PRA RANCANGAN PABRIK

PEMBUATAN BUTINEDIOL DARI GAS ASETILEN DAN

FORMALDEHID

DENGAN KAPASITAS 2.500 TON/TAHUN

TUGAS AKHIR

Diajukan untuk memenuhi persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

MEUTIA MIRNANDAULIA

060405003

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN

BUTINEDIOL DARI GAS ASETILEN DAN FORMALDEHID

DENGAN KAPASITAS 2.500 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

MEUTIA MIRNANDAULIA

06 0405 003

Telah Diperiksa/Disetujui :

Dosen Pembimbing I Dosen Pembimbing II

Dr.Halimatuddahliana, ST, Msc Ir. Renita manurung, MT

NIP : 197304081998022002 NIP :

196812141997022002

Telah Diuji / Disetujui,

Dosen Penguji I, Dosen Penguji II, Dosen Penguji III,

Dr.Halimatuddahliana, ST, Msc Prof. Dr. Ir. Setiaty Pandia Dr.Ir. Fatimah, MT

NIP : 197304081998022002 NIP : 195309211981032003 NIP : 196406171994032001

Mengetahui,

Koordinator Tugas Akhi

Ir. Renita Manurung, MT

NIP : 196812141997022002

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas berkat dan rahmatNya penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Butinediol Dari Asetilen Dan Formaldehid Dengan Kapasitas 2.500 Ton / Tahun.

Tugas akhir ini disusun untuk melengkapi tugas – tugas dan merupakan salah satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis banyak menerima bantuan, bimbingan dan dukungan dari berbagai pihak, oleh karena itu penulis mengucapkan terima kasih kepada :

1. Ibu Dr. Halimatuddahliana, ST, Msc., selaku dosen pembimbing dalam penyusunan tugas akhir ini.

2. Ibu Ir. Renita Manurung, M.T., selaku co – dosen pembimbing dalam penyusunan tugas akhir ini dan juga sebagai Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

3. Bapak Dr.Eng Ir. Irvan, M.Si, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Bapak dan Ibu dosen serta pegawai Program Studi Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

6. Orangtua dan Saudara Penulis, yang telah banyak memberikan dukungan moril dan materil kepada penulis.

7. Partner saya, Haryanto Manurung atas kerjasamanya dalam penyelesaian tugas akhir ini.

8. Abang/Kakak senior yang telah banyak membantu dalam penyelesaian tugas akhir ini.

9. Teman-teman angkatan 2006 dan adik junior yang selalu memberi semangat dalam penyelesaian tugas akhir ini.

Medan, 2011

Penulis,

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... x

DAFTAR LAMPIRAN ... xiv BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang... I-1 1.2 Perumusan Masalah ... I-3

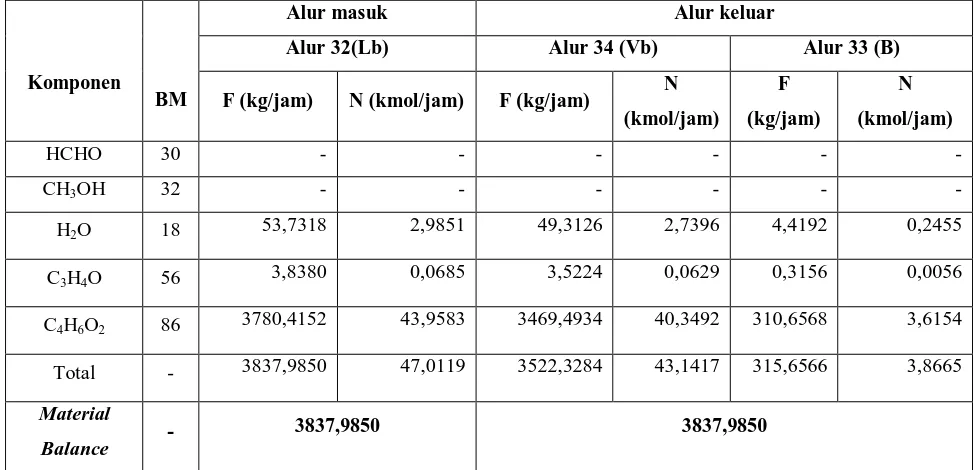

2.3.2 Propargil Alkohol (C3H4O) ... II-7 2.4 Reaksi Pembentukan Butinediol... II-9 2.5 Deskripsi Proses ... II-10 BAB III NERACA MASSA ... III-1 3.1 Mix Point I (MP-101) ... III-1 3.2 Mix Point II (MP-101) ... III-2 3.3 Mixer (M-110) ... III-2 3.4 Reaktor (R-210) ... III-3 3.5 Knock Out Drum (F-310) ... III-4 3.6 Disk Centrifuge (CF-320) ... III-5 3.7 Destilasi (D-330) ... III-6

4.6.2 Reboiler (E-332) ... IV-3 4.7 Cooler (E-337)... IV-4 4.8 Cooler (E-341)... IV-4 4.9 Prilling Tower (TK-340) ... IV-4 BAB V SPESIFIKASI PERALATAN ... V-1 5.1 Tangki Penyimpanan Formaldehid (TK-111) ... V-1 5.2 Gudang Penyimpanan Katalis (TK-112) ... V-1 5.3 Tangki Penyimpanan Asetilen (TK-113) ... V-2 5.4 Tangki Penyimpanan Bagian Atas Destilasi (TK-338) ... V-2 5.5 Gudang Penyimpanan Butinediol (TK-334) ... V-3 5.6 Tangki Pencampur (M-110) ... V-3

5.7 Reaktor (R-210) ... V-4 5.8 Knock Out Drum (F-310) ... V-5 5.9 Disk Centrifuge (CF-320) ... V-5 5.10 Kolom Destilasi (D-330) ... V-6 5.11 Accumulator (TK-334) ... V-6 5.12 Prilling Tower (TK-340) ... V-7

5.17 Cooler (E-211) ... V-9 5.18 Kondensor (E-334) ... V-10 5.19 Cooler (E-337) ... V-10 5.20 Cooler (E-341) ... V-11 5.21 Pompa Bahan Asetilen (P-116) ... V-11 5.22 Pompa Bahan Larutan Formaldehid (P-114)... V-11 5.23 Pompa Keluaran Mixer (P-117) ... V-12 5.24 Pompa Keluaran Knock Out Drum (P-311) ... V-12 5.25 Pompa Keluaran Disk Centrifuge (P-322) ... V-12 5.26 Pompa Destilasi Bagian Bottom (P-331) ... V-12 5.27 Pompa Kondensor ke Bagian Destilasi (P-335) ... V-13

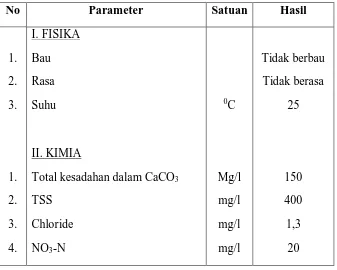

Butinediol ... VI-12 BAB VII UTILITAS... VII-1 7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Air ... VII-2 7.2.1 Screening ... VII-5 7.2.2 Sedimentasi ... VII-6 7.2.3 Klarifikasi ... VII-6 7.2.4 Filtrasi... VII-7 7.2.5 Demineralisasi ... VII-8 7.2.5.1 Penukar Kation (Cation Exchanger) ... VII-9 7.2.5.2 Penukar Anion (Anion Exchanger) ... VII-10

8.2 Tata Letak Pabrik... VIII-3 8.3 Perincian Luas Tanah... VIII-4 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1 9.1.1 Bentuk Organisasi Garis ... IX-2 9.1.2 Bentuk Organisasi Fungsionil ... IX-2 9.1.3 Bentuk Organisasi Garis Dan Staf ... IX-3 9.1.4 Bentuk Organisasi Fungsionil Dan Staf ... IX-3 9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-4 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

10.2.1 Biaya Tetap (BT)/Fixed Cost (FC) ... X-4 10.2.2 Biaya Variabel (BV)/Variable Cost (VC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Bonus Perusahaan ... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-5 10.6 Analisa Aspek Ekonomi... X-5 10.6.1 Profit Margin (PM) ... X-5 10.6.2 Break Even Point (BEP) ... X-6 10.6.3 Return On Investment (ROI) ... X-6 10.6.4 Pay Out Time (POT)... X-7 10.6.5 Return On Network (RON) ... X-7

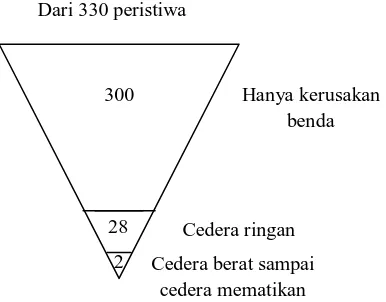

DAFTAR GAMBAR

Gambar 2.1 Struktur Butinediol ... II-1 Gambar 2.2 Rumus Molekul Butinediol ... II-2 Gambar 2.3 Reaksi Asetilen Menghasilkan Senyawa Vinil ... II-12 Gambar 2.4 Reaksi Asetilen Menghasilkan Diol Etunil ... II-12 Gambar 6.1 Diagram Blok Sistem Pengendalian Feedback ... VI-4 Gambar 6.2 Tingkat Kerusakan di Suatu Pabrik ... VI-11 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Butinediol ... VIII-5 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Butinediol ... IX-16

Gambar D.1 Sketsa Sebagian Bar Screen (tampak atas) ... LD-2 Gambar D.2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower .. LD-27 Gambar D.2 Kurva Hy terhadap 1/(Hy*-Hy) ... LD-27 Gambar E.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

Tangki Pelarutan ... LE-5 Gambar E.2 Harga Peralatan untuk Kolom Distilasi. Harga Tidak Termasuk Trays,

Packing, atau Sambungan ... LE-6

DAFTAR TABEL

Tabel 1.1 Data Impor Butinediol di Indonesia ... I-2 Tabel 2.1 Sifat Fisika Asetilen ... II-3 Tabel 2.2 Sifat Fisika Formaldehid ... II-6 Tabel 2.3 Sifat Fisika Tembaga Asetilid ... II-7 Tabel 2.4 Sifat Fisika Metanol ... II-8 Tabel 2.5 Sifat Fisika Air ... II-9 Tabel 2.6 Sifat FisikaButinediol ... II-10 Tabel 2.7 Sifat Fisika Propargil Alkohol ... II-11 Tabel 3.1 Neraca Massa Mix Point I ... III-1 Tabel 3.2 Neraca Massa Mix Point II ... III-2 Tabel 3.3 Neraca Massa Di Mixer (M-110) ... III-2

Tabel 3.4 Neraca Massa Reaktor (R-210) ... III-3 Tabel 3.5 Neraca Massa Di Knock Out Drum (F-310) ... III-4 Tabel 3.6 Neraca Massa Disk Centrifuge (CF-320) ... III-5 Tabel 3.7 Neraca Over-all di Destilasi (D-330) ... III-6

Tabel 4.2 Neraca Panas Heater (E-118) ... IV-1 Tabel 4.3 Neraca Panas Reaktor (R-210) ... IV-1 Tabel 4.4 Neraca Panas Cooler (E-211) ... IV-2 Tabel 4.5 Neraca Panas Heater (E-323) ... IV-2 Tabel 4.6 Neraca Panas Kondensor (E-333) ... IV-3 Tabel 4.7 Neraca Panas Reboiler (E-332) ... IV-3 Tabel 4.8 Neraca Panas Cooler (E-337) ... IV-4 Tabel 4.9 Neraca Panas Cooler (E-341) ... IV-4 Tabel 4.10 Neraca Panas Prilling Tower (TK-340) ... IV-4 Tabel 6.1 Jenis Variabel Pengukuran dan Controller yang Digunakan ... VI-8 Tabel 6.2 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan

Tabel A.2 Neraca Massa Mix Point II ... LA-3 Tabel A.3 Derajat Kebebasan pada Mixer (M-110) ... LA-4 Tabel A.4 Neraca Massa Di Mixer (M-110) ... LA-5 Tabel A.5 Derajat Kebebasan pada Reaktor (R-210) ... LA-6 Tabel A.6 Neraca Massa Reaktor (R-210) ... LA-8 Tabel A.7 Derajat Kebebasan pada Knock Out Drum (F-310) ... LA-9 Tabel A.8 Neraca Massa di Knock Out Drum (F-310) ... LA-10 Tabel A.9 Derajat Kebebasan pada Disk Centrifuge (CF-320) ... LA-11 Tabel A.10 Neraca Massa Disk Centrifuge (CF-320) ... LA-12 Tabel A.11 Derajat Kebebasan pada Destilasi (D-330) ... LA-13 Tabel A.12 Neraca Massa overall di Destilasi (D-330) ... LA-16

Tabel A.13 Konstanta Antoine Komponen ... LA-16 Tabel A.14 Titik Didih Umpan Masuk Destilasi... LA-17 Tabel A.15 Dew Point Destilat ... LA-17 Tabel A.16 Boiling Point Produk Bawah... LA-18 Tabel A.17 Omega Point Destilasi ... LA-19 Tabel A.18 Penentuan Nilai θ ... LA-20 Tabel A.19 Neraca Massa Kondensor (E-334) ... LA-21 Tabel A.20 Neraca Massa Reboiler (E-332) ... LA-23

Tabel B.2 Kapasitas Panas Cairan ... LB-1 Tabel B.3 Kapasitas Panas Padatan ... LB-2 Tabel B.4 Kapasitas Panas Udara ... LB-2 Tabel B.5 Data Panas Perubahan Fasa Komponen ... LB-2 Tabel B.6 Data Panas Reaksi Komponen ... LB-2 Tabel B.7 Sifat Fisika Bahan Baku ... LB-2 Tabel B.8 Estimasi Kapasitas Panas Solid Tembaga Asetilid ... LB-3 Tabel B.9 Panas Penguapan ... LB-4 Tabel B.10 Panas Masuk Alur 3... LB-6 Tabel B.11 Panas Masuk Alur 4 ... LB-6 Tabel B.12 Panas Masuk Alur 11 ... LB-7

Tabel B.24 Panas QD ... LB-17 Tabel B.25 Panas QL0 ... LB-18 Tabel B.26 Panas QV ... LB-18 Tabel B.27 Panas QW ... LB-19 Tabel B.28 Panas Keluar Alur 29 ... LB-22 Tabel B.29 Panas Keluar Alur 30 ... LB-22 Tabel B.30 Panas Masuk Alur 35 ... LB-23 Tabel B.31 Panas Keluar Alur 36 ... LB-24 Tabel B.32 Panas Masuk Alur 36 ... LB-25 Tabel B.33 Panas Masuk Udara Prilling Tower (TK-340) ... LB-25 Tabel B.34 Panas Keluar Alur 37 ... LB-25

Tabel C.10 Data pada Alur 26... LC-30 Tabel D.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara

Pendingin ... LD-27 Tabel E.1 Perincian Harga Bangunan Dan Sarana Lainnya ... LE-1 Tabel E.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel E.3 Estimasi Harga Peralatan Proses ... LE-8 Tabel E.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-9 Tabel E.5 Biaya Sarana Transportasi ... LE-12 Tabel E.6 Perincian Gaji Pegawai ... LE-15 Tabel E.7 Perincian Biaya Kas ... LE-17 Tabel E.8 Perincian Modal Kerja ... LE-18

Tabel E.9 Aturan Depresiasi Sesuai UU Republik Indonesia No.17

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS .... LD-1

INTISARI

Industri butinediol mempunyai kegunaan penting dan prospek yang bagus dalam industri kimia karena sampai saat ini Indonesia masih mengandalkan produk impor untuk mencukupi kebutuhan domestik. Industri butinediol juga dapat memacu tumbuhnya industri-industri baru yang memakai butinediol, seperti industri butanediol, tetrahidrofuran, dan piroplidone.

Bahan baku pembuatan butinediol yaitu asetilen dan formaldehid. Mengingat Indonesia memiliki bahan baku asetilen dan formaldehid yang berasal dari pabrik yang cukup banyak dan potensial sehingga hal ini mendorong untuk dibuatnya suatu pra rancangan pabrik pembuatan butinediol dengan tujuan mencukupi kebutuhan butinediol domestik. Proses utama pembuatan butinediol yaitu dengan mereaksikan asetilen dan formaldehid didalam reaktor tangki berpengaduk dan kemudian dimurnikan dalam alat knock out drum, disk centrifuge, destilasi, dan prilling tower.

Butinediol yang diproduksi 2.500 ton/tahun dengan 330 hari kerja dengan bahan baku asetilen dan formaldehid. Lokasi pabrik pembuatan butinediol ini direncanakan didirikan di daerah Gresik dekat sungai Brantas, Jawa Timur dengan luas areal 5.000 m2. Tenaga kerja yang dibutuhkan 160 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi Pabrik Pembuatan Butinediol adalah sebagai berikut: Total Modal Investasi : Rp 77.125.479.364,-

Biaya Produksi : Rp 281.181.024.957,- Hasil Penjualan : Rp 335.161.523.363,-

Laba Bersih : Rp 37.420.832.264,-

Profit Margin : 15,94 %

Break Even Point : 48,62 % Return on Investment : 27,64 %

Pay Out Time : 3,62 tahun

Return on Network : 46,06 % Internal Rate of Return : 39,13 %

INTISARI

Industri butinediol mempunyai kegunaan penting dan prospek yang bagus dalam industri kimia karena sampai saat ini Indonesia masih mengandalkan produk impor untuk mencukupi kebutuhan domestik. Industri butinediol juga dapat memacu tumbuhnya industri-industri baru yang memakai butinediol, seperti industri butanediol, tetrahidrofuran, dan piroplidone.

Bahan baku pembuatan butinediol yaitu asetilen dan formaldehid. Mengingat Indonesia memiliki bahan baku asetilen dan formaldehid yang berasal dari pabrik yang cukup banyak dan potensial sehingga hal ini mendorong untuk dibuatnya suatu pra rancangan pabrik pembuatan butinediol dengan tujuan mencukupi kebutuhan butinediol domestik. Proses utama pembuatan butinediol yaitu dengan mereaksikan asetilen dan formaldehid didalam reaktor tangki berpengaduk dan kemudian dimurnikan dalam alat knock out drum, disk centrifuge, destilasi, dan prilling tower.

Butinediol yang diproduksi 2.500 ton/tahun dengan 330 hari kerja dengan bahan baku asetilen dan formaldehid. Lokasi pabrik pembuatan butinediol ini direncanakan didirikan di daerah Gresik dekat sungai Brantas, Jawa Timur dengan luas areal 5.000 m2. Tenaga kerja yang dibutuhkan 160 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi Pabrik Pembuatan Butinediol adalah sebagai berikut: Total Modal Investasi : Rp 77.125.479.364,-

Biaya Produksi : Rp 281.181.024.957,- Hasil Penjualan : Rp 335.161.523.363,-

Laba Bersih : Rp 37.420.832.264,-

Profit Margin : 15,94 %

Break Even Point : 48,62 % Return on Investment : 27,64 %

Pay Out Time : 3,62 tahun

Return on Network : 46,06 % Internal Rate of Return : 39,13 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Sejalan dengan berkembangnya industri di Indonesia, semakin banyak diversifikasi usaha telah dilakukan. Banyak bahan mentah atau setengah jadi diolah menjadi produk intermediate atau produk jadi, sehingga mengurangi ketergantungan kita pada produk impor. Dalam usaha ini pemerintah memprioritaskan pada pembangunan industri yang dapat merangsang pertumbuhan industri yang lain, sehingga diharapkan pertumbuhan tersebut akan semakin pesat. (Anonimf, 2010)

Pertumbuhan industri kimia di Indonesia patut dibanggakan. Tentu saja banyak alasan mengapa pemerintah begitu bersemangat untuk mengembangkan industri tersebut. Bukan hanya karena jumlah bahan baku yang cukup memadai di tanah air maupun wilayah pemasaran yang luas melainkan prospek dan kelanjutan industri kimia di Indonesia cukup cerah. Salah satu industri yang mempunyai kegunaan penting dan mempunyai prospek yang bagus adalah industri Butinediol. Butinediol dengan rumus molekul HOCH2C=CCH2OH mempunyai nama IUPAC adalah 2-Butine,1-diol dan sering juga disebut dengan nama Butinediol, 1,4-Dihidroxi-2butine, 2-butine-1,4-diol, 2-Butinediol, Bis (hidroximethil) asetilen, But-2-in-1,4-diol, dan Butinediol. (Anonima, 2010)

Disamping itu dengan mendirikan pabrik butinediol yang merupakan pabrik padat modal dan padat teknologi, diharapkan dapat memacu tumbuhnya industri-industri baru yang memakai butinediol, seperti industri-industri butanediol, tetrahidrofuran, dan piroplidone. Dengan memproduksi butinediol diharapkan dapat memenuhi kebutuhan butinediol dalam negeri. Selama ini untuk memenuhi kebutuhan butinediol pemerintah mengimpor dari luar negeri, seperti dari negara Jepang, Taiwan, Cina, Brazil, Jerman. Berdasarkan pertimbangan-pertimbangan tersebut di atas maka pabrik ini layak dipertimbangkan untuk didirikan di Indonesia. (Prasetyo, 2009)

Kapasitas pabrik butinediol ditentukan berdasarkan data impor butinediol dalam negeri yang berasal dari negara-negara lain. Kebutuhan butinediol di Indonesia terus meningkat dari tahun ke tahun. Hal ini dapat dilihat dari tabel dibawah ini:

Tabel 1.1 Data Impor Butinediol di Indonesia

Tahun Data Impor (kg)

2001 2002 2003 2004 2005 2006 2007 2008

3.247.090 3.155.577 3.154.260 2.382.401 3.050.810 3.362.778 3.117.610 3.420.445 Sumber : Badan Pusat Statistik, 2001 – 2008

1.2 Perumusan Masalah

Mengingat kebutuhan dalam negeri Indonesia akan butinediol yang cukup tinggi, tidak didukung dengan adanya industri domestik yang memproduksi butinediol, sehingga untuk mencukupi kebutuhan Butinediol domestik dilakukan dengan cara mengimpornya. Dengan tidak adanya pabrik Butinediol domestik mengakibatkan harus diimpornya butinediol terutama dari Asia dan Eropa Barat. Hal ini akan sangat merugikan negara karena pada saat sekarang ini harga Butinediol impor dari Asia dan Eropa Barat masih tergolong cukup mahal. Dan mengingat Indonesia memiliki bahan baku Formaldehid dan Asetilen yang berasal dari pabrik yang cukup banyak dan potensial sehingga hal ini mendorong untuk dibuatnya suatu pra rancangan pabrik pembuatan Butinediol dengan tujuan mencukupi kebutuhan butinediol domestik.

1.3 Tujuan dan Manfaat Perancangan

Secara umum, tujuan pra rancangan pabrik pembuatan Butinediol ini adalah menerapkan disiplin ilmu Teknik Kimia khususnya di bidang perancangan, proses, dan operasi teknik kimia sehingga dapat memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Butinediol.

BAB II

TINJAUAN PUSTAKA DAN DESKRIPSI PROSES

2.1 Butinediol

1,4-butinediol merupakan suatu senyawa organik dengan rumus molekul HOCH2C≡CCH2OH dengan berat molekul 86,09 g/mol. Butinediol tidak berwarna dalam cairan dan bewarna kuning dalam bentuk kristal. Densitas butinediol 1,2 g/cm3, titik lebur butinediol 52-550C, dan titik didih butinediol 2380C. Temperatur kritis butinediol pada fase cair 57,840C, dan volume kritis 4,100707 ft3/lbmol. Butinediol dalam fase cair memiliki kemurnian 55% C4H6O2 (butinediol), 40% H2O (air) dan 5% CH3OH (metanol). Daya larut butinediol dalam 100 gr air adalah 374 gr, sehingga butinediol bersifat higrokopis. Spesifik gravity adalah 1,0691. Butinediol dalam bentuk kristal dapat mudah larut dalam air, larutan asam, alkohol dan aseton, tetapi tidak dapat larut dalam eter atau hidrokarbon. Butinediol beracun, dan memiliki sifat kimia dari alkohol primer dihidroksi yang mempunyai kemampuan membuat reaksi tambahan, butinediol bersifat korosif dan dapat membuat iritasi pada kulit dan mata. Nama lain dari butinediol adalah 1,4 dihidroksi 2 butin 1,4 diol, 2 butinediol dan bis (hidroksi metil) asetilen. (Anonimb,2010)

Secara kimia, butinediol dikarakterisasikan dengan adanya dua gugus alkine dan dua gugus hidroksil seperti pada Gambar 2.1

Gambar 2.2 Rumus molekul butinediol (Anonimb, 2009)

Butinediol dapat diproduksi dengan sintesis Reppe, dengan reaktan formaldehid dan asetilen:

2 CH2O + HCCH → HOCH2CCCH2OH formaldehid Asetilen Butinediol

Butinediol banyak digunakan pada industri pembuatan butanediol, tetrahidrofuran, pirolidin dan beberapa produk lain. Butinediol juga dapat digunakan untuk konversi eter dengan etylene oxida pada proses brominasi, bahan-bahan pelindung untuk alat pabrik, pestisida, bahan tambahan pada industri cat, tekstil bahan pencerah warna, bahan pengawet, bahan pembersih, bahan anti karat, dan manghambat pelapisan nikel. Selain itu butinediol juga digunakan dalam pembuatan agen perlindungan tanaman, pestisida, resin sintetik. (Chemicalland2, 2008).

2.2 Spesifikasi Bahan Baku

2.2.1 Asetilen (C2H2)

Senyawa asetilen adalah senyawa kimia dengan formula C2H2. Asetilen adalah hidrokarbon dengan ikatan alkalin yang sederhana. Asetilen adalah gas yang tidak bewarna dan mudah terbakar dengan bau mirip bawang putih. Asetilen adalah gas sintetis yang diproduksi dari reaksi Kalsium karbida dengan air, dan disimpan dalam silinder yang berisi cairan Aseton. Asetilen banyak digunakan untuk pemotongan besi, pengelasan dan juga untuk mempercepat matangnya buah-buahan. Tabel 2.1 Sifat fisika Asetilen:

Molekul Formula H – C ≡ C – H

Rumus Kimia C2H2

Berat Molekul 26,04 Kg/Kmol

Titik Didih -83,80 °C ( 1 atm)

Titik leleh -80,75 °C ( 1 atm)

Temperatur kritis 35,15 °C

Tekanan kritis 60,59 atm

Volume kritis 1,809446 ft3/lbmol

ΔH0

f 97.484,57 Btu/lbmol

ΔG0

f 89.939,46 Btu/lbmol

Densitas 0,377 g/cm3

Viskositas 0,0815 cp

Fase Gas

warna tidak berwarna

Sifat Berbau

Kemurnian 99,40 % w C2H2 0,5 % w N2 0,1 % w H2

Spesifik gravity 60 F 0,7906

Kelarutan dalam air ( 25 °C ) 0,94 % w

Pelarut organik : aceton, benzene,chloroform, eter

Sinonim : Asetilen, Ethine, Welding Gas, Narcilen,

2.2.2 Formaldehid (HCHO)

Formaldehid adalah suatu bahan kimia dengan rumus umum HCHO atau CH2O. formaldehid yang juga disebut metanal yang merupakan aldehida yang berbentuk gas. Pada suhu normal dan tekanan atmosfer formaldehid berada dalam bentuk gas yang tidak berwarna yang berbau sangat merangsang, beracun, mudah larut dalam air dengan berat molekul 30,03 g/mol. Formaldehid dalam bentuk padat disebut trioksan (CH2O)3 yaitu bentuk polimer ada formaldehid, dengan formaldehid 8 -100 unit, tetapi pada suhu 1500C formaldehid akan terkomposisi menjadi metanol dan karbon monoksida. Formaldehid dapat dihasilkan dari membakar bahan yang mengandung karbon, misalnya: asap knalpot kendaraan, kebakaran hutan, asap tembakau, dan lain-lain. Formaldehid dalam kadar kecil sekali juga dihasilkan seperti metabolit kebanyakan organisme, termasuk manusia.

Formaldehid awalnya disintesa (dibuat) oleh kimiawan asal Rusia Aleksander Butlerov tahun 1859, tapi diidentifikasi oleh Hoffman tahun 1867. Formaldehid memiliki banyak nama, seperti : formalin, formol, metil aldehid, metilen oksida, paraforin, tri oxane, formoform.

Tabel 2.2 Sifat Fisika Formaldehid:

Molekul Formula H2-C=O

Rumus Kimia CH2O

Berat Molekul 30,03 Kg/Kmol

Titik Didih -19,15 °C ( 1 atm)

Titik leleh -92,00 °C ( 1 atm)

Temperatur kritis 134,85 °C ( 1 atm)

Tekanan kritis 64,9999 atm

Volume kritis 1,681939 ft3/lbmol

Fase Gas

ΔH0

f - 49827,84 Btu/lbmol

ΔG0

f - 47248,31 Btu/lbmol

Kemurnian 30 % CH2O 55 % H2O 15 % CH3OH

Kelarutan dalam air ( 20 °C ) 0,55 %

Densitas 0,376 g/mL

Viskositas 0,1154 cP

Pelarut organic Ether, alcohol, azeton, benzene

Sinonim Formik aldehid, metanal, aldehid,

metilen oxide (Anonimd, 2010)

2.2.3 Katalis Tembaga asetilid (Cu2C2)

Tembaga asetilid adalah senyawa kimia inorganik. Tembaga asetilid mudah panas dan mudah meledak dan lebih sensitif dari perak asetilid.

Tabel 2.3 Sifat Fisika katalis Tembaga Asetilid:

Rumus Molekul Cu2C2

Fasa Padat

Berat molekul 151,11 g/mol

Densitas 4,620 g/cm3

(Anonimc, 2008)

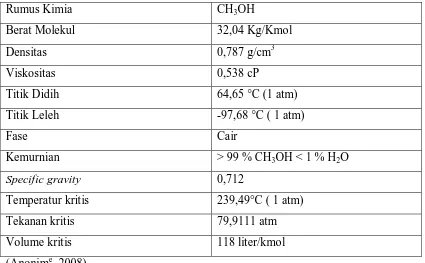

2.2.4 Metanol (CH3OH)

Metanol, juga dikenal sebagai metil alkohol, wood alcohol atau spiritus, adalah senyawa kimia dengan rumus kimia CH3OH. Ia merupakan bentuk alkohol paling sederhana. Pada keadaan metanol berbentuk cairan yang ringan, mudah menguap, tidak berwarna, mudah terbakar, dan beracun dengan bau yang khas (berbau lebih ringan daripada etanol). Metanol digunakan sebagai bahan pendingin anti beku, pelarut, bahan bakar dan sebagai bahan additif bagi etanol industri. Metanol diproduksi secara alami oleh metabolisme anaerobik oleh bakteri. Hasil proses tersebut adalah uap metanol (dalam jumlah kecil) di udara. Setelah beberapa hari, uap metanol tersebut akan teroksidasi oleh oksigen dengan bantuan sinar matahari menjadi karbon dioksida dan air.

Rumus Kimia CH3OH

Berat Molekul 32,04 Kg/Kmol

Densitas 0,787 g/cm3

Viskositas 0,538 cP

Titik Didih 64,65 °C (1 atm)

Titik Leleh -97,68 °C ( 1 atm)

Fase Cair

Kemurnian > 99 % CH3OH < 1 % H2O

Specific gravity 0,712

Temperatur kritis 239,49°C ( 1 atm)

Tekanan kritis 79,9111 atm

Volume kritis 118 liter/kmol

(Anonime, 2008)

2.2.5 Air (H2O)

[image:31.595.108.533.83.346.2]Air adalah substansi kimia dengan rumus kimia H2O, satu molekul air tersusun atas dua atom hidrogen yang terikat secara kovalen pada satu atom oksigen. Air bersifat tidak berwarna, tidak berasa dan tidak berbau pada kondisi standar, yaitu pada tekanan 100 kPa (1 bar) and temperatur 273,15 K (0 °C). Zat kimia ini merupakan suatu pelarut yang penting, yang memiliki kemampuan untuk melarutkan banyak zat kimia lainnya, seperti garam-garam, gula, asam, beberapa jenis gas dan banyak macam molekul organik. Air sering disebut sebagai pelarut universal karena air melarutkan banyak zat kimia. Air berada dalam kesetimbangan dinamis antara fase cair dan padat di bawah tekanan dan temperatur standar. Dalam bentuk ion, air dapat dideskripsikan sebagai sebuah ion hidrogen (H+) yang berasosiasi (berikatan) dengan sebuah ion hidroksida (OH-).

Tabel 2.5 Sifat Fisika Air:

Berat molekul 18,016 gr/gmol

Titik didih 100°C (1 atm)

Densitas 1 gr/ml (4°C)

Spesifik gravity 1,00 (4°C)

Indeks bias 1,333 (20°C)

Viskositas 0,8949 cP

Kapasitas panas 1 kal/gr

Panas pembentukan 80 kal/gr

Panas penguapan 540 kal/gr

Temperatur kritis 374°C

Tekanan kritis 217 atm

(Anonimg, 2010)

2.3 Spesifikasi produk

2.3.1 Butinediol (C4H6O2)

Butinediol merupakan senyawa organik yang merupakan alkuna dan suatu diol. Butinediol merupakan kristal kuning yang larut dalam air dan etanol.

Butinediol dapat diproduksi dalam sintesis Reppe, di mana formaldehid dan asetilen adalah reaktan:

2 CH2O + HCCH → HOCH2CCCH2OH Formaldehid Asetilen Butinediol

Beberapa metode produksi yang dipatenkan menggunakan katalis tembaga bismut dilapisi bahan inert. Rentang suhu normal untuk reaksi ini adalah 900C sampai 1500C, tergantung pada tekanan yang digunakan untuk reaksi yang bisa berkisar 1-20 bar.

digunakan untuk konversi eter dengan etylene oxide pada proses brominasi, bahan-bahan pelindung untuk alat pabrik, pestisida, bahan-bahan tambahan-bahan pada industri cat dan textil. Butinediol juga digunakan untuk bahan pencerah warna, bahan pengawet, bahan pembersih, bahan anti karat, dan manghambat pelapisan nikel. (Chemicalland21.com)

Tabel 2.6 Sifat Fisika Butinediol:

Molekul Formula HO-CH2-C≡C-CH2-OH

Rumus Kimia C4H6O2

Berat Molekul 86,09 Kg/Kmol

Titik Didih 238 °C ( 1 atm)

Titik leleh 57,84 °C ( 1 atm)

Temperatur kritis 421,85 °C (1 atm)

Tekanan kritis 57,8499 atm

Volume kritis 4,100707 ft3/lbmol

Fase - 50730,86 Btu/lbmol

ΔH0

f C4H6O2 Cair

ΔG0

f C4H6O2 -18056,75 Btu/lbmol

Kemurnian 55 % C4H6O2

Daya larut dalam 100 gr air 374 gr Specific gravity ( 60 F ) 1,0691

Sinonim 1,4 dihydroxy 2 butyne,2butyne

(Anonima, 2010)

2.3.2 Propargil Alkohol (C3H4O)

hidrokarbon. Propargil alkohol berbau seperti geranium Pelargonium. Propargil alkohol dapat dipolimerisasi dengan baik pada saat panas atau basa. Propargil alkohol digunakan sebagai inhibitor korosi, larutan logam yang kompleks, stabilisasi pelarut dan aditif brightener elektroplating. Propargil alkohol juga digunakan sebagai intermediate dalam sintesis organik. Propargil alkohol mengiritasi kulit dan selaput lendir.

Tabel 2.7 Sifat Fisika Propargil Alkohol :

Molekul formula

Rumus Kimia C3H4O

Densitas 0,945 g/cc

Viskositas 2,4603

Titik Didih 14-115 °C ( 1 atm)

Nama dalam IUPAC 2-Propyn-1-ol

(Anonimg, 2010)

2.4 Reaksi Pembentukan Butinediol

Reaksi utama pembentukan butinediol dari asetilen dan formaldehid dikenal sebagai reaksi reppe. Disebut reaksi reppe karena reaksinya ditemukan oleh Walter Reppe. Walter Reppe menemukan bahwa asetilen dapat bereaksi pada tekanan tinggi dengan katalis logam berat menghasilkan senyawa-senyawa yang penting dalam industri.

2.5 Proses Pembuatan Butinediol

Proses pembuatan butinediol pada umumnya diproduksi dalam dua cara, yaitu sintesis pada tekanan rendah dan sintesis pada tekanan tinggi.

Produksi butinediol pada tekanan rendah berlangsung pada tekanan sekitar 2 atm dan temperatur sekitar 80-110oC. Beberapa reaktor berpengaduk disusun secara seri supaya konversi yang diharapkan menjadi tinggi.

Asetilen direaksikan dengan formaldehid dengan bantuan katalis tembaga asetilid pada reaktor pertama, dimana asetilen yang tidak bereaksi akan direcycle kembali. Kemudian hasil reaksi akan dilanjutkan ke reaktor berikutnya dengan penambahan asetilen kembali. Asetilen yang tidak bereaksi akan direcycle kembali seperti pada reaktor pertama. Proses ini dilakukan selanjutnya sampai diperoleh %yield pembentukan butinediol sekitar 20-60%, dan propargil alkohol sekitar 0,3-3%. Proses pemurnian hasil dilakukan dengan filtrasi katalis untuk digunakan kembali. Katalis yang hilang selama proses sekitar 2% per hari (Prater, 1978).

2.5.2 Sintesis pada Tekanan Tinggi

Pada prinsipnya proses pembuatan butinediol dilaksanakan dengan cara etinilasi yaitu dengan mereaksikan asetilen dan formaldehid dengan katalis tembaga asetilid (Cu2C2). Secara stoikiometri pembentukan butinediol mengikuti persamaan : C2H2 + 2 CH2O HOCH2CCCH2OH

Asetilen Formaldehid Butinediol

Proses ini disebut dengan proses Reppe. Reaksi lain yang mungkin terjadi , yaitu : C2H2 + CH2O C3H4O

Asetilen Formaldehid Propargil Alkohol

Reaksi ini dapat dilakukan di dalam reaktor berpengaduk. Reaksi berlangsung pada kondisi suhu 115-135°C dan tekanan 2-8 atm. Konversi butinediol yang dihasilkan dapat mencapai 75-95% (Moore, 1964).

produk dimulai dari recycle asetilen dengan separator, penyisihan katalis pada sentrifugasi, dan destilasi butinediol sehingga kemurnian butinediol yang dihasilkan akan lebih tinggi.

Melihat gambaran umum proses pembuatan butinediol diatas, untuk tekanan rendah, konversi butinediol yang dihasilkan 20-60 %, tekanan 2 atm, temperatur 80-1100C sedangkan pada sintesis tekanan tinggi komversi butinediol yang dihasilkan 75-95 %, tekanan 2-8 atm dan suhu 115-135 0C, maka pemilihan proses didasarkan pada konversi dan kemurnian produk yang tinggi yaitu proses pembuatan butinediol pada tekanan tinggi.

2.6 Deskripsi Proses

Pembuatan butinediol dari asetilen dan formaldehid dilaksanakan dalam dua tahap yakni:

2.6.1 Proses Pembuatan Butinediol

Proses pembuatan butinediol dilaksanakan dengan cara etinilasi yaitu dengan mereaksikan asetilen dan formaldehid dengan katalis tembaga asetilid (Cu2C2). Gas asetilen dari tangki penyimpanan (TK-113) yang telah dikompres akan dilewatkan melalui heater (E-119) untuk menaikkan temperaturnya sampai 1200C dan pada tekanan 5 atm sebelum masuk ke reaktor (R-210).

Larutan formaldehid (dengan konsentrasi formaldehid 40%, methanol 12%, air 48%) dari tangki penyimpanan (TK-111) dan katalis padat tembaga asetilid (Cu2C2) berukuran 300 mesh dari tangki penyimpanan (TK-112) akan dialirkan menuju tangki pencampuran (M-110) yang dioperasikan dengan tekanan 1 atm dan temperatur 300C. Hasil campuran berupa slurry kemudian akan dilewatkan melalui heater (E-118) untuk menaikkan temperatur sampai 1200C. Jumlah katalis dalam umpan slurry sekitar 10%(%-berat) dari larutan formaldeid.

Perbandingan mol umpan formaldehid dengan asetilen yaitu 2:1. Reaksi terjadi pada suhu 120 0C dan pada tekanan 5 atm, dimana konversi formaldehid menjadi butinediol sebesar 90 % dan waktu tinggal 2 jam. Konversi formaldehid menghasilkan propargil alkohol sebesar 4%.

Reaksi yang terjadi yaitu eksoterm, dengan jenis reaktor yang digunakan yaitu reaktor tangki berpengaduk. Aliran keluaran reaktor berisi asetilen sisa, formaldehid sisa, butinediol, propargil alkohol, metanol, air, dan katalis tembaga asetilid (Cu2C2).

2.6.2 Proses Pemurnian Butinediol

Proses pemurnian produk dilakukan mulai dari alur keluaran dari reaktor yang terlebih dahulu diturunkan tekanannya sampai 1 atm kemudian dilewatkan melalui cooler (E-221) untuk diturunkan suhunya sampai 400C, kemudian dilewatkan menuju knock out drum (F-310) pada kondisi operasi 1 atm dan suhu 40oC. Asetilen yang tidak bereaksi pada reaktor akan terpisah dan direcycle ke mix point I (MP-101) untuk digunakan kembali.

Aliran bawah knock out drum (F-310) yang telah dipisahkan gas asetilennya kemudian dilewatkan menuju alat disk sentrifuge (CF-320) dimana katalis akan di recovery kembali. Recovery katalis yang dihasilkan sebesar 99%. Katalis yang telah diperoleh akan dialirkan ke mix point II (MP-102) untuk digunakan kembali. Sisa katalis yang tidak dapat direcovery dibuang ke unit pengolahan limbah diutilitas. Waktu tinggal dalam disk centrifuge (CF-320) ini 2 jam dengan temperatur 400C dan tekanan 1 atm.

Aliran keluaran dari disk centrifuge (CF-320) yang telah dipisahkan katalisnya, akan dipompakan menuju heater (E-323) untuk menaikkan temperaturnya

butinediol Katalis

Cu2C2

Propargil alkohol Katalis

Cu2C2 TK-113 P-116 E-119 TK-112 C-115 F-310 CF-320 P-322 E-323 D-330 P-331 P-335 E-332 E-333 TK-334 TK-338 E-341 1 6 9 Steam Air Pendingin E-337 3 4

E-211 23 24

25 26

27 29 30

BAB III

PERHITUNGAN NERACA MASSA

Perhitungan neraca massa pada proses pembuatan butinediol dengan kapasitas produksi 2.500 kg/jam disajikan dalam Lampiran A Neraca Massa didasarkan pada:

Basis perhitungan : 1 jam operasi Waktu operasi : 330 hari

Kapasitas Produksi : 315,6566 kg/jam

Peralatan yang mengalami peneracaan massa adalah:

3.1 Mix Point (MP-101)

Tabel 3.1 menunjukkan neraca massa pada alat Mix Point (MP-101).

Tabel 3.1 Neraca Massa Mix Point

Komponen BM (Kg/kmol)

Alur Masuk Alur keluar

Alur 2 Alur 17 Alur 3

F

(Kg/jam)

F

(Kg/jam)

F

(Kg/jam)

C2H2 26 98,6301 9,9384 108,5685

Material Balance 108,5685 108,5685

Tabel 3.2 menunjukkan neraca massa pada alat Mix Point (MP-102). Tabel 3.2 Neraca Massa Mix Point

Komponen BM

Alur Masuk Alur keluar

Alur 6 Alur 21 Alur 7

F (Kg/jam)

F (Kg/jam)

F (Kg/jam)

Cu2C2 151 0,6264 62,0093 62,6357

Material Balance 62,6357 62,6357

3.3 Mixer (M-110)

Tabel 3.3 menunjukkan neraca massa pada alat Mixer (M-110). Tabel 3.3 Neraca massa di Mixer (M-110)

Komponen

BM

(kg/

kmol)

Alur Masuk Alur Keluar

Alur 7 Alur 9 Alur 10

N (kmol/jam)

F(kg/jam) N

(kmol/jam) F(kg/jam)

N

(kmol/jam) F(kg/jam)

HCHO 30 - - 8,3514 250,5428 8,3514 250,5428

CH3OH 32 - - 2,3488 75,1628 2,3488 75,1628

H2O 18 - - 16,7029 300,6514 16,7029 300,6514

Cu2C2 151 0,4148 62,6357 - - 0,4148 62,6357

Total - 0,4148 62,6357 27,4031 626,3570 27,4031 688,9927

Material

Balance - 688,9927 688,9927

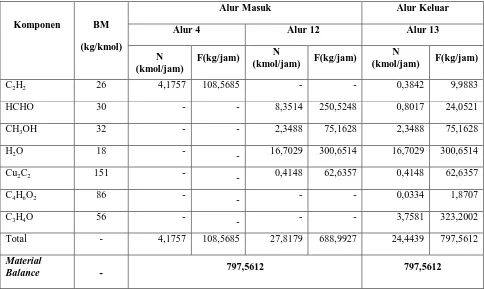

3.4 Reaktor (R-210)

Tabel 3.4 Neraca Massa Reaktor (R-210)

Komponen BM

(kg/kmol)

Alur Masuk Alur Keluar

Alur 4 Alur 12 Alur 13

N (kmol/jam)

F(kg/jam) N

(kmol/jam) F(kg/jam)

N

(kmol/jam) F(kg/jam)

C2H2 26 4,1757 108,5685 - - 0,3842 9,9883

HCHO 30 - - 8,3514 250,5248 0,8017 24,0521

CH3OH 32 - - 2,3488 75,1628 2,3488 75,1628

H2O 18 - - 16,7029 300,6514 16,7029 300,6514

Cu2C2 151 - - 0,4148 62,6357 0,4148 62,6357

C4H6O2 86 - - - - 0,0334 1,8707

C3H4O 56 - - - - 3,7581 323,2002

Total - 4,1757 108,5685 27,8179 688,9927 24,4439 797,5612

Material

Balance - 797,5612 797,5612

3.5 Knock Out Drum (F-310)

Tabel 3.5 menunjukkan neraca massa pada alat Knock Out drum (F-310).

Alur Masuk Alur Keluar

Komponen

BM

(kg/kmol)

Alur 14 Alur 16 Alur 15

N (kmol/jam)

F

(kg/jam)

N (kmol/jam)

F

(kg/jam)

N

(kmol/jam) F(kg/jam)

C2H2 26 0,3842 9,9883 0,3822 9,9384 0,0019 0,0499

HCHO 30 0,8017 24,0521 - - 0,8017 24,0521

CH3OH 32 2,3488 75,1628 - - 2,3488 75,1628

H2O 18 16,7029 300,6514 - - 16,7029 300,6514

Cu2C2 151 0,4148 62,6357 - - 0,4148 62,6357

C4H6O2 86 3,7581 323,2002 - - 3,7581 323,2002

C3H4O 56 0,0334 1,8707 - - 0,0334 1,8707

Total - 24,4439 797,5612 0,3822 9,9384 24,0616 787,6228

Material

Balance - 797,5612 797,5612

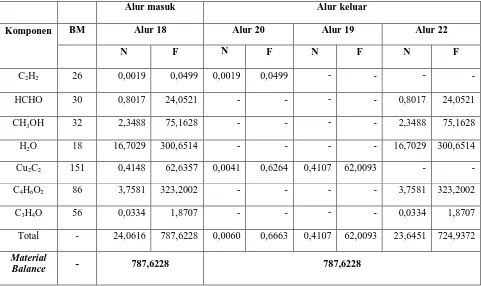

[image:43.595.111.561.83.414.2]3.6 Disk Centrifuge (CF-320)

Tabel 3.6 menunjukkan neraca massa pada alat Disk Centrifuge (CF-320).

Alur masuk Alur keluar

Komponen BM Alur 18 Alur 20 Alur 19 Alur 22

N F N F N F N F

C2H2 26 0,0019 0,0499 0,0019 0,0499 - - - -

HCHO 30 0,8017 24,0521 - - - - 0,8017 24,0521

CH3OH 32 2,3488 75,1628 - - - - 2,3488 75,1628

H2O 18 16,7029 300,6514 - - - - 16,7029 300,6514

Cu2C2 151 0,4148 62,6357 0,0041 0,6264 0,4107 62,0093 - -

C4H6O2 86 3,7581 323,2002 - - - - 3,7581 323,2002

C3H4O 56 0,0334 1,8707 - - - - 0,0334 1,8707

Total - 24,0616 787,6228 0,0060 0,6663 0,4107 62,0093 23,6451 724,9372

Material

Balance - 787,6228 787,6228

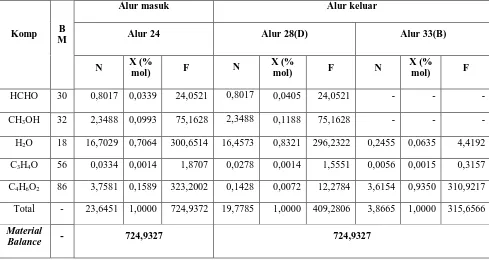

3.7 Destilasi (D-330)

[image:44.595.87.568.84.370.2]Alur masuk Alur keluar

Komp B

M Alur 24 Alur 28(D) Alur 33(B)

N X (%

mol) F N

X (%

mol) F N

X (%

mol) F

HCHO 30 0,8017 0,0339 24,0521 0,8017 0,0405 24,0521 - - -

CH3OH 32 2,3488 0,0993 75,1628 2,3488 0,1188 75,1628 - - -

H2O 18 16,7029 0,7064 300,6514 16,4573 0,8321 296,2322 0,2455 0,0635 4,4192

C3H4O 56 0,0334 0,0014 1,8707 0,0278 0,0014 1,5551 0,0056 0,0015 0,3157

C4H6O2 86 3,7581 0,1589 323,2002 0,1428 0,0072 12,2784 3,6154 0,9350 310,9217

Total - 23,6451 1,0000 724,9372 19,7785 1,0000 409,2806 3,8665 1,0000 315,6566

Material

Balance - 724,9327 724,9327

[image:45.595.84.573.85.345.2]3.8 Neraca Massa Kondensor (E-333)

Tabel 3.8 Neraca Massa Kondensor (E-333)

Komponen

BM

Alur masuk Alur keluar

Alur 26(Vd) Alur 27(Ld) Alur 28 (D)

F

(kg/jam)

N

(kmol/jam) F (kg/jam)

N (kmol/jam) F (kg/jam) N (kmol/jam)

HCHO 30 52,4681 1,7489 28,4160 0,9472 24,0521 0,8017

CH3OH 32

163,9628 5,1238 88,8000 2,7750 75,1628 2,3488

H2O 18

646,2114 35,9006 349,9792 19,4433 296,2322 16,4573

C3H4O 56 3,3923 0,0606 1,8372 0,0328 1,5551 0,0278

C4H6O2 86

26,7846 0,3114 14,5062 0,1687 12,2784 0,1428

Total - 892,8192 43,1454 483,5386 23,3670 409,2806 19,7785

Material

Balance -

892,8192 892,8192

3.9 Neraca Massa Reboiler (E-332)

Komponen BM

Alur masuk Alur keluar

Alur 32(Lb) Alur 34 (Vb) Alur 33 (B)

F (kg/jam) N (kmol/jam) F (kg/jam) N (kmol/jam)

F

(kg/jam)

N

(kmol/jam)

HCHO 30 - - - -

CH3OH 32 - - - -

H2O 18 53,7318 2,9851 49,3126 2,7396 4,4192 0,2455

C3H4O 56 3,8380 0,0685 3,5224 0,0629 0,3156 0,0056

C4H6O2 86 3780,4152 43,9583 3469,4934 40,3492 310,6568 3,6154

Total - 3837,9850 47,0119 3522,3284 43,1417 315,6566 3,8665

Material

Balance -

3837,9850 3837,9850

[image:46.595.85.572.85.320.2]3.10 Prilling Tower (TK-340)

Tabel 3.10 menunjukkan neraca massa pada alat Prilling Tower (TK-340). Tabel 3.10 Neraca Massa Prilling Tower (TK-340)

Komponen BM

Alur Masuk Alur Keluar

Alur 36 Alur 37

N (Kmol/jam) F (Kg/jam) N(Kmol/jam) F (Kg/jam)

H2O 18 0,2455 4,4192 0,2455 4,4192

C3H4O 56 0,0056 0,3156 0,0056 0,3156

C4H6O2 86 3,6154 310,9218 3,6154 310,9218

Total - 3,8665 315,6566 3,8665 315,6566

Material

Balance -

315,6566 315,6566

BAB IV

Perhitungan neraca massa pada proses pembuatan butinediol dengan kapasitas produksi 2.500 kg/jam disajikan dalam Lampiran B Neraca Panas didasarkan pada:

Basis Perhitungan : 1 jam operasi Satuan Operasi : kJ/jam

Temperatur Referensi : 250C = 298,15 K

Peralatan yang mengalami peneracaan panas adalah:

4.1 Heater (E-119)

Tabel 4.1 merupakan neraca panas pada alat Heater (E-119). Tabel 4.1 Neraca panas pada Heater (E-119)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 2554,8219 -

Produk - 64340,7304

Steam 61785,9085 -

Total 64340,7304 64340,7304

4.2 Heater (E-118)

Tabel 4.1 merupakan neraca panas pada alat Heater (E-118). Tabel 4.2 Neraca panas pada Heater (E-118)

Umpan 11816,1619 -

Produk - 240758,6249

Steam 228492,4630 -

Total 240758,6249 240758,6249

4.3 Reaktor (R-210)

Tabel 4.3 merupakan neraca panas pada alat Reaktor (R-210). Tabel 4.3 Neraca panas pada Reaktor (R-210)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 305099,3552 -

Produk - 249086,6436

ΔHr 12008,9824 -

Air Pendingin - 68021,6940

Total 317108,3376 317108,3376

4.4 Cooler (E-211)

Tabel 4.4 merupakan neraca panas pada alat Cooler (E-221). Tabel 4.4 Neraca panas pada Cooler (E-221)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 249086,6436 -

Produk - 41324,3326

Total 249086,6436 249086,6436

4.5 Heater (E-323)

Tabel 4.5 merupakan neraca panas pada alat Heater (E-323). Tabel 4.5 Neraca panas pada Heater (E-323)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 36903,0205 -

Produk - 1208319,7094

Steam 1171416,6889 -

Total 1208319,7094 1208319,7094

4.6 Unit Destilasi (D-330)

Unit destilasi terdiri dari 2 alat yaitu kondensor 333) dan Reboiler (E-332). Peneracaan panas pada alat tersebut dapat dilihat dibawah ini:

4.6.1 Kondensor (E-333)

Tabel 4.6 merupakan neraca panas pada alat Kondenser (E-333). Tabel 4.6 Neraca panas pada Kondenser (E-333)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

QV 2171423,5094 -

QD 148572,5985

QC (Air Pendingin) 1847321,6008

Total 2171423,5094 2171423,5094

4.6.2 Reboiler (E-332)

Tabel 4.7 merupakan neraca panas pada alat Reboiler (E-332). Tabel 4.7 Neraca panas pada Reboiler (E-332)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

QF 216851,3803 -

QR ( Steam) 4411948,2726

QW 2632905,4536

QD 148572,5985

QC 1847321,6008

Total 4628799,6529 4628799,6529

4.7 Cooler (E-337)

Tabel 4.8 merupakan neraca panas pada alat Cooler (E-337). Tabel 4.8 Neraca panas pada Cooler (E-337)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Produk - 7736,7105

Air Pendingin - 139983,1426

Total 147719,8532 147719,8532

4.8 Cooler (E-341)

Tabel 4.9 merupakan neraca panas pada alat Cooler (E-341). Tabel 4.9 Neraca energi pada Cooler (E-341)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 160152,8080 -

Produk - 26544,0892

Air Pendingin - 133608,7188

Total 160152,8080 160152,8080

[image:51.595.149.437.84.178.2]4.9 Prilling Tower (TK-340)

Tabel 4.10 merupakan neraca panas pada alat Prilling tower (TK-340).

Tabel 4.10 Neraca panas di Prilling tower (TK-340)

Komponen Qmasuk (kJ/jam) Qkeluar (kJ/jam)

Umpan 26544,0892 -

Produk - 2204,3903

Udara keluar - 54892,52416

Total 57096,9238 ≈57096,9334

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Formaldehid (TK-111)

Bahan : carbon steel, SA-285 Gr. C Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30oC (303 K) Tekanan (P) : 1 atm

Laju alir massa (F) = 626,3390 kg/jam Volume tangki = 249,4352 m3

Ukuran = -. Silinder

Diameter = 5,8547 m Tinggi = 7,3184 m Tebal = 3,0915 in -. Tutup

Diameter = 5,8547 m Tinggi = 1,4637 m Tebal = 3,0915 in

5.2 Gudang Penyimpanan Katalis Cu2C2 (TK–112)

Fungsi : Tempat penyimpanan tembaga asetilid (Cu2C2) selama 30 hari

Bentuk bangunan : Prisma segi empat beraturan Bahan konstruksi : Dinding : Beton

Jumlah : 1 unit

Kondisi ruangan

Temperatur = 30°C

Kebutuhan = 30 hari = 720 jam Kapasitas = 45097,7040 kg

Ukuran gudang yang digunakan adalah :

Panjang = 2,7416 m

Lebar = 1,9588 m

Tinggi = 3 m

5.3 Tangki Penyimpanan Asetilen (TK – 113)

Fungsi : Menyimpan Asetilen untuk kebutuhan 10 hari. Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal

Bahan : carbon steel, SA-285 Gr. C Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30oC (303 K) Tekanan (P) : 5 atm

Laju alir massa (F) = 98,6301 kg/jam Volume tangki = 84,2892 m3

Ukuran = -. Silinder

Diameter = 3,8264 m Tinggi = 4,7829 m Tebal = 1,6396 in -. Tutup

Diameter = 3,8264 m Tinggi = 0,9566 m Tebal = 1,6396 in

Fungsi : Menyimpan larutan formaldehid, metanol, air, propargil alkohol dan butinediol untuk kebutuhan 10 hari.

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Bahan : carbon steel, SA-285 Gr. C

Jumlah : 1 unit

Kondisi operasi : Temperatur (T) : 30oC (303 K) Tekanan (P) : 1 atm

Laju alir massa (F) = 409,9395 kg/jam Volume tangki = 152,5967 m3

Ukuran = -. Silinder

Diameter = 4,6771 m Tinggi = 5,8463 m Tebal = 2,7317 in -. Tutup

Diameter = 4,6771 m Tinggi = 1,1693 m Tebal = 2,7317 in

5.5 Gudang Penyimpanan Butinediol (TK–345)

Fungsi : Tempat penyimpanan Butinediol selama 10 hari Bentuk bangunan : Prisma segi empat beraturan

Bahan konstruksi : Dinding : Beton Jumlah : 1 unit

Temperatur = 30°C

Tekanan = 1 atm

Kebutuhan = 10 hari = 240 jam

Kapasitas = 75757,5840 kg

Ukuran gudang yang digunakan adalah :

Panjang = 3,6495 m

Lebar = 3,6495 m

Tinggi = 3 meter

5.6 Tangki Pencampur (M – 110)

Fungsi : Mencampur larutan formaldehid, metanol, air dan katalis.

Jenis :Tangki berpengaduk flat six blade open turbine dengan tutup dan alas ellipsoidal

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan : Carbon Steel SA – 285 Grade C

Waktu tinggal : 1 jam

Kondisi operasi:

- Temperatur (T) = 30 0C - Tekanan (P) = 1 atm

Laju alir massa (F) : 688,8784kg/jam Volume tangki : 0,6843 m3

Tinggi silinder : 1,4404 m Tinggi tangki : 1,6205 m

Tebal dinding dan tutup tangki : 1,5065 in Daya motor pengaduk : 1 hp

5.7 Reaktor (R-210)

Fungsi : Mereaksikan asetilen dan campuran formaldehid untuk memproduksi butinediol dan propargil alkohol

Jenis : tangki berpengaduk flat six blade open turbine dengan tutup dan alas ellipsoidal

Kondisi operasi : Temperatur (T) : 120oC (393,15 K) Tekanan (P) : 5 atm

Bahan konstruksi : carbon steel, SA-203, Gr. A

Waktu tinggal (τ) : 120 menit = 2 jam Fmasuk umpan total : 797,5450 kg/jam Volume tangki : 2,5766 m3

Diameter pengaduk : 0,4250 m Daya pengaduk : 10,2119 hp

5.8 Knock out Drum (F-310)

Fungsi : Menampung sekaligus memisahkan produk dari reaktor (R-210) yang berupa gas setelah didinginkan.

Bentuk : Silinder horizontal

Bahan konstruksi : Carbon steel SA-212 grade B

Jumlah : 5 unit

Kondisi operasi : Temperatur (T) : 40oC (313,15 K) Tekanan (P) : 1 atm

Laju alir, Fgas = 9,9883 kg/jam

Laju alir cairan, Fcairan = 945,0874 kg/jam = 2083,572 lbm/jam Laju alirs, Ngas = 0,4610 kmol/jam

Laju alir cairan, Ncairan = 28,8717 kmol/jam

Perhitungan :

a. Ukuran tangki

Diameter tangki =1,3606 ft Tinggi kolom uap minimum = 5,5 ft

Panjang kolom = 6,6959 ft b. Tebal shell tangki :

Tebal shell tangki = 1,2583 in

5.9 Disk Centrifuge (CF-320)

Fungsi : Memisahkan katalis dari larutan keluaran knock out drum Jenis : Nozzel discharge centrifuge

Bahan konstruksi : Carbon Steel SA-285 grade C Jumlah : 1 unit

Kapasitas : 0,7149 m3/jam Kecepatan : 10000 rpm Daya Motor : 1/8 hp

5.10 Kolom Destilasi (D-330)

Fungsi : Memisahkan Butinediol dari campuran formaldehid dan propargil alkohol

Jenis : Sieve – tray

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Tray spacing (t) = 0,4 m

Space between hole center (p’) = 12 mm

Weir height (hw) = 5 cm

Pitch = triangular ¾ in

Column Diameter (T) = 0,5556 m Weir length (W) = 0,4445 m Downsput area (Ad) = 0,0213 m2

Active area (Aa) = 0,1997 m2

Weir crest (h1)

Spesifikasi kolom destilasi

Tinggi kolom = 11,6 m

Tinggi tutup = 0,1389 m

Tinggi total = 11,8778 m

Tekanan operasi = 2 atm = 202,650 kPa

Tebal silinder = 1,2969 in

5.11 Accumulator (TK-334)

Fungsi : Menampung distilat pada kolom distilasi (D-330) Bentuk : Silinder horizontal dengan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-283 grade C Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

- Diameter = 0,5875 m - Panjang = 4,6782 m - Tebal = 1 ½ in -. Tutup

- Diameter = 0,5875 m - Panjang = 0,1469 m - Tebal = 1 ½ in

5.12 Prilling Tower (TK-340)

Fungsi : Membentuk partikel-partikel butinediol yang keluar dari cooler (E-341) dengan bantuan udara pendingin dari air cooler (E-342)

Bentuk : Silinder tegak dengan alas konus dan tutup datar dilengkapi dengan prills device

Bahan konstruksi : Carbon Steel SA–283 grade C Laju massa udara = 1000 kg/jam

a. Diameter dan tinggi tangki D = 1,4005 m

Hsilinder = 5,6020 m Hkonus = 1,2129 m

b. Tebal tangki

Tebal shell standar yang digunakan = 1 ½ in Tebal konus standar yang digunakan = 1 ½ in c. Prills device

5.13 Heater (E-118)

Fungsi : Memanaskan campuran formaldehid dari temperatur 300C menjadi 1200C sebelum masuk reaktor (R-210)

Jenis : DPHE (Double pipe Heat Exchanger) Dipakai : pipa 2 x 1

4

1 in IPS, 12 ft hairpin Jumlah : 1 unit

Panjang pipa : 126,0833 ft = 38,4306 m

Jumlah hairpin : 6

5.14 Heater (E-119)

Fungsi : Memanaskan asetilen dari temperatur 300C menjadi 1200C sebelum masuk reaktor (R-210)

Jenis : DPHE (Double pipe Heat Exchanger) Dipakai : pipa 2 x 1

4

1 in IPS, 12 ft hairpin Jumlah : 1 unit

Panjang pipa : 10,4499 ft = 3,1851 m Jumlah hairpin : 2

5.15 Heater (E-323)

Fungsi : Memanaskan keluaran Disk Sentrifusi dari temperatur 400C menjadi 122,380C sebelum masuk Destilasi

Jenis : 2-4 shell and tube heat exchanger Shell :

Baffle Space (B) = 2 in = 0,0508 m

Passes (n) = 4

Tube :

Diameter dalam (ID) = 1 in = 0,0254 m Diameter luar (OD) = 1 in = 0,0254 m

BWG = 18

Pitch (Square) = 1,25 in = 0,0317 m Panjang = 10 ft = 3,0480 m

5.16 Reboiler (E-332)

Fungsi : Memanaskan keluaran bottom Destilasi dari temperatur 122,380C menjadi 188,5250 0C sebelum masuk Destilasi

Jenis : 2-4 shell and tube heat exchanger

Shell :

Diameter dalam (ID) = 1,4 in = 0,0355 m Baffle Space (B) = 3 in = 0,0762 m

Passes (n) = 4

Tube :

Diameter dalam (ID) = 33 in = 0,8382 m Diameter luar (OD) = 1 ½ in = 0,0317 m

BWG = 18

Panjang = 20 ft = 6,0960 m

5.17 Cooler (E-211)

Fungsi : Mendinginkan keluaran reaktor (R-210) dari temperatur 1200C menjadi 400C sebelum masuk knock out drum

Jenis : 1-2 shell and tube heat exchanger Shell :

Diameter dalam (ID) = 17,25 in = 0,4381 m Baffle Space (B) = 3 in = 0,0762 m

Passes (n) = 4

Tube :

Diameter dalam (ID) = 0,902 in = 0,0299 m Diameter luar (OD) = 1 in = 0,0254 m

BWG = 18

Pitch (Square) = 1,25 in = 0,0317 m Panjang = 10 ft = 3,0480 m

5.18 Kondensor (E-333)

Fungsi : Mencairkan keluaran dari temperatur 122,380C menjadi 119,530C sebelum Destilat masuk akumulator

Diameter dalam (ID) = 21,25 in = 0,5397 m Baffle Space (B) =3 in = 0,0762

Passes (n) = 4

Tube :

Diameter dalam (ID) = 1,40 in = 0,0355 m Diameter luar (OD) = 1 ½ in = 0,0317 m

BWG = 18

Pitch (Square) = 1 7/8 in = 0,0476 m Panjang = 10 ft = 3,0480 m

5.19 Cooler (E-337)

Fungsi : Mendinginkan keluaran akumulator dari temperatur 119,530C menjadi 300C sebelum masuk tangki penyimpanan.

Jenis : DPHE (Double pipe Heat Exchanger) Dipakai : pipa 2 x 1

4

1 in IPS, 12 ft hairpin Jumlah : 1 unit

5.20 Cooler (E-341)

Fungsi : Mendinginkan keluaran bottom destilasi dari temperatur 188,5250C menjadi 540C sampai titik melt butinediol sebelum masuk prilling tower.

Jenis : DPHE (Double pipe Heat Exchanger) Dipakai : pipa 2 1/2 x 1

4

1 in IPS, 12 ft hairpin Jumlah : 1 unit

Panjang pipa : 12 ft = 3,6576 m Jumlah hairpin : 1

5.22 Pompa Bahan Asetilen (P-116)

Fungsi : memompa Asetilen (C2H2) ke reaktor (R-210) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,0028 ft3/s Daya motor : 1/8 hp

Fungsi : Memompa campuran formaldehid menuju Mixer (M-110) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,0069 ft3/s Daya motor : 1/2 hp

5.24 Pompa Keluaran Mixer (P-117)

Fungsi : Memompa campuran formaldehid dan katalis menuju reaktor (R-210)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,0054 ft3/s Daya motor : 1/4 hp

5.25 Pompa Keluaran Knock Out Drum (P-311)

Fungsi : Memompa keluaran knock out drum menuju disk sentrifuse Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

5.26 Pompa Keluaran Disk Sentrifuse (P-322)

Fungsi : Memompa keluaran disk sentrifuse menuju destilasi (D-330) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,0065 ft3/s Daya motor : 1/4 hp

5.27 Pompa Destilasi bagian Bottom (P-331)

Fungsi : Memompa keluaran destilasi menuju reboiler (E-332). Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,0317 ft3/s Daya motor : 1 ½ hp.

5.28 Pompa Kondensor ke bagian Destilasi (P-335)

Fungsi : Memompa keluaran Akumulator (TK-334) menuju destilasi. Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

5.29 Pompa Kondensor ke bagian Tangki Penyimpanan (P-336)

Fungsi : Memompa keluaran Akumulator (TK-334) menuju tangki penyimpanan (TK-338).

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,0039 ft3/s Daya motor : 1/4 hp.

5.30 Pompa Reboiler ke bagian cooler (P-339)

Fungsi : Memompa keluaran Reboiler menuju cooler (E-341) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kapasitas : 0,0025 ft3/s Daya motor : 1/4 hp.

5.31 Blower (JB-343)

Fungsi : Memompa udara dingin dari priling tower (TK-340) ke air cooler (E-342) ke proses

Jenis : blower sentrifugal

Jumlah : 1 unit

Bahan konstruksi : carbon steel

5.32 Belt Conveyor I (C-115)

Fungsi : Mengangkut katalis Cu2C2 padat dari gudang penyimpanan (TK-112) menuju Mixer (M-110)

Jenis : horizontal belt conveyor Bahan konstruksi : carbon steel

Jumlah : 1 unit

Jarak angkut = 70 ft = 15,2402 m

Lebar belt = 20 in

Kecepatan = 100 rpm

• Ukuran konveyor

Velocity (v) = 81,3770 ft/min Panjang konveyor desain (L) = 70,2673 ft Ketinggian konveyor (H) = 6,1246 ft Daya conveyor = 2 hp

5.33 Belt Conveyor II (C-321)

Fungsi : Mengangkut katalis Cu2C2 padat dari keluaran disk centrifuse (CF-320) menuju Mixer (M-110)

Jenis : horizontal belt conveyor Bahan konstruksi : carbon steel

Jumlah : 1 unit

Lebar belt = 20 in

Kecepatan = 100 rpm

• Ukuran konveyor

Velocity (v) = 457,4733 ft/min Panjang konveyor desain (L) = 50,1910 ft Ketinggian konveyor (H) = 4,3744 ft Daya conveyor = 4 ½ hp

5.34 Belt Conveyor III (C-344)

Fungsi : Mengangkut partikel butinediol dari keluaran prilling tower (TK-340) menuju tangki penyimpanan produk (TK-345). Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel

Jumlah : 1 unit

Jarak angkut = 50 ft = 15,2402 m Lebar belt = 20 in

Kecepatan = 100 rpm

• Ukuran konveyor

Velocity (v) = 570,6470 ft/min Panjang konveyor desain (L) = 50,1910 ft Ketinggian konveyor (H) = 4,3744 ft

5.35 Kompresor (JC – 312)

Fungsi : Menaikkan tekanan asetilen sebelum dimasukkan ke Reaktor (R–210).

Jenis : Reciprocating compressor Jumlah : 1 unit dengan 3 stages Bahan konstruksi : Carbon steel

Tekanan masuk : 1 atm Tekanan keluar : 5 atm

Laju alir volum : 0,00031 ft3/detik

Daya : ¼ hp

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktifitas, pH, kelembaman, titik embun, tinggi cairan (liquid level), laju alir, komposisi, dan moisture content. Instrumen-instrumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah (Considine,1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Secara umum, kerja dari alat-alat instrumentasi dapat dibagi dua bagian yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada suatu peralatan proses bergantung pada pertimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat instrumentasi juga harus ditentukan apakah alat-alat itu dipasang pada peralat-alatan proses (manual control) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control). (Perry,1999).

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu :

− Pengendalian secara manual

tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

− Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagai pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem

pengendalian ini sangat praktis dan menguntungkan.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah:

− Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

− Pengoperasian sistem peralatan lebih mudah

− Sistem kerja lebih efisien

− Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Timmerhaus, 2004) :

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan Butinediol adalah sebagai keamanan operasi pabrik yang mencakup :

− Mempertahankan variabel-variabel proses seperti temperatur dan tekanan te