PRA RANCANGAN PABRIK

PEMBUATAN FOSGEN DARI KARBONMONOKSIDA

DAN GAS KLOR DENGAN KAPASITAS 7.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Disusun Oleh :

BAMBANG W. PRAMONO

NIM. 070405003

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK

PEMBUATAN FOSGEN DARI KARBONMONOKSIDA DAN GAS KLOR DENGAN KAPASITAS 7.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

BAMBANG W. PRAMONO

NIM : 070405003

Telah Diperiksa/Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

Dr. Halimatuddahliana, ST, M.Sc Dr. Maulida, ST, M.Sc NIP. 19730408199802 2 002 NIP. 19700611199702 2 001

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr. Halimatuddahliana, ST, M.Sc Ir. Bambang Trisakti, MT Farida Hanum, ST, MT NIP. 19730408199802 2 002 NIP. 196909259103 1 003 NIP. 19780601200212 2 003

Mengetahui , Koordinator Tugas Akhir

KATA PENGANTAR

Syukur alhamdulillah penulis panjatkan kehadirat Allah SWT atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul

Pra-Rancangan Pabrik Pembuatan Fosgen dari Karbonmonoksida dan Gas

Klor dengan Kapasitas 7.000 Ton/Tahun. Shalawat berangkaikan salam kepada junjungan nabi akhir zaman Rasulullah SAW. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Halimatuddahliana, ST, M.Sc. sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan kepada penulis selama menyelesaikan tugas akhir ini.

2. Ibu Dr. Maulida, ST, M.Sc. sebagai Dosen Pembimbing II sekaligus Dosen Pembimbing Akademik yang telah memberikan arahan kepada penulis selama menyelesaikan tugas akhir ini.

3. Bapak Ir. Bambang Trisakti, MT. sebagai Dosen Penguji I yang telah memberikan kritik dan saran kepada penulis selama menjalani sidang sarjana dan selama menyelesaikan perbaikan tugas akhir ini.

4. Ibu Farida Hanum, ST, MT. sebagai Dosen Penguji II yang telah memberikan kritik dan saran kepada penulis selama menjalani sidang sarjana dan selama menyelesaikan perbaikan tugas akhir ini

5. Bapak Dr. Ir. Irvan, Msi. Ketua Departemen Teknik Kimia FT USU.

6. Ibu Ir. Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen Teknik Kimia FT USU.

7. Dan yang paling istimewa orang tua penulis yang tidak pernah lupa memberikan dukungan motivasi dan semangat kepada penulis.

9. Mr. Kostas dari Yunani dan Kak Locce TK ’05 yang telah memberikan petunjuk dan arahan dalam menyelesaikan segala perhitungan dan teori-teori yang berhubungan dengan penyelesaian tugas akhir ini.

10.Teman-teman stambuk 2007 tanpa terkecuali. Edo (untuk penelitian dan kerja praktek), Bang Rico (untuk semua masalah-masalah dalam penelitian), Dahlia, Nata, Aji, Andre, Wahyu, Riko, Yudha, Darwis, Wita, Siti, Lia, Arma, Fitri, Yani terima kasih untuk persahabatan & persaudaraannya baik dalam suka dan duka terutama dalam kepengurusan organisasi CSG dan HIMATEK di kampus, terima kasih. Saman, Indah, Fikri, Andhika, Lana, Frejer, Daniel, Harmaja, Jenal, Julius, Bresman, Roganda Sitorus, Roganda Opung, Tomas, Jojo, Harry, Melva, Yessi, Windi, Amel, Sartika, Sriwil, Rumintang, Ratih, Voni, Boa, Rusli, Vincent, Teddy, Stefanie, Christy, Wilphen, Jessica, Acai, Micek, Hermiati, terima kasih untuk persahabatan dan semangatnya.

11.Teman-teman sejawat di kepengurusan Ikatan Mahasiswa, B’Ade TM 06, B’Josep TS 06, Delfi TS 07, Markus TM 07, Ari TM 07, Rizu TI 07, Bejo TK ITM 07, Yusro UNRI 09 terima kasih untuk kerjasamanya.

12.Abang-abang dan kakak-kakak senior B’→ahid, B’Dani, B’Bayu, B’Jack, B’Hakim, B’Rudi, B’Lutfi, B’Andri, B’Dahyat, B’Fadli, B’Ekky, K’Lia, K’Rere, K’Sena, K’Muti, K’Elna dan semua senior serta alumni Teknik Kimia yang tidak lelah mengingat almamaternya

13.Adik-adik junior tercinta, stambuk 2008 (Mamet, Fachry, dkk), stambuk 2009 (Rozi, Aji, Dani, Revi, dkk), stambuk 2010 (adik kandung tercinta, Walad, Ricky, Rifa’I, Reni, Sari, Rika, dkk terima kasih atas kerja keras dan bantuannya), dan stambuk 2011 (Nafiz, dkk terima kasih atas bantuan dan kerjasamanya)

telah banyak membantu segala urusan administrasi di fakultas dan untuk nasehat dan arahannya selama di kampus.

15.Serta pihak-pihak yang telah ikut membantu penulis namun tidak dapat penulis cantumkan satu-persatu namanya.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga tugas akhir ini dapat bermanfaat bagi kita semua.

Medan, 10 April 2012 Penulis

INTISARI

Fosgen (COCl2) pada suhu kamar dan tekanan atmosfir berupa gas reaktif tidak

berwarna. Secara luas fosgen digunakan sebagai bahan intermediate yang penting, dan digunakan dalam pembuatan bahan kimia lainnya pada pabrik yang berbeda. Penggunaan fosgen terbesar adalah sebagai bahan intermediate untuk pembuatan

isocyanat pada pembentukan polyurethane dan untuk pembuatan polycarbonate. Fosgen dihasilkan dari proses reaksi antara karbonmonoksida (CO) dengan gas klor (Cl2) dengan bantuan katalis karbon aktif. Pembuatan fosgen secara umum dikenal

dengan menggunakan proses pengontakan langsung. Reaksi terjadi dalam reaktor

fixed bed multitube pada tekanan 1 atm dan suhu 135oC. Reaktor dilengkapi dengan pendingin karena reaksinya eksotermis. Pra rancangan pabrik fosgen ini berproduksi dengan kapasitas 7.000 ton/tahun dan beroperasi selama 330 hari dalam setahun. Hasil yang diperoleh dari pra rancangan pabrik ini berupa fosgen dan fosgen solution. Fosgen dan fosgen solution masing-masing dijual dengan harga Rp. 55.000 dan Rp. 60.000 perkilogramnya. Sehingga dari hasil penjualan fosgen dan fosgen solution ini diperoleh keuntungan bersih sebesar Rp 108.499.948.894,- pertahun. Kebutuhan listrik untuk pra rancangan pabrik ini adalah sebesar 723,3290 kW dengan laju alir volumetrik limbah sebesar 0,7152 m3/jam. Lokasi pabrik direncanakan terletak di Kabupaten Karawang, Jawa Barat, dengan sumber air berasal dari sungai Citarum dan luas tanah yang dibutuhkan sebesar 12.886 m2. Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 150 orang. Bentuk badan usaha adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi sistem garis. Setelah dilakukan analisa aspek ekonomi diperoleh nilai

DAFTAR ISI

Kata Pengantar ... i

Intisari ... iv

Daftar Isi... v

Daftar Tabel ... ix

Daftar Gambar ... xii BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-3 1.3 Tujuan Perancangan ... I-3 1.3 Manfaat Perancangan ... I-3 BAB II TINJAUAN PUSTAKA ... II-1

2.1 Fosgen ... II-1 2.2 Sifat-sifat Bahan Baku dan Produk ... II-2 2.2.1 Bahan Baku ... II-2 2.2.2 Produk ... II-4 2.3 Spesifikasi Bahan Baku dan Produk ... II-5 2.3.1 Spesifikasi Bahan Baku Utama ... II-5 2.3.2 Spesifikasi Bahan Pembantu ... II-6 2.3.3 Spesifikasi Produk ... II-6 2.4 Proses Pembuatan Fosgen ... II-6 2.5 Deskripsi Proses ... II-7 BAB III NERACA MASSA ... III-1

3.1 Reaktor (R-210) ... III-1 3.2 KO Drum (V-312) ... III-1 3.3 Absorber (V-330) ... III-2 3.4 Absorber (V-340) ... III-2 BAB IV NERACA ENERGI ... IV-1 4.1 Vaporizer Cl2 (V-112) ... IV-1

4.2 Heater 1 Cl2 (E-114) ... IV-1

4.4 Reaktor (R-210) ... IV-1 4.5 Kondensor (E-310) ... IV-2 4.6 Cooler 1 COCl2 Solution (E-322) ... IV-2

4.7 Cooler 2 COCl2 Produk (E-325) ... IV-2

4.8 Tangki CO (F-120) ... IV-2 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI PERALATAN ... VI-1

6.1 Instrumentasi ... VI-1 6.1.1 Tujuan Pengendalian ... VI-3 6.1.2 Syarat Perencanaan Pengendalian ... VI-8 6.2 Keselamatan Kerja Pabrik ... VI-15 BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap... VII-1 7.2 Kebutuhan Air ... VII-2 7.2.1 Screening ... VII-5 7.2.2 Koagulasi dan Flokulasi ... VII-6 7.2.3 Filtrasi ... VII-7 7.2.4 Demineralisasi ... VII-8 7.2.5 Deaerator ... VII-11 7.3 Kebutuhan Listrik... VII-12 7.4 Kebutuhan bahan Bakar ... VII-12 7.5 Unit Pengolahan Limbah... VII-13 7.5.1 Bak Penampungan ... VII-15 7.5.2 Bak Pengendapan Awal ... VII-15 7.5.3 Bak Netralisasi ... VII-16 7.5.4 Pengolahan Limbah dengan Sistem

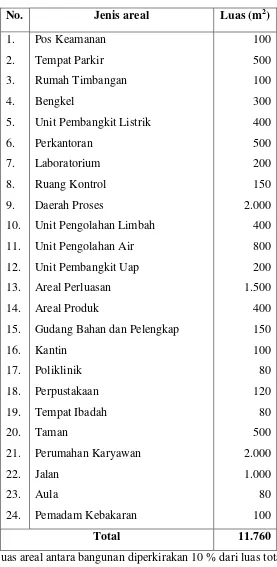

8.4 Perincian Luas Areal Pabrik... VIII-6 BAB IX ORGANISASI DAN MANAJEMEN PERALIHAN ... IX-1

9.7 Sistem Penggajian ... IX-12 9.8 Kesejahteraan karyawan... IX-13 BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap/ Fixed Capital Investmen (FCI) ... X-1 10.1.2 Modal Kerja/ Working Capital (WC) ... X-3 10.1.3 Biaya Tetap (BPT)/ Fixed Cost (TC) ... X-4 10.1.4 Biaya Variable (BV)/ Variable Cost (VC) ... X-4 10.2 Total Penjualan (Total sales) ... X-5 10.3 Perkiraan Rugi/ Laba Usaha... X-5 10.4 Analisa Aspek Ekonomi ... X-5 10.4.1 Profit Margin (PM) ... X-5 10.4.2 Break Evan Point (BEP)... X-5 10.4.3 Retrun On Investmen (ROI) ... X-6 10.4.4 Pay Out Time (POT) ... X-7 10.4.5 Return On Network (RON) ... X-7 10.4.6 Internal Rate Of Return (IRR) ... X-7 BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA ... xiii

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

DAFTAR TABEL

Tabel 1.1 Produsen Fosgen di Dunia ... I-2 Tabel 1.1 Jumlah Impor Fosgen di Indonesia ... I-2 Tabel 3.1 Neraca Massa Reaktor (R-210) ... III-1 Tabel 3.2 Neraca Massa KO Drum (V-312) ... III-1 Tabel 3.3 Neraca Massa Absorber (V-330) ... III-2 Tabel 3.4 Neraca Massa Absorber (V-340) ... III-2 Tabel 4.1 Neraca Energi Vaporizer Cl2 (V-112) ... IV-1

Tabel 4.2 Neraca Energi Heater 1Cl2 (E-114) ... IV-1

Tabel 4.3 Neraca Energi Heater 2 CO (E-124)... IV-1 Tabel 4.4 Neraca Energi Reaktor (R-210) ... IV-1 Tabel 4.5 Neraca Energi Kondensor (E-310) ... IV-2 Tabel 4.6 Neraca Energi Cooler 1 COCl2 Solution (E-322) ... IV-2

Tabel 4.7 Neraca Energi Cooler 2 COCl2 Produk (E-325) ... IV-2

Tabel 4.8 Neraca Energi pada Tangki CO (F-120) ... IV-2 Tabel 6.1 Daftar Penggunan Instrumentasi Pada Pra-Rancangan

Tabel LB.1 Data Kapasitas Panas Gas Cpg T°K = a + bT + cT2 + dT3 + eT4

[ J/mol°K ] ... LB-1

Tabel LB.2 Data Kapasitas Panas Cairan Cpl T°K = a + bT + cT2 + dT3 [ J/mol°K ] LB-1

Tabel LB.3 Data Panas laten [ J/mol ] ... LB-2 Tabel LB.4 Data Panas Reaksi Pembentukan ... LB-2 Tabel LB.5 Tekanan uap antoine (kPa) ln P = A – (B/(T+C)) ... LB-2 Tabel LB.6 Data steam dan air pendingin yang digunakan ... LB-2 Tabel LB.7 Neraca Panas Vaporizer Cl2 (V-112) ... LB-5

Tabel LB.8 Neraca Panas Heater 1 Cl2 (E-114) ... LB-6

Tabel LB. 9 Panas Masuk Heater 2 CO (E-124) ... LB-7 Tabel LB. 10 Panas Keluar Heater 2 CO (E-124) ... LB-8 Tabel LB. 11 Neraca Panas Heater 2 CO (E-124) ... LB-9 Tabel LB. 12 Panas Masuk Reaktor (R-210) ... LB-10 Tabel LB. 13 Panas Keluar Reaktor (R-210) ... LB-11 Tabel LB. 14 Neraca Panas Reaktor (R-210) ... LB-12 Tabel LB. 15 Panas Masuk Kondensor (E-310) ... LB-13 Tabel LB. 16 Panas Keluar Kondensor (E-310) ... LB-14 Tabel LB. 17 Neraca Panas Kondensor (E-310) ... LB-15 Tabel LB. 18 Panas Masuk Cooler 1 COCl2 Solution (E-322) ... LB-16

Tabel LB. 19 Panas Keluar Cooler 1 COCl2 Solution (E-322) ... LB-17

Tabel LB. 20 Neraca Panas Cooler 1 COCl2 Solution (E-322) ... LB-18

Tabel LB. 21 Panas Masuk Cooler 2 COCl2 Produk (E-325) ... LB-19

Tabel LB. 22 Panas Keluar Cooler 2 COCl2 Produk (E-325) ... LB-19

Tabel LB. 23 Neraca Panas Cooler 2 COCl2 Produk (E-325) ... LB-20

Tabel LE.5 Biaya Dana Transportasi ... LE-11 Tabel LE.6 Perincian Gaji Pegawai ... LE-15 Tabel LE.7 Perincian Biaya Kas ... LE-17 Tabel LE.8 Perincian Modal Kerja ... LE-18 Tabel LE.9 Aturan Depresi Sesuai UU Republik Indonesia No. 17

Tahun 2000 ... LE-19 Tabel LE.10. Perhitungan Biaya Depresiasi Sesuai UURI No. 17

DAFTAR GAMBAR

Gambar 6.1 Sebuah Loop Pengendalian ... VI-3 Gambar 6.2 Suatu Proses Terkendali ... VI-4 Gambar 6.3 Instrumentasi pada pompa ... VI-10 Gambar 6.4 Instrumentasi pada tangki gas ... VI-10 Gambar 6.5 Instrumentasi pada tangki cairan ... VI-10 Gambar 6.6 Instrumentasi pada reaktor ... VI-11 Gambar 6.7 Instrumentasi pada vaporizer ... VI-11 Gambar 6.8 Instrumentasi pada heater ... VI-12 Gambar 6.9 Instrumentasi pada kondensor ... VI-12 Gambar 6.10 Instrumentasi pada cooler ... VI-12 Gambar 6.11 Instrumentasi pada KO Drum ... VI-13 Gambar 6.12 Instrumentasi pada absorber ... VI-13 Gambar 6.13 Instrumentasi pada blower ... VI-14 Gambar 6.14 Instrumentasi pada ekspander ... VI-14 Gambar 6.15 Instrumentasi pada kompressor ... VI-14 Gambar 8.1 Tata letak pabrik fosgen ... VIII-7 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan ...

INTISARI

Fosgen (COCl2) pada suhu kamar dan tekanan atmosfir berupa gas reaktif tidak

berwarna. Secara luas fosgen digunakan sebagai bahan intermediate yang penting, dan digunakan dalam pembuatan bahan kimia lainnya pada pabrik yang berbeda. Penggunaan fosgen terbesar adalah sebagai bahan intermediate untuk pembuatan

isocyanat pada pembentukan polyurethane dan untuk pembuatan polycarbonate. Fosgen dihasilkan dari proses reaksi antara karbonmonoksida (CO) dengan gas klor (Cl2) dengan bantuan katalis karbon aktif. Pembuatan fosgen secara umum dikenal

dengan menggunakan proses pengontakan langsung. Reaksi terjadi dalam reaktor

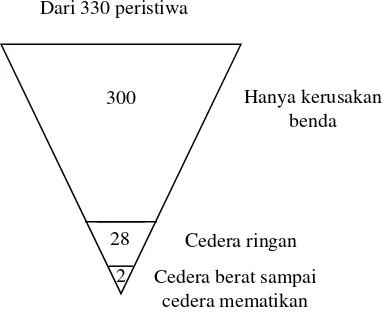

fixed bed multitube pada tekanan 1 atm dan suhu 135oC. Reaktor dilengkapi dengan pendingin karena reaksinya eksotermis. Pra rancangan pabrik fosgen ini berproduksi dengan kapasitas 7.000 ton/tahun dan beroperasi selama 330 hari dalam setahun. Hasil yang diperoleh dari pra rancangan pabrik ini berupa fosgen dan fosgen solution. Fosgen dan fosgen solution masing-masing dijual dengan harga Rp. 55.000 dan Rp. 60.000 perkilogramnya. Sehingga dari hasil penjualan fosgen dan fosgen solution ini diperoleh keuntungan bersih sebesar Rp 108.499.948.894,- pertahun. Kebutuhan listrik untuk pra rancangan pabrik ini adalah sebesar 723,3290 kW dengan laju alir volumetrik limbah sebesar 0,7152 m3/jam. Lokasi pabrik direncanakan terletak di Kabupaten Karawang, Jawa Barat, dengan sumber air berasal dari sungai Citarum dan luas tanah yang dibutuhkan sebesar 12.886 m2. Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 150 orang. Bentuk badan usaha adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi sistem garis. Setelah dilakukan analisa aspek ekonomi diperoleh nilai

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri di Indonesia, khususnya industri kimia mengalami perkembangan yang cukup pesat. Perkembangan yang cukup pesat ini dapat dilihat dari meningkatnya jenis bahan kimia yang diproduksi dan kuantitasnya. Dengan peningkatan ini, berarti meningkat pula kebutuhan bahan baku dan bahan penunjang produksinya.

Fosgen, dengan rumus molekul COCl2 merupakan produk yang dihasilkan

dari proses reaksi antara karbon monoksida dengan gas klor, cukup potensial untuk dikembangkan di Indonesia mengingat semakin banyak industri yang menggunakannya dan karena kebutuhannya di Indonesia masih dipenuhi dari impor. Penggunaan fosgen terbesar sebagai bahan intermediate untuk pembentukan isocyanat pada pembuatan polyurethane dan untuk pembuatan polycarbonate.

Polycarbonate dan polyurethane merupakan produk yang sangat dikembangkan pemanfaatannya, misalnya untuk optical disc (cd dan dvd), busa pada automotif, roda, perabotan, bahkan untuk lem dan kondom. Selain itu fosgen juga digunakan pada industri farmasi dan pestisida juga sebagai chlorinatingagent (Ullman, 2005).

Segi-segi positif dengan didirikannya pabrik fosgen ini adalah : 1. Mengatasi masalah pengangguran dengan terciptanya lapangan kerja

2. Mengurangi ketergantungan akan produk impor, karena penggunaannya di Indonesia masih diimpor dari negara penghasil fosgen.

3. Merangsang pertumbuhan pabrik-pabrik baru, dengan penggunaan fosgen sebagai bahan intermediate maka diharapkan akan muncul pabrik-pabrik baru yang menggunakan fosgen sebagai bahan baku utamanya.

0 3000 6000 9000 12000 15000 18000

2000 2002 2004 2006 2008 2010 2012

Jumlah Impor Fosgen di Indonesia

baku harus dibawa langsung ke lokasi pembuatan fosgen yang membutuhkan biaya dan waktu yang tidak sedikit (Cotarca, 2003).

Tabel 1.1. Produsen fosgen di dunia Negara Total Kebutuhan Tahun 2008

(ribu ton/tahun)

Persentase Kebutuhan (%)

Asean Afrika Australia Amerika Uni Eropa

34628,5 3063,3 6547,7 8497,8 3143,7

62 5,5 11,7 15,2 5,6 (Biro Pusat Statistik, 2011)

Perencanaan pendirian pabrik fosgen di Indonesia untuk memenuhi kebutuhan pasar dalam negeri yang semakin meningkat setiap tahunnya, sehingga hal ini dapat mengurangi ketergantungan pada luar negeri dan dapat merangsang pertumbuhan pabrik-pabrik baru di Indonesia yang membutuhkan fosgen.

Permintaan fosgen di Indonesia dari tahun ke tahun mengalami peningkatan. Kebutuhan tersebut dapat dilihat dari impor fosgen pada Tabel 1.2 dan Gambar 1.3 dibawah ini :.

Tabel 1.2. Jumlah Impor Fosgen di Indonesia Tahun Jumlah Impor (ribu ton/tahun)

2002 2004 2006 2008 2010

8492,4 9218,8 9641,5 13465.2 14835,91 (Biro Pusat Statistik, 2011)

Dari data di atas dilakukan perhitungan dengan cara ekstrapolasi sehingga didapat kebutuhan fosgen pada tahun 2012 sebesar 16204,8 ribu ton/tahun

Direncanakan pendirian pabrik fosgen pada tahun 2012. Dari perhitungan di atas direncanakan kapasitas perancangan pabrik sebesar 7.000 ton /tahun. Kapasitas pabrik sebesar 7.000 ton/ tahun sesuai dengan harapan :

1. Dapat memenuhi kebutuhan dalam negeri.

2. Dapat membuka kesempatan berdirinya industri-industri lain yang menggunakan fosgen.

1.2Perumusan Masalah

Dengan minimnya produksi fosgen dalam negeri mengakibatkan kebutuhan akan fosgen sangat bergantung kepada impor sehingga hal ini mendorong untuk dibuatnya suatu pra rancanganpabrik pembuatan fosgen dari karbon monoksida dan gas klordengan tujuan mencukupikebutuhan fosgen dalam negeri.

1.3Tujuan Perancangan

Secara umum, tujuan pra rancangan pabrik pembuatan fosgen ini adalah untuk menerapkan disiplin ilmu teknik kimia khususnya di bidang perancangan, proses dan operasi teknik kimia sehingga dapat memberikan gambaran kelayakan pra rancangan pabrik pembuatan fosgen dari karbon monoksida dan gas klor.

Secara khusus, tujuan pra rancangan pabrik pembuatan fosgen ini adalah untuk memenuhi kebutuhan dalam negeri akan fosgen sehingga dapat mengurangi ketergantungan terhadap impor fosgen.

1.4Manfaat Perancangan

BAB II

TINJAUAN PUSTAKA

2.1 Fosgen

Fosgen (COCl2) pada suhu kamar dan tekanan atmosfir berupa gas reaktif

tidak berwarna. Senyawa fosgen ini pertama kali dibuat pada tahun 1812 oleh John Davy dengan reaksi dari karbon monoksida dan gas klor sebagai bahan baku dan karbon aktif sebagai katalisatornya. Konsumsi kebutuhan dunia akan fosgen saat ini adalah 5-6.106 ton/tahun. Fosgen dapat dibuat dari karbonmonoksida, hidrokarbon terhalogenasi, material karbon, karbondioksida, karbonsulfida, dan dari senyawa oksigen lainnya (Cotarca & Eckert, 2003). Secara luas fosgen digunakan sebagai bahan intermediate yang penting, digunakan dalam pembuatan bahan kimia lainnya pada pabrik yang berbeda (Kirk & Othmer,1991).

Fosgen diproduksi secara komersial dengan reaksi uap-cair eksotermik yang tinggi dari gas klorin anhydrat dengan karbonmonoksida kemurnian tinggi dengan katalis karbon aktif, dengan kondisi enthalpy pembentukan -107,6 kJ/mol dan dibutuhkan perpindahan panas yang efisien (Cotarca & Eckert, 2003).

Berbagai kegunaan fosgen adalah sebagai berikut :

1. Digunakan dalam pembuatan polyurethane yaitu dalam pembentukan isocyanat. Kegunaan polyurethane antara lain :

a. Automotif dalam pembuatan tempat duduk dan sandaran kepala

b. Perabotan dan dekorasi rumah, seperti insulator pada konstruksi rumah dan material lantai.

c. Peralatan olahraga, seperti pembuatan roda pada in line skates dan roler blade, juga pembuatan tali pada raket tenis.

d. Lem, untuk perekat kayu seperti Gorilla Glue e. Pernis, sebagai pelapis terakhir untuk melapisi kayu

f. Thermoset, sebagai pelapis terhadap abrasi dalam industri pertambangan, trasnportasi, dan pemrosesan kertas (Anonim, 2012b).

3. Untuk pembuatan plastik polycarbonate yaitu dengan mereaksikan fosgen dengan Bhispenol A (BPA) secara langsung atau tidak langsung melalui

dhipenyl carbonate. Kegunaan polycarbonate antara lain : a. Optical Disc dalam pembuatan CD dan DVD

b. Automotif dalam pembuatan busa pada interior mobil dan bemper

c. Bahan elektronik sebagai electric connector, outlet box dan kabel jaringan telepon

d. Bahan perabotan digunakan untuk membuat meja, kursi termasuk botol susu (Kirk & Othmer,1991).

4. Dalam kimia anorganik fosgen digunakan dalam produksi aluminium chloride

5. Dalam industri kaca/gelas fosgen digunakan sebagai bleaching sand dan

chlorinating agent (Ullman, 2005)

2.2 Sifat-Sifat Bahan Baku dan Produk

2.2.1 Bahan Baku

1. Gas Klor (Cl2)

a. Sifat Fisika (Anonim, 2012d) :

1) Fasa : cair

2) Berat molekul : 70,914 kg/kmol 3) Titik didih (1 atm) : -34,04°C 4) Titik leleh (1 atm) : -101,5°C 5) Densitas gas (1 atm, 0 0C) : 3,213 kg/m3 6) Densitas cair pada titik didih : 1,5625 g/cm3 7) Temperatur kritis : -144°C b. Sifat kimia (Anonim, 2012d) :

1) Bereaksi dengan CO membentuk fosgen Cl2 + CO COCl2

2. Karbon Monoksida (CO)

a. Sifat Fisika (Anonim, 2012h) :

1) Fasa : gas

2) Berat molekul : 28,010 kg/kmol 3) Titik didih (1 atm) : -191,52°C 4) Titik leleh (1atm) : -205,02°C 5) Densitas gas (1 atm, 0 0C) : 1,25 kg/m3

6) Densitas cair : 789 kg/m3

7) Temperatur kritis : -140,24°C b. Sifat kimia (Anonim, 2012h) :

1) Bereaksi dengan methylamine membentuk dimethyl formamide CO + (CH3)2NH (CH3)2NHCO

2) Bereaksi dengan methanol membentuk asam asetat CO + CH3OH CH3COOH

3) Bereaksi dengan formaldehid membentuk asam glikol CO + HCHO HOCH2COOH

3. Propana (C3H8)

a. Sifat Fisika (Anonim, 2012l) :

1) Fasa : cair

2) Berat molekul : 44,1 kg/kmol 3) Titik didih (1 atm) : -42,1°C 4) Titik leleh (1atm) : -188°C 5) Densitas gas (1 atm, 0 0C) : 2,0098 kg/m3

6) Densitas cair : 581,2 kg/m3

b. Sifat kimia (Anonim, 2012l) :

1) Reaksi pembakaran sempurna dengan udara menghasilkan air dan karbondioksida

C3H8 + 5O2 3CO2 +4H2O + panas

2) Reaksi pembakaran tak sempurna dengan udara menghasilkan air, karbonmonoksida, karbondioksida dan karbon

4. Toluena (C7H8)

a. Sifat Fisika (Anonim, 2012p) :

1) Fasa : cair

2) Berat molekul : 92,13 kg/kmol 3) Titik didih (1 atm) : 110,625°C 4) Titik leleh (1atm) : -94,991°C

5) Densitas cair : 863,1 kg/m3

b. Sifat kimia (Anonim, 2012p) :

1) Reaksi dengan klorin dengan katalis FeCl3 menghasilkan isomer orto

dan para klorotoluen.

2) Reaksi dengan kalium permanganate dan asam kuat (seperti asam sulfat) menghasilkan asam benzoate dimana reaksinya dengan kromil klorida akan menghasilkan benzaldehid.

2.2.2. Produk

1. Fosgen (COCl2)

a. Sifat fisis (Anonim, 2012e) :

1) Fasa : cair

2) Berat molekul : 98,92 kg/kmol

3) Titik didih : 8,3°C

4) Titik leleh : -118°C

5) Densitas gas (15°C) : 4,248 g/L 6) Densitas cair (0°C) : 1,432 g/cm3 7) Temperatur kritis : 181,89°C b. Sifat kimia (Anonim, 2012e) :

1) Bereaksi dengan alumunium bromide membentuk carbonyl dan aluminium chloro bromide

AlBr3 + COCl2 COBr2 + AlCl2Br

2. Fosgen Solution (COCl2)

a. Sifat fisis (Anonim, 2012m) :

1) Fasa : cair

2) Berat molekul : 98,92 kg/kmol

3) Titik didih : 8,3°C

4) Titik leleh : -118°C

5) Densitas gas (15°C) : 4,248 g/L 6) Densitas cair (20°C) : 0,91 g/ml 7) Temperatur kritis : 181,89°C b. Sifat kimia (Anonim, 2012e) :

1) Bereaksi dengan alumunium bromide membentuk carbonyl dan aluminium chloro bromide

AlBr3 + COCl2 COBr2 + AlCl2Br

2) Bereaksi dengan alkohol membentuk ester R-OH + COCl2 ROCCl2O + HCl

3) Bereaksi dengan amina sekunder membentuk carbonyl chloride R2NH2 + COCl2 RNCCl2O + HCl

2.3 Spesifikasi Bahan Baku dan Produk

2.3.1 Spesifikasi Bahan Baku Utama

1. Gas Klor (Anthony, 1996) a. Rumus Molekul : Cl2

b. Berat Molekul : 70,914

c. Fase : cair

d. Kemurnian : 99,8% 2. Karbon Monoksida (Anthony, 1996)

a. Rumus Molekul : CO b. Berat Molekul : 28,010

c. Fase : gas

2.3.2 Spesifikasi bahan pembantu

Katalis karbon aktif (Roop, 2005) a. Bentuk : Butiran b. Diameter : 4 mm c. Bulk density : 1350 kg/m3

2.3.3 Spesifikasi produk

1. Fosgen (Anthony, 1996)

a. Rumus Molekul : COCl2

b. Berat Molekul : 98,92

c. Fase : cair

d. Kemurnian : 99,69 % 2. Fosgen Solution (Anonim, 2012m)

a. Rumus Molekul : COCl2

b. Berat Molekul : 98,92

c. Fase : cair

d. Kemurnian : 20 %

2.4 Proses Pembuatan Fosgen

Proses Pembuatan fosgen terdiri dari 3 cara yaitu : 1. Pengontakan langsung

Proses pembuatan fosgen dilakukan pada fase gas dengan mereaksikan karbon monoksida dan gas klor dengan katalis karbon aktif pada reaktor fixed bed multitube pada tekanan 1 atm dan suhu 1350C. Reaktor dilengkapi dengan pendingin karena reaksinya eksotermis. Katalisator diletakkan dalam tube-tube reaktor, sedangkan pendingin di dalam shell. Gas keluar reaktor akan dikondensasikan untuk mendapatkan fosgen cair, sedangkan fosgen sisa dan

massa, dengan bantuan silica gel sebagai katalis. Pada reaksi fasa pertama gas asam klorida akan teroksidasi dengan CuCl menghasilkan CuCl2 dan pada reaksi

fasa kedua CuCl2 yang dihasilkan bereaksi dengan karbonmonoksida

menghasilkan fosgen. Reaksi terjadi pada dua tingkatan dalam fixed bed reactor

(Daumas, 1976).

3. Dekomposisi Termal dan Ultraviolet dari Hidrokarbon Terklorinasi

Fosgen dapat dihasilkan dari hasil pemanasan dan dekomposisi dari beberapa macam hidrokarbon terklorinasi seperti metilen klorida, monoklorobenzen, dan diklorobenzen (digunakan sebagai pelarut dalam reaksi polimerisasi yang terkait dengan fosgen), karbon tetraklorida, kloroform, etilklorida, PVC, dan Freon. Ketika dipanaskan, hidrokarbon yang terklorinasi bereaksi dengan oksigen atau air menghasilkan klorin, hydrogen klorida, fosgen, dan beberapa produk lain. Fosgen hasil dekomposisi klorokarbon seperti dalam operasi metalurgi,

drycleaning, dan pada tempat dimana pelarut kontak dengan panas atau sinar ultraviolet (Anonim, 2012i).

Proses yang dipilih dari ketiga proses ini adalah pengontakan langsung karbonmonoksida dengan gas klor untuk menghasilkan fosgen. Pemilihan proses ini untuk menghasilkan fosgen didasari dengan alasan-alasan sebagai berikut :

1. Yield dan konversi yang dihasilkan lebih tinggi dibandingkan dengan proses lain

2. Peralatan yang digunakan lebih sedikit

3. Tingkat kemurnian fosgen yang tinggi yaitu mencapai 99,69% 4. Reaksi hanya berlangsung pada 1 reaktor dan 1 tingkatan saja.

2.5 Deskripsi Proses

Langkah proses pembuatan fosgen dari karbon monoksida dan gas klor dapat dikelompokkan dalam empat tahap proses, yaitu :

1. Tahap persiapan bahan baku 2. Tahap proses utama

1. Tahap persiapan bahan baku

Gas klor di simpan dalam Tangki Penyimpan F-110 pada fase cair dengan tekanan 1 atm dan suhu -34,72 °C, kemudian dialirkan melalui Pompa L-111 menuju Vaporizer V-112 untuk merubah fasa gas klor dari cairan menjadi gas. Selanjutnya dialirkan melalui Blower G-113 menuju Heater E-114 untuk menaikkan suhunya dengan menggunakan steam sehingga mencapai suhu 135°C.

Sementara itu gas karbon monoksida disimpan dalam Tangki Penyimpan F-120 pada fase gas dengan tekanan 15 atm dan suhu -156°C, kemudian dialirkan menuju Ekspander G-121 untuk menurunkan tekanannya menjadi 1 atm. Selanjutnya dialirkan menuju Heater E-122 untuk menaikkan suhunya dengan menggunakan steam sehingga mencapai suhu 135°C. Gas karbon monoksida yang digunakan dalam proses reaksi ini tidak dalam kondisi murni karena masih ada kandungan impuritis di dalamnya, antara lain gas metan (CH4) dengan konsentrasi 0,1%, karbondioksida

(CO2) dengan konsentrasi 0,4%, dan gas hidrogen (H2) dengan konsentrasi 0,5%,

sementara untuk gas karbon monoksida yang digunakan memiliki konsentrasi 99%.

2. Tahap proses utama

Bahan baku Cl2 dan CO yang telah bertekanan 1 atm dan suhu 135°C tersebut

diumpankan ke dalam reaktor yang telah berisi katalis padat karbon aktif. Di dalam Reaktor R-210 terjadi proses reaksi CO dan Cl2 menjadi fosgen (COCl2). Reaksi

yang terjadi adalah sebagai berikut :

CO(g) + Cl2(g) COCl2(g) ΔHf = -108 kJ mol -1

Karbon monoksida Klorin Fosgen

Reaktor yang digunakan adalah reaktor jenis fixed bed multi tube dengan kondisi non isothermal dan bersifat eksotermis. Reaktor dioperasikan pada suhu 135°C dengan tekanan 1 atm. Konversi produk gas fosgen yang diperoleh dari reaktor adalah sebesar 99,5%.

melalui Blower G-211 menuju Kondensor E-310 untuk mengkondensasikan gas fosgen sehingga diperoleh fosgen dalam bentuk cairan, dengan cara menurunkan suhu menjadi 40°C menggunakan media air pendingin. Hasil keluaran Kondensor E-310 merupakan campuran uap-cair pada tekanan 1 atm dan suhu 400C. Selanjutnya fosgen yang merupakan campuran uap cair ini dialirkan melalui pompa L-311 menuju KO Drum V-320 untuk dipisahkan antara uap dan cairan fosgennya. Sisa gas fosgen yang tidak terkondensasi yang telah terpisah di KO Drum V-320 diturunkan suhunya menjadi 320C menggunakan Cooler E-322, untuk selanjutnya diumpankan menuju Absorber V-330 untuk dipulihkan kembali menggunakan pelarut toluene. Produk fosgen yang keluar dari Absorber V-330 disebut Fosgen Solution dengan fasa cair dan kemurnian fosgen 20%.

Sementara sisa gas selain COCl2 dari Absorber V-330, antara lain Cl2, CO,

H2 dan CH4 akan dibuang ke udara bebas. Tetapi karena gas Cl2 sisa yang tidak

bereaksi tidak dibenarkan untuk dibuang ke udara bebas maka terlebih dahulu di

treatment dengan mengontakkannya dengan campuran air dan NaOH pada Absorber V-340. NaOH disimpan pada Tangki Penyimpanan F-440 untuk kemudian dicampurkan dengan air proses pada Tangki Pencampuran MT-350 untuk selanjutnya diumpankan ke Absorber V-340. Campuran yang keluar dari Absorber V-340 terdiri dari Cl2, air dan NaOH selanjutnya dibuang ke unit pengolahan limbah cairan. sementara sisa gas CO, H2 dan CH4 dibakar pada Combuster C-360 sehingga

menghasilkan gas CO2 yang dapat dibuang ke udara bebas.

4. Tahap penyimpanan produk

Dari KO Drum V-320 diperoleh fosgen cair yang sudah bebas dari kandungan uapnya dengan konsentrasi sebesar 99,69%. Produk fosgen cair ini diturunkan suhunya menjadi 320C dengan menggunakan air pendingin pada Cooler E-324, selanjutnya produk fosgen cair yang diperoleh disimpan dalam Tangki Penyimpanan F-430 pada suhu 320C dan tekanan 1 atm. Fosgen cair dengan konsentrasi kemurnian 99,69% ini juga disertai dengan beberapa kandungan zat impuritis, antara lain hidrogen klorida (HCl) dengan konsentrasi 0,1%, karbondioksida (CO2) dengan konsentrasi 0,1%, dan gas klor (Cl2) dengan

Steam Air Pendingin TC TC FC PI FC

COCl2 (l)

Air Pendingin Bekas Kondensat F-120 E-122 E-114 G-123 G-211 E-310 F-430 Cl2 (l)

FC

L-311

TC

CO (g) CH4 (g) CO2 (g) H2 (g)

COCl2 (g) CO2 (g) Cl2 (g) CO (g) H2 (g) HCl (g) CH4 (g) Cl2 (g)

CO (g) CH4 (g) CO2 (g) H2 (g)

COCl2 (g) Cl2 (g) CO (g) H2 (g) CH4 (g) FC

L-111

Cl2 (g) LC PI F-110 CO (g) Refrigerant Bekas 5 6 7 8 12 E-324

COCl2 (l) CO2 (l) Cl2 (l) HCl (l)

T = -1560

C P = 15 atm

T = -1560C

P = 1 atm

CO (g) CH4 (g) CO2 (g) H2 (g)

T = -34,720C

P = 1 atm

T = 1350C

P = 1 atm

T = 1350

C

P = 1 atm T = 135

0

C P = 1 atm

T = 400C

P = 1 atm

T = 400

C P = 1 atm

T = 320

C P = 1 atm

1

G-121

4

FC

G-113 T = 50 0C

P = 1 atm

2

V-112

R-210

V-320

FC COCl2 (l) CO2 (l) Cl2 (l) HCl (l)

T = 400C

P = 1 atm

10 L-323 COCl2 (l) CO2 (l) Cl2 (l) CO (l) H2 (l) HCl (l) CH4 (l) TC LC PC

C7H8 (l)

FC COCl2 Solution (l) F-420 FC V-330 14 15 TC 9

T = 320C

P = 1 atm

G-321

T = 320C

P = 0,0432 atm

T = 320C

P = 1 atm

COCl2 (g) Cl2 (g) CO (g) H2 (g) CH4 (g)

Cl2 (g) CO (g) H2 (g) CH4 (g)

T = 320C

P = 1 atm

COCl2 (l) C7H8 (l)

C7H8 (l) F-410

E-322 L-331 L-332 PC PC PC TC PC LC LC LC PC TC TC TC Refrigeran 3 FC 11 TC LC PC V-340 Air proses 16

T = 320

C P = 1 atm

NaOH (s)

NaOH (s)

BC-351

13

19

T = 320

C P = 1 atm

Cl2 (l) H2O (l) NaOH (l)

CO (g) H2 (g) CH4 (g)

T = 320C

P = 1 atm

18

CO2 (g) H2O (g)

T = 320C

P = 1 atm H2O (l)

NaOH (l)

17

T = 320C

P = 1 atm

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan Fosgen dengan kapasitas produksi 7.000 ton/tahun diuraikan sebagai berikut :

Basis perhitungan : 1 jam operasi Waktu kerja : 330 hari Satuan operasi : Kg/jam

3.1 Reaktor (R-210)

Tabel 3.1 Neraca Massa Reaktor

Komponen Input (kg/jam) Output (kg/jam)

Alur 3 Alur 6 Alur 7

COCl2 - - 925,7044

CO - 264,0685 0,4652

Cl2 663,6203 - 0,9304

CH4 - 0,2667 0,4652

CO2 - 1,0669 0,9304

H2 - 1,3337 0,9304

HCl - - 0,9304

Total 663,6203 266,7359 930,3562

930,3562

3.2 KO Drum (V-320)

Tabel 3.2 Neraca Massa KO Drum

Komponen Input (kg/jam) Output (kg/jam)

Alur 8 Alur 9 Alur 10

COCl2 925,7044 44,6059 881,0985

CO 0,4652 0,4652 -

Cl2 0,9304 0,0466 0,8838

CH4 0,4652 0,4652 -

CO2 0,9304 - 0,9304

3.3 Absorber (V-330)

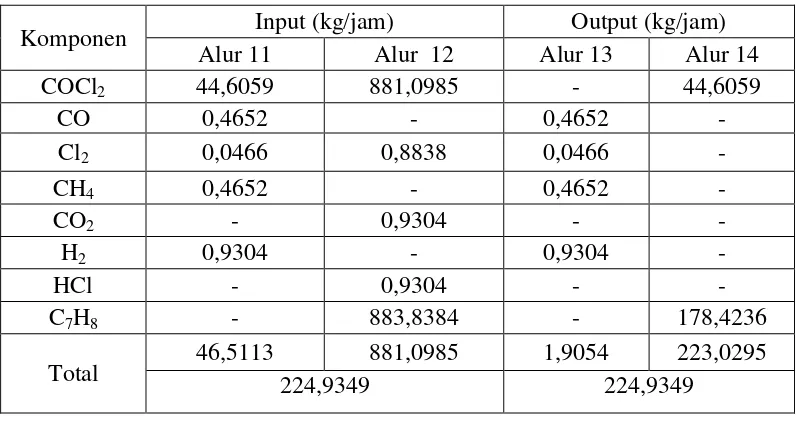

Tabel 3.3 Neraca Massa Absorber V-330

Komponen Input (kg/jam) Output (kg/jam)

Alur 11 Alur 12 Alur 13 Alur 14

COCl2 44,6059 881,0985 - 44,6059

CO 0,4652 - 0,4652 -

Cl2 0,0466 0,8838 0,0466 -

CH4 0,4652 - 0,4652 -

CO2 - 0,9304 - -

H2 0,9304 - 0,9304 -

HCl - 0,9304 - -

C7H8 - 883,8384 - 178,4236

Total 46,5113 224,9349 881,0985 1,9054 224,9349 223,0295

[image:31.595.120.518.124.338.2]3.4 Absorber (V-340)

Tabel 3.4 Neraca Massa Absorber V-340

Komponen Input (kg/jam) Output (kg/jam)

Alur 13 Alur 17 Alur 18 Alur 19

Cl2 0,0466 - - 0,0466

CO 0,4652 - 0,4652 -

H2 0,9304 - 0,9304 -

CH4 0,4652 - 0,4652 -

NaOH - 0,9227 - 0,9227

H2O - 3,6901 - 3,6901

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam operasiSatuan operasi : kJ/jam Temperatur acuan : 25 oC

4.1 Vaporizer Cl2 (V-112)

Tabel 4.1 Neraca Energi Vaporizer Cl2(V-112)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 14048,0331 -

Produk - 203799,6037

Steam 189751,5710 -

Total 203799,6037 203799,6037

4.2 Heater 1 Cl2 (E-114)

Tabel 4.2 Neraca Energi Heater 1 Cl2 (E-114)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 203799,6037 203799,6037

Produk - 163390,750

Steam 163390,750 -

Total 40408,8534 40408,8534

4.3 Heater 2 CO (E-124)

Tabel 4.3 Neraca Energi Heater 2 CO (E-124)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 55805,8398 55805,8398

Produk - -19947,3977

Steam -19947,3977 -

Total 35858,4421 35858,4421

4.4 Reaktor (R-210)

Tabel 4.4 Neraca Energi pada Reaktor (R-210)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 133025,4438 -

Produk - 132993,9807

ΔHr - 31,4632

4.5 Kondensor (E-310)

Tabel 4.5 Neraca Energi pada Kondensor (E-310)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -136150,8375 -136150,8375

Produk - 234109,7203

Air Pendingin 234109,7203 -

Total 370260,5577 370260,5577

4.6 Cooler 1 COCl2 Solution (E-322)

Tabel 4.6 Neraca Energi pada Cooler 1 COCl2 Solution (E-322)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -1118,7526 -1118,7526

Produk - -1634,6412

Air pendingin -1634,6412 -

Total 515,8886 515,8886

4.7 Cooler 2 COCl2 Produk (E-325)

Tabel 4.7 Neraca Energi pada Cooler 2 COCl2 Produk (E-325)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -13924,8204 -13924,8204

Produk - 20392,1549

Air pendingin 20392,1549 -

Total 6467,3345 6467,3345

4.8 Tangki CO (F-120)

Tabel 4.8 Neraca Energi pada Tangki CO (F-120) (Kebutuhan Refrigerant) Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 2873,4904 2873,4904

Produk - 164,7463

Refrigerant 164,7463 -

BAB V

SPESIFIKASI PERALATAN

1. Tangki Penyimpanan Cl2 (F-110)

Fungsi : Menyimpan Cl2 untuk kebutuhan 30 hari

Bahan konstruksi : Low Alloy Steel SA- 202 Grade B

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm Temperatur = -34,72C

Kapasitas = 663,6203 kg/jam

= 719,5171 kg/m3 (Ullman, 2005). Kebutuhan perancangan = 30 hari

Faktor kelonggaran = 20 % Ukuran : -. Silinder

- Diameter = 8,7782 m - Tinggi = 10,973 m - Tebal = 1 in -. Tutup

- Diameter = 8,7782 m - Tinggi = 2,1945 m - Tebal = 1 in

2. Tangki Penyimpanan CO (F-120)

Kondisi operasi :

Tekanan = 2 atm Temperatur = -156C

Kapasitas = 266,7359 kg/jam

= 298,5139 kg/m3 (Ullman, 2005). Kebutuhan perancangan = 30 hari

Faktor kelonggaran = 20 % Ukuran : -. Silinder

- Diameter = 8,2508 m - Tinggi = 10,3136 m - Tebal = 1 in -. Tutup

- Diameter = 8,2508 m - Tinggi = 2,0627 m - Tebal = 1 in

3. Pompa Vaporizer Cl2 (L-111)

Fungsi : Memompa Cl2 dari tangkimenuju vaporizer

Jenis : Pompa sentrifugal Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : P = 1 atm

T = -34,72 0C

Daya : 0,5 Hp

4. VaporizerCl2(V-112)

Fungsi : Menaikkan temperatur Cl2 serta mengubah fasanya dari air

menjadi gas

Jenis : 2 – 4 shell and tube exchanger

Dipakai : 1 in OD tube 18 BWG, panjang = 12 ft, 2 pass

Kapasitas : 110,7816 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch

Jumlah tube : 8 Diameter shell : 6 in

5. Blower Cl2 (G-113)

Fungsi : Memompa gas Cl2 dari vaporizer menuju Heater

Jenis : Blower sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit Kondisi operasi : P = 1 atm

T = 500C

Daya : 0,5 Hp

6. Heater 1 Cl2 (E-114)

Fungsi : Menaikkan temperatur Cl2 sebelum diumpankan ke reaktor

Jenis : DPHE

Dipakai : Pipa 2 x 11 in IPS, 12 ft hairpin 4

Jumlah : 1 unit

Kapasitas : 85,0294 kg/jam Panjang pipa : 236,2287 ft Jumlah hairpin : 10

Bahan Konstruksi : Commercial Steel

Daya : -0,0097 hp

8. Heater 2 CO (E-122)

Fungsi : Menaikkan temperatur CO sebelum diumpankan ke Reaktor

Jenis : DPHE

Dipakai : Pipa 2 x 1 4

1 in IPS, 12 ft hairpin

Jumlah : 1 unit

Kapasitas : 11,1399 kg/jam Panjang pipa : 39,8132 ft Jumlah hairpin : 2

9. Blower CO (G-123)

Fungsi : Memompa gas CO dari heater menuju reaktor Jenis : Blower sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit Kondisi operasi : P = 1 atm

T = 1350C

Daya : 0,5 Hp

10. Reaktor (R-210)

Fungsi : Tempat berlangsungnya reaksi fosgenasi Jenis : Plug flow reactor

Type Reaktor : Reaktor Packed Bed

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-299

Volume reaktor : 6,1207 m3 Jumlah : 1 unit Ukuran : -. Silinder

- Tinggi = 14 m - Tebal = 0,1821 in -. Tutup

- Diameter = 2,8577 m - Tinggi = 0,7144 m - Tebal = 0,1821 in - Tube:

- Diameter = 10 cm - Panjang = 14 m

- Pitch = 15 square pitch

- Jumlah = 14 - Pipa pendingin:

- Ukuran nominal = 16 in - Schedule = 80

- ID = 14,314 in = 1,1928 ft

- OD = 16 in

- Panjang = 15 m

- Jumlah = 0,8994 1 buah

11. Blower Reaktor (G-211)

Fungsi : Memompa produk gas dari reaktor menuju kondensor Jenis : Blower sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit Kondisi operasi : P = 1 atm

T = 1350C

Dipakai : 1 in OD tube 18 BWG, panjang = 12 ft, 2 pass

Jumlah : 1 unit

Kapasitas : 930,3562 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch

Jumlah tube : 66 Diameter shell : 13 ¼ in

13. Pompa Kondensor (L-311)

Fungsi : Memompa produk dari kondensormenuju KO Drum Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : P = 1 atm

T = 40 0C

Daya : 0,5 Hp

14. Knock-out Drum 1 (V-320)

Fungsi : Memisahkan COCl2 produk dengan gas COCl2

Solution

Bentuk : Silinder vertikal dengan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-212 grade B

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi : Temperatur = 40°C

Tekanan = 1 atm

15. Blower COCl2 Solution (G-321)

Fungsi : Memompa produk COCl2 solution dari KO Drum menuju

cooler 1

Jenis : Blower sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit Kondisi operasi : P = 1 atm

T = 400C

Daya : 0,5 Hp

16. Cooler COCl2 Solution(E-322)

Fungsi : Menurunkan temperatur COCl2 Solution sebelum

diumpankan ke absorber

Jenis : DPHE

Dipakai : Pipa 2 x 11 in IPS, 12 ft hairpin 4

Jumlah : 1 unit

Kapasitas : 9,7560 kg/jam Panjang pipa : 144,0460 ft Jumlah hairpin : 7

17. Pompa COCl2 (L-323)

Fungsi : Memompa produk dari KO Drum menuju Cooler 2 Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

18. Cooler COCl2(E-324)

Fungsi : Menurunkan temperatur produk COCl2 sebelum disimpan

dalam tangki penyimpanan

Jenis : DPHE

Dipakai : Pipa 2 x 1 4

1 in IPS, 12 ft hairpin

Jumlah : 1 unit

Kapasitas : 883,8384 kg/jam Panjang pipa : 261,6407 ft Jumlah hairpin : 11

19. Absorber COCl2 Solution (V-330)

Fungsi : Menyerap gas COCl2 sisa membentuk COCl2solution

Bentuk : Silinder tegak Bahan Konstruksi : Stainless steel

Jumlah : 1 unit

Diameter Absorber : 0,0066 m Tinggi Absorber : 1,3803 m Tebal dinding kolom : 3,2307 mm

20. Pompa Pelarut C7H8 (L-331)

Fungsi : Memompa pelarut C7H8 dari tangki penyimpanan menuju

absorber

Jenis : Pompa sentrifugal Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : P = 1 atm

T = 28 0C

21. Pompa COCl2 Solution (L-332)

Fungsi : Memompa COCl2 solution dari absorber menuju tangki

penyimpanan Jenis : Pompa sentrifugal Bahan konstruksi : Commercial steel

Kondisi operasi : P = 1 atm

T = 28 0C

Daya : 0,5 Hp

22. Absorber Cl2 sisa (V-340)

Fungsi : Menyerap gas Cl2 sisa

Bentuk : Silinder tegak Bahan Konstruksi : Stainless steel

Jumlah : 1 unit

Diameter Absorber : 0,0004 m Tinggi Absorber : 0,5952 m Tebal dinding kolom : 3,2228 mm

23. Blower Gas Sisa (G-341)

Fungsi : memompa gas sisa dari Absorber V-340 ke combuster Jenis : Blower sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit Kondisi operasi : P = 1 atm

T = 400C

24. Tangki Pelarutan NaOH (MT-350)

Fungsi : mencampur NaOH dengan air proses

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit Kapasitas : 4,6134 m3 Kondisi Operasi

- Temperatur : 32°C - Tekanan : 1 atm Kondisi fisik

Silinder

- Diameter : 0,1032 m

- Tinggi : 0,1548 m

- Tebal : 1/4 in

Tutup

- Diameter : 0,1032 m - Tinggi : 0,0258 m - Tebal : 1/4 in

Pengaduk

- Jenis : turbin impeller daun enam - Jumlah baffle : 4 buah

- Diameter : 0,1032 m - Daya motor : 0,1 hp

25. Belt Conveyer (BC-351)

Fungsi : mengangkut NaOH dari gudang penyimpanan ke tangki pelarutan

Jenis : Troughed belton 20o idlers

Kapasitas : 0,9227 kg/jam

Spesifikasi belt conveyor

b. Cross sectional area of load :0,33 ft2

c. Belt plies :4 -7 lapis

d. Maximum lump size : - size material 80% under 4,5 in -unsize material, not over 20% 8,0 in

e. Belt speed :300 ft/min - 400 ft/min

f. Horse power :1,5 hp

g. Panjang belt :38 ft

26. Tangki Penyimpanan Pelarut C7H8 (F-410)

Fungsi : Menyimpan C7H8 untuk kebutuhan 30 hari

Bahan konstruksi : Low Alloy Steel SA- 202 Grade B

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 0,0432 atm

Temperatur = 32C

Kapasitas = 178,4236 kg/jam

= 863,1 kg/m3 (Ullman, 2005). Kebutuhan perancangan = 30 hari

Faktor kelonggaran = 20 % Ukuran : -. Silinder

- Diameter = 5,3322 m - Tinggi = 6,6652 m - Tebal = 1 in -. Tutup

27. Tangki Penyimpanan COCl2 Solution (F-420)

Fungsi : Menyimpan COCl2 Solution untuk kebutuhan 30 hari

Bahan konstruksi : Low Alloy Steel SA- 202 Grade B

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm Temperatur = 32C

Kapasitas = 223,0295 kg/jam

= 966,480 kg/m3 (Ullman, 2005). Kebutuhan perancangan = 30 hari

Faktor kelonggaran = 20 % Ukuran : -. Silinder

- Diameter = 5,5314 m - Tinggi = 8,2971 m - Tebal = 1 in -. Tutup

- Diameter = 5,5314 m - Tinggi = 1,3828 m

Tebal = 1 in

28. Tangki Penyimpanan COCl2 (F-430)

Fungsi : Menyimpan COCl2 untuk kebutuhan 30 hari

Bahan konstruksi : Low Alloy Steel SA- 202 Grade B

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Temperatur = 32C

Kapasitas = 883,8384 kg/jam

= 1377,697 kg/m3 (Ullman, 2005). Kebutuhan perancangan = 30 hari

Faktor kelonggaran = 20 % Ukuran : -. Silinder

- Diameter = 7,7776 m - Tinggi = 9,722 m - Tebal = 1 in -. Tutup

- Diameter = 7,7776 m - Tinggi = 1,9444 m

Tebal = 1 in

29. Gudang Penyimpanan NaOH (F-440)

Fungsi : menyimpan NaOH untuk kebutuhan selama 30 hari Bentuk bangunan : gedung berbentuk persegi-panjang ditutup atap

Bahan konstruksi : Beton

Jumlah : 1 unit

Kapasitas : 0,00071 m3 Kondisi penyimpanan:

- Temperatur : 32°C - Tekanan : 1 atm Kondisi Fisik :

- Panjang : 1,4034 m - Lebar : 0,9356 m - Tinggi : 0,4678 m

Spesifikasinya, Kondisi Operasi:

Suhu Umpan : 305,15 K Suhu Ref : 298 K Tekanan : 1 atm

Panas yang dibutuhkan: 2.535.272,926 Btu/jam kebutuhan gas : 1,1854 lb/s

Diameter luar, (OD) : 3,5 in Diameter dalam, (OD) : 2,9 in Nominal size : 3 in Schedule number : 80 Panjang pipa, (L) : 20 ft Area permukaan,(At) : 18,3167 ft2

jumlah tube yang dibutuhkan, (Nt) : 192,2405 tube

Ukuran : Tinggi Combuster, (H) : 24,3542 ft

Panjang Combuster, (P) : 34,8542 ft

Lebar Combuster, (l) : 8,7500 ft2

Dinding samping : 1.080 ft2

Lantai dan Atas : 1.520 ft2

End Wall : 2.052 ft2

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya(alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel – variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktifitas, pH, kelembaman, titik embun, tinggi cairan (liquid level), laju alir, komposisi, dan moisture content. Instrumen – instrumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan(Timmerhaus, 2004).

Variabel – variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah (Considine,1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

alat – alat itu dipasang pada peralatan proses (manual control) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control). (Perry,1999).

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu :

Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instatalasinya. Namun pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagi pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini sangat praktis dan menguntungkan.

Hal – hal yang diharapkan dari pemakaian alat – alat instrumentasi adalah:

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrument – instrumen adalah (Timmerhaus, 2004) :

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan fosgen dari karbonmonoksida dan gas klor adalah sebagai keamanan operasi pabrik yang mencakup :

Mempertahankan variabel – variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena komponen zat yang digunakan pada pabrik pembuatan fosgen ini sangat mudah terbakar. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems).

Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah penganalisis (analyzer).

Gambar 6.1 Sebuah loop Pengendalian

Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variabel proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya naik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat relatif atau dalam kondisi berubah – ubah. Sensor diterjemahkan sebagai harga pengukuran. Untuk lebih jelasnya, Gambar 6.2 di bawah ini merupakan suatu contoh aktual dari suatu proses yang terkendali :

ELEMEN PENGENDALI

PROSES ELEMEN

PENGUKURAN

ELEMEN PRIMER

ELEMEN PENGENDALI

AKHIR

GANGGUAN

Gambar 6.2 Suatu Proses Terkendali

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985) :

a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan

menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan tergantung variabel proses yang ada.

Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll.

Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll.

Sensor untuk aliran atau flow, yaitu orifice, nozzle dll.

b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yang dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran yang dikirimkan transmitter ke elemen pengendali.

Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi.

Tipe Smart

Tipe smart menggunakan microprocessor elektronic sebagai pemroses sinyal. h

LEVEL CONTROLER

CONTROL

VALVE

POMPA BUANG

LEVEL SUPLAI

c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang kemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan

processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya :

a. Temperatur menggunakan Temperature Controller (TC) b. Tekanan menggunakan Pressure Controller (PC)

c. Aliran/flow menggunakan Flow Controller (FC) d. Level menggunakan Level Controller (LC)

d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang diterimanya menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan

control valve dan pompa sebagai elemen pengendali akhir. 1. Controlvalve

Controlvalve mempunyai tiga elemen penyusun, yaitu:

Positioner yang berfungsi untuk mengatur posisi actuator.

ActuatorValve berfungsi mengaktualisasikan sinyal pengendali (valve). Ada dua jenis actuatorvalve berdasarkan prinsip kerjanya yaitu :

a. Actuatorspring/per.

Actuator ini menggunakan spring/per sebagai penggerak piston

actuator.

b. Actuator aksi ganda (double acting)

Untuk menggerakkan piston, actuator ini menggunakan tekanan udara yang dimasukkan ke rumah actuator.

Valve, merupakan elemen pengendali proses. Ada banyak tipe valve

berdasarkan bentuknya seperti butterfly valve, valve bola, dan valve

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu :

Actuator Pompa.

Sebagai actuator pompa adalah motor listrik. Motor listrik mengubah tenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan induksi elektromagnetik yang menggerakkan motor.

Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

Secara garis besar, fungsi instrumentasi adalah sebagai berikut : 1. Penunjuk (indicator)

2. Pencatat (recorder) 3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

Adapun instrumentasi yang digunakan di pabrik fosgen ini mencakup : 1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja :

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada set point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipeline atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur output dari alat, yang mengakibatkan fluida mengalir dalam pipeline.

Prinsip kerja :

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan

discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set point.

4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate cairan masuk atau keluar proses.

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui

valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan pada set point.

Alat sensing yang digunakan umumnya pelampung atau transduser diafragma untuk mendeteksi dan menunjukkan tinggi permukaan cairan dalam alat dimana cairan bekerja.

Proses pengendalian pada pabrik ini menggunakan feedback control configuration karena selain biayanya relatif lebih murah, pengaturan sistem pengendaliannya menjadi lebih sederhana. Konfigurasi ini mengukur secara langsung

variabel yang ingin dikendalikan untuk mengatur harga variabel yang dimanipulasi. Tujuan pengendalian ini adalah untuk mempertahankan variabel yang dikendalikan

pada level yang diinginkan (set point).

Sinyal output yang dihasilkan oleh pengendali oleh pengendali feedback ini berupa pneumatic signal yaitu dengan menggunakan udara tekan. Tipe pengendali

feedback yang digunakan pada perancangan ini, yaitu :

2.Jenis – PI (Proportional Integral), digunakan untuk mengendalikan laju alir (flow), ketinggian (level) cairan, dan tekanan zat cair.

3.Jenis – PID (Proportional Integral Derivative), digunakan untuk mengendalikan temperatur.

6.1.2 Syarat Perancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki

opening position 70 %.

4. Dilakukan pemasangan check valve pada mixer dan pompa dengan tujuan untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line. Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah dengan pertimbangan syarat safety dari kebocoran.

Tabel 6.1 Daftar penggunaan instrumentasi pada pra rancangan pabrik pembuatan fosgen

No Nama Alat Jenis

Instrumen Kegunaan

1 Pompa FC Mengontrol laju alir cairan dalam pipa

2 Tangki bahan baku

(gas CO) PI Mengetahui tekanan dalam tangki

3

Tangki bahan baku, tangki refrigerant, tangki pelarut, tangki

produk, dan tangki pencampur NaOH

(cairan)

LC Mengontrol ketinggian cairan dalam tangki

4 Reaktor PI Mengetahui tekanan dalam reaktor

TC Mengontrol suhu dalam reaktor 5 Vaporizer, Heater ,

Kondensor, dan Cooler TC Mengontrol suhu dalam alat

6 Knock out drum (KO

Drum) TC Mengontrol suhu dalam KO Drum

7 Absorber

TC Mengontrol suhu dalam absorber PC Mengontrol tekanan dalam absorber LC Mengontrol tinggi cairan dalam absorber

8 Blower FC Mengontrol aliran dalam blower

PC Menontrol tekanan dalam blower

9 Expander PC Mengontrol tekanan dalam expander

10 Kompressor PC Mengontrol tekanan dalam kompressor

Contoh jenis-jenis instrumentasi yang digunakan pada pra rancangan pabrik pembuatan Fosgen :

1. Pompa

PI

FC

LC

pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup.

Gambar 6.3 Instrumentasi pada pompa 2. Tangki bahan baku (gas)

Pada tangki ini dilengkapi dengan Preassure Indicator (PI) yang berfungsi untuk mengetahui atau mendeteksi tekanan dalam tangki.

Gambar 6.4 Instrumentasi pada tangki gas

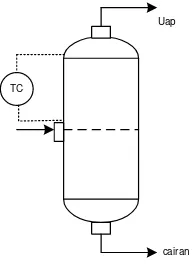

3. Tangki bahan baku, tangki refrigerant, tangki pelarut, dan tangki produk (cairan)

Pada tangki ini dilengkapi dengan level control (LC) yang berfungsi untuk mengontrol ketinggian cairan di dalam tangki. Prinsip kerja dari level control

[image:60.595.267.381.569.646.2](LC) ini adalah dengan menggunakan pelampung (floater) sehingga isi tangki dapat terlihat dari posisi jarum penunjuk di luar tangki yang digerakkan oleh pelampung.

TC

PI

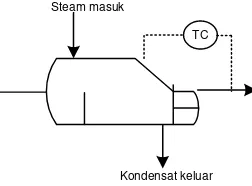

Steam masuk

Kondensat keluar TC

sampingnya. Pada reaktor dilengkapi sensing elemen yang peka terhadap perubahan suhu, sehingga suhu dalam reaktor dapat diatur dan dilihat pada

[image:61.595.261.387.551.644.2]temperatur control (TC). Reaksi yang berlangsung pada reaktor merupakan reaksi eksotermis atau reaksi yang menghasilkan panas. Oleh karena itu, untuk menjaga agar suhu operasi konstan pada 135 0C dibutuhkan air pendingin yang dialirkan pada reaktor. Jika suhu terlalu tinggi maka secara otomatis valve yang terdapat pada aliran steam akan terbuka sehingga suhu dalam reaktor dapat dijaga. Agar tekanan dalam reaktor dapat terdeteksi digunakan pressure indicator (PI).

Gambar 6.6 Instrumentasi pada reaktor 5. a. Vaporizer

Temperature control (TC) pada vaporizer berfungsi untuk mengatur besarnya suhu di dalam vaporizer dengan cara mengatur banyaknya steam

yang dialirkan. Jika temperatur di bawah kondisi yang diharapkan (set point), maka valve akan terbuka lebih besar dan jika temperatur di atas kondisi yang diharapkan maka valve akan terbuka lebih kecil.

Gambar 6.7 Instrumentasi pada vaporizer

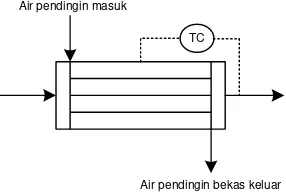

b. Heater

Steam masuk

Kondensat keluar TC

Air pendingin masuk

Air pendingin bekas keluar TC

terbuka lebih besar dan jika temperatur di atas kondisi yang diharapkan maka

[image:62.595.261.406.135.226.2]valve akan terbuka lebih kecil.

Gambar 6.8 Instrumentasi pada heater

c. Kondensor

[image