Analisa Beban Kerja Fisik yang Dialami Pekerja pada Stasiun

Pencetakan

Worm Screw

dengan Menggunakan

Work Sampling

(Studi Kasus : PT. Riau Logam Engineering

)

Nofirza1, Rahmat Syahputra2

1,2

Jurusan Teknik Industri Fakultas Sains dan Teknologi, UIN Sultan Syarif Kasim Riau Jl. HR. Subrantas No. 155 Simpang Baru, Pekanbaru, 28293

Email: [email protected], [email protected]

ABSTRAK

Manusia merupakan salah satu faktor utama dalam menjamin kelancaran proses produksi dalam industri. Ketersediaan tenaga kerja dengan tingkat keterampilan yang memadai dalam jumlah yang tepat merupakan salah satu kunci penting keberhasilan dalam mencapai pemenuhan permintaan dan target produksi. Tujuan dari penelitian ini adalah untuk mengetahui waktu baku dari proses pembuatan cetakan worm screw dengan mengunakan metode Work Sampling. Hasil pengukuran ini digunakan untuk menghitung beban kerja fisik yang dialami oleh operator pada saat bekerja. Berdasarkan hasil pengolahan data yang telah dilakukan pada penelitian ini maka diketahui waktu baku yang diperlukan oleh operator dalam menyelesaikan 1 unit cetakan worm

screw adalah 20,5 menit dan beban kerja fisik yang diterima oleh operator pada stasiun pembuatan

cetakan worm screw di PT. Riau Logam Engineering adalah 136% berada di range > 100% yang berarti bahwa beban kerja yang diterima oleh operator masih berada dalam kondisi berat. Usulan menambah 1 operator diharapkan dapat mengurangi beban kerja fisik yang diterima oleh operator atau berada pada range < 100% yang berarti bahwa beban kerja fisik yang diterima dalam kondisi ringan.

Kata kunci : Beban kerja fisik , Work Sampling

Pendahuluan

Dewasa ini, banyak perusahaan yang memberikan perhatian khusus pada efisiensi, efektifitas dan produktifitas. Karena dari ketiga hal tersebut, perusahaan dapat melihat penggunaan optimal dari sumber daya yang dimiliki serta pencapaiannya terhadap target yang diinginkan oleh suatu perusahan. Hal ini dapat dipenuhi apabila perusahan melakukan pengaturan terhadap jadwal penyelesaian permintaan dengan sebaik-baiknya. Salah satu faktor yang berpengaruh agar pesanan dapat diselesaikan atau terpenuhi sesuai dengan jadwal yang ditetapkan yaitu faktor waktu, pekerja atau tenaga kerja yang terlibat langsung didalam bagian proses produksi (Prabowo, 2010).

Peran pekerja sangat penting sebagai pengerakan aktivitas industri untuk dapat bersaing dan mempertahankan keunggulan produknya., sehingga perlu mendapat perhatian khusus terhadap operator yang bekerja karena

operatorlah yang telah banyak meluangkan waktu, pikiran dan tenaga. Disamping itu operator yang bekerja juga memiliki perasaan, kebutuhan dan harapan-harapan yang dapat mempengaruhi kinerja pekerja, dedikasi, dan loyalitas, serta kecintaan terhadap pekerjaan dan industrinya (Umar, 2011).

perancangan desain produk, pembuatan cetakan, peleburan biji besi dan proses akhir adalah permesinan.

Stasiun pembuatan cetakan merupakan proses yang sangat vital, karena pada stasiun ini masih mengandalkan manusia sebagai pekerja mulai dari tahap awal hingga tahap akhir. Pada stasiun kerja ini terdapat 2 orang pekerja dimana selama jam kerja terdapat kegiatan-kegitan yang sangat menguras tenaga, seperti memindahkan flash box, memadatkan pasir, melepaskan mall dan memberi cairan dempul keseluruh lubang mall. Ditambah lagi target produksi yang diharus diselesaikan adalah 20 buah worm screw per hari, yang selalu tidak tercapai.

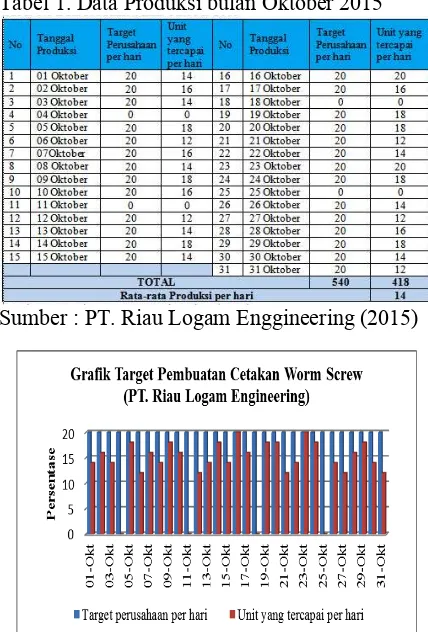

Tabel 1. Data Produksi bulan Oktober 2015

Sumber : PT. Riau Logam Enggineering (2015)

Gambar 1. Grafik Target Pembuatan Cetakan

Worm Screw

Dapat dilihat dari rekapitulasi tabel dan grafik diatas bahwa rata-rata target produksi per hari masih belum tercapai, yang mana selama satu bulan seharusnya perusahaan memproduksi

worm screw sebanyak 540. Namun pada

kenyataan, perusahaan hanya memproduksi 418 unit worm screw. Perusahaan hanya mencapai target pada tanggal 16 dan 23. Selebihnya pekerja dilapangan tidak mencapai target pembuatan worm screw yang ditetapkan oleh perusahaan, disebabkan karena banyaknya waktu menganggur dan beban kerja yang dialami oleh

pekerja. Beban kerja yang terjadi karena peralatan kerja yang terlalu berat dan tempat kerja yang tidak nyaman. Tidak tercapainya rata-rata target produksi per hari ini juga menyebabkan beban mental pada pekerja selain kelelahan akibat bekerja.

Pekerja pada stasiun pencetakan worm

screw ini pada saat bekerja mereka harus

memindahkan flash box worm screw secara manual dan dapat dilihat dari gambar 1.2 bahwa ukuran flash box worm screw adalah 150 cm x 50 cm dan berbahan besi yang memiliki berat ± 30 kg.

Gambar 2. Flash boxworm screw

Berdasarkan wawancara dengan manajer produksi, diketahui target produksi merupakan hal terpenting dalam perusahaan yang harus dipenuhi untuk memberikan keuntungan. Sebelumnya perusahaan telah melakukan alternatif dalam mencapai target produksi yaitu dengan memberikan jam tambah untuk proses produksi (waktu lembur) namun perusahaan tidak selamanya bisa melakukan alternatif ini disebabkan akan mengeluarkan banyak biaya tambahan dan juga akan memberikan dampak negatif pada kesehatan pekerja distasiun pembuatan cetakan worm screw ini.

Untuk mendapatkan keuntungan manajer produksi harus memperhatikan jumlah operator yang optimal pada stasiun pencetakan ini agar tercapainya target produksi dan mendapatkan keuntungan.

Maka dari itu perlu dilakukan pengukuran waktu untuk mengetahui waktu baku dari proses pembuatan cetakan worm screw

dengan mengunakan metode Work sampling. Dari hasil pengukuran akan diperoleh waktu baku untuk menyelesaikan pembuatan cetakan

worm screw, dimana data sampling ini bisa

tingkat beban kerja fisik yang diterima oleh operator pada saat bekerja.

Metode Penelitian

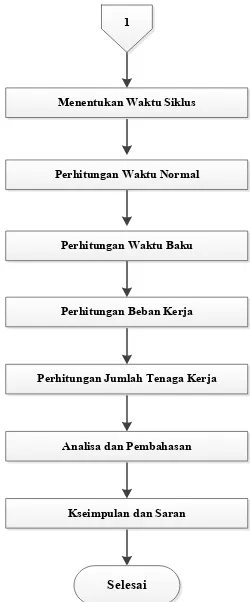

Dalam melaksanakan sebuah penelitian terdapat tahap yang harus dilalui, tahap-tahap dalam penelitian ini dapat dilihat pada gambar 3.1.

Mulai

Studi Pendahuluan

- Observasi awal Perusahaan -Wawancara

Identifikasi Masalah

Penetapan Tujuan

Penetapan Manfaat

Batasan Masalah

Pengumpulan Data 1. Data Primer - Orientasi dan observasi

lapangan 2. Data sekunder - Profil Perusahaan

Pengolahan Data

Uji Keseragaman

Data seragam

Uji Kecukupan

Data Cukup Data Tidak Cukup

Ya

1

Menentukan Waktu Siklus

Perhitungan Waktu Normal

Perhitungan Waktu Baku

Perhitungan Beban Kerja

Perhitungan Jumlah Tenaga Kerja

Analisa dan Pembahasan

Kseimpulan dan Saran

Selesai 1

Gambar 3. Flowchart Tahapan Penelitian Pada penelitian ini data yang digunakan adalah data primer dan data sekunder.

1. Data Primer

Adapun data primer yang digunakan dalam penelitian ini diperoleh dari hasil :

a. Wawancara mengenai kondisi kerja operator stasiun pembuatan cetakan

worm screw.

b. Hasil pengamatan langsung aktifitas operator dengan metode work sampling

2. Data sekunder

Data sekunder yang digunakan dalam penelitian ini diperoleh dari hasil :

a. Profil perusahaan PT. Riau Logam Engineering

b. Sejarah Perusahaan PT. Riau Logam Engineering

Data aktifitas operator yang dikumpulkan kemudian diolah dengan menggunakan metode work sampling, dimana terdapat tahap-tahap yang harus dilewati antara lain sebagai berikut:

1. Menentukan elemen pekerjaan produktif dan non produktif

3. Perhitungan uji keseragaman, uji kecukupan, menghitung waktu siklus, waktu normal, waktu baku, dan menghitung beban kerja serta menghitung jumlah tenaga kerja.

Hasil dan Pembahasan

Elemen Pekerjaan Produktif dan Non-Produktif

Berdasarkan pengamatan yang dilakukan di PT. Riau Logam Engineering pada stasiun pembuatan worm screw terdapat dua orang operator yang bekerja dalam satu stasiun dengan elemen pekerjaan yang sama. Maka peneliti hanya mengambil satu operator saja yaitu Operator Adin untuk mewakili pengamatan, selanjutnya diperoleh masing-masing elemen pekerjaan produktif dan non produktif dari operator dalam menyelesaikan pekerjaanya adalah sebagai berikut :

Tabel 2. Elemen Kerja Produktif dan Non Produktif

Elemen Kerja Produktif

Ket Elemen kerja

Non Produktif Ket

Mengambil

flash box 1 Mengobrol A

Memasukan mall cetakan kedalam flash box

2 Duduk B

Memasukan pasir kedalam

flash box

3 Ke kamar

mandi C

Melepas mall 4 Minum D

Memberi cairan dempul pada lubang cetakan

5

Mengunaka n

handphone E

Menyatukan

flash box

positif dan negatif

6 Diam F

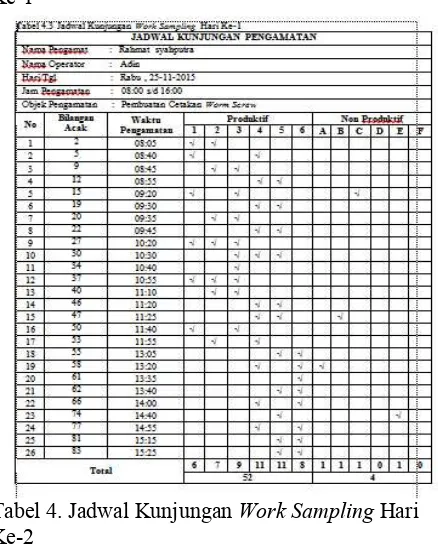

Penentuan Jadwal Kunjungan

Waktu interval pengamatan ditetapkan selama 5 menit, dengan jam kerja selama 7 jam dimana dimulai dari jam 08.00 samapai dengan 16.00 dan jam istirahat dari jam 12.00 sampai dengan 13.00, untuk pengamatan selama 5 menit, banyakanya bilangan acak yang diperlukan untuk penjadwalan pengamatan selama waktu kerja dapat dilihat dari perhitungan berikut :

Banyaknya pengamatan =

=

= 84 Bilangan acak

Jadi berdasarkan perhitungan di atas jumlah pengamatan tidak lebih dari 84 kali pengamatan dalam sehari. Berikut daftar bilangan acak yang terpilih:

Tabel 3. Bilangan Acak yang Terpilih

Daftar Bilangan Acak Yang Terpilih

2 5 9 12 15 19 20 22 27 30

34 37 40 46 47 50 53 55 58 61 62 66 74 77 81 83

Jadwal Kunjungan

Jadual kunjungan kerja selama 7 jam kerja dengan lamanya waktu kunjungan selama 5 menit.

Tabel 3. Jadwal Kunjungan Work Sampling Hari Ke-1

Tabel 5. Rakapitulasi Kerja Produktif dan Non Produktif

Kegiatan Operator (Operator 1)

Produktif 105

Non Produktif 7

Jumlah Pengamatan 112

Total % Produktif 93%

Pengolahan Data

Pengolahan data merupakan bagian yang terpenting yang harus dilakukan, karena setelah data yang diinginkan sudah didapat maka tahap berikutnya ialah melakukan perhitungan dari data tersebut, dan berdasarkan hasil yang didapat maka didapatkan tujuan penilitian ini.

Uji Keseragaman

Uji keseragaman merupakan suatu uji untuk mengetahui apakah data yang telah dikumpulkan telah seragam atau belum. Keseragaman data ini dilihat dari tidak adanya data yang keluar dari batas bawah dan batas atas.

a.

Menentukan batas kontrol BKA = + kb.

Persen produktif hari 1 dan 2P = × 100

P1 = ×100 = 92% P2 = ×100 = 94%

= = = 93%

c.

Jumlah pengamatan yang dilakukan = = = 56Gambar 4. Grafik uji keseragaman Data Operator (Operator 1)

Perhitungan uji keseragaman data ini bertujuan untuk melihat apakah data yang telah dikumpulkan berada dalam batas kontrol yang telah ditetapkan. Berdasarkan perhitungan uji keseragaman diproleh untuk operator batas kontrol atas (BKA) 99% dan batas kontrol bawah (BKB) 87% dengan range data masih berada dalam batas kontrol dan dinyatakan data seragam. Ternyata semua harga-harga Pi berada dalam batas-batas ini sehingga semuanya dapat digunakan untuk menghitung banyaknya pengamatan yang diperlukan.

Uji Kecukupan

Uji kecukupan dilakuakn untuk memastikan apakah data yang digunakan ini telah cukup sebagai bahan penelitian. Uji kecukupan ini dilakukan dengan tingkat kepercayaan 95 % dan keyakinan 5%. Hal ini menunjukan bahwa dengan tingkat error sebesar 5 % dan tingkat kepercayaan peneliti terhadap penelitiannya sebesar 95 %.

P = P = P = 0,94

N'= 102 ( Data yang dibutuhkan) N = 112 ( Data yang telah diukur)

sebanyak 102 dan data yang telah diukur sebanyak 112. Jadi nilai N' < N maka data yang diukur telah cukup, dan tidak perlu adanya penambahan data lagi sehingga bisa dilanjutkan dengan perhitungan berikutnya.

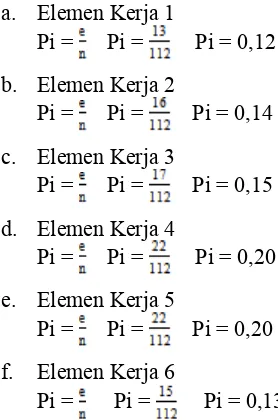

Persen Produktif Per Elemen Kerja

Perhitungan ini dilakukan untuk melihat persen produktif per elemen kerja yang telah

Tabel 6. Rekapitulasi Persen Produktif Per Elemen Pekerjaan

Persen Produktif Per Elemen Pekerjaan

Elemen Pekerjaan Operator (Operator 1)

Operator (Operator 1)

Mengambil flash box 0,12

Memasukan mall cetakan

kedalam flash box 0,14

Memasukan pasir kedalam

flash box 0,15

Melepas mall 0,20

Memberi cairan dempul pada

lubang mall 0,20

Menyatukan flash box positif

dan negatif 0,13

Jumlah Menit Pengamatan

PT. Riau Logam Engineering menerapkan jam kerja dari jam 08.00 sampai dengan 16.00 pegambilan data dilakukan selama 2 hari jam kerja dengan jumlah pengamatan sebanyak 26 kali pengamatan dalam interval waktu satu kali pengamatan selama 5 menit, sehingga total menit pengamatan ialah 2 x 5 x 26 = 260 menit.

a. Elemen Pekerjaan Produktif (1)

Me = Pi × Total Menit Pengamatan = 0,12 × 260 = 30,2

b. Elemen Pekerjaan Produktif (2) Me = Pi × Total Menit Pengamatan = 0,14 × 260 = 37,1

c. Elemen Pekerjaan Produktif (3) Me = Pi × Total Menit Pengamatan

= 0,15 × 260 = 39,5

d. Elemen Pekerjaan Produktif (4) Me = Pi × Total Menit Pengamatan

= 0,20 × 260 = 51,1 e. Elemen Pekerjaan Produktif (5)

Me = Pi × Total Menit Pengamatan = 0,20 × 260 = 51,1

f. Elemen Pekerjaan Produktif (6) Me = Pi × Total Menit Pengamatan

= 0,13 × 260 = 34,8

Tabel 7. Rekapitulasi Menit Pengamatan Per Elemen Kerja

Menit Pengamatan Per Elemen Kerja

Elemen Pekerjaan Operator

Operator (Operator 1) (Menit)

Mengambil flash box 30,2

Memasukan mall cetakan

kedalam flash box 37,1

Memasukan pasir kedalam

flash box 39,5

Melepas mall 51,1

Memberi cairan dempul

pada lubang mall 51,1

Menyatukan flash box

positif dan negatif 34,8

Waktu Siklus

a. Elemen Pekerjaan Produktif (1) WSU = = 2,32

b. Elemen Pekerjaan Produktif (2) WSU = = 2,32

c. Elemen Pekerjaan Produktif (3) WSU = = 2,32

d. Elemen Pekerjaan Produktif (4) WSU = = 2,32

e. Elemen Pekerjaan Produktif (5) WSU = = 2,32

f. Elemen Pekerjaan Produktif (6) WSU = = 2,32

Faktor Penyesuaian

Tabel 8. Rekapitulasi Waktu Siklus, Waktu Normal dan Waktu Baku

Operator (Operator 1)

Elemen kedalam flash box

flash box positif dan negatif

1,16 1,46 2,32 2,69 3,9

Total 13,93 15,93 20,5

Jadi waktu normal dalam menyelesaikan pekerjaan untuk Operator selama 15,93 Menit dan waktu baku untuk menyelesaikanpekerjaan ini adalah 20,5 Menit.

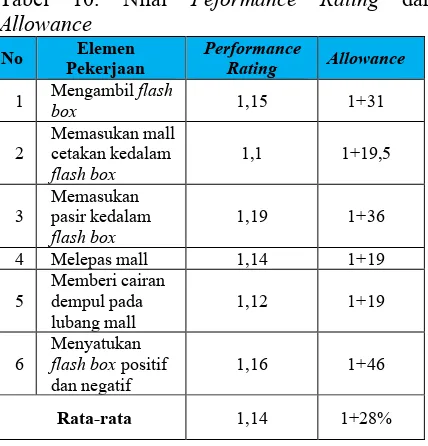

Penentuan (Performance Rating) Penyesuaian dan (Allowance) Kelonggaran

Performance rating bertujuan untuk

memberi penilaian atau mengevaluasi kecepatan kerja seseorang operator, sedangkan allowance

yaitu memberikan kelonggaran terhadap kegiatan yang tak terlelakan ketika bekerja. Penilaian

performance rating dan allowance berdasarkan

tabel Westinghouse System.

Tabel 10. Nilai Peformance Rating dan

flash box positif dan negatif

1,16 1+46

Rata-rata 1,14 1+28%

Perhitungan Beban Kerja Operator dengan Workload Analysis (WLA)

Perhitungan beban kerja adalah untuk mengetahui beban yang diterima oleh operator pada saat bekerja dengan performance rating

Kebutuhan Tenaga Kerja Berdasarkan Beban Kerja

Beban kerja yang diperoleh dari hasil sebelumnya adalah untuk operator Adin adalah 136%. Dari hasil perhitungan kondisi awal operator (Operator 1) maka terlihat bahwa beban kerja yang diterima masih berat karena BK > 100%. Untuk mengetahui total beban kerja pada stasiun pembuatan cetakan worm screw, maka total beban kerja yang didapat dari perhitungan operator adin × 2 karena pada stasiun ini terdapat 2 operator yang bekerja dengan pekerjaan yang

Rata-rata beban kerja kondisi awal = = 136%

Dari hasil perhitungan kondisi awal dengan 2 operator maka terlihat bahwa beban kerja yang diterima masih berat karena BK > 100%, oleh sebab itu maka akan dilakukan usulan penambahan beban kerja menjadi 3 orang dan 4 orang yang dibuktikan dengan perhitungan berikut.

Rata-rata beban kerja kondisi awal = = 90,67%

= = 68%

Usulan Penambahan Tenaga Kerja

ringan. Jika jumlah operator ditambah menjadi 4 operator maka beban kerja yang diterima adalah sebesar 68%, maka akan banyak pekerja yang menganggur dalam proses produksi. Jadi, usulan jumlah operator yang disarankan adalah 3 orang.

Kesimpulan

Dari hasil penelitian yang telah dilakukan, maka diperoleh kesimpulan sebagai berikut:

1. Dari hasil perhitungan, maka waktu baku yang diperlukan oleh operator dalam menyelesaikan 1 unit cetakan worm screw adalah 20,5 menit.

2. Beban kerja fisik yang diterima oleh operator stasiun pembuatan cetakan worm screw di PT. Riau Logam Engineering adalah 136% berada di range > 100% yang berarti bahwa beban kerja yang diterima oleh operator masih berada dalam kondisi berat, setelah dilakukan perbaikan dengan menambah 1 operator maka beban kerja fisik yang diterima oleh operator adalah 90,67% berada pada

range < 100% yang berarti bahwa beban

kerja fisik yang diterima dalam kondisi ringan.

Daftar Pustaka

Izzhati, Dwi Nurul. Implementasi Metode Work Sampling Guna Mengukur Produktivitas Tenaga Kerja di CV. Sinar Krom

Semarang, Universitas Dian Nuswantoro

Semarang, 2012.

Prabowo, R. E., 2010. Pengukuran Beban Kerja

Pada Bagian Produksi Seperator

Berdasarkan Metode Work Analysis

(WLA). Surabaya: Universitas

Pembangunan Nasional “Veteran”.

Prakoso, Bagas. Pengaruh Orientasi Pasar, Inovasi dan Orientasi Pembelajaran Terhadap Kinerja Perusahaan Untuk Mencapai Keunggulan Bersaing (Studi Empiris Pada Industri Manufaktur di

Semarang), 2005.

Ramadhan, Rahadian dkk. Analisa Beban Kerja Dengan Work Sampling Dan Nasa-Tlx Untuk Menentukan Jumlah Operator

(Study Kasus:PT XYZ). Universitas

Brawijaya, Malang, 2015.

Soleman, Aminah. Analisa Beban Kerja Ditinjau Dari Faktor Usia Dengan Pendekatan Recommended Weiht Limit (Studi Kasus

Mahasiswa Unipati Soka), 2011.

Sutalaksana, Iftikar Z. Teknik Tata Cara Kerja. Universitas Teknologi Bandung, Bandung, 1979.

Umar, Akmal. Pengaruh Upah, Motivasi Kerja, dan Kepuasan Kerja Terhadap Kinerja Pekerja Pada Industri Manufaktur di Kota

Semarang. Sekolah Tinggi Ilmu

Manajemen Indonesia, 2011.

Wignjosoebroto, Sritomo. Studi Gerak dan