BAB 3

GAMBARAN UMUM OBJEK STUDI

3.1 Sejarah Singkat Perusahaan

CV. Bukitraya Laendrys adalah perusahaan swasta yang bergerak dalam bidang industri kapur pertanian, quick limes, dolomite, agrodolomite, kieserite, lime stone dan pupuk organik. Berlokasi di Jorong Durian Kamang Mudiak Kecamatan Kamang Magek, Kabupaten Agam, Sumatera Barat. Mulai berkiprah dalam industri kapur pertanian semenjak tahun 1983 dengan nama CV. Bukit Raya dan pada kurun waktu 1985-1987 mempunyai andil yang cukup besar dalam pembukaan lahan transmigrasi di wilayah Sumbar-Riau-Jambi yakni sebagai rekanan penyedia kapur pertanian Departemen Pertanian.

Ditahun 1990-1998 disamping terus mengembangkan industri kapur pertanian untuk pemenuhan permintaan dari PT. Pertani, PT. Incasi Raya dan PT. TKA, CV. Bukitraya Laendrys juga mengembangkan Industri quicklime (kapur tohor) dan lime stone untuk pemenuhan permintaan PT. Riau Andalan Pulp Paper dan PT. Indah Kiat Pulp Paper.

menjadikan produk kami agar mendapatkan standarisasi SNI demi kualitas produk dan kepuasan konsumen.

3.1.1 Visi dan Misi Perusahaan

Visi CV. Bukitraya Laendrys adalah “Become Partner to Every Agrobusiness in Indonesia”. Sedangan misinya adalah “Deliver More Than Exellence“.

3.1.2 Produk

CV. Bukitraya Laendrys meproduksi kapur pertanian, quicklime, dolomite, agrodolomite, kieserite, lime stone dan pupuk organik dengan merek dagang BIOTAN yang telah terdaftar di Dirjen HAKI (No.Reg:D00-2010-005831). Serta tiap-tiap produk mempunyai sertifikat hasil uji mutu kandungan dari Sucofindo dan Lembaga Penelitian Pengembangan Tanah Departemen Pertanian. Merek Dagang CV. Bukitraya Laendrys terlihat pada Gambar 3.1.

Spesifikasi produk :

1. Kapur Pertanian (Kaptan) BIOTAN

Kandungan : CaO 54% , CaCO3 90% Tingkat Kehalusan : 80 mesh

Kadar Air : 1-2% Whiteness : 90% 2. Super Dolomite BIOTAN M80

Kandungan : MgO 10-18% , CaO 30% Tingkat Kehalusan : 80 mesh

Kadar Air : 1-2% Whiteness : 87% 3. Super Dolomite BIOTAN M100

Kandungan : MgO 10-18% , CaO 30% Tingkat Kehalusan : 100 mesh

Kadar Air : 1-2% Whiteness : 87% 4. Dolomite Plus BIOTAN M80

Kandungan : MgO 20-24% , CaO 34% Tingkat Kehalusan : 80 mesh

5. Dolomite Plus BIOTAN M100

Kandungan : MgO 20-24% , CaO 34% Tingkat Kehalusan : 100 mesh

Kadar Air : 1-2% Whiteness : 85% 6. Agrodolomite BIOTAN

Kandungan : MgO 15-18% , CaO 34%

Granular : 2-4 mm

Kadar Air : 2-3% 7. Kieserite

Kandungan : MgO 27% ,

S : 16%

K2O : 3%

Manfaat produk:

1. Di bidang Pupuk Alam

a. Menetralisir keasaman struktur tanah

b. Menambah unsur kalsium dan magnesium yang sangat dibutuhkan bagi pertumbuhan tanaman

2. Di bidang Perikanan

Untuk meningkatkan PH tanah dasar tambak pada kolam perikanan sehingga dapat meningkatkan hasil tambak

3. Di bidang industri

Diantaranya adalah bahan baku untuk pembuatan kaca, cat, plywood, keramik, pakan ternak, pengikat senyawa sulfur dan lain-lain.

3.2 Organisasi dan Manajemen

3.2.1 Struktur Organisasi Perusahaan

Struktur organisasi adalah bagian yang menggambarkan hubungan kerjasama antara dua orang atau lebih dengan tugas yang saling berkaitan untuk pencapaian suatu tujuan tertentu. Pendistribusian tugas, wewenang dan tanggung jawab serta hubungan satu sama lain dapat digambarkan pada suatu struktur organisasi, sehingga para pegawai dan karyawan mengetahui dengan jelas apa tugas yang harus dilakukan, dari siapa perintah diterima dan kepada siapa harus bertanggung jawab.

Pimpinan

Bagian Penghancuran Material (Penanggung jawab Stone Crusher)

Bagian Penghalusan

(Penanggung jawab Hammer Mill)

Bagian

Pengepakan & Pemindahan Produk ke Gudang

Gambar 3.2 Struktur Organisasi CV. Bukitraya Laendrys

3.2.2 Tenaga Kerja dan Jam Kerja

CV. Bukitraya Laendrys didukung tenaga berpengalaman dalam industri Kapur Pertanian, Dolomite, Quick Limes, Lime Stone dalam memenuhi kebutuhan akan produk-produk yang dihasilkan. Jumlah tenaga kerja di CV. Bukitraya Laendrys saat ini adalah 31 orang. 1 orang pimpinan dan 30 orang yang didistribusikan pada masing-masing bagian/unit kerja.

Hari kerja di CV. Bukitraya Laendrys adalah 7 hari kerja dari hari Senin sampai hari Minggu. Terdiri dari 2 shift kerja, Shift I dari pukul 08.00 WIB sampai 17.00 WIB. Dilanjutkan Shift II dari pukul 19.00 WIB sampai 04.00 WIB. Ada jeda waktu 2 jam dari Shift I ke Shift II, dimaksudkan untuk pendinginan mesin, sebagai alasan perawatan mesin.

3.2.3 Sistem Pengupahan dan Fasilitas

3.3 Sumberdaya dan Kapasitas Perusahaan

CV. Bukitraya Laendrys memiliki area penambangan bukit kapur yang saat ini total 10 Ha berlokasi di Jorong Durian dan Jorong Pauh Kanagarian Kamang Mudiak Kecamatan Kamang Magek Kabupaten Agam Propinsi Sumatera Barat.

Luas area penambangan dolomite saat ini adalah total 5 Ha dan berlokasi di Jorong Kampung Jambak Kecamatan Kamang Magek Kabupaten Agam Propinsi Sumatera Barat.

CV. Bukitraya Laendrys didukung dengan bahan baku sendiri dengan izin yang diberikan oleh pemerintah untuk memproduksi produknya dengan total kemampuan produksi yang beragam (sampai 150 ton perhari). Adapun mesin-mesin yang kami miliki berupa Stone Crusher (2 unit), Hammer Mill (4 unit) dan Granulator

(1 unit). Sedangkan untuk proses penunjang perusahaan memiliki 6 unit dump truk untuk membawa bahan baku dari lokasi penambangan ke pabrik dan 2 unit truk untuk pengiriman produk ke konsumen, dan apabila dalam kontrak diperlukan pengiriman barang dalam jumlah yg banyak dan waktu yang singkat perusahaan juga memiliki beberapa rekanan perusahaan pengangkutan yang mampu mengakomodir kebutuhan tersebut.

3.4 Proses Produksi

CV. Bukitraya Laendrys yang merupakan perusahaan industri kapur pertanian, quick limes, dolomite, agrodolomite, kieserite, lime stone dan pupuk organik, menggunakan teknologi produksi yang manual dan semi otomatis yaitu selain menggunakan mesin juga masih menggunakan tenaga kerja sebagai operator maupun pekerjaan manual.

3.4.1 Bahan Baku

Bahan baku adalah bahan yang digunakan sebagai bahan utama dalam suatu proses produksi, dimana sifat dan bentuknya akan mengalami perubahan fisik maupun kimia yang langsung ikut di dalam proses produksi sampai dihasilkannya barang jadi.

Bahan baku yang digunakan adalah batu kapur. Batu kapur didapat dari area penambangan bukit kapur yang saat ini total 10 Ha berlokasi di Jorong Durian dan Jorong Pauh Kanagarian Kamang Mudiak Kecamatan Kamang Magek Kabupaten Agam Propinsi Sumatera Barat.

3.4.2 Uraian Proses Produksi

Batu kapur sebagai bahan baku pada proses produksi melewati berbagai tahapan hingga menjadi produk jadi. Berikut ini adalah uraian proses produksi:

1. Pemecahan batu kapur dengan Stone Cruscher

jaw crusher dari atas. Potongan batu yang lebih besar dari pembukaan di bagian bawah jaw crusher antara dua pelat logam. Tindakan membuka dan

menutup rahang bergerak melawan “fix jaw” terus mengurangi ukuran

potongan batu sampai potongan cukup kecil hingga kemudian jatuh melalui lubang di bagian bawah rahang. Fungsi operator pada bagian ini hanya untuk memasukkan batu kapur tersebut melalui jaw crusher dari atas. 2. Penghalusan dengan Hammer Mill

Mesin Hammer Mill adalah jenis mesin penepung yang digunakan untuk menghacurkan dan menghaluskan batu kapur yang sudah dipecah di Stone Crusher, yang dialirkan ke Hammer Mill. Pada mesin ini batu kapur tersebut dihaluskan sampai menjadi tepung. Operator menunggu produk kapur pertanian (kaptan) di bagian corong bawah mesin. Halus lembutnya tepung yang dihasilkan bisa diatur dengan ukuran screen yang bisa disesuaikan dengan kebutuhan.

3. Pengepakan dan Pemindahan Produk Jadi

Pemecahan Batu Kapur (Mesin Stone Crusher) Batu Kapur

Penghalusan (Mesin Hammer Mill)

Pengepakan & Pemindahan Produk Jadi

ke Gudang Karung/Kemasan

Pupuk

Mesin Jahit Karung

Blok diagram proses produksi CV. Bukitraya Laendrys dapat dilihat pada Gambar 3.3.

BAB 4

METODOLOGI PENELITIAN

4.1 Lokasi dan Waktu Penelitian

Penelitian ini dilakukan pada lantai produksi di perusahaan CV. Bukitraya Laendrys yang berlokasi di desa Kamang Mudiak, Bukittinggi, Sumatera Barat. Penelitian ini dimulai pada bulan Februari 2012 sampai dengan Mei 2012.

4.2 Objek Penelitian

Objek penelitian adalah sesuatu yang akan menjadi pusat penelitian. Objek penelitian dapat dikaitkan dengan populasi penelitian, yaitu setiap subjek yang memenuhi kriteria yang telah ditetapkan. Berdasarkan hal tersebut maka objek pada penelitian ini adalah operator, fasilitas kerja, dan prosedur kerja pada lantai produksi khususnya stasiun kerja pengepakan di CV. Bukitraya Laendrys.

4.3 Jenis Penelitian

Menurut metode penelitian, jenis penelitian ini merupakan penelitian

correlational research karena penelitian ini bertujuan untuk memperbaiki metode kerja yang lebih efisien dengan melakukan perancangan alat bantu yang ergonomis pada stasiun pengepakan untuk pemindahan produk jadi ke gudang. Penelitian ini akan melihat hubungan variabel-variabel yang menjadi faktor penyebab terjadinya

4.4 Identifikasi Variabel Penelitian

4.4.1 Variabel Independen

Variabel independen yang berpengaruh terhadap perancangan penelitian adalah sebagai berikut:

1. Elemen Kerja

Elemen kerja digunakan untuk identifikasi elemen kerja yang dilakukan oleh pekerja dalam satu siklus pekerjaan.

2. Data Waktu Proses Produksi

Data waktu proses produksi bertujuan untuk mengetahui waktu standar yang dibutuhkan pekerja dalam melaksanakan proses produksi.

3. Postur Kerja

Postur kerja aktual akan dihitung untuk menilai resiko kerja yang dilakukan oleh operator berbahaya atau tidak, setelah itu dijadikan pertimbangan untuk memberikan usulan posisi kerja yang baik dalam perancangan metode dan fasilitas kerja yang baru agar operator dapat lebih aman dan nyaman sehingga kinerja operator meningkat.

4. Prosedur Kerja Aktual

4.4.2 Variabel Dependen

Variabel dependen yang dipengaruhi terhadap perancangan penelitian adalah: 1. Keluhan Musculoskeletal Disorder

Keluhan musculoskeletal disorders diperoleh dari hasil penilaian Standard Nordic Questionnaire, postur kerja, dan prosedur kerja.

4.4.3 Kerangka Konseptual Penelitian

Dalam penelitian ini peneliti ingin memperbaiki metode kerja dan fasilitas kerj (berupa alat bantu) di lantai produksi CV. Bukitraya Laendrys. Adapun kerangka konseptual yang digunakan dapat dilihat pada Gambar 4.1. berikut:

Keluhan Musculoskeletal Disorders Elemen Kerja

Waktu Proses Produksi

Postur Kerja

Perancangan Metode Kerja & Alat Bantu

Prosedur Kerja

Gambar 4.1 Kerangka Konseptual Penelitian

4.5 Instrumen Penelitian

1. Panduan wawancara

Berisi pertanyaan-pertanyaan yang diajukan ketika melakukan wawancara dengan pemimpin perusahaan dan pekerja.

2. Standard Nordic Quistionnaire

Digunakan untuk mengetahui keluhan musculoskeletal yang dialami operator pada lantai produksi.

3. Kamera SLR Nikon D3100

Digunakan untuk mengambil foto postur kerja operator di lantai produksi. 4. Meteran

Digunakan untuk mengukur panjang, lebar, dan tinggi fasilitas kerja aktual operator. Selain itu, digunakan untuk mengukur segmen tubuh operator dan dimensi antropometri.

5. Goniometer, digunakan untuk menentukan sudut yang terbentuk pada segmen tubuh operator terhadap sumbu X dan Y.

6. Stopwatch

Digunakan untuk mengukur waktu proses produksi pada lantai produksi CV. Bukitraya Laendrys.

4.6 Sumber Data

Jenis data yang dikumpulkan pada penelitian ini adalah data primer dan juga data sekunder.

Data primer adalah data yang diperoleh dari pengamatan dan pengukuran langsung terhadap objek penelitian di lapangan.

1. Elemen kerja

2. Data waktu proses produksi

3. Standard Nordic Questionnaire (SNQ)

4. Postur Kerja

5. Data Biomekanika Operator 6. Prosedur Kerja Aktual

4.6.2 Data Sekunder

Data sekunder adalah data yang diperoleh dari tempat objek penelitian dan bukan pengukuran langsung terhadap objek penelitian di lapangan, data sekunder yang diperoleh sebagai berikut:

1. Sejarah perusahaan 2. Struktur organisasi

3. Proses produksi yang ada di perusahaan 4. Jam kerja

5. Data pekerja

4.7 Pelaksanaan Penelitian

1. Penelitian Pendahuluan

Penelitian pendahuluan dilakukan pada tanggal 4 Februari 2012 dengan tujuan untuk mengidentifikasi permasalahan yang terdapat di perusahaan sehingga dapat digunakan sebagai penelitian dalam proses pengerjaan tesis. Dalam penelitian pendahuluan ini dilihat adalah:

a. Bagaimana proses kerja yang dilakukan oleh pekerja b. Tahapan elemen kegiatan yang dilakukan oleh pekerja c. Fasilitas kerja aktual yang digunakan oleh pekerja

d. Kendala-kendala dan masalah yang terdapat di tempat tersebut. e. Analisa umum terhadap kendala dan masalah aktual

2. Tahapan penelitian

Pada tahapan penelitian ini peneliti melakukan penelitian selama 7 hari secara berturut mulai dari tanggal 30 April 2012 sampai dengan 6 Mei 2012, adapun kegiatan yang dilakukan pada saat penelitian adalah sebagai berikut: a. Penyebaran Formulir SNQ

Penyebaran SNQ ini bertujuan untuk mengidentifikasi keluhan musculoskeletal disorders yang dialami pekerja pada saat melaksanakan aktivitasnya.

b. Pengkuran waktu kerja pekerja

c. Pengambilan video elemen kerja

Pengambilan video elemen kerja diakukan selama satu hari kerja mulai dari tahap awal hingga tahap akhir pekerjaan, pengambilan video ini bertujuan untuk mengidentifikasi postur kerja pekerja yang dilakukan pekerja secara aktual.

d. Pengukuran dimensi tubuh pekerja

Pengukuran fasilitas tubuh pekerja dengan menggunkan human body martin ditujukan untuk mengetahui ukuran dimensi tubuh yang akan digunakan untuk merancang fasilitas kerja yang baru berdasarkan analisis ketidaksesuaian dimensi pekerja dan fasilitas yang digunakan. e. Pengambilan data perusahan

Pengambilan data perusahaan tempat dilaksanakannya penelitian, data perusahaan yang diambil yaitu: sejarah perusahaan, struktur organisasi, proses produksi yang ada di perusahaan, jam kerja, dan data pekerja.

4.8 Tahap Pengumpulan Data

Teknik pengumpulan data dalam penelitian ini adalah:

1. Observasi adalah studi yang disengaja dan sistematik tentang fenomena sosial dan gejala-gejala fisik dengan jalan mengamati dan mencatat. Pada penelitian ini peneliti melihat dan mengamati postur kerja operator.

pertanyaan yang berkenaan terhadap masalah yang akan diteliti pada proses penelitian.

Adapun kuesioner yang dilakukan pada penelitian ini adalah Standard Nordic Questionnaire (SNQ).

3. Metode wawancara, teknik pengumpulan data yang dilakukan dengan cara melakukan wawancara secara langsung kepada pimpinan perusahaan dan para pekerja untuk mendapatkan informasi yang diperlukan untuk menunjang penyelesaian masalah.

4. Metode Pengukuran Anthropometri, adalah pengukuran terhadap dimensi tubuh pekerja dan dimensi kaki pekerja, dimana dimensi-dimensi tersebut digunakan pada produk yang akan dirancang.

Data pertama yang dikumpulkan adalah data keluhan musculoskeletal yang diidentifikasi melalui Standart Nordic Questionnaire (SNQ) yang disebarkan kepada operator. Kemudian dilakukan penilaian postur kerja aktual dengan menggunakan

4.9 Tahap Pengolahan Data

Pengolahan data terdiri dari:

1. Pengolahan Standart Nordic Questionnaire (SNQ).

SNQ yang telah dibagikan kepada 6 operator di stasiun kerja pengepakan dan pemindahan produk jadi ke gudang. Hasil SNQ direkapitulasi kemudian dilakukan pengolahan sehingga dapat diketahui tingkat keluhan muskuloskeletal yang dialami operator.

2. Penilaian postur kerja dengan Quick Exposure Check (QEC).

Postur kerja aktual operator dianalisa dan dinilai dengan menggunakan QEC sehingga dapat diketahui skor penilaian postur kerja dan level resiko. Dari hasil pengolahan data dapat dirumuskan tindakan perbaikan yang mungkin dilakukan terhadap fasilitas kerja berdasarkan hasil pengolahan SNQ dan QEC.

3. Uji kenormalan data antropometri.

Pengujian ini bertujuan untuk mengetahui apakah data diperoleh telah memenuhi distribusi normal atau dapat didekati oleh distribusi normal sehingga dapat dipakai dalam statistik parametrik. Pada penelitian ini uji kenormalan data dilakukan dengan model chi-square dengan bantuan

melakukan uji kenormalan data. Program ini akan secara otomatis menampilkan output uji kenormalan data yang diinputkan.

4. Uji keseragaman data antropometri.

Uji keseragaman data dilakukan untuk mengetahui apakah data dimensi tubuh yang diambil seragam atau berada pada batas kendali atas (BKA) dan dan batas kendali bawah (BKB). Apabila dalam satu pengukuran terdapat satu jenis atau lebih data tidak seragam maka data tersebut akan langsung ditolak atau dilakukan revisi dengan cara membuang data out of control

tersebut dan melakukan perhitungan kembali. Pada penelitian ini peneliti menggunakan tingkat kepercayaan 95% dan tingkat ketelitian 5% karena tujuan penelitian yaitu merancang fasilitas kerja yang ergonomis tidak berpengaruh langsung atau tidak memberikan dampak secara langsung terhadap tujuan pendirian perusahaan tersebut yaitu memperoleh profit dari hasil penjualan untuk menambah kesejahteraan karyawan, sehingga dengan tingkat kepercayaan 95% dan tingkat ketelitian 5% peneliti yakin data yang disajikan layak untuk membuat perbaikan metode dan rancangan alat bantu untuk fasilitas pekerja. Persamaan yang digunakan untuk menguji keseragaman data adalah:

2 X

BKA BKB X 2

Jika X min > BKB dan Xmax < BKA maka data seragam.

5. Uji kecukupan data antropometri.

Uji kecukupan data dilakukan untuk mengetahui apakah data dimensi tubuh operator yang telah dikumpulkan dan telah melewati uji sebelumnya sudah mencukupi untuk melakukan perbaikan metode kerja dan alat bantu. Untuk uji kecukupan data dengan tingkat ketelitian 5% dan tingkat kepercayaan 95% digunakan persamaan:

NI = Jumlah pengamatan yang seharusnya dilakukan (dari hasil perhitungan)

N = Pengamatan pendahuluan

Jika NI < N, maka data pengamatan cukup

Jika NI > N, maka data pengamatan kurang dan perlu tambahan data

6. Penentuan usulan dimensi fasilitas kerja.

Data antropometri hasil pengukuran yang telah melewati uji statistik selanjutnya menjadi ukuran untuk menentukan dimensi alat bantu usulan yang sesuai dengan dimensi operator.

7. Pembuatan aliran proses.

Data waktu dan urutan proses produksi CV. Bukitraya Laendrys digambarkan dalam sebuah peta yaitu Peta Aliran Proses (Flow Process Chart) sebelum dilakukan perbaikan.

4.10 Tahap Analisis Pemecahan Masalah

Analisis dan pemecahan masalah yang dilakukan adalah sebagai berikut: 1. Analisis hasil SNQ yang telah dibagikan kepada 6 operator di stasiun

pengepakan untuk mengetahui keluhan tingkat muskuloskeletal yang dialami oleh operator yang menjadi landasan dalam menentukan perbaikan metode kerja dan rancangan alat bantu sebagai fasilitas bagi pekerja.

2. Analisis postur kerja aktual untuk mengetahui gerakan yang tidak sesuai dengan postur kerja alami manusia sehingga dapat ditentukan bagian-bagian kerja yang harus diperbaiki.

3. Analisis Biomekanika Operator. Analisis yang akan dilakukan dalam menganalisis biomekanika kerja yaitu dengan penentuan Recommended Weight Limit (RWL) dan Lifting Index (LI), juga penentuan nilai Maximum Permissible (MPL). Pada analisis-analisis tersebut akan terlihat jelas posisi operator pada kondisi origin dan destination. Kedua kondisi ini akan dibandingkan satu sama lain, sehingga nantinya didapatkan posisi operator yang nyaman dan aman pada saat melaksanakan aktivitasnya.

4. Analisis prosedur kerja aktual. Analisis ini dilakukan dengan menganalisis Peta Aliran Proses yang dirancang, sehingga dapat dihasilkan Standard Operating Procedure bagi perusahaan.

produk jadi. Maka dari itu perlu dilakukan perancangan alat bantu sebagai fasilitas bagi kerja khusunya di bagian pengepakan.

6. Analisis postur kerja pada alat bantu usulan. Postur kerja dianalisis melalui gambar usulan yang memperlihatkan penggunaan alat bantu usulan.

7. Membuat Peta Aliran Proses

Pembuatan Peta Aliran Proses berikutnya dilakukan lagi untuk mendapatkan perbaikan prosedur kerja berdasarkan Peta Aliran Proses sekarang.

8. Membuat prosedur kerja baru sesuai dengan penggunaan alat bantu usulan. 9. Membandingkan prosedur kerja aktual dengan prosedur kerja usulan.

4.11 Tahap Kesimpulan dan Saran

STUDI PENDAHULUAN

Banyaknya operator mengalami keluhan MSDs pada stasiun pengepakan dan tidak adanya tata cara kerja yang baku bagi operator untuk melaksanakan pekerjaan

DATA PRIMER

1. Data elemen kerja

2. Data waktu proses produksi 3. Data SNQ

4. Data postur kerja 5. Prosedur kerja aktual 6. Data Biomekanika Operator

DATA SEKUNDER

1. Sejarah perusahaan 2. Struktur organisasi 3. Pembagian waktu kerja

Perancangan perbaikan metode kerja dan alat bantu yang digunakan pada stasiun kerja pengepakan, agar pekerja

dapat bekerja dengan baik, aman, dan nyaman

PENGOLAHAN DATA

1. Pemetaan tubuh operator sebagai hasil SNQ untuk melihat keluhan MSDs 2. Penilaian postur kerja dengan QEC

3. Perhitungan biomekanika operator

4. Perancangan fasilitas kerja berdasarkan nilai yang diperoleh dari prinsip perancangan

5. Menyusun SOP baru setelah perbaikan metode kerja

1. Analisis tingkat keluhan muskuloskeletal 2. Analisis postur kerja aktual

3. Analisis dan evaluasi biomekanika

BAB 5

PENGUMPULAN DAN PENGOLAHAN DATA

5.1 Data Standard Nordic Questionnaire (SNQ)

Standard Nordic Questionnaire (SNQ) dibuat untuk mengetahui keluhan yang dialami oleh operator selama melaksanakan aktivitas pengepakan dan pemindahan produk jadi ke gudang. Pengumpulan data SNQ diberikan kepada enam orang operator. Setiap operator yang mengisi kuesioner SNQ tersebut memiliki beban dan waktu kerja yang sama. Pengambilan data SNQ hanya dilakukan sebanyak satu kali.

Data yang dikumpulkan merupakan data primer yang dihasilkan melalui pengisian SNQ. Data tersebut direkapitulasi dengan melakukan pembobotan untuk mengetahui tingkat keluhan muskuloskeletal pada tiap bagian tubuh dengan masing-masing kategori rasa sakit, sehingga dapat diketahui bagian tubuh mana yang paling merasakan sakit untuk dilakukan perbaikan metode kerja dan rancangan alat bantu sebagai fasilitas bagi pekerja yang dapat meminimalkan rasa sakit tersebut.

Rekapitulasi bobot SNQ dapat dilihat pada Tabel 5.3. Nilai bobot pada masing-masing kategori tersebut yaitu:

Kategori rasa sakit yang dirasakan saat bekerja adalah sebagai berikut: Tidak sakit:

Bagian tubuh operator tidak terasa nyeri sedikitpun karena kontraksi otot yang terjadi berjalan normal, biasanya hal ini terjadi jika bagian tubuh tidak langsung bersentuhan dengan benda kerja.

Agak sakit:

Bagian tubuh operator mulai terasa nyeri, namun rasa nyeri yang timbul tidak membuat operator jenuh atau cepat lelah.

Sakit:

Bagian tubuh operator merasakan nyeri yang cukup hebat dan keadaan ini membuat operator mulai jenuh dan cepat lelah.

Sangat sakit:

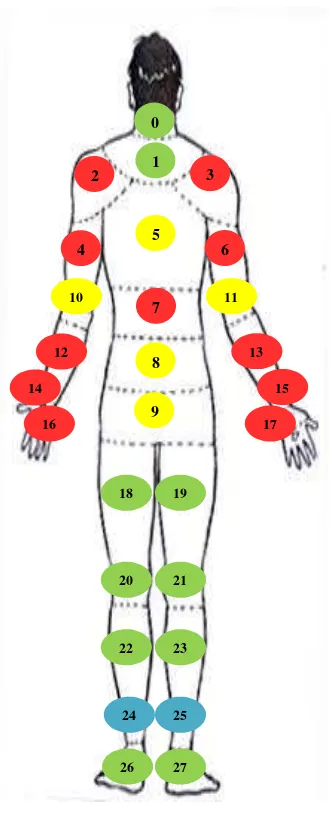

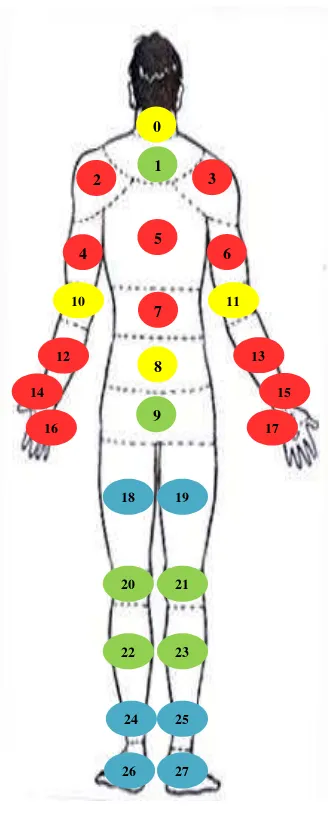

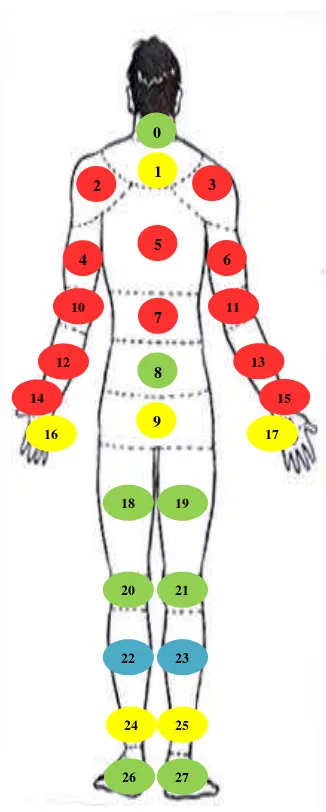

Tabel 5.1 Hasil Pengolahan StandartNordic Questionnaire

Op No. Dimensi Tubuh Total

Keluhan 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27

Op-1 1 2 3 3 3 3 3 3 3 3 3 3 3 3 2 2 3 3 1 1 0 0 0 0 1 1 1 1 55

Op-2 1 1 3 3 3 2 3 3 2 2 2 2 3 3 3 3 3 3 1 1 1 1 1 1 0 0 1 1 53

Op-3 2 1 3 3 3 3 3 3 3 0 2 2 3 3 2 2 3 3 0 0 0 0 1 1 2 2 1 1 52

Op-4 2 1 3 3 3 3 3 3 2 1 2 2 3 3 3 3 3 3 0 0 1 1 1 1 0 0 0 0 50

Op-5 2 2 3 3 3 1 2 2 2 2 2 2 3 3 3 3 3 3 0 0 1 1 1 1 2 2 2 2 56

Op-6 1 2 3 3 3 3 3 3 1 2 3 3 3 3 3 3 2 2 1 1 1 1 0 0 2 2 1 1 56

Sumber : Hasil Pengukuran

Keterangan No. Dimensi Tubuh:

0 : Leher Bagian Atas 16 : Tangan Kiri 1 : Leher Bagian Bawah 17 : Tangan Kanan 2 : Bahu Kiri 18 : Paha Kiri 3 : Bahu Kanan 19 : Paha Kanan 4 : Lengan Atas Kiri 20 : Lutut Kiri 5 : Pinggang 21 : Lutut Kanan 6 : Lengan Atas Kanan 22 : Betis Kiri 7 : Punggung 23 : Betis Kanan

8 : Bokong 24 : Pergelangan Kaki Kiri 9 : Pantat 25 : Pergelangan Kaki Kanan 10 : Siku Kiri 26 : Kaki Kiri

11 : Siku Kanan 27 : Kaki Kanan 12 : Lengan Bawah Kiri

Warna Keterangan

Gambar 5.1 Keluhan Musculoskeletal pada Pekerja 1 dan 2

Gambar 5.2 Keluhan Musculoskeletal pada Pekerja 3 dan 4

Gambar 5.3 Keluhan Musculoskeletal pada Pekerja 5 dan 6

5.2 Elemen Kegiatan pada Kondisi Aktual

Pada stasiun kerja pengepakan dan pemindahan produk jadi ke gudang terdapat beberapa elemen kegiatan yang harus dikerjakan operator. Adapun uraian kegiatan operator tersebut dapat dilihat pada Gambar 5.4 s.d Gambar 5.7

1. Operator memindahkan produk jadi (kapur pertanian) yang telah ditampung dengan karung dari corong mesin Hammer Mill. Aktivitas pemindahan tersebut dapat dilihat pada Gambar 5.4

Gambar 5.4 Aktivitas Memindahakan Produk dari Corong Mesin Hammer Mill

Gambar 5.5 Aktivitas Pengepakan Produk Jadi

3. Operator A membantu operator B menaikkan produk ke punggung operator B (pemindahan dilakukan secara manual). Terlihat kondisi bahwa pengangkatan produk ke punggung operator harus melibatkan operator lainnya, ini menunjukkan bahwa beban produk yang dipikul pekerja sangat berat yaitu ± 50 kg. Aktivitas tersebut dapat dilihat pada Gambar 5.6

4. Pengangkatan produk dipindahkan ke gudang.

Pada aktivitas ini operator hanya menggunakan punggungnya untuk memikul produk kapur pertanian untuk dipindahkan ke gudang tanpa menggunakan alat bantu pemindahan. Aktivitas tersebut dapat dilihat pada Gambar 5.7

Gambar 5.7 Pengangkatan Produk Dipindahkan ke Gudang

5.3 Penilaian Postur Kerja Aktual dengan Quick Exposure Check (QEC)

1. Pemindahan produk jadi (kaptan) yang telah ditampung dengan karung dari corong mesin Hammer Mill, terlihat pada Gambar 5.8.

Gambar 5.8 Pemindahan Produk dari Corong Mesin Hammer Mill

Perhitungan skor postur kerja pemindahan produk dari mesin hammer mill dijabarkan pada Tabel 5.2.

Tabel 5.2 Skor Postur Kerja Pemindahan Produk dari Mesin Hammer Mill

No. Kategori Skor

1 Belakang punggung 26

2 Bahu/lengan 34

3 Pergelangan tangan/tangan 28

4 Leher 8

5 Kekuatan tangan 1

6 Getaran 1

7 Langkah 1

8 Tingkat stres 1

Total 100

Persentase Exposure Level (E) dengan menggunakan rumus:

Kategori level resiko ditunjukkan Tabel 5.3

Tabel 5.3 Nilai Level Tindakan QEC Level

Diperlukan beberapa waktu ke

depan 71-88

3 51-70% Tindakan dalam waktu dekat 89-123

4 71-100% Tindakan sekarang juga 124-176

Sumber : Hasil Pengolahan Data

2. Pengepakan produk dengan menggunakan mesin jahit karung, terlihat pada Gambar 5.9.

Perhitungan skor postur kerja pengepakan produk (kaptan) dijabarkan pada Tabel 5.4.

Tabel 5.4 Skor Postur Kerja Pengepakan Produk

No. Kategori Skor

1 Belakang punggung 12

2 Bahu/lengan 10

3 Pergelangan tangan/tangan 14

4 Leher 4

Sumber : Hasil Pengolahan Data

Persentase Exposure Level (E) dengan menggunakan rumus:

%

Kategori level resiko ditunjukkan Tabel 5.5

Tabel 5.5 Nilai Level Tindakan QEC Level

Diperlukan beberapa waktu ke

depan 71-88

3 51-70% Tindakan dalam waktu dekat 89-123

4 71-100% Tindakan sekarang juga 124-176

3. Operator A membantu operator B menaikkan produk ke punggung operator A (pemindahan dilakukan secara manual), terlihat pada Gambar 5.10.

Gambar 5.10 Op.A Membantu Op.B Menaikkan Produk ke Punggung Perhitungan skor postur kerja op.A membantu op.B menaikkan produk ke punggung dijabarkan pada Tabel 5.6.

Tabel 5.6 Op.A Membantu Op.B Menaikkan Produk ke Punggung

No. Kategori Skor

1 Belakang punggung 30

2 Bahu/lengan 42

3 Pergelangan tangan/tangan 40

4 Leher 8

5 Kekuatan tangan 1

6 Getaran 1

7 Langkah 1

8 Tingkat stres 4

Total 127

Sumber: Hasil Pengolahan Data Perhitungan E(%):

% 78 % 100 162 127

(%)

Tabel 5.7 Nilai Level Tindakan QEC

Diperlukan beberapa waktu ke

depan 71-88

3 51-70% Tindakan dalam waktu dekat 89-123

4 71-100% Tindakan sekarang juga 124-176

Sumber : Hasil Pengolahan Data

4. Pengangkatan produk dipindahkan ke gudang, terlihat pada Gambar 5.11

Gambar 5.11 Pengangkatan Produk Dipindahkan ke Gudang

Perhitungan skor postur kerja pengangkatan produk dipindahkan ke gudang dijabarkan pada Tabel 5.8.

Tabel 5.8 Skor Postur Kerja Pengangkatan Produk Dipindahkan ke Gudang

No. Kategori Skor

1 Belakang punggung 34

2 Bahu/lengan 42

3 Pergelangan tangan/tangan 40

4 Leher 8

Persentase Exposure Level (E) dengan menggunakan rumus:

Kategori level resiko ditunjukkan Tabel 5.9

Tabel 5.9 Nilai Level Tindakan QEC Level

Diperlukan beberapa waktu ke

depan 71-88

3 51-70% Tindakan dalam waktu dekat 89-123

4 71-100% Tindakan sekarang juga 124-176

Sumber : Hasil Pengolahan Data

Rekapitulasi analisis postur kerja dapat dilihat pada Tabel 5.10 Tabel 5.10 Rekapitulasi Hasil Analisis Postur Kerja

No. Elemen Kerja Persentase Tindakan 1 Pemindahan produk jadi (kapur

pertanian) yang telah ditampung dengan karung dari corong mesin Hammer Mill.

62 Tindakan dalam waktu dekat

2 Pengepakan produk dengan menggunakan mesin jahit karung.

27 Aman

3 Operator A membantu operator B menaikkan produk ke punggung operator B (pemindahan dilakukan secara manual)

78 Tindakan sekarang juga

4 Pengangkatan produk dipindahkan ke gudang

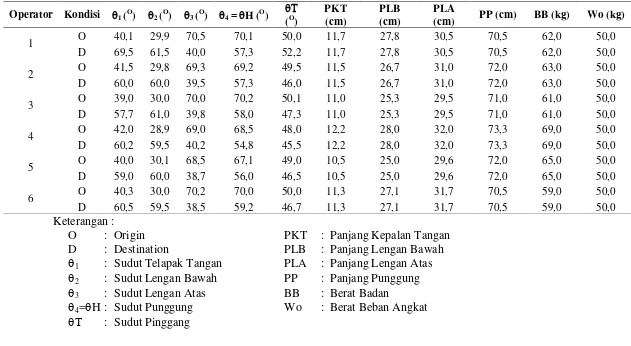

5.4 Data Biomekanika Operator

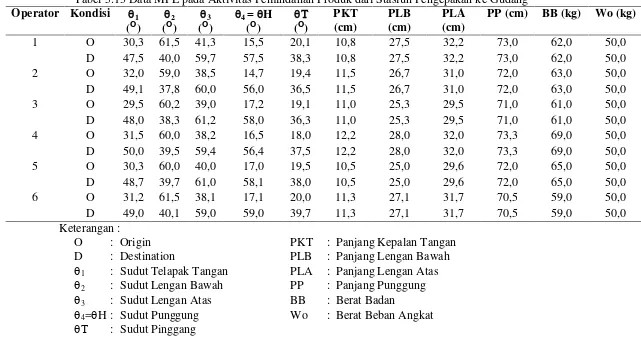

Data pengukuran variabel-variabel pekerjaan diambil dari operator stasiun pengepakan dan pemindahan produk jadi ke gudang. Adapun data pengukuran

Recommended Weigth Limit (RWL) dan Maximum Permissible Limit (MPL) yang diperoleh pada saat melakukan pengamatan adalah sebagai berikut:

1. Data Recommended Weigth Limit (RWL)

Data RWL dapat dibedakan menjadi 2, yaitu ketika pada posisi awal sebelum pengangkatan produk (origin) dan pada posisi setelah pengangkatan produk (destination).

Tabel 5.11 Data RWL pada Aktivitas Pemindahan Produk

Aktivitas : Pengangkatan Produk dari Lantai ke Punggung Operator

Operator

Berat Objek (kg) Lokasi Tangan (cm) Jarak Vertikal

(cm)

Sudut Asimetrik Frekuensi angkat/menit

Aktivitas : Pemindahan Produk dari Stasiun Pengepakan ke Gudang

Pegangan Objek Operator

Berat Objek (kg) Lokasi Tangan (cm) Jarak Vertikal

(cm)

2. Data Maximum Permissible Limit (MPL)

Data MPL dapat dibedakan menjadi 2, yaitu pada posisi awal sebelum pengangkatan produk (origin) dan pada posisi setelah pengangkatan produk (destination).

a. Data MPL pada saat operator A melakukan pengangkatan produk dari lantai ke punggung operator B. Adapun data MPL tersebut dapat dilihat pada Tabel 5.18

5.5 Data Antropometri

Data pengukuran antropometri diperoleh berdasarkan pengukuran yang didapat dari data hasil pengukuran di Laboratorium Ergonomi dan Perancangan Sistem Kerja (Lab. E dan PSK), Departemen Teknik Industri, USU. Jumlah dimensi tubuh yang diambil berjumlah 44 dimensi yang ada di Lab. E dan PSK. Sedangkan untuk dimensi tubuh yang terkait untuk merancang alat bantu berupa

trolley, yaitu Lebar Bahu (TB), Tinggi Siku Berdiri (TSB), dan Diameter Genggaman (DG). Data-data dimensi tersebut dapat dilihat pada Lampiran 3.

5.6 Penilaian Biomekanika Operator

5.6.1 Penentuan Nilai Recommended Weight Limit (RWL) dan Lifting Index (LI)

Gambar 5.12 Aktivitas Pengangkatan Produk

Berikut ini merupakan cara perhitungan RWL untuk aktivitas pengangkatan produk dari lantai ke punggung operator :

1. Nilai LC atau konstanta pembebanan, dimana LC = 23 Kg.

2. Faktor pengali horizontal (HM). Dalam penghitungan, digunakan nilai

Horizontal Location (H) yang merupakan jarak horizontal dari titik tengah antara dua tumit ke jarak beban yang terdekat. Nilai Horizontal Location (H) terbagi dua situasi, yaitu H pada situasi origin merupakan jarak horizontal dari titik pusat antara dua tumit ke beban sebelum operator mengangkat beban.

Sedangkan H pada situasi destination merupakan jarak horizontal dari titik pusat antara dua tumit ke beban setelah operator mengangkat beban. Gambar posisi H dapat dilihat pada Gambar 5.12

Berikut ini adalah perhitungan nilai HM dengan H saat situasi origin

dan destination:

a. Nilai H pada saat origin adalah 17 cm, maka: HM = 25/H

= 25/17

= 1,47

b. Nilai H pada saat destination adalah 38,5 cm, maka: HM = 25/H

= 25/38,5 = 0,65

3. Faktor pengali vertikal (VM). Dalam penghitungan, digunakan nilai

tangan dari operator pada saat menggenggam beban terhadap lantai setelah operator memindahkan beban.

Berikut ini adalah perhitungan nilai VM dengan V pada situasi origin

dan destination:

a. Nilai V pada saat origin adalah 15,5 cm, maka: VM = 1 –0,00326 │V-75│

= 1 –0,00326 │15,5-75│ = 1 –0,00326 │-59,5│ = 0,82

b. Nilai V pada saat destination adalah 135,7 cm, maka: VM = 1 –0,00326 │V-75│

= 1 –0,00326 │135,7-75│ = 1 –0,00326 │60,7│

= 0,80

4. Nilai faktor perpindahan (DM). Dalam penghitungan, digunakan nilai

Vertical Travel Distance (D) yang merupakan jarak perpindahan beban secara vertikal antara tempat asal ke tempat tujuan.

Berikut ini adalah perhitungan nilai faktor pengali perpindahan (DM): Nilai D adalah 128,2 cm, maka:

5. Nilai faktor pengali asimetrik (AM). Dalam penghitungan, digunakan nilai A (sudut asimetrik) yang merupakan sudut yang dibentuk antara garis asimetrik dan pertengahan garis sagital. Pada saat situasi origin, nilai A adalah 0°, Sedangkan pada saat situsi destination, nilai A dapat dihitung besar sudutnya.

Berikut ini adalah perhitungan nilai faktor pengali perpindahan (AM): a. Nilai A pada saat origin adalah 0̊, maka:

AM = 1 – 0,0032 A = 1 – 0,0032 (0̊)

= 1

b. Nilai A pada saat destination adalah 27,30, maka: AM = 1 – 0,0032 A

= 1 – 0,0032 (27,30)

= 0,91

6. Nilai faktor pengali frekuensi (FM). Untuk menentukan nilai faktor pengali frekuensi dapat dilihat melalui tabel faktor pengali frekuensi. Nilai FM terbagi atas dua, yaitu:

b. Nilai FM pada saat destination dengan frekuensi pengangkatan/menit adalah 2, durasi waktu 2-8 jam, dan jarak vertikal = 135,7 cm (V > 75) maka nilai FM adalah sebesar 0,65.

7. Nilai faktor pengali coupling (CM). Faktor pengali coupling adalah poor, maka:

a. Nilai CM pada saat origin dengan V<75 adalah 0,9 b. Nilai CM pada saat destination dengan V>75 adalah 0,9

Setelah semua faktor pengali diketahui maka RWL dapat ditentukan, dengan cara sebagai berikut:

a. Nilai RWL pada saat origin adalah sebagai berikut: RWL = LC × HM × VM × DM × AM × FM × CM RWL = 23 x 1,47 x 0,82 x 0,86 x 1 x 0,65 x 0,90 RWL = 13,95 kg

b. Nilai RWL pada saat destination adalah sebagai berikut: RWL = LC × HM × VM × DM × AM × FM × CM RWL = 23 x 0,65 x 0,82 x 0,86 x 0,91 x 0,65 x 0,90 RWL = 5,61 kg

Keterangan:

L = Berat beban yang diangkat operator LI = Lifting Index

RWL = Recommended Weight Limit

Adapun perhitungan nilai Lifting Index (LI) ini dilakukan untuk mengetahui apakah aktivitas pengangkatan memberikan risiko cedera bagi operator. Aktivitas pengangkatan akan memberikan resiko cedera jika nilai Lifting Index (LI) > 1. Berikut adalah perhitungan Lifting Index (LI) pada aktivitas pengangkatan produk dari lantai ke punggung operator:

1. Nilai LI pada saat origin, dimana: L = 50 kg

RWL = 13,95 kg Maka:

LI = L/RWL = 50/13,95 = 3,58

RWL L

2. Nilai LI pada saat destination, dimana:

Perhitungan Nilai RWL dan LI direkapitulasi pada Tabel 5.14 dan 5.15. Tabel 5.14 Hasil Rekapitulasi Perhitungan Nilai RWL dan LI untuk Situasi Origin

pada Aktivitas Pengangkatan Produk dari Lantai ke Punggung Operator

Operator Variabel RWL LI

Tabel 5.15 Hasil Rekapitulasi Perhitungan Nilai RWL dan LI untuk Situasi Destination pada Aktivitas Pengangkatan Produk dari

Lantai ke Punggung Operator

Operator Variabel RWL

5.6.2 Penentuan Nilai Maximum Permissible Limit (MPL)

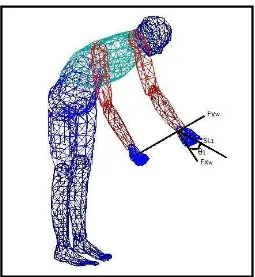

Perhitungan Maximum Permissible Limit (MPL) terdiri atas dua jenis perhitungan, yaitu posisi operator sebelum mengangkat beban (origin) dan posisi operator setelah mengangkat beban (destination).

Setiap posisi pengangkatan tersebut memerlukan beberapa segmen tubuh yang mendukung dalam melakukan aktivitas pengangkatan beban. Adapun segmen tubuh tersebut adalah segmen telapak tangan, lengan bawah, lengan atas, dan punggung. Disini gaya segmen kaki diabaikan.

Di bawah ini akan diperhitungkan gaya tiap segmen tubuh operator baik sebelum melakukan pengangkatan (origin) maupun setelah melakukan pengangkatan (destination) untuk aktivitas pengangkatan produk dari lantai ke punggung operator.

Adapun perhitungan MPL yang dilakukan adalah sebelum operator mengangkat beban (origin) dan sesudah operator mengangkat beban tersebut (destination). Beban yang diangkat sebesar 50 kg. Perhitungan kedua kondisi di atas akan diuraikan lebih terperinci, yaitu:

a. Sebelum melakukan pengangkatan (origin)

1. Telapak tangan

Gambar 5.13 Sudut yang Terbentuk di Telapak Tangan

Gambar 5.14 Free Body Diagram Segmen Tubuh Telapak Tangan Aktivitas Pengangkatan Produk dari Lantai ke Punggung Operator pada Situasi Origin

Fx

1

W FyW

MW

SL1

WH

∑Fy = 0

∑Fx = 0

∑M = 0

WH = 0,6% x Wbadan = 0,6% x 62 N

= 0,372 N Wo = 50 N

Fyw = Wo/2 + WH

= 50 N /2 + 0, 372 N = 25,372 N

Mw = (Wo + WH) x ½ x PKT x cos 1

= (50 N + 0,372 N) x ½ x 11,7 cm x cos 40,1o

= 225,404 Ncm

Keterangan:

WH = Berat Telapak Tangan (N)

Wbadan = Berat Badan (BB) (N)

Wo = Berat Beban (N)

MW = Momen Berat (Ncm)

1 = Jarak Titik Massa Kepalan Tangan dari Bagian Atas (cm)

SL1 = Panjang Kepalan Tangan (PKT) (cm)

2. Lengan Bawah

Gambar 5.15 Sudut yang Terbentuk di Lengan Bawah

Gambar 5.16 Free Body Diagram Segmen Tubuh Lengan Bawah Aktivitas Pengangkatan Produk dari Lantai ke Punggung Operator pada Situasi Origin

MW

Fyw SL2

Fxe

Me

Fye

2

WLB

2

∑Fy = 0

∑Fx = 0

∑M = 0

λ2 = 43%

WLB = 1,7% x Wbadan

= 1,7% x 62 N = 1,054 N

Fye = Fyw + WLB

= 25,372 N + 1,054 N

= 26,426 N

Me = Mw + (WLB x λ2 x PLBxcos 2) + (Fyw x PLBxcos 2)

= 225,404 N + (1,054 Nx 43% x 27,8 cmxcos 29,9o) + (25,372 Nx 27,8 cm

x cos 29,9o)

= 847,785 Ncm

Keterangan:

WLB = Berat Lengan Bawah (N)

Wbadan = Berat Badan (BB) (N)

Mw = Momen Berat (Ncm)

2 = Jarak Titik Massa Lengan Bawah dari Bagian Atas (cm)

SL2 = Panjang Lengan Bawah (PLB) (cm)

3. Lengan atas

Gambar 5.17 Sudut yang Terbentuk di Lengan Atas

Gambar 5.18 Free Body Diagram Segmen Tubuh Lengan Atas Aktivitas

Me

Fye SL3 Fxs

Ms Fye

3

WLA

3

∑Fy = 0

∑Fx = 0

∑M = 0

λ3 = 43,6%

WLA = 2,8% x Wbadan

= 2,8% x 62 N = 1,736 N

Fys = Fye + WLA

= 26,426 N + 1,736 N = 28,162 N

Ms = Me + (WLA x λ3 x PLAxcos 3) + (Fye x PLAxcos 3)

= 847,785 N + (1,736 Nx 43,6% x 30,5 cmxcos 70,5o) + (26,426 Nx 30,5 cm x cos 70,5o)

= 1124,537 Ncm

Keterangan:

WLA = Berat Lengan Atas (N)

Wbadan = Berat Badan (BB) (N)

Wo = Berat Beban (N)

MW = Momen Berat (Ncm)

3 = Jarak Titik Massa Lengan Atas dari Bagian Atas (cm)

SL3 = Panjang Lengan Atas (PLA) (cm)

4. Punggung

Gambar 5.19 Sudut yang Terbentuk di Punggung

Gambar 5.20 Free Body Diagram Segmen Tubuh Bagian Punggung Aktivitas Pengangkatan Produk dari Lantai ke Punggung Operator pada Situasi Origin

Mt

SL4

-Fxs Ms

2Fys

4

WP

4

∑Fy = 0

∑Fx = 0

∑M = 0

λ4 = 67%

WT = 50% x Wbadan

= 50% x 62 N = 31 N

Fyt = 2Fys + WT

= (2 x 28,162 N) + 31 N = 87,324 N

MT = 2Ms + (WT x λ4 x PPxcos 4) + (2Fys x PPxcos 4)

= (2 x 1124,537 N) + (31 Nx 67% x 70,5 cmxcos 70,1o) + (2 x 28,162 Nx 70,5 cmxcos 70,1o)

= 4099,080 Ncm

Keterangan:

WP = Berat Punggung (N)

Wbadan = Berat Badan (BB) (N)

MT = Momen Punggung (Ncm)

4 = Jarak Titik Massa Punggung dari Bagian Atas (cm)

SL4 = Panjang Punggung (PP) (cm)

4 = Sudut Punggung (Q4)

PA = 10-4 [43-0,36(H+T)] [ML5/S1]1,8 /75

= 10-4 [43-0,36(70,1+50,0)] [4099,080]1,8 /75 = 5,079 N/cm2

Kemudian setelah mencari nilai Tekanan Perut (PA) maka selanjutnya mencari Gaya Perut (FA) adalah:

FA = PA x AA = 5,079 x 465 = 2361,735 N

Maka Gaya Otot (FM) pada spinal erector dirumuskan sebagai berikut:

FM = (ML5/S1 – FA x D)/E

= (4099,080 – 2361,735 x 11)/5 = -4376,001 N

Kemudian berat total (Wtotal) dihitung menggunakan rumus berikut:

Wtotal = WO + 2WH + 2WLB + 2WLA + WT

= 50 + 2(0,372) + 2(1,054) + 2(1,736) + 31 = 87,324 N

Sehingga gaya kompressi (FC) atau gaya tekan pada L5/S1 dapat

dirumuskan sebagai berikut:

FC = |Wtotal x cos 4– FA + FM|

Karena nilai Fc > 6500 N, maka posisi operator sebelum melakukan pengangkatan (origin) dengan beban 50 kg dikategorikan “Berbahaya”.

b. Sesudah melakukan pengangkatan (destination)

Gambar setiap segmen tubuh untuk menghitung MPL pada situasi destination

dapat dilihat pada Gambar 5.21 s.d 5.28.

1. Telapak tangan

Gambar 5.22 Free Body Diagram Segmen Tubuh Telapak Tangan Aktivitas Pengangkatan Produk dari Lantai ke Punggung Operator pada Situasi Destination

∑Fy = 0

∑Fx = 0

∑M = 0

WH = 0,6% x Wbadan = 0,6% x 62 N

= 0,372 N Wo = 50 N

Fyw = Wo/2 + WH

= 50 N /2 + 0,372 N = 25,372 N

Mw = (Wo + WH) x ½ x PKT x cos 1

= (50 N + 0,372 N) x ½ x 11,7 cm x cos 69,5o = 105,198 Ncm

Fx

WH

W SL1 MW

FyW

1

Keterangan:

WH = Berat Telapak Tangan (N)

Wbadan = Berat Badan (BB) (N)

Wo = Berat Beban (N)

MW = Momen Berat (Ncm)

1 = Jarak Titik Massa Kepalan Tangan dari Bagian Atas (cm)

SL1 = Panjang Kepalan Tangan (PKT) (cm)

1 = Sudut Telapak Tangan (1)

2. Lengan bawah

Gambar 5.24 Free Body Diagram Segmen Tubuh Lengan Bawah Aktivitas Pengangkatan Produk dari Lantai ke Punggung Operator pada Situasi Destination

∑Fy = 0

∑Fx = 0

∑M = 0

λ2 = 43%

WLB = 1,7% x Wbadan

= 1,7% x 62 N = 1,054

Fye = Fyw + WLB

= 25,372 N + 1,054 N

= 26,426 N

Me = Mw + (WLB x λ2 x PLBxcos 2) + (Fyw x PLBxcos 2)

= 105,198 N + (1,054 Nx 43% x 27,8 cmxcos 61,5o) + (25,372 Nx 27,8 cmx cos 61,5o)

= 445,770 Ncm

MW

Fyw SL2

Fxe

Me

Fye

2

WLB

2

Keterangan :

WLB = Berat Lengan Bawah (N)

Wbadan = Berat Badan (BB) (N)

Mw = Momen Berat (Ncm)

2 = Jarak Titik Massa Lengan Bawah dari Bagian Atas (cm)

SL2 = Panjang Lengan Bawah (PLB) (cm)

2 = Sudut Lengan Bawah (2)

3. Lengan atas

Gambar 5.26 Free Body Diagram Segmen Tubuh Lengan Atas Aktivitas Pengangkatan Produk dari Lantai ke Punggung Operator pada Situasi Destination

∑Fy = 0

∑Fx = 0

∑M = 0

λ3 = 43,6%

WLA = 2,8% x Wbadan

= 2,8% x 62 N = 1,736 N

Fys = Fye + WLA

= 26,426 N + 1,736 N = 28,162 N

Me

Fye SL3 Fxs

Ms Fye

3

WLA

3

Ms = Me + (WLA x λ3 x PLAxcos 3) + (Fye x PLAxcos 3)

= 445,770 N + (1,736 Nx 43,6% x 30,5 cmxcos 40o) + (26,426 Nx 30,5 cm x cos 40o)

= 1080,881 Ncm Keterangan:

WLA = Berat Lengan Atas (N)

Wbadan = Berat Badan (BB) (N)

Wo = Berat Beban (N)

MW = Momen Berat (Ncm)

3 = Jarak Titik Massa Lengan Atas dari Bagian Atas (cm)

SL3 = Panjang Lengan Atas (PLA) (cm)

3 = Sudut Lengan Atas (3)

4. Punggung

Gambar 5.28 Free Body Diagram Segmen Tubuh Bagian Punggung Aktivitas Pengangkatan Produk dari Lantai ke Punggung Operator pada Situasi Destination

∑Fy = 0

∑Fx = 0

∑M = 0

λ4 = 67%

WT = 50% x Wbadan

= 50% x 62 N = 31 N

Fyt = 2Fys + WT

= (2 x 28,162 N) + 31 N = 87,324 N

Mt

SL4

-Fxs Ms

2Fys

4

WP

4

MT = 2Ms + (WT x λ4 x PPxcos 4) + (2Fys x PPxcos 4)

= (2 x 1080,881 N) + (31 Nx 67% x 70,5 cmxcos 57,3o) + (2 x 28,162 Nx 70,5 cmxcos 57,3o)

= 5098,037 Ncm

Keterangan:

WP = Berat Punggung (N)

Wbadan = Berat Badan (BB) (N)

MT = Momen Punggung (Ncm)

4 = Jarak Titik Massa Punggung dari Bagian Atas (cm)

SL4 = Panjang Punggung (PP) (cm)

4 = Sudut Punggung (4)

Untuk mencari Gaya Perut (FA) maka terlebih dahulu cari variabel nilai Tekanan Perut (PA) dengan rumusan:

PA = 10-4 [43-0,36(H + T)] [ML5/S1]1,8 /75

= 10-4 [43-0,36(57,3 + 52,2)] [5098,037]1,8 /75 = 16,993 /cm2

Kemudian setelah mencari nilai Tekanan Perut (PA) maka selanjutnya mencari Gaya Perut (FA) adalah:

Maka Gaya Otot (FM) pada spinal erector dirumuskan sebagai berikut:

FM = (ML5/S1 – FA x D)/E

= (5098,037 – 7901,745 x 11)/5 = -16364,232 N

Kemudian berat total (Wtotal) dihitung dengan menggunakan rumus sebagai

berikut:

Wtotal = WO + 2WH + 2WLB + 2WLA + WT

= 50 + 2(0,372) + 2(1,054) + 2(1,736) + 31 = 87,324 N

Sehingga gaya kompressi (FC) atau gaya tekan pada L5/S1 dapat

dirumuskan sebagai berikut: FC = |Wtotal x cos 4– FA + FM|

= |87,324 x cos(57,3o) – 7901,745 + -16364,232)| = 24218,801 N

Tabel 5.16 Hasil Rekapitulasi Perhitungan Nilai MPL untuk Situasi Origin dan Destination pada Aktivitas Pengangkatan Produk dari Lantai ke Punggung Operator

Tabel 5.17 Hasil Perhitungan Nilai MPL untuk Situasi Origin dan Destination pada Aktivitas Pemindahan Produk dari Stasiun Pengepakan ke Gudang

Op. Kond. WH

0,372 25,372 234,851 1,054 26,426 573,726 1,736 28,162 1231,299 31,000 87,324 7885,777 412,020 191589,300 -419919,305 87,324 611424,457 Berbahaya

D 0,372 25,372 183,766 1,054 26,426 727,806 1,736 28,162 1169,414 31,000 87,324 5362,676 53,319 24793,335 -53472,802 87,324 78219,218 Berbahaya

2 O

0,378 25,378 245,657 1,071 26,449 600,976 1,764 28,213 1261,310 31,500 87,926 7922,133 423,116 196748,940 -431263,241 87,926 627927,133 Berbahaya

D 0,378 25,378 189,661 1,071 26,449 734,780 1,764 28,213 1156,661 31,500 87,926 5434,867 63,181 29379,165 -63547,190 87,926 92877,187 Berbahaya

3 O

0,366 25,366 241,100 1,037 26,403 565,645 1,708 28,111 1188,028 30,500 86,722 7575,299 379,979 176690,235 -387203,457 86,722 563810,848 Berbahaya

D 0,366 25,366 185,358 1,037 26,403 697,849 1,708 28,111 1083,665 30,500 86,722 5051,493 51,292 23850,780 -51461,417 86,722 75266,241 Berbahaya

4 O

0,414 25,414 262,209 1,173 26,587 625,066 1,932 28,519 1314,843 34,500 91,538 8262,958 454,237 211220,205 -463031,859 91,538 674164,296 Berbahaya

D 0,414 25,414 197,674 1,173 26,587 757,653 1,932 28,519 1204,459 34,500 91,538 5660,212 64,066 29790,690 -64407,476 91,538 94147,510 Berbahaya

5 O

0,390 25,390 228,409 1,105 26,495 551,723 1,820 28,315 1170,488 32,500 89,130 7739,469 393,950 183186,750 -401462,956 89,130 584564,471 Berbahaya

D 0,390 25,390 174,602 1,105 26,495 672,118 1,820 28,315 1063,718 32,500 89,130 5110,555 48,195 22410,675 -48281,374 89,130 70644,949 Berbahaya

6 O

0,354 25,354 243,351 1,003 26,357 576,781 1,652 28,009 1252,246 29,500 85,518 7611,009 379,404 176422,860 -386608,090 85,518 562949,212 Berbahaya

5.7 Perhitungan Antropometri untuk Perancangan

5.7.1 Uji Keseragaman Data

Uji keseragaman data digunakan untuk mengetahui apakah data-data yang diperoleh telah berada dalam keadaan terkendali atau belum. Suatu data yang berada dalam batas kendali yang telah ditetapkan yaitu BKA (Batas Kendali Atas) dan BKB (Batas Kendali Bawah) dapat dikatakan berada dalam keadaan terkendali, sebaliknya jika data berada di luar BKA dan BKB, maka data tersebut berada dalam keadaan tidak terkendali. Suatu data yang berada dalam keadaan tidak terkendali harus dibuang untuk kemudian dilakukan uji keseragaman kembali sehingga tidak tidak ada lagi data yang berada di luar BKA dan BKB. Pada penelitian ini peneliti menggunakan tingkat kepercayaan 95% dan tingkat ketelitian 5%.

Persamaan yang digunakan untuk menguji keseragaman data adalah:

Dimana :

n = Banyaknya Pengamatan

�� = Jumlah pengamatan ke n dari i = 1 hingga j = 57 � = Nilai rata-rata

(5.3)

Sebagai contoh untuk perhitungan digunakan dimensi Lebar Bahu (LB):

Nilai standar deviasinya adalah:

08

Gambar 5.29 Uji Keseragaman Dimensi LB

25.00

UJI KESERAGAMAN DIMENSI LEBAR BAHU (LB)

LB

X-rata-rata

BKA

Dari gambar di atas terlihat masih adanya data out of control sehingga perlu dilakukan revisi. Data yang out of control yang dibuang adalah data ke- 27, 44, 47, dan 56. Adapun data baru setelah data out of control dibuang dapat dilihat pada Tabel 5.18

Tabel 5.18 Data Dimensi LB Revisi 1

Data LB Data LB Data LB

Nilai standar deviasinya adalah :

32 Pertama dapat dilihat pada Gambar 5.30

Gambar 5.30 Uji Keseragaman Dimensi LB (Revisi 1)

Dari gambar di atas terlihat bahwa seluruh data sudah berada di dalam batas kontrol. Maka dari itu, data dikatakan telah seragam. Hasil uji keseragaman

30.00

UJI KESERAGAMAN DIMENSI LEBAR BAHU (LB) (Revisi 1)

LB

X-rata-rata

BKA

data untuk dimensi Tinggi Siku Berdiri (TSB) dan Diameter Genggaman (DG) dapat dilihat pada Lampiran 4.

5.7.2 Uji Kecukupan Data

Uji kecukupan data digunakan untuk menganalisis jumlah pengukuran apakah sudah representatif, dimana tujuannya untuk membuktikan bahwa data sampel yang diambil sudah mewakili populasi.

Untuk melakukan uji kecukupan data digunakan persamaan berikut: 2

N = Jumlah pengamatan yang dilakukan

N’ = Jumlah pengamatan yang harus dilakukan k = Tingkat kepercayaan 95%

s = Tingkat ketelitian 5%

Dengan ketentuan :

Jika N’ < N, maka jumlah data pengamatan sudah mencukupi.

Jika N’ > N, maka jumlah data pengamatan belum mencukupi.

Uji kecukupan untuk dimensi Lebar Bahu (LB) dilakukan setelah uji keseragaman revisi satu dilakukan. Adapun perhitungan uji kecukupan data adalah sebagai berikut:

N = 53 k = 2 s = 0,05

xi

36,4

42,4

40,2

...

38,7

2034

,

70

data pengamatan telah mencukupi. Perhitungan uji kecukupan data untuk dimensi lain terlihat dalam Tabel 5.19 berikut:Tabel 5.19 Perhitungan Uji Kecukupan Data

No. Pengukuran �� ��� N N’ Keterangan

1 LB 2034,70 78684,85 53 11,70 DATA CUKUP

2 TSB 5422,46 546370,29 54 5,48 DATA CUKUP

3 DG 193,99 789,79 49 45,43 DATA CUKUP

Perhitungan uji kecukupan data untuk dimensi tubuh lainnya dapat dilihat pada Lampiran 5.

5.7.3 Uji Kenormalan Data dengan Chi-Square

Uji Normal dengan Chi-Square digunakan untuk Uji Goodness of Fit

Tabel 5.20 Uji Kenormalan Data dengan Chi-Square Menggunakan

Chi-Square 10.528a 34.667b 21.449c

df 12 20 3

Asymp. Sig. .570 .022 .000

a. 13 cells (100.0%) have expected frequencies less than 5. The minimum expected cell frequency is 4.1.

b. 21 cells (100.0%) have expected frequencies less than 5. The minimum expected cell frequency is 2.6.

c. 0 cells (.0%) have expected frequencies less than 5. The minimum expected cell frequency is 12.3.

5.7.4 Penetapan Data Antropometri

Penetapan data antropometri dilakukan untuk merancang fasilitas kerja operator pemindahan produk pupuk kapur pertanian dari stasiun pengepakan ke gudang produk jadi. Dimensi-dimensi tubuh operator yang telah dihitung akan menjadi dasar dalam perancangan alat bantu pemindahan produk berupa trolley. Perancangan alat bantu tersebut menggunakan prinsip dimensi tubuh yang ekstrim. Persentil yang digunakan adalah persentil 5 untuk dimensi Tinggi Siku Berdiri (TSB) dan Diameter Genggaman (DG). Sedangkan persentil 95 digunakan untuk dimensi tubuh Lebar Bahu (LB).

1. Persentil 5

Dalam perhitungan persentil ini digunakan harga persentil 5 yang dapat dicari dengan menggunakan persamaan berikut:

Dimana:

P5 = besar persentil 5

n = jumlah data 100 = persentase

Perhitungan dimensi Tinggi Siku Berdiri (TSB):

75

Berarti nilai P5 dapat dilihat diantara data ke 3 dan data ke 4.

Selanjutnya setelah dilakukan perhitungan persentil, maka dilakukan interpolasi terhadap data hasil perhitungan persentil.

Interpolasi = nilai data ke n + selisih nilai data*(data ke n+1– data P5)

= 101,6 + (101,6- 99,4)*(4-2,75) = 101,6 + (2,2)*(1,25)

= 101,6 - 2,75 = 98,85 cm

Sedangkan perhitungan dimensi Diameter Genggaman (DG):

5

Berarti nilai P5 dapat dilihat diantara data ke 3 dan data ke 4.

Selanjutnya setelah dilakukan perhitungan persentil, maka dilakukan interpolasi terhadap data hasil perhitungan persentil.

= 5,02 + (0,18)*(1,5) = 5,02 + 0,27

= 5,29 cm

2. Persentil 50

Dalam perhitungan persentil ini digunakan harga persentil 50 yang dapat dicari dengan menggunakan persamaan berikut:

Perhitungan dimensi Lebar Bahu (LB):

27

Berarti nilai P50 dapat dilihat diantara data ke 26 dan data ke 27.

Selanjutnya setelah dilakukan perhitungan persentil, maka dilakukan interpolasi terhadap data hasil perhitungan persentil.

Interpolasi = nilai data ke n + selisih nilai data*(data ke n+1– data P50)

= 43,5 + (43,5- 36,1)*(27-27) = 43,5 + (7,4)*(0)

5.8 Metode Kerja Aktual

Dari hasil pengamatan yang dilakukan metode kerja aktual di stasiun pengepakan dan pemindahan produk jadi adalah sebagai berikut:

1. Produk jadi yang keluar dari corong bawah mesin Hammer Mill langsung ditampung oleh si operator dengan karung-karung yang telah disediakan.

2. Karung tersebut diisi sampai penuh, kemudian dipindahkan ke sisi sebelah kiri operator.

3. Penjahitan karung pupuk secara manual oleh operator

4. Operator A mengangkat produk pupuk dari lantai ke punggung operator B.

5. Operator B melakukan pemindahan produk jadi ke gudang dengan cara mengangkat secara manual.

BAB 6

ANALISA PEMECAHAN MASALAH

6.1 Analisis Keluhan Musculoskletal Disorders Berdasarkan SNQ

Berdasarkan hasil pengukuran dengan menggunakan Standart Nordic

Questionnaire (SNQ) yaitu melihat tingkat keluhan operator saat melakukan pekerjaan,

ternyata didapat hasil bahwa tingkat keluhan yang di alami oleh operator berbeda-beda.

Perbedaan ini terjadi karena bedanya dimensi tubuh dan metode kerja pada operator

sehingga akan berbeda pula dampak yang terjadi pada operator. Persentase pembobotan

masing-masing kategori di setiap dimensi tubuh dapat dilihat pada Gambar 6.1

Gambar 6.1 Data Total Keluhan Standart Nordic Questionnaire

Gambar diatas memperlihatkan bahwa bagian tubuh di bahu kiri, bahu kanan, lengan atas, lengan bawah kiri dan kanan memiliki persentase 100% untuk kriteria

“Sangat Sakit”. Hal ini disebabkan karena pada bagian-bagian tersebut sangat besar

0 10 20 30 40 50 60 70 80 90 100

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27

yang besar, pergerakan berulang-ulang (repeatitive) untuk memindahkan produk membuat otot-otot pada daerah tersebut cepat terjadi konstraksi sehingga otot mengalami kelelahan dan timbul rasa sakit.

6.2 Analisis Postur Kerja

Hasil penilaian postur kerja dengan menggunakan metode QEC, terlihat pada Tabel 6.1.

Tabel 6.1 Rekapitulasi Hasil Analisis Postur Kerja

No. Elemen Kerja Persentase Tindakan

1 Pemindahan produk jadi (kapur pertanian) yang telah ditampung dengan karung dari corong mesin Hammer Mill.

62 Tindakan dalam waktu dekat

2 Pengepakan produk dengan menggunakan mesin jahit karung.

27 Aman

3 Operator A membantu operator B menaikkan produk ke punggung operator B (pemindahan dilakukan secara manual)

78 Tindakan sekarang juga

4 Pengangkatan produk dipindahkan ke gudang

84 Tindakan sekarang juga

Sumber : Hasil Pengolahan Data

tindakan dalam waktu dekat. Sedangkan 2 elemen lainnya terlihat bahwa perlu tindakan sekarang juga akibat postur kerja yang tidak ergonomis, yaitu:

1. Operator A membantu operator B menaikkan produk ke punggung operator B (pemindahan dilakukan secara manual)

Pada elemen kerja ini kondisi berat beban yang diangkat jauh melebihi batas berat beban yang diizinkan untuk diangkat secara manual. Proses pengangkatan yang dilakukan berulang juga menjadi penyebab kurang ergonomisnya elemen kerja tersebut.

2. Pengangkatan produk dipindahkan ke gudang

Pada elemen kerja ini produk dipindahkan secara manual dari stasiun kerja pengepakan ke gudang produk jadi dengan cara dipikul di punggung operator. Kondisi ini jelas sangat tidak ergonomis karena beban yang dipikul sangat berat, dan dilakukan secara berulang. Maka dari itu, memang sangat dibutuhkan alat bantu dalam pemindahan produk ini.

6.3 Analisis Prosedur Kerja

suatu alat bantu pemindahan produk sehingga kerja operator bisa lebih cepat, serta keluhan operator dapat diminimasi.

6.4 Analisis Biomekanika

6.4.1 Analisis dan Evaluasi Penentuan Nilai Recommended Weight Limit (RWL) dan

Lifting Index (LI)

RWL adalah batas beban yang dapat diangkat oleh manusia tanpa menimbulkan cidera meskipun pekerjaan tersebut dilakukan secara berulang-ulang dalam durasi kerja tertentu dan dalam jangka waktu yang cukup lama. Dari hasil pengolahan data dapat dilihat bahwa nilai Recommended Weight Limit (RWL) yang paling besar terdapat aktivitas aktivitas pengangkatan produk dari lantai ke punggung operator, yaitu sebesar 13,95 kg (situasi origin) untuk operator pertama. Sedangkan nilai Recommended Weight Limit (RWL) yang paling kecil terdapat pada operator ketiga dan keenam untuk aktivitas yang sama dengan nilai RWL sebesar 5,44 kg (destination).

Besar kecilnya nilai RWL pada seorang operator bergantung pada faktor-faktor berikut ini:

1. Faktor pengali horizontal (HM)

Faktor pengali horizontal (HM) dipengaruhi oleh nilai Horizontal Location