LEMBAR PENGESAHAN LAPORAN PRAKTIKUM

SI 2101 REKAYASA BAHAN KONSTRUKSI SIPILSEMESTER I TAHUN 2013/2014

Disusun Oleh Kelompok 2

Ricky Rachmat Bagja Gumelar (15013050) Siti Raudhatul Fadilah (15013106)

Muhammad Arief Rachman (15013108) Revan Purnama Gunawan (15013122) Muhammad Fahrulloh (15013155) Nesha Nestiana Putri (15013158)

Telah disetujui dan disahkan oleh :

Asisten

Youhan Pratama 25012033

Kepala Laboratorium Rekayasa Struktur

PRAKATA

Puji syukur kehadirat Tuhan Yang Maha Kuasa karena atas karunia dan izin-Nya kami dapat menyelesaikan laporan dari praktikum Rekayasa Bahan dan Konstruksi ini. Laporan ini dibuat untuk memenuhi salah satu syarat kelulusan dari praktikum ini.

Laporan yang telah kami buat terdiri dari laporan-laporan dari 3 modul yang membahas mengenai 3 bahan yang biasa digunakan dalam konstruksi teknik sipil, yakni beton, baja, dan kayu. Terima kasih kami ucapkan kepada asisten praktikum kami, yakni Youhan Pratama yang senantiasa membantu kami dalam proses praktikum maupun dalam proses pembuatan laporan ini.

Kami menyadari bahwa laporan yang kami buat masih terdapat banyak kesalahan. Maka dari itu, kami sangat mengharapkan kritik dan saran terhadap laporan ini agar kami dapat menyusunnya lebih baik lagi di kemudian hari. Semoga laporan ini dapat bermanfaat.

Bandung, 11 November 2014

DAFTAR ISI

BAB II PEMERIKSAAN SIFAT FISIK AGREGAT...11

2.1 Pemeriksaan Berat Volume Agregat...11

2.1.1 Tujuan Praktikum...11

2.2 Pemeriksaan Kadari Air Agregat...15

2.2.1 Tujuan Praktikum...15

2.3 Analisis Specific Gravity dan Penyerapan Agregat Kasar...17

2.3.1 Tujuan Praktikum...17

2.4 Analisis Specific Gravity dan Penyerapan Agregat Halus...20

2.4.1 Tujuan Praktikum...20

2.5.1 Tujuan Praktikum...24

2.6 Pemeriksaan Kadar Lumpur dalam Agregat Halus...29

2.6.1 Tujuan Praktikum...29

2.7 Pemeriksaan Kadar Zat Organik dalam Agregat Halus...31

2.7.1 Tujuan Praktikum...31

BAB III PERANCANGAN CAMPURAN BETON...34

3.1 Pengertian dan Tujuan...34

3.2 Tahap Perancangan Cmapuran Beton...34

3.2.1 Pemilihan Angka Slump...34

3.2.2 Pemilihan Ukuran Maksimum Agregat Kasar...35

3.2.3 Estimasi Kebutuhan Air Pencampur dan Kandungan Udara...36

3.2.4 Pemilihan Nilai Perbandingan Air-Semen...36

3.2.5 Perhitungan Kandungan Semen...38

3.2.6 Estimasi Kandungan Agregat Kasar...38

3.2.7 Estimasi Kandungan Agregat Halus...39

3.2.8 Koreksi Kandungan Air dalam Agregat...40

3.3 Prosedur Perancangan Campuran Beton...40

3.4 Perhitungan Perencanaan Campuran Beton...43

3.5 Tabel Trial Mix...49

3.6 Perawatan Beton...51

3.6.1 Tujuan Perawatan...51

3.6.2 Metoda Perawatan...52

3.7 Pemeriksaan Kuat Hancur Benda Uji Beton...52

3.7.1 Tujuan Pemeriksaan...52

3.7.2 Prosedur Pembuatan Benda Uji...53

3.7.3 Prosedur Pengujian...53

3.7.4 Perhitungan Hasil Uji Tekan...53

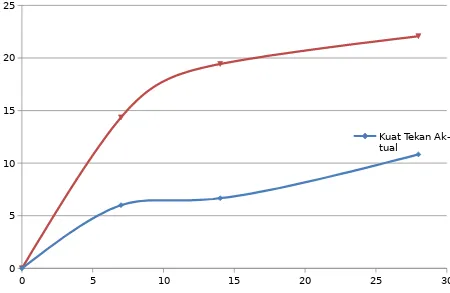

3.8 Analisis...56

BAB IV PENUTUP...58

4.1 Simpulan...58

4.1.1 Pemeriksaan Berat Volume Agregat...58

4.1.2 Pemeriksaan Kadar Air Agregat...58

4.1.3 Analisis Spesific Gravity dan Absorpsi Agregat Kasar...58

4.1.6 Pemeriksaan Kadar Lumpur dalam Agregat Halus...59

4.1.7 Pemeriksaan Kadar Zat Organik dalam Agregat Halus...59

4.1.8 Hasil Perancangan Campuran Beton...60

4.1.9 Hasil Uji Tekan Beton...60

4.2 Saran...60

2.1 Alat dan Bahan Percobaan...64

2.2 Langkah Kerja...64

2.3 Pengolahan Data...65

2.3.1 Properti Mekanik Benda Uji...65

2.3.2 Tabel Pengukuran...66

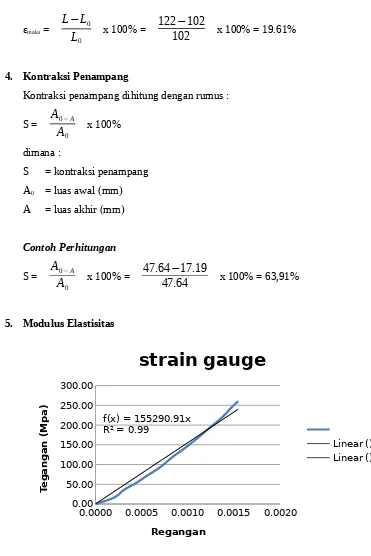

2.3.3 Kurva Tegangan vs Regangan Alat...73

2.4 Analisis...78

1.3 Keuntungan dan Kerugian Menggunakan Kayu...86

BAB II HASIL PENGUJIAN...87

2.1 Pengujian Kadar Air...87

2.1.1 Tujuan Pengujian...87

2.1.2 Alat dan Bahan Pengujian...87

2.1.3 Prosedur Pengujian...87

2.2.2 Alat dan Bahan Pengujian...89

2.2.3 Prosedur Pengujian...89

2.2.4 Perhitungan...89

2.2.5 Hasil Percobaan...90

2.2.6 Analisis...90

2.3 Pengujian Kuat Lentur dan Modulus Elastisitas Lentur Kayu...91

2.3.2 Alat dan Bahan Pengujian...91

2.3.3 Prosedur Pengujian...91

2.3.4 Perhitungan...92

2.3.5 Analisis...94

3.1 Kesimpulan...96

DAFTAR TABEL

BAGIAN I: BETON

Tabel 1.1 Senyawa Utama Semen Portland...2

Tabel 2.1 Pemeriksaan Berat Volume Agregat Kasar...13

Tabel 2.2 Pemeriksaan Berat Volume Agregat Halus...13

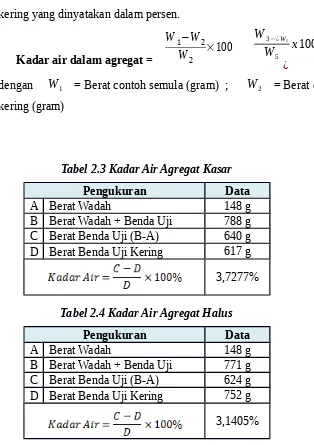

Tabel 2.3 Kadar Air Agregat Kasar...16

Tabel 2.4 Kadar Air Agregat Halus...16

Tabel 2.5 Spesific Gravity dan Absorbsi Agregat Kasar...19

Tabel 2.6 Spesific Gravity dan Absorbsi Agregat Halus...22

Tabel 2.7 Ukuran Saringan Agregat Kasar...24

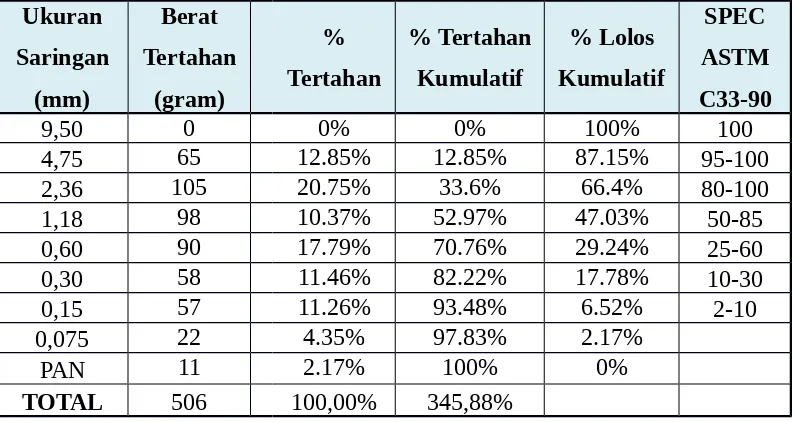

Tabel 2.8 Ukuran Saringan Agregat Halus...25

Tabel 2.9 Batasan Minimum Massa Agregat...25

Tabel 2.10 Analisis Saringan Agregat Kasar...27

Tabel 2.11 Analisis Saringan Agregat Halus...27

Tabel 2.12 Kadar Lumpur Agregat Halus...30

Tabel 3.1 Nilai Slump yang Disarankan untuk Berbagai Jenis Pengerjaan Konstruksi...35

Tabel 3.2 Kebutuhan Air Pencampuran dan Udara untuk Berbagai Nilai Slump dan Ukuran Maksimum Agregat Kasar...36

Tabel 3.3 Hubungan Rasio Air Semen dan Kuat Tekan Beton...37

Tabel 3.4 Klasifikasi Standar Deviasi untuk Berbagai Kondisi Pengerjaan...37

Tabel 3.5 Volume Agregat Kasar per Satuan Volume Beton dengan Nilai Slump 75 – 100 mm...38

Tabel 3.6 Faktor Koreksi Tabel 3.5 untuk Nilai Slump yang Berbeda...39

Tabel 3.7 Data Agregat Kasar...43

Tabel 3.8 Data Agregat Halus...44

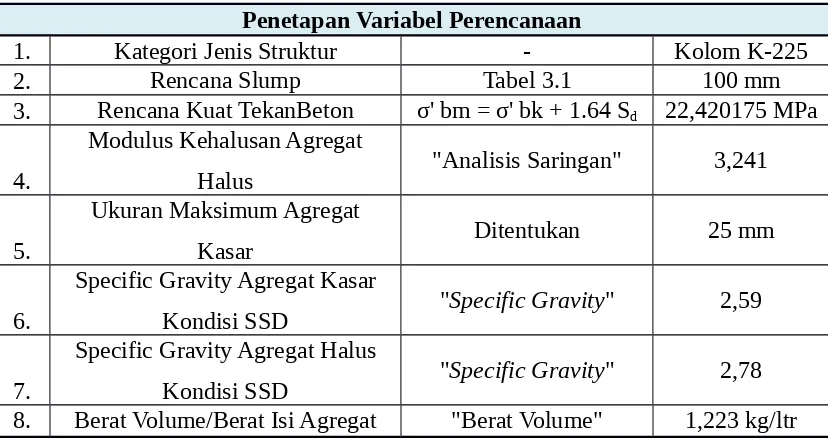

Tabel 3.9 Penetapan Variabel Perencanaan...49

Tabel 3.10 Perhitungan Komposisi Unsur Beton...49

Tabel 3.11 Komposisi Berat Unsur Adukan per m3 Beton...50

Tabel 3.13 Komposisi Akhir Unsur untuk Perencanaan Lapangan per m3 Beton

...50

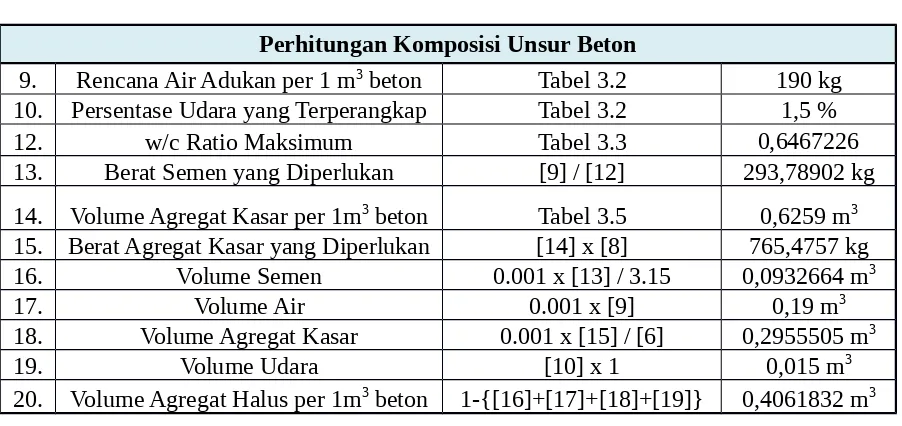

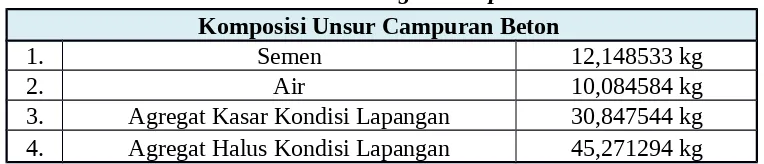

Tabel 3.14 Komposisi Unsur Campuran Beton...51

Tabel 3.15 Data-data Setelah Pengadukan / Pelaksanaan...51

Tabel 3.16 Faktor Koreksi Kelakuan Beton Berdasarkan Umur Beton (Hari)...54

Tabel 3.17 Data Pencampuran Beton...54

Tabel 3.18 Perbandingan Hasil Uji Tekan...55

Tabel 4.1 Hasil Perancangan Campuran Beton...60

Tabel 4.2 Hasil Uji Tekan Beton...60

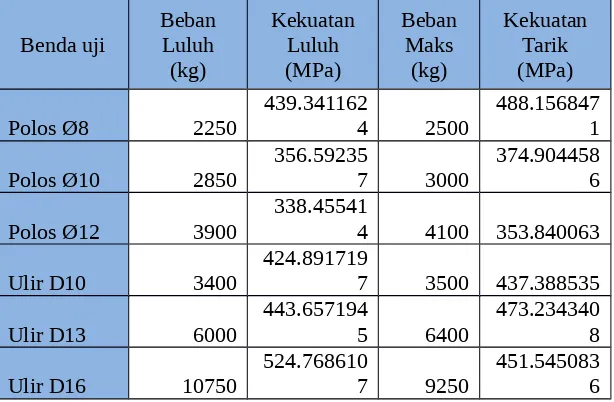

BAGIAN II: BAJA Tabel 2.1 Data Baja Sebelum Ditarik...66

Tabel 2.2 Perpanjangan Baja setelah Ditarik...66

Tabel 2.3 Perhitungan Kekuatan Luluh dan Tarik...66

Tabel 2.4 Perhitungan Elongasi Baja setelah Ditarik...67

Tabel 2.5 Data Baja Ulir D10...67

Tabel 2.6 Data Baja Ulir D13...68

Tabel 2.7 Data Baja Ulir D16...69

Tabel 2.8 Data Baja Polos Ø8...69

Tabel 2.9 Data Baja Polos Ø10...70

Tabel 2.10 Data Baja Polos Ø12...71

Tabel 3.1 Hasil Pengukuran Kekuatan Luluh dan Tarik...81

Tabel 3.2 Elongasi / Regangan Maksimum untuk Baja...81

Tabel 3.3 Kontraksi Panjang Baja setelah Ditarik...82

BAGIAN III: KAYU Tabel 2.1 Perhitungan Kadar Air Kayu...88

Tabel 2.2 Hasil Kuat Tekan...90

Tabel 2.3 Modulus Elastisitas Lentur Kayu Basah...93

BAGIAN I: BETON

Gambar 2.1 Kurva Gradasi Agregat Kasar...27

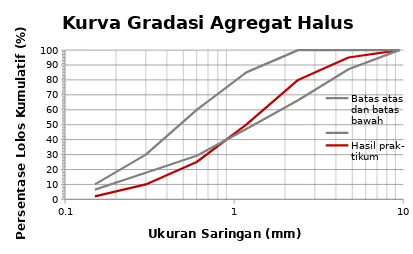

Gambar 2.2 Kurva Gradasi Agregat Halus...28

Gambar 3.1 Grafik Kuat Tekan Beton Terhadap Umur Beton...56

BAGIAN II: BAJA Gambar 2.1 Tegangna vs Regangan Alat Baja Ulir 10...73

Gambar 2.2 Tegangan vs Regangan Alat Baja Ulir 13...73

Gambar 2.3 Tegangan vs Regangan Alat Baja Ulir 16...74

Gambar 2.4 Tegangan vs Regangan Alat Baja Polos 8...74

Gambar 2.5 Tegangan vs Regangan Alat Baja Polos 10...75

Gambar 2.6 Tegangan vs Regangan Alat Baja Polos 12...75

Gambar 2.7 Baja Ulir...76

Gambar 2.8 Baja Polos...76

Gambar 2.9 Perbandingan Baja Polos Ø10 dan Ulir D10...77

Gambar 2.10 Strain Gauge 1 Baja Polos 12...77

Gambar 2.11 Strain Gauge 2 Baja Polos 12...78

Gambar 3.1 Strain Gauge 1 Baja Polos 12...82

Gambar 3.2 Strain Gauge 2 Baja Polos 12...83

BAGIAN III: KAYU Gambar 2.1 Grafik Beban vs Lendutan Kayu Kering...93

BAGIAN I

BETON

PENDAHULUAN

1.1Semen

Pada masa ini, selama periode dua atau tiga tahun terakhir, perkembangan teknologi semen dan beton cukup cepat. Perkembangan teknologi semen ditandai dengan adanya produksi semen selain tipe I, yaitu tipe II, III, IV dan V. Selain itu juga dikembangkan tipe lain seperti fly ash semen, semen Portland pozzolan dan semen khusus untuk kekuatan rendah yang diproduksi oleh pabrik semen.

Semen adalah material yang mengeras apabila dicampur dengan air dan setelah mengeras tidak mengalami perubahan kimia jika dikenai air. Secara umum, semen berfungsi sebagai pengikat (binder) dalam campuran beton. Semen yang dikenal sekarang ini adalah semen Portland yang tersusun dari senyawa-senyawa utama yaitu C3S, C2S, C3A, dan C4AF. Semen ini terbuat dari campuran kalsium, silika, alumina, dan oksida besi.

Kalsium bisa didapat dari bahan-bahan berbasis kapur, marmer, batu karang, dan cangkang keong. Sedangkan silica, alumina, dan zat besi dapat ditemukan pada lempung dan batuan serpih. Selain itu silica juga dapat dijumpai pada pasir, alumina pada bauksit sedangkan oksida besi didapat dari iron ore (biji besi). Proporsi dari zat-zat pencampuran tersebut menentukan sifat-sifat dari semen yang dihasilkan.

Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk clinker, yang kemudian dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai, lalu dihaluskan sehingga menghasilkan produk semen yang dapat digunakan.

Senyawa-senyawa utama pada semen (Portland) adalah sebagai berikut.

Tabel 1.1 Senyawa Utama Semen Portland

Nama Senyawa Komposisi Oksida Singkatan

Tricalcium Silicate 3CaO.SiO2 C3S

Dicalcium Silicate 2CaO. SiO2 C2S

Tetracalcium

Aluminoferrite 4CaO.Al2O3.Fe2O3 C4AF CaO = C; SiO2 = S; Al2O3 = A; Fe2O3 = F; H2O = H

Jenis-jenis semen berdasarkan perbedaan komposisinya (ASTM C-150) dan aplikasinya adalah sebagai berikut.

1) Semen Tipe I (Semen Biasa/Normal)

Kandungan C3S 45%-55% Kandungan C3A 8%-12% Kehalusan 350-400 m2/kg

Penggunaan umum pada semua jenis bengunan dan konstruksi

2) Semen Tipe II (Semen Panas Sedang)

Kandungan C3S 40%-45% Kandungan C3A 5%-7% Kehalusan 300 m2/kg

Ketahanan terhadap sulfat cukup baik Panas hidrasi tidak tinggi

Penggunaan umum pada semua jenis bengunan dan konstruksi, namun mempunyai peningkatan kekuatan awal lebih rendah dibandingkan semen tipe I

3) Semen Tipe III (Semen Cepat Mengeras)

Kandungan C3S >55% Kandungan C3A >12% Kehalusan 500 m2/kg Laju pengerasan awal tinggi

Untuk rasio air semen sama, penggunaan semen ini akan menghasilkan kuat tekan 28 hari yang lebih rendah dibandingkan dengan penggunaan semen tipe I

Tidak baik untuk pembuatan beton mutu tinggi

4) Semen Tipe IV (Semen Panas Rendah)

Kandungan C3S maksimum 35% Kandungan C3A maksimum 7% Kandungan C2S maksimum 40%-50% Kehalusan butirnya lebih kasar dari tipe I

Digunakan bila menginginkan panas hidrasi yang rendah

Digunakan pada aplikasi yang membatasi peningkatan temperatur yang tinggi untuk menghindari timbulnya tegangan termal pada beton, contoh pada pengecoran missal dan pengecoran pada cuaca panas.

5) Semen Tipe V (Semen Tahan Sulfat)

Kandungan C3S 45%-55%

Kandungan C3A <5% (tapi >4% untuk proteksi tulangan Kehalusan 300 m2/kg

Panas hidrasi rendah

Ketahanan terhadap sulfat tinggi Laju pengerasan rendah

Digunakan pada bangunan yang membutuhkan ketahanan sulfat yang tinggi, seperti pada bangunan laut atau bangunan yang berada di atas tanah yang mengandung sulfat

1.2 Agregat

Agregat berfungsi sebagai bahan pengisi (filler) pada campuran beton. Agregat mengisi 60-80% dari volume beton. Oleh karena karakteristik kimia, fisik, dan mekanik agregat yang digunakan dalam pencampuran sangat berpengaruh pada sifat-sifat beton yang dihasilkan (seperti kuat tekan, kekuatan, durabilitas, berat, biaya produksi dan lain-lain).

Berat agregat yang digunakan sangat menentukan berat beton yang dihasilkan. Pembagian beton berdasarkan berat agregatnya adalah sebagai berikut.

a. Beton ringan 1360-1840 kg/m3

c. Beton berat 2800-6400 kg/m3

Secara umum agregat yang baik haruslah agregat yang mempunyai bentuk yang menyerupai kubus atau bundar, bersih, keras, kuat, bergradasi baik dan stabil secara kimiawi. Berdasarkan ASTM C-33, agregat dibagi atas dua kelompok yaitu sebagai berikut.

a. Agregat kasar (kerikil, batu pecah atau pecahan dari blast furnace) Batas bawah pada ukuran 4,75 mm atau ukuran saringan no.4 b. Agregat halus (pasir alami atau batuan)

Batas bawah ukuran pasir = 0,075 mm (saringan no. 200) Batas atas ukuran pasir = 4,75 mm (saringan no,4)

Karakteristik bentuk dan tekstur luar agregat memegang peranan penting terhadap sifat beton.Partikel dengan ratio luas permukaan terhadap volume yang tinggi dapat menurunkan kelecakan (workability) campuran beton. Agregat yang berbentuk flaky dapat merugikan bagi durabilitas beton karena cenderung terorientasi pada satu bidang, sehingga air dan gelembung udara dapat terbentuk dibagian bawahnya.

Tekstur permukaan agregat sangat berpengaruh terhadap sifat-sifat beton segar seperti kelecakan. Bentuk dan tekstur permukaan agregat halus, dapat mempengaruhi kebutuhan air pada campuran beton.Selain itu, agregat harus stabil secara kimiawi, sehingga tidak akan merusak hasil reaksi hidrasi beton.

Karena agregat merupakan bahan dengan kandungan terbanyak di dalam beton, maka semakin banyak persentase kandungan agregat dalam campuran beton, semakin murah harga beton, dcngan syarat campurannya masih cukup mudah dikerjakan (workability baik) untuk elemen struktur yang memakai beton tersebut.

1.2.1 Agregat Kasar

mineral ini harus bersih dari bahan-bahan organik dan harus mempunyai ikatan yang baik dengan sel semen.

1.2.2 Agregat Halus

Agregat halus merupakan pengisi (filler) yang berupa pasir. Ukurannya bervariasi di bawah saringan no. 4 (0,075 mm) menurut standar ASTM. Agregat halus yang baik harus bebas bahan organik, lempung, atau bahan-bahan lain yang dapat merusak campuran beton. Variasi ukuran dalam suatu campuran harus mempunyai gradasi yang baik, yang sesuai dengan standar analisis saringan dari ASTM (American Society of Testing and Materials). Untuk beton penahan radiasi, serbuk baja halus dan serbuk besi pecah digunakan sebagai agregat halus.

1.2.3 Sifat Mekanik

Beberapa sifat mekanik agregat di antaranya adalah 1) Gaya lekat (bond)

Bentuk dan tekstur permukaan agregat mempengaruhi kekuatan beton, terutama untuk beton berkekuatan tinggi. Kekuatan lentur lebih dipengaruhi oleh bentuk-bentuk tekstur agregat daripada kekuatan tekan. Semakin kasar tekstur, semakin besar daya lekat antara partikel dengan matrik semen. Biasanya pada agregat dengan daya lekat baik akan banyak dijumpai partikel agregat yang pecah dalam beton yang diuji sampai kapasitasnya.

2) Kekuatan

Kekuatan tekan agregat yang dibutuhkan pada beton umumnya lebih tinggi daripada kekuatan tekan betonnya sendiri. Hal ini dikarenakan tegangan sebenarnya yang bekerja pada titik kontak masing-masing partikel agregat biasanya jauh lebih tinggi daripada tegangan tekan yang bekerja pada beton.

3) Toughness

4) Hardness

Hardness atau daya tahan terhadap keausan agregat, merupakan sifat penting bagi beton yang digunakan untuk jalan atau permukaan lantai yang harus memikul lalu lintas berat.

1.2.4 Sifat fisik

1) Specific Gravity, yaitu perbandingan massa (atau berat di udara) dari suatu unit volume bahan terhadap massa air dengan volume yang pada temperatur tertentu.

2) Apparent Specific Gravity, yaitu perbandingan massa agregat kering (yang dioven pada suhu 110oC selama 24 jam) terhadap

massa air dengan volume yang sama dengan agregat tersebut.

3) Bulk Specific Gravity, yaitu perbandingan massa agregat SSD (Saturated and Surface Dry) terhadap massa air dengan volume yang sama dengan agregat tersebut.

4) Bulk Density, yaitu massa aktual yang akan mengisi suatu penampang/wadah dengan volume satuan. Parameter ini berguna untuk mengubah ukuran massa menjadi ukuran volume.

5) Porositas dan Absorpsi

Porositas, permeabilitas, dan absorpsi agregat mempengaruhi daya lekat antara agregat dan pasta semen, daya tahan beton terhadap pembekuan dan pencairan, stabilitas kimia, daya tahan terhadap abrasi dan specific gravity.

6) Berat isi, yaitu berat agregat yang ditempatkan di dalam wadah 1 m3. Untuk beton normal, berat isinya berkisar antara 1200-1760 kg.

1.2.5 Sifat–sifat Lainnya

Sifat-sifat lain yang perlu dimiliki oleh agregat adalah sebagai berikut. 1) Gradasi

Berdasarkan teori rongga minimum, semakin beragam ukuran agregat, semakin sedikit rongga yang terbentuk di antara susunan agregat. Hal ini menyebabkan jumlah pasta yang dibutuhkan untuk mengisi rongga menjadi lebih kecil dan campuran beton menjadi lebih ekonomis.

2) Kandungan air

Kondisi agregat berdasarkan kandungan airnya dibagi atas:

a) Kering oven, yaitu kondisi agregat yang dapat menyerap air dalam campuran beton secara maksimal (dengan kapasitas penuh).

b) Kering udara, yaitu kondisi agregat yang kering permukaan, namun mengandung sedikit air di rongga-rongganya. Agregat ini mampu menyerap air di dalam campuran meskipun tidak dengan kapasitas penuh.

c) Jenuh dengan permukaan kering, yaitu kondisi agregat yang permukaannya kering, namun semua rongga-rongganya terisi air. Agregat dengan kondisi ini tidak akan menyerap dan menyumbangkan air ke dalam campuran.

d) Basah, yaitu kondisi agregat dengan kandungan air yang berlebihan pada permukaannya. Agregat dengan kondisi ini akan menyumbangkan air ke dalam campuran.

3) Bulking pada pasir

Efek lain dari adanya kelembaban pada pasir adalah bulking, yaitu pertambahan volume pasir akibat adanya lapisan air yang mendorong partikel pasir sehingga berada pada jarak yang lebih jauh. Bulking mempengaruhi penakaran pasir bedasarkan volume (volume batching). 4) Unsoundness karena perubahan volume

1.3 Air

Kualitas air penting karena ketidakmurnian air dapat menghambat setting semen, dapat menimbulkan efek negatif terhadap kekuatan beton atau mengakibatkan noda-noda pada permukaan beton, dan dapat pula menimbulkan korosi pada tulangan.

Di dalam banyak spesifikasi teknis, kualitas air pencampur biasanya disyaratkan sebagai air yang dapat diminum. Namun, air minum tidak cocok untuk digunakan sebagai air pencampur bila mengandung kadar sodium dan potassium yang tinggi.

Setiap air dengan pH (derajat keasaman) antara 6-8 dan rasanya tidak payau dapat digunakan untuk air campuran beton. Air yang mengandung bahan organik dengan kadar yang tinggi (biasa dijumpai pada air permukaan) dapat menghambat proses pengerasan beton. Air laut meningkatkan resiko perkaratan tulangan, khususnya di daerah tropis. Air laut dengan kandungan garam ≤35.000 ppm dapat digunakan sebagai air pencampur untuk beton tanpa tulangan.

1.4 Metodologi Percobaan

Pelaksanaan Praktikum Campuran Beton Pengukuran Slump Aktual

Pembuatan Benda Uji Silinder

Pencatatan Hal-Hal yang Menyimpang dari Perencanaan

Perawatan Benda Uji

Pemeriksaan Kekuatan Tekan Hancur Beton (Pengujian Kuat Tekan Beton pada Usia Beton 7 hari, 14

hari, dan 28 hari)

Analisis dan Kesimpulan

Penentuan Parameter dari Material Beton Agregat Halus dan Agregat Kasar

(Pemeriksaan Berat Volume, Pemeriksaan Kadar Air, Pemeriksaan Specific Gravity dan Absorbsi Air, Analisis Saringan, Pemeriksaan Kadar Lumpur, dan Pemeriksaan

Kadar Zat Organik)

Penetapan Variabel Perencanaan

(Kategori Jenis Struktur, Rencana Slump, Kekuatan Tekan Rencana Beton, Ukuran Maksimum Agregat Kasar,

Perbandingan Air dan Semen, Kandungan Semen, Kandungan Air, Kandungan Agregat Kasar, Kandungan

BAB II

PEMERIKSAAN SIFAT FISIK AGREGAT

2.1Pemeriksaan Berat Volume Agregat 2.1.1 Tujuan Praktikum

Pemeriksaaan ini bertujuan untuk menentukan berat volume agregat kasar dan agregat halus dalam kondisi padat maupun kondisi gembur.

2.1.2 Alat dan Bahan

Alat yang digunakan dalam pengujian berat volume agregat adalah sebagai berikut.

a. Timbangan dengan ketelitian 0,1% dari berat contoh

b. Talam tahan karat berkapasitas cukup besar sebagai wadah untuk mengeringkan contoh agregat

c. Tongkat pemadat dengan panjang 60 cm dan diameter 15 mm, ujungnya bulat, terbuat dari baja tahan karat

d. Mistar perata e. Sekop

f. Wadah baja yang cukup kaku berbentuk silinder

Bahan yang digunakan dalam pengujian berat volume agregat adalah agregat kasar dan agregat halus dalam kondisi kering.

2.1.3 Prosedur Pemeriksaan

Agregat dimasukkan ke dalam talam sekurang-kurangnya sebanyak kapasitas wadah sesuai dengan tabel diatas, keringkan dengan oven pada suhu (110 ± 5)0 C sampai berat menjadi tetap untuk digunakan

sebagai benda uji. 1) Berat Isi Lepas

a. Berat wadah ditimbang dan dicatat

c. Permukaan benda uji diratakan dengan menggunakan mistar perata.

d. Berat wadah beserta benda uji dihitung dan dicatat (W2).

e. Berat benda uji dihitung (W3=W2-W1).

2) Berat isi agregat ukuran butir maksimum 38,1 mm (1,5”) dengan cara penusukan

a. Berat wadah ditimbang dan dicatat (W1)

b. Wadah diisi dengan benda uji dalam tiga lapis yang sam tebal. Setiap lapis dipadatkan dengan tongkat pemadat yang ditusukan sebanyak 25 kali secara merata.

c. Permukaan benda uji diratakan dengan menggunakan mistar perata.

d. Berat wadah beserta benda uji ditimbang dan dicatat (W2).

e. Berat benda uji dihitung (W3=W2-W1).

3) Berat isi pada agregat ukuran butir antara 38,1 mm (1,5”) sampai dengan 101,1 mm (4”) dengan cara penggoyangan. a. Berat wadah ditimbang dan dicatat (W1).

b. Wadah diisi dengan benda uji dalam tiga lapis yang sama tebal. c. Setiap lapis dipadatkan dengan cara menggoyang-goyangkan

wadah dengan prosedur sebagai berikut.

Wadah diletakkan di atas tempat yang kokoh dan datar angkatlah salah satu sisinya ira-kira setinggi 5 cm kemudian lepaskan.

Hal ini diulangi pada sisi yang berlawanan. Padatkan lapisan sebanyak 25 kali untuk setiap sisi.

d. Permukaan benda uji diratakan dengan menggunakan mistar perata.

e. Berat wadah beserta berat benda uji ditimbang dan dicatat (W2).

f. Berat benda uji dihitung (W3=W2-W1).

2.1.4 Pengolahan Data

Berat volume (Berat isi) adalah perbandingan antara berat material dalam kondisi kering dengan volumenya.

Berat volume agregat ¿W3

V (kg/dm

dengan W3 = berat benda uji (kg) ; V = volume wadah (dm3)

Tabel 2.1 Pemeriksaan Berat Volume Agregat Kasar

Pengukuran Padat Gembur

A Volume Wadah 2,781 ltr 2,781 ltr

B Berat Wadah 2,675 kg 2,675 kg

C Berat Wadah + Benda Uji 6,280 kg 5,927 kg D Berat Benda Uji (C-B) 3,605 kg 3,252 kg

Berat Volume

(

DA

)

1,296 kg/ltr 1,169 kg/ltrTabel 2.2 Pemeriksaan Berat Volume Agregat Halus

Pengukuran Padat Gembur

A Volume Wadah 1,890 ltr 1,890 ltr

B Berat Wadah 0,608 kg 0,608 kg

C Berat Wadah + Benda Uji 3,800 kg 3,657 kg D Berat Benda Uji (C-B) 3,192 kg 3,049 kg

Berat Volume

(

DA

)

1,689 kg/ltr 1,613 kg/ltrBerat Volume Rata – rata Kondisi Padat =

(

D A

)

I+(

D A

)

II 2= 1,492 kg / ltr

Kondisi Gembur =

(

D A)

I+(

D A

)

II 22.1.5 Analisis Data

Dari hasil pengujian didapat berat volume agregat dalam kondisi padat lebih besar dibandingkan dengan berat volume agregat dalam kondisi gembur, baik pada agregat kasar maupun pada agregat halus. Hal ini disebabkan oleh penumbukkan yang dilakukan pada pengujian berat volume agregat padat.

Penumbukkan yang dilakukan sebanyak 25 kali pada tiap volume agregat yang dimasukkan ke dalam wadah secara bertahap (yakni sepertiga isi wadah setiap pengisiannya). Dengan memadatkan agregat, pori-pori/rongga antar agregat di dalam wadah berkurang. Hal ini menyebabkan agregat yang dapat masuk ke dalam wadah lebih banyak sehingga pada suatu volume wadah yang sama, agregat dalam kondisi padat memiliki berat yang lebih besar. Dengan demikian, berat volume agregat kondisi padat lebih besar dibandingkan agregat kondisi gembur.

Dari hasil pengujian juga didapat berat volume agregat halus relatif lebih besar (1,296 kg/ltr untuk kondisi padat dan 1,169 kg/ltr untuk kondisi gembur) daripada berat volume agregat kasar (1,689 kg/ltr untuk kondisi padat dan 1,613 kg/ltr untuk kondisi gembur). Hal ini terjadi karena sifat material agregat, yaitu bahwa untuk suatu volume yang sama, agregat halus memiliki berat yang lebih besar daripada agregat kasar.

2.1.6 Kesimpulan

Kesimpulan yang didapatkan dari hasil pengujian berat volume agregat adalah sebagai berikut.

a. Berat volume agregat kasar pada keadaan padat adalah 1,296 kg/ltr.

b. Berat volume agregat halus pada keadaan padat adalah 1,689 kg/ltr.

c. Berat volume agregat kasar pada keadaan gembur adalah 1,169 kg/ltr.

2.2Pemeriksaan Kadar Air Agregat 2.2.1 Tujuan Praktikum

Pemeriksaan ini dilakukan untuk menghitung besarnya kadar air yang terkandung dalam agregat dengan cara pengeringan. Yang dimaksud dengan kadar air agregat adalah perbandingan antara berat agregat kondisi kering terhadap berat semula yang dinyatakan dalam persen. Perhitungan kadar air berfungsi sebagai koreksi terhadap pemakaian air untuk campuran beton yang disesuaikan dengan kondisi agregat di lapangan.

2.2.2 Alat dan Bahan

Alat yang digunakan dalam pengujian berat volume agregat adalah sebagai berikut.

a. Timbangan dengan ketelitian 0,1% dari berat contoh b. Oven yang suhunya dapat diatur sampai (110 ± 5)oC.

c. Talam logam tahan karat berkapasitas cukup besar sebagai wadah untuk mengeringkan contoh agregat

Bahan yang digunakan dalam pengujian kadar air agregat adalah agregat dengan diameter maksimal 5 mm dan berat minimum 0,5 kg. 2.2.3 Prosedur Pemeriksaan

Prosedur pemeriksaan kadar air untuk agregat kasar dan agregat halus a. Berat talam/wadah dihitung dan dicatat (A)

b. Benda uji dimasukkan ke dalam talam/wadah, kemudian berat talam/wadah + benda uji ditimbang, catat beratnya (B)

c. Berat benda uji dihitung (C = B – A)

d. Contoh benda uji dikeringkan bersama talam dalam oven pada suhu (110 ± 5) oC hingga beratnya tetap

e. Setelah kering, contoh benda uji ditimbang dan dicatat berat benda uji besera talam (D)

2.2.4 Pengolahan Data

Kadar air agregat adalah perbandingan antara berat air yang terkandung dalam agregat (yaitu berat agregat uji dikurang berat agregat dalam kondisi kering) terhadap berat agregat dalam kondisi kering yang dinyatakan dalam persen.

Kadar air dalam agregat =

W1−W2

Tabel 2.3 Kadar Air Agregat Kasar

Pengukuran Data

A Berat Wadah 148 g

B Berat Wadah + Benda Uji 788 g C Berat Benda Uji (B-A) 640 g D Berat Benda Uji Kering 617 g 3,7277%

Tabel 2.4 Kadar Air Agregat Halus

Pengukuran Data

A Berat Wadah 148 g

B Berat Wadah + Benda Uji 771 g C Berat Benda Uji (B-A) 624 g D Berat Benda Uji Kering 752 g 3,1405%

2.2.5 Analisis Data

2.2.6 Kesimpulan

Kesimpulan yang didapatkan dari hasil pengujian kadar air agregat adalah sebagai berikut.

a. Kadar air agregat kasar sebesar 3,7277 % b. Kadar air agregat halus adalah 3,1405 %

2.3Analisis Specific Gravity dan Penyerapan Agregat Kasar 2.3.1 Tujuan Praktikum

Pemeriksaan ini bertujuan untuk menentukan bulk and apparent specific gravity dan penyerapan (absorpsi) dari agregat kasar menurut prosedur ASTM C127. Hasil pemeriksaan ini digunakan dalam penetapan besarnya komposisi volume agregat kasar dalam campuran adukan beton.

2.3.2 Alat dan Bahan

Alat yang digunakan dalam pengujian specific gravity dan penyerapan agregat kasar adalah sebagai berikut.

a. Timbangan dengan ketelitian 0,5 gram yang mempunyai kapasitas minimum 5 kg

b. Keranjang besi dengan diameter 203,2 mm (8”) dan tinggi 63,5 mm (2,5”)

c. Alat penggantung keranjang d. Handuk atau kain pel

Bahan yang digunakan dalam pengujian gravity dan absorpsi agregat kasar adalah agregat kasar sebanyak 11 liter dalam kondisi SSD. Butiran agregat lolos saringan No.4 tidak dapat digunakan sebagai benda uji.

2.3.3 Prosedur Pemeriksaan

a. Benda uji yang telah direndam dalam air selama 24 jam dikeringkan permukaannya dengan cara digulung menggunakan handuk sehingga tidak ada air pada permukaan agregat kasar tetapi benda uji masih tampak lembab (kondisi SSD)

b. Berat benda uji yang sudah dalam kondisi SSD tersebut ditimbang dan dicatat (A)

c. Benda uji dimasukkan ke dalam keranjang dan direndam kembali di dalam air dengan temperatur air dijaga pada (73,4 ± 3) oC,

kemudian ditimbang. Keranjang digoyang-goyangkan di dalam air untuk melepaskan udara yang terperangkap.

d. Berat benda uji dalam air ditimbang dan dicatat (B) e. Benda uji dikeringkan pada temperatur (210 ± 130) oC

f. Setelah benda uji tersebut didinginkan, berat dalam kondisi kering ditimbang dan dicatat (C)

2.3.4 Pengolahan Data

Apparent Specific Gravity (berat jenis semu) adalah perbandingan massa agregat kering oven (yang telah dioven pada suhu 110oC selama

24 jam) terhadap massa air dengan volume yang sama dengan agregat tersebut.

Apparent Specific Gravity =

Bulk Specific Gravity adalah perbandingan massa agregat dalam kondisi SSD terhadap massa air dengan volume yang sama dengan agregat tersebut.

Bulk Specific Gravity kondisi kering =

Bulk Specific Gravity kondisi SSD =

Persentase Absorpsi adalah kemampuan/kapasitas penyerapan air oleh agregat yang dinyatakan dalam persen massa.

Persentase Absorpsi = dengan,

B = berat contoh dalam air (gram)

C = berat contoh kondisi kering udara (gram)

Tabel 2.5 Specific Gravity dan Absorbsi Agregat Kasar

Pengukuran Data

A Berat Contoh SSD 3000,0 g

B Berat Contoh dalam Air 1762 g

C Berat Contoh Kering di Udara 2901 g 2,55

2,34

2,42

3,41%

2.3.5 Analisis Data

Dari hasil pengujian didapat nilai apparent specific gravity agregat kasar adalah 2,55. Sedangkan, bulk specific gravity dalam kondisi SSD didapatkan sebesar 2,42, lebih besar bila dibandingkan dengan bulk specific gravity dalam kondisi kering, yaitu sebesar 2,34. Hal ini disebabkan oleh lebih besarnya massa agregat dalam kondisi SSD akibat adanya massa air yang memenuhi pori-pori/rongga dalam agregat.

Persentase absoprsi air pada bahan uji agregat kasar didapatkan sebesar 3,41%. Persentase absorpsi air menunjukkan di atas 3% menunjukkan sampel agregat SSD menyimpan cukup banyak kandungan air pada rongganya. Persentase absorpsi air ini nantinya akan digunakan untuk mengkoreksi penambahan jumlah air pada saat pencampuran beton. Semakin besar persentase absorpsi dari agregat, maka semakin banyak air yang dapat mengisi pori-pori agregat atau dengan kata lain, agregat tersebut berongga besar (porous).

2.3.6 Kesimpulan

Kesimpulan yang didapatkan dari hasil pengujian specific gravity dan absorpsi agregat kasar adalah sebagai berikut.

a. Apparent specific gravity agregat kasar adalah 2,55

b. Bulk specific gravity agregat kasar dalam kondisi kering adalah 2,34

c. Bulk specific gravity agregat kasar dalam kondisi SSD adalah 2,42

d. Persentase absorpsi air pada agregat kasar adalah 3,41 %

2.4Analisis Specific Gravity dan Penyerapan Agregat Halus

2.4.1 Tujuan Praktikum

Pemeriksaan ini bertujuan untuk menentukan bulk and apparent specific gravity dan penyerapan (absorpsi) dari agregat halus menurut prosedur ASTM C-128. Hasil pemeriksaan ini digunakan dalam penetapan besarnya komposisi volume agregat kasar dalam campuran adukan beton.

2.4.2 Alat dan Bahan

Alat yang digunakan dalam pengujian specific gravity dan absorpsi agregat halus adalah sebagai berikut.

a. Timbangan dengan ketelitian 0,5 gram yang mempunyai kapasitas minimum sebesar 1000 gram

b. Piknometer dengan kapasitas 500 gram c. Cetakan kerucut pasir

2.4.3 Prosedur Pemeriksaan

Prosedur pemeriksaan bulk and apparent specific gravity dan absorpsi untuk agregat halus

a. Berat piknometer yang berada dalam kondisi kering ditimbang dan dicatat (A)

b. Berat piknometer yang telah diisi air sampai batas air yang berada pada leher piknometer ditimbang dan dicatat (D)

c. Agregat halus yang jenuh air dikeringkan sampai diperoleh kondisi kering dengan dipanaskan menggunakan lampu

d. Benda uji dipadatkan dalam cetakan dengan ditumbuk sebanyak 25 kali menggunakan tongkat pemadat (tamper). Kondisi SSD diperoleh ketika butir-butir agregat halus longsor / runtuh jika cetakan diangkat

e. Diambil 500 gram agregat halus kondisi SSD (B)

f. Benda uji agregat halus sebesar 500 gram tersebut dimasukkan ke dalam piknometer. Lalu piknometer diisi dengan air hingga 90% penuh. Gelembung-gelembung udara yang terperangkap dibebaskan dengan cara menggoyang-goyangkan piknometer. g. Berat piknometer yang berisi benda uji dan air ditimbang dan

dicatat (C)

h. Benda uji dipisahkan dari piknometer dan dikeringkan pada suhu (100 ± 5) oC dengan memasukkan ke dalam oven selama

24 jam

i. Berat benda uji yang telah kering ditimbang dan dicatat (E)

2.4.4 Pengolahan Data

Apparent Specific Gravity (berat jenis semu) adalah perbandingan massa agregat kering oven (yang telah dioven pada suhu 110oC selama

24 jam) terhadap massa air dengan volume yang sama dengan agregat tersebut.

Bulk Specific Gravity adalah perbandingan massa agregat dalam kondisi SSD terhadap massa air dengan volume yang sama dengan agregat tersebut.

Bulk Specific Gravity kondisi kering =

Bulk Specific Gravity kondisi SSD =

Persentase Absorpsi adalah kemampuan/kapasitas penyerapan air oleh agregat yang dinyatakan dalam persen massa.

Persentase Absorpsi = dengan,

A = berat piknometer (gram)

B = berat contoh kondisi SSD (gram)

C = berat piknometer, air, dan contoh SSD (gram) D = berat piknometer dan air (gram)

E = berat contoh kondisi kering (gram)

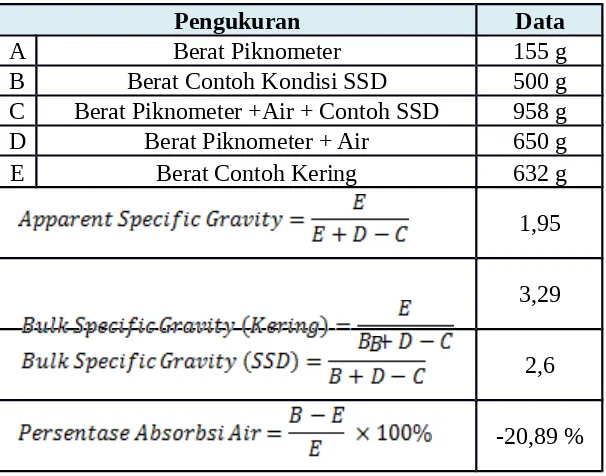

Tabel 2.6 Specific Gravity dan Absorbsi Agregat Halus

Pengukuran Data

A Berat Piknometer 155 g

B Berat Contoh Kondisi SSD 500 g C Berat Piknometer +Air + Contoh SSD 958 g

D Berat Piknometer + Air 650 g

E Berat Contoh Kering 632 g

1,95

3,29

2,6

-20,89 %

2.4.5 Analisis Data

kondisi kering didapatkan sebesar 3,29, lebih besar bila dibandingkan dengan bulk specific gravity dalam kondisi SSD, yaitu sebesar 2,6. Persentase absoprsi air pada bahan uji agregat halus didapatkan sebesar -20,89%. Kesalahan ini disebabkan oleh kesalahan pengambilan data dimana berat agregat setelah dioven seharusnya berkurang, bukan bertambah. Hal ini terjadi akibat penggunaan timbangan yang berbeda antara saat sebelum dan sesudah dioven. Sebelum dioven timbangan yang digunakan adalah timbangan manual dengan pemberian beban, sedangkan setelah dioven timbangan yang digunakan adalah timbangan digital yang masih baik. Persentase absorpsi air ini nantinya akan digunakan untuk mengkoreksi penambahan jumlah air pada saat pencampuran beton. Semakin besar persentase absorpsi dari agregat, maka semakin banyak air yang dapat mengisi pori-pori agregat atau dengan kata lain, agregat tersebut berongga besar (porous).

2.4.6 Kesimpulan

Kesimpulan yang didapatkan dari hasil pengujian specific gravity dan absorpsi agregat halus adalah sebagai berikut.

a. Apparent specific gravity agregat halus adalah 1,95

b. Bulk specific gravity agregat halus dalam kondisi kering adalah 3,29

c. Bulk specific gravity agregat halus dalam kondisi SSD adalah 2,6

d. Persentase absorpsi air pada agregat halus adalah -20,89 %

2.5Analisis Saringan Agregat Halus dan Kasar 2.5.1 Tujuan Praktikum

Data distribusi gradasi/butiran agregat digunakan dalam perencanaan campuran adukan beton. Selain itu, pemeriksaan ini juga bertujuan untuk menghitung modulus kehalusan agregat halus yang dibutuhkan dalam pencampuran beton.

2.5.2 Alat dan Bahan

Alat yang digunakan dalam analisis saringan agregat adalah sebagai berikut.

a. Timbangan dan neraca dengan ketelitian 0,2% dari berat benda uji. b. Seperangkat saringan dengan ukuran (mm) : 25.0, 19.0, 9.5, 4.75,

2.38, 2.36, 1.18, 0.60, 0.30, 0.15, 0.075, PAN

c. Oven yang dilengkapi pengatur suhu untuk pemanasan sampai (110 ± 5) ° C

d. Alat pemisah contoh (sample spliter) e. Mesin penggetar saringan

f. Talam talam

g. Kuas, Sikat kawat, sendok dan alat alat lainnya

Tabel 2.7 Ukuran Saringan Agregat Kasar

No. Saringan Ukuran Saringan (mm)

1” 25,0

3/4 ” 19,0

3/8 ” 9,50

No. 4 4,75

No. 8 2,38

Tabel 2.8 Ukuran Saringan Agregat Halus

No. Saringan Ukuran Saringan (mm)

PAN 9,50

No. 4 4,75

No. 6 2,36

No. 16 1,18

No. 30 0,60

No. 50 0,30

No. 100 0,15

Benda uji diperoleh dari alat pemisah contoh atau dengan cara perempatan. Berat dari contoh disesuaikan dengan ukuran maksimum diameter agregat kasar yang digunakan pada table perangkat saringan.

Tabel 2.9 Batasan Minimum Massa Agregat

No. Saringan Ukuran Saringan (mm) Massa Benda Uji (g)

1,5” 38,0 5000

3/4 ” 19,0 2500

3/8 ” 9,50 2000

No. 4 4,75 500

No. 8 2,38 100

Karena ukuran maksimum agregat kasar yang digunakan adalah 25 mm maka massa contoh dapat digunakan sebesar 5000 g, sedangkan agregat halus yang memiliki ukuran maksimum 4,75 mm dapat menggunakan massa contoh sebanyak 500 g. Namun, pada pemeriksaan ini, contoh agregat kasar yang digunakan adalah sebesar 5027 g, sedangkan contoh agregat halus sebesar 506 g.

2.5.3 Prosedur Pengujian

Prosedur pemeriksaan pada analisis saringan agregat halus dan kasar ini adalah sebagai berikut.

a. Benda uji dimasukkan pada perangkat saringan dengan saringan yang terbesar berada di urutan pertama (di atas) hingga saringan terkecil di urutan terakhir (di bawah)

b. Perangkat saringan ditutup dan diguncang-guncangkan hingga semua agregat yang memiliki ukuran lebih kecil daripada lubang saringan tertentu lolos melalui saringan tersebut.

2.5.4 Pengolahan Data

Persentase berat benda uji yang tertahan pada masing-masing saringan perbandingan berat benda uji yang tertahan terhadap berat total benda uji (dinyatakan dalam persen)

% Tertahan ¿berat tertahan berat total

Persentase berat tertahan kumulatif adalah perbandingan berat benda uji yang tertahan pada suatu saringan tertentu beserta dengan yang tertahan pada saringan-saringan dengan ukuran lebih besar terhadap berat total benda uji (dinyatakan dalam persen)

% Tertahan Kumulatif ¿

∑

berat tertahan berat totalPersentase berat lolos kumulatif adalah perbandingan berat benda uji yang lolos suatu saringan tertentu terhadap berat total benda uji, yaitu 100% dikurang persentase berat tertahan kumulatif (dinyatakan dalam persen)

% Lolos Kumulatif ¿100−Tertahan Kumulatif

Modulus kehalusan (fineness modulus) adalah jumlah persen

Tabel 2.10 Analisis Saringan Agregat Kasar

Ukuran

19,00 93 1.85% 1.85% 98.15% 90-100

9,50 4283 85.2% 87.05% 12.95% 20-55

4,75 626 12.45% 99.5% 0.5% 0-10

TOTAL 5027 100%

Gambar 2.1 Kurva Gradasi Agregat Kasar

Tabel 2.11 Analisis Saringan Agregat Halus

Ukuran

4,75 65 12.85% 12.85% 87.15% 95-100

2,36 105 20.75% 33.6% 66.4% 80-100

1,18 98 10.37% 52.97% 47.03% 50-85

0,60 90 17.79% 70.76% 29.24% 25-60

0,30 58 11.46% 82.22% 17.78% 10-30

0,15 57 11.26% 93.48% 6.52% 2-10

0,075 22 4.35% 97.83% 2.17%

PAN 11 2.17% 100% 0%

TOTAL 506 100,00% 345,88%

Gambar 2.2 Kurva Gradasi Agregat Halus

Dari kurva gradasi agregat halus dan kasar hasil percobaan, dapat dilihat bahwa karakteristik agregat yang digunakan baik halus maupun kasar tidak sesuai dengan standar ASTM. Hal ini menunjukkan bahwa gradasi agregat halus dan kasar yang digunakan tidak begitu baik yang artinya persebaran ukuran agregat tidak sesuai kriteria yang baik. Jika agregat ini digunakan untuk membuat beton, maka beton yang dihasilkan akan memiliki kepadatan yang kurang baik karena terdapat banyak rongga kosong diantara agregat sebagai filler akibat gradasi agregat yang buruk.

2.5.6 Kesimpulan

Kesimpulan yang didapatkan dari hasil analisis saringan agregat adalah sebagai berikut.

a. Gradasi agregat kasar yang digunakan adalah seperti pada tabel 2.10 dan gambar 2.1. Gradasi ini kurang memenuhi syarat untuk digunakan dalam campuran beton.

b. Gradasi agregat halus yang digunakan adalah seperti pada tabel 2.11 dan gambar 2.2. Gradasi ini kurang memenuhi syarat untuk digunakan dalam campuran beton.

c. Modulus kehalusan (fineness modulus) agregat halus adalah 3,46

2.6Pemeriksaan Kadar Lumpur dalam Agregat Halus 2.6.1 Tujuan Praktikum

Pemeriksaan ini bertujuan untuk menentukan besarnya (persentase) kadar lumpur yang terkandung dalam agregat halus yang digunakan dalam campuran beton. Kandungan lumpur yang baik untuk agregat halus yang akan digunakan untuk pembuatan beton adalah kurang dari 5% volume agregat halus.

2.6.2 Alat dan Bahan

Alat yang digunakan dalam pemeriksaan kadar lumpur dalam agregat halus adalah sebagai berikut.

a. Gelas ukur

b. Alat pengaduk (bila tidak dikocok secara manual) Bahan yang digunakan dalam pemeriksaan ini adalah

a. Agregat halus (pasir) secukupnya dalam kondisi lapangan b. Bahan pelarut biasa (air)

2.6.3 Prosedur Pemeriksaan

Prosedur pemeriksaan kadar lumpur dalam agregat halus a. Contoh benda uji dimasukkan dalam gelas ukur

d. Gelas disimpan pada tempat yang datar dan lumpur dibiarkan mengendap setelah 24 jam

e. Tinggi pasir (V1) dan tinggi lumpur (V2) diukur dan dicatat.

2.6.4 Pengolahan Data

Kadar lumpur dihitung dengan membandingkan tinggi lumpur dengan tinggi keseluruhan agregat halus dan lumpur pada gelas ukur.

Kadar Lumpur ¿ V2

V1+V2×100 dengan

V1 adalah tinggi pasir (ml)

V2 adalah tinggi lumpur (ml)

Tabel 2.12 Kadar Lumpur Agregat Halus

Kadar Lumpur Agregat

V1 Tinggi Pasir 118 ml

V2 Tinggi Lumpur 7 ml

Kadar Lumpur= V2

V1+V2×100 5,6 %

Dari hasil pemeriksaan kadar lumpur pada agregat halus, didapatkan tinggi lumpur 7 ml dan tinggi agregat halus (pasir) 118 ml, sehingga didapat kadar lumpur 5,6 %.

2.6.5 Analisis Data

Berdasarkan Peraturan Beton Indonesia (PBI) 1971 (NI-2) pasal 33 dan Surat Keputusan SNI S-04-1989-F, kadar lumpur agregat normal yang diizinkan adalah maksimal 5% untuk agregat halus, sedangkan untuk agregat kasar maksimal 1%. Namun, kadar lumpur yang didapat dari pemeriksaan adalah 5,6%. Artinya, kadar lumpur pada agregat halus yang digunakan tidak memenuhi syarat.

antara semen dan agregat sehingga dapat mengurangi kekuatan beton. Selain itu, lumpur yang berlebihan pada agregat halus untuk campuran beton dapat menghambat hidrasi semen. Untuk itu, agregat halus yang kadar lumpurnya lebih dari 5% harus dicuci terlebih dahulu atau dengan penambahan senyawa belerang pada pasir untuk membantu terjadinya korosi. Namun, kadar senyawa belerang tersebut tidak boleh lebih dari 1% berat, dihitung sebagai SO3.

2.6.6 Kesimpulan

Kesimpulan yang didapatkan dari hasil pengujian kadar lumpur agregat halus adalah bahwa kadar lumpur agregat halus adalah sebesar 5,6%.

2.7Pemeriksaan Kadar Zat Organik dalam Agregat Halus 2.7.1 Tujuan Praktikum

Pemeriksaan ini bertujuan untuk menentukan adanya bahan organik yang terkandung dalam agregat halus yang digunakan dalam campuran beton. Kandungan bahan organik yang baik untuk agregat halus tidak boleh melebihi batas yang diizinkan oleh percobaan warna Abrams-Harder dengan larutan NaOH (3%) karena berpotensi mengurangi kekuatan beton.

2.7.2 Alat dan Bahan

Alat yang digunakan dalam pemeriksaan kadar zat organik dalam agregat halus adalah sebagai berikut.

a. Botol gelas tembus pandang dengan penutup karet atau gabus atau bahan penutup lainnya yang tidak bereaksi terhadap NaOH. Volume gelas =350 ml

b. Standard warna (Organik Plate) c. Larutan NaOH

Bahan yang digunakan dalam pengujian ini adalah

2.7.3 Prosedur Pemeriksaan

Prosedur pemeriksaan kadar zat organik dalam agregat halus adalah sebagai berikut.

a. Pasir sebanyak 115 ml dimassukkan ke dalam botol tembus pandang (kurang lebih 1/3 isi botol)

b. Larutan NaOH 3% ditambahkan pada botol tersebut, lalu dikocok.

Setelah di kocok, isinya harus mencapai kira kira 3

4 volume botol.

c. Botol gelas tersebut ditutup dan dikocok hingga lumpur yang menempel pada agregat nampak terpisah. Kemudian dibiarkan selama 24 jam agar lumpur tersebut mengendap.

d. Setelah 24 jam, warna cairan yang terlihat dibandingkan dengan standar warna No.3 pada Organic Plate. (bandingkan apakah lebih tua atau lebih muda)

2.7.4 Pengolahan Data

Dari hasil pengamatan didapatkan bahwa warna cairan yang terlihat dapat disamakan dengan standar warna No. 1 dengan warna yang lebih muda dibandingkan dengan standar warna No. 3.

2.7.5 Analisis Data

agregat halus harus dihilangkan sebelum digunakan dalam campuran beton karena zat organik tersebut akan memperlambat dan menghalangi proses hidrasi semen. Dengan demikian, agregat halus tersebut memenuhi syarat untuk dijadikan bahan campuran adukan beton.

2.7.6 Kesimpulan

BAB III

PERANCANGAN CAMPURAN BETON

3.1 Pengertian dan Tujuan

Sebelum pembuatan beton untuk konstruksi dimulai, biasanya dilakukan perancangan campuran terhadap beton. Tujuan perancangan campuran beton ini adalah untuk mendapatkan komposisi campuran beton yang ekonomis dan memenuhi syarat kelecakan (workability), kekuatan dan durabilitas. Perancangan ini kemudian diikuti dengan pembuatan campuran awal (trial mix). Sifat-sifat beton hasil dari trial mix ini kemudian diperiksa terhadap persyaratan yang ada, dan jika belum sesuai dilakukan perubahan komposisi (koreksi) sampai mendapatkan campuran beton yang sesuai.

Mutu beton yang dibuat saat trial mix dapat dilihat berdasarkan dua hal, yaitu kelecakan saat pengerjaan dan kekuatan beton setelah mengeras. Workability beton basah ditunjukan oleh nilai slump beton. Semakin besar nilai slump, semakin besar workability beton. Akan tetapi, kekuatan beton dalam batas tertentu berbanding terbalik dengan workability beton. Kekuatan yang umumnya diperhatikan adalah kekuatan beton pada umur 28 hari. Dalam memperhitungkan kekuatan dan kelecakan, yang harus diperhatikan adalah perancangan campuran beton adalah rasio air-semen, tipe dan kandungan semen yang digunakan, kandungan air, dan pemilihan agregat.

3.2 Tahap Perancangan Campuran Beton

Tahap perancangan campuran beton di bawah ini adalah berdasarkan ACI Committee 211.

3.2.1 Pemilihan Angka Slump

berbeda-beda untuk berbagai jenis konstruksi, karena tingkat kesulitan penempatan beton basah dalam cetakan untuk setiap konstruksi berbeda. Jika nilai slump tidak ditentukan dalam spesifikasi, maka nilai slump dapat dipilih dari tabel berikut untuk berbagai jenis pengerjaan konstruksi.

Tabel 3.1 Nilai Slump yang Disarankan untuk Berbagai Jenis Pengerjaan Konstruksi

Jenis Konstruksi Slump (mm)

Maksimum Minimum

Dinding fondasi, footing, sumuran, dinding basemen 75 25

Dinding dan balok 100 25

Kolom 100 25

Perkerasan dan Lantai 75 25

Beton dalam jumlah yang besar (seperti dam) 50 25

3.2.2 Pemilihan Ukuran Maksimum Agregat Kasar

Untuk volume agregat yang sama, penggunaan agregat dengan gradasi yang baik dan dengan ukuran maksimum agregat yang besar akan menghasilkan rongga yang lebih sedikit sehingga akan menurunkan kebutuhan mortar dalam setiap volume satuan beton. Dasar pemilihan ukuran maksimum agregat adalah dimensi dari struktur. Sebagai contoh, persyaratannya adalah :

Keterangan: D = ukuran maksimum agregat d = lebar terkecil diantara 2 tepi bekisting h = tebal plat lantai

3.2.3 Estimasi Kebutuhan Air Pencampur dan Kandungan Udara

Jumlah air pencampur persatuan volume beton yang dibutuhkan untuk menghasilkan nilai slump tertentu bergantung pada ukuran maksimum agregat, bentuk, serta gradasi dan jumlah kebutuhan kandungan udara pencampuran.

Tabel 3.2 Kebutuhan Air Pencampuran dan Udara untuk Berbagai Nilai Slump dan Ukuran Maksimum Agregat Kasar

3.2.4 Pemilihan Nilai Perbandingan Air-Semen

Tabel 3.3 Hubungan Rasio Air Semen dan Kuat Tekan Beton

Kuat Tekan Beton Umur 28 hari (MPa)

Rasio Air Semen (dalam perbandingan berat) Tanpa Penambahan

Nilai kuat tekan beton yang digunakan pada tabel 3.3 adalah nilai kuat tekan beton rata-rata yang dibutuhkan, yaitu:

m=¿fc'+1,64Sd

f¿

dimana,

fm = kuat tekan rata-rata

f'c = nilai kuat tekan karakteristik (yang disyaratkan)

Sd = standar deviasi

Nilai standar deviasi dapat dilihat dari tabel 3.4

Tabel 3.4 Klasifikasi Standar Deviasi untuk Berbagai Kondisi Pengerjaan

Kondisi Pengerjaan LapanganStandar Deviasi (MPa)Laboratorium

keamanan (safety factor) pada beton yang didesain, sehingga menjamin kuat tekan minimum yang dibutuhkan oleh beton untuk menahan beban rencana dapat terlampaui.

3.2.5 Perhitungan Kandungan Semen

Berat semen yang dibutuhkan adalah sama dengan jumlah berat air pencampur (tahap 3.2.3) dibagi dengan nilai rasio air semen (3.2.4). Berat semen=Berat air

w c ratio

3.2.6 Estimasi Kandungan Agregat Kasar

Rancangan campuran beton yang ekonomis bisa didapat dengan menggunakan semaksimal mungkin volume agregat kasar per satuan volume beton. Semakin halus pasir dan semakin besar ukuran maksimum partikel agregat kasar, semakin banyak volume agregat kasar yang dapat dicampurkan untuk menghasilkan campuran beton dengan kelecakan beton yang baik.

Tabel berikut menunjukan besarnya volume agregat kasar yang dibutuhkan per satuan volume beton yang dapat dipilih berdasarkan modulus kehalusan agregat dan ukuran maksimum agregat kasar.

Tabel 3.5 Volume Agregat Kasar per Satuan Volume Beton dengan Nilai Slump 75-100 mm

Ukuran Maksimum Agregat Kasar

Volume Agregat Kasar (Dry Rodded) Persatuan Volume Beton untuk Berbagai Nilai Modulus

2,4 2,6 2,8 3,0

10 0,5 0,48 0,46 0,44

12,5 0,59 0,57 0,55 0,53

20 0,66 0,64 0,62 0,6

25 0,71 0,69 0,67 0,65

40 0,75 0,73 0,71 0,69

50 0,78 0,76 0,74 0,72

75 0,82 0,8 0,78 0,76

Tabel 3.6 Faktor Koreksi Tabel 3.5 untuk Nilai Slump yang Berbeda

Slump (mm)

Faktor Koreksi untuk Berbagai Ukuran Maksimum Agregat

10 mm 12,5 mm 20 mm 25 mm 40 mm

25 - 50 1,08 1,06 1,04 1,06 1,09

75 - 100 1 1 1 1 1

150 - 175 0,97 0,98 1 1 1

3.2.7 Estimasi Kandungan Agregat Halus

Jumlah agregat halus (pasir) yang dibutuhkan dapat dihitung dengan dua cara, yaitu sebagai berikut.

a. Cara perhitungan berat,

yaitu jika berat jenis beton normal diketahui pada pengalaman sebelumnya, maka berat pasir yang dibutuhkan adalah perbedaan antara berat jenis beton dengan berat total air, semen, dan agregat kasar per satuan volume beton yang telah diestimasi dari perhitungan pada tahap-tahap sebelumnya.

b. Cara perhitungan volume absolut

Volume agregat halus per satuan volume beton dapat dihitung dengan menggunakan persamaan berikut.

Vsemen+Vair+Vagregat kasar+Vudara Sedangkan volume semen dapat dihitung dengan membagi massa semen yang diperlukan dengan Specific Gravity semen. Specific Gravity semen adalah 3,15.

3.2.8 Koreksi Kandungan Air dalam Agregat

beton. Kandungan air yang bertambah atau berkurang ini menyebabkan w/c ratio berubah dan dapat mempengaruhi kuat tekan beton.

Karena itu, untuk mendapatkan campuran beton yang sesuai dengan dengan perhitungan awal, diperlukan koreksi terhadap kadar air dan agregat dalam campuran. Koreksi dilakukan dengan menambah atau mengurangi air saat pencampuran beton, sesuai dengan kandungan air bebas pada agregat. Perhitungan koreksi kadar air ini dilakukan pada kedua jenis agregat yaitu, agregat kasar dan halus.

Perhitungan koreksi air dapat dilakukan dengan rumus berikut: (i)Tambahan air=M x(ak−mk

1−mk ) (ii)Tambahan Agregat=M x(mk−ak

1−mk ) dimana,

M = massa agregat (kg) Ak = % penyerapan air Mk = % kadar air asli

3.3 Prosedur Perancangan Campuran Beton

Prosedur untuk merancang campuran beton adalah sebagai berikut.

1) Menetapkan jenis struktur yang akan dibuat.

2) Memilih nilai slump sesuai dengan jenis struktur (sesuai Tabel 3.1).

Kedua hal ini tentu sangat berpengaruh karena setiap jenis struktur yang berbeda membutuhkan workability beton yang berbeda pula. Dari jenis struktur yang akan ditempati beton maka kita dapat menentukan nilai slump untuk beton. Sebagai contoh, untuk beton yang akan ditempatkan ditempat yang sulit dijangkau, maka butuh workability yang tinggi dan butuh nilai slump yang lebih tinggi pula agar beton dapat mencapai tempat tersebut lebih mudah.

3) Menentukan rencana kuat tekan beton pada umur 28 hari.

Awalnya kuat tekan yang kami gunakan adalah dalam kg/cm2 dan untuk

kubus. Sebagai contoh 250 k, artinya 250 kg/cm2 dalam untuk kubus, oleh

karena itu harus dikonversi dengan dikali dengan gravitasi, konversi cm2

ke m2 , juga 0.83 ( kuat tekan silider (d=150mm dan tinggi=300mm) =

75%- 85% kuat tekan beton kubus dan diambil 83%.Setelah mendapatkan kuat tekan beton yang disyaratkan, kemudian dicari kuat tekan beton rata-rata yang terjadi dengan menambahkannya dengan 1.64Sd ( Sd koefisien

dari kondisi pengerjaan beton (tabel 4.4).

5) Menetapkan ukuran maksimum agregat kasar yang digunakan sesuai dengan jenis konstruksinya.

Ukuran maksimum agregat kasar juga gradasi dapat mempengaruhi kekuatan tekan beton. Ukuran maksimum agregat kasar yang optimum juga gradasi yang baik dapat menambah kuat tekan beton karena agregat kasar juga adanya gradasi yang baik dapat mengurangi jumlah udara yang terperangkap dalam beton. Namun ukuran maksimum agregat kasar juga bersyarat dari beberapa faktor seperti jarak bersih tulangan,tebal plat lantai, ukuran terkecil dimensi struktur.

6) Menentukan massa air dan persentase udara terperangkap per satuan volume beton berdasarkan nilai slump dan ukuran maksimum agregat (sesuai Tabel 3.2).

Tujuan air adalah untuk dapat membasahi seluruh permukaan agregat kasar sehingga mudah bereaksi dengan semen juga dipengaruhi oleh slump, karena air membuat campuran beton lebih encer dan meningkatkan nilai slump. Oleh karena itu rencana massa air awal dipengaruhi oleh ukuran maksimum agregat kasar juga nilai slump.

7) Menentukan w/c ratio berdasarkan kuat tekan beton rata-rata, dari tabel3.3, diregresi. Kemudian dari nilai w/c ratio ditentukan massa semen yangdibutuhkan.

8) Menentukan volume agregat kasar per satuan volume beton berdasarkan modulus kehalusan dan ukuran maksimum agregat kasar. (sesuai Tabel 3.5).

Untuk menentukan volume agregat kasar ini, tentu yang mempengaruhinya adalah modulus kehalusan juga ukuran maksimum agregat kasar. Dengan bertambahnya volume maksimum agregat kasar dan semakin kasar pasir, maka beton akan butuh volume agregat kasar lebih banyak untuk dapat menutupi kandungan udara yang terperangkap dalam beton.

9) Mengestimasi kebutuhan volume agregat halus per m3 beton sesuai denganrumus pada subbab 3.2.7.

Setelah mengetahui volume semen, volume air juga volume agregat kasar untuk beton, maka kita akan mencari volume agregat halus yang dibutuhkan caranya adalah dengan menyelisihkan volume 1m3 dengan

volume semen, volume air, volume agregat kasar dan juga volume udara yang terperangkap.

10) Hitung koreksi kadar air, kemudian koreksi jumlah air agregat halusdan agregat kasar untuk campuran beton.

Agregat yang ada di laboratorium kemungkinan tidak berada dalam kondisi jenuh. Sehingga hal ini menyebabkan agregat yang basah akan menambah kandungan air dalam campuran sedangkan agregat yang kering akan menyerap air dalam campuran. Dengan adanya perubahan kandungan air dalam campuran maka W/C rasio pun akan berubah oleh karena itu dibutuhkan factor koreksi kandungan air. Setelah didapat factor koreksi, maka kita mendapatkan jumlah air yang harus ditambahkan atau dikurangkan, dengan demikian maka agregat juga akan mengalami koreksi berupa penambahan ataupun pengurangan.

11) Volume per m3 beton masing masing unsur campuran di atas

disesuaikanuntuk volume beton yang akan dibuat.

Setelah mendapatkan massa air, massa agregat halus, massa agregat kasar, juga massa semen yang dibutuhkan untuk membuat 1m3 beton maka

3.4 Perhitungan Perencanaan Campuran Beton

Perhitungan dilakukan berdasarkan percobaan yang telah dilakukan di lab. Telah ditentukan bahwa jenis struktur yang akan dibuat adalah kolom K-200,

1) Dari struktur yang akan dibuat tersebut, didapat nilai slump antara 25 hingga 100 mm. Agar kuat tekan baik dan workability mudah, dipilih nilai slump adalah 100 mm.

2) Ditentukan bahwa ukuran maksimum agregat kasar yang tersedia di laboratorium adalah 25 mm.

3) Dari percobaan sebelumnya diperoleh data agregat kasar yaitu sebagai berikut.

Tabel 3.7 Data Agregat Kasar

Aspek Kelompok 1,2,3 Kelompok 7,8 Rata-Rata

Spesific Gravity 2,42 2,76 2,59

Berat Volume 1,233 kg/ltr 1,2115 kg/ltr 1,223 kg/ltr

Kadar Air 3,7277% 3,8% 3,76%

Penyerapan Air 3,41% 5,26% 4,335%

Modulus Kehalusan - -

-Diperoleh data agregat halus yaitu sebagai berikut.

Tabel 3.8 Data Agregat Halus

Aspek Kelompok 1,2,3 Kelompok 7,8 Rata-Rata

Spesific Gravity 2,6 2,963 2,78

Berat Volume 1,651 kg/ltr 1,688 kg/ltr 1,67 kg/ltr

Kadar Air 3,1405% 15,52% 9,33 %

Penyerapan Air -20,89% 4,167% 4,167%

Modulus Kehalusan 3,46 3,022 3,241

4) Dari tabel 3.2, berdasarkan ketentuan di atas diperoleh berat air untuk campuran beton dan persentase udara terperangkap sebagai berikut.

Udara terperangkap = 1,5 %

5) Kuat tekan beton rencana fc’= K-225 dikonversikan ke dalam satuan MPa dengan standar deviasi yaitu 2,5 MPa. Gunakan rumus sebagai berikut untuk menentukan nilai kuat tekan beton rata-rata.

fm=f c'

6) Tentukan w/c ratio dari tabel 3.3 dengan melakukan interpolasi.

Nilai kuat tekan beton rata-rata yaitu 22,42 Mpa, berada di antara 28 dan 20. y menunjukan kuat tekan, x menunjukan w/c ratio.

y−0.68=

(

0.57−0.687) Jumlah semen yang dibutuhkan dihitung dengan rumus: Berat semen=BeratAir

W C ratio

= 190

0,6467226=293,78902kg/m

3

8) Tentukan volume agregat kasar yang diperlukan dari tabel 3.5. Namun, karena pada percobaan sebelumnya didapat nilai modulus kehalusan sebesar 3,241, maka harus dilakukan ekstrapolasi dengan x sebagai nilai modulus kehalusan, dan y sebagai volume agregat kasar dengan ukuran maksimum agregat kasar 25 mm.

y−0,67=

(

0,65−0,673−2,8

)

(x−2,8)Faktor koreksi sebesar 1,00 karena slump yang dipilih 100 mm. Untuk menentukan berat agregat kasar, gunakan rumus sebagai berikut.

Berat agregat kasar=Berat volume x Volume agregat kasa

¿1,223kg

Namun, volume di atas masih terdapat kandungan udara. Maka dari itu, volume agregat kasar harus dikonversikan dulu dengan Specific Gravity agregat kasar.

Volume agregat kasar=¿ berat agregat kasar

SGagregatkasar x ρair

9) Tentukan proporsi volume unsur untuk setiap 1 m3 beton

a. Volume semen dengan SG semen 3,15 dapat dihitung dengan rumus:

Vsemen= berat semen SGsemen x ρ air

Didapatkan volume semen=0,0932664m3 b. Volume air dapat dihitung dengan rumus:

Vair=berat air ρ air

Didapatkan volume air=0,1 9m3

c. Volume agregat kasar dengan SG agregat kasar adalah 2,59, Vaggkasar=berat agregat kasar diperlukan

SGaggkasar x ρ air

Didapatkan volume agregat kasar=0,2955505m3

Vudara=udaraterperangkapx1m 3

Didapatkan volume udara=0,015m3

e. Volume agregat halus dapat dihitung dengan rumus: Vagghalus=1−

(

Vsemen+Vair+Vaggkasar+Vudara)

Didapatkan volume agregat halus=0,4061832m3

f. Dengan nilai SGagghalus=2,78 maka berat agregat halus yang diperlukan adalah

BeratAgregatHalus=Vagghalusx S Gagghalusx ρair

Didapatkan berat agregat halus=1129,1892kg/m3

10) Berat masing masing bahan bagi setiap m3 beton adalah sebagai berikut.

Semen = 293,78902 kg

Air = 190 kg

Agregat Kasar = 765,4757 kg

Agregat Halus = 1129,1892 kg

11) Koreksi kandungan air pada agregat adalah sebagai berikut. 1. Tambahanair=Mx

(

ak−mk1−mk

)

2. TambahanAgregat=Mx(mk−ak1−mk )

a. Agregat Kasar

Kadar air asli (mk) ¿3,76

Penyerapan air (ak) ¿4,335

Tambahan air ¿765,4757x0,04335−0,0376

1−0,0376 =4,573447kg

Tambahan agregat kasar ¿765,4757x0,04335−0,0621

1−0,0376 =−4,573447k g Jadi diperlukan penambahan air sebanyak 4,573447 kg dan

pengurangan agregat kasar sebanyak 4,573447 kg,

b. Agregat Halus

Kadar air asli (mh) ¿9,33 Penyerapan air (ah) ¿4,167

Berat agregat halus ¿1129,1892kg

Tambahan air ¿1129,1892x0,04167−0,0933

1−0,0933 =64,29915kg

Tambahan agregat halus ¿1129,1892x0,0133−0,04335

1−0,0133 =−64,29915kg Jadi diperlukan penambahan air sebanyak 64,29915 kg dan

pengurangan agregat halus sebanyak 64,29915 kg.

12) Berat bahan untuk tiap 1 m3 beton setelah adanya koreksi kadar air adalah

sebagai berikut.

Semen = 293,78902 kg

Air = (190 + 4,573447 - 64,29915 ) kg = 130,2743 kg Agregat Kasar = (765,4757 – 19,48686061) kg = 760,9225 kg

13) Beton untuk trial mix yang digunakan adalah 6 buah beton berbentuk silinder dengan ukuran diameter alas 15 cm dan tinggi 30 cm. Ditambahkan pula safety factor sebesar 1,3 sehingga volume total beton adalah sebagai berikut.

Dari data volume beton yang akan dibuat, dapat kita ketahui banyaknya masing masing bahan campuran untuk volume beton yang dituju.

Semen = 293,78902 kg/m3 x 0,041351213 m3 = 12,148533 kg

Tabel 3.9 Penetapan Variabel Perencanaan

Penetapan Variabel Perencanaan

1. Kategori Jenis Struktur - Kolom K-225

2. Rencana Slump Tabel 3.1 100 mm

3. Rencana Kuat TekanBeton σ' bm = σ' bk + 1.64 Sd 22,420175 MPa

Kondisi SSD "Specific Gravity" 2,59

7.

Specific Gravity Agregat Halus