8

BAB II

LANDASAN TEORI

2.1. Pengenalan Korosi

Korosi atau karat terjadi secara terus menerus tanpa mau berhenti. Tidak ada suatu bahanpun di dunia ini yang sanggup menghindar dari korosi. NACE mendefinisikan bahwa korosi adalah “ proses pembusukan suatu bahan, biasanya

metal atau proses perubahan sifat suatu bahan akibat pengaruh atau reaksi dengan lingkungan sekitar ”.

Sekedar ilustrasi, tidak jarang bis malam atau truk pengangkut barang kehilangan kendali karena rem blong akibat pipa hidrolis bocor terserang korosi. Kapal yang sarat penumpang tenggelam karena plat-plat bocor terserang korosi, Pesawat gagal mendarat karena “landing gear” tidak berfungsi akibat sistem hidrolisnya bocor. Semua Jenis kecelakaan ini menimbulkan kerugian materi yang sangat besar korban jiwa, raga dan moril yang tidak dapat diukur dengan uang.

Jelas serangan korosi merupakan bahaya yang sangat besar, bahkan akibatnya lebih besar daripada bencana alam, namun karena keawaman kita terhadap kejahatan serangan korosi maka bahaya dan kerugian yang sedemikian besar itu terjadi tanpa kita sadari atau ketahui. Ironinya kita dengan sukarela menerima segala resiko kerugian tersebut. Contoh yang paling mudah misalnya jika knalpot mobil/motor kita bocor, paling dengan sedikit menggerutu kita bawa kendaraan ke bengkel untuk memperbaiki atau bahkan menggantinya dengan biaya yang tidak murah. Padahal serangan korosi tersebut dapat dihambat sehingga biaya yang dikeluarkan tidak menjadi sangat mahal. Karena itulah seorang corrosion engineer selalu mengingatkan bahwa “ Pencegahan korosi dengan berbagai cara adalah sebuah investasi jangka panjang ”

Kerugian – kerugian akibat korosi dapat dibagi dua yaitu kerugian langsung dan kerugian tidak langsung. Kerugian langsung antara lain :

a. Biaya untuk mengganti material-material logam atau alat-alat yang rusak akibat korosi.

b. Biaya pengerjaan untuk penggantian material-material logam tersebut. c. Biaya untuk pengendalian korosi.

d. Biaya tambahan untuk membuat konstruksi dengan logam yang lebih tebal (over design).

Namun yang paling mahal adalah biaya kerugian tidak langsung yang harus ditanggung, seperti :

a. Supply gas shut down b. Image perusahaan menurun c. Nilai saham anjlok

d. Safety rendah

e. Mutasi atau rotasi pegawai, dan sebagainya.

Sumber gambar : Modul TDG Sistem Proteksi Katodik PGN 2011

Kerusakan pipa mayoritas disebabkan oleh korosi, baik korosi eksternal maupun internal. Pipa dalam tanah banyak mengalami gangguan, karena itu diperlukan jenis coating yang baik. PGN saat ini menggunakan coating three layer PE. Secara ilustratif sebuah pipa mengalami serangan korosi sebagai berikut :

a. Korosi Atmosferis, yaitu korosi yang terjadi karena pipa berkontak dengan udara luar.

Gambar 2.1. Pipa Gas meledak di Venezuela tahun 1993

Gambar 2.2. Pipa Gas pecah di Georgia, Amerika

b. Uniform Corrosion (Korosi Merata), yaitu korosi yang terjadi secara merata pada permukaan pipa.

c. Stress Corrosion Cracking (Korosi regangan), yaitu korosi yang terjadi karena adanya regangan internal dan kondisi lingkungan yang korosif.

d. Crevice Corrosion (Korosi celah), yaitu korosi yang terjadi pada celah yang terisi dengan elektrolit sehingga terjadi perbedaan konsentrasi asam pada dinding luar dan dalam pipa.

e. Deposite Corrosion (Korosi endapan), yaitu korosi yang terjadi dibawah endapan.

f. Pitting Corrosion ( Korosi sumuran ), yaitu korosi akibat proses elektrokimia yang terkonsentrasi pada suatu lokasi secara berkesinambungan.

g. Hidrogen Damage (Kerusakan akibat Hidrogen), yaitu masuknya hidrogen ke dalam material pipa hingga membuat berbagai kerusakan

Gambar 2.3. Beberapa Serangan Korosi Yang Terjadi Pada Pipa Sumber Gambar : Kahuripan, Barlian. (2006). Penanggulangan Korosi Dengan

2.1.1. Proses Korosi

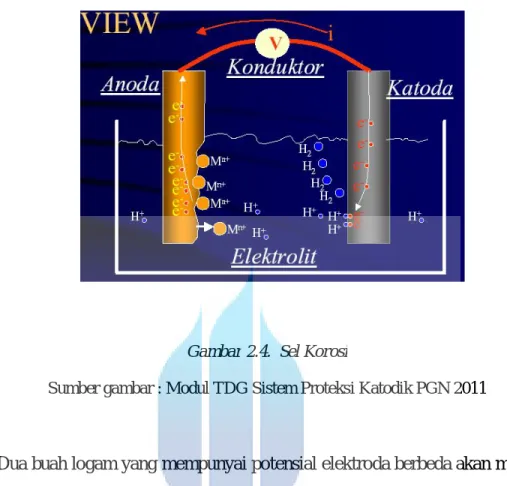

Korosi dapat terjadi karena adanya sel korosi yaitu suatu sel yang terdiri dari 4 faktor :

a. Logam yang menjadi anoda b. Logam yang menjadi Katoda c. Adanya larutan elektrolit d. Adanya konduktor listrik

Katoda adalah logam yang relatif lebih mulia, yang permukaannya menjadi tempat berlangsungnya reaksi reduksi. Anoda adalah logam yang relatif lebih aktif, yang menjadi pemasok elektron bagi reaksi reduksi,sehingga terkorosi. Konduktor adalah sarana untuk transfer elektron dari anoda kekatoda. Elektrolit adalah media yang mengandung zat-zat yang korosif seperti H+ dan O2 yang cenderung terreduksi,

disamping menjadi tempat bagi zat lain yang dapat mengakselerasi korosi seperti Cl.

Jika salah satu faktor tersebut tidak ada, maka korosi tidak akan terjadi. Proses terjadinya korosi digambarkan sebagai berikut :

Dua buah logam yang mempunyai potensial elektroda berbeda akan membuat dua kutub. Potensial yang lebih rendah akan menjadi kutub anoda dan potensial yang lebih tinggi menjadi kutub katoda. Ketika dua buah elektroda ini dihubungkan dalam larutan elektrolit yang sama, maka akan terjadi proses elektrokimia yaitu elektron mengalir dari anoda menuju katoda melalui konduktor listrik.Pada permukaan katoda elektron akan berikatan dengan ion H+ untuk menjadi netral sebagai H2 dan elektron

yang terlepas di permukaan anoda akan membuat ion-ion logam menjadi tidak stabil sehingga melarut kedalam larutan elektrolit. Proses terlepasnya ion logam inilah yang dinamakan korosi.

Gambar 2.4. Sel Korosi

Reaksi yang terjadi adalah sebagai berikut :

Pada anoda :

Fe Fe2+ + 2e-

Pada katoda :

Elektron dari anoda mengadakan migrasi ke daerah katoda melalui metal dan bereaksi dengan berbagai cara yang tergantung pada pH dan adanya oksigen

2 H+ + 2e- H2 (gas)

2 H+ + ½ O2 + 2e- H2O

H2O + ½ O2 + 2e- 2 OH-

Ion-ion hidroksil dari katoda ini dan ion-ion fero dari anoda membentuk :

Fe2+ + 2 OH- Fe(OH)2

4 Fe(OH)2 + O2 + 2H2O 4 Fe(OH)3

Dimana 4 Fe(OH)3 ini adalah 2 Fe2O3.6H2O dinamakan korosi.

2.1.2. Sel Korosi Pada Pipa Gas

Pipa gas yang tertanam didalam tanah merupakan objek yang rentan akan terjadinya sel korosi. Sel korosi yang dialami oleh pipa gas kemungkinan besar adalah sebagai berikut :

a. Sel Korosi Titik Embun

Pada permukaan pipa terutama pipa besi dan baja secara alami tidak ada yang terbebas dari impurities berupa kotoran-kotoran oksida. Hal inilah yang menyebabkan perbedaan potensial dipermukaan logam yang sama. Impurities akan menjadi katoda, sedangkan logam yang lebih murni menjadi anoda. Saat udara dingin dan basah maka akan terbentuk titik embun dipermukaan logam. Titik embun inilah yang akan bertindak sebagai larutan elektrolit. Sebagai konduktor adalah badan pipa itu sendiri.

b. Sel Korosi Konsentrasi Kimia Berbeda

Gambar 2.5. Sel Korosi Titik Embun

Sumber Gambar : Kahuripan, Barlian. (2006). Penanggulangan Korosi Dengan Sistem Proteksi Katodik, Banten: PT PGN

Gambar 2.6. Sel Korosi Konsentrasi Kimia Berbeda

Sumber Gambar : Kahuripan, Barlian. (2006). Penanggulangan Korosi Dengan Sistem Proteksi Katodik, Banten: PT PGN

Instalasi pipa gas terkadang berada dalam tanah didaerah pantai. Lapisan tanah pantai mempunyai perbedaan kadar garam. Lapisan tanah atas mempunyai kadar garam yang rendah sedangkan lapisan tanah bawah mempunyai kandungan garam lebih tinggi. Pipa pada lapisan tanah bawah menjadi anoda sedangkan pipa pada lapisan tanah atas akan menjadi katoda, sehingga akan terjadi aliran elektron.

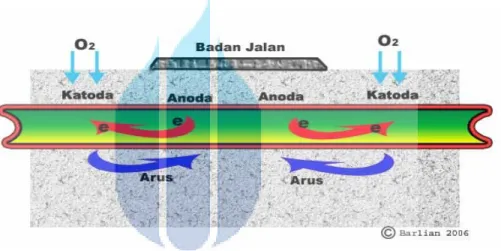

c. Sel Korosi Konsentrasi Oksigen Berbeda

Fenomena alam bahwa logam yang berada didaerah berkadar oksigen lebih banyak akan bersifat katoda terhadap bagian logam yang berada pada daerah oksigen rendah yang bersifat sebagai anoda. Jika kedua logam tersebut berhubungan, maka korosi akan terjadi. Fenomena ini terjadi pada pipa gas yang melewati jalan aspal.

Gambar 2.7. Sel Korosi Konsentrasi Oksigen Berbeda

Sumber Gambar : Kahuripan, Barlian. (2006). Penanggulangan Korosi Dengan Sistem Proteksi Katodik, Banten: PT PGN

d. Sel Korosi Suhu Berbeda

Apabila sebuah logam berada pada elektrolit yang sama namun terletak pada tempat yang berbeda suhu, maka logam yang berada pada suhu rendah akan menjadi katoda dan logam yang lebih panas akan menjadi anoda.

e. Sel Korosi Arus Liar

Gambar 2.8. Sel Korosi Suhu Berbeda

Sumber Gambar : Kahuripan, Barlian. (2006). Penanggulangan Korosi Dengan Sistem Proteksi Katodik, Banten: PT PGN

Gambar 2.9. Sel Korosi Arus Liar

Sumber Gambar : Kahuripan, Barlian. (2006). Penanggulangan Korosi Dengan Sistem Proteksi Katodik, Banten: PT PGN

Pipa gas yang melewati jalur kereta rel listrik (KRL) akan mengalami fenomena ini. Saat kerela lewat, maka arus listrik yang mengalir akan diteruskan oleh rel kedalam tanah dan melewati pipa kemudian kembali ke rel. Titik tempat masuknya arus liar pada pipa akan menjadi katoda dan titik tempat kembalinya arus dari pipa ke rel akan menjadi anoda.

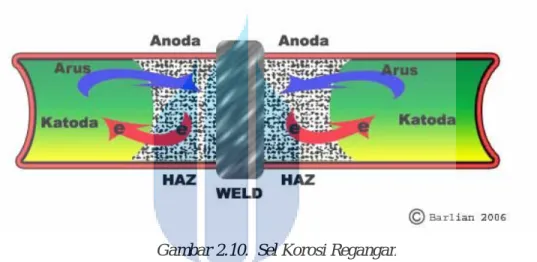

f. Sel Korosi Regangan

Pengelasan untuk menyambung dua buah pipa akan menimbulkan regangan suhu tinggi didaerah pengelasan dan zona terimbas panas (heat affected zones). Daerah yang mengandung regangan akan bersifat anoda, sedangkan daerah yang tidak beregangan bersifat katoda.

Gambar 2.10. Sel Korosi Regangan

Sumber Gambar : Kahuripan, Barlian. (2006). Penanggulangan Korosi Dengan Sistem Proteksi Katodik, Banten: PT PGN

g. Sel Korosi Lapisan Permukaan

Peningkatan demand akan gas membuat perusahaan harus menambah jaringan pipa baru. Agar lebih fleksibel terhadap kemungkinan gangguan teknis dan operasional maka antara instalasi pipa baru dan lama dipasang kerangan (valve). Jika insulating joint kerangan bocor akan terjadi serangan korosi eksternal pada instalasi pipa baru karena instalasi pipa lama yang permukaannya telah berkerak dan mengandung oksida-oksida logam akan menjadi katoda terhadap pipa baru.

Gambar 2.11. Sel Korosi Lapisan Permukaan

Sumber Gambar : Kahuripan, Barlian. (2006). Penanggulangan Korosi Dengan Sistem Proteksi Katodik, Banten: PT PGN

2.2. Proteksi Katodik

Proses korosi adalah proses alamiah yang pasti terjadi, sebagai bagian dari proses pengerusakan material dalam siklus material. Berbagai metode yang dilakukan bukan untuk menghilangkan korosi, melainkan hanya untuk memperlambat proses korosi.

Proses pengendalian korosi ini bukan merupakan metode atau langkah yang dilakukan pada masa konstruksi atau masa operasi, terlebih lagi proses pengendalian korosi adalah suatu proses terintegrasi yang menyeluruh untuk melindungi aset.

Penanggulangan masalah korosi dapat berupa hal-hal berikut:

a. Design improvement

Pengendalian korosi dimulai dari tahap desain. Meningkatkan desain untuk menghindarkan terjadinya korosi. Misalkan, mencegah terjadinya genangan maka permukaan didesain dengan kemiringan. Karena genangan atau air akan mempercepat terjadinya korosi atau modifikasi desain yang lebih jauh lagi.

b. Material selection

Pemilihan material harus disesuaikan dengan kondisi lingkungan dan operasi sehingga bisa mencegah terjadinya korosi. Misalkan, bila memungkinkan menggunakan material plastik, atau menggunakan stainless steel.

c. Coating and lining

Penggunaan pelapis pada material yang akan dilindungi.

d. Cathodic protection

Pengaplikasian sistem proteksi katodik baik sistem anoda korban maupun arus tanding.

e. Anodic protection

Proteksi dengan pelapisan material bersifat anodis.

f. Inhibitor

Menangkap corrosion agent dalam lingkungan, misalkan penambahan inhibitor untuk menghilangkan kandungan H2S.

g. Surface modification

Modifikasi untuk permukaan, misalkan menggunakan pelapis internal untuk memperkecil profil permukaan sehingga mengurangi korosi berupa erosi.

2.2.1. Sistem Proteksi Katodik

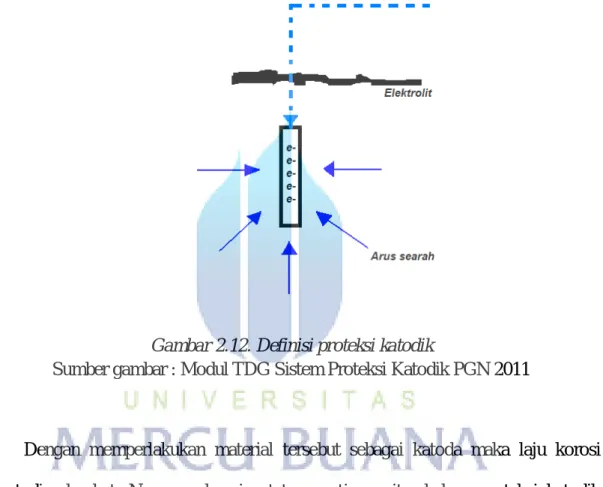

Berdasarkan proses terjadinya korosi seperti dijelaskan dengan sel galvanik, material yang tidak akan mengalami korosi adalah material yang bertindak sebagai katodik. Maka upaya untuk membuat material yang akan dilindungi sebagai katoda adalah proteksi katodik.

Mengkondisikan material sebagai katoda berarti membuat material mengalami atau memiliki kondisi katoda yaitu:

a. Katoda menerima elektron dari anoda, berarti terjadi pelimpahan elektron b. Katoda memiliki potensial reduksi yang lebih tinggi

c. Katoda menerima arus searah dari elektrolit yang berasal dari anoda. Berdasarkan kondisi-kondisi tersebut, berikut adalah definisi proteksi katodik yang ada berdasarkan standard dan pendapat praktisi katodik:

1. Berdasarkan NACE RP 0169:

“Proteksi katodik adalah pengendalian korosi dengan menjadikan material primer sebagai katoda dalam suatu sel elektrokimia”

2. Berdasarkan BS 7361:

“Imunisasi logam terhadap korosi dengan mengalirkan arus listrik searah ke dalam elektrolit menuju permukaan logam”

3. Berdasarkan Achmad Sulaiman – INDOCOR:

“Membanjiri struktur dalam elektrolit dengan elektron”

Ketiga definisi tersebut dapat digambarkan sebagai berikut:

Gambar 2.12. Definisi proteksi katodik

Sumber gambar : Modul TDG Sistem Proteksi Katodik PGN 2011

Dengan memperlakukan material tersebut sebagai katoda maka laju korosi dapat diperlambat. Namun sebagai catatan penting yaitu, bahwa proteksi katodik adalah proteksi korosi sekunder pada sistem material yang sudah diproteksi dengan lapis lindung atau coating.

Sistem proteksi katodik akan bekerja bila terdapat cacat pada coating yang disebut Holiday. Besarnya kecacatan lapis lindung tersebut akan menentukan besar arus proteksi yang harus disuplai oleh sistem proteksi katodik. Fenomena di lapangan

menunjukan pada operasi awal biasanya kebutuhan arus untuk proteksi katodik sangat kecil, seiring dengan waktu maka kebutuhan arus semakin bertambah.

Dari konsep proteksi katodik tersebut maka yang dibutuhkan adalah sumber elektron untuk membanjiri struktur dalam elektrolit tersebut. Dan metode sistem proteksi katodik dibedakan secara prinsip dari sumber arus proteksi atau elektron di katoda tersebut.

Bila arus proteksi disuplai oleh material yang akan mengalirkannya berdasarkan perbedaan tegangan galvanik material. Misalkan arus proteksi mengalir dari Mg ke Fe karena perbedaan potensial keduanya. Namun umumnya material Mg yang digunakan merupakan paduan Mg. Metode yang mengandalkan perbedaan potensial ini disebut dengan metode Anoda Korban atau Sacrificial Anode Cathodic Protection (SACP).

Karena ketergantungannya pada potensial material, maka sistem ini sangat dipengaruhi oleh besarnya tahanan yang dihadapi oleh material. Bila tahanan tanah besar maka arus yang dihasilkan sangat kecil, bahkan untuk tahanan yang sangat besar tidak akan mengeluarkan arus. Batasan tahanan tanah berdasarkan standard hanya sampai 6000 ohm.cm, namun seiring dengan perkembangan anoda yang dibuat, memungkinkan sampai 10000 ohm.cm dengan aplikasi High Potensial Anode.

Metode yang lain yaitu dengan memberikan suplai arus dari sumber arus diluar sehingga diharapkan dapat mengeluarkan arus lebih besar dan dapat diatur.

Metode menghasilkan arus proteksi dengan sumber dari luar ini disebut dengan metode arus tanding atau Impressed Current Cathodic Protection (ICCP).

Metode ini bisa digunakan untuk segala jenis tahanan tanah karena besarnya tegangan dapat diatur. Satu-satunya batasan tegangan adalah keamanan. Standard BS (British Standard) mensyaratkan tidak lebih dari 60 Volt.

2.2.2. Kriteria proteksi katodik

Untuk membuat material yang akan kita proteksi bisa tidak terkorosi adalah dengan membuat potensial material minimum mencapai potensial ambang antara daerah korosi dan daerah imun dalam diagram Pourbaix.

Untuk memproteksi baja berikut adalah kriteria proteksi yang disyaratkan oleh NACE RP 0169:

Menjadikan struktur primer berpotensial minimum -850 mV terhadap CSE saat sistem proteksi katodik diaplikasikan.

Struktur metal tersebut memiliki potensial polarisasi -850 mV terhadap CSE.

Struktur metal memiliki potensial sisa polarisasi minimum -100 mV terhadap CSE.

Kriteria proteksi baja berdasarkan elektrolitnya sesuai dengan standard NACE RP 0169 sebagai berikut:

Dalam tanah:

Memiliki potensial polarisasi minimum -850 mV terhadap CSE atau lebih rendah

Memiliki potensial sisa polarisasi 100 mV

Dalam laut:

Memiliki potensial minimum -800mV terhadap Ag/AgCl atau lebih rendah

Menurunkan potensial material 300 mV atau lebih Sedangkan kriteria proteksi baja berdasarkan standard ISO 15589-1 yaitu:

Memiliki potensial minimum -850 mV terhadap CSE dengan batas bawah -1200 mV untuk mencegah terjadinya kerusakan lapis lindung atau coating

Memiliki sisi polarisasi 100 mV terhadap CSE

Memiliki potensial polarisasi -750 mV terhadap CSE untuk tahanan tanah antara 100 – 1000 ohm.m

Memiliki potensial polarisasi -650 mV terhadap CSE untuk tahanan tanah lebih dari 1000 ohm.m

Sisa polarisasi 100 mV tidak berlaku bila terdapat SRB (Sulfif Reducing Bacteria)

Kriteria dalam NACE juga menyebutkan bila terdapat bakteri di lingkungan yang mempercepat proses korosi maka potensial proteksi menjadi -950 mV terhadap CSE.

Terdapat perbedaan lain antara NACE dan ISO, yaitu adanya batas bawah -1200 mV. Pada konsep korosi terlihat bahwa hasil dari reaksi oksidasi di katoda adalah H2 yang berbentuk gas. Gas hidrogen ini akan meningkat jumlahnya seiring

dengan aplikasi potensial yang besar. Gas hidrogen pada katoda ini pada jumlah besar akan menimbulkan embrittlement atau kerapuhan dari coating. Walaupun dalam prakteknya, potensial untuk coating jenis 3LPE bisa lebih dari -2000mV, batasan tersebut digunakan sebagai batas aman.

2.2.3. Perbandingan sistem proteksi katodik

Dari dua jenis metoda proteksi katodik, ada beberapa hal yang menjadi pertimbangan dalam pemilihannya. Berikut adalah perbandingan kedua sistem proteksi katodik tersebut sebagai bahan pertimbangan:

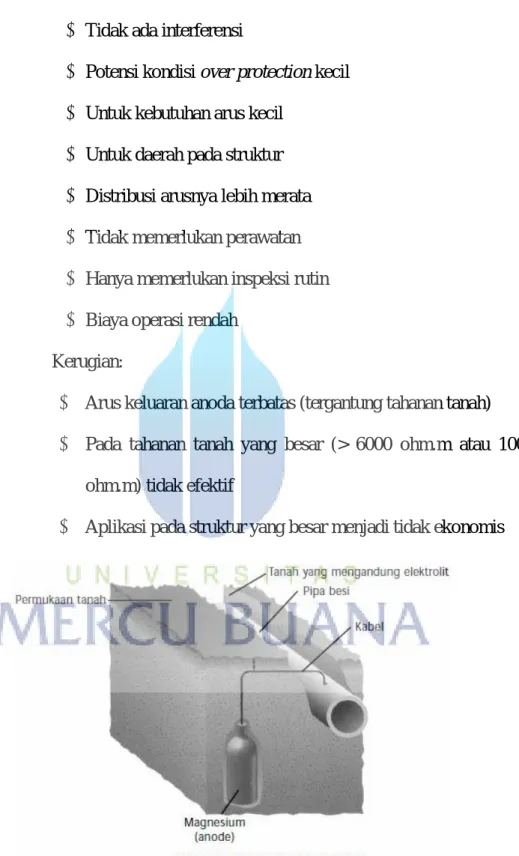

Sistem Anoda Korban

Keuntungan:

Tidak memerlukan listrik

Tidak ada interferensi

Potensi kondisi over protection kecil

Untuk kebutuhan arus kecil

Untuk daerah pada struktur

Distribusi arusnya lebih merata

Tidak memerlukan perawatan

Hanya memerlukan inspeksi rutin

Biaya operasi rendah

Kerugian:

Arus keluaran anoda terbatas (tergantung tahanan tanah)

Pada tahanan tanah yang besar (> 6000 ohm.m atau 10000 ohm.m) tidak efektif

Aplikasi pada struktur yang besar menjadi tidak ekonomis

Gambar 2.13.. Prinsip kerja Sistem Sacrificial Anode Sumber Gambar : Chemistry: The Central Science 200

Sistem Arus Tanding

Keuntungan:

Untuk struktur yang besar

Desain sesuai dengan kebutuhan, fleksibilitas desain

Untuk semua besar tahanan tanah

Arus proteksi mudah diatur

Untuk desain lebih dari 20 tahun

Biaya awal rendah

Kerugian:

Potensi terhadap interferensi

Membutuhkan sumber listrik

Membutuhkan perawatan

Memerlukan inspeksi rutin

Ada komponen biaya operasi

Memerlukan peralatan tambahan berupa Rectifier atau sumber arus searah

Dengan mempertimbangkan kelebihan dan kerugian dari masing-masing sistem maka dapat kita tentukan sistem proteksi yang paling optimum.

Bila struktur yang akan diproteksi berupa pipa yang ada di daerah padat struktur, misalkan berada dalam daerah perkotaan. Maka dipastikan instalasi bawah tanah yang ada sangat kompleks dan ada aplikasi proteksi katodik yang beragam. Maka untuk menghindari terjadinya interferensi dengan sistem lain, kemudahan instalasi, sistem yang terbaik adalah sistem anoda korban.

Sebaliknya bisa struktur yang akan diproteksi adalah pipa sepanjang 200 km, maka karena besarnya struktur maka besar pula kebutuhan arus proteksi maka sistem terbaik adalah sistem arus tanding.

Gambar 2.14. Prinsip kerja Sistem Impressed Current Sumber Gambar : www.youtube.com/Impressed Current

Dari segi kelebihan dan kekurangan secara umum dapat dijelaskan seperti diatas, maka hal selanjutnya yang terpenting adalah masalah desain untuk masing-masing sistem proteksi.

Untuk perawatan terhadap pipa terproteksi dengan sistem katodik diperlukan pemantauan minimal setiap 3 bulan atau sesuai dengan kebutuhan. Pada proses ini dilakukan pengukuran terhadap potensial proteksi dan arusnya. Pada waktu pipeline patrol secara visual dapat memeriksa kondisi test box dan transformer rectifier terutama yang terletak ditempat padat penduduk perbaikkan dilakukan apabila kondisinya tidak memenuhi syarat.

Pemantauan setiap tiga bulan dengan menggunakan alat multi tester dan halfcell Cu/CuSO4 dilakukan sebagai berikut :

Pengukuran potensial:

Pipa terhadap tanah/tidak terproteksi (mVolt)

Pipa terproteksi (mVolt)

Potensial anoda (mVolt)

Dari hasil pengukuran ini dapat diketahui kondisi pipa masih terproteksi atau tidak, perbaikkan segera dilakukan jika kondisinya tidak memenuhi syarat.

Pengukuran Arus Proteksi (SA) Pengukuran Potensial Natural Pipa Thp. Elektroda Pembanding

Pengukuran Potensial Proteksi Pipa Thp. Elektroda Pembanding Pengukuran Potensial Anoda Thp. Elektroda Pembanding Pipa Baja Test Box Cu/CuSo4 Multimeter Cu/CuSo4 Cu/CuSo4 Test Box Test Box Test Box Anoda Korban

Anoda Korban Anoda Korban

Pipa Baja Pipa Baja Pipa Baja Multimeter Multimeter Multimeter

Gambar 2.15. Pengukuran Potensial dan Arus Proteksi pada Sistem Anoda Korban Sumber Gambar : Kahuripan, Barlian. (2006). Penanggulangan Korosi Dengan Sistem

2.3. Jenis-Jenis Anoda Pada Sistem Anoda Korban

Ada tiga jenis anoda pada sistem anoda korban yang umum digunakan dalam praktek, yaitu paduan magnesium (Mg), paduan seng (Zn), dan paduan aluminium (Al).

Anoda magnesium terutama digunakan untuk lingkungan tanah karena daya dorong listriknya paling tinggi, dan keluaran arusnya juga besar. Di samping itu anoda magnesium juga digunakan untuk air tawar/ rawa, dan tangki air. Penggunaannya di lingkungan laut sangat terbatas.

Anoda seng adalah yang paling dapat diandalkan dan sangat luas penggunaannya, baik untuk lingkungan tanah dengan resistivitas rendah maupun lingkungan laut. Belakangan ini anoda seng terdesak oleh anoda aluminium untuk penggunaan di lepas pantai. Tetapi untuk pipa atau struktur yang berada dalam lumpur anoda seng masih tetap unggul.

Anoda aluminium yang merupakan pendatang baru telah mendesak anoda seng karena lebih ekonomis untuk penggunaan di lepas pantai. Kinerja anoda aluminium sangat dipengaruhi oleh komposisi kimianya. Anoda aluminium tidak digunakan dalam keadaan murni, karena mudah membentuk lapisan pasif. Untuk memperbaiki kinerjanya ditambahkan logam paduan indium. Unsur pemadu merkuri pada saat ini telah tidak digunakan lagi karena dapat mencemari lingkungan. Sayangnya masih banyak dilaporkan kegagalan-kegagalan dari penggunaan logam aluminium. Di Indonesia kegagalan dari anoda ini banyak dilaporkan oleh perusahaan pelayaran.

Pemilihan mana yang lebih cocok ditentukan terutama oleh lingkungan dan tegangan dorong (driving voltage). Perbandingan sifat umum dari ketiga anoda tersebut adalah seperti pada Tabel 5. Perlu dicatat bahwa masing-masing anoda mempunyai beberapa jenis kualitas.

Dalam aplikasi sering terjadi suatu selisih pendapat. Sebagai contoh, pihak pengguna menghendaki anoda yang paling baik atau kelas satu, padahal untuk kondisi lingkungan yang dimaksud seharusnya digunakan anoda kelas lebih rendah, sehingga selain harganya mahal, dengan anoda kelas satu tadi justru menjadi lebih boros.

Penggunaan anoda aluminium untuk struktur di lingkungan laut harus sangat hati-hati dalam penentuan kualitas anodanya, Kesalahan yang mungkin dilakukan adalah masalah komposisi anoda, dimana kinerja anoda ini akan banyak terpengaruh. Perselisihan yang terjadi antara kotraktor, pemilik struktur dan produsen anoda biasanya di sekitar ini.

Ditinjau dari kondisi lingkungan dan sifat-sifatnya, aplikasi dari ketiga jenis anoda tersebut dapat dilihat pada Tabel 6. Dari tabel tersebut jelas bahwa anoda Mg. umumnya hanya digunakan untuk lingkungan tanah, anoda Al hanya untuk lingkungan laut, sedang anoda Zn dapat untuk kedua lingkungan.

Tabel 2.1. Sifat-sifat anoda korban

Tabel 2.2. Aplikasi anoda Mg, Zn, Al

Lingkungan/ Resistivitas

(Ohm-cm)

Anoda Mg. Anoda Zn Anoda Al

Air laut sampai 500 500 - 1500 1500 - 4000 4000-6000 --- Mg(-1,5V) Mg(-1,5V) Mg(-1,5V) dengan backfill Mg(-1,7V) dengan backfill Zn Zn Zn dengan backfill --- --- Al --- --- --- ---

Sifat Anoda Mg. Anoda

Zn Anoda Al Masa jenis,Kg/dm3 Potensial, (-V), CSE Tegangan dorong, V Kapasitas, AH/Kg Efisiensi, % 1,7 1,5-1,7 0,6-0,8 1200 50 7,5 1,05 0,25 780 95 2,7 1.10 0,25 2700 50-95

Tabel 2.3. Klasifikasi Korosi Ditinjau Dari Resistivitas Tanah

Resistivitas, Ohm-cm Klasifikasi Korosi

Sampai - 700 700 - 2000 2000 - 5000 5000 - 10000 lebih dari 10000 Sangat korosif Korosif Korosif Sedang Korosif Ringan Tidak Korosif

Pada sistem proteksi katodik, untuk meningkatkan kinerja anoda digunakan backfill. Fungsi backfill untuk anoda korban berbeda dengan arus tanding. Backfill untuk anoda korban terdiri dari campuran gipsum, bentonit dan natrium sulfat dengan komposisi sebagai berikut :

75% gipsum

20% bentonit (lempung)

Fungsi backfill untuk menurunkan resistivitas lingkungan anoda dan untuk menjaga supaya anoda selalu aktif, dan terkorosi secara merata.

Suatu jenis anoda seyogyanya bekerja secara optimal, yaitu terkorosi secara merata, keluaran arus relatif stabil dan efesiensinya maksimal. Akan tetapi dalam praktek sangat sulit untuk mencapai kinerja yang maksimal. Berdasarkan penelitian, umumnya kinerja anoda hanya mencapai sekitar 60% dari umur disain. Oleh karena itu umur disain proteksi katodik dengan anoda korban umumnya masih harus dikalikan dengan faktor guna (utilization factor) antara 55% sampai 85% tergantung kondisi lingkungan, bentuk anoda, dan faktor-faktor lain.

Gambar 2.16. Backfill Pada Anoda Korban

Sumber Gambar : Kahuripan, Barlian. (2006). Penanggulangan Korosi Dengan Sistem Proteksi Katodik, Banten: PT PGN dan Dokumentasi Pribadi

Karakteristik komposisi kimia dari ketiga anoda tersebut adalah sebagai berikut :

(1). Anoda Mg. : - Ada dua kelompok : 1) 1,5%Mn dan 2) 6%Al-3%Zn-0,15%Mn

- Mn untuk mempertinggi tegangan dorong.

- Unsur-unsur pengotor harus seminim mungkin.

(2). Anoda Zn : - Zn murni jarang digunakan

- Unsur pemadu tipikal : 0,5%Al; 0,1%Si (Cd).

- Tidak digunakan pada suhu di atas 400C

(3). Anoda Al : - Al murni tidak digunakan, karena membentuk lapisan pasif.

- Tipikal : 3-5%Zn; 0,01-0,03%In

2.3.1. Jenis anoda

Jenis anoda yang akan digunakan harus diketahui, karena pemilihan jenis anoda akan ditentukan berdasarkan kondisi lingkungan (tahanan elektrolit) dan bentuk dari struktur yang akan diproteksi. Berikut ini adalah jenis anoda yang umum digunakan untuk sistem proteksi anoda korban:

Paduan Mg Paduan Al Paduan Zn Baja Lunak

Penggunaan anoda paduan Mg umumnya digunakan di tanah karena driving voltage-nya yang besar. Anoda paduan AL banyak digunakan di aplikasi instalasi bawah laut. Sedang Zn biasa digunakan di daerah tahanan rendah.

Komposisi kimia pun sangat berpengaruh karena dengan komposisi kimia yang tepat akan memberikan efisiensi anoda yang besar. Kriteria dari komposisi kimia ini terdapat di standard internasional seperti ISO 15589 dan NACE. Ada beberapa hal prinsip yang harus diketahui tentang anoda misalnya tentang komponen aktif yang harus ada di anoda paduan Al yaitu In dan juga cara fabrikasinya.

Berikut adalah kriteria komposisi kimia untuk masing-masing anoda berdasarkan ISO 15589-1:

Tabel 2.4. Komposisi kimia anoda paduan Zn

Berikut adalah batasan maksimum tambahan unsure kimia yang dapat diberikan untuk anoda jenis Al dan Zn berdasarkan DNV RP B401:

Tabel 2.6. Maksimum konsentrasi impurities untuk anoda Al dan Zn berdasar DNV RP B401

Sedangkan untuk bentuk anoda ada beberapa, berikut adalah contoh bentuk anoda yang ada dalam standard DNV RP B 401, untuk pipa bawah laut digunakan tipe setengah cincin pada umumnya. Untuk aplikasi dalam tanah umumya berbentuk tubular.

Gambar 2.17. Bentuk anoda untuk aplikasi laut

(Sumber Gambar : Modul TDG Sistem Proteksi Katodik 2011)

2.3.2. Dimensi anoda

Dimensi anoda harus kita ketahui, karena untuk mengetahui besar arus keluaran anoda, komponen pentingnya adalah tahanan anoda dan dimensi digunakan untuk menghitungnya. Dimensi anoda untuk aplikasi bawah tanah yang diperlukan adalah dimensi termasuk dengan backfill. Untuk keperluan berat anoda, secara praktis terdapat arahan atau rule of thumb berdasarkan besar tahanan tanah yang dihadapi yaitu sebagai berikut:

Tabel 2.7. Rule of thumb pemilihan anoda Tahanan tanah (Ohm.cm) Berat Anoda (kg) > 1500 25 1500 - 2500 15 2500 > 8

Terlihat dari tabel semakin besar tahanan tanah, maka anoda yang direkomendasikan adalah yang semakin kecil, karena dengan demikian akan didapat anoda yang lebih besar dan terdistribusi dengan baik akan memungkin arus keluaran yang lebih besar dan merata.

Sistem anoda korban yang digunakan pada struktur pipa bawah tanah adalah menggunakan anoda jenis magnesium dan Zinc. Berikut merupakan hal-hal yang harus diperhatikan dalam memilih jenis anoda tersebut, yaitu :

1. Penggunaan Anoda Magnesium

Anoda Magnesium dapat digunakan sampai resistivitas tanah sekitar 6000 ohm-cm, di atas nilai tersebut kurang efisien dan mahal.

Arus proteksi dapat didistribusikan dengan mudah, dengan memasangnya sepanjang jalur pipa.

Anoda menjadi lebih efisien kalau arus proteksi kecil, atau struktur yang diproteksi sedikit.

Gambar 2.18 Anoda Korban Jenis Magnesium

2. Penggunaan Anoda Zinc

Karena tegangan dorongnya rendah, maka anoda Zn hanya digunakan untuk tanah dengan resistivitas rendah, sampai maksimum 1500 ohm-cm. Belakangan orang menerapkan sampai resistivitas 3000 ohm-cm (publikasi tahun 1998).

Over-proteksi tidak terjadi seperti halnya anoda Mg.

Dengan anoda Zn dapat didisain umur proteksi 20 sampai 40 tahun, sedang dengan anoda Mg. umumnya kurang dari 20 tahun.

Bila resistivitas tanah berubah, keluaran arus anoda Zn berubah sedikit saja, dan seolah-olah bertindak sebagai sistem proteksi potensial tetap.

Gambar 2.19 Anoda Korban Jenis Zinc Sumber Gambar : Www.google.com/Zinc Anode

2.4. Desain Kebutuhan Proteksi Katodik

Sesuai dengan aplikasi yang ada dalam PGN, yaitu struktur yang umumnya dilindungi dalam proteksi katodik adalah pipa maka langkah detail desain sistem proteksi katodik berikut adalah untuk struktur pipa:

• Menentukan luas permukaan struktur yang akan diproteksi Luas permukaan pipa adalah:

SA = πDL (1) Dengan: SA : Luas permukaan (m2) D : Diameter pipa (m) L : Panjang pipa (m)

• Menentukan kebutuhan arus proteksi

Arus kebutuhan proteksi untuk pipa baja tanpa coating yaitu 20 mA/m2 atau bila ditentukan lain. Sedangkan untuk pipa dengan coating, rumus yang digunakan:

Id = Ibare . coating breakdown (2) Dengan:

Id : Kebutuhan arus proteksi (mA/m2)

• Menentukan kebutuhan arus proteksi total

Arus proteksi total untuk seluruh struktur ditentukan dengan rumus: IReg = Id . Sa (3)

Dengan:

IReg : Kebutuhan arus total (A) Id : Kebutuhan arus proteksi (mA/m2)

• Menentukan kebutuhan total anoda

Kebutuhan total anoda dalam berat ditentukan dengan rumus:

W = (IReq . t . 8760)/(η.u) (4) Dengan:

W: Berat total kebutuhan anoda (kg) t : umur desain (tahun)

η : efisiensi anoda (Ah/Kg. year)

u : faktor kegunaan

• Menentukan jenis anoda

• Menentukan jumlah anoda

Jumlah anoda yang dibutuhkan ditentukan dengan rumus berikut: N = W/Wanode (5)

Dengan:

N : Jumlah anoda

Wanode : Berat satu anoda (Kg)

• Menentukan lokasi pemasangan anoda

Lokasi pemasangan anoda atau spasi anoda, diasumsikan pada saat awal dengan distribusi normal. Namun pada prakteknya akan sangat ditentukan oleh kondisi di lapangan.

Spacing = L / N (6)

• Menghitung mundur umur anoda dengan cara: 1. Menghitung tahanan anoda

Tahanan anoda ditentukan oleh beberapa faktor, yaitu dimensi anoda, tahanan tanah dan posisi instalasi. Anoda yang dipasang secara vertikal dan horizontal akan memiliki tahanan yang berbeda. Berikut adalah rumus untuk menghitung tahanan anoda:

Instalasi horizontal:

Dengan:

Rh : Tahanan anoda horizontal (Ohm)

: Tahanan tanah di kedalaman anoda ditanam (Ohm.cm) L : Panjang anoda termasuk backfill (cm)

D : Diameter anoda termasuk backfill (cm)

Instalasi Vertikal:

Rv = ( /2πL)[ln (8L/D)-1] (8)

Bila terdiri dari beberapa anoda yang terpasang secara paralel: Rn = ( /2πLN)[ln (4L/D) – 1 + (2L/S) ln (0.66N)] (9) Dengan:

N : Jumlah anoda

S : Jarak antara anoda (cm)

2. Menghitung arus keluaran anoda

Untuk mengetahui arus keluaran anoda, maka berlakuk hukum Ohm, yaitu arus adalah tegangan dibagi dengan tahanannya. Setelah diketahui tahanan anoda, maka untuk tegangannya, yang berpengaruh adalah tegangan dorong (Driving Voltage) yang merupakan selisih antara tegangan anoda dan tegangan proteksi yang dikehendaki.

Berikut rumusnya:

Dengan:

Eanoda : Potensial anoda, misal untuk paduan Mg bisa 1.55 Volt Eproteksi : Potensial proteksi, misalkan 0.85 Volt

Menghitung total arus dari jumlah anoda

Setalah mengetahui arus keluaran per anoda, maka arus total yang dikeluarkan oleh seluruh sistem anoda sebagai berikut:

Ianoda total = Ianoda . N (11) Dengan:

N : Jumlah anoda

Menentukan usia proteksi homogen anoda.

Setelah seluruh arus keluaran dibandingkan dengan kebutuhan arus, maka akan kita dapat perkiraan usia anoda dengan metode berikut:

tanoda =( Ianoda total / Ireq) . tdesign life¬. U (12)

Dengan:

tdesign life : Umur desain pipa, misal 20 tahun U : Faktor utilisasi

Dengan metode ini akan dapat diperkirakan umur anoda dengan asumsi arus keluaran konstan dan dengan pemanfaatan 80% dari total berat anoda.

Secara riil, kondisi ini tidak akan terjadi dan bahkan umur anoda akan lebih lama karena anoda hanya akan mengeluarkan arus sesuai dengan kebutuhan, tidak konstan sepanjang waktu. Oleh sebab itu sistem anoda korban sering disebut self regulating system.

3. Instalasi anoda korban

Berikut adalah gambaran sederhana pemasangan anoda korban berdasarkan KEPMEN 370K/1997 untuk kedalamannya dan jarak dengan pipa sesuai dengan pertimbangan teknis:

Gambar 2.20. Gambaran umum instalasi anoda