Studi Eksperimen Pembuatan Komposit Metal Matrik Aluminium

Penguat SiC Wisker dan Al

2O

3Partikel sebagai Material Alaternatif

Ketut Suarsana 1, a*, Putu Wijaya Sunu2,b

(1)

Jurusan Teknik Mesin Fakultas Teknik Universitas Udayana

(2)

Jurusan Teknik Mesin Politeknik Negeri Bali. Kampus Bukit Jimbaran Bali , Telepon (0361) 813321

ktsuarsana@yahoo.com

Abstrak

Pengembangan material komposit berbasis logam pada dunia industri cukup potensial untuk memenuhi akan komponen-komponen permesinan. Dengan adanya perkembangan bahan yang sangat pesat, maka dituntut untuk menghasilkan bahan ringan dan murah yang merupakan persyaratan utama dalam dunia industri pembuatan komponen-komponen mesin. Hal ini memunculkan inovasi baru dalam pembuatan Aluminium Matrix Composite Whisker (AMCw) yang berbasis matrik Alumunium dengan penguat Silicon Carbon whisker dan Al2O3 partikel. Metode yang digunakan dalam penelitian adalah dengan proses powder metalurgi dan variasi komposisi penguat komposit. Awal proses komposit dibuat dengan variasi komposisi matrik Aluminium dengan penguat SiCw+Al2O3pdalam komposit. Komposisi Aliminium : 90% wt, 80% wt dan 70% wt dengan variasi penguat 10% wt, 20% wt dan 30% wt. Pembuatan material uji dilakukan dengan proses metalurgi serbuk dimana gaya tekan 2,5 ton, waktu penahanan 15 menit. Pengujian karakteristik dilakukan untuk menggetahui sifat fisik dan mekanik komposit. Jadi hasil penelitian adalah penambahan komposisi persen berat SiCw dan Alumina (Al2O3p) memberikan pengaruh pada sifat fisik dan mekanik komposit. Dimana densitas dan kekerasan meningkat terjadi pada setiap penambahan Alumina (Al2O3p) itu sendiri. Sebaliknya porositas menurun dengan meningkatnya komposisi penguat. Hubungan antara sifat dari masing-masing komposisi penguat SiCw dan Al2O3 pembentuk komposit yang dibuat dengan menganalisa struktur mikro yang terbentuk.

Kata Kunci: Matrik Aluminium, SiC wisker dan Al2O3 partikel.

1. Pendahuluan

Peradaban kehidupan manusia

semakin berkembang maka kebutuhan akan teknologi bahan juga semakin meningkat dan

beragam dalam berbagai aplikasi

penggunaannya. Ketersediaan material konvensional yang kuantitas dan kualitasnya terbatas memunculkan pemikiran untuk pengembangan bahan melalui pengembangan proses pembuatan material dengan cara perlakuan permukaan, penambahan penguat material lain maupun rekayasa strukturalnya. Pengembangan komposit matriks aluminium dalam skala besar sudah banyak dilakukan dalam penelitian. Dimana didukung oleh tersedianya serat karbon, boron dan wisker. Bahan dari Aluminium Matrix Composites

(AMC) mempunyai prospek karena

menjanjikan karakteristik kekuatan dan ketahanan deformasi termal yang baik. Penguat serat kontinu satu arah menghasilkan

perbaikan sifat mekanik yang menonjol dibandingkan dengan material matrik tanpa penguatan maupun yang diskontinu [1].

Komposit adalah perpaduan dari beberapa bahan yang dipilih berdasarkan kombinasi sifat fisik masing-masing material penyusunnya untuk menghasilkan material baru dan unik dengan ikatan antara masing-masing material penyusun sebagai matrik dan penguat. Material Al alloy digabungkan dengan keramik SiCw tergolong dalam jenis

material komposit Aluminium Matrix

Composite (AMC). Pada proses perekayasaan material Aluminium Matrix Composites (AMC) dapat menggunakan logam aluminium alloy sebagai matrik dengan keramik SiC dan alumina sebagai bahan penguat/pengisi. Perbedaan dari material penyusun komposit, antara matrik dan pengisi (filler), agar

berikatan dengan kuat, maka perlu

penguatan dengan mengunakan jenis penguat merupakan pengembangan dari perlakuan permukaan pada material dasar, tapi

sebelumnya umum dilakukan dengan

rekayasa perlakuan panas (heat treatment)

pada permukaan material komposit.

Penggabungan aditif atau penguat yang berbeda karakteristiknya, selama ini dilakukan dengan metode bonding diffusion yaitu penggabungan dilakukan dengan pemanasan temperatur tinggi dengan tegangan mekanik yang besar. Metode ini juga mempunyai kelemahan yaitu bentuk produk yang terbatas dan biaya produksi tinggi. Penggabungan aditif pada temperatur dingin dengan rekayasa permukaan lapisan melalui prosess manufaktur metalurgi serbuk,

merupakan alternatif yang dapat

dikembangkan [3]. Salah satu metoda pembentukan logam yang memungkinkan adanya kontrol terhadap setiap variabel prosesnya dapat dilakukan dalam proses fase padat. Ketelitian dalam kontrol dan rekayasa variabel proses merupakan hal yang menjadi penentu kualitas hasil produk. Pencampuran serbuk logam dengan partikel keramik untuk membuat Metal Matrix Composites (MMC) perlu adanya variabel yang jelas. Setelah proses pencampuran ini biasanya diikuti dengan cold compaction, degassing dan perlakuan panas seperti hot isostatic pressing (HIP) maupun sintering. Proses penekanan adalah memadatkan serbuk atau konsolidasi dari serbuk kedalam bentuk yang diinginkan, agar diperoleh dimensi presisi, serta material tidak mudah hancur. Kajian yang telah dilakukan sebelumnya dalam bidang Metal Matrix Composites (MMC) terutama aluminium sebagai matrik dan Silikon carbon sebagai penguat, adalah bertujuan untuk meningkatkan karakteristik fisik dan mekaniknya. Pelapisan alumina (Al2O3) pada

permukaan SiC partikel cenderung

meningkatkan karakteristik karena lebih merata dan menyebabkan ikatan interfasial antara penguat SiC dengan matrik Aluminium menjadi lebih baik [4]

Dalam penelitian sebelumnya

komposit berbasis matrik Al diperkuat oleh SiCw itu sendiri atau alumina (Al2O3) telah banyak diteliti. Namun penguat gabungan SiCw bersama alumina partikulat (Al2O3p)

pada aluminium matrik disebut komposit Al/(SiCw+Al2O3p), dan dengan variasi persentase berat belum ada meneliti. Dalam hal ini dipandang perlu untuk membuat material baru dengan komposisi tertentu untuk mendapatkan sifat material yang kekuatannya tinggi serta sebagai bahan alternatif untuk aplikasi pengunaannya. Oleh karena itu fokus penelitian adalah pengaruh komposisi penguat gabungan SiCw ditambah alumina partikulat (Al2O3p) dengan

Aluminium sebagai matrik terhadap

karakteristik komposit terutama kekuatan, densitas, porositas dan kekerasan yang dimiliki komposit baru.

2. Bahan dan Metode Penelitian

Bahan yang digunakan dalam

penelitian berupa serbuk dan serat dari Aluminium Matrik, Al2O3 partikel serta SiC whisker. Pembuatan dengan teknik metalurgi serbuk menggunakan bahan baku yaitu Al

fine powder (≥90%) p.a Merck dan serat SiC whisker komersial diameter (d ≈ 0.5 µm), panjang (l ≈ 40 µm). Sebagai bahan tambahan digunakan serbuk Al2O3 partikel dan Etanol 96% (CH3COOH) sebagai media pencampur. Untuk grafit (C) dari arang dan Vasiline sebagai pelumas pada dinding cetak tekan.

Alat penelitian

- Timbangan Digital, berfungsi untuk penimbangan massa bahan.

- Alat Uji Microhardness Tester

- Mortar, wadah untuk proses pencampuran

- Beker glass dan gelas ukur

- Magnetik Stirrer sebagai alat untuk pencampur serbuk dari bahan.

- Alat kompaksi CARVER dengan kapasitas 10 ton

- Mesin magnetic stirrer, mesin ini berfungsi untuk mencampur dan mengaduk Al dengan SiCw dan bahan wetting agen.

- Furnace , sebagai alat pemanas

- Cetakan/die, alat yang digunakan untuk mencetak Al dengan SiCw dan bahan wetting agen

- Alat uji Scanning Electron Microscope (SEM)

Penentuan Persen berat (%wt) antara Matrik dengan Penguat

Aluminium matrix Composite (AMCw) dibuat dari pencampuran matrik dengan penguat, dimana matrik adalah Aluminium fine powder dengan penguat SiCw yang diperkuat dengan bahan aditif. Proses pembuatan komposit ini dilakukan dengan proses metalurgi serbuk. Sampel komposit AMCw yang dibuat berbentuk silindris dengan diameter 0,8 cm dan tinggi 1 cm. Sehingga, volume total komposit yang harus dihasilkan ± 0,5 cm3. Bahan yang digunakan adalah Aluminium (ρm = 2,7 gr/cm3), SiCw (ρf = 3.2 gr/cm3) dan Al2O3 (ρf = 3,8 gr/cm3) dengan perbandingan persen berat (% wt) masing-masing sebagai berikut.

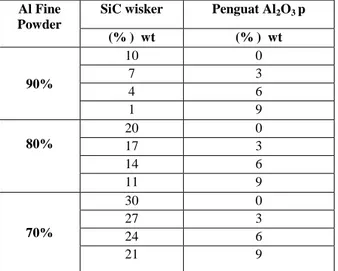

Tabel 1. Komposisi Matriks Al dan penguat

(SiCw+Al2O3).

Penentuan Karakteristik komposit :

Penentuan Densitas

Densitas merupakan besaran fisis yaitu perbandingan massa (m) dengan volume benda (V), (Birkeland, P.W., 1984) [5] 0 ) (m m H2 m m k g b s

dengan : Densitas bulk (ρ) (gram/cm3), massa sampel setelah dikeringkan di dalam oven ( ms)(gr), massa sampel yang digantung di dalam air (mg)(gram), massa kawat penggantung sampel (mk)(gram), massa sampel setelah direndam didalam air / jenuh (mb)(gr),massa jenis air (ρH2O)=1 gram/cm3)

Penentuan Porositas

Porositas suatu bahan pada umumnya dinyatakan sebagai porositas terbuka atau apparent

porosity, dan dapat dinyatakan dengan persamaan standar ASTM C 373 - 88. (Birkeland, P.W., 1984)[5]

mb - ms

p = --- x 100 %

mb - (mg - mk)

Kekerasan (Vickers Hardness Test)

Angka kekerasan Vickers dengan persamaan :

Scanning Electron Microscope (SEM)

Scanning Electron Microscope merupakan mikroskop elektron yang banyak

digunakan untuk analisa permukaan

material. SEM juga dapat digunakan untuk menganalisa data kristalografi, sehingga dapat dikembangkan untuk menentukan elemen atau senyawa. Prinsip kerja SEM di mana dua sinar elektron digunakan secara simultan. Satu strike specimen digunakan untuk menguji dan strike yang lain adalah

Cathode Ray Tube (CRT) memberi

tampilan gambar. SEM menggunakan prinsip scanning, maksudnya berkas elektron di arahkan dari titik ke titik pada objek. Gerakan berkas elektron dari satu titik ke titik yang lain pada suatu daerah objek menyerupai gerakan membaca. Gerakan membaca ini disebut dengan scanning. Komponen utama SEM terdiri dari dua unit, electron column dan display console. Electron column

merupakan model electron beam scanning. Sedangkan display console merupakan elektron skunder yang di dalamnya terdapat CRT.

3. Hasil dan Pembahasan

Densitas Komposit

Pada komposit Al-(SiCw+Al2O3p) ini,

menggunakan Aluminium sebagai matrik dengan SiCw digabung Al2O3p sebagai penguat, dibuat dengan proses metalurgi serbuk. Serbuk matrik aluminium dicampur dengan penguat SiCw dan serbuk Al2O3p, kemudian proses kompaksi. Bakalan yang terbentuk setelah kompaksi disebut green density. Green density ini terbentuk karena adanya ikatan antarmuka partikel-partikel matrik dan penguat. Green density tidak dapat dikatakan/dipresentasikan sebagai densitas

Al Fine Powder

SiC wisker Penguat Al2O3 p

(% ) wt (% ) wt 90% 10 0 7 3 4 6 1 9 80% 20 0 17 3 14 6 11 9 70% 30 0 27 3 24 6 21 9

akhir komposit, karena ikatan antarmuka serbuk yang terjadi masih sangat lemah.

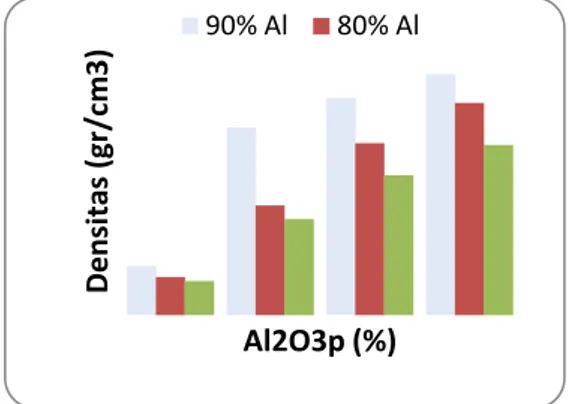

Dari gambar 1, terlihat bahwa peningkatan komposisi matrik Aluminium

dan penguat Al2O3p menyebabkan

peningkatan kerapatan/densitas komposit. Peningkatan densitas juga proporsional dengan penambahan penguat alumina, dimana densitas bakalan (green density) naik seiring bertambahnya komposisi persen berat (%wt) penguat. Peningkatan densitas terjadi karena adanya gaya adhesi-kohesi antar partikel. Gaya ini dipengaruhi oleh penguncian antar permukaan partikel, gaya Van Der Waals dan gaya elektostatik. Gaya tekan yang diberikan pada partikel akan dapat membentuk model ikatan bola-bidang. Hal ini dikarenakan pada model ikatan ini porositas yang terbentuk relatif semakin kecil. Semakin meningkat komposisi berat (%wt) penguat alumina (Al2O3p) yang digunakan, maka semakin besar pula nilai densitas yang diperoleh.

Gambar 1. Hubungan densitas dengan komposisi bahan Al2O3p

Porositas Komposit

Porositas dapat terjadi akibat terjebaknya lubrikan, gas dan terjadinnya proses perlakuan partikel yang tidak terjadi secara sempurna. Prediksi secara tepat kekuatan mekanik material porus dapat dilakukan dengan mempertimbangkan bentuk, orientasi dan volume porositas. Analisa

porositas pada umumnya hanya

mempertimbangkan efek fraksi volume porositas dalam kaitannya dengan kekuatan komposit porus [6]. Persyaratan dasar kekuatan komposit terletak pada kualitas kekuatan antarmuka matrik dan penguat. Ikatan antarmuka inilah yang menjadi jembatan transmisi tegangan luar yang diberikan dari matrik menuju partikel

penguat. Jika ikatan yang terjadi antara matrik dengan penguat dengan baik maka transmisi tegangan ini dapat berlangsung dengan baik dan kuat. Keberadaan porus yang terletak pada daerah antarmuka antar serbuk matrik dan penguat menyebabkan terhalangnya pembentukan ikatan antar partikel penguat

sepanjang proses kompaksi maupun

pembentukan sepanjang proses perlakuan. Porositas juga merupakan pusat konsentrasi tegangan eksternal yang dapat menurunkan kemampuan material dalam menahan beban eksternal.

Pada gambar 2. komposit Al-(SiC+ Al2O3p) porositas terjadi pada daerah antar muka matrik dan penguat. Keberadaan porositas menyebabkan penurunan sifat mekanik komposit. Pada umumnya total porositas banyak dipengaruhi oleh serat SiCw yang orientasinya secara acak atau random pada komposit. Hal ini berakibat ikatan antarmuka serbuk aluminium dengan serat SiCw menimbulkan pori lebih banyak dibandingkan dengan serbuk Al dipadukan dengan alumina partikel. Selain itu porositas

sangat berhubungan erat dengan

kompaktibilitas, semakin kecil ukuran serbuk maka luas kontak permukaan antar butir semakin luas. Bila porositas semakin kecil maka sifat kompaktibilitas bahan semakin tinggi begitu juga densitas bahan meningkat.

Gambar 2. Hubungan porositas dengan komposisi bahan Al2O3p

Kekerasan Komposit

Gambar 3. menunjukkan hubungan antara komposisi persentase berat dari komposit Al-(SiCw+Al2O3p) terhadap kekerasan bahan. Hal ini dapat dilihat bahwa setiap peningkatan komposisi gabungan penguat SiCw dan Al2O3p dengan komposisi

Den si ta s (g r/ cm 3 ) Al2O3p (%) 90% Al 80% Al Por o si tas (% ) Al2O3 (%) 90% Al 80% Al

matriks Aluminium, menyebabkan peningkatan dalam kekerasan. Temuan ini mirip dengan penelitian sebelumnya [7], bahwa semakin besar jumlah komposisi penguat yang digunakan, semakin tinggi nilai kekerasan yang diperoleh dan terjadi peningkatan ikatan antar partikel. Umumnya

setiap penambahan penguatan pada

aluminium matriks menyebabkan peningkatan kekerasan komposit. Dalam hal ini, efek penambahan Al2O3p sendiri berdampak pada

kekerasan komposit. Pada Tabel 2.

ditampilkan data pengaruh komposisi persentase berat penguat SiCw dan Al2O3p pada aluminium matrik terhadap kekerasan komposit.

Tabel 2 Data Kekerasan No Al Fine Powder SiC wisker Al2O3 Kekerasan (% ) wt (% ) wt VHN 1 VHN 2 VHN 3 Total SD Mean 1 10% 0% 94,592 96,552 92,691 283,835 1,931 94,612 2 90% 7% 3% 107,332 102,813 100,660 310,806 3,405 103,602 3 4% 6% 120,024 112,156 117,311 349,491 3,997 116,497 4 1% 9% 125,738 114,690 131,871 372,300 8,707 124,100 5 20% 0% 105,036 109,704 114,690 329,431 4,828 109,810 6 80% 17% 3% 128,750 117,311 131,871 377,933 7,666 125,978 7 14% 6% 141,947 135,107 125,738 402,792 8,137 134,264 8 11% 9% 149,320 141,947 131,871 423,138 8,759 141,046 9 30% 0% 125,738 135,107 122,831 383,677 6,415 127,892 10 70% 27% 3% 149,320 145,563 157,282 452,165 5,984 150,722 11 24% 6% 161,504 165,898 170,475 497,877 4,486 165,959 12 21% 9% 180,214 175,243 190,813 546,270 7,953 182,090

Pada gambar 3 nilai kekerasan komposit dengan penguat (SiCw+Al2O3p) pada 0% Al2O3p sebagai penguat dengan komposisi komposit berturut-turut : (90% Al+10% SiCw), (80% Al + 20% SiCw) dan (70% Al + 30% SiCw). Ketika SiCw sendiri meningkat tanpa Al2O3p dalam matriks aluminium, kekerasan meningkat karena serat SiCw ukuran diameter yang kecil, lebih kecil dari aluminium matriks serbuk dan serat mempunyai kekerasan yang tinggi. Hal ini juga terjadi karena penurunan persentase berat komposit matriks aluminium itu sendiri yang sifatnya lunak. Salah satu sifat dari aluminium adalah ulet (ductille) dan kekerasan yang rendah. Disisi lain, nilai kekerasan komposit meningkat dengan penambahan persentase berat penguatan gabungan SiCw dan Al2O3p. Jadi nilai kekerasan meningkat dengan penguatan : Al2O3p dari 3%wt, 6%wt dan

9%wt, untuk masing-masing komposit

matriks aluminium.

Gambar 3. Hubungan kekerasan dengan komposisi bahan Al2O3p

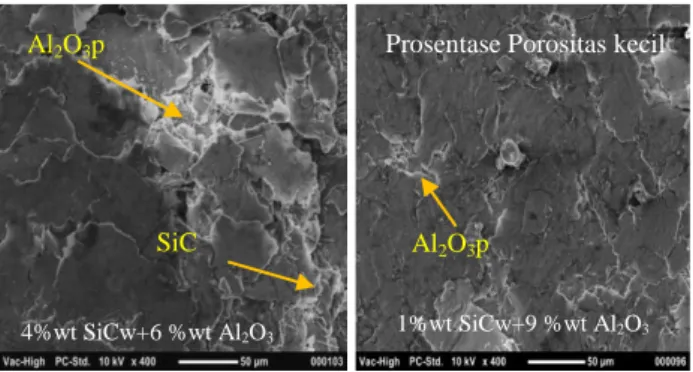

Analisa struktur mikro SEM komposit Berdasarkan hasil penelitian, nilai porositas dengan peningkatan komposisi persentase berat dari penguat gabungan SiCw+Al2O3p disetiap matrik aluminium

bahwa persentase porositas mengalami peningkatan yang disebabkan oleh pengaruh dominan dari penguat SiCw.

Gambar 4a. Foto SEM distribusi penguat pada

komposisi 0% Al2O3p dan 3% Al2O3p

Gambar 4b. Foto SEM distribusi penguat pada

komposisi 6% Al2O3p dan 9% Al2O3p. K eke ra sa n ( V HN ) Al2O3 (%) 90% Al Porositas berkurang 10%wt SiCw+0 %wt Al2O3 7%wt SiCw+3 %wt Al2O3 Porositas SiC w SiC w Al 2O3p 1%wt SiCw+9 %wt Al2O3 4%wt SiCw+6 %wt Al2O3 SiC w

Al2O3p Prosentase Porositas kecil

Gambar 4(a) dan (b) menunjukkan porositas komposit dengan 90% Aluminium matriks dan penguatan Al2O3p dan SiCw adalah masing-masing (0%+10% berat), (3%+7% berat), (6%+ 4% berat), (1%+9% berat). Pada gambar 4 terlihat semakin meningkat komposisi Al2O3p menunjukan porositas menurun dimana daerah ini ditunjukan dengan semakin rapat susunan atom-atomnya. Ini terbukti semakin kaya dengan partikel Al2O3 kerapatan/densitas semakin meningkat, namun ini terjadi pada saat penurunan komposisi dari SiCw. Hal ini juga terjadi pada penambahan partikel Al2O3 porositas menurun dimana struktur semakin rapat dan berkurangnya pori pada permukaan komposit.

4 Kesimpulan

Dari penelitian komposit Al+(SiCw+Al2O3p)

menggunakan yang terdiri dari aluminium fine powder sebagai matrik dengan Silicon Carbon whisker (SiCw) digabung alumina partikel (Al2O3p) sebagai penguat, juga berdasarkan hipotesa, analisa dan pengamatan yang telah dilakukan maka dapat disimpulkan :

1. Komposisi persentase berat (%wt) penguat pada komposit Al+(SiCw+Al2O3p)

memberikan pengaruh terhadap sifat fisik yaitu densitas meningkat dan porositas menurun dengan peningkatan penguat dari alumina, dimana densitas tertinggi adalah (ρ = 2,469 gr/cm3) dan porositas terendah didapat pada p =5,235%.

2. Porositas menurun dengan peningkatan penguat dari alumina, dimana porositas tertinggi adalah p=21,546 % dan porositas terendah didapat p = 5,235%. Sedangkan sifat mekanik dimana nilai densitas berbanding terbalik dengan hilai porositas. 3. Sifat mekanik yaitu kekerasan meningkat

pada komposit Al+(SiCw+Al2O3p) disetiap

peningkatan persentase berat dari alumina partikel (3%wt Al2O3p, 6%wt Al2O3p dan

9%wt Al2O3p).

4. Struktur mikro dari komposit Al+(SiCw+ Al2O3p) disetiap peningkatan persentase

berat dari alumina (0%, 3%wt, 6%wt dan 9%wt) pada 90%Al mempengaruhi sifat fisik dan mekanik. Jadi peningkatan

komposisi penguat Al2O3p dapat mengurangi porositas dan meningkatkan densitas juga kekerasan meningkat dengan melihat visual dari hasil foto SEM.

Ucapan Terimakasih

Terimaksih yang dalam dan tak ternilai saya berikan kepada Laboratorium Metalurgi Teknik Mesin Fakultas Teknik Universitas Udayana, Institut Teknologi Malang (ITN) dan Fakultas Teknik Universitas Brawijaya (UB) sebagai tempat melaksanakan penelitian ini.

Daftar Pustaka

[1] Beatty, R. L. and Wyman, F. H., 1987, Continous Silicon Carbide Whisker Production, United state Patent, No. 4,637, 924.

[2]. Sciti, D., and Bellosi, A., 2002. Microstructure and Properties of Alumina-SiC nanocomposites Prepared from Ultrafine Powders, Journal of Material Science 37, Kluwer Academic Publishers. [3] Widyastuti, Eddy, S., Siradj, Dedi Priadi,

and Anne Zulfia., 2008. Compactibility Al/Al2O3 Composites with Variable Hold Time Sintering, Makara, Sains, Vol.12, No. 2, November (2008), 113-119. [4] Zainuri, M., Siradj, E. S., Priadi, D., dan

Zulfia, A., 2008. Pengaruh Pelapisan Permukaan Partikel SiC dengan Oksida Metal terhadap Modulus Elastisitas Komposit Al/SiC. Matrix, 12 (2), 126-133.

[5] Birkeland, P. W., 1984. Soil dan Geomorphologi, Oxford, University Press New York,halaman 14-15.

[6] Garnier, V., Fantozzi, G., Nguyen, D., Dubois, J., & Thollet, G., 2005. Influence of SiC whisker Morphology and Nature of SiC / Al2O3 Interface on Thermo Mechanical Properties of SiC Reinforced Al2O3 Composites. Journal of the European Ceramic Society, 25,

3485-3493. doi : 10.1016/ j.

jeurceramsoc.2004.09.026.

[7] Gibson Ronald, F., 1994. Principles of Composite Material Mechanics. Singapore : McGraw- Hill.