5 RANCANG BANGUN SISTEM

Pada bab ini akan diuraikan rancang bangun Sistem Pendukung Keputusan Intelijen PPIC Adaptif pada industri pangan yang untuk pembahasan berikutnya akan diberi nama SPK IPRADIPA. Rancang bangun SPK IPRADIPA sesuai dengan tahapan metode System Life Cycle (SLC) yang digunakan, yaitu meliputi tahapan perencanaan, analisis, perancangan dan implementasi.

Pada tahapan perencanaan, rancang bangun SPK IPRADIPA ini ditujukan untuk menunjang dan memudahkan kebutuhan pengguna hasil pengembangan model PPIC Adaptif sesuai dengan pembahasan pada bab Pemodelan Sistem sebelumnya. Berikutnya akan dilakukan tahap analisis untuk menganalisis kebutuhan sistem dan menentukan bagaimana sistem akan dirancang. Setelah itu dilakukan tahap perancangan dimana pada tahapan ini dilakukan perancangan sistem secara fisik dengan menggunakan teknik pemodelan yang dipilih meliputi pembuatan flowchart atau struktur yang dibutuhkan sistem dan dilanjutkan dengan tahap transformasi model fisik sistem menjadi program. Selanjutnya setelah tahap perancangan selesai, dapat dilakukan tahap implementasi sistem dan penggunaan sistem oleh pengguna. Tahap implementasi dibatasi hanya diuji coba oleh beberapa pakar sistem produksi hanya untuk mengetahui apakah hasil rancang bangun sudah dapat memenuhi tujuan rancang bangun PPIC Adaptif, mengingat bahwa rancangan bangun SPK IPRADIPA hanyalah berupa prototipe. Untuk tahapan penggunaan tidak dibahas dalam disertasi ini.

5.1 Analisis Kebutuhan SPK IPRADIPA

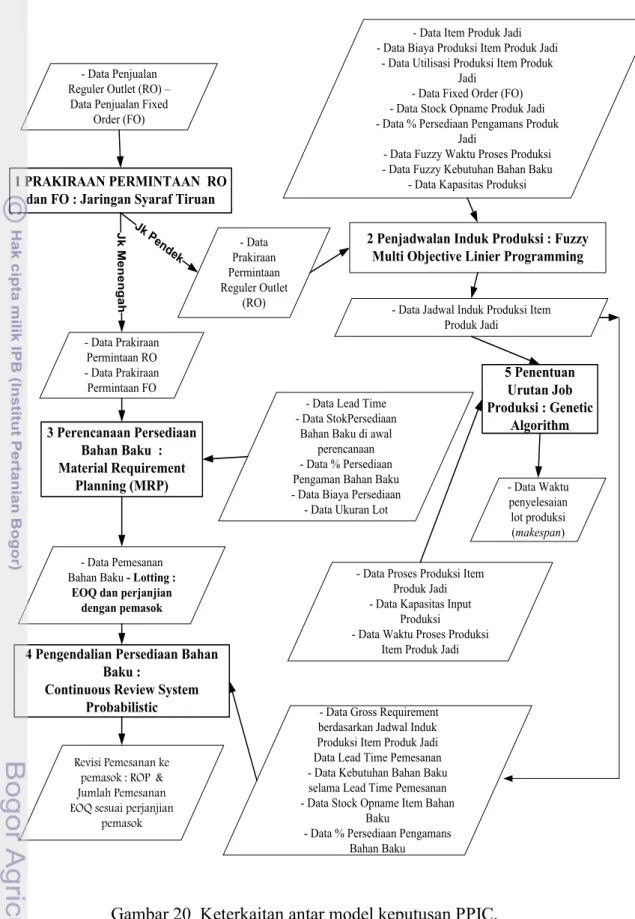

Sesuai dengan pembahasan sub bab Analisis Kebutuhan Sistem pada bab Pemodelan Sistem diketahui bahwa dibutuhkan sistem informasi yang dapat mendukung aplikasi fungsi PPIC dengan model-model keputusan yakni Prakiraan Permintaan, Penjadwalan Induk Produksi, Perencanaan dan Pengendalian Persediaan Bahan Baku dan Penentuan Urutan Job Produksi dengan keterkaitan antar model keputusan PPIC sesuai dengan gambar 11 berikut.

Gambar 11 adalah gambar keterkaitan antar model keputusan PPIC untuk mendukung kebutuhan sistem informasi serta kerangka SPK IPRADIPA. Penjelasannya adalah sesuai uraian berikut. Riwayat data penjualan dari Regular Outlet (RO) serta riwayat data penjualan Fixed Order (FO) akan menjadi masukan data untuk melakukan model Prakiraan Permintaan menggunakan metode Jaringan Syaraf Tiruan. Proses prakiraan permintaan jangka pendek dengan luaran yang akan menjadi masukan perhitungan penjadwalan induk produksi akan memanfaatkan data RO, sedangkan proses perkiraan permintaan jangka menengah dengan luaran yang akan menjadi masukan perhitungan perencanaan persediaan bahan baku akan memanfaatkan data RO dan FO sekaligus.

Selanjutnya, hasil prakiraan permintaan jangka pendek RO yang dilengkapi dengan masukan lainnya berupa data item produk jadi (beberapa varian produk roti) dan data lainnya akan menjadi masukan perhitungan penjadwalan induk produksi menggunakan metode Fuzzy Multi Objective Linear Programming. Luaran model ini berupa jadwal induk produksi berbagai varian produk roti per-hari, yang selanjutnya, bersama dengan data lainnya (antara lain data urutan proses dan waktu produksi) akan menjadi masukan untuk perhitungan penentuan urutan job/lot produksi menggunakan Algoritma Genetika.

Hasil prakiraan permintaan jangka menengah RO dan FO bersama dengan data lainnya (antara lain data lead time, ukuran lot supply dan % persediaan pengaman bahan baku) akan menjadi masukan proses perhitungan model Perencanaan Persediaan Bahan Baku dengan luaran berupa data rencana pemesanan bahan baku ke pemasok. Lanjutnya, dengan mempertimbangkan luaran jumlah produksi dari model Penjadwalan Induk Produksi serta penggunaan bahan baku untuk tiap item produk jadi, juga hasil perhitungan stok opname bahan baku berdasarkan pengamatan secara hari-an, dapat perhitungan model Pengendalian Persediaan Bahan Baku untuk mengetahui apakah perlu dilakukan revisi pemesanan bahan baku ke pemasok atau tidak.

1 PRAKIRAAN PERMINTAAN RO dan FO : Jaringan Syaraf Tiruan

4 Pengendalian Persediaan Bahan Baku :

Continuous Review System Probabilistic

2 Penjadwalan Induk Produksi : Fuzzy Multi Objective Linier Programming Jk P endek J k M e n e n g a h 3 Perencanaan Persediaan Bahan Baku : Material Requirement Planning (MRP) - Data Penjualan Reguler Outlet (RO) –

Data Penjualan Fixed Order (FO) - Data Prakiraan Permintaan Reguler Outlet (RO) - Data Prakiraan Permintaan RO - Data Prakiraan Permintaan FO

- Data Item Produk Jadi - Data Biaya Produksi Item Produk Jadi

- Data Utilisasi Produksi Item Produk Jadi

- Data Fixed Order (FO) - Data Stock Opname Produk Jadi - Data % Persediaan Pengamans Produk

Jadi

- Data Fuzzy Waktu Proses Produksi - Data Fuzzy Kebutuhan Bahan Baku

- Data Kapasitas Produksi

- Data Jadwal Induk Produksi Item Produk Jadi

- Data Lead Time - Data StokPersediaan

Bahan Baku di awal perencanaan - Data % Persediaan Pengaman Bahan Baku - Data Biaya Persediaan - Data Ukuran Lot

- Data Pemesanan Bahan Baku - Lotting :

EOQ dan perjanjian dengan pemasok

- Data Gross Requirement berdasarkan Jadwal Induk Produksi Item Produk Jadi Data Lead Time Pemesanan - Data Kebutuhan Bahan Baku selama Lead Time Pemesanan - Data Stock Opname Item Bahan

Baku

- Data % Persediaan Pengamans Bahan Baku

Revisi Pemesanan ke pemasok : ROP & Jumlah Pemesanan EOQ sesuai perjanjian

pemasok

5 Penentuan Urutan Job Produksi : Genetic

Algorithm

- Data Proses Produksi Item Produk Jadi - Data Kapasitas Input

Produksi

- Data Waktu Proses Produksi Item Produk Jadi

- Data Waktu penyelesaian lot produksi (makespan)

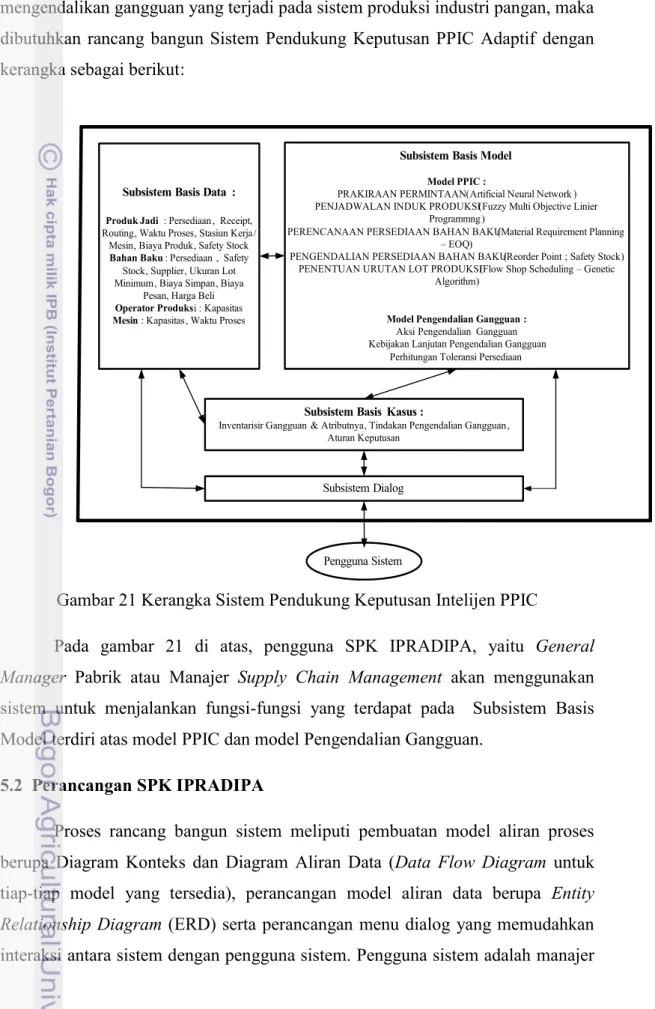

Mempertimbangkan bahwa aplikasi sistem pendukung tersebut juga dapat mengendalikan gangguan yang terjadi pada sistem produksi industri pangan, maka dibutuhkan rancang bangun Sistem Pendukung Keputusan PPIC Adaptif dengan kerangka sebagai berikut:

Subsistem Basis Data :

Produk Jadi : Persediaan , Receipt, Routing, Waktu Proses, Stasiun Kerja/

Mesin, Biaya Produk, Safety Stock

Bahan Baku: Persediaan , Safety Stock, Supplier, Ukuran Lot Minimum, Biaya Simpan, Biaya

Pesan, Harga Beli

Operator Produksi : Kapasitas

Mesin: Kapasitas, Waktu Proses

Subsistem Basis Model

Model PPIC :

PRAKIRAAN PERMINTAAN(Artificial Neural Network ) PENJADWALAN INDUK PRODUKSI(Fuzzy Multi Objective Linier

Programmng )

PERENCANAAN PERSEDIAAN BAHAN BAKU(Material Requirement Planning

–EOQ)

PENGENDALIAN PERSEDIAAN BAHAN BAKU(Reorder Point ; Safety Stock) PENENTUAN URUTAN LOT PRODUKSI (Flow Shop Scheduling –Genetic

Algorithm)

Model Pengendalian Gangguan :

Aksi Pengendalian Gangguan Kebijakan Lanjutan Pengendalian Gangguan

Perhitungan Toleransi Persediaan

Subsistem Basis Kasus :

Inventarisir Gangguan & Atributnya, Tindakan Pengendalian Gangguan, Aturan Keputusan

Subsistem Dialog

Pengguna Sistem

Gambar 21 Kerangka Sistem Pendukung Keputusan Intelijen PPIC

Pada gambar 21 di atas, pengguna SPK IPRADIPA, yaitu General

Manager Pabrik atau Manajer Supply Chain Management akan menggunakan

sistem untuk menjalankan fungsi-fungsi yang terdapat pada Subsistem Basis Model terdiri atas model PPIC dan model Pengendalian Gangguan.

5.2 Perancangan SPK IPRADIPA

Proses rancang bangun sistem meliputi pembuatan model aliran proses berupa Diagram Konteks dan Diagram Aliran Data (Data Flow Diagram untuk tiap-tiap model yang tersedia), perancangan model aliran data berupa Entity

Relationship Diagram (ERD) serta perancangan menu dialog yang memudahkan

atau kepala divisi Supply Chain yang membawahi Departemen PPIC, Departemen Produksi, Departemen Pembelian, Departemen Pembelian, Departemen Penjualan dan Pemasaran, Departemen Gudang serta Departemen Distribusi.

5.2.1 Pemodelan Aliran Proses

Kegiatan rancang bangun model aliran data diawali dengan pembuatan Diagram Konteks SPK IPRADIPA. Berdasarkan rancang bangun Diagram Konteks terkait, dapat tergambar dengan jelas aliran proses penyampaian informasi antar Divisi yang terlibat dalam pnggunaan SPK IPRADIPA. Aliran informasi tersebut akan dimanfaatkan dalam pemrosesan yang dilakukan SPK berdasarkan basis model yang mendukung fungsi PPIC yang dilengkapi dengan basis model Pengendalian Gangguan yang akan mendukung pengguna sistem melakukan aksi pengendalian gangguan sistem produksi yang terjadi, menentukan kebijakan lanjutan berdasarkan rekapitulasi nilai gangguan serta memperbaharui nilai toleransi % persediaan pengaman Bahan Baku dan % persediaan pengaman Produk Jadi. Pembaharuan nilai toleransi % persediaan pengaman ini akan menjadi input SPK khususnya dalam pemrosesan model PPIC pada periode perencanaan berikutnya.

Pada gambar Diagram Konteks atau sering disebut sebagai Data Flow Diagaram Level 0 di atas terlihat bahwa sistem memiliki entitas Departemen PPIC, Departemen Produksi, Departemen Gudang, Departemen Pembelian, Departemen Penjualan dan Pemasaran serta Departemen Distribusi. Pada Diagram Konteks belum dicantumkan entitas eksternal seperti Supplier, Konsumen serta basis penyimpanan data, meliputi basis data Produk, basis data Bahan Baku, basis data Operator Produksi dan basis data Mesin. Aliran data yang terjadi antara

sistem dengan tiap entitas terlihat pada gambar panah yang terhubung antara entitas dengan sistem.

Dekomposisi fungsi SPK Intelijen PPIC Adaptif Industri Pangan meliputi 2 level fungsi seperti pada gambar 23 berikut ini.

Untuk memperjelas aliran data yang terjadi pada setiap proses akan dibuat ekstraksi Diagram Konteks dalam bentuk Data Flow DiagramLevel 0 (dalam hal ini dikaitkan dengan implementasi model-model yang terdapat dalam SPK Intelijen PPIC Adaptif Industri Pangan, maka digambarkan Diagram Konteks level berikutnya (level 1) atau sering disebut dengan Data Flow Diagram (DFD) Level 1 (Lihat gambar 24 berikut). Berdasarkan diagram konteks dan dekomposisi fungsi SPK Intelijen PPIC Adaptif industri pangan, model-model yang dijalankan SPK Intelijen PPIC Adaptif dibuatkan model secara lebih rinci untuk memperjelas aliran proses ataupun aliran data atau informasi antara entitas dengan pengguna sistem.

Berikutnya, untuk mendukung operasional SPK Intelijen PPIC Adaptif Pada Industri Pangan, dilakukan perancangan Data Flow Diagram (DFD) Level 2 untuk memperjelas ekstraksi sistem yang terdiri atas basis model sebagai berikut :

1. Basis model Prakiraan Permintaan (Demand Management) berdasarkan metode Artificial Neural Network (ANN).

2. Basis model Penjadwalan Induk Produksi (Master Production

Scheduling/MPS) berdasarkan metode Fuzzy Multi Objective Linear

Programming.

3. Basis model Perencanaan Persediaan Bahan Baku berdasarkan metode

Material Requirement Planning (MRP).

4. Basis model Pengendalian Persediaan Bahan Baku,

5. Basis model Penentuan Urutan Job Produksi berdasarkan metode penjadwalan Flowshop Genetic Algorithm.

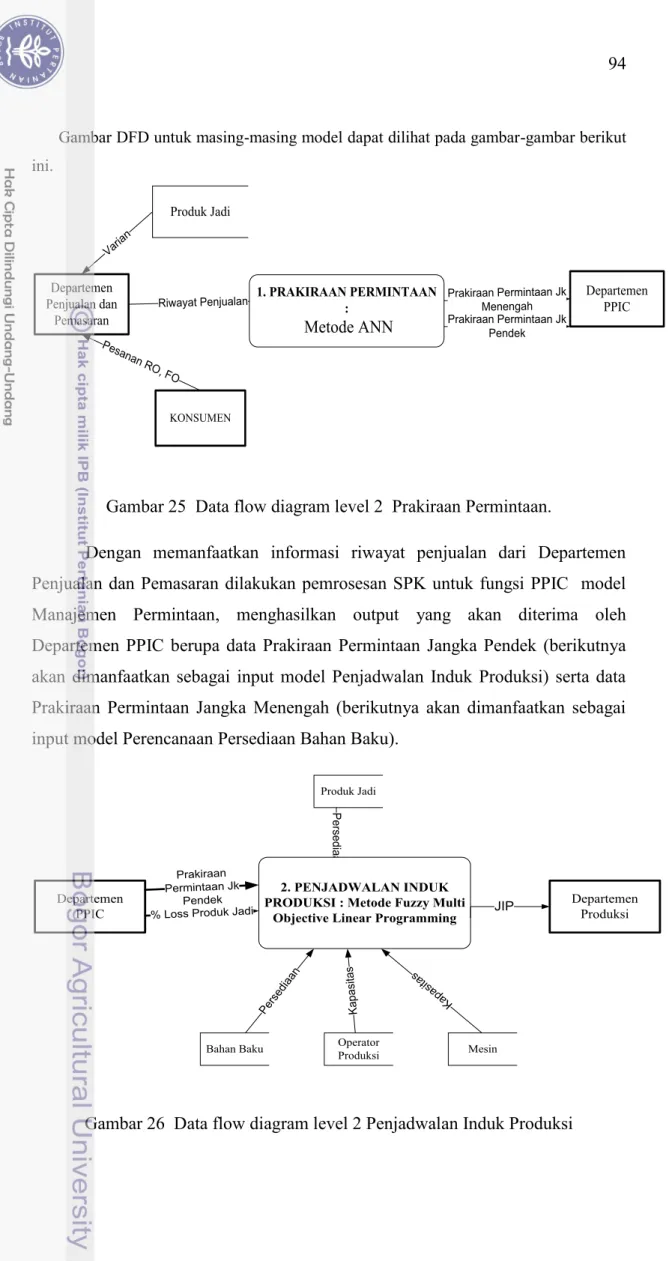

Gambar DFD untuk masing-masing model dapat dilihat pada gambar-gambar berikut ini.

Departemen Penjualan dan

Pemasaran

Riwayat Penjualan DepartemenPPIC

Prakiraan Permintaan Jk Pendek Prakiraan Permintaan Jk Menengah KONSUMEN Pesa nan R O, FO Varia n 1. PRAKIRAAN PERMINTAAN : Metode ANN Produk Jadi

Gambar 25 Data flow diagram level 2 Prakiraan Permintaan.

Dengan memanfaatkan informasi riwayat penjualan dari Departemen Penjualan dan Pemasaran dilakukan pemrosesan SPK untuk fungsi PPIC model Manajemen Permintaan, menghasilkan output yang akan diterima oleh Departemen PPIC berupa data Prakiraan Permintaan Jangka Pendek (berikutnya akan dimanfaatkan sebagai input model Penjadwalan Induk Produksi) serta data Prakiraan Permintaan Jangka Menengah (berikutnya akan dimanfaatkan sebagai input model Perencanaan Persediaan Bahan Baku).

Departemen Produksi Departemen PPIC Prakiraan Permintaan Jk Pendek P er se dia an K ap as ita s 2. PENJADWALAN INDUK PRODUKSI : Metode Fuzzy Multi

Objective Linear Programming

Operator Produksi Ka pa sit as Mesin Bahan Baku Pers edia an Produk Jadi JIP

% Loss Produk Jadi

Sistem akan menggunakan input Prakiraan Permintaan Jangka Pendek Model Penjadwalan Induk Produksi yang dimiliki Departemen PPIC sekaligus input data % persediaan pengaman Produk Jadi yang didapatkan dari pemrosesan model Pengendalian Gangguan periode sebelumnya.

Untuk awal pemrosesan, sistem akan menggunakan data awal % persediaan pengaman Produk Jadi yang merupakan nilai batas minimum % persediaan pengaman yang sesuai dengan kebijakan perusahaan terkait (berdasarkan pertimbangan pengguna sistem).

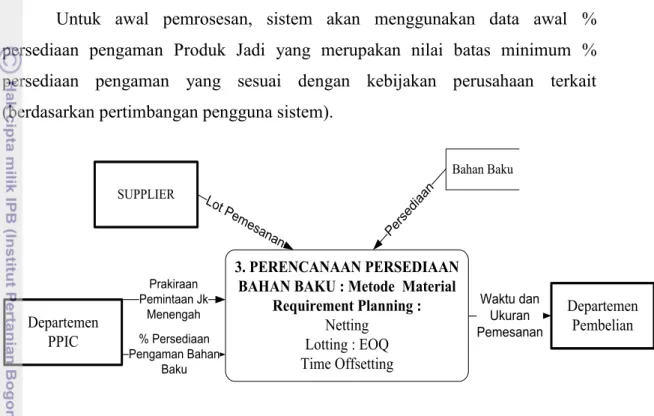

Departemen PPIC Departemen Pembelian Waktu dan Ukuran Pemesanan SUPPLIER Prakiraan Pemintaan Jk Menengah Lot P emesana n 3. PERENCANAAN PERSEDIAAN BAHAN BAKU : Metode Material

Requirement Planning : Netting Lotting : EOQ Time Offsetting Bahan Baku Pers edia an % Persediaan Pengaman Bahan Baku

Gambar 27 Data flow diagram level 2 Perencanaan Persediaan Bahan Baku. Output model Prakiraan Permintaan berdasarkan metode Artificial Neural

Network (ANN) berupa informasi Prakiraan Permintaan Jangka Menengah akan

digunakan sebagai input pemrosesan model Perencanaan Persediaan Bahan Baku berdasarkan metode Material Requirement Planning (MRP) dengan tahapan proses sebagai berikut :

1. Netting, yaitu penentuan nilai bersih berdasarkan data kebutuhan bahan baku hasil konversi data prakiraan permintaan sesuai dengan receipt

produk yang telah mempertimbangkan data stok persediaan pada awal periode perencanaan.

2. Lotting, yaitu penentuan ukuran pemesanan ekonomis berdasarkan

optimasi antara biaya simpan dan biaya pesan untuk tiap jenis bahan baku dengan menggunakan rumus EOQ.

3. Penentuan kebutuhan ketersediaan bahan baku yang dioperasionalkan dalam penentuan Planned Order Receipt sejumlah lot tertentu yang telah disesuaikan dengan kebijakan pemasok (supplier) terkait. dengan mempertimbangkan nilai kebutuhan bersih yang nilainya ≤ nilai safety

stock (% persediaan pengaman Bahan Baku).

4. Time Offsetting. Pada tahapan ini dilakukan pemesanan sejumlah ukuran pemesanan bahan baku dengan mempertimbangkan waktu ancang-ancang

(Lead Time) tertentu untuk mendapatkan bahan baku.

Informasi pemrosesan adalah berupa data waktu dan ukuran pemesanan bahan baku yang akan diterima oleh Departemen Pembelian untuk kemudian ditindaklanjuti dengan kegiatan administrasi pemesanaan kepada pemasok terkait.

Berikut adalah penjelasan pemrosesan model Pengendalian Persediaan Bahan Baku yang akan memanfaatkan input data Stok Opname Bahan Baku dari Departemen Gudang, data hasil Jadwal Induk Produksi (JIP) output model Penjadwalan Induk Produksi yang dimiliki Departemen Produksi. Apabila ada perbedaan antara output model Perencanaan Persediaan Bahan Baku (informasi

Planned Order Release), maka akan dilakukan revisi sesuai hasil model ini berupa

data Revisi Waktu Pemesanan yang akan diterima oleh Departemen Pembelian dan berikutnya didiskusikan dengan pemasok bahan baku terkait.

Departemen PPIC Departemen Pembelian Revisi Waktu Pemesanan SUPPLIER Planne d Order Rele ase Revisi Wak tu Pemesa nan 4. PENGENDALIAN PERSEDIAAN BAHAN BAKU : Pendekatan

Continuous Review System Probabilistic :

EOQ Safety Stock Reorder Point (ROP)

Stok Opname Bah an Baku Departemen Produksi JIP Departemen Gudang

Model berikut adalah pemrosesan yang dilakukan SPK PPIC Adaptif untuk mendapatkan data urutan job produksi yang memberikan nilai waktu penyelesaian seluruh job (makespan) minimum dengan menggunakan metode Penjadwalan Flowshop Genetic Algorithm. Proses pembagian job dilakukan oleh sistem berdasarkan data Jadwal Induk Produksi (JIP), output model Penjadwalan Induk Produksi, data urutan proses untuk tiap job dan waktu proses mesin yang digunakan untuk melakukan proses.

Departemen Produksi Departemen

PPIC Pembagian Job Urutan Job

U ru ta n P ro ses Waktu Prose s

5.PENENTUAN URUTAN JOB PRODUKSI : Metode FlowShop

Genetic Algorithm

Mesin

Job

Gambar 29 Data flow diagram level 2 Penentuan Urutan Job Produksi. Untuk mempermudah pengguna sistem mempelajari hasil pemrosesan, sistem juga akan memberikan output berupa diagram yang menunjukkan waktu penyelesaian untuk tiap-tiap job sesuai dengan urutan job yang sudah mendekati optimal berdasarkan running model yang memanfaatkan metode Genetic Algorithm.

Hal-hal yang membedakan hasil rancang bangun SPK Intelijen PPIC Adaptif Industri Pangan dengan SPK PPIC lainnya adalah adanya model Pengendalian Gangguan yang dapat memberikan output aksi pengendalian gangguan berdasarkan input gangguan yang terjadi, hasil rekomendasi kebijakan lanjutan berdasarkan rekapitulasi nilai gangguan serta informasi toleransi persediaan berupa % persediaan pengaman Bahan Baku dan % persediaan pengaman Produk Jadi hasil perhitungan % persediaan pengaman yang juga sudah mempertimbangkan gangguan sistem produksi yang terjadi.

Hasil rancang bangun SPK Intelijen PPIC Adaptif Pada Industri Pangan tidak mencakup model operasional Travelling Salesman Problem, dikarenakan adanya keterbatasan sumber daya waktu yang tersedia. Apabila diinginkan, SPK Intelijen PPIC Adaptif Pada Industri Pangan ini dapat dilengkapi dengan model operasional Travelling Salesman Problem. Walaupun demikian, hasil rancang bangun SPK Intelijen PPIC Adaptif ini sudah dapat menunjukkan keefektifan fungsi PPIC dan fungsi Adaptif dari model-model yang sudah dioperasionalkan pada SPK terkait.

Untuk memperjelas rancang bangun model SPK Intelijen PPIC Adaptif Industri Pangan, akan dibuat dekomposisi fungsi yang akan memperjelas fungsi-fungsi yang akan dijalankan sistem pada SPK. Berikut adalah gambar Dekomposisi Fungsi SPK Intelijen PPIC Adaptif.

5.2.2 Pemodelan Database

Setelah dilakukan rancang bangun model keputusan pada SPK Intelijen PPIC Adaptif Industri Pangan, tahapan berikutnya adalah pemodelan database dengan mengembangkan Diagram Keterkaitan Entitas (Entity Relationship Diagram/ERD) . Basis Data meliputi Data Master (Tabel Data) Produk, Bahan Baku, Mesin, Operator Produksi, Job, Proses, Batch Produksi, Supplier, Konsumen, Regular Order, Pemesanan Bahan Baku, Fixed Order, Gangguan serta Rekap Gangguan. Keterkaitan antar data dapat dilihat pada gambar berikut. Pada gambar terlihat hubungan antar tabel data dimana angka 1 menunjukkan data tunggal dan M menunjukkan banyak banyak.

Sebagai contoh, Tabel Data Produk dan Tabel Data Bahan Baku memiliki hubungan 1 (satu ) to M (banyak) mempertimbangkan bahwa tiap produk memiliki komposisi lebih dari 1 Bahan Baku.

PRODUK PK Kode Produk Urutan Proses Receipt Ukuran Batch Spesifikasi Stok Harga Jual Biaya Produksi Waktu Proses Kode Gangguan Nama Produk No RO No FO BAHAN BAKU PK Kode Bahan Baku

Supplier

Lead time pemesanan Biaya Simpan Biaya Pesan Harga beli Stok Kode Produk Kode Gangguan Nama Bahan Baku

MESIN PK Kode Mesin Waktu Proses Kapasitas Spesifikasi Kondisi No Job Nama Proses Kode Proses BATCH PRODUKSI PK No Batch Kode Produk Jumlah Due Date Waktu Start Waktu Finish Nama Lini Kasus Ketaksesuaian No Job Urutan Job ID Operator

PEMESANAN BAHAN BAKU PK No Order

Date Jumlah

Nama Bahan Baku Supplier

Kode Bahan Baku Kode Supplier

REGULER ORDER (RO) PK No RO Nama Produk Jumlah Due Date ID Konsumen FIXED ORDER PK No FO Nama Produk Jumlah Due Date ID Konsumen 1 M JOB PK No Job Nama Job Jumlah Urutan Proses SUPPLIER PK Kode Supplier Nama Supplier Alamat Supplier Telepon kantor Nama staf No HP staf Email supplier Kode Bahan Baku

KONSUMEN PK ID Konsumen Nama Konsumen Alamat Konsumen Telp Konsumen GANGGUAN PK Kode Gangguan Nama Gangguan Aksi Pengendalian Sumber

Bahan Baku Terkait Produk Jadi Terkait Kode Bahan Baku Kode Produk Jadi

REKAP GANGGUAN PK Kode Rekap Tanggal Frekuensi Keparahan Dampak Nilai Gangguan Sumber Kode Gangguan Rekomendasi Kbjkn Nilai Loss Bahan Baku Nilai Loss Produk Jadi Atribut Penilaian Rekap_Loss Kode Bahan Baku

Kode Produk PROSES PK Kode Proses Nama Proses Kode Mesin Waktu Proses No Job Kode Produk 1 1 1 M 1 1 1 M 1 M 1 M 1 1 1 1 1 M

OPERATOR LINI PRODUKSI PK ID Operator Kapasitas No Batch Shift 1 M 1 1 1 M 1 M 1 M 1 1 1 1 1 M M 1

Nilai % Persediaan Pengaman Bahan Baku dan Produk Jadi Atribut Penilaian Rekap Perhitungan %Persed Pengaman

5.2.3 Perancangan Sistem Dialog

Berikut ini akan ditunjukkan menu-menu sistem yang akan menjadi fasilitas dialog antara pengguna SPK Intelijen PPIC Adaptif dengan sistem. Pengguna SPK Intelijen PPIC Adaptif Pada Industri Pangan adalah bervariasi sesuai dengan struktur organisasi pada perusahaan terkait. Sesuai dengan fungsinya, pengguna sistem adalah adalah Kepala Divisi atau Manajer Supply Chain Management atau Manajer Umum yang membawahi departemen PPIC, departemen Produksi, departemen Pembelian, departemen Gudang, departemen Penjualan dan Pemasaran juga departemen Distribusi.

SPK Intelijen PPIC Adaptif ini dibutuhkan untuk membantu pihak manajemen untuk menjalankan fungsi PPIC sekaligus memberikan informasi-informasi yang mendukung keefektifan fungsi PPIC yakni fungsi Prakiraan Permintaan (Demand Management) berdasarkan metode Artificial Neural

Network (ANN), fungsi Penentuan Jadwal Induk Produksi (Master Production

Scheduling/MPS) berdasarkan metode Fuzzy Multi Objective Linier

Programming, fungsi Perencanaan Persediaan Bahan Baku berdasarkan metode

Material Requirement Planning (MRP) , fungsi Pengendalian Persediaan Bahan Baku berdasarkan pendekatan Continuous Review System dengan permintaan yang tidak pasti menggunakan nilai safety stock (pada disertasi ini akan disebut % persediaan pengaman), fungsi Penentuan Urutan Job Produksi Flowshop berdasarkan Algoritma Genetika (Genetic Algorithm) dan khususnya, yang menjadi kebaruan pada disertasi ini adalah fungsi Pengendalian Gangguan yang berkolaborasi dengan fungsi PPIC untuk meningkatkan fungsi PPIC menjadi PPIC Adaptif.

Output perhitungan toleransi % persediaan pengaman Bahan Baku (% persediaan pengaman RM) akan menjadi input pada model MRP, sedangkan perhitungan toleransi % persediaan pengaman Produk Jadi (% persediaan pengaman FG) akan menjadi input pada model MPS.

Untuk memudahkan pengguna dalam menjalankan SPK, dirancang menu dialog sesuai dengan model-model yang tersedia. Rancangan SPK ini dibuat

dengan basis data yang tersimpan pada format Microsoft Excell dengan sofware aplikasi berdasarkan program Visual Basic dan program Mathlab. Untuk membuka Menu Utama, tampilan dijalankan dalam program Mathlab versi 2010b karena integrasi SPK akan dijalankan dengan program ini walaupun sebenarnya Program aplikasi Mathlab tidak memiliki banyak variasi perancangan tampilan. Menu utama berisi nama sistem, yaitu SPK Intelijen PPIC Adaptif Pada Industri Pangan (SPK IPRADIPA), dimana pada bagian atas Menu Utama akan ditunjukkan nama-nama model yang disediakan pada SPK ini yang akan menjadi Sub Menu pada SPK. Sub Menu yang tersedia adalah :

a. Sub Menu Demand Management untuk model Prakiraan Permintaan

b. Sub Menu MPS untuk model Penjadwalan Induk Produksi

c. Sub Menu MRP untuk model Perencanaan Persediaan Bahan baku dan model Pengendalian Persediaan Bahan Baku

d. Sub Menu Genetic Algorithm untuk model Penentuan Urutan Job e. Sub Menu Gangguan untuk model Pengendalian Gangguan

Sub Menu Demand Management, Genetic Algorithm dan Gangguan akan dijalankan dengan menggunakan program Mathlab untuk menyimpan basis data dan menjalankan aplikasi sedangkan sub menu MPS dan MRP akan menggunakan Microsoft Excel untuk menyimpan data dan memanfaatkan Excel Solver untuk proses perhitungan dan optimasi dan menggunakan software Visual Basic perancangan aplikasi data. Sub menu MPS dan MRP ini akan diintegrasikan dengan sub menu yang lain dibawah menu aplikasi Mathlab. Hasil rancang bangun menu dialog SPK IPRADIPA akan ditampilkan hasilnya pada bahasan Implementasi.