BIOPELET KAYU AGATHIS DENGAN PENGUAT KULIT

LEPASNYA

SYAIFUL BAHRI

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

BOGOR 2014

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Biopelet Kayu Agathis dengan Penguat Kulit Lepasnya adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Desember 2014 Syaiful Bahri NIM E24100043

ABSTRAK

SYAIFUL BAHRI. Biopelet Kayu Agathis dengan Penguat Kulit Lepasnya. Dibimbing oleh NYOMAN J WISTARA dan GUSTAN PARI.

Kulit agathis dapat dijadikan sebagai penguat (fortifier) yang diharapakan mampu meningkatkan kandungan energi serta ketahanan biopelet. Penelitian ini bertujuan untuk menganalisis komponen kimia dan proksimat kayu dan kulit agathis, menentukan mutu biopelet kayu agathis dengan penguat kulit lepasnya, serta menentukan sifat termal biopelet. Penentuan lignin klason, ekstraktif, dan holoselulosa serta α-selulosa masing-masing mengacu TAPPI T 222 0m-88, TAPPI T 204 0m-88, dan Browning (1967). Biopelet dibuat menggunakan pencetak biopelet hidrolik dengan diameter 15 mm dan tekanan kempa 1500 psi. Kualitas biopelet seperti kadar air, kerapatan, kadar abu, ketahanan, dan nilai kalor ditentukan berdasarkan DIN EN 14961-2 dan 51731. Kulit agathis memiliki kadar α-selulosa dan holoselulosa lebih rendah dari pada bagian kayunya, tetapi kadar lignin klason, ekstraktif, dan kadar abunya lebih tinggi. Biopelet yang dihasilkan memiliki nilai kerapatan 0.61-0.71 g/cm3, kadar air 0.42-4.52%, kadar abu 0.79-2.73%, ketahanan 21.26-44.59%, dan nilai kalor 4524-4628 kkal/kg. Biopelet yang dihasilkan telah memenuhi standar DIN EN 14961-2 dan 51731 kecuali untuk kerapatan dan ketahanannya. Analisis termal menunjukkan bahwa biopelet mengalami reaksi kehilangan air pada suhu 36-100 oC, reaksi dekomposisi 100-476

oC dengan kehilangan massa 77.34-80.51%, dan kehilangan massa secara

signifikan berhenti pada suhu di atas 480 oC. Kata kunci: agathis, biopelet, kulit, termal

ABSTRACT

SYAIFUL BAHRI. Biopellet Properties of Agathis Wood Fortified with Its Loosen Bark. Supervised by NYOMAN J WISTARA and GUSTAN PARI.

The agathis bark is expected to increase the energy content and durability of the resulting biopellet. The present research was aimed to analyze chemical components of agathis and to determine the quality of agathis wood biopellet fortified with its loosen bark. The klason lignin, extractives, holocellulose and α-cellulose content of wood and bark of the agathis were determined following the standard procedures of TAPPI T 222 0m-88, TAPPI T 204 0m-88, and Browning (1967), respectively. Biopellets of 15 mm diameter were prepared with pelletizing pressure of 1500 psi. The moisture content, ash content, density, durability, and calorific value of the resulting biopellet were compared to those required by DIN EN 14961-2 and 51731 standards. The α-cellulose and holocellulose content of the agathis bark were found lower than these of its wood. However, its klason lignin, extractive, and ash content were higher than these of its wood. The resulting biopellet retained the density of 0.61-0.71 g/cm3, moisture content of 0.42-4.52%, ash content of 0.79-2.73%, durability of 21.26-44.59%, and calorific value of 4524-4628 kcal/kg. Except for that of the biopellet density and durability, all parameters satisfied the requirements of DIN EN standards. Thermal analysis of biopellet showed that water loss occurred at 36-100 oC and significant mass decomposition between 100 up to 475 oC with the weight loss of 77.34-80.51%. No further decomposition was found at above 480 oC.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

BIOPELET KAYU AGATHIS DENGAN PENGUAT KULIT

LEPASNYA

SYAIFUL BAHRI

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

BOGOR 2014

Judul Skripsi : Biopelet Kayu Agathis dengan Penguat Kulit Lepasnya Nama : Syaiful Bahri

NIM : E24100043

Disetujui oleh

Nyoman J Wistara, Ph.D Pembimbing I

Prof. (R) Dr. Gustan Pari, M.Si Pembimbing II

Diketahui oleh

Prof. Dr. Ir. Fauzi Febrianto, MS Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Mei 2014 ini ialah biopelet, dengan judul Biopelet Kayu Agathis dengan Penguat Kulit Lepasnya.

Terima kasih penulis ucapkan kepada Bapak Burhan dan Ibu Uti sebagai orang tua yang selalu mendukung dan memberikan do`a untuk kelancaran studi penulis. Terima kasih penulis ucapkan kepada Bapak Nyoman J Wistara, Ph.D dan Bapak Prof. (R) Dr. Gustan Pari, M.Si selaku dosen pembimbing serta seluruh dosen, laboran, dan karyawan Departemen Hasil Hutan yang telah membantu dan memberikan arahan selama menjalani studi di IPB. Penulis juga menyampaikan terima kasih kepada Dinas Pendidikan Tinggi (DIKTI) yang telah memberikan Beasiswa Bidik Misi dan Departemen Hasil Hutan yang telah memberikan Beasiswa Tanabe Foundation. Di samping itu, penghargaan penulis sampaikan kepada Bapak Ali dari Laboratorium Kimia dan Energi Hasil Hutan Puslitbang Bogor dan pihak Hutan Pendidikan Gunung Walat (HPGW) yang telah membantu dalam kegiatan penelitian. Penulis juga mengucapkan terima kasih kepada Sintia, Samuel, Adi, dan Arif yang telah membantu selama kegiatan penelitian dan penyusunan tugas akhir.

Semoga karya ilmiah ini bermanfaat.

Bogor, Desember 2014 Syaiful Bahri

DAFTAR ISI

DAFTAR TABEL ix DAFTAR GAMBAR ix PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 3 Tujuan Penelitian 3 Manfaat Penelitian 3 METODE 4Persiapan Bahan Baku 4

Analisis Komponen Kimia dan Proksimat 4

Pembuatan Biopelet 5

Pengujian Kualitas Biopelet 5

Kadar Air 5 Kerapatan 5 Kadar Abu 5 Ketahanan (Durability) 5 Nilai Kalor 6 Analisis Termal 6 Analisis Data 6

HASIL DAN PEMBAHASAN 8

Komponen Kimia Kayu Agathis 8

Kualitas Biopelet 9 Kadar Air 9 Kerapatan 10 Kadar Abu 11 Ketahanan (Durability) 13 Nilai Kalor 14 Analisis Termal 14

SIMPULAN DAN SARAN 17

Saran 17

DAFTAR PUSTAKA 18

RIWAYAT HIDUP 21

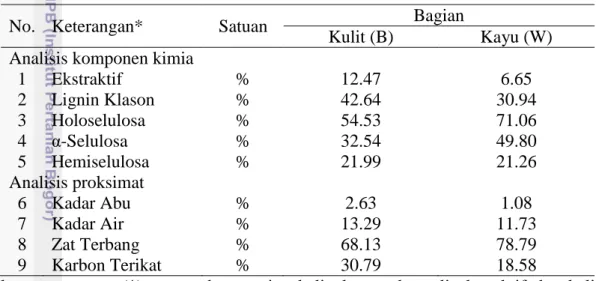

DAFTAR TABEL

1 Analisis komponen kimia dan proksimat kayu agathis 8 2 Rataan dan standar deviasi kualitas biopelet 10

3 Analisis keragaman kualitas biopelet 11

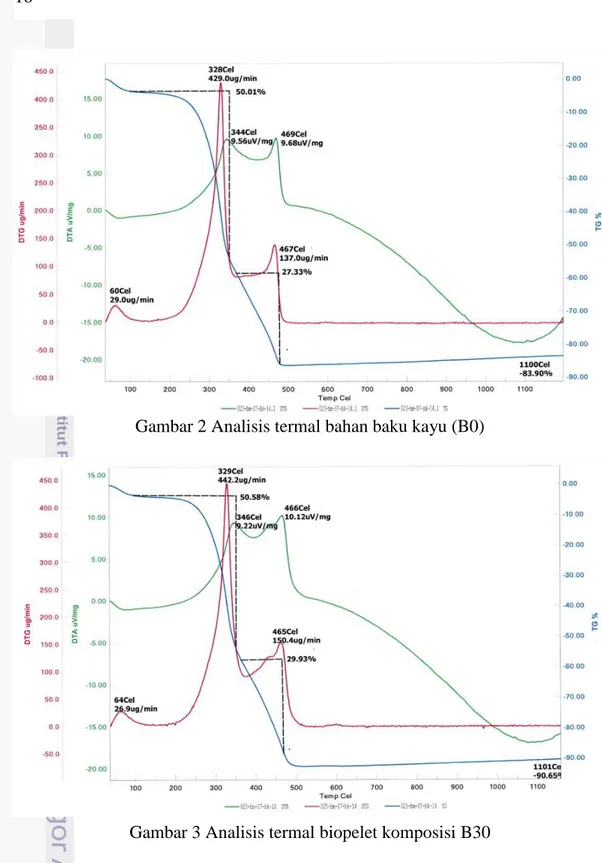

4 Uji lanjut Duncan kualitas biopelet 12

5 Rataan, standar deviasi, dan uji lanjut Duncan nilai kalor biopelet 14

6 Analisis termal biopelet 15

DAFTAR GAMBAR

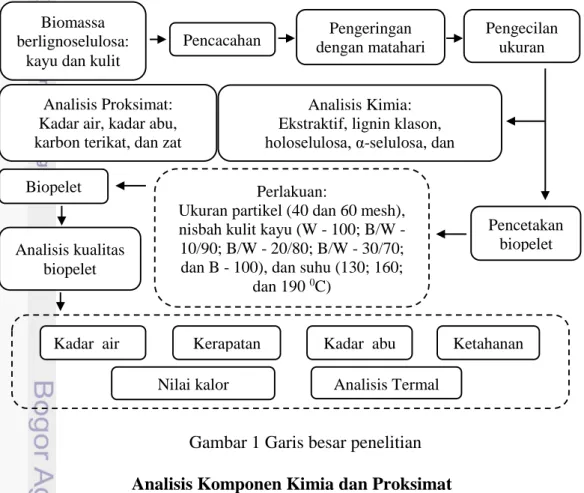

1 Garis besar penelitian 4

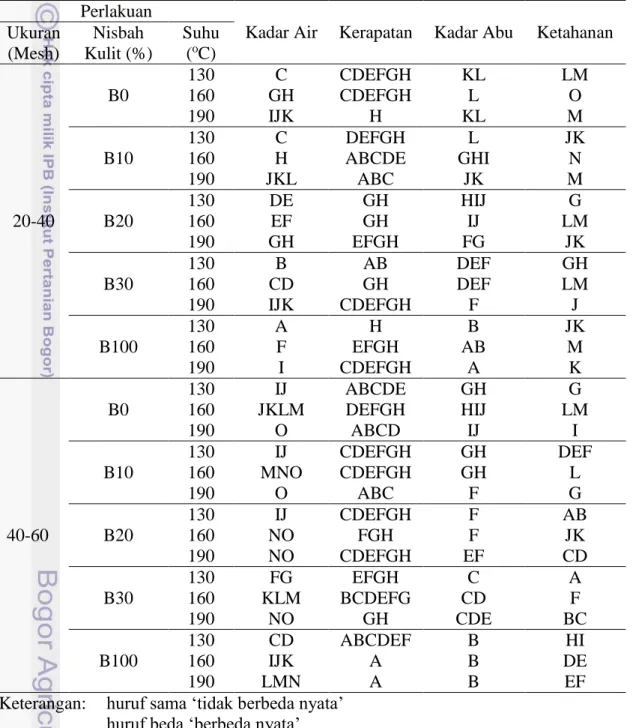

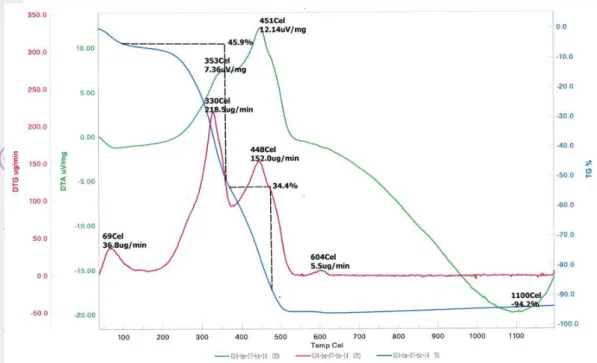

2 Analisis termal bahan baku kayu (B0) 16

3 Analisis termal biopelet komposisi B30 16

1

PENDAHULUAN

Latar Belakang

Energi berbasis fosil menjadi sumber utama energi rumah tangga yang kebutuhannya semakin meningkat. Tetapi, persediaan sumber energi fosil dunia untuk minyak bumi, gas alam, dan batu bara masing-masing diperkirakan hanya tersedia sampai 40, 60, dan 200 tahun kedepan (Quan 2006). Sumber energi alternatif diperlukan untuk menyelesaikan permasalahan tersebut. Energi berbasis biomassa merupakan alternatif dalam menjawab krisis energi yang berasal dari fosil. Penggunaan energi berbasis biomassa tidak memberikan kontribusi terhadap peningkatan gas rumah kaca dan emisi CO2 (Demirbas 2004; Lehmann et al. 2012)

serta berfungsi sebagai karbon netral (Gil et al. 2010). Penggunaan bahan bakar fosil dapat menyumbang emisi karbon sekitar 98% dari proses pembakarannya, dimana batu bara menyumbang emisi sebesar 30-40% (Demirbas 2005). Biomassa memiliki sifat dapat diperbaharui dan ramah lingkungan sehingga penggunaannya sangat potensial untuk dikembangkan di masa yang akan datang.

Biomassa sebagai sumber energi menempati urutan keempat dan dapat memenuhi sekitar 14% kebutuhan energi dunia (Demirbas 2004). Berdasarkan laporan Kementerian ESDM (2012), konsumsi energi berbasis biomassa Indonesia lebih besar (56.12 juta ton) dari batu bara (28.97 juta ton). Menurut Demirbas (2001), bahan bakar berbasis biomassa berasal dari kayu, limbah penggergajian, limbah kehutanan, limbah pertanian, limbah kertas, kenaf, tebu, bambu, jerami, dan bahan berlignoselulosa lainnya. Biomassa dapat dikonversi menjadi tiga bentuk sumber energi yaitu gas, padat, dan cair. Bentuk padat sumber energi biomassa antara lain briket, biopelet, dan cubes. Pelletizing merupakan konversi biomassa dengan cara pemadatan menjadi produk biopelet yang ditujukan untuk memudahkan penanganan, penyimpanan, dan transportasi.

Biopelet memiliki potensi menggantikan bahan bakar berbasis batu bara atau sebagai bahan campuran dengan batu bara (Demirbas 2005; Uasuf dan Becker 2011). Meskipun nilai kalor kayu berkisar 3900-4778 kkal/kg lebih rendah dari nilai kalor batu bara yang berkisar 6000-6450 kkal/kg (Demirbas 2005, Cahyono et al. 2008), ketersediaan batu bara yang terbatas dan pembakarannya bersifat tidak ramah lingkungan menyebabkan batu bara tidak akan menjadi sumber energi pilihan dunia di masa depan. Dilihat dari aspek pemasaran, permintaan biopelet menunjukkan peningkatan khususnya di Eropa (Toscano et al. 2013). Penggunaan biopelet di Swedia mengalami peningkatan sebesar 240% dari tahun 1997 sampai 2006 serta harga pasarnya meningkat 45% (Nilsson et al. 2011) sehingga dapat dijadikan peluang bisnis.

Agathis dapat dimanfaatkan untuk menghasilkan kayu berupa kayu pertukangan dan kayu bakar serta hasil hutan bukan kayu berupa getah. Produksi kayu agathis Perum Perhutani tahun 2010-2011 sebesar 305728 m3 (Departemen

Kehutanan 2012). Umumnya pohon memiliki proporsi kulit 10-20% terhadap beratnya (Fengel dan Wegener 1995) sehingga potensi kulit agathis diperkirakan sebesar 30572.8-61145.6 m3. Agathis memiliki ciri khas kulit terkelupas dan

ukurannya lebih tebal ketika berumur dewasa. Selain pemanfaatan kayu dan getahnya, bagian kulit agathis memiliki potensi untuk dijadikan bahan bakar karena

2

kandungan lignin dan ekstraktifnya relatif tinggi. Kandungan lignin dan ekstraktif kayu agathis masing-masing 24.7 dan 2.0% serta nilai kalornya sebesar 4762 kkal/kg (Martawijaya et al. 1981).

Kulit agathis dapat dijadikan penguat yang berfungsi untuk mempertahankan dan meningkatkan sifat biopelet terutama sifat mekanisnya (Hoong et al. 2009). Fortifikasi dengan kulit pinus dalam pembuatan biopelet telah dilakukan oleh Filbakk et al. (2011) dimana ketahanan yang dihasilkan berkisar 95-97%. Kadar air, kerapatan, kadar abu, ketahanan, nilai kalor, panjang dan diameter biopelet, serta analisis dasar merupakan parameter yang dapat digunakan untuk menentukan kualitas biopelet. Nilai parameter yang disyaratkan bergantung pada masing-masing negara atau standar yang digunakan. Ketahanan merupakan faktor penting penentu mutu biopelet karena terkait dengan kerusakan biopelet dalam transportasinya. Tingginya kandungan lignin pada kulit agathis diduga akan meningkatkan nilai ketahanan biopelet yang dihasilkan. Faktor yang berpengaruh terhadap ketahanan biopelet antara lain prapemanasan, kadar air dan jenis bahan baku, ukuran partikel, tekanan, suhu, diameter dan lamanya waktu pembuatan biopelet (Kaliyan dan Morey 2009; Lee et al. 2013).

Ukuran partikel berpengaruh terhadap kerapatan, waktu pembakaran, dan ketahanan biopelet (Saptoadi 2008; Hendra 2012; Lee et al. 2013). Penggunaan ukuran partikel yang semakin kecil pada pembuatan briket arang akan meningkatkan nilai kerapatannya namun waktu pembakarannya relatif lama (Saptoadi 2009). Ukuran partikel yang lebih besar akan menghasilkan briket yang lebih poros sehingga lebih mudah terbakar. Biopelet yang terbuat dari partikel 3.2-0.8 mm menghasilkan kerapatan yang relatif tinggi yaitu 3.2-0.88-1.40 g/cm3 (Mani et al. 2006). Pembuatan biopelet Larix kaempferi C. menggunakan partikel kurang dari 1.41 mm memiliki ketahanan yang lebih tinggi dari partikel 1.41-3.17 mm (Lee et al. 2013). Penggunaan ukuran partikel biopelet kulit agathis yang semakin kecil diduga akan meningkatkan nilai ketahanan serta kerapatannya. Ukuran partikel yang semakin kecil akan meningkatkan ikatan antar partikel serta bidang kontak partikel satu dengan lainnya.

Penggunaan variasi nisbah kulit dalam pembuatan biopelet berpengaruh terhadap kadar abu dan nilai kalor. Nisbah kulit kayu pinus pada pencampuran biopelet akan meningkatkan nilai kalor serta kadar abunya (Filbakk et al. 2011). Kadar abu yang tinggi akan membentuk kerak pada tungku pembakaran. Nilai kalor biopelet dipengaruhi oleh komponen kimia penyusun bahan (Telmo dan Lousada 2011). Penambahan kulit ke dalam biopelet diduga akan meningkatkan komponen lignin dan ekstraktif sehingga nilai kalornya meningkat. Keragaman kadar kulit digunakan untuk melihat tingkat penguatan optimum biopelet yang dihasilkan. Penggunaan kulit agathis sebagai penguat biopelet pada penelitian ini adalah maksimum 30%. Persentase tersebut digunakan karena proporsi kulit pada pohon yang kurang dari 30%. Karena jumlahnya terbatas, diharapkan penggunaan kulit sebagai penguat dapat meningkatkan sifat fisis dan mekanis biopelet yang dihasilkan.

Suhu pembuatan biopelet akan berpengaruh terutama terhadap kadar airnya. Suhu pembuatan biopelet yang tinggi akan menurunkan kadar airnya (Hendra 2012). Namun, penggunaan suhu tinggi akan mendekomposisi sebagian komponen kimianya. Dekomposisi komponen kimia akan menurunkan kualitas biopelet. Kandungan kimia terutama lignin akan memengaruhi proses terjadinya ikatan antar

3 partikel, dimana semakin tinggi lignin pada bahan maka diduga ketahanan akan semakin meningkat. Variasi suhu dalam pembuatan biopelet terkait dengan proses pelunakan lignin, dan diharapkan dari penelitian ini ditemukan suhu optimum untuk membuat biopelet kayu agathis yang berkualitas.

Perumusan Masalah

Energi berbasis biomassa seperti kayu adalah alternatif energi berbasis batu bara yang ketersediaannya kian menurun. Kadar energi kayu tergolong rendah dibandingkan dengan batu bara. Peningkatan kadar energinya dapat dilakukan melalui koversi menjadi biopelet dan dengan penguat seperti komponen kulitnya. Kadar lignin dan ekstraktif kulit yang relatif tinggi diharapkan mampu memperbaiki kadar energi dan sifat fisik biopelet kayu. Keragaman suhu dalam penelitian ini ditujukan untuk mencari suhu peletisasi paling optimum yang secara penuh memanfaatkan fungsi lignin sebagai bahan perekat dan peningkat kadar energi. Penggunaan ukuran partikel berbeda ditujukan untuk mengetahui ukuran partikel paling tepat untuk menghasilkan biopelet dengan ketahanan terbaik.

Tujuan Penelitian

Penelitian ini bertujuan untuk menentukan kualitas biopelet kayu agathis yang diperkuat dengan kulit lepasnya, dan menentukan suhu peletisasi terbaik melalui analisis sifat termal bahan baku dan biopeletnya.

Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi tentang kadar kulit lepas, suhu peletisasi, dan ukuran partikel terbaik untuk menghasilkan biopelet kayu agathis yang memenuhi standar mutu DIN EN 14961-2 dan 51731. Penelitian ini juga diharapkan dapat meningkatkan nilai tambah hutan dalam hal penyediaan energi terbarukan.

4

METODE

Persiapan Bahan Baku

Kayu agathis berumur ±50 tahun dicacah dan dikeringudarakan dengan sinar matahari. Kadar air serpih yang telah kering udara kemudian ditentukan. Kadar air bahan baku untuk biopelet sebaiknya 8-12%. Serpih digiling menggunakan hammer mill dan serbuk yang dihasilkan disaring menggunakan saringan bertingkat. Serbuk berukuran 20-40 mesh (0.841-0.420 mm) dan 40-60 mesh (0.420-0.250 mm) digunakan untuk pembuatan biopelet dan serbuk 40-60 mesh digunakan untuk keperluan analisis komponen kimia dan proksimat. Untuk pembuatan biopelet, serbuk bagian kayu (W) dicampur serbuk bagian kulit (B) dengan variasi komposisi (%) sebagai berikut: B0/W100, B10/W90, B20/W80, B30/W70, dan B100/W0 yang merupakan modifikasi penelitian Filbakk et al. (2011) menggunakan bahan baku kayu pinus. Perbandingan antara kulit dan kayu dihitung berdasarkan berat keringnya. Berikut adalah garis besar penelitian yang dilakukan:

Gambar 1 Garis besar penelitian

Analisis Komponen Kimia dan Proksimat

Analisis komponen kimia dan proksimat dilakukan terhadap bagian kayu dan bagian kulit agathis. Analisis kimia yang dilakukan meliputi penentuan kelarutan ekstraktif dalam etanol-benzen (TAPPI T 204 0m-88), lignin klason (TAPPI T 222 0m-88), holoselulosa (Browning 1967), α-selulosa dan hemiselulosa (Browning 1967). Analisis proksimat meliputi penentuan kadar air (ASTM E-871), kadar abu, zat terbang, dan karbon terikat (ASTM D-1102).

Biomassa berlignoselulosa:

kayu dan kulit

Pencacahan dengan matahari Pengeringan Pengecilan ukuran

Analisis Kimia: Ekstraktif, lignin klason, holoselulosa, α-selulosa, dan

hemiselulosa

Pencetakan biopelet Perlakuan:

Ukuran partikel (40 dan 60 mesh), nisbah kulit kayu (W - 100; B/W - 10/90; B/W - 20/80; B/W - 30/70; dan B - 100), dan suhu (130; 160;

dan 190 0C) Biopelet Analisis kualitas biopelet Kadar air Nilai kalor Ketahanan Kadar abu Kerapatan Analisis Termal Analisis Proksimat:

Kadar air, kadar abu, karbon terikat, dan zat

5

Pembuatan Biopelet

Biopelet dibuat dengan pencetak pelet hidrolik hasil rekayasa Hendra (2012) yang memiliki 40 lubang dengan diameter 15 mm dan tekanan kempa sebesar 1500 psi (10.34 MPa)/ 40 lubang. Dalam pencetakan biopelet, bahan baku serbuk dimasukkan ke dalam lubang pencetak pelet dengan suhu kempa 130, 160, dan 190

oC (Lee et al. 2013). Lamanya waktu kempa (pelleting time) adalah 6 menit

(preheating dan heating masing-masing 3 menit). Biopelet yang dihasilkan dikondisikan (conditioning) selama satu hari kemudian kadar air, kerapatan, kadar abu, ketahanan, dan nilai kalor biopelet ditentukan. Analisis termal dengan TG-DTA dilakukan terhadap bagian kayu, bagian kulit, dan biopelet dengan komposisi B30.

Pengujian Kualitas Biopelet

Kadar Air

Kadar air merupakan perbandingan berat basah dengan berat kering biopelet. Sampel biopelet dioven pada suhu 103±2 0C sampai beratnya konstan. Biopelet harus memiliki kadar air kurang dari sama dengan 10% (DIN EN 14961-2). Kadar air biopelet dapat dihitung menggunakan rumus:

Kadar air (%) = BB (g)−BKT (g)

BKT (g) x 100

Kerapatan

Kerapatan didefinisikan sebagai berat per satuan volume biopelet. Berat biopelet ditimbang menggunakan neraca analitis digital dengan akurasi 0.01g dan volume diukur dengan menggunakan rumus silinder. Kerapatan harus lebih dari sama dengan 1.00-1.40 g/cm3 (DIN EN 51731). Kerapatan biopelet dapat dihitung menggunakan rumus:

Kerapatan (g/cm3) = Berat (g) Volume (cm3)

Kadar Abu

Kadar abu dinyatakan sebagai persentase dari residu yang tersisa setelah pembakaran dalam 600 0C oven selama sekitar 4 jam. Berat biopelet dicatat sebelum dan sesudah pembakaran dengan menggunakan neraca analitis digital. Kadar abu harus kurang dari sama dengan 3% (DIN EN 14961-2). Kadar abu biopelet dapat dihitung menggunakan rumus:

Kadar abu (%) = Berat abu (g)

Bkt sampel (g)x 100

Ketahanan (Durability)

Sebanyak ±100 gram biopelet dimasukkan ke dalam drum berputar. Kecepatan rotasi yang ditetapkan sebesar 50 rpm dengan waktu putar selama 10 menit. Setelah itu, biopelet dipindahkan dari drum dan disaring menggunakan saringan 20 mesh. Partikel yang tertampung pada saringan 20 mesh selanjutnya ditimbang. Ketahanan biopelet harus lebih dari sama dengan 96.5% (DIN EN 14961-2). Ketahanan biopelet dapat dihitung menggunakan rumus:

6

Ketahanan (%) = Berat akhir (g) Berat awal (g) x 100

Nilai Kalor

Nilai kalor dihitung berdasarkan banyaknya kalor yang dilepaskan sama dengan kalor yang akan diserap oleh air dan dinyatakan dalam kilo kalori per kilogram. Sebanyak 15 sampel biopelet pada perlakuan nisbah kulit kayu dianalisis nilai kalornya menggunakan alat bom kalorimeter Parr 6400. Analisis nilai kalor dilakukan pada kondisi tertentu menggunakan gas oksigen (450 psi), nitrogen (80 psi), dan asam benzoat. DIN EN 14961-2 mensyaratkan nilai kalor biopelet berkisar antara 3821-4538 kkal/kg. Nilai kalor dapat dihitung menggunakan rumus:

Nilai kalor (kkal/kg) = W.t−e1−e2−e3 m

Keterangan: W = Energi ekuivalen value dari asam benzoat t = Selisih kenaikan suhu (0C)

e1 = Koreksi dari kawat nikel krom

e2 = Koreksi dari sulfur

e3 = Koreksi dari nitric acid

m = Bobot sampel (gram)

Analisis Termal

Analisis termal merupakan metode untuk menyelidiki kejadian termal dan kinetik biopelet selama proses pembakaran. Analisis termal yang digunakan meliputi analisis thermogravimetri (TGA) dan differential thermal (DTA). Alat yang digunakan untuk analisis termal adalah Thermal Gravimetry/ Differential Thermal Analyser (TG/DTA) SII EXTAR 7300 buatan Hitachi High-Tech Science Corporation Tokyo. Sebanyak ±3-5 mg sampel dimasukkan ke dalam wadah TG-DTA yang terbuat dari Alumina/Pt. Setelah itu alat diatur dengan memasukkan parameter sampel meliputi nama sampel, berat sampel, jenis pan, range suhu, dan laju alir suhu kemudian analisis dijalankan hingga pengukuran selesai. Analisis dilakukan pada laju alir udara 50 cm3/menit dan laju pemanasan 10 0C/menit hingga suhu mencapai 1200 0C.

Analisis Data

Penelitian ini menggunakan Rancangan Acak Lengkap (RAL) Faktorial dengan tiga faktor yaitu faktor A adalah ukuran partikel (2 faktor yaitu A20-40 dan A40-60), faktor B adalah nisbah kulit kayu (5 faktor yaitu B0, B10, B20, B30, dan B100), dan faktor C adalah suhu yang digunakan (3 faktor yaitu C130, C160, dan C190) dengan ulangan sebanyak 3 kali. Model umum rancangan yang digunakan untuk menganalisis kualitas biopelet seperti kerapatan, kadar air, kadar abu, dan ketahanan adalah sebagai berikut:

7 Keterangan :

Yijk : nilai respon pada taraf ke-i faktor ukuran partikel, taraf ke-j faktor nisbah kulit kayu, dan taraf ke-k faktor suhu yang digunakan μ : nilai rata-rata pengamatan

Ai : pengaruh taraf ke-i dari faktor ukuran partikel

Bj : pengaruh taraf ke-j dari faktor nisbah kulit kayu

Ck : pengaruh taraf ke-k dari faktor suhu yang digunakan

(AB)ij :pengaruh interaksi faktor ukuran partikel pada taraf ke-i dan faktor

nisbah kulit kayu taraf ke-j

(AC)ik :pengaruh interaksi faktor ukuran partikel pada taraf ke-i dan faktor

suhu yang digunakan taraf ke-k

(BC)jk :pengaruh interaksi faktor nisbah kulit kayu pada taraf ke-j dan

faktor suhu yang digunakan taraf ke-k

εijk : kesalahan (galat) percobaan pada faktor ukuran partikel pada taraf ke-i, faktor nisbah kulit kayu pada taraf ke-j, dan faktor suhu yang digunakan pada taraf ke-k

Nilai kalor dianalisis menggunakan Rancangan Acak Lengkap (RAL) Faktorial dengan satu faktor yaitu faktor nisbah kulit kayu (B0, B10, B20, B30, dan B100). Model umum yang digunakan adalah sebagai berikut:

Yi = μ + Bi + εi

Keterangan :

Yi : nilai respon pada taraf ke-i faktor nisbah kulit kayu yang digunakan μ : nilai rata-rata pengamatan

Bi : pengaruh taraf ke-i dari faktor nisbah kulit kayu

εi : kesalahan (galat) percobaan pada faktor nisbah kulit kayu pada taraf ke-i

Kriteria uji yang digunakan adalah jika P-Value lebih kecil atau sama dengan 0.05 maka perlakuan berpengaruh nyata pada tingkat kepercayaan 95% dan jika P-Value lebih besar dari 0.05 maka perlakuan tidak berpengaruh nyata pada tingkat kepercayaan 95%. Untuk mengetahui faktor-faktor yang berpengaruh nyata dilakukan uji lanjut dengan menggunakan Uji lanjut Duncan.

8

HASIL DAN PEMBAHASAN

Komponen Kimia Kayu Agathis

Kayu memiliki komponen kimia struktural berupa selulosa, hemiselulosa, dan lignin, serta komponen bukan struktural berupa ekstraktif dan mineral. Komponen kimia yang terkandung dalam kayu berbeda proporsi bergantung pada jenisnya. Selulosa merupakan komponen utama penyusun kayu yang memiliki proporsi sekitar 40-45% sedangkan hemiselulosa berkisar antara 20-30% terhadap berat keringnya (Sjostrom 1991). Hasil pengujian menunjukkan bahwa agathis memiliki α-selulosa dan hemiselulosa masing-masing 49.80 dan 21.26% pada bagian kayu serta 32.54 dan 21.99% pada bagian kulitnya. Kandungan α-selulosa pada bagian kayu lebih tinggi dari bagian kulitnya (Tabel 1). Kontribusi energi selulosa yaitu sebesar 4150-4350 kkal/kg (Haygreen et al. 2003).

Tabel 1 Analisis komponen kimia dan proksimat kayu agathis

No. Keterangan* Satuan Bagian

Kulit (B) Kayu (W)

Analisis komponen kimia

1 Ekstraktif % 12.47 6.65 2 Lignin Klason % 42.64 30.94 3 Holoselulosa % 54.53 71.06 4 α-Selulosa % 32.54 49.80 5 Hemiselulosa % 21.99 21.26 Analisis proksimat 6 Kadar Abu % 2.63 1.08 7 Kadar Air % 13.29 11.73 8 Zat Terbang % 68.13 78.79 9 Karbon Terikat % 30.79 18.58

keterangan : (*) rataan dengan tiga kali ulangan kecuali ekstraktif dua kali ulangan

Lignin merupakan senyawa fenolik yang tersusun atas unit-unit fenilpropana. Lignin berperan dalam hal kekuatan mekanis kayu serta berfungsi sebagai bahan perekat alami. Kandungan lignin klason kayu berkisar 20-40% dan diperkirakan lignin pada bagian kayu dan kulit masing-masing sebesar 28 dan 36% (Fengel dan Wegener 1984). Ekstraktif merupakan kelompok senyawa heterogen yang dapat diekstraksi menggunakan pelarut polar dan non-polar. Ekstraktif dalam kayu terdiri dari lilin, protein, gula, pektin, getah, resin, terpen, pati, saponin, dan lain-lain. Ekstraktif dalam kayu daun jarum berkisar antara 4-10% bahkan pada kayu tropis bisa mencapai 20% terhadap berat keringnya (Sjostrom 1991). Hasil penelitian menunjukkan bahwa lignin klason dan ekstraktif kulit agathis lebih tinggi dari bagian kayunya. Miranda et al. (2012) menyatakan bahwa kulit Pinus sylvestris dan Picea abies memiliki lignin klason 26.8-32.9 %, lignin terlarut asam 0.8-1.1%, dan ekstraktif larut etanol 5.0-5.3%.

Komponen kimia seperti lignin klason dan ekstraktif perlu diketahui dalam hal pemanfaatan biomassa sebagai energi. Lignin dan ekstraktif (oleoresin) masing-masing memiliki nilai kalor 6100 dan 8500 kkal/kg (Haygreen et al. 2003). Biomassa yang memiliki kadar lignin klason dan ekstraktif yang tinggi dapat

9 menjadi bahan bakar yang baik. Lignin memiliki unsur karbon yang lebih tinggi dari pada selulosa (Pasangulapati et al. 2012). Karbon dan hidrogen merupakan unsur utama proses pembakaran dimana karbon berkorelasi positif terhadap nilai kalor biomassa (Wang et al. 2009; Jiricek et al. 2013). Berdasarkan hasil pengujian, lignin klason dan ekstraktif kulit agathis relatif tinggi sehingga diduga nilai kalor akan meningkat seiring meningkatnya penambahan proporsi kulit dalam biopelet.

Abu adalah senyawa anorganik yang terdapat dalam kayu yang meliputi unsur kalsium, kalium, magnesium, silika, oksalat, dan fosfat. Kadar abu agathis berkisar 1.08-2.63%, dimana bagian kulit memiliki kadar abu lebih tinggi dari bagian kayunya. Kadar abu bagian kulit berkisar antara 2-5% dan persentasenya dua kali lebih besar dari bagian kayunya (Fengel dan Wegener 1984; Sjostrom 1991). Miranda et al. (2012) menyatakan bahwa kandungan abu pada kulit Pinus sylvestris dan Picea abies mencapai 3.3-4.6%. Pengujian kadar abu penting untuk mengetahui jumlah komponen abu yang akan dihasilkan dari penambahan kulit ke dalam biopelet. Kadar air bahan baku adalah faktor penting lain penentu mutu biopelet. Kadar air bahan baku biopelet disarankan sekitar 8-12%. Zat terbang hasil penelitian berkisar 68.13-78.79%, sedangkan karbon terikat sebesar 18.58-30.79%.

Kualitas Biopelet

Kadar Air

Kadar air merupakan salah satu parameter mutu biopelet. Peningkatan kadar air akan menurunkan mutu biopelet. Tingginya kadar air pada kayu Eucalyptus urophylla dan Corymbia citriodora akan menurunkan nilai kalor (Zanuncio et al. 2013). Kadar air biopelet hasil pengujian berkisar antara 0.42-4.52% (Tabel 2). Kadar air biopelet tertinggi terdapat pada kombinasi ukuran partikel 40 mesh, nisbah kulit 100%, dan suhu 130 oC yaitu 4.52%, sedangkan kadar air terendah pada kombinasi ukuran partikel 60 mesh, nisbah kulit 0%, dan suhu 190 oC yaitu 0. 42%. Biopelet yang dihasilkan memenuhi standar DIN EN 14961-2 yang mensyaratkan kadar air biopelet kurang dari sama dengan 10%.

Analisis keragaman menunjukkan bahwa ukuran partikel, nisbah kulit, suhu, serta semua interaksi berpengaruh nyata terhadap nilai kadar air biopelet. Interaksi ukuran partikel 60 mesh, nisbah kulit 20%, dan suhu 130 oC menghasilkan nilai kadar air yang berbeda nyata dengan ukuran partikel 60 mesh, nisbah kulit 20%, dan suhu 160 oC. Kadar air biopelet dengan suhu kempa 130, 160, dan 190 oC telah memenuhi standar DIN EN 14961-2. Penggunaan suhu 130 oC dalam pembuatan biopelet kayu agathis lebih efisien dari suhu 160 dan 190 oC.

Uji lanjut Duncan menunjukkan bahwa kadar air biopelet yang dibuat dari serbuk berukuran 40 mesh berbeda dengan 60 mesh. Partikel yang lebih kecil akan membuat air dalam biopelet sulit keluar masuk. Semakin kecil ukuran partikel, kadar air biopelet semakin rendah. Nisbah kulit dan suhu menghasilkan kadar air biopelet yang berbeda nyata, kecuali pada nisbah kulit 0 dan 20% yang menunjukkaan hasil yang tidak berbeda nyata. Tabel 4 menunjukkan bahwa peningkatan suhu menurunkan kadar air biopelet. Peningkatan suhu menyebabkan peningkatan jumlah penguapan air dari dalam biopelet. Hasil penelitian ini sesuai dengan temuan Hendra (2012) yang menunjukkan bahwa peningkatan suhu pengempaan dari 150 menuju 250 oC menurunkan nilai kadar air biopelet kayu jati, akasia, dan sengon hingga 0.95-2.91%.

10

Kerapatan

Kerapatan biopelet dipengaruhi oleh kerapatan bahan bakunya. Kerapatan bahan baku Agathis sp berkisar antara 0.47-0.48 kg/cm3 (Martawijaya et al. 1981). Kerapatan biopelet hasil pengujian berkisar antara 0.61-0.71 g/cm3 (Tabel 2). Nilai kerapatan biopelet hasil pengujian tidak masuk dalam persyaratan DIN EN 51731 yaitu 1.00-1.40 g/cm3. Namun hasil pengujian menunjukkan bahwa proses densifikasi dapat meningkatkan kerapatan biopelet. Salah satu keuntungan konversi biomassa menjadi produk biopelet adalah penurunan sifat bulky biomassa. Sifat bulky biomassa berkaitan dengan biaya penyimpanan dan transportasi.

Tabel 2 Rataan dan standar deviasi kualitas biopelet Perlakuan Kadar Air (%)* Kerapatan (g/cm3)* Kadar Abu (%)* Ketahanan (%)* Ukuran (Mesh) Nisbah Kulit (%) Suhu (oC) 20-40 B0 130 3.59±0.31 0.64±0.03 0.82±0.10 26.10±1.07 160 2.19±0.05 0.65±0.01 0.79±0.07 21.26±0.83 190 1.34±0.19 0.61±0.02 0.82±0.02 24.65±0.28 B10 130 3.40±0.02 0.64±0.02 0.79±0.09 30.22±0.62 160 1.93±0.21 0.67±0.01 1.19±0.14 22.17±1.22 190 1.16±0.16 0.68±0.02 0.99±0.16 25.57±1.71 B20 130 3.00±0.28 0.61±0.02 1.11±0.19 34.20±0.92 160 2.65±0.19 0.61±0.01 1.03±0.07 26.37±1.06 190 2.11±0.09 0.63±0.01 1.36±0.15 30.01±1.06 B30 130 3.96±0.34 0.69±0.04 1.48±0.09 35.87±1.63 160 3.30±0.24 0.62±0.01 1.50±0.07 26.26±0.79 190 1.32±0.27 0.65±0.02 1.42±0.09 31.60±1.10 B100 130 4.52±0.20 0.61±0.00 2.48±0.05 30.54±0.74 160 2.57±0.29 0.63±0.03 2.58±0.04 25.65±0.64 190 1.57±0.17 0.65±0.02 2.73±0.06 29.65±0.56 40-60 B0 130 1.43±0.31 0.67±0.03 1.21±0.09 36.31±0.92 160 1.13±0.24 0.63±0.00 1.11±0.12 26.28±0.75 190 0.42±0.14 0.68±0.02 1.03±0.14 33.62±1.07 B10 130 1.45±0.13 0.64±0.02 1.22±0.04 40.39±0.85 160 0.77±0.16 0.65±0.02 1.24±0.07 27.80±0.58 190 0.42±0.21 0.68±0.02 1.45±0.17 36.44±1.07 B20 130 1.44±0.30 0.64±0.03 1.43±0.08 44.12±1.39 160 0.63±0.07 0.62±0.01 1.44±0.14 31.25±1.47 190 0.55±2.31 0.65±0.04 1.46±0.06 41.38±0.83 B30 130 2.31±0.16 0.63±0.03 1.79±0.06 44.59±0.54 160 1.02±0.12 0.66±0.02 1.65±0.01 38.91±1.01 190 0.56±0.03 0.62±0.01 1.64±0.17 42.54±0.78 B100 130 3.25±0.24 0.66±0.01 2.25±0.05 34.33±0.74 160 1.39±0.26 0.71±0.02 2.48±0.08 40.84±0.86 190 0.90±0.29 0.70±0.03 2.50±0.06 39.63±0.53 keterangan : (*) rataan dengan tiga kali ulangan

Analisis keragaman menunujukkan bahwa ukuran partikel, nisbah kulit, interaksi ukuran partikel dengan nisbah kulit, nisbah kulit dengan suhu, dan ketiganya berpengaruh nyata terhadap nilai kerapatan. Suhu dan interaksi antara

11 ukuran partikel dengan suhu tidak berpengaruh nyata. Kerapatan biopelet tertinggi terdapat pada kombinasi ukuran partikel 60 mesh, nisbah kulit 100%, dan suhu 160

oC yaitu 0.71 g/cm3, sedangkan kerapatan terendah pada kombinasi ukuran partikel

40 mesh, nisbah kulit 100%, dan suhu 130 oC yaitu 0.61 g/cm3. Uji lanjut Duncan menunjukkan bahwa kerapatan biopelet yang dihasilkan dari interaksi ukuran partikel 60 mesh, nisbah kulit 20%, dan suhu 130 oC tidak berbeda dengan ukuran partikel 60 mesh, nisbah kulit 30%, dan suhu 130 oC sehingga penggunaan nisbah kulit 20% lebih efisien.

Uji lanjut Duncan menunjukkan bahwa ukuran partikel 40 mesh berbeda nyata dengan 60 mesh. Semakin kecil ukuran partikel maka kerapatan biopelet relatif lebih besar. Hal ini disebabkan oleh bidang kontak antar partikel yang semakin luas sehingga ruang kosong antar partikel biopelet semakin kecil. Hal serupa juga diungkapkan oleh Saptoadi (2008) bahwa semakin kecil ukuran partikel pada pembuatan briket arang maka kerapatannya semakin besar. Berdasarkan penambahan nisbah kulit kayu ke dalam biopelet, kerapatan yang dihasilkan relatif sama. Namun uji lanjut Duncan menunjukkan bahwa nilai kerapatan pada penambahan nisbah kulit 0, 20 dan 30% berbeda nyata, sedangkan penambahan nisbah kulit 10, dan 100% tidak berbeda. Filbakk et al. (2012) menyatakan bahwa penambahan kulit kayu pinus kedalam biopelet relatif tidak meningkatkan nilai kerapatannya.

Tabel 3 menunjukkan bahwa nilai R-squared untuk kerapatan adalah 69%. Dengan demikian terdapat 31% faktor lain yang memengaruhi nilai kerapatan selain ukuran partikel, nisbah kulit, dan suhu. Nilai kerapatan dipengaruhi oleh tekanan yang diberikan pada saat proses pengempaan. Semakin tinggi tekanan maka kerapatan akan semakin tinggi. Tekanan yang diberikan pada proses pembuatan biopelet dalam penelitian ini adalah 1500 psi (10.34 MPa), jauh lebih rendah dari tekanan pembuatan biopelet dalam skala industri. Kaliyan dan Morey (2009) menyatakan bahwa tekanan optimum pembuatan biopelet maupun briket adalah 100-150 MPa.

Tabel 3 Analisis keragaman kualitas biopelet

Keterangan Kadar Air Kerapatan Kadar Abu Ketahanan Dependent Variables (Models)

R-squared 0.97 0.69 0.98 0.99

RMSE 0.21 0.02 0.10 0.98

Effect Test (P-Values)

Ukuran < 0.0001 0.0006 < 0.0001 < 0.0001 Nisbah < 0.0001 0.0003 < 0.0001 < 0.0001 Suhu < 0.0001 0.1915 0.1327 < 0.0001 Ukuran * Nisbah 0.0001 < 0.0001 < 0.0001 0.0006 Ukuran * Suhu < 0.0001 0.6028 0.0089 < 0.0001 Nisbah * Suhu < 0.0001 0.0024 0.0006 < 0.0001 Ukuran * Nisbah * Suhu < 0.0001 0.0008 0.0071 < 0.0001 Keterangan: P-Value ≤ 0.05 maka perlakuan berpengaruh nyata pada tingkat

kepercayaan 95% dan sebaliknya.

Kadar Abu

Kadar abu biopelet yang tinggi akan menurunkan mutunya. Kadar abu biopelet hasil penelitian berkisar antara 0.79-2.73% (Tabel 2). Nilai tersebut berada di bawah persyaratan standar yang ditetapkan oleh DIN EN 14961-2 yaitu kurang

12

dari sama dengan 3%, sehingga sudak layak untuk diproduksi. Pembuatan biopelet dari kulit murni memiliki nilai kadar abu yang lebih besar dari campurannya. Bahan bakar berbasis biomassa relatif lebih ramah lingkungan dari bahan bakar berbasis batu bara karena kadar abu biomassa lebih rendah sehingga polusi udara akibat pembakarannya relatif lebih rendah (Demirbas 2005). Kadar abu yang dihasilkan dari proses pembakaran batu bara dapat mencapai 18.1-19.2 % (Cahyono et al. 2008).

Tabel 4 Uji lanjut Duncan kualitas biopelet Perlakuan

Kadar Air Kerapatan Kadar Abu Ketahanan Ukuran (Mesh) Nisbah Kulit (%) Suhu (oC) 20-40 B0 130 C CDEFGH KL LM 160 GH CDEFGH L O 190 IJK H KL M B10 130 C DEFGH L JK 160 H ABCDE GHI N 190 JKL ABC JK M B20 130 DE GH HIJ G 160 EF GH IJ LM 190 GH EFGH FG JK B30 130 B AB DEF GH 160 CD GH DEF LM 190 IJK CDEFGH F J B100 130 A H B JK 160 F EFGH AB M 190 I CDEFGH A K 40-60 B0 130 IJ ABCDE GH G 160 JKLM DEFGH HIJ LM 190 O ABCD IJ I B10 130 IJ CDEFGH GH DEF 160 MNO CDEFGH GH L 190 O ABC F G B20 130 IJ CDEFGH F AB 160 NO FGH F JK 190 NO CDEFGH EF CD B30 130 FG EFGH C A 160 KLM BCDEFG CD F 190 NO GH CDE BC B100 130 CD ABCDEF B HI 160 IJK A B DE 190 LMN A B EF

Keterangan: huruf sama ‘tidak berbeda nyata’ huruf beda ‘berbeda nyata’

Analisis keragaman menunjukkan bahwa ukuran partikel, nisbah kulit, dan semua interaksinya berpengaruh nyata terhadap kadar abu tetapi tidak dengan suhu. Uji lanjut Duncan menunjukkan bahwa kadar abu interaksi ukuran partikel 60 mesh, nisbah kulit 20%, dan suhu 130 oC berbeda dengan ukuran partikel 60 mesh,

13 nisbah kulit 30%, dan suhu 130 oC sehingga penggunaan nisbah kulit 20% lebih efisien. Kadar abu biopelet dengan nisbah kulit 20% lebih rendah dari nisbah kulit 30%, sehingga pembuatan biopelet dengan kulit 20% lebih efisien.

Uji lanjut Duncan menunjukkan bahwa kadar abu biopelet yang dibuat dengan partikel 40 mesh lebih rendah dari kadar abu biopelet yang dibuat dengan partikel 60 mesh. Miranda et al. (2012) Penurunan ukuran partikel kulit Pinus sylvestris dan Picea abies menyebabkan peningkatkan kadar abunya. Uji lanjut Duncan menunjukkan perbedaan antara kadar abu pelet yang dibuat dengan nisbah kulit berbeda. Penambahan proporsi kulit kayu ke dalam biopelet akan meningkatkan nilai kadar abunya (Tabel 4). Hal serupa juga diungkapkan oleh Filbakk et al. (2011) bahwa kadar abu akan meningkat seiring dengan penambahan proporsi kulit ke dalam biopelet kecuali pada penambahan kulit sebesar 5%. Komponen abu pada kulit didominasi oleh unsur nitrogen, kalsium, dan potasium dengan kadar masing-masing 51.25, 44.10, dan 17.00 % (Miranda et al. 2012).

Ketahanan (Durability)

Ketahanan merupakan kemampuan biopelet untuk menahan goncangan atau benturan dari luar selama proses transportasi. Ketahanan biopelet yang tinggi mengindikasikan mutu biopelet yang baik. Nilai ketahanan biopelet hasil penelitian ini berkisar antara 21.26-44.59% (Tabel 2). Nilai ketahanan biopelet ini jauh lebih rendah dari nilai standar yang ditetapkan DIN EN 14961-2 yaitu lebih dari sama dengan 96.5%. Nilai ketahanan yang rendah dari biopelet hasil penelitian ini kemungkinan disebabkan oleh tekanan pembuatan biopelet yang rendah sehingga tidak terjadi ikatan antar partikel yang baik.

Analisis keragaman menunjukkan bahwa ukuran partikel, nisbah kulit, suhu, dan semua interaksinya berpengaruh nyata terhadap ketahanan biopelet. Interaksi ukuran partikel 60 mesh, nisbah kulit 20%, dan suhu 130 oC menghasilkan nilai ketahanan biopelet yang tidak berbeda nyata dengan ukuran partikel 60 mesh, nisbah kulit 30%, dan suhu 130 oC. Biopelet dengan nisbah kulit 30% memiliki

nilai ketahanan tertinggi. Hal ini terjadi karena pada nisbah kulit 30%, komponen lignin biopelet lebih tinggi sehingga ikatan antar partikel lebih kuat. Namun uji lanjut Duncan menunjukkan hasil yang tidak berbeda antara penambahan kulit 30 dengan 20%, sehingga penambahan kulit 20% lebih efisien.

Uji lanjut Duncan menunjukkan bahwa ukuran partikel 40 mesh berbeda nilai ketahanan biopelet yang dihasilkan dengan partikel 60 mesh. Ukuran partikel yang lebih kecil akan meningkatkan nilai ketahanan biopelet (Tabel 4). Partikel yang lebih kecil menunjukkan bidang kontak antar partikel satu dengan lainnya lebih luas sehingga diduga ikatan antar partikel semakin kuat. Lee et al. (2013) mengungkapkan bahwa biopelet yang dihasilkan dari partikel yang lebih kecil cenderung memiliki nilai ketahanan yang tinggi. Pembuatan biopelet pada suhu 130

oC menghasilkan nilai ketahanan biopelet tertinggi kemungkinan akibat softening

lignin agathis terjadi pada suhu 130 oC yang menyebabkan ikatan antar partikel

yang lebih baik. Lisperguer et al. (2009) menyatakan bahwa nilai glass transition (Tg) lignin kayu ekaliptus dan pinus terjadi pada suhu 120-140 oC. Nilai glass transition lignin dapat digunakan untuk menentukan suhu optimum pembuatan biopelet.

14

Nilai Kalor

Nilai kalor merupakan salah satu parameter utama untuk menilai kelayakan suatu bahan sebagai bahan bakar. Dalam penelitian ini, pengukuran nilai kalor dilakukan pada biopelet yang dibuat dengan suhu kempa 190 oC dan ukuran partikel 60 mesh. Pada kondisi ini biopelet yang dihasilkan memiliki kadar air yang terendah. Nilai kalor biopelet yang dihasilkan berkisar antara 4524-4628 kkal/kg (Tabel 5) dan berada pada interval yang disyaratkan oleh DIN EN 14961-2 yaitu 3821-4538 kkal/kg. Nilai kalor biopelet dengan nisbah kulit 10, 20, 30, dan 100% jauh lebih tinggi dari persyaratan. Artinya bahwa pada penambahan proporsi kulit tersebut sudah cukup layak untuk dijadikan bahan bakar. Biopelet yang terbuat dari 100% kulit memiliki nilai kalor tertinggi karena lignin klason dan ekstraktifnya lebih tinggi dibanding kadar lignin dan ekstraktif dalam biopelet yang lain.

Tabel 5 Rataan, standar deviasi, dan uji lanjut Duncan nilai kalor biopelet No Nisbah Kulit Nilai Kalor (kkal/kg) * Uji lanjut Duncan

1 B0 4524±54 C

2 B10 4566±17 BC

3 B20 4578±07 AB

4 B30 4616±19 AB

5 B100 4628±07 A

Keterangan : (*) rataan dengan tiga kali ulangan

Analisis keragaman menunjukkan bahwa nisbah kulit berpengaruh nyata terhadap nilai kalor biopelet. Uji lanjut Duncan menunjukkan, nilai kalor biopelet dengan nisbah kulit 0, 10, dan 100 % saling berbeda, sedangkan nisbah kulit 20 dan 30% tidak berbeda. Nilai kalor biopelet dengan nisbah kulit 30% lebih tinggi dari nilai kalor biopelet dengan nisbah kulit lainnya. Namun penggunaan nisbah kulit 20% lebih efisien dari 30%. Pada Tabel 5 terlihat bahwa peningkatan kadar kulit akan meningkatkan nilai kalor biopelet. Hal ini disebabkan oleh kandungan lignin dan ekstraktif pada setiap penambahan nisbah kulit biopelet yang semakin meningkat. Telmo dan Lousada (2011) menyatakan bahwa lignin klason dan ekstraktif memiliki korelasi yang positif terhadap nilai kalor biopelet. Penelitian Filbakk et al. (2011) juga menunjukkan hasil yang sama dimana penambahan nisbah kulit kayu pinus ke dalam biopelet akan meningkatkan nilai kalornya.

Analisis Termal

Analisis termal dilakukan pada tiga sampel yaitu bahan baku kayu (B0), biopelet dengan komposisi B30, dan bahan baku kulit (B100) yang ditunjukkan oleh Gambar 2, 3 dan 4. Wang et al. (2009); Gil et al. (2010); dan Pasangulapati et al. (2012) menyatakan bahwa terdapat tiga reaksi yang terjadi pada analisis termal biopelet. Tahap pertama merupakan tahap dimana air dalam biopelet mengalami penguapan (moisture loss). Komponen kimia seperti selulosa, hemiselulosa, dan lignin mengalami dekomposisi pada tahap dua. Wang et al. (2009) menyatakan bahwa terdapat dua reaksi dekomposisi yaitu dekomposisi I (volatilization) kemudian diikuti dekomposisi II (burning). Reaksi tahap akhir merupakan reaksi biopelet mengalami pembakaran sisa (burnout residue) dimana kehilangan massa biopelet berlangsung konstan.

15 Tabel 6 Analisis termal biopelet

Keterangan Sampel

B0 B30 B100

Suhu kehilangan air (oC) 36-100 36-100 37-100

Puncak suhu (oC) 60 64 69

Kehilangan massa (%)

Dekomposisi I 50.01 50.58 45.90

Dekomposisi II 27.33 29.93 34.40

Suhu kehilangan massa (oC)

Dekomposisi I 100-350 100-352 100-359

Dekomposisi II 350-476 352-468 359-474

Puncak suhu (oC)

Dekomposisi I 328 329 330

Dekomposisi II 467 465 448

Suhu konstan kehilangan massa (oC) >476 >468 >474 Reaksi kehilangan air ketiga sampel terjadi pada suhu 36-100 oC. Gaur dan Reed (1995); Wang et al. (2009); Gil et al. (2010); Jeguirim et al. (2010); dan Pasangulapati et al. (2012 menyatakan bahwa proses hilangnya air pada material biomassa berada pada suhu di bawah 125 oC. Suhu kehilangan air sampel B100 lebih tinggi dari B0 dan B30, karena kadar air kulit (B100) lebih tinggi dari pada sampel B0 dan B30. Reaksi dekomposisi biopelet terjadi pada kisaran suhu 100-476 oC dengan kehilangan massa total 77.34-80.51%. Tabel 6 menunjukkan bahwa kehilangan masa pada tahap pertama lebih besar yaitu 45.90-50.58% dibanding tahap kedua yaitu 27.33-34.40%. Hal serupa juga diungkapkan oleh Gil et al. (2010) bahwa kehilangan massa tahap pertama pada kayu pinus, eukaliptus, chestnut, dan residu selulosa lebih besar yaitu 60-70% dibanding tahap kedua yaitu 25-30%. Kehilangan massa switchgrass, wheat straw, dan redchedar terjadi pada suhu 200-400 oC sebesar 65-70% (Pasangulapati et al. 2012). Kehilangan massa bergatung

pada jenis bahan dan komponen kimia penyusunnya. Suhu reaksi kehilangan air dan dekomposisi I dapat dijadikan acuan untuk menentukan suhu pembuatan biopelet yaitu pada suhu kurang dari 200 oC.

Gaur dan Reed (1995) dan Jeguirim et al. (2010) menyatakan bahwa hemiselulosa mengalami reaksi dekomposisi pada tahap awal kemudian diikuti dengan selulosa dan lignin. Reaksi dekomposisi hemiselulosa terjadi pada suhu ≤ 275oC, lignin 200-340 oC, dan selulosa 250-360 oC (Pasangulapati et al. 2012). Tabel 7 menunjukkan dekomposisi I terjadi pada suhu 100-359oC kemudian diikuti dekomposisi II pada suhu 359-476 oC. Kehilangan massa pada tahap dekomposisi II meningkat seiring meningkatnya nisbah kulit (Tabel 6). Hal ini diduga karena kandungan lignin klason yang semakin meningkat. Reaksi dekomposisi material seperti biomassa umumnya terjadi hanya sampai suhu 500 oC (Gaur dan Reed 1995).

Reaksi kehilangan massa yang berlangsung secara konstan ketiga sampel terjadi pada suhu di atas 480 oC. Reaksi tahap akhir tersebut merupakan reaksi dimana material mengalami sisa pembakaran.

16

Gambar 2 Analisis termal bahan baku kayu (B0)

17

Gambar 4 Analisis termal bahan baku kulit (B100)

SIMPULAN DAN SARAN

Simpulan

Kadar α-selulosa dan holoselulosa bagian kulit agathis lebih rendah dari bagian kayunya; dan sebaliknya dengan kadar lignin klason, ekstraktif, dan abu. Kadar air, kerapatan, kadar abu, ketahanan, dan nilai kalor biopelet kayu agathis dengan penguat kulitnya masing-masing berkisar antara 0.42-4.52%, 0.61-0.71 g/cm3, 0.79-2.73%, 21.26-44.59%, dan 4524-4628 kkal/kg. Kecuali nilai kerapatan dan ketahanan, biopelet hasil penelitian ini memenuhi persyaratan standar DIN EN 14961-2 dan 51731. Biopelet dengan mutu baik dihasilkan dari kombinasi ukuran partikel 40-60 mesh, suhu 130 oC, dan nisbah kulit 20%. Penguat kulit lepas kayu agathis dapat meningkatkan mutu biopelet kayu agathis. Analisis termal menunjukkan bahwa reaksi kehilangan air pada biopelet terjadi pada suhu 36-100

oC, reaksi dekomposisi 100-476 oC dengan kehilangan massa 77.34-80.51%, dan

kehilangan massa secara signifikan berhenti pada suhu di atas 480 oC. Pembuatan biopelet kayu agathis dengan bahan penguat kulitnya sebaiknya dilakukan pada suhu di bawah 140 oC.

Saran

Perlu dilakukan pemberian tekanan yang lebih besar pada proses pembuatan biopelet untuk meningkatkan sifat fisik dan mekanisnya terutama ketahanan. Selain itu, perlu dilakukan pengujian analisis dasar (C, H, O, N, S, dan Cl) dan analisis termal pada semua produk biopelet yang dihasilkan.

18

DAFTAR PUSTAKA

[ASTM] American Society for Testing Material. 2013. ASTM D-1102. Test Method for Ash in Wood. USA.

[ASTM] American Society for Testing Material. 2013. ASTM E-871. Test Method for Moisture in the Analysis of Particulate Wood Fuels. USA.

Cahyono TD, Coto Z, Febrianto F. 2008. Analisis nilai kalor dan kelayakan ekonomis kayu sebagai bahan bakar substitusi batu bara di pabrik semen. Forum pascasarjana 31(2): 105-116.

Demirbas A. 2001. Biomass resources facilities and biomass convertion processing for fuels and chemicals. Energ. Convers. Manage. 42:1375-1378.

Demirbas A. 2004. Combustion characteristics of different biomass fuels. Prog. Energy Combust. Sci. 30:219-230.

Demirbas A. 2005. Potential applications of renewable energy sources, biomass combustion problems in boiler power systems and combustion related environmental issues. Prog. Energy Combust. Sci. 31:171-192.

[DEPHUT] Departemen Kehutanan. 2012. Data dan Informasi Kehutanan Perum Perhutani. Jakarta (ID): Pusat Inventarisasi dan Statistik Kehutanan Badan Planologi Kehutanan Departemen Kehutanan.

[DIN] Deutsches Institut fϋr Normung. 2010. DIN EN 14961-2. Certification Scheme Industry Pellets. Berlin (DE): DIN CERTCO.

[ESDM] Energi dan Sumber Daya Mineral. 2012. Handbook of Energy and Economic Statistics of Indonesia. Jakarta (ID): Kementerian Energi dan Sumber Daya Mineral.

Fengel D, Wegener G. 1984. Wood: Chemistry, Ultrastructure, Reactions. Berlin (DE): Walter de Gruyter.

Filbakk T, Jirjis R, Nurmi J, Hoibo O. 2011. The effect of bark content on quality parameters of Scots pine (Pinus sylvestris L.) pellets. Biomass Bioenergy 35:3342-3349.

Gaur S, Reed TB. 1995. An Atlas of Thermal Data for Biomass and Other Fuels. Colorado (US): National Renewable Energy Laboratory, Departement of Energy.

Gil MV, Oulego P, Casal MD, Pevida C, Pis JJ, Rubiera F. 2010. Mechanical durability and combustion characteristic of pellets from biomass blends. Bioresour. Technol. 101:8859-8867.

Haygreen JG, Bowyer JL, Schmulsky R. 2003. Forest Products and Wood Sciences an Introduction. Ames (US): IOWA State University Press.

Hendra D. 2012. Rekayasa pembuatan mesin pellet kayu dan pengujian hasilnya. J. Penelitian Hasil Hutan 30(2):144-154.

Hoong YB, Paridah MT, Luqman CA, Koh MP, Loh YF. 2009. Fortification of sulfited tannin from the bark of Acacia mangium with phenol-formaldehyde for use as plywood adhesive. Ind. Crops Prod. 30:416-421.

Jeguirim M, Dorge S, Trouve G. 2010. Thermogravimetric analysis and emission characteristics of two energy crops in air atmosphere: Arundo donax and Miscanthus giganthus. Bioresour. Technol. 101:788-793.

Jiricek I, Rudasova P, Zemlova T. 2012. A thermogravimetric study of the behavior of biomass blends during combustion. Acta Polytech. 3(52):39-42.

19 Kaliyan N, Morey V. 2009. Factor affecting strength and durability of densified

biomass products. Biomass Bioenergy 33:337-359.

Lee SM, Ahn BJ, Choi DH, Han GS, Jeong HS, Ahn SH, Yang I. 2013. Effect of densification variables on the durability of wood pellets fabricated with Larix kaempferi C. and Liriodendron tulipifera L. sawdust. Biomass Bioenergy 48:1-9.

Lehmann B, Schroder HW, Wollenberg R, Repke JU. 2012. Effect of miscanthus addition and different grinding processes on the quality of wood pellets. Biomass Bioenergy 44:150-159.

Lisperguer J, Perez P, Urizar S. 2009. Structure and thermal properties of lignins: characterization by infrared spectroscopy and differential scanning calorimetry. J. Chil. Chem. Soc. 54(4):460-463.

Mani S, Tabil LG, Sokhansanj S. 2006. Effect of compressive force, particle size and moisture content on mechanical properties of biomass pellets from grasses. Biomass Bioenergy 30:648-654.

Martawijaya A, Katasujana I, Prawira SA, Kadir K. 1981. Atlas Kayu Indonesia, Jilid I. Bogor (ID): Badan Penelitian dan Pengembangan Kehutanan, Departemen Kehutanan.

Miranda I, Gominho J, Mirra I, Pereira H. 2012. Chemical characterization of bark from Picea abies and Pinus sylvestris after fractioning into different particle sizes. Ind. Crops Prod. 36:395-400.

Munawar SS, Subiyanto B. 2014. Characterization of biomass pellet made from solid waste oil palm industry. Procedia Environ. Sci. 20:336-341.

Nilsson D, Bernesson S, Hansson PA. 2011. Pellet production from agricultural raw materials – a systems study. Biomass Bioenergy 35:679-689.

Pasangulapati V, Ramachandriya KD, Kumar A, Wilkins MR, Jones CL, Huhnke RL. 2012. Effect of cellulose, hemicellulose and lignin on thermochemical conversion characteristics of the selected biomass. Bioresour. Technol. 114:663-669.

Quan VA. 2006. Degradation of the solar cell dye sensitizer N719 Preliminary building of dye-sensitized solar cell [tesis]. Denmark (DK): Roskilde University.

Saptoadi H. 2008. The best briquette dimension and its particle size. Asian J. Energy Environ. 9:161-175.

Sjostrom E. 1991. Wood Chemistry: Fundamentals and Applications. New York (US): Academic Pr.

[TAPPI] Technical Association of Pulp and Paper Industry. 1996. TAPPI Test Methods. Atlanta (US): TAPPI Press.

Telmo C, Lousada J. 2011. The explained variation by lignin and extractive contents on higher heating value of wood. Biomass Bioenergy 35:1663-1667. Toscano G, Riva G, Pedretti EF, Corinaldesi F, Mengarelli C, Duca D. 2013. Investigation on wood pellet quality and relationship between ash content and the most important chemical elements. Biomass Bioenergy 56:317- 322. Uasuf A, Becker G. 2011. Wood pellet production cost and energy consumption

under different framework condition in Northeast Argentina. Biomass Bioenergy 35:1357-1366.

20

Wang C, Wang F, Yang Q, Liang R. 2009. Thermogravimetric studies of the behavior of wheat straw with added coal during combustion. Biomass Bioenergy 33:50-56.

Zanuncio AJV, Monteiro TC, Lima JT. Andrade HB, Carvalho AG. 2013. Drying biomass for energy use of Eucalyptus urophylla and Corymbia citriodora logs. BioResources 8(4):5159-5168.

21

RIWAYAT HIDUP

Penulis dilahirkan di Kota Tangerang, Banten pada tanggal 28 Januari 1992 sebagai anak kelima dari empat bersaudara pasangan Burhan (Ayah) dan Uti (Ibu). Penulis lulus dari SMA Negeri 9 Tangerang pada tahun 2010, kemudian melanjutkan pendidikan di Institut Pertanian Bogor, Fakultas Kehutanan, Departemen Hasil Hutan melalui jalur USMI (Undangan Seleksi Masuk IPB) pada tahun yang sama.

Selama menuntut ilmu di IPB, penulis aktif di beberapa kegiatan organisasi kemahasiswaan antara lain anggota divisi Village Concept Project (VCP) International Forestry Students Association (IFSA LC IPB), Himpunan Profesi Mahasiswa Hasil Hutan (HIMASILTAN) sebagai kepala divisi Kimia Hasil Hutan. Prestasi yang diperoleh penulis selama kuliah di IPB antara lain Juara I Badminton Kategori Beregu Olimpiade Olahraga Bidik Misi tahun 2012, Juara I dan Juara Umum Lomba Lintas Alam Lembaga Kemahasiswaan (LLALK) Pramuka IPB tahun 2013.

Sebelum melaksanakan penelitian, penulis melakukan kegiatan Praktek Pengenalan Ekosistem Hutan (PPEH) Jalur Papandayan-Sancang Timur, Praktek Pengelolaan Hutan di Hutan Pendidikan Gunung Walat (HPGW), Sukabumi serta Praktik Kerja Lapang di PT. Toba Pulp Lestari, Sumatera Utara.

Untuk memperoleh gelar Sarjana Kehutanan, penulis menyelesaikan skripsi dengan judul “Biopelet Kayu Agathis dengan Penguat Kulit Lepasnya” di bawah bimbingan Nyoman J Wistara, Ph.D dan Prof. (R) Dr. Gustan Pari, M.Si.