BAB II

TINJAUAN PUSTAKA 2.1 Keselamatan dan Kesehatan Kerja

2.1.1 Definisi K3

Menurut Peraturan Pemerintah No. 50 Tahun 2012 Tentang SMK3, Keselamatan dan Kesehatan Kerja yang selanjutnya disingkat K3 adalah segala kegiatan untuk menjamin dan melindungi keselamatan dan kesehatan tenaga kerja melalui upaya pencegahan kecelakaan kerja dan penyakit akibat kerja.

Sedangkan menurut Depnaker RI (2005), Keselamatan dan Kesehatan Kerja (K3) adalah: “Segala daya upaya dan pemikiran yang dilakukan dalam rangka mencegah, mengurangi, dan menanggulangi terjadinya kecelakaan dan dampaknya melalui langkah-langkah identifikasi, analisa, dan pengendalian bahaya dengan menerapkan sistem pengendalian bahaya secara tepat dan melaksanakan perundang-undangan tentang keselamatan dan kesehatan kerja.” 2.1.2 Persyaratan Keselamatan Kerja

Persyaratan keselamatan dan kesehatan kerja menurut Undang-Undang No. 1 tahun 1970 (Suma’mur, 2009) adalah sebagai berikut :

1. Mencegah dan mengurangi kecelakaan, hal ini berkaitan dengan upaya pencegahan kecelakaan dan setiap pekerjaan atau kegiatan berbahaya. 2. Mencegah, mengurangi dan memadamkan kebakaran, berkaitan dengan

rancangan bangun, operasi, dan penggunaan sarana, pabrik, banguna dan fasilitas lainnya.

3. Mencegah dan mengurangi bahaya peledakan, meliputi upaya pencegahan bahaya kebakaran (fire prevention) dalam kegiatan yang dapat mengandung bahaya kebakaran, menggunakan api atau kegiatan lainnya. 4. Memberi kesempatan atau jalan menyelamatkan diri dalam kejadian

kebakaran atau kejadian lainnya. Berkaitan dengan sistem tanggap darurat (emergency response) serta fasilitas penyelamat di dalam bangunan atau tempat kerja (means of escape).

5. Memberikan pertolongan dalam kecelakaan. Menyangkut aspek P3K atau pertolongan jika terjadi kecelakaan termasuk resque dan pertolongan korban.

6. Memberikan alat pelindung diri bagi pekerja. Berkaitan dengan penyediaan alat keselamatan yang sesuai untuk setiap pekerjaan yang berbahaya.

7. Mencegah dan mengendalikan timbul atau menyebar luasnya suhu, kelembaban, debu, kotoran, asap, uap, gas, hembusan angin, cuaca, sinar atau radiasi, suara atau getaran. Berkaitan dengan keselamatan lingkungan kerja, pencemaran atau buangan industri serta kesehatan kerja.

8. Mencegah dan mengendalikan timbulnya penyakit akibat kerja baik fisik, psikis, peracunan, infeksi, dan penularan.

9. Memperoleh penerangan yang cukup dan sesuai. 10.Menyelenggarakan suhu dan lembab udara yang baik.

11.Menyelenggarakan penyegaran udara yang baik. 12.Memelihara kebersihan, kesehatan dan ketertiban.

13.Memperoleh keserasian antara tenaga kerja, alat kerja, lingkungan dan proses kerja. Berkaitan dengan aspek ergonomi di tempat kerja.

14.Mengamankan dan memelihara segala jenis bangunan. Berkaitan dengan keselamatan konstruksi dan bangunan mulai dari pembangunan sampai penempatannya.

15.Mengamankan dan memperlancar pekerjaan bongkar muat, perlakuan, dan penyimpanan barang. Syarat ini berkaitan dengan kegiatan pelabuhan dan pergudangan.

16.Mencegah terkena aliran listrik yang berbahaya, berkaitan dengan keselamatan ketenagalistrikan.

17.Menyesuaikan dan menyempurnakan pengamanan pada pekerjaan yang bahayanya menjadi bertambah tinggi.

2.2 Tempat Kerja

Dalam Undang-Undang No.1 Tahun 1970 pasal 1 ayat 1 dicantumkan bahwa "Tempat kerja" ialah tiap ruangan atau lapangan, tertutup atau terbuka, bergerak atau tetap, dimana tenaga kerja bekerja, atau yang sering dimasuki tenaga kerja untuk keperluan suatu usaha dan dimana terdapat sumber atau sumber-sumber bahaya; termasuk tempat kerja ialah semua ruangan, lapangan, halaman dan sekelilingnya yang merupakan bagian-bagian atau yang berhubungan dengan tempat kerja. Selanjutnya hal tersebut tersebut diperinci dalam pasal 2 sebagai berikut:

1. Yang diatur oleh Undang-Undang ini ialah keselamatan kerja dalam segala tempat kerja, baik di darat, di dalam tanah, di permukaan air, di dalam air maupun di udara, yang berada di dalam wilayah kekuasaan hukum Republik Indonesia.

2. Ketentuan-ketentuan dalam ayat (1) tersebut berlaku dalam tempat kerja di mana :

a. Dibuat, dicoba, dipakai atau dipergunakan mesin, pesawat, alat, perkakas, peralatan atau instalasi yang berbahaya atau dapat menimbulkan kecelakaan, kebakaran atau peledakan;

b. Dibuat, diolah, dipakai, dipergunakan, diperdagangkan, diangkut atau disimpan bahan atau barang yang : dapat meledak, mudah terbakar, menggigit, beracun, menimbulkan infeksi, bersuhu tinggi;

c. Dikerjakan pembangunan, perbaikan, perawatan, pembersihan atau pembongkaran rumah, gedung atau bangunan lainnya, termasuk bangunan pengairan, saluran atau terowongan di bawah tanah dan sebagainya atau dimana dilakukan pekerjaan persiapan;

d. Dilakukan usaha : pertanian, perkebunan, pembukaan hutan, pengerjaan hutan, pengolahan atau hasil hutan lainnya, peternakan, perikanan dan lapangan kesehatan;

e. Dilakukan usaha pertambangan dan pengolahan : emas, perak, logam atau bijih logam lainnya, batu-batuan, gas, minyak atau mineral lainnya, baik di permukaan atau di dalam bumi, maupun di dasar perairan;

f. Dilakukan pengangkutan barang, binatang atau manusia, baik di daratan, melalui terowongan, di permukaan air, dalam air maupun di udara;

g. Dikerjakan bongkar-muat barang muatan di kapal, perahu, dermaga, dok, stasiun atau gudang;

h. Dilakukan penyelaman, pengambilan benda dan pekerjaan lain di dalam air;

i. Dilakukan pekerjaan dalam ketinggian di atas permukaan tanah atau perairan;

j. Dilakukan pekerjaan di bawah tekanan udara atau suhu yang tinggi atau rendah;

k. Dilakukan pekerjaan yang mengandung bahaya tertimbun tanah, kejatuhan, terkena pelantingan benda, terjatuh atau terperosok, hanyut atau terpelanting;

l. Dilakukan pekerjaan dalam tangki, sumur atau lobang;

m. Terdapat atau menyebar suhu, kelembaban, debu, kotoran, api, asap, uap, gas, hembusan angin, cuaca, sinar atau radiasi, suara atau getaran;

n. Dilakukan pembuangan atau pemusnahan sampah atau limbah;

o. Dilakukan pemancaran, penyiaran atau penerimaan radio, radar, televisi atau telepon;

p. Dilakukan pendidikan, pembinaan, percobaan, penyelidikan atau riset (penelitian) yang menggunakan alat teknis;

q. Dibangkitkan, dirubah, dikumpulkan, disimpan, dibagi-bagikan atau disalurkan listrik, gas, minyak atau air;

r. Diputar film, dipertunjukkan sandiwara atau diselenggarakan rekreasi lainnya yang memakai peralatan, instalasi listrik atau mekanik.

2.3 Bahaya

2.3.1 Definisi bahaya

Pengertian bahaya dari beberapa ahli dalam Winarsunu (2008) adalah sebagai berikut : Menurut Brauer, hazard adalah potensi suatu dari suatu kegiatan, kondisi, keadaan untuk menghasilkan efek berbahaya. Menurut Sanders, hazard adalah kondisi atau mengatur keadaan yang memiliki potensi untuk menyebabkan atau memberikan kontribusi terhadap cedera atau kematian. Menurut Blockley, hazard merupakan kondisi yang memiliki potensi untuk memulai urutan kecelakaan dalam suatu proses pengoperasian produk atau sistem.

Potensi bahaya adalah sesuatu yang berpotensi untuk terjadinya insiden yang berakibat pada kerugian. Risiko adalah kombinasi dan konsekuensi suatu kejadian yang berbahaya dan peluang terjadinya kejadian tersebut.

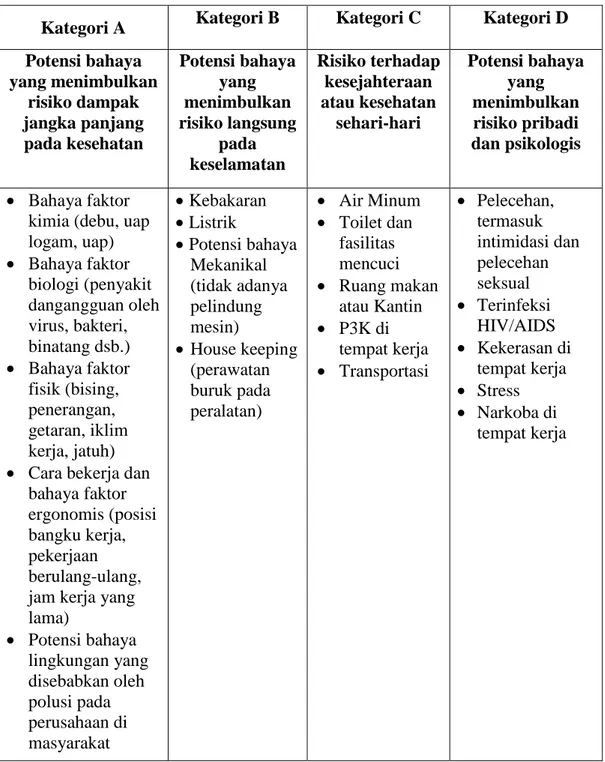

Tabel 2.1 Potensi bahaya keselamatan dan kesehatan kerja didasarkan pada dampak korban

Kategori A Kategori B Kategori C Kategori D

Potensi bahaya yang menimbulkan risiko dampak jangka panjang pada kesehatan Potensi bahaya yang menimbulkan risiko langsung pada keselamatan Risiko terhadap kesejahteraan atau kesehatan sehari-hari Potensi bahaya yang menimbulkan risiko pribadi dan psikologis Bahaya faktor kimia (debu, uap logam, uap) Bahaya faktor biologi (penyakit dangangguan oleh virus, bakteri, binatang dsb.) Bahaya faktor fisik (bising, penerangan, getaran, iklim kerja, jatuh)

Cara bekerja dan bahaya faktor ergonomis (posisi bangku kerja, pekerjaan berulang-ulang, jam kerja yang lama) Potensi bahaya lingkungan yang disebabkan oleh polusi pada perusahaan di masyarakat Kebakaran Listrik Potensi bahaya Mekanikal (tidak adanya pelindung mesin) House keeping (perawatan buruk pada peralatan) Air Minum Toilet dan fasilitas mencuci Ruang makan atau Kantin P3K di tempat kerja Transportasi Pelecehan, termasuk intimidasi dan pelecehan seksual Terinfeksi HIV/AIDS Kekerasan di tempat kerja Stress Narkoba di tempat kerja Sumber: ILO, 2013

2.3.2 Sumber-sumber bahaya

Ada 5 jenis sumber-sumber bahaya di tempat kerja yang dapat menyebabkan terjadinya kecelakaan kerja menurut Syukri Sahab dalam Ernawati (2009) yaitu:

1. Bangunan, peralatan dan instalasi 2. Bahan

3. Proses 4. Cara kerja

5. Lingkungan kerja, yang terdiri dari : Faktor lingkungan fisik, Faktor lingkungan kimia, Faktor lingkungan biologi, Faktor fisik kerja atau ergonomic, Faktor psikologi.

2.3.3 Teknik identifikasi bahaya

Identifikasi bahaya adalah upaya sistematis untuk mengetahui potensi bahaya yang ada di lingkungan kerja. Dengan mengetahui sifat dan karakteristik bahaya, kita dapat lebih berhati-hati, waspada dan melakukan langkah-langkah pengamanan agar tidak terkena bahaya. Namun demikian, tidak semua bahaya dapat dikenali dengan mudah, seperti mengenal bahaya api (Ramli, 2010).

Identifikasi bahaya adalah suatu teknik komprehensif untuk mengetahui potensi bahaya dari suatu bahan, alat, atau sistem. Teknik identifikasi bahaya ada berbagai macam yang dapat diklasifikasikan menjadi metoda pasif, metoda semiproaktif dan metoda aktif (Ramli, 2010).

1. Teknik pasif merupakan identifikasi pasif jadi bahaya dikenal dengan mengalami terlebih dahulu.

2. Teknik semi proaktif merupakan teknik belajar dari pengalaman orang lain jadi mengetahui adanya bahaya yang tidak dialami diri sendiri tetapi orang lain. 3. Metoda proaktif merupakan metoda terbaik untuk mengidentifikasi bahaya atau

mencari bahaya sebelum bahaya tersebut menimbulkan akibat atau dampak yang merugikan.

Tindakan proaktif memiliki kelebihan :

1. Bersifat preventif karena bahaya dikendalikan sebelum menimbulkan kecelakaan atau cedera.

2. Bersifat peningkatan berkelanjutan (continual improvement) karena dengan mengenal bahaya dapat dilakukan upaya-upaya perbaikan.

3. Meningkatkan kepedulian (awareness) semua pekerja setelah mengetahui dan mengenal adanya bahaya disekitar tempat kerjanya.

4. Mencegah pemborosan yang tidak diinginkan, karena adanya bahaya dapat menimbulkan kerugian (Ramli, 2010).

Identifikasi bahaya yang bersifat proaktif antara lain :

1. Daftar periksa dan audit atau inspeksi keselamatan dan kesehatan kerja. 2. Analisa bahaya awal (preliminary hazards analysis)

3. Analisa pohon kegagalan (fault tree analysis) 4. Analisa what if (what if analysis)

5. Analisa moda kegagalan dan efek (failure mode and effect analysis) 6. Hazops (Hazards and operabolity study)

7. Analisa keselamatan pekerjaan (job safety analysis) 8. Analisa risiko pekerjaan (job safety analysis)

Penerapan teknik identifikasi bahaya ini dapat dilakukan sepanjang daur hidup perusahaan mulai dari tahap pengembangan sampai ke operasi (Ramli, 2010).

2.3.4 Pengendalian bahaya

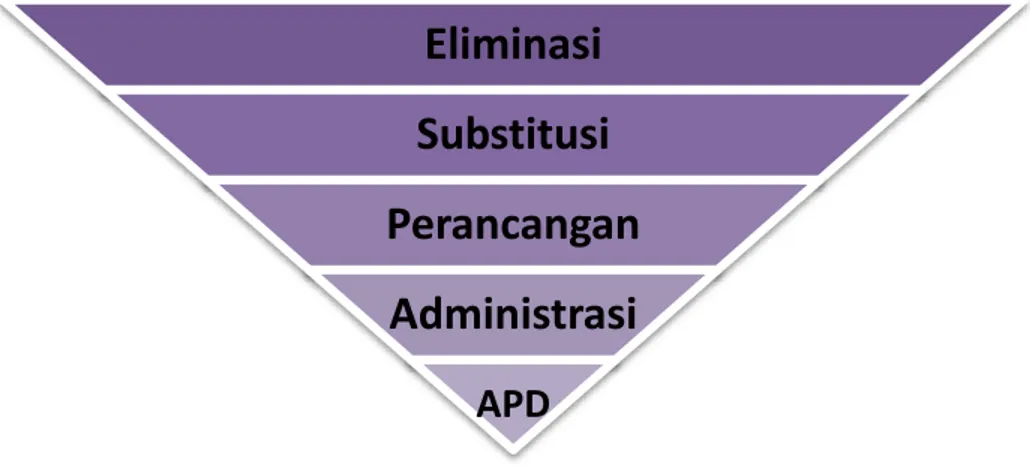

Berkaitan dengan risiko K3, pengendalian risiko dilakukan dengan mengurangi kemungkinan atau keparahan dengan hirarki yaitu : (Ramli, 2010) 1. Eliminasi

Elimininasi adalah teknik pengendalian dengan menghilangkan sumber bahaya, misalnya lobang dijalan ditutup, ceceran minyak dilantai dibersihkan, mesin yang bising dimatikan. Cara ini sangat efektif karena sumber bahaya dieliminasi sehingga potensi risiko dapat dihilangkan. Karena itu, teknik ini menjadi pilihan utama dalam hirarki pengendalian risiko.

2. Substitusi

Substitusi adalah teknik pengendalian dengan mengganti alat, bahan, sistem atau prosedur yang berbahaya dengan yang lebih aman atau yang lebih rendah bahayanya. Teknik ini banyak digunakam, misalnya, bahan kimia berbahaya dalam proses produksi diganti dengan bahan kimia lain yang lebih aman.

3. Engineering control / pengendalian teknis

Sumber bahaya biasanya berasal dari peralatan atau sarana teknis yang ada dilingkungan kerja. Karena itu, pengendalian bahaya dapat dilakukan melalui perbaikan pada desain, penambahan peralatan dan pemasangan peralatan pengaman. Sebagai contoh, mesin yang bising dapat diperbaiki secara teknis

misalnya dengan memasang dengan peredam suara sehingga tingkat kebisingan dapat ditekan. Pencemaran diruang kerja dapat diatasi dengan memasang sistem ventilasi yang baik. Bahaya pada mesin dapat dikurangi dengan memasang pagar pengaman atau sistem interlock.

4. Administrative control / pengendalian administratif

Pengendalian bahaya juga dapat dilakukan secara administratif misalnya dengan mengatur jadwal kerja, istirahat, cara kerja atau prosedur kerja yang lebih aman, rotasi atau pemeriksaan kesehatan, pemasangan tanda bahaya atau rambu-rambu keselamatan. Pada administrative control atau pengendalian administrative dilakukan shift kerja, rotasi kerja dan mutasi personel, prosedur kerja keselamatan, pemasangan simbol/tanda-tanda bahaya termasuk radiasi, lembar data keselamatan bahan (Material Safety Data Sheet:MSDS) didaerah kerja. Menurut Ramli (2010) bahaya yang ada di tempat kerja memiliki perbedaan tergantung jenis pekerjaan dan tanda keselamatan sesuai dengan bahaya atau lay out di lingkungan kerja.

5. APD/Alat Pelindung Diri

Pilihan terakhir untuk pengendalian bahaya adalah dengan memakai alat pelindung diri. Misalnya, pelindung kepala, sarung tangan, pelindung pernafasan (respirator/masker), pelindung jatuh, dan pelindung kaki. Dalam konsep K3, penggunaan APD merupakan pilihan terakhir atau last resort dalam pencegahan kecelakaan. Hal ini disebabkan karena alat pelindung diri bukan untuk mencegah kecelakaan (reduce likelyhood) namun hanya sekedar mengurangi efek atau keparahan kecelakaan (reduce consequences).

Gambar 2.1 Hirarki pengendalian 2.4 Kecelakaan Kerja

2.4.1 Definisi kecelakaan kerja

Heinrich (1980) mendefinisikan bahwa kecelakaan adalah suatu peristiwa yang tidak direncanakan dan tidak terkendali di mana tindakan atau reaksi obyek, substansi, orang, atau radiasi menghasilkan cedera pribadi atau kemungkinanan lainnnya. Winarsunu (2008) mengungkapkan pendapat Brauer yang memberi pengertian kecelekaan kerja sebagai “sesuatu yang tidak direncanakan, urutan peristiwa tunggal atau beberapa yang tidak diinginkan yang disebabkan oleh tindakan tidak aman, kondisi yang tidak aman atau keduanya dan dapat mengakibatkan efek yang tidak diinginkan langsung ataupun tidak langsung”. Ridley (2008) berpendapat bahwa kecelakaan bukan terjadi, tapi disebabkan oleh kelemahan di sisi majikan, pekerja atau keduanya. Akibat yang ditimbulkan dapat memunculkan trauma bagi keduanya: bagi pekerja, cidera dapat berpengaruh terhadap pribadi, keluarga, dan kualitas hidupnya, sedangkan bagi majikan, berupa kerugian produksi, waktu terbuang untuk penyelidikan, dan yang terburuk biaya untuk proses hukum.

Eliminasi

Substitusi

Perancangan

Administrasi

Kecelakaan kerja adalah suatu kejadian atau peristiwa yang tidak diinginkan yang merugikan terhadap manusia, merusak harta benda atau kerugian terhadap proses. Secara umum kecelakaan kerja dibagi menjadi 2 golongan, yaitu:

1. Kecelakaan industri yaitu kecelakaan yang terjadi di tempat kerja karena adanya sumber bahaya atau bahaya kerja.

2. Kecelakaan dalam perjalanan yaitu kecelakaan yang terjadi diluar tempat kerja yang berkaitan dengan adanya hubungan kerja (Budiono,dkk 2009).

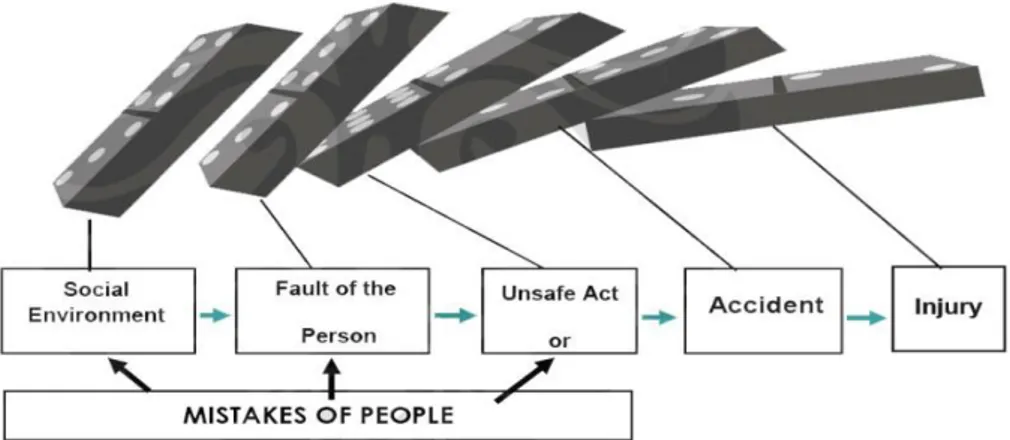

2.4.2 Teori penyebab kecelakaan kerja 1. Heinrich’s domino theory

Dalam Pratiwi (2012) dipaparkan bahwa teori ini diperkenalkan oleh W.H Heinrich, tahun 1931. Menurut Heinrich, 88% penyebab kecelakaan kerja adalah unsafe act (tindakan tidak aman), 10% disebabkan oleh unsafe conditions (kondisi tidak aman), dan 2% adalah anavoidable (hal yang tidak dapat dihindari). Jadi, menurutnya accident lebih banyak disebabkan oleh kekeliruan, kesalahan yang dilakukan oleh manusia.

Teori domino disebutkan oleh W.H Heinrich terdiri dari 5 elemen, yaitu :

1. Ancestry and social environment, karakter negatif dari seseorang untuk berperilaku tidak aman, seperti ceroboh. Selain itu, pengaruh lingkungan sosial juga dapat menyebabkan seseorang membuat kesalahan.

2. Fault of person, karakter negatif yang menyebabkan kesalahan pada seseorang merupakan alasan untuk melakukan tindakan tidak aman.

3. Unsafe act and/or mechanical or physical hazard, tindakan tidak aman seseorang seperti berdiri di ketinggian, menyalakan mesin tanpa prosedur yang benar, bahaya mekanik dan fisik.

4. Accident, kejadian, seperti jatuh, terkena benda yang menghasilkan penyebab kecelakaan.

5. Injury, cidera yang merupakan hasil dari kecelakaan. Kunci dari pencegahan kecelakaan menurut teori Domino adalah dengan menghilangkan faktor utama penyebab kecelakaan yaitu unsafe act (tindakan tidak aman).

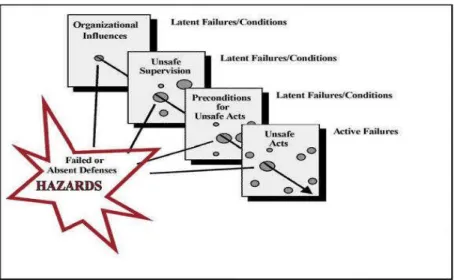

2. Swiss-cheese

Teori swiss-cheese ini diperkenalkan oleh James Reason (Pratiwi, 2012). Teori ini menekankan bahwa penyebab kecelakaan kerja adalah akibat kelalaian atau kesalahan manusia. Penyebab kelalaian atau kesalahan manusia dibagi menjadi empat oleh James Reason, yaitu :

1. Pengaruh organisasi (organizational influences).

2. Pengawasan yang tidak aman (unsafe supervision) yaitu tidak ada tindakan lebih lanjut dari pihak pengawasan terhadap kondisi dan tindakan tidak aman.

3. Prakondisi yang dapat menyebabkan tindakan tidak aman (preconditions for unsafe act) yaitu situasi atau kondisi yang berpotensi untuk memulai, memperburuk, dan memfasilitasi suatu peristiwa yang tidak diinginkan.

4. Tindakan tidak aman (unsafe act) yaitu tindakan yang menyimpang atau tidak sesuai dengan prosedur kerja yang telah ditentukan.

Gambar 2.3. Swiss-cheese theory

Berbeda dengan teori Domino Heinrich, Swiss Cheese Model memberikan informasi perihal bagaimana suatu tindakan tidak aman dapat terjadi. Informasi berikut, menunjukkan bagaimana terjadinya suatu tindakan tidak aman itu.

Types of Human Errors: a) Unsafe Act

i) Errors ii) Violations

b) Preconditions for Unsafe Acts i) Conditions of operator

c).Unsafe Supervision i) Inadequate supervision ii) Improper planning

iii) Failure to correct problems iv) Supervisory violations

d) Organizational InfluencesResource management i) Organizational climate

ii) Organizzational process

Dalam Swiss Cheese Model, types of human errors ini merepresentasikan lubang pada sebuah keju. Jika keempat keju (unsafe act, preconditions for unsafe acts, unsafe supervisions, and organizational influences) sama-sama mempunyai lubang, maka kecelakaan menjadi tak terhindarkan. Agar kecelakaan dapat dicegah, manajemen harus dapat mengenali secara spesifik kemungkinan terjadinya kelalaian/kesalahan manusia pada tiap tahapan pekerjaan yang dilakukan karyawan. Melalui pendekatan ini, karyawan tidak lagi menjadi pihak yang melulu dipersalahkan jika suatu kecelakaan terjadi. Melalui Swiss Cheese Model, manajemen yang justru dituntut untuk melakukan segala upaya yang diperlukan untuk melindungi karyawannya.

3. Teori Ferrel

Teori ini menjelaskan bahwa setiap kecelakaan kerja yang timbul disebabkan oleh kesalahan manusia. Menurut Ferrel, beberapa kesalahan manusia antara lain:

1. Kelebihan beban kerja, beban kerja dihitung sebagai penjumlahan dari tugas yang menjadi tanggungjawabnya dan ditambah beban lingkungan. Faktor internal (stress dan emosi) dan faktor eksternal (intsruksi tidak jelas).

2. Respon yang tidak tepat (Inappropriate Response), mengabaikan standar keselamatan.

3. Aktivitas yang tidak tepat (Inappropriate Activity), melakukan tugas tanpa dibekali pelatihan atau pengetahuan (Heinrich, 1980).

4. Teori loss causation model

Loss Causation Model ini dikembangkan oleh Frank Bird J.R dan Germain pada tahun 1985. Model ini menjelaskan bahwa suatu kerugian (loss) disebabkan oleh serangkaian faktor-faktor yang berurutan seperti yang terdapat dalam gambar 2.3 berikut ini:

Gambar 2.4 Loss causation model 5. Multiple factors theories

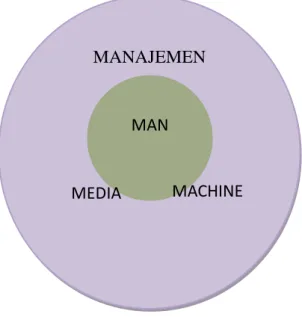

Groos menyatakan bahwa kecelakaan kerja disebabkan oleh banyak faktor. Faktor-faktor yang berkontribusi mencakup 4M, yaitu man, machine, media, dan management. Faktor man atau manusia meliputi usia, gender, kemampuan,

MANAJEMEN

keterampilan, pelatihan yang pernah diikuti, kekuatan, motivasi, keadaan emosi, dan lain-lain. Faktor media meliputi lingkungan kerja misalnya suhu, kebisingan, getaran, gedung, jalan, ruang kerja, dan sebagainya. Faktor machine atau mesin meliputi ukuran, bobot, bentuk, sumber energy, cara kerja, tipe gerakan, dan bahan mesin itu sendiri. Sedangkan faktor management adalah konteks dimana ketiga faktor berada dan dijalankan, meliputi gaya manajemen, struktur organisasi, komunikasi, kebijakan dan prosedur-prosedur lain yang dijalankan di organisasi (Winarsunu, 2008).

Gambar 2.5 Multiple factors theory

Banyak kecelakaan yang disebabkan oleh kesalahan manusia atau human error. Namun, human error bukanlah satu-satunya penyebab kecelakaan. Penyebab lainnya yang bersifat laten dan seakan-akan dianggap human error adalah organization error, yakni error yang disebabkan oleh kebijakan organisasi (Winarsunu, 2008).

MAN

MACHINE MEDIA

2.4.3 Klasifikasi kecelakaan kerja

Klasifikasi kecelakaan akibat kerja bersifat jamak, karena pada kenyataannya kecelakaan akibat kerja biasanya tidak disebabkan hanya satu faktor, tetapi banyak faktor yang saling berkaitan untuk menyebabkan terjadinya kecelakaan. Menurut Organisasi Perburuhan Internasional (ILO) dalam Hamdi (2009) kecelakaan akibat kerja diklasifikasikan menjadi empat macam penggolongan, yaitu:

1. Klasifikasi menurut jenis kecelakaan a. Terjatuh.

b. Tertimpa benda jatuh.

c. Tertumbuk atau terkena benda-benda, kecuali benda jatuh. d. Terjepit oleh benda.

e. Gerakan-gerakan melebihi kemampuan. f. Pengaruh suhu tinggi.

g. Terkena arus listrik.

h. Kontak dengan bahan-bahan berbahaya atau radiasi.

i. Jenis-jenis lain, termasuk kecelakaan yang datanya tidak cukup atau kecelakaan lain yang belum termasuk klasifikasi tersebut.

2. Klasifikasi Menurut Penyebab

a. Mesin, misalnya mesin pembangkit tenaga listrik. b. Alat angkut dan alat angkat.

c. Peralatan lain, misalnya instalasi pendingin dan alat-alat listrik. d. Bahan-bahan, zat-zat radiasi.

e. Lingkungan kerja.

f. Penyebab-penyebab lain yang belum termasuk golongan tersebut.

g. Penyebab-penyebab lain yang belum termasuk golongan tersebut atau data tak memadai.

3. Klasifikasi menurut sifat luka atau kelainan a. Patah tulang.

b. Dislokasi atau keseleo. c. Regang otot atau urat. d. Memar dan luka dalam lain. e. Amputasi.

f. Luka-luka lain. g. Luka di permukaan. h. Gegar dan remuk. i. Luka bakar.

j. Keracunan-keracunan mendadak (akut). k. Akibat cuaca.

l. Mati lemas.

m. Pengaruh arus listrik. n. Pengaruh radiasi.

o. Luka-luka yang banyak dan berlainan sifatnya. 4. Klasifikasi menurut letak kelainan atau luka di tubuh

a. Kepala. b. Leher.

c. Badan. d. Anggota atas. e. Anggota bawah. f. Banyak tempat.

g. Letak lain yang tidak termasuk ke dalam klasifikasi tersebut. 2.4.4 Kerugian akibat kecelakaan

Kecelakaan kerja tidak saja menimbulkan korban jiwa maupun kerugian materi bagi pekerja dan pengusaha atau perusahaan tetapi juga dapat mengganggu proses produksi secara menyeluruh, merusak lingkungan yang pada akhirnya akan berdampak pada masyarakat luas (Depkes RI, 2008). Menurut Ramli (2010), kerugian akibat kecelakaan kerja dikategorikan atas dua kerugian, yaitu :

1. Kerugian langsung

Kerugian langsung adalah kerugian akibat kecelakaan yang langsung dirasakan dan membawa dampak terhadap organisasi atau perusahaan. Kerugian langsung dapat berupa :

a. Biaya Pengobatan dan Kompensasi Kecelakaan mengakibatkan cedera, baik cedera ringan, berat, cacat atau menimbulkan kematian. Cedera ini akan mengakibatkan seorang pekerja tidak mampu menjalankan tugasnya dengan baik sehingga mempengaruhi produktivitas. Jika terjadi kecelakaan perusahaan harus mengeluarkan biaya pengobatan dan tunjangan kecelakaan sesuai ketentuan yang berlaku.

b. Kerusakan Sarana Produksi Kerusakan langsung lainnya adalah kerusakan sarana produksi akibat kecelakaan seperti kebakaran, peledakan, dan kerusakan.

2. Kerugian tidak langsung

Di samping kerugian langsung, kecelakaan juga menimbulkan kerugian tak langsung antara lain:

a. Kerugian jam kerja Jika terjadi kecelakaan, kegiatan pasti akan terhenti sementara untuk membantu korban yang cedera, penanggulangan kejadian, perbaikan kerusakan atau penyelidikan kejadian. Kerugian jam kerja yang hilang akibat kecelakaan jumlahnya cukup besar yang dapat mempengaruhi produktivitas.

b. Kerugian produksi Kecelakaan juga membawa kerugian terhadap proses produksi akibat kerusakan atau cedera pada pekerja. Perusahaan tidak bisa berproduksi sementara waktu sehingga kehilangan peluang untuk mendapat keuntungan.

c. Kerugian Sosial Kecelakaan dapat menimbulkan dampak sosial bagi keluarga korban yang terkait langsung maupun lingkungan sosial sekitarnya. 2.4.5 Pencegahan kecelakaan kerja

Menurut Hadipoetro (2014), pencegahan kecelakaan adalah upaya untuk menghilangkan satu atau lebih dari rangkaian penyebab kecelakaan tersebut. Ada banyak cara yang digunakan untuk menghindari, mencegah atau mengurangi kecelakaan kerja yang terjadi. Cara-cara tersebut antar lain sebagai tersebut.

a. Penerapan-peraturan, yaitu ketentuan yang harus dipatuhi dalam berbagai hal seperti: kondisi kerja umum, perancangan, kontruksi, pemeliharaan, pengawasan, pengujian, pengoperasian peralatan, kewajiban dan hak pengusaha/pekerja, pengawasan/pemeriksaan kesehatan dan pelatihan.

b. Penetapan standar, yaitu standar resmi kontruksi aman dari suatu peralatan, standar setengah resmi alat pengaman perorangan, standar tidak resmi himbauan kebiasaan yang aman dan sehat.

c. Pengawasan, menegakkan peraturan yang ada, member peringatan atau hukuman bagi yang melanggar.

d. Riset teknis, misalnya penelitian pelindung mesin, percobaan berbagai metoda pencegahan kebakaran dan ledakan, pengujian masker untuk alat bantu pernapasan.

e. Riset medis, misalnya penelitian dampak fisiologis dan patologis dari faktor lingkungan kerja.

f. Riset psikologis, misalnya penyelidikan perilaku yang dapat menyebabkan kecelakaan.

g. Riset statistik, misalnya penelitian mengenai jenis kecelakaan pada suatu industri.

h. Pendidikan, misalnya menjadikan aspek keselamatan kerja sebagai salah satu mata ajar/kuliah dalam sekolah/ perguruan tinggi.

i. Pelatihan, misalnya memberikan instruksi keselamatan pekerja kepada pekerjayang baru masuk.

j. Persuasi, sebagai contoh menggunakan media cetak untuk menghimbau kesadaran akan keselamatan kerja.

k. Asuransi, misalnya menyediakan anggaran khusus untuk mentransfer risiko kecelakaan.

l. Tindakan pengamanan, yang dilakukan oleh setiap pekerja secara individu. 2.5 Safety Inspection

Inspeksi merupakan alat utama untuk memperoleh dan menemukan masalah serta mengevaluasi risiko sebelum terjadi kecelakaan yang bisa mengakibatkan kerugian (Hadipoetro, 2014). Inspeksi merupakan salah satu alat kontrol atau pengawasan manajemen yang bersifat klasik terhadap kegiatan perusahaan yang telah banyak diterapkan dalam upaya menemukan masalah yang dihadapi di lapangan, termasuk untuk memperkirakan besarnya risiko. Inspeksi merupakan salah satu upaya proaktif dan bertujuan untuk memastikan apakah fasilitas kerja di lapangan telah dikelola secara baik dilihat dari aspek K3. Inspeksi lebih condong pada hal-hal yang bersifat penerapan atau hal-hal yang telah terjadi. Inspeksi K3 dalam pelaksanaanya dapat dilakukan secara internal oleh perusahaan sendiri ataupun oleh pihak luar (eksternal) perusahaan. Pelaksanaan oleh pihak luar dilakukan oleh intsansi pemerintah berwenang, seperti kemenakertrans dan sesuai dengan paraturan perundangan yang berlaku (Ramli, 2013).

Safety inspection adalah salah satu program keselamatan dan kesehatan kerja yang bersifat proaktif karena bertujuan menemukan masalah langsung sebagai upaya preventif sebelum terjadi kecelakaan. Program ini merupakan suatu

kegiatan yang dilakukan dalam rangka pemeriksaan, pengawasan, dan pengendalian terhadap penyimpangan-penyimpangan, baik kondisi kerja yang tidak aman, maupun perilaku kerja yang tidak aman. Inspeksi keselamatan dan kesehatan yang efektif adalah salah satu yang paling penting sebagai alat pencegahan insiden/kecelakaan dalam program keselamatan dan kesehatan perusahaan. Menggunakan inspektor terlatih dalam program inspeksi terencana akan mengurangi insiden dan kerusakan properti. Program inspeksi keselamatan yang efektif akan meningkatkan komunikasi pekerja, moral perusahaan dan, dari waktu ke waktu, menghemat biaya (Worksafe BC, 2012).

Program inspeksi Keselamatan dan Kesehatan Kerja (K3) yang efektif merupakan suatu program pencegahan yang sangat penting yang dapat dilakukan untuk menjamin agar lingkungan kerja selalu aman, sehat, dan selamat. Inspeksi dapat dilakukan melalui beberapa bentuk dan cara dan dapat diklasifikasikan menurut tujuan inspeksi yang akan dilakukan. Jenis inspeksi pada umumnya meliputi:

1. Inspeksi informal 2. Inspeksi terencana

a. Inspeksi umum atau inspeksi rutin terhadap sumber-sumber bahaya (hazard) di tempat kerja secara menyeluruh

b. Inspeksi khusus

i. Inspeksi khusus terhadap objek-objek atau area tertentu, yang mempunyai risiko tinggi terhadap kerugian dan kecelakaan kerja

ii. Inspeksi khusus yang dilakukan berdasarkan adanya keluhan atau complain dari tenaga kerja di suatu unit kerja

iii. Inspeksi khusus yang dilakukan berdasarkan adanya permintaan atau instruksi dari pengurus perusahaan (Tarwaka, 2014).

Menurut Bird and Germain (1986) dalam Tarwaka (2014) bahwa inspeksi merupakan suatu cara terbaik untuk menemukan masalah-masalah dan menilai risikonya sebelum kerugian atau kecelakaan dan penyakit akibat kerja benar-benar terjadi. Program inspeksi harus dilakukan secara terstruktur dan mempunyai beberapa tujuan umum seperti:

1. Mengidentifikasi masalah-masalah yang potensial yang tidak terantisipasi selama proses desain ataupun selama analisa tugas-tugas/pekerjaan.

2. Mengidentifikasi defisiensi atau ketidakfungsian mesin-mesin dan peralatan kerja.

3. Mengidentifikasi kondisi lingkungan kerja dan tindakan-tindakan tidak aman atau tidak sesuai dengan prosedur kerja.

4. Mengidentifikasi pengaruh dari perubahan proses produksi atau perubahan material.

5. Mengidentifikasi tindakan korektif yang kurang tepat yang dapat menimbulkan masalah lain di tempat kerja.

6. Menyediakan informasi K3 untuk bahan evaluasi diri bagi manajemen perusahaan.

7. Mendemonstrasikan komitmen manajemen melalui tindakan nyata dalam bidang K3 di tempat kerja.

Sistem inspeksi harus direncanakan dan dibicarakan secara bersama-sama antara pihak manajemen dengan pihak perwakilan pekerja yang tergabung dalam P2K3. Dengan demikian sistem inspeksi akan dapat berjalan secara efektif karena didukung oleh kedua belah pihak. Sistem inspeksi harus dikembangkan dengan mempertimbangkan beberapa aspek sebagai berikut:

1. Pembatasan secara jelas ruang lingkup inspeksi. 2. Teknik inspeksi yang akan dilakukan.

3. Bentuk laporan inspeksi yang tepat.

4. Penetapan atau penunjukan orang-orang yang terlibat dalam kegiatan inspeksi. 5. Penunjukan orang yang harus bertanggung jawab di dalam inspeksi untuk

menjamin agar langkah-langkah perbaikan yang telah direkomendasikan sampai ke pihak manajemen dan segera diimplementasikan secara bersama-sama.

6. Langkah-langkah praktis yang harus diambil untuk menjamin bahwa tindakan korektif telah diimplementasikan sesuai yang direkomendasikan.

7. Peninjauan ulang atau review untuk mengetahui bahwa tindakan korektif yang dilakukan sesuai dengan yang diharapkan.

2.5.1 Tujuan inspeksi

1. Inspeksi K3 di tempat kerja secara sistematis mempunyai peran penting di dalam upaya melakukan pengendalian dan pengawasan terhadap sumber-sumber bahaya K3. Permasalahan-permasalahan K3 akan dapat dideteksi secara lebih awal untuk resolusi sebelum kecelakaan dan penyakit akibat kerja benar-benar terjadi.

2. Inspeksi dilakukan untuk menjamin agar setiap tempat kerja berjalan sesuai dengan peraturan perundang-undangan, standar, norma, maupun petunjuk teknis yang berkaitan dengan bidang K3 yang ditetapkan oleh pemerintah maupun kebijakan perusahaan.

3. Inspeksi secara regular dan khusus akan dapat digunakan sebagai bahan diskusi dengan tenaga kerja terhadap isu-isu K3 yang sedang dihadapi oleh mereka. Tenaga kerja merupakan orang yang paling mengenal terhadap aspek kerja, peralatan, mesin-mesin, dan proses operasional di tempat kerja sehingga mereka merupakan sumber informasi yang berharga. Dengan adanya komunikasi dan koordinasi yang lancar antara manajemen dengan tenaga kerja akan dapat memperbaiki performansi atau kinerja K3 di perusahaan (Tarwaka, 2014).

2.5.2 Batasan safety inspection

Ramli (2013) mengemukakan bahwa inspeksi K3 adalah suatu kegiatan yang dilakukan oleh pihak perusahaan dan atau petugas pihak ketiga yang bertujuan untuk mengidentifikasi dan mendeteksi potensi bahaya pada sebagian pabrik instalasi peralatan dan atau tempat kerja yang berhubungan dengan aspek K3 sebelum terjadi kecelakaan.

Lingkup kegiatan inspeksi, antara lain: 1. Mengidentifikasi potensi permasalahan 2. Mengidentifikasi peralatan yang tidak baik

3. Mengidentifikasi tindakan pekerja yang tidak aman 4. Mengidentifikasi efek dari suatu perubahan/modifikasi

5. Mengidentifikasi tindakan perbaikan yang tidak memadai

6. Memeberi informasi kepada pimpinan masalah-masalah yang ada

7. Menunjukan kesungguhan manajemen dalam melaksanakan program K3 2.5.3 Jenis inspeksi

1. Inspeksi informal

Inspeksi informal merupakan inspeksi yang tidak direncanakan sebelumnya dan sifatnya cukup sederhana yang dilakukan atas kesadaran orang-orang yang menemukan atau melihat masalah K3 di dalam pekerjaaanya sehari-hari. Inspeksi ini sebenarnya cukup efektif karena masalah-masalah yang muncul langsung dapat dideteksi, diperiksa, dan dapat dilakukan tindakan korektif.

Namun demikian, inspeksi informal ini mempunyai keterbatasan karena memang tidak dilakukan secara sistematik. Adakalanya mereka kehilangan hal-hal penting yang mungkin telah dilihat atau ditemukan karena masalah yang ditemukan hanya disimpan dalam pikirannya. Atau mungkin mereka juga tidak menyadari terhadap apa yang sedang dilihatnya. Atau mereka mungkin mencatat pemaparan tertentu, tetapi tidaklah bisa mencakup gambaran permasalahan secara keseluruhan. atau juga mereka lupa untuk segera menindaklanjuti apa yang telah ditemukan. Tetapi tidaklah jarang bahwa supervisor atau manajer saat keliling ke tempat-tempat kerja bila menemukan suatu masalah, langsung membuat catatan penting dan membuat keputusan untuk segera melakukan tindakan perbaikan.

Merupakan suatu hal yang efektif bila inspeksi informal ini dijadikan kebijakan manajemen. Masalah yang ditemukan di tempat kerja dapat didokumentasikan sesuai prosedur dan dibuat laporan secara sederhana. Dengan

demikian siapapun yang menemukan masalah dapat segera membuat catatan pada kartu temuan masalah. Laporan pada Kartu Catatan Temuan (KCT) masalah ini akan bermanfaat bagi berbagai pihak, antara lain:

1. Menyediakan sistem yang lebih baik untuk menjamin bahwa supervisor dapat segera melakukan tindakan perbaikan seperlunya.

2. Merupakan dokumen K3 di tempat kerja yang dapat digunkan sebagai bahan informasi.

3. Merupakan informasi berharga bagi tenaga kerja, supervisor, staf K3, maupun manajer.

4. Merupakan data penting sebagai bahan analisa masalah.

5. Sebagai barometer terhadap tingkat kesadaran tenaga kerja dalam penerapan K3 di tempat kerja.

Dalam inspeksi informal ini, apabila tenaga kerja dapat mencatat tentang kesalahan prosedur, kondisi yang tidak aman, tindakan yang tidak selamat, atau hal-hal lain sebagai penyebab kecelakan akan merupakan hal yang sangat berharga. Dimana tenaga kerja sering menjadi orang pertama yang dapat melihat dan mengenali suatu masalah yang terjadi di tempat kerja. Dengan demikian, apabila mereka dibekali dengan training untuk pengenalan sumber bahaya, tentunya mereka akan sanagat efektif di dalam mengidentifikasi kerugian-kerugian yang mungkin terjadi. Disamping itu dapat pula dilakukan suatu cara dimana apabila tenaga kerja menemukan masalah K3 di tempat kerjanya cukup melapor kepada supervisor secara lisan. Selanjutnya supervisor menulis apa-apa yang disampaikan tenaga kerja (Tarwaka, 2014).

2. Inspeksi umum/ rutin

Seperti dijelaskan sebelumnya bahwa inspeksi sebaiknya dilakukan bersama-sama antara ahli K3 atau perwakilan tenaga kerja dengan pihak manajemen, sehingga apa yang dihasilkan dari inspeksi lapangan segera dapat ditindaklanjuti secara nyata.

Dalam membuat rencana, baik inpeksi umum maupun inspeksi khusus, harus dikembangkan dan dibuat Standar Prosedur Inspeksi (SPI). Prosedur inspeksi yang telah dibuat harus diketahui oleh tenaga kerja dan salah satu arsipnya ditempatkan pada masing-masing tempat kerja bersama-sama dengan checklist dan informasi-informasi lain yang relevan. Selanjutnya harus pula dibuat Standar Laporan Inspeksi (SLI). Laporan inspeksi harus dibuat dan diselesaikan sesegera mungkin setelah inspeksi lapangan.

Merupakan suatu hal yang sangat penting bahwa setiap permasalahan yang telah diidentifikasi dari hasil survei harus selalu tercatat dan dibukukan. Setiap laporan inspeksi harus di tandatangani oleh penanggung jawab kegiatan inspeksi yang telah ditunjuk. Hal ini peting agar yang bersangkutan dapat segera melakukan tindak lanjut (follow up) dan atau resolusi terhadap masalah-masalah K3 yang telah diidentifikasi selama inspeksi lapangan. Selanjutnya hasil inspeksi yang telah ditulis dalam bentuk laporan harus disampaikan kepada pihak manajemen, sehingga langkah-langkah perbaikan segera dapat dilakukan.

Perbedaan antara inspeksi umum dan khusus adalah bahwa inspeksi umum direncanakan dengan cara walk through survey ke seluruh area kerja dan bersifat

komprehensif. Sedangkan inspeksi khusus direncanakan hanya untuk diarahkan kepada kondisi-kondisi tertentu, seperti: mesin-mesin, alat kerja, dan tempat-tempat khusus yang telah diketahui mempunyai risiko tinggi. Beberapa keuntungan dari dilaksanakannya inspeksi umum, antara lain:

1. Inspektor dapat mencurahkan segala perhatiannya untuk melakukan inspeksi. 2. Inspektor dapat melakukan observasi menyeluruh tentang K3 di tempat kerja. 3. Checklist yang akan digunakan untuk inspeksi telah dipersiapkan dengan baik. 4. Laporan temuan dan rekomendasi segera dapat dibuat untuk meningkatkan

kesadaran tentang adanya bahaya di tempat kerja, serta tindakan korektif yang sesuai dapat segera diimplementasikan dalam upaya mengadakan sarana pencegahan kecelakaan dan kerugian yang lebih besar.

Inspeksi rutin terhadap sumber-sumber bahaya di tempat kerja atau kegiatan identifikasi terhadap tugas-tugas, proses operasional , peralatan dan mesin-mesin yang mempunyai risiko tinggi harus dilakukan secara regular. Tergantung dari keadaan dan kondisi ligkungan kerja masing-masing. Pada tempat kerja yang tidak banyak mengalami perubahan, maka inspeksi dapat dilakukan setiap bulan sekali. Namun demikian sebaliknya, pada tempat-tempat kerja yang mempunyai risiko tinggi terhadap timbulnya kecelakaan dan penyakit akibat kerja, safety inspection harus lebih sering dilakukan.

Inspeksi secara umum terhadap sumber-sumber bahaya di tempat kerja dapat dilakukan bersama-sama antara perwakilan pihak manajemen dengan perwakilan pekerja (P2K3) dan Ahli K3. Bagi perusahaan yang tidak memiliki Ahli K3 sendiri, dapat menggunakan Ahli K3 dari luar perusahaan yang akan dapat

membantu memberikan saran-saran tentang penanganan masalah-masalah K3 di tempat kerja.

Pada saat inspeksi dilakukan untuk tujuan identifikasi terhadap sumber-sumber bahaya kesehatan yang berhubungan dengan tugas-tugas proses produksi, area khusus dan bahan-bahan berbahaya, sebaiknya dilakukan dengan melibatkan seseorang yang memiliki keahlian teknis khusus (Tarwaka, 2014).

(i) Objek yang Diinspeksi

Untuk membantu menentukan aspek-aspek apa saja yang ada di tempat kerja yang akan diinspeksi, perlu dipertimbangkan dan dipahami hal-hal berikut: 1. Hazard yang berpotensi menyebabkan cedera atau sakit dan

masalah-masalah K3 yang ada di tempat kerja.

2. Peraturan perundang-undangan bidang K3 dan standar yang berkaitan dengan hazard, tugas-tugas, proses produksi tertentu yang diterapkan di masing-masing perusahaan.

3. Masalah-masalah K3 yang terjadi sebelumnya, meskipun risikonya kecil perlu dipertimbangkan.

Dengan demikian setiap kegiatan inspeksi membutuhkan pemahaman dan perangkat peraturan perundangan maupun peraturan perusahaan bidang K3. Inspektor harus selalu mencatat bahwa peraturan perundangan bidang K3 tersebut telah diterapkan di setiap tempat kerja. Demikian juga dengan bahan-bahan atau kondisi kerja yang dapat menyebabkan cedera atau sakit pada kejadian sebelumnya perlu mendapat perhatian dalam kegiatan inspeksi. Diskusi dengan tenaga kerja akan dapat membantu kegiatan inspeksi, apabila tenaga kerja diajak

bicara dengan isu-isu K3 maka mereka akan merasa terlibat dalam penerapan K3 di tempat kerjanya (Participatory Approach).

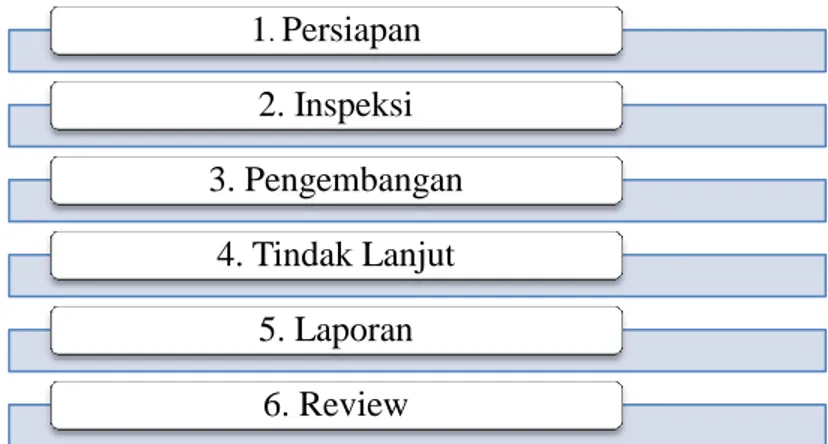

(ii) Langkah-langkah inspeksi

Meskipun diketahui banyak jenis inspeksi, namun secara umum prosedur inspeksi hampir sama. Dimana langkah-langkah inspeksi meliputi tahap persiapan, pelaksanaan inspeksi, pengembangan upaya perbaikan dan melakukan tindak lanjut perbaikan.

1. Tahap persiapan

Persiapan inspeksi yang harus selalu dimulai dengan sikap perilaku positif untuk keberhasilan tugas inspeksi, merencankan inspeksi dengan baik, menentukan apa yang akan dilihat, mengetahui apa-apa yang akan dicari, membuat checklist yang relevan, mempelajari laporan inspeksi sebelumnya dan menyiapkan alat dan bahan untuk inspeksi. Secara umum, hal-hal yang perlu diperhatikan dalam tahap persiapan inspeksi adalah:

a. Mulailah dengan sikap perilaku positif. Salah satu konsep modern di dalam teknik inspeksi adalah memberikan perhatian penuh, bahwa segala sesuatu yang ada di tempat kerja telah sesuai dengan standar aturan yang berlaku. Dengan demikian perlu dipersiapkan untuk tidak hanya dapat melihat apa yang salah, tetapi juga apa yang benar. Dengan demikian akan dapat menilai secara tepat mana yang salah dan mana yang sudah baik.

b. Rencana inspeksi. langkah pertama di dalam perencanaan adalah mendefinisikan area yang menjadi tanggung jawab masing-masing, gunakan

peta pabrik untuk petunjuk rute inspeksi dan daftar peralatan kerja yang ada di masing-masing lokasi tempat kerja.

c. Tentukan apa yang akan dilihat. Agar inspeksi dapat berjalan dengan efektif tentukan objek apa saja dan lokasi mana saja yang akan diinspeksi.

d. Pahami apa yang akan dicari. Mencari sesuatu sifatnya lebih dalam dari hanya sekedar melihat. Dengan demikian perlu dipersipakan tentang peraturan perundangan dan standar yang dapat memberikan gambaran tentang apa yang ingin dicari dalam inspeksi. Peraturan perundangan dan standar akan menunjukkan apa yang seharusnya (what should be) sedang faktanya adalah apa yang ada di tempat kerja (what is).

e. Buatlah checklist. Checklist merupakan alat utama untuk inspeksi. Buatlah checklist yang sederhana yang sekiranya dapat membantu dalam inspeksi dan bukan justru sebaliknya membuat bingung pada waktu inspeksi. Untuk keperluan inspeksi umum, penyusunan checklist dapat dimulai dari identifikasi tentang fasilitas, peralatan kerja, bahan dan proses di tempat kerja yang akan diinspeksi. Perlu disadari bahwa tidak mungkin hanya dengan membuat satu macam checklist dapat digunakan untuk semua tempat kerja.

f. Lihat laporan inspeksi sebelumnya. Inspeksi yang akan dilakukan mungkin merupakan suatu kesempatan untuk menindaklanjuti hasil inspeksi sebelumnya. Dalam laporan inspeksi sebelumya mungkin juga terdapat hal-hal penting yang perlu mendapat perhatian.

g. Siapkan alat dan bahan untuk inspeksi. Alat dan bahan untuk kegiatan inspeksi ini mungkin dapat berupa pakaian pengaman khusus, alat pelindung diri, checklist, alat tulis, alat ukur, kamera, dll.

2. Pelaksanaan inspeksi

Di bawah ini diuraikan beberapa kunci penting yang dapat membantu pelaksanaan inspeksi menjadi lebih efektif:

a. Berpedoman pada peta pabrik (workplace mapping) dan checklist. Hal ini akan dapat membantu inspeksi secara sistematis. Dengan map akan mudah menentukan rute lokasi. Dengan checklist inspeksi akan terfokus pada apa yang telah direncanakan.

b. Carilah sesuatu sesuai poin-poin dalam checklist. Dengan checklist yakinkan bahwa gambaran seluruh area telah lengkap. Lihat dari dekat ruangan dan kabinet-kabinet yang ada di tempat kerja. Cari sesuatu yang mungkin belum terlihat pada waktu supervise rutin dan inspeksi informal.

c. Ambil tindakan perbaikan sementara. Apabila ditemukan adanya risiko yang serius, ambil tindakan yang tepat. Koordinasikan dengan supervisor pabrik langkah-lankah yang perlu diambil segera, sambil menunggu tindakan korektif yang lebih permanen.

d. Jelaskan dan tempatkan setiap hal dengan jelas. Tulislah masalah-masalah yang yang ditemukan secara jelas dan sederhana yang menyangkut lokasi, jenis mesin, operator, dll. Bila ditemukan ambil gambar dengan kamera photo untuk membantu deskripsi masalah.

e. Klasifikasikan hazard. Setiap hazard yang ditemukan harus diklasifikasikan menurut tingkat risiko kekerapan (probability) dan keparahannya (severity). Dengan demikian akan memudahkan di dalam menentukan skala prioritas tindakan perbaikan yang akan dilakukan.

f. Tentukan faktor penyebab utama adanya tindakan dan kondisi yang tidak aman. Hal ini penting karena sebagian besar penyebab kecelakaan atau insiden adalah manusia yang menangani atau kondisi lingkungan/alat/mesin yang tidak memenuhi syarat.

3. Pengembangan upaya perbaikan

Tidaklah cukup hanya dengan menemukan tindakan dan kondisi yang tidak sesuai dengan standar/prosedur, namun perlu melakukan sesuatu untuk mencegah terjadinya kerugian nyata. Pada saat inspeksi dapat langsung melakukan tindakan, seperti; membersihkan ceceran atau tumpahan cairan di lantai, memasang pengaman mesin yang dilepas, memindahkan bahan yang tidak dipakai atau sampah dari lokasi kerja, dll. Tindakan merupakan pengembangan pada saat inspeksi sekaligus memberikan contoh kepada tenaga kerja. Namun demikian, tindakan korektif yang permanen tetap diperlukan untuk mencegah dan pengendalian risiko yang dapat mengakibatkan kecalakaan dan kerugian. Disamping itu, upaya-upaya pengendalian dapat terus dikembangkan dari waktu ke waktu sampai benar-benar ditemukan sistem pengendali yang efektif.

4. Tindakan korektif

Sarana korektif yang dilakukan menjadi kurang bermanfaat jika tidak dapat berfungsi dengan baik atau tidak sesuai dengan baik atau tidak sesuai

dengan apa yang direncanakan. Untuk alasan tersebut, maka setiap apa yang direkomendasikan perlu ditindaklanjuti secara konkrit. Orang yang bertanggungjawab dalam inspeksi juga harus ikut menindaklanjuti dari apa yang telah direncanakan. Upaya tindak lanjut ini dapat berupa tindakan dan pengecekan terhadap hal-hal sebagai berikut:

a. Adanya penghargaan terhadap perseorangan atau grup kerja yang selalu menjaga tempat kerjanya dengan aman dan selamat.

b. Buat skala prioritas upaya-upaya perbaikan yang harus dikerjakan.

c. Monitoring terhadap program perbaikan dan anggaran biaya sampai implementasi perbaikan selesai.

d. Verifikasi atau pembuktian bahwa tindakan perbaikan dimulai sesuai jadwal yang telah direncanakan, dan dikerjakan oleh orang yang tepat.

e. Monitoring selama pengembangan, konstruksi dan atau modifikasi untuk menjamin bahwa apa yang dikerjakan sesuai dengan apa yang dimaksud. f. Lakukan uji kelayakan setelah selasai implementasi sarana perbaikan, untuk

memastikan bahwa semuanya dapat berjalan secara efektif.

g. Lakukan review terhadap implementasi sarana perbaikan secara berkala untuk memastikan bahwa tidak ada masalah lain yang ditimbulkan.

Gambar 2.6 Langkah-langkah efektif aktivitas inspeksi 3. Inspeksi Khusus

Inspeksi khusus harus merupakan kegiatan inspeksi yang dilakukan untuk mengidentifikasi dan mengevaluasi potensial hazard terhadap objek-objek kerja tertentu yang mempunyai risiko tinggi yang hasilnya sebagai dasar untuk pencegahan dan pengendalian risiko di tempat kerja. Objek-objek khusus dimaksud mencakup; mesin-mesin dan komponennya; peralatan kerja, bahan berbahaya dan beracun; dan lokasi tempat kerja tertentu yang membahayakan keselamatan dan kesehatan kerja termasuk peledakan, kebakaran dan pencemaran lingkungan.

Petugas K3, supervisor, dan atau manajer harus selalu melakukan inspeksi secara khusus untuk pencegahan kecelakaan dan kerugian terhadap objek-objek tersebut, termasuk membuat daftar inventarisasi, menyusun jadwal inspeksi khusus dan melakukan audit inspeksi.

(i) Daftar inventarisasi

Inventarisasi objek inspeksi harus dibuat selengkap mungkin yang mencakup; seluruh lokasi tempat kerja, struktur bangunan pabrik, mesin-mesin,

1. Persiapan 2. Inspeksi 3. Pengembangan 4. Tindak Lanjut 5. Laporan 6. Review

peralatan kerja, bahan berbahaya yang ada di perusahaan. Pembuatan daftar inventarisasi objek ini sebaiknya dilakukan oleh tim yang terdiri dari orang-orang yang berpengetahuan di bidangnya. Perlu dipertimbangkan juga hal-hal yang berkaitan dengan riwayat kerugian, potensi kerugian, pengalaman pemeliharaan dan riwayat kecelakaan yang pernah terjadi di perusahaan. Di samping itu, dapat dikembangkan dari sumber-sumber informasi, seperti; laporan insiden, catatan pemeliharaan, buku pedoman kerja pabrik pembuat, buku petunjuk servis, dan juga perlu dilakukan wawancara dengan tenaga kerja berkompeten. Hal ini akan sangat membantu kegiatan inventarisasi. Untuk proses produksi yang sedang berjalan, perlu dipertimbangkan tentang pemaparan akibat proses produksi atau kondisi yang tidak selamat yang menimbulkan stress kerja, vibrasi, tekanan panas, kebisingan, radiasi, pencemaran udara, peledakan, kebakaran, kesalahan prosedur kerja.

(ii) Kartu pencatatan (record keeping)

Kartu Pencatatan (KP) merupakan fungsi penting di dalam sistem inspeksi. Inspeksi perlu dilakukan secara frekuen untuk mendeteksi masalah-masalah K3, tapi juga jangan terlalu sering karena hanya membuang waktu dan biaya.

4. Laporan Inspeksi

Laporan inspeksi merupakan satu bagian penting dari sutu sistem manajemen inspeksi. Laporan inspeksi yang baik akan dapat memberikan manfaat-manfaat seperti:

a. Laporan inspeksi oleh supervisor dapat memberikan feedback kepada pihak manajemen atas dalam ruang lingkup K3. Hal ini akan membantu para manajer

dalam pengambilan keputusan yang lebih baik tentang hal-hal yang berkaitan dengan inspeksi.

b. Laporan inspeksi sebagai sumber informasi penting untuk identifikasi masalah-masalah serupa di tempat lain.

c. Laporan tertulis dengan klasifikasi hazard yang menginformasikan tentang kondisi-kondisi tidak normal maupun tindakan tidak selamat jelas lebih baik daripada laporan secara lisan.

d. Dokumentasi laporan akan memudahkan kegiatan inspeksi berikutnya.

e. Tindakan korektif dapat segera dilakukan atas dasar rekomendasi yang tertulis di dalam laporan inspeksi.

Kriteria Pembuatan Laporan:

Bentuk formulir laporan inspeksi dapat dibuat sesuai kebutuhan organisasi dan jenis inspeksi yang dilakukan. Dan secara umum kriteria laporan inspeksi harus dapat menjelaskan hal-hal sebagai berikut:

a. Identifikasi objek-objek atau lokasi tempat kerja yang diinspeksi b. Menjelaskan seluruh kegiatan yang mencakup:

(i) Observasi kondisi yang tidak normal dan atau tindakan yang tidak selamat.

(ii) Klasifikasi tingkat bahaya atau risiko.

(iii) Upaya perbaikan sementara dan rekomendasi.

(iv) Penugasan kepada orang yang bertanggung jawab untuk mengambil tindakan korektif.

(vi) Penyelesaian dan verifikasi upaya-upaya perbaikan.

c. Sediakan baris-baris kosong secukupnya untuk membuat catatan-catatan penting yang diperlukan pada setiap item.

d. Kelola laporan secara baik (Tarwaka, 2014) 2.6 Kerangka Pikir

Gambar 2.7 Kerangka pikir penelitian

Safety inspection 1. Jenis Safety

inspection

2. Inspektor/ pelaksana 3. Hal yang diinspeksi 4. Prosedur pelaksanaan