1

KAJIAN PENGARUH JENIS PASIR, TEMPERATUR TUANG,

DAN JUMLAH DEOKSIDASI ALUMINIUM TERHADAP

POROSITAS GAS DALAM PROSES GRAVITY SAND CASTING

PADA NOZZLE CUP MATERIAL SCH 13

Ade Rachman S.ST.

Moch. Ahyarsyah, S.ST., M.T ; Kus Hanaldi, S.T., M.T.

Politeknik Manufaktur Negeri BandungJalan Kanyakan No 21 - Dago, Bandung – 40135 Phone/Fax : 022. 250 0241 / 250 2649

Email: [email protected]

ABSTRACT

In this paper is aimed to shows influence from parameters of foundry process by using gravity sand casting methode on Noozle Cup material SCH 13 in PT. Polman Swadaya for minimize casing defect. After identification, the defect is gas porosity that occur on steel casting commonly. To reduce these defects, four parameters were studied. These are casting design will be the constant variabel and sand type, pouring temperature, and degassing amount will be the variated for shows influence from parameters. The three parameters will be experienced by the numbers that is obtained from Design Of Experiment (DOE). The Design Of Experiment (DOE) which will be use is Taguchi. And to calculate number of porosity use apparent density and true density examination ratio.

The result of experiment shows that the sand type is the parameter which give significant influence from three parameters with give contribution percent is 96.13%. And two parameters other give influence notyet. Pepset is sand type which produce the best quality with the lowest percent number gas porosity.

Key word: gas porosity, SCH 13, gravity sand casting, material density.

ABSTRAK

Dalam makalah ini bertujuan untuk menunjukkan pengaruh dari parameter proses pengecoran dengan menggunakan metode pengecoran cetakan pasir dengan gravitasi pada Noozle Cup bahan SCH 13 di PT. Polman Swadaya untuk meminimalkan cacat coran. Setelah identifikasi, cacat benda adalah porositas gas yang biasa terjadi pada pengecoran baja. Untuk mengurangi cacat ini, empat parameter dipelajari. Parameter itu adalah rancangan coran yang akan menjadi variabel konstan dan jenis pasir, temperatur penunagan, dan jumlah degassing akan divariasikan untuk melihat parameter yang berpengaruh dari parameter. Tiga parameter akan diuji coba berdasarkan jumlah percobaan yang diperoleh dari Desain Eksperimen. Desain Eksperimen yang akan digunakan adalah Taguchi. Dan untuk menghitung nilai porositas menggunakan perbandingan densitas semu (pada benda) dan densitas nyata (secara teori).

Hasil penelitian menunjukkan bahwa jenis pasir adalah parameter yang memberikan pengaruh yang signifikan dari tiga parameter dengan persen kontribusi yaitu 96,13%. Dan dua parameter lainnya belum memberikan pengaruh. Pepset adalah jenis pasir yang menghasilkan kualitas terbaik dengan nomor persen porositas gas terendah.

2

1. PENDAHULUAN

Saat ini perkembangan dunia industri semakin pesat. Tidak hanya dari segi teknologi tapi jumlah produksi yang semakin banyak. Salah satu produk yang diproduksi dalam jumlah banyak adalah Nozzle Cup.

Nozzle Cup merupakan salah satu bagian dari nozzle

yang difungsikan sebagai tutup dalam serangkaian sistem penguapan.

Saat ini produk Nozzle Cup yang dibuat di PT.Polman Swadaya mengalami kegagalan yang tinggi karena adanya cacat. Setelah diidentifikasi cacat tersebut adalah cacat porositas gas. Hampir 40% kegagalan produk ditemukan setelah proses pemesinan. Hal tersebut menyebabkan kerugian bagi PT. Polman Swadaya yang akhirnya menajdi masalah. Oleh karena itu, untuk mengatasi permasalah tersebut perlu dicarikan solusinya. Penelitian ini akan membahas penanganan cacat pada produk Nozzle Cup guna bertujuan memperbaiki proses pengecoran agar menghasilkan produk yang terhindar dari cacat porositas gas.

Proses pengecoran yang dilakukan pada produk Nozzle Cup yaitu proses gravity sand casting. Dan proses perbaikan pun akan dilakukan pada proses yang sama. Perbaikan proses akan dimulai dari penelusuran cacat dan penelusuran penyebab cacat. Kemudian mencari solusi dari penyebab-penyebabnya dan kemudian baru dilakukan perbaikan yang sekiranya bisa dilakukan di PT.Polman Swadaya.

2. TINJAUAN PUSTAKA

“Coran dibuat dari logam yang dicairkan, dituang ke dalam cetakan, kemudian dibiarkan mendingin dan membeku”. (Surdia, 2000)

Kalimat di atas adalah ungkapan yang menjadi prinsip dasar dari pengecoran logam. Sesuai perkembangannya teknik atau metode pengecoran logam semakin berkembang. Mulai dari metode yang paling lama dan umumnya digunakan yaitu gravity

sand casting, centrifugal casting, die casting, squeeze casting, semisolid metal casting and forging, dan continuous casting.

2.1.

Gravity SandCasting

Gravity sand casiting adalah metode pengecoran

dengan menggunakan cetakan pasir dimana proses laju cairan saat penuangan memanfaatkan gravitasi. Metode ini merupakan metode yang paling sederhana dan umum dipakai. Lebih dari 70% dari semua produk coran logam diproduksi melalui proses pengecoran pasir.

2.2. Burner Nozzle Cup

Nozzle Cup merupakan bagian dari perangkat nozzle

yang berfungsi sebagai tutup atau tempat keluar terakhir material yang berada dalam nozzle. Baik itu

liquid ataupun gas sesuai fungsi dari nozzle itu

sendiri. Prinsip dari kegunaan nozzle yaitu sebagai tempat dan jalur dari material yang akan dialirkan sehingga perkembangan nozzle dari segi kegunaan sangat luas tergantung material apa yang berada atau dialirkan oleh nozzle tersebut.

2.3.

Material SCH 13SCH 13 merupakan material standar penamaan JIS (Japan Industrial Standart). Material ini merupakan

material besi paduan krom dan nikel dalam proporsi tertentu untuk menghasilkan material yang tahan terhadap temperatur tinggi. Range kandungan krom dalam material ini cukup tinggi untuk memberikan ketahan yang baik hingga temperatur 2000oF (1093oC) dan terkadang lebih tinggi.

(Heat Resisting Steel Castings, 1980)

2.4.

Cacat Coran PorositasCacat porositas yaitu adanya kekosongan pada benda. Cacat terjadi ketika logam cair mulai membeku. Faktor yang mempengaruhi terjadinya cacat yaitu penyusutan pada saat logam membeku dan gas yang muncul kemudian terjebak hingga pembekuan berakhir.

Porositas gas yaitu cacat porositas yang disebabkan

oleh gas. Gas bisa terjebak didalam rongga cetakan saat proses pembekuan sehingga menyebabkan rongga pada saat pembekuan logam berakhir. Bentuk porositas bisa berbentuk bola, lurus rata atau memanjang terkadang seperti rongga susut jika bersamaan dengan adanya porositas rongga susut. Lokasinya tersebar dan tidak menentu. Sering kali mendekati daerah permukaan benda. Ukurannya terkadang kecil dan besar dengan permukaan halus.

2.5.

Analisis Cacat CoranAnalisis cacat coran merupakan suatu metode untuk mencari jenis cacat yang terjadi pada benda. Tujuan dari analisis cacat coran ini yaitu untuk memberikan solusi dari pemasalahan cacat pada benda coran. Adapun langkah-langkah pendekatan dapat dilakukan yaitu:

1. Peroleh fakta, riwayat produk yang menjawab pertanyaan apa? kapan? bagaimana? berapa sering?

2. Identifikasi cacat dengan cara mengklasifikasikan cacat mulai dari bentuk cacat, lokasi cacat, ukuran cacat, cara identifikasi cacat. Lakukan penyelidikan untuk fakta yang hilang

3. Vertifikasi cacat dengan pencocokan dengan literatur

4. Penentuan proses perbaikan 5. Lakukan uji coba perbaikan 6. Lakukan tindak lanjut

Dengan melakukan tahapan-tahapan berikut maka perbaikan bisa dilakukan dan masalah cacat coran bisa teratasi.

3

2.6. Pengaruh Temperatur Penuangan Terhadap

Porositas Gas

Setiap logam memilki temperatur beku dan temperatur cair yang berbeda. Selain itu setiap logam memliki temperatur reaktif terhadap gas, dimana gas akan larut dan bereaksi pada logam. Perbedaan temperatur tersebut menyebabkan temperatur tuang pada setiap logam berbeda-beda. Temperatur tuang dapat berpengaruh terhadap laju cairan logam saat memasuki cetakan dan keberadaan gas pada cairan logam.

2.7. Pengaruh Jenis Pasir Terhadap Porositas Gas

Nilai porositas gas yang terjadi pada logam bisa dipengaruhi oleh jenis pasir terutama berdasarkan jenis ikatan pasirnya. Pasir sebagai material cetakan akan melakukan kontak langsung dengan cairan logam ketika proses penuangan. Saat proses itulah permukaan cetakan akan beraksi dengan atmosfer (udara) mengakibatkan evolusi gas. Masing-masing pasir berdasarkan jenis ikatannya memberikan dampak reaksi dan evolusi gas yang berbeda-beda.2.8. Pengaruh Deoksidasi Aluminium Terhadap

Porositas Gas

Jumlah karbon pada besi akan mengkontrol jumlah kelarutan dari oksigen pada cairan metal tersebut. Baja memliki karbon yang rendah sehingga oksigen yang larut cenderung banyak dibandingkan besi cor. Daya larut oksigen pada baja cukup besar. Ketika oksigen dikeluarkan oleh cairan, oksigen dapat bereaksi dengan karbon membentuk CO dan menghasilkan gas porositas. Pada baja yang karbonnya rendah maka dilakukan penambahan aluminium atau silisium untuk mengikat oksigen. Oksida yang dihasilkan dari reaksi oksigen dengan aluminium (Al) atau silisium (Si) tidak akan larut dalam cairan dan membentuk inklusi.

Senyawa Al2O3 memliki energi bebas yang lebih rendah dibandingkan dengan SiO2. Aluminium lebih efektif sebagai deoksidator dibandingkan silikon terlihat pada Gambar 2.3. (Stefanescu & dkk, 2001)

2.9. Pengaruh Perancangan Coran Terhadap

Porositas Gas

Perancangan coran terdiri dari sistem saluran dan penambah dimana keduanya mempunyai fungsi yang berbeda. Dalam perancangan coran yang paling besar mempengaruhi porositas gas yaitu sistem saluran. Sedangkan penambah mempengaruhi terhadap porositas shrinkage.

1. Sistem saluran

Sistem saluran berfungsi sebagai penyalur cairan logam dari luar cetakan menuju rongga cetak dimana cairan logam akan membeku. Komponen dari sistem saluran yaitu terdiri dari saluran masuk (ingate), saluran terak

(runner), saluran turun (sprue), dan cawan tuang

(pouring cup) seperti terlihat pada Gambar 2.4. (Stefnescu, 1988)

Sifat baja yang sangat sensitif terhadap oksidasi, maka aliran cairan harus dibuat tenang ketika masuk ke dalam cetakan. Untuk membuat alliran cairan tenang, maka diaplikasikan unpressurized system pada sistem saluran yang membuat kecepatan aliran cairan logam tereduksi. Dampak dari aliran yang tidak tenang yaitu proses oksidasi yang terjadi akan banyak sehingga banyak gas yang masuk dan terjebak dalam cairan dan cetakan ketika proses pembekuan logam yang akhirnya menyebabkan cacat porositas gas.

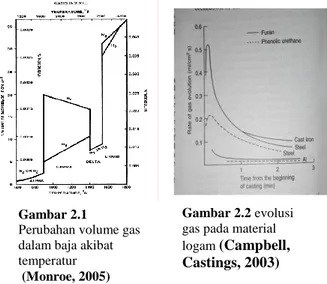

Gambar 2.1

Perubahan volume gas dalam baja akibat temperatur (Monroe, 2005)

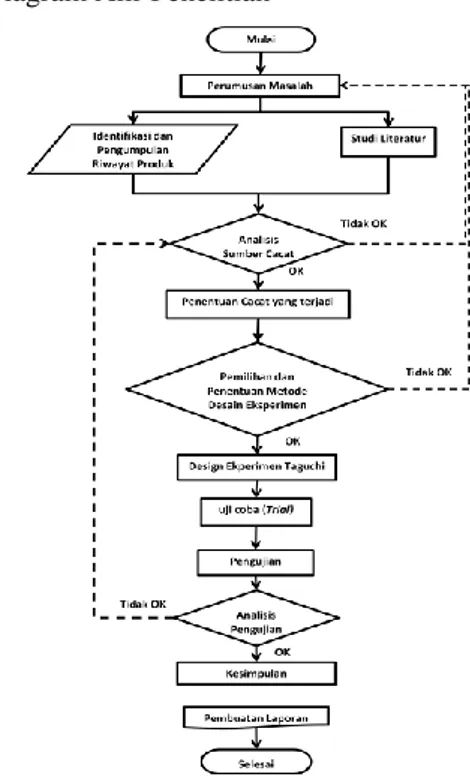

Gambar 2.2 evolusi

gas pada material logam (Campbell, Castings, 2003)

Gambar 2.3 Ekuibrilium antara FeO dan reaksi

aluminium dan silikon

(Stefanescu & dkk, 2001)

Gambar 2.4

Komponen sistem saluran

4

2.10. Pengujian Porositas

Pengujian porositas dengan pengukuran massa jenis adalah pengukuran porositas dengan cara membandingkan nilai massa jenis nyata benda

(apparent density) dengan massa jenis teori (true density).

%𝑃𝑜𝑟𝑜𝑠𝑖𝑡𝑎𝑠 = 1 − 𝜌𝑎𝑝

𝜌𝑡ℎ ∗ 100 % (2.1)

ρap = massa jenis aktual (g/cm3) ρth = massa jenis teori (g/cm3)

(Prasetya, Irawan, & Ourbandono, 2012)

1. Apparent density

Berat setiap unit volume material termasuk cacat

(void) yang terdapat dalam material yang diuji.

Dibahas pada standar ASTM B311-93, dihitung dengan penyedehanaan persamaan berikut.

𝜌

𝑎𝑝 =𝜌 𝑙𝑖𝑞𝑢𝑖𝑑 𝑊𝑠𝑊𝑠𝑏 2.2 dengan :

ρap = massa jenis aktual (g/cm 3

) ρliquid = massa jenis cairan (g/cm3) Ws = Berat benda di udara (g) Wsb = Berat benda di dalam air (g) (Prasetya, Irawan, & Ourbandono, 2012) 2. True density

Kepadatan dari sebuah material padat tanpa adanya

void atau porositas yang terdapat di dalamnya.

Didefinisikan sebagai perbandingan massanya terhadap volume sebenarnya (g/cm3). True density dihitung dengan persamaan berikut.

𝜌

𝑡ℎ= 100%𝐴𝑙𝜌 𝐴𝑙 + %𝑓𝑒𝜌 𝑓𝑒 + %𝐶𝑢𝜌𝐶𝑢 + 𝑒𝑡𝑐 2.3 ρth = massa jenis teori (g/cm3) %Al, % fe, etc = % berat unsur (%) ρ Al, ρ fe, etc, = massa jenis unsur (g/cm3) (Prasetya, Irawan, & Ourbandono, 2012)

(ASTM B311-93, 2002)

2.11. Desain Eksperimen Taguchi

Desain eksperimen Taguchi merupakan salah satu bagian dari banyaknya desain eksperimen yang biasa digunakan dalam melakukan eksperimen atau percobaan. Metode Taguchi diperkenalkan oleh Dr. Genichi Taguchi (1940) yang merupakan metodologi

baru dalam bidang teknik yang bertujuan untuk memperbaiki kualitas produk dan proses serta dapat menekan biaya dan resources seminimal mungkin Sasaran metode Taguchi adalah menjadikan produk

robust terhadap noise, karena itu sering disebut

sebagai Robust Design. (Fitria, 2009)

2.12. Analysis of Varians (ANOVA)

Analisis variansi dikenal juga analisis ragam. Menurut Ritonaga (1987:216) analisis ragam adalah suatu metode yang membagi bagi eksperimen ke dalam beberapa bagian, bagian mana yang dapat dibagi berdasarkan sumber, sebab atau faktor. Penggunaan ragam ini pertama kali dikembangkan oleh R.A Fisher dalam laporannya tahun 1923, bila ragam dipahami sebagai kuadrat disimpangan baku dari suatu variabel X, σ2

, analisis ragam dalam kenyataannya tidak membagi ragam ini kedalam bagian-bagian, tetapi membagi jumlah kuadrat simpangan, dalam bagian-bagian tertentu. Bagian bagian inilah yang digunakan dalam tes signifikansi data dalam penelitian. (Fitria, 2009)

Analisis Varians pada metode Taguchi digunakan sebagai metode statistik untuk menginterpretasikan data-data hasil percobaan. Analisis Varians adalah teknik perhitungan yang memungkinkan secara kuantitatif mengestimasikan kontribusi dari setiap faktor pada semua pengukuran respon. Analisis varians yang digunakan pada desain parameter berguna untuk membantu mengidentifikasikan kontribusi faktor sehingga akurasi perkiraan model dapat ditentukan. (Fitria, 2009)

3. METODOLOGI PENELITIAN

3.1. Diagram Alir Penelitian5

3.2.Prosedur Penelitian

3.2.1 Mengenali Permasalahan

Permasalahan pokok dari penelitian ini yaitu perbaikan kualitas dalam hal cacat porositas untuk produk Nozzle Cup.

3.2.2 Identifikasi dan Pengumpulan Riwayat Produk Identifikasi dan pengumpulan riwayat produk digunakan sebagai pembanding perlakuan proses yang nantinya akan dilakukan ketika perbaikan.

3.2.3 Identifikasi Cacat

Berikut adalah hasil identifikasi cacat coran yang terjadi pada benda:

1. Cacat terjadi di dalam tuangan, terlihat setelah proses pemesinan

2. Lokasi cacat tersebar acak dan cenderung berada pada daerah atas benda

3. Ukuran cacat relatif besar

4. Permukaan cacat cenderung halus walaupun terlihat agak kasar.

5. Terlihat secara visual

6. Sebagian berbentuk bulat, sebagian berbentuk memanjang

Kemudian ciri-ciri dari cacat yang didapat dari hasil identifikasi dilakukan verifikasi untuk menentukan jenis cacat yang terjadi dengan mencocokan ciri-ciri atau karakteristik cacat benda dengan ciri-ciri cacat pada literatur.

Karakteristik cacat blow

hole menurut IPIS Casting

Defect

Karakteristik cacat

Gas Defect menurut AFS Casting Defect

Handbook

1. Berada dalam tuangan 2. Berbentuk spherodial

dalam bentuk besar 3. Rongga lembut 4. Penempatan berada

mendekati permukaan tuangan dibawah inti atau undercut 5. Berada pada bagian

tebal tetapi berdindig tipis

6. Sering ditemani kotoran

1. Rongga berbentuk

sperical, rata atau

memanjang 2. Berada pada tempat

yang biasa gas terjebak 3. Berada dalam

benda

4. Terletak didaerah permukaan benda 5. Ukuran ada yang

besar ada yang kecil

Dari hasil pencocokan ciri-ciri atau karakteristik maka cacat yang terjadi pada benda bisa teridentifikasi dan ditentukan bahwa cacat benda termasuk kedalam cacat

porositas gas.

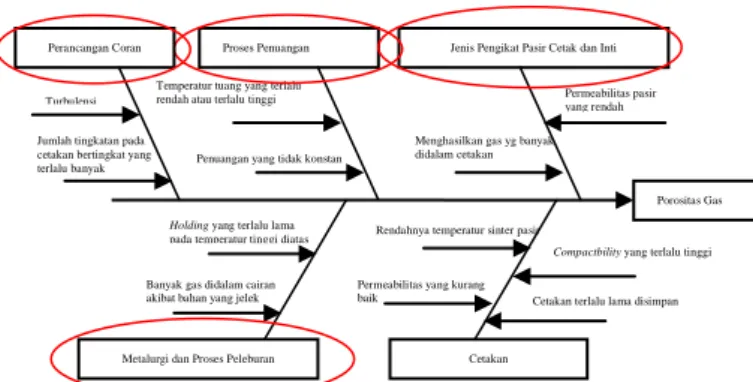

3.2.4 Analisis Sumber Cacat

Berdasarkan hasil identifikasi jenis cacat yang

ditentukan adalah porositas gas. Maka untuk bisa

melakukan perbaikan perlu ditelusuri penyebab

terjadinya cacat tersebut. Berikut pada Gambar

3.2 dijelaskan faktor yang sering menyebabkan

terjadinya

porositas

gas.

Faktor

tersebut

dijelaskan dalam bentuk diagram sebab akibat

atau fishbone diagram.

Dari faktor penyebab-penyebab pada diagram sebab akibat maka perbaikan dapat dilakukan. Perbaikan yang dilakukan yaitu pada faktor penyebab yang diberikan tanda lingkaran merah. Dimana kemungkinan penyebab itulah yang bisa dilakukan perbaikan untuk saat ini. Adapun perbaikan yang dilakukan yaitu:

- Faktor jenis pengikat pasir cetak diperbaiki dengan mencoba memvariasikan jenis pasir cetak yang digunakan.

- Faktor metalurgi dan proses peleburan diperbaiki dengan mencoba memvariasikan jumlah deoksidasi aluminium.

- Faktor proses penuangan diperbaiki dengan mencoba memvariasikan temperatur tuang cairan. - Faktor rancangan coran diperbaiki dengan merubah

rancangan coran.

3.2.5 Menentukan Desain Eksperimen Yang Digunakan.

Desain ekperimen yang digunakan yaitu desain Taguchi dengan pertimbangan dapat memperbaiki kualitas dengan menekan biaya proses penelitian. 3.2.6 Menentukan Faktor Respon Dan Metode

Pengukurannya.

Faktor respon dari penelitian ini yaitu nilai porositas. Nilai porositas ini diambil dari hasil perhitungan dengan membandingkan apparent density (massa jenis aktual benda) dengan true density (massa jenis benda secara teori).

3.2.7 Menentukan Faktor Tetap, Faktor Kendali, Dan Faktor Noise.

Faktor faktor ini ditentukan berdasarkan identifikasi sebab akibat dari permasalahan yang telah dilakukan dalam tahapan sebelumnya. Adapun faktor-faktor tersebut adalah:

Faktor tetap : Rancangan Coran.

Tabel 3.1 Karakteristik cacat coran porositas

Gambar 3.2 Diagram sebab akibat untuk cacat porositas gas Porositas Gas Proses Penuangan Jenis Pengikat Pasir Cetak dan Inti

Metalurgi dan Proses Peleburan Cetakan Temperatur tuang yang terlalu

rendah atau terlalu tinggi Penuangan yang tidak konstan

Menghasilkan gas yg banyak didalam cetakan

Permeabilitas pasir yang rendah

Rendahnya temperatur sinter pasir Permeabilitas yang kurang baik

Compactbility yang terlalu tinggi

Cetakan terlalu lama disimpan Holding yang terlalu lama

pada temperatur tinggi diatas 1600oC

Banyak gas didalam cairan akibat bahan yang jelek Perancangan Coran

Turbulensi cairan Jumlah tingkatan pada cetakan bertingkat yang terlalu banyak

6

Faktor kendali : Jenis Pasir, Temperatur Penuangan,dan Jumlah Deoksidasi Aluminium.

Faktor noise (tidak terkendali) : Waktu penuangan, variabilitas bahan, kesalahan manusia, dll.

Untuk menangani faktor noise ini maka diantisipasi dengan cara melakukan pengulangan percobaan (replikasi) sebanyak tiga kali.

3.2.8 Menentukan Level Dari Faktor Tetap dan Faktor Kendali.

Faktor tetap yang digunakan yaitu rancangan coran yang diperlihatkan pada Gambar 3.3 dan 3.4. Sementara untuk faktor kendali yaitu divariasikan 2 level masing-masing faktor kendali.

Penambah Saluran Masuk Saluran Terak Diamter penambah = 40 mm a = 25 mm a = 25 Tinggi Penambah = 60 mm b = 8 h = 35 c =10 p = 250

Saluran Turun Cawan Tuang Leher Penambah

D1 = 30 D = 80 a = 20 mm D2 = H = 20 b = 10 mm

H = 75 c = 20 mm

3.2.9 Pemilihan Orthogonal Array (OA). Berikut tabel orthogonal array L4(2

3

) yang digunakan dengan kombinasi sesuai Tabel 3.6.

Percobaan Faktor A B C 1 1 1 1 2 1 2 2 3 2 1 2 4 2 2 1 (Fitria, 2009) 3.2.10 Melakukan Percobaan

Percobaan dilakukan dalam proses pengecoran logam secara umum mulai dari pembuatan cetakan, peleburan, perlakuan deoksidasi aluminium, penuangan, pembongkaran, dan pemisahan benda dari sistem saluran dan penambah.

a. Pembuatan cetakan

Pembuatan cetakan dilakukan dengan proses cetakan tangan dengan menggunakan dua jenis pasir yang berbeda sesuai level yang telah ditentukan. Jumlah cetakan yaitu 36 cetakan dengan masing-masing cetakan memiliki empat cavity. Cetakan terdiri dari 18 cetakan dengan pasir CO2 dan 18 cetakan dengan pasir pepset dengan kedua jenis cetakan ini tidak dilakukan pengovenan. Masing-masing cetakan disusun menjadi cetakan bertingkat dengan tiga tingkatan tiap masing-masing cetakan bertingkat. b. Peleburan

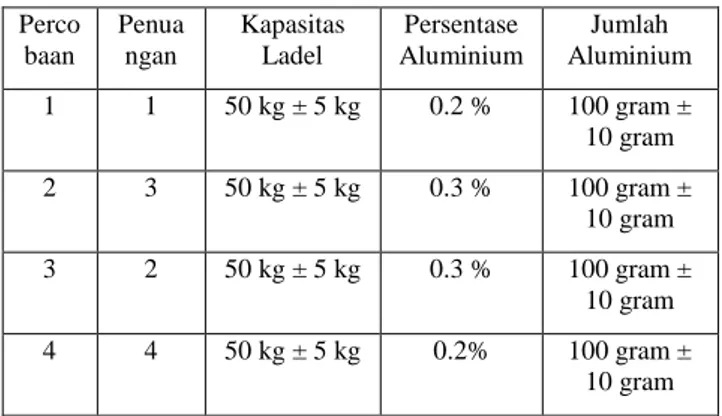

Proses peleburan dilakukan menggunakan tanur induksi frekuensi menengah kapasitas 250 kg dengan daya 200.000 watt. Semua bahan yang telah disiapkan sesuai hasil perhitungan peramuan komposisi dimasukan kedalam tanur secara bertahap untuk hingga mendapatkan cairan logam SCH 13 sesuai standar komposisi. Pengujian komposisi dilakukan dengan mesin (OES) Optical Emission Spectrometry. c. Perlakuan Deoksidasi Aluminium dan Penuangan Proses perlakuan deoksidasi aluminium dilakukan di ladel kapasitas 50 kg saat tapping sebelum penuangan. Dilakukan sesuai level yang ditentukan dalam percobaan. Proses penuangan dilakukan secepat mungkin dengan menjaga penuh cawan tuang. Tiap percobaan dilakukan dalam satu kali tapping. Pada Tabel 3.5 menjelaskan penggunaan aluminium pada saat proses deoksidasi.

Perco baan Penua ngan Kapasitas Ladel Persentase Aluminium Jumlah Aluminium 1 1 50 kg ± 5 kg 0.2 % 100 gram ± 10 gram 2 3 50 kg ± 5 kg 0.3 % 100 gram ± 10 gram 3 2 50 kg ± 5 kg 0.3 % 100 gram ± 10 gram 4 4 50 kg ± 5 kg 0.2% 100 gram ± 10 gram

d. Pembongkaran, pemisahan benda dengan penambah dan sistem saluran serta pemisahan sampel sesuai percobaan

Proses pembongkaran dilakukan dengan mesin shake

out kemudian dilanjutkan pemotongan dengan mesin

gerinda.

Level Temperatur Tuang (oC)

Level 1 1510-1550

Level 2 1551-1590

Level Jumlah Deoksidasi Aluminium (%)

Level 1 0.2 %

Level 2 0.3 %

Level Jenis Pasir

Level 1 Pasir CO2 Proses

Level 2 Pasir Pepset

Tabel 3.4 Orthogonal array L4(23)

Tabel 3.2 Variasi level tiap faktor

1

2

3

4

Tabel 3.5 Jumlah aluminium (Al) saat proses deoksidasi Gambar 3.3 Rancangan coran Nozzle Cup

Tabel 3.3 Tabel dimensi sistem saluran Nozzle

7

3.2.11 Melakukan Pengujian Visual Dan AnalisisData Kualitas Coran

Pengujian kualitas dilakukan secara visual kemudian dilakukan analisis data sederhana untuk menentukan apakah ada dampak atau timbulnya masalah cacat baru dari hasil percobaan.

3.2.12 Melakukan Pengujian Porositas

Pengujian porositas dilakukan dengan cara perhitungan yang membandingkan kedua densitas yaitu apparent density dan true density. Perhitungan dapat dilakukan dengan adanya data komposisi aktual dengan massa jenis untuk menghitung true density dihitung dengan Persamaan (3.1) atau dihitung dari densitas benda yang diambil dari sampel benda yang benar benar pejal tanpa porositas dihitung dengan Persamaan (3.2). Kemudian perhitungan apparent

denstity dilakukan dengan mengetahui berat benda di

udara dan berat benda didalam air dihitung dengan Persamaan (3.2). Sedangkan untuk menghitung nilai persentase porositas menggunakan persamaan (3.3). Gambar 3.5 menjelaskan skema dalam pengambilan data berat sampel di udara dan berat benda melayang didalam air.

𝜌

𝑡ℎ= 100 %𝐴𝑙𝜌 𝐴𝑙 + %𝑓𝑒𝜌 𝑓𝑒 + %𝐶𝑢𝜌𝐶𝑢 + 𝑒𝑡𝑐 3.1𝜌

𝑎𝑝 =𝜌 𝑙𝑖𝑞𝑢𝑖𝑑 𝑊𝑠 𝑊𝑠𝑏 3.2dengan :

ρ

ap= massa jenis aktual (g/cm

3)

ρ

liquid= massa jenis cairan (g/cm

3

)

Ws = Berat benda di udara (g)

Wsb = Berat benda di dalam air (g)

%𝑃𝑜𝑟𝑜𝑠𝑖𝑡𝑎𝑠 = 1 − 𝜌𝑎𝑝𝜌𝑡ℎ ∗ 100 % (3.3)

(Prasetya, Irawan, & Ourbandono, 2012)

3.2.13 Melakukan Analisis Data Hasil Pengujian Porositas

Analisis data dilakukan secara bertahap dengan menggunakan metode-metode analisis sebagai berikut.

a. Analisis data sederhana untuk melihat data porositas yang paling bagus.

b. Analisis Taguchi yaitu analisis efek dari rata-rata

(mean effect) dan ANOVA untuk melihat faktor

faktor yang berpengaruh

3.3. Material Dan Peralatan Penelitian

Material dan peralatan yang digunakan yaitu peralatan umum pada proses pengecoran logam. Berikut material dan peralatan yang digunakan yang diklasifikasikan kedalam proses yaitu:

1.

material dan peralatan cetakan2.

material dan peralatan proses peleburan3.

material dan peralatan penuangan4.

material dan peralatan proses pembongkaran dan penggerindaan5.

material dan peralatan pengujian porositas4. HASIL PENELITIAN

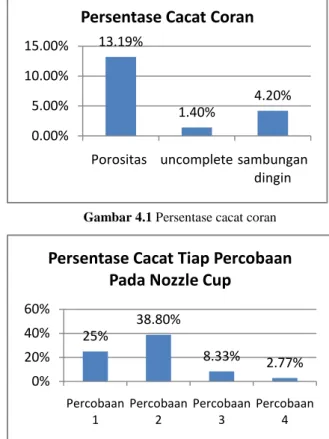

4.1. Data dan Analisis Visual Hasil Percobaan

Percobaan yang dilakukan menghasilkan produk coran sebanyak 144 buah, dimana setiap percobaan terdiri dari 36 sampel produk. Adapun data kuliatas hasil inspeksi visual menghasilkan cacat dalam grafik berikut.Gambar 3.4 Skema penimbangan

Untuk pengukuran porositas

13.19% 1.40% 4.20% 0.00% 5.00% 10.00% 15.00%

Porositas uncomplete sambungan dingin

Persentase Cacat Coran

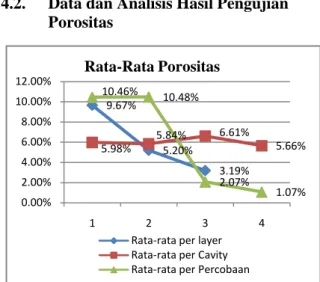

25% 38.80% 8.33% 2.77% 0% 20% 40% 60% Percobaan 1 Percobaan 2 Percobaan 3 Percobaan 4

Persentase Cacat Tiap Percobaan

Pada Nozzle Cup

Gambar 4.2 Persentase cacat Nozzle Cup tiap percobaan Gambar 4.1 Persentase cacat coran

8

Data hasil inspeksi visual menunjukan bahwa hasil percobaan memberikan dampak cacat yang lain selain porositas gas yaitu cacat uncomplete, sinter, sambungan dingin dan cacat dimensi. Dampak cacat ini memberikan dampak positif dan negatif terhadap nilai cacat pada produk sebelumnya. Nilai cacat sinter menunjukan persentase yang paling besar dengan nilai 18.75%, nilai ini lebih besar dari cacat sinter pada produk sebelumnya yang hanya 1.89%. Namun cacat ini masih bisa diperbaiki karena tidak merusak fungsi dari benda. Sehingga peningkatan cacat ini bisa diabaikan walaupun perlu dikaji lebih lanjut.Sedangkan nilai cacat uncomplete menurun dari nilai 10.33% menjadi 1.4%. Dan untuk cacat lainnya mengalami peningkatan seperti porositas gas sebesar 13.19%, sambungan dingin sebesar 4.2%, dan dimensi sebesar 3.5% jika dilihat dari hasil pengecekan kualitas coran secara visual. Dilihat dari nilai cacat yang tidak bisa ditoleransi nilai cacat yaitu sebesar 18.75 %. Nilai ini lebih besar dari nilai cacat produk

Nozzle Cup yang tidak bisa ditoleransi sebelumnya

yaitu sebesar 16.14% sehingga belum bisa dikatakan jumlah cacat menurun melainkan meningkat sebesar 2.61 % jika dibandingkan dari nilai cacat hasil pengecekan kualitas coran secara visual. Pada Gambar 4.3 memperlihatkan cacat yang terjadi pada benda hasil percobaan.

Untuk jumlah cacat porositas gas secara keseluruhan masih belum bisa dibandingkan apakah hasil percobaan ini menurunkan jumlah cacat porositas gas atau sebaliknya karena belum diketahui jumlah cacat dari hasil proses pemesinan. Kualitas coran hasil proses pemesinan ini akan menentukan jumlah cacat yang terjadi pada percobaan yang dilakukan sehingga dapat menentukan apakah percobaan yang dilakukan menurun jumlah kegagalan produk atau sebaliknya meningkatkan jumlah kegagalan produk.

Nilai persentase cacat yang diberikan tanda kuning adalah cacat yang tidak bisa diperbaiki. Jika dilihat dari nilai persentase cacat dari jumlah total benda yang dibuat maka yang paling tinggi yaitu cacat porositas gas. Nilai persentase cacat lain selain cacat porositas gas bernilai cukup kecil sehingga fokus dari penelitian ini masih pada porositas gas.

4.2.

Data dan Analisis Hasil Pengujian

Porositas

Dari hasil analisis data sederhana yang disajikan pada Gambar 4.4 nilai persentase porositas tiap cavity terlihat tidak jauh berbeda sehingga dapat dikatakan perbedaan letak atau posisi cavity tidak memberikan dampak signifikan terhadap besar kecilnya nilai porositas. Sedangkan jika dilihat dari nilai porositas tiap percobaan dan tiap layer perbedaan porositas terlihat signifikan.

Nilai porositas layer 3 dari rata-rata layer adalah nilai paling kecil porositasnya dan layer 1 adalah nilai yang paling tinggi porositasnya. Jika dilakukan analisis pada layer 1, nilai porositas yang besar itu dikarenakan pengaruh jarak tempuh yang jauh, turbulensi yang besar, dan kesulitan gas keluar dalam cetakan pada layer 1 yang menyebabkan banyak gas yang terjebak dan memicu terjadinya porositas gas. Hal itu berbanding terbalik dengan layer 3. Sedangkan perbedaan nilai porositas pada percobaan ini dikarenakan pengaruh faktor –faktor pada percobaan tersebut.

Jika dilihat sebaran nilai porositas perlayer pada setiap percobaan maka percobaan ke 3 dan ke 4 adalah percobaan yang nilai porositas perlayernya tidak signifikan. Lebih jelas dijelaskan pada Gambar 4.5.

9.67% 5.20% 3.19% 5.98% 5.84% 6.61% 5.66% 10.46% 10.48% 2.07% 1.07% 0.00% 2.00% 4.00% 6.00% 8.00% 10.00% 12.00% 1 2 3 4

Rata-rata per layer Rata-rata per Cavity Rata-rata per Percobaan

Rata-Rata Porositas a b Gambar 4.3 Cacat yang terjadi pada benda hasil percobaan. a. Cacat sambungan dingin b. Cacat uncomplete c. Cacat uncomplete d. Cacat sinter c d

Gambar 4.4 Persentase porositas

16.21 15.86 4.26 2.37 9.17 9.92 1.14 0.56 6.02 5.65 0.82 0.28 0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16.00 18.00 percobaan 1 percobaan 2 percobaan 3 percobaan 4 Layer 1 Layer 2 Layer 3

Sebaran nilai porositas

Pers

e

n

ta

se

9

Nilai porositas perlayer terkecil yaitu pada percobaan 4 dengan nilai yang tidak terlalu signifikan mulai dari 2.37 % di layer 1, 0.56% di layer 2, dan 0.28 % di layer 3.Untuk melihat faktor yang berpengaruh dalam percobaan, maka dilakukan analisis efek dari rata-rata (mean effect) dan ANOVA. Berikut hasil dari analisis.

Pada Gambar 4.6 kemiringan yang sangat curam yaitu jenis pasir. Sehingga jenis pasir dikatakan yang berpengaruh sementara dua faktor lain terlihat tidak memberikan pengaruh yang signifikan. Maka rancangan usulan yang bisa ditetapkan yaitu jenis pasir level 2, sementara faktor lain menghasilkan selisih yang kecil sehingga belum bisa dipastikan berpengaruh. Maka perlu dilakukan analisis dengan ANOVA untuk melihat pengaruhnya.

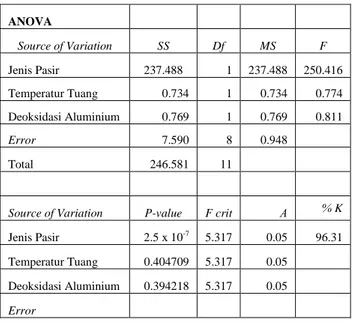

Berikut pada Tabel 4.2 penyajian dalam tabel ANOVA.

Dilihat dari nilai P-value pada Tabel 4.2 maka faktor yang berpengaruh hanya jenis pasir dengan nilai

P-value (2.5x10-7) lebih kecil dari batasan nilai P-value atau α (0.05) yang diberikan pada tingkat kepercayaan 95%. Artinya hipotesis nol untuk pasir ditolak. Sedangkan nilai P-value dari temperatur tuang (0.404709) lebih besar dari batasan nilai P-value atau α (0.05) yang diberikan pada tingkat kepercayaan 95%. Sama halnya dengan nilai P-value dari deoksidasi aluminium (0.394218), nilainya lebih besar dari batasan P-value atau α (0.05) yang diberikan pada tingkat kepercayaan 95%. Dengan kata lain hipotesis nol untuk faktor temperatur tuang dan deoksidasi aluminium diterima. Berdasarkan hal tersebut dapat diperoleh faktor yang berpengaruh adalah jenis pasir. Hal tersebut memberikan keputusan yang sama dengan keputusan dari nilai F dimana jika nilai F hitung lebih besar dari F teori maka dikatakan berpengaruh begitupun sebaliknya.

Hasil perhitungan ANOVA memberikan nilai pasti dengan tingkat kepercayaan 95% terhadap analisis efek rata-rata (mean effect) yang telah dilakukan sebelumnya. Hasil analisis Taguchi menghasilkan prediksi usulan rancangan terbaik. Usulan rancangan terbaik adalah pasir level 2 (jenis ikatan pepset). Sedangkan untuk temperatur tuang dan deoksidasi aluminium dapat menggunakan level 1 atau level 2.

5. KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari proses semua pengolahan data dalam penelitian ini dapat disimpulkan bahwa:

1. Berdasarkan hasil identifikasi benda dan cacat coran maka cacat yang terjadi pada produk Nozzle

Cup sebelum dilakukan perbaikan yaitu cacat

porositas gas.

2. Berdasarkan percobaan dan analisis data secara statistik maka nilai porositas paling rendah yaitu pada percobaan ke-empat sebesar 1.07% dengan kombinasi percobaan jenis pasir pepset, temperatur tuang pada range 1551oC-1590oC dan jumlah deoksidasi sebanyak 0.2%.

3. Berdasarkan percobaan dan analisis data secara statistik maka faktor jenis pengikat pasir sangat memperlihatkan pengaruh terhadap nilai porositas yang terjadi pada produk Nozzle Cup dengan persentase kontribusi sebesar 96.31%. Sedangkan faktor temperatur dan deoksidasi aluminium belum memperlihatkan pengaruh terhadap nilai porositas.

4. Berdasarkan hasil analisis data maka usulan rancangan perbaikan sementara yaitu:

a. Penggunaan faktor jenis pasir dengan perlakuan tanpa pengovenan yang paling baik digunakan yaitu pasir level 2 (pepset).

b. Pengunaan temperatur tuang sementara dapat menggunakan level 1 (1510oC - 1550oC) dan atau level 2 (1551oC-1590oC).

c. Penggunaan deoksidasi aluminium sementara dapat menggunakan level 1 (0.2%) dan atau level 2 (0.3%). ANOVA Source of Variation SS Df MS F Jenis Pasir 237.488 1 237.488 250.416 Temperatur Tuang 0.734 1 0.734 0.774 Deoksidasi Aluminium 0.769 1 0.769 0.811 Error 7.590 8 0.948 Total 246.581 11

Source of Variation P-value F crit Α % K

Jenis Pasir 2.5 x 10-7 5.317 0.05 96.31

Temperatur Tuang 0.404709 5.317 0.05 Deoksidasi Aluminium 0.394218 5.317 0.05

Error

Gambar 4.6 Efek dari rata-rata

Tabel 4.1 Tabel ANOVA pengaruh jenis pasir,

temperatur tuang dan deoksidasi aluminium

10.471 1.573 6.269 5.775 5.769 6.275 0.000 1.000 2.000 3.000 4.000 5.000 6.000 7.000 8.000 9.000 10.000 11.000 12.000 CO2 Pepset 1515-1550 1551-1590 0.20% 0.30% Efek Rata-rata efek rata-rata rata-rata (6.02)

10

5.2. Saran

1. Lakukan uji vertifikasi terhadap usulan rancangan untuk meyakinkan usulan rancangan benar-benar menghasilkan kualitas yang baik dengan tingkat kepercayaan 95 %.

2. Dalam penelitian ini pengaruh temperatur dan deoksidasi aluminium belum terlihat dikarenakan jumlah variasi faktor atau level yang sedikit. Oleh karena itu untuk dapat melihat dan mempelajari pengaruh dua faktor tersebut perlu dilakukan penelitian lebih lanjut dengan menggunakan variasi level lebih banyak. 3. Perlu dilakukan penelitian lebih lanjut untuk bisa menetapkan faktor jenis pasir mana yang paling baik untuk proses Nozzle Cup jika dilakukan proses pengovenan pada proses pembuatan cetakan.

DAFTAR PUSTAKA

[1] ASTM B311-93. (2002). Test Method for Density Determination for Powder Metallurgy (P/M) Materials Containing Less Than Two Percent Porosity. ASTM.

[2] Campbell, J. (2003). The New Metallurgy Of

Cast Metal Castings. London: Replika Press

Pvt. Ltd.

[3] Campbell, J., & Harding, R. A. (1994). Solidification Defects in Castings. TALAT

Lecture 3207 , 1-29.

[4] Casting Defect Handbook. (2001). American

Foundry Society.

[5] Davis, J. R. (1998). Metals Handbook Desk

Edition. ASM International.

[6] Fitria, N. (2009). Analisis Metode Desain Eksperimen Taguchi Dalam Optimasi Karakteristik Mutu. 28-48.

[7] GmbH., Developed by Institut für Gießereitechnik and DK Recycling und Roheisen. (2003). Casting Defect. Germany. [8] google. (n.d.). picture gravity sand casting.

Retrieved August 5, 2014, from google: http://www.emeraldinsight.com/content_image s/fig/1560050305001.png

[9] (1980). Heat Resisting Steel Castings. In JIS

Handbook (pp. 1750-1755). Intsig.com.

[10] Kassie, A. A., & Assfaw, S. B. (2013). Minimization of Casting Defects. IOSR Journal

of Engineering (IOSRJEN) , 36.

[11] Köppen, J. B. (1999). Manual Of Casting Defect. S&B Industrial Minerals, GmbH & Co.KG.

[12] Monroe, R. (2005). Porosity In Castings. AFS

Transactions , 1-8.

[13] Porter, M. (2000). Gas Burners for Forges,

Furnaces, Kilns.

[14] Prasetya, C., Irawan, Y. S., & Ourbandono, T. (2012). Pengaruh Jumlah Saluran Masuk Pada Pengecoran Impeller Turbin Crossflow Terhadap Cacat Permukaan dan Porositas. 4. [15] Steel Casting Handbook Supplement 9 High

Alloy Data Sheets Heat Series. (2004). Steel

Founders 'Society of America.

[16] Stefanescu, D., & dkk. (2001). In A. Handbook, ASM Handbook Volume 15 Casting (pp. 484, 497, 471, 199, 200). America: ASM INTERNATIONAL Handbook Committe. [17] Stefnescu, D. M. (1988). Design Consideration.

In ASM Handbook Volume 15 Casting (pp. 1248, 1257, 1268 – 1270, 1277, 1280 - 1290.). [18] Surdia, T. (2000). Teknik Pengecoran Logam.

Jakarta: PT Pradnya Paramita.

[19] V.V.Mane, d. (n.d.). New Approach to Casting Defects Classification and Analysis Supported by Simulation . 12.

[20] Wikipedia. (n.d.). Casting defect. Retrieved juli

16, 2014, from Wikipedia:

http://en.wikipedia.org/wiki/Casting_defect [21] Wikipedia. (n.d.). Sand Casting. Retrieved Juli

15, 2014, from wikpedia website: http://en.wikipedia.org/wiki/Sand_casting#Co mponents

[22] Yang, K., & El-Haik, B. S. (2009). Design For

Six Sigma A Roadmap For Product