UNIVERSITAS INDONESIA

LAPORAN KERJA PRAKTIK

STUDI PROSES PRODUKSI POLYVINYL CHLORIDE(PVC) PADA PT. ASAHIMAS CHEMICAL CILEGON

Disusun Oleh :

INDRA SAPUTRA (1206242132)

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS INDONESIA DEPOK 2015 LEMBAR PENGESAHAN I (sudah ditandatangan) LEMBAR PENGESAHAN II

STUDI PROSES PRODUKSI POLYVINYL CHLORIDE(PVC) PADA PT. ASAHIMAS CHEMICAL CILEGON

dibuat untuk melengkapi persyaratan menjadi Sarjana Teknik pada Program Studi Teknik Kimia, Departemen Teknik Kimia, Fakultas Teknik Universitas Indonesia yang telah diperiksa dan disetujui oleh :

Dosen Pembimbing Kerja Praktik

Departemen Teknik Kimia Fakultas Teknik Universitas Indonesia

Dr. Eny Kusrini, S.Si NIP. 197610232010122002 Mengetahui,

Koordinator Kerja Praktik

Departemen Teknik Kimia Fakultas Teknik Universitas Indonesia

Dr. Ir. Yuliusman, M.Eng. NIP. 196607201995011001

KATA PENGANTAR

Puji Syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena dengan karunia-Nya penulis dapat menyelesaikan laporan kerja praktik ini. Tujuan

penulisan laporan ini adalah untuk memenuhi proses akademik di Departemen Teknik Kimia Fakultas Teknik Universitas Indonesia. Pada laporan ini kami memaparkan sejarah PT. Asahimas Chemical, proses produksi, bahan baku, produk, utilitas, pengolahan limbah, serta laporan tugas khusus dari tempat kerja praktik. Pada kesempatan ini penulis ingin mengucapkan terima kasih kepada:

1. Bapak Ir. Yuliusman selaku koordinator Kerja Praktik.

2. Ibu Eny Kusrini selaku dosen pembimbing yang telah bersedia memberikan bimbingan, serta saran perbaikan akan laporan ini.

3. Bapak Chanief Yuniatmoko selaku manajer Departemen PVC PT. Asahimas Chemical.

4. Ibu Inti dari Divisi TEO atas semua bantuan dan pelayanan dari sebelum hinggs setelah kerja praktik ini usai.

5. Bapak Komalul Hoer yang telah membimbing kami dengan sabar. 6. Bapak Cipto yang membantu kami menyelesaikan tugas khusus.

7. Keluarga penulis yang banyak memberikan dukungan moril dan materil. 8. Agus, Maria dan Eni sebagai teman Kerja Praktik yang senatiasa

memberikan bantuan selama kegiatan ini berlangsung.

9. Semua pihak yang telah membantu dalam kegiatan Kerja Praktik ini. Penulis menyadari bahwa penulisan laporan ini masih jauh dari sempurna. Oleh karena itu kritik dan saran sangat diharapkan untuk perbaikan selanjutnya. Semoga laporan Kerja Praktik ini mampu memberikan manfaat dan menambah wawasan pembaca.

Depok, 20 November 2015

Penulis DAFTAR ISI

LEMBAR PENGESAHAN I...ii

LEMBAR PENGESAHAN II...iii

KATA PENGANTAR...iv

DAFTAR ISI...v

DAFTAR TABEL...ix

BAB I PROFIL PERUSAHAAN PT. ASAHIMAS CHEMICAL...1

1.1 Gambaran Umum...1

1.2 Struktur Organisasi...2

1.3 Pengaturan dan Iklim Kerja...3

1.4 Kebijakan Perusahaan...4

1.5 Keselamatan dan Kesehatan Kerja...4

1.6 Pengelolaan Lingkungan...6

BAB II DESKRIPSI PROSES PRODUKSI...7

2.1. Bahan Baku dan Hasil Produksi...7

2.2.1 Chlor Alkali Plant (Pabrik C/A)...9

2.2.2 EDC & VCM Plant...11

2.2.3 PVC Plant...13

2.3. Proses Pendukung (Utility Plant)...14

2.3.1 Water Treatment Unit (Unit Pengolahan Air)...14

2.3.2 Air Separation Unit...15

2.3.3 Plant Air dan Instrument Air Unit...15

2.3.4 Steam Generator...16

2.3.5 Air Pendingin (Cooling Water)...16

2.3.6 Penyediaan Bahan Bakar...17

2.3.7 Quality Assurance...18

BAB III ALAT DAN INSTRUMENTASI PROSES...20

3.1 Spesifikasi Alat Utama...20

3.2 Spesifikasi Alat Pendukung...21

3.3 Instrumentasi...31

3.3.1 Instrumentasi yang Dikontrol di Lapangan...31

3.3.2 Instrumen yang Dikontrol di DCS...32

3.4 Pengendalian Mutu...32

3.4.1 Program Kerja Laboratorium...33

3.4.2 Prosedur Analisis...34

BAB IV SISTEM UTILITAS...35

4.1.1 Air Industri (WI)...36

4.1.2 Air Demineralisasi (WD)...37

4.1.3 Air Keperluan Rumah Tangga (Portable Water/WP)...38

4.1.4 Air Pendingin...38

4.1.5 Air Pemadam Kebakaran (WF)...39

4.2 Sistem Penyediaan Steam...39

4.3 Sistem Penyediaan Tenaga Listrik...40

4.4 Sistem Penyediaan Udara Bertekanan...40

4.4.1 Instrument Air dan Plant Air...40

4.4.2 Nitrogen...40

4.4.3 Cracker Purge Air...41

BAB V PENGOLAHAN LIMBAH...42

5.1 Pengolahan Limbah Gas...42

5.2 Pengolahan Limbah Padat...42

5.3 Pengolahan Limbah Cair...43

5.3.1 Line 1. Air Tanah (Ground Water)...43

5.3.2 Line 2. Limbah Basa Organik yang mengandung Tembaga...43

5.3.3 Line 3. WD Regenerasi...44

5.3.4 Line 4. Limbah Cair Asam Organik...44

5.3.5 Line 5 dan line 6-1 Organic Acid Waste Water...45

5.3.6 Line 6-2 C/A Slurry...45

5.4 Standard Effluent...46

BAB VI TUGAS KHUSUS...47

6.1 Latar Belakang...47

6.2 Rumusan Masalah...48

6.3 Tujuan...48

6.4 Ruang Lingkup...48

BAB VII TINJAUAN PUSTAKA...49

7.1 Sistem Pendingin pada Heat Exchanger...49

7.2 Air Cooled Heat Exchanger...49

7.2.1 Jenis Air Cooled Heat Exchanger...50

7.2.3 Jenis Fin...52

7.3 Kelebihan dan kekurangan ACHE...52

BAB VII DESAIN DAN ANALISIS...54

8.1 Data Desain...54

8.2 Hasil Perhitungan dan Desain...55

8.3 Perbandingan ACHE dan Water Cooling System...56

8.4 Analisis dan Pembahasan...60

BAB IX KESIMPULAN DAN SARAN...62

9.1 Kesimpulan...62

9.2 Saran...63

DAFTAR PUSTAKA...64

LAMPIRAN...65

DAFTAR GAMBAR Gambar 1. 1 Blok Diagram Proses di PT. Asahimas Chemical ...8Y Gambar 2. 1 Membran Elektrolisa ...11

Gambar 2. 2 Blok diagram proses produksi VCM di PT Asahimas Chemical 1 Gambar 5. 1 Diagram Penanganan Limbah ASC ...43

Gambar 6.1 Diagram Proses Drying-Bagging PT. ASC PVC-2………47

Gambar 7. 1 Jenis Air CooledHeat Exchanger ...50

Gambar 7. 2 Jenis Konstruksi dari Tube Bundle ...51

Gambar 7. 3 Jenis-Jenis Fin 5 Gambar 8. 1 P&ID Proses Pengeringan PVC ...54

Gambar 8. 2 Desain Air CooledHeat Exchanger ...56

Gambar 8. 3 Faktor Penyebab Terjadinya Korosi ...57

Gambar 8. 4 Biaya Air CooledHeat Exchanger ...58

DAFTAR TABEL

Tabel 1. 1 Kelompok Kerja, Hari, dan Jam Kerja ...3Y Tabel 2. 1 Perbandingan proses Chlor-Alkali 1

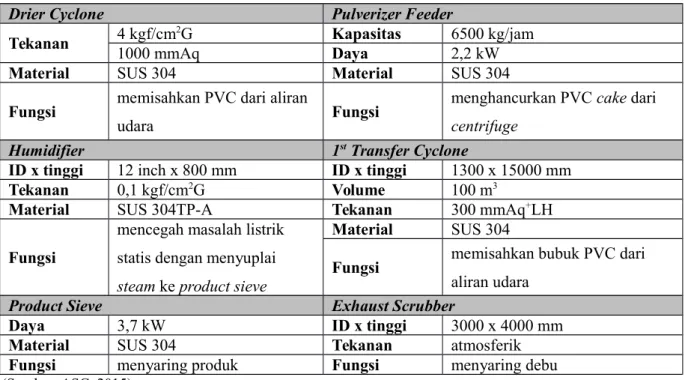

Tabel 3. 1 Spesifikasi Alat Utama pada Seksi Polimerisasi ...20

Tabel 3. 2 Spesifikasi Alat Utama pada Seksi Demonomer dan Drying ...20

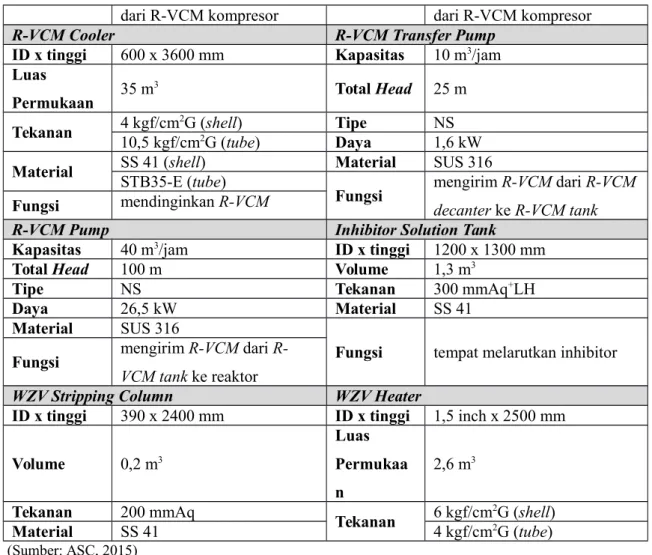

Tabel 3. 3 Spesifikasi Alat Utama pada Seksi VCM Recovery ...21

Tabel 3. 4 Spesifikasi Alat Utama pada Seksi Storage dan Bagging ...21

Tabel 3. 5 Spesifikasi Alat Pendukung pada Seksi Polimerisasi ...21

Tabel 3. 6 Spesifikasi Alat Pendukung pada Seksi Demonomer dan Drying ...25

Tabel 3. 7 Spesifikasi Alat Pendukung pada Seksi VCM Recovery ...28

Tabel 3. 8 Spesifikasi Alat Pendukung pada Seksi Storage dan Bagging ...30

Tabel 3. 9 Alat Instrumentasi yang Dikontrol di DCS ...31

Tabel 3.10 Instrumen yang Dikontrol di DCS 3 Tabel 4. 1 Kapasitas Bahan Baku Air pada Unit Pengolahan Air 3 Tabel 5. 1 Kualitas Limbah 4 Tabel 8. 1 Data Untuk Shell Side ...54

Tabel 8. 2 Data Untuk Tube Side ...55

Tabel 8. 3 Spesifikasi Air CooledHeat Exchanger ...55

Tabel 8. 4 Bare Module Factor ...60

Tabel 8. 5 Perbandingan Water Cooling System dan Air Cooler ...61

Tabel 8. 6 Hasil Perbandingan Water Cooling System dan Air Cooler ...61 BAB I

1.1 Gambaran Umum

PT. Asahimas Chemical (PT. ASC) adalah perusahaan Penanaman Modal Asing (PMA) yang memproduksi beberapa jenis bahan kimia dasar untuk memenuhi kebutuhan perkembangan industri nasional (dalam negeri) agar dapat mengurangi ketergantungan pada produk impor.

Didirikan pada tanggal 8 September 1986 dengan nilai investasi awal sebesar US $ 200 juta dengan lahan seluas 24 hektar, PT. ASC diresmikan oleh presiden ke-II RI, Soeharto, pada tanggal 26 Agustus 1989. Sejak itu PT. ASC secara bertahap telah melakukan pengembangan (ekspansi) beberapa kali yang menjadikan kapasitas produksinya berlipat ganda dan meningkatkan nilai investasinya sampai sebesar US $ 535 juta dengan luas lahan menjadi lebih dari 90 hektar. Saat ini PT. ASC adalah pabrik Chlor Alkali-Vinyl Chloride terpadu terbesar di Asia Tenggara.

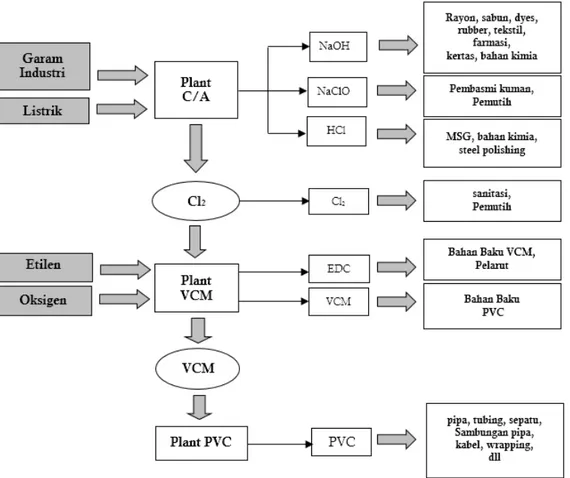

Beberapa bahan kimia dasar yang diproduksi seperti Caustic Soda (NaOH), Ethylene Dichloride (EDC), Vinyl Chloride Monomer (VCM), Polyvinyl Chloride (PVC), Hydrochloride Acid (HCI) dan Sodium Hypochlorite (NaClO) banyak dimanfaatkan oleh kalangan industri hilir. Produk-produk ini merupakan bahan baku penting bagi sejumlah sektor industri di Indonesia.

Penyertaan modal PT. ASC dibentuk dengan komposisi kepemilikan modal awal sebagai berikut :

1. Asahi Glass Co.Ltd (Jepang) sebesar 52,5% 2. Mitsubishi Corporation (Jepang) sebesar 11,5% 3. PT. Rodamas Co.Ltd, (Indonesia) sebesar 18%.

4. Ableman Finance Ltd di British (Virgin Island) sebesar 18%

PT. ASC berkantor pusat di Summitmas Tower I Lt.9, Jl. Jend. Sudirman Kav.61-62, Jakarta Selatan, sementara pabriknya terletak di kawasan Krakatau Industrial Estate Cilegon (KIEC), Jl. Raya Anyer Km.122 Cilegon 42447, Banten.

Beroperasi selama 24 jam sehari, PT. ASC memperkerjakan lebih dari seribu orang karyawan yang mayoritas berasal dari lingkungan sekitar perusahaan, termasuk dari daerah Cilegon dan Serang, Banten. Hal ini dimaksudkan sebagai upaya mewujudkan kepedulian sosial terhadap lingkungan masyarakat secara terus menerus, di samping menjalankan program padat karya, pembangunan

puskesmas, pemberian beasiswa bagi siswa berprestasi, dan menyediakan kesempatan berusaha bagi pengusaha kecil, dll.

Di bidang mutu PT. ASC telah meraih sertifikat ISO 9001, sedangkan di bidang lingkungan PT. ASC telah meraih sertifikat ISO 14001, dan di bidang keselamatan dan kesehatan kerja PT. ASC juga telah meraih sertifikat OHSAS 18001 serta menerapkan Sistem Manajemen K3 (SMK3). Semua pencapaian ini membuktikan komitmen PT. ASC terhadap kualitas produknya demi meningkatkan kepuasan pelanggan, pelestarian lingkungan hidup demi terjaganya kualitas lingkungan di masa depan serta terhadap Keselamatan dan Kesehatan Kerja karyawan dan orang lain yang bekerja untuk dan atas nama PT. ASC.

1.2 Struktur Organisasi

Untuk memastikan tercapainya tujuan perusahaan, PT. ASC menetapkan pola kendali operasi perusahaan yang tercermin dalam struktur organisasi sebagai berikut :

1. Dewan Komisaris, yang terdiri dari : a. Presiden Komisaris

b. Wakil Presiden Komisaris c. Komisaris

2. Dewan Direktur, yang terdiri dari : a. Presiden Direktur

b. Wakil Presiden Direktur

c. Direktur, termasuk Manajer Pabrik (PlantDirector) d. Deputi Direktur

3. Manajer Divisi (Division Manager) 4. Asisten Manajer Divisi

5. Manajer Departemen (Department Manager) 6. Kepala Seksi (SectionChief)

7. Staff, termasuk shift leader 8. Operator / Teknisi

Pemegang jabatan di dewan komisaris & dewan direktur merupakan para wakil pemegang saham di PT. ASC.

1.3 Pengaturan dan Iklim Kerja

Dalam pengaturan kondisi kerja, Manajemen PT. Asahimas Chemical bersama dengan Serikat Pekerja Kimia, Energi, Pertambangan Minyak, Gas Bumi dan Umum (SP-KEP Unit Kerja PT. ASC) membuat kesepakatan bersama yang menghasilkan Perjanjian Kerja Bersama (PKB).

Beberapa Ketentuan Pokok yang diatur antara lain : 1. Hubungan Kerja

2. Hari Kerja, Jam Kerja dan Jam Istirahat Tabel 1. 1 Kelompok Kerja, Hari, dan Jam Kerja

Kelompok Kerja Hari Kerja Jam Kerja

Karyawan Daily Senin - Jumat Daily : 07:30 - 16:30 Karyawan Shift Mengikuti pola Shift Shift 1 : 22:45 – 07:00 Shift 2 : 06:45 – 15:00 Shift 3 : 14:45 – 23:00 (Sumber: ASC, 2015) 3. Perjalanan Dinas 4. Sistem Pengupahan 5. Pemeliharaan Kesehatan

6. Keselamatan dan Kesehatan Kerja 7. Jaminan Sosial Dan Kesejahteraan 8. Pendidikan Dan Latihan

9. Tata Tertib Kerja

10. Dll. yang berhubungan dengan hak dan kewajiban bekerja.

1.4 Kebijakan Perusahaan

Sebagai perusahaan multinasional yang sangat peduli terhadap masalah kualitas produk, pelestarian lingkungan dan kesehatan serta keselamatan kerja seluruh karyawan, PT Asahimas Chemical mempunyai visi dan misi yang tertuang

di dalam Kebijakan Kesehatan & Keselamatan Kerja, Lingkungan dan Mutu sebagai berikut :

1. Mengidentifikasi resiko kesehatan dan keselamatan kerja, dampak lingkungan dan mengambil tindakan untuk mencegah kecelakaan kerja dan pencemaran lingkungan.

2. Mengelola energi dan sumber daya alam sebagai bentuk kontribusi terhadap pelestarian lingkungan.

3. Memproduksi dan menjamin produk bermutu tinggi dan layanan prima untuk memenuhi kepuasan pelanggan.

4. Memenuhi semua peraturan perundang-undangan terkait dan persyaratan lain yang berlaku.

1.5 Keselamatan dan Kesehatan Kerja

PT. Asahimas Chemical merupakan pabrik petrokimia yang terpadu yang mempunyai risiko cukup besar terhadap terjadinya kebakaran karena adanya bahan-bahan kimia yang mudah terbakar di lingkungan pabrik, seperti Ethylene, VCM, EDC, Hydrogen dan LPG. Selain itu terdapat juga bahan-bahan kimia yang dapat mengganggu kesehatan dan membahayakan keselamatan manusia seperti gas Chlorine, VCM, EDC, Soda Kaustik, Asam Sulfat, Asam Klorida dan Sodium Hipoklorit (NaClO).

Oleh sebab itu, upaya pencegahan terhadap kebakaran dan kecelakaan perlu dilakukan sebagai perlindungan bagi tenaga kerja maupun asset perusahaan serta lingkungan sekitarnya, seperti tertuang dalam Undang-Undang No 1 tahun 1970, tentang Keselamatan dan Kesehatan Kerja bahwa pengusaha/perusahaan wajib melindungi tenaga kerja dan orang yang berada di lingkungannya dari kecelakaan dan gangguan kesehatan serta menggunakan sumber-sumber produksi secara aman dan efisien.

Untuk memenuhi Undang-undang tersebut, PT. ASC menerapkan Sistem Manajemen K3 (SMK3) yang mengacu kepada PER 05/MEN/1996 dan membentuk Panitia Pembina Keselamatan dan Kesehatan Kerja (P2K3) yang didasarkan pada PER 04/Men/1987 di mana Departemen Safety & Health bertindak sebagai sekretariatnya.

Untuk itu dibuat beberapa program kegiatan keselamatan dan kesehatan kerja, yang masing-masing kegiatan mempunyai tujuan dan sasaran tertentu dan melibatkan seluruh pihak, antara lain:

Safety Management Committee Meeting (SMCM) yang merupakan rapat bulanan manajemen untuk membahas laporan kecelakaan kerja serta safety performance selama sebulan dan member arahan pelaksanaan program K3;

Safety Coordinator Meeting yang merupakan forum komunikasi para Safety Coordinator lintas departemen untuk membicarakan hal-hal yang berkaitan dengan permasalahan K3;

Joint Safety Patrol (JSP) sebulan sekali dan Regular Joint Patrol (RJP) setiap hari 2 kali (jam 10:00 & 15:00) untuk mencari tindakan tidak aman dan kondisi tidak aman di area kerja serta potensi pencemaran yang ada agar dapat diambil tindakan perbaikan;

Emergency Response Drill untuk melatih keterampilan karyawan dalam menghadapi kejadian darurat, dilakukan sebulan sekali (level 1 – tingkat departemen) dan setahun sekali (level 2 – tingkat pabrik);

Safety Orientation yang merupakan pemberian materi tentang safety & environment kepada Business Partner (Kontraktor), dengan agar mereka tahu bagaimana cara bekerja secara aman, mengetahui apa yang harus dilakukan bila terjadi keadaan darurat, dan dapat menilai potensi bahaya di area kerjanya serta tidak mencemari lingkungan.

Dalam hal Kesehatan Kerja, juga dilakukan beberapa kegiatan yang bertujuan memantau kondisi lingkungan kerja dan kesehatan karyawan, antara lain Walk Through Survey (WTS) dengan maksud mengidentifikasi potensi bahaya fisika, kimia, dan biologi yang dapat mengganggu kesehatan pekerja di tempat kerja, Pengukuran Parameter Lingkungan Kerja, Pemeriksaan Kesehatan Karyawan tahunan (Medical Check Up), dan Pelatihan tentang Hygiene Industri untuk membangun kesadaran kepada semua karyawan untuk bekerja dengan baik dan benar,terutama dalam penanganan bahan kimia.

1.6 Pengelolaan Lingkungan

Mengingat proses produksi yang dilakukan melibatkan bahan kimia yang berkategori Bahan Berbahaya dan Beracun (B3) sehingga dapat menghasilkan timbulan produk samping dan limbah berbahaya dan beracun pula sebagai hasil proses, maka perusahaan telah mengantisipasinya dengan mempersiapkan instalasi pengolah limbah sesuai jenis limbah yang timbul, seperti :

1 Instalasi Pengolahan Air Limbah (Waste Water Treatment/WWT) 2 Instalasi Pengolahan Limbah Padat (Solid Waste Incinerator/SWI) 3 Instalasi Pengolahan Limbah Gas

Pengolahan limbah pabrik baik untuk limbah cair maupun limbah gas dioperasikan dan dikontrol secara seksama sesuai dengan standar yang ditentukan, sementara untuk limbah-limbah yang tidak dapat diolah sendiri, dikirimkan ke Perusahaan Pengolah Limbah yang ditunjuk pemerintah. Dengan demikian pencemaran yang berdampak buruk terhadap lingkungan dan masyarakat sekitar

dapat dihindarkan, sesuai prasyarat Undang-undang terkait dan Sistem Manajemen Lingkungan ISO 14001.

1.7 BAB II

DESKRIPSI PROSES PRODUKSI

PT. ASC merupakan sebuah pabrik terpadu (integrated plant) dimana produk yang dihasilkan saling berkaitan dan digunakan pada proses-proses selanjutnya.

PT. ASC mempunyai empat plant (pabrik) utama, yaitu: 1. Chlor Alkali Plant (tiga unit pabrik)

2. VCM Plant (dua unit pabrik) 3. PVC Plant (tiga unit pabrik) 4. Utility Plant

Apabila sebagian dari plant dalam kompleks tersebut mati akibat gangguan tertentu, maka semua kompleks akan terkena dampaknya. Untuk menjelaskan metode produksi apa yang dipakai pada setiap plant, pada sub-bab berikut akan dijelaskan hasil tinjauan pustaka mengenai proses yang terjadi pada masing-masing kompleks.

2.1. Bahan Baku dan Hasil Produksi

Bahan baku utama yang dibutuhkan untuk proses produksi yang dilakukan oleh PT. ASC antara lain:

1. Etilen (Ethylene), sebanyak 200.000 ton/tahun yang dipasok dari Timur Tengah dan domistik (PT. Chandra Asri) melalui pipa.

2. Garam Industri (Industrial Salt), sebanyak 630.000 ton/tahun yang dipasok dari Australia dan India.

3. Tenaga Listrik, sebesar 152 MVA yang diperoleh dari Perusahaan Listrik Negara (PLN).

4. Oksigen (Oxygen), diperoleh dari PT. Air Liquid Indonesia (Alindo) dan sebagian diproses sendiri.

Dari bahan baku tersebut yang telah disebutkan di atas, PT. ASC mampu menghasilkan produk bahan baku kimia dasar, antara lain:

1. Caustic Soda (NaOH); 370.000 ton/tahun.

2. Flake Caustic Soda (F-NaOH); 30.000 ton/tahun. 3. Sodium Hypochlorite (NaClO); 25.000 ton/tahun. 4. Vinyl Chloride Monomer (VCM); 400.000 ton/tahun. 5. Polyvinyl Chloride (PVC); 285.000 ton/tahun. 6. Hydrochloric Acid (HCl); 67.000 ton/tahun.

Gambar 1. 1 Blok Diagram Proses di PT. Asahimas Chemical (Sumber: ASC, 2015)

Penerimaan bahan baku dan distribusi hasil produksi, dilakukan dengan menggunakan 2 cara, yaitu :

Transportasi laut, yaitu dengan menggunakan fasilitas pelabuhan khusus (Jetty) yang masing-masing mempunyai kapasitas 50.000 DWT, 30.000 DWT, dan 4.000 DWT.

Transportasi darat, yaitu dengan fasilitas antara lain stasiun-stasiun pemuatan barang dengan truk tangki serta kontainer-kontainer untuk kepentingan domestik maupun ekspor.

2.2. Proses Produksi pada Integrated Plant 2.2.1 Chlor Alkali Plant (Pabrik C/A)

Garam dari penampung dilarutkan dalam tangki pelarutan garam (Salt Dissolver) dengan menggunakan air industri, sehingga terbentuk larutan NaCl ±300 g/lt. Larutan ini kemudian diumpankan ke dalam reaktor pada tahap pemurnian pertama. Dengan penambahan beberapa bahan kimia, ion-ion pengotor dalam larutan garam tersebut dinon-aktifkan. Kemudian dimasukkan ke dalam tangki penjernihan (Clarifier), sehingga kotorannya mengendap dan dapat dipisahkan. Larutan garam tersebut lalu disaring dengan menggunakan saringan pasir (Sand Filter) agar diperoleh larutan yang benar-benar bebas dari pengotor.

Pada tahap pemurnian kedua, larutan garam (Brine) Lalu diumpankan ke dalam Brine Resin Tower (Anion / Cation Bed) yang menggunakan Resin Chelatin (R-Na2). Resin tower ini digunakan untuk mengikat ion-ion pengotor yang masih terikut dalam larutan garam. Larutan garam yang sudah bersih ini kemudian disebut sebagai BRP (Purified Brine).

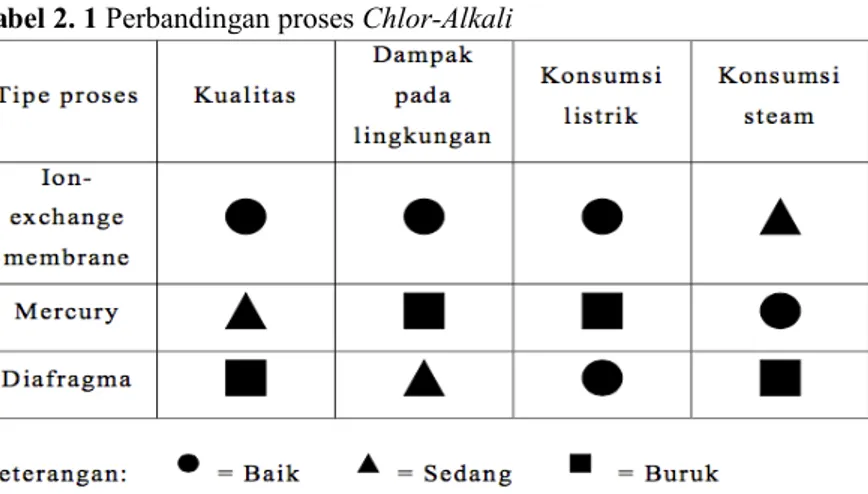

Proses selanjutnya BRP direaksikan menggunakan proses elektrolisa (Electrolysis Process) dengan menggunakan Ion Exchange Membrane Technology, yang biasa disebut dengan Azec System. Azec System adalah teknologi yang dikembangkan oleh Asahi Glass Co. Ltd., dari Jepang yang mempunyai keunggulan bebas dari polusi, karena tidak menggunakan unsur merkuri dan dapat menghemat energi yang disebabkan oleh konsumsi listrik yang rendah.

BRP diumpankan ke sel elektrolisa pada bagian anoda, sedangkan pada katoda diumpankan demineralized water (WD). Di dalam sel elektrolisa terdapat membran jenis monopolar yang hanya dapat ditembus (dilewati) oleh ion Na+. Proses elektrolisa ini dapat terjadi dengan adanya bantuan energi listrik. Energi listrik dari PLN diubah dari arus bolak balik

(AC) menjadi arus searah (DC) dengan menggunakan Rectifier sesuai dengan kebutuhan energi di sel elektrolisa.

Reaksi yang terjadi pada proses elektrolisa adalah sebagai berikut:

Bagian Anoda : −¿ +¿+Cl¿ NaCl→ Na¿ −¿ −¿→1 2Cl2 +e¿ Cl¿ Bagian Katoda : −¿ −¿→1 2 H2+OH ¿ H2O+e¿ −¿→ NaOH +¿+OH¿ Na¿ NaCl+H2O →1 2H2+ 1 2Cl2 +NaOH

Gambaran umum proses elektrolisa dapat dilihat pada Gambar 2.2. Sedangkan perbandingan proses / teknologi yang digunakan pada industri Chlor Alkali dapat dilihat pada Tabel 2.1.

Hasil yang keluar dari proses elektrolisa yaitu gas Hidrogen (Hydrogen/H2), gas Klorin (chlorine/Cl2) dan cairan Soda Api (caustic soda / NaOH) dengan konsentrasi ±32 wt%. Selanjutnya gas hidrogen digunakan sebagai bahan bakar pada furnace. Gas Klorin digunakan untuk proses pembentukan Etilen di-klorida (EDC).

Cairan NaOH 32 wt% kemudian diuapkan (evaporasi) kandungan airnya sehingga terbentuk cairan NaOH 48% di unit Triple Effect Evaporator. Produk yang terbentuk kemudian disimpan di dalam tangki

penampungan dan siap untuk dipasarkan. Sebagian dari produk larutan NaOH 48% juga dipekatkan kembali untuk mendapatkan NaOH dalam bentuk padatan (Flake) dengan konsentrasi sekitar 98%.

Tabel 2. 1 Perbandingan proses Chlor-Alkali

(Sumber: ASC, 2015)

Sebagian cairan NaOH direaksikan dengan gas klorin sehingga membentuk Sodium Hypo chloride (NaClO) sebagai hasil samping. C/A plant juga menghasilkan cairan HCl 33% dengan sumber HCl gas dari VCM plant.

Gambar 2. 1 Membran Elektrolisa (Sumber: ASC, 2015)

2.2.2 EDC & VCM Plant

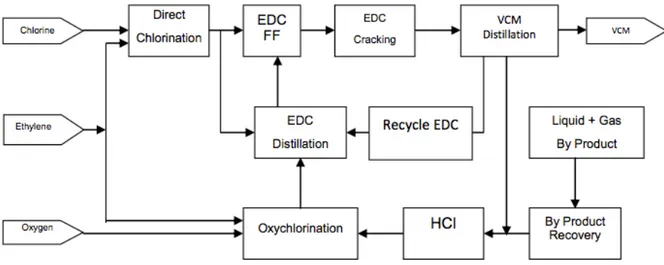

Proses produksi VCM dari Etilen merupakan rangkaian dari beberapa seksi proses. Pada seksi pertama Etilen di-klorida (EDC) dihasilkan dari Klorinasi langsung (Direct Chlorination) Etilen di dalam

phase cair dan pada seksi kedua melalui Oxychlorination. Kedua reaksi tersebut adalah reaksi eksotermis. EDC yang terbentuk dari kedua proses di atas lalu dimurnikan melalui tahapan distilasi (distilasi EDC).

Pada seksi ketiga EDC direngkah (Cracked) membentuk VCM dan HCl dengan konversi 50-55%. Reaksi perengkahan ini adalah reaksi endotermis. EDC yang tidak bereaksi (tidak terkonversi menjadi VCM) dipisahkan dalam unit distilasi VCM. VCM disimpan di dalam tangki dan HCl dikembalikan ke unit Oksiklorinasi sedangkan EDC yang tidak bereaksi dikembalikan ke dalam seksi pemurnian EDC (distilasi EDC).

Diagram di bawah ini menunjukkan masing-masing seksi dari keseluruhan proses produksi VCM.

Gambar 2. 2 Blok diagram proses produksi VCM di PT Asahimas Chemical (Sumber: ASC, 2015)

a Proses Klorinasi langsung (Direct Chlorination)

Dalam proses Klorinasi langsung EDC dihasilkan melalui reaksi antara Etilen dan khlorin dalam phase EDC cair, melalui reaksi:

C2H4+Cl2katalis

→ C2H4Cl2+180kJ

b Proses Oksiklorinasi (Oxychlorination)

Dalam proses oksiklorinasi, EDC dihasilkan melalui reaksi antara etilen, oksigen dan HCl. HCl didapatkan dari perengkahan VCM. Reaksi berlangsung secara eksotermal dengan menggunakan katalis Alumina Tembaga klorida (Copper Chloride Alumina) dalam reaktor fluidisasi.

Reaksi berlangsung pada suhu 200 - 300 0C C2H4+2HCl+0,5O2katalis

→ C2H4Cl2+H2O+238kJ

Reaksi antara gas Etilen, oksigen dan HCl berlangsung di dalam reaktor berkatalis padat yang terfluidisasi. Gas tersebut diumpankan melalui bagian dasar reaktor dengan menggunakan distributor gas yang didesain secara khusus. Panas reaksi digunakan untuk menghasilkan uap panas (steam). Steam ini kemudian digunakan pada seksi yang lain sebagai media pemanas.

Gas hasil reaksi dilewatkan melalui cyclone untuk memisahkan partikel katalis dan gas EDC, dimana partikel-partikel padat dikembalikan lagi ke dalam reaktor. Gas kemudian didinginkan secara mendadak (quenching), dan produk EDC akan meninggalkan quencher melalui bagian atas, kemudian di kondensasi dan dinetralisasi. Hasil dari proses ini dinamakan Crude EDC. Untuk pemurniannya Crude EDC ini dikirimkan ke unit distilasi EDC. Air yang terbentuk dari hasil reaksi diolah di Instalasi Pengolahan Air Limbah (IPAL /waste water treatment). Gas yang tidak terkondensasi dikirim kembali ke reaktor dan sebagian kecil dibakar di incinerator. Gas yang di-recycle tersebut mengandung Etilen dan oksigen yang tidak bereaksi.

c Proses Perengkahan EDC (EDC Cracking Section)

EDC kemudian dikirimkan ke seksi VCM plant untuk diproses selanjutnya dengan pemecahan rantai sehingga terbentuk VCM dan HCl. Reaksi terjadi pada suhu ±500oC. Pemanasan dilakukan dengan menggunakan bahan bakar LPG dan gas Hidrogen.

C2H4Cl2Heat

→ C2H3Cl+HCl

EDC direngkah (Cracked) membentuk VCM dan HCl dengan konversi 50- 55% terhadap EDC. EDC yang tidak bereaksi dipisahkan dalam unit distilasi VCM. VCM disimpan di dalam tangki dan HCl dikembalikan ke dalam unit Oksiklorinasi sedangkan EDC yang tidak bereaksi dikembalikan ke dalam seksi distilasi EDC

33%Wt. Di ASC terdapat 3 unit HCl plant; 2 unit di C/A plant dan 1 unit di VCM plant.

2.2.3 PVC Plant

Keseluruhan pabrik PVC yang ada di ASC menggunakan Proses Suspensi yang paling banyak digunakan oleh pabrik di seluruh dunia. Teknologi ini merupakan teknologi CHISSO Jepang, yang telah dikembangkan oleh CHISSO sejak 1939.

Pembuatan PVC terdiri dari lima (5) seksi yaitu: a. Polimerisasi (Polymerization)

VCM yang dihasilkan dari plant VCM dipolimerisasikan di dalam reaktor sistem Batch (curah). Bahan baku polimerisasi yaitu VCM, air non mineral (Deminarelized water), Katalis / Inhibitor, Suspending Agent (SA) dan bahan – bahan additive tertentu dimasukkan ke dalam reaktor bebas udara. Reaksi polimerisasi terjadi pada temperatur yang konstan, kemudian slurry (bubur PVC) dikeluarkan dari reaktor.

b. VCM Striping (Demonomer)

Demonomer merupakan proses pemisahan VCM yang tidak bereaksi dari bubur PVC dengan tujuan menghilangkan kandungan VCM dalam resin PVC ke batas yang dibutuhkan oleh spesifikasi. Gas VCM yang terpisahkan dikirimkan ke gas holder untuk diproses kembali di unit Recovery VCM.

c. Pengeringan (Drying)

PVC yang bebas VCM kemudian dikeringkan dan diayak. Kemudian dipindahkan kedalam silo untuk pengepakan dan penyimpanan.

d. Recovery VCM

Pada proses VCM yang tidak bereaksi baik dari seksi polimerisasi maupun seksi demonomer diproses kembali sehingga membentuk cairan VCM. Cairan VCM kemudian disimpan dan dapat digunakan kembali sebagai bahan baku.

e. Pengepakan (Bagging)

kantong kemasan (bag) dalam ukuran 25 kg dan 600 kg. ASC juga menyediakan kemasan curah dalam bentuk peti kemas (container). Produk PVC yang dihasilkan ASC dikenal dengan nama ASNYL.

2.3. Proses Pendukung (Utility Plant)

Utility Plant adalah suatu unit produksi yang bertugas menyediakan kebutuhan material penunjang proses produksi di dalam pabrik. Terdapat beberapa unit-unit produksi dalam utility plant, yaitu:

2.3.1 Water Treatment Unit (Unit Pengolahan Air)

Terdapat dua proses utama dalam utility plant, yaitu proses penyaringan (Filtration) dan proses demineralisasi.

a. Unit Penyaringan

Pada proses penyaringan, raw water disaring melalui sand filter (saringan pasir) untuk menghilangkan suspended solid. Air kemudian dialirkan melalui carbon active untuk mengurangi kandungan organik dan menghilangkan sisa Klorine bebas (residual free Chlorine). Produk dari unit ini berupa Industrial Water (WI) yang disimpan dalam tangki atmospherik.

b. Demineralizer Unit

Air hasil unit penyaringan (industrial water) digunakan sebagai bahan baku pada proses ini. Terdapat tiga unit resin penukar ion di dalam proses demineralization, yaitu cation exchange tower, vacuum degassifier dan anion exchange tower. Produk dari unit ini adalah demineralize Water (WD) dan disimpan dalam tangki khusus WD. Baik filtration unit maupun demineralizer unit perlu dilakukan proses backwash dan regenerasi untuk mempertahankan daya gunanya.

Di samping dua produk air diatas, Utility Plant juga mensuplai Portable Water (WN). Portable Water (WN) digunakan untuk kebutuhan sanitasi (MCK) dan juga menyediakan kebutuhan air untuk kegiatan pemadaman kebakaran (WF).

2.3.2 Air Separation Unit

Unit ini memproduksi oksigen (O2) dan nitrogen (N2) dalam bentuk gas dan cair. Udara umpan setelah dikompresi dialirkan melalui suatu adsorber untuk menghilangkan uap air dan gas CO2, kemudian dikirim ke unit distilasi untuk memisahkan campuran oksigen (O2) dan nitrogen (N2). Unit ini didesain mampu menghasilkan Oksigen dengan kemurnian yang tinggi sebagai salah satu bahan baku VCM plant pada reaktor OHC.

Gas Nitrogen juga digunakan sebagai inert gas pada pembilasan jalur/pipa gas yang mudah terbakar atau sealing gas pada tangki-tangki EDC maupun WD. Di samping itu juga dipergunakan untuk pengujian kebocoran alat atau pipa.

2.3.3 Plant Air dan Instrument Air Unit

Unit ini menghasilkan udara dengan tekanan 5–6 kg/cm2G melalui proses kompresi udara luar. Udara tekan ini digunakan terutama untuk menghasilkan Air Instrument (AI) melalui proses adsorsi uap air dengan alumina gel (adsorbent). Air Instrument (AI) digunakan untuk menggerakan alat-alat instrumentasi (Control Valve) pada plant.

Disamping untuk menghasilkan AI, udara tekan juga digunakan untuk beberapa kebutuhan lain seperti pembersihan peralatan, bubbling (aerasi) suatu pit (bak penampung), juga ada pula untuk kebutuhan proses seperti proses Air Burning di VCM Cracker, atomizer pembakaran bahan bakar di boiler atau di incinerator, dan lain-lain.

2.3.4 Steam Generator

Steam (uap panas) yang dihasilkan oleh utility plant terdiri dari beberapa jenis berdasarkan tekanannya:

a Steam High Pressure (SHP), dengan tekanan 14 kg/cm2.G b Steam Medium pressure (SMP), dengan tekanan 11 kg/cm2.G c Steam Low Pressure (SLP), dengan tekanan 4 kg/cm2.G

Steam tersebut dihasilkan oleh 3 buah Packed Boiler yang kapasitas operasinya tergantung dari kebutuhan pabrik pemakainya.

2.3.5 Air Pendingin (Cooling Water)

Ada dua jenis cooling water yang dioperasikan di Utility, berdasarkan prosesnya, yaitu:

a. Close Cooling Water (WKS)

Close Cooling water system digunakan sebagai pendingin di plant VCM II dan CA II/III. Air pendingin disirkulasikan ke user dengan menggunakan pompa sirkulasi dan panas yang diserap oleh air pendingin ini ditransfer ke pendingin air laut, melalui plate and frame heat exchanger (HE).

b. Open Cooling Water (WCS)

Open Cooling water didesain tersendiri dari cooling tower dan pompa sirkulasi sehingga dapat memenuhi kebutuhan air pendingin ke beberapa pabrik diantaranya untuk pendingin kompresor, pompa, dan peralatan – peralatan yang beroperasi saat power failure (listrik padam).

Utility plant juga menyediakan air pendingin dari air laut (WSS/sea water supply). Pendingin air laut ini dipompa dan didistribusikani sebagai pendingin dan air laut panas setelah digunakan akan dikembalikan ke laut. 2.3.6 Penyediaan Bahan Bakar

Fuel facility, berfungsi untuk menampung atau menerima bahan bakar (fuel oil) dan LPG dari lorry, menyimpan dan mendistribusikan ke semua pemakai.

Ada beberapa bahan bakar yang ditangani oleh Utility department, yaitu:

a. Industrial Diesel Oil (IDO) b. Heavy Oil (HVO)

c. LPG

IDO dan HVO digunakan sebagai bahan bakar di boiler dan LPG sebagian besar digunakan untuk VCM cracker, penggunaan lain LPG adalah di incinerator, kantin dan boiler untuk pilot burner.

Utiliti juga bertugas untuk mengolah dan memonitor semua limbah yang dihasilkan oleh pabrik-pabrik lainnya. Unit pengolahan limbah yang dipergunakan untuk memproses limbah tersebut sehingga aman bagi lingkungan.

Selain di kontrol secara internal, dari Pemerintah melalui Badan Pembina Lingkungan secara reguler melakukan pengontrolan terhadap limbah yang dihasilkan PT.ASC.

Dengan teknologi, fasilitas dan aktivitas yang telah diterapkan terjadinya pencemaran lingkungan dapat diantisipasi. Instalasi pengolahan limbah ASC terbagi menjadi beberapa bagian antara lain:

a Instalasi Pengolahan Air Limbah (WWT) b Instalasi Pengolahan Limbah Padat (SWI) c Instalasi Pengolahan Limbah Gas.

Pengolahan limbah pabrik baik untuk limbah cair maupun limbah gas dioperasikan dan dikontrol secara seksama sesuai dengan standard yang ditentukan, sehingga pencemaran yang berdampak negatif terhadap lingkungan dan masyarakat sekitarnya dapat terhindarkan. Hal ini dibuktikan dengan pencapaian standard mutu lingkungan ISO 14001.

Semua fasilitas produksi pabrik ASC dilengkapi dengan teknologi canggih dan mutakhir. Semua pengoperasian masing-masing dikontrol secara otomatis dengan menggunakan Distributed Control System (DCS).

2.3.7 Quality Assurance

Sejak dimulainya produksi secara komersil, ASC dapat menerobos pangsa pasar baik dalam negeri maupun mengekspor ke negara-negara ASEAN, Australia, China, dan Timur Tengah. Guna memenuhi permintaan pasar serta memperkuat daya saing, ASC melaksanakan pengendalian mutu produknya secara prima. Penggendalian mutu produk ASC dilakukan dengan teknologi yang canggih dalam laboratorium berfasilitas yang modern dan lengkap. Kualitas dan Mutu diatur sebaik mungkin dan ASC telah mendapatkan standar mutu ISO 9001.

Quality Assurance (QA) mempunyai tugas utama untuk mendukung Divisi Produksi dalam memenuhi standar mutu. Standar mutu yang diatur berupa bahan baku dan produk akhir yang dihasilkan sebelum dikirim kepada pelanggan. Selain itu, QA juga membantu menganalisis parameter produk in-process dan memantau parameter limbah yang dihasilkan oleh PT ASC agar sesuai dengan peraturan yang berlaku.

Metode analisis yang digunakan dalam QA mulai dari analisis kimiawi sederhana (seperti titrimetri, gravimetri, dan kolorimetri), sampai analisis yang menggunakan instrumen sebagai alat bantunya (seperti Spektrofotometer (UV-VIS, AAS, ICPS), Kromatografi Ion, Kromatografi Gas, dan Laser). Kemampuan deteksi alat yang dipakai beragam, bahkan ada yang sampai level ppb (part per billion, atau 1 bagian per milyar). Alat-alat ini dijaga tingkat reliabilitasnya dengan cara dikalibrasi secara periodik.

Ada pun metode analisis yang digunakan juga mengacu pada metode standar nasional dan internasional yang telah diakui seperti SNI, JIS, dan ASTM. Dalam kondisi tertentu, dengan mempertimbangkan kondisi contoh, pengembangan metode analisis juga sering dilakukan sendiri.

Dalam hal pelaporan hasil analisis, QA telah menggunakan sistem jaringan komputer perusahaan (APIC) sehingga hasil analisis dapat segera diketahui (real on time). Demikian juga pengendalian produk akhir yang telah menggunakan sistem komputer database AS-400, di mana QA memastikan bahwa hanya produk akhir yang telah memenuhi baku mutu produk yang dapat dikirim kepada pelanggan.

Untuk meningkatkan sumber daya manusia karyawan yang ada, QA selalu berusaha mengirimkan karyawan tersebut untuk ikut dalam pelatihan baik internal ataupun external dan juga ikut dalam seminar-seminar yang berhubungan dengan pekerjaan sehari-hari.

Untuk meningkatkan daya saing di pasar internasional, sejak pertengahan tahun 1997 PT Asahimas Chemical telah menerapkan sistem manajemen mutu ISO 9001. Dengan demikian semua prosedur analisis kimia di QA sudah baku.

Supaya prosedur analisis kimia tersebut selalu up to date, prosedur tersebut di-review secara berkala apakah masih tetap valid atau tidak lalu dilakukan revisi bila dianggap perlu. Demikian juga dalam hal pemeliharaan peralatan laboratorium sudah teratur sesuai dengan sistem yang digariskan dalam ISO 9001 tersebut.

Semua peralatan laboratorium sudah dibuat pengkategorian, apakah peralatan tersebut butuh kalibrasi atau tidak. Peralatan yang butuh kalibrasi dibuatkan jadwal kalibrasi dengan frekuensi sesuai dengan kebutuhan. Dan bagi peralatan yang tidak perlu dikalibrasi, dibuatkan jadwal pemeriksaan rutin dengan frekuensi sesuai dengan kebutuhan. Dari segi jumlah peralatan sudah sangat memadai, sehingga tidak pernah ada aktivitas analis kimia yang tertunda akibat dari adanya peralatan laboratorium yang mengalami masalah.

Demikian juga halnya dengan ketersediaan consumable material sehari-hari untuk laboratorium, seperti chemical reagent, laboratory gas dan spare parts. Dengan hubungan yang baik antara PT Asahimas Chemical dan para vendo/ supplier, keterjaminan persediaan consumable material tersebut selalu terpenuhi.

Dengan demikian, kegiatan di laboratorium tersebut dapat berjalan selama 24 jam setiap hari untuk mendukung kebutuhan divisi produksi secara umum dan divisi lainnya.

BAB III

ALAT DAN INSTRUMENTASI PROSES

3.1 Spesifikasi Alat Utama

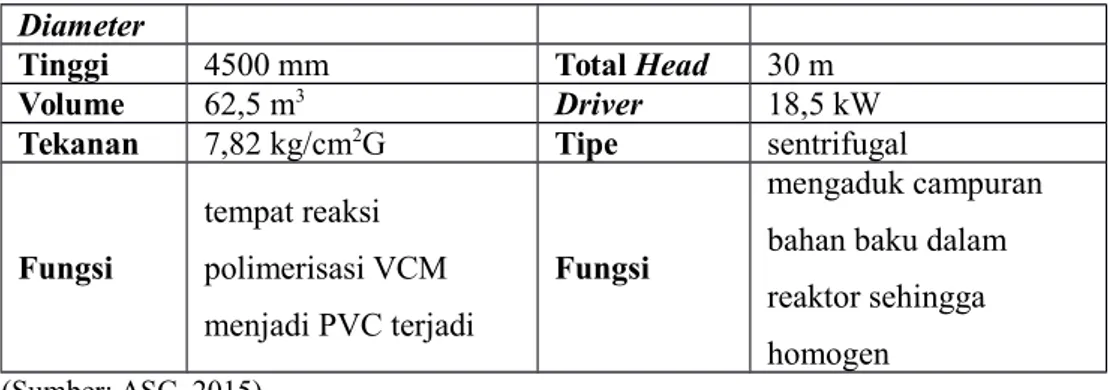

Secara umum, proses produksi di PVC Plant dapat dikelompokkan ke dalam empat seksi, yaitu polimerisasi, demonomer & drying, VCM recovery, serta storage & bagging. Tabel 3.1 s/d Tabel 3.4 memberikan sekilas gambaran mengenai spesifikasi dan fungsi dari masing-masing alat utama yang digunakan dalam tiap seksi.

Tabel 3. 1 Spesifikasi Alat Utama pada Seksi Polimerisasi

Diameter

Tinggi 4500 mm Total Head 30 m Volume 62,5 m3 Driver 18,5 kW Tekanan 7,82 kg/cm2G Tipe sentrifugal

Fungsi tempat reaksi polimerisasi VCM menjadi PVC terjadi Fungsi mengaduk campuran bahan baku dalam reaktor sehingga homogen

(Sumber: ASC, 2015)

Tabel 3. 2 Spesifikasi Alat Utama pada Seksi Demonomer dan Drying

STRIPPING COLUMN DRIER

Tekanan 1,2 kgf/cm2 Tipe fluidized bed Suhu 120oC

Fungsi

mengeringkan PVC sampai kadar moisture 0,3% wt

Fungsi

memisahkan VCM yang tidak bereaksi dari slurry PVC

CENTRIFUGE

Tipe sentrifugal

Fungsi

memisahkan slurry PVC dari air hingga kadar air 25% (Sumber: ASC, 2015)

Tabel 3. 3 Spesifikasi Alat Utama pada Seksi VCM Recovery

VCM GAS HOLDER VCM COMPRESSOR

Tekanan 300 mmAq+LH Tipe nash

Fungsi

menampung semua gas VCM yang tidak bereaksi

Kapasitas 1135 m3/jam Tekanan 200 mmAq1,8 kgf/cm2G

Fungsi menaikkan tekanan gas VCM (Sumber: ASC, 2015)

Tabel 3. 4 Spesifikasi Alat Utama pada Seksi Storage dan Bagging

PRODUCT SILO BAGGING MACHINE

Volume 200 m3

Fungsi mengepak produk Tekanan 500 mmAq+LH

Fungsi menampung bubuk PVC sebelum dikemas

PELLETIZER

Fungsi menyusun produk yang sudah dikemas

(Sumber: ASC, 2015)

Sementara spesifikasi alat-alat pendukung yang digunakan untuk menunjang kinerja dan fungsi alat utama pada tiap seksi dapat dilihat pada Tabel 3.5 s/d Tabel 3.8.

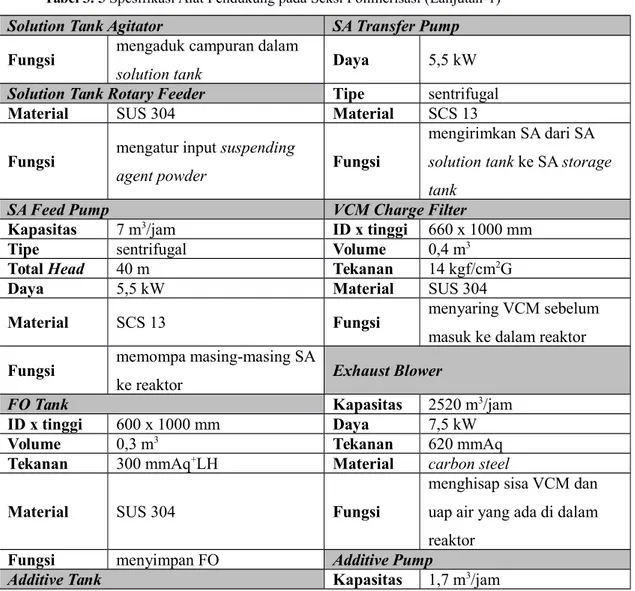

Tabel 3. 5 Spesifikasi Alat Pendukung pada Seksi Polimerisasi

Suspending Agent Solution Tank SA Storage Tank

ID x tinggi 2300 x 3000 mm ID x tinggi 2800 x 3500 mm

Height 4500 mm Volume 20 m3

Volume 10 m3 Tekanan 300 mmAq+LH

Tekanan 300 mmAg+LH (shell) Fungsi tempat penyimpanan SA 1,5 kgf/cm2G (tube) SA Cooler

Material SUS 304 (shell) Tekanan 6 kgf/cm2G

SS 41 (tube) 5 kgf/cm2G

Fungsi tempat melarutkan SA dengan WD Material aluminium

Solution Tank Agitator Fungsi mendinginkan SA

Tipe paddle SA Transfer Pump

Daya 15 kW Kapasitas 30 m3/jam

Material SUS 304 Total Head 15 m (Sumber: ASC, 2015)

Tabel 3. 5 Spesifikasi Alat Pendukung pada Seksi Polimerisasi (Lanjutan-1)

Solution Tank Agitator SA Transfer Pump Fungsi mengaduk campuran dalam

solution tank Daya 5,5 kW

Solution Tank Rotary Feeder Tipe sentrifugal Material SUS 304 Material SCS 13

Fungsi mengatur input suspending

agent powder Fungsi

mengirimkan SA dari SA solution tank ke SA storage tank

SA Feed Pump VCM Charge Filter

Kapasitas 7 m3/jam ID x tinggi 660 x 1000 mm

Tipe sentrifugal Volume 0,4 m3

Total Head 40 m Tekanan 14 kgf/cm2G Daya 5,5 kW Material SUS 304

Material SCS 13 Fungsi menyaring VCM sebelum masuk ke dalam reaktor Fungsi memompa masing-masing SA

ke reaktor Exhaust Blower

FO Tank Kapasitas 2520 m3/jam

ID x tinggi 600 x 1000 mm Daya 7,5 kW Volume 0,3 m3 Tekanan 620 mmAq Tekanan 300 mmAq+LH Material carbon steel

Material SUS 304 Fungsi

menghisap sisa VCM dan uap air yang ada di dalam reaktor

Fungsi menyimpan FO Additive Pump

ID x tinggi 1300 x 1500 mm Total Head 150 m

Volume 1,9 m3 Daya 5,5 kW

Tekanan 300 mmAq+LH Tipe PL Material SUS 304 Material SUS 304 Fungsi menyimpan zat aditif yang

digunakan dalam proses Fungsi

memompa aditif ke dalam reaktor

(Sumber: ASC, 2015)

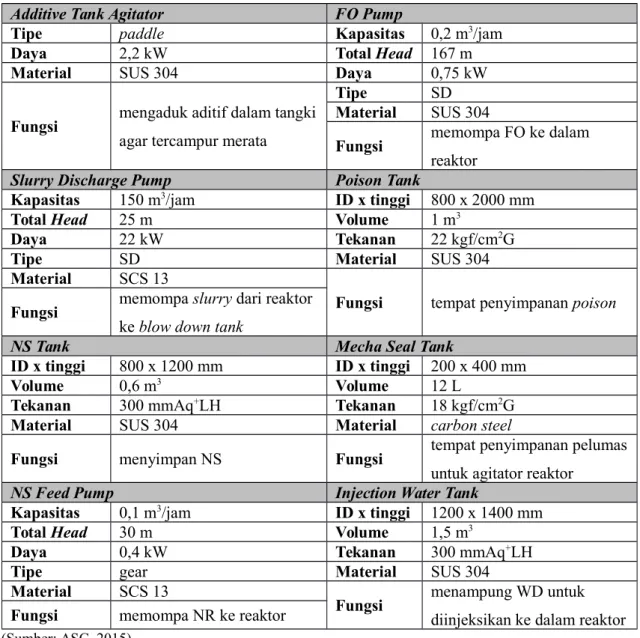

Tabel 3. 5 Spesifikasi Alat Pendukung pada Seksi Polimerisasi (Lanjutan-2)

Additive Tank Agitator FO Pump

Tipe paddle Kapasitas 0,2 m3/jam

Daya 2,2 kW Total Head 167 m

Material SUS 304 Daya 0,75 kW

Fungsi mengaduk aditif dalam tangki agar tercampur merata

Tipe SD Material SUS 304

Fungsi memompa FO ke dalam reaktor

Slurry Discharge Pump Poison Tank

Kapasitas 150 m3/jam ID x tinggi 800 x 2000 mm Total Head 25 m Volume 1 m3

Daya 22 kW Tekanan 22 kgf/cm2G

Tipe SD Material SUS 304

Material SCS 13

Fungsi tempat penyimpanan poison Fungsi memompa slurry dari reaktor

ke blow down tank

NS Tank Mecha Seal Tank

ID x tinggi 800 x 1200 mm ID x tinggi 200 x 400 mm

Volume 0,6 m3 Volume 12 L

Tekanan 300 mmAq+LH Tekanan 18 kgf/cm2G Material SUS 304 Material carbon steel

Fungsi menyimpan NS Fungsi tempat penyimpanan pelumas untuk agitator reaktor

NS Feed Pump Injection Water Tank

Kapasitas 0,1 m3/jam ID x tinggi 1200 x 1400 mm Total Head 30 m Volume 1,5 m3

Daya 0,4 kW Tekanan 300 mmAq+LH

Tipe gear Material SUS 304

Material SCS 13

Fungsi menampung WD untuk diinjeksikan ke dalam reaktor Fungsi memompa NR ke reaktor

(Sumber: ASC, 2015)

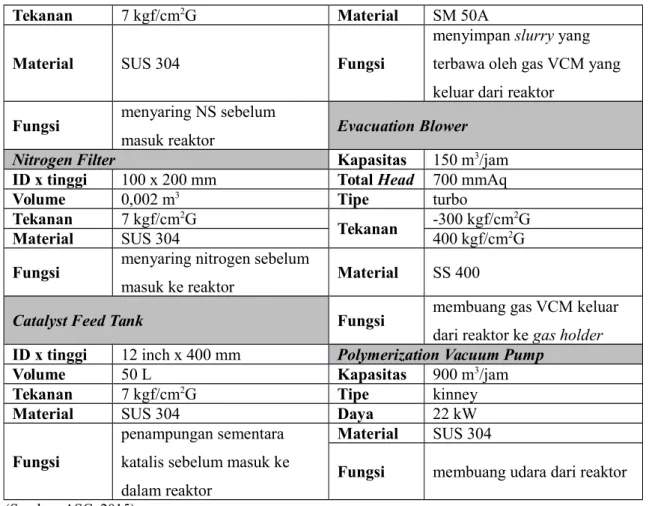

Tabel 3. 5 Spesifikasi Alat Pendukung pada Seksi Polimerisasi (Lanjutan-3)

NS Filter VCM Gas Cyclone

ID x tinggi 170 x 330 mm ID x tinggi 200 x 400 mm Volume 0,008 m3 Volume 0,53 m3

Tekanan 7 kgf/cm2G Material SM 50A

Material SUS 304 Fungsi

menyimpan slurry yang terbawa oleh gas VCM yang keluar dari reaktor

Fungsi menyaring NS sebelum

masuk reaktor Evacuation Blower

Nitrogen Filter Kapasitas 150 m3/jam

ID x tinggi 100 x 200 mm Total Head 700 mmAq Volume 0,002 m3 Tipe turbo Tekanan 7 kgf/cm2G

Tekanan -300 kgf/cm2G Material SUS 304 400 kgf/cm2G Fungsi menyaring nitrogen sebelum

masuk ke reaktor Material SS 400

Catalyst Feed Tank Fungsi membuang gas VCM keluar dari reaktor ke gas holder ID x tinggi 12 inch x 400 mm Polymerization Vacuum Pump

Volume 50 L Kapasitas 900 m3/jam Tekanan 7 kgf/cm2G Tipe kinney

Material SUS 304 Daya 22 kW

Fungsi

penampungan sementara katalis sebelum masuk ke dalam reaktor

Material SUS 304

Fungsi membuang udara dari reaktor

(Sumber: ASC, 2015)

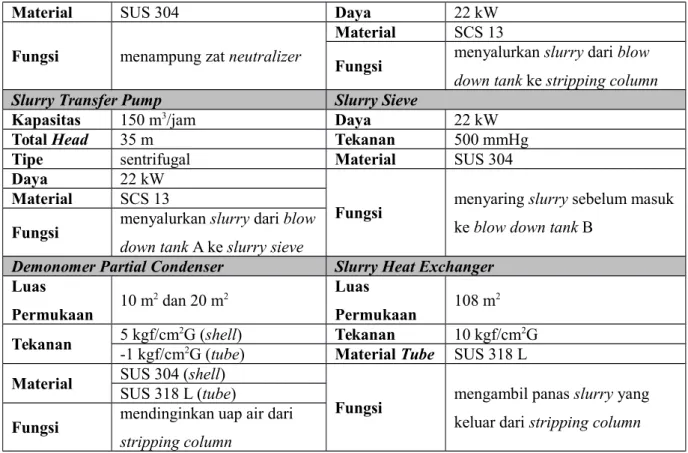

Tabel 3. 6 Spesifikasi Alat Pendukung pada Seksi Demonomer dan Drying

Blow Down Tank Blow Down Tank Agitator

ID x tinggi 6300 x 6500 mm Tipe paddle

Volume 200 m3 Daya 22 kW

Tekanan 500 mmAq+LH Material SUS 304 Material SUS 304

Fungsi pengaduk untuk blow down tank Fungsi menampung slurry dari

reaktor

Neutralizer Tank Demonomer Slurry Feed Pump

ID x tinggi 1300 x 1500 mm Kapasitas 50 m3/jam Volume 2 m3 Total Head 65 m Tekanan atmosferik Tipe sentrifugal

Material SUS 304 Daya 22 kW

Fungsi menampung zat neutralizer

Material SCS 13

Fungsi menyalurkan slurry dari blow down tank ke stripping column Slurry Transfer Pump Slurry Sieve

Kapasitas 150 m3/jam Daya 22 kW Total Head 35 m Tekanan 500 mmHg

Tipe sentrifugal Material SUS 304

Daya 22 kW

Fungsi menyaring slurry sebelum masuk ke blow down tank B

Material SCS 13

Fungsi menyalurkan slurry dari blow down tank A ke slurry sieve

Demonomer Partial Condenser Slurry Heat Exchanger Luas

Permukaan 10 m

2 dan 20 m2 Luas

Permukaan 108 m 2

Tekanan 5 kgf/cm2G (shell) Tekanan 10 kgf/cm2G -1 kgf/cm2G (tube) Material Tube SUS 318 L Material SUS 304 (shell)

Fungsi mengambil panas slurry yang keluar dari stripping column SUS 318 L (tube)

Fungsi mendinginkan uap air dari stripping column

(Sumber: ASC, 2015)

Tabel 3. 6 Spesifikasi Alat Pendukung pada Seksi Demonomer dan Drying (Lanjutan-1)

Demonomer Total Condenser Demonomer Vacuum Pump Luas

Permukaan 8 m

2 Tipe nash

Tekanan 7 kgf/cm-1 kgf/cm2G (shell)2G (tube) Daya 11 kW

Tekanan -250 mmHg (suction) Material titanium (shell) 400 mmHg (discharge)

SUS 318 L (tube) Material SCS 13

Fungsi mendinginkan gas VCM Fungsi menyalurkan VCM ke stripping column

Demonomer Vacuum Separator Demonomer Circulation Pump ID x tinggi 400 x 850 mm Kapasitas 3,6 m3/jam Volume 0,1 m3 Total Head 16 m Material carbon steel Tipe sentrifugal

Fungsi

memisahkan gas VCM dengan air yang keluar dari nash pump

Daya 1,5 kW

Material FC 20

Fungsi menyuplai air yang dibutuhkan nash pump

Demonomer Vacuum Cooler Slurry Tank

ID x tinggi 12 inch x 4200 mm ID x tinggi 5000 x 52000 mm Luas

Permukaan 10,5 m

3 Volume 100 m3

Tekanan 3 kgf/cm2G (shell) Tekanan 300 mmAq+LH 5 kgf/cm2G (tube) Material SUS 304

Material STPG -38E (shell)

Fungsi menampung slurry yang keluar dari stripping column

TTH28WD (tube) Fungsi mendinginkan air dari

circulation pump (Sumber: ASC, 2015)

Tabel 3. 6 Spesifikasi Alat Pendukung pada Seksi Demonomer dan Drying (Lanjutan-2)

Slurry Circulation Pump Centrifuge

Kapasitas 50 m3/jam Kapasitas 6500 kg/jam Total Head 25 m Tipe sentrifugal

Tipe sentrifugal Daya 90 kW

Daya 11 kW Material SUS 304, SUS 316 (C)

Material SCS 13

Fungsi memisahkan slurry dari air Fungsi

sirkulasi slurry dan menyuplai slurry ke centrifuge

Pneumatic Drying Cyclone Separator 2nd Dust Collector Unit

Diameter 1000 mm ID x tinggi 2700 x 5000 mm Tekanan 1500 mmAq Tekanan atmosferik Material SUS 304 Material SS 400 Fungsi memisahkan PVC & udara

sebelum masuk ke 2nd drier Fungsi menyaring debu PVC Pneumatic Drying Air Heater Pneumatic Drying Pulverizer

Luas Permukaan

300 m3 (pre-heater) Kapasitas 700 kg/jam 1000 m3 (main heater) Daya 3,7 kW

Tekanan 0,2 kgf/cm2G (shell) Material SUS 304 12,5 kgf/cm2G (tube)

Fungsi menghancurkan PVC cake dari centrifuge

Material SUS 304 (shell) SUS 304 TB-A (tube) Fungsi memanaskan udara dengan

menggunakan steam Pneumatic Drying Rotary Feeder Pneumatic Drying Air Blower Kapasitas 10000 kg/jam Kapasitas 33000 m3/jam Tipe rotary

Tipe turbo Daya 0,75 kW

Tekanan -1200 mmAq (suction) Material SUS 304 100 mmAq (discharge)

Fungsi mengatur flow rate bubuk PVC dari cyclone ke 2nd drier

Material SUS 304

Fungsi mengirim PVC dari pulverizer ke cyclone

Tabel 3. 6 Spesifikasi Alat Pendukung pada Seksi Demonomer dan Drying (Lanjutan-3)

Drier Cyclone Pulverizer Feeder

Tekanan 4 kgf/cm2G Kapasitas 6500 kg/jam

1000 mmAq Daya 2,2 kW

Material SUS 304 Material SUS 304

Fungsi memisahkan PVC dari aliran

udara Fungsi

menghancurkan PVC cake dari centrifuge

Humidifier 1st Transfer Cyclone

ID x tinggi 12 inch x 800 mm ID x tinggi 1300 x 15000 mm Tekanan 0,1 kgf/cm2G Volume 100 m3

Material SUS 304TP-A Tekanan 300 mmAq+LH

Fungsi

mencegah masalah listrik statis dengan menyuplai steam ke product sieve

Material SUS 304

Fungsi memisahkan bubuk PVC dari aliran udara

Product Sieve Exhaust Scrubber

Daya 3,7 kW ID x tinggi 3000 x 4000 mm

Material SUS 304 Tekanan atmosferik Fungsi menyaring produk Fungsi menyaring debu (Sumber: ASC, 2015)

Tabel 3. 7 Spesifikasi Alat Pendukung pada Seksi VCM Recovery

WZV Tank R-VCM Decanter

ID x tinggi 1100 x 2500 mm ID x tinggi 1600 x 3000 mm Volume 2,2 m3 Volume 5,5 m3

Tekanan 200 mmAq+FV Tekanan 8 kgf/cm2G Material SS 41 Material SM50 A Fungsi menampung air buangan

yang mengandung VCM

Fungsi memisahkan VCM dengan air

WZV Pump R-VCM Tank

Kapasitas 2 m3/jam ID x tinggi 2900 x 4200 mm

Tipe sentrifugal Volume 25 m3

Daya 2,2 kW Tekanan 8,4 kgf/cm2G

Material SUS 314 Material SM50 A

Fungsi memompa WZV Fungsi menampung R-VCM liquid (Sumber: ASC, 2015)

Tabel 3. 7 Spesifikasi Alat Pendukung pada Seksi VCM Recovery (Lanjutan-1)

R-VCM Condenser R-VCM Vent Condenser

ID x tinggi 650 x 6000 mm ID x tinggi 500 x 3500 mm Luas Permukaan 77 m 3 Luas Permukaa n 22 m3

Tekanan 5 kgf/cm2G (shell) Tekanan 0,4 kgf/cm2G (shell) 8,4 kgf/cm2G (tube) 8,4 kgf/cm2G (tube) Material SS 41 (shell) Material SM41 A (shell)

SM41 A (tube) STB35-E (tube)

dari R-VCM kompresor dari R-VCM kompresor

R-VCM Cooler R-VCM Transfer Pump

ID x tinggi 600 x 3600 mm Kapasitas 10 m3/jam Luas

Permukaan 35 m

3 Total Head 25 m

Tekanan 4 kgf/cm2G (shell) Tipe NS 10,5 kgf/cm2G (tube) Daya 1,6 kW Material SS 41 (shell)STB35-E (tube) Material SUS 316

Fungsi mengirim R-VCM dari R-VCM decanter ke R-VCM tank Fungsi mendinginkan R-VCM

R-VCM Pump Inhibitor Solution Tank

Kapasitas 40 m3/jam ID x tinggi 1200 x 1300 mm Total Head 100 m Volume 1,3 m3

Tipe NS Tekanan 300 mmAq+LH

Daya 26,5 kW Material SS 41

Material SUS 316

Fungsi tempat melarutkan inhibitor Fungsi mengirim VCM dari

R-VCM tank ke reaktor

WZV Stripping Column WZV Heater

ID x tinggi 390 x 2400 mm ID x tinggi 1,5 inch x 2500 mm

Volume 0,2 m3 Luas Permukaa n 2,6 m3 Tekanan 200 mmAq Tekanan 6 kgf/cm2G (shell) Material SS 41 4 kgf/cm2G (tube) (Sumber: ASC, 2015)

Tabel 3. 7 Spesifikasi Alat Pendukung pada Seksi VCM Recovery (Lanjutan-2)

WZV Stripping Column WZV Heater

Fungsi

memanaskan DOP dan VCM dari WZV sebelum dibuang ke lingkungan

Material SGP

Fungsi memanaskan WV sebelum masuk ke stripping column Seal Water Stripping Column Inhibitor Pump

ID x tinggi 8 inch x 3150 mm Kapasitas 0,022 x 2 m3/jam Volume 0,03 m3 Total Head 105 m

Tekanan 0,1 kgf/cm2G Tipe PL

Material STGP38-E Daya 0,2 kW dan 0,4 kW

Fungsi

memisahkan oksigen dari WCS dengan N2 untuk seal water

Material SUS 304

Fungsi memompa inhibitor

(Sumber: ASC, 2015)

Tabel 3. 8 Spesifikasi Alat Pendukung pada Seksi Storage dan Bagging

Product Bag Filter Off Grade Silo

ID x tinggi 1680 x 2150 mm ID x tinggi 5000 x 52000 mm Tekanan atmosferik Volume 100 m3

Fungsi menyaring udara Material SUS 304 Packer Scale

Fungsi tempat penampungan PVC yang off grade Material SUS 304

Fungsi menimbang PVC untuk bagging

Silo Exhaust Blower Off Grade Silo Bag Filter Kapasitas 900 m3/jam ID x tinggi 1680 x 2150 mm

Tipe turbo Tekanan atmosferik

Daya 1,5 kW Material SUS 304

Material carbon steel

Fungsi menyaring udara Fungsi mengeluarkan udara dari silo

(Sumber: ASC, 2015)

3.3 Instrumentasi

Proses di PVC-3 plant menggunakan sistem kontrol dari segala instrumentasi untuk mengendalikan serta menganalis proses. Instrumentasi yang digunakan di PVC-3 plant menggunakan peralatan yang umum di pabrik kimia. Instrumentasi di PVC-3 plant dibagi menjadi dua bagian yaitu instrumentasi yang di kontrol di lapangan dan instrumentasi yang dikontrol DCS (Distrubuted Control System).

Pembagian alat instrumentasi antara lapangan dan DCS bertujuan untuk membandingkan berbagai indikasi proses antara aktual di lapangan dengan indikasi DCS, sehingga didapatkan suatu indikasi yang sama atau akurat. Dengan demikian maka pengendalian dan pengontrolan proses lebih mudah dilakukan 3.3.1 Instrumentasi yang Dikontrol di Lapangan

Alat-alat instrumentasi yang dapat dilakukan pengontrolan di lapangan dapat dilihat pada Tabel 3.9 berikut :

Tabel 3. 9 Alat Instrumentasi yang Dikontrol di DCS

No. Kode Alat Nama Alat

1 AT Analyzer Transmitter

2 FCV Flow Control Valve

3 FT Flow Transmitter

4 LCV Level Control Valve

6 LT Level Transmitter

7 PCV Pressure Control Valve

8 PG Pressure Gauge

9 PSV Pressure Safety Valve

10 PT Pressure Transmitter

11 TCV Temperature Control Valve

12 TE Temperature Element

13 TG Temperature Gauge

(Sumber: ASC, 2015)

3.3.2 Instrumen yang Dikontrol di DCS

Alat-alat Instrumentasi yang dapat dikontrol di DCS dapat dilihat pada Tabel 3.10 berikut:

Tabel 3. 10 Instrumen yang Dikontrol di DCS

No. Kode Alat Nama Alat

1 AI Analyzer Indicator

2 AIC Analyzer Indicator Control

3 FI Flow Indicator

4 FIC Flow Indicator Control

5 FX Flow Deviation

6 LI Level Indicator

7 LIC Level Indicator Control

8 LX Level Deviation

9 PI Pressure Indicator

10 PIC Pressure Indicator Control

11 PX Pressure Deviation

12 SOV Shut Off Valve

13 TI Temperature Indicator

14 TIC Temperature Indicator Control

15 TX Temperature Deviation

(Sumber: ASC, 2015) 3.4 Pengendalian Mutu

Pengendalian mutu produk bertujuan agar kualitas produk yang dihasilkan baik dan prima sesuai dengan permintaan pasar, selain itu untuk meningkatkan daya saing pasar dalam skala nasional maupun internasional. Agar tujuan itu dapat dicapai maka selain penggunaan teknologi dan peralatan terbaru. Pengendalian kualitas produk-produk ASC dan laboratorium yang ada ditangani terpusat oleh Departemen Quality Assurance (QA)

3.4.1 Program Kerja Laboratorium

Latar belakang dan tujuan Departemen Quality Assurance (QA) antara lain agar para karyawan dan staf yang lama maupun yang baru dibekali pengetahuan tentang:

1. Pentingnya departemen ini, karena semua kegiatan plant dari bahan baku sampai menjadi produk dikendalikan oleh departemen QA.

2. Adanya seksi product control yang ditugasi untuk pengendalian kualitas produk dan pemberian penyelesaian terhadap masalah/keluhan pelanggan tentang produk ASC

3. Adanya analisis limbah/buangan pabrik agar aman dibuang ke lingkungan yang dilakukan oleh departemen QA sehingga dapat diketahui bahwa kelestarian lingkungan diperhatikan.

Alat-alat utama yang digunakan di laboratorium, antara lain:

1. Gas Chromatography (GC) : Alat ini digunakan untuk analisis kemurnian gas dari EDC, VCM, HCl, dan H2.

2. Atomic Absorption Spectrophotometer (AAS) : Alat ini digunakan untuk analisis logam dan larutan brine (Ca, Mg) di CA plant dan analisis Al, Cu, K 3. Inducated Couple Plasma Spectrophotometer (ICPS) : Alat ini digunakan

untuk analisis metal / logam (P, I)

4. Ion Chromatography : Alat ini digunakan analisis adanya anion dalam NaOH liquid , analisis NO2- dalam air pendingin dan analisis Ethylene Glykol.

5. Autotitrator : Alat ini digunakan untuk standardisasi dengan metoda automatis.

6. Oil Content Meter : Alat ini digunakan untuk analisis adanya minyak dalam bahan baku garam, NaOH dan pengolahan air buangan (WWT)

7. Methanizer : Alat ini digunakan untuk analisis adanya CO2 dan CO yang terkonversi menjadi CH4 dalam seksi separasi udara (Utility Department)

8. Moisture Meter : Alat ini digunakan untuk menganalisis kandungan air dalam produk EDC dan VCM.

3.4.2 Prosedur Analisis

Seluruh analisis bahan baku, pendukung maupun produk dari berbagai plant di ASC ditangani ole departemen QA dalam laboratorium. Dimana berbagai sampel yang akan dianalisis dikirim oleh laboratorium oleh departemen CA, VCM, PVC, Utility maupun Environment, kemudian hasilnya dikembalikan ke masing-masing departemen.

Analisis Produk PVC:

1. Mean Polymerization Degree (MDP)

Tujuan analisis ini agar panjang rantai PVC dapat diketahui, sehingga dapat diputuskan sesuai spesifikasi tingkatan. Metode yang digunakan adalah viskositas resin. Dimana resin murni dan nitrobenzene dicampur supaya viskositasnya dapat diketahui. Jika rantai lebih panjang maka akan semakin kental.

2. Bulk Density

Tujuan analisis ini supaya densitas resin dapat diketahui dalam 1 ml terdapat beberapa gram resin. Densitas tergantung pada ukuran partikel resin

3. Volatilitas Zat

Tujuan analisis ini untuk mengetahui kadar H2O, metode yang digunakan gravimetri.

4. Ukuran Partikel

Tujuannya untuk mendapat partikel PVC sesuai SNI, JIS, ASTM dan ukurannya partikelnya harus lolos ayakan 42 mesh.

5. Residu VCM

Tujuan analisis ini untuk mengetahui kadar VCM yang tidak bereaksi dan terikat dalam PVC resin. Metode yang digunakan adalah gas chromatography atau metode bottle head.

6. Appearance

Tujuan analisis ini untuk mengetahui warna resin. 7. Zat Magnetic

BAB IV

SISTEM UTILITAS

Utility pabrik PT. Asahimas Chemical terdiri dari beberapa unit yang dirancang agar dapat memenuhi kebutuhan dari 3 plant yang ada, yaitu Chlor Alkali Plant, VCM Plant, dan PVC Plant. Utility memiliki peranan penting untuk menjaga kelangsungan proses di industri. Departemen yang berada di bawah Divisi Produksi ini menjadi pusat distribusi energi, air, steam, sarana pengolahan limbah, dan penyediaan bahan penunjang lainnya. Utility yang digunakan oleh PT.Asahimas Chemical antara lain:

4.1 Sistem Penyediaan Air

Bahan baku air yang digunakan untuk memenuhi semua kebutuhan plant maupun kebutuhan rumah tangga di PT. Asahimas Chemical diperoleh dari PT Krakatau Tirta Industri (KTI), air tanah, dan air laut. Air dari sumber – sumber tersebut ditampung dan diolah di unit pengolahan air agar dapat memenuhi persyaratan yang diperlukan pabrik. Beberapa klasifikasi air yang dibutuhkan oleh PT. Asahimas Chemical adalah :

Air Industri /Industrial Water (AI)

Air Demineralisasi / Demineralized Water (WD) Air Rumah Tangga / Portable Water (WN) Air Pendingin

Air Pemadam Kebakaran / Fire Water (WF)

Kondisi air yang digunakan sebagai bahan baku antara lain: a) Laju alir maksimum 200 m3/jam

b) Tekanan minimum 1,0 kg/cm2G c) Temperatur maksimum 35°C

d) Kapasitas normal 162 ton/jam, maksimum 180 ton/jam Kualitas dan prasyarat air sebagai bahan baku meliputi:

a) Kesadahan total maksimum 178 mg/L b) Kadar Ca2+ maksimum 142 mg/ L c) Kadar Mg2+ maksimum 36 mg/ L

e) M Alkalinitas (HCO3-) maksimum 148 mg/ L f) Kadar SO42- maksimum 90 mg/ L g) Kadar Cl- maksimum 122 mg/L h) pH 6,5-8,5 i) Total Fe maksimum 36 mg/L j) Kadar Mn3+ maksimum 0,05 mg/L k) Kadar SiO2 maksimum 36 mg/L l) CO2 bebas maksimum 15 mg/L m) Residu Cl2 maksimum 0,5 mg/L n) COD (Mn) maksimum 10 mg/L o) Turbiditas maksimum 5-10 mg/L

p) Temperatur normal 30°C, maksimum 35°C

Air yang telah diolah di unit pengolahan air dibagi berdasarkan kegunaannya dengan kapasitas yang berbeda-beda seperti pada Tabel 4.1:

Tabel 4. 1 Kapasitas Bahan Baku Air pada Unit Pengolahan Air Jenis Air Kapasitas Normal

(ton/jam) Kapasitas Maksimum (ton/jam) Filtered Water 151,9 171 WI 114,6 133,2 WD 56,5 73 WP 10 30 WF - 570 (Sumber: ASC, 2015) 4.1.1 Air Industri (WI)

Kapasitas tangki penampung : 850 m3 Persyaratan air industri :

Turbiditas < 1 mg/L COD (Mn) < 2 mg/L Residu Cl2 < 0.1 mg/L

Pengolahan air sebagai air industri (WI) :

Air yang disuplai dari PT. Krakatau Tirta Industri (KTI) ditampung dalam basin dan diberi koagulan. Selanjutnya bahan baku air dari basin dikirim ke