MODUL OTOMASI INDUSTRI

LABORATORIUM OTOMASI

POLITEKNIK MANUFAKTUR ASTRA

Disusun Oleh :

Eka Samsul Maarif, ST.

Dengan Partisipasi :

Mahasiswa TPM

Mahasiswa MK

2 BAB I PENDAHULUAN 1.1 Pengertian Otomasi

Sistem otomasi dapat didefinisikan sebagai suatu teknologi yang berkaitan dengan aplikasi mekanik, elektronik dan sistem yang berbasis komputer (komputer, PLC atau mikro). Semuanya bergabung menjadi satu untuk memberikan fungsi terhadap manipulator (mekanik) sehingga akan memiliki fungsi tertentu.

Sejarah perkembangan sistem otomasi bermula dari governor sentrifugal yang berfungsi untuk mengontrol kecepatan mesin uap yang dibuat oleh James Watt pada abad ke delapan belas.Dengan semakin berkembangnya komputer maka peran-peran dari sistem otomasi konvensional yang masih menggunkan peralatan-peralatan mekanik sederhana sedikit demi sedikit memudar. Penggunaan komputer dalam suatu sistem otomasi akan menjadi lebih praktis karena dalam sebuah komputer terdapat milliaran komputasi dalam beberapa milli detik, ringkas karena sebuah PC memiliki ukuran yang relatif kecil dan memberikan fungsi yang lebih baik daripada pengendali mekanis.

1. Elemen dasar sistem otomasi

Terdapat tiga elemen dasar yang menjadi syarat mutlak bagi sistem otomasi, yaitu power,

program of instruction, dan kontrol sistem yang kesemuanya untuk mendukung proses dari sistem otomasi tersebut.

a. Power

Power atau bisa dikatakan sumber energi dari sistem otomasi berfungsi untuk menggerakan semua komponen dari sistem otomasi.Sumber energi bisa menggunakan energi listrik, baterai, ataupun Accu, semuanya tergantung dari tipe sistem otomasi itu sendiri.

b. Program of instruction

Proses kerja dari sistem otomasi mutlak memerlukan sistem kontrol baik menggunakan mekanis, elektronik ataupun komputer. Untuk program instruksi / perintah pada sistem kontrol mekanis maupun rangkaian elektronik tidak menggunakan bahasa pemrograman dalam arti sesungguhnya, karena sifatnya yang analog.Untuk sistem kontrol yang menggunakan komputer dan keluarganya (PLC maupun mikrokontroler) bahasa pemrograman merupakan hal yang wajib ada.

Bahasa pemrograman seperti yang dilukiskan dalam gambar berikut akan memberikan perintah pada manipulator dengan perantara driver sebagai penguat. Perintah seperti “out”, “outport” ,”out32” sebenarnya hanya memberikan perintah untuk sekian millidetik berupa arus pada manipulator yang kemudian akan diperkuat.

3

Gambar 1. Proses kerja program instruksi

Translasi/kompilasi bahasa (seperti Pascal, C, Basic, Fortran), memberi fasilitas pada programer untuk mengimplementasikan program aplikasi. Daerah ini merupakan antarmuka antara pengguna dengan sistem. Translator atau kompiler untuk bahasa pemrograman tertentu akan mengubah statemen-statemen dari pemrogram menjadi informasi yang dapat dimengerti oleh komputer.

Instruksi komputer merupakan antarmuka antara perumusan perangkat lunak program aplikasi dan perangkat keras komputer. Komputer menggunakan instruksi tersebut untuk mendefinisikan urutan operasi yang akan dieksekusi. Penyajian Data membentuk antarmuka antara program aplikasi dan komputer.Daerah irisan dari ketiga lingkaran menyatakan sistem operasi. Sistem operasi ini yang akanmengkoor-dinasi

interaksi program, mengatur kerja dari perangkat lunak dan perangkat keras yang bervariasi, serta operasi dari unit masukan/keluaran.

Komputer merupakan salah satu produk teknologi tinggi yang dapat melakukan hampir semua pekerjaan diberbagai disiplin ilmu, tetapi komputer hanya akan merupakan barang mati tanpa adanya bahasa pemrograman untuk menggambarkan apa yang kita kerjakan, sistem bilangan untuk mendukung komputasi, dan matematika untuk menggambarkan prosedur komputasi yang kita kerjakan.

c. Sistem kontrol

Sistem kontrol merupakan bagian penting dalam sistem otomasi.Apabila suatu sistem otomasi dikatakan layaknya semua organ tubuh manusia seutuhnya maka sistem kontrol merupakan bagian otak / pikiran, yang mengatur dari keseluruhan gerak tubuh.Sistem kontrol dapat tersusun dari komputer, rangkaian elektronik sederhana, peralatan mekanik. Hanya saja penggunaan rangkaian elektronik, perlatanmeknik mulai ditinggalkan dan lebih mengedepankan sistem kontrol dengan penggunaan komputer dan keluarganya (PLC, mikrokontroller)

4

Sistem kontrol sederhana dapat ditemukan dari berbagai macam peralatan yang kita jumpai, diantaranya

Setiap toilet memiliki mekanisme kontrol untuk mengisi ulang tangki air dengan pengisian sesuai dengan kapasitas dari tangki tersebut. Mekanisme sistem kontrol tersebut menggunakan peralatan mekanis yang disusun sedemikian rupa sehingga membentuk sistem otomasi.

AC atau air conditioner merupakan sistem otomasi yang menggunakan sistem kontrol mikroelektronik atau yang sering disebut komputer sederhana.

Robot assembly contoh sistem otomasi yang menggunakan kontrol sistem komputer atau keluarganya. Sistem kontrol tersebut akan memberikan pengaturan pada gerakan-gerakan tertentu untuk menyusun suatu peralatan pada industri.

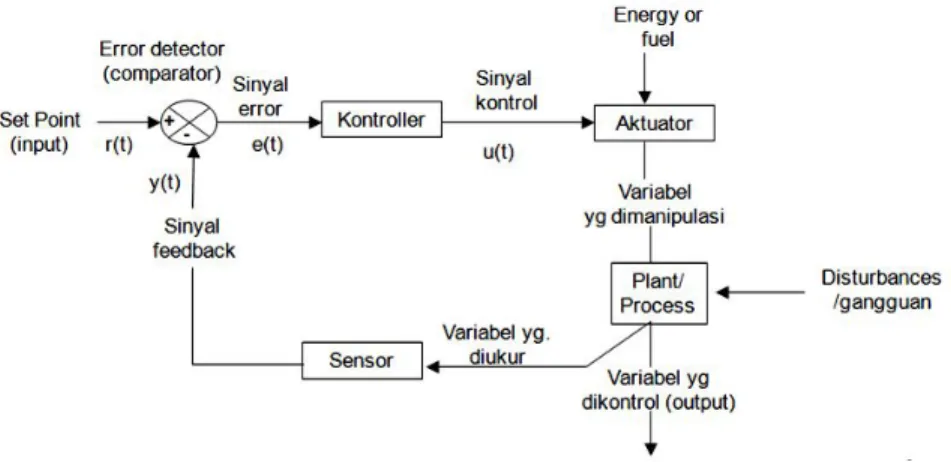

1.2 DIAGRAM BLOK

Diagram blok adalah suatu pernyataan gambar yang ringkas, dari gabungan sebab dan akibat antara masukkan dan keluaran dari suatu sistem.

Gambar 2. Sebuah rangkaian blok

Blok/Kotak adalah : Biasanya berisikan uraian dan nama elemennya, atau simbul untuk operasi matematis yang harus dilakukan pada masukkan untuk menghasilkan keluaran.

Tanda anak panah adalah untuk menyatakan arah informasi aliran isyarat atau unilateral. Sebagai contoh sederhana diperlihatkan sebagai berikut:

Gambar 3. Aliran blok

Diagram blok menggambarkan fungsi utama bagian-bagian dari sistem elektronik dan sistem yang komplek secara blok. Komponen dan kawat tunggal tidak diperlihatkan. Sebagai pengganti, tiap blok menyajikan dan menggambarkan rangkaian listrik yang berfungsi khusus pada sistem. Fungsi rangkaian yang dikerjakan ditulis pada tiap blok. Anak panah yang menghubungkan blok-blok menunjukkan arah lintasan arus pada garis besarnya. Berikut adalah contoh diagram blok secara umum.

BLOK

5

Gambar 4. Gambaran umum diagram blok Keterangan Gambar 4:

Variabel yang dikontrol

Variabel aktual yang diawasi dan dijaga pada nilai tertentu yang diinginkan di dalam proses. Variabel yang diukur

Kondisi dari controlled variable pada saat tertentu dalam pengukuran Sensor

“Mata” sistem, mengukur controlled variable dan menghasilkan sinyal output yang mewakili statusnya

Sinyal feedback

Output dari measurement device.

Set Point

Nilai dari controlled variable yang diinginkan . Error detector

Pembanding set point dengan sinyal feedback, dan menghasilkan sinyal output yang sesuai dengan perbedaan tersebut

Sinyal error

Output dari error detector

Kontroler

“Otak” dari sistem. Ia menerima error sebagai input dan menghasilkan sinyal kontrol yang menyebabkan controlled variable menjadi sama dengan set point.

Aktuator

“Otot” dari sistem.Ia adalah alat yang secara fisik melakukan keinginan kontroler dengan suntikan energi tertentu

Variabel yang dimanipulasi

Besaran fisik yang merupakan hasil dari kerja yang dilakukan aktuator.

6 Proses tertentu yang dikontrol oleh sistem Disturbances/gangguan

Faktor pengganggu, menyebabkan perubahan pada variabel yang dikontrol

1.3 PROGRAMMABLE LOGIC CONTROL (PLC)

PLC merupakan suatu bentuk khusus pengontrol berbasis-mikroprosesor yang memanfaatkan memori yang dapat diprogram untuk menyimpan instruksi-instruksi dan untuk mengimplementasikan fungsi-fungsi semisal logika, sequencing, pewaktuan, pencacahan dan aritmatika guna mengontrol mesin-mesin dan proses-proses dan dirancang untuk dioperasikan oleh para insinyur yang hanya memiliki sedikit pengetahuan mengenai komputer dan bahasa pemograman.

Gambar.6Sebuah Programmable logic controller

Sebelum adanya PLC, sudah banyak peralatan sequensial, salah satunya adalah kontaktor (relay), Namun seiring dengan perkembangan industri, efisiensi produksi dianggap sebagai kunci sukses. Sehingga dituntut perlunya sistem manufaktur yang fleksibel, sistem ini mencakup peralatan otomatis seperti mesin CNC, robot, transport otomatis, dan lain-lain. Maka PLC menjadi pilihan utama untuk membuat peralatan industri semacam ini.karena PLC memiliki keunggulan yang signifakan, diantaranya:

1. Untuk memodifikasi sebuah sistem kontrol dan aturan-aturan pengontrolannya, operator hanya mengubah program yang telah ada dan menggantinya dengan instruksi yang baru, tidak perlu merangkai ulang.

2. Kokoh dan dirancang untuk tahan terhadap getaran, suhu kelembaban,, dan kebisingan. 3. Mudah diprogram dan menggunakan sebuah bahasa pemograman yang mudah dipahami,

yang sebagian besar berkaitan dengan operasi-operasi logikan dan penyambungan. 4. Antar muka untuk input dan output telah tersedia secara built-in di dalamnya.

PLC

Input Output

7

Gambar.7PLC Omron CPM2A

1.3.1 Komposisi Hardware PLC

Umumnya sebuah PLC memiliki lima komponen dasar. Komponen-komponen ini adalah unit processor, memori, unit catu daya, bagian antarmuka input/output, dan perangkat pemograman.

Gambar.8 komponen pembangun PLC

1. Unit prosesor atau Central Processor Unit (CPU) adalah unit yang berisi mikroprosesor yang menginterpretasikan sinyal-sinyal input dan melaksanakan tindakan-tindakan pengontrolan, sesuai dengan program yang tersimpan di dalam memori, lalu mengkomunikasikan keputusan-keputusan yang diambilnya sebagai sinyal-sinyal kontrol ke antarmuka output.

2. Unit catu daya diperlukan untuk mengkonversikan tegangan Ac sumber menjadi tegangan rendah DC yang dibutuhkan oleh prosesor dan rangkaian-rangkaian di dalam modul-modul antar muka input dan output.

3. Perangkat pemograman dipergunakan untuk memasukkan program yang dibutuhkan ke dalam memori. Program tersebut dibuat dengan menggunakan perangkat ini dan kemudian dipindahkan ke dalam unit memori PLC

Perangkat pemograman

Memori

Prosesor Antar Muka Output Antar Muka

Input

8

4. Unit memori adalah tempat di mana program yang digunakan untuk melaksanankan tindakan-tindakan pengontrolan oleh mikroprosesor disimpan.

5. Bagian input dan output adalah antar muka di mana prosesor menerima informasi dari dan mengkomunikasikan informasi kontrol ke perangkat –perangkat eksternalnya.

1.3.2 Komposisi software PLC

Banyak sekali metode untuk memprogram PLC, salah satu metode pemograman PLC yang sangat umum digunakan adalah yang didasarkan pada penggunaan diagram-diagram tangga (ladder diagram).Ladder diagram terdiri dari dua garis vertical yang merepresentasikan rel-rel daya.Komponen-komponen rangkaian disambungkan sebagai garis-garis horizontal diantara kedua garis vertikal.

Gambar. 9Ladder Diagram

Dalam menggambarkan sebuah ladder diagram, diterapkan konvensi-konvensi tertentu:

1. Garis-garis vertikal diagram mempresentasikan rel-rel daya, dimana si antara keduanya komponen-komponen tersambung.

2. Tiap-tiap garis horizontal mendefinikan sebuah operasi di dalam proses kontrol.

3. Sebuah ladderdiagram dibaca dari kiri ke kanan dan dari atas ke bawah, menjadi satu kesatuan siklus yang berkesinambungan.

4. Tiap garis horizontal harus dimulai dengan sebuah ataupun sejumlah masukandandiakhiri dengan setidaknya sebuah keluaran.

5. Perangkat listrik ditampilkan dalam kondisi normalnya, apabila dalamkondisi normalnya terbuka maka dalam penggambaran diagram tanggaakan sama yaitu dengan simbol normally open.

6. Sebuah perangkat tertentu dapat digambarkan pada lebih dari satu anak tangga.

7. Masukan dan keuaran seluruhnya diidentifikasikan melalui alamat-alamatnya, notasi yang dipergunakan sesuai dengan pabrikasi PLC tersebut.

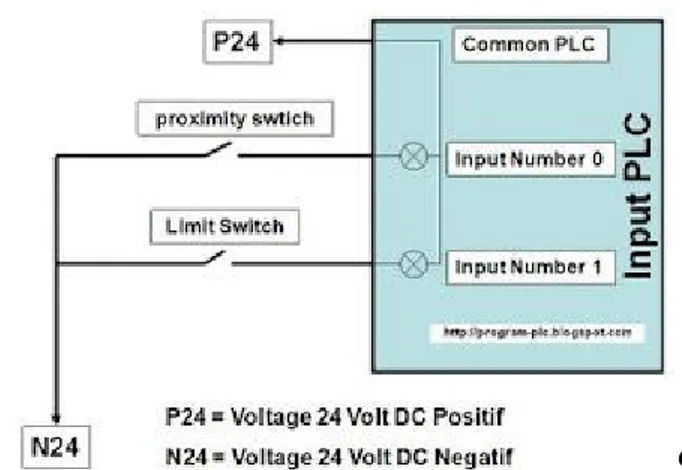

9 1.4 PENYAMBUNGAN KABEL (WIRING)

Wiring (diagram pengawatan/ pengabelan) dimaksudkan untuk menunjukan hubungan sebenarnya dan lokasi fisik dari semua bagian komponen pada rangkaian. Kumparan, kontak, motor dan sejenisnya yang diperlihatkan pada posisi sebenarnya akan ditemui pada instalasi. Karena hubungan pengabelan dan pemberian tanda ujung diperlihatkan, maka jenis diagram ini sangat membantu dalam pengabelan alat dan melacak kabel-kabel dalam mencari kesalahan.

Salah satu contoh pengabelan adalah pengabelan PLC, pengabelan ini sering ditemukan dalam dunia industri, ambil saja contoh diagram pengkabelan untuk bagian inputPLC, Input PLC yang digunakan adalah saklar limit dan swtich kedekatan, sedangkan PLC PLCKeyence diterapkan oleh. Sumber Tegangan untuk input ke PLC berlaku sumber Tegangan 24 Volt DC. Contoh Dari diagram PLC

Wiring cara berikut penyambungan kabelnya.

10 BAB II INPUT & OUTPUT

2.1 Input

Pengertian Input adalah perangkat keras yang berguna untuk memberikan perintah kepada komponen pengontrol. Jenis-jenis Input :

a. Sakelar :

Sakelar adalah alat untuk menghubungkan atau memutuskan arus listrik dari sumber ke pemakai/beban. Sakelar terdiri dari banyak jenis tergantung dari cara pemasangan, sistem kerja, dan bentuknya. Berdasarkan sistem kerjanya, sakelar dibagi menjadi tujuh :

1. Sakelar Tunggal

2. Sakelar kutub ganda (dwi kutub) 3. Sakelar kutub tiga (tri kutub) 4. Sakelar kelompok

5. Sakelar seri 6. Sakelar tukar 7. Sakelar silang

Prinsip kerja :

Saklar yang di gunakan dalam lucass nulle handling yaitu saklar yang berbentuk selector, yang mana dalam penggunaannya kita biasa menggunakan saklar dengan fungsi push button maupun toggle.

Push Botton :Tombol tekan berfungsi sebagai saklar untuk menghidupkan atau mematikan kontrol listrik. Cara pengoperasiannya dengan menekan knop tombol tekan. Tombol tekan mempunyai dua jenis kontak yaitu kontak NO dan NC. Berdasarkan cara kerjanya ada dua jenis tombol tekan :

1. Momentary contact yaitu tombol tekan yang bekerja pada saat knop ditekan danapabila knop dilepas maka tombol akan kembali normal.

2. Maintain contact yaitu tombol tekan yang akan mengunci setelah knop ditekan.

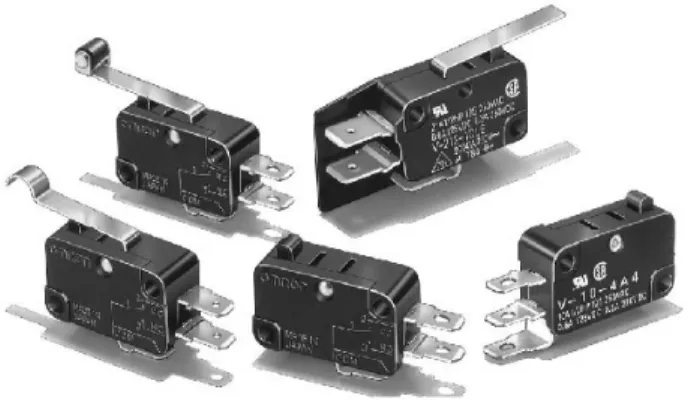

b. Limit switch

Limit switch adalah salah satu sensor yang akan bekerja jika pada bagian actuator nya tertekan suatu benda, baik dari samping kiri ataupun kanan, mempunyai micro switch dibagian dalamnya

11

yang berfungsi untuk mengontakkan atau sebagai pengontak, gambar batang yang mempunyai roda itu namanya actuator lalu diikat dengan sebuah baud, berfungsi untuk menerima tekanan dari luar, roda berfungsi agar pada saat limit switch menerima tekanan , bisa bergerak bebas, kemudian mempunyai tiga lubang pada body nya berfungsi untuk tempat dudukan baud pada saat pemasangan di mesin.

Gambar 2.1 limit switch

Ketika actuator dari Limit switch tertekan suatu benda baik dari samping kiri ataupun kanan sebanyak 45 derajat atau 90 derajat ( tergantung dari jenis dan type limit switch ) maka, actuator akan bergerak dan diteruskan ke bagian dalam dari limit switch, sehingga mengenai micro switch dan menghubungkan kontak-kontaknya, pada micro switch terdapat kontak jenis NO dan NC seperti juga sensor lainnya, kemudian kontaknya mempunyai beban kerja sekitar 5 A, untuk dihubungkan ke perangkat listrik lainnya, dan begitulah seterusnya, selain itu limit switch juga mempunyai head atau kepala tempat dudukan actuator pada bagian atas dari limit switch dan posisinya bisa dirubah-rubah sesuai dengan kebutuhan.

12 c. Reed Switch

Gambar 3.1 Reed switch

Reed switch adalah salah satu jenis sensor yang sering juga digunakan pada mesin-mesin industri seperti halnya sensor photo dan proximity sensor, namun reed mempunyai cara kerja yang berbeda dan unik dan juga mempunyai bentuk yang cukup kecil namun rentan terhadap benturan. Pada alat penggerak berupa cylinder, biasanya telah dilengkapi dua buah sensor ini, yang berfungsi untuk mendeteksi gerakan cylinder ketika up/naik atau down/turun, letaknya ada dibagian luar bawah dan luar atas pada body cylinder.

Prinsip dasar kerja sensor ini sangatlah sederhana, yaitu apabila bagian permukaan dari sensor terkena medan magnet maka dua buah kontak plate tipis yang terdapat dibagian dalam sensor akan tertarik oleh medan magnet. Sehingga kontak akan terhubung.

13

Gambar 3.3 Proses pergerakan reed switch

Medan magnet untuk menggerakan reed switch, berasal dari piston yang terdapat dibagian dalam penggerak cylinder, yang bergerak naik dan turun, gerakan itulah yang dideteksi oleh reed switch. Sensor ini hanya mempunyai dua buah kabel untuk keluarannya, dan dihubungkan hanya ke beban yang kecil saja seperi relay, input module dll.

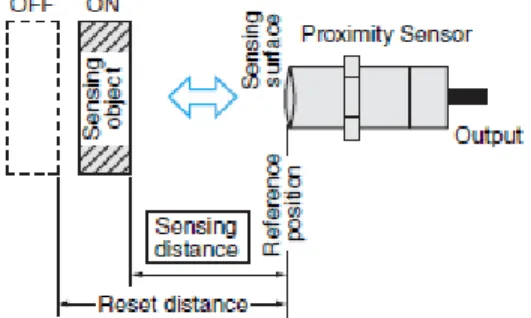

d. SSeennssoor proximity r

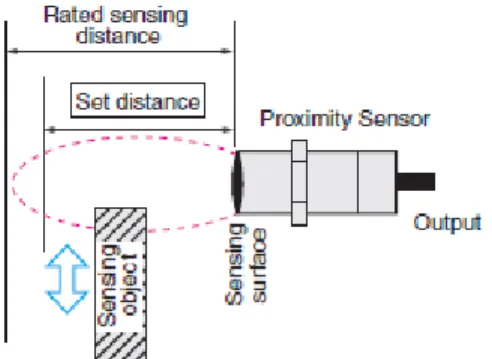

Gambar 4.1 Proximity switch

Secara bahasa Proximity switch berarti, proximity artinya jarak atau kedekatan, sedangkan switch artinya saklar jadi definisinya adalah sensor atau saklar otomatis yang mendeteksi logam berdasarkan jarak yang diperolehnya, artinya sejauh mana kedekatan object yang dideteksinya dengan sensor, sebab karakter dari sensor ini, mendeteksi object yang cukup dekat dengan satuan mili meter, umumnya sensor ini mempunyai jarak deteksi yang bermacam-macam seperti 5,7,10,12, dan 20 mm tergantung dari type sensor yang digunakan, semakin besar angka yang tercantum pada typenya,maka semakin besar pula jarak deteksinya, selain itu sensor ini mempunyai tegangan kerja antara 10-30 Vdc atau ada juga yang menggunakan tegangan AC 100-200Vac.

Seperti yang telah disebutkan di atas, sensor ini bekerja berdasarkan jarak object terhadap sensor, ketika ada object logam yang mendekat kepadanya dengan jarak yang sangat dekat 5 mm misalkan, maka sensor akan bekerja dan menghubungkan kontaknya, kemudian melalui kabel yang tersedia bisa dihubungkan ke perangkat lainnya seperti lampu indikator, relay dll.

14

Pada saat sensor ini sedang bekerja atau mendeteksi adanya logam (besi) maka akan ditandai dengan lampu kecil berwarna merah atau hijau yang ada dibagian atas sensor, sehingga memudahkan kita dalam memonitor kerja sensor atau ketika melakukan preventive maintenance. Hampir setiap mesin - mesin produksi yang ada di setiap industri, baik itu industri kecil ataupun besar, menggunakan sensor jenis ini, sebab selain praktis sensor ini termasuk tahan terhadap benturan ataupun goncangan, selain itu mudah pada saat melakukan perawatan ataupun penggantian, sebab talah dirancang demikian oleh produsennya, adapun salah satu contoh pengunaan atau penerapan dari sensor jenis ini adalah digunakan untuk mendeteksi gerakan cylinder up atau down pada sebuah mesin atau penggerak.

Gambar 4.1 Ilustrasi penerapan sensor proximity

Jarak deteksi adalah, Jarak dari posisi referensi (permukaan referensi) untuk operasi yang diukur (reset) ketika obyek standar penginderaan digerakkan oleh metode tertentu.

Gambar 4.2 Jarak deteksi sensor proximity

Jarak dari permukaan referensi yang memungkinkan penggunaan stabil, termasuk pengaruh suhu dan tegangan, ke posisi objek (standar) sensing transit. Ini adalah sekitar 70% sampai 80% dari jarak (nilai) normal sensing.

15

Gambar 4.2 Ilustrasi pengaturan jarak e. Infra Red

Infra merah (infra red) ialah sinar elektromagnet yang panjang gelombangnya lebih daripada cahaya nampak yaitu di antara 700 nm dan 1 mm. Sinar infra merah merupakan cahaya yang tidak tampak. Jika dilihat dengan dengan spektroskop cahaya maka radiasi cahaya infra merah akan nampak pada spectrum elektromagnet dengan panjang gelombang di atas panjang gelombang cahaya merah. Dengan panjang gelombang ini maka cahaya infra merah ini akan tidak tampak oleh mata namun radiasi panas yang ditimbulkannya masih terasa/dideteksi.

Infra merah dapat dibedakan menjadi tiga daerah yakni: * Near Infra Merah………0.75 - 1.5 µm

* Mid Infra Merah..………...1.50 - 10 µm * Far Infra Merah……….10 - 100 µm

2.2 Output

Output adalah perangkat keras yang akan dikendalikan kerjanya oleh kontroler. Salah satu bentuk output yang dapat menghasilkan gerakan disebut dengan actuator.

a. Lampu Indikator

Lampu Indikator adalah lampu yang fungsinya sebagai tanda untuk mengetahui bahwa rangkaian sedang berkerja apabila jarak antara operator dengan rangkain berjauhan. Lampu indicator merupakan lampu tanda (pilot) untuk menunjukkan ON atau OFF suatu rangkaian kontrol. Standar dari lampu-lampu indicator :

Merah : menyatakan suatu peringatan yang berarti berbahaya. Hijau : mesin siap untuk dijalankan

16

Putih : mesin keadaan berjalan normal Sekering digunakan untuk sebagai pengamannan terhadap over load.

Gambar 2.21 Lampu Indikator

Lampu indikator dipasang secara pararel dengan rangkaian supaya jika salah satu lampu putus rangkaian tetap dapat menyala

b. Relay

Dalam dunia elektronika, relay dikenal sebagai komponen yang dapat mengimplementasikan logika

switching. Sebelum tahun 70an, relay merupakan “otak” dari rangkaian pengendali.. Setelah itu muncul PLC yang mulai menggantikan posisi relay. Relay yang paling sederhana ialah relay elektromekanis yang memberikan pergerakan mekanis saat mendapatkan energi listrik. Secara sederhana relay elektromekanis ini didefinisikan sebagai berikut :

- Alat yang menggunakan gaya elektromagnetik untuk menutup (atau membuka) kontak saklar - Saklar yang digerakkan (secara mekanis) oleh daya/energi listrik.

c. Solenoid Valve

Solenoid Valve adalah katup yang mengatur adanya aliran udara dan arahnya yang dikatifkan dengan signal listrik.

17 Prinsip kerjanya yaitu

Soleniod akan aktif jika sinyal berupa pulse atau arus masuk ke terminal coilnya. Pada penggunaaanya, solenoid valve ada yang single dan double, dimana jika single solenoid maka device yang diaktifkan sinyal trigger harus aktif terus ( karena terdapat spring return pada device terutama control valve ). Sinyal tegangan untuk solenoid control valve pada handling besarnya dengan kontaktor yang digunakan praktek otomasi ini adalah 24 V.

d. Silinder Pneumatic

Pneumatik adalah outputan ketika silinder bergerak maju atau ketika vakum sedang menghisap.

Sylinder pneumatic

Terdapat 2 macam sylinder, yaitu silinder tunggal dan ganda. Siliner tunggal bekerja dengan cara memberikan udara bertekanan pada satu sisi permukaan piston, sisi yang lain terbuka ke atmosfir. Silinder hanya bisa memberikan gaya kerja ke satu arah . Gerakan piston kembali masuk diberikan oleh gaya pegas yang ada didalam silinder direncanakan hanya untuk mengembalikan silinder pada posisi awal dengan alasan agar kecepatan kembali tinggi pada kondisi tanpa beban. Sedangkan silinder ganda dapat diberi gaya dari 2 arah. Untuk lebih lengkapnya silakan pelajari Diktat Praktek Pneumatik dan Hidrolik.

18 e. Vacuum

Solenoid vakum adalah solenoid yang berfungsi mengaktifkan dan menon-aktifkan vakum. Pada siemens S7-300,vakum berfungsi sebagai penghisap untuk memindahkan box ke level yang telah ditentukan. Prinsip kerjanya sederhana ,yaitu :

Di dalam solenoid vakum terdapat lubang masukkan untuk masuknya udara,semakin ke dalam semakin kecil diameternya,hal ini dimungkinkan karena untuk membuat perbedaan tekanan,saat diameter menyempit,udara akan memiliki tekanan yang semakin kecil juga,pada bagian diameter yang menyempit,ada sebuah lubang untuk tempat masukknya udara,karena tekanan pada diameter kecil lebih kecil dari tekanan normal,maka udara dari lubang kecil tadi akan ikut terhisap ke dalam.

f. Vakum Udara dari kompresor P1 P0 P0>P1 P0 : tekanan pada diameter besar P1 : tekanan pada diameter kecil

19 g. Motor DC

Motor DC adalah motor dengan supply arus searah. Motor DC pada prkatek ini digunakan untuk menjalankan konveyor. Out Put motor DC dapat diaktifkan dengan member logika pisotif pada nama berikut :

QR : untuk motor bergerak ke kanan QL : untuk motor bergerak ke kiri QS : untuk motor bergerak lambat

Motor DC

Motor DC memerlukan suplai tegangan yang searah pada kumparan medan untuk diubah menjadi energi mekanik. Kumparan medan pada motor dc disebut stator (bagian yang tidak berputar) dan kumparan jangkar disebut rotor (bagian yang berputar). Untuk kendalikan arah putaran motor DC dapat kita atur melalui kutub motornya.

20 BAB III

PEMROGRAMAN PLC 3.1 GERBANG LOGIKA

Gerbang logika adalah suatu entitas dalam elektronika dan matematika Boolean yang mengubah satu atau beberapa masukan logic menjadi sebuah sinyal keluaran logic. Gerbang logika terutama diimplementasikan secara elektronis menggunakan diode atau transistor, akan tetapi dapat pula dibangun menggunakan susunan komponen-komponen yang memanfaatkan sifat-sifat elektromagnetik (relay), cairan, optik dan bahkan mekanik.

Gerbang logika ini terdiri dari satu atau lebih input dan hanya satu output. Untuk input dan output menggunakan dua taraf tegangan, yaitu taraf rendah (LOW 0,2-2 VOLT) dan taraf tinggi (HIGH 3,8-5 VOLT). Taraf rendah dinyatakan dengan 0 atau L sedangkan taraf tinggi dinyatakan dengan 1 atau H.Gerbang logika yang umum dipakai merupakan gabungan/modifikasi dari gerbang dasar yaitu gerbang AND,NOT, dan OR dengan memodifikasi gerbang dasar tersebut akan didapat gerbang baru seperti gerbang NAND,NOR,dan XOR.

Berikut ini akan dibahas 7 gerbang logika dasar, yaitu AND, OR, NOT, NAND, NOR, Ex-OR, Ex-NOR.

1. Gerbang AND

Operasi AND :

Jika input A AND B keduanya High, maka output X akan High.

Jika input A atau B salah satu atau keduanya Low, maka output X akan Low.

21 Cara Kerja Gerbang AND :

2. Gerbang OR

Operasi OR :

Jika input A OR B atau keduanya High, maka output X akan High.

Jika input A dan B keduanya Low, maka output X akan Low.

Tabel kebenaran gerbang OR ( 2 Input ) Cara Kerja Gerbang OR :

22 3. Gerbang NOT / INVERTER

Operasi NOT :

Jika input A High, maka output X akan Low.

Jika input A Low, maka output X akan High.

Tabel kebenaran gerbang NOT / INVERTER

Ringkasan Jenis-jenis Gerbang Logika

3.2 LADDER DIAGRAM (LD)

Ladder Diagram adalah metoda pemrograman yang umum digunakan pada PLC. Ladder Diagram merupakan tiruan dari logika yang diaplikasikan langsung oleh relay. Ladder Diagram banyak mengurangi kerumitan yang dihadapi oleh teknisi untuk menyelesaikan tujuannya.Pemrograman dengan

23

ladder diagramini didasari dari rangkaian relay, sehingga bentuk pemrograman berupa simbol-simbol kontak NO, NC, Coil, Busbar vertical kanan dan kiri dan lain sebagainya. Hal ini bertujuan untuk memudahkan para engineer atau teknisi listrik mempelajari PLC. Jika engineer atau teknisi listrik sudah memahami konsep relay, maka akan lebih mudah mempelajari PLC. Dalam ladder diagram terdapat beberapa instruksi, yang akan dibahas yaitu kontak, koil, set/reset, dan timer.

1. KONTAK

Dalam ladder diagram, kontak merupakan dasar instruksi yang menjadi sebuah input, juga dapat menjadi persyaratan untuk sebuah output dapat aktif. Kontak terbagi menjadi dua, yaitu

normally open dan normally close.

Normally Open (NO)

Merupakan tombol tekan yang dalam keadaan normal kontak-kontaknya terbuka sebelum ditekan atau dioperasikan. Apabila tombol ini ditekan maka kontak akan menutup (dari NO menjadi NC), tetapi apabila tekanannya dilepas kembali, maka kontak akan kembali ke posisi semula (menjadi NO lagi).

Gambar kontak normally open dalam ladder diagram

Normally Close (NC)

Kontak normally close (NC) merupakan kebalikan dari kontak normally open, dalam keadaan normal kontaknya menutup. Tekanan yang diberikan bukan untuk menjadikan kondisi kontak tertutup, melainkan untuk mengondisikan kontak menjadi terbuka (dari NC menjadi NO).

Gambar kontak normally close dalam ladder diagram Berikut contoh kontak di dalam pemrograman menggunakan ladder diagram.

Penjelasan dari gambar di atas adalah sebagai berikut :

1. Busbar vertical yang ada di sebelah kiri adalah busbar daya yang berfungsi sebagai arah sinyal. Artinya aliran sinyal mengalir dari kiri ke kanan.

24

2. Simbol X0 di atas merupakan kontak NO dari sebuah device PLC. Untuk device PLC yang berupa kontak NO atau NC itu dapat berasal dari peralatan input yang terhubung pada input modul PLC, dapat juga kontak berasal dari internal relay PLC (biasanya diawali simbol M) atau dari device yang lain.

3. Dibawah simbol kontak NO pada alamat X0 terdapat tulisan “switch”, ini adalah komentar yang ditulis oleh designer untuk memudahkan dalam memonitor program yang telah dibuat.

4. Garis lurus horizontal yang diakhiri dengan garis titik-titik, maksudnya adalah garis instruksi yang dapat dipakai untuk mengembangkan program yang dibuat.

2. KOIL

koil merupakan saklar daya yang bekerja berdasarkan kemagnitan. Bila koil (kumparan magnit) dialiri arus listrik, maka inti magnit menjadi jangkar, sekaligus menarik kontak-kontak yang bergerak, sehingga kontak NO (normally open) menjadi sambung, dan kontak NC (normally close) menjadi lepas dan jangkar saat ditarik inti magnit tidak bergetar yang menimbulkan bunyi dengung (karena pada arus bolak-balik magnit menarik dan melepas jangkar sehingga menimbulkan getaran). Dalam ladder diagram koil merupakan output yang akan mengaktifkan sebuah device.

Gambar simbol coil dalam ladder diagram

Di dalam PLC, setiap koil internal beserta kontak-kontakya ini akan memiliki alamat yang unik. Sebagai contoh, koil dengan alamat (10C) memiliki kontak NO atau NC dengan alamat yang sama (10C). Pada koil internal PLC, jumlah kontak yang dimilikinya dapat disesuaikan dengan kebutuhan. Hal ini tentunya berbeda jika dibandingkan dengan sebuah relay elektromekanis yang mempunyai jumlah kontak tertentu saja.

25

Gambar kontak-kontak dari koil internal PLC. Berikut contoh koil di dalam pemrograman menggunakan ladder diagram.

Penjelasan dari gambar di atas adalah sebagai berikut :

1. Simbol M0 di atas adalah device yang digunakan sebagai output/coil.

2. Tulisan “master on” pada device M0 di atas adalah komentar yang ditulis designer yang menyatakan fungsi dari device tersebut.

3. Busbar vertical sebelah kanan merupakan busbar daya yang sinyal sudah standby. Artinya jika sinyal busbar vertical sebelah kiri sudah sampai pada terminal paling kiri dari device output/coil, maka device tersebut akan aktif/bekerja. Jika device tersebut berupa coil dari internal relay (M), maka kontak-kontak internal relay (M) akan bekerja.

3. SET / RESET

Set / Reset pada dasarnya sama seperti coil, yang berfungsi untuk mengaktifkan sebuah device. Apabila coil biasa akan aktif jika input ditekan dan mati apabila dilepas, namun jika pada coil SET satu kali input yang berfungsi untuk mengaktifkan coil tersebut ditekan, maka coil tersebut akan selalu dalam kondisi aktif meski input telah dilepas (tidak ditekan) ataupun ada kontak yang memutuskan aliran arusnya.

Gambar simbol coil SET pada ladder diagram

Sedangkan coil RESET berfungsi untuk mematikan coil yang telah aktif, baik coil biasa ataupun coil SET.

Gambar simbol coil RESET pada ladder diagram Berikut contoh program yang menggunakan coil SET / RESET.

26

Gambar contoh ladder diagram menggunakan SET / RESET Penjelasan gambar di atas adalah sebagai berikut :

Coil pada alamat (00500) akan aktif apabila input pada alamat (00000) di tekan, dan coil (00500) akan tetap aktif karena kontak NO pada coil (00500) akan menjadi NC dan mengalirkan arus.

Coil SET pada alamat (00501) akan aktif ketika input pada alamat (00001) ditekan, dan coil akan aktif terus meski input tidak ditekan lagi.

Coil RESET yang beralamat (00500) dan (00501) akan berfungsi mematikan coil yang telah hidup pada alamat (00500) dan (00501) apabila input pada alamat (00002) ditekan.

4. TIMER

Dalam suatu aplikasi kontrol, pengontrolan waktu adalah sesuatu yang sangat dibutuhkan. Sebagai contoh sebuah motor listrik yang mungkin harus dikontrol untuk beroperasi selama interval waktu tertentu, atau mungkin diaktifkan setelah berlalunya suatu periode waktu tertentu. Itulah sebabnya PLC dilengkapi dengan timer untuk mendukung kebutuhan ini. Jenis timer yang sering digunakan adalah Timer On Delay (TON), dan Timer Off Delay (TOF).

Timer On Delay (TON)

Jenis timer ini akan aktif / hidup setelah suatu periode waktu tunda yang telah ditetapkan.

27 Timer Off Delay (TOF)

Timer jenis akan berada dalam kondisi hidup selama periode waktu yang telah ditetapkan dan kemudian mati.

Durasi waktu yang ditetapkan untuk sebuah timer disebut sebagai waktu preset dan besarnya adalah kelipatan dari satuan atau basis waktu yang digunakan. Beberapa basis waktu yang digunakan adalah 10ms, 100ms, 1s, 10s, 100s. Sehingga sebuah nilai preset sebesar 5 dengan basis waktu 100ms adalah periode waktu tunda selama 500ms.

Pemrograman Timer

Semua PLC pada umumnya memiliki timer-timer on delay. Gambar dibawah ini menunjukkan sebuah diagram tangga yang melibatkan penggunaan sebuah timer on delay.

Timer itu berlaku seperti halnya sebuah relay, dengan sebuah kumparan yang akan dialiri arus ketika input In 1 diaktifkan (anak tangga 1). Setelah suatu jangka waktu tunda yang telah ditetapkan (waktu preset), timer tersebut kemudian menutup kontak-kontaknya pada anak tangga 2. Sehingga, output dari Out 1 dihasilkan beberapa saat (yaitu waktu preset) setelah input In 1 diaktifkan.

3.3 FUNCTION BLOCK DIAGRAM (FBD)

Function Block Diagram adalah salah satu metode pemrograman PLC dengan menggunakan analisa blok fungsi. Fungsi ditunjukkan oleh sebuah kotak yang didalamnya berisi nama fungsi. Input ditunjukkan disebelah kiri dan output ditunjukkan disebelah kanan. Function Block Diagram juga merupakan suatu unit program terorganisasi dalam suatu blok yang dapat menyediakan besaran keluaran berdasarkan input, parameter dan algoritma dalam unit ini. Function Block Diagram dapat digunakan

28

pada beberapa bagian program dengan harga masukan yang berbeda sehingga menghasilkan keluaran yang berbeda pula.

Beberapa fungsi dan symbol dasar yang sering digunakan pada function block diagram adalah sebagai berikut :

Fungsi AND

Fungsi AND merupakan suatu logika dimana output atau gerbang AND akan bernilai 1 atau high jika semua masukan dalam kondisi high atau bernilai 1. Jumlah masukan itu sendiri tidak dibatasi tergantung keinginan dalam penggunaannya, akan tetapi hanya ada satu keluaran. Fungsi AND dapat dilihat pada gambar di bawah ini

4. symbol AND

Dalam gambar di atas dapat dijelaskan bahwa, output (Q0.0) akan aktif atau bernilai 1 jika inputan atau masukan dari (I0.0 dan I0.1) aktif atau bernilai 1. Output (Q0.0) tidak akan aktif jika salah satu dari inputan tidak aktif atau bernilai 0.

Fungsi OR

Fungsi OR merupakan suatu logika yang memiliki dua atau lebih isyarat masukan(input) tetapi hanya satu isyarat keluaran (output). Jika salah satu isyarat masukannya 1, maka sinyal keluarannya adalah 1. Fungsi OR dapat dilihat pada gambar di bawah ini :

symbol OR

Pada Gambar di atas dapat dijelaskan bahwa output (Q 0.1) akan aktif atau bernilai 1, jika salah satu inputannya (I0.4 atau I0.5) bernilai 1. Dan akan aktif pula jika semua inputannya bernilai 1 atau high. SET AND RESET

Fungsi SET AND RESET merupakan suatu logika dimana output akan aktif dan non aktif atau dalam kondisi high / low dengan dikontrol oleh masukan SET dan RESET. Output akan Aktif jika SET bernilai 1 atau dalam kondisi High. Set itu sendiri dapat dikontrol oleh masukan-masukanatau input dari beberapa fungsi (AND atau OR). Sedangkan RESET berfungsi untuk menonaktifkan atau

29

mengembalikan output kedalam kondisi low ( 0). Fungsi SET AND RESET dapat dilihat pada gambar di bawah ini:

Symbol SET AND RESET

Pada gambar di atas dapat dijelaskan bahwa output Q0.0 akan aktif jika SET aktif atau bernilai 1. SET dikontrol oleh masukan atau input I0.0 dan I0.1. SET akan aktif apabila semua masukan tersebut (I0.0dan I0.1) bernilai 1 atau aktif. Sedangkan keluaran atau output (Q0.0) akan dalam kondisi low atau bernilai 0 jika RESET aktif atau bernilai 1. RESET sendiri dikontrol oleh inputan I0.4 dan I0.5. RESET akan aktif apabila salah satu dari inputan tersebut( I0.4atau I0.5 ) dalam keadaan high atau bernilai TIMER

Seperti halnya pada ladder diagram,FBD juga memiliki timer dengan cara pengoperasian sebagai berikut :

Gambar timer

Input I0.0 berfungsi memberikan logic 1 pada S agar timer mulai menghitung dengan lama jeda sesuai nilai yang terdapat pada setting timer,PV. Saat timer mencapai hitungan waktu yang sesuai PV, maka Q akan bernilai 1. Untuk mematikan timer bisa dengan 2 cara, member nilai 0 pasa S atau member nilai 1 pada R.

4.3 STRUCTURE TEXT (ST)

Structure Text adalah adalah metode pemrograman yang menggunakan instruksi-instruksi berupa teks. Termasuk kontak, relay, setting timer, set/reset semua dilakukan dengan perintah teks. Untuk lebih jelasnya dapat diperhatikan table perbandingan antara metode LD, FBD dan ST berikut :

SR

R

S

Q

Q0.0

T0 S PV R Q I0.0 I0.1 S5T#2s30

Tabel Contoh perbandingan Metode Pemrograman

LD FBD ST

Q0.0 := I0.0 ;

Q0.0 := I0.0 and I0.1 ;

Untuk lebih jelasnya, FBD dan structure text akan dibahas pada modul praktek tiap unit.

4.4 Metode Pemrograman dengan Step by Step

Program Step-by-step berguna untuk memudahkan pembuatan program PLC untuk pengendalian urutan kerja (sequence) pada suatu sistem otomasi. Berikut ini saya berikan informasi praktis tentang konsep, pemrograman dan implementasinya.

Diagram step-by-step menggambarkan satu per satu tahapan proses kerja yang berubah berdasarkan kondisi logika input. Tahapan (step) digambarkan dengan kotak bertulisakan nomor urut yang dihubungkan ke output yang dikehendaki. Tahapan (step) berubah ke tahapan berikutnya jika ada transisi yang aktif. Transisi merupakan kondisi logika yang diberikan untuk memulai tahapan berikutnya, bisa berupa sebuah sensor atau beberapa sensor.

Diagram Step-step dibaca menurun dengan nomor step bertambah. Pada setiap saat, hanya ada satu step yang aktif. Selanjutnya kotak step ini dihubungkan mendatar ke output-output yang diperlukan. Kode S,R atau N merupakan status memori yang diberikan ke ouput. Stored (S) berarti pada saat pemanggilan, maka output yang bersangkutan nilainya disimpan dan selalu aktif. Meskipun tahapan sequence sudah bertambah, output tersebut tetap aktif. Output akan mati apabila ada step yang mereset (R=Reset). Sedangkan N artinya not-stored, yaitu output hanya aktif pada saat step tersebut berjalan.

Program PLC memiliki 3 bagian utama, yaitu rangkaian transisi, program step-step, dan yang terakhir adalah implementasi output. Rangkaian transisi diperlukan terpisah jika memiliki syarat-syarat yang kompleks. Namun jika cukup sederhana syaratnya, transisi bisa digabung dengan program utama step-step nya. Transisi ini biasanya menggunakan rangkaian logika sederhana dengan operasi AND / OR / Not dan terkadang berasal dari input, timer, atau counter.

I0.0 Q0.0

=

I0.0 Q0.0 I0.0 I0.1 Q0.0=

Q0.0&

I0.1 I0.031 Program step-step memiliki konsep bahwa:

a) Setiap tahapan (step) pada program menggunakan fungsi Flip-flop, dimana ada input SET untuk mengaktifkan flip-flop dan input RESET untuk mematikan flip-flop. Keluaran dari flip-flop dinyakatakan dengan variable STEPn.Q

b) Step yang sekarang (n) hanya bisa diaktifkan jika step sebelumnya (n-1) sudah aktif. Atau, step sekarang (n) adalah syarat untuk step berikutnya (n+1) aktif.

c) Step sekarang (n) harus mematikan step sebelumnya (n-1) sesaat step-n aktif. Demikian juga, step berikutnya (n+1) harus mematikan step sekarang (n)

d) Semua step harus dapat mati sekaligus apabila ada sinyal EMG (emergency stop). Untuk aplikasi ini, gunakan operasi OR pada input reset setiap flip-flop n.

Dengan konsep tersebut, maka hanya ada satu step yang aktif pada saat yang sama, dan tidak ada step yang berjalan tanpa berurutan, meskipun ada transisi yang aktif. (untuk mencegah aktifnya output yang tidak sesuai urutan)

32 BAB IV PRAKTEK PLC 4.1 Modul Praktek PLC Lucas Nulle

Instruksi kerja pada Lucas Nulle dapat dilihat dalam software LabSoft, pada bagian tab sebelah kiri double klik “Experiment: Full test” kemudian klik “Exercise”. Perhatikan gambar berikut:

Kemudian lihat pada Exercise sebelah kanan, pada gambar di atas menjelaskan Step by step (step 1 – 5) untuk melakukan kerja. Setelah dimengerti instruksi kerja tersebut, maka selanjutnya melakukan penulisan program.

a. Penulisan Program

Pada tampilan awal LabSoft ditunjukkan gambar di atas, untuk melakukan penulisan program, klik pada tab bagian kanan atas yang diberikan kotak garis-garis merah. Setelah diklik maka akan muncul tampilan seperti gambar di bawah ini.

33

Pada halaman kosong tersebut kita dapat melakukan penulisan program, program yang digunakan pada Lucas Nulle ini menggunakan bahasa pemrograman Structural Text.

b. Deklarasi Pengalamatan I/O

Agar program dapat mengeksekusi I/O, maka perlu dilakukan deklarasi I/O sesuai alamat yang telah digunakan.

Contoh Deklarasi Input VAR

Tombol_Start AT %IX0.0 : BOOL; END_VAR

Penjelasan contoh deklarasi input

Tombol_Start adalah variabel yang digunakan untuk input (variabel bisa dengan kata-kata apa saja, sesuai keinginan)

%IX0.0 menyatakan deklarasi input berada pada alamat 0.0, huruf I adalah input

BOOL adalah variabel BOOLEAN yang berarti hanya membaca sinyal digital (0 / 1) atau ya / tidak.

Contoh Deklarasi Output VAR

Motor_Advance AT %QX550.0 : BOOL; END_VAR

Penjelasan contoh deklarasi output

Motor_Advance adalah variabel yang digunakan untuk output (variabel bisa dengan kata-kata apa saja, sesuai keinginan)

%QX550.0, pada huruf Q menyatakan output sedangkan 550.0 menyatakan alamat output yang digunakan untuk mengeksekusi device output.

34

BOOL adalah variabel BOOLEAN yang berarti hanya membaca sinyal digital (0 / 1) atau ya / tidak.

Contoh Program dan Menjalankan Programnya

Pada gambar di atas ditunjukkan contoh program yang telah dibuat. Untuk membuka program yang telah ada pada software LabSoft, dapat mengikuti langkah :

35 2. kemudian pilih workspace yang akan dibuka

3. klik load template, dan pilih template yang ingin dibuka 4. kemudian klik OK.

Setelah program selesai, maka untuk dapat melihat jalannya output yang telah diprogram dilakukan running program. Untuk melakukan running program ikuti langkah berikut :

1. pada tab sebelah atas klik fungsi yang dilingkari warna merah pada gambar di atas.

2. setelah di klik, perhatikan pada bagian bawah yang diberi kotak dengan garis merah, jika tidak ada program yang salah, maka akan dikatakan “0 error”.

3. kemudian akan muncul tampilan seperti gambar di bawah ini.

4. klik tombol 24 V untuk memberikan tegangan 24 V kepada output device yang akan digunakan. 5. kemudian klik RUN untuk melakukan running program dan dapat melihat kerja dari output device.

36 c. Basic Exercise

Basic Exercise Lucas nulle merupakan perintah-perintah dasar pada sebuah program yang dibuat Lucas nulle untuk mempermudah proses pembelajaran, yang nantinya program-program sederhana ini apabila di gabungkan akan menjadi sebuah program yang cukup kompleks sesuai dengan sistem otomasi pada Lucas Nulle.

Berikut adalah contoh-contoh perintah sederhana pada lucasnull handling system yang bisa digunakan sebagai latihan :

1) Conveyor gerak Manual

Prinsip kerjanya, jika tombol Kanan ditekan sesaat objek bergerak dari limit switch kiri (IL) ke kanan sampai berhenti di limit switch kanan (IR). Saat benda di ujung kanan (IR), dan tombol Kiri ditekan maka benda bergerak ke kiri sampai IL dan berhenti.

Contoh program : VAR

Kanan AT %IX0.0 : BOOL; (*Start button*) Kiri AT %IX0.1 : BOOL; (*Start button*) IL AT %IX500.0 : BOOL; (*Left limit*) IR AT %IX500.1 : BOOL; (*Right limit*) STOP AT %IX500.4 : BOOL; (*Emergency-stop*) QR AT %QX550.0 : BOOL; (*Belt advance*) QL AT %QX550.1 : BOOL; (*Belt advance*) JALAN KANAN : RS; (*Instance *) JALAN KIRI : RS; (*Instance *)

END_VAR

(*Realization of the step sequence*)

JALAN KANAN (S := IL AND Kanan , R1 := IR OR STOP); JALAN KIRI (S:= Kiri AND IR , R1 := IL OR STOP);

TIMER1(IN := M_IMS7_STEP3.Q1, PT := T#1S); (*Realization of the command output*)

QR:= JALAN KANAN.Q1; QL:= JALAN KIRI.Q1;

37 2) Menggunakan timer

Prinsip kerjanya, jika tombol Start ditekan sesaat objek bergerak dari limit switch kiri (IL) ke kanan sampai berhenti di limit switch kanan (IR), 2 detik kemudian benda bergerak ke kiri sampai IL dan berhenti.

VAR

Start AT %IX0.0 : BOOL; (*Start button*) IL AT %IX500.0 : BOOL; (*Left limit*) IR AT %IX500.1 : BOOL; (*Right limit*) STOP AT %IX500.4 : BOOL; (*Emergency-stop*) QR AT %QX550.0 : BOOL; (*Belt advance*) QL AT %QX550.1 : BOOL; (*Belt advance*) JALAN KANAN : RS; (*Instance *) JALAN KIRI : RS; (*Instance *)

TIMER1 : TON; (*First timer*)

END_VAR

(*Realization of the step sequence*)

JALAN KANAN (S := IL AND Start , R1 := IR OR STOP); JALAN KIRI (S:= TIMER1.Q AND IR , R1 := IL OR STOP); TIMER1(IN := IR , PT := T#2S);

(*Realization of the command output*)

QR:= JALAN KANAN.Q1; QL:= JALAN KIRI.Q1;

38 4.2 Modul Praktek PLC Siemens

PLC Siemens yang akan digunakan dalam praktek Otomasi adalah tipe S7-300 yang dapat diprogram dengan menggunakan Ladder, FB dan Structure text. PLC ini merupakan jenis PLC Modular, yang terdiri dari modul Power Supply, Modul CPU dan Modul I/O. apabila jumlah I/O yang akan dioperasikan tidak dapat dipenuhi, maka dapat diekspansi dengan menggunakan I/O tambahan dengan koneksi Profibus. Blok program PLC Siemens ini sebagai berikut :

OB adalah organitation block, yaitu block utama yang dapat memanggil funtion-function yang ada di dalamnya.

FC adalah Function, yaitu block program tempat kita membuat program utama secara rinci dan detil. FB adalah Function Block, yaitu block program dengan fungsi spesifik yang dapat dipakai berulang-ulang pada satu atau 2 function berbeda.

a. Penyambungan I/O

Untuk memulai Praktek dengan PLC Siemens dapat dilakukan tahapan sebagai berikut :

1. Ambil kabel KONEKTORpada lemari alat, pastikan kabel yang diambil sesuai jumlah pin yang benar. Pastikan alat dalam kondisi standar,sebelum digunakan mintalah pendapat instruktur mengenai kondisi barang,apakah masih layak atau tidak.

OB(Organisation Block) FC1 FC2 FB1 FB2 FB2 FB1 1

39

2. Pasang kabel pada inputan PLC dimana untuk Konektor dengan jumlah pin 9 dipasang pada X1 sedangkam untuk jumlah pin 25 dipasang pada X2. X1 dan X2 inputan berada pada profibus. Biasanya kita gunakan adalah profibus nomer satu(sesuai gambar),tapi pada dasarnya kita bisa menggunakan profibus yang lain(2 dan 3) hal yang perlu diperhatikan ketika menggunakan profibus adalah pengalamatan I/O nanti(minta bantuan instruktur).

3. Pasangkan kabel untuk X2 pada output X2 yaitu berada pada mesin storage. Pasang dengan benar dan jangan dipasang terlalu kencang, hal ini apabila terjadi troubleshooting mudah untuk melepasnya.

Perhatikan jumlah pin sebanyak 9

40

4. Pasangkan kabel KONEKTOR untuk X1 pada output X1 yaitu berada pada mesin storage bagian motor.

5. Setelah semua kabel KONEKTORterpasang hidupkan CPU pada PLC S7-300.

6. Kemudian hidupkan semua profibus pada PLC S7-300.

41 b. Konfigurasi Siemens PLC S7-300

1. Buka Program Simatic S7

2. FILE NEW BERI NAMA OK

3. Klik kanan folder konfigurasi baru, kemudian pilih insert new object Perhatikan CPU yang digunakan,pada lab otomasi,CPU yang digunakan adalah SIMATIC 300,maka pilih option SIMATIC 300 Station.

42

4. Klik folder konfigurasi kemudian klik Simatic 300, setelah itu doble klik pada hardware.

5. Setelah jendela pengaturan hardware muncul, kemudian find rail dengan cara klik SIMATIC 300 kemudian klick RACK-300 kemudian double klik Rail.

43

6. Kemudian kita pilih type CPU yang digunakan, dengan cara klik SIMATIC 300, kemudian klik CPU 313-2DP, kemudian double klik pada V2.0. Bila muncul notifikasi profibus, pilih new kwmudian OK.

44

8. Kemudian pada start addresses, kemudian ceklist pada sistem default input dan output dihilangkan. Kemudian start pada input dan output diganti 0. Kemudian OK.

9. Kemudian find WAGO, dengan cara ketik WAGO pada find kemudian enter. Drag WAGO 750-343 pada rail profibus DP master systems, berturut-turut sebanyak 3 kali, kemudian ganti addressnya pada setiap WAGO yang di drag, biasanya alamat yang digunakan berturut-turut 1, 4 dan 8.

45

10.Kemudian masukan input dan output pada setiap profibus (WAGO) masing-masing 2 kali input dan output. Untuk inputnya yaitu 750-430 (klik 2 kali), sedangkan untuk outputnya yaitu 750-530 (klik 2 kali).

11.Kemudian apabila semua alamat telah terisi, langkah selanjutnya adalah save konfigurasi tersebut kemudian download konfigurasi tersebut, apabila download mengalami kegagalan dengan ditandai lampu indicator merah menyala, hal yang harus dilakukan adalah merestart ulang computer dan juga CPU dan profibus dimatikan lalu dihidupkan lagi, kemudian ulangi downloadnya sampai CPU dan profibus menyala kuning.

46 c. Pemrograman PLC Siemens

Setelah melakukan konfigurasi, maka kita siap untuk memulai program.

1. klik konfigurasinya, kemudian klik SIMATIC 300, kemudian klik CPU 313-2DP, kemudian klik S7 Program, kemudian pada jendela sebelah kanan klik kanan kemudian klik function. Apabila function telah dibuat, langkah selanjutnya adalah double klik FC1 untuk masuk ke lembar kerja.

2 Buat programnya di FC1 pada lembar kerja sesuai dengan program yang dijalankan. Setelah program dibuat kemudian save program tersebut lalu download.

47

3. Program belum bisa jalan apabila OB belum diisi, OB ini berfungsi untuk menghidupkan arus pada seluruh program. Caranya adalah dengan double klik OB1.

4. Kemudian pilih program logic Function, kemudian drag ke lembar kerja pada OB1. Setelah itu isi inputan pada EN, inputan ini adalah alamat input yang belum terpakai. Setelah itu klik save lalu download OBnya.

48 d. Basic Exercise

Basic Exercise Siemens merupakan perintah-perintah dasar pada sebuah program yang dibuat untuk mempermudah proses pembelajaran, yang nantinya program-program sederhana ini dapat dikembangkan menjadi sebuah program yang cukup kompleks sesuai dengan sistem otomasi pada station yang akan dijalankan.

Kita akan membuat program untuk menggerakkan motor maju kiri atau maju kanan secara manual dengan menggunakan tombol. Pada saat TL motor bergerak ke kiri dan saat TR ditekan motor bergerak ke kanan. Saat motor sedang bergerak ke kanan, maka tombol TL tidak berfungsi, dan sebaliknya.

Pada program di bawah, bisa tombol TL ditekan maka TL berlogika 1 dan karena QR di-notkan maka QR berlogika 1 dan masuk ke logika AND maka mempunyai output berlogika 1 dan motor bergerak kekiri. Begitu juga untuk program pada saat motor maju kanan.

49 BAB V

SOP DAN DAFTAR ALAT PRAKTEK

5.1 STANDAR OPERASIONAL PROSEDUR PLC LUCAS NULLE

LANGKAH KERJA GAMBAR/KETERANGAN PERHATIAN

A. PERSIAPAN

1. Periksa peralatan dan bahan sebelum praktek kemudian beri tanda checklist* untuk alat yang OK

2. Siapkan part yang dibutuhkan. 3. Hidupkan Komputer.

4. Buka software labsoft.

5. Buka hardware setupHandling Sub-System.

B. ASSEMBLING

1. Rakit PLC, PROFIBUS dan konektor.

2. Rangkai kabel USB yang menghubungkan CPU ke PLC. 3. Rangkai extender supply ke

PLC.

4. Rangkai power supply ke PLC. 5. Tekan ON sakelar PLC dan

tunggu hingga lampu indicator PLC berwarna hijau. Membawa Part harus dalam kondisi terpisah / jangan dalam keadaan terpasang. Pastikan rakitan PLC dan Profibus benar dan tepat. Rangkai kabel secara benar dan tidak kendor.

Pastikan semua lampu indicator telah hijau.

50 6. Rangkai kabel DB9 dan DB25

yang menghubungkan PLC (x1/x2 dan x3/x4) ke Alat Peraga.

7. Rangkai kabel profibus ke PLC (A ke A dan B ke B).

8. Rangkai kabel PLC sesuai hardware setup.

9. Repeat initializing port USB ke PLC.

C. PEMROGRAMAN

1. Ketik program structure text pada

halaman development

environment.

2. Klik compile and run, 24 volt, dan run.

3. Hidupkan kompresor pada alat peraga.

D. AKHIR KERJA 1. Tekan OFF sakelar PLC.

2. Lepaskan semua rangkaian kabel PLC.

3. Kembalikan semua part ke dalam lemari.

Ketik program secara benar dan tepat.

Pastikan CPU dan

PLC telah connect. Membawa Part harus dalam kondisi terpisah / jangan dalam keadaan terpasang.

51 5.2 CHECKLIST KOMPONEN PRAKTEK OTOMASI

Alat Praktek Praktek

No Komponen Gambar jml 1 2 3 4 5 6 7 8 9 10 11 12 1 Power Supply 2 2 Kabel Power 2 3 Modul SPS 1 4 Modul CPU 1 5 Modul Profibus 1 6 Modul Konektor 1 7 Kabel DB25 1 8 Kabel DB9 1 9 Kabel USB 1 10 Pallet dan box 1 psg

52 DAFTAR PUSTAKA

Adi Kurniadi :Pemrorgaman Microsoft Visual Basic ; Penerbit PT. Elek Media Komputindo ; Jakarta, 2000

Antony pranata :Pemrogrman Borland Delphi 6: Penerbit Andi ; Yogyakarta2003

Internet :www.Wikipedia.com/id/search/automation systemdiakses tanggal 29 Juli 2012, pukul 22.30 Katsuhiko Ogata :Teknik Kontrol Automatik (Sistem Pengaturan Jilid 1) ; Penerbit Erlangga ; Jakarta Mikell P. Groover :Automation Production systems, and Computer-Integrated Manufacturing : Pearson

Education ; Singapore, 2001

Richard C. Dorf :Sistem Pengaturan ; Penerbit Erlangga ; Jakarta, 1983 S. Pakpahan :Kontrol Otomatik ; Penerbit Erlangga ; Jakarta, 1984

Internet: Dasar-dasarPLC.blogspot.comdiakses tanggal 29 Juli 2012, pukul 22.30 Dunia Elektronik, Komputer & Alkes (2012).