PRA RANCANGAN PABRIK

PEMBUATAN PEKTIN DARI KULIT BUAH KAKAO

DENGAN KAPASITAS PRODUKSI 5.000 TON/TAHUN

TUGAS AKHIR

DISUSUN OLEH :

NIM : 080405082

AGUSTINA TANJUNG

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN PEKTIN DARI

KULIT BUAH KAKAO DENGAN KAPASITAS PRODUKSI

5.000 TON/ TAHUN

KARYA AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh: NIM : 080405082 AGUSTINA TANJUNG

Diperiksa/Disetujui Oleh :

Dosen Pembimbing I Dosen Pembimbing II

Dr. Ir. Mhd.Yusuf Ritonga, MT.

NIP : 196208191989031002 NIP : 197304081998022002 Dr. Halimatuddahliana, ST, MSc.

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr. Ir. Mhd. Yusuf Ritonga, MT. Ir. Netti Herlina, MT.

NIP : 196208191989031002 NIP : 132243746 NIP : 196406171994032001 Dr. Ir. Fatimah, MT.

Mengetahui , Koordinator Karya Akhir

NIP :196812141997022002 Ir.Renita Manurung,MT.

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Dengan mengucapkan syukur kehadirat Tuhan Yang Maha Esa dan atas berkat dan rahmat-Nya maka penulis dapat menyeleasikan penulisan Tugas Akhir ini yang berjudul ’’Pra Rancangan Pabrik Pektin Dari Kulit Buah Kakao dengan Kapasitas Produksi 5.000 Ton/Tahun. Tugas Akhir ini merupakan persyaratan untuk menyelesaikan studi dan salah satu persyaratan untuk mencapai gelar Sarjana Teknik Kimia di Fakultas Teknik, Universitas Sumatera Utara.

Dalam penyusunan Tugas Akhir ini, penulis banyak menerima bantuan dan bimbingan dari berbagai pihak. Atas bantuan dan bimbingan tersebut, dengan segala kerendahan hati penulis mengucapkan banyak terima kasih khususnya kepada :

1. Bapak Dr. Ir. Muhammad Yusuf Ritonga, MT. selaku Dosen Pembimbing I, yang telah ikhlas menyumbangkan waktu dan pikirannya untuk memberikan ilmu pengetahuan, bimbingan dan arahan sehingga penulis dapat menyelesaikan Tugas Akhir ini.

2. Ibu Dr. Halimatuddahliana, ST, Msc., selaku Dosen Pembimbing II, yang telah ikhlas menyumbangkan waktu dan pikirannya untuk memberikan ilmu pengetahuan, bimbingan dan arahan sehingga penulis dapat menyelesaikan Tugas Akhir ini.

3. Bapak Dr. Eng. Ir. Irvan, Msi., selaku Ketua Departemen Teknik Kimia Fakultas Teknik USU.

4. Ibu Ir. Renita Manurung, MT., selaku Koordinator Tugas Akhir.

5. Kedua orang tua dan keluarga penulis yang telah banyak memberikan motivasi serta dukungan materil dan spiritual demi selesainya Tugas Akhir ini.

6. Seluruh Staf Dosen Departemen Teknik Kimia USU yang telah banyak memberikan wawasan dan ilmu pengetahuan kepada penulis.

7. Seluruh teman-teman Teknik Kimia S-1 Reguler dan Mandiri yang telah banyak memberikan motivasi dan wawasan kepada penulis.

Penulis juga menyadari bahwa Tugas Akhir ini masih banyak kekurangan, untuk itu penulis mengharapkan masukan dari pembaca untuk kesempurnaan Tugas Akhir ini. Dengan selesainya Tugas Akhir ini, penulis berharap Tugas Akhir ini dapat berguna bagi kita semua.

Medan, Maret 2011

INTISARI

Pabrik pektin dari kulit kakao ini direncanakan berproduksi dengan kapasitas 5.000 ton/ tahun dengan 330 hari kerja dalam satu tahun. Proses yang digunakan adalah ekstraksi dengan menggunakan pelarut asam, dimana bahan baku yang digunakan adalah kulit buah kakao.

Lokasi pabrik direncanakan dibangun di atas lahan seluas 9.300 m2 di Kecamatan Sei Alim, Asahan, Sumatera Utara dengan pertimbangan bahwa area tersebut merupakan daerah tepian Sungai Silau yang dikelilingi oleh perkebunan kakao. Bentuk perusahaan adalah Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem garis dan staff yang mempunyai 160 orang tenaga kerja.

Hasil analisa ekonomi Pabrik Pembuatan Pektin dari Kulit Buah Kakao ini adalah sebagai berikut :

- Total modal investasi : Rp. 217.093.018.672,- - Biaya produksi per tahun : Rp. 221.384.853.015,- - Hasil penjualan per tahun : Rp. 405.814.849.000,- - Laba bersih : Rp. 128.472.992.203,-

- Profit Margin (PM) : 45,22 %

- Break Even Point (BEP) : 14,46 % - Return of Investment (ROI) : 59,18 %

- Pay Out Time (POT) : 2 Tahun

- Return on Network (RON) : 98,63 % - Internal Rate of Return (IRR) : 70,80 %

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... ix

BAB I PENDAHULUAN

1.1 Latar Belakang ... I-1 1.2 Rumusan Masalah ... I-2 1.3 Tujuan dan Manfaat ... I-2 1.4 Kapasitas Produksi ... I-2

BAB II TINJAUAN PUSTAKA

2.8 Karakteristik bahan ... II-10 2.9 Karakteristik Produk (Pektin dari Kulit Kakao) ... II-11

BAB III NERACA MASSA

3.1 Neraca Massa Total Tangki Ekstraktor (EX-210) ... III-1 3.2 Neraca Massa Total Rotary Drum Vacuum Filter 1 (RDVF-220) ... III-1 3.3 Neraca Massa Total Vaporizer (V-310) ... III-2 3.4 Neraca Massa Total Mixer (M-320) ... III-2 3.5 Neraca Massa Total Rotary Drum Vaccum Filter 2 (RDVF-330) ... III-2 3.6 Neraca Massa Total Tangki Destilasi (TD-350) ... III-3 3.7 Neraca Massa Total Rotary Dryer (RD-340) ... III-3

BAB IV NERACA PANAS

4.1 Neraca Panas Tangki Ekstraktor (EX-210) ... IV-1 4.2 Neraca Panas Vaporizer (V-310) ... IV-2 4.3 Neraca Panas Kondensor (E-312) ... IV-2 4.4 Neraca Panas Cooler (E-316) ... IV-3 4.5 Neraca Panas Tangki Destilasi (TD-350) ... IV-3 4.6 Neraca Panas Kondensor (E-352) ... IV-4 4.7 Neraca Panas Rotary Dryer (RD-340) ... IV-4 4.8 Neraca Panas Kondensor (E-345) ... IV-5

BAB V SPESIFIKASI PERALATAN

BAB VI INSTRUMENTASI KESELAMATAN KERJA

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-10 6.3 Keselamatan Kerja Pada Pabrik Pembuatan Pektin ... VI-11

BAB VII UTILITAS

7.3 Kebutuhan Listrik ... VII-11 7.4 Kebutuhan Bahan Bakar ... VII-13 7.5 Unit Pengolahan Limbah ... VII-14 7.6 Spesifikasi Peralatan Utilitas ... VII-18

BAB VIII LOKASI DAN TATA LETAK PABRIK

8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-3 8.3 Perincian Luas Tanah ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN

9.1 Pengertian Organisasi dan Manajemen ... IX-1 9.2 Bentuk Badan Usaha ... IX-1 9.3 Bentuk Struktur Organisasi ... IX-2 9.4 Uraian Tugas Wewenang dan Tanggung Jawab ... IX-4 9.5 Sistem Kerja ... IX-9 9.6 Kesejahteraan Tenaga Kerja ... IX-14

BAB X ANALISA EKONOMI

10.1 Modal Investasi ... X-1 10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Perkiraan Rugi/Laba Usaha ... X-5 10.5 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

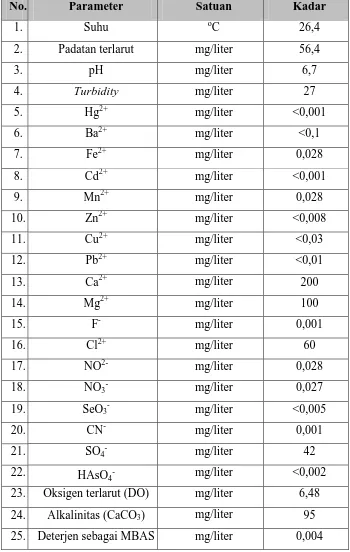

DAFTAR TABEL

Tabel 1.1 Perkembangan Produksi Kakao Perkebunan Rakyat Sumut ... I-3 Tabel 1.2 Kebutuhan Pektin di Indonesia dan Kawasan Benua Asia ... I-3 Tabel 2.1 Komposisi Kulit Kakao ... II-2 Tabel 2.2 Perbandingan Kandungan Pektin pada Beberapa Bahan ... II-2 Tabel 3.1 Neraca Massa Total Tangki Ekstraktor (EX-210) ... III-1 Tabel 3.2 Neraca Massa Total Rotary Drum Vacuum Filter 1 (RDVF-220).. III-1 Tabel 3.3 Neraca Massa Total Vaporizer (V-310) ... III-2 Tabel 3.4 Neraca Massa Total Mixer (M-320) ... III-2 Tabel 3.5 Neraca Massa Total Rotary Drum Vaccum Filter 2 (RDVF-330) . III-2 Tabel 3.6 Neraca Massa Total Tangki Destilasi (TD-350) ... III-3 Tabel 3.7 Neraca Massa Total Rotary Dryer (RD-340) ... III-3 Tabel 4.1 Neraca Panas Tangki Ekstraktor ... IV-1 Tabel 4.2 Neraca Panas Vaporizer ... IV-2 Tabel 4.3 Neraca Panas Kondensor ... IV-2 Tabel 4.4 Neraca Panas Mixer ... IV-3 Tabel 4.5 Neraca Panas Cooler ... IV-3 Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan

Pektin dari Kulit Kakao ... VI-5 Tabel 6.2 Pencegahan dan Pertolongan pertama jika terkena bahan kimia ... VI-13 Tabel 7.1 Total Kebutuhan Steam yang diperlukan pada Pabrik Pektin

dari Kulit Kakao ... VII-1 Tabel 7.2 Total Kebutuhan Air Pendingin yang diperlukan pada Pabrik Pektin

DAFTAR GAMBAR

Gambar 2.1 Struktur atom α – D – Galakturonat ... II-4 Gambar 2.2 Blok Diagram Proses Produksi Pektin dari Kulit Kakao ... II-9 Gambar 6.1 Instrumentasi pada tangki penyimpanan ... VI-6 Gambar 6.2 Instrumentasi pada pompa ... VI-6 Gambar 6.3 Instrumentasi pada tangki pencampuran ... VI-7 Gambar 6.4 Instrumentasi pada tangki destilasi ... VI-8 Gambar 6.5 Instrumentasi pada kondensor ... VI-9 Gambar 6.6 Instrumentasi pada rotary dryer ... VI-9 Gambar 7.1 Bagan Pengolahan Limbah ... VII-14 Gambar 7.2 Flowsheet Utilitas ... VII-25 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pektin dari Kulit Kakao .... VIII-5 Gambar 9.1 Struktur Organisasi Pabrik Pembuatan Pektin dari Kulit

Kakao ... IX-16 Gambar LE.1 Grafik BEP Pabrik Pektin dari Kulit Kakao dengan

BAB I

PENDAHULUAN

1.1 Latar Belakang

Sumatera Utara merupakan daerah perkebunan yang cukup potensial. Kakao merupakan salah satu komoditi andalan Sumatera Utara sebagai penghasil devisa non – migas. Disamping itu kakao juga digunakan sebagai bahan baku industri makanan, industri obat-obatan dan industri kosmetik.

Pemanfaatan tanaman kakao selama ini masih terbatas yaitu pada bijinya yang yang berkisar antara 16-53 biji tiap buah, sedangkan bagian lainnya seperti kulit buah dan pulp belum banyak dimanfaatkan. Diperkirakan 68,5% dari berat buah segar terbuang manjadi limbah. Buah kakao terdiri dari 73,8% kulit buah, 2% masenta, dan 24,2% biji. (Wikipedia, 2010)

Produksi biji kakao Sumatera Utara pada tahun 2009 adalah 68.828 ton, yang berarti menghasilkan limbah kulit buah sebanyak 193.874 ton, jumlah yang tidak sedikit untuk dibuang sebagai limbah perkebunan. (BPS Sumut, 2010)

Kulit buah kakao mengandung 6 – 30 % pektin yang jumlahnya tergantung dari tingkat kematangan buah kakao tersebut, dimana untuk buah kakao yang masih mentah kandungan pektin pada kulitnya berkisar 25 – 30 %, sedangkan untuk buah kakao yang sudah matang kandungan pektin pada kulitnya berkisar diantara 6 – 12 %. Selain itu, tingkat kesegaran kulit buah kakao juga sangat mempengaruhi kadar pektin yang terkandung di dalam kulit buah kakao, dimana apabila kulit kakao tersebut sudah lama dipetik dari pohonnya dan sudah rusak (mengalami pembusukan), maka kandungan pektin di dalam kulit buahnya akan semakin menurun. (Sukha, 2007)

Hingga tahun 2010, seluruh pektin yang digunakan di industri-industri Indonesia adalah barang impor. Jumlah impor pektin yang besar, yaitu > 100 ton per tahun dan harganya yang sangat mahal, membuat biaya impor pektin berdampak terhadap pengurangan devisa negara yang besar pula. Dengan memanfaatkan kulit buah kakao menjadi sumber pektin diharapakan limbah kulit buah kakao di Sumatera Utara dapat dimanfaatkan dan bisa mencukupi kebutuhan pektin dalam negeri serta menjadikan Indonesia sebagai salah satu negara pengekspor pektin. (BPS Sumut, 2010)

1.2 Rumusan Masalah

Perumusan Masalah dalam “Pra Rancangan Pabrik Pembuatan Pektin dari Kulit Buah Kakao” adalah bagaimana membuat suatu pra rancangan pabrik pembuatan pektin dari kulit buah kakao dengan menerapkan disiplin ilmu teknik kimia dan bagaimana kelayakan pra rancangan pabrik ini untuk dilanjutkan ke tahap perancangan yang lebih terperinci berdasarkan hasil analisa ekonominya.

1.3 Tujuan dan Manfaat

Tujuan dari penulisan “Pra Rancangan Pabrik Pembuatan Pektin dari Kulit Buah Kakao” adalah untuk menerapkan disiplin ilmu teknik kimia dalam penentuan kelayakan pra rancangan pabrik pembuatan pektin dari kulit buah kakao sebagai bekal kompetensi seorang sarjana teknik kimia.

1.4 Kapasitas Produksi

Penentuan kapasitas pabrik ini didasarkan pada perkembangan produksi buah kakao perkebunan rakyat di Sumatera Utara, kebutuhan pektin dalam negeri dan kebutuhan pektin di kawasan asia setiap tahunnya.

Tabel 1.1 Perkembangan Produksi Kakao Perkebunan Rakyat Sumut

Tahun Produksi Biji Kakao (ton) Limbah Kulit Kakao (ton) 2005 2006 2007 2008 2009 50.994 51.990 52.858 53.780 68.828 143.639,1 146.445,1 148.890,1 151.487,2 193.874,3 ( Sumber : Biro Pusat Statistik Sumatera Utara, 2010 )

Tabel 1.2 menunjukkan data kebutuhan pektin di Indonesia dam total kebutuhan pektin di kawasan asia (termasuk Indonesia) dari tahun 2000 sampai dengan tahun 2009.

Tabel 1.2 Kebutuhan Pektin di Indonesia

Tahun Impor Pektin Nasional (kg) Konsumsi Pektin Asia (kg) 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 245.610 302.600 474.800 379.050 319.140 239.900 189.470 136.334 670.410 183.050 14653.772 14.899.436 15.377.358 16.456.821 16.689.134 17.322.597 17.876.777 18.505.980 19.117.748 19.802.930 ( Sumber : Biro Pusat Statistik Sumatera Utara dan AUIC, 2010 )

Dari data kebutuhan impor pektin Indonesia pada tabel 1.2 dapat dibuat hubungan regresi linier antara tahun dengan jumlah impor pektin dengan rumus,

pektin dengan rumus, y = 632,61x – 10-6, dimana untuk tahun 2015 mendatang, konsumsi pektin di benua Asia diperkirakan berjumlah 24.315 ton per tahunnya.

BAB II

TINJAUAN PUSTAKA

2.1 Tanaman Kakao

Tanaman kakao merupakan salah satu anggota genus theobroma. Secara garis besarnya, sistematika kakao adalah :

Divisio : Spermatophyta Kelas : Docutyledone Ordo : Malvaies Familia : Sterculiceae Genus : Theobroma Spesies : Theobroma cacao

Tanaman kakao tumbuh subur di hutan – hutan dataran rendah dan hidup dibawah naungan pohon – pohon yang tinggi. Pertumbuhan tanaman kakao banyak dipengaruhi oleh kesuburan tanah, kelembaban, suhu, dan curah hujan. Adanya angin, musim kering, dan perubahan-perubahan iklim berpengaruh terhadap berbuahnya tanaman kakao. (Wikipedia, 2010)

2.2 Kulit Buah Kakao

Kulit buah kakao adalah bagian dari buah kakao yang pemanfaatannya masih terbatas. Umumnya kulit buah kakao dapat dibenamkan kembali kedalam tanah sebagai penambah unsur hara atau pupuk. Selain itu kulit buah kakao juga sering dijadikan pakan ternak karena kandungan protein dan karbohidratnya cukup tinggi.

Pada perkebunan rakyat umumnya kulit buah kakao yang dihasilkan dari panen biji kakao dari buah yang telah matang hanya dibiarkan membusuk di sekitar area perkebunan kakao tersebut. Padahal pembusukan kulit buah kakao dapat menghasilkan hama-hama yang dapat mengganggu kelangsungan hidup dari tanaman kakao itu sendiri.

Forastero, yang merupakan jenis mayoritas tanaman kakao di Indonesia, seperti yang

terlihat pada tabel berikut ini. (Riyadi, 2003)

Tabel 2.1 Komposisi Kulit Kakao (pada basis kering)

Parameter Kandungan (%)

Pektin 12,67

Air 5

Zat Padat Lainnya 82,33

(Sumber : Riyadi, 2003)

Kulit buah kakao mengandung cukup banyak pektin jika dibandingkan dengan sumber-sumber pektin lainnya. Tabel 1.2 berikut ini adalah perbandingan banyak pektin yang terkandung pada beberapa sumber pektin.

Tabel 2.2 Perbandingan Kandungan Pektin pada Beberapa Bahan

Bahan Kandungan Pektin (%)

Anggur Apel Aprikot

Jeruk Kulit Jeruk Kulit Kakao

Pisang Wortel

0,70 – 0,80 0,14 – 0,96 0,42 – 1,32 0,25 – 0,76 10 – 30

6 – 30 0,58 – 0,89 0,72 – 1,01 (Sumber : Baker, 1997)

Harga pektin yang cukup tinggi dan banyaknya penelitian yang telah dilakukan tentang pektin dari kulit buah kakao ini sangat memungkinkan untuk dijadikan sebagai latar belakang pembangunan pabrik pektin dari kulit buah kakao. (Agustina, 2010)

2.3 Pektin

Pektin merupakan segolongan polimer heterosakarida yang diperoleh dari dinding sel tumbuhan darat. Pektin berwujud bubuk berwarna putih hingga coklat terang. Pektin banyak dimanfaatkan pada industri pangan sebagai bahan perekat dan stabilizer (dengan tujuan agar tidak terbentuk endapan pada suatu larutan).

Pektin pada sel tumbuhan merupakan penyusun lamela tengah, yaitu lapisan penyusun awal dinding sel. Pada sel-sel tertentu seperti buah atau kulit buah, cenderung mempunyai kandungan pektin yang sangat banyak. Pektinlah senyawa yang mengakibatkan suasana ‘lengket’ apabila seseorang mengupas buah atau kulit buah.

Penyusun utama pektin biasanya gugus polimer asam D – galakturonat, yang

terikat dengan α – 1,4 – glikosidik. Asam galakturonat memiliki gugus karboksil yang dapat saling berikatan dengan ion Mg2+ atau Ca2+ sehingga berkas-berkas polimer ‘berlekatan’ satu sama lain. Inilah yang menyebabkan rasa lengket pada kulit. Tanpa kehadiran kedua ion ini, pektin laru dalam air. Garam-garam Mg – pektin atau Ca – pektin dapat membentuk gel, karena ikatan tersebut berstruktur amorphous (tak berbentuk pasti) yang dapat mengembang jika molekul air ‘terjerat’ di antara ruang-ruang ikatan tersebut.

Asam anhidrogalakturonat adalah turunan dari galaktosa yang pada atom C-6 telah terasamkan seperti pada gambar :

O

C OH

OH H H

H OH H OH

H OH

2.4 Manfaat pektin

Penggunaan pektin cukup luas baik dalam bidang industri pangan maupun non-pangan. Umumnya pektin digunakan sebagai bahan pembentuk jeli, selai, pengental dan dimanfaatkan dalam bidang farmasi sebagai obat diare. (National Research Development Corporation, 2004)

Dalam industri karet, pektin bisa digunakan sebagai bahan pengental lateks. Pektin juga dapat memperbaiki warna, konsistensi, kekentalan dan stabilitas produk karet yang dihasilkan. (Towle & Christensen, 1973)

Pektin berkadar metoksil tinggi digunakan untuk pembuatan selai dan jeli dari buah-buahan, serta digunakan dalam pembuatan saus salad, puding, gel buah-buahan dalam es krim, selai dan jeli. Pektin bermetoksil rendah efektif digunakan dalam pembentukan gel saus buah-buahan karena stabilitasnya yang tinggi pada proses pembekuan, thawing, dan pemanasan, serta digunakan sebagai penyalut dalam banyak produk pangan. (Glicksman, 1969)

Di bidang farmasi pektin dikenal sebagai bahan yang bersifat potensiator dan memperpanjang pengaruh antibiotik, hormon-hormon dan obat-obatan sulfat dan analgesik-analgesik. Pektin juga digunakan sebagai emulsifier bagi preparat cair dan sirup, obat diare pada anak-anak, obat penawar racun logam, bahan penurun daya racun dan meningkatkan daya larut obat sulfa, memperpanjang kerja hormon dan antibiotika, bahan pelapis perban (pembalut luka) guna menyerap kotoran dan jaringan yang rusak serta bahan kosmetik, oral atau injeksi untuk mencegah pendarahan. (Yohenta, 2008)

2.5 Proses Pembuatan Pektin

Larutan pektin yang telah pekat kemudian ditambahkan dengan alkohol atau isopropil alkohol untuk menggumpalkan/mengendapkan pektin yang ada pada larutan. Selain dengan penambahan alkohol yang merupakan cara pengendapan pektin yang terbaru, ada beberapa teknik pengendapan pektin yang lain yang juga pernah dipakai dalam industri pembuatan pektin. Diantaranya adalah dengan penambahan garam aluminium yang tidak lagi digunakan pada industri karena biaya produksi yang lebih tinggi dan jumlah impurities yang cukup tinggi.

Pektin yang telah diendapkan kemudian dipisahkan dari alkoholnya dan kemudian dikeringkan. Apabila produk yang diinginkan adalah pektin dengan jenis esterifikasi rendah, selanjutnya pektin diperlakukan dengan menggunakan pelarut asam kembali. Dan apabila produk yang diinginkan adalah pektin ter-amidasi, perlakuan dengan pelarut asam yang sebelumnya telah dilakukan dilanjutkan dengan perlakuan yang melibatkan amonium hidroksida. Setelah pengeringan dan pengecilan ukuran, pektin juga biasa di standarisasi dengan menggunakan gula, garam kalsium atau asam organik untuk menghasilkan kualitas optimal pektin untuk beberapa aplikasi khusus. (Wikipedia, 2010)

Parameter-parameter yang digunakan untuk menentukan kualitas pektin antara lain seperti kadar air, kadar impurities, kadar asam galakturonat dan kadar esterifikasi pektin. Total produksi pektin di seluruh dunia setiap tahunnya diperkirakan sebanyak 80.000 ton dengan nilai ekonomi lebih dari 300 juta dollar Amerika Serikat. Dimana konsumsi negara-negara Eropa Barat sebanyak 36 %, Amerika Serikat 32 %, Asia 25 % dan sisanya negara-negara lain. (Association Ukrainian Innovation Companies, 2010)

2.6 Deskripsi Proses

merupakan pelarut yang mudah dicari dan persediaannya masih sangat tercukupi di pasar industri. (Riyadi, 2003)

Pektin yang telah terekstraksi akan diendapkan dengan larutan isopropil alkohol. Isopropil alkohol dipilih karena beberapa penelitian menyatakan bahwa larutan pengendap pektin yang paling efektif dan efisien adalah isopropil alkohol. Walaupun harganya lebih mahal dan persediaannya tidak berlimpah di pasar industri nasional, namun hal tersebut tidak menjadi masalah jika dibandingkan dengan kemampuan larutan ini mengendapkan pektin yang telah terekstraksi. Untuk mengendapkan pektin, larutan isopropil alkohol juga tidak memerlukan bantuan senyawa lain sehingga pektin yang terendapkan merupakan endapan pektin murni yang harganya jauh lebih tinggi jika dibandingkan dengan pektin yang terikat sebagai garam, misalnya Pektin-Al dan Pektin-Ca. (International Pectin Producers Association, 2010)

Adapun tahapan proses pembuatan pektin dari kulit kakao yang sedikit lebih rinci akan dijelaskan pada poin-poin sub-bab berikut ini.

2.6.1 Proses Persiapan Bahan Baku (Kulit Kakao)

Kulit kakao kering diangkat dari gudang (G-111) dengan menggunakan belt conveyor (BC-112) menuju ke crusher (SR-110). Di dalam crusher kulit kakao

dihancurkan dan dihaluskan hingga ukuran 205 µm. Kulit kakao yang sudah halus diangkut menuju ekstraktor (EX-210) dengan menggunakan screw conveyor (SC-113).

2.6.2 Proses Ekstraksi

Kulit kakao halus kemudian diekstraksi secara kontiniu selama 60 menit pada suhu 70 °C dan tekanan 1 atm dengan menggunakan pelarut HCl 0,73% yang di pompa dari tangki pencampuran HCl (M-213) dengan perbandingan massa kulit kakao halus dengan massa larutan HCl sebesar 1 : 5. Pada tahap ekstraksi ini, terjadi pelepasan molekul pektin dari kulit kakao yang telah halus dan kemudian terlarut di dalam larutan dengan nilai konversi 80 % (Rachmawan dkk, 2005). Seperti yang terlihat pada reaksi berikut ini :

Kulit Kakao Halus-Pektin(s) + HCl(aq) + H2O(l)

2.6.3 Proses Filtrasi

Hasil ekstraksi yang berupa ekstrak dan refinat dimasukkan ke dalam rotary drum vacuum filter (RDVF-220) untuk memisahkan filtrat dengan cake kulit kakao.

Setelah dipisahkan, cake kulit kakao (yang terdiri dari serat kasar, theobromine, antosianin, protein dan mineral) dimasukkan ke dalam bak penampungan (BP-222)

untuk dijual sebagai bahan baku pembuatan pakan ternak, sedangkan filtratnya dipompakan ke dalam vaporizer (V-310).

2.6.4 Proses Vaporasi

Di dalam vaporizer, filtrat dipanaskan sampai suhu 110°C untuk menguapkan HCl dan sebagian airnya. Hal tersebut dilakukan untuk memekatkan larutan pektin hingga volume larutan pektin akhirnya akan sebanyak ½ dari volume larutan pektin semula. Larutan pektin yang telah pekat dan merupakan produk bawah dari vaporizer kemudian dipompakan menuju sebuah cooler (E-316) untuk menurunkan suhunya dan akan diproses lebih lanjut pada tahapan berikutnya.

Produk atas vaporizer yang berupa uap dari campuran HCl dan air dilewatkan melalui sebuah kondensor (E-312) untuk menurunkan suhu dan merubah fasanya menjadi cair kembali dan kemudian disimpan di tangki penampungan (TT-314) untuk kemudian digunakan kembali sebagai pelarut pada proses ekstraksi.

2.6.5 Proses Pengendapan

Larutan pektin pekat yang telah didinginkan kemudian dipompakan ke sebuah mixer (M-320). Agar pektin yang terdapat dalam larutan pektin dapat membentuk

endapan, maka ke dalam mixer (M-320) ditambahkan isopropil alkohol dari tangki penyimpanan isopropil alkohol (TT-354) dengan perbandingan massa antara pektin dan isopropil alkohol adalah 1 : 2. Endapan pektin yang dihasilkan kemudian difiltrasi dengan menggunakan rotary drum vacuum filter (RDVF-330) untuk memisahkan pektin dengan isopropil alkohol.

Pektin(aq) + Isopropil Alkohol(s) + Air(l)

2.6.6 Proses Pengeringan

Pektin yang dihasilkan masih mengandung banyak air, sehingga selanjutnya dikeringkan di dalam rotary dryer (RD-340) sampai kandungan airnya 2% dengan menggunakan steam sebagai media pengeringan. Pektin yang sudah kering kemudian diangkut menggunakan screw conveyor (SC–343) ke dalam tangki penampungan produk (TT-344).

2.6.7 Proses Destilasi Campuran Isopropil Alkohol

2.7 Blok Diagram Proses Produksi Pektin dari Kulit Kakao

Kulit Kakao Kering

Crusher

Extractor

Rotary Drum Vacuum Filter

Filtrat Pektin HCl 0,73 %

Cake Kulit Kakao

Dijual

Vaporizer

Filtrat Pekat Pektin

Cooler

Mixer

Pengendapan Pektin

Rotary Drum Vacuum Filter

Endapan Pektin Basah

A

Uap HCl

Condenser

Digunakan Kembali

Isopropil Alkohol, Air dan Pektin yang tidak terendapkan

B

Isopropil Alkohol abs.

Gambar 2.2 Blok Diagram Proses Produksi Pektin dari Kulit Kakao

2.8 Karakteristik bahan a. Kulit Buah Kakao

Bentuk : Padatan berwarna coklat kekuning- kuningan.

Densitas : 1.467 kg/m3 Titik Didih : 159 oC

Kapasitas panas : 0,539 kkal/kg.oC (pada 25 oC) (Riyadi, 1998)

b. Air [ H2O ]

Berat molekul : 18 kg/kmol Densitas : 997,0479 kg/m³ Titik didih : 100 °C

Spesifik gravity : 1

Kapasitas panas : 75,28 J/mol.K (pada 25 oC) Viskositas : 0,8937 mPa.s (pada 25 oC) (Wikipedia, 2010)

A B C

Tangki Destilasi

Rotary Dryer

Pektin Encer Pektin Kering Uap Isopropil Alkohol

Tangki Penampung Produk Condenser Dijual

c. Isopropil Alkohol [ (CH3)2CHOH ] Berat molekul : 60,1 kg/kmol Densitas : 778,45 kg/m³ Titik didih : 82,3 °C

Spesifik gravity : 0,785 (pada 20 oC)

Kapasitas panas : 154 J/mol.K (pada 20 – 25 oC) Viskositas : 2,3703 mPa.s (pada 20 oC) (Zentoves, 1999)

d. Asam Klorida [ HCl ]

Berat molekul : 36,5 kg/kmol Densitas : 1.180 kg/m³ Titik didih : 110 °C Spesifik gravity : 1,2

Kapasitas panas : 0,191 kkal/kg.oC (pada 25 oC) Viskositas : 1,9 mPa.s (pada 25 oC)

(Zentoves, 1999)

2.9 Karakteristik Produk (Pektin dari Kulit Kakao)

Bentuk : Bubuk berwarna putih kecoklatan

Golongan : High Methoxyl Pectin (kadar metoksil tinggi) Derajat Jel (USA SAG) : 150 ± 5

Derajat esterifikasi : 67 %

Kadar air : 2 %

Kadar galakturonat : 70 %

Kadar abu : 2,1 %

Densitas : 1.526 kg/m3

Spesifik gravity : 0,65

Kapasitas Panas : 0,431 kkal/kg.oC (pada 25 oC) (Riyadi, 2003)

BAB III

NERACA MASSA

Kapasitas produksi : 5.000 ton/tahun Waktu produksi : 330 hari/tahun

Rate produksi : 5.000 ton

1 tahun × 1 tahun 330 hari ×

1 hari 24 jam ×

1.000 kg

1 ton = 631,31 kg/jam

3.1 Neraca Massa Total Tangki Ekstraktor (EX-210) Tabel 3.1 Neraca Massa Total Tangki Ekstraktor (EX-210)

3.2 Neraca Massa Total Rotary Drum Vacuum Filter 1 (RDVF-220)

Tabel 3.2 Neraca Massa Total Rotary Drum Vacuum Filter 1 (RDVF-220)

Komponen Masuk (Kg/Jam) Keluar (Kg/Jam)

Alur 7 Alur 8 Alur 9

Pektin* 160,77 160,77 0,00

Pektin terekstraksi 643,08 11,77 631,31

Air 31.808,45 582,24 31.226,21

Cake kulit kakao 5.223,48 5.223,48 0,00

HCl 231,58 4,24 227,34

Jumlah 38.067,35 5.982,50 32.084,86

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 4 Alur 5 Alur 6 Alur 7

Pektin* 803,86 0,00 0,00 160,77

Pektin terekstraksi 0,00 0,00 0,00 643,08

Air 317,23 394,31 31.096,91 31.808,45

Cake kulit kakao 5.223,48 0,00 0,00 5.223,48

HCl 0,00 231,58 0,00 231,58

3.3 Neraca Massa Total Vaporizer (V-310)

Tabel 3.3 Neraca Massa Total Vaporizer (V-310)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 10 Alur 12

Pektin terekstraksi 631,31 0,00 631,31

Air 31.226,21 15.499,43 15.726,77

HCl 227,34 227,34 0,00

Jumlah 32.084,86 15.726,77 16.358,09

3.4 Neraca Massa Total Mixer (M-320)

Tabel 3.4 Neraca Massa Total Mixer (M-320)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 13 Alur 14 Alur 15

Pektin** 0,00 0,00 12,63

Endapan Pektin 631,31 0,00 618,68

Air 15.726,77 0,00 15.726,77

Isopropil Alkohol 0,00 1.262,63 1.262,63

Jumlah 16.358,09 1.262,63 17.620,71

3.5 Neraca Massa Total Rotary Drum Vacuum Filter 2 (RDVF-330)

Tabel 3.5 Neraca Massa Total Rotary Drum Vacuum Filter 2 (RDVF-330)

Komponen Masuk (kg/jam) Keluar(kg/jam)

Alur 15 Alur 16 Alur 17

Pektin** 12,63 0,00 12,63

Endapan Pektin 618,68 618,68 0,00

Air 15.726,77 63,59 15.663,19

Isopropil Alkohol 1.262,63 5,11 1.257,52

3.6 Neraca Massa Total Tangki Destilasi (TD-350)

Tabel 3.6 Neraca Massa Total Tangki Destilasi (RD-350)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 17 Alur 18 Alur 19

Pektin** 12,63 12,63 0,00

Air 15.663,19 15.349,92 313,26

Isopropil Alkohol 1.257,52 25,15 1.232,37

Jumlah 16.933,33 15.387,70 1.545,63

3.7 Neraca Massa Total Rotary Dryer (RD-340)

Tabel 3.7 Neraca Massa Total Rotary Dryer (RD-340)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 21 Alur 22 Alur 24

Endapan Pektin 618,68 0,00 618,68

Air 63,59 50,96 12,63

Isopropil Alkohol 5,11 5,11 0,00

Jumlah 687,38 56,07 631,31

Total produk pektin = 631,31 kg/jam

= 631,31 kg/jam × 1 ton

1.000 kg× 330 hari

1 tahun × 24 jam

1 hari

= 5.000 ton/tahun

Keterangan :

Pektin* = Pektin yang tidak terekstraksi (masih berada di dalam cake kulit kakao).

BAB IV

NERACA PANAS

Hasil perhitungan neraca energi pada Pra Rancangan Pabrik Pembuatan Pektin dari Kulit Kakao dengan,

Basis perhitungan : 1 jam operasi, Satuan panas : kilokalori (kkal), Suhu referensi : 25 oC,

adalah sebagai berikut.

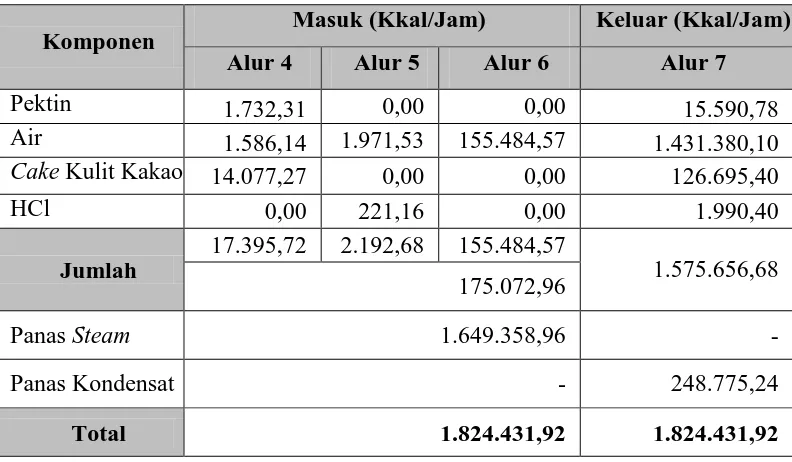

[image:31.595.142.538.345.576.2]4.1 Neraca Panas Tangki Ekstraktor (EX-210)

Tabel 4.1 Neraca Panas Total Tangki Ekstraktor (EX-210)

Komponen Masuk (Kkal/Jam) Keluar (Kkal/Jam) Alur 4 Alur 5 Alur 6 Alur 7

Pektin 1.732,31 0,00 0,00 15.590,78

Air 1.586,14 1.971,53 155.484,57 1.431.380,10

Cake Kulit Kakao 14.077,27 0,00 0,00 126.695,40

HCl 0,00 221,16 0,00 1.990,40

Jumlah

17.395,72 2.192,68 155.484,57

1.575.656,68 175.072,96

Panas Steam 1.649.358,96 -

Panas Kondensat - 248.775,24

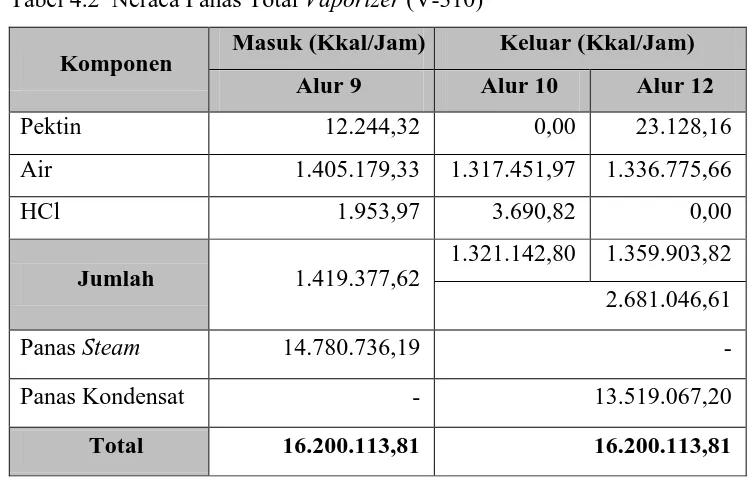

4.2 Neraca Panas Vaporizer (V-310)

Tabel 4.2 Neraca Panas Total Vaporizer (V-310)

Komponen Masuk (Kkal/Jam) Keluar (Kkal/Jam)

Alur 9 Alur 10 Alur 12

Pektin 12.244,32 0,00 23.128,16

Air 1.405.179,33 1.317.451,97 1.336.775,66

HCl 1.953,97 3.690,82 0,00

Jumlah 1.419.377,62

1.321.142,80 1.359.903,82

2.681.046,61

Panas Steam 14.780.736,19 -

Panas Kondensat - 13.519.067,20

Total 16.200.113,81 16.200.113,81

4.3 Neraca Panas Kondensor (E-312)

Tabel 4.3 Neraca Panas Total Kondensor (E-312)

Komponen Masuk (Kkal/Jam) Keluar (Kkal/Jam)

Alur 10 Alur 11

Air 1.317.451,97 77.497,17

HCl 3.690,82 217,11

Jumlah 1.321.142,80 77.714,28

Panas Air Pendingin 1.582.950,46 -

Panas Air Pendingin Bekas - 2.826.378,96

4.4 Neraca Panas Cooler (E-316)

Tabel 4.4 Neraca Panas Total Cooler (E-316)

Komponen Masuk (Kkal/Jam) Keluar (Kkal/Jam)

Alur 12 Alur 13

Air 1.336.775,66 78.633,86

Pektin 23.128,16 1.360,48

Jumlah 1.359.903,82 79.994,34

Panas Air Pendingin 853.272,98 -

Panas Air Pendingin Bekas - 2.133.182,46

Total 2.213.176,80 2.213.176,80

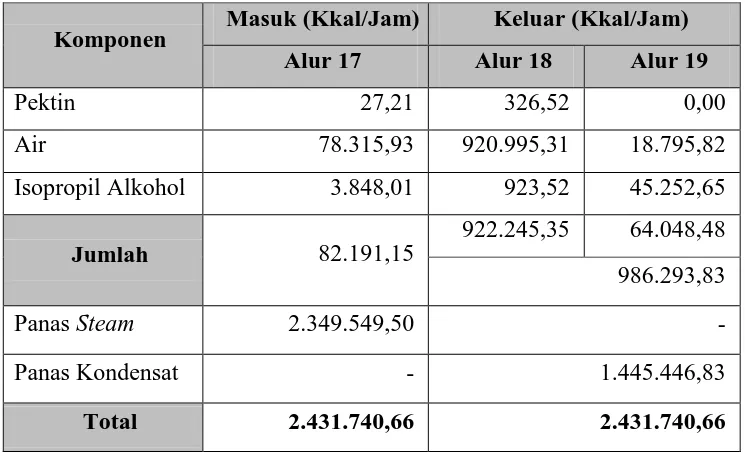

[image:33.595.140.513.391.619.2]4.5 Neraca Panas Tangki Destilasi (TD-350)

Tabel 4.5 Neraca Panas Total Tangki Destilasi (TD-350)

Komponen Masuk (Kkal/Jam) Keluar (Kkal/Jam) Alur 17 Alur 18 Alur 19

Pektin 27,21 326,52 0,00

Air 78.315,93 920.995,31 18.795,82

Isopropil Alkohol 3.848,01 923,52 45.252,65

Jumlah 82.191,15

922.245,35 64.048,48

986.293,83

Panas Steam 2.349.549,50 -

Panas Kondensat - 1.445.446,83

4.6 Neraca Panas Kondensor (E-352) Tabel 4.6 Neraca Panas Total Kondensor

Komponen Masuk (Kkal/Jam) Keluar (Kkal/Jam)

Alur 19 Alur 20

Air 18.795,82 1.566,32

Isopropil Alkohol 45.252,65 3.771,05

Jumlah 64.048,48 5.337,37

Panas Air Pendingin 74.723,22 -

Panas Air Pendingin Bekas - 133.434,33

Total 138.771,70 138.771,70

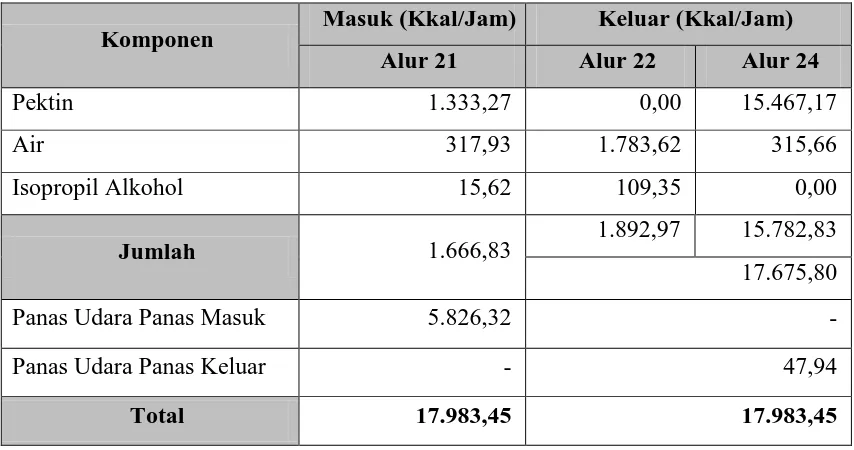

4.7 Neraca Panas Rotary Dryer (RD-340)

Tabel 4.7 Neraca Panas Total Rotary Dryer (RD-340)

Komponen Masuk (Kkal/Jam) Keluar (Kkal/Jam)

Alur 21 Alur 22 Alur 24

Pektin 1.333,27 0,00 15.467,17

Air 317,93 1.783,62 315,66

Isopropil Alkohol 15,62 109,35 0,00

Jumlah 1.666,83 1.892,97 15.782,83

17.675,80

Panas Udara Panas Masuk 5.826,32 -

Panas Udara Panas Keluar - 47,94

4.8 Neraca Panas Kondensor (E-345)

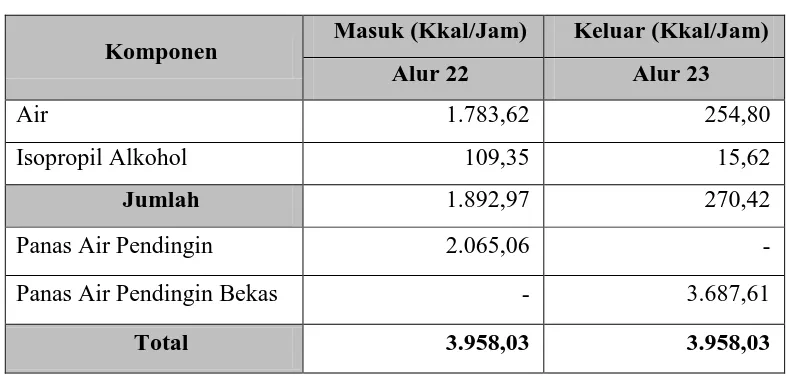

Tabel 4.8 Neraca Panas Total Kondensor (E-345)

Komponen Masuk (Kkal/Jam) Keluar (Kkal/Jam)

Alur 22 Alur 23

Air 1.783,62 254,80

Isopropil Alkohol 109,35 15,62

Jumlah 1.892,97 270,42

Panas Air Pendingin 2.065,06 -

Panas Air Pendingin Bekas - 3.687,61

Total 3.958,03 3.958,03

Dari perhitungan neraca panas pada Lampiran B, diperoleh data sebagai

berikut :

- Total kebutuhan steam = 28.606,92 kg/jam

- Total kebutuhan air pendingin = 89.735,95 kg/jam

BAB V

SPESIFIKASI ALAT

5.1 Gudang Bahan Baku (G-111)

Fungsi : Sebagai tempat penyimpanan sementara bahan baku (kulit kakao).

Bentuk : Prisma segi empat beraturan Bahan konstruksi : Beton

Kebutuhan : 2 minggu Kondisi Operasi : 30 oC; 1 atm Volume gudang : 988,6007m3 Volume kulit kakao : 1.647,668 m3

Ukuran : Panjang (P) = 19,88568 m Lebar (L) = 9,94284 m Tinggi (T) = 5 m

5.2 Belt Conveyor (BC – 112)

Fungsi : Sebagai alat untuk memindahkan kulit kakao dari gudang ke crusher.

Jenis : Flat Belt on Continous Flow Bahan konstruksi : Carbon Steel

Kondisi Operasi : 30 oC ; 1 atm Jumlah alat : 1 (satu) buah Kapasitas alat : 3.891,144 kg/jam Kecepatan Belt : 200 ft/menit

5.3 Crusher (SR-110)

Fungsi : Sebagai alat untuk memotong atau memperkecil ukuran kulit kakao.

Jenis : Rotary knife cutter Jumlah alat : 1 (satu) buah Kondisi operasi : 30 oC ; 1 atm Laju alir bahan baku : 6485,24 kg/jam

Kapasitas alat : 7782,288 kg/jam Panjang pisau : 21 cm

Bahan konstruksi : Stainless steel Kecepatan putaran : 920 rpm

Power :5 Hp

Jumlah cutter : 5 buah

5.4 Screw Conveyor 1 (SC – 113)

Fungsi : Sebagai alat pengangkut potongan kulit kakao dari rotary cutter menuju tangki ekstraktor.

Jenis : Rotary Vane Feeder Bahan konstruksi : Carbon Steel

Jumlah alat : 1 (satu) buah Kondisi operasi : 30 oC ; 1 atm Laju alir bahan baku : 381 kg/jam Kapasitas alat : 7782,288 kg/jam Diameter pipa : 2,5 inchi

5.5 Tangki HCl (TT – 211)

Fungsi : Sebagai wadah penyimpanan larutan HCl.

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Stainless Steel A – 283 – 54 grade C

Jumlah alat : 1 (satu) buah Kondisi operasi : 30 oC ; 1 atm

Basis perhitungan : 30 hari masa penyimpanan larutan HCl Densitas HCl : 73,9147 lb/ft3

Volume HCl : 389,0433 m3 Massa HCl : 460627,3 kg Volume tangki : 466,852 m3 Tinggi silinder = 5 : 4 Tinggi head = 1 : 4 Volume tutup : 0,131 D3

5.6 Pompa HCl (J – 212)

Fungsi : Sebagai tempat untuk memompakan HCl dari tangki penyimpanan HCl ke tangki ekstraksi .

Bentuk : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah alat : 1 (satu) buah Kondisi operasi : 30 oC ; 1,65 atm Densitas HCl : 73,9147 lbm/ft3

Viskositas HCl : 2,1468 lbm/ft.jam

Jenis pipa : Carbon steel, sch.40 Diameter nominal : 0,04167 ft

Diameter dalam (ID) : 0,05183 ft Diameter luar (OD) : 0,070 ft Luas penampang (Ai) : 0,00211 ft2

5.7 Tangki Ekstraktor (EX – 210)

Fungsi : Sebagai tempat ekstraksi kulit kakao

Bentuk : Silinder tegak dengan tutup atas berbentuk ellipsoidal Bahan konstruksi : Stainlees steel

Jumlaha alat : 1 (satu) buah Kondisi operasi : 70 oC ; 1 atm Basis perhitungan : 1 jam

Densitas (ρ) : 67,19164 lb/ft3 Volume tangki : 43,38328 m3 Tinggi silinder = 5 : 4

Tinggi head = 1 : 4 Volume tutup : 0,131 D3 Tinggi total tangki : 15,29969 ft

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

Daya motor penggerak∶ 20,98902 hp Tinggi jaket :21,4381 ft Temperatur steam (Ts): 248 oF

Densitas steam (ρ) : 58,8928 lbm/ft3

Volume steam : 3,9891 m3 Diameter luar jaket : 3,579119 m Tebal jaket : 7,5 in

5.8 Pompa Ekstraktor (J – 221)

Fungsi : Sebagai tempat memompakan bubur kulit kakao dari tangki ekstraksi ke unit filtrasi I.

Bentuk : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) buah Kondisi operasi : 70 0C ; 1,5 atm Densitas Campuran : 67,19164 lbm/ft3

Jenis pipa : Carbon steel, sch.40 Diameter nominal : 0,33333 ft

Diameter dalam (ID) : 0,3355 ft Diameter luar (OD) :0,375 ft Luas penampang (Ai) : 0,0884 ft2

Daya aktual motor : 0,79054 hp Daya pompa : 0,8 hp

5.9 Rotary Drum Vacuum Filter 1 (RDVF – 220)

Fungsi : Sebagai alat untuk memisahkan filtrat pektin dengan cake kulit kakao.

Jenis : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) buah Kondisi operasi : 70 0C ; 0,6 atm

5.10 Bak Penampung Cake (BP – 222)

Fungsi : Untuk menampung refinat dari RDVF – 201 Tipe : Bak persegi empat terbuat dari beton

Laju refinat : 5.503,634 kg/jam Waktu tinggal : 1 hari

Tinggi bak penampung : 3 m Panjang bak = 2 :1

Volume : 9,04516

5.11 Pompa Filtrat (J – 311)

Fungsi : Sebagai tempat memompakan bubur kulit kakao dari tangki ekstraksi ke vaporizer

Densitas Filtrat : 63,15546 lbm/ft3

Viskositas Filtrat : 0,000374 lbm/ft.jam

Jenis pipa : Carbon steel, sch.40 Diameter nominal : 0,33333 ft

Diameter dalam (ID) : 0,3355 ft Diameter luar (OD) : 0,375 ft Daya aktual motor : 0,79943 hp Daya pompa : 0,8 hp

5.12 Vaporizer (V – 310)

Fungsi : Menguapkan HCl dan sebagian air yang terkandung dalam filtrat pektin.

Jenis : Single vaporizer, Falling Film Bahan : Stainless Steel type 316

Kondisi operasi : 70 0C ; 1 atm

Jumlah : 1 unit

Tekanan : 1 atm

5.13 Kondensor (E – 312)

Fungsi : Menurunkan suhu dan mengubah fasa produk atas Vaporizer dari fasa uap ke fasa cair.

Jenis : 1 – 2 Shell and Tube

Jumlah : 1 Unit

5.14 Pompa Produk Atas Vaporizer (J – 313)

Fungsi : Sebagai alat untuk memompakan produk atas vaporizer ke tangki penyimpanan.

Bentuk : Pompa Sentrifugal

Bahan konstruksi : Commercial Steel

Jumlah : 1 (satu) buah

Kondisi operasi : 110 0C ; 4,26 atm Densitas Larutan HCl : 62,953 lbm/ft3

Viskositas larutan HCl : 0,00037 lbm/ft.jam

Daya aktual motor ∶2,54 hp

Digunakan pompa yang berdaya : 2,6 hp

5.15 Tangki Produk Atas Vaporizer (TT – 314)

Fungsi : Sebagai wadah penyimpanan produk atas Vaporizer Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Stainless Steel A – 283 – 54 grade C

Jumlah alat : 1 (satu) buah Kondisi operasi : 30 oC ; 1 atm

Basis perhitungan : 30 hari masa penyimpanan larutan

Densitas larutan (ρ) : 62,593 lb/ft3 Volume larutan (Vl) : 11.607,22 m3

Tebal tangki : 3 in

5.16 Pompa Produk Bawah Vaporizer (J – 315)

Fungsi : Sebagai tempat memompakan larutan pektin dari Vaporizer ke Cooler

Bentuk : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) buah Kondisi operasi : 110 0C ; 1,65 atm Densitas larutan : 63,7 lbm/ft3

Daya aktual motor ∶ 0,399 hp Daya pompa : 0,4 hp

5.17 Cooler (E-316)

Fungsi : Menurunkan suhu produk bawah Vaporizer. Jenis : 1 – 2 Shell and Tube

Jumlah : 1 Unit

Kondisi operasi : 110 0C ; 1 atm Luas permukaan : 885,67 ft2 Kondisi operasi : 1 atm

5.18 Pompa Keluaran Cooler(J-321)

Fungsi : Sebagai alat untuk memompakan larutan pectin yang telah didinginkan menuju mixer

Bentuk : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) buah Kondisi operasi : 90 0C ; 1,8 atm Densitas : 63,7 lbm/ft2

Viscositas : 0,00038 lbm/ft2

Daya pompa : 0,4 hp Daya aktual motor : 0,399 hp

5.19 Tangki Isopropil Alkohol (TT-354)

Fungsi : Sebagai wadah larutan Isopropil Alkohol

Bentuk : Silinder agak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Stainless Steel A-283-54-grade C

Jumlah alat : 1 (satu) buah Kondisi operasi : 30 0C ; 1 atm

5.20 Pompa Isopropil Alkohol (J-322)

Fungsi : Sebagai alat untuk memompakan Isopropil Alkohol menuju mixer

Bentuk : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) buah Kondisi operasi : 30 0C ; 1,8 atm Daya aktual motor : 0,072 hp Daya pompa : 0,08 hp

5.21 Mixer (M-320)

Fungsi : Sebagai tempat mencampur larutan pektin dengan larutan pengendap Isopropil Alkohol

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Stainless Steel

Jumlah : 1 (satu) buah Waktu tinggal : 2 jam

Kondisi operasi : 50 0C ; 1 atm Daya motor penggerak : 12,4 hp

5.22 Pompa (J-331)

Fungsi : Sebagai alat untuk memompakan campuran dari mixer menuju unit filtrasi RDVF-330

5.23 Rotary Drum Vacuum Filter 2 (RDVF-330)

Fungsi : Sebagai alat untuk memisahkan filtrat pektin dengan cake kulit kakao

Jenis : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) buah Kondisi operasi : 30 0C ; 0,6 atm Panjang drum : 16 ft

Diameter drum : 12 ft Luas permukaan : 608 ft

5.24 Screw Conveyor (SC-341)

Fungsi : Sebagai alat pengangkut potongan kulit kakao dari rotary cutter menuju tangki ekstraktor

Jenis : Rotary Vane Feeder Bahan konstruksi : Carbon Steel

Jumlah : 1 (satu) buah Kondisi operasi : 30 0C ; 1 atm Kapasitas alat : 773,04 kg/jm Laju alir bahan baku : 644,197 kg/jam

5.25 Rotary Dryer (RD-340)

Fungsi : Untuk mengurangi kadar air pada pruduk pektin Jenis : Counter current rotary dryer

Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 (satu) buah

5.26 Blower (JB-342)

Fungsi : Menghembuskan udara ke Rotary Dryer

Jenis : Blower Centrifugal

Bahan Konstruksi : Carbon steel Jumlah alat : 1 (satu) buah Kondisi operasi : 30 0C ; 1 atm Brake horse power (BHP) : 2,157 hp

5.27 Screw Conveyor 3 (SC-343)

Fungsi : Sebagai alat pengangkut padatan pektin dari rotary dryer menuju ke tangki penampung produk

Jenis : Rotary Vane Feeder Bahan konstruksi : Carbon steel

Kondisi operasi : 30 0C ; 1 atm Jumlah alat : 1 (satu) buah Kapasitas alat : 772.7273 kg/jam Daya motor : 2.11 hp

5.28 Tangki Penampungan Produk (TT-344)

Fungsi : Sebagai tempat untuk menampung produk akhir Tipe : Silinder tegak dengan tutup atas dished head

dan tutup bawah konis

Jumlah : 1 unit

5.29 Pompa Filtrat (J- 351)

Fungsi : Sebagai alat untuk memompakan filtrat RDVF-330 menuju ke tangki destilasi

Jenis : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) buah Kondisi operasi : 30 oC ; 1,5 atm Daya aktual motor : 0,9294 hp Daya pompa : 1 hp

5.30 Tangki Destilasi (TD-350)

Fungsi : Sebagai alat untuk memisahkan isopropil alkohol dari campuran filtrat RDVF-330

Bentuk : Silinder tegak dengan tutup atas berbentuk ellipsoidal Bahan konstruksi : Stainlees Steel

Kondisi operasi : 85 0C ; 1 atm Basis perhitungan : 1 jam

Tebal jaket : 7,5 in

5.31 Kondensor (E-352)

Fungsi : Menurunkan suhu dan mengubah fasa produk atas tangki destilasi

Jenis : DPHE Jumlah : 1 unit

Fluida panas : Larutan isopropil alkohol Fluida dingin : Air pendingin

5.32 Pompa (J-353)

Fungsi : Sebagai alat untuk memompakan kondensat dari E-352 menuju ke tangki TT-354

Jenis : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) buah Kondisi operasi : 30 oC ; 2,3 atm Daya aktual motor : 0,095 hp Daya pompa : 0,1 hp

5.33 Kondensor (E–345)

Fungsi : Menurunkan suhu dan mengubah fasa uap buangan rotary dryer.

Jenis : DPHE

Kondisi operasi : 60 oC ; 1 atm

Jumlah : 1 Unit

Panas yang dilepas : 3.908,8 kkal/jam Luas permukaan : 36,6 ft2

Ukuran DPHE : 2 by 11

4 IPS

5.34 Pompa (J–346)

Fungsi : Sebagai alat untuk memompakan kondensat dari E– 345 menuju ke tangki TT–347

Jenis : Pompa Sentrifugal Kondisi operasi : 30 oC ; 1 atm Jumlah alat : 1 (satu) unit

Jenis pipa : Commercial Steel, sch.40 Diameter nominal : 0,5 in.

5.35 Tangki Buangan Rotary Dryer (TT–347)

Fungsi : sebagai wadah penampungan kondensat buangan dari rotary dryer selama 30 hari.

Bentuk : Silinder agak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Stainless Steel A–283–54–grade C

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Alat-alat pengendali tersebut dipasang pada setiap peralatan penting agar dengan mudah dapat diketahui kejanggalan-kejanggalan yang terjadi pada setiap bagian. Pada dasarnya tujuan pengendali adalah untuk mencapai harga error yang paling minimum (George,1994).

Fungsi instrumentasi adalah sebagai pengontrol, prtunjuk, pencatat dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik dan tenaga listrik dan pengontrolnya dapat dapat dilakukan secara manual atau otomatis. Penggunaan instrument pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan system peralatan itu sendiri. Pada pemakaian alat-alat tersebut dipasang diatas papan instrument dekat peralatan proses kontrol (kontrol manual) atau disatukan dalam suatu ruang control yang dihubungkan dengan bangsal peralatan (kontrol otomatis).

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian pada pabrik pembuatan pektin dari kulit kakao adalah sebagai keamanan operasi pabrik yamg mencakup :

• Mempertahankan variable-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan haga toleransi yamg kecil.

• Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down system).

6.1.2 Jenis-jenis Pengendalian dan Alat pengendali

Sistem pengendali yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan keperlunnya :

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan sel point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang dikendalikannya, umumnya ditandai dengan adanya reset input pada controller (selain set point pada input dari sensor).

4. Inferential control

Seringkali variabel yang ingin dikendalikan tidak dapat diukur secara lagsung, sebagai solusinya digunakan sistem pengendalian dimana variabel yang terukur digunakan untuk mengestimasi variabel yang terkendalikan, variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu persamaan matematika.

Sistem pengendalian pada pabrik yang hendak di bangun ini terdiri atas beberapa bagian, yaitu :

1. Sensor (measuring device), berfungsi mengukur perubahan variabel output atau besarnya gangguan. Syarat dari sensor yang digunakan yaitu hasil pengukuran dapat ditransmisikan dengan mudah.

3. Pengendalian akhir, berfungsi menerjemahkan perintah dari controller menjadi pengendalian secara mekanis terhadap variabel yang dimanipulasi. Jenis pengendali akhir yang digunakan yaitu control valve dengan tipe pneumatic. Pemulihan tipe ini berdasarkan pertimbangan bhwa fluida yang digunakan adalah jenis yang mudah terbakar sehingga dihindari adanya kontak listrik dengan fluida.

6.1.3 Variabel-variabel Proses dalam Sistem Pengendalian 1. Tekanan

Peralatan untuk mengukur tekanan fluida adalah kombinasi silicon oil dalam membrane/plat tipis dengan mengukur kuat arus listrik akibat perubahan tekanan. Instrument ini digunakan antara lain untuk mengukur tekanan pada reaktor, kolom dryer, flash drum, furnace, tekanan keluaran blower dan kompresor.

2. Temperatur

Peralatan untuk mengukur temperature adalah thermocouple. Instrument ini digunakan antara antara lain dlam pengukuran temperature dalam reactor, kolom dryer, kondensor dan furnace.

3. Laju Alir

Peralatan yang digunakan untuk mengukur laju alir fluida adalah venturimeter. Instrument ini digunakan antara lain dalam pengukuran laju alir zat masukan reactor, splitter dan quencher.

4. Perbandingan Laju Alir

Peralatan yang digunakan adalah sambungan mekanik (mechanical linkage) yang dapat disesuaikan (adjustable), neumatik atau elektronik. Hasil pengukuran laju aliran yang satu menentukan (me-reset) set point laju alir aliran lainnya. Instrument ini digunakan pada pengukuran laju alir umpan reactor dan keluaran splitter.

5. Peralatan Cairan

cairan selalu mengikuti tinggi permukaan cairan sehingga gaya apung pelampung dapat diteruskan ke lengan gaya, sehingga dapat diketahui tinggi cairan. Penggunaannya adalah untuk mengukur level permukaan fluida seperti pada kolom waste heat boiler dan tangki.

Instrument yang umum digunakan dalam pabrik adalah: 1. Temperatur Controller (TC)

Merupakan instrument pengatur suhu (pengukur sinyal) dalam bentuk panas menjadi sinyal mekanis atau listrik. Pengaturan temperature dilakukan dengan mengatur jumlah panas yang harus ditambahkan atau dikeluarkan dari dalam suatu proses yang sedang bekerja.

2. Temperatur Indicator (TI)

Merupakan alat untuk mengetahui suhu aliran atau suhu operasi dari suatu alat. 3. Level Controller (LC)

Merupakan instrument yang dipakai untuk mengatur ketinggian permukaan cairan dlaam suatu peralatan. Pengukuran tinggi permukan air dilakukan dengan operasi control valve, yaitu dengan mengatur laju alir cairan masuk dan keluar proses.

4. Level Indicator (LI)

Merupakan alat untuk mengetahui tinggi cairan dalam tangki. 5. Flow Recorder Controller (FRC)

6. Flow Controller (FC)

Merupakan instrument untuk kecepatan lairan flida dalam pipa atau unit lainnya. Pengukuran aliran fluida dalam pipa biasanya diatur dengan mengubah output dari alat yang menyebabkan fluida bergerak atau mengalir dalamsistem pipa.

7. Flow Indicator (FI)

Merupakan alat untuk mengetahui laju aliran atau laju operasi dari suatu alat. 8. Pressure Controller (PC)

9. Pressure Indicator (PI)

Merupakan alat untuk mengetahui tekanan aliran atau tekanan operasi dari suatu alat.(Kern, 1965)

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Pektin dari Kulit Kakao.

No. Nama Alat Jenis Instrumen

1. Tangki Level Indicator (LI)

Temperature Indicator (TI)

2. Tangki Pencampuran Level Indicator (LI)

Temperature Indicator (TI)

3. Rotary Drum Vacuum Filter Flow Controller (FC)

4. Pompa Flow Controller (FC)

5. Kondensor Temperature Indicator (TI)

Temperatur Controller (TC)

Flow Controller (FC)

6. Rotary dryer Temperature Indicator (TI) Temperatur Controller (TC)

Flow Controller (FC)

7. Tangki Destilasi Pressure Controller (PC) Temperatur Controller (TC)

Flow Controller (FC)

8. Blower Pressure Controller (PC)

Flow Controller (FC)

Berikut penjabaran beberapa alat dan instrumentasi yang digunakan pada pra rancangan pabrik pembuatan pektin dari kulit kakao dlah sebagai berikut :

1. Tangki

Prinsip kerja :

Level Indicator ini menggunkan pelampung (floater) sehingga isi tangki dapat

terlihat dari posisi jarum penunjuk dari luar tangki yang digerakkan oleh pelampung.

(Kern, 1965)

TT LI

TI

Gambar 6.1 Instrumentasi pada tangki penyimpanan

2. Pompa

Pompa yang digunakan adalah pompa sentrifugal dan positive displacement. Variabel yang dikontolnya adalah flow aliran. Untuk mengetahui laju aliran pada pompa dipasang flow controller. Jika alju aliran pompa lebih besar dari laju aliran yang diinginkan maka secara otomatis katup (control valve) masukan akan menutup atau memperkecil bukaan katup. Demikian juga jika laju aliran pompa lebih kecil, maka secara otomatis katup keluaran pompa akan memperbesar bukaan katup. (George, 1994)

FC

3. Tangki Pencampuran

Tangki pencampuran yang digunakan adalah tangki pencampuran berpengaduk, tangki pencampuran ini berfungsi untuk mencampur serbuk kulit kakao dengan air sehingga menjadi bubur kulit kakao.

FC

M

TC PIC

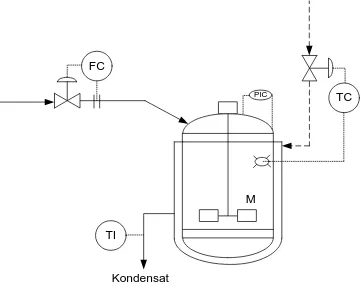

[image:56.595.161.522.188.477.2]Kondensat TI

Gambar 6.3 Instrumentasi pada tangki pencampuran

4. Tangki Destilasi

menagtur jumlah steam yang masuk dengan membuka atau menutup katup steam. Alat ini dilengkapi pressure indicating controller yang mengatur

tekanan dalam kolom yang dapat berubah akibat terjadinya kenaikan temperature dengan cara membuka atau menutup hole (katup yang ada dalam kolom).

FC

TD

TC PIC

Kondensat TI

[image:57.595.160.522.198.487.2]Steam

Gambar 6.4 Instrumentasi pada tangki destilasi

5. Kondensor

Air Pendingin

E

TC FC

Air Pendingin Bekas Umpan

[image:58.595.163.510.84.286.2]TI

Gambar 6.5 Instrumentasi pada kondensor

6. Rotary dryer

Rotary dryer adalah suatu alat pengering untuk mengurangi kadar air pektin

dimana pengeringan yang terjadi adalah dengan mengalir uap panas sehinga air yang terdapat dalam pektin akan terikat dengan uap yang dialirkan, arah aliran bahan baku dengan pektin berlawanan arah dengan uap panas yang digunakan. Dalam alat ini dilengkapi dengan sistem pengendalian temperature indicator yang berfungsi untuk sebagai penunjuk temperatur yang diatur oleh temperature controller agar sesuai dengan temperature set point yang

diinginkan dengan cara mengatur jumlah steam yang masuk dalam rotary dryer dengan mengatur bukaan ataupun tutupan dari katup steam.

Umpan

Steam TC

Uap Air

Produk TI

[image:58.595.168.455.558.706.2]6.1.4 Syarat Perancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, dimana terdapat dua pengendali pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit pengendalian.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki opening position 70%.

4. Dilakukan pemanasan check valve pada mixer dan pompa dengan tujuan untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line. Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakan di permukaan tanah dengan pertimbangan syarat safety dari kebocoran.

6. Pada perpipaan yang dekat dengan alat utama dipasang flange denga tujuan untu mempermudah pada saat maintenance.

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan kemanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Sebagai pedoman pokok dalam usaha penanggulangan maslah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselatan Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin keselamatan kerja adalah sebagai berikut :

• Adanya penerangan yang cukup dan system pertukaranudara yang baik.

• Jarak anatara mesin-mesin dan peralatan lain cukup luas

• Setiap ruang gerak harus aman dan tidak licin

• Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegahan kebakaran.

• Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

• Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Pektin

Dalam perrancangan pabrik pembuatan pektin, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.3.1 Pencegahan terhadap kebakaran dan peledakan

• Untuk mengetahui adanya kebakaran maka system alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

• Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

• System perlengkapan energy seperti pipa bahan bakar, saluran udara, saluran steam dan air dibedakan warnanya dan letaknya tidak mengganggu gerakan karyawan.

• Bahan- bahan yang mudah terbakar dan meledak harus disimpan dalam tempat yang aman dan dikontrol secara teratur.

6.3.2 Peralatan perlindung diri

• Pakaian kerja, masker, sarung tangan dan sepatu pengaman bagi karyawan yang bekerja berhubungan dengan bahan kimia, misaknya pekerjaan laboratorium.

6.3.3 Keselamatan kerja terhadap listrik

• Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus arus listrik otomatis lainnya.

• Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

• Memasang papan tanda larngan yang jelas pada daerah sumber tegangan tinggi.

• Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

• Sistem peralatan yang menunjang tinggi harus dilengkapai dengan alat penangkal petir yang dibumikan.

• Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi di isolasi secara khusus.

6.3.4 Pencegahan terhadap gangguan kesehatan

• Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

• Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai arung tangan karet serta penutup hidung dan mulut.

• Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

• Poliklinik yang memadai disediakan dilokasi pabrik.

6.3.5 Pencegahan terhadap bahaya mekanis

• Alat-alat dipasang dengan penahanan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

• Jalur perpipaan sebaiaknya berada diataa permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

• Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

• Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk menghindari terjadinya kecelakaan kerja.

6.3.6 Pertolongan pertama pada kecelakaan

[image:62.595.117.540.397.755.2]Disetiap unit kerja disediakan kotak obat untuk petolongan pertama yang dilakukan untuk pertolongan pertama yang dilakukan untuk menolong korban kecelakaan kerja sebelum ditolong pada poliklinik yang bertujuan untuk menekan resiko cacat kecelakaan kerja.

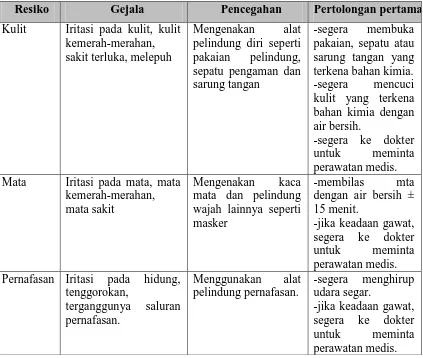

Tabel 6.2 Pencegahan dan pertolongan pertama jika terkena bahan kimia

Resiko Gejala Pencegahan Pertolongan pertama

Kulit Iritasi pada kulit, kulit kemerah-merahan, sakit terluka, melepuh

Mengenakan alat pelindung diri seperti pakaian pelindung, sepatu pengaman dan sarung tangan

-segera membuka pakaian, sepatu atau sarung tangan yang terkena bahan kimia. -segera mencuci kulit yang terkena bahan kimia dengan air bersih.

-segera ke dokter untuk meminta perawatan medis.

Mata Iritasi pada mata, mata kemerah-merahan, mata sakit

Mengenakan kaca mata dan pelindung wajah lainnya seperti masker

-membilas mta dengan air bersih ± 15 menit.

-jika keadaan gawat, segera ke dokter untuk meminta perawatan medis.

Pernafasan Iritasi pada hidung, tenggorokan, terganggunya saluran pernafasan. Menggunakan alat pelindung pernafasan. -segera menghirup udara segar.

6.3.7 Penyediaan Poliklinik

Untuk mencapai keselamatn kerja yang tinggi, maka perlu ditambahkan nilai-nilai disiplin bagi para karyawan yaitu :

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang berbeda. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu ketrampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

5. Setiap karyawan harus mengingatkan perbuatan yang dapat menimbulkan bahaya.

BAB VII

UTILITAS

Utilitas dalam suatu pabrik adalah sarana penunjang utama di dalam kelancaran proses produksi. Agar produksi tersebut dapat terus berkesinambungan, haruslah didukung oleh sarana dan prasarana utilitas yang baik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan Pektin dari kulit kako meliputi :

1. Kebutuhan steam, 2. Kebutuhan air, 3. Kebutuhan listrik, 4. Kebutuhan bahan bakar, 5. Unit pengolahan limbah.

7.1 Kebutuhan Steam

Kebutuhan steam pada Pabrik Pembuatan Pektin dari Kulit Kakao adalah sebagai berikut :

Tabel 7.1 Total Kebutuhan Steam yang diperlukan pada Pabrik Pektin dari Kulit Kakao

Unit Kebutuhan Steam (kg/jam) Tangki Ekstraksi (EX-210)

Vaporizer (V-310)

Tangki Destilasi (TD-350) Rotary Dryer (RD-340)

2.483,95 22.516,88 3.579,29 26,80

Total 28.606,92

Tambahan untuk kebocoran dan lain-lain diambil 10 % dan faktor keamanan

diambil sebesar 10 %. (Perry and Green, 1997)

Diperkirakan 80 % kondensat dapat digunakan kembali .

Kondensat yang dapat digunakan kembali = 80 % × 28.606,9 kg/jam = 22.885,54 kg/jam

Kebutuhan air tambahan untuk boiler = 20 % × 28.606,9 kg/jam = 5.721,38 kg/jam

7.2 Kebutuhan Air

Kebutuhan air pada pabrik pembuatan Pektin dari kulit kakao ini mencakup kebutuhan air umpan boiler, air pendingin, air proses, laboratorium dan domestik dengan perincian sebagai berikut :

1. Kebutuhan umpan boiler = 34.328,30 kg/jam 2. Kebutuhan air pendingin = 89.735,96 kg/jam

Tabel 7.2 Total Kebutuhan air pendingin yang diperlukan pada Pabrik Pektin dari Kulit Kakao

Unit Kebutuhan Air Pendingin (kg/jam) Kondensor (E-312)

Cooler (E-316) Kondensor (E-352) Kondensor (E-345)

56.519,48 30.474,04 2.668,69

73,75

Total 89.735,96

3. Kebutuhan air proses = 31.163,20 kg/jam

4. Kebutuhan air domestik (keperluan air karyawan, perkantoran, kantin dan lain-lain) d