PRA RANCANGAN PABRIK

PEMBUATAN LINEAR ALKYLBENZENE SULFONATE (LAS)

DARI LINEAR ALKYLBENZENE (LAB) DENGAN PROSES

SULFONASI KAPASITAS 85.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

070425004

AHMAD KADIRUN

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN LINEAR ALKYLBENZENE

SULFONATE (LAS) DARI LINEAR ALKYLBENZENE (LAB) DENGAN

PROSES SULFONASI KAPASITAS 85.000 TON/TAHUN

TUGAS AKHIR

Oleh :

NIM 070425004 AHMAD KADIRUN

Telah Diperiksa/Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

(Dr.Eng Irvan, MSi)

NIP.19680820199501 1 001 NIP. 196812141999792 2 002

(Ir. Renita Manurung, MT)

Mengetahui

Koordinator Tugas Akhir

NIP.19680820199501 1 001 (Dr.Eng. Irvan, Msi)

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji Syukur penulis ucapkan kepada Allah Yang Maha Kuasa karena atas

kehendak dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas akhir

yang berjudul “Pra-Rancangan Pabrik Pembuatan Linier Alkyl Benzen

Sulfonat (LAS) dari Linier Alkylbenzen (LAB) Dengan Proses Sulfonasi

Kapasitas 85.000 Ton/Tahun”. Tugas akhir ini disusun untuk melengkapi salah

satu syarat mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara.

Tugas akhir ini penulis persembahkan kepada yang teristimewa yaitu

ayahanda dan ibunda, serta keluarga tercinta yang merupakan bagian hidup

penulis yang senantiasa mendukung dan mendoakan dari sejak penulis lahir

hingga sekarang.

Dalam menyelesaikan tugas akhir ini, penulis banyak menerima bantuan

dan bimbingan dari berbagai pihak. Untuk itu, penulis mengucapkan terima kasih

kepada:

1. Bapak Dr. Eng. Irvan, Msi sebagai dosen pembimbing I yang telah

membimbing dan memberi masukan selama menyelesaikan tugas akhir

2. Ibu Ir. Renita Manurung, MT sebagai dosen pembimbing II yang telah

membimbing dan memberi masukan selama menyelesaikan tugas akhir

3. Bapak Dr. Eng. Ir. Irvan, MT sebagai koordinator tugas akhir Departemen

Teknik Kimia Fakultas Teknik USU.

4. Ibu Ir. Renita Manurung, MT sebagai ketua Departemen Teknik Kimia

Fakultas Teknik USU.

5. Ibu Ir. Renita Manurung, MT, Ibu Dr. Ir. Iriany, Msi dan Bapak Ir. Indra

Surya, MSc sebagai Dosen Penguji

6.

Seluruh Staff pengajar dan pegawai pada Departemen Teknik

7. Rekan satu tim penulis, Alamsyah Sipahutar dan Abang Marwan Asnawi.

Rekan-rekan stambuk 2007, 2008, 2009 Teknik Kimia Ekstension.

Penulis menyadari dalam penyusunan tugas akhir ini masih banyak terdapat

kekurangan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik

dari pembaca yang konstruktif demi kesempurnaan penulisan tugas akhir ini.

Akhir kata, semoga tulisan ini bermanfaat bagi kita semua.

Medan, Desember 2009 Penulis

INTISARI

Linier Alkilbenzen Sulfonat (LAS) diperoleh melalui reaksi

sulfonasi antara Alkilbenzen sulfonat dengan Oleum pada suhu 46

oC

dan tekanan 1 atm dan dinetralisasi dengan larutan NaOH dalam

reaktor mixed flow. Pabrik LAS ini direncanakan akan berproduksi

dengan kapasitas 85.000 ton/tahun atau setara dengan 10.732,3275

kg/jam produk LAS dan direncanakan beroperasi selama 330 hari

dalam setahun. Pabrik ini diharapkan dapat mengurangi

ketergantungan Indonesia terhadap produk impor.

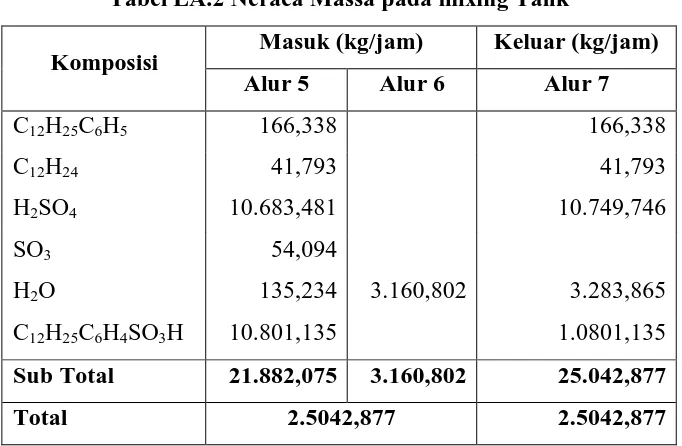

Lokasi pabrik direncanakan di daerah Asahan, Provinsi

Sumatera Utara dengan luas areal 11.560 m

2, tenaga kerja yang

dibutuhkan berjumlah 206 orang dengan bentuk badan usaha

Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur utama

dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Pabrik LAS adalah :

- Total Modal Investasi : Rp 1.804.711.828.878,83,-

- Total Biaya Produksi : Rp 3.135.838.935.519,14,-

- Hasil Penjualan : Rp. 3.759.958.630.806.-

- Laba Bersih : Rp 436.901.286.700,-

- Profit Margin (PM) : 16,60 %

- Break Even Point (BEP) : 46,18 %

- Return on Investment (ROI) : 24,21 %

- Pay Out Time (POT) : 4,13 tahun

- Internal Rate of Return (IRR) : 35,68 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... x BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Rancangan ... I-3 1.4 Manfaat Perancangan ... I-3 BAB II TINJUAN PUSTAKA ... II-1 2.1 Surfaktan ... II-1 2.2 Konsumsi Surfaktan Dunia ... II-2 2.3 Surfaktan Anionik ... II-3 2.3.1 Linier Alkil Benzen Sulfonat ... II-3 2.3.2 Oleum ... II-4 2.3.3 Asam Sulfat... II-5 2.4 Sifat- sifat Bahan Baku ... II-5 2.4.1 Sifat-Sifat Alkil Benzen ... II-5 2.4.2 Sifat-Sifat Oleum 20% ... II-6 2.4.3 Sifat-Sifat Natrium Hidsoksida ... II-6 2.4.4 Sifat-Sifat Air... II-7 2.4.5 Sifat-Sifat Linier Alkilbenzen Sulfonat... II-8 2.5 Dasar – dasar Pemilihan Proses ... II.8 2.6 Deskripsi Proses... II.9 2.6.1 Proses Sulfonasi ... II.9 2.6.2 Proses Pemisahan ... II.9 2.6.3 Proses Netralisasi ... II-10 2.6.4 Proses Pengeringan ... II-10

BAB III NERACA MASSA...III-1 BAB IV NERACA PANAS ... IV-1 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-10 6.2.1 Keselamatan Kerja pada Pabrik Pembuatan LAS ... VI-11 6.2.2 Pencegahan Dan Penaggulangan Bahaya Kebakaran

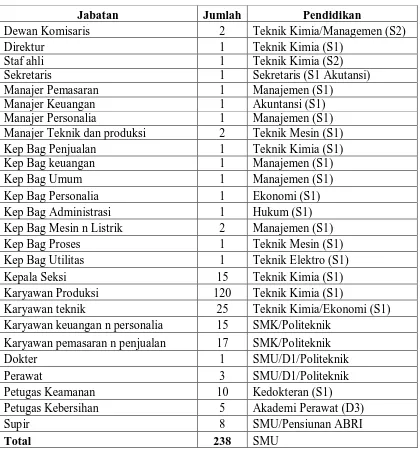

9.1.3 Bentuk Organisasi Garis dan Staf ... IX-3 9.1.4 Bentuk Organisasi Fungsionil dan Staf ... IX-3 9.2 Manajemen Perusahaan... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-4 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6 9.4.1 Rapat Umum Pemegang Saham (RUPS)... IX-6 9.4.2 Dewan Komisaris ... IX-6 9.4.3 Direktur ... IX-6 9.4.4 Staf Ahli ... IX-7 9.4.5 Sekretaris ... IX-7 9.4.6 Manajer Pemasaran ... IX-7 9.4.7 Manajer Keuangan ... IX-7 9.4.8 Manajer Umun dan Personalia ... IX-7 9.4.9 Manajer Teknik ... IX-7 9.4.10 Manajer Produksi ... IX-8 9.4.11 Kepala Bagian Pemasaran ... IX-8 9.4.12 Kepala Bagian Keuangan ... IX-8 9.4.13 Kepala Bagian Personalia ... IX-8 9.4.14 Kepala Bagian Umum ... IX-8 9.4.15 Kepala Bagian Mesin ... IX-8 9.4.16 Kepala Bagian Listrik ... IX-9 9.4.17 Kepala Bagian Proses ... IX-9 9.4.18 Kepala Bagian Utilitas ... IX-9 9.4.19 Kepala Bagian Administrasi ... IX-9 9.5 Sistem Kerja ... IX-9 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-12 9.7 Sistem Penggajian ... IX-13 9.8 Fasilitas Tenaga Kerja ... IX-14 BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi... X-1 10.1.1 Modal Investasi Tetap / Fixed Capital Investment (FCI) ... X-1 10.1.2 Modal Kerja / Working Capital (WC)...X-3 10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-3

10.2.1 Biaya Tetap/ Fixed Cost (FC) ... X-4 10.2.2 Biaya Variabel(BV)/ Variable Cost (VC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Perkiraan Rugi/Laba Usaha ... X-5 10.5 Analisa Aspek Ekonomi... X-5 10.5.1 Profit Margin (PM) ... X-5 10.5.2 Break Even Point (BEP) ... X-5 10.5.3 Return of Investment (ROI) ... X-6 10.5.4 Pay Out Time (POT) ... X-6 10.5.5 Unternal Rate of Return (IRR) ... X-7 BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA

INTISARI

Linier Alkilbenzen Sulfonat (LAS) diperoleh melalui reaksi

sulfonasi antara Alkilbenzen sulfonat dengan Oleum pada suhu 46

oC

dan tekanan 1 atm dan dinetralisasi dengan larutan NaOH dalam

reaktor mixed flow. Pabrik LAS ini direncanakan akan berproduksi

dengan kapasitas 85.000 ton/tahun atau setara dengan 10.732,3275

kg/jam produk LAS dan direncanakan beroperasi selama 330 hari

dalam setahun. Pabrik ini diharapkan dapat mengurangi

ketergantungan Indonesia terhadap produk impor.

Lokasi pabrik direncanakan di daerah Asahan, Provinsi

Sumatera Utara dengan luas areal 11.560 m

2, tenaga kerja yang

dibutuhkan berjumlah 206 orang dengan bentuk badan usaha

Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur utama

dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Pabrik LAS adalah :

- Total Modal Investasi : Rp 1.804.711.828.878,83,-

- Total Biaya Produksi : Rp 3.135.838.935.519,14,-

- Hasil Penjualan : Rp. 3.759.958.630.806.-

- Laba Bersih : Rp 436.901.286.700,-

- Profit Margin (PM) : 16,60 %

- Break Even Point (BEP) : 46,18 %

- Return on Investment (ROI) : 24,21 %

- Pay Out Time (POT) : 4,13 tahun

- Internal Rate of Return (IRR) : 35,68 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa

BAB I PENDAHULUAN

1.1Latar Belakang

Perkembangan industri kimia diharapkan dapat merangsang pertumbuhan

ekonomi dan industri. Tujuannya adalah untuk memenuhi kebutuhan dalam

negeri, dan juga untuk memberikan lapangan pekerjaan bagi masyarakat

Indonesia sehingga dapat meningkatkan taraf hidup masyarakat. Pembangunan

industri juga ditujukan untuk memperkokoh struktur ekonomi nasional dengan

keterkaitan yang kuat dan saling mendukung antar sektor, meningkatkan daya

tahan perekonomian nasional, dan mendorong berkembangnya kegiatan berbagai

sektor pembangunan lainnya.

Dalam pembangunan sektor industri makin berperan sangat strategis

karena merupakan motor penggerak pembangunan. Sektor ini diharapkan

disamping sebagai penyerap tenaga kerja terbesar, penghasil devisa, juga sebagai

pemacu pertumbuhan ekonomi yang tinggi dalam upaya mencapai tinggal landas.

Hal ini akan dapat dicapai jika kita menyadari adanya peluang dan tantangan

dalam liberalisasi perdagangan dunia dan kemampuan kita untuk mengatasi

hambatan dalam pembangunan sektor industri. Untuk mencapai tujuan tersebut di

atas dapat dilakukan dengan mengurangi impor bahan-bahan kimia dan memacu

peningkatan pemanfaatan bahan industri dalam negeri (Anonim1. 2008.

Detergen merupakan surfaktan yang sangat luas penggunaannya baik

untuk keperluan rumah tangga maupun industri. Akhir-akhir ini produksi detergen

meningkat menjadi sekitar 7 juta ton per tahun. Jenis surfaktan yang paling

banyak digunakan dalam detergen adalah tipe anionik dalam bentuk Sulfonate

(SO3-). Menurut Grayson, berdasarkan rumus struktur kimianya, detergen golongan Sulfonate dibedakan menjadi dua jenis yaitu jenis rantai bercabang

sebagai contoh Alkyl Benzene Sulfonate (ABS), dan jenis rantai lurus Linear

Alkylbenzene Sulfonate (LAS). (Lynn,2005)

Dalam kondisi resesi ekonomi seperti sekarang ini, industri deterjen

dibutuhkan oleh masyarakat banyak. Keadaan ini tentunya juga berdampak positif

terhadap industri bahan bakunya, termasuk yang cukup penting sebagai bahan

aktif adalah Linear Alkylbenzene Sulfonate.

Linear Alkylbenzene Sulfonate dengan rumus C12H25C6H4-SO3Na suatu

senyawa yang dihasilkan dengan mereaksikan antara Linear Alkylbenzene

(C12H25C6H5) dan oleum (H2SO4.SO3) di dalam reaktor. Linear Alkylbenzene

Sulfonate dalam bidang industri banyak digunakan sebagai bahan aktif pembuatan

deterjen sintetis, selain itu juga banyak digunakan sebagai bahan baku pembuat

bahan pembersih seperti pembersih lantai, peralatan rumah tangga yang memakai

bahan kimia ini.

Besarnya kapasitas produksi pembuatan Linear Alkylbenzene Sulfonate ini

ditentukan berdasarkan kebutuhan dalam negeri. Berdasarkan data dari badan

pusat statistik (BPS), kebutuhan impor Linear Alkylbenzene Sulfonate di

Indonesia semakin meningkat tahun 1999-2006 yang dapat dilihat pada tabel 1.1

Tabel 1.1 Data Impor Sodium Alkylbenzene Sulfonate di Indonesia

No. Tahun Kebutuhan (ton/Tahun) 1 1999 141.325

2. 2000 146.155 3. 2001 154.030 4. 2002 164.642 5. 2003 174.356 6. 2004 180.737 7. 2005 181.152 8. 2006 185.142

( Badan Pusat Statistik (BPS) Sumatera Utara, 2008)

1.2 Rumusan Masalah

Kebutuhan bahan surfaktan seperti Linear alkylbenzene Sulfonate (LAS)

mengalami peningkatan setiap tahun. Melihat hal ini, Indonesia memiliki peluang

untuk memproduksi surfaktan tersebut baik untuk kebutuhan ekspor maupun

kebutuhan dalam negeri. Untuk tujuan tersebut maka pra rancangan pabrik

1.3 Tujuan Pra Rancangan Pabrik

Tujuan pra rancangan pabrik pembuatan Linear alklylbenzene Sulfonate

(LAS) dengan proses sulfonasi adalah untuk menerapkan disiplin ilmu teknik

kimia yang meliputi neraca massa, neraca energi, spesifikasi peralatan, operasi

teknik kimia, utilitas dan bagian ilmu teknik kimia lainnya, juga untuk memenuhi

aspek ekonomi dalam pembiayaan pabrik sehingga memberikan gambaran

kelayakan pra rancangan pabrik pembuatan Linear Alkylbenzene Sulfonate (LAS).

Tujuan lain yang ingin dicapai adalah terbukanya lapangan kerja dan

memacu rakyat untuk meningkatkan produksi dalam negeri yang pada akhirnya

akan meningkatkan kesejahteraan rakyat.

1.4 Manfaat Perancangan

Manfaat atau kontribusi yang diberikan oleh pabrik pembuatan Linear

alklyl benzene Sulfonate (LAS) dari Linear alkylbenzene (LAB) adalah seperti

berikut ini.

1. Manfaat bagi perguruan tinggi.

a. Sebagai sumber informasi untuk penelitian-penelitian dan perancangan

selanjutnya tentang proses pembuatan Linear alkylbenzene Sulfonate

(LAS).

b. Sebagai bahan aplikasi bagi mahasiswa dari teori-teori yang di dapat

dalam perkuliahan.

2. Manfaat bagi pemerintah.

a. Untuk memenuhi kebutuhan Linear alkylbenzene Sulfonate (LAS) di

Indonesia.

b. Menambah pendapatan bagi daerah/Negara, misalnya dari pajak, ekspor,

bea cukai, dan lain sebagainya.

3. Manfaat bagi masyarakat.

a. Meningkatkan kesempatan kerja, yang berarti menurunkan jumlah

pengangguran di Indonesia.

b. Membuka pemikiran masyarakat terhadap perkembangan sains dan

BAB II

TINJAUAN PUSTAKA

2.1 Surfaktan

Surfaktan adalah zat yang dapat mengaktifkan permukaan, karena

cenderung untuk terkonsentrasi pada permukaan (antar muka), atau zat yang dapat

menaik dan menurunkan tegangan permukaan.

Tegangan permukaan adalah gaya dalam dyne yang bekerja pada

permukaan sepanjang 1 cm dan dinyatakan dalam dyne/cm, atau energi yang

diperlukan untuk memperbesar permukaan atau antarmuka sebesar 1 cm2 dan dinyatakan dalam erg/cm2. Surface tension umumnya terjadi antara gas dan cairan sedangkan Interface tension umumnya terjadi antara cairan dan cairan lainnya

atau kadang antara padat dan zat lainnya (namun hal ini belum diteliti) (anonim

2.http://smk3ae.wordpress.com,2009).

Surfaktan atau surface active agent merupakan suatu molekul amphipatic

atau amphiphilic yang mengandung gugus hidrofilik dan lipofilik dalam satu

molekul yang sama. Secara umum kegunaan surfaktan adalah untuk menurunkan

tegangan permukaan, tegangan antarmuka, meningkatkan kestabilan partikel yang

terdispersi dan mengontrol jenis formasi emulsi, yaitu misalnya oil in water

(O/W) atau water in oil (W/O).

Sifat-sifat surfaktan adalah mampu menurunkan tegangan permukaan,

tegangan antarmuka, meningkatkan kestabilan partikel yang terdispersi dan

mengontrol jenis formasi emulsi (misalnya oil in water (O/W) atau water in oil

(W/O)). Disamping itu, surfaktan akan terserap ke dalam permukaan partikel

minyak atau air sebagai penghalang yang akan mengurangi atau menghambat

penggabungan (coalescence) dari partikel yang terdispersi. Surfaktan dibagi

menjadi empat bagian penting dan digunakan secara meluas pada hampir semua

sektor industri modern. Jenis-jenis surfaktan tersebut adalah surfaktan anionik,

surfaktan kationik, surfaktan nonionik dan surfaktan amfoterik. Surfaktan anionik

adalah senyawa yang bermuatan negatif dalam bagian aktif permukaan

(surface-active) atau pusat hidrofobiknya (misalnya RCOO-Na, R adalah fatty

bagian aktif permukaan (surface-active) atau gugus antar muka hidrofobiknya

(hydrofobic surface-active). Surfaktan nonionik adalah surfaktan yang tidak

bermuatan atau tidak terjadi ionisasi molekul. Surfaktan amfoterik adalah

surfaktan yang mengandung gugus anionik dan kationik, dimana muatannya

bergantung kepada pH, pada pH tinggi dapat menunjukkan sifat anionik dan pada

pH rendah dapat menunjukkan sifat kationik (Kent, 2007).

2.2 Konsumsi Surfaktan dunia

Konsumsi surfaktan diseluruh dunia pada tahun 2003 ditunjukkan pada

tabel 1 Sebagian besar di dunia, sabun masih merupakan surfaktan yang utama

yang dimanfaatkan untuk mencuci tekstil dan digunakan juga sebagai pelindung.

Detergen sintetik pada dasarnya digunakan pada daerah-daerah seperti Amerika

Utara, Eropa Barat dan jepang. Surfaktan anionik mendominasi pasar surfaktan

dunia. Pada umumnya yang termasuk surfaktan anionik adalah LAS, AS, dan

AES. Kelas yang terbesar kedua adalah surfaktan non anionik misal APE dan AE.

Tabel 2.1 Konsumsi Surfaktan Dunia tahun 2003

Surfaktan Miliar lbs

Sabun 19,8

LAS 6,4

BAB 0,4

AES 1,8

AS 1,3

APE 1,3

Quats 1,1

Lainnyaa 5,3

Amphoterics 0,2

Total 37,6

a

2.3 Surfaktan Anionik

2.3.1 Linear Alkyl Benzene Sulfonate

Alkylbenzene merupakan bahan baku dasar untuk membuat Linear Alkylbenzene

sulfonate. Linear alkylbenzene sulfonate disebut juga dengan nama acid slurry.

Acid slurry merupakan bahan baku kunci dalam pembuatan serbuk deterjen

sintetik dan deterjen cair. Alkylbenzene disulponasi menggunakan asam sulfat,

oleum atau SO3(g). Linear Alkylbenzene sulfonate diperoleh dengan variasi proses

yang berbeda pada bahan yang aktif, bebas asam, warna maupun viskositas.

Bahan baku utama untuk membuat acid slurry adalah dodecyl benzene, linear

alkyl benzene.

Nama Kimia Acid Slurry

a. D.D.B.S.-Dodecyl Benzene Sulphonate

b. L.A.B.S-Linear Alkyl Benzene Sulphonate

(NIIR Board, 2004)

Alkylbenzene Sulfonates (ABS) merupakan bahan baku kunci pada industri

deterjen selama lebih dari 40 tahun dan berjumlah kira-kira 50 persen volum total

surfaktan anionik sintetik. Linear alkylbenzene Sulfonates (LAS) digunakan

secara luas menggantikan Branch alkylbenzene sulfonates (BAB) dalam jumlah

besar yang ada didunia karena LAS merupakan bahan deterjen yang lebih

biodegradabilitas dibandingkan BAB. Produk umumnya dipasarkan berupa asam

bebas (free acid) atau yang dinetralkan dengan basa kuat seperti sodium

hidroksida yang ditambahkan kedalam slurry, yang umumnya dalam bentuk

pasta. Sebagian besar pasta di produksi pada sprayed-dried menghasilkan serbuk

deterjen. Pasta bisa juga di proses dengan drum-dried menjadi serbuk atau flake

atau spray dried menjadi butir-butir halus yang memiliki densitas rendah. Bentuk

kering LAS digunakan terutama pada industri dan produk kebersihan.

Agar berguna sebagai surfaktan, pertama Alkylbenzene harus disulfonasi.

Untuk proses sulfonasi biasanya digunakan Oleum dan SO3 . Sulfonasi dengan

oleum memerlukan biaya peralatan yang relatif tidak mahal dan bisa dijalankan

dengan proses batch atau continuous. Bagaimanapun ia juaga memiliki kerugian

dalam terminologi dibandingkan harga SO3, sulfonasi dengan oleum memerlukan

yang disebabkan oleh asam sulfat Proses oleum biasanya menghasilkan 90 %

ABS, 6 sampai 10 % asam sulfat, dan 0,5 hingga 1 % minyak yang tidak

mengalami proses sulfonasi. (Kent and Riegels, 2007)

Proses sulfonasi dengan tipe batch memiliki empat unit proses dasar

untuk netralisasi antara lain yaitu sulfonation, digestion, dilution, dan phase

separation.Pada tahap sulfonasi, alkylbenzene dan oleum dicampur pada tekanan

1 atm inert. Reaksi sulfonasi berlangsung dengan eksotermik tinggi. Dan

perpindahan panas tercapai dengan menggunakan reaktor jacket dan atau adanya

resirkulasi pemakaian ulang penukar panas. Variabel kunci dalam mengontrol

luas reaksi dan warna produk adalah temperatur, keluaran asam, waktu reaksi dan

perbandingan oleum dengan alkylate. Kemudian produk meninggalkan zona

sulfonasi yang kemudian dilanjutkan proses digested 15 sampai 30 menit agar

reaksi berlangsung secara sempurna. Setelah proses digested, kemudian campuran

dilarutkan (diluted) dengan air untuk menyempurnakan raksi. Produk kemudian

diumpankan ke dalam tangki separator yang berdasarkan pada gravitasi pada

lapisan asam sulfat yang keluar dari asam sulfonate ringan. Waktu separasi

bergantung pada konfigurasi tangki separator, viskositas asam sulfat, temperatur

dan tingkat aerasi dalam aliran umpan. (Bassam, 2005)

2.3.2 Oleum

Sulphur trioksida (SO3) hampir tidak dapat larut dalam air, tetapi mudah

larut dalam asam sulfat pekat (H2SO4) (konsentrasi > 98%). Hasil dari campuran

ini adalah dinamakan oleum. Oleum tergantung pada persentase dari sulfur

trioksida di dalam larutan. Penggunaan yang paling umum untuk oleum adalah

sintesa organik. Oleum diproduksi secara industri dengan proses kontak, dimana

sulfur trioksida mengandung gas yang melalui sebuah tower oleum. Tower yang

mengandung gas mengalami resirkulasi oleum dan asam sulfat yang mana

membasahi sulphur trioksida. 30-60% sulphur trioksida berada dalam bentuk gas

yang diabsorbsi karena pembatasan tekanan uap oleum. Karena absorbsi tdak

lengkap, gas yang meninggalkan tower absorbsi oleum harus diproses didalam

Tergantung pada konsentrasi produk yang diinginkan, Tower dibasahi

dengan 22% atau 35% oleum pada temperatur 40-50OC (104-122OF). Dengan penambahan konsentrasi asam sulfat dari absorber untuk memperoleh konsentrasi

oleum yang diinginkan. Oleum akhir didinginkan pada sebuah alat penukar panas.

(Anonim 3, www. K-PATENTS.COM,2008).

2.3.3 Asam Sulfat (H2SO4)

Asam sulfat adalah suatu padatan, cairan yang tidak berwarna pada

temperatur kamar. Asam sulfat merupakan senyawa kimia yang sangat aktif dan

secara luas yang digunakan dalam jumlah yang besar. Asam anorganik yang kuat

ini juga tidak mahal untuk diproduksi.

Konsentrasi ekonomi larutan asam sulfat (H2SO4) kira-kira 93%-berat

H2SO4. Asam kuat boleh dibuat dengan melarutkan SO3 98-99% dengan asam.

(Anonim 3, www.K-PATENTS.COM,2008).

2.4 Sifat-sifat Bahan Baku dan Produk

Sifat fisika bahan baku, bahan penunjang, dan produk dapat dilihat pada tabel di

bawah ini :

2.4.1 Sifat – sifat Alkyl Benzene

Sifat Fisik Alkyl Benzene

Rumus Molekul

Berat Molekul

Titik Didih

Titik Leleh

Densitas

Wujud

Energi Panas Pembentukan

Kapasitas Panas

Viskositas

: C12H25C6H5

: 246,435 Kg/kmol

: 327,61 OC : 2,78 OC : 855,065 Kg/m3 : Cair

: 1787,0 KJ/mol

: 750,6 Kkal/kmol OC : 12 Cp

Sifat Kimia Alkyl Benzene :

• Tidak larut dalam air (20OC)

Mengalami reaksi sulfonasi dengan penambahan Oleum menjadi linear

Alkylbenzene sulfonate (Sumber : Kirk & Othmer, 1981)

2.4.2 Sifat – sifat Oleum 20%

Sifat Fisik Oleum sebagai berikut :

Rumus Molekul

Berat Molekul

Titik Didih

Titik Leleh

Densitas

Wujud

Warna

Viskositas

: H2SO4.SO3

: 178,14 Gr/mol

: 138 OC : 21 OC : 1930 Kg/m3 : Cair

: Tidak berwarna

: 8,7 Cp

Sifat kimia Oleum 20% :

• Oleum bersifat menarik air dan mudah larut dalam air

• Oleum sangat korosif dan mudah meledak

• Bahan pengoksidasi yang sangat kuat

Sumber : kirk & othmer, 1981

2.4.3 Sifat – sifat Natrium Hidroksida (NaOH)

Rumus Molekul

Berat Molekul

Titik Didih

Titik Leleh

Temperatur Kritis

Tekanan Kritis

Kapasitas Panas

Densitas

Panas Pembentukan

Wujud

Warna

: NaOH

: 40 gr/mol

: 1390 OC : 323 OC : 2546,85 OC : 249,998 atm

: -36,56 Kkal/kg.OC : 1090,41 kg/m3 : -47,234 Kkal/kmol

: Padat, Kristal higroskopis

Sifat Kimia Natrium Hidroksida :

NaOH merupakan zat berwarna putih dan rapuh dengan cepat dapat mengabsorbsi

uap air dan CO2 dari udara, kristal NaOH berserat membentuk anyaman.

• NaOH mudah larut dalam air, jika kontak dengan udara akan mencair dan jika dibakar akan meleleh.

Sumber : Perry, 1984: Kirk & Othmer, 1981

2.4.4 Sifat – sifat Air

Rumus Molekul

Berat Molekul

Titik Didih

Titik Beku

Densitas

Wujud

Viscositas

Panas Ionisasi

Panas Diffusi

Konstanta Dielektrik

Panas Spesifik

Konstanta disosiasi

Tegangan Permukaan

: H2O

: 18 gr/mol

: 100 OC : 0 OC

: 0,998 kg/m3 : Cair

: 23,87 Cp

: 55,71 kJ/mol

: 6,00 kJ/mol

: 77,94

: 4,179 J/gOC : 10-4

: 71,79 Dyne/cm

Sifat Kimia Air :

• Bersifat polar dan merupakan elektrolit lemah

• Pelarut yang baik bagi senyawa organik

• Merupakan senyawa polar karena memiliki pasangan elektron polar

2.4.5. Sifat – sifat Linear Alkylbenzene Sulfonate

Rumus Molekul

Berat Molekul

Titik Didih

Titik Leleh

Densitas

Wujud

Kapasitas Panas

Warna

Viskositas

: C12H25C6H4SO3Na

: 348 gr/mol

: 637 OC : 277 OC : 1198,4 kg/m3 : Cair

: 0,6 Kcal/kg.K

: Bening

: 23,87 Cp

Sifat Kimia Linear AlkylBenzene Sulfonate • Sangat larut dalam air

• Bersifat sebagai surfaktan, berbusa

Sumber: http//:

2.5. Dasar - dasar pemilihan proses

Proses pembuatan Linear alkylbenzene Sulfonate dapat dilakukan melalui

proses sulfonasi, yaitu dengan cara mereaksikan alkylbenzene dengan oleum atau

H2SO4. Proses sulfonasi dengan menggunakan oleum dan H2SO4 memiliki

beberapa perbedaan dan persamaan, antara lain :

Tabel 2.2 Perbedaan Oleum dengan Asam Sulfat

Oleum 20% H2SO4

1. Jika oleum digunakan 1 bagian

dalam reaksi

2. Laju reaksi dengan oleum lebih

cepat daripada menggunakan

Asam sulfat

3. Dalam reaksi alkylbenzene dapat

terkonversi hingga 98%

Asam sulfat yang digunakan 1.5 lebih

banyak dari oleum

Laju reaksi dengan asam sulfat lebih

lambat daripada oleum

Dalam reaksi alkylbenzene dapat

terkonversi hingga 90%

4. Produk samping yang dihasilkan

lebih sedikit

5. Peralatan yang digunakan untuk

kedua proses sama

banyak

Peralatan yang digunakan untuk kedua

proses sama

Sumber: NIIR BOARD,2004

Berdasarkan pertimbangan kondisi operasi diatas, maka proses sulfonasi

dengan menggunakan oleum memiliki lebih banyak keuntungan daripada

menggunakan Asam sulfat sebagai bahan baku proses. Jadi bahan baku yang

digunakan dalam proses sulfonasi ini adalah oleum 20%.

2.6 Deskripsi Proses

Proses pembuatan Linear alkylbenzene Sulfonate terdiri dari beberapa

tahap yaitu:

2.6.1 Proses sulfonasi

Alkylbenzene pada Tangki (F-113) dan oleum pada Tangki (F-114)

dipompakan ke Tangki Sulfonator (R-110) yang sebelumnya dipanaskan dalam

Heater 1 (E-111) dan Heater 2 (E-116) hingga mencapai suhu 46 oC,selanjutnya Alkylbenzene dan oleum yang berada di dalam Tangki Sulfonator (R-110)

dicampur secara perlahan-lahan. Sulfonator beroperasi pada suhu 46OC dan tekanan 1 atm (14,7 psia), waktu tinggal dalam sulfonateor 4 jam dengan konversi

98%. Reaksi yang terjadi adalah reaksi eksotermis.

C12H25C6H5 + SO3 + H2SO4→ C12H25C6H4SO3H + H2SO4

Alkylbenzene Oleum 20% Alkylbenzene Sulfonate

2.6.2 Proses Pemisahan

Campuran dari sulfonateor dicampur dengan air di dalam mixer (M-118)

untuk mencegah reaksi samping dan membantu memisahkan antara campuran

asam sulfonate dengan asam sulfat dalam Dekanter I (H-120) dan Dekanter II

(H-123)

Campuran larutan Alkylbenzene Sulfonate, H2SO4, Alkylbenzene yang

tidak bereaksi dan benzene dipisahkan dalam dekanter berdasarkan berat jenis

asam sulfat akan terpisah sebagai lapisan atas dan asam sulfonate sebagai lapisan

bawah. Selain berdasarkan perbedaan densitas pemisahan asam sulfat dan

alkylkbenzene Sulfonate pada dekanter karena kedua larutan ini tidak saling larut.

Asam sulfat sebagai lapisan bawah kemudian dipompa ke tangki penyimpan

(F-124) sedangkan asam sulfonate dipompa ke Heat Exchanger (E-211) untuk

dipanaskan.

2.6.3 Proses Netralisasi

Alkylbenzene Sulfonate dinetralisasi menggunakan larutan NaOH 20 % di

dalam Netralizer (R-210). Netralizer beroperasi pada temperatur 55 0C dan tekanan 1 atm dengan konversi 99 %. Reaksi yang terjadi adalah reaksi eksotermis

sehingga diperlukan jaket pendingin, dimana reaksinya sebagai berikut :

C12H25C6H4SO3H + NaOH → C12H25C6H4SO3Na + H2O

Alkylbenzene Sulfonate Sodium Alkylbenzene sulfonate

Hasil yang keluar dari netralizer berupa Sodium Alkylbenzene sulfonate dan

Natrium sulfonate berbentuk slurry.

2.6.4 Proses Pengeringan

Pada proses pengeringan, Slurry yang berasal dari tangki netralizer dipompakan

kedalam spray dryer (D-310). Kemudian Slurry di kontakkan dengan udara panas

yang berasal dari furnace pada temperatur 300 oC, dimana pengeringan berlangsung cepat menghasilkan produk berbentuk powder. Powder dari Spray

Dryer (D-310) terdiri dari 96 % bahan aktif surfaktan (Sodium Alkylbenzene

BAB III

NERACA MASSA

Kapasitas Produksi : 85.000 ton/tahun

Waktu Operasi : 330 hari/tahun

Basis Perhitungan : 1 jam operasi

Satuan Operasi : kg/jam

3.1 Reaktor Sulfonator (R-110)

Tabel 3.1 Neraca Massa Total Pada Reaktor

Komponen Masuk (Kg/jam) Keluar (Kg/Jam)

Alur 2 Alur 4 Alur 5

C12H25C6H5 8.316,887 166,338

C12H24 41,793 41,793

H2SO4 10.683,481 10.683,481

SO3 2.704,679 54,094

H2O 135,234 135,234

C12H25C6H4SO3H 10.801,135

Sub Total 8.358,681 13.523,394 21.882,075

Total 21.882,075 21.882,075

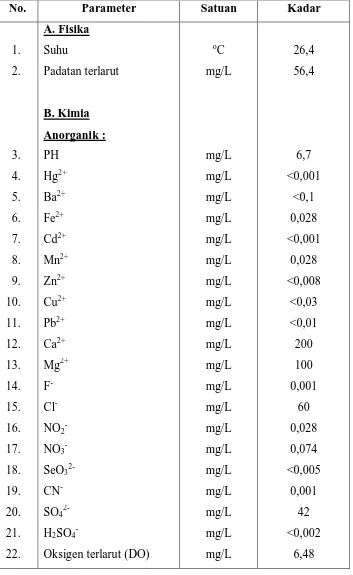

3.2 Mixing Tank (M-118)

Tabel 3.2 Neraca Massa pada Mixing Tank

Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 5 Alur 6 Alur 7

C12H25C6H5 166,338 166,338

C12H24 41,793 41,793

H2SO4 10.683,481 10.749,746

SO3 54,094

C12H25C6H4SO3H 10.801,135 1.0801,135

Sub Total 21.882,075 3.160,802 25.042,877

Total 2.5042,877 2.5042,877

3.3 DEKANTER I (H-120)

Tabel 3.3 Neraca Massa pada Dekanter I

Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 7 Alur 8 Alur 9

C12H25C6H5 166,338 8,317 158,021

C12H24 41,793 2,090 39,704

H2SO4 10.749,746 10.212,259 537,487

H2O 3.283,865 3.119,672 164,193

C12H25C6H4SO3H 10.801,135 540,057 10.261,078

Sub Total 25.042,877 13.882,394 11.160,483

Total 25.042,877 25.042,877

3.4 DEKANTER II (H-123)

Tabel 3.4 Neraca Massa pada Dekanter II

Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 10 Alur 12

C12H25C6H5 158,021 7,901 150,120

C12H24 39,704 1,985 37,719

H2SO4 537,487 510,613 26,874

H2O 164,193 155,984 8,210

C12H25C6H4SO3H 10.261,078 513,054 9.748,024

Sub Total 11.160,483 1.189,537 9.970,947

3.5 TANGKI PELARUTAN (M-214)

Tabel 3.5 Neraca Massa pada Tangki Pelarutan

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 14 Alur 15 Alur 16

NaOH 1.206,054 1.206,054

H2O 24,613 4.799,603 4.824,216

Sub Total 1.230,667 4.799,603 6.030,270

Total 6.030,270 6.030,270

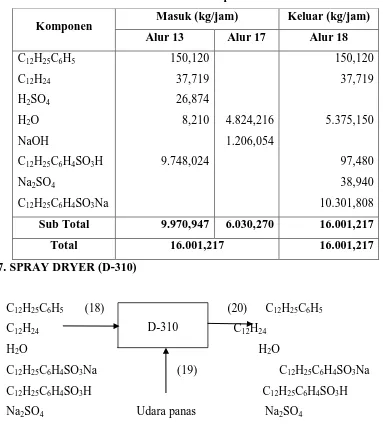

3.6 TANGKI NETRALIZER (R-210)

Tabel 3.6 Neraca Massa pada Netralizer

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 13 Alur 17 Alur 18

C12H25C6H5 150,120 150,120

C12H24 37,719 37,719

H2SO4 26,874

H2O 8,210 4.824,216 5.375,150

NaOH 1.206,054

C12H25C6H4SO3H 9.748,024 97,480

Na2SO4 38,940

C12H25C6H4SO3Na 10.301,808

Sub Total 9.970,947 6.030,270 16.001,217

3.7 SPRAY DRYER (D-310)

Tabel 3.7 Neraca Massa pada Spray Dryer

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 18 Alur 19 Alur 20

C12H25C6H5 150,120 150,120

C12H24 37,719 37,719

H2O 5.375,150 5.375,150

C12H25C6H4SO3H 97,480 97,480

Na2SO4 38,940 38,940

C12H25C6H4SO3Na 10.301,808 10.301,808

Udara panas 91.817,594 91.817,594

Sub total 16.001,217 91.817,594 107.818,812

Total 107.818,812 107.818,812

3.8 Cyclone (H-311)

Tabel LA.8 Neraca Massa pada Cyclone

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 20 Alur 21 Alur 22

C12H25C6H5 150,120 150,120

C12H24 37,719 37,719

H2O 5.375,150 5.268,890 106,261

C12H25C6H4SO3H 97,480 97,480

Na2SO4 38,940 38,940

C12H25C6H4SO3Na 10.301,808 10.301,808

Udara Panas 91.817,594 91.817,594

Sub Total 107.818,812 97.086,484 10.732,327

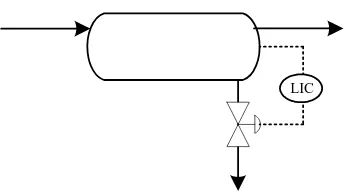

BAB IV NERACA PANAS

Pra rancangan pabrik pembuatan Sodium Alkylbenzen sulfonat

direncanakan beroperasi paa basis perhitungan 1 jam operasi dengan Satuan

operasi dalam kJ/jam dan temperatur referensi 25oC .

Tabel 4.1 sampai dengan 4.8 di bawah ini menunjukkan hasil perhitungan

neraca panas untuk setiap unit

4.1 Heater I (E-111)

Tabel 4.1 Perhitungan Neraca Panas pada heater I (E-111)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2

C12H25C6H5(l) 89.972,0896 380.606,5249

C12H24(l) 452,1446 1.931,1252

Q 292.113,4160

Total 382.537,6501 382.537,6501

4.2 Heater II (E-116)

Tabel 4.2 Perhitungan Neraca Panas pada heater II (E-116)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 3 Alur 4

H2SO4(l) 78.156,8858 331.114,1568

SO3(l) 25.132,3464 106.367,1479

H2O(l) 2.815,1623 11.851,2361

Q 343.228,1463

4.3 Reaktor Sulfonator (R-110)

Tabel 4.3 Neraca Panas Reaktor Sulfonator (R-110)

Komponen Alur masuk (kJ/jam) Alur Keluar (kJ/jam)

Alur 2 Alur 4 Alur 5

C12H25C6H5(l) 380.606,5249 7,612,1424

C12H24(l) 1.931,1252 1.931,1252

H2SO4(l) 331.114,1568 331.114,1568

SO3(l) 106.367,1479 2.127,3595

H2O(l) 11.851,2361 11.851,2361

C12H25C6H4SO3H(l) 596.282,2902

Del Hr -145.215.682,9562

Q -145.096.634,8370

Sub Total -144.714.097,1869 449.332,5408 -144.264.764,6461

Total -144.264.764,6461 -144.264.764,6461

4.4 Mixer (M-118)

Tabel 4.4 Neraca Panas pada Mixer (M-118)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Alur 5 Alur 6 Alur 7

C12H25C6H5(l) 7.612,1424 6.520,3561

C12H24(l) 1.931,1252 1.651,2157

H2SO4(l) 331.114,1568 283.541,2144

SO3 2.127,3595

H2O(l) 11.851,2361 39.466,6428 246.729,9317

C12H25C6H4SO3H(l) 596.282,2902 511.434,8696

del Hr -59.492,6525

Sub Total 950.918,3102 39.466,6428 990.384,9350

Total 990.384,9350 990.384,9350

4.5 Heater III (E-211)

Tabel 4.5 Perhitungan Neraca Panas pada heater III (E-211)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 12 Alur 13

C12H25C6H5(l) 58.84,6196 9.852,8913

C12H24(l) 1.490,2545 2.512,9275

H2SO4(l) 713,2401 1.195,6407

H2O(l) 616,,8502 1.029,0671

C12H25C6H4SO3H(l) 461.569,9538 768.778,2118

Steam 313.093,8202

Total 783.368,384 783.368,7384

4.6 Heater IV (E-212)

Tabel 4.6 Perhitungan Neraca Panas pada heater IV (E-212)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 16 Alur 17

NaOH(l) 10.402,2158 62.413,2945

H2O(l) 100.425,5658 604.682,3223

Steam 556.267,8352

4.7 Reaktor Netralizer (R-210)

Tabel 4.7 Perhitungan Neraca Panas pada Reaktor Netralizer (R-210)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Alur 13 Alur 17 Alur 18

C12H25C6H5(l) 9852,8913 9.852,8913

C12H24(l) 2512,9275 2.512,9275

H2SO4(l) 1195,6407

H2O(l) 1029,0671 604682,3223 673.738,1130

Na2SO4(l) 1.054,6707

C12H25C6H4SO3H(l) 768778,2118 7.687,7632

C12H25C6H4SO3Na(l) 768.195,1655

NaOH 62413,2945

del Hr -23.138.894,8987

Q 23126317,7227 9.852,8913

Sub total 22.342.948,9843 667.095,6168 -21.675.853,3675

4.8 Spray Dryer (D-310)

Tabel 4.8 Perhitungan Neraca panas Spray Dryer (D-310)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Alur 18 Alur 19 Alur 21 Alur 22

C12H25C6H5 9852,8913 25101,1125

C12H24 2512,9275 6567,1792

H2O 673738,1130 33483,2422

Na2SO4(l) 1054,6707 2636,6768

C12H25C6H4SO3H 7687,7632 19219,4080

C12H25C6H4SO3Na 768195,1655 1920487,913

H2O (gas) 4941797,6441

Udara panas 25428411,744 19911235,449

del HVL 30924,6481

Sub Total 1463041,531 25428411,744 24883957,741 2007495,532

BAB V

SPESIFIKASI PERALATAN

1. Tangki Penyimpanan (F-113)

Fungsi : Menyimpan Alkil benzene untuk kebutuhan 30 hari

Jenis : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jumlah : 10 unit

Kondisi : Suhu = 30 oC Tekanan = 1 atm

Dimensi Tangki

- Silinder : Tinggi = 11,91 m

Diameter = 8,9325 m

Tebal = 1 1/3 in

- Tutup : Jenis = ellipsoidal

Tinggi = 2,2331 m

Tebal = 1 1/3 in

Bahan : Low alloy steel, SA-353

2. Tangki Penyimpanan Oleum (F-114)

Fungsi : Menyimpan Oleum untuk kebutuhan 30 hari

Jenis : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jumlah : 10 Unit

Kondisi : Suhu = 30 oC Tekanan = 1 atm

Dimensi Tangki

-Silinder : Tinggi = 10,87078 m

Diameter = 8,15308 m

Tebal = 2 in

- Tutup : Jenis = ellipsoidal

Tinggi = 2,03827 m

Bahan : Stainless steel, SA-240, Grade A

3. Tangki Penyimpanan H2SO4 (F-124)

Fungsi : Menampung H2SO4 untuk selama 30 hari

Jenis : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jumlah : 10 unit

Kondisi : Suhu = 30 oC Tekanan = 1 atm

Dimensi Tangki

- Silinder : Tinggi = 11,641054 m

Diameter = 8,730787 m

Tebal = 2 in

- Tutup : Jenis = ellipsoidal

Tinggi = 2,182696 m

Tebal = 2 in

Bahan : Stainless steel, SA-240, Grade A

4. Gudang Penyimpanan (F-314)

Fungsi : Menampung Produk Linier Alkilbenzen Sulfonat selama

10 hari

Tipe : Bangunan Beratap

Jumlah : 1 unit

Kondisi : Suhu = 30 oC Tekanan = 1 atm

Dimensi Bangunan

- Panjang = 56,25 m

- Lebar = 23 m

- Tinggi = 6 m

5. Pompa 1 (L-112)

Fungsi : Mengalirkan Alkilbenzen ke Reaktor Sulfonasi (R-110)

Jenis : Pompa sentrifugal

Jumlah : 2 unit

Kapasitas : 0,0027015 m3/s Daya Motor : 0,5 hp

Bahan : Commercial steel

6. Pompa 2 (L-115)

Fungsi : Mengalirkan oleum ke Reaktor sulfonasi (R-110)

Jenis : Pompa sentrifugal

Jumlah : 2 unit

Kapasitas : 0,001986 m3/s Daya Motor : 0,5 hp

Bahan : Commercial steel

7. Pompa 3 (L-117)

Fungsi : Mengalirkan Larutan alkilbenzen sulfonat ke mixing tank

Jenis : Pompa sentrifugal

Jumlah : 2 unit

Kapasitas : 0,004182 m3/s Daya Motor : 1 hp

Bahan : Commercial steel

8. Pompa 4 (L-119)

Fungsi : Mengalirkan Larutan alkilbenzen sulfonat ke decanter I

Jenis : Pompa sentrifugal

Jumlah : 2 unit

Kapasitas : 0,0049805 m3/s Daya Motor : 0,5 hp

9. Pompa 5 (L-121)

Fungsi : Mengalirkan Larutan alkilbenzen sulfonat ke decanter II

Jenis : Pompa sentrifugal

Jumlah : 2 unit

Kapasitas : 0,0029808 m3/s Daya Motor : 0,5 hp

Bahan : Commercial steel

10.Pompa 6 (L-122)

Fungsi : Mengalirkan Larutan asam sulfat ke tangki H2SO4

Jenis : Pompa sentrifugal

Jumlah : 2 unit

Kapasitas : 0,0025208 m3/s Daya Motor : 2 hp

Bahan : Commercial steel

11.Pompa 7 (L-125)

Fungsi : Mengalirkan Larutan alkilbenzen sulfonat ke reaktor

sulfonasi (R-210)

Jenis : Pompa sentrifugal

Jumlah : 2 unit

Kapasitas : 0,0027767 m3/s Daya Motor : 0,5 hp

Bahan : Commercial steel

12.Pompa 8 (L-213)

Fungsi : Mengalirkan Larutan NaOH ke reaktor sulfonasi (R-210)

Jenis : Pompa sentrifugal

Jumlah : 2 unit

Kapasitas : 0,00137576 m3/s Daya Motor : 0,5 hp

13.Pompa 9 (L-218)

Fungsi : Mengalirkan Larutan LAS ke menuju Drier (D-310)

Jenis : Pompa sentrifugal

Jumlah : 2 unit

Kapasitas : 0,0021308 m3/s Daya Motor : 2 hp

Bahan : Commercial steel

14.Reaktor Sulfonisasi (R-110)

Fungsi : Tempat terjadi reaksi antara alkilbenzen dengan oleum yang

menghasilkan Alkilbenzen sulfonat

Tipe : Mixed flow reactor

Bentuk : Silinder vertical dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Kondisi Operasi : Suhu = 46 oC

Tekanan = 1 atm

Dimensi Reaktor

- Silinder : Tinggi = 5,47995 m

Diameter = 3,653301 m

Tebal = ¼ in

- Tutup : Jenis = ellipsoidal

Tinggi = 0,22833 m

Tebal = ¼ in

- Pengaduk : Jenis = Turbin impeller daun enam

Jumlah Buffle = 4 buah

Diameter Impeller = 1,22 m

Daya Motor = 17 hp

- Jaket Pendingin : Diameter = 3,91531 m

15.Reaktor Netralisasi (R-210)

Fungsi : Tempat terjadi reaksi antara Alkilbenzen sulfonat dengan

NaOH

Tipe : Mixed flow reactor

Bentuk Silinder vertical dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Kondisi Operasi : Suhu = 55 oC

Tekanan = 1 atm

Dimensi Reaktor

- Silinder : Tinggi = 5,50375 m

Diameter = 3,66916 m

Tebal = 3/16 in

- Tutup : Jenis = ellipsoidal

Tinggi = 0,22932 m

Tebal = 3/16 in

- Pengaduk : Jenis = Turbin impeller daun enam

Jumlah Buffle = 4 buah

Diameter Impeller = 1,22 m

Daya Motor = 12,5 hp

- Jaket Pendingin : Diameter = 3,93029 m

Tebal Jaket = 1/3 in

16.Mixer (M-118)

Fungsi : Tempat pencampuran hasil reaksi sulfonasi dengan air

Jenis : Tangki berpengaduk dengan tutup dan alas ellipsoidal

Jumlah : 1 unit

Kapasitas : 17,9396 m3

Kondisi Operasi : Suhu = 43,0754 o C Tekanan = 1 atm

Dimensi Mixer

- Silinder : Tinggi = 6,5859 m

Tebal = ¼ in

- Tutup : Jenis = Ellipsoidal

Tinggi = 0,3293 m

Tebal = ¼ in

- Pengaduk : Jenis = Duoble helical ribbon impeller

Baffle = 4 buah

Diameter = 0,65859 m

Kecepatan Putaran = 1 putaran/s

Daya Motor = 30 hp

Bahan : Stainless steel, SA-240, Grade A

17.Mixer (M-214)

Fungsi : Tempat melarutkan NaOH dengan air

Jenis : Tangki berpengaduk dengan tutup dan alas ellipsoidal

Jumlah : 1 unit

Kapasitas : 4,95275 m3

Kondisi Operasi : Suhu = 30 o C

Tekanan = 1 atm

Dimensi Mixer

- Silinder : Tinggi = 4,2884 m

Diameter = 1,2865 m

Tebal = ¼ in

- Tutup : Jenis = Ellipsoidal

Tinggi = 0,21442 m

Tebal = ¼ in

- Pengaduk : Jenis = Duoble helical ribbon

impeller

Baffle = 4 buah

Diameter = 0,42884 m

Kecepatan Putaran = 1 putaran/s

Daya Motor = 2 hp

18.Hopper (F-217)

Fungsi : Menyimpan NaOH untuk kebutuhan 10 hari

Jenis : Silinder vertical dengan alas conical dan tutup datar

Jumlah : 1 unit

Kapasitas : 170,90592 m3

Kondisi : Suhu = 30 oC

Tekanan = 1 atm

Dimensi Hopper

- Silinder : Tinggi = 9,071244 m

Diameter = 4,5356 m

Tebal = 1/3 in

- Kerucut : Tinggi = 4,4446 m

Sudut kemiringan = 30 o Diameter = 4,4446 m

Bahan : Carbon steel SA-113, Grade B

19.Dekanter I (H-120)

Fungsi : Memisahkan Alkilbenzen sulfonat sebagai produk ringan

dari Asam sulfat sebagai produk berat

Jenis : continuous gravity decanter

Bentuk : Silinder Horizontal

Jumlah : 1 unit

Kapasitas : 25,3253 m3

Kondisi : Suhu = 43,0754 o C

Tekanan = 1 atm

Dimensi Decanter

- Silinder : Diameter = 2,29565 m

Panjang = 6,88694 m

Tebal = ¼ in

- Tutup : Diameter = 2,29565 m

Tinggi = 0,57391 m

Tebal = ¼ in

Zat cair ringan = 1,5442 m

Zat Cair berat = 1,018065 m

Waktu Pisah : 1,5 jam

Bahan : Stainless steel, SA-240, Grade A

20.Dekanter II (H-123)

Fungsi : Memisahkan Alkilbenzen sulfonat sebagai produk ringan

dari Asam sulfat sebagai produk berat

Jenis : continuous gravity decanter

Bentuk : Silinder Horizontal

Jumlah : 1 unit

Kapasitas : 3,5123 m3

Kondisi : Suhu = 43,0754 o C

Tekanan = 1 atm

Dimensi Decanter

- Silinder : Diameter = 1,1883 m

Panjang = 3,5648 m

Tebal = ¼ in

- Tutup : Diameter = 1,1883 m

Tinggi = 0,29707 m

Tebal = ¼ in

- Lubang Keluaran Zat Cair

Zat cair ringan = 0,845107 m

Zat Cair berat = 0,9493021 m

Waktu Pisah : ½ jam

Bahan : Stainless steel, SA-240, Grade A

21.Belt Conveyor (J-216)

Fungsi : Mengangkut NaOH menuju bucket elevator

Jenis : Through Belt on Continious Plate

Jumlah : 1 unit

Dimensi Alat :

- Jarak Angkut = 20 ft

- Lebar = 14 in

- Kecepatan = 100 ft/min

- Daya = 2 hp

Bahan Konstruksi = Carbon steel

22.Bucket Elevator (J-215)

Fungsi : Mengangkut NaOH menuju tangki pencampur (M-214)

Jenis : Spaced Bucket Centrifugal Discharge Elevator

Bahan Konstruksi : Carbon steel SA-283,Grade C

Jumlah : 1 unit

Kapasitas : 7,384 ton/jam

Dimensi Bucket Elevator

- Ukuran = 6 x 4 x 4 ¼ in

- Kecepatan = 68,6 m/min

- Lebar = 7 in

- Jarak antar Bucket = 12 in

Daya : 2 hp

23.Siklon (H-331)

Fungsi : Untuk memisahkan produk Linier alkil benzene sulfonat

dari udara panas

Jenis : High efficiency cylone

Bahan Konstruksi : Carbon steel SA-283,Grade C

Jumlah : 1 unit

Dimensi Siklon

- Diameter, Dc = 0,154958 m

- Tinggi, H = 0,9135 m

- Diameter bukaan kerucut, B = 0,07661 m

24.Screw Conveyor (J-313)

Fungsi : Mengangkut produk LAS ke Gudang penyimpanan

Jenis : Horizontal Screw Conveyor

Jumlah : 1 unit

Kapasitas : 12,87879 ton/jam

Dimensi Alat :

- Panjang = 60 ft

- Lebar = 2 ½ in

- Kecepatan = 80 rpm

- Daya = 4 hp

Bahan Konstruksi = Carbon steel SA-283,Grade C

25.Spray Drier (D-310)

Fungsi : Untuk menguapkan air yang terdapat dalam LAS sehingga

terbentuk butiran padatan

Jenis : Spray dryer with spray wheel

Jumlah : 3 unit

Dimensi Alat :

- Diameter = 6,55933 m

- Panjang = 26,23732 m

- Kecepatan putaran Nozzle = 3600 rpm

- Daya = 5 hp

Bahan Konstruksi = Carbon steel SA-283,Grade C

26.Heater I (E-111)

Fungsi : Memanaskan Larutan alkilbenzen sulfonat untuk

diumpankan kedalam reactor sulfonasi

Jenis : 2-4 shell and tube exchanger

Jumlah : 1 unit

Media pemanas : Steam

Fluida panas :

Laju alir fluida masuk ,W : 143,1351 kg/jam = 315,5606 lbm/jam

Temperatur masuk (T1) : 100 0C = 212 0F

Temperatur keluar (T2) : 100 0C = 212 0F

Fluida dingin

Laju alir fluida masuk (w) : 8.358,68 kg/jam = 18.427,7150 lbm/jam

Temperatur masuk (t1) : 30 0C = 86 0F

Temperatur keluar (t2) : 46 0C = 114,8 0F

Tube

Jumlah tube : 16 buah

Jumlah pass : 4

OD : 1 in

Panjang : 12 ft

BWG : 18

Pitch : 1 ¼ in, triangular

∆Pf : 7,2721 psi

Shell :

ID : 8 in

∆Ps : 0,0514 psi

Jumlah pass : 2

Bahan Konstruksi : Stainless steel, SA-240, Grade A

27.Heater II (E-116)

Fungsi : Memanaskan larutan Oleum untuk diumpankan kedalam

reaktor sulfonasi

Jenis : 2-4 shell and tube exchanger

Jumlah : 1 unit

Media pemanas : Steam

Beban panas : 325.535,4218 Btu/jam

Fluida panas :

Laju alir fluida masuk ,W : 143,1351 kg/jam = 315,5606 lbm/jam

Temperatur keluar (T2) : 100 0C = 212 0F

Fluida dingin

Laju alir fluida masuk (w) : 12.728,04 kg/jam = 28.060,6605 lbm/jam

Temperatur masuk (t1) : 30 0C = 86 0F

Temperatur keluar (t2) : 46 0C = 114,8 0F

Tube

Jumlah tube : 16 buah

Jumlah pass : 4

OD : 1 in

Panjang : 12 ft

BWG : 18

Pitch : 1 ¼ in, triangular

∆Pf : 5,4479 psi

Shell :

ID : 8 in

∆Ps : 0,0568 psi

Jumlah pass : 2

Bahan Konstruksi : Stainless steel, SA-240, Grade A

28.Heater III (E-211)

Fungsi : Memanaskan larutan Alkilbenzen sulfonat untuk

diumpankan kedalam reaktor Netralisasi

Jenis : 2-4 shell and tube exchanger

Jumlah : 1 unit

Media pemanas : Steam

Beban panas : 296.954,46 Btu/jam

Fluida panas :

Laju alir fluida masuk ,W : 129,8761 kg/jam = 286,3292 lbm/jam

Temperatur masuk (T1) : 100 0C = 212 0F

Temperatur keluar (T2) : 100 0C = 212 0F

Laju alir fluida masuk (w) : 9.384,52 kg/jam = 20.689,4354 lbm/jam

Temperatur masuk (t1) : 43,0753 0C = 109,5357 0F

Temperatur keluar (t2) : 55 0C = 114,8 0F

Tube

Jumlah tube : 26 buah

Jumlah pass : 4

OD : 1 in

Panjang : 12 ft

BWG : 18

Pitch : 1 ¼ in, triangular

∆Pf : 3,6851 psi

Shell :

ID : 8 in

∆Ps : 0,0467 psi

Jumlah pass : 2

Bahan Konstruksi : Stainless steel, SA-240, Grade A

29.Heater IV (E-212)

Fungsi : Memanaskan larutan NaOH untuk diumpankan kedalam

reaktor Netralisasi

Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Media pemanas : Steam

Beban panas : 496.229,4001 Btu/jam

Fluida panas :

Laju alir fluida masuk ,W : 231,9783 kg/jam = 511,4273 lbm/jam

Temperatur masuk (T1) : 100 0C = 212 0F

Temperatur keluar (T2) : 100 0C = 212 0F

Fluida dingin

Laju alir fluida masuk (w) : 280,63 kg/jam = 618,6806 lbm/jam

Temperatur keluar (t2) : 55 0C = 131 0F

Tube

Jumlah tube : 52 buah

Jumlah pass : 2

OD : 1 in

Panjang : 12 ft

BWG : 14

Pitch : ¾ in, triangular

∆Pf : 0,4261 psi

Shell :

ID : 12 in

∆Ps : 0,0199 psi

Jumlah pass : 1

Bahan Konstruksi : Carbon steel SA-283,Grade C

30. Blower (G-312)

Fungsi : Membuang Uap air dari Siklon ke Udara bebas

Jenis : Blower sentrifugal

Jumlah : 1 unit

Kapasitas : 558,7504 m3/jam Daya Motor : 2,0 hp

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan

yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi

keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala

operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan

dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi

jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus,

1984). Adanya gangguan tersebut menuntut penting dilakukannya pemantauan

secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu

pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian

atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan

engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini

membentuk satu sistem kendali terhadap pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol

untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang

diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat,

dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan

tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara

manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses

tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada

pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut

dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau

disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan

(kontrol otomatis) (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen

adalah(Stephanopoulus, 1984):

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas,

pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan

variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari :

1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel

yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya

perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini

merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke

elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur

perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang

diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun

meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari

elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada

dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan

semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan

dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan

variabel yang dikontrol maka instrumen akan bekerja sendiri untuk

mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai

controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat

perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah

variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual,

instrumen ini bekerja sebagai pencatat (recorder).

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain :

1. Temperature Controller (TC)

Temperature Controller (TC) Adalah alat/instrumen yang digunakan sebagai

alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan

temperatur dilakukan dengan mengatur jumlah material proses yang harus

ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida

ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu

sistem pada set point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan

atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal

mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas

yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja:

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup

diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk

mengukur dan mendeteksi tekanan pada set point.

3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran

fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran

fluida dalam pipa biasanya diatur dengan mengatur output dari alat, yang

mengakibatkan fluida mengalir dalam pipa line.

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan

discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan

valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan

aliran pada set point.

4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan

dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan

cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan

mengatur rate cairan masuk atau keluar proses.

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui

valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi

permukaan pada set point.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah:

a. Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

b. Pengoperasian sistem peralatan lebih mudah

c. Sistem kerja lebih efisien

d. Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

e. Beberapa syarat penting yang harus diperhatikan dalam perancangan

pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada

satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit

pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki

opening position 70 %.

4. Dilakukan pemasangan check valve pada pompa dengan tujuan untuk

menghindari fluida kembali ke aliran sebelumnya. Check valve yang

dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line.

Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah

6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan

untuk mempermudah pada saat maintenance.

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Linier

Alkyl benzene Sulfonat (LAS)

No Nama alat Jenis

instrumen Kegunaan

1 Pompa FC Mengontrol laju alir cairan dalam pipa PI Menunjukkan tekanan dalam pipa

2 Tangki cairan LI Menunjukkan tinggi cairan dalam tangki

3 Heater TC Mengontrol suhu dalam kondensor

4 Reaktor

TC Mengontrol temperatur dalam reaktor

PI Menunjukkan tekanan dalam reaktor

LC Mengontrol tinggi cairan dalam reaktor

5 Blower FC Mengontrol laju alir gas dalam pipa

6 Furnace TC Mengontrol suhu dalam furnace

PC Mengontrol tekanan dalam furnace

7 Spray dryer

TC Mengontrol temperatur dalam spray dryer

PI Menunjukkan tekanan dalam spray dryer

FC Mengontrol laju alir cairan dalam spray dryer

8 Dekanter LIC Mengamati/mengontrol tinggi cairan

9 Mixer FC Mengontrol laju alir cairan dalam Mixer

11 Bucket elevator FC Mengontrol laju alir bahan pada bucket

elevator

1. Pompa

FC

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk

mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran

pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali

(control valve) akan menutup atau memperkecil pembukaan katup.

2. Tangki cairan

LI

Gambar 6.2 Instrumentasi Tangki Cairan

Instrumentasi pada tangki cairan mencakup level indicator (LI) yang

berfungsi untuk menunjukkan tinggi cairan didalam tangki.

3. Heater

TC

Gambar 6.4 Instrumentasi Cooler dan Condenser

Instrumentasi pada heater, kondenser, reboiler, dan cooler mencakup

temperature controller (TC) yang berfungsi untuk mengatur temperatur bahan

keluaran heater, kondenser, reboiler, dan cooler dengan mengatur bukaan katup

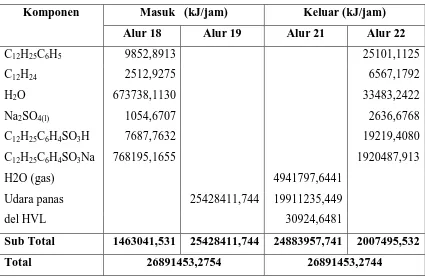

4. Reaktor

LC PI TC

Air Pendingin

[image:54.595.198.364.110.239.2]Air Pendingin bekas

Gambar 6.3 Instrumentasi Reaktor

Reaktor sebagai alat tempat berlangsungnya reaksi antara bahan-bahan

yang digunakan. Dalam pabrik ini, reaktor sebagai tempat terjadinya reaksi antara

alkylbenzen dengan oleum 20%. Instrumentasi pada reaktor mencakup Pressure

Controller (PC) yang berfungsi untuk mengontrol tekanan dalam reaktor dan

Temperature Indicator (TI) untuk menunjukkan temperatur dalam reaktor.

5. Blower

FC

Instrumentasi pada blower mencakup Flow Controller (FC) yang

berfungsi untuk mengatur laju alir bahan dalam pipa dengan mengatur bukaan

katup aliran bahan.

6. Furnace

TI

PC

[image:55.595.242.369.105.244.2]Furnace

Gambar 6.8 Instrumentasi pada Furnace

Instrumentasi pada furnace mencakup Pressure Controller (PC) yang

berfungsi untuk mengontrol tekanan dalam furnace dan Temperature Controller

(TC) yang berfungsi untuk mengatur temperatur furnace.

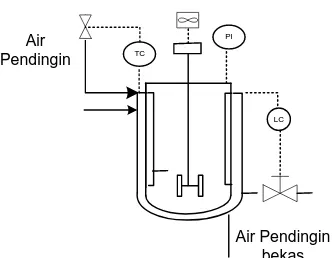

7. Spray Dryer

TC FC Udara panas

Bahan keluar Bahan masuk

Gambar 6.10 Spray Dryer beserta instrumennya

Instrumen yang digunakan pada spray dryer adalah Temperature Controller (TC)

yang berfungsi untuk mengamati dan mengontrol temperature gas di dalamnya.

Apabila gas yang masuk berada di bawah temperature yang diinginkan, maka

Temperature Controller (TC) akan menggerakkan Flow Controller (FC) untuk

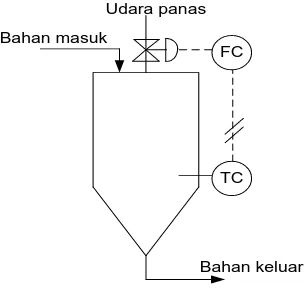

[image:55.595.235.389.382.526.2]8. Dekanter

LIC

Gambar 6.6 Instrumentasi Dekanter

Instrumentasi yang dipakai pada separator adalah level indicator controller

(LIC) yang berfungsi untuk menunjukkan/mengukur dan mengatur ketinggian

(level) cairan dalam dekanter dimana cairan tersebut bekerja pada saat tertentu.

9. Mixing Tank

FC

Bahan Masuk

Bahan Keluar

Gambar 6.9 Tangki berpengaduk beserta instrumennya

Instrumen yang digunakan pada tangki berpengaduk adalah kaca intip. Dengan

memasang kaca pada dinding bejana (berdasarkan alas an keselamatan kaca

dibuat ganda), tinggi permukaan dapat dilihat langsung secara visual.

11. Instrumentasi bucket elevator

[image:56.595.245.418.102.199.2]FC

Instrumentasi pada bucket elevator mencakup flow controller (FC) yang

berfungsi untuk mengatur laju bahan pada bucket elevator dengan mengatur

laju elevator.

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik,

oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk

maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan

keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Statistik menunjukkan bahwa angka kecelakan rata-rata dalam pabrik

kimia relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus,

misalnya reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati

dan dikendalikan berdasarkan akibat yang akan ditimbulkannya.

Kesalahan-kesalahan dalam hal ini dapat mengakibatkan kejadian yang fatal.

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja,

Pemerintah Republik Indonesia telah me