PRA RANCANGAN PABRIK

PEMBUATAN ASAM BENZOAT

DARI TOLUENA DAN OKSIGEN DENGAN REAKSI OKSIDASI

MENGGUNAKAN MANGAN ASETAT SEBAGAI KATALIS

DENGAN KAPASITAS PRODUKSI 6.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH :

WANKIN SEPTARIO

NIM : 060405054

D E P A R T E M E N T E K N I K K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas berkat dan rahmatNya penulis dapat menyelesaikan Tugas Akhir yang berjudul:

PRA RANCANGAN PABRIK ASAM BENZOAT DARI TOLUENA DAN OKSIGEN MENGGUNAKAN MANGAN ASETAT SEBAGAI KATALIS

DENGAN KAPASITAS 6.000 TON/ TAHUN.

Tugas akhir ini disusun untuk melengkapi tugas – tugas dan merupakan salah satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis banyak menerima bantuan, bimbingan dan dukungan dari berbagai pihak, oleh karena itu penulis mengucapkan terima kasih kepada :

1. Orang tua saya Drs. Willy N. Gultom dan T. br. Hutagalung yang telah banyak berkorban materi untuk saya dan memberikan didikan, kasih sayang, doa serta dorongan maupun semangat yang tidak pernah putus melalui telepon, sms dan

social network, hingga tugas akhir ini dapat saya selesaikan.

2. Ibu Dr. Ir. Rosdanelli Hasibuan, MT., selaku dosen pembimbing yang telah membimbing dan memberi masukan dan arahan selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Eng Ir. Irvan, M.Si., selaku co – dosen pembimbing dalam penyusunan tugas akhir ini dan juga sebagai Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan masukan kepada penulis selama menyusun tugas akhir ini.

4. Ibu Dr. Ir. Iriany, MSi dan Ir. Netti Herlina, MT sebagai dosen penguji saat saya sidang ujian tugas akhir ini yang telah memberikan masukan dan saran kepada penulis dalam penyusunan tugas akhir ini.

5. Ibu Ir. Renita Manurung, MT., selaku Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

7. Bapak dan Ibu dosen yang tidak dapat saya sebutkan satu per satu serta pegawai administrasi Program Studi Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

8. Abang (David P. Gultom) dan adik – adik (Roberto F. J. Gultom, Rinda C. Gultom, Phebe Anggita Gultom) yang saya kasihi yang telah memberikan semangat kepada saya sehingga saya bisa menyelesaikan tugas akhir ini.

9. Yang saya kasihi, Ferra Novita Siburian yang telah memberikan semangat, dorongan dan motivasi serta doa yang tidak pernah putus kepada saya sehingga saya bisa menyelesaikan tugas akhir ini tepat pada waktuNya.

10.Abang Tunggul Saor H. TK ‘87 dan Emil Kaburuan TK’ 98 yang telah banyak memberikan motivasi dan arahan serta pengertian kepada saya melalui social

network sehingga saya tidak mudah jatuh ketika saya menghadapi kesulitan

dalam menyelesaikan tugas akhir ini.

11.Abang Erwin I. Naibaho TK’05 dan Simon F. Tampubolon TK’05 yang telah memberikan arahan dan masukan dalam menyelesaikan tugas akhir ini.

12.Rekan saya Haryanto Manurung TK’06 dan Elton John M. Situmeang TK’06 yang telah membantu saya dalam menyelesaikan tugas akhir ini, sehingga tugas akhir ini dapat selesai dengan baik.

13.Teman-teman angkatan 2006 tanpa terkecuali, terima kasih untuk kebersamaan selama hampir 5 tahun sehingga saya dapat menyelesaikan tugas akhir ini. Khususnya kepada warcop community yang dapat mengurangi beban saya dalam menyelesaikan tugas akhir ini.

14.Abang dan kakak senior (2003, 2004, 2005) yang telah banyak membantu dalam penyelesaian tugas akhir ini dan juga Adik – adik (2007, 2008, 2009, 2010) yang telah memberikan semangat kepada saya dalam penyusunan tugas akhir ini.

15.Partner saya, A.Wulan Pratidina Swasono TK’06 terima kasih banyak atas kerjasamanya dalam penyelesaian tugas akhir ini.

Medan, Mei 2011 Penulis,

INTISARI

Asam benzoat merupakan produk utama yang pada umumnya digunakan sebagai bahan pengawet pada makanan dan industri obat – obatan serta kosmetik. Hal ini disebabkan oleh sifat dari asam benzoat yang dapat mencegah pertumbuhan khamir dan bakteri.

Asam benzoat yang diproduksi 6.000 ton/tahun dengan 330 hari kerja dengan bahan baku toluena dan oksigen dengan menggunakan mangan asetat sebagai katalis dengan proses oksidasi juga menghasilkan benzaldehide dan benzil alkohol sebagai produk samping. Lokasi pabrik pembuatan asam benzoat ini direncanakan didirikan di Kawasan Industri Surabaya, Kab. Bangkalan, Jawa Timur dengan luas areal 24.580 m2, tenaga kerja yang dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang general manager dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi pabrik pembuatan asam benzoat adalah sebagai berikut: Total Modal Investasi : Rp 740.163.390.102,-

Biaya Produksi : Rp 2.648.829.076.838,- Hasil Penjualan : Rp 3.120.796.416.222,- Laba Bersih : Rp 328.742.751.881,-

Profit Margin : 15,05 %

Break Even Point : 40,29 % Return on Investment : 44,45 %

Pay Out Time : 2,25 tahun

Return on Network : 29,31 % Internal Rate of Return : 56,43 %

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xvii

DAFTAR LAMPIRAN ... xviii

BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-4 1.3 Tujuan Pra Rancangan pabrik . ... 1-4 1.4 Manfaat Perancangan ... I-4 BAB II TINJAUAN PUSTAKA ... II-1 2.1 Asam Benzoat ... II-1 2.1.1 Sejarah Perkembangan Asam Benzoat... II-3 2.1.2 Pembuatan Asam Benzoat Secara Historis ... II-3 2.1.3 Kegunaan Asam Benzoat ... II-3 2.2 Toluena ... II-6 2.2.1 Kegunaan dari Toluena ... II-8 2.3 Oksigen ... II-8 2.4 Mangan Asetat ... II-9 2.5 Benzaldehide ... II-9 2.6 Benzil Alkohol ... II-10 2.7 Proses Pembuatan Senyawa Asam Benzoat ... II-10 2.7.1 Tipe – tipe reaksi oksidasi ... II-10 2.8 Berbagai macam reaksi pembuatan asam benzoat lainya ... II-12

2.9 Seleksi Proses ... II-14 2.10 Deskripsi Proses ... II-14

3.2 Reaktor (R-101) ... III-2 3.3 Drum (V-101) ... III-3

3.4 Flash Drum (D-201) ... III-3 3.5 Vaporizer (E-110) ... III-4

3.6 Kolom Destilasi (T-201) ... III-4 3.7 Kondensor I (E-203) ... III-5

3.8 Reboiler I (RB-201) ... III-5 3.9 Kolom Destilasi II (T-202) ... III-6 3.10 Kondensor II (E-206) ... III-6 3.11 Reboiler II (RB-202) ... III-7 3.12 Mixer II (M-102) ... III-7 3.13 Crystallizer (CR-201) ... III-8

3.14 Drum Dryer (DE-201) ... III-8

BAB IV NERACA PANAS ... IV-1 4.1 Heater (E-101) ... IV-1

4.2 Heater (E-102) ... IV-1

4.3 Heater (E-103) ... IV-2

4.4 Reaktor (R-101) ... IV-2 4.5 Kondensor (E-104) ... IV-2 4.6 Cooler (E-201) ... IV-3

4.7 Heater (E-106) ... IV-3

4.8 Kondensor (E-105) ... IV-3 4.9 Cooler (E-202) ... IV-4

4.10 Kolom Destilasi I (T-201) ... IV-4 4.10.1 Kondensor I (E-203) ... IV-4 4.10.2 Reboiler I (RB-201) ... IV-4 4.11 Heater (E-205) ... IV-5

4.12 Kolom Destilasi II (T-202) ... IV-5 4.12.1 Kondensor II (E-206) ... IV-5 4.12.2 Reboiler II (RB-202) ... IV-5 4.13 Cooler (E-204) ... IV-6

4.15 Cooler (E-207) ... IV-6

4.16 Cooler (E-208) ... IV-7

4.17 Vaporizer (E-110) ... IV-7 BAB V SPESIFIKASI PERALATAN ... V-1 5.1 Tangki Penyimpanan Oksigen (TK-101) ... V-1 5.2 Tangki Penyimpanan Toluena (TK-102) ... V-1 5.3 Tangki Benzaldehide (TK-203) ... V-2 5.4 Tangki Benzil Alkohol (TK-202) ... V-2 5.5 Gudang Penyimpanan Mangan Asetat (TT-103) ... V-3 5.6 Gudang Penampungan Mangan Asetat sementara (TT-104) V-3 5.7 Gudang Penyimpanan Asam Benzoat (TT-201) ... V-4

5.8 Kompresor (C-101) ... V-5 5.9 Kompresor (C-103) ... V-5 5.10 Belt Conveyor (C-102) ... V-5

5.11 Belt Conveyor (C-201) ... V-6

5.12 Belt Conveyor (C-202) ... V-6

5.13 Pompa Toluena (J-101) ... V-7 5.14 Pompa Mixer I (J-102) ... V-7 5.15 Pompa Reaktor I (J-103) ... V-8 5.16 Pompa Reaktor II (J-104) ... V-8 5.17 Pompa Horizontal Drum (J-105) ... V-8

5.18 Pompa Vaporizer (J-201) ... V-9

5.19 Pompa Flash Drum (J-202) ... V-9

5.29 Flash Drum (D-201) ... V-12

5.30 Kolom Destilasi I (T-201) ... V-12 5.31 Accumulator I (V-201) ... V-13

5.32 Accumulator II (V-202)... V-14

5.33 Reaktor (R-101) ... V-14 5.34 Drum Penampung (V-101) ... V-15

5.35 Vaporizer (E-110) ... V-15 5.36 Tangki Pencampur (M-101) ... V-16 5.37 Tangki Pencampur (M-102) ... V-17 5.38 Heater (E-101) ... V-17

5.39 Heater (E-102) ... V-18

5.40 Heater (E-103) ... V-18

5.41 Kondensor (E-104) ... V-18 5.42 Kondensor (E-105) ... V-19 5.43 Heater (E-106) ... V-19

5.44 Cooler (E-201) ... V-19

5.45 Cooler (E-202) ... V-19 5.46 Kondensor (E-203) ... V-20 5.47 Cooler (E-204) ... V-20

5.48 Heater (E-205) ... V-20

5.49 Kondensor (E-206) ... V-21 5.50 Heater (E-207) ... V-21

5.51 Heater (E-208) ... V-21 5.52 Reboiler I (RB-201) ... V-22 5.53 Reboiler II (RB-202) ... V-22 5.54 Crystallizer (CR-201) ... V-22

5.55 Drum Dryer (DE-201) ... V-23

5.56 Kolom Destilasi II (T-202) ... V-24 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.1.1 Tujuan Pengendalian ... VI-3

6.2 Keselamatan Kerja ... VI-16 BAB VII UTILITAS ... VII-1 7.1 Kebutuhan Steam (Uap) ... VII-1 7.2 Kebutuhan Air ... VII-2 7.2.1 Screening ... VII-6

7.2.2 Sedimentasi ... VII-6 7.2.3 Klarifikasi ... VII-6 7.2.4 Filtrasi ... VII-7 7.2.5 Demineralisasi ... VII-9

7.2.5.1 Penukar Kation (Cation Exchanger) ... VII-9 7.2.5.2 Penukar Anion (Anion Exchanger) ... VII-10

7.2.6 Deaerator ... VII-12 7.3 Kebutuhan Bahan Kimia ... VII-12

9.2 Manajemen Perusahaan ... IX-4 9.3 Bentuk Hukum Badan Usaha ... IX-5

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6 9.5 Sistem Kerja ... IX-9 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10 9.7 Sistem Penggajian ... IX-11 9.8 Tata Tertib Perusahaan ... IX-14 9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-14 9.10 Fasilitas Tenaga Kerja ... IX-15 BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap/Fixed Capital Investment (FCI) ..

... X-1 10.1.2 Modal Kerja/Working Capital (WC) ... X-3

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4 10.2.1 Biaya Tetap (BT)/Fixed Cost (FC) ... X-4 10.2.2 Biaya Variabel (BV)/Variable Cost (VC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Bonus Perusahaan ... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-5 10.6 Analisa Aspek Ekonomi ... X-5 10.6.1 Profit Margin (PM) ... X-5

10.6.2 Break Even Point (BEP) ... X-6

10.6.3 Return On Investment (ROI) ... X-6

10.6.4 Pay Out Time (POT) ... X-7

10.6.5 Return On Network (RON) ... X-7

10.6.6 Internal Rate of Return (IRR) ... X-7

DAFTAR TABEL

Tabel 4.15 Neraca Panas Cooler (E-204) ... IV-6 Tabel 4.16 Neraca Panas Drum Dryer (DE-201) ... IV-6 Tabel 4.17 Neraca Panas Cooler (E-207) ... IV-6 Tabel 4.18 Neraca Panas Cooler (E-208) ... IV-7 Tabel 4.19 Neraca Panas Vaporizer (E-110) ... IV-7 Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan

Tabel LC.12 Hasil Perhitungan Pompa Akumulator II (J-208) ... LC-39 Tabel LC.13 Hasil Perhitungan Pompa Kolom Destilasi II (J-209) ... LC-40 Tabel LC.14 Hasil Perhitungan Pompa Akumulator II (J-210) ... LC-41 Tabel LC.15 Hasil Perhitungan Pompa Reboiler II (J-211) ... LC-42 Tabel LC.16 Komposisi Campuran pada Alur Vd destilasi I (T-201) ... LC-46 Tabel LC.17 Komposisi Campuran pada Alur Lb destilasi I (T-201)... LC-47 Tabel LC.18 Data Alur Masuk Akumulator I (V-201) ... LC-51 Tabel LC.19 Data Alur Masuk Akumulator II (V-202) ... LC-54 Tabel LC.20 Data Alur Masuk Reaktor (R-101) ... LC-56 Tabel LC.21 Data Alur Masuk Horizontal Drum (V-101) ... LC-61 Tabel LC.22 Data Alur Masuk Mixer I (M-101) ... LC-64 Tabel LC.23 Data Alur Masuk Mixer II (M-102) ... LC-67 Tabel LC.24 Data Alur Masuk Crystallizer (CR-201) ... LC-139 Tabel LC.25 Viskositas Campuran Gas ... LC-142 Tabel LC.26 Data Alur Masuk Drum Drier (DE-201) ... LC-143 Tabel LC.27 Komposisi Campuran pada Alur Vd destilasi II (T-202) ... LC-147 Tabel LC.28 Komposisi Campuran pada Alur Lb destilasi II (T-202) ... LC-147 Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara

Pendingin ... LD-32 Tabel LD.2 Hasil Perhitungan Pompa Sedimentasi (PU-02) ... LD-36

Tabel LD.15 Hasil Perhitungan Pompa Water Cooling Tower (PU-17) ... LD-51 Tabel LD.16 Hasil Perhitungan Pompa Tangki Bahan Bakar I (PU-13) ... LD-53 Tabel LD.17 Hasil Perhitungan Pompa Tangki Bahan Bakar II (PU-14) ... LD-54 Tabel LE.1 Perincian Harga Bangunan Dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-8 Tabel LE.4 Estimasi Harga Peralatan Utilitas... LE-10 Tabel LE.5 Biaya Sarana Transportasi... LE-13 Tabel LE.6 Perincian Gaji Pegawai ... LE-16 Tabel LE.7 Perincian Biaya Kas ... LE-18 Tabel LE.8 Perincian Modal Kerja ... LE-19 Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia No.17

Tahun 2000 ... LE-21 Tabel LE.10 Perhitungan Biaya Depresiasi ... LE-21

DAFTAR GAMBAR

Gambar 2.1 Struktur Asam Benzoat ... II-1 Gambar 2.2 Struktur Senyawa Toluena ... II-6 Gambar 2.3 Reaksi Reaksi Cannizarro ... II-12 Gambar 6.1 Diagram Blok Sistem Pengendalian Feedback ... VI-4 Gambar 6.2 Sebuah loop Pengendalian ... VI-5 Gambar 6.3 Instrumentasi Tangki Cairan ... VI-12 Gambar 6.4 Instrumentasi Tangki Gas ... VI-12 Gambar 6.5 Instrumentasi Reaktor ... VI-12 Gambar 6.6 Instrumentasi Kolom Distilasi ... VI-13 Gambar 6.7 Instrumentasi Disk Centrifuge ... VI-13 Gambar 6.8 Instrumentasi Heat Exchanger ... VI-14 Gambar 6.9 Instrumentasi Pompa ... VI-14 Gambar 6.10 Instrumentasi Kompresor ... VI-14 Gambar 6.11 Instrumentasi flash drum ... VI-15 Gambar 6.12 Instrumentasi Tangki Akumulator ... VI-15 Gambar 6.13 Instrumentasi Crystallizer dan drier ... VI-16 Gambar 6.14 Instrumentasi Mixer ... VI-16 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Asam Benzoat ... IX-17 Gambar LD.1 Sketsa Sebagian Bar Screen (tampak atas) ... LD-2

Gambar LD.2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower .. LD-32 Gambar LD.3 Kurva Hy terhadap 1/(Hy*-Hy) ... LD-33 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

Tangki Pelarutan ... LE-5 Gambar LE.2 Harga Peralatan untuk Kolom Distilasi. Harga Tidak Termasuk Trays,

Packing, atau Sambungan ... LE-6

DAFTAR LAMPIRAN

BAB I

PENDAHULUAN

1.1.Latar Belakang

Perkembangan industri di Indonesia, khususnya industri kimia telah mengalami peningkatan baik kualitas maupun kuantitas sehingga kebutuhan akan bahan baku, bahan pembantu, maupun tenaga kerja semakin meningkat seiring dengan berjalannya waktu.

Dengan melihat kenyataan tersebut, industri asam benzoat memiliki prospek ke depan yang cerah. Hal ini karena asam benzoat merupakan senyawa kimia organik produk industri kimia yang dapat menjadi bahan baku untuk industri kimia lain seperti industri makanan, farmasi, dan lain - lain. Kegunaan asam benzoat antara lain sebagai bahan pengawet makanan, dalam farmasi sebagai antiseptik, bahan pembuatan fenol, kaprolaktam, glikol benzoat, sodium dan potasium benzoat.

Asam benzoat terdapat di alam dalam bentuk turunan seperti garam, ester dan amida. Getah benzoin (styrax benzoin) mengandung 20% asam benzoat atau kombinasinya yang dapat dipecah dengan pemanasan. Resin Acaroid (Xanthorrhoca

haslilis) mengandung 4,5–7% asam benzoat. Sejumlah kecil terdapat pada kelenjar

bau dari berang-berang, kulit kayu cherry, berry, prem, cengkeh matang dan minyak biji adas. Balsam dari Peru dan Tolu mengandung benzil benzoat dan juga asam benzoat. Urin herbivora mengandung sejumlah kecil glisin yang merupakan turunan asam benzoat dan asam hippurat. Sehingga dapat dikatakan bahwa asam benzoat dalam bentuk murni tidak terdapat di alam. (Kirk & Othmer).

Pada saat ini kebutuhan asam benzoat di Indonesia sebagian besar diimpor dari negara – negara lain seperti: Cina, Hongkong, USA, Belanda, Jepang, Perancis dan Jerman.

ton/tahun, PT Trans Pacific Petrochemical Indotama, Tuban Jawa Timur dengan kapasitas produksi 250.000 ton/tahun, PT Humpuss Aromatic 4000 ton/tahun, PT Citra Pacific Aromatic 72.000 ton/tahun. (BKPM, 2000)

Kebutuhan dunia akan asam benzoat setiap tahun mengalami kenaikan sebesar 2% per tahun. (Kirk & Othmer). Dengan demikian, maka peluang pasar asam benzoat masih luas dan dapat diperebutkan.

Dalam perancangan kapasitas rancangan pabrik asam benzoat ada beberapa pertimbangan:

1. Kebutuhan asam benzoat dalam negeri

Seluruh kebutuhan asam benzoat di Indonesia selama ini dipenuhi oleh impor dari berbagai negara – negara tetangga, hal ini disebabkan karena belum adanya pabrik asam benzoat yang telah berdiri di Indonesia (Kemenprin, 2011).

Berdasarkan volume keseluruhan secara nasional, Indonesia mengimpor sebesar 5.531,268 ton/tahun pada tahun 2009 yang ditunjukkan pada tabel 1.1 dari berbagai negara dengan nilai barang hingga tiba di Indonesia (Cost Insurance

Freight) sebesar US $ 7.681.417 atau setara dengan Rp 69,224 M (Rp 9.012/1 US $ -

B.I kurs, Februari 2011).

Tabel 1.1 Kebutuhan Asam Benzoat di Indonesia berdasarkan data Impor.

Tahun NET Weight

(Kg)

CIF Value (US $)

2009 5.531.268 7.681.417

2008 5.556.717 9.168.626

2007 4.931.899 6.473.050

2006 4.793.607 5.648.727

2005 5.374.527 6.337.043

2004 6.992.876 5.781.082

(Sumber: Balai Pusat Statistik DKI Jakarta, 2010)

2. Ketersediaan bahan baku

Adapun bahan baku yang digunakan dalam memproduksi asam benzoat dapat dipenuhi oleh beberapa perusahaan domestik maupun internasional, yakni sebagai berikut:

− Toluena sebagai bahan baku diperoleh dari PT Trans Pacific Petrochemical Indotama yang terletak di Tuban, Jawa Timur yang memiliki kapasitas sebesar 100.000 ton/tahun.

− Oksigen sebagai oksidator dapat diperoleh dari PT. Aneka Gas Industri, Tbk yang terletak di Mojokerto, Jawa Timur.

− Katalis Mangan Asetat dapat diperoleh dari Tianjin Antimony Star Mining Co., Ltd., Tianjin, RRC.

3. Kapasitas Produksi Pabrik

Kapasitas produksi pabrik asam benzoat yang menggunakan proses oksidasi toluena yang telah berdiri di Amerika Utara yaitu Kalama Chemical dengan kapasitas produksi 63.000 ton/tahun, Chatterton Petrochemical 4.500 ton/tahun dan Velsicol Chemical 29.000 ton/tahun. (Kirk & Othmer, 1989).

Pabrik asam benzoat direncanakan berdiri pada tahun 2013 dan beroperasi pada tahun 2015. Oleh karena itu perlu diketahui kebutuhan asam benzoat di dalam negeri yang diambil dari data impor. Data statistik (tabel 1.1) menunjukkan impor asam benzoat dari luar negeri yang diproyeksikan setara dengan jumlah kebutuhan dalam negeri.

Dari pertimbangan tersebut ketersediaan bahan baku yang masih mutlak untuk didapatkan dan kebutuhan domestik akan asam benzoat di Indonesia yang semakin tinggi dari tahun ke tahun, maka kapasitas produksi pabrik pembuatan asam benzoat yang diharapkan beroperasi di Indonesia adalah 6.000 ton/tahun.

I-4

1.2 Perumusan Masalah

Pada umumnya, asam benzoat digunakan sebagai bahan pengawet untuk makanan yang sampai saat ini masih diimpor dari negara tetangga dan penggunaannya cenderung meningkat dari tahun ke tahun. Kebutuhan pasar domestik yang terus meningkat tersebut menyebabkan penting adanya pertimbangan pembangunan pabrik asam benzoat dengan menggunakan proses yang efisien, ekonomis dan ramah lingkungan.

Pra rancangan pabrik pembuatan asam benzoat dari toluena melalui proses oksidasi dengan menggunakan mangan asetat sebagai katalis diharapkan merupakan solusi yang tepat untuk memenuhi kriteria tersebut. Pertimbangan untuk mendirikan pabrik kelak diharapkan dapat memenuhi kebutuhan pasar domestik serta menerapkan Indonesia sebagai negara penghasil asam bezoat yang kemudian dapat mengekspor asam benzoat untuk memenuhi kebutuhan pasar internasional.

1.3 Tujuan Pra Rancangan Pabrik

Secara umum, tujuan pra rancangan pabrik pembuatan asam benzoat melalui proses oksidasi dengan dibantu oleh katalis mangan asetat adalah untuk menerapkan disiplin ilmu teknik kimia khususnya di bidang perancangan dan operasi teknik kimia.

Secara khusus, tujuan pra rancangan pabrik pembuatan asam benzoat melalui proses oksidasi dengan dibantu oleh katalis mangan asetat adalah untuk memberikan gambaran kelayakan dalam pembangunan pabrik pembuatan asam benzoat tersebut.

1.4 Manfaat Perancangan

Asam benzoat merupakan senyawa penting dalam industri pembuatan makanan maupun minuman yang digunakan sebagai bahan pengawet pada makanan, minuman berasa asam seperti sirup, dalam farmasi sebagai antiseptik, obat-obatan dermatologi, sebagai zat aditif untuk mengebor lumpur dan agen retardant pada karet alam dan sintetis.

BAB II

TINJAUAN PUSTAKA

2.1 Asam Benzoat

Asam benzoat (C6H5COOH) adalah padatan kristal berwarna putih dan merupakan asam karboksilat aromatik yang paling sederhana. Nama asam ini berasal dari gum benzoin (getah kemenyan), yang dahulu merupakan satu-satunya sumber asam benzoat. Asam lemah ini beserta garam turunannya digunakan sebagai pengawet makanan. Asam benzoat adalah prekursor yang penting dalam sintesis banyak bahan-bahan kimia lainnya. (www.wihans.web.id/asam benzoat.html).

Asam benzoat merupakan zat pengawet yang sering dipergunakan dalam saos dan sambal. Asam benzoat disebut juga senyawa antimikroba karena tujuan penggunaan zat pengawet ini dalam kedua makanan tersebut untuk mencegah pertumbuhan khamir dan bakteri terutama untuk makanan yang telah dibuka dari kemasannya. Struktur asam benzoat seperti pada gambar 2.1 berikut ini.

COOH

Gambar 2.1 Struktur Asam Benzoat (Wikipedia, 2010)

menunjukkan mempunyai toksinitas yang sangat rendah terhadap manusia dan hewan. Pada manusia, dosis racun adalah 6 mg asam benzoat/kg berat badan melalui injeksi kulit tetapi pemasukan melalui mulut sebanyak 5 sampai 10 mg/hari selama beberapa hari tidak mempunyai efek negatif terhadap kesehatan. (www.chem-is-try.org).

a. Sifat Fisika

1. Massa Molar : 122,12 gr/mol 2. Temperatur leleh normal : 122,4 0C 3. Temperatur didih pada 1 atm : 249 0C 4. Densitas

-. Padat : 1,316 gr/cm3 -. Cair : 1,029 gr/cm3 5. Tekanan kritis : 4,47 MPa 6. Temperatur kritis : 751oK

7. Volume kritis : 339,1cm3/mol 8. Faktor kompresibilitas kritis : 0,248

9. Viskositas (1300C) : 1,26 mPa.s (cPa) 10. Panas penguapan pada 140oC : 534 J/g

11. Panas pembakaran : 3227 KJ/mol 12. Panas pencampuran : 147 J/g 13. pH pada larutan jenuh, 25oC : 2,8

(Kirk & Othmer, 1989) b. Sifat Kimia

1. Reduksi cincin asam benzoat membentuk asam karboksilat siklis, dan kaprolaktam sebagai intermediate, yang digunakan pada pembuatan nilon. Dengan pemilihan katalis dan kondisi operasi, reduksi asam benzoat pada gugus karboksil dapat membentuk benzil alkohol.

2. Hidrogenasi asam benzoat menjadi kaprolaktam dengan katalis nikel dan direaksikan dengan NOHSO4.

dan klorinasi, tetapi agak sulit pada deaktifasi cincin karena adanya gugus karboksil. Deaktifasi dapat dilakukan dengan katalis atau dengan menaikkan suhu.

4. Oksidasi asam benzoat menjadi fenol dengan katalis tembaga.

5. Garam potasium dari asam benzoat direaksikan dengan CO2 pada kenaikan suhu dan tekanan dapat membentuk asam terepthalat.

2.1.1 Sejarah Perkembangan Asam Benzoat

Asam benzoat pertama kali ditemukan pada abad ke – 16. Distilasi kering getah kemenyan pertama kali dideskripsikan oleh Nostradamus (1556) dan selanjutnya oleh Alexius Pedemontanus (1560) dan Blaise de Vigenere (1596).

Justus von Liebig dan Friedrich Wohler berhasil menentukan struktur asan benzoat pada tahun 1832. Mereka juga meneliti bagaimana asam hipurat berhubungan dengan asam benzoat. Pada tahun 1875, Salkowski menemukan bahwa asam benzoat memiliki aktivitas anti jamur. (www.wihans.web.id).

2.1.2 Pembuatan Asam Benzoat Secara Historis

Proses industri pertama melibatkan reaksi antara benzotriklrodia (triklorometil benzene) dengan kalsium hidroksida dalam air, menggunakan besi sebagai katalis. Kalsium benzoat yang dihasilkan kemudian diubah menjadi asam benzoat dengan menggunakan asam klorida. Produk proses ini mengandung turunan asam benzoat yang terklorinasi dalam jumlah yang signifikan. Oleh karena itu, asam benzoat yang digunakan untuk konsumsi manusia didapatkan dari distilasi getah kemenyan. Pada zaman sekarang, asam benzoat yang digunakan untuk konsumsi diproduksi secara sintetik. (www.wihans.web.id).

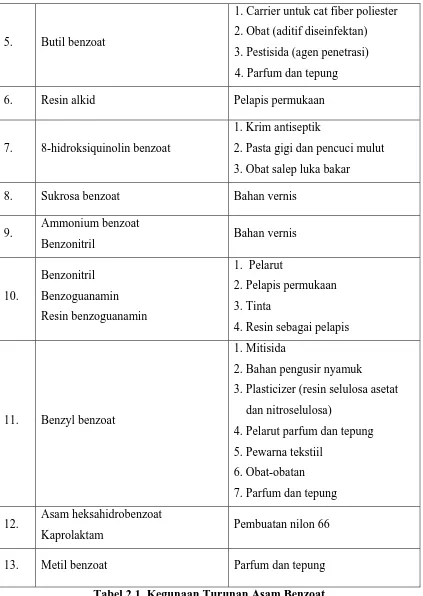

2.1.3 Kegunaan Asam Benzoat

No. Turunan Asam Benzoat Kegunaan

1 Fenol Bahan Perekat Kayu

2.

Dipropilen glikol dibenzoat Dietilen glikol dibenzoat Trietilen glikol dibenzoat Polietilen glikol dibenzoat Trimetil pentanediol

Mono-isobutil monobenzoat

Plasticizer pada resin polivinil klorida (PVC)

3. Sodium benzoat (NaOH)

1. Pengawet makanan

2. Pengawet makanan (kemasan) 3. Pengawet kosmetika

4. Pengawet bahan farmasi 5. Penghambat korosi 6. Bahan pembuat cat 7. Obat-obatan

8. Bahan produksi benzil benzoat

4.

Benzoil klorida - 3-amino-2,5-asam Diklorobenzoat Benzoil peroksida Benzophenane

Dipropilen glikol dibenzoat Dietilen glikol dibenzoat Anhidrid benzoat

Herbisida

1.Inisiator polimerisasi vinil klorida, stirena, vinil asetat, akrilik

2.Curing agent polimer termoset-ing (misal poliester)

3.Bleaching agent tepung, lemak dan minyak

1. Parfum

2.Absorber cahaya ultra violet Plasticizer (sda)

Plasticizer (sda)

1. Agen benzolating pembuatan cat dan farmasi

Tabel 2.1. Kegunaan Turunan Asam Benzoat 5. Butil benzoat

1. Carrier untuk cat fiber poliester 2. Obat (aditif diseinfektan) 3. Pestisida (agen penetrasi) 4. Parfum dan tepung 6. Resin alkid Pelapis permukaan

7. 8-hidroksiquinolin benzoat

1. Krim antiseptik

2. Pasta gigi dan pencuci mulut 3. Obat salep luka bakar

8. Sukrosa benzoat Bahan vernis

9. Ammonium benzoat

Benzonitril Bahan vernis

10.

Benzonitril Benzoguanamin Resin benzoguanamin

1. Pelarut

2. Pelapis permukaan 3. Tinta

4. Resin sebagai pelapis

11. Benzyl benzoat

1. Mitisida

2. Bahan pengusir nyamuk

3. Plasticizer (resin selulosa asetat dan nitroselulosa)

4. Pelarut parfum dan tepung 5. Pewarna tekstiil

6. Obat-obatan 7. Parfum dan tepung

12. Asam heksahidrobenzoat

2.2 Toluena

Toluena adalah suatu senyawa tidak berwarna, cairan berbau aromatic yang khas dimana tidak setajam benzena. Asal kata toluena diambil dari sebuah resin alami, kata tolu, merupakan sebuah nama dari sebuah kota kecil di Colombia, Amerika Selatan. Toluena ditemukan antara produk degradasi dengan cara pemanasan resin tersebut. Toluena dikenal juga sebagai metilbenzena ataupun fenilmetana yaitu cairan bening tak berwarna yang tak larut dalam air dengan aroma seperti pengencer cat dan berbau harum seperti benzena. Toluena adalah hidrokarbon aromatik yang digunakan secara luas dalam stok umpan industri dan juga sebagai bahan pelarut bagi industri lainnya. Seperti pelarut-pelarut lainnya, toluena juga digunakan sebagai obat inhalan oleh karena sifatnya yang memabukkan. Toluena juga mudah sekali terbakar. (Wikipedia, 2011)

Sebelum perang dunia pertama, sumber utama dari toluena adalah pemanasan batu arang. Pada waktu itu, trinitrotoluena (TNT) menghasilkan daya ledak yang tinggi dan produksi toluena dalam jumlah besar diperlukan untuk pembuatan TNT tersebut.

Toluena secara umum diproduksi bersama dengan benzene, xylene, dan senyawa aromatik C9 dengan pembentukan katalitik dari nafta. Hasil pembentukan kasar ini diekstraksi, kebanyakan terjadi dengan sulfolane atau tetraetilena glikol dan zat terlarut, ke dalam sumur campuran dari benzene, toluena, xylena dan senyawa C9-aromatik dimana dipisahkan dengan cara fraksinasi. (Othmer & Kirk, 1989)

Struktur toluena seperti pada gambar 2.2 berikut ini merupakan senyawa turunan benzena dengan gugul metana berada pada cincin benzena.

CH3

a. Sifat Fisika

1. Massa Molar : 92,14 gr/mol 2. Temperatur leleh normal : 178,15 0K 3. Titik didih normal : 383,15 0K 4. Densitas

Padat pada 93,15 0K : 11,18 L/mol Cair pada 298,15 0K : 9,38 L/mol 5. Tekanan kritis : 4,108 MPa 6. Temperatur kritis : 591,8oK

7. Volume kritis : 0,316 L/mol 8. Faktor kompresibilitas kritis : 0,264

9. Viskositas : 0,548 mPa.s (cPa) 10.Panas pembentukan : 50,17 kJ/mol 11.Panas penguapan : 33,59 kJ/mol

12.Panas pembakaran : -3734 kJ/mol

(Kirk & Othmer, 1989)

b. Sifat Kimia

1. Reaksi hidrogenasi, dengan katalis nikel, platinum atau paladium dapat menjenuhkan cincin aromatik sebagian maupun keseluruhan, menghasilkan benzena, metana dan bifenil.

2. Reaksi oksidasi, dengan katalis kobalt, mangan atau bromida pada fase cair menghasilkan asam benzoat.

C6H5CH3 + 3/2 O2 Br/Co/Mn C6H5COOH + H2O

3. Reaksi substitusi oleh metil, pada temperatur tinggi dan reaksi radikal bebas. Klorinasi pada 100oC atau dengan ultraviolet membentuk benzil klorida, benzal klorida dan benzotriklorida.

2.2.1 Kegunaan dari toluena

Penggunaan utama dari toluena adalah sebagai campuran yang ditambahkan ke bensin untuk meningkatkan nilai oktan. Toluena juga digunakan untuk memproduksi benzena dan sebagai pelarut dalam cat, pelapis, pengharum sintetis, lem, tinta, dan agen-agen pembersih. Toluena juga digunakan dalam produksi polimer yang digunakan untuk membuat nilon, botol soda plastik, dan poliuretan serta untuk obat-obatan, pewarna, produk kosmetik kuku, dan sintesis kimia organik.

2.3Oksigen (O2)

Merupakan unsur kimia yang digunakan sebagai oksidator pada reaksi pembentukan asam benzoat dengan reaktan adalah toluena. Oksigen terdapat dalam bentuk molekul diatomik yang diskrit.

Secara industri, oksigen didapatkan dengan cara penyulingan udara cair. Udara bebas memiliki komposisi oksigen sebesar 21% dan sekitar 79% merupakan nitrogen. Meskipun berbagai macam cara untuk mendapatkan oksigen terlarut, diantaranya adalah dengan proses elektrolisis, penguraian suatu peroksida, penguraian panas oksida logam, penguraian panas garam – garam yang mengandung anion kaya oksigen.

a. Sifat Fisika

1. Berat Molekul : 32 gr/mol

2. Nomor atom : 8

3. Keelektronegatifan : 3,5 4. Jari – Jari Atom : 0,0074 nm 5. Titik didih : –1830C 6. Titik lebur : –218,40C 7. Densitas (00C, 101.325 kPa) : 1,429 gr/l

8. Panas peleburan : 0,444 kJ/mol 9. Panas penguapan : 6,82 kJ/mol 10. Temperatur kritis : 154,59K

2.4Mangan Asetat (Mn(C2H3O2)2.4H2O)

1. Berfungsi sebagai katalis

2. Berat molekul : 245,01 gr/mol 3. Densitas : 1.589 gr/cm3

4. Titik lebur : 80oC

5. Titik beku : 140 oC dengan melepas air kristal 6. Kelarutan dalam air : mudah larut dengan air dan glikol. 7. Berbentuk kristal berwarna pink muda.

2.5Benzaldehide (C6H5COH)

Merupakan produk samping yang terbentuk sebelum terbentuknya asam benzoat dengan proses oksidasi oleh oksigen yang dibantu dengan katalis mangan asetat.

a. Sifat Fisika :

1. Berat molekul : 106,124 kg/kmol 2. Densitas : 1046 kg/m3

3. Viskositas : 1,321 cp 4. Titik didih : 451,9 oK 5. Titik lebur : 247,15 oK 6. Temperatur kritis : 695 oK 7. Tekanan kritis : 4,65 MPa 8. Volume kritis : 324 cm3/mol 9. Panas penguapan : 42,13 kJ/mol

(Kirk & Othmer, 1989) b. Sifat Kimia :

1. Reaksi oksidasi membentuk asam benzoat.

2. Substitusi hidrogen dengan klorin membentuk benzoil klorida.

3. Kondensasi benzaldehid dengan katalis logam alkali sianida membentuk benzoin.

5. Substitusi cincin misalnya sulfonasi dan nitrasi dapat berpengaruh, tanpa merusak gugus karbonil. Substitusi meta terjadi bila ada pengaruh dari gugus karbonil.

(Kirk & Othmer, 1989) 2.6Benzil Alkohol (C7H8O)

Merupakan produk samping yang terbentuk sebelum terbentuknya asam benzoat dengan proses oksidasi oleh oksigen yang dibantu dengan katalis mangan asetat.

a. Sifat Fisika :

1. Berat molekul : 108,140 kg/kmol 2. Densitas : 1,044 g/cm3

3. Viskositas : 1,321 cp 4. Titik didih : 478,55 oK 5. Titik lebur : 258,15 oK 6. Temperatur kritis : 677 oK 7. Tekanan kritis : 46,6 Bar 8. Volume kritis : 0,334 m3/mol 9. Panas penguapan : 50,53 kJ/mol

(Kirk & Othmer, 1989) b. Sifat Kimia :

1. Benzil alkohol dapat direfluks dengan kalium permanganat (KMnO4) ataupun oksidator lainnya dalam air membentuk asam benzoat

2. Substitusi cincin misalnya sulfonasi dan nitrasi dapat berpengaruh, tanpa merusak gugus karbonil. Substitusi meta terjadi bila ada pengaruh dari gugus karbonil.

2.7Proses Pembuatan Senyawa Asam Benzoat.

Secara umum proses yang digunakan dalam produksi asam benzoat adalah oksidasi toluen fase cair dengan katalis Mangan Asetat.

2.7.1. Tipe- tipe Reaksi Oksidasi a. Dehidrogenasi

C2H5OH + ½ O2 CH3CHO + H2O Atau alkohol sekunder menjadi keton.

CH3CHOHCH3 + ½ O2 CH3COCH3 + H2O b.Pemasukan atom oksigen kedalam gugus suatu molekul. Misalnya reaksi pembuatan asam dari alhehid.

CH3CHO + ½ O2 CH3COOH Atau oksidsi hidrokarbon menjadi alkohol.

(C6H5)2CH + ½ O2 (C6H5)2COH c. Kombinasi dari 1 dan 2.

Misal pada reaksi pembuatan aldehid dari hidrokarbon. CH4 + O2 CH2O + H2O Atau pada pembuatan asam benzoat dari benzil alkohol. (C6H5)CH3OH + O2 C6H5COOH + H2O d. Dehidrogenasi yang bersama-sama dengan kondensasi molekuler

Seperti pada kasus dimana dua molekul benzen dari difenil atau dua molekul toluena dari stilbene atau ketika metilantraquinon dirubah menjadi antracin yellow C.

e. Dehidrogenasi, pemasukan gugus oksigen, dan pemecahan rantai karbon. Seperti pada reaksi pembuatan naphtalen menjadi pthalat anhidrid.

C10H8 + 4,5 O2 C8H4O + 2 H2O + 2 CO2 f. Oksidasi

Yaitu dengan penggunaan reaksi intermediate

C6H5CH3 C6H5CCl3 C6H5COOH CH3OH + CO CH3COOH

C6H5CH3 + O2 C6H5COH + H2O C6H5COH +

1

2O2 C6H5COOH

2.8Berbagai macam reaksi pembuatan asam benzoat lainnya.

1. Proses Dekarboksilat Ptalat Anhidrat

Reaksi : C6H4 (CO)2 O + H2O C6H5COOH + CO2 ...(1)

Dalam proses ini phtalat anhidrat mengalami decarboxylasi, setelah direaksikan dengan steam dalam suatu batch kettle tertutup yang dilengkapi dengan pengaduk. Agar reaksi tersebut berjalan sempurna, maka ditambahkan katalis sebanyak 2 – 6% berat dari ptalat anhidrid yang masuk reaktor. Katalis yang dipergunakan adalah sodium dikromat yang mengandung sedikit nikel oksida dan disodium ptalat. Mula-mula campuran ptalat anhidrid dan katalis dalam reaktor dipanaskan sampai diatas suhu 200oC. kemudian steam diinjeksikan sambil dilakukan pengadukan pada reaktor agar steam terdispersi merata. Untuk 100 bagian ptalat anhidird diperlukan steam dengan rata 2-20 bagian/jam. Karena reaksi bersifat eksotermis, maka diperlukan reflux kondensor untuk mengembalikan air, asam ptalat dan asam benzoat yang terbentuk. Gas yang keluar dari condensor sebagian besar terdiri dari CO2 dan sisanya adalah uap air dan asam benzoat. Reaksi ini berlangsung beberapa saat, sampai kandungan ptalat anhidrid kurang dari 5%. Asam benzoat yang diperoleh selanjutnya dipisahkan dengan cara destilasi. Hasil yang diperoleh pada proses ini sebesar 80 – 85% dari ptalat anhidrid yang ada.

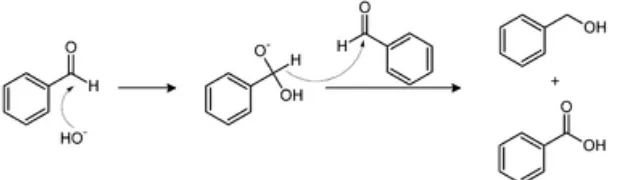

2. Dari Benzaldehida dengan reaksi cannizzaro.

[image:37.595.170.479.622.712.2]3. Proses hidrolisis benzo triklorid

Reaksi :

C6H5CH3 + 3 Cl2 C6H5CCl3 + 3 HCl (2) C6H5CCl3 + C6H5COOH 2 C6H5CCl3 + 3 HCl (3) 2C6H5COCl + 2 H2O 2 C6H5COOH + HCl (4)

Toluena diklorinasi pada 100 – 150oC sampai berat jenis larutan tersebut mencapai 1,375 sampai 1,385 pada suhu 20oC untuk menghasilkan benzo trikhlorid kasar. Sebagian kecil alkali dapat ditambahkan pada hasil reaksi untuk menetralkan sebagian sisa HCl yang biasanya diabsorbsi dalam air untuk mendapatkan asam hidro klorida. Benzo triklorid dan katalisator yang telah dimurnikan kemudian diumpankan pada hidrolisis tingkat I, yang bereaksi dengan asam benzoat membentuk benzoyl chlorida. Penghidrolisis II dibagi menjadi dua aliran, yang satu dikembalikan kehidrolisator I untuk menghasilkan benzotriklorida yang lebih banyak dan yang lainnya dimurnikan atau untuk membuat natrium benzoat.

4. Proses klorinasi toluena

Pembuatan asam benzoat dari reaksi klorinasi toluen. Kondisi reaktan toluena berupa cairan dan gas (pada reaktor-01) untuk berupa cairan (pada reaktor-02). Reaksi :

C6H5CH3 + 3 Cl2 C6H5CCl3 + 3 HCl (6) C6H5CH3 + 2 H2O C6H5COOH+ 3 HCl (7)

(Faith Keyes and Clark, 1975)

dikembalikan ke hidrolisator untuk menghasilkan benzotriklorid yang lebih banyak dan yang satu dimurnikan atau untuk membuat natrium benzoat. Asam benzoat yang dihasilkan sebesar 74-80% berat muatan benzotriklorid.

2.9Seleksi Proses

Pada pra rancangan pabrik pembuatan asam benzoat ini, proses yang dipilih adalah proses oksidasi toluena dengan menggunakan mangan asetat sebagai katalis dengan pertimbangan bahwa:

1. Indonesia merupakan produsen penghasil toluena secara domestik yang dipenuhi oleh beberapa perusahaan milik negara maupun swasta, sehingga bahan baku mudah dicukupi dari dalam negeri.

2. Proses produksi yang lebih ramah lingkungan, karena tidak menggunakan senyawa berbahaya yang dapat merusak lingkungan.

3. Konversi reaksi yang dihasilkan lebih besar yakni 60% dibandingkan dengan menggunakan reaksi yang lain dan juga dengan menggunakan toluena sebagai bahan baku dapat menghasilkan produk samping seperti benzaldehide dan benzil alkohol yang meningkatkan nilai ekonomi di dalam pabrik.

2.10Deskripsi Proses

Bahan baku yang digunakan dalam pembuatan asam benzoat yaitu dengan cara mengoksidasi toluena menggunakan oksigen sebagai oksidator dan mangan asetat dalam bentuk kristal sebagai katalis.

Toluena 99% sebagai bahan baku utama disimpan dalam tangki penyimpanan bahan baku (TK – 102) pada kondisi fasa cair, temperatur 300C dan tekanan 1 atm. Toluena ini dicampur terlebih dahulu dengan mangan asetat (Mn(C2H3O2)2.4H2O) dengan berat 2,3% fraksi massa dari toluena yang dimasukkan ke dalam mixer (M-101). Campuran ini selanjutnya dipanaskan menggunakan heater (E-101) sebelum masuk ke dalam reaktor (R-101).

II-15

atm secara kontinu dan bersifat eksoterm. Reaksi berlangsung sangat cepat dengan waktu tinggal 5 - 10 menit.

Adapun reaksi oksidasi yang berlangsung dalam reaktor yakni: 1. Pembentukan Benzaldehide.

2. Pembentukan Benzil Alkohol 3. Pembentukan Asam Benzoat

Reaksi selesai setelah toluena terkonversi 60% di dalam reakor. Toluena yang tidak bereaksi dan produk samping/by-product yang terbentuk [seperti benzaldehide (1-2%) dan benzil alkohol (10%)] didaur ulang kembali ke dalam reaktor oksidasi untuk dilakukan proses reaksi kembali membentuk produk asam benzoat.

Toluena dan uap air yang terbentuk dalam reaksi kemudian dikondensasikan melalui kondensor (E-104), untuk kemudian diubah menjadi fasa cair dan dikumpulkan ke dalam tangki penyimpanan sementara (drum horizontal), sedangkan oksigen yang tidak bereaksi sempurna dan tidak dapat dikondensasikan dikeluarkan dari reaktor.

Untuk memisahkan campuran asam benzoat dari by product dan impurities yang terbentuk dilakukan dengan proses destilasi. Temperatur operasi yang digunakan adalah 148,444oC dimana semua komponen kecuali asam benzoat berubah wujud menjadi fasa uap (destilat) pada tekanan 2,5 psia. Produk underflow dalam kolom destilasi ini dinamakan asam benzoat. Temperatur produk (bottom) yang dihasilkan dari keluaran reboiler sekitar 165,52oC, kemudian dialirkan melewati cooler (E-204) sehingga terjadi penurunan suhu untuk dapat dikristalisasi di dalam

crystallizer (CR-201) menjadi kristal asam benzoat. Untuk menghilangkan komposisi

FLOWSHEET PRA RANCANGAN PABRIK

PEMBUATAN ASAM BENZOAT DARI TOLUENA DAN OKSIGEN MENGGUNAKAN MANGAN ASETAT SEBAGAI KATALIS DENGAN KAPASITAS PRODUKSI 6.000 TON/TAHUN

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

DIAGRAM ALIR PROSES P PABRIK PEMBUATAN ASAM B

RODUKSI ENZOAT PRA RANCANGAN P PEMBUATAN ASAM BENZOAT DARI TOLUENA DA

OKSIDASI MENGGUNAKAN MANGAN AS KAPASITAS : 6.000 TON / T

ABRIK

N OKSIGEN DENGAN REAKSI ETAT SEBAGAI KATALIS

AHUN Skala : Tanpa Skala

Nama : Wankin Septario Gultom NIM : 060405054 Dosen Pembimbing I: Dr. Ir. Rosdanelli Hasibuan,MT Dosen Pembimbing II: Dr. Eng. Ir. Irvan, MSi

Tanggal T. Tangan

Digambar Diperiksa / Disetujui

No Kode Ke terangan No 1 TK-101 Tangki Oksigen 29 2 TK-102 Tangki Toluena 30 3 TT-103 Gudang Mangan Asetat 31 4 TT-104 Gdg MnAs Sementara 32 5 TT-201 Gudang Asam Benzoat 33 6 TK-202 Tangki Benzil Alkohol 34 7 TK-203 Tangki Benzaldehide 35 8 JC-101 Kompresor 36 9 C-102 Conveyor 37 10 JC-103 Kompresor 38 11 E-101 Heater 39 12 E-102 Heater 40 13 E-103 Heater 41 14 E-104 Kondensor 42 15 E-105 Kondensor 43 16 E-106 Heater 44 17 M-101 Mixer 45 18 R-101 Reaktor 46 19 D-201 Flash Drum 47 20 V-101 Drum 48 21 E-110 Vaporizer 49 22 E-201 Cooler 50 23 E-202 Cooler 51 24 E-203 Kondensor 52 25 E-204 Cooler 53 26 E-205 Heater 54 27 E-206 Kondensor 55 28 E-207 Cooler 56

Kode Ke te rangan

E-208 Cooler

M-102 Mixer 2

T-201 Kolom Destilasi 1 V-201 Akumulator 1 RB-201 Reboiler 1 T-202 Kolom Destilasi 2 V-202 Akumulator 2 RB-202 Reboiler 2 CR-201 Crystallizer DE-201 Drum Drier J-101 Pompa J-102 Pompa J-103 Pompa J-104 Pompa J-105 Pompa J-201 Pompa J-202 Pompa J-203 Pompa J-204 Pompa J-205 Pompa J-206 Pompa J-207 Pompa J-208 Pompa J-209 Pompa J-210 Pompa J-211 Pompa C-201 Conveyor C-202 Conveyor TT- 103

J - 101

E - 101

LI

FIC

TK - 102

J - 103

LI

FC

FC

J - 202

J - 205

J - 204 FC

E - 202 T - 201 V - 201

24

25

FC

LIC

TC

Air pedingin bekas

Kondensat PC TC LC PI LI 19 FC

Steam (T=200oC,P= 1553,8 kPa)

Air Pendingin (T=28oC,P= 1 atm)

FC 1

8

J-105 TK - 101

DE-201 TC

34

37 LI

C - 102

E - 204

C - 202 J-203

J-206

23 22

V - 101

FC J - 104

RB - 201

CR - 201

LC

C - 201

FC

JC - 101 E - 102

FC

E - 103 E - 104

FC

J - 102 M-101

LC

R- 101

E - 205

D- 201

J - 210

J - 209 T - 202

V - 202

35 36 FC PC TC LC PI LI FC J- 208 J-211 32 31

RB - 202

9 11 2 3 4 10 12 6 7

J - 201

13 14 17 18 21 20 30

TK - 203 LI

LI

TK - 202

33

E - 201

E - 207 E - 208 JC - 103

Gas off FC LI 28 M-102 Air Proses J- 207 26

E - 106 PC 27 29 38 39 FC FC FC FC

E - 203

E - 206 E - 105

15 16

TT - 201

LI

5

40

E-110

BAB III

NERACA MASSA

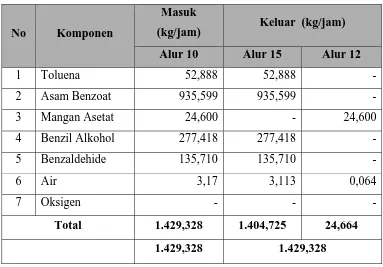

Neraca massa pada pra-rancangan pabrik pembuatan Asam Benzoat dari Toluena dengan reaksi oksidasi menggunakan mangan asetat sebagai katalisator dengan kapasitas 6.000 ton/tahun adalah sebagai berikut:

Kapasitas produksi : 6.000 ton/tahun atau 757,5758 kg/jam Waktu kerja per tahun : 330 hari

Satuan operasi : kg.jam-1 Kemurnian Produk : 99 %

Peralatan – peralatan yang mengalami perubahan massa adalah :

- Mixer I (M-101) - Reaktor (R-101) - Drum (V-101) - Flash Drum (D-201)

- Vaporizer (E-110)

- Kolom Destilasi I (T-201) - Reboiler I (RB-201) - Kondensor I (E-203) - Kolom Destilasi II (T-202) - Reboiler II (RB-202) - Kondensor II (E-206) - Mixer II (M-102) - Crystallizer (CR-201)

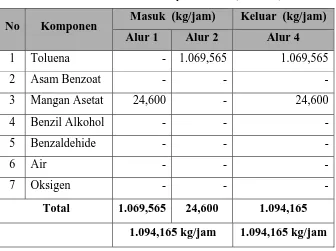

3.1.Mixer I (M – 101)

Tabel 3.1 Neraca Massa pada Mixer (M – 101)

No Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2 Alur 4

1 Toluena - 1.069,565 1.069,565

2 Asam Benzoat - - -

3 Mangan Asetat 24,600 - 24,600

4 Benzil Alkohol - - -

5 Benzaldehide - - -

6 Air - - -

7 Oksigen - - -

Total 1.069,565 24,600 1.094,165

1.094,165 kg/jam 1.094,165 kg/jam

[image:43.595.116.522.467.710.2]3.2.Reaktor (R – 101)

Tabel 3.2 Neraca Massa pada Reaktor (R-101)

No Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 5 Alur 8 Alur 9 Alur 7 1 Toluena 1.069,565 - 105,777 52,888 52,888 2 Asam Benzoat - - 85,054 935,599 - 3 Mangan Asetat 24,600 - - 24,600 - 4 Benzil Alkohol - - 25,220 277,418 - 5 Benzaldehide - - 12,337 135,710 -

6 Air - - 73,643 3,113 157,835

7 Oksigen - 516,464 - - 272,608

Total 1.094,165 516,464 302,031 1.429,328 483,332

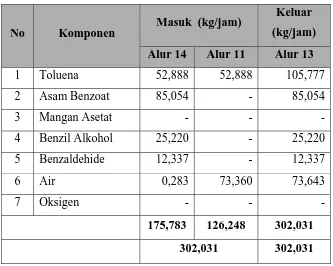

3.3.Drum (V-101)

Tabel 3.3 Neraca Massa pada Drum (V-101)

No Komponen Masuk (kg/jam)

Keluar (kg/jam)

Alur 14 Alur 11 Alur 13 1 Toluena 52,888 52,888 105,777 2 Asam Benzoat 85,054 - 85,054

3 Mangan Asetat - - -

4 Benzil Alkohol 25,220 - 25,220 5 Benzaldehide 12,337 - 12,337

6 Air 0,283 73,360 73,643

7 Oksigen - - -

175,783 126,248 302,031

302,031 302,031

[image:44.595.154.485.486.753.2]3.4.Flash Drum (D-201)

Tabel 3.4 Neraca Massa pada Flash Drum (D-201)

No Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 16 Alur 17 Alur 18

1 Toluena 52,888 52,888 -

2 Asam Benzoat 935,599 85,055 850,544

3 Mangan Asetat - - -

4 Benzil Alkohol 277,418 25,220 252,198 5 Benzaldehide 135,709 12,337 123,376

6 Air 3,113 0,283 2,830

7 Oksigen - - -

Total 1.404,729 175,783 1.228,946

3.5.Vaporizer (E-110)

Tabel 3.5 Neraca Massa pada Vaporizer (V-110)

No Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 10 Alur 15 Alur 12

1 Toluena 52,888 52,888

-2 Asam Benzoat 935,599 935,599

-3 Mangan Asetat 24,600 - 24,600

4 Benzil Alkohol 277,418 277,418

-5 Benzaldehide 135,710 135,710

-6 Air 3,17 3,113 0,064

7 Oksigen - -

-Total 1.429,328 1.404,725 24,664

1.429,328 1.429,328

[image:45.595.129.512.488.739.2]3.6.Kolom Destilasi I (T-201)

Tabel 3.6 Neraca Massa pada Kolom Destilasi I (T-201)

No Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 19 Alur 27 Alur 25

1 Toluena - -

-2 Asam Benzoat 850,544 0,187 850,357

3 Mangan Asetat - -

-4 Benzil Alkohol 252,199 252,199 -5 Benzaldehide 123,372 123,372

-6 Air 2,830 0,763 2,067

7 Oksigen - -

-Total 1.228,946 376,521 852,425

3.7.Kondensor I (E-203)

Tabel 3.7 Neraca Massa pada Kondensor I (E-203)

No Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 20 Alur 23 Alur 27

1 Toluena - -

-2 Asam Benzoat 0,249 0,062 0,187

3 Mangan Asetat - -

-4 Benzil Alkohol 335,775 83,576 252,199 5 Benzaldehide 164,257 40,884 123,372

6 Air 1,016 0,253 0,763

7 Oksigen - -

-Total 501,296 124,775 376,521

501,296 501,296

[image:46.595.131.510.487.753.2]3.8.Reboiler I (RB-201)

Tabel 3.8 Neraca Massa pada Reboiler I (RB-201)

No Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 21 Alur 24 Alur 25

1 Toluena - -

-2 Asam Benzoat 1.281,687 431,329 850,357

3 Mangan Asetat - -

-4 Benzil Alkohol - -

-5 Benzaldehide - -

-6 Air 3,116 1,049 2,067

7 Oksigen -

-Total 1.284,803 432,378 852,424

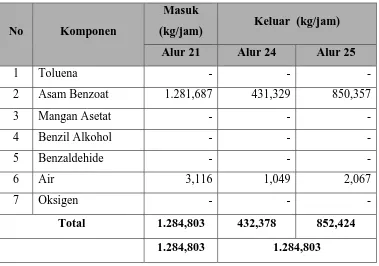

3.9.Kolom Destilasi II (T-202)

Tabel 3.9 Neraca Massa pada Kolom Destilasi II (T-202)

No Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 29 Alur 38 Alur 36

1 Toluena - -

-2 Asam Benzoat 0,187 - 0,187

3 Mangan Asetat - -

-4 Benzil Alkohol 252,199 2,522 249,677 5 Benzaldehide 123,372 122,139 1,234

6 Air 0,763 0,572 0,191

7 Oksigen - -

-Total 376,521 125,233 251,288

376,521 376,521

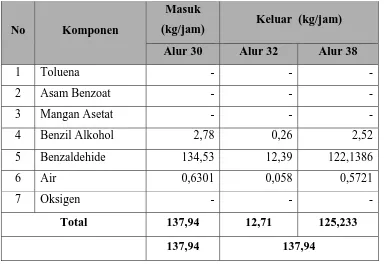

[image:47.595.129.513.474.738.2]3.10. Kondensor II (E-206)

Tabel 3.10 Neraca Massa pada Kondensor II (E-206)

No Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 30 Alur 32 Alur 38

1 Toluena - -

-2 Asam Benzoat - -

-3 Mangan Asetat - -

-4 Benzil Alkohol 2,78 0,26 2,52 5 Benzaldehide 134,53 12,39 122,1386

6 Air 0,6301 0,058 0,5721

7 Oksigen - -

-Total 137,94 12,71 125,233

3.11. Reboiler II (RB-202)

Tabel 3.11 Neraca Massa pada Reboiler II (RB-202)

No Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 33 Alur 35 Alur 36

1 Toluena - -

-2 Asam Benzoat 0,188 0,002 0,187

3 Mangan Asetat - -

-4 Benzil Alkohol 251,708 2,031 249,677 5 Benzaldehide 1,244 0,010 1,234

6 Air 0,192 0,002 0,191

7 Oksigen - -

-Total 253,333 2,044 251,288

253,333 253,333

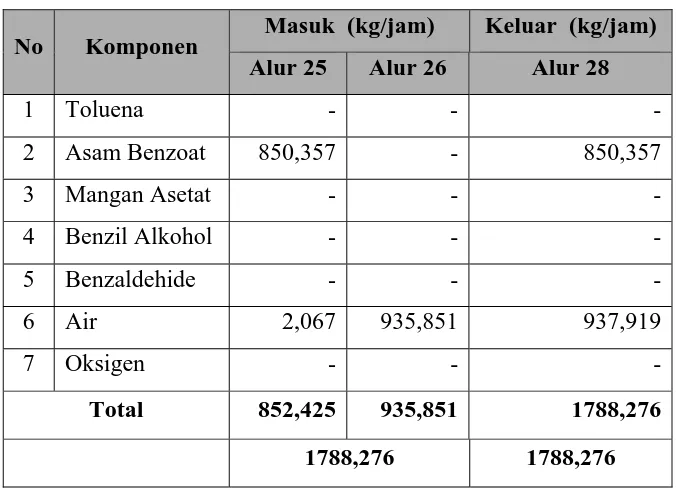

[image:48.595.150.488.485.731.2]3.12. Mixer (M-102)

Tabel 3.12 Neraca Massa pada Mixer II (M-102)

No Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 25 Alur 26 Alur 28

1 Toluena - - -

2 Asam Benzoat 850,357 - 850,357

3 Mangan Asetat - - -

4 Benzil Alkohol - - -

5 Benzaldehide - - -

6 Air 2,067 935,851 937,919

7 Oksigen - - -

Total 852,425 935,851 1788,276

III-8

[image:49.595.129.509.472.738.2]3.13. Crystallizer (CR-201)

Tabel 3.13 Neraca Massa pada Crystallizer (CR-201)

No Komponen

Masuk

(kg/jam) Keluar (kg/jam) Alur 28 Alur 26a Alur 34

1 Toluena - -

-2 Asam Benzoat 850,358 93,5393 756,818

3 Mangan Asetat - -

-4 Benzil Alkohol - -

-5 Benzaldehide - -

-6 Air 937,919 935,393 2,525

7 Oksigen - -

-Total 1.788,276 1.028,933 759,343

1.788,276 1.788,276

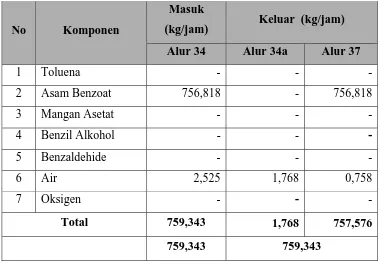

3.14. Drum Drier (DE-201)

Tabel 3.14 Neraca Massa pada Drum Drier (DE-201)

No Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 34 Alur 34a Alur 37

1 Toluena - -

-2 Asam Benzoat 756,818 - 756,818

3 Mangan Asetat - -

-4 Benzil Alkohol - -

-5 Benzaldehide - -

-6 Air 2,525 1,768 0,758

7 Oksigen - -

-Total 759,343 1,768 757,576

[image:49.595.129.512.474.739.2]BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi

Satuan operasi : kJ/jam

Temperatur basis : 298,15 K

4.1. Heater (E-101)

Tabel 4.1 Neraca panas heater (E-101)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 24.925,97

-Produk - 824.260,87

Panas yang dibutuhkan 799.334,90

-Total 824.260,87 824.260,87

4.2. Heater (E-102)

Tabel 4.2 Neraca panas heater (E-102)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 2.377,218

-Produk - 59.715,586

Panas yang dibutuhkan 57.338,368

4.3. Heater (E-103)

Tabel 4.3 Neraca panas heater (E-103)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 107.544

-Produk - 362.060

Panas yang dibutuhkan 254.516

-Total 362.060 362.060

4.4. Reaktor (R-101)

Tabel 4.4 Neraca panas reaktor (R-101)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 1.246.014,570

-Produk - 1.214.165,77

Panas Reaksi r.ΔHr 4.574.449,754

-Panas yang dilepaskan - 4.606.240,04

Total 5.820.464,32 5.820.464,32

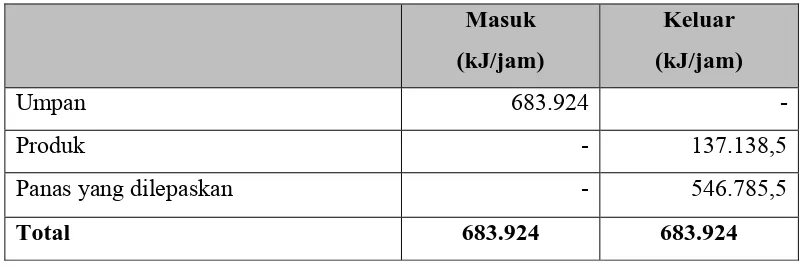

4.5. Kondensor (E-104)

Tabel 4.5 Neraca panas kondensor (E-104)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 683.924

-Produk - 137.138,5

Panas yang dilepaskan - 546.785,5

4.6. Cooler (E-201)

Tabel 4.6 Neraca panas cooler (E-201)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 540.449,058

-Produk - 13.873,548

Panas yang dilepaskan - 562.080,424

Total 540.449,058 540.449,058

4.7. Heater (E-106)

Tabel 4.7 Neraca panas Heater (E-106)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 13.718,8401

-Produk - 558.623,7990

Panas yang dibutuhkan 544.904,9589

-Total 558.623,7990 558.623,7990

4.8. Kondensor (E-105)

Tabel 4.8 Neraca panas kondensor (E-105)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 115.712,2

-Produk - 60.428,38

Panas yang dilepaskan - 55.283,8

4.9. Cooler (E-202)

Tabel 4.9 Neraca panas cooler (E-202)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 442.911,627

-Produk - 309.646,8

Panas yang dilepaskan - 133.681,214

Total 442.911,627 442.911,627

4.10. Kolom Destilasi I (T-201) 4.10.1 Kondensor I (E-203)

Tabel 4.10 Neraca panas kondensor (E-203)

Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 341.949,55

-Produk - 195.559,83

Panas yang dilepaskan - 146.389,72

Total 341.949,55 341.949,55

4.10.2 Reboiler I (RB-201)

Tabel 4.11 Neraca panas reboiler I (RB-201)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 322.784,569

-Produk - 370.087,508

Panas yang dibutuhkan 47.302,94

4.11 Heater (E-205)

Tabel 4.12 Neraca panas heater (E-205)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 136.961,800

-Produk - 260.211,9883

Panas yang dibutuhkan 123.250,1884

-Total 260.211,9883 260.211,9883

4.12 Kolom Destilasi II (T-202) 4.12.1 Kondensor II (E-206)

Tabel 4.13 Neraca panas kondensor II (E-206)

Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 85.772,61

-Produk - 77.022,953

Panas yang dilepaskan - 8.749,654

Total 85.772,61 85.772,61

4.12.2 Reboiler II (RB-202)

Tabel 4.14 Neraca panas reboiler II (RB-202)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 185.476,295

-Produk - 190.777,304

Panas yang dibutuhkan 5.301,009

4.13 Cooler (E-204)

Tabel 4.15 Neraca Panas Cooler (E-204)

Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 108.679,139

-Produk - 16.288,088

Panas yang dilepaskan - 92.391,051

Total 108.679,139 108.679,139

4.14 Drum Drier (DE-201)

Tabel 4.16 Neraca panas Drum Drier (DE-201)

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan 16.288,088

-Produk - 114.597,227

Panas yang dibutuhkan 98.309,140

-Total 114.597,227 114.597,227

4.15 Cooler (E-207)

Tabel 4.17 Neraca Panas Cooler (E-207)

Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 189.237,780

-Produk - 2.598,300

Panas yang dilepaskan - 186.639,480

IV-7

[image:56.595.121.518.357.487.2]4.16 Cooler (E-208)

Tabel 4.18 Neraca Panas Cooler (E-208)

Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 73.170,190

-Produk - 1.030,058

Panas yang dilepaskan - 72.140,132

Total 73.170,190 73.170,190

4.17 Vaporizer (E-110)

Tabel 4.19 Neraca Panas Vaporizer (E-110)

Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 13679,476

-Produk - 879.603,148

Panas yang diperlukan 865.923,672

BAB V

SPESIFIKASI PERALATAN

5.1.Tangki Penyimpanan Oksigen (TK-101)

Fungsi : menyimpan oksigen umpan untuk kebutuhan 3 hari

Bentuk : silinder vertikal dengan alas dan tutup elipsoidal

Bahan : Carbon steel SA-285, Grade C

Jumlah : 8 unit

Kondisi operasi : Temperatur (T) : 30oC (303,15 K)

Tekanan (P) : 5 atm

Laju alir massa (F) = 516,464 kg/jam

Volume tangki = 710,250 m3

Ukuran = -. Silinder

¾ Diameter = 7,9012 m

¾ Tinggi = 11,852 m

¾ Tebal = 2,608 in

-. Alas dan Tutup

¾ Diameter = 7,9012 m

¾ Tinggi = 1,3168 m

¾ Tebal = 2,608 in

5.2.Tangki Penyimpanan Toluena (TK – 102)

Fungsi : menyimpan Toluena untuk kebutuhan 30 hari

Bentuk : silinder vertikal dengan alas datar dan tutup elipsoidal

Bahan : Carbon steel SA-285, Grade C

Jumlah : 8 unit

Kondisi operasi : Temperatur (T) : 30oC (303,15 K)

Tekanan (P) : 1 atm

Laju alir massa (F) = 1.069,565 kg/jam

Volume tangki = 133,233 m3

Ukuran = -. Silinder

¾ Tinggi = 6,2253 m

¾ Tebal = 1,476 in

-. Tutup

¾ Diameter = 4,669 m

¾ Tinggi = 0,7782 m

¾ Tebal = 1,476 in

5.3.Tangki Benzaldehide (TK-203)

Fungsi : menyimpan benzaldehide untuk kebutuhan 5 hari

Bentuk : silinder vertikal dengan alas datar dan tutup elipsoidal

Bahan : Carbon steel SA-285, Grade C

Jumlah : 2 unit

Kondisi operasi : Temperatur (T) : 30oC (303,15 K)

Tekanan (P) : 1 atm

Laju alir massa (F) = 122,1386 kg/jam

Volume tangki = 8,4072 m3

Ukuran = -. Silinder

¾ Diameter = 1,9253 m

¾ Tinggi = 2,4066 m

¾ Tebal = 1,326 in

-. Tutup

¾ Diameter = 1,9253 m

¾ Tinggi = 0,4813 m

¾ Tebal = 1,326 in

5.4.Tangki Benzil Alkohol (TK-202)

Fungsi : menyimpan benzil alkohol untuk kebutuhan 5 hari

Bentuk : silinder vertikal dengan alas datar dan tutup elipsoidal

Bahan : Carbon steel SA-285, Grade C

Jumlah : 2 unit

Kondisi operasi : Temperatur (T) : 30oC (303,15 K)

Laju alir massa (F) = 249,6765 kg/jam

Volume tangki = 17,2687 m3

Ukuran = -. Silinder

¾ Diameter = 2,4473 m

¾ Tinggi = 3,0592 m

¾ Tebal = 1,355 in

-. Tutup

¾ Diameter = 2,4473 m

¾ Tinggi = 0,6118 m

¾ Tebal = 1,355 in

5.5.Gudang Penyimpanan Mangan Asetat (TT-103)

Fungsi : Menyimpan Bahan Mangan Asetat sebagai katalis.

Bentuk bangunan : Gudang Berbentuk Persegi-Panjang Ditutup Atap

Bahan konstruksi : Dinding : Beton

Lantai : Semen

Atap : Asbes

Jumlah : 1 unit

Kondisi ruangan : Temperatur = 30°C

Tekanan = 1 atm

Kebutuhan = 30 hari = 720 jam

Kapasitas Mangan Asetat = 24,600 kg/jam

Total Massa Bahan : 17.712 kg

Ukuran gudang yang digunakan adalah :

¾ Panjang = 5,2017 m

¾ Lebar = 3 m

¾ Tinggi = 2 m

5.6.Gudang Penampungan Mangan Asetat Sementara (TT-104)

Fungsi : Menampung Bahan Mangan Asetat dari vaporizer

Bahan konstruksi : Dinding : Beton

Lantai : Semen

Atap : Asbes

Jumlah : 1 unit

Kondisi ruangan : Temperatur = 30°C

Tekanan = 1 atm

Kebutuhan = 30 hari = 720 jam

Keluaran bahan = 24,664 kg/jam

Densitas bahan (campuran) = 1.587,62 kg/m³

Total Massa Bahan : 17.708,08 kg

Ukuran gudang yang digunakan adalah :

¾ Panjang = 5,2198 m

¾ Lebar = 3 m

¾ Tinggi = 2 m

5.7.Gudang Penyimpanan Asam Benzoat (TT-201)

Fungsi : Menyimpan Produk Asam Benzoat

Bentuk bangunan : Gudang Berbentuk Persegi-Panjang Ditutup Atap

Bahan konstruksi : Dinding : Beton

Lantai : Aspal

Atap : Asbes

Jumlah : 1 unit

Kondisi ruangan : Temperatur = 30°C

Tekanan = 1 atm

Kebutuhan = 7 hari = 168 jam

Keluaran Asam Benzoat = 757,576 kg/jam

Total Massa Bahan : 19528,94 kg

Ukuran gudang yang digunakan adalah :

¾ Panjang = 6,771 m

¾ Lebar = 5 m

5.8.Kompresor (JC – 101)

Fungsi : Menaikkan tekanan oksigen sebelum dimasukkan ke Reaktor

(R–101).

Jenis : Reciprocating compressor

Jumlah : 1 unit

Bahan konstruksi : Carbon steel

Tekanan masuk : 1 atm

Tekanan keluar : 5 atm

Laju alir volum : 1,11357 ft3/detik

Daya : 5,3454 hp

5.9.Kompresor (JC – 103)

Fungsi : Menaikkan tekanan campuran dari dalam flash drum

Jenis : Reciprocating compressor

Jumlah : 1 unit

Bahan konstruksi : Carbon steel

Tekanan masuk : 0,1565 atm

Tekanan keluar : 3 atm

Laju alir volum : 3,9779 ft3/detik

Daya : 14,8120 hp

5.10. Belt Conveyor (C-102)

Fungsi : Mengangkut katalis Mangan Asetat padatdari gudang

penyimpanan (TT-103) menuju Mixer (M-101)

Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel

Jumlah : 1 unit

Kondisi operasi

Temperatur = 30°C

Tekanan = 1 atm

Jarak angkut = 50 ft = 15,2402 m

Lebar belt = 18 in

Kecepatan = 100 rpm

Ukuran konveyor

Velocity (v) = 39,217 ft/min

Panjang konveyor desain (L) = 50,1957 ft

Ketinggian konveyor (H) = 4,3744 ft

Daya conveyor = ½ hp

5.11. Belt Conveyor (C-201)

Fungsi : Mengangkut produk asam benzoat dari crystallizer (CR-

201) menuju Drum Drier (D-201)

Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel

Jumlah : 1 unit

Kondisi operasi

Temperatur = 30°C

Tekanan = 1 atm

Laju alir (W) = 758,658 kg/jam = 0,758658 ton/jam

Jarak angkut = 50 ft = 15,2402 m

Lebar belt = 18 in

Kecepatan = 100 rpm

Ukuran konveyor

Velocity (v) = 1099,493 ft/min

Panjang konveyor desain (L) = 50,19099 ft

Ketinggian konveyor (H) = 4,3744 ft

Daya conveyor = 14 hp

5.12. Belt Conveyor (C-202)

Fungsi : Mengangkut produk asam benzoat dari drum drier (DE-201)

Jenis : horizontal belt conveyor

Bahan konstruksi : carbon steel

Jumlah : 1 unit

Kondisi operasi

Temperatur = 30°C

Tekanan = 1 atm

Laju alir (W) = 757,5758 kg/jam = 0,757576 ton/jam

Jarak angkut = 100 ft = 30,48 m

Lebar belt = 18 in

Kecepatan = 300 rpm

Ukuran konveyor

Velocity (v) = 1097,936 ft/min

Panjang konveyor desain (L) = 106,4178 ft

Ketinggian konveyor (H) = 36,397 ft

Daya conveyor = 39 hp

5.13. Pompa Toluena (J-101)

Fungsi : Memompa bahan baku toluena dari tangki ke dalam

mixer (M-101).

Jenis : Pompa sentrifugal.

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Laju alir massa (F) : 1.069,565 kg/jam

Daya motor : 1/4 hp.

5.14. Pompa Mixer I (J-102)

Fungsi : Memompa bahan baku toluena dan mangan asetat dari

mixer ke dalam reaktor (R-101)

Jenis : Pompa sentrifugal.

Bahan konstruksi : Commercial Steel

Laju alir massa (F) : 1.094,165kg/jam

Daya motor : 1/2 hp.

5.15. Pompa Reaktor I (J-103)

Fungsi : Memompa bahan dari reaktor (R-101) ke dalam Disk

Centrifuge (CF-101)

Jenis : Pompa sentrifugal.

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Laju alir massa (F) : 1431,7885 kg/jam

Daya motor : 1/4 hp.

5.16. Pompa Reaktor II (J-104)

Fungsi : Memompa bahan dari reaktor (R-101) ke dalam

Horizontal Drum (V-101)

Jenis : Pompa sentrifugal.

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Laju alir massa (F) : 126,248 kg/jam

Daya motor : 1/4 hp.

5.17. Pompa Horizontal Drum (J-105)

Fungsi : Memompa bahan baku toluena dari tangki ke dalam

mixer (M-101).

Jenis : Pompa sentrifugal.

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Laju alir massa (F) : 302,03 kg/jam

5.18. Pompa vaporizer (J-201)

Fungsi : Memompa bahan dari vaporizer (E-110) ke dalam

flash drum (D-201)

Jenis : Pompa sentrifugal.

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Laju alir massa (F) : 1.404,73 kg/jam

Daya motor : 1/4 hp.