K

MINY

KAJIAN P

YAK SAW

FAKU

IN

ENGERIN

WIT MER

DYAS SE

ULTAS TE

NSTITUT P

NGAN MI

RAH DENG

SKRIPSI

EMIARTYA

F24061484

EKNOLO

PERTANI

BOGOR

2010

IKROENK

GAN PEN

I

A KRISTI

4

GI PERTA

IAN BOG

R

KAPSULA

NGERING

ANIAN

GOR

STUDY ON DRYING PROCESS OF MICROENCAPSULATED

RED PALM OIL BY USING TRAY DRYER

Dyas Semiartya Kristi1, Nur Wulandari1 1

Department of Food Science and Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO.Box 220, Bogor 16002, West Java, Indonesia

ABSTRACT

Microencapsulation is a process for covering a component or a mixture of components with the other materials. The objective of this research is to study the emulsification and drying process of red palm oil emulsion to produce microencapsulated product with efficient production process. In this research, the coating materials used to form the emulsion of red palm oil are maltodextrine, gelatine, and carboxymethylcellulose (CMC). The good emulsification process can be achieved by homogenization of coating materials in 8 minutes and emulsion homogenization in 27 minutes, with the highest emulsion stability with the smallest creaming index (2.58%) and the smallest fat globule (20-60 µm). Tray dryer needed 25 minutes for preheating. The racks that can be used in the drying process are rack 2, 3, 4, and 5. The drying process must be conducted until the product has moisture content in 2 %db (dry basis). The position of the racks and the thickness of the emusion affected the drying time, the moisture content and the drying rate. The analyzed results showed that the drying time to achieve moisture content 2 %db in the thickness of emulsion 0.5, 1.0, 1.5 and 2.0 mm respectively are ± 3.57, ± 5.56, ± 7.30, and ± 11.40 hours. Based on these data, we can conclude that the thickness of the emulsion will lengthen the drying time and decrease the drying rate to achieve the same moisture content. Total weight that gained in the thickness of emulsion 0.5, 1.0, 1.5 and 2.0 mm respectively are 72.42, 143.21, 266.65 and 343.79 g, while the yields obtained respectively are 22.61, 22.37, 28.67 and 28.13%. The recommendations thickness which produces the good drying process parameters was 1.5 mm.

Dyas Semiartya Kristi. F24061484. Kajian Pengeringan Mikroenkapsulat Minyak Sawit Merah dengan Pengering Rak. Di bawah bimbingan Nur Wulandari. 2010.

RINGKASAN

Minyak sawit merah (MSM) merupakan salah satu produk turunan dari minyak sawit. MSM tidak dianjurkan digunakan sebagai minyak goreng, karena kandungan karoten di dalamnya rusak pada suhu tinggi. Karoten sangat penting bagi kesehatan, namun sifatnya sensitif terhadap kondisi lingkungan. Salah satu upaya yang dapat dilakukan untuk melindungi karoten adalah dengan proses mikroenkapsulasi. Mikroenkapsulasi adalah suatu proses dimana suatu komponen atau campuran bahan disalut dalam bahan atau komponen lainnya, sehingga bahan yang disalut bisa terlindungi dari lingkungan luar (seperti cahaya, oksigen dan logam lain yang bisa memicu proses oksidasi).

Dalam proses pembentukan mikroenkapsulat, dilakukan proses emulsifikasi MSM dengan bahan penyalut terlebih dahulu. Pada penelitian ini digunakan penyalut hasil optimum dari penelitian Simanjuntak (2007), yaitu maltodekstrin, carboxymethylcellulose (CMC), serta gelatin. Bentuk emulsi yang dihasilkan adalah emulsi oil in water (o/w). Emulsi yang terbentuk kemudian dikeringkan untuk membentuk produk mikroenkapsulat bubuk. Metode pengeringan yang sering dipakai dalam proses mikroenkapsulasi adalah dengan menggunakan spray dryer, tetapi metode ini memiliki berbagai kelemahan seperti rendemen rendah, serta tekanan dan suhu pengeringan yang tinggi. Selain itu juga mikroenkapsulat yang dihasilkan tidak seragam dan terbatas dalam pemilihan bahan penyalut. Oleh karena itu, dalam penelitian ini digunakan alat pengering tipe lain yaitu pengering rak atau tray dryer.

Posisi dan ketebalan emulsi dalam pengering rak mempengaruhi lamanya proses pengeringan. Semakin lama proses pengeringan menyebabkan semakin lama kontak emulsi dengan panas, sehingga dapat mempengaruhi kadar karoten yang ada dalam produk. Untuk itu kajian terhadap laju pengeringan emulsi perlu dilakukan untuk mendapatkan hasil mikroenkapsulat yang optimal dari segi mutu maupun efisiensi proses. Diharapkan dengan pemanasan yang optimal diperoleh hasil mikroenkapsulat yang efisien dalam proses produksinya.

Tujuan dari penelitian ini adalah untuk mempelajari proses emulsifikasi MSM dan melakukan kajian proses pengeringan emulsi minyak sawit merah dengan menggunakan pengering rak (tray dryer) untuk mendapatkan produk mikroenkapsulat yang efisien dalam proses produksi.

Persiapan bahan baku dilakukan dengan fraksinasi dan karakterisasi minyak sawit yang digunakan dalam penelitian. Proses fraksinasi dilakukan dengan metode fraksinasi suhu ruang. Berdasarkan analisis diketahui bahwa minyak sawit merah (MSM) yang digunakan memiliki warna merah kekuningan, kadar air 0.64% basis basah dan total karoten 147.78 mg/kg. Selain MSM, bahan penyalut juga sangat mempengaruhi karakteristik emulsi yang dihasilkan. Oleh karena itu diperlukan upaya karakterisasi bahan penyalut (maltodekstrin, gelatin dan CMC). Berdasarkan analisis diketahui bahwa maltodekstrin memiliki warna putih, tidak berbau serta kadar air 8.65 % basis basah (%bb). Gelatin memiliki warna, bau dan rasa normal, serta kadar air 11.92 %bb. CMC memiliki warna, bau dan rasa normal, serta memiliki kadar air 16.23 %bb.

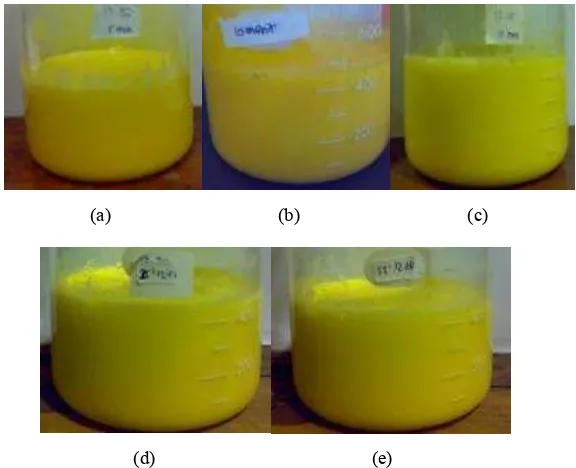

Setelah persiapan bahan baku, tahap penelitian yang dilakukan meliputi proses emulsifikasi MSM, kajian proses pengeringan emulsi MSM dengan pengering rak serta perbandingan kondisi proses pengeringan dengan kondisi rata-rata posisi rak pada ketebalan emulsi yang berbeda. Analisis terhadap stabilitas emulsi MSM dilakukan dengan menggunakan dua metode yang berbeda, yaitu metode pendiaman selama 2 jam dan metode pengukuran indeks krim (sentrifusi) pada waktu homogenisasi selama 5, 10, 15, 25, dan 35 menit. Metode pendiaman selama 2 jam menunjukkan bahwa semua emulsi yang dihasilkan memiliki stabilitas emulsi 100% (tidak terjadi pemisahan), sedangkan berdasarkan metode pengukuran indeks krim diperoleh hasil lama homogenisasi 5, 10, 15, 25 dan 35 menit menghasilkan nilai indeks krim berturut-turut adalah 7.92%, 7.61%, 6.54%, 4.87% dan 2.58%.

KAJIAN PENGERINGAN MIKROENKAPSULAT

MINYAK SAWIT MERAH DENGAN PENGERING RAK

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

DYAS SEMIARTYA KRISTI

F24061484

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi

: Kajian Pengeringan Mikroenkapsulat Minyak Sawit Merah dengan

Pengering Rak

Nama :

Dyas

Semiartya

Kristi

NIM :

F24061484

Menyetujui:

Dosen Pembimbing,

Nur Wulandari STP, M.Si.

NIP. 19741003 200003 2 001

Mengetahui:

Ketua Departemen Ilmu dan Teknologi Pangan,

Dr. Ir. Dahrul Syah, M.Sc.

NIP. 19650814 199022 1 001

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Kajian Pengeringan Mikroenkapsulat Minyak Sawit Merah dengan Pengering Rak adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, November 2010 Yang membuat pernyataan

© Hak cipta milik Dyas Semiartya Kristi, tahun 2010

Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari Institut Pertanian

Bogor, sebagian atau seluruhnya dalam bentuk apapun, baik cetak, fotokopi,

RIWAYAT HIDUP

Penulis dilahirkan di Pati, Jawa Tengah, tanggal 15 September 1988 sebagai anak pertama dari tiga bersaudara, dari pasangan Ayah Edy Siswanto dan Ibu Titik Sudarti.

Penulis menyelesaikan pendidikan dasar di SD Cahaya Nur Kudus tahun 2000, pendidikan menengah pertama di SLTP Negeri 3 Pati tahun 2003, dan pendidikan menengah atas di SMU Negeri 1 Pati tahun 2006. Pada tahun yang sama, penulis mendapat Undangan Seleksi Masuk IPB (USMI) dan setelah menyelesaikan kuliah tingkat pertama, penulis diterima sebagai mahasiswa mayor Ilmu dan Teknologi Pangan serta minor Pengembangan Usaha Agribisnis. Selama menempuh program S1, penulis berkesempatan menjadi panitia dalam seminar dan pelatihan Hazard Analysis and Critical Control Point HACCP) VI, International Food Expo (IFOODEX) 2009, serta International Seminar Current Issues and Challenges in Food Safety. Penulis juga telah mengikuti seminar dan pelatihan Sistem Manajemen Halal pada tahun 2009. Seminar yang pernah diikuti penulis selama program S1 diantaranya adalah The International Society for Southeast

Asian Agricultural Sciences (ISSAAS) di Pattaya, Thailand dengan sebuah artikel yang berjudul

Optimization of D-Glucose and Cysteine-HCl for Flavor Production from Shrimp Shell Protein

Hydrolysate telah diterbitkan di prosiding seminar tersebut. Selain itu, penulis juga berkesempatan

untuk mengikuti seminar Food Innovation Asia Conference 2010 : Indigenous Food Research And

Development To Global Market di Bangkok, Thailand dengan artikel yang berjudul An Overview: The

Production of Green Grass Jelly Powder (Premna oblongifolia Merr.) to Reach Global Industries

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus yang telah membimbing dan memberikan karuniaNya kepada penulis sehingga penelitian dan penulisan skripsi ini dapat diselesaikan dengan baik. Skripsi ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana pada Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian di Institut Pertanian Bogor.

Selama penelitian dan penulisan skripsi ini berlangsung, penulis telah mendapat bantuan dari berbagai pihak. Oleh karena itu pada kesempatan ini penulis mengucapkan terima kasih dan penghargaan setinggi-tingginya kepada:

1. Ibu Nur Wulandari STP, M.Si. selaku dosen pembimbing yang telah banyak memberikan dukungan, bimbingan, saran dan arahan selama penelitian dan penulisan skripsi ini.

2. Bapak Dr. Ir.Sugiyono, M.App.Sc. dan Bapak Ir.Soenar Soekopitojo, M.Si. atas waktu dan kesediannya sebagai dosen penguji pada sidang skripsi penulis.

3. Mama, Papa, Dik Anda, dan Dik Bram yang telah memberikan dorongan moril, kasih sayang, perhatian, kesabaran, serta doa-doa yang tidak pernah berhenti.

4. Cahyo Widodo “Cin-cin” atas perhatian, dukungan, pengertian, saran, motivasi, dan semangat yang selalu diberikan kepada penulis. Thanks for all we’ve done together.

5. Keluarga besar: Mbah Raka, Mbah Rayi, Pakdhe Dito, Budhe Ambar, Budhe Tin, Pakdhe Mat, Pakdhe Lin, Budhe Cik, Pakdhe Nono, Budhe Peny, Budhe Sih dan semua keluarga penulis yang tidak bisa disebutkan satu per satu. Terima kasih atas doa dan dukungan baik moril maupun materiil yang telah diberikan kepada penulis.

6. Teman-teman minyak: Yurina, Tsani, Dyah, Mario, Pales, Taufik dan Dedi. Thanks for the share, togetherness and support from you all.

7. Sahabatku: Myfen Cis dan Myfen Ste (Stella K) yang selalu memberi dukungan dan semangat kepada penulis. Terima kasih buat kebersamaan kita selama kuliah di Bogor. Juga untuk Feli dan Septi, terima kasih atas pengalaman luar biasa yang telah diberikan kepada penulis selama kuliah. Semoga kita tetap menjadi sahabat kemarin, hari ini, esok, dan selamanya.

8. Keluarga ITP: Margaret, Jessica Bojes, Feriana, Fenny, Erina, Step Tuti, Prima, Dessyana, Desonk, Stefanus, Dhimas, Zega, Sandra, Ci Irene, dan semua teman-teman ITP (angkatan 41, 42, 43, dan 44) yang tidak dapat disebutkan satu persatu. Terima kasih atas dukungan, doa, kebersamaan, dan saran-sarannya. I’ll miss you guys.

9. Semua Laboran yang telah membantu dalam penelitian especially Bu Rub, Pak Gatot, Pak Rojak, Pak Sobirin, Abah, Pak Nur, Pak Jun, Pak Wahid, Pak Yahya, Bu Sri, Mba Ari, Mba Deni, dan teknisi ITP, SEAFAST, serta LJA lainnya. Terima kasih atas bantuan tulus yang telah diberikan kepada penulis selama di laboratorium.

11. Para staff administrasi di UPT ITP: Bu Novi, Mba Ani, Bu kokom, dan Bu Sofi juga untuk staff administrasi di SEAFAST CENTER: Mba Lira dan Mas Marto. Terima kasih atas ketulusan dalam membantu penulis mengenai masalah administrasi.

Penulis menyadari bahwa skripsi ini masih kurang sempurna, oleh karena itu penulis dengan senang hati menerima segala kritik dan saran yang membangun demi tercapainya kesempurnaan skripsi ini.

Akhir kata, semoga skripsi ini dapat menjadi salah satu sumbangan yang bermanfaat bagi penelitian dan pengembangan ilmu pengetahuan, khususnya dalam bidang teknologi pangan.

Bogor, November 2010

Penulis

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... viii

PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN PENELITIAN ... 2

TINJAUAN PUSTAKA ... 3

A. MINYAK KELAPA SAWIT ... 3

B. MINYAK SAWIT MERAH ... 4

C. KAROTENOID ... 6

D. MIKROENKAPSULASI ... 8

1. Maltodekstrin ... 8

2. Gelatin ... 10

3. Carboxymethylcellulose (CMC) ... 11

E. EMULSI MINYAK SAWIT MERAH ... 12

F. PROSES PENGERINGAN ... 13

G. PENGERING RAK ... 15

METODOLOGI PENELITIAN ... 17

A. BAHAN DAN ALAT PENELITIAN ... 17

B. METODE PENELITIAN ... 17

1. Persiapan Bahan Baku ... 17

1.1 Fraksinasi NDRPO dan karakterisasi minyak sawit merah ... 17

1.2 Karakterisasi bahan penyalut ... 18

2. Kajian Proses Emulsifikasi Minyak Sawit Merah (MSM) ... 18

3. Kajian Proses Pengeringan Emulsi MSM dengan Pengering Rak ... 19

3.1 Distribusi suhu pengering rak ... 19

3.2 Kajian kondisi proses pengeringan dalam pengering rak ... 20

4. Rekomendasi Proses Pengeringan untuk Pengering Rak ... 21

5. Analisis ... 21

5.1 Penentuan kadar karoten ... 21

5.2 Analisis kadar air untuk bahan penyalut, metode oven ... 21

5.3 Analisis kadar air untuk MSM, metode hot plate ... 22

5.4 Pengukuran mikroskopis emulsi ... 22

5.5 Stabilitas emulsi (Lamar et al.1976) ... 22

5.6 Indeks krim (Tangsuphoom & Coupland 2005) ... 22

HASIL DAN PEMBAHASAN ... 23

A. PERSIAPAN BAHAN BAKU ... 23

1. Fraksinasi NDRPO dan Karakterisasi Minyak Sawit Merah ... 23

2. Karakteristik Bahan Penyalut ... 25

1. Pengaruh Lama Homogenisasi Terhadap Stabilitas Emulsi MSM ... 27

2. Pengaruh Lama Homogenisasi Terhadap Ukuran Globula Lemak ... 30

C. KAJIAN PROSES PENGERINGAN EMULSI MSM DENGAN PENGERING RAK ... 31

1. Distribusi Suhu dalam Pengering Rak ... 32

2. Kajian Kondisi Proses Pengeringan dalam Pengering Rak ... 33

2.1 Perubahan kadar air terhadap waktu ... 33

2.2 Perubahan laju pengeringan terhadap waktu ... 38

2.3 Perubahan laju pengeringan terhadap kadar air pengeringan ... 42

3. Rekomendasi Proses Pengeringan Emulsi MSM dengan Pengering Rak ... 45

KESIMPULAN DAN SARAN ... 49

A. KESIMPULAN ... 49

B. SARAN ... 49

DAFTAR PUSTAKA ... 50

DAFTAR TABEL

Halaman

Tabel 1. Komponen asam lemak minyak kelapa sawit ... 4

Tabel 2. Sifat fisiko kimia komponen minyak sawit ... 4

Tabel 3. Karakteristik minyak sawit hasil pemurnian ... 6

Tabel 4. Kandungan karotenoid pada berbagai fraksi minyak sawit ... 7

Tabel 5. Jenis-jenis karotenoid yang mempunyai nilai gizi ... 7

Tabel 6. Variabel dan nilai standar mutu dekstrin ... 9

Tabel 7. Kandungan asam amino pada gelatin ... 10

Tabel 8. Beberapa sifat gelatin berdasarkan tipenya ... 11

Tabel 9. Standar mutu gelatin ... 11

Tabel 10. Daftar rincian waktu homogenisasi yang terpilih ... 19

Tabel 11. Karakteristik fraksi olein NDRPO (minyak sawit merah) ... 23

Tabel 12. Perbandingan mutu bahan penyalut dengan standar mutu ... 25

DAFTAR GAMBAR

Halaman

Gambar 1. Penampang buah kelapa sawit ... 3

Gambar 2. Produk komersial MSM ... 5

Gambar 3. Struktur kimia α- dan β-karoten ... 7

Gambar 4. Perbedaan tipe mikrokapsul ... 8

Gambar 5. Struktur maltodekstrin ... 9

Gambar 6. Gambar struktur gelatin ... 10

Gambar 7. Struktur kimia CMC ... 12

Gambar 8. Rotor-stator homogenizer Armfield L4R ... 13

Gambar 9. Kurva penurunan kadar air terhadap waktu ... 14

Gambar 10. Kurva karakteristik pengeringan ... 15

Gambar 11. Pengering rak hasil rancang bangun tim IPB ... 16

Gambar 12. Diagram alir pembuatan mikroenkapsulat minyak sawit merah ... 18

Gambar 13. Letak probe termokopel pada pengering rak ... 20

Gambar 14. Kenampakan (a) MSM dan (b) NDRPO yang digunakan dalam penelitian ini ... 23

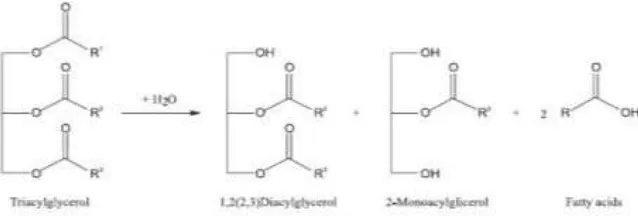

Gambar 15. Mekanisme reaksi hidrolisis ... 24

Gambar 16. Kenampakan bubuk (a) maltodekstrin, (b) gelatin dan (c) CMC yang digunakan sebagai bahan penyalut mikroenkapsulat MSM ... 25

Gambar 17. Hasil analisis stabilitas emulsi dengan metode pendiaman selama 2 jam dengan waktu homogenisasi total (a) 5 menit (b) 10 menit (c) 15 menit (d) 25 menit dan (e) 35 menit ... 28

Gambar 18. Histogram hasil analisis indeks krim dengan metode pengukuran indeks krim ... 29

Gambar 19. Hasil pengamatan mikroskop polarisasi dengan perbesaran 10X40 pada lama homogenisasi (a) 5 menit, (b) 10 menit, (c) 15 menit, (d) 25 menit, dan (e) 35 menit ... 31

Gambar 20. Kurva distribusi suhu selama proses pengeringan dalam pengering rak, waktu 25 menit menunjukkan waktu pemanasan awal yang diperlukan (ditunjukkan oleh kurva yang melandai) ... 32

Gambar 21. Kurva laju penurunan kadar air pada ketebalan emulsi 0.5 mm ... 34

Gambar 22. Kurva laju penurunan kadar air pada ketebalan emulsi 1.0 mm ... 34

Gambar 23. Kurva laju penurunan kadar air pada ketebalan emulsi 1.5 mm ... 34

Gambar 24. Kurva laju penurunan kadar air pada ketebalan emulsi 2.0 mm ... 35

Gambar 25. Kurva laju penurunan kadar air terhadap waktu pada ketebalan emulsi yang berbeda dengan kondisi rata-rata pada semua rak ... 36

Gambar 27. Kurva laju pengeringan terhadap waktu pada ketebalan

emulsi 0.5 mm ... 39 Gambar 28. Kurva laju pengeringan terhadap waktu pada ketebalan

emulsi 1.0 mm ... 39

Gambar 29. Kurva laju pengeringan terhadap waktu pada ketebalan

emulsi 1.5 mm ... 40

Gambar 30. Kurva laju pengeringan terhadap waktu pada ketebalan

emulsi 2.0 mm ... 40

Gambar 31. Kurva laju pengeringan terhadap waktu pada ketebalan emulsi

yang berbeda dengan kondisi rata-rata pada semua rak ... 42

Gambar 32. Kurva laju pengeringan terhadap kadar air (%bk)

pada ketebalan emulsi 0.5 mm ... 43

Gambar 33. Kurva laju pengeringan terhadap kadar air (%bk)

pada ketebalan emulsi 1.0 mm ... 43

Gambar 34. Kurva laju pengeringan terhadap kadar air (%bk)

pada ketebalan emulsi 1.5 mm ... 43

Gambar 35. Kurva laju pengeringan terhadap kadar air (%bk)

pada ketebalan emulsi 2.0 mm ... 44

Gambar 36. Kurva laju pengeringan terhadap kadar air pada ketebalan emulsi

yang berbeda dengan kondisi rata-rata pada semua rak ... 45

Gambar 37. Histogram perbandingan rendemen dari proses pengeringan

DAFTAR LAMPIRAN

Halaman Lampiran 1. Karakteristik bahan baku dan bahan penyalut ... 56 Lampiran 2. Indeks krim minyak sawit merah metode sentrifusi ... 58 Lampiran 3. Hasil analisis statistik ANOVA terhadap indeks krim ... 59 Lampiran 4. Hasil analisis profil pengeringan dengan pengukuran kadar air

(% bk) secara tidak langsung ... 61 Lampiran 5. Hasil analisis statistik ANOVA pada pengaruh ketebalan

emulsi MSM dan posisi rak terhadap waktu pengeringan

saat mencapai kadar air 2% bk ... 68 Lampiran 6. Data penghitungan rata-rata kondisi pengeringan pada semua

rak ... 70 Lampiran 7. Hasil penghitungan berat mikroenkapsulat kering dan

rendemen ... 72 Lampiran 8. Hasil analisis statistik ANOVA pada pengaruh ketebalan

emulsi MSM dan posisi rak terhadap rendemen mikroenkapsulat

I.

PENDAHULUAN

A. LATAR BELAKANG

Minyak sawit merah (MSM) merupakan salah satu produk turunan dari minyak sawit yang mengalami proses pemurnian dengan mempertahankan kadar karoten tetap tinggi. Secara umum, proses produksi MSM memiliki prinsip yang sama dengan proses produksi minyak sawit komersial (minyak goreng). Satu hal yang membedakan adalah pada proses produksi MSM ini tidak dilakukan proses bleaching (pemucatan) sehingga minyak masih tetap berwarna merah (Jatmika et al. 1996). Menurut Naibaho (1983), minyak goreng tidak berwarna merah karena sejumlah pigmen karotenoidnya dipisahkan atau dibuang melalui proses bleaching. MSM yang merupakan fase olein dari minyak sawit memiliki kandungan karoten 60 kali lebih besar dibandingkan dengan minyak goreng. Contoh aplikasi dari penggunaan MSM adalah sebagai pewarna alami, sebagai komponen atau ingridien dalam industri pangan, sebagai pangan fungsional atau sebagai sumber provitamin A, substrat untuk nutrasetikal, pengganti lemak hewani

dan salad oil (Unnithan & Foo 2001).

MSM tidak dianjurkan digunakan sebagai minyak goreng, karena karoten yang terkandung di dalamnya rusak pada suhu tinggi (Winarno 2002). Minyak ini lebih dianjurkan sebagai minyak makan dalam tumisan dan salad (Naibaho 1990). Karoten sangat penting bagi kesehatan, namun sifatnya sensitif terhadap kondisi lingkungan. Karoten mengandung ikatan ganda sehingga mudah teroksidasi oleh sinar dan katalis logam (tembaga, besi, mangan). Bila teroksidasi, aktivitas karotenoid akan menurun karena terjadinya perubahan isomer dari bentuk cis menjadi trans (Iwasaki & Murakoshi 1992). Hasil penelitian Sahidin et al. (2000) menunjukkan bahwa degradasi β-karoten sangat dipengaruhi oleh suhu dan lamanya pemanasan. Semakin tinggi suhu dan semakin lama pemanasan mengakibatkan degradasi β-karoten semakin besar.

Salah satu upaya yang dapat dilakukan untuk melindungi karoten adalah dengan proses mikroenkapsulasi. Mikroenkapsulasi adalah suatu proses dimana suatu komponen atau campuran bahan disalut dalam bahan atau komponen lainnya. Menurut Shahidi & Han (1993), mikroenkapsulasi merupakan sebuah teknik dimana droplet cairan atau padatan diliputi oleh suatu lapisan film tipis dari sebuah material pelindung. Film tersebut melindungi bagian inti atau core dari kerusakan akibat evaporasi komponen volatil dan pelepasan material inti pada suatu kondisi tertentu.

Dalam proses pembentukan mikroenkapsulat dari MSM, dilakukan proses emulsifikasi MSM dengan bahan penyalut terlebih dahulu. Pada penelitian ini digunakan penyalut hasil optimum dari penelitian Simanjuntak (2007), yaitu maltodekstrin, carboxymethylcellulose (CMC), serta gelatin. Bentuk emulsi yang dihasilkan adalah emulsi minyak dalam air atau oil in water (o/w). Menurut Winarno (1992), emulsi minyak dalam air terbentuk karena emulsifier lebih terikat pada air atau lebih larut dalam air (polar) sehingga lebih dapat membantu terjadinya dispersi minyak dalam air. Untuk memperoleh emulsi yang stabil dan memiliki ukuran globula lemak yang relatif kecil, diperlukan kajian optimasi proses emulsifikasi MSM. Stabilitas emulsi sangat mempengaruhi mutu mikroenkapsulat yang dihasilkan, karena jika MSM tersalut dengan baik, kadar karoten dalam MSM tersebut dapat terjaga sampai dengan terbentuknya mikroenkapsulat.

Selain itu juga mikroenkapsulat yang dihasilkan tidak seragam dan terbatas dalam pemilihan bahan penyalut. Oleh karena itu, dalam penelitian ini digunakan alat pengering tipe lain yaitu pengering rak atau tray dryer. Pengering rak termasuk alat pengering tipe curah dengan pemanasan langsung (Taib et al. 1988).

Hadi (2009) telah melakukan analisis pengeringan emulsi MSM dengan menggunakan alat pengering oven, pengering rak (tray dryer), pengering drum (drum dryer), pengering semprot

(spray dryer), pengering rak tipe box (tray dryer tipe box), serta pengering rak tipe silinder (tray

dryer tipe silinder). Hasil analisis menunjukkan bahwa pengering rak tipe box yang digunakan

juga dalam penelitian tersebut memiliki hasil yang paling optimal. Metode pengeringan dengan pengering rak tipe box memiliki kelebihan yaitu konsumsi energi rendah, efisiensi pengeringan yang tinggi, tidak merusak komponen dari bahan yang sensitif terhadap panas karena dapat dioperasikan pada suhu yang rendah (<60oC), serta menghasilkan produk dengan rendemen yang relatif tinggi. Namun, pengering rak juga memiliki beberapa kelemahan antara lain ketidakseragaman pengeringan produk dan terjadinya perbedaan kecepatan pengeringan akibat posisi bahan yang berbeda-beda. Pengaruh posisi rak dan ketebalan emulsi yang dikeringkan, serta profil pengeringan emulsi MSM selama proses pengeringan dengan pengering rak belum diketahui, oleh karena itu perlu dilakukan analisis lebih lanjut mengenai hal tersebut.

Posisi emulsi dalam rak serta ketebalan emulsi yang dikeringkan akan mempengaruhi lamanya proses pengeringan. Semakin lama proses pengeringan menyebabkan semakin lama kontak emulsi dengan panas, sehingga dapat mempengaruhi kadar karoten yang ada dalam produk. Untuk itu kajian terhadap laju pengeringan emulsi MSM dengan pengering rak perlu dilakukan untuk mendapatkan hasil mikroenkapsulat yang efisien dari segi proses produksi. Diharapkan dengan pemanasan yang tepat akan diperoleh hasil mikroenkapsulat yang mampu mempertahankan kandungan karoten tetap tinggi, serta efisien dalam proses produksinya.

B. TUJUAN PENELITIAN

II.

TINJAUAN PUSTAKA

A.

MINYAK KELAPA SAWIT

Tanaman kelapa sawit (Elaeis guineensis JACQ) adalah tanaman berkeping satu yang termasuk dalam famili Palmae, subklas Monocotyledoneae, klas Angiospermae, subdivisi

Tracheophyta. Nama genus Elaeis berasal dari bahasa Yunani Elaion atau minyak, sedangkan

nama guineensis berasal dari kata Guines, yaitu nama tempat dimana seseorang bernama Jacquin menemukan sawit pertama kali di pantai Guines Afrika Selatan (Hartley 1977). Tanaman sawit merupakan sumber minyak nabati yang penting di Indonesia, selain dari tanaman kelapa (Cocos

nucifera).

Bagian dari kelapa sawit adalah bagian buah (perikarp), termasuk kulit luar (eksokarp) dan daging buah (mesokarp), serta bagian biji (endokarp) yang meliputi tempurung dan inti

(endosperm) atau kernel. Buah sawit umumnya berukuran 2-5 cm dan berat antara 3-30 gram,

berwarna ungu hitam pada saat muda, kemudian berwarna kuning merah pada saat tua dan matang. Warna daging buah putih kuning ketika masih muda dan berwarna jingga setelah buah matang (Ketaren 1986). Penampang melintang buah kelapa sawit dapat dilihat pada Gambar1.

Gambar 1. Penampang buah kelapa sawit (Lim 2002)

Kelapa sawit terdiri dari 80% bagian perikarp (epikarp dan mesokarp) dan 20% biji

(endokarp dan endosperm). Minyak sawit yang diperoleh dari sabut mempunyai sifat yang

berlainan dengan minyak yang diperoleh dari biji sawit. Minyak inti sawit mengandung asam lemak kaproat, asam kaprilat dan asam laurat, sedangkan pada minyak sawit ketiga asam lemak tersebut tidak terdapat (Murdiati 1992). Minyak dari inti (endosperm) disebut dengan minyak inti atau PKO (Palm Kernel Oil) dan minyak dari sabut (mesokarp) disebut minyak sawit kasar atau CPO (Crude Palm Oil) (Ketaren 1986). Dalam CPO kandungan asam lemak paling tinggi adalah asam lemak palmitat yang merupakan asam lemak jenuh rantai panjang yang memiliki titik cair

(melting point) yang tinggi, yaitu 64 oC (Belitz & Grosh 1999). Pada suhu ruang, CPO berbentuk

semi padat sedangkan PKO berbentuk cair. Perbedaan sifat ini disebabkan oleh perbedaan jenis dan jumlah rantai asam lemak yang membentuk trigliserida dalam kedua minyak tersebut (Budiman 1987; Goh et al. 1987).

Mutu minyak sawit seperti juga minyak nabati lainnya, ditentukan oleh kandungan asam lemak bebas (free fatty acid). Dalam perdagangan internasional, kandungan asam lemak bebas dalam minyak sawit tidak boleh melebihi 4 persen (Choo et al. 1993).

Kandungan utama dalam minyak sawit adalah trigliserida, yaitu molekul gliserol yang teresterifikasi dengan tiga asam lemak. Minyak sawit memiliki kandungan minor yang dapat dibagi menjadi dua kelompok. Kelompok pertama terdiri dari derivat asam lemak, seperti monogliserida (MG), digliserida (DG), asam lemak bebas, fosfatida, ester dan sterol. Kelompok

Mesokarp

Tempurung

kedua meliputi kelas yang secara kimia tidak berhubungan dengan asam lemak seperti hidrokarbon, alkohol alifatik, tokoferol, tokotrienol, pigmen dan sedikit logam-logam. Sebagian besar komponen minor ditemukan dalam fraksi yang tidak tersabunkan (unsaponifiable) pada minyak sawit yaitu sterol, alkohol alifatik yang lebih tinggi, pigmen dan hidrokarbon (Sundram 2007). Komponen asam lemak minyak sawit dapat dilihat pada Tabel 1.

Menurut KMNRT (2003), kandungan asam oleat (C18:1) pada minyak sawit yang relatif tinggi dapat menurunkan total kolesterol dan LDL (low density lipoprotein) serta rasio LDL terhadap HDL (high density lipoprotein). Kandungan trigliserida yang tinggi menyebabkan sifat kimia dan fisika minyak atau lemaknya ditentukan oleh sifat-sifat asam lemak yang menyusunnya. Beberapa karakteristik komponen lemak dalam minyak sawit dapat dilihat pada Tabel 2.

Tabel 1. Komponen asam lemak minyak kelapa sawit*

Jenis asam lemak Komposisi (%) Titik cair (o

C)

Asam Kaprat (C10:0) 1-3 31.5

Asam Laurat (C12:0) 0-1 44

Asam Miristat (C14:0) 0.9-1.5 58

Asam Palmitat (C16:0) 39.2-45.8 64

Asam Stearat (C18:0) 3.7-5.1 70

Asam Oleat (C18:1) 37.4-44.1 14

Asam Linoleat (C18:2) 8.7-12.5 -11

Asam Linolenat (C18:3) 0-0.6 -9

*Ketaren (1986)

Tabel 2. Sifat fisiko kimia komponen minyak sawit*

Sifat

Jenis Minyak sawit

(CPO)

Olein Stearin Minyak inti sawit (PKO)

Titik cair, oC 34.2 21.6 44.5 27.3

Berat jenis (50oC/air 25oC) 0.892 0.902 0.882 0.902

Indek refraksi (nD, 50oC) 1.455 1.459 1.477 1.451

Bilangan iod (Wijs) 53.3 58 21.6 17.8

Bilangan penyabunan 195.7 198 193 245

(mg KOH/g minyak)

Bahan tak tersabunkan, (%) 0.5 0.5 0.2 0.3

*PORIM (1988)

B.

MINYAK SAWIT MERAH

Gambar 2. Produk komersial MSM (The Good Oil Company 2010)

Tahap pengolahan MSM terdiri dari fraksinasi, netralisasi, pemisahan sabun dan kotoran. Menurut Jatmika & Guritno (1996), sampai saat ini telah dikembangkan tiga macam proses pengolahan MSM yaitu 1) proses deasidifikasi kimia dipadukan dengan proses deodorizer konvensional untuk menghilangkan bau, 2) proses distilasi molekuler, dan 3) proses deasidifikasi kimia dengan rotary evaporator untuk menghilangkan bau.

Menurut Hui (1996), proses pengolahan minyak sawit dari sabut dilakukan dalam beberapa macam tahap, yaitu ekstraksi, pemurnian, dan fraksinasi. Ekstraksi adalah cara untuk mendapatkan minyak atau lemak dari bahan yang diduga mengandung minyak atau lemak. Proses selanjutnya adalah pemurnian. Pemurnian minyak sawit kasar secara konvensional meliputi: pemisahan gum (degumming), pemisahan asam lemak bebas (deasidifikasi), pemucatan

(bleaching), dan penghilangan bau (deodorisasi).

Tabel 3. Karakteristik minyak sawit hasil pemurnian*

Parameter NRPO (neutralized

red palm oil)

NDRPO

(neutralized and deodorized red palm oil)

Kadar air (%bk) 0.34±0.31 0

Kadar asam lemak bebas (%)

0.484±0.15 0.490±0.15

Kadar karoten (mg/kg) 535.64±21.90 375.33±22.87

Bilangan peroksida (meq/kg)

5.29±1.19 0.12±0.03

Warna, skala Lovibond 30 Y+12.6 30 Y+9.6

Total tokoferol (mg/kg) 859.20±77.09 721.55±28.4

Odor, skala intensitas 10 3.3

Odor, kesukaan - Biasa

*Riyadi (2009)

Tahap terakhir yaitu fraksinasi yang merupakan bagian dari pemurnian sawit hasil ekstraksi. Fraksinasi merupakan proses pemisahan fraksi cair (olein) dan fraksi padat (stearin) dari minyak dimana terjadi pemisahan bagian gliserida jenuh atau bertitik cair rendah dengan cara pendinginan (chilling) hingga suhu 5-7 oC.

Penurunan mutu MSM selama penyimpanan bisa disebabkan oleh cahaya, oksigen, kelembaban dan panas. Menurut Leo (1983), cahaya dapat berperan sebagai pemicu awal terjadinya reaksi yang menyebabkan kerusakan minyak. Oksigen menyebabkan terbentuknya senyawa hidoperoksida, suatu komponen yang berperan dalam ketengikan minyak. Kelembaban berperan dalam timbulnya ketengikan hidrolitik pada minyak, sedangkan panas terutama berperan dalam peningkatan laju reaksi oksidasi dan hidrolisis yang menyebabkan penurunan mutu pada minyak (Jatmika et al. 1996).

C.

KAROTENOID

Tabel 4. Kandungan karotenoid pada berbagai fraksi minyak sawit* Fraksi minyak sawit Kandungan karotenoid (ppm)

CPO (crude palm oil) 630-700

Crude palm olein 680-760

Crude palm stearin 380-540

Residual oil from fibre 4000-6000

Second-pressed oil 1800-2400

*Choo et al. 1989

Karotenoid lebih tahan disimpan bersama asam lemak tidak jenuh daripada asam lemak jenuh, karena asam lemak tidak jenuh lebih mudah menerima radikal bebas daripada karotenoid (Chichester & Feeters 1970). Dalam bahan pangan, umumnya karotenoid memberikan warna kuning, merah, atau oranye. Beberapa macam karotenoid yang penting dan mempunyai hubungan dengan gizi bisa dilihat pada Tabel 5 dan struktur kimia α- dan β-karoten dapat dilihat pada Gambar 3.

Tabel 5. Jenis-jenis karotenoid yang mempunyai nilai gizi*

Jenis karotenoid Potensi biologis relatif terhadap vitamin A

α-Karoten 53

β-Karoten 100

-Karoten 45 *Wirahadikusumah (1985)

Gambar 3. Struktur kimia α- dan β-karoten (FAO 2010)

Dari berbagai jenis karotenoid, β-karoten merupakan sumber vitamin A terbesar dan paling banyak ditemukan di alam. Selain sebagai sumber vitamin A, studi epidemiologi menunjukkan adanya hubungan yang erat antara β-karoten dengan pencegahan beberapa jenis penyakit kanker seperti kanker mulut, tenggorokan, paru-paru, kolon dan lambung, sehingga β -karoten dapat dikategorikan sebagai salah satu dari 10 senyawa antikanker utama (Choo 1997). Selain itu, β-karoten juga bisa digunakan sebagai bahan pewarna alami.

Menurut Henry (1996) zat warna alami adalah pewarna organik yang diperoleh dari sumber alami, contohnya adalah karoten (dari minyak sawit merah, wortel dan tumbuhan lain yang berwarna kuning merah) dan curcumin (dari tumeric). Zat warna alami sejak dahulu digunakan untuk pewarna makanan dan sampai sekarang umumnya dianggap lebih aman daripada pewarna sintetis.

α

-karoten

D.

MIKROENKAPSULASI

Mikroenkapsulasi merupakan suatu teknik pengemasan atau pelapisan bahan berupa cairan, padatan atau gas dengan suatu dinding atau lapisan tipis sehingga dapat menghambat volatilisasi dan melindungi dari kerusakan kimia (McNamee et al. 1998). Menurut Desai & Park (2005), mikroenkapsulasi dilakukan di antaranya untuk melindungi inti dari degradasi dengan mengurangi reaksi inti dengan lingkungan luar, mengurangi evaporasi atau laju transfer inti ke lingkungan luar serta karakteristik bahan asal dapat dimodifikasi dan bahan menjadi mudah ditangani.

Zat aktif yang terkurung dalam mikroenkapsulat disebut inti atau core. Dinding penyalut disebut skin, shell atau film pelindung. Proses mikroenkapsulasi bahan-bahan inti tersebut dibungkus oleh dinding polimer tipis. Mikroenkapsulat dapat diklasifikasikan menjadi tiga kategori yaitu monocore, polycore dan matriks seperti yang dapat dilihat pada Gambar 4. Mikroenkapsulat monocore mempunyai ruang partikel (core) tunggal, sedangkan polycore memiliki beberapa ruang partikel (core) yang ukurannya berbeda-beda dan dilapisi dinding penyalut. Pada tipe matriks, partikel-partikel zat aktif terintegrasi dalam matriks bahan penyalut (Dubey et al. 2009).

Gambar 4. Perbedaan tipe mikroenkapsulat (Dubey et al. 2009)

Ukuran partikel yang dibentuk selama proses enkapsulasi terdiri dari beberapa kisaran ukuran. Apabila ukuran partikelnya >5000 µm disebut makrokapsul, ukuran partikelnya antara 0.2-5000 µm disebut mikrokapsul dan apabila ukuran partikelnya antara <0.2µm-2000Å disebut nanokapsul (King 1995).

Bahan penyalut yang digunakan dalam proses mikroenkapsulasi antara lain adalah maltodekstrin, gelatin dan carboxymethylcellulose (CMC).

1. Maltodekstrin

Maltodekstrin adalah turunan pati yang dihasilkan dari degradasi rantai amilosa dan amilopektin secara kimia atau enzimatis menjadi dekstrin (<62%), maltosa (>6%), glukosa (>6%) dan mempunyai dextrose equivalent (DE) 3-20 (Davidek et al. 1990). Maltodekstrin merupakan polimer dari glukosa dengan panjang ikatan rata-rata 5-10 unit glukosa per molekul. Menurut SNI 01-2593-1992, maltodekstrin merupakan gula tidak manis yang berbentuk bubuk berwarna putih dengan sifat larut dalam air yang dihasilkan dengan cara hidrolisis pati jagung secara tidak sempurna dengan asam atau enzim. Oleh karena sifatnya yang larut air, maltodekstrin tidak memiliki sifat lipofilik. Gambar struktur maltodekstrin bisa dilihat pada Gambar 5. Maltodekstrin banyak digunakan sebagai bahan pengisi.

M memi makin adalah karbo kelaru viskos (1984 dan ce M sistem dapat padata & No bahan M dekstr diliha Tabel Warn Warn Kada Kada Sera Bagi Keke Deks Dera Keha *BSN Menurut Hyun liki berat mole n tinggi konsen

h perbandinga hidrat dikali utan maltodeks

sitas yang sem 4), maltodekstr

enderung tidak Maltodekstrin m pembentukan

mengurangi b an yang tinggi omhorm 2003) n penyalut yaitu Mutu maltode rin industri pan at pada Tabel 6

l 6. Variabel da

rna (visual)

rna dalam lugol

ar air (%b/b)

ar abu (%b/b)

at kasar (%b/b)

ian yang larut d

entalan (cP)

strosa

ajat asam (0.1 N

alusan mesh 80

N (1992)

Gambar

n & Zeikus (1 ekul rata-rata ± ntrasi produk ( an dari kadar 100. Berat m strin. Semakin makin tinggi d rin bersifat kur k membentuk z sebagai peny n dinding (Ke biaya karena ha dan tersedia d ). Menurut Buf u memiliki sifa ekstrin di Indo

ngan. Variabel 6.

an nilai standar

Variabel

l

dalam air ding

N NaOH /100g

0 (%b/b)

r 5. Struktur m

995), maltode ±1800 untuk DE

(bahan inti) ya r gula peredu molekul rata-r besar berat mo dan kelarutan rang higroskop zat warna pada yalut dalam p enyon 1995). P arganya murah dalam beberapa

ffo & Reinecci

at emulsifiers y

onesia telah d dan nilai stand

r mutu dekstrin

in (%)

g bahan)

maltodekstrin (A

ekstrin dengan E 10. Semakin ang dapat masu

uksi sebagai rata sangat m olekul rata-rata

yang semakin pis, kurang ma reaksi brownin embentukan e Penggunaan m h, memiliki visk a berat moleku ius (2000), kek yang rendah da ditetapkan ole dar mutu dekst

n* Aplik Putih sam Ungu sam M M M M M M Min Anonim 2009) rumus kimia n tinggi DE ma

uk ke dalam la glukosa deng mempengaruhi a, maka maltod n rendah. Men anis, memiliki

ng.

emulsi sangat maltodekstrin s kositas yang re ul yang berbed kurangan malto an retensi volati h SNI 01-259 trin menurut B

kasi pangan mpai kekuninga mpai kecoklata Maks. 11 Maks. 0.5 Maks. 0.6 Min. 97 3-4 Maks. 5 Maks. 5

n. 90 (lolos)

(C6H12O5)nH2 ltodekstrin ma arutan. Nilai D gan total kad

viskositas d dekstrin memili

nurut McDona kelarutan ting

berperan untu sebagai penyal endah pada ras a (Apintanapon odekstrin sebag

il rendah. 93-1992 tentan BSN (1992) dap

2. Gelatin

Gelatin adalah suatu protein yang terdiri dari asam-asam amino, yang biasanya berasal dari kolagen kulit, membran, tulang dan bagian tubuh berkolagen lainnya. Keunggulan dari gelatin yaitu sifatnya yang dapat berubah secara reversible dari bentuk sol ke gel, membengkak atau mengembang dalam air dingin, dapat membentuk film, mempengaruhi viskositas suatu bahan dan dapat melindungi sistem koloid (Parker 1982). Jika dipanaskan, gelatin akan larut sedangkan jika didinginkan akan membentuk gel. Menurut Poppe (1992), titik leleh gelatin adalah antara 27-34 oC dan dapat meleleh dalam mulut. Komposisi asam-asam amino non esensial dan esensial gelatin tergantung pada bahan baku dan cara pembuatannya. Gambar struktur gelatin bisa dilihat pada Gambar 6 dan kandungan asam amino pada gelatin bisa dilihat pada Tabel 7.

Gambar 6. Gambar struktur gelatin (Anonim 2008)

Tabel 7. Kandungan asam amino pada gelatin*

Jenis asam amino Presentase (%)

Alanin 8.90

Arginin 7.80

Asam aspartat 6.00

Asam glutamat 10.00

Glisin 21.40 Histidin 0.80 Hidroksilisin 1.00

Hidroksiprolin 11.90 Isoleusin 1.50 Leusin 3.30 Lisin 3.50 Metionin 0.70

Fenilalanin 2.40 Prolin 12.40 Serin 3.60 Treonin 2.10 Tirosin 0.50 Valin 2.20

Menurut Bennion (1980), gelatin merupakan produk utama dari pemecahan kolagen dengan pemanasan yang dikombinasikan dengan perlakuan asam atau alkali. Menurut Tourtellote (1980), biasanya gelatin dapat larut air dan diperoleh dari kolagen hewan melalui hidrolisis terkontrol. Berdasarkan metode pembuatannya, gelatin dibedakan menjadi gelatin tipe A yang dibuat dengan proses asam dan gelatin tipe B yang dibuat dengan proses basa. Beberapa sifat gelatin berdasarkan tipenya dapat dilihat pada Tabel 8.

Tabel 8. Beberapa sifat gelatin berdasarkan tipenya*

Sifat Tipe A Tipe B

Kekuatan gel (g bloom) 50-300 50-300

Viskositas (mPa.s) 15-75 20-75

Kadar abu (%) 0.3-2.0 0.5-2.0

pH 3.8-5.5 5.0-7.5

Titik isoelektrik 7.0-9.0 4.7-6.0

*GMAAP (2005)

Gelatin dapat digunakan sebagai emulsifiers alami dalam pembentukan emulsi (Winarno 1992). Menurut Gennadios et al. (1994), pada proses mikroenkapsulasi sebagai bahan pelapis, gelatin pertama kali digunakan secara tunggal atau dikombinasikan dengan gum seperti gum arab. Di samping sebagai pembentuk film, gelatin termasuk bahan pengemulsi dari grup protein. Gelatin dalam industri pangan menurut penggunaannya dapat dibagi menjadi lima kelompok, yaitu (1) confectionery dan jelly dessert, (2) produk-produk susu, (3) produk-produk daging, (4) hydrolized gelatin applications dan (5) produk lainnya seperti yang digunakan pada saus, dressings, wine finning dan lain-lain (Poppe 1992). Standar mutu gelatin menurut SNI dapat dilihat pada Tabel 9.

Tabel 9. Standar mutu gelatin (SNI. 06-3735-1995)*

Karakteristik Syarat

Warna tidak berwarna

Bau, rasa normal (dapat diterima

konsumen)

Kadar air maks. 16%

Kadar abu maks. 3.25%

Logam berat maks. 50 mg/kg

Arsen maks. 2 mg/kg

Tembaga maks. 30 mg/kg

Seng maks. 100 mg/kg

Sulfit maks. 1000 mg/kg

*BSN (1995)

3. Carboxymethylcellulose (CMC)

Carboxymethylcellulose atau CMC merupakan salah satu bahan pengental turunan

sebuah gugus karboksil hidrofilik yang cenderung membuat polisakarida bersifat lebih larut dalam air.

CMC dapat digunakan sebagai pengental, penstabil, pencegah kristalisasi es, penghambat stalling roti, pemerangkap flavor, dan pengurangan penyerapan minyak karena kemampuannya dalam membentuk film (Chaplin 2006). Selain itu menurut Winarno (1992), CMC merupakan emulsifiers buatan yang biasa digunakan sebagai stabilizers dalam pembentukan emulsi. CMC yang banyak digunakan dalam industri makanan adalah garam Natrium CMC yang dalam bentuk murninya disebut gum selulosa. Struktur kimia CMC dapat dilihat pada Gambar 7.

Gambar 7. Struktur kimia CMC (Chaplin 2009)

E.

EMULSI MINYAK SAWIT MERAH

Emulsi merupakan campuran dari dua zat atau lebih yang tidak dapat larut satu dengan lainnya (Fennema 1996). Selain itu menurut McClements (2000), emulsi merupakan suatu sistem yang tidak stabil secara termodinamika, karena kontak yang terjadi antara minyak dengan molekul air tidak menyebabkan kedua bahan tersebut menyatu.

Menurut Winarno (1992), air dan minyak merupakan cairan yang tidak saling berbaur, tetapi saling ingin terpisah karena mempunyai berat jenis yang berbeda. Pada suatu emulsi biasanya terdapat tiga bagian utama; yaitu bagian yang terdispersi yang terdiri dari butiran-butiran yang biasanya terdiri dari lemak, bagian kedua adalah media pendispersi yang juga dikenal sebagai fase kontinyu, yang biasanya terdiri dari air, dan bagian ketiga adalah emulsifiers yang berfungsi menjaga agar butir minyak tetap tersuspensi di dalam air. Senyawa ini molekul-molekulnya mempunyai afinitas terhadap kedua cairan tersebut. Daya afinitasnya harus parsial dan tidak sama terhadap kedua cairan itu.

Menurut Dickinson (2003), bahan yang harus ditambahkan pada pembentukan emulsi yang stabil meliputi dua tipe bahan tambahan pangan, yaitu bahan pengemulsi (emulsifiers) dan penstabil (stabilizers). Emulsifiers merupakan molekul dengan permukaan aktif yang memiliki tegangan permukaan lebih rendah dari bahan serta dapat mencegah terjadinya flokulasi droplet dengan adanya penyerapan pada permukaan droplet (Girard et al. 2002). Sedangkan stabilizers biasanya berbentuk biopolimer (protein atau polisakarida) dan dapat menjaga stabilitas emulsi untuk waktu yang lama. Polisakarida dapat menjaga stabilitas emulsi dengan memodifikasi viskositas pada fase cair (Dickinson 2003). Selain itu, peningkatan stabilitas emulsi juga bisa dilakukan dengan peningkatan viskositas dari fase kontinyu dan memperlambat perpindahan

droplets (Paraskevopoulou et al. 2005).

volume fraksi, komposisi dan ketebalan lapisan di sekitar droplet, serta komposisi dari fase kontinyu (Fennema 1996).

Emulsi dapat terbentuk dengan dilakukannya proses emulsifikasi dan homogenisasi. Homogenisasi merupakan proses pengecilan ukuran partikel (droplet) dari fase terdispersi dan sekaligus menyebarkannya secara merata ke dalam fase kontinyu. Alat yang digunakan untuk proses homogenisasi droplet emulsi adalah homogenizer. Ada beberapa hal yang perlu dipertimbangkan selama proses homogenisasi, yaitu diameter globula lemak, suhu homogenisasi dan penambahan material pembentuk membran (Widodo 2003). Diameter globula lemak tidak boleh terlalu kecil karena dapat meningkatkan luas permukaan globula baru yang dihasilkan. Suhu homogenisasi yang terlalu tinggi akan menyebabkan jumlah material pembentuk membran yang dibutuhkan dalam membentuk membran baru menjadi semakin sedikit. Menurut McClements (1999), intensitas dan lama proses pencampuran tergantung waktu yang diperlukan untuk melarutkan dan mendistribusikannya secara merata.

Faktor yang mempengaruhi ukuran droplet yang dihasilkan adalah tipe emulsi, suhu, karakter komponen fasa-fasanya, dan masukan energi (McClements 1999). Pemanasan yang terlalu cepat atau penggunaan suhu pemanasan yang terlalu tinggi menyebabkan lemak berkembang cepat, sedangkan protein penyelubung cenderung mengkerut. Akibatnya emulsi tersebut akan pecah dan lemak keluar dari campuran (Kramlich 1973).

Ada beberapa faktor yang mendasari pemilihan homogenizer. Faktor tersebut antara lain adalah volume sampel yang dihomogenisasi, hasil yang diinginkan, jumlah energi yang dibutuhkan dan karakteristik komponen fasanya. Menurut McClements (1999), setelah pemilihan

homogenizer yang cocok, kemudian dicari kondisi optimum untuk alat tersebut seperti aliran,

tekanan, perbedaan kekentalan, suhu, waktu homogenisasi dan kecepatan putar.

Homogenizer yang digunakan pada penelitian ini merupakan rotor-stator homogenizer

(Gambar 8). Menurut Wirakartakusumah et al. (1992), rotor-stator homogenizer bekerja pada tekanan yang lebih rendah sehingga membutuhkan energi yang lebih sedikit, bilamana partikel ingin dikecilkan ukurannya, sejumlah energi tambahan tetap harus diberikan dari luar. Energi yang dibutuhkan untuk memecah droplet atau partikel datang dari rotor yang juga memutar alat penggerak (disc). Emulsifier ditambahkan untuk meningkatkan efektivitas emulsifikasi karena

[image:30.612.293.374.484.608.2]emulsifier mengurangi efek homogenisasi.

Gambar 8. Rotor-stator homogenizer Armfield L4R

F.

PROSES PENGERINGAN

diuapkan kadar air (1984), o jenuh pad rendah d padat-gas menyedia Pe pengering kerusakan kimia yan massa se massa m mengakib Pa kelembab ditambah 1988). M rendahny baik seca Jika kele pengering pengeluar konstan k Ai terikat ya dikandun (Winarno air dan ua konsentra air bahan

jika RH (kele bahan dengan perasi pengerin da bahan yang ari titik didihn s dengan kand akan panas yan engeringan da gan adalah me n, pertumbuha ng tidak diing cara bersamaa menyebabkan p

batkannya terpi arameter yang ban, laju aliran hkan. Ukuran Menurut Brooke ya suhu pengeri ara fisik maupu

embaban udar gan akan kon ran air makin l ke pengeringan ir pada suatu ang berada di ng bahan terseb o 1992). Setela

ap secara difus asi atau tekana n dapat dilihat p

Gambar 9.

Kadar air basis kering (%db)

Fase aw

embaban) ruan n RH lingkung

ngan dilakukan g akan dikerin nya karena pe dungan uap a ng diperlukan u apat digunakan enurunkan kad an bakteri, men inkan (Brenn an. Perpindaha pergerakan air isah dari bahan g mempengar

n udara, kada bahan juga m

er et al. (1974)

ingan. Namun un kimia. Kelem

ra tinggi, pro nstan sampai lama makin be n menurun dise bahan terdiri i dalam bahan but, baik berup ah air bebas me

si dari bagian an uap antara b pada Gambar

Kurva penurun W Fase laj pengering tetap wal

ngan lebih rend an tercapai (K n dengan meng ngkan. Air ters erbedaan kandu air pada fasa untuk penguapa

n untuk mem dar air atau a nurunkan aktiv nan 2006). Pen an panas meng r atau uap a n pangan (Kusn ruhi kecepatan ar air bahan, j mempengaruhi

), proses penge , jika suhu terl mbaban udara oses pengerin

kadar air be erkurang. Kada ebut kadar air k dari air bebas n. Kadar air s pa air bebas ma enguap karena dalam ke perm bagian dalam d

9.

nan kadar air t

Waktu pengering Fas peng me ju gan

dah. Proses in Kuswanto 2003 ghembuskan u sebut dapat m ungan uap air gas. Gas pan an air sekaligu mperpanjang u aktivitas air (a vitas enzim, da ngeringan melib gakibatkan pen air melalui ba nandar et al. 20 n pengeringan jenis alat pen

cepat lambatn eringan akan b lalu tinggi bah

berbanding lur ngan akan be ebas di permu ar air pada saat kritis.

s yang berada suatu bahan m aupun air terik

pengeringan, m mukaan bahan, dan bagian luar

erhadap waktu

gan (jam) se laju geringan enurun

ni terjadi hingg ). Menurut Pa udara atau gas p menguap pada

r di bidang an nas, disebut m us membawa ua umur simpan aw) hingga dap an menurunkan batkan perpind nguapan air, se

ahan pangan 006).

n antara lain ngering dan ba nya pengering berlangsung leb

an akan menga rus dengan wak erlangsung leb ukaan telah h t laju pengering

di bagian per menunjukkan j kat yang berada maka akan terj , yang terjadi a r bahan. Pola p

u (Perry et al. 1

ga keseimbang rikesit & Utom panas yang tid

suhu yang leb ntar muka bah media pengerin

ap air keluar. bahan. Sasar pat menghamb n laju perubah dahan panas d edangkan pind yang kemudi

n adalah suh ahan baku yan gan (Taib et a bih lama deng alami kerusaka ktu pengeringa bih lama. La hilang dan la gan berubah da

rmukaan dan a jumlah air yan a di dalam bah

G

Se dan laju p terjadi ka bahan (B pemanasa pemanasa sebanding bahan sem menurun. air kritis konstan d yang terd permukaa Ad - Fase a padat - Fase l mediu permu - Fase l mediu yang diband kecep

G.

PENGE

Pe dikeringk La ju p eng er ing an (% bk /ja m )

elama proses p pengeringan m arena gaya perp Brooker et al.

an bahan (A-B an yang kemud g dengan perbe makin rendah . Periode ini d

(Henderson & dan laju penge dapat pada ba an tidak terjadi

Gamba

da beberapa fa awal (Initial p

maupun cair. laju pengering um pengering t ukaan bahan da laju pengering um pengering t

dibutuhkan u dingkan pengu patan pengering

ERING RAK

emilihan jenis kan. Beberapa engeringan ter menurun (Gam pindahan air in 1992). Laju p ). Laju penger dian diikuti ole edaan tekanandengan adany isebut dengan & Perry 1976) eringan menuru ahan pangan d

i lagi.

ar 10. Kurva k

se dalam prose

period); pada f

gan tetap (cons tiap satuan wa apat memenuh gan menurun (f tiap satuan wa untuk perjalan uapan airnya, gannya (Earle 1

K (

TRAY D

alat pengeri alat yang ser

Fase awal

K

rdapat dua laju mbar 10). Laju nternal lebih ke pengeringan ko ringan konstan eh laju penger uap air antara ya penguapan, laju pengering ). Kadar air k un (Hall 1980) dimana laju ai

karakteristik pe

es pengeringan fase ini terjadi

stant rate); pa

aktu besarnya t i kecepatan pen

falling rate); p

aktu semakin l nan air dalam

sehingga bany 1983).

DRYER

)

ng dipengaruh ring digunakan pKadar air basis ke

pengeringan, u pengeringan k ecil dari perpind onstan (B-C) t

terjadi pada aw ringan menurun dalam dan lua sehingga laju gan menurun. P kritis membata

). Kadar air kr ir bebas yang

ngeringan (Per

n bahan tersebu i sedikit penin

ada fase ini ke tetap. Fase ini ngeringan. pada fase ini ke

lama menurun. bahan ke pe yaknya air ya

hi oleh jenis n untuk meng

Fase laju pengeringan

tetap

ering (%bk)

yaitu laju peng konstan (const dahan uap air terjadi setelah wal proses pen n (C-E). Laju ar bahan. Tekan

pengeringanny Periode ini dib si terjadinya l ritis adalah kad

berasal dari

rry et al. 1999)

ut, yaitu: ngkatan suhu, b

ecepatan air ya terjadi karena

ecepatan air y . Fase ini terja ermukaan (dif ang teruapkan

dan sifat ba geringkan prod

Fase laj pengering

menuru

geringan konst tant rate dryin pada permuka fase awal yai ngeringan setel u pengeringan i nan uap di dala ya juga semak batasi oleh kad laju pengering dar air minimu dalam bahan

)

baik pada bah

ang dibawa ol a air yang ada

ang dibawa ol adi karena wak fusi) lebih lam

lebih kecil da

adalah pengering rak (tray dryer), pengering konveyor, pengering rotary, pengering flash

(pneumatic), pengering fluidized bed, pengering semprot (spray dryer) dan pengering drum

(drum dryer). Alat pengering yang biasa digunakan untuk mengeringkan bahan padat dan pasta

adalah pengering rak (tray dryer), pengering konveyor, pengering rotary, pengering flash

(pneumatic) dan pengering fluidized bed. Alat yang biasa digunakan untuk mengeringkan bahan

cair antara lain adalah pengering semprot (spray dryer) dan pengering drum (drum dryer). Berdasarkan penelitian Hadi (2009) yang telah melakukan analisis terhadap alat pengering oven, pengering rak (tray dryer), pengering drum (drum dryer), pengering semprot

(spray dryer), pengering rak tipe box (tray dryer tipe box), serta pengering rak tipe silinder (tray

dryer tipe silinder), diketahui bahwa metode pengeringan terbaik untuk pengeringan emulsi

[image:33.612.261.391.323.415.2]MSM adalah metode pengeringan dengan pengering rak hasil rancang bangun tim IPB (pengering rak tipe box). Pengering rak modifikasi tersebut memiliki keunggulan yaitu rendemen yang tinggi yang berkaitan dengan produktivitas suatu produksi, warna mikroenkapsulat yang memberikan penampakan baik, serta nilai retensi yang baik. Gambar pengering rak tersebut ditunjukkan pada Gambar 11. Pengering rak ini memiliki 6 buah rak dan setiap raknya memiliki loyang dengan ukuran 40 cm x 40 cm x 2 cm. Daya yang tercantum dalam alat ini adalah 2530 Watt. Pada proses pengeringan, digunakan suhu ± 48 oC dengan kecepatan udara keluar 0.8 m/s.

Gambar 11. Pengering rak hasil rancang bangun tim IPB

Menurut Taib et al. (1988), pengering rak termasuk alat pengering tipe curah dengan pemanasan langsung. Pengering rak terdiri dari dinding isolator, kipas angin, pemanas udara, dan rak tempat untuk meletakkan bahan yang akan dikeringkan. Pengering rak biasanya menggunakan rak penampung sebagai penyangga bahan yang akan dikeringkan dengan udara pemanas dalam ruang tertutup. Dalam pengering rak terdapat struktur rangka dimana dinding, atap dan alas diisolasi untuk mencegah kehilangan panas, dilengkapi dengan kipas internal untuk menggerakkan medium pengering melalui sistem pemanas dan mendistribusikannya secara merata melalui satu atau beberapa rak berisi bahan yang akan dikeringkan dalam ruang pengering.

III. METODOLOGI PENELITIAN

A.

BAHAN DAN ALAT PENELITIAN

Bahan yang digunakan dalam penelitian adalah NDRPO (neutralized and deodorized red

palm oil) yang diperoleh dari SEAFAST Center IPB. Bahan-bahan penyalut yang digunakan

adalah maltodekstrin DONG XIAO dengan DE 10, gelatin linear (food grade) dan

carboxymethylcellulose/CMC (food grade). Bahan kimia untuk analisis yang digunakan adalah

heksana.

Alat yang digunakan dalam penelitian adalah alat pengering rak (tray dryer) yang dirancang bangun oleh tim IPB, plastik mika tebal, termometer skala 100±10 oC, homogenizer Armfield L4R tipe rotor stator dengan kecepatan 1425 rpm, hot plate, timbangan analitik, alat

sentrifuge Hettich Universal dengan kecepatan 4000 rpm (skala 80), desikator, spektrofotometer

Spectronic 20+, oven pengering, blender, mikroskop polarisasi Olympus BH-2, jangka sorong, kertas saring Whatman 42 serta peralatan gelas.

B.

METODE PENELITIAN

1. Persiapan Bahan Baku

1.1 Fraksinasi NDRPO dan karakterisasi minyak sawit merah

Persiapan bahan baku dilakukan dengan fraksinasi dan karakterisasi minyak sawit merah yang digunakan dalam penelitian. Proses fraksinasi dilakukan dengan metode fraksinasi suhu ruang. Fraksinasi NDRPO pada suhu ruang diawali dengan proses pemanasan NDRPO sambil diaduk dalam suatu panci stainless steel hingga mencapai suhu ± 50 °C selama 15 menit kemudian minyak tersebut didiamkan selama 24 jam pada suhu ruang dengan kondisi tertutup sampai terjadi pemisahan fraksi padat

(stearin) dan fraksi cair (olein). Fraksi olein yang telah terpisah diambil dan

dipindahkan ke dalam wadah gelap tertutup yang kedap udara dan cahaya. Kemudian dilakukan karakterisasi terhadap fraksi olein tersebut yang meliputi total karoten dengan metode spektrofotometri (PORIM 2005) dan kadar air dengan metode hot plate (AOCS 1995). Tahap ini dilakukan untuk mengetahui kualitas awal bahan baku.

1.2 Karakterisasi bahan penyalut

Bahan penyalut sangat mempengaruhi karakteristik emulsi yang dihasilkan. Oleh karena itu diperlukan upaya karakterisasi bahan penyalut yaitu maltodekstrin, gelatin dan CMC, yang meliputi analisis karakteristik warna, bau dan rasa, serta kadar air. Analisis warna dilakukan secara visual, sedangkan analisis bau dan rasa dilakukan secara inderawi. Analisis kadar air dilakukan dengan metode oven (AOAC 1995). Hasil analisis yang diperoleh kemudian dibandingkan dengan standar yaitu untuk maltodekstrin sesuai dengan SNI 01-2593-1992 (BSN 1992) dan gelatin sesuai dengan SNI 06-3735-1995 (BSN 1995).

2. Kajian Proses Emulsifikasi Minyak Sawit Merah (MSM)

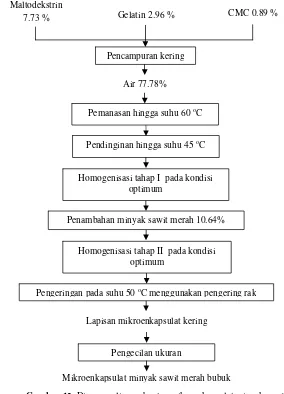

Formula yang digunakan dalam penelitian ini adalah formula optimum dari hasil penelitian Simanjuntak (2007) yang telah dimodifikasi oleh penelitian Novia (2009), yang memiliki komposisi minyak sebanyak 10.64%, maltodekstrin sebanyak 7.73%, gelatin sebanyak 2.96%, CMC sebanyak 0.89% serta air sebanyak 77.78%. Diagram alir pembuatan mikroenkapsulat minyak sawit merah dapat dilihat pada Gambar 12.

Gambar 12. Diagram alir pembuatan mikroenkapsulat minyak sawit merah Proses homogenisasi dilakukan dalam 2 tahap, yaitu tahap homogenisasi komponen penyalut dan homogenisasi emulsi. Homogenisasi komponen penyalut merupakan proses homogenisasi yang dilakukan terhadap campuran maltodekstrin, gelatin linear dan CMC dengan air sebagai pelarutnya; sedangkan homogenisasi emulsi merupakan proses homogenisasi yang dilakukan terhadap campuran penyalut yang telah homogen dengan minyak sawit merah.

Menurut Simanjuntak (2007), tahap homogenisasi penyalut dilakukan pada kecepatan 11000 rpm selama 1 menit, sedangkan tahap homogenisasi emulsi dilakukan pada kecepatan 12000 rpm selama 3 menit. Oleh karena homogenizer yang digunakan berbeda, yaitu homogenizer dengan kecepatan maksimal 1425 rpm, maka harus dilakukan

Pengecilan ukuran

Mikroenkapsulat minyak sawit merah bubuk Lapisan mikroenkapsulat kering Homogenisasi tahap II pada kondisi

optimum

Pengeringan pada suhu 50 oC menggunakan pengering rak Penambahan minyak sawit merah 10.64%

Pemanasan hingga suhu 60 oC Maltodekstrin

7.73 % Gelatin 2.96 % CMC 0.89 %

Pencampuran kering Air 77.78%

Pendinginan hingga suhu 45 oC

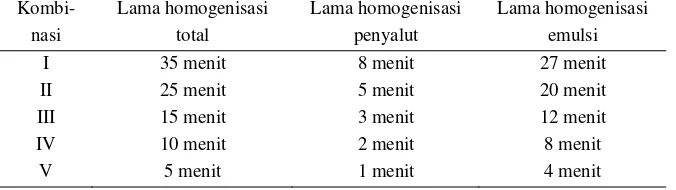

kajian kembali terhadap kecepatan dan lama waktu homogenisasi untuk homogenizer yang digunakan. Kombinasi waktu yang terpilih untuk digunakan dalam kajian terhadap kecepatan dan lama waktu homogenisasi dapat dilihat pada Tabel 10.

Tabel 10. Perlakuan waktu homogenisasi yang digunakan untuk proses emulsifikasi MSM

Kombi-nasi

Lama homogenisasi total

Lama homogenisasi penyalut

Lama homogenisasi emulsi I 35 menit 8 menit 27 menit II 25 menit 5 menit 20 menit III 15 menit 3 menit 12 menit IV 10 menit 2 menit 8 menit

V 5 menit 1 menit 4 menit

Hasil emulsi dari masing-masing kombinasi kemudian dianalisis stabilitas emulsinya serta dilakukan pengamatan terhadap keseragaman dan ukuran globula lemak yang terbentuk. Stabilitas emulsi dilakukan dengan dua metode, yaitu metode pendiaman selama 2 jam menurut Lamar et al. (1976) dan metode pengukuran indeks krim menggunakan sentrifuge menurut Tangsuphoom & Coupland (2005).

Hasil analisis stabilitas emulsi yang diperoleh kemudian diuji dengan ANOVA untuk mengetahui perbedaan signifikan pada taraf 5%. Hasil analisis ANOVA yang berbeda nyata pada taraf 5% menunjukkan bahwa sampel tersebut perlu diuji lanjut menggunakan uji Duncan. Hasil uji Duncan menunjukkan suatu sampel berbeda nyata atau tidak terhadap sampel lain pada taraf 5%. Hasil analisis ANOVA dan uji lanjut Duncan yang diperoleh menjadi dasar penentuan proses homogenisasi optimum. Selain analisis stabilitas emulsi, dilakukan juga analisis keseragaman dan ukuran globula lemak dalam emulsi MSM yang terbentuk secara mikroskopis dengan mikroskop polarisasi. Proses homogenisasi yang menghasilkan emulsi dengan bentuk dan ukuran globula yang seragam serta stabil dipilih untuk proses penelitian selanjutnya. Hasil analisis dibandingkan dengan standar ukuran globula yang baik untuk proses mikroenkapsulasi. Menurut Deasy (1987), rentang ukuran mikrokapsul yang baik adalah antara 1 µm hingga mencapai 800 µm. 3. Kajian Proses Pengeringan Emulsi MSM dengan Pengering Rak

3.1 Distribusi suhu pengering rak

Gambar 13. Letak termokopel pada pengering rak untuk analisis distribusi suhu

Suhu tiap rak dipantau setiap menit dan pengukuran suhu dilakukan selama 5 jam. Data tersebut juga digunakan untuk kalibrasi pengontrol suhu yang ditentukan pada suhu pengeringan tertentu. Hasil kalibrasi yang diperoleh kemudian diolah menjadi grafik sehingga diketahui lama proses pengeringan yang dibutuhkan sampai suhu rak seragam serta diketahui rak mana yang memberi hasil pengeringan optimal. Data suhu tersebut juga bisa digunakan untuk mempelajari kondisi perubahan dan kestabilan suhu selama proses pengeringan

3.2 Kajian kondisi proses pengeringan dalam pengering rak

Pada pengering rak terdapat 6 rak yang tersusun, sehingga memungkinkan terjadinya perbedaan suhu selama proses pengeringan. Selain itu, ketebalan emulsi MSM yang berbeda-beda juga mempengaruhi lama dan laju pengeringan serta mutu mikroenkapsulat yang dihasilkan. Oleh karena itu dilakukan pula pengujian pengaruh posisi rak dan ketebalan emulsi terhadap mikroenkapsulat kering yang dihasilkan. Pengujian dilakukan dengan pengukuran kadar air (% basis kering, bk) secara tidak langsung setiap jam pada setiap rak dalam pengering rak. Pengukuran kadar air (% bk) secara tidak langsung dilakukan dengan menimbang tiap loyang emulsi secara berkala (setiap jam) dan dicatat penurunan berat emulsinya. Pengeringan dilakukan sampai berat mikroenkapsulat stabil, yang ditunjukkan dengan kurva pengeringan yang telah melandai (konstan). Berdasarkan data penurunan berat emulsi setiap jamnya tersebut diketahui posisi rak dan ketebalan emulsi yang memberikan hasil pengeringan optimum dari segi efisiensi produksi.

Data yang diperoleh kemudian digunakan untuk menyusun a) kurva laju penurunan kadar air terhadap waktu; b) kurva laju pengeringan terhadap waktu; serta c) kurva laju pengeringan terhadap kadar air. Berdasarkan kurva-kurva tersebut diketahui pengaruh posisi rak dan ketebalan emulsi MSM terhadap proses pengeringan.

Analisis terhadap pengaruh ketebalan emulsi dilakukan bersama-sama dengan analisis pengaruh posisi rak terhadap profil pengeringan. Dalam analisis ini, digunakan data rata-rata profil pengeringan dari keempat rak yang digunakan. Hasil analisis profil pengeringan dari tiap rak yang diperoleh, dihitung rata-ratanya untuk mengetahui perbandingan kondisi proses pengeringan dengan ketebalan emulsi yang berbeda. Pada

U K

D E

A L

R U

A A

R

1

2

3

4

5

6

7

9

8

P

E

M

A

N

A

S

10

Rak 1

Rak 2

Rak 3

Rak 4

Rak 5

Rak 6

Arah aliran udara

kajian ini dicari kondisi proses pengeringan yang optimal, sehingga diperoleh mikroenkapsulat yang baik dari segi efisiensi produksi.

4. Rekomendasi Proses Pengeringan untuk Pengering Rak

Setelah proses pengeringan selesai, terhadap mikroenkapsulat yang diperoleh kemudian dilakukan proses pengecilan ukuran (menggunakan blender), sehingga dihasilkan mikroenkapsulat berbentuk bubuk. Mikroenkapsulat bubuk tersebut kemudian ditimbang sehingga diketahui berat total seluruh mikroenkapsulat dari tiap ketebalan yang diuji dan dihitung rendemen keringnya. Rendemen dihitung berdasarkan perbandingan berat total mikroenkapsulat terhadap berat emulsi awal. Rumus yang digunakan adalah:

Rendemen = x 100%

Analisis terhadap profil pengeringan serta hasil penghitungan berat total dan rendemen yang telah diperoleh, dijadikan dasar untuk rekomendasi hasil pengeringan yang maksimal, dilihat dari segi efisiensi proses produksi.

5. Prosedur Analisis

5.1 Penentuan kadar karoten, metode spektrofotometri (PORIM 2005)

Pengukuran kadar karoten dilakukan berdasarkan metode spektrofotometri (PORIM 2005). Sebanyak 0.1 g sampel dilarutkan dengan heksana dalam labu ukur 25 mL sampai tanda tera, lalu dikocok hingga benar-benar homogen. Selanjutnya absorbansi diukur dengan spektrofotometer pada panjang gelombang 446 nm. Kadar karoten (mg/kg) dihitung menggunakan rumus:

Total karoten (mg/kg) = W Keterangan :

W = Bobot sampel yang dianalisis (g)

5.2 Analisis kadar air untuk bahan penyalut, metode oven (AOAC 1995)

Cawan logam atau porselen dikeringkan dalam oven selama 30 menit suhu 100-105 oC, didinginkan dalam desikator selama 30 menit dan ditimbang. Sampel ditimbang sebanyak 5 g lalu dikeringkan dalam oven T = 100-105 oC selama 6 jam, kemudian setelah pengeringan selesai, didinginkan dalam desikator 30 menit dan ditimbang.

Kadar air basis basah (g/100 g bahan basah) = W W WW x Kadar air basis kering (g/100 g bahan basah) = W W WW W x Keterangan :

W = Berat sampel sebelum dikeringkan (g)

W1 = Berat cawan + berat sampel setelah dikeringkan (g) W2 = Berat cawan kosong (g)

5.3 Analisis kadar air untuk MSM, metode hot plate (AOCS 1993)

Sejumlah 5-20 g sampel (W) ditimbang dan dimasukkan dalam gelas piala yang telah dikeringkan dan diketahui bobotnya (W2). Kemudian sampel dan gelas piala dipanaskan di atas hot plate. Tutup gelas piala dengan gelas arloji untuk mengetahui titik akhir dari analisis kadar air sampel. Pengujian berakhir bila uap air yang menempel pada gelas arloji telah mengembun. Gelas piala didinginkan dalam desikator kemudian ditimbang (W1).

Kadar air basis basah (g/100 g bahan basah) = W W W

W x

Kadar air basis kering (g/100 g bahan basah) = W W W

W W x

Keterangan :

W = Berat sampel sebelum dikeringkan (g)

W1 = Berat gelas piala + berat sampel setelah dikeringkan (g) W2 = Berat gelas piala kosong (g)

5.4 Pengukuran mikroskopis emulsi

Preparasi preparat untuk analisis mikroskopis emulsi dilakukan dengan mengambil sedikit sampel emulsi dengan ujung sudip, kemudian ditempelkan ke preparat bersih. Pengambilan emulsi sampel diusahakan sesedikit mungkin, karena jika terlalu tebal emulsi pada preparat dapat mengganggu proses analisis. Setelah emulsi ditempelkan pada preparat, kemudian ditutup dengan ka