DENGAN SUBSTITUSI FLY ASH

HECKHEL

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Substitusi Fly Ash. Di bawah bimbingan Dr. Ir. Dede Hermawan, MSc.

Papan semen partikel merupakan salah satu produk dari panil kayu yang berpotensi cukup besar untuk dikembangkan. Papan semen partikel adalah papan tiruan yang terbuat dari campuran partikel kayu atau bahan berlignoselulosa lainnya, semen dan bahan tambahan serta diberi perlakuan kempa dingin. Papan semen ini memiliki kelebihan jika dibandingkan dengan produk biokomposit lainnya, antara lain : tahan terhadap serangan jamur, serangga dan api, serta memiliki stabilitas dimensi yang tinggi.

Penelitian ini bertujuan untuk mengetahui kualitas papan semen partikel dan mempelajari pengaruh substitusi semen dengan fly ash terhadap sifat fisis dan mekanisnya.

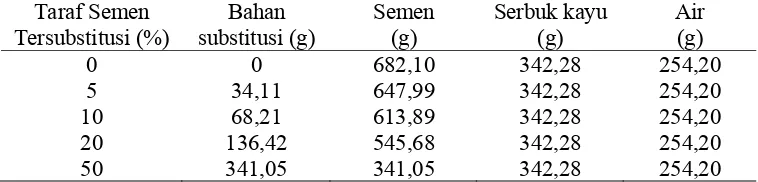

Bahan yang digunakan adalah Acacia mangium Willd., semen Portland tipe I merk Holcim dan fly ash. Adonan pembuatan papan semen partikel terdiri dari semen, air dan partikel dengan perbandingan 2,5 : 1,25 :1,0. Taraf substitusi sebagian semen dalam penelitian adalah 5%, 10%, 20%, 50%.

Suhu hidrasi terjadi akibat reaksi eksotermik antara semen dan air. Nilainya merupakan salah satu indikator kesesuaian kayu sebagai bahan baku papan semen partikel. Suhu dan waktu hidrasi dipengaruhi oleh zat ekstraktif sehingga zat ekstraktif dapat menghambat pengerasan semen.

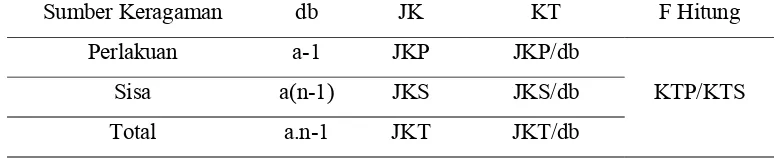

Pengaruh substitusi fly ash terhadap sifat fisis dan sifat mekanis papan semen partikel dianalisa menggunakan rancangan acak lengkap (RAL) dan dilanjutkan dengan uji Duncan.

Hasil pengujian menunjukkan bahwa suhu hidrasi semakin naik dengan meningkatnya taraf semen tersubstitusi, kecuali pada taraf substitusi 50%. Tingkat semen tersubstitusi sampai dengan 50% menghasilkan suhu hidrasi yang tergolong sedang (36 - 41°C), berdasarkan penggolongan oleh LPHH Bogor.

Hasil analisis sidik ragam menunjukkan bahwa substitusi semen oleh fly ash berpengaruh nyata terhadap seluruh sifat fisis dan mekanis papan partikel semen yang dihasilkan. Kerapatan papan semen partikel yang dihasilkan dalam penelitian ini telah memenuhi standar JIS A 5417 (1992) dan Bison (1975). Sedangkan untuk kadar air, pengembangan linear, dan pengembangan tebal papan semen partikel yang dihasilkan dalam penelitian ini hanya memenuhi standar JIS A 5417 (1992).

Quality of Cement Bonded Particle Board From Acacia mangium Willd. Wood

With Substitution of Fly Ash

HECKHEL1), DEDE HERMAWAN2)

Introduction: Cement bonded particle board is one kind of wood composite that has

large potency to be developed. Cement bonded particle board made from mixture of wood particles or other lignocelluloses materials, cement and additives, and then cold pressed. Cement bonded particle board has many advantages compared to other bio-composite product, which are: resistance to fire, mold and insects, and also has high dimension stability. Hydration temperature happened because of exothermic reaction between cement and water. Hydration temperature is compatibility indicator between wood particle and cement. Hydration time and temperature are affected by extractives, because extractive can barrier cement hydration. The aims of this research was to find out the quality of cement bonded particle board and the effect of cement substitution with fly ash to board physical and mechanical properties. This research was doing during May-August 2006 period at bio-composite laboratory (Faculty of Forestry) and Energy Electrification Laboratory (Faculty of Agricultural Technology) IPB.

Methods: Material that used was Acacia mangium Willd particle, type I Portland cement (with Holcim Brand) and fly ash. Cement bonded particle board was made from cement water and wood particle with comparison 2,5 : 1,0 : 1,25. This blending was matted with woody mat former with actual size 30 x30 cm. It should have covered with plastic and zinc mat all over the mat former. After the mat forming process, it continued with setting process. Setting process is a process with that formed blending and was given a specific pressure 35 Kg/cm2, continues with oven process with 600C for 24 hours. After the setting process, panel was removed from the oven. Plastic and zinc mat that covered the panels are released. Next process of making Cement bonded particle board was curing process. This process refers to panels curing that consist of two stages. The first stage was panel overlayed at room temperature for three weeks. The second stage was re-oven the panels at temperature ± 800C for 10 hours. The last step of board making process was conditioning at room temperature for one week.

Result and Discussion: Substituted cement level until 50% produced medium hydration

temperature (36 - 41°C), based on LPHH Bogor classification. All Physical properties of cement bonded particle board (Density value, water content, linear swelling, thickness swelling) have fulfilled standard of JIS A 5417 (1992). Mechanical properties consisted Internal of Bond (IB) with value range from 1,04 – 2,43 kg/cm², Modulus of Elasticity (MOE) value range from 5928.11 – 25519.40 kg/cm², Modulus of Rupture (MOR) value range from 17,18 – 58,73kg/cm², screw hold strength value range from 14,43 – 25,69kg. All Physical properties of cement bonded particle board was not fulfiled standard of JIS A 5417 (1992).

Conclusion: Result of statistical analysis indicated that substitution cement by fly ash

had an affect on physical and mechanical properties of cement bonded particle board.

.

Advisor

Dr. Ir. Dede Hermawan, MSc.

Department of Forest Product

DENGAN SUBSTITUSI FLY ASH

HECKHEL

Skripsi

Sebagai salah satu syarat memperoleh gelar Sarjana Kehutanan

pada Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

NRP : E 24102060

Departemen : Hasil Hutan

Disetujui,

Dosen Pembimbing

Dr. Ir. Dede Hermawan, M.Sc. NIP. 131 950 984

Diketahui,

Dekan Fakultas Kehutanan

Insitut Pertanian Bogor

Prof. Dr. Ir. H.Cecep Kusmana, M.S. NIP. 131 430 799

Syukur alhamdulilah penulis panjatkan kehadirat Allah S.W.T, karena atas

segala nikmat dan karunia-Nya, karena hanya dengan pertolongan-Nya lah penulis

dapat menyelesaikan skripsi ini.

Skripsi ini berjudul “Kualitas Papan Semen dari Kayu Acacia mangium

Willd. dengan Substitusi Fly Ash ”. Skripsi ini memuat laporan penelitian yang

dilakukan penulis untuk mengetahui pengaruh subsitusi semen dengan fly ash

terhadap kualitas papan semen yang dihasilkan. Penyusunan skripsi ini sebagai

salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas

Kehutanan, Institut Pertanian Bogor.

Dengan penuh kerendahan hati penulis mengucapakan terima kasih yang

sedalam-dalamnya kepada pihak-pihak yang telah membantu :

1. Keluarga tercinta yang telah memberikan kasih sayang, doa dan restu

serta pengorbanan yang terbaik bagi putranya.

2. Bapak Dr. Ir. Dede Hermawan, M.Sc. yang telah memberikan bantuan,

arahan, nasihat dan bimbingan dalam penulisan skripsi ini.

3. Bapak Ir. Suwarno Sutarahardja sebagai dosen penguji wakil dari

Departemen Manajemen Hutan yang telah memberikan nasihat, kritik dan

saran yang membangun.

4. Bapak Dr. Ir. A. Machmud Thohari, DEA. sebagai dosen penguji wakil

dari Departemen Konservasi Sumberdaya Hutan yang telah memberikan

kritik dan sarannya.

5. Teman-teman THH’39 (Indra, Chiput, Aconk, Ace, Ieka, dll.), THH’40

(Welly, Pupuy, Ina, Rico, dll.), keluarga besar Fahutan IPB, Teman

Seperjuangan saya Sesar, teman-teman saya (Baby, Bonita, Wisnu, Videl,

Adam, Dimas, ).

Semoga tulisan ini dapat bermanfaat dan dapat menjadi sumber informasi

bagi yang menggunakannya.

Bogor, Januari 2007

Penulis dilahirkan di Bogor pada tanggal 28 Maret 1984. Penulis

merupakan anak tungal, buah hati pasangan Jackenad Muthian dan Helmy Rama

Yanthie

Jenjang pendidikan formal yang dilalui penulis adalah pendidikan dasar di

Sekolah Dasar Negeri Polisi I bogor tahun 1990-1996, Sekolah Lanjutan Tingkat

Pertama pada SLTP Negeri V Bogor tahun 1996-1999 dan Sekolah Menengah

Umum di SMU Negeri 1 Bogor tahun 1999-2002.

Pada tahun 2002 penulis berhasil lulus seleksi masuk IPB melalui jalur

Undangan Seleksi Masuk IPB (USMI), pada Program Studi Teknologi Hasil

Hutan, Departemen Hasil Hutan, Fakultas Kehutanan. Tahun 2004 penulis

mengambil Sub-Program Studi Pengolahan Hasil Hutan dan pada tahun 2005

memilih Biokomposit sebagai bidang keahlian.

Pada tahun 2005 penulis melakukan kegiatan Praktek Pengenalan dan

Pengelolaan Hutan (P3H) di Getas (Jawa Timur), Cilacap, dan Batu Raden. Pada

bulan Februari - Maret 2006 penulis melakukan Praktek Kerja Lapang di PT.

Anditya Furniture, Bogor.

Sebagai salah satu syarat untuk memperoleh gelar sarjana kehutanan di

Fakultas Kehutanan IPB, penulis menyusun skripsi dengan judul ”Kualitas Papan Semen Dari Kayu Acacia mangium Willd Dengan Subsitusi Fly Ash” di bawah bimbingan Dr. Ir. Dede Hermawan, M.Sc.

i

Halaman

DAFTAR ISI ... i

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... vi

PENDAHULUAN Latar Belakang ... 1

Tujuan ... 2

Manfaat ... 2

Hipotesa ... 2

TINJAUAN PUSTAKA Papan Semen Partikel ... 3

Semen ... 5

Abu Terbang (Fly Ash) ... 7

Pembuatan Papan Semen ... 9

Sifat Fisis dan Mekanis Papan Semen ... 10

Suhu Hidrasi ... 12

Kayu Acacia mangium Willd ... 14

METODOLOGI PENELITIAN Waktu dan Tempat Penelitian ... 15

Bahan dan Alat Penelitian... 15

Metode Penelitian... 15

Standar Pengujian Papan Semen Partikel ... 25

Rancangan Percobaan dan Analisis Data ... 26

HASIL DAN PEMBAHASAN Suhu Hidrasi ... 28

Sifat Fisis Papan Semen Partikel ... 30

Kerapatan ... 30

Kadar Air ... 32

Pengembangan Linear ... 34

Pengembangan Tebal ... 36

Daya Serap Air ... 39

Sifat Mekanis Papan Semen Partikel... 42

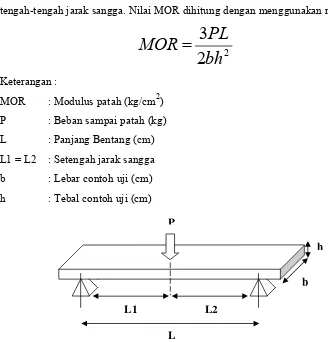

Keteguhan Patah atau Modulus of Rupture (MOR) ………….... 42

Keteguhan Lentur atau Modulus of Elasticity (MOE) ……….... 44

ii

DAFTAR PUSTAKA ... 51

iii

Halaman

1. Persyaratan standar papan semen partikel menurut Bison, 1975 ... 3

2. Persyaratan standar papan semen partikel menurut JIS A5417-1992 .... 4

3. Komposisi bahan kimia semen portland ... 7

4. Komposisi bahan kimia penyusun fly ash ... 8

5. Komposisi bahan untuk pengujian suhu hidrasi ... 16

6. Komposisi bahan adonan dalam pembuatan papan semen partikel ... 18

7. analisis sidik ragam sifat-sifat papan semen ... 27

8. Suhu hidrasi semen pada berbagai macam adonan ... 29

9. Hasil analisis kerapatan panil pada berbagai taraf perlakuan ... 31

10. Uji lanjut Duncan terhadap nilai kerapatan panil pada berbagai... taraf perlakuan... 32

11. Hasil analisis kadar air panil pada berbagai taraf perlakuan ... 33

12. Uji lanjut Duncan terhadap nilai kadar air panil pada berbagai ... taraf perlakuan... 33

13. Hasil analisis pengembangan linear panil setelah perendaman 2 jam ... pada berbagai taraf perlakuan ... 35

14. Hasil analisis pengembangan linear panil setelah perendaman 24 jam ... pada berbagai taraf perlakuan ... 35

15. Uji lanjut Duncan terhadap nilai pengembangan linear panil ... setelah perendaman 2 jam pada berbagai taraf perlakuan ... 36

16.Uji lanjut Duncan terhadap nilai pengembangan linear panil ... setelah perendaman 24 jam pada berbagai taraf perlakuan ... 36

17. Hasil analisis pengembangan tebal panil setelah perendaman ... 2 jam pada berbagai taraf perlakuan ... 38

18. Hasil analisis pengembangan tebal panil setelah perendaman ... 24 jam pada berbagai taraf perlakuan ... 38

iv

21. Hasil analisis daya serap air perendaman 2 jam ...

pada berbagai taraf perlakuan ... 41

22. Hasil analisis daya serap air perendaman 24 jam ...

pada berbagai taraf perlakuan ... 41

23. Uji lanjut Duncan terhadap nilai daya serap air panil setelah ...

perendaman 2 jam pada berbagai taraf perlakuan ... 41

24. Uji lanjut Duncan terhadap nilai daya serap air panil setelah ...

perendaman 24 jam pada berbagai taraf perlakuan ... 42

25. Hasil analisis MOR pada berbagai taraf perlakuan ... 43

26. Uji lanjut Duncan terhadap nilai MOR panil...

pada berbagai taraf perlakuan... 43

27. Hasil analisis MOE pada berbagai taraf perlakuan ... 45

28. Uji lanjut Duncan terhadap nilai MOE panil ...

pada berbagai taraf perlakuan ... 45

29. Hasil analisis IB pada berbagai taraf perlakuan ... 47

30. Uji lanjut Duncan terhadap nilai IB panil ...

pada berbagai taraf perlakuan ... 47

31. Hasil analisis Kuat Pegang Sekrup pada berbagai taraf perlakuan ... 48

32. Uji lanjut Duncan terhadap nilai kuat pegang sekrup panil...

v

Halaman

1. Alat ukur suhu hidrasi ... 17

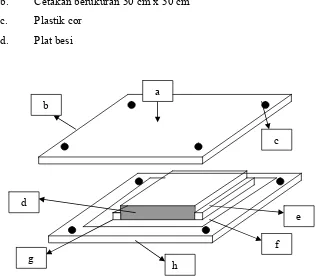

2. Pembuatan lembaran lapik menggunakan cetakan ... 19

3. Pengempaan lapik dan sistem klem ... 19

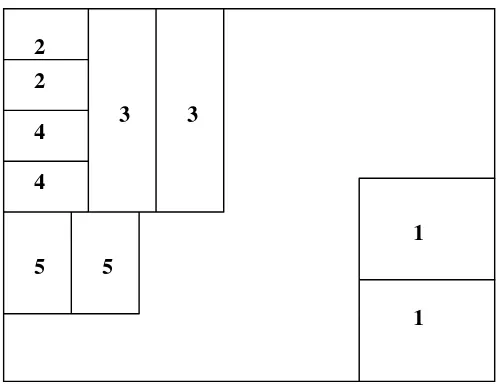

4. Alur proses pembuatan papan semen ... 20

5. Pola pemotongan contoh uji menurut JIS A 5908 (1994) ... 21

6. Pemberian beban dalam rangka uji MOE dan MOR ... 23

7. Sketsa alat uji Internal Bond ... 25

8. Sketsa pemasangan sekrup pada uji kuat pegang sekrup ... 25

9. Kurva suhu hidrasi semen dalam berbagai taraf perlakuan ... 28

10.Histogram kerapatan panil pada berbagai taraf perlakuan ... 30

11.Histogram kadar air panil pada berbagai taraf perlakuan ... 32

12.Histogram pengembangan linear panil setelah perendaman ... pada berbagai taraf perlakuan ... 34

13.Histogram pengembangan tebal panil setelah perendaman ... pada berbagai taraf perlakuan ... 37

14.Histogram daya serap air setelah perendaman ... pada berbagai taraf perlakuan ... 40

15. Histogram MOR panil pada berbagai taraf perlakuan ... 42

16.Histogram MOE panil pada berbagai taraf perlakuan ... 44

17.Histogram IB panil pada berbagai taraf perlakuan ... 46

vi

Halaman

1. Pengukuran suhu hidrasi ... 54

2. Nilai rata-rata kerapatan panil pada berbagai taraf perlakuan ... 55

3. Nilai rata-rata kadar air panil pada berbagai taraf perlakuan ... 55

4. Nilai rata-rata pengembangan linear setelah perendaman ...

2 jam pada berbagai taraf perlakuan ... 55 5. Nilai rata-rata pengembangan linear setelah perendaman ...

24 jam pada berbagai taraf perlakuan ... 55

6. Nilai rata-rata pengembangan tebal setelah perendaman ...

2 jam pada berbagai taraf perlakuan ... 56

7. Nilai rata-rata pengembangan tebal setelah perendaman ...

jam pada berbagai taraf perlakuan ... 56

8. Nilai rata-rata daya serap air setelah perendaman 2 jam ...

pada berbagai taraf perlakuan ... 56

9. Nilai rata-rata daya serap air setelah perendaman 24 jam ...

pada berbagai taraf perlakuan ... 56

10.Nilai rata-rata keteguhan patah atau Modulus of Rupture ...

(MOR) pada berbagai taraf perlakuan ... 57

11.Nilai rata-rata keteguhan lentur atau Modulus of Elasticity ...

(MOE) pada berbagai taraf perlakuan ... 57

12.Nilai rata-rata Internal Bond (IB) pada berbagai taraf perlakuan ... 57

Latar Belakang

Dalam upaya peningkatan pemanfaatan kayu secara efektif dan efisien

untuk memenuhi permintaan akan produk kayu yang semakin bertambah dari

tahun ke tahun, maka diperlukan terobosan baru dalam pengetahuan di bidang

biokomposit. Salah satu produk biokomposit yang berpotensi untuk

dikembangkan adalah papan semen partikel. Papan semen partikel adalah papan

komposit yang terbuat dari campuran partikel kayu atau bahan berlignoselulosa

lainnya, semen, air, dan bahan tambahan serta diberi perlakuan kempa dingin.

Perbandingan antara jumlah partikel : semen adalah sekitar 1 : 2,75 (Bison, 1975)

Kelebihan papan semen dibanding dengan produk biokomposit lainnya

antara lain memiliki stabilitas dimensi yang tinggi, tahan terhadap serangan faktor

perusak biologis seperti jamur dan serangga, dan tahan terhadap api. Sedangkan

kelemahan dari papan semen partikel ini adalah mempunyai kerapatan yang tinggi

sehingga sulit untuk dipotong dan dipasang, proses pembuatannya lama (±1

bulan), dan biayanya sangat dipengaruhi oleh harga semen. Kelemahan papan

semen yang terakhir ini disebabkan karena semen sebagai bahan pengikat

merupakan bagian dominan dari keseluruhan bahan pembuatan papan semen

partikel. Kayu hanya menyusun kira-kira 27 % produk berdasarkan berat dan

kurang dari 10% biaya pembuatan papan semen partikel.

Salah satu upaya untuk mengurangi biaya pembuatan papan semen

partikel adalah dengan menggunakan fly ash (abu terbang) sebagai bahan

substitusi semen. Fly ash yang digunakan pada penelitian ini didapat dari

Perusahaan Toba Pulp Lestari yang terletak di Provinsi Sumatera Utara. Fly ash

atau biasa disebut boiler ash ini merupakan hasil dari proses pembakaran

cangkang kelapa sawit. Tiap harinya dihasilkan kurang lebih 90 ton fly ash.

Selama ini fly ash hampir tidak digunakan dan menumpuk sebagai limbah.

Hal inilah yang memicu penulis untuk meneliti apakah fly ash ini dapat

digunakan sebagai substitusi semen dalam pembuatan papan semen partikel,

sehingga dapat mengurangi biaya pembuatan semen dan meningkatkan nilai

Tujuan

Penelitian ini bertujuan untuk mengetahui kualitas papan semen partikel

kayu Acacia mangium Willd. dan mempelajari pengaruh substitusi semen dengan

fly ash terhadap sifat fisis dan mekanisnya.

Manfaat

Hasil penelitian ini diharapkan dapat bermanfaat dan memberi inspirasi

dalam pengembangan dan kemajuan teknologi pembuatan papan semen.

Hipotesa

Substitusi sebagian semen dengan fly ash pada persentase tertentu

Papan Semen Partikel

Papan semen merupakan papan yang dibuat dari potongan kayu atau bahan

berlignoselulosa lainnya dengan semen sebagai perekatnya. Papan buatan dengan perekat semen mempunyai sifat tertentu yang lebih baik dari papan buatan dengan

perekat organik, karena lebih tahan terhadap serangga dan api sehingga tidak

perlu lagi ditambahkan bahan pengawet. (Sutigno et al. 1977). Haygreen dan

Bowyer (1989), menambahkan bahwa kelebihan papan semen lainnya adalah

dapat disambung, disekrup, dipaku, dan dibor. Papan semen ini juga tidak

menghasilkan bahan-bahan kimia berbahaya dan tidak berpengaruh pada kualitas

udara di dalam ruangan (Pease, 1994).

Standar penelitian ini menggunakan persyaratan standar sifat-sifat fisis dan

mekanis papan semen partikel menurut paten (Bison, 1975) yang tercantum pada

Tabel 1 dan Persyaratan sifat-sifat fisis dan mekanis papan semen partikel

menurut standar JIS tahun 1992 yaitu Japanese Industrial Standard Cement

Bonded Particle Board No. A 5417-1992 yang tercantum pada Tabel 2.

Tabel 1. Persyaratan standar papan semen partikel menurut Bison, 1975

Sifat-sifat papan Semen Standar Bison (1975)

Kerapatan (g/cm3) Maks 1,25

Kadar air (%) 12-15

Pengembangan Tebal setelah direndam air

selama 2 jam (%) 0,8-1,3

Pengembangan Tebal setelah direndam air

selama 24 jam (%) 1,2-2,0

Pengembangan Tebal setelah direndam air

selama 48 jam (%) 1,2-2,0

Daya Hantar panas (W/mK) 0.18-0,26

Modulus elastisitas (MOE) (kg/cm2) 30.000-50.000

Modulus patah (MOR) (kg/cm2) 90-150

Keteguhan rekat internal (kg/cm2) 4-6

Tabel 2. Persyaratan standar papan semen partikel menurut JIS A5417-1992

Sifat Fisis dan Mekanis Papan Semen Nilai

Kerapatan : panil kerapatan tinggi > 0,8 g/cm3

Kadar Air Maks 16%

Pengembangan Tebal untuk panil dengan tebal

12 mm toleransi tebal ± 1 mm (± 8,3%)

Pengembangan Linear untuk panil dengan

tebal 12 mm toleransi linear ± 1 mm (± 8,3%)

Daya Serap Air -

Internal Bonding -

Modulus of Rupture (MOR) > 63 kg/cm2

Modulus of Elastisity (MOE) > 24.000kg/cm2

Sumber : JIS A 5417-1992.

Selain kelebihan-kelebihan papan semen yang telah dijabarkan

sebelumnya, Papan komposit yang menggunakan bahan pengikat semen ini

memiliki beberapa kekurangan seperti diantaranya memiliki kerapatan yang

paling tinggi (1,25 g/cm3) dibandingkan dengan papan partikel kerapatan sedang

(0,4-0,8 g/cm3) maupun papan partikel berkerapatan tinggi (0,8-1,05 g/cm3)

(Bison, 1975). Kerapatan yang tinggi ini menyebabkan papan semen partikel sulit

dipotong dan dipasang sehingga menjadi penghambat dalam perkembangannya

(Haygreen dan Bowyer, 1989)

Sifat-sifat papan semen partikel ditentukan oleh dua komponen dasar,

yaitu kayu atau bahan berlignoselulosa lainnya dan semen sebagai bahan

pengikatnya. Papan semen partikel ini bisa dilapisi dengan bahan lain yang

mempunyai kekuatan yang baik (Bison, 1975).

Sifat fisis dan mekanis papan semen yang terpenting adalah kerapatan,

kadar air, pengembangan tebal, daya serap air, modulus patah, modulus elastisitas,

dan keteguhan rekat internal. Sifat ini penting terutama untuk pemakaian

struktural, seperti pelapisan atas lantai, dinding sisi dan bagian-bagian industri

yang memerlukan kekuatan dan ketegaran (Haygreen dan Bowyer, 1989).

Penggunaan akhir papan semen partikel antara lain untuk dinding bangunan

pabrik, konstruksi bangunan tanpa tiang, peredam suara, dinding dan pagar taman,

Semen

Semen (cement) adalah hasil industri dari paduan batu kapur/gamping

sebagai bahan utama dan lempung/tanah liat atau bahan pengganti lainnya dengan

hasil akhir berupa padatan berbentuk bubuk/bulk, tanpa memandang proses

pembuatannya, yang mengeras atau membatu pada pencampuran dengan air. Batu

kapur/gamping adalah bahan alam yang mengandung senyawa Calcium Oksida

(CaO), sedangkan lempung/tanah liat adalah bahan alam yang mengandung

senyawa : Silika Oksida (SiO2), Aluminium Oksida (Al2O3), Besi Oksida (Fe2O3)

dan Magnesium Oksida (MgO). Untuk menghasilkan semen, bahan baku tersebut

dibakar sampai meleleh, lalu terbentuk clinker, yang kemudian dihancurkan dan

ditambah dengan gips (gypsum) dalam jumlah yang sesuai. Hasil akhir dari proses

produksi dikemas dalam kantong/zak dengan berat rata-rata 40 kg atau 50 kg.

Semen sebagai bahan pengikat partikel mempunyai ketahanan yang

istimewa terhadap perusakan dan pembusukan, serangga dan api, sehingga papan

semen cocok untuk permukaan dinding-dinding eksterior dan interior (Haygreen

dan Bowyer, 1989).

Jenis-jenis semen menurut BPS adalah :

• Semen abu (portland cement) adalah bubuk/bulk berwarna abu

kebiru-biruan, dibentuk dari bahan utama batu kapur/gamping berkadar kalsium

tinggi yang diolah dalam tanur yang bersuhu dan bertekanan tinggi. Semen

ini biasa digunakan sebagai perekat untuk memplester. Semen ini

berdasarkan prosentase kandungan penyusunannya terdiri dari 5 (lima)

tipe, yaitu tipe I sampai dengan tipe V.

• Semen putih (gray cement) adalah semen yang lebih murni dari semen abu

dan digunakan untuk pekerjaan penyelesaian (finishing), seperti sebagai

filler atau pengisi. Semen jenis ini dibuat dari bahan utama kalsit (calcite)

limestone murni.

• Semen sumur minyak (oil well cement) adalah semen khusus yang

digunakan dalam proses pengeboran minyak bumi atau gas alam, baik di

• Mixed & fly ash cement adalah campuran semen abu dengan Pozzolan buatan (fly ash). Pozzolan buatan (fly ash) merupakan hasil sampingan dari

pembakaran batubara yang mengandung amorphous silika, aluminium

oksida, besi oksida dan oksida lainnya dalam berbagai variasi jumlah.

Semen ini digunakan sebagai campuran untuk membuat beton, sehingga

menjadi lebih keras.

Badan Standar Nasional (1994) mengolongkan semen Portland menjadi

lima jenis, yaitu:

• Semen portland jenis I, yaitu semen portland untuk penggunaan umum yang tidak membutuhkan persyaratan-persyaratan khusus seperti pada

jenis-jenis yang lain

• Semen portland jenis II, yaitu semen portland yang dalam penggunaannya memerlukan ketahan terhadap sulfat atau kalor hidrasi sedang

• Semen portland jenis III, yaitu semen portland yang dalam

penggunaannya memerlukan kekuatan tinggi pada tahap permulaan setelah

pengikatan terjadi

• Semen portland jenis IV, yaitu semen portland yang dalam

penggunaannya memerlukan kalor hidrasi rendah

• Semen portland jenis V, yaitu semen portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat.

Semen portland sebagai perekat hidrolisis dapat mengeras apabila

bersenyawa dengan air dan akan membentuk benda padat yang tidak larut dalam

air. Jumlah air yang digunakan untuk sejumlah semen menentukan kualitas

adukan campuran yang dihasilkan (Purwoko, 1980).

Simatupang (1974) mengemukakan bahwa semen selain sebagai pengikat

hidrolisis juga dapat berfungsi sebagai pengawet dan dapat mengurangi sifat

mudah terbakar dari papan semen partikel. Secara umum komposisi bahan kimia

yang terdapat dalam semen portland menurut Moslemi (1994) dapat dilihat pada

Tabel 3. Komposisi bahan kimia semen portland

Komposi bahan kimia Jumlah (%)

Kapur (CaO) 60-80

Silikat (SiO2) 19-24

Alumina (Al2O3) 3,0-7,0

Besi oksida (Fe2O3) 0,7-3,0

Magnesia (MgO) 1,5-7,2

Sulfur Trioksida (SO3) 0,0-1,0

Soda (Na2O) 0,1-1,5

Potasium (K2O) 0,3-0,6

Sumber : Moslemi (1994)

Mutu semen sebagai bahan pengikat sangat ditentukan oleh mutu

ikatannya, sedangkan mutu ikatan semen ditentukan oleh jenis semen (Shreve dan

Brink, 1977). Semen portland cenderung lebih tahan terhadap air dan sifat

mengeras lebih cepat dibandingkan dengan jenis semen yang lain, sehingga umum

dipakai dalam pembuatan papan semen partikel.

Abu Terbang (Fly Ash)

Abu terbang adalah abu sisa pembakaran batu bara yang dipakai dalam

banyak industri. Komposisi bahan-bahan penyusunnya terdiri dari

material-material oksida anorganik yang mengandung silika dan alumina aktif,kuarsa, juga

besi dan kapur yang cukup tinggi. Abu terbang sendiri tidak memiliki kemampuan

mengikat seperti halnya semen. Tetapi dengan kehadiran air dan ukuran

partikelnya yang halus, oksida silika yang dikandung oleh abu terbang akan

bereaksi secara kimia dengan kalsium hidroksida yang terbentuk dari proses

hidrasi semen dan menghasilkan zat yang memiliki kemampuan mengikat.

Tahun 1989, total abu yang dihasilkan dari pembakaran batu bara di

seluruh dunia mencapai 440 miliar ton, sekitar 75 persen adalah abu terbang.

Produsen utama adalah negara-negara bekas Uni Soviet (99 miliar ton), diikuti

Cina (55 miliar ton), Amerika Serikat (53 miliar ton) dan India (40 miliar ton).

Produksi abu ini terus meningkat dari tahun ke tahun. Cina sendiri menghasilkan

lebih dari 110 miliar ton abu di tahun 2000, dengan total produksi abu dunia tahun

2000 mencapai angka 661 miliar ton.

Selama ini abu terbang tidak dimanfaatkan dan dibuang begitu saja,

terbang dalam produksi semen saat ini masih tergolong amat rendah. Cina

memanfaatkan sekitar 15 persen, India kurang dari lima persen, untuk

memanfaatkan abu terbang dalam pembuatan beton. Abu terbang ini sendiri, kalau

tidak dimanfaatkan juga bisa menjadi ancaman bagi lingkungan. Pemanfaatan abu

terbang akan mendatangkan efek ganda pada tindak penyelamatan lingkungan,

yaitu penggunaan abu terbang akan memangkas dampak negatif kalau bahan sisa

ini dibuang begitu saja dan sekaligus mengurangi penggunaan semen portland

dalam pembuatan beton. Selain lebih ramah lingkungan, mengurangi jumlah

energi yang diperlukan karena berkurangnya pemakaian semen, lebih awet dan

lebih murah, bahan ini juga tetap menunjukan perilaku mekanik yang memuaskan.

Komposisi bahan kimia penyusun fly ash dapat dilihat pada Tabel 4.

Tabel 4. Komposisi bahan kimia penyusun fly ash

Komposisi Bahan Kimia Jumlah

Nitrogen (%) 0,12

Carbon organic (%) 0,65

Kalium(%) 36,17

Calsium (%) 5,95

Clorin (%) 0,15

Minyak (%) 0,014

Fosforus (ppm) 2357

Magnesium (ppm) 3619

Boron (ppm) 0,006

Cuprum (ppm) 34,48

Zincum (ppm) 57,39

Mangan (ppm) 6,5

Besi (ppm) 70,83

Fly ash yang digunakan dalam penelitian ini adalah fly ash (boiler ash)

yang berasal dari PT. Toba Pulp Lestari. Fly ash ini merupakan hasil pembakaran

cangkang kelapa sawit berupa partikel-partikel halus berwarna hitam. Setiap

harinya boiler ash diproduksi dalam jumlah yang sangat banyak di PT.Toba Pulp

Lestari dan hanya sedikit yang digunakan sebagai pupuk dan media persemaian

Pembuatan Papan Semen Partikel

Tahap-tahap pembuatan papan semen partikel menurut paten (Bison,

1975) adalah sebagai berikut :

1. Persiapan flake (Flake Preparation)

Sebelum dibuat flake, kayu dibersihkan dari kulit dan disimpan selama

beberapa bulan untuk menyesuaikan kadar air sekaligus mengurangi

zat-zat penghambat ikatan antara semen dengan partikel-partikel kayu

2. Pembuatan partikel

Kayu dipotong-potong menjadi ukuran 50 cm dengan chain saw,

kemudian dimasukkan dalam flaker. Hasilnya berupa partikel berukuran

panjang 30-40 mm dengan tebal 0,2-0,3 mm. Partikel yang ukurannya

lebih besar dari ukuran ini secara otomatis dipisahkan dan kemudian

digiling kembali lalu disimpan dalam storage bin.

3. Pengendalian kadar air

Pengukuran kadar air dilakukan di storage bin secara kontinyu. Variasi

kadar air dikompensasi dengan cara penambahan air pada tahap

pengolahan selanjutnya.

4. Penimbangan dan pembuatan adonan (proportion and mixing)

Bahan-bahan dalam pembuatan papan semen partikel seperti semen, kayu,

air, dan zat kimia tambahan dicampur dalam satu tangki pencampuran

(mixing station). Semua bahan yang digunakan dalam pembuatan adonan

ditimbang secara seksama.

5. Pembuatan lembaran (mats forming)

Kualitas lapik dipengaruhi oleh toleransi ukuran tebal akhir panil,

sehingga diperlukan toleransi penyebaran adonan secara merata diatas plat

cetakan. Penyebaran adonan yang homogen dalam cetakan sangat

berpengaruh terhadap kerapatan lapik.

6. Pembuatan (pressing)

Tekanan yang dibutuhkan pada proses pengempaan sampai dengan 25

kg/cm3. Tingkat tekanan tergantung pada ukuran dan ketebalan papan serta

7. Pengerasan awal, pematangan, dan pengkondisian (hardening, maturing,

and conditioning)

Pada pengerasan awal panil diberi tekanan dan panas yang dikontrol.

Pemberian panas dilakukan selama 6-8 jam. Pematangan ikatan semen

dengan partikel kayu memerlukan waktu minimal 18 hari. Setelah itu panil

mencapai kekuatan yang optimal. Lembaran-lembaran panil ditumpuk di

gudang atau diletakkan berdiri tegak dan diberi celah supaya sirkulasi

udara baik, sehingga kadar air panil dengan lingkungan sesuai.

8. Penyelesaian (finishing)

Penyelesaian dilakukan dengan cara pengamplasan panil pada satu sisi

atau dua sisi sesuai dengan permintaan konsumen. Pengampelasan pada

satu atau dua sisi harus memperhatikan tingkat ketebalan. Pada umumnya

untuk meratakan tepi papan mengunakan, mesin pemotongan manual yang

digunakan pada industri papan partikel.

Terdapat terdapat dua alternatif ukuran panil yaitu 1.220 x 2.440 mm dan

1.250 x 2.800 mm. Ukuran ketebalan berkisar 8-40 mm dan kerapatan maksimum

1,250 kg/cm3 untuk perbandingan partikel : semen adalah 1 : 2,75. (Bison, 1975).

Hermawan (2001) menyatakan untuk memperbaiki kesesuaian kayu sebagai

bahan baku papan papan semen dapat dilakukan melalui penyimpanan dan

penggunaan mineral. Hasil penelitian Hermawan (2001) menyatakan bahwa

pemberian gas CO2 dan supercritical CO2 setelah pengempaan ke dalam papan

semen partikel mampu mempercepat proses pengerasan semen dan meningkatkan

kualitas panil.

Sifat Fisis dan Mekanis Papan Semen

Sifat fisis dan mekanis papan partikel yang terpenting adalah kerapatan,

kadar air, pengembangan tebal, daya serap air, modulus patah, modulus elastisitas

dan keteguhan rekat internal. Sifat ini penting terutama untuk pemakaian

struktural seperti pelapisan, alas lantai, dinding sisi dan bagian-bagian industri

• Kerapatan

Kerapatan merupakan sifat fisik yang menunjukan kekompakan ikatan

partikel dalam suatu panel (Haygreen dan Bowyer, 1989). Kerapatan

rata-rata akhir papan lebih ditentukan oleh jenis bahan baku, jenis adonan,

persiapan awal, pengeringan, kadar perekat dan katalisator (Sutini, 2003)

• Kadar air

Kadar air merupakan sifat fisik yang menunjukan banyaknya air yang

terdapat dalam panil (Haygreen dan Bowyer, 1989). Kadar air papan

dipengaruhi oleh partikel, kerapatan, konfigurasi partikel, kadar perekatan

dan katalisator (Sutini, 2003)

• Pengembangan tebal

Perubahan dimensi papan partikel dalam hal ini ketebalan dapat menjadi

penting dalam banyak pemakaiannya. Stabilitas dimensi papan akan

rendah apabila pengembangan tebal papan tinggi. Pengembangan tebal

seperti itu bukanlah suatu proses yang seketika tetapi membutuhkan waktu

setelah papan menjadi basah (Haygreen dan Bowyer, 1989).

• Daya serap air

Daya serap air merupakan sifat fisik yang mencerminkan kemampuan

papan semen untuk menyerap air. Perbedaan daya serap papan terhadap air

berhubungan dengan kerapatan papan yang berbanding terbalik dengan

daya serap air. Semakin besar kerapatan papan maka makin kecil daya

serapnya terhadap air (Haygreen dan Bowyer, 1989).

• Modulus patah

Sifat ini adalah tingkat keteguhan papan semen dalam menerima beban

tegak lurus terhadap permukaan papan. (Haygreen dan Bowyer, 1989).

menyatakan semakin tinggi kerapatan partikel penyusunnya, maka akan

semakin tinggi sifat keteguhan dari papan partikel yang dihasilkan.

• Modulus lentur

Modulus lentur merupakan ukuran ketahanan terhadap pembengkokan.

Berhubungan langsung dengan kekakuan gelagar yang juga merupakan

suatu faktor untuk kekuatan atau tiang yang panjang (Haygreen dan

• Keteguhan rekat internal

Keteguhan rekat internal yaitu kekuatan tarik tegak lurus bidang panil.

Keteguhan rekat merupakan ukuran tunggal terbaik tentang kualitas

pembuatan suatu papan karena menunjukan kekuatan ikatan antara

partikel-partikel (Haygreen dan Bowyer, 1989).

Suhu Hidrasi

Suhu hidrasi terjadi akibat reaksi eksotermik antara semen dan air.

Nilainya merupakan salah satu indikator kesesuaian kayu sebagai bahan baku

papan semen partikel. Suhu dan waktu hidrasi dipengaruhi oleh zat ekstraktif yang

dapat menghambat pengerasan semen.

Menurut Moslemi (1989), hardwood secara umum lebih menghambat

hidrasi semen dibandingkan softwood. Hal ini diakibatkan besarnya jumlah

kandungan hemisellulosa yang dapat larut dalam hardwood.

Pengukuran suhu hidrasi mengacu pada metode Hermawan (2001)

dilakukan dengan menggunakan kotak styrene foam yang kedap udara dimana

kedalamnya dimasukkan suatu wadah (gelas plastik) berisikan adonan partikel,

bahan pengikat (semen dan fly ash) dan air dengan tingkat perbandingan 1 : 13,3 :

6,65. Adonan yang telah diaduk sampai homogen didalam gelas plastik

dihubungkan dengan recorder menggunakan termokopel, lalu kotak styrene foam

ditutup rapat agar tidak ada panas yang keluar. Kenaikan suhu dicatat setiap jam

terus menerus selama 24 jam dalam periode tertentu suhu maksimum akan

tercapai dan setelah itu suhu akan turun kembali, suhu maksimum itulah yang

dipakai sebagai ukuran suatu bahan bisa dipakai.

Menurut Sandermann (1956) dalam Kamil (1970) suhu hidrasi lebih dari

60oC adalah baik, 55 - 60oC sedang dan kurang dari 55oC tidak baik. Akan tetapi

menurut standar Puslitbang Hasil Hutan suhu hidrasi yang lebih dari 41oC

termasuk baik, 36 – 41oC sedang dan kurang dari 36oC tidak baik (Kamil, 1970).

Sandermann dan Kohler (1964) dalam Ernawati (1996) menyatakan

bahwa perbedaan waktu hidrasi campuran semen dan kayu dengan waktu hidrasi

semen menunjukan tingkat penghambat. Apabila nilai indeks penghambat untuk

bahan yang dicampurkan dengan semen maka semakin tinggi nilai kesesuaian

bahan baku tersebut dan sebaliknya semakin besar nilai indeks penghambat maka

semakin rendah nilai kesesuaian bahan baku tersebut.

Kesesuaian kayu sebagai bahan baku papan partikel dapat dilihat dari nilai

indeks penghambat (inhibitor index). Indeks penghambat dapat dihitung

berdasarkan perbedaan waktu atau suhu hidrasi campuran semen dan partikel

kayu dengan waktu atau suhu hidrasi semen yang menunjukan tingkat pengerasan

semen (Hachmi et al. 1988). Rumus indeks penghambat adalah sebagai berikut :

X100% S S S T T T t t t I ' ' ' ' ' ' ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = Keterangan :

I = Indeks penghambat

t = Waktu untuk mencapai suhu maksimum adonan partikel + semen

t’ = Waktu untuk mencapai adonan semen

T = Suhu hidrasi maksimum adonan partikel + semen

T’= Suhu hidrasi maksimum adonan semen

S = Kemiringan suhu hidrasi maksimum adonan partikel + semen

Cara lain yang digunakan untuk menentukan kesesuaian suatu jenis kayu

sebagai bahan baku papan semen partikel adalah berdasarkan faktor kesesuaian

(Ca-faktor), dengan rumus :

% x100 Anc Awc faktor

Ca− =

Keterangan :

Ca-faktor = Faktor kesesuaian

Awc = Luas daerah dibawah kurva hidrasi campuran semen, partikel dan katalis

Anc = Luas daerah dibawah kurva hidrasi semen dan air

Apabila Ca-faktor lebih dari 68% tergolong baik, sedang bila berkisar

antara 28 – 68%, dan tidak baik bila kurang dari 28% (Hachmi et al. 1988).

Perbandingan antara semen dengan kayu dalam pengukuran suhu hidrasi sangat

kandungan semen akan menghasilkan suhu hidrasi maksimum yang tinggi, dan

begitu pula sebaliknya (Hermawan, 2001).

Kayu Acacia mangium Willd.

Acacia mangium Willd. termasuk ke dalam famili Leguminoceae,

sub-famili Mimosoidae, dan ordo Rosales. Kayu ini mulai dikenal secara luas di

Indonesia setelah jenis ini banyak digunakan dalam kegiatan reboisasi dan

rehabilitasi lahan.

Secara alami, jenis ini tumbuh di daerah tropis terutama di dataran rendah

dan beriklim basah, dengan curah hujan tahunan bervariasi antara 1000 mm/th

sampai lebih dari 4500 mm/th dan mempunyai suhu rata-rata pada bulan dingin 12

– 16oC (Dursalam, 1987 dalam Susilowati, 1998).

Di Indonesia daerah sebaran alaminya meliputi Irian Jaya bagian Selatan,

Kepulauan Aru (Maluku Selatan) dan Pulau Seram. Pada tanah yang cukup subur,

jenis ini dapat mencapai tinggi 23 meter dengan diameter lebih dari 20 cm pada

umur 9 tahun.

Pemanfaatan kayu jenis pohon ini terutama ditujukan untuk penyediaan

bahan baku industri pulp dan kertas serta produk biokomposit. Acacia mangium

Willd. menghasilkan kayu padat berwarna coklat muda sampai coklat tua pada

teras dan berwarna krem sampai kuning pada tebal gubal kecil. Di Jerman berhasil

dicoba sebagai bahan baku papan partikel (Priasukmana dan Silitonga, 1972).

Tidak semua jenis kayu dapat digunakan sebagai bahan baku dalam

produksi papan semen partikel hal ini terkait dengan kandungan zat ekstraktif

yang dapat mengganggu pengerasan semen. Syarat bahan baku kayu untuk papan

semen partikel adalah memilki kandungan gula maksimum 1%, tannin maksimum

2%, senyawa minyak atau lemak maksimum 3%, serat lurus dan plastis

(Kliwon,1990).

Uzair et. al. (1991) menyatakan bahwa kayu Acacia mangium Willd. yang

berumur 5 tahun mengandung zat ekstraktif sebesar 3,00%; kelarutan zat-zat

ekstraktif kayu Acacia mangium Willd. berumur 7 tahun dalam air dingin sebesar

3,35%; dalam air panas sebesar 4,67% dan dalam larutan NaOH 1% sebesar

Waktu dan Tempat Penelitian

Penelitian ini dilakukan mulai bulan Mei 2006 sampai Agustus 2006,

bertempat di Laboratorium Biokomposit, Laboratorium Keteknikan Kayu,

Laboratorium Kimia Kayu (Fakultas Kehutanan) dan Laboratorium Energi dan

Elektrifikasi (Fakultas Teknologi Pertanian) Institut Pertanian Bogor.

Bahan dan Alat Penelitian

Bahan-bahan yang digunakan dalam penelitian ini adalah partikel kayu

Acacia mangium Willd., semen Portland tipe I merk Holcim, fly ash (abu

terbang), dan air.

Alat-alat yang digunakan antara lain: disk refiner, flaker, saringan 10

mesh, 80 mesh dan 100 mesh, sarung tangan, ember plastik, oven, desikator,

timbangan, kaliper, sprayer, mikrometer sekrup, plat besi dan murnya, plat seng,

gelas ukur, pengaduk, plastik transparan, lakban, kertas cor, cetakan kayu (30x30)

cm, wadah uji suhu hidrasi, termokopel, recorder, UTM (Universal Testing

Machine) merk Instron, dan alat tulis.

Metode penelitian 1. Persiapan Bahan

Bahan untuk pembuatan papan: Bahan yang digunakan untuk pembuatan

papan berasal dari jenis kayu Acacia mangium Willd. Kayu diproses menjadi

wafer berukuran (2x3) cm menggunakan mesin flaker. Kemudian wafer tersebut

digiling menjadi partikel menggunakan mesin disk refiner lalu disaring, partikel

yang dipakai adalah partikel yang tertahan pada saringan 10 mesh. Sebelum

digunakan partikel terlebih dahulu direndam dalam air dingin selama 48 jam dan

setiap 24 jam air diganti. Hal ini bertujuan untuk menghilangkan zat ekstraktif

yang ada pada kayu. Setelah direndam partikel dikering udarakan sampai

mencapai kadar air kayu 30-35% setelah proses pengeringan ini partikel siap

Bahan untuk pengujian suhu hidrasi adalah Partikel kayu mangium yang

dioven pada suhu 60º selama 24 jam. Setelah kering tanur partikel tersebut

digiling sampai menjadi serbuk menggunakan mesin willey mill kemudian serbuk

tersebut disaring menggunakan hammer mill. Serbuk kayu yang dipakai untuk

pengujian suhu hidrasi adalah serbuk yang lolos pada saringan 80 mesh dan

tertahan pada saringan 100 mesh.

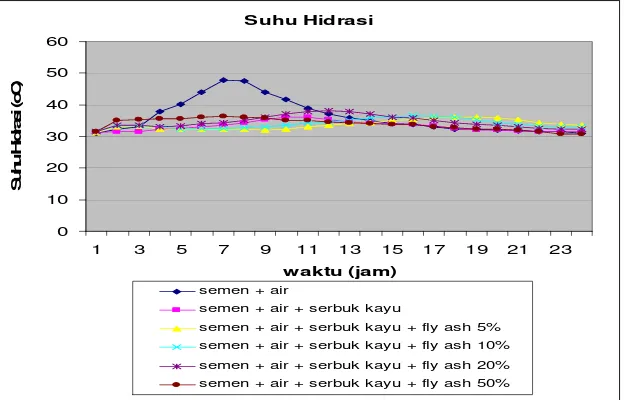

2. Pengujian Suhu Hidrasi

Bahan yang dipakai adalah serbuk kayu mangium, semen, fly ash, dan air.

Adonan dibuat menjadi enam macam, yaitu:

1. Semen + air

2. Semen + air + serbuk kayu

3. Semen + air + serbuk kayu + fly ash tingkat substitusi 5%

4. Semen + air + serbuk kayu + fly ash tingkat substitusi 10%

5. Semen + air + serbuk kayu + fly ash tingkat substitusi 20%

6. Semen + air + serbuk kayu + fly ash tingkat substitusi 50%

Perbandingan antara campuran (semen + fly ash) dengan serbuk kayu

adalah 13,3 : 1,0. Sedangkan perbandingan antara campuran (semen + fly ash)

dengan air adalah 2 : 1 (Hermawan, 2001). Adonan diaduk sampai homogen

didalam gelas plastik, kemudian adonan dihubungkan dengan recorder

menggunakan termokopel. Gelas plastik yang berisi adonan dimasukkan kedalam

kotak styrene foam yang kedap udara. Suhu hidrasi tercatat secara otomatis

selama 24 jam dengan interval waktu setiap menit. komposisi bahan untuk

pengujian suhu hidrasi dapat dilihat pada Tabel 5.

Tabel 5. Komposisi bahan untuk pengujian suhu hidrasi

Taraf Semen Tersubstitusi (%)

Bahan substitusi (g)

Semen (g)

Serbuk kayu (g)

Air (g)

0 0 133 10 66,5

5 6,7 126,3 10 66,5

10 13,3 119,7 10 66,5

20 26,6 106,4 10 66,5

Gambar 1. Alat ukur suhu hidrasi

Keterangan :

a.Styrene foam

b. Adonan

c. Termokopel yang dihubungkan dengan recorder

d. Ruang kedap udara

e. Wadah plastik

3. Pembuatan Papan Semen

Papan semen partikel dibuat dengan perbandingan partikel kayu, semen

dan air adalah 1,0 : 2,5 : 1,25. Bahan yang digunakan untuk substitusi semen

adalah fly ash. Total berat adonan yang digunakan untuk membuat satu lembar

panil ukuran 30 cm x 30 cm x 1,2 cm, dengan kerapatan sasaran papan semen

sebesar 1,2 g/cm³ adalah 1296 g. Salah satu hal yang penting dalam pembuatan

papan semen adalah kandungan air yang terdapat dalam partikel kayu karena akan

mempengaruhi jumlah air yang ditambahkan pada campuran adonan. Kandungan

air partikel mangium sebesar 25,47 %.

Tahapan pembuatan adonan adalah sebagai berikut : Air disemprotkan

secara merata pada partikel kayu, kemudian ditambahkan campuran bahan

pengikat (semen + fly ash) lalu diaduk sampai seluruh bagian partikel kayu

terlapisi oleh bahan pengikat. Komposisi bahan dalam pembuatan papan semen

partikel dapat dilihat pada Tabel 6. a

c

b

d

Tabel 6. Komposisi bahan adonan dalam pembuatan papan semen partikel

Taraf Semen Tersubstitusi (%)

Bahan substitusi (g)

Semen (g)

Serbuk kayu (g)

Air (g)

0 0 682,10 342,28 254,20

5 34,11 647,99 342,28 254,20

10 68,21 613,89 342,28 254,20

20 136,42 545,68 342,28 254,20

50 341,05 341,05 342,28 254,20

Dalam pengukuran berat bahan adonan ditambahkan spilasi sebesar 10 %,

hal ini dilakukan untuk mengantisipasi bahan adonan yang jatuh, menempel pada

wadah, dan lain-lain.

Pembuatan lembaran lapik dilakukan diatas plat besi yang dilapisi dengan

kertas cor. Kegunaan kertas cor ini adalah agar papan semen mudah untuk

diangkat dari plat besi. Pembuatan lembaran dilakukan dengan menggunakan

bantuan cetakan berukuran 30 cm x 30 cm (dapat dilihat pada Gambar 2). Setelah

itu lapik diberi tekanan awal (pre press) bersamaan dengan diangkatnya cetakan.

Bagian atas lapik dilapisi kertas coran lalu ditaruh plat besi pasangannya. Lapik

yang ada pada plat besi dimasukkan kedalam mesin kempa dingin dengan tekanan

spesifik 35 kg/cm² sampai ketebalan 1,2 cm, sementara itu baut dikencangkan

atau biasa disebut pengkleman (lihat Gambar 3).

Setelah diklem plat besi yang berisi lapik dioven dengan suhu 60ºC selama

24 jam. Kemudian lapik dikeluarkan dari plat besi dan panil diletakkan di suatu

ruangan untuk pengerasan lanjutan (curing) pada suhu ruangan selama tiga

minggu. Setelah itu panil dikeringkan didalam oven pada suhu 80ºC selama 10

jam. Tahap akhir dalam proses pembuatan papan semen partikel yaitu

pengkondisian pada suhu ruangan selama satu minggu, tujuannya adalah untuk

menyamakan suhu panil dengan suhu ruangan. Proses pembuatan papan semen

partikel secara garis besar dapat dilihat pada Gambar 4.

Papan semen partikel yang telah melewati fase pengkondisian

dipotong-potong untuk dilakukan pengujian sifat fisis dan mekanis papan yang dibuat. Pola

Gambar 2. Pembuatan lembaran lapik menggunakan cetakan

Keterangan :

a. Adonan dimasukkan

b. Cetakan berukuran 30 cm x 30 cm

c. Plastik cor

d. Plat besi

Gambar 3. Pengempaan lapik dan sistem klem a

c b

e

f

h g

d

c

a

d

[image:32.612.166.482.339.618.2]Keterangan :

a. Arah tekanan

b. Plat besi bagian atas

c. Lubang sekrup

d. Adonan

e. Ganjal I dengan tebal 1,2 cm

f. Plastik cor

g. Ganjal II dengan tebal 1,2 cm

[image:33.612.225.406.266.606.2]h. Plat besi bagian bawah

Gambar 4. Alur proses pembuatan papan semen Semen : Partikel : Air

2,5 : 1,0 : 1,25

Kempa Dingin

Tekanan 35 Kg/cm2

Pengerasan Awal

(Setting ± 600C, 24 Jam)

Pengerasan Lanjutan

(Curing 3 Minggu, Suhu Kamar)

Pengeringan

(Suhu ± 800C, 10 Jam)

Gambar 5. Pola pemotongan contoh uji menurut JIS A 5908-1994

Keterangan Gambar :

1. Contoh uji kerapatan dan kadar air, berukuran 10 cm x 10 cm.

2. Contoh uji pengembangan linear, tebal dan daya serap air, berukuran

5 cm x 5 cm.

3. Contoh uji modulus patah dan modulus elastisitas, berukuran

5 cm x 20 cm.

4. Contoh uji keteguhan rekat internal, berukuran 5 cm x 5 cm.

5. Contoh uji kuat pegang sekrup, berukuran 4 cm x 7,5 cm.

4. Pengujian Papan Semen Partikel a. Sifat Fisis Papan Semen Partikel a.1. Kerapatan

Contoh uji berukuran 10 cm x 10 cm dalam keadaan kering udara

ditimbang beratnya, lalu diukur rata-rata panjang, lebar dan tebalnya untuk

menentukan volumenya. Jumlah contoh uji kerapatan tiap papan adalah 2 buah.

Kerapatan papan semen dihitung menggunakan rumus:

)

(

)

(

tan

3cm

Volume

gr

Berat

Kerapa

=

2 2 4 4

3

1 1 5

5

a.2. Kadar Air

Contoh uji berukuran 10 cm x 10 cm. Contoh uji ditimbang kemudian

dioven dengan suhu 103 ± 20 C selama 24 jam sampai beratnya konstan. Nilai

kadar air papan dapat dihitung dengan rumus :

%

100

x

BKO

BKO

BA

air

Kadar

=

−

Keterangan :

BA : Berat Awal (g)

BKO : Berat Kering Oven (g)

a.3. Pengembangan Linear Dan Tebal

Contoh uji berukuran 5 cm x 5 cm diukur dimensinya pada kondisi kering

udara. Dimensi lebar diukur pada kedua sisinya kemudian dirata-ratakan,

sedangkan tebal diukur pada pusat contoh uji, selanjutnya contoh uji direndam

dalam air dingin selama 2 jam dan 24 jam, kemudian diukur kembali dimensinya.

Nilai pengembangan tebal dan linear papan dapat dihitung dengan rumus:

%

100

00

1

x

D

D

D

an

Pengembang

=

−

keterangan :

D0 : Dimensi awal (cm)

D1 : Dimensi akhir (cm)

a.4. Daya Serap Air

Pengujian daya serap air dilakukan bersamaan dengan pengujian

pengembangan linear dan tebal. Contoh uji ditimbang kemudian direndam dalam

air dingin selama 2 jam dan 24 jam, kemudian contoh uji ditimbang kembali. Nilai

%

100

11 2

x

B

B

B

Air

Serap

Daya

=

−

keterangan :

B1 : Berat Awal (g)

B2 : Berat Akhir (g)

b. Sifat Mekanis Papan Semen Partikel

b.1. Keteguhan Patah Atau Modulus of Rupture (MOR)

Pengujian dilakukan dngan menggunakan alat universal testing machine

(UTM). Contoh uji berukuran 5 cm x 20 cm pada kondisi kering udara

dibentangkan dengan jarak sangga 15 kali tebal nominal, tetapi tidak kurang dari

15 cm (seperti tertera pada Gambar 6) dan kemudian pembebanan dilakukan di

tengah-tengah jarak sangga. Nilai MOR dihitung dengan menggunakan rumus:

2

2

3

bh

PL

MOR

=

Keterangan :

MOR : Modulus patah (kg/cm2)

P : Beban sampai patah (kg)

L : Panjang Bentang (cm)

L1 = L2 : Setengah jarak sangga

b : Lebar contoh uji (cm)

[image:36.612.133.461.328.670.2]h : Tebal contoh uji (cm)

Gambar 6. Pemberian beban dalam rangka uji MOE dan MOR

P

h

b L2

L1

b.2. Keteguhan Lentur Atau Modulus Of Elastisity (MOE)

Pengujian MOE dilakukan bersamaan dengan pengujian MOR (lihat

Gambar 6), pada saat pengujian besarnya defleksi dicatat pada setiap selang beban

tertentu. Nilai MOE dihitung dengan menggunakan rumus berikut :

3 3

4

ybh

PL

MOE

Δ

Δ

=

Keterangan :

MOE : Modulus lentur (kg/cm2)

ΔP : Perubahan beban yang digunakan (kg)

L : Jarak sangga (cm)

b : Lebar contoh uji (cm)

h : Tebal contoh uji (cm)

Δy : Perubahan defleksi pada setiap perubahan beban (cm)

b.3. Ikatan Dalam Atau Internal Bond (IB)

Contoh uji 5 cm x 5 cm direkatkan pada dua blok besi dengan perekat

epoxy dan dibiarkan mengering selama 24 jam (Gambar 7). Kedua blok besi

ditarik tegak lurus permukaan contoh uji sampai beban maksimum (contoh uji

rusak). Nilai keteguhan rekat internal dapat dihitung dengan menggunakan rumus:

A

P

IB

=

Keterangan:

IB : Keteguhan rekat internal (kg/cm2)

P : Beban maksimum saat ikatan partikel lepas (kg)

Gambar 7. Sketsa alat uji internal Bond

b.4. Kuat Pegang Sekrup

Contoh uji yang digunakan adalah 4 cm x 7,5 cm, sekrup berdiameter 3,1

mm dan panjang 13 mm dimasukkan di pusat contoh uji hingga kedalaman 8 mm

(lihat Gambar 8). Nilai kuat pegang sekrup merupakan beban maksimum saat

sekrup tercabut dari contoh uji dalam kg.

4 cm

7,5 cm

Gambar 8. Sketsa pemasangan sekrup pada uji kuat pegang sekrup

Standar Pengujian Papan Semen Partikel

Standar untuk pembuatan contoh uji adalah Japanese Industrial Standard

Particle Board no. A 5908-1994 dan standar pengujian sifat fisis dan mekanis

adalah Japanese Industrial Standard Cement Bonded Particle Board no. A

5417-Sekrup

5cm 1cm

P

Blok Kayu

[image:38.612.205.403.411.593.2]1992. selain JIS A 5417-1992 digunakan standar menurut paten Bison (1975).

Suhu hidrasi dibandingkan dengan penggolongan menurut Sandermann (1956)

dan LPHH Bogor, diacu dalam Kamil (1970).

Rancangan Percobaan Dan Analisis Data

Analisis data menggunakan rancangan percobaan acak lengkap dengan 3

ulangan. Banyaknya perlakuan adalah 5 perlakuan berdasarkan banyaknya

substitusi fly ash terhadap semen dalam pembuatan papan semen partikel Acacia

mangium Willd. Adapun model umum dari rancangan tersebut adalah sebagai

berikut :

Yij =

μ

+ Ai + Cij

Keterangan :

Y

ij : Hasil pengamatan pengaruh perlakuan ke-i dan ulangan ke-jμ

: Nilai rata-rata umumAi

: Pengaruh perlakuan ke-iCij

: Pengaruh galat percobaan akibat perlakuan ke-i dan ulangan ke-jKomposisi masing-masing perlakuan adalah sebagai berikut:

A0 : fly ash 0 % + Semen 100 %

A1 : fly ash 5 % + Semen 95 %

A2 : fly ash 10 % + Semen 90 %

A3 : fly ash 20 % + Semen 80 %

A4 : fly ash 50 % + Semen 50 %

Pengaruh persentase fly ash dapat diketauhi dengan melakukan analisis

keragaman ANOVA. Tabel ANOVA terlihat pada Tabel 6. Jika F hitung > F Tabel

pada pada taraf nyata 5 % atau 10 % berarti bahwa faktor tersebut berpengaruh

nyata atau sangat nyata pada selang kepercayaan 95% terhadap sifat papan semen

Tabel 7. Analisis sidik ragam sifat-sifat papan semen.

Sumber Keragaman db JK KT F Hitung

Perlakuan a-1 JKP JKP/db

KTP/KTS

Sisa a(n-1) JKS JKS/db

Total a.n-1 JKT JKT/db

Keterangan :

Db : Derajat bebas

JK : Jumlah Kuadrat

KT : Kuadrat Tengah

a : Jumlah Perlakuan

n : Jumlah ulangan

Uji lanjut Duncan akan dilakukan apabila perlakuan tersebut berpengaruh

nyata atau sangat nyata. Uji lanjut ini bertujuan untuk mengetahui perbedaan antar

Pengujian-pengujian papan semen partikel ini meliputi pengujian suhu

hidrasi, pengujian sifat fisis, dan pengujian sifat mekanis. Sifat fisis papan semen

partikel yang diuji meliputi kerapatan, kadar air, pengembangan linear,

pengembangan tebal, dan daya serap air. Sedangkan sifat mekanis yang diukur

meliputi Modulus of Rupture (MOR), Modulus of Elasticity (MOE), Internal Bond

(IB), dan kuat pegang sekrup.

Suhu Hidrasi

Suhu hidrasi adalah suhu yang terjadi akibat reaksi eksotermik antara

semen dan air. Suhu hidrasi campuran semen dan kayu merupakan indikator

kesesuaian kayu sebagai bahan baku papan semen partikel. Semakin tinggi suhu

hidrasi dan semakin cepat waktu pencapaian maksimum, maka jenis kayu

tersebut semakin cocok digunakan sebagai bahan baku papan semen partikel.

Pengujian suhu hidrasi kali ini dilakukan untuk mengetahui variasi suhu hidrasi

dan waktu hidrasi kayu Acacia mangium Willd jika dicampur dengan semen fly

ash pada berbagai taraf perlakukan. Hubungan antara suhu hidrasi dengan waktu

pengukuran dapat dilihat pada Gambar 9, sedangkan data hasil pengukurannya

dapat dilihat pada Lampiran 1.

Suhu Hidrasi

0 10 20 30 40 50 60

1 3 5 7 9 11 13 15 17 19 21 23

waktu (jam)

S

uhu H

id

ra

s

i (

o

C

)

semen + air

semen + air + serbuk kayu

[image:41.612.165.477.482.682.2]semen + air + serbuk kayu + fly ash 5% semen + air + serbuk kayu + fly ash 10% semen + air + serbuk kayu + fly ash 20% semen + air + serbuk kayu + fly ash 50%

Suhu hidrasi maksimum yang dihasilkan dari penelitian berkisar antara

36,2 – 47,8ºC. Nilai tertinggi 47,8ºC didapat pada campuran semen + air,

sedangkan nilai terendah 36,2ºC didapat pada campuran Semen + air + serbuk

kayu dan campuran Semen + air + fly ash 5% + serbuk kayu. Nilai suhu hidrasi

maksimum hasil penelitian cenderung naik dengan meningkatnya semen

tersubstitusi, kecuali pada taraf substitusi semen 50% yang suhu hidrasinya

menurun. Sedangkan untuk pencapaian suhu maksimumnya terjadi pada 600 -

1080 menit, waktu ini tergolong lebih lama dibandingkan dengan waktu hidrasi

semen yang membutuhkan waktu 420 menit untuk mencapai suhu maksimal yang

mencapai 47,8ºC. Nilai suhu hidrasi semen pada berbagai taraf perlakuan dapat

dilihat pada Tabel 8.

Tabel 8. Suhu hidrasi semen pada berbagai macam adonan

Taraf Perlakuan

Suhu Hidrasi Maksimum

(oC)

Waktu Pencapaian

(Menit)

Semen + air 47,8 420

Semen + air + serbuk kayu 36,2 600

Semen + air + fly ash 5% + serbuk kayu 36,2 1080 Semen + air + fly ash 10% + serbuk kayu 36,6 960 Semen + air + fly ash 20% + serbuk kayu 38,2 720 Semen + air + fly ash 50% + serbuk kayu 36,4 600

Menurut Lembaga Penelitian Hasil Hutan Bogor (LPHH-Bogor) dalam

Kamil (1970), mengklasifikasikan kesesuaian suatu jenis kayu sebagai bahan

baku papan semen partikel yaitu : tergolong baik bila suhu hidrasi lebih dari 41oC,

sedang bila suhu hidrasi berkisar antara 36 - 41oC dan tidak baik bila suhu hidrasi

kurang dari 36oC. Berdasarkan hasil pengujian, hanya adonan semen + air yang

masuk pada kategori baik, sedangkan yang lainnya masuk pada kategori sedang.

Waktu pengerasan dan suhu hidrasi ini dipengaruhi oleh kandungan air,

bahan kimia maupun zat ekstraktif yang terdapat pada kayu, dan bahan tambahan

lain yang akan mempercepat waktu pengerasan semen (Hachmi et al. 1988 dalam

1.2377 1.1862 1.1574

1.1010

1.0291

0.0000 0.2000 0.4000 0.6000 0.8000 1.0000 1.2000 1.4000

K

e

ra

p

a

ta

n

(g

r/

c

m

2 )

0 5 10 20 50

Penambahan fly ash(%)

Kerapatan

Sifat Fisis Papan Semen Partikel Kerapatan

Kerapatan menunjukan banyaknya massa per satuan volume (Haygreen

dan Bowyer 1996). Sifat-sifat papan yang dihasilkan akan sangat dipengaruhi oleh

kerapatan. Selain itu kerapatan juga akan menjadi dasar pertimbangan

penggunaan suatu produk. Nilai kerapatan papan semen partikel hasil pengujian

dapat dilihat pada histogram Gambar 10 sedangkan nilai rata-rata kerapatan papan

semen partikel pada berbagai taraf perlakuan dapat dilihat pada Lampiran 2.

Gambar 10. Histogram kerapatan panil pada berbagai taraf perlakuan

Rata-rata kerapatan papan semen partikel yang dihasilkan dari penelitian

berkisar antara 1.03 – 1.24 g/cm3. Nilai tertinggi 1.24 g/cm3 didapat pada panil

yang memiliki kadar semen tersubstitusi 0% atau papan kontrol, sedangkan nilai

terendah 1.03 g/cm3 didapat pada panil yang memiliki kadar semen tersubstitusi

50%. Nilai rata-rata kerapatan papan semen partikel hasil penelitian menurun

dengan meningkatnya semen tersubstitusi.

Kerapatan papan semen partikel yang terbentuk ada yang sudah memenuhi

target yang telah ditentukan yaitu 1,2 g/cm3 dan ada juga yang belum memenuhi

target. Papan semen partikel yang sudah mencapai atau mendekati target density

adalah papan semen partikel dengan taraf substitusi 0%, 5%,dan 10%, sedangkan

yang belum mendekati target density adalah papan semen partikel dengan taraf

substitusi 20% dan 50%.

Kerapatan panil yang tidak mencapai target density disebabkan oleh tebal

tidak merata. Yang menyebabkan hal ini adalah kondisi plat besi yang tidak tahan

terhadap tekanan dan pemuaian panas, sehingga mengembang atau cembung. Hal

lain yang menyebabkan kerapatan panil tidak mencapai target density adalah

pemasangan klem yang tidak kuat menyebabkan panil mengalami pengembangan

dimensi, pengembangan ini terjadi karena adanya kadar air di dalam panil.

Kerapatan papan yang tidak sesuai dengan kerapatan sasaran juga dapat

dipengaruhi oleh bentuk partikel yang bervariasi dalam hal panjang dan tebalnya,

sehingga kerapatan papan yang dihasilkan bervariasi. Haygreen dan Bowyer

(1996) menjelaskan bahwa tekanan yang lebih besar diperlukan untuk

memampatkan partikel-partikel yang ramping tebal daripada partikel-partikel

yang lebar tipis.

Papan semen partikel yang dihasilkan dalam penelitian ini telah memenuhi

standar JIS A 5417-1992 yang mensyaratkan kerapatan lebih dari 0,8 g/cm3 dan

Bison (1975) yang mensyaratkan kerapatan maksimum 1,2 g/cm3.

Hasil analisis keragaman menunjukan bahwa substitusi semen oleh fly ash

berbeda nyata terhadap nilai kerapatan papan semen partikel hasil penelitian pada

selang kepercayaan 95%, seperti terlihat pada Tabel 9, dimana nilai F-hitung lebih

besar dari nilai F-Tabel pada taraf nyata 5%. Kerapatan papan semen partikel

berubah dengan meningkatnya semen tersubstitusi sampai taraf 50%.

Tabel 9. Hasil analisis kerapatan panil pada berbagai taraf perlakuan

Sumber Keragaman

Derajat Bebas

(Db)

Jumlah Kuadrat

(Jk)

Kuadrat Tengah

(Kt)

F-hitung F-Tabel 0,05 0,01

Perlakuan Error Total

4 15 19

0,10317 0,08671 0,18988

0,02579 0,00578

4,46190* 3,05557 4,89321

Keterangan : * = Berbeda nyata pada selang kepercayaan 95%

Hasil uji lanjut Duncan pada selang kepercayaan 95% seperti yang terlihat

pada Tabel 10, menunjukan bahwa nilai kerapatan pada semen tersubstitusi 0%

tidak berbeda nyata dengan 5% namun berbeda nyata dengan 10%, 20%, 50%.

Sedangkan semen tersubstitusi 5% tidak berbeda nyata dengan 10% dan 20%

namun berbeda nyata dengan 50%. Dan semen tersubstitusi 10%, 20%, dan 50%

Tabel 10. Uji lanjut Duncan terhadap nilai kerapatan panil pada berbagai taraf

perlakuan

Perlakuan Rata-rata Uji Duncan

0% 1,24 A 5% 1,19 AB 10% 1,16 BC 20% 1,10 BC 50% 1,03 C

Keterangan : Huruf yang berbeda menandakan berpengaruh nyata pada taraf uji F0,05.

Kadar Air

Haygreen dan Bowyer (1989) mendefinisikan kadar air sebagai banyaknya air

di dalam kayu. Kadar air merupakan salah satu sifat fisis papan semen partikel

yang menunjukan kandungan air papan semen partikel dalam keadaan

kesetimbangan dengan lingkungan sekitarnya. Hasil pengujian kadar air papan

partikel disajikan dalam histogram Gambar 11 sedangkan nilai rata-rata kadar air

papan semen partikel pada berbagai taraf perlakuan dapat dilihat pada Lampiran

3.

12.0206

10.9483 10.4686

9.8727

9.4205

0.0000 2.0000 4.0000 6.0000 8.0000 10.0000 12.0000 14.0000

Ka

da

r a

ir

(

%

)

0 5 10 20 50

Penambahan fly ash (%) Kadar air

Gambar 11. Histogram kadar air panil pada berbagai taraf perlakuan

Berdasarkan hasil pengujian kadar air papan semen partikel berkisar antara

9,42% – 12,02%. Nilai tertinggi 12,02% didapat pada panil yang memiliki kadar

semen tersubstitusi 0% atau papan kontrol, sedangkan nilai terendah 9,42%

didapat pada panil yang memiliki kadar semen tersubstitusi 50%. Nilai rata-rata

kadar air papan semen partikel hasil penelitian semakin menurun dengan

bertambahnya semen tersubstitusi. Hal ini disebabkan sifat semen yang dapat

bertambahnya kadar semen tersubstitusi. Nilai rata-rata kadar air papan semen

partikel pada berbagai taraf perlakuan dapat dilihat pada Lampiran 3.

Jika dibandingkan dengan standar JIS A 5417–1992 yang mensyaratkan

kadar air maksimal panil sebesar 16%, maka semua papan hasil penelitian telah

memenuhi standar tersebut.

Hasil analisis sidik ragam menunjukan bahwa substitusi semen oleh fly ash

berpengaruh sangat nyata terhadap nilai kadar air papan semen partikel hasil

penelitian pada selang kepercayaan 95%, seperti terlihat pada Tabel 11 dimana

nilai F-hitung lebih besar dari nilai F-Tabel pada taraf nyata 5% maupun pada

taraf nyata 1%. Kadar air papan semen partikel berubah dengan meningkatnya

semen tersubstitusi sampai taraf 50%.

Tabel 11. Hasil analisis kadar air panil pada berbagai taraf perlakuan .

Sumber Keragaman Derajat Bebas (Db) Jumlah Kuadrat (Jk) Kuadrat Tengah (Kt)

F-hitung F- Tabel

0,05 0,01 Perlakuan Error Total 4 15 19 16,2492 2,4914 18,7406 4,0623 0,1661

24,4581** 3,05557 4,89321

Keterangan : ** = Berbeda sangat nyata pada selang kepecayaan 95%

Hasil uji lanjut Duncan pada selang kepercayaan 95% seperti yang terlihat

pada Tabel 12, menunjukan bahwa nilai kadar air pada semen tersubstitusi 0%

tidak berbeda nyata dengan 5% namun berbeda nyata dengan 10%, 20%, 50%.

Semen tersubstitusi 5% tidak berbeda nyata dengan 10% namun berbeda nyata

dengan 20% dan 50%. Semen tersubstitusi 10% tidak berbeda nyata dengan 20%

namun berbeda nyata dengan 50%. Dan semen tersubstitusi 20% berbeda nyata

dengan 50%.

Tabel 12. Uji lanjut Duncan terhadap nilai kadar air panil pada berbagai taraf

perlakuan

Perlakuan Rata-rata Uji Duncan

0% 12,02 A 5% 10,95 AB 10% 10,47 BC 20% 9,87 C 50% 9,42 D

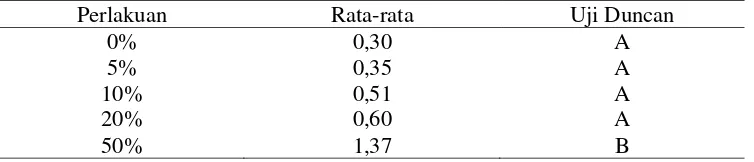

Pengembangan Linear

Pengembangan linear merupakan penambahan dimensi panjang contoh uji

yang dinyatakan dalam persen terhadap panjang awalnya. Sebelum dihitung,

contoh uji terlebih dahulu direndam dalam air pada suhu kamar. Hasil pengujian

pengembangan linear dapat dilihat pada histogram Gambar 12 sedangkan nilai

rata-rata pengembangan linear papan semen partikel setelah perendaman 2 dan 24

jam pada berbagai taraf perlakuan dapat dilihat pada Lampiran 4 dan Lampiran 5.

Pengembangan linear 0. 12 49 8 0. 199 2 5 0 .2789 5 0. 402 5 0. 5 212 8 0. 30 1 4 0. 3488 3 0. 50 73 3 0. 603 7 5 1. 365 8 5 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6

0 5 10 20 50

Pe nambahan fly ash (%)

Pe n g e m bang an l in ea r ( % ) 2 jam 24 jam

Gambar 12. Histogram pengembangan linear panil pada berbagai taraf perlakuan

Berdasarkan hasil pengujian pengembangan linear papan semen partikel

setelah perendaman dalam air dingin selama 2 jam dan 24 jam masing-masing

berkisar antara 0,12% – 0,52% dan 0,30% – 1,37%. Pada pengembangan linear

setelah perendaman 2 jam, nilai tertinggi 0,52% didapat pada panil yang memiliki

kadar semen tersubstitusi 50%, sedangkan nilai terendah 0,12% didapat pada

panil yang memiliki kadar semen tersubstitusi 0% atau papan kontrol. Sedangkan

pada pengembangan linear setelah perendaman 24 jam, nilai tertinggi 1,37%

didapat pada panil yang memiliki kadar semen tersubstitusi 50%, sedangkan nilai

terendah 0,30% didapat pada panil yang memiliki kadar semen tersubstitusi 0%

atau papan kontrol. Hasil penelitian pengembangan linear setelah perendaman 2

jam dan 24 jam semakin meningkat dengan bertambahnya semen tersubstitusi.

Hal ini karena air yang masuk kedalam pa