PENGARUH SUHU HIDROLISIS PADA PEMBUATAN

DEKSTRIN DARI PATI KENTANG (

Solanum tuberosum

L.)

SECARA ENZIMATIS

SKRIPSI

OLEH:

ERNAWATI

NIM 121524118

PROGRAM EKSTENSI SARJANA FARMASI

FAKULTAS FARMASI

UNIVERSITAS SUMATERA UTARA

MEDAN

PENGARUH SUHU HIDROLISIS PADA PEMBUATAN

DEKSTRIN DARI PATI KENTANG (

Solanum tuberosum

L.)

SECARA ENZIMATIS

SKRIPSI

Diajukan sebagai salah satu syarat untuk memperoleh gelar Sarjana Farmasi pada Fakultas Farmasi

Universitas Sumatera Utara

OLEH:

ERNAWATI

NIM 121524118

PROGRAM EKSTENSI SARJANA FARMASI

FAKULTAS FARMASI

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PENGARUH SUHU HIDROLISIS PADA PEMBUATAN

DEKSTRIN DARI PATI KENTANG (

Solanum tuberosum

L.)

SECARA ENZIMATIS

OLEH:

ERNAWATI

NIM 121524118

Dipertahankan dihadapan panitia penguji Fakultas Farmasi Universitas Sumatera Utara

Pada Tanggal 03 Agustus 2015

Disetujui Oleh:

Pembimbing I, Panitia Penguji,

Prof. Dr. Karsono, Apt. Prof. Dr. Hakim Bangun, Apt.

NIP 195409091982011001 NIP 195201171980031002

Pembimbing II, Prof. Dr. Karsono, Apt. NIP 195409091982011001

Popi Patilaya, S.Si, M.Sc., Apt Prof. Dr. Jansen Silalahi, M.App.Sc., Apt. NIP 197812052010121004. NIP 195006071979031001

Dra. Azizah Nasution, M.Sc, Ph.D., Apt. NIP 195503121983032001

Medan, Agustus 2015 Fakultas Farmasi

Universitas Sumatera Utara Wakil Dekan I,

KATA PENGANTAR

Puji syukur kepada Allah SWT atas segala limpahan rahmat dan

karunia-Nya, sehingga penulis dapat menyelesaikan penelitian dan penyusunan skripsi ini.

Tak lupa pula shalawat beriring salam kepada Rasulullah Muhammad SAW

sebagai suri tauladan dalam kehidupan.

Dekstrin dapat dibuat dari pati kentang dengan beberapa metode yaitu

metode basah, metode kering dan metode enzimatis. Salah faktor yang

mempegaruhi pembuatan dektrin adalah suhu hidrolisis. Skripsi dengan judul

“Pengaruh suhu hidrolisis pada pembuatan dekstrin dari pati kentang (Solanum

tuberosum L.) secara enzimatis” disusun untuk melengkapi salah satu syarat

mencapai gelar Sarjana Farmasi pada Fakultas Farmasi Universitas Sumatera

Utara. Penelitian ini diharapkan dapat menjadi informasi untuk masyarakat,

termasuk akademisi tentang pengaruh suhu hidrolisis terhadap karakteristik

dekstrin dari pati kentang (Solanum tuberosumL.) secara enzimatis.

Pada kesempatan ini, dengan segala kerendahan hati penulis mengucapkan

terima kasih kepada Bapak Prof. Dr. Karsono, Apt.,danPopi Patilaya, S.Si, M.Sc.,

Apt., selaku pembimbing yang telah memberikan waktu, bimbingan, dan nasehat

selama penelitian hingga selesainya penyusunan skripsi ini. Ucapan terima kasih

kepada Bapak Prof. Dr. Sumadio Hadisaputra, Apt., selaku Dekan Fakultas

Farmasi dan Ibu Prof. Dr. Julia Reveny, M.Si., Apt.,selaku Wakil Dekan I

Fakultas Farmasi USU yang telah memberikan bantuan dan fasilitas sehingga

penulis dapat menyelesaikan pendidikan, serta kepadaDra.,TutyRoidaPardede,

masa pendidikan di Fakultas Farmasi Universitas Sumatera Utara. Ucapan terima

kasih juga penulis sampaikan kepada Bapak Prof. Dr. Hakim Bangun, Apt.,

BapakProf. Dr. Jansen Silalahi, M.App.Sc., Apt., dan Ibu Dra. Azizah Nasution,

M.Sc, Ph.D., Apt., selaku dosen pengujiyang telah memberikan saran dan arahan

kepada penulis dalam menyelesaikan skripsi ini. Terima kasih juga kepada Ibu

Lia Laila, S.Farm., M.Sc., Apt., danBapakBayu Eko Prasetyo, S. Farm., M.Sc.,

Apt., selaku dosen yang telah memberi arahan dan bantuan kepada penulis

selama melakukan penelitian di Laboratorium Penelitian.

Ucapan terima kasih dan penghargaan yang tulus tiada terhingga kepada

Ayahanda Usman dan Ibunda Husna yang telah memberikan cinta dan kasih

sayang yang tidak ternilai dengan apapun dan motivasi serta doa yang tulus yang

tidak pernah berhenti. Kepala Dinas Kesehatan Aceh Utara Bapak dr. Effendi,

M.Kes yang telah memberi izin saya untuk melanjutkan pendidikan. Pemilik

Klinik Husada Lhoksukon Jamaluddin dan NS Erlina S.Kep, adik-adikku

tersayang, Irma Suryati SKM, Irza Lena Amd.FKG, IrwanSyah S.Pdi, Khairuddin

Amd.Kep dan lainnya yang telah memberikan dukungan dan doanya selama ini.

Penulis juga tidak lupa mengucapkan terima kasih kepada asisten lab

Penelitian, lab Sintesis Obat dan lab. Teknologi Sediaan Farmasi II atas

saran-saran yang diberikanDidiz, fera, Pia, Siti, Febi, Cut Raihanah, Amel, atas

dukungan, bantuan dan semangat yang luar biasa, serta teman-teman ekstensi

farmasi angkatan 2010, 2011, 2012 dan teman-teman Klinik Husada Lhoksukon.

Penulis menyadari bahwa tulisan ini masih memiliki banyak kekurangan,

dan saran yang membangun pada skripsi ini. Akhirnya, penulis berharap semoga

skripsi ini dapat memberi manfaat bagi kita semua.

Medan, Agustus 2015

Penulis

Ernawati

PENGARUH SUHU HIDROLISIS PADA PEMBUATAN

DEKSTRIN DARI PATI KENTANG (

Solanum tuberosum

L.)

SECARA ENZIMATIS

ABSTRAK

Latar belakang: Dekstrin dapat dibuat dari pati kentang dengan beberapa metode yaitu basah, kering dan enzimatis. Salah satu faktor yang mempegaruhi pembuatan dekstrin adalah suhu hidrolisis.

Tujuan: Tujuan penelitian ini adalah untuk membuat dan mengetahui pengaruh

suhu hidrolisis terhadap karakteristik dekstrin dari pati kentang (Solanum tuberosum L.) dengan metode enzimatis.

Metode: Umbi kentang dari Pasar Pagi Setia Budi dihaluskan dan didekantasi dengan air suling. Pati yang diperoleh disuspensi dalam air suling, lalu dipanaskan pada 95oC sambil diaduk hingga terbentuk gel. Setelah suhu massa gel 30oC ditambahkan enzim α-amilase 0,025g dan diaduk hingga homogen. Massa dipanaskan masing-masing pada suhu 35oC, 40oC dan 45oC selama 24 jam, kemudian dikeringkan pada suhu 80oC. Dekstrin yang dihasilkan diuji persyaratan mutunya sesuai dengan Standar Nasional Indonesia (SNI) 01-2593-1992. Karakterisasi meliputi rendemen, pemeriksaanwarna, pengujian kualitatif dengan larutan lugol, kehalusan mesh 80, kadar air, kadarabu, kelarutan dalam air dingin, dekstrosa ekuivalen dan derajat asam.

Hasil: Hasil penelitian menunjukkan bahwa metode enzimatis dengan suhu 35oC, 40oC dan 45oC rendemen dekstrin berturut-turut adalah 84,371%, 84,189% dan 81,448%. Pemeriksaaan warna dan pengujian kualitatif dengan larutan lugol pada ketiga suhu tersebut diperoleh hasil yang sama dekstrin berwarna putih dan ungu kecoklat-coklatan. Kehalusan mesh 80 dekstrin pada suhu 35oC, 40oC dan 45oC adalah 95,248% ± 0,2015, 95,293% ± 0,4833 dan 95,879% ± 0,5641. Kadar air adalah 8,860% ± 0,5301, 7,907% ± 0,0346 dan 4,540% ± 0,2069. Kadar abu dekstrin pada suhu 35oC, 40oC dan 45oC adalah 0,06% ± 0,0071, 0,07% ± 0,0123 dan 0,07% ± 0,0059. Bagian yang larut dalam air dingin dekstrin pada suhu35oC, 40oC dan 45oC adalah 68,972% ± 1,9995, 70,541% ± 1,9499 dan 70,915% ± 1,9980. Ekivalen dekstrosa dekstrin pada suhu 35oC, 40oC dan 45oC adalah 15,904 ± 0,4080, 16,963 ± 1,1825 dan 18,799 ± 0,5701. Derajat asam dekstrin pada suhu 35oC, 40oC dan 45oC adalah 4,393 ± 0,3975, 4,475 ± 0,5055 dan 4,661 ± 0,3190. Berdasarkan hasil analisis secara statistik diperoleh perbedaan pada pemeriksaan kadar air dan ekivalen dekstrosa (P < 0,05).

Kesimpulan: Suhu hidrolisis 35oC, 40oC dan 45oC mempengaruhi karakteristik dekstrin pada kadar air dan nilai ekivalen dekstrosa. Karakteristik dekstrin dari pati kentang (Solanum tuberosum L.) dengan metode enzimatis telah memenuhi persyaratan Standar Nasional Indonesia (SNI) 01-2593-1992.

EFFECT OF HYDROLYSIS TEMPERATURE IN DEXTRIN

PREPATION FROM POTATO (

Solanum tuberosum

L.)

STARCH ENZYMATICALLY

ABSTRACT

Background: Dextrin can be made from potato starch by wet, dry and enzymatic methods. One of the factors influences the preparation of dextrin is the hydrolysis temperature.

Objective: The purpose of this research was to produce and to determine the effect of hydrolysis temperature on the characteristics of dextrin made from potato starch (Solanum tuberosum L.) with enzymatic method.

Methods: Potato tubers were taken from Setia Budi’s Market, then the potato

tubers were mashed and decanted with distilled water. Starch was derivedfrom derived from potato tubers than was suspended in distilled water, and was then heated to 95oC while stirring to form a gel. Once the gel mass at temperature 30oCwas added α-amylase enzyme 0,025g and was stirred to homogeneous. Each mass are heated at temperature of 35oC, 40oC and 45oC for 24 hours, then are at temperature80oC. Dextrin was examined according to the Indonesian National Standard (SNI) 01-2593-1992. The characterization of the obtained dextrin included yield, color proofing, qualitative testing with Lugol's solution, 80 mesh fineness, moisture content, ash content, solubility in cold water, dextrose equivalent and the degree of acid.

Results: The results showed that enzymatic method with temperature 35oC, 40oC and 45oC were gained the yield of dextrin 84.371%, 84.189% and 81.448% respectively. The color examination and qualitative testing with Lugol's solution on all three temperatures obtained similar results of white dextrin and brownish purple color respectively. The mesh 80 fineness for temperature 35oC, 40oC and 45oC were 95.248% ± 0.2015, 95.293% ± 0.4833 and 95.879% ± 0.5641 respectively. The water contents for obtained dextrin for temperature35oC, 40oC and 45oC were 8.860 ± 0.5301%, 7.907%± 0.0346 and 4.540% ± 0.2069 respectively. The ash contents were 0.06% ± 0.0071, 0.07% ± 0.0123 and 0.07% ± 0.0059 for temperature of 35oC, 40oC and 45oC respectively. The cold water soluble contents were 68.972 ± 1.9995%, 70.541% ± 1.9499and 70.915% ± 1.9980 respectively. The dextrose equivalences were 15.904 ± 0.4080, 16.963 ± 1.1825 and 18.799 ± 0.5701 respectively. The degree of acid were 4.393 ± 0.3975, 4.475± 0.5055 and 4.661 ± 0.3190 respectively. Based on statistical analysis of the results it was obtained a significant difference on moisture content and dextrose equivalent examinations (P <0.05).

Conclusion: Hydrolysis temperature of 35oC, 40oC and 45oC affects the characteristics of dextrin in water content and dextrose equivalent value. Characteristics dextrin of potatoes starch (Solanum tuberosum L.) were obtained by enzymatic methods have met the requirements of the Indonesian National Standard (SNI) 01-2593-1992.

DAFTAR ISI

Halaman

JUDUL ... i

HALAMAN JUDUL ... ii

LEMBAR PENGESAHAN ... iii

KATA PENGANTAR ... iv

ABSTRAK... . vii

ABSTRACT ... . viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang... 1

1.2 Perumusan Masalah ... 4

1.3 Hipotesis ... 5

1.4 Tujuan Penelitian ... 5

1.5 Manfaat Penelitian ... 6

BAB II TINJAUAN PUSTAKA ... 7

2.1 Uraian Tumbuhan... 7

2.1.1 Sistematika tumbuhan ... 8

2.1.2 Nama lain ... 8

2.1.3 Kandungan gizi ... 9

2.2.1 Pembuatan pati ... 11

2.2.2 Hidrolisis pati secara enzimatis ... 12

2.3 Pengaruh Suhu Reaksi Enzimatik ... 13

2.4 Dekstrin ... 14

2.5 Enzim α-amilase ... 15

2.6 Pembuatan Dekstrin ... 17

2.7 Penggunaan Dekstrin ... 19

BAB III METODE PENELITIAN ... 20

3.1 Jenis Penelitian ... 20

3.2 Alat dan Bahan ... 20

3.2.1 Alat-alat ... 20

3.2.2 Bahan ... 20

3.3 Pembuatan Pereaksi ... 21

3.3.1 Larutan NaOH 0,1 N ... 21

3.3.2 Larutan fenolftalein ... 21

3.3.3 Larutan iodium 0,1 N ... 21

3.3.4 Larutan lugol ... 21

3.4 Penyiapan Sampel ... 21

3.4.1 Pengambilan sampel ... 21

3.4.2 Identifikasi sampel ... 22

3.4.3 Pembuatan pati ... 22

3.4.4 Pembuatan dekstrin secara enzimatis ... 22

3.5 Pemeriksaan Rendemen ... 23

3.6.1 Pemeriksaan organoleptis ... 23

3.6.2 Pemeriksaan warna dengan larutan lugol ... 24

3.6.3 Penetapan derajat kehalusan ... 24

3.6.4 Penetapan kadar air ... 24

3.6.5 Penetapan kadar abu ... 24

3.6.6 Penetapan bagian yang larut dalam air dingin .. 25

3.6.7 Penetapan nilai ekuivalen dektrosa ... 25

3.6.8 Penetapan derajat asam ... 26

BAB IV HASIL DAN PEMBAHASAN ... 27

4.1 Identifikasi Tumbuhan ... 27

4.2 Karakteristik Pati ... 27

4.3 Rendemen ... 27

4.4 Karakteristik Dekstrin ... 28

4.4.1 Organoleptis ... 29

4.4.2 Reaksi warna ... 29

4.4.3 Derajat kehalusan ... 29

4.4.4 Kadar air ... 30

4.4.5 Kadar abu ... 31

4.4.6 Bagian yang larut dalam air dingin ... 31

4.4.7 Nilai ekivalen dekstrosa ... 32

4.4.8 Penetapan derajat asam ... 33

BAB V KESIMPULAN DAN SARAN ... 34

5.1 Kesimpulan ... 34

DAFTAR PUSTAKA ... 36

DAFTAR TABEL

Halaman

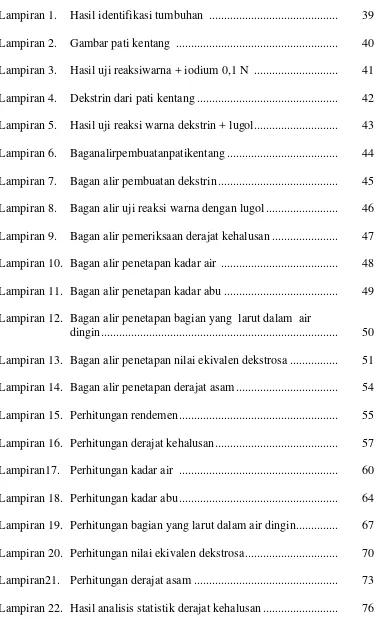

Tabel 2.1 Kandungan gizi kentang ... 9

DAFTAR GAMBAR

Halaman

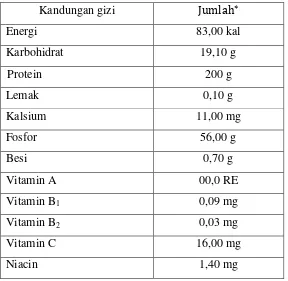

Gambar 2.1 Amilosa dan amilopektin ... 10

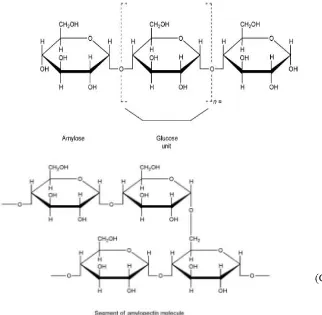

Gambar 2.2 Mekanisme hidrolisis pati secara enzimatis ... 12

Gambar 2.3 Pengaruh suhu optimum terhadap laju reaksi enzimatik . 13

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Hasil identifikasi tumbuhan ... 39

Lampiran 2. Gambar pati kentang ... 40

Lampiran 3. Hasil uji reaksiwarna + iodium 0,1 N ... 41

Lampiran 4. Dekstrin dari pati kentang ... 42

Lampiran 5. Hasil uji reaksi warna dekstrin + lugol... 43

Lampiran 6. Baganalirpembuatanpatikentang ... 44

Lampiran 7. Bagan alir pembuatan dekstrin ... 45

Lampiran 8. Bagan alir uji reaksi warna dengan lugol ... 46

Lampiran 9. Bagan alir pemeriksaan derajat kehalusan ... 47

Lampiran 10. Bagan alir penetapan kadar air ... 48

Lampiran 11. Bagan alir penetapan kadar abu ... 49

Lampiran 12. Bagan alir penetapan bagian yang larut dalam air dingin ... 50

Lampiran 13. Bagan alir penetapan nilai ekivalen dekstrosa ... 51

Lampiran 14. Bagan alir penetapan derajat asam ... 54

Lampiran 15. Perhitungan rendemen ... 55

Lampiran 16. Perhitungan derajat kehalusan ... 57

Lampiran17. Perhitungan kadar air ... 60

Lampiran 18. Perhitungan kadar abu ... 64

Lampiran 19. Perhitungan bagian yang larut dalam air dingin ... 67

Lampiran 20. Perhitungan nilai ekivalen dekstrosa ... 70

Lampiran21. Perhitungan derajat asam ... 73

Lampiran 23. Hasil analisis statistik kadar air ... 77

Lampiran 24. Hasil analisis statistik kadar abu ... 78

Lampiran 25. Hasil analisis statistik bagian yang larut dalam air dingin 79

Lampiran 26. Perhitungan statistik ekivalen dekstrosa ... 80

PENGARUH SUHU HIDROLISIS PADA PEMBUATAN

DEKSTRIN DARI PATI KENTANG (

Solanum tuberosum

L.)

SECARA ENZIMATIS

ABSTRAK

Latar belakang: Dekstrin dapat dibuat dari pati kentang dengan beberapa metode yaitu basah, kering dan enzimatis. Salah satu faktor yang mempegaruhi pembuatan dekstrin adalah suhu hidrolisis.

Tujuan: Tujuan penelitian ini adalah untuk membuat dan mengetahui pengaruh

suhu hidrolisis terhadap karakteristik dekstrin dari pati kentang (Solanum tuberosum L.) dengan metode enzimatis.

Metode: Umbi kentang dari Pasar Pagi Setia Budi dihaluskan dan didekantasi dengan air suling. Pati yang diperoleh disuspensi dalam air suling, lalu dipanaskan pada 95oC sambil diaduk hingga terbentuk gel. Setelah suhu massa gel 30oC ditambahkan enzim α-amilase 0,025g dan diaduk hingga homogen. Massa dipanaskan masing-masing pada suhu 35oC, 40oC dan 45oC selama 24 jam, kemudian dikeringkan pada suhu 80oC. Dekstrin yang dihasilkan diuji persyaratan mutunya sesuai dengan Standar Nasional Indonesia (SNI) 01-2593-1992. Karakterisasi meliputi rendemen, pemeriksaanwarna, pengujian kualitatif dengan larutan lugol, kehalusan mesh 80, kadar air, kadarabu, kelarutan dalam air dingin, dekstrosa ekuivalen dan derajat asam.

Hasil: Hasil penelitian menunjukkan bahwa metode enzimatis dengan suhu 35oC, 40oC dan 45oC rendemen dekstrin berturut-turut adalah 84,371%, 84,189% dan 81,448%. Pemeriksaaan warna dan pengujian kualitatif dengan larutan lugol pada ketiga suhu tersebut diperoleh hasil yang sama dekstrin berwarna putih dan ungu kecoklat-coklatan. Kehalusan mesh 80 dekstrin pada suhu 35oC, 40oC dan 45oC adalah 95,248% ± 0,2015, 95,293% ± 0,4833 dan 95,879% ± 0,5641. Kadar air adalah 8,860% ± 0,5301, 7,907% ± 0,0346 dan 4,540% ± 0,2069. Kadar abu dekstrin pada suhu 35oC, 40oC dan 45oC adalah 0,06% ± 0,0071, 0,07% ± 0,0123 dan 0,07% ± 0,0059. Bagian yang larut dalam air dingin dekstrin pada suhu35oC, 40oC dan 45oC adalah 68,972% ± 1,9995, 70,541% ± 1,9499 dan 70,915% ± 1,9980. Ekivalen dekstrosa dekstrin pada suhu 35oC, 40oC dan 45oC adalah 15,904 ± 0,4080, 16,963 ± 1,1825 dan 18,799 ± 0,5701. Derajat asam dekstrin pada suhu 35oC, 40oC dan 45oC adalah 4,393 ± 0,3975, 4,475 ± 0,5055 dan 4,661 ± 0,3190. Berdasarkan hasil analisis secara statistik diperoleh perbedaan pada pemeriksaan kadar air dan ekivalen dekstrosa (P < 0,05).

Kesimpulan: Suhu hidrolisis 35oC, 40oC dan 45oC mempengaruhi karakteristik dekstrin pada kadar air dan nilai ekivalen dekstrosa. Karakteristik dekstrin dari pati kentang (Solanum tuberosum L.) dengan metode enzimatis telah memenuhi persyaratan Standar Nasional Indonesia (SNI) 01-2593-1992.

EFFECT OF HYDROLYSIS TEMPERATURE IN DEXTRIN

PREPATION FROM POTATO (

Solanum tuberosum

L.)

STARCH ENZYMATICALLY

ABSTRACT

Background: Dextrin can be made from potato starch by wet, dry and enzymatic methods. One of the factors influences the preparation of dextrin is the hydrolysis temperature.

Objective: The purpose of this research was to produce and to determine the effect of hydrolysis temperature on the characteristics of dextrin made from potato starch (Solanum tuberosum L.) with enzymatic method.

Methods: Potato tubers were taken from Setia Budi’s Market, then the potato

tubers were mashed and decanted with distilled water. Starch was derivedfrom derived from potato tubers than was suspended in distilled water, and was then heated to 95oC while stirring to form a gel. Once the gel mass at temperature 30oCwas added α-amylase enzyme 0,025g and was stirred to homogeneous. Each mass are heated at temperature of 35oC, 40oC and 45oC for 24 hours, then are at temperature80oC. Dextrin was examined according to the Indonesian National Standard (SNI) 01-2593-1992. The characterization of the obtained dextrin included yield, color proofing, qualitative testing with Lugol's solution, 80 mesh fineness, moisture content, ash content, solubility in cold water, dextrose equivalent and the degree of acid.

Results: The results showed that enzymatic method with temperature 35oC, 40oC and 45oC were gained the yield of dextrin 84.371%, 84.189% and 81.448% respectively. The color examination and qualitative testing with Lugol's solution on all three temperatures obtained similar results of white dextrin and brownish purple color respectively. The mesh 80 fineness for temperature 35oC, 40oC and 45oC were 95.248% ± 0.2015, 95.293% ± 0.4833 and 95.879% ± 0.5641 respectively. The water contents for obtained dextrin for temperature35oC, 40oC and 45oC were 8.860 ± 0.5301%, 7.907%± 0.0346 and 4.540% ± 0.2069 respectively. The ash contents were 0.06% ± 0.0071, 0.07% ± 0.0123 and 0.07% ± 0.0059 for temperature of 35oC, 40oC and 45oC respectively. The cold water soluble contents were 68.972 ± 1.9995%, 70.541% ± 1.9499and 70.915% ± 1.9980 respectively. The dextrose equivalences were 15.904 ± 0.4080, 16.963 ± 1.1825 and 18.799 ± 0.5701 respectively. The degree of acid were 4.393 ± 0.3975, 4.475± 0.5055 and 4.661 ± 0.3190 respectively. Based on statistical analysis of the results it was obtained a significant difference on moisture content and dextrose equivalent examinations (P <0.05).

Conclusion: Hydrolysis temperature of 35oC, 40oC and 45oC affects the characteristics of dextrin in water content and dextrose equivalent value. Characteristics dextrin of potatoes starch (Solanum tuberosum L.) were obtained by enzymatic methods have met the requirements of the Indonesian National Standard (SNI) 01-2593-1992.

BAB I PENDAHULUAN

1.1 Latar Belakang

Indonesia merupakan salah satu negara penghasil kentang. Kentang

merupakan sumber karbohidrat yang dimanfaatkan sebagai bahan pangan, bahan

baku industri dan pakan ternak (Martunis, 2012).

Kentang (Solanum tuberosum L.) merupakan tanaman umbi-umbian yang

kaya akan karbohidrat dan menjadi prioritas untuk dikembangkan. Hal ini dapat

dilihat dari konsumsi kentang di dunia menempati urutan keempat setelah beras,

gandum, dan jagung Indonesia adalah negara penghasil kentang terbesar

dikawasan Asia Tenggara. Daerah produksi kentang di Indonesia tersebar di

daerah Sumatera Utara¸ Sumatera Barat, Jambi, Jawa Barat, Jawa Tengah, Jawa

Timur, dan Sulawesi Selatan (Niken dan Andepristia, 2013).

Kentang selain dikonsumsi dalam bentuk segar juga dimanfaatkan sebagai

sumber pati untuk keperluan industri farmasi (Martunis, 2012). Pati umumnya

tidak larut dalam air dingin, pemasakannya memerlukan waktu yang cukup lama

dan pasta yang terbentuk juga cukup keras. Modifikasi pati dilakukan agar

diperoleh sifat-sifat yang cocok untuk dimanfaatkan dalam industri farmasi. Pati

termodifikasi memiliki sifat fisikokimia yang lebih baik dibanding pati asal

(Ningsih, et al., 2010).

Pati termodifikasi dapat dihasilkan dari modifikasi pati kentang. Salah

satunya adalah dekstrin. Menurut Standar Nasional Indonesia (SNI 01-2593-1992)

dekstrin didefinisikan sebagai salah satu produk hidrolisis pati yang berbentuk

larut dalam air dingin, dapat membentuk lapisan film dan memiliki sifat adesif

(Ningsih, et al., 2010).

Penelitian-penelitian yang telah dilakukan tentang pembuatan dekstrin

diantaranya adalah Jati (2006) yang melakukan penelitian tentang pengaruh waktu

hidrolisis dan konsentrasi HCl terhadap nilai Dextrose Equivalen (DE) dan

karakterisasi mutu pati termodifikasi dari pati tapioka dengan metode hidrolisis

asam untuk mengetahui pengaruh faktor lama pemanasan, konsentrasi HCl dan

interaksi antara keduanya dalam pembuatan pati termodifikasi secara metode

basah (gelatinisasi) dan metode kering (penyangraian). Peneliti lainnya Triyono

(2007) telah melakukan pemanfaatan jenis umbi lain yaitu ubi jalar (Ipomea

batatas (L.) untuk meningkatkan fungsional pati dari ubi jalar dengan

menggunakan enzim α-amilase dari Bacillus subtilis sebagai bahan subsitusi

pengolahan pangan dengan memperhatikan pengaruh pH dan konsentrasi pati

yang dikarakterisasi sesuai persyaratan mutu Standar Nasioanal Indonesia (SNI).

Peneliti lainnya Ningsih, et al., (2010) melakukan penelitian tentang pembuatan

dekstrin dari pati ubi kayu (Manihot esculenta) menggunakan enzim amilase dari

Azospirillum sp. JG3 untuk meningkatkan kegunaan pati yang lebih luas dan

dikarakterisasi sesuai dengan syarat mutu dekstrin untuk industri pangan SNI

1992. Selain itu Santosa (2010) juga telah melakukan penelitian tentang hidrolisis

enzimatik pati tapioka (merk “Gunung Agung”) dengan kombinasi pemanasan

microwave-water bath pada pembuatan dekstrin sebagai salah satu usaha untuk

mengkonversi pati tapioka menjadi dekstrin dengan ketersediaan bahan baku pati

tapioka yang terpenuhi, sehingga dapat mengurangi volume impor dekstrin.

pembuatan dekstrin dari tepung tapioka (merk “Gunung Agung”) secara enzimatik

(α-amilase dari Bacillus licheneformis) dengan pemanasan microwave sebagai

pengganti pemanas konvensional dan mengkaji pengaruh konsentrasi pati dan

waktu likuifaksi terhadap Dextrose Equivalen (DE) dan viskositas.

Desktrin dapat diproduksi dengan tiga proses pembuatan yaitu proses

pembuatan secara enzimatis, proses pembuatan secara basah serta proses

pembuatan secara kering. Proses pembuatan secara enzimatis dilakukan karena

proses ini dapat berjalan pada suhu yang rendah, lebih spesifik, menghasilkan

sedikit produk samping (Pudiastuti dan Pratiwi 2013). Pembuatan secara kering

(penyangraian) menghasilkan perubahan warna pada pati selama proses

pembuatan sehingga dekstrin yang diperoleh berwarna lebih gelap. Pembuatan

dekstrin secara basah dengan menggunakan asam memiliki keunggulan karena

prosesnya mudah, bahan baku mudah didapatkan dan murah (Jati, 2006).

Kelemahan menggunakan asam yaitu dapat menghasilkan produk dengan rasa dan

warna yang buruk karena asam memiliki sifat sangat reaktif.

Dekstrin terbentuk melalui dua tahapan yaitu tahap gelatinisasi dan tahap

hidrolisis. Gelatinisasi adalah proses pemecahan pati dengan menggunakan air

dan panas. Hidrolisis adalah tahapan proses dimana pati yang telah tergelatinisasi

terhidrolisis menjadi dekstrin. Sejumlah asam, atau enzim ditambahkan pada

tahap hidrolisis untuk membentuk dekstrin (Santosa, 2010).

Produksi secara enzimatis umumnya dilakukan dengan menggunakan

enzim amilase. Enzim amilase di gunakan sebab ramah lingkungan, pemecahan

yang terjadi lebih spesifik dan tidak menimbulkan rasa yang menyimpang pada

dipengaruhi oleh suhu (Sadikin, 2002). Umumnya aktifitas enzim α-amilase

terjadi pada suhu 30-40 (Suarni dan Patong, 2007).

Dunia industri farmasi di Indonesia menggunakan dekstrin yang selama ini

diimport dari luar. Kebutuhan dekstrin dalam industri farmasi dari tahun ke tahun

semakin meningkat (Triyono, 2007). Volume import dekstrin Indonesia pada

tahun 2007 mencapai 39.309.703 kg senilai US$ 26.209.257. Itu meningkat dari

tahun sebelumnya yang hanya 36.747.033 kg senilai US$ 21.791.938 (Pudiastuti

dan Pratiwi, 2013).

Berdasarkan uraian diatas peneliti tertarik untuk melakukan penelitian

pembuatan dekstrin dari pati kentang karena belum sering diteliti sehingga

meningkatkan pemanfaatan pati kentang dan mengetahui pengaruh suhu hidrolisis

terhadap karakteristik dekstrin dari pati kentang secara enzimatis. Kemudian

dilakukan karakteristik dekstrin yang didapatkan menurut Standar Nasional

Indonesia (SNI 01-2593-1992).

1.2 Perumusan Masalah

Berdasarkan latar belakang di atas, maka permasalahan dalam penelitian

ini dirumuskan sebagai berikut:

a. Apakah dekstrin dapat dibuat dari pati kentang (Solanum tuberosum L.)

dengan menggunakan metode enzimatis?

b. Apakah suhu hidrolisis mempengaruhi karakteristik dekstrin yang dibuat

dari pati kentang (Solanum tuberosumL.) menggunakan enzim α-amilase?

c. Apakah dekstrin dari pati kentang (Solanum tuberosum L.) dengan metode

enzimatis menggunakan enzim α-amilase memenuhi persyaratan Standar

1.3 Hipotesis

Dari masalah yang dirumuskan diatas, hipotesis dalam penelitian ini

adalah sebagai berikut:

a. Dekstrin dapat dibuat dari pati kentang (Solanum tuberosum L.) menggunakan

metode enzimatis.

b. Suhu hidrolisis mempengaruhi karakteristik dekstrin yang dibuat dari pati

kentang (Solanum tuberosum L.) menggunakan enzim α-amilase.

c. Dekstrin dari pati kentang (Solanum tuberosum L.) dengan metode enzimatis

menggunakan enzim α-amilase memenuhi persyaratan Standar Nasional

Indonesia (SNI).

1.4 Tujuan Penelitian

Penelitian ini bertujuan untuk:

a. Membuat dekstrin dari pati kentang (Solanum tuberosum L.) menggunakan

metode enzimatis.

b. Mengetahui pengaruh suhu hidrolisis terhadap karakteristik dekstrin yang

dibuat dari pati kentang (Solanum tuberosum L.) menggunakan enzim

α-amilase.

c. Mengetahui dekstrin dari pati kentang (Solanum tuberosum L.) dengan metode

enzimatis menggunakan enzim α-amilase apakah memenuhi persyaratan

1.5Manfaat Penelitian

Penelitian ini diharapkan dapat menjadi informasi untuk masyarakat,

termasuk akademisi tentang pengaruh suhu hidrolisis terhadap karakteristik

BAB II

TINJAUAN PUSTAKA

2.1 Uraian Tumbuhan

Tanaman kentang (Solanum tuberosum L.) berasal dari daerah tropika

yaitu dataran tinggi Andes Amerika. Daerah yang cocok untuk budidaya kentang

adalah dataran tinggi atau penggunungan dengan ketinggian 1000-1300 m di atas

permukaan laut, curah hujan 1500ml, suhu rata-rata harian 18-21 , serta

kelembaban udara 80-98% (Dinar, 2010).

Kentang merupakan tanaman bersifat menjalar. Batangnya berbentuk segi

empat, panjangnya biasa mencapai 50–120 cm. Batang dan daun berwarna hijau

kemerah–merahan. Bunga berwarna kuning keputihan atau ungu. Benang sarinya

berwarna kekuning-kuningan. Akarnya menjalar dan berukuran sangat kecil

bahkan sangat halus. Akar ini berwarna keputih-putihan.Varietas dapat

digolongkan dalam tiga golongan berdasarkan warna umbinya yaitu:

1. Kentang kuning, umbi kentang ini berkulit dan berdaging kuning

2. Kentang putih, kulit dan daging umbi kentang ini berwarna putih

3. Kentang merah, kulit dan umbinya kemerah-merahan

Beberapa faktor lingkungan yang dijadikan syarat tumbuh tanaman

kentang yaitu:

1. Iklim

Sesuai dengan pembawaan serta sifat aslinya, tempat yang disenangi

tanaman kentang kentang mula-mula yang berhawa dingin. Pada perkembangan

beradaptsi di daerah-daerah beriklim sedang (subtropis). Kemudian meluas lagi ke

daerah tropis yang memilki dua musim, seperti Indonesia.

2. Keadaan tanah

Tanah yang paling baik buat kentang adalah tanah yang gembur atau

sedikit mengandung pasir agar mudah diresapi air. Kelembapan tanah yang cocok

untuk umbi kentang adalah 70%. Kelembapan tanah yang lebih dari ini

menyebabkan kentang mudah diserang oleh penyakit busuk batang atau leher

akal.

2.1.1 Sistematika tumbuhan

Kingdom : Plantae

Divisi : Maqnoliophyta

Kelas : Maqnoliopsida

Ordo : Solanales

Famili : Solanaceae

Genus : Solanum

Spesies : Solanum tuberosum

2.1.2 Nama lain

Nama kentang bukan nama satu-satunya yang dimiliki tumbuhan berumbi

yang kaya karbohidrat tersebut. Selain nama itu masih banyak nama lagi yang

lain. Di Jawa Barat disebut luwi kumeli, di Aceh dan Minangkabau disebut

gantang, di Karo disebut gentang atau gadung leper, di Lampung disebut ketang

atau ubi mandira, di Palembang disebut ubi kumanden dan di Sumba disebut

2.1.3 Kandungan gizi

Kentang selain sebagai sumber karbohidrat, kentang juga memiliki

kandungan nutrisi lain yang cukup tinggi, diantaranya protein dan beberapa

vitamin seperti vitamin A, vitamin B komplek serta vitamin C. Kandungan

vitamin C pada kentang dapat mencukupi setengah kebutuhan per hari bagi orang

dewasa dan lebih tinggi dibandingkan dengan padi dan gandum. Perbandingan

protein terhadap karbohidrat yang terdapat di dalam ubi kentang lebih tinggi

daripada biji serealia dan ubi lainnya.

Tabel 2.1. Kandungan gizi kentang

Kandungan gizi

Energi 83,00 kal

Karbohidrat 19,10 g

Protein 200 g

Lemak 0,10 g

Kalsium 11,00 mg

Fosfor 56,00 g

Besi 0,70 g

Vitamin A 00,0 RE

Vitamin B1 0,09 mg

Vitamin B2 0,03 mg

Vitamin C 16,00 mg

Niacin 1,40 mg

Ket * : Kandungan gizi dalam 100 g kentang Sumber : Dinar (2010).

2.2 Pati

Pati terdiri dari butiran-butiran kecil yang disebut granul. Granul pati

(Ridal, 2003). Pati merupakan homopolimer glukosa dengan ikatan α-glikosidik.

Berbagai macam pati tidak sama sifatnya, tergantung dari panjang rantai C-nya,

serta apakah lurus atau bercabang rantai molekulnya. Amilosa mempunyai

struktur lurus dengan ikatan α-(1,4)-D-glukosidik, sedangkan amilopektin

mempunyai cabang dengan ikatan α-(1,6)-D-glukosidik sebanyak 4-5% dari berat

total (Winarno, 2004).

Pati digunakan sebagai pengental dan penstabil dalam makanan.

Komposisi pati pada umunya terdiri dari amilopektin sebagian besar dan sisanya

amilosa.Pati kentang mengandung amilosa sekitar 23% dan amilopektin 77%

(Niken dan Adepristian, 2013).Struktur kimia amilosa dan amilopektin

(Rowe, et al., 2009) ditunjukkan pada Gambar 2.1.

Amilosa dan amilopektin merupakan komponen penting pembentuk

struktur dasar pati, dan sangat mempengaruhi karakteristik fisiko kimia pati yang

dihasilkan. Amilosa memiliki karakteristik rantai relatif lurus, struktur gel kuat,

serta apabila diberi pewarna iodine akan menghasilkan warna biru. Sementara itu,

amilopektin memiliki karakteristik rantai bercabang, struktur gel lembek, dan

apabila diberi pewarna iodin akan menghasilkan warna coklat kemerahan

(Herawati, 2012).

2.2.1 Pembuatan pati

Pembuatan pati melalui tahapan proses pengupasan, pencucian,

pemotongan, penghalusan, peremasan, penyaringan, pengendapan, pencucian,

pengeringan, penghalusan dan pengayakan. Proses pengupasan dan pencucian

bertujuan untuk membersihkan umbi dari akar, kulit dan kotoran yang melekat

pada umbi tersebut. Pemotongan dimaksudkan untuk mempermudah proses

penghalusan umbi, penghalusan dilakukan bertujuan untuk merusak jaringan umbi

dan sel-sel umbi agar pati dapat keluar (Ridal, 2003).

Peremasan dimaksudkan untuk menyempurnakan kerusakan jaringan umbi

agar pati dapat keluar dari jaringannya dengan menambahkan akuades pada proses

penghalusan. Penyaringan bertujuan untuk memisahkan kotoran yang sukar

dihilangkan dengan pencucian dan memisahkan ampas dengan pati yang

diperoleh.Pati dibiarkan mengendap selama satu malam, kemudian dilakukan

pencucian dengan dengan akuades untuk mendapatkan pati yang bersih dan

berwarna putih.Pengeringan pati basah dilakukan dengan meletakkan pati basah

pada suhu ruangan hingga pati kering.Kemudian dilakukan penghalusan pati dan

2.2.2 Hidrolisis pati secara enzimatis

Proses hidrolisis pati merupakan pemutusan ikatan glikosidik pada rantai

polimernya oleh suatu reaktan yang dibantu oleh air. Proses hidrolisis merupakan

proses pemecahan rantai polimer menjadi penyusunnya yang lebih sederhana.

Hidrolisis pati dilakukan dengan dua cara yaitu dengan menggunakan asam atau

enzim misalnya dari golongan amilase. Amilase adalah enzim yang mempunyai

kemampuan memecah ikatan glukosida pada polimer pati. Penggunaan enzim

amilase lebih dimintai sebab ramah lingkungan, pemecahan yang terjadi lebih

spesifik dan tidak menimbulkan rasa yang menyimpang pada produk akhir

(Nangin dan Sutrisno, 2014).

Modifikasi pati dengan metode enzimatis terjadi melalui pemutusan ikatan

α-(1,4) glikosidik secara random atau pada tengah rantai polimer (Ridal, 2003).

Enzim α-amilase mempunyai bagian aktif anion karboksilat yang bertindak

sebagai nukleofil dan kation imidazolium sebagai elektrofil yang dapat memutus

[image:30.595.151.499.504.682.2]ikatan α-(1,4) glikosidik (Robyt, 1984).

Banyaknya jumlah monomer yang dihasilkan bergantung pada besarnya

konsentasi asam dan jumlah enzim yang digunakan.Semakin tinggi konsentasi

asam dan enzim yang digunakan maka semakin cepat reaksi hidrolisisnya dan

semakin banyak pula monomer yang dihasilkan (Jati, 2006).

2.3 Pengaruh Suhu Reaksi Enzimatik

Suhu reaksi berpengaruh terhadap laju reaksi enzimatik. Jika reaksi

tersebut dilangsungkan dalam berbagai suhu, kurva hubungan tersebut akan

menunjukan suhu tertentu, yang menghasilkan laju reaksi yang maksimum.

Dengan demikian, dalam hal ini juga ada kondisi optimum, yang disebut suhu

optimum (Sadikin, 2002).

Berdasarkan penelitian yang dilakukan Thippeswamy, et. al. (2006)

diperoleh pH optimum dan suhu optimum adalah 6,5 dan 60oC pada amilase dari

Bacillus sp.

Laju reaksi

A B

Suhu optimum

[image:31.595.181.410.453.674.2]Sumber : Sadikin (2002)

Pada gambar 2.3 tampak bahwa diluar suhu optimum, laju reaksi

enzimatik selalu lebih rendah.Makin besar perbedaan suhu reaksi dengan suhu

optimum, makin rendah laju reaksi. Akan tetapi, keadaan yang menyebabkan

rendahnya suhu optimum berbeda antara suhu yang lebih rendah dengan suhu

yang lebih tinggi. Pada suhu yang lebih rendah (sisi A pada gambar), penyebab

kurangnya laju reaksi enzimatik ialah kurangnya gerak termodinamik, yang

menyebabkan kurangnya tumbukan antara molekul enzim dengan substrat. Pada

daerah suhu yang lebih tinggi (sisi B pada ganbar), gerak termodinamik akan lebih

meningkat, sehingga benturan antar molekul niscaya akan lebih sering. Akan

tetapi, alih-alih meningkat, laju reaksi malahan menurun dengan cara sebanding

dengan selisih nilai dan suhu optimum. Dalam peningkatan suhu ini, selain gerak

termodinamika meningkat, molekul protein enzim juga mengalami denaturasi

(Sadikin, 2002).

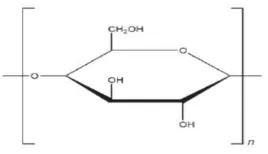

2.4 Dekstrin

Dekstrin merupakan produk modifikasi atau turunan pati yang banyak

digunakan pada industri pangan dan farmasi. Dibandingkan pati asal dekstrin

memiliki berbagai kelebihan karakteristik, antara lain kelarutan dalam air dan

lebih stabil selama penyimpanan (Kalsum dan Surfiana, 2013).

Dekstrin adalah pati atau hidrolisis pati secara parsial dimodifikasi oleh

pemanasan dalam keadaan kering dengan atau tanpa asam, alkali atau agen

kontrol pH (USP, 2007).

Dekstrin merupakan produk degradasi pati yang dapat dihasilkan dengan

beberapa cara, yaitu memberikan perlakuan suspensi pati dalam air dengan asam

menggunakan perlakuan panas atau kombinasi antara panas dan asam atau katalis

lain. Dekstrin mempunyai rumus kimia (C6H10O5)n dan memiliki struktur serta

karakteristik intermediate antara pati dan dekstrosa (Herawati, 2012).

Dekstrin praktis tidak larut dalam kloroform, etanol (95%), eter, dan

propan-2-ol, sedikit larut dalam air dingin dan sangat larut dalam air panas

membentuk larutan mucilaginous. Berat molekul dekstrin secara khas adalah

4.500-85.000 dan tergantung pada jumlah unit (C6H10O5)n didalam ikatan polimer

[image:33.595.241.375.338.415.2]dengan n = 28-525. Struktur kimia dekstrin (Rowe, etal., 2009) ditunjukkan pada

Gambar 2.4.

Gambar 2.4 Struktur dekstrin

2.5 Enzim α-amilase

Enzim adalah golongan protein yang paling banyak terdapat dalam sel

hidup, dan mempunyai fungsi penting sebagai katalisator reaksi biokimia yang

secara kolektif membentuk metabolisme perantara dari sel (Wirahadikusumah,

1989).

Enzim adalah golongan protein yang paling banyak terdapat dalam sel

hidup, dan mempunyai fungsi penting sebagai katalisator reaksi biokimiaα

-amilase merupakan endo-enzim yang memecah ikatan α-1,4 secara random atau

Pada tubuh manusia α-amilase terdapat pada saliva dan pankreas. Selain itu,

α-amilase juga dapat ditemukan pada gandum (barley), jamur (ascomycetes), dan

bakteri (bacillus).Enzim α-amilase umumnya diisolasi dari Bacillus

amyloquefaciens, Bacillus subtilis, Bacillus coagulans, Pseudomonas

saccharophila, Aspergillus orizae, dan Aspergillus candidus (Robyt, 1984).

Hidrolisis enzimatis memberikan beberapa keuntungan, yaitu prosesnya

lebih spesifik, kondisi prosesnya dapat dikontrol, biaya pemurnian lebih murah,

dihasilkan lebih sedikit abu dan kerusakan warna dapat diminimalkan

(Setyawan, 2015).

Beberapa faktor yang dapat mempengaruhi kerja enzim yaitu:

a. Suhu, semua reaksi kimia dipengaruhi oleh suhu. Kecepatan reaksi katalis

enzim Suhu dapat meningkat dengan meningkatnya suhu, tetapi karena enzim

merupakan protein yang akan terdenaturasi pada suhu tinggi maka enzim

memiliki suhu optimum dalam melakukan kerjanya. Setiap enzim memiliki

temperatur optimum yang berbeda-beda sehingga diperoleh efisiensi yang

maksimum (Mckee dan Mckee, 2004).

b. Nilai pH, konsentrasi ion hidrogen dapat mempengaruhi kerja enzim.

Perubahan pH yang tajam dapat menyebabkan enzim terdenaturasi. Beberapa

enzim aktif hanya pada nilai pH yang sempit. Nilai pH optimum pada setiap

enzim sangat bervariasi (Mckee dan Mckee, 2004).

c. Konsentrasi substrat, untuk dapat terjadi kompleks enzim substrat perlu adanya

kontak antara enzim dengan subtrat pada bagian aktif enzim. Menurut Robyt

(1984) α-amilase mempunyai bagian aktif anion karboksilat dan kation

menampung sedikit substrat. Bila konsentrasi substrat diperbesar, makin

banyak substrat yang dapat berhubungan dengan enzim pada bagian aktif

tersebut. Dengan demikian konsentrasi kompleks enzim substrat makin besar

dan hal ini menyebabkan makin besarnya kecepatan reaksi. Pada suatu batas

konsentrasi substrat tertentu, semua bagian aktif telah dipenuhi oleh substrat

atau telah jenuh dengan substrat. Dalam keadaan ini, bertambah besarnya

konsentrasi substrat tidak menyebabkan bertambah besarnya konsentrasi

kompleks enzim substrat, sehingga jumlah hasil reaksinya pun tidak bertambah

besar (Poedjiadi dan Supriyanti, 2009).

d. Konsentrasi enzim, kecepatan suatu reaksi yang menggunakan enzim

tergantung pada konsentrasi enzim tersebut. Pada suatu konsentrasi substrat

tertentu, kecepatan reaksi bertambah dengan bertambahnya konsentrasi enzim.

Dalam hal ini substrat yang digunakan dalam jumlah yang berlebih (Poedjiadi

dan Supriyanti, 2009).

2.6Pembuatan Dekstrin

Dari penelitian sebelumnya oleh Ningsih, et al., 2010 pembuatan dekstrin

dengan cara larutan pati yang telah dilarutkan kedalam beker gelas di atas hot

plate stirrer dipanaskan pada suhu 95 oC selama 3 jam. Enzim amilase

ditambahkan sambil diaduk dan campuran dimasukkan dalam oven. Campuran

dipanaskan pada suhu 40 oC selama 30 jam. Campuran diambil dan dilakukan uji

kualitatif dengan menggunakan larutan iodine setiap 3 jam sampai terbentuk

warna merah kecoklatan.

Menurut penelitian Zusfahair dan Ningsih (2012) pembuatan dekstrin dari

tersebut. Larutan pati yang diperoleh diinkubasi selama 3 jam pada suhu 95 oC

untuk proses gelatinisasi. Proses ini dimaksudkan untuk mempermudah proses

interaksi antara pati dan enzi. Langkah selajutnya adalah hidrolisis pati ubi kayu

menjadi dekstrin dengan katalis amylase FHD 45 % dari Azospirillum sp. JG3.

Proses hidrolisis dilakukan pada kondisi optimum amylase FHD 45 % tersebut

yaitu suhu 30 oC, pH 7 dan konsentrasi substrat 4%.

Pada tahun 2013 Pudiastuti dan Pratiwi melakukan penelitiann dengan

pembuatan dekstrin pada tahap awal sebelum membuat dekstrin adalah membuat

suspensi pati (10, 15, 20, 25, 30, 35 % ⁄ ), dengan melarutkan pati dalam

aquadest hingga volume 300 ml. Suspensi pati dimasukkan dalam botol reaksi dan

ditambahkan 40 ppm , O. pH suspense di cek dengan menggunakan pH

meter, pH diatur 6-6,5 dengan menggunakan larutan HCl 0,5N. Setelah pH sesuai

enzim α-amilase 0,5-0,6 kg/ton tepung kering ditambahkan dalam suspensi. Botol

reaksi ditutup rapat, dikocok agar larutan homogen kemudian dimasukkan dalam

microwave yang diseting power 10, defrost 2 untuk gelatinisasi. Setelah gelatin

terbentuk, botol reaksi dikeluarkan dari microwave dan di pindahkan ke

waterbath. Berpengaduk untuk diliquifikasi pada suhu 94oC selama waktu

liquifikasi yang ditentukan (30,60, 90, 120,150,180 menit). Larutan dekstrin yang

dihasilkan diinaktifkan enzimnya dengan menambahkan HCl 0,5N pH 4.

Pembuatan dekstrin pada penelitian Perwitasari dan Cahyo yaitu umbi

talas dikupas, kemudian dicuci lalu diparut dan tambahkan air lalu diperas

kemudian disarinng dan ampasnya dibuang. Suspensi pati talas diendapkan

kemudian dikeringkan atau dijemur dibawah sinar matahari (± 50 oC). Pati talas

dilakukan dalam autoclave dengan variasi suhu, waktu dan konsentrasi HCl. Hasil

diamnbil dan ditambahkan , didinginkan pada suhu kamar dan

di keringkan pada suhu 50 oC dihasilkan deksrin.

2.7 Penggunaan Dekstrin

Dekstrin dapat digunakan dalam bidang farmasi dan pangan. Dalam

bidang farmasi dekstrin digunakan sebagai diluents tablet dan kapsul, pengikat,

bahan selaput gula yang berfungsi sebagai plasticizer, perekat dan agen pengental

(thickening agent) untuk suspensi (Rowe, et al., 2009).

Beberapa sediaan farmasi yang menggunakan dekstrin sebagai bahan

tambahan :

a. OptiNateTM merupakan kapsul multivitamin/mineral yang diberikan

sebelum/sesudah melahirkan dan tablet kombinasi dengan asam lemak

esensial (Niazi, 2009a).

b. Krim hidrokortison 0,5 % dan krim hidrokortison 1 % (Niazi, 2009b).

Pada bidang pangan dekstrin dapat dimanfaatkan sebagai komponen utama

maupun bahan tambahan makanan dalam koridor food ingredient yang

merupakan komponen bahan makanan untuk memproduksi makanan siap saji.

Dekstrin dapat berfungsi sebagai bahan pengikat dan enkapsulasi yang

diaplikasikan dalam pengembang kue, perisa, rempah dan minyak (Herawati,

2012). Selain itu dekstrin dapat digunakan juga sebagai sumber karbohidrat

bagi orang yang menjalani program diet karena dekstrin memiliki kandungan

BAB III

METODE PENELITIAN

3.1 Jenis Penelitian

Jenis penelitian yang dilakukan adalah penelitian eksperimental yang

bertujuan untuk mengamati pengaruh suhu (variabel bebas atau sebab) terhadap

karakteristik (variabel terikat atau akibat) pada pembuatan dektrin.

3.2 Alat dan Bahan 3.2.1 Alat-alat

Alat-alat yang digunakan dalam penelitian ini adalah plat penangas

berpengaduk (Thermo Scientific Cimarec), blender (Miyako), oven (Dynamica),

buret (Oberol), timbangan digital (Boeco), tanur (Stuart), alat-alat gelas (Pyrex,

Oberol),Orbital Shaker (Major Science), pH meter (Eco Testr),

termometer,pengaduk magnetik, tabungreaksi, cawan porselen, penangas air,

ayakanmesh 80, penjepit tabung, pipet tetes, kertas saring, klem, statif, spatula,

krus porselen, batang pengaduk, pipa kapiler dan alat-alat gelas lainnya.

3.2.2 Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah kentang

(Solanum tuberosum L.), enzim α-amilase (Sigma Aldrich), Fehling A

(Sigma-Aldrich), Fehling B (Sigma-(Sigma-Aldrich), glukosa, natrium hidroksida, lugol, iodium,

3.3 Pembuatan Pereaksi 3.3.1 Larutan NaOH 0,1 N

Sebanyak 4 g natrium hidroksida dilarutkan dengan air suling hingga 1000

ml (Ditjen POM, 1979).

3.3.2 Larutan fenolftalein

Sebanyak 1 gfenolftalein P dilarutkan dalam 100 ml etanol P (Ditjen

POM,1995).

3.3.3 Larutan iodium 0,1 N

Sebanyak 1,269 g iodium P dilarutkan dalam larutan 1,8 g kalium iodida P

kemudian encerkan dengan air suling hingga 100 ml (Ditjen POM,1979).

3.3.4 Larutan lugol

Sebanyak 50 g iodium dan 100 g kalium iodida dilarutkan dalam 100 ml

air suling, setelah larut kemudian diencerkan menjadi 1000 ml (SNI, 1992).

3.4 Penyiapan Sampel

Penyiapan sampel meliputi pengambilan sampel, identifikasi sampel,

pembuatan pati dan pembuatan dekstrin.

3.4.1 Pengambilan sampel

Pengambilan sampel dilakukan secara purposif yaitu tanpa

membandingkan dengan tumbuhan yang sama dari daerah lain. Kentang yang

diambil adalah kentang yang berasal dari Berastagi dan diperoleh dari Pasar Pagi,

3.4.2 Identifikasi sampel

Sampel identifikasi oleh Herbarium Bidang Botani Pusat Penelitian dan

Pengembangan Biologi Lembaga Ilmu Pengetahuan Indonesia (LIPI) Bogor.

Hasil identifikasi sampel dapat dilihat pada Lampiran 1 halaman 39.

3.4.3 Pembuatan pati

Sebanyak 6 kg umbi kentang dibersihkan dengan cara dicuci

menggunakan air yang mengalir. Setelah bagian kulit dipisahkan, dibilas kembali

diair yang bersih, kentang dipotong melintang dengan ukuran sedang ± 1 cm

kemudian dibagi beberapa bagian dan dimasukkan ke dalam blender, di

tambahkan air suling dengan perbandingan 5L/1kg. Massa diblender dan disaring

sambil diperas, dipisahkan ampas kentang dan suspensi pati. Air suling

ditambahkan kedalam, diaduk lalu disaring. Perlakuan ini diulang hingga

diperoleh filtrat jernih. Suspensi pati dikumpulkan dalam wadah dan didiamkan

selama ± 24 jam hingga pati mengendap. Setelah ± 24 jam, bagian atas larutan

yang keruh dibuang diganti dengan 2,5 L air suling dan dibiarkan kembali selama

± 24 jam. Perlakuan ini diulangi hingga bagian atas bening,cairan bening

kemudian dibuang dan endapan pati dikeringkan pada suhu ruangan (25-27oC).

Pati kering yang diperoleh kemudian dihaluskan dengan blender dan diayak

dengan ayakan mesh 80 (Ningsih,et al., 2010). Gambar pati kentang dapat dilihat

pada Lampiran 2 halaman 40 dan bagan alir pembuatan pati kentang dapat dilihat

pada Lampiran 6 halaman 44.

3.4.4 Pembuatan dekstrin secara enzimatis

Sebanyak 50 g pati kentang disupensikan dalam 250 ml air suling

penangas pada suhu 95oC dan diaduk dengan pengaduk magnetik selama ±15

menit hingga terbentuk gel. Suhu kemudian diturunkan hingga 30oC, ditambahkan

enzim α-amilase 0,025g kedalam gel. Campuran masing-masing dipanaskan pada

suhu 35oC, 40°C dan 45oC selama 24 jam sambil terus diaduk.Setiap 3 jam

dilakukan uji warna dengan menambahkan larutan lugol kedalam cuplikan

campuran tersebut. Dekstrin terbentuk jika cuplikan berwarna ungu kecoklatan

setelah ditambahkan larutan lugol.Untuk inaktif enzim dekstrin dipanaskan

hingga mendidih untuk dan dikeringkan dalam oven pada suhu dikeringkan dalam

oven pada suhu 80oC selama 7 jam. Setelah kering, dekstrin dihaluskan dengan

blender, lalu diayak dengan ayakan mesh 80 (Ningsih, et al., 2010). Gambar

dekstrin dari pati kentang dapat dilihat pada Lampiran 4 halaman 42 dan bagan

alir pembuatan dekstrin dapat dilihat pada Lampiran 7 halaman 45.

3.5 Pemeriksaan Rendemen

Pemeriksaan rendemen dekstrin dilakukan menurut prosedur Ningsih, et

al., 2010. Rendemen ditentukan dengan membandingkan berat dekstrin yang

diperoleh dengan berat pati yang digunakan.

Rendemen = x 100%

keterangan : a = berat pati yang digunakan (g) b = berat dekstrin yang diperoleh (g)

3.6 Karakteristik Dekstrin 3.6.1 Pemeriksaan organoleptis

Pemeriksaan organoleptis dilakukan dengan mengamati bentuk, bau, rasa,

3.6.2 Pemeriksaan warna dengan larutan lugol

Sebanyak 0,5 g serbuk dekstrin disuspensikan dalam 25 ml air suling lalu

ditetesi dengan larutan lugol. Warna yang terjadi diamati (SNI, 1992). Bagan alir

uji reaksi warna dengan lugol dapat dilihat pada Lampiran 8 halaman 46.

3.6.3 Penetapan derajat kehalusan

Kehalusan serbuk dekstrin ditentukan menurut prosedur SNI (1992).

Sebanyak 10 g dekstrin dihaluskan kemudian diayak dengan ayakan mesh 80,

bagian yang tertinggal dalam ayakan ditimbang.

Kehalusan = (100 – a)%

Keterangan: a = Persentase dari bagian yang tidak melewati saringan mesh 80.

Bagan alir peeriksaan derajat kehalusan dapat dilihat pada Lampiran 9

halaman 47.

3.6.4 Penetapan kadar air

Penetapan kadar air dekstrin dilakukan menurut prosedur Ningsih, et al.,

2010. Sebanyak 2 g dekstrin dimasukkan ke cawan porselen yang telah ditimbang

dan diketahui beratnya. Cawan dipanaskan ke dalam oven pada 105oC selama 2

jam. Setelah didinginkan dalam desikator, cawan kemudian ditimbang beratnya.

Kadar Air =( ) x 100%

Keterangan: a = berat dekstrin awal (g)

b = berat dekstrin setelah di keringkan (g).

Bagan alir kadar air dapat dilihat pada Lampiran 10 halaman 48.

3.6.5 Penetapan kadar abu

Penetapan kadar abu total dekstrin dilakukan menurut prosedur Ningsih,

pada 600°C selama 4 jam atau sampai semua dekstrin menjadi abu. Setelah

didinginkan dalam desikator, krus porselen kemudian ditimbang.

Kadar Abu = x100%

keterangan : a = berat abu (g)

b = berat dekstrin awal (g).

Bagan alir kadar abu dapat dilihat pada Lampiran 11 halaman 49.

3.6.6 Penetapan bagian yang larut dalam air dingin

Penetapan bagian yang larut dalam air dingin ditentukan menurut prosedur

SNI (1992). Sebanyak 0,5 g dekstrin dimasukkan kedalam erlenmayer dilarutkan

dengan 50 ml air suling kemudian disaring. Filtrat dipipet 10 ml dimasukkan ke

dalam cawan porselen yang telah diketahui beratnya, lalu di uapkan diatas

penanggas air. Setelah diuapkan, cawan tersebut di keringkan dalam oven pada

suhu100 selama 3 jam.

Bagian yang larut dalam air dingin =

x FP x 100%

Bagan alir bagian yang larut dalam air dingin dapat dilihat pada Lampiran 12

halaman 50.

3.6.7 Penetapan nilai ekivalen dekstrosa

Penetapan nilai ekivalen dekstrosa dilakukan menurut prosedur Ningsih, et

al., 2010. Sebanyak 2,5 g glukosa dilarutkan dengan air suling diencerkan sampai

1000 ml, lalu diambil 15 ml masukkan kedalam dan ditambah larutan Fehling A

dan B masing-masing 5 ml. Campuran didihkan kemudian dititrasi dengan larutan

glukosa sampai warna coklat kemerahan, kebutuhan titran dicatat lalu dihitung

FF=

Sebanyak 5 g dekstrin dilarutkan dalam 100 ml air suling kemudian

dimasukkan ke buret sebanyak 50 ml. Dimasukkan kedalam erlenmayer

masing-masing 5 ml larutan Fehling A dan B dan diambil 15 ml larutan glukosa. Larutan

didihkan dan dititrasi dengan larutan pati sampai warna coklat kemerahan, titran

yang dibutuhkan dicatat dan nilai ekivalen dekstrosa dihitung dengan cara:

DE= FFx

Bagan alir kadar abu dapat dilihat pada Lampiran 13 halaman 5I.

3.6.8 Penetapan derajat asam

Penetapan derajat asam dilakukan menurut prosedur SNI (1992). Sebanyak

5 g serbuk dekstrin dimasukkan ke dalam erlenmayer 250 ml dan ditambahkan

100 ml etanol yang terlebih dahulu dinetralkan dengan fenolftalein. Biarkan

tertutup selama 24 jam, sambil digoyangkan (Orbital Shaker). Setelah disaring

dengan kertas saring, 50 ml saringan dititrasi dengan NaOH 0,1 N, dicatat volume

NaOH 0,1 N yang diperlukan untuk mentitrasi 100 g serbuk dekstrin:

Derajat asam =

BAB IV

HASIL DAN PEMBAHASAN

4.1 Identifikasi Tumbuhan

Identifikasi tumbuhan yang dilakukan oleh Herbarium Bidang Botani

Pusat Penelitian dan Pengembangan Biologi Lembaga Ilmu Pengetahuan

Indonesia (LIPI) Bogor menunjukkan bahwa tumbuhan yang digunakan dalam

penelitian ini adalah kentang (Solanum tuberosum L.). Hasil identifikasi dapat

dilihat pada Lampiran 1 halaman 40. Melakukan identifikasi tumbuhan berarti

mengungkapkan atau menetapkan identitas (jati diri) suatu tumbuhan, untuk

menentukan nama yang benar dan yang tepat dalam sistem klasifikasi (Suraida,

2012).

4.2 Karakteristik Pati

Hasil pemeriksaan organoleptis pati kentang yaitu serbuk halus, tidak

berasa, tidak berbau dan putih. Hal ini sesuai dengan persyaratan Farmakope

Indonesia Edisi III (1979) dimana pemerian pati berbentuk serbuk halus, putih dan

tidak berbau (Ditjen POM, 1979). Hasil pemeriksaan pati dengan iodin terbentuk

warna biru. Hal ini disebabkan oleh pati yang berbentuk spiral, sehingga akan

mengikat iodin dan terbentuklah warna biru (Winarno, 2004). Hasil uji reaksi

warna pati dengan iodin dapat dilihat pada Lampiran 3 halaman 41.

4.3 Rendemen

Sebelum melakukan penelitian, saya melakukan orientasi pada suhu 50oC

itu saya melakukan penelitian pada suhu 35oC, 40oC dan 45oC. Hasil penelitian ini

didapat rendemen suhu 35oC, 40oC dan 45oC adalah 84,371%, 84,189% dan

81,448%. Rendemen merupakan perbandingan antara produk yang dihasilkan

(dekstrin) dengan banyaknya bahan yang digunakan dalam pembuatan pati

termodifikasi atau dekstrin. Beberapa faktor yang dapat mempengaruhi jumlah

rendemen yang dihasilkan, diantaranya adalah susut bobot saat proses

dekstrinisasi, pengeringan, pengayakan dan penggilingan (Triyono, 2007).

Perhitungan rendemen dapat dilihat pada Lampiran 15 halaman 55.

4.4 Karakteristik Dekstrin

Karateristik dekstrin dari pati kentang dapat dilihat pada Tabel 4.1 di

[image:46.595.121.512.441.710.2]bawah ini:

Tabel 4.1 Pengaruh suhu hidrolisis terhadap parameter dekstrin secara enzimatis

menggunakan α-amilase

Parameter dekstrin

Karakteristik dekstrin kentang pada suhu Karakteristik

dekstrin SNI- 1992

35 40 45

Warna bentuk rasa bau Putih amorf sedikit manis tidak berbau Putih amorf sedikit manis tidak berbau Putih amorf sedikit manis tidak berbau putih sampai kekuningan - - - Reaksi

warnalugol ungu kecoklatan ungu kecoklatan ungu kecoklatan

ungu kecoklatan

Derajat

kehalusan 95,248% ±0,2015 95,293% ±0,4833 95,879%± 0,5641 minimal 90

Kadar air 8,860%±0,5301 7,907% ± 0,0346 4,540% ±0,2069 maksimal 11

Kadar abu 0,06%±0,0071 0,07% ± 0,0123 0,07±0,0059 maksimal 0.5

Bagian larut dalam air dingin

68,972% ±1,9995 70,541% ±1,9499 70,915%±1.9980 minimal 97 %

Nilai DE 15,904 ±0,4080 16,963 ± 1,1825 18,799 ± 0,5701 -

4.4.1 Organoleptis

Hasil pemeriksaan warna pada Tabel 4.1 menunjukkan bahwa dekstrin

yang diperoleh dengan metode enzimatis menggunakan enzim α-amilase pada

pemanasan suhu 35oC, 40°C dan 45oC berwarna putih, berbentuk amorf, sedikit

manis, tidak berbau. Karakteristrik ini sesuai dengan karakteristrik dekstrin

menurut SNI 1992. Hasil penelitian warna tidak sama dengan yang diperoleh pada

hasil penelitian warna pada penelitian Zusfahair dan Ningsih (2012) yang

menggunakan pati ubi kayu yaitu berwarna kekuningan. Gambar dekstrin dapat

dilihat pada Lampiran 4 halaman 42.

4.4.2 Reaksi warna

Hasil uji reaksi warna dekstrin dengan larutan lugol terbentuk warna ungu

kecoklatan. Warna ungu kecoklatan menandakan terdapatnya gula pereduksi dari

hidolisa pati dengan metode enzimatis. Hal ini sama dengan penelitian yang

dilakukan Jati (2006), warna ungu kecoklatan yang dihasilkan menunjukkan telah

terjadi pemutusan rantai polisakarida pati menjadi monomer yang lebih sederhana,

seperti oligosakirida dan glukosa. Sehingga jumlah gula pereduksi meningkat

menimbulkan warna ungu kecoklatan. Karakteristik ini sesuai dengan

karakteristrik dekstrin menurut SNI 1992 (SNI, 1992). Hasil uji reaksi warna

dapat dilihat pada Lampiran 5 halaman 43.

4.4.3 Derajat kehalusan

Pada Tabel 4.1 dapat dilihat bahwa hasil derajat kehalusan dekstrin dengan

variasi suhu 35oC, 40oC, dan 45 oC masing-masing yaitu 95,248%± 0,2015,

95,293%±0,4833 dan 95,879%± 0,5641. Hasil analisis secara statistik diperoleh

kehalusan memenuhi persyaratan SNI tahun 1992 yaitu maksimal 90% (SNI,

1992). Hasil analisis statistik derajat kehlusan dapat dilihat pada Lampiran 22

halaman 76.

Ukuran partikel yang halus dan kecil diperlukan untuk mempermudah

penggunaan dekstrin. Ukuran yang seragam ini dibuat dengan cara memblender

dekstrin kering yang diperoleh, kemudian diayak denganayakan mesh 80.

Perhitungan derajat kehalusan dapat dilihat pada Lampiran 16 halaman 57.

4.4.4 Kadar air

Seperti yang ditunjukkan pada Tabel 4.1,kadar air dekstrin yang diperoleh

pada suhu35oC, 40oC dan 45oC masing-masing 8,860%± 0,5301, 7,907%± 0,0346

dan 4,540%± 0,2069. Hasil analisis secara statistik diperoleh nilai P = 0,027 (P

<0,05), menunjukkan bahwa perbedaan signifikan antara kadar air dekstrin yang

dibuat pada suhu 35oC, 40oC dan 45oC. Kadar air paling tinggi pada suhu 35oC,

dikarenakan semakin rendah suhu yang digunakan makin sedikit air yang teruap

(Martunis, 2012). Hasil analisis kadar air dapat dilihat pada Lampiran 23

halaman 77. Dekstrin yang bermutu baik akan memiliki kadar air yang rendah.

Kadar air yang tinggi dapat menyebabkan tumbuhnya mikroorganisme dan

menurunkan kualitas dekstrin. Dekstrin dengan kadar air yang rendah akan lebih

mudah dalam penyimpanan dan aplikasinya (Jati,2006).

Meskipun terdapat perbedaan signifikan, namun kadar air memenuhi

syarat mutu SNI tahun 1992 yaitu maksimal 11%,kadar air yang diperoleh pada

penelitian ini rendah di bandingkan kadar air yang diperoleh pada penelitian

Ningsih, et al.,2010 yang menggunakan pati ubi kayu metode enzimatis yaitu

4.4.5 Kadar abu

Hasil penelitian abu yang diperoleh pada penelitian ini seperti yang

terdapat pada Tabel 4.1 suhu 35oC, 40oC, 45oC adalah 0,06% ± 0,0071, 0,07% ±

0,0123 dan 0,07% ± 0,0059. Berdasarkan hasil analisis secara statistik diperoleh

nilai P = 0,612 (P > 0,05) tidak terdapat perbedaan yang signifikan antara suhu

terhadap kadar abu total pada dekstrin. Hasil analisis statistik kadar abu dapat

dilihat pada Lampiran 24 halaman 78.

Kadar abu berhubungan dengan mineral suatu bahan. Mineral yang

terdapat dalam suatu bahan merupakan dua campuran garam yaitu garam organik

dan garam anorganik. Abu adalah zat anorganik sisa hasil pembakaran suatu

bahan organik. Penentuan kadar abu dilakukan untuk mengetahui ada tidaknya

perubahan kandungan anorganik setelah proses pembentukan dekstrin

(Ningsih, et al.,2010). Nilai kadar abu yang diperoleh dalam penelitian ini dari

dekstrin kentang dengan variasi suhu masih memenuhi syarat mutu SNI tahun

1992 yaitu maksimal 0,5% (SNI,1992). Kadar abu yang diperoleh dari dekstrin

pati kentang lebih rendah dibandingkan kadar abu pati ubi kayu penelitian yang

dilakukan oleh Ningsih, et al., 2010 dengan enzim α-amilase yaitu 0,25%

(Ningsih, et al., 2010). Perhitungan kadar abu dapat dilihat pada Lampiran 18

halaman 64.

4.4.6 Bagian yang larut dalam air dingin

Hasil penelitian bagian yang larut dalam air dingin yang diperoleh pada

penelitian ini seperti yang terdapat pada Tabel 4.1 di atas, menunjukkan bahwa

bagian yang larut dalam dingindari dekstrin bertambah dengan meningkatnya

± 1,9995, 70,541% ± 1,9499 dan 70,915% ± 1,9980. Hasil analisis secara statistik

diperoleh nilai P = 0,501 (P>0,05), menunjukkan bahwa tidak terdapat

perbedaanyang siqnifikan. Hasil analisis statistik bagian yang larut dalam air

dingin dapat dilihat pada Lampiran 25 halaman 79. Menurut Corn Refiners

Association, Kelarutan dekstrin dalam air dingin yaitu 40-90% (Erickson, 2006).

Pati termodifikasi merupakan hasil penyederhanaan polimer dari pati, dengan

proses hidrolisis pati yang sifatnya tidak larut dalam air dingin diubah menjadi

dekstrin yang larut dalam dingin. Hidrolisis pati dengan enzim menyebabkan

ukuran molekul menurun sehingga kelarutan meningkat (Pentury, et al.,2013).

Perhitungan bagian yang larut dalam air dingin dapat dilihat pada Lampiran 19

halaman 67.

4.4.7 Nilai ekivalen dekstrosa

Pada penelitian ini diperoleh nilai ekivalen dekstrosa variasi suhu 35oC,

40oC dan 45oC sebesar 15,904 ± 0,4080, 16,963 ± 1,1825 dan 18,799 ± 0,5701.

Berdasarkan hasil analisis secara statistik diperoleh nilai P = 0,012 (P <0,05) ini

menunjukan perbedaan yang signifikan. Hasil analisis statistik ekivalen

dekstrosa dapat dilihat pada Lampiran 26 halaman 80. Nilai ekivalen dekstrosa

pada suhu45oC lebih tinggi dibandingkan pada suhu35oC dan 40oC. Hal ini

dikarenakan terdapat perbedaan pada suhu hidrolisis. Hidrolisis merupakan

tahapan proses dimana pati yang telah tergelatinisasi terhidrolisa menjadi dekstrin.

Semakin tinggi suhu maka hidrolisis pati semakin meningkat, sehingga pati

mengalami pemutusan rantai oleh enzim selama pemanasan menjadi molekul

dengan rantai yang lebih pendek yang disebut dengan ekivalen dekstrosa (Santosa,

dikonversikan menjadi monomer yang lebih sederhana, sehingga jumlah gula

pereduksi akan meningkat dan nilai ekivalen dektrosa meningkat. Nilai ekivalen

dektrosa merupakan indikator penting untuk mengontrol karakteristik dari produk

dekstrin. Ekivalen dektrosa material yang tinggi secara umum menunjukkan

pencoklatan, higroskopisitas, rasa manis dan kelarutan, sementara material yang

ekivalen dektrosanya rendah digunakan sebagai kontrol viskositas, perekat atau

bahan pembentuk lapisan film (Sun,et al.,2010). Nilai ekivalen dextrosa yang

diperoleh pada penelitian ini lebih tinggi dibandingkan nilai ekivalen dextrosa

yang diperoleh pada penelitian Zusfahair dan Ningsih (2012) yang menggunakan

pati ubi kayu yaitu sebesar 13,3%. Perhitung