STUDI EKSPERIMENTAL PENGARUH KOMPOSISI SiC

TERHADAP MIKROSTRUKTUR DAN SIFAT MEKANIS

PADA PEMBUATAN METAL MATRIX COMPOSITE

Al-SiC DENGAN METODE CENTRIFUGAL CASTING

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

DISUSUN OLEH :

FADEL MUHAMMAD HARAHAP 100401112

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa karena berkat dan karunia-Nya penulis dapat menyelesaikan Skripsi ini dengan baik. Skripsi ini adalah salah satu syarat yang harus dipenuhi untuk menyelesaikan Program Studi Strata-1 di Departemen Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara.

Adapun Skripsi ini diambil dari mata kuliah Teknik Pengecoran Logam dengan judul “Studi Eksperimental Pengaruh Komposisi SiC Terhadap Microstruktur Dan Sifat Mekanis Pada Pembuatan Metal Matrix Composite AL-SiC Dengan Metode Centrifugal Casting”.

Skripsi ini disusun berdasarkan survei dan data – data praktis dari lapangan serta melalui pembahasan dan studi literatur. Pada kesempatan ini penulis ingin mengucapkan terima kasih yang sebesar - besarnya kepada :

1. Orang tua saya tercinta, Ayahanda Edy Rachmad Hrp SH, MH dan Ibunda Nurlela Yusuf SH, dan Adik tersayang Farahdila Hrp yang telah membesarkan penulis, membimbing, memberikan kasih sayang, perhatian baik spiritual maupun material serta semangat yang begitu besar kepada penulis mulai awal kuliah hingga penyelesaian Skripsi ini.

2. Bapak Ir. Tugiman, MT Dosen Pembimbing Skripsi yang telah meluangkan waktu dan pikiran serta kesabaran dalam membimbing dan mengajar penulis untuk menyelesaikan Skripsi ini.

3. Bapak Suprianto, ST. MT yang banyak memberi arahan, bimbingan, motivasi, nasehat, dan pelajaran yang sangat berharga selama proses penyelesaian Skripsi ini.

5. Seluruh Staf Pengajar DTM FT USU yang telah memberikan bekal pengetahuan kepada penulis hingga akhir studi selesai, dan seluruh pegawai administrasi DTM FT USU, juga kepada staf Fakultas Teknik.

6. Teman satu tim (Aji Prastia) yang telah memberikan kesempatan kepada penulis untuk bergabung dalam penyelesaian tugas sarjana ini.

7. Seluruh rekan - rekan mahasiswa Departemen Teknik Mesin USU Angkatan 2010, khususnya khususnya (Abdul Rahman, Chandra Andrika, Rama Sanjaya, Nursuci Adek) yang banyak memberikan motivasi kepada penulis dalam menyusun skripsi ini, atas masukan dan bantuannya dalam menyelesaikan Skripsi ini.

Penulis sadar bahwa Skripsi ini masih belum sempurna dikarenakan

keterbatasan penulis. Untuk itu penulis tetap mengharapkan saran dan kritik yang sifatnya membangun untuk kesempurnaan Skripsi ini.

Akhir kata penulis berharap semoga Skripsi ini bermanfaat bagi siapa saja yang membaca, baik sebagai bahan masukan ataupun sebagai bahan perbandingan.

Medan, Mei 2015 Penulis

ABSTRAK

Komposit matriks logam memiliki sifat yang tahan terhadap korosi dan keausan dibandingkan dengan logam tanpa penguat. Semakin meningkat penggunaan komposit disebabkan memiliki densitas yang rendah dan penguat dengan biaya relatif rendah. Aluminium matrix komposit memiliki kekuatan, modulus yang spesifik dan ketahanan keausan yang baik dibandingkan dengan paduan aluminium tanpa penguat. Tujuan penelitian ini dilakukan untuk dapat mengetahui sifat mekanik dan mikrostruktur Al-SiC dengan pengujian eksperimental. Komposit Silikon karbida (SiC) disusun dengan fraksi berat sebesar 1,5%, 2,5% dan 3,5%. Metode pengecoran yang digunakan adalah Centrifugal Casting dengan temperatur penuangan 735°C, lama pengadukan selama 2 menit dan putaran 381 rpm. Hasil pengujian yang diperoleh pada komposisi Al-SiC yang paling baik terhadap sifat mekanik dan mikrostruktur adalah kandungan SiC 3,5%. Nilai kekerasan maksimum sebesar 62,03 BHN dan nilai kekerasan minimum sebesar 48,42 BHN, impact maksimum sebesar 45,42 joule dan impact minimum sebesar 31,08 joule dengan nilai impact maksimum sebesar 0,454 joule/ dan nilai impact minimum sebesar 0,310 joule/ , ketahanan laju keausan SiC 3,5% secara teori sebesar 0,311 , secara eksperimen sebesar 0,320 dan laju keausan pada Raw material secara teori sebesar 0,401 , secara eksperimen 0,415 . Dapat disimpulkan bahwa kandungan Al-SiC 3,5% memiliki kekerasan, impact dan ketahanan aus lebih tinggi dibanding dengan Raw material. Hal ini sesuai dengan foto mikro struktur kandungan SiC lebih banyak terdapat pada variasi 3,5% dibanding dengan variasi komposisi Raw material.

ABSTRACT

Metal matrix composites have properties that are resistant to corrosion and wear compared to metal without reinforcement. Increased use of composites is due to have a low density and relatively low-cost amplifier. Aluminum matrix composites have strength, specific modulus and good wear resistance compared to aluminum alloys without reinforcement. The purpose of this study to better understand the mechanical properties and microstructure of Al-SiC with experimental testing. Composite Silicon carbide (SiC) is prepared with the weight fraction of 1.5%, 2.5% and 3.5%. Casting method used is Centrifugal Casting by pouring temperature 735 ° C, stirring for 2 minutes long and 381 rpm rotation. The test results obtained on the composition of Al-SiC most excellent on mechanical properties and microstructure are SiC content of 3.5%. The maximum value of 62.03 BHN hardness and a minimum value of 48.42 BHN hardness, impact a maximum of 45.42 joules and a minimum of 31.08 joule impact with maximum impact value of 0. joule/ and the minimum impact value of 0.310 joule/ , resistance SiC wear rate of 3.5% in theory at 0,311 , experimentally by 0.320 and the rate of wear and tear on the theoretical Raw material of 0.401 , as experiments 0.415 . It can be concluded that the content of Al-SiC 3.5% have hardness, impact and wear resistance is higher than the Raw material. This is in accordance with the micro-structure photograph SiC content more widely available on the variation of 3.5% compared with the variation Raw material composition.

DAFTAR ISI

KATA PENGANTAR ... i

ABSTRAK ... iii

ABSTRACT ... iv

DAFTAR ISI ... v

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... xii

DAFTAR NOTASI ... xiii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang...1

1.2. Perumusan Masalah...2

1.3. Tujuan Penelitian...2

1.4. Batasan Masalah...3

1.5. Manfaat Penelitian...3

1.6. Sistematika Penulisan...3

BAB II TINJAUAN PUSTAKA...5

2.1. Aluminium...5

2.1.1. Sifat – Sifat Aluminium...6

2.1.2. Mikrostruktur Aluminium...8

2.1.3. Macam –Macam Paduan Aluminium…... 10

2.1.4. Metal Matrix Composite (MMC)... 14

2.2. Silikon Karbida... 16

2.2.1. Proses Pembuatan Silikon Karbida... 17

2.2.2. Aplikasi Silikon Karbida... 19

2.3. Fly Ash...21

2.3.1. Palm Oil Fly Ash ( POFA )...22

2.4. Pengecoran Logam...23

2.4.2. Proses Pengecoran...25

2.4.3. Pengecoran Sentrifugal...27

2.4.4. Pembuatan Cetakan...29

2.4.5. Pembuatan Corran...29

2.4.6. Pengecoran Metal Matrix Composite (MMC) Dengan Metode Centrifugal Casting...30

BAB III METODOLOGI PENELITIAN...32

3.1. Waktu dan Tempat ... 32

3.2. Prosedur Penelitian... 32

3.3. Metode Pengumpulan Data ... 32

3.3.1. Persiapan Bahan ... 32

3.3.2. Persiapan Alat ... 35

3.4. Metode Pembuatan (Cara Pembuatan) ... 46

3.5. Metode Pengujian Bahan ... 48

3.5.1. Uji Metallograpy ... 48

3.5.2. Uji Kekerasan ... 49

3.5.3. Uji Impak ... 50

3.5.4. Uji Kekasaran Permukaan (Surface Roughness) ... 50

3.5.5. Uji Keausan ... 51

3.6. Diagram Alir Penelitian...52

BAB IV ANALISA DAN PEMBAHASAN ...53

4.1.Hasil Pembuatan Spesimen dari Proses Peleburan ...53

4.2. Hasil Pengujian ………..54

4.2.1. Hasil Pengujian Densitas………..………...54

4.2.2. Hasil Pengujian Komposisi Kimia…………..………...54

4.2.3. Hasil Pengujian Kekerasan (Hardness Test) ……...…...56

4.2.4. Hasil Pengujian Impak (Impact Test) …………..……...58

4.2.5. Hasil Pengujian Kekasaran (Roughness Test) …..……..61

4.2.7. Hasil Pengujian foto Mikro struktur ..….………77

4.2.8 Hasil Perbandingan foto mikrostruktur pada bagian kulit coran ………81

BAB V KESIMPULAN DAN SARAN ...83

5.1. Kesimpulan ... 83

5.2. Saran ... 84

DAFTAR PUSTAKA ... 85

DAFTAR GAMBAR

Gambar 2.1 Struktur mikro dari aluminium murni ………9

Gambar 2.2 Struktur mikro dari paduan aluminium-silikon………...9

Gambar 2.3 Diagram fasa Al-SiC……….………....10

Gambar 2.4 Daerah Diagram Fasa Al-Si………..11

Gambar 2.5 (a) Struktur mikro paduan hypoeutectic (b) Struktur mikro Paduan eutectic (c) Struktur mikro paduan hypereutectic………..12

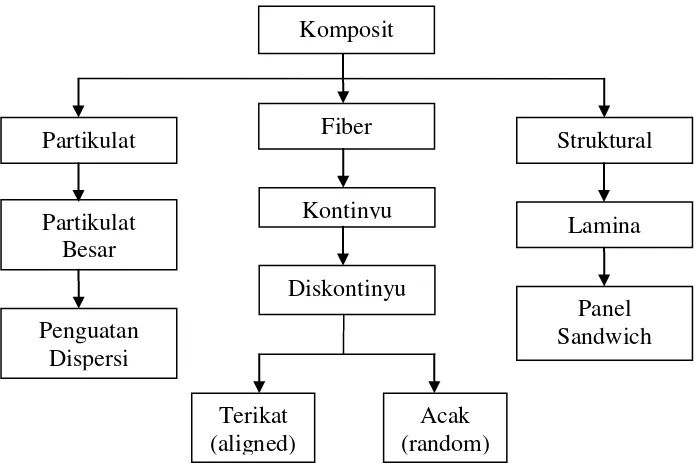

Gambar 2.6 Pembagian komposit berdasarkan jenis penguat………...15

Gambar 2.7 Palm oil fly ash………..22

Gambar 2.8 Pengecoran Centrifugal Vertikal...28

Gambar 2.9 Mesin Centrifugal Vertikal...28

Gambar 2.10 Diagram alir proses pengecoran...30

Gambar 2.11 Mesin Sentrifugal datar ...31

Gambar 3.1 Velg mobil bekas jenis Aluminium Alloy...33

Gambar 3.2 Silikon karbida (SiC)………..33

Gambar 3.3 Palm oil fly ash………...34

Gambar 3.4 Cover Fluks………....34

Gambar 3.5 Arang Kayu Laut………35

Gambar 3.6 Mesin Gerinda Tangan………..36

Gambar 3.7 Ragum………36

Gambar 3.8 Termokopel type- K ……….37

Gambar 3.9 Jangka sorong ………....37

Gambar 3.10 Selang, gas, Blender gas, dan regulator………..38

Gambar 3.11 Timbangan………38

Gambar 3.12 Blower………..39

Gambar 3.13 OES (Optical Emission Spectrometer)……….………39

Gambar 3.14 Tungku Pembakaran……….………40

Gambar 3.15 Mesin sekrap datar………...40

Gambar 3.16 Mesin Bubut ………....41

Gambar 3.18 Mesin Sentrifugal datar ………...42

Gambar 3.19 Krusibel ………...42

Gambar 3.20 Brinell Hardness Tester ………...43

Gambar 3.21 Impact Tester ………..44

Gambar 3.22 Surftest Tester …...……….44

Gambar 3.23 Mikroskop optik ………..45

Gambar 3.24 Polishing machine ………...45

Gambar 3.25 Pin on disk ASTM G 99-04 ………..46

Gambar 3.26 Diagram alir penelitian ………...52

Gambar 4.1 Spesimen Uji ………...53

Gambar 4.2 Grafik Densitas Metal Matrix Composite (MMC)……….…...54

Gambar 4.3 Spesimen uji komposisi kimia………....………...55

Gambar 4.4 Sampel uji Hardness (a) Bagian tengah pusat (b) Bagian tengah atas (c) Bagian tepi atas (d) Bagian kulit pinggir………..56

Gambar 4.5 Grafik Komposisi Silikon Karbida Vs Kekerasan ………57

Gambar 4.6 a) Sampel impak sebelum di uji, b) Sampel impak setelah di uji, c) Penampang patahan ……….………..58

Gambar 4.7 Grafik Komposisi Silikon Karbida Vs Energi yang diserap………..59

Gambar 4.8 Grafik Komposisi Silikon karbida Vs Nilai impak ………...60

Gambar 4.9 A) Raw B) Al-SiC 1.5% (C) Al-SiC 2.5% (D) Al-SiC 3.5% .……61

Gambar 4.10 Komposisi Silikon Karbida Vs % Kekasaran (Roughness)..……...61

Gambar 4.11 Spesimen uji (A) Raw Material (B) Al-SiC 1,5% (C) Al-SiC 2,5% (D) Al-SiC 3,5% sebelum dilakukan uji keausan ………….63

Gambar 4.12 Spesimen uji (A) Raw Material, (B) Al-SiC 1,5%, (C) Al-SiC 2,5% (D) Al- SiC 3,5% setelah dilakukan uji keausan …………63

Gambar 4.13. Lebar jejak Raw Material (A) Bagian atas (B) Bagian tengah (C) Bagian bawah dengan beban 10N (pembesaran 50x) ………64

Gambar 4.14. Kedalaman jejak bahan Raw material ………65

Gambar 4.15. Lebar jejak Pofa (A) Bagian atas (B) Bagian tengah (C) Bagian bawah dengan beban 10N (pembesaran 50x) ….……68

Gambar 4.17. Lebar jejak Al-SiC 1,5% (A) Bagian atas (B) Bagian tengah (C) Bagian bawah dengan beban 10N (pembesaran 50x) ….……70 Gambar 4.18. Kedalaman jejak bahan Al-SiC 1,5% ………70 Gambar 4.19. Lebar jejak Al-SiC 2,5% (A) Bagian atas (B) Bagian tengah

(C) Bagian bawah dengan beban 10N (pembesaran 50x) ……….72 Gambar 4.20. Kedalaman jejak bahan Al-SiC 2,5% ………...72 Gambar 4.21. Lebar jejak Al-SiC 3,5% (A) Bagian atas (B) Bagian tengah

(C) Bagian bawah dengan beban 10N (pembesaran 50x)……….74 Gambar 4.22. Kedalaman jejak bahan Al-SiC 3,5%...74 Gambar 4.23. Grafik Laju keausan VS Variasi Komposisi...76 Gambar 4.24 Mikrostruktur Raw Material (a) Bagian tengah corran

(b) Bagian kulit corran (pembesaran 100x)………...…...77 Gambar 4.25 Mikrostruktur Pofa 1% Fly ash (a) Bagian tengah corran

(b) Bagian kulit corran (pembesaran 100x)…...…...……...……..78 Gambar 4.26 Mikrostruktur 1,5% SiC, 1% Fly ash (a) Bagian tengah corran

(b) Bagian kulit corran (pembesaran 100x)…...…...…………..79

Gambar 4.27 Mikrostruktur 2,5% SiC, 1% Fly ash (a) Bagian tengah corran (b) Bagian kulit corran (pembesaran 100x)…..…..…………...79 Gambar 4.28 Mikrostruktur 3,5% SiC, 1% Fly ash (a) Bagian tengah corran

(b) Bagian kulit corran (pembesaran 100x)………...80 Gambar 4.29 Mikrostruktur bagian kulit (a) raw material (b) SiC 1,5%

DAFTAR TABEL

Tabel 2.1 Sifat – sifat fisik Aluminium ... 8

Tabel 2.2 Daftar seri paduan aluminium tempa ... 11

Tabel 2.3. Kandungan Si terhadap temperatur titik beku ... 14

Tabel 2.4. Komposisi Kandungan pembuatan Silikon Karbida ... 17

Tabel 2.5 Sifat - sifat fisik dari Silikon Karbida ... 19

Tabel 2.6 Komposisi Kimia Palm Oil Fuel Ash (POFA) ... 23

Tabel 4.1 Hasil uji komposisi kimia ... 55

Tabel 4.2 Hasil uji kekerasan pada spesimen Aluminium Silikon Karbida ... 57

Tabel 4.3 Hasil uji energi yang diserap pada spesimen Aluminium Silikon (SiC) ... 59

Tabel 4.4 Hasil uji nilai impact pada spesimen Aluminium Silikon (SiC) ... 60

Tabel 4.5 Hasil uji kekasaran pada spesimen Aluminium Silikon (SiC) ... 61

Tabel 4.6 Lebar jejak dan kedalaman jejak bahan Raw material ... 67

Tabel 4.7 Lebar jejak dan kedalaman jejak bahan Pofa 1% ... 69

Tabel 4.7 Lebar jejak dan kedalaman jejak bahan Al-SiC 1,5% ... 71

Tabel 4.8 Lebar jejak dan kedalaman jejak bahan Al-SiC 2,5% ... 73

Tabel 4.9 Lebar jejak dan kedalaman jejak bahan Al-SiC 3,5% ... 75

DAFTAR NOTASI

Simbol Keterangan Satuan

P Beban Penekan kg

Diameter Bola Identasi mm

Diameter Identasi mm

E Energi Serap joule

Berat Pendulum N

Jarak Lengan Pengayun L

Cos β Sudut Akhir Pemukulan ° Cos α Sudut Awal Pemukulan °

Nilai Impak joule/mm²

Luas Penampang mm²

BHN Kekerasan HB

Ra Roughness/kekasaran µm

a Lebar jejak µm

ā Rata - rata lebar jejak µm

b Kedalam jejak µm

Ƃ Rata - rata kedalam jejak µm

W Beban N

H Kekerasan Material Pa. N/

t Waktu s

d Diameter Pengujian mm

n Putaran rpm

K Koefisien keausan -

L Panjang lintasan m

Jari-jari Dalam Lintasan mm

Jari-jari Luar Lintasan mm

Luas luar lintasan mm²

Vt Volume keausan teori mm³

VP Volume keausan eksperimen mm³

Laju keausan teori mm³/s

ABSTRAK

Komposit matriks logam memiliki sifat yang tahan terhadap korosi dan keausan dibandingkan dengan logam tanpa penguat. Semakin meningkat penggunaan komposit disebabkan memiliki densitas yang rendah dan penguat dengan biaya relatif rendah. Aluminium matrix komposit memiliki kekuatan, modulus yang spesifik dan ketahanan keausan yang baik dibandingkan dengan paduan aluminium tanpa penguat. Tujuan penelitian ini dilakukan untuk dapat mengetahui sifat mekanik dan mikrostruktur Al-SiC dengan pengujian eksperimental. Komposit Silikon karbida (SiC) disusun dengan fraksi berat sebesar 1,5%, 2,5% dan 3,5%. Metode pengecoran yang digunakan adalah Centrifugal Casting dengan temperatur penuangan 735°C, lama pengadukan selama 2 menit dan putaran 381 rpm. Hasil pengujian yang diperoleh pada komposisi Al-SiC yang paling baik terhadap sifat mekanik dan mikrostruktur adalah kandungan SiC 3,5%. Nilai kekerasan maksimum sebesar 62,03 BHN dan nilai kekerasan minimum sebesar 48,42 BHN, impact maksimum sebesar 45,42 joule dan impact minimum sebesar 31,08 joule dengan nilai impact maksimum sebesar 0,454 joule/ dan nilai impact minimum sebesar 0,310 joule/ , ketahanan laju keausan SiC 3,5% secara teori sebesar 0,311 , secara eksperimen sebesar 0,320 dan laju keausan pada Raw material secara teori sebesar 0,401 , secara eksperimen 0,415 . Dapat disimpulkan bahwa kandungan Al-SiC 3,5% memiliki kekerasan, impact dan ketahanan aus lebih tinggi dibanding dengan Raw material. Hal ini sesuai dengan foto mikro struktur kandungan SiC lebih banyak terdapat pada variasi 3,5% dibanding dengan variasi komposisi Raw material.

ABSTRACT

Metal matrix composites have properties that are resistant to corrosion and wear compared to metal without reinforcement. Increased use of composites is due to have a low density and relatively low-cost amplifier. Aluminum matrix composites have strength, specific modulus and good wear resistance compared to aluminum alloys without reinforcement. The purpose of this study to better understand the mechanical properties and microstructure of Al-SiC with experimental testing. Composite Silicon carbide (SiC) is prepared with the weight fraction of 1.5%, 2.5% and 3.5%. Casting method used is Centrifugal Casting by pouring temperature 735 ° C, stirring for 2 minutes long and 381 rpm rotation. The test results obtained on the composition of Al-SiC most excellent on mechanical properties and microstructure are SiC content of 3.5%. The maximum value of 62.03 BHN hardness and a minimum value of 48.42 BHN hardness, impact a maximum of 45.42 joules and a minimum of 31.08 joule impact with maximum impact value of 0. joule/ and the minimum impact value of 0.310 joule/ , resistance SiC wear rate of 3.5% in theory at 0,311 , experimentally by 0.320 and the rate of wear and tear on the theoretical Raw material of 0.401 , as experiments 0.415 . It can be concluded that the content of Al-SiC 3.5% have hardness, impact and wear resistance is higher than the Raw material. This is in accordance with the micro-structure photograph SiC content more widely available on the variation of 3.5% compared with the variation Raw material composition.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Meningkatnya kemajuan teknologi modern ini mengakibatkan kebutuhan akan penelitian dan pengembangan dalam segala bidang semakin meningkat pesat, terutama dalam bidang material. Akhir-akhir ini perkembangan material banyak menjadi sorotan di dunia industri, khususnya untuk material advance, misalnya komposit aluminum atau paduan lainnya. Banyak sekali pengaplikasian aluminium dalam pembuatan bahan konstruksi umum dan alat-alat permesinan ataupun peralatan-peralatan lain dalam pabrik yang pemilihan bahannya belum sesuai dengan syarat-syarat yang diperlukan, misalnya diperlukan sifat yang kuat, keras, ringan, dan tahan pada temperatur tinggi pada pemakaiannya. Sehingga banyak dikembangkan material-material komposit atau paduan lainnya untuk menjawab permasalahan tersebut. Metal Matrix Composite (MMC) atau komposit matriks logam adalah salah satu cara untuk mendapatkan material dengan sifat-sifat yang diinginkan. Komposit matriks logam ini merupakan kombinasi antara logam sebagai penyusun utama (matrix) dengan material lainnya sebagai penguat. Salah satu material yang banyak dikembangkan adalah Aluminium karena Aluminium merupakan salah satu bahan yang sangat banyak dipergunakan dalam bidang teknik dikarenakan memiliki sifat yang tahan korosi dan ringan, tetapi Aluminium juga memiliki kelemahan yakni kekerasan yang rendah sehingga tidak

tahan terhadap gesekan (friction). Selain itu Metal Matrix Composite (MMC)telah berkembang penggunaannya beberapa tahun ini sekarang sudah banyak

dikembangkan dengan bahan penguat yang mempunyai unsur seperti SiC, , B4C berupa serat pendek (Van den berg, 1998).

metode Centrifugal Casting yaitu metode pengecoran yang bertujuan mencampurkan logam murni dengan komposit dengan cara melebur Aluminium murni hingga cair kemudian memasukkan komposit ke dalam matriks aluminium cair tersebut dan diputar dengan kecepatan dan waktu tertentu. Dalam penelitian ini, material Alumunium alloy ditambah serbuk Silikon karbida (SiC) dan Fly Ash dengan persentase kandungan Fly Ash 1%, SiC 1,5%, 2,5%, 3,5%. Pada penelitian ini dianalisa pengaruh besarnya kekuatan, kekerasan, ketangguhan, keausan dan mikrostruktur dari suatu bahan metal matrix composite (mmc)

1.2 Perumusan Masalah

Permasalahan yang akan menjadi pokok bahasan dalam penelitian ini adalah melakukan Peleburan menggunakan metode Centrifugal casting dan menganalisa pengaruh penambahan Pofa dan Silikon karbida sebagai partikel penguat terhadap sifat mekaniknya Aluminium.

1.3 Tujuan Penelitian

Adapun tujuan dari penelitian ini antara lain : a. Secara umum

Penelitian ini dilakukan untuk pengujian eksperimental dari bahan corran aluminium dan silikon karbida dengan metode centrifugal casting.

b. Secara khusus

Tujuan khusus dari penelitian ini adalah:

1. Mengetahui proses pembuatan Metal Matriks Composite Aluminium Silikon karbida dengan metode Centrifugal casting.

2. Mendapatkan persentase berat percampuran yang baik Silikon karbida dengan aluminium dalam pembuatan metal matrix composite (mmc). 3. Mengetahui sifat mekanik dari bahan Metal Matrix Composite (mmc). 4. Mengetahui sifat mekanis terhadap pengujian kekerasan, keausan, impak, mikrostruktur, dan kekasaran dari bahan Aluminium yang

1.4 Batasan Masalah

Penelitian ini terdapat beberapa batasan masalah yang diharapkan untuk memberikan hasil yang maksimal, diantaranya:

1. Material yang digunakan Aluminium dengan bahan Silikon Karbida.

2. Pengujian yang dilakukan adalah uji komposisi, uji kekerasan, uji getas/ impact, uji kekasaran, uji metalografi, dan uji keausan Bahan tambah yang akan digunakan sebagai penguat adalah Silikon Karbida (SiC) dengan variasi komposisi Pofa 1%, Al-SiC 1,5%, 2,5%, 3,5%.

3. Pengujian yang dilakukan menggunakan putaran Centrifugal sebesar 381 rpm.

1.5 Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah: a. Pengembangan Akademis

1. Bagi peneliti, penelitian ini dapat menambah pengetahuan, wawasan, dan pengalaman tentang material logam aluminium alloy.

2. Bagi akademik, penelitian ini dapat digunakan sebagai referensi tambahan untuk penelitian tentang mikrostruktur aluminium alloy. b. Pengembangan Industri

Sebagai referensi dalam menentukan bahan matriks yang baik dan aman dalam peningkatan mutu dan kualitas yang akan dihasilkan.

1.6 Sistematika Penulisan

Penelitian ini dijadikan dalam bentuk laporan hasil penelitian skripsi. Pada Bab 1 ( Pendahuluan ) menjelaskan tentang latar belakang masalah, perumusan

masalah, tujuan penulisan, batasan masalah, manfaat penelitian dan sistematika penulisan tugas akhir. Pada bab berikutnya yaitu pada bab 2 ( Tinjauan Pustaka ) berisi tentang literatur dan referensi yang diperlukan berkenaan dengan bahan aluminium, silikon karbida, fly ash, dan pengecoran stir casting.

bab 4 (Analisa Data dan Pembahasan ) berisi tentang menampilkan data yang diperoleh dari penelitian dan hasil pengujian berupa tabel maupun hasil pengamatan mikro dan makro.

BAB II

TINJAUAN PUSTAKA

2.1 Alumunium

Alumunium adalah logam yang ringan dan cukup penting dalam kehidupan manusia. Aluminium merupakan unsur kimia golongan IIIA dalam sistim periodik unsur, dengan nomor atom 13 dan berat atom 26,98 gram per mol (sma). Di dalam udara bebas aluminium mudah teroksidasi membentuk lapisan tipis oksida ( ) yang tahan terhadap korosi. Aluminium juga bersifat amfoter yang mampu bereaksi dengan larutan asam maupun basa. Aluminium merupakan logam ringan yang mempunyai ketahanan korosi yang baik dan hantaran listrik yang baik dan sifat – sifat yang baik lainnya sebagai sifat logam (Surdia, T. 2005). Secara umum, penambahan logam paduan hingga konsentrasi tertentu akan meningkatkan kekuatan tensil dan kekerasan, serta menurunkan titik lebur. Jika melebihi konsentrasi tersebut, umumnya titik lebur akan naik disertai meningkatnya kerapuhan akibat terbentuknya senyawa, kristal, atau granula dalam logam. Namun, kekuatan bahan paduan Aluminium tidak hanya bergantung pada konsentrasi logam paduannya saja, tetapi juga bagaimana proses perlakuannya hingga Aluminium siap digunakan, apakah dengan penempaan, perlakuan panas, penyimpanan, dan sebagainya (Anton J. Hartono, 1992).

Pengecoran Aluminium akan berakibat penurunan sifat mekanis (tarik dan impak) dari logam, yang terjadi akibat peningkatan porositas (Purnomo,2004). Porositas yang terjadi pada saat pengecoran Aluminium dapat dieleminir dengan

mengontrol gas/oksigen dan variable pengecoran lainnya seperti, temperatur, laju pembekuan, laju pendinginan yang dapat dilakukan dengan tersedianya dapur

peleburan yang memadai (Melo,M.L.N.M.,etl., 2005).

2.1.1 Sifat - Sifat Aluminium

Sifat dari bahan aluminium murni dan aluminium paduan dipengaruhi oleh konsentrasi bahan dan perlakuan yang diberikan terhadap bahan tersebut. Aluminium dikenal sebagai bahan yang tahan terhadap korosi. Hal ini disebabkan oleh fenomena pasivasi, yakni proses pembentukan lapisan aluminium oksida di permukaan logam aluminium setelah logam terpapar oleh udara bebas. Lapisan aluminium oksida ini mencegah terjadinya oksidasi lebih jauh. Namun, pasivasi dapat terjadi lebih lambat jika dipadukan dengan logam yang bersifat lebih katodik, karena dapat mencegah oksidasi aluminium. Adapun sifat - sifat Aluminium antara lain sebagai berikut:

a. Ringan

Logam Aluminium Memiliki bobot sekitar 1/3 dari bobot besi dan baja, atau tembaga. Logam aluminium banyak digunakan didalam industri, alat berat dan transportasi.

b. Mudah dibentuk

Proses pengerjaan Aluminium mudah dibentuk karena dapat disambung dengan logam/material lainnya dengan pengelasan, brazing, solder, adhesive bonding, sambungan mekanis, atau dengan teknik penyambungan lainnya.

c. Kekuatan Tarik

Kekuatan tarik adalah besar tegangan yang didapatkan ketika dilakukan pengujian tarik. Kekuatan tarik ditunjukkan oleh nilai tertinggi dari tegangan pada kurva tegangan - regangan hasil pengujian, dan biasanya terjadi ketika terjadinya necking. Kekuatan tarik bukanlah ukuran kekuatan yang sebenarnya dapat terjadi di lapangan, namun dapat dijadikan sebagai suatu acuan terhadap kekuatan bahan. Kekuatan tarik pada aluminium murni pada berbagai perlakuan umumnya sangat rendah, yaitu sekitar 90 Mpa, sehingga untuk penggunaan yang memerlukan kekuatan tarik yang tinggi, aluminium perlu

d. Modulus Elastisitas

Aluminium memiliki modulus elastisitas yang lebih rendah bila dibandingkan dengan baja maupun besi, tetapi dari sisi strength to weight ratio, aluminium lebih baik. Aluminium yang memiliki titik lebur yang lebih rendah dan kepadatan. Dalam kondisi yang dicairkan dapat diproses dalam berbagai cara. Hal ini yang memungkinkan produk - produk dari aluminium yang akan dibentuk, pada dasarnya dekat dengan akhir dari desain produk.

e. Recyclability (Mampu untuk didaur ulang)

Aluminium adalah 100% bahan yang didaur ulang tanpa penurunan dari kualitas awalnya, peleburannya memerlukan sedikit energi, hanya sekitar 5% dari energi yang diperlukan untuk memproduksi logam utama yang pada awalnya diperlukan dalam proses daur ulang.

f. Ductility (Liat)

Ductility didefinisikan sebagai sifat mekanis dari suatu bahan untuk menerangkan seberapa jauh bahan dapat diubah bentuknya secara plastis tanpa terjadinya retakan. Dalam suatu pengujian tarik, ductility ditunjukkan dengan bentuk neckingnya, material dengan ductility yang tinggi akan mengalami necking yang sangat sempit, sedangkan bahan yang memiliki ductility rendah, hampir tidak mengalami necking. Pada logam aluminium paduan memiliki ductility yang bervariasi, tergantung konsentrasi paduannya, namun pada umumnya memiliki ductility yang lebih rendah dari pada aluminium murni, karena ductility berbanding terbalik dengan kekuatan tarik, serta semua aluminum paduan memiliki kekuatan tarik yang lebih tinggi dari pada

aluminium murni.

g. Kuat

h. Reflectivity (Mampu pantul)

Aluminium adalah reflektor yang baik dari cahaya serta panas, dan dengan bobot yang ringan, membuatnya ideal untuk bahan reflektor.

i. Tahan terhadap korosi

Aluminium memiliki sifat durable, sehingga baik dipakai untuk lingkungan yang dipengaruhi oleh unsur - unsur seperti air, udara, suhu dan unsur - unsur kimia. Pada tabel 2.1 memperlihatkan sifat-sifat fisik aluminium yaitu :

Tabel 2.1 Sifat - sifat fisik aluminium

Aluminium Hasil Fisik Aluminium

Wujud Padat

Massa jenis 2,70 gram/cm3

Massa jenis pada wujud cair 2,375 gram/cm3

Titik lebur 933,47 K. 660,32 0C. 1220,58 0F Titik didih 2792 K. 251,9 0C. 4566 0F Kalor jenis (25 0C) 24,2 J/mol K

Konduktivitas termal (300 K) 237 W/m K

Pemuaian termal (25 0C) 23,1μm/m K

Modulus Young 70 Gpa

Modulus geser 26 Mpa

Poisson ratio 0,35

Kekerasan skala Mohs 2,75

Kekerasan skala Vickers 167 Mpa Kekerasan skala Brinnel 12-16 BHN

(Sumber:Sakti, K, 2009)

2.1.2 Mikrostruktur Aluminium

Gambar 2.1 Struktur mikro dari aluminium murni (Sumber: Akroma H., 2011)

Gambar 2.2 Struktur mikro dari paduan aluminium-silikon (Sumber: Akroma H., 2011)

Gambar 2.2 Struktur mikro dari paduan aluminium - silikon. Gambar (a)

2.1.3 Macam–Macam Paduan Aluminium

Aluminium merupakan logam ringan yang mempunyai sifat ketahanan korosi yang baik. Menurut Aluminum Association (AA) dapat diidentifikasi dengan sistem empat digit berdasarkan komposisi paduan seperti xxx.1 dan xxx.2 untuk ingot

yang dilebur kembali. Sedangkan simbol xxx.0 untuk menentukan batas komposisi

pengecoran dan simbol A356, B356 dan C356 untuk paduan cor gravitasi.

Masing-masing paduan ini identik dengan kandungan yang mendominasi tetapi berkurang batas

penggunaan karena impuritinya, khususnya kandungan besi.

Berikut ini beberapa contoh aplikasi dari paduan aluminium :

1. Aluminium seri 1xxx

Memiliki kekuatan yang rendah, ketahanan terhadap korosi yang tinggi, tingkat reflektif yang tinggi, konduktifitas termal dan listrik yang tinggi. 2. Aluminium seri 2xxx

Melalui pengerasan dengan precipitation hardening dapat digunakan untuk

penerbangan dan roda, kendaraan militer, cocok juga untuk sekrup, baut, komponen permesinan, dan lain-lain.

3. Aluminium seri 3xxx

Tipikal aplikasi seri ini rata-rata untuk kaleng dan untuk paduan yang memerlukan pembentukan dengan cara ditekan dan penggulungan.

4. Aluminium seri 4xxx

Kandungan silikon yang tinggi digunakan untuk produk yang memerlukan tingkat kekakuan yang tinggi atau keuletan yang rendah.

5. Aluminium seri 5xxx

Kombinasi kekuatan sedang, ketahanan korosi yang luar biasa, dan weldabilitas biasa digunakan untuk bagian luar (outdoor), arsitektur, khususnya dalam bidang kelautan (perkapalan), otomotif.

6. Aluminium seri 6xxx

7. Aluminium seri 7xxx

Bagian terpenting dari penggunaan seri ini berdasarkan kekuatan yang tinggi, contohnya pada bidang penerbangan, penjelajahan luar angkasa, militer dan nuklir. Tetapi juga bagian structural bangunan sama baiknya dengan atribut olah raga raket tenis, ski, dan lain-lain.

Pada aluminium tempa, seri 1xxx digunakan untuk aluminium murni.Digit kedua dari seri tersebut menunjukkan komposisi aluminium dengan limitpengotor alamiahnya, sedangkan dua digit terakhir menunjukkan persentaseminimum dari aluminium tsb. Digit pertama pada seri 2xxx sampai 7xxxmenunjukkan kelompok paduannya berdasarkan unsur yang memiliki persentasekomposisi terbesar dalam paduan seperti diperlihatkan pada tabel 2.2.

Tabel 2.2 Daftar seri paduan aluminium tempa

No. Seri Komposisi Paduan

1xxx Aluminium murni

2xxx Paduan aluminium – tembaga

3xxx Paduan aluminium – mangan

4xxx Paduan aluminium – silicon

5xxx Paduan aluminium – magnesium

6xxx Paduan aluminium – magnesium – silicon

7xxx Paduan aluminium – seng

8xxx Paduan aluminium – timah – litium 9xxx Disiapkan untuk penggunaan di masa depan

(Sumber: ASM International, 2004)

a. Paduan Al - SiC

digunakan sebagai pedoman umum untuk menganalisa perubahan fasa pada proses pengecoran Al-SiC.

Gambar 2.3 Diagram fasa Al-SiC (V.I.Lvin,Y.M.Tairov 1984)

Paduan logam Aluminium memiliki daerah sistem biner, mulai dari sistem yang paling sederhana hingga sistem yang paling kompleks. Secara garis besar paduan Aluminium-Si dibagi 3 daerah utama, seperti terdapat pada gambar 2.4 yaitu :

1. Daerah Hypoeutectic

Padual Al-Si disebut Hypoeutectic yaitu apabila pada paduan tersebut terdapat kandungan silicon < 11.7% dimana struktur akhir yang terbentuk pada fasa ini adalah struktur ferrite (alpha) yang kaya akan aluminium. Seperti yang diperlihatkan pada gambar 2.5a.

2. Daerah Eutectic

Paduan Al-Si disebut Eutectic yaitu apabila pada paduan tersebut terdapat kandungan silicon sekitar 11.7% sampai 12.2%. Pada komposisi ini paduan Al-Si dapat membeku secara langsung (dari fasa cair ke fasa padat). Seperti yang diperlihatkan pada gambar 2.5b.

3. Daerah Hypereutectic

Paduan Al-Si disebut Hypereutectic yaitu apabila paduan tersebut terdapat kandungan silikon >12.2% dan kaya akan kandungan silikon. Seperti yang diperlihatkan pada gambar 2.5c. Dimana struktur Kristal silikon primer pada daerah ini mengakibatkan karakteristik sebagai berikut:

1. Ketahanan aus paduan meningkat.

2. Ekspansi termal rendah.

3. Memiliki ketahanan retak panas yang baik.

Gambar 2.5 (a) Struktur mikro paduan hypoeutectic. (b) Struktur mikro paduan eutectic. (c) Struktur mikro paduan hypereutectic. (Rahmawati, Z.S 2010).

Tipe paduan tergantung pada presentase kandungan silikon ini akan berpengaruh terhadap titik beku (freezing point) yang dipakai pada proses pengecoran aluminium yang dapat dilihat pada tabel 2.3.

Tabel 2.3. Kandungan Si terhadap temperatur titik beku paduan aluminium

Alloy Si conten BS alloy Typicalfreezing

range (0C)

Low silicon 4 – 6 % LM 4 625 – 525 Medium Silicon 7,5 – 9,5 % LM 25 615 – 550 Eutectic alloys 10 – 13 % LM 6 575 – 565 Special hypereutectic alloys >16 % LM 30 650 – 505

(Sumber: ASM International, 2004)

2.1.4 Metal Matrix Composites (MMC)

Matriks Komposit merupakan gabungan material yang berbahan dasar logam dengan keramik. Hasil penggabungan material ini terdiri dari dua atau lebih bahan, dimana sifat masing - masing bahan tersebut berbeda antara satu dengan yang lainnya. Baik itu sifat kimia maupun fisikanya dan tetap terpisah dalam hasil akhir bahan tersebut (bahan komposit). Berdasarkan sifat penguatnya, komposit dibagi menjadi dua yaitu komposit isotropik dan anisotropik.

Komposit isotropik adalah komposit yang penguatnya memberikan penguatan yang sama untuk berbagai arah (baik dalam arah transversal maupun longitudinal) sehingga segala pengaruh tegangan atau regangan dari luar akan mempunyai nilai kekuatan yang sama. Sebaliknya komposit anisotropik adalah komposit yang penguatnya memberikan penguatan tidak sama terhadap arah yang berbeda, sehingga segala pengaruh tegangan atau regangan dari luar akan mempunyai nilai kekuatan yang tidak sama (baik arah transversal maupun longitudinal).

umumnya lebih lemah ketahanan terhadap kerusakan dibanding komposit berserat panjang. Tetapi dari segi yang lain, bahan ini jauh lebih unggul terhadap ketahanan aus. Bahan komposit partikulit terdiri dari partikel - partikel yang diikat matrik. Bentuk partikel ini dapat bermacam-macam seperti bulat, kubik tetragonal atau bahkan bentuk-bentuk yang tidak beraturan secara acak, tetapi secara rata-rata berdimensi sama. Adapun pembagian komposit berdasarkan penguatnya dapat dilihat pada Gambar 2.6.

Gambar 2.6 Pembagian komposit berdasarkan jenis penguat (Widya A, 2009).

Metal matrix composite mewakili material yang sangat luas, termasuk didalamnya adalah Metallic Foam, Cermets, juga partikel-partikel yang bersifat lebih konvensional, dan fiber yang diperkuat metal. Teknik pembuatan MMC tergantung pada matriks dan penguat yang digunakan, yang diklasifikasikan berdasarkan apakah matriks tersebut berada pada fasa padat, cair atau gas, ketika akan digabungkan dengan penguatnya. Setiap proses atau teknik tersebut memiliki kelebihan dan kekurangannya masing - masing. Adapun kelebihan Metal Matrix Composite (MMC) adalah :

Kelebihan MMC :

1) Transfer tegangan dan regangan yang baik. Komposit

Fiber

Partikulat Struktural

Partikulat Besar

Penguatan Dispersi

Kontinyu

Diskontinyu

Lamina

Panel Sandwich

Terikat (aligned)

2) Ketahanan terhadap temperatur tinggi 3) Tidak menyerap kelembapan.

4) Tidak mudah terbakar.

5) Kekuatan tekan dan geser yang baik.

6) Ketahanan aus dan muai termal yang lebih baik.

Kekurangan MMC : 1) Biaya mahal.

2) Standarisasi material dan proses yang sedikit.

Aplikasi metal matrix composite (mmc) pada kehidupan sehari-hari dan dalam dunia keteknikan, yaitu :

1) Komponen automotive (Blok-silinder mesin, Pully, Poros gardan,dll) 2) Peralatan militer (Sudu turbin, Cakram, Kompresor,dll)

3) Aircraft (Rak listrik pada Pesawat terbang) 4) Peralatan Elektronik.

2.2 Silikon Karbida (SiC)

Silkon karbida atau juga dikenal dengan Carborundum adalah suatu turunan senyawa silikon dengan rumus molekul SiC, terbentuk melalui ikatan kovalen antara unsur Si dan C. Silikon karbida merupakan salah satu material keramik non-oksida paling penting, dihasilkan pada skala besar dalam bentuk bubuk (powder), bentuk cetakan, dan lapisan tipis. Teknik untuk membentuk bubuk SiC menjadi bentuk keramik dengan menggunakan agen pengikat, kemudian memberi pengaruh yang besar terhadap nilai komersial SiC. Sekarang ini, SiC merupakan salah satu material yang memiliki kegunaan yang besar dan memiliki peranan penting dalam berbagai industri seperti industri penerbangan, elektonik, industri tanur, dan industri-industri komponen mekanik berkekuatan tinggi. Umumnya, industri metalurgi, abrasif dan refraktori juga merupakan pengguna SiC dalam jumlah paling besar (Kirk dan Othmer, 1981).

oksidasi kimia sangat baik, dan SiC berpotensi untuk fungsi keramik atau semikonduktor temperatur tinggi. SiC juga memiliki sifat-sifat penting sebagai berikut: unggul tahan oksidasi, unggul tahan rayapan, kekerasan tinggi, kekuatan mekanik baik, Modulus Young sangat tinggi, korosi baik dan tahan erosi, dan berat relatif rendah. Material-material mentah SiC relatif murah, dan dapat dibuat dalam bentuk-bentuk kompleks, dimana memungkinkan disiasati melalui proses fabrikasi konvensional. Hasil akhir mempunyai harga kompetitif disamping menawarkan keuntungan - keuntungan teknis yang unggul dan berdaya guna lebih dari material - material penyusunnya (Suparman, 2010).

2.2.1 Proses Pembuatan Silikon Karbida

Proses Pembuatan Silikon Karbida merupakan reaksi karbotermal yakni proses yang melibatkan reaksi antara kuarsa dengan tingkat kemurnian tinggi atau pecahan-pecahan kuarsit dengan karbon (grafit, karbon black atau batu bara pada temperatur antara 1600°C - 2500°C (Austin, 1996).

Karbon didapat dari kokas migas dan pasirnya mengandung 98 sampai 99,5 % silika. Persamaan reaksinya dapat digambarkan menurut reaksi berikut: 1. SiO2 + 2C → Si + 2CO ΔH = + 606 kJ

2. Si + C→ SiC ΔH = - 127,7 kJ

Sehingga reaksi totalnya dapat dituliskan sebgai berikut: SiO2 + 3C → SiC + 2CO ΔH = + 478,3 kJ

Lowe, 1958, menemukan proses pembuatan bubuk silikon karbida dengan menambahkan komposisi dan campuran bahan baku yang berbeda untuk mendapatkan konversi yang lebih tinggi, seperti yang diperlihatkan pada tabel 2.4.

Tabel 2.4. Komposisi Kandungan pembuatan Silikon Karbida

Komposisi % berat

Pasir silika, SiO2 160 mesh 56,5

Karbon, C 160 mesh 36

Larutan natrium silikat, 10Na2O30SiO260H2O 6,5

Besi posfat, FePO4 1

Campuran dipanaskan dalam tanur bersuhu 1600°C selama dua jam, dan diperoleh hasil berupa 87% berat silikon karbida, sisanya impurities berupa SiO2 (4,93%), C (3,21%), Na2O (2,60%) dan FePO4 (2,26%) (Lowe, 1958). Proses pembuatan silikon karbida meliputi tahap-tahap sebagai berikut:

1. Tahap Persiapan Bahan Baku

Pada tahap ini dilakukan pemisahan bahan baku dari pengotor-pengotornya, penggilingan, penimbangan serbuk bahan baku sesuai komposisi masing - masing.

2. Tahap Pencampuran Bahan Baku

Pada tahap ini seluruh bahan baku yang sudah sesuai komposisi dicampur dalam mixer. Dilakukan pengadukan seluruh campuran bahan baku agar campuran menjadi homogen dan mempermudah saat peleburan.

3 Tahap Peleburan (Melting)

Pada tahap ini bahan baku yang sudah homogen dibuat dalam bentuk pellet dahulu sebelum dimasukkan ke dalam tungku (furnace) bersuhu 16000C. Selama proses peleburan, masing-masing bahan baku akan saling berinteraksi membentuk reaksi kimia. Pada tahap inilah terbentuk silika karbida (SiC). Tungku yang digunakan sebagai tempat meleburkan (meleburkan) campuran bahan baku adalah tanur listrik.

4. Tahap Pendinginan

Pada tahap pendinginan, bongkahan SiC yang terbentuk diturunkan temperaturnya pada cooling yard.

5. Tahap Pengemasan Produk

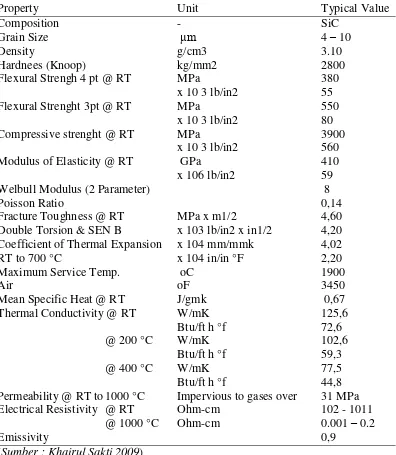

Tabel 2.5. Sifat - sifat fisik dari Silikon Karbida

Property Unit Typical Value

Composition - SiC

Grain Size μm 4 – 10

Density g/cm3 3.10

Hardnees (Knoop) kg/mm2 2800

Flexural Strengh 4 pt @ RT MPa 380

x 10 3 lb/in2 55

Flexural Strenght 3pt @ RT MPa 550

x 10 3 lb/in2 80

Compressive strenght @ RT MPa 3900

x 10 3 lb/in2 560

Modulus of Elasticity @ RT GPa 410

x 106 lb/in2 59

Welbull Modulus (2 Parameter) 8

Poisson Ratio 0,14

Fracture Toughness @ RT MPa x m1/2 4,60 Double Torsion & SEN B x 103 lb/in2 x in1/2 4,20 Coefficient of Thermal Expansion x 104 mm/mmk 4,02

RT to 700 °C x 104 in/in °F 2,20

Maximum Service Temp. oC 1900

Air oF 3450

Mean Specific Heat @ RT J/gmk 0,67

Thermal Conductivity @ RT W/mK 125,6

Btu/ft h °f 72,6

@ 200 °C W/mK 102,6

Btu/ft h °f 59,3

@ 400 °C W/mK 77,5

Btu/ft h °f 44,8

Permeability @ RT to 1000 °C Impervious to gases over 31 MPa Electrical Resistivity @ RT Ohm-cm 102 - 1011

@ 1000 °C Ohm-cm 0.001 – 0.2

Emissivity 0,9

(Sumber : Khairul Sakti 2009)

2.2.2 Aplikasi Silikon Karbida

1. Furnace

Proses - proses industri kebanyakan selalu membutuhkan temperatur tinggi dan bahan yang tetap stabil pada temperatur dan kondisi lingkungan tertentu. Pada kasus pembentukan logam diperlukan suatu bahan yang mampu bertahan pada sifat kimia yang korosif, temperatur, dan tekanan tinggi. Satu-satunya bahan yang mampu memenuhi syarat diatas adalah bahan keramik seperti SiC.

2. Alat Penukar Panas

Alat penukar panas atau heat exchanger memiliki tujuan untuk menggunakan kembali panas yang merupakan buangan untuk memanaskan udara yang akan digunakan untuk proses pembakaran. Dengan menggunakan bahan keramik dapat dihasilkan pengurangan bahan bakar yang digunakan sampai 50%.

3. Bahan Abrasif

SiC merupakan bahan keramik yang juga bersifat abrasive sehingga dapat

digunakan untuk berbagai keperluan industri seperti mengikis, menghaluskan, membuat kasar ataupun memotong permukaan benda kerja.

4. Seal

Seal adalah suatu alat untuk mencegah kebocoran pada dua permukaan material yang bersinggungan. Pemakaian seal biasanya banyak digunakan pada mesin - mesin yang bertemperatur dan bertekanan tinggi. Oleh karena itu, karateristik material seal haruslah bertahan baik pada temperatur dan tekanan tinggi untuk jangka waktu yang lama, seperti bahan keramik.

5. Motor Bakar

6. Elemen Panas

Beberapa bahan keramik memiliki suatau derajat tingkat hantaran elektrik terbatas dengan hambatan listrik tertentu. Pada saat listrik berusaha untuk melewatinya, panas akan dihasilkan. Contoh keramik yamg dapat digunakan elemen pemanas adalah SiC (Kirk dan Othmer, 1981).

2.3 Fly Ash

Fly ash (abu terbang) adalah salah satu residu yang dihasilkan dalam pembakaran yang terdiri dari partikel - partikel halus. Abu yang tidak naik disebut bottom ash. Didalam dunia industri, fly ash biasanya mengacu pada abu yang

dihasilkan pada pembakaran batubara. Fly ash umumnya ditangkap oleh electrostatic precipitators atau peralatan filtrasi partikel lain sebelum gas buang mencapai cerobong asap batu bara pembangkit listrik, dan bersama - sama dengan bottom ash dihapus dari bagian bawah tungku. Dalam hal ini dikenal sebagai abu batubara. Tergantung pada sumber dan makeup dari batubara yang dibakar, komponen fly ash bervariasi, tetapi semua fly ash termasuk sejumlah besar silikon dioksida (SiO2) (baik amorf dan kristal) dan kalsium oksida (CaO), kedua bahan endemik yang di banyak batubara - bantalan lapisan batuan.

2.3.1 Palm Oil Fly Ash (POFA)

Hasil proses pembuatan Crude Palm Oil (CPO) akan menghasilkan limbah padat diantaranya serabut dan cangkang buah kelapa sawit. Limbah padat berupa cangkang dan serat akan digunakan sebagai bahan bakar ketel (boiler) untuk menghasilkan energi mekanik dan panas. Uap dari boiler dimanfaatkan untuk menghasilkan energi listrik dan untuk merebus TBS sebelum diolah di dalam pabrik. Seperti yang terlihat pada gambar 2.7.

Gambar 2.7 Palm oil fly ash

Masalah yang dtimbul adalah sisa dari pembakaran pada boiler uap berupa abu dengan jumlah yang besar. Limbah abu sawit mengandung unsur silika (Si ) yang merupakan bahan pozzolanic. Berdasarkan penelitian yang dilakukan Graille

dkk (1985) ternyata limbah abu sawit banyak mengandung unsur silika (Si ) yang merupakan bahan pozzolanic.

Hayward (1995) dan Saputra (2005) menyatakan dalam bahan pozzolan memiliki senyawa utama yang mempunyai peranan penting dalam pembentukan semen yaitu senyawa Si dan A ). Dimana abu Sawit merupakan bahan

pozzolanic yaitu material yang tidak mengikat seperti semen, namun mengandung senyawa silika oksida (Si ) yang aktif apabila bereaksi dengan kapur bebas atau

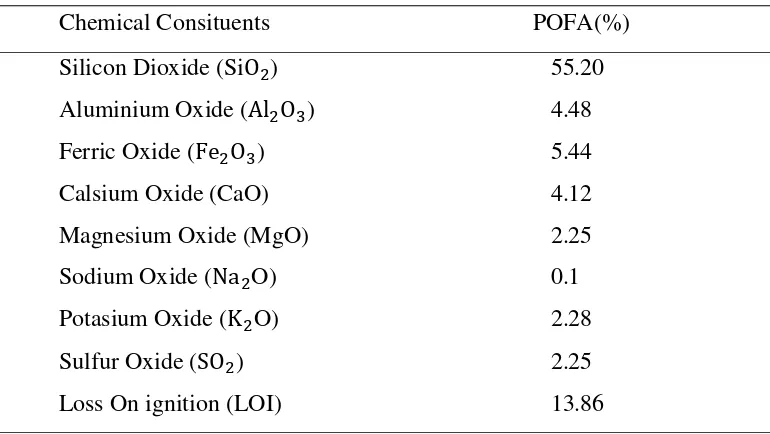

Tabel 2.6. Komposisi Kimia Palm Oil Fuel Ash (POFA)

Chemical Consituents POFA(%)

Silicon Dioxide (Si ) 55.20

Aluminium Oxide ( ) 4.48

Ferric Oxide ( ) 5.44

Calsium Oxide (CaO) 4.12

Magnesium Oxide (MgO) 2.25

Sodium Oxide ( O) 0.1

Potasium Oxide ( O) 2.28

Sulfur Oxide ( ) 2.25

Loss On ignition (LOI) 13.86

(Sumber :Abdullah, K dan Hussin, M, 2010)

2.4 Pengecoran Logam

Pengecoran merupakan suatu proses manufaktur dengan menggunakan

logam cair dan cetakan untuk menghasilkan produk dengan bentuk yang

mendekati bentuk geometri akhir produk jadi. Logam cair dituang ke dalam

cetakan yang memiliki rongga sesuai dengan bentuk yang diinginkan. Setelah

logam cair memenuhi rongga dan kembali ke bentuk padat, selanjutnya cetakan

disingkirkan dan hasil cor dapat digunakan atau ke proses pemesinan selanjutnya.

Keunggulan proses pengecoran adalah kemampuannya untuk

memproduksi komponen dengan bentuk kompleks secara masal. Terdapat tiga

bagian utama proses pengecoran. Pertama proses pembuatan cetakan pasir, kedua

proses pembuatan inti dan ketiga proses peleburan logam. Proses pembuatan

cetakan pasir adalah hal terpenting, apabila cetakan sudah siap maka dipasangkan

inti dan kemudian dilanjutkan dengan penuangan logam cair. Cairan dibiarkan

beberapa lama didalam cetakan sampai membeku, selanjutnya dilakukan

pembongkaran dan dilakukan proses finishing.

besar dari ukuran benda yang akan dibuat dengan maksud untuk mengantisipasi penyusutan selama pendinginan dan pengerjaan finishing setelah pengecoran. Selain itu, pada pola juga dibuat kemiringan pada sisinya supaya memudahkan pengangkatan pola dari pasir cetak. Berikut ini adalah jenis-jenis pengecoran yaitu sebagai berikut:

1. Sand Casting, Yaitu jenis pengecoran dengan menggunakan cetakan pasir. Jenis pengecoran ini paling banyak dipakai karena ongkos produksinya murah dan dapat membuat benda coran yang berkapasitas berton – ton.

2. Centrifugal Casting, Yaitu jenis pengecoran dimana cetakan diputar bersamaan dengan penuangan logam cair kedalam cetakan. Yang bertujuan agar logam cair tersebut terdorong oleh gaya sentrifugal akibat berputarnya cetakan. Contoh benda coran yang biasanya menggunakan jenis pengecoran ini ialah velg dan benda coran lain yang berbentuk bulat atau silinder.

3. Die Casting, Yaitu jenis pengecoran yang cetakannya terbuat dari logam. Sehingga cetakannya dapat dipakai berulang-ulang. Biasanya logam yang dicor ialah logam non ferrous.

4. Investment Casting, Yaitu jenis pengecoran yang polanya terbuat dari lilin (wax), dan cetakannya terbuat dari keramik. Contoh benda coran yang biasa menggunakan jenis pengecoran ini ialah benda coran yang memiliki kepresisian yang tinggi misalnya rotor turbin. Jenis pengecoran logam yang digunakan pada penelitian ini adalah jenis pengecoran logam sand casting.

2.4.1 Teori Pengecoran

Pengecoran logam dapat dilakukan untuk bermacam-macam logam seperti, besi, baja paduan tembaga (perunggu, kuningan, perunggu aluminium dan lain sebagainya), paduan ringan (paduan aluminium, paduan magnesium, dan sebagainya), serta paduan lain, semisal paduan seng, monel (paduan nikel dengan sedikit tembaga), hasteloy (paduan yang mengandung molibdenum, khrom, dan silikon), dan sebagainya.

Mencairkan bahan diperlukan furnace (dapur kupola). Furnace adalah sebuah dapur atau tempat yang dilengkapi dengan heater (pemanas). Bahan padat dicairkan sampai suhu titik cair dan dapat ditambahkan campuran bahan seperti chrome, silikon, titanium, Aluminium dan lain - lain agar bahan menjadi lebih baik. Aplikasi dari proses pengecoran sangat banyak salah satunya dapat ditemukan dalam pembuatan komponen permesinan. Proses pengecoran yang dilakukan melalui beberapa tahap mulai dari pembuatan cetakan, persiapan dan peleburan logam, penuangan logam cair ke dalam cetakan, pembersihan coran dan proses daur ulang pasir cetakan. Hasil pengecoran disebut dengan coran atau benda cor. Proses pengecoran bisa dibedakan atas 2 yaitu proses pengecoran dan

proses pencetakan. Proses pengecoran tidak menggunakan tekanan sewaktu mengisi rongga cetakan sedangkan proses pencetakan adalah logam cair ditekan agar mengisi rongga cetakan. Cetakan untuk kedua proses ini berbeda dimana

proses pengecoran cetakan biasanya dibuat dari pasir sedangkan proses pencetakan, cetakannya dibuat dari logam.

2.4.2 Proses Pengecoran

Proses pengecoran akan dihasilkan Aluminium dengan sifat-sifat yang diinginkan. Aluminium murni memiliki sifat mampu cor dan sifat mekanis yang

tidak baik, maka Aluminium alloy dipergunakan untuk memperbaiki sifat tersebut. Beberapa elemen alloy yang sering ditambahkan diantaranya yaitu tembaga, Magnesium, Mangan, Nikel, Silikon dan sebagainya.

cetakan. Besar dan bentuknya ditentukan oleh ukuran, tebalnya irisan dan macam logam dari coran. Selanjutnya diperlukan penentuan keadaan - keadaan penuangan seperti temperatur penuangan dan laju penuangan. Karena kualitas coran tergantung pada saluran turun, penambah, keadaan penuangan, maka penentuannya memerlukan pertimbangan yang cukup teliti. Berikut ini adalah bagian – bagian dari cetakan pengecoran yaitu :

a. Cawan tuang

Cawan tuang merupakan penerima yang menerima cairan logam langsung dari ladel. Cawan tuang biasanya berbentuk corong atau cawan dengan saluran turun yang berada di bawahnya. Cawan tuang harus mempunyai konstruksi untuk menyaring kotoran yang terbawa dalam logam cair dari ladel. Oleh karena itu, cawan tuang tidak boleh dangkal. Karena itu dalamnya cawan tuang sebaiknya dibuat sedalam mungkin. Sebaliknya kalau terlalu dalam, penuangan menjadi sukar dan logam cair akan meninggalkan sisa didalam cawan tuang, sehingga tidak ekonomis. maka dari itu kedalaman cawan tuang, haruslah memiliki

kedalaman sekitar 5 sampai 6 kali diameter.

b. Saluran turun

Salurun turun adalah saluran pertama yang membawa cairan logam dari cawan tuang kedalam pengalir dan saluran masuk. Saluran turun dibuat bentuk lurus dan tegak dengan irisan berbentuk lingkaran. Terkadang bentuk irisannya sama dari atas sampai bawah, atau mengecil dari atas kebawah. Fungsi dari saluran turun adalah dipakai untuk kebutuhkan pengisian yang cepat dan lancar, dan diperlukan untuk penahan kotoran yang masuk kedalamnya.

c. Pengalir

lambat. Pengalir lebih baik sebesar mungkin untuk melambatkan pendinginan logam cair. Logam cair dalam pengalir masih membawa kotoran yang terapung, terutama pada permulaan penuangan sehingga harus dipertimbangkan untuk membuang kotoran tersebut. Perpanjangan pemisah dibuat pada ujung saluran pengalir agar logam cair yang pertama masuk akan mengisi seluruh ruang pada cetakan, serta membuat kolam putaran pada saluran masuk dan membuat saluran turun bantu.

d. Saluran Masuk

Saluran masuk adalah saluran yang mengisikan logam cair dari pengalir kedalam rongga cetakan. Saluran masuk dibuat dengan irisan yang lebih kecil dari pada irisan pengalir, agar dapat mencegah kotoran masuk kedalam rongga cetakan. Bentuk irisan saluran masuk biasanya berupa bujur sangkar, trapesium, segitiga atau setengah lingkaran yang membesar kearah rongga cetakan untuk mencegah terkikisnya cetakan. Kadang - kadang irisannya diperkecil ditengah dan diperbesar lagi kearah rongga. Pada pembongkaran saluran turun, irisan terkecil

ini mudah diputuskan sehingga mencegah kerusakan pada coran.

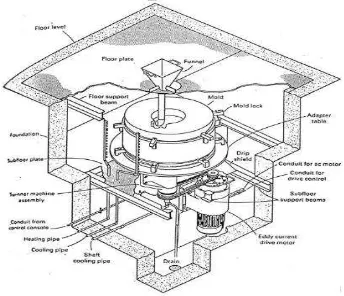

2.4.3 Pengecoran Sentrifugal

Pengecoran sentrifugal merupakan salah satu proses pengecoran yang menghasilkan produk cor berbentuk silinder dengan cara memutar cetakan pada sumbunya. Proses pengecoran dapat dilakukan secara vertical maupun horizontal tanpa menggunakan inti (core). Produk cor yang dihasilkan dengan metode ini

mempunyai arah pembekuan yang terarah (directional solidification) dari bagian diameter luar menuju ke diameter dalam. Berkenaan dengan itu maka cara ini

Gambar 2.8 Pengecoran Centrifugal Vertikal (Niebel, 2004)

Penggunaan yang luas dari centrifugal casting seperti di utarakan di atas adalah berdasarkan pada produktivitas yang tinggi, penggunaan ruangan yang kecil, kemungkinan pengecoran produksi masa dengan ketelitian dan kualitas yang baik lagi murah. Pada centrifugal casting perlu mengadakan penelitian bentuk coran yang dapat dibuat, bagimana menurunkan biaya, untuk membuat cetakan logam dan cara – cara penuangan (kecepatan putar, kecepatan tuang dan temperaturdalam usaha untuk mencegah cacat-cacat lain. Maka untuk mambuat centrifugal casting dibutuhkan komponen-komponen berupa poros, belt, puli, bantalan, roda gigi, dan sambungan las serta baut sebagai penyambung bagian mesin. Metode pengecoran centrifugal ini dapat digunakan untuk cetakan permanen dan cetakan non permanen, seperti cetakan pasir. Pada gambar 2.9 ditunjukkan mesin pemutar cetakan untuk pengecoran sentrifugal vertikal yang sudah ada di pasaran. Mesin ini didesain di bawah permukaan lantai dengan tujuan untuk memudahkan proses penuangan logam dan alasan keamanan.

2.4.4 Pembuatan Cetakan

Menurut jenis cetakan yang digunakan, proses pengecoran dapat diklasifikan menjadi dua jenis cetakan, yaitu:

1. Cetakan Logam

Cetakan yang biasa digunakan pada pengecoran logam adalah cetakan logam. Cetakan logam umumnya sering digunakan karena porositas yang terjadi lebih sedikit bila dibandingkan dengan cetakan pasir. Pada penuangan, logam cair mengalir melalui pintu cetakan, maka bentuk pintu cetakan harus dibuat sedemikian rupa sehingga tidak mengganggu aliran logam cair. Pada umumnya logam cair dituang dengan pengaruh gaya berat, walaupun dapat juga dipergunakan tekanan pada logam cair selama atau setelah penuangan. Pengecoran cetak adalah suatu cara pengecoran dimana logam cair ditekan ke dalam cetakan logam dengan tekanan tinggi.

2. Cetakan Pasir

Cetakan ini dibuat dengan cara memadatkan pasir. Pasir yang dipakai adalah pasir alam atau pasir buatan yang mengandung tanah lempung.

2.4.5 Pembuatan Coran

Pembuatan coran harus dilakukan proses - proses seperti pencairan logam, pembuatan cetakan, penuangan, pembongkaran cetakan, dan pembersihan coran. Untuk mencairkan logam berbagai macam tanur yang digunakan dalam proses

pengecoran. Umumnya kupola (tanur induksi frekuwensi rendah) digunakan untuk besi cor, tanur busur listrik (tanur induksi frekuwensi tinggi) digunakan untuk baja cor, dan tanur krus digunakan untuk paduan tembaga atau coran paduan ringan, karena tanur jenis ini memberikan logam cair yang baik dan sangat ekonomis dalam proses pengerjaannya. Berikut ini adalah gambar 2.10 diagram alir proses pengecoran.

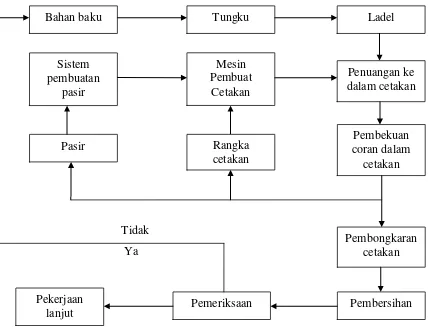

[image:46.595.100.528.331.658.2]Tidak Ya

Gambar 2.10 Diagram alir proses pengecoran

Bahan baku Tungku Ladel

Penuangan ke dalam cetakan Mesin

Pembuat Cetakan Sistem

pembuatan pasir

Pembekuan coran dalam cetakan

Pembersihan Pasir

Pembongkaran cetakan Rangka

cetakan

Pemeriksaan Pekerjaan

2.4.6 Pengecoran Metal Matrix Composite ( MMC ) Dengan Metode Centrifugal Casting

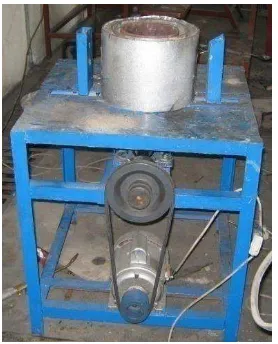

[image:47.595.262.401.299.471.2]Centrifugal casting merupakan salah satu proses pengecoran yang menghasilkan produk cor berbentuk silinder dengan cara memutar cetakan pada sumbunya. Produk cor yang dihasilkan dengan metode ini mempunyai arah pembekuan yang terarah (directional solidification) dari bagian diameter luar menuju ke diameter dalam, sehingga menghasilkan produk cor yang terbebas dari cacat pengecoran terutama shrinkage yang paling sering dijumpai pada proses sand casting. Seperti yang terlihat pada gambar 2.11.

Gambar 2.11 Mesin Sentrifugal datar

Salah satu contoh metal matrix composite adalah SiC (Silicon Carbide) dimana aluminium sebagai matriksnya dan Silikon karbida sebagai partikel penguat bahan. Secara garis besar proses iniadalah mencampurkan bahan penguat ke dalam leburan metal dengan proses pengadukan. Teknik ini mempunyai kelebihan dibanding yang lain yaitu harga relatif murah dan dapat membuat bentuk yang complex.

Campurannya harus dileburkan dengan temperatur yang terkontrol dan bahan SiC ditambahkan pada aluminium yang telah melebur. Temperaturnya harus tetap dikontrol dan dijaga agar tetap diatas temperatur kritis sehingga dapat

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Waktu penelitian ini direncanakan selama delapan bulan, dimulai dari bulan Juni 2014 sampai Februari 2015. Tempat dilaksanakannya penelitian ini adalah di Laboratorium Pengecoran, Laboratorium Teknologi Mekanik, Laboratorium Metalurgi, dan Laboratorium Getaran, Kebisingan. Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Khusus untuk pengujian kekasaran permukaan dilakukan di Laboratorium Material Test Pendidikan Teknologi Kimia Industri (PTKI) dan uji komposisi kimia dilakukan

di Laboratorium dan workshop Teknik Mesin Universitas Negeri Medan.

3.2 Prosedur Penelitian

Dalam penelitian ini dilakukan beberapa proses pembuatan spesimen sebelum masuk kepada pengujian inti. Dari bahan awal berupa velg mobil bekas berbasis logam aluminium alloy, hal yang pertama dilakukan adalah pemotongan velg tersebut. Kemudian masuk kedalam proses peleburan. pada bagian ini, benda corran tersebut dipotong untuk dan diuji ke 5 parameter pengujian yang telah ditentukan.

kemudian masuk ke tahap proses pengujian getas, uji kekerasan, uji keausan, uji mikro struktur, dan uji kekasaran. Data yang didapat kemudian dianalisa untuk mengetahui kekuatan, ketahanan dan keausan pada produk

kampas rem.

3.3 Metode Pengumpulan Data

Metode dan teknik yang digunakan dalam pembuatan spesimen adalah sebagai berikut.

3.3.1 Persiapan Bahan

1. Velg Mobil

Penelitian ini menggunakan bahan yaitu velg mobil yang telah dipotong berbasis logam aluminium alloy sebagai bahan dasar pengecoran seperti yang terlihat pada gambar 3.1.

Gambar 3.1 Velg mobil bekas jenis Aluminium Alloy

2. Silikon Karbida

Penelitian ini menggunakan bahan keramik yaitu silikon karbida berbentuk serbuk berwarna kelabu dan digunakan sebagai pengeras bahan. Seperti yang terlihat pada gambar 3.2

3. Palm Oil Fly Ash (POFA)

Penelitian ini menggunakan bahan tambahan yaitu palm oil fly ash PKS berbentuk Serbuk hitam dan digunakan sebagai penguat. Aluminium akan dicampurkan dengan Palm oil fly ash bersamaan saat penuangan aluminium cair. Yang terlihat pada gambar 3.3.

Gambar 3.3 Palm oil fly ash

4. Cover Fluks

Setelah seluruh material aluminium melebur seluruhnya, kemudian cover flux ke atas permukaan aluminium cair dengan tujuan untuk mengikat kotoran-kotoran berupa oksida-oksida dan impurities lainnya yang terdapat di dalam aluminium cair. Kotoran yang telah berikatan dengan fluxing agent dibuang dengan cara drossing di permukaan aluminium dengan menggunakan sendok plat besi yang telah di-coating dan selanjutnya dibuang. Cover fluks dapat dilihat pada gambar 3.4.

5. Arang Kayu Laut

Banyak sekali bahan bakar yang digunakan dalam proses peleburan di

dapur krusibel, baik itu batubara, briket, kerosin, kayu maupun arang kayu. Dalam

penelitian ini, bahan bakar yang digunakan adalah arang kayu laut. Selain harga

yang lebih murah, arang kayu laut juga dapat menghasilkan panas yang baik untuk

peleburan. Bahan bakar (arang) dapat dilihat pada gambar 3.5.

Gambar 3.5 Arang Kayu Laut

3.3.2 Persiapan Alat

Alat yang digunakan dalam pembuatan spesimen untuk pengujian adalah sebagai berikut.

1. Mesin Gerinda Tangan

Alat ini digunakan untuk memotong velg mobil menjadi menjadi kecil

ukurannya agar dapat dilebur didalam wadah krusible seperti ditunjukkan pada gambar 3.6.

Spesifikasi:

Gambar 3.6 Mesin Gerinda Tangan

2. Ragum

Alat ini digunakan untuk menjepit spesimen agar mudah ketika dilakukan pemotongan dengan menggunakan mesin gerinda tangan. Ragum ini terlihat pada gambar 3.7.

Gambar 3.7 Ragum

3. Termokopel type - K

Alat ini digunakan sebagai pengukur temperatur dari cetakan dengan cara meletakkan ujung kawat pada cetakan yang dipanaskan. Pada gambar 3.8. Termokopel ini memiliki spesifikasi :

Dimensi : 165 x 76 x 43 mm Berat : 403 gr

Gambar 3.8 Termokopel type- K

4. Jangka Sorong

Jangka sorong digunakan untuk mengukur dimensi pada saat pembuatan spesimen. Alat ini terlihat pada gambar 3.9.

. Gambar 3.9 Jangka sorong

5. Selang, gas, Blender gas, dan regulator

Gambar 3.10 Selang, gas, Blender gas, dan regulator

6. Timbangan

Digunakan untuk mengukur berat Aluminium, cover fluks, fly ash, air,

bentonit, pasir, dan silikon karbida yang akan digunakan dalam proses peleburan

dan pembuatan cetakan pasir. Timbangan tersebut dapat dilihat pada gambar 3.11

di bawah ini.

7. Blower

Panas pada tungku dijaga dengan terus menyuplai udara pada bagian

belakang tungku pembakaran , untuk itu digunakan blower. alat ini digunakan

untuk menjaga panas yang dihasilkan dari hasil pembakaran arang. Tanpa alat ini,

maka panas yang dihasilkan dari arang tidak akan optimal. Gambar 3.12

[image:55.595.242.430.210.354.2]memperlihatkan gambar blower.

Gambar 3.12 Blower

8. OES (Optical Emission Spectrometer)

Tujuan dari pengujian ini adalah mengetahui komposisi dari suatu

material. Pengujian ini dilakukan di Laboratorium dan workshop Teknik Mesin

Universitas Negeri Medan dengan menggunakan alat OES (Optical Emission

Spectrometer). Dimana, sebelum pengujian alat tersebut dikalibrasi terlebih

dahulu. OES tersebut dapat dilihat pada gambar 3.13.

Gambar 3.13 OES (Optical Emission Spectrometer)

[image:55.595.233.431.560.709.2]9. Tungku Pembakaran ( Furnace )

Tungku ini terbuat dari batu bata tahan api dan semen tahan api. Tungku

Pembakaran ini digunakan untuk tempat membakar krusibel. Tungku pembakaran

dapat dilihat pada gambar 3.14.

Gambar 3.14 Tungku Pembakaran

10.Mesin Sekrap Datar

Alat ini digunakan untuk meratakan spesimen menjadi bentuk yang diinginkan, seperti terlihat pada gambar 3.15.

Mesin Sekrap Datar ini memiliki spesifikasi : Merk : CMZ

[image:56.595.232.431.547.732.2]Type : L-150 Made in : Spain

11.Mesin Bubut

Mesin bubut adalah suatu mesin perkakas yang digunakan untuk memotong benda yang diputar. Bubut sendiri merupakan suatu proses pemakanan benda kerja yang sayatannya dilakukan dengan cara memutar benda kerja kemudian dikenakan pada pahat yang digerakkan secara translasi sejajar dengan sumbu putar dari benda kerja. Mesin bubut ini