HASIL PENELITIAN

Oleh: Ju Win

061203022/ Teknologi Hasil Hutan

DEPARTEMEN KEHUTANAN FAKULTAS PERTANIAN UNIVERSITAS SUMATERA UTARA

Judul Hasil : Kualitas Papan Komposit Plastik pada Berbagai Kadar Aditif Berbahan Limbah Batang Kelapa Sawit dan High Density Polyethylene (HDPE)

Nama : Ju Win

NIM : 061203022

Program Studi : Teknologi Hasil Hutan

Menyetujui, Komisi Pembimbing

Iwan Risnasari, S.Hut, M.Si Arif Nuryawan, S.Hut, M.Si

Ketua Anggota

Mengetahui

Seketaris Departemen Kehutanan

ABSTRAK

Peningkatan kebutuhan kayu tidak diimbangi dengan ketersediaan bahan baku kayu. Untuk mengatasinya dicari alternatif berupa pembuatan papan komposit plastik berbahan limbah batang kelapa sawit dan plastik high density polyethylene (HDPE) murni. Penelitian dilakukan di Universitas Sumatera Utara dan Institut Pertanian Bogor pada Juni – Oktober 2009. Tujuan dari penelitian ini adalah mengevaluasi kualitas papan komposit plastik serta mengevaluasi pengaruh perbedaan penambahan konsentrasi maleic anhydride (MAH) dan

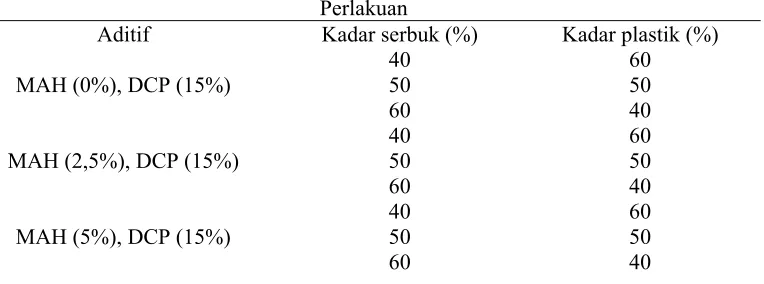

dicumyl peroxide (DCP) terhadap kualitas papan komposit plastik. Faktor perlakuan yang digunakan dalam penelitian ini yaitu kadar MAH (0%, 2,5%, 5%) dan perbandingan komposisi serbuk dengan plastik (40:60, 50:50, 60:40).

Pengujian pada sifat fisis dan mekanis berdasarkan pada standar JIS A 5908-2003, dan hasilnya menunjukkan: 1). Nilai kerapatan berkisar antara 0,95-1,04 g/cm3 2). Nilai kadar air berkisar antara 0,52-1,76% 3). Nilai daya serap air 2 dan 24 jam berkisar antara 0,12-3,06% dan 1,02-5,25% 4). Nilai pengembangan tebal 2 dan 24 jam berkisar antara 0,22-1,86% dan 0,34-2,50% 5). Nilai keteguhan lentur (MOE) berkisar antara 1,31-1,96 x 104 kg/cm2 6). Nilai keteguhan patah (MOR) berkisar antara 114,07-225,40 kg/cm2 7). Nilai kuat pegang sekrup berkisar antara 69,04-120,85 kg. Sifat fisis dan mekanis papan komposit plastik sesuai dengan standart JIS A 5908-2003, kecuali untuk pengujian keteguhan lentur (MOE).

ABSTRACT

The increase of wood demand did not balance with wood supply. Wood polymer composite made from waste oil palm stem and pure high density

polyethylene (HDPE) is one of the main alternatives. Research conducted at The University of North Sumatera and Bogor Agricultural University in June-October 2009. The goal of this research were to evaluate the quality of wood polymer composite and evaluate the effects of adding different concentrations of maleic anhydride (MAH) and dicumyl peroxide (DCP) on the quality of the wood polymer composite. The treatment factors used in this research were levels of MAH (0%, 2.5%, 5%) and ratio of plastic and particle (40:60, 50:50, 60:40).

Evaluation of physical and mechanical properties based on JIS A 5908-2003, and the results showed: 1). Density value range were 0,95-1,04 g/cm3 2). Moisture content value range were 0,52-1,76% 3). Water absorption value of 2 and 24 hours range were 0,12-3,06% and 1,02-5,25% 4). Thickness swelling value of 2 and 24 hours range were 0,22-1,86% and 0,34-2,50% 5). Modulus of elacticity value (MOE) range were 1,31-1,96 x 104 kg/cm2 6). Modulus of rupture value (MOR) range were 114,07-225,40 kg/cm2 7). Screw holding power value range were 69,04-120,85 kg. Physical and mechanical properties of wood polymer composite met the criteria of JIS A 5908-2003, except for modulus of elasticity. Key words: Wood polymer composite, oil palm stem, high density polyethylene

1988 dari Ayah Kho Peng Seng dan Ibu Jo Lie Mei. Penulis merupakan anak pertama dari dua bersaudara.

Pendidikan formal yang ditempuh selama ini :

1. Pendidikan Dasar di SD Methodist-3 Medan, lulus tahun 2000 2. Pendidikan Lanjutan di SLTP Methodit-3 Medan, lulus tahun 2003 3. Pendidikan Menengah di SMA Methodist-2, lulus tahun 2006

4. Tahun 2006 lulus ujian Seleksi Penerimaan Mahasiswa Baru (SPMB) diterima pada Program Studi Teknologi Hasil Hutan Departemen Kehutanan Fakultas Pertanian Universitas Sumatera Utara.

Selama mengikuti perkuliahan, penulis pernah menjadi asisten Praktikum Sifat Fisik dan Mekanis Kayu, dan Biokomposit. Penulis melaksanakan Praktik Pengenalan Pengolahan Hutan (P3H) di Hutan Tangkahan dan Hutan Mangrove Pulau Sembilan Kabupaten Langkat. Penulis melaksanakan Praktik Kerja Lapang (PKL) di Perum Perhutani Unit II Jawa Timur KPH Banyuwangi Selatan.

berkah dan karunia-Nya penulis dapat menyelesaikan hasil penelitian ini tepat pada waktu yang telah ditentukan. Judul dari penelitian ini adalah “Kualitas Papan Komposit Plastik pada Berbagai Kadar Aditif Berbahan Limbah Batang Kelapa Sawit dan High Density Polyethylene (HDPE)”

Dalam pelaksanaan penelitian ini telah melibatkan banyak pihak sehingga memberikan kesan yang berarti di hati penulis. Oleh karena itu dengan segala kerendahan hati, penulis mengucapkan terima kasih dan penghargaan yang sebesar- besarnya kepada:

1. Ayah Kho Peng Seng dan Ibu Jo Lie Mei, adik tersayang serta keluarga besar yang telah memberikan kasih sayang, semangat, dorongan materi dan doa. 2. Ibu Iwan Risnasari, S.Hut, M.Si dan Bapak Arif Nuryawan, S.Hut, M.Si

selaku dosen pembimbing yang telah banyak memberikan bantuan serta masukan yang sangat bermanfaat selama penelitian dan penulisan skripsi ini. 3. Teman- teman Teknologi Hasil Hutan 2006, Janter Manik, Erick Martin

Gultom, Fajar Citra Ginting, Desy Haryani, Bangga Siagian, dan teman-teman lainnya yang telah membantu penulis di dalam menyelesaikan penelitian ini.

Penulis menyadari bahwa dalam pembuatan penulisan skripsi ini masih banyak terdapat kekurangan. Oleh karena itu penulis mohon maaf apabila terdapat kekurangan dalam hal penulisan ataupun dalam hal lainnya.

ABSTRACT ... i

Bagian vegetatif kelapa sawit... 6

Limbah kelapa sawit ... 7

Batang kelapa sawit ... 8

1. Zat pati batang kelapa sawit ... 8

2. Kadar air batang kepala sawit ... 8

3. Kerapatan dan berat jenis batang kelapa sawit ... 9

4. Sifat-sifat dasar batang kelapa sawit ... 9

Polimer ... 10

Plastik ... 11

Sejarah plastik ... 11

Pengklasifikasian plastik ... 13

Polyethylene (PE) & high density polyethylene (HDPE) ... 15

Bahan Penambah (Aditif) ... 17

Maleic anhydride (MAH) ... 17

Dicumyl peroxide (DCP) ... 18

Pelarut Aromatik ... 20

Komposit Kayu Plastik : Wood Polymer Composite (WPC) ... 20

METODE PENELITIAN Lokasi dan Waktu Penelitian ... 23

Bahan dan Alat Penelitian ... 23

Prosedur Penelitian ... 24

Persiapan bahan baku ... 24

Pembuatan papan komposit plastik ... 25

1. Pengujian sifat fisis ... 29

2. Pengujian sifat mekanis... 30

Analisis Data ... 33

Pembuatan Peringkat Kualitas ... 35

HASIL DAN PEMBAHASAN Pengujian Sifat Fisis ... 36

Kerapatan ... 36

Kadar air ... 38

Daya serap air ... 41

Pengembangan tebal... 44

Pengujian Sifat Mekanis ... 47

Keteguhan lentur (modulus of elasticity) ... 47

Keteguhan patah (modulus of rupture) ... 50

Kuat pegang sekrup (screw holding power)... 52

Penentuan Peringkat Kualitas ... 54

KESIMPULAN DAN SARAN Kesimpulan ... 55

Saran ... 56

DAFTAR PUSTAKA ... 57

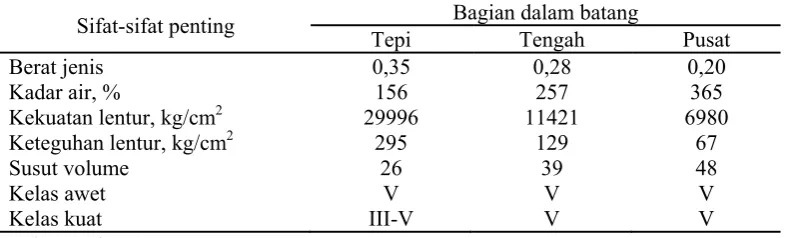

1. Sifat-sifat dasar batang kelapa sawit ... 9

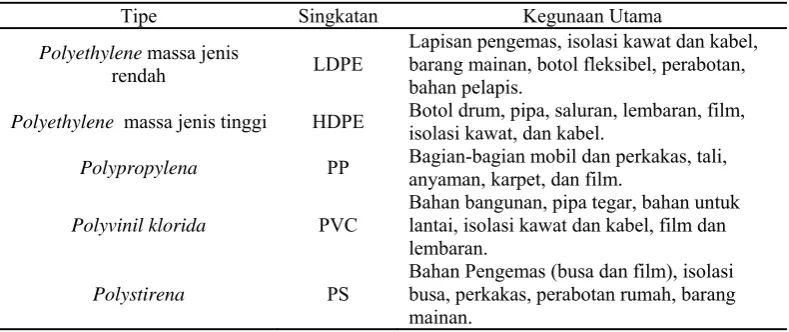

2. Plastik-plastik komoditi ... 14

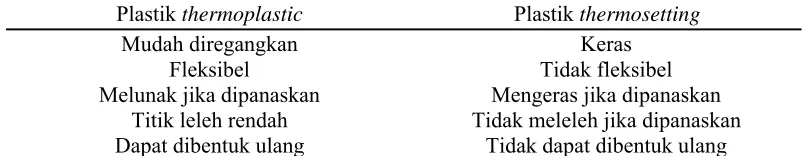

3. Perbedaan sifat plastik thermoplastic dan plastik thermosetting ... 15

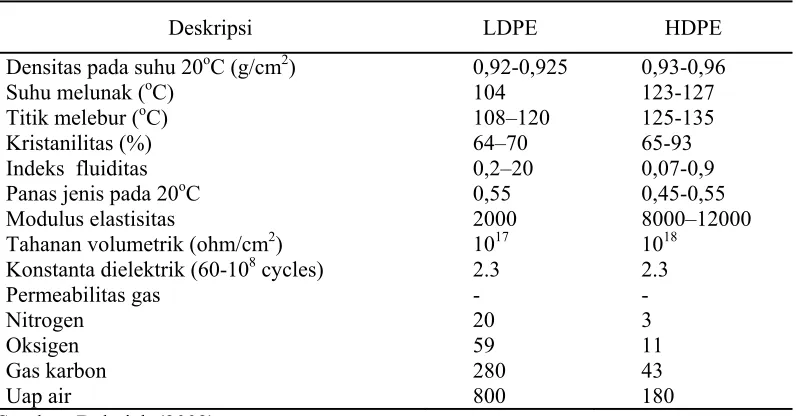

4. Perbedaan HDPE dengan LDPE ... 16

5. Komposisi kebutuhan bahan baku ... 25

1. Kelapa sawit (Elaeis guineensis Jacq.) ... 6

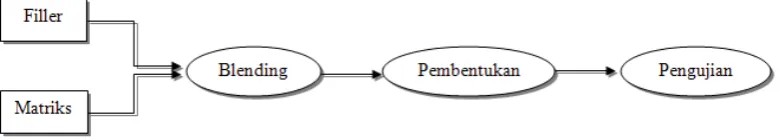

2. Skema dasar pembuatan papan komposit plastik ... 22

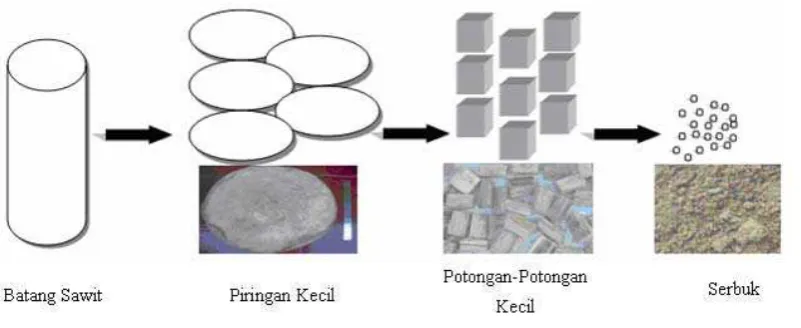

3. Proses pembuatan serbuk ... 24

4. Persiapan bahan baku ... 26

5. Mesin extruder ... 26

6. Proses persiapan dan penambahan aditif... 27

7. Pengkondisian papan komposit plastik ... 28

8. Pola pemotongan contoh uji papan komposit plastik ... 28

9. Cara pengujian MOE dan MOR ... 32

10.Skema pembuatan papan komposit plastik ... 35

11.Papan komposit plastik yang dihasilkan ... 36

12.Grafik rerata kerapatan papan komposit plastik ... 37

13.Grafik rerata persentase kadar air papan komposit plastik ... 39

14.Grafik rerata persentase daya serap air papan komposit plastik selama 2 jam ... 41

15.Grafik rerata persentase daya serap air papan komposit plastik selama 24 jam ... 42

16.Grafik rerata persentase pengembangan tebal papan komposit plastik selama 2 jam ... 45

17.Grafik rerata persentase pengembangan tebal papan komposit plastik selama 24 jam ... 45

18.Grafik rerata MOE papan komposit plastik ... 48

19.Grafik rerata MOR papan komposit plastik ... 51

1. Data hasil pengukuran dan perhitungan kerapatan ... 60

2. Analisis sidik ragam kerapatan ... 60

3. Hasil uji duncan kerapatan ... 60

4. Data hasil pengukuran dan perhitungan kadar air ... 61

5. Analisis sidik ragam kadar air ... 61

6. Hasil uji duncan kadar air.... ... 61

7. Data hasil pengukuran dan perhitungan daya serap air selama 2 jam ... 62

8. Analisis sidik ragam daya serap air selama 2 jam ... 62

9. Hasil uji duncan daya serap air selama 2 jam ... 62

10.Data hasil pengukuran dan perhitungan daya serap air selama 24 jam ... 63

11.Analisis sidik ragam daya serap air selama 24 jam ... 63

12.Hasil uji duncan daya serap air selama 24 jam ... 63

13.Data hasil pengukuran dan perhitungan pengembangan tebal selama 2 jam 64 14.Analisis sidik ragam pengembangan tebal selama 2 jam ... 64

15.Hasil uji duncan pengembangan tebal selama 2 jam ... 64

16.Data hasil pengukuran dan perhitungan pengembangan tebal selama 24 jam ... 65

17.Analisis sidik ragam pengembangan tebal selama 24 jam ... 65

18.Hasil uji duncan pengembangan tebal selama 24 jam ... 65

19.Data hasil pengukuran dan perhitungan MOE ... 66

20.Analisis sidik ragam MOE ... 66

21.Hasil uji duncan MOE... ... 66

25.Data hasil pengukuran dan perhitungan kuat pegang sekrup ... 68

26.Analisis sidik ragam kuat pegang sekrup ... 68

27.Hasil uji duncan kuat pegang sekrup ... 68

ABSTRAK

Peningkatan kebutuhan kayu tidak diimbangi dengan ketersediaan bahan baku kayu. Untuk mengatasinya dicari alternatif berupa pembuatan papan komposit plastik berbahan limbah batang kelapa sawit dan plastik high density polyethylene (HDPE) murni. Penelitian dilakukan di Universitas Sumatera Utara dan Institut Pertanian Bogor pada Juni – Oktober 2009. Tujuan dari penelitian ini adalah mengevaluasi kualitas papan komposit plastik serta mengevaluasi pengaruh perbedaan penambahan konsentrasi maleic anhydride (MAH) dan

dicumyl peroxide (DCP) terhadap kualitas papan komposit plastik. Faktor perlakuan yang digunakan dalam penelitian ini yaitu kadar MAH (0%, 2,5%, 5%) dan perbandingan komposisi serbuk dengan plastik (40:60, 50:50, 60:40).

Pengujian pada sifat fisis dan mekanis berdasarkan pada standar JIS A 5908-2003, dan hasilnya menunjukkan: 1). Nilai kerapatan berkisar antara 0,95-1,04 g/cm3 2). Nilai kadar air berkisar antara 0,52-1,76% 3). Nilai daya serap air 2 dan 24 jam berkisar antara 0,12-3,06% dan 1,02-5,25% 4). Nilai pengembangan tebal 2 dan 24 jam berkisar antara 0,22-1,86% dan 0,34-2,50% 5). Nilai keteguhan lentur (MOE) berkisar antara 1,31-1,96 x 104 kg/cm2 6). Nilai keteguhan patah (MOR) berkisar antara 114,07-225,40 kg/cm2 7). Nilai kuat pegang sekrup berkisar antara 69,04-120,85 kg. Sifat fisis dan mekanis papan komposit plastik sesuai dengan standart JIS A 5908-2003, kecuali untuk pengujian keteguhan lentur (MOE).

ABSTRACT

The increase of wood demand did not balance with wood supply. Wood polymer composite made from waste oil palm stem and pure high density

polyethylene (HDPE) is one of the main alternatives. Research conducted at The University of North Sumatera and Bogor Agricultural University in June-October 2009. The goal of this research were to evaluate the quality of wood polymer composite and evaluate the effects of adding different concentrations of maleic anhydride (MAH) and dicumyl peroxide (DCP) on the quality of the wood polymer composite. The treatment factors used in this research were levels of MAH (0%, 2.5%, 5%) and ratio of plastic and particle (40:60, 50:50, 60:40).

Evaluation of physical and mechanical properties based on JIS A 5908-2003, and the results showed: 1). Density value range were 0,95-1,04 g/cm3 2). Moisture content value range were 0,52-1,76% 3). Water absorption value of 2 and 24 hours range were 0,12-3,06% and 1,02-5,25% 4). Thickness swelling value of 2 and 24 hours range were 0,22-1,86% and 0,34-2,50% 5). Modulus of elacticity value (MOE) range were 1,31-1,96 x 104 kg/cm2 6). Modulus of rupture value (MOR) range were 114,07-225,40 kg/cm2 7). Screw holding power value range were 69,04-120,85 kg. Physical and mechanical properties of wood polymer composite met the criteria of JIS A 5908-2003, except for modulus of elasticity. Key words: Wood polymer composite, oil palm stem, high density polyethylene

PENDAHULUAN

Latar Belakang

Kebutuhan akan kayu solid khususnya di Indonesia semakin meningkat tinggi seiring pertambahan jumlah penduduk yang semakin bertambah. Umumnya kayu tersebut digunakan sebagai bahan baku konstruksi, furniture, dan keperluan lainnya. Hal tersebut sangat bertentangan dengan kondisi hutan di Indonesia yang pada tahun 1990 sampai dengan 2005 telah kehilangan lebih dari 28 juta hektar hutan, termasuk 21,7 persen hutan alam akibat kegiatan manusia misalnya penambangan, perkebunan, dan lainnya (Butler, 2008).

Berbagai usaha telah dilakukan untuk mengatasi tidak imbangnya pemenuhan kebutuhan kayu dengan ketersediaan kayu, salah satunya adalah dengan adanya pengadaan hutan produksi maupun hutan rakyat. Namun masih dianggap kurang efektif karena lamanya jangka waktu pemanenan hutan. Untuk mengatasinya dicari alternatif pengganti kayu solid berupa pembuatan papan komposit yaitu papan yang biasanya berbahan kayu solid digantikan dengan bahan lainnya. Bahan papan komposit berasal dari bahan yang berupa hasil proses fotosintesis yang direkatkan menjadi satu.

Terdapat beberapa bahan yang dapat digunakan sebagai filler (pengisi) untuk pembuatan papan komposit plastik yaitu kayu, sekam padi, serbuk bambu dan lainnya (Suharty et al., 2007). Kelapa sawit merupakan salah satu bahan berlignoselulosa yang berpotensi digunakan sebagai bahan pembuat papan komposit plastik. Sebagaimana yang diketahui, bahwa terdapat banyak sekali perkebunan kelapa sawit di Indonesia baik di Provinsi Sumatera Utara maupun provinsi lainnya (BPS, 2009). Dengan banyak perkebunan kelapa sawit tersebut, maka otomatis ketersediaan kelapa sawit sebagai bahan baku papan komposit plastik akan semakin besar.

Alasan lain kelapa sawit memiliki potensi untuk dijadikan sebagai bahan papan komposit plastik dikarenakan hampir seluruh bagian dari kelapa sawit dapat dijadikan sebagai bahan baku pembuatan papan komposit plastik, diantaranya adalah bagian batang (Lubis, 2009), cangkang buah (Setiawan, 2008), serabut buah (Sarumaha, 2008), dan bagian lainnya. Bagian batang merupakan bagian yang berpotensi untuk dijadikan sebagai bahan baku, batang memiliki volume yang paling besar dibandingkan dengan bagian lainnya. Selain itu, pada umumnya bagian batang hanya dijadikan sebagai limbah dan dibakar setelah kelapa sawit tersebut tidak berproduksi (Bakar, 2003). Dengan adanya pemanfaatan batang kelapa sawit ini, maka secara otomatis akan mengurangi pencemaran udara akibat asap pembakaran dan pencemaran lainnya.

Komposit Plastik pada Berbagai Kadar Aditif Berbahan Limbah Batang Kelapa Sawit dan High Density Polyethylene (HDPE)”.

Tujuan Penelitian

Adapun tujuan penelitian ini adalah:

1. Mengevaluasi papan komposit plastik berbahan limbah batang kelapa sawit dan plastik HDPE murni.

2. Mengevaluasi pengaruh perbedaan penambahan konsentrasi maleic anhydride (MAH) dan dicumyl peroxide (DCP) terhadap kualitas papan komposit plastik.

Manfaat Penelitian

Manfaat dari penelitian ini adalah:

1. Memberikan nilai tambah terhadap limbah batang kelapa sawit, sehingga dapat mengurangi dampak dari pencemaran lingkungan.

2. Memberikan alternatif pengganti bahan baku kayu yang ketersediannya semakin berkurang.

Hipotesis Penelitian

Hipotesis yang digunakan adalah:

1. Variasi komposisi plastik dengan serbuk sawit akan mempengaruhi sifat fisis dan mekanis papan komposit plastik.

TINJAUAN PUSTAKA

Kelapa Sawit (Elaeis guinensis Jacq.) Sejarah kelapa sawit

Tanaman kelapa sawit (Elaeis guinensis Jacq.) berasal dari Nigeria, Afrika Barat. Meskipun demikian, ada yang menyatakan bahwa kelapa sawit berasal dari Amerika Selatan yaitu Brazil karena lebih banyak ditemukan spesies kelapa sawit di hutan Brazil dibandingkan dengan Afrika. Pada kenyataannya tanaman kelapa sawit hidup subur di luar daerah asalnya, seperti Malaysia, Indonesia, Thailand, dan Papua Nugini. Bahkan mampu memberikan hasil produksi per hektar yang lebih tinggi. Kelapa sawit pertama kali diperkenalkan di Indonesia oleh pemerintah kolonial Belanda pada tahun 1848. Ketika itu terdapat 4 batang kelapa sawit yang dibawa dari Mauritius dan Amsterdam dan ditanam di Kebun Raya Bogor (Fauzi et al., 2002).

perkebunan milik asing dan selanjutnya menjadi perusahaan perkebunan milik negara (Hadi, 2004).

Botani kelapa sawit

Nama Elaeis guineensis Jacq. (kelapa sawit) diberikan oleh Jacquin pada tahun 1763 berdasarkan dari pengamatan pohon-pohon kelapa sawit yang tumbuh di Martinique, kawasan Hindia Barat, Amerika Tengah. Kata elaeis (Yunani) berarti minyak, sedangkan kata guineensis dipilih berdasarkan keyakinan Jacquin bahwa kelapa sawit berasal dari Guinea (Afrika). Kelapa sawit merupakan tanaman satu famili dengan pinang. Salah satu jenis tumbuhan monokotil ini tergolong palma. Upaya klasifikasi kelapa sawit sudah dimulai sejak lima abad yang lalu (abad ke-16) dan dilanjutkan pada abad-abad selanjutnya. Dengan berkembangnya ilmu pengetahuan dan teknologi diperoleh data dan informasi baru, dimana taksonomi dari kelapa sawit yang umum diterima sekarang adalah sebagai berikut:

Kingdom : Plantae

Divisi : Magnoliophyta Kelas : Liliopsida Ordo : Arecales Familia : Arecaceae Genus : Elaeis

Gambar 1. Kelapa sawit (Elaeis guineensis Jacq.) Bagian vegetatif kelapa sawit

Berdasarkan pemaparan Fauzi et al. (2002), bagian vegetatif kelapa sawit terbagi atas akar, batang, dan daun. Dimana penjelasannya adalah sebagai berikut: 1. Akar

Akar tanaman kelapa sawit berfungi sebagai penyerap unsur hara dalam tanah dan respirasi tanaman. Selain itu, sebagai penyangga berdirinya tanaman sehingga mampu menyokong tegaknya tanaman pada ketinggian yang mencapai puluhan meter hingga tanaman berumur 25 tahun. Akar tanaman kelapa sawit tidak berbuku, ujung runcing, dan berwarna putih atau kekuningan.

2. Batang

terlihat jelas setelah tanaman berumur 4 tahun. Tinggi batang bertambah 25-45 cm/tahun.

3. Daun

Daun kelapa sawit mirip dengan kelapa yaitu membentuk susunan daun majemuk, bersirip genap, dan bertulang sejajar. Daun-daun membentuk satu pelepah yang panjangnya mencapai lebih dari 7,5-9 m. Jumlah anak daun di setiap pelepah berkisart 250-400 helai.

Limbah kelapa sawit

Berdasarkan dari lokasi pembentukannya, limbah kelapa sawit dapat digolongkan menjadi dua kelompok yaitu limbah lapangan dan limbah pengolahan. Limbah lapangan merupakan sisa tanaman yang ditinggalkan sewaktu panen, peremajaan, atau pembukaan areal perkebunan baru. Contoh limbah lapangan adalah batang, daun, dan pelepah. Sedangkan limbah pengolahan merupakan hasil ikutan yang terbawa pada waktu panen hasil utama dan kemudian dipisahkan dari produk utama waktu proses pengolahan. Contoh dari limbah pengolahan yaitu inti sawit, tandan kosong, cangkang, serat, dan lainnya (Gumbira, 1996).

dengan kayu-kayu yang biasa digunakan untuk perabot rumah tangga sehingga berpeluang untuk dimanfaatkan secara luas (Fauzi et al., 2002).

Batang kelapa sawit

1. Zat pati batang kelapa sawit

Batang kelapa sawit memiliki kandungan pati yang cukup tinggi. Batang kelapa sawit terdiri atas jaringan ikatan pembuluh (vascular bundles) dan jaringan parenkim. Zat pati pada batang kelapa sawit dapat menghambat proses perekatan pada pembuatan papan komposit. Untuk mengurangi zat pati dapat dilakukan proses perendaman terhadap serbuk ataupun partikel batang kelapa sawit sebelum digunakan untuk pembuatan papan komposit sebelum partikel tersebut diproses lebih lanjut. Perlakuan perendaman dingin dan perendaman panas terhadap partikel menyebabkan penurunan kadar zat ekstraktif partikelnya, sehingga kontaminan yang ada pada dinding sel dapat dihilangkan. Hal ini dapat memperbaiki pembasahannya, daya alir dan penetrasi perekat pada partikel,

sehingga mutu perekatan papan partikel yang dihasilkan lebih baik (Afandy, 2007).

2. Kadar air batang kelapa sawit

3. Kerapatan dan berat jenis batang kelapa sawit

Kerapatan batang kelapa sawit sangatlah bervariasi pada setiap bagiannya. Semakin tinggi dan dalam bagian batang maka semakin menurun kerapatannya. Dimana kerapatan batang kelapa sawit berkisar antara 200 sampai 600 kg/m3 dengan rata-rata 370 kg/m3. Hal tersebut juga mempengaruhi nilai dari berat jenis batang kelapa sawit dimana semakin tinggi dan dalam bagian batang maka semakin rendah nilai berat jenisnya. Nilai berat jenis (BJ) tepi batang berkisar antara 0,11 sampai 0,15 (Bakar, 2003).

4. Sifat-sifat dasar batang kelapa sawit

Selain dari kadar air, kerapatan, dan berat jenis, batang kelapa sawit juga memiliki beberapa sifat dasar lainnya. Diantaranya adalah sifat kembang susut, kekakuan, kelenturan dan lainnya. Besarnya nilai dari sifat-sifat dasar tersebut dapat dilihat pada Tabel 1.

Tabel 1. Sifat-sifat dasar batang kelapa sawit

Sifat-sifat penting Bagian dalam batang

Tepi Tengah Pusat

Berat jenis 0,35 0,28 0,20

Kadar air, % 156 257 365

Kekuatan lentur, kg/cm2 29996 11421 6980

Keteguhan lentur, kg/cm2 295 129 67

Susut volume 26 39 48

Kelas awet V V V

Kelas kuat III-V V V

Sumber: Bakar (2003)

Batang kelapa sawit tersusun atas beberapa karakterisitik kimia yaitu selulosa, lignin, pentosan, abu, dan silika (Balfas 2003 dalam Lubis 2008). Batang kelapa sawit yang tersusun atas selulosa ataupun hemiselulosa menyebabkan batang kelapa sawit bersifat higroskopis, karena menurut Stamm (1964) dalam

Polimer

Polimer merupakan molekul besar yang terbentuk dari unit-unit berulang sederhana. Nama ini diturunkan dari bahasa Yunani poly, yang berarti banyak, dan mer, yang berarti bagian. Makromolekul merupakan istilah yang sinonim dengan polimer. Polimer sintesis dari molekul-molekul sederhana yang disebut

monomer (bagian tunggal) (Sopyan, 2001).

Polimer juga dapat diartikan sebagai molekul raksasa (makromolekul) yang terbentuk dari perulangan satuan-satuan monomernya. Istilah makromolekul lebih menggarisbawahi struktur-struktur yang kompleks. Berkembang dari pangkal polimer alam, kini telah dikembangkan pula berbagai sistem polimer sintetik yang rumit dan kebanyakan berasal dari bahan baku turunan minyak bumi. Beberapa sistem polimer yang paling penting secara industri adalah karet, plastik, serat, pelapis (coating), sampai perekat (adhesive) (Hartomo et al., 1992).

Polimer merupakan obyek kajian yang amat rumit. Oleh karena itu, dibuat pengelompokan-pengelompokan polimer. Menurut Hartomo et al. (1992), polimer dapat dikelompokkan berdasarkan:

1. Secara struktur, terdiri atas polimer yang merupakan molekul individual, ada yang bercabang, ada yang merupakan jaringan raksasa makroskopik. Ada yang bercabang, ada polimer linier. Gugus-gugusnya ada yang acak, ada yang terarah tertentu.

3. Menurut reaksinya terhadap lingkungan, yang mempengaruhi pemrosesannya dan penggunaannya, terbagi atas thermoplastic (mempunyai suhu defleksi/ menjadi lembek) dan thermoset.

4. Pengelompokkan secara kimia sesuai dengan gugus yang dikandungnya, terbagi atas eter, ester, hidroksil, vinil dan sebagainya.

5. Menurut pemakaiannya polimer terbagi atas perekat, serat, karet, plastik, pelapis dan sebagainya. Banyak polimer yang dapat berfungsi lebih daripada kelompok tersebut.

Plastik

1. Sejarah plastik

Tahun 1920 ditandai dengan demam plastik. Wallace Hume Carothers, ahli kimia lulusan Universitas Harvard yang mengepalai DuPont Lab, mengembangkan nylon yang pada waktu itu disebut Fiber 66. Fiber ini menggantikan bulu binatang untuk membuat sikat gigi dan stoking sutera. Pada tahun 1940-an nylon, acrylic, polyethylene, dan polimer lainnya menggantikan bahan-bahan alami yang waktu itu semakin berkurang. Inovasi penting lainnya dalam plastik yaitu penemuan polyvinyl chloride (PVC) atau vinyl. Ketika mencoba untuk melekatkan karet dan metal. Waldo Semon, seorang ahli kimia di perusahaan ban B.F. Goodrich menemukan PVC. Semon juga menemukan bahwa PVC ini adalah suatu bahan yang murah, tahan lama, tahan api dan mudah dibentuk (Satria et al., 2009).

Pada tahun 1933, Ralph Wiley, seorang pekerja lab di perusahaan kimia Dow, secara tidak sengaja menemukan plastik jenis lain yaitu polyvinylidene chloride atau populer dengan sebutan saran. Saran pertama kali digunakan untuk peralatan militer, namun belakangan diketahui bahwa bahan ini cocok digunakan sebagai pembungkus makanan. Saran dapat melekat di hampir setiap perabotan seperti mangkok, piring, panci, dan bahkan di lapisan saran sendiri. Tidak heran jika saran digunakan untuk menyimpan makanan agar kesegaran makanan tersebut terjaga (Satria et al., 2009).

isolasi untuk radar. Pada tahun 1940 penggunaan polyethylene sebagai bahan isolasi mampu mengurangi berat radar sebesar 600 pounds atau sekitar 270 kg. Setelah perang berakhir, plastik ini menjadi semakin populer. Saat ini

polyethylene digunakan untuk membuat botol minuman, jerigen, tas belanja atau tas kresek, dan kontainer untuk menyimpan makanan (Satria et al., 2009).

2. Pengklasifikasian plastik

Plastik dibagi menjadi dua klasifikasi utama berdasarkan pertimbangan-pertimbangan ekonomis dan kegunaannya yaitu plastik komoditi dan plastik teknik. Plastik komoditi dicirikan oleh volumenya yang tinggi dan harga yang murah. Plastik ini bisa diperbandingkan dengan baja dan aluminium dalam industri logam. Plastik ini sering dipakai dalam bentuk barang yang bersifat pakai-buang (disposable) seperti lapisan pengemas, namun ditemukan juga pemakaiannya dalam barang-barang yang tahan lama. Sedangkan plastik teknik lebih mahal harganya dan volumenya lebih rendah. Plastik teknik lebih mahal harganya dan volumenya lebih rendah, tetapi memiliki sifat mekanik yang unggul dan daya tahan yang lebih baik. Mereka bersaing dengan logam, keramik, dan gelas dalam berbagai aplikasi (Sopyan, 2001).

Plastik komoditi pada prinsipnya terdiri atas empat jenis polimer utama yaitu polyethylene, polypropylene, polyvinil klorida, dan polystirena. Polyethylene

stirenabutadiena, ABS, polyamida, dan polyester. Penggunaan plastik komoditi dapat dilihat pada Tabel 2.

Tabel 2. Plastik-plastik komoditi

Tipe Singkatan Kegunaan Utama

Polyethylene massa jenis

rendah LDPE

Lapisan pengemas, isolasi kawat dan kabel, barang mainan, botol fleksibel, perabotan, bahan pelapis.

Polyethylene massa jenis tinggi HDPE Botol drum, pipa, saluran, lembaran, film, isolasi kawat, dan kabel.

Polypropylena PP Bagian-bagian mobil dan perkakas, tali, anyaman, karpet, dan film.

Polyvinil klorida PVC

Bahan bangunan, pipa tegar, bahan untuk lantai, isolasi kawat dan kabel, film dan lembaran.

Polystirena PS

Bahan Pengemas (busa dan film), isolasi busa, perkakas, perabotan rumah, barang mainan.

Sumber: Sopyan (2001)

Ditinjau dari sudut kimianya, plastik dapat diklasifikasikan atas plastik yang bersifat thermosetting dan plastik yang bersifat thermoplastic. Plastik yang bersifat thermosetting adalah bahan plastik yang tidak dapat dibentuk kembali oleh panas setelah dibuat menjadi suatu produk akhir seperti PU (poly urethene), UF (urea formaldehyde), MF (melamine formaldehyde), polyester, epoksti dan

lain-lain. Plastik jenis thermosetting tidak begitu menarik dalam proses daur ulang karena selain sulit penanganannya, juga volumenya jauh lebih sedikit (sekitar 10%) daripada volume plastik jenis thermoplastic. Thermoplastic adalah bahan plastik yang dapat dibentuk kembali oleh panas dengan mudah dan diproses menjadi bentuk lain. Adapun jenis plastik yang banyak digunakan seperti polyolefins yang mencakup keluarga polyethylene (PE, HDPE,

LDPE, LLDPE) dan polypropylene (PP), polyvinyl chloride (PVC),

Perbedaan sifat-sifat plastik thermoplastic dan thermosetting menurut Azizah (2004) dapat dilihat pada Tabel 3.

Tabel 3. Perbedaan sifat plastik thermoplastic dan plastik thermosetting

Plastik thermoplastic Plastik thermosetting

Mudah diregangkan Keras

Fleksibel Tidak fleksibel

Melunak jika dipanaskan Mengeras jika dipanaskan

Titik leleh rendah Tidak meleleh jika dipanaskan

Dapat dibentuk ulang Tidak dapat dibentuk ulang

3. Polyethylene (PE) & high density polyethylene (HDPE)

Polyethylene (PE) adalah polimer yang termasuk golongan polyolefins

yang dibuat dengan polimerisasi gas etilena (CH2=CH2), etilena dapat dibuat

dengan memberi gas hidrogen pada hasil fraksi minyak bumi, gas alam atau asetilen. PE mempunyai berat molekul rata-rata 50.000–300.000 dan tahan terhadap air, bahan kimia, tetapi pada suhu diatas 60oC dapat bereaksi dengan beberapa hidrokarbon organik dan tidak dipengaruhi oleh asam dan basa kuat kecuali asam nitrat pada suhu tinggi. PE pada umumnya diklasifikasikan atas tiga golongan, yaitu low density polyethylene (LDPE) dengan kerapatan 0,910 g/cm3 paling banyak digunakan sebagai kantung dan harganya yang murah, dan high density polyethylene (HDPE) dengan kerapatan 0,941 g/cm3–0,956 g/cm3 bersifat lebih kaku serta lebih tahan terhadap suhu tinggi mencapai 120oC dan medium density polyethylene (MDPE) dengan kerapatan 0,926 g/cm3-0,940 g/cm3 (Birley et al. 1988 dalam Yusuf 2000).

tertinggi dalam polyethylene. HDPE juga memiliki berat molekul yang cukup tinggi untuk memperoleh tingkat kristalinitas antara 70-95% (Andrady, 2003).

HDPE memiliki kerapatan molekul yang lebih rapat dibandingkan dengan

low density polyethylene (LDPE). HDPE juga memiliki kekakuan, ketahanan panas, dan permeabilitas dibandingkan dengan LDPE. HDPE diklasifikasikan sebagai homopolymers yang kaku, dan kopolimer yang lebih tahan terhadap kekuatan retak atau koyak. HDPE memiliki temperatur kerja mulai dari 212 oF sampai 220 oF di bawah kondisi beban rendah (PPC, 2009). Adapun perbedaan plastik HDPE dan LDPE dapat dilihat pada Tabel 4.

Tabel 4. Perbedaan HDPE dengan LDPE

Deskripsi LDPE HDPE

Densitas pada suhu 20oC (g/cm2)

Bahan Tambahan (Aditif)

Aditif yang terdapat ataupun diberikan pada plastik menurut Mujiarto (2005), berupa penyetabil (stabillizer) yang berfungsi untuk mempertahankan produk plastik dari kerusakan, baik selama proses dalam penyimpanan maupun aplikasi produk. Ada 3 jenis bahan penyetabil yaitu: penyetabil panas (heat stabilizer), penyetabil terhadap sinar ultraviolet (UV stabilizer) dan antioksidan. UV stabilizer merupakan aditif yang berfungsi mencegah kerusakan barang plastik akibat pengaruh sinar matahari. Hal ini dikarenakan sinar matahari mengandung sinar ultraviolet dengan panjang gelombang 3000-4000 A yang mampu memecah sebagian besar senyawa kimia terutama senyawa organik. Antioksidan berfungsi mencegah atau mengurangi kerusakan produk plastik karena pengaruh oksidasi yang dapat menyebabkan pemutusan rantai polimer. Pembuatan barang plastik agar mempunyai sifat-sifat seperti yang dikehendaki, maka dalam proses pembuatannya selain bahan baku utama diperlukan juga bahan tambahan atau aditif. Penggunaan bahan tambahan ini beraneka ragam tergantung pada bahan baku yang digunakan dan mutu produk yang akan dihasilkan. Berdasarkan fungsinya, maka bahan tambahan atau bahan pembantu proses dapat dikelompokkan menjadi bahan pelunak, bahan penyetabil, bahan pelumas, bahan pengisi, pewarna, antistatic agent, blowing agent, flame retardant dan sebagainya (Mujiarto, 2005).

Maleic anhydride (MAH)

kimia yang khas dimiliki oleh MAH yaitu adanya ikatan etilenik dengan gugus karboksil di dalamnya dan ikatan ini berperan dalam reaksi addisi. Berat molekul dari MAH adalah 98,06, larut dalam air, meleleh pada temperatur 57-60oC dan mendidih pada suhu 202oC (Arifin 1996 dalam Adriana 2001). Dalam penelitian ini, MAH diharapkan sebagai senyawa penghubung antara partikel dengan

polyethylene (PE).

Adanya penambahan bahan aditif pada papan komposit plastik ini adalah sebagai compatibilizer (bahan untuk meningkatkan kekompakan) (Febrianto et al.

1999 dalam Iswanto 2002). Dari scanning electron micrograph (SEM) memperlihatkan patahan-patahan tarikan pada komposit yang dibuat dari tepung kayu dan plastik tanpa compatibilizer, tepung kayu cenderung menggumpal seperti bundelan dan penyebarannya tidak merata keseluruh perekat. Umumnya berbentuk lubang dan jarak di sekitar serat dan serat seperti tertarik-tarik. Ini mengindikasikan adhesi yang rendah, kesesuaian (compatibility) yang rendah, miskin kontak dan transfer tegangan antara fase yang lebih rendah, sehingga untuk mengatasi hal ini diberikan suatu compatibilizer untuk material polimer. Pada polimer seperti PP dan PE dapat diberikan MAH untuk membentuk modifikasi polimer MAH dengan adanya peroksida.

Dicumyl peroxide (DCP)

Dahniah (2003), bahwa peroksida organik memiliki peranan penting sebagai inisiator dari mekanisme degradasi radikal bebas dalam PE untuk memodifikasi struktur dan sifat polimer. Salah satu dari sekian banyak peroksida yaitu dicumyl peroxide (DCP). Sangat aktifnya DCP dalam mengintroduksi cabang rantai panjang linier PE pada konsentrasi rendah mampu dengan baik mengubah distribusi berat molekul sedangkan pada konsentrasi yang tinggi menyebabkan terjadinya ikatan silang polyethylene.

Menurut Febrianto (1999) dalam Iswanto (2002) bahwa peran DCP disini adalah sebagai inisiator pada reaksi maleolasi antara rantai PE dengan MAH. Sebagai inisiator DCP memiliki karakteristik seperti dapat bereaksi pada suhu yang tinggi (180oC), memiliki sensitivitas oksigen yang rendah dibandingkan dengan peroxide group carboxyl serta sensitif terhadap asam. Han (1990) dalam

Iswanto (2002) mengemukakan bahwa inisiator diperlukan dalam pembuatan papan partikel, karena tanpa adanya inisiator maka kinerja dari compatibilizer

dalam hal ini MAH hanya bisa terjadi reaksi esterifikasi dengan gugus OH sedangkan reaksi maleolasi tidak terjadi. Febrianto (1999) dalam Iswanto (2002) menyatakan bahwa kekuatan regang dan keteguhan patah dari komposit meningkat seiring dengan peningkatan konsentrasi radikal inisiator pada DCP secara optimal. Pada penelitian Iswanto (2002) tersebut diperoleh hasil maksimum pada konsentrasi DCP 15 %, namun apabila penambahan konsentrasi DCP di atas 15 % maka akan menyebabkan terjadinya penurunan sifat mekanis.

sawit dan plastik PE, mengakibatkan kualitas papan yang dihasilkan semakin baik dengan kerapatan yang tinggi, kadar air dan perubahan dimensi yang rendah.

Pelarut Aromatik

Pelarut aromatik tersusun atas senyawa aromatik. Senyawa aromatik adalah suatu hidrokarbon siklis berstruktur khas cincin aromatik terdiri atas 6 atom karbon berbentuk cincin yang sebagian dari valensinya tidak jenuh. Aromatik dapat juga membentuk senyawa kompleks. Senyawa hidrokarbon aromatik dapat dikelompokkan menjadi dua yaitu monoaromatik dan poliaromatik (Febriyanti et al.., 2004).

Toluene, xylen, ethyl benzene, dan cumene umumnya adalah solven hidrokarbon aromatis. Xylen, juga disebut xylol, sebenarnya merupakan suatu campuran dari tiga derivat benzene. Xylen merupakan senyawa aromatik yang mudah menguap (Putra, 2003).

Komposit Kayu Plastik : Wood Polymer Composite (WPC)

Istilah komposit kayu merupakan istilah untuk menggambarkan setiap produk yang terbuat dari lembaran atau potongan-potongan kecil kayu yang direkat bersama-sama (Malloney 1993 dalam Setyawati 2003). Jadi dapat disimpulkan bahwa komposit serbuk kayu plastik adalah komposit yang terbuat dari plastik sebagai matriks dan serbuk kayu (bahan berlignoselulosa) sebagai pengisi (filler), yang mempunyai sifat gabungan keduanya. Penambahan filler ke dalam matriks bertujuan mengurangi densitas, meningkatkan kekakuan, dan mengurangi biaya per unit volume. Dari segi kayu, dengan adanya matrik polimer

di dalamnya maka kekuatan dan sifat fisiknya juga akan meningkat (Febrianto 1999 dalam Setyawati 2003).

Pada dasarnya, komposit dapat didefinisikan sebagai campuran makroskopik dari serat dan matriks. Serat merupakan material yang umumnya jauh lebih kuat dari matriks dan berfungsi memberikan kekuatan tarik. Sedangkan matriks berfungsi untuk melindungi serat dari efek lingkungan dan kerusakan akibat benturan. Manfaat utama dari penggunaan komposit adalah mendapatkan kombinasi sifat kekuatan serta kekakuan tinggi dan berat jenis yang ringan. Dengan memilih kombinasi material serat dan matriks yang tepat, kita dapat membuat suatu material komposit dengan sifat yang sama dengan kebutuhan sifat untuk suatu struktur tertentu dan tujuan tertentu (Hakim, 2007).

Suhu kempa optimum sangat penting mengingat proses pengempaan panas dalam produksi papan komposit plastik merupakan salah satu kunci kualitas papan komposit plastik yang dihasilkan. Pengempaan papan komposit plastik pada suhu di atas suhu optimum akan menyebabkan papan komposit plastik yang dihasilkan

menjadi tidak normal, demikian sebaliknya pengempaan pada suhu di bawah suhu optimum menyebabkan perekat tidak matang serta kemungkinan partikel plastik yang digunakan belum meleleh. Pengempaan pada suhu optimum diharapkan menghasilkan kualitas rekatan yang baik antara partikel plastik dan partikel kayu. Pada umumnya semakin besar tekanan kempa semakin padat lembaran papan yang dihasilkan (Yusuf, 2000).

Pembuatan papan komposit plastik dapat dibedakan menjadi beberapa proses, dimana proses tersebut adalah proses satu tahap, proses dua tahap, dan proses kontinyu. Pada proses satu tahap, semua bahan baku dicampur terlebih dahulu secara manual kemudian dimasukkan ke dalam alat pengadon (kneader) dan diproses sampai menghasilkan produk komposit. Pada proses dua tahap bahan baku plastik dimodifikasi terlebih dahulu, kemudian bahan pengisi dicampur secara bersamaan di dalam pengadon dan dibentuk menjadi komposit. Kombinasi dari tahap-tahap ini dikenal dengan proses kontinyu. Pada proses ini bahan baku dimasukkan secara bertahap dan berurutan di dalam pengadon kemudian sampai menjadi produk komposit. Umumnya proses dua tahap menghasilkan produk yang lebih baik dari proses satu tahap, namun proses satu tahap memerlukan waktu yang lebih singkat (Han dan Shiraishi, 1990). Adapun skema dasar dari pembuatan papan komposit plastik dapat dilihat pada Gambar 2.

METODE PENELITIAN

Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan di Laboratorium Teknologi Hasil Hutan Departemen Kehutanan Fakultas Pertanian Universitas Sumatera Utara, Laboratorium Kimia Polimer FMIPA Universitas Sumatera Utara dan sampel untuk pengujian sifat mekanis dikirim ke Laboratorium Keteknikan Kayu Fakultas Kehutanan Institut Pertanian Bogor (IPB). Penelitian ini dilaksanakan pada bulan Juni sampai dengan bulan Oktober 2009.

Bahan dan Alat Penelitian

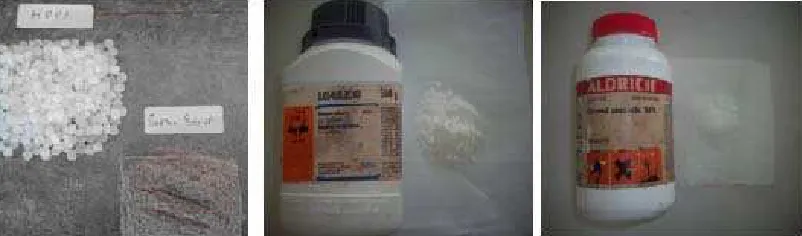

Bahan dasar yang diperlukan selama kegiatan penelitian ini adalah limbah batang kelapa sawit (Elaeis guineensis Jacq.), dan plastik high density polyethylene (HDPE). Sedangkan bahan pelengkap dan aditif adalah maleic anhydride (MAH), dicumyl peroxide (DCP), dan xylen teknis.

Alat yang digunakan selama kegiatan penelitian ini adalah chainsaw untuk memotong batang kelapa sawit menjadi piringan kecil, parang untuk memotong piringan batang kelapa sawit menjadi potongan-potongan kecil, mesin gilingan untuk menggiling potongan batang kelapa sawit menjadi partikel ataupun serbuk, blender untuk menghaluskan partikel yang masih berukuran besar, ember untuk merendam serbuk kelapa sawit, saringan 40 mesh untuk menyaring serbuk menjadi ukuran 40 mesh, extruder sebagai tempat pencampuran bahan baku, plat besi dan bingkai besi ukuran 20 cm x 25 cm x 1 cm sebagai pencetak papan, kempa panas untuk mengempa papan, aluminium foil dan kain teflon sebagai alas plat besi sewaktu pengempaan, semprotan (sprayer) untuk menyemprot larutan

mengaduk, gunting untuk memotong adonan, kaliper untuk mengukur dimensi papan, beaker glass sebagai pengukur larutan xylen, oven sebagai pengering serbuk dan papan, mesin bandsaw sebagai alat pemotong contoh uji, stick sebagai penyangga sewaktu pengkondisian dan pengeringan, kamera digital sebagai alat dokumentasi, dan universal testing machine sebagai alat pengujian keteguhan patah.

Prosedur Penelitian Persiapan bahan baku

Disediakan batang kelapa sawit, kemudian dilakukan pemotongan batang kelapa sawit menjadi piringan-piringan kecil dengan menggunakan chainsaw. Piringan tersebut dibersihkan dari kulit dan dipotong menjadi potongan-potongan kecil dengan tujuan agar mempermudah proses penggilingan menjadi serbuk. Proses tersebut dapat dilihat pada Gambar 3.

Gambar 3. Proses pembuatan serbuk

Matriks yang digunakan di dalam pembuatan papan komposit plastik ini adalah plastik polyethylene (PE) yang berjenis high density polyethylene (HDPE) dalam ukuran pellet (potongan-potongan kecil). Selain plastik dan serbuk sawit, juga digunakan bahan aditif berupa maleic anhydride (MAH) dan dicumyl peroxide (DCP). Di dalam penelitian ini dilakukan dua perlakuan yaitu dari perbedaan komposisi serbuk dengan plastik dan perbedaan dari komposisi MAH. Untuk komposisi penggunaan MAH adalah sebesar 0%, 2,5% dan 5 % dari berat

polyethylene sedangkan dicumyl peroxide (DCP) sebanyak 15 % dari berat MAH. Sedangkan untuk komposisi serbuk dengan plastik adalah 40:60, 50:50, dan 60:40. Kerapatan sasaran yang dipakai yaitu sebesar 1 g/cm3. Komposisi kebutuhan bahan baku yang digunakan dapat dilihat pada Tabel 5.

Tabel 5. Komposisi kebutuhan bahan baku

Perlakuan

Pembuatan papan komposit plastik

1. Persiapan bahan baku dan pengadonan (blending)

Disediakan bahan baku sesuai dengan komposisinya (Gambar 4), dimana untuk komposisi MAH 0% maka hanya disediakan serbuk kelapa sawit dan plastik saja. Kemudian dilakukan pencampuran bahan baku secara manual dan hasil campuran dimasukkan ke dalam mesin extruder (Gambar 5) dengan suhu

menerus agar hasil campuran lebih merata/homogen. Hasil extruder dipotong dalam ukuran kecil ataupun pellet.

Gambar 4. Persiapan bahan baku

Gambar 5. Mesin extruder

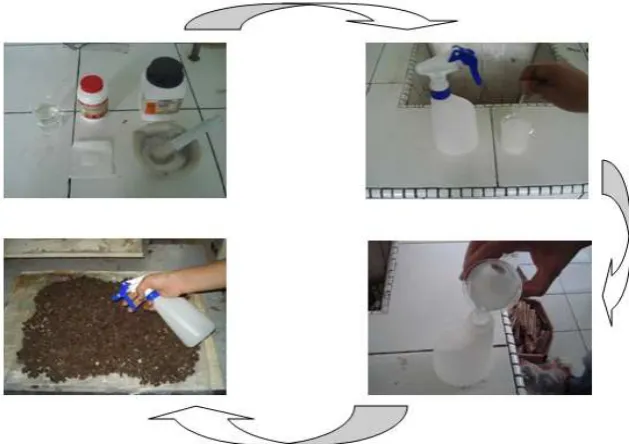

2. Persiapan dan penambahan aditif

Disediakan aditif sesuai dengan konsentrasi yang telah ditentukan, kemudian dihaluskan. Aditif yang telah halus kemudian dilarutkan dengan menggunakan larutan xylen sebanyak 100 ml dan diaduk hingga merata. Kemudian larutan tersebut dimasukkan ke dalam sprayer dan disemprotkan ke

Gambar 6. Proses persiapan dan penambahan aditif 3. Pembuatan lembaran dan pengempaan

Pellet yang telah diberi perlakuan aditif sesuai dengan komposisinya kemudian disusun di dalam bingkai berukuran 20 cm x 25 cm x 1 cm. Susunan tersebut kemudian ditutup dengan plat besi dan kain teflon atau aluminium foil

dengan tujuan agar tidak lengket. Setelah itu, dimasukkan ke dalam kempa panas dengan suhu 155±5oC dan tekanan sebesar 30 kg/cm2. Pemberian tekanan pada pengempaan dilakukan dengan dua tahapan yaitu 15 menit pertama papan tidak ditekan melainkan hanya diberikan suhu dengan tujuan untuk melelehkan pellet, dan untuk 30 menit selanjutnya papan baru diberi tekanan.

4. Pengkondisian dan penggambaran pola pemotongan

yang seragam dan melepaskan tegangan sisa dalam papan akibat pengempaan. Dibuat pola pemotongan sebelum dilakukan pengujian. Papan yang dihasilkan disimpan dalam plastik pengkondisian sebelum dilakukan pengujian agar kondisinya tetap stabil. Proses tersebut dapat dilihat pada Gambar 7.

Gambar 7. Pengkondisian papan komposit plastik

Papan komposit plastik yang telah dikondisikan selama satu minggu kemudian dibuat pola pemotongan (Gambar 8), dipotong dan dilakukan pengujian fisis dan mekanis papan komposit plastik tersebut.

Keterangan :

A : Contoh uji untuk kadar air dan kerapatan

B : Contoh uji untuk MOR dan MOE

C : Contoh uji untuk daya serap air dan pengembangan tebal

D : -

E : Contoh uji untuk kuat pegang sekrup

Pengujian papan komposit plastik 1. Pengujian sifat fisis

a. Kerapatan

Kerapatan merupakan salah satu sifat fisis dari bahan struktural yang menunjukkan perbandingan antara massa atau berat benda terhadap volumenya. Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Contoh uji berukuran 10 cm x 10 cm x 1 cm ditimbang beratnya, lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume contoh uji. Nilai kerapatan papan komposit plastik dihitung dengan rumus :

Kerapatan (g/cm3) =

Kadar air (%) = x100% BKT

BKT

BA

c. Daya serap air

Daya serap air merupakan kemampuan papan untuk menyerap air dalam jangka waktu tertentu. Contoh uji berukuran 5 cm x 5 cm x 1 cm setelah itu ditimbang berat awalnya (B1). Kemudian direndam dalam air dingin selama 2 jam

dan 24 jam, setelah itu ditimbang beratnya (B2). Nilai daya serap air papan

komposit plastik dihitung berdasarkan rumus :

Daya serap air (%) = 100%

Pengembangan tebal merupakan besarnya nilai pertambahan tebal dari papan, apabila direndam air. Contoh uji berukuran 5 cm x 5 cm x 1 cm sama dengan contoh uji daya serap air. Pengembangan tebal didasarkan pada tebal sebelum (T1) yang diukur pada keempat sudut dan dirata-ratakan dalam kondisi

kering udara dan tebal setelah perendaman (T2) dalam air dingin selama 2 jam dan

24 jam. Nilai pengembangan tebal papan komposit plastik dihitung berdasarkan rumus :

2. Pengujian sifat mekanis

a. Keteguhan lentur (modulus of elasticity)

tujuan agar hasil yang diperoleh lebih akurat. Besarnya defleksi yang terjadi pada saat pengujian dicatat pada setiap selang beban tertentu. Nilai MOE dihitung dengan rumus:

b. Keteguhan patah (modulus of rupture)

Pengujian keteguhan patah (MOR) dilakukan dengan menggunakan

Contoh uji MOE dan MOR yang digunakan berukuran 20 cm x 5 cm x 1 cm pada kondisi kering udara dengan pola pembebanan disajikan pada Gambar 9.

Gambar 9. Cara pengujian MOE dan MOR c. Kuat pegang sekrup (screw holding power)

Contoh uji berukuran 10 cm x 5 cm x 1 cm. Sekrup yang digunakan berdiameter 2,7 mm, panjang 16 mm dimasukkan hingga mencapai kedalaman 8 mm. Nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai dalam kilogram.

Hasil pengujian sifat fisis dan mekanis papan komposit plastik yang telah diperoleh dibandingkan dengan menggunakan Standar Japanese Industrial Standard (JIS) A 5908-2003 untuk membandingkan sifat-sifat papan tersebut memenuhi standar yang telah ditetapkan. Adapun sifat fisis dan mekanis papan partikel yang telah distandarkan oleh JIS A 5908 2003 terdapat pada Tabel 6. Tabel 6. Sifat fisis dan mekanis papan partikel berdasarkan standar JIS A

5908-2003

No. Sifat fisis mekanis JIS A 5908-2003

Analisis data

Penelitian ini menggunakan rancangan acak lengkap (RAL) faktorial dengan dua faktor perlakuan yaitu:

1. Kadar MAH yang digunakan a. X1: 0 %

b. X2: 2,5 % c. X3: 5 %

2. Komposisi plastik dengan serbuk

a. Y1: Komposisi plastik/serbuk : 60/40 b. Y2: Komposisi plastik/serbuk : 50/50 c. Y3: Komposisi plastik/serbuk : 40/60

Jadi sampel yang dihasilkan adalah sebanyak 9 sampel perlakuan, yaitu: X1Y1, X2Y1, X3Y1,

X1Y2, X2Y2, X3Y2, X1Y3, X2Y3, X3Y3

Dimana masing kombinasi perlakuan tersebut dilakukan sebanyak 3 ulangan. Dengan demikian jumlah sampel papan komposit plastik yang didapatkan adalah sebanyak 27 papan.

Model statistik yang digunakan adalah: Yijk = µ +αi +βj+ (αβ)ij + ∑ijk

Dimana:

Yijk = Nilai pengamatan kadar MAH ke-i, dengan komposisi plastik dengan

serbuk ke-j, pada ulangan ke-k

µ = Rataan umum/nilai tengah αi = Pengaruh kadar MAH ke-i

βj = Pengaruh komposisi plastik dengan serbuk ke-j

dengan serbuk ke-j

∑ijk = Pengaruh acak (galad) percobaan kadar MAH ke-i dengan komposisi

plastik dengan serbuk ke-j serta pada ulangan ke-k Hipotesis yang akan digunakan adalah:

Pengaruh utama variasi kadar MAH

Ho : Variasi kadar MAH tidak berpengaruh pada sifat fisis dan mekanis papan komposit plastik

H1 : Variasi kadar MAH berpengaruh pada sifat fisis dan mekanis papan

komposit plastik

Pengaruh utama variasi komposisi plastik dengan serbuk

Ho : Variasi komposisi plastik dengan serbuk tidak berpengaruh pada sifat fisis dan mekanis papan komposit plastik

H1 : Variasi komposisi plastik dengan serbuk berpengaruh pada sifat fisis dan

mekanis papan komposit plastik

Pengaruh jenis interaksi variasi kadar MAH dan variasi komposisi plastik dengan serbuk

Ho : Interaksi variasi kadar MAH dan komposisi plastik dengan serbuk tidak berpengaruh pada sifat fisis dan mekanis papan komposit plastik

H1 : Interaksi variasi kadar MAH dan komposisi plastik dengan serbuk

berpengaruh pada sifat fisis dan mekanis papan komposit plastik

Untuk mengetahui pengaruh dari perlakuan-perlakuan yang dicoba, dilakukan analisis keragaman dengan kriteria uji jika F hitung ≤ F tabel maka Ho

memberikan pengaruh yang nyata, sedangkan apabila F hitung > F tabel maka Ho

Untuk mengetahui taraf perlakuan yang berpengaruh di antara faktor perlakuan maka dilanjutkan dengan menggunakan Uji Wilayah Berganda Duncan

(duncan multiple range test) dengan tingkat kepercayaan 95%.

Proses pembuatan dan pengujian papan komposit plastik dapat dilihat pada skema yang ditampilkan pada Gambar 10.

Gambar 10. Skema pembuatan papan komposit plastik Pembuatan peringkat kualitas

HASIL DAN PEMBAHASAN

Pengujian Sifat Fisis

Pengujian sifat fisis yang dilakukan adalah kerapatan, kadar air, daya serap air (2 jam dan 24 jam), dan pengembangan tebal (2 jam dan 24 jam). Hasil penelitian menunjukkan bahwa adanya perbedaan terhadap masing-masing sifat fisis papan yang dipengaruhi oleh faktor kadar MAH, komposisi serbuk dengan plastik dan interaksi antara keduanya. Berikut (Gambar 11) adalah papan komposit plastik yang dihasilkan.

Gambar 11. Papan komposit plastik yang dihasilkan Kerapatan

1.

Plastik 60% Plastik 50% Plastik 40%

Keterangan : A = kadar MAH 0% dengan berbagai komposisi plastik

B = kadar MAH 2,5% dengan berbagai komposisi plastik

C = kadar MAH 5% dengan berbagai komposisi plastik

Gambar 12. Grafik rerata kerapatan papan komposit plastik

Gambar 12 menunjukkan terjadinya peningkatan nilai kerapatan mulai dari komposisi plastik 60% sampai dengan 40%, hal tersebut berlaku untuk setiap kadar MAH baik yang 0%, 2,5%, dan 5%. Untuk nilai kerapatan tertinggi dijumpai pada papan A dengan interaksi komposisi plastik 40% dan kadar MAH 0% yang bernilai 1,05 g/cm3, sedangkan nilai kerapatan terendah dijumpai pada papan B dengan interaksi komposisi plastik 60% dan kadar MAH 2,5% yang bernilai 0,95 g/cm3. Dari nilai kerapatan yang diperoleh maka papan yang dihasilkan dimasukkan ke dalam papan berkerapatan tinggi. Menurut Tsoumis (1991) papan partikel kerapatan tinggi berkisar antara 0,80-1,20 g/cm3.

nilai kerapatan dari papan B ke papan C, karena adanya peningkatan nilai kerapatan papan dengan kadar MAH 5% dibanding dengan nilai kerapatan papan dengan kadar MAH 2,5% (kecuali untuk komposisi plastik 40%). Berdasarkan dari peningkatan nilai kerapatan papan B ke papan C, maka terpenuhilah pernyataan dari Lubis (2009) tersebut. Penurunan nilai kerapatan papan dengan aditif diduga adanya penggunaan pelarut xylen, sehingga sewaktu pengempaan,

xylen yang menguap dan terperangkap menyebabkan adanya pertambahan dimensi. Menurut Putra (2003) xylen merupakan senyawa aromatik yang mudah menguap.

Jika dibandingkan dengan standar JIS A 5908-2003, maka nilai kerapatan dari seluruh papan yang dihasilkan selama penelitian ini sudah memenuhi standar yang telah ditetapkan, persyaratan nilai kerapatannya antara 0,40–0,90 g/cm3. Hasil sidik ragam menunjukkan bahwa faktor perlakuan kadar MAH maupun faktor perlakuan komposisi plastik dan serbuk memberikan pengaruh nyata terhadap nilai kerapatan papan tersebut. Tetapi untuk interaksi antara kedua faktor perlakuan tersebut tidaklah memberikan pengaruh nyata terhadap nilai kerapatan papan.

Kadar air

0,

Plastik 60% Plastik 50% Plastik 40%

Keterangan : A = kadar MAH 0% dengan berbagai komposisi plastik

B = kadar MAH 2,5% dengan berbagai komposisi plastik

C = kadar MAH 5% dengan berbagai komposisi plastik

Gambar 13. Grafik rerata persentase kadar air papan komposit plastik Berdasarkan pada Gambar 13 dapat diketahui bahwa nilai presentase kadar air tertinggi dijumpai pada papan A dengan kadar MAH 0% dan komposisi plastik 40% dengan nilai 1,76%, sedangkan nilai persentase kadar air terendah dijumpai pada papan A dengan kadar MAH 0% dan komposisi plastik 60% dengan nilai 0,52%. Adanya peningkatan nilai persentase kadar air untuk papan A, B, dan C dari komposisi plastik 60% ke 40% dikarenakan adanya penambahan komposisi serbuk, serbuk batang kelapa sawit tersusun atas selulosa dan hemiselulosa yang bersifat higroskopis. Hal ini didukung oleh Balfas (2003) dalam Lubis (2008) yang menyatakan batang kelapa sawit tersusun atas beberapa karakterisitik kimia yaitu selulosa, lignin, pentosan, abu, dan silika. Stamm (1964) dalam Jasni et al.

perlapisan tersebut, maka akan mengurangi peningkatan kadar air selama kegiatan berlangsung.

Berdasarkan dari hasil analisis sidik ragam, maka kadar MAH tidaklah memberikan pengaruh nyata terhadap nilai persentase kadar air papan komposit plastik. Hal ini dapat dikuatkan pada Gambar 13 dengan tidak adanya perbedaan yang signifikan terhadap nilai persentase kadar air papan apabila terjadinya perubahan kadar MAH. Untuk faktor perlakuan komposisi plastik dan faktor interaksi, hasil analisis sidik ragam menunjukkan bahwa adanya pengaruh nyata terhadap nilai persentase kadar air papan yang dihasilkan. Hal ini semakin dikuatkan pada Gambar 13 yang menunjukkan adanya perubahan nilai persentase kadar aditif papan yang signifikan apabila terjadinya perubahan komposisi plastik ataupun serbuk.

Daya serap air

Hasil penelitian menunjukkan bahwa nilai persentase daya serap air papan komposit plastik keseluruhan selama 2 jam yang dihasilkan adalah berkisar antara 0,12% sampai dengan 3,06%. Pemaparan data persentase daya serap air selama 2 jam secara lengkapnya disajikan pada Lampiran 7, sedangkan grafik persentase daya serap air selama 2 jam dapat dilihat pada Gambar 14.

0,

Plastik 60% Plastik 50% Plastik 40%

Keterangan : A = kadar MAH 0% dengan berbagai komposisi plastik

B = kadar MAH 2,5% dengan berbagai komposisi plastik

C = kadar MAH 5% dengan berbagai komposisi plastik

Gambar 14. Grafik rerata persentase daya serap air papan komposit plastik selama 2 jam

1,

Plastik 60% Plastik 50% Plastik 40%

Keterangan : A = kadar MAH 0% dengan berbagai komposisi plastik

B = kadar MAH 2,5% dengan berbagai komposisi plastik

C = kadar MAH 5% dengan berbagai komposisi plastik

Gambar 15. Grafik rerata persentase daya serap air papan komposit plastik selama 24 jam

Hasil penelitian menunjukkan bahwa nilai tertinggi persentase daya serap air papan baik selama 2 jam dan 24 jam terdapat pada papan A dengan perlakuan kadar MAH 0% dan komposisi plastik 40%, yaitu dengan nilai rata-rata 3,06% untuk daya serap air selama 2 jam dan 5,25% untuk daya serap air selama 24 jam. Nilai terendah persentase daya serap air papan selama 2 jam terdapat pada papan A dengan perlakuan kadar MAH 0% dan komposisi plastik 50% yaitu dengan nilai rata-rata 0,12%, sedangkan nilai terendah persentase daya serap air papan selama 24 jam terdapat pada papan komposit plastik A dengan perlakuan kadar MAH 0% dan komposisi plastik 60% yaitu dengan nilai rata-rata 1,02%.

dengan komposisi serbuk yang lebih tinggi memiliki daya serap air yang lebih tinggi dibandingkan dengan papan yang komposisi serbuknya lebih rendah.

Jadi dapat disimpulkan bahwa semakin tingginya komposisi serbuk, maka nilai persentase daya serap air maupun kadar air akan semakin tinggi. Hasil penelitian juga menunjukkan bahwa semakin lama dilakukan perendaman, maka nilai persentase daya serap akan semakin tinggi. Hal ini karena adanya kandungan selulosa dan hemiselulosa pada papan. Penelitian Nurmawati (2006) yang menggunakan serbuk gergajian sebagai penambah paving block, menyatakan bahwa daya serap air paving block semakin meningkat dengan bertambahnya kandungan serbuk gergaji dalam campuran. Kecenderungan daya serap paving block disebabkan serbuk gergaji yang bersifat higroskopis atau menyerap air.

Adanya pelapisan ataupun perlindungan plastik (matriks) terhadap serbuk sawit (matriks) juga menyebabkan terjadinya penurunan daya serap air, adanya perlapisan tersebut maka akan mengurangi peningkatan kemampuan serbuk untuk melakukan penyerapan air. Hakim (2007) menyatakan bahwa matriks berfungsi untuk melindungi serat dari efek lingkungan dan kerusakan akibat benturan.

Hasil penelitian menunjukkan nilai persentase daya serap air terjadi penurunan apabila diberikan aditif, namun hal tersebut sudah dijelaskan di bagian kerapatan, dimana penurunan tersebut dimungkinkan terjadi karena adanya penggunaan larutan xylen. Apabila dilakukan perbandingan antara nilai persentase daya serap air yang diberi perlakukan kadar MAH 2,5% dengan MAH 5%, maka terjadiya penurunan daya serap air sejalan dengan meningkatnya kadar MAH.

maupun 24 jam. Hal ini dapat dibuktikan dengan adanya perbedaan yang signifikan pada Gambar 14 dan 15, dengan semakin tingginya komposisi serbuk maka semakin tinggi nilai persentase daya serap air. Namun untuk faktor perlakuan kadar MAH dan interaksi antara keduanya, tidaklah menunjukkan adanya perbedaan nyata.

Pengembangan tebal

Pengembangan tebal merupakan salah satu sifat fisis yang akan menentukan apakah papan komposit plastik dapat digunakan untuk interior atapun eksterior. Pengembangan tebal dilakukan bersamaan dengan uji daya serap air. Hasil penelitian menunjukkan bahwa nilai persentase pengembangan tebal papan keseluruhan selama 2 jam yang dihasilkan adalah berkisar antara 0,22% sampai dengan 1,86%. Pemaparan data persentase pengembangan tebal selama 2 jam secara lengkapnya disajikan pada Lampiran 13, sedangkan grafik persentase pengembangan tebal papan komposit plastik selama 2 jam dapat dilihat pada Gambar 16.

0,

Plastik 60% Plastik 50% Plastik 40%

Keterangan : A = kadar MAH 0% dengan berbagai komposisi plastik

B = kadar MAH 2,5% dengan berbagai komposisi plastik

C = kadar MAH 5% dengan berbagai komposisi plastik

Gambar 16. Grafik rerata persentase pengembangan tebal papan komposit plastik selama 2 jam

Plastik 60% Plastik 50% Plastik 40%

Keterangan : A = kadar MAH 0% dengan berbagai komposisi plastik

B = kadar MAH 2,5% dengan berbagai komposisi plastik

C = kadar MAH 5% dengan berbagai komposisi plastik

Gambar 17. Grafik rerata persentase pengembangan tebal papan komposit plastik selama 24 jam

air yang tinggi disertai dengan nilai pengembangan tebal yang tinggi dan hal tersebut juga berlaku sebaliknya. Semakin banyaknya serbuk maka semakin besar volume air yang terserap karena serbuk limbah batang kelapa sawit mengandung selulosan dan hemiselulosa yang bersifat higroskopis. Jadi semakin tingginya konsentrasi plastik, maka nilai pengembangan tebal akan semakin menurun. Hasil penelitian Geimer et al. (1993) berupa papan komposit plastik juga menunjukkan adanya penurunan nilai persentase pengembangan tebal seiring dengan meningkatnya konsentrasi plastik yang diberikan.

Berdasarkan dari Gambar 16 dan 17, maka didapatkan bahwa papan C memiliki nilai persentase pengembangan tebal yang paling kecil, papan C merupakan papan yang diberikan perlakuan kadar MAH 5%, jadi dapat disimpulkan bahwa aditif (MAH dan DCP) dapat menahan terjadinya pengembangan tebal dari papan komposit plastik ataupun papan komposit. Han (1990) dalam Iswanto (2002) menguatkan bahwa inisiator diperlukan dalam pembuatan papan partikel, karena tanpa adanya inisiator maka kinerja dari

compatibilizer dalam hal ini MAH hanya bisa terjadi reaksi esterifikasi dengan gugus OH sedangkan reaksi maleolasi tidak terjadi.

menunjukkan adanya pengaruh nyata terhadap nilai persentase pengembangan tebal. Berdasarkan dari hasil penelitian berupa nilai pengembangan tebal yang diperoleh, maka papan yang dihasilkan sudah memenuhi syarat yang diperkenankan oleh standar JIS A 5908-2003. Standar JIS A 5908-2003 mensyaratkan bahwa batas maksimum yang diperbolehkan untuk nilai pengembangan tebal adalah 12%.

Pengujian Sifat Mekanis

Pengujian sifat mekanis yang dilakukan adalah modulus elastisitas (MOE), modulus patah (MOR) dan kuat pegang sekrup (screw holding power). Hasil penelitian menunjukkan bahwa adanya perbedaan terhadap masing-masing sifat fisis papan yang dipengaruhi oleh faktor kadar MAH, komposisi serbuk dengan plastik dan interaksi antara keduanya.

Keteguhan lentur (modulus of elasticity)

1.52 1.83

Plastik 60% Plastik 50% Plastik 40%

Keterangan : A = kadar MAH 0% dengan berbagai komposisi plastik

B = kadar MAH 2,5% dengan berbagai komposisi plastik

C = kadar MAH 5% dengan berbagai komposisi plastik

Gambar 18. Grafik rerata MOE papan komposit plastik

Nilai rata-rata MOE tertinggi secara keseluruhan terdapat pada papan A dengan faktor perlakuan kadar MAH 0% dan komposisi plastik 60% yaitu dengan nilai 1,96 x 104 kg/cm2, sedangkan nilai terendah secara keseluruhan terdapat pada papan B dengan faktor perlakuan kadar MAH 2,5% dan komposisi plastik 60% yaitu dengan nilai 1,31 x 104 kg/cm2.

kekakuan yang lebih dibandingkan dengan LDPE yaitu dengan nilai MOE HDPE 0,8–1,2 x 104 kg/cm2 dan nilai MOE LDPE 2 x 104 kg/cm2. Jadi secara langsung, semakin sedikitnya penambahan plastik HDPE maka nilai MOE dari papan komposit plastik akan meningkat.

Hasil analisis sidik ragam menunjukkan bahwa faktor komposisi serbuk dengan plastik memberikan pengaruh nyata terhadap nilai MOE papan komposit plastik yang dihasilkan. Hal tersebut dikuatkan dengan adanya keseragaman peningkatan nilai MOE dari papan A, B dan C dengan semakin tingginya komposisi serbuk maka nilai MOE yang dihasilkan akan semakin tinggi. Sedangkan hasil analisis sidik ragam untuk faktor kadar MAH dan interaksi antara keduanya, tidaklah memberikan pengaruh yang nyata terhadap nilai MOE papan komposit plastik yang dihasilkan.

Keteguhan patah (modulus of rupture)

Pengujian MOR adalah pengujian yang bertujuan untuk mengetahui kekuatan papan dalam menahan beban. Hasil penelitian yang dilakukan menunjukkan bahwa nilai MOR rata-rata papan komposit plastik yang dihasilkan adalah berkisar antara 114,07 kg/cm2 sampai dengan 225,40 kg/cm2. Pemaparan data MOR secara lengkapnya disajikan pada Lampiran 22, sedangkan grafik MOE papan dapat dilihat pada Gambar 19.

197.

Plastik 60% Plastik 50% Plastik 40%

Keterangan : A = kadar MAH 0% dengan berbagai komposisi plastik

B = kadar MAH 2,5% dengan berbagai komposisi plastik

C = kadar MAH 5% dengan berbagai komposisi plastik

Gambar 19. Grafik rerata MOR papan komposit plastik

Hasil penelitian menunjukkan bahwa adanya peningkatan nilai MOR dari papan tanpa aditif (MAH dan DCP) ke papan dengan aditif (MAH dan DCP). Hal ini disebabkan aditif dapat meningkatkan kekompakkan antara serbuk dengan plastik. Dalam hal ini MAH berfungsi sebagai compatibilizer dan DCP sebagai inisiator. Menurut Febrianto et al. (1999) dalam Iswanto (2002), adanya penambahan bahan aditif pada papan komposit ini adalah sebagai compatibilizer

(bahan untuk meningkatkan kekompakan) dan DCP sebagai inisiator pada reaksi maleolasi antara rantai PE dengan MAH. Jadi dengan adanya penambahan aditif maka akan terjadi ikatan yang kuat antara serbuk sawit dengan plastik. Febrianto

Hasil analisis sidik ragam menunjukkan bahwa faktor kadar MAH dan komposisi serbuk dengan plastik memberikan pengaruh nyata terhadap nilai MOR papan yang dihasilkan. Hal tersebut dapat diperkuat dengan adanya perbedaan nilai MOR yang signifikan antara papan tanpa aditif dengan papan beraditif, selain itu juga adanya kesamaan perubahan nilai MOR untuk papan komposit plastik A, papan komposit plastik B dan papan komposit plastik C apabila terjadinya perubahan komposisi plastik. Sedangkan untuk faktor perlakuan interaksi antara keduanya tidaklah memberikan pengaruh yang nyata. Nilai MOR papan komposit plastik yang dihasilkan memenuhi nilai yang dipersyaratkan oleh standar JIS A 5908-2003. Nilai MOR yang dipersyaratkan oleh JIS A 5908-2003 adalah minimal 80 kg/cm2.

Kuat pegang sekrup (screw holding power)

120.

Plastik 60% Plastik 50% Plastik 40%

Keterangan : A = kadar MAH 0% dengan berbagai komposisi plastik

B = kadar MAH 2,5% dengan berbagai komposisi plastik

C = kadar MAH 5% dengan berbagai komposisi plastik

Gambar 20. Grafik rerata kuat pegang sekrup papan komposit plastik

Nilai kuat pegang sekrup tertinggi terdapat pada papan A dengan faktor perlakuan kadar MAH 0% dan komposisi plastik 60% yaitu dengan nilai 120,85 kg, sedangkan nilai kuat pegang sekrup terendah terdapat pada papan A dengan faktor perlakuan kadar MAH 0% dan komposisi plastik 40% yaitu dengan nilai 69,04 kg. Hasil penelitian menunjukkan semakin rendahnya komposisi plastik maka nilai kuat pegang sekrup yang dihasilkan semakin rendah. Hal ini disebabkan banyaknya kandungan serbuk pada papan komposit plastik sehingga kekuatan untuk menahan sekrup semakin berkurang, serbuk sawit masihlah kurang liat untuk menahan tarikan sekrup. Dengan tingginya komposisi plastik maka kekuatan kayu akan bertambah, Febrianto (1999) dalam Setyawati (2003) menyatakan dengan adanya matrik polimer di dalam papan komposit maka kekuatannya juga akan meningkat.

plastik, sehingga papan komposit plastik dapat menahan tarikan sekrup lebih kuat. Hal ini didukung oleh pernyataan Febrianto et al. (1999) dalam Iswanto (2002) yang menyatakan penambahan bahan aditif pada papan komposit adalah sebagai

compatibilizer (bahan untuk meningkatkan kekompakan).

Hasil analisis sidik ragam menunjukkan bahwa faktor perlakuan komposisi serbuk memberikan pengaruh nyata terhadap nilai kuat pegang sekrup papan yang dihasilkan. Sedangkan untuk faktor perlakuan kadar MAH dan interaksi antara keduanya tidaklah memberikan pengaruh nyata terhadap nilai kuat pegang sekrup papan yang dihasilkan. Nilai rata-rata kuat pegang sekrup papan komposit plastik yang dihasilkan sudah memenuhi persyaratan yang disyaratkan oleh standar JIS A 5908-2003, dengan persyaratan nilai minimal kuat pegang sekrup adalah 30 kg.

Penentuan Peringkat Kualitas