PENENTUAN KADAR NH

3(AMONIAK) DARI LIMBAH CAIR

PENGOLAHAN KARET PT. BANDAR SUMATERA

INDONESIA

TUGAS AKHIR

JULIANTI TARIHORAN

102401045

PROGRAM STUDI D-3 KIMIA ANALIS

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENENTUAN KADAR NH

3(AMONIAK) DARI LIMBAH CAIR

PENGOLAHAN KARET PT. BANDAR SUMATERA

INDONESIA

TUGAS AKHIR

Diajukan untuk melengkapi tugas dan memenuhi syarat memperoleh Ahli Madya

JULIANTI TARIHORAN

102401045

PROGRAM STUDI D-3 KIMIA ANALIS

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Penentuan Kadar NH3 (Amoniak) dari

Limbah Cair Pengolahan Karet PT. Bandar Sumatera Indonesia

Kategori : Tugas Akhir

Nama : Julianti Tarihoran

Nomor Induk Mahasiswa : 102401045

Program Studi : D-3 Kimia Analis

Departemen : Kimia

Fakultas : Matematika Dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara

Disetujui di Medan, Juni 2013

Program Studi D3 Kimia Analis Pembimbing,

FMIPA USU

Ketua,

Dra.Emma Zaidar Nst,M.S Prof.Dr.Basuki Wirjosentono,MS

NIP.195512181987012001 NIP. 195204181980021001

Disetujui Oleh

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

PENENTUAN KADAR NH3 (AMONIAK) DARI LIMBAH CAIR

PENGOLAHAN KARET PT. BANDAR SUMATERA INDONESIA

TUGAS AKHIR

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali

beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2013

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Pemurah dan Maha

Penyayang, dengan limpah karunia-Nya penulis dapat menyelesaikan penyusunan

tugas akhir ini dengan judul Penentuan Kadar NH3 (Amoniak) dari Limbah Cair

Pengolahan Karet PT. Bandar Sumatera Indonesia.

Dalam penulisan tugas akhir ini penulis ingin mengucapkan rasa hormat

dan terimakasih yang takterhingga kepada orang tua tercinta yaitu Ayahanda Ali

Akbar Tarihoran dan Ibunda Derhani Siregar yang telah mendidik penulis dan

memberikan dukungan baik moril maupun materil sehingga penulis dapat

menyelesaikan tugas akhir ini. Selain itu penulis juga ingin mengucapkan

terimakasih yang sebesar-besarnya kepada Prof.Dr.Basuki Wirjosentono, MS

selaku dosen pembimbing tugas akhir yang telah begitu sabar dan banyak

meluangkan waktu, tenaga, pemikiran serta masukan kepada penulis sehingga

telah dapat menyelesaikan tugas akhir ini. Terimakasih kepada Ibu Dr.

Rumondang Bulan, MS selaku ketua departemen kimia Fakultas Matematika dan

Ilmu Pengetahuan Alam Universitas Sumatera Utara. Ibu Cut Fatimah

Zuhra,M.Sc selaku dosen penasihat akademik yang telah memberikan bimbingan

dan arahan dalam kelancaran kegiatan akademik. Ibu Dra.Emma Zaidar Nst,M.Si

selaku ketua program studi D3 Kimia Analis dan Seluruh staf pengajar dan

karyawan di FMIPA USU yang telah memberikan ilmu dan bantuannya kepada

penulis. Akhirnya yang tidak terlupakan kepada sahabat-sahabat penulis Hanifah,

Rafika, Dian dan yona serta Rekan – rekan Mahasiswa/i D3 Kimia Analis

stambuk 2010 Fak. MIPA Universitas Sumatera Utara yang telah memberikan

PENENTUAN KADAR COD ( CHEMICAL OXYGEN DEMAND ) PADA LIMBAH CAIR RUMAH SAKIT SULTAN SULAIMAN DENGAN

MENGGUNAKAN SPECTROQUANT NOVA 60

ABSTRAK

Telah dilakukan penentuan kadar COD (Chemical Oxygen Demand ) pada limbah cair Rumah Sakit Sultan Sulaiman dengan menggunakan Spectrofoquant Nova 60.

Dengan adanya pemanasan selama 2 jam pada suhu 148oC yang dilakukan di

DETERMIINING COD CONTENT ( CHEMICAL OXYGEN DEMAND ) FROM LIQUID WASTE IN SULTAN SULAIMAN’S HOSPITAL

BY SPECTROQUANT NOVA 60

ABSTRACT

The determination of COD level ( chemical oxygen demand ) waste water from Sultan Sulaiman’s hospital with Spectroquant Nova 60. Has been made carried

out by heating for two hour at 148oC do into reactor’s COD result that COD

DAFTAR ISI

Daftar Tabel viii

Daftar Gambar ix

Daftar Lampiran x

Bab 1. Pendahuluan 1

1.1. Latar Belakang 1

1.2. Perumusan Masalah 2

1.3. Tujuan Penelitian 3

1.4. Manfaat Penelitian 3

Bab 2. Tinjauan Pustaka 4

2.1. Latek/Karet 4

2.1.1. Sejarah Karet 6

2.1.2. Jenis-Jenis Karet 7

2.2. Pengolahan Latek 9

2.2.1. Cara Memperlakukan Lateks 9

2.2.2. Pengolahan sit 15

2.3. Pengolahan dan Pemanfaatan Limbah Karet 23

2.3.1. Pengolahan Air Limbah Karet 24

2.3.2. Pemanfaatan Limbah Karet 26

2.4. Lokasi dan Titik Pengambilan Sampel Lingkungan 27

2.4.1. Penentuan Lokasi dan Titik Pengambilan Sampel 27

Air Limbah

2.5. Amoniak 28

2.5.1. Amoniak Bebas 31

2.5.2. Amoniak Albuminoida 31

2.8. Spektrofotometri Untuk Penentuan NH3 32

Bab 3. Metode Penelitian 34

3.1. Alat 34

3.2. Bahan 35

3.3. Prosedur Penelitian 35

Bab 4. Hasil dan Pembahasan 36

4.2. Pembahasan 36

Bab 5. Kesimpulan dan Saran 38

5.1. Kesimpulan 38

5.2. Saran 39

Dafar Pustaka 40

DAFTAR TABEL

Nomor Judul Halaman

Tabel

2.1. Kandungan Bahan-bahan dalam Lateks Segar 4

DAFTAR GAMBAR

Nomor Judul Halaman

Gambar

2.1. Rumus Molekul Lateks Poli Isoprene 4

DAFTAR LAMPIRAN

Nomor Judul

Halaman Lampiran

1. Baku Mutu Limbah Cair Industri Karet 41

PENENTUAN KADAR COD ( CHEMICAL OXYGEN DEMAND ) PADA LIMBAH CAIR RUMAH SAKIT SULTAN SULAIMAN DENGAN

MENGGUNAKAN SPECTROQUANT NOVA 60

ABSTRAK

Telah dilakukan penentuan kadar COD (Chemical Oxygen Demand ) pada limbah cair Rumah Sakit Sultan Sulaiman dengan menggunakan Spectrofoquant Nova 60.

Dengan adanya pemanasan selama 2 jam pada suhu 148oC yang dilakukan di

DETERMIINING COD CONTENT ( CHEMICAL OXYGEN DEMAND ) FROM LIQUID WASTE IN SULTAN SULAIMAN’S HOSPITAL

BY SPECTROQUANT NOVA 60

ABSTRACT

The determination of COD level ( chemical oxygen demand ) waste water from Sultan Sulaiman’s hospital with Spectroquant Nova 60. Has been made carried

out by heating for two hour at 148oC do into reactor’s COD result that COD

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Salah satu masalah yang timbul akibat meningkatnya kegiatan manusia adalah

tercemarnya air pada sumber-sumber air karena menerima beban pencemaran

yang melampaui daya dukungnya. Pencemaran yang mengakibatkan penurunan

kualitas air dapat berasal dari limbah terpusat (point sources) seperti: limbah

industri, limbah usaha peternakan, perhotelan, rumah sakit dan limbah tersebar

(non point sources) seperti: limbah pertanian, perkebunan dan domestik.

Masalah pencemaran lingkungan khususnya masalah pencemaran air di

kota besar di Indonesia, telah menunjukkan gejala yang cukup serius, penyebab

dari pencemaran tadi tidak hanya berasal dari buang industri pabrik-pabrik yang

membuang begitu saja air limbahnya tanpa pengolahan terlebih dahulu ke sungai

atau ke laut, tetapi juga yang tidak kalah memegang andil baik secara sengaja atau

tidak adalah masyarakat itu sendiri, yakni akibat air buangan rumah tangga yang

jumlahnya makin hari makin besar sesuai dengan perkembangan penduduk

maupun perkebangan suatu kota. (Suharno.2012)

Dalam operasi pemprosesan karet, digunakan banyak air untuk pencucian,

pembersihan dan pengenceran. Buangan dari pabrik karet umumnya terdiri dari air

sisa pemprosesan, sedikit lateks yang tidak menggumpal dan serum yang

tergantung pada jenis proses yang digunakan dalam pabrik. Pada umumnya

limbah ini bersifat asam dengan pH antara 4,2 dan 6,3. Hal ini disebabkan oleh

penggunaan asam formiat atau sulfat, masing-masing untuk penggumpalan lateks

kebun dan lateks skim. Kadar padatan, terutama padatan terlarut dalam air limbah

ini tinggi. BOD yang juga tinggi menunjukkan bahwa padatan terlarut terutama

terdiri dari zat organik yang dapat diuraikan secara biologis. Kadar nitrogen

amonia dalam limbah karet biasanya tinggi karena amonia digunakan untuk

pengawetan lateks. Selain itu, buangan cair ini juga mengandung banyak bakteri

indikatif seperti bakteri E.Coli dan streptococus. (Potter.1994)

Salah satu parameter yang digunakan di industri karet yaitu kadar NH3

dari limbah cair industri. Kadar NH3 ini penting dianalisa karena kadar NH3 yang

tinggi dapat merusak lingkungan dan membahayakan kesehatan mahluk hidup di

dalamnya.

Berdasarkan uraian diatas, penulis tertarik untuk menentukan kadar NH3

pada limbah cair industri karet yang terdapat pada kolam out let, serta untuk

mengetahui apakah limbah cair tersebut telah memenuhi standar baku mutu yang

telah ditetapkan oleh industri karet tersebut.

1.2. Permasalah

Dengan adanya kegiatan industri yang menghasilkan limbah cair, berapa besar

kadar NH3 (amoniak) pada limbah cair industri karet, apakah masih memenuhi

standar baku mutu pengolahan air limbah industri karet menurut

1.3. Tujuan

a. Untuk menentukan kadar NH3 (Amoniak) yang terdapat pada kolam out

let limbah cair industri pengolahan karet.

b. Untuk mengetahui sumber NH3 (Amoniak) yang terdapat dalam limbah

cair industri pengolahan karet.

1.4. Manfaat

Analisa ini dapat memberikan pengetahuan bahwa limbah cair industri karet telah

layak dibuang ke badan air tanpa melakukan pencemaran perairan di sekitar

lingkungan, setelah dilakukan beberapa analisa dan proses pengendalian air

BAB 2

TINJAUAN PUSTAKA

2.1. Latek/Karet

Latek merupakan suatu cairan berwarna putih sampai kekuning-kuningan yang

diperoleh dengan cara penyadapan (membuka pembuluh latek) pada kulit tanaman

karet (Havea brasiliensis L). Partikel karet murni (isoprene) tersuspensi dalam

serum lateks dan bergabung membentuk rantai panjang yang disebut poliisoprene

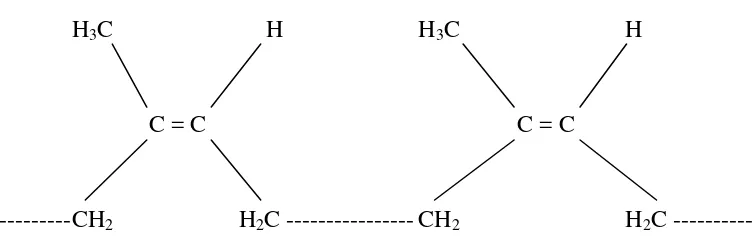

(C5H8) seperti gembar 2.1.

H3C H H3C H

C = C C = C

--- CH2 H2C --- CH2 H2C ---

Gambar 2.1 : Rumus Molekul Lateks Poli Isoprene

Untuk mengetahui susunan bahan-bahan yang terkandung dalam lateks dapat

dilihat pada Tabel 2.1.

No Bahan Lateks segar

Lateks kebun yang bermutu baik merupakan syarat utama untuk

mendapatkan hasil bokar yang baik. Untuk dapat mencapai hasil karet yang

bermutu tinggi, maka kebersihan dalam bekerja merupakan syarat paling utama

yang harus diperhatikan seperti kebersihan peralatan yang digunakan dan

kemungkinan terjadinya pengotoran lateks oleh kotoran.

Penurunan mutu biasanya terjadi disebabkan oleh proses prekoagulasi.

Prakoagulasi akan menjadi masalah dalam proses pengolahan sit asap atau sit

angin dank rep, sedangkan dalam pengolahan karet remah tidak menjadi

masaalah. Prakoagulasi pada lateks dipengaruhi oleh beberapa factor, diantaranya

adalah aktivitas mikroorganisme, aktivitas enzim, iklim, budidaya tanaman dan

jenis klon, pengangkutan, serta adanya kontaminasi kotoran dari luar. Untuk

mencegah terjadinya prakoagulasi perlu diperhatikan hal-hal sebagai berikut:

a. Alat-alat penyadapan dan pengangkutan harus senantiasa bersih dan tahan

karat

b. Lateks harus segera diangkut ketempat pengolahan tanpa banyak goncangan

c. Lateks tidak boleh terkena sinar matahari langsung

d. Dapat menggunakan anti koagulan seperti amonia (NH3) atau natrium sulfit

(Na2SO3). (Budiman.2012)

Bahan-bahan selain karet yang terdapat di dalam lateks, seperti lipid dapat

berperan sebagai antioksidan. Sedangkan protein, selain berfungsi sebagai

penstabil sistem koloid lateks juga berperan sebagai bahan yang mempercepat

proses vulkanisasi pada pembuatan barang jadi karet. Protein dan lipid yang ada

di dalam lateks dapat membentuk senyawa fosfolipoprotein, berupa membran

menyebabkan partikel-partikel karet terdispersi secara stabil di dalam serum

lateks.

Untuk memperoleh karet, partikel-partikel karet yang terdapat di dalam

lateks dipisahkan dari cairannya dengan cara penggumpalan baik secara sengaja

maupun alami. Pada prinsipnya, penggumpalan terjadi akibat terganggunya

faktor penunjang kestabilan sistem koloid lateks, misalnya penurunan pH. Di

dalam proses penggumpalan lateks, terjadi perubahan sol ke gel dengan

pertolongan zat penggumpal. Pada sol karet terdispersi di dalam serum, tetapi

pada gel karet di dalam lateks. Penggumpalan dapat terjadi dengan penambahan

asam (menurunkan pH), sehingga koloid karet mencapai titik isoelektrik dan

terjadilah penggumpalan. Peranan pH sangat menentukan mutu karet.

Penggumpalan pada pH yang sangat rendah mengakibatkan warna karet semakin

gelap dan nilai modulus karet semakin rendah.

Penggumpalan sengaja yang lazim dilakukan saat ini adalah dengan

penambahan asam, seperti asam format dan asetat untuk menurunkan pH lateks.

Sedangkan lateks dapat menggumpal secara alami akibat terbentuknya

senyawa-senyawa asam hasil perombakan karbohidrat dan lipid yang terdapat di dalam

lateks oleh mikroorganisme. (Nazaruddin.1998)

2.1.1. Sejarah Karet

Karet alam merupakan salah satu komoditas pertanian yang penting untuk

indonesia dan lingkup internasional. Di Indonesia, karet merupakan salah satu

menguasai produksi karet dunia dengan mengungguli hasil dari negara-negara lain

dan negara asal tanaman karet sendiri yaitu di daratan Amerika Serikat.

Posisi Indonesia sebagai produsen karet nomor satu di dunia akhirnya

terdesak oleh dua negara tetangga, Malaysia dan Thailand. Mula-mula Malaysia

menggeser posisi Indonesia ke nomor dua. Tetapi secara tak terduga Thailand

menyodok Malaysia dan kini menjadi produsen karet terbesar di dunia.

Sedangkan Indonesia hingga saat ini tetap bertahan pada posisi kedua. Posisi

ketiga diduduki Malaysia yang terlempar dari posisi nomor satu dan dua.

2.1.2. Jenis-jenis Karet

Saat ini karet yang digunakan di industri terdiri karet alam dan karet sintesis.

Penggunaan karet sintesis jumlahnya lebih tinggi dibandingkan dengan karet

alam. Karet sintesis memiliki kelebihan seperti tahan terhadap berbagai zat kimia

dan harganya cendrung tetap stabil. Dalam hal pengadaan, karet sintesis jarang

mengalami kesulitan untuk pengiriman atau suplai barang. Walaupun karet alam

sekarang ini jumlah produksi dan konsumsinya jauh dibawah karet sintesis atau

karet buatan pabrik, tetapi sesungguhnya karet alam belum dapat digantikan oleh

karet sintesis. Adapun kelebihan-kelebihan yang dimiliki karet alam dibandingkan

keret sintesis adalah

a. Memiliki daya elastis atau daya lenting yang sempurna

b. Memiliki plastisitas yang baik sehingga pengolahannya mudah

c. Mempunyai daya aus yang tinggi

d. Tidak mudah panas

Walaupun demikian, karet sintesis memiliki kelebihan seperti tahan terhadap

berbagai zat kimia dan harganya yang cendrung bisa dipertahankan supaya tetap

stabil. (Tim Penulis PS.2013)

Secara umum karet sintesis dibedakan menjadi dua, yaitu karet sintesis

untuk kegunaan umum dan kegunaan khusus.

a. karet sintesis untuk kegunaan umum

dinamakan untuk kegunaan umum karena karet sintesis ini dapat

digunakan untuk bermacam-macam kebutuhan. Ada beberapa jenis karet sintesis

yang bahkan dapat menggantikan fungsi karet alam. Beberapa jenis karet sintesis

untuk kegunaan umum sebagai berikut:

1. SBR atau Styrena Butadiene Rubber

SBR merupakan jenis karet sintesis yang paling banyak diproduksi dan

digunakan. SBR memiliki ketahanan kikis yang baik dengan kalor dan panas yang

ditimbulkannya rendah.

2. BR (Butadiene Rubber)

BR memiliki daya lekat lebih rendah dibandingkan dengan BSR, sehingga

dalam penggunaannya BR biasa harus dicampur dengan karet alam.

3. IR (Isoprene Rubber)

Karet jenis sintesis ini memiliki banyak kemiripan dengan karet alam

karena sama-sama merupakan pilimer isoprene. IR bahkan memiliki beberapa

kelebihan dibandingkan dengan karet alam, yaitu bahannya lebih murni dan

viskositasnya lebih bagus.

Karet sintesis untuk kegunaan khusus ini memiliki sifat khusus yang tidak

dimiliki oleh karet sintesi untuk kegunaan umum, yakni than terhadap minyak,

oksidasi, panas atau suhu tinggi, dan kedap terhadap gas. Beberapa jenis karet

untuk kegunaan khusus ini diantaranya IIR (Isobutene Isoprene Rubber), NBR

(Nytril Butadine Rubber), CR (Chloroprene Rubber) dan EPR (Ethylene

Propylene Rubber). (Setiawan.2005)

2.2. Pengolahan Latek

Pada saat mulai keluar dari pohon hingga beberapa jam lateks masih berupa

cairan, tetapi setelah kira-kira 8 jam lateks mulai mengental dan selanjutnya

membentuk gumpalan karet. Penggumpalan dapat dibagi dua yaitu:

a. Penggumpalan spontan

b. Penggumpalan buatan (Budiman.2012)

2.2.1. cara memperlakukan lateks

a. pengumpulan lateks dikebun

untuk memperoleh hasil karet yang bermutu tinggi, pengumpulan lateks

hasil penyadapan dikebun dan kebersihan harus diperhatikan. Pengumpulan lateks

dilaksanakan 3-4 jam setelah penyadapan dilakukan. Tetapi pada pohon-pohon

yang aliran lateksnya lambat berhenti dapat dilakukan pengumpulan kedua.

Lateks dari mangkok dituangkan kedalam ember pemupul. Untuk

membersihkan lateks dalam mangkok harus menggunakan spatel, jangan

sekali-kali menggunakan kain, rumput-rumputan atau daun-daun kering. Bila lateks

ember pengumpul yang ukurannya lebih besar. Waktu menuangkan lateks dari

ember pemupul ke dalam ember pengumpul harus ditumpahkan secara

perlahan-lahan untuk menghindari terjadinya prakoagulasi.

Setelah selesai pengumpulan lateks, ember-ember pengumpul janganlah

ditaruh ditempat yang panas atau kena sinar matahari langsung, karena kenaikan

suhu didalam cairan lateks dapat mengakibatkan pemuaian butir-butir karet

sehingga akan terjadi prakoagulasi. Dalam keadaan tertentu, pada saat

pengumpulan lateks biasa juga menggunakan obat anti koagulasi (antikoagulan)

untuk mencegah terjadinya prakoagulasi. Akan tetapi pemakaian anti koagulan ini

harus dibatasi sampai batas yang sekecil-kecilnya, karena biayanya cukup besar

dan kadang-kadang lateks yang dibubuhi antikoagulan memerlukan larutan obat

koagulan (misalnya asaam semut) yang terpaksa kadarnya harus dinaikkan.

Penambahan asam yang berlebihan dalam proses koagulasi juga dapat

menghambat proses pengeringan.

Bahan kimia yang digunakan sebagai antikoagulan adalah larutan soda

(Na2CO3), amoniak (NH3) dan natrium sulfit (Na2SO3). Kebtuhan antikoagulan

untuk tiap liter lateks kebun adalah sebanyak 5-10cc larutan soda 10% atau 5-10cc

larutan amoniak 2-2,5% atau 5-10cc larutan natrium sulfit 10%.

b. penerimaan lateks

pengawasan untuk setiap penyadap perlu dilakukan, baik pemeriksaan atas

produksi maupun kadar karet dari lateks hasil sadapannya. Untuk maksud

yang diterima oleh mandor yang bersangkutan. Dari lateks hasil penyadapan dapat

ditentukan:

1. Bobot atau isi lateks

Caranya adalah sebagai berikut: penyadap menuangkan lateks dari

ember-ember pengumpul kedalam ember-ember-ember-ember takaran melalui sebuah saringan kasar

dengan ukuran lubang 2 mm, maksudnya untuk menahan lump yang terjadi

karena prakoagulasi. Dengan demikian hasil penyadapan seorang penyadap dapat

diketahui.

2. Kadar Karet Kering (KKK)

Dari lateks hasil penyadapan seorang penyadap diambil contoh lateks

sebanyak 50 cc dengan takaran yang diketahui volumenya. Lateks tersebut

kemudian dimasukkan dalam mangkok yang bernomor sesuai dengan nomor

penyadap. Kemudian dibubuhi 10 cc asam cuka 2% atau asam semut 1%.

Koagulasi berlangsung dengan cepat. Koagulum diambil, diremas-remas dan

kemudian digiling dalam kilang tangan saampai terbentuk lembaran yang tipis.

Lembaran dikeringkan dengan menggunakan sehelai kain. Setelah ditimbang akan

diketahui berat basahnya. Dengan menggunakan angka factor pengeringan yang

berlaku diperkebunan yang bersangkutan, maka kadar karet kering dari lateks

akan segera diketahui.

c. Pengangkutan lateks

setelah lateks hasil sadapan terkumpul seluruhnya, lateks dari tangki

penerimaan/pengumpulan yang berada dilokasi tempat pengumpulan hasil

pengangkutan lateks kepabrik harus dijaga agar lateks tidak terlalu tergoncang dan

terlalu kepanasan karena dapat berakibat terjadinya prakoagulasi didalam tangki.

Dalam keadaan tertentu, lateks dalam tangki tersebut perlu diberi obat

antikoagulan untuk mencegah terjadinya prakoagulasi dalam tangki.

d. pengumpulan gumpalan karet mutu rendah

selain hasil yang berupa lateks, dari kebun produksi diperoleh pula

beberapa bahan bekuan yang dapat dikumpulkan untuk diolah lebih lanjut. Bahan

bekuan tersebut dapat berupa:

1. Skrep (scrap)

Skrep adalah bahan bekuan lateks pada irisan/alur sadapan. Skep

berbentuk pita panjang yang dapat diambil dari alur sadap saat sebelum

penyadapan dilakukan.

2. Lump Tanah

Lump tanah atau karet tanah adalah lateks yang membeku pada tanah

disekitar pangkal batang dibawah irisan sadapan.

3. Lump Mangkok

Lump mangkok adalah lateks yang membeku pada mangkok. Lump

mangkok diperoleh pada penyadapan yang yang mangkoknya dibiarkan tetap

berada pada pohon (tidak diangkat).

e. Faktor-faktor yang mempengaruhi kualitas lateks

lateks sebagai bahan baku berbagai hasil karet, harus memiliki kualitas

yang baik. Ada beberapa factor yang mempengaruhi kualitas lateks, diantaranya

1. Factor dikebun (Janis klon, system penyadap, kebersihan pohon)

2. Iklim (musim hujan mendorong terjadinya prakoagulasi, musim

kemarau keadaan lateks tidak stbil).

3. Alat-alat yang digunakan dalam pengumpulan dan pengangkutan

(yang terbuat dari aluminium dan baja tahan karat).

4. Pengangkutan

5. Kualitas air dalam pengolahan

6. Bahan-bahan kimia yang digunakan

7. Komposisi lateks.

Kandungan karet kering untuk sheet dank rep adalah ± 93%, sedangkan

kandungan air antara 0,3-0,9%. Bila kadar air lebih tinggi yang disebabkan oleh

pengeringan yang kurang sempurna atau penyimpanannya dalam ruangan yang

lembab, maka pertumbuhan bakteri dan jamur akan terjadi dan lazimnya disertai

dengan timbulnya bintik-bintik warna dipermukaan lembaran. Bintik-bintik ini

merusak kualitas dan menyebabkan produk tersebut tidak disukai dalam

perdangangan.

f. Bahan-bahan kimia dan air sebagai bahan olahan

1. senyawa kimia sebagai bahan antikoagulan

Pemekaian bahan antikoagulan harus dibatasi, karena pemakaiannya

berarti memakan biaya, perlu penambahan dosis asam dalam proses koagulasi,

dan mempengaruhi proses pengeringan. Pemberian antikoagulam kedalam lateks

pengangkutan lateks dalam jarak yang jauh, dan hasil penyadapan kebun-kebun

muda.

Bahan yang digunakan sebagai antikoagulan adalah:

a. Soda (Natrium Karbonat, Na2CO3)

Anti koagulan ini tidak mempengaruhi waktu pengeringan dan kualitas

produk yang dihasilkan, hanya mudah membentuk gas asam arang (CO2) dalam

lateks, sehingga mempermudah pembentukan gelembung gas dalam bekuan

(koagulum).

b. Amoniak (NH4OH)

Bersifat senyawa antikoagulan dan juga sebagai desinfektan. 0,7% NH3

biasa digunakan untuk pengawetan lateks pusingan. Tiap liter lateks

membutuhkan 5 - 10 cc larutan amoniak 2 - 2,5%.

c. Natrium Sulfit (Na2SO3)

Bersifat senyawa antikoagulan dan desinfektan. Untuk pemakaian segera

dibuat larutan 10% dan untuk tiap liter lateks diperlukan 5 – 10 cc Natrium Sulfit

10%.

2. Bahan senyawa penggumpal (koagulan)

a. Asam Semut (disebut juga asam formiat, CHOOH)

berupa cairan yang jernih dan tidak berwarna, mudah larut dalam air,

berbau merangsang, dan masih bereaksi asam pada pengenceran.

b. Asam cuka (disebut juga asam asetat, CH3COOH)

Berupa cairan yang jernih dan tidak berwarna, berbau merangsang, dan

mudah diencerkan dalam air.

Dalam pengolahan karet, air berperan sangat penting dibutuhkan dalam

jumlah yang sangat besar.

Syarat – syarat air untuk pengolahan adalah:

a. Sebagai bahan pengencer lateks, pelarut dan pengencer bahan-bahan

kimia, air harus jernih dan tidak berwarna, tidak boleh mengandung

garam-garam terutama garam kapur, karena akan sangat mempermudah

terjadinya prakoagulasi dan menimbulkan bintik-bintik oksidasi.

b. Air untuk pengolahan di pabrik persyaratannya tidak terlalu ketat, akan

tetapi tidak boleh mengandung kotoran. Air yang bersih dapat diperoleh

dari sumbernya atau dari sungai dengan cara disaring dan diendapkan

dalam bak-bak, atau dengan penambahan tawas.

2.2.2. Pengolahan Sit

Sit (sheet) adalah salah satu produk karet alam yang telah lama dikenal dipasar.

pengolahan sit oleh perkebunan besar dilaksanakan dipabrik pengolahan dengan

menggunakan peralatan yang lebih baik dan dengan kapasitas yang lebih besar.

Oleh karena itu, sit yang dihasilkan memiliki kualitas yang baik dan kapasitas

produksinya pun tinggi. Cara pengolahan sit oleh perkebunan besar pada garis

besarnya meliputi urutan pekerjaan: penerimaan lateks, pengenceran, pembekuan,

penggiingan, pengasapan dan pengeringan, sortasi, dan pengepakan. Penjelasan

masing-masing tingkat pengolahan akan diuraikan satu per satu dibawah ini.

1. Penerimaan lateks

Lateks hasil penyadaapan yang berasal dari berbagai bagian kebun

penerimaan harus melalui saringan untuk mencegah aliran lateks yang terlalu

deras dan terbawanya lump atau kotoran lain kedalam bak penerimaan. Dari lateks

yang telah terkumpul dalam bak penerimaan diambil contoh untuk mengetahui

kadar karet kering. Hal ini penting untuk memperhitungkan kebutuhan air dalam

proses pengenceran lateks.

2. Pengenceran lateks

Pengenceran lateks atau memperlemah kadar karet adalah menurunkan

kadar karet yang terkandung dalam lateks sampai diperoleh kadar karet baku

(Kadar Karet Standart) sesuai dengan yang diperlukan dalam pembuatan sit, yaitu

sebesar 13%, 15%, 16% atau 20% sesuai dengan kondisi dan peralatan setempat.

Adapun maksud dari pengenceran lateks adalah:

a. Untuk melunakkan bekuan, sehingga tenaga gilingan tidak terlalu berat.

b. Memudahkan penghilangan gelembung udara atau gas yang terdapat

didalam lateks.

c. Memudahkan meratanya koagulan (asam pembeku) yang dibubuhkan

untuk proses koagulasi.

Pengenceran lateks yang dilaksanakan dalam bak-bak perlemahan, yang

sekali gus juga dapat dijadikan bak pembekuan.

Cara pengenceran yang umum dilaksanakan dipabrik adalah sebagai berikut:

a. Bak pembekuan di isi dengan air bersih yang banyaknya sesuai dengan

keperluan, sehingga tercapai kadar karet baku yang telah ditentukan.

b. Lateks dialirkan dari bak pencampur ke dalam bak pengencer melalui

talang. Sebelum masuk kedalam bak, lateks harus melaui saringan untuk

pembekuan. Saringan harus selalu bersih agar lateks selalu mengalir

dengan lancer.

c. Setelah lateks masuk ke dalam bak pengencer/pembekuan yang telah terisi

air tersebut, kemudian diaduk perlahan-lahan dengan alat pengaduk.

Buih-buih yang terjadi diambil dan ditempatkan dalam wadah yang tersedia

untuk diolah lebih lanjut.

Dalam pengenceran lateks, jumlah air yang diperlukan harus sesuai

dengan keperluan sehingga diperoleh kadar karet baku untuk pembuatan sit.

Pengenceran yang terlalu encer akan mengakibatkan bekuan yang terlalu lunak

dan dalam penggilingan mudah robek. Akan tetapi bila bekuan terlalu keras, akan

mengakibatkan pemakaian tenaga gilingan yang lebih besar dan print atau batikan

yaitu terjadinya kembang pada permukaan lembaran sit kurang dalam, dan

akibatnya waktu untuk pengeringan lebih lama.

Banyaknya air yang diperlukan untuk pengenceran lateks diperhitungkan

menurut rumus:

L = volume lateks yang diencerkan

Dari uraian diatas dapat disimpulkan bahwa langkah-langkah kerja dalam

proses pengenceran adalah sebagai berikut:

b. Isi bak dengan air bersih sebanyak yang diperlukan

c. Masukkan lateks kedalam bak melalui saringan

d. Aduklah dengan pengaduk yang telah disediakan

e. Buanglah busa yang timbul di permukaan bak dengan alat pembuang busa.

3. Pembekuan lateks

Pembekuan atau koagulasi bertujuan untuk mempersatukan butir-butir

karet yang terdapat dalam cairan lateks supaya menjadi satu gumpalan atau

koagulum. Untuk membuat koagulum ini, lateks perlu dibubuhi obat pembeku

seperti asam semut atau asam cuka. Menurut penelitian, terjadinya proses

koagulasi adalah karena terjadinya penurunan pH. Lateks segar yang diperoleh

dari hasil sadapan mempunyai pH 6,5. Supaya dapat terjadi penggumpalan atau

koagulasi, pH yang mendekati netral tersebut harus diturunkan sampai 4,7. Pada

kemasaman ini tercapai titik isoelektris atau keseimbangan muatan listrik pada

permukaan partikel-partikel karet, sehingga partikel-partikel atau butir-butir karet

tersebut dapat menggumpal menjadi satu. Penurunan pH ini terjadi dengan

membubuhkan asam semut 1% atau asam cuka 2% kedalam lateks yang akan

diencerkan.

Cara pembekuan pada tangki pembekuan tersebut adalah sebagai berikut:

a. Tangki yang telah diisi lateks yang telah diencerkan di aduk beberapa kali.

Buanglah usa-busa yang timbul dengan alat pembuang busa. Pengadukan

pertama cukup 4 kali bolak balik.

b. Bubuhkan kedalam lateks yang telah diencerkan tersebut asam semut atau

asam cuka sesuai dengan yang diperlukan. Tiap liter lateks kadar karet

Aduklah agar asam tersebut merata di dalam larutan lateks. Pengadukan

dilakukan 6-10 kali bolak balik.

c. Buanglah busa yang timbul dengan segera

d. Pasanglah sekat-sekat dengan cepat tapi teratur mulai dibagian tengah

menuju pinggir sedemikian rupa, sehingga tiap ruang diantara sekat terisi

lateks yang tinggi permukaannya sama. Dengan demikian,

lembaran-lembaran koagulum yang dihasilkan ukurannya cukup seragam

e. Biarkan lateks membeku selama 2-3 jam. Bila telah membeku, tambahkan

air bersih kedalam tangki sampai permukaan bekuan sedikit terendam

f. Setelah sekat-sekat diangkat akan diperoleh lembaran-lembaran koagulum

yang siap untuk digiling

4. Penggilingan

Koagulum diangkat dari tangki/bak pembekuan dan melalui talang-talang

yang sengaja dipasang didorongkan mendekati mesin giling. Mesin giling sit

terdiri dari satu unit yang dipasang secara berurutan.

Guna dari gilingan atau kilang ini adalah:

a. Untuk menggiling lembaran koagulum menjadi

lembaran-lembaran sit yang mempunyai ukuran panjang, lebar dan tebalnya tebalnya

tertentu

b. Untuk mengeluarkan serum yang terdapat dalam koagulum

c. Untuk membuang busa yang tertinggal

d. Untuk memberikan gambaran (print, batikan, kembang) pada permukaan

lembaran sit

Lembaran sit yang keluar dari mesin giling mengandung ± 30% air, yaitu

air yang melekat pada permukaan lembaran dan air yang terdapat diantara

butir-butir karet di dalam lembaran. Untuk mendapatkan lembaran yang

sungguh-sungguh kering, air yang terdapat pada lembaran harus dikeluarkan. Disamping

itu, lembaran perlu pula diawetkan agar tahan terhadap kerusakan karena

gangguan cendawan yang dapat mengakibatkan penurunan kualitas. Oleh karena

itu dalam pembuatan sit diperlukan adanya proses pengasapan dan pengeringan.

Proses pengasapan dimaksudkan juga untuk memberikan warna coklat

terang yang diinginkan. Dengan pengasapan, lembaran-lembaran terdesinfeksi

karena didalam asap terkandung komponen formaldehid, phenol, zat warna, dan

zat asam organic. Untuk mendapatkan desinfeksi yang kuat, pada tingkat

pengasapan suhu tidak boleh kurang dari 40oC.

Partikel-partikel asap merupakan partikel padat terdisfersi didalam

campuran gas yang berasal dari pembakaran kayu bakar. Partikel-partikel asap ini

mempunyai kutub polar, sehingga dengan lembaran-lembaran sit yang masih

basah akan terjadi koagulasi asap yang menyebabkan warna coklat pada

permukaan lembaran. Teknik pengasapan dan pengeringan harus disesuaikan

dengan dengan sifat sifat tersebut, agar diperoleh sit kering yang warnanya baik.

Selama proses pengasapan dan pengeringan suhu dan pertukaran udara

diatur sebagai berikut:

a. Hari pertama

Suhu dalam ruangan tempat pengasapan dipertahankan pada suhu

40-45oC. pada tingkat ini air yang terdapat pada permukaan lembaran sit dapat

sedikit terbuka. Pada fase ini harus diusahakan agar oven sebanyak mungkin

mengeluarkan asap dan suhu cukup panas, sehingga asap dapat naik keruangan

penggantungan sit. Pada tingkat pengasapan pertama ini, difusi air dari dalam

lembaran tidak merupakan factor pembatas, sehingga bagian asap dengan mudah

dapat diserap oleh permukaan lembaran-lembaran sit, dan lembaran-lembaran sit

ini kemudian berubah warna menjadi coklat.

b. Hari kedua

Selama 24 jam yang kedua, suhu didalam pengasapan diantara gantungan

lembaran-lembaran sit dinaikkan sampai 50-55oC. air yang melekat pada

permukaan mulai menguap. Proses penguapan bertambah sempurna bila uap

mudah dikeluarkan dari ruangan. Keadaan demikian dapat dicapai dengan

membuka ventilasi, sehingga uap air dari runangan mudah keluar.

c. Hari ketiga dan seterusnya

Selama masa ini suhu di dalam kamar dinaikkan sampai 55-60oC, tanpa

memasukkan pengasapan kedalamnya. Tujuan untuk mengeluarkan air yang

terdapat diantara butiran-butiran karet di dalam lembaran. Karena proses

pengeluarannya hanya mungkin dengan jalan difusi, maka proses pengeringannya

berlangsung perlahan-lahan, dengan suhu dipertahankan sekitar 60oC. ventilasi

diatur sedikit terbuka untuk memungkinkan udara beredar.

Setelah lembaran sit mencapai kekeringan sesuai dengan ditentukan, dapur

dimatikan dan kamar dibiarkan menjadi dingin. Lembaran-lembaran sit yang telah

kering dan berwarna coklat, yang disebut Ribbed Smoked Sheet dikeluarkan dan

diangkut keruangan sortasi.

Lamanya pengeringan di dalam kamar asap/pengeringan dipengaruhi oleh:

a. Tebal tipisnya lembaran sit

b. Bentuk pola atau print dari lembaran sit

c. Keras lunaknya lembaran sit

d. Cara dan rapatnya penggantungan

e. Pengaturan ventilasi/aliran udara

f. Pengaturan derajat panas/dapur api

g. Dinding isolasi panas ruangan pengeringan

h. Bahan bakar yang digunakan

i. Keadaan cuaca

6. Sortasi

Lembaran-lembaran sit yang telah selesai diasap, sesampainya diruang

sortasi ditimbang untuk mengetahui berat hasil akhir pengolahannya. Setelah

penimbangan selesai, lembaran-lembaran sit dibawa keruang sortasi. Pelaksanaan

sortai ini dimaksudkan untuk memisahkan lembaran-lembaran sit berdasarkan

tingkat kualitasnya.

Didalam ruangan sortasi terdapat meja sortasi, yang dilengkapi dengan

kaca baur yang dipasang miring 45oC dengan garis vertical. Dari bawah meja

dimasukkan sinar tembus yang berasal dari sinar matahari (pada siang hari) atau

dari lampu neon 10 Watt. Bila digunakan lampu neon, sinar lampu harus

dibiaskan lebih dahulu, tidak boleh langsung. Dengan demikian, sinar yang

menembus permukaan meja sortasi adalah sinar diffuse yang kemudian

menembus lembaran-lembaran sit yang diperiksa.

Setelah lembaran sit disortasi dikamar sortasi, tahap selanjutnya adalah

pengepakan atau pembungkusan. Sebelum dibungkus lembaran-lembaran sit

dilipat untuk memudahkan mengaturnya dalam peti waktu pengepakan. Sebelum

pengepresan, sejumlah sit untuk tiap-tiap bendela ditimbang sesuai dengan berat

yang dikehendaki. (setyamidjaja.1993)

2.3. Pengolahan dan Pemanfaatan Limbah Karet

Dalam pengolahan karet selain dihasilkan produk-produk yang diinginkan juga

dihasilkan limbah. Limbah yang menjadi masalah dipabrik-pabrik biasanya

berupa cairan. Cairan ini dikenal dengan nama air limbah karet yang sebagian

besar komponennya terdiri dari air dan zat-zat sisa pengolahan karet.

Prosespembuatan karet membutuhkan air yang tidak sedikit. Pabrik pengolahan

skala kecil dengan kapasitas produksi yang sedikit saja membutuhkan air dalam

jumlah yang besar.

Dalam industri pengolahan karet, air digunakan sebagai bahan pengencer

lateks, pembuatan larutan-larutan kimia, pencuci hasil pembekuan dan alat-alat

yang digunakan, serta mendinginkan mesin-mesin. Sisa air yang digunakan akan

dikeluarkan dalam bentuk limbah. Dalam jangka waktu yang lama limbah akan

menumpuk dan menimbulkan masalah baru yang harus mendapat perhatian

khusus.

Air limbah yang dibuang langsung ke suatu tempat akan menyebabkan

polusi di lingkungan sekitarnya. Berbagai macam kotoran dan zat kimia yang

berbahaya juga bisa menimbulkan masalah kesehatan bagi mahluk hidup

2.3.1. Pengolahan Air Limbah Karet

Agar air limbah pengolahan karet bisa dibuang ke saluran-saluran air umum tanpa

membahayakan lingkungan, maka air limbah tersebut harus diolah terlebih

dahulu. Prinsip pengolahan air limbah adalah memisahkan partikel-partikel yang

berbahaya atau tidak diinginkan dari air atau mengubahnya menjadi zat-zat yang

dapat dimanfaatkan. Nilai BOD dan pH limbah dibuat menjadi nilai normal yang

tidak membahayakan. Pencemaran lingkungan yang bisa timbul sedapat mungkin

dicegah.

Dibanding dengan jenis karet yang lain, sisa proses pembuatan lateks

pekat merupakan limbah yang paling berbahaya bagi lingkungan. Berdasarkan

penelitian yang telah dilakukan nilai BOD (Biochemical Oxygen Demand) serta

pH air lateks pekat yang dibuat secara pusingan lebih besar dari pada limbah

pengolahan karet kering. Ini dapat dimengerti karena proses pembuatan lateks

kering tidak terlalu membaurkan air yang dipakai dalam pengolahan karet kering.

Ini dapat dimengerti karena proses pembuatan lateks kering tidak terlalu

membaurkan air yang dipakai dalam pengolahan seperti halnya pembuatan lateks

pekat. Pengolahan air limbah lateks pusingan antara lain dilakukan dengan sistem

kolam anaerob/aerob, oxidation ditch, anaerobic filter dan rotating biodisc.

Untuk mengolah air limbah diperlukan tempat untuk menampungnya.

Tempat penampungan bisa menggunakan kolam, bak atau tangki. Sarana

pengolahan air limbah yang memadai seharusnya memiliki kolam pengolahan

limbah tersendiri. Dalam sistem pengolahan ini dibuat dua kolam penampungan

yang terpisah. Kolam pertama untuk proses anaerob dan kolam kedua untuk

air limbah selama 18-20 hari. Sedangkan kapasitas kolam aerob diharapkan dapat

menampung produksi air limbah selama 8-10 hari. Kolam anaerob dibuat dibuat

lebih besar dari pada kolam aerob karena pada kolam anaerob pengurangan nilai

BOD setelah hari ketiga semakin besar. Sedangkan pada kolam aerob

pengurangan nilai BOD setelat hari keempat justru semakin kecil. Setelah kadar

BOD dan parameter lainnya seperti pH, amoniak menurun sampai angka yang

diperkenankan sebagai limbah yang dapat dibuang maka pengolahan dapat

dilanjutkan dengan limbah produksi periode berikutnya.

Pabrik yang mengolah karet sheet dan karet spesifikasi teknis tidak terlalu

mengalami kesulitan dalam masalah limbah. Air limbah pengolahan karet sheet

dan spesifikasi dapat dibuang kesaluran pembuangan air umum hanya dengan

pengolahan yang sederhana. Ada dua macam limbah yang dihasilkan pada

pembuatan karet sheet. Pertama berupa serum dari hasil penggumpalan lateks

yang relatif bebas dari butir-butir karet. Limbah ini biasanya dibuang. Kedua,

berupa lateks yang sangat encer dan biasanya merupakan hasil pencucian tangki

pengangkut dan penampung lateks serta sarana yang dipakai untuk pengolahan

karet di tempat pengolahan. Lateks encer memiliki kadar karet kering yang masih

lumayan, sekitar 0,5-2%. Jenis limbah yang kedua ini sebenarnya bisa

dimanfaatkan.

Pemanfaatan lateks yang sangat encer sisa pengolahan sheet dilakukan

dengan cara penggumpalan. Prinsip pengolahan adalah adalah penampungan

limbah dan penggumpalan lateks sehingga dapat dimanfaatkan sebagai bahan olah

karet. Karena air limbah mengandung lateks yang sangat encer, maka

untuk menggumpal sempurna akan lama. Selain itu, asam yang dibutuhkan

persatuan berat karet juga cukup banyak. Adapun bahan penggumpal yang baik

untuk penggumpalan limbah adalah Buckom LAWT-60 yang dikenal dengan

merek dagang Busan.

Buckom LAWT-60 digunakan untuk menetralkan muatan pada permukaan

butir-butir karet yang terkandung didalam limbah. Besarnya jumlah muatan

berbanding langsung dengan berat kering limbah lateks. Dalam tempo yang relatif

singkat, kurang dari setengah jam, akan diperoleh gumpalan lateks yang

sempurna. Bila menggunakan asam format membutuhkan waktu 3-4 jam.

Selain hasil karet yang didapat, masih ada sisa limbah lagi dari perlakuan

ini. Namun, limbah sisa pengolahan lanjut ini memiliki nilai BOD, COD, NH3

yang lebih rendah, pHnya juga hampir mencapai netral.

2.3.2. Pemanfaatan Limbah Karet

Air limbah karet lateks pusingan dapat dimanfaatkan sebagai pupuk tanaman

setelah diolah. Berdasarkan penelitian, unsur N, P, K, dan Mg ternyata terdapat

didalam limbah. Walaupun masih dalam taraf uji coba, beberapa tempat yang

telah melakukan pengolahan limbah memberikan sisa air limbah ini kepada

tanaman karet sebagai pupuk.

Pemberian air limbah olahan sebagai pupuk dapat diberikan pada tanaman

karet dipembibitan, tanaman yang belum menghasilkan (TBM), dan tanaman yang

sudah menghasilkan lateks. Pemanfaatan limbah karet sisa pengolahan sheet

berupa gumpalan lateks merupakan tambahan bahan olahan. Bila tidak diolah,

bagian ini akan terbuang percuma dan tidak memberikan nilai tambah sama

BOD, COD, NH3 yang lebih rendah serta pH yang mendekati normal.

(Tim Penulis PS.2013)

2.4. Lokasi dan Titik Pengambilan Sampel Lingkungan

Pada umumnya, perdebatan mengenai suatu data hasil pengujian difokuskan pada

pengambilan sampel yang telah dilakukan. Sehubungan dengan itu, apabila lokasi

dan titik pengambilan sampel dinyatakan tidak representatif, data hasil

pengujiaanya pun tidak dapat menggambarkan kualitas lingkungan sesungguhnya.

Karena itu, penentuan lokasi dan titik pengambilan memiliki arti penting.

2.4.1. Penentuan lokasi dan titik pengambilan sampel air limbah

Air limbah atau limbah cair industri adalah limbah yang dihasilkan pada setiap

tahap produksi yang berupa air sisa, air bekas proses produksi, atau air bekas

pencucian peralatan industri. Sesuai dengan undang-undang lingkungan hidup, air

limbah industri harus dipantau pada waktu tertentu. Data yang diperoleh dari

lokasi pemantauan dan titik pengambilan harus dapat menggambarkan kualitas air

limbah yang akan disalurkan ke perairan penerima.

Pemilihan lokasi dan titik pengambilan sampel air limbah bertujuan:

a. Mengetahui efisiensi proses produksi. Caranya, sampel diambil dari bak

kontrol air limbah sebelum masuk ke pipa atau saluran gabungan yang

menuju ke instalasi pengolahan air limbah (IPAL). Pengambilan sampel di

lokasi itu dilakukan apabila suatu industri menghasilkan berbagai jenis

Semakin kecil konsentrasi air limbah dan beban pencemaran, efisiensi

produksi semakin tinggi dan begitu juga sebaliknya.

b. Mengevaluasi efisiensi IPAL. Dalam hal ini sampel diambil pada titik

masuk (inlet) dan keluar (outlet) IPAL dengan memperhatikan waktu

retensi. Sampel harus diambil pada waktu proses industri berjalan normal.

c. Mengendalikan pencemaran air. Untuk itu sampel diambil pada:

1. Titik perairan penerima sebelum air limbah masuk ke badan air.

Pengambilan itu untuk mengetahui kualitas perairan sebelum

dipengaruhi oleh air limbah.

2. Titik akhir saluran pembuangan limbah (outlet) sebelum air limbah

disalurkan ke perairan penerima. Sampel diambil di situ untuk

mengetahui kualitas effluent. Apabila dari hasil pengujiannya melebihi

nilai baku mutu lingkungan dapat disimpulkan bahwa industri terkait

melanggar hukum.

3. Titik perairan penerima setelah air limbah masuk ke badan air, namun

sebelum menerima air limbah lainnya. Pengambilan tersebut untuk

mengetahui kontribusi air limbah terhadap kualitas perairan penerima.

(Hadi.2007)

2.5. Amoniak

Zat anti koagulan yang satu ini termasuk banyak digunakan. Apabila segala sesuatunya

dilakukan dengan benar dan cermat maka hasil yang didapat dengan menggunakan

amoniak akan memuaskan. Lateks yang akan diolah menjadi crepe hendaknya tidak

diberi amoniak secara berlebihan karena berpengaruh terhadap warna crepe yang jadi

nantinya. Dosis omoniak yang dipakai untuk mencegah terjadinya prakoagulasi adalah

berkadar 20% maka jumlah amoniak yang dibutuhkan adalah 0,6-1,2 mL. Bila dengan

dosis seperti ini prakoagulasi belum bisa dicegah, dosisnya dapat dinaikkan 2 kali lipat

atau menggunakan larutan amoniak yang berkadar 5%. (Tim penulis PS.2013)

Amoniak NH3, merupakan senyawa nitrogen yang menjadi NH4+ pada pH

rendah dan disebut amonium; amoniak sendiri berada dalam keadaan tereduksi

(-3) Amoniak dalam air permukaan berasal dari air seni dan tinja, juga dari oksidasi

zat organis ( HaObCcNd ) secara mikrobiologis, yang berasal dari air alam atau air

buangan industri dan penduduk, sesuai reaksi sebagai berikut:

HaObCcNd + ( c + �4 - �2 - 34 d ) O2 c CO2 + ( �2 - 32 d ) H2O + d NH3

Zat organis bakteri

Dapat dikatakan bahwa amoniak berada di mana-mana, dari kadar beberapa air

buangan. Air tanah hanya mengandung sedikit NH3, karena NH3 dapat menempel

pada butir-butir tanah liat selama infiltrasi air kedalam tanah dan sulit terlepas dari

butir-butir tanah liat tersebut. Kadar amoniak yang tinggi pada amoniak yang

tinggi pada air sungai selalu menunjukkan adanya pencemaran. Rasa NH3 kurang

enak, sehingga kadar NH3 harus rendah, pada air minum kadarnya hars nol dan

pada air sungai harus dibawah 0,5 mg/l. (Alaert.1986)

Amoniak (NH3) dan garam-garamnya bersifat mudah larut dalam air. Ion

amonium adalah bertuk transisi dari amonia. Amoniak banyak digunakan dalam

proses produksi urea, industri bahan kimia (asam nitrat, amonium fosfat,

amonium nitrat, dan amonium sulfat), serta industri bubur kertas dan kertas (pulp

dan paper). Sumber amonia diperairan adalah pemecahan nitrogen organik

yang berasal dari dekomposisi bahan organik (tumbuhan dan biota akuatik yang

telah mati) oleh mikroba dan jamur. Proses ini dikenal dengan istilah amonifikasi,

ditunjukkan dalam persamaan reaksi:

N organik + O2 NH3-N + O2 NO2-N + O2 NO3-N

Amonifikasi nitrifikasi

Reduksi nitrat (denitrifikasi) oleh aktifitas mikroba pada kondisi anaerob,

yang merupakan proses yang biasa terjadi pada pengolahan limbah, juga

menghasilkan gas amoniak dan gas-gas lain, misalnya N2O, NO2, NO, dan N2.

Tinja dari biota akuatik yang merupakan limbah aktivitas metabolisme juga

banyak mengeluarkan amoniak. Sumber amoniak yang lain adalah reduksi gas

nitrogen yang berasal dari proses difusi udara atmosfer, limbah industri, dan

domestik. Amoniak yang terdapat dalam mineral masuk kebadan air melalui erosi

tanah. Diperairan alami, pada suhu dan tekanan normal amoniak berada dalam

bentuk gas dan membentuk kesetimbangan dengan gas amonium. Kesetimbangan

antara gas amonia dan gas amonium ditunjukkan dalam persamaan reaksi

NH3 + H2O NH4+ + OH

-Selain terdapat dalam bentuk gas, amonia membentuk kompleks dengan beberapa

ion logam. Amoniak juga dapat terserap kedalam bahan-bahan tersuspensi dan

koloid sehingga mengendap didasar perairan. Amoniak diperairan dapat

menghilang melalui proses volatilisasi karena tekanan parsial amoniak dalam

larutan meningkat dengan semakin meningkatnya pH. Hilangnya amoniak

keatmosfer juga dapat meningkat dengan meningkatnya kecepatan angin dan

Aminiak bebas tidak dapat terionisasi, sedangkan amonium (NH4+) dapat

terionisasi. (Efendi.2003)

Analisa air limbah berurusan dengan lima kelompok nitrogen yang

berbeda-beda yaitu amoniak bebas, amoniak albuminoida, nitrogen organik, nitrat

dan nitrit. Hubungan-hubungan yang timbul diantara berbagai bentuk campuran

nitrogen dan perubahan-perubahan yang terjadi dalam alam pada umumnya

digambarkan dengan diagram siklus nitrogen yang terkenal. Di dalam air limbah

kebanyakan dari nitrogen itu pada dasarnya terdapat dalam bentuk organik atau

nitrogen protein dan amoniak. Setingkat demi setingkat nitrogen organik itu

dirubah menjadi nitrogen amoniak, dan dalam kondisi-kondisi aerobik, oksidasi

dari amoniak menjadi nitrit dan nitrat terjadi sesuai waktunya.

Penentuan-penentuan dari pada nitrogen dibuat untuk mengendalikan tingkat pemurnian yang

tercapai dalam proses-proses pembenahan biologis, nitrifikasi yang menunjukkan

tingkat keseimbangan selokan yang tinggi.

2.5.1. Amoniak Bebas

Amoniak ini disebut juga nitrogen amoniak, dihasilkan dari pembusukan secara

bakterial zat-zat organik. Air limbah yang masih baru (segar) secara relatif

berkadar amoniak bebas rendah dan berkadar nitrogen organik tinggi. Nitrogen

amoniak berkurang kadarnya ketika air limbah dibenahi sedangkan

keseimbangannya tercapai.

2.5.2. Amoniak Albuminoida

Amoniak albuminoida dianggap sebagai suatu ukuran bagi nitrogen organik yang

pada seluruh nitrogen organik pada zat mana amoniak albuminoida itu

mempunyai hubungan-hubungan yang dapat berlain-lainan. Dalam air limbah

yang kasar, nitrogen albuminoida itu pada umumnya berjumlah kira-kira setengah

dari pada seluruh jumlah nitrogen organik. (Mahida.1981)

2.6. Spektrofotometri Untuk Penentuan NH3

Dalam analisis spektrofotometri digunakan suatu sumber radiasi yang menjorok

ke dalam daerah ultraviolet spektrum itu. Dari spektum ini, dipilih

panjang-panjang gelombang tertentu dengan lebar pita kurang dari 1 nm. Proses ini

memerlukan penggunaan instrumen yang lebih rumit dan karenanya lebih mahal.

Instrumen yang digunakan untuk maksud ini adalah spektrofotometer, dan seperti

tersirat dalam nama ini, instrument ini sebenarnya terdiri dari dua instrument

dalam satu kotak sebuah spektrometer dan sebuah fotometer.

Sebuah spektrometer optis adalah sebuah instrument yang mempunyai

sistem optis yang dapat menghasilkan sebaran (dispersi) radiasi elektromagnet

yang masuk, dan dengan mana dapat dilakukan pengukuran kuantitas radiasi yang

diteruskan pada panjang gelombang terpikih dari jangka spektral itu. Sebuah

fotometer adalah peranti untuk mengukur intensitas radiasi yang diteruskan atau

suatu fungsi intensitas ini. Bila digabung dalam spektrofotometer, spektrometer

dan fotometer itu digunakan secara gabungan untuk menghasilkan suatu isyarat

yang berpadanan dengan selisih antara radiasi yang diteruskan oleh bahan

pembanding dan radiasi yang diteruskan oleh contoh pada panjang-panjang

Bila cahaya (monokromatik maupun campuran) jatuh pada suatu medium

homogen, sebagian dari sinar masuk akan dipantulkan, sebagian diserap dalam

medium itu, dan sisanya diteruskan. Kedua hukum yang terpisah yang mengatur

absorpsi itu biasanya dikenal sebagai hukum Lambert dan Hukum Beer. Hukum

Lambert menyatakan bahwa bila cahaya monokromatik melewati medium tembus

cahaya, laju berkurangnya intensitas oleh bertambahnya ketebalan berbanding

lurus dengan intensitas cahaya. Hukum Beer mengkaji efek konsentrasi penyusun

yang berwarna dalam larutan, terhadap tranmisi maupun absorpsi cahaya.

BAB 3

METODE PENELITIAN

Pada analisis yang saya lakukan terhadap penentuan kadar NH3 (amoniak) yang

terdapat dalam limbah cair pengolahan karet PT. Bandar Sumatera Indonesia

menggunakan spektrofotometri visibel nova 60 di Kantor Lingkungan Hidup

Serdang Badagai, digunakan beberapa alat dan bahan sebagai berikut.

3.1. Alat-Alat

a. Tabung test Pyrex

b. Pipet volume 5 mL Pyrex

c. Sendok Mikrospon Merck

d. Cell Merck

e. Spektrofotometri visibel Nova 60

f. Tisue

g. Bola Karet

h. Arloji

i. Pipet Tetes

3.2. Bahan

a. Sampel air limbah PT. Bandar Sumatera Indonesia

b. Reagent Test Kit

Pereaksi NH4-1

Pereakssi NH4-2

Pereaksi NH4-3

c. Aquadest

3.3. Prosedur Penelitian

a. dipipet 5 ml sampel kedalam tabung test

b. ditambahkan 0,5 ml NH4-1 dengan pipet

c. dicampur

d. ditambahkan 1 mL NH2-2 dengan pipet

e. dihomogenkan

f. didiamkan selama 5 menit

g. dipindahkan larutan kedalam cell yang sesuai

h. dipilih metode dengan auto selector

i. ditempatkan cell kedalam ruang cell

BAB 4

HASIL DAN PEMBAHASAN

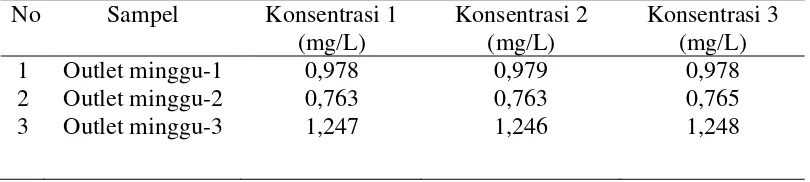

4.1. Data Percobaan

Pada analisa yang saya lakukan terhadap penentuan kadar NH3 (amoniak) yang

terdapat pada limbah cair pengolahan karet menggunakan Spektrofotometri

visibel Nova 60 di Laboratorium Kantor Lingkungan Hidup Kabupaten Serdang

Bedagai, diperoleh data sebagai berikut:

Tabel Analisa kadar Amoniak (NH3)

No Sampel Konsentrasi 1

Dalam rangka memenuhi ketentuan-ketentuan pokok pengolahan Lingkungan

Hidup pada undang-undang No. 4 tahun 1982. PP/20/1990 tentang pengendalian

pencemaran air dan keputusan MENLH No. Kep. 51/MENLH/10/1991 tentang

penetapan baku mutu limbah cair kegiatan industri dan pelaksanaan pembangunan

berwawasan lingkungan yang akhirnya menuju pencapaian sertifikat ISO 14000,

perlu ditetapkan pedoman limbah pabrik dan lingkungan. Pengelolaan limbah

pengolahan dan sanitasi pabrik (in-plant control dan house keeping) serta sistem

pengendalian limbah termasuk pengoperasian, pemeliharaan dan pemantauan

IPAL dan lingkungan serta pemanfaatan air limbah. (Potter.1994)

Dari penelitian diperoleh hasil kadar amonia pada sampel outlet kolam

IPAL pada minggu-1 adalah sebesar 0,978 mg/L, minggu-2 adalah sebesar 0,763

mg/L dan pada minggu-3 adalah sebesar 1,247 mg/L. Dari hasil penelitian

tersebut dapat disimpulkan bahwa kandungan amonia pada limbah cair

pengolahan karet telah memenuhi baku mutu pengolahan air limbah industri karet

menurut Kep-51/MENLH/10/1995 dimana kadar amonia maksimum pada air

limbah industri karet adalah sebesar 10 mg/L.

Semakin tinggi kandungan amonia dalam air limbah, ini akan

menyebabkan keracunan pada mahluk hidup terutama pada mahluk hidup yang

diperairan. Oleh sebab itu parameter ini tercantum pada spesifikasi mutu limbah

yang sesuai dengan baku mutu pengolahan air limbah industri karet menurut

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

a. Dari analisis yang dilakukan menggunakan alat Spektrofotometri visibel

Nova 60, diperoleh kadar amonia dari outlet minggu-1 adalah sebesar

0,978 mg/L, minggu-2 adalah sebesar 0,763 mg/L dan pada minggu-3

adalah sebesar 1,247 mg/L. Hal ini membuktikan bahwa kandungan

amonia pada limbah cair pengolahan karet telah memenuhi baku mutu

pengolahan air limbah industri karet menurut Kep-51/MENLH/10/199

dimana kadar amonia maksimum pada air limbah industri karet adalah

sebesar 10 mg/L.

b. Sumber amoniak pada limbah cair berasal dari penambahan amoniak

untuk mencegah terjadinya prakoagulasi. Dalam pengolahan karet selain

dihasilkan produk-produk yang diinginkan juga dihasilkan limbah. Limbah

yang menjadi masalah dipabrik-pabrik biasanya berupa cairan. Cairan ini

dikenal dengan nama air limbah karet yang sebagian besar komponennya

terdiri dari air dan zat-zat sisa pengolahan karet. Proses pembuatan karet

membutuhkan air yang tidak sedikit. Dalam industri pengolahan karet, air

digunakan sebagai bahan pengencer lateks, pembuatan larutan-larutan

kimia, pencuci hasil pembekuan dan alat-alat yang digunakan. Sisa air

5.2. Saran

Dalam penentuan kadar amoniak dalam sampel limbah cair industri sebaiknya di

analisis segera atau pun dapat dilakukan pengawetan sampel dengan

menggunakan H2SO4(P) dalam waktu maksimal 28 hari dan didinginkan pada suhu

DAFTAR PUSTAKA

Alearts, G. 1984. Metode Penelitian Air. Surabaya. Usaha-Nasional. 184-189. Budiman, H.S.P. 2012. Budidaya Karet Unggul. Yogyakarta. Pustaka Baru Press.

185-191.

Effendi, H. 2003. Telaah Kualitas Air. Yogyakarta. Kanisus. 148-152.

Hadi , A. 2007. Prinsip Pengelolaan Pengambilan Sampel Lingkungan. Jakarta. PT.Gramedia Pustaka Utama. 81-83.

Mahida, U.N. 1993. Pencemaran Air dan Pemanfaatan Limbah Industri. Ed ke1. Cetakan 4. Jakarta. PT.Raja Grafindo Persada. 20-21.

Potter, C. 1994. Sumber, Pengendalian dan Baku Mutu Limbah Cair Berbagai Industri di Indonesia. Canada. Dalhousie University. 13-17.

Nazaruddin. 1998. Karet. Jakarta. Swadaya. 148-149.

Setiawan, D.H. dan Agus. A. 2005. Petunjuk Lengkap Budidaya Karet. Jakarta. Agromedia. 33-42.

Setyamidjaja, D. 1993. Karet Budidaya dan Pengolahan. Yogyakarta. Kanisius. 151-179.

Spillane, J.J. 1998. Komoditi Karet. Yogyakarta. Kanisius. 76.

Tim Penulis PS. 2013. Panduan Lengkap Karet. Jakarta. Penebar Swadaya. 7-17. Vogel.1994.Kimia Analisis Kuantitatif Anorganik. Ed ke4. Buku Kedokteran

Lampiran 1

Keputusan Menteri Negara Lingkungan Hidup

Nomor: Kep-51/MENLH/10/1995 Tentang Baku Mutu Limbah Cair

Industri Karet

BAKU MUTU LIMBAH CAIR

Prameter Kadar Maksimum

(mg/L)

Amonia Total (sebagai N)

150

Lampiran 2

Bagan Pengolahan Karet Sheet

Dari kebun scraps Lateks