DAFTAR PUSTAKA

Abdurrahman Coskun, 2011, Six Sigma Projects and Personal Experience, Croatia:

Janeza Trdine.

Fernando, dkk, 2014, Optimasi Lini Produksi dengan Value Stream Mapping dan Value Stream Analysis Tools.

Iftikar Z. Sutalaksana, 1979, Teknik Tata Cara Kerja, Bandung: ITB Press. Izzati, 2013, Quality Control Analysis of Milk Powder Produkction Process Using

Lean Six Sigma Method.

Michael L. George, Rowlands, David Rowlands, Mark Price dan John Maxey, 2002,

The Lean Six Sigma Pocket Toolbook, New York: McGraw-Hill.

Mike, Rother & John Shook, 2003, “Learning to See Value Stream Mapping to Create Value and Eliminate Muda”, Massachusets: Lean Enterprise Institute, Massachusets.

Pete Pande and Larry Holpp, 2002, What is Six Sigma, United States of America: McGraw-Hill.

Praveen Gupta, 2005, The Six Sigma Performance Handbook, New York: McGraw-Hill Inc.

Rudi, M. Tambunan, 2008, Standard Operating Procedures (SOP), Jakarta: Malestas Publishing.

BAB III

LANDASAN TEORI

3.1. Pengertian Six Sigma

Six Sigma adalah metodologi peningkatan kualitas diciptakan di Motorola di tahun

1980-an dan merupakan metode perbaikan proses yang sangat disiplin yang mengarahkan perusahaan untuk fokus pada mengembangkan produk dan memberikan layanan yang sempurna. 2

Konsep lean adalah metodologi pengukuran kualitas dan peningkatan produktivitas yang diperkenalkan oleh sistem produksi Toyota yang didasarkan pada konsep penghapusan limbah dalam proses yang akan mengakibatkan kenaikan produktivitas dan

Six Sigma adalah istilah statistik yang mengukur seberapa jauh suatu proses menyimpang dari kesempurnaan. Ide utama di balik Six Sigma adalah jika produk "cacat" yang ada dalam proses dapat diukur maka cara untuk menghilangkannya dan mendekati "nol cacat" dapat ditemukan secara sistematis. Pada tahun 1985, Bill Smith, Engineer Motorola menciptakan istilah Six Sigma, dan menjelaskan bahwa Six Sigma merupakan 3,4 cacat per juta peluang adalah tingkat optimal untuk kualitas keseimbangan dan biaya. Ini adalah terobosan nyata dalam proses peningkatan kualitas dimana produk cacat diukur terhadap jutaan peluang setiap hari.

3.2. Pengertian Lean

perbaikan kecepatan dan aliran dalam value stream. 3

Kedua metodologi ini berfokus pada proses bisnis dan metrik proses serta berjuang untuk meningkatkan kepuasan pelanggan dengan memberikan kualitas pada produk waktu pelayanan yang baik.

Prinsip lean dapat dinyatakan sebagai perbaikan secara terus-menerus dari proses dengan cara mengeliminasi pemborosan yang terdapat dalam value stream. Lean mengidentifikasi berbagai jenis limbah dengan menggunakan terminologi Jepang dari Toyota Production System yaitu muda (buang-buang waktu dan bahan), mura (ketidakmerataan atau variasi), dan muri

(membebani pekerja atau sistem). Setiap karyawan yang berada di lingkungan lean diharapkan untuk berpikir kritis tentang pekerjaannya, membuat saran untuk menghilangkan pemborosan yang ada, dan untuk berpartisipasi dalam perbaikan proses yang dilakukan secara terus-menerus dengan menggunakan brainstorming untuk memperbaiki masalah.

3.3. Six Sigma vs Lean

4

3 Abdurrahman Coskun. Ibid, hal 6

4 Abdurrahman Coskun. Ibid, hal 7

3.4. DMAIC

Lima tahap metodologi DMAIC yang menunjukkan bagaimana proses bekerja adalah sebagai berikut: 5

1. Tahap 1 : Define The Problem

Tahap pertama yang sering digunakan untuk menemukan penyebab masalah, tujuan, batasan dan asumsi, dan scope

2. Tahap 2 : Measure

Measure merupakan tahapan lanjutan dari define. Measure mempunyai dua tujuan

yaitu memvalidasi data dan kuantifikasi masalah serta menemukan penyebab terjadinya masalah.

3. Tahap 3 : Analyze

Pada tahap ini, DMAIC harus memahami proses secra detail dan memeriksa proses dengan cermat. Beberapa penyebab masalah yang harus diperhatikan yaitu metode, mesin, material, pengukuran, dan orang yang terlibat dalam proses.

4. Tahap 4 : Improve

Tahap yang menunjukkan solusi-solusi dan ide-ide secara kreatif dibuat dan diputuskan. Sekali sebuah masalah telah diidentifikasi, diukur dan dianalisis, maka dapat ditentukan solusi-solusi untuk memecahkan masalah.

5 Pete Pande and Larry Holpp, What is Six Sigma, (United States of America: McGraw-Hill, 2002), hal.

5. Tahap 5 : Control

Pada tahap ini dilakukan pengembangan proses, membuat rencana pemecahan masalah yang mungkin akan muncul, dan membantu memfokuskan perhatian manajemen pada proses kritis yang sering terjadi.

3.5. Pengertian Produktivitas

Seperti telah dijelaskan bahwa produktivitas ialah rasio antara output dan input. 6

Istilah efisiensi sering diterjemahkan sebagai daya guna yaitu besarnya input yang digunakan untuk mendapatkan hasil atau output tertentu.

Dari pengertian ini mudah dipahami bahwa produktivitas merupakan sebuah ukuran tentang kemampuan satu satuan input dalam menghasilkan output. Input ialah sumberdaya produksi seperti tenaga kerja, bahan, kapital yaitu mesin, peralatan, perlengkapan dan bangunan, energi dan lain-lain. Input tersebut dalam terminologi akuntansi adalah pembentuk biaya pada proses produksi dan output perusahaan adalah pembentuk penerimaan. Dengan demikian, produktivitas diartikan sebagai berapa besar penerimaan perusahaan untuk setiap satu satuan biaya yang dikeluarkan dalam kegiatan produksi.

3.6. Efisiensi

7

6 Sukaria Sinulingga, Rekayasa Produktivitas, (Medan: USU Press, 2014), hal 5

7 Sukaria Sinulingga. Ibid, hal 6

efisiensi semakin rendah. Efisiensi secara ilmiah menjelaskan seberapa baiknya sumber daya secara aktual digunakan relatif terhadap situasi penggunaan secara ilmiah atau ideal.

3.7. Efektivitas

Efektifitas dapat dijelaskan sebagai derajad pencapaian sasaran. 8

Tingkat kualitas sigma adalah ukuran yang digunakan untuk menunjukkan seberapa sering cacat yang mungkin terjadi.

Dengan perkataan lain, efektifitas adalah suatu ukuran yang menjelaskan seberapa baik hasil yang dicapai relatif terhadap sasaran yang telah ditetapkan. Terdapat perbedaan yang cukup nyata antara efektifitas dan efisiensi. Jika efisiensi mengukur tingkat utilisasi sumberdaya produksi, efektifitas mengukur kinerja perusahaan yaitu seberapa baik sasaran perusahaan dapat dicapai. Berbeda halnya dengan produktivitas dan efisiensi, efektifitas merupakan ukuran yang tidak bersifat numerik, atau kuantitatif. Ukuran efektifitas lebih mengacu kepada ukuran kesesuaian metode dalam mencapai sasaran yang ditetapkan, misalnya efektivitas proses belajar-mengajar, efektivitas pemasaran dan lainnya.

3.8. Tingkat Kualitas Sigma

9

8 Sukaria Sinulingga. Ibid, hal 8

9 Abdurrahman Coskun. Ibid, hal 5

Tabel 3.1. Tingkat Kualitas Sigma

Sigma DPMO Persentase

1 690.000 31%

2 308.537 69%

3 66.807 93,3%

4 6.210 99,38%

5 233 99,977%

6 3.4 99,99966%

3.9. Variasi

Six Sigma berkaitan dengan semua cara tentang mengurangi variasi pada proses.10

10 Abdurrahman Coskun. Ibid, hal 3

3.10. Tiga Tipe Ukuran Produktivitas

Untuk memudahkan penelusuran sumber permasalahan jika produktivitas menunjukkan kecenderungan menurun atau keunggulan jika produktivitas cenderung meningkat, ukuran produktivitas dikelompokkan atas tiga tipe yaitu produktivitas total, produktivitas total faktor, dan produktivitas parsial. 11

1. Produktivitas Total

Produktivitas total adalah rasio total output terhadap total atau keseluruhan faktor input yang digunakan untuk menghasilkan output tersebut. Dari pengertian di atas,

produktivitas total mengukur pengaruh bersama dari seluruh sumberdaya produksi dalam menghasilkan output

2. Produktivitas Parsial

Produktivitas parsial ialah rasio dari output terhadap salah satu input. Jika rasio tersebut memperlihatkan kecenderungan yang meningkat dari periode ke periode berikutnya secara berkelanjutan maka dapat dikatakan pengelolaan faktor input tersebut dalam kegiatan produksi telah berjalan dengan baik.

3. Produktivitas Total Faktor

Produktivitas total faktor adalah rasio dari output bersih terhadap banyaknya input modal dan tenaga kerja yang digunakan. Karena tenaga kerja dan capital pada dasarnya adalah faktor konversi utama dalam operasi produksi, maka produktivitas total faktor pada dasarnya merupakan ukuran konversi produksi.

3.11. Define

3.11.1. Project Charter

Pernyataan masalah dan pernyataan tujuan merupakan bagian dari project charter yang meliputi beberapa komponen berikut: 12

1. Business Case 2. Problem Statement 3. Project Scope (Batasan) 4. Goal Statement

5. Role of team members

3.11.2. Diagram SIPOC

SIPOC merupakan singkatan dari pemasok, input, process, output, dan pelanggan.

13

1. Mengidentifikasi kegiatan kunci proses

Pendekatan ini membantu untuk mengidentifikasi karakteristik yang merupakan kunci untuk proses yang di jangka panjang dengan memfasilitasi dan mengidentifikasi metrik yang tepat untuk digunakan untuk efek perbaikan. Untuk membuat diagram SIPOC harus:

2. Mengidentifikasi output dari proses dan pelanggan

3. Mengidentifikasi input untuk proses dan kemungkinan pemasok

12 Abdurrahman Coskun, Op. Cit. hal 9

3.11.3. Value Stream Mapping

Value Stream Mapping adalah salah satu metode melihat dan memahami aliran

produksi dan aliran informasi pada keseluruhan produksi dalam pembuatan value stream mapping. 14

1. Membantu perusahaan menggambarkan aliran produksi secara keseluruhan mulai dari proses awal hingga proses akhir.

Keuntungan-keuntungan yang diperoleh dengan penerapan konsep value stream mapping adalah sebagai berikut:

2. Membantu perusahaan melihat segala pemborosan dan sumber pemborosan yang terjadi di sepanjang aliran produksi.

3. Memberikan pemahaman mengenai proses manufaktur dalam bahasa yang umum. 4. Menggabungkan antara teknik dan konsep lean yang dapat membantu perusahaan

untuk menghindari pemilihan teknik dan konsep yang asal-asalan.

5. Sebagai dasar dari rancangan implementasi. Dengan membantu perusahaan merancang keseluruhan aliran dari setiap proses kegiatan sesuai dengan konsep lean. 6. Menunjukkan hubungan antara aliran informasi dan aliran material.

7. Value stream mapping jauh lebih berguna dibandingkan metode kuantitatif lainnya yang menghasilkan perhitungan non value added, lead time, jarak perpindahan, jumlah persediaan, dan sebagainya. Value stream mapping merupakan sebuah metode kualitatif yang menggambarkan proses secara terperinci.

Dalam value stream mapping, ada dua pemetaan yang harus digambarkan yaitu pembuatan current state map dan future state map. Lambang-lambang yang digunakan pada Value Stream Mapping dapat dilihat pada Tabel 3.2.

14 Mike, Rother & John Shook, “Learning to See Value Stream Mapping to Create Value and Eliminate

Tabel 3.2. Lambang-lambang pada Value Stream Mapping

Material Icon Nama Keterangan

Manufacturing Process

Menunjukkan aliran sebuah proses dalam kotak. Semua proses diberi label termasuk setiap departemen

Outside Source

Menunjukkan customer, supplier, dan proses manufaktur yang berlangsung.

Data Box

Menunjukkan aliran informasi mengenai proses manufaktur, departemen, dan customer

Inventory Mancatat data dan waktu yang

digunakan

Truck Shipment Mencatat frekuensi pengiriman

Movement of production material by push

Menunjukkan material yang telah diproduksi atau mengalami proses selanjutnya

Movement of finished goods to the customer

Menunjukkan perpindahan produk jadi ke customer

Supermarket

Mengontrol persediaan komponen yang digunakan sesuai dengan jadwal produksi

Withdrawal Menunjukkan aliran material

biasanya dari supermarket

Transfer of controlled quantities of material

between processes

3.12. Measure

3.12.1. Perhitungan Metrik of Time Efficiency

Tujuan dari tools ini adalah untuk memperbaiki waktu dan energi yang dikeluarkan selama proses berlangsung. 15

1. Perhitungan process cycle efficiency

Tiga perhitungan metrik ini menjelaskan membantu dalam mengidentifikasi sumber terjadinya inefficiency. Perhitungan metrik lean terdiri dari perhitungan process cycle efficiency, process velocity dan process lead time.

Berikut ini adalah rumus yang digunakan untuk mendapatkan nilai process cycle efficiency:

2. Perhitungan process lead time

Satu komponen dalam menghitung process cycle efficiency yaitu process lead time. Berikut ini adalah rumus yang digunakan untuk mencari process lead time:

Untuk memperbaiki process lead time maka harus mengatur process cycle efficiency termasuk meningkatkan kapasitas dan mengurangi time in process atau work in process.

15 Michael L. George, Rowlands, David Rowlands, Mark Price dan John Maxey, The Lean Six Sigma Pocket

3.12.2. Tingkat Ketelitian dan Keyakinan

Tingkat ketelitian dan tingkat keyakinan adalah pencerminan tingkat kepastian yang diinginkan oleh pengukur setelah memutuskan tidak akan melakukan pengukuran yang sangat banyak. 16

Pengujian ini dilakukan karena keadaan sistem yang selalu berubah mengakibatkan waktu penyelesaian yang dihasilkan sistem selalu berubah-ubah, namun harus dalam batas kewajaran.

Tingkat ketelitian menunjukkan penyimpangan maksimum hasil pengukuran sampel waktu dengan waktu penyelesaian sebenarnya. Sedangkan tingkat keyakinan menunjukkan besarnya keyakinan si pengukur bahwa hasil yang diperoleh memenuhi syarat ketelitian tadi.

3.12.3. Uji Keseragaman dan Kecukupan Data

17

1. Hitung rata-rata dari seluruh data pengamatan

Berikut ini langkah-langkah untuk pengujian keseragaman data:

2. Hitung stándar deviasi sebenarnya dari waktu penyelesaian 3. Tentukan batas kontrol atas dan bawah (BKA dan BKB)

Batas – batas kontrol merupakan batas kontrol apakah “seragam” atau tidak. Jika semua rata-rata subgroup sudah berada dalam batas kontrol, maka dapat dihitung banyaknya pengukuran yang diperlukan dengan menggunakan rumus kecukupan data. Rumus yang digunakan adalah :

N’ = Jumlah pengamatan yang seharusnya dilaksanakan s = Tingkat ketelitian

k = Diperoleh dari Tabel distribusi normal

16 Iftikar Z. Sutalaksana, Teknik Tata Cara Kerja (Bandung: ITB Press, 1979), hal. 135

Jika tingkat kepercayaan 99% maka k = 3 Jika tingkat kepercayaan 95% maka k = 1,96 = 2 Jika tingkat kepercayaan 68% maka k = 1 x = Waktu pengamatan

N = Jumlah pengamatan yang telah dilakukan N’< N berarti data sudah representatif

Pada pengujian kecukupan data ini, jika N > N' maka data dinyatakan cukup dan sebaliknya jika N < N' maka data yang diambil belum cukup sehingga harus melakukan penambahan jumlah data sebagai sampel.

3.12.4. Perhitungan Waktu Normal

Perhitungan waktu normal dilakukan dengan mengalikan waktu siklus rata-rata yang diperoleh dari data pengamatan dengan rating factor. 18 Dalam penelitian ini, penentuan rating factor yang diberikan menggunakan cara Westinghouse dimana penilaian dilakukan terhadap 4 faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja yaitu keterampilan, usaha, kondisi kerja dan konsistensi.

Rating factor = 1 + Westinghouse factor

Wn = Wt x Rf

Dimana,

Wn = waktu normal

Wt = waktu terpilih (waktu rata-rata setelah data seragam dan cukup)

Rf = rating factor

3.12.5. Perhitungan Waktu Baku

Waktu baku penyelesaian pekerjaan adalah waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja terbaik. 19

Rating factor adalah faktor yang diperoleh dengan membandingkan kecepatan

bekerja dari seorang operator dengan kecepatan kerja normal menurut ukuran peneliti/pengamat.

Nilai-nilai kelonggaran untuk kebutuhan pribadi pria adalah sebesar 0 – 2,5 % dan untuk wanita sebesar 2% – 5%. Kelonggaran untuk hambatan tak terhindarkan tergantung pada kondisi yang ada. Perhitungan nilai kelonggaran total diperoleh dengan menjumlahkan seluruh nilai kelonggaran yang telah dilakukan.

Waktu Baku Operator (Wb) = Wn x (100/100−All ) Dimana,

Wb = Waktu baku operator Wn = Waktu normal All = kelonggaran

3.12.6. Rating Factor dan Allowance

20

1. Jika operator dinyatakan terampil, maka rating factor akan lebih besar dari 1 (Rf > l). Rating factor pada dasarnya digunakan untuk menormalkan waktu kerja yang diperoleh dari pengukuran kerja akibat tempo atau kecepatan kerja operator yang berubah-ubah.

2. Jika operator bekerja lamban, maka rating factor akan lebih kecil dari 1 (Rf < l).

19 Iftikar Z. Sutalaksana, Ibid. hal. 138-154

3. Jika operator bekerja secara normal, maka rating factornya sama dengan 1 (Rf = 1). Untuk kondisi kerja dimana operasi secara penuh dilaksanakan oleh mesin (operating atau machine time) maka waktu yang diukur dianggap waktu yang normal.

Pemberian nilai rating dapat dilakukan dengan beberapa cara, salah satunya yaitu dengan Westing House System Rating. Ada 4 faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja yakni:

1. Skill (keterampilan) adalah kemampuan untuk mengikuti cara kerja yang ditetapkan secara psikologis.

2. Effort (usaha) adalah kesungguhan yang ditunjukkan oleh pekerja atau operator ketika melakukan pekerjaannya.

3. Condition (kondisi kerja) adalah kondisi fisik lingkungannya seperti keadaan pencahayaan, temperatur dan kebisingan ruangan.

Allowance atau kelonggaran diberikan untuk tiga hal adalah sebagai berikut:

1. Kelonggaran untuk kebutuhan pribadi

Kebutuhan pribadi disini antara lain berupa kegiatan seperti minum sekadarnya untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap dengan teman sekerja sekadar untuk menghilangkan ketegangan dalam kerja.

2. Kelonggaran untuk menghilangkan fatique

Rasa lelah tercermin dari menurunnya hasil produksi baik jumlah maupun kualitas. Jika rasa lelah telah datang dan pekerja harus bekerja untuk menghasilkan performance normalnya, maka usaha yang dikeluarkan pekerja lebih besar dari

normal dan ini akan menambah lelah. Adapun hal-hal yang diperlukan pekerja untuk menghilangkan lelah adalah melakukan peregangan otot, pergi keluar ruangan untuk menghilangkan lelah dan lain sebagainya.

3. Kelonggaran untuk hambatan-hambatan yang tak terhindarkan

3.12.7. Pengukuran Six Sigma

Pengukuran dilakukan dengan mengasumsikan semua kemungkinan nilai termasuk penilaian data kontinu misalnya waktu siklus pelayanan pelanggan.21

1. Perhitungan Defect Per Unit (DPU)

Untuk menghitung tingkat sigma, maka harus mengkalkulasi DPMO kemudian mengkonversikan ke tingkat sigma. Perhitungan DPMO dan tingkat sigma dapat dilakukan sesuai langkah-langkah perhitungan berikut ini:

Dimana,

D = jumlah defect atau jumlah kecacatan yang terjadi dalam proses produksi U = jumlah unit yang diperiksa

2. Defect Per Million Opportunities (DPMO). DPMO mengindikasikan berapa banyak cacat akan muncul jika ada satu juta peluang.

3. Perhitungan tingkat Sigma dapat dihitung dengan menggunakan Microsoft Excel yaitu dengan menggunakan formula berikut ini:

“=EXP (-DPU)”

21 Praveen Gupta, The Six Sigma Performance Handbook, (New York: McGraw-Hill Inc, 2005), hal.

3.13. Analyze

Pada langkah ini akan mengidentifikasi beberapa kemungkinan penyebab (X) dari variasi atau cacat yang mempengaruhi output (Y) dari proses. 22

Tujuan dari diagram sebab akibat ini adalah membantu mengatasi penyebab masalah yang tidak dapat diatasi, menyediakan struktur untuk identifikasi masalah, dan memastikan ide pemecahan masalah yang diperoleh dari hasil brainstorming.

Salah satu tools yang paling sering digunakan dalam menganalisisis adalah cause and effect diagram. Cause and effect diagram adalah teknik untuk mengidentifikasi dan mengatur berbagai

kemungkinan penyebab masalah dan membantu mengidentifikasi akar penyebab paling sering muncul dari masalah. Alat ini dapat membantu memecahkan masalah dengan focus pada pengambilan keputusan. Penyebab masalah ini dapat divalidasi secara statistik.

3.13.1. Cause and Effect Diagram

23

22 Abdurrahman Coskun, Op. Cit. hal 11

23 Michael L George, dkk, Op. Cit. hal 146

Langkah-langkah membuat diagram sebab akibat adalah sebagai berikut:

1. Memberi nama masalah secara spesifik

2. Memutuskan masalah utama sebagai penyebab masalah dan menuliskannya dalam diagram

3. Melakukan brainstorming secara detail mengenai penyebab masalah 4. Melakukan review pada diagram secara kompleks

5. Mendiskusikan hasil diagram akhir

3.13.2. Diagram Five Why’s

Diagram five whys adalah suatu metode yang mendorong untuk berpikir tentang akar dari suatu penyebab permasalahan. 24

1. Tentukan penyebab suatu masalah, (dapat diperoleh dari diagram sebab-akibat atau grafik batang tertinggi pada diagram pareto) pastikan pengertian masalah tersebut diketahui (Why 1)

Metode ini mencegah team untuk puas dengan solusi dangkal yang tidak akan menyelesaian masalah dalam jangka panjang. Langkah langkah dalam melakukan analisa five whys, yaitu:

2. Bertanya “Mengapa hal tersebut terjadi?” (Why 2)

3. Menentukan salah satu dari alasan untuk Why 2 dan bertanya “Mengapa hal ini terjadi ?” (Why 3)

4. Lanjutkan langkah tersebut hingga tercapai akar permasalahan yang potensial.

3.14. Improve

Pada langkah ini, akan dilakukan brainstorming untuk mengetahui langkah-langkah perbaikan proses dengan mengatasi akar penyebab secara validasi. 25

24 Michael L George, dkk, Op. Cit. hal 145

25 Abdurrahman Coskun, Op. Cit. hal 12

3.15. Control

3.15.1. SOP

Standard Operating Prosedure (SOP) adalah pedoman yang berisi prosedur –

prosedur operasional stándar yang ada disuatu organisasi yang digunakan untuk memastikan bahwa setiap keputusan, langkah atau tindakan dan penggunaan fasilitas pemrosesan yang dilaksanakan oleh orang-orang di dalam suatu organisasi agar berjalan secara efektif, konsistan, standar dan sistematis. 26

1. Dapat menjelaskan secara detail semua kegiatan dari proses yang dijalankan.

SOP harus tertulis dan menjelaskan secara singkat langkah demi langkah serta dalam tampilan yang mudah dibaca. SOP terdiri dari beberapa jenis yaitu prosedur sederhana, prosedur hirarki, prosedur grafis, dan prosedur flowcharts. Suatu organisasi dapat memiliki sistem yang baik apabila tersedianya SOP yang baik dan begitu pula sebaliknya. Manfaat dari SOP ini adalah sebagai berikut:

2. Dapat menstandarkan semua aktifitas yang dilakukan pihak yang bersangkutan. 3. Dapat mengurangi waktu pelatihan karena sudah ada kerangka kerja yang diperlukan. 4. Dapat meningkatkan konsistensi pekerjaan karena sudah ada arah yang jelas.

5. Dapat meningkatkan komunikasi antar pihak-pihak yang terkait, terutama pekerja dengan pihak manajemen.

3.16. Proses Pembuatan Bingkai

Proses produksi profile dan frame adalah sebagai berikut. 3. Profile

i.Biji plastik dijemur hingga kering di area terbuka

j.Natrium Bikarbonat (pengembang) dan minyak ditimbang dengan alat penimbang k. Biji plastik yang telah kering dicampurkan dengan Natrium Bikarbonat

(pengembang) dan minyak kedalam mesin Mixer

l.Biji plastik yang telah tercampur dimasukkan ke dalam mesin pencetak m.Plastik yang diinjeksikan direndam langsung kedalam air

n. Pelapis dipasangkan sesuai dengan corak dan bentuk profile o. Profile dengan panjang 3m kemudian dipotong

p. Profile dimasukkan kedalam kotak penyimpanan 4. Frame

l.Profile dipotong sesuai dengan ukuran frame

m.Medium density fiber (MDF) dipola dan dipotong sesuai dengan luas frame n. Baut dan pengait dipasangkan ke Medium density fiber (MDF)

o. Potongan profile dan Medium density fiber (MDF) disambungkan dengan paku tembak

p. Kertas background dipotong sesuai ukuran frame q. Kaca dipola dan dipotong sesuai ukuran frame

r.Frame diberi kertas background dan ditutup dengan kaca

s. Kertas karton dipola dan dipotong sesuai dengan ukuran sudut frame t.Ujung-ujung frame dilapisi dengan kertas karton

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di CV. Profile and Frame yang berlokasi di Jl. Tuntungan, Tanjung Anom 508, Medan. Waktu penelitian dilakukan pada bulan Mei 2016 – November 2016.

4.2. Objek Penelitian

Objek penelitian yang diamati adalah kegiatan proses produksi yang dihasilkan pada stasiun injeksi.

4.3. Jenis Penelitian

Jenis penelitian yang dipakai dalam penelitian ini yaitu penelitian deskritif. Penelitian ini dilakukan untuk membandingkan variabel tertentu yang diteliti baik dalam waktu yang sama maupun waktu yang berbeda, kemudian memutuskan variabel mana yang lebih baik.

4.4. Variabel Penelitian

Variabel-variabel yang digunakan dalam penelitian ini adalah sebagai berikut: 1. Variabel Dependen

2. Variabel Independen

Variabel independen dalam penelitian ini yaitu jumlah pegembang dan suhu peleburan.

4.5. Kerangka Berpikir

Penelitian dapat dilaksanakan apabila tersedia sebuah perancangan kerangka berpikir yang baik sehingga langkah-langkah penelitian lebih sistematis. Kerangka berpikir inilah yang merupakan landasan awal dalam melaksanakan penelitian. Kerangka berpikir penelitian ini dapat dilihat pada Gambar 3.1.

Jumlah Pengembang

Suhu Peleburan

Jumlah Scrap Tinggi Rework Peningkatan Kualitas Produk Profile

Gamba

r 4.1. Kerangka Berpikir Penelitian

4.6. Metode Pengumpulan Data

Data primer yang dibutuhkan dalam penelitian ini dikumpulkan dengan cara sebagai berikut:

1. Observasi (Pengamatan)

Pengamatan dilakukan dengan melihat dan mengukur langsung objek penelitian di stasiun pemotongan. Instrumen yang digunakan adalah lembar kerja (worksheet). 2. Wawancara

Data sekunder dikumpulkan dengan cara mengambil, mencatat dan menyalin dokumen-dokumen perusahaan yang diperlukan.

4.7. Metode Pengolahan Data

Pengolahan data dilakukan dengan menghitung produktivitas bahan baku awal dan produktivitas bahan baku usulan serta dengan pendekatan Lean Six Sigma dengan metode DMAIC. Tahapan-tahapan dari metode DMAIC yang digunakan dalam pengolahan data adalah tahap define, measure, analyze, improve, dan control yang akan dijelaskan sbegai berikut:

1. Tahap Define

Pada tahap ini dilakukan pernyataan kegiatan penelitian (project charter), diagram SIPOC, dan Value Stream Mapping

2. Tahap Measure

Pada tahap ini dilakukan dengan perhitungan waktu siklus, waktu normal dan waktu baku untuk melakukan kegiatan produksi, kemudian dilakukan perhitungan metric lean. Pengukuran yang berkaitan dengan kualitas produk dilakukan dengan

perhitungan Defects Per Million Opportunites dan perhitungan tingkat sigma. 3. Tahap Analyze

Pada tahap ini dilakukan dengan menganalisis dengan menggunakan diagram sebab akibat dan diagram five why untuk analisis scrap yang dihasilkan dengan melihat permasalahan yang terjadi dari beberapa faktor yaitu manusia, mesin, bahan baku, metode kerja, dan lingkungan kerja.

Pada tahap ini akan dilakukan usulan perbaikan untuk memecahkan masalah yang ada setelah masalah tersebut diidentifikasi dan dianalisis.

5. Tahap Control

Pada tahap ini akan dilakukan suatu usaha pengendalian berupa SOP agar usulan perbaikan yang diberikan dapat berjalan dengan efektif dan efisien.

4.8. Metode Analisis Pemecahan Masalah

Analisis pemecahan masalah dilakukan terhadap hasil pengolahan data produktivitas bahan baku awal dan produktivitas bahan baku usulan serta dengan pendekatan Lean Six Sigma metode DMAIC pendekatan ergonomi.

MULAI

Studi Pendahuluan

1. Kondisi Perusahaan 2. Proses Produksi 3. Informasi pendukung

Studi Literatur

1. Teori Buku

2. Referensi Jurnal Penelitian

Identifikasi Masalah Awal

Tingginya jumlah scrap yang dihasilkan

Pengumpulan Data

- Data primer : rating factor dan allowance - Data sekunder : data uraian proses, waktu proses pengerjaan, data jumlah bahan baku dan produksi, data ukuran bijih plastik yang digunakan, data tingkat suhu peleburan, data jumlah scrap yang dihasilkan, dan data gambaran umum perusahaan.

Pengolahan Data

Perhitungan produktivitas material awal dan produktivitas material usulan serta pendekatan Lean Six Sigma metode DMAIC

- Define : project charter, diagram SIPOC, value stream

mapping

- Measure : perhitungan waktu siklus, perhitungan waktu normal dan baku, perhitungan metrik lean, dan perhitungan tingkat sigma

- Analyze : diagram sebab akibat dan diagram five why - Improve : usulan perbaikan

- Control : standar operating procedure (SOP)

Kesimpulan dan Saran

Gambaran umum hasil penelitian dan masukan untuk kebijakan

perbaikan

SELESAI

Analisis Pemecahan Masalah

Analisis hasil dari produktivitas material awal dan usulan serta

metode DMAIC

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1.

Perhitungan Produktivitas Bahan Baku AwalData yang dikumpulkan untuk menghitung tingkat produktivitas Bahan Baku yaitu data jumlah produksi dan data biaya Bahan Baku.

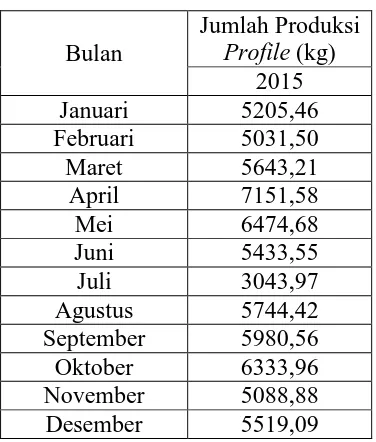

5.1.1. Data Jumlah Produksi

[image:34.595.197.385.430.651.2]Data jumlah produksi yang digunakan adalah data jumlah produksi profile tahun 2015 yang dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Jumlah Produksi Profile Tahun 2015

Bulan

Jumlah Produksi Profile (kg)

2015 Januari 5205,46 Februari 5031,50

Maret 5643,21

April 7151,58

Mei 6474,68

Juni 5433,55

Juli 3043,97

Agustus 5744,42

September 5980,56

Oktober 6333,96

November 5088,88

Desember 5519,09

5.1.2. Data Bahan Baku yang Digunakan

Data Bahan Baku yang digunakan tahun 2015 yang dapat dilihat pada Tabel 5.2.

Tabel 5.2. Data Bahan Baku Tahun 2015

Bulan Bahan Baku (kg) 2015

Januari 7072

Februari 7242

Maret 7770

April 9445

Mei 9877

Juni 10000

Juli 5544

Agustus 8699,9

September 9359

Oktober 9936

November 6261,5

Desember 7195

Sumber : CV. Profile and Frame

Setelah diperoleh nilai masing-masing faktor produksi berdasarkan harga konstan, maka dilakukan perhitungan rasio produktivitas. Berikut adalah contoh perhitungan produktivitas Bahan Baku:

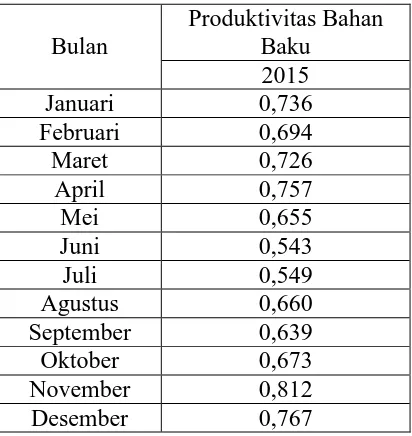

Tabel 5.3. Produktivitas Bahan Baku

Bulan

Produktivitas Bahan Baku

2015

Januari 0,736

Februari 0,694

Maret 0,726

April 0,757

Mei 0,655

Juni 0,543

Juli 0,549

Agustus 0,660

September 0,639

Oktober 0,673

November 0,812

Desember 0,767

[image:36.595.85.492.425.673.2]Grafik produktivitas Bahan Baku pada CV. Profile and Frame dapat dilihat pada Gambar 5.1.

Gambar 5.1. Grafik Produktivitas Bahan Baku Tahun 2015

scrap yang dihasilkan dimana rata-rata jumlah scrap yang dihasilkan setiap bulannya

mencapai 27,86%. Oleh karena itu dibutuhkan perbaikan untuk mengurangi jumlah scrap yang dihasilkan dengan menggunakan pendekatan Lean Six Sigma agar sesuai dengan batas yang diizinkan.

5.2. Perhitungan Lean Six Sigma

Data yang dikumpulkan untuk melakukan perhitungan Lean Six Sigma yaitu kadar Natrium Bikarbonat (pengembang) dalam profile, data suhu peleburan, data aliran proses, data waktu siklus, data penilaian rating factor operator, dan data allowance untuk masing-masing proses produksi.

5.2.1. Kadar Natrium Bikarbonat (pengembang) dalam Profile

Kadar Natrium Bikarbonat (pengembang) berpengaruh terhadap jumlah scrap yang dihasilkan dimana semakin tinggi kadar Natrium Bikarbonat (pengembang) maka jumlah scrap yang dihasilkan juga semakin tinggi. Data kadar Natrium Bikarbonat (pengembang)

Tabel 5.4. Kadar Natrium Bikarbonat (pengembang) dalam Profile Bulan Natrium Bikarbonat (pengembang) (kg)

Scrap yang dihasilkan (kg)

Januari 38,85 1622,596

Februari 35,9 1433,776

Maret 29 2547,867

April 48,05 3544,179

Mei 52,1 3578,818

Juni 54,76 4213,838

Juli 33,6 1951,672

Agustus 49,55 3455,835

September 52,975 3878,519

Oktober 64,615 2530,319

November 37,2 1461,46

Desember 41,495 1926,908

Grafik hubungan kadar Natrium Bikarbonat (pengembang) terhadap jumlah scrap yang dihasilkan pada tahun 2015 dapat dilihat pada Gambar 5.2.

[image:38.595.77.467.473.699.2]0 1.000 2.000 3.000 4.000 5.000 0 10 20 30 40 50 60 70

Grafik Hubungan Kadar Natrium Bikarbonat

(pengembang) Terhadap Jumlah Scrap yang

Dihasilkan

Gambar 5.2. Grafik Hubungan Kadar Natrium Bikarbonat (pengembang) Terhadap

Jumlah Scrap yang Dihasilkan pada Tahun 2015

5.2.2. Suhu

Data suhu terhadap jumlah scrap yang dihasilkan pada Tahun 2015 dapat dilihat pada Tabel 5.5.

Tabel 5.5. Data Suhu (Gangguan pada Peleburan)

Bulan Suhu (C) Pelet (kg)

Pelapis

(kg) Scrap (kg)

Januari 32 8354 543 1622,596

Februari 43 7892 487 1433,776

Maret 55 7770 392 2547,867

April 32 11820 985 3544,179

Mei 45 12002 866 3578,818

Juni 34 11800 621 4213,838

Juli 54 6869 350 1951,672

Agustus 31 11495 594 3455,835

September 46 12429 760 3878,519

Oktober 57 11801 603,5 2530,319

Novomber 34 7581 491 1461,46

Desember 55 9744 552 1926,908

Gambar 5.3. Grafik Hubungan Suhu Terhadap Jumlah Scrap yang Dihasilkan

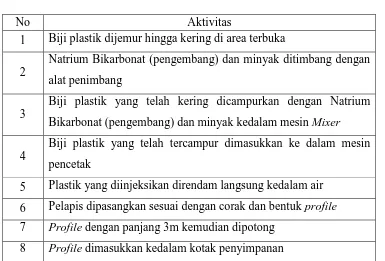

5.2.3. Data Aliran Proses

[image:40.595.101.486.237.498.2]Data aliran proses produksi profile berdasarkan hasil pengamatan dapat dilihat pada Tabel 5.6.

Tabel 5.6. Data Aliran Proses

No Aktivitas

1 Biji plastik dijemur hingga kering di area terbuka 2

Natrium Bikarbonat (pengembang) dan minyak ditimbang dengan alat penimbang

3

Biji plastik yang telah kering dicampurkan dengan Natrium Bikarbonat (pengembang) dan minyak kedalam mesin Mixer 4

Biji plastik yang telah tercampur dimasukkan ke dalam mesin pencetak

5 Plastik yang diinjeksikan direndam langsung kedalam air 6 Pelapis dipasangkan sesuai dengan corak dan bentuk profile 7 Profile dengan panjang 3m kemudian dipotong

8 Profile dimasukkan kedalam kotak penyimpanan

5.2.4. Penilaian Rating Factor Operator

Penilaian rating factor dilakukan terhadap operator yang bekerja secara manual dan operator yang bekerja dengan mesin pada saat memasukkan bahan. Penilaian rating factor dilakukan untuk menentukan operator yang bekerja normal, sehingga waktu kerja

yang diambil sebagai waktu proses adalah waktu kerja operator normal. Penilaian rating factor terhadap operator dilakukan dengan metode Westinghouse dapat dilihat pada Tabel

Tabel 5.7. Penilaian Rating Factor terhadap Operator

No Jenis Proses Mesin

ke- Operator Faktor Rating Skor

Total Skor

1 Pegeringan

Bijih Plastik 1

1

Keterampilan Average 0,00

0,00

Usaha Average 0,00 Kondisi Kerja Average 0,00 Konsistensi Average 0,00

2

Keterampilan Good (C2)

+0,03

0,03 Usaha Average 0,00

Kondisi Kerja Average 0,00 Konsistensi Average 0,00

2 Penimbangan 2

1

Keterampilan Average 0,00

0,01 Usaha Average 0,00

Kondisi Kerja Average 0,00 Konsistensi Good +0,01

2

Keterampilan Average 0,00

0,02

Usaha Good

(C2)

+0,02 Kondisi Kerja Average 0,00 Konsistensi Average 0,00

3 Pencampuran 3 1

Keterampilan Average 0,00

0,04

Usaha Good

(C2)

Tabel 5.7. Penilaian Rating Factor terhadap Operator (Lanjutan)

No Jenis Proses Mesin

ke- Operator Faktor Rating Skor

Total Skor

4 Pencetakan 4 1

Keterampilan Average 0,00

0,05

Usaha Good

(C1)

+0,0 5 Kondisi Kerja Average 0,00 Konsistensi Average 0,00

5 Perendaman - 1

Keterampilan Average 0,00

0,00

Usaha Average 0,00 Kondisi Kerja Average 0,00 Konsistensi Average 0,00 Kondisi Kerja Average 0,00 Konsistensi Good +0,0

1

6 Pemasangan

Pelapis 5, 6, 7 1

Keterampilan Good (C2)

+0,0 3

0,03 Usaha Average 0,00

Kondisi Kerja Average 0,00 Konsistensi Average 0,00 Konsistensi Good +0,0

1 Konsistensi Average 0,00

7 Pemotongan 8 1

Keterampilan Good (C2)

+0,0 3

0,03 Usaha Average 0,00

Kondisi Kerja Average 0,00 Konsistensi Average 0,00 Konsistensi Good +0,0

1 Konsistensi Average 0,00

8 Penyimpanan - 1

Keterampilan Good (C2)

+0,0 3

0,03 Usaha Average 0,00

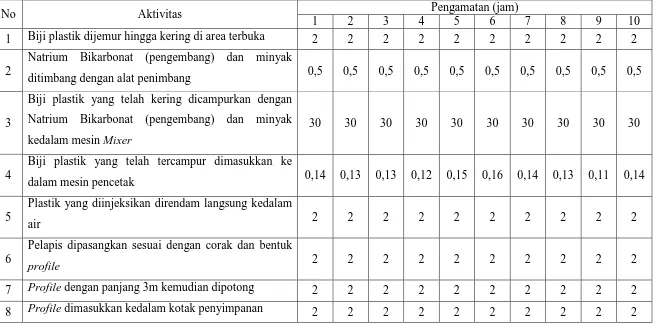

5.2.5. Data Waktu Proses

Data waktu siklus yang digunakan merupakan data sekunder karena data berasal dari pihak perusahaan. Data waktu yang diperoleh yaitu data waktu siklus produk. Data

Tabel 5.8. Data Waktu Proses

No Aktivitas Pengamatan (jam)

1 2 3 4 5 6 7 8 9 10

1 Biji plastik dijemur hingga kering di area terbuka 2 2 2 2 2 2 2 2 2 2 2

Natrium Bikarbonat (pengembang) dan minyak

ditimbang dengan alat penimbang 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5

3

Biji plastik yang telah kering dicampurkan dengan Natrium Bikarbonat (pengembang) dan minyak kedalam mesin Mixer

30 30 30 30 30 30 30 30 30 30

4

Biji plastik yang telah tercampur dimasukkan ke

dalam mesin pencetak 0,14 0,13 0,13 0,12 0,15 0,16 0,14 0,13 0,11 0,14

5

Plastik yang diinjeksikan direndam langsung kedalam

air 2 2 2 2 2 2 2 2 2 2

6

Pelapis dipasangkan sesuai dengan corak dan bentuk

profile 2 2 2 2 2 2 2 2 2 2

7 Profile dengan panjang 3m kemudian dipotong 2 2 2 2 2 2 2 2 2 2

5.2.6. Penetapan Allowance

Dalam penelitian ini, peneliti juga menetapkan allowance untuk

masing-masing proses berdasarkan karakteristik pekerjaanya. Nilai allowance yang diberikan

untuk proses kerja beregu adalah sama. Nilai allowance untuk pemindahan dari suatu

proses ke proses berikutnya telah ditetapkan sebesar 5%. Jumlah pekerja pada lantai

pabrik sebanyak 4 orang dengan lama bekerja 7 jam sehari, status pendidikan adalah

lulusan SMA. Pelatihan yang sudah dilakukan hanya autodidiak atau tidak ada

pelatihan khhusus dari manajemen perusahaan. Penetapan allowance terhadap tiap

proses dapat dilihat pada Tabel 5.9.

Tabel 5.9. Penetapan Allowance Terhadap Proses Produksi

No Jenis Proses Faktor Allowance Allowance Total

1 Pengeringan Bijih Plastik

Kebutuhan pribadi : Pria 1,00%

17,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 2,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Keadaan lingkungan : Bersih 0,00% Hambatan yang tak terhindarkan 1,00%

2 Penimbangan

Kebutuhan pribadi : Pria 1,00%

17,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 2,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Tabel 5.9. Penetapan Allowance Terhadap Proses Produksi (Lanjutan)

3 Pencampuran

Kebutuhan pribadi : Pria 1,00%

17,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 2,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Keadaan lingkungan : Bersih 0,00% Hambatan yang tak terhindarkan 1,00%

4 Pencetakan

Kebutuhan pribadi : Pria 1,00%

17,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 2,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Keadaan lingkungan : Bersih 0,00% Hambatan yang tak terhindarkan 1,00%

5 Perendaman

Kebutuhan pribadi : Pria 1,00%

18,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 2,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Keadaan lingkungan : Sangat bising 1,00% Hambatan yang tak terhindarkan 1,00%

6 Pemasangan Plapis

Kebutuhan pribadi : Pria 1,00%

17,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 2,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Tabel 5.9. Penetapan Allowance Terhadap Proses Produksi (Lanjutan)

No Jenis Proses Faktor Allowance Allowance Total

7 Pemotongan

Kebutuhan pribadi : Pria 1,00%

17,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 2,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Keadaan lingkungan : Bersih 0,00% Hambatan yang tak terhindarkan 1,00%

8 Penyimpanan

Kebutuhan pribadi : Pria 1,00%

17,50% Tenaga yang dilakukan : Ringan 7,50%

Sikap kerja : Berdiri diatas dua kaki 1,00%

Gerakan kerja : Normal 0,00%

Kelelahan mata : Pandangan yang

terputus-putus 2,00%

Keadaan temperatur : Tinggi 5,00%

Keadaan atmosfer :Cukup 0,00%

Keadaan lingkungan : Bersih 0,00% Hambatan yang tak terhindarkan 1,00% Sumber : hasil pengamatan pada CV. Topaz Profile and Frame

5.2.7. Define

Pada tahap define akan dijelaskan mengenai project charter, diagram SIPOC, dan Value Stream Mapping.

1. Project Charter (Pernyataan Kegiatan)

Ada beberapa komponen dalam melaksanakan suatu pernyataan proyek yaitu sebagai berikut :

a. Business Case (Masalah Perusahaan)

Permasalahan yang dialami perusahaan pada saat ini yaitu mengenai jumlah produksi yang dihasilkan. Hal ini dikarenakan banyaknya scrap yang terjadi selama proses produksi berlangsung yang dipengaruhi oleh beberapa faktor seperti kadar Natrium Bikarbonat (pengembang) dalam profile, waktu siklus, suhu, dan keterampilan operator saat metal tapping.

b. Problem Statement (Pernyataan Masalah)

Pernyataan masalah dalam perusahaan adalah banyaknya scrap yang terjadi selama proses produksi berlangsung.

c. Project Scope (Ruang Lingkup Proyek)

Ruang lingkup dalam proyek penyelesaian masalah perusahaan adalah produk profile.

d. Goal Statement (Pernyataan Tujuan)

dihasilkan selama proses produksi berlangsung melalui pendekatan Lean Six Sigma dengan menggunakan metode DMAIC.

e. Project Timeline (Batas Waktu Proyek)

Batas waktu penelitian ini dimulai dari bulan Januari 2016 sampai bulan Desember 2016.

Setelah selesai menentukan project charter kemudian akan dibuat diagram SIPOC.

2. Diagram SIPOC

Diagram SIPOC ini bertujuan untuk menggambarkan informasi mengenai Supplier, Input, Process, Output dan Customer yang terlibat dalam produksi

profile. Elemen-elemen yang digunakan dalam diagram SIPOC adalah sebagai

berikut:

a. Supplier : Gudang bahan baku dan gudang peralatan

b. Input : Biji plastik, Natrium Bikarbonat (pengembang), minyak, pelapis c. Process : Pengeringan Bijih Plastik, Penimbangan, Pencampuran,

Pencetakan, Perendaman, Pemasangan Pelapis, Pemotongan, Penyimpanan. d. Output : Profile

e. Customer : Packing

Pengeringan Bijih Plastik

Penimbangan

Pencampuran

Pencetakan

Perendaman

Pemasangan Pelapis

SUPPLIER INPUT PROCESS OUTPUT CUSTOMER

Bijih Plastik

Pelapis Minyak Pengembang

GUDANG PERALATAN GUDANG BAHAN

BAKU Profile Packing

Pemotongan

Penyimpnanan

Gambar 5.4. Diagram SIPOC Proses Produksi Profile di CV. Topaz

3. Value Stream Mapping

Value Stream Mapping adalah salah satu metode pemetaan aliran produksi

dan aliran informasi pada keseluruhan produksi. Value Stream Mapping juga mengidentifikasi kegiatan yang termasuk value added dan non value added. Value Stream Mapping secara visual memetakan aliran Bahan Baku dan informasi

secara menyeluruh dimulai dari kedatangan bahan baku dari supplier hingga pengiriman produk. Tujuan pemetaan ini adalah untuk mengidentifikasi seluruh jenis pemborosan di sepanjang proses produksi dan untuk mengambil langkah dalam upaya mengeliminasi pemborosan tersebut. Dalam value stream mapping, ada dua pemetaan yang harus digambarkan yaitu pembuatan current state map dan future state map. Pembuatan current state map dilakukan untuk memetakan kondisi lantai produksi aktual. Setelah identifikasi pemborosan dilakukan, maka dapat digambarkan future state map. Future state map merupakan pemetaan kondisi perusahaan di masa mendatang sebagai usulan rancangan perbaikan dari current state map yang ada. Berdasarkan hasil pengamatan yang dilakukan, pada

kegiatan manufaktur proses produksi profile terdiri dari bagian Pengeringan, Penimbangan, Pencampuran, Pencetakan, Perendaman, Pelapisan, Pemotongan, Penyimpanan.

5.2.8. Measure

Dalam pengolahan measure, akan dilakukan perhitungan data waktu siklus, waktu normal, waktu baku, perhitungan metric lean, penentuan critical to quality (CTQ), perhitungan tingkat sigma dan DPMO (Defects per Million

Opportunities).

1. Perhitungan Data Waktu Siklus

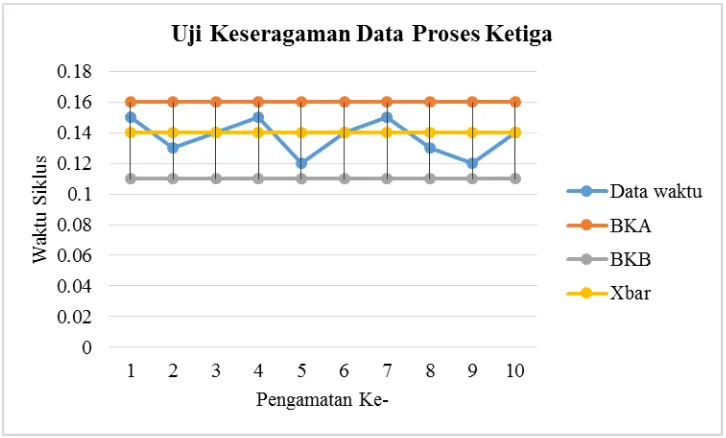

Berdasarkan waktu siklus yang dikumpukan maka akan dilakukan uji keseragaman data dan uji kecukupan data. Pengujian ini hanya dilakukan pada proses produksi dan tidak berlaku untuk waktu WIP. Tingkat keyakinan dan ketelitian yang digunakan yaitu 95% dan 5%. Pengujian yang dilakukan adalah sebagai berikut:

a. Uji Keseragaman Data

Pengujian keseragaman data dilakukan untuk mengetahui apakah data waktu proses berada dalam batas kontrol atau tidak pada peta kontrol. Contoh proses yang dilakukan uji keseragaman yaitu pemutusan arus listrik dengan memasukkan Putus Hubung Singkat (PHS).

Perhitungan nilai rata-rata waktu proses

= 0,14

= 0,01

Perhitungan batas kontrol atas dan batas kontrol bawah (BKA dan BKB) untuk tingkat kepercayaan 95 % dan tingkat ketelitian 5 %, maka nilai Za/2 yang dipakai adalah 1,96.

BKA = α/2 BKB = α/2

= 0,14 + 1,96 (0,01) = 0,14 - 1,96 (0,01)

= 0,16 = 0,11

[image:53.595.141.504.417.636.2]Peta kontrol untuk proses pemutusan arus listrik dengan memasukkan Putus Hubung Singkat (PHS) dapat dilihat pada Gambar 5.5.

Gambar 5.5. Uji Keseragaman Proses Pemutusan Arus Listrik dengan

Tabel 5.10. Rekapitulasi Hasil Uji Keseragaman Waktu Siklus untuk Setiap Proses

Proses Ke- Pengamatan (jam) BKA BKB Keterangan

1 2 3 4 5 6 7 8 9 10

1 2 2,25 2,3 2,15 2,2 2,2 2,35 2,45 2,35 2,5 2,28 2,56 1,99 Seragam

2 72 72 72 72 72 72 72 72 72 72 72 72 72 Seragam

Tabel 5.10. Rekapitulasi Hasil Uji Keseragaman Waktu Siklus untuk Setiap Proses

(Lanjutan)

Proses Ke- Pengamatan (jam) BKA BKB Keterangan

1 2 3 4 5 6 7 8 9 10

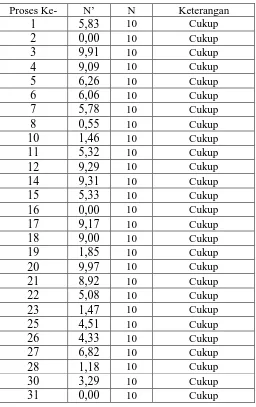

b. Uji Kecukupan Data

Setelah data waktu proses telah diuji dan dinyatakan seragam maka kemudian dilakukan uji kecukupan data untuk mengetahui apakah data yang telah dikumpulkan telah memenuhi jumlah yang semestinya. Rumus yang digunakan dalam pengujian kecukupan data adalah sebagai berikut:

Dimana:

N’ = Jumlah pengamatan yang seharusnya dilaksanakan s = Tingkat ketelitian

k = Tingkat kepercayaan 95% maka k = 1,96 (tabel distribusi normal) x = Waktu pengamatan

N = Jumlah pengamatan yang telah dilakukan

Pada pengujian kecukupan data ini, jika N > N' maka data dinyatakan cukup dan sebaliknya jika N < N' maka data yang diambil belum cukup sehingga dilakukan penambahan jumlah data sebagai sampel. Contoh perhitungan uji kecukupan data adalah sebagai berikut:

= 9,91

Putus Hubung Singkat (PHS) telah cukup. Hasil rekapitulasi uji kecukupan data setiap proses dapat dilihat pada Tabel 5.11.

Tabel 5.11. Rekapitulasi Hasil Uji Kecukupan Waktu Siklus untuk Setiap

Proses

Proses Ke- N’ N Keterangan

1 5,83 10 Cukup

2 0,00 10 Cukup

3 9,91 10 Cukup

4 9,09 10 Cukup

5 6,26 10 Cukup

6 6,06 10 Cukup

7 5,78 10 Cukup

8 0,55 10 Cukup

10 1,46 10 Cukup

11 5,32 10 Cukup

12 9,29 10 Cukup

14 9,31 10 Cukup

15 5,33 10 Cukup

16 0,00 10 Cukup

17 9,17 10 Cukup

18 9,00 10 Cukup

19 1,85 10 Cukup

20 9,97 10 Cukup

21 8,92 10 Cukup

22 5,08 10 Cukup

23 1,47 10 Cukup

25 4,51 10 Cukup

26 4,33 10 Cukup

27 6,82 10 Cukup

28 1,18 10 Cukup

30 3,29 10 Cukup

Tabel 5.11. Rekapitulasi Hasil Uji Kecukupan Waktu Siklus untuk Setiap

Proses (Lanjutan)

Proses Ke- N’ N Keterangan

32 0,00 10 Cukup

33 0,00 10 Cukup

34 2,32 10 Cukup

35 7,24 10 Cukup

36 2,36 10 Cukup

37 2,17 10 Cukup

39 3,45 10 Cukup

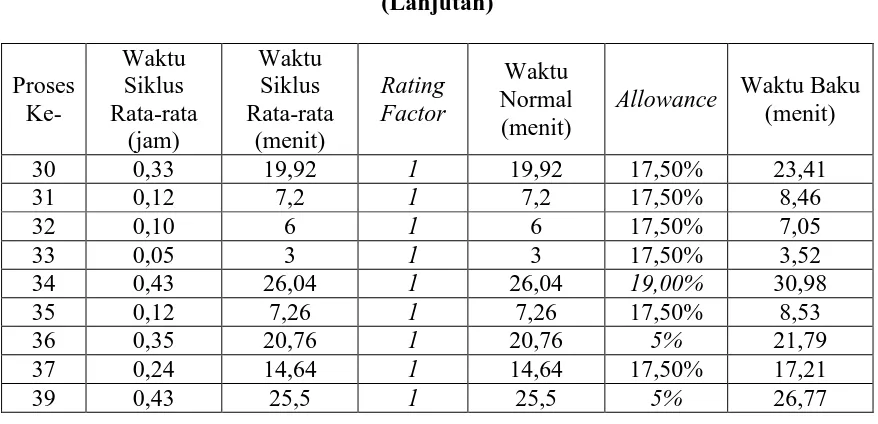

2. Perhitungan Waktu Normal dan Waktu Baku

Perhitungan waktu normal dilakukan dengan mengalikan waktu siklus rata-rata setiap proses dengan rating factor yang bertujuan untuk menyesuaikan kecepatan antara operator yang satu dengan operator lainnya, sehingga waktu yang diambil adalah waktu normal operator (operator yang bekerja dengan wajar dan normal).

Perhitungan waktu baku merupakan perhitungan waktu yang dibutuhkan oleh seorang operator untuk menyelesaikan satuan pekerjaanya dengan penambahan faktor allowance pada waktu normal. Contoh perhitungan waktu normal dan waktu baku pada proses pemutusan arus listrik dengan memasukkan Putus Hubung Singkat (PHS) adalah sebagai berikut:

Rating Factor = 1

Allowance = 17,50%

Waktu siklus rata-rata = 0,14 jam = 8,22 menit Waktu normal = Waktu siklus rata-rata x Rf

= 9,96 menit

Rekapitulasi hasil perhitungan waktu normal dan waktu baku untuk setiap proses dapat dilihat pada Tabel 5.12.

Tabel 5.12. Rekapitulasi Waktu Normal dan Waktu Baku Setiap Proses

Proses Ke- Waktu Siklus Rata-rata (jam) Waktu Siklus Rata-rata (menit) Rating Factor Waktu Normal (menit)

Allowance Waktu Baku (menit)

1 0,15 8,76 1 8,76 17,50% 10,29

2 0,22 13,02 1 13,02 17,50% 15,29

3 0,14 8,22 1 8,22 17,50% 9,65

4 0,13 7,8 1 7,8 17,50% 9,16

5 0,26 15,3 1 15,3 5% 16,06

6 0,15 8,76 1 8,76 17,50% 10,29

7 0,20 11,94 1 11,94 17,50% 14,02

8 0,74 44,52 1 44,52 5% 46,74

10 0,34 20,34 1 20,34 17,50% 23,89

11 0,15 9,18 1 9,18 17,50% 10,78

12 0,39 23,4 1 23,4 5% 24,57

14 0,11 6,72 1 6,72 17,50% 7,89

15 0,21 12,72 1 12,72 17,50% 14,94

16 0,10 6 1 6 17,50% 7,05

17 0,22 13,02 1 13,02 17,50% 15,29

18 0,13 7,68 1 7,68 17,50% 9,02

19 0,38 22,92 1 22,92 5% 24,06

20 0,14 8,46 1 8,46 17,50% 9,94

21 0,11 6,54 1 6,54 17,50% 7,68

22 0,24 14,16 1 14,16 5% 14,86

23 0,53 31,86 1 31,86 5% 33,45

25 0,20 12,18 1 12,18 17,50% 14,31

26 0,27 16,02 1 16,02 5% 16,82

27 0,23 13,98 1 13,98 17,50% 16,42

Tabel 5.12. Rekapitulasi Waktu Normal dan Waktu Baku Setiap Proses (Lanjutan) Proses Ke- Waktu Siklus Rata-rata (jam) Waktu Siklus Rata-rata (menit) Rating Factor Waktu Normal (menit)

Allowance Waktu Baku (menit)

30 0,33 19,92 1 19,92 17,50% 23,41

31 0,12 7,2 1 7,2 17,50% 8,46

32 0,10 6 1 6 17,50% 7,05

33 0,05 3 1 3 17,50% 3,52

34 0,43 26,04 1 26,04 19,00% 30,98

35 0,12 7,26 1 7,26 17,50% 8,53

36 0,35 20,76 1 20,76 5% 21,79

37 0,24 14,64 1 14,64 17,50% 17,21

39 0,43 25,5 1 25,5 5% 26,77

3. Perhitungan Metrik Lean

Perhitungan metrik lean dilakukan untuk mengetahui keadaan suatu pabrik dari sudut pandang lean dengan tujuan dapat memberi usulan berdasarkan prinsip-prinsip lean untuk memperbaiki keadaan pabrik tersebut. Langkah-langkah perhitungan metrik lean adalah sebagai berikut:

a. Perhitungan Manufacturing Lead Time

Manufacturing lead time adalah waktu yang dibutuhkan untuk melakukan

Tabel 5.13. Uraian Proses Kerja Perbaikan pada Produksi Profile

No Aktivitas Waktu Baku

(menit) 1 Biji plastik dijemur hingga kering di area terbuka 160 2

Natrium Bikarbonat (pengembang) dan minyak ditimbang

dengan alat penimbang 30

3

Biji plastik yang telah kering dicampurkan dengan Natrium Bikarbonat (pengembang) dan minyak kedalam mesin Mixer

9,96

4

Biji plastik yang telah tercampur dimasukkan ke dalam

mesin pencetak 9,94

5 Plastik yang diinjeksikan direndam langsung kedalam air 420 6

Pelapis dipasangkan sesuai dengan corak dan bentuk

profile 420

7 Profile dengan panjang 3m kemudian dipotong 60 8 Profile dimasukkan kedalam kotak penyimpanan 120

b. Perhitungan Process Cycle Efficiency

Tabel 5.14. Value Added Time dan Nonvalue Added Time

No Aktivitas Value Added

Time (menit)

Nonvalue Added Time (menit)

1

Biji plastik dijemur hingga kering di area

terbuka 180

2

Natrium Bikarbonat (pengembang) dan

minyak ditimbang dengan alat penimbang 30

3

Biji plastik yang telah kering dicampurkan dengan Natrium Bikarbonat (pengembang) dan minyak kedalam mesin Mixer

9,96

4

Biji plastik yang telah tercampur

dimasukkan ke dalam mesin pencetak 9,94

5

Plastik yang diinjeksikan direndam

langsung kedalam air 420

6

Pelapis dipasangkan sesuai dengan corak

dan bentuk profile 420

Perhitungan process cycle efficiency adalah sebagai berikut:

= 73,13%

c. Perhitungan Process Lead Time dan Process Velocity

Process lead time adalah metrik Lean yang digunakan untuk mengetahui

= 243,77 kg/hari

= 30 hari

= 0,2 proses per hari = 0,0083 proses per jam

Supplier

1 X WEEKLY

Purchasing PPC DAILY Gudang DAILY DAILY DAILY Produksi DAILY ORDER Gudang bahan baku 200 kg Marketing DAILY

Penjemuran Biji Plastik

Op : 2 C/T : 180 menit C/O : -1 shift 3 menit

180 menit

Penimbangan Pegembang dan Minyak

Op : 1 C/T : 30 menit C/O : -1 shift

30 menit

Mixing Biji Plastik dengan Pengembang dan Minyak

Op : 1 C/T : 9,96 menit C/O : -1 shift

9,96 menit

Pencetakan Biji Plastik

Op : 1 C/T : 9,94 menit C/O : -1 shift 3 menit

9,94 menit

Perendaman Plastik

Op : 1 C/T : 420 menit C/O : -1 shift

420 menit

Pelapisan Profile

Op : 2 C/T : 420 menit C/O : -1 shift

Penyimpanan Profile

Op : 1 C/T : 120 menit C/O : -1 shift

120 menit Pemotongan Profile

Op : 1 C/T : 60 menit C/O : -1 shift

60 menit

Packing

Total Lead Time : 1230 menit

Value Added Time : 900 menit

[image:65.842.163.712.93.301.2]Process Cycle Efficiency: 73,13 %

Supplier

1 X WEEKLY

Purchasing PPC DAILY Gudang DAILY DAILY DAILY Produksi DAILY ORDER Gudang bahan baku 200 kg Marketing DAILY

Penjemuran Biji Plastik

Op : 2 C/T : 120 menit C/O : -1 shift 3 menit

180 menit

Penimbangan Pegembang dan Minyak Op : 1 C/T : 30 menit C/O : -1 shift

30 menit

Mixing Biji Plastik dengan Pengembang dan Minyak Op : 1 C/T : 9,96 menit C/O : -1 shift

9,96 menit

Pencetakan Biji Plastik

Op : 1 C/T : 9,94 menit C/O : -1 shift 3 menit

9,94 menit

Perendaman Plastik

Op : 1 C/T : 400 menit C/O : -1 shift

420 menit

Pelapisan Profile

Op : 2 C/T : 400 menit C/O : -1 shift

Penyimpanan Profile

Op : 1 C/T : 120 menit C/O : -1 shift

120 menit Pemotongan Profile

Op : 1 C/T : 60 menit C/O : -1 shift

60 menit

Packing

Total Lead Time : 1230 menit

Value Added Time : 1120 menit

Process Cycle Efficiency: 91,05 %

Gambar 5.6. Value Stream Mapping untuk Produksi Profile Setelah Perbaikan

d. Pengolahan Data Kualitas Produk

Tujuan dari pengolahan data kualitas produk yaitu untuk mengetahui kualitas produk yang dihasilkan. Di dalam pengolahan data ini terdapat penentuan critical to quality dan perhitungan tingkat sigma dan DPMO.

i. Penentuan critical to quality (CTQ)

Critical to quality (CTQ) merupakan karakteristik kualitas yang

mempengaruhi pada saat dalam proses produksi maupun pada saat digunakan oleh pelanggan. Karakteristik kualitas dari setiap pemeriksaan yaitu profile berlubang.

ii. Perhitungan tingkat sigma

Perhitungan tingkat sigma dilakukan untuk menyatukan ukuran kualitas yang terjadi pada tahap pemeriksaan sehingga dapat dibandingkan tahap pemeriksaan mana yang berada dalam kondisi paling buruk. Selain itu, juga akan dilakukan perbaikan pada proses yang hasil tahap pemeriksaan paling buruk. Perhitungan tingkat sigma pada bulan Januari 2015 dilakukan dengan melalui langkah-langkah berikut:

Jumlah total unit produksi yang dihasilkan = 7313,254 kg Total produk yang cacat = 467,942 kg

Tingkat kecacatan (defect per unit/DPU)

Defect opportunities (CTQ) = 1

Perhitungan tingkat sigma

Perhitungan tingkat sigma dilakukan dengan menggunakan Ms. Excel, yaitu dengan rumus:

=NORMSINV (1-DPMO/1.000.000) + 1,5 =NORMSINV (1-63.900/1.000.000) + 1,5 = 3,022

Dari perhitungan tingkat sigma diperoleh nilai sigma sebesar 3,022. Hal ini menunjukkan masih jauh dengan nilai sigma yang ingin dicapai yaitu 6 sigma. Nilai DPMO yang diperoleh 63.900 yang berarti untuk setiap 1.000.000 kali produksi kemungkinan terjadinya kecacatan adalah 63.900. Untuk meningkatkan nilai sigma ini, maka perlu dilakukan peningkatan proses agar dapat mengurangi jumlah produk cacat yang dihasilkan sehingga dapat meningkatkan produktivitas Bahan Baku.

5.2.9. Analyze

Pada tahap ini akan dilakukan analisis dengan membuat diagram sebab akibat (fishbone diagram) dan diagram five why yang dijadikan sebagai alat untuk menganalisis lebih lanjut hasil yang telah didapatkan pada tahap Measure. Penjelasan mengenai diagram sebab akibat (fishbone diagram) dan diagram five why adalah sebagai berikut:

Diagram sebab akibat (fishbone diagram) digunakan untuk membantu mengorganisasi informasi tentang penyebab-penyebab potensial suatu masalah. Analisis yang akan dilakukan meliputi analisis manusia, metode kerja, dan mesin dan peralatan terhadap jumlah scrap yang dihasilkan. Diagram ini dibuat dengan melakukan brainstorming dengan pihak perusahaan. Diagram sebab akibat kecacatan dapat dilihat pada Gambar 5.7.

Gambar 5.8. Diagram Sebab Akibat Kecacatan Profile Bolong

2. Diagram Five Why

Diagram Five Why adalah suatu diagram yang digunakan untuk mengungkapkan akar dari permasalahan dari penyebab ketidaksesuaian, yang diperoleh dari diagram sebab akibat agar dapat diperbaiki dengan tepat dengan bertanya terus mengapa sesuatu ketidaksesuaian terjadi hingga ditemukan akar permasalahan.

Tabel 5.15. Diagram Five Why untuk Kecacatan Profile Berlubang

Masalah Why Why Why Why Why

Profile berlubang Mutu bahan baku kurang baik Spesifikasi Natrium Bikarbonat (pengembang) pada bahan baku berbeda Supplier bahan

baku berasal dari negara yang berbeda - - Operator kurang Terampil Operator tidak mendapatkan pelatihan yang cukup Perusahaan tidak menjalankan program kegiatan pelatihan yang berkesinambungan Perusahaan tidak memiliki pengaturan jadwal untuk melaksanakan program pelatihan Perusahaan fokus untuk memproduksi profile guna mencapai target produksi Gangguan pada peleburan Suhu sulit dikendalikan Kadar Natrium Bikarbonat (pengembang) dalam mixing sudah tinggi Indikator suhu tidak tepat Banyaknya scrap yang dihasilkan Urutan pengerjaan tidak sesuai dengan SOP Waktu siklus pengerjaan berbeda Kurang pengawasan yang dilakukan terhadap operator - - 5.2.10.Improve

Jenis pemborosan yang banyak terjadi pada proses produksi profile disebabkan oleh adanya kekurangan dari beberapa faktor pendukung proses produksi yaitu Bahan Baku, metode kerja, manusia, mesin dan peralatan. Berdasarkan analisis yang telah dilakukan dengan menggunakan diagram Five Why, ditemukan permasalahan yang menyebabkan jumlah scrap tinggi yaitu mutu

kadar Natrium Bikarbonat (pengembang) dalam profile berbeda, suhu sulit dikendalikan, dan urutan pengerjaan yang tidak sesuai SOP. Maka hal yang dilakukan untuk melakukan perbaikan adalah sebagai berikut:

Berdasarkan pengamatan yang telah dilakukan, maka hal yang harus dilakukan untuk mengurangi jumlah scrap yang dihasilkan yaitu dengan memperhatikan spesifikasi bahan baku profile yang digunakan dalam proses peleburan profile dimana kadar Natrium Bikarbonat (pengembang) harus terus di kontrol yaitu maksimal 35,9 %. Hal ini dilakukan agar peleburan tetap dapat beroperasi dengan stabil.

Natrium Bikarbonat (pengembang) berpengaruh terhadap berat dan panjang profile yang dihasilkan. Apabila kestabilan suhu dalam mesin peleburan terlalu

tinggi, maka profile akan mudah berlubang. Tingkat suhu yang terlalu tinggi atau terlalu rendah menghasilkan scrap sehingga menimbulkan kesulitan dalam pengelolaan scrap.

Untuk menjaga agar profile yang dihasilkan tetap baik, maka perlu adanya pengontrolan yang baik pada bahan baku profile. Dalam bahan baku profile diperlukan range konsentrasi Natrium Bikarbonat (pengembang) yang lebih detail untuk mengetahui input dan output yang lebih tepat, sehingga tidak ada masalah mengenai kekurangan dan kelebihan suhu. Perhitungan mengenai kadar suhu yang optimum untuk digunakan adalah sebagai berikut:

P = 0,3354 . I . CE . t . n

= 0,3554 x 193 x 91,02 % x 24 x 493 = 697132,5475 kg/hari

Perhitungan penggunaan return crust

= 70% x 697132,5475 / 1000 x 210 / 1000 = 102,478 T/hari Total profile yang masuk

= 1394,2651 + 102,478 = 1496, 744 T/hari

Jika kandungan Natrium Bikarbonat (pengembang) ada sekitar 0,33% maka jumlah profile yang masuk adalah 1491,8050 T sedangkan sisanya 49,39 T menjadi scrap dan habis bereaksi. Dari hasil perhitungan konsentrasi Natrium Bikarbonat (pengembang) sebanyak 0,33% termasuk merupakan konsentrasi yang optimum dan menghasilkan output yang tidak berbeda jauh dengan input yang digunakan.

2. Suhu tidak stabil

Proses pengolahan yang dilakukan untuk menghasilkan profile adalah dengan cara memasukkan bijih plastik yang sudah di campur dengan pewarna, kemudian dile