iii

KATA PENGANTAR

Puji dan Syukur penulis panjatkan kehadirat Tuhan Yang Maha Kuasa, atas

rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan tugas akhir dengan

judul “Supply Chain Management System Di PT.

X

” sebagai syarat untuk

menyelesaikan program study strata I Jurusan Teknik Informatika Fakultas Teknik

dan Ilmu Komputer pada Universitas Komputer Indonesia.

Penyusunan tugas akhir ini tidak akan terwujud tanpa mendapat dukungan,

bantuan, dan masukan dari berbagai pihak. Untuk itu, penulis ingin menyampaikan

terimakasih yang sebesar-besarnya kepada :

1.

Orang tua tercinta H. Manurung, S.H. dan M. Sitorus yang senantiasa

memberikan doa, biaya, semangat, motivasi dan kasih sayangnya seumur hidup

kepada penulis.

2.

Kakak tercinta Bakhtiar Manurung, S.H. yang senantiasa memberikan doa,

semangat dan dukungan kepada penulis dalam membuat tugas akhir ini.

3.

Dosen pembimbing yang telah membimbing, memotivasi, menginspirasi, dan

memberikan pengarahan selama penelitian tugas akhir ini sehingga tugas akhir

ini dapat menjadi sebuah karya ilmiah yang bermanfaat.

4.

Ibu Riani Lubis, S.T., M.T. selaku dosen reviewer

yang telah memberikan

masukan dan arahan selama perbaikan tugas akhir ini.

5.

Bapak Iskandar Ikbal, S.T., M.Kom. selaku dosen wali IF-6 angkatan 2010

yang selalu memberikan motivasi dalam perkuliahan dan pentingnya untuk

menjalankan ibadah disetiap kesibukan kita.

6.

Devi Natalia yang selalu mendoakan juga memberikan senyuman dan

semangat setiap hari sehingga penulis tidak pernah merasa lelah dalam

mengerjakan tugas akhir ini.

7.

Ahmad Sopian dan Ajang Nusa Wisasmara sebagai teman dan rekan yang

selalu solid selama aktifitas tugas akhir ini dan juga aktifitas selama

iv

8.

Seluruh Dosen dan Staff pengajar jurusan teknik Informatika Universitas

Komputer Indonesia.

9.

Seluruh teman-teman IF-6 angkatan 2010 yang telah bersama-sama melewati

masa-masa perkuliahan.

10.

Semua pihak yang terlibat dan ikut membantu tugas akhir ini baik secara

langsung maupun tidak langsung.

Sangat disadari bahwa dalam pelaksanaan dan penyusunan tugas akhir ini

terdapat banyak kekurangan dan jauh dari kata sempurna. Oleh karena itu saran dan

kritik yang membangun sangat diharapkan untuk pengembangan kedepan yang

lebih baik. Akhir kata, semoga tugas akhir ini dapat berguna dan bermanfaat bagi

para pembaca.

Bandung, 1 Agustus 2016

G-1

BIODATA PENULIS

Data Pribadi

Nama

: Maju Simon Manurung

Tempat & Tanggal Lahir

: Bandung, 25 Januari 1990

Jenis Kelamin

: Laki-Laki

Agama

: Kristen

Alamat

: Komplek Margaasih Permai. Jl Harum T6-17.

RT 004 RW 019. Kel Margaasih. Kec Margaasih.

: simonmanurung18@gmail.com

No Telepon

: 081322434966

Riwayat Pendidikan

Universitas Komputer Indonesia

: 2010 - 2016

SMA Pasundan 2 Cimahi

: 2006 - 2009

SMPN 1 Margaasih

: 2003 - 2006

SD Santa Maria

–

Yusup

: 1997 - 2003

SUPPLY CHAIN MANAGEMENT SYSTEM DI PT. X

SKRIPSI

Diajukan untuk Menempuh Ujian Akhir Sarjana

MAJU SIMON MANURUNG

10110754

PROGRAM STUDI TEKNIK INFORMATIKA

FAKULTAS TEKNIK DAN ILMU KOMPUTER

v

DAFTAR ISI

ABSTRAK ... i

ABSTRACT ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xiv

DAFTAR SIMBOL ... xvii

DAFTAR LAMPIRAN ... xx

BAB 1

PENDAHULUAN ... 1

1.1

Latar Belakang Masalah ... 1

1.2

Rumusan Masalah ... 2

1.3

Maksud dan Tujuan ... 2

1.3.1

Maksud ... 2

1.3.2

Tujuan ... 2

1.4

Batasan Masalah... 3

1.5

Metodologi Penelitian ... 4

1.6

Sistematika Penulisan... 7

BAB 2

TINJAUAN PUSTAKA ... 11

2.1

Tinjauan Tempat Penelitian ... 11

2.1.1

Sejarah dan Profil Tempat Penelitian ... 11

2.1.2

Logo PT. X ... 11

2.1.3

Struktur Organisasi PT. X ... 12

2.1.4

Deskripsi Pekerjaan ... 13

2.2

Landasan Teori ... 15

2.2.1

Konsep Dasar Sistem Informasi ... 15

2.2.2

Supply Chain Management

(SCM) ... 21

2.2.3

Konsep Perencanaan dan Pengendalian Produksi ... 23

2.2.4

Konsep Peramalan ... 24

vi

2.2.4.2

Tipe Peramalan... 25

2.2.4.3

Fungsi Peramalan ... 26

2.2.4.4

Proses Peramalan ... 27

2.2.4.5

Metode Peramalan ... 29

2.2.4.6

Metode Deret Berkala (

time series

) ... 30

2.2.4.7

Metode

Exponential Smoothing

... 32

2.2.4.8

Kesalahan Peramalan ... 35

2.2.5

Konsep Persediaan ... 36

2.2.5.1

Pengertian Persediaan ... 36

2.2.5.2

Alasan Diadakannya Persediaan ... 36

2.2.5.3

Pengertian Pengendalian Persediaan ... 37

2.2.5.4

Safety Stock

(SS) ... 39

2.2.5.5

Konsep

Bill of Material

(

BOM

) ... 40

2.3

Konsep Basis Data ... 41

2.3.1

Konsep Sistem Basis Data ... 41

2.4

Konsep Analisis dan Desain Sistem Terstruktur ... 43

2.5

Konsep Pembangunan Perangkat Lunak ... 44

2.5.1

Teknologi Website ... 44

2.5.2

PHP (

Hypertext Preprocesing

) ... 45

2.5.3

Mysql... 45

BAB 3

ANALISIS DAN PERANCANGAN SISTEM ... 47

3.1

Analisis Sistem ... 47

3.1.1

Analisis Masalah ... 47

3.1.2

Analisis Prosedur Yang Sedang Berjalan ... 47

3.1.2.1

Prosedur Pemesanan Produksi ... 48

3.1.2.2

Prosedur Pengiriman Produksi ... 50

3.1.2.3

Prosedur Pengadaan Material ... 52

3.1.2.4

Prosedur Pengiriman Material... 54

3.1.2.5

Prosedur Retur Material ... 55

3.1.3

Analisis Aturan Bisnis... 57

vii

3.1.3.2

Analisis Aturan Bisnis Yang diusulkan ... 57

3.1.4

Analisis Penerapan

Supply

Chain

Management

Pada PT. BEP. ... 58

3.1.4.1

Analisis Metode Peramalan... 63

3.1.4.2

Analisis Monitoring Persediaan Produksi dan Bahan Material ... 69

3.1.4.3

Analisis Pengiriman Produksi (Distribusi)... 72

3.1.5

Analisis Kebutuhan Non Fungsional ... 73

3.1.5.1

Analisis Kebutuhan Perangkat Keras ... 73

3.1.5.2

Analisis Kebutuhan Perangkat Lunak ... 74

3.1.5.3

Analisis Pengguna ... 75

3.1.5.4

Analisis Pengkodean ... 78

3.1.6

Analisis Data ... 79

3.1.7

Analisis Kebutuhan Fungsional ... 81

3.1.7.1

Diagram Konteks ... 82

3.1.7.2

DFD ... 83

3.1.7.2.1

DFD Level 1 ... 83

3.1.7.2.2

DFD Level 2 Proses 2 Login ... 84

3.1.7.2.3

DFD Level 2 Proses 3 Pengolahan Data Master ... 85

3.1.7.2.4

DFD Level 2 Proses 5 Pengolahan Data Pengadaan ... 87

3.1.7.2.5

DFD Level 2 Proses 6 Pengolahan Data Peramalan ... 88

3.1.7.2.6

DFD Level 2 Proses 7 Pengolahan Data Verifikasi ... 89

1.1.7.2.4

DFD Level 3 Proses 3.1 Pengolahan Data User ... 90

1.1.7.2.5

DFD Level 3 Proses 3.2 Pengolahan Data Karyawan... 91

1.1.7.2.6

DFD Level 3 Proses 3.3 Pengolahan Data Kendaraan ... 92

1.1.7.2.7

DFD Level 3 Proses 3.4 Pengolahan Data Supplier ... 93

1.1.7.2.8

DFD Level 3 Proses 3.5 Pengolahan Data Customer ... 94

1.1.7.2.9

DFD Level 3 Proses 3.6 Pengolahan Data Material ... 95

1.1.7.2.10

DFD Level 3 Proses 3.7 Pengolahan Data Produk ... 96

3.1.8

Spesifikasi Proses DFD ... 96

3.1.9

Kamus Data DFD ... 103

3.2

Perancangan Sistem ... 107

viii

3.2.2

Perancangan Struktur Tabel ... 107

3.2.3

Perancangan Struktur Menu ... 111

3.2.3.1

Perancangan Struktur Menu Admin ... 111

3.2.3.2

Perancangan Struktur Menu Sales ... 112

3.2.3.3

Perancangan Struktur Menu Staff ... 112

3.2.3.4

Perancangan Struktur Menu Manager ... 113

3.2.3.5

Perancangan Struktur Menu Kepala Gudang ... 113

3.2.3.6

Perancangan Struktur Menu Supplier ... 114

3.2.3.7

Perancangan Struktur Menu Customer ... 114

3.2.4

Perancangan Antarmuka ... 115

3.2.4.1

Perancangan Antarmuka Admin ... 116

3.2.4.2

Perancangan Antarmuka Staff... 122

3.2.4.3

Perancangan Antarmuka Manager ... 125

3.2.4.4

Perancangan Antarmuka Kepala Gudang ... 127

3.2.4.5

Perancangan Antarmuka Supplier ... 129

3.2.4.6

Perancangan Antarmuka Customer ... 130

3.2.5

Perancangan Pesan ... 132

3.2.6

Perancangan Jaringan Semantik ... 139

3.2.6.1

Perancangan Jaringan Semantik Admin... 139

3.2.6.2

Perancangan Jaringan Semantik Sales ... 140

3.2.6.3

Perancangan Jaringan Semantik Staff ... 140

3.2.6.4

Perancangan Jaringan Semantik Manager ... 141

3.2.6.5

Perancangan Jaringan Semantik Kepala Gudang ... 141

3.2.6.6

Perancangan Jaringan Semantik Supplier ... 142

3.2.6.7

Perancangan Jaringan Semantik Customer ... 142

3.2.7

Perancangan Prosedural ... 143

BAB 4

IMPLEMENTASI DAN PENGUJIAN SISTEM ... 148

4.1

Implementasi Sistem ... 148

4.1.1

Implementasi Perangkat Keras ... 148

4.1.2

Implementasi Perangkat Lunak ... 149

ix

4.1.4

Implementasi Antarmuka ... 153

4.2

Pengujian Sistem ... 157

4.2.1

Skenario Pengujian Blackbox ... 158

4.2.2

Kasus dan Hasil Pengujian Blackbox ... 159

4.2.3

Kesimpulan Pengujian Blackbox ... 170

4.2.4

Pengujian Beta ... 170

4.2.5

Kesimpulan Pengujian Beta ... 173

BAB 5

KESIMPULAN DAN SARAN... 174

5.1

KESIMPULAN ... 174

5.2

SARAN ... 174

176

DAFTAR PUSTAKA

[1] Assauri, S., 2004.

Manajemen Produksi dan Operasi.

Jakarta: Lembaga

Penerbit FE-UI.

[2] Chopra, S. & Mendl, P., 2010.

Supply Chain Management (Strategy. Planning

& Operations).

Orlando: Pearson International Edition.

[3] Fathansyah, 2011.

Basis Data.

Bandung: Penerbit Informatika.

Fildes, R. & Beard , C., 1992. International Journal Of Operation &

Production Management.

Forcasting Systems for Production and Iventory

Control

.

[4] Hadoko, T., 2012.

Dasar-dasar manajemen produksi dan operasi.

Yogyakarta: BPFE.

[5] Heizer, Jay;Barry Render, 2011.

Operations Management,Tenth Edition.

New

Jersey: Pearson Education, inc.

[6] Kusuma, H., 2009.

Manajemen Produksi.

Yogjakarta: Penerbit Andi.

[7] Sitta Mega Afrista & Yunia Dwie Nurcahyanie, 2014.

Analisa Perencanaan

Dan Pengendalian Persediaan Produksi Foam,

Volume 02.

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi...Volume..., Bulan 20..ISSN :2089-9033

SUPPLY CHAIN MANAGEMENT SYSTEM DI PT. X

Maju Simon Manurung1, Anna Dara Andriana, S.Kom., M.Kom.2

Teknik Informatika – Universitas Komputer Indonesia Jl. Dipatiukur 112-114 Bandung

Email : simonmanurung18 @gmail.com,annaDaraandriana@yahoo.com

ABSTRAK

PT. X merupakan sebuah perusahaan yang bergerak di bidang produk beton. Beberapa jenis yang diproduksi oleh PT. X adalah Hcs, Pagar, Pancang. Bagian pergudangan masih belum bisa menentukan secara pasti berapa banyak pengadaan stok bahan material yang harus dipesan kepada supplier. Hal ini berdampak terhambatnya proses produksi beton dikarenakan terjadinya kekurangan jumlah stok bahan material pada gudang. Masalah lain yang terjadi juga sulitnya bagian PPIC untuk memperkirakan perencanaan dalam proses produksi beton, karena permintaan pemesanan produksi beton yang dilakukan oleh customer tidak menentu. Akibatnya persediaan stok produksi sering mengalami kekurangan atau kelebihan dari kebutuhan semestinya. Melihat kondisi tersebut proses pendistibusian produksi beton sampai kepada customer tidak berjalan dengan lancar.

Berdasarkan permasalahan yang telah diuraikan, Maka solusi yang diusulkan adalah dengan membangun sistem supply chain management yang bertujuan Memudahkan bagian gudang untuk menentukan stok bahan material yang ada pada gudang, sehingga proses pembuatan produksi dapat berjalan dengan lancar. Membantu memudahkan bagian PPIC untuk memperkirakan jumlah stok produk, sehingga persediaan produk sampai kepada pengiriman produksi untuk customer dapat memberikan informasi yang efektif dan efisien. Membantu proses jadwal pendistribusian produksi sehinga berjalan dengan efektif. Metode yang digunakan adalah metode single exponential smoothing untuk meramalkan rencana produksi satu bulan berikutnya. Perhitungan dalam menentukan jumlah persediaan produk menggunakan safety stok.

Berdasarkan hasil pengujian, dapat disimpulkan bahwa sistem yang dibangun sudah dapat membantu menentukan jumlah bahan material yang dipesan, mengendalikan data produk dan bahan material, mendapatkan informasi pengiriman produk dan melakukan semua verifikasi persetujuan baik pemesanan maupun pengadaan.

Kata Kunci: Supply Chain Management, Single Exponential Smoothing, Safety Stock.

1. PENDAHULUAN

PT. X merupakan sebuah perusahaan beton yang berada didaerah Bandung tepatnya di Batujajar, yang

bergerak di bidang produksi dan penjualan beton. Produksi beton yang diproduksi tersebut dibuat oleh pabrik milik PT. X. Ada beberapa jenis beton yang diproduksi oleh PT. X diantaranya HCS, Pagar, Pancang.

Dari hasil observasi dan wawancara dengan Manager bagian PPIC (Production Planning and Inventory Control) pada PT. X diketahui bahwa bagian pergudangan masih belum bisa menentukan secara pasti berapa banyak pengadaan stok bahan material yang harus dipesan kepada supplier. Hal ini berdampak terhambatnya proses produksi beton dikarenakan terjadinya kekurangan jumlah stok bahan material pada gudang.

Masalah lain yang terjadi juga sulitnya bagian PPIC untuk memperkirakan perencanaan dalam proses produksi beton, karena permintaan pemesanan produksi beton yang dilakukan oleh customer tidak menentu. Akibatnya persediaan stok produksi sering mengalami kekurangan atau kelebihan dari kebutuhan semestinya. Melihat kondisi tersebut proses pendistibusian produksi beton sampai kepada customer tidak berjalan dengan lancar.

Selain itu perusahaan harus meningkatkan daya saing melalui penyesuaian produksi, mutu tinggi, pengurangan biaya, dan ketepatan distribusi maka dibutuhkan rantai pasokan (supply chain). Permasalahan tersebut dapat diatasi dengan menggunakan sistem Supply Chain Managemet yang biasa disebut dengan menejemen rantai pasokan, karena dengan sistem ini perusahaan dapat mengintrigritaskan aktifitas proses bisnis mulai dari aliran pemasokan bahan material dari supplier dan perencanaan pengadaan produksi hingga sampai pengiriman produksi kepada customer. Tujuan utamanya dari menajemen rantai pasokan ini agar aliran pasokan baik dari hulu ke hilir maupun dari hilir kehulu dapat menciptakan aliran informasi yang efektif dan konsisten pada perusahaan.

Berdasarkan hal tersebut maka dibutuhkan sistem peramalan untuk perencanaan produksi. Dalam sistem Supply Chain Management ini akan terdapat metode

Exponential Smoothing. Dengan menggunakan

metode peramalan ini maka dari permasalahan baik perencanaan produksi maupun perencanaan pengadaan bahan material dapat teratasi.

permasalahan-Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi...Volume..., Bulan 20..ISSN :2089-9033

permasalahan tersebut yaitu sistem Supply Chain Management di PT. X.

Sedangkan tujuan yang akan dicapai dalam penelitian ini diantaranya sebagai berikut:

1. Memudahkan bagian gudang untuk menentukan stok bahan material yang ada pada gudang, sehingga proses pembuatan produksi dapat berjalan dengan lancar.

2. Membantu memudahkan bagian PPIC untuk memperkirakan jumlah stok produk, sehingga persediaan produk sampai kepada pengiriman produksi untuk customer dapat memberikan informasi yang efektif dan efisien.

3. Membantu proses jadwal pendistribusian produksi sehinga berjalan dengan efektif.

2. ISI PENELITIAN 2.1 Sistem Informasi

Sistem informasi adalah sekumpulan prosedur organisasi yang pada saat dilaksanakan akan memberikan informasi bagi pengambil keputusan dan untuk mengendalikan organisasi. Sistem informasi adalah suatu sistem di dalam suatu organisasi yang mempertemukan kebutuhan pengolahan transaksi , mendukung operasi, bersifat manajerial dan kegiatan strategi dari suatu organisasi dan menyediakan pihak luar tertentu dengan laporan-laporan yang di perlukan[2]. Sistem informasi terdiri dari 5 komponen , kelima komponen tersebut dapat diklasifikasikan sebagai berikut[2].

a. Hadware dan Software yang berfungsi sebagai

mesin

b. People dan Procedures yang merupakan manusia

dan tata cara menggunakan mesin.

[image:15.595.60.289.531.593.2]c. Data merupakan jembatan penghubung antara manusia dan mesin agar terjadi suatu proses pengolahan data.

Gambar 1 Lima komponen Sistem Informasi

Kegiatan–kegiatan dalam utama yang masuk dalam klasifikasi sistem informasi adalah [2]:

a. Input

Menggambarkan suatu kegiatan untuk menyediakan data yuntuk diproses.

b. Proses

Menggambarkan bagaimana suatu data diproses untuk menghasilkan suatu informasi yang bernilai tambah.

c. Output

Suatu kegiatan untuk menghasilkan laporan dari proses diatas tersebut.

d. Penyimpanan

Suatu kegiatan untuk memelihara dan menyimpan data.

e. Control

Suatu aktivitas untuk menjamin bahwa system informasi tersebut berjalan sesuai dengan yang diharapkan.

Sistem informasi dapat membuat keuntungan kompetitif dalam perusahaan. Meningkatkan keuntungan saat ini, bagaimanapun juga adalah sulit untuk diestimasi. Kenaikan profit sering kali tidak terjadi secara tiba-tiba, tetapi terjadi beberapa tahun sesudah implementasi dari sistem baru. Ketika dua alternatif sistem mendekati kesamaan perbandingan, pintu terbuka untuk mempertimbangkan faktor stratei perusahaan. Terdapat faktor-faktor strategi perusahaan tersebut adalah sebagai berikut.

a. Kepuasan konsumen (customer satisfacation). b. Meningkatkan penjualan (increase sales). c. Komitmen konsumen dan vendor (customer and

vendor commitments).

d. Informasi produk pemusatan (information product marketing).

Sistem Informasi Manajemen (SIM) adalah kumpulan dari sistem manajemen atau sistem yang menyediakan informasi yang bertujuan mendukung operasi manajement dan pengambilan keputusan dalam suatu organisasi yang cenderung berhubungan dengan pengolahan informasi yang berbasis pada komponen dengan mempertimbangkan informasi apa, untuk siapa dan kapan harus disajikan.

2.2 Supply Chain Management

Supply Chain Management adalah metode atau

pendekatan integrative untuk mengelola aliran produk, informasi, dan uang secara terintegrasi yang melibatkan pihak-pihak mulai dari hulu ke hilir. Prinsip penting dalam SCM adalah transparansi informasi dan kolaborasi antara fungsi internal perusahaan maupun dengan pihak-pihak diperusahaan disepanjang supply chain. Supply Chain adalah jaringan fisiknya, yakni perusahaan-perusahaan yang terlibat dalam memasok bahan baku, memproduksi barang, maupun mengirimkannya ke pemakai akhir. Perusahaan-perusahaan tersebut biasanya termasuk supplier, pabrik, distributor, ritel serta perusahaan-perusahaan pendukung seperti perusahaan-perusahaan jasa logistik[7].

Pada suatu supply chain biasanya ada 3 macam aliran yang harus dikelola. Pertama adalah aliran barang yang mengalir dari hulu (upstream) ke hilir (downstream). Contohnya adalah bahan baku yang dikirm ke pabrik. Setelah produk selesai diproduksi, mereka dikirim ke distributor, lalu ke pengecer atau ritel, kemudian ke pemakai akhir. Yang kedua adalah aliran uang dan sejenisnya yang mengalir dari hilir ke hulu. Yang ketiga adalah aliran informasi yang bisa terjadi dari hulu ke hilir ataupun sebaliknya. Informasi tentang persediaan produk yang masih ada di masing-masing supermarket sering dibutuhkan oleh

DATA

Hardware (Perangkat Keras) Software (Perangkat Lunak) Procedures (Prosecur) People (Manusia)Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi...Volume..., Bulan 20..ISSN :2089-9033

distributor maupun pabrik. Informasi tentang ketersediaan kapasitas produksi yang dimiliki oleh supplier juga sering dibutuhkan oleh pabrik. Informasi tentang status pengiriman bahan baku sering dibutuhkan oleh perusahaan yang mengirim maupun yang akan menerima. Perusahaan pengapalan harus membagi informasi seperti ini supaya pihak-pihak yang berkepentingan bisa memonitor untuk kepentingan perencanaan yang lebih akurat.

Istilah Supply Chain Management pertama kali dikemukakan oleh Oliver & Weber pada tahun 1982.Jadi SCM tidak hanya berorientasi pada urusan internal sebuah perusahaan, melainkan juga urusan ekternal yang menyangkut hubungan dengan perusahaan partner. Karena perusahaan-perusahaan yang berada pada suatu supply chain pada intinya ingin memuaskan konsumen akhir yang sama, mereka harus bekerja sama untuk membuat produk yang murah, mengirimkannya tepat waktu, dan dengan kualitas yang bagus. Idelnya, hubungan antar pihak pada suatu supply chain berlangsung jangka panjang.Hubungan jangka panjang memungkinkan semua pihak untuk menciptakan kepercayaan yang lebih baik serta menciptakan efisiensi. Efisiensi bisa tercipta karena hubungan jangka panjang berarti mengurangi ongkos-ongkos untuk mendapatkan perusahaan partner baru[7].

2.2.1 Komponen Supply Chain Management

Supply Chain Management memiliki 3

komponen utama yang mendukung berjalannya suatu proses bisnis sebagai berikut :

1. Upstream Supply Chain

Keseluruhan kegiatan perusahaan manufaktur dengan pendistribusiannya atau hubungan distributor dapat diperluas menjadi kepada beberapa tingkatan. Kegiatan utama dalam

Upstream Supply Chain ini adalah pengadaan

barang.

2. Internal Supply Chain

Internal Supply Chain ini merupakan proses

pengiriman barang ke gudang. Kegiatan utama dalam Internal Supply Chain adalah manajemen produksi, pabrikasi, dan pengendalian persediaan. 3. Downstream Supply Chain

Kegiatan didalam Downstream Supply Chain ini melibatkan proses pengiriman kepada konsumen akhir. Kegiatan utama dalam Downstream Supply

Chain ini adalah distribusi barang, gudang,

transportasi.[7]

2.2.2 Area Cakupan Supply Chain Management

Prinsip penting dalam SCM adalah transparansi informasi dan kolaborasi baik antar fungsi di internal perusahaan maupun maupun dengan pihak-pihak di luar perusahaan di sepanjang supply chain. Kegiatan –kegiatan utama yang masuk dalam klasifikasi SCM adalah [7]:

1. Kegiatan merancang produk baru (Product development)

2. Kegiatan mendapatkan bahan baku (Procurement , Purchasing , atau Supply)

3. Kegiatan merencanakan produksi dan persediaan (Planning & Control)

4. Kegiatan melakukan produksi (Production) 5. Kegiatan melakukan pengiriman / distribusi

(Distribution)

6. Kegiatan pengelolaan pengembalian produk / barang(Return)

2.2.3 Manajemen Distribusi dan Transportasi

Fungsi distribusi dan tranportasi pada dasarnya adalah menghantarkan produk dari lokasi dimana produk tersebut diproduksi sampai dimana mereka akan digunakan. Manajemen transportasi dan distribusi mencakup baik aktivitas fisik yang secara kasat mata bisa kita saksikan, seperti menyimpan dan mengirim produk, maupun fungsi non-fisik yang berupa aktivitas pengolahan informasi dan pelayanan kepada pelanggan. Pada prinsipnya, fungsi ini berrtujuan untuk menciptakan pelayanan yang tinggi ke pelanggan yang bisa dilihat dari tingkat service level yang dicapai, kecepatan pengiriman, kesempurnaan barang sampai ke tangan pelanggan, serta pelayanan purna jual yang memuaskan[7]. Kegiatan distribusi dan transportasi bisa dilakukan oleh perusahaan manufaktur dengan membentuk bagian distribusi / transportasi tersendiri atau diserahkan ke pihak ketiga. Dalam upayanya untuk memenuhi tujuan-tujuan diatas, siapapun yang melaksanakan (internal perusahaan atau mitra pihak ketiga), manajemen distribusi dan transportasi pada umumnya melakukan sejumlah fungsi dasar yang terdiri dari:

1.

Melakukan segmentasi dan menentukan target service level.2.

Menentukan mode transportasi yang akan digunakan.3.

Melakukan konsolidasi informasi dan pengiriman.4.

Melakukan penjadwalan dan penentuan rute pengiriman.5.

Memberikan pelayanan nilai tambah.6.

Menyimpan persediaan.7.

Menangani pengembalian (return).[7]Secara umum ada 3 strategi distribusi produk dari pabrik ke pelanggan. Masing-masing dari strategi ini memiliki keunggulan dan kekurangan. Ketiga strategi tersebut adalah sebagai berikut:

1. Pengiriman Lansung (Direct Shipment)

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi...Volume..., Bulan 20..ISSN :2089-9033

2. Pengiriman Melalui Warehouse

Padan model ini, barang tidak langsung dikirim ke pelanggan namun melewati satu atau lebih gudang atau fasilitas penyangga. Berkebalikan dengan model direct shipment diatas, model

warehousing cocok untuk produk-produk yang

ketidakpastian demand / supply-nya tinggi serta produk-produk yang memiliki daya tahan relative lama (durable products).

3. Cross-Docking

Pada model ini, produk akan mengalir lewat fasilitas cross-dock yang berada antara pabrik dan pelanggan. Di tempat ini, kendaraan penjemput dan pengirim akan bertemu dan terjadi transfer beban (tentu juga dimungkinkan terjadinya konsolidasi yang melibatkan banyak pabrik dan pelanggan).[7]

2.3 Peramalan

Menyelesaikan masalah dimasa yang akan datang tidak dapat dipastikan, orang senantiasa berupaya menyelesaikannya dengan model pendekatan-pendekatan yang sesuai dengan perilaku aktual data, begitu juga dalam melakukan peramalan. Peramalan (forecasting) permintaan akan produk dan jasa diwaktu mendatang dan bagian-bagiannya adalah sangat penting dalam perencanaan dan pengawasan produksi. Suatu peramalan banyak mempunyai arti, maka peramalan tersebut perlu direncanakan dan dijadwalkan sehingga akan diperlukan suatu periode waktu paling sedikit dalam periode waktu yang dibutuhkan untuk membuat suatu kebijaksanan dan menetapkan beberapa hal yang mempengaruhi kebijaksanaan tersebut. Peramalan diperlukan disamping untuk memperkirakan apa yang akan terjadi dimasa yang akan datang juga para pengambil keputusan perlu unuk membuat planning. Peramalan sangat beragam dalam horizon waktu peramalan, faktor yang menentukan hasil sebenarnya, tipe pola dan berbagai aspek lainnya. Untuk menghadapi penggunaan yang luas seperti itu, beberapa teknik telah dikembangkan. Salah satu teknik dalam peramalan yaitu Metode Smoothing (Pemulusan)[4]. Suatu peramalan memiliki tahapan-tahapan yang ada dalam proses peramalan. Terdapat enam proses tahapan dalam peramalan, yaitu[8]:

1. Menentukan tujuan ramalan. Bagaimana ramalan akan digunakan dan kapan akan dibutuhkan ramalan? Tahapan ini akan memberikan indikasi tingkat rincian yang diperlukan dalam ramalan, jumlah sumber daya (karyawan, waktu, komputer, dan biaya) yang dapat dibenarkan, serta tingkat keakuratan yang diperlukan.

2. Menetapkan rentang waktu. Ramalan harus mengindikasikan rentang waktu, mengingat bahwa keakuratan menurun ketika rentang waktu meningkat.

3. Memilih teknik peramalan.

4. Memperoleh, membersihkan, dan menganalisa data yang tepat. Memperoleh data dapat meliputi usaha yang signifikan. Setelah memperoleh data

data mungkin perlu “dibersihkan” agar dapat

menghilangkan objek asing dan data yang jelas tidak benar sebelum analisis.

5. Membuat ramalan.

Memantau ramalan. Ramalan harus dipantau untuk menentukan apakah ramalan dilakukan dengan cara yang memuaskan. Jika tidak memuaskan, periksa kembali metode peramalan, asumsi, keabsahan data, dan lain-lain. Kemudian, mengubahnya sesuai kebutuhan serta menyiapkan revisi ramalan.

Jenis peramalan dapat dibedakan berdasarkan jangka waktu, ruang lingkup dan metode yang di gunakan[3].

a. Berdasarkan jangka waktunya , peramalan dibedakan menjadi jangka pendek dan jangka panjang.

b. Berdasarkan ruang lingkupnya peramalan dibedakan menjadi peramalan mikro dan makro. c. Berdasarkan metode peramalan yang digunakan ,

peramalan dibedakan menjadi metode kualitatif dan kuantitatif.

Metode kualitatif lebih didasarkan pada intuisi dan penilaian orang yang melakukan peramalan daripada pemanipulasian (pengolahan dan penganalisisan) data historis yang tersedia. Teknik-teknik pada metode kualitatif terdiri atas Teknik-teknik Delphi, kurva pertumbuhan, penulisan skenario, penelitian pasar, kelompok fokus, dan lain sebagainya[3].

Metode kuantitatif didasarkan pada pemanipulasian data historis yang tersedia secara memadai dan tapa intuisi maupun penilaian subjektif dari orang yang melakukan peramalan, metode ini umumnya didasarkan pada analisis statistic. peramalan kuantitatif dapat diterapkan bila tiga kondisi berikut terpenuhi, yaitu[3]:

a. Informasi mengenai keadaan di waktu yang lalu tersedia,

b. Informasi itu dapat dikuantitatifkan dalam bentuk data numeric (angka), dan

c. Dapat diasumsikan bahwa beberapa aspek dari pola di waktu yang lalu akan berlanjut ke waktu yang akan dating (disebut asumsi kontinuitas).

2.3.1 Single Exponential Smoothing

Dalam pemulusan nilai-nilai historis ini, kesalahan random di rata-ratakan untuk menghasilkan

ramalan “halus” yang tampaknya berfungsi dengan

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi...Volume..., Bulan 20..ISSN :2089-9033

�+1= � + ��� ��−�� (2.7)

Misalkan observasi yang lama ��−� tidak tersedia sehingga harus digantikan dengan suatu nilai pendekatan (aproksimasi). Salah satu pengganti yang mungkin adalah nilai ramalan periode yang sebelumnya �. Dengan melakukan subtitusi ini persamaan (2.7) menjadi persamaan (2.8) sehingga dapat ditulis kembali sebagai (2.9) [4].

�+1 = �+ ��� ��� (2.8)

�+1= �1 ��+ 1�1 � (2.9)

Dari persamaan (2.3) dapat dilihat bahwa nilai ramalan pada waktu t + 1 tergantung pada pembobotan nilai observasi saat t, yaitu 1

�dan pada pembobotan

nilai ramalan saat t yaitu 1 - 1

� bernilai antara 0 dan 1.

Dengan mengganti 1�= �. Persamaan (2.9) menjadi persamaan (2.10) [4].

�+1= ���+ 1 − � � (2.10)

Keterangan :

�+1 = Hasil forecast untuk periode t+1

� = Konstanta pemulusan

�� = Data demand aktual untuk periode t � = Forecast pada periode t

Dalam metode exponential smoothing nilai α bisa ditentukan secara bebas, artinya tidak ada suatu cara

yang pasti untuk mendapatkan nilai α yang optimal.

Maka pemilihan nilai α dilakukan dengan cara trial dan

error. Besarnya α terletak antara 0 sampai 9 [4].

2.3.2 Mean Squared Error (MSE)

Forecast error yang digunakan dalam perhitungan untuk meguji hasil peramalan adalah Mean Absolute Error (MSE). MSE adalah rata-rata dari kesalahan forecasting dikuadratkan. Nilai MSE dapat dicari dengan menggunakan persamaan(2.5).

�� =

∑ ��−�� 2

� ...

...(2.19) Keterangan:

�� = Data aktual pada periode t

� = Data ramalan dihitung dari model yang digunakan

pada periode t

� = Banyak data hasil ramalan

2.4 Safety Stock

Karena adanya waktu tenggang, perlu adanya persediaan yang di cadangkan untuk menunggu barang datang, yang di sebut sebagai persediaan pengamanan (safety stock). Persediaan pengamanan berfungsi untuk melindungi atau menjaga kemungkinan terjadinya kekurangan barang, misalnya karena penggunaan barang yang lebih besar dari perkiraan semula ata keterlambatan dalam penerimaan barang yang di pesan. Persediaan pengamanan disebut juga

dengan istilah persediaan penyangga (buffer stock) atau persedian besi (iron stock). Safety stocktujuannya menentukan berapa besar stok yang di butuhkan selama masa tenggang untuk memenuhi besarnya permintaan[8].Bagian persediaan pengamanan dan tingkat pelayanan dapat dilihat pada gambar 2.8 dalam diagram distribusi normal.

Gambar 2 Persedian pengamanan

Perhitungan persediaan pengaman (safety stock) dapat dilihat dari persamaan (2.6):

Safety Stock = (jumlah pengeluaran barang

/31harixL)...(2.20) Keterangan :

L= Waktu tunggu pengiriman(Lead Time)

2.5 Analisis Masalah

Analisis Analisis Masalah merupakan sebuah asumsi dari masalah yang akan diuraikan dalam prosedur – prosedur pengolahan data pada Sistem Supply Chain Managemet di PT. X. Analisis masalah dari sistem yang berjalan saat ini adalah :

1 Bagian gudang belum bisa secara pasti menentukan pengadaaan bahan material kepada supplier sehingga terkadang terjadi kehabisan stok material yang ada pada gudang maka dapat menghambat proses produksi.

2 Bagian PPIC masih sulit memperkirakan jumlah stok produk yang harus tersedia sehingga proses pendistribusian produksi sampai kepada customer menjadi terhambat atau tidak berjalan dengan lancar dikarenakan tidak menentunya pemesanan produksi dari customer.

3 Proses jadwal pendistribusian produksi belum berjalan dengan efektif sehingga dapat menghambat proses pengiriman kepada customer.

2.6 Analisis Single Exponential Smoothing

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi...Volume..., Bulan 20..ISSN :2089-9033

dapat dilihat dengan hasil peramalan α = 0,1 sampai α = 0,9 merupakan sebagai perbandingan.

Hal pertama yang dilakukan untuk menghitung metode peramalan Single Exponential Smoothing yaitu menentukan nilai konstanta alpha (α), kemudian meramalkan pemesanan produksi pada periode kedua atau bulan kedua. Setelah itu memasukan data tersebut dalam perhitungan persamaan 2.1. Adapun penjelasan perhitungan peramalan berdasarkan data yang didapatkan pada periode Tahun 2015 dengan acuan perbandingan α = 0,1 dijelaskan sebagai berikut:

Contoh perhitungan peramalan untuk α=0.1 :

Peramalan ( Feb ) = ( αXt ) + ( 1 –α ) Ft

= ( 0,1 * 6732 ) + ( 1 – 0,1) 6732 = 6732 batang

Perhitungan untuk bulan Maret dan bulan selanjutnya dilakukan dengan cara yang sama sesuai dengan perhitungan pemesanan bulan Februari

2.7 Analisis Mean Squared Error (MSE)

Setelah mendapatkan hasil peramalan dari α = 0,1 sampai α = 0,9 , untuk memilih hasil peramalan terbaik dibutuhkan metode untuk menghitung kesalahan peramalan dari tiap-tiap alpha (α) . Pada penelitian ini metode kesalahan peramalan yang digunakan adalah metode Mean Square Error. Metode ini menjelaskan bahwa α yang mempunyai nilai MSE terkecil adalah α yang mempunyai hasil peramalan terbaik. Rumus dari metode Mean Square Error terdapat pada persamaan 2.6.

Perhitungan MSE dari kasus ini didapatkan mulai dari hasil perhitungan periode kedua yaitu bulan Februari, yaitu permintaan bulan jumlah permintaan bulan Februari dikurangi dengan hasil perhitungan peramalan bulan Februari, dimana hasilnya pengurangan kemudian dikuadratkan. Setelah didaparkan hasil tersebut dibagi dengan jumlah data yang didapatkan sebelumnya.

Adapun contoh untuk perhitungan MSE untuk hasil peramalan α = 0,1 dengan nilai At yaitu data bulan Februari dan Ft yaitu data peramalan bulan Februari dapat dilihat sebagai contoh sebagai berikut:: MSE = (XFebruari – FFebruari)2 / n

= (35831448)/9 = 3980161

Berdasarkan hasil perbandingan alpha (α)

dalam perhitungan forecast error dengan menggunakan MSE, dapat disimpulkan bahwa alpha

(α) dengan nilai 0,3 menghasilkan error paling kecil. nilai MSE dari α = 0.3 yaitu menghasilkan 3533282

error, karena yang paling kecil mengindikasi bahwa keakuratan hasil peramalan tinggi. Pada hasil peramalan pemesanan produk jenis beton untuk periode selanjutnya, maka PT. X direkomendasikan melakukan pengadaan bahan baku produk beton pada

periode selanjutnya yaitu bulan Oktober dengan jumlah 4988 batang

2.8 Analisis Safety Stock

Setelah melakukan peramalan, PT. X melakukan Monitoring persediaan yang bertujuan untuk memantau dan mengendalikan persediaan yang ada digudang PT. X. Untuk monitoring pengendalian persediaan yaitu dengan melihat data history persediaan setiap bulannya. Fungsi monitoring agar menghindari terjadinya kekosongan dan kekurangan stok produk yang ada digudang PT. X. Monitoring pengendalian persediaan ini memerlukan sebuah indikator untuk menentukan berapa batas aman produk yang harus tersedia di gudang PT. X dengan menggunakan metode safety stock.

Berikut contoh perhitungan dengan metode Safety Stock :

Diketahui bahwa :

Jumlah pemesanan bulan Agustus = 5129 Jumlah hari pada bulan Agustus = 30hari Lead Time pada pengadaan ke supplier = 5hari

Penyelesaian :

Safety Stock = ( 5129) x 5 = 855 karton 30

Berdasarkan perhitungan safety stock diatas, maka PT. X harus melakukan pengadaan untuk produksi beton sebanyak 5219 batang. Dan untuk perhitungan jumlah material yang akan dipesan kepada supplier didapatkan dengan mengkalikan jumlah kebutuhan produksi dengan jumlah kebutuhan satu material

Apabila sisa stok produk memiliki status tidak aman, maka perusahaan melakukan pengadaan dengan jumlah pengadaan sebagai berikut :

Jumlah pengadaan = ( peramalan pemesanan + safety stock) – sisa stok

= (5129 + 855) – 765 = 5984 batang

Jadi PT. X harus melakukan pengadaan bahan baku untuk jenis bahan baku beton kepada supplier untuk memenuhi stok sebanyak 5984 batang, jika kebutuhan dalam satu produk beton memerlukan besi D13 sebanyak 4, spiral sebanyak 1, semen mix sebanyak 1700 kg dan kawat 110 kg. Maka kebutuhan untuk pengadaan material kepada supplier besi sebanyak 20876 kg, supplier spiral 5219 buah, supplier semen mix sebanyak 8872300 kg dan supplier kawat sebanyak 57409 kg.

2.9 Analisis Distribusi

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi...Volume..., Bulan 20..ISSN :2089-9033

dan tempat yang tepat dan mengetahui status pengiriman. Jadwal pendistribusian produk ke customer dilakukan pada jadwal yang telah di sepakati antara perusahaan dan customer. Kendaraan yang digunakan dalam pengiriman produk yaitu truk. Tindakan atau evaluasi dari monitoring status distribusi yaitu dengan menggunakan sistem yang akan di bangun. Didalam sistem yang akan dibangun terdapat menu pengiriman yang meliputi informasi tanggal pengiriman, tujuan pengiriman, jumlah dan jenis produk yang dikirim, siapa yang mengirim dan transportasi atau kendaraan yang di gunakan. Monitoring status pengiriman dilakukan agar PT. X mengetahui customer melakukan perubahan status penerimaan produk yang didistribusikan dari PT. X, terdapat dua status pengiriman produk yaitumasih dalam pengiriman atau sudah diterima. Setelah agen merubah status pengiriman maka PT. X dapat mengetahui produk sudah diterima.

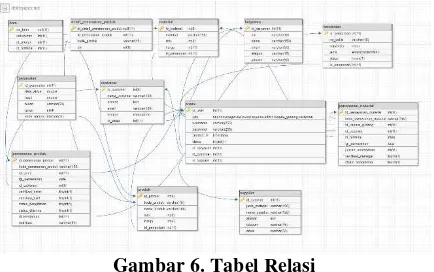

2.10 Entity Relationship Diagram (ERD)

Analisis basis data merupakan analisis kumpulan data yang saling berhubungan dan disimpan dalam suatu media penyimpanan tertentu tanpa pengulangan (redundancy). Terdapat data-data yang akan digunakan dalam proses pembuatan perangkat lunak sistem informasi dengan pendekatan supply chain management. Data-data yang diperoleh akan digunakan untuk mendesain basis data disertai dengan atribut-atribut dari masing-masing entitas serta relasi antar entitas-entitas tersebut. Dalam merancang basis data, model data yang akan digunakan adalah Entity Relationship Diagram (ERD).

[image:20.595.308.527.184.331.2]Analisis basis data merupakan analisis kumpulan data yang saling berhubungan dan disimpan dalam suatu media penyimpanan tertentu tanpa pengulangan (redundancy). Terdapat data-data yang akan digunakan dalam proses pembuatan perangkat lunak sistem informasi dengan pendekatan supply chain management. Data-data yang diperoleh akan digunakan untuk mendesain basis data disertai dengan atribut-atribut dari masing-masing entitas serta relasi antar entitas-entitas tersebut. Dalam merancang basis data, model data yang akan digunakan adalah Entity Relationship Diagram (ERD).

Gambar 3. Entity Relationship Diagram Pembangunan Sistem Informasi Supply Chain

Managemenet DI PT. X

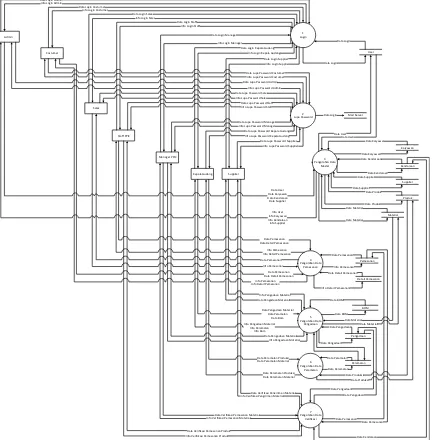

2.11Diagram Konteks

[image:20.595.307.524.477.697.2]Hakekatnya Sistem mempunyai keterkaitan dengan sejumalh entitas, baik itu keterkaitan dengan entitas luar sistem maupun keterkaitan dengan entitas dalam sistem. Hubungan antara entitias dengan sistem digambarkan dengan Diagram Konteks. Adapun Diagram Konteks pada Sistem Informasi ini dapat dilihat pada Gambar 4 berikut ini.

Gambar 4. Diagram Konteks Pengabungan Sistem Informasi Supply Chain Managemenet DI PT. X

2.12DFD Level 1

[image:20.595.64.280.621.717.2]DFD Level 1 berikut ini menjelaskan bahwa pengguna sistem dapat melakukan akses pada sistem informasi dengan memilih menu yang tersedia ke dalam sistem sebagai Admin ( Staff Personalia Umum), agen, supplier, Kepala Pabrik, Kepala Gudangdanmanaging director. Pada setiap pengguna sistem memiliki menu yang berbeda-beda sesuai hak akses pada setiap pengguna..

Gambar 5. DFD Level 1 Diagram Konteks Pengabungan Sistem Informasi Supply Chain

Managemenet DI PT. X

Pemesanan Material Karyawan Bom Customer Kendaraan Supplier Peramalan Memiliki Memiliki Produk Memiliki

Memiliki Memiliki Memiliki

N 1

N 1 1

Detail_Pemesanan N

id_bom id_material

id_supplier id_karyawan id_kendaraan

id_produk N N id_pemesanan id_detail_pemesanan Memiliki 1 Mengelola 1 N 1 Mengirim 1 N id_peramalan id_customer N Pemesanan Material id_pemesanan_material Mengelola 1 N 1 N N

User 1 Memiliki id_user N 1 N Kepala Gudang Manager PPIC Staff PPIC Supplier Sales Data Login Data Costumer Data Pemesanan Produk

Data Login Data Pemesanan Material

Data Login Data Persediaan Material Data Pemesanan Material Data Pemesanan Produk Data Monitoring Produk Data Login Data Penjualan Data Monitoring Produk Data Monitoring Material Data Verifikasi Pemesanan Material

Data Login Data Pemesanan Produk

Data Produk Data Pengiriman Produk

Data Material Data Pengiriman Material

Data Kendaraan Info Login Info Pemesanan Produk

Info Produk Info Pengiriman Produk

Info Material Info Pengiriman Material

Info Kendaraan

Info Login Info Penjualan Info Monitoring Produk Info Monitoring Material Info Verifikasi Pemesanan Material Info Login

Info Costumer Info Pemesanan Produk

Info Login Info Pemesanan Material

Admin Data Login Data User Data Costumer Data Karyawan Data Kendaraan Data Supplier Data Material Data Produk Info Login Info User Info Costumer Info Data Karyawan Info Data Kendaraan Info Supplier Info Material Info Produk

Info Login Info Persediaan Material Info Pemesanan Material Info Pemesanan Produk Info Monitoring Produk

Supply Chain Management System Di PT. X

Costumer

Data Login Data Pemesanan Produk

Data Login Data Pemesanan Produk

3 Pengolahan Data Master 2 Lupa Password 4 Pengolahan Data Pemesanan Mail Server User Karyawan Produk Staff PPIC Manager PPIC Kepala Gudang Supplier

1 Login Admin

Data Login Admin Info Login Admin

Sales Data Login Sales

Info Login Sales

Data Lupa Password Admin Data Lupa Password Sales

Info Lupa Password Admin Info Lupa Password Sales Data Login Staff

Info Login Staff

Data Lupa Password Staff Info Lupa Password Staff Data Login Manager

Info Login Manager

Data Lupa Password Manager Info Lupa Password Manager Data Login Kepala Gudang Info Login Kepala Gudang

Data Lupa Password Kepala Gudang Info Lupa Password Kepala Gudang Data Login Supplier Info Login Supplier

Data Lupa Password Supplier Info Lupa Password Supplier

Data Login Data Login Data Login Kendaraan Data User Data Karyawan Data Kendaraan Data Supplier Info User Info Karyawan Info Kendaraan Info Supplier Data User Data User Data Karyawan Data Karyawan Data Kendaraan Data Kendaraan Data Produk Data Produk Pemesanan Detail Pemesanan Data Pemesanan

Data Detail Pemesanan Info Pemesanan Info Detail Pemesanan

Data Pemesanan Data Detail Pemesanan

Info Pemesanan Info Detail Pemesanan Data Pemesanan

Data Detail Pemesanan Info Detail Pemesanan

Info Pemesanan 5 Pengolahan Data Pengadaan 7 Pengolahan Data Verifikasi 6 Pengolahan Data Peramalan Peramalan BOM

Info Verifikasi Pemesanan Produk Data Verifikasi Pemesanan Produk

Data Pemesanan Data Pemesanan Data Verifikasi Pemesanan Material

Info Verifikasi Pemesanan Material Data Pengadaan Material

Data Peramalan Data Bom Info Pengadaan Material

Info Peramalan Info Bom

Info Pengadaan Material Data Pengadaan Material Data BOM

Data BOM

Data Peramalan Data Peramalan Data Peramalan Produksi Data Peramalan Material Data Peramalan Produksi Data Peramalan Material Info Pengadaan Material Data Pengadaan Material

Data Verifikasi Pengiriman Material Info Verifikasi Pengiriman Material

Data Kendaraan Data Kendaraan Costumer

Data Login Costumer Info Login Costumer

Data Lupa Password Costumer Info Lupa Password Costumer

Jurnal Ilmiah Komputer dan Informatika (KOMPUTA)

Edisi...Volume..., Bulan 20..ISSN :2089-9033

2.13 Tabel Relasi

[image:21.595.64.281.155.291.2]Menggambarkan keterhubungan tabel dalam system secara rinci atau jelas, maka digunakannya tabel relasi. Tabel relasi akan dijelaskan pada Gambar 6.

Gambar 6. Tabel Relasi

2.14 Pengujian Sistem

Pengujian sistem merupakan hal terpenting yang bertujuan untuk menemukan kesalahan-kesalahan atau kekurangan-kekurangan pada sistem informasi yang diuji. Pengujian bermaksud untuk mengetahui sistem informasi yang dibuat telah memenuhi kinerja sesuai dengan tujuan perancangan.

Pengujian yang dipergunakan untuk menguji sistem yang baru adalah metode pengujian black box. Pengujian black box terfokus pada pengujian persyaratan fungsional sistem informasi.

Rencana pengujian yang akan dilakukan adalah dengan cara menguji sistem yang dibangun secara Black Box dan beta. Pengujian pembangunan sistem informasi distribusi porduk di PT. X menggunakan data uji berdasarkan data yang diberikan dari beberapa data yang telah diberikan.

2.14.1 Pengujian Black Box

Setelah dilakukan pengamatan dengan metode pengujian Blackbox, dapat disimpulkan bahwa sistem yang dbuat sudah sesuai dengan harapan.Maka dari itu sistem ini sudah layak untuk digunakan

2.14.2 Pengujian Beta

Setelah dilakukannya kegiatan wawancara terhadap pihak PT. X, dapat diambil kesimpulan bahwa penerapan sistem informasi ini membantu pihak customer, pihak supplier dan pihak PT. X sehingga membuat pekerjaan mereka menjadi lebih ringan.

3. PENUTUP 3.1 Kesimpulan

Kesimpulan Kesimpulan yang dapat diambil dari semua proses yang telah dilakukan dalam membangun sistem informasi ini sudah sesuai dengan tujuan yaitu sebagai berikut:

1. Sistem informasi yang dibangun ini dapat memudahkan perusahaan khususnya membantu bagian ppic dalam menentukan jumlah produk beton yang harus disediakan digudang yang sebelumnya telah dihitung dengan peramalan setiap bulannya.

2. Sistem informasi yang dibangun ini dapat membantu kepala gudang dalam stok bahan material yang akan dipesan kepada supplier. 3. Sistem informasi ini dapat membantu kepala

gudang dalam hal penjadwalan pengiriman produk sampai ke tangan customer.

3.2 Saran

Berdasarkan kesimpulan di atas, pada dasarnya sistem sudah memenuhi dari maksud dan tujuan yang dituju, akan tetapi masih dapat dikembangkan seiring dengan berkembangnya kebutuhan pengguna, maka saran yang diharapkan untuk pembangunan sistem ini agar lebih baik lagi untuk pengolahan pengiriman karena sistem yang digunakan sekarang pun masih sederhana dan untuk kedepannya dapat membuat tampilan sistem informasi yang lebih menarik lagi.

DAFTAR PUSTAKA

[1] T. Sutabri, Konsep Sistem Informasi, Yogyakarta: Penerbit Andi, 2012. [2] S. Chopra and P. Mendl, Supply Chain

Management (Strategy. Planning & Operations), Orlando: Pearson International Edition, 2010. [3] Heizer, Jay;Barry Render, Operations

Management,Tenth Edition, New Jersey: Pearson Education, inc, 2011.

[4] T. Hadoko, Dasar-dasar manajemen produksi dan operasi, Yogyakarta: BPFE, 2012. [5] S. Assauri, Manajemen Produksi dan Operasi,

Jakarta: Lembaga Penerbit FE-UI, 2004. [6] Fathansyah, Basis Data, Bandung: Penerbit

Informatika, 2011.

[7] H. Kusuma, Manajemen Produksi, Yogjakarta: Penerbit Andi, 2009.