PENGARUH PEMAKAIAN FOSFAT TREATMENT DALAM

MENGONTROL pH VS FOSFAT PADA PACKAGE BOILER

(53-BF-4001), DAN WASTE HEAT BOILER (53-BF-4002) DI UNIT

UTILITY-1 PT. PUPUK ISKANDAR MUDA

KARYA ILMIAH

M. FAHRIZA SYAHPUTRA

072409057

PROGRAM STUDI DIPLOMA-III KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH PEMAKAIAN FOSFAT TREATMENT DALAM

MENGONTROL pH VS FOSFAT PADA PACKAGE BOILER

(53-BF-4001), DAN WASTE HEAT BOILER (53-BF-4002) DI UNIT

UTILITY-1 PT. PUPUK ISKANDAR MUDA

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Ahli Madya

M. FAHRIZA SYAHPUTRA 072409057

PROGRAM STUDI DIPLOMA-III KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul :PENGARUH PEMAKAIAN FOSFAT

TREATMENT DALAM MENGONTROL pH VS FOSFAT PADA PACKAGE BOILER ( 53-BF-4001 ) DAN WASTE HEAT BOILER ( 53-BF-4002 ) DI UNIT UTILITY-1 PT. PUPUK ISKANDAR MUDA

Katagori : KARYA ILMIAH

Nama : M. FAHRIZA SYAHPUTRA

Nomor induk mahasiswa : 072409057

Program studi : D-3 KIMIA INDUSTRI

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di

Medan, Juni 2010

Diketahui / Disetujui oleh

Departemen Kimia FMIPA USU Pembimbing

Ketua,

Dr. Rumondang Bulan, MS Drs. Firman Sebayang, MS

PERNYATAAN

PENGARUH PEMAKAIAN FOSFAT TREATMENT DALAM MENGONTROL pH VS FOSFAT PADA PACKAGE BOILER (53-BF-4001), DAN WASTE HEAT BOILER (53-BF-4002) DI UNIT UTILITY-1 PT. PUPUK ISKANDAR MUDA

TUGAS AKHIR

Saya mengakui bahwa tugas akhir ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing – masing disebutkan sumbernya.

Medan, Juni 2010

PENGHARGAAN

Syukur Alhamdulillah kehadirat Allah SWT atas segala limpahan serta curahan karunia-Nya sehingga penulis dapat menyelesaikan penulisan karya ilmiah yang berjudul “ Pengaruh Pemakaian Fosfat Treatment Dalam Mengontrol pH Vs Phosphate Pada Package Boiler 4001), Dan Waste Heat Boiler (53-Bf-4002) Di Unit Utility-1 PT. Pupuk Iskandar Muda “.

Penulisan karya ilmiah ini merupakan salah satu persyaratan untuk menyelesaikan studi program Diploma-III Kimia Industri pada Fakultas Matematika dan Ilmu Pengetahuan Alam di Universitas Sumatera Utara.

Penulis menyadari karya ilmiah ini tidak luput dari kekurangan dan kelemahan dalam penulisannya, untuk itu penulis sangat mengharapkan masukkan yang bermanfaat dari pembaca demi kesempurnaan penulisan karya ilmiah ini. Dalam kesempatan ini penulis menghaturkan terima kasih yang tak terhingga dan terkhusus kepada Ayahanda M. SYAHRUL CHAZALI dan Ibunda ROSMAWATY tercinta yang tak pernah surut menyayangi dan mengasihi ananda dan anak-anaknya serta tulus memberikan dukungan moril maupun materil hingga selesainya studi ananda. Dan tak lupa juga terima kasih kepada adik-adikku Wawan, Salim, dan Fina yang telah banyak mendoakan dan memberikan dukungan hinggan selesainya penulisan karya ilmiah ini. Penulis juga ingin menyampaikan rasa terima kasih kepada :

1. Bapak Drs. Firman Sebayang, MS selaku dosen pembimbing yang selalu memberikan bimbingan dan saran kepada penulis.

2. Ibu Dr. Rumondang Bulan, MS selaku Ketua Departemen Kimia Fakultas Matematika Dan Ilmu Pengetahuan Alam.

3. Bapak Prof.Dr. Harry Agusnar, M.Sc, M.Phil, selaku Ketua Program Studi D3Kimia Industri Fakultas Matematika dan Ilmu Pengetahuan Alam.

4. Seluruh dosen khususnya dosen-dosen kimia industry serta para staf tata usaha.

5. Teman-teman seperjuangan di Kimia Industri stambuk 07 yang banyak membantu dalam suka maupun duka.

Akhir kata, penulis berharap semoga karya ilmiah ini bermanfaat bagi para pembaca.

ABSTRAK

THE EFFECT OF USE FOSFAT TREATMENT IN CONTROLLING THE pH VS FOSFAT IN PACKAGE BOILER (53-BF-4001), AND WASTE HEAT

BOILER (53-BF-4002) IN-1 UNIT UTILITY PT. ISKANDAR MUDA FERTILIZER

ABSTRACT

DAFTAR ISI

BAB II TINJAUAN PUSTAKA 2.1 Pengenalan Boiler ... 4

2.2 Kondisi Umpan Boiler ... 6

2.3 Masalah-Masalah Pada Boiler ... 7

2.3.1 Pembentukan Kerak ... 8

2.3.3 Peristiwa Pembentukan Deposit ... 11

2.3.4 Kontaminasi uap ... 12

2.4 Pengolahan Eksternal Air Umpan Boiler ... 17

2.4.1 Koagulasi Dan Flokulasi... 17

2.5.2 Operasi Pada Keadaan Normal Dan Darurat ... 25

2.5.3 Pembersihan Boiler ... 25

2.6 Spesifikasi Air Umpan Boiler ... 26

BAB III ALAT DAN BAHAN 3.1 Alat ... 27

3.2 Bahan ... 27

BAB IV HASIL EVALUASI DATA DAN PEMBAHASAN 3.1 Hasil Evaluasi Data ... 28

3.2 Pembahasan... 31

3.3 Fenomena Fosfat Hide Out ... 33

3.3.1 Faktor Penyebab Terjadinya Fosfat Hide Out ... 33

3.3.3 Solusi Terjadinya Fosfat Hide Out ... 36

BAB IV KESIMPULAN DAN SARAN

4.1 Kesimpulan ... 38

4.2 Saran ... 39

ABSTRAK

THE EFFECT OF USE FOSFAT TREATMENT IN CONTROLLING THE pH VS FOSFAT IN PACKAGE BOILER (53-BF-4001), AND WASTE HEAT

BOILER (53-BF-4002) IN-1 UNIT UTILITY PT. ISKANDAR MUDA FERTILIZER

ABSTRACT

BAB 1

PENDAHULUAN

1.1Latar Belakang

Kegunaan air dalam proses industri sangat banyak sekali, selain sebagai air baku pada

industri air minum dan pemutar turbin pada pembangkit tenaga listrik, juga sebagai

alat bantu utama dalam kerja pada proses – proses industri. Selain itu juga air

digunakan sebagai sarana pembersihan ( cleaning ) baik itu pembersihan area atau alat

– alat produksi yang tidak memerlukan air dengan perlakuan khusus atau cleaning

dengan menggunakan air dengan kualitas dan prasyarat tertentu yang membutuhkan

sterilisasi dan ketelitian yang tinggi. Air juga berperan sebagai media yang berguna

dan murah untuk mengalirkan panas ke suatu proses yaitu dalam bentuk steam.

Boiler adalah tungku dalam berbagai bentuk dan ukuran yang digunakan untuk

menghasilkan uap lewat penguapan air untuk dipakai pada pembangkit tenaga listrik

lewat turbin, proses kimia, dan pemanasan dalam produksi. Didalam boiler, air

kali, menghasilkan tenaga yang menyerupai bubuk mesiu yang mudah meledak,

sehingga boiler merupakan peralatan yang harus dikelola dan dijaga dengan sangat

baik.

Air baku yang digunakan untuk menghasilkan steam ini harus murni dan tidak

mengandung garam-garam kalsium dan magnesium (air sadah). Air yang mengandung

garam-garam ini dapat mengganggu sistem kerja boiler. Garam-garam ini biasanya

berupa garam bikarbonat, klorida, sulfat, dan nitrat. Kalsium sulfat, karbonat, dan

silikat dapat membentuk kerak yang mempunyai konduktivitas termal rendah di dalam

boiler. Magnesium silikat dan kalsium karbonat juga dapat menghambat perpindahan

kalor di dalam boiler. Akibat dari kualitas air baku yang buruk, dapat menyebabkan

masalah seperti korosi, pembentukan kerak, kontaminasi uap, deposit dan keretakan

oleh basa.

Kerugian yang ditimbulkan dari masalah ini yaitu dapat menghambat perpindahan

panas karena kerak yang terbentuk pada permukaan boiler akan menghalangi transfer

panas sehingga pemanasan jadi tidak efisien. Hal ini dapat juga menyebabkan

kelebihan panas pada logam dan mempercepat korosi. Pembusaan pada air boiler

dapat terjadi pada permukaan air dan menyebabkan pencemaran uap yang disebabkan

(Pedoman Efisiensi Energi untuk Industri di Asia www.energyefficiencyasia.org/2010/01/20/)

1.2Perumusan Masalah

Pengolahan air boiler yang tidak memenuhi spesifikasi dapat mengakibatkan beberap

masalah seperti korosi, pembentukan kerak dan keretakan oleh basa. Keretakan oleh

basa ini disebabkan oleh kandungan basa (NaOH) yang terdapat dalam boiler. Kondisi

yang menyebabkan terjadinya keretakan basa ini adalah logam mendapat tekanan.

Kandungan basa air, trace silika dalam air ketel dan beberapa mekanisme seperti

kebocoran kecil untuk membiarkan air ketel menjadi terpusat pada logam yang

mengalami tekanan. Kelebihan hidroksida dalam air ketel adalah hasil dari pirolisa

Natrium fosfat yang ditambahkan untuk pengaturan pH atau pengurangan kalsium dan

magnesium.

1. Untuk mengetahui tahap-tahap pengolahan air umpan boiler di PT. Pupuk

Iskandar Muda

2. Untuk mengetahui pengaruh pengaturan fosfat treatment terhadap air umpan

boiler di PT. Pupuk Iskandar Muda.

1.4 Manfaat

Dengan menjaga kualitas serta pengaturan pH yang baik pada air umpan boiler, akan

mencegah dan mengurangi terjadinya korosi dan pembentukan kerak serta

BAB 2

TINJAUAN PUSTAKA

2.1. Pengenalan Boiler

Boiler merupakan suatu peralatan yang digunakan untuk menghasilkan steam (uap)

dalam berbagai keperluan. Air di dalam boiler dipanaskan oleh panas dari hasil

pembakaran bahan bakar (sumber panas lainnya) sehingga terjadi perpindahan panas

dari sumber panas tersebut ke air yang mengakibatkan air tersebut menjadi panas atau

berubah wujud menjadi uap. Air yang lebih panas memiliki berat jenis yang lebih

rendah dibanding dengan air yang lebih dingin, sehingga terjadi perubahan berat jenis

air di dalam boiler. Air yang memiliki berat jenis yang lebih kecil akan naik, dan

sebaliknya air yang memiliki berat jenis yang lebih tinggi akan turun ke dasar.

(Djokosetyardjo,,M.J.1990)

Sistem boiler terdiri dari: sistem air umpan, sistem steam dan sistem bahan

bakar. Sistem air umpan menyediakan air untuk boiler secara otomatis sesuai dengan

Sistem steam mengumpulkan dan mengontrol produksi steam dalam boiler. Steam

dialirkan melalui sistem pemipaan ke titik pengguna. Pada keseluruhan sistem,

tekanan steam diatur menggunakan kran dan dipantau dengan alat pemantau tekanan.

Sistem bahan bakar adalah semua peralatan yang digunakan untuk menyediakan

bahan bakar untuk menghasilkan panas yang dibutuhkan. Peralatan yang diperlukan

pada sistem bahan bakar tergantung pada jenis bahan bakar yang digunakan pada

sistem.

Jenis-jenis boiler :

I Berdasarkan bahan

Jenis boiler berdasarkan bahan bakar dapat dikelompokkan menjadi :

- Boiler bahan bakar padat

- Boiler bahan bakar cair

- Boiler bahan bakar gas

II. Berdasarkan posisi air dan gas panas

Jenis boiler berdasarkan posisi air dan gas panas dapat diklasifikasikan sebagai

berikut:

- Boiler pipa air ( water tube )

- Boiler pipa api ( fire tube )

III. Berdasarkan tekanan

Jenis boiler berdasarkan tekanan dapat dibagi menjadi :

- Boiler tekanan rendah

- Boiler tekanan sedang

- Boiler tekanan tinggi

IV. Berdasarkan sirkulasi

Jenis boiler berdasarkan sirkulasi air dapat dibagi atas :

- Boiler sirkulasi alami

- Boiler sirkulasi paksa

2.2 Kondisi Air Umpan Boiler

Air yang digunakan pada proses pengolahan dan air umpan boiler diperoleh dari air

sungai, air waduk, sumur bor dan sumber mata air lainnya. Kualitas air tersebut tidak

sama walaupun menggunakan sumber air sejenis, hal ini dipengaruhi oleh lingkungan

asal air tersebut. Sumber mata air sungai umumnya sudah mengalami pencemaran

oleh aktivitas penduduk dan kegiatan industri, oleh sebab itu perlu dilakukan

Air umpan boiler harus memenuhi spesifikasi yang telah ditentukan agar tidak

menimbulkan masalah-masalah pada pengoperasian boiler. Air tersebut harus bebas

dari mineral-mineral yang tidak diinginkan serta pengotor-pengotor lainnya yang

dapat menurunkan efisiensi kerja dari boiler.

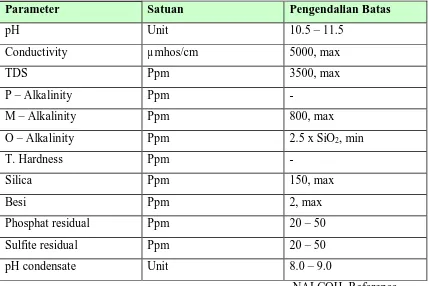

Feed water harus memenuhi prasyarat tertentu seperti yang diuraikan dalam

tabel di bawah ini :

Parameter Satuan Pengendalian Batas

pH Unit 10.5 – 11.5

Conductivity µ mhos/cm 5000, max

2.3 Masalah-masalah pada Boiler

Suatu boiler atau pembangkit uap yang dioperasikan tanpa kondisi air yang baik ,

cepat atau lambat akan menimbulkan masalah-masalah yang berkaitan dengan kinerja

dan kualitas dari sistem pembangkit uap. Banyak masalah-masalah yang ditimbulkan

akibat dari kurangnya penanganan dan perhatian khusus terhadap penggunaan air

umpan boiler.

Akibat dari kurangnya penanganan terhadap air umpan boiler akan

menimbulkan masalah-masalah sebagai berikut :

1. Pembentukan kerak

2. Peristiwa korosi

3. Pembentukan deposit

2.3.1. Pembentukan kerak

Terbentuk kerak pada dinding boiler terjadi akibat adanya mineral-mineral

pembentukan kerak, misalnya ion-ion kesadahan seperti Ca2+ dan Mg2+ dan akibat

pengaruh gas penguapan. Diamping itu pula dapat disebabkan oleh mekanisme

pemekatan didalam boiler karena adanya pemanasan. Jenis-jenis kerak yang umum

dalam boiler adalah kalsium sulfat, senyawa silikat dan karbonat. Zat-zat dapat

membentuk kerak yang keras dan padat sehingga bila lama penanganannya akan sulit

sekali untuk dihilangkan. Silika diendapkan bersama dengan kalsium dan magnesium

sehingga membuat kerak semakin keras dan semakin sulit untuk dihilangkan.

( Gaffert,Gustaf A. 1974 ).

Kerak yang menyelimuti permukaan boiler berpengaruh terhadap perpindahan

panas permukaan dan menunjukkan dua akibat utama yaitu berkurangnya panas yang

dipindahkan dari dapur ke air yang mengakibatkan meningkatkan temperatur

disekitar dapur, dan menurunnya efisiensi boiler.

Untuk mengurangi terjadinya pembentukan kerak pada boiler dapat dilakukan

pencegahan-pencegahan sebagai berikut :

- Mengurangi jumlah mineral dengan unit softener

- Memberikan bahan kimia anti kerak

Zat terlarut dan tersuspensi yang terdapat pada semua air alami dapat

dihilangkan/dikurangi pada proses pra-treatment ( pengolahan awal ) yang terbukti

ekonomis. Penanggulangan kerak yang sudah ada dapat dilakukan dengan cara :

- On-line cleaning yaitu pelunakan kerak-kerak lama dengan bahan kimia

selama Boiler beroperasi normal.

- Off-line cleaning ( acid cleaning ) yaitu melarutkan kerak-kerak lama

dengan asam-asam khusus tetapi Boiler harus berhenti beroperasi.

- Mechanical cleaning : dengan sikat, pahat, scrub, dan lain-lain.

( Gaffert,Gustaf A. 1974 ).

2.3.2 Peristiwa Korosi

Korosi dapat disebabkan oleh oksigen dan karbon dioksida yang terdapat dalam uap

yang terkondensasi. Korosi merupakan peristiwa logam kembali kebentuk asalnya di

alam misalnya besi menjadi oksida besi, alumunium dan lain-lain. Peristiwa korosi

dapat terjadi disebabkan oleh :

- Gas-gas yang bersifat korosif seperti O2, CO2, H2S

- Perbedaan logam ( korosi galvanis )

- pH yang terlalu rendah dan lain-lain

Jenis korosi yang dijumpai pada boiler dan sistem uap adalah general

corrosion, pitting ( terbentuknya lubang ) dan embrittlement ( peretakan baja ).

Adanya gas yang terlarut, oksigen dan karbon dioksida pada air umpan boiler adalah

penyebab utama general corrosion dan pitting corrosion ( tipe oksigen elektro kimia

dan diffrensial ). Kelarutan gas-gas ini di dalam air umpan boiler menurun jika suhu

naik. Kebanyakan oksigen akan memisah pada ruang uap, tetapi sejumlah kecil residu

akan tertinggal dalam larutan atau terperangkap pada kantong-kantong atau dibawah

deposit, hal ini dapat menyebabkan korosi pada logam-logam boiler. Karena itu

pentinguntuk melakukan proses deoksigenasi air boiler.

Jumlah rata-rata korosi atau serangan elektrokimia akan naik jika nilai pH air

menurun. Selain itu air umpan boiler akan dikondisikan secara kimia mencapai nilai

pH yang relatif tinggi. Bentuk korosi yang tidak umum tetapi berbahaya adalah bentuk

korosi embrittlement atau keretakan inter kristalin pada baja yang terjadi jika berada

pada tekanan yang tinggi dan lingkungan kimia yang tidak sesuai. Caustic

embrittlement atau keratakan inter kristalin pada baja yang terjadi jika berada pada

terjadi pada sambungan penyumbat dan meluas pada ujung tabung dimana celah

memungkinkan perkembangan suatu lingkungan caustic yang terkonsentrasi.

( Diilon,C.P. 1989)

Hidrogen embrittlement adalah bentuk lain dari retakan interkristalin yang

terjadi pada tabung air boiler yang disebabkan tekanan tinggi dan kondisi temperatur

yang tertentu.

Untuk mengurangi terjadinya peristiwa korosi dapat dilakukan pencegahan

sebagai berikut :

- Mengurangi gas-gas yang bersifat korosif

- Mencegah terbentuknya kerak dan deposit dalam boiler

- Mencegah korosi galvanis

- Menggunakan zat yang dapat menghambat peristiwa korosif

- Mengatur pH dan alkalinitas air boiler dan lain-lain

2.3.3. Peristiwa Pembentukan Deposit

Deposit merupakan peristiwa penggumpalan zat dalam air umpan boiler yang

disebabkan oleh adanya zat padat tersuspensi misalnya oksida besi, oksida tembaga

dan lain-lain. Peristiwa ini dapat juga disebabkan oleh kontaminsi uap dari produk

dan zat-zat yang tersuspensi didalam air umpan boiler. Pemanasan dan dengan adanya

zat tersuspensi dalam air pada boiler menyebabkan mengendapnya sejumlah muatan

yang menurunkan daya kelarutan , jika temperaturnya dinaikkan. Hal ini menjelaskan

mengapa kerak dan sludge (lumpur) terbentuk. Kerak merupakan bentuk

deposit-deposit yang tetap berada pada permukaan boiler sedangkan sludge merupakan bentuk

deposit-deposit yang tidak menetap atau deposit lunak. ( Milton, J.H. 1990 )

Pada ketel bertekanan tinggi, silika muda mengendap dengan uap dan dapat

membentuk deposit yang menyulitkan pada daun turbin.

Pencegahan – pencegahan yang dapat dilakukan untuk mengurangi terjadinya

peristiwa deposit dapat dilakukan diantaranya :

- Meminimalisasi masuknya mineral-mineral yang dapat menyebabkan

deposit seperti oksida besi, oksida tembaga dan lain – lain

- Mencegah korosi pada sistem kondensat dengan proses netralisasi (

mengatur pH 8,2 – 9,2 ) dapat juga dilakukan dengan mencegah terjadinya

kebocoran udara pada sistem kondensat.

- Mencegah kontaminasi uap selanjutnya menggunakan bahan kimia untuk

Penanggulangan terjadinya deposit yang telah ada dapat dilakukan dengan acid

cleaning, online cleaning, dan mechanical cleaning.

2.3.4. Kontaminasi Uap

Ketika air boiler mengandung garam terlarut dan zat tersuspensi dengan konsentrasi

yang tinggi, ada kecendrungan baginya untuk membentuk busa secara berlebihan

sehingga dapat menyebabkan steam carryover zat-zat padat dan cairan pengotor

kedalam uap.

Steam carryover terjadi jika mineral-mineral dari boiler ikut keluar bersama

dengan uap ke alat-alat seperti superheater, turbin, dan lain-lain.

Kontaminasi-kontaminasi ini dapat diendapkan kembali pada sistem uap atau zat-zat itu akan

mengontaminasi proses atau material-material yang diperlukan steam.

( Naibaho, P.M. 1996 )

Steam carryover dapat dihindari dengan menahan zat-zat padat terlarut pada

air boiler dibawah tingkat tertentu melalui suatu analisa sistematis dan kontrol pada

pemberian zat-zat kimia dan blowdown. Carryover karbon dioksida dapat

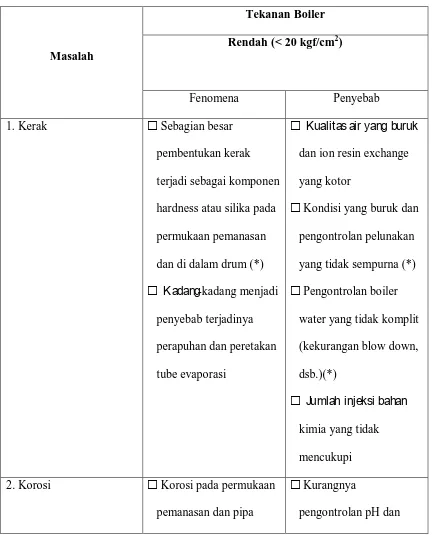

Tabel 2 . Kecenderungan Masalah yang Timbul Akibat Tekanan Operasi Boiler.

hardness atau silika pada

permukaan pemanasan

dan di dalam drum (*)

Kadang-kadang menjadi

penyebab terjadinya

perapuhan dan peretakan

tube evaporasi

Kualitas air yang buruk

dan ion resin exchange

yang kotor

Kondisi yang buruk dan

pengontrolan pelunakan

yang tidak sempurna (*) Pengontrolan boiler

water yang tidak komplit

(kekurangan blow down,

dsb.)(*)

Jumlah injeksi bahan

kimia yang tidak

mencukupi

2. Korosi Korosi pada permukaan

pemanasan dan pipa

Kurangnya

umpan maupun Recovery dari kondensat

yang mengandung

produk korosi (*)

Terjadinya korosi pada

saat shutdown atau

periode idling (rate

operasi rendah)

3. Carryover Penurunan kemurnian

steam

Berpengaruh pada

kualitas produk

Perubahan load secara

mendadak

Kurangnya

pengontrolan operasi

boiler

Kegagalan pemakaian

separator steam dan

sistem pengontrolan

feedwater

dari proses produksi ke

dalam boiler

Masalah

Tekanan Boiler

Tinggi (>75 kg/cm2)/ Sedang(20-75 kg/cm2)

Fenomena Penyebab

1. Kerak Sebagian besar deposit

dari oksida logam,

seperti besi oksida pada

seksi loading panas

Terjadi kontaminasi

oleh hidrat logam

(contohnya, Al(OH)3)

menyebabkan kondisi

yang buruk pada

peralatan pre-treatment Produk korosi terbawa

ke dalam boiler melalui

umpan dan pipa

Kebocoran impuritas

dari proses produksi

Letak penginjeksian

chemical (bahan kimia)

Terjadinya korosi pada

pipa umpan dan

kondensat yang

keduanya melarutkan gas

(*)

Produk korosi di dalam

pipa umpan dan pipa

kondensat yang terbawa

masuk ke boiler (*) Kurangnya

pengontrolan pH dan

oxygen scavenging (*) Kurangnya pengontrolan

pH dan alkalinitas pada

boiler water

Kenaikan pH boiler

water yang disebabkan

oleh terikutnya Na+ dari

unit demineralisasi

saat shutdown atau

periode idling (rate

operasi rendah)

3. Carryover Terjadinya perapuhan

pada Superheater

Terbentuknya kerak

pada turbin blades dan

turunnya efisiensi turbin

Kualitas boiler water

yang abnormal,

khususnya ditandai

dengan kenaikan dari

silika

Suspended solids dan

hidrat logam terbawa ke

dalam boiler karena

terjadi kesalahan

pemakaian peralatan

feedwater treatment

Letak penginjeksian

chemical (bahan kimia)

yang kurang tepat

Perubahan load secara

mendadak

dari proses produksi ke

boiler

2.4 Pengolahan Eksternal Air Umpan Boiler

Pengolahan eksternal digunakan untuk membuang padatan tersuspensi, padatan telarut

(terutama ion kalsium dan magnesium yang merupakan penyebab utama pembentukan

kerak) dan gas- gas terlarut (oksigen dan karbon dioksida).

Proses perlakuan eksternal yang ada adalah: • Koagulasi dan Flokulasi

• Sedimentasi

• Filtrasi

• Demineralisasi

• Softening

• Deaerasi

Metode pengolahan awal adalah sedimentasi sederhana dalam tangki pengendapan

ataupengendapan dalam clarifiers dengan bantuan koagulan dan flokulan. Penyaring

2.4.1 Koagulasi dan Flokulasi

Koagulasi dan flokulasi yaitu proses pemberian bahan-bahan koagulan dan flokulan

kedalam air umpan boiler dengan cara penginjeksian. Koagulasi merupakan proses

netralisasi muatan sehingga partikel-partikel dapat saling berdekatan satu dengan yang

lainnya. Flokulasi merupakan proses penyatuan antar partikel-partikel yang sudah

saling berdekatan satu dengan yang lain sehingga partikel-partikel akan saling

menarik dan membentuk flok. Untuk menurunkan turbidity pada inlet clarifier

diinjeksikan bahan kimia, yaitu :

a. Alum Sulfat (Al2(SO4)3 . 18 H2O)

Berfungsi untuk membentuk gumpalan dari partikel yang tersuspensi dalam

air. Bila alum dikontakkan dengan air maka akan terjadi hidrolisa yang menghasilkan

alumunium hidroksida dan asam sulfat. Penambahan alum tergantung pada turbidity

dan laju alir air.

Reaksi yang terjadi adalah :

Al2(SO4)3 . 18 H2O + 6 H2O 2 Al(OH)3 + 3H2SO4 + 18 H2O

Al(OH)3 yang berupa koloid akan mengendap bersama kotoran lain yang

b. Caustik Soda (NaOH)

Berfungsi untuk menetralkan asam akibat reaksi pada proses sebelumnya,

konsentrasi caustik soda yang ditambahkan bergantung pada keasaman larutan. PH

diharapkan antara 6 – 8.

Reaksi yang terjadi adalah :

H2SO4 + 2 NaOH Na2SO4 + 2 H2O

c. Klorin (Cl2)

Penambahan klorin ini bertujuan untuk mematikan mikroorganisme dalam air,

disamping itu juga untuk mencegah tumbuhnya lumut pada dinding clarifier yang

dapat mengganggu proses selanjutnya.

d. Coagulant Aid (Polymer)

Berfungsi untuk mempercepat proses pengendapan, karena penambahan bahan

ini akan mengikat partikel-partikel yang menggumpal sebelumnya menjadi gumpalan

yang lebih besar (flok) sehingga lebih mudah dan cepat mengendap.

Tujuan sedimentasi adalah memberikan kesempatan kepada partikel-partikel besar

untuk mengendap dan partikel yang lebih halus akan membutuhkan waktu endap yang

lebih lama.

2.4.3 Filtrasi

Pengolahan dengan cara filtrasi dapat dilakukan dengan cara penyaringan zat padat

tersuspensi didalam air sebelum air diisikan kedalam boiler. Efisiensi saringan paling

baik bila unit beroperasi pada kecepatan aliran terkecil, padatan akan melalui media

membawa padatan bersamanya. Demikian pada tekanan yang tinggi dapat

memecahkan media akan keluar pada saat dilakukan backwash.

2.4.4 Demineralisasi

Demineralisasi berfungsi untuk membebaskan air dari unsur-unsur silika, sulfat,

chloride (klorida) dan karbonat dengan menggunakan resin. Diagram Alir proses

Gambar 2.4 Diagram Alir Demineralizer

a. Cation Tower

Proses ini bertujuan untuk menghilangkan unsur-unsur logam yang berupa

ion-ion positif yang terdapat dalam air dengan menggunakan resin kation-ion R-SO3H (type

Dowex Upcore Mono A-500). Proses ini dilakukan dengan melewatkan air melalui

bagian bawah, dimana akan terjadi pengikatan logam-logam tersebut oleh resin. Resin

R-SO3H ini bersifat asam kuat, karena itu disebut asam kuat cation exchanger resin.

Reaksi yang terjadi adalah :

CaCl2 + 2 R – SO3H (R – SO3)2Ca + 2 HCl

MgCl2 + 2 R – SO3H (R – SO3)2Mg + 2 HCl

NaCl2 + 2 R – SO3H (R – SO3)2Na + 2 HCl

CaSO4 + 2 R – SO3H (R – SO3)2Ca + H2SO4

NaSO4 + 2 R – SO3H 2R – SO3Na + H2SO4

Na2SiO4 + 2 R – SO3H 2R – SO3Na + H2SiO3

CaCO3 + 2 R – SO3H (R – SO3)3Ca + H2CO3

Proses ini menghasilkan asam seperti asam seperti HCl, H2SO4 dan asam-asam

lain. Keasaman berkisar antara Ph 2,8 – 3,5. untuk memperoleh resin aktif kembali,

dilakukan regenerasi dengan menambahkan H2SO4 pada resin tersebut.

b. Degasifier

Dari cation tower air dilewatkan ke degasifier yang berfungsi untuk

menghilangkan gas CO2 yang terbentuk dari asam karbonat pada proses sebelumnya.

Reaksi yang terjadi adalah :

H2CO3 H2O + CO2

Proses di degasifier ini berlangsung pada tekanan vakum 740 mmHg dengan

menggunakan steam ejektor, di dalam tangki ini terdapat netting ring sebagai media

untuk memperluas bidang kontak sehingga air yang masuk terlebih dahulu

diinjeksikan dengan steam.. Sedangkan keluaran steam ejektor dikondensasikan

dengan menginjeksi air dari bagian atas dan selanjutnya ditampung dalam seal pot

sebagai umpan recovery tank, maka CO2 akan terlepas sebagai fraksi ringan dan air

c. Anion Tower

Berfungsi untuk menyerap atau mengikat ion-ion negatif yang terdapat dalam

kandungan air yang keluar dari degasifier. Resin pada anion exchanger adalah R =

NOH (Tipe Dowex Upcore Mono C-600).

Reaksi yang terjadi adalah :

H2SO4 + R = N – OH (R = N)SO4 + 2 H2O

HCl + R = N – OH R = N – Cl + H2O

H2SiO3 + R = N – OH (R = N)SiO3 + 2 H2O

H2CO3 + R = N – OH R = N – NO3 + H2O

HNO3 + R = N – OH R = N – NO3 + H2O

Reaksi ini menghasilkan H2O, oleh karena itu air demin selalu bersifat netral.

Selanjutnya air outlet anion tower masuk ke mix bed polisher dari bagian atas. Air

keluar tangki ini memiliki pH = 7,5 – 8,5. Untuk memperoleh resin aktif kembali,

dilakukan regenerasi dengan menambahkan NaOH pada resin tersebut.

a. Mix Bed Polisher

Berfungsi untuk menghilangkan sisa-sisa logam atau asam dari proses

dari kation dan anion. Di dalam mix bed polisher digunakan dua macam resin yaitu

resin kation dan resin anion yang sekaligus keduanya berfungsi untuk menghilangkan

sisa kation dan anion, terutama natrium dan sisa asam sebagai senyawa silika, dengan

reaksi sebagai berikut :

Reaksi Kation :

Na2SiO3 + 2 R – SO3H 2 RSO3Na + H2SiO3

Reaksi Anion :

H2SiO3 + 2 R = N – OH 2 R=N-SiO3 + H2O

Air yang telah bebas mineral tersebut dimasukkan ke polish water tank dan

digunakan untuk air umpan boiler. Air yang keluar dari mix bed polisher ini memiliki

pH antara 6 – 7. ( Anonymous. 1994 )

2.4.5 Deaerasi

Dalam de-aerasi, gas terlarut, seperti oksigen dan karbon dioksida, dibuang dengan

pemanasan awal air umpan sebelum masuk ke boiler. Seluruh air alam mengandung

gas terlarut dalam larutannya. Gas-gas tertentu seperti karbon dioksida dan oksigen,

(CO2) dan oksigen (O2) dilepaskan sebagai gas dan bergabung dengan air (H2O)

membentuk asam karbonat (H2CO3).

Penghilangan oksigen, karbon dioksida dan gas lain yang tidak dapat

terembunkan dari air umpan boiler sangat penting bagi umur peralatan boiler dan juga

keamanan operasi. Asam karbonat mengkorosi logam menurunkan umur peralatan dan

pemipaan. Asam ini juga melarutkan besi (Fe) yang jika kembali ke boiler akan

mengalami pengendapan dan meyebabkan terjadinya pembentukan kerak pada boiler

dan pipa. Kerak ini tidak hanya berperan dalam penurunan umur peralatan tapi juga

meningkatkan jumlah energi yang diperlukan untuk mencapai perpindahan panas.

2.5 Pemeliharaan Boiler

Boiler yang berperan dalam proses pengubahan air menjadi uap memerlukan

perlakuan dan perawatan khusus. Masalah yang timbul pada boiler umumnya

disebabkan oleh perlakuan air umpan boiler yang tidak memenuhi persyaratan. Untuk

perawatan dan pemeliharaan boiler dapat dilakukan dengan cara sebagai berikut :

1. Proses Commisioning awal

2. Operasi pada keadaan normal dan emergency (darurat)

3. Pengawasan dan perawatan

2.5.1 Proses Commisioning Awal

Proses persiapan awal yang dilakukan baik terhadap boiler yang baru ataupun boiler

yang sudah lama adalah suatu pemeriksaan utama yang terdiri dari proses

penghilangan kerak ataupun material asing pada boiler setelah uji hidrostatik dan

pemeriksaan pada kebocoran boiler. Ketel dioperasikan dengan cara pendidihan yang

menggunakan larutan alkali untuk menghilangkan material-material yang

mengandung minyak dan deposit-deposit yang lain. Selama pendidihan, boiler

dioperasikan pada tekanan rendah yang dijaga setengah dari tekanan penuh. Waktu

pendidihan lebih kurang 24 jam. Untuk boiler tekanan tinggi pembersihan secara kmia

dengan mengurangi zat-zat dilakukan untuk menghilangkan kerak. Setelah pendidihan

atau pembersihan secara asam (acid cleaning) boiler dikosongkan, diisi kembali dan

dicuci dengan air segar. Boiler kemudian siap untuk beroperasi pada tekanan uap

optimal dan menggunakan tombol pengaman.

Pengoperasian pada keadaan normal dilakukan oleh pabrik-pabrik ketel yang

memerlukan pemeliharaan dan kondisi air ketel yang baik untuk mencegah timbulnya

kerak atau korosi. Untuk memeriksa secara benar/baik perlu diperhatikan uap dan

temperature uap yang dihasilkan serta menjaga kebersihan gas. Jangka waktu untuk

memulai dan untuk pendinginan boiler setelah dimatikan, ditetapkan dalam petunjuk

manual ketel dan harus diikuti/ dipatuhi dengan baik.

Pengoperasian pada keadaan darurat, merupakan hal yang penting untuk

diperhatikan. Keadaan ini dapat berupa kesalahan pada sediaan air umpan atau sediaan

bahan bakar. Kehilangan udara atau kesalahan pada api pembakaran. Unit boiler yang

modern dilengkapi dengan kunci pengaman yang otomatis untuk aliran sediaan bahan

bakar dan pada saat ketel berhenti beroperasi., jika terjadi keadaan yang

membahayakan.

2.5.3 Pembersihan Boiler

Pembersihan eksternal sering dilakukan dengan penyiaktan dan pengaliran gas atau

dengan air mengalir. Pembersihan internal dengan air dan uap dilakukan dengan cara

manual jika mungkn dan dapat juga dengan menggunakan pembersih kimia secara

otomatis untuk ketel yang modern pada unit boiler terutama pada bagian ketel yang

Pembersihan secara kimia harus dilakukan dibawah pengawasan supervisor.

Kebanyakan asam hidroklorik digunakan bersama-sama dengan zat kimia untuk

menghilangkan kerak-kerak yang keras. Pembersihan asam jika dibuat oleh orang

yang tidak kompeten dapat menyebabkan kelebihan zat-zat kimai pada boiler. Setelah

pencucian dengan asam, dinetralkan dengan larutan alkali dan terakhir kali boiler

dioperasikan pada pemanasan tekanan rendah dengan larutan inert.

Pada saat ketel dihentikan uttuk periode yang lama sekitar 1 atau 2 bulan.

Metode storage kering dianjurkan untuk melindungi boiler dari serangan korosi. Ini

memerlukan pembersihan dan pengeringan yang seksama terhadap boiler dan penutup

semua lubang juga menghilangkan air dan udara diruangan boiler dan alat-alat

pengukur tekanan. Penampang material penyerap air ditempatkan untuk

membersihkan kelembapan yang rendah.

(Pedoman Efisiensi Energi untuk Industri di Asia www.energyefficiencyasia.org/2010/01/20/)

Untuk boiler tekanan tinggi ( modern ) memerlukan air umpan boiler dengan

spesifikasi yang telah ditentukan, karena dengan tingginya tekanan material yang

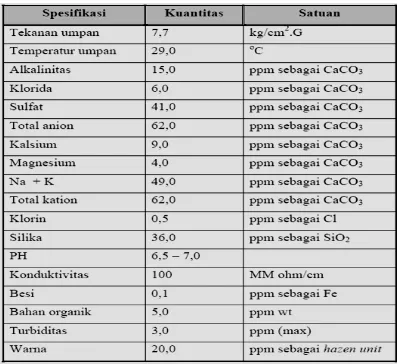

Tabel 2.6 Karakteristik Air Filter

BAB 3

ALAT DAN BAHAN

3.1 Alat - alat - Package Boiler - Waste Heat Boiler - pH meter

BAB 4

HASIL EVALUASI DATA DAN PEMBAHASAN

4.1 Hasil Evalusasi Data

Berikut ini adalah hasil evaluasi data pada Boiler Water unit Utility-1 PT. Pupuk

Iskandar Muda yang meliputi Deaerator, Package Boiler, dan Waste Heat Boiler. Data

ini diambil pada Periode November 2009 pada saat pelaksanaan Praktek Kerja

Lapangan di PT. Pupuk Iskandar Muda.

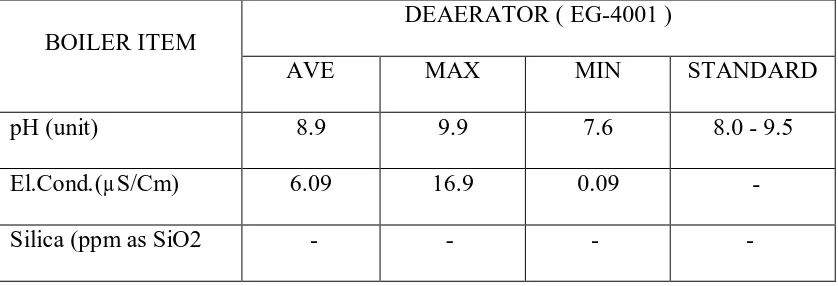

Tabel 4.1 Presentase Data Parameter Control Utility – 1 Periode November 2009

BOILER ITEM

DEAERATOR ( EG-4001 )

AVE MAX MIN STANDARD

pH (unit) 8.9 9.9 7.6 8.0 - 9.5

El.Cond.(µS/Cm) 6.09 16.9 0.09 -

Phosphate (ppm as

WASTE HEAT BOILER ( BF-4002 )

AVE MAX MIN STANDARD

pH (unit) 10 10.9 9.3 9.4 - 11

Silica (ppm as SiO2 0.43 3.83 0.03 < 20

1) pH pada Boiler Water Water masih dalam keadaan normal, walaupun didapati nilai

tertinggi berada di luar batas kendali. Tercatat pH tertinggi 9.9 dan terendah 7.6

dengan rata – rata 8.9

2) Konsentrasi hidrazine terkendali cukup baik. Tercatat nilai tertinggi 0.18 dan terendah

0 dengan rata – rata 0.09.

Package Boiler ( BF-4001 )

1) pH pada Boiler Water masih berada dalam batas kendali, walaupun didapati nilai

terendah di luar batas kendali. Tercatat pH tertinggi 10.5 dan terendah 9.1 dengan rata

– rata 10.

2) Electrical Conductivity sangat memuaskan. Tercatat nilai tertinggi 327 dan terendah

3) Silica pada Boiler Water masih terkendali dengan baik. Tercatat nilai tertinggi 2.62

dan terendah 0.07 dengan rata – rata 1.36.

4) Phosphate pada Boiler Water masih dalam keadaan normal, walau didapati nilai

tertinggi dan nilai terendah berada di luar batas kendali. Tercatat nilai tertinggi 24.5

dan terendah 1.72 dengan rata – rata 9.7.

Waste Heat Boiler ( BF-4002 )

1) pH pada Boiler Water masih berada dalam batas Kendali, walaupun didapati nilai

terendah di luar batas kendali. Tercatat pH tertinggi 10.9 dan terendah 9.3 dengan rata

– rata 10.

2) Electrical Conductivity sangat memuaskan. Tercatat nilai tertinggi 447 dan terendah

1.55 dengan kondisi rata –rata 447 .

3) Silica pada Boiler Water masih terkendali dengan baik. Tercatat nilai tertinggi 3.83

dan terendah 0.03 dengan rata – rata 0.43.

4) Phosphate pada Boiler Water masih dalam keadaan normal, walaupun didapati nilai

tertinggi dan nilai terendah berada di luar batas kendali. Tercatat nilai tertinggi 72.8

dan terendah 0.54 dengan rata – rata 11.9

Berdasarkan data – data yang diperoleh dilapangan , dan membandingkan dengan

parameter control yang direkomendasikan dalam pengolahan air boiler pada unit

utility-1 selama periode November 2009, parameter kritikal terkendali cukup baik

walau terdapat beberapa penyimpangan nilai batas tertinggi dan terendah dari batas

kendali yang direkomendasikan. Jika situasi seperti ini berlanjut, maka

memungkinkan tinggat efisiensi boiler akan berkurang dan mempercepat korosi di

dinding boiler.

Dari data diatas,perlu kita kaji penyebab korosi, timbulnya kerak sampai

endapan yang mengakibatkan terbentuknya deposit pada pipa superheater,

menyebabkan peristiwa overheating dan pecahnya pipa, terbentuknya deposit pada

sirip turbin, menyebabkan turunnya effisiensi.

1. Kerak/Deposit Kerak pada boiler disebabkan oleh terbentuknya endapan

dari air, langsung pada permukaan pemindah panas atau oleh suspensi air yang

menempel pada permukaan logam sehingga menjadi keras dan lengket. Penguapan

pada boiler juga akan menyebabkan memperbanyak kontaminan ( kotoran ).

2. Korosi adalah kerusakan-kerusakan yang timbul pada logam yang

sekelilingnya. Peristiwa korosi ini dapat menjadi lebih cepat dengan meningkatnya

konsentrasi oksigen.

3. Keretakan oleh Basa Keretakan ini disebabakan oleh kandungan basa

(NaOH) yang terdapat dalam air boiler. Kondisi yang menyebabkan terjadinya

keretakan basa ini adalah karena logam mendapat tekanan. Kandungan basa air, trase

silica dalam air boiler dan beberapa mekanisme seperti kebocoran kecil untuk

membiarkan air boiler untuk menjadi terpusat pada logam yang mengalami tekanan.

Kelebihan hidroksida dalam air boiler adalah hasil dari pirolisa natrium fosfat yang

ditambahkan untuk pengaturan pH atau pengurangan kalsium dan magnesium.

Keretakan Karena Basa

3 ( tiga ) kondisi menyebabkan keretakan basa :

1. Stress Dari dalam maupun dari luar akibat ekspansi.

2. Adanya kebocoran air boiler pada daerah yang mengalami stress Hasilnya uap akan

menghilang dan tinggal air yang mengandung banyak zat padat pada titik kebocoran.

3. NaOH bebas dalam air ketel terkumpul pada daerah kebocoran dan menyebabkan

PT. Pupuk Iskandar Muda menggunakan phosphate treatment untuk

mengontrol pH pada sistem boiler water. Phosphate treatment dipilih karena lebih

menguntungkan dibanding caustic soda (NaOH) treatment yang telah dikenal lebih

dulu. Dengan caustic treatment, resiko terjadinya korosi di boiler drum sangat tinggi.

Namun dengan phosphate treatment pada boiler tekanan tinggi saat kondisi

pembebanan berubah-ubah fluktuatif yang mengharuskan boiler sering online-offline,

dapat berpotensi menimbulkan terjadinya fenomena phosphate hide-out. Phosphate

hide-out yang muncul dapat menyebabkan sulitnya mengontrol pH vs phosphate

sesuai target sehingga dapat terjadi serious corrosion pada boiler dan overheating

akibat deposition dari phosphate.

Pada phosphate treatment, konsentrasi phosphate dan pH dikontrol dengan

penggunaan campuran disodium phosphate (Na2HPO4, Na/PO4=2.0) dan trisodium

phosphate (Na3PO4, Na/PO4=3.0), sehingga target pH dan phosphate pada boiler water

bisa tercapai, dengan tetap secara efektif mempertahankan konsentrasi free caustic

dalam nilai yang sangat rendah. Free caustic terbentuk dengan reaksi sbb : Na3PO4 +

H2O ↔ Na2HPO4 + NaOH Secara teori, perbandingan mol Na:PO4 dikontrol pada

nilai maksimum 3:1. Jika Na:PO4 > 3:1, akan terbentuk free caustic. Coordinated

phosphate program menggunakan acuan Na:PO4 sedikit di bawah 2.8, sedangkan

4.3 Fenomena Phosphate Hide-Out

4.3.1 Faktor Penyebab Terjadinya Phosphate Hide-Out

Fenomena phosphate hide-out terjadi pada boiler tekanan tinggi , pada kondisi

pembebanan yang fluktuatif dan pada siklus beban yang mengharuskan boiler sering

online-offline. Perubahan pola pembebanan ini menyebabkan temperature dan

pressure boiler tube metal berubah-ubah, hal tersebut menyebabkan kelarutan dan fasa

kesetimbangan phosphate antara yang terdeposit vs yang terlarut berubah-ubah.

Akibatnya konsentrasi phosphate di bulk water dan yang terdeposit menjadi

berubah-ubah, mengakibatkan sulitnya mengontrol pH dan konsentrasi phosphate sesuai target.

Saat boiler pressure naik ke full load, phosphate akan hilang dari larutan, menempel

pada dinding metal, diikuti dengan naiknya pH dan alkalinity boiler water sampai >

11. Saat load berkurang atau shutdown, phosphate akan terlepas dan muncul lagi di

boiler water menyebabkan pH drop,bisa sampai <9.0.

Fenomena hide-out terjadi melalui mekanisme reaksi reversible antara

phosphate yang terlarut di boiler water dengan magnetite (lapisan passive Fe3O4 yang

iron phosphate. Reaksi ini bisa terjadi pada kondisi tekanan tinggi, dan lebih karena

adanya disodium phosphate (Na2HPO4) dan monosodium phosphate (NaH2PO4).

4.3.2 Dampak Phosphate Hide-Out Terhadap Material

Phosphate hide-out tidak diinginkan karena bisa menyebabkan sulitnya mengontrol

pH vs phosphate sesuai target, hingga menyebabkan terjadinya serious corrosion pada

boiler yang dikenal sebagai acid phosphate corrosion. Disamping juga deposition dari

phosphate yang bisa menyebabkan overheating. Saat load naik, phosphate

seakan-akan seperti hilang dari larutan. Padahal sebenarnya phosphate ini terlepas dari

larutan, menempel pada surface metal (hide-out), melalui mekanisme reaksi

bolak-balik (kesetimbangan).

1) Deposition (Caustic Gouging Attack)

Jika ratio Na/PO4 naik di atas keseimbangannya (>2.8), maka akan terbentuk

free caustic, biasanya di daerah high heat flux (wall tube), di posisi-posisi tube

horizontal/melintang, di bawah deposit, atau di area-area dengan water flow yang

terkonsentrasi secara local, sehingga mencapai ribuan ppm. Ini yang kemudian

menyebabkan caustic gouging. Mekanisme reaksinya : 4NaOH + Fe3O4 → 2NaFeO2 +

Na2FeO2 + 2H2O Setelah lapisan magnetite (Fe3O4) ini rusak, lebih lanjut NaOH

bereaksi dengan base metal, menyebabkan attack yang dikenal sebagai caustic

gouging. 2NaOH + Fe → Na 2FeO2 + H2 Keberadaan H2 ini yang selanjutnya bisa

menyebabkan hydrogen damage jika lebih lanjut terdifusi ke struktur batas butir

metal. Jika ada indikasi hydrogen damage, biasanya boiler perlu dilakukan acid

cleaning.

2) Corrosion (Acid Phosphate Attack)

Jika ratio Na/PO4 di bawah kesetimbangannya (<2.8), free caustic tidak

terbentuk. Akan tetapi disodium dan mono sodium phosphate yang ditambahkan

untuk menurunkan ratio Na/PO4 berpotensi mengendap dan menyerang (merusak)

lapisan magnetite membentuk senyawa Sodium Iron Phosphate, dan terjadi acid

phosphate attack. Mekanisme reaksinya : 2NaHPO4 + Fe2O3 → NaFeO4 + Na3PO4

+Fe2O3 + H2O Saat load turun, kesetimbangannya mengarah kembali ke aqueous

phosphate, sehingga phosphate yang menempel tadi, lepas lagi, dan terlarut ke dalam

boiler water, diikuti dengan turun dan stabilnya kembali pH boiler water.

Kesimpulannya, caustic gouging terjadi jika ratio Na/PO4 di atas kesetimbangannya

(>2.8). Oleh karena itu, coordinated & congruent phosphate program membatasi ratio

acid phosphate attack. Dalam kaitan ini, secara umum acid phosphate attack lebih

sering terjadi dibanding caustic attack mengingat NaOH mempunyai kelarutan yang

lebih tinggi dan cenderung tinggal di larutan dibanding phosphate (disodium & mono

sodium).

4.3.3 Solusi Terjadinya Phosphate Hide-Out

Pada saat terjadi gejala phosphate hide-out, secepat mungkin menstabilkan

pembebanan panas di boiler. Perlu dihindari untuk tidak mis-persepsi (menaikkan

dosing phosphate saat diketahui konsentrasinya rendah), yang bisa menyebabkan

overdose phosphate.

Equilibrium phosphate program selanjutnya dikembangkan menggantikan

coordinated/congruent program, dimana treatment hanya dengan trisodium phosphate

(Na3PO4) dengan konsentrasi yang relatif rendah dan mengontrol sedikit alkalinity

hydroxide (OH). pH dikontrol antara 9.4 - 11, dengan konsentrasi phosphate dikontrol

antara 5 - 15 ppm. Penggunaan Na2HPO4 dan NaH2PO4 dihilangkan sehingga

mengurangi kemungkinan terjadinya hide-out.

Dengan penambahan Na3PO4 saja, ratio Na/PO4 teorinya jadi sekitar 3. Jika

pembentukan free caustic bisa excessive. Hanya saja, pada Equilibrium Phosphate

Treatment (EPT), konsentrasi PO4 dikontrol di bawah nilai kesetimbangannya,

sehingga phosphate hide-out tidak terjadi. Akibatnya konsentrasi PO4 di boiler water

akan stabil meskipun load berfluktuasi. Free NaOH yang terbentuk jadinya juga stabil,

umumnya pada konsentrasi rendah, yang tidak menyebabkan localized concentration.

Reaksi berikut :

Na3PO4 + H2O ↔ Na2HPO4 + NaOH

Tiap mol Na3PO4 akan menghasilkan 1 mol NaOH yang dihasilkan di sini

sebagai “captive” NaOH, pada saat larutan terevaporasi, tidak terjadi pemekatan

konsentrasi, karena kesetimbangan akan bergeser ke kiri.

Berikut contoh acuan EPT untuk boiler tekanan tinggi : pH 9.4 - 11 Free OH

(as CaCO3) max 1 ppm PO4 Equilibrium (bervariasi sekitar 5 - 15 ppm, tergantung

karakteristik tiap boiler).

Cara mendapatkan nilai kesetimbangan ini mudah saja, tambahkan PO4 secara

berlebih ke boiler water untuk mendapatkan konsentrasi PO4 di atas

kesetimbangannya. Hentikan penambahan, dan ikuti penurunan konsentrasi PO4 di

Saat kesetimbangan PO4 tercapai, penurunan konsentrasi PO4 akan berhenti,

dan inilah nilai kesetimbangan PO4 tersebut. Nilai ini dijadikan maksimum konsentrasi

PO4 di boiler water. Konsentrasi PO4, pH, dan ratio Na/PO4 akan stabil pada range di

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari data yang telah diperoleh dan dari pembahasan yang telah diuraikan, dapat

disimpulkan :

1. pH di Deaerator ( EG-4001 ), Package Boiler ( BF-4001 ), Waste Heat Boiler

( BF-4002 ) pada Periode November tercatat masih dalam keadaan normal,

walaupun didapati di beberapa kondisi, pH mengalami nilai tertinggi dan

terendah di luar batas kendali.

2. Konsentrasi hydrazine pada Deaerator terkendali dengan cukup baik,

walaupun didapati di beberapa kondisi, konsentarasinya mengalami nilai

tertinggi dan terendah di luar batas kendali

3. Electrical Conductivity pada Package Boiler dan Waste Heat Boiler sangat

memuaskan, dan secara keseluruhan berada di dalam batas kendali yaitu

4. Silica pada Package Boiler dan Waste Heat Boiler masih terkendali dengan

baik, tercatat nilai keseluruhannya masih berada di dalam batas kendali yaitu

berkisar < 20 (ppm)

5. Phosphate pada Package Boiler dan Waste Heat Boiler tercatat masih berada

di luar batas kendali. Ini memungkinkan terjadinya Free caustik pada boiler.

5.2 Saran

Optimalisasi controling terhadap Boiler system sangat penting, agar tidak

menyebabkan korosi pada bejana dan pipa ,sehingga tidak menimbulkan kerak pada

dasar bejana (boiler). Untuk hal tersebut ada beberapa langkah yang perlu

ditingkatkan untuk menghasilkan steam yang bagus, dan mencegah korosi serta kerak

pada boiler, yaitu :

1. Memeriksa air umpan boiler secara teratur untuk menghindari pembentukan

kerak atau lumpur dalam bejana Package Boiler dan Waste Heat Boiler atau

memeriksa TDS air umpan boiler setiap sift.

2. Penambahan Hidrazin pada deaerator harus dijaga pada kondisi > 0.07 ppm

3. pH di control pada range 9.4-11 agar tidak bersifat korosif. pH dibawah 7

4. Air harus bersifat basa –dibawah 150 ppm CaCO3 dan diatas 50 ppm CaCO3

pada pH 8,3.

5. Nilai alkalinitas/kebasaannya harus lebih kecil dari 120.

6. Padatan totalnya harus dijaga dibawah nilai dimana pencemaran steam menjadi

berlebihan, untuk menghindari pendinginan berlebih dan bahaya pengendapan

pada pemanasan berlebih, pipa saluran steam dan sistim penggerak.

7. Posfat harus tidak kurang dari 5 ppm dan tidak lebih dari 15 ppm.

8. Kandungan silika pada air umpan make up harus kurang dari 20 ppm dalam air

boiler dan 0,02 ppm dalam steam, sebagai SiO2. Jumlah yang besar dapat

terbawa ke sudut-sudut turbin.

9. Pada saat terjadi gejala phosphate hide-out, secepat mungkin menstabilkan

pembebanan panas di boiler. Perlu dihindari untuk tidak mis-persepsi

(menaikkan dosing phosphate saat diketahui konsentrasinya rendah), yang bisa

DAFTAR PUSTAKA

Anonynous. 1994. Prinsip-Prinsip Dasar dan Operasi. PT. Pupuk Iskandar Muda. Lhokseumawe.

Austin, George T. 1996. Industri Proses Kimia. Edisi Kelima. Jilid1. Erlangga.

Jakarta.

Diilon, C.P. 1989. Corrosion Control In The Process IndustriesI. Mc Graw Hill Book

& Co. New York.

Djokosetyardjo,M.J. 1990. Penjelasan Lebih Lanjut Tentang Ketel Uap. P.T. Pradya

Paramitha. Jakarta.

Gaffert, Gustaf A. 1974. Steam Power Boiler. Fourth Edition. International Stevent

Edition. USA.

Milton, J.H. 1980. Marine Steam Boiler . Fourth Edition. Butter Worths. London.

Naibaho, P.M. 1996. Teknologi Pengolahan Kelapa Sawit . Pusat Penelitian Kelapa

Sawit. Medan.