TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari

Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

JOHANNES CHANDRA

050403080

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

2010

Puji dan syukur penulis panjatkan pada Tuhan Yang Maha Esa, yang telah

memberikan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan

laporan tugas sarjana ini. Laporan tugas sarjana ini merupakan salah satu

kewajiban akademis dan sebagai salah satu syarat akademis menyelesaikan studi

di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Tugas sarjana ini berjudul “Usulan Penerapan Distribution Requirement

Planning di PT. Uni Perkasa ”. Tujuan utama yang ingin dicapai adalah

menghasilkan sistem distribusi yang baru yang dapat mengurangi

ketidakseimbangan antara supply dan demand sehingga permintaan pelanggan

dapat terpenuhi secara tepat dan cepat, selain itu juga diharapkan dapat

mengurangi biaya-biaya yang diakibatkan oleh penumpukan jumlah persediaan

yang tak terkalkulasi.

Dalam menyusun tugas sarjana ini tentulah terdapat

kekurangan-kekurangan akibat kesalahan dari penulis, untuk itulah penulis mengharapkan

berbagai saran yang berguna untuk memperbaiki laporan ini, disamping

menambah pengetahuan bagi penulis sendiri. Semoga tugas sarajana ini

bermanfaat bagi kita semua.

Medan, Juni 2010

Penulis

Penulis menyadari bahwa dalam menyelesaikan laporan tugas sarjana ini

dibutuhkan banyak bantuan, bimbingan dan dukungan dari berbagai pihak baik

moril maupun materil. Untuk itu, penulis ingin menyampaikan terima kasih

kepada:

1.

Dosen Pembimbing I, yaitu Bapak Prof. DR. Ir. Sukaria Sinullinga,

MEng, yang telah membimbing dan membantu dalam menyelesaikan

laporan Tugas Akhir ini.

2.

Dosen Pembimbing II, yaitu Bapak Aulia Ishak, ST, MT, yang telah

membimbing dan membantu dalam menyelesaikan laporan Tugas

Akhir ini.

3.

Dosen Pembanding I, yaitu Bapak Dr. Ir. Humala L. Napitupulu, DEA

yang telah memberikan masukan dalam penyelesian laporan Tugas

Akhir ini.

4.

Dosen Pembanding II, yaitu Bapak Ir. Tanib S. Tjolia, M.Eng yang

telah memberikan masukan dalam penyelesian laporan Tugas Akhir

ini.

5.

Dosen Pembanding III, yaitu Ibu Ir. Dini Wahyuni, MT yang telah

memberikan masukan dalam penyelesian laporan Tugas Akhir ini.

6.

Bapak Amin selaku Pemilik PT. Uni Perkasa beserta

karyawan-karyawan yang telah meluangkan waktu kepada penulis untuk

melakukan survei dan pengambilan data serta bimbingan mengenai

berbagai hal yang berkaitan dengan riset penulis.

8.

Para Dosen, staf akademik, staf tata usaha dan rekan-rekan mahasiswa

yang telah banyak membantu dalam penyusunan tugas sarjana ini.

Penulis menyadari masih banyak kekurangan dalam Laporan Tugas Akhir.

Oleh karena itu, kritik dan saran yang bersifat membangun sangat diharapkan

untuk penyempurnaan proposal di lain waktu.

.

Medan, Juni 2010

Penulis

Untuk menciptakan pelayanan yang diinginkan, koordinasi antara

pihakpihak didalam supply chain sangat diperlukan, kurangnya koordinasi sering

kali menimbulkan kesalahan informasi yang salah satu sebabnya adalah adanya

komposisi biaya-biaya untuk pemesanan dan persediaan yang tidak sama antar

konsumen.

Akibatnya informasi produk apa yang yang diperlukan, jumlah, siapa

konsumen yang memesan dan kapan produk harus dikirim menjadi kurang tepat.

Dampaknya rencana pemesanan bahan baku ke pemasok juga tidak terestimasi

dengan baik

Distribution Requirement Planning (DRP) mengolah informasi untuk

memperlancar dan mengatur pemasaran agar supply dan demand lebih seimbang.

Caranya adalah dengan melakukan peramalan permintaan dari data periode

sebelumnya sebagai acuan untuk memesan bahan baku ke pemasok. Dengan

acuan tersebut perusahaan bisa tepat waktu memenuhi permintaan pelanggan serta

menyiapkan tersedianya produk yang cukup dan tidak berlebihan sehingga dapat

diketahui banyaknya jumlah produk yang harus disediakan di tiap wilayah

distribusi (Economic Order Quantity ), kapan dilakukannya pemesanan kembali

oleh masing- masing wilayah (Reorder Point) dan besarnya persediaan yang ada

(Safety Stock),

keywords : DRP, Economic Order Quantity, Reorder Point, Safety Stock

JUDUL

LEMBAR PENGESAHAN

i

KATA PENGANTAR

ii

UCAPAN TERIMA KASIH

iii

ABSTRAK

v

DAFTAR ISI

vi

DAFTAR TABEL

xi

DAFTAR GAMBAR

xiv

I.

PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I-1

1.2. Peruumusan Masalah ... I-2

1.3. Tujuan dan Manfaat Penelitian ... I-2

1.4. Batasan Masalah dan Asumsi ... I-3

1.5. Sistematika Penulisan Laporan ... I-4

II. GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-1

2.3. Organisasi dan Manajemen ... II-2

2.3.1. Struktur Organisasi Perusahaan ... II-2

2.3.2. Jumlah Tenaga Kerja ... II-2

2.3.3. Jam Kerja ... II-4

2.4. Lokasi Perusahaan ... II-4

2.5. Daerah Pemasaran ... II-6

III. TINJAUAN PUSTAKA

3.1. Peramalan ( Forecasting ) ... III-1

3.1.1. Pendefinisian Tujuan Peramalan ... III-2

3.1.2. Peranan Peramalan dan Sistem Produksi ... III-2

3.1.3. Karakteristik Peramalan yang Baik ... III-5

3.1.4. Peramalan Kuantitatif ... III-6

3.1.5. Kriteria Performance Peramalan ... III-15

3.1.6. Verifikasi Peramalan... III-17

3.2. Economic Order Quantity ( EOQ ) ... III-19

3.3. Distribution Requirement Planning ( DRP ) ... III-20

3.3.1. Input Distribution Requirement Planning ( DRP ) ... III-21

3.3.2. Logika Distribution Requirement Planning ( DRP ) ... III-22

3.3.3. Output Distribution Requirement Planning ( DRP ) ... III-23

3.3.4. Sumber-sumber Perubahan yang Mempengaruhi Rencana DRP . III-26

3.3.5. Integrasi Sistem Distribusi Manufaktur ... III-27

IV. METODOLOGI PENELITIAN

4.1. Tempat Dan Waktu Penelitan ... IV-1

4.2. Objek Penelitian... IV-1

4.3. Variabel / Data Penelitian ... IV-1

4.4. Instrumen Penelitian ... IV-2

4.5. Pelaksanaan Penelitian ... IV-2

4.6. Sistem Informasi ... IV-2

4.7. Pengolahan Data ... IV-4

4.8. Analisa Data ... IV-6

V.

PENGUMPULAN DAN PERANCANGAN SISTEM ... V-1

5.1. Pengumpulan Data ... V-1

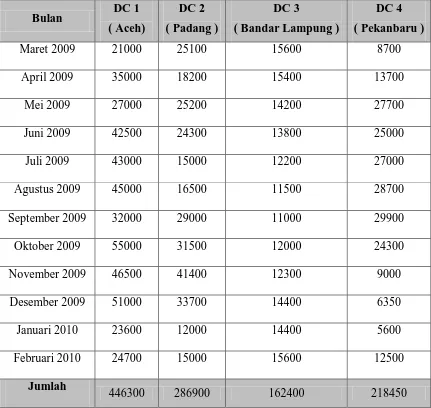

5.1.1. Data Jumlah Permintaan Produk Minly ... V-2

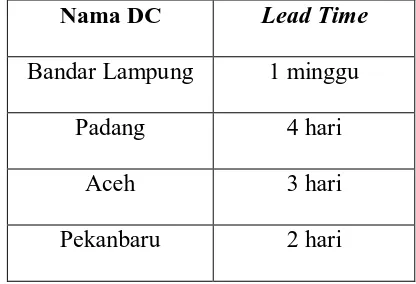

5.1.2. Data Lead Time ... V-3

5.1.3. Status Persediaan Awal dan Safety Stock ... V-3

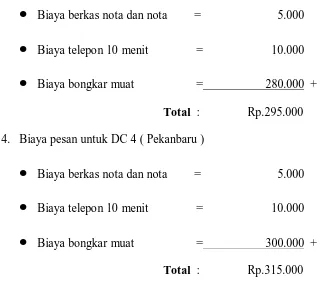

5.1.4. Data Biaya-biaya Terkait ... V-3

5.1.5. Data Frekuensi Pemesanan Tiap DC pada Tahun 2008 ... V-5

5.2. Pengolahan Data ... V-6

5.2.1. Peramalan dan Proporsi Kebutuhan ( Permintaan ) ... V-5

BAB

Halaman

5.2.3. Perhitungan EOQ untuk Setiap DC ... V-10

5.2.4. Perhitungan Safety Stock ... V-12

5.2.5. Distribution Requirement Planning Worksheet... V-17

5.2.6. Pegging Information...

V-23

VI. ANALISIS PEMECAHAN MASALAH

6.1. Analisis Hasil Peramalan ... VI-1

6.2. Analisis Grafik Laju Permintaan ... VI-3

6.3. Analisis Economic Order Quantity ( EOQ ) ... VI-6

6.4. Analisis DRP ... VI-7

VII. KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran... VII-3

DAFTAR PUSTAKA

LAMPIRAN

2.1. Rincian Jumlah Tenaga Kerja di PT. Uni Perkasa ... II-11

3.1 Strategi Supply Chain ... III-36

5.1 Permintaan Produk Minly pada Masing-masing DC ...

V-2

5.2 Lead Time Distribusi Masing-masing DC...

V-3

5.3 Status Persediaan Awal dan Safety Stock Masing – masing DC ...

V-4

5.4 Frekuensi Pemesanan Tiap DC ...

V-5

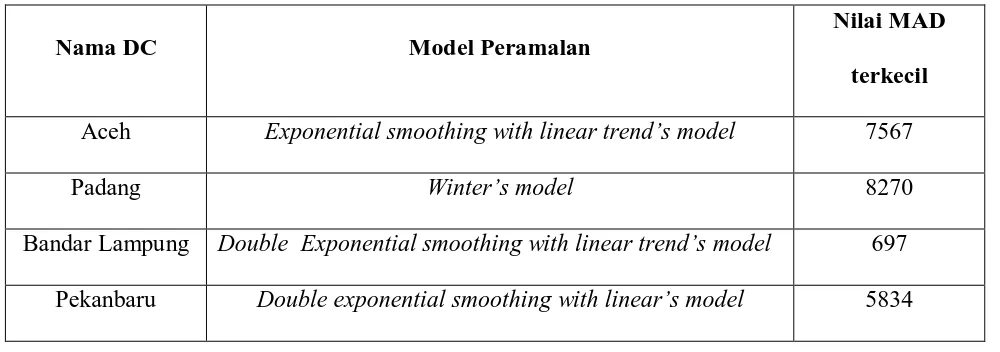

5.5 Model dan Nilai Kesalahan ...

V-7

5.6 Rekapitulasi Hasil Peramalan ...

V-7

5.7 Data Hasil Peramalan DC Aceh ... V-13

5.8 Data Hasil Peramalan DC Padang ... V-14

5.9 Data Hasil Peramalan DC Bandar Lampung ... V-15

5.10 Data Hasil Peramalan DC Pekanbaru ... V-17

5.11 Rekapitulasi Perhitungan EOQ, Safety Stock dan Frekuensi

Pembelian per tahun ... V-17

5.12 Distribution Requirement Planning Sheet untuk DC Aceh ... V-20

5.13 Distribution Requirement Planning Sheet untuk DC Padang ... V-21

5.14 Distribution Requirement Planning Sheet untuk DC Bandar Lampung V-22

5.15 Distribution Requirement Planning Sheet untuk DC Pekanbaru ... V-23

5.16 Pegging Information PT. Uni Perkasa ... V-26

Tabel

Halaman

6.2 Rekapitulasi Nilai EOQ setiap DC ...

VI-7

6.3 Perbandingan Frekuensi Pemesanan ...

VI-9

2.1 Strukutur Organisasi PT. Uni Perkasa ... II-3

3.1 Moving Range Chart ... III-18

4.1 Sistem Informasi Distribusi Produk ... IV-2

4.2 Rantai Pendistribusian Produk ... IV-4

4.3 Blok Diagram Pengolahan Data ... IV-6

5.1 Jaringan Distribusi PT. Uni Perkasa ... V-1

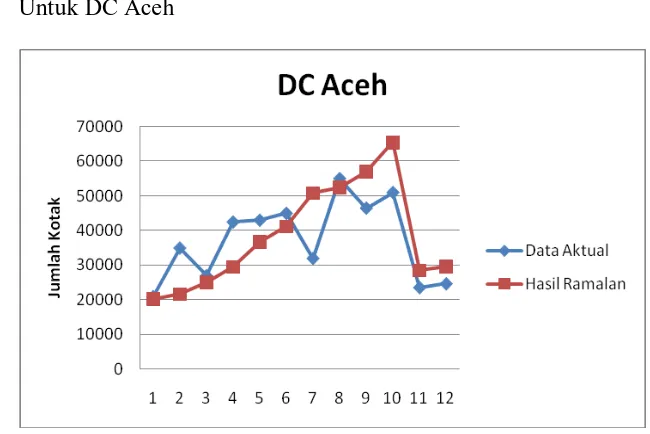

5.2 Permintaan Produk di DC Aceh Tahun 2009 dan Peramalan

Tahun 2010. ... V-8

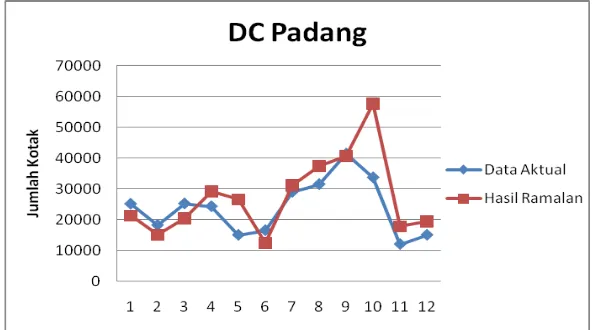

5.3 Permintaan Produk di DC Padang Tahun 2009 dan Peramalan

Tahun 2010 ... V-8

5.4 Permintaan Produk di DC Bandar Lampung Tahun 2009 dan

Peramalan Tahun 2010... V-9

5.5 Permintaan Produk di DC Pekanbaru Tahun 2009 dan

Peramalan Tahun 2010... V-9

5.6 Struktur Demand tiap DC ke PT. Uni Perkasa ... V-24

6.1 Permintaan Produk di DC Aceh Tahun 2009 dan Peramalan

Tahun 2010 ... VI-3

6.2 Permintaan Produk di DC Padang Tahun 2009 dan Peramalan

Tahun 2010 ... VI-4

Gambar

Halaman

Peramalan Tahun 2010... VI-5

6.4 Permintaan Produk di DC Pekanbaru Tahun 2009 dan Peramalan

Tahun 2010 ... VI-6

Lampiran

Halaman

1.

Hasil Peramalan DC Aceh ... L-1

2.

Hasil Peramalan DC Padang ... L-11

3.

Hasil Peramalan DC Bandar Lampung ... L-21

4.

Hasil Peramalan DC Pekanbaru ... L-31

5.

Pembagian Tugas dan Tanggungjawab ... L-41

6.

Penentuan Service Level ... L-45

Untuk menciptakan pelayanan yang diinginkan, koordinasi antara

pihakpihak didalam supply chain sangat diperlukan, kurangnya koordinasi sering

kali menimbulkan kesalahan informasi yang salah satu sebabnya adalah adanya

komposisi biaya-biaya untuk pemesanan dan persediaan yang tidak sama antar

konsumen.

Akibatnya informasi produk apa yang yang diperlukan, jumlah, siapa

konsumen yang memesan dan kapan produk harus dikirim menjadi kurang tepat.

Dampaknya rencana pemesanan bahan baku ke pemasok juga tidak terestimasi

dengan baik

Distribution Requirement Planning (DRP) mengolah informasi untuk

memperlancar dan mengatur pemasaran agar supply dan demand lebih seimbang.

Caranya adalah dengan melakukan peramalan permintaan dari data periode

sebelumnya sebagai acuan untuk memesan bahan baku ke pemasok. Dengan

acuan tersebut perusahaan bisa tepat waktu memenuhi permintaan pelanggan serta

menyiapkan tersedianya produk yang cukup dan tidak berlebihan sehingga dapat

diketahui banyaknya jumlah produk yang harus disediakan di tiap wilayah

distribusi (Economic Order Quantity ), kapan dilakukannya pemesanan kembali

oleh masing- masing wilayah (Reorder Point) dan besarnya persediaan yang ada

(Safety Stock),

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

PT. Uni Perkasa merupakan perusahaan yang bergerak dalam bidang

pembuatan jelly. Setiap perusahaan tentunya ingin mendapatkan respon yang baik

dari konsumen dan salah satu cara yang dapat dilakukan adalah dengan menjaga

ketersediaan produk di pasaran sehingga kebutuhan konsumen dapat terpenuhi. Untuk

menjaga agar produk tetap tersedia di pasaran, diperlukan suatu jadwal distribusi

yang terencana.

Oleh karena itu perusahaan perlu melakukan perencanaan distribusi yang baik

sehingga dapat mengalokasikan kebutuhan produk pada masing-masing agen atau DC

dan permintaan konsumen dapat terpenuhi dengan tepat waktu. Salah satu metode

perencanaan distribusi adalah dengan menggunakan Distribution Requirement

Planning (DRP). Sistem distribusi dengan menggunakan metode Distribution

Requirement Planning bertujuan untuk membuat suatu perencanaan penjadwalan

pendistribusian dan diharapkan dapat meminimasi permasalahan yang dihadapi

perusahaan.

1.2. Perumusan Masalah

Rumusan permasalahan yang terjadi di PT. Uni Perkasa adalah sistem

pendistribusian produk dari Central Supply Facilities (CSF) dan Distribution Center

(DC). Sistem distribusi yang diterapkan masih berdasarkan pengalaman masa lalu

atau taksiran dan belum ada sistem distribusi yang terencana. Yang artinya pihak

perusahaan masih menggunakan sistem trial and error dalam menentukan demand

pada periode mendatang. Hal tersebut mengakibatkan pihak perusahaan sering

mengalami ketdidakseimbangan pada demand dan jumlah produksi ataupun

kelebihan atau kekurangan stok yang dapat berdampak pada terganggunya aliran

distribusi ke DC.

Adapun tujuan yang dapat diambil dari penelitian ini adalah :

1. Membuat suatu model perencanaan distribusi pemenuhan permintaan pelanggan

yang agregasinya menjadi kebutuhan pemesanan ke pemasok.

2. Mengembangkan implementasi metode tersebut agar perusahaan dapat

menerapkan sistem DRP dalam merencanakan distribusi sumber dayanya untuk

beberapa Distribution Centre (DC).

Adapun manfaat dari hasil penelitian ini adalah memberikan gambaran

mengenai jumlah penjualan di tiap lokasi pemasaran sehingga dapat menjadi salah

satu dasar pemikiran pimpinan perusahaan dalam merencanakan sistem distribusi

yang efektif.

1.4. Batasan Masalah dan Asumsi

Batasan masalah yang digunakan dalam penelitian ini adalah sebagai berikut :

a.

Penelitian dibatasi pada kegiatan distribusi dalam kaitannya dengan penjualan

pada masing-masing daerah ( dari CSF ke DC saja ).

b.

Planning horizon yang ditinjau dalam perencanaan adalah jangka menengah yang

dibagi dalam time-bucket mingguan.

c.

Daerah pemasaran yang diteliti adalah daerah distribusi dengan demand

terbanyak.

Sedangkan asumsi-asumsi yang digunakan dalam penelitian ini adalah :

a.

Kondisi perusahaan tidak mengalami perubahan selama proses penelitian.

b.

Data yang digunakan adalah data masa lalu dan tidak memperhitungkan

pertumbuhan penduduk.

c.

Lokasi Distribution Center tidak berubah.

d.

Bahan baku, tenaga kerja dan sumber daya dipenuhi dengan baik dan sarana

transportasi beroperasi dengan baik.

1.5. Sistematika Penulisan Laporan

Agar lebih mudah untuk dipahami dan ditelusuri maka sistematika penulisan

tugas sarjana ini akan disajikan dalam beberapa bab sebagai berikut :

I. Pendahuluan

Dalam bab ini akan diuraikan mengenai latar belakang permasalahan,

rumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan dan asumsi

yang digunakan, alat dan bahan yang digunakan serta sistematika penulisan

tugas akhir.

II. Tinjauan Pustaka

Dalam bab ini diuraikan mengenai tinjauan-tinjauan kepustakaan yang

berisi teori-teori yang mendukung permasalahan.

Bab ini berisi metodologi yang digunakan untuk mencapai tujuan

penelitian meliputi tahapan-tahapan penelitian dan penjelasan tiap tahapan secara

ringkas disertai diagram alirnya.

IV. Pengumpulan dan Pengolahan Data

Bab ini memuat data-data hasil penelitian yang diperoleh dari hasil

pengamatan dan pengukuran yang dilakukan di lapangan sebagai bahan untuk

melakukan pengolahan data yang digunakan sebagai dasar pada perencanaan

sistem distribusi yang efektif.

V. Analisis Pemecahan Masalah

Bab ini menganalisa kemampuan metode DRP dalam merencanakan

sistem distribusi di tiap DC sehingga tidak terjadi ketidak seimbangan pada

demand dan supply.

VI. Kesimpulan dan Saran

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Uni Perkasa merupakan suatu perusahaan swasta yang bergerak di

bidang produksi air minum kemasan, air rasa dan jelly. Perusahaan ini didirikan pada

tahun 2000 oleh Pak Amin. Pada mulanya, PT. Uni Perkasa adalah sebuah industri

kecil (home industry) yang bergerak di bidang produksi air minum kemasan.

Pada tahun 2006 perusahaan ini mulai didirikan dengan nama PT. Uni

Perkasa. Seiring dengan perkembangan usaha dan peningkatan permintaan dari

konsumen, maka perusahaan mulai memproduksi air rasa dan jelly. Pada tanggal 8

Agustus 2008, perusahaan memperluas lantai produksinya dengan mulai

memproduksi kemasan sendiri berupa cup. Kemasan (cup) tersebut selain untuk

dipergunakan sendiri, juga dijual kepada pihak lain.

2.2. Ruang Lingkup Bidang Usaha

Produk yang dihasilkan oleh PT. Uni Perkasa mempunyai merk seperti

“Minly”, “Syrup Aceh”, “Fantamin”, “Black Coffee” dan “Ria Jelly”. Produk-produk

tersebut dipasarkan di daerah Aceh, Sumatera Utara, Sumatera Barat dan Riau.

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi Perusahaan

Struktur organisasi PT. Uni Perkasa berbentuk staf dan fungsional.

Hubungan lini dapat dijumpai dari hubungan General Manager dengan Sales

Manager, Koord. Finance & Accounting, Kepala Pabrik, Bagian PPIC dan Kepala

Personalia & Umum. Hubungan staf dapat dijumpai dari hubungan antara General

Manager dengan Staff GM , bagian Purchasing dan Quality Control. Hubungan

fungsional dijumpai pada kelompok Kepala Gudang, Kepala Adm, Manajer Produksi

dan Manajer Pemasaran. Struktur organisasi PT. Uni Perkasa dapat dilihat pada

Gambar 2.1.

2.3.2. Jumlah Tenaga Kerja

pekerja pada bagian produksi termasuk satpam dan petugas kebersihan. Perincian

jumlah tenaga kerja dapat dilihat pada Tabel 2.1 .

Tabel 2.1. Rincian Jumlah Tenaga Kerja di PT. Uni Perkasa

Jabatan

Jumlah (orang)

General Manager ( GM )

1

Staff General Manager

1

Purchasing

1

Quality Control

5

Sales Manager

1

Koordinator Finance & Accounting

1

Kepala Pabrik

1

PPIC

1

Kepala Personalia & Umum

1

Salesman

4

Kabag Gudang Jadi

1

Adm Gudang Jadi

1

Kepala Finance

1

Pembukuan Kas

1

Kepala Accounting

1

Staf Accounting

3

Adm. Stok

4

Kabag Produksi Cup

1

Karu Produksi Cup

3

Karyawan Produksi Cup

27

Kabag Produksi Minuman & Galon

1

Karu Produksi Minuman & Galon

1

Karyawan Produksi Minuman & Galon

41

Kabag Gudang Bahan Baku

1

Adm Stok Bahan Baku

1

Kabag Workshop

1

Mekanik

3

Security

6

Petugas Kebersihan

6

Total

122

Sumber : PT. Uni Perkasa

2.3.3. Jam Kerja

PT. Uni Perkasa menetapkan 1 (satu) shift kerja dengan jam kerja efektif 42

jam per minggu. Sistem penjadwalan kerja adalah sebagai berikut:

Senin – Sabtu

: pukul 08.00 WIB s/d 12.00 WIB : waktu kerja

pukul 12.00 WIB s/d 13.00 WIB : waktu istirahat

pukul 13.00 WIB s/d 16.00 WIB : waktu kerja

Pada waktu tertentu bilamana terjadi lonjakan permintaan, perusahaan akan

menerapkan jam kerja tambahan di luar jam kerja normal yang disebut sebagai jam

kerja lembur.

2.4. Lokasi Perusahaan

PT. Uni Perkasa berlokasi di Jalan Johar No.62 Desa Paya Geli, Sunggal –

Deli Serdang. Pabrik ini berdiri diatas lahan seluas 4000 m

2(40 m x 100 m) dengan

luas bangunan seluas 2390 m

2.

Hal-hal yang perlu diperhatikan dalam menentukan

lokasi pabrik antara lain:

General Manager Sales Manager Adm. Gudang Jadi Salesman Ka. Bag.

Gudang Jadi Koord. Finance & Accounting Staff Accounting Kepala Accounting Kepala Finance Pembukuan Kas Adm. Stock Kepala Pabrik Ka. Bag. Prod. Minuman &

Galon

Ka. Bag. Gdg Bhn Baku Ka. Bag. Produksi Cup Karu Produksi Cup Karyawan Karu Prod. Minuman &

Galon Karyawan Ka. Bag. Workshop Adm. Stock Bahan Baku Mekanik Kepala Personalia & Umum Adm. Personalia & Umum Petugas Kebersihan Security PPIC Staff GM Quality Control Purchasing

V-30

5.

Keamanan.

Beberapa keuntungan yang dimiliki oleh lokasi perusahaan PT. Uni

Perkasa antara lain:.

1.

Dekat dengan jalan lintas kota yang memudahkan proses pengiriman barang.

2.

Letaknya strategis karena mudah dijangkau dari jalan lintas kota

Medan-Sunggal.

3.

Fasilitas-fasilitas yang mendukung kegiatan pabrik seperti sarana jalan,

listrik, telekomunikasi, pengolahan limbah, dan fasilitas pendukung lainnya

tersedia dengan baik.

2.5. Daerah Pemasaran

BAB III

TINJAUAN PUSTAKA

3.1. Peramalan (Forecasting)

Peramalan merupakan tahap awal dari perencanaan dan pengendalian

produksi. Peramalan adalah pemikiran terhadap suatu besaran, misalnya

permintaan terhadap suatu atau beberapa produk pada periode yang akan datang.

Pada hakekatnya peramalan merupakan suatu perkiraan terhadap keadaan yang

akan terjadi di masa yang akan datang. Keadaan masa yang akan datang yang

dimaksud adalah :

1.

Apa yang dibutuhkan (jenis)

2.

Berapa yang dibutuhkan (jumlah/kuantitas)

3.

Kapan dibutuhkan (waktu)

3.1.1. Pendefinisian Tujuan Peramalan

Tujuan peramalan dilihat dengan waktu:

a. Jangka pendek (short term)

Menentukan kuantitas dan waktu dari item dijadikan produksi. Biasanya

bersifat harian ataupun mingguan dan ditentukan oleh low management.

b. Jangka menengah (medium term)

Menentukan kuantitas dan waktu dari kapasitas produksi. Biasanya bersifat

bulanan ataupun kuartal dan ditentukan oleh middle management.

c. Jangka panjang (long term)

Menentukan kuantitas dan waktu dari fasilitas produksi. Biasanya bersifat

tahunan, 5 tahun, 10 tahun, ataupun 20 tahun dan ditentukan oleh top

management.

3.1.2. Peranan Peramalan dalam Sistem Produksi

Peranan peramalan dalam perencanaan proses produksi adalah sebagai

berikut:

1.

Business Planning

Berisi rencana pendanaan, pembiayaan dan keuangan perusahaan sebagai

dasar untuk membuat rencana pemasaran.

2.

Marketing Planning

3.

Master Production Schdule

Rencana produk akhir yang harus dibuat pada tiap periode selama 1-5 tahun.

Produk akhir, merupakan dekomposisi dari production planning.

4.

Requirement Planning

Rencana kapasitas yang diperlukan untuk memenuhi production plan, dapat

dinyatakan dalam jam-orang atau jam-mesin. Merupakan bahan pertimbanagn

untuk ekspansi orang, mesin, pabrik, dan lain-lain, yang ditetapkan

berdasarkan kapasitas yang tersedia.

5.

Rought Cut Capacity Planning (RCPP)

Rencana untuk menentukan kapasitas yang diperlukan untuk memenuhi MPS.

Hasilnya berupa jenis orang/mesin yang diperlukan untuk tiap work centre

pada setiap periode. Merupakan bahan pertimbangan untuk penambahan jam

kerja atau sub kontrak.

6.

Demand Management

Aktivitas memprediksi kebutuhan di masa datang dikaitkan dengan kapasitas.

Terdiri dari aktivitas forecasting, distribution requirement planning, order

entry, shipment, dan service part requirement.

7.

Material Requirement Planning

8.

Capacity Requirement Planning

Rencana kebutuhan kapasitas yang dibutuhkan untuk merelealisasikan MPS di

tiap periode dan tiap mesin. CRP lebih teliti dan lebih rinci dibanding RCCP,

karena disarkan pada planned order. Jika kapasitas tidak tersedia bisa

ditambah dengan over time, merubah routing dan lain-lain. Jika tidak tercapai

MPS harus dirubah.

9.

Production Activity Control (PAC)

Sering disebut distributor shop floor control (SFC), aktivitas membuat produk

setelah bahan dibeli. PAC terdiri dari aktivitas awal-akhir suatu job

berdasarkan urutan kedatangan job, lalu membebankan job ke work station,

dan melakukan pelaporan. Hasil laporan akan merupakan feedback bagi MPS.

10.

Purchasing

Merupakan aktivitas memilih vendor, membuat order pembelian, dan

menjadwalkan vendor.

11.

Performance Measurement

Evaluasi sistem untuk melihat seberapa jauh hasil yang diperoleh

dibandingkan dengan rencana yang telah ditetapkan. Sebagai bahan evaluasi

pencapaian bisnis planning.

Peramalan yang baik mempunyai beberapa kriteria yang penting, antara

lain akurasi, biaya, dan kemudahan. Penjelasan dari kriteria-kriteria tersebut

adalah sebagai berikut:

1.

Akurasi

Akurasi dari suatu peramalan diukur dengan hasil kebiasaan dan konsistensi

peramalan tersebut. Hasil peramalan dikatakan bias bila peramalan tersebut

terlalu tinggi atau telalu rendah dibanding dengan kenyataan yang sebenarnya

terjadi. Hasil peramalan dikatakan konsisten jika besarnya kesalahan

peramalan relatif kecil. Peramalan yang terlalu rendah akan mengakibatkan

kekurangan persediaan sehingga permintaan konsumen tidak dapat dipenuhi

segera, akibatnya perusahaan kemungkinan kehilangan pelanggan dan

keuntungan penjualan. Peramalan yang terlalu tinggi akan mengakibatkan

terjadinya penumpukan barang/ persediaan, sehingga banyak modal

tersia-siakan. Keakuratan hasil peramalan berperan dalam menyeimbangkan

persediaan ideal.

2.

Biaya

penting akan diramalkan dengan metode yang sederhana dan murah. Prinsip

ini merupakan adopsi dari hukum Pareto (Analisa ABC).

3.

Kemudahan

Penggunaan metode peramalan yang sederhana, mudah dibuat, dan mudah

diaplikasikan akan memberikan keuntungan bagi perusahaan. Adalah percuma

memakai metode yang canggih tetapi tidak dapat diaplikasikan pada sistem

perusahaan karena keterbatasan dana, sumber daya manusia, maupun

peralatan teknologi.

3.1.4. Peramalan Kuantitatif

Metode peramalan ini didasarkan pada data kuantitatif pada masa lalu.

Hasil peramalan yang dibuat tergantung pada metode yang dipergunakan dalam

peramalan tersebut. Metode yang baik yaitu yang memberi nilai-nilai perbedaan

atau penyimpangan yang mungkin. Peramalan kuantitatif hanya dapat digunakan

apabila terdapat tiga kondisi berikut:

1. Adanya informasi tentang keadaan yang lain.

2. Informasi tersebut dapat dikuantifikasikan dalam bentuk data dapat

diasumsikan bahwa pola yang lalu akan berkelanjutan pada masa yang akan

datang.

Ada dua kelompok besar metode kuantitatif, yaitu:

a.

Metode Time Series

beberapa pola atau kombinasi pola selalu berulang sepanjang waktu, dan pola

dasarnya dapat diidentifikasi semata-mata atas dasar data historis dari serial itu.

Dengan metode deret waktu dapat ditunjukkan bagaimana permintaan terhadap

suatu produk tertentu bervariasi terhadap waktu. Sifat dari perubahan permintaan

dari tahun ke tahun dirumuskan untuk meramalkan penjualan pada masa yang

akan datang.

Ada empat komponen utama yang mempengaruhi analisis ini, yaitu :

1.

Pola siklis, jika penjualan produk memilki siklus yang berulang secara

periodik

2.

Pola musiman, jika pola penjualan berulang setiap periode

3.

Pola horizontal, jika nilai data berfluktuasi di sekitar nilai rata-rata.

4.

Pola trend, jika data memiliki kecenderungan untuk naik atau turun terus

menerus

Dalam meramalkan biaya-biaya yang termasuk di dalam biaya operasi

dipergunakan pola trend karena biaya tersebut cenderung naik jika

mesin/peralatan semakin tua atau semakin lama jangka waktu pemakaiannya. Ada

beberapa trend yang digunakan di dalam penyelesaian masalah ini yaitu :

1.

Trend linier

Bentuk persamaan umum :

Y = a + bt

sedangkan peramalannya mempunyai bentuk persamaan

Yt = a + bt

∑ ∑

∑ ∑ ∑

−

−

−

2 2)

(

t

t

n

Y

t

tY

n

n

t

b

Y

a

=

∑

t−

∑

2.

Trend Eksponensial atau Pertumbuhan

Bentuk persamaan umum :

Y = ae

btsedangkan peramalannya mempunyai bentuk persamaan :

Yt = ae

bt∑ ∑

∑

∑ ∑

−

−

=

2 2)

(

ln

ln

t

t

n

Y

t

Y

t

n

b

t tn

t

b

Y

a

=

∑

ln

t−

∑

ln

3.

Trend Logaritma

Y = a + b log t

sedangkan bentuk peramalannya :

Yt = a + b log t

∑

∑

∑

∑ ∑

−

−

=

2 2)

log

(

log

log

log

t

t

n

Y

t

tY

n

b

t tn

t

b

Y

a

=

∑

t−

∑

log

4.

Trend Geometrik

Bentuk persamaannya :

Y = at

bsedangkan bentuk peramalannya :

Yt = at

b∑

∑

∑

∑ ∑

−

−

=

2 2)

log

(

log

log

log

log

.

log

t

t

n

Y

t

Y

t

n

n

t

b

Y

a

=

∑

t−

∑

log

log

5.

Trend Hyperbola

Bentuk persamaan umumnya adalah :

Y =

tb

a

sedangkan peramalnnya :

Yt =

tb

a

∑

∑

∑

∑ ∑

−

−

=

2 2)

(

log

log

.

log

t

n

t

Y

t

Y

t

n

b

t tn

t

b

Y

a

=

∑

log

t−

log

∑

log

Adapun metode peramalan yang termasuk model time series adalah :

1.

Metode Penghalusan (Smoothing)

Metode ini digunakan untuk mengurangi ketidakteraturan musiman dari data

yang lalu, dengan membuat rata-rata tertimbang dari sederetan data masa lalu.

Ketepatan dengan metode ini akan terdapat pada peramalan jangka pendek,

sedangkan untuk peramalan jangka panjang kurang akurat.

Metode ini terdiri dari:

a. Metode rata-rata bergerak (moving average)

1. Single Moving Average

Merupakan peramalan untuk satu periode ke depan dari periode rata-rata.

Rumus yang digunakan adalah:

N

X

X

X

F

t N t tt

+

+

+

=

− + ++1 1 1

Dimana:

X

i: data pengamatan periode i.

N

: jumlah deret waktu yang digunakan

F

t+1: nilai peramalan periode t+1

2. Linear Moving Avarage

Dasar dari metode ini adalah penggunaan moving average kedua untuk

memperoleh penyesuaian bentuk pola trend.

3. Double Moving Avarage

Notasi yang diberikan adalah MA (M x N), artinya M – periode MA dan

N – periode NA

4. Weigthed Moving Average

Weighted moving average adalah metode perhitungan dengan cara

mengalikan tiap-tiap periode dengan faktor bobot dan membagikannya

dengan hasil produk yang merupakan penjumlahan faktor bobot. Formula

metode Weighted Moving Average adalah:

F

t=

w

1A

t−1+

w

2A

t−2+

...

+

w

nA

t−ndimana :

w

1: bobot yang diberikan pada periode t-1

w

2: bobot yang diberikan pada periode t-2

w

n: bobot yang diberikan pada periode t-n

n

: jumlah periode

Pengertian dasar dari metode ini adalah: nilai ramalan pada periode t+1

merupakan nilai aktual pada periode t ditambah dengan penyesuaian yang

berasal dari kesalahan nilai ramalan yang terjadi pada periode t tersebut.

Secara matematis dapat dinyatakan:

( )

(

1

)

ˆ

1ˆ

−

−

+

=

t tt

f

f

f

α

α

dimana :

t

fˆ

: perkirakan permintaan pada periode t

α

: suatu nilai (0<

α

<1) yang ditentukan secara subjektif

t

f

: permintaan aktual pada periode t

1

ˆ

−

t

f

: perkiraan permintaan pada periode t-1

2. Double Exponensial Smoothing

Formula Double Exponential Smoothing adalah :

f

t+m=

a

t+

b

t.m

.

sedangkan :

( )

1

'

1'

=

t+

−

t−t

X

f

f

α

α

(

1

)

"

1"

"

=

t+

−

t−t

f

f

f

α

α

dimana

'

t

f

: single exponential smoothing

"

t

f

: double exponential smoothing

(

'

"

)

2

'

"

'

t t t tt

t

=

f

+

f

−

f

=

f

−

f

α

(

'

"

)

1

t tt

f

−

f

−

=

α

α

β

Metode ini merupakan dasar garis kecenderungan untuk suatu persamaan,

sehingga dengan dasar persamaan tersebut dapat di proyeksikan hal-hal yang

akan diteliti pada masa yang akan datang.

Bentuk fungsi dari metode ini dapat berupa:

a. Konstan, dengan fungsi peramalan (Yt):

Yt = a, dimana

N

Y

a

=

∑

1dimana : Yt = nilai tambah

N = jumlah periode

b. Linier, dengan fungsi peramalan:

Yt = a + bt

dimana :

n

bt

Y

a

=

−

( ) ( )

( )

∑ ∑

∑ ∑ ∑

−

−

−

=

2 2t

t

n

y

t

ty

n

b

c. Kuadratis, dengan fungsi peramalan :

Yt = a + bt + ct

2dimana :

n

t

c

t

b

Y

a

=

∑

−

∑ ∑

−

2

;

∂

−

=

θ

b

α

c

;

2α

β

θα

δ

−

∂

−

∂

=

b

( )

∑

−

∑

=

∂

2 2 4t

n

t

∑ ∑

−

∑

=

t

Y

n

tY

δ

∑ ∑

−

∑

=

t

2Y

n

t

2Y

θ

∑ ∑

−

∑

=

2 2 3t

n

t

t

α

( )

∑

−

∑

=

2 2t

n

t

β

Yt = ae

btdimana :

n

t

b

Y

a

=

∑

ln

−

∑

ln

( )

2 2ln

ln

ln

∑

∑

∑

∑

∑

−

−

=

t

t

n

Y

t

Y

t

n

a

e. Siklis, dengan fungsi peramalan :

n

t

c

n

b

a

Y

ˆ

t=

+

sin

2

τ

+

cos

2

τ

dimana :

n

t

c

n

t

b

na

Y

sin

2

τ

∑

cos

2

τ

∑

=

+

+

n

t

n

t

c

n

b

n

t

a

n

t

Y

sin

2

τ

∑

sin

2

τ

sin

22

τ

∑

sin

2

τ

cos

2

τ

∑

=

+

+

n

t

n

t

b

n

c

n

t

a

n

t

Y

cos

2

τ

∑

cos

2

τ

∑

cos

22

τ

∑

sin

2

τ

cos

2

τ

∑

=

+

+

3. Metode dekomposisi

Metode peramalan yang ditentukan dengan kombinasi dari fungsi yang ada

sehingga tidak dapat diramalkan secara biasa. Model tersebut didekati dengan

funsi linier atau siklis, kemudian bagi t atas kuartal sementara berdasarkan

pola data yang ada. Metode dekomposisi merupakan pendekatan peramalan

yang tertua. Terdapat beberapa pendekatan alternatif umtuk

mendekomposisikan suatu deret berkala yang semuanya bertujuan

memisahkan setiap komponen deret data seteliti mungkin.

b. Metode Kausal

diasumsikan bahwa faktor atau variabel yang menunjukkan suatu hubungan

pengaruh sebab akibat dengan satu atau lebih variabel bebas. Sebagai contoh,

permintaan akan baju baru mungkin berhubungan dengan banyaknya populasi

pendapatan masyarakat, jenis kelamin, budaya daerah, dan bualn-bulan khusus.

Jadi, maksud dari analisa metode kausal adalah untuk menemukan bentuk

pola hubungan yang saling mempengaruhi antara variabel yang dicari dan

variabel-variabel yang mempengaruhinya, serta menggunakannya untuk

meramalkan nilai-nilai dari variabel pada masa yang akan datang. Metode kausal

dapat dipergunakan dalam peramalan dengan keberhasilan yang lebih besar,

sehingga sering dipergunakan untuk pengambilan keputusan. Metode kausal ini

terdiri dari :

1. Metode regresi dan korelasi

Metode regresi dan korelasi didasarkan pada penetapan suatu persamaan

estimasi menggunakan teknik “least squares”. Ketepatan peramalan dengan

metode ini sangat baik untuk peramalan jangka pendek, sedangkan untuk

peramalan jangka panjang ternyata ketepatannya kurang begitu baik.

2. Model Ekonometri

Metode ini didasarkan atas peramalan pada sistem persamaan regresi yang

diestimasikan secara simultan. Baik untuk peramalan jangka pendek maupun

untuk jangka panjang, ketepatan peramalan dengan metode ini sangat baik.

Data yang dibutuhkan untuk penggunaan metode peramalan ini adalah data

kuartalan beberapa tahun.

Metode ini dipergunakan untuk menyusun proyeksi trend ekonomi jangka

panjang. Model ini kurang baik ketepatannya untuk peramalan jangka pendek,

dan sangat baik ketepatannya untuk peramalan jangka panjang. Data yang

digunakan untuk metode ini adalah data tahunan selama sekitar sepuluh

sampai lima belas tahun.

3.1.5. Kriteria Performance Peramalan

Seorang perencana tentu menginginkan hasil perkiraan peramalan yang

tepat atau paling tidak dapat memberikan gambaran yang paling mendekati

sehingga rencana yang dibuatnya merupakan rencana yang realistis. Ketepatan

yang kecil memberikan arti ketelitian peramalan tinggi, keakuratan hasil

peramalan tinggi, begitu pula sebaliknya. Besar kesalahan suatu peramalan dapat

dihitung dengan beberapa cara, antara lain adalah:

1. Mean Square Error (MSE)

( )

N

f

f

MSE

t t N t 2 1ˆ

−

=

∑

=dimana,

f

t: data aktual periode t

t

fˆ

: nilai ramalan periode t

N

: banyaknya periode

2. Standard Error of Estimate (SEE)

( )

f

N

f

f

SEE

N t t t−

−

=

∑

=12

ˆ

Untuk data konstan, f = 1

Untuk data linier, f = 2

Untuk data kuadratis, f = 3

Untuk data siklis, f = 3

3. Percentage Error

×

100

%

−

=

tt t t

X

F

X

PE

dimana nilai dari PE

tbisa positif atau negatif.

4. Mean Absolute Percentage Error (MAPE)

N

PE

MAPE

t N t

∑

==

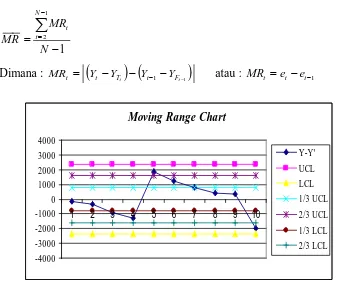

13.1.6. Verifikasi Peramalan

minim. Dari peta ini dapat dilihat apakah sebaran masih dalam control ataupun

sudah berada di luar kontrol. Proses verifikasi dengan menggunakan Moving

Range Chart (MRC), dapat digambarkan pada Gambar 3.1. Harga MR diperoleh

dari :

1

1 2−

=

∑

− =N

MR

R

M

N t tDimana :

(

) (

)

1 1

−

−−

−

=

t Tt t− Ftt

Y

Y

Y

Y

MR

atau :

MR

t=

e

t−

e

t−1Moving Range Chart

-4000

-3000

-2000

-1000

0

1000

2000

3000

4000

1

2

3

4

5

6

7

8

9

10

[image:47.595.150.487.216.503.2]Y-Y'

UCL

LCL

1/3 UCL

2/3 UCL

1/3 LCL

2/3 LCL

Gambar 3.1. Moving Range Chart

Kondisi out of control dapat diperiksa dengan menggunakan empat aturan

berikut:

1.

Aturan Satu Titik

Bila ada titik sebaran (Y-Y

f) berada di luar UCL dan LCL.

2.

Aturan Tiga Titik

3.

Aturan Lima Titik

Bila ada lima buah titik secara berurutan berada pada salah satu sisi, yang

mana empat diantaranya jatuh pada daerah B.

4.

Aturan Delapan Titik

Bila ada delapan buah titik secara berurutan berada pada salah satu sisi, pada

daerah C.

3.2. Economic Order Quantity (EOQ)

Kegunaan EOQ adalah untuk menentukan order Quantity yang akan

meminimumkan jumlah biaya persediaan per waktu. Dalam penggunaannya

metode EOQ ini dapat dikombinasikan untuk menentukan order release. DRP

adalah satu metode yang dipakai bersama – sama dengan EOQ untuk

pengendalian persediaan pada unit distribusi.

Asumsi – asumsi dasar EOQ adalah :

1.

Lead time adalah konstan dan diketahui dan demand relatif konstan dan

diketahui ratenya, sehingga tidak terjadi stock out.

2.

Preparation cost dan total carrying cost konstan dan diketahui.

3.

Replenishment sesegera mungkin, item tiba pada laju infinitif pada suatu

waktu tertentu.

EOQ dapat dihitung dengan rumus :

CV

PD

EOQ

=

2

Dimana :

D = jumlah permintaan produk tahunan

C = biaya melakukan persediaan produk tahunan (persentase dari harga

produk)

V = biaya per unit

3.3. Distribution Requirement Planning ( DRP )

Distribusi adalah usaha perpindahan / pengiriman produk dari akhir lini

produksi kepada konsumen. Kegiatan distribusi meliputi transportasi /

pengangkutan, proteksi terhadap pengemasan, pengendalian persediaan, bangunan

pabrik, pemilihan lokasi gudang, pemrosesan pesanan, peramalan pasar, dan

layanan pelanggan.

Distribution Requirement Planning (DRP) adalah suatu rencana

penjadwalan kebutuhan untuk mengisi persediaan pada distribution center (DC).

Sistem distribusi diklasifikasikan atas 2 jenis yaitu :

1.

Sistem tarik (pull system)

Sistem tarik adalah sistem pengisian persediaan dimana setiap DC

menentukan kebutuhannya dan memesan dari CSF.

2.

Sistem dorong (push system)

Sistem dorong adalah sistem pengisian persediaan dimana CSF menentukan

bagaimana mengalokasikan produksi ke DC daripada menunggu mereka untuk

memesan.

Distribution Requirement Planning (DRP) adalah proses manajemen yang

mengendalikan operasi – operasi distribusi dan mengintegrasikan kebutuhan

operasi tersebut dengan kemampuan dari sumber – sumber persediaan. Logika

yang digunakan dalam DRP hampir sama dengan MRP. DRP mengantisipasi

kebutuhan – kebutuhan dengan perencanaan ke depan pada tiap level distribusi.

Dengan DRP ini, unit usaha memulai penjadwalan distribusi dengan lebih akurat

dan pada saat yang sama mencapai stabilitas produksi.

Sebagai akibatnya kegiatan distribusi produk dapat memperoleh

keuntungan besar dalam hal perbaikan pelayanan pelanggan, pengurangan biaya

persediaan, dan pengurangan sedikitnya biaya – biaya barang yang usang.

3.3.1. Input Distribution Requirement Planning (DRP)

Input – input DRP secara umum meliputi data sebagai berikut :

1.

Bill of Distribution

Bill of Distribution adalah informasi tentang hubungan antara supplier dan

yang disuplainya tersusun dalam bentuk level per level.informasi ini

menunjukkan arah informasi material produk dari level yang tinggi ke level

yang rendah. Sehingga akan membantu menentukan kebutuhan kotor yang

lebih tinggi nantinya.

2.

Lead time Distribusi

Lead time distribusi adalah waktu yang diperlukan dari pelepasan order

3.

Order Entry

Order Entry merupakan proses penerimaan dan penerjemahan apa yang

diinginkan konsumen kepada bagian distribusi. Hal ini dapat merupakan

sebuah proses yang sederhana seperti pembuatan dokumen penerimaan untuk

finished good product, sampai kepada aktivitas rumit yang meliputi usaha

engineering untuk produk make to order.

4.

Forecasting

Forecasting adalah hasil peramalan permintaan produk pada masing – masing

DC yang langsung berhubungan dengan konsumen.

5.

Inventory Record

Inventory Record adalah catatan keadaan persediaan produk pada masing –

masing gudang di DC.

3.3.2. Logika Distribution Requirement Planning (DRP)

Pada intinya logika dari proses DRP adalah proses – proses yang hampir

sama dengan MRP yaitu :

1.

Netting

Netting adalah proses perhitungan kebutuhan bersih (net requirement).

yang masih dipunyai (project on – hand) pada awal perencanaan dan jadwal

penerimaan untuk tiap periode perencanaan.

2.

Lot Sizing

Lot Sizing adalah proses untuk menentukan besarnya pesanan pada setiap item

berdasarkan kebutuhan bersih yang dihasilkan dari proses netting. Biasanya

cara yang digunakan adalah economic order Quantity (EOQ).

3.

Offsetting

Offsetting bertujuan menentukan saat yang tepat untuk melakukan rencana

pemesanan guna memenuhi kebutuhan bersih.

4.

Exploding

Exploding adalah proses perhitungan kebutuhan kotor untuk item pada level

yang lebih tinggi. Dasar untuk menentukan kebutuhan item pada level

tergantung pada posisinya pada struktur distribusi.

3.3.3. Output Distribution Requirement Planning (DRP)

Sistem DRP dengan nyata menghasilkan dua output yaitu DRP display

untuk setiap DC, dan master schedule yang merupakan DRP display untuk CSF di

samping terdapat pegging informasi yang dapat melacak kembali sumber dari

permintaan pada CSF dan Transportation Planning Report.

Time phased information adalah informasi – informasi yang dikeluarkan

berdasarkan pada suatu time phased yang menunjukkan perkiraan keadaan

pada time phased tersebut. Informasi time – phased meliputi :

a.

Gross Requirement

Gross Requirement merupakan permintaan akan suatu item atau produk yang

diramalkan.

b.

Schedule receipt

Schedule receipt adalah jumlah item atau produk yang dijadwalkan untuk

dimasukkan dalam stok. Schedule receipt produk tidak harus dalam

perjalanan, tetapi dapat juga berupa order yang masih dalam pengemasan dan

pemuatan.

c.

Planned order

Planned order adalah order yang belum dilepas dan masih dalam

perencanaan. Pada DC, Planned order adalah jadwal untuk pengiriman

produk pada masa yang akan datang dari CSF.

d.

Project on – hand balance

Project On – hand balance adalah proyeksi jumlah persediaan yang ada pada

suatu time phased tertentu. Project On – hand balance merupakan suatu

perencanaan jumlah persediaan pada DC dan CSF yang dijadikan gambaran

persediaan yang ada pada masa yang akan datang. Sehingga dengan project on

– hnad balance ini, setiap komponen sistem distribusi dapat mengetahui

Description information adalah atribut – atribut masukan pada awal

perencanaan. Description information ini berupa pengolahan data awal untuk

masukan sistem DRP. Description Information meliput i :

a.

On – hand balance

On – hand balance adalah jumlah persediaan produk yang terdapat dalam DC

pada awal perencanaan. On – hand balance tidak termasuk pada produk yang

berada dalam transit dan produk yang rusak. Jadi produk yang ada pada DC

adalah jumlah produk yang tersedia untuk dikirimkan.

b.

Safety stock

Safety stock adalah persediaan pengaman yang digunakan untuk memproteksi

keadaan apabila penjualan melebihi apa yang diramalkan.

c.

Lead time distribusi

Lead time distribusi adalah waktu yang dibutuhkan untuk melepaskan suatu

order sampai waktu order diterima di distribusi. Lead time distribusi dimulai

saat menentukan kebutuhan untuk sebuah penambahan (replenishment)

sampai saat inventory yang dibutuhkan.

d.

Order Quantity

Order Quantity adalah jumlah produk yang telah ditentukan untuk dikirim.

Sedangkan pegging information adalah suatu cara untuk dapat melacak

kembali sumber dari permintaan pada CSF untuk satu waktu tertentu. Pegging

information sangat berguna bilamana seluruh demand dari sebuah item tidak dapat

Penggunaan pegging ini penting dilakukan untuk menghemat waktu dalam

memperoleh sumber masalah untuk perencanaan pendistribusian bilamana

demand melebihi supply. Dengan bantuan pegging information, perencana dapat

lebih banyak menghabiskan waktu untuk pemecahan masalah tersebut daripada

mencari dimana terjadi kelebihan demand.

Transportation planning report adalah laporan yang berisikan

perencanaan jumlah alat transportasi untuk pengiriman item ke suatu DC tertentu.

3.3.4. Sumber – sumber Perubahan yang Mempengaruhi Rencana DRP

Beberapa perubahan yang mungkin akan mempengaruhi rencana DRP

adalah :

1.

Kesalahan peramalan

2.

Perbaikan – perbaikan peramalan

3.

Variasi waktu tunggu

4.

Kehilangan atau kerusakan dari inventory

5.

Pemogokan karyawan / pekerja

3.3.5. Integrasi Sistem Distribusi dan Manufaktur

melalui rencana distribusi, seharusnya menjadi penyumbang utama bagi MPS.

Integrasi sistem distribusi dan manufaktur dikenal sebagai DRP / MRP connention

yang bertemu pada MPS. Dengan kata lain, titik dimana sistem distribusi dan

sistem produksi digabung secara bersama adalah melalui pengembangan dari satu

MPS.

Manajemen permintaan menggambarkan keterkaitan (connection) antara

market place dan manufaktur. Pada umumnya dimulai dengan peramalan dan

berakhir dengan suatu MPS yang konsisten sesuai dengan tujuan jangka panjang

perusahaan dan kendala kapasitas. Melalui pengintegrasian sistem distribusi dan

produksi, dimana data dan catatan time phased grid berada dalam format yang

sesuai fungsi manajemen permintaan dapat menjadi lebih efektif, efisien, dan

tepat waktu.

3.3.6. Stok Pengaman dalam DRP

Stok pengaman dalam DRP digunakan untuk mengantisipasi

ketidakpastian permintaan relatif terhadap ramalan – ramalan yang dibuat.

Ketidakpastian ini paling mungkin terjadi apabila permintaan benar – benar

independent pada pusat – pusat distribusi yang secara langsung melayani

pelanggan. Sedangkan keadaan permintaan yang ditempatkan ada intermediate

distribution center adalah dependent demand yang seharusnya dapat diperkirakan.

Planned requirement yang ditunjukkan pada TPOP display, mengijinkan

pengaman masih tetap diperlukan pada intermediate distribution centres. Namun

tingkat stok pengaman secara keseluruhan dalam sistem distribusi seharusnya

menjadi lebih kecil untuk push system daripada pull system.

Sebagai tambahan, apabila permintaan adalah discontinuous, penggunaan

metode safety Lead time lebih tepat atau cocok mengantisipasi ketidakpastian

dibandingkan dengan penggunaan Safety stock Quantities.

Safety Lead time didefenisikan sebagai suatu elemen waktu yang

ditambahkan pada noraml Lead time untuk memenuhi suatu pesanan sebelum

tanggal dibutuhkan (real need date) guna mencegah fluktuasi dalam waktu tunggu

(supply uncertainty). Apabila menggunakan sistem MRP untuk item – item

inventory yang tergolong dependent demand, diperlukan Lead time offset yaitu

teknik yang digunakan dimana Planned order receipts dalam suatu periode waktu

membutuhkan order release lebih awal didasarkan pada waktu tunggu untuk item

itu.

Banyaknya safety Lead time terhadap penyesuaian reorder point

mencakup penambahan unit item sehingga pesanan pengisian kembali akan

dilakukan lebih awal kepada pabrik untuk item yang dibeli atau kepada pabrik

untuk item yang dibuat. Asumsinya jika pesanan suatu item dilakukan lebih awal,

tetapi penyerahan item itu berada dalam Lead time yang diharapkan atau lebih

lambat, maka diharapkan kuantitas pengisian kembali tidak terlambat datang.

Menghadapi situasi ketidakpastian permintaan (demand uncertainty) dan

juga ketidakpastian waktu tunggu (Lead time uncertainty), dibutuhkan lebih

banyak stok pengaman dibandingkan apabila hanya mempertimbangkan salah satu

ketidakpastian tetapi tidak sebanyak pengkombinasian keduanya (stok pengaman

dari permintaan tidak pasti + stok pengaman dari penawaran / Lead time tidak

pasti). Karena probabilitas bersama (joint probability) dari kelebihan permintaan

dan kelebihan Lead time tidak terjadi dalam siklus pesanan yang sama lebih kecil

dari probabilitas yang tunggal (single probability) untuk kelebihan permintaan

atau kelebihan Lead time terjadi secara bebas.

Dengan demikian apabila permintaan dan penawaran kedua – duanya

bersifat tidak pasti, banyaknya stok pengaman yang disimpan seharusnya

didasarkan pada probabilitas bersama (joint probability) dari kedua ketidak

pastian itu.

Salah satu cara untuk menyelesaikan masalah ketidak pastian permintaan

dan penawaran (Lead time uncertainty) adalah mengkombinasikan data yang

menunjukkan rata – rata permintaan selama suatu rata – rata Lead time dan

membangun distribusi probabilitas tunggal. Hal ini akan menghasilkan ukuran

variasi yang lebih besar, namun dapat diterapkan sebagai perhitungan dalam

keadaaan normal untuk menentukan stok pengaman guna mencapai tingkat

pelayanan yang diinginkan yaitu :

SS = stok pengaman yang disediakan untuk menghadapi ketidakpastian

permintaan dan penawaran.

z = faktor pengganda pada tingkat pelayanan yang diinginkan.

s = simpangan baku di sekitar rata – rata permintaan selama rata – rata lead time.

Safety Factor (service level) adalah tingkat pelayanan kosumen yang

merupakan penyimpanan normal standar yang memberi kemungkinan terjadinya tidak

ada persediaan atau stock out.

Penentuan safety level adalah dengan membagi jumlah permintaan yang dapat

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini akan dilaksanakan pada bulan Januari 2010 sampai dengan

Maret 2010. Dan penelitian ini akan dilaksanakan di PT. Uni Perkasa yang

beralamat di Jl. Johar No. 62 Sunggal, Medan.

4.2. Objek Penelitian

Objek penelitian yang diteliti adalah jumlah kebutuhan produk /

permintaan di tiap Distribution Center. Dalam penelitian ini, produk yang

digunakan adalah AMDK ( Air Minum Dalam Kemasan ) Minly.

4.3. Variabel / Data Penelitian

Adapun variabel yang mempengaruhi perencanaan suatu sistem distribusi

adalah :

1.

Jumlah permintaan di tiap DC.

2.

Biaya-biaya dalam proses pendistribusian.

3.

Lead time distribusi.

4.

Status Persediaan ( Inventory record ).

4.4. Instrumen Penelitian

Instrumen penelitian yang digunakan adalah metode peramalan kuantitatif

dan metode perencanaan kebutuhan DRP.

4.5. Pelaksanaan Penelitian

Pelaksanaan Penelitian mulai dilakukan setelah SK TA keluar atau dimulai

dari bulan Januari 2010 hingga laporan penelitian selesai ( masa berlaku 6 bulan ).

4.6. Sistem Informasi

Sistem informasi yang diaplikasikan dalam perusahaan awalnya bersifat

manual, hanya menggunakan telepon, untuk segala keperluan operasional

perusahaan

baik internal maupun eksternal.

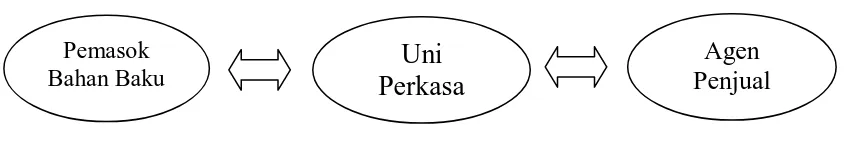

[image:61.595.118.543.500.571.2]Hal tersebut dapat dilihat pada Gambar 4.1

Gambar 4.1. Sistem Informasi Distribusi Produk

Perusahaan menerima orderan dari bagian pemasaran. Informasi

permintaan produk tentu saja berawal dari sales tiap wilayah ataupun permintaan

via telepon, faximile dan e-mail dari DC tertentu. Selanjutnya perusahaan

mengecek persediaan yang ada dari bagian pergudangan. Jika jumlah produk tidak

mencukupi , maka dilakukan pemasokan bahan baku yang akan diproses menjadi

Pemasok

Bahan Baku

Perkasa

Uni

produk guna memenuhi jumlah permintaan. Perusahaan akan melakukan

pengiriman langsung ke DC yang bersangkutan jikalau produk telah ada ;

begitupun seterusnya.

Jadi, dalam hal ini perusahaan dituntut untuk melakukan pendistribusian

yang efektif untuk mendukung strategi supply chain ( distribusi yang tak

terhambat ). Pendistribusian yang efektif tentu didukung oleh persediaan / stok

yang ada dan bagaimana mengalokasikannya sehingga permintaan dari DC dapat

terpenuhi secara tepat waktu. Aliran distribusi yang lancar merupakan salah satu

cara untuk meningkatkan efisiensi dan profit perusahaan yang berdampak pada

peningkatan produktivitas perusahaan. Untuk lebih jelasnya akan digambar tabel

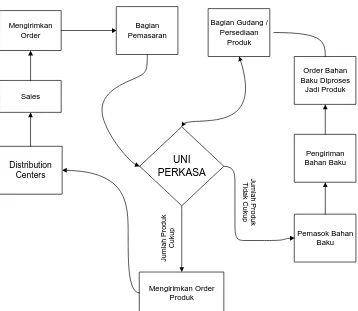

pendistribusian makanan ternak secara ril seperti pada Gambar 4.2.

4.7. Pengolahan Data

Dalam pengolahan data penelitian ini digunakan metode kuantitatif.

Semua data yang terkumpul, baik data yang berasal dari hasil wawancara dengan

bagian produksi, data yang berasal dari pengamatan secara langsung, maupun data

tertulis akan diolah sesuai dengan langkah – langkah dalam metode DRP untuk

mendapatkan hasil akhir yaitu DRP Worksheet dan Pegging Information. Tahapan

– tahapan yang dilakukan dalam pengolahan data yaitu :

a. Perhitungan Peramalan

Bagian Pemasaran

Sales

Bagian Gudang / Persediaan

Produk

Pemasok Bahan Baku

Mengirimkan Order Produk

Order Bahan Baku Diproses

Jadi Produk

Pengiriman Bahan Baku

Distribution

Centers

Mengirimkan Order

UNI

PERKASA

Jumlah Produk

Cukup

Jumlah Produk

[image:63.595.134.492.108.419.2]Tidak Cukup

Gambar 4.2. Rantai Pendistribusian Produk

digunakan tiga metode peramalan, dimana metode peramalan yang digunakan

adalah metode peramalan dengan SEE terkecil. Peramalan dilakukan untuk

semua DC.

b. Safety Stock

Dalam pengembangan sistem DRP, perkiraan safety stock dilakukan dengan

cara sederhana dan menganggap permintaan normal selama lead time distribusi

dan service level yang diinginkan adalah 95%.

c. Economic Order Quantity (EOQ)

Dari perhitungan EOQ, maka dapat disusun perencanaan DRP untuk setiap DC

dalam time bucket bulanan.

d. DRP Worksheet dan Pegging Information

Setelah langkah – langkah diatas, kemudian disusun DRP Worksheet dan

Pegging Information sesuai dengan hasil perhitungan. Elemen – elemen yang

ada dalam DRP Worksheet adalah gross requirement, on hand, safety stock, in

transit dan replenish order.

Diagram yang menggambarkan tahap-tahap pengolahan data dapat dilihat

pada Gambar 4.3.

4.8. Analisa Data

Menentukan peramalan permintaan konsumen

-

Peramalan dengan menggunakan software QS

-

Pilih metode peramalan berdasarkan MAD terkecil

Menetapkan Economic Order Quantity (EOQ)

-

Hitung biaya order

-

Biaya persediaan

-

Biaya per unit

Membuat DRP Worksheet

-

Hitung GR, POH, order release, schedule receipt

Membuat Pegging Information

-

Masukkan data DRP sheet dalam diagram Pegging

Information

Gambar 4.3. Blok Diagram Pengolahan Data

Perhitungan safety stock

-

Hitung rata-rata peramalan tiap DC

-

Hitung standar deviasi

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

PT. Uni Perkasa merupakan suatu perusahaan swasta yang bergerak di

bidang produksi air minum kemasan, air rasa dan jelly. Produk yang dihasilkan

oleh PT. Uni Perkasa mempunyai merk seperti “Minly”, “Syrup Aceh”,

“Fantamin”, “Black Coffee” dan “Ria Jelly”.

Data yang dikumpulkan dalam penelitian ini adalah data permintaan

produk ” Minly “ dari tiap DC, data waktu ancang (lead time) ke tiap DC,status

persediaan awal dan safety stock , data biaya pemesanan, dan data biaya simpan.

Minly merupakan air minum dalam kemasan ( AMDK ) dengan ukuran cup 220

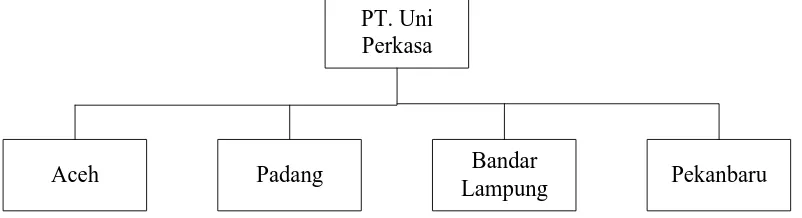

ml dan tiap karton / dus berisi 48 buah cup. Jaringan distribusi produk minly

mencakup 4 kota ( DC ) yaitu kota Padang, Pekanbaru, Aceh dan Bandar

Lampung. Jaringan distribusi PT. Uni Perkasa dapat dilihat pada Gambar 5.1.

PT. Uni

Perkasa

Bandar

Lampung

Padang

[image:66.595.113.514.567.676.2]Aceh

Pekanbaru

Gambar 5.1. Jaringan Distribusi PT. Uni Perkasa

Data jumlah permintaan yang digunakan adalah dari periode Maret 2009

hingga Maret 2010 yang akan digunakan untuk meramalkan jumlah permintaan

pada periode berikutnya di masing-masing DC. Berikut data jumlah permintaan

produk Minly dapat dilihat pada Tabel 5.1 dan satuan yang digunakan untuk

masing-masing DC adalah kotak.

Tabel 5.1. Permintaan Produk Minly pada Masing – Masing DC

Bulan

DC 1

( Aceh)

DC 2

( Padang )

DC 3

( Bandar Lampung )

DC 4

( Pekanbaru )

Maret 2009

21000

25100

15600

8700

April 2009

35000

18200

15400

13700

Mei 2009

27000

25200

14200

27700

Juni 2009

42500

24300

13800

25000

Juli 2009

43000

15000

12200

27000

Agustus 2009

45000

16500

11500

28700

September 2009

32000

29000

11000

29900

Oktober 2009

55000

31500

12000

24300

November 2009

46500

41400

12300

9000

Desember 2009

51000

33700

14400

6350

Januari 2010