Uraian tugas dan tanggung jawab struktur organisasi Pada PT. Socfin Indonesia Kebun Matapao adalah sebagai berikut:

1. Manager/ ADM

Manager/ADM diangkat langsung oleh Direksi dan merupakan pimpinan tertinggi di PT. Socfindo Kebun Mata Pao. Manager/ADM mempunyai kekuasaan dan tanggung jawab di dalam maupun di luar perusahaan dan memegang wewenang dalam memutuskan setiap kebijaksanaan. Tugas dan tanggung jawan manager/ADM adalah sebagai berikut:

a. Memimpin dan mengkoordinir tekniker I POM dan memriksa laporan dari KTU.

b. Memimpin dan mengkoordinasi tugas-tugas operasional pabrik.

c. Menilai dan mengevaluasi seluruh laporan pekerjaan pabrik, baik di bidang produksi, teknik, laboratorium dan pengangkutan maupun administrasi

d. Melaksanakan dan memelihara kelengkapan dalam rangka kesehatan dan keselamatan kerja (K3) di lingkungan pabrik.

e. Mengatur, mengkoordinir dan menciptakan sistem administrasi dan pelaporan yang baik dibidang teknik dan pengolahan serta melakukan peningkatan kinerja pabrik.

f. Melakukan pengawasan secara menyeluruh atas aset perusahaan termasuk produksi hasil olahan dan mengawasi pengolahan limbah pabrik.

g. Membuat laporan kepada general manager.

2. Asisten Divisi I, II, III

Pimpinan tertinggi pada divisi dan bertanggung jawab kepada pengurus. Dalam

kegiatan pelaksanaan kerja sehari-hari dibantu oleh Mandor. Tugas dan tanggung

jawab Asisten divisi adalah sebagai berikut:

a. Mendata jumlah tenaga kerja pada hari tersebut untuk menentukan target minimal seluruh mandor

b. Mempersiapkan transportasi yang cukup untuk angkut karyawan dan panen

c. Menyelesaikan pengecekan administrasi d. Membuat hasil laporan kerja

e. Membuat rencana kerja harian 3. Tekniker I

a. Menjamin, menyetujui dan menginstruksikan proses pengolahan CPO dan IKS

b. Menjamin dan menyetujui rencana pemeliharaan pabrik secara keseluruhan.

c. Menjamin bahwa kebijaksanaan mutu dimengerti, ditetapkan, dipelihara diseluruh unit pengolahan.

d. Membantu manajer untuk mengidentifikasikan persyaratan-persyaratan sumber daya manusia dan menggunakan personil terlatih disetiap posisi e. Meninjau persyaratan bahan kimia, peralatan dan pembuatan yang

diusulkan oleh tekniker II, mandor pengolahan, dan laboratorium.

g. Mengidentifikasikan kebutuhan pemeliharaan untuk semua personil yang langsung mempengaruhi mutu.

h. Mengevaluasi kemajuan proses pengolahan dan peralatan mesin 4. Tekniker II

a. Menjamin bahwa kebijaksanaan mutu dimengerti, diterapkan dan dipelihara oleh mandor-mandor dan pekerja pada proses pengolahan

b. Membuat rencana pemakaian tenaga kerja, peralatan dan bahan-bahan kimia yang digunakan pada proses pengolahan sesuai ketentuan yang ada c. Mengawasi kondisi mesin agar proses produksi dilakukan secara efektif

dan efesien untuk mencapai produktifitas yang tinggi

d. Mengendalikan proses pengolahan dengan spesifikasi yang telah ditetapkan.

e. Mengawasi proses penyortiran TBS dari pihak ke III di loading ramp sehingga buah yang diolah sesuai dengan kematangan yang ditentukan. f. Mengawasi dan mengevaluasi kondisi persediaan TBS yang datang dari

kebun dan pihak ke III.

g. Bertanggung jawab terhadap kebersihan seluruh lingkungan pengolahan CPO dan IKS

h. Bertanggung jawab tehadap pencapaian target produksi sesuai dengan bahan baku yang diterima.

j. Mengidentifikasikan kebutuhan pelatihan untuk semua mandor di proses pengolahan. Menentukan sasaran mutu tahunan yang berhubungan dengan proses pengolahan.

5. Kepala tata Usaha (KTU)

Kepala Tata Usaha membawahi bagian pembukuan, keuangan, dan bertanggung jawab atas penyelenggaraan administrasi pembukuan dan keuangan dengan teliti dan rapi, mengawasi penyimpanan dan pengeluaran uang kontan, cek dan surat-surat beharga serta menyusun laporan realisasi bulanan, triwulan, tahunan,maupun incidental.

6. Krani Kantor

Mempunyai tugas dan tanggung jawab dalam mengkordinasi dan membuat pembukuan, keuangan, bertanggung jawab atas penyelenggaraan administrasi pembukuan dan keuangan dengan teliti dan rapi

7. Krani Pabrik

Mempunyai tugas dan tanggung jawab dalam mengkordinasi dan membuat nota serta surat-surat yang berhubungan dengan kepegawaian, membuat daftar gaji, nota pembayaran, biaya kantor, keperlan alat tulis, urusan kendaraan dan mengadakan seleksi atas penerimaan / Perombakan pegawai. 8. Krani Buku gaji

9. Krani Laboratorium

a. Menjamin bahwa kebijaksanaan mutu dipahami petugas lab dan dipelihara diseluruh tingkat organisasi di laboratorium dan sortasi.

b. Membuat rencana pemakaian bahan-bahan serta alat yang berhubungan dengan analisa lanoratorium dan sortasi untuk disampaikan kepada kepala pengolahan setelah disetujui ADM.

c. Menjamin bahwa pemeriksaan dan pengujian pada penerimaan TBS dalam proses dan produk akhir telah dilaksanakan sesuai dengan prosedur dan catatan mutu yang telah ditetapkan.

d. Menyetujui laporan hasil pemeriksaan dan pengujian pada penerimaan bahan baku pada awal maupun produk akhir.

10. Mandor bengkel

Bertugas dan bertanggung jawan merawat mesin-mesin pabrik, truk-truk dan

kendaraan.

11. Mandor Bagian Transportasi

Pengawas kegiatan truk-truk yang keluar dari pabrik ke lapangan dan mengecek kegiatan yang terjadi baik menyangkut sopir, kernet ataupun yang lainnya.

12. Mandor Pengolahan Minyak Kelapa sawit

c. Mempunyai kemampuan yang cakap untuk segala jenis pekerjaan pada bagian pengolahan

d. Memberikan laporan untuk setiap pengolahan TBS yang sudah dilakukan terhadap atasan.

13. Mandor Pengolahan IKS

a. Melakukan pengawasan terhadap kinerja operator maupun pembantu operator dalam melaksanakan tugas dan tanggungjawab masing-masing. b. Memeriksa dan mengevaluasi perlengkapan dan peralatan kerja.

c. Mempunyai kemampuan yang cakap untuk segala jenis pekerjaan pada bagian pengolahan

d. Memberikan laporan untuk setiap pengolahan IKS yang sudah dilakukan terhadap atasan.

14. Mandor Kamar Mesin

Sebagai penjaga alat-alat mesin Black Stone dan peralatan yang ada di Pabrik serta yang bersangkutan dengan mesin.

15. Mandor Kebun

PERTANYAAN WAWANCARA

Digunakan untuk membuat cause effect diagramdanFMEA

1. Masalah apa yang sering terjadi pada proses produksi kernel?

Masalah yang sering terjadi adalah saat proses produksi kernel adalah dari hasil uji sample laboratorium menunjukkan tingginya kadar dirt content dan kadar moisture kernel dan melebihi batas toleransi perusahaan.

2. Mengapa kadar dirt content dan kadar moisture menjadi masalah pada

perusahaan?

Karena bila kadar dirt content dan kadar moisture tinggi menunjukkan bahwa mutu kernel kami rendah dan meyebabkan harga jual rendah dan menjadi rework bagi perusahaan. Pabrik harus berupaya untuk memenuhi standard

mutu yang telah ditetapkan oleh perusahaan.

3. Apa saja zat pengotor yang terkandung pada kernel?

Zat pengotor yang terkandung yaitu biji bulat, biji pecah dan cangkang.

4. Zat pengotor apa yang paling banyak terkandung pada kernel?

5. Dampak apa saja yang disebabkan oleh banyaknya cangkang dan biji

pecah pada kernel?

Kedua zat pengotor tersebut akan memberikan niai dirt content yang besar karena nilai dirt content dihitung dari akumulasi banyaknya cangkang ditambah dengan banyaknya biji pecah dan banyaknya biji bulat.

6. Apa saja sumber yang menyebabkan tingginya dirt content pada kernel?

Yang menjadi sumber penyebab tingginya dirt content adalah bisa dari beberapa hal, yang paling berpengaruh adalah pada mesin ripple mill yang menjadi inti dari proses produksi, jika hasil dari ripple mill bagus makan tahapan selanjutnya akan memberikan dirt content yang rendah. Pada mesin ripple mill terjadi proses pemisahakan antara cangkang dengan biji kernel, jika

proses pemisahan optimal makan untuk proses selanjutnya akan memberikan hasil yang baik dengan kadar dirt content yang rendah, dan begitupun sebaliknya.

7. Faktor apa saja yang menyebabkan tingginya kadar zat pengotor pada

kernel dilihat dari segi operasi?

cangkang, akan tetapi jika daya hisap mesin winowing tidak optimal maka cangkang menjadi zat pengotor pada kernel.

8. Hal-hal apa saja yang dapat menyebabkan ripple mill dan mesin

winowing tidak optimal?

Yang menyebabkan mesin ripple mill tidak optimal adalah karena kondisi mesin yang sudah tua sehingga kondisinya sudah tidak bekerja optimal, sementara untuk mesin winowing biasanya karena terjadi kebocoran halus pada ducting sehingga daya hisapnya tidak optimal.

9. Bila dilihat dari segi material yang digunakan, apa saja penyebab

tingginya kadar zat pengotor pada kernel?

Dari segi material penyebab tingginya adalah kualitas sawit yang dipanen, akan tetapu kondisi material sangat jarang menyebabkan kadar dirt content tinggi, kadar dirt content biasanya sangat tergantung pada proses operasi di pabrik, terlebih buah sawit yang diolah adalah dari kebun perusahaan sendiri jadi mutu kernelnya terjamin,

10.Apa saja sumber yang menyebabkan tingginya kadar moisture pada

kernel dari segi operasi?

11.Bila dilihat dari segi material yang digunakan, apa saja penyebab

tingginya kadar moisture pada kernel?

Tandan buah sawit yang kami gunakan adalah berasal dari kebun sendiri jadi mutunya sudah terjamin, jarang terjadi penyebab moisture tinggi dari segi material. Pengaruh mutu material sangat jauh dengan kadar moisturenya, biasanya mutu kernel sangat tergantung proses operasi yang diberikan.

12.Berdasarkan proses produksi selama ini, faktor-faktor apa saja yang

menjadi fokus perusahaan untuk dikendalikan agar mencegah terjadinya

kadar zat pengotor yang tinggi pada kernel?

Yang bisa perusahaan kendalikan terutama dari segi operasi adalah selalu menjaga performa mesin pada kondisi yang optimal terlebih mesin-mesin yang digunakan sudah tergolong tua. Perawatan mesin-mesin harus sangat diperhatikan sesuai dengan jadwal yang telah ditetapkan. Hal lain yang bisa dilakukan adalah pihak pabrik harus cepat respon terhadap hasil uji sample dari lab untuk meminimalisir kecacatan produk.

13.Dari mesin-mesin produksi yang digunakan mesin apa yang menjadi

faktor kritikal bagi mutu kernel?

pemisahan cangkang dan inti optimal dalam artian tidak banyak kernel yang tidak terpisah dengan intinya (biji bulat) maupun kernel yang tidak terpisah sempurna cangkang dengan intinya (biji pecah) kedua hal tersebut menjadi zat pengotor pada kernel. Untuk kadar moisture yang berpengaruh besar adalah pada kernel dryer yang berfungsi untuk mengeringang kernel, jika proses ini berjalan optimal maka kadar mositure kernel bisa menjadi rendah

14.Untuk ketiga faktor operasi yang kritis tersebut, berapakah besaran nilai

yang dianjurkan untuk dijadikan level nilai agar dapat diketahui

kontribusi masing-masing faktor dan nilai level optimumnya?

DAFTAR PUSTAKA

Amal, T.S, dkk. 2015. Machining Parameters Optimization in End Milling of Ti6A14V Using Taguchi Method. Universitas Kerala India: Departemen

Teknik Mesin.

Besterfield, Dale H. 1994. Quality Control. Amerika: Prentice-Hall international. Dyadem. 2009. Guidelines for Failure Mode and Effects Analysisfor Automotive,

Aerospace and General Manufacturing Industries. New York washington

D.C: CRC Press.

Ginting, Rosnani. 2007. Sistem Produksi.Yogyakarta: Graha Ilmu.

Rina, Fitriana. Dkk. 2015. Implementation Failure Mode and Effect Analysis (FMEA) Method and Knowledge Map (Case StudyPT. GSB). Quality

Engineering Laboratory. Departemen Teknik Industri: Universitas Trisakti.

Ponten, Naibaho M. 1998. Teknologi Pengolahan Sawit. Medan: Pusat Penelitian Kelapa Sawit.

Sinulingga, Sukaria. 2007. Pengantar Teknik Industri. Yogyakarta: Graha Ilmu. Sinulingga, Sukaria. 2014. Metode Penelitian. Yogyakarta: Graha Ilmu.

BAB III

LANDASAN TEORI

3.1. Pengendalian Mutu

Pengendalian mutu adalah teknik dan kegiatan yang digunakan untuk mencapai, mempertahankan dan meningkatkan mutu dari suatu produk. Pengendalian mutu mengintegrasikan hubungan antara teknik dan kegiatan sebagai berikut:

1. Spesifikasi yang dibutuhkan.

2. Desain produk untuk memenuhi spesifikasi.

3. Produksi atau instalasi untuk memenuhi keseluruhan tujuan dari spesifikasi. 4. Inspeksi untuk menentukan kesesuaian spesifikasi.

5. Tinjauan kembali dari penggunaan informasi untuk perbaikan spesifikasi jika diperlukan.

Tujuan dari kegiatan tersebut adalah untuk peningkatan mutu secara terus menerus1

Pangsa pasar dan tingkat profitabilitas adalah dua determinan pokok dari keberhasilan setiap perusahaan dalam menjalankan misinya di dunia bisnis. Perusahaan yang mampu memelihara pangsa pasar dan profitabilitas yang tinggi merupakan kekuatan perusahaan tersebut dalam membangun daya saing.

Faktor-.

3.2. Rekayasa Mutu

faktor yang sangat menentukan daya saing ialah waktu ancang-ancang, unit biaya dan mutu produk. Oleh karena itu, upaya perbaikan mutu telah mendapat perhatian semakin serius. Salah satu pendekatan yang efektif dalam perbaikan mutu produk adalah pembangunan mutu ke dalam proses dan produk secara tepat pada setiap tahapan desain produk dan proses nya2

1. Severity

.

3.3. Failure Mode and Effect Analysis (FMEA)

FMEA merupakan suatu metode yang bertujuan untuk mengevaluasi desain sistem dengan mempertimbangkan bermacam-macam mode kegagalan dari sistem yang terdiri dari komponen-komponen dan menganalisis pengaruh-pengaruhnya terhadap keandalan sistem tersebut. Risk Priority Number (RPN) merupakan hubungan antara tiga buah variabel yaitu Severity (Keparahan), Occurrence (Frekuensi Kejadian), Detection (Deteksi Kegagalan) yang

menunjukkan tingkat risiko yang mengarah pada tindakan perbaikan.

Severity adalah tingkat keparahan atau efek yang ditimbulkan oleh kegagalan

terhadap keseluruhan mesin.

2. Occurrence

Occurrence adalah tingkat keseringan terjadinya kerusakan atau kegagalan.

Occurrenceberhubungan dengan estimasi jumlah kegagalan kumulatif yang

muncul akibat suatu penyebab tertentu dalam mesin.

3. Detection

Deteksi diberikan pada sistem pengendalian yang digunakan saat ini yang memiliki kemampuan untuk mendeteksi penyebab atau mode kegagalan sebelum sampai ke tangan konsumen.

Tahapan pembuatan FMEA secara umum yaitu:

1. Penentuan mode kegagalan ( jenis, efek, penyebab dan pengendalian) yang potensial. Efek kegagalan potensial adalah dampak yang ditimbulkan dari suatu kegagalan terhadap konsumen.

2. Penentuan nilai Severity (S)

Severity adalah peringkat yang menunjukkan tingkat keseriusan efek dari

suatu mode kegagalan. Kriteria penentuan nilai severity dapat dilihat pada Tabel 3.1.

Tabel 3.1. Penentuan Nilai Severity

Efek Kriteria Ranking

Maximum severity

Kegagalan yang terjadi pasti menimbulkan bahaya

10 Memenuhi peraturan pemerintah

Exterem severity

Kegagalan yang terjadi kemungkinan menimbulkan

bahaya 9

Keselamatan kerja harus diperhatikan Very high

severity

Downtime meningkat signifikan dan berdampak pada finansial

8 Produk tidak dapat digunakan tapi aman

Konsumen sangat tidak puas

High severity Downtime meningkat signifikan

7 Performa produk sangat menurun

Konsumen sangat tidak puas

Severe Kelancaran produksi terganggu

6 Produksi berjalan tapi performa menurun

Konsumen tidak puas

Moderate Pengaruh terlihat melalui proses produksi

5 Performa akan menurun perlahan-perlahan

Tabel 3.1. Penentuan Nilai Severity(Lanjutan)

Efek Kriteria Ranking

Minor Kelancaran produksi kemungkinan terganggu 4

Konsumen menyadari pengaruh yang kecil pada produk

Slight Pengguna mungkin menyadari pengaruh pada produki

tapi pengaruhnya sangat kecil (Proses dan konsumen) 3

Very slight Tidak berpengaruh pada kelancaran produksi 2

Tidak berpengaruh signifikan pada pada produk

None Disadari oleh operator. 1

Tidak disadari oleh konsumen

Sumber : Dyadem, Guidelines for Failure Mode and Effects Analysisfor Automotive, Aerospace and General Manufacturing Industries

3. Penentuan nilai Occurence(O)

Occurrence adalah kemungkinan bahwa penyebab tersebut akan terjadi dan

menghasilkan bentuk kegagalan selama penggunaan produk. Kriteria penentuan nilai occuremce dapat dilihat pada Tabel 3.2.

Tabel 3.2. Occurrence dalam FMEA Process

Occurence Rangking Kriteria

Extremely unlikely 1 Kegagalan sangat tidak mungkin

Remote Likelihood 2 Kemungkinan kegagalan jarang

Very low likelihood 3 Sangat sedikit kegagalan yang mungkin

low likelihood 4 Sedikit kegagalan yang mungkin

Moderately low likehood

5 Kemungkinan gagal sedang Medium likelihood

6 Kemungkinan kegagalan yang cukup tinggi

Moderately high likehood

7 Tingginya kemungkinan angka kegagalan

high likehood 8 Kemungkinan kegagalan sangat tinggi

Very high likehood 9 Kegagalan mungkin

Extremely unlikely

10 Kegagalan hampir pasti

4. Penentuan nilai Detection (D)

Detection adalah pengukuran terhadap kemampuan mengendalikan atau

mengontrol kegagalan yang dapat terjadi. Kriteria penilaian ditunjukkan pada Tabel 3.3.

Tabel 3.3. Detection dalam FMEA Process

Detection Keterangan Ranking

Extremely likely Kontrol akan diperlukan untuk menyadari defect 1

Very high likehood Kontrol sangat diperlukan untuk mendeteksi failure 2

High likehood Kontrol memiliki efektivitas tinggi untuk mendeteksi 3

Moderately high likehood

Kontrol memliki ekeftivitas agak tinggi untuk mendeteksi

4

Medium likehood Kontrol memliki ekeftivitas sedang untuk mendeteksi 5

Moderately low likehood

Kontrol memliki ekeftivitas agak rendah untuk mendeteksi

6

Low likehood Kemungkinan terdeteksi rendah 7

Very low likehood Kemungkinan terdeteksi sangat rendah 8

Remote likehood Kontrol memiliki pengaruh yang kecil untuk

mendeteksi defect

9

Extremely Unlikely Kontrol tidak akan dapat mendeteksi defect 10

Sumber : Dyadem, Guidelines for Failure Mode and Effects Analysis for Automotive, Aerospace and General Manufacturing Industries

5. Penentuan nilai Risk Priority Number (RPN)

Risk Priority Number adalah suatu bentuk nilai yang akan menunjukkan

prioritas yang harus dilakukan improvement/perbaikan dari suatu sistem supaya tidak terjadi kegagalan.

Adapun nilai RPN diperoleh dengan rumus sebagai berikut. RPN = Severity x Occurrence x Detection

6.Menentukan tindakan untuk meminimumkan resiko kegagalan3

3 Dyadem, Guidelines for Failure Mode and Effects Analysisfor Automotive, Aerospace and General Manufacturing Industries, New York :CRC Press:, 2009, h. 73-80

3.4. Teknik Sampling

Populasi ialah keseluruhan anggota atau kelompok yang membentuk objek yang dikenakan investigasi oleh peneliti. Elemen adalah setiap anggota dari populasi. Dengan kata lain, seluruh elemen yang membentuk satu kesatuan karakteristik adalah populasi dan setiap unit dari populasi tersebut adalah elemen dari populasi. Sampel adalah sebuah subset dari populasi. Sebuah subset terdiri dari sejumlah elemen dari populasi yang ditarik sebagai sampel melalui mekanisme tertentu dengan tujuan tertentu. Elemen yang ditarik dari populasi disebut sebagai sebuah sampel apabila karakteristik yang dimiliki oleh gabungan seluruh elemen-elemen yang ditarik tersebut merepresentasikan karakteristik dari populasi4

Sampling ialah proses penarikan sampel dari populasi melalui mekanisme

tertentu melalui makna karakteristik populasi dapat diketahui atau didekati. Sampling adalah metode pengumpulan data yang sangat populer karena

manfaatnya yang demikian besar dalam penghematan sumber daya waktu dan biaya dalam kegiatan pengumpulan data. Sampling sering dilawankan dengan sensus yaitu suatu pengumpulan data secara menyeluruh yaitu seluruh sumber data ditelusuri dan setiap elemen data yang dibutuhkan diambil

.

5

Secara garis besar metode penarikan sampel dapat diklasifikasi atas dua bagian yaitu probability sampling (penarikan sampel yang terkait dengan faktor probabilitas) dan non-probability sampling (penarikan sampel yang tidak terkait dengan faktor probabilitas). Perbedaan prinsipil dari dua tipe sampling ini selain

.

dalam hal teknis/mekanisme pelaksanaan, juga dari sasaran pokok yaitu probability sampling lebih melihat kemungkinan area baru untuk diteliti

sedangkan non-probablility sampling lebih ditekankan pada eksplorasi dan kelayakan penerapan suatu ide6

Dalam probability sampling, setiap elemen dari populasi diberi kesempatan untuk ditarik menjadi anggota dari sampel. Probability sampling terdiri dari simple random sampling, systematic sampling, stratified random sampling, cluster sampling, dan area sampling. Pemilihan atas lima metode

penarikan sampel tergantung pada banyak faktor, antara lain yang utama ialah luasnya cakupan generalisasi yang diinginkan, ketersediaan waktu, maksud dan tujuan penelitian (tipe masalah yang ingin dicari jawabannya)

.

3.4.1. Probability Sampling

7

Dalam simple random sampling yang sering juga disebut unrestricted probability sampling, setiap elemen dari populasi mempunyai kesempatan atau

peluang yang sama untuk terpilih menjadi anggota sampel. Dikatakan tidak terbatas (unrestricted) karena semua elemen diperlakukan sama dalam arti semuanya mempunyai kesempatan terpilih yang sama walaupun karakteristik masing-masing mungkin tidak sama. Simple random sampling mensyaratkan

.

3.4.1.1.Simple Random Sampling

bahwa elemen populasi haruslah relatif homogen, jika terdapat strata antara elemen maka metode simple random sampling tidak tepat untuk digunakan8

Systematic sampling adalah suatu metode pengambilan sampel dari

populasi dengan cara menarik elemen setiap kelipatan ke n dari populasi tersebut mulai dari urutan yang dipilih secara random diantara nomor 1 hingga n. Metode systematic sampling pada umunya digunakan dalam pemeriksaan mutu proses

atau produk dalam industri manufaktur yang bersifat continue dan flow process seperti industri penyulingan minyak, industri semen, pupuk, dan lainsejenisnya. Misalnya proses berlangsung 24 jam sehari dan dalam sehari diperlukan pemeriksaan sebanyak 48 sampel, maka penarikan sampel silakukan setiap setengah jam

.

3.4.1.2.Systematic Sampling

9

Pada metode stratified random sampling, strata elemen dalam populasi mendapat perhatian sehingga populasi dibagi sesuai dengan strata yang ada. Beberapa contoh strata yang dimaksud antara lain ialah strata dalam pendapatan, pendidikan, jabatan, usia, status, dan lain-lain. Keunggulan dari metode stratified random sampling ini ialah kemampuannya menghasilkan informasi yang

3.4.1.4.Cluster Sampling

Prosedur penarikan sampel dengan metode cluster sampling terdiri dari dua tahap. Tahap pertama, pemilihan cluster dilakukan secara random. Tahap kedua, terhadap setiap cluster yang terpilih dilakukan penarikan elemen untuk menjadi anggota sampel. Metode cluster sampling ini sangat efisien dari segi waktu dan pembiayaan tetapi mengandung bias yang lebih besar dibanding dengan metode lain dan hasilnya juga sangat sulit digeneralisasi11

Area sampling sangat mirip bahkan sering digabung dalam cluster

sampling. Dalam area sampling, cluster dari populasi adalah perbedaan lokasi

geografis (geographycal areas) dari populasi. Seperti halnya dengan cluster sampling, area sampling juga dilakukan dengan cara memilih secara random

areainvestigasi dan pada area terpilih dilakukan pengambilan sampel dengan

menggunakan salah satu metode simple random sampling, systematic sampling, atau stratified random sampling, sesuai dengan kondisinya

.

3.4.1.5.Area Sampling

12

Berbeda halnya dengan probability sampling, pada non-probability sampling, setiap elemen populasi yang akan ditarik menjadi anggota sampel tidak

berdasarkan probabilitas yang melekat pada setiap elemen tetapi berdasarkan karakteristik khusus masing-masing elemen. Beberapa model dari metode

.

3.4.2. Nonprobability Sampling

sampling yang non-probabilistik ini adalah convenience sampling dan purposive

sampling13

Seperti disebutkan oleh namanya, convenience sampling adalah suatu metode sampling dimana para respondennya adalah orang-orang yang secara suka rela menawarkan diri (conveniencely available) dengan alasan masing-masing

.

3.4.2.1.Convenience Sampling

14

Quota sampling adalah tipe kedua purposive sampling, dimana

kelompok-kelompok tertentu dijadikan responden (sumber data/informasi) untuk memenuhi kuota yang telah ditetapkan. Pada umumnya, sejak awal penelitian kuota telah .

3.4.2.2.Purposive Sampling

Purposive sampling adalah metode sampling non-probability yang

menggunakan orang-orang tertentu sebagai sumber data/informasi. Orang-orang tertentu yang dimaksud di sini adalah individu atau kelompok yang karena pengetahuan, pengalaman, jabatan, dan lain-lain yang dimilkinya menjadikan individu atau kelompok tersebut perlu dijadikan sumber informasi.

Judgement sampling adalah suatu tipe pertama purposive sampling dimana

responden terlebih dahulu dipilih berdasarkan pertimbangan tertentu karena kemampuannya atau kelebihannya diantara orang-orang lain dalam memberikan data dan informasi yang bersifat khusus yang dibutuhkan peneliti.

ditetapkan untuk masing-masing kelompok berdasarkan gambaran (persentase/proporsi kelompok) dalam populasi15

1. Kualitas harus didesain ke dalam produk dan bukan sekedar memeriksanya.

3.5. Defenisi Metode Taguchi

Metode taguchi merupakan suatu metodologi dalam bidang teknik yang bertujuan untuk memperbaiki kualitas produk dan proses dalam waktu yang bersamaan menekan biaya dan sumber daya seminimal mungkin. Metode taguchi berupaya mencapai sasaran itu dengan menjadikan produk atau proses “tidak sensitif” terhadap berbagai faktor misalnya material, perlengkapan manufaktur, tenaga kerja manusia, dan kondisi-kondisi operasional. Metode taguchi menjadikan produk atau proses bersifat kokoh (robust) terhadap faktor gangguan (noise), karenanya metode ini disebut juga sebagai perancangan kokoh (robust design). Suatu rancangan dianggap kokoh (robust design) apabila spesifikasi

(kemampuan) produk menjadi tidak sensitif terhadap lingkungan dan faktor lainnya yang tidak mampu atau tidak ingin dikontrol oleh konsumen.

Filosofi Taguchi terdiri dari tiga konsep, yaitu:

2. Kualitas terbaik dicapai dengan meminimumkan deviasi dari target. Produk harus didesain sehingga kokoh (robust) tehadap faktor lingkungan yang tidak dapat dikontrol.

3. Kualitas harus diukur sebagai fungsi deviasi dari standar tertentu dan kerugian harus diukur pada seluruh sistem.

Metode Taguchi memperkenalkan pendekatan dengan menggunakan pendekatan desain eksperimen yang berguna untuk:

1. Merancang suatu produk/merancang proses sehingga kualitas kokoh terhadap kondisi lingkungan.

2. Merancang/mengembangkan produk sehingga kualitasnya kokoh terhadap variasi komponen.

3. Meminimalkan variasi di sekitar target.

Metode Taguchi mempunyai beberapa keunggulan seperti:

1. Desain eksperimen Taguchi lebih efisien karena memungkinkan untuk melaksanakan penelitian yang melibatkan banyak faktor dan jumlah.

2. Desain eksperimen Taguchi memungkinkan diperolehnya suatu proses yang menghasilkan produk yang konsisten dan kokoh terhadap faktor yang tidak dapat dikontrol (faktor gangguan).

3. Metode Taguchi menghasilkan kesimpulan mengenai respon faktor-faktor dan level dari faktor-faktor kontrol yang menghasilkan respon optimum.

4. Metode Taguchi juga memiliki kekurangan dibandingkan dengan metode lain diantaranya adalah rancangan metode Taguchi mempunyai strukur yang sangat komplek, di mana terdapat rancangan yang mengorbankan pengaruh interaksi dan ada pula rancangan yang mengorbankan pengaruh utama dan pengaruh interaksi yang cukup signifikan.

terpenting dari metode matriks orthogonal terletak pada pemilihan kombinasi level variabel-variabel input masing-masing eksperimen16

3.6. Desain Eksperimen Metode Taguchi

Pada umumya desain eksperimen Taguchi dibagi menjadi tiga tahap utama yang mencakup semua pendekatan eksperimen. Tiga tahap utama tersebut adalah: 1. Tahap Perancangan

2. Tahap Pelaksanaan 3. Tahap Analisa

Desain eksperimen yang baik, apabila eksperimen yang dilakukan sesuai dengan masalahnya dan mempunyai efisiensi yang tinggi, yaitu apabila eksperimen digunakan dengan menggunakan biaya, waktu dan usaha yang minimum tetapi dapat memberikan informasi yang optimum17

Perancangan eksperimen merupakan tahap terpenting yang meliputi perumusan masalah, penetapan tujuan eksperimen, penentuan variabel tak bebas, identifikasi faktor-faktor gangguan, penentuan jumlah level dan nilai level faktor, letak kolom interaksi, perhitungan derajat kebebasan, dan pemilihan matriks ortogonal

.

3.6.1. Tahap Perancangan

18

16

Irwan Soejanto, Desain Eksperimen dengan Metode Taguchi, Yogykarta: Graha Ilmu, 2009, h. 15-17.

3.6.1.1. Klasifikasi Parameter

Banyak faktor yang dapat mempengaruhi karakteristik kualitas (respon variabel) dari suatu produk. Menurut Taguchi faktor dapat diklasifikasikan atas: a. Faktor gangguan

Faktor gangguan adalah suatu parameter yang menyebabkan penyimpangan karakteristik kualitas dari nilai targetnya. Faktor gangguan memiliki nilai yang tidak bisa kita atur atau kendalikan, walaupun dapat kita atur akan mahal biayanya. Faktor gangguan dapat menyebabkan pengaruh pada karakteristik secara tidak terkendali dan sulit diprediksi. Faktor gangguan biasanya sulit, mahal, dan tidak menjadi sasaran pengendalian tetapi untuk tujuan eksperimen mereka perlu dikendalikan dalam skala kecil.

b. Faktor kontrol

Faktor kontrol adalah parameter-parameter yang nilai-nilainya ditentukan oleh ahli teknik. Faktor-faktor kontrol dapat mempunyai nilai satu atau lebih yang disebut level. Pada akhir eksperimen, suatu level faktor kontrol yang sesuai akan dipilih. Salah satu aspek dari perancangan kokoh adalah mencari kondisi level optimal untuk faktor kontrol sehingga karakteristik kualitas tidak sensitif terhadap gangguan. Contoh faktor kontrol yaitu jenis bahan baku, gaya dan temperatur.

c. Faktor signal

(dalam hal ini tidak dimasukkan sebagai faktor) disebut karakteristik statis. Maka faktor signal dapat mengambil banyak nilai, karakteristik mempunyai sifat dinamik. Faktor signal tidak ditentukan oleh ahli teknik tetapi oleh konsumen berdasarkan hasil yang diinginkan.

d. Faktor skala

Faktor ini digunakan untk mengubah rata-rata level karakteristik kualitas untuk mencapai hubungan fungsional yang diperlukan antara faktor signal dengan karakteristik kualitas. Faktor skala disebut juga faktor penyesuaian19 e. Variabel bebas

.

Variabel bebas adalah variabel yang perubahannya tidak tergantung pada variabel lain. Pada tahap ini akan dipilih faktor-faktor mana saja yang akan diselidiki pengaruhnya terhadap variabel tak bebas yang bersangkutan. Dalam suatu percobaan tidak seluruh faktor yang diperkirakan mempengaruhi variabel yang diselidiki, sebab hal ini akan membuat pelaksanaan percobaan dan analisisnya menjadi kompleks. Hanya faktor-faktor yang dianggap penting saja yang diselidiki.

f. Penetuan Variabel Tak Bebas

Variabel tak bebas adalah variabel yang perubahannya tergantung pada variabel-variabel lain. Dalam merencanakan suatu eksperimen harus dipilih dan dientukan dengan jelas variabel tak bebas mana yang akan diselidiki.

Dalam eksperimen Taguchi variabel tak bebas adalah karateristik kualitas yang terdiri dari tiga kategori yaitu:

1. Karakteristik yang dapat diukur

Semua hasil akhir yang diamati dapat diukur dengan skala kontinyu. Contoh : temperatur, berat, tekanan, dan lain-lain.

2. Karakteristik atribut

Hasil akhir yang diamati tidak dapat diukur dengan skala kontinyu, tetapi dapat diklasifikasikan secara kelompok. Contoh: retak, jelek, baik, dan lain-lain.

3. Karakteristik dinamik

Merupakan fungsi repsentasi dari proses yang diamati. Proses yang diamati digambarkan sebagai signal dan output digambarkan sebagai hasil dari signal. Sebagai contoh adalah sistem transmisi otomatis dengan input putaran mesin dan output adalah perubahan getar20

Menentukan banyaknya level dan faktor yang digunakan untuk tiap faktor yang dipilih dalam eksperimen adalah tahap penting dalam perencanaan. Menentukan level dari faktor kualitatif biasanya telah jelas dari sifat permasalahan yang diteliti. Tetapi untuk memilih level yang sesuai untuk faktor kualitatif lebih sulit. Banyak level yang dipilih dan nilainya tergantung pada pengetahuan terhadap proses atau produk. Jika proses atau produk baru yang diteliti, maka

.

3.6.1.2. Pemilihan Level Faktor

perlu digunakan 3 level untuk beberapa faktor untuk mengevaluasi non linieritas pada range faktor.

Jika diketahui pengaruh faktor tertentu, maka faktor dengan 2 level sudah cukup untuk mendapatkan informasi yang diinginkan dari hasil eksperimen. Pemilihan jumlah level penting artinya untuk ketelitian hasil eksperimen dan ongkos pelaksanaan eksperimen. Makin banyak level yang diteliti maka hasil eksperimen akan lebih teliti karena data yang diperoleh lebih banyak. Tetapi banyaknya level akan meningkatkan jumlah pengamatan sehingga menaikkan ongkos eksperimen. Penentuan jumlah level dilakukan untuk mendapatkan ketelitian hasil penelitian. Peneliti tidak boleh keluar dari range atau kondisi praktis yang bermanfaat. Sumber data dalam penentuan level dari faktor ini didapat dari data pabrik yang merupakan hasil kombinasi dari buku panduan dan pengalaman operator 21

Untuk memudahkan di kolom mana saja diletakkan interaksi faktor pada setiap matriks ortogonal, Taguchi menyatakan dalam grafik linier. Grafik linier adalah representasi grafik dari informasi interaksi dalam suatu matriks eksperimen yang terdiri dari titik dan garis. Setiap titik pada grafik linier mewakili suatu faktor utama dan garis yang menghubungkan dua titik meggambarkan interaksi antar dua faktor utama yang bersangkutan. Misalnya dalam suatu penelitian menggunakan 6 faktor yaitu A, B, C, D, E, F dan memiliki 2 level dimana total

.

3.6.1.3. Penempatan Kolom untuk Faktor dan Interaksi ke dalam Matriks

derajat kebebasannya adalah 6. Karena penelitian ini memiliki 3 derajat kebebasan maka matriks yang digunakan adalah L8(23) yang total derajat kebebasannya adalah 322

1. Hanya mempengaruhi nilai rata-rata saja .

3.6.1.4. Pengaruh Faktor-Faktor

Menurut Taguchi suatu faktor kontrol mungkin:

Suatu faktor yang hanya mempengaruhi nilai rata-rata saja (tetapi keragaman tidak) dapat digunakan untuk menyesuaikan nilai rata-rata suatu proses atau produksi ke nilai target. Suatu faktor yang hanya mempengaruhi nilai rata-rata saja biasanya disebut faktor penyesuai.

2. Hanya mempengaruhi nilai varians saja

Suatu faktor yang mempengaruhi ragam nilai saja (nilai rata-rata tidak) dapat digunakan untuk mengurangi keragaman proses produk.

3. Mempengaruhi nilai rata-rata dan varians

Suatu faktor yang dapat mempengaruhi rata-rata dan ragam sekaligus harus digunakan secara lebih berhati-hati. Faktor yang demikian mempunyai keluwesan dalam mengembangkan persyaratan target.

4. Tidak mempunyai pengaruh sama sekali

Suatu faktor yang tidak mempengaruhi rata-rata atau ragam adalah faktor yang tidak bermanfaat. Walaupun dengan level yang lebih baik faktor tersebut bermanfaat tetapi akan tergantung pada faktor lain misalkan biaya.

3.6.1.5.Mariks Orthogonal

Matriks orthogonal yaitu suatu matriks yang elemen-elemennya disusun menurut baris dan kolom. Kolom merupakan faktor yang dapat diubah dalam eksperimen. Baris merupakan kombinasi level dari faktor dalam eksperimen. Matriks disebut orthogonal karena level-level dari faktor berimbang dan dapat dipisahkan dari pengaruh faktor lain dalam eksperimen. Jadi matriks orthogonal adalah matriks seimbang dari faktor-faktor dan level sedemikian hingga pengaruh suatu faktor atau level tidak baur dengan pengaruh faktor atau level yang lain. Faktor-faktor dan level-level merupakan kondisi bermacam-macam proses yang akan diteliti23

Matriks orthogonal sangat efisien dalam memperoleh jumlah data yang relatif kecil dan mampu memterjemahkan ke kesimpulan yang berarti dan jelas. Lebih jauh desain eksperimen yang menggunakan matriks orthogonal pada dasarnya lebih mudah untuk dimengerti dan petunjuknya sangat mudah untuk diikuti karena suatu matriks merupakan suatu pemetaan dari level masing-masing faktor yang akan diteliti

.

24

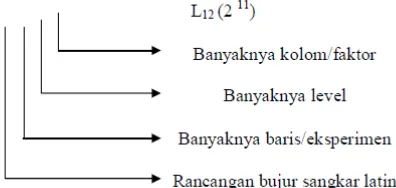

. Notasi matriks orthogonal dapat dilihat pada Gambar 3.2.

Gambar 3.1. Notasi Matriks Orthogonal

Pemilihan matriks orthogonal yang sesuai tergantung dari nilai faktor dan interaksi yang diharapkan dan nilai level dari tiap-tiap faktor. Penentuan ini akan mempengaruhi total jumlah derajat kebebasan yang berguna untuk menentukan jenis matriks orthogonal yang dipilih. Dalam memilih matriks orthogonal yang sesuai, diperlukan suatu persamaan dari matriks orthogonal tersebut yang mempresentasikan jumlah faktor, jumlah level dan jumlah pengamatan yang dilakukan. Bentuk umum dari matriks orthogonal adalah La(bc) dimana perhitungan derajat kebebasan untuk matriks orthogonal adalah:

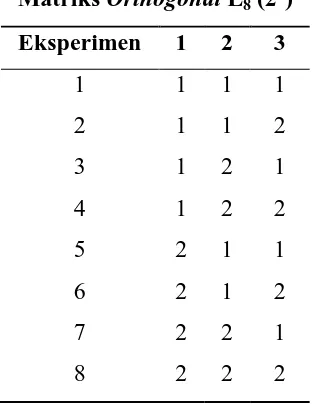

Derajat Kebebasan Matriks = (Banyaknya Faktor) x (Banyaknya Level – 1) Dalam penelitian ini digunakan matriks orthogonal yang mempunyai derajat kebebasan lebih besar atau sama dengan jumlah total derajat kebebasan dari penelitian. Pada penelitian ini jumlah derajat kebebasannya adalah 3 sehingga matriks orthogonal yang sesuai adalah L8(23) = 3 x (2-1) = 3 derajat kebebasan. Adapun susunan matriks orthogonal L8(23) dapat dilihat pada Tabel 3.4.

Tabel 3.4. Matriks Orthogonal Array

Matriks Orthogonal L8 (23)

Eksperimen 1 2 3

1 1 1 1

2 1 1 2

3 1 2 1

4 1 2 2

5 2 1 1

6 2 1 2

7 2 2 1

3.6.1.6. Derajat Kebebasan

Derajat kebebasan adalah banyaknya pengukuran bebas yang dapat dilakukan untuk menaksir sumber informasi. Angka derajat kebebasan menunjukkan banyak perbandingan bebas yang dapat dilakukan pada sekelompok data. Dalam lingkup eksperimen defenisi ini diterjemahkan ”jumlah pembanding antara faktor (efek utama) atau level interaksi yang dibuat untuk menemukan level mana yang lebih baik dan secara khusus seberapa bagus level tersebut. Pentingnya memahami berapa banyak derajat kebebasan yang dibutuhkan untuk mempelajari faktor minat adalah penting dalam menentukan matriks orthogonal dalam desain eksperimen. Tiap matriks orthogonal mempunyai derajat kebebasan yang dibutuhkan, kita dapat memilih sebuah matriks orthogonal yang mempunyai pembanding atau derajat kebebasan. Dengan menerapkan beberapa aturan dan rumus sederhana, kita dapat menentukan derajat kebebasan untuk faktor (efek utama) dan interaksi dan diperoleh matriks orthogonalnya masing-masing25

25Ibid, h. 51-53

.

Perhitungan derajat kebebasan dilakukan untuk menghitung jumlah minimum penelitian yang harus dilakukan untuk menyelidiki faktor yang diamati. Perhitungan derajat kebebasan dan kombinasi yang diusulkan nantinya akan mempengaruhi pemilihan dalam tabel mariks orthogonal. Perhitungan derajat kebebasan memiliki rumus:

2. Faktor B = 2 level 3. Faktor C = 2 level

Dengan demikian diperoleh derajat kebebasanya yaitu: Derajat kebebasan faktor A = (2-1) = 1

Derajat kebebasan faktor B = (2-1) = 1 Derajat kebebasan faktor C =

Vfl = 3 (Derajat Kebebasan) (2-1) = 1 +

3.6.2. Tahap Pelaksanaan Eksperimen

Pelaksanaan eksperimen meliputi penentuan jumlah replikasi eksperimen dan randomisasi pelaksanaan eksperimen.

1. Jumlah Replikasi

Replikasi adalah pengulangan kembali perlakuan yang sama suatu percobaan dengan kondisi yang sama untuk memperoleh ketelitian yang lebih tinggi. Replikasi dilakukan untuk tujuan:

a. Menambah ketelitian data eksperimen

b. Mengurangi tingkat kesalahan pada eksperimen

c. Memperoleh harga taksiran kesalahan eksperimen sehingga memungkinkan diadakannya uji signifikan hasil eksperimen.

2. Randomisasi

faktor-faktor tersebut diperkecil dengan menyebarkan pengaruh tersebut selama eksperimen melalui randomisasi (pengacakan) urutan percobaan. Secara umum randomisasi dimaksudkan untuk:

a. Meratakan pengaruh dari faktor-faktor yang tidak dapat dikendalikan pada semua unit eksperimen.

b. Memberikan kesempatan yang sama pada semua unit eksperimen untuk menerima suatu perlakuan sehingga diharapkan ada kehomogenan pengaruh dari setiap perlakuan yang sama.

c. Mendapatkan hasil pengamatan yang bebas satu sama lain.

Jika replikasi dengan tujuan untuk memungkinkan dilakukan uji signifikan, maka randomisasi bertujuan menjadikan uji tersebut valid dengan menghilangkan sifat bias. Pelaksanaan eksperimen Taguchi adalah melakukan pengerjaan berdasarkan setting faktor pada matriks orthogonal dengan jumlah eksperimen sesuai jumlah replikasi dan urutan seperti pada randomisasi26

Pada analisis dilakukan pengumpulan dan pengolahan data yang meliputi pengumpulan data, pengaturan data, perhitungan serta penyajian data dalam suatu layout tertentu yang sesuai dengan desain yang dipilih untuk suatu eksperimen yang dipilih. Selain itu dilakukan perhitungan dan pengujian data dengan statistik

.

3.6.3. Tahap Analisa

seperti analisis variasi, tes hipotesa dan penerapan rumus-rumus empiris pada data hasil eksperimen27

1. Jumlah Kuadrat Faktor .

3.6.3.1. Analisis Varians Taguchi

Analisis varians adalah teknik yang digunakan untuk menganalisa data yang telah disusun dalam perencanaan eksperimen secara statistik. Analisis ini merupakan teknik menganalisa dengan menguraikan seluruh (total) varians atas bagian-bagian yang diteliti. Di sini dilakukan pengklasifikasian hasil-hasil percobaan secara statistik sesuai dengan sumber-sumber variasi. Analisis varians digunakan untuk membantu mengidentifikasikan kontribusi faktor sehingga akurasi perkiraan model dapat ditentukan. Analisa varians untuk suatu mariks orthogonal dilakukan berdasarkan jumlah kuadrat untuk masing-masing kolom.

Jumlah kuadrat faktor dihitung dengan rumus:

Dimana:

KA = Jumlah level faktor A Ai = Level ke I faktor A

nAi = Jumlah percobaan level ke I faktor A T = Jumlah seluruh nilai data

N = Banyak data keseluruhan

2. Perhitungan Derajat Kebebasan

Derajat kebebasan diperlukan dalam mempelajari faktor atau efek utama, yaitu sama dengan jumlah level dikurangi satu dalam eksperimen. Perhitungan derajat kebebasan dilakukan pada tiap faktor dengan rumus

V = Banyaknya Level – 1 3. Perhitungan Rata-rata Kuadrat (Mean Square)

Perhitungan rata-rata kuadrat menggunakan rumus: MS = ��

�

Dimana:

SS = Jumlah Kuadrat V = Derajat Kebebasan

Rata-rata kuadrat dari setiap faktor (A, B, C, D, E, F) dihitung dengan cara yang sama.

4. Jumlah Kuadrat Total

Jumlah kuadrat total dihitung dengan rumus:

SST = Σ y2

5. Perhitungan Kuadrat karena Rata-rata (Mean) Kuadrat karena rata-rata dihitung dengan rumus:

Sm = ny2 6. Perhitungan Jumlah Kuadrat Error

Ketika analisis varians telah digunakan pada seperangkat data dan jumlah kuadrat telah dihitung kita dapat menggunakan data ini untuk membagi jumlah kuadrat dengan faktor-faktor yang relevan. Dengan membandingkan nilai ini terhadap jumlah kuadrat total menghasilkan persen kontribusi dari maisng-masing faktor.

SA’ = SA – vA . Ve

SA adalah jumlah kuadrat deviasi dari target, SA’ adalah jumlah kuadrat sesungguhnya dari faktor A, vA adalah derajat kebebasan A dan Ve adalah varian. Bagian dari jumlah kuadrat vA Ve harus ditambahkan pada jumlah kuadrat karena error untuk menyakinkan bahwa jumlah kuadrat total sudah

diperhitungkan. Kita dapat menentukan ρ sebagai persentase dari jumlah

kuadrat suatu sumber yang sesungguhnya terhadap jumlah kuadrat total, St:

ρ = SS’faktor / SSTotal x 100%

Bagian dari error yang berasal dari jumlah kuadrat deviasi untuk suatu sumber harus ditambahkan pada jumlah kuadrat untuk menghemat jumlah kuadrat total.

8. Perhitungan Prediksi Rata-rata yang Optimum

memuaskan. Bila telah dilakukan suatu eksperimen dan telah ditentukan kondisi perlakuan optimum, terdapat dua kemungkinan yaitu:

1. Kombinasi level faktor yang digunakan sama dengan salah satu kombinasi di dalam eksperimen.

2. Kombinasi level faktor yang digunakan tidak termasuk di dalam eksperimen (kemungkinan kejadian ini akan semakin besar bila digunakan eksperimen dengan resolusi yang semakin rendah dan semakin fraksional).

Jika kemungkinan pertama yang terjadi, maka salah satu cara langsung untuk memperkirakan nilai rata-rata kondisi perlakuan tersebut adalah dengan merata-ratakan semua hasil trial yang ditetapkan pada level-level tertentu tersebut. Jika kemungkinan kedua yang terjadi, maka harus dilakukan perhitungan. Perhitungan interval kepercayaan untuk perkiraan rata-rata yang optimum adalah sebagai berikut:

Cl = ±��(0,1;1;2)����� 1

����

Dimana neff adalah jumah pengamatan efektif

neff = ����� ℎ���������������

1+����� ℎ����������������������������� −����

Sehingga prediksi rata-rata dihitung dengan rumus:

μprediksi = �+ (�level 2 – � ) + (�level 2 – � ) + (�level 1 – �) 9. Perhitungan Eksperimen Konfirmasi

matriks orthogonal adalah valid. Hal ini perlu dilakukan bila digunakan percobaan pemeriksaan dengan resolusi rendah dan berbentuk faktorial fraksional. Karena adanya pencampuran di dalam kolom, kesimpulan yang diperoleh harus dianggap sebagai kesimpulan awal hingga dilakukannya validasi oleh eksperimen konfirmasi. Ketika eksperimen yang digunakan berbentuk faktorial fraksional dan beberapa faktor memiliki kontribusi terhadap variasi, terdapat kemungkinan bahwa kombinasi terbaik dari faktor dan level tidak terlihat pada kombinasi pengujian matriks orthogonal. Rumusnya adalah sebagai berikut:

Cl = ±��(0,1;1;2)����� � 1

���� +

1

��

Dimana r adalah ukuran sampel yang digunakan (jumlah replikasi) untuk eksperimen konfirmasi (r tidak sama dengan 0). Jika interval kepercayaan suatu eksperimen konfirmasi tumpang tindih dengan interval kepercayaan dari rata-rata yang sudah diperkirakan, maka hasilnya aditif. Aditivitas menggambarkan bahwa pengaruh suatu faktor dan pengaruh faktor dapat ditambahkan secara numerik dan pengaruh level faktor yang lebih baik akan menjadi yang terbaik28

Strategi pooling up dirancang Taguchi untuk mengestimasi variansi error pada analisis varians. Sehingga estimasi yang dihasilkan akan lebih baik, karena strategi ini akan mengakumulasikan beberapa variansi error dari beberapa faktor

.

3.6.3.2. Strategi Pooling Up

yang kurang berarti. Strategi ini menguji F efek kolom terkecil terhadap yang lebih besar berikutnya untuk melihat kesignifikasiannya. Dalam hal ini jika tidak ada rasio F signifikan yang muncul maka kedua efek tersebut di pooling untuk menguji kolom yang lebih besar berikutnya sampai rasio F yang signifikan muncul. Strategi pooling up cenderung memaksimasi jumlah kolom yang dipertimbangkan signifikan. Dengan keputusan signifikan faktor-faktor tersebut akan digunakan dalam putaran percobaan selanjutnya atau desain produk/proses29

Hasil analisis varians tidak membuktikan adanya perbedaan perlakuan dan pengaruh faktor-faktor dalam percobaan, pembuktian ini dilakukan uji hopotesa F. Uji hipotesa dilakukan dengan cara membandingkan variansi yang disebabkan masing-masing faktor dan variansi error. Variansi error adalah variansi setiap individu dalam pengamatan yang timbul karena faktor-faktor yang tidak dapat dikendalikan

.

3.6.3.3. Uji F

30

Rasio S/N (rasio Signal To Noise) digunakan untuk memilih faktor-faktor yang memiliki kontribusi pada pengurangan variasi suatu respon. Rasio S/N merupakan rancangan untuk transformasi pengulangan data ke dalam suatu nilai yang merupakan ukuran variasi yang timbul. Penggunaan rasio S/N untuk

. Uji F dihitung dengan rumus:

F = ����������

���������������

3.6.3.4. Rasio SN

mengetahui level fakor mana yang berpengaruh pada hasil eksperimen. Rasio S/N mempunyai keuntungan dibandingkan dengan simpangan kuadrat rata-rata. Jika niali target diubah, maka kondisi optimal yang diperoleh dengan memaksimalkan rasio S/N akan tetap valid.

Karakteristik kualitas yang terukur menurut Taguchi dapat dibagi menjadi tiga kategori, yaitu:

1. Semakin kecil semakin baik (Lower is Better)

Adalah karakteristik kualitas dengan batas nilai 0 dan non negatif. Nilai semakin kecil (mendekati nol adalah yang diinginkan).

S/N1 = -10 log10 (MSD1) 2. Tertuju pada nilai tertentu (Nominal is best)

Karakteristik kualitas dengan nilai atau target tidak nol dan terbatas. Atau dengan kata lain nilai yang mendekati suatu nilai yang ditentukan adalah yang terbaik.

S/N = -10 log Ve 3. Semakin besar semakin baik (Higher is Better)

Karakteristik kualitas dengan rentang nilai tak terbatas dan non negatif. Nilai semakin besar adalah semakin yang diinginkan31.

S/N1 = -10 log10 (1/MSD1)

BAB IV

METODOLOGI PENELITIAN

4.1. Lokasi dan waktu penelitian

Penelitian dilakukan di PT. Socfin Indonesia kebun Matapao yang bergerak dalam bidang pengolahan CPO (crude palm oil) dan Palm Kernel(PK) atau kernel yang berlokasi di desa Matapo kecamatan Teluk mengkudu kabupaten serdang bedagai, Sumatera Utara pada bulan Agustus 2016.

4.2. Jenis Penelitian

Berdasarkan sifat penelitian, penelitian ini adalah penelitian sebab akibat (causal research) dan eksperimen (eksperimental research). Penelitian sebab akibat bertujuan untuk menyelidiki hubungan sebab akibat dengan cara mengamati akibat yang terjadi dan kemungkinan faktor (sebab) yang menimbulkan akibat tersebut. Penelitian eksperimen bertujuan untuk mencari hubungan sebab akibat dengan cara mengenakan perlakuan (treatment) pada satu atau lebih kelompok eksperimen dan membandingkan hasilnya dengan satu atau lebih kelompok kontrol yaitu kelompok yang tidak dikenakan perlakuan. (Sinulingga, 2011).

4.3. Objek Penelitian

4.4. Variabel Penelitian

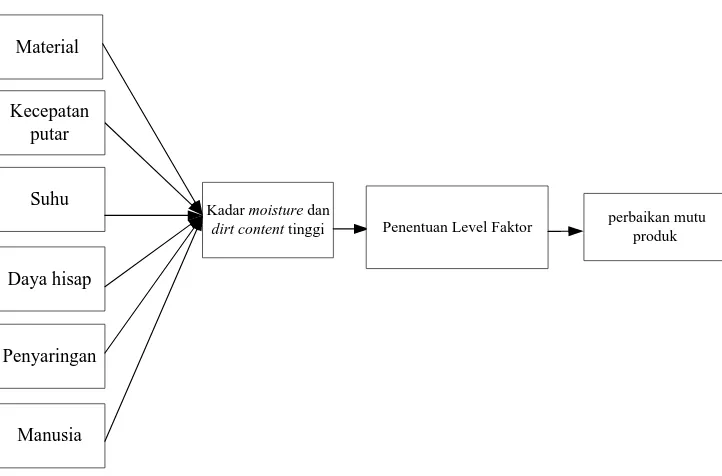

Menurut hubungan antara satu variabel dangan variabel yang lain, variabel-variabel penelitian dibagi atas:

1. Variabel independen (predictor variable)

Variabel independen ialah variabel yang mempengaruhi perubahan variabel dependen baik secara positif maupun secara negatif yang tergantung pada pola hubungan antara kedua tipe variabel tersebut. Variabel independen yang digunakan pada penelitian ini adalah kecepatan putar, suhukernel, daya hisap, penyaringan.

2. Variabel dependen (criterion variable).

Variabel dependen merupakan variabel utama karena fokus investigasi pada umumnya ditekankan pada perubahan yang terjadi pada variabel ini. Variabel dependen pada penelitian ini adalah mutu (kadar dirt content dan kadar moisture) produk kernel.

4.5. Kerangka Konseptual

Kadar moisture dan

dirt content tinggi Penentuan Level Faktor perbaikan mutu produk Suhu

Daya hisap Kecepatan

putar

Penyaringan Material

Manusia

Gambar 4.1. Kerangka Konseptual Penelitian

4.6. Instrumen Penelitian

Instrumen yang digunakan dalam penelitian ini adalah : 1. Lembar pengumpulan data

2. Pedoman wawancara yang berguna untuk mengarahkan wawancara agar terfokus pada objek penelitian dan memperoleh data yang relevan dengan objek penelitian.

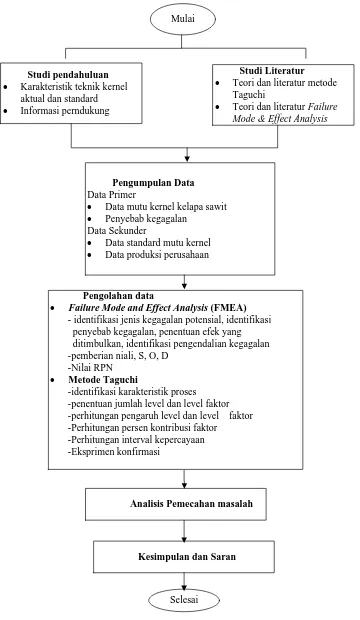

4.7. Rancangan Penelitian

Penelitian ini dilaksanakan dengan mengikuti langkah-langkah berikut: 1. Penelitian diawali dengan memperoleh data dan kondisi serta masalah pada

perusahaan, proses produksi, dan informasi lainnya yang ditunjang dengan literatur dan teori pendukung metode pemecahan masalah.

a. Data primer, berupa data mutu kerneldari lembar pengumpulan data, dan data penyebab kecacatan yang diperoleh dari observasi dan wawancara. b. Data sekunder yang terdiri dari :

1) Urutan proses produksi melalui observasi dan wawancara 2) Data mutu kernel berdasarkan dokumentasi perusahaan

3) Data variabel proses produksi kernelyang diperoleh dari dokumentasi perusahaan

3. Pengolahan data dari data yang diperoleh dengan konsep metode Failure Mode and Effect Analysis dan metode taguchi.

4. Analisis terhadap pemecahan masalah atau pengolahan data. 5. Kesimpulan dan diberikan saran pada perusahaan.

Mulai

Studi pendahuluan

• Karakteristik teknik kernel aktual dan standard • Informasi perndukung

Studi Literatur

• Teori dan literatur metode Taguchi

• Teori dan literatur Failure Mode & Effect Analysis

Pengumpulan Data

Data Primer

• Data mutu kernel kelapa sawit • Penyebab kegagalan

Data Sekunder

• Data standard mutu kernel • Data produksi perusahaan

Pengolahan data

• Failure Mode and Effect Analysis (FMEA)

- identifikasi jenis kegagalan potensial, identifikasi penyebab kegagalan, penentuan efek yang ditimbulkan, identifikasi pengendalian kegagalan -pemberian niali, S, O, D

-Nilai RPN • Metode Taguchi

-identifikasi karakteristik proses -penentuan jumlah level dan level faktor -perhitungan pengaruh level dan level faktor -Perhitungan persen kontribusi faktor

-Perhitungan interval kepercayaan -Eksprimen konfirmasi

Analisis Pemecahan masalah

Kesimpulan dan Saran

Selesai

4.8. Metode Pengumpulan Data

Teknik pengumpulan data dalam penelitian ini dilakukan dengan cara : 1. Observasi yaitu metode pengumpulan data dengan mengadakan pengamatan

langsung pada objek yang diteliti untuk memperoleh data yang relevan.

2. Interview yaitu melakukan wawancara terhadap tekniker maupun pekerja

yang bertujuan untuk mendapatkan data yang lebih akurat dan aktual.

3. Studi literatur yaitu melakukan studi literatur dari berbagai buku yang sesuai dengan permasalahan yang diamati dalam perusahaan.

4.9. Pengolahan data

4.9.1. Failure Mode And Effect Analysis (FMEA)

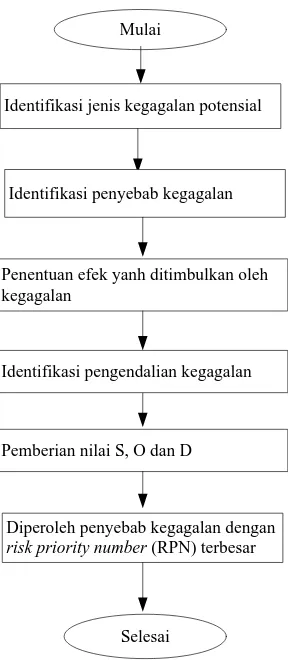

Langkah-langkah yang dilakukan dalam Failure Mode And Effect Analysis (FMEA) adalah:

1. Penentuan jenis kegagalan potensial 2. Identifikasi penyebab potensi kegagalan

3. Penentuan efek yang ditimbulkan oleh kegagalan 4. identifikasi pengendalian kegagalan

5. Pemberian nilai Severity (S), Ocurance (O), Detection (D)

Blok diagram prosedur penelitian metode Failure Mode And Effect Analysis (FMEA) dapat dilihat pada gambar 4.3.

Mulai

Identifikasi jenis kegagalan potensial

Identifikasi penyebab kegagalan

Penentuan efek yanh ditimbulkan oleh kegagalan

Diperoleh penyebab kegagalan dengan risk priority number (RPN) terbesar

Selesai

Identifikasi pengendalian kegagalan

Pemberian nilai S, O dan D

Gambar 4.3.Blok Diagram Penelitian FMEA

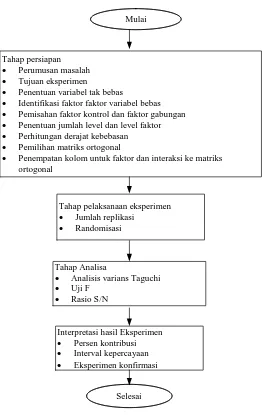

4.9.2. Metode Taguchi

Gambar 4.4. Blok Diagram Penelitian Metode Taguchi

4.10. Analisis Data

Analisis pemecahan masalah melalui analisis hasil pengolahan data FMEA untuk mengetahui faktor yang paling berpengaruh dan tindakan perbaikan efektif berdasarkan nilai RPN yang perlu dilakukan sebagai solusi pemecahan masalah. Metode taguchi untuk menemukan akibat dari interaksi antar faktor dan perbaikan

Mulai

Tahap persiapan • Perumusan masalah • Tujuan eksperimen

• Penentuan variabel tak bebas

• Identifikasi faktor faktor variabel bebas • Pemisahan faktor kontrol dan faktor gabungan • Penentuan jumlah level dan level faktor • Perhitungan derajat kebebasan • Pemilihan matriks ortogonal

yang dapat diberikan menentukan kombinasi faktor dan level faktor melalui analisis varians.

4.11. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1.

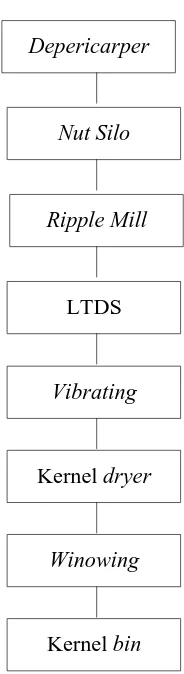

Pengumpulan Data5.1.1. Proses Produksi di Bagian Kernel

Depericarper

Nut Silo

Ripple Mill

LTDS

Vibrating

Kernel dryer

Winowing

Kernel bin

5.1.1. Data Mutu Kernel PT. Socfin Indonesia Kebun Matapao

Data Mutu kernel PT. Socfin Indonesia Kebun Matapao dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Mutu Inti Kelapa Sawit

Kriteria Dirt content (7%) Keterangan Moisture (7%) Keterangan

5.2. Pengolahan Data

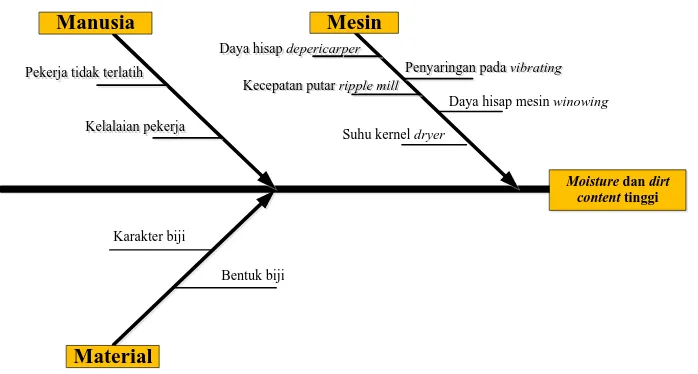

5.2.1. Cause and Effect Diagram

Cause and effect diagram (diagram sebab-akibat)digunakan untuk

menganalisisfaktor-faktor penyebab kesalahan potensial. Penyebab kesalahan didapatkan dari hasil wawancara terhadap perusahaan dan penglihatan secara langsung serta didukung oleh studi literatur. Penyebab kecacatan dapat dikelompokkan ke dalam faktor-faktor penyebab utama yaitu:

1. Mesin/ peralatan

a. Daya hisap pada depericaper b. Kecepatan putar ripplemill c. Penyaringan pada vibrating d. Suhu pada kernel dryer e. Daya hisap pada winnowing 2. Material

a. Karakter biji b. Bentuk biji 3. Manusia

a. Pekerja tidak terlatih b. Kelalaian pekerja.

Cause and effect diagrampenyebab dirt content dan moisture tinggi dapat dilihat

Manusia Mesin

Gambar 5.2. Diagram Sebab Akibat Dirt Content dan Moisture Tinggi

Dari penyebab utama yang telah dijabarkan pada diagram sebab akibat, hanya faktor yang berasal dari proses operasi yang dapat dikendalikan oleh perusahaan. Material yang digunakan berasal dari kebun yang karakter dan bentuk tidak dapat ditentukan oleh perusahaan. Sementara dari faktor manusia memberikan kesalahan potensial yang kecil. Faktor-faktor penyebab utama dari proses operasi tersebut akan digunakan pada metode Failure Mode and effect Analysis untuk mendapatkan tingkat prioritas penyebab kegagalan, dengan nilai

RPN 3 tertinggi akan dijadikan faktor pada percobaan taguchi.

5.2.2. Failure Mode Effect Analysis (FMEA)

Failure Mode Effect Analysis (FMEA) digunakan untuk menetukan fokus

diakibatkan kegagalan (severity), tingkat keseringan (occurrence), dan tingkat pendeteksian (detection).Tahap-tahap dalam proses FMEA adalah sebagai berikut: 1. Penentuan jenis kegagalan Potensial

Jenis kegagalan potensial pada produksi kernel yang berpengaruh signifikan dari faktor mesin. Mesin-mesin yang sangat berpengaruh terhadap mutu kernel adalah sebagai berikut:

a. Depericarper

Mesin depericarperberfungsi untuk memisahkan ampas dengan biji kernel dan menghilangkan serat-serat yang masih melekat pada biji.

b. Ripple Mill

Mesin Ripple mill berfungsi untuk memisahkan/ memecahkan cangkang (shell) dengan inti kernel (nut).

c. Vibrating Kernel

Vibrating kernel berfungsi sebagai penyaring kernel. Biji utuh yang

belum terpecehkan di ripple mill akan tersaring pada vibrating. d. Kernel Dryer

Kernel dryer berfungsi sebagai pengering kernel.

e. Winowing kernel

Winowing kernel berfungsi memisahkan zat pengotor yang terdiri dari

atas biji bulat, bii pecah dan cangkang. 2. Identifikasi penyebab potensi kegagalan

b. Kecepatan putar ripple mill tidak optimal karena kecepatan putar rotor yang tidak pas.

c. Saringan tidak optimal pada vibarating kernel. d. Suhu dryer yang tidak stabil.

e. Daya hisap udara tidak stabil pada mesin winnowing. 3. Penentuan efek yang ditimbulkan oleh kegagalan.

Efek yang ditimbulkan oleh kegagalan faktor-faktor diatas adalah sebagai berikut:

a. Kegagalan pada depericarpermenyebabkan ampas dan serat terikut pada biji dapat mengganggu jalannya proses pemecahan biji.

b. Kegagalan pada ripple mill akan menyebabkan cangkang (shell) dengan inti (nut) kernel tidak terpisah dan tetap menjadi biji bulat, dan efek lain adalah inti kernel pecah, inti kernel pecah bersama cangkang.

c. Kegagalan pada vibrating kernel adalah terikutnya biji bulat pada proses selanjutnya.

d. Kegagalan pada kernel dryer adalah menyebabkan kandungan air pada kernel menjadi tinggi atau sebaliknya menyebabkan kernel menjadi sangat kering.

4. Identifikasi pengendalian kegagalan.

Kontrol yang dapat dilakukan untuk mencegah terjadinya kegagalan berdasarkan faktor penyebab kegagalan adalah sebagai berikut:

a. Mengontrol setiap proses produksi dengan teliti agar mutu proses dapat mencapai standard. Mutu output dari satu proses ke proses selanjutnya akan saling berpengaruh, sehingga sangat dibutuhkan kesesuaian standard disetiap proses produksinya.

b. Melakukan perawatan secara berkala terhadap mesin-mesin yang digunakan agar berfungsi optimal pada saat proses produksi.

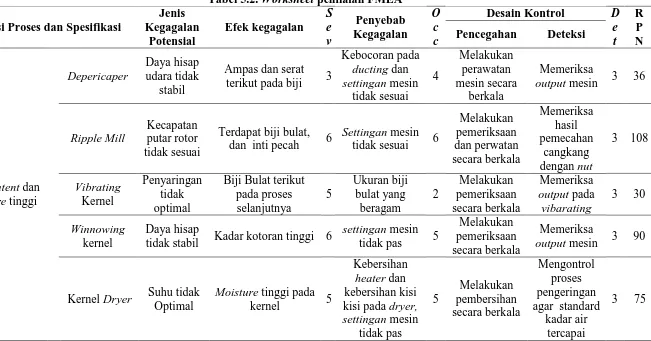

Berdasarkan uraian diatas dapat diketahui jenis kegagalan, penyebab kegagalan, dan efek kegagalan yang mungkin terjadi, serta kontrol yang bisa dilakukan untuk menanggulangi kegagalan tersebut. Rangkuman uraian tersebut dapat dilihat pada Tabel 5.2.

5. Perhitungan Risk Priority Number (RPN)

Risk Priority Numberadalah nilai yang merepresentasikan meliputi nilai

keparahan efek yang diakibatkan kegagalan (severity), tingkat keseringan (occurrence), dan tingkat pendeteksian (detection). Kriteria penentuan nilai severity (S), occurence (O), dan detection (D) sesuai dengan Tabel 3.1, Tabel

3.2. dan Tabel 3.3. Penilaian diberikan oleh kepala produksi kernel. Perhitungan nilai RPN dapat dilakukan dengan menggunakan persamaan.

RPN = Severity x Occurence x Detection

Fungsi Proses dan Spesifikasi

tidak stabil Kadar kotoran tinggi 6

Berdasarkan Penilaian RPN menunjukkan bahwa penyebab kegagalan pada PT. Socfin Indonesia adalah Kecepatan putar pada ripple mill dengan nilai RPN adalah 108, daya hisap pada mesin winowingdengan nilai RPN adalah 90 dan suhu pada kernel dryer yang tidak optimal dengan nilai RPN adalah 75

5.2.3. Metode Taguchi

5.2.3.1. Penentuan Variabel Tak Bebas

Variabel tak bebas yang digunakan dalam penelitian ini adalah standard mutu kernel. Karakteristik yang digunakan adalah smaller the better yang berarti bahwa berkurangnya jumlah produk yang cacat maka akan semakin baik mutunya dalam hal ini semakian rendah dirt content dan kadar moisture akan menunjukkan mutu yang semakin baik.

5.2.3.2. Identifikasi Faktor-faktor

Faktor-faktor yang berpengaruh terhadap hasil standard mutu produk kernel diidentifikasi melalui pengamatan langsung dilapangan dan wawancara dengan pihak perusahaan serta didukung oleh studi literatur. Penelitian ini hanya mengikutsertakan faktor-faktor berpengaruh yang telah diidentifikasi melalui FailureMode Effect and Analysis (FMEA) dan faktor-faktor yang memiliki nilai

Variabel-variabel yang teridentifikasi mempengaruhi mutu produk kernel berdasarkan FailureMode Effect and Analysis (FMEA) dan RPN adalah sebagai berikut:

1. Kecepatan Putar pada Ripple Mill yang berfungsi memecahkan/ memisahkan cangkang (shell) dengan inti (nut) kernel.

2. Suhu pada kernel dryer berfungsi untuk mengurangi kadar air pada kernel. 3. Daya hisap pada winowing yang berfungsi sebagai penghisap zat pengotor

berupa biji bulat, biji pecah, dan cangkang.

5.2.3.3. Penentuan Jumlah Level dan Nilai Level Faktor

Banyaknya level dan nilai level faktor yang digunakan dalam eksperimen diperoleh berdasarkan pengamatan langsung pada departemen produksi kernel yang berkaitan dengan batasan level minimum dan maksimum yang telah ditetapkan perusahaan. Dua level yang digunakan adalah level yang sering digunakan sehingga didapatkan jumlah dan nilai level untuk setiap faktor. Jumlah level dan nilai level tiap faktor dapat dilihat pada Tabel 5.3.

Tabel 5.3. Penentuan Jumlah Level dan Nilai Level Faktor

Kode Faktor Level 1 Level 2

A Kecepatan putar 1.250 rpm 1.300 rpm

B Suhu 60 0C 65 0C

C Daya hisap Level 2 Level 3

5.2.3.4. Perhitungan Derajat Kebebasan

Perhitungan derajat kebebasan dilakukan untuk menghitung jumlah minimum penelitian yang harus dilakukan untuk menyelidiki faktor yang diamati. Perhitungan derajat kebebasan dan kombinasi yang diusulkan nantinya akan mempengaruhi pemilihan dalam tabel matriks orthogonal.

Pada penelitian ini terdapat 3 faktor dan 2 level, maka perhitungan derajat kebebasan dapat dilihat pada Tabel 5.4.

Tabel 5.4. Perhitungan Derajat Kebebasan

Faktor Derajat Kebebasan (dof) Total

A 2-1 1

B 2-1 1

C 2-1 1

Total Derajat Kebebasan (dof) 3

5.2.3.5. Pemilihan Matriks Orthogonal

Matriks orthogonal yang digunakan pada penelitian ini adalah L8(23). Susunan matriks orthogonal L8(23) dapat dilihat pada Tabel 5.5.

Tabel 5.5. Matriks Orthogonal Array

Eksperimen Kolom/Faktor

1 2 3

1 1 1 1

2 1 1 2

3 1 2 1

4 1 2 2

5 2 1 1

6 2 1 2

7 2 2 1