OPTIMASI PERENCANAAN PRODUKSI DENGAN

METODE GOAL PROGRAMMING

DI CV. ABC HARDWARE INDUSTRY

TUGAS SARJANA

Diajukan untuk Memenuhi sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh:

RAGA S. P. LUBIS

NIM. 080403208

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Kuasa, yang telah memberikan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan Tugas Sarjana yang berjudul “Optimasi Perencanaan Produksi dengan Menggunakan Metode Goal Programming di CV. ABC Hardware Industry”.

Peneliti melaksanakan penelitian di C.V. ABC Hardware industry yang bergerak di bidang pembuatan produk instalasi listrik atau jaringan listrik yang memproduksi jenis elektrik.

Laporan Tugas Sarjana ini merupakan salah satu syarat bagi penulis dalam mengikuti ujian sarjana untuk memperoleh gelar Sarjana Teknik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Dalam penulisan Tugas Sarjana ini, penulis menyadari masih banyak kekurangan dalam penulisannya, karena pengetahuan dan pengalaman penulis yang masih terbatas. Oleh karena itu penulis harapkan kritik dan saran yang bersifat membangun untuk menyempurnakan laporan ini.

Akhir kata, penulis mengharapkan agar laporan Tugas Sarjana ini dapat memberikan manfaat bagi kita semua.

Medan, April 2012

Assalamu’alaikum Wr. Wb.

Pada kesempatan ini, penulis menyampaikan rasa terima kasih kepada berbagai pihak yang telah memberikan bantuan dan dukungan kepada penulis yaitu:

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

2. Bapak Ir. A. Jabbar M. Rambe, M.Eng selaku dosen pembimbing I saya yang telah meluangkan waktunya untuk dapat membimbing saya.

3. Bapak Ir. Ukurta Tarigan, MT selaku dosen pembimbing II saya dan juga sebagai Sekretaris Departemen Teknik Industri USU yang telah membimbing saya dalam menyelesaikan tugas sarjana saya.

4. Bapak Ir. Mangara M. Tambunan, M.Sc dan Ibu Ir. Rosnani Ginting, MT selaku koordinator Tugas Akhir Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

5. Bapak Prof. Dr. Ir. A. Rahim Matondang, M.SIE selaku Ketua Bidang Manajemen Rekayasa dan Produksi Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

6. Bapak Pendy selaku Direktur di CV. ABC Hadrware Industry yang telah memberi izin agar saya dapat melakukan penelitian di perusahaan tersebut. 7. Novianti Govira, yang telah banyak membantu baik semangat dan dukungan

8. Temen-temen stambuk 2005 dan adik-adik TRAPAT (Tranfer D-IV) dan juga teman-teman satu kelompok dalam penelitian yang tidak dapat saya sebutkan semua satu-persatu.

Penulis menyadari bahwa dalam penyusunan skripsi ini masih banyak kekurangan, untuk itu penulis mengaharapkan saran dan kritikan yang membangun. Akhir kata, penulis berharap skripsi ini dapat memberikan manfaat bagi para pembaca.

ABSTRAK

CV. ABC Hardware Industry merupakan suatu perusahaan komanditer di bidang perakitan dan pembuatan peralatan elektrik untuk pembangkitan dan distribusi daya listrik. CV. ABC Hardware Industry ini terletak di jalan Tanjung Balai No. 2A. Desa Payageli Sunggal, Kab Deli Serdang, Sumatra Utara. Perusahaan ini menghasilkan produk Cross arm steel, Bundle conductor connector, dan Cable ladder support.

Perencanaan produksi sebelumnya dilakukan dengan taksiran berdasarkan pengalaman masa lalu. Namun, pada kenyataannya, perusahaan sering mengalami kendala dalam ketersediaan bahan baku dan juga kendala dalam jam kerja.

Tujuan dari penelitian ini adalah mengoptimalkan jam kerja, bahan baku dan meningkatkan keuntungan perusahaan. Penggunaan Goal Programming

mampu menentukan jumlah produksi yang optimal karena metode Goal Programming berpotensi untuk menyelesaikan permasalahan multi tujuan. Melalui variabel deviasinya, Goal Programming dapat memberikan solusi optimal yang merupakan titik temu dari tujuan-tujuan tersebut. Metode ini juga menggunakan software LINDO untuk mempermudah pengolahan data. Sebelum memformulasikan model, dilakukan peramalan untuk masing-masing produk.

Inti dari perencanaan produksi dengan Goal Programming adalah dapat melakukan optimasi produksi dengan tujuan memaksimalkan keuntungan. Penggunaan Goal Programming dalam penelitian ini menghasilkan jumlah produksi yang optimal dan menghasilkan keuntungan sebesar Rp 1.074.985.000 sedangkan keuntungan yang terbesar yang diperoleh sebelumnya dan tidak menggunakan Goal Programming yaitu Rp 755.000.000.

Keyword: Perencanaan Produksi, Optimasi Produksi, Perencanaan Kapasitas,

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

ABSTRAK ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvi

I PENDAHULUAN ... I-1 1.1. Latar Belakang Permasalahan ... I-1 1.2. Rumusan Masalah... I-4 1.3. Tujuan dan Manfaat Penelitian ... I-5 1.4. Batasan dan Asumsi Penelitian... I-5 1.5. Sistematika Penulisan Tugas Sajana... I-6

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Organisasi dan Manajemen ... II-2 2.3.1. Struktur Organisasi Perusahaan ... II-2 2.3.2. Uraian Tugas dan Tanggung Jawab ... II-4 2.3.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-8 2.3.4. Sistem Pengupahan dan Fasilitas Tenaga Kerja ... II-9 2.4. Proses Produksi ... II-10 2.4.1. Bahan yang Digunakan ... II-10 2.4.2. Uraian Proses Produksi ... II-12 2.4.3. Mesin dan Peralatan... II-15

III LANDASAN TEORI ... III-1 3.1. Optimasi Produksi ... III-1 3.2. Perencanaan Produksi ... III-2 3.3. Kapasitas (capacity) ... III-3 3.4. Perencanaan Kapasitas ... III-4 3.5. Program Linier ... III-6 3.5.1. Fungsi Tujuan ... III-8 3.5.2. Kendala-kendala Fungsional ... III-8 3.6. Linier Goal (Multi Objectives) Programming ... III-9 3.7. Goal Programming ... III-9

BAB HALAMAN

3.7.1. Kendala-kendala Sasaran ... III-10 3.7.2. Bentuk Umum Goal Programming ... III-11 3.7.3. Langkah-Langkah Goal Programming ... III-12 3.7.4. Metode (kriteria)Pemecahan Masalah ... III-13 3.8. Peramalan ... III-21 3.8.1. Metode Peramalan ... III-24 3.8.2. Ketelitian Peramalan... III-27

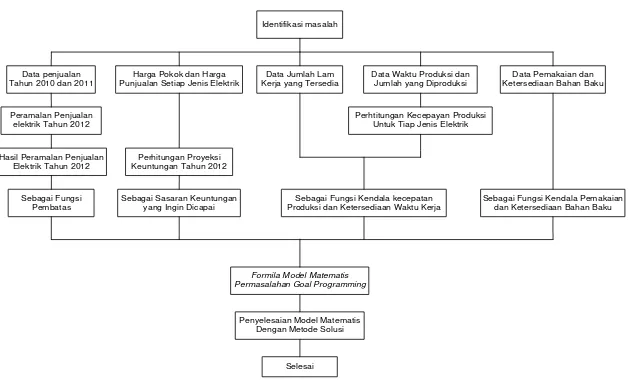

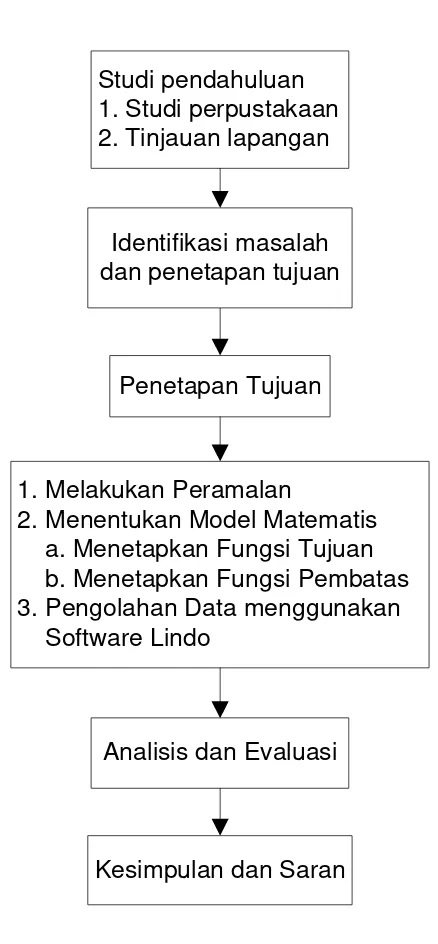

IV METODE PENELITIAN ... IV-1 4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Sifat Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Kerangka Konseptual ... IV-2 4.5. Rancangan Penelitian ... IV-4 4.5.1. Studi Pendahuluan ... IV-4 4.5.2. Identifikasi Masalah, Penetapan Tujuan, dan Manfaat

Penelitian ... IV-4 4.5.3. Metode Pengumpulan Data ... IV-5 4.5.4. Pengolahan Data ... IV-6 4.5.5. Analisis Pencapaian Masalah ... IV-10 4.6. Kesimpulan dan saran ... IV-10

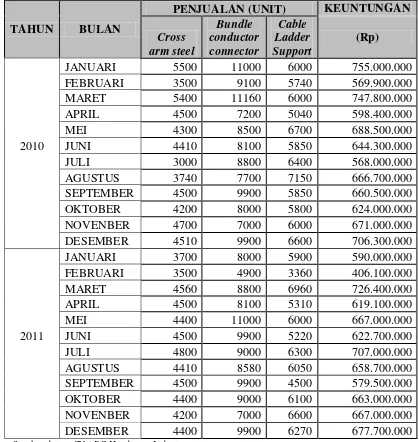

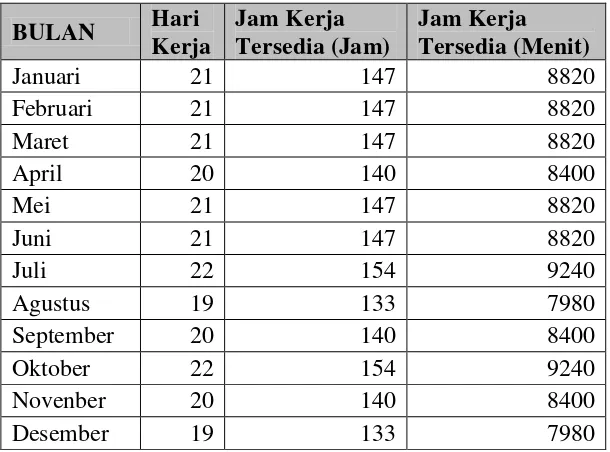

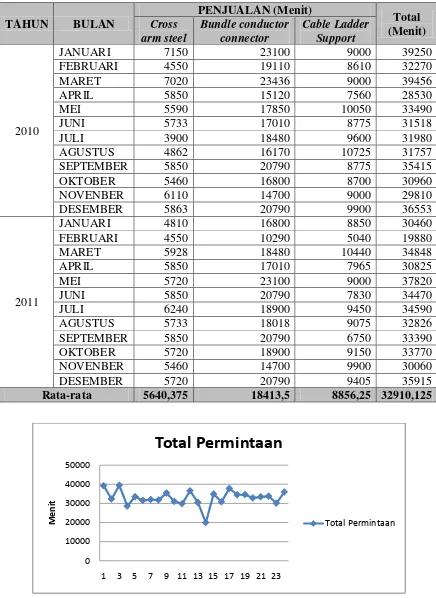

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1 5.1. Pengumpulan Data ... V-1 5.1.1. Data Hasil Penjualan ... V-1 5.1.2. Harga Pokok Dan Harga Penjualan ... V-2 5.1.3. Kecepatan Produksi ... V-3 5.1.4. Pemakaian Bahan Baku ... V-3 5.1.5. Ketersediaan Bahan Baku ... V-3 5.1.6. Data Jam Kerja Tersedia ... V-5 5.2. Pengolahan Data... V-5 5.2.1. Peramalan Permintaan Produk... V-5 5.2.2. Perhitungan Waktu Penyelesaian Produk dan

Ketersediaan Waktu Kerja ... V-19 5.2.3. Perhitungan Pemakaian dan Ketersediaan Bahan Baku ... V-21 5.2.4. Memformulasikan Fungsi Sasaran ... V-23 5.2.5. Memformulasikan Fungsi Pencapaian untuk

Goal Programming ... V-25 5.2.6. Penyelesaian Fungsi Pencapaian Goal Programming ... V-32

DAFTAR ISI ( LANJUTAN )

VI ANALISIS PEMECAHAN MASALAH ... V-1 6.1. Analisis Volume Produksi ... VI-1 6.2. Analisis Pencapaian Sasaran Keuntungan ... VI-5 6.3. Analisis Pencapaian Sasaran Pemakaian Jam Kerja ... VI-5 6.4. Analisis Pencapaian Sasaran Pemakaian Bahan Baku ... VI-6

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

ABSTRAK

CV. ABC Hardware Industry merupakan suatu perusahaan komanditer di bidang perakitan dan pembuatan peralatan elektrik untuk pembangkitan dan distribusi daya listrik. CV. ABC Hardware Industry ini terletak di jalan Tanjung Balai No. 2A. Desa Payageli Sunggal, Kab Deli Serdang, Sumatra Utara. Perusahaan ini menghasilkan produk Cross arm steel, Bundle conductor connector, dan Cable ladder support.

Perencanaan produksi sebelumnya dilakukan dengan taksiran berdasarkan pengalaman masa lalu. Namun, pada kenyataannya, perusahaan sering mengalami kendala dalam ketersediaan bahan baku dan juga kendala dalam jam kerja.

Tujuan dari penelitian ini adalah mengoptimalkan jam kerja, bahan baku dan meningkatkan keuntungan perusahaan. Penggunaan Goal Programming

mampu menentukan jumlah produksi yang optimal karena metode Goal Programming berpotensi untuk menyelesaikan permasalahan multi tujuan. Melalui variabel deviasinya, Goal Programming dapat memberikan solusi optimal yang merupakan titik temu dari tujuan-tujuan tersebut. Metode ini juga menggunakan software LINDO untuk mempermudah pengolahan data. Sebelum memformulasikan model, dilakukan peramalan untuk masing-masing produk.

Inti dari perencanaan produksi dengan Goal Programming adalah dapat melakukan optimasi produksi dengan tujuan memaksimalkan keuntungan. Penggunaan Goal Programming dalam penelitian ini menghasilkan jumlah produksi yang optimal dan menghasilkan keuntungan sebesar Rp 1.074.985.000 sedangkan keuntungan yang terbesar yang diperoleh sebelumnya dan tidak menggunakan Goal Programming yaitu Rp 755.000.000.

Keyword: Perencanaan Produksi, Optimasi Produksi, Perencanaan Kapasitas,

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Kapasitas merupakan ukuran kemampuan fasilitas dalam menghasilkan produk ataupun jasa dalam interval waktu tertentu. Perencanaan kapasitas produksi merupakan penentuan kemampuan fasilitas untuk menghasilkan produk atau jasa yang disesuaikan dengan permintaan pasar, persediaan bahan baku ataupun biaya yang dikeluarkan. Perencanaan kapasitas merupakan langkah penting untuk mencapai target produksi, dimana jika terjadi kekurangan produksi hasilnya berupa kekurangan pencapaian target produksi dan terlambatnya pengiriman produk ke tangan konsumen. Untuk mendapatkan kapasitas yang optimum maka dibutuhkan perencanaan yang matang didalam berbagai aspek.

Pada perusahaan CV. ABC Hardware Industry ini sering terjadi penambahan jam kerja ataupun kelebihan produk dalam memproduksi sehingga perusahaan harus mengekuarkan biaya untuk hal tersebut, dan ini merupakan gejala kerugian yang dihadapi oleh perusahaan. Selama ini CV. ABC Hardware Industry hanya berorientasi pada pemenuhan jumlah permintaan yang berdasarkan masa lalu, sehingga perencanaan produksi kurang efisien. Oleh karena itu dibutuhkan metode yang dapat memberikan solusi optimal dalam pemenuhan rencana produksinya.

optimalnya keuntungan yang dihasilkan diakibatkan karena kurang memperhatikan kendala-kendala seperti ketersediaan bahan baku dan ketersediaan jam kerja yang ada didalam perusahaan.

Adapun dampak yang dihadapi oleh perusahaan ini yaitu selama ini perusahaan mengalami kekurangan dan kelebihan produksi yang berdampak terhadap peningkatan biaya produksi. Apabila perusahaan memproduksi lebih dari permintaan akan mengakibatkan perputaran modal dimana produk tidak terjual serta adanya biaya penyimpanan dan perusahaan akan mengalami kerugian. Disisi lain apabila perusahaan memproduksi kurang dari permintaan maka akan mengakibatkan penambahan jam kerja lembur dan penambahan bahan baku untuk menutupi kekurangan produksi, karena perusahaan harus menjaga kepercayaan konsumen dalam ketepatan pengiriman barang. Perusahaan ini memproduksi berbagai macam produk seperti, Cross arm steel, Bundle conductor connector,

Cable Ladder Support, Brace steel plate, Bolt machine, Kotak panel.

Tetapi, produk yang sering di produksi dan sering di pesan oleh konsumen yaitu, Cross arm steel, Bundle conductor connector, Cable Ladder Support. Jadi, penelitian ini hanya fokus kepada 3 produk tersebut. Sebagai contoh pembuktian permasalahan yang dihadapi perusahaan yaitu permintaan produk pada bulan Januari 2010 dapat dilihat pada Tabel 1.1.

Tabel 1.1 Data permintaan januari 2010

Produk Permintaan Produksi

Cross arm steel 5500 5700

Bundle conductor connector 11000 9500

Cable Ladder Support 6000 7200

Metode goal programming telah banyak diterapkan dalam penelitian-penelitian terdahulu sebagai solusi pemecahan masalah dalam pengambilan masalah multi sasaran.

Widandi Soetopo (1992), dalam jurnal “Penerapan Metode Goal Programming dalam Menyelesaikan Model Perencanaan pada Operasi Waduk”, menggunakan metode goal programming dalam mengoperasikan waduk untuk mengetahui titik-titik kebutuhan sebaik mungkin. Hasilnya adalah pola operasi waduk dalam bentuk lepasan air bulanan waduk dan volume awal waduk. Dari penelitian tersebut didapat bahwa kemampuan goal programming untuk memberikan level prioritas yang berbeda pada titik kebutuhan merupakan ciri tersendiri yang bisa dimanfaatkan.

Charles D & Timothy Simpson (2002), dalam paper “Goal Programming Applications in Multidisciplinary Design Optimization”, mendapatkan bahwa goal programming sangat cocok digunakan untuk masalah-masalah multi tujuan karena melalui variabel deviasinya, goal programming secara otomatis menangkap informasitentang pencapaian relatif dari tujuan-tujuan yang ada. Oleh karena itu, solusi optimal yang diberikan dapat dibatasi pada solusi feasibel yang mengabungkan ukuran-ukuranperformansi yang diinginkan.

Boppana Chowdary & Jannes Slomp (2002), dalam paper “Production Planning Under Dynamic Product Enviroment : A Multi-objective Goal

antara elemen-elemen dalam perencanaan produksi, yaitu konsumen, produk, dan proses manufaktur.

Metode goal programming juga efektif bila digunakan untuk menentukan kombinasi produk yang optimal dan sekaligus mencapai sasaran-sasaran yang diinginkan perusahaan. Dari paper tersebut didapat bahwa goal programming

merupakan metode yang tepat digunakan dalam pengambilan keputusan untuk mencapai tujuan-tujuan yang bertentangan di dalam batasan-batasan yang komplek dalam perencanaan produksi. Metode goal programming juga membantu untuk memperoleh jawab optimal yang paling mendekati sasaran-sasaran yang di inginkan.

Alasan menggunakan metode ini adalah metode Goal Programming ini sangat potensial digunakan untuk memecahkan masalah menjadi optimal dengan tujuan lebih dari satu (Multi Objectives). Adapun kendala-kendala yang dihadapi adalah ketersediaan bahan baku dan ketersediaan jam kerja. Melalui metode ini diharapkan peneliti mampu menyelesaikan permasalahan yang ada secara optimal pada perusahaan.

1.2. Perumusan Masalah

1.3. Tujuan dan Manfaat Penelitian

Tujuan dari penelitian ini adalah untuk menentukan kapsitas produksi yang optimal dengan menggunakan metode Linear Goal (Multi Objectives)

Programming, sehingga perusahaan:

1. Mendapatkan kebutuhan jam kerja optimal.

2. Mendapatkan pemakaian bahan baku yang optimal. 3. Dapat meningkatkan keuntungan.

Adapun manfaat yang diambil dalam penelitian ini adalah:

1. Sebagai masukan dan sumbangan pemikiran bagi pihak perusahaan untuk lebih memikirkan dalam memproduksi suatu barang.

2. Meningkatkan kemampuan mahasiswa untuk dapat menyelesaikan permasalahan yang berkaitan dengan keilmuan teknik industri, dan mengaplikasikannya secara langsung di lapangan.

3. Menjalin dan memperat hubungan antara pihak perusahaan tempat penelitian dengan Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

1.4. Batasan dan Asumsi Penelitian

Adapun pembatasan masalah yang dilakukan dari penelitian ini adalah: 1. Metode yang digunakan adalah Goal Programming.

3. Faktor kendala yang digunakan adalah ketersediaan bahan baku dan jumlah jam kerja.

4. Data yang diambil hanya tahun 2010 dan 2011 dari CV ABC Hardware Industry.

Adapun asumsi yang dilakukan dari penelitian ini adalah: 1. Proses produksi berlangsung secara normal.

2. Harga bahan baku dan harga jual produk tidak berubah selama masa penelitian berlangsung.

3. Data Penjualan yang digunakan adalah produksi pada 2 tahun terakhir.

1.5. Sistematika Penulisan Tugas Sarjana

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah sebagai berikut:

produk, waktu dan asumsi yang digunakan proses produksi normal, harga stabil, dan data 2 tahun terakhir, serta sistematika penulisan tugas akhir.

Pada Bab II : Gambaran Umum Perusahaan, berisi sejarah dan gambaran umum perusahaan berisi tentang akte perusahaan, ruang lingkup bidang usaha, organisasi dan manajemen, struktur organisasi, proses produksi, wewenang dan tanggung jawab pada setiap karyawan sampai dengan direktur, jumlah tenaga kerja, ketersediaan jam kerja, mesin dan peralatan, utilitas, dan sebagainya.

Pada Bab III : Landasan Teori, berisi teori-teori yang digunakan dalam analisis pemecahan masalah dan teori-teori pendukung lainnya untuk menunjang dalam menyelesaikan pokok permasalahan yang ada seperti, optimasi produksi, perencanaan produksi, kapasitas, perencanaan kapasitas, program linier, fingsi tujuan, kendala-kendala fungsional, goal programming, peramalan, dll.

Pada Bab IV : Metodologi Penelitian, diuraikan jenis penelitian, lokasi dan waktu penelitian serta tahapan-tahapan penelitian dimulai dari identifikasi masalah sampai akhir serta tahapan dalam pengolahan data dan analisis pemecahan masalah.

metode pengolahan data yang dipilih untuk memberikan solusi pemecahan masalah.

Pada Bab VI : Analisis Pemecahan Masalah, dijelaskan analisis hasil pengolahan data untuk memperoleh pemecahan masalah.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

CV. ABC Hardware Industry merupakan suatu perusahaan komanditer di bidang perakitan peralatan elektrik untuk pembangkitan dan distribusi daya listrik. Perusahaan ini berdiri berdasarkan akte notaris Kusmulyanto Ongko dengan akte No. 19 tanggal 10 Februari 1987, di Medan. Perusahaan ini sudah memenuhi standar LMK dan SPM dari Perusahaan Listrik Negara (PLN).

Perusahaan ini didirikan oleh bapak Asnawi, bapak Gimin Suyono, bapak Andy Tan dan ibu Atik. Dan berdasarkan akte notaris Linda Herawati, SH dengan No. 59 tanggal 5 April 1993 perusahaan ini diteruskan dan dijalankan oleh bapak Pendy Tan dan Bapak Andy Tan. Bapak Pendy Tan kemudian menjabat sebagai Direktur perusahaan tersebut sedangkan bapak Andy Tan menjadi komisaris.

Kantor perusahaan ini berlokasi di Jalan Sunggal Km. 6,5 No. 150-152, Medan sedangkan Pabrikasinya berlokasi di Jalan Tanjung Balai No. 2A Dusun III Desa Paya Geli, Sunggal.

2.2. Ruang Lingkup Bidang Usaha

CV. ABC Hardware Industry merupakan perusahaan yang bergerak di bidang perakitan peralatan elektrik untuk pembangkitan yang memproduksi material-material yang dapat dispesifikasikan menjadi 3 jenis, yaitu :

1. Material sambungan rumah :

Bundle conductor connector, Kotak APP tipe I dan tipe II, Protective cap,

konektor tembus kedap air, klem kabel, dll. 2. Material jaringan tengan rendah :

Suspension bracket, suspension clamp, strain clamp, tension bracket, dll. 3. Material jaringan tegangan menengah :

Cross arm steel, Ball clevis, strain clamp, cross arm clevis, Cable Ladder

Support dll.

Namun yang menjadi produk utama dari perusahaan ini hanya 3 jenis yaitu

Bundle conductor connector, Cable Ladder Support dan Cross arm steel. Produk-produk yang dihasilkan oleh perusahaan ini didistribusikan ke perusahaan-perusahaan dan pembangkit listrik yang ada di Sumatera Utara, Aceh, Padang dan Batam.

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi Perusahaan

Dalam melaksanakan kegiatannya, CV. ABC Hardware Industry

dalam lingkup organisasi. Dengan demikian diharapkan adanya suatu kejelasan arah dan koordinasi untuk mencapai tujuan perusahaan dan masing-masing pegawai mengetahui dengan jelas dari mana perintah itu datang dan kepada siapa harus mempertanggungjawabkan hasil pekerjaannya.

Struktur organisasi yang digunakan CV. ABC Hardware Industry adalah struktur organisasi lini fungsional. Hubungan fungsional adalah hubungan kerja horizontal dengan pembagian tugas dilakukan menurut fungsi-fungsi tugas yang ada dalam suatu organisasi/divisi/sub divisi. Hubungan fungsional yang dijumpai pada perusahaan ini, yaitu di bawah Direktur ada 4 bagian tugas yang diberikan berdasarkan fungsinya (Kepala Produksi, Manajer Pemasaran, Manajer Keuangan, dan Manajer Personalia).

Selain itu terdapat juga hubungan lini yang terlihat dari pimpinan tertinggi, direktur sampai pada pekerja, yaitu dari Kepala Produksi, Manajer Pemasaran, Manajer Keuangan, dan Manajer Personalia kepada Direktur Utama. Demikian halnya juga Kepala Gudang kepada Kepala produksi dan lain sebagainya. Struktur organisasi CV. ABC Hardware Industry dapat dilihat pada Gambar 2.1 berikut.

Direktur

Kepala

2.3.2. Uraian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab dari masing-masing jabatan pada CV. ABC Hardware Industry adalah sebagai berikut:

1. Direktur Utama

Tugas dan tanggung jawabnya adalah sebagai berikut: a. Mengelola perusahaan secara keseluruhan

b. Menentukan kebijakan tertinggi perusahaan

c. Mengkoordinir seluruh departemen yang ada di perusahaan

d. Mengkoordinir serta mengontrol keahlian teknis, usulan proyek, penjualan dan pembelanjaan.

e. Bertanggung jawab terhadap keuntungan dan kerugian CV.

f. Bertanggung jawab dalam memimpin dan membina CV secara efektif dan efisien

2. Kepala Produksi

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Menyusun rencana dan jadwal produksi

b. Membuat laporan harian dan berkala mengenai

dengan sistem pelaporan yang berlaku.

c. Mengkoordinir dan mengawasi serta memberikan pengarahan kerja kepada para karyawan untuk menjamin terlaksananya kesinambungan dalam proses produksi.

e. Bertanggung jawab atas segala tugas terhadap Direktur.

3. Manajer Pemasaran

a. Merencanakan, menyiapkan serta melaksanakan strategi-strategi pemasaran yang diperlukan untuk meningkatkan penjualan produk.

b. Merencanakan, serta melaksanakan kiat-kiat pemasaran yang efektif dan efisien guna mencapai target penjualan yang telah ditentukan.

c. Mengelola keuangan perusahan yang meliputi biaya operasi, pemeliharaan dan pembelian bahan-bahan yang dibutuhkan.

d. Bertanggung jawab atas seluruh kegiatan pemasaran perusahaan.

e. Bertanggung jawab atas peningkatan kuantitas penjualan melalui strategi- strategi pemasaran.

4. Manajer Keuangan

a. Melakukan pengendalian terhadap kegiatan pembelian bahan baku baik dari segi kuantitas, kualitas dan administrasi.

b. Melakukan pengecekan terhadap persediaan bahan baku dan produk jadi. c. Melakukan pembukuan kegiatan operasional perusahaan.

d. Bertanggung jawab kepada pimpinan pabrik atas tersedianya persediaan dan pembukuan perusahaan.

5. Manajer Personalia

a. Membantu pimpinan dalam penentuan tugas-tugas karyawan b. Melakukan penilaian prestasi kerja karyawan

d. Merencanakan dan mengorganisasi kebutuhan tenaga kerja di masing-masing bagian

e. Mengkoordinir pekerjaan para karyawan 6. Kepala Gudang

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Mengontrol serta memonitor persediaan barang setiap hari

b. Memberikan informasi kepada pihak yang berkepentingan atas persediaan barang

c. Bertanggung jawab atas kelancaran keluar masuknya barang d. Bertanggung jawab atas penerima barang dari pusat

7. Staf Administrasi Keuangan

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Mengeluarkan surat-surat keluar perusahaan

b. Mengesahkan dan menandatangani permintaan barang untuk keperluan produksi

c. Bertanggung jawab atas penyimpanan uang dan surat-surat berharga d. Bertanggung jawab terhadap pengeluaran kas perusahaan

8. Staf Marketing

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Mengelola keuangan perusahan yang meliputi biaya operasi, pemeliharaan dan pembelian bahan-bahan yang dibutuhkan.

9. Staf Administrasi Tata Usaha

Tugas dan tanggung jawabnya adalah sebagai berikut : a.

b.

Melayani pelaksanaan pekerjaan operatif untuk mencapai tujuan.

c.

Mencakup semua urusan dan keterangan dalam perkantoran.

d.

Menyusun dan menyajikan data statistik perusahaan.

e.

Megurus administrasi ketenagaan dan karyawan.

f.

Bertanggung jawab mencari dan mengusahakan tersedianya segala keterangan yang tadinya belum ada atau berserakan sehingga siap untuk diperlukan.

10.Karyawan Produksi

Bertanggung jawab mengelola, yaitu bermacam-macam kegiatan mengerjakan keterangan-keterangan dengan maksud menyajikannya dalam bentuk yang lebih berguna.

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Melaksanakan kegiatan sesuai dengan apa yang akan di produksi b. Membersihkan mesin dan daerah sekitarnya setelah selesai bekerja. c. Bertanggung jawab menyelesaikan produk tepat waktu.

d. Bertanggung jawab memperkecil produk yang rusak. 11.Karyawan Gudang

Tugas dan tanggung jawabnya adalah sebagai berikut :

b. Mencatat persediaan gudang,

c.

memeriksa kebenaran barang-barang yang dikeluarkan, menaksir kebutuhan-kebutuhan dan membuat permintaan untuk persediaan barang yang baru

d. Bertanggung jawab terhadap barang-barang yang ada di gudang dan pengendalian barang yang rusak.

Menyusun barang-barang yang masuk ke gudang.

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja

2.3.3.1. Tenaga Kerja

Jumlah tenaga kerja CV. ABC Hardware Industry adalah sebanyak 45 orang yaitu mulai dari Direktur, Manajer, staf/administrasi, dan buruh/ karyawan dengan latar belakang pendidikan yang bervariasi. Secara rinci disajikan dalam Tabel 2.1 berikut ini :

Tabel 2.1. Tenaga Kerja pada CV. ABC Hardware Industry

No. Jabatan Jumlah (Orang)

1 Direktur 1

2 Kepala Produksi 1

3 Manajer Pemasaran 1

4 Manajer Keuangan 1

5 Manajer Personalia 1

6 Kepala Gudang 1

7 Staf Pemasaran 1

8 Administrasi Keuangan 1

10 Administrasi Tata Usaha 1

11 Buruh/ Karyawan 36

TOTAL 45

Sumber : Data Tenaga Kerja pada CV. ABC Hardware Industry

Karyawan kantor dan karyawan produksi di CV. ABC Hardware Industry

memiliki hari kerja dan jam kerja yang sama. CV. ABC Hardware Industry

beroperasi setiap hari Senin s/d Jumat terdiri dari 7 jam kerja dan 1 jam istirahat setiap hari. Karyawan mulai bekerja pukul 08.00 WIB s/d 16.00 WIB dengan waktu istirahat selama 1 jam dimulai dari pukul 12.00 WIB s/d 13.00 WIB.

2.3.4. Sistem Pengupahan dan Fasilitas Tenaga Kerja

2.3.4.1. Sistem Pengupahan

Upah adalah suatu imbalan dari apa yang telah diberikan dan diterima oleh seseorang di dalam hubungan kerja yang berupa uang, melalui perjanjian kerja. Prestasi ini biasanya dinyatakan sebagai kinerja maupun produktivitas.

Sistem pengupahan di perusahaan ini adalah sebagai berikut : 1. Karyawan Harian

Perusahaan ini hanya menggunakan karyawan tetap yang berarti perusahaan tidak pernah menggunakan karyawan tidak tetap walaupun pada saat terjadi peningkatan permintaan. Pembayaran gaji pokok untuk karyawan harian dilakukan dua kali dalam sebulan yaitu pada awal bulan dan pertengahan bulan.

2. Karyawan Bulanan

Pembayaran gaji pokok untuk karyawan bulanan dilakukan setiap bulan dengan jumlah yang berbeda-beda sesuai dengan posisi masing-masing pekerja di perusahaan.

Adapun insentif dan fasilitas yang diberikan kepada pekerja CV. ABC

Hardware Industry adalah : 1. Tunjangan Hari Raya (THR)

Tunjangan Hari Raya (THR) yang diberikan berupa tambahan satu bulan gaji bagi karyawan yang mempunyai masa kerja lebih dari satu tahun.

2. Tunjangan selama sakit

Tunjangan selama sakit diberikan apabila karyawan dalam perawatan karena sakit dan tidak dapat bekerja yang dapat dinyatakan dengan surat keterangan dokter. Namun tunjangan ini diperuntukkan bagi karyawan yang telah bekerja lebih dari 2 (dua) tahun.

3. Tunjangan insentif

Tunjangan insentif diberikan kepada karyawan apabila mempunyai prestasi yang memuaskan dalam melakukan pekerjaannya. Tunjangan ini dilakukan dengan cara menambahkannya ke dalam upahnya.

2.4.Proses Produksi

2.4.1. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi pada CV. ABC

Hardware Industry dapat dikelompokkan menjadi bahan baku, bahan penolong dan bahan tambahan. Pengelompokkan bahan yang digunakan tersebut adalah sebagai berikut:

Bahan baku merupakan bahan utama dalam pembuatan produk. Bahan baku memiliki persentase yang paling besar dibandingkan bahan lainnya.

Bahan baku yang digunakan dalam proses pembuatan Bundle Conductor Connector dan Cross Arm Steel adalah :

a. Zinc

b. Bijih plastik c. Besi baja d. Aluminium e. Kabel

2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi dan ditambahkan kedalam proses pembuatan produk yang mana komponennya tidak terdapat pada produk akhir. Bahan penolong merupakan bahan yang secara tidak langsung mempengaruhi kualitas dan fungsi produk. Bahan penolong yang digunakan pada proses produksi, yaitu:

a. Minyak tanah b. HCl

c. Sulfid acid

3. Bahan Tambahan

berupa kemasan ataupun aksesoris. Adapun bahan tambahan pada proses produksi ini adalah :

a. Label, digunakan untuk memberikan merek pada hasil produk. b. Kotak kemasan produk jadi

2.4.2. Uraian Proses Produksi

CV. ABC Hardware Industry menghasilkan beberapa jenis produk, dan yang menjadi produk utama dari perusahaan ini adalah Bundle conductor connector, Cross arm steel dan Cable Ladder Support.

2.4.2.1. Uraian Proses Produksi Bundle Conductor Connector

Gambar 2.2. Bundle Conductor Connector

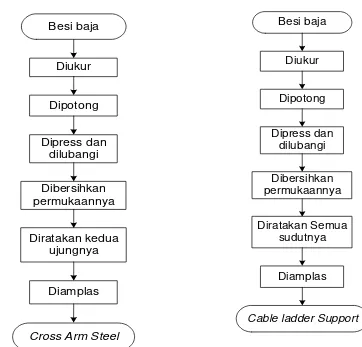

2.4.2.2. Uraian Proses Produksi Cross Arm Steel

Bahan baku untuk pembuatan Cross Arm Steel adalah besi baja. Dari gudang bahan baku, bahan baku tersebut dipindahkan ke ruangan pemotongan. Selanjutnya pipa besi baja tersebut dipotong menjadi potongan sesuai ukuran yang diinginkan (akan diproduksi). Sisa ujung potongan dikumpulkan, kemudian secara periodik diambil oleh pihak ketiga untuk dilebur menjadi bahan baku produk besi.

Besi yang telah dipotong sesuai ukuran, kemudian dibawa ke ruang Press

untuk dilakukan pemeresan untuk menjadikan besi tersebut sesuai ukuran yang telah direncanakan pada ruang pemotongan. Agar permukaan yang diproduksi rata, maka dari ruang Press dibawa ke sand pressing untuk dibersihkan permukaannya, kemudian dibawa ke proses pressing untuk diratakan kedua ujungnya. Sisa hasil pressing berupa gram bubutan dikumpulkan kemudian diambil oleh pihak ketiga untuk dilebut menjadi bahan baku besi.

Gambar 2.3. Cross arm steel

2.4.2.3. Uraian Proses Produksi Cable Ladder Support

Bahan baku untuk pembuatan Cable Ladder Support adalah besi baja. Dari gudang bahan baku, bahan baku tersebut dipindahkan ke ruangan pemotongan. Selanjutnya plat besi baja tersebut dipotong menjadi potongan sesuai ukuran yang diinginkan (akan diproduksi). Sisa ujung potongan dikumpulkan, kemudian secara periodik diambil oleh pihak ketiga untuk dilebur menjadi bahan baku produk besi.

Besi yang telah dipotong sesuai ukuran, kemudian dibawa ke ruang Press

untuk dilakukan pengepresan untuk menjadikan besi tersebut sesuai ukuran yang telah direncanakan pada ruang pemotongan. Agar permukaan yang diproduksi rata, maka dari ruang Press dibawa ke sand pressing untuk dibersihkan permukaannya, kemudian dibawa ke proses pressing untuk diratakan kedua ujungnya. Sisa hasil pressing berupa gram bubutan dikumpulkan kemudian diambil oleh pihak ketiga untuk dilebut menjadi bahan baku besi.

[image:35.595.208.419.112.267.2]diinginkan. Kemudian dibawa keruangan amplas untuk digosok permukaannya dengan menggunakan gerinda, selanjutnya produk yang telah selesai tersebut dikepak dan disimpan di gudang penyimpanan. Dapat dilihat pada Gambar 2.4.

Gambar 2.4. Cable Ladder Support

2.4.3. Mesin dan Peralatan

2.4.3.1. Mesin

Mesin produksi yang digunakan pada CV. ABC Hardware Industry yaitu : 1. Nama Mesin : Mesin Pembersih Aluminium

Merk : Tochu

Tipe : TUM BLASTER Model TC- 60 Kapasitas : 40 ton/ hari

Negara Pembuat : Thailand 2. Nama Mesin : Mesin Pon

Tipe : J23-60

[image:36.595.197.428.195.365.2]3. Nama Mesin : Mesin Bubut Merk : Gap-Bed Lathe

Tipe : CW 6232B

Kapasitas : 45 ton/ hari Negara Pembuat : Taiwan 4. Nama Mesin : Mesin Bor

Tipe : H5-32

Kapasitas : 60 ton/ hari Negara Pembuat : China

5. Nama Mesin : Mesin Pengasah Mata Bor Merk : SGS Inspected

Tipe : BM-450 A

Kapasitas : 60 ton/ hari Negara Pembuat : Taiwan

6. Nama Mesin : Mesin Penggosok/ Penghalus Cetakan

Merk : Tafuyuan

Kapasitas : 60 ton/ hari Negara Pembuat : Taiwan 7. Nama Mesin : Mesin Skraft

Tipe : B6050 H

Negara Pembuat : Taiwan

8. Nama Mesin : Mesin Bor Listrik

Tipe : RDM 250 Kapasitas : 50 ton/ hari Negara Pembuat : Taiwan

9. Nama Mesin : Mesin Pembuat Cetakan

Merk : SKM

Tipe : TGU-60A

Kapasitas : 60 ton/ hari Negara Pembuat : Taiwan

10. Nama Mesin : Mesin Pencetak/Pemotong Bahan Besi

Merk : First

Tipe : FST 4000 Z Kapasitas : 60 ton/ hari Negara Pembuat : China

11. Nama Mesin : Mesin Screw Plastic Injection Moulding

Merk : Yan Hing

Tipe : 800/ L-7 OZ Kapasitas : 60 ton/ hari Negara Pembuat : Hongkong

12. Nama Mesin : Mesin Hopper Dryer

Merk : TEW

Tipe : THD 50-E

13. Nama Mesin : Mesin Refrigeration

Merk : Kuo Ting

Kapasitas : 60 ton/ hari Negara Pembuat : Taiwan

14. Nama Mesin : Mesin Tes Panel

Merk : Telwin

Tipe : PSM 10

Kapasitas : 10 unit/ hari Negara Pembuat : China

15. Nama Mesin : Mesin Pembentuk Plat

Merk : Ta Ming

Negara Pembuat : Taiwan

16. Nama Mesin : Mesin Gergaji Potong Merk : Creat Captain

Negara Pembuat : Jepang

17. Nama Mesin : Mesin Travo Las

Merk : Supermig

Tipe : 225 dp

Kapasitas : 60 ton/ hari Negara Pembuat : China

18. Nama Mesin : Mesin Air Compressor

Merk : Shark

2.4.3.2. Peralatan (Equipment)

Peralatan yang digunakan untuk mendukung pelaksanaan produksi pada CV. ABC Hardware Industry adalah sebagai berikut :

1. Kereta Sorong

Dipergunakan untuk mengangkut produk-produk dari satu ke mesin ke mesin lainnya.

2. Forklift

Fork Lift berfungsi untuk mengangkut bahan-bahan yang mempunyai volume besar dan berat seperti pada proses pembuatan Cross Arm Steel . Ada 3 unit Forklift merk Toyota tipe FD 25 dengan kapasitas angkut 2,5 ton. Kertas Pasir Kertas pasir dalam pengamplasan bertujuan untuk memperhalus permukaan cetakan.

2.4.3.3. Utilitas

Utilitas merupakan fasilitas penunjang untuk kelancaran dalam melakukan proses produksi pada lantai produksi. Adapun fasilitas penunjang yang digunakan pada CV. ABC Hardware Industry adalah sebagai berikut :

a. Listrik

buah yang digunakan sebagai pembangkit listrik alternatif dengan tenaga diesel.

b. Air

Dalam hal penggunaan air, CV. ABC Hardware Industry menggunakan air bersih yang berasal dari sumur bor.

2.4.3.4. Safety and Fire Protection

Peralatan perlindungan dan keselamatan kerja (safety protector) adalah peralatan yang digunakan sebagai alat pelindung diri pada saat bekerja, terutama di lapangan (pabrik) dengan tujuan untuk mengurangi akibat dari kecelakaan dan penyakit akibat kerja.

CV. ABC Hardware Industry dalam penerapan penggunaan perlengkapan keamanan diri ini belum mempunyai peraturan khusus untuk kewajiban penggunaan alat keamanan diri pada saat bekerja, sehingga masih banyak pekerja yang tidak memakai alat keamanan diri pada saat sedang bekerja dengan alasan ketidaknyamanan. Namun perusahaan tetap menyediakan berbagai alat pengaman diri seperti :

a. Masker (respirator) berfungsi untuk melindungi saluran pernafasan saat bekerja di tempat dengan kualitas udara buruk seperti bau cat.

c. Sepatu kerja (Safety shoes) befungsi untuk mencegah kecelakaan fatal yang menimpa kaki karena tertimpa benda tajam atau berat pada lantai produksi.

Dalam hal fire protection, CV. ABC Hardware Industry telah menyediakan fire estinguisher yaitu tabung pemadam kebakaran pada lantai pabrik. Apabila terjadi kebakaran yang tidak mampu lagi ditangani sendiri oleh pihak perusahaan, maka pihak perusahaan memanggil mobil pemadam kebakaran.

Secara keseluruahn, CV. ABC Hardware Industry belum terdapat penerapan dari K3 (Keselamatan dan Kesehatan Kerja) namun hanya terdapat alat-alat pelindung diri pada saat bekerja.

Dilebur

Dicetak

Diamplas/ Dikikis

Dipasang kabel dan komponen pendukung

Bundle Conductor Connector

Biji plastik

Diamplas Dipotong

Dipress dan dilubangi

Dibersihkan permukaannya

Diratakan kedua ujungnya

Cross Arm Steel

Besi baja

Diukur

Diamplas Dipotong

Dipress dan dilubangi

Dibersihkan permukaannya

Diratakan Semua sudutnya

Cable ladder Support

Besi baja

Diukur

[image:43.842.355.717.110.457.2]BAB III

LANDASAN TEORI

3.1. Optimasi Produksi1

Optimasi adalah tindakan untuk memperoleh hasil yang terbaik dengan keadaan yang diberikan. Dalam desain, konstruksi, dan pemeliharaan dari sistem teknik, insinyur harus mengambil beberapa teknologi dan keputusan manajerial dalam beberapa tahap. Tujuan akhir dari semua keputusan seperti itu adalah meminimalkan upaya yang diperlukan atau untuk memaksimalkan manfaat yang diinginkan. Usaha yang diperlukan atau manfaat uang diinginkan dalam prakteknya dapat

Optimasi produksi adalah penggunaan faktor-faktor produksi yang terbatas seefisien mungkin. Faktor-faktor produksi tersebut adalah modal, mesin, peralatan, bahan baku, bahan pembantu, tenaga kerja, dan lain sebagainya. Optimasi produksi diperlukan perusahaan dalam rangka mengoptimalkan sumberdaya yang digunakan agar suatu produksi dapat menghasilkan produk. dinyatakan sebagai fungsi dari variabel keputusan tertentu. Optimasi dapat didefinisikan sebagai proses untuk mendapatkan keadaan yang memberikan nilai maksimum atau minimum dari suatu fungsi.

Optimasi merupakan pendekatan normatif dengan mengidentifikasi penyelesaian terbaik dari suatu permasalahan yang diarahkan pada titik maksimum atau minimum suatu fungsi tujuan

1

Singiresu S Rao, John Wiley and Sons, New Jersey. Engineering Optimization : Theory and Practice, 4th, 2009

3.2. Perencanaan Produksi2

Perencanaan produksi merupakan perencanaan tentang produk dan merencanakan jumlah produk yang akan diproduksi oleh perusahaan yang bersangkutan dalam satu periode yang akan datang. Perencanaan produksi merupakan bagian dari perencanaan operasional di dalam perusahaan. Dalam penyusunan perencanaan produksi, hal yang perlu dipertimbangkan adalah adanya optimasi produksi sehingga akan dapat dicapai tingkat biaya yang paling rendah untuk pelaksanaan proses produksi tersebut. Perencanaan produksi juga dapat didefinisikan sebagai proses untuk memproduksi barang-barang pada suatu periode tertentu sesuai dengan yang diramalkan atau dijadwalkan melalui pengorganisasian sumber daya seperti tenaga kerja, bahan baku, mesin dan peralatan lainnya. Perencanaan produksi menuntut penaksir atas permintaan produk atau jasa yang diharapkan akan disediakan perusahaan di masa yang akan datang.

Perencanaan produksi dilakukan dengan tujuan menentukan arah awal dari tindakan yang harus dilakukan dimasa mendatang, apa yang harus dilakukan, berapa banyak melakukannya dan kapan harus dilakukan. Karena perencanaan ini berkaitan dengan masa mendatang, maka perencanaan disusun atas dasar perkiraan yang dibuat berdasarkan data masa lalu dengan menggunakan beberapa asumsi.

2

3.3. Kapasitas (capacity)3

Utilisasi merupakan pecahan yang menggambarkan persentase jam kerja yang tersedia dalam pusat kerja yang secara aktual digunakan untuk produksi berdasarkan pengalaman masa lalu. Utilisasi dapat ditentukan untuk mesin, tenaga kerja ataupun keduanya tergantung situasi dan kondisi aktual perusahaan dan

Kapasitas adalah kemampuan berproduksi dari suatu stasiun kerja,

departemen atau fasilitas yang berhubungan dengan pekerja dan peralatan dan dinyatakan dalam satuan unit pengukuran (unit, ton, meter, waktu standar dan lain-lain) per satuan waktu. Beberapa definisi kapasitas dapat diuraikan sebagai berikut :

a. Kapasitas Teoritis (theoritical capacity), merupakan kapasitas maksimum yang mungkin digunakan dari suatu sistem manufaktur dengan mengasumsikan kondisi ideal. Contoh ; jika suatu pusat kerja memiliki 3 mesin dan dijadwalkan untuk beroperasi normal selama 8 jam/hari, 5 hari/minggu, maka kapasitas teoritisnya adalah : 3 x 8 x 5 = 120 jam/minggu.

b. Kapasitas Aktual (actual capacity), merupakan tingkat output yang dapat diharapkan berdasarkan pada pengalaman, pengukuran produksi secara aktual dari pusat kerja di saat waktu yang lalu, yang biasanya diukur menggunakan angka rata-rata berdasarkan beban kerja normal.

c. Kapasitas Normal (normal capacity), merupakan kapasitas yang ditetapkan sebagai sasaran bagi manajemen, supervisor dan para operator mesin yang dapat digunakan sebagai dasar dalam penyusunan anggaran.

3

angka utilisasi tidak lebih dari 1,0 (100%). Efisiensi merupakan faktor yang mengukur performansi aktual dari pusat kerja relatif terhadap standar yang ditetapkan. Pengukuran kapasitas dapat dilakukan dengan dua cara yaitu :

a. Pengukuran laju output per unit waktu, merupakan keadaan dimana pengukuran dilakukan berdasarkan jumlah output yang dihasilkan dan hanya untuk satu jenis produk dan dinyatakan dalam jumlah produk per unit waktu. b. Pengukuran laju input per unit waktu, merupakan suatu keadaan dimana

pengukuran dilakukan berdasarkan jumlah bahan baku yang masuk ke dalam proses produksi per unit waktu.

3.4. Perencanaan Kapasitas4

Strategi operasi jangka panjang suatu organisasi sampai tingkat tertentu dinyatakan dalam rencana kapasitas. Dalam hubungannya dengan rencana kapasitaslah hal-hal berikut ini harus dipertimbangkan. Bagaimana kecenderungan pasarnya, baik dalam ukuran, lokasi pasar maupun inovasi teknologi. Sejauh mana faktor ini dapat diperkirakan. Apakah terlihat adanya inovasi dalam proses di masa depan yang akan memberikan dampak pada rancangan produk dan jasa. Bagaimana pengaruh produk baru pada kebutuhan kapasitas. Apakah terlihat adanya inovasi dalam proses dimasa depan yang akan mempengaruhi metode produksi. Apakah sistem produksi yang kontinyu cocok di masa depan. Bagaimana kebutuhan kapasitas dipengaruhi oleh inovasi dalam proses produksi. Apakah akan menguntungkan untuk melakukan integrasi secara vertikal selama

4

jangka waktu perencanaan. Dalam merencanakan kapasitas baru, apakah kita mengembangkan fasilitas yang sudah ada atau akan membangun pabrik baru. Berapakah ukuran pabrik yang optimal. Apakah serangkaian unit kecil ditambahkan apabila dibutuhkan, atau unit yang lebih besar ditambahkan secara periodik. Apakah kebijakannya adalah menyediakan kapasitas sedemikian hingga dimungkinkan adanya kehilangan penjualan dalam jumlah tertentu, ataukah seluruh permintaan harus dipenuhi.

Masalah-masalah strategis itu harus dipecahkan sebagai bagian perencanaan kapasitas. Dalam menilai alternatif-alternatif, maka pendapatan, biaya modal, dan biaya operasi dapat diperbandingkan, tetapi manager mungkin harus menimbang akibat yang mungkin dari masalah strategis itu terhadap keuntungan dan kerugian ekonomis.

Perencanaan Kapasitas produksi adalah kemampuan pembatas dari unit produksi untuk dapat berproduksi dalam waktu tertentu, dan biasanya dinyatakan dalam bentuk output per satuan waktu. Yang dimaksud dengan unit produksi adalah tenaga kerja, mesin, unit stasiun kerja, proses produksi, perencanaan dan organisasi produksi. Tujuan perencanaan kapasitas adalah melihat apakah pabrik mampu memenuhi permintaan pasar yang diramalkan atau tidak. Manfaat dari perhitungan kapasitas produksi ini adalah:

1. Dapat meminimalkan keterlambatan pengiriman produk karena kesalahan perhitungan.

3. Sebagai pertimbangan pihak perusahaan dalam penempatan operator, mesin ataupun perubahan jam kerja (shift).

4. Dapat meminimalkan biaya produksi dan harga pokok penjualan unit produk. Perencanaan kapasitas yang tepat ini penting untuk menghindari kehilangan keuntungan karena kekurangan kapasitas atau utilitas yang rendah karena kelebihan kapasitas. Didalam perencanaan kapasitas terdapat 3 strategi yaitu:

1. Capacity lead strategy Yaitu kapasitas berada didepan permintaan. Strategi ini cocok untuk untuk pasar yang ada berkembang saat ini.

2. Capacity lag strategy Yaitu kapasitas berada dibawah permintaan. Strategi ini berpeluang untuk mengalami kerugian.

3. Average lead strategy Yaitu kapasitas berada sejajar dengan permintaan dimana kapasitas yang ada jumlahnya yang tersedia hanya sebanyak permintaan yang ada.

3.5. Program Linier5

Pemrograman Linier merupakan metode matematik dalam mengalokasikan sumber daya yang terbatas untuk mencapai suatu tujuan tertentu. Pemrograman Linier banyak diterapkan dalam masalah ekonomi, industri, militer, sosial dan lain-lain. Pemrograman Linier berkaitan dengan penjelasan suatu kasus dalam dunia nyata sebagai suatu model matematik yang terdiri dari sebuah fungsi

5

tujuan linier dengan beberapa kendala linier. Berikut ini merupakan model program linier.

Adapun karakteristik dari program linier adalah:

1. Keseluruhan sistem permaaslahan dapat dibagi menjadi satuan-satuan aktivitas. a11.X1 + a12.X2 ≥ b1

X1 dan x2 adalah aktivitas

2. Setiap aktivitas harus ditentukan dengan tepat, jenis dan letaknya dalam model.

3. Setiap aktivitas harus dapat didefenisikan dengan jelas kuantitasnya, sehingga dapat dibandingkan masing-masing nilainya.

Sebelum membangun suatu model Linear Programming perlu diperhatikan beberapa hal yang merupakan anggapan dasar dalam pemakaiannya yaitu:

1. Proportionality

2. Accountability For Resources

Sumber-sumber yang tersedia harus dihitung sehingga dapat dipastikan berapa bagian yang terpakai dan berapa bagian yang tdak terpakai. 3. Linearity of objectives Fungsi tujuan dan faktor-faktor pembatasnya harus dapat dinyatakan sebagai fungsi linier programming.

3.5.1. Fungsi Tujuan

Dalam model pemrograman linier, tujuan yang hendak dicapai harus diwujudkan ke dalam sebuah fungsi matematika linier. Selanjutnya, fungsi itu dimaksimumkan atau diminimumkan terhadap kendala-kendala yang ada.

3.5.2. Kendala-Kendala Fungsional

Manajemen menghadapi berbagai kendala untuk mewujudkan tujuan-tujuannya. Kenyataan tentang eksistensi kendala-kendala tersebut selalu ada dan dapat berbagai macam. Kendala dengan demikian dapat diumpamakan sebagai suatu pembatas terhadap kumpulan keputusan yang mungkin dibuat dan harus dituangkan ke dalam fungsi matematika linear. Dalam hal ini, sesuai dengan dalil-dalil matematika, ada tiga macam kendala yaitu :

1. Kendala berupa pembatas 2. Kendala berupa syarat 3. Kendala berupa keharusan

dari ketiganya. Dengan demikian "Pemrograman linier adalah sebuah metode matematis yang berkarakteristik linear untuk menemukan suatu penyelesaian optimal dengan cara memaksimumkan atau meminimumkan fungsi tujuan terhadap satu susunan kendala".

3.6. Linier Goal (Multi Objectives) Programming6

3.7. Goal Programming

Masalah keputusan banyak kriteria-masalah yang melibatkan tidak hanya satu tetapi beberapa fungsi tujuan-merupakan topik menarik dalam Operation Research. Menyadari keperluan untuk mengikutsertakan aneka ragam tujuan dalam proses pengambilan keputusan memiliki hambatan utama. Pertama,benturan diantara tujuan-tujuan dan tujuan-tujuan tidak dapat diperbandingkan. Bagaimana mengatasi masalah keputusan banyak kriteria dengan kemungkinan adanya tujuan-tujuan yang saling terbentur dan tidak dapat dibandingkan dan akan diatasi dengan Linier Goal Progreamming.

7

sistem. Dengan demikian, model program sasaran hanya melibatkan problema meminimalkan. Dalam goal programming selalu diterapkan dalam problema

Goal Programming merupakan suatu teknik penyelesaian problema pengambilan keputusan yang melibatkan jamak sasaran.. Pendekatan dasar yang digunakan dalam goal programming adalah meminimalkan deviasi antara sasaran yang ditetapkan dan usaha yang akan dilakukan dalam suatu himpunan kendala

6

Sri Mulyono. Riset Operasi. (Penerbit Fak. Ekonomi UI:Jakarta) p.199-200

7

pengambilan keputusan untuk alokasi sumber daya, perencanaa dan penjadwalan, dan analisis kebijaksanaan, baik di tingkat perusahan publik atau instansi pemerintah maupun lembaga sosial nonkomersial, seperti perencanaan sumber daya manusia (tenaga kerja), perencanaa produksi dan pengendalian inventory, analisis kebijakan ekonomi, logistik transportasi dan lain-lainnya. Model Goal Programming merupakan perluasan dari model pemrogaman linier, sehingga seluruh asumsi, notasi formulasi model matematis, prosedur perumusan model dan penyelesaiannya tidak berbeda. Perbedaannya hanya terletak pada kehadiran sepasang variabel deviasioanal yang akan muncul difungsi tujuan dan fungsi-fungsi kendala. Goal Programming adalah salah satu model matematis (empiris) yang dipakai sebagai dasar dalam pengambilan keputusan dan karenanya pendekatan Goal Programming ini disebut dengan pendekatan kuantitatif. Goal Programming dipakai untuk menjawab berbagai masalah yang pemecahannya sesuai dengan menggunakan Goal Programming daripada menggunakan teknik lainnya.

3.7.1. Kendala-Kendala Sasaran8

Di dalam Goal Programming, Charnes dan Cooper menghadirkan sepasang variable yang dinamakan “variable deviasional” dan berfungsi untuk menampung penyimpangan atau deviasi yang akan terjadi pada nilai ruas kiri suatu persamaan kendala terhadap nilai ruas kanannya. Agar deviasi itu minimum, artinya nilai ruas kiri suatu persamaan kendala “sebisa mungkin” mendekati nilai

8

ruas kanannya maka variable deviasional itu harus diminimumkan di dalam fungsi tujuan. Pemanipulasian model pemrograman linier yang dilakukan oleh Charner

dan Cooper telah mengubah makna kendala fungsional. Bila pada model pemrograman linier, kendala-kendala fungsional menjadi pembatas bagi usaha pemaksimuman atau peminimuman fungsi tujuan, maka pada model Goal Programming kendala-kendala itu merupakan sara untuk mewujudkan sasaran yang hendak dicapai. Sasaran-sasaran, dalam hal ini dinyatakan sebagai nilai konstan pada ruas kanan kendala. Sebagai contoh ; sasaran laba, anggaran yang tersedia, resiko investasi, ketersediaan bahan baku, ketersediaan jam kerja, kapasitas produksi dan lain-lain. Mewujudkan suatu sasaran, dengan demikian berarti mengusahakan agar nilai ruas kiri suatu persamaan kendala sama dengan nilai ruas kanannya. Itulah sebabnya kendala-kendala di dalam model Goal Programming selalu berupa persamaan dan dinamakan “kendala sasaran”. Disamping itu, keberadaan sebuah kendala ditandai dengan kehadiran variable deviasional sehingga setiap kendala sasaran pasti memiliki variable deviasional.

3.7.2. Bentuk Umum Goal Programming9

Bentuk umum goal programming memiliki struktur berikut: Minimumkan : Z = Pi (di- - di+)

Kendala Tujuan : aij xj + (di- - di+) = b1 Σ

Kendala Sistem : gkj Xj ≤ Ck

gkj Xj ≥ Ck

9

k = 1,2,…,p dan j = 1,2,…,n

Dimana : di- - di+ = Jumlah deviasi negarif (di-) dan jumlah deviasi positif (di+

terhadap jumlah tujuan bi

)

Aij

variabel pengambilan keputusan

= koefisien fungsi kendala tujuan yaitu berhubungan dengan

Xij

b

= variabel pengambilan keputusan

i

g

= tujuan atau target yang ingin dicapai

ij

C

= koefisien fungsi kendala sistem

k = sumber daya yang tersedia

3.7.3. Langkah-Langkah Goal Programming

Langkah yang harus dilakukan dalam pembentukan model Goal Programming antara lain:

1. Penentuan variabel keputusan, yaitu parameter-parameter yang berpengaruh terhadap keputusan

2. Formulasi Fungsi Tujuan

3. Menyusun persamaan matematis untuk tujuan yang telah ditetapkan.

Tiap fungsi tujuan harus digambarkan sebagai fungsi variabel keputusan. gi=fi(x), fi(x) = fungsi variabel keputusan pasa tujuan ke i.

iap fungsi harus memiliki ruas kanan dan ruas kiri. Harga di- menunjukkan besarnya deviasi negatif fi(x) dari bi, sedangkan nilai di+ menunjukkan besarnya nilai deviasi positif.

4. Memilih tujuan absolut, yaitu tujuan yang harus dipenuhi dan ditetapkan sebagai prioritas membentuk suatu fungsi pencapaian.

5. Menetapkan tujuan pada tingkat prioritas yang tepat 6. Menyederhanakan model

Langkah ini perlu dilakukan untuk mendapatkan model yang cukup besar sehingga model dapat mewakili semua tujuan.

7. Menyusun fungsi Pencapaian

3.7.4. Metode (kriteria)Pemecahan Masalah

Ada tiga metode yang digunakan dalam menyelesaikan Linier Goal (Multi Objectives) Programming.

1. Metode Grafis

Metode grafis digunakan untuk menyelesaikan masalah multi objective

dengan dua variabel. Langkah penyelesaian dengan metode grafis adalah:

a. Menggambarkan fungsi kendala pada bidang kerja sehingga diperoleh daerah yang memenuhi kendala

b. Meminimumkan variabel deviasional agar sasaran-sasaran yang diinginkan tercapai dengan cara menggeser fungsi atau garis yang dibentuk oleh variabel deviasional terhadap daerah yang memenuhi kendala

2. Metode Algoritma Simpleks

Algoritma simpleks digunakan untuk menyelesaikan masalah Linier Goal

lebih dari dua. Langkah-langkah penyelesaian Goal Programming dengan metode algoritma simpleks adalah:

a. Membentuk tabel simpleks awal b. Pilih kolom kunci dimana Cj-Zj

c. Pilih baris yang berpedoman pada bi/aij dengan rasio terkecil dimana bi adalah nilai sisi kanan dari setiap persamaan. Baris kunci ini disebut baris pivot.

memiliki nilai negatif terbesar. Kolomkunci ini disebut kolom pivot

d. Mencari sistem kanonikal yaitu sistem dimana nilai elemen pivot bernilai 1 dan elemen lain bernilai nol dengan cara mengalikan baris pivot dengan -1 lalu menambahkannya dengan semua elemen dibaris pertama. Dengan demikian diperoleh tabel simpleks iterasi I.

e. Pemeriksaan optimalitas, yaitu melihat apakah solusi sudah layak atau tidak. Solusi dikatakan layak bila variabel adalah positif atau nol.

Berikut akan diberikan contoh kasus penggunaan Goal Programming.

Sebuah perusahaan memproduksi 2 jenis produk yang berbeda, yaitu X1 dan X2.

Produk tersebut dikerjakan melalui 2 proses pengerjaan yang berbeda, yaitu proses I dan proses II. Proses I mampu menghasilkan 5 unit produk X1 dan 6 unit

produk X2

X

sedangkan untuk proses II hanya mampu menghasilkan 1 unit produk

1 dan 2 unit X2

Dalam hal ini perusahaan mendapatkan 4 macam sasaran yaitu:

. Kapasitas maksimum proses I dan II berturut-turut adalah 60 dan 16.

3. Produksi X1

4. Produksi X

paling sedikit 10 unit

2

Berapakah jumlah produksi optimal yang harus diproduksi oleh perusahaan?

paling sedikit 6 unit

Penyelesaian:

Yang menjadi variabel keputusan adalah: X1 = jumlah produk X1

X

yang akan diproduksi

2 = jumlah produk X2

Yang menjadi fungsi kendala adalah:

yang akan diproduksi

5X1 + 6X2

X

≤ 60

1 + 2X2

X1 ≥ 10

≤ 16

X2

Sesuai dengan sasaran yang akan dicapai, maka model goal programming untuk kasus ini akan menjadi:

≥ 6

Min Z = P1(DA1+DB1)+P2(DA2+DB2)+P3(DB3)+P4(DB4

ST : 5X

)

1 + 6X2 + DB1 - DA1

X

= 60

1 + 2X2 + DB2 - DA2

X

= 16

1 + DB3

X

= 10

2 + DB4

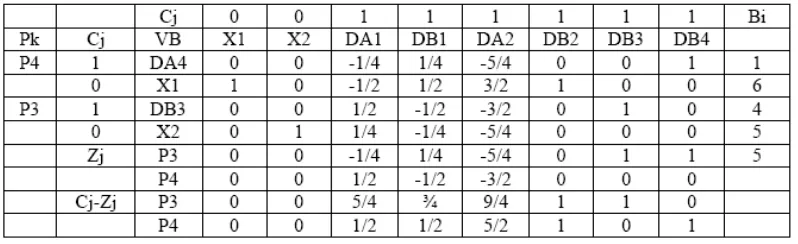

Penyelesaian model ini dimulai dengan membuat tabel simpleks awal seperti pada Tabel 3.1 sebagai berukut:

Tabel 3.1. Tabel Simpleks Awal

Yang menjadi kolom kunci adalah kolom ke-2 dimana Cj-Zj memiliki nilai negatif terbesar yaitu -6. Yang menjadi baris kunci adalah baris ke empat karena memiliki bi/aij terkecil 60/6=10, 16/2=8, 10/0=∞, 6/1=6. Pemilihan kolom kunci dapat dilihat pada Tabel 3.2.

Tabel 3.2. Tabel Simpleks Awal (Pemilihan Kolom Kunci)

Langkah selanjutnya adalah mencari sistem kanonikal yaitu sistem dimana nilai elemen pivot bernilai 1 dan elemen lain bernialai nol dengan cara mengalikan baris pivot dengan -1 lalu menambahkannya dengan semua elemen dibaris pertama. Misalnya untuk baris pertama:

0 -6 0 0 0 0 0 -6 5 6 -1 1 0 0 0 0 5 0 -1 1 0 0 0 -6

+

Nilai bi pada sistem kanonikal diperoleh dengan cara: b1

b

= (-1)(6)(6) + 60 = 24

2

b

= (-1)(2)(6) + 16 = 4

3

Dengan perhitungan yang sama, dilakukan iterasi sampai ditemukan solusi optimal. Tabel Iterasi dapat dilihat pada Tabel 3.3, Tabel 3.4, dan Tabel 3.5.

= (-1)(0)(6) + 10 = 10

Tabel 3.3. Tabel Simpleks Iterasi I

Tabel 3.5. Tabel Simpleks Iterasi III

Dengan demikian diperoleh tabel simpleks iterasi IV seperti Tabel 3.6.

Tabel 3.6. Tabel Simpleks Iterasi IV

Pada Tabel 3.6 diperoleh solusi optimal karena seluruh Zj-Cj≥0. Dengan

demikian, solusi optimal untuk produk yang diproduksi adalah X1=6 dan X2

3. Penyelesaian model Goal Programming menggunakan software Lindo =5.

Lindo singkatan dari linier interactive discrete optimazer, adalah sebuah program yang dirancang untuk menyelesaikan kasus-kasus pemrograman linier. Sebuah kasus harus diubah dahulu ke dalam sebuah model matematis pemrograman linier yang menggunakan format tertentu agar bisa diolah oleh program lindo.

a. Input Lindo

MIN DA1 + DB1 + DA2 + DB2 + DB3 + DB4 SUBJECT TO

2) –DA1 + DB1 + 5X1 + 6X2 = 60 3) –DA2 + DB2 + X1 + 2X2 = 16 4) DB3 + X1 = 10

5) DB4 + X2 = 6 b. Output Lindo

Setelah data dimasukkan,segera perintahkan program untuk mengolah data tersebut melalui fasilitas perintah GO. Sesaat kemudian program menayangkan hasil olahannya. Output atau hasil olahan program Lindo pada dasarnya bisa dipisahkan menjadi dua bagian,yaitu:

1. Optimal Solution atau penyelesaian optimal 2. Sensitivity Analysis atau analisis sensitivitas Hasil olahan Lindo memuat 5 macam informasi yaitu

1. Nilai fungsi tujuan dibawah label Objective Function Value

Informasi ini ditandai dengan notasi ”1)” untuk menunjukkan bahwa di dalam struktur input Lindo, fungsi tujuan ditempatkan pada baris 1 dan fungsi kendala mulai dari urutan baris ke 2

2. Nilai optimal variabel keputusan dibawah label value

Variabel keputusan pada output Lindo ditandai dengan label variabel. Misalnya variabel keputusan X1 dan X2, maka bilangan dibawah value dan berada pada

3. Sensitivitas Cj jika Xj

Memberikan informasi mengenai sampai sejauh mana nilai C = 0 dibawah kolom reduced cost.

j

4. Slack Variabel atau Surplus Variabel dibawah label slack or surplus

harus diturunkan agar nilai variabel keputusan menjadi positif. Ini berarti bahwa reduced cost

akan selalu nol bila nilai variabel keputusan positif dan sebaliknya.

Informasi ini menunjukkan nilai slack atau surplus masing-masing kendala ketika nilai fungsi tujuan mencapai nilai ekstrem.

5. Dual Price

Informasi ini menunjukkan tentang perubahan yang akan terjadi pada nilai fungsi tujuan bila nilai ruas kanan kendala berubah satu unit.

Hasil olahan lindo juga memberikan informasi mengenai jumlah iterasi yang diperlukan untuk menemukan penyelesaian optimal. Misalnya untuk output untuk contoh diatas adalah:

OUTPUT:

LP OPTIMUM FOUND AT STEP 0 OBJECTIVE FUNCTION VALUE

1) 0.0000000E+00

VARIABLE VALUE REDUCED COST P1(DA1) 0.000000 1.000000

DB1 60.000000 0.000000 DA1 0.000000 0.000000 DB2 16.000000 0.000000 DA2 0.000000 0.000000 DB3 10.000000 0.000000 DB4 6.000000 0.000000

ROW SLACK OR SURPLUS DUAL PRICES 2) 0.000000 0.000000 3) 0.000000 0.000000 4) 0.000000 0.000000 5) 0.000000 0.000000 NO. ITERATIONS= 0

3.8. Peramalan

Peramalan merupakan suatu tahap awal dari perencanaan produksi. Pada rahap ini ingin diketahui bagaimana keadaan di masa mendatang. Dalam kaitannya dengan perencanaan produksi, maka keadaan di masa mendatang yang dimaksud adalah jumlah permintaan produk yang diminta konsumen.

Secara garis besar metode peramalan dapat dikelompokkan menjadi dua bagian :

1. Secara kualitatif adalah cara peramalan yang tidak menggunakan perumusan matematis atau statistik. Cara ini dapat berupa penawaran subjek atau intuisi untuk meramalkan suatu dalam jangka panjang atau meramalkan penjualan produk baru. Biasanya peramalan kuantitatif ini didasarkan atau hasil penyelidikan, seperti :

a. Delphi Method b. Individual Opinion c. Group opinium

d. Morphological Research

Secara umum model kualitatif ini mudah dilakukan, tetapi mempunyai unsur subjektivitas yang tinggi.

2. Secara kuantitatif adalah cara peramalan yang menggunakan perumusan matematis atau statistik. Peramalan kuantitatif hanya dapat digunakan apabila terdapat tiga kondisi sebagai berikut:

a. Adanya informasi tentang masa lalu b. Informasi tersebut dapat dikuantifisir.

c. Dapat diasumsikan bahwa beberapa aspek pola masa lalu akan terus berlanjut pada masa yang akan datang.

1. Time Series

Cara peramalan yang meramalkan masa yang akan datang dengan jalan mengekstrapolasikan pola nilai variabel dan atau kesalahan yang terjadi pada masa lalu, sehingga dapat diproyeksikan pola yang tepat di masa datang. Ada empat bentuk pola data yaitu :

a. Pola data koefisien (horizontal)

Pola horizontal terjadi bila data berfluktuasi di sekitar nilai rata-rata. b. Pola data trend (linier)

Pola trend terjadi jika terdapat kenaikan nilai dalam jangka waktu yang panjang.

c. Pola data musiman (seasional)

Pola trend terjadi jika deretan data dipengaruhi oleh faktor musiman, misalnya kwartalan, mingguan dan bulanan.

d. Pola data siklus

Pola trend terjadi jika terdapat kenaikan atau penurunan nilai dalam jangka waktu yang panjang.

2. Kausal

Yang termasuk dalam metode sebab akibat antara lain : a. Metode regresi

b. Simple regresi c. Multiple regresi d. Metode ekonometrik e. Analisa input-output

Dalam perencanaan produksi pada umumnya dipergunakan metode peramalan time series. Metode kausal banyak digunakan untuk perencanaan jangka panjang.

3.8.1. Metode Peramalan

Adapun metode-metode yang ada adalah sebagai berikut: 1). Singel Moving Average

Tujuan utama dari penggunaan rata-rata bergerak adalah untuk menghilangkan atau mengurangi acakan (randomness) dalam deret waktu. Caranya adalah dengan merata-ratakan beberapa nilai data bersama-sama dengan munculnya data X1+1, maka dalam perhitungan Ft+2 data Xi sebagai data yang paling tua menjadi hilang. Karena itu ditunjukan bahwa :

Metode Moving Average With Linear Trend

a. Penggunaan rata-rata bergerak tunggal pasa waktu t (ditulis St)

b. Penyesuaian yang merupakan perbedaan antara rata-rata bergerak tunggal dan ganda pada waktu t (ditulis St’-St’’).

c. Penyesuaian untuk kecenderungan dari period eke t+1 (atau ke periode t + m jika ingin meramalkan m ke periode ke muka).

Secara umum persamaan prosedur rata-rata bergerak linier dapat diterangkan melalui persamaan sebagai berikut :

Xt = nilai data

Ft = nilai ramalan untuk waktu (t + 1) N = banyak data

2). Weigted Moving Average

Pada metode rata-rata sederhana, jumlah data pada kelompok inisialisasi makin lama semakin bertambah dengan naiknya harga i. Tetapi pada metode rta-rata bergerak tunggal jumlah data kelompok inisialisasi adalah konstan, bilamana harga i bertambah satu, maka data baru yang akan menggeser/menggantikan data yang paling tua. Untuk waktu (t+1), (t+2), nilai ramalannya adalah :

Dimana :

at = merupakan nilai rata-rata yang disesuaikan untuk periode t ditambah m kali komponen kecenderungan bt

Ft+m = nilai ramalan pada m periode ke depan 3). Singel Exponential Smoothing

Metode Singel Exponential Smoothing menambahkan parameter α dalam

modelnya untuk mengurangi faktor kerandoman. α adalah konstan smoothing dari

model dan nilainya antara 0 dan 1. biasanya di tentukan 0,1 dan 0,3. pengaruh

Karena α berupa variabel, masalah yang dihadapi dalam melakukan peramalan

adalah mencari α yang optimum. Nilai α yang optimum akan memberi MSE dan

MAD yang minimum.

Dimana : Dt = data permintaan pada periode t Ft+1 = peramalan untuk periode t

Istilah eksponensial dalam metode ini berasal dari pembobotan (faktor pemulusan) dari periode sebelumnya yang berbentuk eksponensial, sebagaimana dijabarkan berikut ini :

4). Double Eksponential Smoothing With Linier Trend

Metode yang tepat untuk melakukan permalan serial data yang memiliki unsur trend adalah metode Linier Double Exponential Smoothing dari Holt, yang menggunakan persamaan sebagai berikut :

3.8.2. Ketelitian Peramalan

Ketelitian atau ketepatan dapat dinyatakan sebagai kesalahan dalam permalan. Kesalahan yang kecil berarti ketelitian peramalan tinggi, dengan kata

Dimana : Xt

F

= penjualan nyata

t

e

= ramalan

e

Maka ada beberapa cara untuk mengukur ketelitian ramalan, antara lain : = kesalahan

a. Rata-rata kesalahan Absolut (Mean Absolut Deviation)

b. Rata-rata kesalahan Kuadrat (Mean Square Deviation)

c. Simpangan Baku Kesalahan (Standard Deviation Error)

Prosedur umum yang dilakukan dalam peramalan secara kualitatif adalah : 1. Defenisikan tujuan peramalan.

2. Pembuatan diagram pencar.

3. Pilih minimal dua metode peramalan yang dianggap sesuai. 4. Hitung parameter-parameter fungsi peramalan.

5. Hitung kesalahan setiap metode peramalan.