Lampiran

Knalpot Standar Satria FU150

Gambar Grafik Kebisingan (dB) vs Putaran (Rpm) pada Knalpot Standar untuk Sumbu X+

Gambar Grafik Kebisingan (dB) vs Putaran (Rpm) pada Knalpot Standar untuk Sumbu Y+

0 2000 4000 6000 8000 10000

d

0 2000 4000 6000 8000 10000

Gambar Grafik Kebisingan (dB) vs Putaran (Rpm) pada Knalpot Standar untuk Sumbu Y-

Gambar Grafik Kebisingan (dB) vs Putaran (Rpm) pada Knalpot Standar untuk Sumbu Z+

0 2000 4000 6000 8000 10000

K

0 2000 4000 6000 8000 10000

Gambar Grafik Kebisingan (dB) vs Putaran (Rpm) pada Knalpot Standar untuk Sumbu Z-

Knalpot Komposit Serbuk Batang Kelapa Sawit

Gambar Grafik Kebisingan (dB) vs Putaran (Rpm) pada Knalpot Komposit untuk Sumbu X+

0 2000 4000 6000 8000 10000

K

0 2000 4000 6000 8000 10000

Gambar Grafik Kebisingan (dB) vs Putaran (Rpm) pada Knalpot Komposit untuk Sumbu Y+

Gambar Grafik Kebisingan (dB) vs Putaran (Rpm) pada Knalpot Komposit untuk Sumbu Y-

0 2000 4000 6000 8000 10000

K

0 2000 4000 6000 8000 10000

Gambar Grafik Kebisingan (dB) vs Putaran (Rpm) pada Knalpot Komposit untuk Sumbu Z+

Gambar Grafik Kebisingan (dB) vs Putaran (Rpm) pada Knalpot Komposit untuk Sumbu Z-

0 2000 4000 6000 8000 10000

K

0 2000 4000 6000 8000 10000

DAFTAR PUSTAKA

1. Bies, David A and C.H. Hansen. 1988. Engineering Noise Control: Theory and Practice. New York : Unwin Hyman

2. Anderson Jr, Jhon D. 1999. Fundamental of Aerodyamics. Boston: Mc.Graw-Hill.

3. Barron, Randall F. 2001. Industrial Noise Control and Acoustics. New-York: Marcel Dekker, Inc

4. Clancy,L.J 1975. Aerodynamics. London : Pittman Publishing Limitted 5. Graham, J.B. (1991) in Harris, C.M. Handbook of acoustical measurements

and noise control.

6. Harris, Cyril M.1957. Handbook of Noise Control

7. Graham, J.B. (1991) in Harris, C.M. Handbook of acoustical measurements and noise control.

8. http://repository.usu.ac.id/handle/123456789/15017 9. https://id.wikipedia.org/wiki/Derau

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu 3.1.1. Tempat

Pelaksanaan penelitian ini dilakukan di Laboraturium Noise and Vibration Research Center, Deperatemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. Penelitian ini dilaksanakan dengan menggunakan tabung impedensi untuk mengetahui karakteristik akustik propertis dari material komposi serbuk batang kelapa sawit .

3.1.2. Waktu

Waktu Penelitian dilaksanakan pada november 2014

3.2. Pembuatan Spesimen

3.2.1. Alat dan Bahan Pembuatan Spesimen

Dalam pembuatan spesimen ini dibutuhkan bahan sebagai berikut: 1. Serbuk batang kelapa sawit

Pada penelitian pembuatan spesimen serap bunyi ini digunakan serbuk batang kelapa sawit yang sudah berusia 22 tahun. Dapat dilihat pada gambar 3.1.

Gambar 3.1 Serbuk kelapa sawit

2. Resin

alkohol multiple atau gugusan fungsi hidroksi, dan polycarboxylic yang mengandung ikatan ganda. Resin adalah jenis polimer thermoset yang memiliki rantai karnbon yang panjang. Matriks jenis ini memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan proses pembentukan. Dapat dilihat pada gambar 3.2.

Gambar 3.2 Resin

3. Katalis

Katalis merupaka material kimia yang digunakan untuk mempercepat reaksi polimerisasi struktur komposit pada kondisi suhu kamar dan tekanan atmosfir. Pemberian katalis dapat dapat berfungsi untuk mengatur pembentukan pengerasan material. sehingga material yang sedang dicetak tidak terlalu lama mengeras. Dapat di lihat pada gambar 3.3.

Ada pun alat tambahan yang dibutuhkan untuk pembuatan spesimen yaitu : a. Wax Mirror Glaze

Wax ini digunakan untuk mempermudah pelepasan material dari cetakan. Dapat dilihat pada gambar 3.4.

Gambar 3.4 WAX Mirror Glaze

b. Cetakan spesimen uji akustik

Cetakan ini terbuat dari pipa yang berukuran d=10cm, cetakan ini digunakan untuk mencetak spesimen uji akustik. Dapat dilihat pada gambar 3.5.

Gambar 3.5 Cetakan Spesien Uji Akustik

c. Mistar

Gambar 3.6 Mistar

d. Timbangan

Timbangan ini digunakan untuk mengukut berat dari bahan yang akan digunakan untuk membuat spesimen. Dapat dilihat pada gambar 3.7.

Gambar 3.7 Timbangan Digital

e. Gelas Plastik

Digunakan untuk tempat pengadukan dan pencampuran bahan utama sebelum dicetak. Dapat dilihat pada gambar 3.8.

f. Bor

Bor ini di gunakan untuk mengaduk bahan bahan hingga merata. Dapat dilihat pada gambar 3.9.

Gambar 3.9 Bor

g. Mesin bubut

Mesin bubut digunakan untuk memotong spesimen uji massan, volume dan massan jenis sesuai dengan ukuran yang sudah di tentukan. Dapat dilihat pada gambar 3.10.

Gambar 3.10 Mesin Bubut

3.2.2. Prosedur Pembuatan Spesimen Massa Jenis

Pada pembuatan spesimen ini dilakukan dengan campuran serbuk batang kepala sawit, resin dan katalis. pembuatan spesimen dibagi menjadi dua sesuai dengan pengujian yaitu pengujian massa, volume dan massa jenis dan pengujian material akustik.

pembuatan spesimen. Ada 3 variabel yang dilakukan untuk pembuatan spesimen uji akustik. variabel yang digunakan adalah :

a) Variabel kolompok I dengan resin 80%, serbuk 20% dan katalis 5%; b) Variabel kelompok II dengan resin 85%, serbuk 15% dan katalis 5%; dan c) Variabel kelompok III dengan resin 90% , serbuk 10% dan katalis 5%.

Adapun langkah-langkah pembuatan spesimen uji akustik sebagai berikut: a) Melapisi cetakan dengan wax;

b) menimbang berat serbuk batang sawit, resin dan katalis sesuai dengan komposisi yang akan digunakan;

c) Campur serbuk dengan resin lalu diaduk hingga merata, lalu bila sudah merata langsung campurkan katalis yang telah disediakan;

d) Tuangkan campuran kedalam cetakan kemudian tutup permukaan atas agar mengembang rata dan membentuk sesuai cetakan; dan

e) Dibuka dan kemudian spesimen di ukur dan di bubut hingga mendapat ketebalan sesuai dengan yang diinginkan yaitu berdiamenter 10cm dan ketebalan 5mm.

3.2.3. Prosedur Proses Pembuatan Knalpot Komposit

Menurut Azom, composite casting resin adalah proses pengecoran plastic di mana resin sintetik cair diisi dalam cetakan dan dibiarkan mengeras. Secara tradisional proses ini digunakan untuk produksi skala kecil seperti prototype industry dan produk kedokteran gigi. Hal ini juga dapat digunakan oleh penggemar dan produsen untuk membuat mainan, model skala, model objek, patung-patung, dan produksi perhiasan skala kecil. Casting resin relative sangat mudah digunakan.

Pengembangan berbagai jenis komposit telah meningkatkan permintaan untuk pengecoran resin. Komposit ringan yang banyak digunakan antara lain pada angkatan laut, otomotif, dll.

gravitasi. Bila resin dicampur, gelembung udara dapat terjadi dalam cairan, ini dapat dihapus dalam ruang vakum. Pengecoran ini juga dapat dilakukan dalam ruang vakum terutama ketika menggunakan cetakan terbuka, untuk mengekstrak gelembung. Hal ini juga dapat dilakukan dalam panic tekanan untuk mengurangi ukuran gelembung udara ke titik dimana mereka tidak terlihat. Akhirnya, tekanan dan gaya sentrifugal dapat digunakan untuk mendorong cairan resin sesuai dengan cetakan.

Dalam permbuatan knalpot komposit ini diperlukan cetakan agar dapat di cor, proses prosedur pencetakan knalpot komposit terbagi atas beberapa tahapan sebagai berikut :

1. Langkah awal dalam proses pencetakan knalpot komposit ialah menyiapkan bahan-bahan yang diperlukan dalam pencetakan knalpot.

2. Langkah kedua ialah oleskan cetakan knalpot bagian dies dan mold dengan menggunakan WAX mirror Glaze.

(a) (b)

Gambar 3.11 (a) pengolesan bagian dies cetakan (b) pengolesan bagian mold cetakan

(a) (b)

Gambar 3.12 (a) Proses pengukuran serbuk (b) Proses pengukuran resin

4. Langkah keempat ialah aduk resin dan serbuk dengan menggunakan bor bermata mixer hingga merata lalu campur adukan nya dengan menggunakan katalis.

(a) (b)

Gambar 3.13 (a) pengadukan resin dengan serbuk (b) pencampuran katalis

5. Langkah kelima ialah penuangan adonan kedalam dies hingga merata lalu tutup segera dies nya dengan menggunakan mold agar adonan tidak mengembang karena panas .

(a) (b)

3.3. Pengujian Kebisingan Knalpot Standar dan Knalpot Komposit 3.3.1. Alat

Bahan yang digunakan dalam pengujian kebisingan ini adalah knalpot standar satria FU150 dan knalpot komposit serbuk batang kelapa sawit dengan komposisi 85:15.

Adapun alat yang digunakan untung pengujian kebisingan ini adalah sebagai berikut :

I. Sound Level Meter

Alat ini merupakan alat yang digunakan untuk mengukur seberapa besar suara bising mempengaruhi pekerja dalam melaksanakan tugasnya. Fungsi alat ini untuk mengukur intensitas kebisingan antara 30 – 130dB dan dari frekuensi 20 – 20.000Hz

Gambar 3.15 Sound Level Meter

II. Meteran

Meteran digunakan untuk mengukur jarak sound level meter ke alat yang akan kita uji.

III. Tripot

Tripot ini berfungsi untuk membantu saat pengambilan data kebisingan, dengan adanya alat ini saat pengambilan data kebisingan dapat dilakukan dengan lebih baik dan lebih akurat.

Gambar 3.17 Tripot

IV. Kunci Pas

Kunci pas ini digunakan untuk menutup dan membuka baut pada cetakan knalpot komposit.

Gambar 3.18 Kunci Pas

3.3.2. Bahan

I. Knalpot standar satria FU150

Knalpot ini digunakan untuk menjadi sumber perbandingan kebisingan.

II. Knalpot komposit serbuk batang kelapa sawit

Knalpot komposit digunakan untuk mencari tahu tingkat kebisingan yang terjadi pada komposisi 85:15.

Gambar 3.20 Knalpot Komposit

3.3.3. Prosedur Pengukuran Kebisingan Pada Knalpot

Langkah-langkah dalam pengukuran kebisingan pada knalpot standar maupun knalpot komposit sebagai berikut.

1. Siapkan knalpot komposit batang kelapa sawit.

2. Pasang sound level meter ke tripod dan oprasikan sound level meter dengan aturan batas kebisingan 60-120 dB.

3. Ukur jarak antara sound level meter ke ujung silencer menggunakan meteran dengan jarak 1 meter.

4. Arahkan microphone yang ada pada sound level meter ke arah ujung silencer.

5. Hidupkan moter.

6. Pada sumbu X lakukan pengambilan data dengan kecepatan putaran 1000 rpm, 3000 rpm, 5000 rpm, 7000 rpm dan 9000 rpm. Lakukan hal yang sama pada sumbu Y dan Z.

7. Ulangi langkah 3 sampai langkah 7 untuk pengambilan data dengam menggunakan knalpot komposit.

3.4. Variabel Yang Diamati

Sesuai dengan maksud eksperimen, variabel ini menjadi fokus perhatian yang perlu dikondisikan untuk pengolahan data guna mendapatkan hasil yang mendekatin sempurna. Adapun variabel yang diamati dalam studi eksperimental ini adalah sebagai berikut :

1. Jarak sound level meter Bruel & Kjaer type 2238 fulfils ke silencer. 2. Frekuensi dari inverter.

3. Noise pada silencer dengan sumbu X, Y dan Z.

3.5. Pelaksanaan Penelitian

Pelaksanaan penelitian dimulai dari studi literature, persiapan, pengumpulan data, analisa data dan kesimpulan, secara gars besar dapat dilihat pada gambar 3.21 Diagram alir proses pelaksaaan sebagai berikut :

Tidak

Ya Proses Berhasil

Pengujian Kebisinga Mulai

Studi Literatur

Pembuatan Knalpot

Gambar 3.21 Diagram Alir Proses

Tidak

Ya Proses Berhasil

Analisa Data

Kesimpulan

BAB IV

HASIL DAN PEMBAHASAN

4.1. Hasil Pengujian Kebisingan Pada Knalpot Komersil dan Knalpot Komposit

4.1.1. Putaran (Rpm) vs Kebisingan (dB)

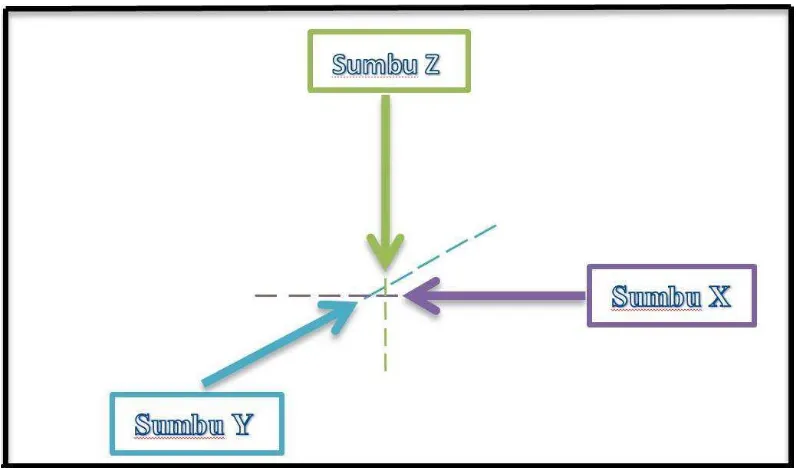

Metode pengujian knalpot yang digunakan dengan cara mengukur secara langsung kebisingan yang dihasilkan knalpot komersil dan komposit serbuk batang kelapa sawit dengan menggunakan alat sound level meter pada saat knalpot sedang digunakan. Putaran knalpot yang dihitung dimulai dari 1000 rpm sampai dengan 9000 rpm. Jarak yang diuji kebisingan adalah 1 meter dengan sumbu X, Y dan Z. Sumbu pengukuran dapat dilihat pada gambar 4.1 sebagai berikut :

Gambar 4.1 Sumbu Pengukuran

Tabel 4.1 Data kebisingan vs putaran pada knalpot komersil FU 150 ini dapat sama-sama kita lihat bahwa tingkat kebisingan yang paling besar adalah pada pada sumbu X+ dengan tingkat kebisingan nya mencapai (96.8 dB) dan juga dapat kita lihat pula untuk tingkat kebisingan yang paling rendah adalah pada sumbu Z- dengan tingkat kebisingan nya mencapai (71.1 dB).

Tabel 4.2 Data kebisingan vs Putaran pada knalpot komposit

4.1.2. Kebisingan (dB) vs Frekuensi (Hz)

Dari data yang dihasilkan dalam uji kebisingan pada knalpot komersil satria FU 150 dan knalpot komposit dengan menggunakan alat Sound level meter didapatkan hasil berupa data kebisingan (dB) vs kecepatan (rpm), oleh karena itu dengan menggunakan rumus yang telah ada maka untuk kecepatan (rpm) akan dirubah menjadi data berupa frekuensi (Hz) dengan memasukan rumus sebagai berikut.

Tabel 4.3 Data Kebisingan vs Frekuensi pada Knalpot Komersil

Gambar 4.2 Grafik kebisingan vs frekuensi pada knalpot komersil satria FU 150 dengan sumbu X+

Dapat dilihat pada grafik X+ untuk knalpot komersil pada putaran 1000 rpm memiliki frekuensi sebesar 16.67 Hz dan menghasilkan kebisingan sebesar 72.6 dB, pada putaran 3000 rpm memiliki frekuensi sebesar 50 Hz dan menghasilkan kebisingan sebesar 85.9 dB, pada putaran 5000 rpm memiliki frekuensi sebesar 83.33 Hz dan menghasilkan kebisingan sebesar 86.4 dB, pada putaran 7000 rpm memiliki frekuensi sebesar 116.67 Hz dan menghasilkan kebisingan sebesar 90.6 dB, pada putaran 9000 rpm memiliki frekuensi sebesar 150 Hz dan menghasilkan kebisingan sebesar 98.6 dB.

Dapat dilihat pada grafik Y+ untuk knalpot komersil pada putaran 1000 rpm memiliki frekuensi sebesar 16.67 Hz dan menghasilkan kebisingan sebesar 74.9 dB, pada putaran 3000 rpm memiliki frekuensi sebesar 50 Hz dan menghasilkan kebisingan sebesar 84.4 dB, pada putaran 5000 rpm memiliki frekuensi sebesar 83.33 Hz dan menghasilkan kebisingan sebesar 86.8 dB, pada putaran 7000 rpm memiliki frekuensi sebesar 116.67 Hz dan menghasilkan kebisingan sebesar 89.9 dB, pada putaran 9000 rpm memiliki frekuensi sebesar 150 Hz dan menghasilkan kebisingan sebesar 95.6 dB.

Gambar 4.4 Grafik kebisingan vs frekuensi pada knalpot komersil satria FU 150 dengan sumbu Y-

Dapat dilihat pada grafik Y- untuk knalpot komersil pada putaran 1000 rpm memiliki frekuensi sebesar 16.67 Hz dan menghasilkan kebisingan sebesar 71.6 dB, pada putaran 3000 rpm memiliki frekuensi sebesar 50 Hz dan menghasilkan kebisingan sebesar 84.1 dB, pada putaran 5000 rpm memiliki frekuensi sebesar 83.33 Hz dan menghasilkan kebisingan sebesar 86.4 dB, pada putaran 7000 rpm memiliki frekuensi sebesar 116.67 Hz dan menghasilkan kebisingan sebesar 90.1 dB, pada putaran 9000 rpm memiliki frekuensi sebesar 150 Hz dan menghasilkan kebisingan sebesar 94.4 dB.

Gambar 4.5 Grafik kebisingan vs frekuensi pada knalpot komersil satria FU 150 dengan sumbu Z+

Dapat dilihat pada grafik Z+ untuk knalpot komersil pada putaran 1000 rpm memiliki frekuensi sebesar 16.67 Hz dan menghasilkan kebisingan sebesar 74.5 dB, pada putaran 3000 rpm memiliki frekuensi sebesar 50 Hz dan menghasilkan kebisingan sebesar 83.9 dB, pada putaran 5000 rpm memiliki frekuensi sebesar 83.33 Hz dan menghasilkan kebisingan sebesar 86.7 dB, pada putaran 7000 rpm memiliki frekuensi sebesar 116.67 Hz dan menghasilkan kebisingan sebesar 89.5 dB, pada putaran 9000 rpm memiliki frekuensi sebesar 150 Hz dan menghasilkan kebisingan sebesar 95.1 dB.

Dapat dilihat pada grafik Z- untuk knalpot komersil pada putaran 1000 rpm memiliki frekuensi sebesar 16.67 Hz dan menghasilkan kebisingan sebesar 71.1 dB, pada putaran 3000 rpm memiliki frekuensi sebesar 50 Hz dan menghasilkan kebisingan sebesar 84.3 dB, pada putaran 5000 rpm memiliki frekuensi sebesar 83.33 Hz dan menghasilkan kebisingan sebesar 86.2 dB, pada putaran 7000 rpm memiliki frekuensi sebesar 116.67 Hz dan menghasilkan kebisingan sebesar 89.7 dB, pada putaran 9000 rpm memiliki frekuensi sebesar 150 Hz dan menghasilkan kebisingan sebesar 94.2 dB.

Tabel 4.4 Data Kebisingan vs Frekuensi pada Knalpot Komposit

No Rpm Frekuensi X+ Y+ Y- Z+ Z- kebisingan vs frekuensi yang menunjukan tingkat kebisingan yang dihasilkan oleh knalpot komposit.

Dapat dilihat pada grafik X+ untuk knalpot komposit pada putaran 1000 rpm memiliki frekuensi sebesar 16.67 Hz dan menghasilkan kebisingan sebesar 74.7 dB, pada putaran 3000 rpm memiliki frekuensi sebesar 50 Hz dan menghasilkan kebisingan sebesar 86.6 dB, pada putaran 5000 rpm memiliki frekuensi sebesar 83.33 Hz dan menghasilkan kebisingan sebesar 90.1 dB, pada putaran 7000 rpm memiliki frekuensi sebesar 116.67 Hz dan menghasilkan kebisingan sebesar 93.8 dB, pada putaran 9000 rpm memiliki frekuensi sebesar 150 Hz dan menghasilkan kebisingan sebesar 97.4 dB.

Gambar 4.8 Grafik kebisingan vs frekuensi pada knalpot komposit dengan sumbu Y+

Dapat dilihat pada grafik Y+ untuk knalpot komposit pada putaran 1000 rpm memiliki frekuensi sebesar 16.67 Hz dan menghasilkan kebisingan sebesar 74.9 dB, pada putaran 3000 rpm memiliki frekuensi sebesar 50 Hz dan menghasilkan kebisingan sebesar 84.4 dB, pada putaran 5000 rpm memiliki frekuensi sebesar 83.33 Hz dan menghasilkan kebisingan sebesar 86.8 dB, pada putaran 7000 rpm memiliki frekuensi sebesar 116.67 Hz dan menghasilkan kebisingan sebesar 89.9 dB, pada putaran 9000 rpm memiliki frekuensi sebesar 150 Hz dan menghasilkan kebisingan sebesar 95.6 dB.

Gambar 4.9 Grafik kebisingan vs frekuensi pada knalpot komposit dengan sumbu Y-

Dapat dilihat pada grafik Y- untuk knalpot komposit pada putaran 1000 rpm memiliki frekuensi sebesar 16.67 Hz dan menghasilkan kebisingan sebesar 74.4 dB, pada putaran 3000 rpm memiliki frekuensi sebesar 50 Hz dan menghasilkan kebisingan sebesar 87.9 dB, pada putaran 5000 rpm memiliki frekuensi sebesar 83.33 Hz dan menghasilkan kebisingan sebesar 92.2 dB, pada putaran 7000 rpm memiliki frekuensi sebesar 116.67 Hz dan menghasilkan kebisingan sebesar 97.8 dB, pada putaran 9000 rpm memiliki frekuensi sebesar 150 Hz dan menghasilkan kebisingan sebesar 98.3 dB.

Dapat dilihat pada grafik Z+ untuk knalpot komposit pada putaran 1000 rpm memiliki frekuensi sebesar 16.67 Hz dan menghasilkan kebisingan sebesar 74.1 dB, pada putaran 3000 rpm memiliki frekuensi sebesar 50 Hz dan menghasilkan kebisingan sebesar 86.5 dB, pada putaran 5000 rpm memiliki frekuensi sebesar 83.33 Hz dan menghasilkan kebisingan sebesar 93.1 dB, pada putaran 7000 rpm memiliki frekuensi sebesar 116.67 Hz dan menghasilkan kebisingan sebesar 94.2 dB, pada putaran 9000 rpm memiliki frekuensi sebesar 150 Hz dan menghasilkan kebisingan sebesar 97.5 dB.

Gambar 4.11 Grafik kebisingan vs frekuensi pada knalpot komposit dengan sumbu Z-

Dapat dilihat pada grafik Z- untuk knalpot komposit pada putaran 1000 rpm memiliki frekuensi sebesar 16.67 Hz dan menghasilkan kebisingan sebesar 74.5 dB, pada putaran 3000 rpm memiliki frekuensi sebesar 50 Hz dan menghasilkan kebisingan sebesar 88.1 dB, pada putaran 5000 rpm memiliki frekuensi sebesar 83.33 Hz dan menghasilkan kebisingan sebesar 92.1 dB, pada putaran 7000 rpm memiliki frekuensi sebesar 116.67 Hz dan menghasilkan kebisingan sebesar 95.2 dB, pada putaran 9000 rpm memiliki frekuensi sebesar 150 Hz dan menghasilkan kebisingan sebesar 97.9 dB.

4.2. Analisa Kebisingan Knalpot komersil dan Knalpot Komposit

Untuk mempermudah penentuan nilai kebisingan, maka ada metode yang digunakan dengan menggunakan skala level atau tingkat kebisingan suara dalam satuan decibel (dB) yang dibagi menjadi dua kategori yakni sound pressure level dan sound power level.

A.Sound Power Level

Sound power level dapat didefinisikan sebagai :

Lw = 10 log10

(dB)

Dimana :

W = Sound Power

Wreff = Sound power referensi dengan standart 10-12 watt

Diketahui :

W = 10 Hp

= 10 x 745,7 Watt

= 7457 Watt

Wreff = 10-12

Sehingga :

Lw = 10 log ( 7457 / 10-12)

= 158,7256

B.Sound Preassure Level (SPL)

Lp = 72.6 dB (kebisingan yang dihasilkan knalpot)

pref = 2 x 10-5 N/m2

X+ 0.085316 0.394485 0.417859 0.677688 1.383662

Y+ 0.111181 0.331917 0.437552 0.625216 1.205119

Y- 0.076038 0.320649 0.417859 0.639779 1.049615

Z+ 0.106177 0.31335 0.432544 0.597077 1.137706

Tabel 4.6 Tekanan pada knalpot komposit

Y- 0.104961 0.496627 0.814761 1.164206 1.644485

Z+ 0.101398 0.422698 0.903712 1.025723 1.499788

Z- 0.106177 0.508195 0.805434 1.15088 1.570471

C.Mencari nilai rata – rata sound pressure level (Lp) a. Knalpot Standar Satria FU150

Lp rata – rata (9000 rpm) =

( ( ( ( (

=

= 95.22 dB

Dapat di lihat pada perhitungan Sound Pressure Level untuk knalpot standar bahwa tingkat kebisingan yang paling besar pada 7000 Rpm (89.96 dB) dan yang paling kecil tingkat kebisingan nya pada 3000 Rpm (84.52 dB)

b. Knalpot Komposit dengan Komposisi 85:15 Lp rata – rata (1000 rpm) =

( ( ( ( (

=

= 74.4 dB

Lp rata – rata (3000 rpm) = ( ( ( ( (

=

= 87.54 dB

Lp rata – rata (5000 rpm) = ( ( ( ( (

=

= 92.14 dB

Lp rata – rata (7000 rpm) =

( ( ( ( (

=

Lp rata – rata (9000 rpm) =

( ( ( ( (

=

= 97.78 dB

Dapat di lihat pada perhitungan Sound Pressure Level untuk knalpot komposit bahwa tingkat kebisingan yang paling besar pada 9000 Rpm (97.78 dB) dan yang paling kecil tingkat kebisingan nya pada 1000 Rpm (74.4 dB).

4.3. Persen Ralat Kebisingan Knalpot

Dalam melakukan pengukuran pasti terdapat kesalahan, baik kesalahan pada alat ukur maupun kesalahan pada orang yang mengukur. Dengan kata lain sudah di pastikan ada kesalahan dalam sebuah pengukuran (ralat). Maka dari itu

Maka dari itu pada saat pengukuran kebisingan knalpot akan di cari besaran persen ralat kebisingan knalpot.

Sebagai contoh akan di ambil persen ralat pada nilai rata-rata sound pressure level pada kecepatan putar 1000rpm.

Kebisingan knalpot komersil = 72.94 dB Kebisingan knalpot komposit = 74.4 dB

Persen ralat =

x 100%

= 2.01%

BAB V

KESIMPULAN DAN SARAN 5.1. Kesimpulam

Berdasarkan penelitian dan analisa yang di lakukan pada bab sebelumnya maka dapat di ambil sebuah kesimpulan dari penelitian sebagai berikut :

1. Sudah dibuat dengan metode casting dengan waktu pencetakan selama ±1 hari dan menghabiskan 1.530 gr resin dan 870 gr serbuk.

2. Dari hasil pengujian kebisingan antara knalpot komersil dan knalpot komposit memiliki hasil kebisingan tertinggi untuk knalpot komposit. 3. Dari hasil perhitungan analisis yang dilakukan didapat nilai maksimum

dari sound level power untuk knalpot komersil ialah pada sumbu (X+) pada putaran 9000 rpm dengan tingkat kebisingan sebesar 96.8 dB dan pada knalpot komposit didapat nilai maksimum nya pada sumbu (Y-) pada putaran 9000 rpm dengan tingkat kebisingan sebesar 98.3 dB.

5.2. Saran

1. Untuk penelitian selanjutnya, sebaiknya melakukan modifikasi terhadap skat knalpot dikarenakan skat yang menggunakan AlMg tidak melekat kuat terhadap dinding dalam knalpot dan menghasilkan vibrasi pada knalpot.

2. Penelitian ini sekiranya bisa menjadi sebuah kajian awal untuk penelitian selanjutnya dalam konsep low noise design untuk sebuah material serap bising.

BAB II

TINJAUAN PUSTAKA

2.1. Komposit

Komposit adalah penggabungan dari bahan yang dipilih berdasarkan kombinasi sifat fisik masing-masing material penyusun untuk menghasilkan material baru dengan sifat baru dan unik dibandingkan dengan sifat material dasar sebelum dicampur dan terjadi ikatan permukaan antara masing-masing material penyusun.

Komposit memiliki sifat mekanik yang lebih bagus dari logam, kekakuan jenis (modulus Young/density) dan kekuatan jenisnya lebih tinggi dari logam. Beberapa lamina komposit dapat ditumpuk dengan arah orientasi serat yang berbeda, gabungan lamina ini disebut sebagai laminat.

Material komposit terdiri dari dua bagian utama yaitu: matriks dan penguat (reinforcement). Pada desain struktur dilakukan pemilihan matriks dan penguat hal ini dilakukan untuk memastikan kemampuan material sesuai produk yang akan dihasilkan.

Matriks, umumnya lebih ductile tetapi mempunyai kekuatan dan rigiditas yang lebih rendah. Secara garis besar ada 3 macam jenis komposit berdasarkan penguat yang digunakannya, yaitu:

1. Fibrous Composite (Komposit Serat). Merupakan jenis komposit yang hanya terdiri dari satu laminat atau satu lapisan yang menggunakan penguat berupa serat / fiber. Fiber yang digunakan bisa berupa glass fibers, carbon fibers, aramid fibers (poly aramide), dan sebagainya. Fiber ini bisa disusun secara acak maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk yang lebih kompleks seperti anyaman.

2. Laminated Composite (Komposite Laminat). Merupakan jenis komposit yang terdiri dari dua lapis atau lebih yang digabung menjadi satu dan setiap lapisnya memiliki karakteristik sifat sendiri.

Keunggulan komposit dapat dilihat dari sifat bahan pembentuknya serta ciri-ciri komposit itu sendiri, antara lain:

1. Bahan ringan, kuat dan kaku;

2. Struktur dapat berubah mengikuti perubahan keadaan sekitar;dan

3. Unggul dalam sifat–sifat bahan teknis yang dibutuhkan, kekuatan yang tinggi, keras, ringan serta tahan terhadap benturan.

2.2. Knalpot

Knalpot merupakan alat untuk mereduksi kebisingan pada kendaraan. Knalpot yang dipasang pada kendaraan mempunyai banyak macam dan jenis serta ukuran. Masing-masing pabrik knalpot merancang sedemikian rupa bentuk dan modelnya, sehingga sesuai dengan jenis kendaraan dan tipe kendaraan yang dipesan oleh pabrik pemesanannya. Tinggi dan rendahnya tingkat kebisingan pada knalpot akan tergantung beberapa faktor, antara lain :

a. Volume knalpot

b. Bentuk dan kontruksi knalpot

c. Panjang saluran keluar antara mesin ke knalpot d. Bahan yang di gunakan oleh knalpot

2.3. Knalpot Komposit

dari aluminium dan magnesium (ALMg) dan pipa masuk, pipa keluar, dibuat dari logam sebagaimana knalpot standar. Bahan komposit yang umumnya mempunyai koefisien penyerapan yang besar bila dibanding dengan logam, tentunya mampu menyerap tingkat tekanan bunyi yang besar, sehingga knalpot tersebut dapat menurunkan tingkat kebisingan yang begitu besar pula.

2.4. Metode Casting

Die casting adalah cetakan tetap yang terdiri dari beberapa bagian/belahan yang bahannya terbuat dari baja/besi (Hot Working Steel). Sifat dasar materia die casting yang perlu di perhatikan adalah koefisien muai panas (thermal expention coefficient), konduktivitas panas (thermal conductivity), mampu tarik panas (hot

yield strength), ketahanan terhadap proses tempering (temper resistant), dan keuletan (ductility).

Penerapan metode die casting sangat cocok pada pembuatan benda berdinding tipis. Berukuran presisi dan benda dengan kualitas permukaan yang baik. Keuntungan lain dari metode ini dari teknis dan ekonomis, tidak hanya karena daya manufaktur yang tinggi, tapi juga waktu yang sangat singkat antara bahan baku dan produk.

Metode die casting atau yang sering juga di sebut permanent die casting menggunakan cetakan setangkap yang tersebut dari logam (baja atau besi tuang). Cetakan ini untuk selanjutnya disebut dies. Berdasarkan cara pengisian pemberian tekanan pada metode ini untuk membuat produk, metode ini juga dapat digolongkan menjadi dua kelompok, yaitu Gravity Die Casting dan Pressure Die Casting. Selain itu didapat pula variasi lain dari kedua metode dasar tersebut.

2.5. Gelombang dan Bunyi 2.5.1. Gelombang

memindahkan energi dari satu tempat kepada lain tanpa mengakibatkan partikel medium berpindah secara permanen; yaitu tidak ada perpindahan secara masal.

Satu gelombang terdiri dari satu lembah dan satu bukit (untuk gelombang tranfersal) atau satu renggangan dan satu rapatan (untuk gelombang longitudinal). Besaran-besaran untuk mendriskripsikan gelombang antara lain. Panjang

gelombang (λ) adalah jarak antara dua puncak yang berurutan. Frekuansi (f) adalah banyak gelombang yang melewati suatu titik setiap satuan waktu. Periode (T) adalah waktu yang diperlukan oleh gelombang melewati suatu titik. Amplitudo (A) adalah simpangan maksimum dari titik setimbang. Kecepatan gelombang (v) adalah kecepatan dimana puncak gelombang (atau bagian lain dari gelombang) bergerak.

Kecepatan gelombang harus dibedakan dari kecepatan partikel pada medium itu sndiri. Pada waktu merambat gelombang membawa energi satu tempat ke tempat lain. Saat gelombang merambat melewati medium maka energi dipindahakan sebagai enegri getaran antara partikel dalam medium tersebut.

2.5.2. Jenis-Jenis Gelombang

Jenis-jenis gelombang dikelompokan berdasarkan arah getar, amplitudo dan fasenya, medium prantara dan frekuensi yang dipancarkannya. Berdasarkan arah dan getarnya gelombang dikelompokan menjadi:

permukaan air dan gelombang elektromagnetik. Dapat di lihat pada gambar 2.1.

Gambar 2.1 Gelombang Tranversal

b. Gelombang Longitudinal

Golombang longitudinal adalah Suatu gelombang longitudinal adalah osilasi atau getaran yang bergerak dalam media secara paralel atau sejajar ke arah gerakan. Ketika satu partikel getaran terganggu, melewatkan gangguan ke partikel berikutnya, serta mengangkut energi gelombang. Ketika energi sedang diangkut, medium partikel bisa tergeser dengan gerakan kiri dan kanan. Misalnya, jika gelombang longitudinal bergerak ke Timur melalui media, gangguan akan bergetar secara paralel pada arah kiri-ke-kanan bergantian bukan gerakan naik-turun sebuah gelombang transversal.

Gambar 2.2 Gelombang Longitudinal

2.5.3. Bunyi

Bunyi secara harafiah diapat diartikan sebagai suatu yang kita dengar, bunyi merupakan hasil getaran dari partikel-partikel yang berada di udara dan energi yang terkandung dalam bunyi dapat meningkat secara cepat dan dapat menempuh jarak yang sangat jauh.

Definisi sejenis juga di kemukakan oleh Bruel dan Kjaer (1986) yang menyatakan bahwa bunyi di identikan sebagai pergerakan gelombang udara yang terjadi bila sumber bunyi mengubah partikel terdekat dari posisi diam menjadi partikel yang bergerak.

Secara lebih mendetail, Doelle (1972) menyatakan bahwa bunyi mempunyai dua definisi, yaitu;

1. Secara fisis, bunyi adalam penyampaian tekanan, pergeseran partikel dalam medium elastis seperti udara. Definisi ini dikenal sebagai bunyi objektif.

2. Secara fisiologis, bunyi adalah sensasai pendengaran yang disebabkan penyimpangan fisi yang digunakan pada bagian atas. Hal ini disebut sebagai bunyi subjektif.

Gelombang bunyi gelombang yang dirambatkan sebagai gelombang mekanik longitudinal yang dapat menjalar dalam medium padat, cari dan gas. Medum gelombang bunyi ini adalah molekul yang membentuk bahan medium mekanik ini. Gelombang bunyi ini merupakan vibration / getaran molekul-molekul zat dan saling beradu satu sama lain namun demikian zat tersebut terkoordinasi menghasilkan gelombang serta menstransmisikan energi bahan tidak pernah terjadi perpindahan partikel.

2.5.4. Sifat-Sifat Bunyi

Bunyi mempunyai beberapa sifat, seperti frekuensi bunyi, kecepatan perambatan, panjang gelombang, intensitas dan kecepatan partikel.

a. Frekuensi

Frekuensi merupakan gejala fisis objektif yang dapat diukur oleh instrumen-instrumen akustik. Frekuensi adalah ukuran jumlah putaran ulang per peristiwa dalam selang waktu yang diberikan. Untuk memperhitungkan frekuensi, seorang menetapkan jarak waktu, menghitung jumlah kejadian peristiwa. Hasil perhitungan ini dinyatakan dalam satuan Heirtz. (Hz) yaitu nama pakar fisika Jerman Heinrich Rudolf Hertz yang menemukan fenomena ini pertama kali.

Frekuensi yang dapat didengar oleh manusia bersekitar 20 sampai 20.000Hz dan jangkauan frekuensi ini dapat mengalami penurunan pada batas atas rentang frekuensi sejalan pada bertambahnya umur manusia. Jangkauan frekuensi audio manusia akan berbeda jika umur manusia juga berbeda. Besarnya frekuensi di tentukan dengan rumus:

f =

…………..

(1)Periode dalah banynya waktu per banyaknya getaran, sehingga periode berbanding terbalik dengan frekuensi.

T =

………

(2)Dimana : f = Frekuensi (Hz) T = Waktu (detik)

b. Kecepatan Perambatan

Bunyi bergerak pada kecepatan berbeda-beda disetiap media yang dilaluinya. Pada media gas, udara, cepat rambat bunyi tergantung pada kerapatan, suhu dan tekanan.

c

=

√

…………

(3)Atau dalam bentuk sederhana dapat ditulis ;

c

=

20,05√……….

(4)Dimana: c = Cepat Rambat Gelombang (m/s)

� = Rasio Panas Spesifik (untuk udara = 1,41) Pa = Tekanan Atmosfir (Paskal)

� = Kerapatan (Kg/ ) T = Suhu (K)

c. Panjang Gelombang

Panjang gelombang adalah jarak diantara unit berulang dari gelombang, yang diukur dari satu titik pada gelombang ke titik yang sesuai di unit berikutnya. Dapat dilihat pada gambar 2.3.

Gambar 2.3 Panjang Gelombang

Panjang gelombang sama dengan kecepatan jenis gelombang

dibagi oleh frekuensi gelombang. Ketika berhadapan dengan radiasi

elektromagnetik dalam ruang hampa, kecepatan ini adalah kecepatan

cahaya c, untuk sinyal (gelombang) di udara, ini merupakan kecepatan

suara di udara. Dapat ditulis sebagai berikut:

λ =

……….

(5)Dimana : λ = Panjang Gelombang Bunyi c = Cepat Rambat Bunyi (m/s)

f = Frekuensi (Hz)

d. Intensitas Bunyi

bidang setiap satuan luas permukaan secara tegak lurus. Dapat ditulis sebagai berikut:

I = ……….. (6)

Diman : I = intensitas gelombang (W/ ) W = Daya Akustik (Watt)

A = Luas Area ( )

e. Kecepatan Partikel

Radiasi bunyi yang dihasilkan suatu sumber bunyi akan mengelilingi udara sekitarnya. Radiasi bunyi ini akan mendorong partikel udara yang dekat dengan permukaan luar sumber bunyi. Hal ini akan menyebabkan pergerakan partikel-partikel di sekitar radiasi bunyi yang disebut dengan kecepatan partikel.

V =

………..(7)

Dimana : V = Kecepatan Partikel (m/detik) P = Tekanan (Pa)

� = Massa Jenis Bahan (Kg/

c = Kecepatan Rambat Gelombang (m/detik)

2.6. Sifat Akustik

akan sangat memengaruhi artikulasi dan kejelasan pembicara. Fenomena absorpsi suara oleh suatu permukaan bahan ditunjukkan pada gambar 2.4

Gambar 2.4 Fenomena Absorpi Suara Oleh Suatu Permukaan Bahan

Fenomena yang terjadi akibat adanya berkas suara yang bertemu atau menumbuk bidang permukaan bahan, maka suara tersebut akan dipantulkan (reflected), diserap (absorb), dan diteruskan (transmitted) atau ditransmisikan oleh bahan tersebut. Medium gelombang bunyi dapat berupa zat padat, cair, ataupun gas. Frekuensi gelombang bunyi dapat diterima manusia berkisar antara 20 Hz sampai dengan 20 kHz, atau dinamakan sebagai jangkauan yang dapat didengar (audible range).

2.6.1. Koefisien Absorpsi

Menurut Jailani et al. (2004) penyerapan suara (sound absorption) merupakan perubahan energi dari energi suara menjadi energi panas atau kalor.

Kualitas dari bahan peredam suara ditunjukkan dengan harga α (koefisien penyerapan bahan terhadap bunyi), semakin besar α maka semakin baik digunakan sebagai peredam suara. Nilai α berkisar dari 0 sampai 1. Jika α bernilai

Energi suara yang diserap oleh bahan akan dikonversikan menjadi bentuk energi lainnya, pada umumnya diubah ke energi kalor

Perbandingan antara energi suara yang diserap oleh suatu bahan dengan energi suara yang datang pada permukaan bahan tersebut didefinisikan sebagai

koefisien penyerap suara atau koefisien absorbsi (α).

α =

……….

(8)

Terdapat dua metode untuk mengukur koefisien absorpsi suara, yaitu dengan tabung impedansi (impedance tube) dengan menggunakan metode tabung impedansi yang relatif lebih cepat dibanding metoda lain yang ditawarkan, maka permasalahan berikutnya adalah bagaimana membuat akuisisi data yang didapat dari percobaan dengan perangkat computer yang dapat mengukur koefisien absorpsi suara normal. Pengukuran dengan ruang dengung (reverberation room) yang dapat mengukur koefisien absorpsi suara merupakan perangkat yang digunakan pada sinyal audio untuk menciptakan atau mensimulasikan sebuah

dimensi ruang dengung. Tabel 2.1 berikut merupakan nilai koefisen absorpsi dari

beberapa material.

Tabel 2.1 Koefisien penyerapan bunyi berdasarkan beberpa material

Material Frekuensi (Hz)

Ada beberapa faktor yang mempengaruhi nilai serap. Faktor-faktor yang mempengaruhi penyerapan bunyi pada material adalah :

1. Ukuran Serat

Koizumi et al. (2002) melaporkan bahwa meningkatnya koefisien serap bunyi diikuti dengan menurunnya diameter serat. Ini disebabkan ukuran serat yang kecil akan lebih mudah untuk berpropagasi dibandingkan dengan serat yang lebih besar pada gelombang suara.

2. Resistensi aliran udara

Salah satu kualitas yang sangat penting yang dapat mempengaruhi karakteristik dari material berserat adalah spsefik resistensi aliran udara per unit tebal material. Karakteristik impedansi dan propagasi konstan, yang mana menggambarkan sifat akustik material berpori.

3. Porositas(rongga pori)

Jumlah, ukuran, dan tipe rongga pori adalah faktor yang penting ketika mempelajari mekanisme penyerapan suara pada material berpori. Untuk memungkinkan disipasi suara dengan gesekan, gelombang suara harus dimasukkan ke material dengan rongga (berpori). Ini berarti haru ada pori yang cukup pada permukaan material untuk dilewati oleh gelombang suara dan diredam. Porositas pada material berporos didefinisikan sebagai rasio volume berpori didalam material kepada jumlah total volume.

4. Ketebalan

Beberapa studi yang berhubungan dengan penyerapan bunyi pada material berpori menghasilkan kesimpulan bahwa absorbs suara frekuensi rendah memiliki hubungan langsung dengan ketebalan. Sebuah studi oleh Ibrahim et al. (1978) menunjukkan meningkatnya penyerapan bunyi pada frekuensi rendah dengan meningkatnta ketebalan material. Namun, pada frekuensi tinggi ketebalan material tidak terlalu berpengaruh pada penyerapan bunyi. 5. Densitas material sering dianggap menjadi faktor yang penting yang

6. Permukaan Impedensi

Nilai permukaan impedansi yang semakin tinggi akan menyebabkan meningkatnya jumlah refleksi bunyi pada permukaan sehingga kemampuan serap bunyinya berkurang.

2.6.2. Sound Transmission Loss

Sound Transmission Loss adalah kemampuan suatu bahan untuk mereduksi suara. Nilainya biasa disebut dengan decibel (dB). Semakin tingginilai sound transmission loss (TL), semakin bagus bahan tersebut dalam mereduksi suara (Bpanelcom 2009). Sound transmission class (STC) adalah kemampuan rata-rata transmission loss suatu bahan dalam mereduksi suara dari berbagai frekuensi. Semakin tinggi nilai STC, semakin bagus bahan tersebut dalam mereduksi suara (Bpanelcom 2009). Nilai STC ditetapkan berdasarkan baku mutu ASTM E 413 tentang Classification for Rating Sound Insulation yang dikeluarkan oleh American Society for Testing and Materials (ASTM).

2.7. Material Akustik

Material akustik adalah material teknik yang fungsi utamanya adalah untuk menyerap suara/bising. Material akustik adalah suatu bahan yang dapat menyerap energi suara yang datang dari sumber suara. Pada dasarnya semua bahan dapat menyerap energi suara, namun besarnya energi yang diserap berbeda-beda untuk tiap bahan. Energi suara tersebut dikonversi menjadi energi panas, yang merupakan hasil dari friksi dan resistansi dari berbagai material untuk bergerak dan berdeformasi. Sama halnya dengan besar energi suara yang sangat kecil bila dilihat dalam satuan Watt, energi panas yang dihasilkan juga sangat kecil sehingga secara makrokopis tidak akan terlalu terasa perubahan temperatur pada bahan tersebut.

Peredam suara merupakan suatu hal penting didalam desain akustik dan dapat diklasifikasikan menjadi 4 bagian yaitu:

dan bahan gorden, yang dikarakterisasi dengan cara membuat rajutan yang saling mengait sehingga membentuk pori yang berpola. Pada saluran dan rongga yang sempit dan saling merekat inilah terjadi perubahan energi, dari energi suara menjadi energi vibrasi, kalor atau perubahan momentum. Daya penyerapan atau peredaman dari suatu jenis material adalah fungsi dari frekuensi. Penyerapan relatif rendah pada frekuensi rendah dan meningkat terhadap ketebalan material. Absorpsivitas frekuensi rendah dapat ditingkatkan dengan cara melapisi material sehingga menambah ketebalannya. Mengecat plaster dan tile, secara varial akan menghasilkan efektivitas reduksi yang cukup besar.

2. Membran Penyerapan (panel absorber) lembar bahan solid (tidak porus) yang dipasang dengan lapisan udara dibagian belakangnya (air space backing). Bergetarnya panil ketika menerima energi suara serta transfer energi getaran tersebut ke lapisan udara menyebabkan terjadinya efek penyerapan suara. Sama halnya separti material berpori, yang berfungsi sebagai peredam suara, yaitu merubah energi suara menjadi energi vibrasi dan kalor. Penambahan porous absorber pada bagian ruang kosong antara ruang panil dan dinding akan lebih jauh meningkatkan efisiensi dari penyerapan frekuensi rendah.

4. Penyerapan suara tiap benda diberikan oleh manusia, meja, kursi dan furniture. Furnitur kayu termasuk di dalamnya adalah kursi dan meja. Untuk kondisi dimana terdapat banyak orang dengan meja dan kursi (seperti dapat kita temukan di dalam ruang kelas dan ruang kuliah), akan lebih cocok jika digunakan peredaman per orang dan per benda dari furnitur yang diberikan daripada peredaman oleh manusia saja. Dengan menentukan jumlah dan distribusi peredam jenis ini, dapat dimungkinkan untuk merancang kelakuan waktu gaung terhadap frekuensi untuk memperoleh hampir semua lingkungan akustik yang diinginkan. Hal ini juga dapat memungkinkan untuk merancang sebuah ruangan dimana karakteristik gaungnya dapat diubah dengan cara menggeser atau merubah posisi panil dimana posisi permukaan berpengaruh terhadap sifat peredaman yang berbeda. Selama waktu gaung optimum bergantung terhadap fungsi ruangan, dengan cara ini dapat dimungkinkan untuk merancang sebuah ruangan serba guna (multipurpose rooms). Bagaimanapun, cara seperti ini akan lebih efektif untuk menekan biaya dan memberikan solusi yang fleksibel, khususnya di dalam ruangan yang besar.

Bahan yang mampu menyerap suara pada umumnya mempunyai struktur berpori atau berserat. Bahan-bahan akustik yang tergolong sebagai bahan penyerap suara antara lain adalah glass wool, rock wool, soft board, carpet, kain, busa, acoustic tiles dan lain-lain.

BAB I PENDAHULUAN 1.1 Latar Belakang

Salah satu bahan yang jarang digunakan dalam kelapa sawit adalah bagian batangnya. Batang kelapa sawit (BKS), sebagai limbah di pabrik kelapa sawit (PKS) jumlahnya cukup banyak, Rata-rata pertambahan luas kelapa sawit di Sumatera Utara tahun 1985-2007 adalah 27.585,55 ha/tahun, maka pada tahun

2010-2032 jumlah batang yang ditebang mencapai 3,23 juta batang per tahun.

Pemanfaatan BKS untuk produksi teknologi bermanfaat masih sangat terbatas jumlahnya. Pada umumnya BKS akan diolah menjadi pupuk kompos yang diberikan kembali ke tanaman kelapa sawit. Namun saat ini BKS telah di olah menjadi bahan altrnatif pengganti kayu seperti panel/dinding dan kertas.

Dewasa ini dengan turunnya harga CPO di pasar dunia, pemanfaatan limbah kelapa sawit seperti BKS untuk menjadi komoditi baru tentu sangat diperlukan. BKS diolah untuk dijadikan serbuk atau serat dan dicampur dengan resin setelah itu ditetesi oleh katalis. Kemudian bahan tersebut digunakan untuk bahan pembuatan knalpot Satria FU berbahan komposit.

Material komposit adalah material yang terbuat dari dua bahan atau lebih yang tetap terpisah dan berbeda dalam level makroskopik selagi membentuk komponen tunggal. Bahan komposit adalah suatu jenis bahan baru hasil rekayasa yang berdiri dari dua atau lebih di mana sifat masing-masing bahan berbeda satu sama lainnya baik itu sifat kimia maupun fisikanya dan tetap terpisah dalam akhir hasil bahan tersebut.

Material akustik adalah material teknik yang fungsi utamanya adalah untuk menyerap suara atau bising. Material akustik adalah suatu bahan yang dapat menyerap energi suara. Pada dasarnya semua bahan dapat menyerap energi suara, namun besarnya energi yang diserap berbeda-beda setiap bahan.

1.2 Perumusan Masalah

Salah satu karakteristik utama yang di perlukan dari sebuah knalpot adalah dapat meredam kebisingan mesin. Berdasarkan latar belakang tersebut akan dilakukan penelitian tentang bagaimana pengaruh desain dan material dari knalpot.

1.3 Tujuan Penelitian

Tujuan penelitian ini dibagi atas tujuan umum dan tujuan khusus 1.3.1 Tujuan Umum

Penelitian ini bertujuan untuk melakukan studi eksperimental karakteristik kebisingan pada knalpot satria FU150

1.3.2 Tujuan Khusus

Adapun tujuan khusus dari penelitian ini adalah:

1. Pembuatan knalpot komposit dengan metode casting.

2. Melakukan pengujian kebisingan yang dilakukan oleh masing-masing knalpot.

3. Melakukan perbandingan kebisingan antara knalpot standar satria FU150 dengan knalpot komposit serbuk batang kelapa sawit.

1.4 Batasan Masalah

Batasan masalah pada penelitian ini adalah :

1. Knalpot ini merupakan knalpot komposit yang di buat dengan menggunakan serbuk batang kelapa sawit.

2. Data diambil dari tes pengujian eksperimental kebisingan pada knalpot FU150 standar dan knalpot komposit serbuk batang kelapa sawit.

1.5 Sistematika Penulisan

ABSTRAK

Knalpot komposit serbuk batang kelapa sawit merupakan inovasi dalam dunia knalpot. Fungsi utama knalpot ini adalah untuk meminimalisir kebisingan pada knalpot sepeda motor. Pengujian knalpot komposit dilakukan dengan mencari data kebisingan pada knalpot komposit. Dilakukan dengan beberapa tahap, untuk langkah pertama menyiapakan sound level meter sebagai alat pendeteksi kebisingan pada knalpot lalu melakukan pengukukan jarak antara silencer dan sound level meter. Pada langkah terakhir lihat kebisingan yang terbaca pada sound level meter dengan putaran 1000rpm, 3000rpm, 5000rpm, 7000rpm, 9000rpm dan membandingkannya dengan nilai kebisingan pada knalpot komersil. Nilai kebisingannya dari knalpot komesil dan knalpot komposit diubah menjadi data frekuensi dan dihitung nilai rata-rata sound pressure level. Dari hasil rata-rata sound pressure level didapat hasil tingkat kebisingan pada knalpot komersil pada 1000rpm (72.94dB), 3000rpm (84.52dB), 5000rpm (86.5dB), 7000rpm (89.96dB), 9000rpm (95.22dB) dan pada knalpot komposit pada 1000rpm (74.4dB), 3000rpm (87.54dB), 5000rpm (92.14dB), 7000rpm (95.1dB), 9000rpm (97.78dB). Masih didapatkan adanya vibrasi pada knalpot komposit yang mengakibatkan tingginya kebisingan pada knalpot komposit tersebut.

ABSTRACT

Exhaust composite powder palm trunks is an innovation in the world of the exhaust. The main function of this is to minimize the exhaust noise of the motorcycle exhaust. Composite exhaust testing done by collecting data on the exhaust noise composite. doing with several stages, the first step Preparing for the sound level meter as detector noise on the exhaust and do spacing distance between silencer and sound level meter. In the last step see noise legible on the sound level meter with around 1000rpm, 3000 rpm, 5000 rpm, 7000 rpm, 9000 rpm and compares it with the commercial value of the noise on the exhaust. The value of the noise from the exhaust muffler composite comersil and converted into frequency data and collecting average value of sound pressure level. From the results of the average sound pressure level noise level results obtained in commercial exhaust in 1000 rpm (72.94dB), 3000 rpm (84.52dB), 5000rpm (86.5dB), 7000rpm (89.96dB), 9000rpm (95.22dB) and the composite muffler at 1000 rpm (74.4dB), 3000 rpm (87.54dB), 5000 rpm (92.14dB), 7000 rpm (95.1dB), 9000 rpm (97.78dB). Still got the vibrations in the composite resulting in high exhaust noise in the composite muffler.

STUDI EKPERIMENTAL PERBANDINGAN KARAKTERISTIK KEBISINGAN

KNALPOT STANDAR SATRIA FU 150 DENGAN KNALPOT KOMPOSIT SERAT

BATANG KELAPA SAWIT

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

MUHAMMAD JEFFRY MACHMURIZA

100401077

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

ABSTRAK

Knalpot komposit serbuk batang kelapa sawit merupakan inovasi dalam dunia knalpot. Fungsi utama knalpot ini adalah untuk meminimalisir kebisingan pada knalpot sepeda motor. Pengujian knalpot komposit dilakukan dengan mencari data kebisingan pada knalpot komposit. Dilakukan dengan beberapa tahap, untuk langkah pertama menyiapakan sound level meter sebagai alat pendeteksi kebisingan pada knalpot lalu melakukan pengukukan jarak antara silencer dan sound level meter. Pada langkah terakhir lihat kebisingan yang terbaca pada sound level meter dengan putaran 1000rpm, 3000rpm, 5000rpm, 7000rpm, 9000rpm dan membandingkannya dengan nilai kebisingan pada knalpot komersil. Nilai kebisingannya dari knalpot komesil dan knalpot komposit diubah menjadi data frekuensi dan dihitung nilai rata-rata sound pressure level. Dari hasil rata-rata sound pressure level didapat hasil tingkat kebisingan pada knalpot komersil pada 1000rpm (72.94dB), 3000rpm (84.52dB), 5000rpm (86.5dB), 7000rpm (89.96dB), 9000rpm (95.22dB) dan pada knalpot komposit pada 1000rpm (74.4dB), 3000rpm (87.54dB), 5000rpm (92.14dB), 7000rpm (95.1dB), 9000rpm (97.78dB). Masih didapatkan adanya vibrasi pada knalpot komposit yang mengakibatkan tingginya kebisingan pada knalpot komposit tersebut.

ABSTRACT

Exhaust composite powder palm trunks is an innovation in the world of the exhaust. The main function of this is to minimize the exhaust noise of the motorcycle exhaust. Composite exhaust testing done by collecting data on the exhaust noise composite. doing with several stages, the first step Preparing for the sound level meter as detector noise on the exhaust and do spacing distance between silencer and sound level meter. In the last step see noise legible on the sound level meter with around 1000rpm, 3000 rpm, 5000 rpm, 7000 rpm, 9000 rpm and compares it with the commercial value of the noise on the exhaust. The value of the noise from the exhaust muffler composite comersil and converted into frequency data and collecting average value of sound pressure level. From the results of the average sound pressure level noise level results obtained in commercial exhaust in 1000 rpm (72.94dB), 3000 rpm (84.52dB), 5000rpm (86.5dB), 7000rpm (89.96dB), 9000rpm (95.22dB) and the composite muffler at 1000 rpm (74.4dB), 3000 rpm (87.54dB), 5000 rpm (92.14dB), 7000 rpm (95.1dB), 9000 rpm (97.78dB). Still got the vibrations in the composite resulting in high exhaust noise in the composite muffler.

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Allah SWT atas segala karunia dan rahmat-Nya yang senantiasa diberikan kepada penulis, sehingga penulis dapat menyelesaikan skripsi ini.

Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana Teknik di Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. Adapun judul skripsi ini adalah “Studi Ekperimental Perbandingan kebisingan Pada Knalpot Standar Satria FU 150 dengan Knalpot Komposit Serbuk Batang Kelapa Sawit”.

Selama penulisan skripsi ini penulis banyak mendapat bimbingan dan bantuan dari berbagai pihak. Oleh karena itu dalam kesempatan ini penulis menyampaikan banyak terima kasih kepada:

1. Kedua orang tua tercinta, Ir.Mayanto dan Sri Khairani yang telah memberikan segala dukungan tak terhingga moril dan materil.

2. Bapak Dr.Ing.Ir. Ikhwansyah Isranuri selaku dosen pembimbing yang telah banyak meluangkan waktunya membimbing penulis hingga skripsi ini dapat terselesaikan.

3. Abangda Fadly Ahmad Kurniawan Nasution, ST.MT selaku alumni Magister Teknik Mesin sekaligus koordinator laboratorium Noise and Vibration Research Center.

4. Seluruh Staf Pengajar pada Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara yang telah memberikan pengetahuan kepada penulis hingga akhir studi dan seluruh pegawai administrasi di Departemen Teknik Mesin.

5. Saudara Nazwir Fahmi Damanik, Toto Wibowo, Muhammad Zakiy, Ahmad Fadhlan Yazid, Andika Noveri Yendra, Hutomo Wicaksono, Muhammad Ilham, Fakhrul Rozy, Sidiqi, Afrinedi dan teman-teman mahasiswa Teknik Mesin USU khususnya untuk stambuk 2010, yang telah banyak memberikan support dan sharing dalam penyelesaian skripsi ini.

Penulis menyadari bahwa skripsi ini belum sempurna, baik dari segi teknik maupun dari segi materi. Oleh sebab itu, demi penyempurnaan skripsi ini kritik dan saran sangat penulis harapkan.

Akhir kata, penulis berharap agar laporan ini bermanfaat bagi pembaca pada umumnya dan penulis sendiri pada khususnya.

Medan, Januari 2016 Penulis,

DAFTAR ISI

Halaman

ABSTRAK ...i

ABSTRACT ...ii

KATA PENGANTAR ...iii

DAFTAR ISI ...v

DAFTAR GAMBAR ...vii

DAFTAR TABEL...ix

DAFTAR NOTASI ...x

BAB 1 PENDAHULUAN ...1

1.1 Latar Belakang ...1

1.2 Perumusan Masalah ...2

1.3 Tujuan Penelitian ...2

1.3.1 Tujuan Umum ...2

1.3.2 Tujuan Khusus ...2

1.4 Batasan Masalah ...2

1.5 Sistematika Penulisan ...2

BAB 2 TINJAUAN PUSTAKA ...4

2.1 Komposit ...4

2.2 Knalpot ...5

2.3 Knalpot Komposit ...5

2.5 Gelombang dan Bunyi ...6

2.5.1 Gelombang...6

2.5.2 Jenis-Jenis Gelombang ...7

2.5.3 Bunyi ...9

2.5.4 Sifat-Sifat Bunyi ...10

2.6 Sifat Akustik ...13

2.6.1 Koefisien Absorpsi ...14

2.3.2 Sound Tranmission Loss ...17

2.7 Material Akustik ...17

BAB 3 METODOLOGI PENELITIAN ...19

3.1 Tempat dan Waktu ...19

3.1.1 Tempat ...19

3.1.2 Waktu ...19

3.2 Pembuatan Spesimen ...19

3.2.1 Alat dan Bahan Pembuatan Spesimen ...19

3.2.2 Prosedur Pembuatan Spesimen Massa Jenis ...24

3.2.3 Prosedur Pembuatan Knalpot Komposit ...25

3.3 Pengujian Kebisingan Knalpot Standar dan Knalpot Komposit ...28

3.3.1 Alat ...28

3.4 Variabel yang Diamati ...31

3.5 Pelaksanaan Penelitian ...31

BAB 4 HASIL DAN PEMBAHASAN ...33

4.1 Hasil Pengujian Knalpot Standar dengan Knalpot Komposit ...33

4.1.1 Putaran (rpm) vs Kebisingan (dB) ...33

4.1.2 Kebisingan (dB) vs Frekuensi (Hz) ...35

4.2 Analisa Kebisingan Knalpot Komersil dan Knalpot Komposit ...43

BAB 5 KESIMPULAN DAN SARAN ...48

5.1 Kesimpulan ...48

5.2 Saran ...48

DAFTAR PUSTAKA ...49

DAFTAR GAMBAR

Halaman

Gambar 2.1 Gelombang Tranversal ...8

Gambar 2.2 Gelombang Longitudinal ...9

Gambar 2.3 Panjang Gelombang ...12

Gambar 2.4 Fenomena Absorpsi Suara Oleh Suatu Permukaan Bahan ...14

Gambar 3.1 Serbuk Kelapa Sawit ...20

Gambar 3.2 Resin ...21

Gambar 3.3 Katalis ...21

Gambar 3.4 WAX Mirror Glaze ...22

Gambar 3.5 Cetakan Spesimen Uji Akustik ...22

Gambar 3.6 Mistar ...23

Gambar 3.7 Timbangan Digital ...23

Gambar 3.8 Gelas Plastik ...23

Gambar 3.9 Bor ...24

Gambar 3.10 Mesin Bubut ...24

Gambar 3.11 (a) Pengolesan Bagian dies Cetaka (b) Pengolesan Bagian mold Cetakan ...26

Gambar 3.12 (a) Proses Pengukuran Serbuk (b) Proses Pengukuran Resin ...27

Gambar 3.13 (a) Pengadukan resin dengan Serbuk (b) Pencampuran Katalis ...27

Gambar 3.14 Penuangan Adonan Pada dies (b) Penutupan dies pada mold ...27

Gambar 3.15 Sound Level Meter ...28

Gambar 3.16 Meteran ...28

Gambar 3.17 Tripot ...29

Gambar 3.18 Kunci Pas ...29

Gambar 3.19 Knalpot Standar Satria FU150 ...29

Gambar 3.20 Knalpot Komposit ...30

Gambar 3.21 Diagram Alir ...31

Gambar 4.2 Grafik kebisingan vs frekuensi pada knalpot komersil

satria FU 150 dengan sumbu X+ ...36 Gambar 4.3 Grafik kebisingan vs frekuensi pada knalpot komersil

satria FU 150 dengan sumbu Y+ ...36 Gambar 4.4 Grafik kebisingan vs frekuensi pada knalpot komersil

satria FU 150 dengan sumbu X- ...38 Gambar 4.5 Grafik kebisingan vs frekuensi pada knalpot komersil

satria FU 150 dengan sumbu Z+ ...38 Gambar 4.6 Grafik kebisingan vs frekuensi pada knalpot komersil

satria FU 150 dengan sumbu X- ...37 Gambar 4.7 Grafik kebisingan vs frekuensi pada knalpot komersil

komposit dengan sumbu X+ ...39 Gambar 4.8 Grafik kebisingan vs frekuensi pada knalpot komersil

komposit dengan sumbu Y+ ...40 Gambar 4.9 Grafik kebisingan vs frekuensi pada knalpot komersil

komposit dengan sumbu Y- ...41 Gambar 4.10 Grafik kebisingan vs frekuensi pada knalpot komersil

komposit dengan sumbu Z+ ...41 Gambar 4.11 Grafik kebisingan vs frekuensi pada knalpot komersil

DAFTAR NOTASI

v Kecepatan Gelombang m/s

T Waktu s

I Intensitas Gelombang W/

W Daya Akustik Watt

Wreff Sound power referensi Watt

Lp Sound pressure Level dB

Lw Sound Powel Lewel dB

p Sound Pressure Pa

DAFTAR TABEL

Halaman

Tabel 2.1 Koefisien penyerapan bunyi berdasarkan beberpa material ... 35

Tabel 4.1 Data Kebisingan vs Putaran Pada Knalpot Komersil ... 34

Tabel 4.2 Data Kebisingan vs Putaran Pada Knalpot Komposit 85:15 ... 34

Tabel 4.3 Data Kebisingan vs Frekuensi Pada Knalpot Komersil... 35

Tabel 4.4 Data Kebisingan vs Frekuensi Pada Knalpot Komposit 85:15... 39

Tabel 4.5 Tekanan Pada Knalpot Komersil ... 44