PEMBUATAN ARANG AKTIF TEMPURUNG KELAPA SAWIT

SEBAGAI ADSORBEN DALAM PEMURNIAN BIODIESEL

SKRIPSI

ABI GUSTAMA

F34080071

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

THE PRODUCTION OF ACTIVATED CHARCOAL FROM PALM SHELL

AS ADSORBENT IN THE PURIFICATION PROCESS OF BIODIESEL

Endang Gumbira Sa’id1)

, Abi Gustama1), Gustan Pari 2),

1)Departement of Agroindustrial Technology, Faculty of Agriculture Engineering and Technology, Bogor Agricultural University, IPB Dramaga Campus, PO BOX 220, Bogor, West Java, Indonesia

2)Development and Research Center Of Forest Products, Bogor, West Java, Indonesia

ABSTRACT

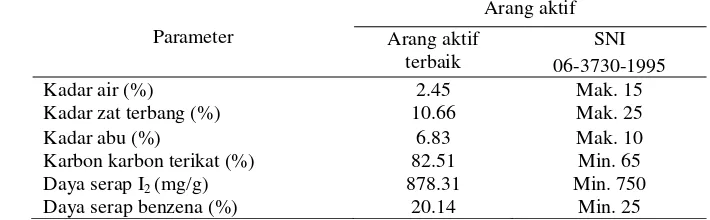

Palm shell is one of solid waste from palm oil industries. To increase the added value and to reduce solid waste palm shell can be converted as activated charcoal. Application of activated charcoal could be done for purification process of biodiesel. Production of activated charcoal could be made through carbonization process at temperature of 450oC for five hours. The charcoal was soaked for 24 hours with the activator agent such as phosphoric acid activated with concentration of 15% and charcoal which was not soaked with phosphoric acid. Both of the charcoals were activated at temperature of 800oC with the variation time of 60, 90, and 120 minutes. The best quality of activated charcoal was the activation charcoal which were not soaked and activation time. The best quality of activated charcoal was the activation charcoal which were not soaked and activation time for 120 minutes with yield value of 56.5%, water content of 2.45%, volatile matter of 10.66%, ash content of 6.83%, fix carbon of 82.51%, adsorptive capacity of iodine 878.31mg/g, adsorptive capacity of benzene of 20,14%, and pH of 9.42. Crystalinity of activated charcoal of 39.89 %. Activated charcoal had been the standard of Standar Nasional Indonesia (SNI) 06-3730-1995. The ability of the best activated charcoal would be applicated for purification of biodiesel. Adding 3% of activated charcoal was better for purification of biodiesel so that was earned acid value of 0.22 mg KOH/g, pureness of 65.43%, pH of biodiesel of 7.29.

Abi Gustama. F34080071.

Pembuatan Arang Aktif Tempurung Kelapa Sawit Sebagai

Adsorben Dalam Pemurnian Biodiesel

. Dibawah bimbingan Endang Gumbira Sa’id dan

Gustan Pari

RINGKASAN

Arang aktif merupakan arang yang telah diaktifasi oleh suatu zat pada suhu tinggi sehingga memiliki kemampuan daya serap tiga hingga tujuh kali daya serap arang. Arang aktif dapat dibuat dari bahan yang mengandung unsur karbon. Salah satu bahan tersebut adalah tempurung kelapa sawit. Tempurung kelapa sawit merupakan salah satu limbah yang dihasilkan dari kegiatan industri kelapa sawit. Konversi tempurung kelapa sawit menjadi arang aktif dapat mengurangi jumlah limbah pada industri kelapa sawit dan meningkatkan manfaat produk yang berasal dari limbah biomassa.

Bahan bakar fosil merupakan bahan yang sering digunakan oleh masyarakat luas sebagai sumber energi. Akan tetapi ketersediannya semakin menurun yang dapat dirasakan dengan meningkatnya harga minyak mentah dunia di pasar dunia. Biodiesel menjadi salah satu bahan bakar alternatif masa depan yang berasal dari minyak nabati sebagai pengganti bahan bakar fosil. Dalam pembuatan biodiesel terdapat tahapan pencucian. Tahapan tersebut sering menggunakan air yang memiliki kelemahan yaitu penggunaan air yang besar, waktu proses lama, dan menghasilkan limbah sabun, gliserol, sisa metanol, serta sisa katalis yang tidak dapat dibuang ke lingkungan (Widyanagari, 2008). Pemanfaatan arang aktif tempurung kelapa sawit sebagai adsorben biodiesel diharapkan menjadi pengganti kelemahan yang ditimbulkan dengan pencucian air.

Tujuan penelitian ini adalah : (1) Memanfaatkan limbah biomassa industri kelapa sawit berupa tempurung kelapa sawit menjadi arang aktif. (2) Mengetahui pengaruh perendaman asam fosfat dan dan waktu aktifasi terhadap mutu arang aktif. (3) Mengetahui arang aktif terbaik sebagai adsorben dalam pemurnian biodiesel.

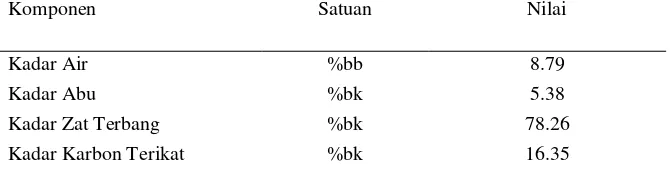

Pada penelitian pendahuluan dilakukan analisis sifat fisiko kimia tempurung kelapa sawit. Hasil analisis menunjukan bahwa tempurung kelapa sawit memiliki kadar air 8.79%, kadar zat terbang 78.26%, kadar abu 5.38%, dan kadar karbon terikat 16.35%. Tempurung kelapa sawit dikarbonisasi pada suhu 450oC selama lima jam. Arang tempurung kelapa sawit menghasilkan rendemen 36.38%. Mutu arang yang dihasilkan memiliki kadar air 3.34%, kadar zat terbang 23.87%, kadar abu 4.65% kadar karbon terikat 71.48%, daya serap iod 171.97 mg/g, dan daya serap benzena 9.66%. Pembuatan arang aktif dilakukan dengan merendam arang dengan konsentrasi asam fosfat 5, 10, dan 15% selama 24 jam. Kemudian arang ditiriskan dan diaktivasi pada suhu 700 dan 800oC selama satu jam yang dialiri uap air. Hasil menunjukkan bahwa pada konsentrasi 15% dan suhu 800oC arang aktif memiliki kemampuan daya serap iod sebesar 610.36 mg/g.

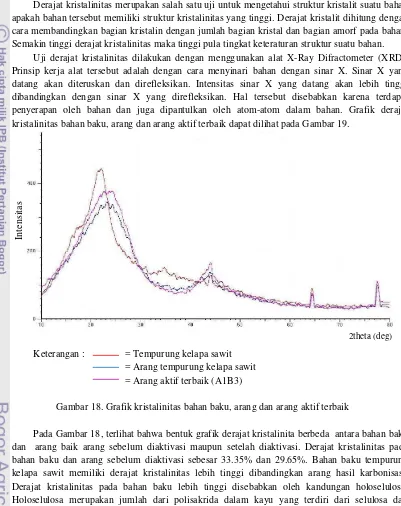

06-3730-1995). Arang aktif terbaik diuji penampakan pori menggunakan Scanning Electro Microscop (SEM) dan derajat kristalinitas menggunakan X-Ray Difractometer (XRD) dengan membandingkan bahan baku, arang tempurung kelapa sawit.

Pada penelitian utama, arang aktif yang dihasilkan memiliki nilai rendemen 56.25-72.5% kadar air sekitar 2.53 – 3.58%, kadar zat terbang 8.83 – 10.66%, kadar abu 5.54-7.63%, kadar karbon terikat 82.51-84.21%, daya serap iod 587.25 – 878.31%, daya serap benzena 12.76-20.14%, dan derajat keasaman (pH) 5.70 – 9.42. Mutu arang aktif pada penelitian ini lebih baik apabila dibandingkan dengan arang aktif yang dijual di pasaran. Arang aktif yang memiliki mutu terbaik adalah arang aktif yang diproses tanpa direndam asam fosfat dan waktu aktifasi selama 120 menit dengan nilai rendemen 56.25%, kadar air 2.45 %, kadar zat terbang 10.66%, kadar abu 6.83%, kadar karbon terikat 82.51%, daya serap iod 878.31 mg/g, daya serap benzena 20.14%, dan derajat keasaman (pH) 9.42. Hasil SEM terlihat perbedaan pori-pori arang dengan arang aktif. Pada arang aktif terbaik terlihat pengotor yang diduga merupakan kandungan abu yang lebih banyak dibandingkan dengan arang yang disebabkan oleh proses pemanasan pada suhu tinggi. Derajat kristalinitas arang aktif sebesar 39.89%. Nilai tersebut lebih tinggi dibandingkan dengan bahan baku dan arang tempurung kelapa sawit.

PEMBUATAN ARANG AKTIF TEMPURUNG KELAPA SAWIT

SEBAGAI ADSORBEN DALAM PEMURNIAN BIODIESEL

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh

ABI GUSTAMA

F34080071

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi

: Pembuatan Arang Aktif Tempurung Kelapa Sawit Sebagai

Adsorben Dalam Pemurnian Biodiesel

Nama

: Abi Gustama

NIM

: F34080071

Menyetujui,

Pembimbing I,

Pembimbing II,

(Prof. Dr. Ir. E.

Gumbira Sa’id, MA.Dev)

(Prof (R). Dr. Gustan Pari, M.Si)

NIP. 19550521 197903 1002

NIP. 19620802 198603 1003

Mengetahui,

Ketua Departemen Teknologi Industri Pertanian

(Prof.Dr. Ir. Nastiti Siswi Indrasti)

NIP. 19621009 198903 2 001

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul : Pembuatan Arang Aktif Tempurung Kelapa Sawit Sebagai Adsorben Dalam Pemurnian Biodiesel merupakan hasil karya

saya sendiri dengan arahan Dosen Pembimbing Akademik dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini

Bogor, September 2012 Yang membuat pernyataan

Abi Gustama

©

Hak cipta milik Abi Gustama, tahun 2012 Hak cipta dilindungiBIODATA PENULIS

Abi Gustama, Lahir di Bogor, 1 Agustus 1990 dari bapak Basri dan ibu Lilis Suryani, sebagai putra pertama dari dua bersaudara. Penulis menamatkan Sekolah Menengah Pertama (SMA) pada tahun 2008 di SMA Negeri 5 Bogor. Pada tahun yang sama penulis diterima di Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB (USMI) pada Program Studi Teknologi Industri Pertanian, Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian. Selama masa perkuliahan, penulis aktif dalam berbagai kegiatan yaitu menjadi asisten mata kuliah Penerapan Komputer pada tahun 2010-2011, asisten mata kuliah Teknologi Pati, Gula, dan Sukrokimia pada tahun 2012, dan asisten mata kuliah Teknik Optimasi pada tahun 2012. Penulis aktif dalam berorganisasi selama masa perkuliahan sebagai Pengurus Himpunan Profesi Mahasiswa Teknologi Industri (HIMALOGIN) selama dua tahun yaitu pada tahun 2010 penulis menjabat sebagai staf Departemen Kewirausahaan dan pada tahun 2011 penulis menjabat sebagai ketua Departemen Human Resources Development (HRD). Penulis juga aktif dalam beberapa kepanitian seperti Agroindustry Days 2009, Atsiri Fair 2010, dan Hagatri 2010. Penulis juga telah melaksanakan praktik lapangan di PT. Sinar Meadow

i

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke khadirat Allah SWT atas rahmat dan karunia yang diberikan, sehingga skripsi ini berhasil diselesaikan dengan baik. Penelitian dengan judul

“Pembuatan Arang Aktif Tempurung Kelapa Sawit Sebagai Adsorben Dalam Pemurnian Biodiesel” yang dilaksanakan di Laboratorium Pusat Penelitian dan Pengembangan Keteknikan Kehutanan dan Pengelolaan Hasil Hutan, Bogor dan Laboratorium TIN FATETA IPB sejak bulan Maret hingga Juli 2012.

Selama penelitian hingga terselesaikan penulisan skripsi, penulis banyak mendapatkan bantuan, baik moral maupun material dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih kepada para personalia di bawah ini :

1. Prof. Dr. Ir. E. Gumbira Sa’id, MA. Dev selaku dosen pembimbing akademik utama yang telah memberikan dorongan, arahan, dan bimbingan yang sangat bermanfaat selama penelitian.

2. Prof (R). Dr. Gustan Pari, M.Si selaku pembimbing kedua yang telah memberikan dorongan moril dan material selama penulis melakukan penelitian di Pusat Penelitian dan Pengembangan Keteknikan Kehutanan dan Pengelolaan Hasil Hutan, Bogor.

3. Dr.Ir. Dwi Setyaningsih, M.Si selaku dosen penguji yang telah memberikan saran dan arahan kepada penulis untuk penyempurnaan skripsi.

4. Keluarga besar, terutama kedua orang tua dan adik yang telah memberikan dukungan baik moral, materi maupun doa selama menjalani masa studi dan penelitian.

5. Bapak Mahfudin, Bapak Ahmad, Bapak Dikdik, dan Bapak Saptadi Darmawan yang telah memberikan bantuan dan ilmu selama penulis melaksanakan penelitian di Pusat Penelitian dan Pengembangan Keteknikan Kehutanan dan Pengelolaan Hasil Hutan, Bogor

6. Rekan–rekan satu bimbingan: Fahmi, Luthfa Jamilah, Sabila Ramadhani dan Amelia Aswad atas dukungan dan doa yang telah diberikan kepada penulis.

7. Ibu Egnawati, Bapak Sugi, Bapak Dicky, dan Ibu Sri selaku teknisi yang telah membantu penulis selama penelitian berlangsung.

8. Seluruh teman-teman TIN 45 yang selalu memberikan motivasi dan dorongan selama penulis melaksanakan penelitian.

9. Semua pihak yang telah membantu dan mendorong terselesaikanya penelitian serta kerja sama dalam penyusunan skripsi selama ini yang tidak bisa penulis sebutkan satu per satu. Penulis menyadari bahwa skripsi ini kemungkinan masih memiliki keterbatasan yang penulis miliki. Oleh karena itu, penulis sangat berharap kritik dan saran yang membangun bagi perbaikan tulisan ini ke depannya. Semoga karya tulis ini dapat bermanfaat bagi pembaca dalam menambah pengetahuan.

Bogor, September 2012

ii

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR GAMBAR ... iv

DAFTAR TABEL ... v

DAFTAR LAMPIRAN ... vi

I. PENDAHULUAN A. LATAR BELAKANG ... 1

B. TUJUAN ... 2

C. RUANG LINGKUP ... 2

D. MANFAAT PENELITIAN ... 2

II. TINJAUAN PUSTAKA A. KELAPA SAWIT ... 3

B. ARANG ... 4

C. ARANG AKTIF ... 4

D. PEMBUATAN ARANG AKTIF ... 6

1. Aktifasi secara fisik ... 6

2. Aktifasi secara kimia ... 7

E. KEGUNAAN ARANG AKTIF ... 7

F. ADSORPSI ... 8

G. BIODIESEL ... 8

III.METODE PENELITIAN A. TEMPAT DAN WAKTU PENELITIAN ... 10

B. BAHAN DAN ALAT ... 10

C. TATA LAKSANA PENELITIAN ... 11

1. Penelitian Pendahuluan ... 11

2. Penelitian Utama ... 12

D. RANCANGAN PERCOBAAN ... 14

IV. HASIL DAN PEMBAHASAN A. PENELITIAN PENDAHULUAN ... 15

1. Analisis Sifat Fisiko Kimia Tempurung Kelapa Sawit. ... 15

2. Analisis Sifat Fisiko Kimia Arang Tempurung Kelapa Sawit... 15

3. Penentuan Suhu dan Konsentrasi Asam Fosfat ... 16

B. PENELITIAN UTAMA ... 18

1. Pengaruh Perendaman Fosfat dan Waktu Aktifasi ... 18

1.1. Rendemen. ... 18

1.2. Kadar Air. ... 19

1.3. Kadar Zat Terbang. ... 20

1.4. Kadar Abu. ... 21

1.5. Kadar Karbon Terikat. ... 23

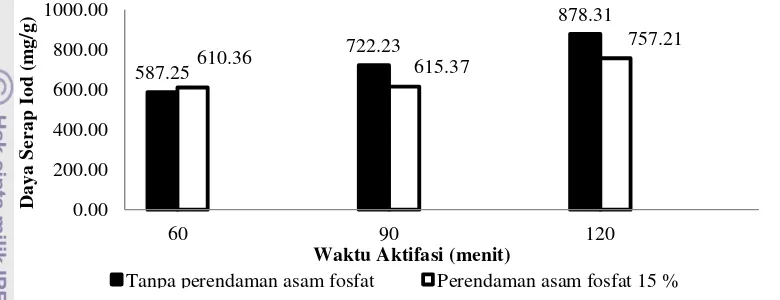

1.6. Daya Serap Iod. ... 23

iii

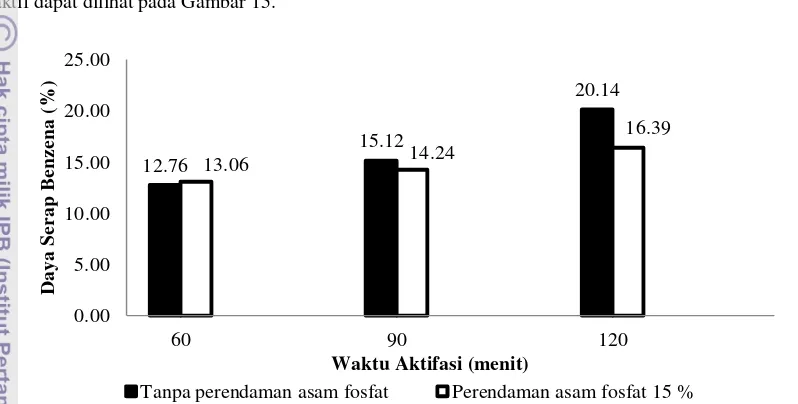

Halaman1.8. Derajat Keasaman (pH) ... 25

1.9. Arang Aktif Terbaik. ... 26

2. Aplikasi Arang Aktif Sebagai Adsorben Dalam Pemurnian Biodiesel ... 30

2.1. Bilangan Asam ... 30

2.2. Kejernihan. ... 32

2.3. Derajat Keasaman (pH). ... 33

V. KESIMPULAN DAN SARAN A. KESIMPULAN ... 34

B. SARAN ... 34

DAFTAR PUSTAKA ... 35

iv

DAFTAR GAMBAR

Halaman

Gambar 1. Pohon kelapa sawit ... 3

Gambar 2. Struktur graphit heksagonal ... 5

Gambar 3. Mekanisme pembuatan arang aktif ... 6

Gambar 4. Reaksi transesterfikasi ... 9

Gambar 5. (a) Tungku pengarangan (b) Tungku aktifasi ... 10

Gambar 6. Diagram alir pembuatan arang ... 11

Gambar 7. Diagram alir pembuatan arang aktif ... 12

Gambar 8. Diagram alir pemurnian biodiesel kasar ... 13

Gambar 9. Histogram hubungan antara konsentrasi asam fosfat dan suhu aktifasi terhadap daya serap arang aktif tempurung kelapa sawit ... 17

Gambar 10. Histogram hubungan pengaruh perendaman asam fosfat dan waktu aktifasi terhadap rendemen arang aktif tempurung kelapa sawit ... 18

Gambar 11. Histogram hubungan antara pengaruh perendaman asam fosfat dan waktu aktifasi terhadap kadar air ... 20

Gambar 12. Histogram hubungan antara pengaruh perendaman asam fosfat dan waktu aktifasi terhadap kadar zat terbang ... 21

Gambar 13. Histogram hubungan antara pengaruh perendaman asam fosfat dan waktu aktifasi terhadap kadar abu ... 22

Gambar 14. Histogram hubungan antara pengaruh perendaman asam fosfat dan waktu aktifasi terhadap daya serap iod ... 24

Gambar 15. Histogram hubungan antara pengaruh perendaman asam fosfat dan waktu aktifasi terhadap daya serap benzena ... 25

Gambar 16. Histogram hubungan antara pengaruh perendaman asam fosfat dan waktu aktifasi terhadap derajat keasaman (pH) ... 26

Gambar 17. (a) arang tempurung kelapa sawit dan (b) arang aktif tempurung kelapa sawit pada pembesaran 1000 kali ... 27

Gambar 18.Grafik kristalinitas bahan baku, arang dan arang aktif terbaik ... 28

Gambar 19. Histogram bilangan asam berdasarkan proses pemurnian biodiesel ... 31

Gambar 20.Histogram kejernihan berdasarkan proses pemurnian biodiesel ... 32

v

DAFTAR TABEL

Halaman

Tabel 1. Standar Mutu Arang Aktif Teknis ... 5

Tabel 2. Hasil Analisis Sifat Fisiko Kimia Tempurung Kelapa Sawit ... 15

Tabel 3. Hasil Analisis Sifat Fisiko Kimia Arang Tempurung Kelapa Sawit ... 16

Tabel 4. Perbandingan Mutu Arang Aktif Terbaik Dengan Standar Nasional Indonesia ... 26

vi

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Prosedur Analisis Arang dan Arang Aktif ... 39

Lampiran 2. Prosedur Analisis Pemurnian Biodiesel ... 42

Lampiran 3. Data Penelitian Pendahuluan ... 43

Lampiran 4. Data Penelitian Utama Pembuatan Arang Aktif ... 44

Lampiran 5. Aplikasi Arang Aktif Terbaik Sebagai Adsorben Pemurnian Biodiesel ... 45

Lampiran 6. Analisis Ragam Dan Uji Duncan Untuk Kadar Air Arang Aktif (α=0.05) ... 46

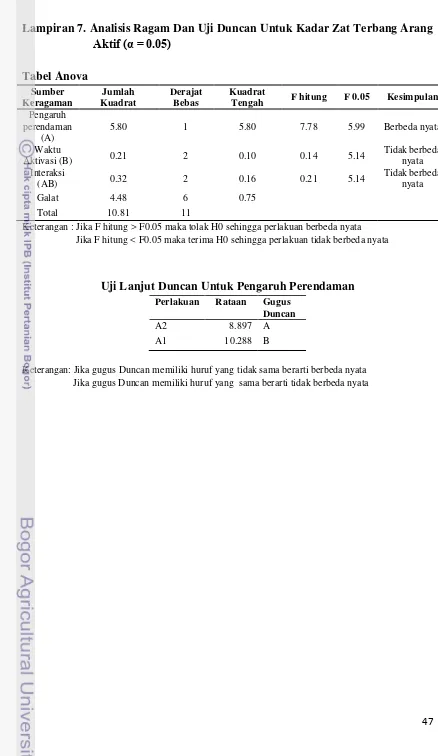

Lampiran 7. Analisis Ragam Dan Uji Duncan Untuk Kadar Zat Terbang Arang Aktif (α=0.05) ... 47

Lampiran 8. Analisis Ragam Dan Uji Duncan Untuk Kadar Abu Arang Aktif (α=0.05) ... 48

Lampiran 9. Analisis Ragam Dan Uji Duncan Untuk Kadar Karbon Terikat Arang Aktif (α=0.05) ... 49

Lampiran 10. Analisis Ragam Dan Uji Duncan Untuk Daya Serap Iod Arang Aktif (α=0.05) ... 50

Lampiran 11. Analisis Ragam Dan Uji Duncan Untuk Daya Serap Benzena Arang Aktif (α=0.05) ... 51

Lampiran 12. Analisis Ragam Dan Uji Duncan Untuk Derajat Keasaman (pH) Arang Aktif (α=0.05) ... 52

Lampiran 13. Analisis Ragam Dan Uji Duncan Untuk Bilangan Asam Biodiesel (α=0.05) .... 53

Lampiran 14. Analisis Ragam Dan Uji Duncan Untuk Kejernihan Biodiesel (α=0.05) ... 54

Lampiran 15. Analisis Ragam Dan Uji Duncan Untuk Derajat Keasaman Biodiesel (α=0.05) ... 55

Lampiran 16. Data Derajat Kristalisasi Tempurung Kelapa Sawit, Arang Dan Arang Aktif Terbaik ... 56

I. PENDAHULUAN

A. LATAR BELAKANG

Arang aktif merupakan arang yang telah diaktivasi oleh suatu zat pada suhu tinggi sehingga dapat meningkatkan daya serap mencapai tiga hingga tujuh kali daya serap arangnya. Arang aktif banyak digunakan sebagai adsorben pemurnian gas, pemurnian pulp, penjernihan air, penjernihan minyak, dan katalis. Kemampuan arang aktif tersebut merupakan penyebab banyak industri yang menggunakan arang aktif baik dari industri pangan maupun non pangan. Arang aktif dapat dibuat dari bahan yang mengandung unsur karbon. Bahan yang sering digunakan sebagai arang aktif berasal dari hasil samping proses produksi yang tidak digunakan kembali. Salah satu bahan tersebut adalah tempurung kelapa sawit.

Tempurung kelapa sawit merupakan bahan yang mengandung lignoselulosa yang tersusun atas unsur karbon. Keberadaan tempurung kelapa sawit semakin meningkat seiring dengan meningkatnya luas areal tanaman kelapa sawit setiap tahunnya. Menurut data Direktorat Jendral Perkebunan (2010), luas lahan tanaman kelapa sawit tahun 2008 mencapai 7.36 juta pada tahun 2009 meningkat hingga mencapai 8.24 juta hektar dan pada tahun 2010 luas areal menjadi 8.43 juta hektar. Rata-rata produksi tandan buah segar (TBS) pada perkebunan rakyat sekitar 16 ton per hektar (Husna, 2011). TBS yang diolah pada tahun 2010 diperkirakan sebesar 134 juta ton. Tanaman kelapa sawit yang diolah akan menghasilkan produk berupa minyak sawit kasar atau crude palm oil (CPO) serta hasil samping berupa limbah biomassa seperti tandan kosong kelapa sawit (TKKS), serabut kelapa sawit dan tempurung kelapa sawit yang sangat mencemari lingkungan industri. Menurut Tim PT. SP dalam Ditjen PPHP (2006), setiap pengolahan TBS dapat menghasilkan limbah padat berupa tandan kosong kelapa sawit (23%), tempurung kelapa sawit (6.5%), dan serabut kelapa sawit (13%). Jumlah limbah padat biomassa industri kelapa sawit pada tahun 2010 diperkirakan sebesar 56.9 juta ton. Masing-masing limbah padat yang dihasilkan adalah untuk TKKS 30.8 juta ton, cangkang kelapa sawit 8.7 juta ton, dan serabut kelapa sawit 17.4 juta ton. Untuk meningkatkan nilai tambah dan mengurangi volume limbah biomassa berupa tempurung kelapa sawit pada industri kelapa sawit maka dapat dilakukan proses konversi menjadi produk arang aktif.

Bahan bakar fosil merupakan bahan yang sering digunakan oleh masyarakat luas sebagai sumber energi. Akan tetapi pemakaian bahan bakar tersebut berdampak pada meningkatnya kerusakan lingkungan dan menurunnya pola kesehatan masyarakat. Hal ini disebabkan karena bahan bakar fosil menghasilkan gas-gas beracun yang berasal dari proses pembakaran. Selain itu keberadaan bahan bakar fosil jumlahnya semakin menurun. Hal tersebut dapat dirasakan dengan meningkatnya harga minyak mentah di pasar dunia. Salah satu bahan bakar pengganti bahan bakar fosil adalah dengan memproduksi biodiesel. Biodiesel merupakan bahan bakar yang berasal dari minyak nabati yang ramah lingkungan. Menurut Hambali et al., (2007), biodiesel sebagai bioenergi digunakan sebagai bahan bakar alternatif pengganti bahan bakar fosil pada motor diesel.

Pemanfaatan material padat (adsorben) berupa arang aktif yang berasal dari tempurung kelapa sawit dapat mengurangi kelemahan yang ditimbulkan ketika menggunakan air. Penggunaan adsorben secara umum digunakan untuk menyerap komponen-komponen pengotor dalam minyak atau senyawa trigliserida. Berdasarkan pertimbangan di atas maka perlu dilakukan penelitian mengenai pembuatan arang aktif dari tempurung kelapa sawit dan aplikasinya sebagai adsorben dalam proses pemurnian biodiesel.

B. TUJUAN

Tujuan dari penelitian ini adalah sebagai berikut :

1. Memanfaatkan limbah biomassa industri kelapa sawit berupa tempurung kelapa sawit sebagai arang aktif

2. Mengetahui pengaruh perendaman asam fosfat dan lama aktivasi terhadap mutu arang aktif tempurung kelapa sawit

3. Mengetahui kemampuan arang aktif terbaik sebagai adsorben dalam pemurnian biodiesel.

C. RUANG LINGKUP

Ruang lingkup penelitian ini difokuskan pada produksi arang aktif melalui pengaruh perendaman asam fosfat dan waktu aktivasi pada suhu 800oC, menganalisis mutu arang aktif yang dihasilkan kemudian membandingkan dengan arang aktif komersial dan Standar Nasional Indonesia. Selain itu juga dilakukan pengujian kemampuan arang aktif terbaik untuk memurnikan biodiesel dan membandingkan dengan pencucian air.

D. MANFAAT PENELITIAN

II. TINJAUAN PUSTAKA

A. KELAPA SAWIT

Tanaman kelapa sawit merupakan tanaman perkebunan yang memiliki peranan penting di Indonesia sebagai penyumbang devisa non minyak dan gas bumi terbesar. Tanaman tersebut menghasilkan minyak nabati. Potensi produksi minyak nabati yang berasal dari tanaman kelapa sawit menghasilkan enam ton per tahun dalam satu hektar tanaman tersebut (Sastrosayono, 2003). Asal tanaman kelapa sawit belum diketahui secara pasti. Menurut Pahan (2008), dugaan kuat tanaman kelapa sawit berasal dari dua tempat yaitu Afrika dan Amerika Selatan tepatnya Brasilia. Akan tetapi saat ini kelapa sawit sudah menyebar ke seluruh Negara beriklim tropis termasuk Negara Indonesia. Perkebunan kelapa sawit telah berkembang lebih jauh seiring dengan kebutuhan manusia terhadap minyak nabati dan produk industri oleokimia (Pahan, 2008)

Perluasan perkebunan komoditas kelapa sawit dilaksanakan melalui perusahaan perkebunan swasta, perkebunan besar Negara (PTP/PTPN), dan perkebunan rakyat. Menurut Setyamidjaja (2006), daerah perkebuan kelapa sawit telah menyebar luas di seluruh Indonesia seperti Aceh, Sumatera Utara, Sumatera Selatan, Jambi, Riau, Bengkulu, Lampung, Kalimantan Barat, Jawa Barat, Sulawesi Selatan, dan Irian Jaya. Tanaman kelapa sawit (Gambar 1) merupakan tanaman monokotil yang secara taksonomi dapat diuraikan sebagai berikut :

Divisi : Embryophyta Siphonagama Subdivisi : Angiospermae

Ordo : Monocotyledonae Famili : Palmae

Sub-Famili : Cocoidae Genus : Elaeis

Spesies : Elaeis guineensis Elaeis oleifera Elaeis odora

(Pahan, 2008)

Gambar 1. Pohon Kelapa Sawit (Green Assembly, 2008)

(mesocarp) tipis, cangkang (endocarp) tebal (2-8 mm), inti (endosperm) besar, dan tidak terdapat cincin serabut. Persentase daging buah 35-60% dengan rendemen minyak 17-18%. Untuk tipe Pisifera memiliki ciri-ciri daging buah tebal, tidak memiliki cangkang tetapi terdapat cincin serabut yang mengelilingi inti. Pada tipe Tenera merupakan hasil silang antara tipe Dura dan Pisifera. Tipe ini memiliki tebal cangkang sekitar 0.5-4 mm, memiliki cincin serabut, sedangkan intinya kecil (Setyamidjaja, 2006). Berdasarkan penelitian Daud et al., (2004), Tempurung kelapa sawit terdiri dari selulosa 29.7%, holoselulosa 47.7%, dan lignin 53.4%.

Tanaman kelapa sawit dapat tumbuh dengan baik pada suhu 20-28oC. Kelapa sawit dapat tumbuh dengan baik dengan curah hujan di atas 2000 mm dan merata sepanjang tahun. Selain itu, penyinaran matahari mempengaruhi terhadap perkembangan buah kelapa sawit. Panjang penyinaran kelapa sawit yaitu 5-12 jam dengan kondisi kelembapan udara 80% (Pahan, 2008).

B. ARANG

Arang adalah produk hasil proses karbonisasi atau dekomposisi kayu pada suhu tinggi dengan keadaan tanpa oksigen atau oksigen terbatas (Pari, 2007). Karbonisasi merupakan proses pembakaran biomassa menggunakan alat pirolisis dengan oksigen terbatas (Compete, 2009 dalam Ramhan, 2011). Bahan baku yang dapat dibuat menjadi arang adalah semua bahan yang mengandung karbon seperti kayu, daun, tulang, sekam, tempurung kelapa, tempurung biji kemiri, dan tempurung biji-bijian lainnya. Arang yang dihasilkan selain digunakan sebagai sumber energi, dapat juga digunakan sebagai bahan baku penghasil adsorben berupa arang aktif (Pari, 2007).

Pada proses karbonisasi atau pengarangan terjadi beberapa perubahan komponen kimia yang terjadi pada suhu 200-1000oC. Perubahan yang cukup signifikan terjadi pada suhu 200-500oC. Reaksi pada proses karbonisasi adalah eksotermis yaitu jumlah panas yang dikeluarkan lebih besar dari pada diperlukan. Reaksi eksotermis ini terlihat nyata pada suhu 300oC-400oC, dimana suhu meningkat dengan cepat meskipun jumlah panas yang diberikan tetap (Pari, 2007). Menurut Sudrajat et al. (2011), proses karbonisasi dibagi menjadi empat tahap yaitu sebagai berikut :

(1) Pada permulaan terjadi pemanasan kayu dimana komponen air menguap, kemudian terjadi penguraian selulosa hingga suhu 260oC. Destilat yang terjadi sebagian besar mengandung komponen asam dan sedikit metanol.

(2) Pada suhu 260oC-310oC, sebagian besar selulosa terurai secara intensif. Pada tingkatan ini banyak dihasilkan ligneous, gas, dan sedikit ter.

(3) Pada suhu 310oC-500oC, lignin terurai dan dihasilkan lebih banyak ter, sedangkan piroligneous liquor dan gas menurun. Ter tersebut sebagian besar berasal dari pemurnian lignin. Dengan meningkatnya suhu dan lamanya waktu, maka gas CO2 semakin berkurang, sedangkan gas CO, CH4, dan N2 semakin bertambah.

(4) Pada suhu 500oC – 1000oC diperoleh gas kayu yang tidak dapat diembunkan, terutama terdiri dari gas hidrogen. Tahap ini merupakan proses pemurnian arang.

Hampir 80% unsur karbon diperoleh pada pemanasan 400-600oC. Selama proses karbonisasi, bahan sumber karbon mengalami fragmentasi yang akhirnya membentuk struktur heksagonal awal yang termostabil (Pari, 2007). Beberapa faktor yang harus dipertimbangkan pada proses karbonisasi atau pirolisis adalah bahan baku (jenis biomassa, ukuran, kadar air, permeabilitas, dan kapasitas panas), suhu dan laju pemanasan, serta sumber energi panas dan jenis tungku yang digunakan.

C. ARANG AKTIF

juga sebagai katalis (Fuente et al., (2001) dalam Kunbin et al., 2010). Arang aktif memiliki permukaan luas volume pori, ukuran pori yang tersebar dipermukaan arang yang aktif (Sircar et al. 1996). Arang aktif adalah arang yang diproses lebih lanjut sehingga pori-porinya terbuka dan luas permukaan bertambah dengan kadar karbon dan keaktifan yang bervariasi tergantung pada suhu aktivasi dan lamanya waktu aktivasi yang diberikan (Pari, 2007).

Menurut Roy (1985), arang aktif berbentuk kristal mikro dan karbon non grafit yang pori-porinya telah mengalami pengembangan kemampuannya untuk menjerap gas dan zat-zat yang tidak terlarut atau terdispersi dalam cairan melalui aktivasi. Menurut Hassler (1974), arang aktif bersifat higroskopis, tidak berbau, tidak berasa, tidak larut dalam air, basa, asam, dan pelarut organik serta tidak rusak karena perubahan pH, suhu dan komposisi limbah. Menurut Djatmiko et al., (1985), Arang aktif merupakan padatan amorf yang terdiri dari pelat-pelat datar yang disusun oleh atom-atom karbon yang terikat secara kovalen dalam suatu graphit heksagonal. Pelat-pelat yang membentuk suatu kisi heksagonal bertumpuk satu dengan lain membentuk kristal-kristal dengan susunan tidak beraturan dan jarak antar pelatnya acak. Struktur graphit heksagonal arang aktif dengan pelat-pelat bertumpuk dapat dilihat pada Gambar 2.

Gambar 2. Struktur graphit heksagonal (Marsh et al., 2006)

Arang aktif dapat dibuat dari semua bahan yang mengandung karbon. Adinata et al. (2007) menjelaskan bahwa arang aktif dapat dibuat dari limbah pertanian (tempurung kelapa), kayu, dan tempurung kenari. Hal yang sama dikemukakan oleh Pari (2007) bahwa arang aktif dapat dibuat dari semua bahan yang mengandung unsur karbon seperti tulang, resin, kayu, serbuk gergaji, sekam padi, gambut, batu bara, tempurung kelapa, dan tempurung biji-bijian. Arang aktif yang dihasilkan disesuaikan dengan standar mutu Indonesia (SNI). Mutu arang aktif menurut SNI 06-3730-1995 dapat dilihat pada Tabel 1.

Tabel 1. Standar Mutu Arang Aktif Teknis

Uraian Syarat Mutu

Butiran Serbuk Kadar zat terbang (%)

Kadar air Kadar abu

Bagian tidak mengarang Daya serap terhadap I2 (mg/g) Karbon aktif murni (%)

Daya serap terhadap benzena (%) Daya serap terhadap biru metilen (mg/g) Bobot jenis curah

Menurut Marsh et al (2006), ukuran pori-pori yang terbentuk terbagi menjadi tiga yaitu mikropori (diameter <2 nm), mesopori (diameter 2-50 nm), dan makropori (diameter > 50 nm). Luas permukaan, dimensi dan distribusi arang aktif tergantung dari bahan baku, kondisi karbonisasi, dan proses aktivasi.

D. PEMBUATAN ARANG AKTIF

Pembuatan arang aktif terdiri dari dua tahap yaitu proses karbonisasi dan proses aktivasi. Karbonisasi merupakan proses pembakaran biomassa menggunakan alat pirolisis dengan oksigen terbatas (Compete, 2009 dalam Rahman 2011). Proses aktivasi adalah proses peningkatan pori-pori permukaan arang sehingga dapat meningkat daya adsorpsi terhadap cairan dan gas. Pada prinsipnya proses aktivasi dapat dilakukan dengan dua cara yaitu cara kimia dan cara fisika (Pari, 2007). Pada pembuatan arang aktif, mutu arang aktif yang dihasilkan tergantung dari bahan baku yang digunakan, bahan pengaktif, suhu, dan cara pengaktifannya (Hartoyo et al., 1990).

1. Aktivasi secara fisika (gas)

Prinsip pada proses aktivasi secara fisika adalah dengan cara mengalirkan gas CO2 atau uap air. Arang yang dihasilkan pada proses karbonisasi masih dilapisi oleh senyawa hidrokarbon sehingga menutupi pori arang aktif yang terbentuk. Untuk membersihkan permukaan arang dari senyawa-senyawa hidrokarbon dapat dilakukan dengan jalan mengalirkan gas pada suhu 800-1000oC.

Reaksi pengaktifan dengan gas seperti H2O dan CO2 reaksinya berjalan secara endotermis sehingga proses aktivasinya kurang efektif. Untuk mengatasi hal tersebut salah satu cara yang dapat ditempuh adalah dengan memanaskan permukaan luar dari unit aktivasinya sehingga distribusi panas merata. Tahapan mekanisme yang terjadi dalam pembuatan arang aktif menurut Smisek et al. (1970) dalam Pari (2007) digambarkan sebagai berikut :

C + H2O C(H2O)

C(H2O) H2 + C(O)

C(O) CO

C + H2 C(H2)

2C + H2O C(H) + C(OH)

CH + C(OH) C(H2) + C(O)

CO + H2O CO2 + H2

CO + C(O) CO2 + C

Gambar 3. Mekanisme pembuatan arang aktif (Smisek et al., (1970) dalam Pari, 2007)

yang menempel pada permukaan arang. Pergeseran pelat-pelat karbon kristalit selain membentuk pori baru, juga untuk mengembangkan pori-pori yang sudah ada, sehingga dari mikropori berubah menjadi makropori (Pari, 2007).

2. Aktivasi secara kimia

Pada proses ini dilakukan perendaman arang dengan bahan kimia sebelum dipanaskan. Perendaman dilakukan selama 24 jam sehingga bahan kimia akan meresap dan membuka permukaan arang yang semula tertutup oleh senyawa-senyawa ter. Menurut Pari (2007) perendaman arang dilakukan selama 24 jam dan kemudian arang hasil perendaman dipanaskan pada suhu tinggi sehingga diharapkan aktivator dapat masuk diantara pelat heksagonal dari kristalit arang sehingga dapat terjadi pengikisan pada permukaan kristalit dan membuka permukaan arang yang tertutup sehingga menjadi aktif.

Bahan kimia yang sering digunakan adalah ZnCl2, H3PO4, KOH, dan NaOH (Guo et al., 2003; Lua et al., 2004; Raymundo et al., 2005). Adinata et al., (2007) menggunakan K2CO3 untuk mengaktifkan arang tempurung kelapa sawit. Kwadrati (2008) melakukan pengaktifan terhadap arang dari limbah kelapa sawit menggunakan HCl. Aktivasi kimia dengan menggunakan ZnCl2 dan H3PO4 digunakan karena dapat meningkatkan porositas dan rendemen. Akan tetapi penggunaan ZnCl2 bersifat korosif dan berbahaya karena dapat mengeluarkan gas klor yang bersifat racun (Garcia et al., 2002). Aktivasi menggunakan kombinasi H3PO4 dan uap air sangat dianjurkan (Kienle et al., 1986 dan Baker et al., 1997). Aktivasi yang dilakukan secara kimia dapat meningkatkan rendemen arang aktif dibandingkan dengan menggunakan aktivasi secara fisik (Dabrowski et al.,2005; Li et al., 2008).

E. KEGUNAAN ARANG AKTIF

Sekitar 70% industri menggunakan produk arang aktif sebagai salah satu bahan yang digunakan pada proses pengolahannya seperti industri gula, sirup, minyak, air, farmasi dan kimia. Saat ini penggunaan arang aktif juga dilakukan pada keperluan rumah tangga yaitu sebagai penjerap bau tidak sedap dilingkungan rumah (Pari, 2007).

Dalam proses penjernihan air, arang aktif selain mengadsorpsi logam-logam seperti besi, tembaga, nikel, juga dapat menghilangkan bau, warna, dan rasa yang terdapat dalam larutan atau buangan air (Beukens et al., 1985). Di bidang farmasi, arang aktif juga digunakan untuk menyerap kotoran yang berupa koloid serta dapat berfungsi sebagai filter sehingga proses kristalisasi dapat dipercepat. Pada Industri rokok, arang aktif dimasukkan ke dalam filter rokok untuk mencegah atau mengurangi zat beracun yang dikeluarkan bersama asap rokok. Arang juga dapat menyerap emisi gas formaldehid dari formalin (Asano et al.,(1999) dalam Pari, 2007).

F. ADSORPSI

Adsorpsi merupakan peristiwa fisik atau kimia pada permukaan yang dipengaruhi oleh suatu reaksi kimia antara adsorben dan adsorbat. Adsorben merupakan bahan padatan yang mempu mengadsorpsi sedangkan adsorbat adalah padatan, cairan, atau gas yang diadsorpsi. Dengan demikian, proses adsorpsi dapat terjadi antara padatan dengan padatan, gas dengan padatan, gas dengan cairan, cairan dengan cairan, dan cairan dengan padatan (Ketaren, 1989).

Adsorpsi merupakan proses terjadinya perpindahan massa adsorbat dari fase gerak (fluida pembawa adsorbat) ke permukaan adsorben (Setyaningsih, 1995). Adsorpsi terjadi karena adanya gaya tarik-menarik antara molekul adsorbat dengan permukaan adsorben yang aktif. Partikel yang terperangkap ke dalam adsorben seolah-olah menjadi bagian dari keseluruhan adsorben tersebut.

Terdapat dua metode adsorpsi yaitu adsorpsi secara fisik (physiosorption) dan adsorpsi secara kimia (chemisorptions). Kedua metode terjadi jika molekul-molekul dalam fasa cair diikat pada permukaan suatu fasa padat akibat gaya tarik menarik pada permukaan padatan adsorben, mengatasi energi kinetik dari molekul-molekul kontaminan dalam adsorbat (Grim, (1968) dalam Puspaningrum, 2007). Meknisme peristiwa adsorpsi adalah sebagai berikut:

(a) Molekul adsorbat berdifusi melalui suatu lapisan batas ke permukaan luar adsorben (b) Sebagian ada yang teradsorpsi di permukaan luar

(c) Sebagian besar terdifusi lanjut ke dalam pori-pori adsorben

(d) Jika kapasitas adsorpsi masih sangat besar, sebagian akan teradsorpsi dan terikat di permukaan. Jika permukaan adsorben sudah jenuh atau mendekati jenuh dengan adsorbat maka dapat terjadi terbentuknya lapisan adsorpsi kedua dan seterusnya diatas adsorbat yang telah terikat di permukaan (adsorpsi multi layer). Tidak terbentuknya lapisan kedua dan seterusnya sehingga adsorbat belum teradsorpsi berdifusi keluar pori dan kembali ke adsorbat.

Menurut Azah dan Rudyanto (1984), daya adsorpsi arang aktif dapat terjadi karena adanya pori-pori mikro yang sangat banyak sehingga menimbulkan gejala kapiler yang menyebabkan timbulnya daya serap, permukaan yang luas dari arang aktif, pada kondisi bervariasi hanya sebagian permukaan yang memiliki daya serap, hal ini karena permukaan arang aktif bersifat heterogen, penyerapannya hanya terjadi pada permukaan yang aktif saja. Faktor-faktor yang mempengaruhi daya serap arang aktif adalah sebagai berikut:

(1) Sifat fisiko kimia adsorben seperti ukuran pori, kehalusan, dan komposisi kimia permukaan arang aktif.

(2) Sifat fisikokimia adsorbat seperti ukuran dan polaritas molekul (3) Sifat fase cair seperti pH dan suhu

(4) Lamanya proses adsorpsi berlangsung.

E. BIODIESEL

Biodiesel merupakan cairan bahan bakar yang dibentuk dari reaksi kimia (esterifikasi, transesterifikasi, esterifikasi dan transesterifikasi) antara minyak nabati atau hewani dengan alkohol yang digunakan sebagai bahan bakar diesel (Romano et al., 2011). Biodiesel merupakan energi alternatif terbarukan yang diproses melalui transesterifikasi trigliserida hasil dari metil asam lemak atau alkil ester (Knothe et al., 2005).

Biodiesel dari minyak sawit dapat dihasilkan melalui proses transesterifikasi. Transesterfikasi merupakan reaksi antara trigliserida dengan alkohol yang dibantu dengan adanya katalis sehingga membentuk gliserol dan metil ester (Leung et al., 2010). Reaksi transesterfikasi dalam produksi biodiesel dapat dilihat pada Gambar 4.

Gambar 4. Reaksi Transesterfikasi (Leung et al., 2010)

Proses pembuatan biodiesel pada dasarnya adalah merubah minyak ke dalam bentuk ester. Minyak dapat dikonversi menjadi biodiesel ketika kandungan asam lemak bebasnya rendah. Menurut Leung et al.,(2010) Minyak dapat dikonversi menjadi biodiesel melalui proses transesterfikasi ketika kandungan asam lemak bebas dibawah 2.5%. Ketika minyak tersebut memiliki kandungan asam lemak bebas yang tinggi maka minyak dilakukan pretreatment. Menurut Zhang et al., (2008) dalam Leung et al.,(2010) pretreatment yang dilakukan ketika asam lemak bebas tinggi dapat dilakukan dengan cara esterifikasi dengan menggunakan katalis asam. Proses pemurnian biodiesel sangatlah penting untuk meningkatkan mutu biodiesel. Biodiesel sebelum dimurnikan merupakan biodiesel kasar (crude biodiesel). Biodiesel kasar memiliki kandungan sisa katalis, air, alkohol yang tidak bereaksi, gliserol bebas, dan sabun yang dihasilkan dari reaksi transesterifikasi.

CH2-O-CO-R1

CH-O-CO-R2

CH2-O-CO-R3

+ 3ROH

CH2-OH

CH-OH

CH2-OH

R-O-CO-R1

R-O-CO-R2 R-O-CO-R3 Katalis

III. METODE PENELITIAN

A. TEMPAT DAN WAKTU PENELITIAN

Penelitian ini dilaksanakan di Laboratorium Pusat Penelitian dan Pengembangan Keteknikan Kehutanan dan Pengelolaan Hasil Hutan, Bogor dan di Laboratorium Dasar Ilmu Terapan Teknologi Industri Pertanian IPB Bogor. Penelitian dilaksanakan pada bulan Maret sampai Juli 2012.

B. BAHAN DAN ALAT

Bahan baku yang digunakan dalam penelitian ini adalah tempurung kelapa sawit (Elaeis guineensis) yang diperoleh di Pabrik Minyak Kelapa Sawit PTPN VIII Kertajaya Malingping, Banten. Bahan yang digunakan untuk aktivasi adalah asam fosfat (H3PO4) dan akuades. Bahan untuk aplikasi adalah biodiesel kasar yang berasal dari minyak olein kelapa sawit yang diperoleh di Surfactant and Bioenergi Research Center (SBRC) Institut Pertanian Bogor.

Bahan-bahan yang digunakan untuk analisis mutu arang aktif adalah natrium tiosulfat (Na2S2O3) 0.1 N, benzena, larutan iod 0.1 N, kertas saring, akuades, larutan kanji 1% dan arang aktif komersial. Bahan untuk aplikasi arang aktif adalah biodiesel, sedangkan bahan yang digunakan untuk menguji mutu biodiesel adalah larutan KOH 0.1 N, alkohol netral, indikator phenolpftalein,

Alat-alat yang digunakan untuk membuat arang aktif adalah tungku pengarangan, tungku aktivasi (retort) yang dilengkapi ketel uap, labu takar, pipet volumetrik, gelas piala, erlemneyer, saringan, dan nercara analitik. Alat-alat yang digunakan untuk analisis mutu arang aktif adalah, cawan alumunium, cawan petri, cawan porselin, oven, tanur, desikator, gegep, pengaduk, erlenmeyer, kertas saring. Alat-alat yang digunakan untuk analisis mutu biodiesel adalah erlenmeyer, buret, pH meter, dan spektrofotometer.

(a) (b)

C. TATA LAKSANA PENELITIAN

1. PENELITIAN PENDAHULUAN

a. Analisis Tempurung Kelapa Sawit

Sebelum dikarbonisasi, tempurung kelapa sawit dianalisis sifat fisiko kimia yang meliputi kadar air, kadar abu, kadar zat terbang, dan kadar karbon terikat. Analisis dilakukan untuk mengetahui karakteristik bahan baku yang akan digunakan sebagai arang aktif. Sifat fisiko kimia bahan baku berpengaruh terhadap proses karbonisasi.

b. Pembuatan dan Analisis Arang Tempurung Kelapa Sawit

Tempurung kelapa sawit yang telah dianalisis kemudian dikarbonisasi atau diarangkan. Proses karbonisasi dilakukan dengan menggunakan tungku pengarangan listrik. Tempurung tersebut ditempatkan di dalam tabung (wadah) yang berbentuk silinder dan kemudian dipasang di tengah tungku pengarangan. Kemudian labu leher tiga dipasang pada pipa pembuangan gas dan alat destilasi untuk menampung senyawa hidrokarbon, tar dan cuka tempurung. Kemudian listrik dihidupkan dan proses karbonisasi dilakukan hingga suhu mencapai 450oC. Hasil arang kemudian dianalisis rendemen, kadar air, zat terbang, kadar abu, kadar karbon terikat, daya serap iod, dan daya serap benzena. Diagram alir pembuatan arang dapat dilihat pada Gambar 6.

Gambar 6. Diagram alir pembuatan arang

c. Penentuan Suhu dan Konsentrasi Asam Fosfat

Untuk membuat arang aktif, arang yang dihasilkan dari proses karbonisasi ditimbang sebanyak 200 gram kemudian direndam menggunakan asam fosfat teknis (85%) dengan konsentrasi 5, 10, dan 15 % (v/v) selama 24 jam. Rasio arang dengan asam fosfat yang digunakan adalah 1:2 (b/v). Setelah direndam, arang ditiriskan hingga permukaan arang kering. Proses aktivasi dilakukan dengan menggunakan tungku aktivasi pada suhu 700 dan 800oC selama 60 menit yang dialiri uap air. Setelah proses aktivasi dilakukan, arang didinginkan selama 15-24 jam di dalam tungku aktivasi kemudian arang aktif dikeluarkan dari tungku aktivasi. Arang aktif yang dihasilkan kemudian digiling dan dianalisis mengenai kemampuan daya serap iod.

Tempurung kelapa sawit

Pengarangan(Karbonisasi) (±450oC, 5 jam)

Arang

2. PENELITIAN UTAMA

a. Pengaruh Perendaman Asam Fosfat dan Waktu Aktivasi

Konsentrasi asam fosfat dan suhu yang baik pada penelitian pendahuluan digunakan pada penelitian utama. Sebanyak 200 gram arang direndam dengan asam fosfat teknis dengan konsentrasi 15% selama 24 jam. Perbandingan arang dengan larutan asam fosfat adalah 1:2 (b/v). Setelah direndam, arang ditiriskan hingga permukaan arang kering. Proses aktivasi dilakukan pada suhu 800oC dengan variasi waktu aktivasi 60, 90, dan 120 menit yang dialiri uap air. Untuk melihat pengaruh perendaman asam fosfat maka dibuat arang tanpa direndam asam fosfat. Setelah proses aktivasi dilakukan, arang didinginkan selama 15-24 jam di dalam tungku aktivasi kemudian arang aktif dikeluarkan dari tungku aktivasi. Arang aktif digiling dan dianalisis sifat fisiko kimia arang aktif yang meliputi kadar air, kadar zat terbang, kadar abu, kadar karbon terikat, daya serap iod, daya serap benzene dan derajat keasaman (pH). Diagram alir pembuatan arang aktif dapat dilihat pada Gambar 7.

Gambar 7. Diagram alir pembuatan arang aktif

b. Aplikasi Arang Aktif Terbaik Untuk Proses Pemurnian Biodiesel

Arang aktif yang memiliki mutu terbaik kemudian diuji untuk memurnikan biodiesel. Arang aktif terlebih dahulu dicuci dengan air suling hingga pH air cucian netral, kemudian dikeringkan dalam oven pada suhu 105oC. Arang aktif yang sudah kering kemudian digiling (lolos ayakan 100 mesh) untuk memperluas permukaan arang aktif.

Tidak direndam asam fosfat

Ditiriskan (hingga bahan kering)

Diaktivasi pada suhu 800oC selama 60, 90, dan 120 menit

Digiling (lolos ayakan 100 mesh)

Dilakukan analisis mutu

arang aktif Uap air ± 125oC

0.025 mbar

Direndam asam fosfat (15%) 24 jam Arang

Pemurnian biodiesel dilakukan dengan mencampur arang aktif dengan konsentrasi 0, 1, 2, dan 3% (b/b) ke dalam 50 gram biodiesel kemudian diaduk selama 20 menit. Biodiesel hasil pencampuran kemudian didiamkan selama dua jam dan disaring dengan menggunakan kertas saring. Pemurnian biodiesel diadaptasi dari Puspaningrum (2007). Biodiesel dianalisis sebelum dan sesudah pencampuran dengan arang aktif. Sebagai pembanding dilakukan pemurnian biodiesel dengan menggunakan air. Pengujian mutu biodiesel meliputi bilangan asam, kejernihan dan derajat keasaman pH biodiesel. Diagram alir pemurnian biodiesel dapat dilihat pada Gambar 8.

Gambar 8. Diagram alir pemurnian biodiesel kasar Arang aktif

terbaik

Biodiesel kasar

Ditambahkan arang aktif (1, 2, 3% b/b)

Diaduk 20 menit

Didiamkan 2 jam

Disaring

Biodiesel Dicuci

(Hingga filtrat pH netral)

Arang aktif serbuk Dikeringkan Suhu 105oC selama tiga jam

D. RANCANGAN PERCOBAAN

1. Pembuatan Arang Aktif

Rancangan yang digunakan adalah Rancangan Acak Lengkap Faktorial dengan dua faktor. Model percobaan dilakukan dengan dua kali ulangan. Faktor pertama adalah pengaruh perendaman asam fosfat dengan taraf perlakuan tidak direndam dan direndam asam fosfat. Faktor kedua adalah waktu aktivasi dengan taraf perlakuan 60, 90, dan 120 menit. Model matematis Rancangan Acak Lengkap dua faktorial adalah sebagai berikut (Walpole, 1993) :

Y

ijk= µ + A

i+ B

j+ (AB)

ij+ ε

ijkKeterangan :

Y

ijk = Mutu arang aktif ke-j terhadap perlakuan ke-iµ

= Nilai tengah pengamatanA

i = Nilai pengaruh faktor perendaman asam fosfat pada taraf ke-iB

j = Nilai pengaruh faktor waktu aktivasi pada taraf ke-jAB

ij = Nilai pengaruh interaksi faktor perendaman asam fosfat pada taraf ke-i dengan faktor waktu aktivasi pada taraf ke-jε

ijk = Nilai galat percobaan yang mendapat taraf ke-I faktor perendaman dan taraf ke-jfaktor waktu aktivasi pada ulangan ke-k

Matriks Rancangan Percobaan Pembuatan Arang Aktif

A Waktu aktivasi (menit) 60 90 120

Pengaruh perendaman asam

fosfat Tanpa perendaman Perendaman A1B1 A2B1 A1B2 A2B2 A1B3 A2B3

2. Aplikasi Arang Aktif Terbaik Untuk Pemurnian Biodiesel

Rancangan penelitian yang digunakan adalah Rancangan Acak Lengkap Faktorial dengan satu faktor yaitu dengan menambahkan arang aktif ke dalam biodiesel kasar sebesar 1%, 2%, dan 3% serta membandingkan dengan biodiesel kasar dan biodiesel dengan proses pencucian Model matematis Rancangan Acak Lengkap satu faktorial adalah sebagai berikut (Walpole, 1993) :

x

ij= µ + C

i+ ε

ijXij = Mutu biodiesel ke-j terhadap perlakukan ke-i (i = 1%, 2%, 3%)

µ

= Nilai tengah pengamatanC

i = Nilai pengaruh konsentrasi rata-rata arang aktif pada taraf ke-iε

ij = Nilai galat percobaan ke-i pada ulangan ke-jMatriks Rancangan Percobaan Pemurnian Biodiesel

Pemurnian (C) Biodiesel kasar

(C1) Biodiesel cuci (C2) Arang 1% (C3) aktif Arang aktif 2% (C4) Arang aktif 3% (C5)

IV. HASIL DAN PEMBAHASAN

A. PENELITIAN PENDAHULUAN

1. Analisis Sifat Fisiko Kimia Tempurung Kelapa Sawit

[image:30.595.153.488.325.410.2]Tempurung kelapa sawit merupakan salah satu limbah biomassa yang berbentuk curah yang dihasilkan dari kegiatan industri minyak kelapa sawit. Tempurung kelapa sawit yang digunakan merupakan tempurung kelapa sawit yang diperoleh dari PTPN VIII, Malingping, Banten. Tempurung kelapa sawit berpotensi sebagai arang aktif karena memiliki kandungan karbon pada bahan yang tinggi. Untuk mengetahui mutu tempurung kelapa sawit yang akan digunakan untuk pembuatan arang aktif, maka dilakukan pengujian sifat fisiko kimia. Hasil analisis sifat fisiko kimia tempurung kelapa sawit dapat dilihat pada Tabel 2.

Tabel 2. Hasil Analisis Sifat Fisiko Kimia Tempurung Kelapa Sawit

Komponen Satuan Nilai

Kadar Air %bb 8.79

Kadar Abu %bk 5.38

Kadar Zat Terbang %bk 78.26

Kadar Karbon Terikat %bk 16.35

Berdasarkan hasil analisis sifat fisiko kimia tempurung kelapa sawit pada Tabel 2 diketahui bahwa tempurung kelapa sawit memiliki kadar air 8.79 % (bb). Kadar air bahan dapat mempengaruhi proses karbonisasi dan jumlah arang yang dihasilkan. Semakin tinggi kadar air bahan maka bobot arang yang dihasilkan semakin rendah. Menurut Sudrajat et al., (2011), adanya air pada bahan mengurangi rendemen arang dan proses karbonisasi akan berlangsung lebih lama. Tempurung kelapa sawit memiliki kadar karbon terikat sebesar 16.35% (bk). Rendahnya kadar karbon terikat pada tempurung kelapa sawit disebabkan karena kadar abu dan kadar zat terbang yang tinggi. Nilai kadar abu dan kadar zat terbang berturut-turut adalah sebesar 5.38% (bk) dan 78.26% (bk). Nilai kadar abu dan kadar zat terbang pada bahan dapat mempengaruhi rendemen arang yang dihasilkan. Semakin tinggi nilai kadar abu dan kadar zat terbang maka rendemen arang semakin rendah. Tempurung kelapa sawit memiliki nilai kalor. Dalam hasil penelitian, besar kalori tempurung kelapa sawit mencapai 20000 kjoule/kg (Ma et.al., 2004). Oleh sebab itu selain dapat dikonversi menjadi arang aktif, tempurung kelapa sawit juga dapat digunakan sebagai sumber energi terbarukan.

2. Analisis Sifat Fisiko Kimia Arang Tempurung Kelapa Sawit

dibandingkan dengan arang. Hasil samping proses karbonisasi bahan dengan sistem vakum adalah terbentuknya asap cair. Asap cair tersebut terbentuk karena proses pendinginan asap dengan kondensor. Menurut Sudrajat et al., (2011) proses karbonisasi menggunakan retort dapat memperoleh kandungan ter dan cuka kayu (asam asetat dan metanol) pada bahan baku mentah sehingga dapat mengimbangi biaya energi ekstra pada proses karbonisasi. Menurut Pari (2010), rendemen arang kecil disebabkan karena komponen bahan terbuang dalam bentuk CO2, CO, dan CH4 yang sangat berperan pada peningkatan gas rumah kaca.

Kandungan kadar air, kadar abu dan kadar zat terbang arang yang dihasilkan berturut-turut adalah 3.34% (bb), 4.65%(bk), 23.87% (bk). Apabila dibandingkan dengan bahan sebelum proses karbonisasi, kandungan kadar air, kadar abu, dan kadar zat terbang arang lebih rendah. Hal ini disebabkan karena pada saat proses karbonisasi terjadi penguapan air, komponen asam, metanol, ter, dan penguraian selulosa. Akan tetapi kadar karbon terikat meningkat signifikan jika dibandingkan dengan kadar karbon terikat sebelum dikarbonisasi. Kadar karbon terikat arang adalah 71.58% (bk). Hal ini disebabkan karena rendahnya nilai kadar abu dan kadar zat terbang arang yang disebabkan proses karbonisasi. Arang tempurung kelapa sawit berpotensi untuk dijadikan arang aktif. Menurut Djatmiko et al., (1985) dalam Irham (2006), arang dapat diproses menjadi arang aktif jika nilai kadar karbon terikat berada pada kisaran 70-80%. Kadar karbon terikat yang terlalu rendah disebabkan arang tersebut masih memiliki kandungan kadar abu dan kadar zat terbang yang masih tinggi sehingga perlu waktu proses karbonisasi yang lebih lama.

[image:31.595.152.485.455.588.2]Kemampuan arang tempurung kelapa sawit untuk menyerap iod dan benzena berturut-turut adalah 171.97 mg/g dan 9.66%. Nilai tersebut menunjukan bahwa arang yang dihasilkan memiliki kemampuan menyerap cairan dan gas akan tetapi nilai tersebut masih rendah. Kemampuan arang dalam menyerap larutan dan gas mengindikasikan bahwa arang tersebut telah membentuk pori-pori sehingga terjadi proses adsorpsi. Kemampuan arang untuk menyerap cairan dan gas dapat ditingkatkan melalui proses aktivasi dengan menggunakan suhu tinggi dan perendaman asam fosfat.

Tabel 3. Hasil Analisis Sifat Fisiko Kimia Arang Tempurung Kelapa Sawit

Komponen Satuan Nilai

Rendemen %bb 36.38

Kadar Air %bb 3.34

Kadar Abu %bk 4.65

Kadar Zat Terbang %bk 23.87

Kadar Karbon Terikat %bk 71.48

Daya Serap Iod mg/g 171.97

Daya Serap Benzena %bk 9.66

Daya listrik pada tungku karbonisasi adalah sebesar 2 kwatt per jam. Daya listrik yang digunakan untuk proses karbonisasi selama lima jam diperkirakan sebesar 10 kwatt atau setara dengan 36000 kjoule. Tingginya energi yang dikeluarkan terutama energi panas mampu mengkonversi tempurung kelapa sawit menjadi arang.

3. Penentuan Suhu dan Konsentrasi Asam Fosfat

fosfat dilakukan untuk mengetahui kondisi yang tepat untuk memproduksi arang aktif yang sesuai dengan SNI arang aktif teknis.

Pada penelitian ini aktivator kimia yang digunakan adalah asam fosfat dengan konsentrasi 5%, 10%, dan 15% yang direndam selama 24 jam dengan suhu aktivasi 700 dan 800oC yang dialiri uap air selama satu jam. Hasil menunjukan bahwa daya serap terhadap iod berkisar 396.66 - 610.36 mg/g. Daya serap iodium pada suhu 800oC memiliki kemampuan dalam menyerap larutan lebih tinggi dibandingkan suhu 700oC (Lampiran 3). Semakin tinggi konsentrasi asam fosfat maka kemampuan menyerap larutan akan semakin meningkat. Hal ini disebabkan karena asam fosfat mampu membentuk pori-pori permukaan arang yang lebih banyak. Konsentrasi asam fosfat 15% memiliki kemampuan dalam menyerap cairan sebesar 610.36 mg/g pada suhu 800oC. Semakin tinggi suhu aktivasi menyebabkan arang aktif memiliki kemampuan yang semakin meningkat dalam menyerap larutan. Hal ini berhubungan dengan kinetika reaksi yang menyebabkan semakin tinggi suhu aktivasi maka kecepatan reaksi akan semakin cepat sehingga pembentukan pori-pori akan semakin banyak. Menurut Hendra et al (1999), ikatan C dan H pada arang terlepas dengan sempurna sehingga terjadi pergeseran pelat karbon kristalit membentuk pori yang baru dan mengembangkan pori yang telah terbentuk. Daya serap terhadap iod menggambarkan banyaknya pori atau luas permukaan arang aktif. Besarnya daya serap iod mengindikasikan bahwa arang aktif memiliki banyak pori atau luas permukaan arang aktif. Besarnya daya serap aktif terhadap iodium juga menggambarkan banyak struktur mikropori yang terbentuk. Kemampuan arang aktif pada tingkat konsentrasi dan suhu dapat dilihat pada Gambar 9.

Gambar 9. Histogram hubungan antara konsentrasi asam fosfat dan suhu aktivasi terhadap daya serap iod arang aktif tempurung kelapa sawit

Menurut Sudrajat et al., (2011) asam fosfat yang biasa digunakan untuk mengaktifkan arang aktif adalah sebesar 10-15% yang direndam selama 12-24 jam. Saptadi (2008), telah menggunakan asam fosfat sebesar 10% untuk mengaktivasi arang yang berasal dari tempurung kemiri. Pada penelitian ini, konsentrasi asam fosfat yang digunakan adalah 15% pada suhu 800oC. Arang aktif yang dihasilkan belum memenuhi Standar Nasional Indonesia (SNI). SNI arang aktif teknis menetapkan bahwa kemampuan dalam menyerap larutan iod minimum 750 mg/g. Untuk mengetahui pengaruh perendaman terhadap mutu arang aktif maka dilakukan penelitian dengan membandingkan arang yang tidak direndam dan direndam asam fosfat dengan variasi waktu aktivasi.

425.96 396.66 402.30

493.13

600.83 610.36

0.00 100.00 200.00 300.00 400.00 500.00 600.00 700.00

5 10 15

Da

y

a

S

era

p

Iod (

m

g

/g

)

Konsentrasi Asam Fosfat

B. PENELITIAN UTAMA

1. Pengaruh Perendaman Asam Fosfat dan Waktu Aktivasi

Pada penelitian utama dilakukan perbandingan arang aktif yang direndam dan tidak direndam dengan aktivator asam fosfat. Konsentrasi asam fosfat dan suhu yang digunakan adalah sebesar 15% suhu 800oC. Konsentrasi asam fosfat dan suhu aktivasi diperoleh dari penelitian pendahuluan. Menurut Sudrajat et al., (2011), konsentrasi asam fosfat yang digunakan untuk aktivasi adalah sebesar 10-15 % yang direndam selama 24 jam. Asam fosfat dipilih sebagai aktivator karena bahan tersebut mampu meningkatkan rendemen arang aktif dan membuka pori-pori arang (Marsh et al., 2006). Karaktersitik arang aktif meliputi rendemen, kadar air, kadar zat terbang, kadar abu, kadar karbon terikat, daya serap iod, daya serap benzena, dan nilai pH.

1.1 Rendemen

Penetapan rendemen arang aktif dilakukan untuk mengetahui jumlah arang aktif yang dihasilkan setelah proses aktivasi. Semakin lama waktu aktivasi menyebabkan rendemen arang aktif akan semakin rendah (Pari et al., 2008).

Pada penelitian ini diperoleh bahwa nilai rendemen arang aktif berkisar antara 56.25 – 75.48 %. Rendemen arang aktif tertinggi terdapat pada perlakuan arang yang direndam asam fosfat dengan waktu aktivasi selama 60 menit, sedangkan rendemen arang aktif terendah terdapat pada perlakuan arang yang tidak direndam asam fosfat dengan waktu aktivasi 120 menit. Apabila dibandingkan dengan tanpa perendaman asam fosfat dengan masing-masing waktu aktivasi, nilai rendemen arang aktif dengan perlakuan perendaman asam fosfat lebih tinggi. Pengaruh perendaman asam fosfat dan waktu aktivasi dapat dilihat pada Gambar 10.

Gambar 10. Histogram hubungan pengaruh perendaman asam fosfat dan waktu aktivasi terhadap rendemen arang aktif tempurung kelapa sawit

Berdasarkan Gambar 10, rendemen tanpa perendaman asam fosfat memiliki nilai yang lebih rendah dibandingkan dengan perendaman asam fosfat. Penambahan aktivator asam fosfat menyebabkan laju reaksi oksidasi dalam proses pembuatan arang aktif menjadi lambat. Selain sebagai aktivator dalam pembuatan arang aktif, asam fosfat juga berperan sebagai pelindung dari suhu tinggi.

69 65

56.25

75.48 69.50

61

0 10 20 30 40 50 60 70 80

60 90 120

Rendem

en

(%)

Waktu aktifasi (menit)

Menurut Marsh et al., (2006) asam fosfat dapat mengurangi pembakaran pada proses aktivasi sehingga dapat meningkatkan rendemen arang aktif. Pengurangan pembakaran terjadi karena asam fosfat akan membentuk fosfat anhidrida yang dapat menarik uap air pada ketel sehingga mengurangi laju pembakaran saat proses aktivasi. Arang aktif dengan perlakuanTanpa perendaman asam fosfat menyebabkan laju reaksi cepat sehingga mengurangi nilai rendemen.

Waktu aktivasi menyebabkan nilai rendemen arang aktif akan cenderung menurun. Semakin lama waktu aktivasi maka reaksi kimia dalam pembentukan arang aktif akan terus terjadi. Reaksi kimia yang terjadi adalah adalah reaksi antara karbon dengan zat pengoksidasi yang membentuk CO, CO2, dan H2. Semakin lama waktu aktivasi maka pembentukan CO, CO2 dan H2 akan semakin banyak sehingga nilai rendemen arang aktif akan semakin menurun. Menurut lee et al., (2003), reaksi kimia antara karbon dengan uap air akan membentuk CO2 dan H2O sehingga mempengaruhi rendemen arang aktif yang dihasilkan.

Rendemen hasil penelitian ini lebih tinggi dibandingkan dengan rendemen arang aktif tempurung biji nyamplung yang diaktivasi pada suhu 700 dan 800oC dengan konsentrasi asam fosfat 0, 5, dan 10% yang berkisar antara 9.5-60.5% (Wibowo, 2009). Pengaruh perbedaan rendemen arang aktif disebabkan kandungan penyusun bahan tersebut seperti selulosa, holoselulosa, dan lignin. Menurut Daud et al., (2004), Tempurung kelapa sawit terdiri dari selulosa 29.7%, haloselulosa 47.7%, dan lignin 53.4%. Tempurung biji nyamplung yang digunakan oleh Wibowo (2009) terdiri dari holoselulosa 87.64%, alpha selulosa 48.66%, dan lignin 36.69%. Selulosa dan holoselulosa merupakan serat yang mudah terurai oleh panas, sedangkan lignin merupakan struktur kuat dan menghasilkan atom karbon yang lebih banyak. Kandungan lignin yang tinggi pada tempurung kelapa sawit menjadi penyebab nilai rendemen arang aktif lebih tinggi dibandingkan arang aktif tempurung biji nyamplung.

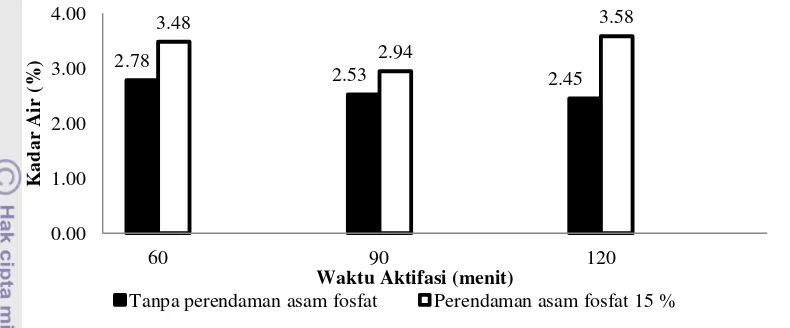

1.2 Kadar Air

Kadar air merupakan salah satu karakteristik arang aktif yang sangat penting terhadap mutu arang aktif. Kadar air pada arang aktif mampu mempengaruhi daya serap baik terhadap cairan dan gas. Kadar air arang aktif juga dipengaruhi oleh suhu dan waktu aktivasi. Semakin tinggi suhu dan semakin lama waktu aktivasi menyebabkan kadar air arang aktif akan semakin rendah.

Nilai kadar air yang dihasilkan pada penelitian ini berkisar antara 2.45-3.58 %. Nilai kadar air tertinggi adalah arang aktif dengan perlakuan perendaman asam fosfat dengan waktu aktivasi selama 120 menit (A2B3). Nilai kadar air terendah adalah arang aktif dengan perlakuan tanpa perendaman selama 120 menit (A1B3). Nilai kadar air arang aktif yang diperoleh telah memenuhi Standar Nasional Indonesia (SNI) arang aktif teknis. SNI menetapkan kadar air arang aktif teknis maksimal 15%. Apabila dibandingkan dengan arang aktif komersial, arang aktif pada penelitian ini memiliki nilai kadar air yang rendah. Arang aktif komersial memiliki nilai kadar air sebesar 8.54%.

Berdasarkan hasil analisis sidik ragam (Lampiran 6), faktor perendaman asam fosfat, waktu aktivasi dan interaksi kedua faktor memberikan pengaruh yang nyata pada α = 0.05 terhadap nilai kadar air. Pengaruh perendaman asam fosfat memiliki kadar air yang tinggi. Hal ini disebabkan karena asam fosfat sebagai aktivator memiliki kemampuan dalam menyerap air akibat dari tereduksinya asam fosfat menjadi senyawa fosfat anhidrida yang bersifat memiliki kemampuan dalam menarik uap air (Sudrajat dan Suryani 2002 dalam Wibowo 2009). Proses menarinya uap air dapat terjadi ketika proses aktivasi maupun proses pendinginan. Semakin lama proses pendinginan maka proses menarik uap air akan semakin tinggi sehingga menyebabkan kadar air meningkat.

perendaman asam fosfat dan waktu aktivasi terhadap kadar air arang aktif dapat dilihat pada Gambar 11.

Gambar 11. Histogram hubungan antara pengaruh perendaman asama fosfat dan waktu aktivasi terhadap kadar air

Pada arang aktif tanpa perendaman asam fosfat 60 (A1B1), 90 (A1B2) dan 120 menit (A1B3) terjadi penurunan kadar air. Semakin lama waktu proses aktivasi menyebabkan kandungan kadar air akan semakin rendah Rendahnya kadar air menunjukan bahwa kandungan air bebas dan air terikat yang terdapat pada bahan telah menguap saat proses aktivasi. Pada perendaman asam fosfat dengan waktu aktivasi 60 menit (A2B2) berbeda nyata dengan perendaman asam fosfat dengan waktu aktivasi 90 menit (A2B2). Hal ini diduga karena pada waktu 60 menit masih terdapat senyawa asam fosfat pada struktur arang. Pada waktu aktivasi 120 menit (A2B2) terjadi peningkatan kadar air. Peningkatan kadar air lebih disebabkan oleh sifat higroskopis arang aktif yang dapat menarik kandungan air.

Semakin higroskopis suatu bahan maka kemampuan bahan untuk menarik kandungan air udara akan semakin tinggi. Menurut Hendra (2007), kadar air yang tinggi disebabkan oleh sifat higroskopis arang aktif dan juga adanya molekul uap air yang terperangkap di dalam kisi-kisi heksagonal arang aktif terutama pada saat proses pendinginan. Nilai kadar air yang diinginkan pada arang aktif adalah serendah-rendahnya yaitu pada perlakuan tanpa perendaman asam fosfat dengan waktu aktivasi selama 120 menit.

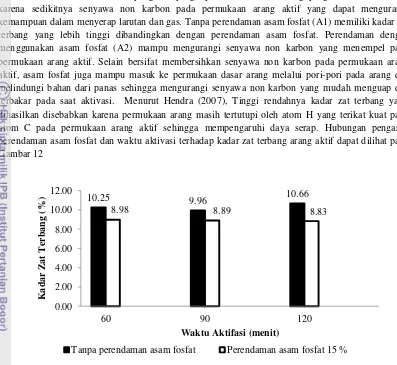

1.3 Kadar Zat Terbang

Kadar zat terbang merupakan parameter untuk mengukur banyaknya zat yang menguap pada saat proses pemanasan. Parameter tersebut dapat mengukur tingkat adsorpsi arang aktif. Semakin tinggi kadar zat terbang pada arang aktif maka sifat menyerap larutan dan gas akan semakin rendah. Kadar zat terbang merupakan zat yang dapat menguap sebagai hasil dekomposisi senyawa-senyawa yang masih terdapat di dalam arang selain air.

Hasil penelitian menunjukan nilai kadar zat terbang arang aktif rata-rata berkisar antara 8.83-10.66 %. Nilai kadar zat terbang tersebut masih memenuhi SNI arang aktif teknis. SNI menetapkan kadar zat terbang arang aktif maksimal 25%. Kadar zat terbang terendah adalah kadar zat terbang yang direndam asam fosfat dan waktu aktivasi selama 120 menit dengan nilai rata-rata sebesar 8.83%. Kadar zat terbang tertinggi adalah kandungan zat terbang yang diperlakukan tidak direndam asam fosfat dan waktu aktivasi selama 120 menit. Apabila dibandingkan dengan arang aktif komersial, kadar zat terbang arang aktif pada penelitian ini masih rendah. Nilai kadar zat terbang arang aktif komersial adalah 24.51%.

2.78

2.53 2.45

3.48

2.94

3.58

0.00 1.00 2.00 3.00 4.00

60 90 120

K

a

da

r

Air

(%)

Waktu Aktifasi (menit)

Berdasarkan analisis sidik ragam (Lampiran 7), faktor perendaman asam fosfat memberikan pengaruh yang nyata pada α = 0.05 terhadap kadar zat terbang sedangkan waktu aktifasi dan interaksi kedua faktor tidak memberikan pengaruh yang nyata. Kadar zat terbang yang rendah disebabkan karena sedikitnya senyawa non karbon pada permukaan arang aktif yang dapat mengurangi kemampuan dalam menyerap larutan dan gas. Tanpa perendaman asam fosfat (A1) memiliki kadar zat terbang yang lebih tinggi dibandingkan dengan perendaman asam fosfat. Perendaman dengan menggunakan asam fosfat (A2) mampu mengurangi senyawa non karbon yang menempel pada permukaan arang aktif. Selain bersifat membersihkan senyawa non karbon pada permukaan arang aktif, asam fosfat juga mampu masuk ke permukaan dasar arang melalui pori-pori pada arang dan melindungi bahan dari panas sehingga mengurangi senyawa non karbon yang mudah menguap dan terbakar pada saat aktivasi. Menurut Hendra (2007), Tinggi rendahnya kadar zat terbang yang dihasilkan disebabkan karena permukaan arang masih tertutupi oleh atom H yang terikat kuat pada atom C pada permukaan arang aktif sehingga mempengaruhi daya serap. Hubungan pengaruh perendaman asam fosfat dan waktu aktivasi terhadap kadar zat terbang arang aktif dapat dilihat pada Gambar 12

Gambar 12. Histogram hubungan pengaruh perendaman asam fosfat dengan waktu aktivasi terhadap nilai kadar zat terbang

Waktu aktivasi tidak memberikan pengaruh yang nyata terhadap kadar zat terbang. Hal tersebut diduga sebagian besar kandungan zat terbang menguap sebelumi suhu aktivasi tercapai sehingga hanya sebagian kecil bahan yang belum terdekomposisi oleh panas. Menurut Pari et al., (2008), suhu dan lama waktu aktivasi tidak memberikan pengaruh proses penguapan senyawa non karbon yang terdapat pada permukaan arang aktif.

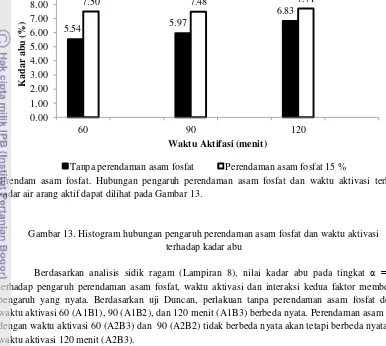

1.4 Kadar Abu

Kadar abu merupakan komponen anorganik bahan yang tertinggal pada pemanasan 700oC. Kadar abu arang aktif diuji untuk mengetahui kandungan oksida logam dalam bahan. Tingginya kadar abu pada arang aktif dapat mempengaruhi daya adsorpsi baik terhadapa larutan maupun gas. Abu yang terbentuk disebabkan karena bahan memiliki unsur mineral seperti kalsium, kalium, natrium, dan magnesium. Kandungan tersebut menyebar dalam kisi arang aktif sehingga menutupi pori arang aktif (Pari et al, 2001).

Pada penelitian ini kadar abu yang diperoleh berkisar antara 5.54 – 7.63%. Nilai rata-rata terendah kadar abu adalah pada perlakuan arang yang tidak direndam dengan asam fosfat dengan

10.25 9.96 10.66

8.98 8.89 8.83

0.00 2.00 4.00 6.00 8.00 10.00 12.00

60 90 120

K a da r Z a t T er ba ng ( %)

Waktu Aktifasi (menit)

waktu aktivasi 60 menit (A1B1). Nilai tertinggi kadar abu berada pada perlakuan arang yang direndam asam fosfat dengan waktu aktivasi 120 menit (A2B3). Nilai kadar abu pada penelitian ini masih dibawah nilai yang ditetapkan oleh SNI arang aktif teknis. Nilai kadar abu maksimal menurut SNI adalah sebesar 10%. Untuk arang aktif komersial, nilai kadar abu rata-rata sebesar 7.27 %. Pada penelitian ini, nilai kadar abu arang komersial tidak jauh berbeda dengan nilai kadar abu yang

[image:37.595.115.501.174.520.2]direndam asam fosfat. Hubungan pengaruh perendaman asam fosfat dan waktu aktivasi terhadap kadar air arang aktif dapat dilihat pada Gambar 13.

Gambar 13. Histogram hubungan pengaruh perendaman asam fosfat dan waktu aktivasi terhadap kadar abu

Berdasarkan analisis sidik ragam (Lampiran 8), nilai kadar abu pada tingkat α = 0.05

terhadap pengaruh perendaman asam fosfat, waktu aktivasi dan interaksi kedua faktor memberikan pengaruh yang nyata. Berdasarkan uji Duncan, perlakuan tanpa perendaman asam fosfat dengan waktu aktivasi 60 (A1B1), 90 (A1B2), dan 120 menit (A1B3) berbeda nyata. Perendaman asam fosfat dengan waktu aktivasi 60 (A2B3) da