No Jenis Proses Faktor Allowance Allowance Total

1 Penimbangan Bahan

Kebutuhan pribadi : Pria 1%

12

Tenaga yang dilakukan : Ringan 7%

Sikap kerja : Berdiri di atas dua kaki 1%

Gerakan kerja : Normal 0%

Kelelahan mata : Pandangan yang terputus- putus 1%

Keadaan temperatur : Normal 0%

Keadaan atmosfer :Baik 0%

Keadaan lingkungan : Sangat bising 1%

Hambatan yang tak terhindarkan 1%

2 Pencampuran Bahan

Kebutuhan pribadi : Pria 1%

12 Tenaga yang dilakukan : Sangat Ringan 6%

Sikap kerja : Berdiri di atas dua kaki 1%

Gerakan kerja : Normal 0%

Kelelahan mata : Normal 0%

Keadaan temperatur : Normal 0%

Keadaan atmosfer : Cukup 1%

Keadaan lingkungan : Sangat bising 2%

Hambatan yang tak terhindarkan 1%

3

Pemanasan Bahan

Kebutuhan pribadi : Pria 1%

13 Tenaga yang dilakukan : Dapat diabaikan 1%

Sikap kerja : Duduk 1%

Gerakan kerja : Normal 0%

Kelelahan mata : Pandangan yang terus-menerus 6%

Keadaan temperatur : Normal 0%

Keadaan atmosfer : Cukup 1%

Keadaan lingkungan : Sangat bising 2%

Hambatan yang tak terhindarkan 1%

4 Pembentukan Sheet

Kebutuhan pribadi : Pria 1%

13 Tenaga yang dilakukan : Dapat diabaikan 1%

Sikap kerja : Duduk 1%

Gerakan kerja : Normal 0%

Kelelahan mata : Pandangan yang terus-menerus 6%

Keadaan temperatur : Normal 0%

Keadaan atmosfer : Cukup 1%

Keadaan lingkungan : Sangat bising 2%

Hambatan yang tak terhindarkan 1%

Lampiran 1 : Penetapan Allowance Terhadap Proses Produksi

No Jenis Proses Faktor Allowance Allowance Total

5

Pembentukan Cup

Kebutuhan pribadi : Pria 1%

10 Tenaga yang dilakukan : Sangat Ringan 6%

Sikap kerja : Berdiri di atas dua kaki 1%

Gerakan kerja : Normal 0%

Kelelahan mata : Normal 0%

Keadaan temperatur : Normal 0%

Keadaan atmosfer : Normal 0%

Keadaan lingkungan : Sangat bising 1%

Hambatan yang tak terhindarkan 1%

6 Quality Control

Kebutuhan pribadi : Wanita 2%

12 Tenaga yang dilakukan : Dapat diabaikan 1%

Sikap kerja : Berdiri di atas dua kaki 1%

Gerakan kerja : Normal 0%

Kelelahan mata : Pandangan yang terus-menerus 6%

Keadaan temperatur : Normal 0%

Keadaan atmosfer : Normal 0%

Keadaan lingkungan : Sangat bising 1%

Hambatan yang tak terhindarkan 1%

7 Packing

Kebutuhan pribadi : Wanita 2%

12

Tenaga yang dilakukan : Ringan 6%

Sikap kerja : Berdiri di atas dua kaki 1%

Gerakan kerja : Normal 0%

Kelelahan mata : Normal 0%

Keadaan temperatur : Normal 0%

Keadaan atmosfer : Cukup 1%

Keadaan lingkungan : Sangat bising 1%

Hambatan yang tak terhindarkan 1%

8 Printing

Kebutuhan pribadi : Pria 1%

13

Tenaga yang dilakukan : Ringan 7%

Sikap kerja : Berdiri di atas dua kaki 1%

Gerakan kerja : Normal 0%

Kelelahan mata : Pandangan yang terputus- putus 1%

Keadaan temperatur : Normal 0%

Keadaan atmosfer : Cukup 1%

Keadaan lingkungan : Sangat bising 1%

Hambatan yang tak terhindarkan 1%

Tabel L 1.1 Penetapan Allowance Terhadap Proses Produksi (Lanjutan)

No Jenis Proses Faktor Allowance Allowance Total

9

Quality Control

Kebutuhan pribadi : Wanita 2%

11 Tenaga yang dilakukan : Dapat diabaikan 1%

Sikap kerja : Berdiri di atas dua kaki 1%

Gerakan kerja : Normal 0%

Kelelahan mata : Pandangan yang terus-menerus 6%

Keadaan temperatur : Normal 0%

Keadaan atmosfer : Normal 0%

Keadaan lingkungan : Normal 0%

Hambatan yang tak terhindarkan 1%

10 Packing

Kebutuhan pribadi : Wanita 2%

12

Tenaga yang dilakukan : Ringan 6%

Sikap kerja : Berdiri di atas dua kaki 1%

Gerakan kerja : Normal 0%

Kelelahan mata : Normal 0%

Keadaan temperatur : Normal 0%

Keadaan atmosfer : Cukup 1%

Keadaan lingkungan : Sangat bising 1%

Skala 1 : 300 Digambar Diperiksa Disetujui Ir. Ukurta Tarigan, MT

Rikson Wesley Sihotang LAYOUT AWAL PT. GUNA KEMAS INDAH

Skala 1 : 300 Digambar Diperiksa Disetujui Ir. Ukurta Tarigan, MT

Rikson Wesley Sihotang LAYOUT PT. GUNA KEMAS INDAH DENGANLEAN MANUFACTURING

Skala 1 : 300 Digambar Diperiksa Disetujui Ir. Ukurta Tarigan, MT

Rikson Wesley Sihotang LAYOUT PT. GUNA KEMAS INDAH DENGAN ALGORITMA BLOCPLAN

DAFTAR PUSTAKA

Apple James, M. 1997. Tata Letak Pabrik dan Pemindahan Bahan. Edisi Ketiga.

Bandung. ITB.

Filippo De Carlo, 2013. Layout Design For Low Capacity Manufacturing Line : A Case study. University Of Florence.

Hines, P., Rich, N. The seven value stream mapping tolls. International Journal of Operation & Production Management, 17, 1, 46. 1997

Indah Pratiwi, Etika Muslimah & Aqil Waha. 2012. Perancangan Tata Letak Fasilitas Di Industri Tahu Menggunakan Blocplan. Departemen Teknik Industri, Universitas Muhamadiyah Surakarta.

Purnomo, Hari 2004. Perencanaan dan Perancangan Fasilitas. Edisi Pertama. Yogyakarta: Penerbit Graha Ilmu.

Rother M, and Shook J. 2003. Learning to See, Value Stream Mapping to Create Value and Eliminate Muda. USA: The Lean Enterprise Institute, Inc. Sinulingga,S.,2011, Metode Penelitian, USU Press, Medan

Sukaria, Sinulingga. 2010. Metodologi Penelitian. Medan : Graha Ilmu

BAB III

LANDASAN TEORI

3.1. Pengertian Tata Letak Pabrik1

Perencanaan tataletak merupakan suatu landasan utama dalam dunia industri. Perencanaan tata letak dapat diartikan sebagai tata cara pengaturan fasilitas– fasilitas pabrik guna menunjang kelancaran proses produksi. Selain itu

dapat diartikan sebagai desain atau konfigurasi dari bagian-bagian, pusat kerja, dan peralatan yang membentuk proses perubahan dari bahan mentah menjadi

barang jadi. Dengan kata lain, merupakan pengaturan tempat sumber daya fisik yang digunakan untuk membuat produk. Perencanaan tataletak merupakan salah satu tahap perencanaan fasilitas yang bertujuan untuk mengembangkan suatu

sistem produksi yang efisien dan efektif, sehingga dapat tercapai suatu proses produksi dengan biaya yang paling ekonomis.

3.2. Tujuan Perencanaan dan Pengaturan Tata Letak Pabrik2

Jika sebuah tataletak berfungsi untuk menggambarkan sebuah susunan

yang ekonomis dari tempat-tempat kerja yang berkaitan, dimana barang-barang dapat diproduksi secara ekonmis. Secara garis besar, tujuan utama dari tata letak

pabrik adalah mengatur area kerja dan segala fasilitas produksi yang paling ekonomis. Secara garis besar, tujuan utama dari tata letak pabrik adalah mengatur area kerja dan segala fasilitas produksi yang paling ekonomis untuk operasi

1James M. Apple. Tataletak Pabrik dan Pemindahan Bahan. Edisi Ketiga. Penerbit ITB.

2

produksi yang aman dan nyaman sehingga dapat menaikkan moral kerja dan kinerja (performance) dari operator. Lebih spesifik lagi, suatu tata letak pabrik yang baik akan dapat memberikan keuntungan-keuntungan dalam sistem

produksi, sebagai berikut:

1. Memperlancar proses manufaktur

Tata letak pabrik yang direncanakan haruslah menjamin proses pengolahan yang efisien. Oleh karena itu diusahakan agar:

a. Penyusunan peralatan dan mesin yang efektif sehingga aliran bahan

lancar dan mendekati garis lurus dengan mengurangi gerakan bolakbalik.

b. Mengurangi waktu menunggu pada proses produksi.

c. Aliran bahan yang terencana sehingga setiap daerah kerja dapat dibedakan dengan jelas untuk menghindari tercampurnya alat-alat

kerja.

2. Mengurangi proses pemindahan bahan (minimalisasi material handling) Biaya pemindahan bahan merupakan salah satu elemen biaya dari total biaya

produksi yang harus dikeluarkan perusahaan. Perhitungan biaya pemindahan bahan ini biasanya sebanding dengan jarak pemindahan bahan yang harus

ditempuh, sedangkan jarak pemindahan bahan dapat dianalisis dengan memperhatikan tata letak fasilitas produksi yang ada di pabrik. Karena itu, dalam perancangan tata letak pabrik diusahakan agar jarak pemindahan

3

4. Menjaga fleksibilitas susunan peralatan

Kemungkinan perubahan jumlah dan bentuk produksi sangat penting dalam tata letak pabrik. Tata letak pabrik yang baik dapat dengan mudah diubah

menurut kebutuhan produksi. 4. Mengurangi inventory in proscess

Sistem produksi pada dasarnya menghendaki sedapat mungkin agar bahan baku berpindah dari satu opersi ke operasi berikutnya dengan secepat-cepatnya dan berusaha mengurangi bertumpuknya barang setengah jadi

(material in process). Hal ini dapat dilaksanakan dengan mengurangi waktu tunggu (delay) dan mengurangi antrian bahan yang menunggu untuk segera

diproses.

5. Menurunkan investasi pada peralatan

Susunan mesin, peralatan dan susunan departemen yang tepat dan dapat

membantu menurunkan jumlah peralatan yang diperlukan. 6. Penghematan penggunaan luas lantai

Suatu perencanaan tata letak pabrik yang optimal akan mampu mengatasi

segala pemborosan pemakaian ruangan yang disebabkan oleh lalu lintas bahan dalam pabrik, penumpukan material, jarak antar mesin yang

berlebihan dan lain-lain, serta akan berusaha untuk mengoreksi semua pemborosan tersebut.

7. Memelihara pemakaian tenaga kerja seefektif mungkin

Tata letak pabrik yang tidak baik akan membutuhkan tenaga kerja yang lebih besar sehingga merupakan suatu pemborosan. Pemakaian tenaga kerja

4

a. Mengurangi pemindahan bahan yang dilakukan secara menual.

b. Mengurangi faktor yang mengakibatkan pekerja banyak berjalan dalam pabrik.

c. Melakukan keselarasan antara mesin dan operator sehingga antara mesin dan operator tidak mengalami idle.

d. Mengadakan pengawasan yang efektif terhadap karyawan. 8. Memberikan suasana kerja yang menyenangkan

Memberikan suasana kerja yang menyenangkan kepada para pekerja

seperti pengaturan letak penerangan, ventilasi serta keselamatan kerja yang terjamin.

3.3. Activity Relationship Chart (ARC)3

Chart ini menggambarkan dengan jelas dan singkat bagaimana tingkat hubungan antara aktivitas-aktivitas yang ada pada setiap aspek di dalam pabrik.

Jenis-jenis keterkaitan umumnya adalah: a. Antara dua kegiatan produksi

b. Antara suatu kegiatan produksi, kegiatan pelayanan, atau kegiatan tambahan.

c. Antara dua kegiatan pelayanan

Simbol-simbol yang digunakan adalah: A = mutlak perlu berdekatan

E = sangat perlu berdekatan

I = penting berdekatan O = tidak jadi soal (biasa)

5

U = tidak perlu berdekatan

X = tidak diharapkan berdekatan

Pada ARC, terdapat departemen-departemen yang dibagi ke dalam 5 bagian yaitu:

a. Production

b. Production Service c. Personal Service

d. General Service e. Physical Plant Service

Adapun contoh gambar dari activity relationship chart dapat dilihat pada

Gambar 3.1.

Kode Alasan

1 Urutan aliran kerja

2 Derajat hubungan kepegawaian 3 Kemudahan pengawasan 4 Perpindahan alat/pegawai 5 Alat informasi dan komonikasi 6 Karyawan sama

7 Bising, debu, bau tidak sedap

6

3.4. Computerized Layout4

Adapun bebrapa metode Computerized Layout di antaranya metode Blocplan dan Corelap, yang di jelaskan sebagai berikut :

3.4.1. BLOCPLAN

BLOCPLAN merupakan singkatan dari Block Layout Overview with Layout Planning. Data-data yang dipakai dalam algoritma BLOCPLAN dapat berupa data kuantitatif yang dibentuk dengan menggunakan Activity Relationsihip Chart (ARC) maupun data kuntitas yang berupa aliran produk dan ukuran dari area bangunan (departemen) yang ada akan ditempati oleh fasilitas.

Setelah semua data dimasukkan akan dihasilkan layout secara random dimana pertukaran letak fasilitas-fasilitas terus dilakukan hingga tercapai layout yang lebih baik tetapi jumlah iterasi terbatas yaitu maksimal 20.

BLOCPLAN dapat menganalisis layout dengan beberapa cara, yaitu:

a. Random

BLOCPLAN menghasilkan layout secara acak tanpa memperhatikan data

ARC.

b. Improvement algorithm

Menggunakan sebuah layout awal yang nantinya akan dikembangkan

BLOCPLAN

c. Automatic search algorithm

Membuat layout dengan cara automatic search

7

BLOCPLAN akan mengembangkan layout baru dengan jumlah iterasi maksimal 20 kali. Prinsip analisis dari algoritma BLOCPLAN adalah nilai R-Score yang paling besar dari 20 iterasi dan apabila terdapat nilai yang sama maka dilihat dari Rel-disk yang paling kecil. Berikut ini adalah langkah-langkah dalam menggunakan software BLOCPLAN:

1. Memasukkan semua departemen beserta luas areanya

2. Memasukkan Activity Relationship Chart

3. Memasukkan data luas lokasi 4. Memilih single story layout menu

5. Membuat layout dengan cara automatic search 6. Menganalisa hasil dari semua layout yang sudah disimpan

Konsep manual pengerjaan algoritma BLOCPLAN adalah dengan memilih layout terbaik dilihat dari nilai R-Score yang paling besar. Adjency Score (Layout Score) diperoleh dari hasil pembagian total score pada pembobotan ARC yang dapat dicapai dengan total score keseluruhan dikalikan 2.

total score yang dapat tercapai

Layout Score = x 2

total score keseluruhan

8

Keterangan:

dij = Jarak rectilinear antara fasilitas i dan j

rij = Nilai hubungan kedekatan antara fasilitas i dan j

R-score dari masing-masing layout yang mungkin dengan layout yang terbaik adalah dengan R-score yang paling besar. Nilai R-score adalah antara 0 dan 1 (0 <

R-score < 1).

Dimana :

R-score = 1–rel dist score–lower bound upper bound–lower bound

Lower bound = d21s1 + d20s0 + ....

Artinya nilai d (nilai d adalah jarak antar fasilitas terendah) dengan nilai s

(nilai s adalah hubungan kedekatan antara fasilitas) terendah kemudian nilai d tertinggi selanjutnya dikalikan dengan nilai s terendah, demikian

seterusnya.

Lower bound = d1s1 + d2s2 + ...

Artinya nilai d (nilai d adalah jarak antara fasilitas terendah dengan nilai s (nilai s adalah nilai hubungan kedekatan antara fasilitas) terendah kemudian

nilai d terendah selanjutnya dikalikan dengan nilai s terendah berikutnya, demikian seterusnya.

3.4.2. Corelap

Corelap (Computerized Relationship Layout Planning) menghitung kegiatan-kegiatan yang paling sibuk pada tata letak atau yang mempunyai kaitan

9

dibandingkan, dan kegiatan dengan jumlah tertinggi TCR (Total Closeness Rating) diletakkan pertama pada matriks tataletak. Berikutnya, dipilih sebuah kegitan yang harus dekat dengannya dan ditempatkan sedekat mungkin.

Adapun langkah-langka Dalam menerapkan Corelap yaitu sebagai berikut: 1. Penentuan Urutan Pengalokasian

a. Pilih salah satu departemen dengan TCR maksimum. Jika terdapat

departemen yang memiliki nilai TCR tertinggi yang sama maka pilih salah satu yang memiliki lebih banyak A. Departemen N merupakan fasilitas

yang memiliki nilai TCR terbesar dan dipilih departemen N karena untuk dialokasikan pertama. Departemen N ini ditempatkan pada pusat layout.

b. Departemen yang dialokasikan kedua, pilih departemen yang mempunyai

hubungan A dengan departemen yang telah terpilih. Jika terdapat beberapa maka pilih yang mempunyai TCR terbesar. Jika tidak ada yang

mempunyai hubungan A, pilih departemen yang mempunyai hubungan E dengan departemen yang terpilih. Maka departemen yang memiliki hubungan A dengan deopartemen terpilih adalah departemen E. Untuk

dialokasikan ke dua karena memiliki nilai TCR terbesar.

c. Departemen yang dialokasikan ketiga, pilih departemen yang mempunyai

hubungan A dengan departemen terpilih pertama. Dipilih departemen O karena memiliki TCR terbesar kedua.

2. Untuk departemen selanjutnya dipilih yang memiliki hubungan A, E, I, O, U

10

beberapa pilihan yang mempunyai hubungan yang sama lihat dari nilai TCR yang paling besar, jika masih sama lihat ukuran luas departemen terbesar.

3.5. Lean Manufacturing

Menurut Wikipedia, lean merupakan kumpulan alat atau tools yang

membantu dalam mengidentifikasi dan mengeliminasi waste, memperbaiki kualitas, dan mereduksi waktu dan biaya produksi. disebut lean karena pada akhirnya, proses dapat berlangsung dengan menggunakan material yang lebih

sedikit, membutuhkan investasi yang lebih kecil, menggunakan persediaan yang lebih sedikit, menggunakan ruang atau areal kerja yang lebih kecil, dan

menggunakan pekerja yang lebih sedikit. Lean process dikarakteristikkan dengan aliran dan prediksi bahawa secara keseluruhan mereduksi ketidakpastian dan

kekacauan pada pabrik manufaktur.

Dalam bukunya Lean Thinking, James Womack dan Daniel Jones mendefinisikan lean manufacturing sebagai suatu proses yang terdiri dari lima langkah: mendefinisikan nilai bagi pelanggan, menetapkan value stream,

membuatnya “mengalir”, “ditarik” oleh pelanggan, dan berusaha keras untuk mencapai yang terbaik. Untuk menjadi perusahaan manufaktur yang lean

diperlukan suatu pola pikir yang terfokus pada membuat produk mengalir melalui proses penambahan nilai tanpa interupsi (one-piece flow), suatu sistem “tarik” yang berawal dari permintaan pelanggan, dengan hanya menggantikan apa yang

11

dimana semua orang berusaha keras melakukan peningkatan secara

terus-menerus.5

Berikut ini merupakan prinsip utama konsep lean.6 1. Specify value

Menentukan nilai pada produk merupakan langkah awal. Value hanya dapat didefinisikan oleh pelanggan sebagai tujuan akhir. Dan ini hanya memiliki arti ketika ditunjukkan pada kasus produk yang spesifik.

Yang bertemu dengan kebutuhan pelanggan pada harga yang spesifik pada waktu yang spesifik.

2. Identify Value stream

Value stream merupakan kumpulan semua aktifitas spesifik yang dibutuhkan untuk membawa produk yang spesifik melalui tiga aktivitas

manajemen yaitu tugas pemecahan masalah, aktivitas manajemen informasi, aktivitas transformasi fisik. Pada bagian ini mengidentifikasi

tahapan-tahapan yang diperlukan berdasarkan keseluruhan value stream

untuk menemukan aktivitas yang tidak memiliki nilai tambah.

3. Flow

Melakukan aktivitas yang dapat menciptakan suatu nilai tanpa adanya

gangguan, proses rework, aliran balik, aktivitas menunggu (waiting) ataupun sisa produksi.

5

Liker, Jeffrey K. 2006. The Toyota Way. Jakarta: Penerbit Erlangga

12

4. Pulled

Melakukan atau membuat produk sesuai dengan dan hanya yang diminta konsumen.

5. Perfection

Mencapai kesempurnaan dengan menghilangkan pemborosan

(waste).

3.6. Seven Waste7

Toyota telah mengidentifikasi tujuh jenis pemborosan yang tidak menambah nilai dalam proses bisnis atau manufaktur, yang dijelaskan di bawah

ini.

1. Produksi berlebih (overproduction).

Memproduksi barang-barang yang belum dipesan, akan menimbulkan pemborosan seperti kelebihan tenaga kerja dan kelebihan tempat penyimpanan dan biaya transportasi yang meningkat karena adanya

persediaan yang berlebih.

2. Waktu menunggu.

Para kerja hanya mengamati mesin otomatis yang sedang berjalan atau

berdiri menunggu langkah proses selanjutnya, alat, pasokan komponen selanjutnya, dan lain sebagainya atau menganggur saja karena kehabisan

material, keterlambatan proses, mesin rusak, dan bottleneck (sumbatan) kapasitas.

13

3. Transportasi yang tidak perlu

Membawa barang dalam proses (WIP) dalam jarak yang jauh, menciptakan angkutan yang tidak efisien, atau memindahkan material, komponen atau

barang jadi ke dalam atau ke luar gudang atau antar proses. 4. Memproses secara berlebih atau memproses secara keliru

Melakukan langkah yang tidak diperlukan untuk memproses komponen. Melaksanakan pemrosesan yang tidak efisien karena alat yang buruk dan rancangan produk yang buruk, menyebabkan gerakan yang tidak perlu dan

memproduksi barang cacat. Pemborosan terjadi ketika membuat produk yang memiliki kualitas lebih tinggi dari pada yang diperlukan.

5. Persediaan berlebih

Kelebihan material, barang dalam proses, atau barang jadi menyebabkan lead time yang panjang, barang kadaluarsa, barang rusak, peningkatan biaya pengangkutandan penyimpanan, dan keterlambatan. Persediaan berlebih juga menyembunyikan masalah seperti ketidakseimbangan produksi, keterlambatan pengiriman dari pemasok, produk cacat, mesin rusak, dan

waktu set up yang panjang. 6. Gerakan yang tidak perlu

Setiap gerakan karyawan yang mubazir saat melakukan pekerjaannya, seperti mencari, meraih, atau menumpuk komponen, alat, dan sebagainya. Berjalan juga merupakan pemborosan.

7. Produk cacat

Memproduksi komponen cacat atau yang memerlukan perbaikan. Perbaikan

14

inspeksi berari tambahan penanganan, waktu dan upaya yang sia-sia.

Ohno menganggap pemborosan yang paling mendasar adalah produksi berlebih karena mengakibatkan sebagian besar pemborosan lainnya.

Memproduksi lebih dari pada yang diinginkan oleh pelanggan dalam operasi manapun pada suatu proses manufaktur akan menyebabkan

bertumpuknya persediaan di salah satu proses hilir: material hanya diam dan menunggu untuk diproses oleh operasi selanjutnya.

3.7. Tools yang Digunakan dalam Lean Manufacturing

Terdapat beberapa metode yang digunakan dalam lean manufacturing sesuai dengan tujuan yang ingin dicapai serta kemungkinan penerapannya. Beberapa metode yang dapat digunakan dalam lean manufacturing diantaranya

sebagai berikut.

3.7.1. Value Stream Mapping

Value stream mapping adalah suatu proses yang sederhana yang mengobservasi secara langsung aliran informasi dan material yang terjadi, menjelaskan secara visual, dan kemudian merencanakan keadaaan ke depannya

dengan performansi yang lebih baik.

Value stream merupakan semua kegiatan (aktivitas non value added dan value added) yang saat ini dibutuhkan untuk membawa produk melalui aliran utama yang penting ke setiap produk yaitu aliran produksi dari bahan baku ke tangan pelanggan, dan rancangan aliran dari perencanaan ke peluncuran.

15

hanya proses-proses individual, dan perbaikan keseluruhan, bukan hanya pengoptimisasian elemen.

Value stream mapping adalah peralatan pensil dan kertas yang membantu melihat dan memahami aliran material dan informasi sebagai produk yang melakukan caranya melalui value stream. Arti sederhana value stream mapping

adalah mengikuti aliran produksi produk dari pelanggan ke pemasok, dan dengan teliti menggambarkan suatu gambaran visual dari setiap proses pada aliran informasi dan material. Kemudian minta kumpulan pertanyaan kunci dan gambar

future state map bagaimana seharusnya aliran value.

Value stream mapping merupakan suatu alat yang penting karena:

1. Membantu memvisualisasikan banyak level proses tunggal seperti perakitan, pengelasan, dan lain-lain pada produksi. Aliran dapat dilihat.

2. Membantu melihat banyak waste. Mapping membantu melihat sumber waste pada value stream.

3. Menyediakan bahasa yang umum untuk membahas mengenai proses manufaktur.

4. Membuat keputusan mengenai aliran yang jelas kelihatan, sehingga dapat didiskusikan. Selain itu, banyak perincian dan keputusan pada lantai produksi dari kegagalan yang terjadi.

5. Mengikat konsep dan teknik lean secara bersama, yang membantu menghindari“cherry picking”

16

berbagai usaha lean – value stream map menjadi perencanaan untuk implementasi lean. Bayangkan membangun rumah tanpa perencaaan,

7. Menunjukkan hubungan antara aliran informasi dan aliran material.

Tidaka ada alat lain yang melakukannya.

8. Banyak kegunaannya dari alat yang kuantitatif dan diagram tataletakyang

menghasilkan sejumlah langkah kegiatan non-value added, lead time, jarak perjalanan, sejumlah persediaan, dan selanjutnmlah langkah kegiatan non-value added, lead time, jarak perjalanan, sejumlah persediaan, dan selanjutnya. Value stream mapping merupakan alat yang kualitatif dimana menjelaskan secara detail bagaimana fasilitas seharusnya beroperasi agar

menciptakan suatu aliran.

3.7.2 5S (Workplace Organization)

Merupakan suatu metodologi untuk pengorganisasian, pembersihan, pengembangan, dan memungkinkan lingkungan kerja yang produktif. Berikut ini

merupakan rincian dari 5S.

1. Sort - Membersihkan kekacauan

Merupakan suatu item yang tidak digunakan pada area kerja yang seharusnya

dihilangkan. Item yang dengan jarang digunakan seharusnya diidentifikasi dengan baik dan dijauhkan dari pandangan.

2. Set in order–mengorganisasikan area kerja

17

untuk digunakan, pembersihan material/peralatan harus disimpan di area kerja, pembagian pembersihan material/peralatan antara area kerja seharusnya dikurangi/dikecilkan.

3. Shine–membersihkan dan mengkilapkan area kerja

Hal ini penting bahwa perhatian yang cukup dibayar pada kerapian stasiun

kerja sehingga pekerja akan mendapatkan kebanggaan tersendiri. 4. Standardize

Menyusun standar tertulis untuk pemesanan dan kebersihan, waktu yang

spesifik seharusnya di sediakan untuk kebersihan stasiun kerja. 5. Sustain

Mempertahankan standar melalui pelatihan, kewenangan, komitmen dan disiplin.

3.7.3. SMED (Single Minute Exchange of Die)

Merupakan suatu metodologi untuk mereduksi waktu set up. Dasar pendekatannya adalah:

1. Memisahkan setup eksternal dan internal yang ada 2. Mengkonversikan setup internal menjadi setup eksternal 3. Melangsingkan semua aspek dari setup operasi

4. Melakukan aktivitas setup dengan paralel atau mengeliminasi secara keseluruhan

BAB IV

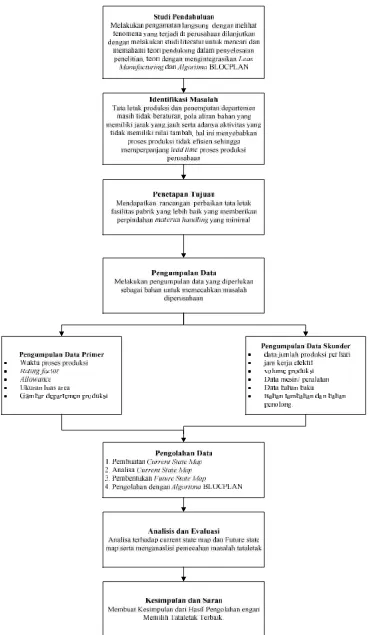

METODOLOGI PENELITIAN

4.1. Jenis Penelitian

Berdasarkan sifatnya, maka penelitian ini digolongkan sebagai penelitian deskriptif (Description Reseach), yaitu penelitian yang berusaha untuk

memaparkan pemecahan masalah terhadap suatu masalah yang ada sekarang secara sistematis dan faktual berdasarkan data. Jadi penelitian ini meliputi proses pengumpulan, penyajian dan pengolahan data serta analisis interpretasi pada PT.

Guna Kemas Indah.

4.2. Lokasi dan Waktu Penelitian

Tempat penelitian yaitu pada pabrik PT. Guna Kemas Indah yang berlokasi di di Jl. Industri No.11 Kebun Sayur Tanjung Morawa Medan, Sumatra

Utara. waktu penelitian dilakukan pada hari senin 17 April 2016 sampai selesai.

4.3. Kerangka Teoritis Penelitian

Penelitian dapat dilaksanakan apabila tersedia sebuah rancangan kerangka berpikir yang baik sehingga langkah-langkah penelitian lebih sistematis.

Gambar 4.1. Kerangka Teoritis Penelitian

Tataletak Usulan Tata Letak Awal

Perbaikan Tataletak

Lean Manufacturing Algoritma BLOCPLAN

4.3.1. Variabel Operasional

Variabel operasional yang digunakan dalam penelitian ini adalah: 1. Frekuensi Perpindahan

Variabel frekuensi perpindahan menyatakan seberapa sering proses pengangkutan yang dilakukan dari satu departemen ke departemen yang

lain.

2. Jarak Perpindahan

Variabel jarak perpindahan menyatakan seberapa jauh pengangkutan yang

dilakukan satu departemen ke departemen yang lain. 3. Letak Departemen

Variabel letak departemen ini menyatakan susunan departemen-departemen yang ada di lantai produksi.

4. Space Available

Variabel ini menyatakan seberapa luas area atau lokasi yang disediakan untuk suatu departemen.

5. Tingkat Keterkaitan

Variabel ini menyatakan tingkat hubungan keterkaitan atau yang memiliki hubungan kedekatan antar departemen.

6. Volume Produksi

Variabel ini menyatakan jumlah unit produk yang dapat di produksi 7. Lead Time

8. Aktivities

Variabel ini menyatakan aktivitas yang dilakukan dari awal sampai akhir proses produksi baik itu bersifat value added activities maupun yang bersifat

non value added activities. 4.3.2. Variabel dependen

Variabel dependen adalah variabel-variabel yang dipengaruhi atau yang menjadi akibat karena adanya variabel independen. Variabel dependen dalam rancangan penelitian ini adalah :

a. Tata Letak Optimum

Menyatakan tata letak yang memiliki perpindahan material handling yang

minimum sehingga tata letak lantai produksi optimum. b. Momen Perindahan

Variabel momen perpindahan menyatakan seberapa banyak

perpindahan yang terjadi dalam satu tahun sesuai dengan frekuensi perpindahan dan jarak perpindahan yang dialami

.

4.4. Instrumen Penelitian

Adapun instrumen penelitian yang digunakan dalam penelitian ini adalah:

1. Lembar checklist yang digunakan untuk mengarahkan observasi (pengamatan) agar terfokus pada objek penelitian.

2. Stopwatch digunakan untuk mengukur waktu elemen kerja

3. Pedoman wawancara yang digunakan untuk mengarahkan wawancara agar dapat diperoleh data yang relevan dengan objek penelitian.

4.5. Sumber Data

Berdasarkan cara memperolehnya maka sumber data yang diperoleh dari penelitian ini terdiri dari :

1. Data Primer

Data ini diperoleh dari hasil observasi langsung terhadap objek penelitian di lapangan, yaitu data waktu proses produksi, rating factor, dan allowance, yang

diperoleh dengan menggunakan metode stopwatch time study, ukuran luas area dan Gambar departemen produksi, dilakukan pengukuran terhadap ukuran mesin- mesin dan luas area setiap stasiun kerja yang ada di lantai produksi,

frekuensi perpindahan bahan, urutan proses produksi.

2. Data Sekunder

Data ini diperoleh tidak berdasarkan pengukuran secara langsung terhadap objek yang diteliti. Data sekunder ini dikumpulkan dengan cara melakukan wawancara dengan pimpinan atau karyawan untuk mendapatkan informasi yang

relevan dan mencatat data – data yang diperlukan dari arsip perusahaan. Data sekunder yang dibutuhkan adalah data jumlah produksi per hari ju mlah operator,

4.6. Metode Pengumpulan Data

Pada penelitian ini, teknik pengumpulan data yang dilakukan adalah berupa :

1. Observasi

Melakukan pengamatan langsung proses produksi dan mengetahui urutan proses serta mengukur waktu elemen kerja. Alat yang digunakan dalam

pengumpulan data secara observasi ini adalah stopwatch, meteran. digunakan untuk mengukur dimensi panjang dan lebar dari mesin-mesin dan peralatan serta untuk mengukur dimensi panjang dan lebar setiap stasiun

kerja di lantai produksi dan semua ukuran departemen di pabrik tersebut.

2. Wawancara

Melakukan tanya jawab dengan pihak manajemen dan operator yang bekerja saat kegiatan penelitian berlangsung mengenai hal-hal yang berhubungan

dengan objek penelitian dan untuk melengkapi data yang diperoleh dari observasi.

3. Pedoman dokumentasi

Untuk mengumpulkan data sekunder dilakukan dengan mencatat data-data

dokumentasi perusahaan yang berhubungan dengan penelitian yang dilakukan.

4.7. Metode Pengolahan Data

Pengolahan data dalam peneltian ini menggunakan beberapa langkah sebagai berikut:

1. Pembentukan Current State Map

Langkah-langkah untuk membentuk current state map adalah sebagai

berikut:

a. Penetapan Model Line Produk b. Penentuan Value Stream Manager

c. Pembentukan Diagram SIPOC d. Perhitungan Waktu Baku

e. Pembuatan peta untuk setiap kategori proses f. Pembuatan aliran peta keseluruhan

g. Perhitungan Matrix Lean pada Current State Map

h. Identifikasi waste (non value added activity) pada Current State Map

i. dengan PAM (Process Activity Mapping)

2. Analisa Current State Map

Analisa perbaikan current state map dilakukan dengan mengidentifikasikan

pemborosan-pemborosan apa saja yang terdapat di sepanjang value stream Current State. Kemudian akan dicari akar permasalahan dan cara mengatasinya. Beberapa langkah yang dilakukan yaitu:

a. Perincian aktivitas value added dan non value added b. Analisa cycle time

d. Analisa PAM (Process Activity Mapping) dengan 5W dan 1H

3. Pembentukan Future State Map. Future state map merupakan gambaran keadaaan yang ingin dicapai oleh perusahaan kedepannya. Beberapa langkah

yang perlu dilakukan yaitu:

a. Penyusunan tindakan perbaikan berdasarkan analisa

b. Pembuatan PAM (Process Activity Mapping) usulan c. Pembuatan peta aliran keseluruhan usulan

d. Perhitungan Matrix Lean pada Future State Map

4. Penggambaran block layout awal lantai produksi

Block Layout tersebut merupakan layout dari lantai produksi yang digambar dalam bentuk blok (kotak), dimana blok tersebut menggambarkan

stasiun kerja. Penggambaran lantai produksi dalam bentuk block layout dilakukan dengan meninjau dari tata letak pabrik yang ada saat ini. Pada

penggambaran block layout tersebut juga gambarkan titik koordinat untuk setiap stasiun kerja.

5. Penentuan Jarak Antar Departemen

Jarak antar departemen diukur dengan menggunakan jarak rectilinear, dimana jarak diukur mengikuti jalur tegak lurus antara dua stasiun

kerja. Jarak departemen dihitung dengan mengambil titik pusat departemen (center point of department). Dalam pengukuran jarak rectilinear digunakan rumus sebagai berikut.

dij= |xi - xj| + |yi - yj| 6. Penentuan Frekuensi Perpindahan Bahan Antar Departemen

Frekuensi perpindahan ditentukan untuk memperlihatkan banyaknya jumlah

aliran perpindahan bahan yang terjadi dalam proses produksi.

7. Perhitungan total momen perpindahan awal

Total momen perpindahan pada lantai produksi awal dapat ditentukan dengan mengalikan frekuensi perpindahan material dari satu departemen ke departemen lainnya dengan jarak antar departemen yang berkaitan.

8. Pembentukan Activity Relationship Chart.

ARC dibuat berdasarkan pertimbangan frekuensi aliran perpindahan material

kualitatif yang diperlukan sebagai input bagi algoritma BLOCPLAN.

9. Pengolahan data menggunakan algoritma BLOCPLAN

Pemecahan masalah dengan algoritma BLOCPLAN dilakukan

dengan menggunakan software BLOCPLAN melalui langkah-langkah berikut ini :

a. Melakukan input data Departemen

Data mengenai jumlah depertemen, nama departemen, dan ukuran luas masing – masing departemen/stasiun kerja dimasukkan ke input data

software BLOCPLAN

b. Melakukan input data Derajat Kedekatan antar Departemen

Nilai derajat kedekatan yang sudah dihitung di ARC digunakan sebagai

data masukkan berikut juga dengan penentuan bobot dari masing-masing nilai kedekatan.

c. Mencari solusi layout terbaik

Setelah semua data dikumpulkan maka software akan mencari alternatif pemecahan masalah tataletak tersebut sampai maksimal 20 kali iterasi. Layout terbaik dilihat dari nilai R-score yang paling besar.

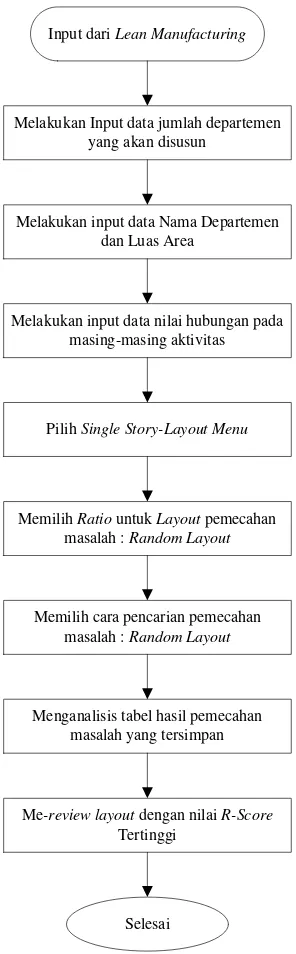

Input dariLean Manufacturing

Melakukan Input data jumlah departemen yang akan disusun

Melakukan input data Nama Departemen dan Luas Area

Melakukan input data nilai hubungan pada masing-masing aktivitas

PilihSingle Story-Layout Menu

MemilihRatiountukLayoutpemecahan

masalah :Random Layout

Memilih cara pencarian pemecahan

masalah :Random Layout

Menganalisis tabel hasil pemecahan masalah yang tersimpan

Me-review layoutdengan nilaiR-Score

Tertinggi

Selesai

Gambar 4.3. Blok Diagram Pengolahan Data Algoritma BLOCPLAN

4.8. Analisa dan Evaluasi 4.8.1. Analisa

Setelah dilakukan perbaikan melalui pembentukan future state map, maka pada tahap ini dilakukan analisa terhadap hasil rancangan. Analisa meliputi

antara peta current state dengan peta future state yang dibuat. Dengan demikian, akan dapat diketahui perbedaan kondisi yang dihadapi perusahaan saat ini dengan kondisi ideal yang mungkin untuk diterapkan dalam perusahaan melalui

rancangan future-state, selanjutnya Analisis hasil dilakukan terhadap layout awal, layout hasil rancangan dari metode Lean Manufacturing dengan BLOCPLAN

layout akan dipilih layout terbaik dengan membandingkan fungsi tujuan yaitu minimum momen perpindahan.

4.8.2. Evaluasi

Pada tahap evaluasi dilakukan penyusunan strategi implementasi. Strategi

implementasi dibutuhkan sebagai langkah awal melakukan perbaikan untuk peningkatan produktivitas. Dengan demikian, tahapan ini akan dijadikan acuan untuk melakukan tindakan perbaikan selanjutnya. Penyusunan strategi

implementasi berdasarkan pengamatan dan informasi hasil diskusi dengan value stream manager.

4.9. Kesimpulan dan Saran

Tahap terakhir yang dilakukan adalah penarikan kesimpulan yang berisi

butir-butir penting dalam penelitian ini. Kesimpulan merupakan perumusan dari tahap analisis sebelumnya. Saran-saran yang diberikan berguna untuk perbaikan hasil penelitian dan pemberian saran kepada pihak perusahaan

BAB V

PENGUMPULAN DAN PENGELAHAN DATA

5.1. Pengumpulan Data

5.1.1. Data Permintaan Produk

Produk yang akan dijadikan objek penelitian adalah Cup. Data jumlah

permintaan Cup untuk setiap jenisnya pada bulan Mei 2015 s.d. April 2016 dapat

dilihat pada Tabel 5.1.

Tabel 5.1. Jumlah Permintaan Cup Tahun 2015/2016

Bulan Permintaan (unit)

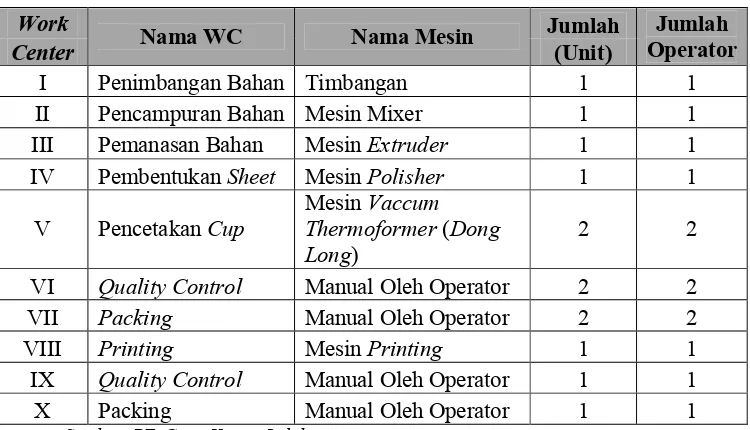

5.1.2. Data Jumlah Mesin dan Eperator

Mesin - mesin yang digunakan dan jumlah operator untuk mendukung

kegiatan proses produksi di PT. Guna Kemas Indah dapat dilihat pada Tabel

Tabel 5.2. Jumlah Mesin yang digunakan Dalam Produksi Cup

Work Nama WC Nama Mesin Jumlah Jumlah

Eperator

Cenoer (Unit)

I Penimbangan Bahan Timbangan 1 1 II Pencampuran Bahan Mesin Mixer 1 1 III Pemanasan Bahan Mesin Extruder 1 1 IV Pembentukan Sheet Mesin Polisher 1 1

V Pencetakan Cup MesinThermoformer Vaccum (Dong

Long) 2 2

VI Quality Control Manual Oleh Operator 2 2

VII Packing Manual Oleh Operator 2 2

VIII Printing Mesin Printing 1 1 IX Quality Control Manual Oleh Operator 1 1 X Packing Manual Oleh Operator 1 1

Sumber: PT. Guna Kemas Indah

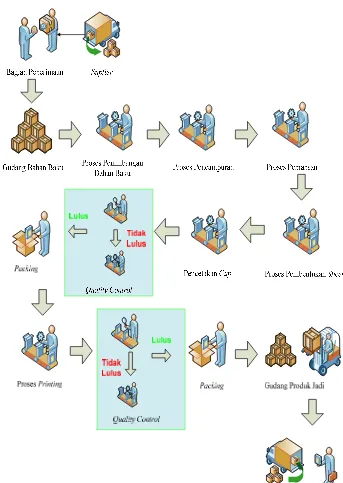

5.1.3. Data Aliran Proses

Proses pembuatan cup di PT. Guna Kemas Indah berdasarkan hasil

pengamatan secara umum terdiri dari tiga kegiatan utama yaitu pembuatan sheet

pencetakan cup dan printing. Pembuatan sheet terdiri dari kegiatan pencampuran,

pemanasan, dan pencetakan sheet, sedangkan pembuatan cup terdiri dari

pemansan, pencetakan dan pemotongan dan pada bagian printing terdiri dari

kegiatan penyinaran dengan sinar UV dan pengecatan . Gambaran aliran proses

dapat dilihat pada Gambar 5.1. dan untuk aktivitas dalam proses produksi cup

V-3

V-3

Tabel 5.3. Aktivitas - Aktivitas Pembuatan Cup

No Aktivitas Mesin/Alat Bantu Keterangan

1 Bahan baku dibawa ke lantai produksi Forklift - 2 Ditimbang bahan baku Timbangan WC I

3 Hasil penimbangan dibawa untuk

dimasukkan kedalam hopper secara manual - -

4 Dicampur bahan baku didalam hopper

dengan cara diputar oleh mesin mixer Mesin Mixer WC II

5 Hasil pencampuran dibawa menuju ke

mesin extruder Pneumatic Conveying -

6 Dipanaskan hingga meleleh pada suhu

230oC Mesin Extruder WC III

7 Hasil lelehan dibawake mesin polisher Pneumatic Conveying - 8 Dibentuk menjadi sheet Polisher WC IV 9 Digulung sheet Mesin Polishing WC IV 10 Dibawa ketempat penimbangan Kereta Sorong - 11 Ditimbang sheet Timbangan Gantung WC IV 12 Ditumpuk sheetsebelum dicetak - -

13 Dibawa sheet kemesin Vaccum

Thermoformer (Dong Long) Kereta Sorong -

14 Dipanaskan sheet Heater WC V 15 Sheet dibawa ke pencetakan Rantai dan Gir Beroda -

16 Sheet ditekan dari atas dengan jantan untuk

memasukkan kedalam cetakan - WC V

17 Dipotong cup yang sudah terbentuk Pisau Bulat Pada

Cetakan WC V

18 Cup dihembuskan dengan udara bertekanan

ke conveyor Compresor WC V

19 Dibawa cupkebagian quality control Conveyor WC VI

20 Cup disortir - WC VI

V-3

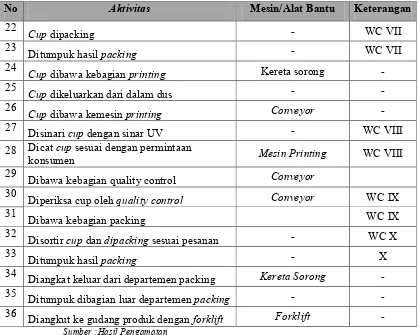

Tabel 5.3. Aktivitas - Aktivitas Pembuatan Cup (Lanjutan)

No Akoivioas Mesin/Alat Bantu Keterangan

22 Cup dipacking - WC VII

23 Ditumpuk hasil packing - WC VII

24 Cup dibawa kebagian printing Kereta sorong - 25 Cup dikeluarkan dari dalam dus - - 26 Cup dibawa kemesin printing Conveyor - 27 Disinari cup dengan sinar UV - WC VIII 28 Dicat cup sesuai dengan permintaan

konsumen Mesin Printing WC VIII 29 Dibawa kebagian quality control Conveyor 30 Diperiksa cup oleh quality control Conveyor WC IX

31 Dibawa kebagian packing WC IX 32 Disortir cup dan dipacking sesuai pesanan - WC X 33 Ditumpuk hasil packing - X

34 Diangkat keluar dari departemen packing Kereta Sorong - 35 Ditumpuk dibagian luar departemen packing - -

36 Diangkut ke gudang produk dengan forklift Forklift -

Sumber :Hasil Pengamatan

5.1.4. Penilaian Raoing Facoor Eperator

Penentuan rating factor yang digunakan pada penelitian ini adalah cara

westinghouse. Penilaian ini dilakukan terhadap semua pekerja pada setiap work

centre untuk menentukan pekerja yang bekerja secara normal sehingga waktu

kerja pekerja tersebut dapat digunakan sebagai waktu proses. Penilaian rating

factor dapat dilihat pada Lampiran 2.

5.1.5. Data Waktu Proses

V-3

stop watch time study dengan melakukan pegukuran sebanyak 10 kali. Data waktu

yang diukur adalah waktu operator normal. Data waktu dapat dilihat pada Tabel

5.4. di bawah ini.

Tabel 5.4. Waktu Siklus Produk Cup

No 1 2 3 4 5 6 7 8 9 10

Dalam penelitian ini, juga ditetapkan allowance untuk masing-masing

proses produksi pembuatan cup berdasarkan karakteristik pekerjaannya dan juga

kelonggaran–kelonggaran (allowance) kepada operator untuk memenuhi

kebutuhan pribadi, menghilangkan fatigue (kelelahan), atau untuk hambatan–

hambatan yang tak terhindarkan. Penilaian allowance yang dilakukan untuk

operator pada setiap work centre dapat dilihat pada Lampiran 3.

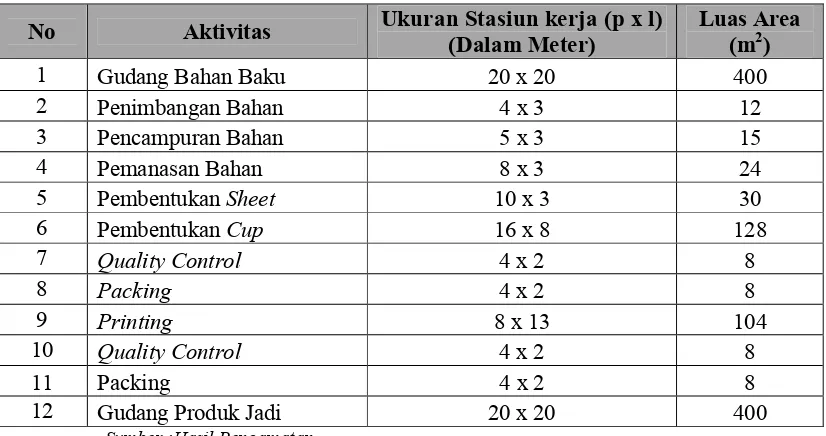

5.1.7. Ukuran Departemen Produksi

Bagian produksi PT. Guna Kemas Indah Hardware Industry memiliki 12

V-3

produk-produk dari bahan baku biji plastik. Data nama setiap stasiun kerja, ukuran

dan luasnya dapat dilihat pada Tabel 5.5.

Tabel 5.5. Data Departemen dan Ukurannya

No Aktivitas Ukuran Stasiun kerja (p x l) (Dalam Meter) Luas Area (m2)

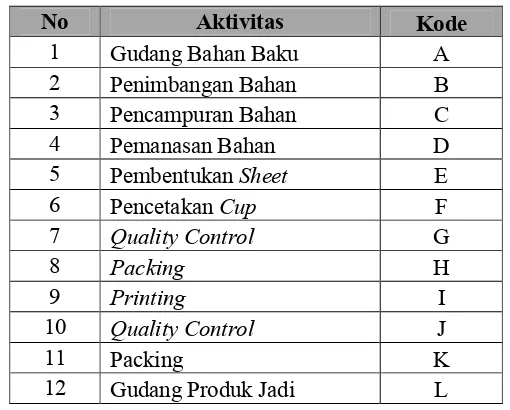

5.1.8. Urutan Proses Produksi

Block Diagram urutan Proses produksi pembuatan produk yaitu

penimbangan bahan, pencampuran bahan, pemanasan bahan, pembentukan sheet ,

pencetakan sheet, pencetakan cup, quality control, packing, printing, quality

control, packing dapat dilihat pada Gambar 5.2.

5.1.9. Block Layout Lantai Produksi Awal

Hasil pengamatan tataletak di lantai produksi PT. Guna Kemas Indah

digambarkan dalam bentuk block layout dengan ukuran yang menggunakan skala.

Setiap area dari stasiun kerja digambarkan dalam bentuk block (kotak). Block –

V-3

pengkodean dilakukan sesuai dengan Tabel 5.6. Gambar Block Layout Lantai

Produksi Awal dari PT. Guna Kemas Indah dapat dilihat pada Gambar 5.2.

Tabel 5.6. Stasiun Kerja dan Pengkodean Pada Lantai Produksi PT. Guna Kemas Indah

No Aktivitas Kode

Berdasarkan data urutan proses dan pemberian kode terhadap setiap

stasiun kerja maka dapat dibuat urutan proses dengan menggunakan kode-kode

seperti pada Tabel 5.7.

Tabel 5.7. Urutan Proses

Produk Urutan Proses

Cup A → B → C → D → E → F →G → H → I → J →K→L

5.2. Pengolahan Data

5.2.1. Pembentukan Curreno Soaoe Map

Current State Map diperlukan untuk memberikan gambaran awal proses

yang berlangsung dalam perusahaan. Langkah-langkah pembentukan Current

State Map berdasarkan penelitan yang dilakukan pada PT. Guna Kemas Indah

5.2.1.1. Penentuan Produk Model

Produk yang menjadi model line didalam pembentukan Current State

Map pada PT. Guna Kemas Indah

permintaan yang paling tinggi di antara produk yang lainnya yang dihasilkan ol

perusahaan dalam satu tahun terakhir. Selain itu

lebih beragam, sehingga

analisis dalam penelitian. Proporsi permintaan varian produk

pada Tabel 5.8.

5.2.1.1. Penentuan Produk Model Line

Produk yang menjadi model line didalam pembentukan Current State

PT. Guna Kemas Indah adalah cup karena memiliki persentase

permintaan yang paling tinggi di antara produk yang lainnya yang dihasilkan ol

perusahaan dalam satu tahun terakhir. Selain itu cup memiliki varian produk yang

lebih beragam, sehingga cup menjadi perhatian utama dalam melakukan

analisis dalam penelitian. Proporsi permintaan varian produk cup dapat dilihat

. Proporsi Permintaan Varian Produk Cup

Jenis Kemasan Proporsi (%)

gram Permintaan Cup Berdasarkan Jenis Kemasan

Permintaan

Permintaan

V-3

Produk yang menjadi model line didalam pembentukan Current State

karena memiliki persentase

permintaan yang paling tinggi di antara produk yang lainnya yang dihasilkan oleh

memiliki varian produk yang

menjadi perhatian utama dalam melakukan

dapat dilihat

V-3

Walaupun produk cup yang dihasilkan memiliki jenis kemasan yang

berbeda-beda, akan tetapi proses produksi yang dilalui oleh setiap jenis produk

cup adalah sama.

5.2.1.2. Penentuan Value Soream Manager

Value Stream Manager memegang peranan penting dalam proses

produksi dan harus memahami keseluruhan proses secara mendetail. Dalam

penelitian ini, Value Stream Manager yang dipilih adalah manager produksi.

Melalui Value Stream Manager dapat diketahui semua informasi dan data

sekunder perusahaan.

5.2.1.3. Diagram SIPEC (Supplier-Inpuo-Process-Ouopuo-Cusoomer)

Diagram SIPOC menggambarkan informasi mengenai Supplier, Input,

Process, Output dan Customer yang terlibat dalam proses produksi cup. Elemen-

elemen yang digunakan dalam diagram SIPOC adalah sebagai berikut :

1. Supplier : Gudang bahan baku, dan Gudang peralatan

2. Input : Titro Propylenna, Cesa Nukleant, REMF 56, Air, Cat UV LC

416, Kardus, Pembungkus plastik dan Isolasi

3. Process : Penimbangan bahan (WC I), Pencampuran bahan (WC II),

Pemanasan bahan (WC III), Pembentukan sheet (WC IV), Pencetakan cup

(WC V), Quality control (WC VI), Packing (WC VII), Printing (WC VIII),

Quality control (WC IX) dan Packing (WC X).

4. Output : Produk cup

V-3

Diagram SIPOC untuk proses produksi cup dapat dilihat pada Gambar 5.5.

Gambar 5.5. Diagram SIPEC Proses Produksi Cup

5.2.1.4. Perhitungan Waktu Baku

1. Uji Keseragaman Data

Pengujian keseragaman data dilakukan untuk mengetahui apakah data

waktu berada dalam batas kontrol (BKA dan BKB) atau tidak (out of control).

Pengujian keseragaman data akan dilakukan untuk setiap work centre pada semua

jenis kemasan produk.

Sebagai contoh akan dihitung keseragaman data work centre I untuk

produk cup yang ditunjukkan sebagai berikut:

V-3

X =∑

=35,50 + 36,20 + + 35,0110

=355,6010

=355,6010 = 35,56

b. Mengjitung Nilai Standar Deviasi

σ = ∑( 1 )

= ∑(35,50 35,56) + + ∑(35,01 35,56) 10 1

= 0,4447

c. Mengjitung Batas Kontrol (BKA dan BKB)

Dengan tingkat keyakinan 95 % dan Ketelitian 5% maka nilai Z= 2

BKA = X + Z BKB = X – Z

= 35,56 + 2 . 0,4447 = 35,56 - 2 . 0,4447

= 36,45 = 34,67

V-3

Gambar 5.6. Peta Kontrol Waktu Siklus WC I

Berdasarkan Gambar 5.6. dapat dilihat bahwa semua data pada WC I telah

seragam. Artinya semua data berada dalam batas control, Selanjutnya. semua uji

keseragaman pada masing-masing work centre dapat dilakukan dengan cara yang

sama. Rekapitulasi uji keseragaman data dapat dilihat pada Tabel 5.9. berikut ini.

33.50 34.00 34.50 35.00 35.50 36.00 36.50 37.00

1 2 3 4 5 6 7 8 9 10

Tabel 5.9. Rekapitulasi Uji Keseragaman Data Waktu Siklus Cup (detik)

WC No. Pengujian X-bar BKA BKB Keterangan

1 2 3 4 5 6 7 8 9 10

Dari rekapitulasi tabel di atas dapat dilihat bahwa semua data telah

seragam sehingga tidak dilakukan eliminasi data. Setelah data seragam maka

proses selanjutnya yang akan dilakukan adalah uji kecukupan data.

2. Uji Kecukupan Data

Uji kecukupan data dilakukan untuk mengetahui apakah data waktu yang

diambil pada penelitian ini sudah memenuhi jumlah yang semestinya atau belum.

Uji kecukupan data ini dapat dihitung dengan menggunakan formula sebagai

berikut:

N = (∑ )(∑ ) (∑ )

Dimana :

X = data ke-i dari N sampel

k = tingkat kepercayaan (bernilai 2 untuk tingkat keyakinan 95%)

s = tingkat ketelitian yang digunakan sebesar 5%

N = jumlah data aktual untuk sampel

N’ = jumlah data yang seharusnya

Data dinyatakan cukup jika nilai N>N’ berdasarkan hasil perhitungan.

Sebaliknya. jika N<N’ maka data yang telah diambil belum mencukupi sehingga

harus ditambahkan jumlah data sebagai sampel. Sebagai contoh. dilakukan uji

V-3

Tabel 5.10. Uji Kecukupan Data WC I

No Waktu Siklus (X) X2

Total 355.60 12646.9158

Sumber : Pengolahan Data

=

dilakukan pengambilan data tambahan untuk WC I. Selanjutnya, dengan cara

yang sama dilakukan uji kecukupan data untuk semua proses. Rekapitulasi uji

kecukupan data produk cup dapat dilihat pada Tabel 5.11. berikut.

Tabel 5.11. Uji Kecukupan Data Waktu Proses Produksi Cup

V-3

Berdasarkan Tabel 5.11. terlihat bahwa semua data pengamatan yang

dikumpulkan telah cukup sehingga tidak diperlukan lagi pengambilan waktu

pengamatan yang baru. Selanjutnya, dapat disimpulkan bahwa waktu siklus tiap

work centre adalah waktu rata-rata yang telah dilakukan uji keseragaman dan

kecukupan data.

3. Waktu Normal

Setelah didapatkan waktu siklus rata-rata maka akan dilakukan

perhitungan waktu normal terlebih dahulu sebelum menghitung waktu baku.

Sebelumnya, dalam penentuan rating factor telah ditetapkan pekerja yang bekerja

dalam kondisi paling mendekati normal sehingga dalam perhitungan waktu

normal ini mempunyai nilai rating factor sebesar 1 (kondisi normal). Selanjutnya,

dilakukan perhitungan waktu baku dimana waktu normal yang telah didapatkan

akan dikalikan dengan nilai allowance yang telah diberikan. Sebagai contoh akan

dihitung waktu baku untuk WC I yang ditunjukkan sebagai berikut:

WN = Waktu siklus × rating factor

= 35,50 × 1

= 35,50 detik

= 100% 100%

=100% 12%100%

Selanjutnya, dengan cara yang sama dihitung waktu normal dan waktu

baku semua data work centre setiap produk. Tabel rekapitulasi hasil perhitungan

V-3

Tabel 5.12. Perhitungan Waktu Normal dan Waktu Baku

WC Waktu Proses (detik) Rating factor Normal Waktu Allowance Waktu Baku

Setelah diperoleh waktu standar untuk setiap proses, langkah selanjutnya

adalah pembuatan peta untuk setiap kategori proses dengan menggunakan data

waktu standar setiap proses ditambah dengan data lainnya seperti change over

time, scrap, uptime, dan jumlah operator. Berikut ini akan diberikan contoh

pembuatan peta kategori proses penimbangan bahan. Adapun langkah-langkahnya

adalah sebagai berikut :

1. Meletakkan nama proses di bagian atas process box.

2. Melengkapi process box dengan data jumlah operator (Op), waktu baku

(C/T), changeover time (C/O), uptime dan available time (jam kerja tersedia).

3. Memasukkan lead time proses sebagai non value added time di depan process

V-3

Setelah ketiga langkah di atas dilakukan, maka diperoleh peta kategori

proses penimbangan bahan untuk pembuatan cup seperti yang terlihat pada

Gambar 5.7.

Gambar 5.7. Peta Kategori Penimbangan Bahan

Untuk peta kategori proses berikutnya yaitu proses pencampuran bahan

juga dilakukan ketiga langkah tersebut. Kedua peta tersebut kemudian

dihubungkan dengan tanda panah yang berarti perpidahan material ke proses

selanjutnya dan dilengkapi dengan jumlah persediaan di antara kedua proses

V-3

Gambar 5.8. Peta Kategori Penimbangan Bahan dan Pencampuran Bahan

5.2.1.6. Pembentukan Peta Aliran Keseluruhan Pabrik

Pada tahap ini, setiap proses sepanjang value stream digabungkan dengan

aliran material dan aliran informasi sehingga menjadi satu kesatuan aliran dalam

pabrik. Penjelasan kedua aliran tersebut adalah sebagai berikut:

1. Aliran Material

Aliran material menggambarkan pergerakan material utama dalam

proses produksi di sepanjang value stream. Material utama yang digunakan adalah

Polyprophylene, Afal, TP SM 98, Cesa Nukleat.

2. Aliran Informasi

Aliran informasi yang digunakan perusahaan ada dua jenis, yaitu:

a. Manual Information Flow

Merupakan aliran informasi yang terjadi secara manual. Aliran

informasi ini terjadi antara manajer produksi terhadap setiap proses yang

V-3

kegiatan harian setelah mendapat penyesuaian dari jumlah bahan yang

masuk.

b. Electronic Information Flow

Merupakan informasi yang disampaikan dengan menggunakan perangkat

elektronik. Aliran informasi ini terjadi antara manajer produksi dengan

Bagian pemasaran. Pemesanan bervariasi, umumnya dilakukan secara

weekly orders. Aliran informasi ini juga terjadi pada konsumen yang ingin

memesan dengan telepon atau email.

Setelah semua informasi diperoleh, dengan demikian current state map

dapat dibentuk dengan menempatkan semua aliran material dan informasi ke

dalam map. Current State Map produk cup di PT Guna Kemas Indah dapat dilihat

5.2.1.7. Perhitungan Meorik Lean Curreno Soaoe Map

Perhitungan metrik lean yang terdiri atas perhitungan manufacturing lead

time, process cycle efficiency. Perhitungan metrik lean dilakukan untuk

mengetahui keadaaan pabrik dari sudut pandang lean. Setelah mengetahui

keadaan dari pabrik melalui metrik lean, maka akan diberikan usulan berdasarkan

prinsip-prinsip lean untuk memperbaiki keadaan pabrik tersebut.

1. Perhitungan Manufacturing Lead Time

Manufacturing lead time adalah waktu yang dibutuhkan untuk

melakukan proses produksi dari awal sampai dengan akhir. Perhitungan

manufacturing lead time ini dilakukan dengan cara menjumlahkan seluruh waktu

proses kerja. Berdasarkan Gambar 5.9. yang telah dipetakan urutan proses kerja

beserta dengan waktu bakunya, diperoleh manufacturing lead time sebesar

5725,74 detik.

2. Perhitungan Value to Waste Ratio dan Process Cycle Efficiency

Dalam melakukan perhitungan nilai value to waste ratio dan process cycle

efficiency, yang harus dilakukan terlebih dahulu adalah pemisahan antara kegiatan

atau proses kerja yang bernilai tambah (value added activity) dengan kegiatan atau

proses kerja yang tidak bernilai tambah (non value added activity). Berdasarkan

Gambar 5.9. yang telah dipetakan maka dapat diketahui bahwa besar waktu

untuk kegiatan yang bernilai tambah (value added activity) adalah 545.61

detik, sedangkan lama waktu untuk waste atau kegiatan yang tidak bernilai

tambah (non value added activity) adalah 5180.13 detik dan total waktu dari

seluruh kegiatan sebesar 5725,74 detik. Perhitungan process cycle efficiency

V-3

Value To Waste Ratio = value added activity / waste

= 545.61 / 5180,30

= 0,1053 ≈ 10,53 %

Process Cycle Efficiency = value added time/manufacturing lead time

= 545.61 / 5715.1938

= 0.0952 ≈ 9,52 %

Rata-rata kecepatan penyelesaian = ( )

= .

= 6483 unit/hari

5.2.1.8. Identifikasi Wasoe dengan Process Acoivioy Mapping

Dalam mengidentifikasi adanya kegiatan-kegiatan non value added bagi

perusahaan, dilakukan pengamatan secara langsung ke dalam perusahaan yang

didukung wawancara dengan para pekerja dan pengawas. Selain itu, dapat

digunakan suatu tool yang dapat mengidentifikasi adanya waste yaitu Process

Tabel 5.13. Process Acoivioy Mapping (PAM) untuk Produksi Cup

No Aktivitas Mesin/Alat Bantu

Jar

Hasil penimbangan dibawa untuk dimasukkan kedalam hopper secara

V-3

Tabel 5.13. Process Acoivioy Mapping (PAM) untuk Produksi Cup (Lanjutan)

No Aktivitas Mesin/Alat Bantu

V-3

Tabel 5.13. Process Acoivioy Mapping (PAM) untuk Produksi Cup (Lanjutan)

Sumber : Pengolahan Data

No Aktivitas Mesin/Alat Bantu

Melalui process activity mapping diatas diperoleh data - data pada Tabel

5.14. berikut

Tabel 5.14. Rekapitulasi Process Acoivioy Mapping

Jumlah Waktu Persentase

Eperasi 11 435.62 7.6346

Transportasi 17 1022.31 17.917

Inspeksi 4 89.95 1.5764

Soorage - - -

Delay 4 4157.95 72.872

Sumber : Pengolahan Data

5.2.2. Analisa Curreno Soaoe Map

5.2.2.1. Perincian Aktivitas

Current state map dijadikan acuan untuk mengindentifikasi pemborosan

yang terjadi di sepanjang value stream. Proses yang Termasuk dalam Value added

time (VA) adalah aktivitas yang memberikan nilai tambah baik menambah bentuk

atau fitur dari produk atau jasa yang dihasilkan, aktivitas yang dilakukan

memberikan keuntungan dalam persaingan (seperti harga yang lebih murah,

pengantaran yang lebih cepat dan cacat yang lebih sedikit), pelanggan akan

membayar lebih atau cenderung lebih memilih perusahaan ini apabila mereka

mengetahui bahwa aktivitas ini dilakukan, aktivitas ini merupakan syarat dari

hukum atau aturan yang berlaku, aktivitas ini mengurangi resiko finansial dari

pemilik bisnis, aktivitas ini mendukung kebutuhan pelaporan financial, proses akan

rusak apabila aktivitas ini tidak dilakukan sedangkan Non Value added time

(NVA) adalah aktivitas yang tidak memberikan nilai tambah yaitu seperti

V-3

ekspedisi, pengerjaan ulang dan tanda tangan yang melibatkan banyak pihak.

Tahap analisis yang dilakukan pada current state map adalah sebagai berikut :

1. Rincian Proses yang Termasuk dalam Value added time (VA) dan Non Value

added time (NVA), dapat dilihat pada Tabel 5.15.

Tabel 5.15. Aktivitas yang Termasuk Value added oime dan

Non Value Added Time

No Aktivitas Waktu (detik) Keterangan

1 Bahan baku dibawa ke lantai produksi 300.00 NVA 2 Ditimbang bahan baku 40.41 VA 3 Hasil penimbangan dibawa untuk dimasukkan kedalam hopper secara manual 12.30 NVA

4 Dicampur bahan baku didalam hopper dengan cara diputar oleh mesin mixer 341.34 VA

5 Hasil pencampuran dibawa menuju ke mesin extruder 5.35 NVA

6 Dipanaskan hingga meleleh pada suhu 230oC 5.10 VA

7 Hasil lelehan dibawake mesin polisher 10,55 NVA 8 Dibentuk menjadi sheet 10.47 VA

9 Digulung sheet 6.30 VA

V-3

Tabel 5.15. Aktivitas yang Termasuk Value added oime dan

Non Value Added Time (Lanjutan)

No Aktivitas Waktu (detik) Keterangan

25 Cup dikeluarkan dari dalam dus 30.97 NVA 26 Cup dibawa kemesin printing 7.56 NVA 27 Disinari cup dengan sinar UV 3.07 VA 28 Dicat konsumencup sesuai dengan permintaan 3.07 VA 29 Dibawa kebagian quality control 10.45 NVA 30 Diperiksa cup oleh quality control 17.42 VA 31 Dibawa kebagian packing 6.34 NVA

32 Dipacking sesuai pesanan 22.41 VA

33 Ditumpuk hasil packing 1680.68 NVA 34 Dibawa keluar dari departemen packing 6.70 NVA 35 Ditumpuk dibagian luar departemen packing 30.85 NVA 36 Diangkut ke gudang produk dengan forklift 530.92 NVA

Sumber : Pengolahan Data

Dari aktivitas diatas untuk proses yang termasuk dalam value added dapat

dilihat pada Tabel 5.16.

Tabel 5.16. Total Value added oime

No Aktivitas Waktu (detik)

1 Dicampur bahan baku didalam hopper dengan cara diputar oleh mesin mixer 341.34 2 Ditimbang bahan baku 40.41

V-3

Tabel 5.16. Total Value added oime (Lanjutan)

No Aktivitas Waktu (detik)

11 Cup dihembuskan dengan udara bertekanan ke conveyor 5.25

12 Cup disortir 23.44

13 Cup dipacking 27.85

14 Disinari cup dengan sinar UV 3.07 15 Dicat cup sesuai dengan permintaan konsumen 3.07 16 Diperiksa cup oleh quality control 17.42

17 Cup dipacking sesuai pesanan 22.41

Total 545.61

Sumber : Pengolahan Data

Proses yang termasuk dalam non value added time dapat dilihat pada

Tabel 5.17.

Tabel 5.17. Total Non Value added oime

No Aktivitas Waktu (detik)

1 Bahan baku dibawa ke lantai produksi 300 2 Hasil penimbangan dibawa untuk dimasukkan kedalam hopper secara manual 12.3