PENGGUNAAN VALUE STREAM MAPPING TOOLS (VALSAT)

DALAM MENGIDENTIFIKASI WASTE PADA PROSES PRODUKSI

UNTUK MENINGKATKAN PRODUKTIVITAS

DI PT MAHOGANY LESTARI

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

DWI INDRIYANI 050403089

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Alhamdulillah sebagai rasa Syukur tak terhingga penulis panjatkan

Kehadirat Allah SWT yang senantiasa memberikan rahmat-Nya kepada penulis

sehingga dapat menyelesaikan laporan Tugas Akhir ini dengan baik.

Kegiatan penelitian ini dilakukan di PT. Mahogany Leestari yang

beralamat di Jalan Medan-Binjai Km. 13 d/h Jl. Bintang Terang yang dijadikan

sebagai salah satu dari beberapa syarat yang telah ditentukan untuk dapat

memperoleh gelar Sarjana Teknik di Departemen Teknik Industri, Fakultas

Teknik, Universitas Sumatera Utara.

Adapun judul Tugas Sarjana ini adalah “Penggunaan Value Stream

Mapping Tools (VALSAT) dalam Mengdentifikasi Waste pada Proses

Produksi untuk Meningkatkan Produktivitas di PT. Mahogany Lestari”.

Penulis menyadari bahwa Tugas Sarjana ini belum sepenuhnya sempurna

dan masih terdapat kekurangan. Oleh karena itu penulis mengharapkan kritik dan

saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini dan

penulis berharap agar laporan ini bermanfaat bagi semua pihak yang

memerlukannya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

UCAPAN TERIMA KASIH

Alhamdulillah yang tak hentinya terucap atas selesainya Tugas Sarjana ini,

banyak pihak yang telah membantu baik itu berupa bimbingan ataupun berupa

bantuan moril dan materil, sehingga Tugas Sarjana ini dapat diselesaikan. Oleh

karena itu, penulis mengucapkan terima kasih kepada semua pihak yang telah

membantu dalam penyelesaian Tugas Sarjana ini.

Pada kesempatan ini pula, penulis mengucapkan terima kasih kepada :

1. Bapak Dr. Ir. Humala L. Napitupulu, DEA, selaku Dosen Pembimbing I atas

kesediaannya meluangkan waktu untuk bimbingan, arahan, dan masukan serta

ilmu yang diberikan dalam penyelesaian Tugas Sarjana ini.

2. Ibu Ir. Dini Wahyuni, MT, selaku Dosen Pembimbing II atas kesediaannya

meluangkan waktu untuk bimbingan, arahan, dan masukan serta ilmu yang

diberikan dalam penyelesaian Tugas Sarjana ini.

3. Ibu Ir. Rosnani Ginting, MT, selaku Ketua Departemen Teknik Industri yang

telah memberikan izin pelaksanaan Tugas Sarjana ini.

4. Bapak Ir. Sugih Arto Pujangkoro, MM, selaku koordinator Tugas Akhir.

5. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng, selaku koordinator bidang

Rekayasa Sistem Manufaktur.

6. Bapak Ir. Tanib S. Tjolia, M.Eng, selaku dosen pembimbing akademis.

7. Pimpinan PT. Mahogany Lestari, Bapak Ismail, Bapak Sugi, serta karyawan

penulis untuk mengadakan penelitian dan meluangkan waktu untuk bimbingan

penulis selama melaksanakan penelitian.

8. Kedua orang tua, kakak, dan adik penulis yang selalu memberikan dukungan

dalam segala bentuk.

9. Pegawai administrasi Departemen Teknik Industri, Kak Dina, Bang Mijo,

Bang Nur, Bang Ridho, dan Bu Ani yang telah membantu penulis dalam

melakukan urusan administrasi di Departemen Teknik Industri USU. Bang

Kumis dan Kak Rahma atas kebaikan hatinya meminjamkan buku demi

kelancaran pembuatan laporan Tugas Akhir ini.

10.Afriani Melda Dewi, ST, Nella Siregar, ST, Reviana Riza, ST, dan T Fahlani

Tiara Karmen selaku teman terdekat penulis yang tidak bosan selalu

memberikan dukungan dan semangat agar laporan ini diselesaikan.

11.Seluruh teman-teman angkatan 2005.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis ucapkan terima

DAFTAR ISI

BAB Halaman

LEMBAR PENGESAHAN

SERTIFIKAT EVALUASI TUGAS SARJANA

KATA PENGANTAR... i

UCAPAN TERIMA KASIH ... ii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiv

ABSTRAK... xv

I PENDAHULUAN... I-1

1.1. Latar Belakang ... I-1

1.2. Perumusan Masalah ... I-3

1.3. Tujuan Penelitian ... I-4

1.4. Manfaat Penelitian ... I-5

1.5. Batasan Masalah dan Asumsi ... I-5

1.6. Sistematika Penulisan Tugas Sarjana ... I-6

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha... II-1

DAFTAR ISI (LANJUTAN)

BAB Halaman

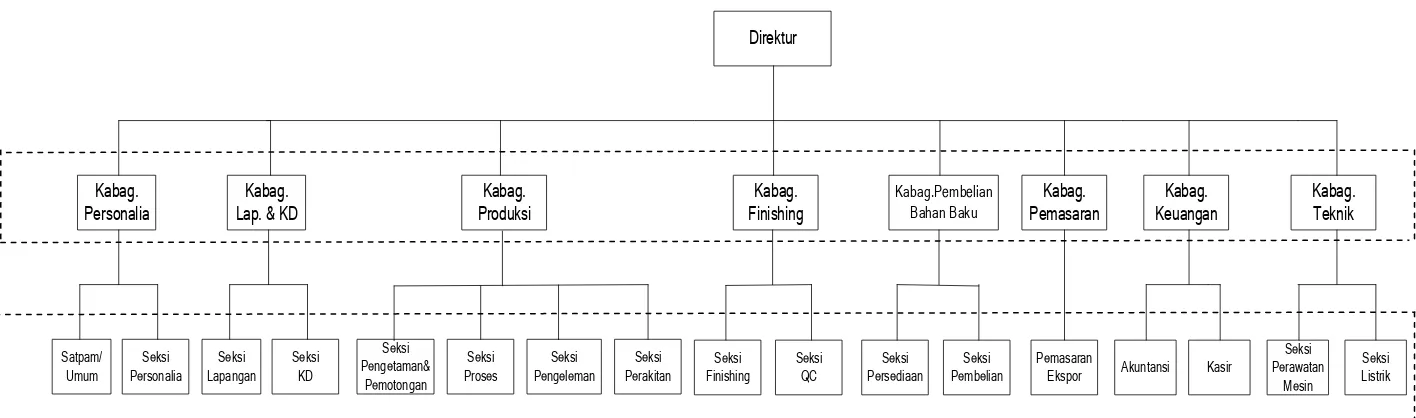

2.3.1. Struktur Organisasi Perusahaan ... II-3

2.3.2. Tenaga Kerja dan Jam Kerja Perusahaan ... II-3

2.3.3. Sistem Pengupahan dan Fasilitas Lainnya ... II-5

2.4. Daerah Pemasaran ... II-7

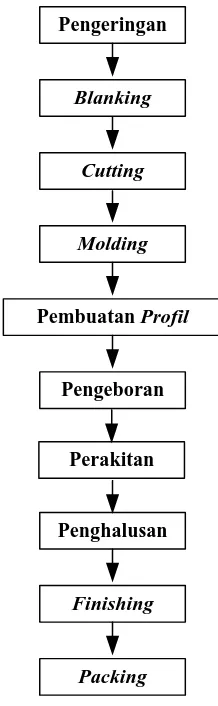

2.5. Proses Produksi ... II-7

2.5.1. Bahan yang Digunakan ... II-7

2.5.2. Uraian Proses ... II-9

III LANDASAN TEORI ... III-1

3.1. Konsep Lean Manufacturing ... III-1

3.2. Jenis-jenis Pemborosan... III-3

3.3. Metode yang Digunakan dalam Lean Manufacturing ... III-6

3.4. Identifikasi Akar Masalah “5W”... III-25

3.5. Studi Waktu ... III-26

3.6. Peramalan (Forecasting) ... III-29

3.7. Penjadwalan Job Shop ... III-31

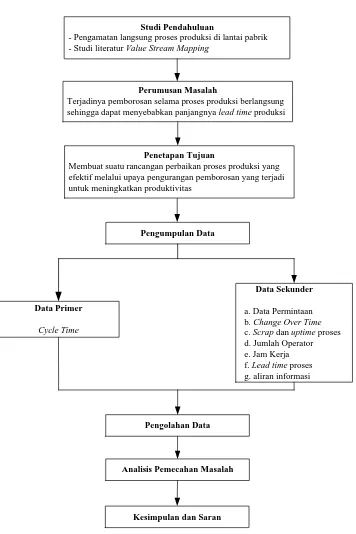

IV METODOLOGI PENELITIAN...IV-1

4.1. Tempat dan Waktu Penelitian ...IV-1

DAFTAR ISI (LANJUTAN)

BAB Halaman

4.4. Populasi dan Sampel Data ...IV-2

4.5. Pengumpulan Data ...IV-2

4.5.1. Sumber Data ...IV-2

4.5.2. Metode Pengumpulan Data ...IV-3

4.5.3. Instrumen Penelitian ...IV-3

4.6. Pengolahan Data...IV-4

4.7. Analisis Pemecahan Masalah ...IV-4

4.8. Kesimpulan dan Saran ...IV-5

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1

5.1. Pengumpulan Data ...V-1

5.1.1. Struktur Produk dan Urutan Proses Produksi Pintu

Colonial 8P ...V-1

5.1.2. Waktu Siklus ...V-10

5.1.3. Data Permintaan Pintu Colonial 8P ...V-12

5.1.4. Data Sekunder untuk Melengkapi Current State Map ...V-13

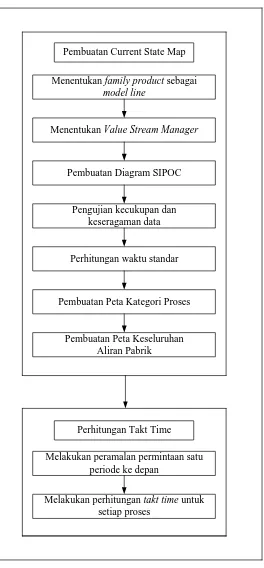

5.2. Pengolahan Data...V-14

5.2.1. Pembuatan Current State Map ...V-14

DAFTAR ISI (LANJUTAN)

BAB Halaman

5.2.1.3. Penentuan Waktu Standar ...V-16

5.2.1.4. Pembuatan Peta untuk Setiap Kategori Proses

(Door-to-Door Flow) ...V-20

5.2.1.5. Pembentukan Peta Aliran Keseluruhan Pabrik ...V-22

5.2.1.6. Peramalan Jumlah Permintaan dengan Metode

Time-Series ...V-25

5.2.1.7. Perhitungan Takt Time ...V-33

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis ... VI-1

6.1.1. Analisis Current State Map ... VI-1

6.1.2. Penerapan Aturan LPT (Longest Processing Time) dalam

Pengurutan Pekerjaan ... VI-14

6.1.3. Rancangan Tindakan Perbaikan ... VI-15

6.2. Evaluasi ... VI-23

6.2.1. Evaluasi Hasil Rancangan ... VI-23

6.2.2. Penyusunan Strategi Implementasi ... VI-24

VII KESIMPULAN DAN SARAN ... VII-1

DAFTAR ISI (LANJUTAN)

BAB Halaman

7.2. Saran ... VII-2

DAFTAR TABEL

Tabel Halaman

2.1. Rincian Tenaga Kerja PT. Mahogany Lestari ... II-3

2.2. Jam Kerja Karyawan Kantor dan Karyawan Bagian Produksi ... II-5

3.1. Lambang-Lambang yang Digunakan pada Peta Kategori Proses ... III-17

3.2. Lambang-Lambang yang Melengkapi Peta Keseluruhan ... III-19

3.3. Pertanyaan Investigasi “5 Why” ... III-25

5.1. Waktu Siklus Blanking ... V-12

5.2. Permintaan Pintu Colonial 8P ... V-12

5.3. Data Change Over, Uptime, dan Jumlah Operator ... V-13

5.4. Waktu Pengamatan Selama Tiga Hari Proses Blanking ... V-16

5.5. Allowance Operator ... V-19

5.6. Perhitungan Parameter Peramalan untuk Metode Kuadratis ... V-26

5.7. Perhitungan Parameter Peramalan untuk Metode Siklis ... V-27

5.8. Perhitungan SEE untuk Metode Kuadratis ... V-29

5.9. Perhitungan SEE untuk Metode Siklis ... V-30

5.10. Perhitungan Hasil Verifikasi ... V-31

5.11. Takt Time Untuk Proses Penghalusan, Pengepresan, Perakitan,

dan Setting ... V-35

DAFTAR TABEL (LANJUTAN)

Tabel Halaman

5.13. Takt Time Untuk Proses Pengeboran Sisi Pendek ... V-37

5.14. Takt Time Untuk Proses Pengeboran Sisi Panjang ... V-38

5.15. Takt Time Untuk Proses Profil Sisi Pendek ... V-38

5.16. Takt Time Untuk Panel ... V-38

5.17. Takt Time Untuk Proses Molding ... V-39

5.18. Takt Time Untuk Proses Pembelahan ... V-39

5.19. Takt Time Untuk Proses Laminating ... V-40

5.20. Takt Time Untuk Proses Rolling ... V-40

5.21. Takt Time Untuk Proses Pemotongan ... V-40

6.1. Aktivitas Value Added dan Non Value Added Komponen Stile ... VI-1

6.2. Aktivitas Value Added dan Non Value Added Komponen Top Rail

dan Middle Rail ... VI-2

6.3. Aktivitas Value Added dan Non Value Added Komponen Bottom Rail VI-4

6.4. Aktivitas Value Added dan Non Value Added Komponen Middle ... VI-6

6.5. Aktivitas Value Added dan Non Value Added Komponen Panel ... VI-7

6.6. Aktivitas Value Added dan Non Value Added Komponen Dowel ... VI-8

6.7. Aktivitas Value Added dan Non Value Added Assembling, Finishing

dan Packing ... VI-8

DAFTAR TABEL (LANJUTAN)

Tabel Halaman

6.9. Perbandingan antara Takt Time dan Cycle Time ... VI-12

6.10. Waktu Penyelesaian setiap Komponen ... VI-15

6.11. Kebutuhan Barang di Setiap Stasiun ... VI-16

6.12. Perbedaan Value Added Time dan Non Value Added Time

antara Current State Map dengan Future State Map ... VI-23

DAFTAR GAMBAR

Gambar Halaman

2.1. Struktur Organisasi PT. Mahogany Lestari ... II-4

2.2. Daun Pintu Model Colonial 8P ... II-10

2.3. Block Diagram Proses Produksi Daun Pintu Tipe Colonial 8P ... II-12

3.1. Contoh Gambar Proses Terisolasi Sebelum Penerapan

Continuous Flow dan Proses Yang telah Menerapkan

Continuous Flow ... III-22

4.1. Blok Diagram Langkah-langkah Penelitian ... IV-6

4.2. Blok Diagram Pengolahan Data ... IV-7

5.1. Pintu Colonial 8P ... V-1

5.2. Struktur Produk Pintu Colonial 8P ... V-2

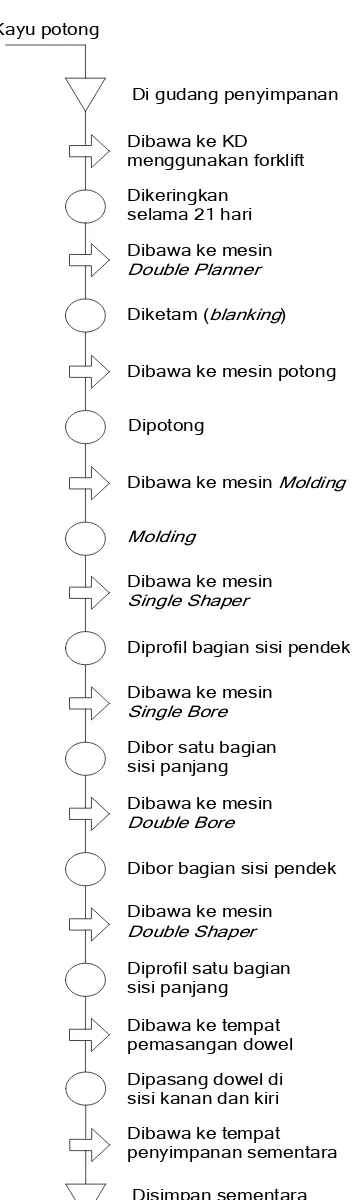

5.3. Flow Chart Proses Produksi ST ... V-3

5.4. Flow Chart Proses Produksi Top Rail ... V-4

5.5. Flow Chart Proses Produksi Middle Rail ... V-5

5.6. Flow Chart Proses Produksi Bottom Rail ... V-7

5.7. Flow Chart Proses Produksi Middle ... V-8

5.8. Flow Chart Proses Produksi Panel ... V-9

5.9. Flow Chart Proses Produksi Dowel ... V-10

5.10. Flow Chart Proses Perakitan Pintu Colonial 8P ... V-11

DAFTAR GAMBAR (LANJUTAN)

Gambar Halaman

5.12. Peta Kontrol Waktu Siklus Proses Blanking ... V-17

5.13. Peta Kategori Proses Blanking pada Pembuatan Panel ... V-21

5.14. Peta Kategori Proses Blanking dan Pemotongan pada Pembuatan

Panel ... V-21

5.15. Current State Map PT. Mahogany Lestari ... V-24

5.16. Scatter Diagram Jumlah Permintaan Produk Pintu Colonial 8P ... V-25

5.17. Moving Range Chart Penjualan Pintu Colonial 8P ... V-32

6.1. Diagram Batang Perbandingan Value Added dan Non Value Added

Activities ... VI-9

DAFTAR LAMPIRAN

Lampiran

1. Pengujian Data Waktu (Cycle Time) ...L-1

2. Layout lantai Produksi ...L-2

3. Tabel distribusi F ... L-3

ABSTRAK

PT. Mahogany Lestari adalah perusahaan manufaktur yang bergerak dalam produksi pintu. Perusahaan memasarkan produknya ke luar negeri. Permintaan pasar yang tinggi kepada pihak perusahaan terkadang mengharuskan perusahaan untuk meminta pengunduran waktu untuk menyelesaikan pesanan. Untuk menjaga kepercayaan pelanggan terhadap pihak perusahaan, bagian produksi dituntut untuk bekerja lebih efektif dan efisien. Peningkatan kapasitas produksi yang membutuhkan biaya besar dinilai kurang efektif, oleh karena itu cara yang dapat dilakukan adalah dengan mengurangi pemborosan yang terjadi selama proses produksi berlangsung. Pemborosan yang terjadi antara lain adalah waktu menunggu antar proses pada proses produksi yang panjang. Perusahaan perlu mengatasi pemborosan yang terjadi sehingga production lead time menjadi lebih pendek dan terjadinya pengunduran waktu pengiriman barang kepada pelanggan dapat dihindari sehingga nama perusahaan tetap baik di mata pelanggan.

Penggunaan Value Stream Mapping dapat membantu untuk

mengidentifikasi terjadinya waste selama proses produksi berlangsung. Value

Stream Mapping adalah alat untuk memetakan aliran nilai selama proses produksi

untuk setiap aktivitas yang terjadi sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah, dengan kata lain dapat mengidentifikasi pemborosan yang terjadi selama proses produksi sehingga dapat diambil langkah untuk mengeliminasi pemborosan tersebut. Pemborosan yang menjadi perhatian adalah terjadinya waktu menunggu antar proses yang panjang untuk masing-masing komponen yang dapat dilihat pada

current state map. Setelah dicari akar permasalahan dengan menggunakan tool 5 Why, hal tersebut terjadi karena terbatasnya jumlah mesin, material handling,

serta peralatan yang tersedia dan juga tidak teraturnya area kerja. Dari perhitungan

takt time juga terlihat terdapat beberapa proses yang memiliki waktu siklus lebih

besar daripada takt time. Beberapa usulan perbaikan untuk pembuatan future state

map kemudian diberikan antara lain dengan memperbaiki urutan proses

pengerjaan komponen, penerapan prinsip 5S di tempat kerja, dan penambahan fasilitas kerja seperti peralatan dan material handling untuk beberapa stasiun. Dengan penerapan future state map yang diusulkan dapat mengurangi production

lead time yang awalnya 2.64 hari menjadi 1.75 hari.

ABSTRAK

PT. Mahogany Lestari adalah perusahaan manufaktur yang bergerak dalam produksi pintu. Perusahaan memasarkan produknya ke luar negeri. Permintaan pasar yang tinggi kepada pihak perusahaan terkadang mengharuskan perusahaan untuk meminta pengunduran waktu untuk menyelesaikan pesanan. Untuk menjaga kepercayaan pelanggan terhadap pihak perusahaan, bagian produksi dituntut untuk bekerja lebih efektif dan efisien. Peningkatan kapasitas produksi yang membutuhkan biaya besar dinilai kurang efektif, oleh karena itu cara yang dapat dilakukan adalah dengan mengurangi pemborosan yang terjadi selama proses produksi berlangsung. Pemborosan yang terjadi antara lain adalah waktu menunggu antar proses pada proses produksi yang panjang. Perusahaan perlu mengatasi pemborosan yang terjadi sehingga production lead time menjadi lebih pendek dan terjadinya pengunduran waktu pengiriman barang kepada pelanggan dapat dihindari sehingga nama perusahaan tetap baik di mata pelanggan.

Penggunaan Value Stream Mapping dapat membantu untuk

mengidentifikasi terjadinya waste selama proses produksi berlangsung. Value

Stream Mapping adalah alat untuk memetakan aliran nilai selama proses produksi

untuk setiap aktivitas yang terjadi sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah, dengan kata lain dapat mengidentifikasi pemborosan yang terjadi selama proses produksi sehingga dapat diambil langkah untuk mengeliminasi pemborosan tersebut. Pemborosan yang menjadi perhatian adalah terjadinya waktu menunggu antar proses yang panjang untuk masing-masing komponen yang dapat dilihat pada

current state map. Setelah dicari akar permasalahan dengan menggunakan tool 5 Why, hal tersebut terjadi karena terbatasnya jumlah mesin, material handling,

serta peralatan yang tersedia dan juga tidak teraturnya area kerja. Dari perhitungan

takt time juga terlihat terdapat beberapa proses yang memiliki waktu siklus lebih

besar daripada takt time. Beberapa usulan perbaikan untuk pembuatan future state

map kemudian diberikan antara lain dengan memperbaiki urutan proses

pengerjaan komponen, penerapan prinsip 5S di tempat kerja, dan penambahan fasilitas kerja seperti peralatan dan material handling untuk beberapa stasiun. Dengan penerapan future state map yang diusulkan dapat mengurangi production

lead time yang awalnya 2.64 hari menjadi 1.75 hari.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Pada umumnya, tujuan akhir suatu perusahaan adalah untuk memperoleh

profit yang besar. Profit yang besar akan diperoleh jika perusahaan dapat menekan

pengeluaran sekecil mungkin dan melakukan efisiensi termasuk menekan

pemborosan (waste) yang ada. Upaya untuk melakukan efisiensi dapat dilakukan

dengan menerapkan konsep lean manufacturing. Lead time yang panjang

merupakan salah satu bentuk waste yaitu waiting, sehingga lead time yang

panjang merupakan masalah karena akan berpengaruh pada fleksibilitas dan

kecepatan respon terhadap konsumen. Oleh karena itu perlu adanya upaya untuk

memperpendek lead time tersebut. Dengan memperpendek lead time dan

memusatkan perhatian untuk memfleksibelkan jalur produksi, maka akan

diperoleh kualitas yang lebih tinggi, respon terhadap konsumen lebih cepat,

produktivitas lebih tinggi, dan pemanfaatan peralatan dan ruangan yang lebih

baik1

PT. Mahogany Lestari adalah perusahaan manufaktur yang bergerak dalam

produksi pintu. Perusahaan memasarkan produknya ke luar negeri. Permintaan

pasar yang tinggi kepada pihak perusahaan terkadang mengharuskan perusahaan

untuk melakukan pengunduran waktu untuk pengiriman pesanan. Hal tersebut .

1

sebaiknya tidak terjadi sehingga kepercayaan pelanggan terhadap pihak

perusahaan tetap terjaga. Hal tersebut menuntut bagian produksi untuk dapat

bekerja lebih efektif dan efisien. Peningkatan kapasitas produksi yang

membutuhkan biaya besar dinilai kurang efektif, oleh karena itu cara yang dapat

dilakukan adalah dengan mengeliminasi pemborosan (waste) yang terjadi selama

proses produksi berlangsung.

Waste merupakan segala sesuatu yang menambah waktu dan biaya

pembuatan sebuah produk namun tidak menambah nilai pada produk yang dilihat

dari sudut pandang konsumen, oleh karena itu perlu dieliminasi. Didalam lean

manufacturing, waste harus dieliminasi pada tiap area produksi yang mencakup

hubungan dengan pelanggan, desain produk, jaringan supplier dan manajemen

pabrik. Eliminasi waste dilakukan untuk mencapai tujuan yaitu lebih sedikit usaha

manusia, lebih sedikit inventori, lebih sedikit waktu untuk mengembangkan

produk, dan lebih sedikit waktu untuk memenuhi permintaan pelanggan untuk

mencapai produk berkualitas dengan cara yang paling hemat dan seefisien

mungkin. Upaya mengeliminasi waste diyakini mampu menstimulasi keunggulan

bersaing perusahaan terutama pada peningkatan produktivitas dan kualitas2

Pemborosan yang terjadi di PT Mahogany Lestari antara lain adalah waktu

menunggu antar proses yang panjang. Perusahaan perlu mengatasi pemborosan

yang terjadi sehingga lead time menjadi lebih pendek dan terjadinya pengunduran

waktu pengiriman barang kepada pelanggan dapat dihindari sehingga nama

perusahaan tetap baik di mata pelanggan.

.

2

Lean Manufacturing merupakan pendekatan untuk mengefisienkan sistem

dengan mereduksi pemborosan. Pendekatan ini dilakukan dengan memahami

gambaran umum perusahaan melalui aliran informasi dan material di lantai

produksi dengan membuat value stream mapping3

1. Apa penyebab terjadinya waste berupa waktu menunggu pada

proses produksi?

. Aktivitas dikelompokkan

dalam value added dan non value added, sehingga dapat diketahui aktivitas mana

yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah,

dengan kata lain dapat mengidentifikasi pemborosan yang terjadi selama proses

produksi sehingga dapat diambil langkah untuk mengeliminasi pemborosan

tersebut.

1.2. Rumusan Permasalahan

Beradasarkan uraian latar belakang permasalahan di atas, Permasalahan

yang akan dibahas pada penelitian ini adalah ditemukannya pemborosan dalam

bentuk waktu menunggu antar proses yang panjang di sepanjang proses produksi

yang mengakibatkan panjangnya production lead time sehingga dapat

menyebabkan terjadinya penundaan waktu pengiriman kepada konsumen. Oleh

karena itu perlu dilakukan upaya perbaikan untuk mengurangi pemborosan

tersebut. Maka dapat dirumuskan permasalahannya yaitu :

2. Bagaimana solusi untuk mengatasi terjadinya waste berupa waktu

menunggu pada proses produksi?

3

1.3. Tujuan Penelitian

Tujuan umum dilakukannya penelitian ini adalah membuat suatu

rancangan perbaikan proses produksi yang efektif melalui upaya pengurangan

waktu menunggu antar proses guna meningkatkan produktivitas. Tujuan khusus

penelitian ini adalah sebagai berikut :

1. mengidentifikasi waste berupa waktu menunggu yang terjadi pada

proses produksi melalui value stream mapping.

2. menghitung takt time setiap proses untuk mengetahui seberapa

sering suatu produk diproduksi untuk memenuhi permintaan konsumen.

3. membandingkan production lead time antara current state map dan

future state map.

1.4. Manfaat Penelitian

Manfaat penelitian ini adalah sebagai berkut:

1. Memberikan informasi kepada perusahaan mengenai aliran material dan

informasi secara menyeluruh mengenai proses produksi yang sedang

berlangsung di lantai produksi saat ini.

2. Memberikan informasi kepada perusahaan mengenai pemborosan (waste)

berupa waktu menunggu yang terjadi di sepanjang value stream.

3. Memberi masukan bagi perusahaan dalam pemberian rancangan proses

4. Menjadi sarana bagi penulis dalam latihan untuk menerapkan dan

mengembangkan ilmu pengetahuan yang diperoleh di perkuliahan dan

membandingkan antara teori yang diperoleh dengan permasalahan pada

perusahaan.

5. Dapat mempererat kerjasama antara Perusahaan yang bersangkutan dengan

Departeman Teknik Industri serta memperluas pengenalan akan Jurusan

Teknik Industri Fakultas Teknik Universitas Sumatera Utara.

1.5. Batasan Masalah dan Asumsi

Batasan masalah yang digunakan dalam penelitian ini adalah sebagai

berikut :

1. Penelitian dilakukan di PT. Mahogany Lestari yang berlokasi di JL.

Medan-Binjai Km.13.

2. Penelitian dilakukan untuk proses produksi pintu jenis Colonial 8P.

3. Waktu yang dibutuhkan dalam penelitian adalah + 1 bulan yaitu pada

bulan Mei 2010.

4. Penelitian dilakukan dari saat raw material tiba di gudang penerimaan dari

supplier hingga produk jadi disimpan di gudang penyimpanan.

5. Pengujian waktu hanya dilakukan untuk data waktu proses produk,

sedangkan data waktu lainnya diambil dari data historis perusahaan.

6. Tahapan yang dilakukan hanya sampai pada perancangan strategi

perbaikan.

Sedangkan asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Proses kerja selama penelitian tidak berubah, sesuai dengan prosedur yang

ada.

2. Pekerja dalam keadaan terampil dengan pekerjaan yang dilakukannya dan

bekerja secara normal.

3. Mesin dan peralatan yang digunakan berada dalam kondisi tidak rusak

ketika penelitian dilakukan.

4. Tingkat kepercayaan yang digunakan adalah 95% dan tingkat ketelitian

5%.

1.6. Sistematika Penulisan Tugas Akhir

Agar lebih mudah untuk dipahami maka sistematika penulisan tugas

sarjana ini disajikan dalam beberapa bab. Pada bab I (pendahuluan) diuraikan

mengenai latar belakang permasalahan, rumusan permasalahan, tujuan penelitian,

manfaat penelitian, batasan masalah dan asumsi yang digunakan, serta sistematika

penulisan tugas akhir. Pada bab II (gambaran umum perusahaan) dijelaskan

mengenai sejarah perusahaan, ruang lingkup bidang usaha, struktur organisasi dan

manajemen, dan proses produksi yang terjadi di perusahaan.

Pada bab III diuraikan mengenai tinjauan-tinjauan kepustakaan yang berisi

teori-teori yang mendukung permasalahan dan analisis pemecahan masalah, antara

lain konsep lean manufacturing, value stream mapping, dan studi waktu. Bab IV

objek penelitian, metode dalam pengumpulan data, langkah-langkah dalam

pengolahan data dan analisis pemecahan masalah yang kemudian dirangkum

dalam sebuah blok diagram langkah-langkah penelitian.

Bab V (pengumpulan dan pengolahan data) adalah bab yang memuat data

yang digunakan dalam penelitian yang diperoleh dari hasil pengamatan dan

pengukuran yang dilakukan di lapangan antara lain struktur produk, urutan proses

produksi, waktu siklus, dan data permintaan 1 tahun terakhir dari pintu colonial

8P, serta data mengenai mesin seperti data change over, uptime, dan jumlah

operator. Dengan menggunakan data tersebut dilakukan pengolahan data untuk

memperoleh waktu standar yang akan digunakan dalam pembuatan current state

map. Pada bab VI (analisis pemecahan masalah) dimuat analisis dan pembahasan

hasil dari pengolahan data yaitu dengan menganalisis pemborosan yang terjadi

selama proses produksi melalui current state map kemudian melakukan

perbaikan terhadap proses produksi saat ini dengan mengupayakan mengurangi

pemborosan yang terjadi. Bab terakhir adalah bab VII (kesimpulan dan saran)

yang berisikan kesimpulan yang dapat diambil oleh penulis dari hasil penelitian

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Mahogany Lestari merupakan salah satu perusahaan yang bergerak di

bidang pengolahan kayu untuk menghasilkan produk daun pintu dan kusen (door

jamb). Hasil produksi hanya diekspor ke Singapura dan negara-negara di benua

Afrika. PT. Mahogany Lestari dikoordinir oleh suatu badan resmi yang bernama

ISA (Indonesian Sawmill Association) yang bertujuan untuk menjaga persaingan

perusahaan daun pintu dan kusen (door jamb).

PT. Mahogany Lestari semula bernama CV. Mahogany Arts & Crafts yang

berlokasi di Medan Binjai dengan akta notaris Ibu Sundari Siregar, SH No. 10

Tanggal 27 November 1991. Namun pada tanggal 2 Juni 1994, CV. Mahogany

Arts & Crafts mengadakan suatu perubahan dalam kepengurusan dan anggaran

dasar dalam perusahaan sehingga muncul gagasan pada tanggal tersebut dengan

akta No. 29 untuk mengganti nama perusahaan menjadi PT. Mahogany Lestari.

2.2. Ruang Lingkup Bidang Usaha

Lingkup usaha PT. Mahogany Lestari adalah melakukan pengolahan kayu

dalam pembuatan daun pintu. Bahan baku yang digunakan adalah jenis kayu

durian yang diperoleh dari Tebing Tinggi, Binjai, dan Bahorok.

Berbagai jenis produk yang dihasilkan oleh PT. Mahogany Lestari adalah:

3. Richmond

4. Dicken

5. 2XG (2P)

6. SA 77

7. Richelien

8. Stabel 9L

9. Pattern 10

10.Provence

11.Palma

12.Kentucky

13.Dior

14.Hamlet

15.Carolina 68

16.Carolina 4p

17.Colonial 8p

18.Oxford

19.Rosa RM

20.Felicia RM

21.Acacia

22.Cadiz

23.ML 01

24.Napoleon 6P

25.Regent RM

26.Carrera

27.Colonial 6 P

28.Colonial 4P

29.ML 03

30.Dakota

31.Romantic

32.Federation II

PT. Mahogany Lestari melaksanakan produksinya berdasarkan pesanan

dari pelanggan (job order). Pelanggan memilih model produk yang tersedia di

2.3. Organisasi Dan Manajemen 2.3.1. Struktur Organisasi Perusahaan

Struktur organisasi di PT. Mahogany Lestari adalah berbentuk fungsional.

Hal itu terlihat dari pembagian bidang pekerjaan atas fungsi-fungsi dan pimpinan

suatu bidang memiliki hak menegur karyawan yang berada di bawah bidang

kerjanya. Struktur organisasi dari PT. Mahogany Lestari dapat dilihat pada

Gambar 2.1.

2.3.2. Tenaga Kerja dan Jam Kerja Perusahaan

Tenaga kerja di PT. Mahogany Lestari terdiri atas tenaga kerja tetap dan

tenaga kerja harian. Tenaga kerja tetap terdiri dari staff dan kepala bagian,

sedangkan tenaga kerja harian biasanya karyawan yang bekerja pada bagian

produksi. Jumlah tenaga kerja di PT. Mahogany Lestari sebanyak 200 orang.

Rincian jumlah tenaga kerja PT. Mahogany Lestari dapat dilihat pada Tabel 2.1.

Tabel 2.1. Rincian Tenaga Kerja PT. Mahogany Lestari

No Keterangan Total (orang)

1 Direktur 1

2 Kepala Bagian Personalia 1

3 Kepala Bagian Lapangan dan KD 1

4 Kepala Bagian Finishing 1

5 Kepala Bagian Produksi dan Perencanaan 1

6 Kepala Bagian Pembelian Bahan Baku 1

7 Kepala Bagian Pemasaran 1

8 Kepala Bagian Keuangan 1

9 Kepala Bagian Teknik 1

10 Satpam/Umum 2

11 Seksi Personalia 3

12 Seksi Lapangan 24

13 Seksi Klin Dryer 24

Kabag. Personalia

Satpam/ Umum

Seksi Personalia

Kabag. Produksi

Seksi Proses

Seksi Pengeleman

Seksi Perakitan

Kabag. Finishing

Seksi QC Seksi

Finishing

Kabag.Pembelian Bahan Baku

Seksi Persediaan

Seksi Pembelian

Kabag. Pemasaran

Pemasaran Ekspor

Kabag. Keuangan

Kabag. Teknik

Akuntansi Seksi

Listrik Seksi

Perawatan Mesin Kasir

Kabag. Lap. & KD

Seksi Lapangan

Seksi KD

Seksi Pengetaman&

Pemotongan

[image:31.842.113.821.136.345.2]Direktur

Tabel 2.1. Rincian Tenaga Kerja PT. Mahogany Lestari (Lanjutan)

No Keterangan Total (orang)

16 Seksi Pengeleman 10

17 Seksi Perakitan 12

18 Seksi Finishing 22

19 Seksi Quality Control 10

20 Seksi Persediaan 4

21 Seksi Pembelian 5

22 Pemasaran Ekspor 2

23 Accounting 2

24 Kasir 3

25 Seksi Perawatan Mesin 10

26 Seksi Listrik 4

Jumlah 200

Sumber : Bagian Personalia PT. Mahogany Lestari

Jam kerja karyawan kantor dan karyawan bagian produksi setiap harinya tertera

pada Tabel 2.2.

Tabel 2.2. Jam Kerja Karyawan Kantor dan Karyawan Bagian Produksi

Hari Jam Kerja Keterangan

Senin - Kamis

08.00 – 12.00 WIB Bekerja

12.00 – 13.00 WIB Istirahat

13.00 – 16.00 WIB Bekerja

Jumat

08.00 – 12.00 WIB Bekerja

12.00 – 13.30 WIB Istirahat

13.30 – 16.00 WIB Bekerja

Sabtu 08.00 – 13.00 WIB Bekerja

Sumber : Bagian Personalia PT. Mahogany Lestari

2.3.3. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan pada PT. Mahogany Lestari diatur berdasarkan status

karyawan, yakni karyawan harian, bulanan dan borongan. Pemberian upah pada

sebagainya dari karyawan yang bersangkutan. Pajak atas upah menjadi tanggung

jawab masing-masing karyawan. Pengupahan pada perusahaan ini terdiri atas :

a. Upah pokok

b. Insentif

c. Tunjangan makan

Bagi karyawan yang melakukan kerja lembur akan mendapatkan tambahan

yang dihitung berdasarkan tarif upah lembur (TUL). Selain upah pokok yang

diterima oleh karyawan, perusahaan juga memberikan suatu jaminan sosial dan

tunjangan kepada karyawan. Adapun tunjangan yang diberikan antara lain:

a. Tunjangan Hari Raya dan Tahun Baru

b. Biaya pengobatan/kesehatan

c. Tanggungan kecelakaan kerja

d. Tunjangan kemalangan, dan lain sebagainya.

Jika karyawan yang bersangkutan sakit dan dapat dibuktikan dengan

menunjukkan surat keterangan dokter, maka upah karyawan tersebut akan

dibayar. Apabila sakit dalam jangka waktu yang lama dan dapat dibuktikan

dengan surat keterangan dokter, maka upahnya dibayar sesuai dengan ketentuan

sebagai berikut :

a. Untuk tiga bulan pertama dibayar sebesar 100%

b. Untuk tiga bulan kedua dibayar sebesar 75%

c. Untuk tiga bulan ketiga dibayar sebesar 50%

Apabila setelah lewat 12 bulan ternyata karyawan yang bersangkutan belum

mampu untuk bekerja kembali, maka perusahaan dapat memutuskan hubungan

kerja yang dilaksanakan berdasarkan prosedur UU No.12/1964.

2.4. Daerah Pemasaran

Pemasaran produk PT. Mahogany Lestari hanya dilakukan pada pasar

internasional, yaitu ke negara Singapura dan negara-negara Benua Afrika. Produk

tidak dipasarkan ke pasar domestik karena izin yang digunakan pada PT.

Mahogany Lestari adalah hanya izin perdagangan internasional. Dimana dalam

pemasarannya PT. Mahogany Lestari dikoordinir oleh suatu badan tersendiri yang

bernama ISA (Indonesian Sawmill Association) yang bertujuan untuk menjaga

persaingan sesama perusahaan daun pintu dan kusen.

2.5. Proses Produksi

2.5.1. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi dapat dikelompokkan

atas bahan baku, bahan penolong dan bahan tambahan.

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk

yang memiliki persentase yang besar dibandingkan bahan-bahan lainnya dan

akan mengalami perubahan fisik maupun kimia dalam proses produksi sampai

berupa kayu setengah jadi atau kayu belahan dengan jenis kayu durian yang

bersumber dari daerah Tebing Tinggi, Binjai dan Bahorok.

2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan untuk membantu proses

produksi tetapi tidak ikut dalam proses, baik itu dikenakan langsung maupun

tidak langsung terhadap bahan baku dalam suatu proses produksi. Bahan

penolong yang digunakan oleh PT. Mahogany Lestari adalah kertas ampelas,

kertas ini digunakan untuk menghaluskan permukaan kayu dari produk yang

dihasilkan dengan tujuan supaya mutu produk lebih baik.

3. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan pada proses pengolahan

untuk melengkapi dan memperbaiki mutu dari produk yang dihasilkan.

Adapun bahan tambahan yang digunakan dalam proses produksi adalah :

a. Lem Syntheco, digunakan sebagai bahan perekat antara

komponen-komponen profil untuk penyambung rail, mullion dan stile dengan

menggunakan dowel.

b. Tepung Dempul, digunakan untuk menutupi sambungan dari kayu supaya

produk yang terbentuk kelihatannya satu bagian. Untuk pemakaian tepung

dempul biasanya dicampur dengan air sebelum digunakan.

c. Label, digunakan untuk menunjukkan spesifikasi dari produk yang akan

dikirim.

d. Karton Pengaman Siku, digunakan untuk melindungi produk dari goresan

e. Plastik, digunakan untuk membungkus daun pintu yang telah selesai

dirakit.

f. Plat Baja/Plat Plastik, digunakan untuk mengikat bundelan daun pintu

yang telah dibungkus plastik.

2.5.2. Uraian Proses

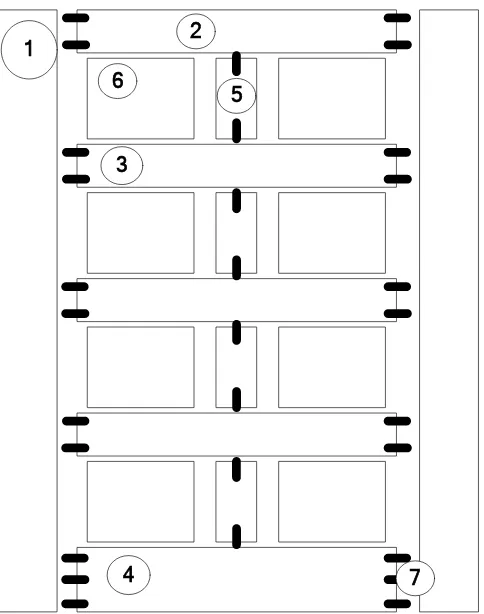

Uraian proses produksi dapat dilihat berdasarkan contoh model daun pintu

Colonial 8P, karena proses produksinya memberikan gambaran terhadap proses

produksi model daun pintu lainnya dan keseluruhan dari proses produksi yang

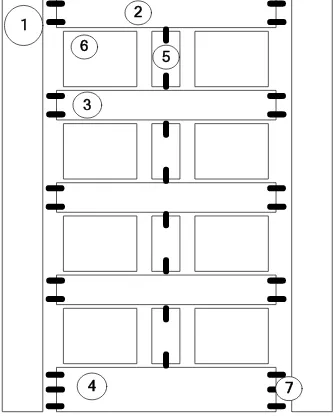

terjadi dilantai produks i. Gambar daun pintu dapat dilihat pada Gambar 2.2.

Keterangan untuk setiap komponen-komponen daun pintu tersebut adalah

sebagai berikut:

1. Stile (ST) merupakan bingkai paling luar dari sebuah pintu sebelah kiri dan

kanan. Pada sebuah daun pintu terdapat 2 buah stile yang masing-masing

beralur yang sudah dibor pada kedua ujungnya sebagai tempat pasak yang

disebut dowel.

2. Top Rail (TR) merupakan komponen yang beralur pada salah satu sisinya dan

pada kedua ujungnya. TR berada dibagian atas daun pintu dan digabungkan

dengan komponen ST, Panel, dan M.

3. Middle Rail (MR) merupakan komponen yang beralur pada kedua sisi dan

ujungnya. MR digabungkan dengan komponen ST, Panel, dan M dan terdapat

1 2 6

3

5

[image:37.595.192.434.110.417.2]4 7

Gambar 2.2. Daun Pintu Model Colonial 8P

4. Bottom Rail (BR) merupakan komponen yang beralur pada salah satu sisinya

dan kedua ujungnya. BR berada pada bagian bawah pintu dan digabungkan

dengan komponen ST, Panel dan M.

5. Middle (M) merupakan balok beralur pada kedua sisinya yang akan

digabungkan pada komponen-komponen panel disisi kiri dan kanannya,

sedangkan dikedua ujungnya dibor dan digabungkan dengan komponen

TR-MR, MR-TR-MR, dan MR-BR. Terdapat 4 unit M pada daun pintu jenis ini.

6. Panel adalah lembaran kayu berbentuk segi empat yang telah diberi profil

Proses produksi daun pintu untuk Colonial 8P dapat dilihat pada Gambar

2.3. Penjelasan dari proses produksi dapat dilihat sebagai berikut.

1. Pengeringan

Tujuan proses pengeringan dalam pengolahan kayu adalah sebagai berikut :

a. Meminimumkan kadar air pada balok kayu menjadi 11-12%

b. Mencegah serangan jamur dan serangga perusak balok kayu

c. Meningkatkan kekuatan kayu agar mudah dikerjakan untuk proses

berikutnya.

Proses pengeringan yang dilakukan di PT. Mahogany Lestari terdiri dari dua

jenis pengeringan yaitu pengeringan secara alamiah dengan memanfaatkan

sinar matahari langsung (bahan diletakkan di gudang lapangan) dan

pengeringan dalam ruangan pengering atau Kiln Dryer (KD). Pengeringan

alami sangat lambat dan bergantung kepada keadaan cuaca alam, baik dari

intensitas panas matahari maupun sirkulasi udara yang terjadi di sekeliling

susunan balok kayu tersebut. Pengeringan di lapangan dilakukan selama ±3

hari, setelah 3 hari balok kayu kemudian diangkut ke KD dengan forklift untuk

pengeringan selanjutnya. Kiln Dryer (KD) berjumlah 8 kamar, dimana proses

pengeringan ini dilakukan selama ± 21 hari dengan suhu 70-800 yang

bertujuan untuk mengurangi kadar air sampai 12%. Selain utnuk mengurangi

kadar air pada balok kayu, di KD juga dilakukan pemberian obat anti rayap.

Untuk mengukur kadar air digunakan alat ukur jenis tokok yang bentuknya

diketahui. Balok kayu hasil pengeringan di KD kemudian diangkut ke lantai

produksi yaitu ke bagian Blanking untuk proses selanjutnya.

Pengeringan

Cutting

Molding

Pembuatan Profil

Pengeboran

Penghalusan

Finishing

Packing Blanking

[image:39.595.273.382.167.520.2]Perakitan

Gambar 2.3. Block Diagram Proses Produksi Daun Pintu Tipe Colonial 8P

2. Blanking

Blanking merupakan proses pengetaman awal, dimana bagian yang diketam

adalah sisi atas dan sisi bawah dari balok kayu. Mesin yang digunakan pada

proses ini adalah Blanking Planner. Balok kayu hasil pengetaman awal ini

3. Cutting (Pemotongan)

Balok kayu yang telah mengalami proses pengetaman awal kemudian

dipotong dengan menggunakan mesin under cut sesuai dengan ukuran yang

ditentukan dan dilebihkan sebanyak 2-3 cm per komponen.

4. Molding

Proses ini bertujuan untuk mencegah adanya permukaan yang tidak rata akibat

pemotongan pada kayu. Molding berbeda dengan blanking, selain

menggunakan mesin yang berbeda, blanking hanya bertujuan untuk

menghaluskan dua sisi permukaan saja yaitu sisi atas dan sisi bawah

sedangkan pada proses molding bertujuan untuk menghaluskan keempat

sisinya.

5. Pembuatan Profil

Proses ini bertujuan untuk membuat profil/pola. Pembuatan profil ada dua

yaitu pembuatan profil panjang dengan menggunakan mesin shaper dan profil

pendek dengan menggunakan mesin Double End.

6. Pengeboran

Proses pengeboran dilakukan untuk setiap komponen, komponen ST

menggunakan mesin Six Head Bor. TR, MR, BR, serta M menggunakan

mesin Double Head Bor dan Single Bor/One Head Bor.

7. Perakitan

Komponen-kompopnen MR, M, BR, P, dan dowel dirakit secara manual.

Setelah itu dilakukan penyatuan/perakitan komponen-komponen tersebut

8. Sanding

Setelah dilakukan perakitan, produk kemudian dibawa ke bagian sanding yang

bertujuan untuk menghaluskan permukaan pintu. Mesin yang digunakan

adalah mesin Sanding Master.

9. Finishing

Proses ini dilakukan secara manual yaitu melakukan pendempulan pada

bagian yang kasar atau untuk menutupi lubang-lubang kecil yang ada

dipermukaan pintu.

10.Packing

Pintu yang telah melewati proses finishing kemudian dikemas ke dalam plastik

dan diberi label. Pintu yang telah selesai dikemas kemudian disimpan di

BAB III

LANDASAN TEORI

3.1. Konsep Lean Manufacturing

Ohno (1997) seperti yang dikutip oleh Abdullah (2003) menjelaskan

bahwa ide dasar di balik sistem Lean Manufacturing, yang telah dipraktekkan

selama bertahun-tahun di Jepang, mencakup eliminasi pemborosan, pengurangan

biaya serta peningkatan kemampuan pekerja. Filosofi Jepang dalam menjalankan

bisnis sangatlah berbeda dengan filosofi yang telah lama diterapkan di Amerika.

Kepercayaan tradisional Barat beranggapan bahwa satu-satunya cara untuk

memperoleh keuntungan adalah dengan menambahkan keuntungan itu ke dalam

ongkos manufaktur agar dapat menaikkan harga jual seperti yang diinginkan.

Sebaliknya pendekatan cara Jepang percaya bahwa konsumen merupakan

generator harga jual. Semakin banyak kualitas yang dibangun kedalam suatu

produk dan semakin banyak jasa yang ditawarkan, maka semakin besar juga harga

yang rela dibayar oleh konsumen. Perbedaan antara biaya produk dan harga inilah

yang disebut sebagai profit. Ilmu Lean Manufacturing bekerja dalam setiap

tahapan di value stream dengan mengeliminasi pemborosan agar dapat

mengurangi biaya, meningkatkan output, dan pengurangan lead time produksi

Konsep dasar dalam lean manufacturing dapat diringkas sebagai berikut:

1. Pendefenisian waste (pemborosan)

Seluruh aktivitas untuk menghasilkan produk dari tahap awal hingga akhir

dapat dikategorikan atas value added (yang memberikan nilai tambah) dan

value added (tidak memberikan nilai tambah). Setiap proses yang

non-value added dari sudut pandang konsumen harus dieliminasi.

2. Standardisasi proses

Lean menuntut adanya implementasi dari panduan produksi yang rinci,

disebut sebagai standardisasi kerja. Ini mengeliminasi variasi pekerja dalam

melakukan pekerjaannya.

2. Continuous flow

Lean bertujuan mengimplementasikan aliran produksi kontiniu, bebas dari

bottlenecks, interruption, atau waiting. Bila hal ini berhasil diimplementasikan

maka waktu siklus produksi dapat dikurangi hingga 90%.

3. Pull production

Disebut juga Just-in-Time (JIT) yang bertujuan menghasilkan produk yang

dibutuhkan pada waktu yang dibutuhkan.

4. Quality at the source

Lean bertujuan mengeliminasi sumber kecacatan dan pemeriksaan kualitas

dilakukan pekerja pada lini proses produksi.

5. Continuous Improvement

Lean ditujukan mencapai kesempurnaan dengan perbaikan bertahap untuk

3.2. Jenis-jenis Pemborosan

Lean berfokus pada peniadaan atau pengurangan pemborosan (atau

“muda”, bahasa Jepang untuk pemborosan) dan juga peningkatan atau

pemanfaatan secara total aktivitas yang akan meningkatkan nilai ditinjau dari

sudut pandang konsumen. Dari sudut pandang konsumen, nilai sama artinya

dengan segala sesuatu yang ingin dibayar oleh konsumen untuk suatu produk atau

jasa. Semua kegiatan tersebut dapat dikategorikan sebagai berikut:

a. Menciptakan nilai bagi produk (Value added activities) adalah aktivitas yang

mentransformasi material atau informasi yang diinginkan dari sudut pandang

konsumen.

b. Tidak dapat menciptakan nilai, tapi tidak dapat dihindari dengan teknologi dan

asset yang sekarang dimiliki dan dibutuhkan untuk mengtransformasi material

menjadi produk (Necessary non value added activities)

c. Tidak dapat menciptakan nilai bagi produk (Non value added activities)

Semua kegiatan yang menciptakan nilai bagi produk harus tetap berada

dalam proses. Setiap kegiatan berada di luar value added time sepanjang value

stream adalah termasuk non value added time. Kegiatan yang tidak dapat

menciptakan nilai tapi tidak dapat dihindarkan (Necessary non value added

activities), pada awalnya harus dapat diperiksa dan kemudian harus dihilangkan

bila sudah memungkinkan. Kegiatan berjalan mengambil part dan memindahkan

tools dari satu operator ke operator lain merupakan contoh kegiatan penting tetapi

tidak memberikan nilai tambah. Pada saat suatu kegiatan tidak dapat menciptakan

Waktu menunggu dan pengangkutan yang berulang merupakan contoh kegiatan

yang tidak bernilai tambah. Jenis kegiatan seperti ini dalam bahasa Jepang disebut

muda.

Toyota telah mengidentifikasikan tujuh jenis pemborosan yang tidak

menambah nilai dalam proses bisnis atau manufaktur. Pemborosan tersebut dapat

terjadi baik dalam pabrik maupun gudang. Walaupun tiap pabrik menghasilkan

produk yang berbeda, akan tetapi jenis pemborosan yang terdapat dalam

lingkungan industri manufaktur relatif sama. Ketujuh jenis pemborosan tersebut

adalah:

1. Produksi yang berlebih (overproduction)

Kriteria overproduction adalah:

a. Memproduksi sesuatu lebih awal dari yang dibutuhkan

b. Memproduksi dalam jumlah yang lebih besar dari pada yang dibutuhkan

oleh pelanggan.

Memproduksi lebih awal atau lebih cepat dari yang dibutuhkan pelanggan

menciptakan pemborosan lain seperti biaya kelebihan tenaga kerja,

penyimpanan dan transportasi karena persediaan berlebih. Persediaan dapat

berupa fisik atau antrian informasi.

2. Waktu menunggu (waiting time)

Kriteria waktu menunggu adalah:

b. Pekerja berdiri menunggu tahap selanjutnya dari proses baik menunggu

alat, pasokan, komponen dan lain sebagainya, atau menganggur karena

kehabisan material, keterlambatan proses, kerusakan mesin dan bottleneck.

c. Waktu menunggi informasi

d. Material yang keluar dari satu proses dan tidak langsung dikerjakan di

proses selanjutnya

3. Transportasi yang berlebih

Kriteria transportasi yang berlebih adalah:

a. Memindahkan barang dalam proses (WIP) dari satu tempat ke tempat yang

lain dalam satu proses, bahkan jika hanya dalam jarak dekat.

b. Menciptakan angkutan yang tidak efisien.

c. Pemindahan yang repetitif dan menempuh jarak jauh.

4. Proses yang berlebih

Kriteria proses berlebih adalah:

a. Melakukan langkah yang tidak diperlukan untuk memproses komponen.

b. Melaksanakan pemrosesan yang tidak efisien karena alat dan rancangan

produk yang buruk, menyebabkan gerakan yang tidak perlu sehingga

memproduksi barang cacat.

5. Persediaan berlebih

Salah satu kriteria persediaan berlebih adalah persediaan yang dapat

meningkatkan resiko barang kadaluarsa, barang rusak. Menurut Toyota

persediaan adalah pemborosan. Bahan baku, barang dalam proses atau barang

pengangkutan dan penyimpanan, serta keterlambatan. Persediaan berlebih juga

menyembunyikan masalah seperti ketidakseimbangan produksi, keterlambatan

pengiriman dari pemasok, produk cacat, mesin rusak, dan waktu set up yang

panjang.

6. Gerakan yang tidak perlu

Kriteria gerakan yang tidak perlu adalah:

a. Gerakan tersebut tidak memberikan nilai tambah bagi produk seperti

mencari, memilih atau menumpuk komponen, alat dan lain sebagainya.

b. Berjalan juga merupakan pemborosan.

7. Produk cacat

Memproduksi komponen cacat atau yang memerlukan perbaikan. Perbaikan

atau pengerjaan ulang, scrap, memproduksi barang pengganti, dan inspeksi,

berarti tambahan penanganan, waktu, dan upaya yang sia-sia.

3.3. Metode yang Digunakan dalam Lean Manufacturing

Perusahaan dapat memilih metode sesuai dengan kebutuhan dan tujuan

yang ingin dicapai serta kemungkinan penerapannya di perusahaan. Beberapa

metode yang dapat digunakan untuk menerapkan lean manufacturing adalah

sebagai berikut:

1. Standardisasi Kerja

Pembentukan proses dan prosedur yang terstandardisasi merupakan kunci

dalam menciptakan kinerja yang konsisten. Standardisasi digerakkan oleh pekerja,

cukup detail dapat memberikan kontribusi yang besar terhadap standardisasi.

Standardisasi pekerjaan dapat diartikan bahwa proses dan panduan dalam proses

produksi didefinisikan dan dikomunikasikan secara jelas, dengan tingkat kerincian

yang tinggi, untuk mengeliminasi variasi dan asumsi yang salah dalam melakukan

pekerjaan. Presiden Toyota, Cho, menyatakan bahwa terdapat 3 elemen dalam

standardisasi kerja, yaitu:

a. Standardisasi urutan pekerjaan, merupakan aturan bagi pekerja dalam

melakukan tugasnya, termasuk gerakan dan urutan proses.

b. Standardisasi timing, merupakan takt time. Takt dalam bahasa Jerman artinya

ritme atau meter. Takt time berarti waktu yang diperlukan untuk

menyelesaikan satu pekerjaan sesuai dengan tingkat kecepatan permintaan

pelanggan. Takt time dapat digunakan untuk menetapkan kecepatan produksi

dan memberi sinyal kepada para pekerja jika mereka terlalu cepat atau terlalu

lamban.

c. Standardisasi persediaan antar proses, merupakan jumlah minimum unit

persediaan yang diperlukan untuk menyelesaikan pekerjaan yang

terstandardisasi tersebut. Hal ini diperlukan untuk menjaga supaya proses

produksi dapat berjalan dengan lancar.

2. Diagram SIPOC (Supplier, Input, Process, Output, Costumer)

Diagram SIPOC dapat digunakan untuk memberikan batasan atau ruang

lingkup penelitian sepanjang value stream. Diagram SIPOC adalah alat yang

pengembangan proses sebelum proses pengembangan itu dimulai. Penggambaran

ruang lingkup dilakukan sebelum penggambaran lebih rinci untuk setiap proses.

Nama SIPOC merupakan akronim dari lima elemen utama dalam sistem kualitas,

yaitu:

a. Suppliers adalah orang, departemen atau organisasi yang memberikan

informasi kunci, material, atau sumber daya lain kepada proses. Jika suatu

proses terdiri dari beberapa sub proses, maka sub proses sebelumnya dapat

dianggap sebagai petunjuk pemasok internal (internal suppliers).

b. Inputs adalah segala sesuatu yang diberikan oleh suppliers kepada proses.

c. Process adalah sekumpulan langkah yang mentransformasi dan secara ideal

menambah nilai kepada inputs (proses transformasi nilai tambah kepada

inputs). Suatu proses biasanya terdiri dari beberapa sub-proses.

d. Outputs adalah produk (barang atau jasa) dari suatu proses. Dalam industri

manufaktur ouputs dapat berupa barang setengah jadi maupun barang jadi

(final product). Termasuk kedalam outputs adalah informasi-informasi kunci

dari proses.

e. Customers adalah orang atau kelompok orang, atau sub proses yang menerima

outputs. Jika suatu proses terdiri dari beberapa sub proses, maka sub proses

sesudahnya dapat dianggap sebagai pelanggan internal (internal customers).

Langkah-langkah dalam membuat Diagram SIPOC adalah:

1) Membuat suatu wilayah diagram yang memungkinkan untuk diisi dengan

elemen-elemen berkaitan. Diagram diberi keterangan Supplier, Input, Process,

2) Identifikasikan setiap level proses produksi.

3) Identifikasikan output dari setiap proses.

4) Identifikasikan konsumen yang akan menerima output dari proses.

5) Identifikasikan input yang diperlukan untuk setiap proses agar dapat berfungsi

dengan baik.

6) Identifikasikan supplier dari input yang dibutuhkan proses.

7) identifikasikan kebutuhan dari konsumen.

3. Pengendalian Visual (Visual Control)

Sistem kendali visual adalah alat komunikasi tentang prosedur dan status

produksi yang digunakan dalam lingkungan kerja, untuk menunjukkan bagaimana

pekerjaan seharusnya dilakukan dan apakah terjadi penyimpangan terhadap

standar, sehingga pekerja dapat melakukan pekerjaannya secara efektif.

Pengendalian visual lebih dari sekedar mengungkapkan penyimpangan dari target

atau tujuan melalui bagan dan grafik dan menempatkannya agar dapat dilihat oleh

orang banyak. Beberapa alat yang termasuk ke dalam sistem kendali visual

adalah:

a. Visual displays, berupa grafik, tabel, prosedur dan dokumentasi proses sebagai

referensi bagi pekerja produksi.

b. Visual controls, merupakan indikator yang berfungsi sebagai pengendali atau

sinyal. Termasuk ke dalamnya dalah informasi status produksi, informasi

c. Visual process indicators, mengkomunikasikan proses produksi atau aliran

bahan baku yang benar. Contohnya area lantai produksi yang dicat untuk

menyimpan produk yang tidak cacat.

4. Continuous Improvement dengan 5S

5S merupakan serangkaian aktivitas yang dilakukan secara

berkesinambungan di tempat kerja untuk menghilangkan pemborosan yang

menyebabkan kesalahan, cacat, bahkan kecelakaan kerja. 5S merupakan aktivitas

sederhana yang dilakukan di tempat kerja, bahkan dalam kehidupan sehari-hari,

sehingga 5S seumpama cermin yang memantulkan pola sikap dan perilaku

seseorang dalam bekerja. Keberhasilan 5S terletak pada sejauh mana metode ini

dapat mengubah perilaku kerja seseorang, karena pekerja melakukan 5S ini

sebagai suatu kebiasaan (habit) bukan suatu paksaan, sehingga inisiatif perbaikan

di tempat kerja akan muncul dengan sendirinya. 5S terdiri dari:

a. Seiri (Ringkas) : memilah-milah antara barang-barang yang diperlukan dan

yang tidak diperlukan. Barang yang diperlukan akan dipisahkan berdasarkan

frekuensi penggunaannya dan kemudian akan dibedakan lokasi peletakannya.

Semakin sering digunakan, maka akan diletakkan makin dekat dengan tempat

kerja. Untuk barang yang tidak diperlukan harus segera dibuang dan tidak

diperkenankan memberi status tidak jelas (status quo) pada barang.

b. Seiton (Rapi) : menyimpan barang di tempat yang tepat atau dalam tata

letak/posisi yang benar, sehingga dapat segera ditemukan apabila akan

barang. Parameter keberhasilan rapi yaitu seberapa cepat orang dapat

menemukan barang yang dicari.

c. Seiso (Resik) : membersihkan sampah, kotoran dan benda-benda asing di

tempat kerja. Disini diutamakan pembersihan sebagai pemeriksaan terhadap

kebersihan dan menciptakan tempat kerja yang bebas dari kesalahan yang

dapat berdampak buruk pada mesin/benda kerja atau bahkan kecelakaan kerja.

d. Seiketsu (Rawat) : membuat sistem dan prosedur untuk mempertahankan dan

memonitor ketiga S diatas (Seiri, Seiton, Seiso). Penetapan standard secara

visual (warna, grafik, gambar, label) agar ketiga S tersebut dapat dilakukan

oleh semua orang dengan mudah tanpa salah.

e. Shitsuke (Rajin/Disiplin) : melatih dan menanamkan kemampuan untuk

melakukan sesuatu dengan cara yang benar. Intinya adalah bagaimana

membuat aktivitas ketiga S tersebut menjadi habit/kebiasaan bagi setiap orang,

karena inilah memang tujuan akhir yang ingin dicapai dari 5S.

5. SMED (Single-Minute Exchange of Dies)

Salah satu metode Lean yang dapat memperbaiki tempat kerja adalah

Single-Minute Exchange of Dies (SMED) yang merupakan sebuah metodologi

yang dikhususkan dalam pengurangan waktu setup. Tujuan akhir dari SMED

adalah zero setup. Manfaat dari SMED antara lain dapat mengurangi persediaan,

memperbaiki fleksibilitas, meningkatkan kapasitas, dan dapat memberikan

pelayanan yang lebih baik kepada pelanggan. SMED terdiri atas beberapa

a. mengidentifikasi langkah-langkah pengerjaan setup internal dan setup

eksternal

b. menkonversikan atau merubah langkah-langkah setup internal menjadi

langkah-langkah setup eksternal.

c. memperbaiki atau meningkatkan seluruh aspek-aspek dari operasi setup

d. menghilangkan setup yang ada.

6. Value Stream Mapping

Value Stream adalah sekumpulan dari seluruh kegiatan yang di dalamnya

terdapat kegiatan yang memberikan nilai tambah dan yang tidak memberikan nilai

tambah yang dibutuhkan untuk membawa produk maupun satu grup produk dari

sumber yang sama untuk melewati aliran-aliran utama, mulai dari raw material

hingga sampai ke tangan konsumen. Kegiatan-kegiatan ini merupakan bagian dari

keseluruhan proses supply chain yang mencakup aliran informasi dan aliran

operasi, sebagai inti dari setiap proses lean yang berhasil. Value Stream Mapping

merupakan suatu alat perbaikan (tool) dalam perusahaan yang digunakan untuk

membantu memvisualisasikan proses produksi secara menyeluruh, yang

merepresentasikan baik aliran material juga aliran informasi.

Tujuan pemetaan ini adalah untuk mengidentifikasi seluruh jenis

pemborosan di sepanjang value stream dan untuk mengambil langkah dalam

upaya mengeliminasi pemborosan tersebut. Mengambil langkah ditinjau dari segi

value stream berarti bekerja dalam satu lingkup gambar yang besar (bukan

mengoptimalkan aliran secara sepotong-sepotong. Hal ini memunculkan suatu

bahasa yang umum digunakan dalam proses produksi, dengan demikian akan

mampu memfasilitasi keputusan yang lebih matang dalam memperbaiki value

stream.

Value stream mapping dapat menyajikan suatu titik balik yang optimal

bagi setiap perusahaan yang ingin menjadi lean. Rother dan Shock (1999) seperti

yang dikutip oleh Abdullah (2003), menyimpulkan keuntungan-keuntungan yang

diperoleh dengan penerapan konsep value stream mapping adalah sebagai berikut:

1. Untuk membantu perusahaan memvisualisasikan lebih dari sekedar level

proses tunggal (misalnya: proses perakitan dan juga pengelasan) dalam

produksi. Dengan demikian akan terlihat jelas seluruh aliran.

2. Pemetaan membantu perusahaan tidak hanya melihat pemborosan yang ada

tetapi juga sumber penyebab pemborosan yang terdapat dalam value stream.

3. Value stream menggabungkan antara konsep lean dan teknik yang dapat

membantu perusahaan untuk menghindari pemilihan teknik dan konsep yang

asal-asalan.

4. Sebagai dasar dari rencana implementasi. Dengan membantu perusahaan

merancang bagaimana keseluruhan aliran yang door-to-door, diharapkan

konsep lean ini dapat mengoperasikan bagian yang hilang dalam banyak

upaya me-lean-kan suatu value stream map menjadi blueprint dalam

Dua langkah utama dalam pemetaan Value Stream Mapping, yaitu:

a. Pembuatan Current State Map untuk memetakan kondisi di lantai pabrik saat

ini, sehingga dapat mengidentifikasi pemborosan apa saja yang terjadi.

b. Pembuatan Future State Map sebagai usulan rancangan perbaikan dari

Current State Map yang ada.

Petunjuk pembuatan current state map adalah sebagai berikut:

1. Penentuan Family Product yang akan dijadikan sebagai Model Line

Tahap ini merupakan tahap awal dalam menggambar Current State Map.

Setelah mengetahui konsep yang benar tentang Lean, maka pada tahap ini

perlu ditentukan produk yang akan dijadikan model line sebagai target

perbaikannya. Tujuan pemilihan model-line adalah agar penggambaran sistem

fokus pada satu produk saja yang bisa dianggap sebagai acuan dan

representasi dari sistem produksi yang ada. Mengidentifikasi suatu family

product dapat dilakukan baik dengan menggunakan produk dan matriks proses

untuk mengklasifikasikan langkah proses yang sama untuk produk yang

berbeda. Untuk menentukan famili produk mana yang akan dipetakan

tergantung keputusan perusahaan yang dapat ditentukan dari pandangan bisnis

seperti tingkat penjualan, atau menurut fokus perusahaan.

2. Penentuan Value Stream Manager

Untuk melihat value-stream suatu produk secara keseluruhan tentunya

perusahaan perlu dilihat sebagai satu kesatuan yang utuh, sehingga

batasan-batasan organisasi dalam perusahaan perlu diterobos. Karena pada dasarnya

terbatas pada fungsinya masing-masing. Sehingga biasanya orang hanya

bertanggungjawab pada apa yang menjadi bagiannya (pada areanya saja) tanpa

perlu mengetahui proses secara keseluruhan menurut sudut pandang

value-stream. Oleh karena itu dalam memetakan value-stream agar nantinya dapat

dibuat suatu usulan perancangan, diperlukan seorang Value-stream Manager

yakni orang yang paham mengenai proses keseluruhan dalam value-stream

suatu produk sehingga dapat membantu dalam memberikan saran bagi

perbaikan value-stream produk tersebut.

3. Pembuatan Peta Untuk Setiap Kategori Proses (Door-to-Door Flow) di

Sepanjang Value-stream

Keadaan sebenarnya di lapangan diperoleh saat penggambar berjalan di

sepanjang proses aktual value stream dari proses produksi yang aktual.

Melakukan pengamatan mendetail untuk setiap kategori proses. Untuk setiap

proses, maka seluruh informasi kritis termasuk lead time, cycle time,

changeover time, uptime, EPE (ukuran batch produksi), jumlah operator dan

waktu kerja (sudah dikurangi dengan waktu istirahat), level inventory, dan

informasi lainnya yang perlu didokumentasikan. Semuanya akan dimasukkan

dalam suatu data box untuk masing-masing proses. Level inventory pada peta

seharusnya disesuaikan dengan level pada waktu pemetaan aktual dan bukan

berdasarkan rataan karena penting untuk menggunakan gambar aktual

daripada rata-rata historis yang disediakan oleh perusahaan. Untuk setiap

a. Cycle Time (C/T)

Cycle time (C/T) merupakan salah satu ukuran penting yang dibutuhkan

dalam kegiatan Lean selain Value-creating time (VCT) dan Lead time

(L/T). Cycle time menyatakan waktu yang dibutuhkan oleh satu operator

untuk menyelesaikan seluruh elemen/kegiatan kerja dalam membuat satu

part sebelum mengulangi kegiatan untuk membuat part berikutnya.

Value-creating time (VCT) menyatakan waktu keseluruhan elemen kerja

yang biasa mentransformasikan suatu produk dalam cara yang rela dibayar

oleh konsumen. Lead time (L/T) menyatakan waktu yang dibutuhkan

untuk seluruh proses atau dalam satu value stream, mulai dari awal hingga

akhir proses.

Biasanya : VCT < C/T < L/T

b. Change-over Time (C/O)

Menyatakan waktu yang dibutuhkan untuk merubah posisi (switch) dari

memproduksi satu jenis produk menjadi produk yang lainnya. Dalam hal

ini biasanya changeover time menyatakan waktu untuk memindahkan dari

posisi kiri menjadi posisi kanan dalam pembuatan satu produk simetris.

c. Uptime

Menyatakan kapasitas mesin yang digunakan dalam mengerjakan satu

proses. Kapasitas mesin bersifat on-demand machine uptime. Artinya

informasi mesin ini tetap.

d. Jumlah Operator

e. Waktu Kerja

Waktu kerja yang dibutuhkan untuk tiap shift pada suatu proses sesudah

dikurangi dengan waktu istirahat (break), waktu rapat (meeting), dan

waktu membersihkan area kerja (cleanup times).

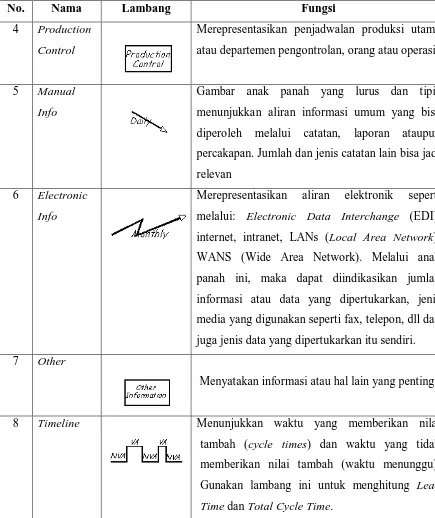

Lambang-lambang yang biasa digunakan dalam penggambaran aliran proses

VSM pada tahap ini dapat dilihat pada Tabel 3.1.

Tabel 3.1. Lambang-Lambang yang Digunakan pada Peta Kategori Proses

No. Nama Lambang Fungsi

1 Customer /

Supplier

Merepresentasikan Supplier bila diletakkan di

kiri atas, yakni sebagai titik awal yang umum

digunakan dalam penggambaran aliran material.

Sementara gambar akan merepresentasikan

Customer bila ditempatkan di kanan atas,

biasanya sebagai titik akhir aliran material.

2 Dedicated

Process

Menyatakan proses, operasi, mesin atau

departemen yang melalui aliran material. Secara

khusus, untuk menghindari pemetaan setiap

langkah proses yang tidak diinginkan, maka

lambang ini biasanya merepresentasikan satu

departemen dengan aliran internal yang kontinu.

3 Shared

Process

Menyatakan operasi proses, departemen atau

stasiun kerja dengan famili-famili yang saling

berbagi dalam value-stream. Perkiraan jumlah

operator yang dibutuhkan dalam Value Stream

dipetakan, bukan sejumlah operator yang

Tabel 3.1. Lambang-Lambang yang Digunakan Digunakan pada Peta Kategori Proses (Lanjutan)

No. Nama Lambang Fungsi

4 Data Box Lambang ini memiliki lambang-lambang

didalamnya yang menyatakan informasi / data

yang dibutuhkan unuk menganalisis dan

mengamati sistem

5 Work Cell Mengindikasi banyak proses yang terintegrasi

dalam sel-sel kerja manufaktur, seperti sel-sel

yang biasa memproses famili terbatas dari

produk yang sama atau produk tunggal.

Produk berpindah dari satu langkah proses ke

langkah proses lain dalam berbagai batch yang

kecil atau bagian-bagian tunggal.

6 Inventory Menunjukkan keberadaan suatu inventory

diantara dua proses. Ketika memetakan

current state, jumlah inventory dapat

diperkirakan dengan satu perhitungan cepat,

dan jumlah tersebut dituliskan dibawah

gambar segitiga. Jika terdapat lebih dari satu

akumulasi inventory, gunakan satu lambang

untuk masing-masing inventory. Lambang ini

juga dapat digunakan untuk merepresentasikan

penyimpanan bagi raw material dan finished

goods.

7 Operator Lambang ini merepresentasikan operator.

Lambang ini menunjukkan jumlah operator

yang dibutuhkan untuk melakukan suatu

2. Pembuatan Peta Aliran Material dan Informasi Keseluruhan Pabrik

Value stream mapping juga mencakup aliran material yang harus ada dalam

peta. Selain aliran material, maka yang tak kalah pentingnya dalam value

stream mapping adalah aliran informasi yang juga mencakup aliran yang

ditunjukkan dengan ikon push arrow. Penggambaran shipments dan lead-time

bar dari bahan mentah hingga produk jadi (finished good) yang telah berada di

shipping-end untuk dikirim ke konsumen. Dengan demikian Current State

Map telah lengkap. Pada tahapan ini, maka gambar yang telah dibuat pada

tahap sebelumnya, disempurnakan dengan lambang-lambang yang dapat

dilihat pada Tabel 3.2.

Tabel 3.2. Lambang-Lambang yang Melengkapi Peta Keseluruhan

No.