M

MANAJEM

Nama NIM Program Jurusan

SE MEN INFO

Oleh : Yas : 06.4 : S1 (S : Sist

EKOLAH T ORMATIKA SURABA 2011

:

er Arafat 41010.0102

Strata Satu emInforma

TINGGI A & TEKN AYA 1

u) asi

NIK KOMPPUTER

STIKOM

ABSTRAK

PT. PAL Indonesia Persero melakukan proses pengadaan material setiap awal pengerjaan proyek. Hal ini akan berakibat pada penumpukan barang di gudang sehingga menambah biaya produksi suatu proyek. Selain itu akan

berdampak pada turunnya kualitas material. Hal ini disebabkan karena proses pengadaan material pada perusahaan ini tidak terjadwal dengan baik.

Sesuai dengan permasalahan di atas, penulis membuat sistem penjadwalan pengadaan material dengan metode Material Requirement Planning (MRP). Sistem ini bermula dari pembuatan Bill of Material (BoM) proyek berdasarkan

master BoM dan data unik pesanan pelanggan. Selain itu Departemen Direktorat Teknologi memberikan inputan Master Production Schedule (MPS) sebagai acuan

produksi. Data BoM dan MPS tadi digunakan untuk proses perhitungan MRP dengan menggunakan teknik Lot for Lot (L4L) sebagai teknik lot sizing sehingga menghasilkan jadwal pengadaan material yang optimal dan terstruktur.

Dengan adanya sistem penjadwalan pengadaan material dengan menerapkan metode MRP, Perusahaan ini dapat menjabarkan apa yang diperlukan

untuk membangun sebuah proyek, kapan diperlukannya, apa yang sudah dimiliki, apa yang belum dimiliki, dan kapan harus membeli. Selain itu sistem ini mampu menghasilkan laporan manajerial serta surat permintaan pengadaan dan surat

pengeluaran material secara otomatis.

Kata Kunci: Penjadwalan, MRP, Pengadaan

STIKOM

DAFTAR ISI

Halaman

ABSTRAK ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xvii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Perumusan Masalah ... 3

1.3 Pembatasan Masalah ... 3

1.4 Tujuan ... 4

1.5 Sistematika Penulisan ... 4

BAB II LANDASAN TEORI ... 6

2.1 Konsep Dasar Manajemen Permintaan ... 6

2.2 Material Requirement Planning (MRP) ... 7

2.2.1 Input dari MRP ... 9

2.2.2 Langkah-Langkah dalam proses MRP ... 11

2.2.3 Output dari MRP ... 15

2.3 Lot Sizing ... 16

2.4 Perancangan Sistem ... 17

2.4.1 Diagram Alir ... 17

2.4.2 Diagram Berjenjang ... 18

STIKOM

BAB III ANALISIS &PERANCANGAN SISTEM ... 20

3.1 Analisis Permasalahan ... 20

3.2 Perancangan Sistem ... 21

3.2.1 Document Flow ... 22

3.2.2 System Flow ... 24

3.2.3 Data Flow Diagram ... 25

3.2.4 Entity Relationship Diagram ... 35

3.2.5 Struktur Database ... 37

3.2.6 Disain Input Output ... 40

3.3 Data Rencana Uji Coba Program ... 51

BAB IV IMPLEMENTASI DAN EVALUASI ... 52

4.1 Implementasi Sistem ... 52

4.1.1 Kebutuhan Perangkat Keras (Hardware) ... 52

4.1.2 Kebutuhan Perangkat Lunak (Software) ... 53

4.2 Penjelasan Sistem Aplikasi ... 53

4.3 Uji Coba dan Evaluasi Sistem ... 67

4.3.1 Uji Coba Form Login & Form Utama... 67

4.3.2 Uji Coba Pembuatan Bill of Material Proyek ... 69

4.3.3 Uji Coba Perhitungan MRP ... 71

4.3.4 Uji Coba Pembuatan Jadwal Pengadaan Material .... 72

4.3.5 Uji Coba Pembuatan Surat dan Laporan Penjadwalan Pengadaan Material Dengan Aplikasi ... 75

4.3.6 DataUji Coba Aplikasi ... 86

STIKOM

5.2 Saran ... 87 DAFTAR PUSTAKA ... 88 LAMPIRAN ... 89

STIKOM

DAFTAR TABEL

Halaman

Tabel 3.1 MasterProyek ... 37

Tabel 3.2 MasterMaterial ... 37

Tabel 3.3 MasterProduk ... 38

Tabel 3.4 ArsipBoM ... 38

Tabel 3.5 BoM ... 39

Tabel 3.6 JadwalanPengadaanMaterial ... 39

Tabel 3.7 DataLeadtimePembelian ... 40

Tabel 3.8 DataStockMaterial ... 40

Tabel 3.9 RencanaUjiCobaAplikasi ... 51

Tabel 4.1 Hasil Task CaseLogin ... 69

Tabel 4.2 Pengadaan Material Wood EquipmentuntukproduksiBodytug ... 74

Tabel 4.3 Data Uji Coba Program ... 86

STIKOM

DAFTAR GAMBAR

Halaman

Gambar 2.1 Aktivitas Pelayanan Pesanan ... 6

Gambar 2.2 Bill of Material ... 10

Gambar 3.1 Document Flow Proses Pengadaan Material ... 20

Gambar 3.2 Document Flow Proses PenjadwalanPengadaan Material ... 22

Gambar 3.3 System Flow Proses PenjadwalanPengadaan Material ... 24

Gambar 3.4 Context Diagram Proses PenjadwalanPengadaan Material ... 26

Gambar 3.5 DFD Level 0 Proses PenjadwalanPengadaan Material ... 28

Gambar 3.6 DFD Level 1 Proses Update Input Data Baru ... 29

Gambar 3.7 DFD Level 1 Proses PembuatanBoM Proyek ... 30

Gambar 3.8 DFD Level 1 Proses PembuatanJadwalPengadaan Material ... 31

Gambar 3.9 DFD Level 1 Proses Pembuatan Surat & Laporan Penjadwalan Pengadaan Material ... 32

Gambar`3.10 DFD Level 1 Proses Pembuatan Bill of Material... 33

Gambar`3.11 DFD Level 2 Proses Perhitungan MRP ... 34

Gambar 3.12 Conceptual Data Model ... 35

Gambar 3.13 Physical Data Model ... 36

Gambar 3.14 Disain Form Login ... 41

Gambar 3.15 Disain Form Master Data Material ... 42

Gambar 3.16 Disain Form Master Data Proyek ... 42

Gambar 3.17 DisainForm Master Data Produk ... 43

Gambar 3.18 Disain Form Update Data Stock ... 43

Gambar 3.19 Disain Form Bill of Material ... 45

Gambar 3.20 Disain Form Input Data MPS ... 46

STIKOM

Gambar 3.22 Disain Form Update Data Leadtime Pembelian... 47

Gambar 3.23 Disain Form Jadwal Pengadaan Material ... 48

Gambar 3.24 Disain Laporan Manajerial (Berdasarkan Periode) ... 49

Gambar 3.25 Disain Laporan Manajerial (Berdasarkan Material) ... 49

Gambar 3.26 Disain Surat Permintaan Pembelian Material ... 50

Gambar 3.27 Disain Surat Permintaan Pengeluaran Material ... 50

Gambar 4.1 Form Login ... 54

Gambar 4.2 Form Utama ... 55

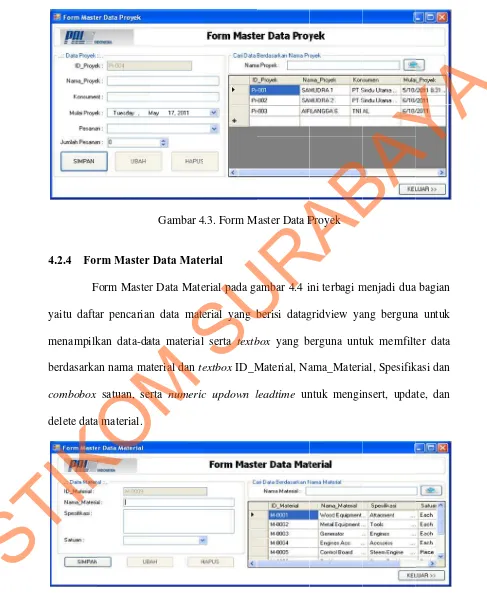

Gambar 4.3 Form Master Data Proyek ... 56

Gambar 4.4 Form Master Data Material ... 56

Gambar 4.5 Form Master Produk ... 57

Gambar 4.6 Form Update Data Stock ... 58

Gambar 4.7 Form Pembuatan Bill of Material ... 59

Gambar 4.8 Form Master BoM ... 60

Gambar 4.9 Form Input MPS ... 60

Gambar 4.10 Form Perhitungan MRP ... 61

Gambar 4.11 Form Jadwal Pengadaan Material ... 62

Gambar 4.12 Jadwal Pengadaan Material (Berdasarkan Barang)... 63

Gambar 4.13 JadwalPengadaan Material (Berdasarkan Periode) ... 63

Gambar 4.14 Laporan Penjadwalan Pengadaan Material (Barang) ... 64

Gambar 4.15 Laporan Penjadwalan Pengadaan Material (Periode) ... 65

Gambar 4.16 SuratPermintaanPembelian Material ... 66

STIKOM

Gambar 4.18 Form Utama 1 ... 68

Gambar 4.19 Form Utama 2 ... 68

Gambar 4.20 Diagram Tree Manual Bill of Material ... 70

Gambar 4.21 Form Pembuatan Bill of Material Proyek ... 70

Gambar 4.22 Perhitungan MRP Manual (Menggunakan MS Exel) ... 71

Gambar 4.23 Form Perhitungan MRP ... 71

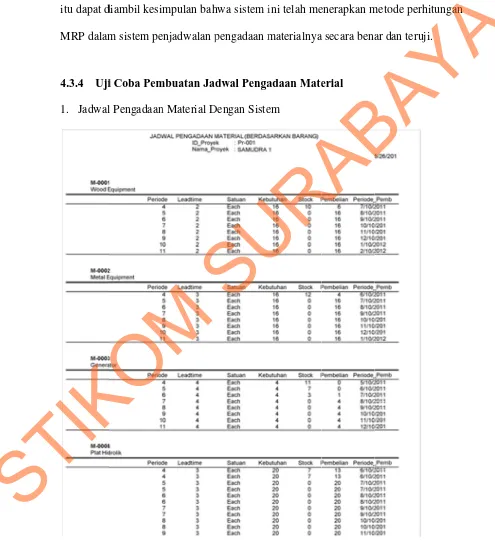

Gambar 4.24 Jadwal Pengadaan Material Dengan Sistem ... 72

Gambar 4.25 Form Penjadwal Pengadaan Material ... 76

Gambar 4.26 Surat Permintaan Pengadaan Material ... 77

Gambar 4.27 Surat Permintaan Pengeluaran Material ... 78

Gambar 4.28 Laporan Penjadwalan Pengadaan Material (Barang) ... 79

Gambar 4.29 Laporan Penjadwalan Pengadaan Material (Periode) ... 82

STIKOM

DAFTAR LAMPIRAN

Halaman

Lampiran 1 Jadwal Pengadaan Material (Berdasarkan Barang) ... 89 Lampiran 2 Jadwal Pengadaan Material (Berdasarkan Waktu) ... 90 Lampiran 3 Laporan Manajerial Penjadwalan Pengadaan Material

(Berdasarkan Barang) ... 91 Lampiran 4 Laporan Manajerial Penjadwalan Pengadaan Material

(Berdasarkan Waktu) ... 92

Lampiran 5 Surat Permintaan Pembelian Material ... 93 Lampiran 6 Surat Permintaan Pengeluaran Material ... 94

STIKOM

1.1Latar Belakang Masalah

PT PAL Indonesia Persero adalah perusahaan manufaktur Badan Usaha

Milik Negara (BUMN) yang bergerak dalam bidang produksi kapal beserta

komponen-komponen pendukung lainnya. Seperti perusahaan manufaktur lainya,

proses utama yang dilakukan PT PAL Indonesia Persero adalah proses produksi yang

dimana biaya produksi menjadi faktor utama penentuan harga jual suatu produk. Oleh

karena itu, seluruh perusahaan manufaktur berlomba adu siasat agar harga jual

produknya dapat bersaing dengan para kompetitor lainnya. Salah satu penunjang

proses produksi yang memerlukan biaya cukup besar adalah proses pengadaan

material/bahan baku.

Dalam proses produksinya, perusahaan ini bergantung pada pesanan

konsumen (Make to order) sehingga proses pengadaan materialnya juga tergantung

seberapa besar dan banyaknya pesanan konsumen tersebut. Perusahaan ini, dalam

proses pengadaan materialnya ditangani oleh beberapa divisi dan departemen yang

bertanggung jawab langsung. Diantaranya adalah Divisi Direktorat Teknologi

(Dirtek), Departemen Production & Planning Control (PPC), Departemen Dukungan

Pengadaan (DP), Departemen Operasional Pengadaan (OP), Departemen

Pergudangan, dan Manajerial.

Proses pengadaan material pada perusahaan PT PAL Indonesia Persero

berawal dari Departemen Direktorat Teknologi (Dirtek) bekerjasama dengan

STIKOM

Departemen Production & Planning Control (PPC) menyerahkan daftar kebutuhan

material untuk memenuhi proses produksi suatu proyek kepada Departemen

Dukungan Pengadaan (DP) untuk dikabulkan permintaan tersebut. Saat di

Departemen DP, daftar kebutuhan material tadi akan dicek dengan persedian material

di gudang, apabila persediaan di gudang dapat memenuhi kebutuhan material yang

diperlukan baik sebagian maupun semuanya maka Departemen DP akan membuat

surat pengadaan material yang ditujukan untuk Departemen Pergudangan sebagai

surat tembusan untuk mengeluarkan material yang diperlukan dari gudang. Tapi

apabila stock di gudang tidak dapat memenuhi semua atau sebagian kebutuhan

material, maka Departemen DP membuat surat permintaan pembelian material yang

ditujukan ke Departemen Operasional Pengadaan (OP) untuk dilakukan pembelian

material ke supplier / vendor. Setelah Departemen DP membuat berbagai surat yang

digunakan untuk memenuhi pengadaan material maka Departemen DP akan membuat

laporan pengadaan material yang nantinya ditujukan kepada manajerial sebagai

laporan pertanggungjawaban pengadaan material.

Permasalahan yang ada pada proses pengadaan material di atas adalah, PT

PAL Indonesia Persero melakukan pengadaan material setiap awal pengerjaan

proyek, sehingga material-material tersebut akan menumpuk di gudang, hal ini akan

berdampak pada besarnya biaya penyimpanan material dan berpengaruh naiknya

biaya produksi suatu produk. Selain itu material-material yang telah dibeli akan

tertahan lama di gudang, hal ini akan berdampak pada turunnya kualitas material.

Oleh karena itu perlu dibuat suatu sistem penjadwalan untuk menyelesaikan

permasalah pengadaan material di atas.

STIKOM

Salah satu metode penjadwalan yang dapat menangani permasalahan di atas

adalah Material Requirement Planning (MRP). Menurut Falahah (2007:7) konsep ini

muncul dari proses pengolahan bill of material (BoM) atau daftar kebutuhan material

yang harus disediakan untuk memproduksi pesanan dari konsumen. Logika dari MRP

sendiri terdiri dari produk apa yang akan dibuat, apa yang diperlukan untuk membuat

produk tersebut, apa yang sudah dimiliki dan apa yang belum dimiliki. Menurut

Falahah (2007:8) Metode MRP ini sangat cocok diterapkan untuk seluruh perusahaan

manufaktur dalam menyelesaikan masalah pengadaan material. Oleh karena itu

penulis membuat sistem penjadwalan pengadaan material dengan metode MRP di PT

PAL Indonesia Persero untuk membantu menyelesaikan permasalahan di atas.

1.2Perumusan Masalah

Sesuai dengan latar belakang masalah di atas maka dapat dirumuskan

sebagai berikut.

1. Bagaimana menghasilkan sistem penjadwalan pengadaan material yang optimal

agar tidak terjadi penumpukan material di gudang.

2. Bagaimana menerapkan metode MRP dalam sistem penjadwalan pengadaan

material tersebut.

1.3Pembatasan Masalah

Dalam Pembuatan sistem ini penulis membatasi ruang lingkup masalah

sebagai berikut:

1. Sistem tidak membahas masalah pembelian, harga pembelian

STIKOM

2. Sistem tidak membahas hal-hal yang menyangkut aliran dana, tender pengadaan

material dan barang retur atau rusak

3. Sistem hanya mendapatkan inputan Master Production Schedule (MPS) dari

Divisi Direktorat Teknologi (Dirtek).

4. Sistem hanya membahas jadwal kedatangan material.

5. Sistem menggunakan metode Material Requirement Planning (MRP) beserta

sifat-sifatnya sebagai acuan untuk menentukan penjadwalan pengadaan material.

6. Sistem ini menggunakan teknik Lot- for-lot sebagai metode Lot Sizing

7. Sistem tidak membahas metode Manufacturing Resource Planning (MRP II)

beserta sifat-sifatnya.

1.4Tujuan

Sesuai dengan latar belakang masalah di atas maka dapat dirumuskan

sebagai berikut.

1. Menghasilkan sistem penjadwalan pengadaan material yang optimal agar tidak

terjadi penumpukan material di gudang.

2. Menerapkan metode MRP dalam sistem penjadwalan pengadaan material

tersebut.

1.5Sistematika Penulisan

Dalam penulisan tugas akhir ini akan dijelaskan juga sistematika

penyusunan sesuai prosedur yang ada.

STIKOM

BAB I : PENDAHULUAN

Bab ini merupakan gambaran umum penulisan yang berisi latar belakang

masalah, perumusan masalah, pembatasan masalah, tujuan, dan keterangan mengenai

sistematika penulisan.

BAB II : LANDASAN TEORI

Bab ini menjelaskan tentang landasan teori yang digunakan oleh penulis

dalam perancangan sistem. Landasan teori yang digunakan adalah: Konsep dasar

manajemen permintaan, material requirement planning (MRP), perancangan sistem

danMetode Lot Sizing.

BAB III : ANALISIS & PERANCANGAN SISTEM

Bab ini menjelaskan mengenai analisis permasalahan, perancangan sistem,

perancangan proses, alur sistem, struktur database, desain input output, dan rencana

uji coba program.

BAB IV : IMPLEMENTASI DAN EVALUASI

Bab ini menjelaskan tentang implementasi program, berisi langkah-langkah

implementasi perancangan program dan hasil implementasi program, serta analisis

terhadap kinerja program tersebut.

BAB V : PENUTUP

Bab ini berisi kesimpulan yang menjawab pernyataan dalam perumusan

masalah dan beberapa saran yang bermanfaat dalam pengembangan program di

waktu mendatang.

STIKOM

2.1 Konsep Dasar Manajemen Permintaan

“Pada dasarnya manajemen permintaan (demand management)

didefinisikan sebagai suatu fungsi pengelolaan dari semua permintaan

produk untuk menjamin bahwa penyusun jadwal induk (master

scheduler) mengetahui dan menyadari semua permintaan produk itu. Manajemen permintaan akan menjaring informasi yang berkaitan dengan peramalan (forecasting), order entry, order promising, branch warehouse requirements, pesanan antar pabrik (interplant orders), dan kebutuhan untuk service parts.” (Gaspersz, 2004:71)

”Secara garis besar aktivitas-aktivitas dalam manajemen permintaan dapat

dikategorikan ke dalam dua aktivitas utama, yaitu: pelayanan pesanan (order service)

dan peramalan (forecasting)” (Gaspersz, 2004:71). Ilustrasi pada Gambar 2.1

Gambar 2.1 Aktivitas Pelayanan Pesanan

Pada dasarnya pelayanan pesanan (order service) merupakan suatu proses

yang mencakup aktivitas-aktivitas penerimaan pesanan, pemasukkan pesanan (order

entry), serta membuat janji kepada pelanggan (oreder promising) berkaitan dengan

produk dari perusahaan. Proses pelayanan pesanan termasuk pula penerjemahan apa

yang diinginkan oleh pelanggan (customers) ke dalam bentuk-bentuk yang digunakan

STIKOM

oleh pihak pembuat produk (manufacturer) atau pihak distributor. Pelayanan pesanan

biasanya bertanggung jawab untuk menanggapi kebutuhan pelanggan dan

berinteraksi dengan penyusun jadwal induk (master scheduler) guna menjamin

ketersediaan produk.

2.2 Material Requirement Planning (MRP)

“Material Requirement Planning (MRP) atau perencanaan kebutuhan material adalah konsep yang muncul dari proses pengelolaan

bill of material (BoM) atau daftar kebutuhan material yang harus tersedia untuk membuat suatu produk tertentu. Logika pengadaan material dirancang agar dapat menjawab pertanyaan-pertanyaan sebagai berikut:

1. Produk apa yang akan dibuat?

2. Apa yang diperlukan untuk membuat produk tersebut?

3. Apa yang sudah dimiliki?

4. Apa yang harus dibeli?

Logika ini disebut sebagai persamaan manufaktur universal. Logika ini dapat diterapkan pada produk apa saja. Baik untuk membuat pesawat, sampai membuat makanan cepat saji.” (Falahah, 2007:7)

Dalam situasi manufaktur, permintaan akan bahan baku, komponen, sub

rakitan, dan sebagainya bergantung pada rencana produksi untuk produk akhir.

Karena itu untuk menentukan berapa banyak komponen atau bagian yang akan

dibutuhkan dalam setiap periode mendatang dalam cakupan waktu perencanaan kita

harus mengetahui produksi untuk produk akhir. Kebutuhan produk akhir ditentukan

oleh ramalan penjualan (forecast). MRP memanfaatkan informasi tentang

kebergantungan pada permintaan ini untuk memanajemen persediaan untuk

komponen.

Metode ini dikembangkan secara spesifik dengan tujuan berhadapan dengan

kompleksitas penempatan waktu dan hubungannya dengan inventori. Persediaan

STIKOM

pengendalian ini memperhatikan hubungan antar item persediaan, sehingga dapat

meningkatkan efisiensi dalam menentukan hubungan setiap item secara cepat dan

tepat.

Perencanaan akan menjadi input yang sangat baik untuk sistem produksi

baik sistem produksi dengan product layout atau flowshop. Hal ini disebabkan lead

time produksinya pendek. Tetapi pada sistem produksi jobshop (process layout)

dimana aliran produk menjadi lebih kompleks dan komponen berbeda harus berbagi

mesin yang sama sehingga sering timbul antrian yang cukup besar, maka lead time

produksinya pada umumnya panjang, sehingga kontrol aliran produk dan utilisasi

sumber-sumber yang digunakan menjadi lebih sulit dan lebih rinci. Tujuan utama dari

MRP adalah untuk merancang suatu sistem yang mampu menghasilkan informasi

untuk melakukan aksi yang tepat dalam pembelian bahan maupun produksi, baik

merupakan keputusan yang baru atau perbaikan atas keputusan yang lalu.

Keberhasilan suatu sistem manufaktur sangat tergantung pada kemampuan untuk

mengontrol aliran bahan yang tepat pada saat yang tepat untuk memenuhi jadwal

pengiriman kepada konsumen, menekan jumlah persediaan seminimum mungkin,

memelihara tingkat pembebasan atas pekerjaan dan mesin, dan pada akhirnya untuk

mencapai efisiensi produksi yang optimum. Kebutuhan dalam tiap level dari struktur

produk mempunyai dua macam komponen yaitu jumlah dan waktu.

Prinsip dasar pendekatan MRP berkenaan dengan permintaan. Kebutuhan

permintaan dibagi menjadi dua yaitu:

STIKOM

1. Permintaan Independen (tidak tergantung)

Permintaan disebut independen apabila kebutuhan permintaan untuk item tersebut

tidak tergantung dengan jumlah item yang lain. Yang termasuk dalam permintaan

independen ini adalah produk akhir karena berasal dari sumber yang independen

di luar sistem produksi. Biasanya didapat dari hasil peramalan, sales order, dan

distributions order.

2. Permintaan Dependen (tergantung)

Permintaan disebut dependen apabila kebutuhan /permintaan untuk item tersebut

tidak tergantung dengan jumlah item lain pada level yang lebih tinggi. Yang

termasuk dalam kebutuhan jenis ini adalah sub-assemblies, komponen dan bahan

baku yang jumlahnya didapatkan dari perkalian antara perencanaan produksi pada

level akhir dengan kebutuhan tiap komponen. Permintaan yang dependen dapat

dihitung dengan peramalan.

2.2.1 Input dari MRP

Ada beberapa inputan yang dibutuhkan untuk proses Material Requirement

Planning (MRP) diantaranya adalah:

A. Master Production Schedule (Jadwal Induk Produksi)

Jadwal Induk Produksi didasarkan pada peramalan atas kebutuhan

permintaan dependen dari setiap produk akhir yang akan dibuat. MPS merupakan

proses alokasi untuk membuat sejumlah produk yang diinginkan dengan

memperhatikan kapasitas yang dimiliki.

B. Item Master (Status Persediaan)

STIKOM

Menggambarkan status semua item yang ada dalam persediaan. Setiap item

persediaan harus didefinisikan untuk menjaga kekeliruan perencanaan.

Pencatatan-pencatatan itu harus dijaga agar selalu menggambarkan keadaan yang

paling akhir dengan selalu melakukan pencatatan tentang transaksi-transaksi yang

terjadi, seperti penerimaan, pengeluaran produk gagal, lead time, persediaan

cadangan, dan catatan-catatan penting lainnya dari semua item.

C. Bill of Material

Bill of Material adalah suatu (sub assembly) yang dibutuhkan untuk

memenuhi kebutuhan apabila perusahaan mampu memproduksi sendiri sub assembly

nya (Katherine, 2003). Struktur dari BOM dapat dilihat pada Gambar2.2.

Gambar 2.2 Bill of Material

D. Lead Time

Yang dimaksud dengan lead time dari suatu item atau komponen dapat

dibedakan menjadi dua yaitu:

STIKOM

D.1 Lead Time Purchasing

Lead Time Purchasing yaitu selang waktu antara barang mulai dipesan dari

suplier sampai dengan barang diterima di pabrik (apabila material dipesan dari pabrik

lain).

D.2 Lead Time Manufacturing

Lead Time Manufacturing yaitu selang waktu antara barang mulai

diproduksi sampai barang tersebut jadi dan siap untuk digunakan (untuk material

yang diproduksi sendiri).

2.2.2 Langkah-Langkah Dalam Proses MRP

Ada beberapa urutan langkah dalam proses MRP diantaranya adalah:

A. Syarat Pendahuluan

Syarat-syarat pendahuluan yang harus tersedia pada proses MRP ini adalah:

1. Ada dan tersedianya jadwal rencana dan jumlah pesanan dari item/produk.

2. Item persediaan mempunyai identifikasi khusus.

3. Tersedianya struktur produk pada saat perencanaan.

4. Tersedianya catatan tentang persediaan untuk semua item, yang menyatakan

keadaan sekarang dan yang akan datang/direncanakan.

B. Asumsi-Asumsi

Asumsi-asumsi dari sistem MRP yang standar adalah sebagai berikut:

1. Adanya data file yang terintegrasi.

2. Lead time untuk semua bahan diketahui.

STIKOM

3. Setiap bahan persediaan selalu ada dalam pengendalian.

4. Semua komponen untuk suatu perakitan dapat disediakan pada saat perakitan

akan dilakukan.

5. Pengadaan dan pemakaian komponen bersifat diskrit.

6. Proses pembuatan suatu item tidak bergantung terhadap pembuatan item lainnya.

C. Perhitungan

Proses perhitungan untuk mendapatkan kebutuhan bersih yang biasanya

merupakan selisih kebutuhan kotor dengan keadaan persediaan. Beberapa rumus

perhitungan dan keterangan yang digunakan dalam MRP sistem untuk tiap periode

selama horison peremcaan adalah:

C.1 Gross Requirement (GR = Kebutuhan Kotor)

Total permintaan yang diharapkan dari suatu item atau bahan baku untuk

masing-masing periode waktu. Untuk produk akhir (independent demand item),

jumlah kebutuhan kotor diperoleh dari MPS, sedangkan untuk komponen-komponen

penyusun (dependent demand item), jumlah kebutuhan kotor ditentukan dari rencana

pemesanan (planned order release) item induk atau item yang memiliki item yang di

atasnya dikalikan dengan kelipatan tertentu sesuai dengan struktur produk dan

kebutuhan. Rumus gross requirement untuk produk akhir adalah:

GRt = MPS (GRt)

Sedangkan rumus gross requirement untuk komponen-komponen penyusun

adalah:

STIKOM

GRt = PORelt

C.2 On Hand Inventory (OHI = Persediaan Awal)

Menyatakan jumlah persediaan yang tersedia pada suatu periode waktu

tertentu. Nilai persediaan pada awal periode diinputkan sesuai dengan jumlah

persediaan saat itu. Nilai-nilai OHI pada periode berikutnya ditetapkan dengan rumus

sebagai berikut:

OHIt = OHIt-1 + PORt - GRt

Apabila didapatkan nilai OHI yang negatif maka OHI = 0.

C.3 Net Requirement (NR = Kebutuhan Bersih)

Jumlah kebutuhan yang sebenarnya yang dibutuhkan pada masing-masing

periode waktu untuk memenuhi kebutuhan item pada gross requirement. Rumus yang

digunakan untuk mendapatkan net requirement adalah:

NRt = GRt - PORt - OHIt-1

Bila nilai NR negatif maka ini berarti pada periode tersebut tidak perlu

dilakukan pemesanan.

C.4 Planned Order Receipts (POR = Rencana Penerimaan)

Rencana penerimaan merupakan jumlah dari pemesanan yang direncanakan

(belum tiba) dalam suatu periode. Rencana penerimaan pada periode t ini akan ada

dengan sendirinya jika terdapat kebutuhan bersih (NRt) suatu sistem pada periode

STIKOM

tersebut, dimana jumlah POR ini bergantung pada ukuran lot yang dipergunakan.

Adapun rumus untuk menentukan planned order receipts adalah:

PORt = NRt

Keterangan: Rumus ini hanya bisa digunakan apabila sistem menggunakan metode

Lot for lot

C.5 Planned Order Release (PORel = Rencana Pemesanan)

Rencana pemesanan pada suatu level atau tingkat menentukan kebutuhan

kotor pada level di bawahnya. Rencana pemesanan merupakan informasi terpenting

dari sistem Material Requirements Planning yang menunjukkan item apa, berapa

banyak dan kapan dibutuhkan. Nilai dari rencana pemesanan tergantung dari teknik

lot sizing yang digunakan dan nilainya sama dengan nilai Planned Order receipts

pada periode t + lead time. Lead time di sini sebagai waktu. Rumus yang digunakan

untuk penempatannya adalah:

PORelt = PORt + L

Keterangan :

GR : Gross Requirement (Permintaan Kotor)

OHI : On Hand Inventory (Persediaan Digudang)

NR : Need Requirement (Kebutuhan Bersih)

POR : Planned order receipts (Rencana kedatangan pesanan)

PORel : Planned order release (Rencana Pemesanan)

t : Time (Periode ke)

STIKOM

2.2.3 Output dari MRP

Ada beberapa jenis laporan yang dapat dihasilkan oleh proses MRP ini,

diantaranya adalah:

A. MRP Action / Exception Report

MRP Action Report memberikan informasi kepada perencana tentang

item-item yang perlu mendapatkan perhatian segera dan merekomendasikan tindakan yang

perlu diambil. Informasi ini berisi tentang:

1. Pengeluaran suatu pesanan

2. Reschedule in (expedite)

3. Reschedule out (de-expedite)

4. Pembatalan pesanan

Reschedule terjadi apabila terjadi kemunduran atau kemajuan dari proses

MRP. Reschedule terbagi menjadi 2 karena penyebab internal dan eksternal. Yang

internal biasa disebabkan oleh adanya kerusakan mesin, dan lain-lain yang terjadi

karena adanya kesalahan dari mesin atau perusahaan itu sendiri, sedangkan yang

eksternal terjadi karena keterlambatan pengiriman, dan lain-lain yang berada di luar

kontrol perusahaan.

B. MRP Pegging Report

MRP Pegging Report memberikan informasi untuk mempermudah

penelusuran sumber dari kebutuhan kotor, sehingga perencana akan dapat

menentukan kebutuhan yang diakibatkan oleh adanya pesanan. Ada 2 macam pegging

report yaitu:

STIKOM

B.1 Single- level Pegging Report

Berisi laporan yang terperinci mencakup proses secara keseluruhan

mengikuti BOM.

B.2 Full Pegging Report

Menunjukkan kebutuhan sepenuhnya sampai MPS end item.

2.3 Lot Sizing

Lot sizing adalah suatu metode perhitungan yang digunakan untuk

menentukan jumlah dan waktu order suatu material, dilakukan sehingga biaya

inventori perusahaan dapat diminimumkan. Menurut Soegihardjo (1999:151) metode

Lot for lot adalah metode penentuan jumlah persediaan bahan baku ditetapkan

sedemikian rupa untuk memenuhi kebutuhan bersih satu periode tunggal.

Menurut Soegihardjo (1999:153) Teknik Lot for lot ini cukup baik dipakai

jika order cost (setup cost) / biaya pembelian produk tersebut sangat kecil

dibandingkan dengan holding cost / biaya penyimpanan (termasuk perawatan) yang

besar. Teknik ini cukup baik digunakan untuk produksi yang kontinyu dengan

volume yang besar atau untuk komponen-komponen yang mahal dengan frekuensi

kebutuhan yang jarang. Hal ini sesuai dengan kebutuhan penjadwalan pengadaan

material di PT PAL Indonesia Persero mengingat mahalnya perawatan setiap material

yang dibutuhkan.

STIKOM

2.4 Perancangan Sistem

Menurut Hartono (1999:197), perancangan atau disain sistem dapat

diartikan sebagai Pendefinisian dari kebutuhan-kebutuhan fungsional sebagai

gambaran untuk persiapan rancang bangun implementasi bagaimana suatu sistem

dibentuk. Merencanakan sketsa atau mengatur beberapa elemen yang terpisah ke

dalam satu kesatuan yang utuh dan fungsional untuk mengkonfigurasikan

komponen-komponen perangkat lunak dan perangkat keras dari suatu sistem. Tujuan dari

perancangan sistem ini adalah untuk memenuhi kebutuhan para pemakai sistem dan

memberikan gambaran yang jelas dan rancang bangun yang lengkap pada

pemrograman komputer dan ahli-ahli teknik lainnya yang terlibat. Langkah-langkah

2.4.1 Diagram Alir

Diagram alir (Flowchart) adalah diagram yang menunjukkan aliran di dalam

program atau prosedur sistem secara logika (Hartono, 1999:796). Diagram alir

digunakan terutama untuk alat bantu komunikasi dan dokumentasi. Ada lima macam

diagram alir yaitu:

1. Diagram alir sistem (System flowchart)

2. Diagram alir dokumen (Document flowchart)

3. Diagram alir skematik (Schematic flowchart)

4. Diagram alir program (Program flowchart)

5. Diagram alir proses (Proses flowchart)

STIKOM

Dua macam diagram alir yang digunakan dalam sistem ini diantaranya

adalah: Diagram alir sistem (System flowchart) dan Diagram alir dokumen

(Document flowchart)

2.4.2 Diagram Berjenjang

Diagram berjenjang sering kali disebut HIPO (Hierarchy plus

Input-Proses-Output). Menurut Hartono (1999:787), HIPO adalah metodologi yang dikembangkan

sebagai alat dokumentasi program tetapi sekarang banyak digunakan sebagai alat

perancangan dan dokumentasi dalam siklus pengembangan sistem. HIPO berbasis

pada fungsi, yaitu tiap modul dalam sistem digambarkan oleh fungsi utamanya.

2.4.3 Data Flow Diagram

Data flow diagram (DFD) adalah diagram yang menggunakan suatu notasi

untuk menggambarkan arus dari data sistem. DFD sering digunakan untuk

menggambarkan suatu sistem yang telah ada atau sistem baru yang akan

dikembangkan secara logika tanpa mempertimbangkan lingkungan fisik, dimana data

tersebut mengalir, missal melalui telepon, surat, dan sebagainya. Selain itu, DFD juga

digunakan untuk menggambarkan sistem tanpa mempertimbangkan lingkungan fisik

dimana data tersebut disimpan, missal file, kartu, microfilm, hard disk, tape, disket

dan sebagainya (Hartono, 1999:700).DFD merupakan alat yang digunakan pada

metodologi pengembangan sistem yang tersetruktur (structured analysis and design).

STIKOM

2.4.4 Diagram Entity-Relationship

Menurut Fathansyah (1999:64), Model Entity-Relationship yang berisi

komponen-komponen himpunan entitas dan himpunan relasi yang masing-masing

dilengkapi dengan atribut-atribut yang merepresentasikan seluruh fakta dari “dunia

nyata” yang kita tinjau. Relasi antar entitas dalam sistem dapat digambarkan lebih

sstematik dengan menggunakan Diagram Entity-Relationship.

STIKOM

3.1Analisis Permasalahan

Sesuai dengan latar belakang masalah di atas diketahui permasalahan yang

ada selama ini adalah proses pengadaan material dilakukan setiap awal proyek

dikerjakan sehingga terjadi penimbunan material di gudang yang nantinya akan

mengakibatkan tingginya biaya penyimpanan material dan menurunnya kualitas

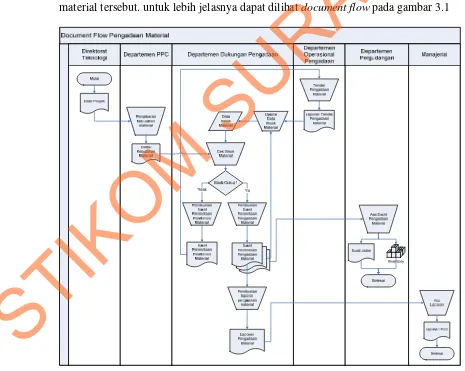

material tersebut. untuk lebih jelasnya dapat dilihat document flow pada gambar 3.1

[image:30.595.51.516.333.704.2]

Gambar 3.1 Document Flow Proses Pengadaan Material

STIKOM

Pada gambar 3.1 terlihat proses pengadaan material dimulai dari Direktorat

Teknologi menyerahkan data proyek kepada Departemen Production & Planning

Control (PPC) untuk dibuatkan daftar kebutuhan material, yang nantinya akan

diserahkan ke Departemen Dukungan Pengadaan (DP). Departemen DP, akan

mengecek stock material yang dibutuhkan, apabila stock material tidak memenuhi

kebutuhan maka Departemen tersebut akan membuat surat permintaan pembelian

material yang nantinya akan diserahkan ke Departemen Operasional Pengadaan (OP)

untuk dilakukan tender pembelian material kepada supplier/vendor, setelah

Departemen OP menyelesaikan proses tender pengadaan material maka surat

pertanggung jawaban akan diserahkan ke Departemen DP untuk mengupdate data

stock material. Setelah stock di gudang terpenuhi, Departemen DP akan membuat

surat permintaan pengadaan material untuk dikirim ke Departemen pergudangan

sebagai surat pengambilan material. Selain itu, surat permintaan pengadaan material

juga digunakan untuk membuat laporan pertanggung jawaban pengadaan material ke

manajerial.

3.2Perancangan Sistem

Sebelum membuat program aplikasi, terlebih dahulu dilakukan proses

perancangan sistem. Hal ini dilakukan dengan tujuan supaya aplikasi yang dibuat

dapat berfungsi sesuai dengan yang diharapkan yaitu mampu membantu

menyelesaikan permasalahan dengan hasil perhitungan data yang akurat.

Dalam perancangan sistem ini ada beberapa tahapan-tahapan yang harus

dilakukan. Adapun tahapan-tahapan dalam perancangan sistem yang dilakukan adalah

STIKOM

pembuatan Document Flow (sistem baru), System Flow, Data Flow Diagram (DFD),

Entity Relationship Diagram (ERD), dan Struktur Database yang digunakan dalam

program aplikasi ini.

3.2.1 Document Flow

Pembuatan Document Flow ini menggambarkan skema sistem baru

penjadwalan pengadaan material yang akan diterapkan PT PAL Indonesia Persero

untuk mengatasi masalah pengadaan materialnya. Adapun document flow nya dapat

dilihat gambar 3.2

Document Flow Proses Penjadwalan Pengadaan Material PT PAL Indonesia Persero

Manajerial Departemen Pergudangan Departemen Operasional Pengadaan Departemen Dukungan Pengadaan

Departemen PPC Direktorat Teknologi Bill of Material Data Proyek Pembuatan Bill of Material Selesai Acc Surat Pengadaan Material Bill of Material Material Laporan ACC Mulai Selesai Surat Jalan Acc Laporan Data Prosedure Produksi Pembuatan Prosedur Produksi Pembuatan Jadwal Pengadaan Material (Perhitungan MRP) Data Pesanan MPS Jadwal Pengadaan Material Pembuatan Surat & Laporan

Penjadwalan Pengadaan Material Surat Permintaan Pengadaan Material Surat Permintaan Pengeluaran Material Laporan Jadwal Pengadaan Material Tender Pengadaan Material Laporan Tender Pengadaan Material Update Data Leadtime Update Data Stock Data Leadtime Pembelian Data Stock Material

Gambar 3.2 Document Flow Proses Penjadwalan Pengadaan Material

STIKOM

Document flow proses penjadwalan pengadaan material dimulai dari

Direktorat Teknologi memberikan data proyek, MPS, dan data pesanan yang berisi

data unik pesanan pelanggan kepada Departemen Production & Planning Control

(PPC). Di Departemen PPC, data pesanan tersebut digunakan untuk proses

pembuatan Bill of Material (BoM) dengan acuan data BoM yang telah ada

sebelumnya. Proses tersebut menghasilkan data BoM yang nantinya digunakan

sebagai inputan proses pembuatan jadwal pengadaan material (Perhitungan MRP).

Dalam proses pembuatan jadwal pengadaan material, selain data BoM juga

diperlukan data proyek dan Master Production Schedule (MPS) dari Direktorat

Teknologi untuk menghasilkan jadwal pengadaan material dengan acuan data stock

material dan data leadtime proses pembelian. Jadwal pengadaan material tadi

nantinya akan dikirim ke Departemen Dukungan Pengadaan sebagai acuan untuk

melakukan proses pengadaan material.

Di Departemen Dukungan Pengadaan, dokumen jadwal pengadaan tadi akan

digunakan untuk membuat surat permintaan pengadaan material yang nantinya akan

dikirim ke Departemen Operasional Pengadaan, surat permintaan pengeluaran

material yang akan dikirim ke Departemen Pergudangan dan Laporan Penjadwalan

Pengadaan Material yang nantinya akan diserahkan kepada manajerial sebagai

laporan pertanggungjawaban atas proses penjadwalan pengadaan untuk proses yang

telah ditentukan. Selain itu dokumen jadwal pengadaan tadi akan digunakan sebagai

acuan untuk mengurangi stock yang ada di gudang.

STIKOM

3.2.2 System Flow

Pembuatan system flow ini berguna untuk menunjukkan arus kerja dari

sistem yang bersangkutan (jalannya sistem) secara menyeluruh. Untuk lebih jelasnya

dapat dilihat pada gambar 3.3.

Gambar 3.3 System Flow Proses Penjadwalan Pengadaan Material

System flow penjadwalan pengadaan material pada PT PAL Indonesia

Persero ini menggambarkan alur sistem yang akan dibuat untuk mengatasi masalah

pengadaan material. Dalam sistem ini terdapat enam entitas yang berperan,

diantaranya adalah Direktorat Teknologi, Departemen Production & Planning

Control (PPC), Departemen Dukungan Pengadaan, Departemen Operasional

Pengadaan, Departemen Pergudangan, dan Manajerial.

Sistem ini dimulai dari Direktorat Teknologi menyerahkan data material,

data produk, data proyek, dan data BoM, kepada Departemen PPC, di Departemen

STIKOM

PPC data-data tersebut diinputkan ke sistem untuk disimpan ke dalam tabel Master

Material, tabel Master Produk, tabel Master Proyek, dan Arsip BoM. Data pada

tabel-tabel tersebut nantinya digunakan untuk proses Pembuatan Data BoM ditambah

dengan Data Pesanan Proyek sebagai data unik permintaan konsumen. Output dari

proses tersebut ditambah dengan Data MPS yang diberikan oleh Direktorat Teknologi

serta tabel Data Stock Material dan tabel Data Leadtime Pembelian digunakan

sebagai inputan untuk proses Penjadwalan Pengadaan Material yang nantinya hasil

dari proses ini akan dimasukkan ke dalam tabel Data Jadwal Pengadaan Material.

Oleh Departemen Dukungan Pengadaan, tabel Data Jadwal Pengadaan

Material tersebut akan digunakan untuk Proses Pembuatan Surat & Laporan

Penjadwalan Pengadaan Material yang nantinya akan diserahkan ke Departemen

Operasional Pengadaan untuk diadakan, Departemen Pergudangan Untuk dikeluarkan

dari gudang, serta Manajerial sebagai laporan untuk jadwal pengadaan material.

3.2.3 Data Flow Diagram

Data Flow Diagram (DFD)adalah gambaran aliran informasi yang terdapat

dalam suatu sistem. Diagram ini menjelaskan lebih lanjut proses yang terdapat pada

diagram berjenjang dengan alur data yang terjadi pada setiap proses. Data flow

diagram (DFD) berfungsi untuk menggambarkan proses aliran data yang terjadi di

dalam sistem dari tingkat yang tertinggi sampai yang terendah sehingga

memungkinkan untuk dilakukan proses dekomposis, partisi atau pembagian sistem ke

dalam bagian-bagian yang lebih kecil dan lebih sederhana. Adapun penjelasan dari

DFD dapat dilihat sebagai berikut:

STIKOM

A. Context Diagram

Context diagram merupakan diagram pertama dalam rangkaian DFD yang

menggambarkan entitas-entitas yang berhubungan dengan suatu sistem. Pada context

diagram sistem penjadwalan pengadaan material PT PAL Indonesia Persero terdapat

4 external entity , yaitu: Direktorat Teknologi, Departemen Operasional Pengadaan,

Departemen Pergudangan, dan Manajerial. Masing–masing dari entity tersebut

memberikan input dan oleh sistem akan diberikan keluaran atau output yang berupa

laporan atau lainnya.

Laporan Manajerial Sistem Penjadwalan Pengadaan

Surat Permintaan Pengeluaran Material Laporan Tender Pengadaan Material

Surat Permintaan Pengadaan Material Data Material

Data BoM

Data Proyek

MPS

Data Produk

Data Pesanan Proyek

0

Sistem Penjadwalan Pengadaan Material PT PAL Indonesia

+

Direktorat Teknologi

Departemen Operasional Pengadaan

Departemen Pergudangan Manajerial

Gambar 3.4 Context Diagram Proses Penjadwalan Pengadaan Material

Pada gambar 3.4 Context Diagram Proses Penjadwalan Pengadaan Material

menjelaskan Direktorat Teknologi memberikan inputan berupa data proyek, data

material, data produk, data pesanan, data BoM dan Master Production Schedule

STIKOM

(MPS). Sedangkan sistem mengeluarkan output berupa surat permintaan pembelian

material untuk Departemen Operasional Pengadaan, surat permintaan pengadaan

material untuk Departemen Pergudangan, dan laporan penjadwalan pengadaan

material untuk Manajerial. Selain itu Departemen Operasional Pengadaan juga

memberikan inputan ke sistem berupa laporan tender pengadaan material.

B. DFD Level 0

Setelah context diagram maka digambarkan diagram yang lebih rinci, yang

disebut dengan DFD Level 0. DFD level 0 membentuk semua aliran proses input dan

output yang ada pada context diagram sebelumnya. Tiap-tiap proses tersebut akan

membuat hubungan yang saling terkait sehingga membentuk aliran proses yang

menggambarkan proses penjadwalan pengadaan material pada PT PAL Indonesia

Persero yang akan diterapkan. Level 0 proses penjadwalan pengadaan material

terdapat 5 sub proses yang membantu mendeskirpsikan proses tersebut diantaranya

adalah proses Input Data Baru, Pembuatan BoM Proyek, Pembuatan Jadwal

Pengadaan Material, Pembuatan Surat & Laporan Penjadwalan Pengadaan Material,

dan Update Data Stock & Leadtime Baru. Selain itu terdapat juga beberapa data store

yang berguna untuk menyimpan data-data diantaranya adalah MasterMaterial,

MasterProduk, MasterProyek, ArsipBoM, BoM, Jadwal Pengadaan Material, Data

Stock Material, dan Data Leadtime Pembelian. Untuk lebih jelasnya dapat dilihat

pada gambar 3.5 DFD level 0 Proses Penjadwalan Pengadaan Material.

STIKOM

View Data Leadtime View Data Stock

View Data Proyek

View Data Leadtime View Data Stock

Data Stock Baru Data Leadtime Baru

Data Stock Baru

Laporan Tender Pengadaan Material Surat Permintaan Pengadaan Material Surat Permintaan Pengeluaran Material

Laporan Manajerial Sistem Penjadwalan Pengadaan View Jadwal Pengadaan Material

Jadwal Pengadaan Material View Data BoM

MPS

Data BoM Proyek Data Pesanan Proyek

Insert Data BoM

Insert Data Proyek

Insert Data Produk

Insert Data Material Data BoM Baru

Data Proyek Baru

Data Produk Baru Data Material Baru Data BoM Data Material Data Produk Data Proyek Direktorat Teknologi Departemen Operasional Pengadaan Departemen Pergudangan Manajerial 1 Input Data Baru + 1 MasterMaterial 2 MasterProduk 3 MasterProyek 4 ArsipBoM

2 Pembuatan BoM Proyek + 5 BoM 3 Pembuatan Jadwal Pengadaan Material +

6 Jadwal Pengadaan Material

4

Pembuatan Surat & Laporan Penjadwalan

Pengadaan Material

+

7 Data Leadtime Pembelian

8 Data Stock Material 5 Update Data Stock & Leadtime Baru +

Gambar 3.5 DFD level 0 Proses Penjadwalan Pengadaan Material

STIKOM

C. DFD L

P

Input Data

Proses ini

proses dan

pada gamb

Level 1 Pros

Pada DFD le

a Baru yang

menjelaska

n beberapa d

bar 3.6 DFD

Gam

ses Input D

evel 1 prose

g terdapat p

an bagaima

data store y

D Level 1 Pr

mbar 3.6 DF

Data Baru

es input dat

pada DFD le

ana aliran s

yang mendu

roses Input D

FD Level 1 P

ta baru ini a

evel 0 Penj

sistem yang

ukung. Untu

Data Baru.

Proses Inpu

adalah sub

adwalan Pe

g tersusun

uk lebih jela

ut Data Baru

proses dari

engadaan M

dari bebera

asnya dapat

u

Proses

Material.

apa sub

t dilihat

STIKOM

D. DFD L P Proses Sis Proses ini proses dan pada gamb

E. DFD L

P

sub proses

Level 1 Pros

Pada DFD le

stem Penjad

menjelaska

n beberapa d

bar 3.7 DFD

Gambar

Level 1 Pros

Pada DFD le

s dari Prose

ses Pembua

evel 1 Prose

dwalan Pen

an bagaima

data store y

D Level 1 Pr

r 3.7 DFD L

ses Pembua

evel 1 Prose

es Sistem Pe

atan BoM P

es pembuata

ngadaan Ma

ana aliran s

yang mendu

roses Pembu

Level 1 Pros

atan Jadwa

es Pembuata

enjadwalan

Proyek

an BoM pro

aterial yang

sistem yang

ukung. Untu

uatan BoM P

ses Pembuat

al Pengadaa

an Jadwal P

Pengadaan

oyek ini adal

terdapat p

g tersusun

uk lebih jela

Proyek.

tan BoM Pro

an Materia

Pengadaan M

n Material y

lah sub pros

pada DFD l

DFD level

beberapa s

dapat dilih

Material.

Gam

F. DFD L Materi

P

Pengadaan

Material y

sistem yan

l 0. Proses

sub proses d

hat pada ga

mbar 3.8 DF

Level 1 Pro ial

Pada DFD

n Material in

yang terdapa

ng tersusun

ini menjel

dan beberap

ambar 3.8 D

FD Level 1 P

oses Pembu

level 1 P

ni adalah su

at pada DFD

n dari beb

laskan baga

pa data store

DFD Level

Proses Pemb

uatan Sura

Proses Pemb

ub proses da

D level 0. P

berapa sub

aimana alira

e yang men

1 Proses P

buatan Jadw

at & Lapor

buatan Sur

ari Proses Si

Proses ini m

proses dan

an sistem y

ndukung. Un

Pembuatan J

wal Pengada

ran Penjadw

rat & Lapo

istem Penja

menjelaskan

n beberapa

yang tersusu

ntuk lebih je

Jadwal Pen aan Material walan Peng oran Penja adwalan Pen n bagaimana

a data store

mendukun

Pembuatan

Gambar 3.

G. DFD L

P

sub proses

DFD level

beberapa s

dapat dilih

ng. Untuk le

n Surat & La

9 DFD leve Material

Level 1 Pros

Pada DFD l

s dari Prose

l 0. Proses

sub proses d

hat pada gam

ebih jelasnya

aporan Penj

el 1 Proses P

ses Update

evel 1 Pros

es Sistem Pe

ini menjel

dan beberap

mbar 3.10 D

a dapat dilih

jadwalan Pe

Pembuatan S

Stock & D

ses Update

enjadwalan

laskan baga

pa data store

FD level 1 U

hat pada ga

engadaan M

Surat & Lap

Data Leadtim

Stock & D

Pengadaan

aimana alira

e yang men

Update Stoc

ambar 3.9 D

Material.

poran Penja

me Baru

ata Leadtim

n Material y

an sistem y

ndukung. Un

ck & Data L

DFD level 1

adwalan Pen

me Baru ini

yang terdap

yang tersusu

ntuk lebih je

H. DFD L

P

yang yang

yang dima

atau produ

GRt = PO

rumus OH

Proses Me

Proses Pla

Menghitun

Gambar 3

Level 2 Pros

Pada DFD le

berperan di

ana proses i

uk level 0. S

ORelt, Prose

HIt = OHIt-1+

enghitung N

anned Orde

ng Planned

.10 DFD Le

ses Perhitu

evel 2 prose

iantaranya a

ini menggu

Sedangkan u

s Menghitu

+PORt-GRt a

Net Require

er Release

Order Rele

evel 1 Prose

ungan MRP

es perhitung

adalah: Pros

unakan rumu

untuk komp

ung Onhand

apabila terd

ment (NR)

(POR) den

ease (PORe

es Pembuata

P

gan MRP ini

ses Menghit

us GRt = M

ponen penyu

d Inventory

dapat OHIt-1

dengan rum

ngan rumus

el) dengan

an Bill of M

i terdapat be

tung Gross

MPS(GRt) u

usunnya me

(OHI) den

1 yang negat

mus NRt =

s PORt =

rumus POR Material eberapa sub Requiremen untuk produ enggunakan ngan mengg

tive maka O

GRt-PORt

-NRt, dan

Relt = POR b proses

nt (GR)

uk akhir

n rumus

gunakan

OHIt=0,

-OHIt-1,

Proses

Rt + L.

STIKOM

Proses-pro

MPS, Tab

Leadtime.

nantinya a

Untuk lebi

oses ini men

bel Master

Sedangkan

akan digun

ih jelasnya d

Gamb

ndapat bebe

Data Proy

n output dar

nakan dalam

dapat dilihat

bar 3.11 DF

erapa inputa

yek, Tabel

ri proses in

m Proses P

t pada gamb

FD Level 2 P

an diantaran

Data Stock

ni adalah da

Pembuatan

bar 3.11.

Proses Perh

nya adalah:

k Material,

ata perhitun

Jadwal Pen

itungan MR

: Data BoM

, dan Tabe

ngan materia

ngadaan M

RP

M, Data

el Data

al yang

Material.

STIKOM

3.2.4 Entitas Relationship Diagram

ERD merupakan suatu desain sistem yang digunakan untuk

menggambarkan / menginterpretasikan, menentukan dan mendokumentasikan

kebutuhan-kebutuhan untuk sistem pemrosesan database. ERD juga menyediakan

bentuk untuk menunjukkan struktur keseluruhan dari data user dan menunjukkan

hubungan (relasi) antar tabel. Dalam ERD data-data tersebut digambarkan dengan

menggambarkan simbol entity. Dalam perancangan sistem ini terdapat beberapa

entity yang saling terkait untuk menyediakan data-data yang dibutuhkan oleh sistem

yaitu :

A. Conceptual Data Model

Gambar 3.12. Conceptual Data Model

Conceptual Data Model (CDM) menggambarkan secara keseluruhan konsep

struktur basis data yang dirancang untuk suatu program atau aplikasi. Pada CDM

belum tergambar jelas bentuk tabel-tabel penyusun basis data beserta field-field yang

Arsi p BoM

P arent BoM Proyek

BoM Produk

BoM Mat eri al J adwal Pengadaan Proyek

J adwal Pengadaan Produk

J adwal Pengadaan Material

Data Stock Mat eri al

Data Leadt ime Material

Mast erMat erial ID_Material Nama_Material Spes if ik as i Sat uan

Mast erProduk ID_Produk Nama_Produk Periode_Produk si Kapas itas _Produk s i Sat uan

Mast erProy ek ID_Proy ek Nama_Proy ek Kons umen Mulai_Proy ek Pes anan J umlah_Pes anan

Ars ipBoM ID_Child Nama_Child Kebutuhan BoM Nama_BoM Kebutuhan Stoc k Leadtime Lev el J adwal Pengadaan Mat erial

Periode Leadtime Sat uan Kebutuhan Stoc k Pem belian Periode_Pembelian

Data Leadtime Pembelian Leadtime

Data Stoc k Mat erial Sat uan

Stoc k

STIKOM

terdapat pada setiap tabel. Tabel-tabel penyusun tersebut sudah mengalami

relationship atau hubungan tetapi tidak terlihat pada kolom yang mana hubungan

antar tabel tersebut. Pada CDM juga sudah didefinisikan kolom mana yang menjadi

primary key. CDM yang dirancang untuk aplikasi ini bisa dilihat pada Gambar 3.12.

B. Physical Data Model

Physical Data Model (PDM) menggambarkan secara detail konsep

rancangan struktur basis data yang dirancang untuk suatu program aplikasi. PDM

merupakan hasil generate dari Conceptual Data Model (CDM). Pada PDM tergambar

jelas tabel-tabel penyusun basis data beserta field-field yang terdapat pada setiap

tabel. Adapun PDM untuk aplikasi dapat dilihat pada gambar 3.13.

Gambar 3.13 Physical Data Model

ID_CHILD = I D_CHILD

ID_CHILD = ARS_ID_CHILD ID_PROYEK = ID_PROYEK

ID_PRODUK = ID_PRODUK

ID_MATERIAL = ID_MAT ERIAL ID_PROYEK = ID_PROYEK

ID_PRODUK = ID_PRODUK

ID_MATERIAL = I D_MAT ERIAL

ID_MATERIAL = ID_MAT ERIAL

ID_MATERIAL = ID_MAT ERIAL

MASTERMATERI AL ID_MATERI AL c har(6) NAMA_MATERI AL c har(50) SPESI FI KASI c har(150) SATUAN c har(10)

MASTERPRODUK ID_PRODUK c har(6) NAMA_PRODUK c har(50) PERIODE_PRODUKSI integer KAPASITAS_PRODUKSI integer

SATUAN c har(10)

MASTERPROY EK ID_PROY EK char(6) NAMA_PROY EK char(50) KONSUMEN char(50) MULAI _PROY EK dat e PESANAN char(50) JUMLAH_PESANAN integer

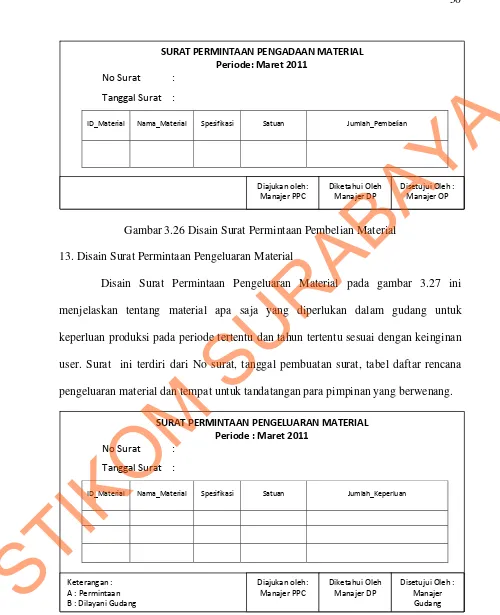

ARSIPBOM ID_CHILD c har(6) ARS_I D_CHI LD c har(6) NAMA_CHILD c har(50) KEBUTUHAN integer

BOM ID_MATERI AL char(6) ID_PRODUK char(6) ID_PROY EK char(6) ID_CHILD char(6) NAMA_BOM char(50) KEBUTUHAN integer STOCK integer LEADTIME integer LEVEL integer J ADW AL_PENGADAAN_MATERI AL

ID_MATERI AL c har(6)

ID_PRODUK c har(6)

ID_PROY EK c har(6)

PERIODE integer

LEADTIME integer

SATUAN c har(10)

KEBUTUHAN integer

STOCK integer

PEMBELIAN integer

PERIODE_PEMBELI AN integer

DATA_LEADTIME_PEMBELI AN ID_MATERI AL char(6)

LEADTIME integer

DATA_STOCK_MATERIAL ID_MATERI AL c har(6) SATUAN c har(10) STOCK integer

STIKOM

3.2.5 Struktur Database

Berikut ini adalah rancangan seluruh tabel yang digunakan dalam aplikasi:

1. Nama Tabel : MasterProyek

Primary Key : ID_Proyek

Foregn Key : -

Fungsi : Menyimpan data-data proyek

Tabel 3.1. MasterProyek

No Field Type Length Key

1 ID_Proyek Varchar 6 Primary Key

2 Nama_Proyek Varchar 50

3 Konsumen Varchar 50

4 Mulai Proyek Date

5 Pesanan varchar 50

6 Jumlah_Pesanan Integer

2. Nama Tabel : MasterMaterial

Primary Key : ID_Material

Foreign Key : -

Fungsi : Menyimpan data-data Material

Tabel 3.2 MasterMaterial

No Field Type Length Key

1 ID_Material Varchar 6 Primary Key

2 Nama_Material Varchar 50

3 Spesifikasi Varchar 150

4 Satuan Varchar 6

STIKOM

3. Nama Tabel : MasterProduk

Primary Key : ID_Produk

Foreign Key : -

Fungsi : Menyimpan data-data Produk

Tabel 3.3 MasterProduk

No Field Type Length Key

1 ID_Produk Varchar 6 Primary Key

2 Nama_Produk Varchar 50

3 Periode_Produksi Integer

4 Kapasitas_Produksi Integer

5 Satuan Varchar 50

4. Nama Tabel : ArsipBoM

Primary Key : ID_Child

Foreign Key : ID_Parent

Fungsi : Menyimpan Data-data dan hirarki Bill of Material

Tabel 3.4 ArsipBoM

No Field Type Length Key

1 ID_Parent Varchar 6

2 ID_Child Varchar 6 Primary Key

3 Nama_Child Varchar 50

4 Kebutuhan Integer

5. Nama Tabel : BoM

Primary Key : ID_BoM

Foreign Key : ID_Proyek, ID_Produk, ID_Material, ID_Parent

Fungsi : Menyimpan data-data Bill of Material dari suatu proyek

STIKOM

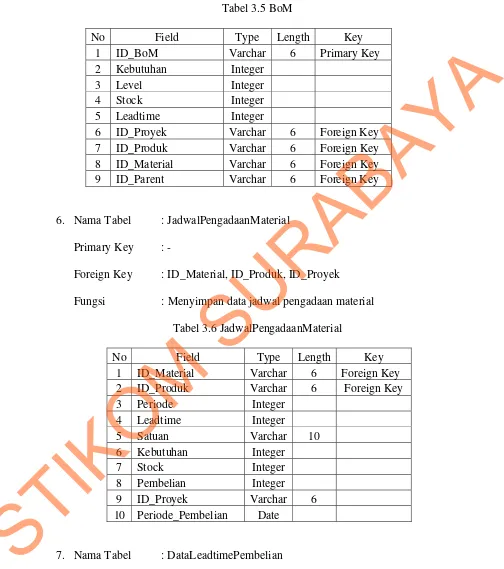

Tabel 3.5 BoM

No Field Type Length Key

1 ID_BoM Varchar 6 Primary Key

2 Kebutuhan Integer

3 Level Integer

4 Stock Integer

5 Leadtime Integer

6 ID_Proyek Varchar 6 Foreign Key

7 ID_Produk Varchar 6 Foreign Key

8 ID_Material Varchar 6 Foreign Key

9 ID_Parent Varchar 6 Foreign Key

6. Nama Tabel : JadwalPengadaanMaterial

Primary Key : -

Foreign Key : ID_Material, ID_Produk, ID_Proyek

Fungsi : Menyimpan data jadwal pengadaan material

Tabel 3.6 JadwalPengadaanMaterial

No Field Type Length Key

1 ID_Material Varchar 6 Foreign Key

2 ID_Produk Varchar 6 Foreign Key

3 Periode Integer

4 Leadtime Integer

5 Satuan Varchar 10

6 Kebutuhan Integer

7 Stock Integer

8 Pembelian Integer

9 ID_Proyek Varchar 6

10 Periode_Pembelian Date

7. Nama Tabel : DataLeadtimePembelian

Primary Key : -

STIKOM

Foreign Key : ID_Material

Fungsi : Menyimpan data leadtime pembelian material

Tabel 3.7 DataLeadtimePembelian

No Field Type Length Key

1 ID_Material Varchar 6 Foreign Key

2 Leadtime Integer

8. Nama Tabel : DataStockMaterial

Primary Key : -

Foreign Key : ID_Material

Fungsi : Menyimpan data stock material

Tabel 3.8 DataStockMaterial

No Field Type Length Key

1 ID_Material Varchar 6 Foreign Key

2 Satuan Varchar 10

3 Stock Integer

3.2.6 Disain Input Output

Setelah membuat Sistem Flow, Data Flow Diagram, ER-Diagram dan

perancangan database, maka dapat dibuat suatu disain input dan output untuk

menggambarkan jalannya sistem tersebut. Disain Input dan Output adalah suatu

rancangan dari form-form yang mengimplementasikan input dan rancangan output

yang berupa laporan-laporan dimana laporan-laporan tersebut akan digunakan

sebagai dokumentasi. Adapun disain input dan output tersebut antara lain adalah :

STIKOM

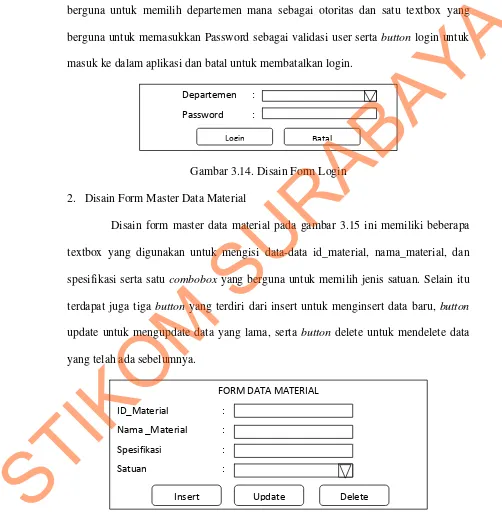

1. Disain Form Login

Disain Form login pada gambar 3.14 ini memiliki satu combobox yang

berguna untuk memilih departemen mana sebagai otoritas dan satu textbox yang

berguna untuk memasukkan Password sebagai validasi user serta button login untuk

masuk ke dalam aplikasi dan batal untuk membatalkan login.

Gambar 3.14. Disain Form Login

2. Disain Form Master Data Material

Disain form master data material pada gambar 3.15 ini memiliki beberapa

textbox yang digunakan untuk mengisi data-data id_material, nama_material, dan

spesifikasi serta satu combobox yang berguna untuk memilih jenis satuan. Selain itu

terdapat juga tiga button yang terdiri dari insert untuk menginsert data baru, button

update untuk mengupdate data yang lama, serta button delete untuk mendelete data

[image:51.595.43.545.169.688.2]yang telah ada sebelumnya.

Gambar 3.15 Disain Form Master Data Material

FORM DATA MATERIAL ID_Material :

Nama _Material : Spesifikasi : Satuan :

Insert Update Delete

Departemen :

Password :

Login Batal

STIKOM

3. Disain Form Master Data Proyek

Disain form master data proyek pada gambar 3.16 ini memiliki beberapa

textbox untuk memasukkan data id_proyek, nama_proyek, dan konsumen, serta satu

date time picker berguna untuk memasukkan tanggal mulai proyek, dan tiga button

yang terdiri dari insert untuk menginsert data baru, button update untuk mengupdate

data yang lama, serta button delete untuk mendelete data yang telah ada sebelumnya.

Gambar 3.16 Disain Form Master Data Proyek

4. Disain Form Master Data Produk

Disain Form Data Produk pada gambar 3.17 ini memiliki tiga textbox untuk

memasukkan data id_produk, nama_produk, dan spesifikasi, serta dua numeric

updown yang berguna untuk memasukkan nilai periode produksi dan kapasitas

produksi, dan tiga button yang terdiri dari insert untuk menginsert data baru, button

update untuk mengupdate data yang lama, serta button delete untuk mendelete data

yang telah ada sebelumnya.

FORM DATA PROYEK Id_Proyek :

Nama _Proyek : Mulai Proyek : Konsument :

Insert Update Delete

STIKOM

Gambar 3.17 Disain Form Master Data Produk

5. Disain Form Update Stock

Disain form update stock pada gambar 3.18 ini memiliki satu combobox

yang digunakan untuk mencari id material, satu textbox untuk menampilkan satuan

material yang otomatis terisi apabila user memilih id_material dan numericupdown

jumlah stock yang digunakan untuk mengisi jumlah stock yang tersedia sekarang,

serta dua button untuk mengupdate jumlah stock material dan button batal untuk

membatalkan proses update data stock.

Gambar 3.18 Disain Form Update Data Stock

6. Disain Form Bill of Material

Disain Form Bill of Material pada gambar 3.19 ini memiliki beberapa

bagian diantaranya adalah header yang bertuliskan “Data BoM” dan terdapat dua

button diantaranya adalah button baru yang berguna untuk memasukkan data BoM

FORM UPDATE DATA STOCK ID Material :

Satuan :

Jumlah Stock :

Update Batal

FORM DATA PRODUK Id_produk :

Nama_produk : Periode_Produksi : Kapasitas_Produksi :

Insert Update Delete

STIKOM

baru dan button arsip yang berguna untuk mencari data BoM yang sudah pernah

dibuat sebelumnya sebagai referensi untuk membuat data BoM yang baru, selain itu

terdapat juga combobox yang hanya aktif apabila user menekan button arsip yang

berisi nama produk yang telah dibuatkan data BoM nya.

Bagian kedua dari form ini adalah bagian tengah yang berguna untuk

melihat data-data anggota BoM yang terdiri dari data grid view yang berguna

menampilkan data-data anggota dari data BoM, dan treeview yang berguna untuk

menampilkan bagian-bagian anggota pembentuk bill of material, dan button simpan

data BoM yang berguna untuk menyimpan data-data BoM yang telah lengkap.

Bagian terakhir dari form ini adalah bagian bawah yang berguna untuk

mengedit anggota BoM terdiri dari header bertuliskan “edit data BoM” dan combobox

yang berguna untuk memilih jenis data BoM yang terdiri produk dan material,

groupbox yang berguna untuk memilih data proyek sebagai acuan untuk membuat

data BoM terdiri dari combobox id proyek dan textbox nama proyek, groupbox yang

berguna untuk mengedit data anggota BoM, dan tiga button yang terdiri dari button

insert, update dan delete yang berguna untuk menginsert, update, dan delete data

anggota BoM. Untuk lebih jelasnya dapat dilihat pada gambar 3.19.

STIKOM

Gambar 3.19 Disain Form Bill of Material

7. Disain Form Input Data MPS

Disain Form Input Data MPS pada gambar 3.20 ini memiliki beberapa

bagian diantaranya adalah bagian atas terdapat header dari form tersebut, bagian

sebelah kanan yang berguna untuk memilih proyek mana yang akan diinputkan data

MPSnya, bagian kiri atas adalah data grid view yang berisi daftar anggota BoM dan

bagian kiri bawah tersebut adalah data grid view yang berguna untuk menginputkan

data MPS dari setiap anggota BoM yang dipilih. Untuk lebih jelasnya dapat dilihat

pada gambar 3.20.

Data BOM Nama Produk: NamaBoM LT OHI Need Level Parent

ID Proyek :

Nama Proyek :

Simpan BoM

Baru Arsip

Edit Data BoM Jenis BoM : ID BoM:

Nama: Leadtime: Onhand: Kebutuhan: Level: ID Parent :

Insert

Update

Delete

STIKOM

Gambar 3.20 Disain Form Input Data MPS

8. Disain Form Perhitungan MRP

Disain Form Perhitungan MRP pada gambar 3.21 ini memiliki combobox

yang berguna untuk memilih proyek mana yang akan dihitung MRP nya, dan

beberapa button pilihan metode yang berguna untuk memilih metode mana yang akan

diterapkan dalam perhitungan MRP tersebut, selain itu terdapat juga data grid view

yang berguna untuk menampilkan perhitungan MRP, dan button simpan di bawah

data grid view yang berguna untuk menyimpan data perhitungan MRP dalam

database. Untuk lebih jelasnya bisa dilihat pada gambar 3.21.

INPUT DATA MASTER PRODUCTION SCHEDULE Data Proyek

ID Proyek:

Nama Proyek:

Data BoM

NamaBoM LT OHI Need Level Parent

Gross Requirement

1 2 3 4 5 6 7 8 9 10

SIMPAN

STIKOM

Gambar 3.21. Disain Form Perhitungan MRP

9. Disain Form Update Data Leadtime Pembelian Material

Disain form update data leadtime pembelian material pada gambar 3.22 ini

terdapat combobox untuk memilih ID_Material yang akan diupdate leadtime nya,

textbox nama material, dan numericupdown yang berguna untuk memasukkan data

leadtime terbaru. Selain itu ada juga button update untuk mengupdate data leadtime

dan button quit untuk ke luar dari form ini. Untuk lebih jelasnya bisa dilihat pada

gambar 3.22.

Gambar 3.22. Disain Form Update Data Leadtime Pembelian Material

FORM UPDATE DATA LEADTIME PEMBELIAN MATERIAL ID_Material :

Nama_Material : Leadtime :

FORM PERHITUNGAN MRP Pilih Proyek: Pilih Metode:

Produk/Material Bulan 0 1 2 3 4 5 6 7 Kapal Escord Tug GR

LT: 1 SR

OHI

NR

POR

PORel

L4L EOQ POQ

SIMPAN

UPDATE

QUIT

STIKOM

10.Disain Form Jadwal Pengadaan Material

Disain form jadwal pengadaan material pada gambar 3.23 ini terdapat

combobox pilihan penjadwalan berdasarkan “kapan - apa saja” dan “apa – kapan

saja”, apabila memilih “kapan – apa saja” maka akan aktif combobox pilihan periode

yang akan dilihat jadwalnya, sedangkan apabila user memilih “apa – kapan saja”

maka akan muncul combobox pilihan material kapan saja diperlukan, serta data grid

view untuk memunculkan data yang diperlukan. Selain itu ada button cetak yang

digunakan untuk mencetak laporan ataupun surat sesuai jadwal pengadaan yang

dipilih. Untuk lebih jelasnya dapat dilihat pada gambar 3.23.

<