DAFTAR PUSTAKA

Afefy, Islam H. 2010. Reliability-Centered Maintenance Methodology and Application: A Case Study. Scientific Research Engineering, 2010,2, 863-873. (Diakses pada November 2010)

Corder, A. (1992). Teknik Manajemen Pemeliharaan. Jakarta: Erlangga.

Kister, T.C. and Hawkins, B. (2006). Maintenance Planning and Scheduling Handbook. USA: Elsevier.

Lee, JaeHoon. et.al. 2013. Development of Computerized Facility Maintenance Management System Based on Reliability Centered Maintenance and Automated Data Gathering. International Journal of Control and Automation Vol. 6, No. 1. (Diakses pada tanggal 1 Februari 2013)

Manzini, R. et al. (2010). Maintenance for Industrial Systems. London: Springer. Palit, Herry Christian dan Winny Sutanto. 2012. Perancangan RCM untuk

Mengurangi Downtime Mesin pada Perusahaan Manufaktur Aluminium. Prosiding Seminar Nasional Manajemen Teknologi XV Program Studi MMT-ITS. (Diakses pada tanggal 4 Februari 2012)

Prayuda, Yoga. dkk. 2014. Implementasi Studi Preventive Maintenance Fasilitas Produksi pada Pabrik Teh Hitam dengan Metode RCM di PTPN VI Kebun Kayu Aro. E-Jurnal Teknik Industri FT USU Vol. 3, No. 2. (Diakses pada September 2014)

Smith, A.M. and Hinchcliffe, G.R. (2004). RCM-Gateway to World Class Maintenance. USA: Elsevier.

Stapelberg, Rudolph Frederick. (2009). Handbook of Reliability, Availability, Maintainability and Safety in Engineering Design. Spain: Springer.

BAB III

LANDASAN TEORI

3.1. Perawatan (Maintenance)1

Perawatan (Maintenance) adalah hal yang sangat penting agar mesin selalu dalam kondisi yang baik dan siap pakai. Perawatan adalah fungsi yang memonitor dan memelihara fasilitas pabrik, peralatan, dan fasilitas kerja dengan merancang, mengatur, menangani, dan memeriksa pekerjaan untuk menjamin fungsi dari unit selama waktu operasi (uptime) dan meminimisasi selang waktu berhenti (downtime) yang diakibatkan oleh adanya kerusakan maupun perbaikan.

Pemeliharaan (maintenance), menurut The American Management Association, Inc. (1971), adalah kegiatan rutin, pekerja yang berulang yang dilakukan untuk menjaga kondisi fasilitas produksi agar dapat dipergunakan sesuai dengan fungsi dan kapasitas sebenarnya secara efesien . Menurut corder (1992) maintenance didefenisikan sebagai sesuatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang dalam, atau memperbaikinya sampai suatu kondisi yang bisa diterima.

Pemeliharaan/maintenance adalah suatu kegiatan untuk menjamin bahwa aset fisik dapat secara kontiniu memenuhi fungsi yang diharapkan. Maintenance hanya dapat memberikan kemampuan bawaan dari setiap komponen yang di rawatnya, bukan untuk meningkatkan kemampuannya.

Tujuan utama dari perawatan (maintenance) antara lain:2

1. Untuk memperpanjang usia kegunaan aset (yaitu setiap bagian dari suatu tempat kerja, bangunan, dan isinya). Hal ini paling penting di negara berkembang karena kurangnya sumber daya modal untuk pergantian.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi atau jasa dan mendapatkan laba investasi (return on investment) maksimum yang mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamat, dan sebagainya.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

3.2. Pengklasifikasian Perawatan

Adapun klasifikasi dari perawatan mesin adalah: 1. Preventive Maintenance

Preventive Maintenance adalah salah satu komponen penting dalam aktivitas perawatan (maintenance). Preventive maintenance adalah aktivitas perawatan yang dilakukan sebelum terjadinya kegagalan atau kerusakan pada sebuah sistem atau komponen, dimana sebelumnya sudah dilakukan perencanaan dengan pengawasan yang sistematik, deteksi, dan koreksi, agar sistem atau komponen tersebut dapat mempertahankan kapabilitas fungsionalnya. Beberapa tujuan dari preventive maintenance adalah mendeteksi lebih awal terjadinya

kegagalan/kerusakan, meminimalisasi terjadinya kegagalan dan meminimalkan kegagalan produk yang disebabkan oleh kerusakan sistem. Ada empat faktor dasar dalam memutuskan penerapan preventive maintenance:

a. Mencegah terjadinya kegagalan. b. Mendeteksi kegagalan.

c. Mengungkap kegagalan tersembunyi (hidden failure).

d. Tidak melakukan apapun karena lebih efektif daripada dilakukan pergantian.

Dengan mengidentifikasi keempat faktor dalam melaksanakan preventive maintenance, terdapat empat kategori dalam mengspesifikasikan preventive maintenance. Keempat ketegori tersebut adalah sebagai berikut:

a. Time-Directed (TD) adalah perawatan yang diarahkan secara langsung pada pencegahan kegagalan atau kerusakan.

b. Condition-Directed (CD) adalah perawatan yang diarahkan pada deteksi kegagalan atau gejala-gejala kerusakan.

c. Failure-Finding (FF) adalah perawatan yang diarahkan pada penemuan kegagalan tersembunyi.

d. Run-to-Failure (RTF) adalah perawatan yang didasarkan pada pertimbangan untuk menjalankan komponen hingga rusak karena pilihan lain tidak memungkinkan atau tidak menguntungkan dari segi ekonomi.

2. Predictive Maintenance

dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

Pada dasarnya, predictive maintenance berbeda dengan preventive maintenance dengan berdasarkan kebutuhan perawatan pada kondisi actual mesin dari pada jadwal yang telah ditentukan. Dapat dikatakan bahwa preventive maintenance bersifat time-based, seperti pergantian oli setiap 3000 jam kerja. Hal ini tidak memperhatikan performa dan kondisi aktual mesin. Jika dilakukan pemeriksaan, mungkin penggantian oli dapat diperpanjang hingga 5000 jam kerja. Hal ini yang membedakan antara preventive maintenance dengan predictive maintenance dimana predictive maintenance menekankan kegiatan perawatan pada kondisi aktual.

3. Time Directed Maintenance

4. Condition Based Maintenance

Condition Base Maintenance merupakan aktivitas perawatan pencegahan yang dilakukan berdasarkan kondisi tertentu dari suatu komponen atau sistem, yang bertujuan untuk mengantisipasi sebuah komponen atau sistem agar tidak mengalami kerusakan. Karena variable waktunya tidak pasti diketahui, kebijakan yang sesuai dengan kondisi tersebut adalah predictive maintenance. Predictive Maintenance merupakan suatu kegiatan perawatan yang dilakukan dengan menggunakan sistem monitoring, misalnya analisis dan komposisi gas.

5. Failure Finding

Failure Finding merupakan kegiatan perawatan pencegahan yang bertujuan untuk mendeteksi kegagalan yang tersembunyi, dilakukan dengan cara memeriksa fungsi tersembunyi (hcidden function) secara periodik untuk memastikan kapan suatu komponen mengalami kegagalan.

6. Run to Failure

Run to Failure tergolong sebagai perawatan pencegahan karena faktor ketidaksengajaan yang bisa saja terjadi dalam beberapa peralatan. Disebut juga sebagai no schedule maintenance karena dilakukan jika tidak ada tindakan pencegahan yang efektif dan efisien yang dapat dilakukan, jika dilakukan tindakan pencegahan terlalu mahal atau dampak kegagalan tidak terlalu esensial (tidak terlalu berpengaruh).

7. Corrective Maintenance

preventive maintenance. Pada umumnya, corrective maintenance bukanlah aktivitas perawatan yang terjadwal, karena dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau sistem ke kondisi semula.

3.3. Reliability Centered Maintenance3

1. Apakah fungsi dan hubungan performasi standar dari item dalam konteks pada saat ini (system function)?

Reliability Centered Maintenance (RCM) merupakan sebuah proses teknik logika untuk menentukan tugas-tugas pemeliharaan yang akan menjamin sebuah perancangan system keandalan dengan kondisi pengoperasian yang spesifik pada sebuah lingkungan pengoperasian yang khusus. Penekanan terbesar pada RCM adalah menyadari bahwa konsekuensi atau resiko kegagalan adalah jauh lebih penting dari pada karakteristik teknik itu sendiri. RCM dapat didefinisikan sebagai sebuah proses yang digunakan untuk menentukan apa yang harus dilakukan untuk menjamin bahwa beberapa asset fisik dapat berjalan secara normal melakukan fungsi yang di inginkan penggunaannya dalam konteks operasi sekarang.

Penelitian mengenai RCM pada dasarnya berusaha menjawab tujuh pertanyaan utama tenteng item/peralatan yang di teliti. Ketujuh pertanyaan mendasar adalah:

2. Bagaimana item/peralatan tersebut rusak dalam menjalankan fungsinya (functional failure)?

3. Apa yang menyebabkan terjadinya kegagalan fungsi tersebut (failure mode)? 4. Apakah yang terjadi pada saat terjadi kerusakan (failure effect)?

5. Bagaimana masing-masing kerusakan tersebut terjadi (failure consequence)? 6. Apakah yang dapat dilakukan untuk memprediksi atau mencegah

masing-masing kegagalan tersebut (proactive task and task interval)?

7. Apakah yang harus dilakukan apabila kegiatan proaktif yang sesuai tidak berhasil ditemukan?

3.3.1. Langkah-langkah RCM4

a. Pemilihan Sistem

Sebelum menerapkan RCM, kita harus menentukan dulu langkah-langkah yang diperlukan dalam RCM. Adapun langkah-langkah yang diperlukan dalam RCM dijelaskan dalam bagian berikut:

1. Pemilihan Sistem dan Pengumpulan Informasi

Berikut ini akan dibahas secara terpisah anatar pemilihan sistem dan pengumpulan informasi.

Ketika memutuskan untuk menerapkan program RCM pada fasilitas ada dua pertanyaan yang timbul., yaitu:

1) Pada tingkat assembly yang keberapa proses analisis akan dilakukan.

Proses analisis RCM sebaiknya dilakukan pada tingkat sistem bukan pada tingkat komponen. Dengan proses analisis pada tingkat sistem akan memberikan informasi yang lebih jelas mengenai fungsi dan kegagalan fungsi komponen terhadap sistem.

2) Apakah seluruh sistem akan dilakukan proses analisis dan bila tidak bagaimana dilakukan pemilihan sistem.

Tidak semua sistem akan dilakukan proses analisis. Hal ini disebabkan karena bila dilakukan proses analisis secara bersamaan untuk dua sistem atau lebih proses analisis akan sangat luas. Selain itu, proses analisis akan dilakukan secara terpisah, sehingga dapat lebih mudah untuk menunjukkan setiap karakteristik sistem dari fasilitas (mesin/peralatan) yang dibahas.

71-b. Pengumpulan Informasi

Pengumpulan informasi berfungsi untuk mendapatkan gambaran dan pengertian yang lebih mendalam mengenai sistem dan bagaimana sistem bekerja. Pengumpulan informasi ini juga akan dapat digunakan dalam analisis RCM pada tahapan selanjutnya. Informasi-informasi yang dikumpulkan dapat melalui pengamatan langsung di lapangan, wawancara, dan sejumlah buku referensi. Informasi yang dikumpulkan antara lain cara kerja mesin, komponen utama mesin, spesifikasi mesin dan rangkaian sistem permesinan.

2. Pendefinisian Batasan Sistem

Jumlah sistem dalam suatu fasilitas atau pabrik sangat luas tergantung dari kekompleksitasan fasilitas, karena itu perlu dilakukan definisi batas sistem. Lebih jauh lagi pendefinisian batas sistem ini bertujuan untuk menghindari tumpang tindih antara satu sistem dengan sistem lainnya.

3. Deskripsi Sistem dan Diagram Blok Fungsi

Dalam tahap ini ada lima fungsi informasi yang harus di kembangkan yaitu penguraian sistem, blok diagram fungsi, masukan dan keluaran sistem, dan data historis peralatan serta system work breakdown structure (SWBS).

a. Penguraian Sistem

informasi untuk membuat dasar untuk menentukan kegiatan pemeliharaan pencegahan. Keuntungan yang didapat dari pendeskripsian sistem adalah: 1) Sebagai dasar informasi tentang desain dan cara sistem beroperasinya yang

dipakai sebagai acuan untuk kegiatan pemeliharaan pencegahan di kemudian hari.

2) Diperoleh pengetahuan sistem secara menyeluruh.

3) Untuk mengidentifikasi parameter-parameter yang menyebabkan kegagalan sistem.

b. Blok Diagram Fungsi

Melalui pembuatan blok diagram fungsi suatu sistem maka masukan, keluaran dan interaksi antara susb-sub sistem tersebut dapat tergambar dengan jelas. c. Masukan dan Keluaran Sistem

Bagian menggambarkan proses transformasi dari faktor masukan menjadi keluaran. Sebagai contoh arus listrik masuk ke dalam subsistem pompa adalah untuk menggerakkan motor pompa. Pada saat switch dalam keadaan on, maka motor akan bergerak. Motor pompa yang bergerak akan menggerakkan shaft, shaft akan menggerakan impeller. Arus listrik yang masuk ditransformasikan menjadi energi untuk menggerakkan pompa memindahkan fluida.

d. Data Historis Peralatan

kegagalan fungsi atau perubahan design. Informasi ini akan sangat berguna dalam pengkajian langkah-langkah selanjutnya.

e. System Work Breakdown Structure (SWBS)

System Work Breakdown Structure dikembangkan bersamaan dengan Program Evaluation and Review Technique (PERT) oleh Departemen Pertahanan Amerika Serikat (DoD). Pada tahap ini akan digambarkan himpunan daftar peralatan untuk setiap bagian-bagian fungsi sub sistem. Sistem ini terdiri dari dua komponen utama yaitu diagram 56ank ode dari subsistem/komponen. Pada Gambar 3.1. berikut ini merupakan contoh system work breakdown structure (SWBS).

Gambar 3.1. Contoh System Work Breakdown Structure

4. Fungsi Sistem dan Kegagalan Fungsi

Fungsi (Function) adalah kinerja (performance) yang diharapkan oleh suatu sistem untuk dapat beroperasi. Functional Failure (FF) didefinisikan sebagai ketidakmampuan suatu komponen atau sistem untuk memenuhi standar prestasi (performance standard) yang diharapkan. Persyaratan maintenance dari setiap item hanya dapat ditentukan bila fungsi-fungsi dari setiap dipahami secara jelas. Ada bebarapa kategori fungsi:

a. Fungsi Primer

Setiap aset dioperasikan untuk memenuhi suatu fungsi atau beberapa fungsi spesifik. Ini dikenal sebagai fungsi primer. Fungsi ini menyebabkan aset itu ada dan merupakan keterkaitan dari setiap orang yang ingin mengembangkan program maintenance. Fungsi primer bisanya sesuai dengan nama item-nya. b. Fungsi Sekunder

Hampir setiap item memiliki pula sejumlah fungsi sekunder yang kadang-kadang melebihi jumlah fungsi primer, namun kegagalan mereka masih menimbulkan konsekuensi yang serius, terkadang melebihi dari pada kegagalan pada fungsi primer. Ini berarti kebutuhan untuk mempertahankan fungsi sekunder membutuhkan usaha dan waktu sebagiamana pada fungsi primer, jadi perlu diidentifikasi dengan jelas. Fungsi sekunder memiliki unsur containment, support, appearance, hygiene dan gauges.

masalah tidak semudah itu bilamana pandangan terhadap kegagalan melibatkan banyak pertimbangan dari banyak orang. Yang perlu menjadi perhatian di sini adalah standar prestasi yang digunakan untuk menentukan kegagalan fungsional, menentukan tingkat maintenance pencegahan yang dibutuhkan untuk mencegah kegagalan. Dalam prakteknya, banyak waktu dan energi yang dihemat bila standar prestasi disetujui sebelum kegagalan terjadi, dan bila setiap orang bertindak dengan dasar standar tersebut apabila kegagalan memang terjadi. Inilah sebabnya mengapa standar ini harus didefinisikan secara jelas untuk setiap item peralatan dalam konteks operasinya dan juga mengapa mereka harus di-set oleh engineer (maintenance dan designer) bersama-sama dengan orang operasional.

5. Failure Mode and Effect Analysis (FMEA)

FMEA merupakan suatu metode yang bertujuan untuk mengevaluasi desain sistem dengan mempertimbangkan bermacam-macam mode kegagalan dari sistem yang terdiri dari komponen komponen dan menganalisis pengaruh-pengaruhnya terhadap keandalan sistem tersebut. Dengan penelusuran pengaruh-pengaruh kegagalan komponen sesuai dengan level sistem, item-item khusus yang kritis dapat dinilai dan tindakan-tindakan perbaikan diperlukan untuk memperbaiki desain dan mengeliminasi atau mereduksi probabilitas dari mode-mode kegagalan yang kritis, Davidson, John [1988].

pemeliharaan yang tepat. Hanya dengan menggunakan metode FMEA ini secara umum dibatasi dengan waktu dan sumber-sumber yang tersedia dan kemampuan untuk mendapatkan database yang cukup detail pada saat menganalisis (sebagai contoh pendefinisian sistem akurat, gambar terbaru /up to date) data failure rate. Risk Priority Number (RPN) adalah sebuah pengukuran dari resiko yang bersifat relatif. RPN diperoleh melalui hasil perkalian antara rating Severity, Occurrence dan Detection. RPN ditentukan sebelum mengimplementasikan rekomendasi dari tindakan perbaikan, dan ini digunakan untuk mengetahui bagian manakah yang menjadi prioritas utama berdasarkan nilai RPN tertinggi.

RPN = Severity x Occurrence x Detection

RPN = S x O x D

Hasil dari RPN menunjukkan tingkatan prioritas peralatan yang dianggap beresiko tinggi, sebagai penunjuk ke arah tindakan perbaikan. Ada tiga komponen yang membentuk nilai RPN tersebut. Ketiga komponen tersebut adalah:

a. Severity (S)

Tabel 3.1. Nilai Severity

Failure Effect

Severity Severuty Category Description

Rank

Value

Minor Tidak berpengaruh pada kinerja sistem dan kegagalan

bahkan mungkin tidak diperhatikan 1

Low Terjadinya kegagalan akan menyebabkan hanya sedikit

ketidakpuasan jika diamati (yaitu potensi kerugian) 2, 3

Moderate Beberapa ketidakpuasan akan disebabkan oleh kegagalan 4 – 6

High

Tinggi tingkat ketidakpuasan akan disebabkan oleh kegagalan tapi kegagalan itu sendiri tidak melibatkan keselamatan atau bahkan ketidakpatuhan terhadap peraturan keselamatan

7, 8

Very High

Kegagalan mempengaruhi keamanan operasi dan berpengaruh terhadap ketidakpatuhan peraturan keselamatan

9, 10

Sumber: Rudolph F.S, Handbook of Reliability, Availability, Maintainability and Safety in Engineering Desain

b. Occurence (O)

Tabel 3.2. Nilai Occurrence

Ranking

Item Ranking Meaning

Probability

Occurrence

Rank

Value

Remote Terjadinya kegagalan sangat tidak mungkin < 1 in 106 1

Low Relatif sedikit kegagalan diharapkan 1 in 20.000 2

1 in 4.000 3

Moderate Kegagalan sesekali diharapkan

1 in 1.000 4

1 in 400 5

1 in 80 6

High Kegagalan berulang-ulang akan terjadi 1 in 40 7

1 in 20 8

Very High Terjadinya kegagalan yang tak terelakkan 1 in 8 9

1 in 2 10

Sumber: Rudolph F.S, Handbook of Reliability, Availability, Maintainability and Safety in Engineering Desain

c. Detection (D)

Deteksi diberikan pada sistem pengendalian yang digunakan saat ini yang memiliki kemampuan untuk mendeteksi penyebab atau mode kegagalan. Nilai rating deteksi antara 1 sampai 10. Nilai 10 diberikan jika kegagalan yang terjadi sangat sulit terdeteksi. Berikut adalah nilai Detection secara umum dapat dilihat pada Tabel 3.3.

Tabel 3.3. Nilai Detection

Likelihood of detection and meaning Rank

Very High - Potensial kelemahan desain akan terdeteksi 1, 2

High - Kesempatan baik untuk mendeteksi potensial kelemahan desain 3, 4

Moderate - Deteksi kemungkinan potensial kelemahan desain 5, 6

Low - Potensial kelemahan desain tidak mungkin untuk dideteksi 7, 8

Very Low - Potensial kelemahan desain mungkin tidak terdeteksi 9

Uncertain - Potensial kelemahan desain tidak dapat dideteksi 10

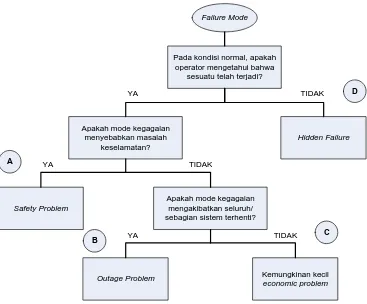

6. Logic Tree Analysis (LTA)

Penyusunan Logic Tree Analysis (LTA) memiliki tujuan untuk memberikan prioritas pada tiap mode kerusakan dan melakukan tinjauan dan fungsi, kegagalan fungsi sehingga status mode kerusakan tidak sama. Prioritas suatu mode kerusakan dapat diketahui dengan menjawab pertanyaan-pertanyaan yang telah disediakan dalam LTA ini.

Pada bagian kolom tabel LTA mengandung informasi mengenai nomor dan nama kegagalan fungsi, nomor dan mode kerusakan, analisis kekritisan dan keterangan tambahan yang dibutuhkan. Analisis kekritisan menempatkan setiap mode kerusakan ke dalam satu dari empat kategori. Empat hal yang penting dalam analisis kekritisan yaitu sebagai berikut:

a. Evident, yaitu apakah operator mengetahui dalam kondisi normal, telah terjadi ganguan dalam sistem?

b. Safety, yaitu apakah mode kerusakan ini menyebabkan masalah keselamatan? c. Outage, yaitu apakah mode kerusakan ini mengakibatkan seluruh atau sebagian

mesin terhenti?

d. Category, yaitu pengkategorian yang diperoleh setelah menjawab pertanyaan-pertanyaan yang diajukan. Pada bagian ini komponen terbagi dalam 4 kategori, yakni:

Pada Gambar 3.2. dapat dilihat struktur pertanyaan dari Logic Tree Analysis (LTA).

Gambar 3.2. Logic Tree Analysis Structure

7. Pemilihan Tindakan

Pemilihan tindakan merupakan tahap terakhir dalam proses RCM. Proses ini akan menentukan tindakan yang tepat untuk mode kerusakan tertentu. Jika tugas pencegahan secara teknis tidak menguntungkan untuk dilakukan, tindakan standar yang harus dilakukan bergantung pada konsekuensi kegagalan yang terjadi. a. Jika tindakan pencegahan tidak dapat mengurangi resiko terjadinya kegagalan

(tergantung dari konsekuensi kegagalan majemuk yang terjadi). Jika tindakan pencegahan tidak dapat mengurangi resiko terjadinya kegagalan yang dapat mengancam keselamatan ataupun dampak lingkungan sampai batas aman, maka sebaiknya dilakukan desain ulang maupun perubahan terhadap sistem tersebut.

b. Jika tindakan pencegahan dilakukan, akan tetapi biaya proses total masih lebih besar daripada jika tidak dilakukan, yang dapat menyebabkan terjadinya konsekuensi operasional, maka keputusan awalnya adalah tidak perlu dilakukan maintenance terjadwal (jika hal ini telah dilakukan dan ternyata konsekuensi operasional yang terjadi masih terlalu besar, maka sudah saatnya untuk dilakukan desain ulang terhadap sistem).

c. Jika dilakukan tindakan pencegahan, akan tetapi biaya proses total masih lebih besar dari pada jika tidak dilakukan tindakan pencegahan, yang dapat menyebabkan terjadinya konsekuensi non operasional, maka keputusan awalnya adalah tidak perlu dilakukan maintenance terjadwal, akan tetapi apabila biaya perbaikannya terlalu tinggi, maka sekali lagi sudah saatnya dilakukan desain ulang terhadap sistem.

Gambar 3.3. Raod Map Pemilihan Tindakan

Keterangan:

1. Condition Directed (C.D), tindakan yang diambil yang bertujuan untuk mendeteksi kerusakan dengan cara visual inspection, memeriksa alat, serta memonitoring sejumlah data yang ada. Apabila ada pendeteksian ditemukan gejala-gejala kerusakan peralatan maka dilanjutkan dengan perbaikan atau penggantian komponen.

2. Time Directed (T.D), tindakan yang diambil yang lebih berfokus pada aktivitas pembersihan yang dilakukan secara berkala.

3. Finding Failure (F.F), tindakan yang diambil dengan tujuan untuk menemukan kerusakan peralatan yang tersembunyi dengan pemeriksaan berkala.

4. Run to Failure (R.T.F), tindakan yang dilakukan setelah terjadi kerusakan komponen (melakukan penggantian komponen). Suatu tindakan yang menggunakan peralatan sampai rusak, karena tidak ada tindakan ekonomis yang dapat dilakukan untuk pencegahan kerusakan.

3.4. Pola Distribusi

3.4.1. Distribusi Weibull

Distribusi ini dikembangkan oleh W. Weibull pada awal tahun 1950. Distribusi Weibull adalah salah satu distribusi yang penting pada teori reliability. Distribusi Weibull sangat luas digunakan untuk analisa kehilangan performansi pada sistem kompleks di dalam sistem engineering. Secara umum, distribusi ini dapat digunakan untuk menjelaskan data saat waktu menunggu hingga terjadi kejadian dan untuk menyatakan berbagai fenomena fisika yang berbeda-beda. Dengan demikian, distribusi ini dapat diterapkan pada analisa resiko karena dapat menduga umur pakai (life time) komponen. Fungsi-fungsi dari distribusi Weibull: 1. Fungsi Kepadatan Probabilitas

2. Fungsi Distribusi Komulatif

3. Fungsi Keandalan

5. Mean Time To Failure (MTTF)

MTTF adalah rata-rata waktu atau interval waktu kerusakan mesin atau komponen dalam distribusi kegagalan.

Γ = Fungsi Gamma, Γ(n) = (n-1)!, dapat diperoleh melalui nilai fungsi gamma.

Dimana, menurut Stirling Π = 3,142...

e = 2,718...

Parameter β disebut dengan parameter bentuk atau kemiringan weibull

(weibull slope), sedangkan parameter α disebut dengan parameter skala atau arakteristik hidup. Bentuk fungsi distribusi weibull bergantung pada parameter bentuknya (β), yaitu:

a. β < 1: Distribusi weibull akan menyerupai distribusi hyper-exponential dengan laju kerusakan cenderung menurun.

b. β = 1: Distribusi weibull akan menyerupai distribusi eksponensial dengan laju kerusakan cenderung konstan.

Gambar 3.4. Pola Distribusi Weibull

3.4.2. Distribusi Lognormal

Distribusi lognormal sangat cocok menggambarkan lamanya waktu perbaikan suatu komponen. Fungsi-fungsi dari distribusi Lognormal:

1. Fungsi Kepadatan Probabilitas

2. Fungsi Distribusi Kumulatif

3. Fungsi Keandalan

5. Mean Time To Failure (MTTF)

Kosep reliability distribusi Lognormal tergantung pada nilai μ (rata-rata) dan σ (standar deviasi).

Gambar 3.5. Pola Distribusi Lognormal

3.4.3. Distribusi Eksponensial

Distribusi ini secara luas digunakan dalam kehandalan dan perawatan. Hal ini dikarenakan distribusi ini mudah digunakan untuk berbagai tipe analisis dan memiliki laju kegagalan yang konstan selama masa pakai. Fungsi-fungsi dari distribusi Eksponensial:

1. Fungsi Kepadatan Probabilitas

3. Fungsi Keandalan

4. Fungsi Laju Kerusakan

5. Mean Time To Failure (MTTF)

Gambar 3.5. Pola Distribusi Eksponensial

3.4.4. Distribusi Normal

Distribusi normal adalah distribusi yang paling sering dan umum digunakan. Distribusi normal disebut juga distribusi Gauss yang ditemukan oleh Carl Friedrich Gauss (1777-1855). Fungsi-fungsi dari distribusi Normal adalah: 1. Fungsi Kepadatan Probabilitas

3. Fungsi Keandalan

4. Fungsi Laju Kerusakan

5. Mean Time To Failure (MTTF)

Kosep reliability distribusi normal tergantung pada nilai μ (rata-rata) dan σ (standar deviasi).

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Neo National yang bergerak dalam bidang industri produksi peralatan elektronik keperluan rumah tangga. Perusahaan ini berlokasi di Jalan M.G. Manurung no. 98 Timbang Deli, Medan Amplas. Penelitian dilakukan selama bulan Juli 2015 – Oktober 2015.

4.2. Jenis Penelitian5

Jenis penelitian ini adalah action research karena penilitian ini hanya mengajukan usulan jadwal perawatan yang belum diaplikasikan oleh perusahaan. Action Research merupakan penelitian yang dilakukan untuk mendapatkan temuan-temuan praktis dalam keperluan pengambilan keputusan operasional.

4.3. Objek Penelitian

Objek penelitian yang diamati adalah perawatan mesin yang digunakan untuk produksi kipas angin pada PT. Neo National.

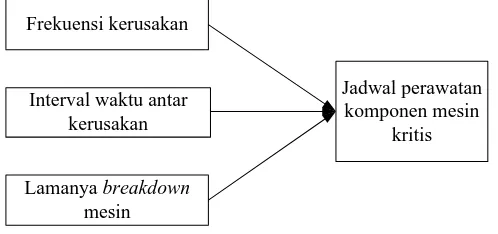

4.4. Variabel Penelitian

Variabel-variabel yang terdapat dalam penelitian ini adalah: 1. Variabel Independen

a. Frekuensi kerusakan mesin

b. Interval waktu antar kerusakan komponen mesin injection molding c. Lamanya breakdown mesin injection molding

2. Variabel Dependen

Jadwal perawatan komponen mesin injection molding.

4.5. Kerangka Konseptual

Penelitian dapat dilaksanakan apabila tersedia sebuah perancangan kerangka konseptual yang baik sehingga langkah-langkah penelitian lebih sistematis. Kerangka konseptual merupakan landasan awal dalam melaksanakan penelitian. Kerangka konseptual penelitian ini dapat dilihat pada Gambar 4.1.

Lamanya breakdown mesin

Jadwal perawatan komponen mesin

kritis Interval waktu antar

kerusakan Frekuensi kerusakan

Gambar 4.1. Kerangka Konseptual

Keterangan:

b. Interval waktu antar kerusakan komponen adalah selang waktu antara kerusakan yang terjadi saat ini dengan kerusakaan yang terjadi setelahnya. Satuan dari interval waktu antar kerusakan komponen adalah hari.

c. Breakdown mesin adalah waktu mesin berhenti akibat mengalami kerusakan. Satuan dari breakdown adalah hari.

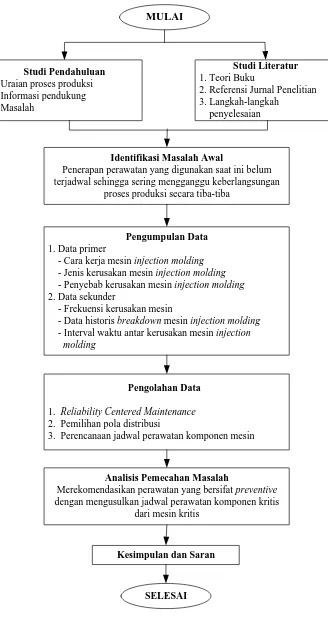

4.6. Rancangan Penelitian

Penelitian dilaksanakan dengan mengikuti langkah-langkah sebagai berikut:

1. Pada awal penelitian dilakukan studi pendahuluan untuk mengetahui proses produksi kipas angin, informasi pendukung, masalah yang dihadapi perusahaan. Selain itu, studi literatur tentang metode pemecahan masalah yang digunakan dan teori pendukung lainnya.

2. Tahapan selanjutnya adalah pengumpulan data. Data yang dikumpulkan ada dua jenis yaitu:

a. Data primer yang digunakan yaitu cara kerja mesin, jenis kerusakan pada mesin dan penyebab kerusakan pada mesin injection molding.

b. Data sekunder antara lain data historis breakdown dan interval waktu kerusakan mesin injection molding.

3. Pengolahan data primer dan sekunder yang telah dikumpulkan. 4. Analisis terhadap hasil pengolahan data.

MULAI

2. Referensi Jurnal Penelitian 3. Langkah-langkah

penyelesaian

Identifikasi Masalah Awal

Penerapan perawatan yang digunakan saat ini belum terjadwal sehingga sering mengganggu keberlangsungan

proses produksi secara tiba-tiba

Pengumpulan Data

1. Data primer

- Cara kerja mesin injection molding - Jenis kerusakan mesin injection molding - Penyebab kerusakan mesin injection molding 2. Data sekunder

- Frekuensi kerusakan mesin

- Data historis breakdown mesin injection molding - Interval waktu antar kerusakan mesin injection molding

Pengolahan Data

1. Reliability Centered Maintenance 2. Pemilihan pola distribusi

3. Perencanaan jadwal perawatan komponen mesin

Analisis Pemecahan Masalah

Merekomendasikan perawatan yang bersifat preventive dengan mengusulkan jadwal perawatan komponen kritis

dari mesin kritis

Kesimpulan dan Saran

SELESAI

4.7. Metode Pengumpulan Data

Metode yang digunakan dalam memperoleh data primer tersebut adalah dengan melakukan wawancara dan kegiatan tanya jawab dengan operator dan mekanik secara langsung di lapangan. Adapun data primer yang dikumpulkan adalah:

1. Cara kerja mesin injection molding 2. Jenis kerusakan mesin injection molding 3. Penyebab kerusakan mesin injection molding

Metode pengumpulan data sekunder tersebut dilakukan dengan melihat dan mencatat data yang ada di perusahaan. Adapun data sekunder yang dikumpulkan adalah:

1. Frekuensi kerusakan mesin

2. Data historis breakdown mesin injection molding 3. Interval waktu antar kerusakan mesin injection molding

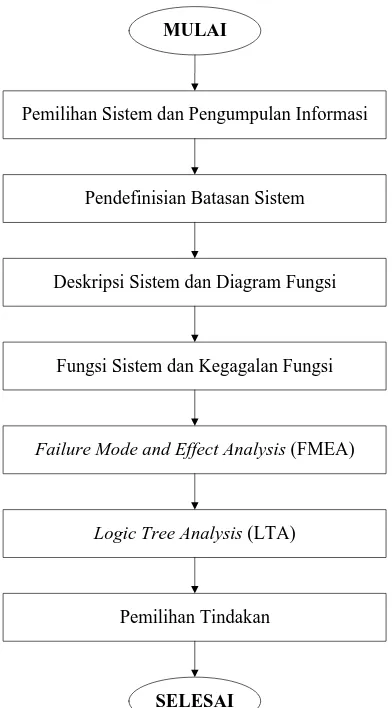

4.8. Pengolahan Data

Adapun tahapan yang dilakukan dalam pengolahan data adalah sebagai berikut:

1. Reability Centered Maintenance

MULAI

SELESAI

Pemilihan Sistem dan Pengumpulan Informasi

Pendefinisian Batasan Sistem

Deskripsi Sistem dan Diagram Fungsi

Fungsi Sistem dan Kegagalan Fungsi

Failure Mode and Effect Analysis (FMEA)

Logic Tree Analysis (LTA)

Pemilihan Tindakan

Gambar 4.3. Langkah-langkah Metode Reability Centered Maintenance

2. Pemilihan pola distribusi.

3. Perencanaan jadwal perawatan komponen mesin kritis.

4.9. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

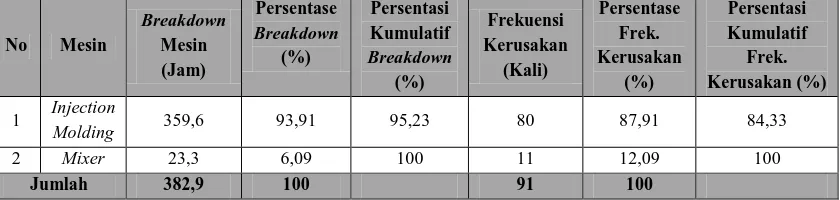

5.1. Data Kerusakan Mesin

Pengamatan dilakukan pada mesin yang digunakan untuk proses produksi kipas angin di PT. Neo National. Mesin yang digunakan adalah mesin injection molding dan mesin mixer. Adapun data yang digunakan adalah data jumlah waktu produksi dan downtime mesin pada bulan Oktober 2013 – September 2015 masinng-masing dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Breakdown Mesin Oktober 2013 – September 2015

No Mesin Breakdown

Sumber: PT. Neo National

Tabel 5.2. Persentase Kumulatif Mesin

Sumber: Pengolahan Data

Gambar 5.1. Diagram Pareto Breakdown Mesin PT. Neo National

5.2. Data Interval Waktu Antar Kerusakan Komponen Mesin Injection

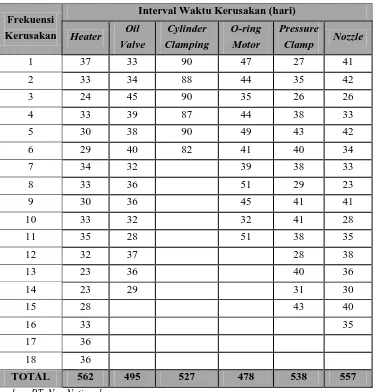

Molding

Interval waktu antar kerusakan komponen adalah selang waktu antara kerusakan yang terjadi saat ini dengan kerusakaan yang terjadi setelahnya. Berikut Tabel 5.3. dapat dilihat interval waktu kerusakan komponen kritis pada mesin injection molding PT. Neo National.

0

Diagram Pareto

Breakdown

Mesin

Breakdown Mesin (Jam)

Tabel 5.3. Interval Waktu Kerusakan Komponen Kritis Mesin Injection

Molding

Frekuensi Kerusakan

Interval Waktu Kerusakan (hari)

Heater Oil

5.3. Data Jenis Kerusakan Mesin Injection Molding

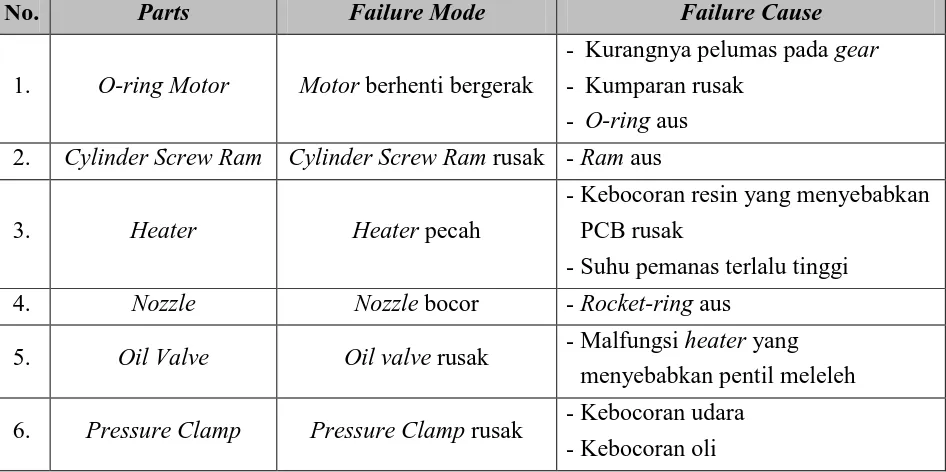

Mesin injection molding mengalami kerusakan yang disebabkan oleh komponen yang terdapat dari mesin tersebut. Berikut dapat dilihat uraian komponen yang mengalami kerusakan serta penyebab kerusakannya pada Tabel 5.4.

Tabel 5.4. Uraian Kerusakan Mesin Injection Molding

No. Komponen Kerusakan yang Dialami Penyebab Kerusakan

1. O-ring Motor Motor berhenti bergerak

- Kurangnya pelumas pada gear - Kumparan rusak

- O-Ring aus 2. Cylinder Screw Ram Cylinder Screw Ram rusak - Ram aus

3. Heater Heater pecah

- Kebocoran resin yang menyebabkan PCB rusak - Suhu pemanas terlalu tinggi

4. Nozzle Nozzle bocor - Rocket-ring aus

5. Oil Valve Oil valve rusak - Malfungsi heater yang menyebabkan pentil meleleh 6. Pressure Clamp Pressure Clamp rusak - Kebocoran udara

- Kebocoran oli

Sumber: PT. Neo National

5.4. Data Fungsi Komponen Mesin Injection Molding

Tabel 5.5. Fungsi Komponen-Komponen Mesin Injection Molding

No. Komponen Uraian Fungsi

1. O-ring Motor Berfungsi untuk menghasilkan daya yang digunakan untuk menggerakkan/memutar screw 2. Cylinder Screw

Ram

Berfungsi untuk mempermudah gerakan screw sekaligus menjaga perputaran screw tetap konstan 3. Heater Berfungsi sebagai pemanas elektrik

4. Nozzle Berfungsi untuk menginjeksi resin cair dari screw ke mold

5. Oil Valve Berfungsi untuk menjaga aliran oli tetap lancar 6. Pressure Clamp Berfungsi untuk mengatur tekanan hidrolik

Sumber: PT. Neo National

5.5. Reliability Centered Maintenance

Reliability Centered Maintenance (RCM) merupakan sebuah proses teknik logika untuk menentukan tugas-tugas pemeliharaan yang akan menjamin sebuah perancangan sistem keandalan dengan kondisi pengoperasian yang spesifik pada sebuah lingkungan pengoperasian yang khusus. Adapun langkah-langkah yang diperlukan dalam RCM adalah:

1. Pemilihan Sistem dan Pengumpulan Informasi 2. Pendefinisian Batasan Sistem

3. Deskripsi Sistem dan Diagram Blok Fungsi 4. Fungsi Sistem dan Kegagalan Fungsi 5. Failure Mode and Effect Analysis (FMEA) 6. Logic Tree Analysis (LTA)

5.5.1. Pemilihan Sistem dan Pengumpulan Informasi

Proses analisis RCM sebaiknya dilakukan pada tingkat sistem bukan pada tingkat komponen. Dengan proses analisis pada tingkat sistem akan memberikan informasi yang lebih jelas mengenai fungsi dan kegagalan fungsi komponen terhadap sistem. Namun proses analisis tidak dilakukan pada semua sistem, dikarenakan proses analisis akan menjadi sangat luas bila dilakukan pada dua atau lebih sistem.

Proses analisis RCM ini dilakukan pada sistem permesinan produk kipas angin. Pada Gambar 5.1. diketahui bahwa mesin injection molding yang memiliki frekuensi kerusakan dan downtime mesin yang paling tinggi, maka peninjauan lebih lanjut akan dilakukan pada mesin injection molding. Selanjutnya dilakukan pengumpulan informasi yang bertujuan untuk memperoleh data yang berhubungan dengan mesin injection molding. Data tersebut dikumpulkan dengan melakukan pengamatan secara langsung, wawancara terhadap orang yang ahli dan data historis dari mesin tersebut.

5.5.2. Pendefinisian Batasan Sistem

overview) dan gambaran detail batasan (boundary details) seperti pada Tabel 5.6. dan Tabel 5.7.

Tabel 5.6. Gambaran Luar Batasan (Boundary Overview)

RCM-System Analysis

Step 2-1 System Boundary Definition Plant ID :

Information : Boundary Overview System ID :

Plant : PT. Neo National Rev no :

System : Permesinan Produk Kipas Angin Date : 4/11/2015

Subsystem : Mesin Injection Molding Analyst : Agnes Cristine

Clamping Unit

Peralatan Utama, meliputi:

Plasticating Unit

Drive Unit

Start with:

Batasan Fisik Primer, meliputi:

- Mold ditutup lalu dihimpit dengan tekanan tinggi.

- Plasticating unit yang terdiri dari nozzle, barrel dan screw bergerak mendekati mold dengan

tekanan tinggi (hingga 100 kg/cm²), hingga nozzle bersentuhan dengan mold.

- Mesin melakukan proses injeksi pengisian dengan menyuntikkan plastik cair (resin cair) ke

dalam mold.

- Menahan proses injeksi dengan besaran tekanan yang diatur beserta waktu yang dibutuhkan.

- Pendinginan (cooling) dimulai bersamaan dengan waktu charging. Charging resin disuntikkan dengan berputarnya screw dengan bantuan motor hidrolik ke arah putaran yang

telah ditentukan.

- Melepas himpitan mold dengan mengembalikan ke tekanan normal pada sistem hidrolik

yang bekerja untuk menghimpit cetakan yang sebelumnya bertekanan tinggi.

- Membuka secara perlahan untuk menjaga kondisi cetakan yang rentan terhadap kerusakan

akibat gesekan.

- Ejector mendorong produk dari sisi core agar mudah diambil.

Terminate with:

Hasil molding selanjutnya dibawa ke stasiun perakitan untuk melanjutkan produksi ke proses

perakitan produk kipas angin.

System : Permesinan Produk Kipas Angin Wed, 4 Nov 2015

Sub System : Mesin Injection Molding Page 1 of 1

Pendefinisian batasan sistem dilakukan dengan gambaran detail batasan (boundary details) seperti pada Tabel 5.7.

Tabel 5.7. Gambaran Detail Batasan (Boundary Details)

RCM-System Analysis

Step 2-1 System Boundary Definition Plant ID :

Information : Boundary Overview System ID :

Plant : PT. Neo National Rev no :

System : Permesinan Produk Kipas Angin Date : 4/11/2015

Subsystem : Mesin Injection Molding Analyst : Agnes Cristine

Tipe Batasan Sistem Lokasi Perhubungan

IN Mold Mold ditutup lalu dihimpit dengan tekanan tinggi.

IN Mold

Plasticating unit yang terdiri dari nozzle, barrel dan

screw bergerak mendekati mold dengan tekanan tinggi

(hingga 100 kg/cm²), hingga nozzle bersentuhan dengan

mold.

IN Injection Mesin melakukan proses injeksi pengisian dengan

menyuntikkan plastik cair (resin cair) ke dalam mold.

IN Injection Menahan proses injeksi dengan besaran tekanan yang

diatur beserta waktu yang dibutuhkan.

IN Injection

Pendinginan (cooling) dimulai bersamaan dengan waktu

charging. Charging resin cair disuntikkan dengan

berputarnya screw dengan bantuan motor hidrolik ke arah putaran yang telah ditentukan.

OUT Eject

Melepas himpitan mold dengan mengembalikan ke tekanan normal pada sistem hidrolik yang bekerja untuk menghimpit cetakan yang sebelumnya bertekanan tinggi.

OUT Eject Membuka secara perlahan untuk menjaga kondisi cetakan

yang rentan terhadap kerusakan akibat gesekan

OUT Eject Ejector mendorong produk dari sisi core agar mudah

diambil.

System : Permesinan Produk Kipas Angin Wed, 4 Nov 2015

Sub System : Mesin Injection Molding Page 1 of 1

5.5.3. Deskripsi Sistem dan Diagram Blok Fungsi

Deskripsi sistem dan diagram blok fungsi merupakan representasi dari fungsi-fungsi utama sistem yang berupa blok-blok yang berisi fungsi dari setiap subsistem yang menyusun sistem tersebut. Ada beberapa item yang dikembangkan pada tahap ini yaitu:

1. Deskripsi sistem (system description)

Tabel 5.8. Deskripsi Sistem (System Description)

RCM-System Analysis

Step 2-1 System Boundary Definition Plant ID :

Information : Boundary Overview System ID :

Plant : PT. Neo National Rev no :

System : Permesinan Produk Kipas Angin Date : 4/11/2015

Subsystem : Mesin Injection Molding Analyst : Agnes Cristine

Drive Unit:

Drive unit untuk kontrol kerja dari injection molding, terdiri dari O-ring Motor untuk

menggerakan screw dan injection piston menggunakan hydraulic system (sistem pompa) yang akan mengalirkan fluida dan menginjeksi resin cair ke mold.

Plasticating Unit:

Resin masuk ke dalam plasticating unit. Dengan adanya screw yang berputar menjadikan resin tercampur lebih homogen. Dibagian depan screw terjadi pemanasan resin hingga titik melting, resin mengalami proses plastizicing. Resin berubah bentuk dari padat ke cairan. Dengan bentuk cairan mememudahkan untuk proses injeksi ke

nozzle dan akhirnya ke dalam mold.

Clamping Unit:

Resin cair dalam plasticating unit diinjeksikan ke nozzle. Melalui sprue material mengalir ke mold, tekanan dan kecepatannya aliran ditentukan oleh perputaran screw. Kemudian dilakukan proses cooling dengan menentukan laju pendinginan untuk proses solidifikasi plastik. Mold dapat dibuka dengan memisahkan satu bagian dengan bagian lainnya. Selanjutnya plastik hasil injeksi dikeluarkan melalui ejector.

System : Permesinan Produk Kipas Angin Wed, 4 Nov 2015

Sub System : Mesin Injection Molding Page 1 of 1

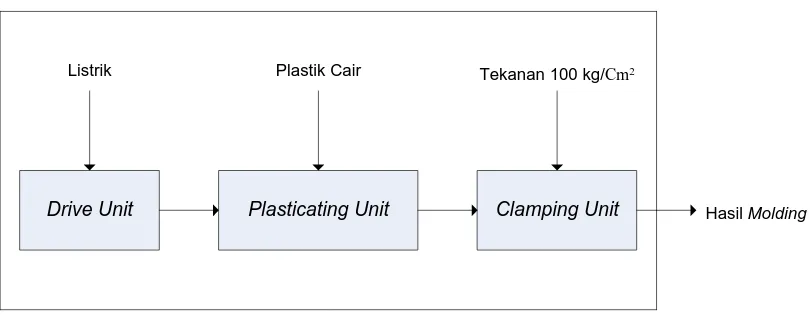

2. Blok diagram

Blok diagram berfungsi untuk memberikan gambaran struktur fungsi sistem dengan jelas. Adapun blok diagram mesin injection molding dapat dilihat pada Gambar 5.2.

Drive Unit Plasticating Unit Clamping Unit

Plastik Cair Tekanan 100 kg/Cm2 Listrik

Hasil Molding

Gambar 5.2. Blok Diagram Mesin Injection Molding

3. System work breakdown structure (SWBS)

SWBS akan menjabarkan komponen-komponen yang diasosiasikan dari masing-masing subsistem fungsi. Penguraian bagian dari unit proses dapat dilihat pada Gambar 5.3.

Injection Molding A

Susunan daftar peralatan akan lebih akurat, terstruktur dan mempermudah aktivitas penelusuran peralatan proses molding di mesin injection molding dengan melakukan pengkodean. Pengkodean yang dilakukan adalah sebagai berikut:

A. Huruf melambangkan nama subsistem dari mesin injection molding antara lain:

a) Huruf A adalah fungsi drive unit untuk melakukan kontrol kerja dari mesin injection molding.

b) Huruf B adalah fungsi plasticating unit untuk memasukkan plastik cair (resin) dan melakukan pemanasan.

c) Huruf C adalah fungsi clamping unit sebagai tempat untuk menyatukan molding.

B. Angka yang mengikuti huruf melambangkan nama komponen utama mesin injection moldingantara lain:

a) Drive Unit 1. O-ring Motor 2. Cylinder Screw ram b) Plasticating Unit

1. Heater 2. Nozzle 3. Oil valve c) Clamping Unit

Komponen-komponen yang sering mengalami downtime dapat dilihat pada Tabel 5.9.

Tabel 5.9. System Work Breakdown Structure Mesin Injection Molding

Kode Unit Proses Kode Nama Part

A Drive Unit A.1. O-ring Motor

A.2. Cylinder Screw Ram

B Plasticating Unit

B.1. Heater

B.2. Nozzle

B.3. Oil Valve

C Clamping Unit C.1. Pressure Clamp

Sumber : Pengumpulan Data

4. Data historis peralatan

Data historis peralatan dapat diperoleh dari kegagalan fungsi mesin injection molding pada PT. Neo National yang dapat dilihat pada Tabel 5.10.

Tabel 5.10. Data Historis Komponen

No. Parts Failure Mode Failure Cause

1. O-ring Motor Motor berhenti bergerak

- Kurangnya pelumas pada gear - Kumparan rusak

- O-ring aus 2. Cylinder Screw Ram Cylinder Screw Ram rusak - Ram aus

3. Heater Heater pecah

- Kebocoran resin yang menyebabkan PCB rusak

- Suhu pemanas terlalu tinggi

4. Nozzle Nozzle bocor - Rocket-ring aus

5. Oil Valve Oil valve rusak - Malfungsi heater yang menyebabkan pentil meleleh 6. Pressure Clamp Pressure Clamp rusak - Kebocoran udara

- Kebocoran oli

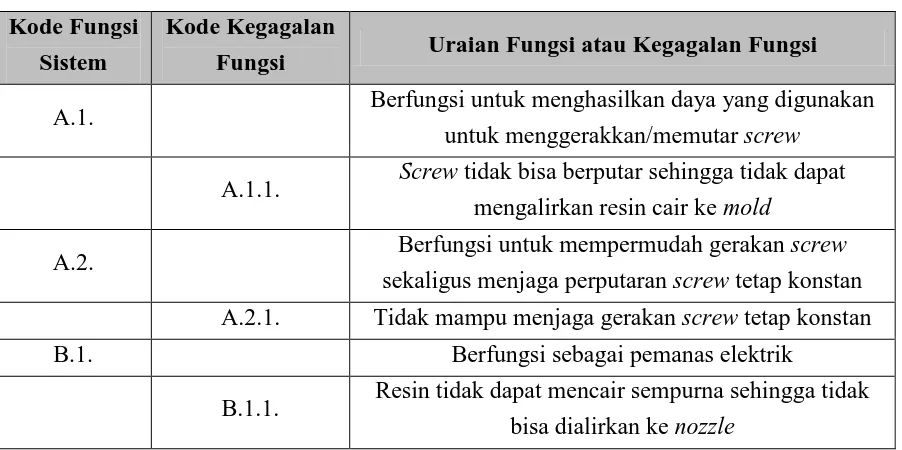

5.5.4. Fungsi Sistem dan Kegagalan Fungsi

Fungsi sistem merupakan kinerja yang diharapkan oleh suatu sistem untuk dapat beroperasi sedangkan kegagalan sistem merupakan ketidakmampuan suatu komponen/sistem untuk memenuhi standar yang diharapkan. Aktivitas penelususuran data akan lebih terstruktur dan mudah dilakukan dengan pengkodean fungsi dan kegagalan fungsi. Pengkodean fungsi dan kegagalan fungsi dilakukan dengan keterangan sebagai berikut:

1. Huruf melambangkan nama unit operasi dari mesin injection molding

2. Angka pertama melambangkan nama komponen utama mesin injection molding

3. Angka kedua melambangkan kegagalan fungsi

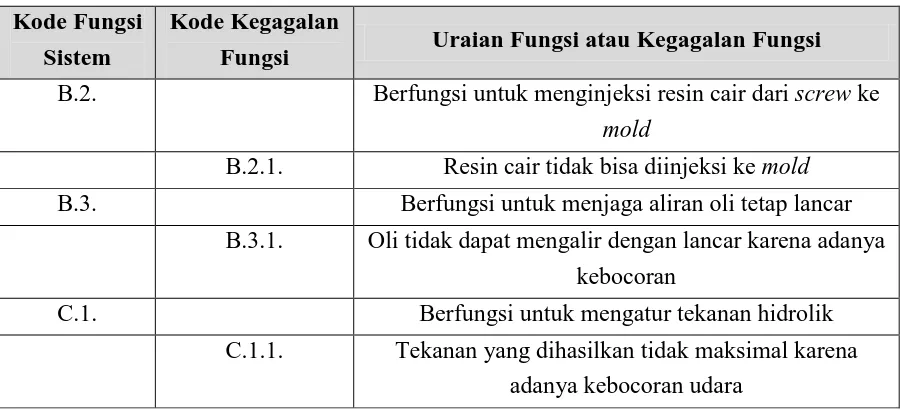

Pendeskripsian fungsi dan kegagalan fungsi pada PT. Neo National dapat dilihat pada Tabel 5.11.

Tabel 5.11. Fungsi Sistem dan Kegagalan Fungsi

Kode Fungsi Sistem

Kode Kegagalan

Fungsi Uraian Fungsi atau Kegagalan Fungsi

A.1. Berfungsi untuk menghasilkan daya yang digunakan untuk menggerakkan/memutar screw

A.1.1. Screw tidak bisa berputar sehingga tidak dapat mengalirkan resin cair ke mold

A.2. Berfungsi untuk mempermudah gerakan screw

sekaligus menjaga perputaran screw tetap konstan A.2.1. Tidak mampu menjaga gerakan screw tetap konstan

B.1. Berfungsi sebagai pemanas elektrik

B.1.1. Resin tidak dapat mencair sempurna sehingga tidak bisa dialirkan ke nozzle

Tabel 5.11. Fungsi Sistem dan Kegagalan Fungsi (Lanjutan)

Kode Fungsi Sistem

Kode Kegagalan

Fungsi Uraian Fungsi atau Kegagalan Fungsi B.2. Berfungsi untuk menginjeksi resin cair dari screw ke

mold

B.2.1. Resin cair tidak bisa diinjeksi ke mold B.3. Berfungsi untuk menjaga aliran oli tetap lancar

B.3.1. Oli tidak dapat mengalir dengan lancar karena adanya kebocoran

C.1. Berfungsi untuk mengatur tekanan hidrolik

C.1.1. Tekanan yang dihasilkan tidak maksimal karena adanya kebocoran udara

Sumber : Pengumpulan Data

5.5.5. Failure Mode and Effect Analysis (FMEA)

Tabel 5.12. Penentuan Risk Priority Number

Major Sub

System No Parts Failure Mode

Occurance Failure Causes Detection Failure Effect Severity RPN

Drive Unit

karena O-ring Motor tidak mampu menghasilkan daya untuk menggerakkan screw

Gerakan screw tidak konstan menyebabkan resin tidak

5.5.6. Logic Tree Analysis (LTA)

Penyusunan Logic Tree Analysis (LTA) memiliki tujuan untuk mengklasifikasikan failure mode ke dalam beberapa kategori sehingga nantinya dapat ditentukan tingkat prioritas dalam penanganan masing-masing failure mode bsrdasarkan kategorinya. Empat hal yang penting dalam menentukan prioritas LTA, yaitu:

1. Evident, yaitu apakah operator mengetahui telah terjadi gangguan pada sistem dalam kondisi normal?

2. Safety, yaitu apakah mode kerusakan ini menyebabkan masalah keselamatan? 3. Outage, yaitu apakah mode kerusakan ini mengakibatkan seluruh atau sebagian

mesin terhenti?

4. Category, yaitu pengkategorian yang diperoleh setelah menjawab pertanyaan-pertanyaan yang diajukan. Pada bagian ini komponen terbagi dalam 4 kategori, yakni:

Pada kondisi normal, apakah

Outage Problem Kemungkinan kecil economic problem

Gambar 5.4. Flowchart Penyusunan LTA

Logic Tree Analysis diperoleh dari hasil wawancara terhadap operator pada mesin injection molding. Hasil wawancara LTA dapat dilihat pada Tabel 5.13.

Tabel 5.13. Identifikasi Hasil Wawancara LTA pada PT. Neo National

No. Parts Failure Mode Evident Safety Outage Category

1 O-ring Motor Motor berhenti bergerak Y T Y B

5.5.7. Pemilihan Tindakan

Apakah umur kehandalan untuk kerusakan ini dikertahui?

Apakah T.D task dapat digunakan?

Tentukan T.D task

Apakah C.D task dapat digunakan? TIDAK

Apakah mode kegagalan termasuk kategori D?

Apakah F.F task dapat digunakan?

Tentukan F.F task

Apakah dari antara task ini efektif?

5

Dapatkah sebuah desain modifikasi mengeliminasi mode kegagalan dan efeknya?

Tentukan T.D/C.D/F.F task Menerima resiko kegagalan Desain Modifikasi

7

TIDAK

TIDAK YA

YA

Tabel 5.14. Pemilihan Tindakan Perawatan Mesin Injection Molding PT. Neo

National

No. Parts Failure Mode Selection Guide Selection

Task

1 2 3 4 5 6 7

1 O-ring Motor Motor berhenti bergerak Y Y T T - Y - T.D

2 Cylinder Screw

Ram Cylinder Screw Ram rusak

Y T T Y Y Y - F.F

3 Heater Heater pecah Y Y T T - Y - T.D

4 Nozzle Nozzle bocor Y T T T - Y - T.D

5 Oil Valve Oil valve rusak T - Y Y Y Y - F.F

6 Pressure Clamp Pressure Clamp rusak Y Y T T - Y - T.D

Sumber : Pengolahan Data

Pemilihan tindakan pencegahan berdasarkan hasil analisis terhadap FMEA dan LTA adalah sebagai berikut:

1. Time Directed (T.D) yaitu tindakan yang diambil yang lebih berfokus pada aktivitas pembersihan yang dilakukan secara berkala. Komponen yang termasuk dalam pemilihan tindakan ini adalah:

a. O-ring Motor b. Heater c. Noozle

d. Pressure Clamp

2. Finding Failure (F.F), tindakan yang diambil dengan tujuan untuk menemukan kerusakan peralatan yang tersembunyi dengan pemeriksaan berkala. Komponen yang termasuk dalam pemilihan tindakan ini adalah:

5.6. Pemilihan Pola Distribusi

Berdasarkan hasil analisis RCM pada mesin injection molding, maka perhitungan reliability hanya didasarkan pada komponen yang bersifat time directed (TD). Komponen yang bersifat time directed adalah o-ring motor, heater, nozzle dan pressure clamp. Reliability memerlukan bentuk pola data interval kerusakan komponen yang berdistribusi normal, lognormal, eksponensial dan weibull. Pengujian pola distribusi dilakukan dengan menggunakan data interval waktu antar kerusakan tiap-tiap komponen. Pemilihan distribusi dilakukan berdasarkan nilai Index of Fit yang terbesar dengan menggunakan metode Least Square.

5.6.1. Komponen O-ring Motor

Perhitungan secara manual dilakukan dengan menghitung Index of Fit. Pemilihan pola ditribusi dilakukan dengan cara memilih Index of Fit yang terbesar. Berikut adalah perhitungan untuk mendapatkan distribusi kerusakan komponen O-ring Motor.

1. Distribusi Normal

Langkah awal adalah menghitung nilai tengah kerusakan (median rank). Nilai ini dapat dihitung dengan menggunakan rumus:

�(�) = � −0,3

�+ 0,4

�(�) = 1−0,3

Perhitungan Index of Fit dengan distribusi normal dapat dilihat pada Tabel 5.15.

Tabel 5.15. Perhitungan Index of Fit dengan Distribusi Normal pada

Komponen O-ring Motor

Sumber : Pengolahan Data

�=

2. Distribusi Lognormal

Tabel 5.16. Perhitungan Index of Fit dengan Distribusi Lognormal pada

Sumber : Pengolahan Data

�=

3. Distribusi Eksponensial

Tabel 5.17. Perhitungan Index of Fit dengan Distribusi Eksponensial pada

Sumber : Pengolahan Data

�=

4. Distribusi Weibull

Tabel 5.18. Perhitungan Index of Fit dengan Distribusi Weibull pada

Sumber : Pengolahan Data

�=

Rekapitulasi hasil perhitungan pola distribusi interval waktu kerusakan komponen O-ring Motor dapat dilihat pada Tabel 5.19.

Tabel 5.19. Rekapitulasi Pola Distribusi Interval Waktu Kerusakan

Komponen O-ring Motor

Distribusi Index of Fit Keterangan

Normal 0,9844

Lognormal 0,9734

Eksponensial 0,8666

5.6.2. Komponen Heater

Perhitungan secara manual dilakukan dengan menghitung Index of Fit. Pemilihan pola ditribusi dilakukan dengan cara memilih Index of Fit yang terbesar. Berikut adalah perhitungan untuk mendapatkan distribusi kerusakan komponen heater.

1. Distribusi Normal

Langkah awal adalah menghitung nilai tengah kerusakan (median rank). Nilai ini dapat dihitung dengan menggunakan rumus:

�(�) = � −0,3

�+ 0,4

�(�) = 1−0,3

18 + 0,4= 0,0380

Perhitungan Index of Fit dengan distribusi normal dapat dilihat pada Tabel 5.20.

Tabel 5.20. Perhitungan Index of Fit dengan Distribusi Normal pada

Tabel 5.20. Perhitungan Index of Fit dengan Distribusi Normal pada

Sumber : Pengolahan Data

�=

2. Distribusi Lognormal

Tabel 5.21. Perhitungan Index of Fit dengan Distribusi Lognormal pada

Sumber : Pengolahan Data

3. Distribusi Eksponensial

Perhitungan Index of Fit dengan distribusi eksponensial dapat dilihat pada Tabel 5.22.

Tabel 5.22. Perhitungan Index of Fit dengan Distribusi Eksponensial pada

Komponen Heater

Sumber : Pengolahan Data

4. Distribusi Weibull

Perhitungan Index of Fit dengan distribusi lognormal dapat dilihat pada Tabel 5.23.

Tabel 5.23. Perhitungan Index of Fit dengan Distribusi Weibull pada

Komponen Heater

Sumber : Pengolahan Data

Rekapitulasi hasil perhitungan pola distribusi interval waktu kerusakan komponen heater dapat dilihat pada Tabel 5.24.

Tabel 5.24. Rekapitulasi Pola Distribusi Interval Waktu Kerusakan

Komponen Heater

Distribusi Index of Fit Keterangan

Normal 0,9593

Lognormal 0,9430

Eksponensial 0,8155

Weibull 0,9661 Terpilih

Sumber : Pengolahan Data

5.6.3. Komponen Noozle

Perhitungan secara manual dilakukan dengan menghitung Index of Fit. Pemilihan pola ditribusi dilakukan dengan cara memilih Index of Fit yang terbesar. Berikut adalah perhitungan untuk mendapatkan distribusi kerusakan komponen noozle.

1. Distribusi Normal

Langkah awal adalah menghitung nilai tengah kerusakan (median rank). Nilai ini dapat dihitung dengan menggunakan rumus:

�(�) = � −0,3

�+ 0,4

�(�) = 1−0,3

16 + 0,4= 0,0427

Tabel 5.25. Perhitungan Index of Fit dengan Distribusi Normal pada

Sumber : Pengolahan Data

�=

2. Distribusi Lognormal

Tabel 5.26. Perhitungan Index of Fit dengan Distribusi Lognormal pada

Sumber : Pengolahan Data

�=

3. Distribusi Eksponensial

Tabel 5.27. Perhitungan Index of Fit dengan Distribusi Eksponensial pada

Sumber : Pengolahan Data

�=

4. Distribusi Weibull

Tabel 5.28. Perhitungan Index of Fit dengan Distribusi Weibull pada

Sumber : Pengolahan Data

�=

Tabel 5.29. Rekapitulasi Pola Distribusi Interval Waktu Kerusakan

Komponen Noozle

Distribusi Index of Fit Keterangan

Normal 0,9834

Lognormal 0,9687

Eksponensial 0,8516

Weibull 0,9898 Terpilih

Sumber : Pengolahan Data

5.6.4. Komponen Pressure Clamp

Perhitungan secara manual dilakukan dengan menghitung Index of Fit. Pemilihan pola ditribusi dilakukan dengan cara memilih Index of Fit yang terbesar. Berikut adalah perhitungan untuk mendapatkan distribusi kerusakan komponen pressure clamp.

1. Distribusi Normal

Langkah awal adalah menghitung nilai tengah kerusakan (median rank). Nilai ini dapat dihitung dengan menggunakan rumus:

�(�) = � −0,3

�+ 0,4

�(�) = 1−0,3

15 + 0,4= 0,0455

Tabel 5.30. Perhitungan Index of Fit dengan Distribusi Normal pada

Sumber : Pengolahan Data

�=

2. Distribusi Lognormal

Tabel 5.31. Perhitungan Index of Fit dengan Distribusi Lognormal pada

Sumber : Pengolahan Data

�=

3. Distribusi Eksponensial

Tabel 5.32. Perhitungan Index of Fit dengan Distribusi Eksponensial pada

Sumber : Pengolahan Data

�=

4. Distribusi Weibull

Tabel 5.33. Perhitungan Index of Fit dengan Distribusi Weibull pada

Sumber : Pengolahan Data

�=

Tabel 5.34. Rekapitulasi Pola Distribusi Interval Waktu Kerusakan

Komponen Pressure Clamp

Distribusi Index of Fit Keterangan

Normal 0,9470

Lognormal 0,9480

Eksponensial 0,8007

Weibull 0,9691 Terpilih

Sumber : Pengolahan Data

5.7. Estimasi Parameter

Penentuan/estimasi parameter didasarkan pada pola distribusi data yang diperoleh pada langkah penentuan pola distribusi data sebelumnya. Penentuan parameter diperoleh dengan menggunakan software minitab. Berikut rekapitulasi parameter untuk masing-masing komponen.

Tabel 5.35. Rekapitulasi Pola Distribusi dan Parameter Interval Kerusakan

Komponen Kritis Mesin Injection Molding

No Part Distribusi Terpilih Parameter

1. O-ring Motor Weibull α = 45,97 ; β = 9,075

2. Heater Weibull α = 32,98 ; β = 9,641

3. Noozle Weibull α = 37,16 ; β = 7,585

4. Pressure Clamp Weibull α = 38,29 ; β = 7,818

5.8. Perhitungan Keandalan dan Jadwal Perawatan Komponen Mesin

Injection Molding

Penentuan konsep keandalan (reliability) didasarkan pada distribusi yang diperoleh dari hasil pengujian dan parameter dari distribusi tersebut. Dengan menggunakan persamaan fungsi keandalan dapat diketahui keandalan dari suatu mesin.

5.8.1. Perhitungan Keandalan dan Jadwal Perawatan Komponen O-ring

Motor

Komponen o-ring motor pada mesin injection molding berdistribusi weibull dengan estimasi parameter α = 45,97 dan β = 9,075. Dengan demikian reliability untuk komponen o-ring motor dapat dihitung menggunakan fungsi reliability sebagai berikut:

�(�) =��� �− ��

�� �

�

Perhitungan reliability aktual komponen o-ring motor pada mesin injection molding dapat dilihat pada Tabel 5.36.

Tabel 5.36. Perhitungan Keandalan Aktual Komponen O-ring Motor

Tabel 5.36. Perhitungan Keandalan Aktual Komponen O-ring Motor

Sumber : Pengolahan Data

Nilai MTTF dihitung berdasarkan pola distribusi kerusakan dan parameter distribusi komponen kritis. Dengan demikian nilai MTTF untuk komponen o-ring motor dapat dihitung menggunakan fungsi MTTF sebagai berikut:

Perhitungan reliability usulan komponen o-ring motor dengan nilai tusulan = nilai

MTTF adalah sebagai berikut:

�(� = 43,3224) =�ℎ(�)

�

�(� = 43,3224) = 7 11

5.8.2. Perhitungan Keandalan dan Jadwal Perawatan Komponen Heater

Komponen heater pada mesin injection molding berdistribusi weibull dengan estimasi parameter α = 32,98 dan β = 9,641. Dengan demikian reliability untuk komponen heater dapat dihitung menggunakan fungsi reliability sebagai berikut:

�(�) =��� �− ��

�� �

�

Perhitungan reliability aktual komponen heater pada mesin injection molding dapat dilihat pada Tabel 5.37.

Tabel 5.37. Perhitungan Keandalan Aktual Komponen Heater

Tabel 5.37. Perhitungan Keandalan Aktual Komponen Heater (Lanjutan)

I ti (hari) R(t)

17 36 0,0976

18 37 0,0483

Rata-rata 0,4873

Sumber : Pengolahan Data

Nilai MTTF dihitung berdasarkan pola distribusi kerusakan dan parameter distribusi komponen kritis. Dengan demikian nilai MTTF untuk komponen heater dapat dihitung menggunakan fungsi MTTF sebagai berikut:

����= �� �1 +1

��

����= 32,98 � �1 + 1 9,641�

����= 31,1437

Perhitungan reliability usulan komponen heater dengan nilai tusulan = nilai MTTF

adalah sebagai berikut:

�(� = 31,1437) =�ℎ(�)

�

�(� = 31,1437) =11 18

�(� = 31,1437) = 0,6111

5.8.3. Perhitungan Keandalan dan Jadwal Perawatan Komponen Noozle

untuk komponen noozle dapat dihitung menggunakan fungsi reliability sebagai

Perhitungan reliability aktual komponen noozle pada mesin injection molding dapat dilihat pada Tabel 5.38.

Tabel 5.38. Perhitungan Keandalan Aktual Komponen Noozle

I ti (hari) R(t)

Nilai MTTF dihitung berdasarkan pola distribusi kerusakan dan parameter distribusi komponen kritis. Dengan demikian nilai MTTF untuk komponen noozle dapat dihitung menggunakan fungsi MTTF sebagai berikut:

����= �� �1 +1

��

����= 37,16 � �1 + 1 7,585�

����= 34,7343

Perhitungan reliability usulan komponen noozle dengan nilai tusulan = nilai MTTF

adalah sebagai berikut:

�(� = 34,7343) =�ℎ(�)

�

�(� = 34,7343) = 9 16

�(� = 34,7343) = 0,5625

5.8.4. Perhitungan Keandalan dan Jadwal Perawatan Komponen Pressure

Clamp

Komponen pressure clamp pada mesin injection molding berdistribusi weibull dengan estimasi parameter α = 38,29 dan β = 7,818. Dengan demikian reliability untuk komponen pressure clamp dapat dihitung menggunakan fungsi reliability sebagai berikut:

�(�) =��� �− ��

�� �

Perhitungan reliability aktual komponen pressure clamp pada mesin injection molding dapat dilihat pada Tabel 5.39.

Tabel 5.39. Perhitungan Keandalan Aktual Komponen Pressure Clamp

I ti (hari) R(t)

Sumber : Pengolahan Data

Nilai MTTF dihitung berdasarkan pola distribusi kerusakan dan parameter distribusi komponen kritis. Dengan demikian nilai MTTF untuk komponen pressure clamp dapat dihitung menggunakan fungsi MTTF sebagai berikut:

����= �� �1 +1