STUDI IMPLEMENTASI

PREVENTIVE MAINTENANCE

PADA PT. INTAN SUAR KARTIKA DENGAN METODE

RELIABILITY CENTERED MAINTENANCE

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

CHRISTINA

060403005

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas Rahmat dan Karunia-Nya penulis dapat menyelesaikan penyusunan laporan Tugas Akhir ini

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Penulis melakukan penelitian di PT. Intan Suar Kartika, dengan judul penelitian Studi Implementasi Preventive Maintenance pad PT. Intan Suar Kartika dengan MetodeReliability Centered Maintenance .

Penulis menyadari bahwa dalam penulisan laporan ini belum sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan laporan ini.

Akhir kata, penulis mengharapkan agar laporan Tugas Sarjana ini dapat memberikan manfaat baik bagi kita semua.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS.

UCAPAN TERIMA KASIH

Dalam penulisan laporan Tugas Akhir ini, penulis telah mendapatkan bimbingan dan dukungan yang besar dari berbagai pihak, baik berupa materiil, spiritual, informasi maupun administrasi. Oleh karena itu, penulis mengucapkan terima kasih kepada :

1. Papa dan Mama tercinta atas semua doa-doa dan motivasi yang telah diberikan, serta kakakku Chistin dan adikku Dessi Natalia yang telah memberikan banyak bantuan, motivasi dan ide-ide membangun dalam penyelesaian Tugas Sarjana ini.

2. Ibu Ir. Elisabeth Ginting, M.Si, selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan penulis dalam penyelesaian Tugas Sarjana ini.

3. Ibu Tuti Sarma Sinaga, ST. MT, selaku Dosen Pembimbing II atas waktu, bimbingan, pengarahan, dan masukan yang diberikan penulis dalam penyelesaian Tugas Sarjana ini.

4. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara yang telah memberi izin pelaksanaan Tugas Sarjana ini dan dukungan serta perhatian yang diberikan kepada penulis.

5. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng, selaku Ketua Bidang Rekayasa Sistem Manufaktur atas waktu, bimbingan, pengarahan, dan masukan yang diberikan penulis dalam penyelesaian Tugas Sarjana ini.

6. Bapak Aulia Ishak, S.T., M.T. dan Bapak Ir. Sugih Arto Pujangkoro, M.M. selaku koordinator Tugas Akhir Departemen Teknik Industti USU.

8. Bapak Marto yang telah memberi bantuan dalam pengurusan administrasi izin pelaksanaan Tugas Akhir.

9. Maria, Hela, dan Erwin Haryantan selaku rekan dalam penelitian Tugas Akhir di PT. Intan Suar Kartika yang telah memberikan bantuan selama menjalankan penelitian dan penyelesaian Tugas Akhir.

10. Bapak Ir. Mangara M. Tambunan, M.Sc selaku Kepala Laboratorium Komputasi dan rekan-rekan Asisten Laboratorium Komputasi (Yansen, Andy C.W, Eddy Setiawan, Ruth Helena, Yansen Siswanto, Alfi, Ronald Sumual, Michelson, Efraim, Grace, Mellisa, Jessica, William, BB, dan Jhonly) yang telah memberikan bantuan dan motivasi selama penyusunan laporan

11. Teman-teman stambuk 2006, adik-adik stambuk 2007, 2008, dan 2009 yang tidak dapat saya tuliskan namanya satu per satu atas dukungan yang diberikan.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT SIDANG TUGAS SARJANA... iii

KATA PENGANTAR... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... xiv

DAFTAR GAMBAR... xvi

DAFTAR LAMPIRAN... xviii

ABSTRAK... xix

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II. GAMBARAN UMUM PERUSAHAAN... II-1 2.1. Sejarah Perusahaan... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Lokasi Perusahaan... II-3 2.4. Standar Mutu Bahan / Produk ... II-3 2.5. Bahan yang Digunakan ... II-5 2.6. Utilitas ... II-7 2.7. Perawatan Mesin dan Peralatan... II-9 2.8. Safety and Fire Protection... II-10 2.9. Pengolahan Limbah... II-11 2.10. Struktur Organisasi... II-12 2.11. Pembagian Tugas dan Wewenang... II-12 2,12. Jumlah Tenaga Kerja dan Jam Kerja... II-18 2.12.1. Tenaga Kerja ... II-18 2.12.2. Jam Kerja... II-20 2.13. Sistem Pengupahan dan Fasilitas Lainnya ... II-21

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.1.2. Klasifikasi Perawatan ... III-2 3.1.2.1.Preventive Maintenance... III-4 3.1.2.2.Corrective Maintenance... III-5 3.2. RCM (Reliability Centered Maintenance)... III-6 3.2.1. Langkah-Langkah Penerapan RCM... III-11

3.2.1.1. Pemilihan Sistem dan Pengumpulan

Informasi... III-11 3.2.1.2. Pendefinisian Batasan Sistem ... III-13 3.2.1.3. Deskripsi Sistem dan Diagram Blok

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.4. UjiKolmogorov-Smirnov... III-32 3.5. Interval Pergantian Komponen dengan Total Minimum

Downtime... III-34

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.3.8.1. Rekomendasi Tindakan Perawatan

Berdasarkan Pendekatan RCM ... IV-13 4.3.8.2. Interval Pergantian Komponen Berdasarkan

Total Minimum Downtime... IV-13 4.3.8.3. Rekomendasi Jadwal Perawatan

Berdasarkan Interval Pergantian

Komponen... IV-13 4.3.9. Kesimpulan dan Saran ... IV-13

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1 5.1. Pengumpulan Data ... V-1 5.2. Pengolahan Data ... V-5 5.2.1. Sistem Perawatan Sekarang ... V-5 5.2.2. Reliability Centered Maintenance(RCM) ... V-8

5.2.2.1. Pemilihan Sistem dan Pengumpulan

Informasi... V-8 5.2.2.2. Pendefinisian Batasan Sistem ... V-9 5.2.2.3. Penjelasan Sistem dan Blok Diagram

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.2.4. Penjelasan Fungsi Sistem dan Kegagalan

Fungsi ... V-17 5.2.2.5. Analisis Mode Kegagalan dan Efek

Kegagalan (FMEA)... V-18 5.2.2.6. Analisis Cabang Logika (LTA) ... V-26 5.2.2.7. Pemilihan Tindakan ... V-27 5.2.3. Pengujian Pola Distribusi danReliability... V- 36 5.2.4. PerhitunganTotal Minimum Downtime ... V- 39

VI ANALISIS PEMECAHAN MASALAH... VI-1 6.1. Rekomendasi Tindakan Perawatan Berdasarkan Pendekatan

RCM ... VI-1 6.1.1. Analisis Mode Kegagalan dan Efek Kegagalan

(FMEA)... VI-1 6.1.2. Kategori Komponen Berdasarkan LTA ... VI-2 6.1.3. Pemilihan Tindakan ... VI-3 6.2. Interval Pergantian Komponen BerdasarkanTotal

Minimum Downtime... VI-7 6.3. Rekomendasi Jadwal Perawatan Berdasarkan Interval

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VII KESIMPULAN DAN SARAN... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-3

DAFTAR TABEL

TABEL HALAMAN

2.1. Spesifikasi Ukuran Paku ... II-3 2.2. Komposisi KimiaWirerod... II-5 2.3. Alokasi Penggunaan Tenaga Kerja PT. Intan Suar Kartika ... II-18 3.1. TingkatanSeverity... III-12 3.2. TingkatanOccurrence... III-12 3.3. TingkatanDetection... III-13 5.1. Rekapitulasi FrekuensiBreakdownMesin Produksi Paku Periode

Januari 2009 November 2010 ... V-2 5.2. Interval Kerusakan Komponen pada Mesin Produksi Paku... V-4 5.3. SWBS Sistem Produksi Paku... V-15 5.4. Fungsi dan Kegagalan Fungsi Subsistem... V-17 5.5. Matriks Kegagalan Fungsi ... V-18 5.6. FMEAWorksheet... V-20 5.7. LTA (Logic Tree Analysis) ... V-28 5.8. Pemilihan Tindakan... V-33 5.9. Pola Distribusi Interval Kerusakan ... V-36 5.10. Parameter Distribusi Kerusakan Komponen ... V-40 6.1. Rekapitulasi Kategori Komponen ... VI-2 6.2. Rekapitulasi Tindakan Perawatan Komponen Mesin Produksi

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

6.3. KegiatanPreventive MaintenanceUntuk Kategori

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Bagian-bagian Paku... II-4 2.2. Struktur Organisasi PT. Intan Suar Kartika... II-14 3.1. Klasifikasi Perawatan ... III-2 3.2. Prinsip-prinsip Dasar RCM ... III-11 3.3. ContohSystem Work Breakdown Structure... III-14 3.4. StrukturLogic Tree Analysis... III-20 3.5. Road MapPemilihan Tindakan ... III-21 3.6. Bathtub Curve... III-24 3.7. Pergantian Komponen Berdasarkan Interval Waktu... III-35 4.1. Blok Diagram Prosedur Penelitian ... IV-2 4.2. Kerangka Konseptual Penelitian... IV-3 4.3. Struktur Analisis Cabang Logika (LTA) ... IV-9 4.2. Road MapPemilihan Tindakan ... IV-10 5.1. Cause and Effect DiagramPerawatan Sekarang (Blower)... V-7 5.2. Cause and Effect DiagramPerawatan Sekarang(Drawing Machine,

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.7. Road MapPemilihan TindakanElectricMotor... V-32 5.8. Probability Density FunctionKomponenBearingTarik Kawat... V-37 5.9. Cumulatif Distribusi FunctionKomponenBearingTarik Kawat ... V-38 5.10. Survival FunctionKomponenBearingTarik Kawat... V-38 5.11. Hazard FunctionKomponenBearingTarik Kawat ... V-39 6.1. Kalender Jadwal Pergantian KomponenBearing,Dies,Cutter, dan

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT. Intan Suar Kartika merupakan salah satu perusahaan yang bergerak di dalam industri yang memproduksi paku dan kawat.Sistem perawatan mesin yang diterapkan pada perusahaan masih bersifat corrective maintenance sehingga aktivitas produksi sering mengalami hambatan karena mesin-mesin produksi tidak dapat berfungsi. Besarnya tingkat kegagalan beroperasi (breakdown) yang dihasilkan oleh mesin produksi paku yaitu rata-rata 40% setiap bulannya mengakibatkan downtime yang ujung-ujungnya menurunkan produktivitas perusahaan, oleh karenanya diperlukan sebuah sistem perencanaan perawatan yang bersifat preventiveagar menghasilkan availability(ketersediaan) mesin yang optimal.

Berdasarkan kondisi tersebut, maka dalam penelitian ini akan dilakukan pengembangan kegiatan perawatan berdasarkan metode Reliability Centered Maintenance. Tujuan dari penelitian ini adalah untuk merancang kegiatan perawatan preventive dengan metode Reliability Centered Maintenance (RCM) dan mengkaji penerapan rancangan perawatan preventive yang dirancang untuk menggantikan sistem perawatan corrective yang diterapkan perusahaan selama ini, agar dapat meningkatkan availability mesin sehingga meningkatkan jumlah produksi dan produktivitas perusahaan juga akan ikut meningkat. Penelitian diawali dengan identifikasi sistem perawatan mesin sekarang menggunakan cause and effect diagram, kemudian dilakukan perancangan kegiatan perawatan dengan mengikuti langkah-langkah dalam metodeReliability Centered Maintenance.

Dari pengolahan data dan pembahasan yang dilakukan diperoleh komponen yang paling kritis adalahbearing, dies, cutter, danhammer. Kegagalan komponen pada sistem produksi paku yang termasuk dalam kategori safety problem sebesar 6.67% dan sebagian besar (mencapai 93.33%) komponen sistem produksi paku berada dalam kategori outage problem. Pemilihan tindakan berdasarkan kondisi (CD) sebesar 73.33% dan untuk kategori berdasarkan waktu (TD) sebesar 26.67%. Dari total minimum downtime diperoleh interval untuk komponenbearingadalah 30 hari, untuk komponendies11 hari, untuk komponen hammer 13 hari, dan untuk komponen cutter 12 hari. Untuk komponen yang berdasarkan tindakan (CD) akan dirancang kegiatan perawatan yang bersifat daily preventive, weekly preventive, dan monthly preventive. Untuk kategori berdasarkan waktu (TD) akan dirancang kalendar jadwal perawatan untuk tahun 2011 berdasarkan interval pergantian komponen yang diperoleh sebelumnya. Rancangan jadwal perawatan memberikan penurunan nilai downtime sebesar 29.32% untuk komponen bearing tarik kawat, 40.32% untuk bearing pembuatan paku, 24.79% untukdies, 36.62% untukhammer, dan 35.95% untukcutter.

ABSTRAK

PT. Intan Suar Kartika merupakan salah satu perusahaan yang bergerak di dalam industri yang memproduksi paku dan kawat.Sistem perawatan mesin yang diterapkan pada perusahaan masih bersifat corrective maintenance sehingga aktivitas produksi sering mengalami hambatan karena mesin-mesin produksi tidak dapat berfungsi. Besarnya tingkat kegagalan beroperasi (breakdown) yang dihasilkan oleh mesin produksi paku yaitu rata-rata 40% setiap bulannya mengakibatkan downtime yang ujung-ujungnya menurunkan produktivitas perusahaan, oleh karenanya diperlukan sebuah sistem perencanaan perawatan yang bersifat preventiveagar menghasilkan availability(ketersediaan) mesin yang optimal.

Berdasarkan kondisi tersebut, maka dalam penelitian ini akan dilakukan pengembangan kegiatan perawatan berdasarkan metode Reliability Centered Maintenance. Tujuan dari penelitian ini adalah untuk merancang kegiatan perawatan preventive dengan metode Reliability Centered Maintenance (RCM) dan mengkaji penerapan rancangan perawatan preventive yang dirancang untuk menggantikan sistem perawatan corrective yang diterapkan perusahaan selama ini, agar dapat meningkatkan availability mesin sehingga meningkatkan jumlah produksi dan produktivitas perusahaan juga akan ikut meningkat. Penelitian diawali dengan identifikasi sistem perawatan mesin sekarang menggunakan cause and effect diagram, kemudian dilakukan perancangan kegiatan perawatan dengan mengikuti langkah-langkah dalam metodeReliability Centered Maintenance.

Dari pengolahan data dan pembahasan yang dilakukan diperoleh komponen yang paling kritis adalahbearing, dies, cutter, danhammer. Kegagalan komponen pada sistem produksi paku yang termasuk dalam kategori safety problem sebesar 6.67% dan sebagian besar (mencapai 93.33%) komponen sistem produksi paku berada dalam kategori outage problem. Pemilihan tindakan berdasarkan kondisi (CD) sebesar 73.33% dan untuk kategori berdasarkan waktu (TD) sebesar 26.67%. Dari total minimum downtime diperoleh interval untuk komponenbearingadalah 30 hari, untuk komponendies11 hari, untuk komponen hammer 13 hari, dan untuk komponen cutter 12 hari. Untuk komponen yang berdasarkan tindakan (CD) akan dirancang kegiatan perawatan yang bersifat daily preventive, weekly preventive, dan monthly preventive. Untuk kategori berdasarkan waktu (TD) akan dirancang kalendar jadwal perawatan untuk tahun 2011 berdasarkan interval pergantian komponen yang diperoleh sebelumnya. Rancangan jadwal perawatan memberikan penurunan nilai downtime sebesar 29.32% untuk komponen bearing tarik kawat, 40.32% untuk bearing pembuatan paku, 24.79% untukdies, 36.62% untukhammer, dan 35.95% untukcutter.

BAB I PENDAHULUAN

1.1. Latar Belakang

Pada dunia industri yang semakin kompetitif saat ini, persaingan didalam efektifitas dan efisiensi semakin meningkat menuntut adanya peningkatan availabilitas (tingkat ketersediaan) peralatan untuk mendukung proses produksi sehingga diperlukan desain sistem perawatan.

Perancangan kegiatan perawatan mutlak dibutuhkan, dengan desain kegiatan yang terbaik adalah desain yang berorientasi pada jaminan keandalan dari suatu peralatan. Seiring perkembangan jaman, tuntutan akan jaminan keselamatan dan lingkungan serta perawatan yang applicable dan komprehensif membuat perubahan desain kegiatan perawatan berkembang.

ujung-ujungnya menurunkan produktivitas perusahaan, oleh karenanya diperlukan sebuah sistem perencanaan perawatan yang bersifatpreventiveagar menghasilkan availability(ketersediaan) mesin yang optimal.

Preventive maintenance adalah aktivitas perawatan yang dilakukan sebelum terjadinya kegagalan atau kerusakan pada sebuah sistem atau komponen, dimana sebelumnya sudah dilakukan perencanaan dengan pengawasan yang sistematik, deteksi, dan koreksi, agar sistem atau komponen tersebut dapat mempertahankan kapabilitas fungsionalnya. Tujuan dari preventive maintenance adalah mendeteksi lebih awal terjadinya kegagalan/kerusakan, meminimalisasi terjadinya kegagalan dan meminimalkan kegagalan produk yang disebabkan oleh kerusakan sistem.

Reliability Centered Maintenance (RCM) merupakan suatu program perawatan yang optimal dimana mengkombinasikan pendekatan statistik dan menerapkan berbagai macam strategi perawatan. (Andy Risliyanto, Penerapan Reliability Centered Maintenance pada Electrostatic Precipitator di PT. IPMOMI PAITON)

RCM (Reliability Centered Maintenance) merupakan suatu teknik yang dipakai untuk mengembangkan preventive maintenance yang terjadwal. Hal ini didasarkan pada prinsip bahwa keandalan dari peralatan dan struktur dari kinerja yang akan dicapai adalah fungsi dari perancangan (design) dan kualitas pembentukan preventive maintenance yang efektif akan menjamin terlaksananya desain keandalan dari peralatan. (Ahmad Kholid Alghofari, Perencanaan Pemeliharaan Mesin Ballmill dengan BasisReliability Centered Maintenance).

1.2. Rumusan Permasalahan

Berdasarkan latar belakang yang telah disebutkan di atas, maka terdapat dua rumusan permasalahan yang ada dalam penelitian ini yaitu :

1. Bagaimana kegiatan perawatan dalam usaha menurunkan tingkat breakdown mesin dandowntimeproduksi.

2. Bagaimana penerapan Reliability Centered Maintenance (RCM) dalam perancangan kegiatan perawatan untuk menurunkan tingkat breakdown mesin dandowntimeproduksi.

1.3. Tujuan Penelitian

dapat meningkatkan availability mesin sehingga meningkatkan jumlah produksi dan produktivitas perusahaan juga akan ikut meningkat.

Tujuan khusus penelitian ini, yaitu:

1. Mengetahui jenis-jenis kegagalan fungsi dari komponen mesin dan efek yang ditimbulkan dari kegagalan fungsi tersebut.

2. Mengetahui komponen mesin yang paling kritis.

3. Mengetahui nilaiTotal Minimum Downtimedari komponen mesin yang paling kritis

4. Mengetahui kategori tindakan untuk masing-masing komponen mesin sebagai acuan untuk pembuatan rekomendasi kegiatan perawatan.

5. Mengetahui interval pergantian dari komponen mesin yang paling kritis sebagai acuan untuk pembuatan rekomendasi jadwal perawatan.

1.4. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah: 1. Bagi Mahasiswa

Memberikan pengalaman dalam menerapkan dan mengembangkan ilmu pengetahuan yang diperoleh di perkuliahan dan membandingkan antara teori yang diperoleh dengan permasalahan pada perusahaan khususnya mengenai preventive maintenance dan Reliability Centered Maintenance (RCM) serta aplikasinya di lapangan.

Sebagai tambahan referensi bagi Departemen Teknik Industri USU yang dapat digunakan untuk penelitian-penelitian selanjutnya.

3. Bagi Perusahaan

Memberikan masukan bagi perusahaan untuk perbaikan sistem perawatan yang diterapkan oleh perusahaan pada saat ini.

1.5. Pembatasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini antara lain: 1. Penelitian dilakukan pada lini proses produksi paku

2. Datafailurepada mesin hanya berdasarkan pada data historis perawatan tahun 2009-2010.

3. Penelitian tidak membahas mengenai finansial pada perusahaan tersebut. 4. Studi implementasi dilakukan pada komponen yang kritis.

Asumsi-asumsi dalam penelitian ini adalah:

1. Tidak ada penambahan mesin produksi selama penelitian. 2. Proses produksi berjalan normal.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah sebagai berikut:

JUDUL

UCAPAN TERIMA KASIH DAFTAR ISI

DAFTAR TABEL DAFTAR GAMBAR DAFTAR LAMPIRAN RINGKASAN

BAB I PENDAHULUAN

Bab ini berisi latar belakang masalah, perumusan masalah, tujuan dan manfaat penelitian, pembatasan masalah dan asumsi penelitian, serta sistematika penulisan tugas akhir.

BAB II GAMBARAN UMUM PERUSAHAAN

Bab ini berisi sejarah dan gambaran umum perusahaan, organisasi dan manajemen perusahaan.

BAB III LANDASAN TEORI

Bab ini berisi teori-teori yang digunakan dalam analisis pemecahan masalah.

BAB IV METODOLOGI PENELITIAN

Bab ini berisi tahapan-tahapan penelitian mulai dari persiapan hingga penyusunan laporan tugas akhir.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

BAB VI ANALISIS PEMECAHAN MASALAH

Bab ini berisi analisis hasil pengolahan data dan pemecahan masalah.

BAB VII KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan yang didapat dari hasil pemecahan masalah dan saran-saran yang diberikan kepada pihak perusahaan. DAFTAR PUSTAKA

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Umum Perusahaan

PT. Intan Suar Kartika merupakan perusahaan swasta nasional yang bergerak dalam industri yang memproduksi bahan bangunan yaitu paku dan kawat. PT. Intan Suar Kartika berlokasi di Jl. K. L. Yos Sudarso Km. 9,6 Medan dan memiliki kantor pusat dan pemasarannya yang berlokasi Jl. Gandhi No. 130 (d/h 14-B) Medan.

PT. Intan Suar Kartika merupakan pengembangan dari PT. Intan Nasional Iron Industri yang didirikan pada bulan Mei 1971 dengan masa proyek selama kurang lebih enam bulan. Pada bulan Oktober 1971 perusahaan telah dapat melakukan produksi percobaan yaitu proses penggalvanisan plat seng.

Seiring proses berjalannya waktu dan semakin mantapnya kondisi perusahaan, maka pada tahun 1973 perusahaan melakukan pengembangan usaha dengan memproduksi kawat paku, paku, kawat licin, serta kawat duri dengan nama perusahaan yang berbeda, yaitu PT. Intan Suar Kartika.

berlokasi di Jl. K. L. Yos Sudarso Km. 9,6 Medan sepenuhnya memproduksi paku, paku seng, kawat licin, dan kawat duri.

2.2. Ruang Lingkup Bidang Usaha

Produk yang dihasilkan oleh PT. Intan Suar Kartika adalah paku, paku seng, kawat licin, dan kawat duri. Bahan baku yang digunakan untuk semua produk ini adalah Wirerod yang diimpor dari India, Singapura, Rusia dan Australia.

PT. Intan Suar Kartika memproduksi berbagai jenis ukuran paku, diantaranya:

Untuk paku seng, PT. Intan Suar Kartika hanya memproduksi ukuran 2 x 12. Sedangkan untuk kawat licin dan kawat duri, PT. Intan Suar Kartika memproduksi dalam bentuk gulungan dengan panjang 1 gulungan adalah 50 meter.

2.3. Lokasi Perusahaan

Perusahaan PT. Intan Suar Kartika berlokasi di Jl. K. L. Yos Sudarso Km. 9,6 Kampung Mabar Medan dengan kantor pusat dan pemasarannya di Jl. Gandhi No. 130 (d/h 14-B) Medan.

2.4. Standar Mutu Bahan / Produk

Pabrik paku PT. Intan Suar Kartika memproduksi beragam jenis paku dengan berbagai jenis ukuran yang diproduksi sesuai dengan standar mutu yang telah ditentukan. Spesifikasi ukuran paku yang diproduksi oleh PT. Intan Suar Kartika dapat dilihat pada Tabel 2.1. berikut ini.

Tabel 2.1. Spesifikasi Ukuran Paku

No. Ukuran(mm)

Diameter Kawat

Panjang Paku Diameter Topi Tebal

Paku Kepala Paku Kepala

Standar Toleransi Standar Toleransi Standar Toleransi Topi

(mm) (mm) (mm) (mm) (mm) (mm) (mm)

1 1,65 x 25,40 1.65 1.63-1.7 25.40 24.40-26.40 4.00 3.50-4.25 0.50

2 1,82 x 31,75 1.82 1.8-1.87 31.75 30.75-32.75 4.50 4.00-4.75 0.50

3 2,10 x 38,10 2.10 2.08-2.15 38.10 37.10-39.10 5.00 4.50-5.25 0.50

4 2,87 x50,80 2.87 2.85-2.92 50.80 49.30-52.30 6.75 6.25-7.00 0.70

5 3,05 x 50,80 3.05 3.03-3.1 50.80 49.30-52.30 7.70 7.20-7.90 0.70

Tabel 2.1. Spesifikasi Ukuran Paku (Lanjutan)

No. Ukuran(mm)

Diameter Kawat

Panjang Paku Diameter Topi Tebal

Paku Kepala Paku Kepala

Standar Toleransi Standar Toleransi Standar Toleransi Topi

(mm) (mm) (mm) (mm) (mm) (mm) (mm)

8 3,40 x 76,20 3.40 3.38-3.45 76.20 74.20-78.20 8.20 7.70-8.40 0.70

9 3,76 x 88,90 3.76 3.74-3.81 88.90 86.90-90.90 9.20 8.70-9.40 0.70

10 4,10 x 76,20 4.10 4.08-4.15 76.20 74.20-78.20 10.00 9.00-10.20 1.00

11 4,10 x 101,60 4.10 4.08-4.15 101.60 99.60-103.60 10.00 9.00-10.20 1.00

12 4,50 x 88,90 4.50 4.48-4.55 88.90 86.90-90.90 11.00 10.00-11.50 1.00

13 5,15 x 101,60 5.15 5.13-5.2 101.60 99.60-103.60 12.00 11.00-12.50 1.00

14 5,15 x 127,00 5.15 5.13-5.2 127.00 125.00-129.00 12.00 11.00-12.50 1.00

15 5,15 x 127,00 5.15 5.13-5.2 127.00 125.00-129.00 13.00 12.00-13.50 1.00

16 5,58 x 152,40 5.58 5.56-5.63 152.40 150.40-154.40 13.00 12.00-13.50 1.00

Sumber: PT. Intan Suar Kartika

Gambar 2.1. Bagian-bagian Paku

Produk paku dan paku seng yang dihasilkan pada PT. Intan Suar Kartika yang dapat diterima di pasaran memenuhi harus kriteria sebagai berikut:

a. Mata, batang, kepala paku lurus b. Tebal kepala paku rata

c. Bunga kepala paku jelas d. Batang paku lurus

Sedangkan untuk produk kawat licin, dan kawat duri yang dihasilkan pada PT. Intan Suar Kartika yang dapat diterima di pasaran memenuhi harus kriteria permukaan kawat licin, dan kawat tidak berkarat.

2.5. Bahan yang Digunakan

Bahan yang digunakan oleh PT. Intan Suar Kartika dalam memproduksi paku dibagi atas bahan baku, bahan penolong dan bahan tambahan.

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk dan memiliki persentase yang besar dalam produk dibandingkan bahan-bahan lainnya. Bahan baku yang digunakan oleh PT. Intan Suar Kartika adalahwirerod.

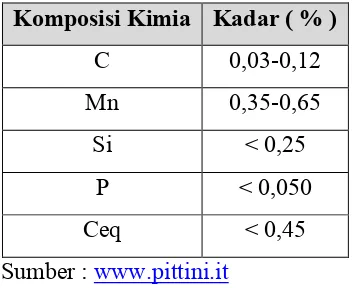

[image:30.595.224.401.581.725.2]Wirerod merupakan gulungan kawat baja yang memiliki kadar karbon 0,25 %, berdiameter 5,5 mm.Wireroddigulung dalam bentuk bundelan-bundelan (coils) dengan berat 1500 kg. Wireroddiperoleh dari PT. Isfet Indo Surabaya, PT. Growth Sumatera Industri Medan, Singapura, Amerika, India dan Rusia. Komposisi kimiawirerodakan diuraikan pada Tabel 2.2 berikut ini.

Tabel 2.2. Komposisi KimiaWire Rod

Komposisi Kimia Kadar ( % )

C 0,03-0,12

Mn 0,35-0,65

Si < 0,25

P < 0,050

Ceq < 0,45

C = Carbon Mn = Mangan Cr = Cromium Mo = Molibdenum V = Vanadium Ni = Nikel Cu = Cuprum 2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah proses dan meningkatkan kualitas dari produk yang dihasilkan. Bahan tambahan yang ditambahkan kepada produk sehingga menghasilkan suatu produk akhir yang siap untuk dipasarkan, dapat berupa kemasan ataupun aksesoris.

Bahan tambahan yang digunakan dalam produksi adalah : a. Kotak paku sebagai kemasan untuk melindungi paku.

b. Band tape, digunakan untuk mengikat kotak paku yang telah berisi paku. c. Label, digunakan untuk menandai jenis dan ukuran paku yang telah

diproduksi.

d. Steples, digunakan untuk merekatkan kotak paku. e. Strapping bandsebagai segel kotak-kotak paku.

3. Bahan Penolong

terhadap bahan baku dalam suatu proses produksi. Bahan penolong yang digunakan pada proses produksi, yaitu:

a. Larutan HCl untuk menghilangkan sisa karat.

b. Larutan H2SO4 untuk menghilangkan asam padawirerod(pH=2,6)

c. Air (H2O) untuk pencucian wirerod dan bahan pendingin mesin tarik kawat

(pH=7)

d. Larutan Kapur tohor (CaCO3) untuk melunakkan dan melicinkan wirerod

(pH= 9)

e. Sekam padi untukpolishpaku.

f. Parafin untuk melapisi paku agar tidak cepat berkarat.

g. Tepung (campuran kaolin dan kalsium) untuk memperlicin permukaan kawat pada proses tarik kawat sehingga kawat tidak mudah putus dan menjaga agar dietidak langsung bersentuhan dengan kawat.

h. Larutan Ca(OH)2untuk menetralisirwirerodagar tidak terjadi proses oksidasi.

2.6. Utilitas

Utilitas merupakan fasilitas penunjang untuk kelancaran melakukan proses produksi pada lantai produksi Adapun fasilitas penunjang yang terdapat pada pabrik ini adalah :

a. Pengolahan Air (Water Treatment)

1. Sebagai zat pendingin yang digunakan dalam proses penarikan wirerod menjadi kawat paku di lokasi tarik kawat.

2. Sebagai zat pendingin untuk mesin-mesin genset.

3. Sebagai bahan pelarut zat-zat kimia dalam proses pelapisan di lokasi crumepaku.

4. Sebagai bahan pelarut zat-zat kimia dalam proses pencucian wirerod di lokasi cuci kawat.

5. Sebagai bahan pembilasan pada proses cuci kawat dan prosescrumepaku 6. Untuk memenuhi kebutuhan air untuk keperluan pribadi di kamar mandi

karyawan.

Air yang digunakan di pabrik ini adalah air yang berasal dari air sungai yang terdapat dekat dengan lokasi pabrik, yang kemudian diolah terlebih dahulu sebelum dapat digunakan. Air hasil pengolahan ini tidak digunakan untuk air minum, sebab kualitasnya kurang baik untuk dikonsumsi. Untuk kebutuhan air minum di kantin, kamar mandi perusahaan menggunakan air yang berasal dari perusahaan air minum daerah.

b. Tenaga Listrik

Sumber tenaga listrik pada PT. Intan Suar Kartika ada dua yaitu tenaga listrik yang diperoleh dari PLN dan dari generator pembangkit listrik tenaga diesel.

1. Tenaga Listrik dari PLN

didistribusikan ke lokasi-lokasi kerja yang dikontrol pada panel-panel kontrol di lokasi gardu PLN dan lokasi genset.

2. Mesin Listrik Tenaga Diesel

Mesin ini dipersiapkan sebagai cadangan apabila ada pemutusan aliran listrik dari PLN. Mesin diesel yang terdapat di lokasi genset berjumlah tujuh buah yang terdiri dari :

- Mesin diesel merk Mitsubishi dengan kapasitas 250 KVA sebanyak empat buah.

- Mesin diesel merk MWM dengan kapasitas 250 KVA sebanyak dua buah. - Mesin diesel merk Mercedes dengan kapasitas 550 KVA sebanyak 1 buah.

2.7. Perawatan Mesin dan Peralatan

Adapun perawatan mesin dan peralatan pada PT. Intan Suar Kartika, antara lain :

1. Perawatan mesin sebelum dimulainya proses pengolahan

Perawatan dilakukan dengan membersihkan mesin, memeriksa oli motor penggerak mesin dan memberikan minyak gemuk pada gigi roda dan rantai-rantai pemutar jika diperlukan.

2. Pembersihan mesin setelah proses pengolahan

3. Pembongkaran mesin untuk mengganti/memperbaiki komponen mesin yang rusak.

Perawatan dilakukan dengan mengganti/ memperbaiki komponen yang rusak bila dididentifikasi adanya kegagalan fungsi akibat kerusakan pada komponen-komponen tertentu pada mesin produksi.

4. Pembongkaran mesin secara keseluruhan bila diperlukan sekali.

Pembongkaran mesin secara keseluruhan dilakukan apabila mesin tidak dapat berfungsi sama sekali. Lamanya waktu perbaikan bervariasi tergantung pada kerusakan yang ditemukan pada waktu pembongkaran.

2.8. Safety and Fire Protection

Sedangkan untuk perlindungan terhadap bahaya api, perusahaan menyediakan tangki air dengan persediaan air yang cukup manakala terjadi kebakaran di lingkungan pabrik. Hal ini menjadi tindakan pertama apabila terjadi kebakaran. Apabila terjadi kebakaran yang tidak mampu lagi ditangani sendiri oleh pihak perusahaan, maka pihak perusahaan memanggil mobil pemadam kebakaran.

2.9. Pengolahan Limbah

Limbah yang dihasilkan oleh PT. Intan Suar Kartika berupa limbah cair yang mengandung zat kimia dan limbah padat. Limbah cair yang dihasilkan adalah larutan asam klorida, larutan asam sulfat dan larutan kapur yang merupakan sisa dari bak pencucian. Sedangkan limbah padat yang dihasilkan adalah berupa sekam padi dan sisa-sisa kawat serta kupingan paku.

Limbah cair yang dihasilkan dinetralisisr terlebih dahulu sebelum dibuang ke selokan sehingga tidak membahayakan kesehatan lingkungan sekitar dan mengakibatkan pencemaran air sungai. Karena limbah cair yang dihasilkan berupa larutan asam, maka dalam proses netralisirnya menggunakan larutan basa.

2 NaCl + Ca(OH)2 2 Na(OH) + CaCl2

H2SO4+ NaOH Na2SO4+ 2 H2O

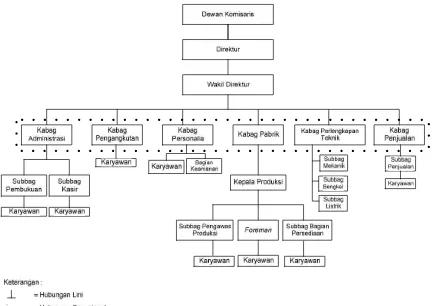

2.10. Struktur Organisasi

Ditinjau dari arti badan, organsasi dapat diartikan sebagai kelompok orang yang bekerja sama untuk mencapai suatu atau beberapa tujuan tertentu. Sedangkan ditinjau dari segi badan dan struktur, organisasi dapat diartikan sebagai gambaran secara skematis tentang hubungan hubungan kerja sama dari orang-orang yang terdapat dalam rangka usaha untuk mencapai suatu tujuan. Demikian juga pada PT. Intan Suar Kartika yang mempunyai tujuan untuk memperoleh keuntungan maksimum dengan menciptakan suasana dan mutu kerja yang optimum, sehingga dapat meningkatkan kegiatan perusahaan.

Struktur organisasi perusahaan ini merupakan kerangka dasar yang menggambarkan pembagian pelaksanaan kegiatan organisasi di dalam badan usaha tersebut, yang meliputi tata cara pembagian tugas dan wewenang, fungsi, tanggung jawab pekrjaan dan ketentuan mengenai hubungan formal antara fungsi-fungsi yang terdapat di dalam organ pokok perusahaan.

Adapun bentuk organisasi perusahaan ini adalah berbentuk campuran seperti terlihat pada gambar 2.2. Bentuk organisasi perusahaan tersebut memiliki hubungan lini dan fungsional, tetapi tidak memiliki hubungan staf karena langsung dipimpin dan diawasi oleh pimpinan.

Direktur bersama-sama dengan Dewan Komisaris (pemegang saham) serta Wakil Direktur, antara Manajer pabrik dengan Kepala produksi.

Hubungan fungsional adalah hubungan kerja dengan pembagian tugas dilakukan menurut fungsi-fungsi tugas yang diberikan perusahaan. Hubungan fungsional yang dijumpai pada perusahaan ini, yaitu di bawah Wakil Direktur ada 6 bagian tugas yang diberikan berdasarkan fungsinya yaitu administrasi keuangan, pengangkutan, personalia, manajer pabrik, perlengkapan teknik, dan penjualan. Untuk bagian administrasi keuangan dibagi atas 2 bagian tugas, yaitu pembukuan dan kasir. Untuk bagian Kepala produksi dibawahi oleh 3 bagian tugas yaitu pengawas produksi, bagian persediaan dan Foreman.

Dengan demikian, dari struktur organisasi perusahaan terlihat jelas hubungan kerja dalam perusahaan. Struktur organisasi dari PT. Intan Suar Kartika dapat digambarkan seperti gambar 2.2. berikut ini.

2.11. Pembagian Tugas dan Wewenang

Di bawah ini akan diuraikan masing-masing pembagian tugas dan tanggung jawab tiap jabatan yaitu sebagi berikut:

a. Dewan Komisaris

- Menentukan visi dan misi perusahaan

- Member arahan kepada direktur dalam menetapkan kebijakan perusahaan

Gambar 2.2. Struktur Organisasi PT. Intan Suar Kartika

b. Direktur

- Menetukan kebijakan perusahaan sesuai dengan pedoman yang telah ditenukan oleh dewan komosaris

- Mengangkat pegawai untuk tingkat staf dan menentukan tanggung jawab masing-masing bagian

- Mengadakan pengawasan terhadap keuangan perusahaan

c. Wakil Direktur

- Mengawasi seluruh kegiatan bawahan

- Menentukan besarnya gaji atau upah karyawan

- Membantu direktur dalam melaksanakan kebijakan perusahaan

- Member pertanggungjawaban terhadap direktur

d. Kepala Bagian Administrasi/ Keuangan

- Mengeluarkan surat-surat keluar perusahaan

- Mengesahkan dan menandatangani permintaan barang untuk keperluan produksi

- Bertanggung jawab atas penyimpanan uang dan surat-surat berharga

- Menganalisa seluruh kegiatan yang berhubungan dengan uang

- Memberi pertanggungjawaban terhadap wakil direktur

e. Kepala Bagian Pengangkutan

- Mengatur pengangkutan hasil produksi

- Bertanggung jawab atas segala tugas-tugas terhadap wakil direktur

f. Kepala Bagian Personalia

- Membantu pimpinan dalam penentuan tugas-tugas karyawan

- Melakukan penilaian prestasi kerja karyawan

- Bertanggung jawab terhadap wakil direktur

g. Kepala Bagian Pabrik

- Mengawasi dan mengontrol seluruh kegiatan produksi di pabrik

- Melaporkan kepada direktur perkembangan dan kondisi produksi di pabrik secara periodik

- Dalam melaksanakan tugasnya bertanggung jawab terhadap direktur

h. Bagian Perlengkapan Teknik

- Melakukan perbaikan terhadap mesin-mesin yang rusak

- Pengecekan perlengkapan produksi sebelum dilakukan produksi

i. Kepala Bagian Penjualan

- Melakukan analisa pasar, meneliti persaingan dan kemungkinan perubahan permintaan.

- Bertanggung jawab terhadap wakil direktur dalam hal pemasaran produksi

j. Bagian Pembukuan

- Mencatat semua keperluan produksi

- Menganalisa uang masuk dan uang keluar perusahaan

k. Kasir

- Menganalisa transaksi keuangan yang terjadi di perusahaan

l. Kepala Produksi

- Membuat rencana produksi mingguan

- Melaksanakan pembuatan produk sesuai dengan rencana produksi dan mengarahkan pada foreman dalam melaksanakannya

- Bertanggung jawab atas segala tugas terhadap manajer pabrik

m. Foreman

- Bertanggung jawab terhadap kepala produksi dalam pengontrolan proses produksi dan hasil produksi

- Mengurus keperluan karyawan di bidangnya masing-masing

- Dalam melaksanakan tugasnya sehari-hari dibantu oleh asisten Foreman

n. Bagian Persediaan

- Mencatat segala barang yang masuk dan keluar gedung

- Mengatur penempatan barang-barang supaya memudahkan kegiatan bongkar muat barnag di gudang

- Bertanggung jawab atas keberadaan barang-barang di gudang

o. Pengawas Produksi (Mandor)

- Membuat hasil laporan produksi kepada sub. Bagian produksi tersebut

p. Karyawan

- Melaksanakan kegiatan sesuai dengan bidangnya masing-masing dalam proses produksi

- Bertanggung jawab terhadap foreman yang mengepalai bagiannya q. Keamanan

- Merencanakan dan melaksanakan program keamanan

- Melayani tamu yang datang ke pabrik

- Bertanggung jawab terhadap pengamanan pabrik

- Bertanggung jawab melaksanakan dan mengawasi ketertiban umum di lingkungan pabrik

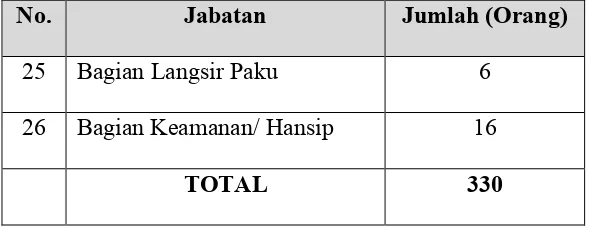

2.12. Jumlah Tenaga Kerja dan Jam Kerja 2.10.1. Tenaga Kerja

Jumlah karyawan pada PT. Intan Suar Kartika sebanyak 330 orang. Alokasi penggunaan tenaga kerja dapat dilihat pada tabel 2.3

Tabel 2.3. Alokasi Penggunaan Tenaga PT. Intan Suar Kartika

No. Jabatan Jumlah (Orang)

1 Direktur 1

2 Sekertaris 1

3 Kabag Administrasi/Keuangan 1

Tabel 2.3. Alokasi Penggunaan Tenaga PT. Intan Suar Kartika (Lanjutan)

No. Jabatan Jumlah (Orang)

5 Kabag Pengangkutan 1

6 Kabag Pabrik 1

7 Kabag Umum/Personalia 1

8 Kabag Perlengkapan/ Teknik 1

9 Subbag Keuangan/ Kasir 3

10 Subbag Pembukuan 6

11 SubbagStok/ Gudang 7

12 Subbag Produksi 28

13 Subbag Pengawasan Produksi 44

14 Subbag Penjualan 4

15 Subbag Mekanik 7

16 Subbag Listrik 7

17 Subbag Bengkel 7

18 Bagian Pencucian 8

19 Bagian Tarik Kawat 63

20 Bagian Produksi Paku 90

21 Bagian Polish 11

22 Bagian Paku Seng 19

23 Bagian Penyepuhan 8

Tabel 2.3. Alokasi Penggunaan Tenaga PT. Intan Suar Kartika (Lanjutan)

No. Jabatan Jumlah (Orang)

25 Bagian Langsir Paku 6

26 Bagian Keamanan/ Hansip 16

TOTAL 330

Sumber : PT. Intan Suar Kartika

2.11.2. Jam Kerja

PT. Intan Suar Kartika berlaku dua jenis jam kerja yaitu jam kerja regular dan shift.

a. Jam kerja regular

- Hari Senins/d Jumat pkl 08.30 s/d 16.30

Istirahat pkl 12.00 s/d 13.00

- Hari Sabtu pkl. 08.00 s/d 14.00

Istirahat pkl 12.00 s/d 13.00

Jam kerja regular berlaku untuk karyawan di luar bagian produksi seperti bagian administrasi, bagian personalia, bagian penjualan serta bagi para foreman di masing-masing bagian.

b. Jam kerja shift

- Shift pagi

Jam kerja pkl 06.00 s/d 14.00

- Shift siang

Jam kerja pkl 14.00 s/d 22.00

Istirahat pkl 18.00 s/d 19.00

- Shift malam

Jam kerja pkl 22.00 s/d 06.00

Istirahat pkl 24.00 s/d 01.00

Jam kerja shift berlaku untuk bagian-bagian produksi seperti bagian tarik kawat, cuci kawat, produksi paku, polish, serta bagian-bagian yang membantu kelancaran produksi seperti bagian lansir, operator genset, mekanik dan bagian listrik. Pergantian shift dilakukan sekali seminggu dimulai setiap hari Senin. Sistem rotasi shift kerja yang terdiri dari tiga shift dilakukan pertukaran shift, yaitu dari shift pertama ke shift ketiga, dari shift ketiga ke shift yang kedua, dan dari shift kedua kembali ke shift pertama.

2.12. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan yang berlaku di PT. Intan Suar Kartika adalah sistem upah harian yang besarnya berdasarkan atas upah minimum regional yang ditetapkan oleh pemerintah. Pemberian upah dilaksanakan pada tanggal 28 setiap bulannya. Upah yang diberikan terdiri atas dua jenis upah, yaitu:

1. Upah Resmi

Upah harian yang akan diterima bila karyawan masuk kerja, serta upah lembur bila bekerja lebihdari 40 jam seminggu. Upah resmi ini terdiri atas:

- Upah lembur : 19 bagian upah harian x jumlah jam lembur 2. Upah Perangsang

Upah perangsang diberikan bila karyawan penuh bekerja selama 6 hari dalam seminggu atau penuh dalam sebulan. Hal ini dimaksudkan untuk memotivasi kehadiran karyawan. Upah perangsang ini terdiri atas:

- Premi mingguan : jumlah minggu per bulan x upah harian

- Premi bulanan : empat x upah harian

- Premi kerajian : Rp. 1000 / hari kerja

- Premi jabatan : 4 x upah harian (untuk jabatan asisten foreman) 8 x upah harian (unutk jabatan foreman)

Selain gaji pokok, karyawan juga memperoleh fasilitas, yaitu: 1. Peningkatan Gizi dan Menu

Karyawan mendapat jatah sekali makan setiap hari kerja. Karyawan bebas memilih makanan dari kantin atau dari luar sesuai dengan harga yang ditetapkan perusahaan.

2. Pakaian Dinas

Untuk karyawan baru, yang telah melewati masa job training mendapat dua stel pakaian lengkap. Kemudian untuk selanjutnya pakaian dan sepatu kerja diberikan tiga kali setahun secara cuma-cuma oleh perusahaan. 3. Fasilitas Angkutan

4. Pengobatan Karyawan serta Anggota Keluarganya

BAB III LANDASAN TEORI

3.1. Perawatan (Maintenance)1

Perawatan (maintenance) adalah semua tindakan yang dibutuhkan untuk memelihara suatu unit mesin atau alat di dalamnya atau memperbaiki sampai pada kondisi tertentu yang bisa diterima. Perawatan (maintenance) merupakan suatu kombinasi dari setiap tindakan yang dilakukan untuk menjaga suatu barang dalam, atau untuk memperbaikinya sampai suatu kondisi yang bisa diterima.

3.1.1. Tujuan Perawatan2

Tujuan utama dari perawatan (maintenance) antara lain:

1. Untuk memperpanjang usia kegunaan aset (yaitu setiap bagian dari suatu tempat kerja, bangunan, dan isinya). Hal ini paling penting di negara berkembang karena kurangnya sumber daya modal untuk pergantian.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba investasi (return on investment) maksimum yang mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamat, dan sebagainya.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

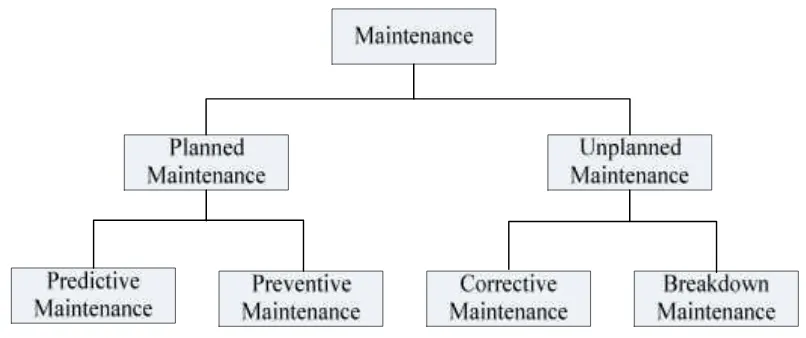

3.1.2. Pengklasifikasian Perawatan

[image:50.595.109.512.248.417.2]Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu planned dan unplanned. Klasifikasi dari pendekatan sistem perawatan tersebut dapat dilihat pada gambar 3.1.

Gambar 3.1. Klasifikasi Perawatan Adapun klasifikasi dari perawatan mesin adalah:

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance terbagi atas 2, yaitu:

1) Time based Maintenance

Kegiatan perawatan ini berdasarkan periode waktu, meliputi inspeksi harian, service, pembersihan harian dan lain sebagainya.

2) Condition based Maintenance

Kegiatan perawatan ini menggunakan peralatan untuk mendiagnosa perubahan kondisi dari peralatan/asset, dengan tujuan untuk memprediksi awal penetapan interval waktu perawatan.

b. Predictive maintenance didefinisikan sebagai pengukuran yang dapat mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

2. Unplanned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2, yaitu:

a. Corrective Maintenance, suatu kegiatan perawatan yang dilakukan untuk memperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

3.1.2.1. Preventive Maintenance

Preventive maintenance sesuai dengan (Worsham, 2002) adalah suatu sistem perawatan yang terjadwal dari suatu peralatan/komponen yang didesain untuk meningkatkan keandalan mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya.

Kegiatan preventive maintenance dilakukan erat kaitannya dalam hal menghindari suatu sistem atau peralatan mengalami kerusakan. Pada kenyatannya, kerusakan masih mungkin saja terjadi meskipun telah dilakukan preventive maintenance. Ada tiga alasan mengapa dilakukan tindakan preventive maintenanceyaitu :

1. Menghindari terjadinya kerusakan 2. Mendeteksi awal terjadinya kerusakan 3. Menemukan kerusakan yang tersembunyi

Sedangkan keuntungan dari penerapanpreventive maintenanceantara lain adalah sebagai berikut :

1. Mengurangi terjadinya perbaikan (repairs) dandowntime. 2. Meningkatkan umur penggunaan dari peralatan

3. Meningkatkan kualitas dari produk 4. Meningkatkan availibilitas dari peralatan

5. Meningkatan kemampuan dari operator, bagian mekanik dan keselamatan 6. Mengurangi waktu untuk merespon terjadinya kerusakan yang parah 7. Menjamin peralatan dapat digunakan sesuai dengan fungsinya

9. Memperbaiki sistem informasi terhadap peralatan/komponen 10. Meningkatkan identifikasi dari masalah yang dihadapi

3.1.2.2.Corrective Maintenance

Corrective Maintenance merupakan kegiatan perawatan yang dilakukan untuk mengatasi kegagalan atau kerusakan yang ditemukan selama masa waktu preventive maintenance. Pada umumnya, corrective maintenance bukanlah aktivitas perawatan yang terjadwal, karena dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau sistem ke kondisi semula.

Corrective Maintenance di dalam buku Maintanability, Maintenance and Realibility for Engineers , diasumsikan bahwaCorrective maintenancedapat dilaksanakan dengan lima langkah berikut:

1. Mengetahui penyebab kegagalan (failure recognition). 2. Lokasi kegagalan (failure location).

3. Mendiagnosa peralatan atau unit-unit yang gagal (dianogsis within the equipment or item).

4. Mengganti atau memperbaiki bagian yang gagal (failed part replacement or repair).

3.2. RCM (Reliability Centered Maintenance)

Reliability Centered Maintenance (RCM) merupakan sebuah proses teknik logika untuk menentukan tugas-tugas pemeliharaan yang akan menjamin sebuah perancangan sistem keandalan dengan kondisi pengoperasian yang spesifik pada sebuah lingkungan pengoperasian yang khusus. Penekanan terbesar pada Reliability Centered Maintenance (RCM) adalah menyadari bahwa konsekuensi atau resiko dari kegagalan adalah jauh lebih penting dari pada karakteristik teknik itu sendiri. RCM dapat didefinisikan sebagai sebuah proses yang digunakan untuk menentukan apa yang harus dilakukan untuk menjamin bahwa beberapa asset fisik dapat berjalan secara normal melakukan fungsi yang diinginkan penggunanya dalam konteks operasi sekarang (present operating).

Penelitian mengenai RCM pada dasarnya berusaha menjawab 7 pertanyaan utama tentang item/peralatan yang diteliti. Ketujuh pertanyaan mendasar tersebut adalah3:

1. Apakah fungsi dan hubungan performansi standar dari item dalam konteks pada saat ini (system function)?

2. Bagaimana item/peralatan tersebut rusak dalam menjalankan fungsinya (functional failure)?

3. Apa yang menyebabkan terjadinya kegagalan fungsi tersebut (failure mode)? 4. Apakah yang terjadi pada saat terjadi kerusakan (failure effect)?

5. Bagaimana masing masing kerusakan tersebut terjadi (failure consequence)?

6. Apakah yang dapat dilakukan untuk memprediksi atau mencegah masing masing kegagalan tersebut (proactive task and task interval)?

7. Apakah yang harus dilakukan apabila kegiatan proaktif yang sesuai tidak berhasil ditemukan?

RCM merupakan suatu teknik yang dipakai untuk mengembangkan Preventive maintenance. Hal ini didasarkan pada prinsip bahwa keandalan dari peralatan dan stuktur dari kinerja yang akan dicapai adalah fungsi dari perencanaan dan kualitas pembentukan preventive maintenance yang efektif. Perencanaan tersebut juga meliputi komponen pengganti yang telah diprediksikan dan direkomendasikan. Reliability Centered Maintenance (RCM) didefinisikan sebagai sebuah proses yang digunakan untuk menentukan kebutuhan perawatan terhadap aset yang bersifat fisik dalam konteks operasinya. Secara mendasar, metodologi RCM menyadari bahwa semua peralatan pada sebuah fasilitas tidak memiliki tingkat prioritas yang sama. RCM menyadari bahwa disain dan operasi dari peralatan beda sehingga memiliki peluang kegagalan yang berbeda-beda juga.

reliability peralatan lebih baik dilakukan pendekatan reactive maintenance. Pendekatan RCM dalam melaksanakan program maintenance dominan bersifat predictivedengan pembagian sebagai berikut:

1. < 10%Reactive. 2. 25% - 35%Preventive. 3. 45% - 55%Predictive.

RCM memerlukan langkah-langkah sebagai berikut:

1. Pemeliharaan fungsi. Pemeliharaan fungsi merupakan ciri RCM yang penting dan juga sulit. Sasaran RCM adalah memelihara fungsi sistem (preserve system function).

2. Identifikasi kegagalan. Kegagalan dapat terjadi dalam berbagai bentuk dan ukuran. Hal yang penting adalah mengidentifikasi bentuk kegagalan khusus pada komponen tertentu yang secara potensial menghasilkan kegagalan fungsi yang tidak diinginkan.

3. Prioritas kebutuhan fungsi. Usaha untuk dapat menentukan keputusan secara sistemik berdasar alokasi budget dan resources. Dengan kata lain semua fungsi tidak diciptakan sama sehingga semua kegagalan fungsi dan komponen yang berhubungan dan bentuk kegagalan tidaklah sama. Sehingga kita ingin untuk memprioritaskan bentuk kegagalan yang penting.

effective bila kita menginginkan sumber kita (fasilitas yang ada) melakukan tugas tersebut.

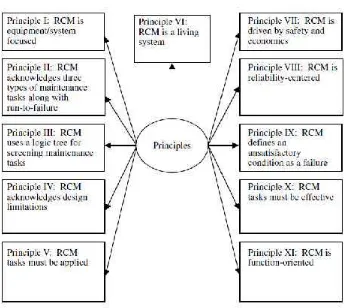

Prinsip Prinsip RCM, antara lain:

1. RCM memelihara fungsional sistem, bukan sekedar memelihara suatu sitem/alat agar beroperasi tetapi memelihara agar fungsi sistem / alat tersebut sesuai dengan harapan.

2. RCM lebih fokus kepada fungsi sistem daripada suatu komponen tunggal, yaitu apakah sistem masih dapat menjalankan fungsi utama jika suatu komponen mengalami kegagalan.

3. RCM berbasiskan pada kehandalan yaitu kemampuan suatu sistem/equipment untuk terus beroperasi sesuai dengan fungsi yang diinginkan

4. RCM bertujuan menjaga agar kehandalan fungsi sistem tetap sesuai dengan kemampuan yang didesain untuk sistem tersebut.

5. RCM mengutamakan keselamatan (safety) baru kemudian untuk masalah ekonomi.

6. RCM mendefinisikan kegagalan (failure) sebagai kondisi yang tidak memuaskan (unsatisfactory) atau tidak memenuhi harapan, sebagai ukurannya adalah berjalannya fungsi sesuaiperformance standardyang ditetapkan. 7. RCM harus memberikan hasil-hasil yang nyata / jelas, Tugas yang dikerjakan

Tujuan dari RCM adalah:

1. Untuk membangun suatu prioritas disain untuk memfasilitasi kegiatan perawatan yang efektif.

2. Untuk merencanakan preventive maintenance yang aman dan handal pada level-level tertentu dari sistem.

3. Untuk mengumpulkan data-data yang berkaitan dengan perbaikan item dengan berdasarkan bukti kehandalan yang tidak memuaskan.

4. Untuk mencapai ketiga tujuan di atas dengan biaya yang minimum.

Karena RCM sangat menitikberatkan pada penggunaan predictive maintenance maka keuntungan dan kerugiannya juga hampir sama. Adapun keuntungan RCM adalah sebagai berikut:

1. Dapat menjadi program perawatan yang paling efisien.

2. Biaya yang lebih rendah dengan mengeliminasi kegiatan perawatan yang tidak diperlukan.

3. Minimisasi frekuensioverhaul.

4. Minimisasi peluang kegagalan peralatan secara mendadak.

5. Dapat memfokuskan kegiatan perawatan pada komponen-komponen kritis. 6. Meningkatkanreliabilitykomponen.

7. Menggabungkanroot cause analysis.

Adapun kerugian RCM adalah dapat menimbulkan biaya awal yang tinggi untuktraining, peralatan dan sebagainya.

Gambar 3.2. Prinsip-prinsip Dasar RCM

3.2.1. Langkah-langkah Penerapan RCM

Sebelum menerapkan RCM, kita harus menentukan dulu langkah-langkah yang diperlukan dalam RCM. Adapun langkah-langkah yang diperlukan dalam RCM dijelaskan dalam bagian berikut4:

3.2.1.1.Pemilihan Sistem dan Pengumpulan Informasi

Berikut ini akan dibahas secara terpisah antara pemilihan sistem dan pengumpulan informasi.

Ketika memutuskan untuk menerapkan program RCM pada fasilitas ada dua hal yang menjadi bahan pertimbangan, yaitu:

1. Sistem yang akan dilakukan analisis.

Proses analisis RCM sebaiknya dilakukan pada tingkat sistem bukan pada tingkat komponen. Dengan proses analisis pada tingkat sistem akan memberikan informasi yang lebih jelas mengenai fungsi dan kegagalan fungsi komponen terhadap sistem.

2. Seluruh sistem akan dilakukan proses analisis dan bila tidak bagaimana dilakukan pemilihan sistem.

Biasanya tidak semua sistem akan dilakukan proses analisis. Hal ini disebabkan karena bila dilakukan proses analisis secara bersamaan untuk dua sistem atau lebih proses analisis akan sangat luas. Selain itu, proses analisis akan dilakukan secara terpisah, sehingga dapat lebih mudah untuk menunjukkan setiap karakteristik sistem dari fasilitas (mesin/peralatan) yang dibahas.

b. Pengumpulan Informasi

3.2.1.2.Pendefinisian Batasan Sistem

Jumlah sistem dalam suatu fasilitas atau pabrik sangat luas tergantung dari kekompleksitasan fasilitas, karena itu perlu dilakukan definisi batas sistem. Lebih jauh lagi pendefinisian batas sistem ini bertujuan untuk menghindari tumpang tindih antara satu sistem dengan sistem lainnya.

3.2.1.3.Deskripsi Sistem dan Diagram Blok Fungsi

Dalam tahap ini ada tiga informasi yang harus dikembangkan yaitu deskripsi sistem, blok diagram fungsi, dan system work breakdown structure (SWBS).

1. Deskripsi Sistem

Langkah pendeskripsian sistem diperlukan untuk mengetahui komponen yang terdapat di dalam sistem tersebut dan bagaimana komponen-komponen yang terdapat dalam sistem tersebut beroperasi. Sedangkan informasi fungsi peralatan dan cara sistem beroperasinya dapat dipakai sebagai informasi untuk membuat dasar untuk menentukan kegiatan pemeliharaan pencegahan.

Keuntungan yang didapat dari pendeskripsian sistem adalah:

a. Sebagai dasar informasi tentang desain dan cara sistem beroperasinya yang dipakai sebagai acuan untuk kegiatan pemeliharaan pencegahan di kemudian hari.

b. Diperoleh pengetahuan sistem secara menyeluruh.

2. Blok Diagram Fungsi

Melalui pembuatan blok diagram fungsi suatu sistem maka masukan, keluaran dan interaksi antara susb-sub sistem tersebut dapat tergambar dengan jelas.

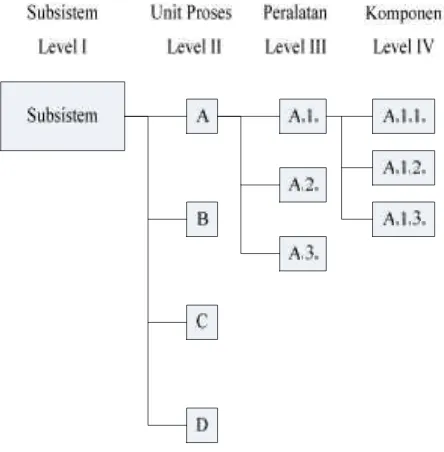

3. System Work Breakdown Structure(SWBS)

[image:62.595.195.417.417.643.2]System Work Breakdown Structure dikembangkan bersamaan dengan Program Evaluation and Review Technique (PERT) oleh Departemen Pertahanan Amerika Serikat (DoD). Pada tahap ini akan digambarkan himpunan daftar peralatan untuk setiap bagian-bagian fungsi sub sistem. Sistem ini terdiri dari dua komponen utama yaitu diagram dan kode dari subsistem/komponen. Pada gambar 3.3. berikut ini merupakan contohsystem work breakdown structure(SWBS).

3.2.1.4.Fungsi Sistem dan Kegagalan Fungsi

Pada bagian ini, proses analisis difokuskan pada kegagalan fungsi, bukan kegagalan peralatan. Biasanya kegagalan fungsi memiliki dua atau lebih kondisi yang menyebabkan kegagalan parsial, minor maupun mayor pada sistem.

3.2.1.5.Failure Mode and Effect Analysis(FMEA)

FMEA merupakan suatu metode yang bertujuan untuk mengevaluasi desain sistem dengan mempertimbangkan bermacam-macam mode kegagalan dari sistem yang terdiri dari komponen-komponen dan menganalisis pengaruhnya terhadap keandalan sistem tersebut. Dengan penelusuran pengaruh-pengaruh kegagalan komponen sesuai denganlevelsistem, item-item khusus yang kritis dapat dinilai dan tindakan-tindakan perbaikan diperlukan untuk memperbaiki desain dan mengeliminasi atau mereduksi probabilitas dari mode-mode kegagalan yang kritis, Davidson,John [1988].

Dari analisis ini kita dapat memprediksi komponen mana yang kritis, yang sering rusak dan jika terjadi kerusakan pada komponen tersebut maka sejauh mana pengaruhnya terhadap fungsi sistem secara keseluruhan, sehingga kita akan dapat memberikan perilaku lebih terhadap komponen tersebut dengan tindakan pemeliharaan yang tepat.

Hal utama dalam FMEA adalah Risk Priority Number (RPN). RPN merupakan produk matematis dari keseriusan effect (severity), kemungkinan terjadinya cause akan menimbulkan kegagalan yang berhubungan dengan effect (occurrence), dan kemampuan untuk mendeteksi kegagalan sebelum terjadi (detection). RPN dapat ditunjukkan dengan persamaan sebagai berikut :

RPN = Severity * Occurrence * Detection

Hasil dari RPN menunjukkan tingkatan prioritas peralatan yang dianggap beresiko tinggi, sebagai penunjuk ke arah tindakan perbaikan. Ada tiga komponen yang membentuk nilaiRPNtersebut. Ketiga komponen tersebut adalah:

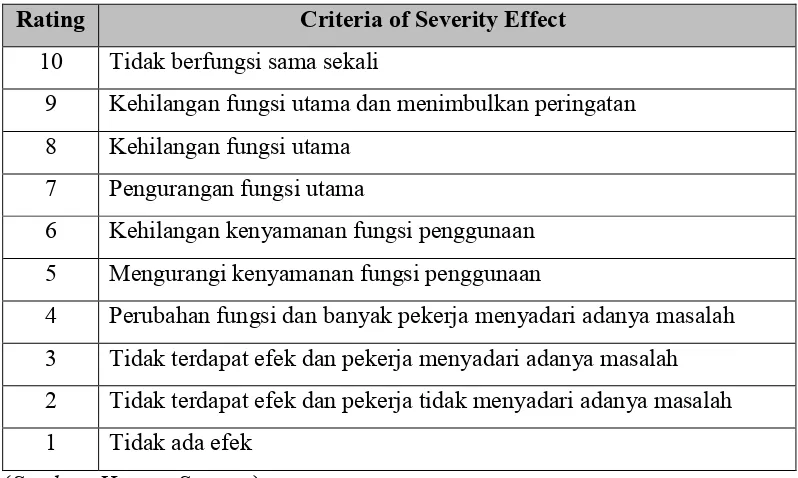

1. Severity

Tabel 3.1. TingkatanSeverity

Rating Criteria of Severity Effect 10 Tidak berfungsi sama sekali

9 Kehilangan fungsi utama dan menimbulkan peringatan 8 Kehilangan fungsi utama

7 Pengurangan fungsi utama

6 Kehilangan kenyamanan fungsi penggunaan 5 Mengurangi kenyamanan fungsi penggunaan

4 Perubahan fungsi dan banyak pekerja menyadari adanya masalah 3 Tidak terdapat efek dan pekerja menyadari adanya masalah 2 Tidak terdapat efek dan pekerja tidak menyadari adanya masalah 1 Tidak ada efek

(Sumber: Harpco Systems)

2. Occurrence

Occurence adalah tingkat keseringan terjadinya kerusakan atau kegagalan. Occurence berhubungan dengan estimasi jumlah kegagalan kumulatif yang muncul akibat suatu penyebab tertentu pada mesin. Nilai rating Occurence antara 1 sampai 10. Nilai 10 diberikan jika kegagalan yang terjadi memiliki nilai kumulatif yang tinggi atau sangat sering terjadi. Tingkatan frekuensi terjadinya kegagalan (occurrence) dapat dilihat pada tabel 3.2. berikut ini.

Tabel 3.2. TingkatanOccurrence

Rating Probability of Occurence

10 Lebih besar dari 50 per 7200 jam penggunaan 9 35-50 per 7200 jam penggunaan

Tabel 3.2. Tingkatan (Lanjutan)

Rating Probability of Occurence

6 21-25 per 7200 jam penggunaan 5 15-20 per 7200 jam penggunaan 4 11-15 per 7200 jam penggunaan 3 5-10 per 7200 jam penggunaan

2 Lebih kecil dari 5 per 7200 jam penggunaan 1 Tidak pernah sama sekali

(Sumber: Harpco Systems)

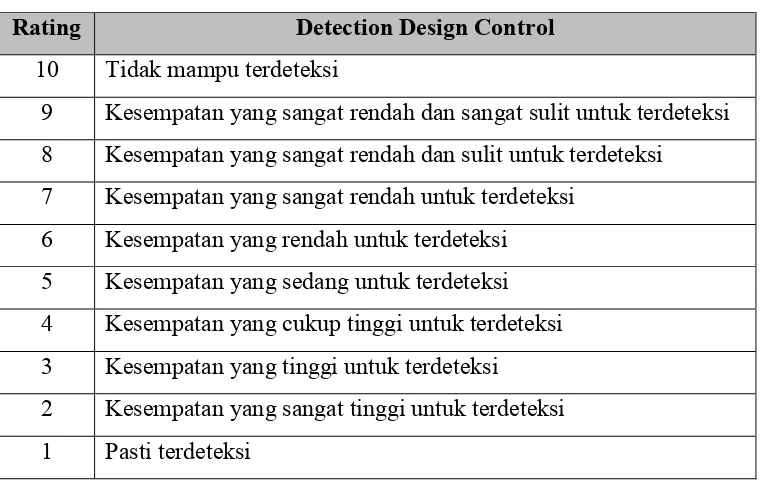

3. Detection

Detection adalah pengukuran terhadap kemampuan mengendalikan atau mengontrol kegagalan yang dapat terjadi. Nilai detection dapat dilihat pada tabel 3.3. berikut ini.

Tabel 3.3. Tingkatan Detection

Rating Detection Design Control

10 Tidak mampu terdeteksi

9 Kesempatan yang sangat rendah dan sangat sulit untuk terdeteksi 8 Kesempatan yang sangat rendah dan sulit untuk terdeteksi 7 Kesempatan yang sangat rendah untuk terdeteksi

6 Kesempatan yang rendah untuk terdeteksi 5 Kesempatan yang sedang untuk terdeteksi 4 Kesempatan yang cukup tinggi untuk terdeteksi 3 Kesempatan yang tinggi untuk terdeteksi 2 Kesempatan yang sangat tinggi untuk terdeteksi 1 Pasti terdeteksi

3.2.1.6.Logic Tree Analysis(LTA)

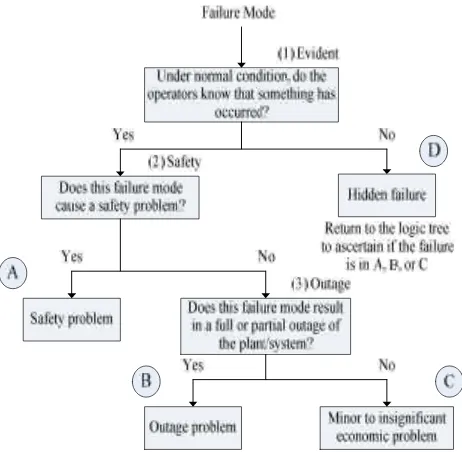

Penyusunan Logic Tree Analysis (LTA) memiliki tujuan untuk memberikan prioritas pada tiap mode kerusakan dan melakukan tinjauan dan fungsi, kegagalan fungsi sehingga status mode kerusakan tidak sama. Prioritas suatu mode kerusakan dapat diketahui dengan menjawab pertanyaan-pertanyaan yang telah disediakan dalam LTA ini.

Pada bagian kolom tabel LTA mengandung informasi mengenai nomor dan nama kegagalan fungsi, nomor dan mode kerusakan, analisis kekritisan dan keterangan tambahan yang dibutuhkan. Analisis kekritisan menempatkan setiap mode kerusakan ke dalam satu dari empat kategori. Empat hal yang penting dalam analisis kekritisan yaitu sebagai berikut:

- Evident, yaitu apakah operator mengetahui dalam kondisi normal, telah terjadi ganguan dalam sistem?

- Safety, yaitu apakah mode kerusakan ini menyebabkan masalah keselamatan? - Outage, yaitu apakah mode kerusakan ini mengakibatkan seluruh atau

sebagian mesin terhenti?

- Category, yaitu pengkategorian yang diperoleh setelah menjawab pertanyaan-pertanyaan yang diajukan. Pada bagian ini komponen terbagi dalam 4 kategori, yakni:

Pada gambar 3.4. dapat dilihat struktur pertanyaan dari Logic Tree Analysis(LTA).

Gambar 3.4. StrukturLogic Tree Analysis5

3.2.1.7.Pemilihan Tindakan

Pemilihan tindakan merupakan tahap terakhir dalam proses RCM. Proses ini akan menentukan tindakan yang tepat untuk mode kerusakan tertentu. Tugas yang dipilih dalam kegiatan preventive maintenance harus memenuhi syarat berikut:

a. Aplikatif, tugas tersebut akan dapat mencegah kegagalan, mendeteksi kegagalan atau menemukan kegagalan tersembunyi.

Pada gambar 3.5. berikut dapat dilihat Road map pemilihan tindakan dengan pendekatanReliability Centered Maintenance(RCM).

Gambar 3.5.Road MapPemilihan Tindakan6

Keterangan:

gejala-gejala kerusakan peralatan maka dilanjutkan dengan perbaikan atau penggantian komponen.

2. Time Directed (T.D), tindakan yang bertujuan untuk melakukan pencegahan langsung terhadap sumber kerusakan yang didasarkan pada waktu atau umur komponen.

3. Finding Failure (F.F), tindakan yang diambil dengan tujuan untuk menemukan kerusakan peralatan yang tersembunyi dengan pemeriksaan berkala.

3.3. Keandalan (Reliability)

3.3.1 Defenisi Keandalan (Reliability)

Pemeliharaan komponen atau peralatan tidak bisa lepas dari pembahasan mengenai keandalan (reliability). Selain keandalan merupakan salah satu ukuran keberhasilan sistem pemeliharaan juga keandalan digunakan untuk menentukan penjadwalan pemeliharaan sendiri. Akhir-akhir ini konsep keandalan digunakan juga pada berbagai industri, misalnya dalam penetuan interval penggantian komponen mesin/spare part.

1. Probabilitas

Merupakan komponen pokok pertama, merupakan input numerik bagi pengkajian reliability sutau sistem yang juga merupakan indeks kuantitatif untuk menilai kelayakan suatu sistem. Menandakan bahwa reliability menyatakan kemungkinan yang bernilai 0-1

2. Kemampuan yang diharapkan (Satisfactory Performance)

Komponen ini memberikan indikasi yang spesifik bahwa kriteria dalam menentukan tingkat kepuasan harus digambarkan dengan jelas. Untuk setiap unit terdapat suatu standar untuk menentukan apa yang dimaksud dengan kemampuan yang diharapkan.

3. Tujuan yang Diinginkan

Tujuan yang diinginkan, dimana kegunaan peralatan harus spesifik. Hal ini dikarenakan terdapat beberapa tingkatan dalam memproduksi suatu barang konsumen.

4. Waktu (Time)

Waktu merupakan bagian yang dihubungkan dengan tingkat penampilan sistem, sehingga dapat menentukan suatu jadwal dalam dalam fungsi reliability. Waktu yang dipakai adalah MTTF (Mean Time to Failure) untuk menentukan waktu kritik dalam pengukuranreliability.

5. Kondisi Pengoperasian (Specified Operating Condition)

Faktor-faktornya tidak hanya dialamatkan untuk kondisi selama periode waktu tertentu ketika sistem atau produk sedang beroperasi, tetapi juga ketika sistem atau produk berada di dalam gudang (storage) atau sedang bergerak (trasformed) dari satu lokasi ke lokasi yang lain.

Ukuran pemenuhan performa dinyatakan dalam sebuah notasi peluang. Pemenuhan performa tersebut bukan bersifat deterministik, sehingga tidak dapat diketahui dengan pasti terjadi atau tidak. Oleh sebab itu, kita harus menggunakan peluang dimana sebuah komponen akan sukses atau gagal dalam batasan tertentu karena tidak mungkin untuk menyatakannya secara pasti.

Gambar 3.6.Bathtub Curve

Secara umum konsep reliability dapat digambarkan dalam bathtub curve untuk menjelaskan siklus hidup komponen. Nama kurva tersebut disesuaikan dengan bentuk kurva, dimana kurva tersebut menyatakan tiga hal:

total waktu hidup produk. Saat masalah ini muncul dan perlahan diperbaiki, tingkat kerusakan populasi akan menurun dan menstabilkan populasi.

2. On Average Stage: saat stabilisasi populasi selesai, laju kerusakan produk menjadi konstan. Namun, kita tidak dapat memprediksikan secara pasti kapan kerusakan terjadi karena terjadinya kerusakan tersebut secara random.

3. Aging and Wearout Stage: saat masa pemakaian produk meningkat, beberapa mekanisme kegagalan potensial dapat terjadi namun tidak secara random. Faktanya, kerusakan tersebut berdasarkan waktu atau siklus dan mengarah pada penuaan dan keausan. Dengan demikian, laju kerusakan akan mulai naik dan umur pakai produk mendekati akhir.

3.3.2. KonsepReliability

Dalam teori reliability terdapat empat konsep yang dipakai dalam pengukuran tingkat keandalan suatu sistem atau produk, yaitu:

1. Fungsi Kepadatan Probabilitas

Pada fungsi ini menunjukkan bahwa kerusakan terjadi secara terus-menerus (continious) dan bersifat probabilistik dalam selang waktu (0, ). Pengukuran kerusakan dilakukan dengan menggunakan data variabel seperti tinggi, jarak, jangka waktu. Untuk suatu variabel acak x kontinu didefenisikan berikut:

1. f

x 02.

f

xdx 3.

b adx x) ( b) X P(a

Dimana fungsi f(x) dinyatakan fungsi kepadatan probabilitas. 2. Fungsi Distribusi Kumulatif

Fungsi ini menyatakan probabilitas kerusakan dalam percobaan acak, dimana variabel acak tidak lebih dari