UNTUK PENGUAT DAN PENGISI KOMPOSIT PLASTIK

IWAN RISNASARI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa disertas berjudul Nanokristalin Selulosa dari Sludge Primer untuk Penguat dan Pengisi Komposit Plastik adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

RINGKASAN

IWAN RISNASARI. Nanokristalin Selulosa dari Sludge Primer untuk Penguat dan Pengisi Komposit Plastik. Dibimbing oleh FAUZI FEBRIANTO, NYOMAN JAYA WISTARA, SUCAHYO SADIYO dan SITI NIKMATIN.

Sludge merupakan limbah terbesar yang dihasilkan dari industri pulp dan kertas. Hingga saat ini pengelolaan dan pemanfaatan sludge belum optimal karena sludge dihasilkan dalam jumlah besar, memiliki kadar air tinggi, menghasilkan bau tidak sedap dan memiliki variabilitas yang besar. Potensi pemanfaatan sludge besar karena masih didominasi oleh serat. Salah satu alternatif yang memungkinkan untuk memanfaatkan limbah sludge adalah dengan menggabungkannya dengan bahan lain menjadi produk komposit, dimana serat sludge dapat berfungsi sebagai pengisi dan atau penguat komposit. Serat sludge memiliki sifat higroskopis dan mengandung bahan inorganik maka dapat menyebabkan rendahnya ikatan antara serat dengan matriks pada produk komposit plastik yang dihasilkan. Ikatan yang rendah antara serat dengan matriks dapat mempengaruhi sifat fisis-mekanis pada produk komposit. Untuk meningkatkan penggunaannya sebagai pengisi dan atau penguat, serat sludge dapat diproses lebih lanjut menjadi nanoselulosa.

Penelitian ini terdiri atas empat tahap yang meliputi karakterisasi bahan baku (serat sludge), pembuatan nanoselulosa dari serat sludge, aplikasi nanoselulosa dari serat sludge sebagai bahan baku komposit plastik polivinil alkohol/PVA (reinforcement) dan matriks polipropilena/PP (high filler loading). Perlakuan hornifikasi hanya diberikan pada komposit dengan matriks PP guna mengetahui pengaruhnya terhadap interaksi (kompatibilitas) serat dan matriks. Pengujian yang digunakan meliputi sifat kimia dan mekanis untuk mengetahui kekuatan komposit dengan nanokristalin selulosa sebagai penguat dan pengisi pada produk komposit yang dihasilkan. Sementara itu untuk memperkuat analisa data mekanis digunakan pengujian struktur mikro meliputi X-ray diffraction (XRD), gugus fungsi molekul dengan alat fourier transform infrared (FTIR), morfologi permukaan dengan alat scanning electron mycroscope-energy dispersive X-ray spectroscopy (SEM-EDS), karakteristik termal dengan thermogravimetry analysis (TGA), konduktivitas listrik (LCR meter), dan sifat optik (spektrofotometer). Metode yang digunakan untuk menghasilkan nanokristal selulosa adalah secara mekanis (penggilingan) dan kimia (hidrolisis asam-ultrasonikasi). Pembuatan komposit dilakukan dengan menggunakan metode pencampuran mekanis menggunakan instrumen labo plastomill. Hornifikasi dilakukan menggunakan siklus pengeringan dan perendaman statis dengan aquades. Indikator yang dipergunakan dalam menilai kualitas nanoselulosa yang dihasilkan yaitu parameter ukuran nanoselulosa < 100 nm yang akan digunakan dalam penelitian tahap selanjutnya.

SUMMARY

IWAN RISNASARI. Nanocrystalline Cellulose from Primary Sludge as a Plastic Composite Reinforcement and Filler. Supervised by FAUZI FEBRIANTO, NYOMAN JAYA WISTARA, SUCAHYO SADIYO and SITI NIKMATIN.

Sludge is the largest waste produced from pulp and paper mill. Until now the management and utilization of sludge is not optimal because the sludge produced in large quantity. Sludge has high water content, resulting in odor and has a great variability. Sludge has great potential benefits because it is dominated by the fibers. Utilization of sludge which probably making sludge as a filler or a reinforcing composites. Hygroscopic properties and inorganic material content of sludge decreasing fibers-matrix bonding of the composite products, that can affect the physical and mechanical properties of the composite product. The usage of fiber sludge can be increased by further processing into nanocellulose.

This study consists of four phases that include the characterization of raw materials (sludge), preparation of nanocellulose from sludge, nanocellulose application from sludge as a raw material of PVA plastic composite (reinforcement) and PP matrix (high filler loading). Hornification treatment is only given to composites with PP matrix in order to determine the effect of the interaction (compatibility) fiber and the matrix. Chemical and mechanical properties testing to determine the strength of composites with nanocrystalline cellulose reinforcement and high filler loading. Microstructure Testing was done such as crystallographic (XRD), a molecular functional groups (FTIR), surface morphology (SEM-EDS), thermal characteristics (TGA), electrical conductivity (LCR meter), and optical properties (spectrophotometer). The method used to produce nanocrystalline cellulose is mechanical methods (physics) and chemical (acid hydrolysis-ultrasonication). Preparation of composites conducted by using blending method (Labo plastomill). Hornification conducted using the drying and rewetting cycle in distilled water. The indicators used in assessing the quality of the resulting nanocellulose is the size parameter of nanocellulose <100 nm to be used in the next stage of research.

firmness, fracture modulus and elongation fracture). This is due to good compatibility between nanocrystalline cellulose with PVA matrix as well as changes in the type of cellulose I to cellulose II in the purification process. Drying cycle and the immersion of the fiber sludge repeatedly able to improve the hydrophobic properties of fiber shown by the low value of WRV and high contact angle values. This condition affects the interaction between the fibers with the matrix in the manufacture of plastic composites, despite good compatibility remains indicated by the composite with the addition of coupling agent.

© Hak Cipta Milik IPB, Tahun 2015

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor

pada

Program Studi Teknologi Serat dan Komposit

NANOKRISTALIN SELULOSA DARI

SLUDGE

PRIMER

UNTUK PENGUAT DAN PENGISI KOMPOSIT PLASTIK

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2015

Penguji pada Ujian Tertutup: Dr Akhiruddin Maddu, MS Dr Lisman Suryanegara, MAgr Penguji pada Ujian Terbuka: Dr Akhiruddin Maddu, MS

Judul Disertasi : Nanokristalin Selulosa dari Sludge Primer untuk Penguat dan Pengisi Komposit Plastik

Nama : Iwan Risnasari NIM : E262100021

Disetujui oleh Komisi Pembimbing

Prof Dr Ir Fauzi Febrianto, MS

Ketua Dr Ir Nyoman Jaya Wistara, MS Anggota

Prof Dr Ir Sucahyo Sadiyo, MS Anggota

Dr Siti Nikmatin, SSi MSi Anggota

Diketahui oleh

Ketua Program Studi

Teknologi Serat dan Komposit

Dr Ir Nyoman Jaya Wistara, MS

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MScAgr

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2012 ini ialah bionanokomposit, dengan judul “Nanokristalin Selulosa dari Sludge Primer untuk Penguat dan Pengisi Komposit Plastik”.

Ucapan terimakasih penulis sampaikan kepada:

1. Prof Dr Ir Fauzi Febrianto MS, Dr Ir Nyoman Jaya Wistara MS, Prof Dr Ir Sucahyo Sadiyo MS dan Dr Siti Nikmatin SSi MSi sebagai komisi pembimbing yang telah meluangkan waktunya dalam memberikan bimbingan dan arahan;

2. Pimpinan Sekolah Pascasarjana IPB, Ketua Program Studi/Mayor Teknologi Serat dan Komposit beserta staf yang telah memberikan pelayanan kepada penulis selama menjadi mahasiswa;

3. Prof Dr Ir Wasrin Syafii MAgr dan Dr Siti Nikmatin SSi MSi selaku penguji kualifikasi; Dr Akhiruddin Maddu MSi dan Dr Lisman Suryanegara MAgr selaku penguji pada ujian tertutup serta Dr Sudaryanto MEng dan Dr Akhiruddin Maddu MSi selaku penguji pada ujian promosi atas masukan, kritik dan arahannya;

4. Direktorat Jendral Pendidikan Tinggi, Kementrian Pendidikan dan Kebudayaan yang telah memberikan bantuan biaya studi melalui BPPS tahun 2010-2014;

5. Universitas Sumatera Utara yang telah memberikan ijin kepada penulis untuk melanjutkan studi di IPB serta memberikan bantuan studi dan bantuan penelitian;

6. Laboratorium Kimia Hasil Hutan-Fakultas Kehutaan IPB, Laboratoium Biokimia IPB, Laboratorium Fisika IPB, Laboratorium Biomaterial-LIPI Cibinong, Laboratorium Bioteknologi-LIPI Cibinong, Laboratorium Kimia Fisika-Institut Teknologi Indonesia Serpong beserta semua pimpinan dan staf atas ijin pemakaian laboratorium dan bantuannya;

Ungkapan terima kasih juga disampaikan kepada teman-teman serta seluruh keluarga, atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2015

2 KARAKTERISTIK KIMIA DAN MORFOLOGI SERAT SLUDGE DARI LIMBAH INDUSTRI DAUR ULANG KERTAS 8 Pendahuluan 8

Bahan dan Metode 9

Hasil dan Pembahasan 11

Simpulan 19

3 PEMBUATAN DAN KARAKTERISASI NANOSELULOSA DARI SLUDGE PRIMER 20 Pendahuluan 20

Bahan dan Metode 21 Hasil dan Pembahasan 22 Simpulan 31 4 NANOKRISTALIN SELULOSA DARI SLUDGE UNTUK PENGUAT KOMPOSIT PLASTIK DENGAN MATRIKS POLIVINIL ALKOHOL/PVA 32 Pendahuluan 32

6 METODE SIKLUS PENGERINGAN DAN PERENDAMAN BERULANG (HORNIFIKASI) UNTUK MENINGKATKAN INTERAKSI SERAT

DENGAN MATRIKS POLIPROPILENA 50

Pendahuluan 50

Bahan dan Metode 50

Hasil dan Pembahasan 52

Simpulan 59 7 PEMBAHASAN UMUM 60 8 SIMPULAN UMUM 62

Simpulan 62

Saran 62

DAFTAR PUSTAKA 63

LAMPIRAN 69

DAFTAR TABEL

1 Komposisi kimia sludge primer 13

2 Komposisi unsur sludge primer 14

3 Senyawa kimia sludge berdasarkan pengujian GCMS 17 4 Perhitungan ukuran kristal sludge purifikasi 29 5 Perhitungan ukuran kristal nanokristalin selulosa (hidrolisis 30 menit) 29 6 Perhitungan ukuran kristal nanokristalin selulosa (hidrolisis 60 menit) 29

7 Karakteristik termal komposit 48

8 Nilai WRV (%) setelah siklus pengeringan dan perendaman 53

DAFTAR GAMBAR

1 Diagram alir keterkaitan penelitian antar bab 7

2 Sludge yang terkumpul di industri 9

3 Diagram alir karakterisasi sludge 11

4 Sludge (a) perbesaran 10x, (b) perbesaran 45x 12 5 Foto SEM pada sludge:(a) tanpa perlakuan dan (b) perlakuan purifikasi 12 6 EDS sludge primer (a) sebelum dan (b) setelah purifikasi 14 7 Spektra inframerah sludge primer sebelum dan setelah purifikasi 15 8 Difraksi X-ray pada sludge primer sebelum dan setelah purifikasi 16 9 Termogram TGA pada sludge primer a) sebelum dan b) setelah

purifikasi 17

10 Diagram alir pembuatan nanoselulosa dari sludge primer 22 11 Sludge (a) sebelum dan (b) setelah purifikasi 23 12 Distribusi ukuran partikel pada sludge yang mengalami perlakuan:

(a) penggilingan 30 menit, (b) penggilingan 60 menit, (c) penggilingan 90 menit, (d) purifikasi dan penggilingan 30 menit, (e) purifikasi

dan penggilingan 60 menit dan (f) purifikasi dan penggilingan 90 menit 23 13 Selulosa setelah (a) penggilingan 30 kali; (b) penggilingan 30 kali

dan ultrasonikasi 60 menit; (c) penggilingan 30 kali dan ultrasonikasi 90 menit dan (d) penggilingan 30 kali dan

ultrasonikasi 120 menit 24 14 Foto SEM selulosa dari sludge dengan (a) penggilingan 10

putaran, ultrasonikasi 60 menit; (b) penggilingan 10 putaran, ultrasonikasi 120 menit; (c) penggilingan 20 putaran, ultrasonikasi 60 menit; (d) penggilingan 20 putaran , ultrasonikasi 120 menit; (e) penggilingan 30 putaran, ultrasonikasi 60 menit; dan

(f) penggilingan 30 putaran, ultrasonikasi 120 menit pada

perbesaran 10000 dan 300 25

15 Slurry sludge hasil hidrolisis asam 40% (a), 50% (b) dan 60% (c) 26 16 SEM pada sludge primer (a) sebelum dan (b) setelah purifikasi, (c)

nanokristalin selulosa-30, (d) nanokristalin selulosa-60 26 17 Distribusi ukuran partikel pada (a) nanokristalin selulosa-30

19 Difraksi X-ray sludge primer dan nanokristal selulosa 28 25 Kekuatan tarik, modulus young dan elongasi patah pada film komposit PVA dengan penguat sludge primer 37 26 Stress strain pada film komposit 38 27 Termogram TGA pada (a) matriks PVA dan (b) komposit PVA- nanokristalin selulosa 3% 39 28 Diagram alir pembuatan komposit plastik dengan matriks PP 42 29 Nilai kerapatan pada komposit 42 30 Daya serap air dan pengembangan tebal pada komposit 43 31 Kekuatan tarik pada komposit plastik 44 32 Mekanisme reaksi kimia antara serat dengan MAPP 44 33 Modulus young pada komposit plastik 45 34 Elongasi patah pada komposit plastik 45 35 Foto SEM komposit plastik 46 36 Termogram TGA pada a) sludge; b) film komposit PP; c) film komposit sludge 50%-PP 50% dan d) film komposit sludge 50%-PP 45%-MAPP 5% 47

37 Termogram TGA pada film komposit:a) PP 50%/nanokristalin selulosa 50% dan b) PP 45%/MAPP 5%/nanokristalin selulosa 50% 48

DAFTAR LAMPIRAN

1 Hasil pengukuran dimensi serat sludge primer 69 2 Data JCPDS selulosa dan kalsium karbonat 75 3 Nilai kerapatan film komposit dengan matriks PVA 76 4 Hasil perhitungan konduktifitas listrik film komposit PVA dan

film komposit PVA-sludge 1% 77

5 Hasil perhitungan konduktifitas listrik film komposit PVA-sludge 3% dan film komposit PVA-sludge 5% 78 6 Hasil perhitungan konduktifitas listrik film komposit PVA-

nanokristal selulosa 1% dan film komposit PVA-nanokristal selulosa 3% 79 7 Hasil perhitungan konduktifitas listrik film komposit PVA-

nanokristal selulosa 5% 80

8 Nilai distribusi ukuran partikel dalam slurry pada nanokristalin

selulosa (dengan waktu hidrolisis 30 menit) 81 9 Nilai distribusi ukuran partikel dalam slurry pada nanokristal

selulosa (dengan waktu hidrolisis 60 menit) 83 10 Grafik DSC (a) PP murni; (b) komposit PP/sludge;

1 PENDAHULUAN

Latar Belakang

Tuntutan kebutuhan masyarakat terutama di perkotaan berimplikasi terhadap meningkatnya jumlah/kegiatan industri. Masalah yang biasanya muncul dalam kegiatan industri terutama di negara-negara berkembang adalah volume limbah padat dan pengelolaannya (Zhang et al. 2010; Hamzeh et al. 2011). Salah satu limbah padat yang menjadi masalah dalam pengelolaannya adalah sludge, yaitu limbah yang dihasilkan dari industri pulp dan kertas. Sludge menjadi masalah dalam pengelolaannya karena dihasilkan dalam jumlah besar. memiliki kadar air tinggi, menghasilkan bau tidak sedap dan memiliki variabiliatas yang besar (Krigstin dan Sain 2006; Hamzeh et al. 2011).

Penanganan sludge biasanya dilakukan dengan cara penimbunan (landfilling), land spreading, pembakaran dan pengomposan. Namun cara-cara tersebut dapat meningkatkan tekanan terhadap lingkungan. Penimbunan sludge selain membutuhkan lahan yang luas juga menimbulkan sejumlah resiko. Tingginya kadar air pada sludge dapat menimbulkan pencemaran air tanah oleh polutan. Penanganan sludge dengan cara pembakaran juga menimbulkan beberapa masalah seperti konsumsi energi yang tinggi. menghasilkan emisi karbondioksida dan produk samping berupa fly ash. bottom ash dan garam yang perlu penanganan lebih lanjut (Bednarik et al. 2004). Metode pengomposan juga kurang efektif, karena membutuhkan waktu 7 bulan dalam proses pengomposannya sementara sludge diproduksi setiap hari (Widyati 2009). Kemudian dalam proses pengomposan selama penimbunan akan dihasilkan metana yang diduga akan memberikan dampak terhadap iklim lebih besar daripada karbon dioksida. Selain itu akan muncul masalah sanitasi selama proses pembuangan dan penimbunan sludge seperti sumber infeksi, bau yang menyengat, munculnya hama dan lain-lain (Bednarik et al. 2004). Pembebasan lahan yang harus dilakukan setiap tahunnya oleh perusahaan untuk menimbun limbah tidak jarang menimbulkan konflik dengan masyarakat yang tinggal disekitar industri. Konflik akibat pencemaran air tanah yang akhirnya merusak hasil pertanian/perikanan masyarakat juga kerapkali terjadi. Dengan demikian diperlukan adanya upaya untuk memanfaatkan limbah sludge sekaligus meningkatkan nilai tambah dari limbah tersebut.

diameternya berukuran nano (1-100 nm). Nanoselulosa berbeda dengan selulosa alami karena nanoselulosa memiliki sifat-sifat yang khas seperti rasio aspek tinggi, rasio permukaan terhadap volume yang besar, kristalinitas tinggi, transparans (Jonoobi et al. 2012). Sifat inilah yang membuat nanoselulosa memiliki keunggulan jika digunakan sebagai pengisi dan atau penguat pada produk nanokomposit karena dapat mengurangi berat, meningkatkan sifat-sifat mekanik serta transfer tegangan yang lebih baik (Leão et al. 2012). Keunggulan ini berkaitan dengan sifat nanomaterial yang unik, karena ukurannya kecil sehingga memiliki nilai perbandingan antara luas permukaan dan volume yang lebih besar jika dibandingkan dengan material sejenis dalam ukuran besar. Kondisi ini membuatnya lebih reaktif, dimana reaktifitas material ditentukan oleh atom-atom dipermukaan yang bersentuhan langsung dengan material lain. Ketika ukuran material menuju orde nanometer maka hukum fisika yang berlaku lebih didominasi oleh hukum-hukum fisika kuantum. Fenomena inilah yang merubah sifat nanokomposit, seperti perubahan warna yang dipancarkan, transparansi, kekuatan mekanik, konduktivitas panas dan magnetisasi.

Nanoselulosa dapat diperoleh dengan ekstraksi dari bahan berlignoselulose melalui beberapa metode seperti mekanik, kimia-mekanik serta penggunaan enzim. Sludge memiliki potensi sebagai bahan baku dalam pembuatan nanoselulose karena sebagian telah mengalami proses pemutihan, memiliki kadar lignin dan hemiselulose yang rendah (Leão et al. 2012). Penggunaan bahan sludge sebagai serat nano telah dilakukan oleh Jonoobi et al. (2012) dengan menggunakan metode mekanik (masuko ultra fine grinder) dan Leao et al. (2012) dengan metode kimia-mekanik (hidrolisis asam dan steam explosion). Menurut Oksman dan Mathew (2012) dalam proses pembuatan nanoselulosa dari beberapa sumber limbah biologi (bioresidues), hasil tertinggi diperoleh dari sumber limbah sludge (95%), diikuti oleh limbah chip kayu (48 %), limbah lignin (48%), limbah wortel (20%), limbah gandum (14%) dan limbah rumput-rumputan (13%).

Permasalahan didalam pembuatan komposit plastik selama ini adalah kompatibilitas antara selulosa yang bersifat hidrofilik dengan matriks polimer yang bersifat hidrofobik. Kedua bahan baku yang memiliki sifat berbeda ini akan menyebabkan rendahnya ikatan antara serat dengan matriks. Antisipasi dapat dilakukan dengan menggunakan matriks yang bersifat hidrofilik (Leão et al. 2012). Sedangkan pada penggunaan matriks yang bersifat hidrofobik, masalah kompatibilitas dapat diatasi dengan melakukan modifikasi kimia terhadap selulosa. Modifikasi kimia terhadap selulosa ini akan merubah sifat selulosa yang hidrofilik menjadi hidrofobik, sementara struktur kristalinnya tetap utuh. Meskipun sejumlah penelitian telah dilakukan untuk melakukan modifikasi terhadap selulosa, akan tetapi secara praktis industri belum menghasilkan komposit berbasis matriks polimer yang bersifat hidrofobik (Khalil et al. 2012). Sementara itu penggunaan nanoselulosa dalam komposit plastik harus memperhatikan konsentrasi serat yang optimum dalam proses pencampuran. Semakin kecil ukuran serat sampai batas tertentu maka semakin baik sifat fisis-mekanis dari komposit plastik yang dihasilkan.

dengan istilah ‘hornifikasi’(Minor 1994). Mekanisme terjadinya hornifikasi disebabkan oleh meningkatnya ikatan silang diantara mikrofibril akibat penambahan ikatan hidrogen selama proses pengeringan dan pembasahan yang berulang/rewetting (Minor 1994; Diniz et al. 2004). Hornifikasi serat ditentukan melalui sifat pengikatan air oleh serat yaitu dengan mengukur nilai water retention value (WRV) yang diperkenalkan oleh G. Jayme pada tahun 1944 dengan metode sentrifugasi (Diniz et al. 2004). Pengurangan nilai WRV pada serat yang terhornifikasi diharapkan dapat meningkatkan interaksi serat dengan matriks, karena serat menjadi lebih hidrofobik. Sejauh ini belum ada laporan penelitian yang menggunakan perlakuan hornifikasi terhadap nanoselulosa untuk meningkatkan interaksinya dengan matriks polimer yang bersifat hidrofobik.

Perumusan Masalah

Hingga saat ini limbah berupa sludge dari industri pulp dan kertas di Indonesia belum dimanfaatkan secara optimal. Balai Besar Pulp dan Kertas Kementerian Perindustrian RI (2011) menyatakan bahwa berdasarkan data dari Repository of Industrial Security Incidents. Indonesia menduduki peringkat ke-9 sebagai produsen kertas dunia pada tahun 2010 dengan produksi kertas 9.951 juta ton pada tahun tersebut. Pada tahun 2011 produksi kertas di Indonesia diperkirakan akan meningkat menjadi 11.5 juta ton. Total produksi sludge diperkirakan sekitar 3.5-4.5 % dari jumlah kertas yang diproduksi dengan kadar air sekitar 45-55% (Hamzeh et al. 2011). Dengan demikian jumlah sludge yang akan dihasilkan diperkirakan 400000-500000 ton/tahun. Sementara Krigstin dan Sain (2006) menyatakan bahwa pabrik tissu yang menggunakan bahan baku recovered paper dapat menghasilkan sludge 40.6% dari bahan baku yang masuk (berdasarkan berat kering). Pabrik kertas koran yang menggunakan bahan baku kertas koran bekas (70%) dan kertas majalah bekas (30%) dapat menghasilkan sludge 20% dari bahan baku yang masuk (berdasarkan berat kering).

(serat nano). Selanjutnya nanoselulosa yang dihasilkan akan diaplikasikan sebagai penguat dan pengisi pada produk komposit plastik.

Adapun sejumlah permasalahan terkait dengan pemanfaatan sludge sebagai penguat dan pengisi dalam komposit plastik yang belum terjawab dalam penelitian-penelitian terdahulu antara lain:

1. Bagaimana karakteristik sludge dari limbah industri pengolahan kertas bekas ? Karena sifat fisik dan kimia sludge tergantung dari beberapa faktor, seperti bahan baku yang digunakan, proses pulping dan pembuatan kertas/daur ulangnya (Suriyanarayanan et al. 2010). Dengan demikian karakteristik limbah sludge bisa sedikit berbeda antara satu industri dengan industri yang lain. Lebih lanjut Girones et al. (2010) menyatakan bahwa karakteristik sludge dipengaruhi oleh bahan baku yang digunakan dan dilakukan sistem pengolahan serat pada masing-masing industri. Akibatnya sifat mekanis dari produk komposit yang dihasilkan tidak dapat diekstrapolasikan terhadap bahan sludge yang diperoleh dari pabrik lain.

2. Bagaimana karakteristik nanoselulose yang dihasilkan dari sludge dengan metode mekanik dan kimia ? Penelitian terdahulu (Jonoobi et al. 2012) memproduksi nano selulose dari sludge (dengan kadar selulosa 95 % dan kadar lignin yang sangat rendah), sehingga pembuatan nanoselulose dilakukan tanpa menggunakan perlakuan awal pada sludge. Sementara bahan baku sludge yang akan digunakan pada penelitian ini diduga masih mengandung lignin dan bahan anorganik yang tinggi, sehingga diperlukan perlakuan awal pada sludge.

3. Bagaimana aplikasi nanoselulose jika digunakan sebagai pengisi dan penguat pada produk komposit plastik dengan matrik polivinil alkohol (PVA) yang bersifat hidrofilik dan matrik polipropilena (PP) yang bersifat hidrofobik ? Aplikasi nanoselulosa dari sludge sebagai bahan baku komposit yang telah dilakukan adalah dengan menggunakan matriks poliuretan yang bersifat hidrofilik (Leao et al. 2012). Pada penelitian tersebut telah dihasilkan nanoselulosa dengan diameter 5-30 nm menggunakan hidrolisis asam dan uap, kemudian dalam aplikasinya juga dihasilkan produk nanokomposit dengan sifat mekanik yang baik. Dengan demikian perlu dilakukan penelitian aplikasi nanoselulosa dari sludge dengan menggunakan matriks lain yang juga berpotensi untuk dikembangkan yaitu dengan matriks PP atau dengan matriks PVA.

dengan mengukur nilai water retention value (WRV) yang diperkenalkan oleh G. Jayme pada tahun 1944 dengan metode sentrifugasi (Fernandez et al. 2004). Pengurangan nilai WRV pada serat yang terhornifikasi diharapkan dapat meningkatkan interaksi serat dengan matriks, karena serat menjadi lebih hidrofobik. Dengan demikian dalam penelitian ini akan dilihat apakah dengan perlakuan hornifikasi serat dapat membuat serat nano menjadi lebih hidrofobik?

Diharapkan dengan terjawabnya permasalahan-permasalahan tersebut dapat menentukan teknologi yang tepat sehingga dapat menghasilkan poduk komposit plastik berkualitas dari bahan baku limbah tersebut.

Tujuan Penelitian

Penelitian dilakukan dengan tujuan untuk menghasilkan nanoselulosa dari sludge, kemudian diaplikasikan sebagai penguat dan pengisi pada produk komposit plastik. Adapun tujuan khusus yang ingin dicapai dalam penelitian ini adalah:

1. Melakukan karakterisasi terhadap sludge dari industri pulp dan kertas, meliputi sifat fisik dan kimia

2. Menentukan optimasi parameter proses dalam pembuatan nanokristalin selulosa dan karakterisasinya

3. Mendapatkan bionanokomposit dengan nanokristalin selulosa sludge sebagai penguat (reinforcement) matriks PVA dan karakterisasinya

4. Menentukan pengaruh hornifikasi nanokristalin selulosa sebagai pengisi (high filler loading) pada produk komposit matriks PP

Manfaat Penelitian

Manfaat penelitian yang diharapkan antara lain:

1. Menyediakan data dan informasi mengenai karakteristik sludge dari industri pulp dan kertas

2. Menyediakan informasi tentang karakteristik komposit plastik yang dihasilkan dengan penguat (reinforcement) dan pengisi (high filler loading) nanoselulosa dari sludge

3. Memberikan suatu pengembangan konsep alternatif terhadap pemanfaatan limbah sludge pada industri pulp dan kertas menjadi material baru berbasis nanoteknologi untuk mengurangi penggunaan serat sintetis pada aplikasi komposit

Ruang Lingkup Penelitian

fungsi molekul (FTIR), morfologi permukaan (SEM-EDS), karakteristik termal (TGA), konduktivitas listrik (LCR meter), dan sifat optik (spektrofotometer).

Metode yang digunakan untuk menghasilkan nanokristalin selulosa adalah secara mekanis (penggilingan) dan kimia (hidrolisis asam-ultrasonikasi). Indikator yang dipergunakan dalam menilai kualitas nanoselulosa yang dihasilkan yaitu parameter ukuran nanoselulosa < 100 nm dan digunakan dalam penelitian tahap selanjutnya. Pembuatan komposit dengan matriks PVA menggunakan metode film casting. Sementara pembuatan komposit dengan matriks PP menggunakan metode pencampuran secara mekanis dengan alat labo plastomill dilanjutkan dengan kempa panas/dingin. Hornifikasi dilakukan dengan menggunakan metode pengeringan dan perendaman secara berulang kedalam akuades.

Nilai Kebaruan Penelitian Nilai kebaruan dari penelitian ini terletak pada:

1. Pemanfaatan limbah sludge yang diekstraksi dalam bentuk nanokristalin selulosa dan identifikasi kualitas serat berdasarkan struktur mikro, kristalografi serta unsur penyusun serat.

Keterkaitan Antar Bab

Untuk menghasilkan nanokristalin selulosa yang diaplikasikan pada komposit, diperlukan penelitian dalam bentuk eksperimen di laboratorium dan beberapa pengujian yang saling terkait satu dengan yang lain. Keterkaitan antar bab digambarkan secara sederhana pada diagram alir pada Gambar 1.

2 KARAKTERISTIK KIMIA DAN MORFOLOGI

SLUDGE

DARI LIMBAH INDUSTRI DAUR ULANG KERTAS

PendahuluanIndustri kertas dan pulp baik yang menggunakan kayu murni atau kertas daur ulang sebagai bahan baku menghasilkan produk sampingan yang dikenal sebagai sludge kertas. Sludge terdiri dari serat (biasanya sekitar 50-60% berdasarkan berat kering), mineral yang tersisa dan abu. Namun pabrik kertas yang menggunakan kertas daur ulang sebagai bahan baku memproduksi sludge lebih besar daripada yang menggunakan kayu murni. Industri menghasilkan sludge primer dengan jumlah yang bervariasi, dan sludge yang dihasilkan jelas berbeda dalam komposisi, bahkan diantara pabrik yang menggunakan pulp dan proses pembuatan kertas yang sama. Produksi sludge kering sekitar 4.3% dari produk akhir, meningkat menjadi 20-40% dalam kasus pabrik kertas daur ulang (Mehmood et al. 2010). Sementara Geng et al. (2006) menjelaskan bahwa limbah padat yang dihasilkan dari sumber-sumber industri adalah heterogen dalam komposisi, mulai dari anorganik inert yang (seperti yang diproduksi di bidang pertambangan dan collieries) hingga organik (dalam industri menghasilkan produk konsumen dasar) dan bahkan mungkin termasuk unsur berbahaya (seperti dalam industri pestisida). Sludge adalah produk yang terbesar dari industri pulp dan kertas dan pembuangannya merupakan masalah utama dari limbah padat di industri.

Perlakuan air buangan pada pabrik pulp dan kertas biasanya termasuk perlakuan utama (primer) yang terdiri dari netralisasi, screening, dan sedimentasi untuk menghilangkan padatan tersuspensi, yang kemudian dihilangkan airnya menjadi sludge yang memerlukan pembuangan. Sementara perlakuan sekunder dan tersier termasuk untuk mengurangi kandungan organik limbah cair dan menghancurkan organik beracun dan warna. Sludge primer dari industri pulp dan kertas mengandung serat kayu sebagai komponen organik utama, serta filler (bahan anorganik seperti kaolin, CaCO3, TiO2, dan lain-lain), pitch (resin kayu),

produk sampingan lignin, padatan inert yang ditolak selama proses kimia, dan abu. Sludge primer tersebut dikelola sebagai bahan limbah atau sebagai produk sampingan (Gomez dan De Alda 2008).

Bahan dan Metode

Bahan

Bahan baku yang digunakan dalam penelitian ini adalah sludge yang diperoleh dari PT. Indah Kiat Pulp and Paper-Serang (Gambar 2). Sludge dikeringkan hingga mencapai kadar air kering udara (4-6 %). Sludge yang telah kering udara biasanya berbentuk gumpalan-gumpalan sehingga harus dihancurkan menjadi serat-serat yang terpisah dengan alat disk mill. Bahan kimia yang digunakan antara lain asam sulfat 95% (H2SO4), etanol, benzena, sodium klorit

(NaClO2), asam asetat glasial (CH3COOH), sodium hidroksida (NaOH), air

destilata dan asam klorida (HCl).

Gambar 2 Sludge yang terkumpul di industri Metode

Perlakuan Purifikasi

Perlakuan purifikasi dilakukan umtuk isolasi komponen selulosa pada sludge primer mengacu pada metode Fahma et al. (2010). Pertama, sludge diekstraksi dengan larutan etanol/benzena (1:2 v/v) melalui ekstraksi soklet selama 48 jam, untuk menghilangkan komponen ekstraktif (resin, minyak, lemak dan wax). Selanjutnya serat dicuci dengan etanol untuk menghilangkan benzena, dilanjutkan dengan pencucian dengan air destilata. Setelah itu dilakukan bleaching dengan larutan sodium klorit 1.25 % pada suasana asam (pH = 4-5). Perlakuan bleaching dilakukan pada suhu 70°C selama 4 jam. Serat dicuci secara berulang dengan air destilata hingga pH mencapai netral. Kemudian serat diekstraksi dengan larutan sodium hidroksida 17.5 % selama 2 jam pada suhu 20°C, dan dicuci beberapa kali dengan air destilata untuk menghilangkan alkali. Terakhir, serat diekstraksi dengan larutan asam klorida 1M untuk menghilangkan bahan anorganik. Serat dicuci secara berulang dengan air destilata hingga pH mencapai netral dan selanjutnya dikeringkan pada suhu 50°C.

Analisis Sifat Morfologi

Analisis Komponen Kimia Sludge

Komposisi kimia pada sludge (sebelum dan setelah purifikasi) ditentukan dengan mengacu pada standar Technical Association of the Pulp and Paper Industry (TAPPI). Kadar ekstraktif ditentukan dengan mengacu pada standar TAPPI nomor T204 om-88 (TAPPI 1988), kadar abu mengacu pada standar TAPPI nomor T211 om-93 (TAPPI 1993), dan kadar lignin mengacu pada TAPPI T222 om-88 (TAPPI 1988). Kadar holoselulosa (α-selulosa + hemiselulosa) ditentukan melalui perlakuan sodium klorit (Browning 1967), dan kadar α -selulosa dilakukan melalui perlakukan dengan larutan sodium hidroksida (Browning 1967); perbedaan antara nilai holoselulosa dan α-selulosa merupakan kadar hemiselulosa. Untuk analisis senyawa kimia sludge, sebanyak 2 mg sampel serbuk kayu berukuran 60 mesh dimasukkan kedalam kapsul seal. Selanjutnya identifikasi dilakukan dengan menggunakan pyrolisis (Frontier Lab, Sink Shot Pyrolizer PY 2020) dan Gas Chromatograph-Mass Spectrometer/GCMS (Shimadzu GCMS QP 2010).

Analisis Struktur Mikro

Analisis ikatan gugus fungsi molekul dan perubahan pita serapan dilakukan dengan menggunakan ABB MB 3000 (Reliable FTIR Laboratory Analyser, Canada) pada bilangan gelombang 4450-500 cm−1 dengan resolusi 4 cm−1. Analisis sampel dilakukan dengan menempatkan 2 mg sampel dalam serbuk KBr (0.4 g) untuk selanjutnya dibuat KBr-IR pellet. Seluruh spektra akan terekam pada kondisi suhu ruang. Secara khusus prosedur ini menghasilkan data spektra hubungan antara absorbansi dan bilangan gelombang.

Untuk mengetahui kristalinitas, struktur dan indeks miller dari serat digunakan instrumen X-Ray Diffraction/XRD (Shimadzu XRD-7000 MaximaX, Japan) pada 40 kV dan 30 mA, sudut 10°-40° dengan filter Ni radiasi CuKα (λ=1.54060 Å) serta analisis JCPDS.

Gambar 3 Diagram alir karakterisasi sludge Hasil dan Pembahasan

Morfologi Sludge

Pengamatan secara makroskopis terhadap limbah sludge disajikan pada Gambar 4. Pengamatan secara mikroskopis untuk melihat morfologi serat disajikan pada Gambar 5. Terlihat bahwa limbah sludge masih didominasi oleh serat utuh dengan ukuran yang bervariasi. Panjang serat yang diperoleh dari pengukuran terhadap 200 sampel sludge (Lampiran 1) berkisar antara 666.80-5884.51 mikron dan diameter serat berkisar antara 8.34-50.04 mikron. Diameter lumen berkisar antara 1.39-38.92 mikron dan tebal dinding sel berlisar antara 1.39-15.75 mikron. Berdasarkan klasifikasi panjang serat menurut International Association of Wood Anatomy, maka sludge yang diteliti memiliki panjang serat bervariasi mulai dari serat pendek (0-900 mikron), serat sedang (900-1600 mikron) dan serat panjang (cukup panjang = 1600-2200 mikron, sangat panjang = 2200-3000 mikron, dan teramat panjang >3000 mikron). Miller (1999) menyebutkan bahwa rata-rata panjang serat dari jenis kayu hardwood adalah sekitar 1000 mikron, dan 3000-8000 mikron dari jenis softwood. Sedangkan diameter serat biasanya berkisar antara 15-45 mikron. Dengan demikian dapat dipastikan bahwa bahan baku yang digunakan dalam industri pulp dan kertas tersebut merupakan serat campuran dari jenis hardwood dan softwood.

Gambar 4 Sludge (a) perbesaran 10x, (b) perbesaran 45x

Pulp asli yang digunakan pada perusahaan tersebut antara lain: 1) leaf bleached kraft pulp, yaitu pulp yang berasal dari tumbuhan yang memiliki serat pendek; 2) needle bleached kraft pulp, yaitu pulp serat panjang yang sudah mengalami proses pemutihan; 3) needle unbleched kraft pulp, yaitu pulp serat panjang yang tidak mengalami proses pemutihan; 4) bleach chemi thermo mechanical pulp, yaitu pulp serat panjang yang diproses secara thermo mekanis dan telah mengalami proses pemutihan. Adapun kertas bekas yang digunakan sebagai bahan baku terdiri dari 2 jenis, yaitu pre consumerized dan post consumerized. Pre consumerized merupakan kertas bekas yang belum pernah dipakai oleh konsumen seperti broke dan sisa yang berasal dari mesin kertas. Sedangkan post consumerized adalah kertas yang sudah sampai kepada konsumen dan telah digunakan, tapi tidak terpakai lagi seperti kertas koran bekas. kertas majalah bekas. American old corrugated carton dan local old corrugated carton. Semua bahan baku tersebut diperoleh melalui pengadaan secara impor maupun diperoleh dari lokal (PT. Indah Kiat Pulp and Paper 2011).

Dari pengukuran terhadap 200 sampel sludge, didominasi oleh serat sedang dan serat panjang. Dengan demikian sludge memiliki potensi sebagai penguat yang dapat meningkatkan kekuatan dan kekakuan komposit, karena panjang serat sangat berpengaruh terhadap kekuatan komposit. Brady dan Clavier (1991) menyatakan bahwa serat sebagai penguat harus memiliki panjang sekurang-kurangnya 100 kali diameter atau lebarnya untuk mendapatkan penguatan komposit yang optimal. Karena tegangan yang dikenakan terhadap produk komposit pada awalnya akan diterima oleh matriks, kemudian diteruskan pada serat yang akan menahan beban sampai beban maksimum. Perlakuan awal yang diberikan pada sludge juga dapat mempengaruhi sifat serat tersebut. Gambar 5(a) menunjukkan bahwa sludge tanpa perlakuan awal, selain mengandung serat juga terlihat adanya partikel-partikel kecil pengotor. Perlakuan purifikasi pada sludge dapat mengurangi bahan pengotor tersebut (Gambar 5(b)).

Komponen Kimia Sludge

Sifat kimia diperlukan untuk mengetahui karakteristik bahan baku, sehingga dapat menentukan perlakuan terhadap bahan baku apakah memerlukan pretreatment atau tidak. Hasil analisis sifat kimia sludge disajikan pada Tabel 1. Sedangkan komponen kimia yang terdapat pada sludge berdasarkan pengujian EDS disajikan pada Tabel 2. Komponen kimia zat terlarut dari sludge lebih tinggi dibandingkan dengan standar TAPPI untuk pulp. Zat terlarut dalam etanol benzena adalah resin, lemak, lilin dan tanin, sedangkan zat terlarut dalam NaOH adalah lignin, pentosan dan heksosan. Tingginya nilai zat terlarut dalam sludge tersebut karena pada saat proses pulping zat terlarut yang terkandung pada serat bahan baku menyatu dengan bahan kimia lainnya. Proses produksi yang dilakukan di PT Indah Kiat Pulp and Paper (Serang) menggunakan 2 kelompok bahan kimia, yaitu bahan kimia fungsional dan bahan kimia pengendali. Bahan kimia fungsional yang biasa ditambahkan antara lain sizing agent, dry strength agent, wet strength agent, filler, dye dan NaOH berfungsi untuk meningkatkan sifat yang berhubungan dengan kekuatan kertas. Sedangkan bahan kimia pengendali ditambahkan untuk mengendalikan proses dan faktor yang dapat mengganggu hasil produksi seperti munculnya pitch, busa dan stime yang menyebabkan terjadinya lubang pada kertas. Bahan kimia pengendali antara lain retention agent, bahan anti pitch dan anti busa.

Tabel 1 Komposisi kimia sludge primer

Komponen Sludge primer Sludge primer setelah purifikasi

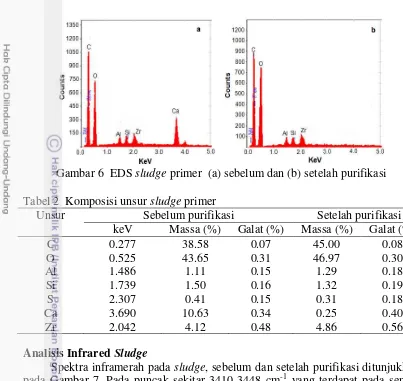

Gambar 6 EDS sludge primer (a) sebelum dan (b) setelah purifikasi Tabel 2 Komposisi unsur sludge primer

Unsur Sebelum purifikasi Setelah purifikasi keV Massa (%) Galat (%) Massa (%) Galat (%)

Spektra inframerah pada sludge, sebelum dan setelah purifikasi ditunjukkan pada Gambar 7. Pada puncak sekitar 3410-3448 cm-1 yang terdapat pada semua sampel merupakan representasi dari gugus OH. Sedangkan pada puncak sekitar 1643 cm-1 pada semua sampel merupakan representasi dari deformasi akibat H

2O

2009; Fahma et al. 2011). Tetapi pada sludge terpurifikasi, puncak pada 710 cm-1 tidak terdeteksi, mengindikasikan bahwa telah terjadi perubahan tipe selulosa.

Gambar 7 Spektra inframerah sludge primer sebelum dan setelah purifikasi Analisis Difraksi X-Ray

Pola difraksi x-ray pada Gambar 8 menunjukkan bahwa sludge terdiri dari 2 fasa, yaitu fasa selulosa dan fasa kalsium karbonat (dari penelusuran Join committee on Powder Diffraction Standards/JCPDS (Lampiran 1)). Masing-masing dengan puncak-puncak dominan muncul pada daerah sudut βθ antara 15° – 25° (selulosa) dan 29°- 40° (kalsium karbonat). Selulosa tersebut merupakan tipe I yang memiliki sistem struktur kristal monoklinik dengan a = 7.87, b =10.31, c=10.1γ dan α= =900, = 1β0 dengan kristalinitas 49.32 %. Temuan ini menguatkan pernyataan Girones et al. (2010), bahwa sludge terdiri dari dua komponen yaitu serat selulosa halus dan bahan anorganik (seperti kaolin, tanah liat dan kalsium karbonat). Serat selulosa tersusun dari daerah kristalin dan daerah amorf yang masing-masing ditunjukkan oleh sudut βθ = ββ0 dan 150.

Bagian amorf adalah representasi keberadaan lignin dan hemiselulosa di dalam serat. Hilangnya fasa kalsium karbonat akibat proses kimia/ekstraksi menunjukkan bahwa perlakuan kimia tersebut dapat menghasilkan serat selulosa yang relatif murni.

hantar panas serta listrik yang lebih baik ketika digunakan sebagai penguat untuk komposit (Yue 2011). Kristalinitas pada sludge terpurifikasi adalah 47.94 %.

Gambar 8 Difraksi X-ray pada sludge primer sebelum dan setelah purifikasi Analisis Sifat Panas Sludge

Pengujian TGA dilakukan untuk mengetahui respon bahan (sludge) terhadap panas, yaitu penurunan massa/berat akibat peningkatan suhu. Gambar 9 menunjukkan termogram TGA sludge sebelum dan setelah purifikasi. Pada proses pemanasan terjadi perubahan struktur yang mengakibatkan adanya perubahan dalam kapasitas termal bahan tersebut. Analisa termal ini digunakan untuk mendeteksi perubahan fisika (penguapan) dan perubahan kimia (dekomposisi) suatu bahan yang ditunjukkan dengan penyerapan panas (endotermik) untuk mencairkan bahan dan pelepasan panas (eksotermik) untuk menguapkan bahan.

Tahapan penurunan berat sludge akibat panas dimulai dengan perubahan berat karena penguapan air dalam serat, yaitu pada kisaran suhu 500C-1500C. Tahapan ini pada sludge sebelum purifikasi mengakibatkan hilangnya berat bahan sekitar 8% sementara pada sludge setelah purifikasi hanya 3.23%. Tahap berikutnya adalah terjadinya perubahan berat yang disebabkan oleh kerusakan awal pada sludge pada suhu antara 200-3500C. Menurut Onggo et al. (2005) pada tahap ini komponen didalam serat mengalami pemecahan rantai karbon yang diikuti dengan keluarnya zat volatil seperti karbondioksida, hidrokarbon dan gas hidrogen. Komponen dengan berat molekul lebih rendah akan mengalami degradasi terlebih dahulu dibandingkan komponen dengan berat molekul lebih tinggi. Dengan demikian pada serat degradasi diawali oleh komponen hemiselulosa, lignin baru kemudian selulosa yang membentuk arang. Selanjutnya perubahan berat terjadi akibat reaksi oksidasi bahan sisa (arang) yang diikuti oleh proses terbakarnya karbon menjadi abu, yaitu terjadi pada suhu antara 400-6000C. Pada proses pengabuan tersebut terjadi penurunan berat sebesar 61.44% pada sludge sebelum purifikasi dan 56.04% pada sludge setelah purifikasi. Selanjutnya pada suhu 6000C terjadi penurunan berat sebesar 16.21% pada sludge sebelum

bahwa sludge yang telah mengalami purifikasi lebih stabil, sebagai akibat dari hilangnya sebagian hemiselulosa, lignin dan pektin pada proses purifikasi (Santos et al. 2013).

Gambar 9 Termogram TGA pada sludge primer a) sebelum dan b) setelah purifikasi

Analisis GCMS sludge

Untuk mengetahui komponen yang terkandung dalam sludge dilakukan ananisis dengan GCMS. Hasil analisis GCMS pada Tabel 3 menunjukkan bahwa sludge terdiri dari 48 jenis senyawa kimia yang didominasi oleh senyawa kimia yang bersifat asam, diantaranya Cyclopentanetrione, Anhydro-beta-D-Glucopyranose, Acetic acid dan methyl ester (CAS) Methyl acetate.

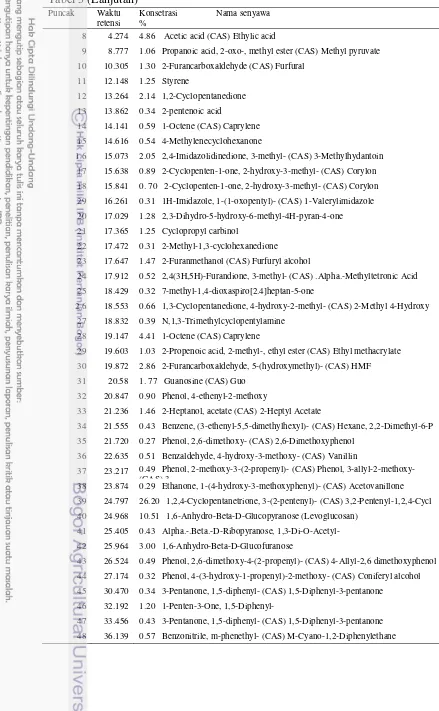

Tabel 3 Senyawa kimia sludge berdasarkan pengujian GCMS Puncak Waktu retensi Konsetrasi Nama senyawa %

1 2.92 3.5 7 Carbamic acid, monoammonium salt (CAS) Ammonium carbamate

2 3.072 1.68 Butanal, 3-methyl- (CAS) 3-Methylbutanal 3 3.147 3.31 1,1-Dimethyldiborane-D10

4 3.383 5.28 Acetic acid, anhydride (CAS) Acetic oxide

5 3.730 1.90 Methanol,(methyl-onn-azoxy), acetate (ester)(CAS) Methylazoxymethanol 6 3.882 1.52 N,N-Dimethyl-Hydroxylamin

Tabel 3 (Lanjutan) Puncak Waktu

retensi Konsetrasi Nama senyawa % 8 4.274 4.86 Acetic acid (CAS) Ethylic acid

9 8.777 1.06 Propanoic acid, 2-oxo-, methyl ester (CAS) Methyl pyruvate 10 10.305 1.30 2-Furancarboxaldehyde (CAS) Furfural

11 12.148 1.25 Styrene

12 13.264 2.14 1,2-Cyclopentanedione 13 13.862 0.34 2-pentenoic acid

14 14.141 0.59 1-Octene (CAS) Caprylene 15 14.616 0.54 4-Methylenecyclohexanone

1 6 15.073 2.05 2,4-Imidazolidinedione, 3-methyl- (CAS) 3-Methylhydantoin 17 15.638 0.89 2-Cyclopenten-1-one, 2-hydroxy-3-methyl- (CAS) Corylon 18 15.841 0. 70 2-Cyclopenten-1-one, 2-hydroxy-3-methyl- (CAS) Corylon 29 16.261 0.31 1H-Imidazole, 1-(1-oxopentyl)- (CAS) 1-Valerylimidazole 20 17.029 1.28 2,3-Dihydro-5-hydroxy-6-methyl-4H-pyran-4-one 21 17.365 1.25 Cyclopropyl carbinol

22 17.472 0.31 2-Methyl-1,3-cyclohexanedione 23 17.647 1.47 2-Furanmethanol (CAS) Furfuryl alcohol

24 17.912 0.52 2,4(3H,5H)-Furandione, 3-methyl- (CAS) .Alpha.-Methyltetronic Acid 25 18.429 0.32 7-methyl-1,4-dioxaspiro[2.4]heptan-5-one

2 6 18.553 0.66 1,3-Cyclopentanedione, 4-hydroxy-2-methyl- (CAS) 2-Methyl 4-Hydroxy 27 18.832 0.39 N,1,3-Trimethylcyclopentylamine

28 19.147 4.41 1-Octene (CAS) Caprylene

29 19.603 1.03 2-Propenoic acid, 2-methyl-, ethyl ester (CAS) Ethyl methacrylate 30 19.872 2.86 2-Furancarboxaldehyde, 5-(hydroxymethyl)- (CAS) HMF 31 20.58 1. 77 Guanosine (CAS) Guo

32 20.847 0.90 Phenol, 4-ethenyl-2-methoxy

33 21.236 1.46 2-Heptanol, acetate (CAS) 2-Heptyl Acetate

34 21.555 0.43 Benzene, (3-ethenyl-5,5-dimethylhexyl)- (CAS) Hexane, 2,2-Dimethyl-6-P 35 21.720 0.27 Phenol, 2,6-dimethoxy- (CAS) 2,6-Dimethoxyphenol

36 22.635 0.51 Benzaldehyde, 4-hydroxy-3-methoxy- (CAS) Vanillin

37 23.217 0.49 Phenol, 2-methoxy-3-(2-propenyl)- (CAS) Phenol, 3-allyl-2-methoxy- (CAS) 3

38 23.874 0.29 Ethanone, 1-(4-hydroxy-3-methoxyphenyl)- (CAS) Acetovanillone 39 24.797 26.20 1,2,4-Cyclopentanetrione, 3-(2-pentenyl)- (CAS) 3,2-Pentenyl-1,2,4-Cycl 40 24.968 10.51 1,6-Anhydro-Beta-D-Glucopyranose (Levoglucosan)

41 25.405 0.43 Alpha.-.Beta.-D-Ribopyranose, 1,3-Di-O-Acetyl- 42 25.964 3.00 1,6-Anhydro-Beta-D-Glucofuranose

43 26.524 0.49 Phenol, 2,6-dimethoxy-4-(2-propenyl)- (CAS) 4-Allyl-2,6 dimethoxyphenol 44 27.174 0.32 Phenol, 4-(3-hydroxy-1-propenyl)-2-methoxy- (CAS) Coniferyl alcohol 45 30.470 0.34 3-Pentanone, 1,5-diphenyl- (CAS) 1,5-Diphenyl-3-pentanone

46 32.192 1.20 1-Penten-3-One, 1,5-Diphenyl-

Simpulan

3 PEMBUATAN DAN KARAKTERISASI NANOSELULOSA

DARI

SLUDGE

PRIMER

Pendahuluan

Purifikasi pada sludge mengakibatkan berkurangnya bahan anorganik, sehingga meningkatkan kadar selulosanya dari 39.87 % menjadi 76.34 %. Dengan demikian purifikasi dapat menghasilkan serat yang relatif murni dari sludge primer, sehingga dapat diproses lebih lanjut untuk menghasilkan nanoselulosa. Nanoselulosa merupakan selulosa yang mengalami perlakuan pemisahan serat menjadi mikrofibril-mikrofibril dengan kisaran diameter 10-100 nm dan panjang beberapa mikrometer (Spence et al. 2011; Winuprasith dan Suphantharika 2013). Mikrofibril selulosa mulai dikembangkan oleh Turbak et al. (1983) melalui perlakuan homogenisasi, Istilah mikrofibril selulosa kemudian dikenal juga dengan istilah nanofibrillar cellulose/nanofibril selulosa, cellulose nanofibers,

cellulose nanofibrils/selulosa nanofibril dan nanoselulosa (Siró dan Plackett 2010). Hingga saat ini nanoselulosa selulosa merupakan bahan yang diminati karena memiliki karakteristik, antara lain memiliki luas permukaan spesifik, kekuatan dan kekakuan yang tinggi, memiliki berat yang rendah, bersifat biodegradable dan renewable (Winuprasith dan Suphantharika 2013). Karakteristik tersebut membuat nanoselulosa selulosa memiliki sifat mekanik yang baik, sehingga berpotensi digunakan pada industri komposit, otomotif, pulp dan kertas, elektronik, cat dan coating, dan lain-lain. Kelebihannya sebagai penguat pada komposit selain mengurangi penggunaan komponen berbasis minyak bumi juga mengurangi abrasi pada komponen seperti baja dan keramik (Nakagaito dan Yano 2004; Siqueira et al. 2010; Siró dan Plackett 2010; Spence et al. 2011; Moberg dan Rigdahl 2012).

Nanoselulosa dapat dihasilkan melalui beberapa metode, terutama metode mekanik seperti homogenisasi, microfluidization, microgrinding, refining, ultrasonikasi, cryocrushing dan electrospinning Metode refining (penggilingan) dengan disk refiner biasanya dilakukan pada tahap awal untuk mengurangi panjang serat/defibrilasi, terutama sebelum perlakuan homogenisasi dengan high press homogenization. Pada perlakuan homogenisasi seringkali serat menyumbat sistem alat (pada katup in-line), sehingga dilakukan penggilingan dengan disk refiner untuk mengurangi panjang serat. Perlakuan penggilingan saja tidak cukup untuk menghasilkan serat hingga ukuran nano, sehingga harus dikombinasikan dengan perlakuan lain. Metode ultrasonikasi dilakukan untuk memisahkan serat yang terdapat dalam media air melalui proses kavitasi. Proses kavitasi efektif untuk membuka struktur pada serat yang telah mengalami perlakuan penggilingan dan melepaskan mikrofibril yang membentuk dinding sel serat (Spence et al. 2011; Lavoine et al. 2012; Tonoli et al. 2012).

refiner) dan ultrasonikasi dan yang ketiga adalah metode kombinasi hidrolisis asam dan ultrasonikasi.

Bahan dan Metode

Bahan

Bahan yang dipergunakan dalam penelitian ini adalah sludge primer dalam kondisi kering udara. Selanjutnya, gumpalan sludge kering ini diurai dengan disk mill untuk menghasilkan serat individu. Serat selulosa diperoleh melalui tahap ekstraksi yang mengacu pada penelitian Fahma et al. (2010), meliputi ekstraksi dengan etanol-benzena, penghilangan lignin dengan sodium klorit, penghilangan hemiselulosa melalui ekstraksi dengan natrium hidoksida 17.5% dan penghilangan bahan anorganik dengan asam klorida.

Metode

Pembuatan Nanoselulosa Menggunakan Grinder

Serat hasil purifikasi dimasukkan ke dalam alat grinder, kemudian dilakukan penggilingan dengan variasi waktu 30, 60 dan 90 menit.

Pembuatan Nanoselulosa Menggunakan Kombinasi Disc Refiner dan Ultrasonikasi

Sebanyak 100 gram serat hasil ekstraksi direndam didalam 1000 ml air selama ±24 jam. Selanjutnya campuran serat dan air tersebut digiling dengan disk refiner dan secara bertahap ditambahkan ±11000 ml air hingga volumenya mencapai 12000 ml. Variasi penggilingan dilakukan pada 10, 20 dan 30 siklus, setelah penggilingan dilakukan ultrasonikasi, yaitu dengan mengambil 100 ml hasil penggilingan yang diencerkan dengan 100 ml akuades hingga terbentuk slurry. Variasi waktu ultrasonikasi adalah 60, 90 dan 120 menit pada amplitudo 50%.

Pembuatan Nanoselulosa Menggunakan Kombinasi Hidrolisi Asam dan Ultrasonikasi

Serat selulosa yang telah mengalami pemurnian dihidrolisis dengan larutan asam sulfat 40, 50 dan 60 % pada suhu 45 °C selama 30 dan 60 menit dengan putaran konstan (perbandingan serat dengan larutan 1:20). Hidrolisis dihentikan dengan penambahan air destilata dingin, kemudian dilakukan sentrifuse berulang pada 800 rpm hingga tercapai pH konstan. Kemudian dilakukan ultrasonikasi selama 30 menit pada amplitudo 50 %.

Karakterisasi Nanokristalin Selulosa

XRD direkam dengan seri Shimadzu XRD-7000 MaximaX. Radiasi NI disaring dengan CuKα pada bilangan gelombang 1.54060 A. X-ray dioperasikan pada voltase 40 kV dan 30 mA, sudut pindai βθ sebesar 10-40° setiap 2°/menit. Data RD yang diperoleh digunakan untuk menghitung ukuran kristal sampel dengan menggunakan persamaan Scherrer (Langford dan Wilson 1978) sebagai berikut :

� = . ��� �. �

dimana D adalah ukuran kristal (nm), k adalah konstanta dengan nilai 0.9, λ adalah bilangan gelombang 1.54, B adalah nilai FWHM (Full Wide Half Maximum) dan ɵ adalah

sudut difraksi.

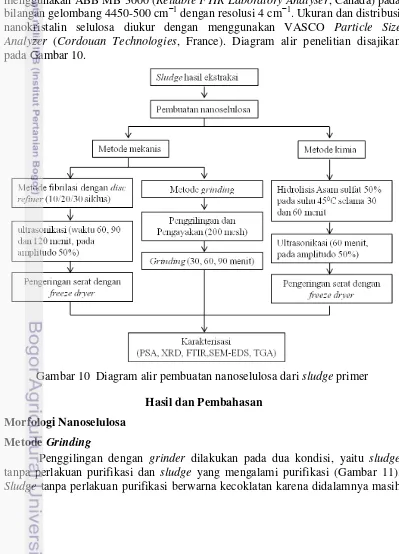

Pengujian fourier transform infrared (FTIR) dilakukan dengan menggunakan ABB MB 3000 (Reliable FTIR Laboratory Analyser, Canada) pada bilangan gelombang 4450-500 cm−1 dengan resolusi 4 cm−1. Ukuran dan distribusi nanokristalin selulosa diukur dengan menggunakan VASCO Particle Size Analyzer (Cordouan Technologies, France). Diagram alir penelitian disajikan pada Gambar 10.

Gambar 10 Diagram alir pembuatan nanoselulosa dari sludge primer Hasil dan Pembahasan

Morfologi Nanoselulosa

Metode Grinding

terkandung lignin dengan kadar 21.62 %. Perlakuan purifikasi menghasilkan sludge yang berwarna lebih cerah/pucat karena berkurangnya kadar lignin menjadi 2.76 %.

Gambar 11 Sludge (a) sebelum dan (b) setelah purifikasi

Analisis DLS digunakan utuk menentukan distribusi statistik partikel pada sludge sebelum dan setelah purifikasi. Gambar 12 menunjukkan kurva penyebaran ukuran berdasarkan jumlah (number) pada sludge (sebelum dan setelah purifikasi) yang diberi perlakuan grinding. Setelah dilakukan pengukuran pada jutaan partikel, rata-rata ukuran partikel pada sludge tanpa purifikasi yang digiling selama 30, 60 dan 90 menit berturut-turut berukuran 925.05 nm, 823.05 nm dan 447.22 nm. Sementara pada sludge terpurifikasi ukuran partikel yang dihasilkan lebih kecil lagi yaitu 253.71 nm, 71.53 nm dan 103.85 nm pada waktu penggilingan 30, 60 dan 90 menit. Ukuran dibawah 100 nm diperoleh pada kondisi sludge terpurifikasi dengan waktu penggilingan 60 menit. Setelah dilanjutkan penggilingan hingga 90 menit ternyata tidak menghasilkan ukuran yang lebih kecil, justru ukurannya meningkat dengan rata-rata ukurannya adalah 103.85 nm. Peningkatan ukuran ini karena semakin lama digiling sludge mengalami penggumpalan. Dengan demikian metode grinding belum mampu untuk menghasilkan nanoselulosa dibawah ukuran 100 nm, karena pada penggilingan 60 menit ukuran serat juga masih heterogen, ditunjukkan oleh adanya endapan didalam slurry.

Metode Kombinasi Perlakuan Penggilingan (Dengan Disk Refiner) dan Ultrasonikasi

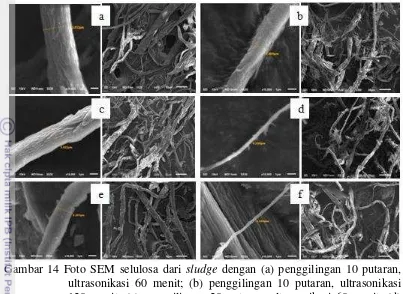

Gambar 13 menunjukkan sludge hasil perlakuan kombinasi penggilingan dengan disk refiner dan ultrasonikasi. Serat berwarna putih menunjukkan serat tanpa lignin. Peningkatan ultrasonikasi meningkatkan dispersi selulosa di dalam slurry. Hanya saja masih terdapat serat yang mengendap didalam slurry tersebut yang mengindikasikan bahwa sebagian ukuran serat masih dalam skala mikron.

Gambar 14 Foto SEM selulosa dari sludge dengan (a) penggilingan 10 putaran, ultrasonikasi 60 menit; (b) penggilingan 10 putaran, ultrasonikasi 120 menit; (c) penggilingan 20 putaran, ultrasonikasi 60 menit; (d) penggilingan 20 putaran , ultrasonikasi 120 menit; (e) penggilingan 30 putaran, ultrasonikasi 60 menit; dan (f) penggilingan 30 putaran, ultrasonikasi 120 menit pada perbesaran 10000 dan 300

Metode Kombinasi Perlakuan Hidrolisis Asam dan Ultrasonikasi

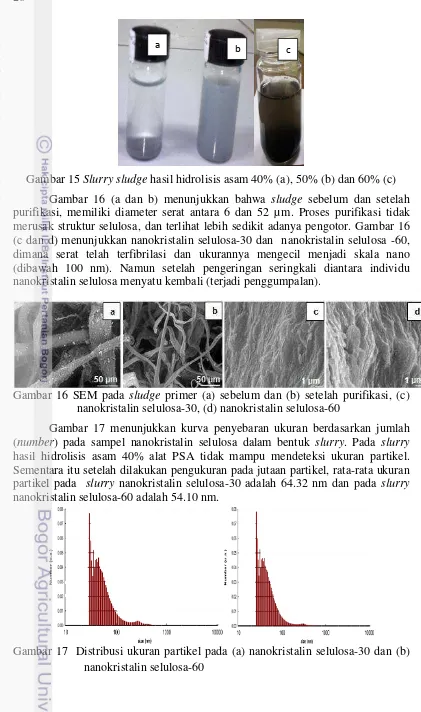

Gambar 15 Slurry sludge hasil hidrolisis asam 40% (a), 50% (b) dan 60% (c) Gambar 16 (a dan b) menunjukkan bahwa sludge sebelum dan setelah purifikasi, memiliki diameter serat antara 6 dan 52 µm. Proses purifikasi tidak merusak struktur selulosa, dan terlihat lebih sedikit adanya pengotor. Gambar 16 (c dan d) menunjukkan nanokristalin selulosa-30 dan nanokristalin selulosa -60, dimana serat telah terfibrilasi dan ukurannya mengecil menjadi skala nano (dibawah 100 nm). Namun setelah pengeringan seringkali diantara individu nanokristalin selulosa menyatu kembali (terjadi penggumpalan).

Gambar 16 SEM pada sludge primer (a) sebelum dan (b) setelah purifikasi, (c) nanokristalin selulosa-30, (d) nanokristalin selulosa-60

Gambar 17 menunjukkan kurva penyebaran ukuran berdasarkan jumlah (number) pada sampel nanokristalin selulosa dalam bentuk slurry. Pada slurry hasil hidrolisis asam 40% alat PSA tidak mampu mendeteksi ukuran partikel. Sementara itu setelah dilakukan pengukuran pada jutaan partikel, rata-rata ukuran partikel pada slurry nanokristalin selulosa-30 adalah 64.32 nm dan pada slurry nanokristalin selulosa-60 adalah 54.10 nm.

Gambar 17 Distribusi ukuran partikel pada (a) nanokristalin selulosa-30 dan (b) nanokristalin selulosa-60

a b

Karakteristik Nanokristalin Selulosa dari Sludge Primer

Karakteristik spektra inframerah pada sludge, serat selulosa dan nanokristalin selulosa ditunjukkan pada Gambar 18. Pada puncak sekitar 3410-3448 cm-1 yang terdapat pada semua sampel merupakan representasi dari gugus OH. Sedangkan pada puncak sekitar 1643 cm-1 pada semua sampel merupakan representasi dari deformasi akibat H2O yang menyebabkan penyerapan air. Kedua

puncak tersebut menggambarkan adanya ikatan hidrogen dan bending gugus hidroksil pada struktur selulosa sebagai indikasi bahwa komponen selulosa tidak hilang selama perlakuan kimia (Johar et al. 2012). Puncak utama yang menunjukkan adanya perubahan pada sampel adalah puncak-puncak pada 1798 cm-1 dan 1420 cm-1. Puncak pada 1798 cm-1 yang terdapat pada sludge merupakan representasi dari acetyl dan gugus ester uronic pada hemiselulosa atau ikatan ester gugus karboksilat pada asam ferulic dan p-coumaric pada lignin. Puncak ini mengalami penurunan pada sampel yang mengalami perlakuan purifikasi, menunjukkan bahwa telah terjadi pemutusan ikatan ester dari komponen non-selulosa (Zuluaga et al. 2009; Johar et al. 2012). Kemudian pada nanokristalin selulosa-30 dan nanokristalin selulosa-60 puncak 1798 cm-1 menghilang karena hemiselulosa dapat dihilangkan melalui hidrolisis asam (Fahma et al. 2011). Sementara itu puncak pada 1420 cm-1 yang merupakan representasi berbagai komponen lignin serta deformasi C-H selulosa dan lignin menunjukkan penurunan yang signifikan pada sampel akibat bleaching pada proses purifikasi (Zuluaga et al. 2009; Fahma et al. 2010). Puncak antara 1034-1065 cm-1 dan 903-910 cm-1 yang merupakan representasi C–O stretching pada selulosa, hemiselulosa, lignin dan deformasi C-H pada hemiselulosa, selulosa mengalami peningkatan pada nanokristalin selulosa-30 dan nanokristalin selulosa-60. Peningkatan spektra ini menunjukkan bahwa kandungan selulosa pada nanokristalin selulosa lebih tinggi (Johar et al. 2012; Neto et al. 2013; Silvério et al. 2013b). Puncak kecil 1273 cm-1 pada nanokristalin selulosa-30 dan nanokristalin selulosa-60 merupakan representasi dari vibrasi S=O menunjukkan reaksi esterifikasi (Fahma et al. 2010; Neto et al. 2013). Puncak 750 cm-1 dan 710 cm-1 dalam spektra FTIR pada selulosa merupakan representasi dari selulose I, Iα and I . Pada semua spektra FTIR contoh uji tidak terdeteksi adanya puncak 750 cm-1. Sementara itu hanya puncak 710 cm-1 yang dapat terlihat pada sludge, yang mengindikasikan bahwa selulosa I kristal polimorf lebih dominan pada sludge daripada selulosa Iα (Zuluaga et al. 2009; Fahma et al. 2011). Tetapi pada sludge terpurifikasi, nanokristalin selulosa-30 dan nanokristalin selulosa-60 puncak pada 710 cm-1 tidak terdeteksi, mengindikasikan bahwa telah terjadi perubahan tipe

selulosa.

Pola difraksi x-ray pada Gambar 19 bahwa tiga puncak pada βθ = 15.78°(1 ̅10), 17.90° (110) dan 23.01°(200) menunjukkan hanya selulosa I yang terdapat pada sludge primer. Pada serat yang mengalami proses purifikasi terjadi perubahan puncak, yaitu pada βθ = 1β.34o (1 ̅10) dan puncak kritalin yang

bercabang menjadi β puncak pada βθ = 19.95 (110) dan βθ = β1.85 (200), mengindikasikan pembentukan struktur selulosa II (Yue 2011; Neto et al. 2013). Perubahan ini terjadi karena dalam proses purifikasi dilakukan perlakuan alkali/sodium hidroksida, sebagaimana dilaporkan oleh Yue (2011) dan Zugenmaier (2008) bahwa selulosa tipe I dapat diubah menjadi selulosa tipe II dengan perlakuan menggunakan alkali/sodium hidroksida. Pola difraksi pada nanokristalin selulosa-30 dan nanokristalin selulosa-60 sama dengan pola sludge terpurifikasi, menunjukkan bahwa nanokristalin selulosa juga merupakan selulosa II karena perlakuan dengan alkali merupakan proses yang bersifat irreversible (Zugenmaier 2008). Perubahan ini memberikan keuntungan karena selulosa II lebih stabil daripada selulosa I, memiliki sifat mekanik yag lebih baik ketika digunakan sebagai penguat untuk komposit (Yue 2011). Kristalinitas pada sludge terpurifikasi adalah 47.94 % dan meningkat secara signifikan menjadi 70.76 % pada nanokristalin selulosa-30. Peningkatan kristalinitas ini menungkinkan terjadi karena asam sulfat dapat menembus ke daerah amorf, menyebabkan pemutusan ikatan hidrolitik pada ikatan glikosidik dan melepaskan kristalit individu (Johar et al. 2012; Neto et al. 2013; Silvério et al. 2013b; Santos et al. 2013). Namun pada nanokristalin selulosa-60 terjadi penurunan kristalinitas menjadi 69.51 %, menunjukkan bahwa waktu hidrolisis 60 menit tidak hanya merusak daerah amorf tetapi juga terjadi kerusakan pada bagian kristalin (Fahma et al. 2010; Neto et al. 2013; Silvério et al. 2013b). Dengan demikian waktu hidrolisis asam 30 menit pada serat selulosa dari sludge cukup untuk menghilangkan bagian amorf.

Gambar 19 Difraksi X-ray sludge primer dan nanokristalin selulosa

Tabel 4 Perhitungan ukuran kristal sludge purifikasi

2 Teta cos 2 teta FWHM (deg) ACS (nm)

12.3428 0.976909507 0.68 2.086411566

19.9561 0.94001465 1.24 1.189068633

21.8519 0.928221 2.08 0.717874465

Rata-rata 1.331118221 Tabel 5 Perhitungan ukuran kristal nanokristalin selulosa (hidrolisis 30 menit)

2 Teta cos 2 teta FWHM (deg) ACS (nm)

12.3162 0.977008542 0.8067 1.75854

19.9561 0.94001465 1.28 1.15191

21.7721 0.92873799 1.48 1.00834

Rata-rata 1.30627 Tabel 6 Perhitungan ukuran kristal nanokristalin selulosa (hidrolisis 60 menit)

2 Teta cos 2 teta FWHM (deg) ACS (nm)

12.3129 0.977020813 0.68 2.08617

19.9162 0.940251863 1.12 1.31614

21.7322 0.92899581 1.34 1.11338

Rata-rata 1.50523 Gambar 20 menunjukkan termogram TGA pada sludge (sebelum dan sesudah purifikasi) dan nanokristalinselulose dari sludge. Analisis stabilitas panas pada nanokristalin selulosa sangat penting untuk dilakukan, terutama untuk aplikasinya sebagai bahan baku komposit plastik. Karena suhu pengolahan dalam proses pembuatan komposit plastik seringkali dilakukan pada suhu diatas 2000C (Landry et al. 2010). Penurunan berat awal terdeteksi pada suhu sekitar 50-1500C pada semua sampel akibat penguapan air dalam serat dan nanokristalin selulosa. Pada sludge tanpa purifikasi serat mulai mengalami kerusakan pada suhu 2000C. Sementara pada sludge terpurifikasi dan nanokristalin selulosa kerusakan dimulai pada suhu sekitar 2500C. Peningkatan suhu awal kerusakan sludge terpurifikasi dan nanokristalin selulosa karena hilangnya sebagian hemiselulosa, lignin dan pektin pada perlakuan alkali dan bleaching (Santos et al. 2013).

Simpulan

4 NANOKRISTALIN SELULOSA DARI

SLUDGE

UNTUK

PENGUAT KOMPOSIT PLASTIK DENGAN MATRIKS

POLIVINIL ALKOHOL/PVA

PendahuluanPembuatan nanoselulosa pada Bab 3 berhasil dilakukan dengan metode hidrolisis asam yang dilanjutkan dengan ultrasonikasi. Pada proses hidrolisis asam selulosa pada daerah amorf merupakan bagian yang pertama diserang oleh asam, karena daerah kristalit bersifat resisten terhadap hidrolisis asam. Penetrasi asam pada daerah amorf menyebabkan pembelahan hidrolitik pada ikatan glikosidik dan melepaskan kristalit individu (Fahma et al. 2010). Oleh karena itu nanoselulosa yang dihasilkan melalui metode hidrolisis asam disebut dengan nanokristalin selulosa/Nanocrystalline cellulose atau dikenal juga dengan istilah cellulose nanocrystal, cellulose nanowhiskers, cellulose crystallites, crystals, monocrystals, microcrystals atau microcrystallites (Johar et al. 2012). Nanokristalin selulosa merupakan partikel yang berbentuk seperti batang dengan ukuran diameter 1-100 nm dan panjang puluhan hingga ratusan nanometer (Fan dan Li 2012; Brinchi et al. 2013). Nanokristalin selulosa memiliki kekuatan tinggi karena struktur kristalinnya yang rapat dan teratur, aspek rasio tinggi dan luas permukaan yang besar, sehingga digunakan dalam berbagai penggunaan seperti penguat nanokomposit, packaging (Fan dan Li 2012), aplikasi optik (Fan dan Li 2012), film antimikroba, film transparan, flexible displays, tempat untuk komponen elektronik, membran pemisah, baterai, superkapasitor dan polimer elektroaktif (Silvério et al. 2013b).

Metode yang dapat digunakan untuk menghasikan nanokristalin selulosa adalah fermentasi dan hidrolisis asam (Voronova et al. 2013). Namun metode yang paling dikenal dan banyak digunakan adalah metode hidrolisis asam karena memungkinkan dihasilkannya suspensi yang stabil (Lu et al. 2013; Neto et al. 2013; Silvério et al. 2013b). Asam sulfat dan asam klorida biasa digunakan dalam metode hidrolisis asam karena efektif dalam menghidrolisis ikatan glikosidik pada selulosa. Namun asam sulfat lebih disukai karena dapat menghasilkan suspensi yang lebih stabil (Siqueira et al. 2010). Hal ini diakibatkan terbentuknya gugus sulfat pada permukaan selulosa (Durán et al. 2011).