APPENDIX

LAMPIRAN KUESIONERFauna

Responden BOD5 COD TSS Fenol Minyak dan Lemak pH

1 4 4 3 5 4 2

2 4 3 4 4 3 3

3 3 2 3 5 4 3

4 2 3 2 4 4 2

5 3 3 4 5 3 3

6 3 2 3 5 4 3

7 4 3 2 4 4 3

8 3 4 3 5 3 2

Manusia

Responden BOD5 COD TSS Fenol Minyak dan Lemak pH

1 4 4 3 5 3 2

2 3 4 3 5 3 2

3 4 3 4 4 2 3

4 2 4 3 5 3 4

5 3 4 2 5 3 3

6 3 2 3 4 2 2

7 4 3 4 4 4 4

DAFTAR PUSTAKA

Afida, N. dan Moses L.S. 2008. Peningkatan Produktivitas Melalui Usaha Waste

Reductiondengan Pendekatan Green Productivity (Studi Kasus : PT Ecco

TanneryIndonesia). Jurnal Internet

Asian Productivity Organization. 2006. Achieving Higher Productivity Through

Green Productivity. Asian Productivity Organization : Tokyo.

Asian Productivity Organization. 2003. Handbok on Green Productivity Asian

Productivity Organization. Asian Productivity Organization : Tokyo.

Radiana, F. 2009. Upaya Peningkatan Produktivitas dan Kinerja Lingkungan

Pada Proses Retanning dengan Metode Green Productivity (Studi kasus PT.

Rajawali Tanjungsari – Sidoarjo. Jurnal Penelitian

Republik Indonesia. 1995. Keputusan Menteri Negara Lingkungan Hidup No.

Kep-51/MENLH/10/1995 tentang Baku Mutu Limbah Cair Bagi Kegiatan

Industri. Menteri Lingkungan Hidup. Jakarta

Sinulingga, Sukaria. 2011. Metode Penelitian. USU Press : Medan.

_______________. 2012. Metode Penelitian. USU Press : Medan.

Sinungan, M. 2005. Produktivitas Apa dan Bagaimana. Bumi Aksara : Jakarta.

BAB III

LANDASAN TEORI

3.1. Produktivitas

Secara umum Produktivitas diartikan sebagai perbandingan antara hasil nyata maupun fisik (barang-barang atau jasa) dengan masuknya yang sebenarnya. Misalnya saja, produktivitas adalah ukuran efisiensi produktif. Suatu perbandingan antara keluaran (output) dan masukan (input) pada perusahaan, dapat diartikan sebagai rasio antara jumlah output yang dihasilkan dengan jumlah

input yang digunakan. Masukan sering dibatasi dengan masukan tenaga kerja,

sedangkan keluaran diukur dalam kesatuan fisik, bentuk dan nilai.

L. Greenberg mendefinisikan produktivitas sebagai perbandingan antara

totalitas pengeluaran pada waktu tertentu dibagi totalitas masukan selama periode tertentu. Produktivitas juga diartikan sebagai:

1. Perbandingan ukuran harga bagi masukan dan hasil.

2. Perbedaan antara kumpulan jumlah pengeluaran dan masukan yang dinyatakan dalam satu-satuan (unit) umum.

Dalam berbagai referensi terdapat banyak sekali pengertian mengenai produktivitas, yang dapat dikelompokkan menjadi tiga, yaitu:

2. Produktivitas pada dasarnya adalah suatu sikap mental yang selalu mempunyai pandangan bahwa mutu kehidupan hari ini lebih baik daripada kemarin, dan hari esok lebih baik dari hari ini.

3. Produktivitas merupakan interaksi terpadu secara serasi dari tiga faktor esensial, yakni: Investasi termasuk penggunaan pengetahuan dan teknologi serta riset, manajemen dan tenaga kerja.

Dari definisi-definisi di atas secara umum produktivitas mengandung pengertian perbandingan antara hasil yang dicapai dengan keseluruhan sumber daya yang digunakan, atau dapat diformulasikan sebagai berikut :

Produktivitas = ������yang dihasilkan �����yang digunakan =

Jumlah Keluaran Jumlah Masukan

Pengukuran produktivitas berdasarkan pendekatan rasio output/input dan angka indeks. Langkah-langkah pengukuran produktivitas model Summanth: 1. Menetapkan jumlah periode pengukuran dan memilih periode dasar

2. Mengklasifikasi variabel pengukuran output dan input.

3. Mentabulasi data seluruh variabel selama periode yang telah ditetapkan.

4. Menghitung produktivitas total dan produktivitas parsial per periode.

5. Mengindekskan nilai produktivitas total dan produktivitas parsial masing-masing periode berdasarkan indeks produktivitas periode dasar.

Sumanth memperkenalkan suatu konsep yang disebut sebagai siklus produktivitas (productivity cycle) untuk digunakan dalam peningkatan produktivitas terus menerus. Pada dasarnya konsep siklus produktivitas terdiri dari empat tahap yaitu pengukuran, penilaian, perencanaan, dan peningkatan produktivitas. Siklus produktivitas merupakan suatu proses yang kontiniu, yang melibatkan aspek-aspek pengukuran, penilaian, perencanaan dan peningkatan produktivitas.

Berdasarkan konsep siklus produktivitas, program peningkatan produktivitas harus dimulai dari pengukuran produktivitas dari sistem industri itu sendiri. Untuk keperluan ini berbagai teknik pengukuran dapat dipergunakan dan dikembangkan dari memilih indikator pengukuran yang sederhana sampai yang lebih kompleks.

Apabila produktivitas dari sistem industri itu telah dapat diukur, langkah berikutnya adalah mengevaluasi tingkat produktivitas aktual untuk dibandingkan dengan rencana yang telah ditetapkan. Kesenjangan yang terjadi antara tingkat produktivitas aktual dan rencana (productivity gap) merupakan masalah produktivitas yang harus dievaluasi dan dicari akar penyebab yang menimbulkan kesenjangan produktivitas tersebut. Berdasarkan evaluasi ini, selanjutnya dapat direncanakan kembali target produktivitas yang akan dicapai baik dalam jangka pendek maupun dalam jangka panjang.

3.2.Perhitungan Produktivitas

inputmenjadi output yang dihasilkan dengan memberikan nilai tambah.

Sumanth(1985) dalam Putra (2010) menyebutkan bahwa pengukuran produktivitas dapatdilakukan dengan berbagai cara yaitu berdasarkan waktu dan faktor yang terlibat.Pengukuran berdasarkan faktor yang terlibat, Sumanth (1985) dalam Putra (2010)mengelompokkan pengukuran produktivitas menjadi tiga jenis, yaitu:

1. Partial Productivity

Partial Productivity merupakan rasio dari output dengan salah satu jenis

inputyang digunakan ke dalam proses. Misal produktivitas tenaga kerja (rasio

inputdengan input tenaga kerja). Persamaan Partial Productivity antara lain:

Human Productivity= ������

����� ����� ... (II.1) Material Productivity= ������

�������� ����� (II.2) Capital Productivity= ������

������� ����� (II.3) Energy Productivity= ������

������ ����� ... (II.4) 2. Total Factor Productivity

Total factor productivity merupakan rasio dari output bersih dengan

jumahinput tenaga kerja dan modal. Output bersih memiliki pengertian yaitu selisihantara output total dengan bahan baku dan jasa. Persamaan Total

FactorProductivity dapat ditulis sebagai berikut:

TFP= ���������

Total Productivity merupakan rasio output total dengan jumlah semua

inputtotal. Input yang dimaksud disini adaah bahan baku, tenaga kerja,

modal,energi, dan input lain-lain. Total Productivity dapat dilihat pada persamaandi bawah ini:

Total Productivity= �����������

����� ����� ... (II.6)

3.3.Konsep Green Productivity

Paradigma produktivitas telah mengalami evolusi dan diperluas selama bertahun-tahun dan ada kehawatiran pertumbuhan ekonomi yang semakin maju saat iniakan mengabaikan lingkungan. Karena itu, Asian Productivity

Organization(APO) memperkenalkan Green Productivity (GP) pada pertengahan

tahun 1990(Parasnis, 2003 dalam Gandhi, V.Selladri, & P.Shanti, 2006).

GreenProductivity (GP) adalah suatu strategi yang digunakan untuk

meningkatkanproduktivitas dan kinerja lingkungan secara bersamaan di dalam pembangunan sosial-ekonomi secara menyeluruh (APO, 2001). Green

productivity merupakanaplikasi dari teknik, teknologi dan sistem manajemen yang

tepat untukmenghasilkan produk atau jasa yang ramah lingkungan. Penerapan

greenproductivity ini dapat membantu perusahaan untuk memenuhi dua

Faktanya, ketika GP diimplementasikan, perusahaan akan mengalami perbaikanproduktivitas melalui penurunan pengeluaran pada perlindungan lingkungan,seperti pengurangan sumber daya, minimasi waste, pengurangan polusi danproduksi yang lebih baik. Dari sini, perusahaan dapat mencapai produktivitasyang lebih tinggi dan melindungi lingkungan yang mengarah pada terjadinyasustainable development (APO, 2001).

Konsep green productivity dikembangkan oleh Asian Productivity

Organization(APO) pada 1994 untuk menumbuhkan kesadaran masyarakat

Gambar 3.1. Hubungan Antara Produktivitas dan Lingkungan

Dari Gambar 3.1, Parasnis (2003) menyebutkan bahwa elemen utama dari penerapan green productivity adalahmenguji dan mengevaluasi proses produksi untuk memperhatikan langkah perbaikanatau peningkatan produktivitas yang secara bersamaan juga dapat mengurangidampak lingkungan. Continous

Improvement merupakan perspektif win-winsolution untuk secara bersamaan

mewujudkan perbaikan dalam produktivitas danperlindungan lingkungan.Continous Improvement secara bertahap (kaizen) dalamproduk dan proses menciptakan peluang yang cukup besar untuk pencegahanpolusi dan minimisasi limbah (Florida, 1996 dalam Gandhi, V.Selladri, &P.Shanti, 2006).Green Productivity mempunyai empat tujuan umum dalam rangka meningkatkankualitas lingkungan dan ekonomi produksi ketika diimplementasikan pada lantaiproduksi, yaitu (Billatos, 1997 dalam Putra, 2010): 1. Pengurangan Limbah (Waste Reduction)

2. Manajemen Material (Material Management) 3. Pencegahan Polusi (Pollution Prevention)

4. Peningkatan Nilai Produk (Product Enhancement)

3.4.Metodologi Green Productivity

Pada awal pelaksanaan demonstrasi program Green Productivity atau Green

ProductivityOrganization(APO) pada tahun 1996 sampai 1998,proyek dipusatkan

pada Usaha Kecil dan Menengah (UKM) seperti,electroplating, tekstil, pengolahan makanan dan pembuatan kertas. Namun,metodologi Green

Productivity telah dimodifikasi menjadi lebih umum sehingga dapatdiaplikasikan

pada area lain yang berhubungan dengan produktivitas danlingkungan. Metodologi Green Productivity ini merupakan prosedur yang dikembangkan olehAsian ProductivityOrganization (APO) berdasarkan prinsip-prinsip Kaizen dan siklus PDCA (Plan, Do, Check,Act). Pada pelaksanaan Green Productivity

Demonstration Programme (GPDP)tersebut, metode ini telah terbukti efektif

digunakan untuk mencapai produktivitasyang lebih tinggi.

Konsep green productivity diambil dari penggabungan dua hal penting dalam strategi pembangunan, yaitu:

1. Perlindungan Lingkungan 2. Peningkatan Produktivitas

Faktor dalam penerapan Green Productivity dan menjadi pembeda dengan pendekatan-pendekatan yang dilakukan sebelumnya, yang sering disebut triple

focus, yaitu:

1. Lingkungan 2. Ekonomi 3. Sosial

Pengukuran dapat dilakukan dengan menggunakan Green Productivity Index (GPI) dan Green Productivity Ratio (GPR) sebagai indikator.

GPindex =

�������������

�������� x GPRdasar ... (II.7)

Perhitungan Green ProductivityRatio untuk tenaga kerja, energi, material, dan

maintenance dilakukan dengan menggunakan rumus sebagai berikut:

GPRMaterial = ������������������� ... (II.8)

GPRTenaga Kerja = ����� ������

Tenaga Kerja ... (II.9)

GPREnergi= �����������

Energi ... (II.10)

GPRMaintenance= ����� ����������������� ... (II.11)

Rasio untuk waste dihitung sebagai berikut:

GPRWaste= ���������������������� ... (II.12)

3.4.1. Getting Started

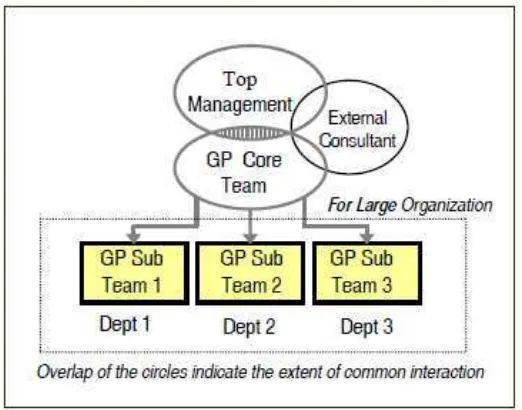

3.4.1.1.Membentuk Tim Green Productivity

Hal pertama yang dilakukan dalam penerapan Green Productivity adalah pembentukan Tim Green Productivity. Tim ini bertanggung jawab untuk mengatur dan mengkoordinasi seluruh program Green Productivity. Tim Green

Productivityjuga bertanggung jawab dalam mengidentifikasi dan

mengimplementasikan pengukuran Green Productivitydengan tepat. Tim Green

Productivityharus mampu mengidentifikasi area-area yang potensial,

Green Productivity. Berikut ini adalah contoh dari implementasi dari organisasi

[image:46.595.182.443.172.377.2]green productivity yang ditunjukkan pada Gambar 3.2 di bawah ini:

Gambar 3.2. Implementasi Organisasi Green Productivity

3.4.1.2.Walk Through Survey dan Pengumpulan Data

Tim GP harus membiasakan diri dengan proses manufaktur ataupun jasa termasukmanfaat, limbah dan fasilitas pembuangan limbah. Melalui walk-through

surveyini, Tim GP mengidentifikasi dan mengetahui seluruh proses produksi.

Pada tahapini, Tim GP harus menentukan flowchart, process flow diagram, initial

layout,sistem drainase, ventilasi dan bahan baku atau energi yang hilang selama

prosesproduksi. Kemudian Tim GP harus mengetahui operasi-operasi yangmenghasilkan waste termasuk estimasi atau perkiraan mengenai waste yang dihasilkan dari tiap-tiap proses yang berbeda.

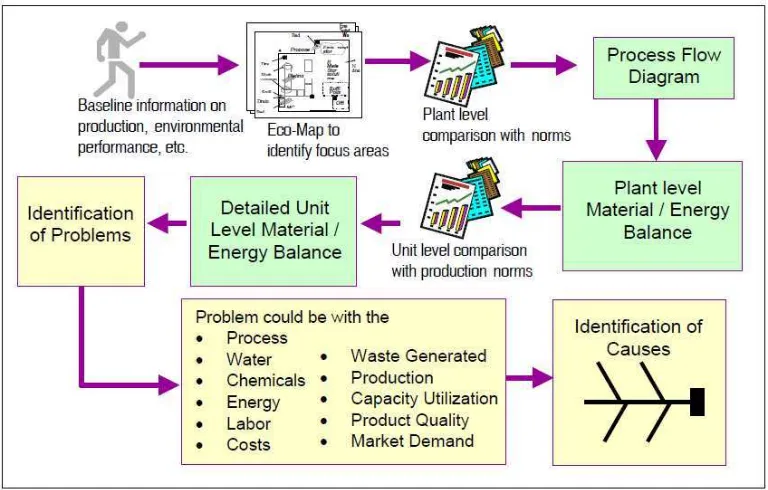

3.4.2. Planning

Berdasarkan informasi yang telah diperoleh pada walk through survey, makalangkah selanjutnya dilakukan identifikasi permasalahan dan penyebabnya denganmenggunakan brainstorming dan diagram sebab akibat. Selain itu, beberapa toolslain seperti Eco-Maps, Benchmarking, Flow Diagram dan Process

Flow Diagramjuga dapat digunakan untuk mengidentifikasi masalah dan

[image:47.595.123.507.307.552.2]penyebabnya. Berikut ini adalah contoh dari identifikasi masalah dan penyebab yang ditunjukkan pada Gambar 3.3.

Gambar 3.3. Identifikasi Masalah dan Penyebabnya

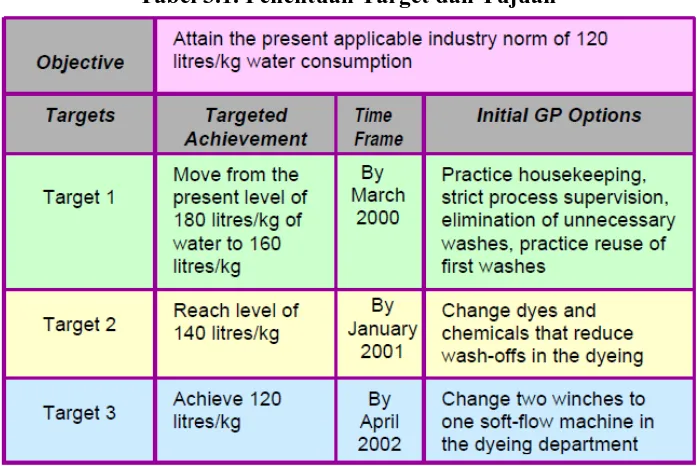

3.4.2.2.Menentukan Target dan Tujuan

Measurable,Attainable, Relevant, and Trackable). Contoh penentuan target dan

[image:48.595.138.488.178.411.2]tujuan dapatdilihat pada Tabel 3.1.

Tabel 3.1. Penentuan Target dan Tujuan

3.4.3.Generation, Evaluation, and Prioritization of GP Options

3.4.3.1.Menyusun Alternatif-Alternatif Green Productivity

3.4.3.2.Screening, Evaluation, and Prioritization of GP Options

Setelah mengidentifikasi metode-metode yang mugkin digunakan, selanjutnyaTim GP harus memilih dan mengurutkan alternatif-alternatif GP yang relevandan layak. Proses screening untuk mengeliminasi pilihan yang tidak sesuai untukpemecahan masalah yang sedang dihadapi akan membutuhkan waktu yang cukuplama. Tools yang dapat digunakan antara lain Sieve Method dan Decision

Matrix.Selain itu, Diagram Pareto juga dapat digunakan untuk memprioritaskan

pilihanberdasarkan dampak dan manfaat dari penggunaan metode yang akan dipilih.

3.4.4. Implementation of Green Productivity Options 3.4.4.1. Merencanakan Implementasi Green Productivity

Penyusunan rencana penerapan GP ini merupakan perincian kegiatan yang akandilakukan, batasan waktu pelaksanaan, dan orang-orang yang akan terlibatdidalamnya yang akan menjamin proses implementasi berlangsung dengan baik. Berikut ini adalah contoh dari rencana dalam green productivity yang ditunjukkan pada Tabel 3.2.

3.4.4.2. Mengimplementasikan Alternatif Terpilih

Jika semua hal dalam tahap perencanaan telah dilakukan dengan baik, selanjutnyaTim GP dapat melaksanakan solusi yang telah ditentukan secara simultan.

3.4.4.3. Pelatihan, Awareness Building, dan Pengembangan Kompetensi

Untuk dapat menjamin solusi yang telah ditentukan, maka perlu dilakukanpelatihan bagi tenaga kerja untuk memberikan gambaran mengenai konsep GPserta memahami tentang peran masing-masing.

3.4.5. Monitoring and Review

3.4.5.1.Memonitor dan Mengevaluasi Hasil

Kinerja dari solusi yang dilaksanakan harus diawasi agar dapat dibandingkandengan target dan tujuan yang telah ditentukan pada tahap awal, sehingga pihak manajemen dapat melakukan perbaikan-perbaikan yang diperlukan untukmeminimalkan deviasi.

Langkah ini dilakukan untuk mengukur dan mengevaluasi efektivitas daripenerapan seluruh metodologi GP. Management Review tersebut meliputiefektivitas pelaksanaan GP, keuntungan yang diperoleh, financial savings yang dicapai, kesulitan-kesulitan yang dihadapi selama pelaksanaan dan identifikasiuntuk perbaikan selanjutnya.

3.4.6. SustainingGreen Productivity

3.4.6.1.Menggabungkan Perubahan-Perubahan Dalam Sistem Manajemen Organisasi

GP harus diintegrasikan menjadi bagian dari manajemen harian. Tim GP harusmembentuk sistem terstruktur untuk menjamin perbaikan yang terus-menerusdalam GP. Agar sistem tersebut berjalan dengan efektif, maka perlu untukmemperbarui kebijakan, target, tujuan dan prosedur saat diperlukan.

3.4.6.2.Mengidentifikasi Permasalahan Baru Untuk Continuous Improvement Ketika siklus pertama selesai dilakukan, maka permasalahan baru dapat munculkarena beberapa faktor, antara lain perubahan harga dan ketersediaan sumberdaya, kompetisi baru, adanya produk dan pasar baru, dan lain-lain. Oleh karenaitu, akan ada kesempatan baru dalam perbaikan produktivitas dan penurunandampak limbah.

3.4.7. Teknik dan ToolsGreen Productivity

dapatdigunakan untuk menggambarkan solusi secara kuantitatif maupun kualitatif.Beberapa tools dan teknik ini diadaptasi dari berbagai macam teori manajemendan praktek proses perbaikan. Gambar 3.3 menunjukkan tools dan teknik yangdapat digunakan pada metodologi GP.

3.4.7.1. Brainstorming

Brainstorming dipopulerkan oleh Alex F. Osborn dalam bukunya

AppliedImagination. Tujuan utama brainstorming adalah untuk menghasilkan

beberapaide atau gagasan yang mungkin untuk mengatasi masalah. Tool ini digunakan olehTim Perbaikan secara mudah seperti mengidentifikasi akar masalah atau mencarisolusi dari masalah tersebut (APO, 2001).

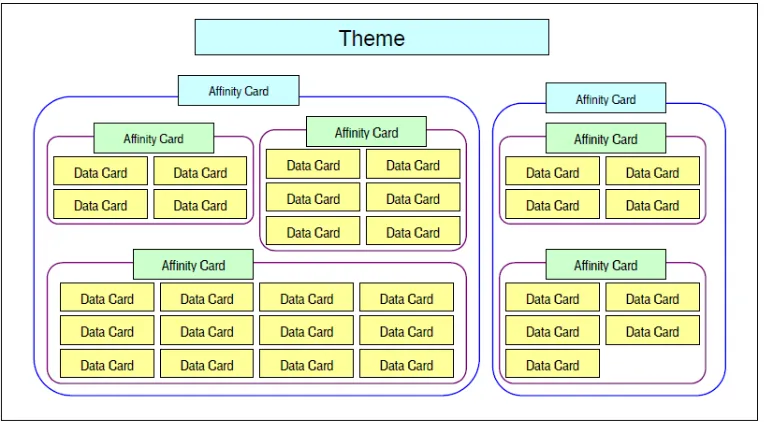

Affinity diagrammerupakan metode brainstorming yang paling efektif dan

terstruktur. Affinity Diagram merupakan pendekatan yang efektif

Gambar 3.4. Affinity Diagram

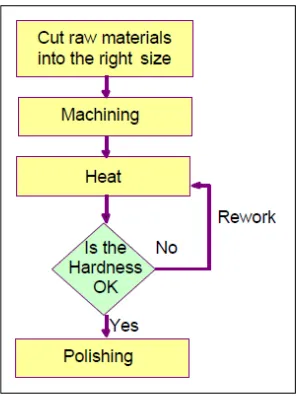

[image:53.595.91.532.421.786.2]3.4.7.2. Flowchart

Flowchart merupakan suatu diagram yang menggambarkan bisnis proses,

[image:54.595.239.389.390.590.2]proses informasi (input, data processing, data storage, dan output) yang berhubungan dengan proses operasi (manusia, peralatan, organisasi, dan aktivitas kerja). Selain itu, flowchart juga dapat berupa simbol-simbol dan dapat menunjukkan alur data serta operasi yang terjadi pada suatu sistem (APO, 2001). Berikut ini adalah contoh dari flowchart dan flow process diagram yang ditunjukkan pada Gambar 3.5 dan Gambar 3.6

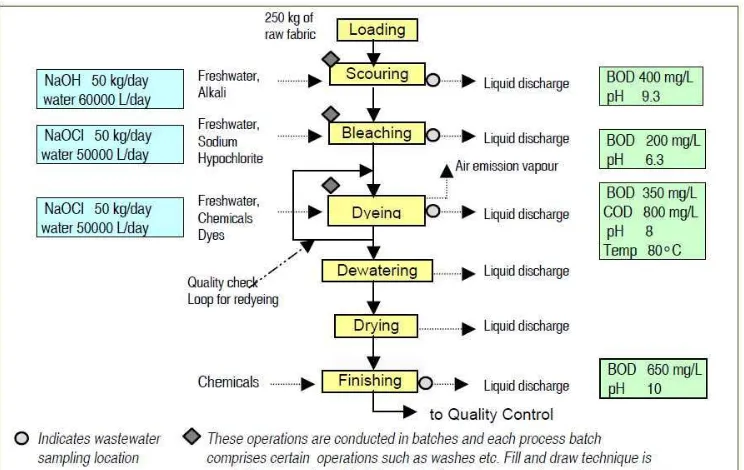

Gambar 3.6. Process Flow Diagram

Process Flow Diagram merupakan flowchart khusus yang menunjukkan

urutan aktivitas serta aliran bahan baku pada setiap proses (APO, 2001). Selain itu, process flow diagram juga merupakan suatu gambaran grafis yang menjelaskan suatu sistem yang terdiri dari beberapa komponen, yaitu flow, source,

destination, dan storage.

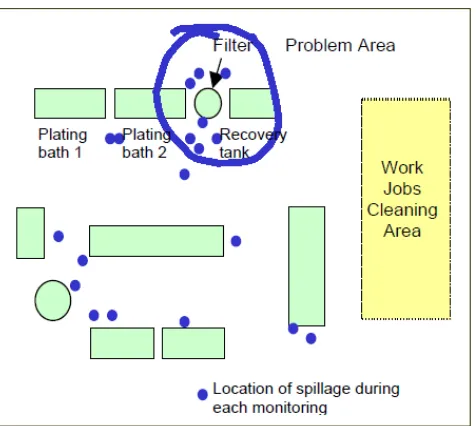

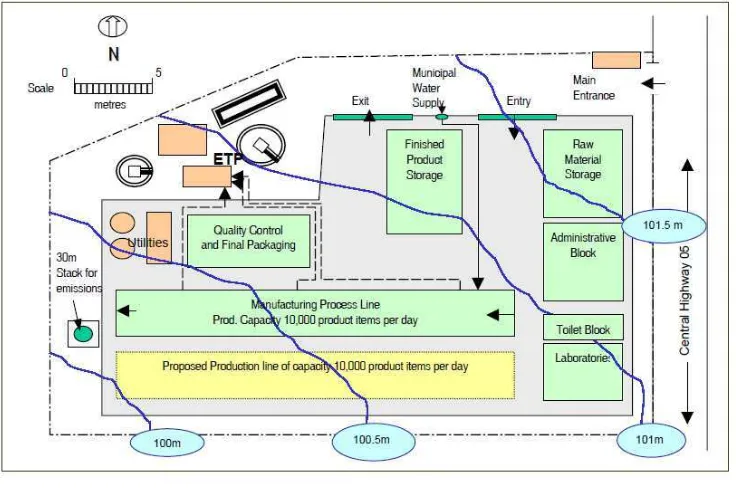

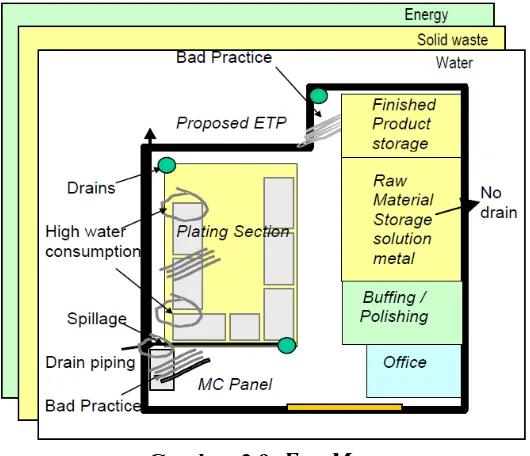

3.4.7.3. Plant Layout

Plant Layout jika dikombinasikan dengan tools lain seperti Process

FlowDiagram akan memberikan pemahaman yang lengkap mengenai situasi yang

arahutara, fasilitas yang ada, mesin, stasiun kerja, furniture, lorong-lorong, pintu masuk, pintu keluar, dan lain-lain (APO, 2001).

Concentration Diagram merupakan variasi dari plant layout yang

[image:56.595.195.433.418.631.2]memberikaninformasi tentang lokasi kejadian atau letak masalah. Diagram ini digunakandalam mengidentifikasi sumber kejadian atau masalah. Bermacam – macam tipekecacatan diperlihatkan pada gambar tersebut dan kemudian dianalisis. Analisisini menjelaskan apakah lokasi kecacatan tersebut dapat memberikan suatuinformasi yang berguna tentang penyebab yang berpotensi menyebabkankecacatan tersebut terjadi (APO, 2001). Berikut ini adalah contoh dari concentration diagram dan plant layout yang ditunjukkan pada Gambar 3.7 dan Gambar 3.8

Gambar 3.8.Plant Layout

Gambar 3.9. Eco-Map

3.4.7.4. Material Balance

Material Balance merupakan tool dasar inventory yang digunakan

untukmengukur input, output dan limbah secara kuantitatif. Pada saat penyelesaianmasalah green productivity, proces flow diagram (PFD) diperlukan sebagai dasaruntuk pengembangan material balance dan energy. Input suatu proses atau unitoperasi terdiri dari bahan baku, bahan kimia, air, dan energi, sedangkan outputdari proses tersebut adalah produk utama, produk cacat, limbah cair, padat, gasdan air limbah (APO, 2001). Berikut ini adalah contoh dari

Gambar 3.10. Material Balance

3.4.7.5. Diagram Ishikawa

Diagram Ishikawa merupakan salah satu tool pada quality control (QC) yang jugadikenal dengan Diagram Sebab Akibat. Menurut Gaspersz (2003), diagram sebabakibat adalah diagram yang menunjukkan hubungan antara sebab dan akibat.Berkaitan dengan pengendalian proses secara statistik, diagram sebab akibatdipergunakan untuk menunjukkan factor-faktor penyebab (sebab) dankarakteristik kualitas (akibat) yang disebabkan oleh faktor-faktor penyebab.Diagram ini disebut juga sebagai diagram tulang ikan (fishbone chart) karenabentuknya seperti tulang ikan. Diagram ini pertama kali diperkenalkan oleh Prof.Kaoru Ishikawa dari Universitas Tokyo pada tahun 1953.

Langkah yang paling mudah untuk membuat Diagram Ishikawa adalahpenggunaan metode 4M1E (Man, Machine, Material, Method, and

penyimpangankualitas (APO, 2001). Gambar 3.11 menunjukkan hubungan faktor-faktor penyebab (sebab) dan karakteristik kualitas (akibat).

Gambar 3.11. Diagram Ishikawa (APO, 2001)

3.4.7.6. Diagram Pareto

Gambar 3.12. Diagram Pareto

3.4.7.7.Cost Benefit Analysis

Cost Benefit Analysis merupakan suatu teknik yang digunakan

untukmengidentifikasi peluang untuk perbaikan dengan membandingkan biaya dankeuntungan yang akan diperoleh. Informasi secara kuantitatif maupun kualitatifbiasanya digunakan pada teknik ini. Informasi kuantitatif dinyatakan dalam dollaratau jumlah lainnya yang berhubungan dengan ukuran, frekuensi, dan lainnya.Sedangkan informasi kualitatif bersifat deskriptif dan berdasarkan penilaianseseorang (APO, 2001).

Profitability Analysis merupakan metode kuantitatif yang menggunakan

Metode-metode tersebut dapat digunakan untuk mengevaluasi dan memilih alternatif GP yang paling layak secara ekonomis (APO, 2001).

Tujuan dari perhitungan kriteria investasi adalah untuk mengetahui sejauh mana gagasan usaha (proyek) yang direncanakan dapat memberikan manfaat (benefit), baik dilihat dari financial benefit maupun social benefit. Hasil perhitungan kriteria investasi merupakan indikator dari modal yang diinvestasikan yaitu perbandingan antara total benefit yang diterima dengan total biaya yang dikeluarkan dalam bentuk present value selama umur ekonomis proyek. Apabila hasil perhitungan telah menunjukkan layak, pelaksanaannya akan jarang mengalami kegagalan. Kegagalan hanya terjadi karena faktor-faktor

uncontrollable seperti banjir, gempa bumi, perubahan peraturan pemerintah,

disamping data yang digunakan tidak relevan.

Perkiraan benefit (cash in flows) dan perkiraan cost (cash out flows) yang menggambarkan posisi keuangan di masa yang akan datang dapat digunakan sebagai alat kontrol dalam pengendalian biaya untuk memudahkan dalam mencapai tujuan usaha/proyek.

Di pihak lain, dengan adanya hasil perhitungan kriteria investasi, penanam modal dapat menggunakannya sebagai bahan pertimbangan dalam mengambil keputusan, apakah modal yang ditanam lebih baik pada proyek atau lembaga keuangan seperti bank dan lembaga keuangan lainnya.

Secara umum, keputusan yang yang timbul dari hasil analisis proyek dapat digolongkan atas 3 bagian:

2. Memilih satu atau beberapa proyek yang paling layak untuk dikerjakan.

3. Menetapkan skala prioritas dari proyek yang layak.

Adapun perhitungan kriteria investasi terdiri dari: 1. Net Present Value (NPV)

Net Present Value adalah kriteria investasi yang banyak digunakan dalam

mengukur apakah suatu proyek layak atau tidak. Perhitungan net present value merupakan net benefit yang telah didiskon dengan menggunakan Social

Opportunity Cost of Capital (SOCC). Secara singkat, formula untuk net

present value adalah sebagai berikut:

NPV = ∑��=1���(1 +�)−�atauNPV = ∑ ��� (1+�)� �

�=1

Keterangan:

NB = Net Benefit = Benefit – Cost

B = Benefit yang telah didiskon

C = Cost yang telah didiskon

i = Discount factor

n = Tahun (waktu)

Apabila hasil perhitungan net present value lebih besar dari 0 (nol), dikatakan usaha/proyek tersebut layak untuk dilaksanakan dan jika lebih kecil dari 0 (nol) tidak layak utnuk dilaksanakan. Hasil perhitungan net present value sama dengan 0 (nol) berarti proyek tersebut berada dalam keadaan Break Even Point (BEP) dimana total pendapatan sama dengan total biaya dalam bentuk present

Untukmenghitung NPV dalam sebuah gagasan usaha (proyek), diperlukan data tentang perkiraan biaya investasi, biaya operasi, dan pemeliharaan serta perkiraan benefit dari proyek yang direncanakan.

2. Internal Rate of Return (IRR)

Internal Rate of Return adalah suatu tingkat discount rate yang menghasilkan

net present value sama dengan 0 (nol). Dengan demikian apabila hasil

perhitungan IRR lebih besar dari Social Opportunity Cost of Capital (SOCC) dikatakan proyek tersebut layak, bila sama dengan SOCC berarti pulang pokok dan dibawah SOCC maka proyek tersebut tidak layak. Formula untuk IRR dapat dirumuskan sebagai berikut:

IRR = �1+ ���1

(���1−���2) (�1− �2)

Keterangan:

i1 = Tingkat discount rate yang menghasilkan NPV1

i2 = Tingkat discount rate yang menghasilkan NPV2 3. Net Benefit Cost Ratio

Net Benefit Cost Ratio merupakan perbandingan antara net benefit yang telah

di discount positif (+) dengan net benefit yang telah di discount negatif (-) dengan persamaan sebagai berikut:

NetB / C =

∑��=1���(+)∑��=1���(−)

dengan cash out flows, dalam present value disebut dengan Break Even Point (BEP), yaitu total cost sama dengan total revenue.

3.4.7.8. Matriks Keputusan

Matriks keputusan atau biasa disebut matriks evaluasi digunakan untuk mencapaikesepakatan bersama di antara anggota kelompok dalam pengambilan keputusan.Idealnya, pengambilan keputusan harus berdasarkan data nyata yang ada dilapangan. Tapi dalam praktiknya, data sulit didapatkan pada awal proyek. Olehkarena itu, tool ini dapat digunakan jika sebagian besar dari anggota kelompokmemberikan penilaian yang tinggi terhadap masalah atau alternatif tertentu (APO,2001). Berikut ini adalah contoh dari matriks keputusan yang ditunjukkan pada Tabel 3.4 di bawah ini:

3.4.7.9.Source Reduction

Pengurangan sumber daya mencakup praktik-praktik pengurangan jumlahlimbah atau toxicity, bahan yang berbahaya, polutan, dan kontaminasi aliranlimbah pada lingkungan sebelum dilakukan daur ulang, perawatan ataupembuangan. Secara umum, pengurangan sumber daya terdiri dari langkah-langkah berikut (APO, 2001):

1. Mengubah pemakaian bahan baku

Perubahan pemakaian bahan baku terbagi menjadi dua kategori, yaitupenggantian bahan baku dan pembersihan bahan baku.

2. Perubahan proses

Metode ini berkaitan dengan proses pembuatan produk yang mencakupperubahan teknologi dan perbaikan prosedur operasi.

3. Pemisahan aliran limbah

Pemisahan aliran limbah mengacu pada pemisahan aliran limbah berdasarkankomposisi, volume, media atau tempat asal penghasil limbah.

4. Konservasi energi

Gambar 3.13. Source Reduction

3.4.7.10.Recyle, Reuse, dan Recovery

Gambar 3.14.Recycle, Reuse and Recovery

3.4.7.11. End-of-Pipe Treatment Technologies

End-of-Pipe Treatment bertujuan untuk mengurangi waste menuju

titikpengolahan dan pembuangan selanjutnya pada lingkungan bisa dicegah. Limbahyang tidak dapat dihilangkan, dikurangi, didaur ulang, atau digunakan kembali,harus diperlakukan dan dibuang pada semua peraturan lingkungan yang berlaku(APO, 2001). Berikut ini adalah contoh dari end-of-pipe treatment

Gambar 3.15.End-of-Pipe Treatment Technologies

3.4.7.12. Designing Environmentally Compatible Product

Besarnya dampak lingkungan dari suatu produk ditentukan selama tahapperancangan. Dengan mempertimbangkan lingkungan selama perencanaan, desaindan pengembangan produk, perusahaan dapat meminimasi dampak dari produktersebut terhadap lingkungan. Teknik modern seperti Design for

Environment(DfE) dan Life Cycle Assessment (LCA) dapat digunakan pada

Gambar 3.16.Design for Environment

3.4.7.12.1. Life Cycle Concept (LCC)

Life Cycle Concept (LCC) relevan dengan lingkungan karena masalah

lingkunganberkaitan pula dengn asal produk tersebut terbentuk. Input untuk sebuah produkmemerlukan tanah, bahan baku, air dan energi, sedangkan output dari prosesproduksi itu sendiri berupa emisi gas, limbah cair, dan limbah padat.

Life Cycle Management (LCM) merupakan pendekatan terintegrasi

Dengan penerapan pendekatan LCM dapat mengubah proses pengambilankeputusan strategis dengan hasil yang berbeda dari keputusan sebelumnya. LCMmudah diterapkan dengan perencanaan dan cara yang sistematis karena dapatdiaplikasikan dalam pengambilan keputusan dengan jangkauan yang sangat luas.LCM merupakan suatu komitmen, pola pikir dan pendekatan untuk diterapkanpada suatu instansi, organisasi, maupun perusahaan. Environmentalist Canada(1997) dalam bukunya “Environmental Life Cycle Management: A Guide

to BetterBusiness Decisions” menyebutkan bahwa LCM dapat melengkapi

manajemenlingkungan lainnya, antara lain:

1. Pollution prevention, yaitu suatu tindakan dan kontrol yang dtujukan

untukmencegah atau mengurangi terjadinya polusi.

2. Design for Environment (DfE), yaitu suatu proses desain produk atau

prosesuntuk meminimasi dampak lingkungan.

3. Environmetally responsible procurement, yaitu suatu tindakan yangmelibatkan

pemilihan bahan baku, produk, dan sistem yang ramah lingkungan.

3.4.7.12.2. Life Cycle Assessment (LCA)

Life Cycle Assessment (LCA) didefinisikan sebagai proses objektif

distribusi, penggunaan, penggunaankembali (reuse) dan maintenance, recycling serta pembuangan akhir (Society ofEnvironmental Toxicology and Chemistry (SETAC), 1990). Menurut Azapagic(1990), LCA merupakan suatu teknik untuk menilai dampak yang ditimbulkandari sebuah produk, proses maupun aktivitas terhadap kinerja lingkungan dariawal sampai akhir pembuangan (cradle to grave). Berikut ini adalah interaksi antara tahap-tahap dalam LCAyang ditunjukkan pada Gambar 3.17 di bawah ini:

Gambar 3.17. Interaksi Antara Tahap-Tahap dalam LCA

Menurut SETAC, terdapat 4 fase kerangka dari LCA yang ditunjukkan pada Gambar 3.17, yaitu:

1. Goal Definition and Scooping

2. Inventory Analysis (Life Cycle Inventory)

Tahap selanjutnya adalah pembuatan neraca bahan baku dan energi (materialbalance) sehingga beban yang diterima lingkungan dapat dihitung secarakuantitatif. Beban tersebut didefinisikan sebagai konsumsi sumber daya danpencemaran udara, air dan tanah.

3. Impact Assessment (Life Cycle Impact Assessment)

Tahap ini merupkan perhitungan terhadap dampak yang ditimbulkan dariproses produksi dan beban pada tahap inventory analysis. Hasil perhitungantersebut akan ditambahkan bobot sehingga akan didapatkan suatu hubunganantar proses produksi dan beban inventory analysis terhadap lingkungan.Hubungan tersebut dinyatakan dalam angka dan jika semakin besar angkayang dihasilkan, maka dampak yang ditimbulkan dari proses dan bebaninventory analysis semakin berbahaya terhadap lingkungan.

4. Improvement Assessment

Berikut ini adalah contoh life cycle assessment yang ditunjukkan pada Gambar 3.18 di bawah ini:

Gambar 3.18.Life Cycle Assessment

3.4.7.13. Seven Waste in Production

Pekerjaan yang tidak menambah nilai merupakan pekerjaan yang murnipemborosan. Hal ini termasuk kegiatan yang tidak dibutuhkan dan harusdihilangkan secara sempurna. Contoh kegiatan ini adalah waktu menunggu.Pemborosan ini haruslah dihilangkan karena tidak memiliki nilai tambah. Toyotatelah mengidentifikasikan 7 jenis aktivitas utama yang tidak memiliki nilaitambah dalam bisnis atau proses manufaktur sebagai berikut (Liker, 2004)

1. Produksi berlebih (overproduction)

mengakibatkan pemborosanlain seperti biaya kelebihan tenaga kerja, persediaan, dan transportasi karenapersediaan berlebih. Persediaan dapat berupa persediaan fisik atau antrianinformasi.

2. Waktu menunggu (waiting time)

Beberapa kegiatan pemborosan sepertipekerja yang mengamati mesin otomatis yang sedang berjalan, atau berdirimenunggu tahapan selanjutnya dari proses, atau menunggu alat, pasokan,komponen, dan lain sebagainya, atau mengganggur saja akibat kehabisanbahan baku, keterlambatan proses, kerusakan mesin dan bottleneck (sumbatan)kapasitas.

3. Transportasi atau pengangkutan yang tidak perlu, memindahkan barang dalamproses (work in process/WIP) dari suatu tempat ke tempat lain pada suatuproses, bahkan meski dalam jarak dekat. Selain itu juga pemindahan bahanbaku, komponen, atau barang jadi ke dalam atau keluar gudang penyimpananatau dari satu proses ke proses lain.

4. Pemrosesan secara berlebih atau pemrosesan yang keliru

Melakukan langkahyang tidak perlu untuk memproses komponen. Pemrosesan yang tidak efisienkarena alat dan rancangan produk yang tidak baik menyebabkan gerakan yangtidak perlu dan menghasilkan barang cacat. Pemborosan terjadi ketikamembuat produk dengan kualitas lebih tinggi daripada yang diperlukan.Seringkali ”pekerjaan” ekstra dilakukan untuk mengisi kelebihan waktudaripada dihabiskan untuk menunggu.

Bahan baku, barang dalam proses, atau barang jadi yang berlebih menyebabkan

lead time yang panjang, barang kadaluarsa, barang rusak, peningkatan biaya

transportasi dan penyimpanan, dan keterlambatan. Persediaan berlebih juga menyembunyikan masalah ketidakseimbangan produksi, keterlambatan pengirim dari pemasok, produk cacat, waktu turun mesin peralatan, dan waktu

setup yang lebih lama.

6. Gerakan yang tidak perlu (unnecessary motion)

Setiap gerakan yangdilakukan karyawan selama melakukan pekerjaan mereka yang bukan gerakanyang tidak memberi nilai tambah pada komponen seperti meraih, mencari,menumpuk komponen, alat, dan lain-lain. Selain itu, berjalan juga merupakanpemborosan.

7. Produk cacat (defects)

Produksi komponen yang cacat atau yang memerlukanperbaikan. Perbaikan atau pengerjaan ulang, barang rongsokan, memproduksibarang pengganti, dan inspeksi berarti penanganan, waktu, dan upaya yangsia-sia.

Menurut Liker (2004), terdapat jenis pemborosan baru yaitu kreativitas karyawanyang tidak dimanfaatkan. Hilangnya waktu, ide, keterampilan, peningkatan, dankesempatan belajar karena tidak melibatkan atau mendengarkan karyawan andamerupakan salah satu jenis pemborosan juga.

menyebabkanbertumpuknya persediaan di salah satu proses hilir. Bahan baku hanya diammenunggu untuk diproses oleh operasi selanjutnya.

Menurut Taiichi Ohno, 7 pemborosan pertama sangat penting karena dampaknyaterhadap pemborosan ke-8. Produksi, persediaan, dan hal lain yang berlebihmenyembunyikan masalah dan para karyawan tidak dipaksa untuk berpikir.Mengurangi pemborosan akan mengungkapkan masalah dan memaksa parakaryawan untuk menggunakan kreativitas mereka untuk memecahkan masalah(Liker, 2004).

3.4.7.14. 5S-Good Housekeeping Practices

Dengan mengimplementasikan 5S maka tingkat kualitas, lead time, dan reduksibiaya dapat diperbaiki. Penjelasan dari 5S adalah sebagai berikut (Monden, 1993):

1. Seiri atau Ringkas

Seiri merupakan aktivitas dalam memilih barang-barang dan menyimpanhanya

yang diperlukan dan menyingkirkan yang tidak diperlukan. 2. Seiton atau Rapi

Seiton berarti mengatur dan mengidentifikasi beberapa hal untuk

kemudahanpenggunaan. 3. Seiso atau Resik

Hal ini berarti aktivitas melakukan proses pembersihan, untuk menjagakerapihan dan kebersihan.

Seiketsu merupakan aktivitas untuk secara konstan menjaga 3S yangpertama

sebagai rutinitas.

5. Shitsuke atau Rajin/Disiplin

Shitsuke berarti membuat pekerja memiliki kebiasaan atau budaya dari 5Sini.

3.5.Environmental Performance Indicator (EPI)

EnvironmentalPerformance Indicator (EPI) adalah sebuah indikator

lingkungan yang merupakansalah satu hal yang diperkirakan dapat menunjukkan berbagai dampak darisebuah aktivitas pada lingkungan serta usaha untuk mereduksinya. EPImenggambarkan efisiensi lingkungan dari proses produksi dengan melibatkanjumlah input dan output. Indikator dapat dievaluasi pada fisik, denganmenghubungkan kinerja terhadap jumah bahan baku input yang digunakan, aliranlimbah, konsumsi energi, kualitas udara dan air. Selain fisik, indikator juga dapatdievaluasi pada keuangan yang meliputi penilaian keuangan terhadap dampakfisik atau aktivitas proses dari entitas. Pada akhirnya, indikator kinerja dapatmenggabungkan indikator sistem, untuk menunjukkan usaha penyempurnaanoleh sebuah perusahaan, pabrik atau unit proses untuk mengurangi dampak lingkungannya. Indeks EPI dapat dihitung dengan menggunakan persamaan berikut:

Indeks EPI = ∑��=1��.��

padaparameter kesehatan manusia dan keseimbangan lingkungan (flora dan fauna).Kedua parameter tersebut diberikan prosentase yang sama sebab apabila suatu zatkimia dinyatakan berbahaya bagi lingkungan, maka akan berbahaya juga bagi kesehatan manusia, karena manusia juga mengonsumsi makanan yang berasal darihewan dan tumbuhan. Nilai Pi merupakan presentase penyimpangan antara mutu limbah dengan hasil analisis perusahaan dengan menggunakan persamaan:

P = ������� −��������

������� x 100%

Menurut Okun dan Ponghis (1975) dalam Soeparman dan Suparmin (2001:25-27),ada beberapa indikator pengukuran kualitas limbah cair yang penting diketahui,yaitu Total Suspended Solid (TSS), Biochemical Oxygen

Demand (BOD),Chemical Oxygen Demand (COD), organisme coliform, pH,

Dissolved Oxygen(DO), Chlorine Demand, nutrien, heavy metals, dan parameter

lainnya.

Adapun beberapa pengukuran kualitas limbah cair yg perlu diketahui adalah sebagai berikut :

1. Total Suspended Solid (TSS) merupakan bahan padat yang dihilangkan padapenyaringan melalu media standar halus dengan diameter mikron.

2. Biochemical Oxygen Demand (BOD) atau kebutuhan oksigen

BODmerupakan ukuran utama limbah cair serta memberikan petunjuk daripengaruh yang diperkirakan terjadi pada badan air.

3. Chemical Oxygen Demand (COD) juga merupakan salah satu indicator kekuatan limbah cair. COD adalah ukuran persyaratan kebutuhan oksidasi sampel yang berada pada kondisi tertentu, yang ditentukn denganmenggunakan oksidan kimiawi.

BAB IV

METODOLOGI PENELITIAN

Metodologi penelitian merupakan suatu tahapan proses berpikir yang dimulai dari penemuan masalah sampai ke pemecahan masalah berdasarkan data-data yang diperoleh sehingga ditemukan suatu kesimpulan dari masalah tersebut. Metodologi penelitian ini dibuat dengan tujuan agar pembahasan serta analisis permasalahan menjadi tersusun dan terarah secara sistematis.

4.1.Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. ABZ yang berlokasi di Desa Alue Dua, Nanggroe Aceh Darussalam. Pelaksanaan penelitian dimulai dari bulan Agustus 2013 hingga penelitian selesai.

4.2.Rancangan Penelitian

nyata disebut sebagai penelitian terapan (applied research). Hasil dari penelitian ini diarahkan kepada pengambilan tindakan (corrective action).

Jenis penelitian yang dilakukan adalah penelitian deskriptif. Menurut Sinulingga (2011) penelitian deskriptif merupakan suatu jenis penelitian yang bertujuan untuk mencandra atau mendeskripsikan secara sistematik, faktual, dan akurat tentang fakta-fakta dan sifat-sifat suatu objek atau populasi tertentu. Penelitian ini juga merupakan penelitian survey yang merupakan bagian dari penelitian deskriptif yaitu penelitian yang dilakukan untuk memperoleh fakta-fakta dari gejala yang ada dan mencari keterangan secara faktual untuk mendapatkan kebenaran. Hal ini dikarenakan penelitian deskriptif disebut juga sebagai penelitian survey karena data-data yang digunakan dikumpulkan dengan teknik wawancara yang didukung oleh schedule questionnaire ataupun interview

guide.

Penelitian ini merupakan penelitian mengenai hasil sampingan yang dihasilkan dari pembuatan perekat yang merupakan bentuk dari penelitian deskriptif yang ditujukan untuk menilai bagaimana limbah pembuangan perusahan terhadap dampak lingkungan agar mendapatkan evaluasi terhadap perusahaan.

dasar pertimbangan untuk perbaikan dan pengembangan terhadap kinerja dari perusahaan.

Langkah pertama yang dilakukan dalam penelitian ini adalah mengidentifikasi permasalahan pada perusahaan melalui observasi (pengamatan secara langsung) terhadap permasalahan yang dihadapi perusahaan. Pada tahap identifikasi masalah dibutuhkan data-data sebagai berikut:

1. Data Primer

Data primer yang diperoleh dari pengamatan yang dilakukan secara langsung di lapangan (perusahaan). Hal ini dilakukan dengan melalukan wawancara dengan manajer operasional dan karyawan pelaksana yang berkaitan dengan produktivitas produk perekat perusahaan dan dampak limbah pembuangan terhadap lingkungan sekitar. Pengamatan ini dilakukan sebagai langkah awal dalam penyusunan penelitian dengan metode Green Productivity.

2. Data Sekunder

Data sekunder dalam penelitian ini merupakan data yang sudah tersedia dari pihak perusahaan. Data sekunder yang diperoleh berupa data gambaran umum perusahaan, struktur organisasi serta tugas, wewenang, dan tanggung jawab, sejarah perusahaan dan informasi lainnya yang berkaitan dengan perusahaan.

4.3.Kerangka Berpikir

Peralatan Kerja

Tenaga Kerja

Kualitas Bahan Baku

Green Productivity

Energi

Analisis Permasalahan Terkait Tingkat Produktivitas

dan Kinerja Lingkungan

Usulan Perbaikan Menggunakan Green Productivity

[image:84.595.113.509.111.325.2]Oleh Perusahaan

Gambar 4.1. Kerangka Berpikir

Beberapa indikator yang mempengaruhi produktivitas dengan pendekatan

Green Productivity di perusahaan pembuatan resin (perekat) adalah peralatan

kerja, tenaga kerja, energi, dan mutu bahan baku. Keempat indikator tersebut dapat mempengaruhi produktivitas dan kinerja lingkungan. Pada kondisi awal, permasalahan yang terkait dengan produktivitas dan kinerja lingkungan dianalisis. Lalu diusulkan perbaikan dengan menggunakan Green Productivity.

4.4.Objek Penelitian

4.5.Variabel Penelitian

Adapun variabel yang akan diukur dalam penelitian ini adalah hasil sampingan dari pembuatan perekat dan dampaknya terhadap lingkungan disekitar pabrik dengan menggunakan instrumen untuk mengukur dan disusun berdasarkan hasil dari wawancara, diskusi, dan survey pendahuluan yang dilakukan pada perusahaan.

4.5.1. Variabel Independen

Variabel independen (variabel bebas, sebab mempengaruhi) adalah variabel yang tidak tergantung pada variabel lain yang menjadi pokok permasalahan yang diteliti dalam penelitian. Adapun variabel independen dari penelitian ini adalah 1. Peralatan Kerja

Peralatan kerja yang digunakan untuk mendukung proses produksi berpengaruh terhadap kinerja dari operator. Indikator variabel ini adalah kesesuain peralatan kerja.

2. Tenaga Kerja

Tenaga kerja mempengaruhi terhadap tingkat green productivity. Indikator variabel ini adalah standard operasional procedure (SOP).

3. Energi

4. Mutu Bahan Baku (Urea dan Formaldehid)

Mutu dari bahan baku mempengaruhi proses produksi, sehingga berdampak terhadap hasil sampingan berupa limbah. Indikator variabel ini adalah

viscositas, pH, specific gravity, gell time, dan solid contentdalam urea dan

formaldehid.

4.5.2. Variabel Dependen

Variabel dependen (variabel terikat, akibat terpengaruh) adalah variabel yang tergantung pada independen (variabel bebas). Variabel dependen dalam penelitian ini merupakan Green Productivity.

4.6.Instrumen Penelitian

Instrumen penelitian memiliki beberapa variabel yang akan diukur melalui pembagian kuesioner kepada konsumen. Variabel pada kuesioner yang dibuat berdasarkan indikator kandungan zat kimia/bahan yang digunakan dalam proses produksi.

4.6.1.Variabel Kuesioner

Adapun variabel yang digunakan dalam kuesioner adalah Biological Oxygen

Demand (BOD), Chemical Oxygen Demand (COD), Total Suspended Solid (TSS),

4.6.2.Populasi dan Sampel

Populasi adalah keseluruhan anggota atau kelompok yang membentuk objek investigasi oleh peneliti (Sukaria Sinulingga, 2012). Populasi dalam penelitian ini adalah karyawan di PT. ABZ.

Penentuan sampel menggunakan metode non-probability sampling yaitu metode judgement sampling karena responden dipilih berdasarkan pertimbangan atau kelebihan seseorang dalam mengetahui sesuatu hal. Pada pemilihan sampel, ditetapkan 8 responden dari 55 responden (karyawan).

4.7.Pelaksanaan Penelitian

Penelitian dilakukan di PT. ABZ yang berlokasi di Jalan Langsa-Banda Aceh, dengan objek yang akan diteliti adalah hasil sampingan dari perekat dan dampak terhadap dari kinerja lingkungan.

Penelitian diawali dengan melakukan observasi ke perusashaan yang bertujuan untuk mengetahui permasalahan yang sedang dihadapi oleh perusahaan. Adapun masalah yang diperoleh dari hasil observasi perusahaan yaitu masalah mengenai hasil sampingan dari perekat yaitu limbah pembuangan.

Setelah diperoleh hasil observasi dari lapangan, pada tahap selanjutnya dilakukan pengumpulan informasi melalui wawancara tentang karakteristik perusahaan melalui visi, misi, tujuan perusahaan, struktur organisasi, dll.

1. Pengumpulan Data

Adapun kegiatan pengumpulan data yang dilakukan adalah:

a. Teknik observasi yaitu dengan melakukan pengamatan pada perusahaan secara langsung dengan meninjau proses produksi, pengujian kualitas dan hasil sampingan dari proses produksi dan melakukan wawancara dengan pihak yang berwenang terkait kebutuhan dari penelitian serta merangkum data pada perusahaan.

b. Teknik wawancara yaitu dengan melakukan wawancara kepada bagian pihak yang berwenang pada perusahaan terkait kebutuhan penelitian.

c. Teknik kepustakaan (Studi Literatur) yaitu dengan mempelajari teori-teori dan mencari informasi yang berkaitan dengan pemecahan masalah dari buku dan jurnal yang sesuai dengan permasalahan pada perusahaan dan arsip dari perusahaan.

2. Pengolahan Data

Data yang telah dikumpulkan dengan menggunakan teknik dan tools green

productivity. Lalu dilanjutkan dengan melakukan beberapa pilihan alternatif

yang diambil dari beberapa permasalahan yang ada. Selanjutnya dipilih alternatif dari beberapa alternatif yang ada.

3. Analisis dan Pemecahan Masalah

Hasil pengolahan data berupa beberapa pilihan alternatif dianalisis serta diidentifikasi dimana dipilih alternatif yang paling terbaik.

Studi Pendahuluan

Studi Literatur Masalah Terkait

Perumusan Masalah

Tujuan Penelitian

Studi Lapangan - Walk Through Survey

- Flow Process Chart

Mengukur Tingkat Produktivitas Kondisi Awal

Identifikasi Indeks Environmental

Performance Indicator (EPI)

Identifikasi Masalah dan Penyebabnya

Menentukan Tujuan dan Target

Menyusun Alternatif Solusi

Perhitungan Biaya Operasional Tiap Alternatif

Estimasi Kontribusi Tiap Alternatif Terhadap Produktivitas dan

Kinerja Lingkungan

Analisa Pemecah Masalah

Kesimpulan dan Saran

Getting Started

Planning

Generate GP Option

[image:90.595.136.493.111.646.2]Sumber : Diolah dari Achieving Higher Productivity Through GP

Gambar 4.2. Blok Diagram Sistematika Penelitian

mencapai tujuan yang telah ditetapkan. Pelaksana metodologi Green Productivity pada penelitian ini disesuaikan dengan situasi dan kondisi yang terjadi di lapangan. Sebelum penetapan penggunaan metode Green Productivity, ada beberapa langkah yang dilakukan, yaitu:

1. Studi Pendahuluan

Studi pendahuluan ini merupakan tahap awal yang dilakukan pada penelitian ini untuk menentukan permasalahan yang terjadi di PT. ABZ yang kemudian akan diselesaikan sehingga mencapai tujuan yang diinginkan. Studi pendahuluan ini dilakukan dengan cara wawancara langsung dengan pekerja di perusahaan. Gejala permasalahan yang terjadi di PT. ABZ ini dijadikan sebagai latar belakang penelitian yang kemudian dikembangkan untuk menghasilkan alternatif solusi yang relevan.

2. Studi Literatur

3. Perumusan Masalah

Perumusan masalah ditentukan berdasarkan hasil studi pendahuluan dan studi literatur yang telah dilakukan pada tahap sebelumnya. Permasalahan yang ditemukan pada produksi perekat adalah mengenai peningkatan produktivitas yang disertai dengan peningkatan peningkatan kinerja lingkungan secara bersamaan yang dilakukan dengan mengidentifikasi pemborosan atau limbah produksi yang berpengaruh terhadap produktivitas. Selain itu, dirumuskan juga mengenai beberapa alternatif solusi yang dapat dilakukan dalam peningkatan produktivitas tanpa mengabaikan dampaknya terhadap lingkungan.

4. Tujuan Penelitian

Penetapan tujuan penelitian ini bertujuan agar penelitian yang akan dilakukan lebih terarah dan dapat menentukan hasil akhir yang akan dicapai dari hasil penelitian tersebut. Tujuan dari penelitian ini adalah mengetahui tingkat produktivitas dan kinerja lingkungan pada proses produksi perekat yang kemudian dilakukan identifikasi jenis pemborosan yang sering terjadi pada produksi perekat dan berpengaruh terhadap tingkat produktivitas serta berdampak buruk pada kinerja lingkungan. Selain itu, dilakukan perancangan alternatif solusi sebagai usulan perbaikan untuk meningkatkan produktivitas dan kinerja lingkungan.

4.8. Metode Pengolahan Data 4.8.1.Getting Started

Langkah pertama yang dilakukan dalam penerapan Green Productivity pada penelitian ini adalah studi lapangan yang dilakukan dengan cara:

1. Studi Lapangan

Studi lapangan yang dilakukan adalah dengan cara walk through survey yang bertujuan untuk mengetahui kondisi nyata perusahaan. Selain itu, walk through

survey juga bertujuan untuk mengidentifikasi dan mengetahui seluruh

informasi proses produksi perekatseperti flow process chart serta identifikasi limbah yang dihasilkan selama proses produksi dan penanganan yang telah dilakukan. Berdasarkan data-data yang diperoleh pada tahap ini, selanjutnya dapat diidentifikasi permasalahan yang dapat diselesaikan dengan menggunakan pendekatan Green Productivity dan perancangan alternatif solusi yang dapat diberikan dari permasalahan yang ada.

2. Pengukuran Tingkat Produktivitas Kondisi Awal

3. Identifikasi Indeks Environmental Performance Indicator (EPI)

Indeks Environmental Performance Indicator (EPI) meerupakan tolak ukur kinerja lingkungan suatu perusahaan. Nilai indeks EPI ini diperoleh dengan mengalikan bobot tingkat bahaya suatu zat kimia yang sesuai dengan bahan baku mutu limbah cair yang ditetapkan berdasarkan peraturan.

4.8.2.Planning

Langkah selanjutnya adalah dilakukan identifikasi masalah dan penyebabnya serta penentuan tujuan dan target. Penjelasan untuk setiap langkah yang dilakukan pada tahap ini adalah sebagai berikut:

1. Identifikasi Masalah dan Penyebabnya

Berdasarkan data yang diperoleh dari walk through survey, maka langkah selanjutnya yang dilakukan adalah identifikasi masalah dan penyebabnya dengan menggunakan diagram sebab akibat. Selain itu, identifikasi masalah dan penyebabnya ini juga dapat dilakukan berdasarkan hasil perhitungan tingkat produktivitas dan nilai indeks EPI yang berkaitan dengan Green

Productivity.

2. Penetapan Tujuan dan Target

4.8.3.Generate Green ProductivityOptions

Tahap ini merupakan tahap kritis dalam penerapan metodologi Green

Productivity karena dibutuhkan kreativitas dalam menentukan metode-metode dan

alternatif solusi yang akan diberikan sebagai usulan perbaikan. Langkah-langkah yang dilakukan pada tahap ini adalah sebagai berikut

1. Menyusun Alternatif Solusi

Pada langkah ini alternatif solusi yang digunakan sebagai usulan perbaikan dalam penyelesaian permasalahan yang ada dan mencapai tujuan yang sudah ditetapkan pada penelitian ini. Alat yang digunakan pada penyusunan alternatif ini adalah:

a. Brainstorming

Tool ini digunakan untuk menghasilkan idea tau gagasan yang dapat

dijadikan sebagai usulan perbaikan. Brainstorming dilakukan dengan mengidentifikasi akar masalah atau mencari solusi dari masalah tersebut. b. Source Reduction

2. Perhitungan Biaya Operasional Tiap Alternatif

Dalam melakukan pemilihan alternatif solusi yang akan diberikan sebagai usulan perbaikan, maka diperlukan perhitungan biaya operasional untuk setiap alternatif sebagai pertimbangan dalam pemilihan alternatif dari segi finansial. 3. Estimasi Kontribusi Tiap Alternatif Terhadap Produktivitas dan Kinerja

Lingkungan

Langkah ini bertujuan untuk membandingkan tingkat produktivitas dan tingkat GP yang dicapai perusahaan pada proses produksi perekat sebelum dan sesudah menggunakan masing-masing alternatif. Selain itu, pada langkah ini juga dilakukan perhitungan estimasi penghematan untuk setiap alternatif karena selanjutnya digunakan dalam perhitungan estimasi tingkat produktivitas. Green Productivity Ratio (GPR) digunakan untuk mengestimasi kinerja lingkungan dan tingkat GP dengan cara membandingkan nilai indeks GP sebelum dan sesudah penerapan masing-masing alternatif.

4.9.Analisa Pemecah Masalah

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

Pada bab ini diuraikan hasil pengumpulan data studi lapangan melalui

walk through survey yang telah dilakukan. Selain itu, pada bab ini juga dilakukan

pengolahan data dari hasil pengumpulan data-data tersebut.

5.1. Getting Started 5.1.1. Studi Lapangan

Berikut ini disajikan data yang diperlukan dalam pengolahan data dengan pendekatan Green Productivity. Data yang dikumpulkan antara lain:

1. Walk Through Survey

a. Data input perusahaan yang terdiri dari biaya material, biaya tenaga kerja, biaya energi, dan biaya perawatan mesin setiap bulan selama periode 2012. b. Besar output setiap bulan, yang dimaksud dengan output adalah jumlah

produksi perekat dikali dengan harga jual produksi selama periode 2012. c. Data limbah produksi perekat di PT. ABZ.

5.1.1.1. Walk Through Survey 5.1.1.1.1. Data Input

Data inputyang digunakan untuk mengukur tingkat prodktivitas terdiri dari data inputbiaya material, biaya tenaga kerja, biaya energi, dan biaya perawatan mesin. Data ini diperoleh dari jumlah biaya produksi perekatyang dikeluarkan oleh perusahaan untuk setiap bulannya.

1. Data Input Bahan

[image:99.595.181.443.442.737.2]Bahan yang digunakan pada proses produksi perekat terdiri dari bahan baku utama dan bahan baku pendukung. Input biaya bahan ini dihitung secara keseluruhan. Berikut ini adalah total biaya input bahan yang ditunjukkan pada Tabel 5.1 di bawah ini:

Tabel 5.1. Total Biaya Input Bahan

Periode 2012 Total Biaya Input Bahan

(Rp)

Januari 705.859.205

Februari 708.472.114

Maret 703.136.195

April 702.424.285

Mei 706.706.072

Juni 709.493.653

Juli 712.190.559

Agustus 710.118.273

September 717.673.933

Oktober 716.857.017

November 719.370.785

Desember 711.771.464

Rata-rata 710.399.463

2. Data Input Biaya Tenaga Kerja

[image:100.595.182.443.251.572.2]Biaya tenaga kerja juga merupakan salah satu faktor untuk mengukur produktivitas. Berikut ini adalah total biaya inputtenaga kerja yang ditunjukkan pada Tabel 5.2 di bawah ini:

Tabel 5.2. Total Biaya InputTenaga Kerja

Periode 2012 Total Biaya InputTenaga Kerja (Rp)

Januari 50.424.761

Februari 51.346.919

Maret 50.407.863

April 49.788.748

Mei 51.174.996

Juni 51.397.191

Juli 52.576.958

Agustus 52.380.156

September 54.262.263

Oktober 53.402.450

November 54.317.466

Desember 52.657.436

Rata-rata 52.011.434

Sumber: Bagian Adm & Keuangan

3. Data InputEnergi

Tabel 5.3. Total Biaya InputEnergi

Periode 2012 Total Biaya Input Energi (Rp)

Januari 32.835.240

Februari 33.138.789

Maret 31.800.608

April 30.869.880

Mei 32.989.600

Juni 33.282.849

Juli 33.868.517

Agustus 33.781.295

September 34.715.807

Oktober 34.338.834

November 34.882.984

Desember 33.946.185

Rata-Rata 33.370.882

Sumber: Bagian Adm & Keuangan

4. Data Input Maintenance

Data ini meliputi pemeliharaan mesin dan instalasi di perusahaan dalam pelaksanaan proses produksi perekat pada periode 2012. Berikut ini adalah total biaya inputenergiyang ditunjukkan pada Tabel 5.4 di bawah ini:

Tabel 5.4. Total Biaya InputMaintenance

Periode 2012 Total Biaya InputMaintenance (Rp)

Januari 3.090.869

Februari 3.254.449

Maret 3.018.291

Tabel 5.4. Total Biaya InputMaintenance (Lanjutan)

Periode 2012 Total Biaya Input Maintenance (Rp)

Mei 3.237.356

Juni 3.366.171

Juli 3.508.171

Agustus 3.488.500

September 3.718.503

Oktober 3.605.502

November 3.767.935

Desember 3.544.566

Rata-Rata 3.384.485

Sumber: Bagian Adm & Keuangan

5.1.1.1.2. Data Output

PT. ABZ menghasilkan perekat. Pada Tabel berikut ini menunjukkan jumlah produk yang dihasilkan selama periode Januari – Desember 2012. Berikut ini adalah jumlah produksi perekat yang ditunjukkan pada Tabel 5.5 di bawah ini:

Tabel 5.5. Jumlah Produksi Perekat Periode 2012 Perekat (Kg)

Januari 327.578

Februari 335.019

Maret 322.144

April 319.634

Mei 326.957

Tabel 5.5. Jumlah Produksi Perekat (Lanjutan)

Periode 2012 Perekat (Kg)

Juli 338.561

Agustus 337.552

September 346.418

Oktober 341.528

November 348.927

Desember 340.982

Sumber: Bagian Produksi

5.1.1.1.3. Limbah Produksi

Berikut ini menunjukkan jumlah limbah perekat yang dihasilkan per kg setiap bulan dari bulan Januari – Desember selama periode 2012.

Tabel 5.6. Jumlah Limbah Produksi Perekat Periode 2012 Limbah Perekat (Kg)

Januari 7.238

Februari 7.493

Maret 8.717

April 8.612

Mei 9.561

Juni 9.596

Juli 7.629

Tabel 5.6. Jumlah Limbah Produksi Perekat (Lanjutan) Periode 2012 Limbah Perekat (Kg)

September 7.980

Oktober 7.540

November 6.681

Desember 5.671

Sumber: Bagian Produksi

5.1.1.1.4. Data Kandungan Zat Kimia

Berikut ini merupakan data kandungan zat kimia yang dihasilkan dari proses produksi perekat, yaitu sebagai berikut:

Tabel 5.7. Kandungan Zat Kimia

Parameter Standar Baku Limbah Cair*

Hasil Analisis** BOD 150 mg/l 1855,82 mg/l COD 300 mg/l 4639,56 mg/l TSS 400 mg/l 1116 mg/l

Fenol 1 mg/l 3,95 mg/l

Minyak

dan Lemak 15 mg/l 56 mg/l

pH 9 7,45

5.1.1.2. Flow Proccess Chart

Flow Process Chart

Nama Objek : Proses Produksi Formalin Nomor Peta : I

Dipetakan : Adhitya Ristanto

Metanol

S-1

O-1

Di tangki penyimpanan

T-1 Di bawa ke Vapourising

Chamber

Air

S-2 Di tangki penyimpanan

T-2 Di bawa ke Vapourising

Chamber

Metanol dan air dicampur lalu di uapkan dengan udara panas

Steam

S-3 Di tangki penyimpanan

T-3 Di bawa ke Vapourising

Chamber

T-4

Uap metanol dan air ditransfer ke Exothermic Reaction

Chamber melalui pipa

O-2

Uap metanol dan air dirubah menjadi gas formaldehid dengan bantuan katalis

T-5 Gas formaldehid ditransfer ke

Scrubber melalui pipa

O-3

Gas formaldehid yang terbentuk, disemportkan dengan air di menara uap agar terbentuk formalin

T-6

Limbah penyaringan dibawa ke bak penampungan

S-4 Di bak penampungan

T-7 Formalin di bawa ke storage tank

[image:106.595.115.512.111.656.2]Disimpan 3 SIMBOL JUMLAH KETERANGAN OPERASI TRANSPORTASI STORAGE JUMLAH S-5 7 5 15

5.1.1.3. Data HargaMesin Alternatif

Dalam melakukan perhitungan produktivitas dan kelayakan, diperlukan beberapa data pendukung. Berikut ini merupakan data yang diperoleh dari perusahaan melalui wawancara maupun berasal dari data sekunder. Data tersebut digunakan dalam perhitungan produktivitas dan kinerja lingkungan. Data tersebut terdiri dari:

1. Gaji pekerja sebesar Rp 1.800.000

2. Harga mesin chiller Rp 27.500.000 dengan daya 29.000 watt dan kapasitas 6500 liter m3 per jam

3. Harga mesin incinerator Rp 145.000.000 dengan kapasitas 50kg/jam dengan satu ton sampah menghasilkan 3MWh panas dan 2/3 MWh energi listrik

5.1.2. Perhitungan Produktivitas Kondisi Awal

Produktivitas diperoleh dengan membandingkan antara output dengan

input total. Dalam pengukuran tingkat produktivitas, data yang diperlukan adalah

data biaya input dan output. Untuk menghitung produktivitas total menggunakan persamaan:

Produktivitas = Total������ Total �����

5.1.2.1.Data Input

Data input yang digunakan dalam pengukuran produktivitas ini terdiri dari biaya input bahan, biaya tenaga kerja, biaya energi dan maintenance. Data ini diperoleh dari jumlah biaya produksi perekat yang dikeluarkan oleh perusahaan untuk setiap bulannya.

5. Data Input Bahan

[image:108.595.181.443.417.735.2]Bahan yang digunakan pada proses produksi Perekat terdiri dari bahan baku utama dan bahan baku pendukung. Input biaya bahan ini dihitung