Lampiran 1: PerhitunganKekuatan Tarik

Kekuatan tarik dihitung dengan menggunakan rumus:

σ =

��Dimana:

σ = kekuatan tarik (Mpa)

F = beban tarik (N) A = luas penampang (m2 Dan,

)

A = tebal x lebar spesimen = 2 mm x 6 mm

= 12 mm

Satuan tegangan dari kg/mm

2

2

diubah menjadi N/m2 Contoh :

dimana, 1 kgf = 9,81 N

Kekuatan tarik dari HDPE bekas-Karet EPDM (50g/50g)+ 2PhrBPO F = 12,23 kgf

A = 12 mm

Maka nilai kekuatan tariknya:

2

σ =

��= 12,23 kg f

12 m m2 = 1,019 kgf/mm = 1,019 kgf/mm

2

2

Lampiran 2: Perhitungan Kemuluran Kemuluran dihitung berdasarkan rumus:

ε = �−���� x 100 %

Dimana :

ɛ = kemuluran (%)

l = panjang setelah dibebani (mm) lo

dan ∆l = l – l

= panjang sebelum dibebani (mm)

o

l

= Stroke

o

Contoh :

= 50 mm

Kemuluran dari HDPE bekas:EPDM (50 g:50 g) + 2 phr BPO + 3 phr DVB Stroke = 3,89 mm

ε = �−���� x 100 %

=3.89 ��

Lampiran 3 : Hasil pengujian SEM TPE HDPE bekas-Karet EPDM+TKKS 50/50/30 (g/g/g) + 2 phr BPO+ 3phr DVB dengan pembesaran 600 kali

Lampiran 5 : Hasil pengujian SEM TPE HDPE bekas-Karet EPDM+TKKS 50/50/30 (g/g/g) + 2 phr BPO+ 3phr DVB + 2 g GMS dengan perbesaran 100 kali

Lampiran 8 : Perhitungan uji serap bunyi Uji koefisien serap bunyi dihitung dengan rumus

� = 4

(2 +A1

A2 +

�2

�1 )

dimana : A1 (Pmaks

A2 (P

) = Jarak puncak gelombang (cm)

min) = Jarak puncak gelombang (cm)

Channel_1P Channel_2P 0,467712 1,488831 0,464708 1,485827 0,449692 1,491834 0,461705 1,479821 0,455698 1,473814 0,461705 1,488831 0,458702 1,482824 0,452695 1,485827 0,455698 1,479821 0,452695 1,476818

Contoh :

Koefisien serap bunyi dari HDPE bekas-Karet EPDM + 30 TKKS + 2phr BPO + 3 phr DVB + 10 g GMS pada frekuensi 2000 Hz

A1 = A+B

= 0,467712 + 1,288831 = 1,756543

A2 = B – A

= 1,288831 – 0,467712 = 0,721119

Lampiran 9 : Gambar Alat Ekstruder

Kterangan

1. Tombol ON/OFF

2. Tombol pemutar blender 3. Tombol pengaturan suhu 4. Tempat memasukkan sampel

5. Tempat pencampuran sampel/ Blender 6. Lubang tempat sampel keluar

4

5 6 3

2

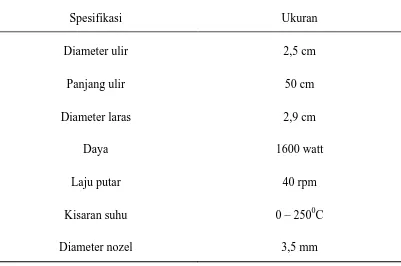

Tabel Spesifikasi Alat Ekstruder

Spesifikasi Ukuran

Diameter ulir 2,5 cm

Panjang ulir 50 cm

Diameter laras 2,9 cm

Daya 1600 watt

Laju putar 40 rpm

Kisaran suhu 0 – 2500C

DAFTAR PUSTAKA

Asdrubali, F. 2007. Green and Sustainable Material for Noise Control In Buildings. Prosiding: 19th International Congress On Acoustics. Madrid. Awang, M. 2007. Processing and Properties of Polypropylene-Latex Modified

WasteTyre Dust Blends (PP/WTDML).Polymer Testing27: 93-99.

Baharudin. 2007. Morfologi dan Properti Campuran Karet Alam /PP yang Divulkanisasi Dinamik dalam Internal Mixer. Volume 11.Keputih, Sukolilo, Surabaya :JurnalInstitutTeknologiSepuluh November Kampus ITS.

Billmeyer, W.F.1994. Texbook of Polymer Science. 3tded. New York :jhonwiley. Blackley, D.C. 1983. SynteticRubber : Their Chemistry and Technology. New

York : Applied Science Publishers.

Bhatnagar,Dr. 2004. A Texbook of Polymer (chemistry and technology of polymer) : (Processing and Aplications). Volume II. New Delhi. S Chand & Company LTD.

Charoen, N. Krungjit, N. Azizon, K. and Kiatkamjornwong, S. 2006. Dynamic Vulcanisation Of Natural Rubber/High-Density Polyethylene Blend : Effect Of Compatibization Blend Ration And Curing System. Chulalongkom University.Bangkok 10330 Thailand.

Curlee, T.R.1991.Plastic Waste Management Control, Recycling and Diposal. New Jersey : Noyes Corp.

Cowie, M.G. 1973. Polymers : Chemistry and Physics of Modern Materials. Stirling:Intertext Books.

Deswita. 2006. PengembanganTermoplastik elastomer BerbasisKaretAlamDengan Polietilen

danPolipropilenuntukbahanIndustri.Jurnal Sains Materi Indonesia vol. 8, No. 1.hal : 52 – 57

Febrianto F.,dkk. 1999. Composites of Wood and Trans-1,4-isoprene Rubber: Mechanical, physical andFlow Behavior. Journal Wood Science 45:38-45.

Fessenden, R.J dan Joan S. Fessenden. 1986. Kimia Organik. EdisiKetiga. Jilid 1.Jakarta : Erlangga.

Hartomo, A.J. 1996. Memahami Polimerdan Perekat.Yogyakarta :Andi Offset. Halimatuddahliana. 2003. Properties of Thermoplastic Elastomer Based of PP/EPDM/ENR25 and PP/EPDM/NR Blends. UniversitiTeknologi Malaysia. Malaysia

Harper.A.C. 2000.Modren Plastics Handblook. Mc.Graw Hill. New york.

Harry,A.S.,johannes LS, danMaulidia. 2012. Pengaruh Penggunaan Larutan Alkali Dalam Kekuatan Bentur dan Uji Degradasi Pada komposi Termoplastik Berpengisi SerbukSabut Kelapa. Vol !(2) :1-2

Hilyati,Wuryaningsih,anh,L.2001.Pembuatan Gliserol Monostearat daari Gliserol dan Asam Stearat minyak Sawit. Prosiding seminar nasional X “Kimia dalam Industri dan Lingkungan”.

Ismail.H. 2004.Komposit Polimer diperkuat Pengisi dan Gentian Pendek Semula Jadi.Malaysia :UniversitasSains Malaysia.

Jones, P.M. 1975. Mechanical of Composite Materials, Institute of Technology. Southem Methodist University. Mc. Graw-Hill, Dalas

Khuriati, A., Komaruddin, E dan Nur, M. 2006. Disain Peredam Suara Berbahan Dasar Serabut Kelapa dan Pengukuran Koefisien Penyerapan Bunyinya. Jurnal Fisika Vol 9 : 15 – 25.

Mulia. A. 2007. Pemanfaatan Tandan KosongSawitdan Cangkang Kelapa Sawit Sebagai Briket Arang. Medan :Universitas Sumatra Utara.

Mediastika, E.C.2008. Kualitas Akustik Panel Dinding Berbahan Baku Jerami. 36(2) : Hal 127 – 134.

Morton, M. 1987. Rubber thecnology .New York : Van Nonstrand Reinhold. Nur, C. 1997. Pengaruh Radiasi Sinar Gamma dan Rapat Massa serta Sifat

Nethalath,N. Weiss,J. Olek,J. 2002. Acoustic Performance and Damping Behavior of Cellulose-Cement Composites. 26(2004) : pages 359-370

Oh. S.G., C.P Singh, 1992. Esterification Of Stearic Acid with Glyserol by Lipase in Foam.Langmuir.

Othmer.Krik.1990. Encyclopediaof Chemical Technology.4th edition. Volume 1 : A to Alkaloids.John Wiley &Sins Inc.

Ramzah, R. 2008. Karakteristik Termoplastik Polietilena dengan Serat batang Pisang Sebagai Komposit Untuk Bahan Pelet Kayu. TesisPascasarjana USU.

Rini. 1992. Karet Strategi Pemasaran Budidaya dan Pengelolahan.Jakarta : PenebarSwadaya.

Rabek, J.F and B. Ranlay. 1975. Role of Singlet Oxygen in Photodative Degradation and Photostabilisation of Polymer. Polymer Eng and Sci. Vol 15,1.

Sondari.D. dkk.2010. Pembuatan Elastomer Termoplastik MenggunakanInisiator KaliumPersulfatdan Amonium Peroksi Disulfat. Jurnal Kimia Indonesia. Vol. 5 (1);22-26.

Shinoja.S. 2010.Oil Plam Fiber (OPF) and its Composites. Directorate of Oil Plam Research.Indian Council.Of Agricultural Research.Pedafegi Eluru. Andhara Pradesh 534-450. India.

Stephen.L.R.1982. Fundamental Principles of Polymeric Materials.Willey Interscience Publication. London

Surdia.T.1992. Pengendalian Bahan Teknik. Cetakan 2.Pradnya Paramitha. Jakarta.

Stevens, M.P. 2007. Kimia Polimer. Cetakan Kedua. Jakarta : PT PradyaParamita.

Simpson, R.B.2002. Rubber Basics.london :Rapra Technology Limited. .

Schwartz.M.M. 1984.Composite Materials Handbook.New York : Mc. Graw – Hill Inc.

Tim PenulisPenebarSwadaya. 1992. Karet :Strategi Pemasaran Tahun 2000 Budiday adam Pengolahannya. Jakarta :PenebarSwadaya.

Wimpy, P. 2013.Pengaruh Penambahan Pengisi Tandan Kosong Kelapa Sawit Pada Komposit Termoplastik Elastomer Dari polipropilena-Karet Ethylene Propylene Diene Monomer.Skripsi FMIPA USU.

Wiwoho.B.1986. Barometer Bisnis Plastik Indonesia.YayasanBina Pembangunan.Jakarta.

Wirjosentono. B. 1995. AnalisdanKarakteristikPolimer.USU Press. Medan.

Wirjosentono. B. 1997. Pembuatan Poliblen Mampu Terdegradasi Menggunakan Teknik Pengolahan Reaktif Poliolefin dan Serat Limbah Kosong Sawit. USU press. Medan.

Wahyono.2003. Pembuatan Kompos dari Tandan Kosong Kelapa Sawit.Jurnal Saint dan Teknologi (IPTEK). BPPT Vol 1:375-386.

BAB III

METODOLOGI PENELITIAN

3.1 Alat – alat dan Bahan –bahan Penelitian

3.1.1 Alat – alat Penelitian

Adapun alat – alat yang digunakan dalam penelitian ini :

Nama alat Merek

Neraca Analitik Mettler Teledo

Ayakan 80 mesh -

Alat uji tarik Autograph Torsee Electronic System Seperangkat alat SEM JSM-35 C Sumandju Jepang

Alat Ekstruder Shimandju

Lempengan Besi -

Hot Compressor Shimadju D6072 Dreiech

Alumunium Foil -

Gunting -

Statif dan klem -

Spatula -

Tyabung soklet pyrex

Kertas saringno. 42 whatman

Kondensor -

3.1.2 Bahan – bahan Penelitian

Adapun bahan – bahan yang digunakan dalam penelitian ini adalah :

Bahan Merek

High Density Polyethilen (HDPE) bekas jeregen dan botol shampo Tandan Kosong Kelapa Sawit PT. Adolina

NaOH 4 % merck

Aquadest -

Benzoil Peroksida merck

Karet sintetis EPDM PT. Sumber jaya jakarta

Toluena teknis

Gliserol Monostearat(GSM) teknis

DivinilBenzen Merck

3.2 Prosedur Kerja

3.2.1 Penyiapan Sampel 1. Penyiapan HDPE bekas

HDPE bekas yang berupa jeregen bekas dicuci, dikeringkan, dipotong – potong, dengan ukuran ± 0,5 cm x 0,5 cm dan ditimbang sebanyak 50 gram.Kemudian di HDPE bekas yang sudah di potong-potong dicetak spesimen dengan ukuran 15 x 15 cm yang telah dilapisi dengan alumunium foil. Lalu di tekan dengan alat press pada suhu 1450

2. Penyiapan Karet EPDM

C selama 15 menit.

Karet EPDM yang di peroleh dari PT. Sumber Jaya jakarta dipotong kecil - kecil,kemudian karet EPDM diekstrusi dengan melelehkan dalam alat ekstruder pada suhu 800

3. Penyiapan Tandan Kosong Kelapa Sawit

Tandan Kosong Kelapa Sawit yang diperoleh dari PT. Adolina diayak hingga halus dan Tandan kosong kelapa sawit ditimbang sebanyak 5 gram.

4. Penyiapan Benzoil Peroksid

BPO ditimbang sebanyak 1 phr, 2 phr, 3 phr. Dengan perhitungan :

1 phr : 1

100 x berat karet (gram) (3.1)

5. Penyiapan Divinil Benzen 1 phr, 2 phr, 3 phr Dengan perhitungan :

Dari perhitungan phr dapat diperoleh beratnya kemudian dikonversikan ke persamaan di bawah ini:

V = �

� ( 3.2 )

Dimana : m = berat

� = massa jenis DVB ( 0,93 g/cm3)

6. Penyiapan Gliserol Monostearat

GSM ditimbang masing-masing seberat 2, 4, 6, 8, 10 g.

3.2.2 Pengolahan Campuran HDPE(bekas) + karet EPDM + BPO

Mula-mula 50 g HDPE bekas, 50 g karet EPDM dan 1 phr BPO yang telah dilarutkan dengan toluena dimasukkan kedalam gelas beaker. Diekstrusi campuran dengan alat ekstruder pada suhu 1400C. Dilakukan perlakuan yang sama untuk 2 phr , 3 phr BPO .

3.2.3 Pengelolahan Campuran HDPE(bekas) + karet EPDM + BPO + DVB

ekstruder pada suhu 1400

3.2.4 Pengelolahan Campuran HDPE(bekas) + karet EPDM +3 phr BPO + 2 phr DVB +TKKS

C. Kemudian dilakukan perlakuan yang sama untuk 2 phr, dan 3phr BPO.

Mula-mula 50 g HDPE bekas. 50 g karet EPDM , BPO dan DVB yang paling optimum yang telah dilarutkan, kemudian ditambahkan dengan 10 g TKKS dimasukkan kedalam gelas beaker. Diekstruksi campuran dengan alat ekstruder dengan suhu 1450

3.2.5Pengolahan Campuran HDPE(bekas) + karet EPDM + 3 phr BPO + 2 phr DVB+10g TKKS dengan penambahan variasi Gliserol Monostearat.

C. kemudian dilakukan perlakuan yang sama untuk 20 g, 30, dan 40 g TKKS.

Mula-mula 50 g HDPE bekas, 50 g karet EPDM dan 1 gram BPO yang telah dilarutkan dengan toluena dimasukkan kedalam gelas beaker, ditambahkan 30 g serbuk tandan kelapa sawit ditambahkan 1 phr DVB ditambahkan 2 g Gliserol Monostearat (GSM). Diekstrusi campuran dengan alat ekstruder pada suhu 1400C. Dilakukan perlakuan yang sama untuk campuran HDPE bekas + karet EPDM + 1 phr BPO + 1 phr DVB + 30 g TKKS dengan variasi berat GMS 4,6,8 dan 10 g.

3.2.6 Prosedur Pembuatan Spesimen

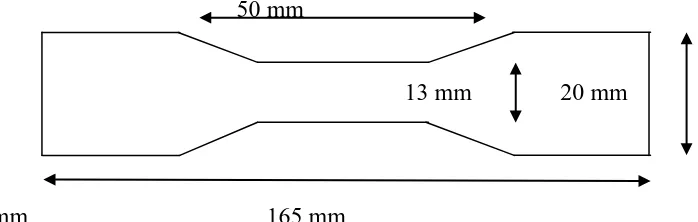

50 mm

13 mm 20 mm

2 mm 165 mm

Gambar 3.1 Spesimen uji berdasarkan ASTM D638 Tipe IV

3.2.7Uji Kekuatan Tarik

3.2.8 Analisa Permukaan dengan SEM

Proses pengamatan mikroskopis menggunakan SEM dilakukan pada permukaan patahan sampel. Mula-mula sampel dilapisi dengan emas bercampur palladium dalam suatu ruangan (vacum evaporator) bertekanan 0,2 Torr dengan menggunakan mesin JOEL JSM-6360LA-EXD JED-2200 Series. Selanjutnya sampel disinari dengan pencaran elektron bertenaga 20 kV pada ruangan khusus sehingga sample mengeluarkan elektron sekunder dan elektron yang terpental dapat dideteksi oleh detektor Sceintor yang diperkuat dengan suatu rangkaian listrik yang menyebabkan timbulnya gambar CRT (Cathode Ray Tube) selama 4 menit.Kemudian coating dengan tebal lapisan 400 amstrong dimasukkan ke dalam spesimen Chember pada mesin SEM (JSM-35C) untuk dilakukan pemotretan. Hasil potretan yang didapat disesuaikan dengan perbesaran yang diinginkan.

3.2.9 Uji Koefisien Serap Bunyi

Tabung impedansi adalah suatu tabung yang dirancang untuk mengukur parameter akustik suatu bahan dengan ukuran material uji yang kecil sesuai dengan ukuran tabung dan dengan arah datang suara pada arah normal permukaan bahan uji. Tabung impedansi yang digunakan pada metode ini biasanya dibagi dalam beberapa bagian, yaitu bagian tabung dan pipa penyidik, bagian penyangga bahan uji (spesimen), bagian pembangkit bunyi, dan bagian penerima bunyi.

Prinsip dasar dari metode tabung Impedansi adalah refleksi, absorpsi dan transmisi gelombang bunyi oleh permukaan bahan pada suatu ruang tertutup, dimana bahan tersebut digunakan untuk melapisi permukaan dinding ruang tertutup.Prosedur penguji yang dilakukan adalah sebagai berikut :

1. Semua peralatan uji disiapkan dengan diatur sesuai gambar set up peralatanpengujian.

3. Pengukuran dilakukan pada frekuensi 125Hz, 500Hz, 1000Hz, 1500Hz, dan 2000Hz,

4. Hubungkan mikropon 1 dan mikropon 2 pada pre-amp mic channel 1 dan 2 Untuk frekuensi dibawah 228Hz, yaitu frekuensi 125Hz, dipakai mikropon 1’ dan 2.

Penyangga spesimen 2 1 1’

Gambar 3.2. Bagan dari Tabung Impedansi

5. Hubungkan output chanel pre-amp mic ke chanel 1 dan chanel 2 pada labjack.

6. Hubungkan labjack ke port USB pada laptop lalu buka software DAQFaqtory untuk menganalisis sinyal.

7. Pada DAQFaqrory buka program Sound Recorder 4ch.

8. Untuk membangkitkan sinyal bunyi, buka program ToneGen. Bunyi yang dikeluarkan berupa pure tone.

9. Atur frekuensi pada ToneGen lalu buka kembali DAQFaqtory untuk melihat grafik tegangan suara pada masing – masing mikropon.

10. Klik Start/Stop Save untuk Logging data. Data grafik akan otomatis tersimpan dalam drive (D:) pada laptop.

11. Ambil nilai tegangan rata – rata pada masing – masing mikropon (A dan B) dan kemudian dimasukkan ke persamaan.

�= 4 A1 x A2

(1+A1/A2)2 (3.3)

� = 4

(2 +A 1 A 2 +

�2

�1 )

(3.4)

dimana : A1 (Pmaks

A2 (P

) = Jarak puncak gelombang (cm)

min) = Jarak puncak gelombang (cm)

3.3Skema Pengambilan Data

3.3.1 Bagan Penyiapan karet EPDM

3.3.2 Bagan Penyiapan Serbuk Tandan Kelapa Sawit Karet EPDM

50 g lelehan karet EPDM

Dipotong kecil-kecil

Diekstruksi dengan alat ekstruder pada suhu 800C

Didinginkan

Ditimbang sebanyak 50 gram

Tandan Kosong Kelapa Sawit

5gram serbuk TKKS

Dipotong kecil-kecil

Dihaluskan

Diayak dengan ayakan 80 mesh

3.3.3 Bagan Pembuatan Campuran karet EPDM-HDPE bekas 50/50 (g/g) dengan Penambahan BPO

Dilakukan prosedur yang sama untuk campuran karet EPDM/HDPE bekas50/50 (g/g) dengan variasi BPO masing–masing 2 phr (1 g) dan 3 phr (1,5 g).

3.3.4 Bagan Pembuatan Campuran karet EPDM-HDPE bekas 50/50 (g/g) dengan Penambahan BPO dan DVB

Dilakukan prosedur yang sama untuk campuran karet EPDM/HDPE bekas/BPO 50/50/1 (g/g/g) dengan variasi DVB masing–masing 2 phr (1,08 ml) dan 3 phr (1,62 ml).

Ditambahkan 1 phr (0.5 ml) BPO yang telah dilarutkan dalam Toluen

Diekstuksi hingga homogen

Diekstruksi dengan ekstruder dengan suhu 1450C

Hasil campuran EPDM+HDPE bekas+BPO

50 g EPDM 50 g HDPE bekas

Ditambahkan 1 phr (0,54 ml) DVB yang telah dilarutkan dalam Toluen

Diekstuksi hingga homogen

Diekstruksi dengan ekstruder dengan suhu 1450C

Hasil campuran EPDM+HDPE bekas+BPO+DVB

3.3.5. Bagan Pembuatan dan Karakterisasi Campuran HDPE bekas + karet EPDM + 2 phr BPO + 3 phr DVB dengan penambahan berat bahan pengisi Tandan Kosong Kelapa Sawit

Dilarutkan dengan toluena

Ditambahkan 10 g serat TKKS

Dicampurkan secara ekstruksi pada suhu 145oC

Dilapisi lempengan besi berukuran 15x15cm dengan aluminium foil Diletakkan antara lempengan besi Dimasukkan kedalam alat tekan kompresor pada suhu 1450C dan tekanan 100 kgf/cm

Dibiarkan selama 30 menit

2

Diangkat dan didinginkan

Dikarekterisasi

Dilakukan perlakuan yang sama untuk campuran 50g HDPE bekas+50g karet EPDM+3 phr BPO+2phr DVB dengan variasi serat TKKS 10g, 20g, 30g, 40g.

3 phr DVB

50 gram karet EPDM 2 phr

BPO

50 gram HDPE bekas

Uji Tarik Uji Analisa Permukaan dengan SEM

Uji koefisien serap bunyi Hasil

Pencampuran

3.3.6. Bagan Pembuatan dan Karakterisasi Campuran HDPE bekas+karetEPDM + 2phr BPO + 3phr DVB + 10 g TKKS dengan penambahan berat bahan pendispersi Gliserol Monostearat 2 g

Dilarutkan dengan toluena

Ditambahkan 10 g serat TKKS Ditambahkan 2 g GMS

Dicampurkan secara ekstruksi pada suhu 145o C

Dilapisi dengan besi berukaran 15 x 15 cmdengan aluminium foil Diletakkan antara lempengan besi Dimasukkan kedalam alat tekan

kompresorpada suhu 145o C dan tekanan 100kgf/cm

Dibiarkan selama 30 menit

2

Diangkat dan didinginkan Dikarakterisasi

Dilakukan perlakuan yang sama untuk campuran 50 g HDPE bekas+50 g Karet EPDM+ 3 phr+2phr DVB+10 g serat TKKS dengan variasi GMS 4g, 6g, 8g, 10g

3 phr DVB

50 gram karet EPDM 2 phr

BPO

50 gram HDPE bekas

Hasil Pencampuran

Spesimen

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil Karakterisasi Sampel dan Pengujian Sifat Mekanik

Telah dilakukan pengujian sifat mekanik terhadap semua variasi sampel dalam penelitian ini. Hasil pengujian yang diperoleh adalah nilai load (tegangan) dan stroke (regangan). Dari data yang diperoleh dapat dihitung nilai kekuatan tarik (σ) dan nilai kemuluran (ɛ) dengan menggunakan persamaan (2.1) dan (2.2) pada bab 2 diatas. Hasil yang diperoleh disajikan dalam tabel dibawah ini:

Tabel 4.1 Data hasil Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) dari

penilitian yang dilakukan sebelumnya Campuran TPE 50/50(g/g) + BPO

HDPE Bekas (gram) Karet EPDM (gram) BPO (phr) Kuat Tarik (σt (Mpa) ) Kemuluran (ε) %

50 50 1 9.99 7.81

50 50 2 10.1 7.99

50 50 3 6.27 6.68

Tabel 4.2 Data hasil Pengujian Kekuatan Tarik (σt

HDPE

) dan Kemuluran (ε) dari penilitian yang dilakukan sebelumnya Campuran TPE 50/50 (g/g) + BPO + DVB

Bekas (g) Karet EPDM (g) BPO (phr) DVB (phr) Kuat tarik (σt Kemuluran (ε) % )Mp a

50 50 2 1 10.6 3.0

50 50 50 50 2 2 3 4 14.6 5.1 4.7 1.6

Tabel 4.3 Data hasil Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) dari

penilitian yang dilakukan sebelumnya Campuran TPE 50/50 (g/g) + 2 phr BPO + 3 phr DVB dengan variasi penambahan TKKS

Tabel 4.4 Data Hasil Pengujian Kekuatan tarik (σt

HDPE

) dan Kemuluran (ε) Campuran TPE 50/50 (g) + 2 phr DKP + 3 phr DVB + 30 g TKKS dengan variasi penambahan gliserolmonostearat Bekas (g) Karet EPDM (g) BPO (phr) DVB (phr) TKKS (g) GSM (g) Kuat Tarik (Mpa) Kemuluran (%)

50 50 2 3 10 0 13.3 4.1

50 50 2 3 10 2 7.87 8,79

50 50 2 3 10 4 5,84 9,33

50 50 2 3 10 6 5,75 8,69

50 50 2 3 10 8 5,24 6,87

50 50 2 3 10 10 3,54 6,14

HDPE Bekas (g) Karet EPDM (g) DKP (phr) BPO (phr) TKKS (g) Kekuatan Tarik (Mpa) Kemuluran (ε) (%)

50 50 3 2 - 14.6 4.7

50 50 3 2 10 13..3 4.1

50 50 3 2 20 13,2 4.4

50 50 3 2 30 9.5 3.9

4.2 Pembahasan

4.2.1 Analisa Kekuatan Tarik (σt

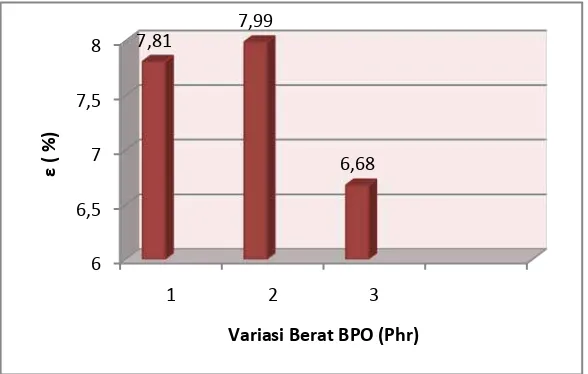

Gambar 4.1 Grafik Kekuatan Tarik (σ

) dan Kemuluran (ε) dari penelitian yang dilakukan sebelumnyaTPE HDPE bekas-karet EPDM + BPO

Hasil pengukuran kekuatan tarik dan kemuluiran dari campuran HDPE bekas-karet EPDM dengan variasi BPO ditunjukkan pada gambar di bawah ini.

t) dari TPE HDPE bekas-karet EPDM+BPO

0 2 4 6 8 10 12

1 2 3

9,99 10,1 6,27 K e k u a ta n T a ri k ( MP a )

Variasi Berat BPO (Phr)

6 6,5 7 7,5 8

1 2 3

7,81 7,99 6,68 ε ( % )

Gambar 4.2 Grafik kemeluran (%) dari TPE HDPE bekas-karet EPD+BPO

Dari beberapa bgambar diatas dapat diketahui hasil yang optimum pada campuran TPE HDPE bekas-karet EPDM 50/50 (g/g) yaitu dengan variasi penambahan 2 phr BPO dengan nilai kekuatan tarik 10,1 MPa dan kemuluran 42,3 % yang ditandai dengan adanya peningkatan kekuatan tarik dan terjadi penurunan pada penambahan 3 Phr BPO. Kekuatan tarik semakin meningkat seiring bertambahnya konsentrasi BPO yang digunakan (Febrianto, 1999). Namun, penggunaan BPO dengan konsentrasi yang berlebih dapat menyebabkan pengguntingan rantai yang tidak diharapkan sehingga dapat menurunkan kekuatan tariknya.

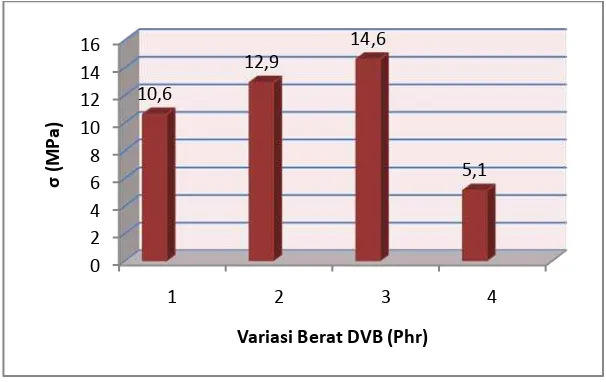

4.2.2 Analisa Kekuatan Tarik (σt) dan Kemuluran (ε)dari penilitian yang dilakukan sebelumnyaTPE HDPE bekas-Karet EPDM + BPO + DVB

Dari pengukuran kekuatan tarik campuran TPE dengan variasi BPO didapatkan hasil yang paling optimum pada penambahan 2 phr BPO. Dari hasil tersebut dapat digunakan untuk pengukuran kekuatan tarik dan kemuluran dari campuran HDPE bekas- Karet EPDM + 2 phr BPO + variasi DVB

Gambar 4.3 Grafik kekuatan tarik (σt) dari TPE HDPE bekas - Karet EPDM +

BPO + DVB

0 2 4 6 8 10 12 14 16

1 2 3 4

10,6

12,9

14,6

5,1

σ

(M

P

a

)

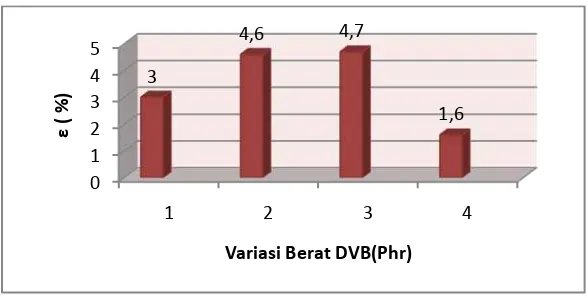

Gambar 4.4 Grafik Kemuluran (ε) dari TPE HDPE bekas-Karet EPDM+ BPO + DVB

Dari gambar grafik diatas diperoleh hasil yang optimum pada campuran TPE adalah dengan variasi 2 Phr BPO dan 3 Phr DVB dengan nilai kekuatan tarik 14.6 MPa dan kemuluran 4.7%. Hasil tersebut menunjukkan semakin banyak DVB yang ditambahkan maka kekuatan tarik dari TPE juga semakin besar. Hal ini dikarenakan penggunaan DVB dapat meningkatkan perekatan antar muka dan memfasilitasi mekanisme distribusi gaya di dalam campuran pada saat penarikan mengakibatkan meningkatnya kekuatan tarik campuran termoplastik dan molekul karet(Halimatuddahliana, 2003).

0 1 2 3 4 5

1 2 3 4

3

4,6 4,7

1,6

ε

( %

)

4.2.3 Analisa Kekuatan Tarik (σt

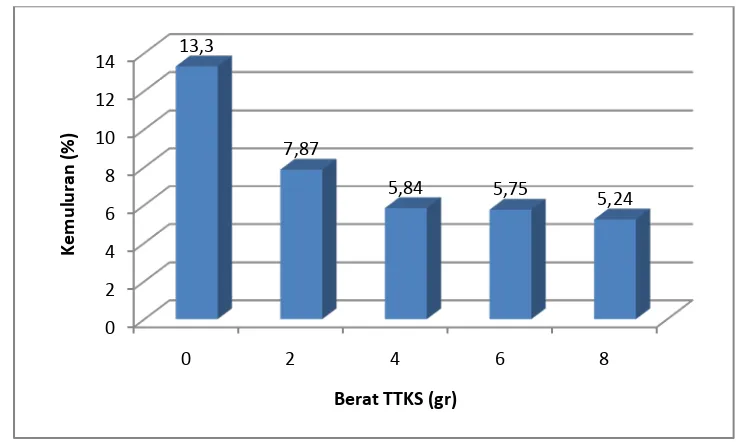

Hasil pengukuran kekuatan tarik dan kemuluran dari campuran HDPE bekas+EPDM +BPO+DVB+TTKS ditunjukkan pada gambar dibawah ini.

[image:31.595.130.495.222.447.2]) dan Kemuluran (ε)dari penilitian yang dilakukan sebelumnyaTPE HDPE bekas - Karet EPDM + BPO + DVB + Variasi TKKS

Gambar 4.5Kekuatan Tarik (σt) dari TPE HDPE bekas - Karet EPDM + BPO +

DVB + Variasi TKKS.

Gambar 4.6 Kemuluran dari TPE HDPE bekas - Karet EPDM + BPO + DVB + Variasi TKKS. 0 2 4 6 8 10 12 14 16

0 10 20 30 40

14,6 13,3 13,2 9,5 8,3 k e k u a ta n t a ri k ( M P a )

Berat TTKS (gr)

0 2 4 6 8 10 12 14

0 2 4 6 8

13,3 7,87 5,84 5,75 5,24 Ke m ul ur an (% )

[image:31.595.124.496.503.724.2]Dari gambar 4.5 dan gambar 4.6 menunjukkan bahwa kekuiatan tarik dan kemuluran dari komposit menurun dengan bertambahnya jumlah berat bahan pengisi TKKS dalam campuran matriks HDPE bekas-karet EPDM+BPO+DVB+TKKS dari berat 10 gram sampai 40 gram sehingga diperoleh hasil kekuatan tarik yang menurun dari 13,3 MPa sampai 8,3 MPa dan kemuluran yang semakin menurun dari 7,87% sampai 5,24. Hal ini disebabkan karena ketidakmampuan pengisi TTKS untuk mendukung tekanan yang diberikan pada komposit TPE sewaktu diberi gaya dan penyebab lainnya adalah sifat bahan pengisi yang dipergunakan termasuk kedalam jenis bahan pengisi organik alami yang bersifat tidak aktif dan bukan bahan pengisi penguat (Ismail dkk, 1997; Bhatnagar, 2004)

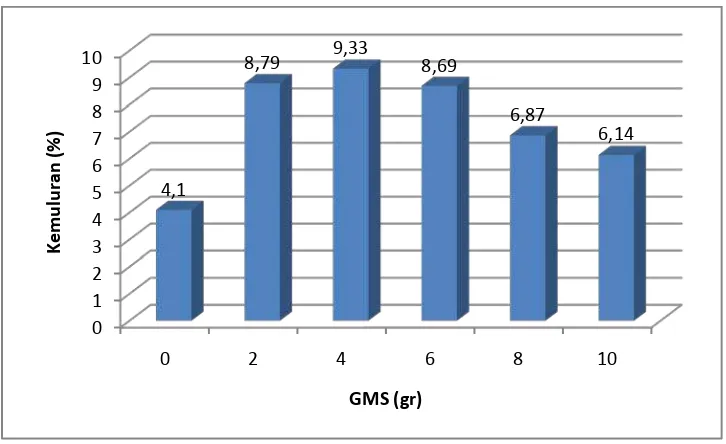

4.2.4 Analisa Kekuatan Tarik (σ) dan Kemuluran (ε) Campuran HDPE Bekas- Karet EPDM +TKKS + 2 phr BPO + 3 phr DVB + TKKS dengan variasi penambahan Gliserol monostearat

Gambar 4.7 Grafik kekuatan tarik dari campuran HDPE bekas- Karet EPDM + TKKS + 2 phr BPO + 3 phr DVB dengan variasi penambahan gliserol monostearat

Gambar 4.8 Grafik Kemuluran dari campuran HDPE bekas- Karet EPDM + TKKS + 2 phr BPO + 3 phr DVB dengan variasi penambahan gliserol monostearat

Hasil yang diperoleh menunjukkan bahwa hasil yang optimum terdapat pada campuran TPE HDPE bekas- Karet EPDM + 2 phr BPO + 3 phr DVB+ 10 gram TKKS dengan variasi penambahan gliserolmonostearat 2 g dengan nilai kekuatan

0 2 4 6 8 10 12 14

0 2 4 6 8 10

13,3

7,87

5,84 5,75 5,24

3,54 K e k u a ta n T a ri k ( M P a ) GMS (gr) 0 1 2 3 4 5 6 7 8 9 10

0 2 4 6 8 10

4,1

8,79 9,33 8,69

[image:33.595.130.493.388.610.2]tarik 7.87 MPa dan kemuluran 8,79% sedangkan kekuatan tarik minimum terdapat pada variasi penambahan gliserolmonostearat 10 g dengan nilai kekuatan tarik sebesar 3,54 MPa dan kemuluran 6,14 %. Kekuatan komposit menurun dengan kenaikan jumlah pendispersinya yang ditambahkan karena gliserolmonostearat tidak mengadakan interaksi dengan serat seperti yang diharapkan. Penambahan gliserolmonostearat menyebabkan adanya lapisan molekul gliserol monostearat diantara rantai polimer sehingga akan menurunkan gaya interaksi antar molekul. Namun demikian, peningkaan kekuatan tarik komposit terlihat dari penambahan 2 gms, namun mengalami penurunan secara drastis pada 4,6,8 dan 10 gms hal ini diduga karena pencampuran antara pendispersi dan kompositnya tidak homogen. Secara efektif, penambahan agen pengkompatibel tidak dapat meningkatkan kekuatan mekanik bahan.

4.2.4 HasilUjiKoefesien (α) SerapBunyi TPE HDPE bekas +karet EPDM +BPO + DVB + TKKS dengan variasi GMS

Tabel 4.5 Nilai Koefisien Bunyi TPE Dengan Variasi GSM

Sampel Frekuensi (Hz)

125 250 500 1000 1500 2000

2 GMS α 0.4665 0.4566 0.4687 0.4665 0.4565 0.4772

4 GMS α 0.4698 0.4657 0.4680 0.1878 0.1842 0.2001

6 GMS α 0.4517 0.1877 0.4009 0.3676 0.3677 0.3659

[image:35.595.111.563.383.632.2]8 GMS α 0.3676 0.3688 0.3499 0.4681 0.4517 0.4556 10 GMS α 0.4666 0.4678 0.7886 0.3645 0.3016 0.8966

Gambar 4.9 Grafik campuran TPE dengan variasi GMS

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1

0 500 1000 1500 2000 2500

Ko

ef

. S

er

ap

B

un

yi

(α

)

Frekuensi (Hz)

Koef. Serap Bunyi (

α)

Dari gambar di atas dapat dilihat bahwa pada penambahan 10 g GMS dapat meningkat daya serap bunyi yaitu 0.8966 padafrekuensi 2000 Hz. hal ini disebabkan karena penambahan GMS pada TPE menyebabkan material TPE berpori sesuai dengan salah satu syarat redam suara yaitu bahan yang berpori sehingga daya serapnya lebih baik daripada bahan tanpa pori dan bahan yang berpori rapat.Hal ini didukung dengan adanya uji SEM yang menunjukkan TPE tanpa bahan pengisi menunjukkan hasil dengan pori – pori yang relatif kecil dibandingkan dengan hasil uji SEM dengan penambahan TKKS yang memiliki pori – pori yang lebih besar, sehingga gelombang bunyi dapat masuk kedalam sampel. Selain itu Nilai koefesien absorpsi suara tidak tetap tetapi bervariasi berdasarkan frekuensi suara, sudut datangnya gelombang dan penempatan bahan (Asdrubali, 2007).

[image:36.595.122.507.479.627.2]Dalam bentuk grafik dapat dilihat perbedaan antara TPE + TKKS tanpa GMS dan TPE + TKKS dengan GMS.

Tabel 4.6 Koefisien Serap Bunyi TPE+TKKS dan TPE tanpa TTKS

Sampel Frekuensi (Hz)

125 250 500 1000 1500 2000 TPE

dengan 10 TKKS

Α 0.3847 0.3846 0.3847 0.7914 0.8512 0.8546

TPE+

TKKS + 10g GMS

Gambar 4.10 Grafik perbandinagan koef.Bunyi anatara tanpa GMS dengan penambahan GMS

4.2.4 Analisa Permukaan dengan SEM

Analisa permukaan dengan SEM dilakukan untuk melihat struktur permukaan patahan dari campuran TPE yaitu pada campuran optimum HDPE bekas- karet EPDM+BPO+DVB+TKKS tanpa pendispersi dan juga pada campuran optimum HDPE bekas – karet EPDM + BPO + DVB + TKKS + GMS. Pada campuran TPE dengan pengisi serbuk TKKS, dapat dilihat bahwa campuran yang terbentuk memiliki rongga-rongga kosong yang lebih besar dan terlihat bahwa serat TKKS tidak menyebar merata, hal ini menandakan bahwa terbentuknya adhesi yang lemah antara pengisi dengan partikel karet dan termoplastik sehingga pengisi, partikel karet dan termoplastik tidak terdistribusi dengan baik. Selain itu ukuran partikel dari bahan pengisi juga salah satu faktor yang menyebabkan penyebaran yang tidak merata karena serat TKKS tidak dapat mendispersi diantara matrik polimer.

Sementara TPE dengan dengan pengisi serbuk TKKS dengan penambahan bahan pendispersi GMS memperlihatkan hasil yang tak jauh berbeda dengan tanpa GMS, selain banyak rongga-rongga kosong yang terbentuk juga terlihat bahwa serbuk TKKS tidak bercampur dengan partikel karet dan

0 0,2 0,4 0,6 0,8 1

0 500 1000 1500 2000 2500

k o e fi si e n s e ra o b u n y i Frekuensi (Hz)

Perbandinagn koef. bunyi antara

tanpa GMS dan dengan penambahan

GMS

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan penelitian yang telah dilakukan dapat disimpulkan bahwa :

1. Dengan penambahan gliserol monostearat pada campuran TPE tidak dapat meningkatkan interaksi antara bahan pengisi dengan matriks polimer. Dari hasil uji kekuatan tarik dan kemuluran didapatkan hasil yang paling optimum pada penambahan 2 g gliserol monostearat dengan nilai kekuatan tarik 7.21 Mpa dan kemuluran 3.94 %. Hasil ini tidak lebih baik daripada TPE tanpa penambahan asam stearat dengan nilai kekuatan tarik 9.5 Mpa dan kemuluran 3.9 %. Hasil analisa dengan SEM menunjukkan bahwa permukaan campuran tidak merata, dan juga memiliki rongga-rongga kosong.

2. Tandan kosong kelapa sawit dapat berperan sebagai bahan peredam suara karena serat merupakan salah satu bahan berpori. Dari hasil analisa dapat diketahui bahwa TPE yang menggunakan serat lebih baik penyerapan suaranya daripada yang tidak menggunakan serat pada campuran TPE.

5.2. Saran

1. Berdasarkan penelitian yang dilakukan dan hasil yang diperoleh, maka disarankan agar penelitian selanjutnya menggunakan bahan pengkompatibel yang lain agar didapat sifat TPE yang diinginkan.

BAB II

TINJAUAN PUSTAKA

2.1 Polimer

TPE merupakan salah satu polimer yang bersifat elastis dan termoplastis, dan telah lama dimanfaatkan dalam keperluan sehari-hari, serta pemakaiannya semakin meningkat setiap tahunnya karena memiliki keunggulan dibandingkan vulkanizat elastomer, karena tidak memerlukan crosslink agent, proses pengerjaan lebih sederhana dan berlangsung lebih cepat, serta produknya dapat didaur ulang. Karet alam adalah elastomer alam yang berat molekulnya relatif tinggi dan oleh karena itu sulit dicetak panas tanpa perlakuan khusus. Karet alam merupakan salah satu bahan untuk membuat TPE yang diolah dengan cara konvensional atau teknik radiasi (Deswita, 2006).

Kata polimer berasal dari bahasa yunani yang artinya “banyak anggota”. Artian ini dapat diterapkan untuk molekul besar yang dibentuk dari unit yang lebih dengan jumlah yang relatif besar. Tetapi ini terbatas untuk material yang mana yang lebih kecil diikat bersamaan dengan ikatan kovalen.

2.2. Polietilena (PE)

Berbagai jenis termoplastik telah banyak digunakan untuk mempersiapkan termpolastik elastomer kompatibilitas tinggi. Ini termasuk polipropilen, low-density polyethylene, uv-low-low-density polyethylene, liniear low low-density polyethylene, dikloronasi polietilen, polistiren, poliamida, etilena-vinilasetat, kopolimer, dan polimetil metakrilat (Charoen dkk, 2006).

Polietilena adalah bahan termoplastik yang transparan, berwarna putih yang mempunyai titik leleh bervariasi antara 110-137oC. Umumnya polietilen bersifat resisten terhadap zat kimia. Pada suhu kamar, polietilena tidak larut dalam pelarut organik dan anorganik (Billmeyer, 1994).

Polietilena merupakan jenis plastik yang serba guna dengan sejarahnya yang sangat menarik, meskipun sekarang menjadi bahan kimia yang telah umum di temukan dirumah – rumah. Meskipun bahan mentah untuk membuat polietilena berasal dari batubara, sejenissumber daya yang tidak dapat diperbaharui kembali, polietilena menjadi bahan yang ramah lingkungan karena produk – produk polietilena bersifat tahan lama (awet) dan dapat didaur ulang.

[image:41.595.121.511.542.744.2]Jenis-jenis polietilen dapat dilihat pada tabel 2.1 Tabel 2.1. Jenis – jenis Polietilen

Bentuk Akronim Karakteristik Kegunaan

Densitas

Tinggi HDPE

Keras hingga semi fleksibel, permukaan mengkilap, tidak tembus cahaya.

Tas belanja, plastik buah

Densitas

Rendah LDPE

Lunak, fleksibel, permukaan mengkilap dan bening.

Kemasan flim, pipa, pembungkus kawat Densitas Rendah Linier LLDPE Fleksibel,bening,mengkilap

Polietilen dibuat dengan jalan polimerisasi gas etilen, yang didapat atau diperoleh dengan memberi hidrogen gas petrolium pada pemecahan minyak (nafta), gas alam atau asetilen (Surdia,T., 1992).

Beberapa jenis polietilen seperti Polietilen Densitas Rendah (LDPE = Low Density Polyethylene), Linear – Low – Density polyethylene (LLDPE), Polietilena

densitas tinggi (HDPE = high density polyethylene), memiliki struktur rantai percabangan yang tinggi dengan cabang – cabang yang panjang dan pendek. Sedangkan HDPE high density polyethylene, mempunyai struktur rantai yang lurus, Linear – Low – Density polyethylene (LLDPE) memiliki rantai polimer yang lurus dengan rantai – rantai cabang yang pendek. Struktur polietilen dapat dilihat pada gambar 2.1

[image:42.595.157.433.379.442.2]a. Polietilena densitas tinggi (high density polyethylene - HDPE)

Gambar 2.1 Struktur HDPE

HDPE dihasilkan dengan cara polimerisasi pada tekanan dan suhu yang rendah (10 atm, 50 – 700C). HDPE lebih laris dibanding LDPE, tahan terhadap suhu tinggi sehingga dapat digunakan untukproduk yang akan disterilisasi.Dalam pandangan dikenal dengan nama alathon, alkahtene, blapol, carag, fi-fax,hostalon.

b. Polietilen Densitas Rendah (LDPE = Low Density Polyethylene)

[image:42.595.159.430.641.704.2]LDPE dihasilkan dengan cara polimerisasi pada tekanan tinggi, mudah dikleim dan harganya murah. Dalam perdagangan dikenal dengan nama alathon, dylan dan fortiflex. Kekuatan dan kuat tarik dari LDPE lebih rendah dari pada HDPE (modulus Young 20.000-30.000 psi, dan kuat tarik 1200-2000 psi), tetapi karna LDPE memiliki derajat elongasi yang tinggi (400-800%) maka plastik ini memiliki kekuatan terhadap kerusakan dan ketahanan untuk putus yang tinggi . titik lelehnya berkisar antara 105 – 1150C.

[image:43.595.140.437.279.367.2]c. Linear – Low – Density polyethylene (LLDPE)

Gambar 2.3 Struktur LLDPE

Kopolimer etilen dengan sejumlah kecil butana, heksana atau oktana, sehingga mempunyai cabang pada rantai utama dengan interval (jarak) yang teratur.LDPE lebih kuat dari pada LDPE dan sifat heat.( curlee. 1991 )

Sebuah HDPE digunakan sebagai komponen campuran yang diproduksi oleh polietilen. HDPE adalah injeksi H600J 0,7 g 10-1 min (216 kg beban pada suhu 190oC dan kepadatan 0,07 g cm (Harper,2000).

Film dari HDPE juga dapat ditemukan sebagai tas di supermarket atau pun departement store. Dua metode polimerisasi komersial yang paling sering

dipergunakan adalah dengan melibatkan katalis philips (didukung dengan heterogen katalis seperti titanium halida, titanium ester dan aluminium alkil yang didukung dengan bahan kimiwi yang inert seperti PE dan PP). Terutama berat molekul melalui kontrol suhu, dimana dengan suhu yang tinggi akan mengakibatkan penurunan berat molekul dukungan dari katalis dan kimia juga merupakan faktor terpenting dalam mengkontrol dalam pendistribusi berat dan molekul – molekulnya (Harper, 2000).

2.3 Plastik

Plastik ada yang bersifat termoplastik dan termoset.Material termoplastik berbobot molekul tinggi dan tidak berikatan silang, struktur bahan termoset ada yang linier dan becabang.Jika dipanaskan terbentuk cairan kental yang dapat di cetak. Pada material termoset, rantai polimer bergabung melalui ikatan kovalen membentuk jaringan (berikat silang). Bahan termoset tidak dapat kembali kebentuk semula, tetapi dapat diperoses ulang pada pemanasan pada suhu tinggi. Barang termoplastik paling banyak digunakan sehari-hari, serta mempunyai nilai ekonomis yang tinggi. Penggunaanya tidak saja untuk keperluan rumah tangga, kemasan, bangunan dan konstruksi, alat - alat elektronika dan telekomunikasi, alat - alat listrik, alat - alat kantor dan sekolah, alat - alat kedokteran, sandang dan dekorasi, transportasi dan mainan anak - anak, tetapi juga digunakan untuk komponen mesin, satelit, komputer, vidio dan pesawat terbang(Wiwoho, 1986).

Banyak bahan kebutuhan diolah dari bahan plastik. Alasannya begitu luasnya penggunaan plastik secara industri karena sifat - sifatnya yang unggul dan mudah diolah (wirjosentono, 1995).

Sifat - sifat plastik adalah :

1. Tahan terhadap korosi dan suhu rendah (atmosfir) ataupun zat kimia. 2. Berat jenis cukup rendah,

3. Ulet dan kuat,

4. Kebanyakan bahan termoplastik mulai melunak pada suhu yang sangat rendah.

Plastik dibagi menjadi dua klasifikasi utama berdasarkan pertimbangan - pertimbangan ekonomis dan kegunaannya :

1. Plastik komoditi.

Plastik komoditi pada prinsipnya terdiri dari empat jenis polimer utama : a. Polietiena

b. polipropilena (vinil klorida) c. polistirena.

Plastik komoditi dicirikan oleh volumenya yang tinggi dan harganya yang murah.Sering dipakai dalam bentuk barang yang bersifat buang seperti lapisan pengemas, namun ditemukan juga pemakaiannya dalam barang –barang tahan lama

2. Plastik teknik

2.4 Komposit

Berdasarkan bentuk penguatnya, secara garis besar komposit diklasifikasikan menjadi tiga macam yaitu :

- Komposit Partikel (Particulate Composites)

Merupakan komposit yang menggunakan partikel serbuk sebagai penguatnya dan terdistribusi secara merata dalam matriknya. Komposit partikel banyak dibuat untuk bahan baku industri. Proses produksi yng mudah juga menjadi salah satu pertimbangan bila komposit akan diproduksi massal.

- Komposit Serat (Fibrous Composite)

Merupakan komposit yang terdiri dari serat dan matris. Fungsi utama dari serat adalah sebagai penopang kekuatan dari komposit, sehingga tinggi rendahnya kekuatan komposit sangat tergantung dari serat yang digunakan, karena tegangan yang dikenakan pada komposit mulanya diterima oleh matrik akan diteruskan kepada serat, sehingga serat akan menahan beban sampai beban maksimum.

- Komposit Lapis (Laminates Composite)

Jenis komposit ini terdiri dari dua lapisan atau lebih yang digabung menjadi satu dan setiap lapisannya memiliki karakteristik sifat sendiri.Contoh komposit ini yaitu bimetal, pelapisan logam, kaca yang dilapisi, dan komposit lapis serat (Jones, 1975).

2.5 Karet Sintetis

Karet sintetis sebagian besar dibuat dengan mengandalkan bahan baku minyak bumi. Berdasarkan pemanfaatannya, ada dua macam karet sintetis yaitu karet sintetis yang digunakan secara umum dan karet sintetis yang digunakan secara khusus. Jenis karet sintetis untuk keperluan khusus karena memiliki sifat yang khusus yang tidak dimiliki karet sintetis jenis umum, seperti ketahanan terhadap minyak, oksidasi, panas atau suhu tinggi, serta kedap terhadap gas.

Ada beberapa alasan yang melatar belakangi diproduksinya karet sintetis:

1. Untuk mencapai kemandirian dalam membentuk produk yang sampai sekarang hanya didapat dari produk alam

2. Untuk memenuhi permintaan yang semakin besar

3. Untuk memperoleh sifat karet yang tidak dimiliki oleh produk alam, seperti ketahanan menggembung dalam minyak, ketahanan terhadap temperatur ekstrim dan ketahanan terhadap pengaruh buruk ozon( Blackley, 1983).

2.6 Karet Ethylene Propylene Diene Monomer (EPDM)

Adapun sifat – sifat dari karet EPDM diantaranya yaitu : 1. Memiliki ketahanan yang baik terhadap oksigen 2. Memiliki ketahanan yang baik terhadap sinar UV 3. Memiliki ketahanan yang baik terhadap ozon 4. Tidak tahan terhadap minyak, uap, dan air

5. Mengembang dalam pelarut halogen, alifatik, dan aromatis 6. Stabil terhadap radiasi

7. Sangat tahan lama ( umur yang panjang)

[image:48.595.167.449.354.453.2]Berikut adalah struktur dari karet EPDM yang ditunjukkan pada Gambar 2.4

Gambar 2.4 Struktur EPDM

Karet EPDM banyak digunakan dalam pembuatan segel jendela, segel pintu, mobil yang dibentuk melalui variasi ekstruksi(Simpson, 2002).

2.7 Karet Alam

CH2 = C - CH = CH2 CH3

Gambar 2.5 Struktur Isoprena (Stevens, 2007).

Karet alam merupakan suatu senyawa hidrokarbon alam yang memiliki rumus empiris ( C5H8 )n. Hidrokarbon ini membentuk lateks alam yang

membentul globula – globula kecil yang memiliki diameter sekitar 0,5 µ (5.10-5 cm) yang tersuspensi di dalam medium air atau serum, dimana konsentrasi hidrokarbon adalah sekitar 35% dari total berat. Partikel hidrokarbon ini tentunya akan bersenyawa dan tidak menutupi konstituen non-karet, yang merupakan protein, dimana protein ini akan diadsorpsi pada permukaannya dan berfungsi untuk melindungi koloid. Dari lateks ini karet padat dapat diperoleh baik dengan pengeringan air maupun dengan pengendapan dengan menggunakan asam. Cara terakhir ini dapat digunakan dengan menghasilkan karet yang lebih murni, karena akan lebih banyak meninggalkan konstituen non-karet di dalam serum ( Treolar, 1958 ).

Karet adalah polimer hidrokarbon yang terkandung pada lateks beberapa jenis tumbuhan. Sumber utama produksi dalam perdagangan internasional adalah para atau Hevea brasiliensis (suku Euphorbiaceae).

2.8 Keunggulan Karet Alam Dibandingkan dengan Karet Sintetik

Adapun keunggulan – keunggulan yang dimiliki karet alam dibanding karet sintetis adalah :

1. Memiliki daya elastis atau daya lenting yang sempurna,

2. Memiliki plastisitas yang baik sehingga pengolahannya mudah, 3. Mempunyai daya aus yang tinggi,

4. Tidak mudah panas (low heat build up), dan

Walaupun demikian, karet sintetis memiliki kelebihan seperti tahan terhadap berbagai zatkimia dan harganya yang cenderung dapat dipertahankan supaya tetap stabil. Karet sintetis sebagian besar dibuat dengan mengandalkan bahan baku minyak bumi. Biasanya tiap jenis memiliki sifat tersendiri yang khas. Ada yang tahan tehadap panas atau suhu tinggi, minyak, pengaruh udara, dan bahkan ada yang kedap gas ( Tim Penulis PS, 2004 ).

2.9 Kompatibilitas Campuran Polimer

Kompatibilitas didefenisikan sebagai besaran untuk menjelaskan pencampuran polimer dengan polimer lain atau pencampuran polimer dengan bahan aditif. Bila suatu bahan pengisi dengan kompatibilitas tinggi terhadap bahan polimer maka menunjukkan terjadinya pencampuran yang sempurna antara kedua bahan yang bercampur. Kompatibilitas suatu campuran polimer akan meningkat oleh zat pemlastis yang ditambahkan pada proses pengolahan (Wirjosentono, 1997).

2.10 Bahan Pengisi

Pengisi digunakan secara luas sebagai bahan tambahan pada komposisi polimer. Pengisi digunakan dalam semua plastik karet alam dan sintesis dan dalam pelapis. Bahan pengisi inert di tambahkan pada komposisi polimer untuk memperbaiki sifat untuk mengurangi biaya atau harga. Pada pencampuran dengan resin, bentuk campuran heterogen yang dapat dicetak dibawah pengaruh panas atau tekanan dan atau keduanya. Ada tiga jenis pengisi yaitu :

1. Pengisi untuk memperkuat

2. Pengisi aktif

Bahan pengisi yang dapat meningkatkan sifat mekanik disebut pengisi aktif dan yang tidak dapat meningkatkan disebut pengisi tidak aktif.Pengisi aktif (karbon hitam, silika gel) lebih kuat pada elastomer sintetik dan karet sehingga dapat meningkatkan kekuatannya hingga 10 - 20 kali.

3. Pengisi tidak aktif

Pengisi ini digunakan untuk mengurangi biaya bahan dan memperbaiki hasil cetakan akhir. Pengisi yang mengandung kayu dan bahan lain yang serupa dengan ukuran dan bentuk yang berbeda. Pengisi tidak aktif berupa organik dan anorganik.Pengisi dibagi duayaitualami dan sintetis (Bhatnagar, 2004).

Syarat suatu bahn pengisi menurut Morton (1987), yaitu : 1. Ukuran partikel

100- 500�̇ : dikatakan penguat

1000 – 5000 �̇ : dikatakan serat penguat >5000 �̇ : dikatakan non filler

2. Inert atau tidak mudah bereaksi

3. Mempunyai muatan tetap, menentukan muatan positif dan negatif partikel yang berguna untuk dispersi supaya kuat dan tahan terhadap kikisan

4. Kristalinitas tinggi yang dapat di ukur dengan alat difraksi sinar – X

2.11 Tandan Kosong Kelapa Sawit

Gambar 2.6 Tandan kosong kelapa sawit

[image:52.595.172.449.314.399.2]Berikut adalah komposit dari tandan kosong kelapa sawit. Tabel 2.2 komposisi kimia dari Tandan Kosong Kelapa Sawit

Komponen Nilai (%)

Selulosa 42,7 – 65

Lignin 13,2 – 25,31

Hemiselulosa 17,1 – 33,5 Holoselulosa 68,3 – 86,3

Abu 1,3 – 6,04

Tabel 2.3 Sifat Fisika Tandan Kosong Kelapa Sawit

Sifat Nilai

Diameter (µm) 150 – 500

Mikrofibril (“) 46

Densitas (g/cm3) 0,7 – 1,55 Kekuatan tarik (Mpa) 50 – 400 Modulus Young (Gpa) 0,57 – 9 Perpanjangan putus (%)) 4 – 18

Daya regang (%) 13,71

Perpanjang berat serat (mm) 0,99 Ketebalan sel-dinding (µm) 3,38

Kekerasan serat (mg/m) 1,37

Sumber : Shinoja. 2010

[image:52.595.145.481.438.596.2]Serat alam lebih dipilih dibandingkan serat buatan, karena serat alam memiliki berupa kelebihan diantaranya adalah kaku, murah, ringan, tidak beracun, tersedia dalam jumlah yang banyakdanramahlingkungan(Harry,2012).

2.12 Gliserol Monostearat (GSM)

Gliserol monostearat (GMS) merupakan senyawa ester yang dihasilkan dari reaksi esterifikasi antara gliserol dengan asam stearat. Pembuatan gliserol stearat ini dilakukan dalam range temperature 1400o-1900oC dengan waktu yang digunakan untuk percobaan adalah 8 jam, kondisi optimal dihasilkan pada temperatur 1800o

O

C dengan waktu reaksi 8 jam yaitu diperoleh ester 94,58% katalis yang digunakan katalis asam (HCl) dan basa (KOH) dengan konsentrasi 0.75%(Hilyatidkk, 2001).

O OH

OHGambar 2.7 Struktur Gliseril monostearat

Reaksi esterifikasi ini dapat juga dilakukan dengan enzim dalam busa yang melibatkan udara / air permukaan menghasilkan produk dalam proporsi yang berbeda dibandingkan dengan yang dihasilkan oleh solusi misel terbalik dan pelarut bebas system.Tidak adanya monogliserilda dalam busa disebabkan karena oriental yang disukai dari asam stearat dan tidak adanya surfaktan pada konversi dari asam lemak ke dalam busa adalah sekitar 80%(Oh dkk, 1992).

2.13. Karakterisasi Polimer

Karakterisasi polimer jauh lebih rumit daripada karakterisasi senyawa-senyawa dengan berat molekul rendah. Fokus utama yang dilakukan kimiawan untuk mengkarakterisasi senyawa polimer ditempatkan ke metode-metode spektroskopik dan termal karena paling sering dipakai oleh ilmuwan polimer. Disini juga akan menyinggung analisis permukaan maupun pengujian mekanik dan elektrik.

Karakterisasi yang dilakukan untuk mengetahui dan menganalisa campuran polimer. Karakterisasi yang dilakukan pada penelitian ini adalah menggunakan DSC (Differential Scanning Calorimetry), FT-IR (Faurier Transform Infrared Spectroscopy), SEM (Scanning Electron Microscopy) dan uji

tarik.

2.13.1. SEM (Scanning Electron Microscopy)

Scanning Elektron Microscopy (SEM) merupakan alat yang dapat membentuk bayangan permukaan. Struktur permukaan suatu benda uji dapat dipelajari dengan mikroskop elektron pancaran karena jauh lebih mudah mempelajari struktur permukaan itu secara langsung (Nur, 1997).

Aplikasi – aplikasi yang khas mencakup penelitian dispersi-dispersi pigmen dalam cat, pelepuhan atau peretakan koting, batas-batas fasa dalam polipaduan yang tidak dapat bercampur, struktur sel busa-busa polimer, dan kerusakan pada bahan perekat. SEM teristimewa berharga dalam mengevaluasi betapa penanaman (implant) bedah polimerik bereaksi baik dengan lingkungan bagian tubuhnya (Stevens, 2001).

2.13.2. UjiKekuatan Tarik

Sifat mekanik biasanya dipelajari dengan mengamati sifat kekuatan tarik (σt)

menggunakan alat pengukur tensometer dan dinamometer, bila terhadap bahan diberikan tegangan. Kekuatan tarik mengacu pada ketahanan terhadap tarikan.

. Kekuatan tarik diukur dengan menarik sekeping polimer dengan dimensi yang seragam. Kekuatan tarik diartikan diartikan sebagai besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan. Karena selama di bawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang semula (Ao) (Wirjosentono, 1995).

�� = ������ ……… (1)

Selama deformasi, dapat diasumsikan bahwa volume spesimen tidak berubah sehingga perbandingan luas penampang semula dengan penampang

setiap saat. Kemuluran (ε) sebagai nisbah pertambahan panjang terhadap panjang

spesimen semula. Tekanan tarik (tensile stress) sebagai rasio dari gaya observasi ke area perpotongan silang dari spesimen yang tidak meregang. Kemuluran dapat dihitung dengan persamaan :

Dimana L merupakan panjang spesimen setelah diuji kemulurannya dan Lo merupakan panjang mula-mula spesimen sebelum dilakukan uji kemulurannya dengan satuan milimeter (mm). Kecepatan standar untuk uji-tegang dari karet mesin adalah 500 ± 50 mm (20 ± 2 inch) per menit. Kekuatan tarik dari karet alam, turun secara drastis pada suhu kristis antara 40oC dan 130oC. Hal ini dihubungkan ke ukuran dari retakan yang terjadi secara alami (Morton, 1987).

Hasil pengamatan sifat kekuatan tarik ini dinyatakan dalam bentuk kurva tegangan, yaitu grafik antara beban dengan luas penampang terhadap perpanjangan bahan (regangan), yang disebut kurva regangan-tegangan. Bentuk kurva regangan tegangan ini merupakan karakteristik yang menunjukkan indikasi sifat mekanik bahan yang lunak, keras, kuat, lemah, rapuh atau liat. (Wirjosentono, 1995).

2.13.3 Uji Koefisien Serap Bunyi

Koefisien serap bunyi adalah suatu penentuan bagaimana suatu material (bahan) dapat menyerap suara dengan baik. Ketika gelombang suara memukul sebuah bahan, sebagian dari energi suara dipantulkan kembali ketika sebagian lagi diserap oleh material. Tabung impedansi dapat digunakan untuk menentukan koefisien serap bunyi ( Neithalath.N,2002 ).

Koefisien absorpsi suatu material diukur dengan pengangkaan dari 0 sampai 1. Elemen dengan koefesien absorpsi 0 artinya memiliki kemampuan serap 0 atau sangat memantul. Sebaliknya elemen dengan koefisien absorbsi 1 adalah elemen dengan kemampuan absorpsi sangat baik atau 100% ( Mediastika, 2008).

Power Amplifier Acoustics material Testing

2716C 3560C - 529

[image:57.595.188.466.84.245.2]Impedance Tube Kit 4206

Gambar 2.8 Diagram alat pengukuran koefisien absorbansi dengan tabung Impedensi

Rangkaian alat terdiri dari :

1) Power Amplifier 2716C: Untuk menguatkan gelombang bunyi

2) Impedance Tube kit 4206; Sebagai tempat pengukuran koefesien serapan sampel

3) Komputer; Untuk mengelolah dan menampilkan data pengujian.

Sumber bunyi dihasilkan Acoustic material testing, dikuatkan oleh power amplifier, kemudian diteruskan ketabung impedansi. Interferensi bunyi yang terjadi ditangkap oleh kedua mikrophon, dianalisa oleh Acoustic material testing dan diolah serta ditampilkan oleh komputer (Khuriati.A. 2006).

Koefisien adsorbs dihitung dengan:

α = I – (R)2 (2.3)

dimana :

R : merupakan koefesien pemantulan yang dihitung untuk frekuensi dengan jarak 100 sampai 1600Hz dengan menggunakan persamaan :

R = ejkd 1 − ejk d 2p

e− jkd 2p− e−jkd 1 2.4)

Komputer

Dimana : d1dan d2

J adalah√−1,

adalah jarak permukaan spesimen dari mikrofon pertama dan kedua.

k adalah nomor gelombang (perbandingan angular dari frekuensi dengan kecepatan gelombangan dalam medium).

BAB I

PENDAHULUAN

1.1 Latar Belakang

Polimer adalah makromolekul (molekul raksasa) yang tersusun dari satuan-satuan kimia sederhana yang disebut monomer, Misalnya etilena, propilena, isobutilena dan butadiene. Bahan polimer ini dapat dikelompokkan atas dua bagian yaitu polimer alamiah dan polimer sintetik (Hartomo, 1996).

Termoplastik memiliki peran utama dalam industri, dengan jenis plastik yang bervariasi. Konsumsi tahunan termoplastik semakin meningkat tiap tahunnya dari sekitar 5 juta ton tahun 1950 menjadi 100 juta ton. India memperkirakan produksi polimer adalah 4,7 juta ton per tahun. Dari jumlah ini 60-70 % untuk produksi polietilena. Polietilena adalah bahan termoplastik yang transparan, berwarna putih yang mempunyai titik leleh bervariasi antara 110-137oC( Awang, 2007).

Campuran atau paduan dua atau lebih polimer telah menjadi fenomena penting pada tahun – tahun terakhir untuk mendapatkan suatu bahan dengan sifat – sifat tertentu seperti sifat mekanik, fisik, termal, dan kemampuan proses yang baik yang tidak dapat ditemukan dari masing – masing komponen. Campuran elastomer dan termoplastik (bahan elastomer termoplastik ) menghasilkan bahan dengan spesifikasi teknik yang diharapkan. Salah satu contoh elastomer termoplastik yang sangat populer pada saat ini adalah elastomer termoplastik polipropilena-etilena propilena diena terpolimer (PP/EPDM) yang mempunyai beberapa keunggulan seperti tahan terhadap hantaman dan tahan terhadap bahan kimia(Halimatuddahliana, 2003).

Ada dua jenis bahan pengisi, yaitu pengisi yang tidak aktif dan bahan pengisi yang aktif atau bahan pengisi yang menguatkan. Bahan pengisi yang tidak aktif hanya menambah kekerasan dan kekakuan pada produk yang dihasilkan tetapi kekuatan dan sifat lainnya menurun, sedangkan bahan pengisi yang aktif dapat meningkatkan kekuatan mekanik komposit (Rini, 1992).

Kelapa sawit (Elaeis guineensis Jacq) merupakan salah satu komoditas perkebunan unggul Indonesia. Sejarah panjang perkebunan yang telah memberikan warna tersendiri bagi perkembangan pertanian dan perekonomian Indonesia. Data menunjukkan bahwa luas areal perkebunan kelapa sawit di Indonesia tahun 2009 mencapai 7,5 juta Ha dan merupakan perkebunan kelapa sawit yang terluas di dunia. Demikianpula produksi minyak sawit Indonesia tahun 2009 mencapai 21,5 juta ton dan menduduki posisi pertama di dunia melampaui malaysia (badrun, 2010). Sumaetra Utara merupakan salah satu provinsi yang memiliki tanah perkebunan kelapa sawit yang cukup luas, yaitu sekitar 229,512 Ha pada tahun 2007(Mulia, 2007).

Hal ini mengakibatkan sifat fisika dan mekanik komposit menjadi rendah. Sifat serat dapat di tingkatkan melalui modifikasi permukaan. Proses kimia menurunkan sifat hidrofilik serat dan juga meningkatkan sifat keterbatasan dengan matris polimer (Shinoja, 2010).

Akhir-akhir ini pembuatan TPE dibuat dengan campuran poliolefin termoplastik dan karet berkembang dengan pesat. TPE tersebut dikembangkan dalam dua jenis produk yang berbeda. Jenis yang pertama adalah campuran sederhana yang disebut termoplastik elastromer olefin (TPO) yang didasarkan pada ASTM D5593. Dan jenis kedua adalah fase karet yang divulkanisasi dinamik, menghasilkan termoplastik vulkanisat (TPV) yang didasarkan pada ASTM D5046. Umumnya material poliolefin TPE yang sudah dikembangkan terbuat dari karet sintetik seperti EPDM, etilena-propilena-rubber (EPR) dan butadiene-akrilonitril-rubber (NBR) atau modifikasinya (Baharudin, 2007).

Gliserol Monostearat (GMS) merupakan senyawa ester yang dihasilkan dari reaksi esterifikasi antara gliserol dengan asam stearat. Pembuatan gliserol stearat ini dilakukan dalam range temperature 1400o-1900oC dengan waktu yang digunakan untuk percobaan adalah 8 jam, kondisi optimal dihasilkan pada temperatur 1800oC dengan waktu reaksi 8 jam yaitu diperoleh ester 94,58% katalis yang digunakan katalis asam (HCl) dan basa (KOH) dengan konsentrasi 0.75% (Hilyati, 2001).

1.2 Perumusan masalah

Adapun permasalahan dalam penelitian ini adalah :

1. Apakah kompatibilitas dapat terjadi antara matriks dan pengisi dengan adanya penambahan gliserol monostearat sehingga dapat meningkatkan nilai kekuatan tarik, morfologi permukaan, sifat termal, dan dapat dijadikan sebagai material penyerap bunyi.

2. Bagaimana peranan tandan kosong kelapa sawit terhadap TPE yang dihasilkan sebagai material pembuat peredam suara.

1.3 Pembatasan Masalah

Dalam penelitian ini permasalahan dibatasi pada :

1. Bahan elastomer yang digunakan adalah karet EPDM 2. Bahan termoplastik yang digunakan adalah HDPE bekas 3. Bahan pengisi yang digunakan adalah TKKS

4. Inisiator yang digunakan adalah BPO

5. Pendispersi yang digunakan adalah Gliserol Monostearat

6. Karakterisasi meliputi uji kekuatan tarik, Analisa morfologi permukaan dengan SEM dan uji koefisien serap bunyi pada komposit.

1.4 Tujuan Penelitian

Berdasarkan perumusan masalah maka penelitibertujuan untuk :

1. Untuk mengetahui kompatibilitas yang terjadi antara matriks dan pengisi dengan adanya penambahan gliserol monostearat terhadap karakteristik termoplastik elastomer yang dihasilkan.

1.5 Manfaat Penelitian

Hasil penelitian ini diharapkan dapat menghasilkan termoplastik elastomer yang lebih kompatibel dan lebih kuat serta dapat menjadi referensi tambahan dalam pembuatan peredam suara

1.6 Metodologi Penelitian

Penelitian ini bersifat eksperimental laboratorium dengan perlakuan rasio konsentrasi HDPE bekas-karet EPDM 50 : 50 (g/g) dengan 1 phr BPO 1 phr DVB dan 30 g TKKS dengan variasi penambahan pendispersi Gliserol monostearat yaitu 2,4,6,8, dan 10 g melalui metode ekstruksi pada suhu 1450C.

- Tahap I

Pada tahap ini karet EPDM dilelehkan pada suhu 800C dengan alat ekstruder dan lelehan karet EPDM ditimbang sebanyak 50 g. TKKS yang dihaluskan dan di ayak pada ayakan 80 mesh, lalu di degumming kemudian ditimbang sebanyak 30g. Kemudian ditimbang HDPE bekas sebanyak 50g dan ditambahkan pendispersi Gliserol monostearat 2,4,6,8 dan 10 g.

- Tahap II

- Tahap III

Campuran yang diperoleh diletakkan pada lempeng alumunium yang memiliki ukuran 15 x 15 cm yang telah dilapisi dengan alumunium foil. Lalu di tekan dengan alat press pada suhu 1450 C selama 15 menit, kemudian hasil cetakan yang terbentuk berupa spesimen sesuai ASTM D638 dan selanjutnya spesimen dikarakterisasi dengan menguji kekuatan tarik, analisa permukaan dengan menggunakan SEM, dan koefesien serap bunyi.

Variabel – variabel yang digunakan adalah sebagai berikut : 1. Variabel tetap :

- berat plastik HDPE bekas (50 g) - berat karet EPDM (50 g

- berat bahan pengisi (30 g) - suhu ekstruder (1450 - suhu alat tekan (145

C)

0

- waktu tekan 15 menit C)

2. Variasi bebas :

- Variasi berat pendispersi Gliserol monostearat 2,4, 6, 8, 10 g.

3. variabel terikat :

- Uji kekuatan tarik, analisa permukaan denganSEM dan koefisien serap bunyi

1.7 Lokasi Penelitian

STUDI PEMBUATAN KOMPOSIT TERMOPLASTIK

ELASTOMER DARI HDPE BEKAS DAN KARET

EPDM DENGAN PENGISI SERBUK TANDAN

KOSONG KELAPA SAWIT DENGAN

PENDIPERSI GLISEROL

MONOSTEARAT

ABSTRAK

Telah dilakukan vulkanisasi dinamik terhadap campuran TPE HDPE bekas-Karet EPDMdengan bahan pengisi tandan kosong kelapa sawit pada suhu 175oCdengan variasi penambahan gliserol monostearat 0; 2; 4; 6; 8; 10 g. Kemudian dicetak menjadi specimen dengan alat pres kompresor pada suhu 175oC sesuai dengan ASTM D638Spesimen dikarakterisasi dengan uji kekuatan tarik, uji koefisien serap bunyi dan analisa morfologi permukaan dengan SEM. Hasil penelitian menunjukkan bahwa campuran TPE memiliki kekuatan tarik paling tinggi didapatkan dengan penambahan 2ggliserol monostearatdengan nilai kekuatan tarik 7,87 MPa dan kemuluran 8,79%. Dari uji koefisien serap bunyi didapatkan penyerapan bunyi paling tinggi terjadi pada frekuensi 2000 Hz dengan nilai α yaitu 0,8966. Dari analisa morfologi permukaan memperlihatkan bahwa bahan pengisi tidak terdistribusi merata dalam matrik.

STUDY OF PREPARATION THERMOPLASTIC ELASTOMER HDPE- EPDM RUBBER BLEND-FILLED OIL PALM EMPTY FRUIT

BUNCHIESWITH PENDIPERSI GLYCEROL MONOSTEARAT

ABSTRACT

Dynamic vulcanization has been done on the mixtureTPE HDPE-Rubber EPDM filled oil palm empty fruit bunches at a temperature of 175 0C with variations addition of glycerol monostearate 0; 2; 4; 6; 8; 10 g. Then molded into specimens by means of pressing the compressor at a temperature of 175o

Keywords: HDPE, TPE HDPE ex- EPDM, GMS

STUDI PEMBUATAN KOMPOSIT TERMOPLASTIK

ELASTOMER DARI HDPE BEKAS DAN KARET

EPDM DENGAN PENGISI SERBUK TANDAN

KOSONG KELAPA SAWIT DENGAN

PENDIPERSI GLISEROL

MONOSTEARAT

SKRIPSI

DIAN ASHARI

100822017

`

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

STUDI PEMBUATAN KOMPOSIT TERMOPLASTIK

ELASTOMER DARI HDPE BEKAS DAN KARET

EPDM DENGAN PENGISI SERBUK TANDAN

KOSONG KELAPA SAWIT DENGAN

PENDIPERSI GLISEROL

MONOSTEARAT

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

DIAN ASHARI

100822017

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Studi Pembuatan Komposit Termoplastik

Elastomer Dari HDPE Bekas Dan Karet EPDM Dengan Pengisi serbuk Tandan Kosong Kelapa Sawit Dengan Pendispersi Gliserol Monostearat

Kategori : Skripsi

Nama : Dian Ashari

Nomor Induk Mahasiswa : 100822017

Program Studi : Sarjana (S1) Kimia Departemen : Kimia

Fakultas : Matematika dan Ilmu Pengetahuan Alam (FMIPA) Universitas Sumatera Utara

Disetujui di

Medan, April 2015

Komisi Pembimbing :

Pembimbing 2, Pembimbing 1,

Dr. Yugia Muis, M.Si Dr. Amir Hamzah Siregar, M.Si NIP. 19530271980032003 NIP. 196106141991031002

Diketahui/Disetujui oleh

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

STUDI PEMBUATAN KOMPOSIT TERMOPLASTIK

ELASTOMER DARI HDPE BEKAS DAN KARET

EPDM DENGAN PENGISI SERBUK TANDAN

KOSONG KELAPA SAWIT DENGAN

PENDIPERSI GLISEROL

MONOSTEARAT

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja pembimbing dan saya sendiri, kecuali beberapa kutipan dan ringkasan masing-masing disebutkan sumbernya.

Medan, Maret 2015

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada Allah SWT yang telah memberikan rahmat dan Karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan penelitian dan penyusunan skripsi ini sebaik mungkin. Dalam kesempatan ini penulis ingin mengucapkan terima kasih kepada:

Kedua orang tua tercinta, Ayahanda Dibri Pasaribudan Ibunda Haswidawati atas segala doa, dukungan, kasih sayang dan cintanya yang tiada henti memberikan perhatian kepada penulis. Kepada Adik-adik tercinta yang telah member do’a, perhatian dan dukungan kepada penulis. Bapak Dr.Amir Hamzah Siregar, M.Si. selaku dosen pembimbing 1 dan ibu Dr. Yugia Muis,M.Si. selaku dosen pembimbing 2 yang telah banyak memberikan pengarahan, bimbingan, masukan dan saran hingga terselesaikannya skripsi ini. Ibu Dr. Rumondang Bulan Nst. MS dan bapak Drs. Albert Pasaribu, M.Sc selaku Ketua dan Sekretaris Departemen Kimia FMIPA USU yang telah mensyahkan skripsi ini. Seluruh staf dan dosen KIMIA FMIPA USU yang telah membimbing penulis, staf Kimia Fisika dan Kimia Polimer, Bang Edi yang telah membantu penulis dalam menyelesaikan skripsi ini. Tri Syahputra, Indra Nugraha, Priyasin, Hardian, Xerra Fajrani, abangda Awalludin Nainggolan serta teman-teman setambuk 2010 lainnya atas perhatian dan dukungannya selama ini. Serta sahabat-sahabat terbaik khususnya Andri yang selalu memberikan dukungan dan memotivasi penulis dalam menyelesaikan skripsi ini.

Hanya Allah SWT yang dapat membalas semua kebaikan yang telah diberikan kepada penulis. Semoga Allah SWT selalu memberikan berkah yang berlipat ganda untuk kita semua, amin ya Rabbalalamin.

STUDI PEMBUATAN KOMPOSIT TERMOPLASTIK

ELASTOMER DARI HDPE BEKAS DAN KARET

EPDM DENGAN PENGISI SERBUK TANDAN

KOSONG KELAPA SAWIT DENGAN

PENDIPERSI GLISEROL

MONOSTEARAT

ABSTRAK

Telah dilakukan vulkanisasi dinamik terhadap campuran TPE HDPE bekas-Karet EPDMdengan bahan pengisi tandan kosong kelapa sawit pada suhu 175oCdengan variasi penambahan gliserol monostearat 0; 2; 4; 6; 8; 10 g. Kemudian dicetak menjadi specimen dengan alat pres kompresor pada suhu 175oC sesuai dengan ASTM D638Spesimen dikarakterisasi dengan uji kekuatan tarik, uji koefisien serap bunyi dan analisa morfologi permukaan dengan SEM. Hasil penelitian menunjukkan bahwa campuran TPE memiliki kekuatan tarik paling tinggi didapatkan dengan penambahan 2ggliserol monostearatdengan nilai kekuatan tarik 7,87 MPa dan kemuluran 8,79%. Dari uji koefisien serap bunyi didapatkan penyerapan bunyi paling tinggi terjadi pada frekuensi 2000 Hz dengan nilai α yaitu 0,8966. Dari analisa morfologi permukaan memperlihatkan bahwa bahan pengisi tidak terdistribusi merata dalam matrik.

STUDY OF PREPARATION THERMOPLASTIC ELASTOMER HDPE- EPDM RUBBER BLEND-FILLED OIL PALM EMPTY FRUIT

BUNCHIESWITH PENDIPERSI GLYCEROL MONOSTEARAT

ABSTRACT

Dynamic vulcanization has been done on the mixtureTPE HDPE-Rubber EPDM filled oil palm empty fruit bunches at a temperature of 175 0C wi