PENGARUH PERENDAMAN DAN GEOMETRI PARTIKEL

TERHADAP KUALITAS PAPAN PARTIKEL SEKAM PADI

NENENG SRI WAHYUNINGSIH

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

2011

INTRODUCTION. According to the Central Bureau of Statistics (BPS), the paddy production in 2010 reached 64.90 million tons of dry milled grain (SP 2010). In the paddy milling process, rice husk has obtained between 20%-30%, bran between 8%-12% and milled rice between 50%-63.5% of the dry grain milled (Departement of Agricultural 2008). The Husk is categorized as a biomass that can be used for various needs, one of them as a raw material of composite board. The utilization is expected to reduce the environmental pollution which was caused by rice husks waste. Setiawan (2008) has made a research on particleboard by using rice husk (10 mesh and 40 mesh), the levels of urea formaldehyde adhesive (8%, 10%, and 12%) and the addition of 2% paraffin. The results show that particleboard does not meet the standards of JIS A 5908: 2003. Therefore, in this study, the particleboard from rice husk is made with pretreatment (soaking cold and hot) and various particle sizes (20 mesh, 40 mesh, and 60 mesh) in order to improve the physical properties and mechanical properties of rice husk particleboard and also meet the standards of JIS A 5908: 2003. mesh. The pieces of resulted rice husk particleboard were taken for samples and tested according to that the standards of JIS A 5908 : 2003.

RESULTS. The average density of rice husk particleboard of 0.77 g/cm3, moisture content of 9.78%, water absorption (2 hours) at 26.62% and water absorption (24 hours) by 55, 92%, thickness swelling (2 hours) of 5.43% and the thickness swelling (24 hours) of 16.08%, modulus of elasticity (MOE) of 28704.95 kg/cm2, modulus of rupture (MOR) of 82.84 kg/cm2, the internal bond of 4.75 kg/cm2, and the screw holding power of 34.09 kg. The soaking treatment and particle geometry affected the physical properties including moisture content, water absorption (2 hours and 24 hours), and the thickness swelling (2 hours and 24 hours) as well as mechanical properties (modulus of rupture). While the density and modulus of elasticity (MOE) were only influenced by the particle geometry. The optimum soaking treatment and particle geometry on particleboard from rice husk were cold soaking and 20 mesh particles. However, the particleboard that produced still was not met the standards of JIS A 5908: 2003. Keywords: rice husk, soaking, geometry particle, and the quality of particleboard. 1)

. Student of Forest Products Department, Faculty of Forestry, IPB 2)

. Lecturer of Departmentof Forest Product, Faculty of Forestry, IPB

The Effect of Particle Soaking and Geometry on The Quality of Rice Husk Particleboard

by

RINGKASAN

NENENG SRI WAHYUNINGSIH. E24061208. Pengaruh Perendaman dan Geometri Partikel terhadap Kualitas Papan Partikel Sekam Padi. Dibimbing oleh Prof. Dr. Ir.Surdiding Ruhendi, M.Sc

Berdasarkan Badan Pusat Statistik (BPS), produksi padi tahun 2010 mencapai 64,90 juta ton gabah kering giling (GKG) (SP 2010). Pada proses penggilingan padi diperoleh sekam antara 20%-30%, dedak antara 8%-12% dan beras giling antara 50%-63,5% dari gabah kering giling (Deptan 2008). Sekam dikategorikan sebagai biomassa yang dapat digunakan untuk berbagai kebutuhan, salah satunya sebagai bahan baku papan komposit. Pemanfaatan tersebut diharapkan dapat mengurangi pencemaran lingkungan yang disebabkan oleh limbah sekam padi. Setiawan (2008) telah melakukan penelitian mengenai papan partikel sekam padi dengan menggunakan sekam padi (10 mesh dan 40 mesh), kadar perekat urea formaldehida (8%, 10%, dan 12%) dan penambahan parafin 2%. Hasilnya menunjukan bahwa papan partikel tersebut belum memenuhi standar JIS A 5908 : 2003. Oleh karena itu, pada penelitian ini dibuat papan partikel dari sekam padi dengan perlakuan pendahuluan (perendaman dingin dan perendaman panas) dan berbagai ukuran partikel (20 mesh, 40 mesh, dan 60 mesh) agar dapat meningkatkan sifat fisis dan sifat mekanis papan partikel sekam padi serta memenuhi standar JIS A 5908 : 2003.

Penelitian ini bertujuan untuk mengetahui pengaruh perlakuan pendahuluan dan geometri partikel terhadap kualitas papan partikel sekam padi. Penelitian ini diharapkan dapat meningkatkan nilai tambah sekam padi yang memiliki potensi sebagai bahan baku untuk papan partikel dan dapat dikembangkan dalam skala besar.

Bahan yang digunakan berupa sekam padi ciherang, padi sintanur, dan padi cisantana. Sekam padi yang digunakan untuk pembuatan papan partikel yaitu sekam padi berukuran 20 mesh, 40 mesh, dan 60 mesh, serta jenis perekat yang digunakan yaitu perekat urea formaldehida.

Rataan kerapatan papan partikel sekam padi sebesar 0,77 g/cm3, kadar air sebesar 9,78%, daya serap air (2 jam) sebesar 26,62% dan daya serap air (24 jam) sebesar 55,92%, pengembangan tebal (2 jam) sebesar 5,43% dan pengembangan tebal (24 jam) sebesar 16,08%, kekakuan lentur (MOE) sebesar 28704,95 kg/cm2, keteguhan patah (MOR) sebesar 82,84 kg/cm2, internal bond sebesar 4,75 kg/cm2, dan kuat pegang sekrup sebesar 34,09 kg. Perendaman dan geometri partikel berpengaruh terhadap sifat fisis meliputi kadar air, daya serap air (2 jam dan 24 jam), dan pengembangan tebal (2 jam dan 24 jam) serta sifat mekanis (keteguhan patah), sedangkan kerapatan dan kekakuan lentur (MOE) hanya dipengaruhi oleh faktor geometri partikel. Perendaman dan geometri partikel yang optimum pada papan partikel sekam padi yaitu perendaman dingin dan partikel 20 mesh. Akan tetapi, papan partikel yang dihasilkan belum memenuhi standar JIS A 5908 : 2003.

LEMBAR PENGESAHAN

Judul Skripsi : Pengaruh Perendaman dan Geometri Partikel terhadap Kualitas Papan Partikel Sekam Padi

Nama : Neneng Sri Wahyuningsih

NIM : E24061208

Menyetujui, Dosen Pembimbing

Prof. Dr. Ir. Surdiding Ruhendi, M.Sc 19470614 197106 1 001

Mengetahui,

Ketua Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

Dr. Ir. I Wayan Darmawan, M.Sc 19660212 199103 1 002

PENGARUH PERENDAMAN DAN GEOMETRI PARTIKEL

TERHADAP KUALITAS PAPAN PARTIKEL SEKAM PADI

Karya Ilmiah

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan Institut Pertanian Bogor

NENENG SRI WAHYUNINGSIH

E24061208

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Pengaruh Perendaman dan Geometri Partikel terhadap Kualitas Papan Partikel Sekam Padi adalah benar-benar hasil karya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Maret 2011

KATA PENGANTAR

Puji dan syukur selalu dipanjatkan kepada Zat yang menggenggam jiwa ini Allah SWT, atas kelimpahan rahmat dan nikmat-Nya penulis dapat menyelesaikan karya yang berjudul Pengaruh Perendaman dan Geometri Partikel terhadap Kualitas Papan Partikel Sekam Padi. Shalawat serta salam semoga terus tercurahkan kepada nabi akhir zaman yang dijadikan sebagai suri tauladan kita Rasulullah Muhammad SAW.

Skripsi ini ditulis berdasarkan hasil penelitian yang dilaksanakan di Laboratorium Biokomposit, Laboratorium Kimia Hasil Hutan, dan Laboratorium Rekayasa dan Desain Bangunan Kayu, Fakultas Kehutanan IPB selama enam bulan (Agustus 2010-Januari 2011).

Sekam padi merupakan biomassa yang dapat digunakan untuk berbagai keperluan, salah satunya yaitu sebagai bahan baku papan komposit. Penelitian papan partikel sekam padi sebelumnya pernah dilakukan oleh Setiawan tahun 2008 dengan menggunakan kadar perekat (8%, 10%, dan 12%), ukuran mesh (10 mesh dan 40 mesh), dan penambahan parafin 2%. Akan tetapi hasil dari penelitian tersebut belum memenuhi standar JIS A 5908 : 2003. Oleh karena itu, pada penelitian ini dibuat papan partikel dengan diberikan perlakuan pendahuluan perendaman dan geometri partikel agar dapat meningkatkan sifat fisis dan sifat mekanis papan partikel sekam padi serta memenuhi standar JIS A 5908 : 2003.

Penulis mengucapkan terima kasih kepada Prof. Dr. Ir. Surdiding Ruhendi M.Sc selaku dosen pembimbing dan Bapak Abdullah, Bapak Atin, serta Mas Irfan dari Laboratorium Biokomposit, Laboratorium Kimia Hasil Hutan, dan Laboratorium Rekayasa dan Desain Bangunan Kayu yang telah membantu selama penelitian berlangsung.

Penulis menyadari masih memiliki keterbatasan dan kekurangan dalam penyelesaian skripsi ini. Saran dan kritik yang membangun sangat diharapkan demi kesempurnaan skripsi ini. Mudah-mudahan skripsi yang telah dibuat ini dapat bermanfaat bagi msyarakat secara luas.

Bogor, Maret 2011

RIWAYAT HIDUP

Penulis bernama Neneng Sri Wahyuningsih yang dilahirkan di Kuningan pada tanggal 3 Juni 1988. Penulis adalah anak ketujuh dari tujuh bersaudara dari pasangan H. Sayim Suranto dan Hj. Eti Siti Fatimah. Penulis menamatkan pendidikannya di TK Yaspika Karangtawang, Kabupaten Kuningan tahun 1994, SDN 3 Purwasari, Kabupaten Kuningan tahun 2000, SLTPN 1 Garawangi, Kabupaten Kuningan tahun 2003, dan SMAN 1 Garawangi, Kabupaten Kuningan tahun 2006.

Penulis berkesempatan melanjutkan studi menjadi mahasiswa IPB melalui jalur USMI (Undangan Seleksi Masuk IPB) dan terdaftar sebagai mahasiswa TPB IPB pada tahun 2006, selanjutnya pada tahun 2007 diterima di Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Selama mengikuti pendidikan, penulis telah mengikuti beberapa kegiatan praktek lapang antara lain Praktek Pengenalan Ekosistem Hutan (PPEH) di Cilacap-Baturaden tahun 2008, Praktek Pengelolaan Hutan (PPH) di Gunung Walat tahun 2009, dan Praktek Kerja Lapang (PKL) di PT Injakayu Terpadu, Bogor tahun 2010. Penulis juga mengikuti beberapa organisasi diantaranya staf Biro Dana Usaha BKIM IPB tahun 2006, anggota Himasiltan (Himpunan Mahasiswa Hasil Hutan) tahun 2007, kepala Departemen Keputrian MT Al-Asyjaar Fakultas Kehutanan tahun 2007 hingga 2010, staf Departemen Kemahasiswaan BEM Fakultas Kehutanan IPB tahun 2008, dan staf Departemen Kajian dan Strategi Kehutanan PC Sylva IPB tahun 2009. Disamping itu, penulis juga pernah terlibat kepanitiaan di beberapa kegiatan baik itu skala fakultas, kampus IPB, maupun nasional.

UCAPAN TERIMA KASIH

Alhamdulillahirabbil’alamin. Segala puji selalu dipanjatkan kepada Zat Yang Maha Sempurna, atas kenikmatan dan keberkahan yang dianugerahkan oleh-Nya tugas akhir ini dapat diselesaikan dengan baik. Pada kesempatan ini, penulis mengucapkan terima kasih kepada :

1. Dr. Ir. Teddy Rusolono, MS., Dr. Ir. Noor Farikha Haneda, M.Sc., dan Ir. Edhi Sandra M.Si selaku dosen penguji perwakilan dari Departemen Manajemen Hutan, Departemen Silvikultur, dan Departemen Konservasi Sumber Daya Hutan dan Ekowisata.

2. Keluarga besar Suranto (Apa, Mamah, dan Kakak-kakak tercinta), keluarga besar Sasmita, dan keluarga besar Abdul Karim yang telah memberikan do’a, kasih sayang, materi dan dukungan yang penuh selama menyelesaikan akademik di IPB.

3. Rekan-rekan mahasiswa angkatan 43 Departemen Hasil Hutan : Rahma, Cha’i, Ify, Desi, dan teman-teman yang lainnya terima kasih atas dukungan, kekompakan, dan kesetiakawanan yang telah kalian berikan.

4. Rekan-rekan Magic 43 (Hani, Najwa, Lintang, Hapshah, Nana, Azzah, Desi, Citra, Rina, Sasa, Nida, dan Upik), Jamie Crew (Nana, Indah, Najwa, Uni Siska, Fitria, dan Mba Mulya), Uni Zikra, Uni Lesi, dan rekan seperjuangan yang lainnya terima kasih atas kebersamaan dan motivasinya, semoga kita selalu diistiqomahkan di jalan-Nya dan dikumpulkan kembali di Syurga-Nya, amien.

Bogor, Maret 2011

DAFTAR ISI

2.5 Papan Partikel Sekam Padi……….…...10

BAB III METODE PENELITIAN 3.1 Waktu dan Tempat………... 12

3.2 Bahan dan Alat………... 12

3.3 Rancangan Percobaan dan Analisis Data……….…... 13

3.4 Prosedur Penelitian 3.4.1 Persiapan Bahan………...………... 14

3.4.2 Pencampuran Bahan………...14

3.4.3 Pembuatan Lembaran……….14

3.4.4.Pengempaan………... 15

3.4.5 Pengkondisian………... 15

3.4.6 Pengujian Papan Partikel (JIS A 5908 : 2003)…………... 15

(2) Sifat Mekanis………..……...17

BAB IV HASIL DAN PEMBAHASAN 4.1 Sifat Fisis Papan Partikel………... 20

4.1.1 Kerapatan……….. 20

4.1.2 Kadar Air……….. 22

4.1.3 Daya Serap Air………. 24

4.1.4 Pengembangan Tebal……… 28

4.2 Sifat Mekanis Papan Partikel……….…… 32

4.2.1 Kekakuan Lentur (Modulus of Elasticity)……… 32

4.2.2 Keteguhan Patah (Modulus of Rupture)……… 34

4.2.3 Internal Bond(IB)………...36

4.2.4 Kuat Pegang Sekrup………. 38

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan……… 40

5.2 Saran……….. 40

DAFTAR PUSTAKA………. 41

DAFTAR TABEL

No Halaman

1. Kandungan kimia sekam padi………... 4

2. Sifat fisis dan mekanis papan partikel (Standar JIS A 5908 : 2003)…... 6

3. Spesifikasi perekat urea formaldehida………... 12

4. Analisis keragaman kerapatan papan partikel………... 21

5. Analisis keragaman kadar air papan partikel………. 23

6. Analisis keragaman daya serap air (2 jam) papan partikel……… 25

7. Analisis keragaman daya serap air (24 jam) papan partikel... 26

8. Analisis keragaman pengembangan tebal (2 jam) papan partikel…………. 29

9. Analisis keragaman pengembangan tebal (24 jam) papan partikel……... 31

10. Analisis keragaman MOE papan partikel……….. 33

11. Analisis keragaman MOR papan partikel……….. 34

12. Analisis keragaman internal bondpapan partikel………. 37

DAFTAR GAMBAR

No Halaman

1. Pola pemotongan contoh uji………...15

2. Pengujian MOE dan MOR………... 17

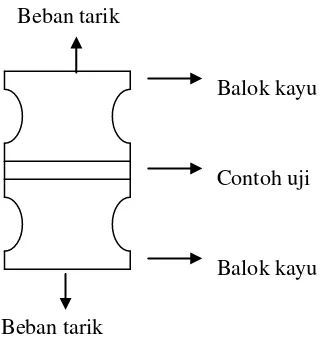

3. Pengujian internal bond………... 19

4. Pengujian kuat pegang sekrup………... 19

5. Histogram kerapatan papan partikel……….. 20

6. Histogram kadar air papan partikel………..…. 22

7. Histogram daya serap air papan partikel (2 jam dan 24 jam)…………... 24

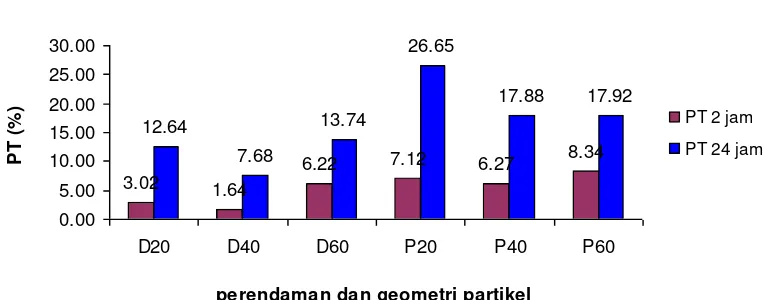

8. Histogram pengembangan tebal papan partikel (2 jam dan 24 jam)………. 28

9. Histogram kekakuan lentur (MOE) papan partikel………... 32

10. Histogram keteguhan patah (MOR) papan partikel……….…. 34

11. Histogram internal bondpapan partikel………... 37

DAFTAR LAMPIRAN

No Halaman

1. Perhitungan kebutuhan bahan baku partikel dan perekat……….. 45 2. Rekapitulasi kerapatan dan kadar air papan partikel sekam padi...46 3. Rekapitulasi daya serap air (2 jam dan 24 jam) dan pengembangan tebal

(2 jam dan 24 jam) papan partikel sekam padi...47 4. Rekapitulasi kekakuan lentur (MOE) dan keteguhan patah (MOR)

papan partikel sekam padi……….. 48 5. Rekapitulasi internal bond(IB) papan partikel sekam padi………...……... 49 6. Rekapitulasi kuat pegang sekrup papan partikel sekam padi………50 7. Hasil uji Tukey’s Studentized Range (HSD) kerapatan papan partikel

sekam padi………. 51 8. Hasil uji Tukey's Studentized Range (HSD) kadar air papan partikel

sekam padi………... 51 9. Hasil uji Tukey’s Stuentized Range (HSD) untuk DSA 2 jam papan

partikel sekam padi……… 51

10. Hasil uji Tukey's Studentized Range (HSD) untuk DSA 24 jam papan

partikel sekam padi………... 52 11. Hasil uji Tukey's Studentized Range (HSD) untuk PT 2 jam papan

partikel sekam padi………... 52

12. Hasil uji Tukey's Studentized Range (HSD) PT 24 jam papan partikel sekam padi………... 52 13. Hasil uji Tukey's Studentized Range (HSD) MOE papan partikel sekam

padi……… 53

14. Hasil uji Tukey's Studentized Range (HSD) MOR papan partikel sekam

DAFTAR GRAFIK

No Halaman

1. Faktor geometri partikel yang berpengaruh terhadap kerapatan papan

partikel...22 2. Interaksi antara perendaman dengan geometri partikel yang

berpengaruh terhadap kadar air papan partikel...24 3. Faktor perendaman yang berpengaruh terhadap daya serap air papan

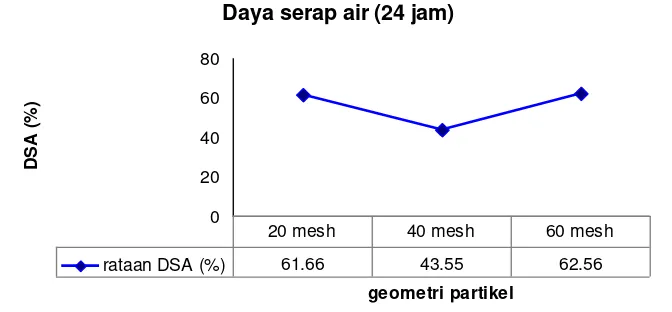

partikel selama 2 jam...26 4. Faktor geometri partikel yang berpengaruh terhadap daya serap air

papan partikel selama 2 jam...26 5. Faktor perendaman yang berpengaruh terhadap daya serap air papan

partikel selama 24 jam...27 6. Faktor geometri partikel yang berpengaruh terhadap daya serap air

papan partikel selama 24 jam...27 7. Faktor perendaman yang berpengaruh terhadap pengembangan tebal

papan partikel selama 2 jam...30 8. Faktor geometri partikel yang berpengaruh terhadap pengembangan

tebal papan partikel selama 2 jam...30 9. Interaksi antara perendaman dengan geometri partikel yang

BAB I PENDAHULUAN

1.1 Latar Belakang

Indonesia merupakan negara agraris yang sebagian besar penduduknya bermata pencaharian sebagai petani. Berdasarkan Badan Pusat Statistik (BPS), produksi padi tahun 2010 mencapai 64,90 juta ton gabah kering giling (GKG) (SP 2010). Dari proses penggilingan padi diperoleh sekam antara 20%-30%, dedak antara 8%-12%, dan beras giling antara 50%-63,5% dari gabah kering giling (Deptan 2008). Kandungan kimia sekam padi yaitu silika (18.80%–22.30%), selulosa (28%-38%), dan lignin (9%-20%) (Yunus 2007). Sekam dikategorikan sebagai biomassa yang dapat digunakan untuk berbagai kebutuhan seperti bahan baku industri kimia dan bangunan, energi/bahan bakar (Deptan 2008), arang aktif, dan briket (Rona 2009). Akan tetapi masih terjadi penumpukan sekam dikarenakan terlambat dalam hal penanganannya, sehingga limbah sekam padi yang tidak dimanfaatkan tersebut dapat menimbulkan permasalahan terhadap lingkungan seperti pencemaran air dan tanah.

1.2 Tujuan Penelitian

Penelitian ini bertujuan untuk menganalisis pengaruh perendaman dan geometri partikel terhadap kualitas papan partikel sekam padi.

1.3 Hipotesis

Perendaman dan geometri partikel dapat meningkatkan kualitas papan partikel sekam padi.

1.4 Manfaat Penelitian

BAB II TINJAUAN PUSTAKA

2.1Sekam Padi

Sekam padi adalah sisa pertanian yang bisa diperoleh secara mudah dan dalam jumlah yang cukup banyak. Sekam padi dapat digunakan untuk berbagai kebutuhan seperti bahan baku industri kimia dan bahan bangunan, energi/bahan bakar (Deptan 2008), arang aktif dan briket (Rona 2009). Menurut Ahmad Fuad et al (1994b) dalam Suri (2009), saat ini masih banyak sisa pertanian (sekam padi) yang hanya dibakar secara terbuka di luar kawasan kilang. Keadaan tersebut akan mengancam alam sekitar dan menyebabkan pencemaran udara.

Secara umumnya, sekam padi berwarna kekuning-kuningan atau keemasan, panjang 5-10 mm dan lebar 2,5-5 mm (Hsu et al., 1980). Menurut Van

Ruiten, sekam memiliki kerapatan jenis (bulk density) 125 kg/m3, dengan nilai kalori 3.300 kkal/kg sekam (Deptan 2008). Kandungan kimia utama yang terdapat didalam sekam padi yaitu silika (18.80%–22.30%), selulosa (28%-38%), dan lignin (9%-20%) (Yunus 2007), sedangkan menurut Chaz 2010, komponen utama sekam padi antara lain selulosa (31,4%–36,3%), hemiselulosa (2,9%–11,8%), dan lignin (9,5%–18,4%), serta unsur kimia penting lainnya yang dapat dilihat pada Tabel 1 (Deptan 2008).

Tabel 1 Komposisi kimiawi sekam padi Sumber : Departemen Pertanian 2008

Rowell et al (1997) menyatakan bahwa komponen kimia tumbuh-tumbuhan sebagian besar adalah air, akan tetapi atas dasar berat kering, dinding sel semua jenis tanaman terutama terdiri dari polimer senyawa gula (karbohidrat) berkombinasi dengan lignin dan sedikit zat ekstraktif, protein, pati, dan bahan inorganik.

Zat karbohidrat terdiri dari holoselulosa (selulosa dan hemiselulosa) yang jumlahnya berkisar antara 65%-70% dari berat kering tanaman. Polimer karbohidrat terdiri dari senyawa-senyawa gula sederhana terutama glukosa, D-mannosa, D-galaktosa, D-xylosa, L-arabinosa, D-asam glukuronik, dan dalam jumlah sedikit mengandung senyawa-senyawa gula lainnya, seperti : L-rhamnosa dan D-fukosa. Polimer karbohidrat sangat kaya dengan grup hidroksil yang sangat mudah menyerap air melalui ikatan hidrogen.

Padi ciherang, sintanur, dan cisantana merupakan jenis padi yang tergolong kedalam tipe padi sawah sehingga kandungan kimia yang terdapat pada sekam padi yang diperoleh dari ketiga jenis padi tersebut pun diasumsikan sama. Oleh karena itu dalam pembuatan papan partikel ini tidak memisahkan antara ketiga jenis padi tersebut.

2.2Papan Partikel

jenis panil yang memiliki beberapa kelebihan dibandingkan dengan panil lainnya dan bahan bakunya dapat berasal dari berbagai macam bahan berlignoselulosa seperti kayu, jerami, sekam padi, dan yang lainnya. Sekam padi merupakan limbah pertanian yang memiliki potensi untuk dijadikan sebagai bahan baku papan partikel (Yunus 2007).

Tsoumis (1991) menyatakan berdasarkan morfologinya, partikel yang digunakan sebagai bahan baku dibedakan menjadi :

a. Flakes memiliki dimensi yang bervariasi dengan ketebalan antara 0,2-0,5 mm, panjang antara 10-50 mm, dan lebar antara 2,0-2,5 mm. Rasio antara panjang partikel dengan ketebalannya adalah 60-120 : 1 atau lebih tinggi.

Flakes berukuran besar dan persegi dengan ukuran panjang dan lebar berturut-turut 50x50 mm2 – 70x70 mm2 dan tebal antara 0,6-0,8 mm disebut wafers. Partikel yang mirip dengan wafers tetapi lebih tipis dan kadang-kadang sedikit lebih panjang disebut strands.

b. Slivers berbentuk serpihan dengan tebal sampai 5 mm dan panjang sampai dengan 15 mm.

c. Fines berupa serbuk gergaji atau serbuk hasil pengamplasan

Menurut Maloney (1993), berdasarkan kerapatannya papan partikel dibagi menjadi tiga golongan diantaranya :

1. papan partikel berkerapatan rendah (low density particleboard) yaitu papan yang mempunyai kerapatan kurang dari 0,4 g/cm3

2. papan partikel berkerapatan sedang (medium density particleboard) yaitu papan yang mempunyai kerapatan antara 0,4-0,8 g/cm3

3. papan partikel berkerapatan tinggi (high density particleboard) yaitu papan partikel yang mempunyai kerapatan lebih dari 0,8 g/cm3

kemudian dilakukan pengujian sesuai dengan Standar JIS A 5908 : 2003 yang disajikan pada Tabel 2.

Tabel 2 Sifat fisis dan mekanis papan partikel (Standar JIS A 5908 : 2003) Sifat Papan Partikel Persyaratan Nilai

Kerapatan (g/cm3) 0,40-0,90

Kadar Air (%) 5-13

Pengembangan tebal (%) Maks 12

MOR (kg/cm2)

Keteguhan Rekat Internal (kg/cm2)

Tipe 8 : base particleboard atau decorative particleboard dengan kuat lentur minimal 8,0 N/mm2 (82 kg/cm2)

Tipe 13 : base particleboard atau decorative particleboard dengan kuat lentur minimal 13,0 N/mm2(133 kg/cm2)

Tipe 18 : base particleboard atau decorative particleboard dengan kuat lentur minimal 18,0 N/mm2 (184 kg/cm2)

Faktor yang mempengaruhi kualitas papan partikel adalah sebagai berikut (Sutigno dalam Prasetyo 2006) :

1. Berat jenis kayu

Berat jenis papan partikel dibandingkan dengan berat jenis kayu harus lebih dari satu, biasanya sekitar 1,3 agar kualitas dari papan partikel tersebut baik. Hal ini dikarenakan pada kondisi tersebut, proses pengempaan berjalan dengan optimal sehingga kontak antar partikel baik.

2. Jenis partikel

3. Zat ekstraktif

Kandungan zat ekstraktif yang tinggi akan menghambat pengerasan zat perekat. Sehingga akan muncul pecah-pecah pada papan yang dipicu oleh tekanan ekstraktif yang mudah menguap pada proses pengempaan dan zat ekstraktif yang seperti itu akan mengganggu proses perekatan.

4. Campuran jenis partikel

Papan partikel yang dibuat dari satu jenis bahan baku akan memiliki kualitas struktural lebih baik dibandingkan dengan campuran jenis partikel.

5. Ukuran partikel

Papan partikel yang terbuat dari tatal akan lebih baik dari pada yang dibuat dari serbuk karena ukuran tatal lebih besar dari serbuk. Oleh karena itu, semakin besar ukuran partikel maka akan semakin baik kualitas struktural yang dimilikinya.

6. Kulit kayu

Kulit kayu akan mempengaruhi sifat papan partikel karena kulit kayu banyak mengandung zat ekstraktif sehingga akan mengganggu proses perekatan antar partikel. Banyaknya kulit kayu maksimal 10%.

7. Perekat

Penggunaan perekat eksterior akan menghasilkan papan partikel eksterior sedangkan pemakaian perekat interior akan menghasilkan papan partikel interior. Namun, dapat terjadi penyimpangan, misalnya karena ada perbedaan dalam komposisi perekat dan terdapat banyak sifat papan partikel. Sebagai contoh, penggunaan perekat urea formaldehid dengan kadar formaldehidanya yang tinggi akan menghasilkan papan partikel yang memiliki keteguhan lentur dan keteguhan rekat internal yang baik akan tetapi emisi formaldehidanya sangat tinggi.

8. Pengolahan

Maloney (1993) menyatakan bahwa dibandingkan kayu asalnya, papan partikel mempunyai beberapa kelebihan seperti bebas mata kayu, pecah dan retak, ukuran dan kerapatan dapat disesuaikan dengan kebutuhan, tebal dan kerapatan seragam, mudah dikerjakan, mempunyai sifat isotropis, serta sifat dan kualitasnya dapat diatur.

2.3Urea Formaldehida

Perekat urea formaldehida merupakan hasil kondensasi dari urea dan formaldehida yang dihasilkan dari reaksi antara urea dan formaldehida dengan perbandingan tertentu (Kolmann et al 1975 dalam Simangungsong 1989). Perekat ini larut dalam air dan akan cepat mengeras dengan naiknya temperatur (95o C-130oC atau 200-260oF) dan atau turunnya pH. Kelebihannya yaitu warna putih sehingga tidak memberikan warna gelap pada waktu penggunaannya, harga relatif murah dibandingkan dengan perekat sintesis lainnya serta tahan terhadap biodeteriorasi dan air dingin. Sedangkan kelemahannya yaitu kurang tahan terhadap pengaruh asam dan basa serta penggunaannya hanya terbatas untuk interior (Ruhendi et al 2007), akan tetapi agar kualitas produk yang dihasilkan meningkat maka dapat dilakukan penambahan (10-20%) melamin formaldehida atau resolsinol formaldehida (Tsoumis 1991). Disamping itu, perekat urea formaldehida juga mempunyai karakteristik viskositas (25oC) (Cps) sebesar 30%,

resin solid content 40-60%, pH sekitar 7-8, dan berat jenis (25oC) adalah 1,27-1,29 (Maloney 1993).

2.4 Perlakuan Pendahuluan

Perlakuan pendahuluan yang dilakukan pada penelitian ini yaitu perendaman air dingin dan perendaman air panas.

Menurut Rowell (2005) dalam Amelia (2009), zat ekstraktif adalah senyawa kimia dalam kayu yang dapat diekstrak dengan menggunakan pelarut. Zat ekstraktif diklasifikasikan berdasarkan pelarut yang larut dalam pelarut air dan pelarut etanol-benzena. Zat ekstraktif memiliki pengaruh yang sangat besar dalam menurunkan higroskopisitas dan permeabilitas serta meningkatkan keawetan kayu. Meskipun dalam jumlah yang sedikit, ekstraktif mempunyai pengaruh besar dalam perekatan kayu, yaitu mempengaruhi pH, kontaminasi, dan penetrasi.

Zat ekstraktif berpindah secara difusi, salah satunya sebagai suatu material

volatile (mudah menguap) atau sebagai material terlarut. Panas dan gradient air mempercepat perpindahan zat ekstraktif. Disamping itu, dapat juga berpindah dengan gaya kapiler dan tegangan permukaan (Ruhendi et al 2007). Zat ekstraktif tersebut lebih mudah terlarut dalam air dengan suhu tinggi (70-100oC) karena proses kenaikan suhu perendaman memicu zat ekstraktif untuk larut besama zat pelarut. Suhu air yang lebih tinggi mampu mendegradasi struktur zat ekstraktif tertentu sehingga dapat larut bersama air (Fardianto 2009).

Perendaman selumbar dengan air dingin menyebabkan sebagian zat ekstraktif kayu terlarut. Kandungan zat ekstraktif yang rendah dapat membentuk garis perekatan yang lebih baik atau kontak antar selumbar dengan perekatannya lebih sempurna dan memberikan daya tahan yang baik terhadap papan partikel yang dihasilkan. Perendaman selumbar dengan air dingin tidak mempengaruhi kerapatan dan kadar air papan partikel, tetapi sangat mempengaruhi penyerapan air dan pengembangan tebal papan partikel pada pengujian 24 jam. Semakin lama selumbar direndam, penyerapan air dan pengembangan papannya semakin kecil, akan tetapi perendaman selumbar selama dua, tiga, dan empat hari tidak menunjukan penurunan yang besar terhadap penyerapan air dan pengembangan tebal papan partikel (Hadi 1991).

terhidrolisa. Perendaman dengan air panas dapat meningkatkan nilai keteguhan lentur papan partikel (Hadi 1991).

2.5Papan Partikel Sekam Padi

Penelitian mengenai papan partikel sekam padi pernah dilakukan sebelumnya oleh Setiawan (2008) dan Hasni (2008). Pada penelitian Setiawan (2008), partikel sekam padi yang digunakan berukuran 10 mesh dan 40 mesh, menggunakan perekat urea formaldehida dengan kadar perekat 8%, 10%, 12% dan penambahan parafin 2%. Dari penelitian tersebut diperoleh hasil bahwa papan partikel sekam padi memiliki kerapatan 0,61 g/cm3-0,72 g/cm3, kadar air sekitar 6,59%-8,14%, daya serap air selama 2 jam sebesar 9,06%-41,55% dan selama 24 jam sebesar 38,18%-127,01%, pengembangan tebal (2 jam) sekitar 3,92%-18,40% dan selama 24 jam sekitar 12,34%-109,83%, MOR 13,31 kg/cm2-45,20 kg/cm2, MOE 6.346,34 kg/cm2, internal bond berkisar 0,33 kg/cm2-0,94 kg/cm2, dan nilai kuat pegang sekrup sekitar 7,53 kg-12,23 kg. Papan partikel dengan ukuran 40 mesh memiliki sifat fisis dan mekanis yang lebih baik dibandingkan dengan papan partikel dengan ukuran partikel 10 mesh (sekam utuh). Akan tetapi, kualitas papan partikel sekam padi yang dihasilkannya tersebut belum sesuai dengan standar JIS A 5908 : 2003.

BAB III METODE PENELITIAN

3.1 Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Agustus 2010 sampai Januari 2011 di Laboratorium Biokomposit, Laboratorium Kimia Hasil Hutan, dan Laboratorium Rekayasa dan Desain Bangunan Kayu Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

3.2 Bahan dan Alat

Penelitian ini menggunakan bahan baku berupa sekam padi yang menurut informasi terdiri dari padi ciherang, padi sintanur, dan padi cisantana. Sekam padi tersebut diperoleh dari penggilingan padi Bapak Kardi yang terletak di daerah Situ Gede Darmaga, sedangkan perekat urea formaldehida diperoleh dari PT Pamolite Adhesive Industri. Sekam padi yang digunakan untuk pembuatan papan partikel yaitu sekam padi berukuran 20 mesh, 40 mesh, dan 60 mesh. Adapun spesifikasi perekat urea formaldehida yang diperoleh dari PT Pamolite Adhesive Industry dapat dilihat pada Tabel 3.

Tabel 3. Spesifikasi perekat urea formaldehida

Parameter Unit Hasil

pH (TB, 250C) - 8,0

Viscosity (250C) Poise 2,20

Cure time (BASF, 1000C) Second 68 Water solubility (250C) Time 3

Resin content (1050C) % 66,0

Free formaldehyde % 0,60

Spesific gravity (250C/40C) - 1,274 Sumber : PT Pamolite Adhesive Industry

Pada pengujian papan partikel menggunakan alat yang terdiri dari jangka sorong, oven, desikator, timbangan elektrik, dan Universal Testing Machine merk Instron.

3.3 Rancangan Percobaan dan Analisis Data

Penelitian ini menggunakan analisis faktorial 3x2 dalam Rancangan Acak Lengkap (RAL) dengan 3 kali ulangan. Faktor yang diteliti meliputi faktor A adalah perendaman (perlakuan pendahuluan) yaitu perendaman air dingin selama 24 jam (a1) dan perendaman air panas (perebusan) selama 2 jam (a2) dan faktor B adalah geometri partikel yang terdiri dari serbuk sekam padi berukuran 20 mesh (b1), 40 mesh (b2), dan 60 mesh (b3), sehingga banyaknya papan yang dibuat adalah 18 papan.

Model statistika rancangan percobaan yang digunakan adalah sebagai berikut :

Yijk = + i + j +( )ij + ijk

Keterangan : Yijk = nilai pengamatan pada perlakuan pendahuluan ke-i dan perlakuan geometri partikel ke-j dengan ulangan ke-k = nilai rata-rata umum

i = perendaman (perlakuan pendahuluan) j = geometri partikel

k = 1, 2, 3 (ulangan)

( )ij = pengaruh interaksi perlakuan pendahuluan ke-i dan geometri partikel ke-j

ijk = kesalahan percobaan pada perlakuan pendahuluan ke-i dan geometri partikel ke-j dengan ulangan ke-k

1. Terima H0 : apabila F-hitung < F-tabel, maka perlakuan tidak memberi pengaruh nyata

2. Terima H1 : apabila F-hitung > F-tabel, maka perlakuan memberikan pengaruh nyata sehingga menimbulkan perbedaan pada suatu tingkat kepercayaan. Selanjutnya dilakukan uji Tukey untuk mengetahui perbedaan antar perlakuan tersebut.

Sifat-sifat papan partikel yang telah dihasilkan, selanjutnya dibandingkan dengan standar JIS A 5908 : 2003 untuk mengetahui kesesuaian kualitas papan partikel dengan standar tersebut.

3.4Prosedur Penelitian 3.4.1Persiapan Bahan

Sekam padi yang digunakan, sebelumnya direndam dalam air dingin pada suhu kamar (25-290C) selama 24 jam atau direndam dalam air panas (direbus) pada suhu 1000C selama 2 jam (sambil diaduk-aduk). Tujuan dari perendaman tersebut untuk menghilangkan zat ekstraktif yang terkandung didalamnya. Setelah dilakukan perendaman, sekam padi dijemur hingga mencapai kering udara, kemudian dikeringkan dalam oven hingga mencapai kadar air 10%. Sekam padi selanjutnya digiling dengan menggunakan willey mill, kemudian disaring untuk mendapatkan partikel dengan ukuran 20 mesh, 40 mesh, dan 60 mesh. Setelah mendapatkan partikel sesuai ukuran, partikel-partikel tersebut di oven kembali hingga mencapai kadar air 4%-6% dan siap untuk dicampurkan dengan perekat.

3.4.2 Pencampuran Bahan

Pencampuran bahan antara partikel sekam padi dengan perekat urea formaldehida menggunakan blender dan spray gun. Partikel sekam dimasukan ke dalam blender sedangkan perekat dimasukan ke dalam spray gun. Saat blender

berputar, disemprotkan perekat kedalamnya dengan menggunakan spray gun.

Banyaknya bahan baku yang digunakan dapat dilihat pada Lampiran 1. 3.4.3Pembuatan Lembaran

partikel yang sudah tercampur dengan perekat pada cetakan yang sudah ada dengan target kerapatan 0,7 g/cm3.

3.4.4 Pengempaan

Pengempaan terhadap papan partikel menggunakan mesin kempa panas pada suhu 110oC selama 10 menit dengan tekanan sebesar 25 kgf/cm2 (Setiawan 2008).

3.4.5 Pengkondisian

Pengkondisian (conditioning) terhadap papan partikel yang dihasilkan selama 14 hari untuk menghilangkan tegangan-tegangan pada papan setelah pengempaan sekaligus memungkinkan proses perekatan yang lebih sempurna. 3.4.6 Pengujian Papan Partikel (JIS A 5908 : 2003)

Papan partikel sekam padi yang telah dihasilkan dan telah dilakukan pengkondisian (conditioning), selanjutnya dipotong-potong menjadi contoh uji untuk dilakukan pengujian sifat fisis dan sifat mekanis. Contoh uji dan pengujiannya mengacu pada standar JIS A 5908 : 2003. Pola pemotongan contoh uji dapat dilihat pada Gambar 1.

30 cm

30 cm

Gambar 1 Pola pemotongan contoh uji. Keterangan :

a. contoh uji kuat pegang sekrup berukuran (5x10) cm b. contoh uji keteguhan rekat internal berukuran (5x5) cm c. contoh uji kerapatan dan kadar air berukuran (10x10) cm

* b c

*

*

e

* a

d. contoh uji pengembangan tebal dan daya serap air berukuran (5x5) cm e. contoh uji kekakuan elastisitas dan keteguhan patah berukuran (5x20) cm * contoh uji cadangan

(1) Sifat Fisis a. Kerapatan

Contoh uji ukuran (10x10) cm yang sudah dalam keadaan kering udara ditimbang, kemudian dilakukan pengukuran dimensi meliputi panjang, lebar, dan tebal untuk mengetahui volume contoh uji. Kerapatan papan dapat dihitung dengan menggunakan rumus :

= B V Keterangan : = Kerapatan (g/cm3)

B = Berat (g) V = Volume (cm3) b. Kadar Air

Contoh uji berukuran (10x10) ditimbang (berat kering udara, BKU) kemudian dioven pada suhu 103 2oC selama 24 jam, dimasukan ke dalam desikator sekitar 5-10 menit, kemudian dikeluarkan untuk ditimbang. Selanjutnya dimasukan ke dalam oven kembali selama 3 jam, dimasukan ke dalam desikator, dikeluarkan dan ditimbang. Demikian selanjutnya hingga mencapai berat yang konstan yaitu berat kering tanur (BKT).

KA = BKU-BKT x 100 BKT

Keterangan : KA = Kadar air (%)

BKU = Berat kering udara (g) BKT = Berat kering tanur (g) c. Pengembangan Tebal

Contoh uji ukuran (5x5) cm (pada kondisi kering udara) diukur tebal pada setiap sudutnya kemudian dirata-ratakan (T1). Selanjutnya contoh uji direndam dalam air dingin selama 2 jam dan 24 jam. Setelah direndam, dilakukan pengukuran dimensi kembali pada setiap sudut kemudian dirata-ratakan (T2). Pengembangan tebal dapat dihitung dengan menggunakan rumus :

Keterangan : PT = Pengembangan tebal (%) T1 = Tebal awal (cm)

T2 = Tebal setelah perendaman (cm) d. Daya Serap Air

Pengujian daya serap air dilakukan bersamaan dengan pengujian pengembangan tebal panel. Ditimbang contoh uji (D1) kemudian direndam dalam air dingin selama 2 jam dan 24 jam. Ditimbang kembali contoh uji (D2), dan dihitung daya serap air dengan menggunakan rumus :

DSA = D2-D1 x 100 D1

Keterangan : DSA = Daya serap air (%) D1 = Berat awal (g)

D2 = Berat setelah perendaman (g) (2) Sifat Mekanis

a. Kekakuan elastisitas (Modulus of Elasticity/MOE)

Kekakuan merupakan ukuran kemampuan suatu bahan menahan lentur tanpa terjadi perubahan bentuk yang tetap. Pengujian contoh uji dilakukan dengan menggunakan mesin Universal Testing Machine (UTM) dengan merk Instron. Dibentangkan contoh uji berukuran (5x20) cm pada kondisi kering udara dengan diberikan beban di tengah-tengah jarak sangga, dapat dilihat pada Gambar 2. Kecepatan pembebanan 10 mm/menit, selanjutnya diukur besarnya beban yang dapat ditahan oleh contoh uji tersebut.

L = 20 cm

Gambar 2 Pengujian MOE dan MOR.

10 cm 10 cm

Contoh uji

Nilai MOE dapat dihitung dengan menggunakan rumus : MOE = PL3

4 ybh3 Keterangan : MOE = Modulus of Elasticity (kg/cm2)

P = Perubahan beban yang digunakan (kg) L = Jarak penyangga (cm)

y = Perubahan defleksi setiap perubahan beban (cm) b = Lebar contoh uji (cm)

h = Tebal contoh uji (cm) b. Keteguhan Patah (Modulus of Rupture/MOR)

Keteguhan patah merupakan ukuran kekuatan suatu bahan pada saat menerima beban maksimum yang menyebabkan terjadinya kerusakan. Pengujian contoh uji keteguhan patah dilakukan bersamaan dengan pengujian keteguhan elastisitas. Nilai MOR dapat dihitung dengan menggunakan rumus :

MOR = 3PL 2bh2 Keterangan : MOR = Modulus of Rupture (kg/cm2)

P = Berat beban sampai patah (kg) L = Panjang bentang (cm)

b = Lebar contoh uji (cm) h = Tebal contoh uji (cm) c. Keteguhan Rekat Internal (Internal Bond/IB)

Gambar 3 Pengujian internal bond.

Nilai keteguhan rekat internal dapat dihitung dengan menggunakan rumus sebagai berikut :

IB = P A Keterangan : IB = Internal bond (kg/cm2)

P = Beban saat ikatan partikel lepas (kg) A = Luas permukaan contoh uji (cm2) d. Kuat pegang sekrup

Dilakukan uji kuat pegang sekrup secara tegak lurus permukaan dengan memasang sekrup yang berdiameter 3,1 mm masuk ke dalam contoh uji pada bagian tengah hingga kedalaman 8 mm. Apit contoh uji pada bagian kanan kiri kemudian tarik sekrup keatas hingga beban maksimum sampai sekrup tercabut seperti dapat dilihat pada Gambar 4. Besarnya beban maksimum yang dicapai dalam satuan kilogram (kg) yang kemudian dikonversi dalam satuan Newton (N) sebesar 9.80665.

Gambar 4 Pengujian kuat pegang sekrup. Beban tarik

Balok kayu

Contoh uji

Balok kayu

Beban tarik

10 cm

5 cm Posisi pegang

BAB IV HASIL DAN PEMBAHASAN

4.1 Sifat Fisis Papan Partikel 4.1.1 Kerapatan

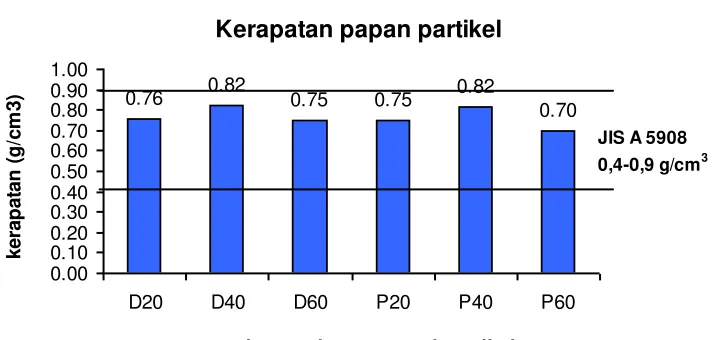

Hasil pengujian kerapatan papan partikel sekam padi dapat dilihat pada Gambar 5 dan Lampiran 2.

Gambar 5 Histogram kerapatan papan partikel. Keterangan : D = perendaman dingin

P = perendaman panas

Hasil pengujian kerapatan papan partikel yang diperoleh berkisar antara 0,7 g/cm3 sampai 0,82 g/cm3. Nilai kerapatan tertinggi pada papan partikel ukuran 40 mesh dengan perendaman dingin maupun perendaman panas sedangkan nilai kerapatan terendah pada papan partikel ukuran 60 mesh dengan perendaman panas. Hal ini diduga penyebaran partikel pada saat pengempaan kurang merata dan terlalu melebar akibat pemasangan plat besi penahan partikel yang hanya pada dua sisi saja sehingga dengan pelebaran partikel tersebut menyebabkan massa partikel pada tiap bagian papan tidak sama. Pada bagian yang semakin tepi dari papan, dengan volume yang tetap dan berat yang semakin ringan mengakibatkan semakin menurunnya kerapatan papan partikel pada bagian tersebut (Amelia 2009). Secara keseluruhan, kerapatan papan partikel sudah sesuai dengan target kerapatan yang diinginkan yaitu 0,7 g/cm3.

Pada penelitian Setiawan (2008) diperoleh hasil kerapatan papan partikel sekam padi sekitar 0,61-0,72 g/cm3.Menurut Kelley (1997) dalam Samosir (2008)

Kerapatan papan partikel

D20 D40 D60 P20 P40 P60

menyatakan bahwa besar kecilnya kerapatan panil dipengaruhi oleh besarnya kerapatan kayu dan kadar perekat serta bahan aditif yang digunakan. Kerapatan akhir papan partikel dipengaruhi oleh beberapa faktor seperti jenis kayu (kerapatan kayu), besarnya tekanan kempa, jumlah partikel kayu dalam lapik, kadar perekat, dan bahan tambahan lainnya. Semakin tinggi kerapatan papan yang dibuat, maka semakin besar pula tekanan kempa yang diberikan saat pengempaan papan partikel (Haygreen dan Bowyer 1996). Kerapatan sangat mempengaruhi sifat-sifat papan yang dihasilkannya. Kerapatan papan yang rendah akan memudahkan air masuk ke dalam celah-celah antar partikel.

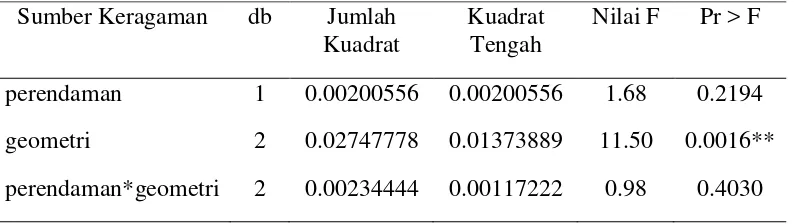

Selanjutnya untuk mengetahui pengaruh perendaman dan geometri partikel terhadap kerapatan papan partikel, dilakukan analisis keragaman yang disajikan pada Tabel 4.

Tabel 4. Analisis keragaman kerapatan papan partikel Sumber Keragaman db Jumlah

Kuadrat

Kuadrat Tengah

Nilai F Pr > F

perendaman 1 0.00200556 0.00200556 1.68 0.2194

geometri 2 0.02747778 0.01373889 11.50 0.0016**

perendaman*geometri 2 0.00234444 0.00117222 0.98 0.4030 Keterangan : * = nyata, ** = sangat nyata

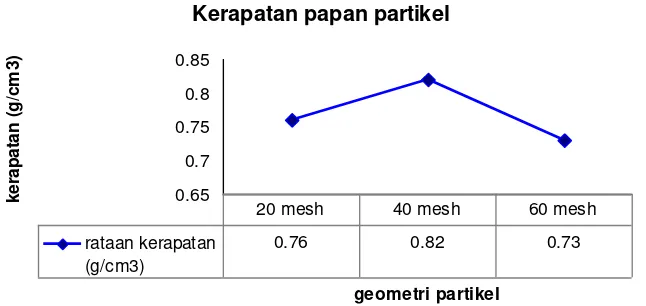

Grafik 1 Faktor geometri partikel yang berpengaruh terhadap kerapatan papan partikel.

Nilai kerapatan pada penelitian ini sudah memenuhi standar JIS A 5908 (2003) yaitu 0,4-0,9 g/cm3 dan papan yang dibuat termasuk kedalam papan partikel berkerapatan sedang yaitu 0,4-0,8 g/cm3 (Maloney 1993).

4.1.2 Kadar air

Hasil pengujian kadar air papan partikel sekam padi dapat dilihat pada Gambar 6 dan Lampiran 2.

Gambar 6 Histogram kadar air papan partikel. Keterangan : D = perendaman dingin

P = perendaman panas

Nilai kadar air papan partikel yang diperoleh bekisar antara 8,86% sampai 10,77%. Nilai kadar air tertinggi pada papan partikel ukuran sekam 40 mesh

D20 D40 D60 P20 P40 P60

dengan perendaman dingin, sedangkan kadar air terendah pada papan partikel ukuran sekam 60 mesh dengan perendaman dingin. Kadar air tersebut menunjukan kandungan air pada papan partikel dalam keadaan kesetimbangan dengan lingkungan sekitarnya.

Penelitian Setiawan (2008) diperoleh nilai kadar air papan partikel sekam padi sekitar 6,59%-8,14%. Semakin tinggi kerapatan panil maka kadar air yang terkandung di dalamnya pun semakin rendah. Akan tetapi pada papan yang dibuat pada penelitian ini tidak ditemukan hal seperti itu. Hal ini di duga karena kadar air papan partikel dipengaruhi oleh kadar air bahan baku, semakin tinggi kadar air bahan baku maka kadar air papan partikel yang dihasilkan pun akan semakin besar karena tidak semua air keluar dari papan.

Tabel 5. Analisis keragaman kadar air papan partikel Sumber Keragaman db Jumlah

Kuadrat

Kuadrat Tengah

Nilai F Pr > F

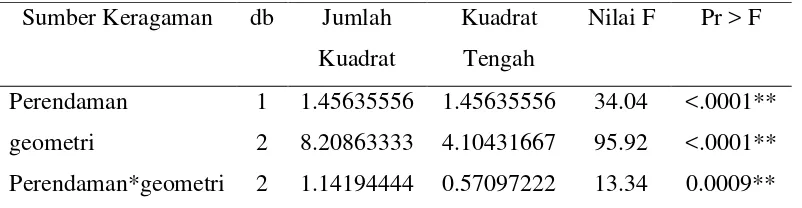

Perendaman 1 1.45635556 1.45635556 34.04 <.0001** geometri 2 8.20863333 4.10431667 95.92 <.0001** Perendaman*geometri 2 1.14194444 0.57097222 13.34 0.0009** Keterangan : * = nyata, ** = sangat nyata

Grafik 2 Interaksi antara perendaman dengan geometri partikel yang berpengaruh terhadap kadar air papan partikel.

Menurut Fardianto (2009) zat ekstraktif lebih mudah terlarut dalam air dengan suhu tinggi (70-100oC) karena proses kenaikan suhu perendaman memicu zat ekstraktif untuk larut besama zat pelarut. Suhu air yang lebih tinggi mampu mendegradasi struktur zat ekstraktif tertentu sehingga dapat larut bersama air. Oleh karena itu, dapat menurunkan higroskopisitas pada papan partikel. Kadar air papan partikel pada penelitian ini sudah sesuai dengan standar JIS A 5908 : 2003 yaitu 5-13%.

4.1.3 Daya serap air (Water Absorption)

Gambar 7 Histogram daya serap air papan partikel (2 jam dan 24 jam). Keterangan : D = perendaman dingin

Kadar air papan partikel

rataan KA (%) 10.57 10.77 8.86 9.37 10.23 8.90 D20 D40 D60 P20 P40 P60

Daya serap air papan partikel

D20 D40 D60 P20 P40 P60

P = perendaman panas

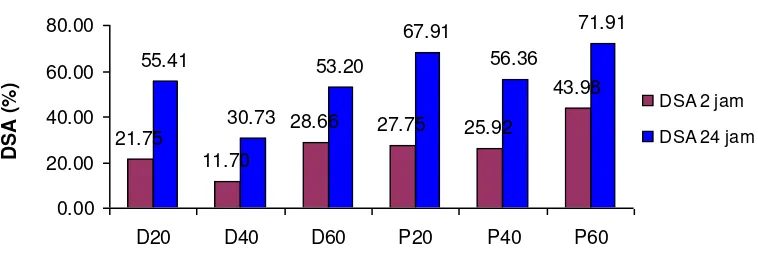

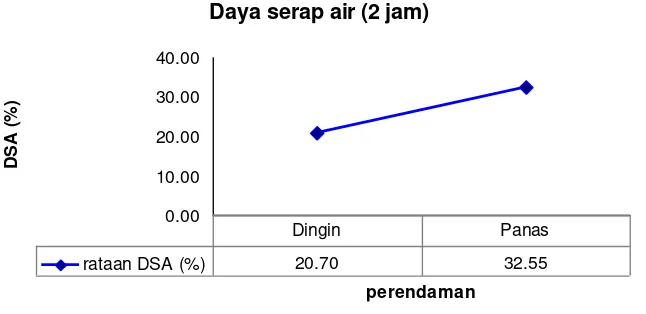

Daya serap air (water absorption) merupakan sifat fisis yang mencerminkan kemampuan papan partikel untuk menyerap air setelah direndam di dalam air selama 2 jam dan 24 jam. Hasil pengujian daya serap air papan partikel yang dapat dilihat pada Gambar 7 dan Lampiran 3, diperoleh penyerapan air selama perendaman 2 jam sekitar 11,70%-43,98%, sedangkan daya serap air papan partikel selama 24 jam berkisar antara 30,73%-71,91%. Nilai daya serap air (2 jam) yang tertinggi pada papan partikel 60 mesh dengan perlakuan perendaman panas dan terendah pada papan partikel 40 mesh dengan perlakuan perendaman dingin. Sedangkan daya serap air (24 jam) yang tertinggi pada papan partikel 60 mesh dengan perlakuan perendaman panas dan nilai terendah pada papan partikel 40 mesh dengan perlakuan perendaman dingin. Hal ini berbeda dengan papan partikel sekam padi tanpa perlakuan pendahuluan yang dihasilkan pada penelitian Setiawan (2008) memiliki daya serap air selama 2 jam sebesar 9,06%-41,55% dan selama 24 jam sebesar 38,18%-127,01%.

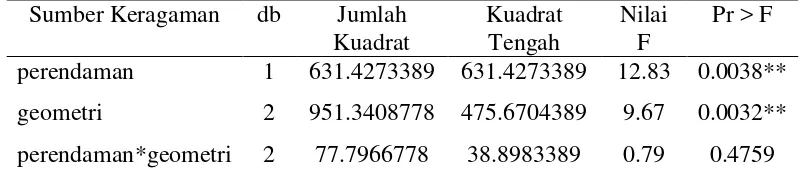

Perendaman dan geometri partikel sangat berpengaruh nyata terhadap hasil pengujian daya serap air baik itu pada perendaman papan partikel selama 2 jam maupun 24 jam. Hasil analisis keragaman dapat dilihat pada Tabel 6 dan Tabel 7 sedangkan hasil uji Tukey pada Lampiran 9 dan Lampiran 10.

Tabel 6. Analisis keragaman daya serap air (2 jam) papan partikel Sumber Keragaman db Jumlah

Kuadrat perendaman 1 631.4273389 631.4273389 12.83 0.0038**

geometri 2 951.3408778 475.6704389 9.67 0.0032**

perendaman*geometri 2 77.7966778 38.8983389 0.79 0.4759 Keterangan : * = nyata, ** = sangat nyata

Grafik 4. Dengan demikian dapat dikatakan bahwa perendaman dan geometri partikel yang optimal dalam merespon daya serap air papan partikel selama perendaman 2 jam adalah perendaman dingin dengan partikel 20 mesh.

Grafik 3 Faktor perendaman yang berpengaruh terhadap daya serap air papan partikel selama 2 jam.

Grafik 4 Faktor geometri partikel yang berpengaruh terhadap daya serap air papan partikel selama 2 jam.

Tabel 7. Analisis keragaman daya serap air (24 jam) papan partikel Sumber Keragaman db Jumlah

Kuadrat perendaman 1 1615.392800 1615.392800 20.30 0.0007**

geometri 2 1380.288533 690.144267 8.67 0.0047**

perendaman*geometri 2 129.354533 64.677267 0.81 0.4667 Keterangan : * = nyata, ** = sangat nyata

rataan DSA (%) 24.75 18.81 36.32

Pada perendaman selama 24 jam, daya serap air pada papan partikel dengan perlakuan perendaman panas lebih besar dibandingkan papan partikel dengan perlakuan perendaman dingin. Dilihat dari geometri partikel, papan partikel 40 mesh berbeda nyata dengan papan partikel 20 mesh dan 60 mesh, sedangkan antara papan partikel 20 mesh dan 60 mesh tidak berbeda nyata dalam penyerapan air tersebut. Hal ini dapat dilihat pada Grafik 5 dan Grafik 6. Dengan demikian dapat dikatakan bahwa perendaman dan geometri partikel yang optimal untuk merespon daya serap air papan partikel selama perendaman 24 jam adalah perendaman dingin dengan partikel 40 mesh.

Grafik 5 Faktor perendaman yang berpengaruh terhadap daya serap air papan partikel selama 24 jam.

Grafik 6 Faktor geometri partikel yang berpengaruh terhadap daya serap air papan partikel selama 24 jam.

Menurut Hadi (1991) perendaman selumbar dengan air dingin sangat mempengaruhi penyerapan air dan pengembangan tebal papan partikel pada

Daya serap air (24 jam)

rataan DSA (%) 61.66 43.55 62.56

pengujian 24 jam. Semakin lama selumbar direndam, penyerapan air dan pengembangan papannya semakin kecil, akan tetapi perendaman selumbar selama dua, tiga, dan empat hari tidak menunjukan penurunan yang besar terhadap penyerapan air dan pengembangan tebal papan partikel.

Faktor yang mempengaruhi penyerapan air papan partikel yaitu adanya saluran kapiler yang menghubungkan antar ruang kosong, volume ruang kosong diantara kapiler, dan luas permukaan partikel yang tidak dapat ditutupi perekat (Djalal 1984).

Pada standar JIS A 5908 tidak menetapkan nilai pengujian daya serap air. Akan tetapi pengujian daya serap air ini dilakukan untuk mengetahui ketahanan papan komposit yang dihasilkan terhadap air, jika digunakan untuk penggunaan eksterior atau penggunaan yang sering berhubungan langsung dengan pengaruh cuaca (kelembaban air dan hujan).

4.1.4 Pengembangan tebal (Thickness Swelling)

Hasil pengujian pengembangan tebal papan partikel sekam padi dapat dilihat pada Gambar 8 dan Lampiran 3. Pengembangan tebal merupakan sifat fisis yang menentukan penggunaan suatu papan partikel untuk keperluan eksterior atau interior. Pengembangan tebal yang tinggi pada papan partikel tidak dapat digunakan untuk keperluan eksterior karena memiliki stabilitas dimensi produk yang rendah dan sifat mekanisnya pun akan segera menurun secara drastis dalam jangka waktu yang tidak terlalu lama (Massijaya et al 2000 dalam Hasni 2008).

Gambar 8 Histogram pengembangan tebal papan partikel (2 jam dan 24 jam).

Pengembangan tebal papan partikel

D20 D40 D60 P20 P40 P60

Keterangan : D = perendaman dingin P = perendaman panas

Hasil pengujian pengembangan tebal diperoleh pengembangan tebal pada perendaman 2 jam antara 1,64%-8,34% sedangkan pengembangan tebal pada perendaman 24 jam berkisar antara 7,68%-26,65%. Pengembangan tebal (2 jam) tertinggi pada papan partikel 60 mesh dengan perlakuan perendaman panas dan pengembangan terendah pada papan partikel 40 mesh dengan perlakuan perendaman dingin. Sedangkan pengembangan tebal (24 jam) tertinggi pada papan partikel 20 mesh dengan perlakuan perendaman panas dan terendah pada papan partikel 40 mesh dengan perlakuan perendaman dingin. Hal ini sangat berbeda dengan papan partikel sekam padi yang diperoleh Setiawan (2008) yang tanpa diberikan perlakuan pendahuluan terlebih dahulu sehingga diperoleh nilai pengembangan tebal (2 jam) sekitar 3,92%-18,40% dan selama 24 jam sekitar 12,34%-109,83%.

Maloney (1993) menyatakan adanya hubungan antara nilai pengembangan tebal yang semakin menurun dengan semakin meningkatnya kadar resin. Pengembangan tebal dipengaruhi oleh faktor banyaknya pemampatan yang diberikan kepada produk selama proses pembuatan papan. Semakin tinggi kadar perekat, maka pengembangan tebalnya semakin rendah. Hal ini diduga disebabkan oleh semakin banyaknya perekat yang digunakan maka ikatan antar partikel menjadi lebih kompak sehingga air sulit untuk menembusnya.

Pada uji pengembangan tebal selama perendaman 2 jam, perendaman dan geometri partikel memberikan pengaruh yang nyata sedangkan pada perendaman 24 jam, interaksi antar keduanya memberikan pengaruh yang nyata. Hasil analisis keragaman tersebut dapat dilihat pada Tabel 8 dan Tabel 9 dan hasil uji Tukey dapat dilihat pada Lampiran 11 dan Lampiran 12.

Tabel 8. Analisis keragaman pengembangan tebal (2 jam) papan partikel Sumber Keragaman db Jumlah

Kuadrat perendaman 1 58.82508889 58.82508889 27.78 0.0002**

geometri 2 34.39551111 17.19775556 8.12 0.0059**

Hasil uji Tukey menunjukkan bahwa papan partikel dengan perlakuan perendaman panas memiliki pengembangan tebal lebih tinggi dibandingkan papan partikel dengan perlakuan perendaman dingin. Dilihat dari geometri partikel, partikel 20 mesh, 40 mesh, dan 60 mesh saling berbeda nyata terhadap pengembangan tebal papan partikel. Akan tetapi pengembangan tebal pada papan partikel 40 mesh lebih kecil dibandingkan dengan papan partikel 20 mesh dan 60 mesh. Hal ini dapat dilihat pada Grafik 7 dan Grafik 8. Dengan demikian perendaman dan geometri partikel yang sudah optimal untuk respon pengembangan tebal selama perendaman 2 jam adalah perendaman dingin dengan partikel 40 mesh.

Grafik 7 Faktor perendaman yang berpengaruh terhadap pengembangan tebal papan partikel selama 2 jam.

Grafik 8 Faktor geometri partikel yang berpengaruh terhadap pengembangan tebal papan partikel selama 2 jam.

Pengembangan tebal (2 jam)

Tabel 9. Analisis keragaman pengembangan tebal (24 jam) papan partikel Sumber Keragaman db Jumlah

Kuadrat perendaman*geometri 2 73.6853444 36.8426722 8.20 0.0057** Keterangan : * = nyata, ** = sangat nyata

Hasil uji Tukey menunjukkan bahwa interaksi papan partikel perendaman panas 20 mesh, papan partikel perendaman panas 60 mesh, papan partikel perendaman dingin 20 mesh, dan papan partikel perendaman dingin 40 mesh saling berbeda nyata. Sedangkan interaksi papan partikel perendaman panas 60 mesh, papan partikel perendaman panas 40 mesh, dan papan partikel perendaman dingin 60 mesh tidak saling berbeda nyata. Hal ini dapat dilihat pada Grafik 9. Dengan demikian dapat dikatakan bahwa interaksi antara papan partikel perendaman dingin dengan partikel 40 mesh sudah optimal dalam merespon pengembangan tebal papan partikel selama perendaman 24 jam.

Grafik 9 Interaksi antara perendaman dengan geometri partikel yang berpengaruh terhadap pengembangan tebal papan partikel selama 24 jam.

Pada standar JIS A 5908 : 2003 mensyaratkan pengembangan tebal papan partikel maksimal 12 %, akan tetapi hasil pengembangan tebal pada penelitian ini melebihi dari standar yang ditentukan.

P eng embang an tebal papan partikel (24 jam)

4.2 Sifat Mekanis Papan Partikel

4.2.1 Kekakuan lentur (Modulus of elasticity, MOE)

Hasil pengujian kekakuan lentur papan partikel sekam padi dapat dilihat pada Gambar 9 dan Lampiran 4. Dari pengujian diperoleh nilai MOE papan partikel berkisar antara 19248,24 kg/cm2-37832,70 kg/cm2. Nilai MOE tertinggi pada papan partikel 20 mesh yang diberikan perlakuan dengan perendaman dingin sedangkan terendah pada papan partikel 60 mesh yang diberikan perlakuan perendaman panas. Berbeda halnya dengan penelitian Setiawan (2008) yang menghasilkan MOE papan partikel tanpa perlakuan pendahuluan berkisar antara 3170,34 kg/cm2-6346,34 kg/cm2, sedangkan penelitian Hasni (2008) menghasilkan MOE papan partikel dari limbah plastik daur ulang (polypropylene) dengan sekam padi yang sebelumnya diberikan perlakuan pendahuluan perendaman panas sebesar 7040 kg/cm2-9652 kg/cm2.

Menurut Hadi (1991) perendaman selumbar dengan air panas dapat meningkatkan nilai kekakuan lentur papan partikel.Akan tetapi pada penelitian ini nilai kekakuan lentur tertinggi terdapat pada papan partikel yang diberikan perlakuan dengan perendaman dingin, meskipun papan yang diberikan perlakuan perendaman panas pun sudah sesuai dengan standar JIS A 5908 : 2003.

Gambar 9 Histogram kekakuan lentur (MOE) papan partikel. Keterangan : D = perendaman dingin

P = perendaman panas

Tabel 10. Analisis keragaman MOE papan partikel Sumber Keragaman db Jumlah

Kuadrat

Kuadrat Tengah

Nilai F Pr > F

perendaman 1 141922441.5 141922441.5 4.73 0.0504

geometri 2 655234504.5 327617252.2 10.92 0.0020**

perendaman*geometri 2 27469626.2 13734813.1 0.46 0.6434 Keterangan : * = nyata, ** = sangat nyata

Hasil analisis keragaman (Tabel 10) dapat dikatakan bahwa perlakuan geometri partikel memberikan pengaruh yang nyata terhadap MOE papan partikel. Hasil uji Tukey (Lampiran 13) menunjukkan bahwa partikel 20 mesh berbeda nyata dengan partikel 60 mesh sedangkan antara partikel 20 mesh dengan 40 mesh tidak berbeda nyata. Hal ini dapat dilihat pada Grafik 10. Dengan demikian, geometri partikel 20 mesh sudah optimal untuk merespon MOE papan partikel. Semakin kecil geometri partikel yang menyusun papan partikel maka semakin kecil juga nilai MOE yang dihasilkan.

MOE papan partikel

D20 D40 D60 P20 P40 P60

Grafik 10 Faktor geometri partikel yang berpengaruh terhadap MOE papan partikel.

Haygreen dan Bowyer (1996) menyatakan bahwa selain kerapatan dan kadar perekat, geometri partikel merupakan ciri utama yang menentukan sifat-sifat papan yang dihasilkan.

Papan partikel sekam padi yang sudah memenuhi standar JIS A 5908 : 2003 yaitu 20400 kg/cm2 diantaranya papan partikel dengan perlakuan perendaman dingin (20 mesh, 40 mesh, dan 60 mesh) dan papan partikel dengan perlakuan perendaman panas (20 mesh dan 40 mesh).

4.2.2 Keteguhan patah (Modulus of rupture, MOR)

MOR(Modulus of rupture)merupakan kemampuan papan menahan beban hingga batas maksimum (keteguhan patah). Hasil pengujian keteguhan patah dapat dilihat pada Gambar 10 dan Lampiran 4.

MOE papan partikel

20 mesh 40 mesh 60 mesh

MOR papan partikel

D20 D40 D60 P20 P40 P60

Gambar 10 Histogram keteguhan patah (MOR) papan partikel. Keterangan : D = perendaman dingin

P = perendaman panas

Nilai MOR yang diperoleh berkisar antara 54,82 kg/cm2-113,45 kg/cm2. Nilai MOR terendah pada papan partikel 60 mesh yang diberikan perlakuan perendaman panas sedangkan tertinggi pada papan partikel 20 mesh yang diberikan perlakuan perendaman dingin.

Selanjutnya untuk mengetahui pengaruh dari perendaman dan geometri partikel terhadap sifat keteguhan papan partikel dapat dilihat pada Tabel 11 dan hasil uji jarak Tukey pada Lampiran 14.

Tabel 11. Analisis keragaman MOR papan partikel Sumber Keragaman Db Jumlah

Kuadrat

Kuadrat Tengah

Nilai F

Pr > F perendaman 1 1876.393800 1876.393800 5.95 0.0312*

geometri 2 5662.634033 2831.317017 8.97 0.0041**

perendaman*geometri 2 290.837033 145.418517 0.46 0.6415 Keterangan : * = nyata, ** = sangat nyata

Grafik 11 Faktor perendaman yang berpengaruh terhadap MOR papan partikel.

Grafik 12 Faktor geometri partikel yang berpengaruh terhadap MOR papan partikel.

Penelitian Setiawan (2008) menghasilkan MOR papan partikel tanpa perlakuan pendahuluan berkisar antara 13,31 kg/cm2-45,20 kg/cm2, sedangkan penelitian Hasni (2008) menghasilkan MOR papan partikel dari limbah plastik daur ulang (polypropylene) dengan sekam padi yang sebelumnya diberikan perlakuan perendaman panas sebesar 70-109 kg/cm2. Faktor yang mempengaruhi nilai MOR papan partikel adalah berat jenis kayu, geometri partikel, kadar standar JIS A 5908 : 2003 yaitu minimal 82 kg/cm2 diantaranya papan partikel 20

MOR papan partikel

mesh dan 40 mesh yang diberikan perlakuan perendaman dingin dan papan partikel 20 mesh yang diberikan perlakuan perendaman panas.

4.2.3 Internal bond

Internal bond merupakan keteguhan tarik tegak lurus permukaan papan. Sifat ini merupakan ukuran terbaik tentang kualitas pembuatan suatu papan karena menunjukan kekuatan ikatan antar partikel. Sifat keteguhan rekat internal akan semakin sempurna dengan bertambahnya jumlah perekat yang digunakan dalam proses pembuatan papan partikel (Haygreen dan Bowyer 1996).

Hasil pengujian internal bond berkisar antara 3,15 kg/cm2-6,88 kg/cm2. Nilai tertinggi pada papan partikel 40 mesh yang diberikan perlakuan perendaman dingin sedangkan terendah pada papan partikel 20 mesh yang diberikan perlakuan perendaman panas. Hasil pengujian internal bond dapat di lihat pada Gambar 11 dan Lampiran 5.

Gambar 11 Histogram internal bond papan partikel. Keterangan : D = perendaman dingin

P = perendaman panas

Maloney (1993) menyatakan bahwa semakin meningkatnya kerapatan lembaran, partikel akan mengalami kehancuran pada waktu pengempaan sehingga akan meningkatkan penyebaran perekat per satuan luas, yang akhirnya akan menghasilkan keteguhan rekat internal yang lemah. Semakin tinggi kandungan zat ekstraktif dalam suatu bahan maka akan semakin banyak pula pengaruhnya terhadap keteguhan rekat.

D20 D40 D60 P20 P40 P60

Haygreen dan bowyer (1996) menyatakan bahwa ikatan internal adalah ukuran tunggal terbaik tentang kualitas pembuatan suatu papan karena menunjukan kekuatan ikatan antara partikel-partikel, kebaikan pencampurannya, pembentukan lembarannya, dan proses pengempaannya.

Tabel 12. Analisis keragaman internal bond papan partikel Sumber Keragaman db Jumlah

Kuadrat

Kuadrat Tengah

Nilai F Pr > F

perendaman 1 4.73293889 4.73293889 0.90 0.3604

geometri 2 6.18434444 3.09217222 0.59 0.5692

perendaman*geometri 2 15.30914444 7.65457222 1.46 0.2701 Setelah dilakukan uji keragaman (Tabel 12), perendaman, geometri partikel dan interaksi antar keduanya tidak berpengaruh nyata terhadap internal bond papan partikel. Akan tetapi keseluruhan papan partikel yang dibuat sudah memenuhi standar JIS A 5908 : 2003 yang mensyaratkan untuk nilai internal bond tersebut minimal 1,5 kg/cm2. Hal ini tidak berbeda dengan papan partikel sekam padi tanpa perlakuan pendahuluan, akan tetapi nilai internal bond yang dihasilkan pada penelitian ini lebih besar dibandingkan dengan penelitian sebelumnya yang dilakukan oleh Setiawan (2008) yaitu berkisar antara 0,33 kg/cm2-0,94 kg/cm2.

4.2.4 Kuat pegang sekrup

Gambar 12 Histogram kuat pegang sekrup papan partikel. Keterangan : D = perendaman dingin

P = perendaman panas

Tabel 13. Analisis keragaman kuat pegang sekrup papan partikel Sumber Keragaman db Jumlah

Kuadrat

Kuadrat Tengah

Nilai F Pr > F

Perendaman 1 1.7923556 1.7923556 0.04 0.8473

Geometri 2 204.2800444 102.1400222 2.21 0.1529

perendaman*geometri 2 13.5175111 6.7587556 0.15 0.8657 Berdasarkan hasil analisis keragaman yang dapat dilihat pada Tabel 13, baik perendaman maupun geometri partikel tidak berpengaruh nyata terhadap nilai kuat pegang sekrup. Hal ini tidak berbeda dengan papan partikel sekam padi tanpa perlakuan pendahuluan, akan tetapi nilai kuat pegang sekrupyang dihasilkan pada penelitian ini lebih besar dibandingkan dengan penelitian sebelumnya yang dilakukan oleh Setiawan (2008) yaitu berkisar antara 7,53 kg-12,23 kg.

Menurut standar JIS A 5908 : 2003, nilai kuat pegang sekrup papan partikel sebesar 31 kg. Pada penelitian ini papan partikel yang sudah memenuhi standar yaitu papan partikel 20 mesh dan 40 mesh baik itu yang diberikan perlakuan perendaman dingin maupun panas.

Kuat Pegang Sekrup papan partikel

D20 D40 D60 P20 P40 P60

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Papan partikel sekam padi yang dihasilkan pada penelitian ini memiliki ciri-ciri sifat fisis dan mekanis sebagai berikut : sifat fisis meliputi rata-rata kerapatan sebesar 0,77 g/cm3, rata-rata kadar air sebesar 9,78%, rata-rata daya serap air (2 jam) sebesar 26,62% dan rata-rata daya serap air (24 jam) sebesar 55,92%, rata-rata pengembangan tebal (2 jam) sebesar 5,43% dan rata-rata pengembangan tebal (24 jam) sebesar 16,08%. Sifat mekanis yang diperoleh meliputi rata-rata kekakuan lentur (MOE) sebesar 28704,95 kg/cm2, rata-rata keteguhan patah (MOR) sebesar 82,84 kg/cm2, rata-rata internal bond sebesar 4,75 kg/cm2, dan rata-rata kuat pegang sekrup sebesar 34,09 kg.

dan 24 jam) serta sifat mekanis (keteguhan patah), sedangkan kerapatan dan kekakuan lentur (MOE) hanya dipengaruhi oleh faktor geometri partikel. 3. Perendaman dan geometri partikel yang optimum pada papan partikel sekam

padi yaitu perendaman dingin dan partikel 20 mesh.

4. Papan partikel sekam padi pada penelitian ini belum memenuhi standar JIS A 5908 : 2003.

5.2Saran

1. Perlu penambahan parafin agar dapat mengurangi daya serap air dan pengembangan tebal terhadap papan partikel sekam padi.

2. Perlu dilakukan penelitian lebih lanjut mengenai papan partikel sekam padi dengan jenis perekat yang yang lain agar diperoleh kualitas papan partikel yang lebih baik.

DAFTAR PUSTAKA

Amelia, S. 2009. Pengaruh Perendaman Panas dan Dingin Sabut Kelapa terhadap Kualitas Papan Partikel yang dihasilkannya [skripsi]. Bogor : Departemen Hasil Hutan, Fakultas Kehutanan. Institut Pertanian Bogor.

Arbintarso, ES dan Hary W. 2008. Modulus Elastisitas dan Modulus Pecah Papan Partikel Sekam Padi. Jurnal Teknologi Technoscientia 1 (1) : 21-25. http://technoscientia.akprind.ac.id/wp/Ellyawan_021_025-okeebgt.pdf. html [14 Juni 2010].

Bowyer, JL., Rubin, S., John, GH. 2003. Forest Products and Wood Sience An Introduction Fourth Edition. United State of America : Lowa State Press. Chaz. 27 Januari 2010. Sekam Padi, Sumber Energi yang Mulai Dilirik.