MODIFIKASI FISIK PATI JAGUNG

DAN APLIKASINYA UNTUK PERBAIKAN

KUALITAS MI JAGUNG

LISNA AHMAD

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis “Modifikasi Fisik Pati Jagung untuk Perbaikan Kualitas Mi Jagung” adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Februari 2009

ABSTRACT

LISNA AHMAD. Physical Modification of Corn Starch and Its Application in Improving the Quality of Corn Noodle. Under direction of FERI KUSNANDAR, ENDANG PRANGDIMURTI, and SRI WIDOWATI.

Corn flour is a potential raw material for the production of corn noodle. The previous researches indicated that corn noodle could be made from 100% corn flour, however the noodle was firmer, less elastic, more sticky and had higher cooking loss when cooked than that of wheat noodle. An Alternative to overcome these problems was by substituting partly the corn flour with physically modified corn starch.

The objective of this research was to: (1) determine the best condition in Heat-Moisture Treatment (HMT) modification of corn starch process with appropriate characteristics to corn noodle; and (2) verify the consistency of HMT corn starch production in large scale and (3) improve quality of corn noodle with substituted HMT corn starch in formulation. The research was conducted in the following steps: (1) The effect of heating (100, 110, 120oC) and time (12, 16, 20 hours), (2) verification of HMT modification at large scale and (3) application of HMT corn starch to substitute partly corn flour in corn noodle formulation and its effect on physical and sensory quality of corn noodle. HMT corn starch was analyzed in terms of gelatinization profile (RVA method), swelling volume and solubility, gel strength, freeze thaw stability, water retention capacity and granula size and shape. The corn noodle was analyzed in term of cooking loss, physical properties by texture profile analyzed and organoleptic.

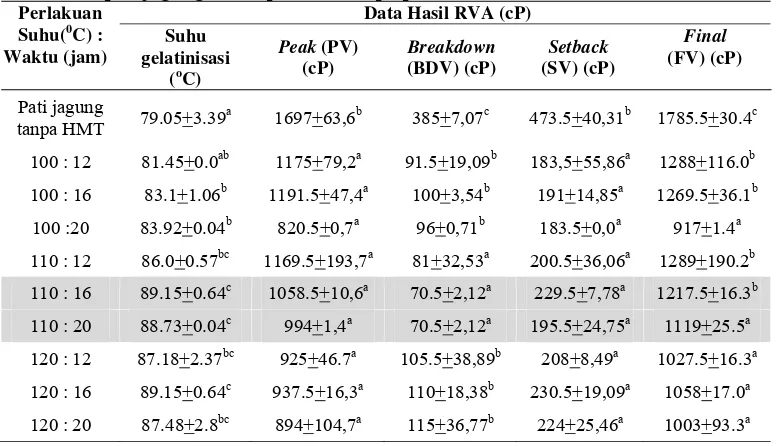

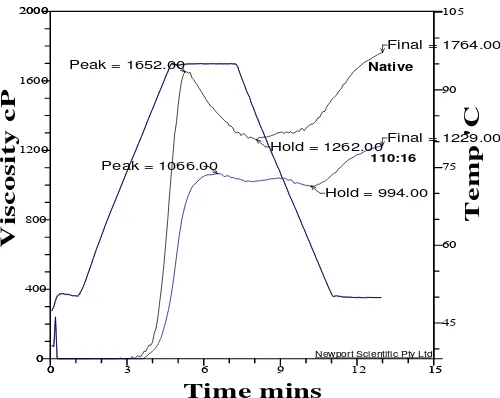

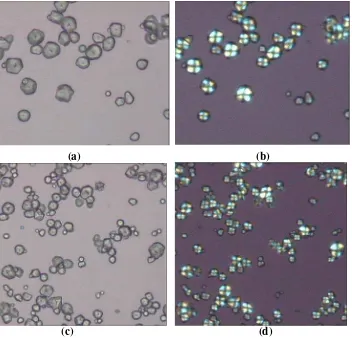

HMT corn starch could be processed at 110oC for 16 hours under controlled 26% moisture content. The gelatinization profile of HMT corn starch showed lower peak viscosity, lower breakdown viscosity and lower setback viscosity than from native corn starch. The HMT corn starch had also lower swelling power and solublity and higher gel strength. These starch characteristics were similar to C-type profile which was usually applicable to noodle processing. There was no significant different in term of gelatinization profile between HMT corn starch processed at laboratory scale and a large scale (4kg), indicating the consistency of starch modification process. HMT corn starch was applicable to partially substitute corn flour. The substitution of corn flour of up to 15% HMT corn starch improved the characteristics of corn noodle in term of lower cooking loss, lower stickiness and higher elasticity by both objective and subjective measurement.

RINGKASAN

LISNA AHMAD. Modifikasi Fisik Pati Jagung untuk Perbaikan Kualitas Mi Jagung. Dibimbing oleh FERI KUSNANDAR, ENDANG PRANGDIMURTI dan SRI WIDOWATI.

Tepung jagung merupakan salah satu produk yang berpotensi untuk dijadikan sebagai bahan baku mi jagung. Berdasarkan hasil penelitian sebelumnya menunjukkan bahwa mi jagung dapat diproduksi dari 100% tepung jagung, namun mi jagung kering yang dihasilkan masih memiliki karakter fisik yang keras, kurang elastis, lebih lengket dan memiliki prosentase kehilangan padatan akibat pemasakan (KPAP) yang tinggi dibanding mi dari tepung gandum. Salah satu cara untuk mengatasi masalah tersebut adalah dengan mensubstitusi sebagian tepung jagung dengan pati jagung yang dimodifikasi secara fisik.

Penelitian ini bertujuan untuk menghasilkan kondisi terbaik dari perlakuan yang dicobakan pada proses modifikasi pati jagung secara fisik dengan teknologi Heat Moisture Treatment (HMT) dengan karakter yang diperlukan untuk mi jagung, membandingkan konsistensi karakter sifat pati hasil modifikasi yang diproduksi pada skala laboratorium dengan yang diproduksi pada skala yang diperbesar dan mengaplikasikan pati jagung HMT sebagai pensubstitusi tepung jagung dalam formulasi mi jagung dengan metode sheeting dan pengaruhnya terhadap kualitas fisik dan organoleptik mi jagung.

Penelitian dilakukan dengan tahapan sebagai berikut : (1) menentukan kondisi terbaik proses modifikasi pati jagung dengan teknik HMT pada skala laboratorium; (2) ujicoba modifikasi pati jagung dengan teknik HMT pada skala yang diperbesar; (3) aplikasi pati jagung HMT ke dalam formulasi mi jagung. Tahap pemilihan kondisi proses terbaik dilakukan untuk mengetahui pengaruh suhu (100, 110, 120oC) dan waktu pemanasan (12, 16, 20 jam) selama proses modifikasi HMT terhadap profil gelatinisasi pati jagung, swelling volume dan solubility. Modifikasi HMT perlakuan 110oC selama 16 jam dengan kadar air terkontrol (26%) menunjukkan profil gelatinisasi yang dapat diformulasikan ke dalam produk mi jagung karena memiliki viskositas puncak yang rendah, viskositas breakdown menurun dan viskositas setback yang rendah dibanding pati jagung tanpa modifikasi. Pati jagung HMT juga memiliki kekuatan gel yang tinggi. Karakter profil ini sama dengan profil pati tipe C yang biasanya digunakan untuk produk mi. Pada tahap ujicoba modifikasi pati HMT skala diperbesar, hasil perlakuan terbaik dari tahap I dicobakan pada skala diperbesar ( 2kg dan 4kg) untuk dibandingkan konsistensi sifat fungsional pati hasil modifikasi skala laboratorium dan skala diperbesar. Hasil modifikasi pati jagung pada skala diperbesar khususnya skala 4kg menunjukkan konsistensi profil gelatinisasi pati, swelling volume dan kelarutan, kekuatan gel, freeze thaw stability dan water retention capacity seperti halnya pati modifikasi pada skala laboratorium.

menurunkan prosentase kehilangan padatan akibat pemasakan (KPAP)/cooking loss dan mengurangi kelengketan dari hasil pengukuran texture profile analyisis (TPA) serta memperbaiki penerimaan konsumen terhadap kekenyalan, kekerasan dan kelengketan mi dan juga penerimaan secara keseluruhan.

© Hak Cipta milik IPB, tahun 2009 Hak Cipta dilindungi Undang-undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencamtunkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB.

MODIFIKASI FISIK PATI JAGUNG

DAN APLIKASINYA UNTUK PERBAIKAN

KUALITAS MI JAGUNG

LISNA AHMAD

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Ilmu Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Tesis : Modifikasi Fisik Pati Jagung dan Aplikasinya untuk Perbaikan Kualitas Mi Jagung

Nama : Lisna Ahmad NIM : F251060021

Disetujui Komisi Pembimbing

Dr.Ir. Feri Kusnandar, MSc Ketua

Dr.Ir. Endang Prangdimurti, MSi Dr.Ir. Sri Widowati, M.App.Sc Anggota Anggota

Diketahui

Ketua Program Studi Dekan Sekolah Pascasarjana Ilmu Pangan

Dr.Ir. Ratih Dewanti Hariyadi, MSc Prof.Dr.Ir. Khairil A. Notodiputro, M.S

PRAKATA

Puji syukur penulis panjatkan kehadirat Allah SWT atas segala Nikmat dan karunia serta hidayah-Nya sehingga penulis dapat menyelesaikan karya ilmiah yang berjudul Modifikasi Fisik Pati Jagung untuk Perbaikan Kualitas Mi Jagung.

Ucapan terima kasih penulis sampaikan kepada :

1. Dr.Ir. Feri Kusnandar, M.Sc selaku ketua komisi pembimbing yang telah dengan sabar membimbing dan mengarahkan penulis untuk kesempurnaan karya ilmiah ini.

2. Dr. Ir. Endang Prangdimurti, M.Si selaku anggota pembimbing yang selalu bersedia meluangkan waktunya untuk mengoreksi dan memperbaiki karya ilmiah penulis.

3. Dr.Ir. Sri Widowati, M.App.Sc selaku anggota pembimbing yang telah bersedia membimbing dan memberikan masukan yang sangat bermanfaat untuk perbaikan karya ilmiah ini.

4. Dr.Ir. Sugiyono, M.App.Sc selaku penguji luar komisi yang telah bersedia memberikan masukan dan arahan untuk kesempurnaan karya ilmiah ini. 5. Dr.Ir. Ratih Dewanti Hariyadi, M.Sc, selaku ketua Program Studi Ilmu

Pangan dan seluruh staf pengajar yang telah banyak memberikan ilmu kepada penulis selama menjalani tugas belajar di Ilmu Pangan.

6. Rektor Universitas Negeri Gorontalo, bapak Prof.Dr.Ir. Nelson Pomalingo, M.Pd yang telah memberikan kepercayaan kepada penulis untuk melanjutkan studi di Program Studi Ilmu Pangan Institut Pertanian Bogor.

7. Kepala LPPM IPB dan Kepala Badan Litbang Pertanian selaku penyandang dana untuk penelitian penulis dari proyek penelitian KKP3T.

8. Suami tercinta Andriest Kango, M.Ag atas cinta dan kasih sayang yang tulus serta dengan penuh kesabaran memberikan motivasi dan nasehat kepada penulis dan juga anakku tersayang Laysafakhsya Andriest Kango atas kemandirian dan pengertiannya selama ini.

9. Ibunda dan kakak-kakakku Yusna, Maspah, Mahyudin, Multi serta adikku Ervina yang selalu mendoakan kelancaran studi penulis dan selalu mendukung baik moril maupun material

10. Ibu dan bapak mertua, kakak-kakak iparku serta De’Mahyuni yang selalu mendoakan kelancaran studi penulis dan memberikan dukungan baik moril maupun material

11. Sahabat-sahabatku Oke, Suryanti, Akhyar serta semua teman-teman IPN angkatan 2006 yang telah membantu kelancaran studi dan penelitian penulis. 12. Rekan-rekan mahasiswa anggota forum RMGB atas dukungan dan

bantuannya.

13. Pak Junaedi, Pak Deni, Pak Taufik serta laboran Departemen Ilmu dan Teknologi Pangan lainnya yang telah membantu selama peneltian penulis. 14. Semua pihak yang telah membantu

Akhir kata, semoga karya ilmiah ini dapat bermanfaat untuk orang lain

MODIFIKASI FISIK PATI JAGUNG

DAN APLIKASINYA UNTUK PERBAIKAN

KUALITAS MI JAGUNG

LISNA AHMAD

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis “Modifikasi Fisik Pati Jagung untuk Perbaikan Kualitas Mi Jagung” adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Februari 2009

ABSTRACT

LISNA AHMAD. Physical Modification of Corn Starch and Its Application in Improving the Quality of Corn Noodle. Under direction of FERI KUSNANDAR, ENDANG PRANGDIMURTI, and SRI WIDOWATI.

Corn flour is a potential raw material for the production of corn noodle. The previous researches indicated that corn noodle could be made from 100% corn flour, however the noodle was firmer, less elastic, more sticky and had higher cooking loss when cooked than that of wheat noodle. An Alternative to overcome these problems was by substituting partly the corn flour with physically modified corn starch.

The objective of this research was to: (1) determine the best condition in Heat-Moisture Treatment (HMT) modification of corn starch process with appropriate characteristics to corn noodle; and (2) verify the consistency of HMT corn starch production in large scale and (3) improve quality of corn noodle with substituted HMT corn starch in formulation. The research was conducted in the following steps: (1) The effect of heating (100, 110, 120oC) and time (12, 16, 20 hours), (2) verification of HMT modification at large scale and (3) application of HMT corn starch to substitute partly corn flour in corn noodle formulation and its effect on physical and sensory quality of corn noodle. HMT corn starch was analyzed in terms of gelatinization profile (RVA method), swelling volume and solubility, gel strength, freeze thaw stability, water retention capacity and granula size and shape. The corn noodle was analyzed in term of cooking loss, physical properties by texture profile analyzed and organoleptic.

HMT corn starch could be processed at 110oC for 16 hours under controlled 26% moisture content. The gelatinization profile of HMT corn starch showed lower peak viscosity, lower breakdown viscosity and lower setback viscosity than from native corn starch. The HMT corn starch had also lower swelling power and solublity and higher gel strength. These starch characteristics were similar to C-type profile which was usually applicable to noodle processing. There was no significant different in term of gelatinization profile between HMT corn starch processed at laboratory scale and a large scale (4kg), indicating the consistency of starch modification process. HMT corn starch was applicable to partially substitute corn flour. The substitution of corn flour of up to 15% HMT corn starch improved the characteristics of corn noodle in term of lower cooking loss, lower stickiness and higher elasticity by both objective and subjective measurement.

RINGKASAN

LISNA AHMAD. Modifikasi Fisik Pati Jagung untuk Perbaikan Kualitas Mi Jagung. Dibimbing oleh FERI KUSNANDAR, ENDANG PRANGDIMURTI dan SRI WIDOWATI.

Tepung jagung merupakan salah satu produk yang berpotensi untuk dijadikan sebagai bahan baku mi jagung. Berdasarkan hasil penelitian sebelumnya menunjukkan bahwa mi jagung dapat diproduksi dari 100% tepung jagung, namun mi jagung kering yang dihasilkan masih memiliki karakter fisik yang keras, kurang elastis, lebih lengket dan memiliki prosentase kehilangan padatan akibat pemasakan (KPAP) yang tinggi dibanding mi dari tepung gandum. Salah satu cara untuk mengatasi masalah tersebut adalah dengan mensubstitusi sebagian tepung jagung dengan pati jagung yang dimodifikasi secara fisik.

Penelitian ini bertujuan untuk menghasilkan kondisi terbaik dari perlakuan yang dicobakan pada proses modifikasi pati jagung secara fisik dengan teknologi Heat Moisture Treatment (HMT) dengan karakter yang diperlukan untuk mi jagung, membandingkan konsistensi karakter sifat pati hasil modifikasi yang diproduksi pada skala laboratorium dengan yang diproduksi pada skala yang diperbesar dan mengaplikasikan pati jagung HMT sebagai pensubstitusi tepung jagung dalam formulasi mi jagung dengan metode sheeting dan pengaruhnya terhadap kualitas fisik dan organoleptik mi jagung.

Penelitian dilakukan dengan tahapan sebagai berikut : (1) menentukan kondisi terbaik proses modifikasi pati jagung dengan teknik HMT pada skala laboratorium; (2) ujicoba modifikasi pati jagung dengan teknik HMT pada skala yang diperbesar; (3) aplikasi pati jagung HMT ke dalam formulasi mi jagung. Tahap pemilihan kondisi proses terbaik dilakukan untuk mengetahui pengaruh suhu (100, 110, 120oC) dan waktu pemanasan (12, 16, 20 jam) selama proses modifikasi HMT terhadap profil gelatinisasi pati jagung, swelling volume dan solubility. Modifikasi HMT perlakuan 110oC selama 16 jam dengan kadar air terkontrol (26%) menunjukkan profil gelatinisasi yang dapat diformulasikan ke dalam produk mi jagung karena memiliki viskositas puncak yang rendah, viskositas breakdown menurun dan viskositas setback yang rendah dibanding pati jagung tanpa modifikasi. Pati jagung HMT juga memiliki kekuatan gel yang tinggi. Karakter profil ini sama dengan profil pati tipe C yang biasanya digunakan untuk produk mi. Pada tahap ujicoba modifikasi pati HMT skala diperbesar, hasil perlakuan terbaik dari tahap I dicobakan pada skala diperbesar ( 2kg dan 4kg) untuk dibandingkan konsistensi sifat fungsional pati hasil modifikasi skala laboratorium dan skala diperbesar. Hasil modifikasi pati jagung pada skala diperbesar khususnya skala 4kg menunjukkan konsistensi profil gelatinisasi pati, swelling volume dan kelarutan, kekuatan gel, freeze thaw stability dan water retention capacity seperti halnya pati modifikasi pada skala laboratorium.

menurunkan prosentase kehilangan padatan akibat pemasakan (KPAP)/cooking loss dan mengurangi kelengketan dari hasil pengukuran texture profile analyisis (TPA) serta memperbaiki penerimaan konsumen terhadap kekenyalan, kekerasan dan kelengketan mi dan juga penerimaan secara keseluruhan.

© Hak Cipta milik IPB, tahun 2009 Hak Cipta dilindungi Undang-undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencamtunkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB.

MODIFIKASI FISIK PATI JAGUNG

DAN APLIKASINYA UNTUK PERBAIKAN

KUALITAS MI JAGUNG

LISNA AHMAD

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Ilmu Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Tesis : Modifikasi Fisik Pati Jagung dan Aplikasinya untuk Perbaikan Kualitas Mi Jagung

Nama : Lisna Ahmad NIM : F251060021

Disetujui Komisi Pembimbing

Dr.Ir. Feri Kusnandar, MSc Ketua

Dr.Ir. Endang Prangdimurti, MSi Dr.Ir. Sri Widowati, M.App.Sc Anggota Anggota

Diketahui

Ketua Program Studi Dekan Sekolah Pascasarjana Ilmu Pangan

Dr.Ir. Ratih Dewanti Hariyadi, MSc Prof.Dr.Ir. Khairil A. Notodiputro, M.S

PRAKATA

Puji syukur penulis panjatkan kehadirat Allah SWT atas segala Nikmat dan karunia serta hidayah-Nya sehingga penulis dapat menyelesaikan karya ilmiah yang berjudul Modifikasi Fisik Pati Jagung untuk Perbaikan Kualitas Mi Jagung.

Ucapan terima kasih penulis sampaikan kepada :

1. Dr.Ir. Feri Kusnandar, M.Sc selaku ketua komisi pembimbing yang telah dengan sabar membimbing dan mengarahkan penulis untuk kesempurnaan karya ilmiah ini.

2. Dr. Ir. Endang Prangdimurti, M.Si selaku anggota pembimbing yang selalu bersedia meluangkan waktunya untuk mengoreksi dan memperbaiki karya ilmiah penulis.

3. Dr.Ir. Sri Widowati, M.App.Sc selaku anggota pembimbing yang telah bersedia membimbing dan memberikan masukan yang sangat bermanfaat untuk perbaikan karya ilmiah ini.

4. Dr.Ir. Sugiyono, M.App.Sc selaku penguji luar komisi yang telah bersedia memberikan masukan dan arahan untuk kesempurnaan karya ilmiah ini. 5. Dr.Ir. Ratih Dewanti Hariyadi, M.Sc, selaku ketua Program Studi Ilmu

Pangan dan seluruh staf pengajar yang telah banyak memberikan ilmu kepada penulis selama menjalani tugas belajar di Ilmu Pangan.

6. Rektor Universitas Negeri Gorontalo, bapak Prof.Dr.Ir. Nelson Pomalingo, M.Pd yang telah memberikan kepercayaan kepada penulis untuk melanjutkan studi di Program Studi Ilmu Pangan Institut Pertanian Bogor.

7. Kepala LPPM IPB dan Kepala Badan Litbang Pertanian selaku penyandang dana untuk penelitian penulis dari proyek penelitian KKP3T.

8. Suami tercinta Andriest Kango, M.Ag atas cinta dan kasih sayang yang tulus serta dengan penuh kesabaran memberikan motivasi dan nasehat kepada penulis dan juga anakku tersayang Laysafakhsya Andriest Kango atas kemandirian dan pengertiannya selama ini.

9. Ibunda dan kakak-kakakku Yusna, Maspah, Mahyudin, Multi serta adikku Ervina yang selalu mendoakan kelancaran studi penulis dan selalu mendukung baik moril maupun material

10. Ibu dan bapak mertua, kakak-kakak iparku serta De’Mahyuni yang selalu mendoakan kelancaran studi penulis dan memberikan dukungan baik moril maupun material

11. Sahabat-sahabatku Oke, Suryanti, Akhyar serta semua teman-teman IPN angkatan 2006 yang telah membantu kelancaran studi dan penelitian penulis. 12. Rekan-rekan mahasiswa anggota forum RMGB atas dukungan dan

bantuannya.

13. Pak Junaedi, Pak Deni, Pak Taufik serta laboran Departemen Ilmu dan Teknologi Pangan lainnya yang telah membantu selama peneltian penulis. 14. Semua pihak yang telah membantu

Akhir kata, semoga karya ilmiah ini dapat bermanfaat untuk orang lain

RIWAYAT HIDUP

Penulis dilahirkan di Gorontalo pada tanggal 29 Desember 1977 dari Bapak Junus Ahmad (Alm) dan Ibu Salma Nusi. Penulis merupakan putri bungsu dari lima bersaudara.

Tahun 1995 penulis menamatkan sekolah di SMA Negeri 3 Gorontalo dan pada tahun yang sama penulis masuk Universitas Hasanuddin melalui Ujian Masuk Perguruan Tinggi Negeri. Penulis memilih Jurusan Teknologi Pertanian, Fakultas Pertanian dan Kehutanan dan lulus pada tahun 2001.

Penulis adalah staf pengajar di Jurusan Teknologi Pertanian Fakultas Ilmu-ilmu Pertanian Universitas Negeri Gorontalo sejak Tahun 2003 sampai sekarang. Penulis diterima di Sekolah Pascasarjana Institut Pertanian Bogor program studi Ilmu Pangan pada tahun 2006 dengan beasiswa pendidikan pascasarjana (BPPS) dari Departemen Pendidikan Nasional Republik Indonesia.

Selama studi S2 penulis aktif sebagai pengurus Forum Ririungan Mahasiswa Gorontalo-Bogor (RMGB) yaitu forum untuk mahasiswa Gorontalo yang studi di Bogor.

Untuk penelitian tesis ini, penulis memperoleh bantuan dana dari proyek Kerja Sama Kemitraan Penelitian Pertanian dengan Perguruan Tinggi (KKP3T) Tahun 2008 yang merupakan proyek Kerjasama Departemen Pertanian khususnya Balai Besar Pascapanen Pertanian dengan Lembaga Penelitian dan Pengabdian Masyarakat Institut Pertanian Bogor.

DAFTAR ISI

Halaman

DAFTAR TABEL……… xiv

DAFTAR GAMBAR………..………….………. xv

DAFTAR LAMPIRAN…..………... xvi

PENDAHULUAN…...………. 1 Latar Belakang ………... 1

Tujuan Penelitian…….……… 3

Hipotesis……….…... 3 Manfaat Penelitian……….……... 4

TINJAUAN PUSTAKA………..………. 5

Jagung………..…………..……….. 5

Tepung Jagung…...………... 7 Pati Jagung………... 8 Karakter Pati Untuk Produk Mi………... 12 Modifikasi Pati Metode HMT (Heat Moisture Treatment)…….. 13 Mi Jagung dan Teknologi Prosesnya……….…………... 15 Proses Penggandaan Skala………..………..…………... 24 METODE PENELITIAN……….………..…………... 25 Alat dan Bahan..……..………..………... 25 Waktu dan Tempat Penelitian.………. 25 Metode Penelitian……….………... 26 Tahap Proses Modifikasi Pati Jagung Metode HMT…….. 27 Tahap Modifikasi Pati Metode HMT Skala Diperbesar…. 28 Tahap Penentuan Tingkat Subtitusi Pati Jagung HMT

Terbaik Dalam Proses Produksi Mi Jagung………... 30 Metode Analisis ………..………... 34 Analisis Karakter Pati HMT …..……… 34 Analisis Profil Gelatinisasi dengan RVA………….. 34 Swelling Volume dan Kelarutan…….……... 36 Analisis Kekuatan Gel ………. 37 Analisis Freeze Thaw Stability………. 37

Analisis Kapasitas Pengikatan Air (Water Retention

Capacity)………... 37

(KPAP) ………...……….. Waktu Optimum Pemasakan………... 39 Tekxture Profile Analysis (TPA)...…………... 39

Analisis Organoleptik…..………..……… 41

Analisis Proksimat…..………..……... 41

Analisis Kadar Air Metode Oven……….. 41 Analisis Kadar Abu Metode Pengabuan Kering…... 41 Analisis Kadar Lemak Metade Ekstraksi Soxhlet … 42 Analisis Kadar Protein Metode Kjeldahl………….. 42 Analisis Kadar Karbihidrat “by difference” ... 43 Rancangan Percobaan dan Analisis Data ……… 43 HASIL DAN PEMBAHASAN………... 46

Pengaruh Suhu dan Waktu Proses Modifikasi HMT Terhadap

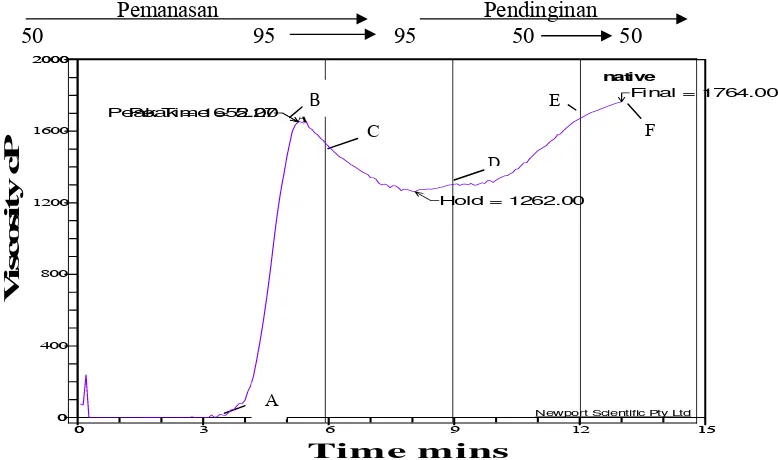

Karakteristik Pati Jagung……….………... 46 Profil Gelatinisasi Pati Jagung HMT……… 46 Swelling power dan Kelarutan…...………... 50 Penentuan Kondisi Optimum Pati Hasil Modifikasi

HMT………. 52

Pengaruh Proses Modifikasi HMT Terhadap Struktur Granula Pati Jagung………... 54 Verifikasi Proses Modifikasi Pati HMT Pada Skala Diperbesar 53 Profil Gelatinisasi Pati…...………..……...……….. 55 Analisis Kekuatan Gel……….….……… 58 Analisis Water Retention Capacity ………. 60 Analisis Freeze-Thaw Stability………... 61

Aplikasi Pati HMT Pada Formulasi Mi Jagung………... 62 Analisis Kehilangan Padatan Akibat Pemasakan dan

DAFTAR TABEL

Halaman

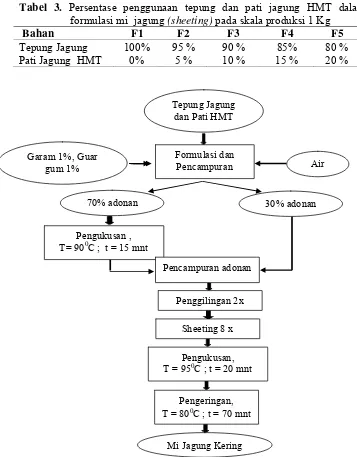

1 Perbandingan Sifat Pati Jagung dan Tepung Jagung………. 9 2 Karakteristik Granula Pati……… 10 3 Prosentase penggunaan tepung jagung HMT dalam formulasi mi jagung

(sheeting) pada skala produksi 1 kg…..……… 32 4 Data hasil analisis karakteristik gelatinisasi dan sifat fungsional pati jagung

tanpa HMT dan pati jagung HMT pada beberapa perlakuan………... 46 5 Data swelling power dan kelarutan pati jagung tanpa HMT dengan pati

jagung HMT pada beberapa perlakuan……….……….……….. 50 6 Profil gelatinisasi dan sifat fungsional pati jagung tanpa HMT dibandingkan

dengan pati jagung HMT (110 : 16) skala laboratorium dan skala diperbesar (2kg dan 4kg)……….. ………... 56 7 Kekuatan gel pati jagung tanpa HMT dan pati jagung HMT……… 59 8 Kapasitas pengikatan air (Water Retention Capacity) pati jagung tanpa HMT

PENDAHULUAN

Latar Belakang

Jagung merupakan salah satu tanaman penghasil karbohidrat kedua setelah beras yang berpotensi untuk dijadikan sebagai sumber bahan pangan pokok. Potensi pengembangan produk-produk berbasis jagung semakin beragam, terbukti dengan semakin banyaknya produk-produk seperti biskuit, keripik, dan beberapa produk pangan lainnya berbahan dasar jagung. Namun, produk-produk pangan berbasis jagung ini masih merupakan produk kudapan ringan (snack), sehingga belum dapat dikategorikan sebagai produk pangan pokok.

Salah satu produk olahan jagung yang berpotensi sebagai pangan pokok alternatif adalah mi jagung. Mi jagung adalah mi berbahan dasar tepung jagung yang dapat diproduksi dalam bentuk mi basah atau mi kering dengan menerapkan teknologi pembuatan mi seperti sheeting atau ekstruksi. Proses pembuatan mi jagung basah dan mi jagung kering prinsipnya sama, perbedaannya terletak pada akhir proses dimana mi jagung basah setelah dikukus tidak dikeringkan lagi tetapi langsung dikemas, sedangkan mi jagung kering perlu pengeringan. Kondisi kadar air yang tinggi pada mi jagung basah (52%) menyebabkan masa simpannya menjadi sangat singkat (40 jam) pada suhu 28–30oC, sedangkan kadar air mi kering sekitar 8-10% sehingga dapat disimpan lama (Suyanti, 2008).

Mi jagung khususnya mi jagung kering yang diproses dengan teknologi sheeting dengan bahan baku 100% tepung jagung telah dilaporkan oleh beberapa

peneliti (Juniawati 2003; Merdiyanti 2008; Putra 2008). Hasil penelitian tersebut menunjukkan bahwa mi jagung kering yang dihasilkan dapat membentuk untaian mi yang baik, namun pada saat direhidrasi (dimasak) masih menghasilkan cooking loss yang tinggi, untaian mi mudah patah dan lengket pada bagian permukaan. Oleh karena itu perlu dilakukan perbaikan teknologi proses yang dapat memperbaiki kualitas mi jagung terutama dari segi karakter fisik mi sesuai dengan yang diharapkan.

sebagai bahan pensubstitusi karena sebelumnya pati jagung dapat digunakan sebagai bahan pensubstitusi untuk formulasi mi jagung kering yang diproses dengan teknologi sheeting (Pratama 2008). Hasil penelitian ini menunjukkan bahwa adonan yang dihasilkan membentuk lembaran yang relatif cepat, mi tersisir dengan baik, tidak patah-patah, warna mi kekuningan, namun ketika perebusan dilakukan selama 7 menit, mi masih kurang kenyal, agak keras, spot di tengah-tengah mi berkurang, kurang elastis, patah-patah saat direbus dan air sisa rebusan keruh agak kekuningan.

Modifikasi HMT adalah metode modifikasi secara fisik yang dilakukan dengan perlakuan panas dengan suhu diatas suhu gelatinisasi pada kadar air yang terbatas (<35%) (Collado et al 2001). Modifikasi HMT dapat merubah sifat fungsional pati antara lain meningkatkan suhu gelatinisasi, menurunkan viskositas, mengurangi viskositas breakdown dan meningkatkan kecenderungan retrogradasi pada ubi jalar (Collado et al 2001; Singh et al 2007), gandum dan kentang (Gunaratne dan Corke 2007). Selain itu modifikasi HMT juga mengurangi swelling volume dan persen solubility pati ubi jalar (Collado dan Corke 1999), pati ubi kayu (Hoover dan Gunaratne 2002).

Mi dengan bahan dasar pati telah banyak dilaporkan antara lain pati kacang hijau, kacang buncis, kacang tanah (Sung and Stone 2004), ubi jalar (Collado et al 2001), kentang (Chen et al 2003), sagu (Purwani et al 2006). Hasil penelitian tersebut menunjukkan bahwa pati yang menghasilkan kualitas mi yang baik adalah pati yang memiliki karakter viskositas yang rendah, stabil terhadap panas dan cenderung cepat mengalami retrogradasi serta memiliki swelling power dan solubility yang rendah. Karakter pati seperti ini dapat diperoleh dari pati yang dimodifikasi dengan HMT.

Proses modifikasi pati dengan metode HMT selama ini diproduksi masih dalam skala laboratorium sehingga perlu dilakukan uji coba proses modifikasi pada skala yang diperbesar (scale up). Penggandaan skala diperlukan untuk mengetahui tahap-tahap kritis selama proses modifikasi. Faktor-faktor yang membedakan antara skala laboratorium dengan skala yang diperbesar antara lain jumlah bahan baku, peralatan yang digunakan serta teknik operasional selama proses modifikasi. Perbedaan ini kemungkinan bisa menyebabkan perbedaan karakter sifat pati yang dihasilkan. Oleh sebab itu perlu dibandingkan konsistensi proses modifikasi pati pada skala laboratorium dengan skala yang diperbesar.

Tujuan Penelitian

Berdasarkan uraian di atas, maka penelitian ini dilaksanakan dengan tujuan sebagai berikut:

1. Memperoleh kondisi terbaik dari perlakuan yang dicobakan pada proses modifikasi pati jagung dengan teknologi HMT dengan karakter yang diperlukan untuk mi jagung.

2. Membandingkan konsistensi karakter sifat pati hasil modifikasi antara yang diproduksi pada skala laboratorium dan skala yang diperbesar. 3. Mengaplikasikan pati jagung HMT sebagai pensubstitusi tepung jagung

dalam formulasi mi jagung dengan metode sheeting dan pengaruhnya terhadap kualitas fisik dan organoleptik mi jagung.

Hipotesis

Hipotesis awal untuk hasil penelitian ini antara lain :

1. Modifikasi pati dengan metode HMT dapat memperbaiki sifat fungsional pati jagung yang sesuai dengan karakter pati yang diinginkan untuk mi jagung.

3. Substitusi pati jagung HMT ke dalam produk mi jagung dapat memperbaiki kualitas mi jagung yang diproduksi dengan metode sheeting.

Manfaat Penelitian

Penelitian ini diharapkan dapat bermanfaat untuk pengembangan produk mi jagung dengan teknologi sheeting yang memiliki kualitas yang dapat diterima oleh konsumen dan dapat diaplikasikan di industri mi.

TINJAUAN PUSTAKA

Jagung

Jagung (Zea mays) adalah tanaman serealia yang tergolong jenis tanaman semusim. Menurut Noble dan Andrizal (2003) terdapat dua golongan tanaman jagung yaitu jagung hibrida dan jagung komposit. Jagung hibrida adalah jagung yang memiliki potensi hasil lebih tinggi karena memiliki gen-gen dominan yang favourable (baik) untuk berproduksi tinggi. Jagung hibrida dikembangkan berdasarkan gejala hybrid vigor atau heterosis dengan menggunakan populasi generasi F1 sebagai tanaman produksi. Oleh karena itu, varietas hibrida selalu dibuat atau diperbaharui untuk mendapatkan generasi F1. Jagung komposit adalah jagung bersari bebas (Iriany dan Andi 2007).

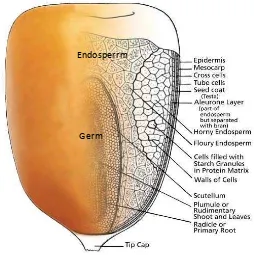

Jenis-jenis jagung dibagi berdasarkan bentuk biji serta kandungan endosperma. Jenis jagung menurut bijinya menurut Jugenheimer (1976) yang dikutip Fahmi (2007) terdiri dari jagung gigi kuda, jagung mutiara, jagung bertepung jagung berondong, jagung manis, jagung berlilin dan jagung polong. Sedangkan menurut Dickerson (2003) jenis jagung berdasarkan kandungan endospermanya terdiri atas pop, flint, dent, flour dan sweet dan jenis yang keenam adalah jenis pod corn (Gambar 1).

Ket : = endosperma yang keras, = endosperma yang lunak, = Endosperma yang manis, = benih

Menurut Suprapto dan Marzuki (2005) yang dikutip oleh Hatorangan (2007), jagung yang banyak ditanam di Indonesia adalah tipe mutiara (flint) dan setengah mutiara (semiflint), seperti Jagung Arjuna (mutiara), Jagung Harapan (setengah mutiara), Pioneer-2 (setengah mutiara), Hibrida C-1 (setengah mutiara), dan lain-lain. Selain jagung tipe mutiara dan setengah mutiara, di Indonesia juga terdapat jagung tipe berondong (pop corn), jagung gigi kuda (dent corn), dan jagung manis (sweet corn).

Menurut Muchtadi dan Sugiyono (1989) yang dikutip oleh Juniawati (2008) jenis jagung semiflint (semi mutiara) lebih mudah dibuat tepung dibandingkan jagung mutiara. Hal ini disebabkan jagung semi mutiara mengandung endosperma lunak yang lebih banyak dibandingkan dengan endosperma kerasnya. Endosperma keras terdiri dari sel-sel yang lebih kecil dan tersusun rapat, sedangkan endosperma lunak susunan sel-selnya tidak serapat bagian keras.

Anatomi jagung terdiri dari empat bagian pokok, yaitu kulit (perikarp), tipcap, germ dan endosperma (Gambar 2). Kulit adalah bagian yang berfungsi sebagai pelindung endosperma dan bakal benih dari kerusakan fisik serta serangan serangga, menahan air dan mengurangi proses penguapan air dari biji. Bagian tipcap adalah bagian tempat menempelnya biji pada tongkol jagung. Bagian ini

merupakan jalur makanan dan air untuk biji. Bagian germ (bakal benih) adalah bagian dari biji yang akan tumbuh menjadi tanaman baru. Bagian ini mengandung vitamin dan mineral serta lemak yang dibutuhkan biji untuk tumbuh. Bagian endosperma merupakan bagian terbesar dari biji (lebih dari 80%) yang merupakan sumber pati dan protein yang dibutuhkan untuk mendukung germinasi (Anonimb 2008).

endosperma lunak (floury endosperm). Bagian keras tersusun dari sel-sel yang lebih kecil dan tersusun rapat. Bagian endosperma lunak mengandung pati yang lebih banyak dan susunan pati tersebut tidak serapat pada bagian keras (Watson 2003 yang dikutip oleh Merdiyanti 2008).

Gambar 2. Anatomi Biji Jagung (WSI 1997)

Tepung Jagung

Menurut SNI 01-3727-1995, tepung jagung adalah tepung yang diperoleh dengan cara menggiling biji jagung (zea mays LINN.) yang bersih dan baik. Penggilingan biji jagung ke dalam bentuk tepung merupakan suatu proses memisahkan kulit, endosperma, lembaga dan tip cap. Endosperma merupakan bagian biji jagung yang digiling menjadi tepung. Kulit memiliki kandungan serat yang tinggi sehingga kulit harus dipisahkan dari endosperm karena dapat membuat tepung bertekstur kasar, sedangkan lembaga merupakan bagian biji jagung yang paling tinggi kandungan lemaknya sehingga harus dipisahkan karena

Endosperrm

[image:31.612.207.461.194.449.2]

lemak yang terkandung di dalam lembaga dapat membuat tepung tengik. Tip cap juga merupakan bagian yang harus dipisahkan karena dapat membuat tepung menjadi kasar. Apabila pemisahan tip cap tidak sempurna, maka akan terdapat butir-butir hitam pada tepung (Inglett 1970 yang dikutip oleh Juniawati 2003).

Proses pembuatan tepung jagung dapat dilakukan dengan dua cara yaitu dengan penggilingan kering (dry milling) dan penggilingan basah (wet milling). Penggilingan kering adalah penggilingan jagung pipil kering dengan dua kali penggilingan yaitu penggilingan kasar dan penggilingan halus. penggilingan dengan metode kering menggunakan alat hammermill untuk penggilingan kasar dan discmill untuk penggilingan halus (Pratama 2008).

Cara penepungan jagung kedua adalah dengan penggilingan basah. Penggilingan basah adalah penggilingan jagung pipil dengan menggunakan penggiling batu yang biasa digunakan untuk menggiling kedelai pada pembuatan tahu. Keuntungan proses penggilingan basah adalah kemudahan untuk mencapai derajat kehalusan yang tinggi, mencegah kenaikan suhu bahan yang terlalu tinggi, dan memperkecil kerugian akibat oksidasi bahan olah. Penggilingan basah terutama digunakan untuk mendapatkan hasil giling yang halus. Penggilingan untuk mendapatkan hasil yang halus biasanya melibatkan kebutuhan air yang banyak (Pratama 2008).

Penggilingan jagung kering menurut Nobel dan Andrizal (2003) menghasilkan rendemen yang lebih tinggi dibanding tepung dari hasil penggilingan basah, karena pada penggilingan basah banyak komponen jagung yang terbuang pada saat proses pembersihan dan pencucian. Selain itu tepung jagung dari penggilingan kering dapat menghasilkan tepung yang bisa disimpan dalam bentuk kering dengan kadar air 14% (kadar air yang aman dari kerusakan karena mikrobiologi).

Pati Jagung

[image:33.612.146.500.177.365.2]

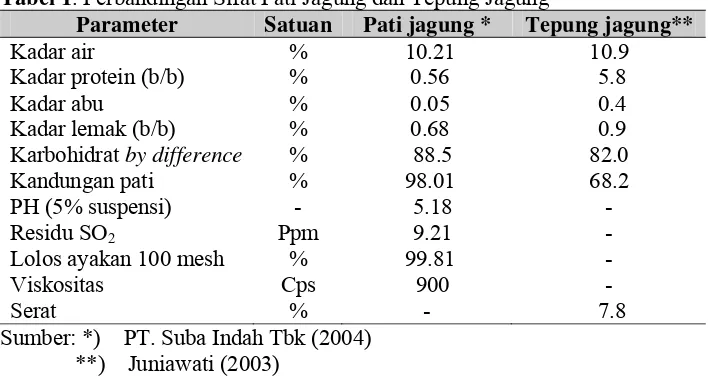

pada kandungan protein, lemak, dan kadar abu (Tabel 1). Pada tepung jagung komposisinya masih lengkap sedangkan pada pati jagung sudah dipisahkan serta sebagian hilang pada proses pencucian.

Tabel 1. Perbandingan Sifat Pati Jagung dan Tepung Jagung

Parameter Satuan Pati jagung * Tepung jagung**

Kadar air % 10.21 10.9

Kadar protein (b/b) % 0.56 5.8

Kadar abu % 0.05 0.4

Kadar lemak (b/b) % 0.68 0.9

Karbohidrat by difference % 88.5 82.0

Kandungan pati % 98.01 68.2

PH (5% suspensi) - 5.18 -

Residu SO2 Ppm 9.21 -

Lolos ayakan 100 mesh % 99.81 -

Viskositas Cps 900 -

Serat % - 7.8

Sumber: *) PT. Suba Indah Tbk (2004) **) Juniawati (2003)

Granula pati dari golongan tanaman Graminae (beras, jagung, dan gandum) mempunyai hilum yang terletak ditengah, sedangkan pada granula pati kentang dan sagu mempunyai letak hilum di tepi. Bentuk butir pati secara fisik berupa semikristalin yang terdiri dari unit kristal dan unit amorf. Unit kristal lebih tahan terhadap perlakuan asam kuat dan enzim sedangkan amorf sifatnya labil terhadap asam kuat dan enzim. Bagian amorf dapat menyerap air dingin sampai 30% tanpa merusak struktur pati secara keseluruhan (Hodge dan Osman 1976). Sampai saat ini diduga bahwa amilopektin merupakan komponen yang bertanggung jawab terhadap sifat-sifat kristal dari granula pati.

Ukuran granula pati mempengaruhi sifat ketahanan panas dari pati yang akan berhubungan dengan suhu awal gelatinisasi. Granula pati dengan ukuran lebih besar lebih tahan terhadap panas dibandingkan granula pati berukuran kecil, sehingga menurut Wirakartakusumah (1981), pati dengan ukuran kecil memiliki suhu awal gelatinisasi yang lebih rendah. Ukuran granula pati jagung adalah 15 µm, sedangkan granula pati beras memiliki ukuran yang lebih kecil dari granula pati jagung (Tabel 2).

Tabel 2. Karakteristik Granula Pati

Jenis pati Ukuran granula (µm) Bentuk granula

Padi 3-8 Poligonal

Gandum 20-35 Lentikular atau bulat

Jagung 15 Polihedral atau bulat

Sorgum 25 Bulat

Rye 28 Lentikular atau bulat

Barley 20-25 Bulat atau elips

Sumber: Hoseney (1998).

Menurut Pomeranz (1973) yang dikutip oleh Muchtadi dan Sugiyono (1998), suhu gelatinisasi jagung sedikit lebih tinggi dibandingkan beras. Selain ukuran granula pati, keseragaman ukuran partikel pati atau tepung dapat mempengaruhi suhu gelatinisai. Hal tersebut dikarenakan ukuran partikel pati atau tepung yang lebih kecil akan menyerap air lebih cepat dibandingkan yang lebih besar. Apabila pati atau tepung diaplikasikan menjadi produk seperti pasta, maka keseragaman ukuran sangat dibutuhkan karena akan mempengaruhi karakteristik fisik dari produk tersebut. Perbedaan ukuran granula tersebut menurut Faridi dan Faubion (1995), dapat menyebabkan terbentuknya noda berwarna putih karena ukuran granula yang lebih besar membutuhkan waktu yang lebih lama untuk menyerap air, dimana bagian granula yang tidak menyerap air akan membentuk noda berwarna putih.

melaporkan bahwa kebutuhan panas pada proses gelatinisasi berbeda-beda tergantung pada perbandingan fraksi linier (amilosa) dan fraksi bercabang (amilopektin). Kebutuhan panas dari pati jagung dengan kandungan amilosa 25% (jagung normal) dan 100% amilopektin (waxy corn) dengan perbandingan air–pati 1 : 2, masing-masing adalah 3,6 kal/g untuk pati jagung normal dan 4,9 kal/g untuk pati “waxy corn”.

Dibanding sumber pati lain, jagung mempunyai beragam jenis pati, mulai dari amilopektin rendah sampai tinggi. Jagung dapat digolongkan menjadi empat jenis berdasarkan sifat patinya, yaitu jenis normal mengandung 74-76% amilopektin dan 24-26% amilosa, jenis waxy mengandung 99% amilopektin, jenis amilomaize mengandung 20% amilopektin atau 40-70% amilosa, dan jagung manis mengandung sejumlah sukrosa di samping pati (Afdi 1989).

Pati yang memiliki kandungan amilosa yang tinggi sangat sukar menggelatinisasi karena molekul amilosa cenderung berada dalam posisi sejajar, sehingga gugus-gugus hidroksilnya dapat berikatan dengan bebas dan pati akan membentuk kristal agregat yang kuat (Anonim 1983 yang dikutip oleh Fardiaz dan Afdi 1989). Sebaliknya, pati yang memiliki komponen amilopektin tinggi sangat sukar untuk berikatan sesamanya karena rantainya bercabang, sehingga pati yang amilopektinnya tinggi sangat mudah mengalami gelatinisasi tetapi viskositasnya tidak stabil.

Sifat pati jagung seperti halnya pati lainnya dimana dalam bentuk alaminya memiliki kestabilan tekstur yang baik dalam sistem pangan, tetapi memiliki ketahanan yang rendah terhadap proses pengadukan dan proses yang melibatkan panas serta memiliki keterbatasan untuk mengalami retrogrdasi (Singh et al 2007). Oleh sebab itu pati sangat sulit dijadikan massa adonan yang nantinya

mengalami pencetakan. Sifat pati jagung lainnya adalah tidak dapat membentuk gel yang kaku kecuali pada kosentrasi yang tinggi (Belitz dan Grosch 1999), sehingga pati tidak bisa meghasilkan produk yang kuat dan kompak.

sulit untuk digunakan dalam proses pembuatan mi baik sebagai bahan baku maupun sebagai bahan pensubstitusi.

Karakter Pati untuk Produk Mi

Sifat fungsional pati akan sangat menentukan kualitas mi yang dihasilkan. Hal ini disebabkan karena sifat fungsional ini berkaitan erat dengan pembentukan adonan (reologi) dan kualitas tekstur mi.

Menurut Lii dan Chang (1981) yang dikutip oleh Collado et al (2001), pati yang ideal untuk mi adalah pati yang memiliki swelling power dan solubility yang terbatas dan memiliki kurva viskositas brabender tipe C.

Menurut Schoch dan Maywald (1968) yang dikutip oleh Purwani dan Widianingrum (2006) penggolongan pasta pati dibagi menjadi 4 yaitu tipe A, tipe B, tipe C dan tipe D. Tipe A adalah tipe pasta yang mengalami pembengkakan yang tinggi dengan memperlihatkan viskositas puncak yang tinggi kemudian mengalami pengenceran dengan cepat selama pemanasan. Tipe B adalah pasta pati yang memiliki karakter pembengkakan yang sedang dengan memperlihatkan viskositas puncak yang lebih rendah dan lebih tidak encer. Tipe C adalah pasta yang memiliki sifat dengan pembengkakan terbatas, tidak memperlihatkan puncak pada viskositas maksimum namun viskositasnya yang cenderung tinggi tetap dipertahankan atau meningkat selama pemanasan. Tipe D adalah tipe pati yang pastanya sulit membengkak dan sulit mengental pada saat dengan konsentrasi yang normal.

Selain itu karakter pati yang baik untuk mi adalah pati dengan viskositas yang rendah, stabil terhadap panas dan pengadukan bahkan cenderung mengalami peningkatan selama pemanasan serta persen sineresis yang rendah (Sung and Stone 2004; Chen et al 2003), memiliki viskositas yang tinggi pada suhu rendah dan cepat mengalami retrogradasi (Tam et al 2004).

Untuk memperoleh karakter pati yang baik untuk diaplikasikan ke dalam produk mi dapat dilakukan dengan cara memodifikasi pati tersebut. Salah satu metode modifikasi yang dapat menghasilkan karakter pati yang sesuai untuk produk mi adalah metode modifikasi HMT (Collado et al 2001 ; Purwani et al 2006).

Modifikasi PatiMetode HMT (Heat-Moisture Treatment)

Modifikasi pati adalah proses yang dilakukan dengan tujuan untuk menghasilkan sifat yang lebih baik untuk memperbaiki sifat sebelumnya atau merubah beberapa sifat lainnya (Glicksman 1969 yang dikutip oleh Subekti 2008). Perlakuan ini dapat mencakup penggunaan panas, asam, alkali, zat pengoksidasi atau bahan kimia lainnya yang akan menghasilkan gugus kimia baru atau perubahan bentuk, ukuran serta struktur molekul.

Terdapat beberapa teknik modifikasi pati yang dapat dikelompokkan ke dalam modifikasi secara fisik, kimia dan konversi. Modifikasi pati dengan Heat Moisture Treatment (HMT) dan pregelatinisasi termasuk teknik modifikasi secara

fisik. Modifikasi secara kimia di antaranya adalah teknik eterifikasi, esterifikasi, ikatan silang (cross-linking), sedangkan modifikasi konversi di antaranya adalah hidrolisis dengan asam secara parsial, hidrolisis enzimatik secara parsial, alkalinasi, oksidasi dan dekstrinisasi. Metode modifikasi ini dapat dilakukan secara tunggal baik secara kimia maupun konversi dan juga kombinasi antara keduanya. Masing-masing metode modifikasi tersebut akan menghasilkan karakteristik pati termodifikasi yang berbeda-beda dan ditujukan untuk proses pengolahan tertentu sesuai dengan kebutuhan proses dan penyimpanan produk (Singh et al 2007).

struktur kristal pati, dimana kristal pati menjadi lebih resisten terhadap proses gelatinisasi (Stute 1992).

Metode modifikasi HMT dapat menurunkan nilai viskositas maksimum, mengurangi viskositas breakdown dan memiliki viskositas akhir yang tinggi serta menghasilkan pati dengan nilai swelling power dan solubility yang terbatas. (Collado and Corke 1999; Collado et al 2001; Gunaratne and Corke 2007; Pukkahutta et al 2008).

Penurunan viskositas maksimum pada pati HMT disebabkan karena modifikasi ini menyebabkan swelling power pati menjadi terbatas dan mengurangi leaching amilosa sehingga suhu gelatinisasi yang dibutuhkan lebih tinggi dan

viskositas maksimum menjadi lebih rendah. Selain itu, pati hasil modifikasi HMT memiliki pasta yang lebih stabil dibanding pati alami. Kestabilan ini dapat ditunjukkan oleh viskositas breakdown pati HMT yang rendah dibanding pati alaminya. Semakin kecil nilai viskositas breakdown semakin stabil pati tersebut terhadap proses pemanasan dan pengadukan (Gunaratne and Corke 2007).

Pada akhir proses gelatinisasi, pati akan mengalami pendinginan sehingga membentuk gel. Modifikasi HMT menyebabkan pati mengalami peningkatan nilai viskositas akhir dan viskositas setback kecuali pati jagung standar dan waxy maize (Gunaratne and Corke 2007; Pukahutta et al 2007). Hal ini disebabkan karena rantai linier amilosa yang berkumpul kembali dengan cepat melalui formasi pembentukan gel.

Rasio puncak viskositas dengan viskositas akhir yang tinggi pada viskoamilograf menurut Collado et al (2001) sangat berpengaruh terhadap kekerasan mi. Selain itu juga pati yang cenderung cepat mengalami retrogradasi atau nilai viskositas akhir yang tinggi juga sangat baik untuk kualitas akhir produk mi.

amilopektin, dan memperkuat ikatan dalam pati (Franco et al 1995 yang dikutip oleh Hoover dan Gunaratne 2002;Shin et al 2004).

Purwani et al (2006) melaporkan bahwa penggunaan pati sagu yang dimodifikasi dengan HMT dapat meningkatkan suhu gelatinisasi dan memodifikasi pola gelatinisasi pati sagu. Penggunaan sagu HMT dalam mi menghasilkan mi yang dapat diperbaiki sifat firmness dan elastisitasnya, serta mengurangi kelengketan mi dan (KPAP)/cooking loss.

Perubahan sifat fisikokimia pati lainnya akibat modifikasi HMT menurut Collado et al (2001) adalah memiliki gel viskoelastik yang pendek dan kemampuan mengembang (swelling) yang terbatas dibandingkan pati tanpa modifikasi. Collado et al (2001) juga melaporkan bahwa pati HMT menghasilkan sifat fisik mi tidak lengket.

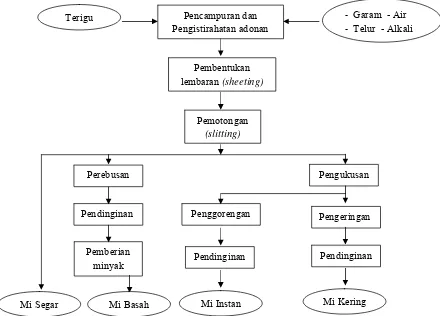

Mi Jagung dan Teknologi Prosesnya

Mi merupakan salah satu jenis produk pasta yang sudah dikenal oleh masyarakat dan dapat diterima oleh seluruh lapisan masyarakat. Produk mi menurut Suyanti (2008) terdiri dari empat jenis yaitu mi segar, mi basah, mi kering, dan mi instan. Mi segar adalah mi dari proses pemotongan lembaran adonan dengan kadar air 35% dengan daya simpan 50–60 jam dalam refrigator. Mi basah adalah mi yang mengalami proses perebusan setelah pemotongan. Kadar air mi ini mencapai 52 % sehingga masa simpannya sangat singkat (40 jam) pada suhu 28 – 300C. Mi kering adalah mi segar yang dikeringan dengan kadar air sekitar 8 - 10%) sedangkan mi instan (instan fried noodle) adalah mi matang yang dikeringkan dengan cara digoreng maupun dengan aliran udara panas.

[image:40.612.100.540.160.476.2]

dikemas. Mi basah adalah mi mentah yang direbus dan dipupuri dengan minyak (Suyanti 2008).

Gambar 3. Teknologi Proses Produksi Mi (Suyanti 2008)

Tepung jagung dapat digunakan sebagai bahan baku untuk menggantikan sebagian atau semua tepung terigu dalam produksi mi. Penggunaan tepung jagung dalam mi memiliki keunggulan, yaitu: (a) dapat mengurangi biaya bahan baku dan produksi; (b) mengurangi ketergantungan terhadap bahan baku terigu; (c) memberikan keunggulan terhadap mi, yaitu tanpa penggunaan pewarna sintetis dan adanya kandungan beta karoten. Mi jagung yang dihasilkan dari 100% tepung jagung berwarna lebih kuning dibandingkan mi terigu atau mi substitusi, karena kandungan beta karoten dalam mi jagung lebih banyak (Kusnandar et al 2008).

Perebusan Pengukusan

Pemotongan

(slitting)

Pembentukan lembaran (sheeting)

Pencampuran dan Pengistirahatan adonan

Pendinginan Penggorengan

Pemberian minyak Pendinginan

Pendinginan Pengeringan

Terigu ‐ Garam - Air

‐ Telur - Alkali

Penggunaan tepung jagung dalam mi akan dibatasi oleh karakteristik fungsional tepung jagung, terutama disebabkan oleh kandungan protein gluten yang rendah dan karakteristik protein tepung jagung tidak mengandung protein gliadin dan glutenin sebagaimana pada tepung gandum yang bertindak sebagai pengikat untuk membentuk tekstur adonan yang elastic-cohesive (Juniawati, 2003; Budiyah, 2005).

Protein total endosperm dalam jagung sebagian besar terdiri atas zein yang untuk membentuk massa yang elastic-cohesive memerlukan proses pregelatinisasi sehingga terbentuk pati tergelatinisasi. Oleh karena itu pada penelitian sebelumnya pembuatan mi dari tepung jagung sering dilakukan dengan cara disubstitusi dengan tepung lain yang memiliki kandungan gluten (Budiyah 2005). Selain kandungan dan komposisi protein gluten yang kurang sesuai, komposisi polimer jagung mengandung sekitar 80% amilosa dan 20% amilopektin. Hal ini menyebabkan kualitas mi jagung memiliki adonan dengan sifat agak rapuh.

Sebagai konsekuensinya, teknologi proses mi yang sudah ada di industri mi tidak bisa langsung diadopsi untuk memproduksi 100% mi jagung, karena harus menambah satu tahap proses pengukusan di antara tahap pencampuran bahan dan proses sheeting. Alternatif lain dari proses produksi mi jagung adalah dengan teknologi ekstrusi. Teknologi ekstrusi biasanya digunakan untuk memproduksi bihun atau soun (Kusnandar et al 2008).

Teknologi proses pembuatan mi jagung hampir sama dengan proses produksi mi secara umum, akan tetapi ada beberapa proses yang harus dilakukan dan tidak dilakukan pada mi terigu. Proses itu berupa pengukusan sebagian tepung jagung (70%) (Putra 2008). Prosentasi bagian tepung yag dikukus ini sebelumnya telah diujicoba dari 100-70% oleh Putra (2008) dan hasilnya bahwa 70% menghasilkan adonan yang tidak lengket pada roller mesin sheeting.

Pengukusan (Gambar 4) sebagian tepung ini diperlukan untuk mengatasi kesulitan pembentukan lembaran adonan, yaitu dengan mengandalkan pati jagung tergelatinisasi sebagai perekat (binding agent) selama proses sheeting. Apabila tidak dilakukan pengukusan, maka adonan tidak dapat dibentuk dan dicetak menjadi mi. Hal ini disebabkan protein endosperma jagung banyak mengandung zein (60%) yang tidak dapat membentuk massa adonan yang elastic-cohesive bila hanya ditambahkan air dan diuleni, seperti halnya gliadin dan glutelin pada gandum (Soraya, 2006).

Tahap formulasi bahan adalah tahap penentuan komposisi bahan yang akan digunakan dalam proses pembuatan mi jagung yang terdiri dari tepung jagung, air, garam meja dan guar gum. Proses pencampuran semua bahan ini harus dilakukan secara merata agar proses hidrasi air dengan tepung berlangsung merata sehingga membentuk adonan yang cukup kadar air. Pencampuran yang kurang sempurna akan menghasilkan lembaran adonan yang kurang baik (Putra 2008).

Untuk mendapatkan adonan yang baik, faktor lain yang juga ikut mempengaruhi adalah jumlah air yang ditambahkan. Garam diperlukan dalam jumlah sedikit, karena adonan setelah bercampur air garam akan memiliki sifat fungsional yang penting, yaitu sebagai penguat tekstur dan penguat flavor serta meningkatkan elstisitas dan fleksibilitas mi (Juniawati 2008). Selain itu menurut Astawan (1999) yang dikutip oleh Indriani (2005) garam dapur dapat menghambat aktivitas enzim amylase sehingga mi tidak lengket dan tidak mengembang secara berlebihan.

Pengukusan adonan dilakukan pada suhu 90oC selama 15 menit. Pengurangan waktu pengukusan menyebabkan lembaran yang dihasilkan rapuh dan mudah sobek. Proses pregelatinisasi yang tepat akan menghasilkan gelatinisasi yang cukup dengan pati tergelatinisasi menjadi zat pengikat antar granula pati di dalam adonan (Susilawati 2007 yang dikutip oleh Putra 2008).

Pembentukan lembaran mendasari optimasi proses sesudah pengukusan. Optimasi proses dilakukan dengan menambahkan tahapan proses baru, yaitu penggilingan (grinding). Penggilingan dapat meningkatkan derajat gelatinisasi Hal ini menyebabkan lebih banyak amilosa yang keluar dari granula pati dan berfungsi sebagai pengikat komponen-komponen adonan. Selain itu, penggilingan juga menyebabkan kompresi terhadap adonan meningkat. Kompresi menyebabkan adonan lebih kompak dan mudah dibentuk menjadi lembaran (Putra 2008).

Dalam proses pembentukan lembaran, adonan dimasukkan ke dalam roll press sehingga membentuk lembaran. Saat proses pembentukan lembaran,

lembaran adonan ditarik ke satu arah sehingga serat-seratnya sejajar. Menurut Astawan (2005), serat yang halus dan searah menghasilkan mi yang halus, kenyal, dan cukup elastis. Mikrostruktur adonan selama pengepresan menyebabkan partikel endosperma bercampur menyusun matriks dari protein sehingga menjadi lebih homogen (Kruger 1996 yang dikutip oleh Putra 2008)).

Pada saat adonan mencapai roller terakhir, adonan yang pada awalnya memiliki ketebalan 0,30 cm dan roll pertama, direntangkan sampai mencapai lembaran adonan yang tipis yang siap untuk mengalami proses pengirisan memanjang (slitting), dengan ketebalan 0,12 cm (Putra 2008).

Untaian mi yang telah terbentuk selanjunya dikukus lagi selama 20 menit pada suhu 95oC (Putra 2008). Pengukusan untaian mi ini bertujuan untuk menyempurnakan gelatinisasi pati sehingga mi tidak hancur ketika dimasak. Menurut Astawan (2005), proses gelatinisasi ini dapat menyebabkan pati meleleh dan membentuk lapisan tipis (film) yang memberikan kelembutan pada mi, meningkatkan daya cerna pati dan mempengaruhi daya rehidrasi mi, serta terjadi perubahan pati beta menjadi pati alfa yang lebih mudah dimasak sehingga struktur alfa ini harus dipertahankan dalam mi kering dengan cara dehidrasi (pengeringan) sampai kadar air sekitar 11-12%. Selain itu, proses ini menghasilkan mi yang kompak dengan tekstur yang lebih lembut, kenyal, basah, lunak, dan warnanya menjadi lebih kuning (Merdiyanti 2008).

Parameter mutu mi dapat dilihat dari mutu fisik, kimia dan organoleptik. Mi kering yang bermutu baik (sebelum dimasak) memiliki tekstur yang kuat (tidak rapuh/mudah patah), permukaan yang halus dan warna kuning yang seragam. Apabila dimasak (direbus dalam air), mi cepat mengalami rehidrasi (untuk mi instan kurang dari 3 menit), tidak hancur/larut dalam air rebusan (cooking loss rendah, yaitu <2%), tidak lengket, cukup elastis, dan tidak terlalu mengembang (Putra 2008; Chen dan Voragen 2003).

hasil preferensi konsumen, 84% panelis menyatakan bahwa produk mi jagung instan dapat menggantikan produk mi instan yang sudah ada di pasaran dan hanya 16% panelis yang menyatakan bahwa produk mi jagung instan tidak dapat menggantikan tetapi dapat memperkaya produk mi instan.

Menurut Juniawati (2003), mi jagung mengandung nilai gizi yang baik, yaitu menyumbangkan sekitar 360 kalori/kemasan. Tingginya nilai energi yang terdapat pada mi jagung instan menunjukkan bahwa produk tersebut dapat dijadikan sebagai bahan pangan alternatif pilihan pengganti nasi. Kandungan lemak mi jagung instan jauh lebih rendah dibandingkan dengan kandungan lemak pada mi terigu instan, disebabkan tidak adanya proses penggorengan. Mi jagung instan juga tidak menggunakan pewarna seperti halnya mi terigu instan. Pewarna kuning yang biasa digunakan dalam pengolahan mi terigu instan adalah tartrazine. Pada pembuatan mi jagung instan warna kuning yang dihasilkan merupakan warna alami yang disebabkan karena pigmen kuning pada jagung yaitu beta karoten, lutein, dan xanthin. Keunggulan-keunggulan tersebut dapat menjadi nilai jual dan promosi mi jagung. Pengembangan produk mi basah berbahan baku tepung jagung diharapkan dapat diterapkan di industri kecil di sentra-sentra produksi jagung.

Budiyah (2004) melakukan penelitian mi jagung instan dengan memodifikasi formulasi dari penelitian Juniawati (2003). Dalam penelitian ini tepung jagung digantikan dengan tepung maizena dan gluten meal. Beberapa parameter proses juga diubah untuk mendapatkan hasil yang optimal misalnya pada jumlah air yang ditambahkan, kendali waktu pengukusan, serta ditambahkannya bahan pengikat lain berupa CMC. Formulasi terbaik yang dihasilkan berupa perbandingan air dengan pati dan CGM (Corn Gluten Meal) 3: 4 dan penambahan CMC sebesar 1%. Formulasi ini menghasilkan adonan yang mudah diuleni, hasil rehidrasi bagus, kehilangan padatan akibat pemasakan (KPAP) sedikit, mi tidak terlalu kenyal. Proses pembuatannya dilakukan pencampuran pati yang tergelatinisasi dengan pati yang tidak tergelatinisasi.

Fadlillah (2005) mencoba memodifikasi penelitian Budiyah (2004) berupa pengukusan seluruh bagian adonan dengan waktu pengukusan yang berbeda-beda. Selain itu dilakukan penambahan protein gluten terigu tetap dikombinasikan dengan penambahan CGM, dengan total penambahan 10% dari adonan serta penambahan guar gum dengan konsentrasi 1% memiliki pengaruh yang paling besar dalam mengurangi kelengketan dan KPAP.

Rianto (2006) melakukan penelitian pembuatan mi basah jagung. Pada penelitian ini formula mi basah yang akan dioptimasi terdiri atas tepung jagung 100 gram, air 30 ml, garam 1% (1gram), dan baking powder 0,3% (0,3 gram). Adonan yang dihasilkan pada penambahan air 30 ml memiliki sifat mudah dibentuk menjadi lembaran mi, tidak lengket dan untaian mi yang dihasilkan seragam. Hasil pengukuran sifat fisik mi basah menunjukkan bahwa mi basah jagung dengan formula dan desain proses terbaik pada penelitian ini adalah mi basah dengan waktu pengukusan 7 menit. Hal ini didasarkan pada karakteristik mi basah matang yang tidak terlalu keras dan tidak terlalu lengket, memiliki nilai KPAP yang terkecil dan nilai elongasi yang cukup besar.

penambahan guar gum sebesar 1% memiliki pengaruh yang paling besar dalam mengurangi kelengketan dan cooking loss mi jagung.

Kurniawati (2006) melakukan penelitian mi jagung basah yang menggunakan bahan dari pati jagung dan Corn Gluten Meal (CGM). Pada penelitian ini dilakukan modifikasi proses seperti yang dilakukan oleh Budiyah (2004) dengan mencampurkan pati yang tergelatinisasi dan pati yang tidak tergelatinisasi. Penentuan desain proses meliputi penentuan jumlah air, waktu pengukusan, urutan pencampuran bahan dan waktu perebusan yang tepat. Jumlah air, waktu pengukusan dan waktu perebusan yang optimum pada penelitian ini berturut-turut adalah 30%, 3 menit dan 2.5 menit. Perbaikan desain proses untuk mengurangi KPAP dilakukan dengan menambahkan bahan tambahan (garam, baking powder) kedalam pati yang digelatinisasi. Upaya perbaikan karakteristik fisik (elongasi mi) dilakukan dengan substitusi sebagian adonan yang dikukus dengan pati kacang hijau. Hasil yang optimum ditunjukkan oleh substitusi maizena oleh pati kacang hijau 5%. Perbaikan KPAP mi formulasi terpilih dilakukan dengan penambahan guar gum 1%.

Dari penelitian-penelitian yang dilakukan sebelumnya dapat disimpulkan bahwa mi jagung yang dihasilkan kualitasnya masih kurang baik diantaranya nilai kelengketan dan cooking loss/KPAP ( + 8 – 9%) yang tinggi (Putra 2008) tekstur mi yang kurang kenyal (Budiyah 2004), untaian mi rapuh dan mudah patah (Merdiyanti 2008).

Proses Penggandaan Skala

Peningkatan skala adalah suatu studi yang mengolah dan menggunakan data hasil percobaan laboratorium atau percobaan skala pilot plant untuk merancang proses alat/mesin yang akan digunakan dengan skala pabrik (Aiba 1973).

Peningkatan skala dilalui dengan 3 tahap yaitu : (1) skala laboratorium, (2) skala pilot plant, (3) skala industri. Skala pilot plant merupakan skala untuk mendapatkan operasi optimal dan kontrol yang tepat sebelum menuju ke produksi secara komersial atau industrialisasi (Valentas et al 1991)

Peningkatan skala (scale up) merupakan salah satu target penelitian yang mempunyai arah industri, selain itu juga merupakan kunci penghubung antar laboratorium dengan industri. Peningkatan skala pada proses modifikasi pati jagung dengan metode HMT adakah suatu tindakan untuk membuat hasil proses (pati) memiliki karakter yang identik dengan karakter pati pada skala laboratorium pada laju tingkat produksi yang lebih besar dari perencanaan yang sebelumnya telah teruji baik (skala laboratorium). Dalam hal ini tersirat peningkatan produksi akan dilakukan dengan peralatan yang secara fisik lebih besar dari pada yang digunakan sebelumnya (Valentas et al 1991).

Kriteria peningkatan skala yang utama adalah parameter atau sekumpulan parameter proses yang bersifat bebas, tidak terpengaruh oleh ukuran (skala) proses, yang pada umumnya melibatkan lebih dari satu skala proses. Perubahan skala proses secara kuantitas dan mekanik seperti jumlah bahan baku dan alat yang digunakan akan berpengaruh terhadap transfer panas atau terhadap tenaga. Sistem secara fisik dan obyek material pada dasarnya dicirikan oleh 3 kualitas, yaitu ukuran, bentuk dan komposisi. Kemiripan yang penting dalam peningkatan skala proses dan peralatan pangan adalah : kemiripan geometri, mekanika, termal dan kimiawi (Valentas et al 1991).

METODOLOGI PENELITIAN

Alat dan Bahan

Bahan utama yang digunakan pada penelitian ini adalah pati jagung komersil dengan merek “Maizenaku” yang diproduksi PT. Honig dan tepung jagung pipil varietas Pioneer-21 yang diperoleh dari Purwokerto, Jawa Tengah. Bahan-bahan yang digunakan untuk proses pembuatan mi adalah garam dan guar gum. Bahan-bahan kimia yang diperlukan untuk analisis adalah aquades, HNO3, dietil eter, K2SO4, HgO, H2SO4, HCl dan bahan-bahan analisis kimia lainnya.

Peralatan utama yang digunakan untuk memproduksi tepung jagung adalah hammermill, disc mill, dan automatic siever, sedangkan untuk memproduksi mi jagung digunakan peralatan timbangan (top loading balance), varimixer, roll press dan slitter, steaming box, pengering (cabinet dryer), dan pensuplai uap

(boiler). Beberapa peralatan utama yang digunakan dalam penelitian ini dapat

dilihat pada Lampiran 1. Untuk memproduksi pati jagung HMT pada skala laboratorium digunakan peralatan oven pengering dan sprayer, sedangkan pada skala pilot plant digunakan alat molen dryer yang terdapat di laboratorium Balai Besar Litbang Pascapanen Pertanian.. Peralatan analisis yang digunakan di antaranya adalah Rapid Visco Analyzer (RVA) (Thermocline version 2.3) dan Texture Analyzer (TA-XT2), moisture content digital dan mikroskop polarimeter.

Waktu dan Tempat Penelitian

Metode Penelitian

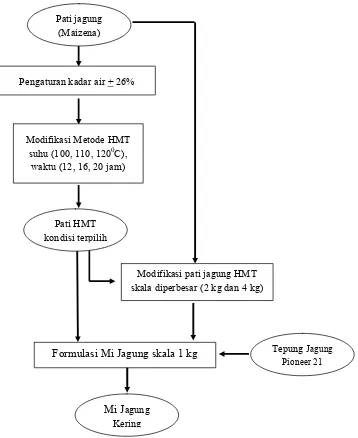

[image:50.612.163.521.241.679.2]Penelitian secara garis besar dilakukan atas 3 tahapan yang terdiri dari (1) tahap pemilihan kondisi terbaik proses modifikasi pati jagung dengan teknik HMT pada skala laboratorium, (2) tahap modifikasi pati jagung dengan metode HMT pada skala diperbesar, (3) tahap pemilihan tingkat subtitusi pati jagung termodifikasi yang terbaik dalam proses produksi mi jagung; Jabaran kegiatan untuk masing-masing tahap adalah sebagai berikut (Gambar 5) :

Gambar 5. Diagram Alir Kegiatan Penelitian Pengaturan kadar air + 26%

Pati jagung (Maizena)

Modifikasi Metode HMT suhu (100, 110, 1200C),

waktu (12, 16, 20 jam)

Modifikasi pati jagung HMT skala diperbesar (2 kg dan 4 kg)

Formulasi Mi Jagung skala 1 kg Tepung Jagung

Pioneer 21

Mi Jagung Kering Pati HMT

Tahap Proses Modifikasi Pati Jagung Metode HMT

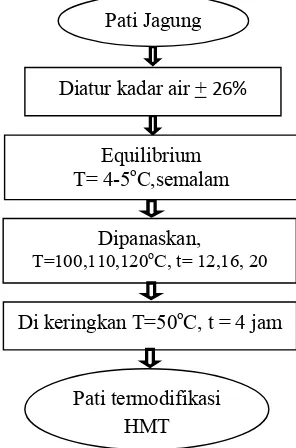

[image:51.612.238.386.328.552.2]Tahap penelitian ini bertujuan untuk menentukan kondisi terbaik proses modifikasi HMT yang dapat menghasilkan pati dengan karakteristik yang sesuai untuk aplikasi pembuatan mi. Metode modifikasi mengikuti prosedur Collado et al (1999) dan Purwani et al (2006). Prinsip modifikasi HMT ini adalah memberikan perlakuan panas secara kontinyu dalam selang waktu tertentu terhadap pati yang kandungan airnya dibatasi (+26%). Penetapan batasan kadar air 26% didasarkan pada hasil penelitian Lim et al (2001) bahwa pati dapat diatur kadar air antara 20%-30% dan untuk pati jagung kadar airnya dapat dibatasi pada 25% atau 30%. Tahapan proses modifikasi HMT dilakukan sebagai berikut (Gambar 6)

Gambar 6. Diagram Alir Proses Modifikasi Pati dengan Metode HMT

Jumlah pati yang dimodifikasi adalah 200g (Lampiran 2c). Penentuan kadar air ini diawali dengan mengukur kadar air pati sebelum diberi perlakuan. Setelah kadar air awal pati diketahui, pati diberi air dengan cara disemprot sambil diaduk dengan menggunakan sendok sebagai pengaduk. Pemberian air dan pengadukan dilakukan sedikit demi sedikit,

Pati Jagung

Diatur kadar air + 26%

Equilibrium T= 4-5oC,semalam

Dipanaskan,

T=100,110,120oC, t= 12,16, 20

Di keringkan T=50oC, t = 4 jam

karena pemberian air secara langsung dengan jumlah yang banyak akan menghasilkan gumpalan pati yang besar dan keras. Pengukuran kecukupan air ke dalam pati dilakukan dengan menggunakan Moisture Content Digital

(Lampiran 3c).

Pati dengan kondisi kadar air 26% selanjutnya ditempatkan dalam Loyang aluminium bertutup untuk selanjutnya disimpan pada suhu dingin (4-5oC) selama semalam. Proses penyimpanan ini dilakukan agar kondisi air dalam pati menjadi equilibrium (seimbang). Selanjutnya pati dipanaskan pada perlakuan suhu 100, 110 dan 120oC dalam oven selama 12, 16 dan 20 jam. Setiap 2 jam sekali pati diaduk agar panas yang diterima oleh pati lebih merata. Pengadukan juga dlakukan untuk mencegah pembentukan gumpalan pati yang besar.

Setelah proses pemanasan selesai, selanjutnya pati ditempatkan kembali dalam loyang aluminium tanpa tutup untuk dikeringkan selama 4 jam. Proses pengeringan dilakukan pada suhu 50oC. Pati jagung yang telah dimodifikasi dikemas dalam kemasan polyethylen setelah sebelumnya didinginkan terlebih dahulu. Setiap perlakuan dilakukan pengulangan sebanyak 2 ulangan.

Analisis karakter sifat fungsional pati hasil modifikasi HMT yang dilakukan terdiri dari profil gelatinisasi pati dengan menggunakan RVA, swelling volume, kelarutan, kekuatan gel, freeze thaw stability dan water

retention capacity Penentuan kondisi optimum proses modifikasi pati

didasarkan dari hasil analisis profil gelatinisasi pati, swelling volume dan kelarutan. Kondisi optimum yang diperoleh dari hasil analisis tahap pertama ini akan diaplikasikan ke tahap kedua (skala diperbesar).

Tahap Modifikasi Pati Metode HMT Skala Diperbesar

Pada tahap modifikasi pati skala diperbesar ini jumlah pati yang dimodifikasi adalah 2kg dan 4kg. Jumlah ini berbeda dengan jumlah pati yang dimodifikasi pada skala laboratorium. Proses awal modifikasi dimulai dengan mengkondisikan kadar air pati menjadi 26% dengan cara mengukur kadar air awal pati. Pati jagung yang dimodifikasi pada skala diperbesar ini adalah pati yang sama dengan pati yang dimodifikasi pada skala laboratorium sehingga analisis kadar air awal pati sama dengan pati skala laboratorium yatu 14%. Selanjutnya ditambahkan air sebanyak 20-21% dengan cara disemprot sambil diaduk. Proses pengadukan menggunakan hand mixer dengan tangkai pengaduk spiral. Selanjutnya pati ditempatkan

dalam wadah aluminium bertutup kemudian disimpan pada refrigerator suhu 4-5oC selama semalam untuk proses equilibrium.

Selanjutnya pati dipanaskan dalam mollen dryer (Lampiran 1g). Alat pemanas ini berbeda dengan alat yang digunakan dalam proses modifikasi pada skala laboratorium. Pada skala laboratorium alat yang digunakan adalah oven (Lampiran 1i). Suhu pemanasan yang digunakan diatur pada thermocontrol yang ada pada alat mollen dryer. Pengaturan suhu awal mollen dryer dilakukan dengan cara mengatur suhu thermocontrole pada skala 145oC, setelah 20 menit (mencapai suhu thermostate 110oC) suhu thermocontrole diturunkan pada skala 135oC. Penurunan ini dilakukan karena jika suhu thermocontrole tetap pada skala 145oC maka suhu dalam mollen dryer yang ditunjukkan oleh thermostat akan terus naik melebihi suhu yang diinginkan (110oC). Setiap 10 menit blower dalam alat mollen dryer secara otomatis akan mati selama 2 menit setelah itu akan berputar lagi. Otomatisasi ini menyebabkan suhu pemanasan dalam mollen dryer dapat dipertahankan pada suhu 110oC.

putaran mollen terlalu cepat sehingga pati banyak yang keluar dari celah penutup mollen.

Setelah proses pemanasan selesai, suhu mollen diatur pada 50oC dari thermocontrol untuk proses pengeringan. Tabung mollen yang masih panas,

dikompres dengan serbet basah sampai suhu pati dalam tabung 50oC (terukur pada termometer penutup mollen). Pati yang telah kering kemudian dipindahkan ke dalam loyang aluminium untuk didinginkan dan dikemas dalam plastik polyethylen kemudian disimpan dalam freezer sampai pati akan digunakan. Setiap skala perlakuan dilakukan dengan 2 kali ulangan. Proses analisis untuk pati hasil modifikasi skala diperbesar sama dengan proses analisis untuk pati hasil modifikasi skala laboratorium.

Tahap Penentuan Tingkat Subtitusi Pati Jagung HMT Terbaik Dalam Proses Produksi Mi Jagung

Tahap penelitian ini dilakukan untuk mengetahui bagaimana pengaruh penggunaan pati jagung termodifikasi HMT yang terpilih sebagai pensubstitusi tepung jagung terhadap kualitas mi jagung yang dihasilkan. Tahap optimasi ini terdiri dari tahap persiapan bahan baku, tahap formulasi proses produk