DESAIN DAN UJI KINERJA KONDENSOR ASAP

PADA PROSES PENGARANGAN BERBAHAN

TEMPURUNG KELAPA

ANDRIE PRIANDIRI SUDARWANTO

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Desain dan Uji Kinerja Kondensor Asap pada Proses Pengarangan Berbahan Tempurung Kelapa adalah benar karya saya dengan arahan dari pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

ANDRIE PRIANDIRI SUDARWANTO. Desain dan Uji Kinerja Kondensor Asap pada Proses Pengarangan Berbahan Tempurung Kelapa. Dibimbing oleh SRI ENDAH AGUSTINA.

Industri arang berbahan baku tempurung kelapa menjadi salah satu industri yang menjanjikan. Akan tetapi, industri arang menghasilkan asap yang membahayakan lingkungan. Salah satu solusi untuk mengatasi masalah tersebut yaitu melakukan rancang bangun kondensor sirip yang dirangkaikan dengan kiln berbahan baku tempurung kelapa sehingga, dapat mengubah asap yang dihasilkan pada proses pembuatan arang menjadi asap cair. Pengujian pendahuluan dilakukan untuk dijadikan acuan terhadap perancangan kondensor. Alat ini disusun dengan 7 buah pipa tembaga berdiameter 0.5 inci dan panjang 500 mm dilengkapi dengan sirip dari bahan plat tembaga dengan diameter 100 mm dan ketebalan 4 mm. Diketahui dari hasil pengujian bahwa, kondensor ini memiliki nilai efisiensi 11.1% dan mampu menghasilkan kondensat asap cair sebanyak 690 ml selama 390 menit dari 12 kg bahan baku tempurung kelapa dengan suhu pengarangan 268.8oC. Kata kunci: arang tempurung kelapa, asap cair, kondensor, kondensor tipe sirip.

ABSTRACT

ANDRIE PRIANDIRI SUDARWANTO. Design and Performance Test of Fin Type Condenser on Coconut Shell Carbonization Process. Supervised by SRI ENDAH AGUSTINA.

Coconut shell charcoal industry has become a promising industry, but this industry has a negative impact of environmental pollution due to its huge production of smoke. One of the solutions to tackle this problems is by designing a fin type condenser that is paired with kiln to convert the smoke into liquid smoke. The design of fin type condenser in this research is based on preliminary test results, which lead to the usage of pipes made from copper with 0.5-inch diameter and 500 mm length, equipped with 4-mm-thick fins with the diameter of 100 mm. Liquid smoke amounting to 690 ml was obtained from the performance test done within 390 minutes from 12 kg coconut shell carbonization. The condenser has 11.1% of efficiency value.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik

pada

Departemen Teknik Mesin dan Biosistem

DESAIN DAN UJI KINERJA KONDENSOR ASAP

PADA PROSES PENGARANGAN BERBAHAN

TEMPURUNG KELAPA

ANDRIE PRIANDIRI SUDARWANTO

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

**,%$', '!,!,, !%,#!!'#%,'$,$,%#'',!%!!,

, ,

%!,$*%*!,$,

, "%,%!%,*&+!(#,

'(**, #,

%, %,!, ,

!, ,

PRAKATA

Puji dan syukur dipanjatkan atas kehadirat Allah SWT, atas limpahan dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi ini. Penelitian berjudul

“Desain dan Uji Kinerja Kondensor Asap pada Proses Pengarangan Berbahan Tempurung Kelapa” ini telah dilaksanakan sejak bulan September 2015 dan selesai pada bulan November 2015.

Ucapan terima kasih penulis sampaikan kepada semua pihak yang telah banyak memberikan bantuan dan dukungan selama kegiatan penelitian dan penulisan skripsi ini, yaitu:

1. Ir. Sri Endah Agustina, MS selaku dosen pembimbing atas segala bentuk bimbingan, arahan, dan juga dukungannya yang telah diberikan kepada penulis selama penelitian dan penulisan skripsi berlangsung.

2. Sudarwanto dan Diah, selaku orangtua tercinta yang telah mengerahkan segala dukungan serta kesabaran dalam mengarahkan penulis selama kegiatan penelitian dan penulisan skripsi.

3. Bapak Harto selaku teknisi Laboratorium Teknik Energi Terbarukan, yang telah memberikan banyak bantuan dan masukan kepada penulis selama kegiatan penelitian berlangsung.

4. Vidya Putri selaku adik yang telah memberikan bantuan dalam penyelesaian tugas akhir.

5. Fidelia D Putri yang telah memberikan motivasi dan bantuan dalam penyelesaian tugas akhir.

6. Irvan, Dinda, Anis, Kyo, Radita dan teman-teman IAAS yang telah memberikan banyak bantuan.

7. Jamhari, Irpan, Baim, Andria, Fauzi dan teman-teman Teknik Mesin dan Biosistem 2011 (TMB 48) yang telah memberikan banyak bantuan kepada penulis selama kegiatan penelitian dan penulisan skripsi

8. Seluruh dosen, staff dan teknisi Departemen Teknik Mesin dan Biosistem yang tak dapat disebutkan namanya satu persatu, yang telah berjasa dalam pelaksanaan penelitian dan penulisan skripsi ini.

9. Seluruh keluarga besar penulis yang telah berkontribusi dan memberikan dukungan dalam segala bentuk, materiil maupun moril kepada penulis sehingga skripsi ini berhasil diselesaikan.

Ucapan terima kasih juga penulis haturkan kepada seluruh pihak yang tak dapat disebutkan satu-persatu, tanpa mengurangi rasa hormat penulis, atas seluru dukungan, bantuan, dan juga arahannya kepada penulis. Adapun masukan kritik dan saran atas penulisan skripsi apabila sekiranya dianggap masih banyak memiliki kekurangan, sangat diharapkan oleh penulis bagi penyempurnaan dan perbaikan dari skripsi ini.

Akhir kata, penulis berharap semoga skripsi ini dapat bermanfaat bagi seluruh pihak yang membaca.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

TINJAUAN PUSTAKA 3

Tempurung Kelapa 3

Proses Pirolisis Primer Lambat (Pengarangan) 3

Asap 4

Asap Cair 5

Kondensasi 6

Heat Exchanger (Penukar Panas) 9

METODE 17

Waktu dan Tempat Pelaksanaan 17

Tahapan Penelitian 17

Alat dan Bahan 24

Metoda Pengambilan Data 24

HASIL DAN PEMBAHASAN 26

Hasil Uji Pendahuluan 26

Hasil Perancangan Kondensor 26

Hasil Pengujian Kinerja kondensor 32

Hasil Pengujian Kandungan Kondensat 38

KESIMPULAN DAN SARAN 43

Kesimpulan 43 Saran 43

DAFTAR PUSTAKA 44

DAFTAR TABEL

. Komposisi Kimia Tempurung Kelapa 3

. Komposisi kimia asap kayu 5

. Kualitas dan kuantitas asap cair pada berbagai grade 6

. Perbandingan hasil pengujian pendahuluan dengan pengujian

sebelumnya (Hasanah 2013) 26

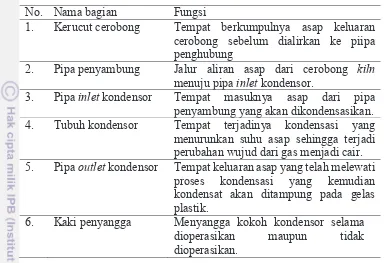

. Bagian-bagian kondensor dan fungsinya masing-masing 27

. Perbandingan pengaruh suhu pengarangan terhadap rendemen asap

cair dan rendemen arang 33

. Perbandingan sistem kondensor asap sirip dengan sistem kondensor

yang lain 35

. Hasil pengujian kandungan asap cair 40

. Komposisi fenol distilat asap tempurung kelapa menurut Febriani (2006) 41

. Hasil pengujian kandungan asap cair Maga (1988) 42

. Hasil pengujian kandungan asap cair Trenggono dkk (1996) 42

DAFTAR GAMBAR

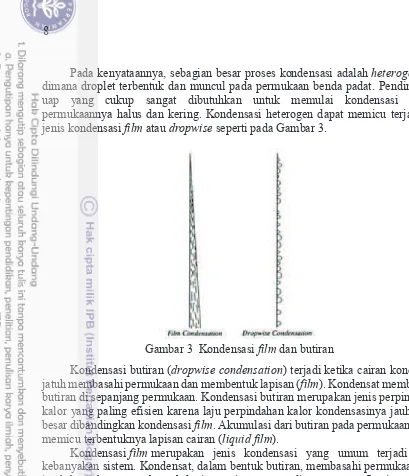

. Jenis kondensasi (a) film, (b) dropwise condensation pada permukaan, (c) kondensasi homogen, atau pembentukan kabut sebagai hasil kenaikan tekanan karena ekspansi, (d) direct contact condensation. 7

. Kondensasi pada permukaan yang bersih dan kering 7

. Kondensasi film dan butiran 8

. Klasifikasi heat exchanger 14

. Kondensor refrigerant pada kendaraan bermotor 15

. Jenis desain sirip heat exchanger plat (a) segitiga (b) segiempat (c) gelombang (d) offset (e) multilouver (f) berlubang 15

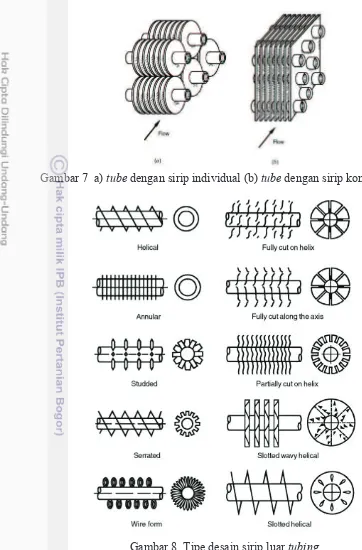

. a) tube dengan sirip individual (b) tube dengan sirip kontinyu 16

. Tipe desain sirip luar tubing 16

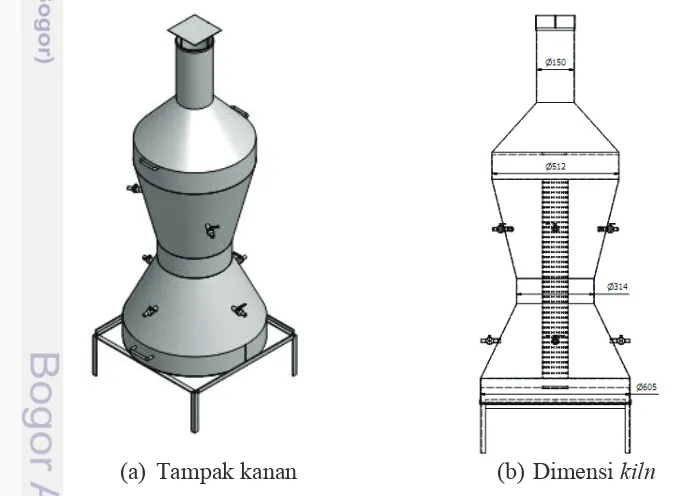

. Kiln rancangan Hasanah (2013), skala 1:100 (dalam satuan mm) 17

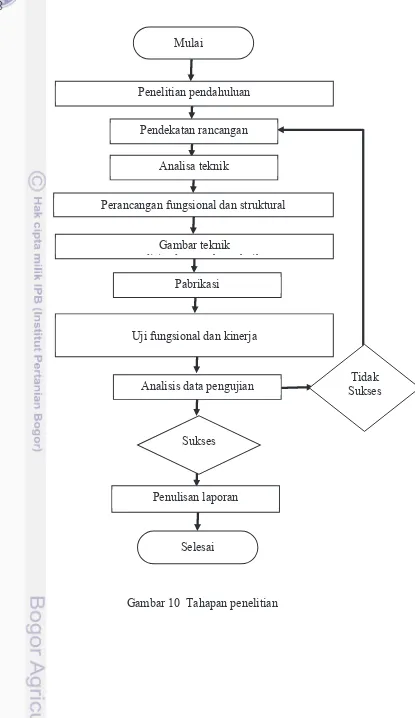

. Tahapan penelitian 18

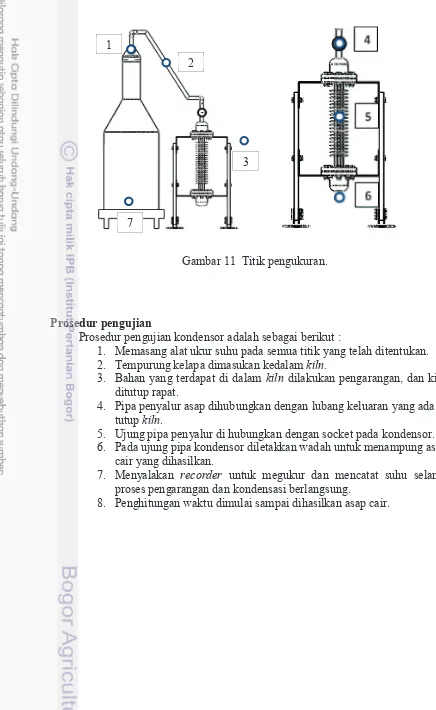

. Titik pengukuran. 25

. Tampak depan (b) dan tampak samping (a) (skala 1:20) rancangan kondensor. 28

. Hasil perancangan kerucut cerobong; tampak depan (a) dan tampak

samping (b) 28

. Hasil perancangan pipa penghubung; tampak samping (a) dan tampak

depan (b) 29

. Hasil perancangan inlet kondensor; tampak depan (a) dan tampak

samping (b) 29

. Hasil perancangan tubuh kondensor 30

. Hasil perancangan sirip kondensor; tampak samping (a) dan tampak

atas (b) 30

. Hasil perancangan outlet kondensor; tampak depan (a) dan tampak

samping (b) 31

. Pengujian kinerja kiln (a) tanpa kondensor (b) dengan kondensor 32

. Arang hasil pengujian kinerja kiln, (a) uji I, (b) uji II dan (c) uji III 34

. Grafik hubungan suhu dan waktu pada pengujian 34

. Grafik hubungan suhu dan waktu pada titik 1 36

. Grafik hubungan suhu dan waktu pada titik 2 36

. Grafik hubungan suhu dan waktu pada titik 4 37

. Grafik hubungan suhu dan waktu pada titik 5 37

. Grafik hubungan suhu dan waktu pada titik 6 38

. Sampel asap cair yang diuji (a) sampel I dan (b) sampel II 39

DAFTAR LAMPIRAN

. Gambar detail 47

. Gambar ortogonal 48

. Gambar piktorial 49

. Perhitungan kondensor 50

PENDAHULUAN

Latar Belakang

Arang aktif memegang peranan yang penting sebagai bahan baku maupun sebagai bahan pembantu pada beberapa jenis industri guna meningkatkan kualitas atau mutu produk yang dihasilkan. Hal tersebut mempengaruhi kenaikan permintaan arang aktif dipasar domestik maupun internasional. Meningkatnya permintaan pasar terhadap arang aktif menyebabkan produksi arang dengan berbagai bahan dasar meningkat pula, salah satunya adalah arang berbahan dasar tempurung kelapa.

Tempurung kelapa yang dulu hanya digunakan sebagai bahan bakar, sekarang sudah merupakan bahan baku industri cukup penting. Produk yang dihasilkan dari pengolahan tempurung adalah arang aktif, tepung tempurung, dan barang kerajinan. Arang aktif dari tempurung kelapa memiliki daya saing yang kuat karena mutunya tinggi dan tergolong sumber daya yang terbarukan.

Saat ini industri arang tempurung kelapa berkembang sangat pesat. Berdasarkan data FAOSTAT (2015) jumlah ekspor arang batok kelapa selama dua dekade mengalami peningkatan yang signifikan. Hal tersebut ditunjukan oleh data pada tahun 2014 yang mencapai 244044 ton, meningkat jauh dibanding 151200 ton pada tahun 1995.

Proses konversi tempurung kelapa menjadi arang berkaitan dengan peningkatan kualitas dari suatu bahan bakar biomassa dapat digunakan melalui proses pirolisis (pengarangan), dilakukan pada kondisi pembakaran dengan oksigen yang terbatas, untuk mencegah terjadinya pembakaran sempurna yang nantinya justru akan membakar habis tempurung kelapa yang akan diarangkan. Namun, proses tersebut menghasilkan asap yang memberikan dampak buruk terhadap lingkungan karena dapat mengandung benzo[a]pirene (Guillen et al. 1995; Guillen et al. 2000; Kazerouni et al. 2001; Stolyhwo & Sikorski 2005 dalam Zuraita 2008).

Salah satu solusi agar pengarangan tempurung kelapa tidak menimbulkan pencemaran lingkungan adalah mengubah asap buangan tersebut menjadi asap cair. Salah satu manfaat asap cair adalah sebagai bahan pengawet yang lebih aman dibandingkan dengan formalin, sehingga selain mengurangi dampak negatif terhadap lingkungan, pemanfaatan asap produksi arang batok kelapa menjadi asap cair ini juga mampu meningkatkan nilai guna dari produk samping proses pengarangan, yaitu asap.

2

Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Melakukan rancang bangun kondensor sirip yang dirangkaikan dengan kiln (reaktor pengarangan) berbahan baku tempurung kelapa untuk mengubah asap yang dihasilkan pada proses pembuatan arang menjadi asap cair.

3

TINJAUAN PUSTAKA

Tempurung Kelapa

Tempurung kelapa dikategorikan oleh Grimwood tahun 1975 sebagai kayu keras, tetapi mempunyai kadar lignin lebih tinggi dan kadar selulosa lebih rendah. Pirolisis tempurung kelapa menghasilkan senyawa fenol 4.13%, karbonil 1.30% dan keasaman 10.2% (Tranggono et al. 1996; Darmadji, 1995). Tempurung merupakan lapisan yang keras dengan ketebalan 3-5 mm. Sifat kerasnya disebabkan oleh banyaknya kandungan silikat (SiO2) di tempurung tersebut. Dari berat total buah kelapa, 15-19% merupakan berat tempurungnya. Selain itu, tempurung juga banyak mengandung lignin. Sedangkan kandungan methoxyl dalam tempurung hampir sama dengan yang terdapat dalam kayu. Namun, jumlah kandungan unsur-unsur itu bervariasi tergantung lingkungan tumbuhnya. Komposisi kimia tempurung kelapa menurut Djatmiko et al. (1985) disajikan dalam Tabel 1.

Proses Pirolisis Primer Lambat (Pengarangan)

Paris et al. (2005) mengatakan bahwa pirolisis merupakan proses pengarangan dengan cara pembakaran tidak sempurna bahan-bahan yang mengandung karbon pada suhu tinggi. Pirolisis primer adalah pirolisis yang terjadi pada bahan baku, sedangkan pirolisis sekunder adalah pirolisis yang terjadi di atas partikel dan gas/uap hasil pirolisis primer. Suhu 350-800°C merupakan suhu yang umum digunakan untuk proses pirolisis. Pirolisis primer terjadi pada suhu kurang dari 600°C dan hasil penguraian yang utama adalah karbon (arang). Berdasarkan tingkat kecepatan reaksi pada saat proses berlangsung, pirolisis primer dibedakan atas pirolisis primer lambat dan pirolisis primer cepat. Pirolisis primer lambat terjadi pada proses pembuatan arang, dan merupakan teknologi yang telah dipraktekkan sejak zaman besi, saat arang digunakan untuk melelehkan bijih besi (Hasanah 2013).

Reaksi utama yang terjadi pada laju pemanasan lambat (suhu 150-300°C), adalah dehidrasi (kehilangan kandungan air). Sedangkan, karbon padatan (C = arang), air (H2O), karbon monoksida (CO) dan karbon dioksida (CO2) merupakan hasil reaksi keseluruhan dari hal tersebut. Pada umumnya, semakin lambat proses yang terjadi, mutu arang yang dihasilkan akan semakin baik. oleh karena itu dibutuhkan waktu berhari-hari bahkan beberapa minggu untuk memproduksi arang dalam jumlah besar dan bermutu baik.

Tabel 1 Komposisi Kimia Tempurung Kelapa Komponen Persentase (%)

4

Salah satu teknologi pengarangan yang sederhana, mudah dan dapat diterapkan masyarakat adalah pengarangan menggunakan kiln. Kiln adalah alat pengarangan yang menggunakan prinsip ruang yang terinsulasi termal atau dapat dideskripsikan seperti oven dengan panas yang terkontrol.

Kiln yang sudah umum digunakan di masyarakat adalah flat-kiln dan juga drum-kiln. Institut Pertanian Bogor (IPB) mengembangkan beberapa jenis kiln agar memiliki pengoperasian yang mudah dan juga menghasilkan arang yang baik. Salah satunya adalah kiln tipe ventury yang dirancang oleh Hasanah pada tahun 2013.

Kiln hasil rancangan Hasanah (2013) memiliki hasil yang baik jika dibandingkan dengan kiln hasil rancangan penelitian sebelumnya (Fonda 2002 dan Isriyanto 1992 dalam Hasanah 2013). Rancangan Hasanah (2013) lebih baik dalam hal lama waktu pengarangan yang lebih singkat yaitu 70 menit dengan rendemen yang lebih besar karena kapasitas optimum kiln lebih besar, yaitu 24% dari kapasitas optimum 12.45 kg, juga mutu arang dilihat dari nilai kalornya lebih besar, yaitu sebesar 36151.6 kJ/kg, karena capaian suhu pengarangannya tinggi mencapai 908.56 oC.

Asap

Asap merupakan hasil pembakaran yang tidak sempurna yaitu pembakaran dengan oksigen terbatas. Pembakaran dengan oksigen cukup, hasilnya berupa uap air, gas asam arang dan abu. Dalam kondisi ini tidak terbentuk asap. Sebaliknya, jika pembakaran dengan oksigen sedikit, maka asap yang dihasilkan terdiri dari gas-asam arang, alkohol dan gas-asam organik lainnya (Pearson dan Tauber, 1973 dalam Tampubolon, 1988 dalam Marasabessy 2007).

Menurut Tillman et al. (1981), secara umum kayu keras memiliki homoselulosa (e.g. karbohidrat) dan lebih sedikit lignin daripada kayu lunak. Selulosa adalah golongan polisakarida (C6H10O5)n dengan berat molekul sekitar 1.500.000, jika dihidrolisis akan membentuk glukosa. Pembakaran kayu keras yang mengandung selulosa dan lignin akan menghasilkan senyawa-senyawa kimia yang dapat menghambat aktivitas bakteri (bakteriostatik) seperti formaldehida, asetaldehida, asam-asam karboksilat (asam formiat, asetat dan butirat), fenol, kresol, alkohol-alkohol primer dan sekunder, keton (Winarno et al. 1980). Asap diperoleh melalui pembakaran kayu keras dan kayu lunak yang banyak mengandung selulosa, hemiselulosa dan lignin (Maga, 1988). Umumnya kayu mengandung selulosa 40-60% (Zaitsev et al. 1969 dalam Marasabessy 2007), hemiselulosa 20-35% dan lignin 20-35% (Rojum, 1999 dalam Marasabessy 2007). Selanjutnya dikatakan, bahwa selain kayu juga dapat digunakan serabut dan tempurung kelapa maupun merang padi sebagai penghasil asap (Zaitsev et al 1969 dalam Marasabessy 2007).

5 umum senyawa yang ada pada asap kayu adalah karbonil, asam organik, fenol, basa organik, alkohol, hidrokarbon aromatik dan gas-gas seperti CO2, CO, O2, N2 dan N2O.

Zaitsev et al. (1969) dalam Marasabessy (2007) menyatakan bahwa komposisi kimia asap kayu seperti terlihat pada Tabel 2. Komponen asap tersebut berfungsi sebagai bahan bakterisidal, antioksidan serta pembentuk flavor asap dan warna.

Asap kayu terbagi menjadi empat kelompok berdasarkan pengaruhnya terhadap nilai gizi produk yang diasap (Harris dan Karmas 1989), yaitu :

1) Zat yang melindungi penyusutan nilai gizi produk yang diasapi dengan menghambat perubahan kimiawi dan biologi yang merugikan.

2) Komponen yang tidak menunjukkan aktifitas dari segi nilai gizi. 3) Senyawa yang berinteraksi dengan komponen bahan pangan dan

menurunkan nilai gizi produk yang diasapi. 4) Komponen beracun.

Asap Cair

Asap cair merupakan suatu campuran larutan dan disperse koloid dari uap asap kayu dalam air yang diperoleh dari hasil pirolisa kayu (Putnam 1999 dalam Zuraida 2008). Karseno et al. (2002) mengungkapkan bahwa asap cair dapat diperoleh secara distilasi kering bahan baku asap misalnya tmpurung kelapa, sabut kelapa, atau kayu pada suhu 400 0C selama 90 menit lalu diikuti dengan peristiwa kondensasi. Untuk peristiwa kondensasi yang terjadi pada asap pembakaran menjadi asap cair, dibutuhkan kondensor yang mampu menurunkan suhu hingga mencapai titik suhu dimulainya proses kondensasi asap pembakaran, yaitu pada suhu 55oC. (CIBSE 2001)

Terdapat beberapa zat antimikroba yang terkandung pada asap cair, seperti yang dikemukakan oleh Siskos et al. (2007), zat tersebut antara lain adalah asam dan turunannya (format, asetat, butirat, propionat, dan metil ester), alkohol (metil, etil, propil, alkil, dan isobutil alkohol), aldehid (formaldehid, asetaldehid, furfural, dan metil furfural), hidrokarbon (silene, kumene, dan simene), keton (aseton, metil

Tabel 2 Komposisi kimia asap kayu

Komposisi Kimia

Kandungan % dari berat

serbuk kayu mg/m3 asap

Formaldehid 0.06 30-50

Aldehid lain (termasuk furfural) 0.19 180-830

Keton (termasuk aseton) 0.13 190-200

6

etil keton, metil propil keton, dan etil propil keton), phenol, piridin, dan metil piridin.

Menurut Pszczola (1995) dan Chen Dan Lin (1997) dalam Zuraida (2008), asap cair mempunyai kelebihan, yaitu (1) selama pembuatannya, senyawa Polisiklik Aromatik Hidrokarbon dapat dihilangkan, (2) konsentrasi pemakaian asap cair dapat diatur dan dikontrol serta kualitas produk akhir menjadi lebih seragam, (3) polusi udara dapat ditekan dan (4) pemakaian asap cair lebih mudah yaitu dengan cara direndam atau disemprotkan serta dicampurkan langsung ke dalam bahan pangan.

Kualitas asap cair ditentukan oleh kondisi proses pembakaran, yaitu tekanan, suhu pembakaran dan lamanya waktu pembakaran. Kualitas asap cair juga ditentukan dari banyaknya tar, kandungan asam dan fenol didalamnya. Secara khusus, perbedaan kandungan fenol sangat ditentukan oleh banyaknya lignin yang terkandung dalam bahan baku distilat asap tersebut (Daun 1989). Hal tersebut diperkuat oleh hasil penelitian Firmansyah (2004), bahwa semakin tinggi kandungan lignin dalam bahan baku maka kandungan fenol dalam distilat asap akan semakin tinggi pula.

Luditama (2006) membandingkan kualitas dan kuantitas asap cair pada berbagai grade seperti pada Tabel 3. Grade 1 merupakan asap cair yang dihasilkan dari distilasi pada suhu 150 °C sampai 200 °C. Grade 1 memiliki kualitas yang tertinggi dibandingkan dengan fraksi asap cair lainnya karena memiliki kandungan fenol dan asam organik yang paling tinggi.

Kondensasi

Kondensasi atau pengembunan adalah perubahan wujud benda ke wujud yang lebih padat, seperti gas (atau uap) menjadi cairan. Kondensasi terjadi ketika uap didinginkan menjadi cairan, tetapi dapat juga terjadi bila sebuah uap dikompresi (yaitu, tekanan ditingkatkan) menjadi cairan, atau mengalami kombinasi dari pendinginan dan kompresi. Cairan yang telah terkondensasi dari uap disebut kondensat. Sebuah alat yang digunakan untuk mengkondensasi uap menjadi cairan disebut kondensor. Kondensor umumnya adalah sebuah pendingin atau penukar panas yang digunakan untuk berbagai tujuan, memiliki rancangan yang bervariasi, dan banyak ukurannya dari yang dapat digenggam sampai yang sangat besar.

Kondensasi uap menjadi cairan adalah lawan dari penguapan (evaporasi) dan merupakan proses eksothermik (melepas panas). Salah satu contohnya adalah air yang terlihat pada tutup panci ketika selesai merebus air, uap air hasil rebusan akan

7 menjadi air kembali. Proses terjadinya kondensasi pada air berada pada suhu dibawah titik didihnya, yaitu dibawah 100 oC (CIBSE 2001).

Karena prosesnya yang beragam, proses kondensasi diklasifikasikan menjadi beberapa macam berdasarkan faktor-faktor yang mempengaruhinya (Ghiaasiaan 2008), yaitu :

1. Jenis kondensasi: homogenous, heterogenous, dropwise, film, atau direct contact.

2. Kondisi uap: satu komponen, banyak komponen dengan semua komponen mampu terkondensasi, banyak komponen beserta komponennya yang tidak mampu terkondensasi.

3. Geometri sistem: plane surface, external, internal.

Dari klasifikasi di atas sangat mungkin ada kategori dari metode klasifikasi yang berbeda terjadi overlaps, artinya pada kategori proses kondensasi yang satu masih berhubungan dengan kategori proses kondensasi yang lain. Diantara klasifikasi di atas, yang paling banyak digunakan adalah kondensasi berdasarkan jenis (Ghiaasiaan 2008) .

Kondensasi homogen (homogenous) terjadi ketika uap didinginkan di bawah temperatur jenuhnya untuk menghasilkan droplet nucleation. Hal ini disebabkan oleh campuran dua aliran uap pada temperatur yang berbeda, pendinginan radiatif (memancar) pada campuran uap dan komponen uap yang tak terkondensasikan seperti pada pembentukan kabut (fog) di atmosfer, atau penurunan tekanan uap yang tiba-tiba.

Gambar 1 Jenis kondensasi (a) film, (b) dropwise condensation pada permukaan, (c) kondensasi homogen, atau pembentukan kabut sebagai hasil kenaikan tekanan karena ekspansi, (d) direct contact condensation.

8

Pada kenyataannya, sebagian besar proses kondensasi adalah heterogenous, dimana droplet terbentuk dan muncul pada permukaan benda padat. Pendinginan uap yang cukup sangat dibutuhkan untuk memulai kondensasi ketika permukaannya halus dan kering. Kondensasi heterogen dapat memicu terjadinya jenis kondensasi film atau dropwise seperti pada Gambar 3.

Kondensasi butiran (dropwise condensation) terjadi ketika cairan kondensat jatuh membasahi permukaan dan membentuk lapisan (film). Kondensat membentuk butiran di sepanjang permukaan. Kondensasi butiran merupakan jenis perpindahan kalor yang paling efisien karena laju perpindahan kalor kondensasinya jauh lebih besar dibandingkan kondensasi film. Akumulasi dari butiran pada permukaan dapat memicu terbentuknya lapisan cairan (liquid film).

Kondensasi film merupakan jenis kondensasi yang umum terjadi pada kebanyakan sistem. Kondensat, dalam bentuk butiran, membasahi permukaan dan jatuh bergabung membentuk lapisan cairan yang saling menyatu. Lapisan cairan mengalir sebagai akibat gravitasi, gesekan uap, dan lain-lain. Kondensasifilm paling banyak terjadi pada aplikasi keteknikan. Aliran cairan kondensat akan memunculkan fenomena seperti aliran laminer, aliran gelombang (wavy), transisi laminer-turbulen, dan butiran yang jatuh pada permukaan lapisan cairan.

Proses kondensasi film dan butiran keduanya termasuk kondensasi pada permukaan benda padat yang dingin. Pada kondensor, demikian pula heat exchanger, aliran fluida kondensasi dipisahkan dari aliran fluida pendingin dengan dinding pipa. Namun pada beberapa aplikasi, dua lairan fluida tersebut mengalami kontak secara langsung (direct contact) seperti pada percikan cair dingin lanjut (subcooled liquid sprays). Contoh lainnya adalah kondensor siklus Rankine terbuka, seperti pada kondensor direct-contact pada konsep konversi energi termal lautan. Kondensasi direct-contact sangat efisien karena selain tidak terjadi resistansi dinding, pada prakteknya dua lairan fluida dapat dicampur. Namun, aplikasi kondensasi direct-contact sangat terbatas karena kondensat dan pendingin bercampur (Ghiaasiaan 2008) .

9

Heat Exchanger (Penukar Panas)

Heat exchanger adalah sebuah alat yang berfungsi untuk mentransfer energi panas (entalpi) antara dua atau lebih fluida, antara permukaan padat dengan fluida, atau antara partikel padat dengan fluida, pada temperatur yang berbeda serta terjadi kontak termal. Lebih lanjut, heat exchanger dapat pula berfungsi sebagai alat pembuang panas, alat sterilisasi, pesteurisasi, pemisahan campuran, distilisasi (pemurnian, ekstraksi), pembentukan konsentrat, kristalisasi, atau juga untuk mengontrol sebuah proses fluida.

Pada dasarnya, prinsip kerja yang digunakan pada alat heat exchanger adalah prinsip kerja dari proses pindah panas. Pindah panas adalah perpindahan energi dari suatu bidang ke bidang yang lain dengan disertai perubahan temperatur pada dua bidang tersebut (McCabe et al. 2005). Pindah panas dapat terjadi dengan 3 metode, yaitu konduksi, konveksi dan radiasi. Pindah panas pada pipa yang dipanaskan secara langsung mengalami proses konduksi dan konveksi.

Konduksi

Konduksi dalam suatu bahan mengalir terdapat gradien suhu, maka kalor akan mengalir tanpa disertai oleh sesuatu gerakan zat. Aliran kalor tersebut disebut dengan konduksi. (McCabe et al. 2005).

Menurut Holman (2010) secara umum besaran kalor dapat dalam konduksi dapat dihitung melalui persamaan berikut:

ൌǦɁ

Ɂ (2.1)

Besarnya nilai T/ x dipengaruhi bentuk bidang tempat pindah panas terjadi. Untuk silinder berlubang nilainya dapat dicari dengan persamaan berikut:

Dari persamaan diatas maka besarnya kalor yang dipindahkan pada bidang silinder berlubang atau pipa adalah :

ൌʹɎͳሺͳǦͲሻ ቀ

ቁ

(2.3)

dimana : q = Pindah panas secara konduksi (joule) ri = Jari-jari dalam pipa (m)

dimana : q = laju perpindahan kalor (W)

Ɂ

Ɂ = gradien suhu perpindahan kalor

10

ro = Jari-jari luar pipa (m) l = Panjang pipa (m)

k = Konduktivitas panas (watt/mK)

ሺͳǦͲሻ = Perbedaan pipa luar dan pipa dalam (K)

Konveksi

Konveksi merupakan perpindahan panas antara permukaan solid dan berdekatan dengan fluida yang bergerak atau mengalir dan itu melibatkan pengaruh konduksi dan aliran fluida. Menurut Holman (2010) nilai kalor yang dipindahkan melalui konveksi dapat menggunakan persamaan berikut:

ൌሺǦλሻ (2.4)

dimana : h = koefisien perpindahan panas konveksi (W/m2) A = luas penampang (m2)

= temperatur plat (K)

λ = temperatur fluida yang mengalir dekat permukaan (K)

Menurut Lienhard IV dan Lienhard V (2003) konveksi dapat dibedakan menjadi dua yaitu konveksi bebas dan konveksi paksa. Konveksi bebas adalah perpindahan panas yang terjadi dimana aliran fluida bergerak dengan pengaruh gravitasi tanpa pengaruh eksternal yang lain. Sedangkan konveksi paksa adalah proses pindah panas dimana fluida bergerak dengan disengaja dan diatur kecepatan dan debitnya.

Menurut Lienhard IV dan Lienhard V (2003) konveksi pada pipa dipengaruhi oleh bilangan reynold yang dapat dicari dengan persamaan berikut:

ൌɏɊ (2.5)

dimana : Re = Bilangan reynold

ρ = Densitas (kg/m3)

V = Kecepatan aliran (m/detik) D = Diameter pipa pemanas air (m)

μ = Viskositas dinamis (kg/ms)

Perhitungan tradisional untuk menghitung pindah panas secara konveksi paksa dengan aliran turbulen di dalam pipa dapat digunakan dengan menggunakan rumus berikut:

11 Persamaan tersebut berlaku jika memenuhi syarat sebagai berikut (Lienhard IV dan Lienhard V 2003) :

1. Semua nilai dari sifat panas fluida berdasarkan suhu rata-rata.

2. Nilai n = 0.3 jika fluida didinginkan, sedangkan nilai n = 0.4 jika fluida dipanaskan.

3. Nilai Re harus lebih besar dari 104. 4. Nilai Pr terletak antara 0.6 sampai 100.

5. Perbandingan antara L dengan D lebih dari 60.

ൌȽ ൌ

Nilai koefisien pindah panas secara konveksi dapat dihitung melalui persamaan berikut (Lienhard IV dan Lienhard V 2003) :

ൌ ൬ ൰ (2.8)

dimana : Nud = Nusselt Number

h = koefisien pindah panas secara konveksi (W/m2K) k = koduktivitas panas fluida (W/mK)

D = Diameter pipa (m)

Konveksi natural pergerakan fluida terjadi secara natural atau yang biasa disebut dengan buoyancy (Holman 2010). Densitas merupakan fungsi dari tempertaur, variasi dari densitas pada tekanan konstan dapat dinyatakan dalam

koefisien volume ekspansi β. Pada gas ideal β dapat dihitung dengan menggunakan

rumus:

Ⱦൌͳ (2.9)

T = suhu dalam Kelvin

Besarnya nilai konveksi secara natural dapat ditung dengan menggunakan rumus berikut :

Besarnya nilai Nuf pada pipa horizontal dengan aliran laminar pada 103 < (Pr.Gr) < 109 dapat dihitung dengan menggunakan rumus :

12

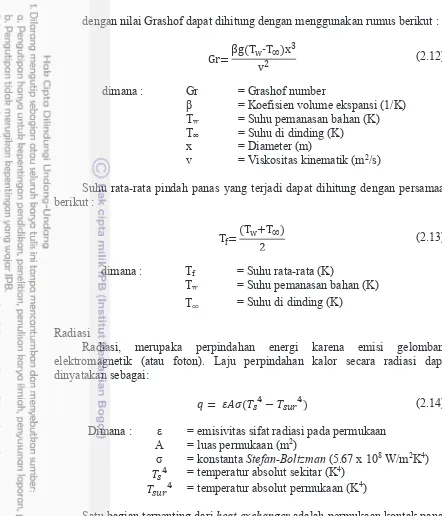

dengan nilai Grashof dapat dihitung dengan menggunakan rumus berikut :

ൌȾሺǦʹλሻ͵ (2.12)

dimana : Gr = Grashof number

β = Koefisien volume ekspansi (1/K) Tw = Suhu pemanasan bahan (K) T∞ = Suhu di dinding (K)

x = Diameter (m)

v = Viskositas kinematik (m2/s)

Suhu rata-rata pindah panas yang terjadi dapat dihitung dengan persamaan berikut :

ൌሺʹ λሻ (2.13)

dimana : Tf = Suhu rata-rata (K)

Tw = Suhu pemanasan bahan (K) T = Suhu di dinding (K)

Radiasi

Radiasi, merupaka perpindahan energi karena emisi gelombang elektromagnetik (atau foton). Laju perpindahan kalor secara radiasi dapat dinyatakan sebagai:

ݍ ൌ ߝܣߪሺܶ௦ସെ ܶ௦௨ସሻ (2.14)

Dimana : = emisivitas sifat radiasi pada permukaan A = luas permukaan (m2)

σ = konstanta Stefan-Boltzman (5.67 x 108 W/m2K4)

ܶ௦ସ = temperatur absolut sekitar (K4) ܶ௦௨ସ = temperatur absolut permukaan (K4)

Satu bagian terpenting dari heat exchanger adalah permukaan kontak panas. Pada permukaan inilah terjadi perpindahan panas dari satu zat ke zat yang lain. Semakin luas bidang kontak total yang dimiliki oleh heat exchanger tersebut, maka semakin tinggi nilai efisiensi perpindahan panasnya. Pada kondisi tertentu, ada satu komponen tambahan yang dapat digunakan untuk meningkatkan luas total bidang kontak perpindahan panas ini. Komponen tersebut adalah sirip.

13

(a) Klasifikasi berdasarkan proses perpindahan

(b) Klasifikasi berdasarkan proses perpindahan

(c) Klasifikasi berdasarkan kepadatan pemukaan

14

Heat exchanger dengan sirip

Satu kelemahan dari heat exchanger tipe tubular dan plat adalah koefisien perpindahan panas yang relatif rendah, yakni hanya mampu mencapai maksimal 60%. Hal ini dikarenakan angka perbandingan luas permukaan perpindahan panas tiap satuan volume yang rendah, yaitu kurang dari 700 m2/m3. Sehingga salah satu cara untuk meningkatkan efisiensi perpindahan panas adalah dengan jalan meningkatkan luas permukaan perpindahan panas, yakni dengan menggunakan sirip. Prinsip dasarnya adalah, (1) dengan adanya sirip ini maka permukaan kontak terjadinya perpindahan panas semakin luas sehingga meningkatkan efisiensi perpindahan panas; (2) pada fluida mengalir, dengan adanya sirip ini maka aliran fluida akan sedikit terhambat sehingga didapatkan waktu untuk transfer panas yang lebih lama dan efektif (Shah, R. K. dan Sekulić, D. P. 2003). Berikut adalah dua macam desain heat exchanger dengan sirip:

x Heat exchanger plat tipe sirip

Heat exchanger tipe ini merupakan modifikasi dari heat exchanger tipe plat yang diberi tambahan sirip. Prinsip desainnya adalah penggunaan sirip yang berbentuk segitiga ataupun kotak yang dipasangkan di antara dua plat paralel.

(e) Klasifikasi berdasarkan susunan aliran

15

Pada kondensor ini ada dua bentuk sirip, yang pertama berukuran kecil dan terpasang memanjang sejajar dengan panjang plat. Sisi tersebut menjadi jalur aliran fluida refrigerant. Sirip yang kedua berukuran lebih besar berbentuk segitiga dan terpasang di antara dua plat yang mengalirkan refrigerant. Udara sebagai fluida pendingin mengalir melewati sirip-sirip segitiga tersebut dan menciptakan aliran yang tegak lurus (cross-flow) dengan aliran refrigerant.

x Heat exchanger tubular dengan sirip

Perluasan permukaan juga dapat diaplikasikan ke pipa tubing heat exchanger. Sirip tersebut dapat terletak pada sisi luar ataupun dalam tubingdengan berbagai bentuk desain yang disesuaikan dengan kebutuhan. Untuk sirip eksternal ada yang didesain secara individual untuk tiap-tiap tubing, dan dapat pula yang secara bersamaan untuk beberapa tube.

Gambar 5 Kondensor refrigerant pada kendaraan bermotor

Gambar 6 Jenis desain sirip heat exchanger plat (a) segitiga (b) segiempat (c) gelombang (d) offset (e) multilouver (f) berlubang

16

Heat exchanger dengan tubing bersirip ini digunakan jika salah satu fluida memiliki tekanan kerja dan temperatur yang lebih tinggi daripada fluida kerja yang lainnya. Sehingga dengan adanya sirip tersebut terjadi perpindahan panas yang efisien. Aplikasi tubing dengan sirip ini digunakan seperti pada kondensor dan evaporator pada mesin pendingin (air conditioning), kondensor pada pembangkit listrik tenaga uap, pendingin oli pada pembangkit listrik, dan lain sebagainya.

Gambar 7 a) tube dengan sirip individual (b) tube dengan sirip kontinyu

17

METODE

Waktu dan Tempat Pelaksanaan

Penelitian ini dilakukan mulai dari bulan September hingga Desember 2015. Proses perancangan kondensor dilaksanakan pada bulan September hingga Oktober 2015, sedangkan pabrikasi kondensor dilaksanakan pada bulan Oktober 2015, dan uji kinerja kondensor dilaksanakan pada bulan November 2015.

Kegiatan penelitian dilakukan di Laboratorium Energi dan Elektrifikasi Pertanian, Laboratorium Energi Terbarukan, dan Bengkel Metanium Departemen Teknik Mesin dan Biosistem Leuwikopo, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Tahapan Penelitian

Pada penelitian ini dirancang kondensor tipe sirip, dimulai dari penelitian pendahuluan, kemudian dilakukan analisa teknik, setelah mendapatkan hasil analisa, kemudian tahapan penelitian selanjutnya akan dilakukan perancangan fungsional dan struktural sebelum dibuat prototype nya sesuai dengan bagan alir penelitian pada Gambar 10.

Penelitian pendahuluan

Pada tahap penelitian pendahuluan, dilakukan pengambilan data uji kinerja dari kiln sebagai data dasar perancangan, yaitu suhu asap dan jumlah asap yang dihasilkan dari proses pirolisis. Kiln yang digunakan adalah kiln hasil rancangan Hasanah (2013). Sedangkan data yang diperoleh diantaranya suhu dan jumlah asap yang dihasilkan pada proses pirolisis.

(a) Tampak kanan (b) Dimensi kiln

18

Penelitian pendahuluan

Gambar teknik

li i d b k ik

Mulai

Pendekatan rancangan

Analisa teknik

Perancangan fungsional dan struktural

Pabrikasi

Uji fungsional dan kinerja

Analisis data pengujian

Penulisan laporan

Selesai Sukses

Tidak Sukses

19

Pendekatan rancangan

Rancangan ditentukan berdasarkan prinsip kerja alat yang akan dibuat, dilakukan dengan menentukan kriteria dasar kondensor. Kondensor digunakan untuk mengkondensasikan / mengubah gas yang bertekanan tinggi menjadi cairan. Alat yang dihasilkan pada perancangan ini didasarkan pada kebutuhan suhu kondensasi dari gas yang dihasilkan pada proses pirolisis tempurung kelapa untuk menghasilkan asap cair. Keadaan saat gas hasil pembakaran mulai kondensasi berada pada suhu 55 oC (CIBSE 2001), sehingga alat yang dirancang harus mampu menurunkan suhu asap keluaran menjadi kurang dari 55 oC. Untuk menangkap asap hasil pirolisis tempurung kelapa tersebut dibutuhkan kerucut penampung yang kemudian disalurkan ke pipa penghubung, dimensi dari kerucut disesuaikan dengan cerobong kiln yang digunakan dan juga berdasarkan dari perhitungan perkiraan jumlah asap yang dihasilkan dengan cara mengasumsikan bobot yang hilang dari bahan baku menjadi arang sebagai uap air, sehingga mendapat jumlah asap yang keluar sebanyak sebesar 9.05 kg.

Penentuan dimensi alat didasarkan pada ukuran orang Indonesia. Menurut Rahimah (2013) tinggi rata-rata orang Indonesia adalah 160-175 cm. Data tersebut berdasarkan pengamatan yang dilakukan pada sejumlah mahasiswa Institut Pertanian Bogor.

Analisis teknik

Pada setiap rancangan diperlukan adanya analisis teknik. Analisis teknik pada penelitian ini merupakan metode yang akan digunakan dalam penentuan dimensi dari kondensor yang akan dirancang.

Panjang kondensor menjadi penentu apakah gas hasil pirolisis tempurung kelapa dapat dikondensasikan menjadi bentuk cair. Untuk mengkondensasikan gas hasil pirolisis tempurung kelapa dibutuhkan nilai dari overall heat transfer coefficient. Penentuan nilai overall heat transfer coefficient berdasarkan fenomena pindah panas yang terjadi pada kondensor, terdapat tiga buah fenomena yang terjadi pada sistem kondensor yang dirancang: konveksi natural pada bagian luar kondensor, konduksi antara gas hasil pirolisis tempurung kelapa dengan bagian kondensor dan yang terakhir adalah kondensasi yang terjadi di dalam kondensor. Terdapat beberapa data yang dibutuhkan dalam penentuan panjang kondensor, diantaranya:

x Kondisi suhu pada sistem (oC): suhu gas keluaran yang diharapkan (Tg), suhu gas yang masuk kedalam kondensor, suhu lingkungan (Tw), dan suhu udara yang melewati kondensor.

20

Bagian 1 : peristiwa yang terjadi di dalam kondeser merupakan peristiwa kondensasi

x Temperature film Tf dalam oC

ܶ ൌ൫ܶ ܶʹ ௪൯ (4.1) x Properties udara pada suhu tertentu adalah:

Densitas (p) dalam kg/m3

Dynamic Viscosity (u) dalam kg/m.s konduktivitas termal (k) dalam W/m Entalphy Evaporation (hfg ) dalam kJ/kg Tg-Tw dalam oC

x Konveksi pada kondensasi

݄ത ൌ ͲǤͷͷͷݔ ቆߩሺߩ௩െ ߩሻݔ݃ݔ݇ଷݔ݄ሗ ߤݔ݀ݔ൫ܶ െ ܶ௪൯ ቇ

Ǥଶହ

(4.2)

Bagian 2: peristiwa yang terjadi adalah konduksi

x Konduksi pada pipa kondensor

ܴ௦ ൌ ቀ

ቁ

ʹߨ݇ଵ

(4.3)

Bagian 3 : konveksi natural yang terjadi pada luar condenser.

x Temperature film Tf dalam oC

ܶ ൌሺܶ௪ ܶʹ ஶሻ (4.4)

x Penentuan properties udara pada suhu tertentu Densitas (p) dalam kg/m3

Dynamic viscosity (u) dalam kg/m.s Konduktivitas termal (k) dalam W/m Panas spesifik (cp) dalam J/kgK

Koefisien ekspansi (β) dalam K-1 Nilai Prandt (Pr)

21 Karena yang terjadi pada luar kondensor adalah konveksi natural maka:

ܩݎ ൌߚ݃ሺܶ௪ݒെ ܶଶ ஶሻݔଷ (4.5)

Nilai dari overall heat transfer coefficient adalah:

ܷ ൌ ͳ

Setelah di dapatkan nilai dari overall heat transfer coefficient maka dapat ditentukan panjang kondensor yang dibutuhkan untuk mengkondensasikan gas hasil pirolisis.

Sedangkan untuk mengetahui pindah panas yang terjadi pada udara, oleh sebab itu perlu diketahui pindah massa dari udara di dalam kondensor :

ṁ(kg/s)= ρ x v x A (4.10) Pindah panas yang terjadi pada kondensor :

q (W) = ṁ.cp.ΔT (4.11)

Kemudian data didapatkan untuk mencari luas penampang

ܣሺ݉ሻ ൌܷ ݍ

22

Dan panjang kondensor dapat ditentukan

ܮሺ݉ሻ ൌߨݔܱܦܣ (4.14)

Dimana A : Luas penampang pipa kondensor (m) L : Panjang pipa kondensor (m)

OD : Diameter luar pipa kondensor (m)

ܷ : Overall heat transfer coefficient

Perancangan

Perancangan meliputi rancangan fungsional untuk menentukan fungsi dari komponen utama alat pendingin dan rancangan struktural untuk menentukan bentuk, dimesi dan tata letak dari komponen utama.

1. Rancangan fungsional alat

Setiap alat mempunyai banyak komponen yang menyusunnya. Dan komponen utama yang dimaksud adalah komponen yang jika tidak ada maka fungsi alat menjadi terganggu secara keseluruhan. Komponen utama ini merupakan dasar dari tujuan dibuatnya alat tersebut. Dalam hal ini, rancangan fungsional alat terdiri dari:

x Pipa penghubung

Pipa penghubung berfungsi untuk menghubungkan asap yang keluar dari cerobong pada kiln menuju kondensor.

x Kondensor

Kondensor berfungsi untuk menangkap gas yang keluar dari dalam reaktor selama proses dan digunakan untuk melakukan kondensasi gas tersebut sehingga menjadi cair.

2. Rancangan struktural alat

Rancangan struktural merupakan hal yang penting dalam perancangan karena rancangan struktural merupakan perwujudan dari sketsa yang telah dipilih untuk melaksanakan fungsi yang dimaksud pada rancangan fungsional. Rancangan struktural pada penelitian ini adalah sebagai berikut :

x Pipa penghubung

23 memudahkan instalasi antara kiln dengan pipa penghubung dan pipa penghubung dengan kondensor.

x Kondensor

Kondensor pada sistem ini merupakan kondensor berpendingin udara yang terbuat dari pipa tembaga dan dilengkapi dengan sirip sebagai penukar panas, menurunkan temperatur asap dari gas menjadi cair. Kondensor yang dirancang terbuat dari 7 buah pipa tembaga berdiameter 0.5 inci dan dilenkapi dengan sirip yang tebuat dari tembaga dengan diameter 100 mm dan tebal 4 mm.

Gambar teknik

Gambar teknik diperlukan agar dapat memudahkan dalam proses pabrikasi. Dalam gambar teknik harus memperhatikan dimensi dari mesin dan skala. Gambar teknik dilakukan dengan bantuan software Solidwork Premium 12

Pabrikasi

Rancang bangun kondensor sirip asap cair berbahan dasar tempurung kelapa ini dirancang untuk dapat dipabrikasikan di bengkel las terdekat dari Institut Pertanian Bogor, yaitu bengkel metanium dan mesin pertanian yang terletak di Laboratorium Siswadhi Soepardjo, milik Departemen Teknik Mesin dan Biosistem Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Alat yang digunakan pada proses ini adalah peralatan pemotong dan pengelasan, sedangkan untuk bahan yang digunakan adalah pipa tembaga dengan panjang 350 mm dengan diameter 0.5 inci untuk pipa kondensor, sedangkan lingkaran berdiameter 50 mm dengan tebal 4 mm digunakan sebagai sirip dari kondensor. Kondensor yang dibangun terbuat dari bahan tembaga.

Pengujian Kinerja kondensor

Terdapat beberapa parameter yang digunakan dalam pengujian kinerja kondensor, diantaranya adalah performansi sistem produksi asap cair, rendemen yang dihasilkan dan mutu asap cair yang dihasilkan.

x Performansi sistem produksi asap cair

Secara umum, pengujian performansi alat sistem produksi distilat asap dilakukan untuk mengetahui analisis neraca bahan, laju pengeluaran distilat asap (liter/jam), dan laju fluida pendingin (liter/jam).

x Rendemen yang dihasilkan

Variabel yang diukur untuk mendapatkan rendemen yang dihasilkan adalah berat tempurung kelapa yang diarangkan dan berat asap cair yang dihasilkan. Rendemen yang dihasilkan menunjukkan berapa banyak asap cair yang dihasilkan dari berat tempurung kelapa awal, juga menunjukkan efisiensi proses kondensasi.

x Mutu asap cair yang dihasilkan

24

dibandingkan dengan asap cair yang berwarna gelap. Warna asap cair dipengaruhi oleh suhu pirolisis yang menyebabkan degradasi (selulosa, hemiselulosa dan lignin). Hal ini diperkuat hasil penelitian yang dilakukan oleh Wijaya et, al (2008) bahwa perubahan suhu menyebabkan terjadinya perubahan warna pada asap cair. Semakin tinggi suhu pirolisis maka semakin gelap warna asap cair yang dihasilkan.

Alat dan Bahan

Pengujian kinerja dari kondensor akan dilakukan sebanyak lima kali, mencakup dua kali uji pendahuluan awal untuk mengetahui prosedur terbaik mana yang menghasilkan proses kondensasi optimum. Tiga kali kondensasi berikutnya menggunakan prosedur tersebut disesuaikan dengan capaian tingkat suhu pirolisisnya. Bahan yang akan diarangkan adalah tempurung kelapa, dengan umpan yang digunakan berupa tmepurung kelapa yang diberi bahan bakar pemantik yaitu minyak tanah. Umpan yang digunakan akan diletakkan pada kedua laci pembakaran. Pengujian kinerja dari kondensor hasil perancangan akan menggunakan peralatan-peralatan yaitu:

1. Termokopel berfungsi untuk mengukur suhu selama proses kondensasi berlangsung.

2. Recorder berfungsi untuk mencatat suhu yang terukur oleh termokopel selama proses kondensasi berlangsung. Melalui hasil pencatatan recorder, hubungan antara suhu dan waktu pada saat proses kondensasi dapat terlihat.

3. Timbangan berfungsi untuk menimbang bahan baku tempurung kelapa yang akan diarangkan.

4. Gelas ukur berfungsi untuk mengukur asap cair yang dihasilkan, hasil ini akan dijadikan sebagai nilai rendemen yang dihasilkan.

Sedangkan bahan yang digunakan adalah pipa besi berdiameter 1 inci untuk pipa penghubung dan pipa tembaga berdiameter 0.5 inci dan plat tembaga dengan tebal 4 mm untuk kondensor. Tempurung kelapa sebagai bahan baku utama untuk diarangkan dan serabut kelapa sebagai bahan bakar awal. Tempurung dan serabut kelapa yang digunakan diperoleh dari Pasar Dramaga.

Metoda Pengambilan Data

25

Prosedur pengujian

Prosedur pengujian kondensor adalah sebagai berikut :

1. Memasang alat ukur suhu pada semua titik yang telah ditentukan. 2. Tempurung kelapa dimasukan kedalam kiln.

3. Bahan yang terdapat di dalam kiln dilakukan pengarangan, dan kiln ditutup rapat.

4. Pipa penyalur asap dihubungkan dengan lubang keluaran yang ada di tutup kiln.

5. Ujung pipa penyalur di hubungkan dengan socket pada kondensor. 6. Pada ujung pipa kondensor diletakkan wadah untuk menampung asap

cair yang dihasilkan.

7. Menyalakan recorder untuk megukur dan mencatat suhu selama proses pengarangan dan kondensasi berlangsung.

8. Penghitungan waktu dimulai sampai dihasilkan asap cair. Gambar 11 Titik pengukuran.

1

2

3

26

HASIL DAN PEMBAHASAN

Hasil Uji Pendahuluan

Sebanyak lima kali total pengujian pada penelitian ini dilakukan, diantaranya adalah dua kali pengujian pendahuluan untuk menguji kinerja kiln dan tiga kali pengujian inti untuk menguji kinerja kondensor yang dirancang. Pengujian pendahuluan dilakukan sesuai dengan prosedur pengujian kiln yang ada dengan menggunakan massa bahan baku tempurung kelapa 12 kg untuk pengujian pendahuluan pertama dan kedua. Pengujian pendahuluan bertujuan untuk menguji kinerja kiln yang digunakan masih sesuai dengan kinerja awal kiln, dan juga untuk mengetahui suhu asap yang dihasilkan kiln untuk menentukan perancangan kondensor.

Pengujian pendahuluan pertama menghasilkan produk akhir arang 3.5 kg dengan waktu proses 45 menit dan menghasilkan suhu asap rata-rata 262.4 oC. Pengujian pendahuluan kedua menghasilkan produk akhir arang 3.2 kg dengan waktu proses 60 menit dan menghasilkan suhu asap 231.4 oC. Pengujian kinerja terhadap kiln yang akan digunakan menghasilkan kinerja dan suhu asap yang masih sama seperti saat kiln tersebut dibuat. Perbandingan hasil pengujian pendahuluan dengan pengujian sebelumnya dapat dilihat pada Tabel 4.

Hasil Perancangan Kondensor

Rancangan fungsional

Secara keseluruhan, kondensor hasil perancangan ini terdiri dari pipa penyambung, pipa inlet kondensor, tubuh kondensor, pipa outlet kondensor dan kaki penyangga. Penjelasan fungsi dari bagian-bagian tersebut dijelaskan pada Tabel 4.

Rancangan fungsional dihasilkan dari pertimbangan yaitu fungsi utama kerucut cerobong sebagai tempat berkumpulnya asap keluaran cerobong, fungsi dari pipa penghubung sebagai jalur aliran asap dari cerobong kiln menuju pipa inlet kondensor. Gas dari hasil proses pirolisis ditangkap dan dikondensasi untuk didapatkan asap cair hasil dari proses pirolisis tempurung kelapa dengan bantuan kondensor. Tubuh kondensor sebagai sistem penukar panas, sehingga terjadi Tabel 4 Perbandingan hasil pengujian pendahuluan dengan pengujian sebelumnya

(Hasanah 2013)

Pendahuluan I Pendahuluan II Hasanah (2013)

Bahan baku Jenis Tempurung kelapa

Massa 12 kg 12 kg 12.45 kg

Proses

pengarangan Lama 45 menit 60 menit 90 menit Produk arang Massa 3.50 kg 3.2 kg 3.40 kg

27 penurunan temperatur asap berbentuk gas dan diubah menjadi cair. Asap cair hasil proses pirolisis tempurung kelapa ditampung di dalam gelas plastik.

Kondensor sebagai sebuah bentuk kesatuan dari media pengkondensasian harus memiliki bentuk yang kokoh sehingga dibutuhkan bagian penyokong badan kondensor yaitu berupa kaki penyangga yang dapat dirakit. Kondensor yang ditujukan untuk digunakan pada skala rumah tangga ini dirancang dengan kapasitas dan bentuk yang praktis, dan juga kondensor ini dapat dirakit sehingga dapat dibersihkan dari tar dan residu yang menghambat laju aliran asap. Kondensor ini dapat dioperasikan tanpa menggunakan listrik, sehingga dapat diterapkan pada pedesaan yang belum teraliri listrik.

Rancangan Struktural

Rancangan struktural dari kiln beserta nama-nama bagiannya disajikan pada Gambar 12. Detail dari rancangan kiln dapat dilihat pada Lampiran gambar perancangan.

Kondensor hasil perancangan memiliki seluruh bagian pipa penyambung dengan tebal 2 mm dan panjang total 900 mm terbuat dari pipa besi, untuk kerucut cerobong dibuat dari plat besi dengan tinggi 150 mm, lebar 160 mm dan tebal 2 mm. Tubuh kondensor yang terdiri dari pipa dan sirip dengan ketebalan 2 mm dan panjang 500 mm untuk pipa dan ketebalan 4 mm dengan diameter 50 mm untuk bagian sirip. Sedangkan untuk bagian kaki penyangga dibuat dari plat besi dengan tinggi 1135 mm dan lebar 500 mm. Pemilihan bahan ini dilakukan dengan alasan untuk koefisien pindah panas yang baik yaitu tembaga dan juga alasan kekuatan untuk menopang berat kondensor yaitu pelat besi. Penampakan dari kondensor hasil perancangan dapat dilihat pada Gambar 12.

Tabel 5 Bagian-bagian kondensor dan fungsinya masing-masing No. Nama bagian Fungsi

1. Kerucut cerobong Tempat berkumpulnya asap keluaran cerobong sebelum dialirkan ke piipa penghubung

2. Pipa penyambung Jalur aliran asap dari cerobong kiln menuju pipa inlet kondensor.

3. Pipa inlet kondensor Tempat masuknya asap dari pipa penyambung yang akan dikondensasikan. 4. Tubuh kondensor Tempat terjadinya kondensasi yang

menurunkan suhu asap sehingga terjadi perubahan wujud dari gas menjadi cair. 5. Pipa outlet kondensor Tempat keluaran asap yang telah melewati

proses kondensasi yang kemudian kondensat akan ditampung pada gelas plastik.

28

Tinggi total dari kondensor mulai dari kaki penyangga, hingga pipa adalah 127 cm, dengan pertimbangan bahwa operator yang ditujukan adalah masyarakat Indonesia, dengan ketinggian tubuh rata-rata 160-175 cm. Dimensi dari kondensor perancangan ini diharapkan dapat memberikan kemudahan operasional bagi pengguna.

1. Kerucut Cerobong

Kerucut cerobong terletak tepat diatas cerobong asap dari kiln, yang berfungsi sebagai tempat berkumpulnya asap sebelum dialirkan ke pipa penghubung.

(a) (b)

Gambar 12 Tampak depan (b) dan tampak samping (a) (skala 1:20) rancangan kondensor.

(a) (b)

29 Bagian ini memiliki tinggi 150 mm dan tebal 2 mm dan lebar 160 mm menyesuaikan dengan lebar dari cerobong asap kiln. Bagian ini dirancang dengan plat besi dengan alasan agar dapat menahan suhu yang mencapai 250 oC. Penampakan kerucut cerobong dapat dilihat pada Gambar 13.

2. Pipa Penghubung

Pipa penghubung terletak diantara kiln dengan kondensor, bagian ini dirancang dengan satu sisi terdapat kerucut cerobong yang menempel pada cerobong asap, dan satu sisi lain menempel pada pipa inlet kondensor. Pipa penghubung berfungsi sebagai jalur aliran asap dari cerobong menuju kondensor.

Pada pipa penghubung dilengkapi dengan dua buah elbow pada kedua sisi nya dan memiliki panjang 900 mm dengan diameter 1 inci dan tebal 2 mm. Penampakan pipa penghubung dapat dilihat pada Gambar 14.

3. Inlet kondensor

Pipa inlet kondensor terletak pada bagian atas kondensor yang berfungsi sebagai jalur masuk asap yang diterima dari pipa penghubung menuju kondensor untuk dilakukan proses kondensasi.

(a) (b)

Gambar 14 Hasil perancangan pipa penghubung; tampak samping (a) dan tampak depan (b)

(a) (b)

30

Bagian ini memiliki pipa dengan tinggi 200 mm dengan diameter 1 inci, dan dilengkapi dengan flang berdiameter 210 mm dengan tebal 20 mm. Seluruh bagian ini terbuat dari bahan besi, kecuali gasket yang terletak diantara flang. Penampakan inlet kondensor dapat dilihat pada Gambar 15.

4. Tubuh Kondensor

Tubuh kondensor adalah bagian yang terpenting dari seluruh bagian kondensor, karena bagian ini berfungsi sebagai penukar panas yang mengakibatkan turun nya suhu gas dalam konensor.

Pada badan kondensor terdapat 7 buah pipa dan 20 sirip yang terpasang pada pipa berjarak 20 mm dari tiap sirip yang terpasang. Pipa kondensor berukuran panjang 500 mm dan tebal 2 mm yang disusun secara melingkar, sedangkan sirip kondensor berbentuk lingkaran berdiameter 100 mm dan tebal 4 mm. Penampakan tubuh kondensor dapat dilihat pada Gambar 16, sedangkan penampakan sirip dapat dilihat pada Gambar 17.

Pada tubuh kondensor terjadi perbedaan pada hasil proses perancangan dengan hasil pabrikasi, hal ini terjadi karena pada proses pabrikasi dilakukan optimasi dari hasil perancangan. Optimasi yang dilakukan adalah menambah luas permukaan dengan cara menambah

Gambar 16 Hasil perancangan tubuh kondensor

(a) (b)

31 ukuran panjang dari pipa dan jumlah sirip yang digunakan sehingga diharapkan dapat menurunkan suhu mencapai dibawah 55 oC.

5. Outlet kondensor

Distilat yang dihasillkan dari proses kondensasi akan keluar melalui saluran outlet kondensor dan kemudian akan ditampung menggunakan gelas plastik.

Bagian ini dirancang mirip dengan saluran inlet kondensor, memiliki lubang keluaran dengan diameter 1 inci. Lubang keluaran tersebut berada pada sisi atas flang yang berdiameter 210 mm dengan tebal 20 mm. Seluruh bagian ini terbuat dari bahan besi, kecuali gasket yang terletak diantara flang. Penampakan outlet kondensor dapat dilihat pada Gambar 18.

6. Kaki Penyangga

Kaki penyangga kondensor memiliki fungsi utama sebagai penyangga kokoh seluruh badan kondensor saat kondensor beroperasi dan juga maupun saat tidak dioperasikan. Kaki penyangga juga berfungsi sebagai pemberi jarak antara outlet kondensor dengan permukaan tanah agar tidak bersentuhan langsung. Penampakan dari kaki penyangga dapat dilihat pada Gambar 19.

(a) (b)

Gambar 18 Hasil perancangan outlet kondensor; tampak depan (a) dan tampak samping (b)

32

Hasil Pengujian Kinerja kondensor

Uji kinerja kondensor terhadap jumlah minyak yang dihasilkan dilakukan sebanyak 3 kali dengan tingkat suhu pengarangan rata-rata yang didapat berbeda yaitu 299.7 oC, 257.3 oC dan 268.8 oC. Gas, cairan, dan juga padatan (arang/charcoal) merupakan produk dari proses pirolisis, namun jumlah masing-masing dari produk tersebut dapat dikontrol melalui temperatur proses dan juga waktu penahanan (retention time). Pada proses pirolisis akan terjadi proses pengeringan yaitu menguapnya kadar air (moisture content) dan devolatilisasi yaitu zat yang menguap (volatile matter) keluar dari dalam bahan produk pirolisis berupa arang (charcoal) yang berwujud padatan, tar yang berwujud cairan, dan gas. (Setiawan 2010). Pada pengujian performansi sistem produksi kondensat asap ini dilakukan untuk mengetahui kinerja alat yang meliputi analisis neraca bahan, laju pengeluaran distilat asap cair (liter/jam), suhu uap masuk dan keluar kondensor dan efisiensi kondensor. Respon yang diamati adalah rendemen distilat asap cair (R) dan analisis kimia terhadap kandungannya yang dihasilkan. Pengaruh suhu pengarangan rendemen asap cair dan arang yang dihasilkan dapat dilihat pada Tabel 6.

Tabel 6 menunjukan bahwa performa kiln tanpa adanya sebuah kondensor memiliki suhu pengarangan rata-rata yang berbeda dengan suhu pengarangan performa kiln yang terpasang sebuah kondensor. Performa kiln tanpa kondensor memiliki suhu pengarangan rataan 484.95 oC dan dapat mencapai suhu 908.56 oC, dengan performa seperti itu, pengoperasian kiln untuk mendapatkan arang membutuhkan waktu 70 menit.

Performa kiln menunjukan hasil yang berbeda ketika terpasang sebuah kondensor. Suhu pengarangan yang didapat tidak mencapai 300 oC dan juga suhu

(a) (b)

33 tertinggi yang dicapai hanya mencapai 538 oC. Hal tersebut mengindikasikan bahwa proses yang terjadi adalah pirolisis lambat, parameter tersebutlah yang menjadikan pengoperasian kiln menjadi lebih lama.

Proses bertambah lama nya waktu pengujian dan penurunan suhu pengarangan dapat disebabkan oleh perubahan diameter aliran dari cerobong udara berdiameter 15 cm menuju pipa penghubung berdiameter 2.54 cm. Pergantian diameter inilah yang menyebabkan aliran pada cerobong asap menjadi terganggu. Selain itu, hal tersebut dapat diakibatkan karena desain dari kerucut terlalu kecil sehingga tidak mampu menampung asap yang dihasilkan dari proses pirolisis. Asap tersebut menumpuk dan berkumpul di kerucut cerobong hingga memenuhi badan kiln. Tertutupnya bagian dalam badan kiln oleh asap membuat pasokan udara yang terdapat di dalam ruang pembakaran menjadi berkurang, sehingga proses pengarangan menjadi lambat. Hal yang harus dilakukan adalah menambah ukuran kerucut sehingga kerucut mampu menampung asap dengan lebih baik.

Dari hasil yang ditunjukan oleh Tabel 6, bahwa kadar air yang dimiliki oleh bahan tidak mempengaruhi banyak nya jumlah kondensat yang dihasilkan, namun bentuk bahan baku, waktu dan suhu pengarangan yang mempengaruhi nya.

Waktu dan suhu pengarangan menjadi hal yang berpengaruh pada jumlah kondensat yang dihasilkan, semakin lama proses pengarangan dengan suhu yang tinggi maka semakin banyak kondensat yang dihasilkan, dan juga bahan yang yang diarangkan akan semakin seragam menjadi arang seutuhnya. Hal tersebut dapat dilihat pada perbandingan pengujian pertama, kedua dan ketiga pada Gambar 21. Tabel 6 Perbandingan pengaruh suhu pengarangan terhadap rendemen asap cair dan

34

Pengujian ketiga memiliki waktu pengarangan yang paling lama diantara kedua pengujian yang lain nya, meskipun suhu rata-rata pengujian pertama hanya 268.8 oC, namun pengujian ketiga mampu mencapai suhu tertinggi pada 538 oC, sedangkan pengujian pertama memiliki waktu pengarangan lebih sedikit dibanding pengujian ketiga, namun pada pengujian pertama memiliki suhu rata-rata 299.7 oC dan suhu tertinggi yang diperoleh sebesar 484 oC. Pada pengujian kedua, waktu dan suhu pengarangan yang diperoleh paling kecil dibanding pengujian yang lain. Suhu rata-rata pengujian kedua sebesar 475 oC dan suhu tertinggi nya hanya 475 oC. Berdasarkan hal tersebut, waktu dan suhu pengarangan berbanding lurus dengan hasil arang yang dihasilkan.

Parameter terakhir yang mempengaruhi banyaknya kondensat adalah bentuk dari bahan baku yang digunakan. Pada pengujian ketiga dalam bentuk kecil-kecil dan menjadi arang semua, sedangkan pengujian pertama yang memiliki waktu lebih sedikit, memiliki bahan baku yang kecil-kecil namun menghasilkan bahan yang tidak menjadi arang sebanyak 200 g, dan pengujian kedua yang mempunyai waktu pengarangan lebih sedikit memiliki bahan baku yang besar dan tebal sehingga

(a) (b) (c)

Gambar 21 Arang hasil pengujian kinerja kiln, (a) uji I, (b) uji II dan (c) uji III

Gambar 22 Grafik hubungan suhu dan waktu pada pengujian

Su

hu

oC

Waktu s

35 bahan baku yang tidak menjadi arang mencapai 300 g. Penampakan hasil arang pengujian dapat diliat pada Gambar 21.

Bila dibandingkan dengan kondensor yang sudah ada sebelumnya, data pengujian sistem kondensor tipe sirip yang diperoleh dapat dikatakan cukup baik, hal ini dapat dilihat pada Tabel 7. Kondensor tipe sirip memiliki hasil rendemen kondensat yang lebih baik dari hasil rancangan Gumanti, namun masih berada dibawah hasil rancangan kondensor Nurhasanah. Hal ini diakibatkan oleh tipe kiln yang digunakan berbeda, kiln yang pada pengujian kondensor tipe sirip dan kondensor milik Gumanti adalah tipe pembakaran langsung, sedangkan kondensor Nurhasanah menggunakan kiln tipe pembakaran tidak langsung. Pada tipe pembakaran langsung, asap yang tertahan di bagian badan kiln dapat membuat pembakaran di dalam kiln terganggu, namun pada tipe pembakaran tidak langsung, asap yang tertahan di bagian badan kiln tidak dapat membuat pembakaran terganggu dikarenakan api pemanasan berada di luar badan kiln.

Kondensor yang dirancang Gumanti pada tahun 2006, memiliki hasil rendemen kondensat sebesar 2.07% yang dijalankan selama 960 menit, kondensor tersebut dirancang untuk tipe kiln pembakaran langsung, yaitu posisi api yang bersentuhan langsung dengan bahan baku di dalam kiln. Sedangkan kondensor yang dirancang Nurhasanah pada tahun 2008, memiliki hasil rendemen kondensat sebesar 6.2% yang dijalankan selama 45 menit, kondensor tersebut dirancang untuk tipe kiln pembakaran tidak langsung, yaitu posisi api yang tidak bersentuhan langsung dengan bahan baku. Sedangkan untuk besaran efisiensi dari kondensor hasil reancangan ini didapatkan dari perhitungan berdasarkan sebaran suhu yang didapat, sebaran suhu yang didapat dari setiap titik pengukuran dapat dilita pada Gambar 24-29. Nilai dari efisiensi kondensor tersebut sebesar 11.1%.

Tabel 7 Perbandingan sistem kondensor asap sirip dengan sistem kondensor yang lain

Jenis

Uji III Tempurung

36

Gambar 23 Grafik hubungan suhu dan waktu pada titik 1

Su

hu

oC

Menit

Uji Uji Uji

Gambar 24 Grafik hubungan suhu dan waktu pada titik 2

Su

hu

oC

Menit

37

Gambar 25 Grafik hubungan suhu dan waktu pada titik 4

38

Hasil Pengujian Kandungan Kondensat

Pada tahap ini dilakukan analisis kimia untuk mengetahui kandungan kimia dari kondensat asap hasil penyulingan. Sampel yang diuji berjumlah dua buah yang diambil dari dua pengujian berbeda, sampel 1 diambil dari pengujian 3 yang menghasilkan 3200 g arang dan 690 ml asap cair selama 390 menit, sedangkan sampel 2 diambil dari pengujian 1 yang menghasilkan 3300 g arang, 200 g bahan tidak jadi arang dan 550 ml asap cair selama 340 menit. Alasan pengambilan sampel tersebut didasari oleh apakah adanya perbedaan antara kandungan asap cair hasil pengarangan sempurna dan tidak. Pengujian kandungan kondensat dilakukan menggunakan GC MS pirolisis di Pusat Penelitian dan Pengembangan (Puslitbang) Hasil Hutan.

Kandungan kimia kondensat tersebut kemudian akan digunakan untuk menentukan kualitas distilat asap yang dihasilkan. Berdasarkan beberapa hasil penelitian sebelumnya, kandungan kimia yang paling berpengaruh dalam penentuan kualitas distilat asap adalah senyawa fenol. Berdasarkan hasil analisis kimia di laboratorium, kandungan kimia yang terkandung pada kondensat asap tempurung kelapa dapat dilihat pada Tabel 8.

Gambar 27 Grafik hubungan suhu dan waktu pada titik 6

Suhu

oC

Menit

39

Berdasarkan Tabel 8 dapat dilihat bahwa komponen senyawa kimia selain air yang terkandung dalam sampel 1 dengan sampel 2 tidak terdapat banyak perbedaan, adapun komponen-komponen penyusun asap cair yang diuji didominasi oleh dua senyawa diantaranya:

x Senyawa fenol

Senyawa fenol diduga berperan sebagai antioksidan sehingga dapat memperpanjang masa simpan produk asapan. Kandungan senyawa fenol dalam asap sangat tergantung pada temperatur pirolisis kayu (Misdarpon dan Prasetyo 2014). Menurut Girard (1992), kuantitas fenol pada kayu sangat bervariasi yaitu antara 10-200 mg/kg Beberapa jenis fenol yang biasanya terdapat dalam produk asapan adalah guaiakol, dan siringol.

Senyawa-senyawa fenol yang terdapat dalam asap kayu umumnya hidrokarbon aromatik yang tersusun dari cincin benzena dengan sejumlah gugus hidroksil yang terikat. Senyawa-senyawa fenol ini juga dapat mengikat gugus-gugus lain seperti aldehid, keton, asam dan ester (Maga, 1987).

x Senyawa asam

Senyawa-senyawa asam mempunyai peranan sebagai anti bakteri dan membentuk citarasa produk asapan. Senyawa asam ini antara lain adalah asam asetat, propionat, butirat dan valerat. Asam asetat merupakan asam organik yang memiliki peranan tinggi dalam asap cair. Asam asetat kemungkinan terbentuk sebagian dari lignin dan sebagian lagi dari komponen karbohidrat dari selulosa.

Senyawa-senyawa asam pada asap cair memiliki sifat antimikroba. Sifat antimikroba tersebut akan semakin meningkat apabila asam organik ada bersama-sama dengan senyawa fenol.Ssenyawa asam organik terbentuk dari pirolisis komponen-komponen kayu seperti hemiselulosa dan selulosa pada suhu tertentu. (Luditama 2006)

(a) (b)

40

Dari hasil spektra kromatografi gas, senyawa dominan dari masing-masing sampel adalah Phenol (CAS) Izal dengan luas area bervariasi antara 39.42 – 40.69 %. Hasil ini tidak jauh berbeda dengan hasil penelitian Tranggono, et al. (1996), yang menggunakan bahan baku berbagai jenis kayu dan tempurung kelapa pada suhu pembakaran 350-400 °C, kemudian senyawa dominan dari asap cair hasil penelitiannya adalah fenol dengan luas area sebesar 44,13 %. Senyawa dominan lainnya adalah Acetic acid (CAS) Ethylic acid yang terdapat pada kedua sampel dan merupakan senyawa dominan kedua pada sampel yang menggunakan bahan pengasap tempurung kelapa. Senyawa lainnya yang terdapat pada kedua sampel adalah Phenol, 4-pentyl- (CAS) p-n-Amylphenol yang terdapat pada masing-masing sampel dengan persentase luas area yang bervariasi, lalu diikuti oleh Phenol, 2-methoxy- (CAS) Guaiacol, Dodecanoic acid (CAS) Lauric acid dan 2-Methoxy-4-methylphenol.

Senyawa fenol dan turunan nya yang terdapat pada kedua sampel tersebut memiliki kesamaan dengan senyawa fenol yang ditemukan pada penelitian sebelumnya (Febriani 2006) mengenai kandungan fenol dan turunannya pada asap Tabel 8 Hasil pengujian kandungan asap cair

Sampel 1 Sampel 2

Ethylic acid 19.40

Acetic acid (CAS) 3. 2.38

2-hydroxymethyl-3-methyl-oxirane 40.69 Phenol (CAS) Izal 4. 11.45 Acetic acid (CAS)

8.98 Dodecanoic acid (CAS) Lauric acid 9. 3.52 Dodecanoic acid

(CAS) Lauric acid 0.67 Hinokione