LAMPIRAN 1

Gambar Peralatan Penelitian

Aditif FeMo Serbuk BaFe12O19

Chamber dan Besi Alu dan Mortar

Neraca Digital Jar-Mill dan Ball-Mill

Planetary Ball Mill (PBM) Jar-Mill pada HEM

Cawan Keramik Oven

Hair-dryer Gelas Ukur

Vacum Desicator OM

LAMPIRAN 2

Perhitungan True Density

a.True Density (Eksperimen)

= x

-m1, m2, m3, dan m4 = x10-3 kg - ρ= x10-3 kg/m3

1) BaFe12O19

Percobaan m1 m2 m3 m4 m3-m1 m2-m1 m4-m3 ρaquades ρsampel

1 14,09 23,81 15,09 24,61 1 9,72 9,52 0,997 4,98 2 14,09 23,81 15,09 24,61 1 9,72 9,52 0,997 4,98 3 14,09 23,81 15,09 24,61 1 9,72 9,52 0,997 4,98

Rata-rata 4,98

2) FeMo

Percobaan m1 m2 m3 m4 m3-m1 m2-m1 m4-m3 ρtoluene ρsampel 1 14,09 22,36 15 23,19 0,91 8,27 8,19 0,86 9 2 14,09 22,36 15 23,2 0,91 8,27 8,2 0,86 11,18 3 14,09 22,36 15 23,19 0,91 8,27 8,19 0,86 9,783

Rata-rata 10,25

3) 99% BaFe12O19 : 1% FeMo

m1 m2 m3 m4 ρtoluene m3-m1 m2-m1 m4-m3 ρsampel

14,08 22,43 14,58 22,8 0,86 0,5 8,35 8,22 3,31 14,08 22,43 14,58 22,8 0,86 0,5 8,35 8,22 3,31 14,08 22,43 14,58 22,79 0,86 0,5 8,35 8,21 3,07

Rata-rata 3,23

4) 97% BaFe12O19 : 3% FeMo

m1 m2 m3 m4 ρtoluene m3-m1 m2-m1 m4-m3 ρsampel

Rata-rata 3,34

5) 95% BaFe12O19 : 5% FeMo

m1 m2 m3 m4 ρtoluene m3-m1 m2-m1 m4-m3 ρsampel

14,08 22,43 14,58 22,81 0,86 0,5 8,35 8,23 3,58 14,08 22,43 14,58 22,82 0,86 0,5 8,35 8,24 3,91 14,08 22,43 14,59 22,82 0,86 0,51 8,35 8,23 3,66

Rata-rata

3,72

6) 93% BaFe12O19 : 7% FeMo

m1 m2 m3 m4 ρtoluene m3-m1 m2-m1 m4-m3 ρsampel

14,08 22,43 14,59 22,83 0,86 0,51 8,35 8,24 4 14,08 22,43 14,59 22,83 0,86 0,51 8,35 8,24 4 14,08 22,43 14,58 22,84 0,86 0,5 8,35 8,26 4,78

Rata-rata 4,26

7) 91% BaFe12O19 : 9% FeMo

m1 m2 m3 m4 ρtoluene m3-m1 m2-m1 m4-m3 ρsampel

14,08 22,43 14,58 22,84 0,86 0,5 8,35 8,26 4,78 14,08 22,43 14,58 22,84 0,86 0,5 8,35 8,26 4,78 14,08 22,43 14,58 22,83 0,86 0,5 8,35 8,25 4,3

Rata-rata 4,62

b.True Density (Teori)

ρteori = (ρt-A)(%beratA) + (ρt-B)(%berat B)/100

ρteori BaFe12O19 = 5,28 x10-3 kg/m3

ρteori FeMo = 10,22 x10-3 kg/m3

1) 99% BaFe12O19 : 1% FeMo

ρteori = (5,28)(99) + (10,22)(1)/100 = 5,33 x10-3 kg/m3

2) 97% BaFe12O19 : 3% FeMo

ρteori = (5,28)(97) + (10,22)(3)/100 = 5,43 x10-3 kg/m3

ρteori = (5,28)(95) + (10,22)(5)/100 = 5,53 x10-3 kg/m3 4) 93% BaFe12O19 : 7% FeMo

ρteori = (5,28)(93) + (10,22)(7)/100 = 5,63 x10-3 kg/m3

5) 91% BaFe12O19 : 9% FeMo

ρteori = (5,28)(91) + (10,22)(9)/100 = 5,72 x10-3 kg/m3

%berat A

ρt A (x10-3 kg/m3)

%berat B

ρt B (x10-3 kg/m3)

ρcampuran (x10-3 kg/m3)

99 5,28 1 10,22 5,33

97 5,28 3 10,22 5,43

95 5,28 5 10,22 5,53

93 5,28 7 10,22 5,63

LAMPIRAN 3

Hasil Optical Microscope (OM)

1) BaFe12O19

- Foto asli hasil Optical Microscope dan software ImageJ

- Distribusi Partikel

2) FeMo

- Foto asli hasil Optical Microscope dan software ImageJ

10 100

0 5 10 15 20 25 30 35

Jumlah

Partikel

Diameter Partikel (nm)

0 20 40 60 80 100

Kumulatif

(

%)

- Distribusi Partikel

3) 99% BaFe12O19 : 1% FeMo

- (BAB 4, Hasil dan Pembahasan) 4) 97% BaFe12O19 : 3% FeMo

- Foto asli hasil Optical Microscope dan software ImageJ

- Distribusi Partikel

100 0 4 8 12 16 Jumlah Partikel

Diameter Partikel (nm) 100% FeMo 0 20 40 60 80 100 Kumulatif ( %) 10 100 0 5 10 15 20 25 30 35 40 Jumlah Partikel

Diameter Partikel (nm)

BaFe12O19 : FeMo 97 : 3 (%wt)

5) 95% BaFe12O19 : 5% FeMo

- Foto asli hasil Optical Microscope dan software ImageJ

- Distribusi Partikel

6) 93% BaFe12O19 : 7% FeMo

- Foto asli hasil Optical Microscope dan software ImageJ

100 0

10 20 30 40 50

Diameter Partikel (nm)

Jumlah

Partikel

0 20 40 60 80 100

Kumulatif

(

%)

62 82

102

122

- Distribusi Partikel

7) 91% BaFe12O19 : 9% FeMo

- Foto asli hasil Optical Microscope dan software ImageJ

- Distribusi Partikel

10 100 0 5 10 15 20 25 30 35 40 Jumlah Partikel

Diameter Partikel (nm) BaFe12O19 : FeMo

93 : 7 (wt%)

0 20 40 60 80 100 Kumulatif ( %) 10 100 0 4 8 12 16 20 Jumlah Partikel

Diameter Partikel (nm)

0 20 40 60 80 100 Kumulatif ( %)

LAMPIRAN 4

Kurva BH

maxa. Kurva BHmax komposisi serbuk sebelum kalsinasi 1) 99% BaFe12O19 : 1% FeMo

BHmax = 60 (10-1/4π) J/m3

2) 95% BaFe12O19 : 5% FeMo (BAB 4, Hasil dan Pembahasan)

3) 91% BaFe12O19 : 9% FeMo

BHmax = 99 (10-1/4π) J/m3

-400 -200 0 200 400 600

0 100 200 300 400 500 600

B (G)

BH(GOe) Hc (Oe)

BHmax

-400 -200 0 200 400 600 800 1000 0

200 400 600 800

B (G)

BH(GOe) Hc (Oe)

b. Kurva BHmax komposisi serbuk setelah kalsinasi (95% BaFe12O19 : 5% FeMo)

1) T = 1000oC

(BAB 4, Hasil dan Pembahasan)

2) T = 1100oC

BHmax = 7,92 (10-1/4π) J/m3

3) T = 1200oC

BHmax = 8,51 (10-1/4π) J/m3

-200 -150 -100 -50 0 50 100

0 50 100 150 200

BH (GOe) Hc (Oe)

B (G)

BHmax

-200 -150 -100 -50 0 50 100

0 50 100 150 200

Hc (Oe) BH (GOe)

B (G)

DAFTAR PUSTAKA

Allan. 2011. Pengaruh Penambahan Fe Terhadap Sifat Fisis dan Magnetik dari Barium Heksaferit (BaFe12O19) [Tesis]. Medan: Universitas Sumatera Utara.

Ambarwanti, D. 2014. Struktur dan Sifat Kemagnetan Material Magnet BaFe12MnxZnxO19 yang Disiapkan dengan Metode Ultrasonic Mixing. Prosiding Pertemuan Ilmiah XXVIII HFI Jateng dan DIY: Yogyakarta. Anwar, N. 2011. Pembuatan Magnet Permanen Nd2Fe12B Melalui Metode

Mechanical Alloying [Skripsi]. Jakarta: Universitas Islam Negeri Syarif Hidayatullah.

Bambang, W. 2009. Studi Sintesis Paduan MnBi dengan Metode Mechanica Alloying dan Karakterisasinya [Tesis]. Depok: Universitas Indonesia.

Billah, A. 2006. Pembuatan dan Karakterisasi Magnet Stronsium Ferit dengan Bahan Dasar Pasir Besi [Skripsi]. Semarang: Universitas Negeri Semarang. Buschow, K. 2004. Physics of Magnetism and Magnetic Materials. New York:

Kluwer Academic Publisher.

Dewi. 2015. Optimasi Sintesis Li4Ti5O12 dengan Penambahan LiOH.H2O untuk Anoda Baterai Ion Lithium [Skripsi]. Jakarta: Universitas Islam Negeri Syarif Hidayatullah.

Dinata, M. 2014. Pengaruh Variasi Kadar Binder Terhadap Proposity dan

Microhardness Duralumin pada Proses Hot Isostatic Pressing [Skripsi]. Malang: Universitas Brawijaya.

Hadi, L. 2010. Fabrikasi dan Karakterisasi Sifat Mekanik Kaca Magnetik Berbasis Barium Ferit [Skripsi]. Semarang: Universitas Negeri Semarang.

Ismail. 2013. Studi Micromagnetik Proses Magnetisasi dan Spektrum Suseptibilitas Ferromagnetik Elemen Diamond-Shaped [Tesis]. Depok: Universitas Indonesia.

Kristiputra. 2015. Analisa Sifat Magnetik dan Morfologi Barium Heksaferit dengan Variasi Fraksi Mol Ni-Zn dan Temperatur Sintering dengan Metode Sol Gel Auto Combustion [Jurnal]. Surabaya: Institut Teknologi Sepuluh November.

Mukhlisin, I. 2013. Pembuatan dan Karakterisasi Magnet Komposit Ferit dengan Bahan Pengikat Resin [Skripsi]. Semarang: Universitas Negeri Semarang. Nauva, M. 2015. Pilarisasi Bentonit Sebagai Katalis Biasa untuk Konversi

Gliserol Menjadi Gliserol Karbonat [Skripsi]. Jakarta: Universitas Islam Negeri Syarif Hidayatullah.

Panjaitan, N. 2015. [Skripsi]

Rahmawatus. 2012. Pengaruh Holding Time Kalsinasi Terhadap Sifat Kemagnetan Barium M-Heksaferit (BaFe12-xZnxO19) dengan Ion Doping Zn. Jurnal Sains dan Seni Vol.1 ISSN : 2301-928x. Institut Teknologi Sepuluh November.

Safarina. 2011. Sintesis Senyawa Kompleks Ion Logam Mn (II) dengan Ligan 2-Feniletilamin [Jurnal]. Surabaya: Institut Teknologi Sepuluh November. Sariyanto. 2010. Sintesis dan Karakterisasi Kompleks Kromium (III) dengan

Benzokain [Skripsi]. Surakarta: Universitas Sebelas Maret.

Sebayang, P. 2011. Kajian Struktur Mikro Terhadap Sifat Magnetik pada Magnet Permanen Ba0.6Fe2O3. Telaah Jurnal Ilmu Pengetahuan dan Teknologi ISSN : 0125-9121. Tangerang Selatan.

Silitonga, L. 2016. Pengaruh Suhu Sintering Terhadap Sifat Magnet Berbasis

BaFe12-4xAlxSn3xO19 dengan Konsentrasi (x) 0,4% mol [Skripsi]. Sumatera

Selatan: Universitas Sriwijaya.

Simbolon, dkk. 2013. Sintesis dan Karakterisasi Barium M-Heksaferit dengan Doping Ion Mn dan Temperatur Sintering. Seminar dan Focus Group Discussion (FGD) Material Maju. Solo.

Sudrajat. 2007. Karakterisasi Pembentukan Nanopartikel Magnet Barium Ferit dengan X-Ray Diffraction. Jurnal Sains Materi Indonesia ISSN : 1411-1098. Bandung.

BAB 3

METODOLOGI PENELITIAN

3.1. Tempat Penelitian

Tempat Penelitian dilakukan di Laboratorium Magnet, Pusat Penelitian Fisika-Lembaga Ilmu Pengetahuan Indonesia (PPF-LIPI) Kawasan PUSPITEK Serpong, Tangerang Selatan.

3.2. Waktu Penelitian

Penelitian ini dilaksanakan mulai 09 Februari sampai 27 Mei 2016.

3.3. Alat dan Bahan

3.3.1 Alat

Peralatan yamg digunakan pada penelitian ini adalah:

1) Mortar dan Alu, berfungsi sebagai alat untuk menghaluskan sampel 2) Palu, berfungsi sebagai alat untuk menghancurkan bongkahan sampel

sebagai bahan aditif FeMo.

3) Chamber dan Besi berfungsi sebagai alat untuk menghaluskan bongkahan FeMo setelah dihancurkan menggunakan palu

4) Spatula, berfungsi sebagai alat untuk mengambil sampel yang berbentuk serbuk.

5) Ayakan, berfungsi sebagai alat untuk mengayak sampel yang telah dihaluskan hingga berukuran 200 mesh.

6) Neraca Digital berfungsi sebagai alat untuk menimbang massa sampel yang akan digunakan dalam penelitian.

7) Hair-Dryer berfungsi sebagai alat untuk mengeringkan peralatan yang telah dbersihkan.

8) Gelas Ukur berfungsi sebagai alat untuk mengukur volume aquades dan toluene yang akan digunakan saat mengukur true density sampel.

10) High-Energy Milling (HEM) berfungsi sebagai alat untuk menghaluskan

(wet milling) pada bahan aditif FeMo dan alat untuk mencampur bahan baku dan aditif.

11)Cawan Keramik berfungsi sebagai wadah aditif FeMo setelah wet milling. 12)Oven berfungsi sebagai alat untuk mengeringkan dan menghilangkan

kandungan toluene pada adiitif FeMo.

13)Vacum Desicator berfungsi sebagai tempat menyimpan aditif FeMo agar tidak teroksidasi dengan udara (oksigen).

14)Piknometer berfungsi sebagai alat untuk mengukur true density sampel yang digunakan dalam penelitian.

15)Optical Microscope, berfungsi sebagai alat untuk mengukur ukuran dan distribusi partikel dari sampel.

16)Vibrating Sample Magnetizer (VSM250 Electromagnetic) berfungsi sebagai alat untuk mengukur nilai kemagnetan yang terkandung di dalam sampel.

17)Thermolyne Furnace High Temperature berfungsi sebagai alat untuk kalsinasi sampel dengan 3 variasi suhu (1000, 1100, dan 1200oC)

18)X-Ray Diffraction (XRD), berfungsi sebagai alat untuk mengidentifikasi kandungan fasa yang terdapat pada sampel

19)Bata tahan api, berfungsi sebagai wadah sampel untuk proses kalsinasi.

3.3.2 Bahan

Bahan yang digunakan dalam penelitian ini adalah:

1) Serbuk BaFe12O19, berfungsi sebagai bahan baku utama dalam pembuatan sampel penelitian

2) Serbuk FeMo, berfungsi sebagai bahan aditif dalam pembuatan sampel penelitian

3) Toluen, berfungsi sebagai cairan yang ditambahkan pada aditif saat proses wet milling dan menghindari terjadinya oksidasi pada sampel. 4) Aquades, berfungsi sebagai cairan yang digunakan pada pengujian true

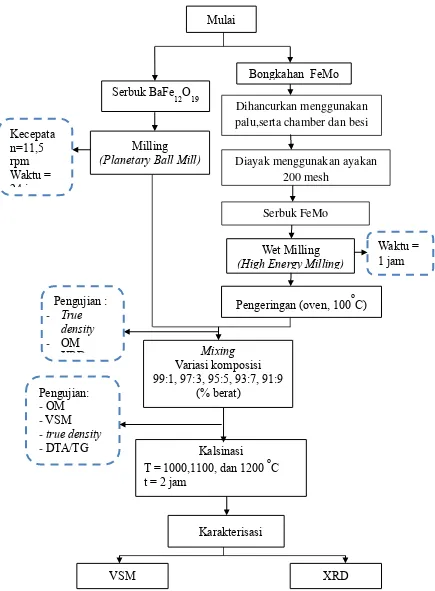

3.4. Diagram Alir Penelitian

Diagram alir penelitian yang dilakukan, seperti terlihat pada Gambar 3.1.

v

Gambar 3.1. Diagram alir pembuatan Serbuk BaFe12O19 dengan aditif FeMo Mulai

Serbuk BaFe12O19

Bongkahan FeMo

Kecepata n=11,5 rpm Waktu = 24 jam Milling (Planetary Ball Mill)

Wet Milling (High Energy Milling)

Pengeringan (oven, 100oC)

Waktu = 1 jam

Mixing Variasi komposisi 99:1, 97:3, 95:5, 93:7, 91:9

(% berat) Pengujian:

- OM - VSM - true density

- DTA/TG Kalsinasi

T = 1000,1100, dan 1200 oC t = 2 jam

Karakterisasi

VSM XRD

Dihancurkan menggunakan palu,serta chamber dan besi

3.5 Preparasi Sampel

Ada dua proses preparasi yang dilakukan, yaitu milling BaFe12O19 dengan menggunakan Planetary Ball Mill (PBM) dan wet milling FeMo dengan menggunakan High Energy Milling (HEM).

3.5.1 Milling BaFe12O19

Proses milling merupakan suatu proses penggilingan sampel dengan metode matalurgi serbuk dengan cara menghancurkan serbuk menggunakan Ball Mill. Proses milling bertujuan untuk mendapatkan serbuk yang ukuran yang diinginkan, dalam penelitian ini ukuran serbuk yang diinginkan ±75µm. Serbuk BaFe12O19 ditimbang sebanyak 115 gram menggunakan neraca digital, lalu serbuk dimilling menggunakan Planetary Ball Mill (PBM) dengan kecepatan milling 11,5 rpm dan waktu 24 jam. Perbandingan massa bola-bola keramik (ball mill)

dengan massa sampel ialah 1 : 5.

Gambar 3.2. Planetary Ball Mill (PBM)

3.5.2 Wet Milling FeMo

Sebelum dilakukan proses milling pada sampel, bongkahan FeMo dihancurkan menggunakan palu, hingga diperoleh dalam ukuran beberapa mm dengan menggunakan chamber dan besi penumbuk. Serpihan FeMo dalam ukuran beberapa mm ini, kemudian dimilling dengan menggunakan High Energy Milling

dahulu ditimbang dengan timbangan digital sebanyak 6 gram. Penambahan toluene bertujuan untuk menghindari proses oksidasi pada sampel. Perbandingan massa bola-bola keramik (ball mill) dengan massa sampel adalah 1 : 5 (gram). Selanjutnya serbuk FeMo hasil milling dalam keaadaan basah, perlu dikeringkan di dalam oven pada suhu 100oC untuk menghilangkan kandungan toluene.

Gambar 3.3 High Energy Milling (HEM)

3.6. Mixing

Mixing atau pencampuran bahan baku BaFe12O19 dan aditif FeMo dilakukan menggunakan High Energy Milling (HEM) selama 15 menit, dengan perbandingan massa bola-bola keramik dan massa sampel ialah 1 : 6 (gram). Adapun komposisi campuran sampel diperlihatkan pada Tabel 3.1.

Tabel 3.1 Matriks komposisi sampel BaFe12O19 : FeMo

Sampel Komposisi

BaFe12O19 (%berat)

FeMo (%berat)

BaFe12O19 (x10-3 kg)

FeMo (x10-3 kg)

1 99 1 1,98 0,02

2 97 3 1,94 0,06

3 95 5 1,9 0,1

4 93 7 1,86 0,14

5 91 9 1,82 0,18

3.7. Uji Sifat Fisis

Pengujian sifat fisis yang dilakukan meliputi: true density dan differential thermal analysis/ thermal gravimetry analysis (DTA/TGA).

Pengujian true density merupakan karakterisasi sifat fisis untuk mengetahui kerapatan serbuk. Sampel yang diuji meliputi serbuk BaFe12O19, serbuk FeMo, dan campuran serbuk BaFe12O19 dan FeMo. Pengujian true density dilakukan dengan menggunakan Piknometer, bahan cairan adalah aquades dan toluen. Akuades digunakan untuk pengujian sampel BaFe12O19, sedangkan toluen digunakan pada pengujian serbuk FeMo dan campuran serbuk (BaFe12O19 + FeMo). Langkah – langkah pengujian true density menggunakan piknometer (Gambar 3.4) adalah sebagai berikut:

1. Bahan dan peralatan yang digunakan, antara lain: piknometer, aquades, toluen, spatula, kertas, tissue, neraca digital, dan hair dryer.

2. Neraca digital dinyalakan pada posisi ON, kemudian tekan tombol Re-Zero dan dipastikan terbaca angka 0.

3. Timbang massa piknometer kosong (m1) dan massa piknometer yang telah diisi penuh dengan aquades ataupun toluene (m2).

4. Masukkan massa serbuk (1 gram) ke dalam piknometer kosong, kemudian ditimbang massa piknometer yang telah berisi serbuk (m3).

5. Tambahkan aquades atau toluen ke dalam piknometer yang telah berisi serbuk hingga penuh, kemudian ditimbang massanya (m4).

6. Ukur suhu ruangan (T = 25oC), kemudian data densitas aquades dan toluen

(ρ0) dicari sesuai dengan Datasheet (lampiran).

7. Hitung nilai true density serbuk dengan persamaan (2.)

3.7.2. DTA/TGA

Analisis termal dilakukan untuk mengetahui karakteristik termal dari serbuk sebagai fungsi temperatur. Secara fisis berdasarkan hukum termodinamika, baik meliputi reaksi eksotermik dan endotermik yang dialami. Karakteristik termal memegang peranan penting terhadap sifat suatu bahan karena berkaitan erat dengan struktur dalam bahan itu sendiri. Bahan bila dipanaskan akan terjadi perubahan struktur yang mengakibatkan adanya perubahan dalam kapasitas panas atau energi termal bahan tersebut. DTA (Differential Thermal Analysis)

merupakan perlakuan ketika suatu bahan diuji dengan variasi suhunya. TGA

(Termogravimetri Analysis) bertujuan untuk mendeteksi efek yang melibatkan perubahan massa seiring dengan perubahan suhu yang diberikan. Hasil uji DTA/TGA akan menjadi referensi bagi suhu kalsinasi dan sintering yang akan dilakukan pada sampel.

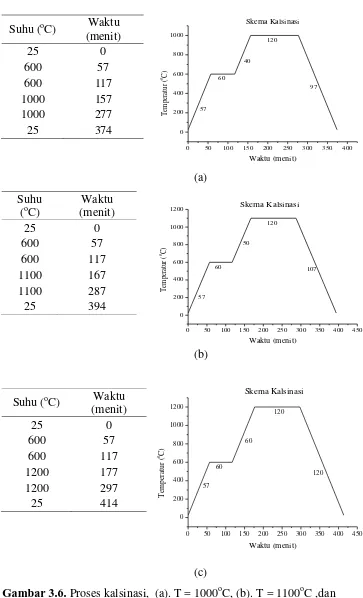

3.8. Kalsinasi

Kalsinasi merupakan suatu proses pemanasan suatu benda hingga temperatur tinggi menggunakan tungku (Gambar 3.5), tetapi masih dibawah titik lebur bahan. Kalsinasi berfungsi untuk menghilangkan zat-zat pengotor yang ada pada sampel. Pada penelitian ini dilakukan kalsinasi pada tiga suhu yang bervariasi yaitu 1000, 1100, dan 1200oC (masing-masing ditahan pada suhu tersebut selama 2 jam).

Gambar 3.5 Thermolyne

10oC/menit. Proses kalsinasi ini berlangsung masing-masing dengan suhu T = 1000oC (2 jam), T = 1100oC (2 jam), dan T = 1200oC (2 jam).

Suhu (oC) Waktu (menit)

25 0

600 57

600 117

1000 157

1000 277

25 374

(a) Suhu

(oC)

Waktu (menit)

25 0

600 57

600 117

1100 167

1100 287

25 394

(b)

Suhu (oC) Waktu (menit)

25 0

600 57

600 117

1200 177

1200 297

25 414

(c)

Gambar 3.6. Proses kalsinasi, (a). T = 1000oC, (b). T = 1100oC ,dan (c). T = 1200oC (2 jam).

0 50 100 150 200 250 300 350 400 0 200 400 600 800 1000 Temper atur ( o C) Waktu (menit) 57 60 40 120 97 Skema Kalsinasi

0 50 100 150 200 250 300 350 400 450 0 200 400 600 800 1000 1200 Temper atur ( o C) Waktu (menit) 57 60 50 120 107 Skema Kalsinasi

0 50 100 150 200 250 300 350 400 450

3.9. Uji Mikrostuktur

Uji mikrostuktur dilAkukan dngan menggunakan Optical Microscope

(OM) dan X-ray diffraction (XRD).

3.9.1 Optical Microscope (OM)

Optical Microscope (Gambar 3.7) dalam penelitian ini berfungsi untuk memberikan informasi mengenai topografi (tekstur permukaan sampel), morfologi (bentuk dan ukuran butiran sampel), dan distribusi partikel dari sampel.

Adapun langkah – langkah dari pengujian ini adalah:

1. Siapkan serbuk yang akan diuji, lalu serbuk dipreparasi di atas kaca preparat.

2. Letakkan kaca preparat di bawah lensa pengamat, kemudian sampel diamati dengan perbesaran 400 kali.

3. Hasil pengamatan OM dalam bentuk gambar disimpan di komputer, dan dianalisis menggunakan software ImageJ.

Gambar 3.7. Optical Microscope (OM)

3.9.2 X-Ray Diffraction (XRD)

Difraksi sinar X atau X-ray diffraction (XRD) adalah suatu metode analisa yang digunakan untuk mengidentifikasi fasa kristalin dalam material dengan cara menentukan parameter struktur kisi serta untuk mendapatkan ukuran partikel. Difraksi sinar X (Gambar 3.8) ini digunakan untuk mengetahui beberapa informasi, diantaranya:

1. Pengukuran jarak rata-rata antara lapisan atau baris atom. 2. Penentuan kristal tunggal

Adapun langkah-langkah dari pengujian ini adalah: 1. Disiapkan sampel yang akan diuji

2. Diletakkan sampel diatas preparat

3. Dimasukkan preparat ke dalam XRD kemudian ditutup rapat 4. Disiapkan software pendukung untuk pengoperasian XRD

Gambar 3.8 X-Ray Diffraction (XRD)

3.10Uji Sifat Magnet menggunakan Vibrating Sample Magnetometer (VSM)

Vibrating Sample Magnetometer (VSM) digunakan untuk melihat sifat magnet dari sampel. Hasil pengukuran yang didapat dari pengujian ini yaitu nilai koersivitas (Hc), remanensi (σr), saturasi (σs), dan nilai loop area. Dari VSM (Gambar 3.8) ini juga akan menghasilkan kurva histeresis dari sampel yang diuji. Adapun langkah-langkah dalam pengujian ini adalah:

1. Siapkan sampel yang akan diuji

2. Timbang sampel yang akan diuji sebanyak 5 x 10-5 kg, lalu sampel dimasukkan ke dalam kapsul dan diletakkan di dalam sample holder

berupa gabus.

3. Agar sampel kering dan mengeras, diteteskan power glue secukupnya 4. Setelah sampel kering, kapsul yang telah berisi sampel dimasukkan ke

dalam alat uji VSM.

BAB 4

HASIL DAN PEMBAHASAN

4.1 Pengujian Serbuk

Pada hasil sintesis serbuk BaFe12O19 dengan penambahan aditif FeMo, dilakukan pengujian untuk mengetahui sifat fisis dan magnet untuk masing-masing bahan baku. Pengujian tersebut meliputi analisa X-Ray Diffraction (XRD),

true density, Optical Microscope (OM), Differential Thermal

Analysis/Thermogravimetry Analysis (DTA/TGA), dan Vibrating Sample Magnetometer (VSM).

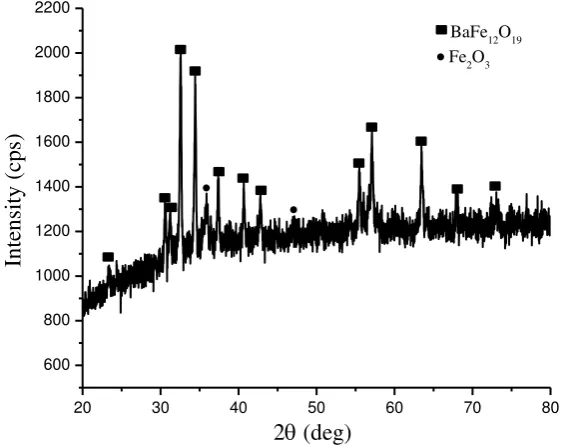

4.1.1 X-Ray Diffraction (XRD)

Analisa XRD dilakukan pada bahan dasar serbuk BaFe12O19 yang dimilling menggunakan Planetary Ball Mill (PBM) dan aditif FeMo yang dimiling menggunakan High Energy Milling (HEM). Analisa ini bertujuan untuk mengetahui kandungan fasa dan struktur kristal yang terbentuk pada sampel. Adapun hasil analisa untuk serbuk BaFe12O19 ditunjukkan pada Gambar 4.1.

Gambar 4.1. Hasil analisa XRD dari serbuk BaFe12O19

20 30 40 50 60 70 80

600 800 1000 1200 1400 1600 1800 2000 2200

Intensi

ty (c

ps)

2 (deg)

BaFe12O19 Fe2O3

Dari gambar 4.1 dapat dilihat bahwa serbuk BaFe12O19 menghasilkan 81,9% fasa mayor barium heksaferit (BaFe12O19) dengan struktur kristal Heksagonal pada 2θ (32,5; 34,4; 57) sebagai tiga puncak tertinggi dengan parameter kisi a = b = 5,865 ; c = 23,099 dan 18,1% fasa minor hematit (Fe2O3) dengan struktur kristal trigonal pada 2θ (35,81; 47,12) dengan parameter kisi a = b = c = 5,43 .

[image:30.595.180.444.221.433.2]Hasil analisis untuk serbuk FeMo ditunjukkan pada gambar 4.2.

Gambar 4.2. Hasil analisa XRD dari serbuk FeMo

Dari gambar 4.2 dapat dilihat bahwa hasil XRD serbuk FeMo menghasilkan fasa FeMo 100% dengan struktur kristal Tetragonal dengan 2θ (37,6; 40,6; 43,3) dan parameter kisi a = b = 9,128 ; c = 4,813 .

4.1.2 True Density

Hasil dari pengujian true density dari Barium Heksaferit (BaFe12O19)yang telah dimilling selama 24 jam menggunakan Planetary Ball Mill (PBM) adalah 4,98 x 10-3 kg/m3. Sedangkan hasil pengukuran FeMo yang dimilling selama 1 jam menggunakan High Energy Milling (HEM) adalah 9,78 x 10-3 kg/m3. Pengaruh penambahan aditif FeMo terhadap nilai true density dapat dilihat pada Tabel 4.1 dan Gambar 4.3.

20 30 40 50 60 70 80

40 60 80 100 120 140 160

Intensity (cps

)

2(deg)

Tabel 4.1. Hasil pengukuran true density dengan variasi komposisi aditif FeMo terhadap serbuk BaFe12O19.

FeMo (%berat)

ρeksperimen

(x10-3 kg/m3)

ρteori

(x10-3 kg/m3)

1 3,22 5,33

3 3,34 5,43

5 3,71 5,53

7 4,25 5,63

9 4,61 5,73

Dari tabel 4.1 dan gambar 4.3 dapat dilihat bahwa serbuk barium heksaferit yang ditambahkan serbuk FeMo sebesar 1 sampai 9 %berat menghasilkan nilai true density berkisar 3,22 - 4,61 x10-3 kg/m3. Peningkatan nilai

true density ini disebabkan oleh densitas FeMo yang lebih tinggi dibandingkan dengan BaFe12O19.

Secara teoritis nilai true density (ρterori) dapat dihitung dengan persamaan (2.5). Hasil pengukuran true density eksperimen dan teori campuran serbuk BaFe12O19 dan FeMo diperlihatkan pada Gambar 4.3.

Gambar 4.3. Nilai true density eksperimen dan teori dari campuran serbuk BaFe12O19 dan FeMo.

0 2 4 6 8 10

3.0 3.5 4.0 4.5 5.0 5.5 6.0 eksperimen True De nsity ( x10 -3 k g/ m 3 )

Additive FeMo (%berat)

[image:31.595.175.438.480.703.2]Dari gambar 4.3, dapat dilihat bahwa nilai true density eksperimen dan teori mengalami peningkatan seiring dengan penambahan aditif FeMo. Nilai true density yang dihasilkan menunjukkan bahwa hasil densitas secara eksperimen lebih rendah dibandingkan secara teoritis. Pada penelitian sebelumnya [Priyono,dkk, 2010] telah dilakukan sintesis pada BaFe12O19 dengan penambahan aditif Al2O3 dan menghasilkan nilai true density eksperimen yang lebih rendah dari pada true density teori.

4.1.3 Optical Microscope (OM)

Hasil dari pengukuran ukuran dan distribusi partikel dari BaFe12O19 dengan penambahan FeMo yang diamati menggunakan Optical Microscope (OM). Serbuk diamati dengan perbesaran 400 kali, dimana ukuran partikel didapatkan dari analisis gambar menggunakan software ImageJ. Adapun gambar hasil pengamatan Optical Microscope (OM) dari berbagai variasi komposisi serbuk dapat dilihat pada Gambar 4.4.

(a) (b)

Gambar 4.4. Foto serbuk 99% BaFe12O19 : 1% FeMo (a). hasil OM, (b). hasil analisis software ImageJ.

Distribusi partikel serbuk 99% BaFe12O19 : 1% FeMo dapat dilihat pada Gambar 4.5, sedangkan gambar untuk komposisi yang lain dapat dilihat pada Lampiran 3.

[image:32.595.175.529.431.576.2]Gambar 4.5. Hubungan antara jumlah partikel dan kumulatif distribusi terhadap diameter partikel dari serbuk 99% BaFe12O19 : 1% FeMo.

Hasil analisis ukuran partikel serbuk menggunakan software ImageJ ditunjukkan pada Tabel 4.2.

Tabel 4.2 Hasil analisis ukuran partikel serbuk BaFe12O19 dan FeMo serta campuran ke-dua material tersebut.

Sampel (%berat) Diamater rata-rata (nm)

100% BaFe12O19 114

100% FeMo 105

99% BaFe12O19 + 1% FeMo 106 97% BaFe12O19 + 3% FeMo 104 95% BaFe12O19 + 5% FeMo 103 93% BaFe12O19 + 7% FeMo 100 91% BaFe12O19 + 9% FeMo 92

Dari tabel 4.2 memperlihatkan bahwa korelasi antara ukuran partikel serbuk terhadap penambahan aditif FeMo pada BaFe12O19 adalah berbanding

100 0 5 10 15 20 25

Jumlah

Partikel

Diameter Partikel (nm)

BaFe12O19 : FeMo

99 : 1 (%wt)

[image:33.595.161.462.485.698.2]terbalik, artinya semakin banyak jumlah aditif yang ditambahkan maka ukuran partikel semakin kecil. Hal tersebut sesuai dengan hubungan antara ukuran partikel dan true density yang berbanding terbalik. Semakin tinggi densitas serbuk, maka semakin kecil ukuran partikel yang dihasilkan.

Dengan demikian, pengunaan metode mechanical alloying menggunakan

High Energy Milling (HEM) selama 15 menit cukup efektif menghasilkan ukuran butiran yang kecil (submikron hingga nanometer). Kelebihan dari penggunaan

Optical Microscope ialah dapat menganalisa gumpalan partikel yang terbentuk dari serbuk dan dapat mengukur partikel pada skala ratusan nanometer.

4.1.4 Vibrating Sample Magnetometer (VSM)

[image:34.595.157.406.434.637.2]Sebelum proses kalsinasi, analisis sifat magnet dilakukan pada serbuk menggunakan Vibrating Sample Magnetometer (VSM). Pemilihan sampel yang dilakukan untuk analisa VSM berdasarkan nilai true density paling rendah, nilai tengah, dan nilai yang paling besar. Adapun hasil analisis sifat magnet yang diukur menggunakan VSM diperlihatkan pada Gambar 4.6 dan Tabel 4.3.

Gambar 4.6. Kurva histeresis dari hasil analisis sifat magnet pada penambahan 1, 5, dan 9 %berat FeMo terhadap BaFe12O19

Dari gambar 4.6 dan tabel 4.3 diperoleh nilai saturasi (σs) berkisar 39 – 51

(4π x 10-7

) Wb.m/kg, remanensi (σr) = 16 – 24 (4π x 10-7) Wb.m/kg, koersivitas (jHc) = 1100 – 1150 (103/4π) A/m, dan BHmax = 60 – 140 (10-1/4π) J/m3. Pengaruh

-20000 -10000 0 10000 20000

-60 -40 -20 0 20 40 60 9%wt FeMo 5%wt FeMo

Hext (103/4) A/m

(

4

x 10

-7 ) Wb.m/kg

1%wt FeMo

penambahan aditif 5%berat memiliki sifat magnet yang paling baik dan termasuk material soft magnet. Penurunan sifat magnet dari serbuk yang mengandung 1 dan 9%berat FeMo disebabkan oleh proses oksidasi unsur Fe pada suhu rendah yang mengakibatkan terbentuknya fasa baru yaitu hematite (Fe2O3) sebagai fasa pengotor. Peneliti sebelumnya [Doyan,A, 2015] telah melakukan penelitian mengenai pengaruh substitusi ion Zn terhadap BaFe12O19. Hasil penelitian tersebut menunjukkan bahwa penambahan ion Zn dapat mereduksi sifat magnet sampel sebagai akibat dari terganggunya arah momen magnet dengan munculnya ion substisional sehingga domain magnet menjadi random.

Tabel 4.3. Hasil analisis Vibrating Sample Magnetometer (VSM) pada serbuk BaFe12O19 dan penambahan 1, 5, dan 9 (%berat) FeMo terhadap BaFe12O19.

Sampel σs (4π x 10 -7

) Wb.m/kg

σr (4π x 10-7) Wb.m/kg)

jHc (103/4 π) A/m

BHmax (10-1/ 4π) J/m3

BaFe12O19 59,18 45,15 1340 1300

99% BaFe12O19 :

1% FeMo 39,41 16,29 1149 60

95% BaFe12O19 :

5% FeMo 50,94 23,83 1106 137

91% BaFe12O19 :

9% FeMo 43,25 18,95 1115 99

[image:35.595.78.546.345.509.2]Gambar 4.7. Kurva demagnetisasi pada kuadran ke-dua dari serbuk BaFe12O19 dengan penambahan 5%berat FeMo.

4.1.5 Differential Thermal Analysis/Thermogravimetry Analysis (DTA/TGA)

Serbuk BaFe12O19 dengan penambahn 1%berat FeMo diberikan perlakuan panas sampai temperatur 900oC dianalisa dengan DTA/TGA. Dari hasil analisis diperoleh informasi jumlah perubahan massa serbuk yang hilang serta proses endotermis dan eksotermis. Hasil analisis DTA/TGA dari serbuk BaFe12O19 dengan penambahn 1%berat FeMo dapat dilihat pada Gambar 4.8.

Gambar 4.8. Kurva DTA/TGA dari serbuk BaFe12O19 dengan penambahn 1%berat FeMo.

-600 -400 -200 0 200 400 600 800 1000 1200 1400

0 200 400 600 800 1000 1200

BH (10-1/4) J/m3 B (10-4) T

Hc (103/4) A/m

BHmax

0 200 400 600 800 1000

0.0 0.2 0.4 0.6 0.8 1.0 1.2

0,3 mg (1,5%) TG DTA

loss

weight (mg)

Temperature (oC) 0,81 mg (4,2%)

0,07 mg (0,3%)

[image:36.595.198.427.87.291.2] [image:36.595.170.457.475.711.2]Dari gambar 4.8 pada kurva DTA yang menggambarkan perubahan aliran panas (heat flow), dapat dilihat bahwa pada serbuk BaFe12O19 dengan penambahn 1%berat FeMo yang diberi perlakuan panas pada temperatur 0oC sampai 900oC belum terlihat proses endotermis maupun eksotermis. Hal tersebut berarti bahwa pada temperatur 900oC belum terjadi transformasi fasa dan sampel dapat diberikan perlakuan panas diatas temperatur tersebut. Pada temperatur 0 – 400oC terjadi perubahan massa sebesar 4,2% dan perubahan massa tersebut menunjukkan adanya proses endotermis disertai dengan pelepasan air (H2O). Pada temperatur 400 - 620oC terjadi penurunan sebesar 0,3% disertai dengan proses eksotermis yang menujukkan bahwa sampel memerlukan energi yang tinggi untuk mengikat unsur hidroksida (OH-). Kemudian terjadi penurunan massa sebesar 1,5% pada temperatur 650 – 900oC yang menunjukkan bahwa sampel mulai terdekomposisi [Rahmawatus, 2012].

4.2 Karakterisasi Sampel

Setelah proses kalsinasi serbuk BaFe12O19 dengan penambahan aditif FeMo 5%berat pada temperatur 1000, 1100, dan 1200oC selama 2 jam dikarakterisasi menggunakan X-Ray Diffraction (XRD) dan Vibrating Sample Magnetometer (VSM).

4.2.1 Vibrating Sample Magnetometer (VSM)

Gambar 4.9. Kurva histeresis hasil analisis sifat magnet pada penambahan 5%berat FeMo terhadap serbuk BaFe12O19 yang dikalsinasi pada temperatur 1000, 1100, dan 1200oC selama 2 jam.

Dari tabel 4.4 dan gambar 4.9 6 diperoleh nilai saturasi (σs) berkisar 31,2

– 31,56 (4π x 10-7) Wb.m/kg, remanensi (σr) = 16,23 – 17,17 (4π x 10-7) Wb.m/kg, koersivitas (jHc) = 450 – 3232 (103/4π) A/m, dan BHmax = 6 – 7,92 (10-1/4π) J/m3. Hasil karakterisasi tersebut menunjukkan bahwa serbuk dengan temperatur kalsinasi 1000oC memiliki sifat magnet yang paling baik. Hal tersebut dapat dilihat dari hasil analisis XRD bahwa pada temperatur 1000oC menghasilkan kandungan fasa hematit (Fe2O3) yang lebih sedikit. Sedangkan pada suhu yang lebih tinggi menghasilkan kandungan hematite (Fe2O3) yang semakin banyak dan menyebabkan penurunan pada nilai remanensi dan saturasi serbuk.

Dari hasil penelitian sebelumnya [Sudrajat, 2007] mengenai karakterisasi nanopartikel barium ferit didapatkan hasil bahwa sifat magnet meningkat pada temperatur kalsinasi 1000oC karena pada temperatur kalsinasi tersebut pembentukan senyawa BaFe12O19 semakin sempurna. Akan tetapi sifat magnet menurun pada temperatur kalsinasi 1200oC.

-20000 -10000 0 10000 20000

-40 -30 -20 -10 0 10 20 30

Hext (103/4) A/m

(

4

x 10

-7 ) Wb.m/kg

[image:38.595.195.426.97.293.2]Tabel 4.4. Hasil analisis Vibrating Sample Magnetometer (VSM) pada penambahan 5%wt FeMo terhadap serbuk BaFe12O19 yang telah dikalsinasi selama 2 jam.

Sampel σs (4π x 10-7) Wb.m/kg

σr (4π x 10-7) Wb.m/kg

jHc (103/4 π) A/m

BHmax (10-1/ 4π)

J/m3 95% BaFe12O19 :

5% FeMo (1000oC)

31.56 17.17 455.36 8,66

95% BaFe12O19 : 5% FeMo

(1100oC)

31.21 16.23 3232 7,92

95% BaFe12O19 : 5% FeMo

(1200oC)

31.2 16.47 1185 8,51

Jika dibandingan dengan hasil analisis sifat magnet pada serbuk sebelum dikalsinasi, nilai remanensi dan koersivitas semakin menurun dan menunjukkan bahwa sampel tersebut merupakan material semihard magnet dengan nilai koersivitas diantara 1 kA/m – 10 kA/m.

[image:39.595.113.518.104.310.2] [image:39.595.109.519.136.309.2]Gambar 4.10. Kurva demagnetisasi pada kuadran ke-dua dari serbuk BaFe12O19 dengan penambahan 5%berat FeMo yang dikalsinasi pada temperatur 1000oC selama 2 jam.

4.2.2 X-Ray Diffraction (XRD)

Karakterisasi X-Ray Diffraction (XRD) dilakukan pada serbuk BaFe12O19 dengan penambahan 5%wt FeMo dengan temperatur kalsinasi 1000oC dan 1200oC karena ke-dua sampel tersebut merupakan material soft magnet dengan nilai koersivitas < 1250 Oe. Hasil analisis XRD ditunjukkan pada Gambar 4.11.

Gambar 4.11. Hasil analisis XRD (a). Serbuk BaFe12O19 dengan penambahan 5%wt FeMo yang dikalsinasi pada temperatur 1000, (b). Serbuk BaFe12O19 dengan penambahan 5%wt FeMo yang dikalsinasi pada temperatur 1200oC selama 2 jam.

-250 -200 -150 -100 -50 0 50 100

-20 0 20 40 60 80 100 120 140 160 180

BH (10-1/4) J/m3 Hc (103/4) A/m

B (10-4) T

BHmax

20 30 40 50 60

Inte nsit y (a.u)

2 (deg)

BaFe12O19 Fe2O3 BaO

[image:40.595.182.446.477.682.2]Dari gambar 4.11 menunjukkan bahwa serbuk (a) menghasilkan 59,2% fasa barium heksaferit (BaFe12O19) dengan struktur kristal heksagonal pada 2θ (32,04; 33,95; 37,11) dan parameter kisi a = b = 5,929 , c = 23,413 . 24,11% fasa hematit (Fe2O3) dengan struktur kristal trigonal pada 2θ (33,23; 35,6; 54,11) dan parameter kisi a = b = c = 5,43 . 16,67% fasa barium oxide (BaO) dengan

struktur kristal tetragonal pada 2θ (26,76; 43,3; 46,72) dan parameter kisi a = b =

3,8016 , c = 6,778 . Serbuk (b) menghasilkan 60% fasa barium heksaferit (BaFe12O19) dengan struktur kristal heksagonal pada 2θ (32,04; 33,95; 37,11) dan parameter kisi a = b = 5,892 , c = 23,183 . 30,3% fasa hematit (Fe2O3) dengan

struktur kristal trigonal pada 2θ (33,23; 35,6; 54,11) dan parameter kisi a = b = c = 5,43 . 9,7% fasa barium oxide (BaO) dengan struktur kristal tetragonal pada 2θ (26,76; 43,3; 46,72) dan parameter kisi a = b = 3,8016 , c = 6,778 .

Peneliti sebelumnya [Kurniawati, 2013] telah melakukan penelitian terhadap serbuk BaFe12O19 dengan penambahan doping Zn. Hasil penelitian tersebut menunjukkan bahwa pada proses kalsinasi serbuk BaFe12O19 dengan doping ion Zn fasa yang terbentuk tidak hanya fasa Barium M-Heksaferit namun juga terdapat fasa hematit (Fe2O3) yang merupakan fasa stabil dari besi (III) oksida yang berasal dari proses oksidasi unsur Fe.

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Adapun kesimpulan yang diperoleh dari hasil penelitian ini ialah :

1. Telah berhasil dilakukan sintesis dengan metode mechanical alloying pada serbuk BaFe12O19 (24 jam milling menggunakan PBM) dengan penambahan aditif FeMo (1 jam milling menggunakan HEM) dan proses mixing selama 15 menit menggunakan HEM.

2. Hasil sintesis serbuk BaFe12O19 dengan penambahan aditif 5%berat FeMo menghasilkan nilai true density 3,71 x 10-3 kg/m3, ukuran partikel rata-rata 103 nm, remanensi 23,83 (4π x 10-7) Wb.m/kg, saturasi 50,94 (4π x 10-7) Wb.m/kg, koersivitas 1106 (103/4π) A/m, dan BHmax 137 (10-1/4π) J/m3.

3. Kondisi optimum diperoleh pada penambahan aditif 5%berat FeMo pada BaFe12O19 dengan temperatur kalsinasi 1000oC menghasilkan nilai remanensi 17,17 (4π x 10-7) Wb.m/kg, saturasi 31,56 (4π x 10-7) Wb.m/kg, koersivitas 455,36 (103/4π) A/m, dan BHmax 8,66 (10-1/4π) J/m3.

4. Serbuk BaFe12O19 setelah dianalisa dengan XRD mempunyai fasa tunggal barium heksaferit (BaFe12O19) dengan struktur kristal heksagonal, parameter kisi a = b = 5,865 dan c = 23,099 . Sedangkan FeMo mempunyai fasa tunggal ferromolybdenum (FeMo) dengan struktur kristal tetragonal, parameter kisi a = b = 9,128 ; c = 4,813 .

5. Serbuk BaFe12O19 dengan penambahan aditif 5%wt FeMo yang dikalsinasi pada temperatur 1000oC menghasilkan 59,2% fasa barium heksaferit (BaFe12O19)dengan struktur kristal heksagonal, 24,11% fasa hematit (Fe2O3) dengan struktur kristal trigonal, dan 16,67% fasa barium oxide (BaO) dengan struktur kristal tetragonal.

termasuk material semihard magnet yang dapat diaplikasikan sebagai sensor magnetik dan sistem on/off pada alat telekomunikasi.

5.2 Saran

1. Perlunya dilakukan studi lebih lanjut mengenai temperatur kalsinasi/sintering untuk bahan magnet agar menghasilkan magnet dengan sifat yang lebih baik. 2. Perlunya dilakukan penelitian lanjutan untuk menghasilkan magnet dalam

BAB 2

TINJAUAN PUSTAKA

2.1 Kemagnetan Bahan

Berdasarkan perilaku molekulnya di dalam magnet luar, bahan magnet terdiri atas tiga kategori, yaitu: feromagnetik, paramagnetik, dan diamagnetik. Sebagian besar mineral di alam bersifat paramagnetik dan diamagnetik, namun ada juga material yang bersifat feromagnetik. Dari segi kuantitas, keberadaan mineral-mineral ini sangat kecil. Meskipun demikian, keberadaan mineral-mineral tersebut pada tanah atau batuan, fasa, ukuran dan bentuk butiran erat kaitannya dengan perubahan lingkungan yang dialami oleh tanah atau batuan tersebut [Anwar, 2011].

2.1.1 Diamagnetik

Material diamagnetik mempunyai susceptibility magnetik yang kecil dan bernilai negatif. Diamagnetik mempunyai sifat magnet yang paling lemah, yaitu tidak permanen dan hanya muncul selama berada dalam medan magnet luar. Besarnya momen magnet yang diinduksikan sangat kecil, dan dengan arah yang berlawanan dengan arah medan luar. Suseptibilitas volume ( m) untuk bahan padat diamagnetik sekitar -105 [Hadi, 2010]. Jika disimpan di dalam kutub-kutub sebuah magnet listrik yang kuat, material diamagnetik akan ditarik kearah daerah yang medannya lemah, seperti terlihat pada Gambar 2.1.

[image:44.595.242.382.564.660.2]2.1.2 Paramagnetik

[image:45.595.239.388.227.335.2]Material paramagnetik mempunyai nilai suseptibilitas magnet yang kecil tapi bernilai positif. Adanya medan magnet luar pada bahan paramagnetic, dwikutub atom yang bebas berotasi akan mensejajarkan arahnya dengan arah medan. Permeabilitas relatif (lebih besar dari pada satu) dan suseptibilitas magnetik akan sedikit naik. Magnetisasi bahan ini akan muncul jika ada medan magnet luar, seperti terlihat pada Gambar 2.2.

Gambar 2.2. Susunan momen dipol material paramagnetic, (a). Tanpa magnet dan (b). Dengan medan magnet [Hadi, 2010].

2.1.3 Feromagnetik

Bahan logam tertentu memiliki momen magnetik permanen tanpa adanya medan magnetik dari luar, dan mempunyai magnetisasi yang besar. Sifat dari feromagnetik, antara lain terdapat pada logam-logam transisi Fe, Co, Ni, dan beberapa logam tanah jarang, seperti: Nd, Gd. Suseptibilitas magnetiknya mencapai 106.

Magnetisasi maksimum atau magnetisasi jenuh (saturation magnetization)

Ms dari bahan feromagnetik adalah besarnya magnetisasi dwikutub magnetik dalam bahan padat tersebut seluruhnya sejajar dengan medan dari luar (Gambar 2.3), besarnya kerapatan fluks adalah Bs.

[image:45.595.264.360.586.690.2]2.1.4 Anti-feromagnetik

Gabungan momen magnetik antara atom-atom atau ion-ion yang berdekatan dalam suatu golongan bahan tertentu menghasilkan persejajaran antiparalel. Gejala ini disebut anti-feromagnetik, sifat tersebut antara lain terdapat pada MnO. Bahan keramik yang bersifat ionik yang memiliki ion-ion Mn2+ dan O2-. Momen magnetik netto tidak ada yang dihasilkan oleh ion O2-, hal ini disebabkan karena adanya aksi saling menghilangkan pada kedua momen spin orbital. Ion Mn2+ memiliki momen magnetik netto, terutama berasal dari gerak spin. Ion-ion Mn2+ ini tersusun dalam struktur kristal sedemikian rupa sehingga momen dari ion yang berdekatan adalah antiparallel [Hadi, 2010].

2.2 Magnet Keramik

Magnet keramik adalah bahan yang tersusun dari senyawa anorganik bukan logam yang pengolahannya melalui perlakuan dengan temperatur tinggi. Kegunaannya ialah dalam bidang kelistrikan, elektronika, mekanik dengan memanfaatkan magnet keramik sebagai magnet permanen, dimana material ini dapat menghasilkan medan magnet tanpa adanya arus listrik yang mengalir dalam kumparan. Disamping itu, magnet permanen juga dapat memberikan medan yang konstan tanpa mengeluarkan daya kontinyu.

Pada umumnya dibagi menjadi tiga jenis:

1. Ferit lunak, mempunyai formula MFe2O4, dimana M = Cu, Zn, Ni, Co, Fe, Mn, dan Mg, dengan struktur kristal seperti mineral spinel. Sifat bahan ini mempunyai permeabilitas, hambatan jenis tinggi dan koersivitasnya rendah.

2. Ferit keras, adalah turunan dari struktur magneto plumbit yang dapat ditulis sebagai MFe12O19, dimana M = Ba, Sr, Pb. Bahan ini mempunyai gaya koersivitas dan remanen yang tinggi dan mempunyai struktur kristal haksagonal dengan momen–momen magnetik yang sejajar dengan sumbu c.

Magnet keramik yang nerupakan magnet permanen mempunyai struktur

hexagonal close-packed (HCP). Dalam hal ini bahan yang sering digunakan adalah Barium Ferrite (BaO.6Fe2O3), dapat juga barium digantikan bahan yang

menyerupai (segolongan) dengannya, yaitu seperti Strontium [Allan, 2014].

Remanensi (Br)menentukan fluks densitas yang tersisa setelah pergeseran medan magnet dan hal itu merupakan besaran dari kekuatan magnet. Koersivitas (HCB) adalah besaran dari resistansi magnet terhadap medan demagnetisasi. Kinerja magnet biasanya ditentukan oleh energi produknya (BHmax), diartikan sebagai hasil kali dari fluks densitas (B) dan koersivitas (H). Jika loop histeresis untuk bahan magnetik tertentu yang telah dibuat diukur, maka energi produk dari magnet tersebut dapat diperoleh dengan mudah [Buschow, 2004].

2.3 Sampel Penelitian

Pada penelitian ini digunakan bahan baku: Barium heksaferit (BaFe12O19),

Besi Fe dan Molibdenum (Mo). Ke-tiga bahan baku tersebut akan diulas karakteristik dan fungsinya di bawah ini.

2.3.1 Barium Heksaferit

Barium ferit termasuk ke dalam kelompok ferrite, yaitu: oksida Fe dan logam lainnya. Ferrite merupakan kelompok terpenting dari material ferimagnetik. Sifat ferimagnetik hampir sama dengan feromagnetik, hanya saja tingkat magnetisasi saturasinya lebih rendah dari feromagnetik. Material ferimagnetik mengalami magnetisasi spontan pada temperatur kamar. Magnetisasi spontan ini akan hilang pada temperatur di atas temperatur Curie, dan sifatnya berubah menjadi paramagnetik.

medan saturasi yang lebar, serta kestabilan kimianya yang tinggi [Cullity, 1972 dan Mukhlisin, 2013].

Barium heksaferit (BaFe12O19), memiliki struktur heksagonal, dan memiliki nilai a = b ≠ c. Nilai sudut α = = 90odan = 120o. Setiap satu kristal Barium heksaferit (BaFe12O19) terdapat dua molekul barium heksaferit. Jadi setiap satu kristal Barium heksaferit (BaFe12O19) terdapat 2 atom Ba, 24 atom Fe, dan 38 atom O [Panjaitan, 2015].

Barium haksaferit banyak diaplikasikan pada alat elektronik, seperti: radio,

video recorder, disk driver, dan microwave. Dalam bidang militer Barium heksaferit digunakan sebagai bahan pembuat material Radar [Ambarwati, 2014]. Keuntungan dari Barium heksaferit ialah harganya yang relatif murah, memiliki anisotropi yang cukup besar, nilai koersivitas yang tinggi (6700 Oe), temperatur Curie 450oC, magnetisasi saturasi yang besar (78 emu/g), dan tahan korosi [Ambarwati.2014]. Untuk menghasilkan bahan Barium heksaferit, dapat

dilakukan proses sintesis diantaranya kristalisasi dari kaca, mekano-kimia, metalurgi serbuk (mechanical alloying), high ball milling, mekanik paduan sol-gel, dan kopresipitasi [Ambarwati, 2014].

Barium heksaferit memilki saturasi magnetisasi dan koersivitas intrinsic yang tinggi, sehingga dapat menyebabkan sifat anisotropik material meningkat dan sifar absorbsinya menjadi lemah. Sifat magnetik, terutama koersivitas pada ukuran butir, dan nilai koersivitas yang rendah dibutuhkan pada pembentukan material absorber. Barium M-Heksaferit merupakan material yang memiliki kemampuan untuk menyerap gelombang mikro, akan tetapi medan koersivitas (Hc) terlalu tinggi. Tingginya nilai medan koersivitas menyebabkan sifat anisotropik material semakin meningkat sehingga sifat absorbsinya menjadi semakin lemah. Dengan menurunkan nilai medan koersivitas bahan magnetik ini berarti menurunkan medan anisotropi magnetokrsitalinnya [Ambarwati, 2014].

2.3.2 Besi (Fe)

logam lainnya. Logam Ferro terdiri dari komposisi kimia yang sederhana antara besi dan karbon [Indiyanto, 2010].

Karakter endapan besi merupakan endapan yang berdiri sendiri namun sering ditemukan berasosiasi dengan mineral logam lainnya. Terkadang besi dijadikan sebagai kandungan logam tanah (residual), namun jarang memiliki nilai ekonomis yang tinggi. Pada umumnya besi terdiri dari berbagai senyawa oksida, endapan besi yang ekonomis umumnya berupa magnetite, hematite, limonite, dan siderite. Dari mineral-mineral bijih besi magnetik adalah mineral dengan kandungan Fe paling tinggi, tetapi hanya dalam jumlah yang kecil. Sementara hematite merupakan mineral bijih utama yang dibutuhkan dalam industry besi [Anwar, 2011].

2.3.3 Molibdenum (Mo)

Molibdenum merupakan suatu elemen logam yang sering digunakan sebagai tambahan dalam paduan dan stainless steel. Paduan yang fleksibilitas ini tidak tertandingi karena meningkatkan kekuatan, kemampuan pengerasan, mampu las, ketangguhan, kekuatan suhu tinggi dan ketahanan korosi. Meskipun molibdenum biasanya digunakan dalam paduan baja, sifatnya yang unik dan kompleks telah terbukti sangat baik dalam perkembangan yang konstan pada sistem paduan dan kimia. Salah satu sifat unik dari molibdenum yang berbeda dari logam berat lainnya ialah dari tes laboratorium yang menunjukkan bahwa senyawa ini memiliki toksisitas yang rendah.

Adapun karakteristik dari Molibdenum yaitu memiliki berat atom 95,95 g/atom; densitas = 10,22 g/cc; titik lebur = 2610oC; dan konduktivitas termal 142 W/mK pada suhu 20oC. Molibdenum hanya dikenal sebagai unsur kimia alami yang dicampurkan dengan unsur lain. Meskipun beberapa unsur molibdenum telah diidentifikasi, hanya satu elemen komersial yang didapat yaitu Molibdenit (MoS2) yang merupakan sebuah Moliubdenum-sulfida alami. Pada umunya, kandungan Molibdenum berkisar antara 0,01-0,5% dan sering dikaitkan dengan sulfida mineral logam lainnya, terutama tembaga [Wimbledon, 1988].

(dan sisanya merupakan kandungan besi) yang digunakan sebagai tambahan pada molibdenum dalam proses peleburan, dan tidak mengurangi oksidasi. Molibdenum merupakan salah satu unsur pentng pada beberapa superalloy, nikel, dan beberapa paduan berbasis titanium, dimana unsur tersebut merupakan larutan penguat padat pada suhu tinggi; meningkatkan ketahanan klorida; meningkatkan ketahanan korosi dalam pengurangan larutan.

Telah ditemukan bahwa Molibdenum dan paduannya dapat memuai pada suhu tinggi sampai 2000oC, koefisien ekspansi yang rendah dikombinasi dengan konduktivitas termal dan listrik yang baik; resistensi yang tinggi terhadap korosi oleh kaca cair, garam dan logam; dan ketahanan aus yang baik pada lapisan tipis. Molibdenum juga merupakan unsur paduan baja yang sangat baik dan tidak hanya memberikan karakteristik yang unik dan berguna untuk baja, tetapi juga mudah utuk ditambahkan pada molten-metal. Peleburan yang hilang hanya sedikit walaupun Mo ditambahkan pada oksidasi, Molibdenum atau Mo mengandung scrap-baja [Wimbledon, 1988].

2.4. Sifat-Sifat Magnet Permanen

Sifat-sifat magnet permanen (hard ferrite) dipengaruhi oleh kemurnian bahan,ukuran bulir (grain size), dan orientasi kristal. Parameter kemagnetan juga dipengaruhi oleh temperatur. Koersivitas dan remanensi akan berkurang apabila temperaturnya mendekati temperatur curie (Tc) dan akan kehilangan sifat kemagnetannya [Allan, 2014].

2.4.1 Koersivitas

Koersivitas digunakan untuk membedakan hard dan soft magnet. Semakin besar gaya koersivitasnya maka semakin tinggi sifat magnetnya. Bahan dengan koersivitas tinggi tidak berarti mudah hilang kemagnetnnya.untuk menghilangkan kemagnetannya diperlukan intensitas magnet H yang besar. Tidak seperti bahan

2.4.2 Remanen atau Keterhambatan

Remanen atau keterhambatan adalah sisa medan magnet B dalam proses magnetisasi pada saat medan magnet H dihilangkan, atau remanensi terjadi pada saat intensitas medan magnetik H berharga nol. Ketika arus dialirkan pada sebuah kumparan yang melilit besi lunak maka terjadi orientasi pada partikel–partikel yang ada di dalam besi. Orientasi itu mengarahkan pada kutub utara dan selatan.

2.4.3 Saturasi Magnetisasi

[image:51.595.154.468.427.699.2]Saturasi magnetisasi adalah keadaan dimana terjadi kejenuhan, nilai medan magnet B akan selalu konstan. walaupun medan eksternal H dinaikkan terus. Remanensi bergantung pada saturasi magnetisasi. Untuk magnet permanen (hard magnet), nilai saturasi magnetisasinya lebih besar dari pada soft magnet. Kerapatan dari bahan ferit lebih rendah dibandingkan logam-logam lain dengan ukuran yang sama. Oleh karenanya nilai saturasi dari bahan ferit relatif rendah, hal ini menguntungkan untuk dapat dihilangkan. Nilai kerapatan ferit dapat dilihat pada Table 2.1.

Tabel 2.1. Nilai kerapatan dari beberapa jenis Ferrite [Allan, 2014].

No Ferrite Kerapatan, ρ

(x10-3 kg/m3)

1 Zinc Ferrite 5,4

2 Cadmium 5,76

3 Ferrous 5,24

Hexagonal

4 Barium 5,3

5 Stronsium 5,12

6 MnZn (high permeability) 4,29

2.4.4 Medan Anisotropi

Medan anisotropi merupakan nilai instrinsik yang sangat penting dari magnet permanen. Nilai ini dapat didefinisikan sebagai koersivitas maksimum yang menunjukkan besar medan magnet luar yang diberikan dengan arah berlawanan untuk menghilangkan medan magnet permanen. Anisotropi salah satu metode dalam pembuatan magnet, dimana hal ini dilakukan untuk menyerahkan domain daripada magnet tersebut. Dalam proses pembentukan magnet dengan anisotropi dilakukan dalam medan magnet sehingga partikel-partikel pada magnet terorientasi dan umunya dilakukan dengan cara basah [Allan, 2014].

2.5. Kurva Histerisis

Karakteristik suatu material feromagnetik dapat dilihat dari bentuk kurva histerisis yang menggambarkan hubungan antara medan magnet luar, induksi magnet, dan magnetisasi dengan persamaan:

B = µo (H + M) (2.1) Dimana B adalah induksi magnet (Tesla), medan magnet luar H (A/m), magnetisasi M (Wb.m/kg), dan µo permeabilitas ruang hampa. Polaritas magnet J dapat dihitung dengan menggunakan rumus:

J = µoM (2.2) Dengan J merupakan polaritas dalam satuan Tesla, maka persamaan (2.1) dapat ditulis menjadi:

B = µoH + J (2.3) Perlu diperhatikan bahwa polaritas magnet (J) dari bahan feromagnetik tidak selalu berbanding lurus terhadap pengaruh medan magnet luar. Material mula-mula belum termagnetisasi, sehingga dimula-mulai dari titik asal dan kemudian bertambah kekuatan medan magnet setelah dimagnetisasi.

nilai fluks magnet B menjadi nol. Nilai medan magnet arah balik, H pada saat B = 0 disebut koersivitas. Pada keadaan ini, orientasi seluruh momen magnet kembali acak.

[image:53.595.217.404.288.408.2]Medan arah balik kemudian direduksi menuju nol dan dicapai nilai remanen arah balik -Hr. Proses dilanjutkan dengan medan luar positif sehingga dicapai nilai koersivitas positif Hc dan terus menuju titik magnetisasi saturasi. Kurva histerisis antara B dan H biasanya disebut kurva histerisis normal (Gambar 2.4), sedangkan kurva histerisis antara M dan H atau antara J (=µoM) dan H disebut dengan kurva histerisis intrinsik.

Gambar 2.4 Kurva Histerisis [Ismail, 2013]

Nilai M tidaklah berbanding lurus dengan intensitas magnet H, hal ini tampak dari kenyataan bahwa harga suseptibilitas magnet m bergantung dari harga intensitas magnet H. Dari kurva dapat dilihat bahwa hubungan B dan H tidak linier. Pada gambar (2.4) tampak bahwa setelah mencapai nol harga intensitas magnet H dibuat negatif, kurva (B-H) akan memotong sumbu pada harga Hc. Intensitas Hc inilah yang diperlukan untuk membuat rapat fluks B =0 atau menghilangkan fluks dalam bahan. Selanjutnya bila harga fluks diperbesar pada harga negatif sampai mencapai saturasi dan terus diperbesar pada harga H positif hingga saturasi kembali, maka kurva (B-H) atau histerisis akan membentuk satu lintasan tertutup [Ismail, 2013].

2.6. Metode Metalurgi Serbuk

teknologi pengecoran biasanya menghasilkan bahan magnet yang lebih baik, tetapi dalam beberapa prosesnya memerlukan energi panas yang sangat besar sehingga dipandang tidak efisien. Sedangkan produksi dengan teknologi metalurgi serbuk, meski sifat kemagnetan yang diperoleh bukan yang tertinggi, tetapi dalam pengerjaannya lebih mudah dan efisien [Billah, 2006].

Dalam prakteknya, pembuatan magnet dengan cara kedua ini memerlukan bahan dasar berupa serbuk yang berukuran sangat kecil, yaitu dalam orde mikrometer (10-6 m). Ukuran serbuk sekecil ini diperlukan agar komponen-komponen pembentuk bahan magnet dapat saling berdeposisi (bereaksi) ketika bahan mengalami pemanasan (kalsinasi). Teknologi metalurgi serbuk adalah teknik pembuatan logam dengan bahan dasar berupa serbuk halus, dipress dalam suatu cetakan dan kemudian disinterring di bawah titik cairnya. Di atas kelebihan metode metalurgi serbuk adalah dapat menangani bahan yang tidak dapat atau sukar diproses dengan jalan mencairkannya [Billah, 2006].

Metalurgi serbuk merupakan proses pembuatan serbuk dan benda jadi dari serbuk logam atau paduan logam dengan ukuran serbuk tertentu tanpa melalui proses peleburan. Energi yang digunakan dalam proses ini relatif rendah sedangkan keuntungan lainnya antara lain hasil akhirnya dapat langsung disesuaikan dengan dimensi yang diinginkan yang berarti akan mengurangi biaya permesinan dan bahan baku yang terbuang. Sementara itu powder metallurgy juga memiliki beberapa kekurangan, diantaranya: serbuk logam mahal apabila diproduksi pada skala kecil dan sulit menyimpannya, tidak dapat digunakan untuk bentuk produk yang rumit. Logam dengan titik lebur rendah sulit disinter dan oksida logam tidak dapat direduksi, serta sulit mendapatkan kepadatan yang merata [Dinata, 2014].

2.7. Mechanical Alloying

Salah satu proses sintesis yang tidak melibatkan suhu tinggi adalah proses

yang terjadi berulang-ulang dan cold welding dari partikel bubuk. Terminologi

mechanical alloying merupakan terminologi yang umunya mengacu pada pemrosesan material dalam sistem ball mill berenergi tinggi atau high energy ball mill) [Bambang, 2009].

Dalam referensi lain [Anwar, 2011], mechanical alloying adalah sebuah metode reaksi padatan (solid state reaction) dan pencampuran beberapa logam dengan memanfaatkan deformasi untuk membentuk suatu padatan. Proses pencampuran serbuk berupa penghancuran partikel serbuk pada energi tinggi ball mill yang dihasilkan oleh tumbukan bola-bola. Proses sebenarnya dari mechanical alloying adalah mencampurkan serbuk dan medium gerinda (biasanya bola besi/baja). Campuran ini kemudian dimilling beberapa lama sehingga keadaan tetap dari serbuk tercapai dimana komposisi serbuk semuanya sama seperti ukuran elemen-elemen pada awal pencampuran serbuk. Bagian-bagian terpenting dari proses mechanical alloying (M.A) adalah bahan baku, tipe milling dan variabel proses milling [Anwar, 2011].

2.8. Kalsinasi

Kalsinasi adalah proses pemanasan tanpa fusi, untuk mengubah konstitusi fisik atau kimia zat. Proses kalsinasi terdiri dari tiga tujuan utama. Tujuan pertama adalah untuk menghilangkan air yang diserap sebagai kristal atau konstitusi. Tujuan kedua adalah untuk menghilangkan CO2, SO2 dan zat volatile lainnya. Tujuan ketiga adalah oksidasi zat sepenuhnya atau sebagian. Kalsinasi juga dilakukan dalam proses pembakaran dan pemanggangan. Secara kimiawi, kalsinasi dapat didefinisikan sebagai proses dekomposisi termal yang diterapkan pada zat dan bijih untuk membawa transisi fasa, menghilangkan fraksi yang mudah menguap dan dekomposisi termal.

Peristiwa yang terjadi selama proses kalsinasi antara lain:

a. Pelepasan air bebas (H2O) dan terikat (O-H) berlangsung sekitar suhu 100 hingga 300oC.

b. Pelepasan gas-gas, seperti: CO2 berlangsung sekitar suhu 600oC dan pada tahap ini disertai terjadinya pengurangan berat yang cukup berarti. c. Pada suhu lebih tinggi, sekitar 800oC struktur kristalnya sudah

terbentuk, dimana pada kondisi ini ikatan diantara partikel serbuk belum kuat dan mudah lepas [Dewi, 2015].

Sebagai contoh proses kalsinasi pada pembentukan magnet permanen Barium ferit, BaFe12O19 ditandai dengan terjadinya kristalisasi yang dipengaruhi oleh suhu pada proses kalsinasi. Barium ferit nano partikel akan membentuk struktur kristal heksagonal pada suhu minimal 600oC. Dari hasil penelitian tersebut didapatkan bahwa pembentukan magnet permanen Barium ferit semakin baik dengan meningkatnya suhu kalsinasi 1000oC. Karakteristik magnet terbaik yang didapat ialah nilai Br = 1,19 kG, Hc = 5,54 kOe, BHmax = 0,33MGOe pada suhu kalsinasi 1000ºC [Sudrajat, 2007].

2.9. Karakterisasi Sifat Fisis

Karakterisasi sifat fisis pada bahan serbuk yang dilakukan meliputi: pengukuran true density dan differential thermal analysis (DTA).

2.9.1. True Density

True density merupakan ukuran kepadatan dari suatu material berbentuk serbuk (powder). Pengukuran densitas yang dilakukan pada penelitian ini adalah

true density. True density merupakan densitas nyata dari partikel atau kepadatan sebenarnya dari partikel padat atau serbuk (powder). Pada pengujian true density

=

x (2.4)

dimana:

ρs = densitas serbuk dari bahan sampel yang diukur (kg/m3) m1 = massa piknometer kosong (kg)

m2 = massa piknometer berisi aquades (kg) m3 = massa piknometer berisi serbuk sampel (kg) m4 = massa piknometer berisi serbuk dan aquades (kg)

ρair = massa jenis air, bergantung pada suhu air (kg/m3)

Secara teoritis, nilai true density merupakan gabungan dari densitas bahan baku yang digunakan dan dapat dihitung menggunakan persamaan (2.5):

ρteori= (ρt-a)(%wta) + (ρt-b)(%wtb) + (ρt-c)(%wtc)/100 (2.5) dimana:

ρt-a = massa jenis teoritis bahan A (kg/m3)

%wta = persen berat bahan A (% berat)

ρt-b = massa jenis teoritis bahan B (kg/m3)

%wtb = persen berat bahan B (% berat)

2.8.2. DTA/TGA

Differential Thermal Analysis (DTA), prinsipnya adalah mengukur perbedaan temperatur antara sampel dan materi pembanding inert (acuan) sebagai fungsi temperatur, jika kedua temperaturnya dinaikkan dengan kecepatan sama dan konstan. Proses yang terjadi dalam sampel adalah eksoterm dan endoterm, yang ditampilkan dalam bentuk termogram differensial. Sedangkan pada analisis termogravimetri, perubahan berat sampel diamati sebagai fungsi temperatur. Informasi yang diperoleh dari metode termografimetri terbatas pada dekomposisi, reaksi oksidasi dan beberapa proses fisik seperti penguapan, sublimasi dan desorbsi [Safarina, 2011]

penyerapan panas yang terjadi disebabkan oleh perbedaan temperatur yang menyebabkan terjadinya suatu reaksi perubahan fisika atau kimia. Perubahan temperatur tersebut dicirikan oleh pembentukan puncak eksotermik atau endotermik. Sedangkan prinsip dasar TG adalah perubahan temperatur yang menyebabkan terjadinya perubahan berat. Apabila temperatur sampel (Ts) lebih besar dari temperatur pembanding (Tr) yang terjadi adalah reaksi pertambahan berat (+TG). Apabila temperatur sample (Ts) lebih kecil dari pada temperatur pembanding (Tr) maka yang terjadi adalah reaksi pengurangan berat (-TG) [Sariyanto, 2010].

Salah satu contoh hasil pengujian DTA/TGA untuk sintesis barium heksaferit pada temperatur 20 - 125ºC mengalami penurunan massa (mass loss) sebesar 6,42%. Hal ini disebabkan terjadinya evaporasi yang mengakibatkan hilangnya kandungan air dan pelarut yang terjebak dalam prekursor. Pada temperatur 125 - 225ºC tejadi penurunan massa sebesar 18,14%. Pada temperatur 150ºC, masih mengalami penurunan massa dan mulai terdapat kenaikan energi pada sampel. Kemudian pada temperatur 255 - 375ºC terjadi penurunan massa sebesar 20,72%. Puncak eksotermis muncul pada temperatur 280ºC yang disertai dengan penurunan massa. Hal ini menunjukkan terjadinya dekomposisi fasa dan transformasi fasa Barium Haksaferit. Pada temperatur 560 – 1100ºC terjadi perubahan fasa yang stabil dengan disertai puncak eksotermis yang tinggi yaitu pada temperatur 825ºC dan puncak eksotermis yang kecil pada temperatur 1040ºC. Puncak endotermis yang kecil dapat dijumpai pada temperatur 975ºC.

Berdasarkan penelitian juga didapatkan hasil pada material Barium M-Heksaferit yang didoping ion Zn dengan variasi temperatur rendah telah mengindikasikan terjadinya transformasi fase Barium M-Heksaferit (BaFe

2.10. Karakterisasi Mikrostruktur

Karakterisasi mikrostruktur yang dilakukan meliputi, antara lain: optical microscope (OM) dan XRD.

2.10.1. Optical Microscope (OM)

Karakterisasi mikrostrutur dilakukan menggunakan Optical Microscope

(OM) yang memiliki fungsi hampir sama dengan SEM (Scanning Electron Microscope) yaitu untuk mengetahui bentuk dan ukuran butiran partikel serta distribusi partikel pada sampel. Pengamatan dengan OM, dapat diamati seberapa jauh ikatan butiran yang satu dengan yang lainnya dan apakah terbentuk lapisan diantara butiran atau disebut grain boundary.Adapun perbedaan antara SEM dan OM adalah terletak pada perbesaran obyek (resolusi) yang lebih tinggi daripada mikroskop optik. Sebenarnya dalam fungsi perbesaran obyek, SEM juga menggunakan lensa, namun bukan berasal dari jenis gelas sebagaimana pada mikroskop optik, tetapi dari jenis magnet. Sifat medan magnet ini bisa mengontrol dan mempengaruhi electron yang melaluinya, sehingga bisa berfungsi menggantikan sifat lensa pada mikroskop optic [Sianipar, 2015].

2.9.2 X-Ray Diffraction (XRD)

X-Ray Diffraction merupakan salah satu alat yang memanfaatkan prinsip sinar-X untuk mengidentifikasi fasa kristalin dalam material dengan cara menentukan parameter kisi dan dapat mengetahui ukuran partikel. Sinar-X merupakan salah satu bentuk radiasi elektromagnetik yang mempunyai energi antara 200 eV - 1MeV dengan panjang gelombang 0,5 - 2,6 . Fenomena interaksi dan difraksi sudah dikenal pada ilmu optik. Pengujian ini meruapakan aplikasi langsung dari pemakaian sinar X untuk menentukan jarak antara kristal dan jarak atom dalam kristal [Silitonga, 2016].

diplotkan berdasarkan intensitas peak yang menyatakan parameter k