ANALISIS KESEIMBANGAN LINTASAN PRODUKSI

DENGAN MENGGUNAKAN

METODE THEORY OF CONSTRAINT

(STUDI KASUS PT. PUTRA SEJAHTERA MANDIRI)

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

ANGELIN PATRYCIA 1 0 0 4 0 3 1 1 1

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi Reguler Strata Satu, Fakultas Teknik, Universitas Sumatera Utara. Judul untuk tugas sarjana ini adalah “Analisis Keseimbangan Lintasan Produksi dengan Menggunakan Metode Theory of Constraint (Studi Kasus PT. Putra Sejahtera Mandiri)”.

Penulis menyadari masih banyak kekurangan dalam penulisan tugas sarjana ini. Oleh karena itu, penulis mengharapkan saran dan masukan yang bersifat membangun demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi penulis, perpustakaan Universitas Sumatera Utara, dan pembaca lainnya.

Medan, September 2015 Penulis,

UCAPAN TERIMA KASIH

Segala puji dan syukur penulis ucapkan yang sebesar-besarnya kepada Tuhan Yang Maha Esa yang telah memberikan kesempatan kepada penulis untuk merasakan dan mengikuti pendidikan di Departemen Teknik Industri USU serta telah memberikan nikmat kesehatan dan ilmu kepada penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

2. Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

3. Ibu Ir. Dini Wahyuni, MT selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

5. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan pengajaran selama perkuliahan yang menjadi bekal dalam penulisan tugas sarjana ini.

6. Kedua orangtua tercinta yang tiada hentinya mendukung penulis baik secara moril, doa, maupun materil sehingga tugas sarjana ini dapat diselesaikan. Penulis menyadari tidak dapat membalas segala kebaikan dan kasih sayang dari keduanya, oleh karena itu izinkanlah penulis memberikan karya ini sebagai ungkapan rasa terima kasih kepada Ibunda dan Ayahanda tercinta. 7. Seluruh keluarga tercinta yang mendukung secara moril, doa, maupun materil

tugas sarjana ini dapat diselesaikan

8. Aulia Solly yang yang tiada hentinya memberi semangat penulis sehingga tugas sarjana ini dapat diselesaikan.

9. Sahabat-sahabat terdekat Rizkha Rida, Syally Dwi Andrina, Tia Amelia, Nadia Pilli, Nashiruddin Aziz, Edgard, Ahmad Sofyan, Ridhaul Fuadi dan Elsa Putri di Teknik Industri USU yang juga memberikan semangat bagi penulis.

10.Om Alm. Izwar yang telah memberi izin untuk melakukan penelitian di PT. Putra Sejahtera Mandiri.

12.Teman-teman seperjuangan dalam penelitian Rizkha Rida, Nadia Amalia Pilli, dan M. Sadri Bellia yang saling membantu dan bekerja sama selama penelitian.

13.Staff pegawai Teknik Industri, Bang Mijo, Bang Ridho, Kak Dina, Bang Nurmansyah, Kak Rahma, dan Ibu Ani, terimakasih atas bantuannya dalam masalah administrasi untuk melaksanakan tugas sarjana ini.

14.Rekan-rekan angkatan 2010 Teknik Industri FT USU yang juga membantu selama penelitian.

15.Seluruh pihak yang telah banyak memberi bantuan kepada penulis dalam penyelesaian tugas sarjana ini yang tidak dapat disebutkan satu per satu.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... viii

DAFTAR GAMBAR ... xiv

DAFTAR TABEL ... xv

ABSTRAK ... xvii

I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Rumusan Masalah ... I-5 1.3 Tujuan Penelitian... I-5 1.4 Manfaat Penelitian... I-6 1.5 Batasan Masalah dan Asumsi ... I-6 1.6. Sistematika Penulisan Laporan ... I-7

II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (Lanjutan)

BAB HALAMAN

DAFTAR ISI (Lanjutan)

BAB HALAMAN

III LANDASAN TEORI ... III-1 3.1 Lintasan Produksi ... III-1 3.2 Defenisi Keseimbangan Lintasan ... III-2 3.3 Permasalahan Keseimbangan Lintasan ... II-4 3.4. Pendefenisian Masalah Keseimbangan ... III-4 3.5. Terminologi Lintasan ... III-5 3.6. Theory of Constraint ... III-8

3.6.1. Prinsip Theory of Constraint (TOC) ... III-9 3.6.2. Langkah-langkah Theory of Constraint (TOC) ... III-10 3.7. Stasiun Kerja Bottleneck dan Nonbotlleneck ... III-12

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.16. Penetapan Waktu Baku ... III-26

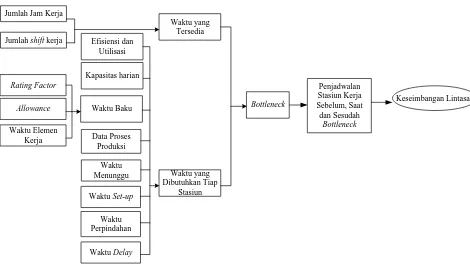

IV METODOLOGI PENELITIAN ... IV-1 4.1 Tempat dan waktu penelitian ... IV-1 4.2 Jenis Penelitian ... IV-1 4.3 Objek Penelitian ... IV-1 4.4 Variabel Penelitian ... IV-2 4.5 Kerangka Konseptual Penelitian ... IV-4 4.6 Metode Pengumpulan Data ... IV-4 4.7 Metode Pengolahan Data ... IV-6 4.8 Analisis Pemecahan Masalah ... IV-6

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1 5.1 Pengumpulan Data ... V-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

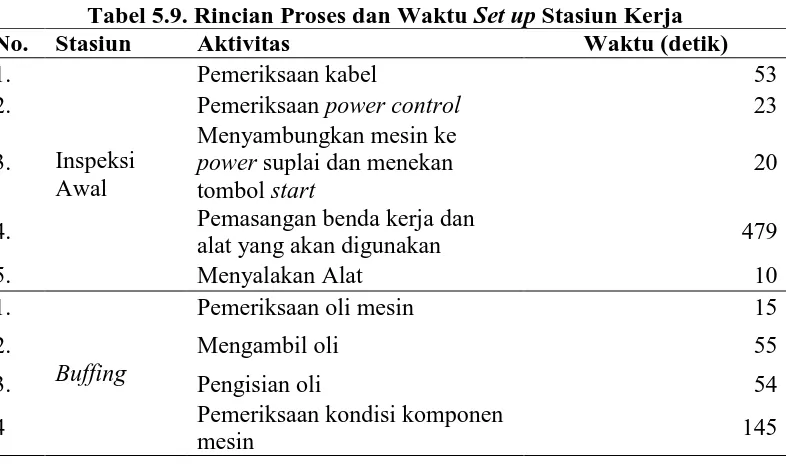

5.1.7. Waktu Setup ... V-8 5.1.8. Waktu Delay, Waktu Menganggur, dan

Waktu Pengerjaan ... V-8 5.1.9. Data Rating Factor dan Allowance ...V-10 5.10. Efisiensi dan Utilisasi ...V-10 5.2. Pengolahan Data ... V-11

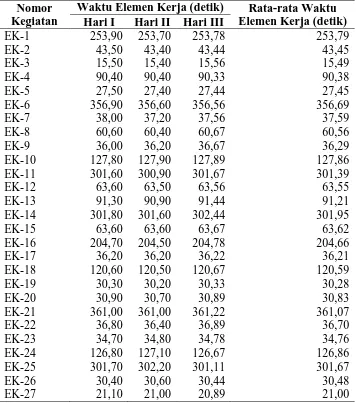

5.2.1 Pengujian Keseragaman dan Kecukupan Data ... V-11 5.2.1.1. Pengujian Waktu Elemen Kerja ... V-11 5.2.1.2. Pengujian Waktu Perpindahan ... V-15 5.2.1.3. Perhitungan Waktu Siklus Stasiun Kerja ... V-18 5.2.2. Langkah-langkah dalam Theory of Constraint (TOC) ... V-19 5.2.2.1.Identifikasi Kendala Sistem ... V-20 5.2.2.2.Tentukan Bagaimana Mengetahui Kendala yang

Ada ... V-21 5.2.2.3. Menentukan Perbaikan Berdasarkan Kondisi

Aktual ... V-26

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.2.1. Penambahan dan Pengurangan Operator ... VI-4 6.2.2. Penyusunan Ulang Stasiun Kerja ... VI-5 6.3. Analisis Usulan Perbaikan ... VI-8

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan... VII-1 7.2. Saran ... VII-1

DAFTAR GAMBAR

GAMBAR HALAMAN

1.1 Tampak Depan Ban Besar dan Ban Kecil ... I-2 1.2. Tampak Samping Ban Besar dan Ban Kecil ... I-2 1.3. Aliran Proses Produksi Beserta Jumlah Ban Besar

DAFTAR TABEL

TABEL

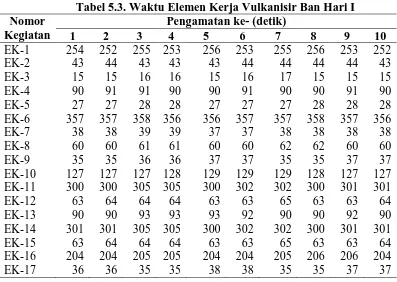

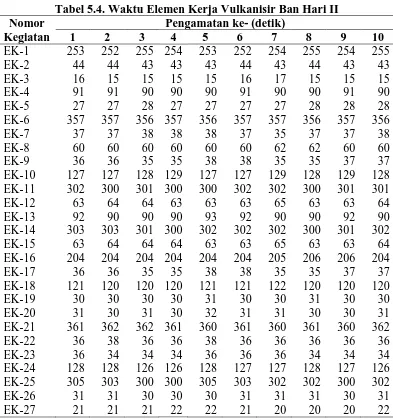

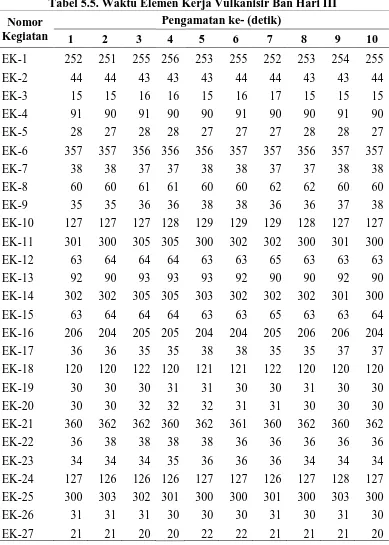

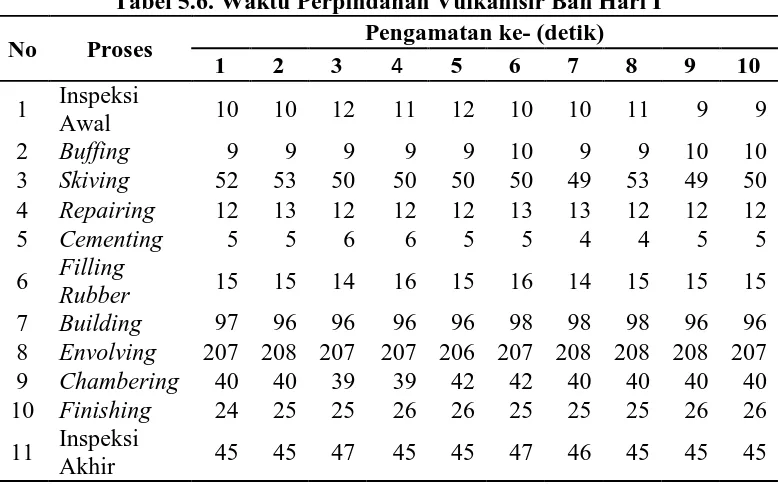

HALAMAN1.1 Hasil Pengamatan Awal Proses Produksi Vulkanisir Ban ... I-3 3.1 Penyesuaian Menurut Westinghouse... III-19 3.2 Allowance ... III-22 5.1 Data Elemen Kerja ... V-1 5.2 Zoning Constraint ... V-2 5.3 Waktu Elemen Kerja Vulkanisir Ban Hari I ... V-4 5.4. Waktu Elemen Kerja Vulkanisir Ban Hari II ... V-5 5.5 Waktu Elemen Kerja Vulkanisir Ban Hari III ... V-6 5.6 Waktu Perpindahan Vulkanisir Ban Hari I ... V-7 5.7 Waktu Perpindahan Vulkanisir Ban Hari II ... V-7 5.8 Waktu Perpindahan Vulkanisir Ban Hari III ... V-8 5.9 Rincian Proses dan Waktu Setup Stasiun Kerja ... V-8 5.10 Waktu Delay, Waktu Menganggur dan Waktu Pengerjaan

Mesin... V-9 5.11 Nilai Rating Factor dan Allowance Operator pada Vulkanisir

Ban ... V-10 5.12 Efisiensi dan Utilisasi ... V-11 5.13 Waktu Siklus Rata-rata Elemen Kerja Selama Tiga

Hari Pengamatan ... V-12 5.14 Uji Keseragaman dan Uji Kecukupan Data Waktu

Siklus Elemen Kerja ... V-14 5.15 Waktu Perpindahan Rata-rata untuk Tiga Hari Pengamatan ... V-16

5.16 Uji Keseragaman dan Kecukupan Data Waktu Perpindahan ... V-18 5.17 Perhitungan Waktu Siklus Stasiun Kerja ... V-19 5.18 Perhitungan Waktu Standar ... V-22 5.19 Perhitungan Lead Time Manufactured... V-22 5.20 Kapasitas Terpasang dan Kapasitas Terpakai dari

DAFTAR TABEL (Lanjutan)

TABEL

HALAMAN5.21 Waktu yang Dibutuhkan ... V-25 5.22 Penentuan Stasiun Kerja Bottleneck ... V-25 5.23 Penjadwalan Backward ... V-27 5.24 Hasil Penjadwalan Backward, Bottleneck, Foreward,dan

Lead Time Manufactured ... V-29 5.25 Waktu yang Dibutuhkan dan Selisih Waktu dengan Waktu yang

Tersedia Berdasarkan Penjadwalan ... V-29 5.26 Total Waktu per Stasiun Kondisi Aktual ... V-30 6.1. Perbandingan Lead Time Sebelum dan Sesudah Penjadwalan ... VI-2 6.2 Perbandingan Total Waktu yang Dibutuhkan Sebelum

dan Sesudah Penjadwalan VI-3

ABSTRAK

Keseimbangan lintasan produksi berhubungan erat dengan produksi massal. Suatu lintasan produksi dapat terbagi menjadi beberapa stasiun kerja atau work

center. Semua stasiun kerja sedapat mungkin harus memiliki waktu siklus yang sama.

Jika suatu work center memiliki waktu siklus dibawah waktu siklus yang ideal, maka stasiun tersebut memiliki waktu mengganggur. Dengan adanya waktu menganggur mengakibatkan terjadi penumpukan barang yang diproses pada beberapa stasiun kerja atau biasa disebut dengan keadaan bottleneck. PT. Putra Sejahtera Mandiri Vulkanisir merupakan sebuah perusahaan manufaktur yang bergerak di bidang vulkanisir ban dengan memproduksi dua jenis ban yaitu ban besar dan ban kecil. Berdasarkan fakta yang terjadi, terlihat bahwa tidak semua aliran produksi berjalan dengan lancar khususnya pada proses produksi ban besar. Salah satu masalah yang terjadi adalah ketidakseimbangan waktu proses pada setiap stasiun kerja sehingga mengakibatkan

bottleneck.

Penelitian ini bertujuan untuk mengeliminasi stasiun kerja bottleneck dan mendapatkan keseimbangan lintasan pada lantai produksi vulkanisir ban.

Dalam penelitian ini, Theory of Constraint (TOC) merupakan teori yang dipakai untuk mengidentifikasi stasiun kerja bottleneck, menyelesaikan permasalahan

bottleneck dan menyeimbangkan lintasan produksi yang disesuaikan dengan kriteria line balancing. Dengan langkah-langkah TOC diperoleh stasiun kerja bottleneck

adalah skiving, repairing, cementing, envolving dan finishing. Perbaikan yang dilakukan adalah penjadwalan stasiun kerja berdasarkan stasiun kerja dengan

bottleneck. Tetapi, penjadwalan tersebut hanya dapat mengurangi jumlah stasiun

kerja bottleneck sehingga dilakukan penyusunan stasiun kerja berdasarkan kriteria

line balancing. Dengan melakukan penyusunan tersebut, stasiun kerja yang awalnya

berjumlah 11 stasiun kerja menjadi 8 stasiun kerja dengan nilai smoothing index yang lebih kecil dan efisiensi lintasan meningkat.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Keseimbangan lintasan produksi berhubungan erat dengan produksi massal. Suatu lintasan produksi dapat terbagi menjadi beberapa stasiun kerja atau

work center. Waktu yang diijinkan untuk menyelesaikan elemen pekerjaan itu

ditentukan oleh kecepatan lintas produksi. Semua stasiun kerja sedapat mungkin harus memiliki waktu siklus yang sama. Jika suatu work center memiliki waktu siklus dibawah waktu siklus yang ideal, maka stasiun tersebut memiliki waktu mengganggur.

Dengan adanya waktu menganggur mengakibatkan terjadi penumpukan barang yang diproses pada beberapa stasiun kerja atau biasa disebut dengan keadaan bottleneck. Keadaan ini menyebabkan throughput dari perusahaan dalam proses produksi tidak optimal. Tujuan keseimbangan lintasan adalah untuk menyeimbangkan pendistribusian elemen-elemen kerja pada setiap stasiun kerja sehingga mengurangi bottleneck yang terjadi pada lintasan produksi.

Gambar 1.1. Tampak Depan Ban Besar dan Ban Kecil

Gambar 1.2. Tampak Samping Ban Besar dan Ban Kecil

Proses vulkanisir adalah proses remanufaktur yang bertujuan untuk menambah umur ban yang telah digunakan. Proses ini dilakukan dengan cara melapisi kembali ban yang telah aus terpakai dengan tapak baru. Aliran proses produksi vulkanisir ban terdiri dari sebelas stasiun kerja yaitu stasiun kerja inspeksi awal, stasiun kerja buffing, stasiun kerja skiving, stasiun kerja repairing, stasiun kerja cementing, stasiun kerja filling rubber, stasiun kerja building, stasiun kerja envolving, stasiun kerja chambering, stasiun kerja finishing, dan stasiun kerja inspeksi akhir.

aliran produksi berjalan dengan lancar khususnya pada proses produksi ban besar. Salah satu masalah yang terjadi adalah ketidakseimbangan waktu proses pada setiap stasiun kerja sehingga mengakibatkan bottleneck dan adanya penumpukan ban besar pada lantai produksi. Hasil perngamatan awal dapat dilihat pada Tabel 1.1.

Tabel 1.1. Hasil Pengamatan Awal Proses Produksi Vulkanisir Ban

Nama Stasiun Kerja Jumlah Mesin/ Alat yang digunakan (Unit) Waktu Proses (detik) Jumlah Penumpukan Ban Besar (unit)

Persentase Jumlah Penumpukan Ban Besar (%)

Jumlah Penumpukan

Ban Kecil (unit)

Inspeksi Awal 2 430 - - -

Buffing 2 254 - - -

Skiving 1 334 170 68 -

Repairing 1 76 - - -

Cementing 1 429 10 4 -

Filling Rubber 2 368 - - -

Building 2 352 - - -

Envolving 2 402 - - -

Chambering 4 9900 - - -

Finishing 2 392 131 52,4 -

Inspeksi Akhir 1 49 - - -

Dari Tabel 1.1. terlihat adanya penumpukan ban besar pada lantai produksi yaitu pada stasiun kerja skiving, cementing, dan finishing. Gambaran aliran proses produksi ini dengan penumpukan ban dapat dilihat pada Gambar 1.3.

Stasiun cementing Stasiun filling rubber Stasiun building Stasiun envolving Stasiun chambering Stasiun finishing Stasiun repairing Stasiun skiving Stasiun buffing Stasiun inspeksi awal Stasiun inspeksi akhir

170 10 131

Jumlah ban besar menumpuk

Ket :

Gambar 1.3. Aliran Proses Produksi Beserta Jumlah Ban Besar Menumpuk

dibiarkan akan menyebabkan penurunan kinerja perusahaan. Oleh karena itu, kendala ini harus dapat diselesaikan agar lintasan produksi seimbang.

1

Keberhasilan penerapan theory of constraint dan line balancing untuk menyelesaikan permasalahan bottleneck dan menyeimbangkan lintasan produksi telah dibuktikan melalui penelitian Pornthipa Ongkunarok dan Wimonrat Wongsatit Universitas Kasetsart Thailand di perusahaan frozen chicken Thailand

Theory of Constaint (TOC) yang juga dikenal sebagai Constraint

Management (CM) atau Syncrohonous Management (SM) adalah metodologi

menejerial global yang berfokus pada masalah-masalah penting pada sebuah sistem. Inti dari TOC adalah pengidentifikasian kendala-kendala sistem dan memutuskan bagaimana menyelesaikan kendala tersebut sehingga mencapai keadaan proses produksi yang seimbang. Dalam penelitian ini, TOC merupakan teori yang dipakai untuk mengidentifikasi stasiun kerja bottleneck, menyelesaikan permasalahan bottleneck dan menyeimbangkan lintasan produksi yang disesuaikan dengan kriteria line balancing.

2

1Shamuvel.V.Pandit.,“Application Of Theory Of Constraints On Scheduling Of

Drum-Buffer-Rope System”, (Kolhapur: Department of Engineering. KIT’S College of Engineering,2013), h. 1

2 Ongkunaruk, Pornthipa and Wimonrat Wongsatit. “An ECRS-based Line Balancing

Concept:A Case Study of a Frozen Chicken Producer”, (Thailand: Department of Engineering,

Kasetsart University), h 16.

. Dalam jurnal ilmiahnya dikatakan bahwa penerapan theory of constraint dan line

balancing dapat menyelesaikan permasalahan bottleneck dan meningkatkan

efisiensi lintasan produksi sebanyak 9,18% dengan mengurangi jumlah stasiun kerja dari 6 menjadi 5 stasiun kerja. Hal ini membuktikan bahwa penerapan theory

of constraint dan line balancing dapat menyelesaikan permasalahan bottleneck

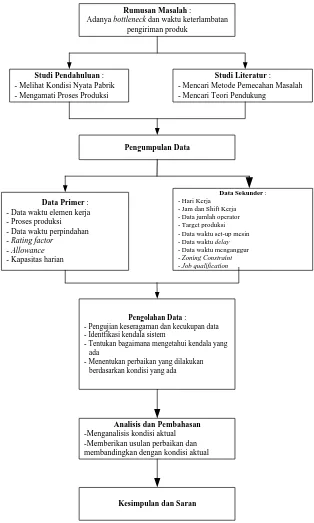

1.2. Perumusan Masalah

Berdasarkan uraian latar belakang yang telah dipaparkan di atas, maka pokok masalah yang akan dipecahkan dalam penelitian ini adalah adanya ketidakseimbangan waktu proses pada setiap stasiun kerja sehingga mengakibatkan terjadinya bottleneck dan adanya penumpukan ban besar pada lantai produksi.

1.3. Tujuan Penelitian

Penelitian ini memiliki dua tujuan yakni tujuan umum dan tujuan khusus. Tujuan umum dari penelitian ini adalah untuk mendapatkan keseimbangan lintasan pada lantai produksi vulkanisir ban.

Tujuan khusus dari penelitian ini adalah:

1. Untuk menentukan stasiun kerja bottleneck dalam lintasan produksi

2. Untuk menjadwalkan waktu kerja sebelum bottleneck dan sesudah bottleneck 3. Untuk mengetahui apakah lintasan tersebut sudah dapat dikategorikan baik

berdasarkan kajian keseimbangan lintasan berdasarkan workstation.

1.4. Manfaat Penelitian

Manfaat yang diperoleh dalam penelitian ini adalah sebagai berikut:

2. Penelitian ini dapat menjadi masukan bagi perusahaan dalam memperkirakan kendala-kendala yang terjadi pada lantai produksi sehingga perusahaan dapat mengatasi setiap kendala yang terjadi dengan lebih cepat terutama dalam mengatasi penumpukan ban.

1.5. Batasan Masalah dan Asumsi

Pembatasan masalah dalam penelitian ini adalah:

1. Metode yang digunakan adalah lima prinsip dasar perbaikan TOC.

2. Constraints yang menjadi perhatian dalam penelitian adalah stasiun kerja bottleneck pada lantai produksi.

3. Penelitian dilakukan hanya pada masalah yang berkaitan dengan waktu dari saat raw material dari supplier tiba di stasiun penerimaan hingga produk jadi. 4. Jenis ban yang diteliti adalah ban besar.

5. Solusi yang diberikan hanya sampai pada perancangan strategi perbaikan. 6. Dalam penelitian ini tidak dilakukan perhitungan biaya

Asumsi-asumsi yang digunakan dalam penelitian ini adalah: 1. Tidak ada perubahan proses pada saat penelitian dilakukan.

2. Semua fasilitas, baik mesin maupun peralatan yang digunakan pada proses produksi tidak mengalami kerusakan selama penelitian berlangsung.

3. Pekerja dalam keadaan terampil dengan pekerjaannya, memahami prosedur kerja, dan bekerja secara normal.

4. Tidak ada penambahan mesin dan peralatan yang baru.

1.6. Sistematika Penulisan Laporan

Sistematika penulisan laporan dari tugas sarjana akan disajikan dalam beberapa bab sebagai berikut:

Bab I pendahuluan, menguraikan latar belakang permasalahan yang mendasari dilakukannya penelitian, perumusan permasalahan, tujuan dan manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian serta sistematika penulisan laporan penelitian.

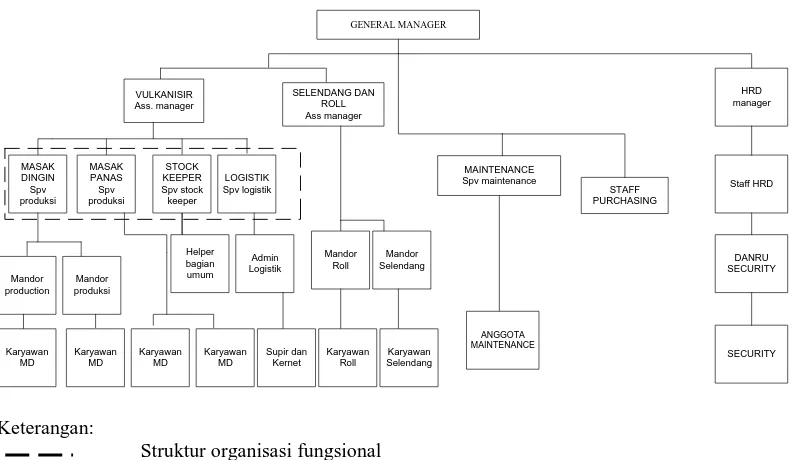

Bab II Gambaran Umum Perusahaan, menguraikan sejarah singkat dari PT. Putra Sejahtera Mandiri Vulkanisir, ruang lingkup bidang usaha, visi dan misi, struktur organisasi, proses pengolahan, utilitas, safety and fire protection dan limbah perusahaan.

Bab III Tinjauan Pustaka, berisi teori-teori mengenai lintasan produksi, defenisi keseimbangan lintasan, permasalahan keseimbangan lintasan, pendefinisian masalah keseimbangan, terminologi lintasan, teori tentang theory of

constraint, stasiun kerja bottleneck dan nonbottleneck, pengukuran waktu kerja

dengan stopwatch time study, pengujian keseragaman dan kecukupan data, penetapan rating factor dan kelonggaran, dan penetapan waktu baku.

Bab V, yaitu Pengumpulan dan Pengolahan Data, memuat data-data yang yang berhubungan dengan pemecahan permasalahan penelitian yaitu data elemen kerja, waktu elemen kerja, zoning constraint, job qualification, waktu siklus stasiun kerja, waktu perpindaha, waktu delay, waktu menunggu, waktu set-up, waktu pengerjaan mesin, rating factor dan allowance. Pengolahan data yang dilakukan berupa pengujian keseragaman dan kecukupan data untuk waktu elemen kerja, waktu stasiun kerja dan waktu perpindahan, pengolahan dengan menerapkan langkah-langkah theory of constraint dan line balancing.

Bab VI Analisis Pemecahan Masalah, yang memaparkan analisis kondisi aktual perusahaan berdasarkan pengolahan data, usulan perbaikan yang diberikan dan analisis dari usulan perbaikan dan perbandingan dengan kondisi aktual.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Putra Sejahtera Mandiri adalah perusahaan yang bergerak di bidang

pendaurulangan (vulkanisir) ban. Vulkanisir ban adalah suatu proses perbaikan (daur ulang) ban yang sudah aus terpakai menjadi seperti baru (rekondisi) dengan cara memberi telapak/tread pada permukaan ban (crown) tanpa merubah bentuk ataupun merk pada ban dasar dengan jaminan kekuatan/daya tahan tingkat keausan 90% jika dibandingkan dengan ban original, dengan harga yang relatif murah.

PT. Putra Sejahtera Mandiri merupakan anak perusahaan dari Persahabatan

Group yang memproduksi liner dan vulkanisir ban. Perusahaan Persahabatan sendiri

telah beroperasi selama lebih kurang 70 tahun dalam bidang ban yang memproduksi

beberapa produk seperti Cushion Gum, Gum Cord, Camelback Compound,

Sidewall Veneer dan Customized Compound. Perusahaan Persahabatan juga

memproduksi selendang / lidah ban, ban mati dan juga roller karet yang digunakan dalam berbagai industri seperti industri kayu, industri percetakan, industri kertas, industri plastik dan sebagainya.

PT. Putra Sejahtera Mandiri berdiri pada tahun 2013 dan baru beroperasi

selama kurang lebih 2 tahun, berlokasi di Kawasan Industri Medan Star, Tanjung

2.2. Ruang Lingkup Bidang Usaha

PT. Putra Sejahtera Mandiri adalah perusahaan swasta yang bergerak di

bidang pendaurulangan (vulkanisir) ban. Pendaurulangan ban bertujuan untuk

mengolah ban lama menjadi ban baru dan layak digunakan kembali. Jenis ban yang

didaur ulang pada pabrik ini adalah ban besar yang digunakan oleh alat angkut berat

seperti truk dan bus dan ban kecil yang digunakan oleh angkutan umum.

PT. Putra Sejahtera Mandiri juga memproduksi lapisan ban berupa bunga ban

yang disebut dengan istilah liner tetapi pada pabrik yang berbeda. Liner merupakan

bahan yang digunakan dalam proses vulkanisir. Liner ban digunakan untuk

membungkus ban bekas yang telah licin. Proses pembungkusan ban tersebut

bertujuan untuk menghasilkan liner ban baru untuk mengganti liner ban lama yang

rusak dan tipis.

Sebelum memproduksi liner ban, bahan baku yang digunakan harus di

perhatikan terlebih dahulu. Hal ini bertujuan untuk menghasilkan liner yang sesuai

dengan keinginan perusahaan. Dalam kegiatan proses operasinya, liner yang telah

dihasilkan akan diuji oleh tenaga ahli dengan suatu sistem pengendalian mutu yang

baik dan ketat dari pihak manajemen. PT. Putra Sejahtera Mandiri memasarkan liner

hasil produksinya kepada perusahaan ban dan produk ban vulkanisir ban kepada

perusahaan yang membutuhkan jasa vulkanisir ban tersebut.

2.3. Organisasi dan Manajemen

2.3.1. Visi dan Misi

Visi adalah tujuan yang ingin dicapai suatu perusahaan. Sedangkan misi

ditetapkan dengan jelas agar perusahaan terarah dan berjalan sesuai dengan yang

diharapkan.

Adapun visi dari PT. Putra Sejahtera Mandiri adalah selalu berusaha untuk meningkatkan kualitas dan nilai serta bermanfaat bagi masyarakat.

Adapun misi dari PT. Putra Sejahtera Mandiri adalah selalu memprioritaskan pada mutu, prestasi dan nilai produk melalui riset dan pengembangan yang bertujuan menciptakan kualitas yang terbaik bagi pelanggan.

2.3.2. Struktur Organisasi

Suatu sistem pengorganisasian pada unit yang berbeda-beda memerlukan

struktur organisasi yang dapat mempersatukan seluruh sumber daya dengan cara yang

teratur. Dengan struktur organisasi tersebut diharapkan setiap personil yang ada di

dalam organisasi dapat diarahkan sehingga mendorong mereka melaksanakan

aktifitas masing-masing dengan baik dan mendukung tercapainya sasaran perusahaan

dengan efektif dan efisien.

Struktur organisasi dari PT. Putra Sejahtera Mandiri Vulkanisir berbentuk

struktur organisasi lini dan fungsional. Bentuk atau hubungan lini ditunjukkan dengan

adanya pelimpahan wewenang dari pimpinan dalam bidang pekerjaan tertentu dapat

langsung dilimpahkan kepada departemen yang menangani pekerjaan tersebut yang

menjadi bawahan dari pimpinan. Sedangkan aliran fungsional adalah aliran yang

membagi fungsi-fungsi kerja ke dalam departemen yang berbeda dan dibutuhkan

kerjasama di antara departemen yang satu dengan departemen yang lainnya. Struktur

SELENDANG DAN ROLL Ass manager MASAK DINGIN Spv produksi MASAK PANAS Spv produksi STOCK KEEPER Spv stock keeper LOGISTIK Spv logistik Mandor produksi Mandor production Karyawan MD Karyawan MD Karyawan MD Karyawan MD Helper bagian umum Admin Logistik Supir dan Kernet Mandor Selendang Mandor Roll Karyawan Selendang Karyawan Roll MAINTENANCE Spv maintenance ANGGOTA MAINTENANCE STAFF PURCHASING HRD manager Staff HRD DANRU SECURITY SECURITY GENERAL MANAGER VULKANISIR Ass. manager Keterangan:

[image:30.595.115.511.109.339.2]Struktur organisasi fungsional Strukur organisasi lini

Gambar 2.1. Struktur Organisasi PT. Putra Sejahtera Mandiri Vulkanisir

Yang termasuk dalam hubungan lini di perusahaan ini misalanya adalah

hubungan pelimpahan wewenang dari general manager kepada ass manager

vulkanisir dan selendang dan roll. Sedangkan hubungan fungsional ditunjukkan

dengan adanya pembagian fungsi pada bagian vulkanisir. Hubungan masing – masing

departemen tersebut terbagi atas beberapa seksi yang memiliki tugas dan tanggung

jawab yang berbeda sesuai dengan fungsi masing – masing unit dalam organisasi

2.3.3. Pembagian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab untuk masing-masing jabatan pada PT. Putra Sejahtera Mandiri Vulkanisir adalah sebagai berikut :

1. General Manager

perusahaan untuk menghasilkan proses pencapaian tujuan perusahaan, melalui penjabaran-penjabaran kebijakan yang lebih konkrit/ mudah untuk dimengerti di tingkatan operasional/pelaksana

b. Pengawasan dan pengontrol pelaksanaan sistem mutu (quality system) yang tertuang di dalam panduan mutu (Quality manual) dalam rangka pencapaian tujuan perusahaan

2. Asisten Manager (Vulkanisir)

a. Mengawasi dan mengatur kegiatan karyawan-karyawan bagian vulkanisir ban.

b. Menerima informasi tentang keadaan mesin dari spv produksi.

c. Membuat laporan rutin setiap minggu mengenai keadaan mesin dan peralatan.

d. Perbaikan dan perawatan mesin-mesin produksi.

e. Melaksanakan tugas-tugas lainnya yang ditetapkan General Manager. 3. Asisten Manager (Selendang dan roll)

a. Mengawasi dan mengatur kegiatan karyawan-karyawan bagian produksi selendang dan roll.

b. Membuat laporan rutin setiap minggu mengenai keadaan mesin dan peralatan.

c. Perbaikan dan perawatan mesin-mesin produksi.

d. Melaksanakan tugas-tugas lainnya yang ditetapkan General Manager

4. Manager HRD

a. Bertanggung jawab terhadap proses peningkatan pengembangan sumber daya manusia (tenaga kerja) dengan melakukan rekrutmen tenaga kerja yang sesuai dengan kebutuhan-kebutuhan dari masing-masing bagian, serta pengadaan pelatihan-pelatihan bagi tenaga kerja yang dimulai sejak pekerja dinyatakan lulus/diterima kerja, seperti : orientasi, training, on the

job training.

b. Perencanaan terhadap program kesejahteraan pekerja dalam rangka peningkatan motivasi kerja karyawan dengan rasa ikut memiliki

5. SPV Maintenance

a. Pengontrol segala peralatan produksi dan pendukung kerja dalam hal pemeliharaan peralatan-peralatan produksi.

b. Menangani bagian mekanik dan elektrik 6. Staff Purchasing

a. Pemeriksaan barang material yang masuk dari pemasok. b. Pembelian bahan-bahan yang dibutuhkan perusahaan. c. Pengecekan harga setiap bahan-bahan yang akan dibeli.

d. Memastikan bahan-bahan yang dibeli sampai di pabrik dan melakukan pengecekan terhadap bahan-bahan tersebut.

7. Staff HRD dan Administrasi a. Pencatatan absen karyawan.

8. DANRU Security

a. Bertanggung jawab terhadap semua keamanan perusahaan.

b. Pengawasan semua gerak gerik orang yang dianggap mencurigakan. c. Pencatatan semua tamu yang masuk ke perusahaan

9. SPV Produksi

a. Mengawasi pengolahan masak panas atau masak dingin b. Mengatur kegiatan yang ada di dalam pabrik vulkanisir ban. c. Membuat metode kerja yang baru dalam pabrik vulkanisir ban d. Mengatur jadwal karyawan yang ada di pabrik vulakinir ban e. Melaksanakan tugas-tugas lain yang diberikan Manager Factory. 10. SPV Logistik

a. Pemeriksa barang material yang masuk dari pemasok. b. Pembelian bahan-bahan yang dibutuhkan perusahaan. c. Pengecekan harga setiap bahan-bahan yang akan dibeli.

d. Memastikan bahan-bahan yang dibeli sampai di pabrik dan melakukan pengecekan terhadap bahan-bahan tersebut

11. SPV Stock kepeer

a. Pencatatan semua barang-barang yang ada di gudang. b. Penerima catatan barang yang masuk dan keluar. c. Pencatatan barang yang masuk dari bagian produksi 12. Mandor

b. Melaporkan keadaan yang terjadi pada stasiun pengolahan. c. Melaksanakan tugas-tugas lain yang diberikan asisten pengolahan

2.3.4. Jumlah tenaga kerja & jam kerja 2.3.4.1.Jumlah tenaga kerja

Jumlah tenaga kerja di PT. Putra Sejahtera Mandiri Vulkanisir sebanyak 116 pekerja terdiri dari 30 orang staff (termasuk general manager dan asisten manager) dan 86 orang operator.

2.3.4.2.Jam Kerja

PT. Putra Sejahtera Mandiri Vulkanisir adalah beroperasi 2 shift per hari dengan 8 jam kerja tiap shift yaitu dari pukul 08.00 hingga 16.00 WIB dan dari pukul 00.00 hingga 08.00 WIB. Hari kerja sebanyak 6 hari perminggu yaitu Senin hingga Sabtu.

2.3.5. Sistem Pengupahan

Sistem pengupahan PT. Putra Sejahtera Mandiri ini berdasarkan pada jabatan dan bagian kerja perusahaan yang meliputi :

1. Staff

2. Pekerja Produksi

Pekerja produksi adalah sebagian besar dari tenaga kerja langsung yang dibayar untuk masa tertentu yang besarnya sesuai dengan kesepakatan antara perusahaan dengan karyawan, sebagian besar bekerja pada bagian produksi, bagian pergudangan, dan bagian penerimaan, gajinya sesuai dengan kontrak yang berlaku.

Pengupahan pada perusahaan ini terdiri dari: 1. Upah pokok

2. Tunjangan jabatan

3. Tunjangan transpor, makan dan lain-lain

Penetapan upah pada dasarnya ditetapkan berdasarkan jabatan, keahlian, kecakapan, prestasi kerja dari karyawan yang bersangkutan. Pajak atas upah menjadi tanggungan karyawan.

Fasilitas yang diberikan perusahaan berupa:

1. Jaminan kesehatan, kecelakaan, hari tua dan kematian dengan mendaftarkan pekerja ke BPJS ketenagakerjaan.

2.4. Proses Pengolahan

2.4.1. Bahan yang Digunakan

2.4.1.1.Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam proses produksi untuk

menghasilkan sebuah produk. Bahan ini memiliki persentase yang relatif besar dalam

produk dibandingkan dengan bahan-bahan lainnya. Kualitas bahan baku yang

digunakan sangat menentukan kualitas produk yang dihasilkan. Bahan baku dalam

proses vulkanisir ban ini diantaranya adalah sebagai berikut:

1. Ban Bekas

Ban bekas adalah ban yang memiliki lapisan permukaan (crown) yang sudah

tipis dan tidak dapat dipakai lagi.

2. Liner

Liner adalah lapisan karet baru yang akan menggantikan lapisan karet ban

lama yang telah tipis dan gundul. 3. Chusion gum

Chusion gum adalah bahan untuk melapisi ban sebelum ditempel liner.

4. Filling gum

Filling gum adalah cairan yang berguna untuk menambal lubang-lubang pada ban sebelum di tempel liner.

5. Skip Gum

Skip Gum adalah bahan untuk menempelkan tepian liner yang telah

2.4.1.2.Bahan Penolong

Bahan Penolong adalah bahan yang digunakan dalam proses produksi tetapi

tidak terdapat dalam produk akhir. Bahan ini secara tidak langsung mempengaruhi

kualitas produk yang dihasilkan. Adapun bahan-bahan penolong yang digunakan oleh

PT. Putra Sejahtera Mandiri adalah air (H2O) merupakan bahan yang digunakan

sebagai pencuci ban pada saat pemeriksaan kondisi ban.

2.4.1.3.Bahan Tambahan

Bahan tambahan adalah bahan yang ikut dalam proses produksi, dan

merupakan bagian dalam produk yang dihasilkan. Adapun bahan-bahan tambahan

yang digunakan oleh PT. Putra Sejahtera Mandiri antara lain:

1. Cat

Cat merupakan bahan untuk mengecat ban yang telah di vulkanisir agar

kelihatan hitam dan seperti baru.

2. Velg

Velg merupakan komponen tambahan untuk dipasang pada ban yang telah

divulkanisir. 3. Ban dalam

Ban dalam ialah lapisan karet yang melapisi bagian dalam ban

4. Hexan (SBP) merupakan bahan kimia yang digunakan sebagai campuran

bahan baku. Ketentuan pencampuran bahan dengan komposisi 1 kg chusion

2.4.2. Uraian Proses

Proses Vulkanisir Ban di PT. Putra Sejahtera Mandiri terdiri dari:

1. Inspeksi awal

Adapun tahapan pada inspection final adalah sebagai berikut: a. Memeriksa ban yang masuk apakah layak untuk divulkanisir b. Memberi tanda pada ban

c. Ban yang layak divulkanisir dibawa ke stasiun kerja berikutnya dan yang tidak layak divulkanisir dikembalikan ke gudang.

2. Buffing

Ban yang telah di inspeksi dan layak untuk divulkanisir kemudian di cukur/ dikeruk hingga rata di bagian permukaan ban (crown) dengan menggunakan mesin buffing.

3. Skiving

Melanjutkan pekerjaan di bagian buffing yaitu dengan membersihkan luka-luka pada permukaan.

4. Repairing

Memeriksa ban, apabila ada luka/ lubang di kikir dan dibersihkan kemudian memberi tempelan (pacth) untuk pengembalian kekuatan ban. 5. Cementing

Membersihkan ban dan memberi lem untuk merekatkan cushion gum dan

6. Extruder / Filling

Meratakan permukaan ban yaitu menutup bekas luka dengan karet extruder (Filling Gum).

7. Building

Pada stasiun kerja ini, dilakukan pemasangan liner baru pada ban dengan mesin building.

8. Envolving

Adapun tahapan pada envolving adalah sebagai berikut:

a. Ban yang telah dipasangi liner, dilapisi dengan plastik dan diberi

skip gum

b. Memasang ban dalam dan velg pada ban

8. Chambering

Proses pemasakan ban pada mesin chamber pada suhu 110⁰C.

9. Finishing

Finishing adalah proses pengecatan ban yang telah dimasak pada mesin

chamber.

10. Inspeksi Akhir

Inspeksi Akhir adalah proses pemeriksaan ban yang telah divulkanisir, apakah

ada yang retak atau tidak, jika terjadi kecacatan maka akan dipertimbangkan

2.5. Utilitas

Utilitas merupakan fasilitas pembantu produksi yang tidak terlibat secara langsung terhadap bahan baku, tetapi penunjang proses agar produksi dapat berjalan lancar. Utilitas yang terdapat pada PT Putra Sejahtera Mandiri Vulkanisir yaitu :

1. Energi listrik sekitar 30.000 kWH per bulannya yang diperoleh dari PLN. 2. Genset sebanyak 2 unit dengan daya sebesar masing-masing sebesar 500 kVa

yang menggunakan solar sebagai penggeraknya

2.6. Safety and Fire Protection

Safety and Fire Protection pada PT. Putra Sejahtera Mandiri Vulkanisir

telah didukung dengan kegiatan keselamatan kerja yang dilengkapi dengan Alat Pelindung Diri (APD) seperti kacamata, sarung tangan, sepatu boot, handuk kecil, baju kerja dan masker dan untuk mengatasi bahaya kebakaran perusahaan juga dilengkapi dengan menggunakan alat pemadam api (protector).

2.7. Limbah

BAB III

TINJAUAN PUSTAKA

3.1. Lintasan Produksi

Lini produksi adalah penempatan area-area kerja dimana operasi-operasi diatur secara berurutan dan material bergerak secara kontinu melalui operasi yang terangkai seimbang.3

3. Pembagian tugas terbagi secara seimbang yang disesuaikan dengan keahlian masing-masing pekerja sehingga pemanfaatan tenaga kerja lebih efisien.

Menurut karakteristik proses produksinya, lini produksi dibagi menjadi dua yaitu :

1. Lini pabrikasi, yaitu lintasan produksi yang terdiri dari sejumlah operasi yang bersifat membentuk atau mengubah bentuk benda kerja.

2. Lini perakitan, yaitu lintasan produksi yang terdiri dari sejumlah operasi perakitan yang dikerjakan pada beberapa stasiun kerja dan digabungkan menjadi benda assembly atau subassembly.

Beberapa keuntungan yang dapat diperoleh dari perencanaan lini produksi yang baik adalah sebagai berikut:

1. Jarak perpindahan material yang minim diperoleh dengan mengatur susunan dan tempat kerja.

2. Aliran benda kerja (material), mencakup gerakan dari benda kerja yang kontinu. Alirannya diukur dengan kecepatan produksi dan bukan jumlah spesifik.

3 Teguh Baroto. Perencanaan dan Pengendalian Produksi. (Jakarta : Ghalia Indonesia, 2002)

4. Pengerjaan operasi yang serentak (simultan) yaitu setiap operasi dikerjakan pada saat yang sama di seluruh lintasan produksi.

5. Operasi unit. Lintasan dimaksudkan sebagai penghasil unit tunggal, satu seri operasi atau grup pekerja ditugaskan untuk suatu produk. Seluruh lintasan merupakan satu unit produksi.

6. Gerakan benda kerja tetap sesuai dengan set-up dari lintasan dan bersifat tetap.

7. Proses memerlukan waktu yang minim.

3.2. Defenisi Keseimbangan Lintasan

Konsep manufaktur perakitan pertama kali diperkenalkan oleh Henry Ford pada awal tahun 1900an. Ini dirancang untuk menghasilkan cara pembuatan produk yang efisien dan produktif. Lintasan produksi pada dasarnya terdiri dari sekumpulan stasiun kerja yang terhubungkan oleh material handling. Stasiun ini dilakukan dengan mesin, robot ataupun operator manusia.4

4 Santosh T. Ghutukade,. “Use of Ranked Position Weighted Method for Assembly Line Line

Balancing”,(Islampur: Department of Mech-Production Engineering, Rajarambapu Institute of

Technology,2013)

Waktu yang yang dibutuhkan untuk menyelesaikan tugas yang dilakukan pada setiap stasiun disebut service time ataupun station time. Sedangkan waktu yang tersedia pada masing-masing stasiun kerja disebut waktu siklus. Ketika merancang jalur perakitan, batasan yang harus diberlakukan adalah:

1. Precedence diagram

3. Waktu siklus harus lebih besar atau sama dengan waktu stasiun kerja yang paling besar dan waktu siklus juga harus lebih kecil atau sama dengan total seluruh waktu elemen kerja atau dapat dinyatakan sebagai berikut :

timax ≤ CT ≤ ∑ti

Dimana : timax : waktu stasiun kerja terbesar pada lintasan

CT : waktu siklus

∑ti : jumlah waktu elemen kerja pada lintasan

Kriteria umum keseimbangan lintasan produksi adalah memaksimumkan efisiensi atau meminimumkan balance delay. Tujuan pokok dari penggunaan metode ini adalah untuk meminimumkan waktu menganggur (idle time) pada lintasan yang ditentukan oleh operasi yang paling lambat.

Tujuan perencanaan keseimbangan lintasan adalah mendistribusikan unit-unit kerja atau elemen-elemen kerja pada setiap stasiun kerja agar waktu menganggur dari stasiun kerja pada suatu lintasan produksi dapat ditekan seminimal mungkin sehingga pemanfaatan peralatan maupun operator semaksimal mungkin.

3.3. Permasalahan Keseimbangan Lintasan

Permasalahan pada lintasan produksi banyak terjadi pada proses perakitan dibandingkan dengan proses pabrikasi.5

Dalam lintasan produksi satu unit produk, biasanya ada sejumlah k elemen kerja. Untuk masing-masing elemen kerja dibutuhkan waktu proses selama tk (k = 1, 2, 3, … k) dan total waktu yang dibutuhkan untuk merakit satu unit produk adalah :

Dalam pabrikasi, part-part biasanya membutuhkan mesin-mesin berat dengan waktu siklus yang panjang. Bila beberapa operasi dengan peralatan yang berbeda dibutuhkan secara proses seri, maka akan sulit untuk menyeimbangkan panjangnya waktu siklus mesin yang pada akhirnya akan menghasilkan rendahnya penggunaan kapasitas. Gerakan kontinu lebih dapat dicapai dengan operasi yang dilakukan secara manual jika operasi tersebut dapat dibagi-bagi menjadi pekerjaan-pekerjaan kecil dengan waktu yang sangat pendek. Semakin besarfleksibilitas dalam mengkombinasikan tugas-tugas tersebut, semakin tinggi pula derajat keseimbangan yang dapat dicapai.

Pengelompokan tugas-tugas yang akan dihasilkan pada lintasan produksi yang seimbang membutuhkan informasi tentang waktu pelaksanaan tugas, kebutuhan precedence (tingkat ketergantungan) yang menentukan urutan yang

feasible, tingkat output dan waktu siklus yang diinginkan.

3.4. Pendefinisian Masalah Keseimbangan

5 Arman Hakim Nasution. Perencanaan dan Pengendalian Produksi. (Surabaya: Guna

� ��

�

�=1

= � ��

�

�=1

k elemen juga dibatasi oleh hubungan precedence yang biasa diberikan oleh diagram precedence. Simbol di dalam lingkaran menyatakan elemen kerja dan nomor di luar lingkaran menyatakan waktu pengerjaan elemen. Elemen kerja i merupakan predecessor dari elemen kerja j jika proses perakitan menghendaki elemen kerja i lebih dulu sebelum elemen j.

3.5. Terminologi lintasan a. Elemen Kerja

Adalah pekerjaan yang harus dilakukan dalam suatu kegiatan perakitan. b. Stasiun Kerja

Adalah lokasi-lokasi tempat elemen kerja dikerjakan. c. Waktu Siklus / Cycle Time

d. Waktu Stasiun Kerja (WSK)

Adalah waktu yang dibutuhkan sebuah stasiun kerja untuk mengerjakan semua elemen kerja yang didistribusikan pada staiun kerja tersebut.

e. Waktu Operasi

Adalah waktu standar untuk menyelesaikan suatu operasi. f. Waktu menganggur (idle time)

Idle time adalah selisih atau perbedaan antara waktu siklus dan stasiun kerja.

g. Balance Delay

Merupakan ukuran dari ketidakefisienan lintasan yang dihasilkan dari waktu mengganggur sebenarnya yang disebabkan karena pengalokasian yang kurang sempurna di antara stasiun-stasiun kerja. Balance Delay dapat dirumuskan sebagai berikut:

D =

(nx timax)∑ni-1ti

(n x timax) x 100%

dimana : n = jumlah stasiun kerja

timax = waktu stasiun kerja terbesar

∑ �� = jumlah waktu semua elemen kerja h. Precedence Diagram

Adalah diagram yang menggambarkan urutan dan keterkaitan antar elemen kerja perakitan sebuah produk. Pendistribusian elemen kerja yang dilakukan untuk setiap stasiun kerja harus memperhatikan precedence diagram.

i. Zoning Constraint

Pengalokasian dari elemen-elemen kerja pada stasiun kerja juga dibatasi oleh

zoning constraint. Zoning constraint mengharuskan pengelompokkan elemen

Untuk mengukur performans sebelum dan sesudah dilakukan proses keseimbangan lintasan dilakukan perhitungan kriteria-kriteria berikut ini :

1. Efisiensi Lini (Line Efficiency)

Adalah rasio antara waktu yang digunakan dengan waktu yang tersedia. Berkaitan dengan waktu yang tersedia, lini akan mencapai keseimbangan apabila setiap daerah pada lini mempunyai waktu yang sama. Adapun rumus untuk menentukan efisiensi lini adalah sebagai berikut :

LE= ∑ti

n x CT×100 dimana: ∑ti = jumlah waktu elemen kerja

n = jumlah total stasiun kerja CT = cycle time atau waktu siklus 2. Indeks Penghalusan (Smoothness Index / SI)

Adalah suatu indeks yang menunjukkan kelancaran relatif dari penyeimbang lini produksi tertentu. Suatu smoothness index sempurna jika nilainya 0 atau disebut perfect balance.

Formula yang digunakan untuk menentukan besarnya SI adalah sebagai berikut :

SI = �∑��=1(CT−����)2 CT = waktu siklus

WSKi = Waktu stasiun kerja yang terbentuk

3.6. Theory of Constraint

TOC merupakan pengembangan dari Optimized Production Technology (OPT).6 Nama lain dari TOC adalah OPT Throughware, synchronous production, dan synchronous manufacturing. TOC adalah suatu teori yang menekankan bahwa performa optimum dari suatu sistem bukan merupakan hasil penjumlahan dari semua komponen sistem yang telah dioptimasi, tetapi merupakan pengaruh keterbatasan-keterbatasan yang ada pada suatu sistem terhadap performa optimum yang dapat dicapai sistem tersebut.

Inti dari TOC adalah meliputi pengidentifikasian kendala-kendala sistem dan memutuskan bagaimana beroperasi dengan kendala-kendala tersebut untuk mencapai proses produksi yang sinkron. Defenisi kendala menjelaskan bahwa TOC mempunyai aplikasi yang lebih luas dibanding Production Planning and

Controlling. Kendala adalah elemen-elemen yang mencegah sistem untuk

mencapai tujuan untuk memperoleh profit yang lebih besar. Ada beberapa kategori kendala yang ada dalam lingkungan manufaktur termasuk didalamnya kendala pasar, material, logistic, manajerial dan tingkah laku.

7

6

Sipper, Daniel., Bulfin Jr. Robert L., Production: Planning, Control, and Integration, MC. Gram Hill, New York. 1998, p.571-572

7 James F. Cox III and John G. Schleier, Jr. Theory of Constraints. (New York: McGraw Hill

Company, 2010)., h. 10-13

3.6.1. Prinsip Theory of Constraints (TOC)

Berikut ini adalah beberapa prinsip dari TOC yaitu :8

a. Sistem dianalogikan sebagai suatu rantai. Rantai disini dapat diartikan sebagai suatu hubungan yang tidak dapat terputus atau dapat dikatakan satu kesatuan dari pemasukan bahan baku hingga hasil produk jadi.

b. Seimbangkan aliran produksi bukan kapasitas produksi. Diasumsikan perusahaan memiliki kapasitas tidak seimbang dengan jumlah permintaan pasar (demand) karena keseimbangan kapasitas menghambat pencapaian tujuan (goal) perusahaan.

c. Lokal versus sistem optima. Jumlah optimum lokal tidak sama dengan optimum keseluruhan (total). Pengukuran performansi dilihat sebagai satu kesatuan berdasarkan pemasukan bahan baku dan hasil produk jadi.

d. Sebab akibat. Jika bottleneck terus dibiarkan maka dapat mempegaruhi

throughput dan inventory.

e. Penjadwalan (kapasitas dan prioritas) dilakukan dengan memperhatikan semua kendala (constraint) yang ada secara simultan.

f. Batch transfer tidak selalu sama jumlahnya dengan batch proses. Batch

proses sebaiknya tidak tetap (variabel).

g. Aktifitas tidak selalu sama dengan utilitas. Menjalankan non bottleneck dapat mengakitbakan bertumpuknya work in process (buffer) dalam jumlah yang berlebihan.

8 Deffimer, H. William, Goldratt’s Theory of Constraints: A System Approach to Continous

h. Tingkat utilitas nonbottleneck tidak ditentukan oleh potensi stasiun kerja tersebut tetapi oleh stasiun kerja bottleneck atau sumber kritis lainnya. Hanya stasiun kerja yang mengalami bottleneck yang perlu dijalankan dengan utilitas 100 %.

i. Satu jam kehilangan pada bottleneck merupakan satu jam kehilangan sistem keseluruhan. Satu jam pada non bottleneck merupakan suatu hal yang tidak mungkin.

3.6.2. Langkah-langkah Theory of Constraints (TOC)

Dalam mengimplementasikan ide-ide sebagai solusi dari suatu permasalahan, Goldratt mengembangkan 5 (lima) langkah yang berurutan supaya proses perbaikan lebih fokus dan berakibat lebih baik bagi sistem.9

1. Identifikasi kendala sebuah sistem

Langkah-langkahnya adalah sebagai berikut:

Kendala-kendala ini dapat berupa bentuk material, orang, mesin, tingkat permintaan atau berupa manajerial. Sangat penting untuk mengidentifikasi kendala dengan baik dan juga membuat prioritas berdasarkan pengaruhnya pada tujuan organisasi.

2. Eksploitasi kendala-kendala yang ada

Bagaimana memanfaatkan/ mensiasati pembatas (kendala) yang ada untuk memperbaiki kerja sistem lebih efektif dan efisien. Proses berpikirnya adalah lebih baik berpikir bagaimana membuat sistem berjalan baik dengan kendala

yang ada, tidak langsung membuang kendala. Misalnya Goldratt memberikan contoh dalam bukunya lebih baik menajamkan mata gergaji yang ada (jikalau masih mungkin) daripada langsung mengganti dengan yang baru. Jika kendala berupa fisik maka tujuan tahap ini adalah mensiasati kendala agar lebih efektif lagi, tapi jika kendala berupa kebijakan manajerial maka kendala ini jangan disiasati tapi harus dieliminasi dan diganti dengan kebijakan yang mendukung perbaikan sistem.

3. Subordinasi

Semua bagian dari sistem yang dipandang non kendala harus diupayakan untuk mendukung secara maksimum kefektifan dari perbaikan kendala yang sudah ditentukan, bukan memperumit perbaikan kendala. Karena perbaikan

throughput perusahaan, maka segala sumber daya yang ada harus

disinkronisasikan. 4. Elevasi kendala sistem

5. Kembali ke langkah 1 dan hindari inersia.

Jika sebelum tiba pada langkah keempat, kendala yang ada sudah berhasil diatasi maka kembali ke langkah pertama. Ketika berhasil mengatasi kendala terlemah dalam sistem (menjadi non kendala), maka yang lain akan menjadi yang paling lemah (prinsip perbaikan terus-menerus).

3.7. Stasiun Kerja Bottleneck dan Nonbottleneck

Ditinjau dari titik kapasitas, ada dua tipe stasiun kerja yang berbeda.

10

3.7.1. Perbedaan Stasiun Kerja Bottleneck dan Nonbottleneck

Stasiun kerja dengan kelebihan kapasitas disebut stasiun kerja nonbottleneck dan yang kapasitasnya lebih kecil dari kebutuhan disebut bottleneck.

Untuk melihat perbedaan stasiun kerja bottleneck dan nonbottleneck dapat dilihat pada contoh berikut ini. Suatu proses memerlukan stasiun kerja R1 dan R2. Kapasitas tersedia untuk R1 dan R2 adalah 40 jam/minggu. Angka ini menunjukkan kapasitas potensial kedua stasiun kerja tersebut. Jika waktu untuk makan siang, istirahat operator, masalah mekanik dan lain-lain mengakibatkan stasiun kerja secara normal tidak produktif 1 jam/hari, maka kapasitas yang terserdia tidak lagi 40 jam/minggu, kapasitas aktualnya menjadi 35 jam/minggu (5 hari kerja dalam 1 minggu). Bila untuk memproduksi kombinasi produk pada stasiun kerja R1 dan R2 dibutuhkan waktu 30 dan 35 jam/ minggu, maka R1 menjadi stasiun kerja nonbottleneck dan R2 menjadi stasiun kerja bottleneck.

10 Umble, Michael Phd CFPIM, Srikanth, Mokshagundam L. Phd., Synchronous

Manufacturing: Principles for Worls Class Excellence, The Spectrum Publishing Company Inc,

Stasiun kerja bottleneck dan nonbottleneck memerlukan perhatian yang berbeda dari pihak manajemen. Ketersediaan waktu pada masing-masing stasiun kerja tersebut dapat dipakai dengan beberapa cara yang berbeda. Hal tersebut dapat dijelaskan sebagai berikut:

a. Production time (waktu operasi) yaitu waktu yang digunakan untuk memproses suatu produk.

b. Setup time (waktu setup) yaitu waktu yang digunakan untuk mempersiapkan proses suatu produk.

c. Idle Time (waktu menganggur) yaitu waktu yang tidak digunakan untuk setup maupun proses.

d. Waste time (waktu terbuang) yaitu waktu yang digunakan untuk memproses material yang tidak dapat diubah menjadi produk.

3.7.2. Identifikasi Stasiun Kerja Bottleneck

Ada dua cara untuk mengidentifikasi bottleneck dalam suatu sistem yaitu : 1. Melihat beban kerja (load) setiap stasiun kerja menggunakan bantuan

perencanaan kebutuhan kapasitas, yaitu dengan mempertimbangkan waku operasi, waktu setup dan ukuran batch.

2. Melakukan observasi langsung pada perusahaan

3.8. Definisi dan Konsep Dasar Penjadwalan

alat ukur yang baik bagi perencanaa agregat. Pesanan-pesanan aktual pada tahap ini akan ditugaskan pertama kalinya pada sumber daya tertentu (fasilitas, pekerja, dan peralatan), kemudian dilakukan pengurutan kerja pada tiap-tiap pusat pemrosesan sehingga dicapai optimalitas utilisasi kapasitas yang ada11

Penjadwalan sering terjadi di setiap aktivitas ekonomi. Penjadwalan selalu melibatkan penyelesaian hal-hal yang berlandaskan sumber daya untuk periode waktu tertentu

.

3.9. Teori Penjadwalan

12

Ada beberapa alasan untuk menemukan sasaran yang baik untuk memaksimasi atau meminimisasi menjadi sangat sulit dalam permasalahan . Seluruh sumber daya memiliki persediaan yang terbatas. Hal-hal yang akan diselesaikan disebut dengan “job” atau “project” atau “tugas” dan disusun dari bagian-bagian dasar yang disebut dengan “aktifitas” atau “operasi” dan “penundaan”. Setiap aktifitas membutuhkan jumlah yang pasti dari sumber daya yang ditentukan untuk waktu yang ditentukan disebut dengan “waktu proses”. Sumber daya juga memiliki bagian dasar yaitu mesin, work center, transportasi, penundaan/keterlambatan, dan lain-lain.

Permasalahan penjadwalan sering menjadi lebih rumit dengan besarnya batasan yang menghubungkan setiap aktifitas, sumber daya dengan aktifitas dan antar sumber daya, serta sumber daya ataupun aktifitas dengan peristiwa yang ada di luar sistem.

11

Rosnani, Ginting. 2009. Penjadwalan Mesin. Yogyakarta: Graha Ilmu.

12

Morton, Thomas. E. 1993. Heuristic Schedulling Systems With Applications to

Production Systems and Project Management. New York: A Wiley –

penjadwalan. Pertama, sasaran yang begitu penting untuk kepuasan pelanggan dengan kualitas ataupun ketepatan waktu sangat sulit mengukurnya dan tidak ditunjukkan dengan angka. Kedua, perusahaan biasanya melakukan transaksi dengan tiga tujuan yang berbeda:

1. Memaksimisasi hasil produksi selama priode waktu tertentu. 2. Memberi kepuasaan pelanggan akan kualitas dan ketepatan waktu. 3. Meminimisasi biaya pengeluaran perusahaan.

Beberapa pendekatan yang mungkin dilakukan adalah: 1. Menyelesaikan masalah dengan salah satu tujuan. 2. Menyelesaikan efek yang timbul antara setiap tujuan.

3. Menggabungkan beberapa tujuan dari ketetapan biaya sesuai keinginan konsumen dan kekurangan kebutuhan.

Masalah penjadwalan sebenarnya masalah murni pengalokasian dan dengan bantuan model matematis akan dapat ditentukan solusi optimal.

3.10. Pendekatan Penjadwalan

bergerak maju menuju ke arah due date. Sedangkan pada penjadwalan mundur,

job dijadwalkan mundur mulai dari due date menuju ke arah saat nol13.

Pada penjadwalan maju, meskipun jadwal yan g dihasilkan selalu layak, tetapi tidak menjamin job tidak mengalami keterlambatan. Sedangkan pada penjadwalan mundur, meskipun saat selesai job bisa tepat pada saat due date tetapi jadwal yang dihasilkan bisa tidak layak, yaitu jika saat mulai job lebih awal dari saat datang job (atau saat nol).

Kombinasi dari dua penjadwalan di atas menghasilkan penjadwalan kompromi (comporized scheduling) dan penjadwalan paksa (forced scheduling). Penjadwalan kompromi ini dilakukan dua tahap. Tahap pertama adalaah menjadwalkan job dengan penjadwalan maju sehingga diperoleh saat selesai job. Pada tahap kedua, job dijadwalkan dengan penjadwalan mundur dimulai saat selesai job yang diperoleh dari hasil tahap pertama.

Jika terdapat sumber daya yang terpaksa hanya dapat digunakan pada interval waktu tertentu, maka penjadwalan paksa sesuai untuk diterapkan. Pada penjadwalan paksa, operasi-operasi yang dikerjakan pada sumber daya yang terbatas harus dijadwalkan terlebih dahulu. Sedangkan operasi yang mendahuluinya dijadwalkan dengan penjadwalan mundur, dan operasi sesudahnya dengan penjadwalan maju.

13 Santoso T. Perancangan Algoritma Rescheduling dalam Sistem Produksi Real Time. 1994.

3.11. Pengukuran Waktu Kerja dengan Stopwatch Time Study

Pengukuran waktu kerja dengan jam henti (stop-watch time study) diperkenalkan pertama kali oleh Frederick W. Taylor sekitar abad 19 yang lalu.

14

1. Definisi pekerjaan yang akan diteliti untuk diukur waktunya dan beritahukan maksud dan tujuan oengukuran ini kepada pekerja yang dipilih untuk diamati dan supervisor yang ada.

Metoda ini terutama sekali diaplikasikan untuk pekerjaan-pekerjaan yang berlangsung singkat dan berulang-ulang (repetitive). Dari hasil pengukuran akan diperoleh waktu baku untuk menyelesaikan suatu siklus pekerjaan, yang mana waktu ini akan dipergunakan sebagai standard penyelesaian pekerjaan bagi semua pekerja yang akan melaksanakan pekerjaan yang sama seperti itu. Secara garis besar langkah-langkah untuk pelaksanaan pengukuran waktu kerja dengan jam henti ini diuraikan sebagai berikut:

2. Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan seperti layout, karakteristik/spesifikasi mesin atau peralatan kerja lain yang digunakan, dan lain-lain.

3. Bagi operasi kerja dalam elemen-elemen kerja sedetail-detailnya tapi masih dalam batas-batas kemudahan untuk pengukuran waktunya.

4. Amati, ukur, catat waktu yang dibutuhkan oleh operator untuk menyelesaikan elemen-elemen kerja tersebut.

14 Sritomo Wignjosoebroto, Ergonomi Studi Gerak dan Waktu, Guna Widya, Surabaya, 2001,

5. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Teliti apakah jumlah siklus kerja yang dilaksanakan ini sudah memenuhi syarat atau tidak. Test pula keseragaman data yang diperoleh.

6. Tetapkan rate of performance dari operator saat melaksanakan aktivitas kerja yang diukur dan dicatat waktunya tersebut. Rate of performance ini ditetapkan untuk setiap elemen kerja yang ada dan hanya ditujukan untuk

performance operator. Untuk elemen kerja yang secara penuh dilakukan oleh

mesin maka performance dianggap normal (100%).

7. Sesuaikan waktu pengamatan berdasarkan performance yang ditunjukkan oleh operator tersebut sehingga akhirnya akan diperoleh waktu kerja normal. 8. Tetapkan waktu longgar (allowance time) guna memberikan fleksibilitas.

Waktu longgar yang akan diberikan ini guna menghadapi kondisi-kondisi seperti kebutuhan personil yang bersifat pribadi, faktor kelelahan, keterlambatan material, dan lain-lainnya.

9. Tetapkan wakatu kerja baku (standard time) yaitu jumlah total antara waktu normal dan waktu longgar.

3.12. Pengujian Keseragaman Data

yang demikian dibuang dan tidak dipergunakan dalam perhitungan selanjutnya. Rumus untuk menghitung keseragaman data adalah:

x�= ∑xi n

s = �∑(xi− x�)2

n − 1 BKA = x� + ks BKB = x� − ks Keterangan:

xi = Waktu pengukuran

x = Waktu rata-rata s = Simpangan baku BKA = Batas Kontrol Atas BKB = Batas Kontrol Bawah k = Tingkat ketelitian

3.13. Pengujian Kecukupan Data

Pengujian kecukupan data dilakukan untuk mengetahui apakah data yang diperoleh dari pengamatan mencukupi untuk dilakukan perhitungan atau tidak. Rumus untuk menghitung kecukupan data adalah:

N'= � k

s �N∑xi2 − (∑xi)2

∑xi �

2

Keterangan:

k = Tingkat kepercayaan s = Tingkat ketelitian N = Jumlah data awal

3.14. Penentuan Rating Factor

Setelah pengukuran berlangsung, pengukur harus mengamati kewajaran kerja yang ditunjukkan oleh operator.15

1. Skill dan Effort Rating

Andaikan ketidakwajaran ada maka pengukur harus mengetahuinya dan menilai seberapa jauh hal tersebut terjadi. Penilaian perlu dilakukan karena berdasarkan itu dapat dilakukan penyesuaian, dan pengukur harus menormalkannya dengan melakukan penyesuaian.

Biasanya penyesuaian dilakukan dengan mengalikan waktu siklus rata-rata dengan suatu harga p yang disebut faktor penyesuaian. Besarnya harga p sedemikian rupa sehingga hasil perkalian yang diperoleh mencerminkan waktu yang sewajarnya atau normal. Bila pengukur berpendapat bahwa operator bekerja di atas normal maka harga p akan lebih besar dari 1 (p>1) dan sebaliknya jika operator bekerja di bawah normal maka harga p akan lebih kecil dari 1 (p<1), dan andaikan pengukur berpendapat bahwa operator bekerja secara wajar maka harga p akan sama dengan 1 (p=1).

Beberapa sistem untuk memberikan rating yang umumnya diaplikasikan dalam aktivitas pengukuran kerja, antara lain:

Sekitar tahun 1961, Charles E. Bedaux memperkenalkan suatu sistem untuk pembayaran upah atau pengendalian tenaga kerja. Sistem yang diperkenalkan olehnya ini berdasarkan pengukuran kerja dan waktu baku yang dinyatakan dengan dalam “B” (huruf pertama Bedaux, penemunya). Prosedur pengukuran kerja yang dilakukan oleh Bedaux meliputi penentuan rating terhadap

15 Sutalaksana, Iftikar Z. 2006. Teknik Perancangan Sistem Kerja. Edisi Kedua. Bandung:

kecakapan (skill) dan usaha-usaha yang ditunjukkan oleh operator pada saat bekerja, disamping itu juga mempertimbangkan kelonggaran (allowance). Bedaux menetapkan 60B sebagai performance standard yang harus dicapai oleh seorang operator yang bekerja dengan kecepatan normal yang diharapkan akan mampu mencapai angka 60B per jam, dan pemberian insentif dilakukan pada tempo kerja rata-rata sekitar 70 sampai dengan 85Bper jam.

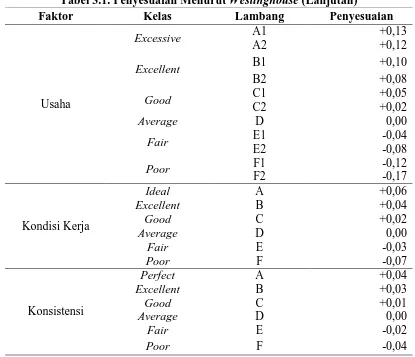

2. Westinghouse System’s Rating

Westing House Company (1972) berhasil membuat suatu tabel performance

rating yang berisikan nilai-nilai yang berdasarkan tingkatan yang ada untuk 4

faktor yang menentukan kewajaran atau ketidakwajaran dalam bekerja. Adapun 4 faktor tersebut antara lain:

a. Keterampilan atau skill, didefinisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan. Latihan dapat meningkatkan keterampilan, tetapi hanya sampai ke tingkat tertentu saja.

b. Usaha, adalah kesungguhan yang ditunjukkan atau yang diberikan operator ketika melakukan pekerjaannya.

sendiri-sendiri. Pada dasarnya, kondisi ideal adalah kondisi yang paling cocok untuk pekerjaan yang bersangkutan, yaitu yang memungkinkan kinerja maksimal dari pekerja. Sebaliknya kondisi poor adalah kondisi yang tidak membantu jalannya pekerjaan atau bahkan sangat menghambat pencapaian kinerja yang baik.

d. Konsistensi, adalah keseragaman hasil pengukuran yang diperoleh selama operator bekerja. Konsistensi dibagi atas 6 kelas, yaitu Perfect, Excellent, Good, Average, Fair dan Poor. Seseorang yang bekerja Perfect adalah yang dapat bekerja dengan waktu penyelesaian yang boleh dikatakan tetap dari saat ke saat. Sebaliknya konsistensi yang Poor terjadi bila waktu-waktu penyelesaiannya berselisih jauh dari rata secara acak. Konsistensi rata atau Average adalah bila selisih antara waktu penyelesaian dengan rata-ratanya tidak besar walaupun ada satu dua yang “letaknya” jauh.

Angka-angka yang diberikan bagi setiap kelas dari faktor-faktor di atas diperlihatkan pada Tabel 3.1.

Tabel 3.1. Penyesuaian Menurut Westinghouse

Faktor Kelas Lambang Penyesuaian

Keterampilan

Superskill A1 +0,15

A2 +0,13

Excellent B1 +0,11

B2 +0,08

Good C1 +0,06

C2 +0,03

Average D 0,00

Fair E1 -0,05

E2 -0,10

Poor F1 -0,16

Tabel 3.1. Penyesuaian Menurut Westinghouse (Lanjutan)

Faktor Kelas Lambang Penyesuaian

Usaha

Excessive A1 +0,13

A2 +0,12

Excellent B1 +0,10

B2 +0,08

Good C1 +0,05

C2 +0,02

Average D 0,00

Fair E1 -0,04

E2 -0,08

Poor F1 -0,12

F2 -0,17

Kondisi Kerja

Ideal A +0,06

Excellent B +0,04

Good C +0,02

Average D 0,00

Fair E -0,03

Poor F -0,07

Konsistensi

Perfect A +0,04

Excellent B +0,03

Good C +0,01

Average D 0,00

Fair E -0,02

Poor F -0,04

Rating factor diperoleh dengan menjumlahkan harga empat penyesuaian itu

lalu ditambah satu. Sebagai contoh, suatu pekerjaan diselesaikan dalam keadaan sebagai berikut:

Keterampilan : Fair (E1) = - 0,05

Usaha : Good (C1) = + 0,02 Kondisi : Excellent (B) = + 0,04 Konsistensi : Poor (F) = - 0,04

Jumlah : - 0,03

Jadi, Rf = 1 + (- 0,03) Rf = 0,97

3.15. Penetapan Kelonggaran (Allowance)

Kelonggaran diberikan untuk tiga hal, yaitu untuk kebutuhan pribadi, menghilangkan rasa fatique, dan hambatan-hambatan yang tidak dapat dihindarkan. Ketiga faktor tersebut adalah sebagai berikut:

1. Kelonggaran untuk kebutuhan pribadi

Kelonggaran yang termasuk ke dalam kebutuhan pribadi adalah hal-hal seperti minum untuk menghilangkan rasa haus, ke kamar kecil, berbicara dengan teman sekerja untuk menghilangkan ketegangan dalam kerja.

2. Kelonggaran untuk menghilangkan fatique

Rasa lelah menyebabkan hasil produksi menurun, baik secara kuantitas maupun kualitas. Karenanya salah satu cara untuk menentukan besarnya kelonggaran adalah dengan melakukan pengamatan sepanjang hari kerja dan mencatat pada saat-saat dimana hasil produksi menurun.

3. Kelonggaran untuk hambatan-hambatan yang tak terhindarkan

Hambatan yang tak dapat dihindarkan terjadi karena berada di luar kekuasaan pekerja untuk mengendalikannya. Beberapa contoh hambatan yang tak dapat terhindarkan adalah menerima petunjuk dari pengawas, melakukan penyesuaian mesin, dan mengasah peralatan potong.

Tabel 3.2. Allowance

Faktor Kelonggaran

Tenaga Yang dikeluarkan Pria Wanita

1. Dapat diabaikan 0,0-0,6 0,0-0,6

2. Sangat Ringan 6,0-7,5 6,0-7,5

3. Ringan 7,5-12,0 7,5-12,0

4. Sedang 12,0-19,0 16,0-30,0

5. Berat 19,0-30,0

6. Sangat Berat 30,0-50,00

Sikap Kerja

1. Duduk 0,0-1,0

2. Berdiri di atas dua kaki 1,0-2,5

3. Berdiri di atas satu kaki 2,5-4,0

4. Berbaring 2,5-4,0

5. Membungkuk 4,0-10

Gerakan Normal

1. Normal 0

2. Agak terbatas 0-5

3. Sulit 0-5

4. Anggota badan terbatas 5-10

5. Seluruh anggota badan terbatas 10-15

Kelelahan Mata Cahaya Baik Cahaya Buruk

1. Pandangan yang terputus-putus 0,0-6,0 0,0-6,0 2. Pandangan hampir terus menerus 6,0-7,5 6,0-7,5 3. Pandangan terus menerus fokus

berubah

7,5-12,0 7,5-16,0 4. Pandangan terus menerus fokus tetap 12,19,0 16,0-30,0 Keadaan Temperatur Kerja (C)

1. Beku (dibawah 0) Di atas 10

2. Rendah (0-13) 10-0

3. Sedang (13-22) 5-0

4. Normal (22-28) 0-5

5. Tinggi (28-38) 5-40

6. Sangat tinggi (diatas 38) Di atas 40

Keadaan Atmosfer

1. Baik 0

2. Cukup 0-5

3. Kurang baik 5-10