PERANCANGAN MODEL

ACTIVITY BASED MANAGEMENT

UNTUK PENINGKATAN

EFISIENSI BIAYA PRODUKSI CELANA

JEANS

PADA PT. GIVEMAS GARMINDO

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana TeknikOleh :

Aulia Morfi Nasution

NIM. 070403048

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa yang senantiasa memberikan rahmat-Nya kepada penulis sehingga dapat menyelesaikan laporan tugas sarjana ini dengan baik.

Laporan tugas sarjana ini merupakan salah satu syarat bagi penulis untuk mengikuti sidang tugas sarjana untuk memperoleh gelar Sarjana Teknik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Peneliti melaksanakan penelitian di PT Givemas Garmindo yaitu suatu

perusahaan manufaktur yang bergerak di bidang pembuatan celana jeans. Laporan tugas sarjana ini membahas tentang penerpan Activity Based management yang digunakan untuk meminimumkan biaya produksi. Judul penelitian yang dilaksanakan oleh peneliti

yaitu “Penerapan Model Activity Based Management Untuk Peningkatkan Efisiensi

Biaya Produksi Celana Jeans Pada PT Givemas Garmindo”.

Akhir kata, penulis berharap agar Laporan tugas sarjana ini bermanfaat bagi semua pihak yang memerlukannya.

Medan, Juli 2012

UCAPAN TERIMA KASIH

Pada kesempatan ini, penulis menyampaikan rasa terima kasih kepada berbagai

pihak yang telah memberikan bantuan kepada penulis yaitu:

1. Ibu Ir. Khawarita Siregar, MT., selaku ketua departemen Teknik Industri yang telah

meluangkan waktu dan pemikirannya dalam membimbing dan memberikan

pengarahan kepada penulis dalam penyusunan laporan tugas sarjana ini.

2. Bapak Ir. Ukurta Tarigan, MT., selaku sekretaris departemen Teknik Industri.

3. Ibu Rosnani Ginting, MT dan Bapak Ir. Mangara M. Tambunan, M.Eng selaku

koordinator Tugas Akhir Departemen Teknik Industti USU.

4. Bapak Prof. DR. Ir. Sukaria Sinulingga, M.Eng. selaku ketua bidang rekayasa

Manufaktur. Yang telah memberikan bimbingan dan arahan dalam pengajuan judul

Tugas Sarjana.

5. Bapak Prof. DR. Ir. A. Rahim Matondang, MSIE. selaku dosen pembimbing I yang

telah meluangkan waktu dan pemikirannya dalam memberikan arahan dan nasehat

untuk penulis dalam menyelesaikan laporan tugas sarjana ini.

6. Bapak Dr. Ir. Nazaruddin, MT. selaku dosen pembimbing II yang telah meluangkan

waktu dan pemikirannya dalam memberikan arahan dan nasehat untuk penulis

dalam menyelesaikan laporan tugas sarjana ini.

7. Ibu Ir. Rosnani Ginting, MT., Ibu Ir. Dini Wahyuni, MT., Bapak Ikhsan Siregar,

ST, M.Eng., selaku Tim Pembanding pada Seminar Tugas Sarjana yang telah

memberikan masukan untuk penyempurnaan laporan tugas sarjana ini.

8. Bapak Ujang selaku Pembimbing Lapangan Tugas Akhir dan Supervisor Bagian

informasi mengenai kondisi pabrik dan para karyawan di PT. Givemas Garmindo

yang telah memberi informasi dalam hal pengambilan data.

9. Rudi Putra, selaku teman seperjuangan dalam melakukan penelitian di PT. Givemas

Garmindo yang telah banyak membantu dalam menyelesaikan laporan ini.

10.Teman-teman serekan kerja di Laboratorium Sistem Produksi (Susanto, Winny,

Yessi, Rahma, Suhartono, Puput, Gudiman, Yose, Arief, Yogi, Bajora, Amanah,

Hendra, Wendy, Matius, Lia, Sadikin, Niko, Hadi, Maysarah) yang mendukung

penulis dalam menyelesaikan Tugas Sarjana ini.

11.Bang Nurmansyah, Bang Mijo, Kak Dina, Kak Ani, dan Bang Ridho atas bantuan

dan tenaga yang telah diberikan dalam memperlancar penyelesaian Tugas Sarjana

ini.

12.Seluruh pihak yang tidak dapat dituliskan satu per satu, namun telah memberikan

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xvi

ABSTRAKSI ... xviii

I PENDAHULUAN

1.1. Latar Belakang ... I-1 1.2. Rumusan Masalah ... I-3 1.3. Tujuan Penelitian ... I-4 1.4. Manfaat Penelitian... I-4 1.5. Batasan Masalah dan Asumsi ... I-5 1.6. Sistematika Penulisan Laporan ... I-6

II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-7 2.4. Proses Produksi ... II-8 2.4.1. Standar Mutu Bahan/Produk ... II-9 2.4.2. Bahan yang Digunakan ... II-10 2.4.2.1. Bahan Baku ... II-10 2.4.2.2. Bahan Penolong ... II-11 2.4.2.3. Bahan Tambahan ... II-12 2.4.3. Uraian Proses ... II-13 2.4.4. Mesin dan Peralatan ... II-17

III TINJAUAN PUSTAKA

3.1. Activity Based Management ... III-1 3.1.1. Tujuan, Manfaat, dan Keunggulan Activity

Based Management ... III-1 3.1.2. Langkah-langkah Penerapan Activity Based

Management ... III-2 3.2. Aktivitas ... III-4 3.2.1. Defenisi Aktivitas ... III-4 3.2.2. Value Added Activity dan Non Value

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

33. Biaya ... III-9 3.4. Sistem Biaya Tradisional (Traditional Costing) ... III-11 3.5. Value Chain ... III-13 3.6. Pengukuran Waktu ... III-17

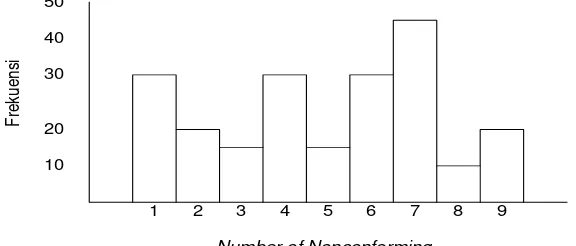

3.6.1. Langkah-Langkah Sebelum Melakukan

Pengukuran Waktu ... III-17 3.6.2. Tahapan Penentuan Waktu Normal ... III-19 3.6.3. Tahapan Penentuan Waktu Baku ... III-23 3.7. Histogram ... III-25 3.8. Cause and Effect Diagram (Diagram Sebab Akibat) ... III-27 3.9. Failure Mode and Effect Analysis (FMEA) ... III-30 3.9.1. Sejarah Failure Mode Effect Analysis (FMEA) ... III-30 3.9.2. Dasar Failure Mode Effect Analysis (FMEA) ... III-31 3.9.3. Pengertian Failure Mode Effect Analysis (FMEA) ... III-32 3.9.4. Penentuan Mode Kegagalan yang Potensial

DAFTAR ISI

(LANJUTAN)

BAB HALAMAN

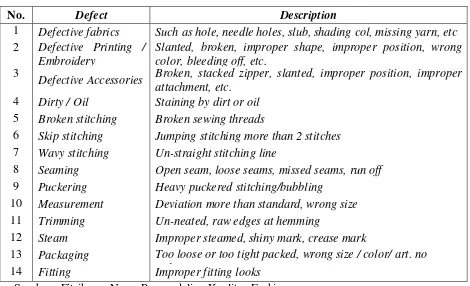

3.10. Material handling... III-39 3.10.1. Teknik Pengukuran Jarak ... III-39 3.10.2. Menghitung Biaya Material handling ... III-40 3.11. Konsep Pengupahan Merit Pay ... III-41 3.12. Kain Denim ... III-42 3.13. Membuat Pakaian ... III-43 3.13.1. Standar Kualitas Kain ... III-44 3.13.2. Standar Kualitas Pakaian ... III-46

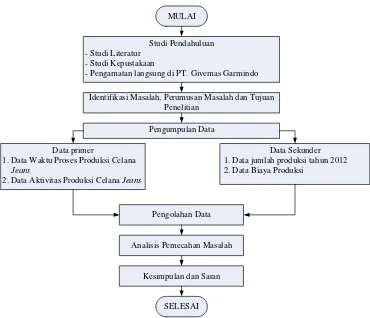

IV METODOLOGI PENELITIAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1 5.1.1. Waktu Produksi ... V-1 5.1.2. Data Permintaan Celana Jeans ... V-8 5.1.3. Data Biaya Produksi... V-9 5.2. Pengolahan Data ... V-14

5.2.1. Analisis Proses Bisnis ... V-14 5.2.2. Process Value Analysis ... V-33 5.2.3. Process Improvement ... V-41 5.2.3.1. Analisis Aktivitas Pemeriksaan II ... V-43 5.2.3.2. Analisis Perpindahan Bahan ... V-65 5.2.4. Analisis Cost Driver... V-72 5.2.5. Pembebanan Biaya ke Aktivitas ... V-72 5.2.6. Manajemen Aktivitas Berdasarkan Process

Improvement ... V-78 5.2.7. Pengukuran Kinerja ... V-80

VI ANALISIS PEMECAHAN MASALAH

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.1.6. Analisis Pengukuran Kinerja ... VI-4 6.2. Usulan Perencanaan Perbaikan ... VI-6 6.2.1. Menetapkan Alokasi Standar Upah Penjahitan ... VI-6 6.2.2. Menetapkan Standar prosedur Pemeriksaan

Bahan Baku ... VI-13 6.2.3. Pemindahan Material ... VI-16

VII KESIMPULAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Jumlah Produk Celana Jeans yang Mengalami Rework

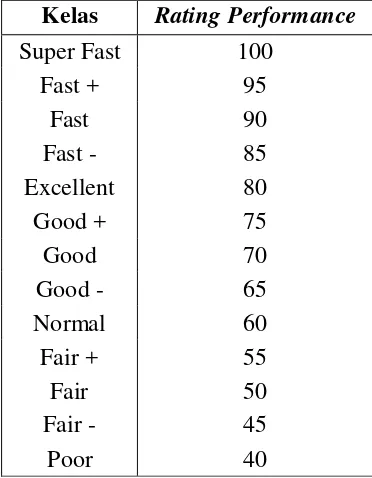

Selama Tahun 2011... I-2 2.1. Jumlah Tenaga Kerja Tetap ... II-6 2.2. Sistem Pembagian Jam Kerja Bagian kantor dan Produksi ... II-7 2.3. Sistem Pembagian Jam Kerja Bagian kantor dan Pencucian ... II-7 3.1. RatingPerformance Menurut Cara Shummard ... III-21 3.2. Westinghouse Factor ... III-22 3.3. Penentuan Nilai Severity ... III-30 3.4. Nilai Occurrence dengan Menggunakan Jumlah Kegagalan... III-32 3.5. Penentuan Nilai Detection ... III-33 3.6. Defect pada Pakaian ... III-46 5.1. Waktu Siklus Produksi Celana Jeans Basic ... V-6 5.2. Waktu Siklus Produksi Celana Jeans Model ... V-7 5.3. Permintaan Celana Jeans Selama Tahun 2011 ... V-8 5.4. Biaya Produksi Celana Jeans Tahun 2011 ... V-9 5.5. Data Pemakaian Bahan Per Unit Produk ... V-9 5.6. Data Biaya Penggunaan Bahan Celana Jeans Selama Tahun 2011... V-10 5.7. Data Biaya Tenaga Kerja Langsung Bagian Produksi

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.12. Uji Kecukupan Data untuk Celana Jeans Tipe Basic ... V-26 5.13. Uji Kecukupan Data untuk Celana Jeans Tipe Model ... V-27 5.14. Rekapitulasi Waktu Siklus ... V-28 5.15. Waktu Normal pada Stasiun Kerja ... V-29 5.16. Waktu Baku pada Stasiun Kerja ... V-31 5.17. Pengidentifikasian Informasi Aktivitas Bagian Produksi

PT. Givemas Garmindo ... V-32 5.18. Penggolongan Aktivitas pada PT. Givemas Garmindo ... V-39 5.19. Pengujian Aktivitas Pemeriksaan pada PT. Givemas Garmindo ... V-41 5.20. Pengujian Aktivitas Pemindahan Material pada PT. Givemas

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

DAFTAR GAMBAR

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Rating Factor dan Allowance Operator ... L-1 2. Mesin dan Peralatan ... L-2

ABSTRAK

PT. Givemas Garmindo merupakan industri yang bergerak dalam bidang pembuatan celana jeans dengan berbagai model sesuai dengan pesanan pelanggan (make to order). Tujuan perusahaan adalah menciptakan celana jeans dengan biaya produksi rendah (low cost production), untuk mewujudkan tujuan tersebut perusahaan harus melakukan hanya aktivitas yang bernilai tambah,. Hansen dan Mowen (2006) menyatakan bahwa dalam industri manufaktur aktivitas penyimpanan, pemeriksaan, pemindahan dan menunggu adalah aktivitas yang tidak bernilai tambah.

Activity Based Management (ABM) adalah pendekatan terpadu dan menyeluruh yang membuat perhatian manajemen berpusat pada aktivitas yang dilakukan dengan tujuan meningkatkan nilai pelanggan dan laba yang diperoleh karena memberikan nilai tersebut. ABM menekankan padapengendalian aktivitas melalui analisis aktivitas.

Analisis aktivitas pemeriksaan dilakukan menggunakan FMEA dan menghasilkan Risk Priority Number terbesar untuk penyebab kegagalan pekerja tidak serius dan semangat bekerja dan kendali yang dilakukan menetapkan alokasi pengupahan yang diukur berdasarkan performance dan untuk penyebab untuk penyebab kegagalan kain mengalami susut dan kendali yang dilakukan adalah melakukan pengujian kualitas kain. Analisis aktivitas pemindahan bahan dilakukan dengan menggunakan Eucledean Distance, untuk menentukan jarak terdekat pemindahan bahan dan memperbaiki metode kerja untuk meningkatkan kapasitas alat pemindah. Hasil rancangan untuk memperbaiki aktivitas pemeriksaan adalah dengan menetapkan sistem pengupahan dengan menggunakan sistem Merit Pay dan untuk masalah bahan baku, diusulkan membuat SOP pemeriksaan kain. Dengan menerapkan hasil rancangan akan tercapai efisiensi pengurangan biaya produksi sebesar 0,39 % dan efisiensi pengurangan waktu produksi 2,50 %.

Kata Kunci: Activity Based Management (ABM), Failure Mode Effect Analysis

ABSTRAK

PT. Givemas Garmindo merupakan industri yang bergerak dalam bidang pembuatan celana jeans dengan berbagai model sesuai dengan pesanan pelanggan (make to order). Tujuan perusahaan adalah menciptakan celana jeans dengan biaya produksi rendah (low cost production), untuk mewujudkan tujuan tersebut perusahaan harus melakukan hanya aktivitas yang bernilai tambah,. Hansen dan Mowen (2006) menyatakan bahwa dalam industri manufaktur aktivitas penyimpanan, pemeriksaan, pemindahan dan menunggu adalah aktivitas yang tidak bernilai tambah.

Activity Based Management (ABM) adalah pendekatan terpadu dan menyeluruh yang membuat perhatian manajemen berpusat pada aktivitas yang dilakukan dengan tujuan meningkatkan nilai pelanggan dan laba yang diperoleh karena memberikan nilai tersebut. ABM menekankan padapengendalian aktivitas melalui analisis aktivitas.

Analisis aktivitas pemeriksaan dilakukan menggunakan FMEA dan menghasilkan Risk Priority Number terbesar untuk penyebab kegagalan pekerja tidak serius dan semangat bekerja dan kendali yang dilakukan menetapkan alokasi pengupahan yang diukur berdasarkan performance dan untuk penyebab untuk penyebab kegagalan kain mengalami susut dan kendali yang dilakukan adalah melakukan pengujian kualitas kain. Analisis aktivitas pemindahan bahan dilakukan dengan menggunakan Eucledean Distance, untuk menentukan jarak terdekat pemindahan bahan dan memperbaiki metode kerja untuk meningkatkan kapasitas alat pemindah. Hasil rancangan untuk memperbaiki aktivitas pemeriksaan adalah dengan menetapkan sistem pengupahan dengan menggunakan sistem Merit Pay dan untuk masalah bahan baku, diusulkan membuat SOP pemeriksaan kain. Dengan menerapkan hasil rancangan akan tercapai efisiensi pengurangan biaya produksi sebesar 0,39 % dan efisiensi pengurangan waktu produksi 2,50 %.

Kata Kunci: Activity Based Management (ABM), Failure Mode Effect Analysis

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perkembangan Teknologi yang sangat pesat di dunia industri, menyebabkan

cepatnya terjadi perubahan di dunia usaha. Untuk dapat mengikuti arus persaingan

perusahaan di tuntut untuk terus berinovasi dan menciptakan produk yang berkualitas.

PT. Givemas Garmindo merupakan perusahaan manufaktur yang bergerak

dalam pembuatan celana jeans. Celana jeans yang dihasilkan beragam modelnya sesuai dengan permintaan konsumen. Perbedaan model celana jeans membuat aktivitas yang dilakukan pada bagian produksi mengambil porsi terbesar dalam pengeluaran

perusahaan. Ditinjau dari posisi strategik perusahaan pada persaingan industri konveksi,

PT. Givemas Garmindo mengandalkan biaya produksi yang minim sehingga

berpengaruh pada harga jual yang ditetapkan perusahaan. untuk mempertahankan posisi

strategik perusahaan, maka perusahaan harus mengeluarkan biaya yang benar-benar

bernilai tambah. Biaya bernilai tambah diperoleh hanya dari aktivitas yang bernilai

tambah.

Berdasarkan observasi dan pengamatan dilapangan, diperoleh bahwa terapat

aktivitas pengerjaan ulang (rework) yang diindikasikan sebagai aktivitas yang tidak bernilai tambah. Hal ini dapat dilihat pada data jumlah produk cacat yang melalui proses

Tabel 1.1. Data Jumlah Produk Rework Selama Tahun 2011

No. Bulan Jumlah

1 Januari 1335

2 Februari 1428

3 Maret 1396

4 April 1479

5 Mei 1446

6 Juni 1472

7 Juli 1502

8 Agustus 1435

9 Spetember 1450

10 Oktober 1425

11 November 1526

12 Desember 1589

Total 17483

Sumber : PT. Givemas Garmindo

Dari data diatas, diperoleh bahwa rata-rata 59 produk harus mengalami rework yang mengakibatkan kehilangan waktu produksi sebesar 74 menit setiap harinya karena

harus melaksanakan aktivitas tersebut. Bila ditinjau dari aktivitas pemeriksaan, proses

pemeriksaan telah dilakukan dengan 4 tahap yaitu QC joint, QC Jahitan, QC Produk, QC Bulu. Dengan keempat tahap pemeriksaan tersebut seharusnya kecacatan produk

dapat ditekan sesedikit mungkin.

Menurut Hansen dan Mowen (2006), Aktivitas rework (pengerjaan ulang) dan pemeriksaan adalah aktivitas yang tidak memberikan nilai tambah bagi perusahaan,

karena aktivitas tersebut tidak memberikan nilai bagi produk tetapi menjadi

pengeluaran bagi perusahaan. Pemaparan diatas menjadi titik tolak mengapa perlu

melakukan analisis terhadap aktivitas yang dilakukan oleh manajeman perusahaan.

meningkatkan nilai pelanggan dan laba yang diperoleh karena memberikan nilai

tersebut. Activity Based Management memfokuskan pada efektivitas bisnis, serta untuk meningkatkan tidak hanya nilai (value) yang diterima oleh pelanggan, tetapi juga memberikan laba bagiperusahaan.

Activity Based Management menekankan pada pengendalian aktivitas melalui analisis aktivitas. Analisis aktivitas dimaksudkan untuk mengetahui aktivitas-aktivitas

apa saja yang memberikan kontribusi bagi perusahaan dan aktivitas apa yang tidak

memberikan kontribusi bagi perusahaan.1

Dengan demikian diharapakan penggunakan Activity Based Management dapat memberikan solusi untuk perbaikan sistem produksi pada PT. Givemas Garmindo.

1.2. Rumusan Masalah

Berdasarkan latar belakang yang telah dibahas, maka permasalahan yang

terdapat pada perusahaan adalah terdapat pemborosan aktivitas dan pengalokasian biaya

yang tidak tepat dalam memproduksi celana jeans baik model maupun basic, sehingga pembebanan biaya produksi menjadi tidak tepat yang mengakibatkan pemborosan biaya

produksi.

1

Avrillianti Yudi. 2006. Penerapan Activity Based Management Sebagai Sarana Untuk mendorong

1.3. Tujuan Penelitian

Tujuan umum penelitian yang dilakukan adalah menerapkan konsep Activity Based Management (ABM) dan melakukan analisis terhadap non value added activity

untuk mengendalikan biaya produksi celana jeans pada PT. Givemas Garmindo. Tujuan khusus penelitian adalah:

1. Mendapatkan aktivitas yang tidak bernilai tambah pada bagian produksi dengan

melakukan analisis terhadap aktivitas tersebut.

2. Mendapatkan pengurangan biaya produksi dan waktu produksi dengan menerapkan

activity based management.

3. Mendapatkan usulan perbaikan proses terhadap aktivitas yang tidak bernilai

tambah.

4. Membandingkan hasil perhitungan biaya produksi antara metode tradisional (PT.

Givemas garmindo) dengan Activity Based Management (Usulan).

1.4. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah:

a. Meningkatkan kemampuan mahasiswa dalam menerapkan teori dan metode ilmiah

yang diperoleh selama mengikuti perkuliahan dengan mengaplikasikannya di

lapangan.

b. Sebagai masukan dan sumbangan pemikiran bagi pihak perusahaan untuk

c. Mempererat kerjasama antara perusahaan dengan Departemen Teknik Industri,

Fakultas Teknik USU dan untuk menambah literatur perpustakaan.

1.5. Batasan Masalah dan Asumsi

Adapun batasan dalam penelitian ini adalah :

1. Penelitian hanya dilakukan untuk proses produksi 2 jenis celana jeans yaitu model dan basic.

2. Biaya overhead pabrik yang dimaksud adalah biaya yang berkaitan langsung dengan proses produksi.

3. Biaya Penyusutan mesin dan bangunan tidak diperhitungkan.

4. Penelitian hanya dilakukan pada Aktivitas pada Bagian Produksi.

5. Analisis pemindahan bahan dilakukan dengan tidak mengubah tata letak pabrik

melainkan metode kerja yang digunakan.

Adapun yang menjadi asumsi dalam penelitian yang dilakukan adalah :

1. Tidak ada perubahan cara dalam proses produksi celana jeans model dan basic. 2. Semua fasilitas produksi yang digunakan berada dalam kondisi normal dan bekerja

dengan baik.

3. Tidak terjadi kenaikan harga biaya produksi langsung dan biaya overhead pabrik selama penelitian dilakukan.

4. Semua pekerja yang berhubungan dengan bagian produksi, berada dalam kondisi

normal dan bekerja dengan baik.

1.6. Sistematika Penulisan Laporan

Adapun sistematikan penulisan laporan tugas sarjana adalah sebagai berikut:

Bab I Pendahuluan, menguraikan latar belakang masalah yang mendasari

peneliti melakukan perancangan usulan perencanaan produksi, rumusan masalah, tujuan

dan manfaat penelitian, batasan masalah dan asumsi penelitian, serta sistematika

penulisan tugas sarjana.

Bab II Gambaran Umum Perusahaan, menguraikan sejarah perusahaan, ruang

lingkup bidang usaha, organisasi dan manajemen perusahaan yang meliputi uraian tugas

dan tanggung jawab, jam kerja, dan sistem pengupahan, proses produksi yang meliputi

bahan-bahan yang digunakan dan uraian proses produksi, serta mesin dan peralatan.

Bab III Landasan Teori, menguraikan teori-teori yang digunakan dalam

penelitian yaitu Activity Based Management (ABM), aktivitas, value added activity, Biaya, value chain, pengukuran waktu, Failure Mode and Effect Analysis (FMEA),

Merit Pay, serta Metode-metode yang digunakan dalam Pendekatan perbaikan material handling. Sumber teori atau literatur yang digunakan diambil dari referensi buku dan jurnal penelitian yang berhubungan dengan topik penelitian yang dapat dilihat pada

Daftar Pustaka.

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan dalam

penelitian yaitu persiapan penelitian meliputi penentuan lokasi penelitian, objek

penelitian, jenis penelitian, kerangka konseptual, variabel peneltian, dan instrumen

pengumpulan data serta langkah-langkah penelitian meliputi pengumpulan data,

Bab V Pengumpulan dan Pengolahan Data, mengidentifikasi data yang

diperlukan baik berupa data primer seperti urutan proses produksi, waktu pengerjaan

produk celana jeans, maupun data sekunder seperti data proses permintaan celana jeans, data-data biaya produksi celana jeans. Selain itu, juga terdapat tahap pengolahan dengan melakukan pengujian keseragaman dan kecukupan data waktu produksi, identifikasi

proses bisnis dengan diagram value chain, identifikasi aktivitas dan menggambarkannya kedalam diagram aliran produksi, kemudian tahap selanjutnya adalah process value analysis, analisis aktivitas yang bukan penambah nilai, serta analisis cost driver, pembebanan biaya dan perngukuran kinerja keuangan dan non keuangan.

Bab VI Analisis Pemecahan Masalah, menguraikan hasil dan alternatif dari

pengolahan data activity based management, dan analisis aktivitas untuk mendapatkan perbaikan usulan terhadap masalah.

Bab VII Kesimpulan dan Saran, memberikan hasil yang ditunjukkan oleh

penelitian seperti usulan perbaikan yang diperoleh dari pemecahan masalah serta

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Pada tahun 1970 di indonesia usaha pembuatan celana jeans mulai berkembang

pesat namun demikian produksi celana jeans belum dapat memenuhi kebutuhan

konsumen. Hal ini disebabkan minimnya keterampilan dalam membuat celana jeans. Maka sejalan dengan hal tersebut terbesit dipikiran Pak Susanto untuk menjalankan

bisnis garmen.

Bermula dari sebuah tempat usaha yang sangat sederhana dikediaman beliau di

jalan Berlian beliau memulai usaha garmen. Dengan peralatan yang sederhana beliau

mampu mengembangkan usaha garmen tersebut hingga memiliki cabang di daerah

Mandala tepatnya di Jalan Bersama No.36 dengan nama PT.Givemas Garmindo.

Perkembangan teknologi dan permintaan terhadap celana jeans yang semakin

meningkat akhirnya pada tahun 1997 melakukan ekspansi dengan mendirikan satu

cabang perusahaan lagi yang berlokasi di jalan Medan-Batang Kuis km.16. No.168

Desa Sei Rotan Dusun VIII Tembung seluas ±10 Ha.

Dengan dibukanya cabang di Tembung tersebut, maka semakin bertambah

kapasitas produksi dan teknologi yang digunakan. Hal ini menyebabkan perusahaan ini

semakin jauh meninggalkan pesaing-pesaingnya dan terus memperbaiki dan

meningkatkan usahanya dengan keinginan untuk menciptakan perusahaan yang

terintegrasi. Dimana terintegrasi disini seluruh bahan baku yang diperlukan untuk

Sampai saat ini PT. Givemas Garmindo telah memproduksi dan menjual celana

jeans dankain bahan baku pembuatan jeans ke perusahaan-perusahaan lainnya.

2.2. Ruang Lingkup Bidang Usaha

PT. Givemas Garmindo memproduksi berbagai model celana Jeans. Kalau

dibedakan berdasarkan jenisnya celana jeans terbagi atas hiphop, regular, cutting,

junkies. Untuk Jenis kain dibedakan atas denim dan nondenim.

2.3. Organisasi dan Manajemen

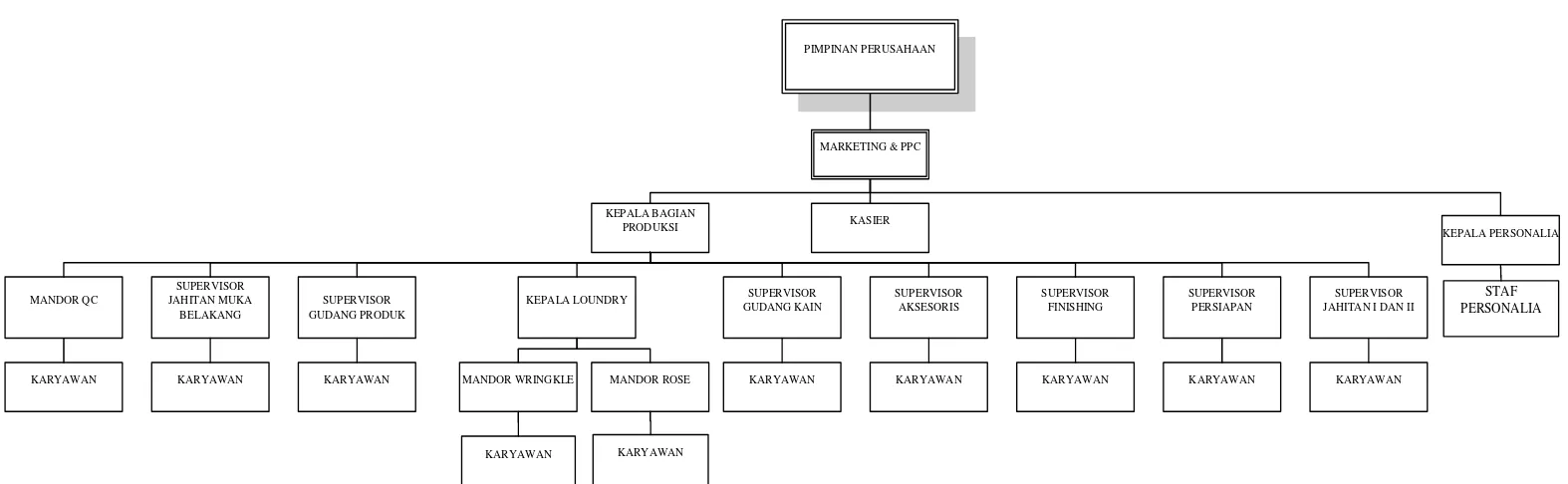

2.3.1. Struktur Organisasi Perusahaan

Sebuah perusahaan akan berjalan dengan lancar apabila adanya sistem

organisasi dan manajemen yang baik dan terpadu semua kegiatan dalam perusahaan itu

akan dikonsep hubungannya dalam sebuah organisasi dan cara pelaksanaan pelaksanaan

kegiatan tersebut diatur dalam manajemennya. Dengan adanya struktur organisasi dan

uraian tugas yang telah ditetapkan akan menciptakan suasana kerja yang baik dan tidak

terjadi kekacauan akibat kesalahan dalam pemberian perintah dan tanggung jawab.

Bentuk struktur organisasi yang digunakan pada PT. Givemas Garmindo adalah

bentuk struktur organisasi garis dan staff karena selain adanya perintah langsung dari

atasan terdapat juga spesialisasi atau beberapa tenaga yang ahli di bidangnya

Gambar 2.1. Struktur Organisasi PT. Givemas Garmindo

Sumber : PT. Givemas Garmindo

PIMPINAN PERUSAHAAN

MARKETING & PPC

KASIER

KEPALA PERSONALIA KEPALA BAGIAN

PRODUKSI

SUPERVISOR GUDANG KAIN

SUPERVISOR AKSESORIS

KEPALA LOUNDRY SUPERVISOR

FINISHING SUPERVISOR

GUDANG PRODUK

SUPERVISOR PERSIAPAN SUPERVISOR

JAHITAN MUKA BELAKANG

SUPERVISOR JAHITAN I DAN II MANDOR QC

KARYAWAN KARYAWAN KARYAWAN MANDOR WRINGKLE MANDOR ROSE KARYAWAN KARYAWAN KARYAWAN KARYAWAN KARYAWAN

KARYAWAN KARYAWAN

2.3.2. Pembagian Tugas dan Tanggung jawab

Untuk menggerakkan suatu organisasi dibutuhkan personil yang

memegang jabatan tertentu dalam organisasi. Masing-masing personil diberi

tanggung jawab sesuai dengan jabatannya. Adapun uraian tugas dan tanggung

jawab dapat dilihat pada Lampiran 2.

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja

2.3.3.1.Jumlah Tenaga Kerja

Salah satu faktor yang mempunyai peranan penting di dalam menjalankan

dan mengendalikan dan mengendalikan kegiatan guna mencapai tujuan

perusahaan ialah tenaga kerja. Tenaga kerja yang dibutuhkan perusahaan dapat

diperoleh melalui proses recruitment (fungsi penarikan tenaga kerja). Kegiatan utama proses recruitment adalah program penerimaan tenaga kerja, diharapkan dapat memperoleh tenaga kerja yang dibutuhkan, baik dari segi kualitas maupun

kuantitas.

PT. Givemas Garmindo di dalam ke di dalam kegiatan penerimaan dan

penempatan tenaga kerja dilakukan sendiri oleh pihak perusahaan dengan terlebih

dahulu melihat situasi yang ada, apakah perusahaan memerlukan karyawan atau

tidak. Hal ini perlu diperhitungkan mengingat efektivitas dan efisiensi yang

diterapkan perusahaan. Dalam proses penerimaan tenaga kerja, tiap-tiap bagian

melapor ke bagian personalia bahwa bagian yang ditempatinya kekurangan tenaga

kerja. Selanjutnya pihak perusahaan akan memberikan pengumumna kepada

Untuk memperoleh tenaga kerja, perusahaan menggunakan beberapa

sumber, yaitu:

1. Dari dalam perusahaan (internal)

Untuk memperoleh tenaga kerja dari dalam perusahaan, perusahaan

melakukan penelitian dan pengangkatan langsung tenaga kerja yang dianggap

berpengalaman dan kompeten dalam bidang tersebut. Dengan demikian

perusahaan memberikan kesempatan kepada karyawan yang mempunyai

bakat, keterampilan, dan kompetensi untuk berkembang.

2. Dari luar perusahaan (eksternal)

Penarikan tenaga kerja dari luar perusahaan dapat diperoleh dari:

a. Keluarga atau famili karyawan perusahaan.

b. Teman-teman atau kenalan karyawan perusahaan .

PT. Givemas Garmindo merupakan perusahaan tergolong Hand made

dimana disini dibutuhkan keterampilan tangan sehingga perusahaan hanya

merekrut karyawan yang mahir atau bias menggunakan mesin jahit. Apabila

terdesak maka Setelah diadakan penempatan, tenaga kerja tersebut diadakan

training (pelatihan kerja) selama tiga bulan. Saat ini PT. Givemas Garmindo pada bagian produksi celana jeans memperkerjakan karyawan tetap sebanyak 15 orang dan karyawan tidak tetap sebanyak 300 orang dengan perincian ditunjukkan pada

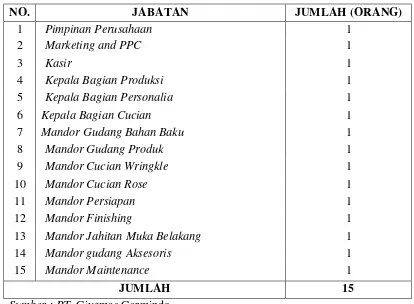

Tabel 2.1. Jumlah Tenaga Kerja Tetap

NO. JABATAN JUMLAH (ORANG)

1 Pimpinan Perusahaan 1

2 Marketing and PPC 1

3 Kasir 1

4 Kepala Bagian Produksi 1

5 Kepala Bagian Personalia 1

6 Kepala Bagian Cucian 1

7 Mandor Gudang Bahan Baku 1

8 Mandor Gudang Produk 1

9 Mandor Cucian Wringkle 1

10 Mandor Cucian Rose 1

11 Mandor Persiapan 1

12 Mandor Finishing 1

13 Mandor Jahitan Muka Belakang 1

14 Mandor gudang Aksesoris 1

15 Mandor Maintenance 1

JUMLAH 15

Sumber : PT. Givemas Garmindo

2.3.3.2.Jam Kerja

Dalam memelihara ketertiban dan kedisiplinan kerja setiap perusahaan

mengeluarkan tata tertib/peraturan kerja yang harus dipatuhi oleh setiap karyawan

perusahaan, termasuk dalam penetapan jam kerja.

PT. Givemas Garmindo mengatur waktu kerja berdasarkan kebutuhan dan

keperluan masing-masing bagian. Untuk bagian boiler dan pencucian dilakuakn

dengan dua shift kerja, sedangkan untuk jahitan dan packing hanya jam kerja normal.

Ketentuan jam kerja di PT. Givemas Garmindo diatur menurut aturan shift

a. Jam kerja pada bagian kantor

Tabel 2.2. Sistem Pembagian Jam Kerja Bagian Kantor dan Produksi (Jahitan dan Finishing)

HARI JAM KERJA (WIB) ISTIRAHAT (WIB)

Senin – sabtu 08.00 – 17.00 12.0 – 13.00

Sumber : PT. Givemas Garmindo

b. Jam kerja bagian produksi

Tabel 2.3. Sistem Pembagian Jam Kerja Bagian Produksi (Pencucian)

HARI SHIFT JAM KERJA ISTIRAHAT (WIB)

Senin – Sabtu I 07.00 – 19.00 12.00 – 13.00

II 19.00 – 07.00 23.00 – 24.00

Sumber : PT. Givemas Garmindo

c. Jam kerja bagian keamanan

Untuk bagian keamanan, dibagi menjadi 2 kelompok yang terdiri dari 5 orang

dan melakukan penjagaan bergantian setiap 12 jam sekali dimulai dari:

- Jam 08.00 – 20.00 - Jam 20.00 – 08.00

2.3.4. Sistem Pengupahan dan Fasilitas lainnya

Upah berfungsi sebagai jaminan kelangsungan hidup yang layak bagi

kemanusiaan dan produksi dinyatakan atau dinilai dalam bentuk uang yang akan

ditetapkan menurut suatu persetujuan, undang – undang dan peraturan, dibayarkan

atas dasar suatu perjanjian kerja antara pemberi kerja kepada penerima kerja. Gaji

adalah upah dasar yang diberikan dari pemberi kerja kepada penerima kerja dalam

ukuran waktu tertentu misalnya ukuran 1 (satu) hari dan 1 (satu) bulan, dan

kenaikan pada periode tertentu sesuai dengan jabatan dan prestasi pihak penerima

kerja.

Sistem pengupahan pada PT. Givemas Garmindo terbagi atas 3 jenis berdasarkan

karyawannya yaitu:

1. Karyawan tetap

Pengupaham pada perusahaan adalah berdasarkan upah bulanan. Besarnya

upah disesuaikan dengan tugas dan tanggung jawab masing – masing

karyawan, serta latar belakang pendidikan dan pengalamannya. Upah tersebut

diberikan untuk masa 21 hari kerja rata – rata 7 jam dalam sehari.

2. Karyawan Borongan

Upah karyawan borongan diberikan berdasarkan hasil kerjanya, jadi untuk

setiap pieces bagain celana ataupun celana yang dikerjakannya maka akan dikali dengan upah satuan pengerjaan bagian tersebut.

3. Karyawan Harian

Karyawan harian disini merupakan karyawan bagian pencucian dan mesin

boiler yang digaji berdasarkan system minggua n, bulanan. Bedasarkan tingkat

kedatangan karyawan.

2.4. Proses Produksi

Proses produksi adalah serangkaian kegiatan berupa cara, metode dan

teknik untuk menciptakan atau meningkatkan nilai tambah suatu barang atau jasa

dengan menggunakan sumber-sumber daya berupa tenaga kerja, mesin, bahan

Pada PT. Givemas Garmindo, jenis proses produksinya adalah assembly

dikenal sebagai tipe proses produksi perakitan komponen-komponen bahan baku:

kain, benang, skupil dan kancing menjadi produk akhir yaitu celana jeans. Apabila dibedakan berdasarkan tipe proses produksinya maka untuk tipe celana

jeans model basic menggunakan tipe continuous sedangkan untuk model tertentu menggunakan intermiten, berdasarkan permintaan model celana dari konsumen. Berdasarkan volume produksi, PT. Givemas Garmindo merupakan perusahaan

produksi yang tergolong job shop yang menghasilkan celana jeans berdasarkan

order pelanggan.

2.4.1. Standar Mutu Bahan/ Produk

Mutu merupakan faktor penting yang diterapkan di perusahaan ini karena

banyak perusahaan pesaing yang bergerak dalam bidang yang sama dan tidak

hanya itu perusahaan juga mengekspor celana jeans.Standar mutu yang ada dapat mengendalikan produk ataupun bahan baku tidak menjauhi spesifikasi

standar yang telah ditetapkan oleh perusahaan.

Dalam memproduksi celana PT. Givemas Gramindo mengklasifikasikan bahan

baku menjadi 3 grade. Ketiga grade tersebut yaitu: 1. Kain Grade A

Untuk jenis kain ini, tingkat kecacatan dan penyusutan kain setelah dicuci

sangat rendah. Di samping itu warna kain lebih baik dibandingkan grade B dan C dan permukaan kain lebih halus. Kain ini digunakan untuk produksi celana

2. Kain Grade B

Untuk kain ini kualitasnya berada dibawah kualitas grade A. Dan kain ini

digunakan untuk produksi celana yang akan dipasarkan ke Agen Matahari

departementstore seperti “Nevada”. 3. Kain Grade C

Untuk kain ini kualitasnya berada dibawah kualitas grade B. Dan kain ini

digunakan untuk produksi celana yang bermerek “BMW”.

Agar kualitas mereka tetap terjaga sesuai spesifikasinya baik dari bahan

baku dan hasil akhir. PT. Givemas Garmindo melakukan kontrol disetiap lintasan

produksi. Dan pada tahap finishing perusahaan tersebut juga melakukan kontrol. Selain itu, agar celana tersebut dapat dipilih oleh konsumen sesuai dengan selera

mereka, PT. Givemas Garmindo biasanya terlebih dahulu membuat sampel

sebanyak 20 unit celana dengan model, warna dan jenis kain yang berbeda-beda.

2.4.2.Bahan yang Digunakan

2.4.2.1.Bahan Baku

Bahan baku merupakan bahan utama yang digunakan dalam pembuatan

produk. Bahan baku yang digunakan PT. Givemas Garmindo dalam

memproduksi celana jeans adalah:

1. Kain jeans sebagai bahan baku utama yang dikelompokkan menjadi 3 grade

yaitu grade A, B, dan C . Bahan baku (kain jeans) merupakan kain yang

2. Berbagai jenis benang merupakan bahan baku dalam memproduksi celana

jeans. Terdapat banyak warna dan ukuran benang yang digunakan PT. Givemas

Garmindo. Benang disuplai dari perusahaan benang yang bersumber di

Bandung dan juga perusahaan produksi kain PT. Centralindo yang terletak di

Bandung.

2.4.2.2.Bahan Penolong

Bahan penolong adalah bahan-bahan yang diperlukan dalam

memperlancar penyelesaian suatu produk dimana keberadaan bahan penolong ini

tidak mengurangi nilai tambah produk yang dihasilkan tersebut, dan bahan

penolong ini tidak terdapat pada produk akhir. Dengan kata lain, bahan penolong

adalah bahan yang digunakan dalam proses produksi dan ditambahkan ke dalam

proses pembuatan produk yang mana komponennya tidak dapat dibedakan secara

jelas pada produk jadi. Bahan penolong yang digunakan oleh PT. Givemas

Garmindo adalah:

Bahan penolong yang digunakan adalah sebagai berikut:

1. Kapur warna

Kapur warna ini digunakan untuk menuliskan nomor celana yang akan dijahit.

2. Stempel karbon

Stempel karbon digunakan untuk menuliskan nomor celana.

3. Air

2.4.2.3.Bahan Tambahan

Bahan tambahan merupakan bahan yang digunakan dalam proses produksi

dan bercampur dengan bahan baku membentuk produk akhir. Bahan tambahan

ditambahkan pada proses produksi dalam rangka meningkatkan mutu produk dan

bahan ini merupakan bagian dari produk akhir. Adapun bahan tambahan yang

digunakan dalam proses produksi adalah :

1. Kancing

Kancing digunakan sebagai komponen tamabahan pada celana.

2. LabelCelana

LabelCelana digunakan untuk menginformasikan nama dari celana tersebut.

3. Label Size celana

Label Size celana digunakan untuk mengetahui ukuran celana. 4. Skupil

Skupil digunakan sebagai asesoris dari celana.

5. Tali resleting

Tali resleting digunakan sebagai bagian penutup pada celana.

6. Label Harga

Label Harga digunakan untuk memberikan informasi harga celana.

7. Plastik

Plastik ini digunakan untuk membungkus produk yang telah selesai.

8. Kardus

2.4.3. Uraian Proses

Uraian proses produksi untuk celana jeans basic dapat dilihat pada lampiran 2. Berikut adalah uraian proses produksi celana jeans model basic.

1. Penyortiran

Penyortiran merupakan tahap awal yang dilakukan pada proses produksi

celana jeans. Tujuan proses ini adalah untuk menyortir/memilih kain jeans

berdasarkan spesifikasi yang telah ditetapkan. Proses penyortiran ini

dilakukan digudang bahan baku.

2. Pemotongan

Pemotongan kain dalam ukuran yang lebih kecil. Tujuan proses ini adalah

untuk memotong kain dari ukuran yang lebih besar menjadi ukuran lebih kecil

biasanya panjang potongan ini sesuai dengan order. Mesin yang digunakan adalah mesin potong kain (ST-360C), dan untuk menahan kain digunkaan

ER-109 / Manual cloth press.

3. Pengemalan (Pemberian Pola)

Pengemalan (Pemberian Pola) merupakan proses memberikan pola pada kain

sesuai dengan elemen-elemen (item-item) celana yang akan diproduksi. Pola

yang digunakan sudah didesain oleh bagian desain dengan menggunakan

software desain. 4. Pemotongan Pola

Pemotongan Pola merupakan proses pemotongan yang kedua, yang bertujuan

agar diperoleh komponen-komponen celana yang kemudian akan dirakit.

5. Marker (Pemberian Nomor)

Marker merupakan proses pemberian nomor ukuran celana. Bahan yang digunakan adalah kapur warna dan juga stempel karbon.

6. Perakitan

Pada proses perakitan ini terbagi atas 5 lini. Dari kelima lini tersebut dapat

dijabarkan sebagai berikut:

i. Lini 1 : Lini Mukaan

ii. Lini 2 : Lini Belakang

iii. Lini 3 : Lini Penyatuan Kantong, Tali Resleting dan Penyatuan Mukaan

dan Belakang

iv. Lini 4 : Lini Penyatuan Pinggang

v. Lini 5 : Lini pembuatan lubang kancing dan tali pinggang

7. Pencucian

Pada bagian ini, celana dicuci beserta pemberian warna sesuai dengan order.

Mesin yang digunakan pada proses pencucian adalah mesin cuci (Stone

WashingMachine)

8. Pengepresan

Pada proses ini, kain yang sudah dicuci dipres. Tujuannya agar air yang

diresap kain dapat dibuang dan memudahkan proses pengeringan. Mesin yang

digunakan mesin press (Rotary Press Machine) 9. Pengeringan

Proses ini bertujuan untuk mengeringkan kain. Mesin yang digunakan untuk

10.Finishing

Pada tahap finishing terdapat 3 proses yaitu:

i. Pemasangan merek celana

ii. Pemasangan kancing dan skupil

iii. Penggosakan

iv. Pemasangan merek dan label harga

11.Packing

Proses ini diawali dengan pembungkusan celana dengan plastik sebanyak

[image:43.595.120.506.384.713.2]order, pemberian label dan ditutupi dengan kardus.

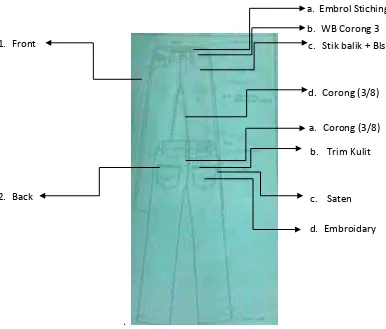

Gambar produk celana jeans dapat dilihat pada Gambar 2.2.

.

Gambar 2.2. Celana Jeans Basic

a. Embrol Stiching

b. WB Corong 3

c. Stik balik + Bls

d. Corong (3/8)

a. Corong (3/8)

b. Trim Kulit

c. Saten

d. Embroidary 1. Front

Keterangan untuk setiap komponen-komponen celana jeans tersebut

adalah sebagai berikut:

1. Front: merupakan bagian mukaan celana yang terdiri dari model jahitan berikut:

a. Embrol Stiching merupakan model yang diberikan pada pinggang dalam celana. Model tersebut dibuat dengan cara membordir bagian pinggang

dalam dan biasanya bagian ini dibuat dengan menggunakan mesin bordir

komputer.

b. WB corong 3 merupakan model yang digunakan untuk menjahit bagian

pinggang celana yang akan dijahit corong dengan menggunakan mesin

corong (mesin levis)

c. Stik Balik + Bls 2 merupakan model penjahitan untuk kantong celana

bagian luar atas.

d. Corong (3/8) merupakan model yang digunkan untuk menjahit sisi dalam

celana yang dikenal dengan nama insim

2. Back: merupakan bagian belakang celana yang terdiri dari beberapa model jahitan berikut

a. Corong (3/8) merupakan model penjahitan pada bagian pesak belakang

celana, model ini juga menggunkana mesin levis untuk melakukan

penjahitan corong.

b. Trim Kulit merupakan bagian kantong belakang celana diberi model basic.

d. Embroidary merupakan Bagian kantong belakang yang diberikan pola kantong.

2.4.4. Mesin dan Peralatan

Adapun Mesin dan peralatan yang digunakan pada PT. Givemas

BAB III

TINJAUAN PUSTAKA

3.1. Activity Based Management2

Activity Based Management adalah suatu pendekatan di seluruh sistem dan terintegrasi, yang memfokuskan perhatian manajemen pada berbagai aktivitas,

dengan tujuan meningkatkan nilai untuk pelanggan (costumer value) dan laba sebagai hasilnya. Menurut pendapat beberapa ahli Activity Based Management

menggunakan informasi yang disajikan Activity Based Costing dalam berbagai analisis yang di desain untuk menghasilkan perbaikan yang berkesinambungan,

Activity Based Management adalah proses manajemen yang menggunakan informasi yang dipasok oleh analisis biaya dasar aktivitas untuk meningkatkan

profitabilitas organisasional. Filosofi ABM adalah bahwa aktivitas-aktivitas yang

diidentifikasikan untuk ABC dapat dipakai untuk tujuan pengelolaan biaya dan

evaluasi kinerja, dan Activity Based Management adalah pendekatan pengelolaan terpadu terhadap aktivitas dengan tujuan untuk meningkatkan costumervalue dan laba yang dicapai dari penyediaan value tersebut.

3.1.1. Tujuan, Manfaat, dan Keunggulan Activity Based Management3

Tujuan Activity Based Management adalah untuk memungkinkan

kebutuhan-kebutuhan pelanggan dipenuhi seraya memperkecil kebutuhan akan

sumber daya organisasional.

2

Hansen dan Mowen. 2006. Management Accounting.

3 Simamora, Henry. 1999. Manajemen Biaya.

Activity Based Management memiliki banyak manfaat bagi suatu perusahaan. Manfaat utama Activity Based Management adalah dengan penerapan

Activity Based Management selain dapat digunakan sebagai pengukur kinerja keuangan maupun non keuangan, perusahaan akan dapat melakukan efisiensi

biaya-biaya yang terjadi dalam operasi perusahaan dengan cara mengeliminasikan

aktivitas tidak bernilai tambah. Di samping itu, Activity Based Management dapat menjamin bahwa pembuatan keputusan, perencanaan, dan pengendalian

didasarkan pada isu-isu bisnis dari luar dan tidak semata-mata berdasarkan

informasi keuangan.

Keunggulan utama Activity Based Management menurut Blocher meliputi: 1. Activity Based Management mengukur efektivitas proses dan aktivitas bisnis

kunci dan mengidentifikasi bagaimana proses dan aktivitas tersebut bisa

diperbaiki untuk menurunkan biaya dan meningkatkan nilai bagi pelanggan.

2. Activity Based Management memperbaiki fokus manajemen dengan cara mengalokasikan sumber daya untuk menambah nilai aktivitas kunci, pelanggan

kunci, produk kunci, dan metode untuk mempertahankan keunggulan

kompetitif perusahaan.4

3.1.2. Langkah-langkah Penerapan Activity Based Management5

Penerapan Activity Based Management dimulai dari pemahaman

mendalam personel tentang aktivitas yang menjadi penyebab timbulnya biaya.

Process value analisys merupakan pendekatan untuk memahami aktivitas yang

4

Blocher, Chen, lin. 2000. Manajemen Biaya.

5

digunakan oleh perusahaan untuk menghasilkan produk dan jasa bagi customer.

Process velue analisys berkaitan dengan : 1. Analisis Pemacu (DriverAnalysis)

Pemacu adalah penyebab timbulnya konsumsi tertentu. Ada dua macam

pemacu biaya (cost driver): resource driver dan activity driver. Resource driver adalah faktor yang menjadi penyebab konsumsi sumber daya oleh aktivitas. Activity driver adalah faktor yang menyebabkan timbulnya konsumsi aktivitas oleh cost object.

Analisis pemacu adalah usaha untuk mencari faktor penyebab timbulnya biaya

suatu aktivitas. Jika penyebab timbulnya biaya telah diketahui, dapat dicari

tindakan untuk melakukan improvement terhadap aktivitas. 2. Analisis Aktivitas

Dalam analisis aktivitas, dilakukan pengidentifikasian dan pada akhirnya

menghilangkan aktivitas bukan penambah nilai dan meningkatkan efisiensi

aktivitas yang penambah nilai.

3. Pengelolaan Aktivitas

Pengelolaan aktivitas dilakukan untuk menghilangkan atau mengurangi

aktivitas bukan penambah nilai.

4. Pengukuran Kinerja

Pengukuran kinerja adalah penilaian terhadap bagaimana aktivitas (dan proses)

3.2. Aktivitas6

3.2.1.Defenisi Aktivitas

Aktivitas (activity) adalah setiap kejadian atau transaksi yang merupakan pemicu biaya (cost driver), yakni bertindak sebagai faktor penyebab (causal faktor) dalam pengeluaran biaya dalam organisasi.

3.2.2.Value Added Activity dan Non Value Added Activity7

Aktivitas bernilai tambah adalah aktivitas yang memberi kontribusi terhadap

nilai konsumen dan memberikan kepuasan kepada pelanggan atau organisasi yang

membutuhkan. Aktivitas tidak bernilai tambah adalah aktivitas yang tidak

memberikan kontribusi terhadap nilai konsumen atau terhadap kebutuhan

organisasi.

Aktivitas tidak bernilai tambah adalah semua aktivitas selain dari aktivitas

yang penting dilakukan untuk bertahan dalam bisnis atau aktivitas yang perlu

namun tidak efisien dan dapat diperbaiki.

Aktivitas bernilai tambah adalah aktivitas yang diperlukan yang

dilaksanakan dengan efisiensi sempurna. Aktivitas tidak bernilai tambah adalah

aktivitas yang tidak perlu atau aktivitas-aktivitas yang perlu namun tidak efisien

dan dapat diperbaiki. Aktivitas tidak bernilai tambah jika dilaksanakan berakibat

menambah biaya yang tidak perlu dan merintangi kinerja, dengan kata lain

menimbulkan biaya yang tidak bernilai tambah. Dalam dunia industri, terdapat

lima aktivitas utama yang sering merupakan pemborosan dan tidak perlu yaitu:

6

Simamora Henry. 1999. Akuntansi Manajemen.

1. Penjadwalan, adalah aktivitas yang menggunakan waktu dan sumber-sumber

untuk menentukan kapan produk yang berbeda diproses, atau kapan dan berapa

setup yang harus dilaksanakan, dan berapa banyak yang harus diproduksi.

2. Pemindahan, adalah aktivitas yang menggunakan waktu dan sumber-sumber

untuk memindahkan bahan dan barang dalam proses, dan produk selesai dari

satu departemen ke lainnya.

3. Menunggu, adalah aktivitas yang menggunakan waktu dan sumber-sumber

untuk menunggu bahan mentah atau barang dalam proses dipindahkan atau

diolah pada proses berikutnya.

4. Pemeriksaan (inspeksi), adalah aktivitas yang menggunakan waktu dan

sumber-sumber agar produk sesuai dengan spesifikasi yang diharapkan.

5. Penyimpanan, adalah aktivitas yang menggunakan waktu dan sumber-sumber

jika bahan mentah, barang dalam proses, produk selesai, atau barang lainnya

disimpan sebagai persediaan.

3.2.3.Pengelolaan Aktivitas8

Dalam pengelolaan aktivitas ini, yang menjadi sorotan utama adalah

bagaimana meningkatkan efisiensi aktivitas bernilai tambah dan menghilangkan

aktivitas yang tidak bernilai tambah. Cara-cara yang dapat digunakan dalam

pengelolaan aktivitas di antaranya adalah:`

8

1. Eliminasi aktivitas

Pendekatan ini memfokuskan pada aktivitas tidak bernilai tambah. Setelah

aktivitas yang tidak bernilai tambah ini diidentifikasi, pengukuran harus

dilakukan untuk menghilangkan aktivitas tersebut dari organisasi.

2. Pemilihan aktivitas,

Pendekatan ini merupakan pemilihan diantara berbagai jenis aktivitas yang

berasal dari strategi bersaing. Strategi yang berbeda akan menghasilkan

aktivitas yang berbeda. Dengan semua hal lain sama, strategi desain dengan

biaya terendah adalah yang harus dipilih. Jadi, pemilihan aktivitas dapat

memiliki dampak yang besar terhadap pengurangan biaya.

3. Pengurangan aktivitas

Pendekatan ini mengurangi waktu dan sumber daya yang diperlukan oleh

sebuah aktivitas. Pendekatan ini dimaksudkan untuk mengurangi biaya

aktivitas bernilai tambah yang dilaksanakan tidak efisien sehingga dapat

dilakukan peningkatan efisiensinya, atau dalam strategi jangka pendek untuk

memperbaiki aktivitas tidak bernilai tambah sampai dengan aktivitas tersebut

dapat dieliminasi.

4. Pembagian aktivitas

Pendekatan ini meningkatkan efisiensi dari aktivitas yang diperlukan dengan

menggunakan skala ekonomis. Khususnya, kuantitas dari penggerak dapat

dikurangi sehingga biaya aktivitas berkurang. Cara ini dapat menurunkan

3.2.4. Pengukuran Kinerja9 3.2.4.1.Ukuran Kinerja Keuangan

Ukuran kinerja keuangan terhadap efisiensi aktivitas mencakup kegiatan

sebagai berikut.

1. Pelaporan biaya bernilai tambah dan tidak bernilai tambah.

Bagian akuntansi suatu perusahaan hendaknya memberikan laporan tentang

biaya bernilai tambah dan tidak bernilai tambah. Pemisahan biaya ini

dimaksudkan agar:

a. Dapat meusatkan perhatian pada pengurangan dan akhirnya penghilangan

biaya tidak bernilai tambah.

b. Manajemen dapat mengetahui pemborosan yang terjadi di perusahaan.

c. Memantau aktivitas program pengelolaan aktivitas dengan menyajikan

biaya tidak bernilai tambah pada manajemen dalam bentuk yang dapat

diperbandingkan antar periode.

2. Laporan trend biaya aktivitas.

Jika manajemen melaksanakan tindakan untuk menghilangkan aktivitas tidak

bernilai tambah, manajemen dapat membandingkan biaya untuk setiap aktivitas

antar periode akuntansi. Jika pengelolaan aktivitas telah dilakukan dengan

efektif, dengan sendirinya akan menurunkan biaya aktivitas bukan penambah

nilai.

3. Benchmarking.

Benchmarking adalah digunakannya praktik terbaik sebagai standar untuk mengukur kinerja aktivitas. Aktivitas unit tertentu yang dipandang terbaik akan

ditetapkan sebagai standar. Kemudian, aktivitas yang sama yang berada dalam

unit-unit organisasi yang lain menjadikannya sebagai acuan kinerja aktivitas.

4. Activity flexible budgeting

Adanya activity flexible budgeting memungkinkan dilakukannya prediksi biaya aktivitas yang akan terjadi dengan berubahnya penggunaan aktivitas. Manfaat

terpenting yang didapat dari aktivitas ini adalah manajer dapat membagi biaya

aktivitas menjadi komponen bernilai tambah dan tidak bernilai tambah,

membedakan antara dampak biaya dan dampak volume, serta didapat laporan

biaya kapasitas aktivitas yang digunakan dan yang tidak digunakan.

5. Life cycle cost budgeting

Biaya daur hidup produk adalah biaya yang berkaitan dengan produk dalam

keseluruhan daur hidupnya.

3.2.4.2.Ukuran Kinerja Non Keuangan10

Dalam akuntansi pertanggungjawaban berbasis aktivitas, ukuran kinerja

keuangan memegang peranan penting. Banyak informasi-informasi yang

dibutuhkan oleh manajemen. Informasi-informasi keuangan yang digunakan

sebagai ukuran kinerja adalah:

1. Ukuran produktivitas

Produktivitas berhubungan dengan produk keluaran secara efisien dan terutama

ditujukan kepada hubungan antara keluaran dengan masukan yang digunakan

untuk menghasilkan keluaran tersebut.

2. Ukuran kualitas

Suatu kualitas merupakan ukuran untuk mengukur kinerja dari suatu

perusahaan. Ukuran yang biasanya dipakai misalnya berapa produk cacat

per-unit barang jadi, persentase produk rusak dari jumlah per-unit yang diperbaiki.

3. Ukuran waktu

Ada dua karakteristik penting yang berkaitan dengan waktu, yaitu keandalan

dan kecepatan respon. Keandalan berarti suatu aktivitas diserahkan tepat

waktu, kecepatan berarti respon diukur dengan jangka waktu yang diperlukan

untuk memproduksi keluaran.

3.3. Biaya11

Biaya adalah pengorbanan sumberdaya untuk mendapatkan sejumlah barang

atau jasa. Pengorbanan ini dapat berupa uang kas yang telah dibelanjakan, jasa

yang dilaksanakan, dan sebagainya. Pada awal timbulnya akuntansi biaya

mula-mula hanya ditujukan untuk penentuan harga pokok produk atau jasa yang

dihasilkan, akan tetapi dengan semakin pentingnya biaya non produksi, yaitu

biaya pemasaran dan administrasi umum, akuntansi biaya saat ini ditujukan untuk

menyajikan informasi biaya bagi manjemen baik biaya produksi maupun biaya

non produksi.

11

Biaya-biaya secara umum dapat diklasifikasikan menurut fungsinya:

biaya-biaya produksi dan non produksi, sebagai berikut:

1. Biaya-biaya produksi

Biaya produksi yang dalam bahasa asing disebut manufacturing cost hanya terdapat pada perusahaan industri. Suatau perusahaan industri biasanya lebih

rumit dari kebanyakan jenis organisasi. Sebabnya ialah karena kegiatan

perusahaan industri mencakup semua fungsi-fungsi usaha :

a. Biaya bahan baku, adalah semua biaya bahan masukan yang dipergunakan

dalam menghasilkan barang atau produk jadi, termasuk dalam biaya bahan

baku adalah semua bahan yang dipergunakan dalam produksi dan menjadi

bagian yang menyatu dari produk atau barang yang dihasilkan. Misalnya

pelat baja pada mobil dan bahan kayu pada meja atau kursi dirumah.

b. Biaya tenaga kerja (upah) langsung, adalah semua biaya upah untuk tenaga

kerja yang langsung mempunyai kaitan dengan proses produksi atau

pembuatan produk. Upah untuk tenaga kerja pada lini perakitan mobil ama

halnya dengan upah yang diberikan untuk tukang kayu diperusahaan

meubel.

c. Biaya produksi tidak langsung, atau biaya overhead produksi adalah

mencakup semua biaya-biaya produksi kecuali biaya bahan baku dan biaya

tenaga kerja langsung. Yang termasuk dalam biaya overhead adalah biaya

tenaga kerja tidak langsung, penyusutan gedung, alat-alat produksi,

2. Biaya-biaya non-produksi

Biaya non produksi adalah biaya diluar produksi yang digunakan perusahaan

untuk menjalankan usahanya, seperti memasarkan produknya dan

menjalankan administrasinya, seperti :

a. Biaya Penjualan atau pemasaran, yaitu biaya yang digunakan untuk

advertensi, pegiriman barang, biaya perjalanan petugas pemasaran, komisi

penjualan, gaji-gaji di bagian pemasaran.

b. Biaya umum dan administrasi, adalah mencakup semua biaya seperti gaji

dan pengeluaran-pengeluaran lain untuk pimpinan perusahaan, biaya

organisasi dan biaya pegawai di bagian akuntansi dan lain sebagainya.

3.4. Sistem Biaya Tradisional (Traditional Costing)12

Dalam sistem biaya secara tradisional dapat dilihat bahwa biaya-biaya

yang terlibat biasanya hanya biaya langsung saja, yaitu biaya tenaga kerja dan

biaya material. Namun seiring dengan berjalannya waktu muncul biaya-biaya

yang bisa digolongkan kedalam biaya langsung. Biaya-biaya tersebut seperti biaya

perawatan, dan lain sebagainya. Sistem biaya tradisional akan membebankan

biaya tidak langsung kepada basis alokasi yang tidak representatrif. Pada sistem

biaya tradisional, dalam mengalokasikan biaya pabrik tidak langsung ke unit

produksi, tetapi ditempuh dengan cara sebagai berikut :

1. Dilakukan alokasi biaya ke seluruh unit organisasi yang ada.

2. Biaya unit organisasi dialokasikan lagi ke setiap unit produksi.

12 Tunggal, Amin W. 2000.

Unsur- unsur biaya bersama dialokasikan secara proporsional dengan

menggunakan suatu basis pembebanan atau faktor pembanding yang sesuai,

sedangkan unsur-unsur biaya lainnya dialokasikan secara langsung sesuai

dengan perhitungan langsungnya masing-masing.

Basis pembebanan atau faktor pembanding yang digunakan diantaranya :

- Jumlah unit produksi

- Jam tenaga kerja langsung

- Biaya tenaga kerja langsung

- Biaya material langsung

Pada perusahaan industri yang menghasilkan beberapa jenis produk,

biasanya terjadi berbagai jenis unsur biaya gabungan yang harus dialokasikan ke

setiap produk gabungan yang bersangkutan pada titik pisahnya masing-masing.

Ada beberapa metode alokasi biaya secara tradisional yang biasa digunakan

diantaranya:

1. Metode nilai jual

Biaya produksi gabungan dialokasikan ke setiap produk gabungan yang

bersangkutan secara proporsional, sesuai dengan persentase (kontribusi) nilai

jualnya masing-masing.

2. Metode jumlah fisik

Biaya produksi gabungan dialokasikan ke setiap produk gabungan yang

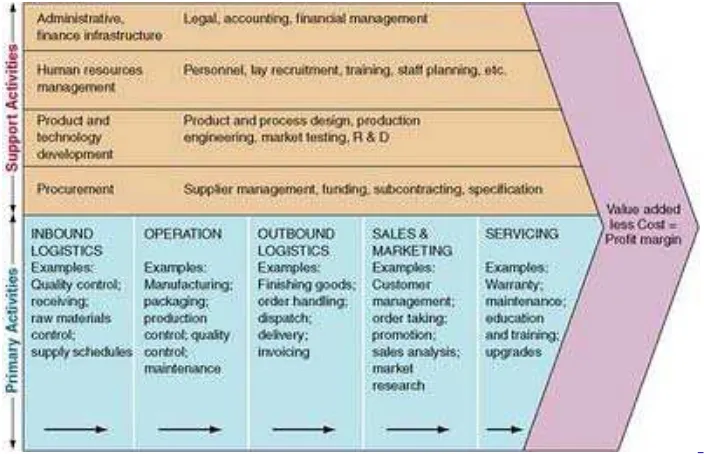

3.5. Value Chain13

Rantai nilai (value chain) menguraikan perusahaan menjadi aktivitas-aktivitas yang relevan secara strategis untuk memahami penilaian biaya dan

sumber diferensiasi yang sudah ada dan potensial, rantai nilai setiap perusahaan

terdiri atas sembilan kategori generik aktivitas yang bernilai (value activities) dikaitkan menjadi satu, yang menciptakan nilai tambah (value added) suatu perusahaan. Rantai generik digunakan untuk memperlihatkan bagaimana suatu

rantai nilai dapat dibangun untuk suatu perusahaan tertentu, yang mencerminkan

aktivitas spesifik yang dilakukan perusahaan. Setiap perusahaan merupakan

kumpulan aktivitas yang dilakukan untuk mendesain, memproduksi, memasarkan,

menyerahkan, dan mendukung produknya.

[image:58.595.136.488.409.636.2]Sumber : Porter.M. 1985. Competitive Advantage

Gambar 3.1. Contoh Diagram Value Chain

13 Porter.M. 1985.

Rantai nilai dan cara perusahaan menjalankan aktivitas individual

merupakan cerminan dari riwayatnya, strateginya, pendekatannya terhadap

pelaksanaan strateginya dan ekonomi yang mendasari aktivitas-aktivitas itu

sendiri. Rantai nilai perusahaan adalah teori tentang perusahaan yang memandang

perusahaan sebagai sekumpulan fungsi produksi yang terpisah tetapi berkaitan,

seandainya fungsi produksi didefinisikan sebagai aktivitas. Perumusan rantai nilai

berfokus pada bagaimana aktivitas ini menciptakan nilai dan apa yang

menentukan biaya mereka, sehingga perusahaan mendapatkan kebebasan yang

besar sekali dalam menentukan bagaimana aktivitas-aktivitas tersebut

diintegrasikan.

Aktivitas-aktivitas dalam rantai nilai dapat dibagi menjadi dua jenis luas,

aktivitas primerdan aktivitas pendukung. Aktivitas primer pada suatu perusahaan

merupakan aktivitas yang terdiri dari kegiatan-kegiatan yang berhubungan dengan

input, proses dan output barang atau jasa yang terdapat dalam perusahaan. Ada

lima kategori generik aktivitas primer yang diperlukan dalam bersaing di dalam

industri apa pun. Tiap kategori dapat dibagi menjadi beberapa aktivitas yang

berbeda tergantung pada industri tertentu dan strategi perusahaan (Porter, 1985).

Aktivitas primer tersebut adalah:

1. Logistik ke dalam (inbound logistics); meliputi aktivitas seperti penanganan material, pergudangan, dan pengendalian persediaan, digunakan untuk

menerima, menyimpan, dan mengeluarkan input untuk produksi.

2. Operasi (operations); aktivitas yang berhubungan dengan pengubahan

perakitan, pemeliharaan peralatan, pengujian, pencetakan dan pengoperasian

fasilitas.

3. Logistik ke luar (outbound logistics); merupakan aktivitas yang berhubungan dengan pengumpulan, penyimpanan, dan pendistribusian produk kepada

pembeli, seperti pengguda ngan barang jadi, penanganan bahan, operasi

kendaraan pengirim, pemrosesan pesanan, dan penjadwalan.

4. Pemasaran dan penjualan (marketing and sales); aktivitas yang berhubungan dengan pemberian sarana yang dapat digunakan oleh pembeli untuk membeli

produk dan mempengaruhi mereka untuk membeli, seperti iklan, promosi,

tenaga penjual, penetapan kuota, seleksi penyalur, hubungan penyalur dan

penetapan harga.

5. Pelayanan (services); mencakup aktivitas yang berhubungan dengan

penyediaan pelayanan untuk meningkatkan atau mempertahankan

nilai produk, seperti pemasangan, reparasi, pelatihan, pasokan suku cadang,

dan penyesuaian.

Sedangkan aktivitas pendukung yang diperlukan dalam suatu industri

dapat dibagi menjadi empat kategori generik. Aktivitas tersebut adalah:

1. Infrastruktur perusahaan (firm intrustructure); terdiri atas beberapa aktivitas termasuk manajemen umum, pengendalian kualitas, perencanaan, sistem

keuangan, akuntansi, hukum, dan urusan pemerintah. Melalui infrastruktur,

perusahaan berusaha untuk mengidentifikasi peluang dan ancaman eksternal,

mengidentifikasi sumber daya dan kemampuan, serta mendukung kompetensi

2. Manajemen sumber daya manusia (human resource management); terdiri atas aktivitas yang terlibat dalam perekrutan, pengangkatan, pelatihan (training), pengembangan dan kompensasi untuk semua jenis personel. Peningkatan

pegawai dapat dilakukan melalui keterlibatan para pegawai ke dalam pelatihan,

seminar dan pelatihan pekerjaan (proses pekerjaan). Sedangkan pemeliharaan

para pegawai bisa dilakukan melalui pemberian reward dalam program kerja dan penyediaan tugas-tugas menantang. Aktivitas ini mendukung baik aktivitas

primer maupun aktivitas pendukung individual dan keseluruhan rantai nilai.

3. Pengembangan teknologi (technology development); terdiri dari aktivitas yang dapat dikelompokkan secara luas ke dalam upaya untuk memperbaiki produk

perusahaan serta proses yang digunakan untuk menghasilkannya.

Pengembangan teknologi terjadi dalam berbagai jenis, seperti rancangan

peralatan untuk proses, baik penelitian dasar dan rancangan produk serta

prosedur pelayanan.

4. Pembelian/pengadaan (procurement); merujuk pada fungsi pembelian masukan yang digunakan dalam rantai nilai perusahaan, bukan pada masukan yang

dibeli itu sendiri. Pembelian dalam hal ini meliputi kegiatan-kegiatan yang

saling berhubungan seperti prosedur pembelian, teknik untuk vendor, sistem

informasi, dan juga kegiatan yang tidak saling berhubungan seperti catering,

pelayanan percetakan dan kebersihan. Walaupun masukan yang dibeli biasanya

dihubungkan dengan aktivitas primer, masukan yang dibeli ada di dalam setiap

3.6. Pengukuran Waktu14

Teknik pengukuran kerja dimaksudkan untuk menunjukkan isi kerja dari

suatu pekerjaan. Isi kerja biasanya diukur dalam satuan waktu. Waktu yang

diambil sebagai dasar pertimbangan adalah waktu yang secara normal diperlukan

oleh seorang pekerja untuk menyelesaikan satu siklus pekerjaan dengan metode

kerja terbaik. Waktu ini biasanya disebut dengan waktu baku. Pengukuran waktu

dibagi dalam dua bagian, yaitu :

1. Teknik pengukuran waktu kerja secara langsung

Pengukuran dilakukan secara langsung di tempat dimana pekerjaan yang

bersangkutan dijalankan. Ada dua cara yang termasuk kedalam teknik ini, yaitu

jam henti (stop watch time study) dan sampling kerja (work sampling) 2. Teknik pengukuran waktu kerja secara tidak langsung

Pengukuran waktu kerja dilakukan tanpa si pengamat harus berada di tempat

dimana pekerjaan dilaksanakan, yaitu dengan cara membaca tabel-tabel waktu

yang tersedia asalkan mengetahui jalannya pekerjaan melalui elemen-elemen

gerakan.

3.6.1. Langkah-langkah Sebelum Melakukan Pengukuran Waktu15

Aturan pengukuran yang perlu dijalankan untuk mendapatkan hasil yang

baik. Aturan-aturan tersebut akan dijelaskan dalam langkah-langkah berikut :

1. Penetapan tujuan pengukuran

14

Sutalaksana. I. 2006. Teknik Perancangan Sistem Kerja. Hal. 131-132

Dalam melakukan pengukuran waktu, hal-hal yang penting yang harus

diketahui dan ditetapkan untuk apa hasil pengukuran digunakan, berapa tingkat

ketelitian dan tingkat keyakinan yang diinginkan dari hasil pengukuran

tersebut. Misalkan jika waktu standard yang akan diperoleh dimaksudkan

untuk dipakai sebagai dasar upah perangsang, maka ketelitian dan keyakinan

tentang hasil pengukuran harus tinggi karena menyangkut prestasi dan

pendapatan buruh disamping keuntungan bagi perusahaan itu sendiri.

2. Melakukan penelitian pendahuluan

Dalam penelitian pendahuluan dilakukan pengumpulan dan pencatatan semua

keterangan yang dapat diperoleh mengenai kondisi pekerjaan, pekerja dan

keadaan lingkungan yang dapat mempengaruhi keadaan pekerjaan. Dari hasil

pengukuran waktu akan diperoleh waktu yang pantas diberikan kepada pekerja

untuk menyelesaikan suatu pekerjaan. Waktu kerja yang pantas merupakan

waktu kerja yang didapat dari kondisi kerja yang baik. Untuk itu perlu

ditetapkan kondisi kerja dan metode kerja yang baik.

3. Memilih operator

Operator yang akan diukur waktu penyelesaian pekerjaannya adalah operator

yang memiliki kemampuan (skill) normal atau rata-rata dan dapat diajak bekerja sama dalam kegiatan pengukuran kerja nantinya.

4. Melatih Operator

Melatih operator perlu dilakukan agar operator dapat bekerja secara konsisten.

diukur operator harus sudah terbiasa dengan kondisi dan cara yang telah

ditetapkan.

5. Mengurai pekerjaan atau elemen-elemen pekerjaan

Semua pekerjaan sebelum diukur harus ditetapkan dahulu siklus kerjanya.

Pekerjaan dapat dibagi kedalam elemen-elemen gerakan yang lebih kecil dan

lebih sederhana, dan selanjutnya elemen-elemen gerakan tersebutlah yang

diamati.

6. Mempersiapkan alat-alat pengukuran

Alat-alat yang diperlukan untuk pengukuran adalah :

a. Jam henti (stopwatch) b. Lembar pengamatan

c. Alat-alat tulis, seperti pensil, pena

d. Alat-alat lain yang mendukung pengukuran

3.6.2. Tahapan Penentuan Waktu Normal16

Dalam menentukan waktu normal, harus diperhitungkan rating

performance. Jika pekerja/operator bekerja secara wajar rating factor (rf) = 1, artinya waktu siklus rata-rata sudah normal. Jika operator bekerja terlampau

lambat (bekerja dibawah normal), maka rating factor (rf) < 1, dan sebaliknya apabila operator bekerja terlalu cepat (bekerja diatas normal), maka rating factor

(rf) > 1. Untuk menentukan apakah operator bekerja secara wajar atau tidak, maka

selama melakukan pengamatan dan pengukuran waktu kerja, pengukur harus

benar-benar memperhatikan kewajaran kerja yang ditunjukkan oleh operator.

Kewajaran kerja seorang operato