ABSTRACT

INTRODUCTION:

Recently, plenty of waste of paddy as a lignosellulosic organic material was obtained due to increasing. However, utilization of rice hull still not optimally done and it has low economic value. In some countries, the lignosellulosic waste becomes a problem because it pollutes the environment. Many researches showed that rice hull can be used in several necessity product, such as, alternative energy source, particle board, and cement bonded board and this research was to find out the substitution of solid wood and it may solve environmental problem.

The objective of the study was to evaluate the effect of cement portion variation on the physical and mechanical properties of cement bonded boards from rice hull.

MATERIAL AND METHOD:

The cement bonded board were manufacture using rice hull particles (Oryza sativa,L.), portland cement, calcium chloride, and water. The rice hull particles were immersed in cold water for 24 hours prior to board manufacture. The rice hull-cement-water ratios applied were 1,00 : 2,75 : 1,38 ; 1,00 : 3,00 : 1,50, and 1,00 : 3,25 : 1,63 with used calcium chloride at 2 % of total weight. Manufacturing process the cement bonded board from rice hull can be divided into several operations including: the preparation of a raw material, mixing, mat forming (30 cm x 30 cm x 1 cm) at target density was 1,2 g/cm³, pressing (35 kgf/cm²), setting (60ºC for 24 hours), hardening (room temperature for 2 weeks), drying (80ºC for 10 hours), conditioning (2 weeks) and the test of physical and mechanical properties of cement bonded board.

This experiment was designed using a Completely Randomized Design (CRD) with one treatment and three replicates.

RESULT:

Result showed that moisture content of cement bonded board is 8,01-9,33%, density 1,15-1,26 g/cm³, for immersion period of 2 hours showed thickness swelling 0,12-0,35%, linear expansion 0,21-0,32%, and water absorption 20,98-24,78% while the immersion period of 24 hours thickness swelling 0,32-0,51%, linear expansion 0,29-0,33%, and water absorption 24,89-28,14%, modulus of elasticity 14.324,16-22.488,66 kgf/cm², modulus of rupture 22,99-29,63 kgf/cm², internal bond 0,45078-0,58797 kgf/cm², and screw holding strength 19,75-23,39 kgf. Physical properties of the boards requirement fulfilled the JIS A 5417 (1992) standard and Bison (1975) while mechanical properties of the boards were MOE, MOR, IB, screw holding strength did not fulfill the JIS A 5417 (1992) standard and Bison (1975).

Result of research showed that increase in cement portion did not significantly effect the properties of cement bonded board from rice hull.

Ratu Fortuna. E24050362. Kualitas Papan Semen dari Sekam Padi (Oryza sativa Linn).

Pembimbing : Dr. Ir. Dede Hermawan, M.Sc

RINGKASAN SKRIPSI

Masalah serius yang dihadapi oleh industri kayu saat ini adalah kekurangan bahan baku kayu. Untuk mengatasi hal ini berbagai upaya dilakukan diantaranya dengan mensubstitusi penggunaan kayu yang selama ini dipergunakan, dengan bahan-bahan non kayu yang masih terbatas dan belum optimal pemanfaatannya. Salah satunya dengan pemanfaatan sekam padi yang dapat digunakan sebagai bahan baku dalam pembuatan papan semen.

Penelitian ini bertujuan untuk mengevaluasi pengaruh perbedaan kadar semen terhadap sifat fisis dan mekanis papan semen dari sekam padi.

Bahan yang digunakan adalah sekam padi (Oryza sativa Linn), semen portland, kalsium klorida (CaCl2), dan air. Papan semen dibuat dengan

perbandingan antara partikel sekam : semen : air yaitu 1,00 : 2,75 : 1,38 ; 1,00 : 3,00 : 1,50, dan 1,00 : 3,25 : 1,63 dengan menggunakan katalis CaCl2 2 %

dari berat total. Pembuatan papan semen dari sekam padi meliputi penyiapan bahan, pencampuran, pembuatan lembaran (30 cm x 30 cm x 1 cm) dengan kerapatan sasaran 1,2 g/cm³, pengempaan dengan tekanan 35 kgf/cm², pengerasan awal suhu 60ºC selama 24 jam, pengerasan lanjutan suhu kamar selama 2 minggu, pengeringan suhu 80ºC selama 10 jam, pengkondisian selama 2 minggu dan pengujian sifat fisis dan mekanis. Analisis data menggunakan Rancangan Acak Lengkap (RAL) dengan tiga perlakuan dan enam ulangan.

Hasil pengujian sifat fisis papan semen diperoleh nilai rata-rata kadar air yaitu 8,53 %, kerapatan 1,22 g/cm³, untuk perendaman 2 jam pengembangan tebal 0,27%, pengembangan linear 0,25 %, dan daya serap air 22,93 %, perendaman 24 jam pengembangan tebal 0,39 %, pengembangan linear 0,31 %, daya serap air 26,46 %. Sifat fisis papan semen seperti kadar air, kerapatan, pengembangan tebal, dan pengembangan linear memenuhi persyaratan JIS A5417 1992.

Hasil pengujian sifat mekanis papan semen diperoleh nilai rata-rata MOE sebesar 19110,37 kgf/cm², MOR 27,17 kgf/cm², internal bond 0,51533 kgf/cm², dan kuat pegang sekrup 21,28 kgf. Sifat mekanis papan semen semuanya tidak memenuhi JIS A5417 1992.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Industri kayu merupakan industri kehutanan yang penting dalam rangka

pemanfaatan sumberdaya hutan. Masalah serius yang dihadapi oleh industri kayu

saat ini adalah kekurangan bahan baku kayu. Hal ini disebabkan oleh kerusakan

hutan yang semakin parah dan disertai dengan permintaan kayu yang semakin

meningkat. Menurut Statistik Kehutanan Indonesia (2007) industri kayu Indonesia

memerlukan 75.822.903 m³ kayu, sedangkan pasokan resmi hanya sebesar

21.792.144 m³. Dengan demikian terjadi defisit sekitar 54.030.759 m³.

Kekurangan pasokan yang sangat besar tersebut perlu segera diantisipasi karena

akan membahayakan kelestarian hutan di satu sisi dan kelanjutan industri

perkayuan di sisi lainnya.

Berbagai upaya dilakukan untuk mengatasi kekurangan bahan baku kayu,

diantaranya dengan mensubstitusi penggunaan kayu yang selama ini

dipergunakan. Salah satu bahan yang dapat digunakan sebagai substitusi

penggunaan kayu adalah papan komposit. Papan semen merupakan salah satu

produk papan komposit kayu yang dibuat dari campuran partikel kayu atau bahan

berlignoselulosa lainnya dengan semen sebagai perekat (Ajayi 2004). Bahan

berlignoselulosa lain yang dapat digunakan sebagai bahan baku dalam pembuatan

papan semen adalah sekam.

Sekam merupakan salah satu produk sampingan dari proses penggilingan

padi yang cukup melimpah dan dapat digunakan sebagai bahan baku. Meskipun

jumlah sawah dan ladang sudah banyak yang beralih fungsi, namun kegiatan

bertanam padi masih dominan kecuali di kota Metropolitan. Menurut data statistik

Deptan (2008) produksi padi sebesar 60.325.925 ton dan tahun 2009 diramalkan

62.561.146 ton gabah kering giling (GKG). Pada proses penggilingan padi

biasanya diperoleh sekam sekitar 20 % dari bobot gabah (Hara 1986 dalam Bali & Prakoso 2002) dengan demikian perolehan sekam tahun 2009 sekitar 12.512.230

ton. Sekam padi telah banyak dibicarakan oleh para peneliti dan telah banyak

Kandungan silika (SiO2) yang cukup tinggi dalam sekam mengindikasikan potensi

besar yang dimiliki sekam padi untuk dimanfaatkan.

Bermacam-macam sisa pertanian dapat digunakan untuk bahan baku

papan semen. Penggunaan sisa pertanian punya beberapa keuntungan:

Meningkatkan penghasilan petani dan mengurangi kemiskinan, meningkatkan

persediaan bahan baku untuk konstruksi, menciptakan lapangan kerja dan

mengurangi tekanan pada sumber daya hutan. Ketertarikan menghasilkan papan

semen dihubungkan oleh beberapa faktor: tersedianya bahan baku dalam jumlah

besar, teknologi sederhana, tersedianya pengusaha kecil, persediaan kayu dikenal yang daya tahan alaminya tinggi berkurang, dan biaya perekat semen relatif

rendah dari resin (Ajayi 2004).

Hasil penelitian Subagio (1987) menunjukkan bahwa pemakaian kalsium

klorida (CaCl2) sebagai katalisator dalam produksi papan semen dari sekam

memberikan hasil yang lebih baik dibanding kapur dan tawas sedangkan sifat

mekanis yaitu keteguhan tekan dan MOR nilainya belum memenuhi JIS A5417

1992.

1.2 Tujuan

Mengevaluasi pengaruh perbedaan kadar semen terhadap sifat fisis dan

mekanis papan semen dari sekam padi.

1.3 Manfaat

Hasil penelitian ini diharapkan dapat menghasilkan produk papan semen

kualitas tinggi menggunakan sekam padi dan menjadi substitusi penggunaan kayu

yang semakin langka ketersediaannya.

1.4 Hipotesis

Peningkatan kadar semen pada berbagai taraf tertentu berpengaruh

terhadap sifat fisis dan mekanis papan semen dan peningkatan kualitas papan

BAB II

TINJAUAN PUSTAKA

2.1 Sekam

Sekam padi merupakan lapisan keras yang meliputi kariopsis yang terdiri

dari dua belahan yang disebut lemma dan palea yang saling bertautan. Sel-sel sekam yang telah masak mengandung lignin dan silika dalam konsentrasi tinggi.

Kandungan silika diperkirakan berada dalam lapisan luar (De Datta 1981 dalam Setiawan 2008) sehingga permukaannya keras dan sulit menyerap air,

mempertahankan kelembaban, serta memerlukan waktu yang lama untuk

mendekomposisinya (Houston 1972 dalam Setiawan 2008).

Pada proses penggilingan beras, sekam akan terpisah dari butir beras dan

menjadi bahan sisa atau limbah penggilingan. Proses penggilingan padi biasanya

menghasilkan sekam sekitar 20 % dari bobot awal gabah (Hara 1986 dalam Bali & Prakoso 2002). Menurut Luh (1991) padi kering dalam satu malai

menghasilkan 52 % beras putih (% dalam berat), 20 % sekam, 15 % jerami, dan

10 % dedak, sisanya 3 % hilang selama konversi. Sekam dikategorikan sebagai

biomassa yang dapat digunakan untuk berbagai kebutuhan seperti bahan baku

industri, pakan ternak dan energi atau bahan bakar.

Ditinjau dari komposisi kimiawi, sekam mengandung beberapa unsur

kimia penting, komposisi kimia sekam padi menurut DTC - IPB : • Karbon (zat arang) : 1,33%

• Hidrogen : 1,54% • Oksigen : 33,64% • Silika : 16,98%

Menurut Juliano (1985) dalam Luh (1991) komposisi dari sekam padi:

• Kelembaban: 7,6 – 10,2 %

• Abu: 13,2 – 21,0 %

• Silika: 18,8 – 22,3 %

• Kalsium: 0,6 – 1,3 mg/g

Menurut Jackson (1977) dalam Budaarsa (1997), sekam padi (paddy hull) mengandung bahan kering 86 % serta dinding sel tanaman yang terdiri atas

selulosa 39 %, hemiselulosa 14 %, dan lignin 11 %. Sekam memiliki kadar SiO2

15 % dengan endapan terbanyak terdapat pada antar ruang, antara kutikula dan

sel-sel epidermis (Yoshoda 1975 dalam Soepardi et al. 1982).

2.2 Semen

Menurut Sutigno (1994), perekat adalah suatu bahan yang dapat menahan

dua buah benda berdasarkan ikatan permukaan. Tali, paku, pasak, dan baut tidak

termasuk perekat karena bukan berdasarkan ikatan permukaan.

Berdasarkan komposisi bahan kimianya perekat kayu dibedakan menjadi 2

jenis yaitu perekat organik dan perekat anorganik (Wills 1965). Perekat organik

contohnya urea formaldehid, fenol formaldehid, sedangkan semen, gypsum, dan

magnesit adalah contoh perekat anorganik. Perekat anorganik disebut juga perekat

mineral.

Semen disebut perekat hidrolisis, karena daya rekatnya disebabkan oleh

adanya air. Jumlah air yang digunakan untuk sejumlah semen menentukan

kualitas adukan campuran yang dihasilkan. Pada umumnya jenis semen yang

digunakan untuk bahan bangunan adalah semen portland. Semen portland dibuat dari hasil pembakaran bahan-bahan dasar yang terdiri dari batu kapur (yang

mengandung CaO), tanah geluh atau serpih (yang mengandung H2O dan SiO2)

dan tambahan bahan lain yang sesuai dengan jenis semen yang diinginkan.

Campuran dari bahan tersebut di atas selanjutnya dibakar pada temperatur tinggi

dalam tanur bakar, dan digiling halus secara mekanik sambil ditambahkan gips tak

terbakar. Hasilnya terbentuk tepung kering yang dikemas dalam kantong semen

(Purwoko et al. 1980 dalam Setiadhi 2006). Semen portland terdiri dari 3CaOSiO2 dan 2CaOSiO2 dengan beberapa komponen minor 3CaOAl2O3 dan

4CaOAl2O3Fe2O3. Papan semen memerlukan waktu untuk mencapai kekuatan

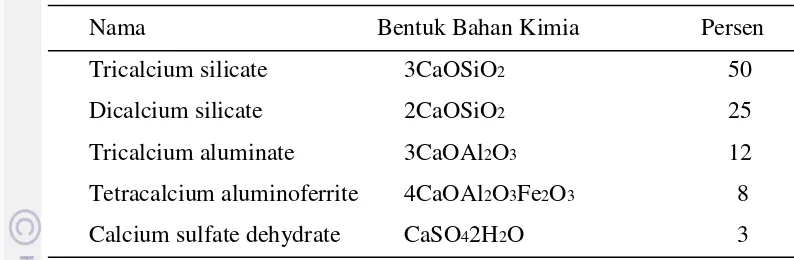

Tabel 1 Unsur Utama Semen Portland dalam Komposisi Campuran

Nama Bentuk Bahan Kimia Persen

Tricalcium silicate 3CaOSiO2 50

Dicalcium silicate 2CaOSiO2 25

Tricalcium aluminate 3CaOAl2O3 12

Tetracalcium aluminoferrite 4CaOAl2O3Fe2O3 8

Calcium sulfate dehydrate CaSO42H2O 3

Sumber: Simatupang dan Geimer 1990

Badan Standar Nasional (1994) menggolongkan semen portland menjadi lima jenis, yaitu:

• Semen portland jenis I, yaitu semen portland untuk penggunaan umum yang tidak membutuhkan persyaratan-persyaratan khusus seperti pada

jenis-jenis yang lain

• Semen portland jenis II, yaitu semen portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat atau kalor hidrasi sedang

• Semen portland jenis III, yaitu semen portland yang dalam penggunaannya memerlukan kekuatan tinggi pada tahap permulaan setelah

pengikatan terjadi

• Semen portland jenis IV, yaitu semen portland yang dalam penggunaanya memerlukan kalor hidrasi rendah

• Semen portland jenis V, yaitu semen portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat

Mutu semen sebagai bahan pengikat sangat ditentukan oleh mutu

ikatannya, sedangkan mutu ikatan semen ditentukan oleh jenis semen. Semen

portland cenderung lebih tahan terhadap air dan sifat mengeras lebih cepat dibandingkan dengan jenis semen yang lain, sehingga umum dipakai dalam

pembuatan papan semen partikel. Secara umum komposisi bahan kimia yang

Tabel 2 Komposisi Bahan Kimia Semen Portland

No Komposisi Bahan Kimia Jumlah (%)

1 Kapur (CaO) 66 - 80

2 Silikat (SiO2) 19 - 24

3 Alumina (Al2O3) 3,0 - 7,0

4 Besi Oksida (Fe2O3) 0,7 - 3,0

5 Magnesia (MgO) 1,5 - 7,2

6 Sulfur Trioksida (SO3) 0,0 - 1,0

7 Soda (Na2O) 0,1 - 1,5

8 Potasium (K2O) 0,3 - 0,6

Hermawan (2001) menyatakan bahwa pencampuran semen dengan air

dalam produksi papan semen partikel akan terjadi reaksi antara komponen semen

dengan air dan menghasilkan kalsium silikat hidrat dan kalsium karbonat.

Kemudian kedua senyawa tersebut saling berikatan membentuk kristal-kristal

padat dan melapisi partikel kayu dalam lembaran panil. Adapun reaksi komponen

semen dengan air sebagai berikut:

1. Pengerasan awal (setting)

2Ca3SiO5 + 6H2O Ca3Si2O7.3H2O + 3Ca(OH)2

2Ca2SiO4 + 4H2O Ca3Si2O7.3H2O + Ca(OH)2

2. Pengerasan lanjutan (curing)

Ca(OH)2 + CO2 CaCO3 + H2O

2.3 Papan Semen

Papan semen adalah papan tiruan yang menggunakan semen sebagai

perekatnya sedangkan bahan bakunya dapat berupa partikel kayu atau bahan

berlignoselulosa lainnya. Papan semen mempunyai sifat yang lebih baik

dibanding papan partikel yaitu lebih tahan terhadap jamur, tahan air, dan tahan

api. Papan semen juga lebih tahan terhadap serangan rayap tanah dibanding kayu.

Papan semen juga tidak menghasilkan bahan-bahan kimia berbahaya dan tidak

berpengaruh pada kualitas udara di dalam ruangan. (Haygreen & Bowyer 1989),

menambahkan bahwa kelebihan papan semen lainnya adalah dapat disambung,

Papan semen di samping memiliki kelebihan juga memiliki kelemahan

dibanding papan tiruan lainnya antara lain adalah berat dan penggunaannya lebih

terbatas sebagai bahan bangunan. Menurut Moslemi dan Pfister (1987) dalam Sulastiningsih (2008) diperlukan waktu yang lama bagi papan semen untuk

benar-benar mengeras sebelum mencapai kekuatan yang cukup. Kelemahan lainnya

adalah tidak semua jenis kayu atau bahan berlignoselulosa dapat digunakan

sebagai bahan baku papan semen karena adanya zat ekstraktif seperti gula, tannin,

dan minyak yang dapat mengganggu pengerasan semen dengan bahan baku

tersebut.

Kesesuaian kayu dengan semen juga ditemukan berbeda-beda dalam satu

spesies bergantung tempat pohon ditanam (Hachmi et al. 1990 dalam Karade et al. 2003) dan bagian pohon yang digunakan (Moslemi et al. 1990 dalam Karade et

al. 2003). Sekarang ini lebih dari 30 tanaman di seluruh dunia dapat digunakan sebagai bahan baku papan semen, 10 tanaman di Rusia, 5 tanaman di Jepang dan

sisanya di 10 negara lain (Simatupang & Geimer 1990). Beberapa usaha dapat

dilakukan untuk mengurangi ketidaksesuaian suatu jenis kayu atau bahan

berlignoselulosa lain sebagai bahan papan semen antara lain dengan jalan

merendam partikel kayu atau bahan berlignoselulosa dalam air dingin atau air

panas sehingga zat penghambat tersebut larut dalam air (Kamil 1970).

Perpanjangan lama perendaman partikel tidak memberikan pengaruh yang nyata

terhadap perbaikan sifat papan semen manii (Sulastiningsih 2008).

Di samping itu beberapa peneliti telah meneliti secara mendalam

penambahan bahan kimia dalam campuran kayu, semen, dan air untuk

meningkatkan pengerasan semen. Hermawan (2001) menyatakan untuk

memperbaiki kesesuaian kayu sebagai bahan baku papan semen dapat dilakukan

melalui penyimpanan dan penggunaan mineral. Hasil penelitian Hermawan (2001)

menyatakan bahwa pemberian gas CO2 dan supercritical CO2 setelah pengempaan

ke dalam papan semen mampu mempercepat proses pengerasan semen dan

meningkatkan kualitas panil.

Sifat-sifat papan semen ditentukan oleh dua komponen dasar yaitu kayu

semen ini bisa dilapisi dengan bahan lain yang mempunyai kekuatan yang baik

(Bison 1975). Tahap-tahap pembuatan papan semen menurut paten Bison (1975)

adalah sebagai berikut :

1. Persiapan flake (Flake preparation)

Sebelum dibuat flake, kayu dibersihkan dari kulit dan disimpan selama beberapa bulan untuk menyesuaikan kadar air sekaligus mengurangi zat-zat

penghambat ikatan antara semen dengan partikel-partikel kayu.

2. Pembuatan partikel

Kayu dipotong-potong menjadi ukuran 50 cm dengan chain saw, kemudian dimasukkan dalam flaker. Hasilnya berupa partikel berukuran panjang 30 – 40 mm dengan tebal 0,2 – 0,3 mm. Partikel yang ukurannya lebih besar dari

ukuran ini secara otomatis dipisahkan dan kemudian digiling kembali lalu

disimpan dalam storage bin. 3. Pengendalian kadar air

Pengukuran kadar air dilakukan di storage bin secara kontinyu. Variasi kadar air dikompensasi dengan cara penambahan air pada tahap

pengelolaan selanjutnya.

4. Penimbangan dan pembuatan adonan (proportion and mixing)

Bahan-bahan dalam pembuatan papan semen seperti semen, kayu, air, dan

zat kimia tambahan dicampur dalam satu tangki pencampuran (mixing station). Semua bahan yang digunakan dalam pembuatan adonan ditimbang secara seksama.

5. Pembuatan lembaran (mats forming)

Kualitas lapik dipengaruhi oleh toleransi ukuran tebal akhir panil, sehingga

diperlukan toleransi penyebaran adonan secara merata di atas plat cetakan.

Penyebaran adonan yang homogen dalam cetakan sangat berpengaruh

terhadap kerapatan lapik.

6. Pengempaan (pressing)

Tekanan yang dibutuhkan pada proses pengempaan sampai dengan

25 kg/cm³. Tingkat tekanan tergantung pada ukuran dan ketebalan papan

7. Pengerasan awal, pematangan, dan pengkondisian (hardening, maturing, and conditioning)

Pada pengerasan awal panil diberi tekanan dan panas yang dikontrol.

Pemberian panas dilakukan selama 6 – 8 jam. Pematangan ikatan semen

dengan partikel kayu memerlukan waktu minimal 18 hari. Setelah itu panil

mencapai kekuatan optimum. Lembaran-lembaran panil ditumpuk di

gudang atau diletakkan berdiri tegak dan diberi celah supaya sirkulasi udara

baik, sehingga kadar air panil dengan lingkungan sesuai.

8. Penyelesaian (finishing)

Penyelesaian dilakukan dengan cara pengampelasan panil pada satu sisi

atau dua sisi sesuai dengan permintaan konsumen. Pengampelasan pada

satu atau dua sisi harus memperhatikan tingkat ketebalan. Pada umumnya

untuk meratakan tepi papan menggunakan mesin pemotongan manual yang

digunakan pada industri papan partikel.

Terdapat dua alternatif ukuran panil yaitu 1.220 x 2.440 mm dan 1.250 x

2.800 mm. Ukuran ketebalan berkisar 8 – 40 mm dengan kerapatan maksimum

1,25 kg/cm³ untuk perbandingan partikel : semen adalah 1 : 2,75 (Bison 1975).

2.4 Katalisator

Katalisator adalah suatu bahan yang dapat mempercepat reaksi kimia tanpa

merubah strukturnya. Selain itu, katalisator adalah bahan kimia yang

menyebabkan suatu reaksi kimia dapat berlangsung lebih cepat dan dapat

ditemukan kembali serta tidak berubah di akhir reaksi tersebut. Katalisator

berfungsi untuk meningkatkan daya ikat bahan pengikat terhadap partikel kayu

atau bahan berlignoselulosa agar tercapai suatu ikatan yang optimum dan untuk

mempercepat proses pengerasan (pengeringan) sehingga didapatkan hasil akhir

yang lebih baik. Pemakaian katalisator dimaksudkan untuk mempercepat proses

pengerasan (pengeringan) dan memperkuat daya rekat semen (Simatupang 1971

dalam Setiadhi 2006).

Bahan kimia seperti kalsium klorida (CaCl2), besi klorida (FeCl2), besi

sulfat (Fe2(SO4)3), magnesium klorida (MgCl2), dan kalsium hidroksida Ca(OH)2

Subagio (1987) menunjukkan bahwa pemakaian kalsium klorida sebagai

katalisator dalam produksi papan semen sekam memberikan hasil yang lebih baik

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat Penelitian

Penelitian ini dilakukan mulai bulan Februari hingga Juni 2009 dengan rincian waktu penelitian terdapat pada Lampiran 3. Penelitian dilakukan di Laboratorium Biokomposit, Laboratorium Kimia Hasil Hutan, Laboratorium Peningkatan Mutu, Laboratorium Rekayasa dan Desain Bangunan Kayu Departemen Hasil Hutan Fakultas Kehutanan, dan Seafast Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

3.2 Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah partikel sekam padi kasar (Oryza sativa Linn) dan serbuk sekam ukuran 20 - 40 mesh, semen portland sebagai perekat, kalsium klorida (CaCl2) sebagai katalis dan air.

Alat-alat yang digunakan adalah hammer mill, saringan, ember, timbangan elektrik, plastik, oven, sprayer, gelas plastik, wadah plastik, lakban, plastik cor, plat besi dan mur-nya, plat seng, cetakan kayu (30 cm x 30 cm), desikator, kaliper, mesin kempa, circular saw, kertas label, Universal Testing Machine merk Instron, kamera,alat tulis, dan program SAS 1997.

3.3 Prosedur Penelitian

3.3.1 Pembuatan Papan Semen

Ukuran papan semen yang dibuat adalah 30 cm x 30 cm x 1 cm

dengan kerapatan sasaran 1,2 g/cm3. Proses pembuatan papan semen adalah sebagai berikut:

a. Pembuatan Partikel

Partikel sekam kasar dari limbah penggilingan padi serta serbuk sekam

berukuran 20 – 40 mesh.

b. Perendaman Partikel

Partikel sekam kasar diberi perlakuan pendahuluan berupa perendaman

dalam air dingin selama 24 jam. Partikel yang sudah direndam kemudian

diangin-anginkan sampai kadar air sekam setelah perendaman kurang

c. Pembuatan papan semen

Papan semen dibuat dengan menggunakan partikel sekam padi yang sudah direndam dalam air dingin selama 24 jam dan serbuk untuk lapisan permukaan dengan perbandingan antara serbuk : semen adalah 1,00 : 13,33. Untuk mengetahui pengaruh peningkatan kadar semen terhadap sifat papan yang dihasilkan maka penelitian ini menggunakan 3 perlakuan dengan perbandingan sekam : semen : air yaitu A = 1,00 : 2,75 : 1,38 ; B = 1,00 : 3,00 : 1,50, dan C = 1,00 : 3,25 : 1,63. Setiap perlakuan dilakukan penambahan katalis CaCl2 2 % dari berat total

papan semen. Untuk masing-masing kombinasi perlakuan dibuat 3 ulangan.

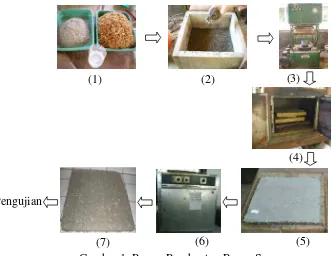

Gambar 1 Proses Pembuatan Papan Semen.

Proses pembuatan papan antara lain: (1) Partikel sekam yang telah dipersiapkan disemprot dengan menggunakan larutan katalis seperti terlihat pada Gambar 1, adonan diaduk sampai kadar air partikel sekam merata di seluruh bagian kemudian ditaburkan semen ke dalam adonan dan diaduk sampai rata. (2) Pembuatan lembaran lapik dilakukan di atas plat besi yang dilapisi dengan plastik cor agar papan semen mudah diangkat dari plat besi. Pembuatan lembaran dilakukan dengan menggunakan cetakan 30 cm x 30 cm. Lapik diberi tekanan awal (pre press) setelah itu cetakan diangkat. Bagian atas lapik dilapisi plastik coran dan diletakkan plat besi pasangan di atasnya. (3) Lapik yang ada pada plat besi dimasukkan ke dalam mesin kempa dingin dengan Pengujian

(1) (2) (3)

(4)

(5) (6)

tekanan spesifik 35 kgf/cm² sampai ketebalan 1 cm dan baut dikencangkan (pengkleman). (4) Setelah klem plat besi yang berisi lapik dioven selama 24 jam dengan suhu 60°C. (5) Lembaran lapik dikeluarkan dari plat besi dan dibiarkan pada suhu ruangan untuk pengerasan lanjutan (curing) selama 2 minggu. (6) Setelah itu lembaran

lapik dimasukkan ke dalam oven suhu 80°C selama 10 jam. (7) Lembaran lapik dibiarkan selama 2 minggu pada suhu kamar untuk

menyamakan suhu panil dengan suhu ruangan.

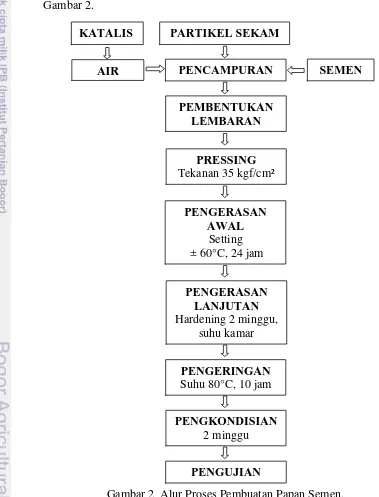

Proses pembuatan papan semen secara skematis ditampilkan pada Gambar 2.

Gambar 2 Alur Proses Pembuatan Papan Semen.

KATALIS

AIR

PARTIKEL SEKAM

SEMEN PENCAMPURAN

PEMBENTUKAN LEMBARAN

PRESSING

Tekanan 35 kgf/cm²

PENGERASAN AWAL

Setting ± 60°C, 24 jam

PENGERASAN LANJUTAN

Hardening 2 minggu, suhu kamar

PENGERINGAN

Suhu 80°C, 10 jam

PENGKONDISIAN

2 minggu

3.3.2 Pengujian Papan Semen

a). Penyiapan Contoh Uji

Papan semen yang sudah mendapat perlakuan pengkondisian kemudian dipotong untuk diuji sifat fisis dan mekanisnya, meliputi kadar air, kerapatan, pengembangan tebal & linear, penyerapan air, modulus of rupture (MOR), modulus of elasticity (MOE), internal bond (IB), dan kuat pegang sekrup dengan menggunakan standar JIS A 5908 1994.

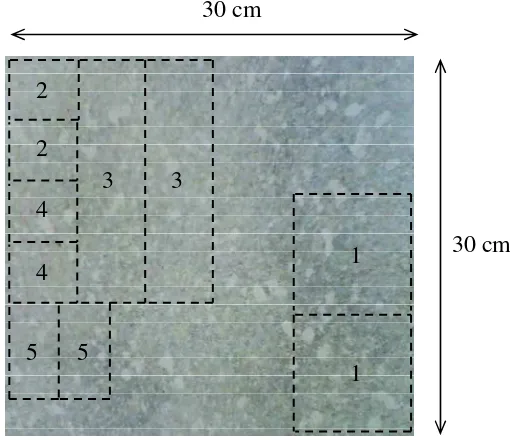

Gambar 3 Pola Pemotongan Contoh Uji Menurut JIS A 5908 (1994).

Keterangan :

1. Contoh uji kerapatan dan kadar air, berukuran 10 cm x 10 cm

2. Contoh uji pengembangan linear, tebal dan daya serap air,

berukuran 5 cm x 5 cm

3. Contoh uji modulus patah dan modulus elastisitas, berukuran

5 cm x 20 cm

4. Contoh uji keteguhan rekat internal bond, berukuran 5 cm x 5 cm

5. Contoh uji kuat pegang sekrup, berukuran 4 cm x 7,5 cm

b). Pengujian Papan Semen 1. Sifat Fisis Papan Semen a). Kerapatan

Contoh uji berukuran 10 cm x 10 cm x 1 cm dalam keadaan

kering udara ditimbang beratnya, lalu diukur rata-rata panjang, lebar, 30 cm 30 cm

2

2

3 3 4

4

5 5

1

dan tebal untuk menentukan volume. Jumlah contoh uji kerapatan

tiap papan adalah 2 buah. Kerapatan papan semen dihitung m

enggunakan rumus:

b). Kadar Air

Contoh uji berukuran 10 cm x 10 cm x 1 cm ditimbang untuk

mendapatkan berat awal (BA), kemudian dioven dengan suhu

103 ± 2°C selama 24 jam sampai beratnya konstan. Nilai kadar air

papan dapat dihitung dengan rumus :

100 %

Keterangan :

BA : Berat awal (gr)

BKO : Berat kering oven (gr)

c). Pengembangan Linear dan Tebal

Contoh uji berukuran 5 cm x 5 cm x 1 cm diukur dimensinya

pada kondisi kering udara. Dimensi lebar diukur pada kedua sisinya

kemudian dirata-ratakan (D1), sedangkan tebal diukur pada pusat

contoh uji. Selanjutnya contoh uji direndam dalam air dingin selama

2 jam dan 24 jam, kemudian diukur kembali dimensinya (D2). Nilai

pengembangan tebal dan linear papan dapat dihitung dengan rumus:

₁ ₀

₀ 100 %

Keterangan:

D0 : Dimensi awal (cm)

d).Daya Serap Air

Pengujian daya serap air dilakukan bersamaan dengan

pengujian pengembangan linear dan tebal. Contoh uji ditimbang

kemudian direndam dalam air dingin selama 2 jam dan

24 jam, kemudian contoh uji ditimbang kembali. Nilai daya serap

dapat dihitung dengan menggunakan rumus:

# $ ₂ ₁

₁ 100 %

Keterangan:

B1 : Berat contoh uji sebelum perendaman (gr)

B2 : Berat contoh uji setelah perendaman (gr)

2. Sifat Mekanis Papan Semen

a). Keteguhan Lentur atau Modulus of Elasticity (MOE)

Pengujian dilakukan dengan menggunakan Universal Testing

Machine (UTM) merk Instron. Contoh uji berukuran 5 cm × 20 cm × 1 cm pada kondisi kering udara dibentangkan

dengan jarak sangga 15 cm seperti terlihat pada Gambar 3.

Pembebanan dilakukan di tengah-tengah jarak sangga. Kemudian

ukur besarnya beban yang mampu ditahan oleh contoh uji tersebut

sampai batas proporsi. Pada pengujian ini kecepatan pembebanan

sebesar 6 mm/menit. Nilai MOE dihitung dengan rumus:

& ' ∆ )³ 4∆# ,³

Keterangan :

MOE : Modulus of Elasticity (kgf/cm2)

∆P : perubahan beban yang digunakan (kgf) L : jarak sangga (cm)

∆y : perubahan defleksi setiap perubahan beban (cm) b : lebar contoh uji (cm)

Keterangan :

P = Beban

L = Panjang bentang

b). Keteguhan Patah atau Modulus of Rupture (MOR)

Pengujian dilakukan dengan menggunakan alat Universal

Testing Machine (UTM) merk Instron. Contoh uji berukuran 5 cm x 20 cm x 1 cm pada kondisi kering udara dibentangkan dengan

jarak sangga 15 kali tebal nominal, tetapi tidak kurang dari 15 cm

(seperti tertera pada gambar 3) dan kemudian pembebanan dilakukan

di tengah-tengah jarak sangga. Pada pengujian ini, pembebanan pada

pengujian MOE dilanjutkan sampai contoh uji mengalami kerusakan

(patah) dengan kecepatan pembebanan 6 mm/menit. Nilai MOR

dihitung dengan menggunakan rumus:

& - 3 ) 2 ,²

Keterangan:

MOR : Modulus patah (kgf/cm²)

P : Beban sampai patah (kgf)

L : Panjang bentang (cm)

b : Lebar contoj uji (cm)

h : Tebal contoh uji (cm)

Gambar 4 Pengujian MOE dan MOR. P

L/2 L/2

L = 15 cm

c). Keteguhan Rekat Internal (Internal Bond)

Contoh uji berukuran 5 cm x 5 cm x 1 cm direkatkan pada

dua buah median (blok besi/kayu) dengan menggunakan perekat

epoxy Gambar 4 dan dibiarkan mengering selama 24 jam. Kedua median ditarik tegak lurus permukaan contoh uji sampai beban

maksimum (contoh uji rusak). Nilai keteguhan rekat internal dapat

dihitung dengan menggunakan rumus:

1

Keterangan:

IB : Keteguhan rekat internal (kgf/cm²)

P : Beban maksimum saat ikatan partikel lepas (kgf)

A : Luas permukaan contoh uji (cm²)

Gambar 5 Pengujian Internal Bond.

d).Kuat Pegang Sekrup

Pada titik pertemuan diagonal contoh uji berukuran

4 cm x 7,5 cm x 1 cm dipasang sekrup berdiameter 3,1 mm dan

panjang 13 mm hingga kedalaman 8 mm. Sekrup kemudian ditarik

ke atas hingga beban maksimum yaitu sampai sekrup tercabut. Kuat

pegang sekrup dinyatakan oleh besarnya beban maksimum yang

dicapai dalam satuan kg. Posisi sekrup dapat dilihat pada Gambar 5

di bawah ini.

5 cm

Blok kayu

Gambar 6 Pengujian Kuat Pegang Sekrup.

3.4 Metode Analisis Data

Analisis data menggunakan Rancangan Acak Lengkap (RAL) dengan tiga

faktor perlakuan dan enam ulangan. Faktor perlakuan terdiri dari tiga taraf semen

sehingga terdapat 9 papan dengan 18 satuan percobaan.

Model umum rancangan yang digunakan adalah sebagai berikut:

Dimana:

Y (ij) = Variabel respon pengamatan ke-i ulangan ke-j

= Nilai rata-rata umum

τ

(i) = Pengaruh perlakuan ke-iε

(ij) = Pengaruh galat (kesalahan) percobaan perlakuan ke-i ulanganke-j

i = 2,75 : 1,00 ; 3,00 : 1,00, dan 3,25 : 1,00

j = 1, 2, 3, 4, 5, 6

Pengaruh dari seluruh perlakuan dapat diketahui dengan menggunakan uji

F pada taraf 5 %. Apabila terdapat pengaruh nyata terhadap peubah yang diamati

dalam sidik ragam maka setiap perlakuan dibandingkan dengan menggunakan uji

lanjut Duncan Multiple Range Test (DMRT) pada taraf kesalahan 5 %. 7,5 cm

4 cm

BAB IV

HASIL DAN PEMBAHASAN

4.1. Sifat Fisis Papan Semen

4.1.1. Kadar Air

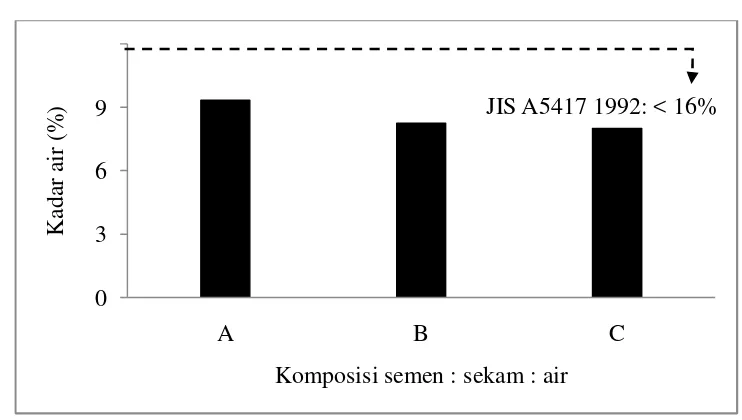

Nilai rata-rata kadar air papan semen sekam hasil pengukuran

disajikan pada Gambar 7.

Gambar 7 Respon Peningkatan Kadar Semen terhadap Kadar Air.

Pada Gambar 7 diketahui bahwa nilai kadar air papan semen berkisar

antara 8,01 – 9,33 % dengan rata-rata 8,53 %. Nilai kadar air yang diperoleh

lebih rendah dibandingkan papan semen sekam (Subagio 1987) yang berkisar

antara 11,49 – 11,64 % dengan rata-rata 11,62 %. Komposisi semen : sekam

yang digunakan Subagio (1987) adalah 1,50 : 1,00 ; 1,75 : 1,00, dan

2,00 : 1,00 dengan nilai kadar air tertinggi terdapat pada komposisi

2,00 : 1,00 dan terendah 1,50 : 1,00. Hal ini disebabkan kadar semen yang

digunakan pada penelitian ini lebih tinggi dibandingkan penelitian Subagio

(1987) sehingga papan semen yang dihasilkan lebih padat dengan struktur

yang lebih kompak dan akan memperbaiki stabilitas dimensi papan yang

dihasilkan.

Menurut Haligan (1970) dalam Djalal (1986), disamping sifat absorpsi air dari bahan baku yang digunakan dan ketahanan perekat terhadap

0 3 6 9 12

A B C

K

ad

ar

ai

r

(%

)

Komposisi semen : sekam : air

air, terdapat beberapa faktor lain yang mempengaruhi pertambahan kadar air

dari papan semen. Faktor-faktor tersebut meliputi: a) volume ruang kosong

yang dapat menampung air di antara partikel, b) adanya saluran kapiler yang

menghubungkan ruang kosong satu sama lainnya, c) luas permukaan partikel

dan, d) luas permukaan partikel yang tidak dapat ditutupi perekat.

Hasil sidik ragam menunjukkan bahwa komposisi A, B, dan C

berpengaruh nyata terhadap nilai kadar air papan semen yang dihasilkan. Uji

lanjut Duncan menunjukkan komposisi A berbeda nyata dengan komposisi B

dan C. Komposisi C mempunyai nilai kadar air terendah tetapi nilai yang dihasilkan tidak berbeda dengan komposisi B sehingga untuk efisiensi

sebaiknya dipilih komposisi B karena dengan meningkatnya kadar semen

memberikan pengaruh yang signifikan terhadap nilai kadar air papan semen

yang dihasilkan.

Nilai kadar air semua papan pada penelitian ini lebih rendah dari

nilai yang digunakan perusahaan Bison karena nilainya tidak lebih dari 12 %

dan JIS A 5417 (1992) yang menetapkan maksimum 16 %.

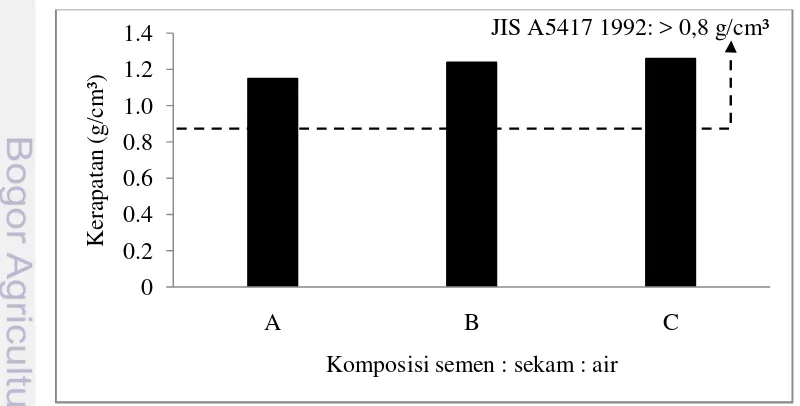

4.1.2. Kerapatan

Kerapatan merupakan faktor penting yang banyak digunakan sebagai pedoman untuk memperoleh gambaran tentang kekuatan dari papan semen yang diinginkan. Nilai rata-rata kerapatan papan semen sekam disajikan pada Gambar 8.

Gambar 8 Respon Peningkatan Kadar Semen terhadap Kerapatan. 0.0

0.2 0.4 0.6 0.8 1.0 1.2 1.4

A B C

K

erap

at

an

(g

/cm

³)

Komposisi semen : sekam : air

Nilai kerapatan papan semen sekam pada penelitian ini berkisar antara

1,15 – 1,26 g/cm³ dengan rata-rata 1,22 g/cm³. Kerapatan yang dihasilkan

lebih tinggi dibanding kerapatan papan semen sekam (Subagio 1987) yang

berkisar antara 0,93 - 1,15 g/cm³ dengan rata-rata 1,03 g/cm³. Nilai kerapatan

tertinggi papan semen tersebut terdapat pada komposisi semen : sekam =

2,00 : 1,00 dan terendah pada komposisi 1,50 : 1,00. Hal ini dikarenakan

jumlah semen yang digunakan pada penelitian ini lebih tinggi dibanding

papan semen sekam (Subagio 1987), dengan semakin banyak semen yang

digunakan maka ikatan antar partikel di dalam papan menjadi lebih kompak.

Meningkatnya kadar semen menyebabkan ikatan adhesi antara partikel

dengan semen dalam papan semakin erat, keadaan ini mengakibatkan

kerapatan papan semakin tinggi (Noor 2007).

Sebagian besar kerapatan papan yang dihasilkan lebih tinggi dari

target kerapatan yang diinginkan yaitu 1,2 g/cm³ kecuali papan dengan

komposisi A. Hal ini diduga disebabkan penyebaran partikel di dalam

lembaran kurang merata sehingga terjadi variasi kerapatan di beberapa bagian

lembaran. Akan tetapi, selisih nilai yang dihasilkan tidak terlalu besar yaitu

0,05 g/cm³, sehingga untuk produksi papan secara manual tingkat ketelitian

yang dicapai sudah termasuk baik (Setyawati & Massijaya 2005).

Variasi kadar semen berpengaruh terhadap kerapatan papan dimana

semakin sedikit semen yang dicampurkan makin rendah kerapatan papan

semen yang dihasilkan. Chew dan Ong (1980) dalam Djalal (1986) membuktikan bahwa MOR, MOE, dan IB meningkat dengan bertambahnya

kerapatan lembaran. Lebih jauh Kollmann et al (1975) menambahkan bahwa daya pegang paku, daya pegang sekrup, dan sifat-sifat mekanik lainnya juga

meningkat dengan bertambahnya kerapatan lembaran.

Hasil sidik ragam menunjukkan komposisi A, B, dan C tidak

berpengaruh nyata terhadap nilai kerapatan papan semen yang dihasilkan. Hal

ini menunjukkan nilai kerapatan papan tidak dipengaruhi oleh peningkatan

kadar semen. Apabila papan harus dipilih, maka papan dengan kadar semen

paling sedikit yaitu komposisi A yang dipilih karena memberikan hasil yang

Kerapatan papan semen pada penelitian ini hanya komposisi C yang

berada di bawah nilai yang digunakan perusahaan Bison dengan kerapatan

maksimum 1,25 g/cm³ dan semua papan semen pada penelitian ini memenuhi

JIS A 5417 (1992) karena nilai kerapatannya > 0,8 g/cm³.

4.1.3. Pengembangan Tebal

Pengembangan tebal adalah kemampuan papan semen untuk

menyerap air yang diukur berdasarkan penambahan tebal sebelum dan

sesudah perendaman. Nilai rata-rata pengembangan tebal papan semen sekam

setelah direndam dalam air dingin selama 2 jam dan 24 jam disajikan pada

Gambar 9.

Gambar 9 Respon Peningkatan Kadar Semen terhadap Pengembangan

Tebal.

Hasil pengujian pengembangan tebal papan semen sekam setelah direndam selama 2 jam berkisar antara 0,12 - 0,35 % dengan rata-rata 0,27 %, dan untuk perendaman selama 24 jam berkisar antara 0,32 % – 0,51 % dengan rata-rata 0,39 %. Nilai pengembangan tebal yang dihasilkan lebih kecil dibanding papan semen sekam (Subagio 1987) yang berkisar antara 1,66 - 1,83 % dengan rata-rata 1,74 % dengan nilai pengembangan tebal tertinggi terdapat pada komposisi semen : sekam = 1,50 : 1,00 dan terendah 2,00 : 1,00. Hal ini disebabkan struktur lembaran papan semen sekam pada penelitian ini lebih padat dari pada struktur lembaran penelitian Subagio

0.0 0.2 0.4 0.6 0.8

A B C

Pen

g

em

b

an

g

an

T

eb

al

(%

)

Komposisi semen : sekam : air

JIS A5417 1992: ±10 %

(1987). Struktur lembaran papan semen sekam yang lebih padat akan menyerap air dari lingkungannya lebih sedikit daripada struktur lembaran yang tidak padat. Menurut Pasaribu (1987), struktur lembaran yang padat erat hubungannya dengan kerapatan. Struktur lembaran papan yang semakin padat menyebabkan penurunan pengembangan tebal papan semen.

Hasil sidik ragam menunjukkan komposisi A, B, dan C tidak berpengaruh nyata terhadap nilai pengembangan tebal papan semen yang dihasilkan, baik perendaman selama 2 jam maupun setelah perendaman 24 jam. Hal ini menunjukkan nilai pengembangan tebal papan tidak dipengaruhi oleh peningkatan kadar semen, sehingga untuk efisiensi maka sebaiknya diambil komposisi A karena nilai yang dihasilkan tidak berbeda nyata dengan komposisi B dan C. Meskipun demikian dari Gambar 9 dapat dilihat pengembangan tebal papan semen cendrung meningkat dengan bertambahnya kadar semen.

Seluruh nilai pengembangan tebal papan pada penelitian ini memenuhi JIS A 5417 (1992) yang menetapkan toleransi perubahan dimensi tebal sebesar 1 mm (± 8,3%) untuk panil dengan tebal 12 mm dan lebih bagus dibandingkan Bison dengan nilai maksimum pengembangan tebal 1,3 % untuk perendaman 2 jam dan 2 % untuk perendaman 24 jam.

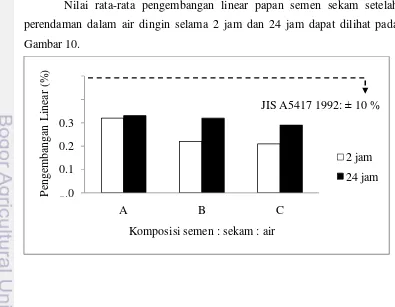

4.1.4. Pengembangan Linear

Nilai rata-rata pengembangan linear papan semen sekam setelah perendaman dalam air dingin selama 2 jam dan 24 jam dapat dilihat pada Gambar 10. 0.0 0.1 0.2 0.3 0.4 0.5

A B C

Pen g em b an g an L in ear (% )

Komposisi semen : sekam : air

JIS A5417 1992: ±10 %

Gambar 10 Respon Peningkatan Kadar Semen terhadap Pengembangan Linear.

Nilai pengembangan linear papan semen sekam setelah direndam selama 2 jam berkisar antara 0,21 - 0,32 % dengan rata-rata 0,25 % dan untuk perendaman selama 24 jam berkisar antara 0,29 - 0,33 % dengan rata-rata 0,31 %. Penelitian Sulastiningsih (2008) papan semen manii dengan menggunakan katalis CaCl2 5 % dari berat semen, nilai pengembangan linear

papan yang dihasilkan untuk perendaman selama 24 jam berkisar antara 0,336 - 0,540 % dengan rata-rata 0,438 %. Nilai pengembangan linear tertinggi pada penelitian tersebut terdapat pada komposisi semen : kayu = 2,40 : 1,00 dan terendah pada komposisi 2,50 : 1,00. Nilai pengembangan linear papan yang dihasilkan pada penelitian ini lebih rendah dari yang dihasilkan perusahaan Bison dengan nilai maksimum 4 % dan papan semen manii (Sulastiningsih 2008). Hal ini disebabkan karena kerapatan papan semen yang dihasilkan (1,22 g/cm³) lebih tinggi dari papan semen (Sulastiningsih 2008) dengan nilai 1 g/cm.

Semakin tinggi nilai kerapatan maka semakin sedikit lembaran papan tersebut menyerap air, perubahan tebal dan linear yang terjadi juga semakin rendah sehingga stabilitas dimensi akan semakin baik dan memungkinkan penggunaan eksterior untuk bangunan (Sugita et al. 2006). Menurut Koch (1985) dalam Riyanto (2003) perubahan dimensi panil dipengaruhi oleh varibel-variabel pengolahan produk itu sendiri, seperti kerapatan bahan baku, ketebalan partikel, kadar perekat, dan besarnya tekanan kempa yang diberikan pada lapik.

Hasil sidik ragam menunjukkan komposisi A, B, dan C tidak

memberikan pengaruh yang nyata terhadap nilai pengembangan linear papan

semen yang dihasilkan baik perendaman selama 2 jam maupun setelah

perendaman 24 jam. Hal ini menunjukkan bahwa penambahan kadar semen

sampai dengan proporsi 3,25 : 1 menghasilkan nilai pengembangan linear

yang sama. Papan dengan komposisi 2,75 : 1 adalah proporsi yang efisien

dibandingkan dengan komposisi yang lain.

Keseluruhan nilai pengembangan linear papan semen yang

pengembangan linear untuk panil dengan tebal 12 mm sebesar 1 mm

(± 8,3%).

4.1.5. Daya Serap Air

Papan semen mengandung bahan berlignoselulosa yang mempunyai

sifat afinitas yang tinggi terhadap air. Sifat tersebut akan menyebabkan papan

semen mempunyai sifat mengembang dan menyusut sesuai dengan

kandungan air di dalam papannya. Nilai rata-rata daya serap air papan semen

sekam setelah perendaman dalam air dingin selama 2 jam dan 24 jam

disajikan pada Gambar 11.

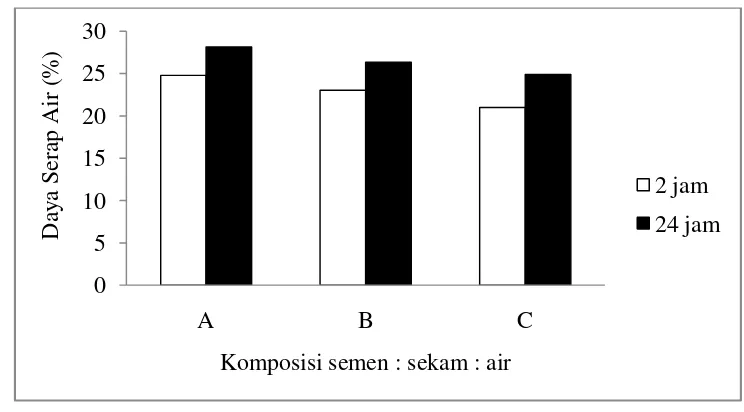

Gambar 11 Respon Peningkatan Kadar Semen terhadap Daya Serap Air.

Hasil pengukuran daya serap air setelah perendaman selama 2 jam

berkisar antara 20,98 % – 24,78 % dengan rata-rata 22,93 % dan untuk

perendaman selama 24 jam berkisar antara 24,89 % - 28,14 % dengan

rata-rata 26,46 %. Nilai rata-rata-rata-rata daya serap air yang diperoleh lebih tinggi

dibandingkan dengan penelitian Subagio (1987) untuk perendaman 24 jam

yang berkisar antara 23 % - 30,83 % dengan rata-rata 25,82 %. Hal ini

disebabkan campuran yang mengandung semen yang semakin tinggi sifat

penyerapan air akan semakin rendah. Vital et al. (1974) dalam Djalal (1986) menyatakan peningkatan kerapatan lembaran akan memperbaiki stabilitas

0 5 10 15 20 25 30

A B C

D

ay

a

Serap

A

ir

(%

)

Komposisi semen : sekam : air

dimensi papan yang dihasilkan. Faktor lain yang menyebabkan peningkatan

penyerapan air, yaitu :

1. Struktur lembaran papan semen sekam yang dibuat dari campuran ini

tidak rapat atau padat, karena peningkatan kandungan sekam dan

semakin rendah semen yang dikandung campuran sehingga semakin

banyak partikel sekam yang tidak sempurna dilapisi semen. Lembaran

yang memiliki struktur yang tidak rapat akan lebih mudah dimasuki air.

Karena pada saat lembaran direndam dalam air, tekanan air di luar

lembaran lebih besar dari pada di dalamnya.

2. Dengan semakin tinggi partikel sekam yang dikandung campuran

menyebabkan semakin tinggi kemampuan lembaran papan semen sekam

untuk mengikat air, karena semakin banyak gugusan hidroksil sekam

dalam lembaran yang dapat mengikat air.

Hasil sidik ragam menunjukkan komposisi A, B, dan C tidak

berpengaruh nyata terhadap nilai daya serap air papan semen yang dihasilkan,

baik perendaman selama 2 jam maupun setelah perendaman 24 jam, sehingga

untuk efisiensi maka sebaiknya diambil komposisi A karena nilai yang

dihasilkan sama dengan komposisi B dan C. Hal ini diduga karena bagian

permukaan semua papan dilapisi campuran serbuk dan semen dengan

perbandingan yang sama dan sekam yang keras membuat daya serap terhadap

air lebih kecil jika dibanding bahan baku kayu. Meskipun demikian dari

Gambar 11 dapat dilihat daya serap air papan semen cendrung meningkat

dengan bertambahnya kadar semen yang digunakan.

4.2. Sifat Mekanis Papan Semen

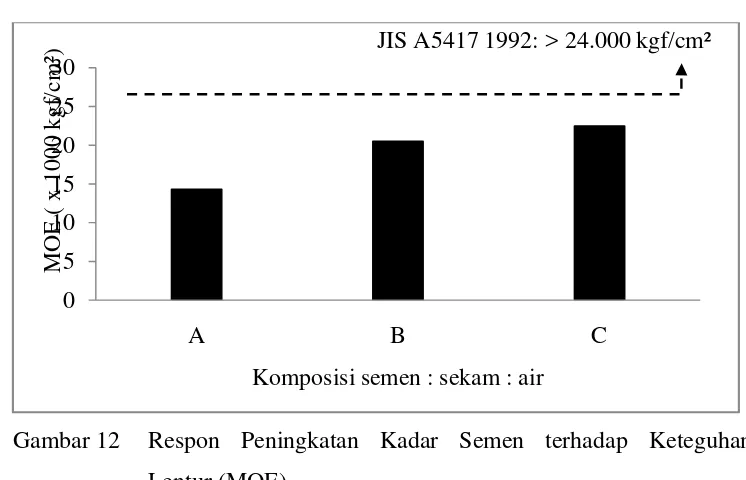

4.2.1. Keteguhan Lentur atau Modulus of Elasticity (MOE)

Keteguhan lentur adalah nilai yang menunjukkan sifat kekakuan dan

merupakan ukuran dari perubahan papan dalam menahan perubahan bentuk

atau lenturan yang terjadi akibat adanya pembebanan sampai batas proporsi

Gambar 12 Respon Peningkatan Kadar Semen terhadap Keteguhan

Lentur (MOE).

Modulus lentur papan semen yang dihasilkan berkisar antara

14.324,16 - 22.488,66 kgf/cm² dengan rata 19.110,37 kgf/cm². Nilai

rata-rata keteguhan lentur yang dihasilkan lebih rendah dibanding papan semen

gmelina (Triandana 2007) yang menggunakan fly ash sebagai substitusi semen dengan komposisi semen : kayu = 2,5 : 1,00. Nilai rata-rata keteguhan

lentur papan semen (Triandana 2007) berkisar antara 16.757,93 –

37.404,52 kg/cm² dengan nilai keteguhan lentur tertinggi terdapat pada taraf

substitusi 0 % dan terendah pada taraf substitusi 50 %.

Rendahnya nilai keteguhan lentur papan semen yang dihasilkan karena partikel sekam untuk bagian tengah papan tidak digiling terlebih dahulu, sehingga banyak rongga kosong yang tidak terlapisi sempurna oleh semen. Hal ini menyebabkan ikatan antara semen dan sekam menjadi lemah, sehingga keteguhan lentur papan semen yang dihasilkan rendah. Menurut Maloney (1993) terdapat sejumlah faktor yang mempengaruhi sifat akhir papan komposit antara lain jenis bahan baku, jenis partikel, jenis perekat, maupun jumlah dan distribusi perekat.

Hasil sidik ragam menunjukkan komposisi A, B, dan C menghasilkan nilai yang sama terhadap nilai keteguhan lentur papan semen. Meskipun demikian dari Gambar 12 dapat dilihat keteguhan lentur papan semen cendrung meningkat dengan bertambahnya kadar semen. Salah satu cara yang dapat dilakukan untuk meningkatkan kekuatan papan semen dengan

0 5 10 15 20 25 30

A B C

MO E ( x 1 0 0 0 k g f/ cm ²)

Komposisi semen : sekam : air

menggiling partikel sekam terlebih dahulu sebelum pembuatan papan semen dilakukan untuk menghilangkan rongga kosong yang terdapat dalam partikel.

Nilai keteguhan lentur semua papan pada penelitian ini masih rendah dibanding nilai yang digunakan perusahaan Bison 30000 - 50000 kgf/cm² dan juga tidak memenuhi standar JIS A 5417 (1992) yang mensyaratkan nilai MOE > 24000 kgf/cm².

4.2.2. Keteguhan Patah atau Modulus of Rupture (MOR)

Modulus of Rupture (MOR) adalah merupakan keteguhan patah dari suatu balok yang dinyatakan dalam besarnya tegangan per satuan luas, yang

mana dapat dihitung dengan menentukan besarnya tegangan pada permukaan

bagian atas dan bagian bawah dari balok pada beban maksimum (Maloney

[image:31.595.113.503.362.679.2]1977 dalam Djalal 1984). Nilai rata-rata keteguhan patah papan semen sekam hasil pengukuran terdapat pada Gambar 13.

Gambar 13 Respon Peningkatan Kadar Semen terhadap Keteguhan

Patah (MOR).

Modulus patah papan semen yang dihasilkan berkisar antara

22,99 - 29,63 kgf/cm² dengan rata-rata 27,17 kgf/cm. Nilai keteguhan patah

yang diperoleh lebih tinggi dibanding papan semen sekam (Subagio 1987)

yang berkisar antara 13,55 - 26,37 kgf/cm² dengan rata-rata 20,39 kgf/cm².

Keteguhan patah papan semen (Subagio 1987) tertinggi terdapat pada

komposisi semen : sekam = 2,00 : 1,00 dan terendah pada komposisi

1,50 : 1,00. 0 10 20 30 40 50

A B C

MO

R

(k

g

f/

cm

²)

Komposisi semen : sekam : air

Nilai keteguhan patah papan semen yang dihasilkan lebih tinggi dari penelitian Subagio (1987) karena adanya peningkatan kadar semen yang digunakan. Hal ini menyebabkan ikatan adhesi antara partikel dengan semen semakin kuat. Karena kekompakan ikatan antara partikel dengan semen semakin erat sehingga nilai modulus patah meningkat dan papan semen semakin stabil (Noor 2007).

Hasil analisis sidik ragam menunjukkan peningkatan komposisi semen : sekam sampai dengan 3,25 : 1 menghasilkan nilai keteguhan patah papan semen yang sama.

Nilai keteguhan patah semua papan pada penelitian ini lebih rendah dibanding nilai yang digunakan perusahaan Bison 90 - 150 kgf/cm² dan standar JIS A 5417 (1992) yang mensyaratkan > 63 kgf/cm². Hal ini diduga disebabkan oleh penyebaran partikel di dalam lembaran kurang merata sehingga terjadi variasi kerapatan di beberapa bagian lembaran dan banyaknya rongga kosong yang tidak terlapisi sempurna oleh semen sehingga keteguhan lentur papan yang dihasilkan rendah.

4.2.3. Keteguhan Rekat Internal (Internal Bond)

Keteguhan rekat internal merupakan ukuran tunggal terbaik tentang

kualitas pembuatan suatu papan karena menunjukkan kekuatan ikatan antara

partikel-partikel (Haygreen & Bowyer1989). Nilai rata-rata keteguhan rekat

[image:32.595.115.502.506.755.2]internal papan semen sekam hasil pengukuran disajikan pada Gambar 14.

Gambar 14 Respon Peningkatan Kadar Semen terhadap Keteguhan Rekat Internal (IB).

0.0 0.1 0.2 0.3 0.4 0.5 0.6

A B C

IB

(k

g

f/

cm

²)

Kekuatan rekat internal papan semen yang dihasilkan berkisar antara 0,45078 - 0,58797 kgf/cm² dengan rata-rata 0,51533 kgf/cm². Penelitian Heckhel (2007) papan semen acacia menggunakan fly ash sebagai substitusi semen dengan komposisi semen : kayu = 2,50 : 1,00 menghasilkan nilai rata-rata keteguhan rekat internal yang berkisar antara 1,04 - 2,43 kg/cm², nilai keteguhan rekat internal tertinggi terdapat pada taraf substitusi fly ash 0 % dan terendah pada taraf substitusi 50 %. Nilai keteguhan rekat internal yang dihasilkan pada penelitian ini lebih rendah dibandingkan penelitian Heckel (2007). Hal ini diduga disebabkan banyaknya rongga kosong partikel sekam yang tidak terlapisi sempurna oleh semen dan penaburan semen kurang merata saat proses pencampuran sehingga ikatan antara semen dan sekam menjadi lemah. Dengan makin lemahnya ikatan antara semen dan sekam, serta daya ikat semen yang semakin rendah sehingga nilai IB juga semakin rendah.

Hasil sidik ragam menunjukkan komposisi A, B, dan C tidak berpengaruh nyata terhadap nilai keteguhan rekat internal papan semen yang dihasilkan, sehingga untuk efisiensi sebaiknya diambil komposisi A karena nilai yang diperoleh memberikan hasil yang sama. Meskipun demikian dari Gambar 14 dapat dilihat keteguhan rekat internal papan semen cendrung meningkat dengan bertambahnya kadar semen.

Nilai keteguhan rekat internal semua papan pada penelitian ini lebih rendah dibanding nilai yang digunakan perusahaan Bison 4 - 6 kgf/cm². Standar JIS A5417 (1992) tidak mensyaratkan internal bonding. Hal ini menunjukkan masih rendahnya daya ikat perekat dengan bahan baku.

4.2.4. Kuat Pegang Sekrup

Gambar 15 Respon Peningkatan Kadar Semen terhadap Kuat Pegang

Sekrup.

Nilai kuat pegang sekrup yang dihasilkan berkisar antara 19,75 – 23,39 kgf dengan rata-rata 21,28 kgf. Penelitian Triandana (2007) papan semen gmelina menggunakan fly ash sebagai substitusi semen dengan komposisi semen : kayu yang digunakan 2,50 : 1,00 menghasilkan nilai rata-rata kuat pegang sekrup yang berkisar antara 14,22 – 26,77 kg dengan nilai kuat pegang sekrup tertinggi terdapat pada taraf substitusi fly ash 0 % dan terendah pada taraf substitusi fly ash 50 %.

Hasil sidik ragam menunjukkan kuat pegang sekrup papan yang

dihasilkan nilainya sama untuk semua komposisi semen dan sekam yang

digunakan pada penelitian ini.

Nilai kuat pegang sekrup semua papan pada penelitian ini lebih

rendah dibanding nilai yang digunakan perusahaan Bison dengan nilai

minimal 90 kgf. Standar JIS A5417 (1992) tidak mensyaratkan nilai kuat

pegang sekrup. Rendahnya nilai kuat pegang sekrup papan semen yang

dihasilkan diduga akibat bentuk partikel yang digunakan tidak homogen

sehingga kontak permukaan antar partikel saat pencampuran dengan semen

tidak merata dan banyaknya rongga kosong partikel sekam yang tidak

dilapisi oleh semen sehingga kuat pegang sekrup papan yang dihasilkan

rendah. 0 5 10 15 20 25

A B C

K

ua

t

P

eg

ang

S

ekr

up

(kg

f)

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Papan semen terbaik adalah papan dengan komposisi 3,25 : 1 karena

mempunyai stabilitas dimensi, MOE, dan MOR yang lebih tinggi

dibandingkan dengan komposisi yang lain.

2. Papan semen partikel pada penelitian ini belum memenuhi standar JIS

A5417 (1992). Sifat fisis papan semen seperti kadar air, kerapatan,

pengembangan tebal, dan pengembangan linear memenuhi nilai yang

dipersyaratkan JIS A5417 (1992). Sedangkan sifat mekanis papan semen

belum memenuhi nilai yang dipersyaratkan JIS A5417 (1992). Untuk

keteguhan rekat internal dan kuat pegang sekrup tidak dipersyaratkan oleh

JIS A5417 (1992).

3. Hasil penelitian menunjukkan bahwa perbedaan kadar semen tidak

memberikan hasil yang berpengaruh nyata terhadap sifat papan semen

partikel dari sekam padi.

5.2 Saran

Sebelum pembuatan papan semen dilakukan partikel sekam yang

digunakan digiling terlebih dahulu untuk menghilangkan rongga kosong yang

KUALITAS PAPAN SEMEN DARI SEKAM PADI

(Oryza sativa Linn)

RATU FORTUNA

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

DAFTAR PUSTAKA

Ajayi B. 2004. Properties of Maize–Stalk–Based Cement-Bonded Composites. dalam Structural Condition Assessment of In-Service Wood. Forest Product Journal Vol. 56. No. 6. Akure. Nigeria.

Badan Penelitian dan Pengembangan Pertanian, Departemen Partanian

http://smallcrab.com/others/35-lain-lain/329-sekam-padi-sebagai-sumber-energi-alternatif [1 Oktober 2008].

Badan Standardisasi Nasional. 1994. Semen Portland. SNI 15-2049-1994. Badan Standardisasi Nasional. Jakarta.

Bali IA dan Prakoso. 2002. Beton Abu Sekam Padi Sebagai Alternatif Bahan Konstruksi, Jurnal Sains dan Teknologi EMAS, Jakarta ; Universitas Kristen Indonesia.

Bison. 1975. Cement – Bonded Particleboard Plant Integrated With Low Cost Housing Production Unit Case Study Prepared for FAO Portofolio of Scale Forest Industries for Developing Countries. Bison Werke and Breten Bmtt and Co. 3257 Spring IFR. Germany.

Budaarsa K. 1997. Kajian Pengunaan Rumput Laut dan Sekam Padi Sebagai Sumber Serat dalam Ransum untuk Menurunkan Kadar Lemak Karkas dan Kolesterol Daging Babi. Disertasi. Program Pasca Sarjana. IPB. Bogor.

Departemen Kehutanan. 2008. Statistik Kehutanan Indonesia 2007. Direktorat Jendral PHP. http://www.dephut.go.id/files/Stat_2007. pd. [8 Juli 2009]

Departemen Pertanian. 2008. Statistics Indonesia.

http://database.deptan.go.id/bdsp/hasilKom.asp. [8 Juli 2009]

Djalal M. 1984. Peranan Kerapatan Kayu dan Kerapatan Lembaran dalam Usaha Perbaikan Sifat-sifat Mekanik dan Stabilitas Dimensi Papan Partikel dari Beberapa Jenis Kayu dan Campurannya. Disertasi. Fakultas Pasca Sarjana IPB. Bogor.

Harsono H. 2002. Pembuatan Silika Amorf dari Limbah Sekam Padi. Jurnal Ilmu Dasar Vol. 3 No. 2 : 98-103. FMIPA. Universitas Brawijaya.

Haygreen dan Bowyer. 1989. Hasil Hutan dan Ilmu Kayu. Suatu Pengantar. Gadjah Mada University Press

Hermawan D. 2001. Manufacture of Cement-Bonded Particleboard Using Carbon Dioxide Curing Technology. Disertation Presented to the Departement of Forest and Biomass Science. Graduate School of the Faculty of Agriculture. Kyoto University.

Japanese Standards Association. 1992. Japanese Industrial Standard Cement Bonded Particle Board. No. 5417-1992.

Japanese Standards Association . 1994. Japanese Industrial Standard Particle Board. No. 5908-1994.

Kamil RN. 1970. Prospek Pendirian Industri Papan Wol Kayu di Indonesia. Pengumuman No. 95. LPHH. Bogor.

Karade SR, Mark I, Kevin M. 2003. Assessment of Wood-Cement Compatibility. Holzforschung Vol.57 No.6.

Kollman FFP, E.W Kuenci dan A.J Stamm. 1975. Principles of Wood Science and Technology, Volume II. Wood Based Materials Springer, Verlag Berlin.

Luh BS. 1991. Rice hulls.p. 269-294. In B.S. Luh (ed): Rice, Utilization, Vol. II. Van Nostrand Reinhold Publ. New York.

Maloney TM. 1993. Modern Particleboard and Dry-Process Fiberboard Manufacturing. Edisi Revisi. USA : Miller Freeman Inc San Francisco.

Moslemi AA. 1994. Inorganic Bonded Wood and Fiber Composite: Technologies and Application Second Pasific Rim Bio Based Composite Symposium. November 6-9. Vancouver. Canada.

Noor GS. 2007. Pengaruh Variasi Berat Partikel Terhadap Sifat Papan Gipsum. Jurnal Penelitian Hasil Hutan. Vol. 25 No. 3.

Pasaribu RA. 1987. Pengaruh Campuran Pulp dan Semen Terhadap Sifat-sifat Papan Semen Pulp dari Tiga Jenis Kayu. Tesis. Fakultas Pascasarjana. IPB. Bogor.

Pasaribu RP. 2007. Analisis Kemampuan Beton Ringan – Abu Sekam Padi. Jakarta; Lembaga Penelitian dan Publikasi Ilmiah Universitas Tarumanagara.

Purwoko T dan Bedjo. 1980. Petunjuk Praktek Batu dan Beton Jilid 1. Departemen Pendidikan dan Kebudayaan. Direktorat Pendidikan Menengah dan Kejuruan.

Riyanto. 2003. Pengaruh Pemberian Accelerator CaCl2 dan Na2SO4 Terhadap Sifat

Setiadhi H. 2006. Pembuatan Papan Semen dari Sabut Kelapa (Cocos nucifera L.). Skripsi. Fakultas Kehutanan IPB. Bogor

Setiawan B. 2008. Kualitas Papan Partikel Sekam Padi. Skripsi Fakultas Kehutanan. IPB. Bogor.

Setyawati D dan Muhammad YM. 2005. Pengembangan Papan Komposit Berkualitas Tinggi dari Sabut Kelapa dan Polipropilena Daur Ulang (I) : Suhu dan Waktu Kempa Panas. Jurnal Penelitian Hasil Hutan Vol. 18 No. 2. Bogor

Simatupang MH dan Geimer RL. 1990. Inorganic Binder for Wood Composites: Feasibility and Limitations. Federal Research Center for Forestry and Forest Product and the Institude of Wood Chemistry and Chemical and Chemical Technology of Wood. Hamburg Germany.

Soepardi G, Chaniago IA, Sudarsono. 1982. Pemanfaatan Sekam, Terak, dan Pasir Kuarsa Sebagai Sumber Silikat Bagi Pertumbuhan Tanaman Padi. IPB. Bogor

Subagio R. 1987. Sifat Fisis dan Mekanis Papan Semen Sekam. Skripsi Fakultas Kehutanan IPB. Bogor.

Sugita T, Koichiro E, Atsushi H, Satoshi I. 2005 . Wood Cement Board and Method for The Manufacturing Thereof. U.S Patent Application Publication US 2006/0043627 A1.

Sulastiningsih IM. 2008. Pengaruh Lama Perendaman Partikel, Macam Katalis dan Kadar Semen Terhadap Sifat Papan Semen. Jurnal Penelitian Hasil Hutan Vol 26. No 3. Bogor.

Sutigno P. 1994. Perekat dan Perekatan, Diktat Pusat Penelitian dan Pengembangan Hasil Hutan. Departemen Kehutanan. Bogor.

Triandana I. 2007. Kualitas Papan Semen Partikel dari Kayu Gmelina arborea Roxb. dengan Substitusi Fly Ash. Skripsi Fakultas Kehutanan IPB. Bogor.

Wills JH. 1965. Inorganic Adhesive and Cement. Part B Miscellaneous Inorganic Materials. dalam Adhesion and Adhesives Volume I. R. Houwink and G. Salomon, ed. Elsevier Publishing Company, London.

KUALITAS PAPAN SEMEN DARI SEKAM PADI

(Oryza sativa Linn)

RATU FORTUNA

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

ABSTRACT

INTRODUCTION:

Recently, plenty of waste of paddy as a lignosellulosic organic material was obtained due to increasing. However, utilization of rice hull still not optimally done and it has low economic value. In some countries, the lignosellulosic waste becomes a problem because it pollutes the environment. Many researches showed that rice hull can be used in several necessity product, such as, alternative energy source, particle board, and cement bonded board and this research was to find out the substitution of solid wood and it may solve environmental problem.

The objective of the study was to evaluate the effect of cement portion variation on the physical and mechanical properties of cement bonded boards from rice hull.

MATERIAL AND METHOD:

The cement bonded board were manufacture using rice hull particles (Oryza sativa,L.), portland cement, calcium chloride, and water. The rice hull particles were immersed in cold water for 24 hours prior to board manufacture. The rice hull-cement-water ratios applied were 1,00 : 2,75 : 1,38 ; 1,00 : 3,00 : 1,50, and 1,00 : 3,25 : 1,63 with used calcium chloride at 2 % of total weight. Manufacturing process the cement bonded board from rice hull can be divided into several operations including: the preparation of a raw material, mixing, mat forming (30 cm x 30 cm x 1 cm) at target density was 1,2 g/cm³, pressing (35 kgf/cm²), setting (60ºC for 24 hours), hardening (room temperature for 2 weeks), drying (80ºC for 10 hours), conditioning (2 weeks) and the test of physical and mechanical properties of cement bonded board.

This experiment was designed using a Completely Randomized Design (CRD) with one treatment and three replicates.

RESULT:

Result showed that moisture content of cement bonded board is 8,01-9,33%, density 1,15-1,26 g/cm³, for immersion period of 2 hours showed thickness swelling 0,12-0,35%, linear expansion 0,21-0,32%, and water absorption 20,98-24,78% while the immersion period of 24 hours thickness swelling 0,32-0,51%, linear expansion 0,29-0,33%, and water absorption 24,89-28,14%, modulus of elasticity 14.324,16-22.488,66 kgf/cm², modulus of rupture 22,99-29,63 kgf/cm², internal bond 0,45078-0,58797 kgf/cm², and screw holding strength 19,75-23,39 kgf. Physical properties of the boards requirement fulfilled the JIS A 5417 (1992) standard and Bison (1975) while mechanical properties of the boards were MOE, MOR, IB, screw holding strength did not fulfill the JIS A 5417 (1992) standard and Bison (1975).

Result of research showed that increase in cement portion did not significantly effect the properties of cement bonded board from rice hull.

Ratu Fortuna. E24050362. Kualitas Papan Semen dari Sekam Padi (Oryza sativa Linn).

Pembimbing : Dr. Ir. Dede Hermawan, M.Sc

RINGKASAN SKRIPSI

Masalah serius yang dihadapi oleh industri kayu saat ini adalah kekurangan bahan baku kayu. Untuk mengatasi hal ini berbagai upaya dilakukan diantaranya dengan mensubstitusi penggunaan kayu yang selama ini dipergunakan, dengan bahan-bahan non kayu yang masih terbatas dan belum optimal pemanfaatannya. Salah satunya dengan pemanfaatan sekam padi yang dapat digunakan sebagai bahan baku dalam pembuatan papan semen.

Penelitian ini bertujuan untuk mengevaluasi pengaruh perbedaan kadar semen terhadap sifat fisis dan mekanis papan semen dari sekam padi.

Bahan yang digunakan adalah sekam padi (Oryza sativa Linn), semen portland, kalsium klorida (CaCl2), dan air. Papan semen dibuat dengan

perbandingan antara partikel sekam : semen : air yaitu 1,00 : 2,75 : 1,38 ; 1,00 : 3,00 : 1,50, dan 1,00 : 3,25 : 1,63 dengan menggunakan katalis CaCl2 2 %

dari berat total. Pembuatan papan semen dari sekam padi meliputi penyiapan bahan, pencampuran, pembuatan lembaran (30 cm x 30 cm x 1 cm) dengan kerapatan sasaran 1,2 g/cm³, pengempaan dengan tekanan 35 kgf/cm², pengerasan awal suhu 60ºC selama 24 jam, pengerasan lanjutan suhu kamar selama 2 minggu, pengeringan suhu 80ºC selama 10 jam, pengkondisian selama 2 minggu dan pengujian sifat fisis dan mekanis. Analisis data menggunakan Rancangan Acak Lengkap (RAL) dengan tiga perlakuan dan enam ulangan.

Hasil pengujian sifat fisis papan semen diperoleh nilai rata-rata kadar air yaitu 8,53 %, kerapatan 1,22 g/cm³, untuk perendaman 2 jam pengembangan tebal 0,27%, pengembangan linear 0,25 %, dan daya serap air 22,93 %, perendaman 24 jam pengembangan tebal 0,39 %, pengembangan linear 0,31 %, daya serap air 26,46 %. Sifat fisis papan semen seperti kadar air, kerapatan, pengembangan tebal, dan pengembangan linear memenuhi persyaratan JIS A5417 1992.

Hasil pengujian sifat mekanis papan semen diperoleh nilai rata-rata MOE sebesar 19110,37 kgf/cm², MOR 27,17 kgf/cm², internal bond 0,51533 kgf/cm², dan kuat pegang sekrup 21,28 kgf. Sifat mekanis papan semen semuanya tidak memenuhi JIS A5417 1992.

KUALITAS PAPAN SEMEN DARI SEKAM PADI

(Oryza sativa Linn)

RATU FORTUNA

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Kualitas Papan

Semen dari Sekam Padi (Oryza sativa Linn) adalah benar-benar hasil karya sendiri dengan bimbingan dosen pembimbin