SKILL

SUPER SKILL :

1. Secara bawaan cocok sekali dengan pekerjaannya. 2. Bekerja dengan sempurna

3. Tampak seperti telah terlatih dengan sangat baik

4. Gerakan – gerakannya halus tetapi sangat cepat sehingga sulit untuk diikuti. 5. Kadang – kadang terkesan tidak berbeda dengan gerakan – gerakan mesin. 6. Perpindahan dari satu elemen pekerjaan ke elemen lainnya tidak terlampau

terlihat karena lancarnya.

7. Tidak terkesan adanya gerakan – gerakan berpikir dan merencanakan dan merencanakan tentang apa yang dikerjakan (sudah sangat otomatis)

8. Secara umum dapat dikatakan bahwa pekerjaan bersangkutan adalah pekerjaan yang baik.

EXELLENT SKILL :

1. Percaya pada diri sendiri

2. Tampak cocok dengan pekerjaannya. 3. Terlihat telah terlatih baik.

4. Bekerjanya teliti dengan tidak banyak melakukan pengukuran–pengukuran atau pemeriksaan–pemeriksaan.

5. Gerakan–gerakan kerja beserta urutan–urutannya dijalankan tanpa kesalahan. 6. Menggunakan peralatan dengan baik.

8. Bekerjanya cepat tetapi halus. 9. Bekerja berirama dan terkoordinasi.

GOOD SKILL :

1. Kwalitas hasil baik.

2. Bekerjanya tampak lebih baik dari pada kebanyakan pekerjaan pada umumnya.

3. Dapat memberikann petunjuk – petunjuk pada pekerja lain yang keterampilannya lebih rendah.

4. Tampak jelas sebagai kerja yang cakap . 5. Tidak memerlukan banyak pengawasan. 6. Tiada keragu - raguan

7. Bekerjanya “stabil”

8. Gerakannya – gerakannya terkoordinasi dengan baik. 9. Gerakan – gerakannya cepat.

AVERAGE SKILL :

1. Tampak adanya kepercayaan pada diri sendiri. 2. Gerakannya cepat tetapi tidak lambat.

3. Terlihatnya ada pekerjaan – pekerjaan yang perencana. 4. Tampak sebagai pekerja yang cakap.

7. Tampak cukup terlatih dan karenanya mengetahui seluk beluk pekerjaannya. 8. Bekerjanya cukup teliti.

9. Secara keseluruhan cukup memuaskan.

FAIR SKILL :

1. Tampak terlatih tetapi belum cukup baik. 2. Mengenal peralatan dan lingkuan secukupnya.

3. Terlihat adanya perencanaan – perencanaan sebelum melakukan gerakan. 4. Tidak mempunyai kepercayaan diri yang cukup.

5. Tampaknya seperti tidak cocok dengan pekerjaannya tetapi telah ditempatkan dipekerjaan itu sejak lama.

6. Mengetahui apa yang dilakukan dan harus dilakukan tetapi tampak selalu tidak yakin.

7. Sebagian waktu terbuang karena kesalahan – kesalahan sendiri. 8. Jika tidak bekerja sungguh – sungguh outputnya akan sangat rendah 9. Biasanya tidak ragu – ragu dalam menjalankan gerakan – gerakanya.

POOR SKILL :

1. Tidak bisa mengkoordinasikan tangan dan pikiran. 2. Gerakan – gerakannya kaku.

6. Ragu – ragu dalam menjalankan gerakan – gerakan kerja. 7. Sering melakukan kesalahan – kesalahan

8. Tidak adanya kepercayaan pada diri sendiri. 9. Tidak bisa mengambil inisiatif sendiri.

EFFORT

EXCESSIVE EFFORT :

1. Kecepatan sangat berlebihan.

2. Usahanya sangat besungguh – sungguh tetapi dapat membahayakan kesehatannya.

3. Kecepatan yang ditimbulkannya tidak dapat dipertahankan sepanjang hari kerja.

EXELLENT EFFORT :

1. Jelas terlihat kecepatan kerjannya yang tinggi

2. Gerakan – gerakan lebih “ekonomis” daripada operator – operator biasa. 3. Penuh perhatian pada pekerjaannya.

4. Banyak memberi saran - saran.

5. Menerima saran – saran dan petunjuk dengan senang. 6. Percaya pada kebaikan maksud pengukuran waktu. 7. Tidak dapat bertahan lebih dari beberapa hari. 8. Bangga atas kelebihannya.

10. Bekerja sitematis.

11. Karena lancarnya, perpindahan dari satu element keelemen lainnya tidak terlihat.

GOOD EFFORT : 1. Bekerja berirama

2. Saat – saat menganggur sangat sedikit, bahkan kadang – kadang tidak ada. 3. Penuh perhatian pada pekerjaan.

4. Senang pada pekerjaannya

5. Kecepatannya baik dan dapat dipertahankan sepanjang hari. 6. Percaya pada kebaikan maksut pengukuran waktu.

Nomor : 2016/01/MKJ-SB/2172 Lamp. : -

Perihal : RisetTugasSarjana

KepadaYth:

DekanUniversitas Sumatera Utara FakultasTeknik

Jl. AlamamataerKampus USU Di. Medan

MembalassuratSaudara No. 260/UN5.2.1.4/KRK/2015, tanggal 28Maret 2016, denganinimenyampaikanbahwamahasiswa USU FakultasTeknikatasnama :

1. Nama : Marintan Agustina Sitorus

NIM : 110403162

Jurusan : TeknikIndustri

DiizinkanuntukmelakukanRisetTugasSarjana di PT. Mahakarya Jaya Sinergi.

Kepadamahasiswa yang namanyatersebut di atasagarmelaporke Division Engineering tempatpelaksanaanRisetTugasAkhir agar

dapatmembantusegalasesuatunya yang

berkaitandengankeperluanrisettugasakhirtersebut. Demikiansuratinidisampaikan

Pancurbatu, 30 Maret 2016

DesiPuspaNingsih Head of Engineering PT.MAHAKARYA JAYA

DAFTAR PUSTAKA

Arcus, Albert, 2007. A Computer Method of Sequencing Operations For Assembly Method. London. The Institiute of Production Engineers

Dolgoui, Alexandre, 2010. Supply Chain Engineering. France : Universite de Metz

Gaspersz, Vincent. 2004. Prodsction Planning and Inventory Control. PT Gramedia Pustaka Umum, Jakarta

Nasution, Arman. 2009. Perencanaan dan Pengendalian Produksi. Edisi Pertama. Yogyakarta : Graha Ilmu

Ponnambalam, 1999, A Comparative Evaluation of Assembly Line Balancing Heuristics. London : Springer-Verlag London Limited

Sitorus, Lidia Natalia. 2013. Penyeimbangan Lintasan Pada Perakitan dan Transformator dengan Metode Moodie Young dan COMSOAL pada PT.

XYZ. Medan : Jurnal Ilmiah Teknik Industri

BAB III

LANDASAN TEORI

3.1. Defenisi Line Balancing

Line balancing merupakan penyeimbangan penugasan elemen-elemen tugas dari suatu assembly line ke work stations untuk meminimumkan banyaknya

work stations dan meminimumkan total harga idle time pada semua stasiun untuk tingkat output tertentu. Dalam penyeimbangan tugas ini, kebutuhan waktu per unit produk yang dispesifikasikan untuk setiap tugas dan hubungan sekuensial harus dipertimbangkan (Gaspersz, 2004).

Tujuan line balancing adalah untuk memperoleh suatu arus produksi yang lancar dalam rangka memperoleh utilisasi yang tinggi atas fasilitas, tenaga kerja, dan peralatan melalui penyeimbangan waktu kerja antar work station, dimana setiap elemen tugas dalam suatu kegiatan produk dikelompokkan sedemikian rupa dalam beberapa stasiun kerja yang telah ditentukan sehingga diperoleh keseimbangan waktu kerja yang baik. Permulaan munculnya persoalan line balancing berasal dari ketidak seimbangan lintasan produksi yang berupa adanya

work in process pada beberapa workstation.

tugas-tugas sekuensial dalam merakit suatu produk. Dalam lini perakitan terdapat dua masalah pokok yaitu penyeimbangan stasiun kerja dan penyeimbangan lini perakitan agar dapat beroperasi secara kontinyu (Ponambalan, 1999).

Pemecahkan masalah diatas digunakanlah metode line balancing untuk memperoleh suatu arus produksi yang lancar dalam rangka memperoleh utilitas

yang tinggi atas fasilitas, tenaga kerja, dan peralatan melalui penyeimbangan waktu kerja antar work station, dimana setiap elemen tugas dalam suatu kegiatan produk dikelompokkan sedemikian rupa dalam beberapa stasiun kerja yang telah ditentukan sehingga diperoleh keseimbangan waktu kerja yang baik dan mengurangi idlle time. Idle time itu sendiri adalah waktu dimana operator atau sumber-sumber daya seperti mesin, tidak menghasilkan produk karena setup,

perawatan (maintenance), kekurangan material, kekurangan perawatan, atau tidak dijadwalkan.

3.2. Permasalahan Keseimbangan Lintasan

waktu yang sangat pendek. Semakin besar fleksibilitas dalam mengkombinasikan tugas-tugas tersebut, semakin tinggi pula derajat keseimbangan yang dapat dicapai. (Nasution, 1999)

Precedence diagram dapat disusun dengan menggunakan dua simbol dasar:

1. Elemen simbol adalah lingkaran dengan nomor elemen dikandung di dalamnya. Elemen akan diberi nomor berurutan untuk menyatakan identifikasi.

Gambar 3.1. Bentuk Elemen Simbol

2. Hubungan antar simbol

Biasa menggunakan anak panah untuk menyatakan hubungan dari elemen simbol yang satu terhadap elemen simbol yang lain. Precedence dinyatakan dengan perjanjian bahwa elemen pada ekor anak panah harus mendahului elemen pada kepala panah.

Gambar 3.2. Hubungan Antar Simbol

Gambar 3.2. menunjukkan bahwa elemen A harus mendahului (precedence) elemen B. Dan elemen B harus mendahului elemen C.

Selain Precedence Constraint, pengalokasian elemen-elemen kerja pada stasiun-stasiun kerja juga dibatasi oleh Zoningconstraint yang menghalangi atau mengharuskan pengelompokan elemen kerja tertentu pada stasiun tertentu.

Zoningconstraint yang negatif menghalangi pengelompokan elemen kerja pada 1

stasiun yang sama, sebagai contoh pengelompokan pada satu stasiun kerja yang sulit. Sebaliknya Zoningconstraint yang positif menghendaki pengelompokan elemen-elemen pada satu stasiun sebagai alasan untuk penggunaan peralatan yang mahal.

3.3. Metode Pengukuran Waktu

Menurut Sutalaksana (1979), pengukuran waktu ditujukan untuk mendapatkan waktu baku penyelesaian pekerjaan yaitu waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja terbaik. Ini dimaksudkan untuk menunjukkan bahwa waktu baku yang dicari bukanlah waktu penyelesaian yang diselesaikan secara tidak wajar seperti terlalu cepat atau terlalu lambat.

Secara garis besar, metode pengukuran waktu terbagi ke dalam dua bagian, yaitu:

1. Pengukuran secara langsung

Pengukuran yang dilakukan secara langsung di tempat dimana pekerjaan yang bersangkutan dijalankan. Dua cara yang termasuk pengukuran langsung adalah cara jam henti (stopwatch time study) dan sampling kerja (work sampling).

2. Pengukuran secara tidak langsung

asalkan mengetahui jalannya pekerjaan melalui elemen-elemen pekerjaan atau elemen-elemen gerakan. yaitu data waktu baku dan data waktu gerakan.

Dengan salah satu cara ini, waktu penyelesaian pekerjaan yang dikerjakan dengan suatu sistem kerja tertentu dapat ditentukan. Sehingga jika pengukuran dilakukan terhadap beberapa alternatif sistem kerja, kita dapat memilih yang terbaik dari segi waktu yaitu sistem yang membutuhkan waktu penyelesaian yang tersingkat (Sutalaksana, 1979).

3.4. Uji Keseragaman dan Kecukupan Data

Sutalaksana (1979) Pengujian ini dilakukan karena keadaan sistem yang selalu berubah mengakibatkan waktu penyelesaian yang dihasilkan sistem selalu berubah-ubah, namun harus dalam batas kewajaran. Berikut ini langkah-langkah untuk pengujian keseragaman data:

1. Hitung rata-rata dari seluruh data pengamatan

2. Hitung stándar deviasi sebenarnya dari waktu penyelesaian 3. Tentukan batas kontrol atas dan bawah (BKA dan BKB)

Batas – batas kontrol merupakan batas kontrol apakah “seragam” atau tidak. Jika semua rata-rata subgroup sudah berada dalam batas kontrol, maka dapat dihitung banyaknya pengukuran yang diperlukan dengan menggunakan rumus kecukupan data. Rumus yang digunakan adalah :

N’ = Jumlah pengamatan yang seharusnya dilaksanakan s = Tingkat ketelitian

Jika tingkat kepercayaan 99% maka k = 3 Jika tingkat kepercayaan 95% maka k = 1,96 = 2 Jika tingkat kepercayaan 68% maka k = 1 x = Waktu pengamatan

N =Jumlah pengamatan yang telah dilakukan N’<N berarti data sudah representatif

Pada pengujian kecukupan data ini, jika N > N' maka data dinyatakan cukup dan sebaliknya jika N < N' maka data yang diambil belum cukup sehingga harus melakukan penambahan jumlah data sebagai sampel.

3.4.1. Rating Factor dan Allowance

Rating factor adalah faktor yang diperoleh dengan membandingkan kecepatan bekerja dari seorang operator dengan kecepatan kerja normal menurut ukuran peneliti/pengamat. Rating factor pada dasarnya digunakan untuk menormalkan waktu kerja yang diperoleh dari pengukuran kerja akibat tempo atau kecepatan kerja operator yang berubah-ubah.

1. Jika operator dinyatakan terampil, maka rating factor akan lebih besar dari 1 (Rf > l).

2. Jika operator bekerja lamban, maka rating factor akan lebih kecil dari 1 (Rf < l).

oleh mesin (operating atau machine time) maka waktu yang diukur dianggap waktu yang normal.

Pemberian nilai rating dapat dilakukan dengan beberapa cara, salah satunya yaitu dengan Westing House System Rating. Ada 4 faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja yakni:

1. Skill (keterampilan) adalah kemampuan untuk mengikuti cara kerja yang ditetapkan secara psikologis.

2. Effort (usaha) adalah kesungguhan yang ditunjukkan oleh pekerja atau operator ketika melakukan pekerjaannya.

3. Condition (kondisi kerja) adalah kondisi fisik lingkungannya seperti keadaan pencahayaan, temperatur dan kebisingan ruangan.

4. Consistency (konsistensi), faktor ini perlu diperhatikan karena angka-angka yang dicatat pada setiap pengukuran waktu tidak pernah semuanya sama.

Rating Factor (faktor penyesuaian) merupakan perbandingan performansi seseorang pekerja atau individual dengan konsep normalnya.

Tabel 3.1. Rating Factor

Faktor Kelas Lambang Penyesuaian

Allowance atau kelonggaran diberikan untuk tiga hal adalah sebagai berikut: 1. Kelonggaran untuk kebutuhan pribadi

Kebutuhan pribadi disini antara lain berupa kegiatan seperti minum sekadarnya untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap dengan teman sekerja sekadar untuk menghilangkan ketegangan dalam kerja. 2. Kelonggaran untuk menghilangkan fatique

Rasa lelah tercermin dari menurunnya hasil produksi baik jumlah maupun kualitas. Jika rasa lelah telah datang dan pekerja harus bekerja untuk menghasilkan performance normalnya, maka usaha yang dikeluarkan pekerja lebih besar dari normal dan ini akan menambah lelah. Adapun hal-hal yang diperlukan pekerja untuk menghilangkan lelah adalah melakukan peregangan otot, pergi keluar ruangan untuk menghilangkan lelah dan lain sebagainya. 3. Kelonggaran untuk hambatan-hambatan yang tak terhindarkan

Dalam melaksanakan pekerjaannya, pekerja tidak akan lepas dari hambatan yang tidak dapat dihindarkan karena berada diluar kemampuan pekerja untuk mengendalikannya. Beberapa contoh keterlambatan yang tak dapat dihindarkan antara lain menerima petunjuk dari pengawas, melakukan penyesuaian mesin, pemadaman aliran listrik oleh PLN, dan lain sebagainya.

3.4.2. Perhitungan Waktu Normal

Westinghouse dimana penilaian dilakukan terhadap 4 faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja yaitu keterampilan, usaha, kondisi kerja dan konsistensi.

Rating factor = 1 + Westinghouse factor Wn = Wt x Rf

Dimana :

Wn = waktu normal

Wt = waktu terpilih (waktu rata-rata setelah data seragam dan cukup) Rf = rating factor

3.4.3. Perhitungan Waktu Baku

Waktu baku penyelesaian pekerjaan adalah waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja terbaik. Untuk menghitung waktu baku, maka digunakan rumus dibawah ini :

Waktu Baku (Wb) = Wn x (100/100−All) Dimana,

3.4. Metode Moodie Young

Metode Moodie-Young memiliki dua tahap analisis. Fase (tahap) satu adalah membuat pengelompokan stasiun kerja berdasarkan matriks hubungan antar-task, tidak dirangking seperti metode Helgeson-Birnie. Fase dua, dilakukan revisi pada hasil fase satu (Nasution, 2003)

Fasepertama adalah elemen pengerjaan ditempatkan pada stasiun kerja yang berurutan dalam lini perakitan dengan menggunakan aturan largest-candidate. Aturan largest-candidate terdiri atas penempatan elemen-elemen yang ada untuk tujuan penurunan waktu. Dari sini, bila dua elemen pengerjaan cukup untuk ditempatkan di stasiun, salah satu yang mempunyai waktu yang lebih besar ditempatkan pertama. Setelah masing-masing elemen ditempatkan, ketersediaan elemen dipertimbangkan untuk tujuan pengurangan nilai waktu untuk penugasan selanjutnya. Sebagai pemisalan, matriks P menunjukkan pengerjaan pendahulu masing-masing elemen dan matriks F pengerjaan pengikut untuk tiap elemen untuk tiap prosedur penugasan.

Fasekedua merupakan mencoba untuk mendistribusikan waktu nganggur (idle) secara merata (sama) untuk tiap-tiap stasiun melalui mekanisme jual dan transfer elemen antar stasiun. Langkah-langkah pada fase dua ini adalah sebagai berikut:

a. Menentukan dua elemen terpendek dan terpanjang dari waktu stasiun dari penyeimbangan fase satu.

d. Menentukan elemen tunggal dalam STmax yang lebih kecil dari kedua nilai

GOAL dan yang tidak melampaui elemen pengerjaan terdahulu.

e. Menentukan semua penukaran yang mungkin dari STmax dengan elemen tunggal dari STmin yang mereduksi STmax dan mendapatkan STmin akan lebih kecil dari 2 x GOAL.

f. Lakukan penukaran yang ditunjukkan oleh kandidat dengan perbedaan mutlak terkecil antara kandidat tersebut dengan GOAL.

g. Bila tidak ada penukaran atau transfer yang dimungkinkan antara stasiun terbesar dan terkecil, mengusahakan penukaran antara rank pada pengerjaan berikut: N (stasiun ranking ke N memiliki jumlah waktu idle terbesar), 1, N-2, N-3, …, 3, N-2, 1.

h. Bila penukaran masih tidak mungkin, lakukan pembatasan dengan nilai GOAL

dan ulangi langkah satu hingga enam. (Ponnambalan,1999)

3.4. Metode COMSOAL

a. Bobotlah tugas yang sesuai dengan proporsi waktu tugas (a). pengaruh pembobotan ini adalah memebrikan tugas yang lama peluang lebih tinggi untuk dipilih ketimbang tugas yang singkat.

b. Bobotlah tugas yang sesuai dengan 1/X, dimana X adalah sama dengan jumlah total tugas yang belum terpilih kedalam stasiun dikurangi 1, dikurangi dengan jumlah semua tugas yang mengikuti tugas yang sedang dipertimbangkan. Pengaruh dari aturan nomor 2 ini adalah memberikan kepada tugas-tugas yang mempunyai banyak tugas yang mengikutinya peluang lebih besar untuk terpilih dibandingkan dengan tugas yang mempunyai sedikit tugas yang mengikutinya. c. Bobotlah tugas yang sesuai dengan jumlah total semua tugas yang

mengikutinya ditambah 1 (b). Akibat dari aturan ini adalah mendahulukan tugas yang bila terpilih akan digantikan dan dengan demikian memperluas daftar tersedia.

d. Bobotlah tugas yang sesuai dengan waktu tugas tersebut dan waktu semua tugas yang mengikutinya. Hasil dari aturan ini adalah menggabungkan manfaat aturan ke-1 dan ke-3 dengan memilih tugas yang lama secara dini pada tiap-tiap stasiun di keseluruhan urutan atau dengan mendahulukan tugas yang walaupun singkat tetapi cenderung akan memperluas daftar tersedia.

f. Hitunglah rasio yang diperoleh dari perkalian factor-faktor diatas sehingga elemen yang memiliki rasio terbesar dapat masuk ke dalam pembagian stasiun. Namun yang perlu diingat bahwa suatu elemen dapat masuk ke dalam stasiun bila elemen-elemen yang mendahuluinya sudah lebih dahulu ditugaskan dan waktu siklus yang tersisa masih mencukupi (Arcus,2007).

3.5. Definisi Tata Letak Pabrik

Tata letak pabrik dapat didefinisikan sebagai tata cara pengaturan fasilitas-fasilitas pabrik dengan memanfaatkan luas area secara optimal guna menunjang kelancaran proses produksi (Wignjosoebroto, 2003) atau tata letak pabrik (plant layout) dapat juga didefinisikan sebagai suatu rencana atau aktivitas perencanaan, penyusunan yang optimal dari fasilitas-fasilitas suatu industri yang meliputi tenaga kerja, peralatan operasi, ruang penyimpanan, peralatan penanganan material dan semua pelayanan pendukung sesuai dengan rancangan terbaik dari struktur yang terdiri dari fasilitas-fasilitas ini. Tata letak yang baik selalu melibatkan tata cara pemindahan bahan di pabrik, sehingga kemudian disebut tata letak pabrik dan pemindahan bahan.

bahan, aliran informasi dan tata cara yang diperlukan untuk mencapai tujuan usaha secara efisien, ekonomis dan aman (Apple, 1990).

Pada dasarnya, dalam pengaturan fasilitas produksi dalam pabrik. Dibedakan atas dua hal yang akan diatur tata letaknya, yaitu:

1. Pengaturan tata letak mesin dan fasilitas produksi lainnya (machines layout), yaitu pengaturan dari semua mesin-mesin dan fasilitas yang diperlukan untuk proses produksi di dalam tiap-tiap departemen yang ada di pabrik.

2. Pengaturan tata letak departemen, yaitu pengaturan bagian atau departemen, serta hubungannya antara satu departemen dengan yang lainnya di dalam pabrik.

3.6. Tujuan Perencanaan dan Pengaturan Tata Letak Pabrik

Secara garis besar tujuan utama dari tata letak pabrik adalah mengatur area kerja dan segala fasilitas produksi yang paling ekonomis untuk operasi produksi yang aman dan nyaman sehingga dapat menaikkan moral kerja dan kinerja (performance) dari operator (Apple, 1990). Lebih spesifik lagi, suatu tata letak pabrik yang baik akan dapat memberikan keuntungan-keuntungan dalam sistem produksi, sebagai berikut:

a. Memperlancar proses manufaktur.

1. Penyusunan peralatan dan mesin yang efektif sehingga aliran bahan lancar dan mendekati garis lurus dengan mengurangi gerakan bolak-balik.

2. Mengurangi waktu menunggu pada proses produksi.

3. Aliran bahan yang terencana sehingga setiap daerah kerja dapat dibedakan dengan jelas untuk menghindari tercampurnya alat-alat kerja. b. Mengurangi proses pemindahan bahan (minimasi material handling).

Biaya pemindahan bahan merupakan salah satu elemen biaya dari total biaya produksi yang harus dikeluarkan perusahaan. Perhitungan biaya pemindahan ini biasanya sebanding dengan jarak pemindahan bahan yang harus ditempuh, sedangkan jarak pemindahan bahan dapat dianalisis dengan memperhatikan tata letak fasilitas produksi yang ada di pabrik. Karena itu, dalam perancangan tata letak pabrik diusahakan agar jarak pemindahan bahan menjadi seminimal mungkin.

c. Menjaga fleksibilitas susunan peralatan.

Kemungkinan perubahan jumlah dan bentuk produksi sangat penting diperhatikan dalam tata letak pabrik. Tata letak pabrik yang baik dapat dengan mudah diubah menurut kebutuhan produksi.

d. Mengurangi inventory in process.

tunggu (delay) dan mengurangi antrian bahan yang menunggu untuk segera diproses.

e. Menurunkan investasi pada peralatan.

Susunan mesin, peralatan dan susunan departemen yang tepat dan dapat membantu menurunkan jumlah peralatan yang diperlukan.

f. Penghematan penggunaan luas lantai.

Suatu perencanaan tata letak pabrik yang optimal akan mampu mengatasi segala pemborosan pemakaian ruangan yang disebabkan oleh lalu lintas bahan dalam pabrik, penumpukan material, jarak antar mesin yang berlebihan dan lain-lain, serta akan berusaha untuk mengoreksi semua pemborosan tersebut.

g. Memelihara pemakaian tenaga kerja seefektif mungkin.

Tata letak pabrik yang tidak baik akan membutuhkan tenaga kerja yang lebih besar sehingga merupakan suatu pemborosan. Pemakaian tenaga kerja dengan efektif dan efisien dapat dilakukan dengan cara:

1. Mengurangi pemindahan bahan yang dilakukan secara manual.

2. Mengurangi faktor yang mengakibatkan pekerja banyak berjalan dalam pabrik.

3. Melakukan keselarasan antara mesin dan operator sehingga antara mesin dan operator tidak mengalami idle.

Memberikan suasana kerja yang menyenangkan kepada para pekerja seperti pengaturan letak penerangan, ventilasi serta keselamatan kerja yang terjamin.

3.7. Pengaturan Tata Letak Pabrik

Rekayasawan yang merancang fasilitas harus mengevaluasi, menganalisis, membentuk konsep dan mewujudkan sistem bagi pembuatan barang dan jasa. Dengan kata lain, merupakan pengaturan tempat sumber daya fisik yang digunakan untuk membuat produk. Rancangan ini umumnya digambarkan sebagai rencana lantai yaitu susunan fasilitas fisik (perlengkapan, tanah, bangunan dan sarana lain) untuk mengoptimumkan hubungan antara petugas pelaksana, aliran bahan, aliran informasi dan tata cara yang diperlukan untuk mencapai tujuan usaha secara efisien, ekonomis dan aman.

Umumnya, tujuan keseluruhan rancang fasilitas adalah membawa masukan (bahan, pasokan, dll) melalui setiap fasilitas dalam waktu tersingkat yang memungkinkan, dengan biaya yang wajar. Dalam batasan industri, makin singkat sepotong bahan berada dalam pabrik, makin kecil keharusan pabrik menanggung beban buruh dan ongkos tak langsung.

3.7.1. Ruang Lingkup Rancang Fasilitas

kegiatan yang sangat luas yang saling berhubungan dan yang secara keseluruhan membentuk kegiatan perancangan tata letak fasilitas.

Ruang lingkup pekerjaan rancang fasilitas mencakup satu kajian yang cermat paling tidak dari bidang-bidang berikut :

1. Pengangkutan 2. Penerimaan

3. Gudang bahan baku 4. Produksi

5. Perakitan 6. Pengemasan 7. Pemindahan 8. Pelayanan pegawai 9. Produksi penunjang 10. Pergudangan 11. Pengiriman 12. Perkantoran

13. Fasilitas penunjangg 14. Bangunan

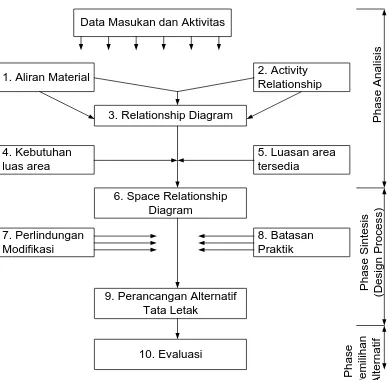

3.7.2. Systematic Layout Planning

Prosedur yang telah diuraikan merupakan langkah-langkah yang umum dijumpai dalam proses perencanaanlayout fasilitas produksi, Berikut akan diperkenalkansuatu pendekatan sistematis dan terorganisir untuk perencanaan

layout yang telah dibuat oleh Muther (1973) yaitu "SYSTEMATIC LAYOUT

PLANNING (SLP)". Langkah SLP ini banyak diaplikasikanuntuk berbagai macam problem antara lain produksi,transportasi, pergudangan, supporting service, perakitan, (Wignjosoebroto, 2003:253).

Data Masukan dan Aktivitas

1. Aliran Material 2. Activity

Relationship

Gambar 3.3. Prosedur Pelaksanaan Systematic Layout Planning

Dari prosedur di atas kita melihat bahwasanya langkah awal harus dimulai dengan pengumpulan data yang dipakai untuk perencanaan

diagram). Dengan memperhatikankebutuhan-kebutuhan akan luasan area untuk fasilitasyang ada dan juga ketersediaan luasan areanya makalangkah selanjutnya yang bisa dibuat adalahmerencanakan "Space Relationship Diagram”. Berdasarkan space relationship diagram ini denganpertimbangan-pertimbangan modifikasi seperlunya danbatasan-batasan praktis yang harus ada maka suatu alternatif layout bisa segera dirancang dan dievaluasiseperlunya. SLP akan dimulai setelah problemdiformulasikan. Lima langkah pertama mulai darianalisa flow of materials sampai dengan penyesuaiandengan luasan area yang tersedia merupakanlangkah-langkah analisa terhadap problem yang telahdiformulasikan. Langkah keenam sampai dengankesembilan (pembuatan space relationship diagram - perencanaan alternatif layout) merupakan phase-phasepenelitian yang diperlukan untuk proses perencanaan alternatif layout. Phase pemilihan alternatif

layout yangingin diaplikasikan dalam hal ini akan dilaksanakandalam langkah yang kesepuluh. Berikut satu per satu dari masing-masing phases yang perludibuat di dalam perencanaan layout dengan prosedurSystematic Layout Planning (SLP)

1. Pengumpulan Data Masukan dan Aktivitas

Agar supaya plant layout analyst bisa bekerja secaraefektif maka ia harus bisa mengumpulkan data informasiyang berkaitan dengan aktivitas pabrik seperti designproduk, proses dan penjadwalan (schedule) kerja.

2. Analisa Aliran Material dan Aktivitas Operasional

diantaradepartemen-departemen atau aktivitas-aktivitasoperasional, sedangkan analisa aktivitas operasional(activity analysis) terutama sesekali berkaitan denganfaktor-faktor yang bersifat non-quantitative (kualitatif)yang mempengaruhi lokasi di mana departemen atauaktivitas operasional tersebut akan diletakkan (aktivitasdianalisa berdasarkan derajat hubungan yang terjadi).

Berdasarkan informasi data awal yang diperoleh maka analisa layout akan dilakukan pertama kalinyadengan terlebih dahulu menganalisa aliran material, mesinmelayanidan peralatan kerja serta personil yang akanproses kerja tersebut. Karena layout pada kerjadirancang untuk pengaturan kelancaran aliran pembuatan produk, dari julai bahan baku (material)sampai menjadi produk akhir (finished good product),maka yang paling di dalam desain plant layout adalah berkaitan dengan analisa aliran materialnya.

3. Relationship Diagram

Apabila dalam analisa layout hubungan aktivitas (activity relationship) merupakanlebih yang pokok untuk lebih diperhatikan (yaitu ditinjaudari aspek kualitatifnya saja), maka ini kita bisa langsung membuat apa yang disebut denganActivity Relationship Diagram (ARC dan REL Diagram). Akan tetapi bilamana aliran material ternyata lebihdominan didalam penganalisaan (aspek kuantitatif makalebih baik bila kita membuat Flow Diagram. Akan tetapibilamana aliran material dan hubungan aktivitas keduanyamerupakan hal yang harus menjadi pertimbangan, makakombinasi antara keduanya harus dilakukan dan disinikita harus membuat REL Diagram

Setelah aliran material, hubungan antara masing-masing aktivitas dan diagram hubungan aktivitas selesaidianalisa dan dibuat, maka langkah selanjutnya dalamaktivitas SLP ini adalah mengevaluasi kebutuhan luasarea untuk pengaturan segala fasilitas pabrik yangdibutuhkan. Idealnya desain tata letak fasilitas kerja dibuatterlebih dahulu dan kemudian baru didirikan bangunanpabrik di sekeliling

layout yang telah dibuat tersebut.Bagaimanapun (dalam kenyataan praktis yang dijumpai) sering solusi dari dari layout yang dirancang akanterbentur dengan bentuk maupun luasan area yangtersedia. Hambatan atau batasan ini bisa berupa luas danbentuk bangunan pabrik baru untuk menggantikanbangunan yang lamadan lain-lain. Denganmemperhatikan alasan-alasan ini maka pertimbangan yangperlu dilakukan tidak saja menyangkut evaluasi kebutuhanluas area pabrik saja akan tetapi juga menyangkut luasandan bentuk area yang mampu disediakan. 5. Perancangan Layout

Langkah berikut adalah mendesain alternatif layout dengan memperhatikan

Space Relationship Diagramdan melakukan modifikasi seperlunya berdasarkan batasan-batasan dan pertimbangan-pertimbangan khususlainnya. Desain layout ini secara umum dapat ditunjukkandalam bentuk suatu Block Plan. Di sini Block Plan

akanmerupakan diagram blok dengan skala tertentu yangmempresentasikan bangunan dan normalnya jugamenunjuk kan lokasi dari dinding-dinding penyekat yangmemisahkan blok satu dengan blok lainnya, termasukpula lokasi dari kolom tiang penyangga atas gedung.Lokasi detail dari mesin, peralatan dan fasilitas-fasilitaskerja lainnya biasanya tidak tercantum dalam blok planini.

Berdasarkan block plan ini kemudian bisadirancang detail layout yang sesuai. Analisa detaillayout, prosedur dan langkah-langkah yang diambilsama dengan prosedur yang dilakukan untuk mendesainlayout secara menyeluruh (overalllayout). Detaillayout pada dasarnya adalah mengatur mesin ataufasilitas kerja yang berada dimasing-masing blok yangada, sedangkan overall layout

adalah mengatur letakblok (dalam hal ini blok akan merupakan suatudepartemen) terhadap blok lain. Didalam detail lay-out kita akan berkepentingan dengan analisa aliranmaterial dan hubungan di antara blok dengan blok lainnya.

BAB IV

METODOLOGI PENELITIAN

4.1 Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Mahakarya Jaya Sinergi yang merupakan salah satu karoseri mobil yang berlokasi di Jalan Jamin Ginting Km.18 No. 18 Desa Hulu Kecamatan Pancur Batu Kabupaten Deli Serdang. Penelitian ini dilakukan pada bulan April 2016.

4.2.Jenis Penelitian

Jenis penelitian yang digunakan adalah penelitian deskriptif yang berbentuk job

and activity analysis. Bentuk penelitian deskriptif yang berbentuk job and activity

analysis yaitu penelitian yang bertujuan menyelidiki secara terperinci aktivitas dan

pekerjaan seseorang atau sekelompok orang agar mendapat rekomendasi untuk

berbagai keperluan, seperti misalnya keseimbangan beban kerja serta efesiensi dalam

penggunaan waktu. (Sukaria Sinulingga, 2013)

4.3. Kerangka Berpikir

Penelitian ini bertujuan untuk mencari keseimbangan lintasan produksi proses pembuatan dump truck dan menerapkannya pada perancangan layout

dalam penyusunan work center. Setelah itu, dibentuk precedence diagram untuk melihat urutan dan keterkaitan antar elemen kerja. Kemudian ditetapkan zoning constraint untuk melihat kondisi yang harus dipenuhi dalam pengalokasian elemen kerja. Berdasarkan faktor-faktor tersebut, dibuat keseimbangan lintasan dengan menggunakan metode Moodie Young dan COMSOAL, lalu dilihat kebaikannya dibanding lintasan aktual yang ada di perusahaan. Hasil dari penyeimbangan lintasan tersebut kemudian dijadikan landasan untuk merancang

layout usulan yang lebih efektif dan efisien.

Kerangka konseptual pada penelitian ini adalah sebagai berikut.

Waktu Baku

Keseimbangan Lintasan dengan Moodie Young dan

COMSOAL Precedence Diagram

Zoning Constaint

Work Centre

(Stasiun Kerja) Tata Letak Lantai Produksi

Luas Area Produksi

Gambar 4.1 Kerangka Konseptual Penelitian

Definisi operasional dari variabel diatas adalah sebagai berikut:

1. Waktu Baku, yaitu waktu yang dibutuhkan operator untuk menyelesaikan pekerjaannya.

2. Precedence diagram, merupakan urutan kegiatan pengerjaan dump truck

3. Zooning Constraint,merupakan urutan elemen kerja yang tidak dapat dipisahkan karena menggunakan alat yang sama dan merupakan satu stasiun.

4. Luas Area Produksi, merupakan data luas area setiap operasi digunakan untuk mengetahui luas area yang terpakai oleh setiap operasi untuk digunakan sebagai rancangan block dalam mempermudah penyususan

layout lantai produksi.

Data waktu baku, precedence diagram, dan zooning constraint digunakan untuk melakukan penyeimbangan lintasan dengan metode Moodie Young dan

COMSOAL. Hasil dari penyeimbangan lintasan berupa penyusunan work center baru, yang kemudian akan menjadi patokan dalam penataan ulang layout produksi dengan menggunakan metode Systematic Layout Planning (SLP).

4.4. Variabel Penelitian

Variabel yang diamati pada penelitian ini adalah sebagai berikut. 1. Variabe independen

Variabel independen adalah variabel yang mempengaruhi variabel dependen baik secara positif maupun secara negatif (Sukaria, 2011). Variabel independen dalam penelitian ini adalah :

a. waktu baku

b. precedence diagram

d. Layout Awal 2. Variabel moderator

Variabel moderator ialah variabel yang turut mempengaruhi hubungan antara variabel dependen dan independen (Sukaria, 2011). Variabel moderator dalam penelitian ini adalah work center (stasiun kerja) dan luas area produksi.

2. Variabel dependen

Variabel dependen adalah variabel yang nilai atau valuenya dipengaruhi atau ditentukan oleh variabel lain (Sukaria, 2011). Variabel dependen dalam penelitian ini adalah keseimbangan lintasan usulan dan tata letak lantai produksi.

4.5. Sumber Data

Data yang diperlukan dalam penelitian ini adalah:

1. Data Primer

Data primer adalah data yang diperoleh langsung dari objek penelitian oleh peneliti yaitu data waktu elemen kerja, rating factor, allowance, work centre

dan

2. Data Sekunder

Data sekunder adalah data yang didapatkan berdasarkan data dokumentasi perusahaan dan diambil dengan cara wawancara dengan bagian perusahaan. Data sekunder yang dikumpulkan adalah:

a. Urutan proses produksi yang ditetapkan perusahaan

c. Jumlah operator dan pembagian kerja

d. Data jam kerja

e. Data jumlah hari kerja

4.6. Instrumen Penelitian

Instrumen yang digunakan dalam penelitian ini adalah:

1. Stopwatch digital yang digunakan untuk pengukuran waktu proses produksi.

2. Pedoman lembar kerja dan wawancara yang digunakan untuk mengisi data-data

yang diperlukan

4.7. Metode Pengumpulan

Metode yang digunakan dalam mengumpulkan data, yaitu:

1. Pengukuran

Pengukuran dilakukan terhadap data waktu proses tiap elemen kerja. Pengamatan

dilakukan dengan menggunakan metode Stopwatch Time Study.

2. Dokumentasi

Dokumentasi yang diambil adalah dokumen-dokumen perusahaan baik historis

maupun sekarang. Dokumentasi dilakukan terhadap data sekunder yang

dibutuhkan dalam penelitian

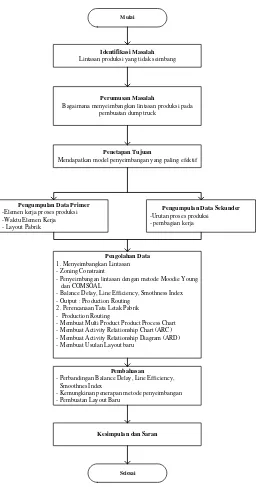

Tahapan-tahapan dalam penelitian disebut sebagai prosedur penelitian. Blok diagram prosdur penelitian ini dapat dilihat pada Gambar 4.2.

Identifikasi Masalah

Lintasan produksi yang tidak seimbang Mulai

Perumusan Masalah

Bagaimana menyeimbangkan lintasan produksi pada pembuatan dump truck

Penetapan Tujuan

Mendapatkan model penyeimbangan yang paling efektif

Pengumpulan Data Primer

- Penyeimbangan lintasan dengan metode Moodie Young dan COMSOAL

- Balance Delay, Line Efficiency, Smothness Index - Output : Production Routing

2. Perencanaan Tata Letak Pabrik - Production Routing

- Membuat Multi Product Product Process Chart - Membuat Activity Relationship Chart (ARC) - Membuat Activity Relationship Diagram (ARD) - Membuat Usulan Layout baru

Pembahasan

- Perbandingan Balance Delay, Line Efficiency, Smoothnes Index

- Kemungkinan penerapan metode penyeimbangan - Pembuatan Layout Baru

Kesimpulan dan Saran

Selesai

Gambar 4.2. Langkah-langkah Proses Penelitian 4.9. Pengolahan Data

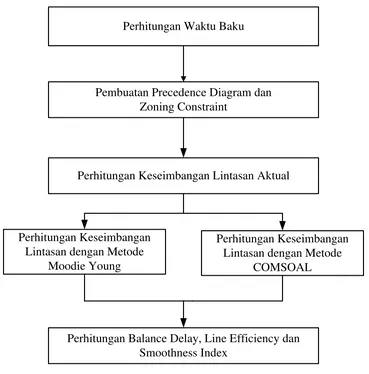

Pengolahan data dilakukan setelah keseluruhan data yang dibutuhkan baik data primer maupun data sekunder terkumpul. Pengolahan data yang dilakukan antara lain sebagai berikut:

1. Menghitung waktu normal untuk setiap work center.

Wn = waktu siklus x rating factor

2. Menghitung waktu baku untuk setiap work center sebagai patokan dalam

pembagian elemen kerja ke dalam work center.

Wb = Wn x (1 + allowance)

3. Dengan didapatnya waktu baku kemudian dibuat precedence diagram sesuai

dengan urutan elemen kerja perakitan dump truck.

4. Berdasarkan precedence diagram kemudian dibuat zoning constraint. Zoning

constraint merupakan pembagian elemen kerja ke dalam work centre yang tersedia.

5. Dengan didapatnya waktu baku, precedence diagram dan zoning constrant, maka

dapat dilakukan perbaikan keseimbangan lintasan dengan menggunakan metode

Moodie Young dan COMSOAL.

Perhitungan Waktu Baku

Pembuatan Precedence Diagram dan Zoning Constraint

Perhitungan Keseimbangan Lintasan Aktual

Perhitungan Keseimbangan Lintasan dengan Metode

Moodie Young

Perhitungan Keseimbangan Lintasan dengan Metode

COMSOAL

Perhitungan Balance Delay, Line Efficiency dan Smoothness Index

Gambar 4.3.Blok Diagram Pengolahan Data

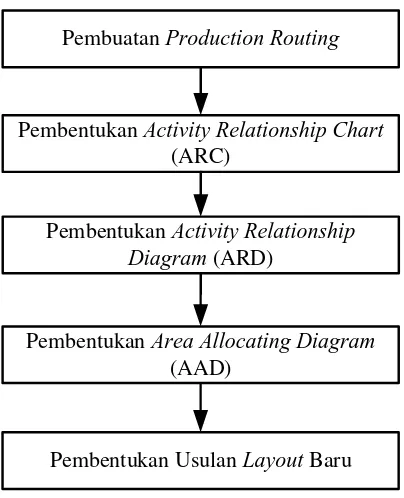

4.9.2. Pengolahan Data Systematic Layout Planning (SLP)

Pembentukan Activity Relationship Chart

(ARC)

Pembentukan Activity Relationship Diagram (ARD)

Pembuatan Production Routing

Pembentukan Area Allocating Diagram

(AAD)

Pembentukan Usulan Layout Baru

Gambar 4.4. Blok Diagram Systematic Layout Planning

4.10. Pembahasan

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1 Pengumpulan Data

Data yang dikumpulkan selama pelaksanaan penelitian di PT. Mahakarya Jaya Sinergi yang digunakan untuk keseimbangan lintasan produksi adalah sebagai berikut:

1. Lintasan awal proses produksi dump truck

2. Data pengukuran waktu pengerjaan dump truck

3. Data Line Balancing

5.1.1. Lintasan Awal Proses Produksi Dump Truck

Elemen kerja penyusun work center pada lintasan actual proses produksi

dump truck pada PT. Mahakarya Jaya Sinergi dapat dilihat pada Tabel 5.1. Tabel 5.1. Lintasan Awal Proses Produksi Dump Truck

Work Center Kegiatan Elemen

Kerja I (Stasiun

Pemotongan Plat)

Pemindahan plat ke mesin shearing

Pemotongan plat dengan mesin shearing

1 2

II (Stasiun Pembentukkan Plat)

Pembentukan plat lantai dengan mesin bending 3 Pembentukan plat dinding dengan mesin

bending

4

Pembentukan plat pintu dengan mesin bending 5 Pembuatan lubang engsel dan kunci pintu pada

pintu samping

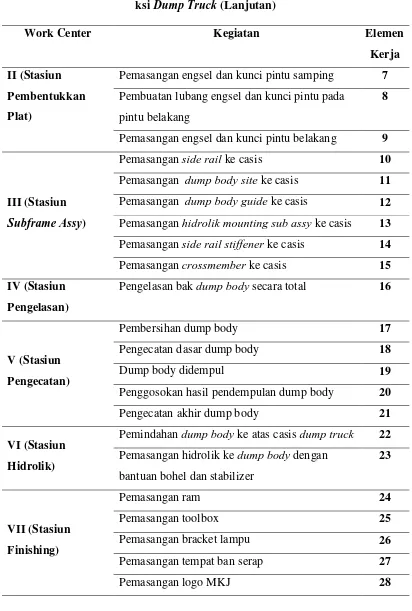

Tabel 5.1. Lintasan Awal Proses Produ

ksi Dump Truck (Lanjutan)

Work Center Kegiatan Elemen

Kerja II (Stasiun

Pembentukkan Plat)

Pemasangan engsel dan kunci pintu samping 7 Pembuatan lubang engsel dan kunci pintu pada

pintu belakang

8

Pemasangan engsel dan kunci pintu belakang 9

III (Stasiun

Subframe Assy)

Pemasangan side rail ke casis 10 Pemasangan dump body site ke casis 11 Pemasangan dump body guide ke casis 12 Pemasangan hidrolik mounting sub assy ke casis 13 Pemasangan side rail stiffener ke casis 14 Pemasangan crossmember ke casis 15 IV (Stasiun

Pengelasan)

Pengelasan bak dump body secara total 16

V (Stasiun Pengecatan)

Pembersihan dump body 17

Pengecatan dasar dump body 18

Dump body didempul 19

Penggosokan hasil pendempulan dump body 20

Pengecatan akhir dump body 21

VI (Stasiun Hidrolik)

Pemindahan dump body ke atas casis dump truck 22 Pemasangan hidrolik ke dump body dengan

bantuan bohel dan stabilizer

23

VII (Stasiun Finishing)

Pemasangan ram 24

Pemasangan toolbox 25

Pemasangan bracket lampu 26

Pemasangan tempat ban serap 27

Tabel 5.1. Lintasan Awal Proses Produ

ksi Dump Truck (Lanjutan)

Work Center Kegiatan Elemen

Kerja VII (Stasiun

Finishing)

Pemasangan karet lumpur 29

Pemasangan ban serap 30

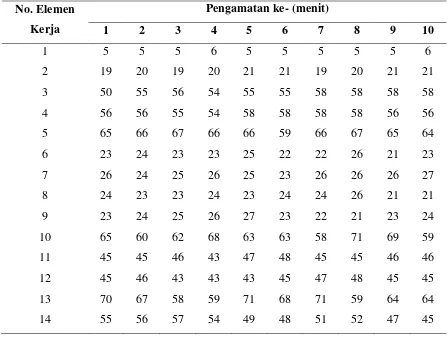

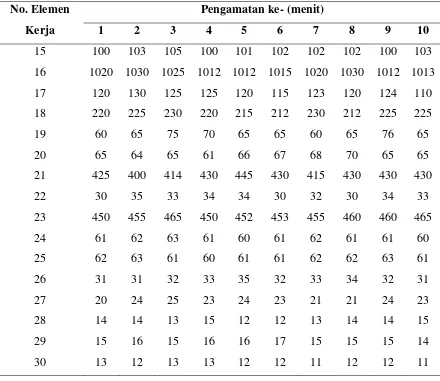

5.1.2 Data Pengukuran Waktu

Pengukuran waktu dilakukan selama 10 kali pengukuran untuk setiap aktivitas di stasiun kerja. Berikut data dan waktu siklus untuk memproduksi

dump truck pada Tabel 5.2.

Tabel 5.2. Pengukuran Waktu Setiap Elemen Pembuatan Dump Truck

Tabel 5.2. Pengukuran Waktu Setiap Elemen Pembuatan Dump Truck

5.1.3. Data Line Balancing

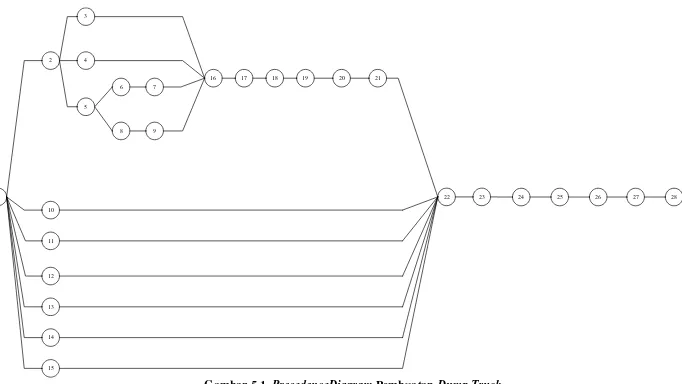

Pada proses produksi dump truck terdapat kondisi dimana elemen kerja berpengaruh terhadap elemen kerja yang lain. Pada precedenceconstrain, disusun alokasi elemen kerja dengan syarat tidak boleh melanggar presedensornya.

Tabel 5.3. Precedence Constraint

Elemen Kerja Nomor Elemen Sebelum Sesudah

I-1 1 - 1,9,10,11,12,13,14

1

2

3

4

5

6

8 9

7

11

12

13 10

14

16

15

17 18 19 20 21

22 23 24 25 26 27 28 29 30

Tabel 5.4. Zoning Constraint

Elemen Kerja Sebagai 1 Kelompok Keterangan

1,2 Pemotongan plat

3,4,5,6,7,8,9 Pembentukan plat

10,11,12,13,14,15 Pembuatan Subframe Assy

16 Pengelasan dump truck

17,18,19,20,21 Pengecatan dump truck

22,23 Pemasangan hidrolik

24,25,26,27,28,29,30 Pemasangan aksesoris

5.2. Pengolahan Data 5.2.1. Uji Keseragaman Data

Uji keseragaman data dilakukan untuk mengetahui apakah data waktu berada dalam batas kontrol (BKA dan BKB) atau tidak (out of control). Contoh uji keseragaman data elemen kegiatan pemotongan plat adalah sebagai berikut: 1. Perhitungan rata-rata.

Perhitungan dilakukan berdasarkan data dari Tabel 5.2. sehingga diperoleh �elemen1 = �1+�2+. . . . +��

�

�elemen1 = 19+20+⋯+21

10

�elemen1 = 20,10

2. Perhitungan standar deviasi

σ =

�

∑(��−�)2�

σ = �(19−20,10)+(20−20,10)+⋯+(21−20,10)2 10

3. Menghitung BKA (Batas Kontrol Atas) dan BKB (Batas Kontrol Bawah) Tingkat keyakinan = 95%, maka nilai Z = 2

Nilai BKA dihitung dengan: BKA =�+ Z σ

= 20,10 + 2 (0,88) = 21,82

Nilai BKB dihitung dengan: BKA = � - Z σ

= 20,10 – 2 (0,88) = 18,38

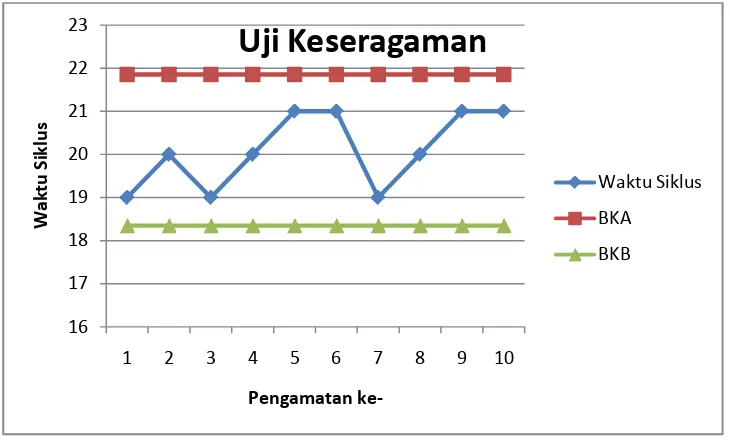

Peta kontrol untuk elemen kegiatan pemotongan plat dapat dilihat pada Gambar 5.2.

Gambar 5.2. Peta Kontrol Pemotongan Plat

Berdasarkan gambar 5.2, tidak ada waktu siklus yang melewati batas kontrol, sehingga dapat dikatakan bahwa waktu siklus pada elemen kerja pemotongan plat dikatakan seragam. Rekapitulasi uji keseragamaan seluruh elemen kegiatan pembuatan dump truckdapat dilihat pada Tabel 5.5.

Tabel 5.5. Rekapitulasi Uji Keseragaman Data Waktu Siklus Pembuatan Dump Truck

No. Elemen

Kerja Rata-rata Deviasi BKA BKB Keterangan

Tabel 5.5. Rekapitulasi Uji Keseragaman Data Waktu Siklus

Pembuatan Dump Truck (Lanjutan)

No. Elemen

Kerja Rata-rata Deviasi BKA BKB Keterangan

22 32.50 1.90 36.22 28.78 Seragam

5.2.2. Uji Kecukupan Data

Uji kecukupan dilakukan untuk mengetahui apakah data waktu siklusyang telah diambil sudah memenuhi jumlah yang semestinya atau belum. Pada penelitian ini digunakan tingkat keyakinan 95%, dan tingkat ketelitian 5%. Uji kecukupan ini dapat dihitung dengan menggunakan formula sebagai berikut:

N’ =

�

k = tingkat kepercayaan diperoleh dari Tabel distribusi normal bernilai 1,96 untuk tingkat keyakinan 95%

N = jumlah data yang aktual untuk sampel tersebut N’ = jumlah data yang seharusnya

Data dinyatakan cukup jika nilai N > N’ berdasarkan hasil perhitungan. Namun sebaliknya, jika N < N’ maka harus menambah jumlah data sebagai sampel. Sebagai contoh perhitungan uji kecukupan data, maka diambil waktu perakitan elemen kegiatan pemotongan plat adalah sebagai berikut:

N’ =

�

Data yang dikumpulkan melalui penelitian pendahuluan sebanyak 10 data, sedangkan data yang dihitung membutuhkan 3 data, sehingga data telah cukup. Rekapitulasi peerhtungan uji kecukupan data untuk seluruh stasiun kerja ditunjukkan pada Tabel 5.6.

Tabel 5.6. Rekapitulasi Perhitungan Uji Kecukupan Data

Tabel 5.6. Rekapitulasi Perhitungan Uji Kecukupan Data (Lanjutan)

Tabel 5.7. Waktu Siklus Pembuatan Dump Truck

No Elemen Kegiatan Waktu Siklus (menit)

1 Pemindahan plat 5.20

2 Pengukuran plat 20.10

3 Pembentukan plat lantai dengan mesin bending 55.70 4 Pembentukan plat dinding dengan mesin

bending 56.50

5 Pembentukan plat pintu dengan mesin bending 65.10 6 Pembuatan lubang engsel dan kunci pintu pada

pintu samping 23.20

7 Pemasangan engsel dan kunci pintu samping 25.40 8 Pembuatan lubang engsel dan kunci pintu pada

pintu belakang 23.30

9 Pemasanganengseldankuncipintubelakang 23.80

10 Pemasangan side rail ke casis 63.80

11 Pemasangan dump body site ke casis 45.60 12 Pemasangan dump body guide ke casis 45.00 13 Pemasangan hidrolik mounting sub ass y ke

casis 65.10

14 Pemasangan side rail stiffener ke casis 51.40 15 Pemasangan crossmember ke casis 101.80 16 pengecatan dump body secara total 1018.90

17 Pembersihan dump body 121.20

18 Pengecatan dasar dump body 221.40

19 Dump body didempul 66.60

20 Penggosokan hasil pendempulan dump body 65.60

21 Pengecatan akhir dump body 424.90

22 Pemindahan dump body ke atas casis dump

truck 32.50

No Elemen Kegiatan Waktu Siklus (menit)

23 Pemasangan hidrolik ke dump body dengan

bantuan bohel dan stabilizer 456.50

24 Pemasangan ram 61.20

25 Pemasangan toolbox 61.60

26 Pemasangan bracket lampu 32.40

27 Pemasangan tempat ban serap 22.80

28 Pemasangan logo MKJ 13.60

29 Pemasangan karet lumpur 15.40

30 Pemasangan ban serap 12.10

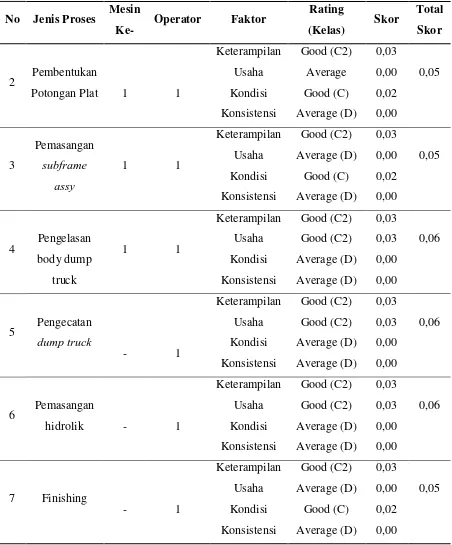

5.2.3. Penentuan Rating Factor dan Allowance

Perhitungan waktu normal dilakukan dengan mengalikan waktu siklus proses dengan rating factor (Rf) yang bertujuan untuk menyesuaikan kecepatan antara operator yang satu dengan operator lainnya, sehingga waktu yang diambil adalah waktu normal operator (operator yang bekerja dengan wajar dan normal). Penentuan rating factor dilakukan menurut westinghouse. Besarnya rating factor pada proses pembuatan dump truck ditunjukkan pada Tabel 5.8.

Tabel 5.8. Rating Factor untuk Setiap Stasiun Kerja

Tabel 5.8. Rating Factor untuk Setiap Stasiun Kerja (Lanjutan)

Keterampilan Good (C2) 0,03

Usaha Average 0,00 0,05 Kondisi Good (C) 0,02

Konsistensi Average (D) 0,00

3

Pemasangan

subframe

assy

1 1

Keterampilan Good (C2) 0,03

Usaha Average (D) 0,00 0,05 Kondisi Good (C) 0,02

Konsistensi Average (D) 0,00

4 Pengelasan body dump

truck

1 1

Keterampilan Good (C2) 0,03

Usaha Good (C2) 0,03 0,06 Kondisi Average (D) 0,00

Konsistensi Average (D) 0,00

5 Pengecatan

dump truck

- 1

Keterampilan Good (C2) 0,03

Usaha Good (C2) 0,03 0,06 Kondisi Average (D) 0,00

Konsistensi Average (D) 0,00

6 Pemasangan

hidrolik - 1

Keterampilan Good (C2) 0,03

Usaha Good (C2) 0,03 0,06 Kondisi Average (D) 0,00

Konsistensi Average (D) 0,00

7 Finishing

- 1

Keterampilan Good (C2) 0,03

Usaha Average (D) 0,00 0,05 Kondisi Good (C) 0,02

Konsistensi Average (D) 0,00

yang tidak dapat dihindari. Penentuan allowance untuk semua stasiun pembuatan

Tabel 5.9. Penetapan Allowance untuk Setiap Proses Produksi

No Jenis Proses Faktor Allowance Allowance Total

1 Pemotongan Plat Kebutuhan pribadi Pria 2% 15%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Normal 0%

Kelelahan mata Pandangan yang hampir terus menerus 6%

Keadaan temperatur Normal 0%

Keadaan atmosfer Cukup 0%

Hambatan yang tak terhindarkan Sangat bising 1%

2 Pembentukan potongan plat Kebutuhan pribadi Pria 2% 15%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Normal 0%

Kelelahan mata Pandangan yang hampir terus menerus 6%

Keadaan temperatur Normal 0%

Keadaan atmosfer Kurang baik 0%

Hambatan yang tak terhindarkan Sangat bising 1%

3 Pemasangan subfram assy Kebutuhan pribadi Pria 2% 16%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Normal 0%

Kelelahan mata Pandangan yang hampir terus menerus 7%

Keadaan temperatur Normal 0%

Keadaan atmosfer Kurang baik 0%

Tabel 5.9. Penetapan Allowance untuk Setiap Proses Produksi (Lanjutan)

No Jenis Proses Faktor Allowance Allowance Total

4 Pengelasan body dump truck Kebutuhan pribadi Pria 2% 15%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Normal 0%

Kelelahan mata Pandangan yang hampir terus menerus 6%

Keadaan temperatur Normal 0%

Keadaan atmosfer Kurang baik 0%

Hambatan yang tak terhindarkan Sangat bising 1%

5 Pengecatan dump truck Kebutuhan pribadi Pria 2% 16%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Agak terbatas 0%

Kelelahan mata Pandangan yang hampir terus menerus 6%

Keadaan temperatur Normal 1%

Keadaan atmosfer Cukup 0%

Tabel 5.9. Penetapan Allowance untuk Setiap Proses Produksi (Lanjutan)

No Jenis Proses Faktor Allowance Allowance Total

Keadaan atmosfer Cukup 0%

Hambatan yang tak terhindarkan Sangat bising 1%

6 Pemasangan hidrolik Kebutuhan pribadi Pria 2% 14%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Normal 0%

Kelelahan mata Pandangan yang hampir terus menerus 6%

Keadaan temperatur Normal 0%

Keadaan atmosfer Cukup 0%

Hambatan yang tak terhindarkan Sangat bising 0%

7 Finishing Kebutuhan pribadi Pria 2% 14%

Tenaga yang dikeluarkan Sangat ringan 6%

Sikap Kerja Berdiri diatas dua kaki 0%

Gerakan kerja Agak terbatas 0%

Kelelahan mata Pandangan yang hampir terus menerus 6%

Keadaan temperatur Normal 0%

Keadaan atmosfer Cukup 0%

5.2.4. Perhitungan Waktu Normal dan Waktu Baku

Setelah diperoleh data Rf (rating factor) maka dapat dilakukan perhitungan Waktu normal. Rf=1 untuk operator yang bekerja normal, dengan menggunakan waktu siklus pada Tabel 5.6. perhitungan waktu normal untuk stasiun 1 adalah:

Rf = 1 + 0,05 = 1,05

Wn = Waktu siklus rata-rata x Rf = 20.10 x 1,05

= 21.105

Rekapitulasi perhitungan waktu normal untuk seluruh stasiun kerja ditunjukkan pada Tabel 5.10.

Tabel 5.10. Rekapitulasi Perhitungan Waktu Normal

No Elemen Kegiatan Waktu Siklus

(menit) Rf

Waktu Normal (menit)

1 Pemindahan plat 5.20 1.05 5.46

2 Pengukuran plat 20.10 1.05 21.105

3 Pembentukan plat lantai dengan mesin bending 55.70 1.05 58.485 4 Pembentukan plat dinding dengan mesin bending 56.50 1.05 59.325 5 Pembentukan plat pintu dengan mesin bending 65.10 1.05 68.355 6 Pembuatan lubang engsel dan kunci pintu pada

pintu samping 23.20 1.05 24.36

7 Pemasangan engsel dan kunci pintu samping 25.40 1.05 26.67 8 Pembuatan lubang engsel dan kunci pintu pada

pintu belakang 23.30 1.05 24.465

9 Pemasangan engsel dan kunci pintu belakang 23.80 1.05 24.99

Tabel 5.10. Rekapitulasi Perhitungan Waktu Normal (Lanjutan)

No Elemen Kegiatan Waktu Siklus

(menit) Rf 16 pengecatan dump body secara total 1018.90 1.06 1080.034

17 Pembersihan dump body 121.20 1.06 128.472

18 Pengecatan dasar dump body 221.40 1.06 234.684

19 Dump body didempul 66.60 1.06 70.596

20 Penggosokan hasil pendempulan dump body 65.60 1.06 69.536

21 Pengecatan akhir dump body 424.90 1.06 450.394

22 Pemindahan dump body ke atas casis dump truck 32.50 1.06 34.45 23 Pemasangan hidrolik ke dump body dengan

bantuan bohel dan stabilizer 456.50 1.06 483.89

24 Pemasangan ram 61.20 1.05 64.26

Wb = Wn x (1 + allowance)

= 20.105 x 100%

100%−15%

= 24.8 ≈ 25 menit

Rekapitulasi perhitungan waktu baku untuk seluruh stasiun kerja ditunjukkan pada Tabel 5.11.

Tabel 5.11. Rekapitulasi Perhitungan Waktu Baku

No Elemen Kegiatan Waktu Normal

(menit) Allowance

Waktu Baku (menit)

1 Pemindahan plat 5.46 15% 7

2 Pengukuran plat 21.105 15% 25

3 Pembentukan plat lantai dengan mesin bending 58.485 15% 68 4 Pembentukan plat dinding dengan mesin bending 59.325 15% 69 5 Pembentukan plat pintu dengan mesin bending 68.355 15% 79 6 Pembuatan lubang engsel dan kunci pintu pada

pintu samping 24.36 15%

28

7 Pemasangan engsel dan kunci pintu samping 26.67 15% 31 8 Pembuatan lubang engsel dan kunci pintu pada

pintu belakang 24.465 15%

29

9 Pemasanganengseldankuncipintubelakang 24.99 15% 29

10 Pemasangan side rail ke casis 66.99 16% 78

Tabel 5.11. Rekapitulasi Perhitungan Waktu Baku (Lanjutan)

No Elemen Kegiatan Waktu Normal

(menit) Allowance

20 Penggosokan hasil pendempulan dump

body 69.536 16%

81

21 Pengecatan akhir dump body 450.394 16% 523

22 Pemindahan dump body ke atas casis

dump truck 34.45 14%

40

23 Pemasangan hidrolik ke dump body

dengan bantuan bohel dan stabilizer 483.89 14%

552

5.2.5. Keseimbangan Lintasan Aktual

Lintasan actual pada PT. Mahakarya Jaya Sinergi, semua elemen kerja dialokasikan dalam 7 work center.

1. Lintasan Aktual

Tabel 5.12. Lintasan Awal

Work center Elemen kerja Waktu Elemen kerja (menit)

2. Perhitungan Balance Delay, Line Efficiency dan Smoothness Index

a. Perhitungan Balance Delay

� = �.� − ∑ ���

�.� �100%

Dimana pada lintasan aktual diketahui n = 7

C = 1253 menit

∑Sti = 4040 menit Maka, balance delay :

� = 7�1253−4040

7�1253 �100%

� = 53,93 %

b. Line Efficiency

Perhitungan line efficiency menggunakan rumus :

� =∑ ���

�.�� �100%

Pada lintasan actual, diketahui : n = 7

∑Sti = 4040 menit CT = 1253 menit Maka, line efficiency

� = 4040

7�1253�100% = 46,06 %

c. Smoothness Index

Perhitungan Smoothness Index menggunakan rumus :

Dimana;

SI = smoothing index

Sti max = Waktu stasiun terbesar Sti = Waktu stasiun kerja ke i Maka smoothing index;

�� = �(1253−27)2+⋯+ (1253−266)2

�� = √4404565 = 2098.71

5.2.6. Penyeimbangan Lintasan dengan Metode Moodie Young

Metode Moodie Young memiliki dua fase. Pembentukan lintasan dilakukan sesuai dengan langkah berikut ini.

1. Membuat matriks P dan F yang menggambarkan elemen kerja pendahulu (P) dan elemen kerja yang mengikuti (F). Pada matriks P ditunjukkan elemen-elemen kerja yang mendahului suatu elemen-elemen kerja tertentu, sedangkan pada matriks F ditunjukkan elemen-elemen kerja yang mengikuti suatu elemen kerja tertentu. Matriks pendahulu (P) dapat dilihat pada Tabel 5.13.

Tabel 5.13. Matriks P

Elemen Waktu Matriks Pendahulu (P)

1 7 0 0 0 0 0 0 0

2 25 1 0 0 0 0 0 0

3 68 2 0 0 0 0 0 0

Tabel 5.13. Matriks P (Lanjutan)

Elemen Waktu Matriks Pendahulu (P)

5 79 2 0 0 0 0 0 0

Tabel 5.14. Matriks F

2. Melakukan pembebanan elemen kerja pada work center dengan menggunakan :

c. Zoning Constraint yang telah ditetapkan

Penyeimbangan lintasan dengan menggunakan metode Moodie Young Fase pertama :

1. Ditandai elemen kerja pada matriks P yang semua nilainya 0. Ditempatkan

elemen kerja tersebut pada suatu stasiun kerja (work center I). Jika ada 2 elemen

yang mempunyai semua nilai 0 pada matriks P, maka pilih waktu yang terbesar.

Jika elemen kerja yang mungkin memiliki waktu yang sama, maka dipilih salah

satu tanpa aturan. Hanya elemen kerja 1 yang mempunyai semua nilai 0 pada

matriks P, maka elemen kerja 1 ditempatkan pada work center I.

2. Ditandai elemen kerja yang ada pada matriks F yang sesuai dengan elemen kerja yang telah ditempatkan pada stasiun kerja sebagai hasil langkah 0. Elemen kerja

yang berhubungan dengan elemen kerja 1 adalah 2,10,11,12,13,14,15. Dan yang

mungkin masuk adalah elemen kerja yang mempunyai semua nilai 0 pada

matriks P (setelah elemen kerja yang terpakai bernilai 0). Dari 7 elemen kerja

yang mungkin, elemen kerja yang dipilih adalah elemen kerja dengan waktu

terbesar. Maka, dipilih elemen kerja 15 (124 menit). Dilakukan langkah kedua

tersebut berulang-ulang untuk mengisi Work Center hingga mencukupi acuan

Waktu Siklus work center = 1271 menit.

Tabel 5.15. Pembentukan Stasiun Kerja dengan Metode Moodie Young

Tabel 5.15. Pembentukan Stasiun Kerja dengan Metode Moodie Young

(Lanjutan)

Work center Elemen kerja Waktu Elemen kerja (menit)

1. Identifikasi waktu stasiun kerja terbesar dan waktu stasiun kerja terkecil. 2. Tentukan GOAL, dengan rumus :

Goal = ������������ max −��������������

2

3. Identifikasi sebuah elemen kerja yang terdapat dalam stasiun kerja dengan waktu paling maksimum, yang mempunyai waktu yang lebih kecil daripada GOAL, yang elemen kerja tersebut bila dipindah ke stasiun kerja yang paling minimum tidak melanggar precedence diagram.

4. Pindahkan elemen kerja tersebut.

5. Ulangi evaluasi sampai tidak ada lagi elemen kerja yang dapat dipindah. Waktu stasiun terbesar adalah WC II sebesar 1253 menit

Waktu stasiun terkecil adalah WC IV sebesar 818 menit Maka,Goal = 1253−818

2 = 217.5 menit

Tabel 5.16. Hasil Penyeimbaangan Lintasan dengan Metode Moodie Young

Tabel 5.16. Hasil Penyeimbaangan Lintasan dengan Metode Moodie Young

(Lanjutan)

Work center Elemen kerja Waktu Elemen kerja (menit)

Hasil penyeimbangan lintasan dengan menggunakan metode Moodie Young

diperoleh 4 work center.

2. Perhitungan Balance Delay, Line Efficiency dan Smoothness Index

a. Perhitungan Balance Delay

Perhitungan balance delay suatu lintasan, menggunakan rumus :

� = �.� − ∑ ���

�.� �100%

Dimana pada lintasan aktual diketahui n = 4

� =∑ ���

�.�� �100%

Pada lintasan actual, diketahui : n = 4

∑Sti = 4040 menit CT = 1253 menit Maka, line efficiency

� = 4040

4�1253�100% = 80,60 %

c. Smoothness Index

Perhitungan Smoothness Index menggunakan rumus :

��= ��(������ − ���)2

Dimana;

SI = smoothing index

Sti max = Waktu stasiun terbesar Sti = Waktu stasiun kerja ke i Maka smoothing index;

�� =�(1253−821)2+⋯+ (1253−858)2 = 603.054

5.2.7. Penyeimbangan Lintasan dengan Menggunakan Metode COMSOAL 1. Penyeimbangan Lintasan Dump Truck

Langkah algoritma COMSOAL secara manual adalah sebagai berikut:

b. Dari daftar semua elemen ekrja tersebut, buatlah daftar elemen kerja dan elemen kerja pendahulunya sesuai dengan precedence diagram(List A). Tabel 5.17. Daftar Elemen Kerja dan Elemen Kerja Pendahulunya

Elemen Kerja Elemen Kerja Pendahulu

22 21,10,11,12,13,14,15 40

Tabel 5.17. Daftar Elemen Kerja dan Elemen Kerja Pendahulunya (Lanjutan)

Elemen Kerja Elemen Kerja Pendahulu

c. Daftarkan semua komponen pekerjaan yang tidak didahului oleh proses manapun.

d. Memilih salah satu elemen kerja yang terdaftarkan pada LangkahC (list

B)secara acak.

e. Eliminasi elemen kerja yang terpilih pada Langkah D dan sisa elemen kerja yang terdaftar akan naik satu posisi. Dalam hal ini, daftar elemen kerja yang tidak memiliki pengikutnya menjadi kosong (List B kosong). f. Periksalah baris daftar elemen kerja dan elemen kerja yang

mengikutinya. Tandai elemen kerja yang dipilih lalu kurangi 1 pada daftar elemen kerja dan elemen kerja pendahulunya sebanyak 1 elemen kerja pendahulu, sesuai dengan nilai eliminasi yang dilakukan pada Langkah E.

h. Jika ada elemen kerja yang belum ditetapkan ke dalam stasiun kerja, ulangi langkah B-G,hingga didapatkan iterasi sebagai berikut.

Tabel 5.18. Iterasi dengan Mneggunakan Metode COMSOAL Secara

Manual

2,10,11,12,13,14,15 15 1122 E.K 15 terpilih

2,10,11,12,13,14,5 13 1109 E.K 13 terpilih