RANCANGAN PERBAIKAN PROSES PRODUKSI MAIN

SHAFT DENGAN LEAN MANUFACTURING UNTUK

MENINGKATKAN PRODUKTIVITAS DI PT APINDOWAJA

AMPUH PERSADA

T U G A S S A R J A N A

Diajukan untuk Memenuhi Sebagian dariSyarat-Syarat Memperoleh Gelar Sarjana Teknik

oleh: ZULHAM NIM. 070403096

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Kuasa, atas

berkat dan karunia-Nya sehingga penulis dapat menyelesaikan Laporan Tugas

Akhir ini dengan baik.

Laporan Tugas Akhir ini berjudul “RANCANGAN PERBAIKAN PROSES PRODUKSI MAIN SHAFT DENGAN LEAN MANUFACTURING UNTUK MENINGKATKAN PRODUKTIVITAS PT. APINDOWAJA AMPUH PERSADA”.

Akhirnya, dengan keterbatasan yang ada penulis menyadari bahwa

penyusunan laporan ini belum sempurna sehingga memerlukan perbaikan dan

penyesuaian lebih lanjut. Untuk itu penulis mengharapkan kritik atau saran yang

membangun dalam penyempurnaan laporan ini.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

November 2013

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini penulis telah mendapat bimbingan dan

dukungan dari berbagai pihak, baik berupa materi, spiritual, informasi maupun

administrasi. Oleh karena itu selayaknya penulis mengucapkan terima kasih

kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT. selaku Skretaris Departemen Teknik Industri

Universitas Sumatera Utara.

3. Bapak Dr. Ir. Nazaruddin Matondang, MT. selaku Dosen Pembimbing I dan

Bapak Ikhsan Siregar, ST., M.Eng. selaku Dosen Pembimbing II dalam

pelaksanaan Tugas Sarjana yang telah memberikan banyak pengajaran baru

bagi penulis dan memberikan motivasi yang sangat berharga.

4. Bapak Sofyan Tantono selaku Direktur PT. Apindowaja Ampuh Persada yang

telah memberikan izin penelitian dan Bapak Gultom selaku Kepala Produksi

PT. Apindowaja Ampuh Persada yang memberikan arahan mengenai

perusahaan serta seluruh jajaran dan staff yang telah banyak membantu

memberikan informasi yang dibutuhkan oleh penulis dalam melaksanakan

Tugas Sarjana ini.

5. Ayahanda Sardi dan Ibunda Jamiem yang telah memberikan banyak nasehat

dan pengorbanan selama menyelesaikan Tugas Akhir dan telah merawat

6. Staff pegawai Biro Rektor Bang Hadi Wibowo, ST., dan staff pegawai

Departemen Teknik Industri Bang Nurmansyah, Bang Kumis, Bang Mijo, Bu

Ani dan Kak Rahma terimakasih atas bantuannya dalam masalah administrasi

untuk melaksanakan Tugas Sarjana ini.

7. Muhammad Firdaus dan Mushawir Masril yang telah banyak membantu

pengurusan berkas selama penulis pemulihan pasca oprasi.

8. Febi Ardani, Dara Muthia, Nadia Widanty, Nurhayati, Bagus E. Prayitno,

Fakhrurrrozi, Ramadani, Oloan Simorangkir, Danu jaya, Sofyan, Edgard yang

telah banyak membantu memberikan masukan.

9. Muhammad ikhsan yang telah banyak membantu berkenan memberikan

tempat tinggal pasca kecelakaan.

10. Imam Fadila Mukti, M. Deflin dan Amas Putra yang telah bersedia menemani

selama penelitian di perusahaan.

11. Zaki dan Pinta yang selalu banyak menghibur selama di toko Kaizen Perfume.

12. Teman-teman Teknik Industri angkatan 2007 (KOSTUTI) yang selalu setia

memberikan semangat yang luar biasa selama pengerjaan Tugas Sarjana ini

serta membagikan kepada penulis makna karya ini terhadap pengembangan

dunia pendidikan.

13. Orang-orang disekeliling penulis yang tidak dapat disebutkan satu per satu

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... xi ABSTRAK

I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Rumusan Masalah ... I-3

1.3 Tujuan Penelitian ... I-4

1.4 Manfaat Penelitian ... I-5

1.5 Asumsi dan Batasan Masalah ... I-5

1.6 Sistematika Penulisan Tugas Akhir ... I-6

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1 Sejarah Perusahaan ... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.2.1 Struktur Organisasi Perusahaan ... II-2

2.2.2 Uraian Tugas dan Tanggung Jawab ... II-2

2.2.3 Tenaga Kerja dan Jam Kerja ... II-8

2.2.4 Sistem Pengupahan dan Fasilitas Lainnya ... II-10

2.3 Proses Produksi ... II-10

2.3.1 Bahan Baku ... II-11

2.3.2 Bahan Penolong ... II-11

2.3.3 Bahan Tambahan ... II-11

2.3.4 Standar Mutu Bahan Baku ... II-12

2.3.5 Standar Mutu Produk ... II-13

2.3.6 Mesin dan Peralatan ... II-14

2.3.7 Utilitas ... II-15

2.3.8 Uraian Proses Produksi ... II-15

III LANDASAN TEORI ... III-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.5.1 Cara Kerja Kanban ... III-10 3.5.2 Aturan-Aturan Dalam Kanban ... III-11 3.6 Produktivitas ... III-12

3.7 Pengukuran Waktu ... III-14

3.7.1 Stopwatch Time Study ... III-14 3.7.2 Penyesuaian ... III-16

3.7.3 Kelonggaran (Allowance) ... III-27 3.8 Hasil Penelitian Terdahulu ... III-28

IV METODOLOGI PENELITIAN ... IV-1

4.1 Jenis Penelitian ... IV-1

4.2 Lokasi Penelitian ... IV-1

4.3 Kerangka Konseptual ... IV-1

4.3.1 Definisi Variabel Operasional ... IV-2

4.4 Metode Pengumpulan Data ... IV-3

4.4.1 Instrumen Penelitian ... IV-5

4.5 Metode Pengolahan Data ... IV-5

4.6 Analisis Pemecahan Masalah ... IV-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

V PENGUMPULAN DATA DAN PENGOLAHAN DATA ... V-1

5.1 Pengumpulan Data ... V-1

5.1.1 Uraian Proses Produksi ... V-1

5.1.2 Waktu Proses Produksi ... V-4

5.1.3 Penyesuaian ... V-9

5.1.4 Data Permintaan Produk (Order) ... V-12 5.1.5 Data Up Time ... V-13 5.2 Pengolahan Data ... V-13

5.2.1 Uji Keseragaman data ... V-13

5.2.2 Uji Kecukupan Data ... V-16

5.2.3 Menghitung Waktu Normal dan Waktu Standar... V-18

5.2.4 PresentState Value Stream Mapping ... V-20 5.2.5 Value Added Activity dan Non-Value Added Activity .... V-25 5.2.6 Perhitungan Takt Time ... V-26 5.2.7 Studi Waktu ... V-27

5.2.8 Perhitungan Metrik Lean ... V-29

VI

ANALISIS PEMECAHAN MASALAH ...

VI-16.1 Analisis ... VI-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.1.2 Analisis Takt Time ... VI-2 6.1.3 Analisis Time Study ... VI-3 6.1.4 Analisis Process Cycle Efficiency ... VI-3 6.1.5 Analisis Process Lead Time dan Process Velocity ... VI-4 6.1.6 Diagram Five Why ... VI-5 6.2 Usulan Perbaikan ... VI-7

6.2.1 Penyusunan Tindakan Perbaikan ... VI-7

6.2.2 Pemanfaatan Pull Demand System ... VI-8 6.2.3 Future State Value Stream Mapping ... VI-11 6.3 Estimasi Hasil Perbaikan ... VI-14

6.4 Pembahasan ... VI-15

VII KESIMPULAN DAN SARAN ... VII-1

7.1 Kesimpulan ... VII-1

7.2 Saran ... VII-2

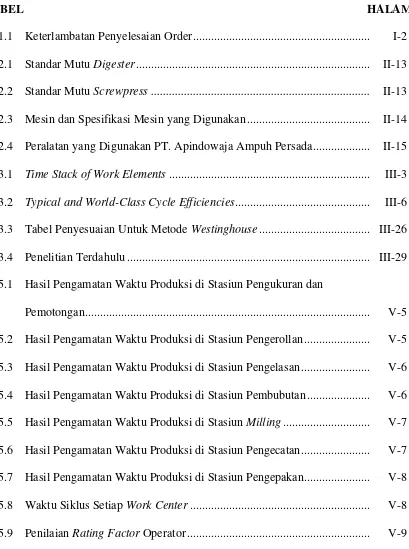

DAFTAR TABEL

TABEL HALAMAN

1.1 Keterlambatan Penyelesaian Order ... I-2

2.1 Standar Mutu Digester ... II-13 2.2 Standar Mutu Screwpress ... II-13 2.3 Mesin dan Spesifikasi Mesin yang Digunakan ... II-14

2.4 Peralatan yang Digunakan PT. Apindowaja Ampuh Persada ... II-15

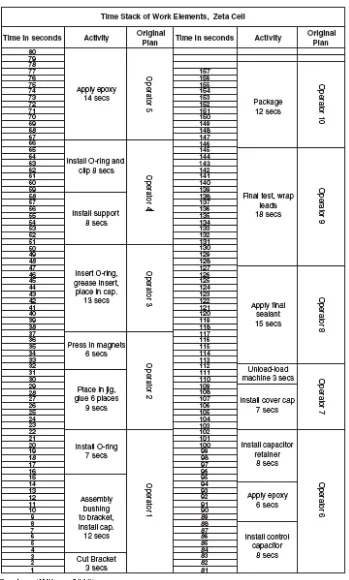

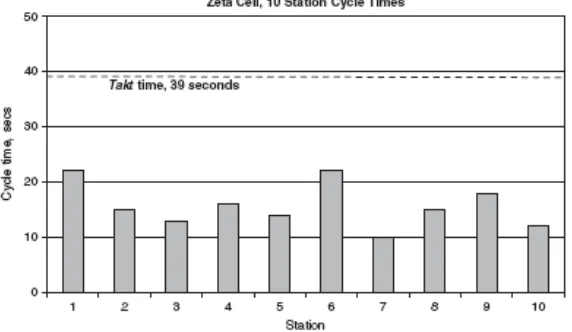

3.1 Time Stack of Work Elements ... III-3 3.2 Typical and World-Class Cycle Efficiencies ... III-6 3.3 Tabel Penyesuaian Untuk Metode Westinghouse ... III-26 3.4 Penelitian Terdahulu ... III-29

5.1 Hasil Pengamatan Waktu Produksi di Stasiun Pengukuran dan

Pemotongan ... V-5

5.2 Hasil Pengamatan Waktu Produksi di Stasiun Pengerollan ... V-5

5.3 Hasil Pengamatan Waktu Produksi di Stasiun Pengelasan ... V-6

5.4 Hasil Pengamatan Waktu Produksi di Stasiun Pembubutan ... V-6

5.5 Hasil Pengamatan Waktu Produksi di Stasiun Milling ... V-7 5.6 Hasil Pengamatan Waktu Produksi di Stasiun Pengecatan ... V-7

5.7 Hasil Pengamatan Waktu Produksi di Stasiun Pengepakan... V-8

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.10 Penetapan Allowance Terhadap Proses Produksi ... V-10 5.11 Data Permintaan Produk ... V-12

5.12 Data Uptime ... V-13 5.13 Hasil Uji Keseragaman Data ... V-16

5.14 Waktu Pengukuran dan Pemotongan ... V-17

5.15 Uji Kecukupan Data ... V-18

5.16 Perhitungan Waktu Baku ... V-19

5.17 Value Added Time dan Non-Value Added Time ... V-24 5.18 Waktu Baku Setiap Proses ... V-26

5.19 Time Stack of Work Element ... V-27 5.20 Total Manufacturing Lead Time ... V-28 5.21 ValueAddedTime ... V-29 5.22 NonValueAddedTime ... V-30 6.1 Perbandingan Waktu Siklus dengan Takt Time ... VI-2 6.2 Analisis Akar Masalah dengan Tool 5 Why ... VI-6 6.3 Alternatif Perbaikan Permasalahan ... VI-7

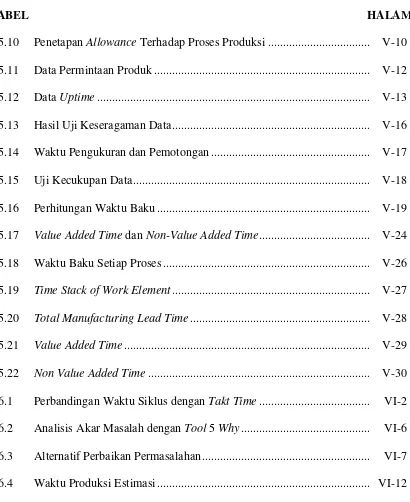

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1 Struktur Organisasi PT. Apindowaja Ampuh Persada ... II-3

2.2 Flow Process Chart Main Shaft ... II-17 3.1 Grafik Keseimbangan ... III-4

3.2 Kanban Produksi ... III-9 3.3 Kanban Penarikan ... III-10 4.1 Model Konseptual Penelitian ... IV-2

5.1 Flow Proses Chart ... V-3 5.2 Peta Kontrol Uji Keseragaman Data ... V-15

DAFTAR LAMPIRAN

Lampiran I : Struktur Organisasi

ABSTRAK

Perkembangan industri pembuatan suku cadang mesin-mesin pengolahan kelapa sawit, khususnya di Sumatera Utara, terjadi sangat pesat. PT Apindowaja Ampuh Persada merupakan salah satu perusahaan pembuatan suku cadang mesin pengolahan kelapa sawit. Produk yang dihasilkan oleh PT Apindowaja Ampuh Persada adalah Maint Shaft, Cone, Intermediate gear, Protect Nut, Pulley, Flexible Couple, Press cage, Screw Press dan Digester. Pada proses produksi

Main shaft terjadi keterlambatan penyelesaian order. Keterlambatan ini akan memberikan dampak buruk bagi perusahaan baik secara finansial maupun secara kemitraan. Keterlambatan penyelesaian produk menunjukkan rendahnya produktivitas perusahaan dalam hal pemanfaatan sumber daya.

Penelitian ini bertujuan untuk mendapatkan suatu rancangan perbaikan proses produksi yang mampu meningkatkan produktivitas dengan melakukan identifikasi dan eliminasi kegiatan yang tidak memberikan nilai tambah (non value added activity). Salah satu pendekatan yang dapat digunakan untuk mereduksi dan mengeliminasi non value added activity adalah Lean Manufacturing. Oleh karna itu pendekatan Lean Manufacturing sangat menunjang untuk membantu menyelesaikan permasalahan. Pada penelitian ini menitikbertkan kepada identifikasi non value added activity dengan value stream mapping dan eliminasi non value added activity dengan penerapan pull demand system

sehingga tercapai proses produksi efisien dalam bentuk future state map untuk meningkatkan produktivitas.

Berdasarkan hasil penelitian diketahui Process Cycle Efficency sebesar 11,89% dan Process Velocity adalah . Dari keseluruhan proses produksi main shaft terdapat non value-added activity sebesar 9509,51 menit dari total waktu dari seluruh kegiatan yang mempunyai nilai sebesar 10804,59 menit. Sehingga untuk mengurangi waste tersebut dilakukan usulan perbaikan dengan penyusunan tindakan perbaikan dan penerapan pull demand system dengan tool

kartu kanban. Estimasi hasil perbaikan pada future state map menunjukkan pengurangan total lead time sebesar 4.355,08 menit sedangkan Total lead time

pada present state map sebesar 10.804,59 menit. Value stream mapping

ABSTRAK

Perkembangan industri pembuatan suku cadang mesin-mesin pengolahan kelapa sawit, khususnya di Sumatera Utara, terjadi sangat pesat. PT Apindowaja Ampuh Persada merupakan salah satu perusahaan pembuatan suku cadang mesin pengolahan kelapa sawit. Produk yang dihasilkan oleh PT Apindowaja Ampuh Persada adalah Maint Shaft, Cone, Intermediate gear, Protect Nut, Pulley, Flexible Couple, Press cage, Screw Press dan Digester. Pada proses produksi

Main shaft terjadi keterlambatan penyelesaian order. Keterlambatan ini akan memberikan dampak buruk bagi perusahaan baik secara finansial maupun secara kemitraan. Keterlambatan penyelesaian produk menunjukkan rendahnya produktivitas perusahaan dalam hal pemanfaatan sumber daya.

Penelitian ini bertujuan untuk mendapatkan suatu rancangan perbaikan proses produksi yang mampu meningkatkan produktivitas dengan melakukan identifikasi dan eliminasi kegiatan yang tidak memberikan nilai tambah (non value added activity). Salah satu pendekatan yang dapat digunakan untuk mereduksi dan mengeliminasi non value added activity adalah Lean Manufacturing. Oleh karna itu pendekatan Lean Manufacturing sangat menunjang untuk membantu menyelesaikan permasalahan. Pada penelitian ini menitikbertkan kepada identifikasi non value added activity dengan value stream mapping dan eliminasi non value added activity dengan penerapan pull demand system

sehingga tercapai proses produksi efisien dalam bentuk future state map untuk meningkatkan produktivitas.

Berdasarkan hasil penelitian diketahui Process Cycle Efficency sebesar 11,89% dan Process Velocity adalah . Dari keseluruhan proses produksi main shaft terdapat non value-added activity sebesar 9509,51 menit dari total waktu dari seluruh kegiatan yang mempunyai nilai sebesar 10804,59 menit. Sehingga untuk mengurangi waste tersebut dilakukan usulan perbaikan dengan penyusunan tindakan perbaikan dan penerapan pull demand system dengan tool

kartu kanban. Estimasi hasil perbaikan pada future state map menunjukkan pengurangan total lead time sebesar 4.355,08 menit sedangkan Total lead time

pada present state map sebesar 10.804,59 menit. Value stream mapping

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri pembuatan suku cadang mesin-mesin pengolahan

kelapa sawit, khususnya di Sumatera Utara, terjadi sangat pesat. Banyaknya

perusahaan yang tumbuh dan bergerak dibidang manufacturing suku cadang mesin-mesin pengolahan kelapa sawit, tercatat pada Badan Pusat Statistik (BPS)

sebanyak 16 perusahaan, menimbulkan persaingan yang ketat dalam merebut

pasar. Persaingan ini mengharuskan setiap perusahaan untuk melakukan proses

produksi secara efektif dan efisien dalam penggunaan sumber daya.

Salah satu perusahaan pembuat suku cadang mesin-mesin pengolahan

kelapa sawit di Sumatera Utara adalah PT Apindowaja Ampuh Persada. Produk

yang dihasilkan oleh PT Apindowaja Ampuh Persada adalah Maint Shaft, Cone, Intermediate gear, Protect Nut, Pulley, Flexible Couple, Press cage, Screw Press

dan Digester. Sistem produksi yang digunakan adalah make to order dimana produk akan dibuat jika pesanan telah diterima dari konsumen dengan aturan

order yang telah tiba terlebih dahulu, akan dilayani terlebih dahulu (First Come First Serve).

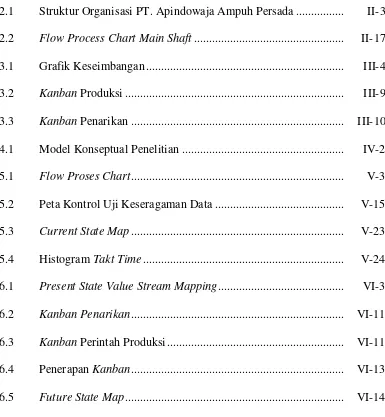

PT Apindowaja Ampuh Persada mengalami permasalahan dalam

menjalankan produksinya. Perusahaan mengalami keterlambatan penyelesaian

order yang tidak sesuai dengan kesepakatan saat order diterima. Keterlambatan

tidak sedikit seperti ditunjukkan pada Tabel 1.1. Data perusahaan menunjukkan

bahwa jumlah keterlambatan yang paling besar terjadi pada produk Main Shaft

dengan keterlambatan pada Agustus sebesar 24 unit, September sebesar 12 unit

dan pada Oktober 40 unit. Keterlambatan juga terjadi pada produk Cone, Cone Guide, Hidrolic, Intermediate Gear, Cover Bearing, Lightening Shaft, dan Pulley. Keterlambatan penyelesaian produk akan menimbulkan efek berantai terhadap

penyelesaian produk berikutnya dan akan menghambat aliran produksi.

Keterlambatan ini akan memberikan dampak buruk bagi perusahaan baik secara

finansial maupun secara kemitraan.

Tabel 1.1 Keterlambatan Penyelesaian Order Bulan September hingga Oktober Tahun 2012

Sparepart Agustus

Sumber : PT Apindowaja Ampuh Persada

Keterlambatan penyelesaian produk menunjukkan rendahnya produktivitas

perusahaan dalam hal pemanfaatan sumber daya. Usaha peningkatan produktivitas

pekerjaan akan dikatakan diselesaikan secara effisien apabila waktu

penyelesaiannya berlangsung paling singkat (Wingjosoebroto, 1995). Salah satu

cara untuk menurunkan lead time menurut Wilson (2010) adalah dengan mengeliminasi kegiatan yang tidak dibutuhkan dalam proses produksi. Dengan

demikian, perbaikan dengan mereduksi dan mengeliminasi aktivitas yang tidak

memberikan nilai tambah (non value added activity) pada proses produksi dapat meningkatkan efisiensi. Untuk itu perusahaan harus mengetahui aktivitas yang

memberikan nilai tambah (value added activity) dan aktivitas yang tidak memberikan nilai tambah (non value added activity). Salah satu pendekatan yang dapat digunakan untuk mereduksi dan mengeliminasi non value added activity

adalah Lean Manufacturing.

Lean manufacturing merupakan seperangkat teknik yang jika dikombinasikan dan berjalan dengan baik akan mereduksi dan kemudian

mengeliminasi waste (Wilson, 2010). Penelitian Zendy (2011) memperoleh bahwa eliminasi non value added activity dengan pendekatan Lean Manufacturing dapat menurunkan waktu produksi dari 6900 detik dan waktu setelah rekomendasi

perbaikan berubah menjadi 4645 detik. Artinya waktu proses produksi yang

dibutuhkan akan berkurang 32,68 % (2255 detik). Penelitian yang dilakukan

Fanani (2011) juga mendapatkan bahwa Lead Time dalam produksi kertas sebesar 162 menit, setelah usulan perbaikan dilaksanakan didapatkan reduksi Lead Time

penurunan Lead Time melalui eliminasi waste. Eliminasi waste dimaksudkan agar seluruh aktivitas yang dilakukan dilantai produksi adalah aktivitas yang

memberikan nilai tambah (value added activity), sehingga terjadi peningkatan produktivitas dan daya saing melalui peningkatan efektivitas produksi dan

efesiensi penggunaan sumber daya (resources).

1.2 Rumusan Masalah

Berdasarkan uraian sebagaimana dijelaskan pada latar belakang, maka

rumusan permasalahan dalam penelitian ini yaitu adanya pemborosan waktu

menunggu (waiting time) pada proses produksi main shaft sehingga lead time

proses produksi main shaft menjadi panjang dan mengakibatkan keterlambatan penyelesaian order.

Sehubungan dengan masalah di atas maka dalam penelitian ini akan dicari

jawaban atas pertanyaan:

1. Aktivitas-aktivitas apa yang merupakan non value added activity pada proses produksi Main Shaft?

2. Bagaimana mereduksi dan mengeliminasi non value added activity pada proses produksi Main Shaft?

1.3 Tujuan Penelitian

Tujuan umum dari penelitian ini adalah mendapatkan suatu rancangan

proses produksi yang mampu meningkatkan produktivitas PT Apindowaja Ampuh

Tujuan khusus yang ingin dicapai dari pemecahan masalah ini adalah:

1. Mengidentifikasi non value added activity dengan value stream mapping. 2. Menurunkan waktu produksi (lead time) dengan melakukan eliminasi aktivitas

yang tidak memberikan nilai tambah.

3. Menyusun future state map proses produksi main shaft untuk mendapatkan proses produksi yang efisien.

1.4 Manfaat Penelitian

Manfaat yang diharapkan dari hasil penelitian ini, yaitu:

1. Manfaat bagi Perusahaan

Hasil penelitian ini dapat digunakan sebagai masukan dalam

melakukan perencanaan perbaikan proses produksi untuk meningkatkan

produktivitas.

2. Manfaat bagi Peneliti

Mendapatkan rancangan perbaikan proses produksi untuk meningkatkan

produktivitas dan memecahakan permasalahan yang ada di PT Apindowaja

Ampuh Persada.

3. Manfaat bagi Departemen Teknik Industri USU

Menambah literatur yang dapat dijadikan referensi bagi peneliti selanjutnya

khusunya bidang rekayasa sistem manufaktur, serta mempererat hubungan

kerjasama antara perusahaan dengan Departemen Teknik Industri, Fakultas

1.5 Asumsi dan Batasan Masalah

Asumsi yang digunakan dalam penelitian ini, yaitu:

1. Kegiatan produksi berjalan normal selama penelitian berlangsung.

2. Bahan baku tidak mengalami keterlambatan selama penelitian berlangsung.

3. Tenaga kerja tidak mengalami perubahan dan menguasai tugasnya selama

penelitian berlangsung.

4. Operator yang bekerja dalam keadaan normal pada saat melakukan

pengukuran waktu baku, waktu normal, dan waktu siklus.

Batasan yang digunakan dalam penelitian ini, yaitu:

1. Penelitian dilakukan terhadap proses produksi main shaft sesuai dengan tingginya jumlah permintaan pembuatan produk tersebut di PT Apindowaja

Ampuh Persada.

2. Penelitian di fokuskan pada waktu produksi (lead time) main shaft

3. Operasi tidak dapat diinterupsi, dengan kata lain setelah operasi berlangsung,

operasi itu harus diselesaikan sebelum operasi yang lain diproses pada mesin

yang sama.

4. Tingkat kepercayaan yang digunakan dalam penelitian ini adalah 95% dan

tingkat ketelitian 5%.

1.6 Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah :

Bab I berisi tentang Pendahuluan yang menguraikan latar belakang

terhadap masalah nonvalue added activity di perusahaan, rumusan permasalahan, tujuan penelitian, ruang lingkup penelitian dan asumsi yang digunakan dalam

penelitian, dan sistematika penulisan.

Bab II berisi Gambaran Umum Perusahaan, yaitu mengenai sejarah dan

gambaran umum perusahaan, struktur organisasi dan manajemen serta proses

produksi. Juga disertakan uraian peta aliran proses dari produk yang dihasilkan.

Bab III memuat Landasan Teori yang berisikan teori-teori yang digunakan

dalam analisis pemecahan masalah anatara lain Teori Pengukuran Waktu, Teori

Lean Manufacturing, dan Teori Produktivitas. Sumber teori atau literatur yang digunakan diambil dari referensi buku-buku dan jurnal penelitian yang

berhubungan dengan topik yang disertakan pada Daftar Pustaka.

Bab IV berisi Metodologi Penelitian yang menjelaskan tahapan-tahapan

eliminasi nonvalue added activity untuk mengingkatkan produktivitas dengan pemdekatan Lean Manufacturing, mulai dari persiapan penelitian, pengambilan data waktu proses, pengolahan data, analisis hasil sampai kesimpulan rancangan

perbaikan proses produksi Main Shaft yang akan diusulkan.

Bab V Pengumpulan dan Pengolahan Data berisi data-data primer yaitu

data pengukuran waktu proses, Rf dan Allowance, dan data sekunder berupa aliran proses produksi, serta pengolahan data dengan menggunakan pendekatan Lean Manufacturing untuk mendapatkan pemecahan.

Bab VI atau Analisis Pemecahan Masalah berisi analisis dari hasil

pengolahan data dan alternatif dari pemecahan masalah. Pada bab ini juga

perusahaan dan nilai peningkatan produktivitas yang dapat dicapai oleh

perusahaan.

Bab VII merupakan bagian akhir yang berisi Kesimpulan dan Saran yang

menjabarkan kesimpulan perbaikan proses produksi main shaft yang diperoleh dari hasil pemecahan masalah, beserta saran-saran yang bermanfaat kepada pihak

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PT Apindowaja Ampuh Persada merupakan industri manufaktur yang

bergerak di bidang pembuatan dan perbaikan mesin-mesin produksi kelapa sawit.

PT Apindowaja Ampuh Persada berdiri pada September 1991 dan berlokasi di

Jalan K.L. Yos Sudarso Km. 10,5 No.56 Medan, Sumatera Utara. Adapun pendiri

sekaligus pemilik perusahaan ini adalah Sofyan Tantono dan E. Tantono,

perusahaan ini memiliki luas areal sebesar 3750m2.

PT Apindowaja Ampuh Persada menggunakan sistem make to order

dimana permintaan produk sangat bervariasi dari segi jumlah dan spesifikasi

sesuai dengan permintaan pelanggan. Hasil produksi sebagian besar diekspor

Malaysia. Dalam menjalankan proses produksinya, teknologi produksi yang

digunakan PT Apindowaja Ampuh Persada bersifat semi otomatis, dimana

sebagian proses produksi masih menggunakan mekanisme manual dalam bekerja.

2.2 Organisasi dan Manajemen

Organisasi pada dasarnya merupakan tempat atau wadah dimana

orang-orang berkumpul, bekerjasama secara rasional dan sistematis, terencana,

terorganisasi, terpimpin dan terkendali, dalam memanfaatkan sumber day

Organisasi dapat pula didefenisikan sebagai struktur pembagian kerja dan struktur

tata hubungan kerja antara sekelompok orang pemegang posisi yang bekerjasama

secara tertentu untuk bersama-sama mencapai tujuan tertentu.

2.2.1 Struktur Organisasi Perusahaan

Struktur organisasi yang digunakan PT Apindowaja Ampuh Persada

adalah struktur organisasi fungsional. Hal ini terlihat dari pembagian tugas,

wewenang dan tanggung jawab berdasarkan fungsi-fungsi tertentu.

Struktur organisasi PT Apindowaja Ampuh Persada dapat dilihat pada

Gambar 2.1.

2.2.2 Uraian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab pada PT Apindowaja Ampuh

Persada dibagi menurut fungsi yang telah ditetapkan. Adapun tugas dan tanggung

jawab setiap bagian dalam perusahaan adalah sebagai berikut :

1. Direktur Utama

Direktur Utama merupakan pimpinan tertinggi dalam perusahaan yang

bertanggung jawab terhadap seluruh kegiatan operasional pabrik dan

Adapun tugas Direktur adalah sebagai berikut :

a. Merencanakan, mengarahkan dan menganalisa dan mengevaluasi serta

menilai kegiatan-kegiatan yang berlangsung pada perusahaan.

b. Bertugas mengawasi kebijaksanaan dan tindakan setiap kepala bagian dan

menjalin hubungan baik.

c. Melaksanakan kontrak-kontrak dengan pihak luar.

2. Kepala Bagian Keuangan.

Kepala Bagian Keuangan bertanggung jawab atas semua hal yang

berhubungan dengan administrasi dan keuangan perusahaan.

Adapun tugas Kepala Bagian Keuangan adalah sebagai berikut :

a. Mengawasi penggunaan dana, barang dan peralatan pada masing-masing

departemen dalam perusahaan.

b. Bertanggung jawab atas hal-hal yang berhubungan dengan keuangan dan

administrasi perusahaan.

3. Kepala Bagian Produksi.

Kepala Bagian Produksi memiliki tanggung jawab terhadap kegiatan produksi

berlangsung secara lancar dan efisien dalam memenuhi target produksi yang

telah ditetapkan oleh perusahaan.

Adapun tugas Kepala Bagian Produksi adalah sebagai berikut :

a. Mengawasi semua kegiatan proses produksi yang berlangsung di lantai

pabrik seperti pemotongan, pembubutan, perakitan, dan proses lainnya.

b. Mengkoordinir dan mengarahkan setiap bawahannya serta menentukan

c. Mengawasi dan mengevaluasi seluruh kegiatan produksi agar dapat

mengetahui kekurangan dan penyimpangan/kesalahan sehingga dapat

dilakukan perbaikan untuk kegiatan berikutnya

4. Kepala Bagian Teknik

Adapun tugas Kepala Bagian Teknik adalah sebagai berikut :

a. Bertanggung jawab atas tersedianya mesin, peralatan dan kebutuhan listrik

demi kelancaran produksi.

b. Mendelegasikan dan mengkoordinir tugas-tugas di bagian perawatan

mesin dan listrik.

5. Kepala Bagian Personalia

Adapun tugas Kepala Bagian Personalia adalah :memiliki tanggung jawab

mengelola kegiatan bagian personalia dan umum, mengatur kelancaran

kegiatan ketenagakerjaan, hubungan industrial dan umum, menyelesaikan

masalah yang timbul dilingkungan perusahaan dan bertanggung jawab

terhadap kinerja karyawan perusahaan.

Adapun tugas dari Kepala Bagian Personalia adalah sebagai berikut:

a. Mengadakan pengangkatan dan pemberhentian karyawan dan

menyelesaikan konflik antara sesama karyawan dan atasan dengan

bawahan.

b. Mengatur hal-hal yang berhubungan dengan pekerjaan karyawan

c. Membantu pimpinan dalam promosi dan mutasi karyawan

6. Kepala Bagian Penerimaan dan Pengiriman

Kepala Bagian Penerimaan dan Pengiriman bertanggung jawab atas proses

pemesanan bahan baku serta pengiriman produk akhir ke konsumen. Adapun

tugas Kepala Bagian Penerimaan dan Pengiriman adalah :

a. Mendata jumlah bahan baku yang dibeli dari perusahaan lain.

b. Mengidentifikasi kebutuhan konsumen dan tingkat persaingan.

c. Menentukan kebijaksanaan dan strategi pemasaran perusahaan yang

mencakup jenis produk yang akan dipasarkan, harga pendistribusian dan

promosi.

7. Accounting

Adapun tugas bagian Akuntansi adalah membantu Kepala Bagian Keuangan

dalam hal kegiatan administrasi dan keuangan.

8. Kasir

Adapun tugas Kasir adalah sebagai berikut :

a. Menerima dan mengeluarkan uang untuk berbagai keperluan.

b. Memberikan secara langsung upah atau gaji karyawan yang telah

ditetapkan oleh atasan.

9. Bagian Pembubutan

Adapun tugas Bagian Pembubutan adalah bertanggung jawab atas semua

proses pembubutan seluruh spare part yang akan dihasilkan. 10. Bagian Pengeboran

Adapun tugas Bagian Pengeboran adalah bertanggung jawab atas semua

11. Bagian Pemotongan

Adapun tugas Bagian Pemotongan adalah bertanggung jawab atas semua

proses pemotongan seluruh spare part yang akan dihasilkan. 12. Bagian Pengelasan

Adapun tugas Bagian Pengelasan adalah bertanggung jawab atas semua proses

pengelesan seluruh spare part yang akan dihasilkan. 13. Bagian Pengerolan

Adapun tugas Bagian Pengerolan adalah bertanggung jawab atas semua proses

pengerolan seluruh spare part yang akan dihasilkan. 14. Bagian Perakitan

Adapun tugas Bagian Perakitan adalah memasang/ merakit seluruh komponen/

spare part menjadi produk digester/ screwpress.

15. Penyetelan/ QC

Adapun tugas bagian Penyetelan/ QC adalah bertanggung jawab atas kualitas

produk apakah sudah siap untuk dikirim atau belum melalui penyetelan

produk.

16. Bagian Perawatan Mesin

Adapun tugas Bagian Perawatan Mesin adalah sebagai berikut :

a. Melakukan pengecekan dan mencatat keadaan mesin/peralatan secara

berkala (rutin) atau pada saat-saat diperlukan dan melaporkannya kepada

kepala bagian teknik.

b. Melakukan perawatan dan perbaikan secara berkala atau saat-saat yang

17. Bagian Listrik

Adapun tugas Bagian Listrik adalah melakukan pemeriksaan kebutuhan listrik

secara berkala yang dipakai untuk produksi.

18. Satpam

Adapun tugas Satpam adalah sebagai berikut :

1. Menjaga keamanan dan melaksanakan kegiatan pengamanan di seluruh

kompleks perusahaan.

2. Mengambil tindakan pengamanan dan perlindungan ketika tejadi

gangguan keamanan di dalam kompleks perusahaan.

19. Bagian Persediaan

Adapun tugas Bagian Persediaan adalah sebagai berikut :

a. Mencatat jumlah persediaan material yang masuk dan keluar.

b. Memeriksa persediaan material (control stock) sehingga pada saat diperlukan selalu tersedia.

20. Bagian Pemasaran

Adapun tugas Bagian Pemasaran adalah bertugas untuk melakukan pemasaran

koordinasi penjualan langsung baik ekspor maupun impor.

2.2.3 Tenaga Kerja dan Jam Kerja

Jumlah tenaga kerja yang dibutuhkan demi berjalannya gerak langkah

perusahaan didasari atas kebutuhan setiap bagian lahan kerja. Tenaga kerja pada

1. Tenaga Kerja Tidak Langsung

Tenaga kerja tidak langsung adalah tenaga kerja yang tidak berhubungan

langsung terhadap berjalannya produksi, tetapi berdampak terhadap

berjalannya produksi, baik dalam bidang manajemen ataupun administratif.

Tenaga kerja tidak langsung PT Apindowaja Ampuh Persada berjumlah 8

orang. Bagian-bagian tenaga kerja tidak langsung adalah kepala bagian

keuangan, kepala bagian personalia, accounting, kasir, satpam dan bagian pemasaran.

2. Tenaga Kerja Langsung

Tenaga kerja langsung adalah tenaga kerja yang berhubungan langsung

terhadap pembuatan produk. PT Apindowaja Ampuh Persada memiliki 35

tenaga kerja langsung dimana 12 orang karyawan tetap dan 23 orang

karyawan harian. Bagian-bagian tenaga kerja tidak langsung adalah bagian

pembubutan, bagian pengeboran, bagian pemotongan, bagian pengelasan,

bagian pengerolan, bagian perakitan, penyetelan, bagian perawatan mesin,

bagian persedian.

Pembagian shift kerja yang diterapkan di PT Apindowaja Ampuh Persada hanyalah satu shift kerja dengan lama jam kerja 8 jam/hari dan jumlah hari kerja 6 hari/minggu. Jadwal kerja dimulai pada pukul 09.00 WIB – 17.00 WIB. Apabila

2.2.4 Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan pada PT Apindowaja Ampuh Persada diatur

berdasarkan status karyawan, dimana pemberian upah pada dasarnya ditetapkan

berdasarkan jabatan, keahlian, kecakapan, prestasi kerja, dan sebagainya dari

karyawan yang bersangkutan. Pajak atas upah menjadi tanggung jawab

masing-masing karyawan. Pengupahan pada perusahaan ini terdiri atas :

a. Upah pokok

b. Insentif

c. Tunjangan makan

Bagi karyawan yang melakukan kerja lembur akan mendapatkan tambahan

yang dihitung berdasarkan tarif upah lembur. Selain upah pokok yang diterima

oleh karyawan, perusahaan memberikan suatu jaminan sosial dan tunjangan

kepada karyawan. Adapun tunjangan yang diberikan antara lain :

a. Tunjangan Hari Raya dan Tahun Baru

b. Tanggungan kecelakaan kerja.

2.3 Proses Produksi

Proses produksi merupakan urutan pengerjaan suatu produk mulai dari

bahan mentah sampai menjadi sebuah produk jadi. PT Apindowaja Ampuh

Persada, pekerjaan yang dilakukan adalah berdasarkan pesanan (Job order), jenis produk yang dikerjakan cukup banyak, sehingga proses produksinya juga banyak.

proses produksinya adalah Job shop, artinya proses produksinya memiliki pola aliran yang spesifik untuk setiap pekerjaan dan berbeda untuk tiap pekerjaan.

2.3.1 Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam proses pembuatan

produk yang memiliki persentase yang paling besar dibandingkan bahan-bahan

lainnya dan akan mengalami perubahan fisik maupun kimia yang langsung ikut

dalam proses produksi sampai dihasilkannya produk jadi.

PT Apindowaja Ampuh Persada menggunakan bahan baku berupa

potongan besi. Sumber bahan baku diperoleh dari pengecoran logam Indo dan

hasil impor dari luar negeri (Jerman, Singapura, dan Cina).

2.3.2 Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam rangka

memperlancar proses produksi dan bahan ini bukan bagian dari produk akhir.

Bahan penolong yang digunakan pada PT Apindowaja Ampuh Persada adalah

LPG dan oksigen yang digunakan untuk proses pemotongan plat baik yang tipis

maupun yang tebal dari berbagai macam ukuran yang diperlukan dalam proses

produksi.

2.3.3 Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan dalam proses produksi

dari produk. Bahan tambahan yang digunakan adalah cat tahan panas yang

digunakan untuk memberikan warna pada produk digester dan screwpress.

2.3.4 Standar Mutu Bahan Baku

Standar mutu sangat perlu untuk ditingkatkan dan dipertahankan guna

menjaga standar kualitas produk akhir. Standar yang diterapkan ini sangat

mempengaruhi kualitas produk yang ingin dipasarkan dan berani bersaing dengan

perusahaan sejenis. PT Apindowaja Ampuh Persada selalu menempatkan kualitas

terhadap produk sebagai hal yang terpenting. Perusahaan selalu meyakinkan

kualitas pasokan dari para pemasoknya karena perusahaan mengawasi secara

penuh kualitas dan proses produksinya. Untuk standard material harus dipastikan

bebas dari korosi yang berlebihan, kerusakan seperti cacat permukaan, perubahan

bentuk seperti tekuk dan puntir. Selain itu material harus dikontrol untuk

memastikan bahwa material dengan standar yang berbeda atau material yang cacat

tidak tercampur dengan material yang telah lolos uji penerimaan, dan material

harus disimpan dalam kondisi yang bagus. Perusahaan melakukan strategi proaktif

untuk mengidentifikasi potensi sumber masalah dalam penyediaan serta

melakukan pengawasan yang ketat.

Perusahaan tetap berhubungan erat dengan pelanggan utama. PT

Apindowaja Ampuh Persada juga memberikan masukan-masukan tentang

perubahan-perubahan yang mungkin diperlukan dalam peraturan atau jenis-jenis

2.3.5 Standar Mutu Produk

Adapun standar mutu produk digester/ screwpress, antara lain : 1. Standar mutu digester

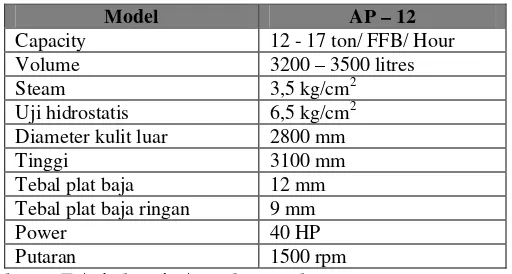

Jenis digester yang dihasilkan perusahaan ini adalah Digester AP-12. Standar mutu produk ini dapat dilihat pada Tabel 2.1.

Tabel 2.1 Standar Mutu Digester

Model AP – 12

Capacity 12 - 17 ton/ FFB/ Hour

Volume 3200 – 3500 litres

Steam 3,5 kg/cm2

Uji hidrostatis 6,5 kg/cm2

Diameter kulit luar 2800 mm

Tinggi 3100 mm

2. Standar mutu screwpress

Jenis screwpress yang dihasilkan perusahaan PT Apindowaja Ampuh Persada adalah screwpress AP-12 dan AP-17. Standar mutu dari produk ini dapat dilihat pada Tabel 2.2.

Tabel 2.2 Standar Mutu Screwpress

Model AP – 12 AP – 17

Capacity 10 - 15 ton/ FFB/ Hour 15 - 18 ton/ FFB/ Hour

Type Horizontal double screw worm Horizontal double screw worm

Worm Dimension Φ 275 mm x 1015 mm LONG Φ 305 mm x 1100 mm LONG

Revolution 10 - 13 RPM 10 - 12 RPM

Power Consumtion 22KW/ 30HP 30KW/ 40HP

Reducer Helical In – Line Gear Reducer

or Cyclo Drive Speed Reducer

Helical In – Line Gear Reducer or Cyclo Drive Speed Reducer

Machine Length 4100 mm 4935 mm

Machine Width 1335 mm 1475 mm

Machine Height 955 mm 1075 mm

Nett Weight 5000 KGS 6000 KGS

Gross Weight 6000 KGS 6500 KGS

3. Standar mutu spare part

Untuk standar mutu spare part berbeda-beda bergantung terhadap pesanan konsumen.

2.3.6 Mesin dan Peralatan

Mesin adalah alat mekanik atau elektrik yang mengirim atau mengubah

energi untuk melakukan atau membantu pelaksanaan tugas manusia. Biasanya

membutuhkan sebuah masukan sebagai pelatuk, mengirim energi yang telah

diubah menjadi sebuah keluaran dan melakukan tugas yang telah disetel.

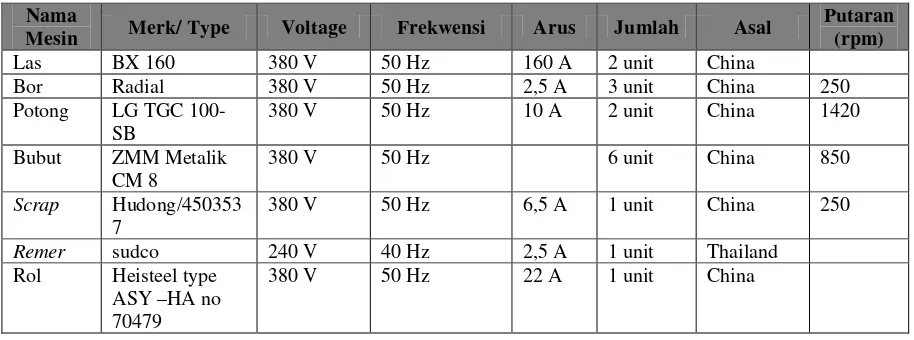

Adapun jenis dari mesin-mesin produksi yang digunakan oleh PT

Apindowaja Ampuh Persada dapat dilihat pada Tabel 2.3.

Tabel 2.3 Mesin dan Spesifikasi Mesin yang Digunakan

Nama

Bubut ZMM Metalik

CM 8

Rol Heisteel type

ASY –HA no 70479

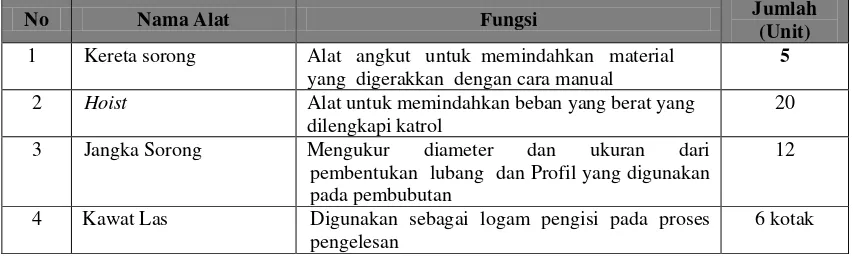

Adapun peralatan yang digunakan oleh PT Apindowaja Ampuh Persada

dalam proses produksi dapat dilihat pada Tabel 2.4.

Tabel 2.4 Peralatan yang Digunakan PT Apindowaja Ampuh Persada

No Nama Alat Fungsi Jumlah

(Unit)

1 Kereta sorong Alat angkut untuk memindahkan material yang digerakkan dengan cara manual

5

2 Hoist Alat untuk memindahkan beban yang berat yang

dilengkapi katrol

20

3 Jangka Sorong Mengukur diameter dan ukuran dari

pembentukan lubang dan Profil yang digunakan pada pembubutan

12

4 Kawat Las Digunakan sebagai logam pengisi pada proses

pengelesan

6 kotak

2.3.7 Utilitas

Utilitas merupakan fasilitas pendukung yang digunakan untuk kelancaran

dalam melakukan proses produksi pada lantai produksi. Adapun fasilitas

pendukung yang digunakan pada PT Apindowaja Ampuh Persada adalah arus

listrik. PT Apindowaja Ampuh Persada menggunakan arus listrik yang bersumber

dari PLN dan generator pembangkit listrik tenaga diesel.

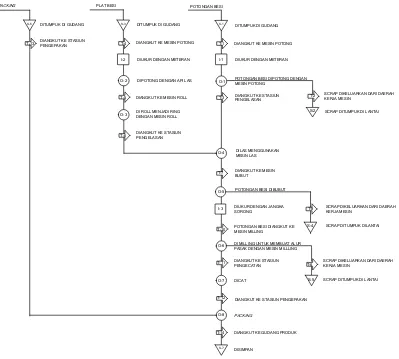

2.3.8 Uraian Proses Produksi

Proses produksi sparepart pada PT Apindowaja Ampuh Persada berbeda-beda. Berikut ini adalah proses produksi Main Shaft.

1. Pemotongan besi

Pada proses ini, batangan besi dipotong sesuai dengan ukuran yang

pada proses selanjutnya. Dalam hal ini digunakan meteran untuk mengukur

panjang potongan besi.

2. Pengerolan plat ring

Pada proses ini, plat besi di roll untuk membentuk ring sebagai part yang

akan di satukan dengan batangan baja dengan proses las. Ring ini berfungsi

sebagai penahan bearing agar tidak bergeser. 3. Pengelasan

Pada stasiun ini, komponen yang akan dilas cukup dimasukkan ke dalam mal

(cetakan) dan dilas. Setelah pengelasan dilakukan, produk setengah jadi

diangkut ke stasiun pembubutan.

4. Pembubutan besi

Pada proses ini, produk setengah jadi dibubut untuk memperoleh bentuk yang

sesuai dengan ukuran yang telah diukur dengan menggunakan jangka sorong.

Sisa pembubutan (scrap) mesin ditumpukkan dilantai produksi. 5. Proses terakhir produk setengah jadi diproses dengan mesin milling

Proses terakhir yaitu proses milling dilakukan untuk membuat lubang pasak pada main shaft.

6. Pengecatan

Setelah proses, produk diangkut menuju stasiun pengecatan. Pengecatan

dilakukan secara manual oleh tenaga kerja. Produk yang sudah selesai

dikemas dalam kotak prouk dan disimpan ke gudang produk. Berikut ini FPC

DITUMPUK DI GUDANG POTONGAN BESI DIPOTONG DENGAN MESIN POTONG

T-12 DIANGKUT KE STASIUN PENGEPAKAN

PACKING

DIANGKUT KE GUDANG PRODUK DISIMPAN

O-8

S-7

SCRAP DIKELUARKAN DARI DAERAH KERJA MESIN

T-2

SCRAP DITUMPUK DI LANTAI S-2

POTONGAN BESI DIANGKUT KE MESIN MILLING

DI MILLING UNTUK MEMBUAT ALUR PASAK DENGAN MESIN MILLLING T-10

O-6

SCRAP DIKELUARKAN DARI DAERAH KERJA MESIN

SCRAP DITUMPUK DI LANTAI T-6

S-6 DITUMPUK DI GUDANG

T-13 DIANGKUT KE STASIUN PENGEPAKAN

DITUMPUK DI GUDANG

O-3 DI ROLL MENJADI RING DENGAN MESIN ROLL

DILAS MENGGUNAKAN

T-8 SCRAP DIKELUARKAN DARI DAERAH KERJA MESIN

O-2 DIPOTONG DENGAN API LAS

T-7

BAB III

LANDASAN TEORI

3.1 Lean Manufacturing

Lean adalah sejumlah teknik yang luas yang ketika di kombinasikan dan berjalan dengan baik, akan mereduksi dan mengeliminasi tujuh pemborosan.

Sistem ini tidak hanya akan membuat perusahaan akan menjadi lebih ramping,

tetapi juga menjadi lebih fleksibel dan juga lebih responsif dengan eliminasi

pemborosan.1

Sistem ini disebut lean karena pada akhirnya proses dapat berjalan dengan: 1. Menggunakan material yang lebih sedikit

2. Membutuhkan investasi yang lebih sedikit

3. Menggunakan persediaan yang lebih sedikit

4. Membutuhkan ruang yang lebih sedikit

5. Dan membutuhkan tenaga kerja yang lebih sedikit

Terdapat lima prinsip dasar Lean, yaitu:

1. Mengidentifikasi nilai produk (barang dan/atau jasa) berdasarkan perspektif

pelanggan, dimana pelanggan menginginkan produk (barang dan/atau jasa)

berkualitas superior, dengan harga yang kompetitif dan penyerahan yang tepat

waktu.

1

2. Mengidentifikasi value stream process mapping (pemetaan proses pada value

stream) untuk setiap produk (barang dan/atau jasa).

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas

sepanjang proses value stream itu.

4. Mengorganisasikan agar material, informasi, dan produk itu mengalir secara

lancar dan efisien sepanjang proses value stream menggunakan sistem tarik (pull

system).

5. Terus menerus mencari berbagai teknik dan alat peningkatan (improvement tools

and techniques) untuk mencapai keunggulan (excellence) dan peningkatan terus

menerus (continuous improvement)

3.2 Diagnostic dan AnalyticalTools

Untuk mengevaluasi value stream digunakan tools sebagai berikut: 1. Studi waktu

Studi waktu dilakukan untuk menganalisis waktu yang digunakan dalam

menyelesaikan pekerjaan dari setiap operator. Time stack of work elements

adalah tool dasar yang sangat berguna dalam studi waktu untuk menganalisis waktu yang dibutuhkan untuk menyelesaikan pekerjaan dari setiap operator.2

2

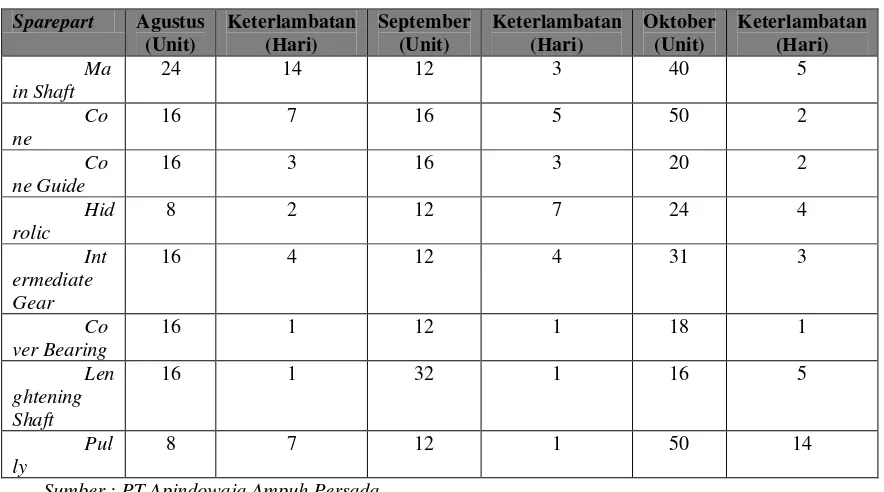

Tabel 3.1 Time Stack of Work Elements

2. Studi keseimbangan

Studi keseimbangan menunjukkan distribusi waktu bagi setiap operator.

Dalam grapfik keseimbangan akan terlihat seberapa besar pemborosan waktu,

derajat keseimbangan yang di capai, dan bottleneck.3

Gambar 3.1 Grafik Keseimbangan

3. Value Stream Mapping

Value stream mapping adalah sebuah alat pemetaan untuk melihat aliran proses dan aliran informasi dalam proses produksi. Teknik ini telah banyak

digunakan secara luas karena kemampuannya untuk mengumpulkan,

menganalisa dan menghadirkan informasi dalam waktu yang singkat. Value stream mapping dapat membantu untuk membedakan mana proses yang memberikan nilai tambah dan yang tidak member nilai tambah pada proses

3

produksi. Dengan teridentifikasinya kegiatan yang tidak memberi nilai

tambah maka dapat disusun langkah-langkah untuk mengeliminasinya.4

3.3 Perhitungan Metrik Lean

Langkah yang perlu dilakukan untuk melakukan penerapan sistem Lean

adalah pengukuran beberapa metrik Lean5

1. Efisiensi Siklus Proses (Process Cycle Eficiency).

. Pengukuran metrik ini akan

memberikan gambaran awal mengenai kondisi perusahaan sebelum diterapkan

Lean dan bila Lean telah diterapkan maka akan terlihat perubahan pada nilai yang lebih baik pada metrik-metrik ini. Perhitungan metrik Lean terdiri dari perhitungan manufacturing lead time, process cycle efficiency, process lead time, dan process velocity yaitu:

Cara melihat kondisi pabrik secara umum adalah dengan menilai efisiensi

siklus proses, karena dengan menggunakan metrik ini dapat dilihat bagaimana

persentasi antara waktu proses terhadap waktu keseluruhan produksi yang

dilakukan oleh pabrik. Suatu perusahaan dapat dikatakan Lean apabila mempunyai waktu proses yang bernilai tambah mencapai lebih dari 30% dari

total lead time proses. Persamaan untuk efisiensi siklus proses:

4

Wilson, Lonnie. (2010). How to Implent Lean Manufacturing. USA: McGraw-Hill Company. Hal:128

5

Michael L. George, Rowlands, David Rowlands, MarkPrice dan John Maxey,Op.cit, hlm.

Value-added time adalah waktu melakukan proses yang memberikan nilai tambah kepada produk sedangkan total lead time adalah waktu yang dibutuhkan untuk melakukan proses dari awal sampai akhir yaitu ketika

barang dipesan sampai dengan barang dikirim kepada pelanggan. Tabel di

bawah ini menunjukkan nilai dari Typical Cycle Efficiency dan World-Class Efficiency.

Tabel 3.2 Typical and World-Class Cycle Efficiencies

Application Typical Cycle

Efficiency

World-Class Cycle Efficiency

Machining 1% 20%

Fabrication 10% 25%

Assembly 15% 35%

Continuous Manufacturing 30% 80%

Business Processes-Transactional 10% 50%

Business Processes-Creative/Cognitive 5% 25%

2. Process Lead Time dan Kecepatan Proses (Process Speed)

Process Lead time adalah berapa lama waktu yang dibutuhkan untuk memberikan produk atau jasa kepada pelanggan sejak permintaan diterima.

Memahami apa yang menyebabkan process lead time menjadi panjang yang berarti terdapat proses yang berjalan dengan lambat, akan sangat memudahkan

pada saat menganalisa keadaan perusahaan dan memikirkan solusi yang tepat

Selain process lead time terdapat pula kecepatan proses (process velocity) yang dapat menggambarkan berapa banyak barang atau produk yang melalui

sebuah stasiun kerja. Persamaannya adalah sebagai berikut:

3.4 Pemborosan (Waste)

Dalam Bahasa Jepang waste disebut juga dengan muda dan dalam Bahasa Indonesia disebut pemborosan. Waste adalah kegiatan-kegiatan yang tidak omemberikan nilai tambah pada produk akhir. Jenis-jenis waste adalah sebagai berikut6

1. Waste of Over Production

:

Produk yang diproduksi namun tidak dapat dijual merupakan waste. Faktor produksi seperti waktu, operator, dan mesin yang digunakan untuk membuat

produk tersebut seharusnya dapat digunakan untuk membuat produk lain yang

dapat dijual atau pun dihemat saja.

2. Waste of motion

Pergerakan karyawan dalam mengerjakan produk adalah keniscayaan yang

memang harus terjadi. Namun apabila terjadi gerakan yang tidak menambah

nilai tambah bagi produk maka dapat dikategorikan sebagai waste.

6

Perancangan yang harus dilakukan meliputi tempat kerja, perencanaan proses,

menuliskan detail prosedur pekerjaan, dan pemindahan bahan.

3. Transportation waste

Pada sistem yang didesain dengan bagus, tempat kerja dan tempat

penyimpanan berada berdekatan agar perpindahan bahan dekat. Peralatan

diletakkan pada tempat alat tersebut digunakan. Material dipindahkan kedalam

proses sesuai dengan kebutuhan.

4. Processing waste

Proses yang tidak menambah nilai harus dihilangkan. Perubahan desain

produk sering menyebabkan pengurangan beberapa part pada produk akhir. 5. Waste time

Waste time dapat dibagi kedalam dua golongan yakni waiting time dan

queuing time. Waiting time terjadi apabila suatu part sudah siap untuk diproses, namun part yang lain yang akan dirakit bersamanya belum siap.

Queuing time terjadi apabila suatu part sudah siap untuk dikerjakan, namun mesin yang akan mengerjakan part tersebut masih mengerjakan pekerjaan

yang lain.

6. Defective product

Waste yang timbul akibat memproduksi produk yang cacat. 7. Excess inventory

3.5 Kanban

Kanban adalah sebuah alat untuk mencapai produksi just in time. Kanban

adalah sebuah kertas berbentuk empat persegipanjang. Ada dua macam kanban, yaitu kanban tarik dan kanban perintah produksi. Kanban tarik berisikan tentang jumlah dan jenis dari produk yang akan diambil dari proses sebelumnya. Kanban

perintah produksi berisikan tentang jumlah dan jenis produk yang harus dibuat proses

sebelumnya.7

Contoh kartu kanban dapat dilihat pada Gambar 3.1 dan Gambar 3.2. Pada

Gambar menunjukkan bahwa proses sebelumnya yang membuat part adalah forging,

dan proses berikutnya harus mengambil part pada b2 di departemen forging. Proses

berikutnya adalah machining. Masing-masing kotak terdapat 20 unit dan bentuk dari

kotak adalah ‘B’. kanban ini adalah kanban keempat dari delapan kanban. Item back

number adalah kode dari item.

Kanban perintah produksi menunjukkan bahwa machining proses SB-8 harus

membuat Crank Shaft untuk mobil tipe SX50BC-150. Crank Shaft yang diproduksi

harus diletakkan di F26-18.

Gambar 3.2 Kanban Produksi

7

Gambar 3.3 Kanban Penarikan

3.5.1 Cara Kerja Kanban

Dalam melakukan fungsinya kanban bekerja dengan cara sebagai berikut8 1. Alat pembawa dari proses sesudahnya pergi ketempat penyimpanan proses

sebelumnya dengan kanban pengambilan dan fork lift yang kosong.

:

2. Ketika alat pembawa dari proses sesudahnya mengambil part dari

penyimpanan dia melepaskan kanban perintah produksi yang ditempelkan pada part dan meletakkannya di tempat penerimaan kanban.

3. Untuk setiap kanban perintah produksi yang dilepas, dia menempelkan kanban penarikan sebagai gantinya. Ketika mengganti kedua kartu kanban tersebut,

8

dia harus benar-benar memperhatikan dan membandingkan isi dari kedua

kanban tersebut agar konsisten.

4. Ketika proses mulai dikerjakan pada proses sesudahnya maka kanban

penarikan harus dilepaskan dan diletakkan di tempat kanban penarikan.

5. Pada proses sebelumnya, kanban perintah produksi di ambil dari tempat pengumpulan kanban pada selang waktu tertentu.

6. Produksi part sesuai dengan nomor urut dari kanban perintah produksi. 7. Part dan kanban harus tetap bersama selama proses.

8. Ketika part sudah selesai dikerjakan pada proses. Part-part tersebut dan

kanban perintah produksi diletakkan ditempat penyimpanan sehingga dapat diambil kapan saja oleh proses setelahnya.

Seperti sebuah rantai, kedua kartu kanban tersebut harus ada pada setiap urutan proses. Hasil akhirnya setiap proses akan mendapatkan jenis yang tepat,

pada waktu yang tepat serta kualitas yang tepat.

3.5.2 Aturan-Aturan Dalam Kanban

Dalam rangka mewujudkan sistem produksi just in time sebagai tujuan dari penerapan kanban terdapat beberapa aturan yang harus diikuti. Aturan tersebut adalah9

1. Proses setelahnya harus mengambil produk yang tepat dari proses sebelumnya

dengan jumlah yang tepat serta pada waktu yang tepat. :

9

2. Proses sebelumnya harus memproduksi produk pada jumlah yang diminta oleh

proses sesudahnya.

3. Produk yang cacat tidak boleh diteruskan ke proses berikutnya.

4. Jumlah kanban harus di minimalisasi.

5. Kanban harus digunakan untuk mengadaptasi perubahan kecil pada permintaan

3.6 Produktivitas

Produktivitas diartikan sebagai tingkatan efisiensi dalam memproduksi

barang-barang atau jas-jasa: ”Produktivitas mengutarakan cara pemanfaatan

secara baik terhadap sumber-sumber dalam memproduksi barang-barang.”10

Pengertian produktivitas sangat berbeda dengan produksi, tetapi produksi

merupakan salah satu komponen dari usaha produktivitas, selain kualitas dan hasil

keluarannya. Produksi adalah suatu kegiatan yang berhubungan dengan hasil

keluaran dan umumnya dinyatakan dengan volume produksi, sedangkan

produktivitas berhubungan dengan efisiensi penggunaan sumber daya.

Definisi-definisi di atas juga dapat dipisahkan menjadi dua pengertian.

Pengertian pertama menyatakan bahwa produktivitas berhubungan dengan

kumpulan hasil-hasil. Di dalam pengertian ini menunjukkan bahwa jumlah, tipe,

dan tingkat sumber daya yang dibutuhkan atau juga menunjukkan efisiensi dalam

menggunakan sumber daya yang dibutuhkan, sehingga produktivitas dapat

diukur berdasarkan pengukuran berikut :

10

Masalah produktivitas tidak hanya memperhatikan hasil, tetapi bagaimana

menggunakan sumber daya sehemat mungkin (efisien). Oleh karena itu

peningkatan produktivitas tidak selalu diakibatkan oleh peningkatan hasil, bahkan

dalam kasus tertentu bisa terjadi dimana hasilnya meningkat tetapi

produktivitasnya menurun.

Unsur-unsur yang terdapat dalam produktivitas:

1. Efisiensi

Produktivitas sebagai rasio output/input merupakan ukuran efisiensi

pemakaian sumber daya (input). Efisiensi merupakan suatu ukuran dalam

membandingkan penggunaan masukan (input) yang direncanakan dengan

penggunaan masukan yang sebenarnya terlaksana. Pengertian efisiensi

berorientasi kepada masukan .

2. Efektivitas

Efektivitas merupakan suatu ukuran yang memberikan gambaran

seberapa jauh target yang dapat tercapai baik secara kuantitas maupun waktu.

Makin besar presentase target tercapai, makin tinggi tingkat efektivitasnya.

Konsep ini berorientasi pada keluaran. Peningkatan efektivitas belum tentu

dibarengi dengan peningkatan efisiensi dan sebaliknya. Gabungan kedua hal

Prinsip dalam manajemen produktivitas adalah efektif dalam mencapai tujuan

dan efisien dalam menggunakan sumber daya.

3. Kualitas

Secara umum kualitas adalah ukuran yang menyatakan seberapa jauh

pemenuhan persyaratan, spesifikasi, dan harapan konsumen. Kualitas

merupakan salah satu ukuran produktivitas. Meskipun kualitas sulit diukur

secara matematis melalui rasio output/input, namun jelas bahwa kualitas input

dan kualitas proses akan meningkatkan kualitas output.

3.7 Pengukuran Waktu 3.7.1 Stopwatch Time Study

Pengukuran waktu kerja digunakan untuk menentukan waktu baku, yaitu

waktu yang dibutuhkan oleh seorang operator dengan kemampuan rata-rata dan

pada kecepatan kerja normal untuk melakukan suatu pekerjaan. Dalam melakukan

pengukuran kerja pada penelitian ini, metode yang akan digunakan adalah stop-watch time study. Pengukuran kerja ini dilakukan dengan langkah-langkah yang dimulai dengan pengambilan sejumlah pengamatan kerja dengan stop watch untuk setiap elemen kegiatan, menetapkan factor rating dan allowance dari kegiatan yang dilakukan operator, melakukan uji keseragaman data dan kecukupan data,

dan melakukan perhitungan waktu baku. Dalam penelitian ini, untuk melakukan

dan tingkat ketelitian 5%.11

- uji keseragaman data, dengan rumusan :

Pengolahan data dengan menggunakan metode stop watch time study ini meliputi:

- uji kecukupan data, dengan rumusan :

- perhitungan waktu normal dan waktu standar.

Wn = Waktu observasi rata-rata x Factor rating

Dimana :

CL = batas kendali

X = rata-rata data pengamatan σ = simpangan baku data

k = koefisien untuk tingkat kepercayaan, dimana k = 2 untuk tingkat

kepercayaan 95%, dan k = 3 untuk tingkat kepercayaan 99%.

s = tingkat ketelitian penelitian

N = jumlah data yang dikumpulkan

Ws = Waktu standar

Wn = Waktu normal

11

3.7.2 Penyesuaian

Setelah pengukuran berlangsung, pengukur harus mengamati kewajaran

kerja yang ditunjukkan operator. Ketidakwajaran dapat terjadi seperti karena

operator bekerja tanpa kesungguhan, sangat cepat seolah-olah diburu waktu, atau

karena menjumpai kesulitan-kesulitan seperti karena kondisi ruangan yang buruk.

Jadi jika pengukur mendapatkan harga rata-rata siklus/elemen yang diketahui

diselesaikan dengan kecepatan yang tidak wajar oleh operator, maka agar harga

tersebut menjadi wajar, pengukur harus menormalkannya dengan melakukan

penyesuaian.12

Biasanya penyesuaian dilakukan dengan mengalikan waktu siklus rata-rata

dengan suatu harga Rf atau factor rating. Besarnya harga Rf sedemikian rupa sehingga hasil perkalian yang diperoleh mencerminkan waktu yang sewajarnya

atau normal. Bila pengukur berpendapat bahwa operator bekerja di atas normal

maka harga Rf akan lebih besar dari 1 (Rf>1) dan sebaliknya jika operator bekerja

di bawah normal maka harga Rf akan lebih kecil dari 1 (Rf<1). Dan andaikan

pengukur berpendapat bahwa operator bekerja secara wajar maka harga Rf akan

sama dengan 1 (Rf = 1). Dalam penelitian ini metode penyesuaian yang

digunakan adalah metode Westinghouse. Westinghouse company (1972) memperkenalkan sistem penyesuaian dengan memperhatikan factor-faktor berupa

keterampilan (skill), usaha (effort), kondisi kerja (working condition), dan konsistensi (consistency) dari operator di dalam melakukan kerja.

12

Keterampilan atau skill didedifinisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan. Latihan dapat meningkatkan keterampilan, tetapi

hanya sampai ketingkat tertentu saja, tingkat manamerupakan kemempuan

maksimal yang dapat diberikan pekerja yang bersangkutan. Secara psikologis

keterampilan merupakan aptitude untuk pekerjaan yang bersangkutan. Keterampilan dapat juga menurun yaitu bila terlampau lama tidak menangani

pekerejaan tersebut, atau karena sebab-sebab lain seperti karena kesehatan yang

terganggu, rasa fatique yang berlebihan, pengaruh lingkungan sosial dan sebagainya.

Untuk keperluan penyesuaian keterampilan dibagi menjadi enam kelas

seperti yang dikemukakan sebagai berikut13

1. Super Skill:

:

Adapun ciri-ciri pekerja yang memiliki keterampilan super skill adalah sebagai berikut:

1) Secara bawaan cocok sekali dengan pekerjaan

2) Bekerja dengan sempurna

3) Tampak seperti telah terlatih dengan baik.

4) Gerakan-gerakan sangat halus tetapi sangat cepat sehingga sulit diikuti.

5) Kadang-kadang terkesan tidak berbeda dengan gerakan-gerakan mesin.

6) Perpindahan dari suatu elemen pekerjaan ke elemen lainnya tidak

terlampau terlihat karena lancarnya.

13

7) Tidak terkesan adanya gerakan-gerakan berpikir dan merencanakan tentang

apa yang dikerjakan.

8) Secara umum dapat dikatakan bahwa pekerja yang bersangkutan adalah

pekerja yang baik.

2. Excellent Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan excellent skill adalah sebagai berikut:

1) Percaya pada diri sendiri.

2) Tampak cocok dengan pekerjaanya.

3) Terlihat telah terlatih baik.

4) Bekerjanya teliti dengan tidak banyak melakukan pengukuran-pengukuran

atau pemeriksaan-pemeriksaan.

5) Gerakan-gerakan kerjanya beserta urutan-urutannya dijalankan tanpa

kesalahan.

6) Menggunakan peralatan dengan baik.

7) Bekerjanya cepat tanpa mengorbankan mutu.

8) Bekerjanya cepat tetapi halus.

9) Bekerjanya berirama dan terkoordinasi.

3. Good Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan good skill adalah sebagai berikut:

1) Kwalitas hasil baik.

3) Dapat memberi petunjuk-petunjuk pada pekerja lain yang keterampilannya

lebih rendah.

4) Tampak jelas sebagai pekerja yang cakap.

5) Tidak memerlukan banyak pengawasan.

6) Tiada keragu-raguan.

7) Bekerjanya stabil.

8) Gerakan-gerakannya terkoordinasi dengan baik.

9) Gerakan-gerakannya cepat.

4. Average Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan average skill adalah sebagai berikut:

1) Tampak adanya kepercayaan pada diri sendiri.

2) Gerakannya cepat tapi tidak lambat.

3) Terlihat adanya perencanaan dalam pekerjaan.

4) Tampak sebagai pekerja yang cakap.

5) Gerakan-gerakannya cukup menunjukkan tiadanya keragua-raguan.

6) Mengkoordinasi tangan dan pikiran dengan cukup baik.

7) Tampak cukup terlatih dan karenanya mengetahui seluk beluk pekerjaanya.

8) Bekerjanya cukup teliti.

9) Secara keseluruhan cukup memuaskan.

5. Fair Skill

1) Tampak terlatih tetapi belum cukup baik.

2) Mengenal peralatan dan lingkungan secukupnya.

3) Terlihat adanya perencanaan- perencanaan sebelum melakukan gerakan.

4) Tidak mempunyai kepercayaan diri yang cukup.

5) Tampak seperti tidak cocok dengan pekerjaanya tetapi telah ditempatkan

dipekerjaan itu sejak lama.

6) Mengetahui apa yang dilakukan dan harus dilakukan tetapi tampak tidak

selalu yakin.

7) Sebagian waktu terbuang karena kesalahan- kesalahan sendiri.

8) Jika tidak bekerja sungguh-sungguh outputnya akan sangat rendah.

9) Biasanya tidak ragu-ragu dalam menjalankan gerakan-gerakannya.

6. Poor Skill

Adapun ciri-ciri pekerja yang memiliki keterampilan poor skill adalah sebagai berikut:

1) Tidak bias mengkoordinasikan tangan dan pikiran.

2) Gerakan-gerakannya kaku.

3) Kelihatan tidak ada keyekinan pada urut-urutan gerakan.

4) Seperti yang tidak terlatih untuk pekerjaan-pekerjaan yang bersangkutan.

5) Tidak terlihat adanya kecocokan dengan pekerjaanya.

6) Ragu-ragu dalam menjalankan gerakan-gerakan kerja.

7) Sering melakukan kesalahan-kesalahan.

8) Tidak adanya kepercayaan pada diri sendiri.

Secara keseluruhan tampak pada kelas-kelas di atas bahwa yang

membedakan kelas keterampilan seseorang adalah keragu-raguan, ketelitian

gerakan, kepercayaan diri, koordinasi, irama gerakan, dan hal-hal lainnya. Dengan

pembagian ini pengukuran akan lebih terarah dalam menilai kewajaran pekerja

dilihat dari segi keterampilannya. karenanya faktor penyesuaian yang nantinya

diperoleh dapat lebih obyektif. Untuk usaha atau effort dara westinghouse

membagi juga atas kelas-kelas dengan ciri masing-masing. Yang dimaksud

dengan usaha disini adalah kesungguhan yang ditunjukkan atau diberikan operator

ketika melakukan pekerjaannya. berikut ini ada enam kelas usaha dengan

ciri-cirinya.

1. Excessive Effort

Pekerja yang memiliki kriteria excessive effort adalah sebagai berikut : 1) Kecepatan sangat berlebihan.

2) Usahanya sangat bersungguh-sungguh tetapi dapat membahayakan

kesehatannya.

3) Kecepatan yang ditimbulkannya tidak dapat dipertahankan sepanjang hari

kerja.

2. Excellent Effort

Pekerja yang memiliki kriteria excellent effort adalah sebagai berikut : 1) Jelas terlihat kecepatan kerjanya yang tinggi.

2) Gerakan-gerakan lebih ekonomis dari pada operator-operator biasa.

3) Penuh perhatian pada pekerjaannya.