KARAKTERISTIK CAMPURAN MINYAK SAWIT DAN OLEIN SAWIT PADA

BERBAGAI PROPORSI DI PT SINAR MEADOW INTERNATIONAL

INDONESIA

SKRIPSI

MAS ARIEF FAZRY

F24070104

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

CHARACTHERISTICS OF OIL BLEND FROM PALM OIL AND PALM OLEIN

IN VARIOUS PROPORTION IN PT SINAR MEADOW INTERNATIONAL

INDONESIA

Mas Arief Fazry, Dian Herawati, and Payaman Pandiangan

Department of Food Science and Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220, Bogor, West Java, Indonesia

Phone: +62 856 9751 7951, E-mail: ariefazry@ymail.com

ABSTRACT

Margarine and shortening are the main products of PT Sinar Meadow International Indonesia.

Those products are made from several types of oil that is blended and it is called oil blend. The main

aim of oil blending was to make desired characteristics of fat that suitable for margarine and

shortening. The desired characteristics of end products were measured using two parameters, they

were solid fat content (SFC) using low-resolution Nuclear Magnetic Resonance (NMR) and slip

melting point (SMP). This research used palm oil and palm olein as the object. The aim of the

research is to determine the characteristics of oil blend in term of SFC and SMP. Several formula

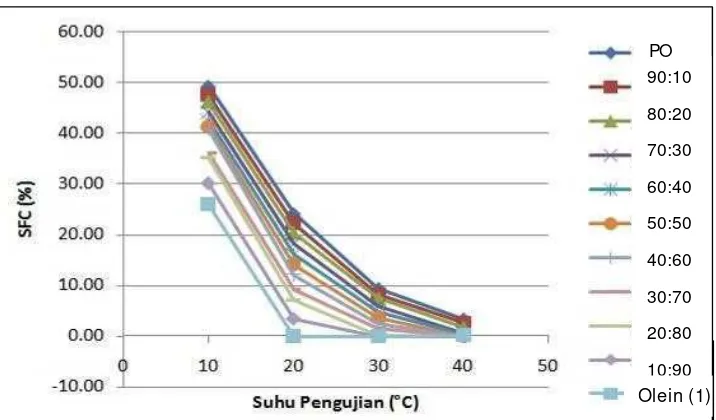

combinations were conducted with ratio of palm oil: 1st palm olein or 2nd palm olein (1:1, 1:0, 1:9, 2:8, 3:7, 4:6, 6:4, 7:3, 8:2, 9:1 ,0:1). The SFC of oil blend from those combinations were observed in

four points of temperatures, 10ºC, 20ºC, 30ºC, and 40ºC. The SFC of oil blend charactheristics tended

to have inapropriate in 10ºC, stable and can be predicted well in 20ºC, 30ºC, and 40ºC. SFC relation

10ºC, 20ºC, and 30ºC tended to create linear curves however in 40ºC tended to create polynomial

curve. The second formulation that used the second palm oil had larger gap then the first one. The

melting point of each formulation was influenced by the melting point of the raw material. If more

palm olein is added, the curve is will be more decreased. The result of each temperature represents

the purpose of end products such as stick margarine, soft tube margarine, whipped tub margarine,

liquid margarine, and industrial margarine.

MAS ARIEF FAZRY. F24070104. Karakteristik campuran minyak sawit dan olein sawit pada berbagai proporsi di PT Sinar Meadow International Indonesia. Di bawah bimbingan Dian Herawati dan Payaman Pandiangan. 2011

RINGKASAN

Margarin dan shortening adalah produk utama dari PT Sinar Meadow International Indonesia

(SMII). Kedua jenis produk tersebut terbuat dari beberapa jenis minyak yang dicampur dan disebut

minyak campuran (oil blend). Tujuan utama dari pencampuran minyak adalah untuk membuat

karakteristik minyak yang diinginkan untuk produksi margarin dan shortening. Karakteristik oil blend

yang diformulasikan diukur dengan dua parameter, yaitu kandungan lemak padat atau Solid Fat

Content (SFC) menggunakan alat Nuclear Magnetic Resonance (NMR) dan Slip Melting Point

(SMP) menggunakan tabung kapiler. Penelitian ini menggunakan kelapa sawit dan olein sawit. Ada

dua jenis olein sawit yang digunakan dan keduanya memiliki SMP yang berbeda karena perbedaan

kualitas fraksinasi. Tujuan dari penelitian ini adalah untuk menentukan karakteristik SFC dan SMP

campuran minyak antara minyak sawit dan dua jenis olein yang berbeda. Kombinasi formula dengan

rasio kelapa sawit : olein sawit 1 atau kelapa sawit : olein sawit 2 adalah 1:0, 1:9, 2:8, 3:7, 4:6, 1:1,

6:4, 7:3 , 8:2, 9:1, dan 0:1. Kombinasi formulasi tersebut diamati pada empat suhu observasi, yaitu

pada suhu 10ºC, 20ºC, 30ºC dan 40ºC. Selain itu, dilakukan pengukuran SMP pada semua kombinasi.

Pengukuran SFC menunjukkan bahwa karakteristik yang dihasilkan dari hasil pencampuran

tersebut cenderung memiliki data yang melebihi nilai perhitungan teori pada 10ºC, stabil dan dapat

diprediksi dengan baik di suhu 20ºC, 30ºC dan 40ºC. Data di suhu observasi 10ºC, 20ºC dan 30ºC

cenderung membentuk kurva linier, sedangkan pada suhu 40ºC cenderung membentuk kurva

polinomial. SMP yang terbentuk dari masing-masing formulasi dipengaruhi oleh SMP dan komposisi

asam lemak bahan baku. Kurva hubungan antara peningkatan proporsi olein sawit membentuk garis

kurva menurun akibat dari semakin banyaknya asam lemak tak jenuh yang ada pada formulasi seiring

bertambahnya olein sawit. Sedangkan hasil pengukuran SMP menunjukkan bahwa semakin

bertambahnya proporsi olein sawit, maka SMP akan semakin menurun. Hasil SFC dan SMP

menentukan penggunaan pengaplikasian produk akhir seperti margarin padat, margarin semi padat,

i

KARAKTERISTIK CAMPURAN MINYAK SAWIT DAN OLEIN

SAWIT PADA BERBAGAI PROPORSI DI PT SINAR MEADOW

INTERNATIONAL INDONESIA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

MAS ARIEF FAZRY F24070104

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

ii Judul Skripsi :

KARAKTERISTIK CAMPURAN MINYAK SAWIT

DAN OLEIN SAWIT PADA BERBAGAI PROPORSI

DI PT SINAR MEADOW INTERNATIONAL

INDONESIA

Nama : Mas Arief Fazry NIM : F24070104

Menyetujui,

Tanggal Lulus: Agustus 2011 Dosen Pembimbing I

Dian Herawati, S.TP., M.Si NIP. 19750111.200701.2.001

Mengetahui: Plt. Ketua Departemen

Dr. Ir. Nurheni Sri Palupi, M.Si NIP. 19610802.198703.2.002

Dosen Pembimbing II

iii

PERNYATAAN MENGENAI SKRIPSI

DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Karakteristik campuran minyak sawit dan olein sawit pada berbagai proporsi di PT Sinar Meadow International Indonesia adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Juli 2011 Yang membuat pernyataan

iv

BIODATA PENULIS

Penulis dilahirkan di Jakarta pada tanggal 13 Agustus 1989 sebagai anak pertama dari pasangan Tjipto Sumadi dan Madhoeratnawati dengan satu adik perempuan bernama Shafira Azhari. Penulis menempuh pendidikan dasar di SDN Percontohan Komplek IKIP Jakarta, SMP Negeri 74 Jakarta, dan SMA Negeri 21 Jakarta. Penulis diterima sebagai mahasiswa Departemen Ilmu dan Teknologi Pangan, Institut Pertanian Bogor (IPB) pada tahun 2007 melalui Seleksi Penerimaan Mahasiswa Baru (SPMB).

Selama masa studi di IPB, penulis merupakan anggota Himpunan Mahasiswa Ilmu dan Teknologi Pangan (HIMITEPA), Food Processing Club divisi Fermented Foods, dan Forum for Scientific Studies (FORCES). Pengalaman organisasi yang pernah dijalani penulis adalah menjadi staf humas Badan Eksekutif Mahasiswa (BEM) Fakultas Teknologi Pertanian (FATETA) (2008-2009). Penulis juga pernah menjadi Pimpinan Umum Majalah EMULSI (2009-2010) yang merupakan satu-satunya majalah pangan yang dikelola oleh mahasiswa di Indonesia. Selain itu, karena keahliannya dalam menggunakan software desain dan fotografi, penulis juga aktif mengikuti kepanitiaan di berbagai acara kampus maupun luar kampus sebagai kepala divisi multimedia.

Selama mengikuti perkuliahan, seminar dan pelatihan yang pernah diikuti penulis adalah

training HACCP (2010), ISO 22000:2005 (2011), ISO 17025:2008, dan OHSAS 18001-2005 (2011). Penulis juga pernah menjadi presenter di Asia University, Taichung, Taiwan untuk mempresentasikan makalah yang berjudul Myristy Drink : Functional Ready-to-Drink Beverage from Nutmeg Extract and Crushed Nata de Coco as Antiinsomnia and Dietary Fiber , sekaligus menjadi ketua delegasi IPB dalam konferensi AISC Taiwan 2011.

v

KATA PENGANTAR

Alhamdulillahirobbil ‘alamin, segala puji dan syukur penulis ucapkan kepada Allah SWT yang memberikan karunia tak terhingga sehingga penulis dapat menyelesaikan magang dan penulisan skripsi ini dengan baik. Skripsi ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian pada Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Penulis sangat menyadari bahwa penulisan skripsi ini tidak akan selesai tanpa adanya dukungan baik moril dan materil dari berbagai pihak, baik yang secara langsung maupun tidak langsung terlibat dalam penulisan skripsi ini. Penulis secara khusus ingin menyampaikan rasa terima kasih dan penghargaan sebesar-besarnya kepada:

1. Kedua orang tua Tjipto Sumadi dan Madhoeratnawati, serta adik penulis Shafira Azhari, yang selalau memberikan doa, kasih sayang, perhatian, semangat, dan dukungan kepada penulis.

2. Dian Herawati, S.TP., M.Si. selaku dosen pembimbing akademik dan pembimbing skripsi yang telah memberikan arahan, bimbingan, saran, dan nasihat kepada penulis.

3. Payaman Pandiangan, S.Si., MP. selaku pembimbing lapang yang telah memberikan izin, kesempatan, arahan, bimbingan, saran, dan nasihat selama proses magang dan penulisan skripsi.

4. Ir. Budi Adimulyo yang telah memberikan kesempatan kepada penulis untuk melakukan magang dan belajar di PT Sinar Meadow International Indonesia.

5. Dias Indrasti, S.TP, M.Sc, dan Dr. Soenar Soekopitojo, M.Si selaku dosen penguji yang telah meluangkan waktunya untuk menguji penulis dan memberikan masukan untuk perbaikan skripsi ini.

6. Oxyana Sara Virgizma atas perhatian, kasih sayang, doa, semangat, yang telah diberikan kepada penulis.

7. Tim QC SMII: Pak Heru, Pak Edi Pur, Pak Edi Tri,Pak Heru Purnomo, Pak Cuplis Harnanto, Pak Wardoyo, Mas Agus, Mas Dian, Mas Nain, Mas Awi. Tim QA SMII: Mbak Lensi, Pak Harun, Pak Edi Wiarto, dan Mas Yustinus. Tim R&D SMII: Bu Muy dan Mbak Sherly. Atas saran, dukungan, arahan, dan nasihat saat berdiskusi.

8. Staf PT SMII: Mbak Yati, Pak Wawan Sofyan, Pak Uci, Pak Yayak, Pak Yudha, Pak Ali, Pak Rijaya, dan Pak Djarot atas kekerabatan selama pelaksanaan magang.

9. Iman, Andri, Cherish, Daniel, Agy, Adi, Arum, Vendry, Dinda, Wima, Marki, Amelinda, atas dukungan, kerjasama, persahabatan, dan kebersamaan selama ini.

10. Reyna Sylvani, Hairin Nisa, dan Faiz Chandra Ardian atas keceriaan dan persahabatan selama duduk di bangku SMP hingga saat ini.

11. Paramita Adimulyo selaku teman magang atas diskusinya selama magang, pengolahan data, hingga penulisan skripsi.

12. Sahabat-sahabat seperjuangan ITP 44 untuk persahabatan, bantuan, rasa berbagi, kekompakan, dan kebersamaan selama 3 tahun berjuang bersama di ITP.

13. Dosen dan staf Departemen ITP atas dukungan, kebaikan hati, dan ilmu yang diberikan selama membimbing kami, dan

14. Karyawan Perpustakaan PITP dan LSI atas keramahan dan bantuannya.

vi

DAFTAR ISI

Halaman

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 2

C. MANFAAT ... 2

II. PROFIL PERUSAHAAN ... 3

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN ... 3

a. LOKASI DAN TATA LETAK PABRIK ... 3

b. STRUKTUR ORGANISASI ... 4

c. KETENAGAKERJAAN ... 4

B. RUANG LINGKUP USAHA ... 5

C. PROSES PRODUKSI ... 6

a. CONTINOUS REFINARY PLANT ... 6

b. BATCH REFINARY PLANT... 8

c. PACKING ROOM (MARGARINE AND SHORTENING PLANT) ... 12

d. SARANA PRODUKSI ... 13

III. TINJAUAN PUSTAKA ... 15

A. MINYAK SAWIT ... 15

B. MINYAK OLEIN SAWIT ... 17

C. KARAKTERISTIK MINYAK TERKAIT DENGAN KUALITAS MARGARIN ... 18

1. KARAKTERISTIK FISIK ... 18

a. KANDUNGAN LEMAK PADAT (SFC) ... 18

2. KARAKTERISTIK KIMIA... 21

a. BILANGAN IOD ... 21

b. BILANGAN PEROKSIDA ... 21

vii

A. WAKTU DAN TEMPAT PENELITIAN ... 23

B. BAHAN DAN ALAT PENELITIAN ... 23

C. METODOLOGI PENELITIAN ... 23

1. PENGUJIAN BAHAN BAKU ... 23

a. BILANGAN IOD ... 23

b. BILANGAN PEROKSIDA ... 24

c. KADAR ASAM LEMAK BEBAS ... 24

2. FORMULASI OIL BLEND ... 25

3. PENGUKURAN SIFAT FISIK LEMAK ... 25

a. SOLID FAT CONTENT (SFC)... 25

b. SLIP MELTING POINT (SMP) ... 26

V. HASIL DAN PEMBAHASAN... 27

A. KARAKTERISTIK MINYAK SAWIT DAN OLEIN SAWIT ... 27

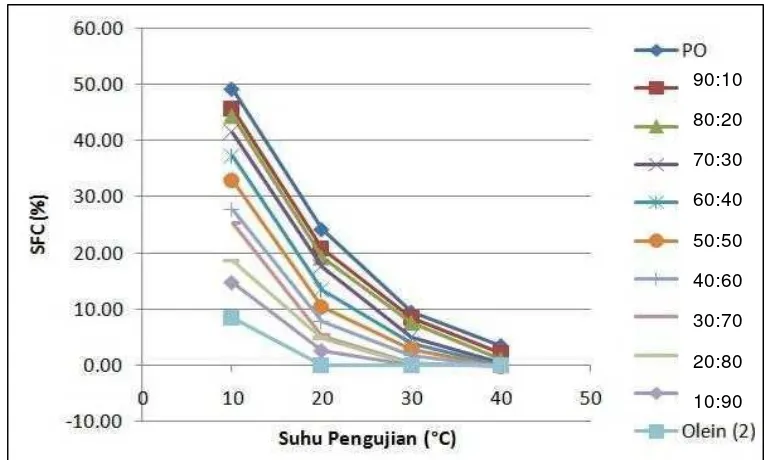

B. SOLID FAT CONTENT (SFC) CAMPURAN MINYAK SAWIT DAN OLEIN SAWIT ... 28

C. SLIP MELTING POINT (SMP) ... 36

VII. REKOMENDASI... 39

DAFTAR PUSTAKA ... 40

viii

DAFTAR TABEL

Halaman

Tabel 1. Karakteristik Minyak Sawit...………... 16

Tabel 2. Komposisi Asam Lemak Minyak Sawit………... 16

Tabel 3. Nilai SFC Minyak Sawit pada Berbagai Suhu..………... 16

Tabel 4. Komposisi Asam Lemak Olein Sawit... 18

Tabel 5. Contoh Produk Margarin dan Shortening berserta nilai SFC-nya... 20

Tabel 6. Jenis Asam Lemak dan titik lelehnya…...…………... 21

Tabel 7. Presentase Minyak Sawit dan Olein Sawit dalam OilBlend……….... 22

Tabel 8. Hasil Pengujian Bahan Baku……… 24

Tabel 9. Spesifikasi Mutu PT SMII……… 24

ix

DAFTAR GAMBAR

Halaman

Gambar 1. Logo Perusahaan PT SMII………... 3

Gambar 2. Logo Merek Produk PT SMII……….... 5

Gambar 3. Buah Kelapa Sawit...………... 15

Gambar 4. Alur Proses Fraksinasi Minyak Sawit...………... 17

Gambar 5. Skema Komponen Penyusun Triasilgliserol...…………... 19

Gambar 6. Gambaran Umum Metode Penelitian... 23

Gambar 7. Pengaruh Penambahan Olein Sawit 1 terhadap SFC pada Suhu 10ºC.. 28

Gambar 8. Pengaruh Penambahan Olein Sawit 2 terhadap SFC pada Suhu 10ºC.. 29

Gambar 9. Kurva Perbandingan Oil blend 1 dan Oil blend 2 pada suhu 10ºC... 29

Gambar 10. Pengaruh Penambahan Olein Sawit 1 terhadap SFC pada Suhu 20ºC. 30 Gambar 11. Pengaruh Penambahan Olein Sawit 2 terhadap SFC pada Suhu 20ºC. 30 Gambar 12. Kurva Perbandingan Oil blend 1 dan Oil blend 2 pada suhu 20ºC... 31

Gambar 13. Pengaruh Penambahan Olein Sawit 1 terhadap SFC pada Suhu 30ºC. 31 Gambar 14. Pengaruh Penambahan Olein Sawit 2 terhadap SFC pada Suhu 30ºC. 32 Gambar 15. Kurva Perbandingan Oil blend 1 dan Oil blend 2 pada suhu 30ºC... 32

Gambar 16. Pengaruh Penambahan Olein Sawit 1 terhadap SFC pada Suhu 40ºC. 33 Gambar 17. Pengaruh Penambahan Olein Sawit 2 terhadap SFC pada Suhu 40ºC. 33 Gambar 18. Kurva Perbandingan Oil blend 1 dan Oil blend 2 pada suhu 40ºC... 34

Gambar 19. Kurva SFC Oil blend Minyak Sawit dan Olein Sawit 1... 34

Gambar 20. Kurva SFC Oil blend Minyak Sawit dan Olein Sawit 2... 35

x

DAFTAR LAMPIRAN

1

I.

PENDAHULUAN

A.

LATAR BELAKANG

Margarin dan shortening merupakan produk pangan yang diproduksi oleh PT Sinar Meadow International Indonesia (SMII). Kedua jenis produk tersebut merupakan produk turunan minyak nabati yang sering dijumpai di kehidupan sehari-hari. Aplikasi dari keduanya memiliki kemampuan serbaguna dan beragam sehingga dapat menghasilkan berbagai macam produk akhir yang bervariasi. Margarin merupakan produk makanan berbentuk emulsi padat atau semi padat yang dibuat dari lemak nabati dan air (SNI 01-3541-2002) yang memiliki kandungan lemak tidak kurang dari 80% dan 15,000 IU vitamin A tiap pound nya (CFR 1994). Sedangkan shortening disebutkan sebagai produk turunan lemak atau minyak yang mengandung 100% lemak dan umumnya diasosiasikan untuk keperluan lain selain baking (O’Brien, 2004).

Margarin dan shortening tertentu diproduksi dari campuran berbagai jenis minyak yang disebut dengan oil blend. Komposisi oil blend yang digunakan akan menentukan kandungan padatan dan pembentukan kristal pada produk yang kemudian akan mempengaruhi karakteristik fisik produk yang dihasilkan. Karakteristik fisik dapat dilihat untuk menentukan kualitas suatu minyak atau lemak yang digunakan. Karakter fisik margarin sendiri sebagian besar dikendalikan oleh kandungan padatan lemak, misalnya karakteristik SMP, konsistensi, kekompakan, spreadability serta mouth feel. (Young,

et. al., 1994).

Komposisi yang tepat masing-masing minyak nabati tersebut akan sangat menentukan karakteristik margarin yang dihasilkan. Perhitungan secara teliti harus dilakukan terhadap solid fat content (SFC) untuk memperoleh karakteristik yang diinginkan, mengingat setiap jenis minyak akan memberikan kontribusi yang berbeda-beda sesuai dengan karakter asalnya.

Kandungan SFC pada oil blend sendiri tidak dapat diprediksi sehingga memerlukan percobaan untuk menentukan nilai SFC tersebut (Young et. al., 1994). Hal ini tentu saja akan menyulitkan pelaku lapang yang akan memformulasikan oil blend sesuai spesifikasi sebagai bahan dasar pembuatan margarin. Jika terdapat ketidaksesuaian dengan spesifikasi SFC yang diinginkan, maka hal tersebut kemungkinan akan berimbas negatif pada produksi margarin itu sendiri. Sebagai contoh jika oil blend yang dihasilkan terlalu keras dari spesifikasi yang diinginkan, maka akan dilakukan modifikasi formula dengan proses yang meningkatkan biaya produksi.

Salah satu bahan baku yang tidak mudah diprediksi adalah oil blend yang dibuat dari campuran minyak sawit (RBDPO) dan olein sawit. Minyak sawit disusun oleh berbagai jenis asam lemak yang memiliki keragaman SMP dari rendah hingga tinggi. Adanya keragaman ini membuat turunan minyak sawit mempunyai berbagai karakteristik tergantung kepada jenis asam lemak yang mendominasi.

Minyak sawit dapat secara efektif difraksinasi menjadi olein sawit (bagian cair 55%) dan stearin (bagian padat 45%) (Birker dan Padley 1987). Fraksi olein didominasi oleh asam lemak tidak jenuh seperti asam lemak oleat, linoleat, dan linolenat yang mempunyai SMP yang rendah dan bersifat cair pada suhu kamar. Sedangkan fraksi stearin didominasi oleh asam lemak berantai jenuh seperti stearat dan palmitat yang mempunyai titik leleh tinggi sehingga bersifat padat pada suhu ruang.

2 goreng merupakan hasil dari fraksinasi yang dilakukan lebih dari satu kali dan disebut fraksi super olein.

Olein sawit yang digunakan untuk oil blend pada pembuatan margarin dirancang untuk memiliki tekstur lunak namun tidak mudah mencair pada suhu ruang. Campuran minyak sawit dengan olein sawit dalam oil blend pada berbagai kombinasi akan menghasilkan kisaran SFC yang cukup luas dan berdampak jenis karakter produk margarin/shortening yang beragam pula seperti margarin padat, margarin semi padat, margarin cair, dan margarin industri.

Olein sawit yang digunakan di PT SMII berasal dari dua supplier, yaitu supplier primer dan

supplier sekunder. Olein sawit yang dibeli dari salah satu supplier memiliki SMP yang lebih rendah dan setara dengan kualitas minyak goreng. Sedangkan PT SMII saat ini hanya memproduksi jenis produk margarin dan shortening. Oleh karena itu, perlu dilakukan karakterisasi campuran minyak yang berasal dari berbagai perbandingan olein sawit dan minyak sawit dari sumber olein sawit yang berbeda. Karakter utama yang perlu dilihat adalah SFC dari campuran kedua jenis bahan baku tersebut. Selain itu, karakteristik SMP perlu dilohat untuk melengkapi data yang dibutuhkan bagi pengembangan produk margarin dan shortening.

Hasil karakterisasi dari campuran dua jenis minyak ini diharapkan akan menjadi masukan yang positif bagi pihak SMII untuk dapat meminimalisasi ketidaksesuaian hasil SFC oil blend dan memberi tambahan bahan pustaka bagi bagian Research and Development PT SMII untuk dapat berinovasi mengembangkan produk.

B.

TUJUAN

1.

Tujuan umum

a.

Menentukan kandungan lemak padat (SFC) dari campuran minyak sawit dan olein sawit pada berbagai proporsi dan dari dua sumber olein sawit.b.

Menentukan SMP (SMP) dari campuran minyak sawit dan olein sawit pada berbagai proporsi dan dari dua sumber olein sawit.2.

Tujuan Khusus

a.

Membantu PT SMII menyesuaikan formulasi oil blend sesuai dengan spesifikasi mutu perusahaan menggunakan bahan baku yang tersedia.C.

MANFAAT

3

II.

PROFIL PERUSAHAAN

A.

SEJARAH DAN PERKEMBANGAN PERUSAHAAN

PT Sinar Meadow International Indonesia (PT SMII) bergerak di bidang manufaktur pengolahan lemak dan minyak nabati. PT SMII adalah sebuah perusahaan patungan (joint venture) antara Sinar Mas Group melalui PT Ivo Mas Tunggal dengan Goodman Fielder International Ltd., melalui Meadow Lea Food yang merupakan salah satu perusahaan terbesar di Australia, tetapi saat ini saham Goodman Fielder International telah diambil alih oleh perusahaan Born Philp.

PT SMII berdiri tanggal 11 Agustus 1990 dan telah memiliki Izin Usaha Tetap No. 618/T/Industri/1996. Saat ini pabrik PT SMII menempati area ± 2,6 hektar di kawasan Jakarta Industrial Estate Pulogadung (JIEP), Jakarta Timur. Produksi awal PT SMII dimulai pada tahun 1992 dengan produk utama minyak goreng, margarin, dan shortening. Pasar yang dituju adalah pasar lokal (industrial) dan pasar ekspor (eceran dan industrial).

Sebagai bukti bahwa PT SMII peduli dengan kesehatan dan kualitas produk, PT SMII telah mendapatkan sertifikat HACCP/ISO 22000:2005 dan juga sertifikat ISO 9001:2000. Selain itu juga PT SMII juga telah mendapatkan sertifikasi Halal dari LP POM MUI. Berikut merupakan Logo PT SMII.

Gambar 1. Logo PT Sinar Meadow International Indonesia

a.

LOKASI DAN TATA LETAK PABRIK

PT SMII berada di kawasan Jakarta Industrial Estate Pulogadung (JIEP), yaitu di Jl. Pulo Ayang I No. 6, Jakarta dan menempati area seluas 2,6 hektar. Lokasi PT SMII cukup strategis sehingga memudahkan transportasi bahan baku Crude Palm Oil (CPO) yang tiba di pelabuhan Tanjung Priok karena jarak yang tidak terlalu jauh dan juga memudahkan pemasaran produk di daerah Jakarta.

4 packing room 2 untuk pengolahan dan pengemasan margarin, shortening, dan pastry. Pada Februari 2011, packing room 1 tidak digunakan lagi karena bagian produksi tidak memproduksi minyak, dan hanya dikhususkan untuk produk margarin, shortening, dan pastry.

Di dekat bagian produksi terdapat laboratorium pengendalian mutu atau Quality Control

(QC), laboratorium jaminan mutu atau Quality Assurance (QA), laboratorium Research & Development (R&D), dan laboratorium mikrobiologi. Ruang laboratorium QA, QC, dan R&D terletak saling berdekatan, sementara itu laboratorium mikrobiologi letaknya terpisah dari laboratorium-laboratorium yang lain untuk mencegah terjadinya kontaminasi mikrobiologi.

Untuk menjaga kebersihan dan keamanan lingkungan sekitar PT SMII juga memiliki unit pengolahan limbah (effluent plant) yang terdapat di area tersendiri di belakang unit batch refinery.

Bagian gudang terdiri atas empat bagian yaitu gudang utama (WH1), gudang indegredient (WH2), gudang refinery (WH3), dan gudang finished good (WH4). WH1 berlokasi di dekat packing room

II. WH2 berada di dekat laboratorium mikrobiologi. WH3 berada di bagian refinery. WH4 berada di dekat bagian continuous refinery. Gambaran lokasi dan tata letak pabrik dapat dilihat pada Lampiran 1.

b.

STRUKTUR ORGANISASI

PT SMII merupakan salah satu anak perusahaan Sinar Mas Group yang pimpinan tertingginya dipegang oleh seorang General Manager. Seorang General Manager membawahi tujuh departemen, yaitu Departemen Pemasaran dan Penjualan (Sales and Marketing), Departemen Logistik (Logistic), Departemen Administrasi dan Keuangan, Departemen Produksi (Manufacturing), Engineering & Maintenance Department dan Departemen Ketenagakerjaan (Human Resource Development). Masing-masing departemen ini dipimpin oleh seorang

departement head yang membawahi beberapa manager.

Selain keenam departemen di atas ada bagian yang langsung dibawahi oleh General Manager, yaitu bagian Quality Assurance, bagian Quality Management Representative. Pada Departemen Logistik, ada bagian dari departemen ini yang dapat langsung berkoordinasi dengan

General Manager, yaitu bagian Production Planning and Inventory Control (PPIC). Bagan struktur selengkapnya dapat dilihat pada Lampiran 2.

PPIC bertugas mengatur akan suatu perencanaan produksi dan juga pengontrolan akan persediaan bahan baku. Peran terbesar yang dilakukan PPIC adalah dalam pembuatan MPS (jadwal induk produksi) yang merupakan urutan barang yang harus diproduksi tiap minggunya lengkap dengan keterangan hari produksi dan jam produksinya. hal ini sangat penting di PT SMII mengingat banyaknya jenis produk yang akan dihasilkan, jumlahnya tergantung pesanan pelanggan atau juga permintaan konsumen.

c.

KETENAGAKERJAAN

1.

Tenaga Kerja

5

2.

Jadwal Kerja

Secara umum waktu kerja karyawan adalah lima sampai enam hari seminggu. Pengaturan jadwal kerja bagi karyawan yang bekerja di kantor adalah Senin hingga Jumat dengan jam kerja mulai pukul 08.00-17.00.

Kegiatan produksi pada PT SMII berlangsung 24 jam perhari, sehingga perlu adanya shift

kerja untuk menjaga agar kegiatan produksi dapat berjalan dengan lancar. Adapun shift yang diberlakukan berjumlah tiga shift. Shift pertama pukul 23.00-07.00, shift kedua pukul 07.00-15.00 dan shift ketiga 15.00-23.00.

3.

Kebijakan di Bidang Sumber Daya Manusia

Standar karyawan untuk di bagian produksi adalah minimal lulusan SMA. Standar karyawan untuk supervisor adalah minimal lulusan D3, sedangkan untuk manager adalah minimal lulusan S1. PT SMII memberikan pelatihan kepada karyawan agar mampu bekerja sesuai standar pada jabatannya masing-masing, yaitu berpedoman pada Standard Operating Procedure (SOP). Biasanya pelatihan ini diadakan sekali dalan setahun. Pelatihan yang dilakukan dapat bersifat internal maupun eksternal.

B.

RUANG LINGKUP USAHA

PT Sinar Meadow International Indonesia (SMII) merupakan perusahaan yang bergerak di bidang industri margarin. Perusahaan ini memiliki lebih dari 150 jenis produk margarin dan

shortening yang dipasarkan di dalam maupun luar negeri. Secara garis besar produk PT SMII dibagi menjadi dua jenis, yaitu produk industrial dan produk retail. PT SMII mengekspor sekitar 40% hasil produksinya ke berbagai negara di benua Asia dan Australia. Setidaknya ada empat merek yang dimiliki oleh PT SMII, yaitu Mother’s Choice, Gold Bullion, Maestro, dan Cita. Selain itu ada beberapa produk yang bersifat Original Equipment Maufacturing (OEM) atau macloan untuk pelanggan dengan pesanan khusus, seperti Dunkin Donuts dan J.Co.

Ukuran kemasannya bervariasi, mulai dari 250g dan 500g untuk kemasan plastic tub, 5Kg, 15Kg, dan 25Kg untuk kemasan karton, serta 180Kg untuk kemasan drum. Produk yang dikemas dengan plastic tube hanya dipasarkan di luar negeri dengan sistem retail atau eceran. Sedangkan produk yang dikemas dengan karton dan drum dipasarkan di dalam dan di luar negeri. Keempat logo merek yang dimiliki oleh PT SMII disajikan pada gambar 2.

(a) (b)

(c) (d)

6 C.

PROSES PRODUKSI

PT Sinar Meadow Internasional Indonesia (SMII) memiliki 3 unit plant dalam menjalankan proses produksinya, mulai dari mengolah bahan baku minyak sawit kasar atau crude palm oil (CPO) menjadi minyak sawit (RBDPO atau PO), hingga menjadi produk yang diinginkan. Ketiga unit plant

ini saling berkaitan, karena produk dari plant pertama akan diolah di plant berikutnya.

a.

CONTINOUS REFINARY PLANT

1.

Degumming

Degumming merupakan proses pemisahan fosfatid, protein, residu, karbohidrat, air, dan resin tanpa mengurangi jumlah asam lemak bebas (FFA) dalam (CPO). Pada prinsipnya, proses ini merupakan proses pembentukan gumpalan-gumpalan dari zat terlarut dan terkoagulasinya zat-zat yang bersifat koloid yang terdapat pada CPO.

CPO dipanaskan hingga mencapai suhu 100oC lalu ditambahkan 400-700 ppm asam fosfat. Jumlah asam fosfat yang ditambahkan tergantung dari kualitas CPO yang diproses, di mana semakin banyak gum yang terkandung maka semakin banyak pula asam fosfat yang ditambahkan. Asam fosfat disuntikkan dalam pipa yang berisi minyak lalu campuran ini dimasukkan ke dalam

retention tube. Retention tube adalah sejenis tabung yang digunakan untuk menyempurnakan proses pemisahan gum. Jumlah tabung pada retention tube 10 buah dengan kapasitas untuk masing-masing tabung adalah 2,5 ton CPO dengan flowrate CPO rata-rata 7,5-14 ton/jam.

2.

Bleaching

Proses bleaching bertujuan menghilangkan zat-zat warna seperti karoten (menyebabkan warna merah kekuningan), klorofil dan phaepytin (menyebabkan warna hijau), trace metal, dan produk-produk hasil oksidasi. Pemucat yang dipilih adalah bleaching earth, yang berfungsi juga mengurangi kadar fosfatid. Komposisi mayoritasnya adalah bentonit yang tersusun atas kalsium. Aktivasi bleaching earth dilakukan melalui proses asidifikasi (ditambahkan H2SO4).

PO yang berasal dari retention tube dimasukkan ke dalam bleacher. Ke dalam bleacher

dimasukkan bleaching earth. Bleaching earth terlebih dulu masuk ke dalam hopper dan kemudian disedot oleh pompa vacuum dengan tekanan 0,7 bar. Pada kasus tertentu bleaching earth dicampurkan dengan CaCO3 untuk menormalkan pH di dalam bleacher. Jumlah PO dalam

bleacher pada keadaan normal sekitar 3 ton. PO disirkulasikan di dalam bleacher kurang lebih selama 20 menit pada suhu 110-120oC. Setelah keluar dari bleacher PO masuk ke dalam buffer tank. PO dalam buffer tank disirkulasikan dan distripping dengan steam selama kurang lebih 20 menit pada kondisi vakum untuk penyempurnaan proses.

3.

Filtrasi

Proses ini terjadi pada niagara filter dan merupakan proses fisik di mana padatan yang terkandung dalam PO dipisahkan. PT SMII memiliki dua unit niagara filter dengan leaf filter di dalamnya. Proses dalam niagara filter berlangsung sekitar 140 menit pada suhu 120oC tergantung pada pemakaian BE. Untuk menyempurnakan penyaringan maka PO disaring kembali dengan

filter bag berukuran 5 mikrometer. PO yang keluar dari filter bag dialirkan ke intermediate tank

untuk menghilangkan air dengan cara diuapkan pada suhu 110-125oC. Penguapan air ini dilakukan dengan tekanan vakum sehingga uap air dapat ditarik.

CPO dari intermediate tank selanjutnya dipanaskan dalam plate heat exchanger alfarex

7 hingga 250-260oC, CPO dimasukkan dalam final heater. PO yang suhunya 250-260oC siap untuk dialirkan ke dalam packed column melalui flowmeter untuk mengetahui jumlah PO yang diumpankan ke dalamnya.

4.

Packed Column

Produk yang berlangsung di packed column adalah penghilangan FFA, monogliserida, digliserida, aldehid, keton, gas-gas terlarut dalam CPO, uap air, serta mengurangi kadar sterol pada Minyak sawit. Proses penghilangan FFA secara kontinyu di packed column dapat mengurangi kadar FFA dari 2-7% menjadi 0,05%. Selain penurunan kadar FFA, proses di packed column juga dapat menurunkan warna dari produk.

Palm oil diumpankan ke dalam packed column melalui bagian atas packed column. PO yang diumpankan akan turun ke bagian bawah kolom secara perlahan melalui papan bergelombang yang biasa disebut mill pack. Mill pack ini berfungsi untuk memperlambat aliran PO sehingga dapat menyempurnakan proses penguapan FFA.

FFA yang menguap ditarik dengan vakum lalu dijerap dengan FFA cair yang disirkulasikan. FFA yang didapat kemudian didinginkan ditampung dalam penampungan sementara dan sebagian lagi disirkulasikan kembali. FFA yang diperoleh dalam proses continuous refinery ini ditampung di tangki 40T9, 40T10, dan 40T13 untuk selanjutnya dijual sebagai bahan baku sabun. FFA yang tidak tertangkap dikondensasikan oleh pompa vakum.

Packed column bekerja dengan kondisi vakum dan disertai injeksi steam yang berguna untuk stripping. Kondisi vakum pada packed column diperoleh dari sebuah steam jet ejector yang berfungsi untuk membuat vakum bukan hanya packed column tetapi juga deodorizer.

5.

Deodorizer

PO yang keluar dari packed column dialirkan ke dalam deodorizer dengan suhu sekitar 255oC. Tangki deodorizer terdiri atas 4 buah tray yang berfungsi untuk memperlambat turunnya PO. Aliran PO yang lambat ini akan menyempurnakan proses kontak antara PO dengan stripping steam sehingga proses penghilangan bau dan penguapan FFA yang tersisa lebih maksimal. Masing-masing tray dilengkapi dengan sparger untuk masuknya stripping steam.

Stripping steam diinjeksikan pada suhu 225oC. Steam ini akan menguapkan FFA yang belum terambil di packed column. Tangki deodorizer bekerja dalam tekanan vakum, di mana kondisi vakum ini dibangkitkan oleh steam jet ejector. Suhu keluar palm oil dari deodorizer yang masih cukup tinggi digunakan untuk pemanas palm oil pada proses lain yang membutuhkan pemanasan. Setelah suhu mencapai 90oC, palm oil ditambahkan asam sitrat yang berfungsi secara tidak langsung sebagai pengawet karena dapat menghindari terbentuknya emulsi lalu dialirkan melalui filter bag untuk membersihkan palm oil dari kotoran-kotoran padat. Palm oil yang sudah bersih dari kotoran padat ini didinginkan lagi dengan cooling water hingga suhunya mencapai 60oC. PO ini disebut RBDPO (Refined Bleached Deodorized Palm Oil). RBDPO siap untuk diolah lebih lanjut di batch refinery.

8

b.

BATCH REFINARY PLANT

Minyak yang telah mengalami proses pengolahan dari continuous refinery plant berupa RBDPO, selanjutnya akan dikirim ke batch refinery plant untuk diproses sesuai dengan jenis produk yang diinginkan. Di batch refinery plant minyak akan mengalami proses antara lain sebagai berikut.

1.

Fraksinasi

Fraksinasi adalah proses pemisahan fraksi-fraksi yang ada dalam minyak yaitu fraksi berat yang disebut stearin dan fraksi ringan yang disebut olein sawit. Pemisahan ini dilakukan berdasarkan perbedaan melting point dari keduanya, di mana melting point stearin lebih tinggi daripada melting point olein sawit. Dalam fraksinasi terdapat dua tahapan proses, yaitu:

1.a.

Kristalisasi

Kristalisasi adalah proses pembentukan kristal di dalam crystallizer. Proses kristalisasi merupakan proses batch. Supaya pabrik dapat beroperasi kontinyu, maka PT SMII menyediakan 4 unit crystallizer dengan kapasitas masing-masing 40 ton dilengkapi dengan agitator.

Pada tahap awal proses fraksinasi dilakukan pemanasan PO selama 5-15 menit sampai suhunya 70-80oC. Tujuan pemanasan ini adalah agar tidak ada fraksi padat pada minyak sehingga proses kristalisasi dapat berjalan dengan baik. Setelah itu, minyak didinginkan dengan menggunakan cooling water dengan suhu 27oC, hingga mencapai perbedaan suhu minyak dan air sebesar 12-15oC. Pendinginan ini menyebabkan terjadinya proses nukleasi (pembentukan inti kristal).

Pada saat suhu minyak mencapai 40oC, minyak didinginkan dengan menggunakan

chilled wáter. Proses pendinginan yang berkelanjutan ini menyebabkan pertumbuhan inti kristal yang banyak. Inti kristal yang terbentuk ini akan tumbuh membentuk kristal. Proses pembentukan kristal ini berlangsung pada saat perbedaan suhu minyak dengan air sebesar 4-5oC selama 350-450menit. Pendinginan dilanjutkan hingga mencapai perbedaan suhu 6-12oC dengan menggunakan chilled water bersuhu 9-11oC selama 45 menit untuk penyempurnaan pembentukan kristal. Lalu masuk ke tahap end cooling oil sampai suhu mencapai 17,5oC, setelah itu dilakukan holding time selama 180 menit yang berguna untuk pembentukan kristal yang solid dengan menjaga suhu tetap 17,5oC, selanjutnya akan dikirim ke filter press.

1.b.

Filtrasi

Filtrasi adalah proses pemisahan fraksi stearin sawit dan olein sawit di membrane filter press. Minyak dari crystallizer dipompakan sebanyak 4,5 ton. Untuk satu crystallizer

dilakukan 9-10 siklus filtrasi. Setelah minyak masuk, maka akan dilakukan pengepresan dengan udara bertekanan. Proses ini disebut squeezing. Squeezing dilakukan secara bertahap sebanyak 5 kali dengan tekanan dan waktu yang berbeda.

Tahapan selanjutnya adalah core blowing, di mana udara bertekanan dihembuskan ke dalam membrane filter press. Tujuannya adalah untuk memisahkan Olein sawit dari stearin yang menempel pada membrane filter press. Setelah tahapan ini selesai maka akan dilakukan cake discharge di mana membrane filter press akan dibuka dan stearin akan terjatuh ke bak penampungan.

9 heat exchanger, lalu dialirkan ke dalam tank penyimpanan (farm tank). Dan stearin juga dipanaskan pada suhu 70oC lalu dialirkan ke farm tank.

2.

Weight Blend

Weight blend bertujuan menimbang dan mencampur minyak, baik itu komponen tunggal maupun beberapa komponen menurut spesifikasi produk yang telah ditetapkan Quality Control

(QC). Minyak yang akan ditimbang diambil dari Bleached Oil Tank (BOT) dengan suhu transfer antara 65-75oC atau dari farm tank dengan suhu antara 35-75oC yang dilakukan secara elektrik.

Weigh blend yang dimiliki PT SMII ada dua unit dengan kapasitas masing-masing 5 ton, serta dua unit drop tank dengan kapasitas 10 ton yang berada tepat di bawah weigh blend.

Sebelum dilakukan pencampuran minyak, QC akan terlebih dahulu melakukan test blend, kemudian menguji nilai kandungan lemak padatnya (SFC) sesuai dengan permintaan konsumen. Minyak olein sawit (kualitas minyak goreng) yang ditimbang langsung dikirim ke packing room

dan diberi antioksidan seperti BHA, TBHQ dan tokoferol.

Untuk minyak yang digunakan untuk membuat margarin atau shortening, setelah ditimbang di weigh blend, minyak kemudian disimpan dalam drop tank dan disirkulasi selama kurang lebih 35 menit agar homogen. Pada minyak yang telah dicampur ini, ditambahkan antioksidan. Minyak ini lalu diukur FFA, PV, IV, SFC dan warnanya. Hasil pengukuran menentukan proses selanjutnya.

Jika SFC tidak memenuhi spesifikasi, maka dapat ditangani dengan cara:

a. Apabila SMP melebihi spesifikasi yang telah ditetapkan, maka dapat ditambahkan olein sawit yang mempunyai SMP rendah 18oC, namun dapat pula dilakukan proses hidrogenasi. b. Apabila SMP campuran kurang dari spesifikasi yang telah ditetapkan maka dapat

ditambahkan palm stearin dengan SMP lebih tinggi yaitu 46-48oC atau ditambahkan HPKO36 (Hydrogenated Palm Kernel Oil 36oC), HCNO36 (Hydrogenated Coconut Oil

36oC), dll. Penambahan tersebut diatur sedemikian rupa sehingga sesuai dengan spesifikasi produk yang diinginkan.

c. Jika warna tidak memenuhi spesifikasi, maka akan dilakukan proses pemucatan dan deodorisasi.

d. Jika FFA tidak memenuhi spesifikasi, maka dilakukan proses deodorisasi.

e. Jika SFC, Iodine Value (IV), warna dan asam lemak bebas sudah memenuhi spesifikasi, maka proses selanjutnya adalah deodorisasi.

3.

Hidrogenasi

Proses hidrogenasi adalah suatu proses pemutusan rangkap minyak dengan mereaksikannya dengan hidrogen. Tujuannya adalah untuk menurunkan bilangan iod (IV). Penurunan IV akan mengubah sifat minyak menjadi plastis serta meningkatkan SMP minyak.

Proses hidrogenasi dilakukan dalam tangki hidrogenasi (hidrogenator) yang berkapasitas 10 ton selama 6 jam. Sebelum proses dimulai, sampel diambil terlebih dahulu untuk mengetahui bilangan iod awal minyak. Katalis yang digunakan adalah nikel yang dicampur dengan filter aid. Adanya filter aid bertujuan membantu proses pemisahan nikel dari minyak. Penggunaan katalis pada hidrogenasi untuk masing-masing jenis minyak berbeda-beda. Filter aid yang ditambahkan akan mengisi pori-pori kain penyaring pada filter press sehingga dapat bertindak sebagai penyaring.

10 mencapai suhu tersebut, katalis dan filter aid yang telah disiapkan dimasukkan ke dalam tangki melalui hopper di bagian atas tangki hidrogenasi dengan sistem vakum. Setelah kondisi vakum tercapai dan katalis telah masuk ke dalam tangki, selanjutnya gas hidrogen dimasukkan ke dalam tangki. Masuknya gas hidrogen ke dalam tangki dapat menaikkan tekanan dan suhu tangki. Namun selama terjadinya reaksi tekanan akan turun sedikit demi sedikit. Proses kontak antara gas hidrogen dengan minyak tak jenuh dibantu dengan pengadukan memakai agitator.

Pengujian dilakukan terhadap sampel setelah selesai reaksi di mana tekanan pada tangki sudah tidak turun lagi (tidak lagi terjadi reaksi). Pengujian yang utama adalah pengujian bilangan iod. Apabila pengujian bilangan iod setelah reaksi telah memenuhi spesifikasi yang diinginkan maka minyak akan segera didinginkan. Jika bilangan iod belum memenuhi syarat maka akan ditambahkan gas hidrogen sehingga bilangan iod-nya memenuhi spesifikasi yang diinginkan.

Setelah selesai, minyak didinginkan sampai suhu 90-120oC selama kurang lebih 30 menit dan dimasukkan ke dalam drop tank yang berada di bawah tangki hidrogenasi. Drop tank merupakan tangki penampung sementara sebelum minyak difiltrasi oleh plate and frame filter press. Plate and frame filter press berfungsi untuk memisahkan minyak dari katalis dan filter aid. Minyak dari

plate and frame filter press dikembalikan ke drop tank untuk disirkulasi selama 10 menit lalu dialirkan ke tangki NWB untuk proses lanjut.

4.

Neutralising, Washing, Bleaching (NWB)

Proses NWB terdiri atas tiga rangkaian proses yang dijalankan secara berurutan yaitu netralisasi, pencucian dan pemucatan warna. Netralisasi bertujuan menurunkan kadar asam lemak. Pencucian bertujuan mencuci minyak atau menurunkan kadar sabun dalam minyak. Namun untuk karakter minyak yang berbeda membutuhkan perlakuan yang berbeda pula. Minyak yang kadar FFA-nya sudah memenuhi spesifikasi hanya dikenai proses pemucatan saja tanpa netralisasi dan pencucian.

Minyak yang akan diproses di NWB berasal dari drop tank hidrogenasi, drop tank weigh blend dan farm tank (crude palm kernel oil (CPKO) dan miscella oil). Pada awal proses minyak diaduk dengan agitator selama 3 menit dengan putaran 25 rpm, kemudian dilakukan pengambilan sampel dengan uji kandungan asam lemak bebas dan warna. Pengujian tersebut dilakukan untuk mengetahui proses yang harus dilakukan dan jumlah larutan NaOH, asam sitrat, bleaching earth, dan filter aid yang ditambahkan.

4.a. Neutralising

Proses netralisasi bertujuan menghilangkan asam lemak bebas (FFA), pigmen, serta komponen-komponen minyak yang terlarut maupun yang tidak terlarut dalam air. Minyak dengan kadar asam lemak bebas yang masih tinggi harus dinetralisasi terlebih dahulu dengan NaOH. Penggunaan larutan NaOH tersebut jumlahnya harus sesuai dengan kriteria yang telah dihitung berdasarkan jumlah kandungan asam lemak bebas dalam minyak. Kelebihan NaOH dapat menyebabkan sabun yang terbentuk lebih banyak karena sebagian triasilgliserol ikut bereaksi dengan NaOH sehingga dapat mengurangi kandungan minyak. Bila terjadi emulsi pada minyak disiapkan larutan garam 10% (dengan melarutkan 150 kg garam dalam 1500 liter air panas suhu 85-95oC).

11 sabun dipisahkan dari minyak dengan dikeluarkan dari bagian bawah tangki. Setelah sabun dikeluarkan, dilakukan pengujian sampel untuk menguji kadar asam lemak bebas (kadar tidak boleh lebih dari 0,15%). Jika telah sesuai dengan spesifikasi maka akan dilanjutkan dengan proses berikutnya. Jika belum, maka dilakukan netralisasi lagi.

4.b. Washing

Washing adalah proses yang dilakukan untuk memisahkan soapstock yang masih tertinggal dalam minyak. Proses dilakukan dengan pencucian air panas yang telah ditambahkan asam sitrat pada suhu 85-95oC sebanyak 1500 liter sambil dilakukan pengadukan dengan agitator putaran cepat. Setelah 30 menit, agitator dimatikan dan dibiarkan selama kurang lebih 40 menit. Air pencuci yang berada pada lapisan bawah dikeluarkan dari bagian bawah tangki.

Setelah proses pencucian selesai, diambil sampel untuk menguji kadar FFA dan

soapstock. Jika kadar soapstock lebih dari 200 ppm, maka harus dilakukan pencucian ulang dengan menggunakan air panas saja tanpa asam sitrat sampai diperoleh soapstock kurang dari 200 ppm. Setelah proses selesai, maka dilakukan pengujian warna minyak agar diketahui jumlah bleaching earth yang akan digunakan.

4.c. Bleaching

Proses ini dilakukan untuk menurunkan warna minyak dan menghilangkan sabun. Warna minyak yang belum memenuhi syarat perlu dipucatkan kembali dengan bleaching earth yang dicampur filter aid dengan perbandingan 25:3.

Minyak dipanaskan hingga suhu 90-110oC sambil diaduk dan divakum. Tanah pemucat dimasukkan ke dalam tangki dengan sistem injeksi vakum. Pemvakuman bertujuan menurunkan kadar air dalam minyak, karena kadar air yang tinggi akan menyebabkan tanah pemucat lebih menyerap air dibandingkan zat warna minyak. Pada proses ini dilakukan pemanasan dan pengadukan selama minimum 40 menit kemudian sampel diambil untuk pengujian FFA, warna, dan moisture content di QC.

Sebelum dikirim ke tangki deodorizer, minyak dari NWB disaring dengan plate and frame filter press yang berfungsi untuk memisahkan tanah pemucat, filter aid dan nikel. Kadar nikel dari minyak yang telah disaring harus kurang dari 15 ppm. Setelah itu minyak dialirkan lagi untuk disirkulasi ke tangki NWB selama 30 menit. Minyak dialirkan ke tangki deodorisasi tanpa proses pendinginan tetapi jika minyak akan disimpan ke dalam Bleached Oil Tank (BOT), maka minyak didinginkan terlebih dahulu.

5.

Batch Deodorizer

Deodorisasi adalah proses bertujuan menghilangkan bau yang ditimbulkan oleh FFA, aldehid, keton, alkohol serta senyawa-senyawa yang terbentuk melalui dekomposisi pigmen dan peroksida. Dalam proses ini terdapat dua tangki deodorisasi. Proses deodorisasi pada batch refinery bertujuan menurunkan kadar FFA dari 0,15% sampai maksimum 0,05%, bilangan peroksida sampai 0 (nol), dan menghilangkan bau.

12 melalui koil dalam tangki deodorisasi pada tekanan 15 bar dengan laju 110 kg/jam. Saat suhu minyak mencapai 105oC, sistem steam sirkulasi dioperasikan dan jika suhu minyak mencapai 160oC valve stripping steam dibuka kembali dan sirkulasi steam dikurangi. Bila telah rilis dari uji laboratorium maka dilakukan proses pendinginan. Setelah minyak mencapai suhu 120-135oC, ditambahkan asam sitrat dan antioksidan.

Penentuan jenis konsentrasi antioksidan yang akan digunakan ditentukan oleh laboratorium QC. Minyak didinginkan hingga suhu 60oC dan pemvakuman dihentikan. Jika minyak telah mencapai suhu 60oC, valve pendingin ditutup. Minyak yang dihasilkan dianalisis di laboratorium dan jika telah memenuhi spesifikasi yang telah ditentukan maka minyak siap dikirim ke RBD

tank di bagian packing room.

c.

PACKING ROOM (MARGARINE AND SHORTENING PLANT)

PT SMII memiliki 4 garis proses yang terjadi di packing room, yang keempatnya menghasilkan produk yang berbeda-beda. Keempatnya tersebut antara lain kombinator line untuk produk shortening,

perfector line untuk produk margarin, pastry/diacooler line untuk produk pastry margarin dan

shortening, dan liquid line untuk produk minyak goreng.

Kombinator, perfector dan diacooler line berada dalam area pengepakan yang sama yang disebut area chilling line atau packing room 2, dan terpisah dari area pengepakan liquid line yang disebut juga

packing room 1.

Namun pada Februari 2011 produksi minyak goreng di PT SMII dihentikan dan kelanjutannya diserahkan ke PT SMART Tbk. yang juga merupakan bagian dari perusahaan Sinar Mas Group, sehingga area packing room 1 sudah tidak digunakan lagi kecuali untuk mengisi margarin dan

shortening dengan kemasan drum.

1.

Perfector Chilling Line

Khusus digunakan untuk memproduksi frying fat dan margarin. Bahan minyak berasal dari RBD tank yang dipompa menuju scale tank yang berkapasitas 300 kg, untuk menghitung jumlah minyak yang masuk. Selanjutnya minyak dialirkan ke ingredient tank untuk ditambahkan

emulsifier yaitu lesitin. Kemudian minyak berlanjut ke filter bag 5 mesh dan dialirkan ke dalam

blend tank 1 atau 2 yang dilengkapi dengan pengaduk dengan kapasitas masing-masing 3 ton. Air steril dengan garam, NaOH, Ca, EDTA dan aditif lainnya juga diaduk dalam emultion preparation tank selama 15 menit dengan suhu 70oC kemudian dialirkan ke blend tank yang sama.

Blend tank dilengkapi dengan agitator untuk menghomogenkan minyak dengan bahan aditif lainnya dan koil pemanas serta pendingin untuk menjaga suhu produk agar tetap berkisar suhu 45-50oC. Pengadukan dalam blend tank berlangsung selama 30 menit dengan suhu minimum 60oC. Dan selama pengadukan berlangsung, diambil sampel untuk dibawa ke laboratorium.

13 Chilling perfector merupakan sistem pendingin dengan menggunakan refrigerant ammonia (NH3) yang menyerap panas dari minyak. Panas ini merupakan panas laten untuk ammonia dari fase cair menjadi fase uap jenuh.

Perfector chilling line berakhir pada filling. Filling pada line perfektor dibagi menjadi 3

subfilling menurut bentuk dan ukuran kemasan, yaitu packing industrial (5 kg, 15 kg, 25 kg),

packing tube (250 gr, 500 gr) dan packing can (1 kg, 2 kg). Setelah produk masuk ke dalam kemasan, lalu ditutup dan dilapisi selotape dengan menggunakan tape machine, lalu diberi kode dan batch number untuk disimpan di finished good warehouse.

2.

Kombinator Chilling Line

Line ini digunakan untuk membuat shortening dan frying fat. Bahan minyak diambil dari RBD tank. Minyak mendapat perlakuan yang sama dengan yang terjadi pada perfector line. Setelah keluar dari kombinator, kristal minyak melalui alat-alat pin machine dan texturator.

Kemudian line ini berakhir pada filling. Filling pada line kombinator yaitu packing industrial (5 kg, 15 kg, 25 kg). Setelah produk masuk ke dalam kemasan, lalu ditutup dan dilapisi selotape

dengan menggunakan tape machine, lalu diberi kode dan batch number untuk disimpan di

finished good warehouse.

3.

Drum (Diacooler) Chilling Line

Untuk memproduksi pastry margarin dan pastry shortening, prosesnya dijelaskan sebagai berikut. Setelah dari blend tank, emulsi minyak disaring dulu melalui filter bag 100 mesh, kemudian diumpankan pada permukaan luar drum yang berputar membentuk lapisan tipis (flake). Di dalam drum yang berputar terdapat sistem pendingin di mana ammonia bertindak sebagai media pendinginnya. Flake dari chilling drum ditampung dalam truk/bak penampungan kemudian disimpan dalam cold room suhu 16-18oC selama sekitat 8 jam atau sampai proses chilling drum selesai.

Flake yang telah disimpan dalam cold room kemudian dimasukkan dalam hopper besar dengan screw yang berfungsi menghaluskan dan mendorong flake ke belt conveyor, yang selanjutnya dimasukkan ke dalam complector untuk memberi tekanan besar (extruction) pada

flake sehingga flake menjadi lebih padat dan ulet (plastis). Flake melewati ruang vakum dengan tujuan untuk mengambil udara yang terkandung dalam flake sehingga produk tidak mudah rapuh. Kemudian flake didorong terus ke kneader untuk memecahkan ikatan yang sudah terbentuk kemudian menghasilkan slab, yang akan dipotong dengan alat pemotong pastry. Pemotongan dilakukan sesuai dengan ukuran yang diinginkan.

Proses ini berakhir jika produk telah masuk karton, kemudian ditutup dan dilapisi selotape

dengan menggunakan tape machine, selanjutnya diberi kode dan batch number untuk disimpan di

finished good warehouse.

d.

SARANA PRODUKSI

1.

Bahan Baku dan Bahan Tambahan

14 goreng, margarin, dan shortening. CNO, SBO, dan CPKO merupakan bahan baku khusus dalam pembuatan margarin dan shortening.

Bahan tambahan atau bahan pembantu yang digunakan antara lain berupa NaOH, CaCO3, asam sitrat, asam fosfat, nitrogen, hidrogen, bleaching earth, garam, filter acid, katalis nikel,

flavour, vitamin, pewarna, sekuestran EDTA, emulsifier, antioksidan, dan air panas.

2.

Sarana Penunjang Produksi

Perusahaan ini menggunakan listrik dari PLN dan emergency genset bertenaga diesel.

Emergency genset digunakan untuk menggantikan listrik dari PLN. Air yang digunakan di perusahaan ini berasal dari PDAM dan sumur bor.

Boiler digunakan sebagai media pemanas dan untuk membantu pemvakuman pada proses-proses tertentu. Prinsip kerja dari boiler adalah memanaskan air hingga menjadi uap panas. Boiler yang dimiliki PT SMII ada dua buah yang berkapasitas 5 ton/jam dengan tekanan 18 bar. Air yang digunakan sebagai bahan baku boiler adalah air yang sudah mengalami pelunakan.

Cooling tower adalah unit pendingin air untuk kebutuhan proses produksi. Unit softened water adalah unit untuk memproduksi air bebas kotoran, mineral, dan mikroba. Air tersebut akan digunakan untuk proses pembuatan margarin. Supaya air terbebas dari mikroba, air tersebut dialirkan dalam suatu tabung ultraviolet.

Effluent plant merupakan unit pengolahan limbah yang berasal dari seluruh kegiatan perusahaan. Peralatan yang digunakan pada unit pengolahan limbah ini antara lain adalah crude sump pit, solid screen scrapper, balance tank, aerator, Dissolved Air Flotation (DAF), press water tank, oil tank, chemical contact chamber, scrapper, dan sludge tank.

Tank farm digunakan untuk menampung bahan baku maupun bahan setengah jadi yang telah dimurnikan. Pada areal continuous refinery terdapat 19 tank farm berkapasitas 200 ton, 500 ton, dan 2000 ton yang digunakan untuk menyimpan Crude Palm Oil (CPO), Palm Fatty Acid Deodorization (PFAD), Palm Oil (PO), water, dan kondensat. Tank farm yang berada di areal

batch refinery berjumlah 20 tangki dengan kapasitas 30, 500, 1.000, dan 2.000 ton. Tank farm

15

III.

TINJAUAN PUSTAKA

A.

MINYAK SAWIT

Minyak sawit merupakan minyak yang didapatkan dari buah tanaman kelapa sawit (Elaeis guineensis jacq) seperti yang terlihat pada Gambar 3. Menurut Hartley (1977) kelapa sawit merupakan tamaman monokotil (berkeping satu) yang termasuk famili

Palmae. Nama genus Elaeis berasal dari bahasa Yunani Elaion yang berarti minyak, sedangkan guineensis berasal dari Guines, nama tempat pertama kali ditemukannya tanaman kelapa sawit di pantai Afrika Selatan oleh seseorang bernama Jacquin.

Gambar 3. Buah Kelapa Sawit

Secara umum jenis minyak yang dihasilkan oleh tanaman ini adalah minyak sawit (palm oil) dan minyak inti sawit (palm kernel oil). Sebanyak 85% lebih pasar dunia dikuasai oleh Indonesia dan Malaysia. Minyak sawit merupakan komoditas yang mempunyai nilai strategis karena merupakan bahan baku utama pembuatan minyak makan. Sementara itu, minyak makan termasuk salah satu dari sembilan kebutuhan pokok bangsa Indonesia. Permintaan akan minyak makan di dalam dan luar negeri yang kuat merupakan indikasi pentingnya peranan komoditas kelapa sawit dalam perekonomian bangsa.

16

Sumber: Bailey (1994)

Tabel 1. Karakteristik Minyak Sawit (RBDPO)

Karakteristik Kimia Kisaran

Bilangan Penyabunan (mg KOH/g Oil)a 190.1-201.7

Bilangan Iodin (Wijs)a 50.6-55.1

SMP (°C)a

Densitas (g/ml pada 50°C)b

Karotenoid Total (β-karoten) (ppm)b

30.8-37.6 0.8896-0.8910

500-1000 aBasiron (2005)

bSalunkhe (1992)

Sekitar 90% hasil produksi minyak sawit digunakan untuk produk-produk pangan seperti minyak goreng, minyak salad, margarin, shortening, dan lain sebagainya. Tiap asam lemak mempunyai titik leleh yang spesifik, minyak dan lemak sawit merupakan campuran esensial dari berbagai asam lemak sebagai triasilgliserol (seperti stearat, oleat, dan linolenat), sehingga tidak memiliki titik leleh yang tajam (Lawson 1995). Komposisi asam lemak yang terkandung di dalam minyak sawit disajikan pada Tabel 2.

Tabel 2. Komposisi Asam lemak Minyak Sawit (RBDPO)

Asam lemak Minyak sawit (%)

Laurat (C:12) 0.1-1.0

Miristat (C14:0) 0.9-1.5 Palmitat (C16:0) 41.8-46.8 Palmitoleat (C16:1) 0.1-0.3 Stearat (C18:0) 4.2-5.1

Oleat (C18:1) 37.3-40.8

Linoleat (C18:2) Linolenat (C18:3) Arakidat (C20:0) 9.1-11.0 0-0.6 0.2-0.7

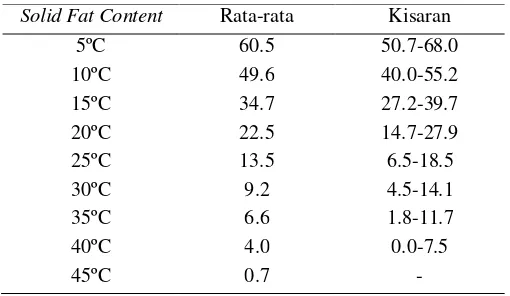

Komposisi asam lemak tersebut juga berpengaruh terhadap SMP yang dimiliki oleh minyak sawit. SMP minyak sawit berkisar antara 31.1ºC hingga 37.6 ºC (Bailey 1994). Selain itu, sifat fisik lainnya seperti kandungan lemak padat yang terkandung di dalam minyak sawit juga dapat dipengaruhi oleh kandungan asam lemaknya. Nilai SFC dari berbagai suhu observasi disajikan pada Tabel 3.

Solid Fat Content Rata-rata Kisaran

5ºC 60.5 50.7-68.0

10ºC 49.6 40.0-55.2

15ºC 34.7 27.2-39.7

20ºC 22.5 14.7-27.9

25ºC 13.5 6.5-18.5

30ºC 9.2 4.5-14.1

35ºC 6.6 1.8-11.7

40ºC 4.0 0.0-7.5

45ºC 0.7 -

Sumber: Bailey 1994

17

B.

MINYAK OLEIN SAWIT

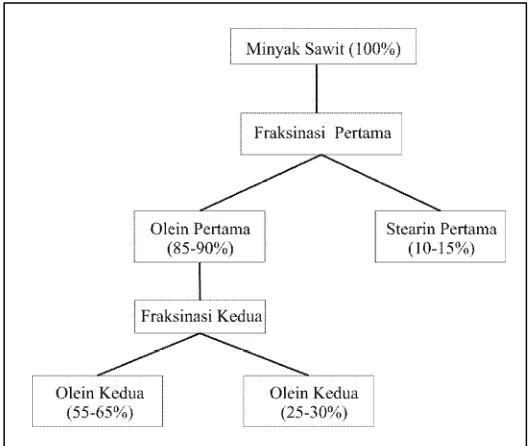

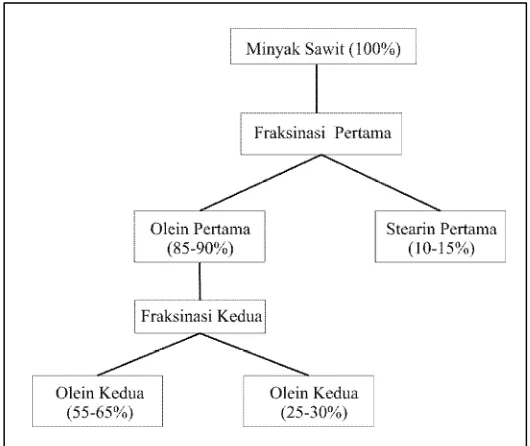

Olein sawit merupakan fraksi cair dari minyak sawit yang didapatkan dari proses fraksinasi minyak sawit. Minyak ini didominasi oleh asam lemak tak jenuh sehingga bersifat cair pada suhu ruang. Fraksinasi minyak sawit dapat dilakukan karena triasilgliserol di dalam minyak mempunyai SMP yang berbeda. Pada suhu tertentu, triasilgliserol yang mempunyai SMP lebih rendah akan mengkristal menjadi padatan sehingga memisahkan minyak sawit menjadi fraksi cair (olein) dan fraksi padat (stearin). Fraksi yang terbentuk kemudian dipisahkan dengan penyaringan. Gambaran umum fraksinasi kelapa sawit disajikan pada Gambar 4.

Pemisahan fraksi padat dan cair dapat dilakukan dengan dua cara, yaitu penyaringan kering (viz dry) dan penyaringan basah (detergent fractionation). Secara umum, industri pengolahan kelapa sawit cenderung memakai teknik penyaringan kering, karena lebih ekonomis dan ramah lingkungan. Olein sawit yang dihasilkan dari penyaringan kering melalui tahap kristalisasi dan penyaringan menggunakan mesin membrane filter press

(Pahan 2006). Olein sawit merupakan produk utama dari fraksinasi, sedangkan stearin merupakan produk samping. Komposisi asam lemak yang terkandung di dalam olein sawit disajikan pada Tabel 4.

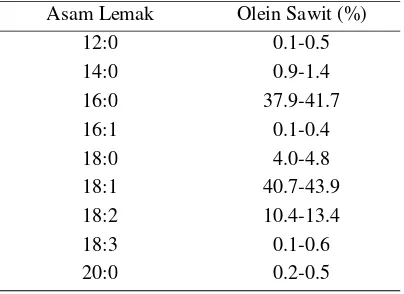

[image:30.595.200.465.235.458.2]Olein sawit dapat dicampur dengan berbagai minyak makan lain, sehingga sering kali olein sawit disebut dengan ‘blending partner’. Olein sawit hasil dari fraksinasi langsung dapat dikemas menjadi minyak goreng (Gunstone 2005). Olein sawit juga dikenal sebagai minyak dengan stabilitas tinggi terhadap proses degradasi selama penggorengan. Olein sawit memiliki slip melting point sekitar 22.7 ± 0.4°C atau maksimal 24°C (CODEX 1999) dan dapat digunakan untuk menggantikan permintaan terhadap lemak hewan serta fungsinya sebagai lemak reroti (shortening) maupun minyak goreng (frying fats) (Basiron 2005). Harga jual olein sawit merupakan yang tertinggi dari olahan kelapa sawit, namun cukup terjangkau untuk menggantikan lemak hewani.

18 Tabel 4. Komposisi Asam Lemak Olein Sawit

Asam Lemak Olein Sawit (%)

12:0 0.1-0.5

14:0 0.9-1.4

16:0 37.9-41.7

16:1 0.1-0.4

18:0 4.0-4.8

18:1 40.7-43.9

18:2 10.4-13.4

18:3 0.1-0.6

20:0 0.2-0.5

Sumber: Bailey 1994

C.

KARAKTERISTIK MINYAK TERKAIT DENGAN KUALITAS

MARGARIN

1.

KARAKTERISTIK FISIK

a.

KANDUNGAN LEMAK PADAT (SFC)

Penentuan jumlah padatan lemak (solid fat content) merupakan salah satu karakter fisik yang paling penting dalam industri minyak, lemak, dan produk turunannya. SFC merupakan indeks proporsi kristal lemak dan lemak cair pada suhu tertentu (Asianagri 2007). Kandungan padatan lemak atau solid fat content (SFC). Pengujian kandungan lemak padat pada minyak atau lemak dilakukan untuk mengetahui jumlah lemak padat pada berbagai suhu observasi. Pengukuran SFC menggunakan alat Nuclear Magnetic Resonance (NMR).

Gunstone dan Norris (1983) menyebutkan bahwa pengukuran SFC atau (SFI) penting dalam industri pengolahan lemak. Hal ini dibutuhkan untuk mengontrol proses dalam hidrogenasi, interestifikasi, dan pencampuran. SFC merupakan hal yang penting dari formulasi pembuatan margarin dan sejenisnya.

Menurut Hendrikse et. al. (1994), persentase solid yang dihasilkan dari pengukuran dengan NMR dapat didefinisikan sebagai perbandingan antara respon dari inti hidrogen dalam fase solid dengan respon dari keseluruhan inti hidrogen dalam sampel. Atom hidrogen inilah yang akan didefinisikan sebagai SFC. Dari percobaan yang dilakukan oleh Steidley et. al. (2004) dirumuskan bahwa pengukuran SFI menghasilkan nilai empiris untuk rasio solid/liquid, sedangkan NMR menghasilkan nilai mutlak SFC.

Kelebihan lain NMR antara lain dapat melakukan pengujian secara independen menggunakan tube yang berbeda untuk masing-masing perlakuan suhu sehingga menghasilkan waktu pengujian yang lebih efisien. Data yang dihasilkan akan lebih akurat dan dapat dipertanggungjawabkan (Hendrikse et. al.1994).

19 menggunakan NMR baik yang berdenyut (pulsed) ataupun yang menggunakan gelombang kontinu (continous wave).

Pada prinsipnya, sampel diletakkan di dalam alat NMR dan diberikan denyut (pulse) dengan frekuensi radio. Hal ini akan menginduksi sinyal NMR dalam sampel yang kemudian menghasilkan kecepatan gelombang yang berbeda antara padatan maupun likuid dalam minyak tersebut. Sinyal yang dihasilkan dari padatan lemak akan mengalami memiliki kecepatan lebih cepat daripada sinyal yang berasal dari fase likuid nya sehingga kedua komponen tersebut dapat dibedakan. Penentuan SFC menggunakan NMR dilihat dari intensitas relaxation signal yang disebabkan oleh atom hidrogen dalam triasilgliserol. Atom hidrogen yang diinduksi oleh magnet dari NMR akan menyesuaikan arah sesuai dengan kandungan magnetnya lalu menghasilkan sebuah sinyal. Sinyal tersebut dibaca sebagai SFC oleh NMR.

Minyak dan lemak, dalam hal ini minyak sawit, terdiri atas triasilgliserol (trigliserida) campuran yang merupakan ester dari gliserol dan asam lemak rantai panjang. Setiap jenis minyak atau lemak secara umum tidak berbeda gliseridanya, hanya berbeda dalam bentuk wujudnya. Triasilgliserol adalah senyawa ester dari gliserol dan tiga asam lemak (Johnson 1971). Skema pembentukan triasilgliserol dapat dilihat pada gambar 3.

Gambar 5. Skema Komponen Penyusun Triasilgliserol (Chang 2006)

Asam lemak dapat berasal dari tipe yang sama maupun yang tidak sama. Sifat triasilgliserol akan tergantung pada perbedaan asam-asam lemak yang bergabung membentuk triasilgliserol. Oil blend yang diformulasikan dapat berasal dari minyak yang berbeda dengan komposisi asam lemak yang berbeda pula. Hal ini tentu akan berpengaruh terhadap profil kandungan minyak padat pada suhu tertentu. Asam lemak yang tidak jenuh memiliki SMP yang lebih rendah dibandingkan dengan asam lemak jenuh yang memiliki panjang rantai yang serupa (Pahan 2006). Dua jenis asam lemak yang paling dominan dalam minyak sawit yaitu asam palmitat C16:0 (jenuh) dan asam oleat C18:1 (tidak jenuh).

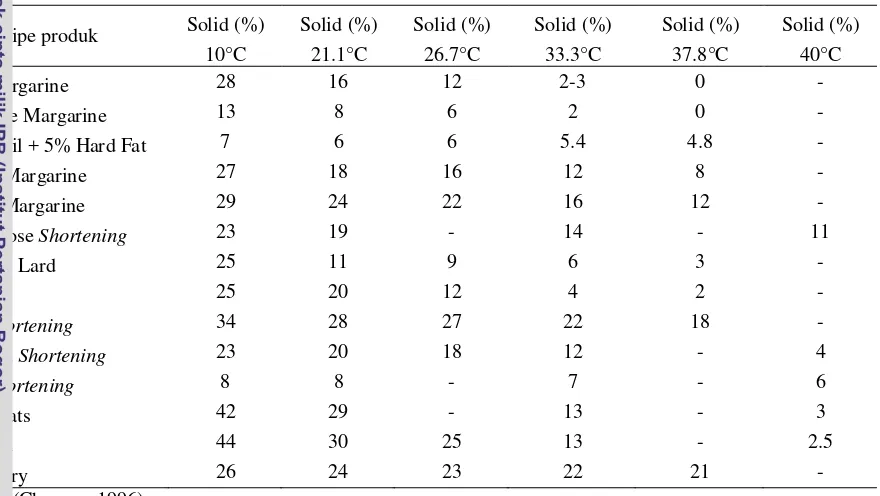

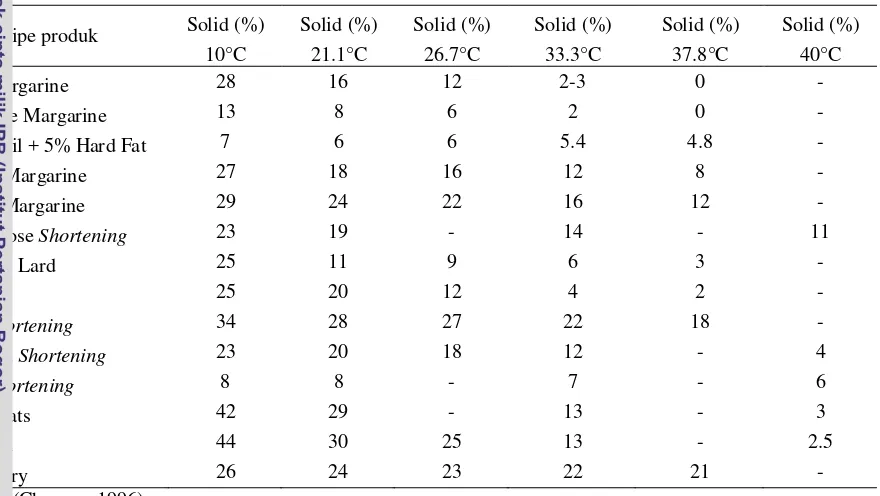

20 suhu 10°C (50°F) merupakan indikator kualitas penyebaran produk di suhu refrigerator. Suhu 21.1°C (70°C) merupakan indikator ketahanan produk pada suhu ruang penyimpanan atau ruang produksi. Suhu 33.3°C (92°F) merupakan indikator karakteristik produk saat meleleh di dalam mulut. Sedangkan 40°C (104°F) merupakan indikator saat kondisi awal penggorengan. Profil SFC pada oil blend akan menentukan kesesuaian pengaplikasian pada produk akhir. Contoh produk margarin dan shortening

serta profil SFC-nya pada berbagai suhu disajikan pada Tabel 5.

Tipe produk Solid (%) Solid (%) Solid (%) Solid (%) Solid (%) Solid (%)

10°C 21.1°C 26.7°C 33.3°C 37.8°C 40°C

Stick Margarine 28 16 12 2-3 0 -

Soft Tube Margarine 13 8 6 2 0 -

Liquid Oil + 5% Hard Fat 7 6 6 5.4 4.8 -

Baker's Margarine 27 18 16 12 8 -

Roll-In Margarine 29 24 22 16 12 -

All Purpose Shortening 23 19 - 14 - 11

Modified Lard 25 11 9 6 3 -

Lard 25 20 12 4 2 -

Icing Shortening 34 28 27 22 18 -

Pie Crust Shortening 23 20 18 12 - 4

Fluid Shortening 8 8 - 7 - 6

Frying Fats 42 29 - 13 - 3

Filler Fat 44 30 25 13 - 2.5

Puff Pastry 26 24 23 22 21 -

(Chrysam 1996)

b.

SLIP MELTING POINT (SMP)

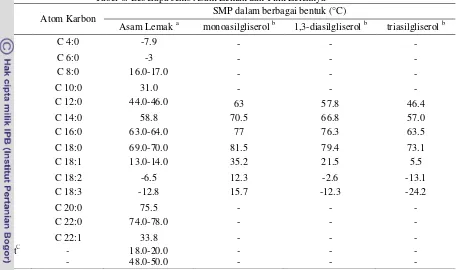

Titik leleh sempurna (complete melting point) merupakan suhu di mana minyak padat menjadi minyak cair seluruhnya (Lawson 1995). Setiap asam lemak memiliki titik leleh yang berbeda. Asam lemak yang memiliki rantai pendek memiliki titik leleh yang lebih rendah dan mudah larut dalam air. Sebaliknya, semakin panjang rantai asam lemak, maka akan menyebabkan titik leleh yang lebih tinggi.

Titik leleh juga tergantung pada derajat ketidakjenuhan. Pahan (2006) berpendapat bahwa asam lemak-asam lemak yang tidak jenuh memiliki titik leleh yang lebih rendah dibandingkan dengan asam lemak-asam lemak yang memiliki panjang rantai serupa. Selain itu posisi asam lemak pada molekul gliserol juga mempengaruhi titik leleh.

Krischenbauer (1960) berpendapat bahwa struktur asam lemak juga dapat mempengaruhi titik leleh, di mana asam lemak berstruktur trans akan mempunyai titik leleh yang lebih tinggi dibandingkan dengan asam lemak yang berstruktur cis.

[image:33.595.107.547.212.460.2]Keragaman komposisi asam lemak dalam suatu jenis minyak membuat minyak tersebut memiliki kisaran dalam titik lelehnya, hal ini yang disebut dengan slip melting

21 point. Keragaman SMP berdasarkan asam lemak dan bentuknya dapat dilihat pada tabel 6.

Tabel 6. Beberapa Jenis Asam Lemak dan Titik Lelehnya

Jenis Atom Karbon SMP dalam berbagai bentuk (°C)

Asam Lemak a monoasilgliserol b 1,3-diasilgliserol b triasilgliserol b

As Butirat C 4:0 -7.9 - - -

Kaproat C 6:0 -3 - - -

Kaprilat C 8:0 16.0-17.0 - - -

Kaprat C 10:0 31.0 - - -

Laurat C 12:0 44.0-46.0 63 57.8 46.4

Miristat C 14:0 58.8 70.5 66.8 57.0

Palmitat C 16:0 63.0-64.0 77 76.3 63.5

Stearat C 18:0 69.0-70.0 81.5 79.4 73.1

Oleat C 18:1 13.0-14.0 35.2 21.5 5.5

Linoleat C 18:2 -6.5 12.3 -2.6 -13.1

Linolenat C 18:3 -12.8 15.7 -12.3 -24.2

Arakhidat C 20:0 75.5