PENGARUH PENAMBAHAN PARTIKEL DAN UKURAN PARTIKEL LIMBAH BATANG KELAPA SAWIT SEBAGAI SUBTITUSI PASIR

TERHADAP KUALITAS PAVING BLOCK

HASIL PENELITIAN

OLEH

LUSI H MANALU/081202047 TEKNOLOGI HASIL HUTAN

PROGRAM STUDI KEHUTANAN FAKULTAS PERTANIAN UNIVERSITAS SUMATERA UTARA

ABSTRAK

Lusi Hotmawar Manalu: Pengaruh Penambahan Partikel dan Ukuran Partikel Limbah Batang Kelapa Sawit Sebagai Subtitusi Pasir Terhadap Kualitas Paving

Block. Dibawah bimbingan Irawati Azhar dan Tito sucipto.

Limbah batang kelapa sawit semakin meningkat seiring dengan meningkatnya luas lahan kelapa sawit di Indonesia. Limbah ini merupakan bahan berlignoselulosa yang dapat digunakan sebagai bahan baku pembuatan paving

block, namun kadar dan ukuran yang tepat untuk menghasilkan paving block yang

baik belum diketahui. Untuk itu dibuat penelitian dengan variasi komposisi

paving block 1:2:3:0,5 serta penambahan partikel batang kelapa sawit disubtitusi

dengan pasir sebagai bahan campuran paving block dengan komposisi 2,5% dan 5% serta ukuran partikel 20 dan 40 mesh. Tujuan penelitian ini untuk mengevaluasi karakteristik dan pengaruh penambahan partikel batang kelapa sawit terhadap kualitas paving block.

Hasil pengujian sifat mekanis dan fisis paving block dengan perlakuan kadar patikel dan ukuran partikel berdasarkan SNI 03-0691-1996. Hasil pengujian kuat tekan adalah 14,89-24,14 MPa yaitu kualitas B-C. Hasil pengujian sifat fisis, daya serap air 0,42%-1,51% yaitu kualitas A, porositas 9,02%-11,89%, ketahanan terhadap natrium sulfat tidak memenuhi standar dengan penurunan berat 0,57-1,89%. Hampir semua karakteristik paving block dari semua perlakuan memenuhi standar SNI 03-0691-1996.

ABSTRACT

Lusi Hotmawar Manalu: The Addition Effect of Particles and Particle Size Waste Oil Palm Trunk In Sand substitution on the Paving Block Quality. Suvervised by Irawati Azhar and Tito sucipto.

The wastes of palm’s trunk will be increasingly along with the extensive of palm’s plantation in Indonesia. It is a lignocelluloses material that can be used as raw materials for the manufacture of paving block, although the exact composition and size to produce good paving block unknown. Therefore, there is a research by using the variation of composition of paving block 1:2:3:0.5, also the addition of the palm oil’s trunk is substituted with sand as the mixture of paving block with 2.5% and 5% as the composition and the particle size is 20 also 40 mesh. The objectives of this research are to evaluate the characteristic and the influence of the addition the trunk of palm oil to the paving block quality.

The results of testing the mechanical and physical properties of paving block with treatment levels of particle and particle size based on SNI 03-0691-1996. The results are from 14.89 to 24.14 MPa is the quality of B-C. The results of testing the physical properties, water absorption 0.42%-1.51%,i.e. The quality of A, 9.02% -11.89% porosity, resistance to sodium sulfate does not fill the standard with decreasing weight from 0.57 to 1.89% . Almost all of the characteristics of the paving block treatments comply SNI 03-0691-1996.

RIWAYAT HIDUP

Penulis dilahirkan di Sidikalang, Kabupaten Dairi, Provinsi Sumatera

Utara pada tanggal 10 Desember 1990 dari ayah H. Manalu dan ibu M. Naibaho.

Penulis adalah anak pertama dari lima bersaudara.

Tahun 2002 penulis lulus sekolah dasar dari SD 034781 batang beruh, dan

pada tahun 2005 penulis lulus dari SMP Negeri 2 Sidikalang. Tahun 2008 penulis

lulus dari SMA Negeri 2 Sidikalang, dan pada tahun yang sama masuk ke

Program Studi Kehutanan Fakultas Pertanian Universitas Sumatera Utara melalui

jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN).

Selama mengikuti perkuliahan, penulis aktif sebagai anggota Himpunan

Mahasiswa Sylva, sebagai anggota Ikatan Mahasiswa Dairi. Penulis juga pernah

menjadi asisten praktikum Hasil Hutan Non Kayu (HHNK).

Penulis melaksanakan Praktik Pengenalan Ekosistem Hutan (P2EH) di

Gunung Sinabung dan Taman Wisata Alam (TWA) Deleng Lancuk Tahun 2010.

Penulis melaksanakan Praktik Kerja Lapangan (PKL) di Perhutani Unit II Jawa

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa, karena

kasih dan karunia-Nyalah penulis dapat menyelesaikan skripsi ini. Adapun tulisan

ini merupakan hasil penelitian yang berjudul “Pengaruh Penambahan Partikel dan

Ukuran Partikel Limbah Batang Sawit Sebagai Subtitusi Pasir terhadap Kualitas

Paving Block”.

Penulis mengucapkan terima kasih kepada dosen pembimbing yaitu Ibu

Irawati Azhar, S.Hut, M.Si selaku Ketua Komisi Pembimbing dan Bapak Tito

Sucipto, S.Hut, M.Si sebagai Anggota Komisi Pembimbing yang telah

memberikan bimbingan dan arahan dalam penulisan skripsi ini. Penulis juga

mengucapkan terimakasih kepada H. Manalu (ayah), M. Naibaho (ibu), adik-adik,

keluarga, sahabat, teman, dan kepada semua pihak yang tidak dapat disebutkan

satu per satu yang telah memberikan dukungan dan membantu dalam

menyelesaikan skripsi ini.

Skripsi ini berisi tentang pemanfaatan limbah batang kelapa sawit sebagai

subtitusi pasir pada bahan campuran paving block dengan komposisi 2,5% dan 5%

serta ukuran partikel 20 dan 40 mesh. Semoga tulisan ini dapat bermanfaat bagi

pembaca maupun bagi penulis. Akhir kata penulis ucapkan terima kasih.

Medan, November 2012

DAFTAR ISI

DAFTAR LAMPIRAN ... viii

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 3

Manfaat Penelitian ... 3

Hipotesis Penelitian ... 4

TINJAUAN PUSTAKA Kelapa Sawit ... ... 5

Klasifikasi Tanaman Kelapa Sawit ... 5

Potensi Kelapa Sawit... 6

Sifat Fisis dan Kimia Batang Kelapa Sawit ... 6

Pencampuran Bahan Baku dan Pencetakan ... 16

Bagan Penelitian ... 18

Prosedur Pengujian Sifat Mekanis ... 19

Pengujian Kuat Tekan ... 19

Pengujian Sifat Fisis ... 19

Pengujian Daya Serap Air ... 21

Pengujian Porositas ... 21

Ketahanan Terhadap Natriun Sulfat ... 22

Analisis Data ... 24

HASIL DAN PEMBAHASAN Pengujian Sifat Mekanis ... 26

Pengujian Kuat Tekan ... 26

Pengujian Sifat Fisis ... 31

Pengujian Daya Serap Air ... 31

Pengujian Porositas ... 36

Ketahanan Terhadap Natriun Sulfat ... 39

KESIMPULAN DAN SARAN Kesimpulan ... 44

Saran... ... 44

DAFTAR PUSTAKA

DAFTAR TABEL

No. Hal.

Tabel 1. Sifat-sifat dasar batang kelapa sawit ... 7

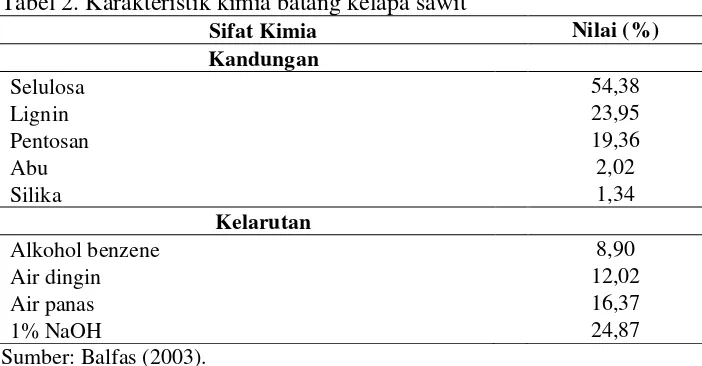

Tabel 2. Karakteristik kimia batang kelapa sawit ... 7

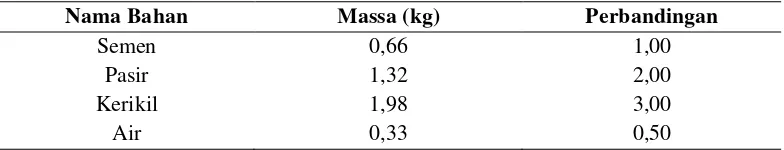

Tabel 3. Komposisi adukan beton rencana ... 10

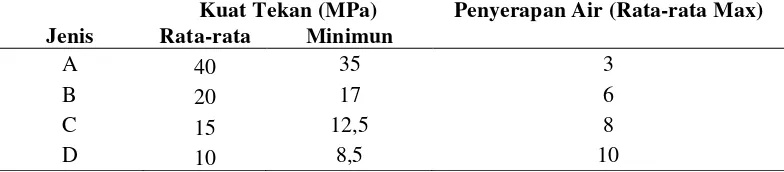

Tabel 4. Klasifikasi paving block (bata beton) dibedakan menurut kelas

penggunaannya berdasarkan SNI 03-0691-1996 ... 10

Tabel 5. Massa tiap bahan yang digunakan untuk membuat satu batang

paving block ... 19

Tabel6. Data perbandingan komposisi contoh uji paving block3 ulangan

setelah pasir disubtitusi dengan partikelbatang kelapa sawit….…...… 19

Tabel7. Total jumlah contoh uji paving block masing-masing pengujian

untuk 3 ulangan ….…...… ... 24

Tabel 8. Hasil pengujian rata-rata kuat tekan serta klasifikasi menurut

SNI 03-0691-1996 ... 26

Tabel 9. Hasil pengujian sifat mekanis serta klasifikasi menurut

DAFTAR GAMBAR

No. Hal.

Gambar 1. Bagan alir penelitian ... 18

Gambar 2. Alat pengujian kuat paving block ... 25

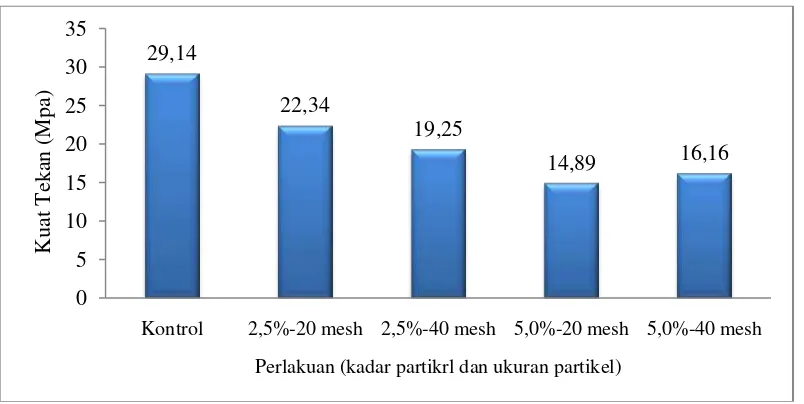

Gambar 3. Grafik nilai kuat tekan paving block pada beberapa perlakuan kadar partikel dan ukuran partikel... 27

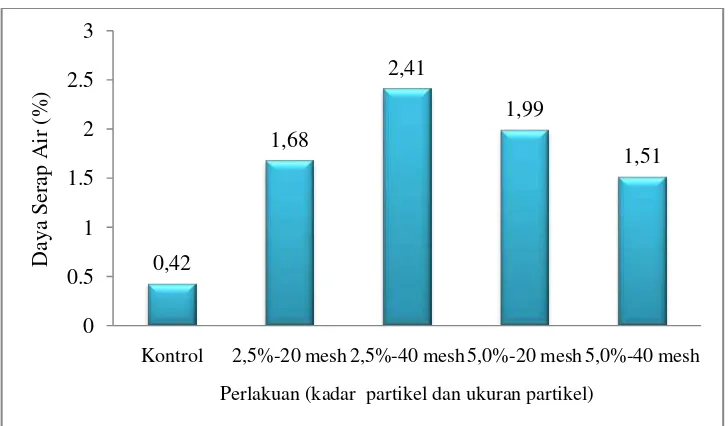

Gambar 4. Grafik persentase paving block daya serap air pada beberapa perlakuan kadar partikel dan ukuran partikel ... 31

Gambar 5. Grafik persentase porositas paving block pada beberapa perlakuan kadar partikel dan ukuran partikel ... 36

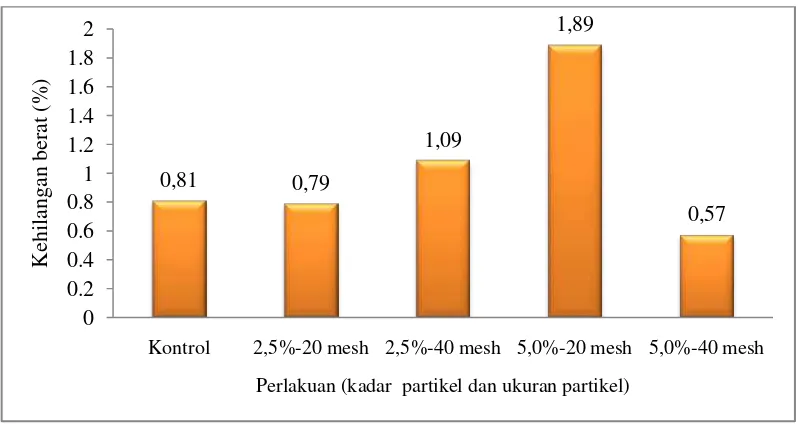

Gambar 6. Grafik penurunan berat akibat perendaman dengan natrium sulfat pada beberapa perlakuan kadar partikel dan ukuran partikel ... 40

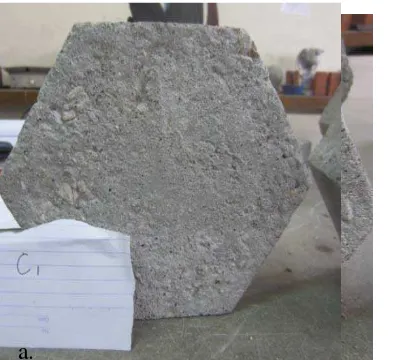

Gambar 7. Keadaan paving block control ... 44

Gambar 8. Keadaan paving block kadar partikel 2,5% ukuran 20 mesh ... 42

Gambar 9. Keadaan paving block kadar partikel 2,5% ukuran 40 mesh ... 42

Gambar10. Keadaan paving block kadar partikel 5% ukuran 20 mesh ... 43

DAFTAR LAMPIRAN

No. Hal.

Lampiran 1. Perhitungan volume satu batang paving block ... 49

Lampiran 2. Perhitungan bahan baku paving block ... 50

Lampiran 3. Data hasil pengujian kuat tekan paving block ... 51

Lampiran 4. Data hasil pengujian daya serap air ... 52

Lampiran 5. Data hasil pengujian porositas ... 53

ABSTRAK

Lusi Hotmawar Manalu: Pengaruh Penambahan Partikel dan Ukuran Partikel Limbah Batang Kelapa Sawit Sebagai Subtitusi Pasir Terhadap Kualitas Paving

Block. Dibawah bimbingan Irawati Azhar dan Tito sucipto.

Limbah batang kelapa sawit semakin meningkat seiring dengan meningkatnya luas lahan kelapa sawit di Indonesia. Limbah ini merupakan bahan berlignoselulosa yang dapat digunakan sebagai bahan baku pembuatan paving

block, namun kadar dan ukuran yang tepat untuk menghasilkan paving block yang

baik belum diketahui. Untuk itu dibuat penelitian dengan variasi komposisi

paving block 1:2:3:0,5 serta penambahan partikel batang kelapa sawit disubtitusi

dengan pasir sebagai bahan campuran paving block dengan komposisi 2,5% dan 5% serta ukuran partikel 20 dan 40 mesh. Tujuan penelitian ini untuk mengevaluasi karakteristik dan pengaruh penambahan partikel batang kelapa sawit terhadap kualitas paving block.

Hasil pengujian sifat mekanis dan fisis paving block dengan perlakuan kadar patikel dan ukuran partikel berdasarkan SNI 03-0691-1996. Hasil pengujian kuat tekan adalah 14,89-24,14 MPa yaitu kualitas B-C. Hasil pengujian sifat fisis, daya serap air 0,42%-1,51% yaitu kualitas A, porositas 9,02%-11,89%, ketahanan terhadap natrium sulfat tidak memenuhi standar dengan penurunan berat 0,57-1,89%. Hampir semua karakteristik paving block dari semua perlakuan memenuhi standar SNI 03-0691-1996.

ABSTRACT

Lusi Hotmawar Manalu: The Addition Effect of Particles and Particle Size Waste Oil Palm Trunk In Sand substitution on the Paving Block Quality. Suvervised by Irawati Azhar and Tito sucipto.

The wastes of palm’s trunk will be increasingly along with the extensive of palm’s plantation in Indonesia. It is a lignocelluloses material that can be used as raw materials for the manufacture of paving block, although the exact composition and size to produce good paving block unknown. Therefore, there is a research by using the variation of composition of paving block 1:2:3:0.5, also the addition of the palm oil’s trunk is substituted with sand as the mixture of paving block with 2.5% and 5% as the composition and the particle size is 20 also 40 mesh. The objectives of this research are to evaluate the characteristic and the influence of the addition the trunk of palm oil to the paving block quality.

The results of testing the mechanical and physical properties of paving block with treatment levels of particle and particle size based on SNI 03-0691-1996. The results are from 14.89 to 24.14 MPa is the quality of B-C. The results of testing the physical properties, water absorption 0.42%-1.51%,i.e. The quality of A, 9.02% -11.89% porosity, resistance to sodium sulfate does not fill the standard with decreasing weight from 0.57 to 1.89% . Almost all of the characteristics of the paving block treatments comply SNI 03-0691-1996.

PENDAHULUAN

Latar Belakang

Saat ini luas perkebunan kelapa sawit di Indonesia semakin meningkat.

Dari data statistik perkebunan kelapa sawit, pada tahun 2009 disebutkan bahwa

luas area perkebunan kelapa sawit untuk seluruh daerah di Indonesia mencapai

7.508.023ha dengan kerapatan 130-143 pohon per hektar, sedangkan tahun 2010

mencapai 7.824.623 (Direktorat Jendral Perkebunan, 2010).

Pada umur 25 tahun, tanaman sawit akan ditebang atau peremajaan

tanaman (replanting). Potensi peremajaan kelapa sawitdi Indonesia tahun 2010

mencapai 100.000 ha (Litbang, 2010). Menurut Azhar (2009), perkebunan kelapa

sawit di Sumatera Utara dengan luasan 1.663.340,59 Haapabila melakukan

peremajaan selama periode lima tahun pertama dapat menghasilkan kayu sawit

sekitar 60 juta m3 dalam bentuk log atau 19 juta m3 dalam bentuk kayu gergajian.

Pada periode lima tahun ketiga akan dapat dihasilkan sekitar 104 juta m3 kayu

sawit dalam bentuk log atau sekitar 34 juta m3 dalam bentuk kayu gergajian.

Menurut Erwinsyah dkk (1997), batang sawit merupakan bahan

berlignoselulosa, yang memiliki kadar selulosa yang tinggi yaitu 67,88%

holoselulosa dan 38,76% alfa selulosa dengan kadar serat sebanyak 72,67% dan

kadar bukan serat sebanyak 27,33%. Menurut Sitanggang (2012), bahan yang

mengandung lignoselulosa dapat menyatu dengan semen. Karakteristik tersebut

menunjukkan bahwa batang sawit berpotensi sebagai bahan baku paving block.

Paving block merupakan suatu komposisi bahan bagunan yang dibuat dari

campuran semen portland atau bahan perekat hidrolisis sejenisnya, air dan agregat

block itu (SNI 03-0691-1996).Paving block biasa digunakan untuk jalan, pelataran

parkir, lantai taman, dan lain-lain.

Kelebihanpaving block antara lain: pemasangannya mudah dan tidak

memerlukan alat berat serta dapat diproduksi secara masal; pemeliharaannya

mudah dan dapat dipasang kembali setelah dibongkar; tahan terhadap beban statis,

dinamik dan kejut serta tahan terhadap tumpahan bahan pelumas dan pemanasan

oleh mesin kendaraan. Pada pemasangan paving block terdapat celah antara satu

paving block dengan paving block yang lain, sehingga air masih bisa terserap dan

masuk kedalam tanah.

Kelemahan paving block antara lain kualitas paving block yang dihasilkan

sangat tergantung terhadap cara pembuatannya. Jika secara manual akan

menghasilkan kualitas yang lebih rendah dibandingkan dengan cara

press.Kelebihan lainnya adalah mudah bergelombang bila pondasinya tidak kuat

dan kurang nyaman untuk kendaraan dengan kecepatan tinggi.

Salah satu bahan baku pembuatan paving block adalah pasir. Sifat bahan

ini sangat sulit diperbaharui sehingga keberadaannya cukup terbatas. Sedangkan

limbah batang kelapa sawit cukup melimpah keberadaannya di alam. Pada

penelitian ini partikel batang kelapa sawit menjadi bahan subtitusi pasir sebagai

bahan baku paving block.

Iwanah (2009) meyatakan bahwa penambahan serbuk kayu 5% pada

campuran paving block dapat meningkatkan kualitas paving blockwalaupun masih

masuk dalam golongan kualitas D. Diduga kadar partikel mempengaruhi kualitas

paving block. Serbuk kayu yang merupakan bahan berlignoselulosa, diasumsikan

sawit sebagai bahan campuran paving block dengan menggunakan persentase

partikel 2,5% dan 5% agar peneliti dapat membandingkan hasil yang akan

diperoleh.

Sebagai pembanding dengan produk kayu komposit Situmorang (2009),

menyatakan bahwa papan partikel dari limbah penggergajian kayu dengan ukuran

partikel 20 mesh sebagian memenuhi standar SNI 2105-03-2006. Akan tetapi

MOE papan belum memenuhi standar. Diduga ukuran partikel mepengaruhi

kualitas papan. Hal ini menjadi acuan bagi peneliti untuk menggunakan ukuran

partikel 20 mesh dan 40 mesh. Hal ini untuk mendapatkan ukuran partikel yang

tepat, yang dapat meningkatkan kualitas paving block. Pemanfaatan limbah batang

kelapasawityang mengandung lignoselulosa memiliki potensi yang cukup besar

untuk dikembangkan.

Tujuan Penelitian

1. Mengevaluasikarakteristik paving block dengan campuran partikel batang

kelapa sawit.

2. Mengevaluasi pengaruh penambahan partikel batang kelapa sawit dan

ukuran partikel terhadap kualitas paving block.

Manfaat Penelitian

Penelitian ini dapat menjadi sumber informasi baru bagi masyarakat,

pengusaha, dan instansi pendidikan mengenai pemanfaatan partikel batang kelapa

sawit sebagai bahan campuran paving block dengan komposisi campuran yang

tepat.Penelitian ini diharapkan dapat mengurangi potensi limbah batang kelapa

Hipotesis Penelitian

Terdapat pengaruh penambahan partikel batang kelapa sawit, perbedaan

ukuran partikel serta interaksi kedua perlakuan terhadap kualitas paving

block.Karakteristik kualitas paving block menurut SNI 03-0691-1996 meliputi:

TINJAUAN PUSTAKA

Kelapa Sawit

Klasifikasi tanaman sawit

Sawit merupakan tanaman monokotil, yaitu batangnya tidak mempunyai

kambium dan umumnya tidak bercabang. Batang sawit berbentuk silinder dengan

diameter 20-75 cm. Tinggi maksimum yang ditanam di perkebunan antara 15-18

m, sedangkan yang di alam mencapai 30 m. Tanaman sawit rata-rata

menghasilkan buah 20-22 tandan/tahun (Fauzi dkk., 2004).

Hadi (2004) menyatakan sawit dalam klasifikasi botanis dapat diuraikan

sebagai berikut:

Kingdom : Plantae

Divisi : Magnoliophyta

Kelas : Angiospermae

Ordo : Arecales

Familia : Aracaceae

Genus : Alaeis

Spesies : Alaeis guineensis

Varietas : Dura, Psifera, Tenera

Tanaman kelapa sawitdibedakan atas dua bagian,yakni generatif dan

vegetatif. Bagian generatif tanaman kelapa sawit meliputi akar, batang, dan daun.

Sedangkan bagian generatif tanaman meliputi bunga dan buah varietas sawit

1. Ketebalan tempurung dan daging buah, diantaranya yaitu dura, psifera,

tenera, macro carya, dan diwikka wakka

2. Warna kulit yaitu: nigrescens, virescens, dan albescens(Fauzi dkk., 2004).

Potensi kelapa sawit

Kelapa sawit setelah berumur 25-30 tahun sudah tidak produktif lagi

sehingga akan menjadi potensi limbah. Potensi perkebunan kelapa sawit yang

semakin meningkat luasannya berakibat pada tingginya limbah yang

dihasilkan.Pada saat ini hanya terbatas pada pemanfaatan buah, sabut, tandan dan

pelepah sawit tersebut. Sedangkan pada bagian batang umumnya dibakar atau

dibiarkan menumpuk menjadi limbah yang dapat menimbulkan berbagai dampak

dan gangguan lingkungan (Bakar, 2003).

Sifat fisis dan kimia batang kelapa sawit

Kadar air dan kerapatan batang kelapa sawit bervariasi baik secara radial

maupun vertikal. Semakin ke atas dan semakin ke dalam, kadar air dan kandungan

parenkim kayu semakin tinggi, sedangkan kerapatannya menurun. Oleh karena itu

kecuali untuk batang bagian bawah, pemanfaatan kelapa sawit sebagai bahan

untuk konstruksi atau perabot rumah tangga kurang sesuai karena disamping

kerapatannya rendah, pada waktu pengeringan kayu dapat pecah atau bengkok

(Prayitno dan Darmoko, 1994).

Variasi kadar air (KA) kelapa sawit yang relatif besar seperti halnya

variasi KA kayu daun lebar (hardwood) yang mempunyai berat jenis (BJ) rendah.

Bakar (2003) menyatakan bahwa KA tertinggi berkisar 65%. Beberapa sifat

Tabel 1. Sifat-sifat dasar batang kelapa sawit

Sifat- sifat penting Bagian dalam batang

Tepi Tengah Pusat

Sifat-sifat tersebut menunjukkan bahwa batang kelapa sawit merupakan

bahan yang memiliki sejumlah kekurangan. Kekurangan yang dimiliki oleh

batang sawit antara lain tidak awet, mempunyai susut yang sangat besar, sehingga

tidak dapat digunakan dalam bentuk alami (Bakar,2003).

Hasil analisa Balfas (2003) menyatakan bahwa kadar pati tanaman kelapa

sawit termasuk tinggi. Kandungan kimia batang sawit dapat dilihat dari Tabel 2.

Tabel 2. Karakteristik kimia batang kelapa sawit

Sifat Kimia Nilai (%)

Alkohol benzene 8,90

Air dingin 12,02

Air panas 16,37

1% NaOH 24,87

Sumber: Balfas (2003).

Paving Block

Menurut (SNI-03-0691-1989) pengertian paving blockadalah“bata beton

untuk lantai, yang merupakan komposisi bahan bangunan yang dibuat dari

dengan atau tanpa bahan tambahan lainnya yang tidak mengurangi mutu bata

beton. Bata beton lantai berwarna seperti aslinya atau dapat diberi zat warna pada

komposisinyadan digunakan untuk lantai, baik lantai di dalam maupun di

luar bangunan. Satya (2002) menyatakan bahwa, paving block adalah batu cetak

berbentuk tertentu yang dipakai sebagai bahan penutup halaman tanpa memakai

aduk pasangan (mortar).

Paving block ini merupakan salah satu jenis produk beton yang biasa

disebut bata beton. Paving blockmulai dikenal di Indonesia pada tahun 1976,

sebagai bahan penutup dan pengerasan permukaan tanah, paving block sangat luas

penggunaannya untuk berbagai keperluan yang sederhana sampai penggunaan

yang memerlukan spesifikasi khusus. Paving block dapat digunakan untuk

pengerasan dan memperindah trotoar jalan di kota-kota, pengerasan jalan di

komplek perumahan atau kawasan pemukiman, memperindah taman, pekarangan

dan halaman sekolah, serta di kawasan hotel dan restoran. Paving block bahkan

dapat digunakan pada areal khusus seperti pada peti kemas, bandar udara, terminal

bis dan stasiun kereta. Hal ini dikarenakan umumnya paving block terdiri dari

campuran pasir, semen dan air ditambah dengan batu pecah (split), dengan

perbandingan 1 sak semen, 4 sak pasir, 2 sak batu pecah dan diberi air secukupnya

lalu dicampur dicetak dan dipadatkan. Paving block yang dikerjakan dengan

mesin dan otomatis (preprogrammed) hasilnya tentu lebih baik dan lebih kuat

lebih rapat dibanding secara manual karena adanya getaran dan pemadatan serta

kontinuitas produksi yang terpercaya (Aswin, 2004). Naibaho (2009) yang

menyatakan reaksi yang terjadi dapat menyebabkan pengembangan volume dan

menyebabkan terjadi ekspansi. Pada pengaruh sulfat yang kontiniu ekspansi tersebut akan

Paving Block adalah batu cetak berbentuk tertentu yang dipakai sebagai

penutup halaman tanpa memakai adukan dalam pemasangannya. Pengikatan

terjadi karena masing-masing batu cetak saling mengunci satu sama lainnya. Batu

cetak halaman dibuat dengan mencetak campuran semen portland dan pasir

dengan atau tanpa aditif. Paving block dibuat dari campuran bahan pengikat

hidrolis atau sejenisnya dengan agregat halus dan dengan atau tanpa bahan

tambahan lainnya, dicetak sedemikian rupa.Kualitas dan mutu paving block

ditentukan oleh bahan dasar, bahan tambahan, proses pembuatan, dan alat yang

digunakan. Semakin baik mutu bahan bakunya, komposisi perbandingan

campuran yang direncanakan dengan baik, proses pencetakan dan pembuatan

yang dilakukan dengan baik akan menghasilkan paving block yang

berkualitas baik pula. Bahan-bahan pokok paving block adalah semen, pasir, air

dalam proporsi tertentu (Arianto, 2005).

Sifat penting pada paving block atau bahan lain yang tersusun atas bahan

semen, air dan agregat adalah kekuatannya. Faktor-faktor yang mempengaruhi

kekuatan paving block dipengaruhi oleh beberapa hal antara lain: faktor air, umur,

jenis semen, jumlah semen, sifat agregat, pemadatan, dan

perawatan(Tjokroadimuljo, 1998).

Menurut Mulyono(2005) beton yang berasal dari pengadukan bahan-bahan

penyusun agregat kasar dengan agregat halus kemudian diikat dengan semen yang

bereaksi dengan air sebagai bahan perekat, harus dicampur dan diaduk dengan

benar dan merata agar dapat dicapai mutu beton yang baik. Pada umumnya

pengadukan bahan beton dilakukan dengan menggunakan mesin pengaduk kecuali

tanpa menggunakan mesin pengaduk. Kekentalan adukan beton harus diawasi dan

dikendalikan dengan cara memeriksa kemerosotan pada setiap adukan beton baru.

Adapun komposisi adukan beton rencana adalah sebagai berikut:

Tabel 3. Komposisi adukan beton rencana

Nama bahan Massa/ volume ( kg/m3) Perbandingan

Semen 367,4 1,0

Pasir 720,5 2,0

Kerikil 1127,0 3,0

Air 185,0 0,5

Sumbe: Mulyono, 2005.

Berdasarkan SNI 03-0691-1996 klasifikasi paving block (bata beton)

dibedakan menurut kelas penggunaannya sebagai berikut:

1. Bata beton mutu A: digunakan untuk jalan.

2. Bata beton mutu B: digunakan untuk pelataran parkir.

3. Bata beton mutu C: digunakan untuk pejalan kaki.

4. Bata beton mutu D: digunakan untuk taman dan pengguna lain.

Tabel 4. Klasifikasi paving block (bata beton) dibedakan menurut kelas penggunaannya berdasarkan SNI 03-0691-1996

Kuat Tekan (MPa) Penyerapan Air (Rata-rata Max) Jenis Rata-rata Minimun

A 40 35 3

B 20 17 6

C 15 12,5 8

D 10 8,5 10

Sumber : SNI 03-0691-1996.

Semen

Semen merupakan bahan yang digunakan untuk campuran agregat (pasir

halus dan kasar). Fungsi utama semen sebagai bahan perekat untuk mengikat

butir-butir agregat sehingga membentuk suatu massa yang padat dan mengisi

rongga-rongga udara diantara butir-butir agregat. Semen banyak digunakan pada

Menurut Novianti (2010) semen sebagai bahan pengikat partikel

mempunyai ketahanan yang istimewa terhadap perusakan dan pembusukan,

serangga dan api, sehingga papan semen cocok untuk permukaan dinding-dinding

eksterior dan interior. Semen abu atau semen portland adalah bubuk/bulk

berwarna abu kebiru-biruan, dibentuk dari bahan utama batu kapur/gamping

berkadar kalsium tinggi yang diolah dalam tanur yang bersuhu dan berkuat tekan

tinggi. Bahan utama pembentuk semen portland adalah : kapur (CaO), silika

(SiO3), alumina (Al2O3), magnesium oksida (MgO) dan besi oksida (Fe2O3).

Semen ini biasa digunakan sebagai perekat untuk memplester. Semen ini

berdasarkan persentase kandungan penyusunannya terdiri dari 5 (lima) tipe yaitu:

1. Tipe I, semen portland yang dipergunakan secara luas untuk konstruksi umum,

seperti bangunan perumahan, jembatan, jalan raya dan lain-lain.

2. Tipe II, semen portland yang dalam pengunaannya memerlukan ketahanan

terhadap sulfat dan panas hidrasi sedang. Misalnya untuk bangunan di

pingggir laut, tanah rawa, bendungan dan saluran irigasi.

3. Tipe III, semen portland yang dalam penggunaannya memerlukan kekuatan

awal yang tinggi setelah proses pengecoran dilakukan dan memerlukan

penyelesaian secepat mungkin. Misalnya pembuatan jalan raya, bangunan

tingkat tinggi dan bandar udara.

4. Tipe IV, semen portland yang dalam penggunaannya memerlukan panas

hidrasi yang rendah. Misalnya untuk bendungan.

5. Tipe V, semen portland yang dalam penggunaannya memerlukan ketahanan

yang tinggi terhadap sulfat. Misalnya untuk konstruksi dalam air, terowongan,

Agregat

Menurut Tjokrodimuljo (1996) agregat adalah suatu bahan yang keras dan

kaku yang digunakan sebagai bahan campuran dan berupa berbagai jenis butiran

atau pecahan, termasuk didalamnya antara lain pasir, kerikil, agregat pecah.

Agregat dapat diperoleh dari proses pelapukan dan pemecahan massa batuan

induk yang lebih besar. Oleh karena itu, sifat agregat tergantung dari sifat batuan

induk. Sifat-sifat tersebut diantaranya, komposisi kimia dan mineral, klasifikasi

petrografik, berat jenis, kekerasan, kekuatan, stabilitas fisika dan kimia, struktur

pori, warna dan lain-lain.

Pasir merupakan salah satu agregat halus yang digunakan dalam campuran

beton. Pasir adalah butiran halus yang terdiri atas butiran berukuran 0,15 - 5 mm

yang didapat dari hasil desintregrasi batuan alam atau juga dari pecahan batuan

alam.Menurut asalnya pasir alam digolongkan menjadi 3 macam yaitu:

1. Pasir galian

Pasir yang diperoleh langsung dari permukaan tanah atau dengan menggali

terlebih dahulu. Pasir ini biasanya berbutir tajam, bersudut, berpori dan bebas

kandungan garam.

2. Pasir sungai

Pasir yang diperoleh langsung dari dasar sungai yang pada umumnya

berbutir halus, bulat-bulat akibat proses gesekan. Bila digunakan sebagai bahan

susun beton daya lekat antar butirannya agak kurang, tetapi karena butirannya

yang bulat maka cukup baik untuk memplester tembok.

Pasir yang diambil dari pantai, butirannya halus dan bulat karena gesekan.

Pasir ini merupakan jenis pasir yang paling jelek dibandingkan pasir galian dan

pasir sungai. Apabila dibuat beton maka harus dicuci terlebih dahulu dengan air

tawar karena pasir ini banyak mengandung garam (Tjokrodimuljo, 1996).

Salah satu bahan campuran pada beton selain agregat halus adalah agregat

kasar. Jenis agregat kasar yang umum adalah sebagai berikut:

1. Batu pecah alami

Bahan ini di dapat dari batu cadas atau batu pecah alami yang digali. Batu ini

dapat berasal dari gunung api, jenis sedimen, atau jenis metamorf. Meskipun

dapat menghasilkan kekuatan yang tinggi terhadap beton, batu pecah kurang

memberikan kemudahan pengerjaan dan pengecoran dibandingkan dengan jenis

agregat kasar lainnya.

2. Kerikil alami

Kerikil didapat dari proses alami, yaitu dari pengikisan tepi maupun dasar

sungai oleh air sungai yang mengalir. Kerikil memberikan kekuatan yang lebih

rendah dari pada batu pecah, tetapi memberikan kemudahan pengerjaan yang

lebih tingi (Iwanah,2003).

Air

Air diperlukan pada pembuatan beton untuk memicu proses kimiawi

semen, membasahi agregat dan memberikan kemudahan dalam pekerjaan beton.

Air yang berlebihan akan menyebabkan banyaknya gelembung air setelah proses

hidrasi selesai, sedangkan air yang terlalu sedikit akan menyebabkan proses

hidrasi tidak tercapai seluruhnya sehingga akan mempengaruhi kekuatan beton

Air merupakan bahan penyusun beton yang diperlukan untuk bereaksi

dengan semen. Pada proses hidrasi semen dan juga berfungsi sebagai pelumas

agar adukan dapat dikerjakan dan dipadatkan dengan baik. Dalam pemakaian air

untuk beton air harus memenuhi syarat sebagai berikut:

1. Tidak mengandung lumpur atau benda terapung lainnya lebih dari 2

gram/liter.

2. Tidak mengandung garam-garam yang dapat merusak (asam, zat organik dan

sebagainya) lebih dari 15 gram/liter.

3. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter.

4. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Air yang digunakan harus memenuhi persyaratan untuk bahan campuran

beton seperti air minum (tetapi tidak berarti air percampuran beton harus

memenuhi standar persyaratan air umum). Secara umum air yang dapat dipakai

untuk bahan percampuran beton adalah air yang dipakai akan dapat menghasilkan

beton yang kekuatan lebih dari 90% kekuatan beton yang memakai air suling

BAHAN DAN METODE

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Juli-Agustus 2012. Persiapan bahan

baku dilaksanakan di Laboratorium Teknologi Hasil Hutan, Program Studi

Kehutanan Fakultas Pertanian Universitas Sumatera Utara. Pembuatan paving

block dilaksanakan di UD.Bintang Terang, Sidikalang Kabupaten Dairi. Pengujian

kuat tekan dilaksanakan di Laboratorium Teknik Sipil Politeknik Negeri Medan.

Pengujian daya serap air, ketahanan terhadap natrium sulfat dan porositas

dilaksanakan di Laboratorium Teknologi Hasil Hutan, Program Studi Kehutanan

Fakultas Pertanian Universitas Sumatera Utara.

Alat dan Bahan Penelitian

Alat-alat yang digunakan dalam penelitian ini antara lainchain saw,

planer, mesin disc millpembuat tepung, ember, ayakan ukuran 20 mesh dan 40

mesh, saringan ukuran 5 mm, gelas ukur 1.000 ml,timbangan, kuas, batang

pengaduk, sendok semen, cetakan berbentuk prisma segi enam,oven, desikator,

thermometer, kain lap danalat uji kuat tekan compressive strength.Bahan yang

digunakandalam penelitian ini adalah semen portland tipe I, pasir galian yang

lolos lubang ayakan ukuran 5 mm, partikel batang sawit ukuran 20 mesh dan 40

mesh, batu kerikil, natrium sulfat dan air.

Secara umum prosedur penelitian terdiri atas persiapan bahan baku,

pencampuran bahan baku, pencetakan paving block,pengujian sifat mekanis dan

fisis paving block. Secara garis besar bagan alir dan jumlah contoh uji penelitian

dapat dilihat pada Gambar 1.

1. Persiapan bahan baku

Persiapan partikel batang kelapa sawit mengacu pada Danil (2009),yaitu

batang kelapa sawit dibersihkan dari kulit dan kotoran yang melekat dan dipotong

menjadi bentuk balok berukuran 20x20x50 cm. Potongan batang diserut dengan

planer. Hasil serutan tersebut disaring dengan ayakan 20 mesh 40 mesh dan

kemudian masing-masing ukuran partikel direndam dalam air dingin selama 3 x

24 jam (setiap hari airnya diganti), dengan tujuan menurunkan kandungan pati

yang dapat menghambat proses perekatan. Partikel batang kelapa sawit dijemur

sampai kadar air 10%.

Persiapan pasir mengacu pada penelitian Iwanah (2009), yaitu dengan

mengayak pasir sehingga pasir lolos lubang ayakan ukuran 5 mm, kemudian pasir

dikondisikan di dalam ruang yang kering dan sejuk. Kriteria semen portland

berkualitas yang akan digunakanadalahkantong semen belum terbuka dan semen

tidak menggumpal.

2. Pencampuran bahan baku dan pencetakanpaving block

Pencampuran bahan baku dan pencetakan mengacu pada Iwanah (2009).

Pencampuran bahan baku dibedakan sesuai dengan ukuran partikel yaitu 20 mesh

a) Mencampurkan semen, pasir, kerikil, partikel batang kelapa sawit, dan air

sesuai dengan komposisi yang terdapat pada Tabel 6.

b) Pengadukan bahan dengan menggunakan batang pengaduk dan didiamkan

±2-5 menit agar campuran saling mengikat.

c) Campuran bahan paving block diaduk kembali sampai benar-benar homogen.

d) Pencetakan dengan cara memasukkan bahan campuran ke dalam cetakan

paving block berbentuk prisma segienam.

e) Permukaan cetakan diratakan dengan kuas. Selanjutnyapaving

blockdiletakkan dan dikeringkan pada ruangan yang terhindar dari sinar

matahari.

f) Pemberian label pada paving block.

g) Pengkondisian paving block selama 28 hari di tempat kering dan sejuk agar

paving block benar-benar kering dan siap diuji sesuai SNI 03-0691-1996.

Penggergajian berbentuk balok

Penyerutan

Batang Sawit Penyaringan ukuran

20 dan 40 mesh Pencampuran semen, pasir, batu kerikil, air dengan komposisi 1:2:3:0,5

dengan kadar partikel batang kelapa sawit 2,5% dan 5%.

Pengeringan 28 hari

Gambar 1. Bagan alir penelitian

Perhitungan bahan untuk pembuatan paving block disajikan dalam Tabel 5 dan

Tabel 6.

Tabel 5. Massa tiap bahan yang digunakan untuk membuat satu batang paving block

Nama Bahan Massa (kg) Perbandingan

Semen 0,66 1,00

Pasir 1,32 2,00

Kerikil 1,98 3,00

Air 0,33 0,50

Sumber :Mulyono, 2005.

Tabel6. Data perbandingan komposisi contoh uji paving blockuntuk 3 ulangan setelah pasir disubtitusi dengan partikelbatang kelapa sawit

Ukuran

3. Prosedur pengujian sifatmekanis dan fisispaving block

Prosedur pengujian sifat mekanis dan fisis paving block mengacu pada SNI

03-0691-1996. Hasil pengujian dibandingkan dengan SNI 03-0691-1996.

Pengujian sifat mekanis terdiri atas pengujian kuat tekan dan pengujian sifat fisis

terdiri atas: daya serap air, porositas, dan ketahanan terhadap natrium sulfat.

Prosedur pengujian mengacu kepada Iwanah (2009). Adapun prosedurnya

adalah sebagai berikut:

1. Mengeluarkan paving block yang telah dikondisikan selama 28 hari.

2. Sebelum paving block diberi pembebanan, diukur luas penampang

masing-masing paving block.

3. Paving block diletakkan diatas plat besi yang ada pada compressive strength

4. Beban tekan diberikan secara perlahan-lahan pada paving block dengan cara

mengoperasikan tuas pompa sampaipaving block hancur.

5. Pada saat jarum penunjuk skala beban tidak naik lagi atau bertambah, maka

skala yang ditunjukkan oleh jarum tersebut dicatat sebagai beban maksimum

yang dapat ditahan oleh paving block tersebut. Alat pengujian disajikan pada

Gambar 2

Gambar 2. Alat pangujian kuat tekan paving block

Perhitungan kuat tekan dilakukan dengan rumus:

A = luas penampang paving block (cm2) (Sumber SNI 01-1974-1990).

B. Daya serap air (water absorbtion)

Daya serap air merupakan kemampuan papan untuk menyerap air dalam

jangka waktu tertentu. Adapun prosedur pengujiannya adalah sebagai berikut:

1. Paving blockdiambil dari ruangan pengeringan dan ditimbang untuk

memperoleh berat awalnya.

2. Kemudian paving blockdirendam di dalam ember selama 24 jam.

3. Setelah perendaman,paving block dikeluarkandan permukaan paving block

dilap sampai kering.

4. Paving block dikeringkan dalam oven pada suhu ±1050C hingga mencapai

berat yang konstan.

5. Prosedur ini dilakukan untuk contoh uji yang lain. Perhitungan daya serap air

dilakukan dengan rumus:

DSA (%) = x100

B B A −

Keterangan :

DSA : daya serap air (%)

A : berat awal (g)

B : berat kering oven (g)

Prosedur pengujian porositas dilakukan untuk mengetahui besarnya

porositas yang terdapat pada paving block. Adapun prosedur pengujiannya adalah

sebagai berikut:

1. Paving blockdiambil dari ruangan pengering dan ditimbang untuk

memperoleh berat awal (BA).

2. Dimensi paving block diukur untuk menentukan volumenya.

3. Kemudian paving block direndam di dalam ember selama 24 jam.

4. Setelah perendaman paving block dikeluarkan dan seluruh permukaan paving

block dilap sampai kering.

5. Paving block tersebut ditimbang kembali untuk memperoleh berat akhir

(BAK). Perhitungan porositas dilakukan dengan rumus:

Porositas = ���−��

4. Ketahanan terhadap natrium sulfat

Prosedur dilakukan untuk mengetahuiketahanan paving block terhadap

kerusakan dan keretakan akibat pengaruh lingkungan. Adapun pengujiannya

1. Contoh ujipaving blockdibersihkan dari kotoran-kotoran yang melekat,

kemudian dikeringkan dalam oven pada suhu (105±2)0C hingga berat

tetap, lalu didinginkan dalam desikator.

2. Setelah dingin ditimbang sampai ketelitian 0,1 gram, kemudian direndam

dalam larutan jenuh natrium sulfat selama 16 sampai dengan 18

jam.Paving block diangkat dan ditiriskan.

3. Selanjutnyapaving block dikeringkan dalam oven pada suhu (105±2)0C

selama kurang lebih 2 jam, kemudian didinginkan sampai suhu kamar.

4. Proses perendaman diulang hingga 5 kali berturut-turut.

5. Pada pengeringan yang terakhir paving block dicuci sampai tidak ada lagi

sisa-sisa garam sulfat yang tertinggal.

6. Untuk mempercepat pencucian dilakukan pencucian dengan air panas pada

suhu 40-500C .

7. Setelah pencucian sampai bersih, paving block dikeringkan dalam ruang

pengering hingga beratnya tetap (2-4 jam), didinginkan dalam desikator,

kemudian ditimbang lagi sampai ketelitian 0,1 gram. Perhitungan

kehilangan berat akibat natrium sulfat dilakukan dengan rumus:

Keterangan:

BKA = Berat awal paving block sebelum perendaman

BKO = Berat akhir paving block setelah perendaman

Kehilangan berat (%) =��� − ���

8. Diamati keadaan paving block apakah setelah perendaman dalam larutan

garam sulfat terjadi/nampak adanya retakan, gugusan atas cacat-cacat

lainnya.

9. Penentuan keadaanpaving block setelah perendaman dibagi menjadi dua

kategori, yaitu:

a. Baik/tidak cacat, bila tidak tampak adanya retak-retak atau perubahan

lainnya

b. Cacat/retak-retak, bila nampak adanya retak-retak (meskipun kecil),

rapuh, gugus dan lain-lain.

10.Apabila selisih penimbangan sebelum perendaman dan setelah

perendaman tidak lebih besar dari 1% dan paving block tidak

cacat,makapaving blockdikategorikan baik. Bila selisih penimbangan

diantara ketiga paving block tersebut lebih besar dari 1% walaupun paving

blocknya tidak cacat maka contoh uji dikategorikancacat.

5. Analisis data

Penelitian ini menggunakan rancangan acak lengkap (RAL) faktorial, tiga

ulangan, dua perlakuan yaitu

a. Persentase partikel batang kelapa sawit yaitu 0%; 2,5%; 5%

b. Ukuran partikel batang kelapa sawit yaitu 20 mesh dan 40 mesh.

Jumlah contoh uji penelitian disajikan pada Tabel 7.

Tabel 7. Total jumlah contoh uji paving block masing-masing pengujian untuk 3 ulangan

Perlakuan

Jumlah ulangan contoh uji paving block untuk tiap uji

Jumlah Kuat

Tekan

Daya serap

air Porositas Natrium sulfat

Kontrol 3 3 3 3 12

2,5-40 3 3 3 3 12

5,0-20 3 3 3 3 12

5,0-40 3 3 3 3 12

Total 60

Model statistik yang digunakan adalah:

����=µ+��+��+ (��)��+∑���

Keterangan:

Yijk = nilai pengamatan pada percobaan ke-k yang memperoleh kombinasi

perlakuan taraf ke-i dari kadar partikel dan taraf ke-j dari ukuran partikel

µ = nilai tengah

�� = pengaruh perlakuan kadar partikel

�� = pengaruh perlakuan ukuran partikel

(��)�� = pengaruh interaksi kadar partikel sawit dan ukuran partikel

∑ijk = galat karena pengaruh perlakuan persentase partikel dan ukuran partikel.

partikel dan ukuran partikel.

Analisis ragam dilakukan untuk mengetahui pengaruh faktor perlakuan

terhadap kualitas paving block yang meliputi: kuat tekan, daya serap air, porositas

dan ketahanan terhadap natrium sulfat.Kriteria ujinya yaitu jika F hitung ≥ F tabel

perlakuanberpengaruh nyata dan jika F hitung ≤ F tabel perlakuan tidak

berpengaruh. Untuk mengetahui taraf perlakuan mana yang berpengaruh diantara

faktor perlakuan (ukuran partikel dan persentase partikel) maka pengujian

HASIL DAN PEMBAHASAN

Paving block yang diuji telah dikondisikan selama 28 hari.Penentuan mutu

hasil pengujian dibandingkan dan diklasifikasikan menurutSNI 03-0691-1996.

Hasil pengujian serta klasifikasinya disajikan dalam Tabel 8 dan Tabel 9.

Tabel 8. Hasil pengujian sifat mekanis serta klasifikasi mutunya menurut SNI 03-0691-1996.

Perlakuan Kuat Tekan (Mpa) Klasifikasi Mutu

Kontrol 29,14 B

2,5-20 22,34 B

2,5-40 19,25 C

5,0-20 14,89 C

5,0-40 16,86 C

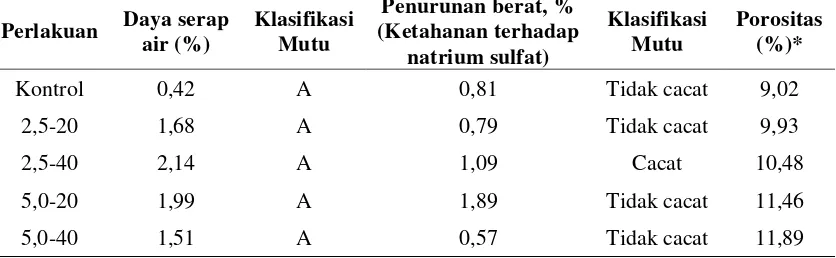

Tabel 9. Hasil pengujian sifat fisis serta klasifikasi mutunya menurut SNI 03-0691-1996.

Pengujian Sifat Mekanis Kuat Tekan

Pengujian kuat tekan paving blockmengacu pada SNI 03-0691-1996. Nilai

kuat tekan tiap perlakuanpaving bock dapat dilihat pada Gambar 3.

Gambar 3. Grafik nilai kuat tekan paving block pada beberapa perlakuan

kadar partikel dan ukuran partikel.

Paving block dengan nilai kuat tekan terbesar terdapat pada kontrol

sebesar 29,14 MPa.Paving block dengan nilai kuat tekan terkecil terdapat pada

perlakuan kadar partikel 5% dan ukuran partikel 20 mesh yaitu sebesar 14,89

MPa.Nilai kuat tekan tiap perlakuan secara lebih rinci di sajikan pada Lampiran

3.Penurunan kuat tekan paving blockdiduga karena penambahan partikel batang

kelapa sawit. Hal ini didukung oleh pernyataan Kemino (1996) bahwa terjadinya

penurunan kualitas paving block berkaitan dengan karakteristik partikel batang

kelapa sawit yang dipakai sebagai bahan subtitusi. Salah satu karakteristik

tersebut adalah berat jenis, dengan semakin bertambahnya subtitusi partikel

batang kelapa sawit, paving block mengalami penurunan berat jenis. Hal ini

29,14

Kontrol 2,5%-20 mesh 2,5%-40 mesh 5,0%-20 mesh 5,0%-40 mesh

Ku

terjadi karena partikel batang kelapa sawit yang digunakan mempunyai berat jenis

yang lebih kecil bila dibandingkan pasir yaitu 0,35 untuk partikel batang kelapa

sawit dan 2,57 untuk pasir. Rendahnya berat jenis partikel batang kelapa sawit

membuat volume campuran pada campuran tetap semakin besar, hal itu juga

mengakibatkan berat volume campuran menurun. Sedangkan berat volume

campuran menunjukkan nilai kerapatan suatu campuran.

Pada penelitian yang telah dilakukan terdapat perbedaan nilai kuat tekan

antara kontrol dan tipe lainnya. Gambar 3 menunjukkan bahwa penambahan

partikel batang kelapa sawit cenderung menurunkan nilai kuat tekan paving

block.Hal ini dibuktikan dari 2,5% kadar partikel memiliki nilai kuat tekan yang

lebih besar dibandingkan 5%.Menurut Balfas (2003) partikel batang kelapa sawit

mengandung selulosa, pati, lignin. Hal ini diduga menyebabkan penurunan

kekuatan paving block, karena dengan semakin tingginya kandungan partikel

batang kelapa sawit maka semakin tinggi pula kandungan pati dalam campuran

yang akan menyebabkan penurunan kualitasnya. Proses perendaman dengan air

dingin belum signifikan untuk mengurangi kandungan kimia yang ada pada

partikel batang kelapa sawit.

Diduga semakin tinggi kadar partikel nilai kuat tekan paving block akan

semakin berkurang. Hal ini didukung penelitian Iwanah (2009) yang

membuktikan bahwa terdapat penurunan kuat tekan paving block cukup

signifikan. Hasil data penelitiannya menunjukkan bahwa peningkatan kadar

serbuk mengurangi kuat tekan paving block. Akan tetapi pada penelitian Iwanah

Ukuran partikel merupakan salah satu faktor yang mempengaruhi sifat dari

paving block yakni sifat kekuatan.Pada penelitian diperoleh perlakuan dengan

ukuran partikel 20 mesh memiliki nilai kuat tekan yang lebih besar dibandingkan

partikel ukuran 40 mesh. Penelitian ini menunjukkan semakin halus ukuran

partikel akan menurunkan nilai kuat tekan paving block. Hal ini didukung oleh

penelitian Dirhamsyah (2009) mengenai papan semen, yang menyatakan bahwa

ukuran partikel yang kecil umumnya akan menghasilkan papan semen partikel

dengan sifat kekuatan yang relatif rendah dibandingkan dengan penggunaan

ukuran partikel yang lebih besar. Dari hasil penelitian ukuran partikel 40 mesh

memiliki kuat tekan yang lebih rendah. Hal ini didukung juga oleh pernyataan

Sulianti (2002) yang menyatakan bahwa sifat mekanik papan semen dipengaruhi

oleh faktor-faktor bahan baku pembentuknya, jenis bahan tambahan, kerapatan

papan semen, kadar semen dan bentuk dan ukuran bahan yang digunakan.

Kerapatanpaving blockakan berkurang seiring dengan penambahan

partikel batang kelapa sawit. Penurunan kerapatan ini diduga akan menurunkan

kuat tekan paving block. Semakin padat penyusunan campuran paving block maka

kekuatannya akan semakin meningkat dan sebaliknya. Pada proses pemadatan

dilakukan secara manual dengan tenaga manusia sehingga pada saat penekanan

hasil yang diperoleh tidak sama. Hal ini sesuai dengan pernyataan Tjokroadimuljo

(1998) yang menyatakan bahwa faktor-faktor yang mempengaruhi kekuatan

paving block antara lain: faktor air, umur, jenis semen, jumlah semen, sifat

agregat, pemadatan, dan perawatan. Pemadatan yang tidak baik akan

menyebabkan menurunnya kekuatan beton, karena tidak terjadinya pencampuran

terjadinya bleeding. Pemadatan harus dilakukan sesuai dengan syarat mutu. Hal

lain yang dapat dilakukan adalah melihat cara pemadatan yang digunakan

sehingga pemadatan pada campuran beton dapat dilakukan secara efisien dan

efektif.

Hasil analisis ragam (anova) seperti disajikan pada Lampiran 3

menunjukkan bahwa kadar partikel berpengaruh sangat nyata terhadap kuat tekan

paving block. Sedangkan ukuran partikel, dan interaksi antara kadar partikel dan

ukuran partikel tidak berpengaruh terhadap kuat tekan paving block. Data hasil uji

lanjutDMRT, paving blockdengan perlakuan kadar partikel 2,5% dan ukuran

partikel 20 mesh merupakan paving block yang terbaik dan direkomendasikan

untuk digunakan.

Faktor bahan baku partikel dansemen yang digunakan juga akan

mempengaruhi baik tidaknya sifat dari paving block yang dihasilkan. Penggunaan

semen dapat meningkatkan sifat fisik paving block. Penggunaan kadar semen

yang tinggi cenderung akan meningkatkan sifat-sifat dari paving block.

Agregat yang digunakan dalam paving block yang berfungsi sebagai bahan

pengisi, namun karena persentase agregat yang besar dalam volume campuran,

maka agregat memberikan kontribusi terhadap kekuatan paving block.

Faktor-faktor yang mempengaruhi kekuatan paving block terhadap agregat antara lain:

perbandingan agregat dan semen campuran, kekuatan agregat, bentuk dan ukuran,

tekstur permukaan, reaksi kimia, ketahanan terhadap panas. Bahan tambahan

biasanya hanya digunakan untuk memperbaiki sifat-sifatnya, baik saat paving

kimia dari bahan tambahan akan menyebabkan karakteristik yang berbeda

terhadap kinerja beton yang diharapkan.

Cara pengerjaan paving blockjuga diduga berpengaruh terhadap mutu dan

kuat tekan paving block. Pada proses pembuatan paving block ini dilakukan secara

manual tanpa proses penggetaran, seperti pada mesin press paving block. Akibat

tidak adanya penggetaran menyebabkan kurang padatnya campuran. Hal ini

didukung oleh Aswin(2004) yang menyatakan bahwa paving blockyang

dikerjakan dengan mesin dan otomatis hasilnya tentu lebih baik, lebih kuat dan

lebih rapat dibanding secara manual karena adanya getaran dan

pemadatan.Kualitas dan mutu paving block ditentukan oleh bahan dasar, bahan

tambahan, proses pembuatan, dan alat yang digunakan. Semakin baik mutu bahan

bakunya, komposisi perbandingan campuran yang direncanakan dengan baik,

proses pencetakan dan pembuatan yang dilakukan dengan baik akan menghasilkan

paving block yang berkualitas baik pula.

Pengujian Sifat Fisis Daya Serap Air

Daya serap air merupakan kemampuan paving block untuk menyerap air

dalam jangka waktu tertentu. Grafik nilai rata-rata daya serap air paving block

Gambar 4. Grafik persentase paving block daya serap air pada beberapa perlakuan kadar partikel dan ukuran partikel.

Daya serap air paving block yang terkecil terdapat pada kontrol rata-rata

sebesar 0,42% dan daya serap airpaving block rata-rata terbesar terdapat pada

paving block dengan perlakuan kadar partikel 2,5% dan ukuran partikel 40 mesh

yaitu sebesar 2,41%.Pada penelitian ini panambahan partikel batang kelapa sawit

dapat meningkatkan daya serap air rata-ratapaving block dan berbeda pada semua

tipe campuran. Daya serap air rata-rata pada semua tipe campuran masih

memenuhi SNI 03-0691-1996 yaitu tidak lebih dari 10%. Kualitas A daya serap

air maksimal 3%, kualitas B maksimal 6%, kualitas C maksimal 8%, dan kualitas

D maksimal 10%. Kelas mutu rata-rata daya serap air paving block yang

dihasilkan tergolong kualitas A karena tidak lebih dari 3%.

Gambar 4 menunjukkan daya serap airpaving block cenderung meningkat

akibat penambahan kadar partikel.Daya serap air dengan perlakuan kadar partikel

2,5% cenderung lebih besar dibandingkan dengan 5% hal ini diduga dipengaruhi

oleh proses pemadatan. Pada Lampiran 4, perlakuan kadar partikel 2,5% ukuran

dan partikel ukuran 40 mesh persentase daya serap air signifikan yaitu sebesar

0,42

Kontrol 2,5%-20 mesh 2,5%-40 mesh 5,0%-20 mesh 5,0%-40 mesh

Day

4,78%. Nilai daya serap air masing-masing paving block dapat dilihat pada

Lampiran 4.Hal ini diduga karena pemadatan yang tidak baik sehingga terdapat

banyak rongga-rongga pada paving block. Air akan mengisi rongga-rongga ini

ketika paving block mengalami kontak dengan air dan uap air. Hal ini di dukung

oleh pernyataan Naibaho (2009) yang menyatakan bahwa proses pemadatan dan

getaran sangat perpegaruh terhadap kandungan pori paving block.

Peningkatan daya serap air paving block pada penelitian ini dipengaruhi

oleh kadar partikel. Peningkatan kadar partikel akan meningkatkan kandungan

kimia pada campuran paving block. Hal ini didugakarena struktur partikel batang

kelapa sawit yang mengandung selulosa dan hemiselulosa serta senyawa-senyawa

lain sangat mudah menyerap air. Hemiselulosa merupakan kandungan yang paling

berpengaruh pada penyerapan air. Selulosa, lignin dan permukaan selulosa kristal

juga berpengaruh terhadap penyerapan air. Kayu monokotil seperti kayu kelapa

sawit, mempunyai jaringan parenkim diantara bundel-bundel seratnya, yang

semula dalam kayu segar masih mengandung air. Setelah pengeringan jaringan ini

membentuk pori-pori yang cenderung menyerap cairan polar sejenis air. Oleh

karena itu perlu dilakukan modifikasi melalui pengisian pori kayu dengan polimer

agar mampu meningkatkan stabilitas kayu dengan semakin banyaknya

rongga-rongga sel kayu yang terisi oleh bahan polimer.

Semakin tinggi kadar semen dalam campuran paving block maka akan

semakin rendah daya serap air paving block. Hal ini didukung oleh penelitian

Sitanggang (2012) yang menyatakan bahwa semakin besar perbandingan

komposisi bahan baku, maka semakin kecil daya serap airnya juga. Hal ini

sehingga papan semen yang dihasilkan menjadi semakin padat. Kondisi ini

membuat papan semen menyerap air lebih sedikit.

Nilai daya serap air berdasarkan ukuran partikel cenderung beragam.Pada

penelitian ini ukuran partikel 40 mesh cenderung memiliki daya serap air paling

besar dibanding partikel ukuran 20 mesh. Hal ini diduga karena proses pemadatan,

kandungan air pada campuran paving block, serta rongga-rongga pada paving

block. Pada saat pencampuran bahan paving block diduga ukuran partikel yang

lebih halus akan menyerap air lebih cepat sehingga mengurangi homogenitas

campuran. Hal ini mengakibatkan campuran kekurangan air yang mengakibatkan

peningkatan rongga-rongga paving block.

Pada penelitian Dirmansyah (2010) kondisidemikian dipengaruhi

olehkemampuansemen

dalammenutupivolumerongga-ronggakosongpartikelsertabidangpermukaanpadapapansemen partikel. Penelitian

Kasmudjo (1983)

terdahulumenunjukkanbahwasemakintinggikadarsementerpakaisemakinkurangkad

ar air dalampapansemenyangdihasilkan.

Daya serap air paving block juga dipengaruhi oleh

perbedaanukuranpartikel,perbedaannilaireratakerapatanpaving block,dan

kadarsemen. Diduga semakinbanyak semenyang digunakan

makasemakintingginilaikerapatan paving blockyang

dihasilkan,karenadenganadanyapenambahanberatsemenakanlebihbanyakmengisir

uangkosongyangada dalampapantersebut,sehingga

dengandemikiankerapatanakansemakinmeningkat.HalinisesuaidenganpendapatKa

Paulus(1996)yangmenyatakanbahwasemakintinggikadarsemensemakintinggipulab

eratjenispapansemennya.PernyataaninijugadibuktikanolehpenelitianAchmad(1978

)denganperlakuankadarsemen150%,200%, dan250% yang menyimpulkan

bahwanilaikerapatannaik.

Semakintinggikadarsemenyangdigunakanmakakadarairpapansemenpartike

lyangdihasilkansemakinrendah.Dari

hasilpenelitianmenunjukkanbahwareratakadarairpapansemenpartikelyangmenggu

nakankadarsemen150%,memilikinilaiyangrendahdaripadapapansemenpartikelyan

gmenggunakankadar semensebesar100%dan125%.

Dari hasil analisis raga (anova) seperti yang disajikan pada Lampiran 4

diketahui, kadar partikel berpengaruh terhadap daya serap air paving block.

Ukuran partikel dan interaksi tidak berpengaruh terhadapdaya serap air paving

block. Berdasarkan uji lanjut DMRT penelitian ini merekomendasikan

penggunaan perlakuan 5% kadar partikel ukuran 40 mesh.

Kadar air paving block yang dihasilkan berfluktuasi diduga dipengaruhi

oleh faktor nilai kadar air partikel dan keadaan lingkungan tempat paving block

dikondisikan. Semakin tinggi kadar air partikel maka semakin tinggi pula kadar

air papan partikel yang akan dihasilkan. Hal ini sesuai dengan Balfas (2003), yang

menyatakan salah satu masalah serius dalam pemanfaatan kayu kelapa sawit

adalah sifat higroskopis yang berlebihan. Meskipun telah dikeringkan hingga

mencapai kering oven, kayu kelapa sawit dapat kembali menyerap uap dari udara

hingga mencapai kadar air lingkungan.

Peningkatan daya serap air pada paving block dengan campuran partikel

sawit.Sifat ini akan menyebabkan peningkatan kandungan air paving block pada

saat partikel-partikel sawit menyerap air. Peningkatan daya serap air paving block

sesuai dengan pernyataan Bakar (2003) bahwa variasi kadar air batang kelapa

sawit relatif besar berkisar 65%.

Peningkatan jumlah semen berpengaruh positif pada nilai kadar air. Hal ini

dikarena semen yang lebih banyak akan menutupi rongga sel partikel batang

kelapa sawit dengan sempurna dan tidak mudah terhidrolisis. Kadar air paving

block dengan komposisi semen yang minim memiliki nilai kadar air yang jauh

lebih tinggi dibandingkan dengan komposisi perekat yang lebih banyak. Hal ini

menunjukan bahwa partikel yang digunakan sebagai bahan dasar memiliki

kemampuan yang tinggi dalam menyerap air. Kadar air yang terlalu tinggi

menyebabkan ikatan rekat menjadi lemah.

Porositas

Porositas sangat dipengaruhi oleh jumlah pori yang terdapat pada paving

block. Grafik nilai rata-rata porositas paving block disajikan pada gambar 4.

9,02 9,93

Kontrol 2,5%-20 mesh 2,5%-40 mesh 5,0%-20 mesh 5,0%-40 mesh

P

Gambar 5. Grafik persentase porositas paving block pada beberapa perlakuan kadar partikel dan ukuran partikel

Grafik porositas pada Gambar 4 menyajikan porositas paving block yang

cenderung meningkat akibat penambahan kadar partikel. Porositas yang terbesar

terdapat pada perlakuan kadar partikel 2,5% dan ukuran partikel 40 mesh yaitu

sebesar 11,89%. Sedangkan yang besar porositas terkecil pada tipe kontrol (tanpa

penambahan serbuk) sebesar 9,02%.Besar porositas disajikan secara lebih rinci

pada Lampiran 5.Hal ini diduga karena pada kadar partikel 5% yang memiliki

kadar yang lebih tinggi akan menyebabkan peningkatan pori-pori paving block.

Untuk kadar partikel yang lebih rendah yaitu 2,5% paving block jumlah pori akan

lebih sedikit. Semakin meningkat kadar partikel maka akan meningkatkan

pembentukan rongga-rongga paving block. Pada penelitian Iwanah (2009)

peningkatan kadar partikel cenderung meningkatkan kadar air paving block.

Penelitiannya menunjukkan bahwa perlakuan penambahan 20% serbuk gergaji ke

dalam campuran pavng block memiliki porositas yang lebih besar dibandingkan

kadar 5%, 10%, dan 15%.

Hasil pengujian porositas (Gambar 4) terlihat terjadinya peningkatan

porositas paving block. Hal ini dikarenakan partikel batang kelapa sawit ini

merupakan bahan yang bersifat higroskopis. Sifat higroskopis partikel batang

kelapa sawit akan memberikan kontribusi yang besar terhadap kenaikan daya

serap air paving block. Peningkatan kadar partikel menyebabkan semakin banyak

partikel yang terkandung pada paving block.

Partikel batang kelapa sawit dapat dikatakan sebagai bahan yang berpori.

Partikel-partikel ini akan mengakibatkan banyak terdapat celah dan rongga pada

tersebut. Hal ini sesuai dengan pernyataan Bakar (2003) yang menyatakan bawa

batang kelapa sawit dapat menyerap air dalam jumlah yang cukup besar.

Nilai porositas berdasarkan ukuran partikel cenderung beragam. Porositas

perlakuan partikel ukuran partikel 40 mesh cenderung memiliki daya serap air

paling besar dibanding partikel ukuran 20 mesh. Hal ini diduga karena proses

pemadatan, kandungan air pada campuran paving block, serta rongga-rongga pada

paving block. Pada saat pencampuran bahan paving block diduga lebih cepat

sehingga mengurangi homogenitas campuran. Penyerapan air ini akan

menyebabkan campuran kekurangan air sehingga semen tidak mampu untuk

menutup rongga-rongga pada paving block.

Ukuran partikel yang lebih halus diduga akan mengakibatkan peningkatan

pori-pori paving block saat dipadatkan. Pada penelitian Dirmansyah (2010)

kondisidemikian dipengaruhi olehkemampuansemen

dalammenutupivolumerongga-ronggakosongpartikelsertabidangpermukaanpadapapansemen partikel. Penelitian

Kasmudjo (1983)

menunjukkanbahwasemakintinggikadarsementerpakaisemakinkurangkadar air

dalampapansemenyangdihasilkan.

Porositas akan dipengaruhi oleh faktor air pada campuran paving block.

Semakin banyak kandungan air maka jumlah pori pada paving block akan lebih

tinggi. Partikel dengan ukuran 40 mesh pada saat pencapuran diduga akan lebih

cepat menyerap air. Penyerapan ini akan menyebabkan campuran tidak

homogeny, hal ini akan menyebabkan peningkatan kandungan pori paving

diperlukan pada pembuatan beton untuk memicu proses kimiawi semen,

membasahi agregat dan memberikan kemudahan dalam pekerjaan beton. Air yang

berlebihan akan menyebabkan banyaknya gelembung air setelah proses hidrasi

selesai, sedangkan air yang terlalu sedikit akan menyebabkan proses hidrasi tidak

tercapai seluruhnya sehingga akan mempengaruhi kekuatan beton.

Dari hasil analisis ragam (anova)seperti di sajikan dalam Lampiran 5

menunjukkan bahwa persentase partikel berpengaruh sangat nyata terhadap

porositas paving block, sedangkan perlakuan dan ukuran partikel tidak

memberikan pengaruh terhadap porositasnya. UjiDMRTmerekomendasikan

penggunaan perlakuan penambahan kadar partikel 2,5% ukuran partikel 20 mesh.

Penelitian terhadap porositas lebih didasarkan dari segi keawetan dan

kekuatan beton itu sendiri. Pada umumnya semakin besar porositas yang terjadi

paving block yang terjadi maka semakin kecil kekuatannya. Dari segi keawetan,

porositas sangat penting diteliti terutama pada bangunan tepi pantai dan bangunan

yang bersinggungan dengan tanah. Pada bangunan tepi pantai, beton akan

bersinggungan dengan air garam yang mengandung sulfat dan klorida yang dapat

meresap ke dalam beton sehingga dapat merusak bahkan menghancurkan beton.

Kerusakan beton terjadi ketika kedua zat tersebut menguap sehingga di dalam

pori beton timbul kristal-kristal sulfat dan kloridayang akan mendesak

pori-pori dinding beton. Akibatnya, beton pecah menjadi serpihan-serpihan lepas.

Karena proses tersebut berjalan terus menerus dalamkurun waktu lama, kekuatan

beton akanberkurang dan terancam hancur.

Pengujian porositas tidak ada standar dalam SNI 03-0691-1996. Sehingga

pengujian ini mengacu pada beberapa peneliti sebelumnnya antara lain Naibaho

(2009) dan Iwanah (2009).

Ketahanan Terhadap Natrium Sulfat

Pengujian terhadap natrium sulfat dilakukan untuk mengetahui ketahanan

paving block terhadap pelapukan dan kondisi lingkungan.Paving block yang baik

merupakan paving block yang memiliki permukaan yang rata serta tidak rapuh

ketika disentuh. Kehilangan berat dan retak-retak pada paving block menjadi

parameter ketahanan terhadap natriumsulfat. Penurunan berat paving block

disajikan pada gambar 6.

Gambar 6.Grafik penurunan berat akibat perendaman dengan natrium sulfat pada

beberapa perlakuan kadar partikel dan ukuran partikel.

Kehilangan berat terbesar paving block terdapat pada perlakuan kadar

partikel 5% dan ukuran partikel 20 mesh sebesar 1,89 dan pada paving block

dengan perlakuan kadar partikel 2,5% dan ukuran partikel 40 mesh

1,09%.Penurunan berat pada kedua tipe ini tidak memenuhi SNI 03-0691-1996

karena disyaratkan penurunan berat tidak lebih dari 1%. Penurunan berat

masing-0,81 0,79

Kontrol 2,5%-20 mesh 2,5%-40 mesh 5,0%-20 mesh 5,0%-40 mesh

Keh

masing paving block disajikan pada lampiran 5.Hal yang mempengaruhi

ketidaktahanan paving block terhadap natriun sulfat adalah penggunaan semen

portland tipe I. Jenis semen ini merupakan bahan yang tidak tahan terhadap

natriun sulfat. Berbeda dengan semen tipe VI yang tahan terhadap natrium sulfat.

Ketahanan dari semen portlandterhadap serangan sulfat adalah ditentukan dari

besarnya calcium aluminate hydrate yang dapat bereaksi dengan gypsum

membentuk ettringite. Hal ini sesuai dengan pernyataan Naibaho (2009) yang

menyatakan reaksi yang terjadi dapat menyebabkan pengembangan volume dan

menyebabkan terjadi ekspansi.

Dari hasil analisis ragam(anova) seperti disajikan pada Lampiran 6 diperoleh

hasil interaksi antara kadar partikel dan ukuran partikel memberikan pengaruh

nyata terhadap kehilangan berat paving block akibat perendaman dengan natrium

sulfat. Perlakuan kadar partikel dan ukuran partikel tidak berpengaruh terhadap

kehilangan berat akibat perendaman dengan natrium sulfat. Berdasarkan uji lanjut

DMRT menyarankan penggunaan Perlakuan kadar partikel 5% dan ukuran

partikel 40 mesh.

Kategori paving block yang memenuhi SNI 03-0691-1996 adalah pada

permukaan sebelum dan setelahperendaman tidak terdapat adanya retak-retak

(meskipun kecil), rapuh, gugus dan lain-lain. Permukaan paving block tanpa

perlakuan atau kontrol mulus dan tidak terdapat retak-retak, gugus, rapuh dan

lain-lain.Perlakuan ini memenuhi SNI 03-0691-1996. Setelah dilakukan

paving block untuk tipe kontrol masih tetap sama tidak nampak adanya

retak-retak, gugus maupun rapuh sehingga sesuai dengan SNI 03-0691-1996.

Pengamatan terhadap keadaan permukaan paving block sulit untuk dilihat.

Hal ini disebabkan oleh permukaan paving block yang tidak rata sehingga sulit

untuk melihat bagian-bagian yang mengalami kerusakan. Hal ini diduga akibat

terjadinya penyerapan air oleh partikel batang kelapa sawit.

Keadaan awalpaving block pada perlakuan kadar partikel dan ukuran

partikel,tidak mulus dan rata sehingga tidak memenuhi SNI 03-0691-1996. Untuk

kontrol (tanpa perlakuan) keadaan paving block mulus dan sesuai standar.

Keadaan paving block sebelum dan setelah perendaman dapat dilihat pada

Gambar6,7,8,9,dan 10.

Gambar 7. Keadaan paving block tipe kontrol sebelum (a) dan setelah perendaman(b)

Gambar 8. Keadaan paving block2,5% partikel ukuran 20 mesh sebelum (a) dan setelah perendaman (b)

Gambar 9. Keadaan paving block2,5% partikel ukuran 40 mesh sebelum (a) dan setelah perendaman (b)

Gambar 10. Keadaan paving block 5% partikel ukuran 20 mesh sebelum (a) dan setelah perendaman (b)

b. a.

b. a.