PENGEMBANGAN PRODUK

SPREADABLE MARGARIN BERAROMA PANILI

SKRIPSI

BELINDA PRISKA CHENTYA DEWI

F24070135

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PRODUCT DEVELOPMENT OF VANILLA-FLAVORED SPREADABLE MARGARINE

Belinda Priska Chentya Dewi and Adil Basuki Ahza

Department of Food Science and Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220, Bogor, West Java, Indonesia

Phone: +6281315166500, E-mail: belind_exc@yahoo.co.id

ABSTRACT

Margarine is one of the water in oil (w/o) emulsion products. Margarine is usually made by plant-based oil. Palm oil and its fractions are widely used for the manufacture of margarine. As the second largest producer of palm oil in the world, Indonesia has great potential to develop margarine products. One of those potentially to be developed is vanilla-flavored spreadable margarine (VFSM). Vanilla flavor is one of the most preferred and widely used in food manufacture. To develop VFSM, this research divided into three steps, i.e., preliminary research, process of margarine making, and analysis. This research is carried out using a completely randomized factorial design. The preliminary research includes characterization of raw materials, determination of vanilla odor threshold, and determination of range treatment in stearin olein ratio. VFSM made from refined bleached deodorized palm olein and palm stearin. The process of VFSM-making includes mixing, homogenizing, packaging, and tempering. There are 9 formulation of spreadable margarine, i.e., three of stearin olein ratio (60%: 40%, 50%: 50%, 40%: 60%) and three concentration of vanilla flavor (0009%, 0012%, 0015%). Physical, chemical, and sensorial characteristics of the VFSM were then analyzed, i.e., the stability, physical (color, spreadibility, consistency), chemical (acid number, iodine number, peroxide number), and organoleptic (rating and hedonic rating test). The results indicated that all of margarine formulas have a good of stability (more than 85%), physical, and chemical characteristics. Based on analysis of variance (ANOVA), the stearin olein ratio did not interact with the concentration of vanilla flavor (p>0.05). All of margarine formulas are also have a good quality of intensity and good acceptability. Based on analysis of stability, physical, chemical, and organoleptic, margarine with stearin olein ratio of 50%:50% and flavor vanilla concentration of 0.012% was selected as the best formula. This formula has similar sensory characteristics, but it has better physical and chemical characteristics than the commercial product.

BELINDA PRISKA CHENTYA DEWI. F24070135. Pengembangan Produk Spreadable Margarin Beraroma Panili. Di bawah bimbingan Adil Basuki Ahza. 2011.

RINGKASAN

Margarin pada awalnya ditujukan sebagai pengganti mentega. Penampilan, bau, konsistensi, rasa, dan nilai gizi dibuat hampir sama dengan mentega. Margarin merupakan salah satu produk emulsi air dalam minyak (w/o), yaitu fase air berada dalam fase minyak. Minyak sawit dan fraksi-fraksinya banyak digunakan untuk pembuatan margarin. Sebagai produsen terbesar kedua kelapa sawit di dunia. Indonesia memiliki potensi yang besar untuk mengembangkan produk margarin. Hal ini juga dibuktikan oleh tingginya produksi margarin di Indonesia. Produksi margarin dalam negeri cukup besar, meskipun beberapa tahun mengalami penurunan produksi yang dikarenakan persaingan di pasar margarin dari tahun ke tahun semakin ketat. Penurunan produksi margarin ini tidak diikuti oleh penurunan nilai jual margarin tersebut yang terbukti nilainya dari tahun ke tahun semakin besar, sehingga pengembangan produk margarin masih memberikan peluang yang besar. Konsumsi margarin di Indonesia juga cukup tinggi. Oleh karena itu, pengembangan produk margarin cukup potensial untuk dilakukan.

Penelitian ini bertujuan untuk mengembangkan produk margarin beraroma panili dari fraksi stearin dan fraksi olein Refined Bleached Deodorized Palm Oil (RBDPO) atau minyak sawit yang dimurnikan dan menghasilkan formula terbaik dari perlakuan perbandingan stearin olein serta perlakuan pemberian flavor panili. Parameter mutu yang diukur adalah sifat-sifat fisik, kimia, stabilitas, dan organoleptik dari produk margarin tersebut, dengan acuan mutu Standar Nasional Indonesia (SNI). Penelitian dilaksanakan pada bulan Februari 2011 hingga Mei 2011. Penelitian dilaksanakan di Laboratorium Pilot Plant Pusat Antar Universitas (PAU) untuk pembuatan margarin, Laboratorium Minyak Seafast Center IPB untuk analisis konsistensi, Laboratorium Evaluasi Sensori PAU untuk pengujian organoleptik, Laboratorium L3 untuk analisis fisik penetrasi produk margarin, dan Laboratorium Kimia-Biokimia, Departemen Ilmu dan Teknologi Pangan IPB untuk analisis kimia produk margarin.

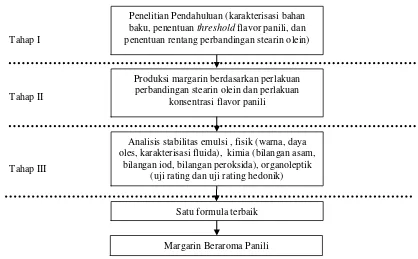

Penelitian pengembangan produk margarin beraroma panili ini dilakukan dalam tiga tahap. Tahap pertama adalah penelitian pendahuluan, yang meliputi karakterisasi bahan baku yang digunakan, penentuan ambang batas (threshold) flavor panili yang digunakan, dan penentuan rentang perbandingan stearin olein yang digunakan. Tahap kedua adalah produksi margarin untuk menentukan formula terbaik dari perlakuan perbandingan stearin olein serta perlakuan pemberian konsentrasi flavor panili. Formula yang digunakan dalam pembuatan margarin ini didasarkan pada hasil penelitian pendahuluan yang telah dilakukan sebelumnya. Tahap ketiga adalah analisis stabilitas, fisik (warna dengan alat Chromameter CR 300, daya oles dengan alat penetrometer pobe corong, karakteristik fluida dengan alat Rotovisco RV 20), kimia (bilangan asam, bilangan peroksida, bilangan iod), dan organoleptik (uji rating terhadap daya oles, aroma, kehalusan serta uji rating hedonik terhadap daya oles, warna, rasa, aroma, keseluruhan) dari setiap formula margarin. Formula margarin terbaik dan terpilih didasarkan dari hasil terbaik dari keempat analisis yang dilakukan terhadap produk margarin.

75%:25%, 70%: 30%, 65%:35%, 60%:40%, 55%:45%, dan 50%:50%. Berdasarkan pengukuran yang dilakukan dipilih tiga perbandingan stearin olein yaitu 60%:40%, 50%:50%, dan 40%:60%.

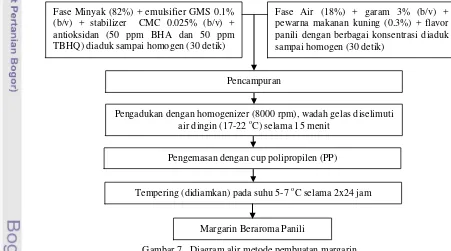

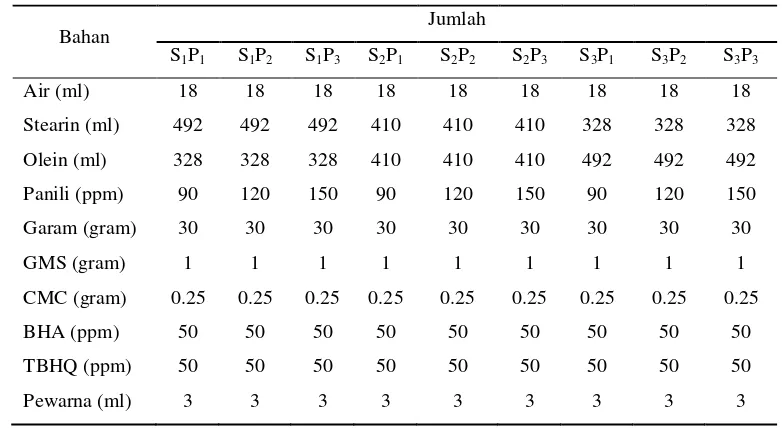

Pembuatan margarin meliputi proses pencampuran, homogenisasi, pengemasan, dan tempering. Bahan-bahan yang digunakan antara lain fase minyak (stearin dan olein dari minyak sawit yang dimurnikan), air, flavor panili, garam, emulsifier Gliserol monostearat (GMS), stabilizer Carboxy Methyl Cellulose (CMC), antioksidan Butylated hydroxyanisole (BHA), antioksidan Tertiary Butylhydroquinone (TBHQ), dan pewarna kuning telur. Fase minyak dibuat dengan persentase sebesar 82% dari total jumlah bahan yang digunakan dan sisanya sebesar 18% merupakan fase air. Masing-masing fase dihomogenkan dengan alat homogenizer berkecepatan 4000 rpm selama 30 detik. Fase cair terdiri atas air, garam, pewarna, dan flavor panili. Fase minyak terdiri atas campuran stearin olein, antioksidan, emulsifier GMS, dan stabilizer CMC. Setelah homogen, fase air dan fase minyak dicampurkan dan diaduk di dalam wadah gelas dengan menggunakan homogenizer berkecepatan 8000 rpm selama 15 menit. Homogenizer ini dapat mengubah dua fase cairan yang immisible menjadi suatu emulsi melalui proses pencampuran dan pengecilan ukuran droplet. Homogenizer yang digunakan dimodifikasi dengan diselimuti air dingin bersuhu 17-22oC selama 15 menit Penyelimutan dengan air dingin dimaksudkan untuk melakukan proses kristalisasi lemak melalui proses pendinginan. Produk emulsi yang dihasilkan kemudian dikemas di dalam cup plastik berbahan polipropilen (PP) dan terakhir produk di-tempering atau didiamkan pada suhu 7-10oC selama 2x24 jam. Pendiaman margarin dimaksudkan untuk menstabilkan tekstur dan plastisitas dari produk margarin yang dihasilkan.

PENGEMBANGAN PRODUK

SPREADABLE MARGARIN BERAROMA PANILI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan,

Fakultas Teknologi Pertanian, Institut Pertanian Bogor

Oleh

BELINDA PRISKA CHENTYA DEWI F24070135

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Pengembangan Produk Spreadable Margarin Beraroma Panili Nama : Belinda Priska Chentya Dewi

NIM : F24070135

Menyetujui:

Dosen Pembimbing,

Dr.Ir. Adil Basuki Ahza, MS NIP.19521021.197903.1.001

Mengetahui:

Plt. Ketua Departemen Ilmu dan Teknologi Pangan,

Dr.Ir. Nurheni Sri Palupi, M.Si NIP. 19610802 198703 2 002

Tanggal Ujian Akhir Sarjana: 21 Juni 2011

_________________________

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Pengembangan Produk

Spreadable Margarin Beraroma Panili adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Juni 2011

Yang membuat pernyataan

© Hak cipta milik Belinda Priska Chentya Dewi, tahun 2011 Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

BIODATA PENULIS

Belinda Priska Chentya Dewi lahir di Probolinggo, 24 Februari 1989 dari ayah Drs. Mochamad Darto dan ibu Dra. Yuliswati, sebagai anak pertama dari dua bersaudara. Penulis menamatkan SMA pada tahun 2007 dari SMA Negeri 1 Probolinggo dan pada tahun yang sama diterima di Institut Pertanian Bogor melalui Seleksi Penerimaan Mahasiswa Baru (SPMB) pada Program Studi Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian. Selama mengikuti perkuliahan, penulis aktif dalam beberapa kegiatan kampus. Pada tahun 2007-2009, penulis bergabung dengan Unit Kegiatan Mahasiswa (UKM) Forum for Scientific Studies (FORCES) dalam divisi Riset dan Edukasi, tahun 2008-2009, penulis menjadi pengurus Himpunan Mahasiswa Ilmu dan Teknologi Pangan (Himitepa) dalam Divisi Peduli Pangan Indonesia (DPPI), dan tahun 2009-2010, penulis menjadi sekretaris pada Badan Pengawas Himitepa. Pada tahun 2007-2008, penulis juga pernah bergabung dalam Indonesia Heritage Youth Network

(Indowyn) untuk UNESCO. Penulis juga pernah menjadi panitia beberapa kegiatan seperti divisi publikasi untuk Seminar Ilmiah Nasional 2008 oleh UKM Forces, divisi konsumsi untuk sosialisasi

KATA PENGANTAR

Puji dan syukur, saya panjatkan ke hadapan Allah SWT atas karunia-Nya dan shalawat serta salam saya haturkan pada Nabi Muhammad SAW sehingga skripsi ini dapat diselesaikan tepat waktu. Penelitian dengan judul Pengembangan Produk Spreadable Margarin Beraroma Panili sejak bulan Februari sampai Mei 2011. Dengan telah selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada:

1. Mama Yuliswati dan ayah Mochamad Darto atas doa, kasih sayang, dukungan, dan motivasi yang tiada akhir.

2. Dr. Ir. Adil Basuki Ahza, MS selaku Dosen Pembimbing dan juga atas arahan, nasihat, dan pembentukan pola pikir.

3. Prof. Dr. Ir. Rizal Syarief Sjaiful Nazli, DESS dan Dr.Ir. Hanifah Nuryani Lioe, M.Si selaku dosen penguji yang telah memberikan masukan dan dorongan kepada penulis untuk melanjutkan studi ke jenjang yang lebih tinggi.

4. Adik Daniar Aprilia Dewi atas senyum, kasih sayang, dukungan, dan tetap teguh menjadi penggemar sekaligus musuh sejati dari penulis.

5. Keluarga besar Bapak Indah (kakek, nenek, bude Ani, lek Erna, lek Yanti, lek Indah, Om Hadi) dan Bapak Bibi (kakek, nenek, lek Erma, lek Iis, lek Bibi) yang selalu peduli, memotivasi, dan menginspirasi penulis.

6. Ir. Soekarno (Presiden R1 ke-1) dan Taufik Ismail selaku tokoh yang selalu menginspirasi penulis menjadi manusia yang lebih baik.

7. Para saudara dan sahabat karibku: Amelia Safitri, Septiana Iswani, Indri Putri Handayani, Azizati Fieki Rachmatillah, Erlindawati, dan Rozak Hackiki atas kebersamaan, tawa, canda, dan tangis selama ini.

8. Para saudara di kosan Ar-Riyadh: Tari, Lili, Zia, Ririn, Laswi, Pipit, Mbak Ria, Mbak Isna, Mbak Didah, Nita, Firas, Ita, Gita untuk kebersamaan selama ini.

9. Teman-teman ITP yang terkesan: Reggie, Eliana, Lailya, Bu Elmiati, Atika, Cipi, Dinda, Hansu, Kanov, Mumun, Kenny, Adi, Iman, Romulo, Opa, Ronald, serta para keluarga besar P2 dan ITP 44 yang tidak dapat disebutkan satu persatu, namun akan terus mengukir legenda hidup penulis dengan keindahan.

10. Para laboran dan pekerja Unit Pelayanan Terpadu (UPT): Pak Wahid, Pak Yahya, Pak Nur, Pak Rozak, Pak Karna, Mbak Ani, Bu Novi yang selalu memberikan bantuan tenaga kepada penulis. 11. Keluarga Tanoto Foundation (Mbak Vika, Bu Ratih, Pak Sukanto) yang turut memberikan

dukungan finansial berupa beasiswa pendidikan selama 3 tahun kepada penulis.

12. Pihak-pihak yang tidak dapat disebutkan satu-satu, namun turut memberikan dukungan doa dan tenaga.

Akhirnya penulis berharap semoga tulisan ini bermanfaat dan memberikan kontibusi yang nyata terhadap perkembangan ilmu pengetahuan di bidang pangan.

Bogor, Juni 2011

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

I. PENDAHULUAN ... 1

1.1 LATAR BELAKANG ... 1

1.2. TUJUAN ... 3

1.3. MANFAAT PENELITIAN ... 3

II. TINJAUAN PUSTAKA ... 4

2.1 PEMURNIAN MINYAK SAWIT ... 4

2.2 FRAKSI STEARIN ... 6

2.3 FRAKSI OLEIN ... 7

2.4 MARGARIN ... 8

2.5 EMULSI ... 10

2.6 FLAVOR PANILI ... 12

III. METODOLOGI ... 15

3.1 WAKTU DAN TEMPAT ... 15

3.2 BAHAN DAN ALAT PENELITIAN ... 15

3.3 METODE PENELITIAN ... 15

3.3.1 Penelitian Pendahuluan ... 16

3.3.2 Pembuatan Margarin ... 17

3.3.3 Analisis ... 17

3.4 RANCANGAN PERCOBAAN ... 21

3.5 PENGOLAHAN DAN ANALISIS DATA ... 22

IV. HASIL DAN PEMBAHASAN ... 23

4.1 PENELITIAN PENDAHULUAN ... 23

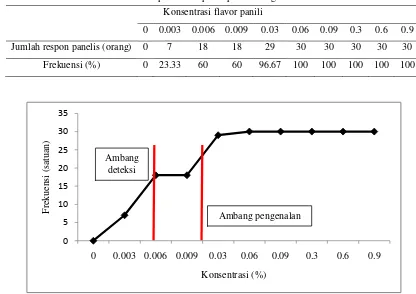

4.1.2Penentuan Ambang Batas Aroma Panili ... 24

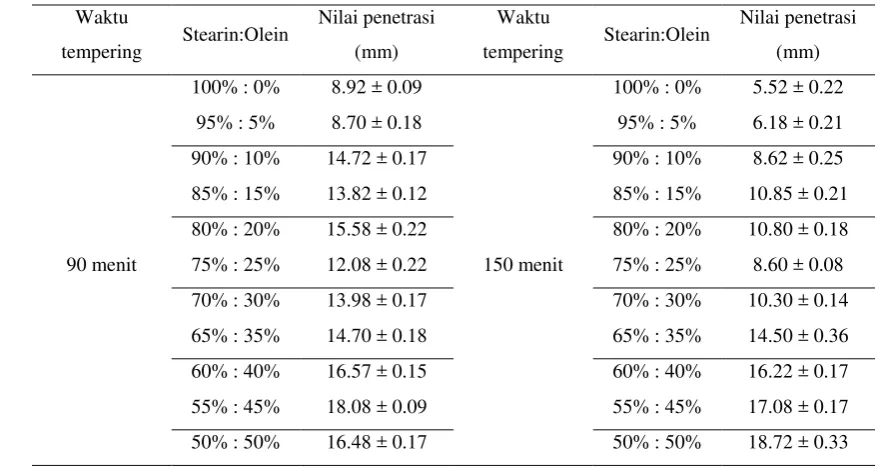

4.1.3Penentuan Rentang Perbandingan Stearin Olein ... 25

4.2 PEMBUATAN MARGARIN ... 26

4.3 ANALISIS ... 29

4.3.1Analisis Stabilitas ... 29

4.3.2Analisis Fisik ... 31

4.3.3Analisis Kimia... 37

4.3.4Analisis Organoleptik ... 39

V. PENUTUP ... 46

5.1 KESIMPULAN ... 46

5.2 SARAN ... 46

DAFTAR PUSTAKA ... 47

DAFTAR TABEL

Halaman

Tabel 1. Produksi margarin di Indonesia... 1

Tabel 2. Pengeluaran untuk konsumsi margarin penduduk Indonesia ... 2

Tabel 3. Nilai penggunaan margarin dan flavor panili pada produk roti-rotian ... 3

Tabel 4. Karakteristik fraksi stearin minyak sawit ... 6

Tabel 5. Solid Fat Content (%Massa) stearin (n=150) dengan menggunakan NMR ... 7

Tabel 6. Komposisi asam lemak dari olein minyak sawit ... 8

Tabel 7. Syarat mutu RBD olein SNI 01-0018-2006 ... 8

Tabel 8. Syarat mutu margarin SNI 01-3541-2002 ... 9

Tabel 9. Nilai produksi flavor panili di Indonesia ... 14

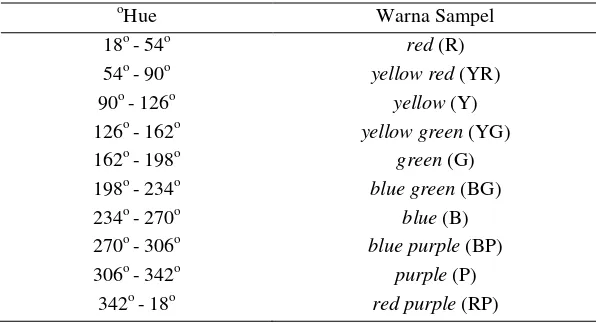

Tabel 10. Hubungan oHue dengan warna yang nampak ... 18

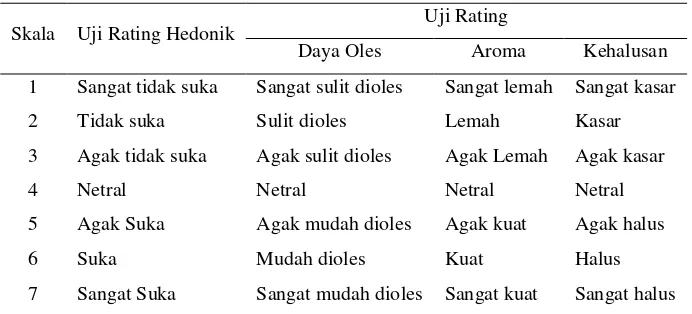

Tabel 11. Skala katagori untuk uji rating hedonik dan uji rating ... 21

Tabel 12. Matriks pengujian penelitian ... 22

Tabel 13. Karakteristik kimia bahan baku... 23

Tabel 14. Respon flavor panili pada berbagai konsentrasi ... 25

Tabel 15. Nilai penetrasi berbagai campuran stearin dan olein ... 26

Tabel 16. Formulasi margarin beraroma panili (basis 1 liter) ... 27

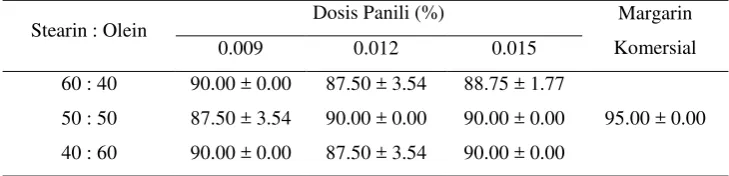

Tabel 17. Nilai stabilitas emulsi berbagai formulasi margarin (dalam %) ... 30

Tabel 18. Nilai Chroma dan oHue berbagai formulasi margarin ... 32

Tabel 19. Nilai penetrasi berbagai formulasi margarin (dalam mm) ... 33

Tabel 20. Karakteristik fluida berbagai formulasi margarin ... 36

Tabel 21. Nilai bilangan asam berbagai formulasi margarin (dalam mg NaOH/ g sampel) ... 37

Tabel 22. Nilai bilangan peroksida berbagai formulasi margarin (dalam meq/kg sampel) ... 38

Tabel 23. Nilai bilangan iod berbagai formulasi margarin (dalam g iod/ 100 g sampel) ... 39

Tabel 24. Nilai kesukaan atribut daya oles berbagai formulasi margarin (dalam satuan) ... 40

Tabel 25. Nilai kesukaan atribut warna berbagai formulasi margarin (dalam satuan) ... 40

Tabel 26. Nilai kesukaan atribut rasa berbagai formulasi margarin (dalam satuan) ... 41

Tabel 27. Nilai kesukaan atribut aroma berbagai formulasi margarin (dalam satuan) ... 41

Tabel 28. Nilai kesukaan atribut keseluruhan berbagai formulasi margarin (dalam satuan) ... 42

Tabel 29. Penilaian daya oles terhadap berbagai formulasi margarin (dalam satuan) ... 43

Tabel 30. Penilaian aroma terhadap berbagai formulasi margarin (dalam satuan)... 44

DAFTAR GAMBAR

Halaman

Gambar 1. Proses pemurnian minyak (Arif, 2010)... 5

Gambar 2. Bentuk emulsi margarin (Binks dan Murakami, 2006) ... 11

Gambar 3. Struktur kimia gliserol monostearat (Anonima, 2011) ... 11

Gambar 4. Buah panili (Mulyadi, 2009) ... 12

Gambar 5. Struktur kimia vanillin (Vindigni, 2003) ... 13

Gambar 6. Diagram alir tahap penelitian... 16

Gambar 7. Diagram alir metode pembuatan margarin ... 17

Gambar 8. Grafik hubungan konsentrasi dan ambang batas ... 25

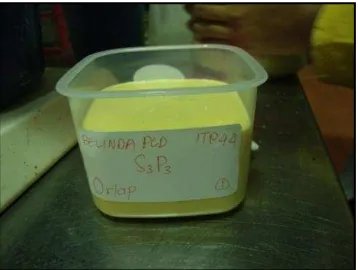

Gambar 9. Produk margarin setelah dikemas... 29

Gambar 10. Penampakan margarin setelah disentrifugasi... .. 31

Gambar 11. Warna produk margarin ... 32

Gambar 12. Lingkaran warna Hunter untuk berbagai formulasi margarin ... 32

Gambar 13. Probe corong ... 34

Gambar 14. Sensor SV 2 ... 34

Gambar 15. Grafik hubungan antara shear rate dan shear stress ... 35

Gambar 16. Grafik hubungan antara shear rate dan viskositas ... 35

Gambar 17. Grafik batang nilai kesukaan margarin ... 42

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Rekapitulasi data analisis bahan baku ... 53

Lampiran 2. Rekapitulasi data penentuan ambang batas flavor panili ... 55

Lampiran 3. Rekapitulasi data penentuan rentang perlakuan stearin olein ... 59

Lampiran 4. Rekapitulasi data analisis stabilitas emulsi ... 60

Lampiran 5. Rekapitulasi data analisis warna margarin ... 61

Lampiran 6. Rekapitulasi data nilai penetrasi margarin ... 62

Lampiran 7. Grafik nilai range sistem sensor SV 2 pada alat Haake Rotovisco RV 20... 63

Lampiran 8. Rekapitulasi data karakteristik fluida ... 64

Lampiran 9. Rekapitulasi data bilangan asam ... 89

Lampiran 10. Rekapitulasi data bilangan peroksida ... 90

Lampiran 11. Rekapitulasi data bilangan iod ... 91

Lampiran 12. Rekapitulasi data organoleptik uji Rating Hedonik ... 92

Lampiran 13. Rekapitulasi data organoleptik uji Rating ... 100

Lampiran 14. Rekapitulasi hasil ANOVA ... 106

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Margarin pertama ditemukan pada tahun 1870 oleh Mouries Mega di Perancis. Margarin pada awalnya ditujukan sebagai pengganti mentega. Penampilan, bau, konsistensi, rasa, dan nilai gizi dibuat hampir sama dengan mentega. Margarin merupakan salah satu produk emulsi air dalam minyak (w/o), yaitu fase air berada dalam fase minyak (Ketaren, 2008). Lemak yang digunakan untuk pembuatan margarin dapat berasal dari lemak hewani atau lemak nabati. Margarin yang terbuat dari minyak tumbuh-tumbuhan mengandung asam lemak tidak jenuh yang lebih banyak dibandingkan asam lemak jenuhnya, 13-15% asam lemak jenuh dan 85-87% asam lemak tidak jenuh. Selain itu, bahan lain yang biasa ditambahkan dalam produksi margarin adalah air, emulsifier, fortifikasi vitamin A, D, E, dan K (Kataren, 2008). Ciri-ciri margarin yang paling menonjol adalah bersifat plastis, padat pada suhu ruang, agak keras pada suhu rendah, teksturnya mudah dioleskan, serta segera dapat mencair di dalam mulut. Margarin mempunyai titik beku yang tinggi (di atas suhu kamar) dan titik cair sekitar suhu badan (Kataren, 2008).

Minyak sawit dan fraksi-fraksinya banyak digunakan untuk pembuatan margarin. Sebagai produsen terbesar kedua kelapa sawit di dunia (Carrere, 2006), Indonesia memiliki potensi yang besar untuk mengembangkan produk margarin. Hal ini juga dibuktikan oleh tingginya produksi margarin di Indonesia. Tabel 1 menunjukkan data produksi margarin di Indonesia. Berdasarkan tabel tersebut terlihat bahwa produksi margarin dalam negeri cukup besar, meskipun beberapa tahun mengalami penurunan produksi yang dikarenakan persaingan di pasar margarin dari tahun ke tahun semakin ketat. Penurunan produksi margarin ini tidak diikuti oleh penurunan nilai jual margarin tersebut yang terbukti nilainya dari tahun ke tahun semakin besar, sehingga pengembangan produk margarin masih memberikan peluang yang besar.

Tabel 1. Produksi margarin di Indonesia

Tahun Produksi Margarin (kg) Nilai (x 1000 Rp) 2008 45.079.120 873.446.279 2005 36.791.417 126.711.269 2004 86.414.581 190.689.983 2002 108.253.676 403.392.142 Sumber: BPS (2008a, 2005a, 2004a, 2002a)

2 sebagai makanan utama, khususnya untuk sarapan. Tingginya pengeluaran untuk konsumsi margarin oleh penduduk Indonesia ini menambah peluang pengembangan produk margarin.

Tabel 2. Pengeluaran untuk konsumsi margarin penduduk Indonesia

Tahun Konsumsi Perkapita per tahun (ons)

Perkotaan Perdesaan Perkotaan+Perdesaan 2009 0,816 0,144 0,480 2008 0,960 0,192 0,576 2007 1,488 0,288 0,864 2005 1,296 0,240 0,672 2004 1,248 0,336 0,720 2003 0,816 0,240 0,480 2002 1,536 0,192 0,816 Sumber: BPS (2009, 2008b, 2007a, 2005b, 2004b, 2003a, 2002b)

Konsumsi dan produksi margarin yang tinggi ini membuka peluang yang besar untuk membuat inovasi produk margarin. Salah satunya melalui pengembangan produk margarin beraroma panili. Panili merupakan salah satu flavor yang paling disukai dan banyak digunakan dalam pembuatan makanan (Ruhnayat et.al, 1998). Panili juga merupakan flavor yang cukup sering digunakan dalam pembuatan produk pangan yang berasosiasi di dalam penggunaan margarin seperti produk bakery atau roti-rotian. Margarin mempunyai nilai penggunaan yang cukup tinggi sebagai bahan baku roti-rotian, begitu pula panili yang digunakan sebagai penambah aroma dalam roti-rotian. Jika diproduksi margarin beraroma panili, penambahan flavor panili di dalam produksi roti-rotian dapat ditekan. Tabel 3 menunjukkan nilai penggunaan margarin dan panili sebagai bahan baku roti-rotian. Berdasarkan tabel tersebut terlihat bahwa penggunaan margarin dan flavor panili dari tahun ke tahun cenderung mengalami peningkatan. Hal ini tidak terlepas dari semakin banyaknya produksi dan pengembangan produk roti-rotian. Margarin beraroma panili tidak hanya terbatas penggunaannya sebagai bahan baku, margarin ini juga dapat digunakan sebagai pengoles pada roti yang siap makan atau keperluan lain seperti menumis atau menggoreng seperti layaknya penggunaan margarin biasa. Margarin yang dikembangkan akan memiliki daya oles yang cukup baik, sehingga dapat digunakan secara langsung sebagai margarin siap makan atau margarin oles. Aroma panili yang khas diharapkan mampu meningkatkan penerimaan konsumen terhadap produk baru margarin.

3 Tabel 3. Nilai penggunaan margarin dan flavor panili pada produk roti-rotian

Tahun Margarin Flavor Panili

Jumlah (kg) Nilai (000 Rp) Jumlah (kg) Nilai (000 Rp) 2008 10.978.478 39.287.222 12.889 2.142.281 2007 10.068.870 33.216.060 15.043 745.601 2006 9.956.048 73.733.788 20.190 940.767 2005 610.237 6.330.688 14.895 1.587.546 2003 209.244 2.424.323 16.175 630.633 2002 292.379 2.476.777 22.980 624.531 2000 114.678 726.079 17.585 480.326 Sumber: BPS (2008c, 2007b, 2006, 2005c, 2003b, 2002c, 2000)

1.2 TUJUAN PENELITIAN

Tujuan penelitian ini adalah untuk mengembangkan produk margarin beraroma panili dari fraksi stearin dan fraksi olein Refined Bleached Deodorized Palm Oil (RBDPO) atau minyak sawit yang dimurnikan dan menghasilkan formula terbaik perlakuan perbandingan stearin olein serta perlakuan pemberian flavor panili. Parameter mutu yang diukur adalah sifat-sifat fisik, kimia, stabilitas, dan organoleptik dari produk margarin tersebut, dengan acuan mutu Standar Nasional Indonesia (SNI).

1.3 MANFAAT PENELITIAN

Penelitian ini diharapkan mampu menghasilkan formula terbaik dari produk margarin beraroma panili, berbahan dasar fraksi stearin dan fraksi olein Refined Bleached Deodorized Palm Oil

BAB II

TINJAUAN PUSTAKA

2.1

PEMURNIAN MINYAK SAWIT

Minyak sawit pada umumnya dimurnikan terlebih dahulu sebelum dilakukan fraksinasi dan digunakan untuk berbagai keperluan. Tujuan utama pemurnian minyak adalah untuk menghilangkan rasa serta bau yang tidak enak, warna yang tidak menarik, dan memperpanjang masa simpan minyak sebelum dikonsumsi atau digunakan sebagai bahan mentah dalam industri. Pemurnian minyak sawit meliputi tahap netralisasi (refined), pemucatan (bleached), dan deodorisasi (deodorized). Oleh karena itu, minyak sawit yang dimurnikan biasanya lebih dikenal dengan sebutan RBDPO (Refined bleached deodorized palm oil). Sebelum dilakukan pemurnian, biasanya minyak melewati perlakuan pendahuluan terlebih dahulu. Tujuan perlakuan pendahuluan antara lain untuk menghilangkan kotoran dan memperbaiki stabilitas minyak dengan mengurangi jumlah ion logam, untuk memudahkan proses pemurnian selanjutnya, dan mengurangi minyak yang hilang selama proses pemurnian, terutama pada proses netralisasi (Ketaren, 2008).

Netralisasi merupakan suatu proses untuk memisahkan asam lemak bebas dari minyak atau lemak dengan cara mereaksikan asam lemak bebas dengan basa atau pereaksi lainnya sehingga membentuk sabun (soap stock). Pemisahan asam lemak bebas dapat juga dilakukan dengan cara penyulingan yang dikenal dengan istilah deasidifikasi. Netralisasi dengan menggunakan NaOH banyak dilakukan dalam skala industri karena lebih murah dan lebih efisien dibandingkan dengan cara netralisasi lainnya. Selain itu, penggunaan NaOH juga membantu dalam mengurangi zat warna dan kotoran yang berupa getah dan lendir dalam minyak. Sabun yang terbentuk dapat membantu pemisahan zat warna dan kotoran seperti fosfatida dan protein dengan cara membentuk emulsi. Emulsi yang terbentuk ini dapat dipisahkan dari minyak dengan cara sentrifugasi. Netralisasi dengan menggunakan NaOH akan menyabunkan sejumlah kecil trigliserida. Hal serupa juga terjadi pada komponen minor dalam minyak berupa sterol, klorofil, vitamin E, dan karotenoid yang hanya sebagian kecil dapat dikurangi dengan proses netralisasi (Ketaren, 2008).

Proses pemisahan asam lemak bebas dengan cara penyulingan merupakan proses penguapan asam lemak bebas langsung tanpa mereaksikan dengan larutan basa, sehingga asam lemak yang terpisah tetap utuh. Minyak kasar yang akan disuling terlebih dahulu dipanaskan dengan alat penukar kalor (heat exchanger). Selanjutnya minyak tersebut dialirkan secara kontinu ke dalam alat penyuling dengan letak horizontal. Sepanjang dasar ketel terdapat pipa-pipa berlubang tempat menginjeksikan uap air ke dalam minyak yang sudah dipanaskan pada suhu kurang lebih 240 oC, sehingga asam lemak bebas menguap bersama-sama dengan uap panas tersebut. Hasil sulingan berupa campuran uap air dan asam lemak bebas akan mengembun dalam kondensor pada suhu 70-80 oC. Kerusakan minyak akibat suhu tinggi dihindari dengan menetralkan asam lemak bebas yang tertinggal dengan persenyawaan basa (Ketaren, 2008).

5 minyak mencapai suhu 70 - 80 oC dan jumlah adsorben kurang lebih sebanyak 1.0 – 1.5 % dari berat minyak. Selanjutnya minyak dipisahkan dari adsorben dengan cara penyaringan menggunakan kain tebal atau pengepresan dengan filter press. Cara pemucatan dengan bahan kimia banyak digunakan untuk minyak yang akan digunakan sebagai bahan pangan karena lebih baik dibandingkan dengan adsorben. Keuntungan menggunakan bahan kimia adalah hilangnya sebagian minyak dapat dihindarkan dan zat warna diubah menjadi zat tidak bewarna yang tetap tinggal di dalam minyak (Ketaren, 2008).

Deodorisasi merupakan suatu proses untuk menghilangkan bau dan rasa yang tidak enak dalam minyak. Prinsip proses deodorisasi adalah penyulingan minyak dengan uap panas dalam tekanan atmosfer atau keadaan vakum. Proses deodorisasi perlu dilakukan terhadap minyak yang digunakan untuk bahan pangan. Proses deodorisasi dilakukan dengan cara memompakan minyak ke dalam ketel deodorisasi. Kemudian minyak tersebut dipanaskan pada suhu 200 – 250 oC pada tekanan 1 atmosfer dan selanjutnya pada tekanan rendah dengan tetap dialiri uap panas, selama 4 – 6 jam. Pada suhu yang lebih tinggi, komponen yang menimbulkan bau dalam minyak akan lebih mudah menguap. Penurunan tekanan selama proses deodorisasi akan mengurangi jumlah uap yang digunakan dan mencegah hidrolisis minyak oleh uap air. Setelah proses deodorisasi sempurna, minyak harus cepat didinginkan dengan mengalirkan air dingin melalui pipa pendingin sehingga suhu minyak turun menjadi sekitar 84 oC dan selanjutnya ketel dibuka serta minyak dikeluarkan (Ketaren, 2008). Gambar 1 menunjukkan proses pemurnian minyak yang biasa dilakukan di industri. Hasil minyak yang telah dimurnikan sedapat mungkin dijaga agar tidak banyak mengalami kerusakan dengan memperhatikan faktor-faktor suhu, cara penanganan, dan kemasan yang dipakai (Ketaren, 2008).

6

2.2

FRAKSI STEARIN

Stearin merupakan fraksi dari minyak sawit yang berbentuk padat. Fraksi ini merupakan co-product atau hasil samping yang diperoleh dari minyak sawit bersama-sama dengan fraksi olein. Stearin memiliki slip melting point pada kisaran suhu 45-56°C, sedangkan olein pada kisaran suhu 13-23°C. Hal ini menunjukan bahwa stearin yang memiliki slip melting point lebih tinggi akan berada dalam bentuk padat pada suhu kamar (Pantzaris, 1994). Stearin hasil fraksinasi yang tidak murni merupakan campuran dari berbagai asam lemak jenuh dan asam lemak tidak jenuh dengan komponen terbanyak adalah asam palmitat (Ketaren, 2008).

Stearin pada umumnya digunakan sebagai bahan baku untuk pembuatan shortening, margarin, dan pasta (Ketaren, 2008). Hal ini juga didukung oleh stearin yang bersifat plastis. Hal utama yang menyebabkan stearin mempunyai sifat plastis dan beku pada suhu ruang adalah tingginya kandungan asam lemak palmitat pada stearin. Karakteristik fisik dari stearin sangat berbeda dengan produk-produk lainnya dari minyak sawit terutama pada parameter titik leleh dan nilai bilangan iod. Dari hasil survey MARDI tahun 1997/1998 (Satiawihardja et.al, 2001), karakteristik fisik dan kimia dari fraksi stearin dapat dilihat pada Tabel 4 dan Tabel 5. Berdasarkan tabel tersebut terlihat bahwa nilai mutu merupakan kisaran dari beberapa nilai. Hal ini menunjukkan bahwa setiap jenis minyak, meskipun berasal dari sumber minyak yang sama memiliki karakteristik yang unik. Kandungan lemak padat (solid fat content, SFC) merupakan rasio antara lemak padat terhadap lemak cair ketika lemak didinginkan di bawah titik leleh komponen dengan titik leleh tertinggi dan sangat bergantung pada kondisi campuran trigliserida (Ketaren, 2008). Nilai SFC ini merupakan salah satu parameter mutu yang penting pada stearin.

Tabel 4. Karakteristik fraksi stearin minyak sawit

No. Karakteristik yang diidentifikasi Nilai Kisaran Rata-Rata 1. Densitas relatif 50oC 0.8816-0.8915 0.8866 2. Indeks refraktif D50 C 1.4472-1.4511 1.4492 3. Bilangan penyabunan (mg KOH/ g minyak) 192-205 199 4. Materi tak tersabunkan (%) 0.3-0.9 0.6 5. Komposisi asam lemak (%berat sebagai ester metil)

C12:0 0.1-0.4 0.25

C14:0 1.1-1.8 1.45

C16:0 50.5-73.8 62.2 C16:1 0.05-0.10 0.07

C18:0 4.4-5.6 5.0

C18:1 15.6-33.9 24.8

C18:2 3.2-8.5 5.9

C18:3 0.1-0.5 0.3

C20:0 0.3-0.6 0.45

7 Tabel 5. Solid Fat Content (%Massa) stearin (n=150) dengan menggunakan NMR

Survey PORIM 1979/1980

2.3

FRAKSI OLEIN

Olein merupakan hasil fraksinasi dari minyak kelapa sawit, bewarna kuning sampai jingga. Minyak kelapa sawit yang disimpan ditempat yang dingin pada suhu 5-7 oC akan terpisah menjadi dua fraksi, cair dan semi padat. Olein merupakan trigliserida yang bertitik cair rendah, serta mengandung asam oleat yang lebih tinggi jika dibandingkan dengan stearin. Minyak kelapa sawit mempunyai bilangan iod yang lebih rendah dibandingkan minyak nabati lainnya karena kandungan asam lemak jenuh yang tinggi. Namun, fraksi olein mempunyai bilangan iod yang lebih tinggi karena mengandung asam lemak tidak jenuh yang tinggi. Bilangan iod olein berkisar antara 58.1-60.8 (Salunkhe et.al, 1991).

Olein dan stearin mempunyai komposisi asam lemak yang berbeda. Komposisi asam lemak dari olein disajikan pada Tabel 6. Komposisi asam lemak yang terdapat dalam olein merupakan campuran dari golongan asam lemak jenuh dan asam lemak tidak jenuh. Olein kasar (Crude palm olein) dan olein yang telah dimurnikan (Refined, bleached, and deodorized) umumnya dihasilkan oleh industri pemurnian minyak (Kataren, 2008). Olein banyak dimanfaatkan secara luas oleh industri pangan sebagai bahan baku pembuatan minyak goreng, margarin, dan salad oil. Badan sandarisasi nasional (BSN) melalui SNI 01-0018-2006 menetapkan standard mutu olein yang dimurnikan. Tabel 7 menunjukkan standard mutu RBD olein.

o

C Rata-Rata Kisaran

5 77.5 63-92

10 72.57 54-91

15 66.4 42-91

20 59.4 31-87

25 51.2 20-83

30 45.0 16-74

35 38.8 12-65

40 32.0 7-57

45 25.7 3-49

50 19.9 0-40

55 9.7 0-19

8 Tabel 6. Komposisi asam lemak dari olein minyak sawit

Asam Lemak Jenis Asam Lemak Komposisi (%) Jenuh 14:0 (Miristat) 1.0

16:0 (Palmitat) 39.8 18:0 (Stearat) 4.4 20:0 (Arachidat) 0.4 Tidak Jenuh 18:1 (Oleat) 42.4

18:2 (Linoleat) 11.2 18:3 (Linolenat) 0.4 Sumber: Pantzaris (1997)

Tabel 7. Syarat mutu RBD olein SNI 01-0018-2006 No. Kriteria Uji Satuan Persyaratan

1. Warna - maks 3R

2. Titik Leleh oC maks 24 3. Air dan Kotoran %, fraksi massa maks 0.1 4. Asam Lemak Bebas %, fraksi massa maks 0.1 5. Bilangan Yodium g Yodium/ 100 g maks 56 Sumber: BSN (2006)

2.4

MARGARIN

Margarin pertama kali ditemukan oleh Mege Mouries di Perancis pada tahun 1870 dalam suatu sayembara yang diadakan oleh Kaisar Napoleon III (Ketaren, 2008). Berdasarkan SNI 01-3541-2002 (BSN, 2002), margarin adalah produk makanan berbentuk emulsi (w/o), baik semi padat maupun cair, yang dibuat dari lemak makan dan atau minyak makan nabati, dengan atau tanpa perubahan kimiawi termasuk hidrogenasi, interesterifikasi, dan telah melalui proses pemurnian, sebagai bahan utama serta mengandung air dan bahan tambahan pangan yang diizinkan. SNI 01-3541-2002 (BSN, 2002) mengklasifikasikan margarin menjadi tiga jenis yaitu margarin siap makan, margarin industri, dan margarin krim atau spread. Terdapat beberapa perbedaan syarat mutu di antara ketiga jenis margarin tersebut. Margarin siap makan dipersyaratkan adanya penambahan vitamin A dan vitamin D dengan kadar lemak minimal 80%, sedangkan pada margarin industri dan margarin krim tidak dipersyaratkan adanya penambahan vitamin A dan vitamin D. Perbedaan antara margarin industri dan margarin krim terletak pada jumlah lemak minimum yang terdapat pada produk. Margarin industri minimal mengandung 80% lemak, sedangkan margarin krim mengandung lemak berkisar 62-78%. Tabel 8 menunjukkan syarat mutu margarin berdasarkan Standar Nasional Indonesia (SNI).

9 kamar (25 oC) margarin mempunyai sifat plastis sehingga dapat digunakan sebagai bahan pengoles makanan (Ketaren, 2008). Minyak nabati yang umum digunakan dalam pembuatan margarin adalah minyak kelapa, minyak inti sawit, minyak biji kapas, minyak kedelai, minyak wijen, minyak jagung, dan minyak gandum.

Menurut Ketaren (2008), syarat-syarat minyak nabati yang digunakan sebagai bahan baku margarin yaitu mempunyai bilangan iod yang rendah, warna minyak seperti mentega, flavor minyak yang baik, asam lemak yang stabil, titik beku dan titik cair disekitar suhu kamar, dan minyak nabati tersebut harus banyak terdapat di suatu daerah. Komponen lain yang sering ditambahkan dalam pembuatan margarin adalah air, garam, flavor mentega, zat pengemulsi (berbentuk lesitin, gliserin, atau kuning telur), zat pewarna (minyak sawit merah atau beta karoten sintetik), bahan pengawet (sodium benzoat, asam benzoat atau potasium sorbat), serta vitamin A dan vitamin D (Astawan, 2004).

Tabel 8. Syarat mutu margarin SNI 01-3541-2002

No. Kriteria Uji Satuan

Persyaratan Margarin Siap

Makan

Margarin Industri

Margarin Krim/Spread

1.

Keadaan

1.1 Bau dapat diterima

1.2 Warna dapat diterima

1.3 Rasa dapat diterima

2. Air % b/b maks 18 maks 18 - 3. Lemak %b/b min 80 min 80 62-78 4. Vitamin A IU/100 g 2500-3500 - - 5. Vitamin D IU/100 g 250-350 - - 6. Bilangan Asam mg KOH/g maks 4 maks 4 maks 4

7. Bahan Tambahan

Pangan Sesuai Peraturan yang Berlaku

8.

Cemaran Logam

8.1 Timbal (Pb) mg/kg 0.1 0.1 0.1 8.2 Timah (Sn) mg/kg maks 40.0 maks 40.0 maks 40.0 8.3 Raksa (Hg) mg/kg maks 0.03 maks 0.03 maks 0.03 9. Cemaran Arsen (As) mg/kg 0.1 0.1 0.1 Sumber: BSN (2002)

10 mengikat minyak yang masih berbentuk cair sehingga membentuk ikatan yang stabil dan sulit berpisah (Potter dan Hotchkiss, 1995).

Mekanisme pembentukan kristal dijelaskan oleh Bender (1978), yaitu jika lemak cair didinginkan maka panas dari molekul-molekul lemak akan berangsur-angsur menurun. Jika molekul-molekul tersebut mencapai ukuran lima angstrom, maka molekul-molekul ini akan tarik menarik dengan gaya Van der Waals. Gaya tarik menarik ini akan diikat oleh adanya suatu efek yang disebut zippering effect. Semakin panjang rantai molekul, maka kekuatan tarik-menarik akan semakin besar. Hasil yang diperoleh dari proses tarik-menarik ini adalah radikal asam lemak dalam molekul lemak diluruskan dalam keadaan parallel dan molekul-molekul menjadi bertumpuk dan membentuk kristal. Molekul-molekul yang simetris dan asam-asam lemak dengan panjang rantai serupa dapat meluruskan dirinya sendiri secara lebih mudah dan membentuk kristal dengan lebih mudah pula. Suatu emulsi akan memisah kembali ke wujud masing-masing (wujud semula) jika tidak segera didinginkan (Ketaren, 2008). Emulsi yang terbentuk pada pembuatan margarin distabilkan dengan penambahan

emulsifying agent seperti pati, gliserin, gelatin, kuning telur atau lesitin (Hasenhuettl dan Hartel, 1997).

Margarin pada dasarnya dapat dibedakan menjadi dua jenis menurut kegunaannya, yaitu margarin untuk keperluan rumah tangga dan margarin untuk keperluan industri. Salah satu sifat yang harus dimiliki oleh margarin untuk keperluan rumah tangga adalah sifat plastis dan mudah meleleh pada suhu tubuh serta memiliki daya oles yang baik. Menurut Weiss (1983), margarin yang disukai konsumen mempunyai titik cair yang titik lebih dari 41 oC sehingga mudah larut dan tidak menimbulkan rasa berfilm di mulut. Kualitas margarin yang diinginkan konsumen juga harus menyesuaikan (firmness) dengan suhu penyajian, daya olesnya tetap jika disimpan di suhu rendah dan mencair di mulut (Vail et.al, 1978). Konsumen menggunakan margarin terutama untuk olesan, sebagai bahan pembuat roti, dan sebagai bumbu dalam berbagai resep masakan. Konsumen akan memilih produk margarin dengan memperhatikan daya oles, kandungan lemak, dan sifat mencairnya. Daya oles merupakan atribut yang paling diperhatikan oleh konsumen dan kemudian disusul oleh

atribut rasa (O’Brien, β000).

2.4 EMULSI

Margarin merupakan salah satu jenis emulsi. Emulsi adalah sistem yang terdiri dari dua fase cairan yang tidak saling melarutkan, salah satu cairan terdispersi dalam bentuk globula-globula di dalam cairan lainnya. Cairan yang terpecah menjadi globula-globula dinamakan fase terdispersi, sedangkan cairan yang mengelilingi globula-globula tersebut dinamakan fase kontinyu atau fase pendispersi (Muchtadi, 1990). Menurut (Suryani et.al, 2002), emulsi adalah disperse atau suspense suatu cairan dalam cairan lain yang tidak bercampur dalam keadaan biasa. Molekul-molekul kedua cairan tersebut bersifat saling antagonistik yang disebabkan oleh perbedaan kepolarannya. Jika

diamati di bawah mikroskop, droplet emulsi memiliki diameter globula lebih dari 0.1 μm (1000 Å).

Emulsi yang memiliki diameter globula antara 0.1-0.15 μm termasuk makroemulsi, sedangkan emulsi yang memiliki diameter globula kurang dari seperempat panjang gelombang sinar putih atau sekitar

0.14 μm sampai dengan 0.00β μm termasuk mikroemulsi (Suryani et.al, 2002).

11 minyak dalam air, sebaliknya jika fase hidrofilik merupakan fase terdispersi maka emulsi disebut emulsi air dalam minyak (Ketaren, 2008). Margarin merupakan salah satu emulsi air di dalam minyak (w/o). Gambar 2 menunjukkan bentuk emulsi margarin.

Gambar 2. Bentuk emulsi margarin (Binks dan Murakami, 2006)

Menurut Ketaren (2008) untuk menstabilkan emulsi yang terbentuk, maka biasanya ditambahkan bahan untuk menstabilkan emulsi (emulsifying agent). Emulsifier merupakan senyawa aktif permukaan yang mampu menurunkan tegangan antar permukaan antara udara-cairan dan cairan-cairan. Emulsifier terdiri dari dua gugus aktif, yaitu gugus hidrofobik dan hidrofilik. Gugus hidrofobik akan berikatan dengan minyak dan gugus hidrofilik akan berikatan dengna air (Muchtadi, 1990). Cara kerja emulsifier pada sistem emulsi minyak dalam air adalah menyelubungi lemak yang terdispersi. Bagian emulsifier yang nonpolar larut dalam lapisan luar butir-butir lemak, sedangkan bagian yang polar menghadap pelarut air (continous phase). Menurut Winarno (2008), daya kerja emulsifier terutama disebabkan oleh bentuk molekulnya yang dapat terikat pada minyak maupun air. Apabila emulsifier tersebut pada air atau lebih larut dalam air, maka dapat lebih membantu terjadinya dispersi minyak dalam air (o/w), sebaliknya emulsifier larut dalam minyak, maka dapat membantu terjadinya dispersi air dalam minyak (w/o). McClements (2004) menyatakan bahwa ada dua peranan penting dari emulsifier selama proses homogenisasi yaitu menurunkan tegangan antar muka antara fase air dan minyak sehingga mengurangi jumlah energi bebas yang diperlukan untuk merubah dan mengacaukan droplet, serta membentuk coating protektif disekeliling droplet yang akan mencegah koalesen dengan lainnya.

Parameter yang sering digunakan untuk pemilihan jenis emulsifier adalah berdasarkan nilai HLB (Hydrophile-Lipophile Balance). HLB merupakan angka atau bilangan yang menyatakan daya tarik relatif emulsifier terhadap air dan terhadap minyak secara serempak. Konsep HLB dikemukakan pertama kali oleh Griffin pada tahun 1949 (Chow dan Ho, 1996). Griffin (1979) mengembangkan suatu skala yang didasarkan atas keseimbangan antara kedua gugus yang berlawanan tersebut. Skala tersebut dinyatakan dengan angka berkisar antara 0 sampai 20 untuk masing-masing pengemulsi yang memberikan informasi kelarutannya dalam air dan minyak. HLB yang rendah cenderung untuk membentuk emulsi w/o, pengemulsi dengan HLB menengah membentuk emulsi o/w, dan pengemulsi yang HLB-nya tinggi merupakan senyawa pelarut (Deman, 1997). Pembuatan margarin biasanya menggunakan HLB berkisar antara 4-6 (Aulia, 2010). Gambar 3 menunjukkan struktur kimia gliserol monostearat yang biasa digunakan untuk margarin.

12

Homogenizer merupakan alat yang biasa digunakan untuk pembuatan emulsi. Homogenizer adalah alat yang digunakan untuk mendispersikan suatu cairan di dalam cairan lainnya. Homogenizer cocok digunakan untuk membuat emulsi dengan kestabilan tinggi karena dapat menghasilkan emulsi yang berukuran partikel lebih kecil dari satu mikron serta seragam. Di dalam industri pangan, homogenizer banyak digunakan untuk mereduksi ukuran globula lemak agar sistem emulsinya lebih stabil. Homogenizer yang digunakan biasanya terdapat dalam banyak model dan kapasitas. Perbedaan model tersebut umumnya terletak pada konstruksi lubang dan alat pengatur pengeluarannya. Pada prinsipnya, cairan yang akan diemulsikan dipaksa melewati suatu lubang sempit diantara lubang tetap dan suatu batang yang dapat digerak-gerakkan. Luas lubang dapat diperkecil dengan menekan batang ke dalam lubang dengan bantuan skrup pengatur. Emulsifikasi terjadi pada saat bahan melewati lubang dan ketika bahan bergesekan dengan dinding yang mengelilingi batang (Muchtadi, 1990). Emulsifikasi yang baik akan memberikan kestabilan yang baik pula pada produk emulsi yang tercipta.

Menurut Fajariyanto (1987), stabilitas emulsi dipengaruhi oleh beberapa faktor yang besarnya bergantung pada komposisi emulsi dan metode pengolahan. Faktor-faktor internal yang mempengaruhi stabilitas emulsi terdiri atas tipe dan konsentrasi bahan pengemulsi, jenis dan konsentrasi komponen-komponen fase terdispersi dan fase pendispersi, viskositas fase pendispersi, perbandingan fase terdispersi terhadap fase pendispersi, serta ukuran partikel. Faktor-faktor eksternal yang mempengaruhi stabilitas emulsi antara lain adalah pengadukan atau pengocokan, penguapan, dan suhu (Fajariyanto, 1987).

2.5

FLAVOR PANILI

Panili (Vanilla spp.) termasuk famili Orchidaceae, genus vanilla, yang pertama kali ditemukan oleh Swartz pada tahun 1799. Tanaman panili adalah tanaman tahunan memanjat dan memiliki batang yang berbuku-buku. Dari buku-buku tersebut tumbuh daun dan akar adventif yang berguna untuk memanjat pada tiang panjatnya. Bunga keluar dari ketiak daun dalam bentuk tandan yang mekar satu persatu setiap hari dimulai dari pangkal ke atas. Panili dikenal sebagai tanaman berumah satu, memiliki bunga hemaprodit, tetapi tidak dapat melakukan penyerbukan sendiri tanpa bantuan manusia. Setiap buah yang masak mengandung ribuan biji yang sangat kecil bewarna hitam dan tidak mempunyai lembaga (Ruhnayat et.al, 1998). Gambar 4 menunjukkan buah panili.

Gambar 4. Buah panili (Mulyadi, 2009)

13 seperti parfum, obat-obatan dan kosmetik (de Guzman dan Siemonsma 1999). Flavor panili ada yang alami dan ada yang sintetis. Flavor panili sintetis hanya mengandung salah satu komponen flavor vanilla yaitu vanillin atau etil vanillin, sehingga aroma yang dihasilkan tidak sekaya aroma ekstrak panili alami. Permintaan yang tinggi akan ekstrak vanili menyebabkan diproduksinya flavor panili sintetik yang berasal dari eugenol (minyak cengkeh), lignin (limbah bubur kertas) dan guaiakol (petrokimia). Meskipun ekstrak panili alami masih digunakan oleh industri pangan, namun jumlahnya kurang dari 1% produksi vanilin. Sisanya sebesar 99% diperoleh melalui jalur sintetik. Hal ini disebabkan harga ekstrak panili alami lebih mahal (sekitar 2.75 US$/oz single fold), akibat metode penyerbukan yang digunakan adalah penyerbukan menggunakan tangan, waktu antara penyerbukan dan pemanenan yang panjang, serta proses kuring dan metode ekstraksi yang lama juga kompleks (Hayani dan Fatimah, 2002).

Aroma maupun rasa yang terdapat pada ekstrak panili tergantung pada varietas tanaman, tanah, lingkungan dan proses curing. Ekstrak panili mengandung lebih dari 100 senyawa volatil yang terdeteksi termasuk aromatic carbonyls, aromatic alcohol, aromatic acids, aromatic esters, phenols

dan phenols ethers, aliphatic alcohols, carbonyls, acids, esters, dan lactones. Kandungan vanillin, p-hydroxybenzaldehyde, vanillic acids, dan p-phydroxybenzoic dalam cured vanilla menentukan kualitas untuk tujuan komersial (Ruhnayat et.al, 1998). Flavor dan aroma unik panili berasal dari senyawa fenolik vanilin (98% dari total komponen flavor panili) serta dari senyawa lainnya. Vanilin (4-hidroksi-3- metoksi benzaldehid) dengan rumus kimia C8H8O3 dan berat molekul 152.14 merupakan komponen utama senyawa aromatik volatil dari buah panili. Gambar 4 menunjukkan struktuk kimia dari vanillin. Senyawa vanilin dapat diperoleh melalui kerja enzim terhadap suatu komponen heterosida (glukosida). Prekursor vanilin dalam buah panili hijau adalah koniferosida yang melalui reaksi oksidasi akan terpecah menjadi vanilosida (glukovanilin) dan menghasilkan vanilin serta glukosa jika dihidrolisis oleh enzim. Selain itu, terdapat mekanisme alternatif pembentukan vanillin, glukosida dari vanililalkohol dioksidasi menjadi glukovanilin (Purseglove et al. 1981).

Gambar 5. Struktur kimia vanillin (Vindigni, 2003)

French et.al. (2004) menyatakan bahwa enzim-enzim hidrolitik ( -glukosidase) atau enzim degradatif lainnya mengkatalisis pelepasan komponen flavor dari prekursor flavor. Kandungan glukovanilin buah panili secara bertahap meningkat seiring dengan tingkat kematangan buah dan akan terdistribusi di dalam buah. Distribusi glukovanilin berhubungan dengan perubahan warna dari hijau, kuning, kemudian menjadi coklat saat matang. Jumlah glukovanilin terbanyak terdapat pada blossom-end dan paling sedikit pada stem-end. Hal ini dibuktikan dengan kenyataan bahwa kristalisasi vanilin lebih banyak terjadi pada bagian blossom-end matang disbanding pada stem-end (Purseglove et al.

-14 glukosidase terjadi saat fase split blossom-end yellow dan kandungan vanilin bebas paling tinggi terdapat pada tahap yang mengakibatkan warna buah menjadi coklat (Purseglove et al. 1981). Sebanyak 70-80% sumber panili dunia berasal dari Madagaskar. Sebagian besar panili berkualitas tinggi diperoleh dari Madagaskar. Panili Madagaskar memiliki flavor smooth, rich, dan sweet. Panili Mexico memiliki flavor smooth, strong, dan rich. Panili Tahiti tidak memiliki flavor yang kuat seperti yang lain, akan tetapi sangat aromatik dengan aroma floral yang kompleks sehingga digunakan untuk parfum. Ekstrak panili Indonesia memiliki aroma cenderung kepada woody dan phenolic karena pemanenan yang terlalu cepat dan proses kuring yang tidak sempurna (Muliati, 2006). Namun, Indonesia merupakan salah satu produsen panili yang cukup besar. Tabel 9 menunjukkan nilai produksi panili di Indonesia. Berdasarkan tabel tersebut terlihat bahwa produksi panili di Indonesia cukup besar. Bentuk komoditas panili yang dikomersialkan dapat dikelompokkan menjadi 2 yakni

whole bean dan other vanilla. Bentuk whole bean merupakan bentuk vanili utuh kering yang telah mengalami proses kuring. Sedangkan other vanilla merupakan bentuk olahan vanili lainnya setelah dilakukan proses kuring, yakni berupa ekstrak vanili, oleoresin, bubuk dan lain-lain (Ruhnayat et,al, 1998).

Tabel 9. Produksi flavor panili di Indonesia

BAB III

METODOLOGI PENELITIAN

3.1

WAKTU DAN TEMPAT

Penelitian dilaksanakan pada bulan Februari 2011 hingga Mei 2011. Penelitian dilaksanakan di Laboratorium Pilot Plant Pusat Antar Universitas (PAU) untuk pembuatan margarin, Laboratorium Minyak Seafast Center IPB untuk analisis konsistensi, Laboratorium Evaluasi Sensori PAU untuk pengujian organoleptik, Laboratorium Pengohan Pangan untuk analisis fisik penetrasi, dan Laboratorium Kimia-Biokimia untuk analisis kimia produk margarin.

3.2

BAHAN DAN ALAT

Bahan yang digunakan dalam pengembangan margarin beraroma adalah fraksi stearin danfraksi olein dari Refined bleached deodorized palm oil (RBDPO) atau minyak sawit yang dimurnikan dari PT Intiboga Sejahtera Jakarta dan diperoleh dari lini produksi yang sama, gliserol monostearat (GMS) sebagai emulsifier, karboksi metil selulosa (CMC) sebagai stabilizer, air, es batu, garam, antioksidan

Butylated hydroxyanisole (BHA) dan Tertiary Butylhydroquinone (TBHQ), pewarna bewarna kuning telur merk ”Cross” dari PT Diva Jakarta, dan flavor panili dari PT Diva Jakarta. Bahan yang digunakan untuk analisis adalah air destilata, pereaksi Hanus (dibuat dari I2 yang dilarutkan dalam asam asetat glasial), heksana, etanol netral 95%, indikator phenolftalein (PP), NaOH 0.1N, kloroform, asam asetat glasial, akuades, natrium tiosulfat (Na2S2O3) 0.1 N, indikator pati 1 %, KOH-alkohol, HCl 0.5 N, KI jenuh, dan KI 15%. Margarin komersial merk ”Forvita” sebagai margarin pembanding. Flavor panili disimpan di refrigerator untuk menjaga kualitasnya. Bahan pengemas margarin adalah cup plastik berbahan polipropilen (PP).

Alat yang digunakan di dalam penelitian ini adalah peralatan gelas (pipet Mohr, gelas piala, gelas ukur, erlenmeyer, dan lain-lain), sudip, pipet mikro 0-100µl, termometer, water bath, hot plate, biuret, refrigerator bersuhu 7-10 oC, homogenizer Armfield tipe rotor-stator, sentrifuse 5810R Eppendorf, timbangan analitik Precisa XT220A, Chromameter Minolta CR 300, Rotovisco RV 20 Haake Fisons sensor SV 2, penetrometer probe corong Precision Scientific Petroleum Instruments, dan probe corong dengan bobot 35.0095 gram.

3.3

METODE PENELITIAN

16 Tahap I

Tahap II

[image:31.595.104.522.80.339.2]Tahap III

Gambar 6. Diagram alir tahap penelitian

3.3.1

PENELITIAN PENDAHULUAN

3.2.1.1 Karakterisasi Bahan Baku

Analisis bahan baku utama margarin, fraksi stearin dan fraksi olein dari Refined bleached deodorized palm oil (RBDPO) atau minyak sawit yang telah dimurnikan. Analisis yang dilakukan adalah bilangan iod awal untuk mengetahui tingkat kejenuhan bahan baku yang digunakan, bilangan asam awal untuk mengetahui tingkat hidrolisis bahan baku yang digunakan, dan bilangan peroksida awal untuk mengetahui tingkat oksidadi bahan baku yang digunakan. Setiap analisis dilakukan dua kali ulangan dan masing-masing secara duplo.

3.2.1.2 Penentuan Ambang Batas Flavor Panili

Ambang batas bau panili ditentukan berdasarkan ambang deteksi dan ambang pengenalan. Ambang deteksi adalah stimulus terendah yang mampu menghasilkan kesan tertentu, sedangkan ambang pengenalan adalah level dari suatu stimulus spesifik yang dapat dikenali dan diindentifikasi. Ambang deteksi ditentukan ketika 50% dari populasi sudah dapat merasakan stimulus yang diberikan dalam hal ini bau dari flavor panili, sedangkan ambang pengenalan ditentukan melalui metode Best Estimate Threshold (BET). Terdapat 10 konsentrasi flavor panili. Seri konsentrasi yang digunakan untuk pengujian ambang stimulus flavor panili yaitu 0%, 0.003%, 0.006%, 0.009%, 0.03%, 0.06%, 0.09%, 0.3%, 0.6%, dan 0.9%. Panelis diminta membau kesepuluh seri konsentrasi flavor panili berdasarkan urutan yang telah ditentukan. Panelis yang digunakan sebanyak 30 orang. Kemudian dipilih tiga konsentrasi flavor panili untuk penelitian lanjutan.

3.2.1.3 Penetuan Rentang Perlakuan Stearin dan Olein

Penentuan rentang perlakuan stearin dan olein ditentukan dengan mengamati kemampuan daya oles berbagai perbandingan stearin dan olein setelah disimpan selama 90 dan 150 menit di dalam lemari es atau refrigerator bersuhu 7-10 oC. Terdapat 11 perbandingan stearin dan olein yang

Penelitian Pendahuluan (karakterisasi bahan baku, penentuan threshold flavor panili, dan penentuan rentang perbandingan stearin olein)

Produksi margarin berdasarkan perlakuan perbandingan stearin olein dan perlakuan

konsentrasi flavor panili

Satu formula terbaik

Analisis stabilitas emulsi , fisik (warna, daya oles, karakterisasi fluida), kimia (bilangan asam,

bilangan iod, bilangan peroksida), organoleptik (uji rating dan uji rating hedonik)

17 diujikan. Perbandingan stearin dan olein yang digunakan adalah 100%:0%, 95%:5%, 90%:10%, 85%:15%, 80%:20%, 75%:25%, 70%: 30%, 65%:35%, 60%:40%, 55%:45%, dan 50%:50%. Setiap perbandingan stearin olein dibuat dua kali ulangan. Pengamatan daya oles dilakukan secara objektif dengan menggunakan alat penetrometer probe corong untuk menusuk campuran stearin dan olein selama 10 detik pada kedalaman tertentu. Rentang perbandingan yang dipilih adalah yang memberikan daya penetrasi terbaik. Kemudian dipilih tiga perbandingan stearin dan olein untuk penelitian lanjutan.

3.3.2

PEMBUATAN MARGARIN

Margarin diproduksi dari fraksi stearin dan fraksi olein Refined bleached deodorized palm oil

[image:32.595.69.520.361.612.2](RBDPO) atau minyak sawit yang telah dimurnikan. Margarin diproduksi sesuai dengan hasil dari penelitian pendahuluan, yaitu terdapat tiga perbandingan stearin olein dan tiga pemberian konsentrasi flavor panili. Total terdapat 9 formula yang dibuat. Semua pembuatannya dilakukan dua kali ulangan. Metode pembuatan margarin beraroma panili, 9 formula, diurutkan berdasarkan sistem lotre atau pengocokan baik untuk ulangan pertama maupun ulangan kedua. Formula terbaik ditentukan berdasarkan analisis stabilitas, fisik, dan kimia serta hasil dari pengujian secara organoleptik. Gambar 7 menunjukkan diagram alir proses pembuatan margarin.

Gambar 7. Diagram alir metode pembuatan margarin

3.3.3

ANALISIS STABILITAS, FISIK, KIMIA, DAN ORGANOLEPTIK

3.3.3.1 Analisis Stabilitas Emulsi Metode Yasumatsu et al. 1972

Analisis stabilitas dilakukan untuk mengetahui kestabilan emulsi yang terbentuk antara minyak dan air. Contoh margarin yang telah dipanaskan dalam penangas air bersuhu 80 oC selama 30 menit diambil 10 ml, kemudian disentrifugasi (dengan tabung berskala 10 ml) dengan kecepatan 2700 rpm selama 10 menit. Volume campuran yang masih membentuk emulsi diukur dan stabilitas emulsi dihitung dengan rumus:

Fase Minyak (82%) + emulsifier GMS 0.1% (b/v) + stabilizer CMC 0.025% (b/v) + antioksidan (50 ppm BHA dan 50 ppm TBHQ) diaduk sampai homogen (30 detik)

Fase Air (18%) + garam 3% (b/v) + pewarna makanan kuning (0.3%) + flavor panili dengan berbagai konsentrasi diaduk sampai homogen (30 detik)

Pencampuran

Tempering (didiamkan) pada suhu 5-7 oC selama 2x24 jam Pengemasan dengan cup polipropilen (PP)

Pengadukan dengan homogenizer (8000 rpm), wadah gelas diselimuti air dingin (17-22 oC) selama 15 menit

18 Stabilitas emulsi (%) =

(ml) campuran total Volume 100 x (ml) teremulsi yang campuran Volume

3.3.3.2 Analisis Fisik

3.3.3.2.1 Warna dengan Alat Chromameter

Warna permukaan margarin diukur dengan menggunakan Chromameter Minolta CR 300. Alat ini menganalisis warna secara tristimulus untuk mengukur warna yang dipantulkan oleh suatu permukaan. Nilai yang ditunjukkan oleh alat ini adalah nilai L, a, dan b. L menunjukkan kecerahan, a menujukkan kemerahan atau kehijauan, dan b menunjukkan kekuningan atau kebiruan. Semua sampel dilakukan secara duplo dengan tiga kali pengukuran. Tabel 10 menunjukkan hubungan antara o

Hue dengan warna yang nampak. Dari nilai a dan b kemudian dihitung nilai Chroma dan oHue berdasarkan persamaan:

Chroma = √(a2 + b2) o

Hue = tan-1 (b/a) o

[image:33.595.169.467.335.497.2]Hue menunjukkan warna margarin, sedangkan nilai Chroma menunjukkan intensitas warna margarin.

Tabel 10. Hubungan oHue dengan warna yang nampak o

Hue Warna Sampel

18o - 54o red (R) 54o - 90o yellow red (YR) 90o - 126o yellow (Y) 126o - 162o yellow green (YG) 162o - 198o green (G) 198o - 234o blue green (BG) 234o - 270o blue (B) 270o - 306o blue purple (BP) 306o - 342o purple (P)

342o - 18o red purple (RP)

3.2.3.2.1 Daya Oles dengan alat Penetrometer

Pengukuran daya oles dilakukan dengan menggunakan penetrometer probe corong dan tanpa digunakan beban. Hasil pengukuran kedalaman probe menusuk contoh margarin selama 10 detik berkorelasi langsung dengan kemudahan margarin untuk dioles. Semakin dalam probe corong menusuk contoh, maka margarin tersebut akan semakin mudah dioles. Setiap sampel diukur dua kali pengukuran.

3.2.3.2.3 Karakterisasi Sifat Aliran Fluida dan Viskositas Metode Haake

Karakterisasi sifat aliran fluida dan viskositas margarin diukur dengan alat Haake Rotovisco RV20, perangkat lunak ROT versi 2.4, pada suhu laboratorium (25oC). Sensor yang digunakan adalah SV 2 dengan shear rate 0-10 (1/s) dan waktu pengukuran selama 10 menit. Terdapat 30 titik yang diukur selama pengukuran. Prinsip pengukuran viskositas dilakukan dengan memberikan shear rate

19 dapat diketahui sifat aliran fluida dan viskositas margarin. Model Power Law yang digunakan dalam penelitian ini adalah:

τ = K( )natau log(τ) = log K + nlog( )

dengan:

τ = gaya geser (shear stress)

= laju geser (shear rate)

K = indeks kekentalan

n = indeks aliran atau indeks tingkah laku

3.2.3.3 Analisis Kimia

3.2.3.3.1 Bilangan Asam (SNI 01-3555-1998)

Contoh margarin yang diuji ditimbang sebanyak 2 gram di dalam erlenmeyer 250 ml. Kemudian ditambah 50 ml alkohol netral 95% dan dipanaskan selama 10 menit di atas hot plate sambil diaduk. Larutan ini kemudian dititrasi dengan larutan standar NaOH 0,1 N dan menggunakana indikator phenolpthalein 1% sampai tepat berwarna merah muda. Selanjutnya, dihitung jumlah miligram NaOH yang digunakan untuk menetralkan asam lemak dalam gram minyak. Bilangan asam dinyatakan sebagai mg NaOH/gram dihitung sampai dua desimal dengan menggunakan rumus:

Bilangan asam (mg NaOH/g minyak) = W

40 x N x V

dengan:

V = Volume NaOH (ml)

N = Normalitas NaOH hasil standarisasi W = Berat contoh (g)

3.2.3.3.2 Bilangan Peroksida (AOAC, 1995)

Contoh margarin yang diuji ditimbang sebanyak 5 gram ke dalam erlenmeyer 250 ml, kemudian dilarutkan dalam 30 ml campuran larutan asam asetat glasial dan klorofom (3 : 2), campuran dikocok sampai larut. Setelah larut ditambahkan 0,5 ml larutan KI jenuh, ditambahkan 30 ml akuades, dikocok 1 menit dan didiamkan dalam ruang gelap selama 15 menit. Selanjutnya dititrasi dengan natrium tiosulfat 0,1 N sampai warna kuning hilang, kemudian ditambahkan 0,5 ml indikator pati 1 % dan dititrasi hingga warna biru hilang. Penetapan blanko dengan cara yang sama hanya tidak menggunakan sampel. Perhitungan bilangan peroksida menggunakan rumus:

Bilangan Peroksida (meq/kg contoh) = 1000 W

N x Vb) -(Vs

dengan:

Vs = Volume natrium tiosulfat untuk titrasi contoh (ml) Vb = Volume natrium tiosulfat untuk titrasi blanko (ml) N = Normalitas natrium tiosulfat (N)

20

3.2.3.3.3 Bilangan Iod (AOAC, 1999)

Contoh margarin yang diuji ditimbang sebanyak 0.5 gram ke dalam erlenmeyer 250 ml bertutup, kemudian ditambahkan 10 ml kloroform dan 25 ml pereaksi Hanus dan dibiarkan selama 30 menit di dalam ruang gelap, dikocok sekali-kali. Setelah reaksi sempurna ditambahkan 10 ml larutan KI 15%, ditambahkan 100 ml akuades, dikocok 1 menit dan didiamkan dalam ruang gelap selama 15 menit. Selanjutnya dititrasi dengan natrium tiosulfat 0,1 N sampai warna kuning hilang, kemudian ditambahkan 0,5 ml indikator pati 1 % dan dititrasi hingga warna biru hilang. Penetapan blanko dengan cara yang sama hanya tidak menggunakan sampel. Perhitungan bilangan iod menggunakan rumus:

Bilangan Iod =

W

12.69 x N x Vs) -(Vb

dengan:

Bilangan Iod = jumlah gram iod yang mengadisi 100 gram lipid 12.69 = berat molekul I2

Vs = Volume natrium tiosulfat untuk titrasi contoh (ml) Vb = Volume natrium tiosulfat untuk titrasi blanko (ml) N = Normalitas natrium tiosulfat (N)

W = Berat contoh (g)

3.2.3.4 Analisis Organoleptik

Penelitian ini menggunakan dua uji organoleptik yaitu uji rating hedonik dan uji rating. Masing-masing menggunakan 35 orang panelis. Panelis diminta tanggapannya terhadap sembilan formula margarin dan satu margarin komersial. Sampel margarin disajikan satu per satu dengan urutan yang telah ditentukan dan diberi kode berdasarkan angka acak. Pengujian menggunakan pembawa (carrier) berupa roti tawar merk ”Jawara”. Roti tawar yang digunakan merupakan setengah bagian roti tawar utuh dengan ukuran 5.5 cm x 4.5 cm atau dengan bobot ± 16 gram. Panelis diminta mengoles ± 10 gram margarin di atas roti tawar, kemudian diminta responnya. Penyajian dilakukan pada margarin sesaat setelah dikeluarkan dari refrigerator dengan rentang waktu penyajian maksimal 20 menit.

21 Tabel 11. Skala katagori untuk uji rating hedonik dan uji rating

Skala Uji Rating Hedonik Uji Rating

Daya Oles Aroma Kehalusan 1 Sangat tidak suka Sangat sulit dioles Sangat lemah Sangat kasar 2 Tidak suka Sulit dioles Lemah Kasar 3 Agak tidak suka Agak sulit dioles Agak Lemah Agak kasar 4 Netral Netral Netral Netral 5 Agak Suka Agak mudah dioles Agak kuat Agak halus 6 Suka Mudah dioles Kuat Halus 7 Sangat Suka Sangat mudah dioles Sangat kuat Sangat halus

3.4 RANCANGAN PERCOBAAN

Rancangan percobaan yang digunakan dalam penelitian ini adalah rancangan acak lengkap (RAL) faktorial dengan dua perlakuan yaitu perbandingan stearin dan olein (kode: S) serta perlakuan konsentrasi flavor panili yang digunakan (kode: P). Masing-masing perlakuan dilakukan 2 kali ulangan. Perlakuan perbandingan stearin dan olein serta perlakuan konsentrasi flavor panili ditentukan berdasarkan penelitian pendahuluan yang dilakukan. Terdapat tiga taraf untuk perbandingan stearin dan olein, serta tiga taraf untuk konsentrasi flavor panili. Perlakuan perbandingan stearin dan olein diberi kode: S1, S2, dan S3, sedangkan perlakuan konsentrasi flavor panili diberi kode: P1, P2, dan P3. Tabel 12 menunjukkan matriks pengujian yang dilakukan selama penelitian. Berdasarkan tabel tersebut terlihat bahwa terdapat sembilan kombinasi formulasi yang dilakukan selama penelitian. Sembilan kombinasi ini merupakan jumlah formulasi yang harus dibuat. Pembuatan kesembilan formulasi ini dilakukan secara acak dan diurutkan berdasarkan sistem lotre atau pengocokan baik untuk ulangan pertama maupun untuk ulangan kedua. Hal ini dimaksudkan untuk memberikan kondisi yang sama selama pengujian, sehingga hasil yang berbeda hanya didapat dari perlakuan yang diujikan.

Model umum rancangan percobaan adalah sebagai berikut:

Yijk = μ + Si + Pj + SPij + εijk

Keterangan

Yij = nilai pengamatan pada perlakuan perbandingan stearin dan olein taraf ke-i dan konsentrasi flavor panili taraf ke-j pada ulangan ke-k

µ = nilai rataan umum

Si = pengaruh perlakuan perbandingan stearin dan olein taraf ke-i Pj = pengaruh perlakuan konsentrasi flavor panili taraf ke-j

SPij = interaksi pengaruh perbandingan stearin dan olein taraf ke-i dan perlakuan konsentrasi flavor panili taraf ke-j

εijk = galat percobaan

22 Tabel 12. Matriks pengujian penelitian

Konsentrasi flavor panili

P1 P2 P3

Perbandingan stearin dan olein S1

S1P1 S1P2 S1P3

S2

S2P1 S2P2 S2P3

S3 S3P1 S3P2 S3P3

3.5 PENGOLAHAN DAN ANALISIS DATA

Hasil dari uji organoleptik rating hedonik terhadap warna, aroma, rasa, daya oles, dan penerimaan umum dari margarin dianalisis menggunakan sidik ragam (ANOVA) untuk melihat respon panelis terhadap perlakuan perbandingan stearin olein dan perlakuan konsentrasi flavor panili. Jika terdapat perbedaan yang nyata pada hasil analisis maka dilanjutkan dengan uji lanjut Tukey’s HSD Multiple Comparison Test. Hasil dari uji organoleptik rating terhadap daya oles, aroma, dan kehalusan dari margarin dianalisis menggunakan sidik ragam (ANOVA) untuk melihat respon panelis terhadap perlakuan perbandingan stearin olein dan perlakuan konsentrasi flavor panili. Jika terdapat perbedaan yang nyata pada hasil analisis maka dilanjutkan dengan uji lanjut LSD Multiple Comparison Test

BAB IV

HASIL DAN PEMBAHASAN

4.1

PENELITIAN PENDAHULUAN

4.1.1 KARAKTERISASI BAHAN BAKU

Karakterisasi bahan baku dimaksudkan untuk mengetahui mutu awal bahan sebelum digunakan dala